POLITECHNIKA RADOMSKA im. KAZIMIERZA

PUŁASKIEGO

Wydział Mechaniczny, Instytut Eksploatacji Pojazdów l Maszyn

LABORATORIUM

NAPĘDÓW l STEROWANIA HYDRAULICZNEGO l PNEUMATYCZNEGO

Temat: Sterowanie sekwencyjne układów hydraulicznych

CEL

Celem ćwiczenia jest zapoznanie się z budową i zasadą działania podstawowych

hydraulicznych elementów sterujących oraz możliwościami ich praktycznego wykorzystania w

sterowaniu sekwencyjnym układów hydraulicznych.

WPROWADZENIE

Sterowanie napędów hydrostatycznych sprowadza się do zmiany jego parametrów

wyjściowych. Parametrami tymi są: prędkość, siła, moment i kierunek ruchu. W zależności od

rodzaju elementu roboczego napędu (silnik obrotowy lub liniowy) parametrami tymi są: prędkość

obrotowa n

2

lub liniowa v, siła F lub moment M, moc N=Mn lub N=Fv.

Parametry te są funkcjami następujących czynników:

vs

s

q

Q

n

η

⋅

=

[obr/min] (5.1)

vsk

S

Q

V

η

⋅

=

[m/s] (5.2)

ms

hs

s

p

q

M

η

η

π

⋅

⋅

⋅

=

2

[Nm] (5.3)

msk

hsk

p

S

F

η

η

⋅

⋅

⋅

=

[N] (5.4)

gdzie:

Q - natężenie przepływu cieczy doprowadzonej do odbiornika

q

s

- chłonność jednostkowa silnika

S - powierzchnia czynna tłoka siłownika

p- ciśnienie cieczy na wejściu do silnika ( pominięto ciśnienie na wyjściu z silnika)

η

hs

, η

ms

, η

hsk

, η

msk

, - odpowiednie sprawności hydrauliczne i mechaniczne silnika.

Z tych zależności wynikają ogólne zasady sterowania parametrów wyjściowych napędów

hydrostatycznych, które możemy wyrazić następującymi funkcjami:

1 . Prędkość wyjściowa n = f (Q, V

gs

) lub v =f(Q, S)

2. Moment M = f(p, V

gs

) lub siła F = f(p, S)

Z zależności tych wynika, iż sterowanie prędkości wyjściowej silnika może być realizowane

przez zmianę wydajności pompy, zmianę oporów przepływu cieczy w instalacji lub zmianę

parametrów silnika (zmiana q

s

lub S).

Sterowanie momentu lub siły może być realizowane przez zmianę ciśnienia na wyjściu z pompy,

zmianę ciśnienia w instalacji lub zmianę parametrów silnika lub siłownika (zmiana q

s

lub S).

W napędach hydrostatycznych pojazdów i maszyn roboczych najczęściej stosuje się

sterowanie prędkości a siły i momenty wynikają z obciążenia maszyny. W zależności od tego

obciążenia ustala się wartość ciśnienia cieczy na wejściu do silnika. W napędach

hydrostatycznych pojazdów i maszyn roboczych nie stosuje się na ogół regulacji tego ciśnienia

ograniczając jedynie jego max wartość za pomocą odpowiednich zaworów bezpieczeństwa.

Ogranicza to wartość max momentów lub sił zabezpieczając cały układ przed przeciążeniem.

W celu realizacji sterowania ww. parametrów hydrauliczny układ napędowy musi być

wyposażony w odpowiedni układ sterujący usytuowany miedzy pompą a elementem

wykonawczym (silnikiem lub siłownikiem). Zadaniem układu sterującego jest doprowadzenie

strumienia cieczy roboczej do odbiornika zgodnie z wymaganym do realizacji danego ruchu

kierunkiem oraz natężeniem przepływu i ciśnieniem.

Układ sterujący składa się z elementów wytwarzających sygnały, do których należą

dźwignie, przyciski, wyłączniki, czujniki członów sterujących (od prostych przekaźników do

mikroprocesorów) oraz człony wykonawcze, czyli zawory służące do sterowania wartością i

kierunkiem przepływu cieczy roboczej.

Zawory stanowią najbardziej rozbudowaną grupę elementów hydrostatycznych układów

napędowych. Wynika to z bardzo zróżnicowanych funkcji, jakie mają do spełnienia w układzie.

Najogólniej mówiąc, zawory powinny umożliwiać uruchomienie, zatrzymanie i zmianę kierunku

ruchu silnika. Od wyboru tych elementów zależy funkcjonalność układu. Wybór typu i wielkości

zaworu jest zdeterminowany wymaganiami napędzanej maszyny lub urządzenia, a także

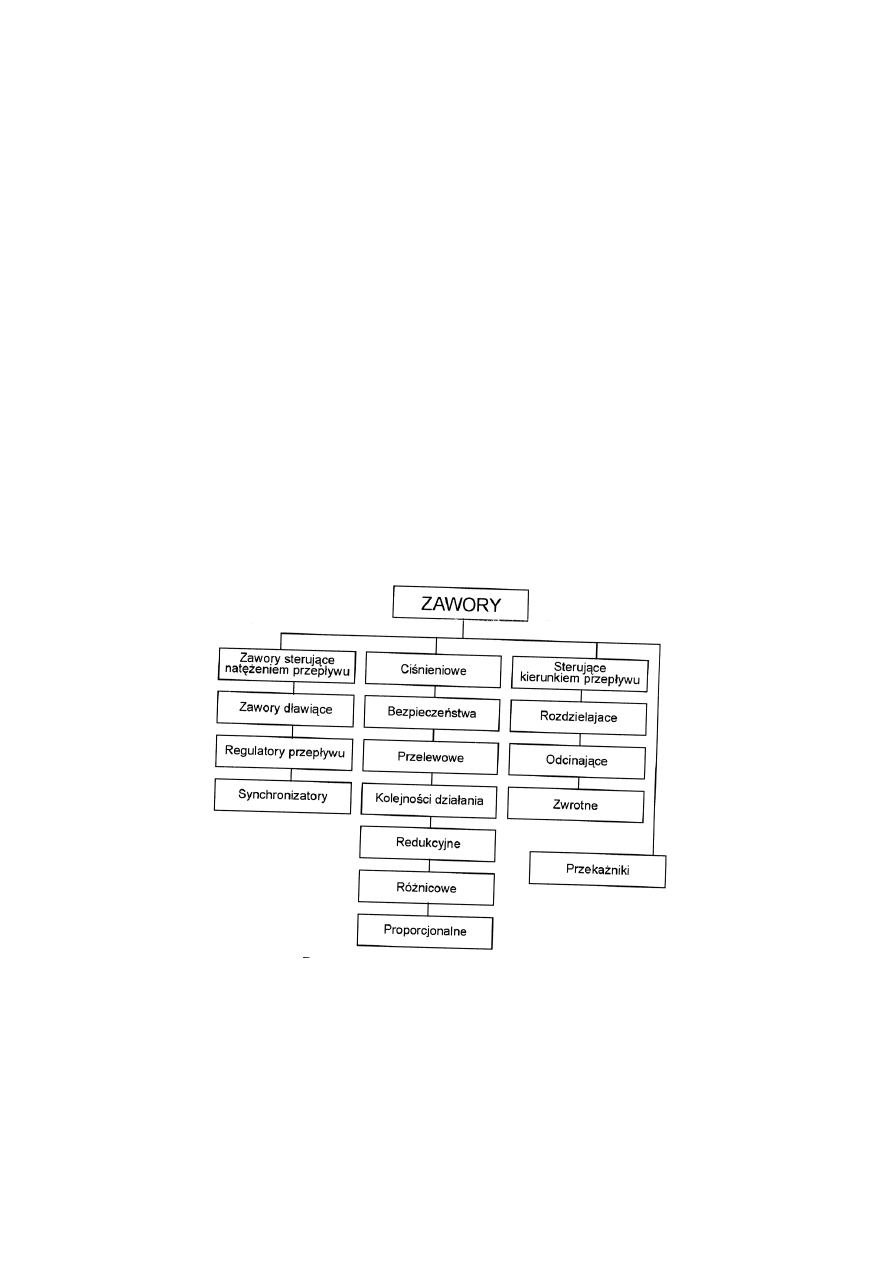

wartościami natężeń przepływu i ciśnienia czynnika roboczego. Podział zaworów, oparty na

normie PN-79/M-73022 przedstawiono na rys. 1.

Rys.5.1. Ogólna systematyka zaworów

Zawory dzielimy na zawory natężeniowe, ciśnieniowe, kierunkowe i specjalne.

Zawory kierunkowe służą do zmiany kierunku przepływu czynnika roboczego, co

wywołuje zmianę kierunku ruchu siłownika lub obrotu silnika.

Zawory natężeniowe służą do regulacji natężenia przepływu czynnika roboczego

dostarczanego do odbiornika w celu sterowania prędkością silnika lub ustalenia jej na zadanym

poziomie. Pierwszy cel można osiągnąć za pomocą zaworów dławiących, umożliwiających

zmianę prędkości roboczej silnika zasilanego przez pompę o stałej wydajności. W drugim

przypadku stosowane będą regulatory przepływu, pozwalające stabilizować prędkość silnika,

niezależnie od zakłóceń w postaci zmian obciążenia silnika lub wydajności pompy, wywołanych

np. zmianą prędkości obrotowej silnika napędowego.

Zawory dławiące są najprostszymi zaworami natężeniowymi. Służą do regulacji prędkości

ruchu hydraulicznych urządzeń roboczych przez zmianę natężenia dopływu cieczy poprzez

zmianę przekroju poprzecznego przepływu.

Istnieją dwa sposoby zabudowy zaworów dławiących:

- w odgałęzieniu ciśnieniowym (zasilającym) - regulacja na dopływie

- w odgałęzieniu odpływowym (przelewowym) - regulacja na odpływie

Najczęściej zawory nastawcze wbudowywane są w odgałęzieniach odpływowych co

zapewnia odpowiednią sztywność układu i tłumienie drgań.

Synchronizatory należą do grupy zaworów sterujących natężeniem przepływu a ich

zadaniem jest podział strumienia zasilającego w określonym stosunku. Jeżeli stosunek podziału

natężeń strumieni będzie równy 1, silniki będą mogły pracować z jednakową prędkością

niezależnie od ich obciążeń zewnętrznych.

Regulatory przepływu służą do utrzymania stałego, nastawionego natężenia przepływu

czynnika roboczego, niezależnie od zmian ciśnienia w układzie wynikającego ze zmian

obciążenia mechanizmu wykonawczego.

Rozróżniamy regulatory dwu i trzydrogowe. Są to konstrukcje powstałe z połączenia

zaworu dławiącego i zaworu różnicowego. Na natężenie strumienia regulowanego w

decydującym stopniu wpływa zawór dławiący, na którym utrzymana jest stała wartość spadku

ciśnienia za pomocą zaworu różnicowego.

Zawory ciśnieniowe możemy podzielić na zawory ograniczające ciśnienie i regulatory

ciśnienia.

Zawory ograniczające ciśnienie reagują na zmiany ciśnienia przed zaworem. Jeżeli

ciśnienie, przed zaworem podwyższy się tak, że iloczyn ciśnienia oraz czynnej powierzchni

przekroju zaworu stanie się większy niż nacisk sprężyny wynikający z jej wstępnego napięcia,

element zamykający zaworu zostaje odepchnięty od gniazda, otwierając wolny przelot, którym

ciecz robocza przepływa do zbiornika.

Zawór bezpieczeństwa, zabezpiecza układ przed wzrostem ciśnienia ponad dopuszczalną

wartość, głównie w przypadku przeciążenia lub awarii. W czasie normalnej pracy układu zawór

ten jest zamknięty. Przy wzroście ciśnienia powyżej wartości ustalonej na zaworze łączy linię

ciśnieniową ze zbiornikiem. Zawór bezpieczeństwa powinien otworzyć się natychmiast w

przypadku nagłego wzrostu ciśnienia, ponieważ tylko wówczas skutecznie zapobiega

chwilowemu choćby podwyższeniu się ciśnienia w układzie powyżej wartości dopuszczalnej.

Zawór przelewowy służy do utrzymania stałej wartość ciśnienia przed zaworem poprzez

odprowadzenie nadmiaru cieczy z odgałęzienia roboczego. Przeważnie zawór przelewowy

spełnia jednocześnie zadania zaworu bezpieczeństwa.

Do zaworów regulujących ciśnienie zaliczamy zawory redukcyjne, różnicowe i

proporcjonalne

Zawór redukcyjny służy do utrzymywania określonego obniżonego ciśnienia roboczego w

jednym z odgałęzień lub w części układu hydraulicznego.

Zawór różnicowy utrzymuje stałą różnicę ciśnień przed i za zaworem.

Zawór ciśnieniowy proporcjonalny utrzymuje stały stosunek ciśnień przed i za zaworem.

Zawory odcinające służą do zamykania i otwierania przepływu cieczy do poszczególnych

odgałęzień lub zespołów układu hydraulicznego. W zależności od przeznaczenia oraz sposobu, w

jaki się tego dokonuje, zawory te można podzielić na zawory odcinające proste i zawory zwrotne.

Zawór zwrotny zapewnia swobodny przepływ czynnika roboczego w jednym kierunku i

uniemożliwia jej przepływ w kierunku przeciwnym (zapobiega wstecznemu przepływowi,

cofaniu się cieczy). Zawory zwrotne powinny szybko zamykać się i otwierać. Sprężyna

obciążająca zawór zwrotny jest na ogół słaba, zapewnia jednak natychmiastowe zamknięcie się

zaworu z chwilą ustania przepływu cieczy. W sytuacjach, kiedy chcemy maksymalnie

zminimalizować opory przepływu stosowane są zawory zwrotne bez sprężyn dociskowych,

zamykające się dzięki opadaniu kulki lub płytki pod własnym ciężarem. Zawory te muszą być

montowane w pozycji zapewniającej docisk elementu zamykającego do gniazda siłą ciężkości.

Jeżeli wymaga się szczególnie szybkiego zamykania zaworu zwrotnego, to jego ruchomy

element roboczy powinien mieć możliwie małą bezwładność i wykonywać jak najkrótszy skok.

Wymagania te najlepiej spełnia zawór zwrotny płytkowy.

Kierunek przepływu cieczy przez zawór zwrotny jest zwykle oznaczony strzałką na

korpusie.

Zawory kierunkowe zwane rozdzielaczami służą do sterowania kierunkiem przepływu

czynnika roboczego w układzie. Usytuowane są pomiędzy elementami układu napędowego

(zbiornik, pompa) a silnikiem. Przesterowanie elementu sterującego rozdzielacza umożliwia

realizację różnych kombinacji połączeń między tymi elementami.

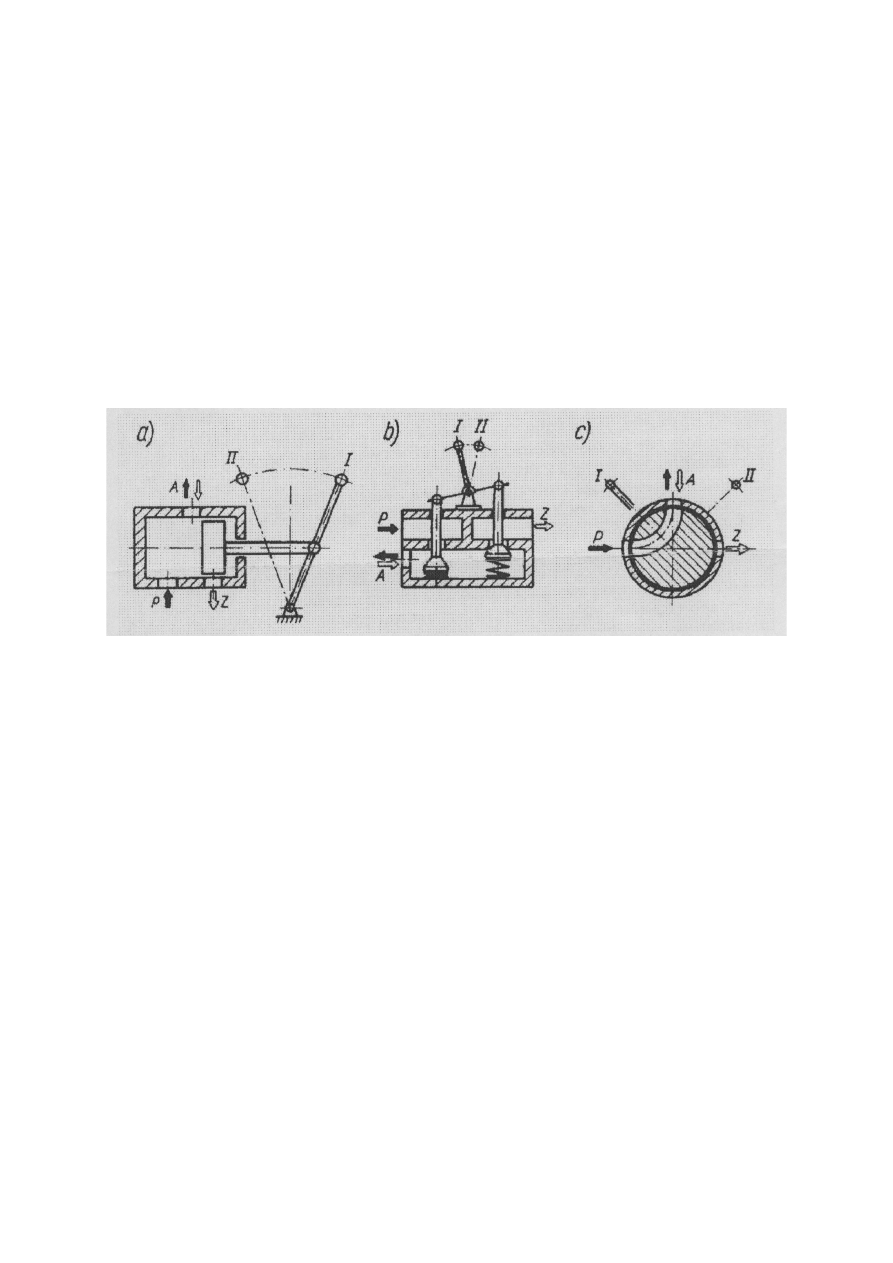

Rys.5. 2. Budowa i zasada działania rozdzielaczy: a) suwakowego, b) zaworowego, c)

obrotowego.

Ze względu na rodzaj elementu sterującego rozdzielacze można podzielić na suwakowe,

zaworowe i obrotowe rys. 5.2.

Głównym elementem rozdzielacza suwakowego (rys. 5.2a) jest cylindryczna para

suwakowa utworzona przez cylindryczną tuleję i współpracujący z nią szczelnie dopasowany

suwak tłoczkowy. W tulei są wykonane otwory, którymi jest doprowadzany lub odprowadzany

czynnik roboczy. Łączenia poszczególnych otworów dokonuje się przemieszczając suwak

osiowo względem nieruchomej tulei. W położeniu / dźwigni sterującej otwory P i A są

połączone. Przestawiając dźwignię w położenie //, uzyskuje się zamknięcie otworu P i połączenie

otworów A i Z.

W rozdzielaczu zaworowym (rys.5.2.b) rozrządu cieczy dokonuje się za pomocą zespołu

zaworów wzniosowych otwierających lub zamykających odpowiednie otwory przelotowe.

W rozdzielaczach obrotowych (rys. 5.2.c), łączenie poszczególnych dróg odbywa się przez

obrót trzpienia, szczelnie dopasowanego w obudowie.

Ze względu na ilość dróg dzielimy rozdzielacze na dwu i więcej drogowe. Ilość dróg to ilość

wyjść z wnętrza rozdzielacza na zewnątrz. Ilość dróg mówi nam o ilości przyłączy roboczych do

rozdzielacza. Dwa z nich to doprowadzenie i odprowadzenie czynnika roboczego, pozostałe to

przyłącza organów roboczych.

Ze względu na liczbę położeń rozdzielacze dzielą się na dwu i wielo położeniowe. Ilość

położeń mówi o ilości możliwych do realizacji ruchów organu roboczego (wysuw, powrót lub

zatrzymanie tłoczyska siłownika, lewe lub prawe obroty silnika hydrostatycznego)

Wyboru elementów sterujących najczęściej dokonujemy na podstawie analizy cyklogramu

pracy maszyny.

Przy wyborze rozdzielacza musimy uwzględnić średnicę nominalną przelotu, ilość dróg,

ilość niezbędnych położeń sterujących, rodzaj połączeń dróg w poszczególnych położeniach oraz

rodzaj sterowania. Należy uwzględnić również ilość elementów wykonawczych w celu wyboru

optymalnej ilości zaworów rozdzielających. W przypadku większej ilości elementów

wykonawczych

(siłowników

i

silników

obrotowych)

należy

stosować

rozdzielacze

wielosekcyjne.

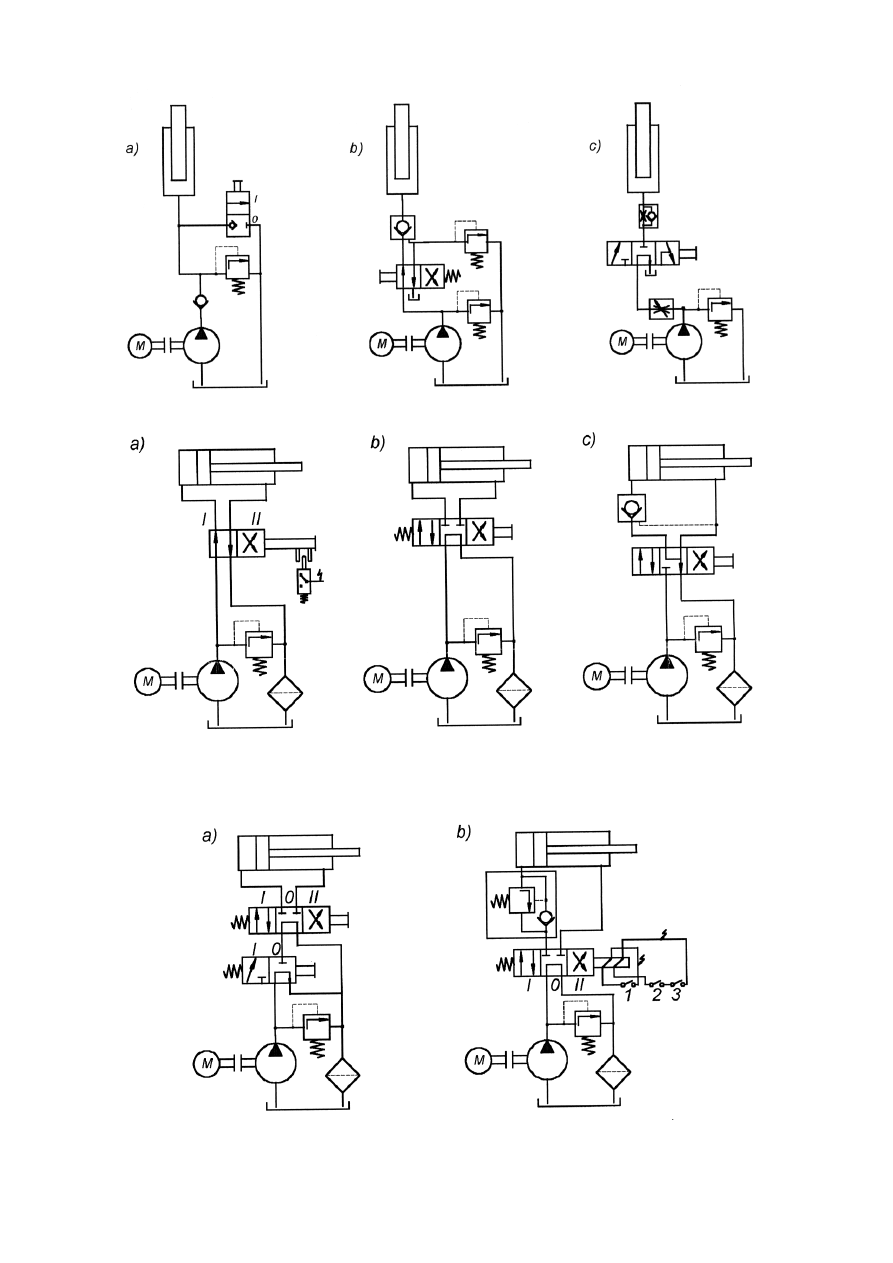

W celu zrealizowania ruchu roboczego siłownika jednostronnego działania należy

doprowadzić do niego czynnik roboczy pod ciśnieniem, ruch powrotny natomiast wymuszany

jest działaniem sprężyn znajdujących się wewnątrz lub na zewnątrz siłownika czy też ciężarem

własnym tłoka, tłoczyska i związanych z nimi mas. Sterowanie takimi siłownikami umożliwiają

zależnie od rodzaju cyklu roboczego, rozdzielacze 3/2 (trójdrogowe, dwu położeń i owe), 3/3

(trójdrogowe, trójpołożeniowe) lub przy bardziej rozbudowanym sterowaniu rozdzielacze 4/3

(czterodrogowe, trójpołożeniowe). Przykładowe układy sterowania siłownikami jednostronnego

działania przedstawiono na rys. 5.3.

W celu zrealizowania ruchu postępowo-zwrotnego siłownika dwustronnego działania

(rys.5.4) należy doprowadzić czynnik roboczy pod ciśnieniem przemiennie do obu przestrzeni

roboczych cylindra. Sterowanie takimi siłownikami umożliwiają, zależnie od rodzaju cyklu

roboczego, rozdzielacze 4/2 (czterodrogowe, dwupołożeniowe) lub 4/3 (czterodrogowe,

trójpołożeniowe).

Sterowanie tymi rozdzielaczami może być realizowane elektrycznie, hydraulicznie lub

mechanicznie.

W wielu przypadkach ze względów bezpieczeństwa należy stosować sterowanie dwuręczne

rys 5.5.

W wielomechanizmowych układach napędowych maszyn, pracujących w cyklu

automatycznym, poszczególne czynności cyklu roboczego następują zawsze w ustalonej

kolejności. Sterowanie umożliwiające pracę maszyny w taki sposób nosi nazwę sterowania

sekwencyjnego. Sekwencyjne układy sterujące mają bardzo zróżnicowany stopień złożoności.

Obejmują zarówno proste dwuczynnościowe mechanizmy, jak też bardzo złożone układy

sterowania programowego.

W zależności od sposobu działania można wyróżnić:

- sterowanie bezpośrednie

- sterowanie pośrednie.

W sterowaniu bezpośrednim organ roboczy oddziałuje mechanicznie na elementy sterujące

za pomocą popychaczy lub zespołu dźwigni. Ponieważ włączanie i wyłączanie elementu

sterującego następuje w określonym położeniu roboczym mechanizmu lub siłownika, sterowanie

to nazywa się również sterowaniem położeniowym. Podczas sterowania bezpośredniego można

korzystać także z ciśnienia w układzie jako sygnału do uruchomienia elementu sterującego w

postaci zaworów ciśnieniowych różnych typów np. maksymalnych rys.5.6. Mówimy wtedy o

sterowaniu ciśnieniowym.

W sterowaniu pośrednim istnieje dodatkowy obwód sterujący (elektryczny, pneumatyczny lub

hydrauliczny) o małej mocy, oddziałujący na elementy sterujące układem roboczym.

Rys.5. 3. Układy sterowania siłownikiem jednostronnego działania: a) siłownikiem napędzającym pompę i

rozdzielaczem 2/2, b) rozdzielaczem 4/2, c) rozdzielaczem 3/3

Rys.5. 4. Układy sterowania siłownikiem dwustronnego działania: a) rozdzielaczem 4/2 współpracującym z

wyłącznikiem silnika napędzającego pompę, b) rozdzielaczem 4/3 i odciążoną pompą, c) rozdzielaczem 4/3

i zaworem umożliwiającym unieruchomienie tłoka w dowolnym położeniu

Rys.5. 4. Sterowania dwuręczne: a) rozdzielaczami sterowanymi ręcznie, b) elektrycznie

Najczęściej w obwodach sterujących stosuje się układy elektryczne lub elektroniczne, które

zestawia się z typowych elementów stosowanych w automatyce przemysłowej. Sterowanie

pośrednie można podzielić na:

-

położeniowe

-

ciśnieniowe

-

czasowe

Rys.5. 6. Sterowanie sekwencyjne ciśnieniowe uchwytu obróbkowego zaworem

maksymalnym z wewnętrznym odprowadzeniem przecieków

W sterowaniu położeniowym organ wykonawczy oddziałuje na przyciski elektryczne lub

wyłączniki krańcowe, którymi sterowane są silniki pomp oraz elektromagnesy rozdzielaczy i

zaworów różnych rodzajów. Przy sterowaniu ciśnieniowym korzysta się z manometrów

stykowych i przełączników ciśnieniowych, natomiast w sterowaniu czasowym z przekaźników

czasowych.

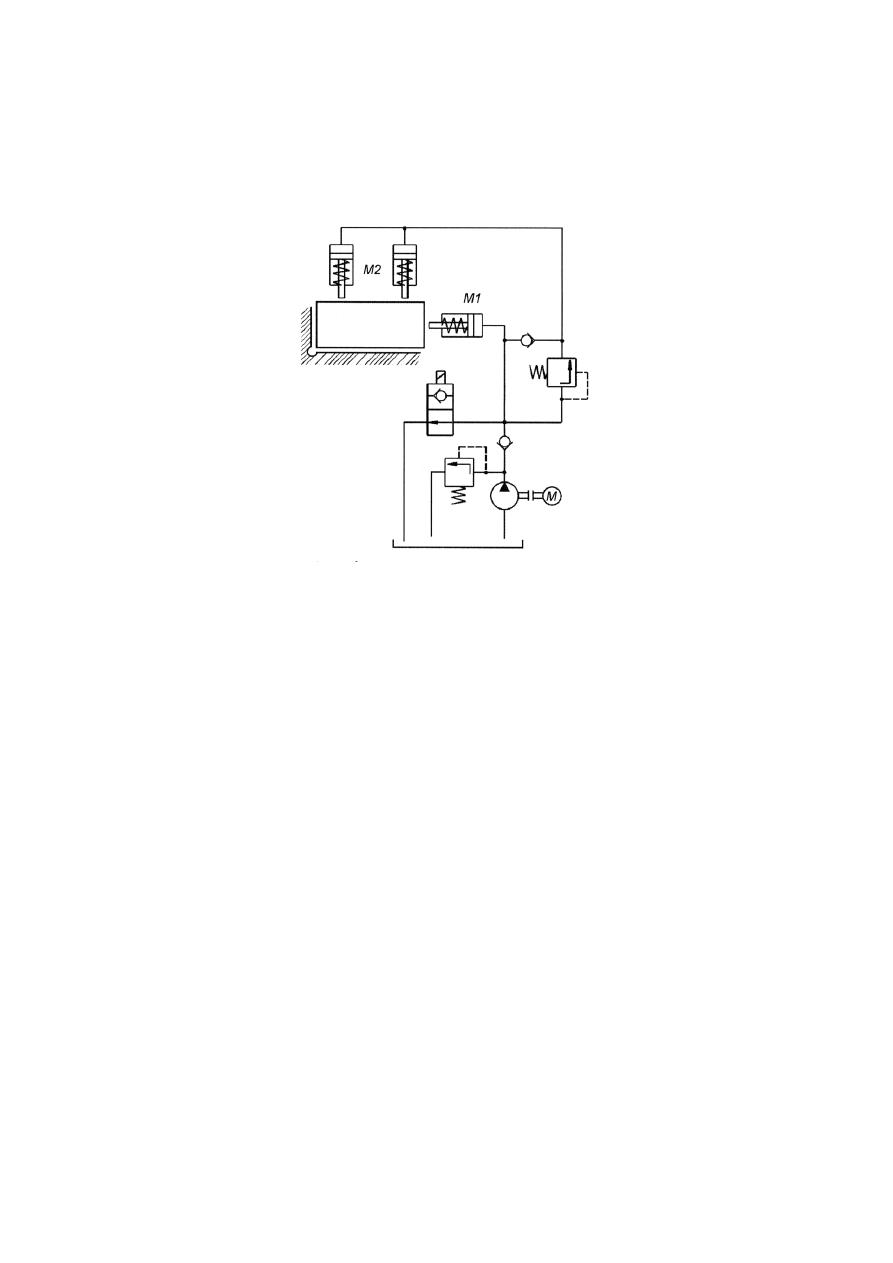

Schemat hydrauliczny uchwytu rys.5.6 jest przykładem zastosowania sekwencyjnego sterowania

ciśnieniowego bezpośredniego. Włączenie mechanizmu rozdzielaczem elektromagnetycznym 2/2

powoduje uruchomienie siłownika M1, dociskającego element do opory pionowej. Po zaciśnięciu

przedmiotu następuje wzrost ciśnienia w obwodzie powoduje otwarcie zaworu maksymalnego i

uruchomienie siłowników M2

STANOWISKO LABORATORYJNE

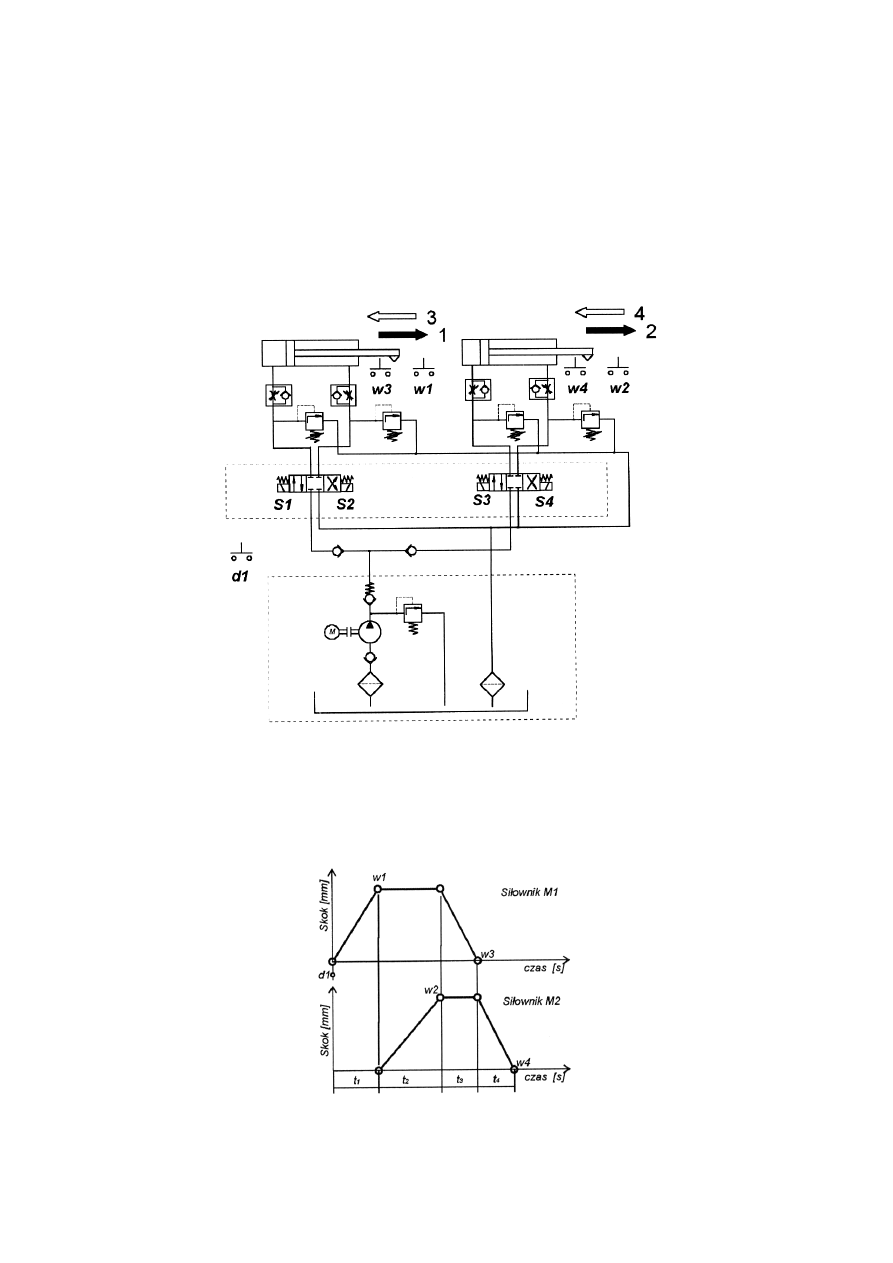

Stanowisko składa się z typowych elementów hydrauliki siłowej zamocowanych na płycie

montażowej w sposób umożliwiający łączenie ich przewodami elastycznymi w dowolne układy

sterujące. Na rys. 5.7 przedstawiono układ sterowania sekwencyjnego, zależnego od drogi, dwóch

siłowników dwustronnego działania realizujący cykl roboczy zgodnie z cyklogramem

przedstawionym na rys. 5.8 zapewniający pracę siłowników w cyklu automatycznym i

pojedynczym.

W położeniu wyjściowym siłowników M1 i M2 tłoki znajdują się w wewnętrznym skrajnym

położeniu. Przyciskiem elektrycznym d wzbudzenia doznaje elektromagnes s, przesterowujący

lewy rozdzielacz w położenie, przy którym siłownik M1 wykonuje wysuwowy ruch roboczy.

W końcowej fazie ruchu zderzak związany z tłoczyskiem wchodzi w kontakt z wyłącznikiem w,

inicjującym wzbudzenie elektromagnesu s3.

Elektromagnes przesterowuje rozdzielacz uruchamiający siłownik M2, który wykona ruch

wysuwowy. Tłoczysko siłownika, w skrajnym zewnętrznym położeniu, oddziałuje na wyłącznik

w2 i powoduje przesterowanie rozdzielacza lewego w położenie, przy którym tłoczysko siłownika

M1 wykonuje ruch powrotny. W skrajnym wewnętrznym położeniu wyłącznik w4 wzbudzi

elektromagnes s4, a więc przesteruje rozdzielacz prawy i uruchamia siłownik M2, który wykona

ruch wsuwowy. Wyłącznik krańcowy w4 wyłącza układ, który osiągnął w ten sposób stan

wyjściowy.

Rys.5. 7. Schemat hydrauliczny układu sterowania sekwencyjnego położeniowego: 1- stacja zasilająca, 2 -

zawór rozdzielający 4-drogowy 3-potożeniowy sterowany elektrycznie, 3 - zawory dławiąco-zwrotne, M1,

M2 - siłownik hydrauliczny dwustronnego działania z jednostronnym tłoczyskiem,

w1, w2, w3, w4 - wyłączniki krańcowe.

Rys.5. 8. Cyklogram pracy układu

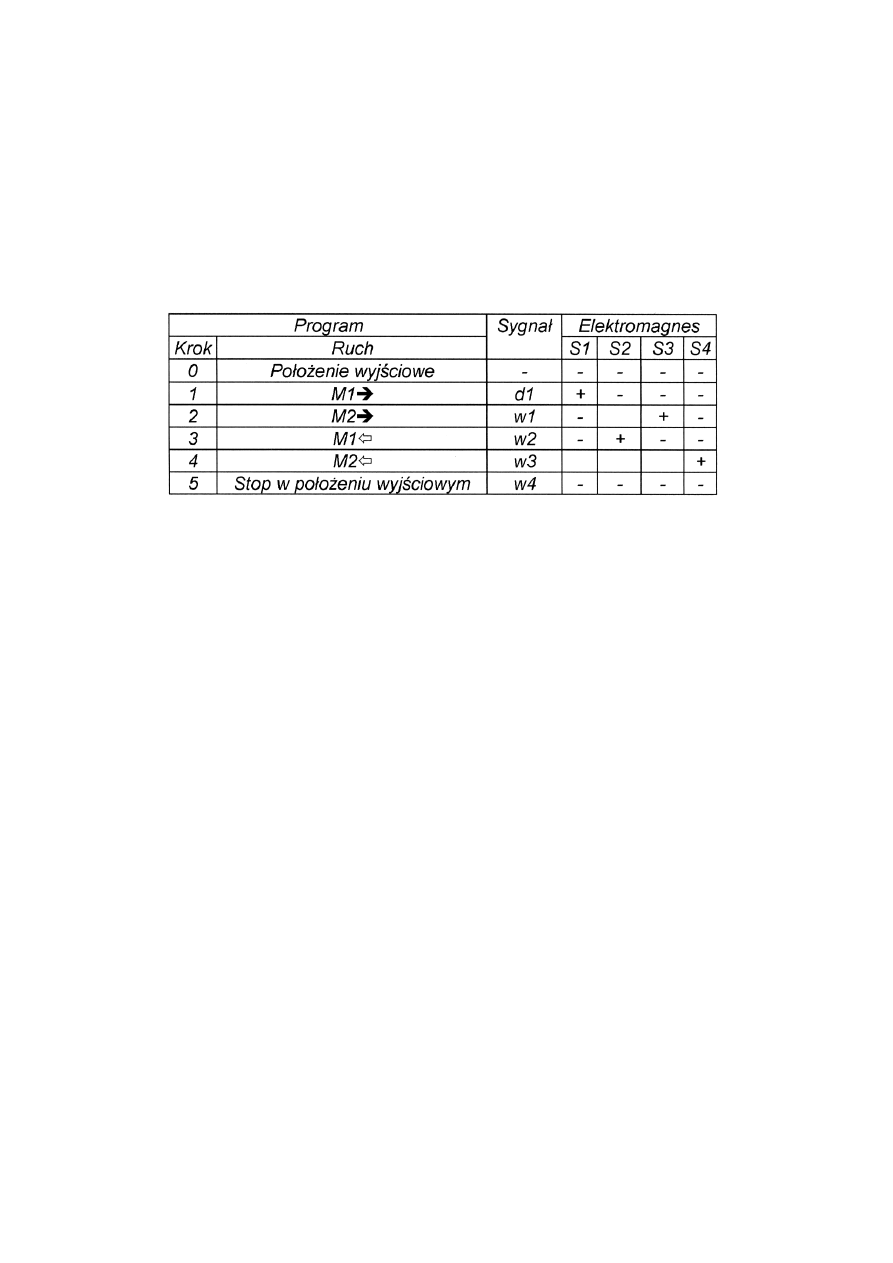

Przedstawioną na rys. 5.9 tabelę łączeń należy przed projektowaniem układu uzupełnić

dodatkowymi informacjami dotyczącymi np.:

- warunków, jakie muszą być spełnione w chwili uruchomienia programu,

-

zachowania się układu w przypadku zaniku prądu w sieci zasilającej,

-

sposobu sterowania w przypadku napraw

-

konieczności zatrzymania siłowników w dowolnym położeniu przez odrębny wyłącznik

d2

-

niedopuszczalności równoczesnego wzbudzenia elektromagnesów s1 i s2 oraz s3 i s4

-

wyposażenia układu w wyłącznik awaryjny, który podobnie jak w przypadku zaniku

prądu, wyłącza układ, a więc przerywa wzbudzenie wszystkich elektromagnesów.

Rys.5. 9. Tabela łączeń układu sterowania sekwencyjnego.

ZADANIE DO WYKONANIA

1. Zapoznać się z budową i zasadą działania elementów składowych układu stanowiska

2. Zmontować układ realizujący cykl roboczy zgodnie z cyklogramem przedstawionym na

rys.5.8, zapewniający pracę siłowników w cyklu automatycznym i pojedynczym.

3. Uruchomić układ i wyregulować prędkość wysuwu i powrotu tłoczysk siłowników zgodnie z

cyklogramem pracy układu.

4.

Przeanalizować

możliwość

zastosowania

dodatkowych

elementów

sterujących

zapewniających opóźnienie powrotu siłowników do pozycji wyjściowej.

PYTANIA KONTROLNE

1. Sterowanie układów hydraulicznych

2. Elementy sterujące

3. Układy z siłownikami jednostronnego działania

4. Układy z siłownikami dwustronnego działania

5. Sterowanie dwuręczne

6. Zacisk hydrauliczny Sterowanie sekwencyjne

7. Sterowanie bezpośrednie

8. Sterowanie pośrednie

9. Rodzaje sterowania pośredniego

10. Układ sterowania sekwencyjnego położeniowego

11. Cyklogram pracy układu

12. Tabela łączeń

LITERATURA UZUPEŁNIAJĄCA:

1. Stryczek S.: Napęd hydrostatyczny, t. 2. Warszawa WNT 1990.

2. Szydelski Z.: Elementy napędu i sterowania hydraulicznego i pneumatycznego. PWN,

Warszawa 1986.

Wyszukiwarka

Podobne podstrony:

Java 04 Instrukcje sterowania

Przeciwdzialanie konfliktom, kontrola i oceny w administracji publicznej Prawo jako instrument stero

Instrukcja sterowniki vag

Stalmark25do250Kw instrukcja sterownika

Instrukcja do zad proj 13 Uklad sterowania schodow ruchom

Instrukcja do ćw 06 Sterowanie pracą silnika indukcyjnego za pomocą falownika

Projekt P09 Sterowanie bramka Instrukcja id 399298

Instrukcja instalacji sterownika LAN

Instrukcja do zad proj 19 Układ sterowania bramy garażu

Instrukcja R4 Zał2 Sterownik SSK B05

Deinstalacja sterowników i kodeków, Porady-Instrukcje

instrukcja bhp przy obsludze frezarki pionowej i poziomej sterowanej numerycznie

Instrukcja do zad proj 17 Uklad sterowania prasy hydrauli

Projekt P08 Sterowanie dystry Instrukcja id 399294

Instrukcja obslugi sterownikow Nieznany

Projekt P07 Sterowanie brama Instrukcja id 399290

instrukcja do sterownika firmy FOX

więcej podobnych podstron