Metody konwertorowe

otrzymywania stali

Wytapianie stali metodami konwertorowymi polega na przedmuchiwaniu utleniającego

gazu (powietrza rys.2.1_02a i b; lub tlenu rys. 2.2-02c) przez roztopioną surówkę. Utleniają

się wówczas krzem, mangan i węgiel, zawarte w surówce, oraz niekiedy siarka i fosfor.

Powstające w wyniku tego procesu tlenki przechodzą do żużla lub w postaci gazu opuszczają

konwertor.

Reakcje utleniające mają charakter egzotermiczny - wydzielające się ciepło umożliwia

utrzymanie zawartości konwertora w stanie ciekłym.

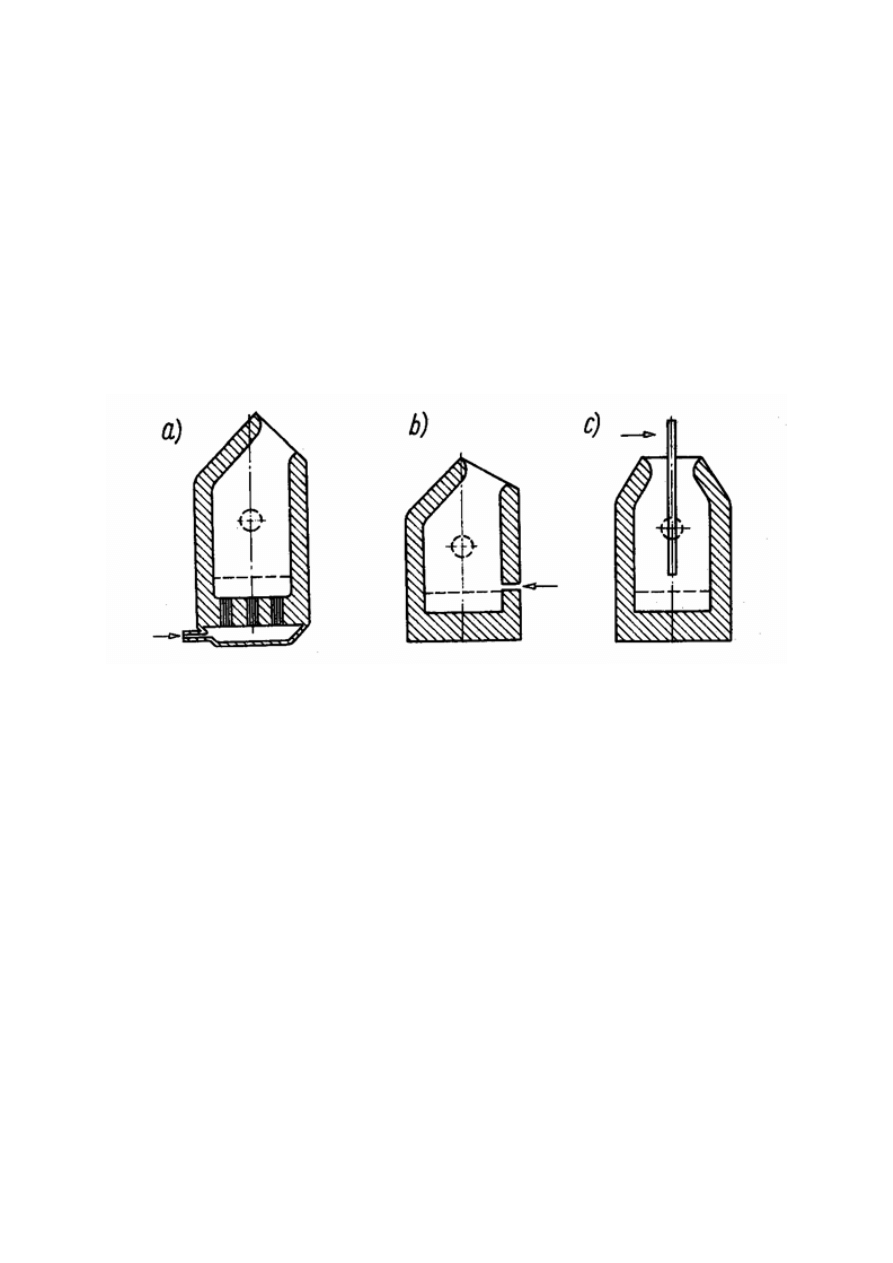

Rys. 2.1-02. Konwertory:

a) z doprowadzeniem gazu utleniającego od spodu; b) z boku; c) z góry.

Konwertory składają się ze stalowego płaszcza oraz wyłożenia ceramicznego (ogniotrwałego)

kwaśnego lub zasadowego. Zależności od charakteru chemicznego rozróżnimy procesy

konwertorowe kwaśne lub zasadowe.

Metoda Bessemera

Pierwszy opracowany przez Henryka Bessemera w roku 1856 roku proce był procesem

kwaśnym. Do przerobu w konwertorze Bessemera z wyłożeniem kwaśnych nadają się

surówki zawierające krzem do 2%, mangan od 1,5%; siarki 0,05% i fosforu 0,1%, zawartość

węgla wynosi 3,5÷4,5%.

Reakcje utleniania są źródłem ciepła. Zwłaszcza krzem, którego w surówce besemerowskiej

jest około 2%, dostarcza dużych jego ilości.

W procesie Bessemera nie można przerabiać surówek zawierających znaczniejsze ilości

fosforu, gdyż pozostaje on w stali po świeżeniu i powoduje jej kruchość.

Metody Thomasa

Zmiany, jakie w konwertorze Bessemera wprowadził w 1878 roku inny Anglik – S. G.

Thomas, usunęły tę wadę. Ulepszenie polegało na wprowadzeniu wyłożenia zasadowego.

Zasadowe wyłożenie umożliwia doprowadzenie do konwertora wapna, które w końcowej

fazie świeżenia wiąże się z fosforem, tworząc fosforan wapniowy wypływający w postaci

ż

użla na powierzchnię metalu. Surówka przeznaczona do przeróbki w procesie Thomasa

zawiera znacznie więcej fosforu i znacznie mniej krzemu niż besemerowska. Proces

ś

wieżenia jest podobny do metody poprzedniej.

W procesie zasadowym (tomasowskim) fosfor ma podobne zadanie do spełnienia jak

krzem w metodzie kwaśnej, tzn. podczas świeżenia jest głównym źródłem ciepła.

Po świeżeniu żużel jest zlewany do oddzielnych kadzi i po ochłodzeniu poddawany

mieleniu. W takiej postaci stanowi cenny nawóz dla rolnictwa.

Pozostałą jeszcze w konwertorze stal odtlenia się za pomocą żelazo – manganu.

Wzbogacenie powietrza w tlen zmniejsza stopień naazotowania stali; sposób ten ma jednak

ograniczone zastosowanie w konwertorach z dolnym dmuchem, gdyż wzrost zawartości tlenu

w dmuchu zwiększa zużycie obmurza.

Metoda konwertorowo-tlenowa (LD)

Doprowadzenie dmuchu od góry umożliwia zastosowanie do świeżenia czystego tlenu,

dzięki czemu nie wprowadza się do stali azotu i nie zwiększa zużycia wyłożenia konwertora.

Korzyści te sprawiają, że metody konwertorowe-tlenowe mają obecnie coraz szersze

zastosowanie w przemyśle. Maleje przy tym znaczenie dawnych metod konwertorowych.

W roku 1949 w hutach austriackich Linz-Donawitz zastosowano metodę konwertorowe-

tlenową. Polega ona na wdmuchiwaniu do konwertora tlenu w celu wykonania świeżenia.

Tlen doprowadza się do konwertora o wyłożeniu zasadowym przez gardziel rurą intensywnie

chłodzoną wodą. Dzięki spalaniu węgla zawartego w surówce w konwertorze osiąga się

temperaturę przekraczającą 1700°C. Umożliwia to przerabianie tą metodą surówek o

dowolnym składzie chemicznym. Proces świeżenia trwa 12÷15 min.

Wydajność metody LD jest znacznie większa niż innych i wynosi do 400 ton na godzinę. W

Polsce metodę konwertorowe-tlenową stosuje się m.in. w Hucie im. Sendzimira oraz Hucie

Katowice. Tam też wprowadza się nowoczesną metodę ciągłego odlewania stali.

Wytwarzanie stali w piecach martenowskich

W hutnictwie szeroko stosuje się metodę Siemensa-Martina.

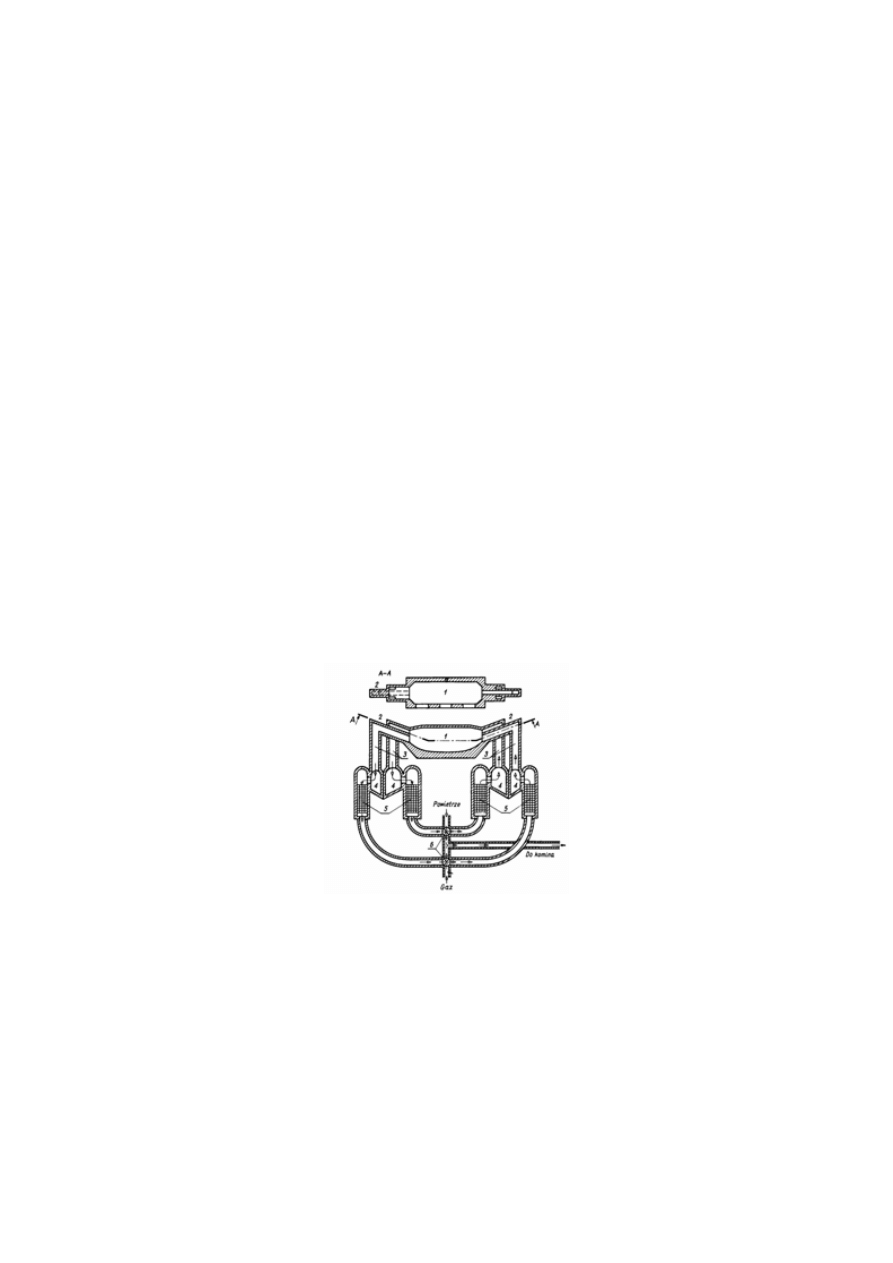

Piec martenowski przedstawiony jest na rys. 02-03

Rys. 02-03 piec martenowski

1- przestrzeni roboczej; 2- głowice; 3- kanałów; 4- komory żużlowe; 5- regeneratory;

6- zaworów rozrządczych. Przestrzeń robocza jest ograniczona od spodu trzonem pieca - z

boków - głowicami oraz ścianą przednią i ścianą tylną, a od góry - sklepieniem.

Warunki, w jakich pracuje trzon pieca, wymagają, aby materiały, z których jest

zbudowany, odznaczały się dużą odpornością na działanie temperatury, wytrzymałością

mechaniczną i odpornością na chemiczne działanie metalu i żużla. Trzon pieca jest wykonany

z materiałów zasadowych, niekiedy - z materiałów kwaśnych. W połowie ściany tylnej, w

dolnej jej części, na poziomie trzona znajduje się otwór spustowy, zatykany materiałem

ogniotrwałym na czas wytopu stali. W ścianie przedniej znajdują się okna wsadowe, w liczbie

3÷5, zamykane zasłonami wyłożonymi cegłą szamotową.

Przez te okna doprowadza się do pieca materiały w stanie stałym. Niekiedy piece

martenowskie przerabiają ciekłą surówkę. Wówczas wlewa się ją oknami wsadowymi lub

specjalnie do tego celu wykonanym otworem w tylnej ścianie, którego ujście znajduje się we

wnętrzu pieca powyżej poziomu metalu.

Wielkość pieca martenowskiego określa się jego ładownością. Małe piece martenowskie

przetapiają jednorazowo około 30 ton wsadu metalowego, a duże - ponad 400 ton.

Głowice pieców martenowskich służą do doprowadzenia do przestrzeni roboczej paliwa

(gazu generatorowego) i powietrza oraz odprowadzania powstałych w piecu spalin. Ponieważ

każda z głowic pracuje na zmianę w taki sposób, że jedna z nich doprowadza powietrze i gaz,

a druga w tym czasie odprowadza spaliny do regeneratorów, muszą być one przystosowane w

równej mierze do obu tych funkcji.

Regeneratory służą do odzyskiwania dla procesu martenowskiego części ciepła, które

zawierają uchodzące spaliny. Regeneratory używane w piecach Siemens-Mamina są

zbudowane w postaci komór wypełnionych szamotową kratownicą, przez które przepływają

na zmianę gorące spaliny i następnie gaz oraz powietrze do spalania paliwa gazowego.

Urządzenie rozrządcze ma za zadanie okresową zmianę kierunku przepływu powietrza i

gazu oraz spalin w regeneratorach.

W piecu martenowskim przerabia się surówkę i złom. Jako materiały pomocnicze są

jeszcze używane topniki, ruda oraz żelazostopy. Surówka używana do przerobu w piecu

martenowskim zawiera 3,8÷4,2% węgla, ponad 0,75÷1,5% krzemu, 1,5÷2,5% manganu, do

0,5% fosforu oraz do 0,06% siarki. Można ją dostarczać w stanie ciekłym lub w stanie stałym

w postaci gąsek.

Przebieg wytopu w piecu martenowskim

Zasadowy proces martenowski dzieli się na następujące okresy:

1) naprawa pieca,

2) ładowanie pieca,

3) topienie wsadu,

4) świeżenie, odfosforzanie i odsiarczanie metalu,

5) odtlenianie,

6) spust stali.

Wsad zaczyna się topić już podczas ładowania pieca i w tym celu spala się największą

ilość gazu, gdyż przejście materiałów w stan ciekły wymaga znacznych ilości ciepła.

Podczas świeżenia zachodzą reakcje utleniania krzemu, manganu i węgla, znane nam z

procesów konwertorowych. Ponadto w piecach o wyłożeniu zasadowym wykonuje się

odfosforzanie i następnie odsiarczanie. Do odfosforzania niezbędne jest wapno tworzące po

roztopieniu żużel, do którego dodaje się następnie rudy w celu wytworzenia atmosfery

utleniającej. Tak przygotowany żużel reaguje z fosforem. Nasycony fosforem żużel usuwa się

z pieca oknem wsadowym, a na jego miejsce wytwarza się nowy przez dorzucenie świeżych

porcji wapna.

W dalszym ciągu procesu zachodzą reakcje odsiarczania.

Wytworzone w tych reakcjach siarczki przechodzą do żużla i wraz z nim są usuwane z

pieca.

Odtlenianie stali następuje dzięki dodaniu, podobnie jak w procesach konwertorowych,

odtleniaczy w postaci surówki zwierciadlistej, żelazomanganu, żelazokrzemu i aluminium.

Utworzone w krótkim czasie tlenki doprowadzanych składników wypływają do żużla.

Po zakończonym wytopie spuszcza się stal otworem spustowym do kadzi odlewniczej.

Proces martenowski trwa średnio około 8 godzin.

Rafinacja stali w piecach elektrycznych

Wytopiona w piecu martenowskim stal zawiera jeszcze pewne ilości siarki i fosforu.

Dalsze oczyszczanie odbywa się w piecach elektrycznych. Najczęściej stosuje się do tego celu

piece elektrodowe (łukowe). Oprócz pieców elektrodowych używa się pieców indukcyjnych i

oporowych.

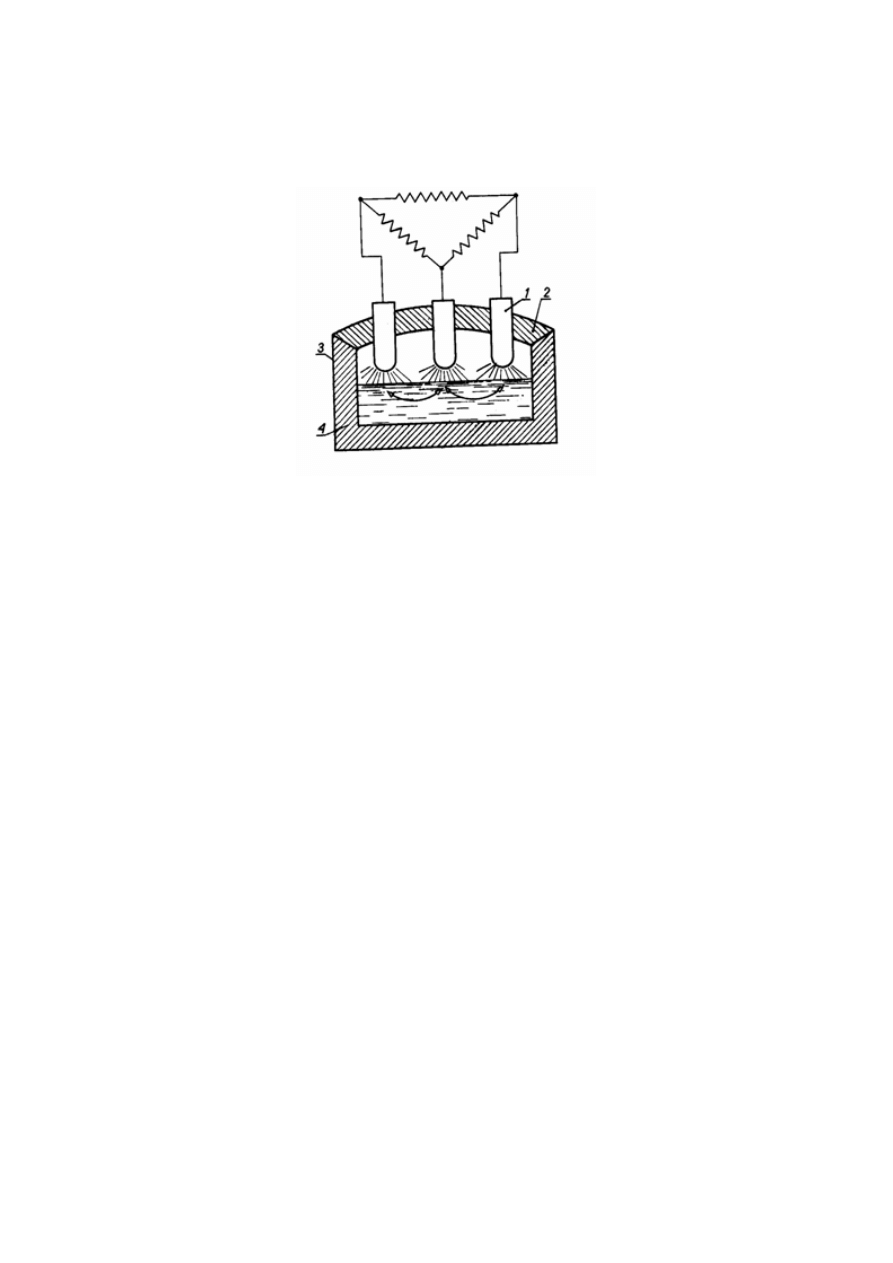

Schemat pieca elektrodowego typu Heroulta (czytaj Herulta) stosowanego w hutnictwie

przedstawiono na rys. 02-04.

Rys. 02-04 Piec Heroulta

Najczęściej piece takie są zasilane prądem przemiennym trójfazowym. Są wyposażone

w trzy elektrody grafitowe 1, wprowadzone do przestrzeni roboczej przez sklepienie pieca 2.

Płaszcz pieca 3 jest wykonany z grubej blachy stalowej. Wyłożenie pieca 4 może być kwaśne

i wówczas jest zrobione z cegły krzemionkowej lub - częściej - zasadowe i wtedy wykonuje

się je z magnezytu lub dolomitu. Spust stali następuje przy przechylaniu pieca. Ponieważ w

czasie pracy pieca elektrody ulegają zużyciu, należy je stopniowo opuszczać w taki sposób,

aby dotykały żużla znajdującego się na powierzchni stali. Najczęściej piece elektrodowe

służą do rafinacji stali wytopionej uprzednio np. w piecu martenowskim.

Proces rafinacji rozpoczyna się od napełnienia pieca stalą, zwykle dostarczaną w stanie

ciekłym z pieców stalowniczych lub złomem stalowym.

Odfosforzanie przebiega w atmosferze utleniającej i z tego powodu wraz ze stalą dodaje

się do pieca kilka procent rudy i ponadto do związania fosforu - około 5% wapna. Stopione w

czasie pracy pieca wapno tworzy żużel, szczelnie pokrywający stopiony metal. Między stalą a

ż

użlem zachodzą reakcje (znane nam z procesu martenowskiego), powodujące przechodzenie

fosforu do żużla. Jeżeli żużel nasyci się zbytnio fosforem, należy go zlać i zastąpić świeżym.

Po odfosforzeniu przeprowadza się odsiarczanie, które wymaga atmosfery redukcyjnej.

W tym celu do pieca doprowadza się drobno zmielony koks lub pokruszone elektrody

grafitowe. W celu wytworzenia żużla, podobnie jak poprzednio, ładuje się wapno. Siarka

tworząca z żelazem siarczek żelaza reaguje z wapnem i węglem. W wyniku wzajemnego

chemicznego oddziaływania oprócz żelaza i tlenku węgla powstaje siarczek wapnia, który

przechodzi do żużla i wraz z nim jest usuwany.

Po rafinacji zawartość siarki i fosforu w stali jest mniejsza niż 0,03%. Po zakończeniu

odsiarczania stal odtlenia się za pomocą żelazomanganu lub żelazokrzemu i następnie zlewa

do kadzi odlewniczej.

Stal wytworzoną w piecach elektrycznych nazywamy niekiedy stalą szlachetną ze

względu na jej wielką czystość warunkującą dobre własności użytkowe.

Zlewanie stali

Wytopioną stal zlewa się do kadzi wykonanej z blachy i wyłożonej cegłą szamotową.

Pojemność kadzi musi odpowiadać ilości stali spuszczanej z pieca. Po spuście stali z pieca

martenowskiego w kadzi wykonuje się dodatkowe odtlenianie za pomocą aluminium, a

czasem - żelazotytanu lub żelazowanadu.

Z kadzi stal zlewa się do form zwanych wlewnicami lub kokilami. Zlewanie stali do

form może odbywać się w sposób zwykły - z góry lub - częściej - na zasadzie naczyń

połączonych - z dołu.

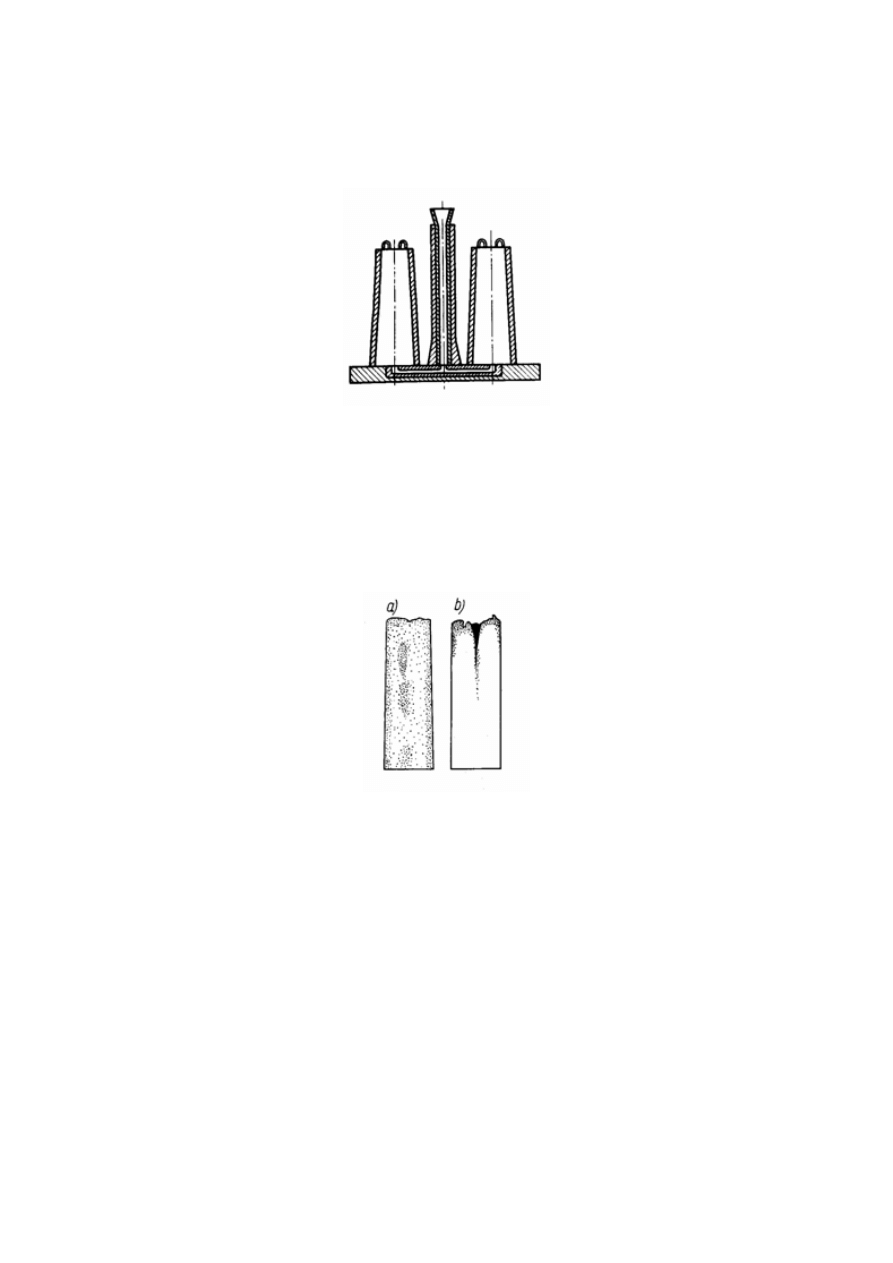

Zlewanie z dołu nazywa się syfonowym (rys. 02-5).

Rys. 02-05 układ wlewowy syfonowy

Wlewnice ustawia się na płycie mającej rowki, w których układa się szamotowe kanały

łączące się z lejem wyłożonym rurami szamotowymi. Do tego leja wlewa się stal wyciekającą

z wylewu kadziowego. Przez łączące kanały stal przedostaje się do wlewnic; jej poziom

podnosi się w miarę przybywania stali.

Jeżeli do wlewnic wleje się stal odtlenioną żelazomanganem, zachowuje się ona

„niespokojnie". Ciecz wrze i wydziela gazy. Taką stal nazywamy nieuspokojoną.

Stal odtleniona w końcowej fazie procesu żelazokrzemem zachowuje się we wlewnicach

bardzo spokojnie i z tego powodu nazywamy ją uspokojoną.

Rys. 02-06 Wlewki:

a) ze stali nieuspokojonej, b) ze stali uspokojonej.

Stal uspokojona krzepnąc zmniejsza swą objętość i tworzy w górnej części wlewka jamę

skurczową (rys. 02-6b). Stal nieuspokojona nie tworzy jamy skurczowej, ponieważ w całej

masie wlewka znajdują się pęcherze gazowe, które podczas krzepnięcia wyrównują różnice

objętości. Stanowią one jak gdyby szereg małych jam skurczowych (rys. 02_6a). Przy

obróbce plastycznej wlewków stalowych odcina się jamę skurczową.

Przez zastosowanie szamotowych nadstawek na wlewnicach stal utrzymuje się w

górnych częściach wlewka przez dłuższy czas w stanie ciekłym. Dzięki temu powstająca jama

skurczowa nie sięga głęboko we wlewek, jak w przypadku szybkiego stygnięcia.

Stal odlewana czasem bez uspokojenia (stale z małą zawartością węgla odlewa się

zwykle jako nieuspokojone), mimo pęcherzy we wlewku, nie jest wadliwa, gdyż zostaną one

zwalcowane i zgrzane podczas obróbki plastycznej.

Wyszukiwarka

Podobne podstrony:

Metody oceny spawalnosci stali

Otrzymywanie Stali, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierzchniowa, wykłady

Rodzaje kontaktów do półprzewodników i metody ich otrzymywania

Metody oceny spawalnosci stali

Wyroby kute i metody ich otrzymywania

10 Metody otrzymywania zwierzat transgenicznychid 10950 ppt

31 Metody otrzymywania i pomiaru próżni systematyka, porów

10 Metody otrzymywania sztywnych pianek poliuretanowych

metody otrzymywania soli, ENERGETYKA AGH, sem 2, chemia

metody otrzymywania plynow 1, Kosmetologia, Chemia

170 Metody otrzymywania dwuwarstw lipidowych i pomiar ich grubosci

09 Praktyczne metody otrzymywania polimerówid 7774

Procesy stalownicze, metody otrzymywania surówki w wielkim piecu Kopia

2 metody otrzymywania izocyjanian%f3w

17 METODY OTRZYMYWANIA POLIMERÓW

Lewkowicz, referat metody otrzymywania polimerów

więcej podobnych podstron