1. Podstawowe podzespoły robota.

Robotem nazywamy uniwersalny system techniczny zastępujący przez swoje działanie

kinematyczne i intelektualne funkcje człowieka. Podstawowe podzespoły robota to:

-

Manipulator – utworzony przez szereg ogniw połączonych złączami, które wspólnie

tworzą łańcuch kinematyczny. Poszczególne złącza są napędzane odpowiednimi

zespołami napędowymi, które zapewniają ruchy efektora manipulatora w różnych

kierunkach.

-

Układ zasilania – przetwarza energię pierwotną dostarczaną do robota (najczęściej

elektryczną) na odpowiedni rodzaj energii stosownie do rodzaju zespołów napędowych

manipulatora. W przypadku robotów z napędami elektrycznymi jest to zwykle zestaw

wzmacniaczy mocy. W przypadku zespołów napędowych pneumatycznych lub

hydraulicznych jest to zewnętrzny kompresor z zespołem filtrów i zaworów.

-

System sensoryczny – dostarcza sterownikowi robota informacji o stanie manipulatora i

jego otoczenia. Może być to realizowane w sposób ciągły poprzez pomiar pozycji

poszczególnych osi, lub tylko przez przesyłanie informacji z dyskretnych czujników

położenia. Sensory we współczesnych robotach dzielą się na dwie grupy: sensory

wewnętrzne i zewnętrzne. Wewnętrzne związane są z łańcuchem kinematycznym

manipulatora i służą do pomiaru wzajemnych przemieszczeń i prędkości poszczególnych

złączy. Zewnętrzne służą do pomiarów wzajemnych położeń efektora robota i elementów

otoczenia.

-

Sterownik – realizuje następujące funkcje: przechowuje w pamięci sekwencje danych

dotyczących pożądanych ruchów manipulatora; zbiera i przetwarza informacje z systemu

sensorycznego robota; inicjuje i koordynuje ruchy poszczególnych zespołów napędowych

manipulatora; komunikuje się z innymi podzespołami zrobotyzowanego stanowiska.

2. Klasyfikacja struktur kinematycznych robotów.

Manipulatory klasyfikowane są jako: kartezjańskie, cylindryczne, sferyczne, typu SCARA lub

wyłącznie ze złączami obrotowymi (stawowe).

-

Manipulator kartezjański – najprostszy, wszystkie złącza są liniowe i zapewniają ruchy

wzdłuż osi X, Y, Z układu kartezjańskiego. Ruchy odbywają się w ograniczonym zakresie,

ale obszar pracy manipulatora jest bardzo duży w porównaniu z innymi strukturami.

Przestrzeń robocza ma kształt prostopadłościanu.

-

Manipulator cylindryczny – poziome ramie jest zamontowane na obrotowej kolumnie i

porusza się w kierunku pionowym i poziomym. Kolumna wykonuje ruch obrotowy,

najczęściej ograniczony do kąta pełnego. Ramie może być podnoszone lub opuszczane

wzdłuż kolumny oraz może się wysuwać w kierunku radialnym. Przestrzeń robocza tego

manipulatora jest fragmentem pionowego cylindra (wydrążonego walca).

-

Manipulator sferyczny – powstaje gdy drugie łącze manipulatora cylindrycznego zastąpimy

złączem obrotowym. Ramie może poruszać się liniowo w kierunku radialnym i może się

pochylać względem kolumny i wraz z nią obracać się w płaszczyźnie poziomej. Przestrzeń

robocza jest fragmentem sfery kulistej.

-

Manipulator typu SCARA – posiada dwa pierwsze złącza obrotowe i trzecie liniowe. Osie

złączy obrotowych są równoległe. Pierwsze złącze realizuje obrót ramienia wokół

podstawy. Drugie złącze obrotowe realizuje ruchy obrotowe przedramienia wokół osi

pionowej. Złącza obrotowe realizują ruch w przestrzeni poziomej. Ruch pionowy zapewnia

trzecie złącze o charakterze liniowym.

-

Manipulator stawowy – wszystkie jego złącza są obrotowe. Zaletą jest duża przestrzeń

robocza, która ma kształt zbliżony do sfery kulistej. Możliwe jest osiągnięcie punktów w

pobliżu środka tej sfery oraz dotarcie do wielu punktów poza przeszkodami

umieszczonymi w polu roboczym.

Zwykle na końcu ostatniego ogniwa umieszczana jest kiść, która umożliwia zamocowanie

odpowiedniego narzędzia (efektora manipulatora). Kiść jest wyposażona w dodatkowe

zespoły napędowe, które pozwalają na uzyskanie odpowiedniej orientacji efektora.

3. Opis punktu w różnych układach współrzędnych oraz transformacja przesunięcia.

Niech położenie wybranego dowolnie punktu A będzie opisana w układzie podstawowym {0}

przy pomocy wektora

0

r

A

= [

0

r

xA

0

r

yA

0

r

zA

]

T

, a jednocześnie położenie tego punktu będzie

określone w układzie przesuniętym {1} za pomocą wektora

1

r

A

= [

1

r

xA

1

r

yA

1

r

zA

]

T

. Do

wzajemnego określenia położenia obu układów wystarczy podać wektor

0

p

l

= [

0

p

xl

0

p

yl

0

p

zl

]

T

,

wyrażony w układzie podstawowym i podający położenie początku układu {1}.Te trzy

wektory połączone są zależnością:

−

=

zA

yA

xA

zl

yl

xl

zA

yA

xA

r

r

r

p

p

p

r

r

r

1

1

1

0

0

0

0

0

0

,

która może być zapisana w zwartej postaci jako:

A

l

A

r

p

r

1

0

0

+

=

.

4. Podstawowe obroty wokół osi X, Y, Z

Przekształcenie obrotu wygodnie jest przedstawić za pomocą macierzy. Wektor

współrzędnych punktu mnożymy przez macierz obrotu i mamy wektor współrzędnych po

obrocie.

Położenie punktu A w układzie współrzędnych poprzedzającym (0):

[

]

T

zA

yA

xA

r

r

r

rA

0

0

0

0

=

Macierze obrotu:

Dla osi X

−

=

θ

θ

θ

θ

θ

cos

sin

0

sin

cos

0

0

0

1

)

,

( X

R

Dla osi Y

=

θ

θ

θ

θ

θ

cos

0

sin

0

1

0

sin

0

cos

)

,

(Y

R

Dla osi Z

−

=

1

0

0

0

cos

sin

0

sin

cos

)

,

(

θ

θ

θ

θ

θ

Z

R

Położenie punktu A w układzie współrzędnych następującym:

[

]

T

zA

yA

xA

r

r

r

rA

1

1

1

1

=

Transformacja obrotu:

A

A

r

R

r

1

1

0

0

=

Przykład: obrót wokół osi X o kąt θ:

−

=

zA

yA

xA

zA

yA

xA

r

r

r

r

r

r

1

1

1

0

0

0

cos

sin

0

sin

cos

0

0

0

1

θ

θ

θ

θ

lub w zwartej postaci:

A

A

r

X

R

r

1

0

)

,

(

θ

=

5. Podstawowe właściwości macierzy rotacji

- Każda z trzech podstawowych macierzy rotacji jest ortonormalna. Po ludzku: macierz

odwrotna do macierzy ortonormalnej jest równa macierzy transponowanej. Można to

udowodnić przemnażając macierz rotacji i transpozycję tej macierzy.

- Końcowy wynik złożenia macierzy obrotów (w rotacjach złożonych) zależy od kolejności

ich wymnażania,

- Macierz rotacji złożonej będącej iloczynem macierzy rotacji podstawowych jest macierzą

ortonormalną (prawdziwe dla dowolnej liczby złożeń rotacji podstawowych)

- Dowolny obrót w układzie współrzędnych może być przedstawiony jako złożenie 3

kolejnych obrotów wokół osi bieżących układów. Należy podawać nazwy tych osi i kąty

obrotu wokół nich (np.: XYZ, ZXZ). Kąty tych obrotów to kąty Eulera. Możliwe jest 12

takich kombinacji. Wszystkie możliwości są poprawne, jednak naturalne jest XYZ:

−

=

=

β

β

β

β

α

α

α

α

γ

β

α

γ

β

α

cos

0

sin

0

1

0

sin

0

cos

cos

sin

0

sin

cos

0

0

0

1

)

,

(

)

,

(

)

,

(

)

,

,

(

,

,

Z

R

Y

R

X

R

R

Z

Y

X

−

1

0

0

0

cos

sin

0

sin

cos

γ

γ

γ

γ

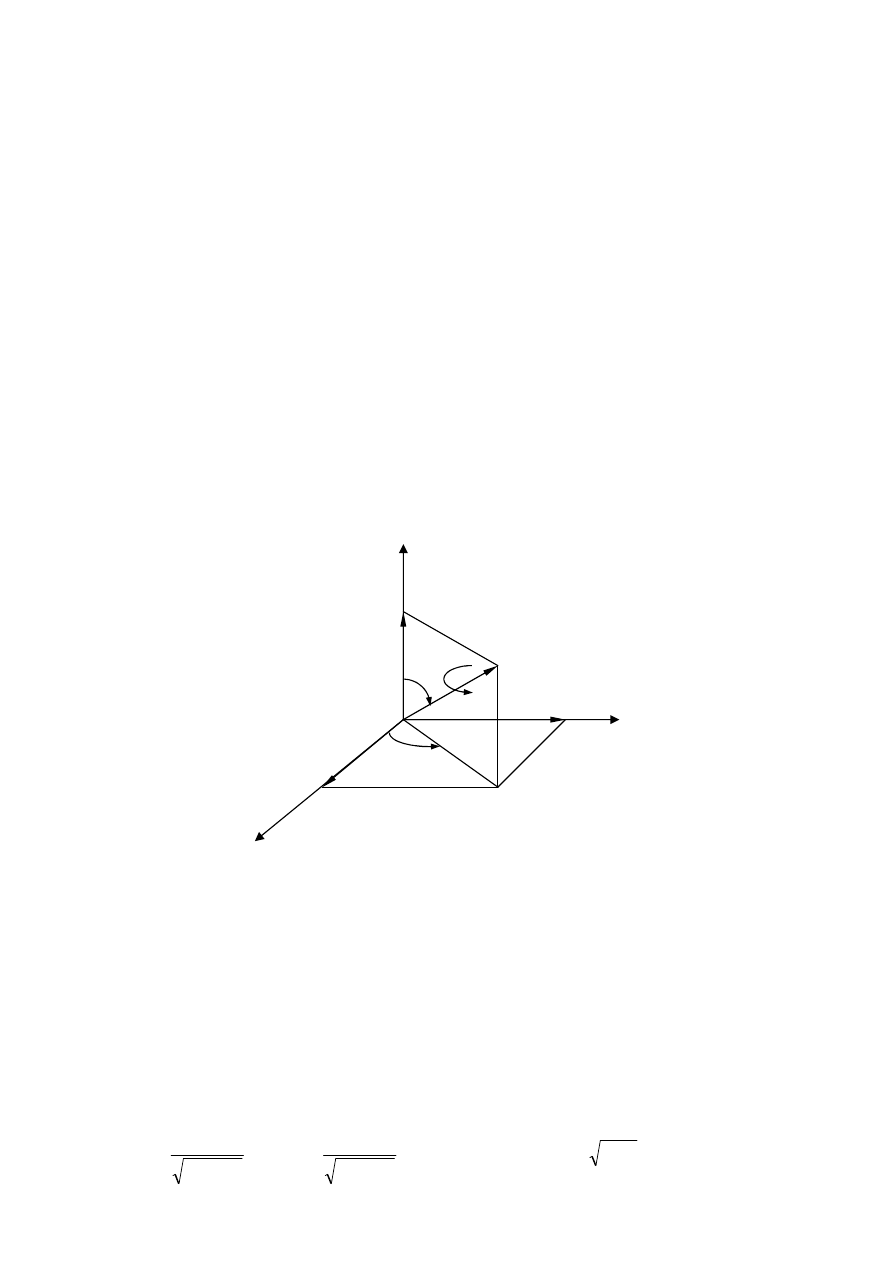

6. Rotacja wokół dowolnej osi o zadany kąt. (str. 23)

Przypadek rotacji o zadany kąt

θ

wokół dowolnie wybranej osi przechodzącej przez początek

układu współrzędnych to przypadek bardziej ogólny. Oś taka może być jednoznacznie

określona przez przyjęcie na niej wektora jednostkowego u= [u

X

u

Y

u

Z

]

T

. Wektor ten oraz

jego składowe pokazane są poniżej:

Rotacja w takim przypadku może być traktowana jako złożenie pięciu kolejnych

podstawowych rotacji:

-

dwóch początkowych rotacji, najpierw o kąt

α

wokół osi Z, a następnie o kąt

β

wokół

bieżącej osi Y. Po tych początkowych rotacjach bieżąca oś Z pokrywa się z kierunkiem

wektora u;

-

rotacji głównej o kąt

θ

wokół bieżącej osi Z;

-

dwóch końcowych rotacji, przeciwnych do rotacji początkowych, najpierw o kąt (-

β

)

wokół bieżącej osi Y, potem o kąt (-

α

) wokół bieżącej osi Z.

Stąd wzór na macierz rotacji złożonej: R(u,

θ

) = R(Z,

α

)R(Y,

β

)R(Z,

θ

)R(Y, -

β

)R(Z, -

α

)

Następnie do powyższego wzoru należy podstawić macierze rotacji podstawowych,

powoduje to powstanie macierzy, w której występują funkcje sinus i cosinus kątów

α

,

β

i

θ

.

Aby uzyskać ostateczną postać tej macierzy należy skorzystać z relacji pomiędzy

składowymi wektora u a funkcjami trygonometrycznymi kątów

α

i

β

:

2

2

cos

Y

X

X

u

u

u

+

=

α

2

2

sin

Y

X

Y

u

u

u

+

=

α

Z

u

=

β

cos

2

2

sin

Y

X

u

u

+

=

β

u

z

u

z

u

y

y

u

x

x

αααα

ββββ

θθθθ

7. Sprawdź czy podana macierz może być macierzą rotacji

Macierze rotacji wokół poszczególnych osi:

−

=

a

a

a

a

X

R

cos

sin

0

sin

cos

0

0

0

1

)

0

,

(

−

=

a

a

a

a

Y

R

cos

0

sin

0

1

0

sin

0

cos

)

0

,

(

−

=

1

0

0

0

cos

sin

0

sin

cos

)

0

,

(

a

a

a

a

Z

R

By sprawdzić czy macierz jest macierzą rotacji należy sprawdzić czy nie jest jedną z tych albo

ich wymnożeniem.

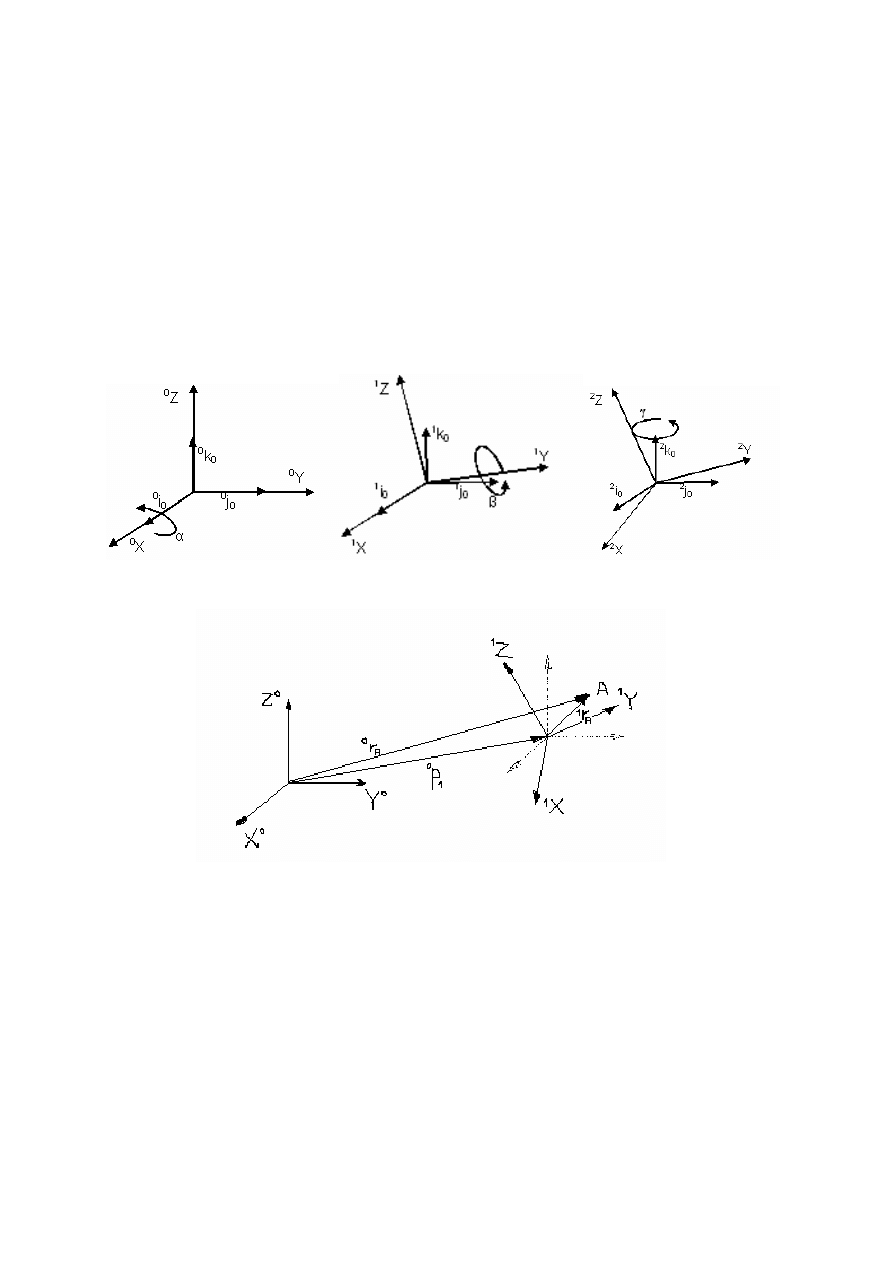

8. Kąty jaw, pitch, roll.

Podstawowym złożeniem obrotów wokół stałych osi są trzy kolejne obroty wokół osi

0

X,

0

Y,

0

Z, odpowiednio o kąty α, β, γ. Układ ten utożsamiamy w tym przypadku z układem

współrzędnych związanym z ostatnim ogni-wem ruchów regionalnych. Aby odpowiednio

zoriento-wać narzędzie w przestrzeni, należy wykonać obroty o odpowiednie kąty wokół osi

tego układu współrzęd-nych. Zwyczajowo kąty te zwane są yaw (po osi X) pitch (po osi Y)

oraz roll (po osi Z). Kąt yaw odpowiada za odchylenie kierunkowe narzędzia, kąt pitch za

pochylenie narzędzia, a roll za jego obrót.

yaw

pitch

roll

Na podstawie rysunku można określić wypadkową postać macierzy rotacji złożonej jako:

(

)

( ) (

) (

)

γ

β

α

γ

β

α

,

,

,

,

,

0

2

0

1

0

0

k

R

j

R

i

R

R

roll

pitch

yaw

=

−

−

9. Transformacje jednorodne – homogeniczne

Najbardziej ogólnym przepadkiem położenia dwóch układów jest przesunięcie i rotacja.

Przesuwamy o wektor

0

P

1

i mamy nowy układ dokonując obrotu tego układu zgodnie z

macierzą rotacji

0

R

1

otrzymuje się układ ostateczny.

Związek pomiędzy opisem dowolnego punktu A w obu układach:

0

r

A

=

0

P

1

+

0

R

1

*

1

r

A

Związek ten jest bardziej złożony przy składaniu tego typu przekształceń gdyż wyrażenia

tracą jednorodność i coraz bardziej się komplikują. Aby zachować jednorodność opisu dla

dowolnych przypadków wzajemnych położeń układów współrzędnych ostatni związek

zapisuje się w postaci zwartej jako:

=

1

1

0

1

1

1

0

1

0

0

A

A

r

p

R

r

Wektory o wymiarach 4x1 i postaci

=

1

r

r)

są nazywane

uogólnionymi wektorami położenia, a niekiedy nazywane są również wektorami

jednorodnymi lub homogenicznymi. Macierz transformacji o wymiarach 4x4

=

1

0

p

R

A

nazywamy jednorodną (homogeniczną) przekształcenia.

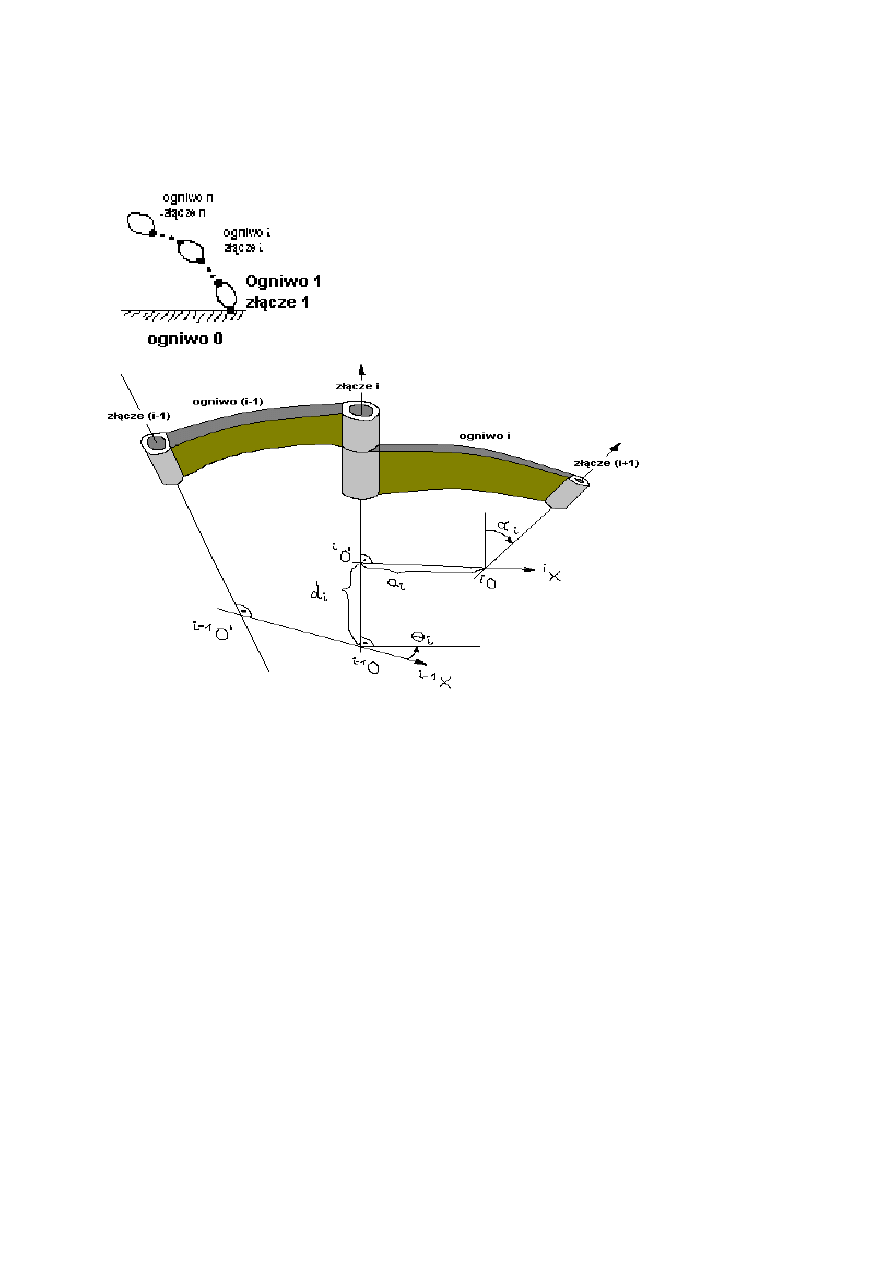

10. Notacja Denavita-Hartenberga

Manipulator robota składa się z szeregu ogniw połączonych złączami. Z każdym złączem

łańcucha kinematycznego można związać kartezjański układ współrzędnych. Przyjmuje się że

za podstawę manipulatora ogniwo 0 a kolejne numeruje się od 1 do n. Złącza numeruje się

kolejno od 1 (przy podstawie manipulatora) do n.

Dwa kolejne złącza wraz z układami współrzędnych które są związane z ogniwami zgodnie z

notacją Denavita-Hartenberga. Z ogniwem i-tym związany jest i – ty układ współrzędnych

taki sposób że:

Oś

i

Z jest osią (i+1) złącza a jej zwrot może być przyjęty dowolnie.

Os

i

X jest wspólną normalną do osi złączy i – tego i (i+1) i skierowana jest w stronę ogniw o

wyższych numerach.

Oś

i

Y jest uzupełnieniem dwóch poprzednich osi do prawoskrętnego kartezjańskiego układu

współrzędnych. Ponieważ jest ona jednoznacznie określona przez położenia osi

i

Z i

i

X

pomija się ją by zwiększyć czytelność rysunku

Zgodnie z notacją Denavita-Hartenberga tylko 4 charakterystyczne wielkości służą

jednoznacznemu określeniu położenia kolejnego układu współrzędnych względem

poprzedniego. Wielkości te to:

- kąt skręcania ogniwa α

i

mierzony wokół osi

i

X od

i-1

Z do

i

Z, zgodnie z zasadą śruby

prawoskrętnej.

- długość ogniwa a

i

mierzona wzdłuż osi

i

X od

i-1

Z do

i

Z

- przesunięcie liniowe w złączu d

i

mierzone wzdłuż osi

i-1

Z od

i-1

X do

i

X

- kąt złącza θ

i

mierzony wokół osi

i-1

Z od

i-1

X do

i

X zgodnie z zasadą próby

prawoskrętnej.

11,12: Kinematyka odwrotna: ogólne problemy i przykład postępowania. Problem

znajdowania wartości kolejnych zmiennych złączowych przy narzuconym położeniu i

orientacji narzędzia. Możliwość rozwiązania zadania kinematyki odwrotnej jest niezwykle

istotna ze względu na efektywność sterowania manipulatorem robota przemysłowego.

Zadania do wykonania przez robota są bowiem w sposób naturalny formułowane w

kategoriach pożądanych położeń i orientacji narzędzia, wyrażonych w układzie kartezjańskim

związanym z podstawą robota. Podwaliny do rozwiązania zadania kinematyki odwrotnej

stanowi znajomość kinematyki prostej manipulatora. Wektor zmiennych złączowych q jest

wyrażony w podzbiorze n-wymiarowej rzeczywistej przestrzeni wektorowej R

n

(przestrzeń

złączowa). Położenie i orientacja narzędzia są związane z podzbiorem przestrzeni R

6

(przestrzeń konfiguracji narzędzia). Do określenia konfiguracji narzędzia może służyć wektor

x należący do R

6

. Trzy składowe tego wektora określają położenie narzędzia, pozostałe trzy

określają orientację narzędzia i są z reguły kątami typu yaw-pitch-roll. W odwrotnym

problemie kinematycznym nie istnieje bezpośrednia i systematyczna procedura pozwalająca

na jego rozwiązanie. W związku z tym każdy robot musi być traktowany indywidualnie. Jest

jednakże kilka cech które mają właściwości ogólne:

Istnienie rozwiązań:

- jeżeli manipulator ma operować w przestrzeni kartezjańskiej, to liczba stopni swobody

łańcucha kinematycznego musi wynosić co najmniej sześć (odstępstwo: narzędzie osiowo

symetryczne – manipulator o pięciu stopniach swobody, do operowania na płaszczyźnie –

trzy stopnie swobody);

- przestrzeń robocza – kształt i wymiary zależą od struktury manipulatora oraz

dopuszczalnych zakresów zmiennych złączowych.

Jednoznaczność rozwiązań:

Przyczyny niejednoznaczności:

- nadmiarowość stopni swobody łańcucha kinematycznego kinematycznego stosunku do

wymiarów przestrzeni zadania;

- występowanie złączy obrotowych w łańcuchu kinematycznym.

Metody rozwiązywania:

Nie można określić ogólnego algorytmu przydatnego do rozwiązywania odwrotnego

zagadnienia kinematycznego dla każdego manipulatora. Metody można podzielić na

analityczne i numeryczne:

- rozwiązania analityczne wykorzystują metodę algebraiczną (przekształcenia

trygonometryczne) lub geometryczną (wykorzystującą geometryczne właściwości figur

płaskich lub przestrzennych do wyznaczania związków pomiędzy zbiorami rozwiązań).

Manipulatory dla których istnieją rozwiązania analityczne charakteryzują się tym, że kąty

skręcania ich ogniw są wielokrotnością kąta π/2. Rozwiązania te są proste, jeżeli trzy kolejne

osie złączy w odcinku ruchów lokalnych przecinają się w jednym punkcie.

Przy podejściu geometrycznym konieczne jest zdekompowanie przestrzennego zagadnienia

geometrycznego do szeregu zagadnień planarnych.

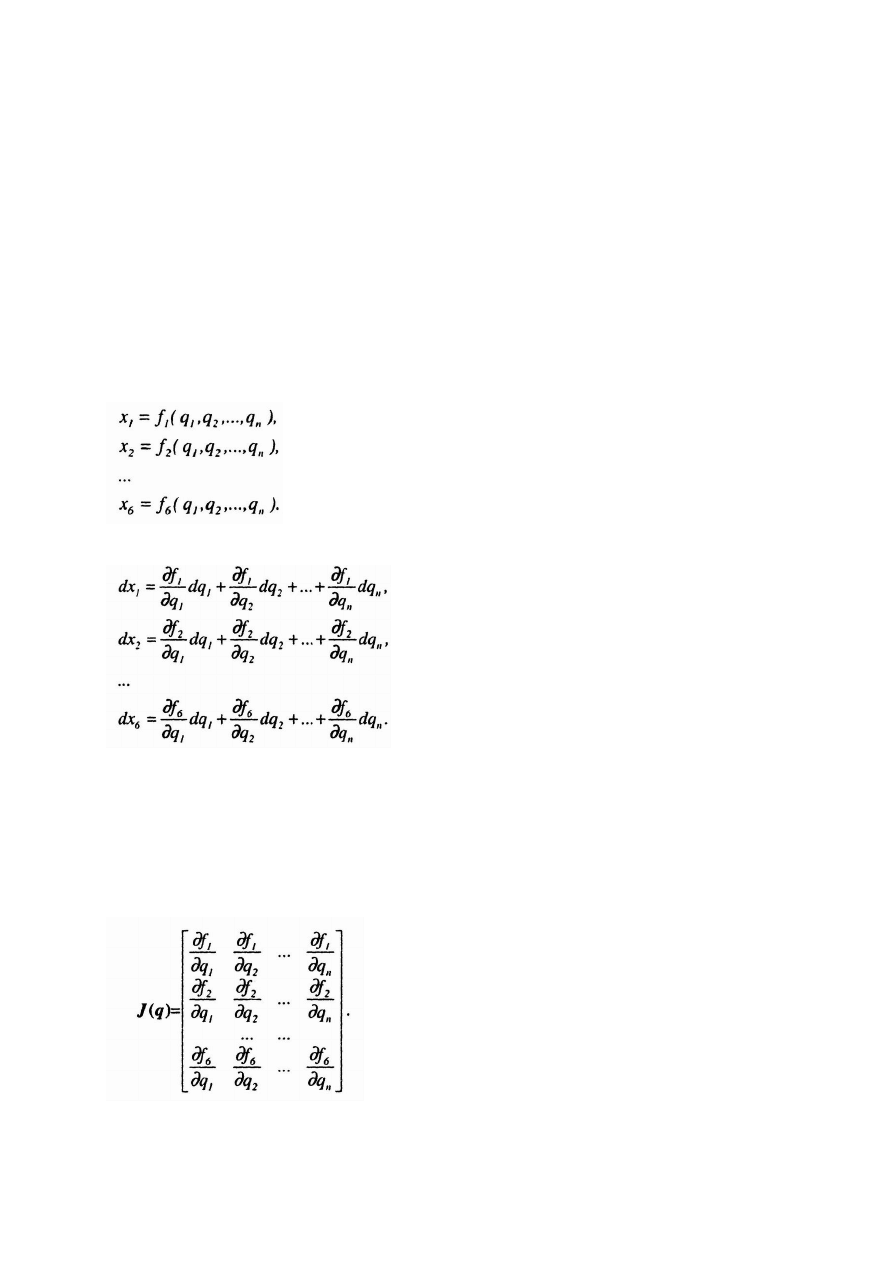

13 Proste i odwrotne zagadnienie kinematyczne dla prędkości

Ruchy manipulatora robota są określane zwykle w przestrzeni konfiguracji narzędzia. W

przestrzeni tej położenie i orientacja narzędzia jest wyrażana przez wektor jreR

6

. Jednakże

wykonywanie założonych ruchów nie odbywa się w sposób bezpośredni, gdyż sterowanie

robota jest realizowane przez układ napędowy robota, który oddziaływuje na poszczególne

złącza manipulatora. Konfiguracja łańcucha kinematycznego jest określona przez wektor

zmiennych złączowych

n

R

q

∈

. Relacja pomiędzy wektorem zmiennych złączowych i

wektorem konfiguracji narzędzia jest określona przez równanie kinematyki prostej

manipulatora

x = f(q)

Zwykle narzucona jest funkcja czasu x(t), którą należy realizować. Wymaga to przeliczenia

tej funkcji na odpowiadającą jej zależność q(t) w przestrzeni złączowej. Sposób przeliczania

zmiennych dla wybranej chwili czasowej omówiono w poprzednim rozdziale i pokazano, że

zadanie takie może być stosunkowo trudne. Jeżeli jednak narzucona funkcja x(t) jest

dostatecznie gładka, to można analizować zależności różniczkowe dla obu tych funkcji.

Użytecznym będzie zwłaszcza znalezienie związku pomiędzy pochodnymi względem czasu

tych funkcji, czyli prędkościami złączowymi i kartezjańskimi.

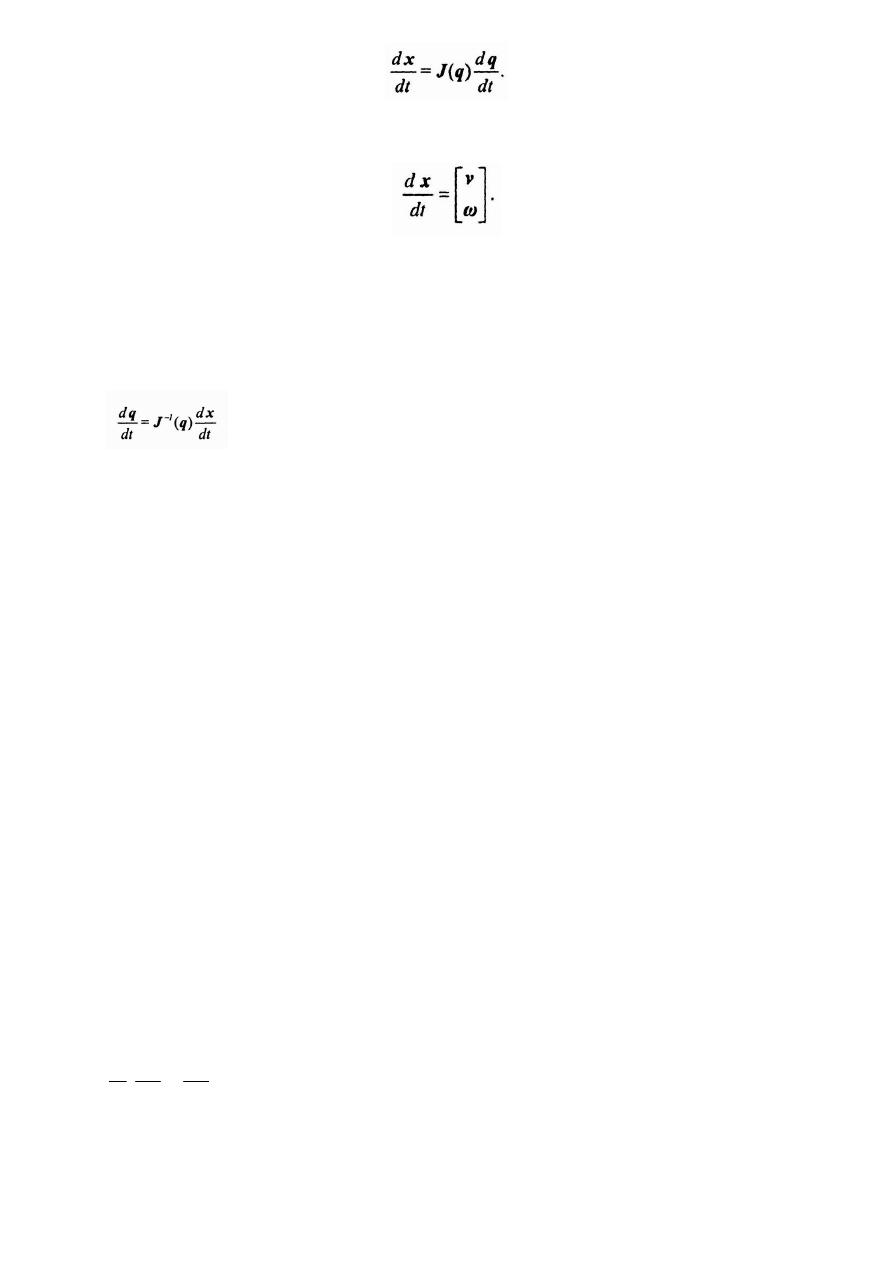

Ostatnie równanie wektorowe może być zapisane w postaci zbioru sześciu równań

skalarnych o postaci

zatem różniczki zupełne składowych wektora x będą określane przez wyrażenia

Prawe strony tych równań są liniowymi funkcjami przyrostów kolejnych zmiennych

złączowych. Zatem ostatnie równania mogą być zapisane w zwartej postaci wektorowo-

macierzowej jako

dx=J(q)dq.

Tutaj J (q) jest macierzą o wymiarach 6xn zawierającą pochodne cząstkowe funkcji

wektorów ej f (q). Macierz taka znana jest w analizie matematycznej pod nazwą macierzy

Jakobiego i przyjmuje następującą postać

W robotyce macierz J(q) jest nazywana krótko jakobianem manipulatora. Jakobian może być

traktowany jako transformacja wektora prędkości złączowych dq/dt na wektor prędkości w

przestrzeni konfiguracji narzędzia dx/dt, zachodzi bowiem zależność

Lewa strona powyższego związku może być przedstawiona w postaci dwóch składowyd

prędkości. Pierwszą z nich jest prędkość liniowa narzędzia, a drugą jego prędkość kątowa

W przypadku niektórych manipulatorów jakobian jest macierzą o mniejszej niż sześć liczbie

wierszy.

Ze względu na pożądany przebieg trajektorii narzędzia niezbądne jest w wielu

przypadkachznalezienie zależności wektora prędkości złączowych dq/dt w funkcji wektora

prędkości kartezjańskich dx/dt. Tak sformułowany problem nazywa się odwrotnym

zagadnieniem kinematycznym dla prędkości.

Jeżeli jakobian manipulatora jest kwadratową macierzą ieosobliwą, to rozwiązanie tego

zagadnienia jest szczególnie proste i wyraża się wzorem

Jednym z potencjalnych niebezpieczeństw związanych z wykorzystaniem tej zależności jest

utrata rzędu jakobianu, wtedy nie istnieje rozwiązanie odwrotnego zagadnienia

kinematycznego dla prędkości, gdyż nie można wyznaczyć macierzy odwrotnej J

-1

(q).

Konfiguracje, przy których macierz jakobian traci rząd, są nazywane konfiguracjami

osobliwymi, a odpowiadające im punkty w przestrzeni złączowej lub przestrzeni

konfiguracji narzędzia są nazywane punktami osobliwymi.

Jeżeli jakobian jest macierzą kwadratową, to zbiór punktów osobliwych otrzymuje się

rozwiązując równanie

Det(J(q)) = 0

14. Metoda wyznaczania modelu dynamiki manipulatora – podstawy. Złożone układy

zawierające podzespoły mechaniczne można modelować stosując formalizm Lagrange’a.

Bazuje on na zdefiniowaniu uogólnionych współrzędnych określających położenie mas i

uogólnionych sił działających na te masy. Dla manipulatora składającego się z szeregu ogniw

połączonych złączami, które zapewniają n stopni swobody mechanicznej definiuje się

uogólniony wektor położenia q=[q

1

q

2

… q

n

]

T

.

Podobnie definuje się wektor uogólnionych sił

działających działających kolejnych złączach τ=[τ

1

τ

2

... τ

n

]

T

, przy czym składowa τi wektora

sił odpowiada składowej qi wektora położeń, tzn. że są one albo wielkościami

charakterystycznymi dla ruchu liniowego (siła i położenie) albo obrotowego (moment siły i

położenie kątowe). Niech Ek i Ep oznaczają energię kinetyczną i potencjalną wszystkich mas

układu. Definiuje się funkcję Lagrange’a jako różnicę pomiędzy całkowitą energią kinetyczną

układu a jego całkowitą energią potencjalną.

)

(

)

,

(

)

,

(

q

E

q

q

E

q

q

L

p

k

−

≡

&

&

E

k

– zależy od wektora położeń i wektora prędkości

E

p

– zależy od wektora położeń

Ogólne związki pomiędzy funkcją Lagrange’a i siłami działającymi w złączach mogą być

wyrażone w postaci układu n równań skalarnych postaci

n

i

l

q

L

q

L

dt

d

i

i

i

≤

≤

=

∂

∂

−

∂

∂

,

)

(

τ

&

nazywanych równaniami Eulera-Lagrange’a. Należy pamiętać, że przy wyznaczaniu

pochodnych cząstkowych funkcji Lagrange’a zmienne q

i

i q

i

(z kropką na górze) traktowane

są jako wzajemnie niezależne.

15. Ogólna postać modelu dynamiki manipulatora.

Zakładamy że manipulator posiada n stopni swobody, a z jego łańcuchem kinematycznym

związane są lokalne układy współrzędnych. Aby wyznaczyć równanie modelu, należy

najpierw określić ogólną postać funkcji Lagrangea a następnie skorzystać z równań Eulera -

Lagrangea. W i – tym lokalnym układzie współrzędnych energia kinetyczna poruszającego

się elementu jest równa: dE

ki

=0.5||v||

2

dm

i

= 0.5(v

x

2

+v

y

2

+v

z

2

)dm

i

… całkowitą energię

kinetyczną i – tego można uzyskać poprzez scałkowanie elementarnej energii po wszystkich

elementach tego ogniwa. W przypadku gdy ogniwo może być traktowane jako ciało sztywne

jedynym źródłem energii potencjalnej jest grawitacja. Niech g =[gx, gy, gz 0]

T

oznacza

uogólniony wektor grawitacji wyrażony w układzie podstawowym. Wtedy energia

potencjalna elementu dm

i

którego położenie w układzie jest określone przez wektor r = T

i

*

i

r

przyjmuje postać: dE

pi

=-g

T

*r dm = -g

T

T

i

i

r dm ... energia potencjalna ogniwa i jest

otrzymywana po scałkowaniu wyrażenia po całej masie ogniwa.

i

i

i

T

mi

mi

i

i

T

pi

m

r

T

g

dm

r

T

g

dE

E

ˆ

ˆ

−

=

−

=

=

∫

∫

równania na energię kinetyczną i potencjalną pozwalają na określenie postaci funkcji

Lagranga całego manipulatora. Funkcję tą wstawiamy do l-tego równania Eulera-Lagranga i

wykonujemy wskazane przez nią całkowania. Kolejne różniczkowe równania skalarne dla

wartości l=1,2…n mogą być ostatecznie zestawione w jedno równanie wektorowo

macierzowe, które stanowi pełny opis dynamiki manipulatora:

τ

=

+

+

)

(

)

,

(

)

(

q

h

q

q

c

q

q

B

&

&

&

B-macierz inercji operatora nxn, c(q,q) wymiar nx1 wektor sprzężeń predkościowych lub sił

Coriolisa i sił dośrodkowych, h(g) – wektor sił grawitacyjnych,

τ

wymiar nx1 zawiera

uogólnione siły generowane przez zespoły napędowe w kolejnych złączach – wektor sił

złączowych.

16.Rodzaje pracy robota przemysłowego:

-ruch PTP (point to point) wystempuje w prostych czynnosciach manipulacyjnych jak

przenoszenie obiektów .Wartosci zadane w tego typu ruchu to położenie końcowe i oriętacja

efektora oraz czas trwania ruchu .nie istotny jest kształt toru.

-ruch MP multipoints wielopunktowy: gdy na drodze występują przeszkody należy je ominąć

wprowadzając dodatkowe punkty pośrednie oraz przyjmując pożądane czasy trwania etapów

między punktami ,dązymy do minimalizacji czasu trwania.

-ruch PC (path control) odtwarzanie zadanej ciągłej ścieżki (malowanie spawanie) tylko w

robotach o możliwości płynnego stewrowania każdej z osi.

17.

Planowanie trajektorii przy pomocy metody wielomianów stopnia trzeciego.

Zostanie rozważony problem przemieszczenia efektora z położenia początkowego do

zadanego położenia końcowego przy narzuconym czasie ruchu (t

f

-t

o

). Rozwiązując zadania

kinematyki odwrotnej dla obu krańcowych punktów można otrzymać wektory zmiennych

złączowych

q

o

i

q

f

. Istnieje nieskończenie wiele gładkich funkcji

q

r

(t), które mogą być użyte

do interpolacji pomiędzy punktami. Funkcja powinna być możliwie prosta, aby generowanie

jej nie obciążało nadmiernie sterownika robota. Istnieją co najmniej cztery węzły narzucone

na q

r

(t), w chwilach t

o

i t

f

. Dwa pierwsze wynikają z narzuconych położeń w tych chwilach,

czyli q

r

(t

o

)=q

o

i q

r

(t

f

)=q

f.

Dwa pozostałe wynikają z faktu, że w obu krańcowych położeniach

prędkości powinny być równe zeru, czyli q(to)=q(tf)=0. Te cztery warunki mogą być

spełnione na przykład przez wielomian stopnia trzeciego o ogólnej postaci: q

r

(t)=a

o

+a

1

(t-

t

o

)+a

2

(t-t

o

)

2

+a

3

(t-t

o

)

3

. Różniczkując względem czasu tę funkcję otrzymuje się przebieg zadanej

prędkości: q

r

(t)=a

1

+2a

2

(t-t

o

)+3a

3

(t-t

o

)

2

. Postać gładkiej trajektorii łączącej oba końcowe

punkty

3

0

3

0

2

0

2

0

0

)

(

)

(

)

(

2

)

(

)

(

)

(

3

)

(

t

t

t

t

q

q

t

t

t

t

q

q

q

t

q

f

o

f

f

o

f

r

−

−

−

−

−

−

−

+

=

stąd prędkość na tej trajektorii

będzie wielomianem stopnia drugiego

2

0

3

0

0

2

0

0

)

(

)

(

)

(

6

)

(

)

(

)

(

6

)

(

t

t

t

t

q

q

t

t

t

t

q

q

q

t

q

f

o

f

f

o

f

r

−

−

−

−

−

−

−

+

=

•

a przyśpieszenie będzie miało charakter liniowy

)

(

)

(

)

(

12

)

(

)

(

6

)

(

0

3

0

2

0

0

t

t

t

t

q

q

t

t

q

q

q

t

q

f

o

f

f

o

f

r

−

−

−

−

−

−

+

=

•

•

Z ostatniej postaci wynika, że na obu końcach trajektorii zadanej będą występowały skoki

przyśpieszenia, co oczywiście jest wadą zastosowanego podejścia.

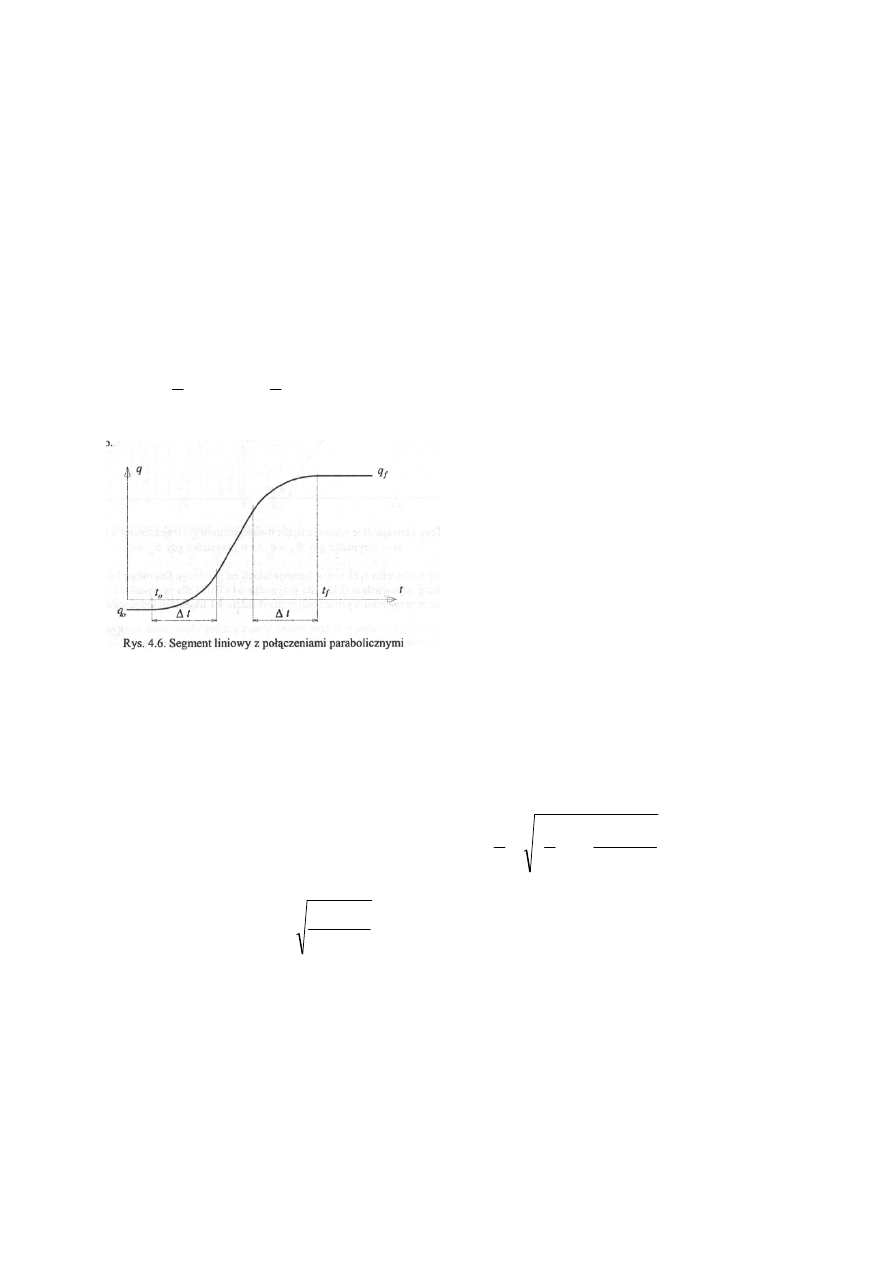

18. Planowanie trajektorii metodą odcinków liniowych ze złączkami parabolicznymi.

Najprostszą postacią funkcji łączącej punkt początkowy z końcowym dla trajektorii

jednosegmentowej jest:

f

f

f

r

t

t

t

t

t

t

t

q

t

t

a

a

q

t

q

>

≤

≤

<

−

+

=

0

0

0

1

0

0

)

(

)

(

Tylko że funkcja ta charakteryzuje się skokami prędkości zadanej w punktach początkowym i

końcowym. Aby wygenerować dostatecznie gładką funkcję można do tego liniowego

przebiegu dodać dwa paraboliczne połączenia które zapewnią ciągłość prędkości na takiej

trzyodcinkowej trajektorii. Na odcinkach parabolicznych prędkość zmiana się liniowo w

czasie a przyśpieszenie ma wartość stałą.

Założenia początkowe: oba połączenia paraboliczne charakteryzują się taką samą

bezwzględną wartością przyśpieszenia

m

q

..

wtedy przebieg q(t) będzie symetryczny względem

punktu

(

) (

)

+

+

f

f

q

q

t

t

0

0

2

1

,

2

1

. Odcinki paraboliczne muszą być tak dobrane aby

spełniać więzy dla prędkości

( )

0

)

(

.

=

=

f

t

q

t

q

&

. Przebieg taki przedstawia rysunek:

Podstawą wyznaczenia zależności pozwalających na zaplanowanie jednosegmentowej

trajektorii jest porównanie prędkości na końcu odcinka parabolicznego z prędkością na

odcinku liniowym z uwzględnieniem symetrii względem punktu środkowego.

Ostatecznie otrzymujemy równanie kwadratowe w którym niewiadomą jest czas trwania

odcinka parabolicznego

∆

t:

0

)

(

)

(

0

2

=

−

+

∆

−

∆

q

q

t

q

t

q

f

m

m

τ

&

&

&

&

gdzie

0

t

t

f

−

=

τ

Tylko jedno rozwiązanie posiada sens fizyczny:

m

f

q

q

q

t

&

&

0

2

2

2

−

−

−

=

∆

τ

τ

Aby wyrażenie podpierwiastkowe było dodatnie należy przyjąć wystarczająco długi czas

trwania segmentu:

m

f

q

q

q

&

&

0

2

−

⋅

≥

τ

Gdy w ostatnim wzorze zachodzi równość to czas trwania części liniowej spada do zera i

trajektoria składa się z faz rozpędzania i hamowania.

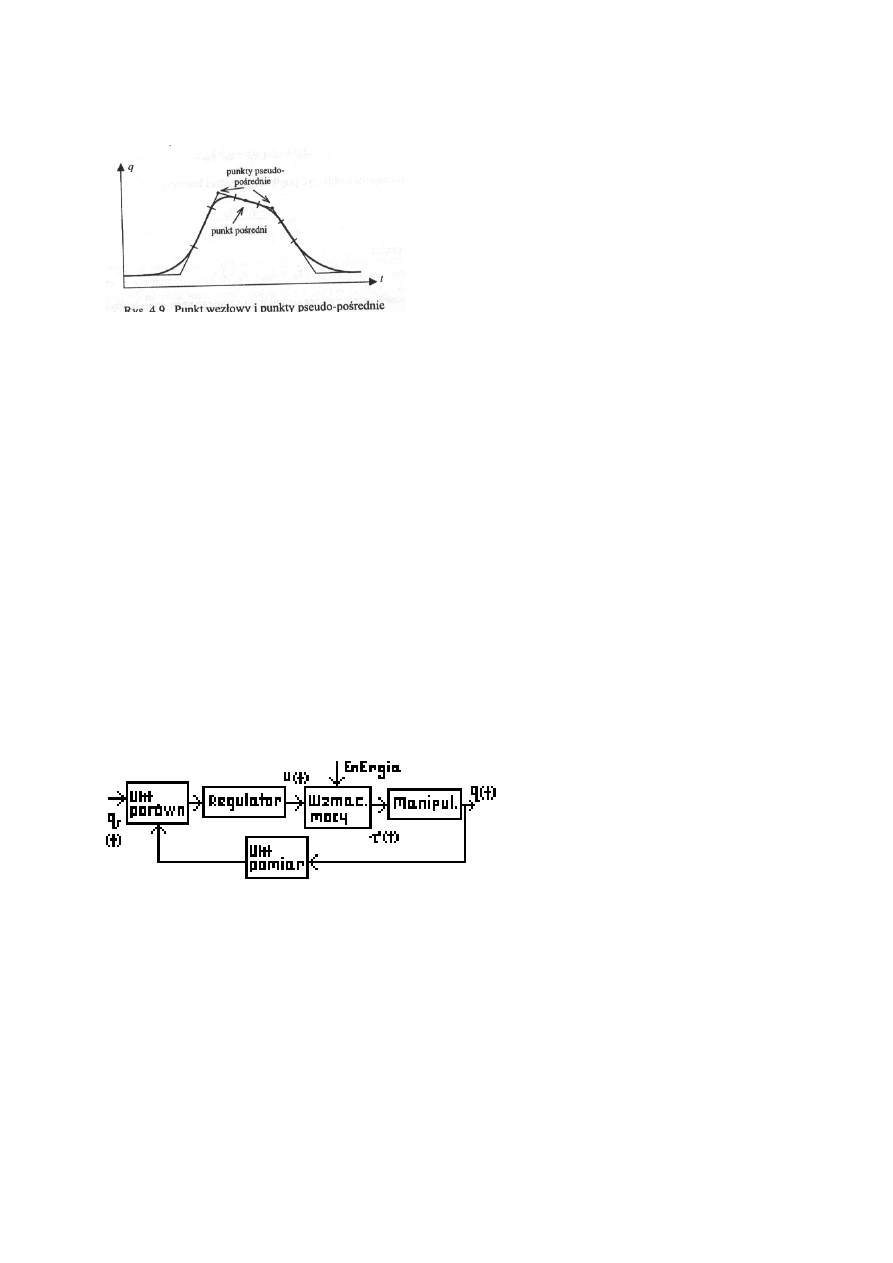

W bardziej ogólnym przypadku projektowania należy rozważyć trajektorię wielosegmentową

gdzie pod uwagę bierzemy niezależnie każdą składową wektora q

r

(t). Jednakże wówczas

należy mieć na uwadze że wewnętrzne punkty trajektorii stają się punktami przybliżonymi. W

związku z tym zakłada się że trajektoria powinna w zasadniczych fragmentach każdego z

segmentów przebiegać wzdłuż prostych łączących punkty węzłowe a w pobliżu każdego

punktu węzłowego wprowadzane jest połączenie paraboliczne pozwalające na gładkie

przejście do kolejnego segmentu.

Odchylenie od punktów pośrednich maleje w miarę wzrostu przyśpieszeń zespołów

napędowych które oczywiście mają zawsze ograniczone wartości .

Taki sposób nie budzi zastrzeżeń w przypadku punktów pośrednich które wprowadzamy

tylko w celu ominięcia przeszkód.

Jednak metodę tę można udoskonalić tak by zapewnić dokładne przejście przez punkt

węzłowy. W tym celu wprowadza się pseudo-punkty leżące na prostej przechodzącej przez

zadany punkt i znajdujące się po obu jego stronach.

Minimalna odległość między tymi punktami musi być tak dobrana aby oba odcinki

paraboliczne połączyły się w punkcie węzłowym. Jest oczywiste że wprowadzenie dwóch

punktów pośrednich wydłuża czas realizacji trajektorii.

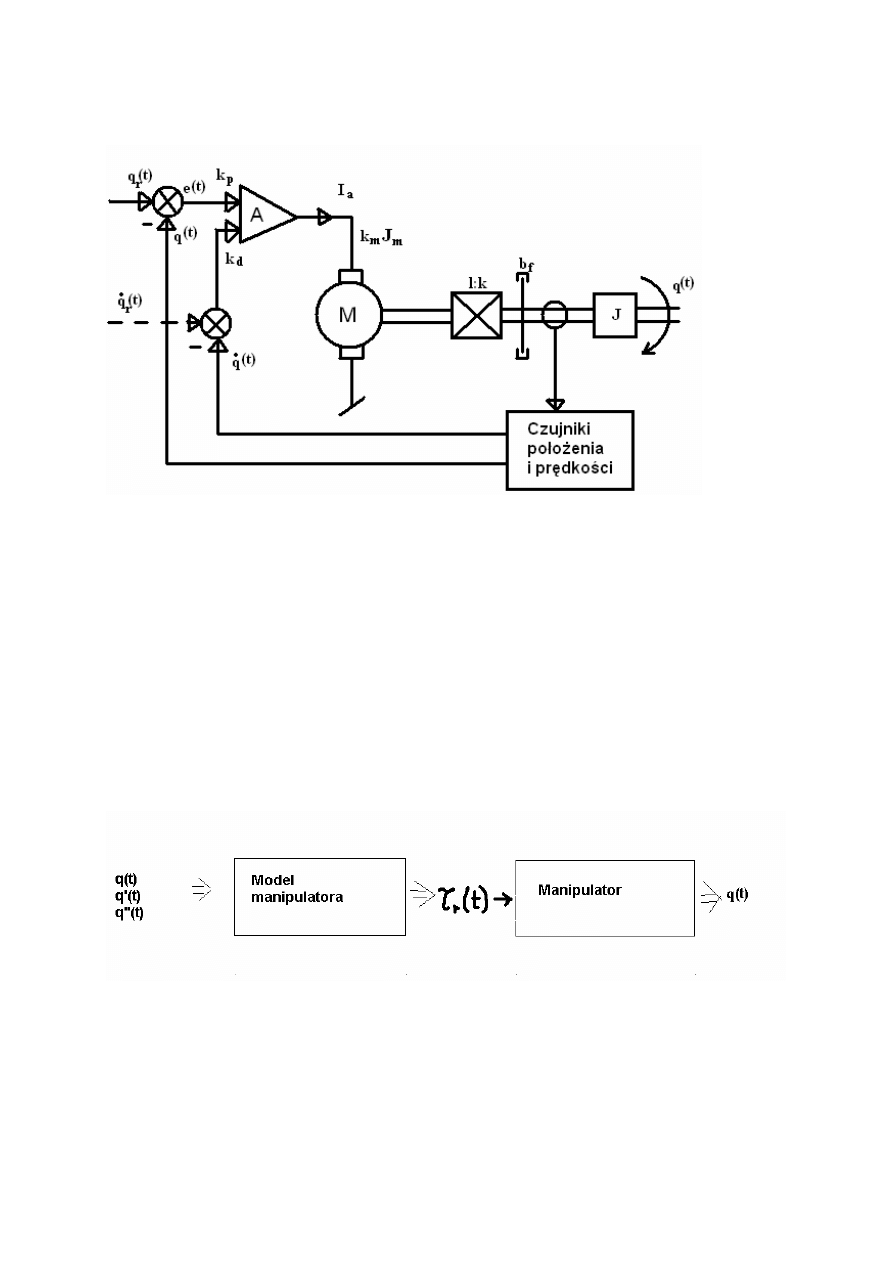

19. Ogólna struktura układu sterowania pozycyjnego robota.

Podstawowym zadaniem układu sterowania robota jest takie sterowanie zespołów

napędowych, aby efektor robota możliwie najdokładniej realizował zadaną trajektorię.

Najpopularniejszym rodzajem pracy robota jest realizacja ruchów jego manipulatora w

przestrzeni swobodnej, bez kontaktu z elementami otoczenia. Takie operacje jak przenoszenie

detali zawierają oczywiście fragmenty ruchów, w których występuje kontakt z otoczeniem,

lecz czas tego kontaktu jest stosunkowo niewielki w porównaniu do ogólnego czasu ruchu

efektora. Zatem warto tak planować trajektorię ruchów swobodnych i realizować ją w sposób

możliwie dokładny, aby zwiększyć szybkość wykonywania operacji technologicznych.

Układ sterowania robota, podobnie jak układ sterowania każdego obiektu dynamicznego,

składa się z szeregu typowych podzespołów tworzących razem zamknięty układ regulacji.

Cechą zamkniętego układu regulacji jest bieżące porównanie zachowania się przebiegów

wyjściowych układu z założonymi i takie sterowanie obiektu, aby minimalizować uchyb

regulacji.

Ogólna struktura zamkniętego układu sterowania pozycyjnego robota.

Manipulator jest wielowymiarowym obiektem regulacji, stąd wszystkie zaznaczone na tym

rysunku sygnały są n – wymiarowymi wektorami, a przedstawione produkty są faktycznie

złożone z n podzespołów. Zespoły napędowe manipulatora są zasilane ze wzmacniaczy mocy,

w sposób narzucony przez regulator. Z kolei regulator wypracowuje swój sygnał wyjściowy

na podstawie porównania trajektorii zadanej z trajektorią rzeczywistą. Najczęściej

porównanie to ma postać wypracowania aktualnego wektora uchybu regulacji

e(t) = q

r

(t) - q(t), chociaż w niektórych układach regulacji uwzględnia się historię przebiegu

tego uchybu lub prędkość zmian uchybu regulacji

20.Klasyczny układ sterowania robota.

Większość robotów przemysłowych jest wyposażona w zespoły napędowe z silnikami prądu

stałego i przekładniami redukującymi prędkość obrotową. Każdy zespół napędowy jest

sterowany w układzie zamkniętym ze sprzężeniem pozycyjnym tworząc tak zwany

serwonapęd pojedynczej osi. Typową strukturę tego układu przedstawia poniższy rysunek.

Silnik prądu stałego jest sterowany prądowo ze wzmacniacza mocy generującego I

a

, moment

bezwładności wirnika J

m

. Wirnik silnika jest połączony ramieniem manipulatora przez

przekładnie mechaniczną o przełożeniu 1:k. Wielkość J

i

jest efektywną bezwładnością

ramienia widzianą z wału wyjściowego przekładni a b

f

jest współczynnikiem tarcia

wiskotycznego. Układ sensoryczny służy do pomiaru położenia złącza q(t) i jej prędkości

q*(t). Liniowy sterownik składa się ze wzmacniacza mocy, a jego sygnał wyjściowy jest

generowany na podstawie uchybu położenia uwzględnianego ze współczynnikiem wagowym

k

p

i sprzężenia prędkościowego uwzględnianego ze współczynnikiem wagowym k

p

.

21.Metoda wyznaczonego momentu.

Model dynamiki sztywnego manipulatora: B(q)q’’+c(q,q’)+h(q)+f(q,q’)=

τ

gdzie B(q) inercja

manipulatora, c(q,q’) siły sprzeżeń prędkościowych h(q) siły grawitacyjne f(q,q’) siły

tarcia.Na podstawie tego równania możemy dla każdej zadanej trajektorii qr(t) wyznaczyć

odpowiadający jej przebieg wektora uogólnionych sił napędowych

τ

r(t) gdy trajektoria jest

dostatecznie gładka to możliwe jest wygenerowanie przebiegu wektora sił napędowych przez

zespół napędowy robota.

23.Struktura układu napędowego oraz ogólne właściwości napędów robotów.

Podstawowymi podzespołami systemu napędowego robota są: źródło energii pierwotnej,

konwerter energii, zespoły sterowanych zaworów, elementy wykonawcze – którymi są

siłowniki lub silniki wraz z przekładami, układy pomiarowe, regulatory poszczególnych osi

oraz sterownik nadrzędny. Pokazana struktura systemu napędowego robota nie zależy od

tego jaki jest rodzaj napędu (elektryczny, hydrauliczny, pneumatyczny). W tych 3

przypadkach są inne elementy wykonawcze, zespoły sterowanych zaworów oraz konwerter

energii. Pozostałe elementy będą bardzo podobne, dotyczy to zwłaszcza sterownika

nadrzędnego i regulatorów osi. Urządzenia do pomiaru położenia i prędkości osi w zasadzie

nie zależą od czynnika energetycznego przekształcanego na pracę mechaniczną, a związane

są raczej z rodzajem złącza. Podstawowe właściwości napędów: Całkowita sprawność, Moc z

jednostki masy napędu, maksymalna siła z jednostki powierzchni czynnej.

24. Cechy charakterystyczne napędów elektrycznych robotów.

Napędy elektryczne są powszechnie stosowane w robotach stacjonarnych i mobilnych.

Spowodowane to jest m. in. następującymi ich zaletami:

-

Prosty sposób dostarczania i konwersji energii

-

Dobre dostosowanie do sterowania elektronicznego

-

Wysoka sprawność energetyczna

-

Dokładność i powtarzalność lepsza niż w przypadku napędów płynowych

-

Nie zanieczyszczanie środowiska i stosunkowo cicha praca

Napędy elektryczne stosowane w robotyce charakteryzują się zakresem generowanych

momentów napędowych od 0.1 – 100 Nm i mocą 0.1 – 10 kW. Kw. W odróżnieniu od

silników elektrycznych ogólnego stosowania,

silniki do robotów musza posiadać

następujące cechy:

-

Mała bezwładność wirnika

-

Duża wartość momentu generowanego w stosunku do masy silnika

-

Duża wartość stosunku momentu szczytowego do nominalnego

-

Duży zakres regulowanej prędkości obrotowej

-

Gładki ruch wirnika z ograniczoną pulsacja prędkość i momentu

-

Wysoka precyzja pozycjonowania napędu

-

Czterokwadrantowa praca, czyli praca silnikowa lub prądnicowa w obu kierunkach

(możliwa do uzyskania dzięki zastosowaniu wzmacniaczz z modulacją szerokości

impulsów)

Charakterystyka zespołu napędowego zależy także od podzespołów mechanicznych i

elektronicznych oraz sposobu wewnętrznego sterowania. Pożądane jest, aby układ napędowy

zachowywał się w przybliżeniu jak element proporcjonalny, czyli aby sygnał wyjściowy

stosunkowo szybko i bez przeregulowań dochodził do zadanej wartości określonej przez

poziom sygnały wejściowego.

Istnieją 2 grupy napędów elektrycznych stosowanych w robotyce:

-

Napędy z wysokoobrotowym silnikiem i przekładnią redukcyjną – najpopularniejsze;

przekładnia redukuje prędkość i powiększa generowaną siłę; najczęściej stosowane są

silniki o 1500-6000 obr/min i przekładni 1:50 – 1:200

-

Bezprzekładniowe napędy z wysokomomentowym silnikiem

Rodzaje silników stosowanych w napędach z przekładnią redukcyjną:

-

Silniki pradu stałego z mechanicznym komutatorem i magnesami trwałymi

-

Bezszczotkowe silniki z magnesami trwałymi – większa niezawodność, bo nie ma

komutatora, mniejsze zakłócenia el-magn., lepsze odprowadzanie ciepła z uzwojeń,

mniejsza inercja wirnika, waga i wymiary niż klasyczny silnik

-

Silniki krokowe – z magnesami trwałymi na wirniku – mała sprawność <- ograniczony

zakres generowanych momentów, używane w małych robotach; o zmiennej reluktancji –

przyspieszenie wirnika nieciągłe, wymagają specjalnej procedury sterującej zasilaniem

poszczególnych cewek, używane w robotach specjalnych precyzyjnych

-

Silniki indukcyjne – prosta konstrukcja, niezawodność, duży zakres prędkości obrotowej i

moment napędowy przy zatrzymanym wirniku, duża sprawność energetyczna, trudne

sterowanie -> wąskie zastosowanie

25.Cechy napędów pneumatycznych.

Napędy pneumatyczne są obecnie stosowane w lekkich manipulatorach robotów

przemysłowych o stosunkowo małej dokładności i robotach kroczących bez względu na ich

strukturę kinematyczną. Podstawową zaletą układów pneumatycznych jest prostota

konstrukcji, niski koszt i wysoka niezawodność pracy. Napędy te mogą być również z

powodzeniem stosowane w środowiskach wybuchowych lub narażonych na promieniowanie

radioaktywne, gdzie stosowanie napędu elektrycznego jest wykluczone.

Cechy napędów pneumatycznych robotów: siłowniki jednostronnego działania ze sprężyną

zwrotną, siłowniki dwustronnego działania, siłowniki beztłoczyskowe o sprzężeniu

magnetycznym.

26.Czujniki położenia i prędkości stosowane w robotyce.

Podstawowymi sensorami wewnętrznymi pośrednimi są czujniki położenia. Najczęściej

stosowane są następujące rodzaje czujników: potencjometry, transformatorowe czujniki

położenia kątowego (resolwery), przetworniki kodowe, przetworniki obrotowe-impulsowe.

Prędkość w ruchu obrotowym czy liniowym może być otrzymywana przez różniczkowania

położenia względem czasu. W zasadzie można stosować tę metodę w dwóch wariantach. W

pierwszym różniczkowanie odbywa się w sposób analogowy, w drugim cyfrowy. Obie te

metody są wykorzystywane we współczesnych robotach przemysłowych. Do pomiaru

prędkości z wykorzystaniem różniczkowania analogowego stosowane są prądniczki

tachometryczne (liniowy związek pomiędzy siłą elektromotoryczną indukowaną w cewce a

pochodną strumienia magnetycznego skojarzonego z tą cewką). Do cyfrowego stosuje się

przetworniki obrotowo-impulsowe lub obrotowo kodowe i opiera się na przybliżaniu

pierwszej pochodnej położenia kątowego przez odpowiednią różnicę pierwszego rzędu.

27.Czujniki sił i momentów stosowane w robotyce.

głównie stosujemy metody bezpośrednie –nadgarstkowy czujnik sił uogólnionych czujnik jest

przed uchwytem narzędzia czujnik ten zawiera element o kształcie krzyża na każdym z

ramion są czujniki odkształceń działające na zasadzie zmienej rezystancji na podstawie

pomiaru rezystancji można wnioskować o siłach działających w 3 kierunkach. Ortogonalnych

oraz momentow sił wokół tych osi.-czujniki palcowe umieszczane na wewnętrznych

częsciach chwytaka są to elementy z pasków elastycznych przewodzących na podstawie

pomiaru rezystancji uzyskujemy informacje o pochwyceniu elementu .Bardziej wyrafinowana

wersja to zespół pasków lub walcow łączonych w wiersze i kolumny co ułatwia ich

polączenie i zastosowanie.

28.Kierunki rozwoju systemów sensorycznych robotów.

Współczesny rozwój robotyki wskazuje na potrzebę szerszego wykorzystania zewnętrznych

sensorów położenia. Są nimi zwykle czujniki optoelektroniczne, w tym laserowe, czujniki

ultradźwiękowe oraz systemy wizyjne, Szczególne nadzieje związane są z systemami

wizyjnymi robotów przemysłowych. Istnieje już wiele udanych aplikacji przemysłowych z

wykorzystaniem kamer CDD. Zwykle stosowany jest standard telewizyjny polegający na

akwizycji obrazów z częstotliwością 25Hz. Systematycznie tanieją kamery i przetworniki o

bardzo dużych szybkościach akwizycji obrazów (do 1000 na sekundę), które pozwalają już na

efektywną realizację sprzężenia wizyjnego w torze sterowania robota przemysłowego.

29.Metody programowania robotów.

Programowanie robota to wprowadzenie do pamięci sterownika wszystkich informacji

niezbędnych do realizacji pożądanych trajektorii i interakcji z otoczeniem. Metody

programowania robotów można podzielić na trzy grupy: programowanie sekwencyjne,

programowanie przez uczenie, programowanie tekstowe.

Cechy programowania sekwencyjnego.

Programowanie sekwencyjne było powszechnie stosowane w starszych konstrukcjach

robotów z napędami hydraulicznymi lub pneumatycznymi i jest w dalszym ciągu stosowane

w konstrukcjach, które nie posiadają możliwości pomiaru bieżących wartości zmiennych

złączowych. Na każdej osi robota umieszczony jest zestaw mikro-wyłączników

mechanicznych lub fotoelektrycznych. Po zadaniu pozycji ograniczników ruchu osi,

programowanie sprowadza się do zadawania kolejności ruchów osi oraz zaciskania lub

zwalniania chwytaka. W każdym kroku wykonywany jest ruch tylko jednej osi określonego

położenia. W pierwszych robotach wykorzystujących tą metodę, programowanie odbywało

się za pomocą matrycy diodowej – wiersze odpowiadały poszczególnym osiom manipulatora,

a kolumny kolejnym krokom programu. Później matryca diodowa została zastąpiona

pamięciami elektrycznymi programowanymi przy użyciu prostej klawiatury.

Zaletą tej metody programowania jest bardzo duża prostota i czytelność struktury programu.

Podstawową wadą jest brak możliwości koordynacji ruchów w kilku złączach. Zatem metoda

ta jest odpowiednia do programowania prostych, powtarzalnych czynności manipulacyjnych,

typowych dla obsługi maszyn. Nie można jednak realizować ruchów po zadanych torach,

gdyż należałoby przedstawić je w postaci dyskretnych punktów w przestrzeni roboczej, a na

to nie pozwala z reguły pojemność pamięci.

Programowanie przez uczenie.

Polega na przeprowadzeniu manipulatora wzdłuż zadanej trajektorii przy jego ręcznym

sterowaniu, z wykorzystaniem panelu sterowania i zapamiętaniu tej trajektorii. Panel

sterowania służy do niezależnego zadawania ruchu poszczególnych osi, przy czym w fazie

uczenia sterowanie osi odbywa się w torze otwartym. Sygnały wyjściowe systemu sensorów

wewnętrznych są wykorzystywane do zapamiętywania trajektorii z dostatecznie dużą

rozdzielczością. Panel sterowania często jest wyposażony w joystick ułatwiający

sprowadzenie efektora do pożądanej pozycji. Z panelu sterowania wprowadzane są również

instrukcje dodatkowe: otwieranie i zamykanie chwytaka, czekanie przez określony czas,

nadawanie odpowiednich wartości dwustanowym wyjściom zewnętrznym uruchamiającym

inne urządzenia. Kolejne instrukcje podstawowe i dodatkowe są zapamiętywane w pamięci

programu i w trakcie jego wykonywania są poddawane interpretacji. Programowanie przez

uczenie zapewnia kontrolowanie procesu tworzenia instrukcji, umożliwia ich graficzne

przedstawianie na odpowiednich wyświetlaczach oraz poprawianie wprowadzonych

instrukcji.

Programowanie tekstowe.

Polega na tworzeniu w trybie off-line symbolicznego zestawienia pożądanych operacji robota

przy użyciu języka programowania. Instrukcje języka opisują podstawowe ruchy robota,

działanie chwytaka i obsługę wejść i wyjść układu sterowania. Poszczególne pozycje

manipulatora są reprezentowane przez zmienne nazwowe stanowiące parametry formalne

instrukcji. Instrukcje wprowadzania danych przyporządkowują tym zmiennym wartości

rzeczywiste. Języki programowania tekstowego zawierają standardowe instrukcje skoków

bezwarunkowych i warunkowych, tworzenia pętli, arytmetyczne i logiczne. W zależności od

wykorzystywanej metody opisu operacji wykonywanych przez robota, języki programowania

można podzielić na:

– Języki programowania powstałe w wyniku rozszerzenia lub modyfikacji typowych

języków,

nazywane językami robotycznie-zorientowanymi.

– Języki programowania obiektowo-zorientowane.

30. Języki programowania robotów

Wykorzystywane są w programowaniu tekstowym. W zależności od wykorzystywanej

metody opisu operacji wykonywanych przez robota, języki programowania dzielimy na 2

grupy:

♦

Języki programowania powstałe w wyniku rozszerzenia lub modyfikacji typowych języków,

nazywane językami robotycznie zorientowanymi (robot-oriented programming languages) –

program składa się z szeregu instrukcji zwanych makro-ruchami, które mogą dotyczyć opisu

przemieszczania poszczególnych ogniw łańcucha kinematycznego lub w zaawansowanych

wypadkowego ruchu efektora. Syntaktyka przypomina np. BASIC, FORTRAN, PASCAL,

LISP. Przykładowe języki to AL, VAL

♦

Języki programowania obiektowo-zorientowane (object-oriented lub task-level

programming languages) – bazują na zdefiniowaniu modelu otoczenia robota. Poszczególne

obiekty otrzymują nazwy i parametry określające ich kształt i wymiary oraz

przyporządkowanie lokalnych układów współrzędnych. W programie określa się kolejno,

które z obiektów mają być przemieszczane i w jaki sposób (pozycyjnie z zadaną wartością lub

siłowo w określonym kierunku). System programowania posiada edytor, kompilator lub

interpreter oraz interfejs wprowadzania danych obiektowych, np. z baz danych. Organizacja

przesyłu danych powinna być zgodna z systemami CAD/CAM. Przykład: AUTOPAS

Wyszukiwarka

Podobne podstrony:

odpowiedzi pdf id 332621 Nieznany

Automatyka i robotyzacja id 733 Nieznany

Automatyka i Robotyka id 73294 Nieznany

(1 ROZWOJ ROBOTYKI)id 766 Nieznany

ODPOWIEDZI FIZYKA id 332483 Nieznany

Historia robotyki, id 204124 Nieznany

odpowiedzi cz11 id 332391 Nieznany

biologia odpowiedzi zp id 88136 Nieznany

odpowiedzi biologia id 85891 Nieznany

angielski odpowiedzi zp id 2213 Nieznany (2)

odpowiedzi 11 id 332300 Nieznany

odpowiedzi edytow id 332475 Nieznany

angielski odpowiedzi zr id 2213 Nieznany (2)

odpowiedzi pdf id 332621 Nieznany

odpowiedzi do testu id 332437 Nieznany

Klucz odpowiedzi id 236518 Nieznany

Podstawy Robotyki lab3 id 36832 Nieznany

odpowiedzibezpieczenstwo id 332 Nieznany

Odpowiedzi testu BHP id 332669 Nieznany

więcej podobnych podstron