1

1. Proces produkcyjny i technologiczny oraz jego podział.

Proces produkcyjny- obejmuje wszystkie działania, jakie są potrzebne do wytworzenia w danym

zakładzie określonych wyrobów( np. proces wytwarzania półfabrykatów, obróbki części, kontroli

jakości, transportu, konserwacji, itp.)

Proces technologiczny-jest podstawową częścią procesu produkcyjnego .Związany jest on

bezpośrednio ze zmianą kształtu, wymiarów, jakości powierzchni i właściwości fizykochemicznych

obrabianego przedmiotu. W technologii maszyn wyróżniamy procesy technologiczne: obróbki,

montażu, obróbkowo- montażowe, kontrolne.

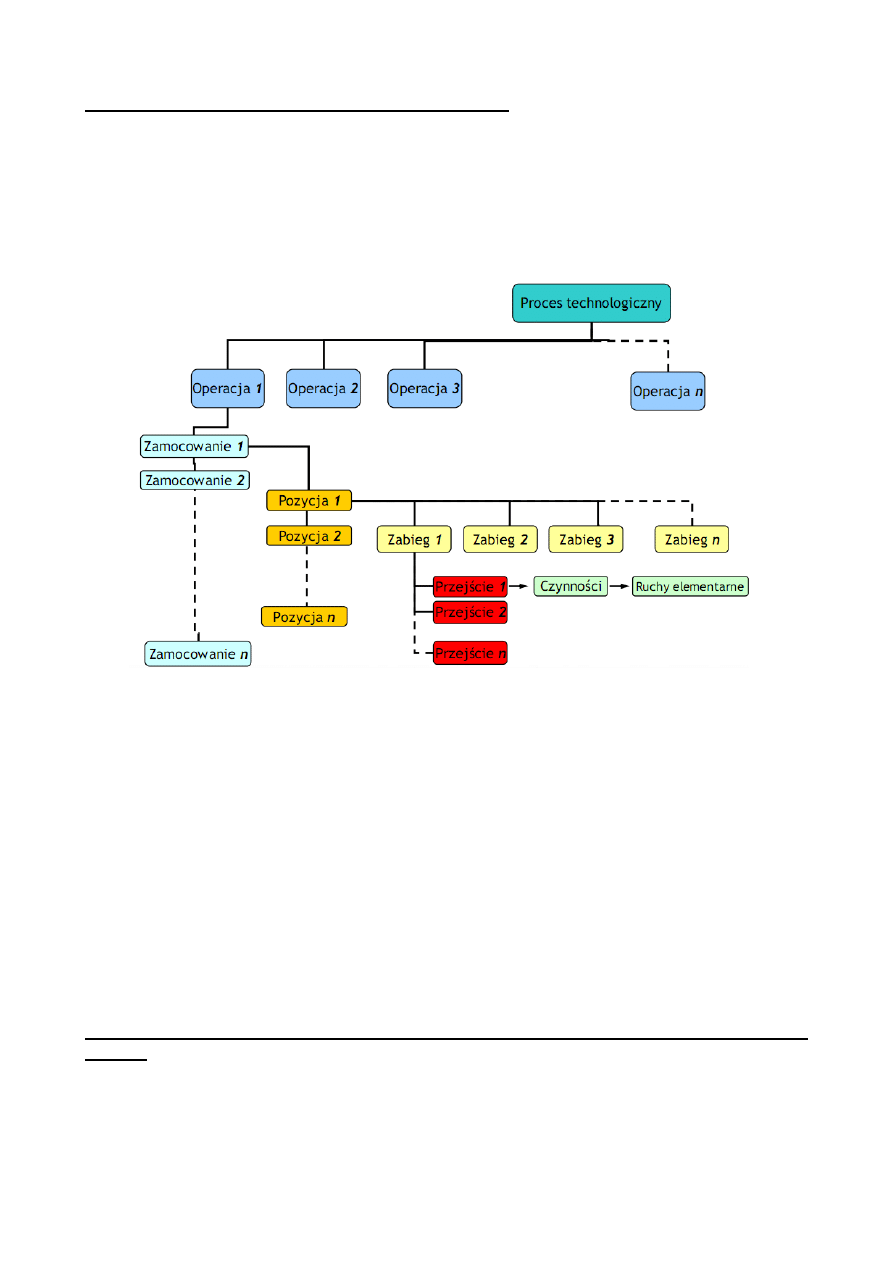

STRUKTURA PROCESU TECHNOLOGICZNEGO:

Operacja-to zamknięta część procesu technologicznego, wykonana na jednym stanowisku

roboczym, przez jednego pracownika( ew. grupę pracowników) na jednym przedmiocie( lub grupie

przedmiotów) bez przerw na inną pracę. Operacja może być wykonana w jednym lub kilku

zamocowaniach.

Zamocowanie-to przyłożenie sił i momentów sił do przedmiotu obrabianego w celu zapewnienia

niezmienności jego położenia podczas przebiegu operacji technologicznej. W ramach jednego

zamocowania obróbka może być prowadzona w jednej lub kilku pozycjach.

Pozycja-określa

położenie

przedmiotu

obrabianego

ustalonego

i

zamocowanego

w

uchwycie/przyrządzie względem narzędzia bez zmiany zamocowania.

Zabieg-to podstawowa część operacji wykonywana za pomocą tych samych środków

technologicznych i przy nie zmienionych parametrach obróbki, zamocowaniu, pozycji. W zabiegu

można wyróżnić Przej

ścia, czyli zdjęcie kolejnej warstwy materiału.

Każda operacja bądź zabieg wymaga wykonania określonych Czynno

ści ( np. przezbrojenie

maszyny, zamocowanie przedmiotu, pomiar, włączenie posuwu, uruchomienie maszyny, itd.)

Każdą czynność można podzielić na Ruchy Elementarne.

Operacja, zabieg i przejście- czynno

ści główne procesu technologicznego.

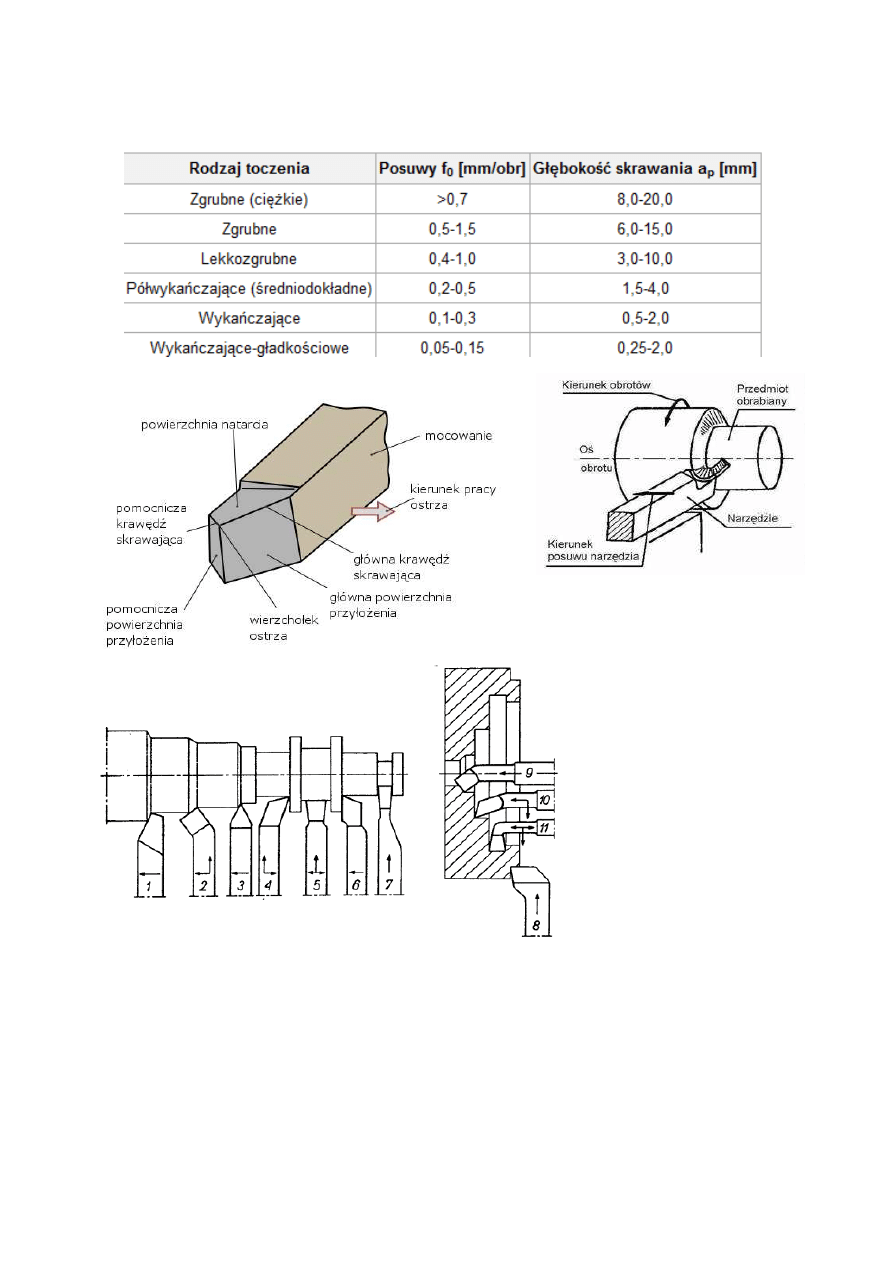

2. Rodzaje obróbki i przeciętne zakresy dokładności i chropowatości dla różnych sposobów

obróbki.

a) Podział obróbki w procesie technologicznym wynika m.in. z : powstawania dużych sił

skrawających wywołujących sprężyste a nawet plastyczne odkształcenia materiału, odkształceń

przedmiotu obrabianego w wyniku jego nagrzewania

2

b) Rodzaje obróbek:

RODZAJ OBRÓBKI

OPIS( cel obróbki)

ZAKRES

DOKŁADNO

ŚCI

ZAKRES

CHROPOWATO

ŚCI

ZGRUBNA

usunięcie zewnętrznych

warstw materiału

ekonomiczna dokładność

=tolerancja warsztatowa

( 14 klasa dokładno

ści)

40 ÷10

µm

(zazwyczaj R

a

= 20 µm)

KSZTAŁTUJACA

( średnio dokładna)

nadanie kształtu

zgodnego z rysunkiem

9÷11 klasy dokładno

ści

5 ÷2,5

µm

WYKAŃCZAJĄCA

(dokładna)

prowadzona tylko za

pomocą niektórych

sposobów obróbki np.

szlifowanie,

5÷8 klasy dokładno

ści

ok 0,63

µm

BARDZO DOKŁADNA stosowana tam, gdzie

są duże żądania dot.

3÷5 klasy dokładno

ści

0,16 ÷0,01

µm

ULTRAPRECYZYJNA

nadawanie

odpowiedniej jakości,

bardzo małej tolerancji

wymiaru, kształtu, i

Dokładność sięgająca

1nm( 10

-6

m)

-

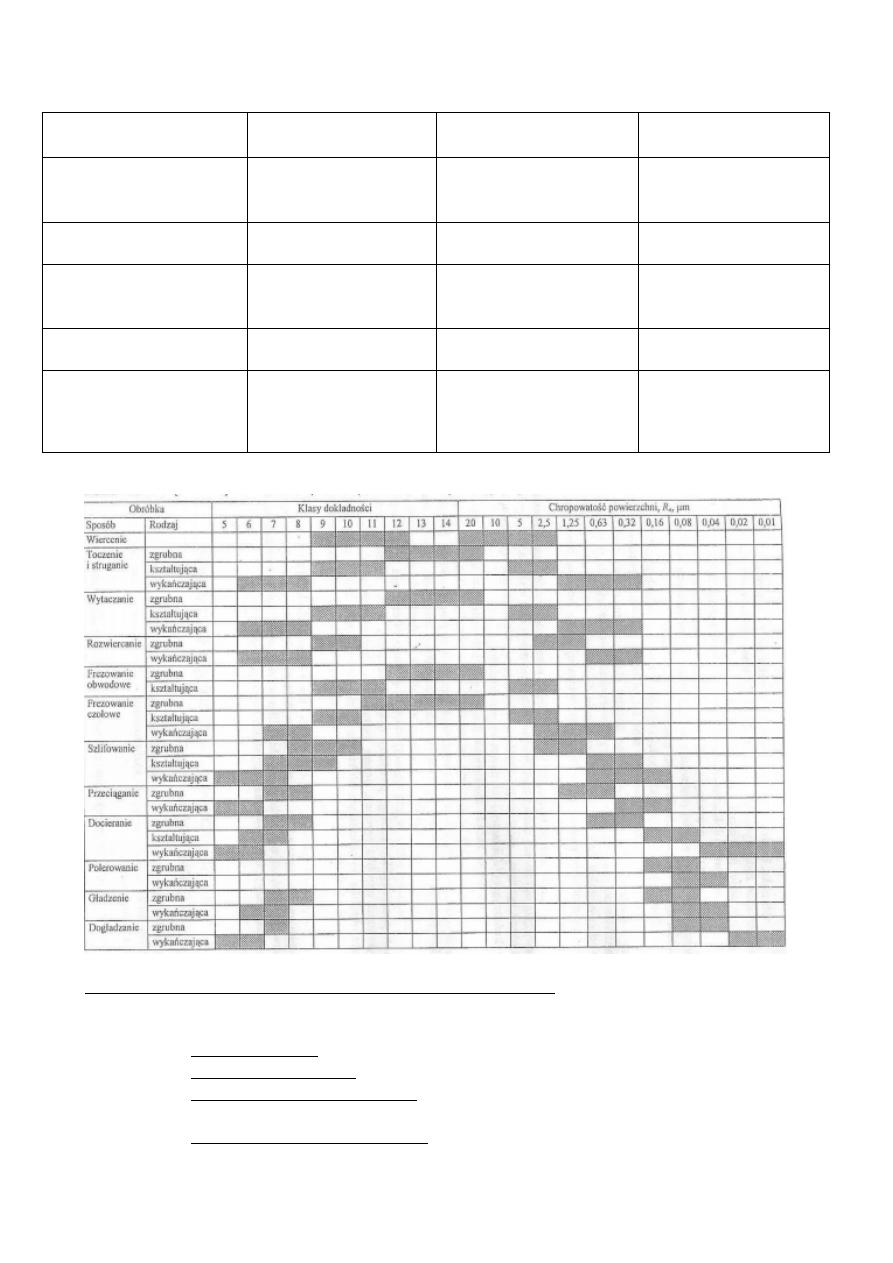

c)Przeci

ętne zakresy dokładności i chropowatości dla różnych rodzajów i sposobów

obróbek:

3. Dane wyjściowe do projektowania procesu technologicznego.

Projektowanie procesu technologicznego- to zadanie biura technologicznego

1). DOKUMENTACJA KONSTRUKCYJNA:

•

rysunek ofertowy-zarys wyrobu i wymiary gabarytowe,

•

schemat kinematyczny-ukazanie mechanizmu działania,

•

rysunek zestawieniowy całości-pokazuje jak położone są zespoły względem siebie i

jakie są między nimi powiązania,

•

rysunki zestawieniowe zespołów-pokazują położenie podzespołów względem siebie i

relacje między nimi,

3

•

rysunki zestawieniowe podzespołów- ukazują wszystkie części, jak współpracują ze

sobą i jakie są między nimi relacje(potrzebne do opracowania technologii montażu),

•

rysunki wykonawcze części-najważniejsze w pracy technologa, podstawa dalszego

opracowania,

•

warunki techniczne urządzenia-dodatkowe wymagania,

•

dokumentacja techniczno- ruchowa urządzenia- przeznaczona dla użytkownika.

Uzupełnieniem dokumentacji konstrukcyjnej mogą różne schematy np. instalacji

elektrycznej, hydraulicznej, pneumatycznej

2). PROGRAM PRODUKCJI:

a)

Program produkcji- oznacza ilość wyrobów możliwą do wytworzenia w

przedsiębiorstwie w określonym czasie.

b)

Powstaje on na podstawie: badania rynku, stanu parku maszynowego, wyposażenia

przedsiębiorstwa, technicznego doświadczenia i kwalifikacji pracowników.

c)

Program produkcji ma wpływ na: wielkość produkcji, asortyment, profil produkcji.

d) Rodzaje produkcji:

-jednostkowa,

-małoseryjna,

-seryjna,

-wielkoseryjna,

-masowa,

3).

ŚRODKI PRODUKCJI ZNAJDUJĄCE SIĘ W DYSPOZYCJI:

Problem : maszyny do produkcji:

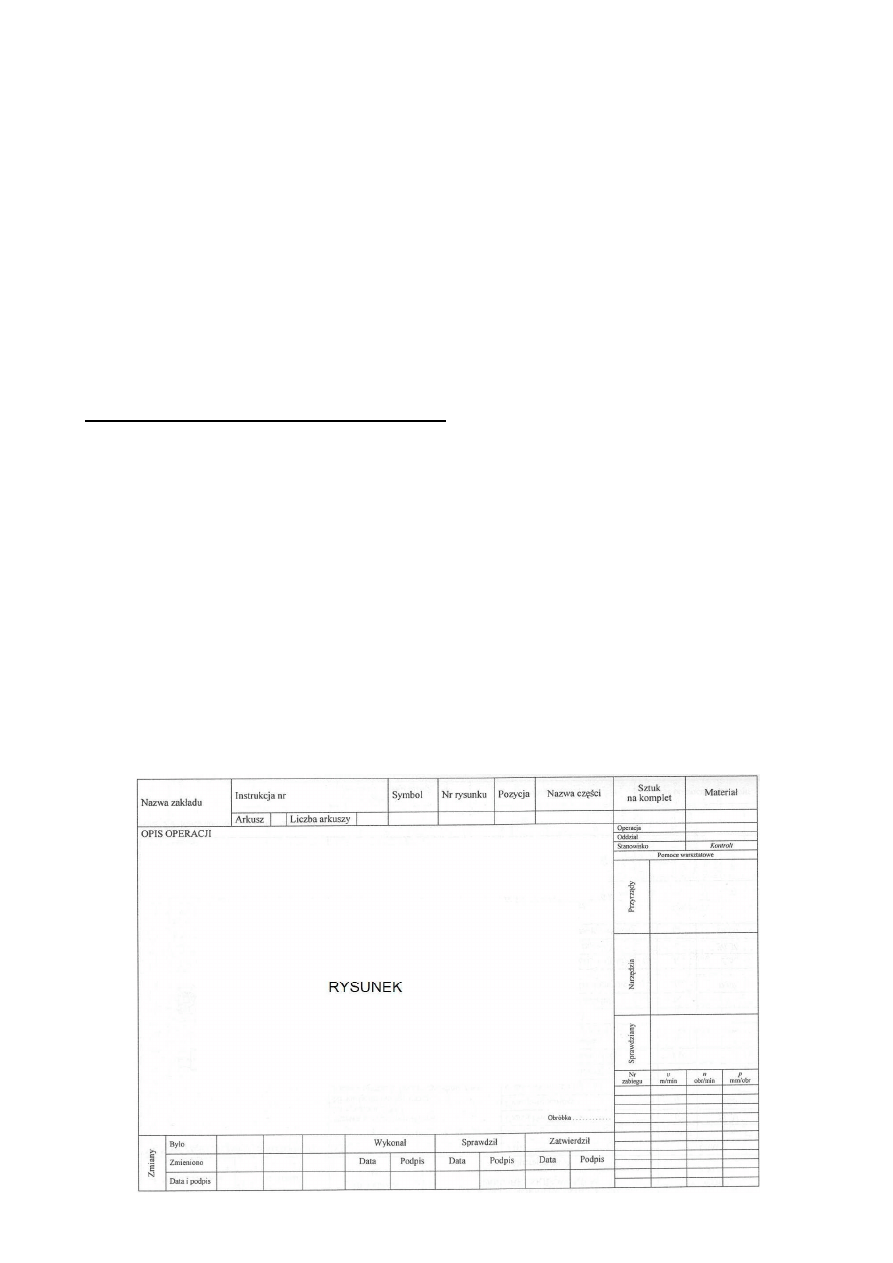

4. Dokumentacja technologiczna

Dokumentacja technologiczna jest to zbiór dokumentów zawierający wszelkie niezbędne dane

potrzebne do prawidłowego przebiegu procesu technologicznego. Skład tej dokumentacji stopień jej

uszczegółowienia zależy od takich czynników jak: rodzaj wyrobu, kwalifikacje pracowników,

wielkość produkcji.

W skład dokumentacji technologicznej mogą wchodzić takie pozycje jak:

a)

Karta technologiczna

Jest to dokument sporządzany dla określonego przedmiotu. Karta stanowi spis operacji

wykonywanych na przedmiocie. Oprócz tego dla każdej operacji wyszczególnia się:

- oznaczenie operacji i stanowisko, na którym jest wykonywana,

- opis operacji i przyrządy stosowane do jej przeprowadzenia,

- czas, przygotowawczo-zakończeniowy, jednostkowy, łączny czas wykonywania danej operacji na

danej wielkości serii.

Dane umieszczone w górnej części karty technologicznej mają charakter informacyjny.

W przypadku produkcji wielkoseryjnej dokładny opis operacji znajduje się w instrukcji obróbki

b)

Instrukcja obróbki

Instrukcję tą tworzy się w celu podania treści operacji pracownikowi obsługującemu obrabiarkę.

Instrukcja zawiera:

- nazwę stanowiska roboczego,

- liczbę i kolejność zabiegów, warunki obróbki dla poszczególnych zabiegów,

- wykaz pomocy koniecznych do wykonania danej operacji.

Instrukcję sporządza się zazwyczaj w postaci opisowej i szkicowej.

NOWE MASZYNY -technolog dobiera

maszyny takie jakie chce ,

dostosowując swój wybór do

zaprojektowanego procesu

STARE MASZYNY( które są w zakładzie)-

- należy dostosować proces do

warunków istniejących- do tego co jest

4

c)

Instrukcja uzbrojenia obrabiarki

Sporządza się ją dla niektórych typów obrabiarek, których uzbrojenie na podstawie samej instrukcji

obróbki sprawiałoby zbyt dużą trudność. Takimi urządzenia są chociażby: tokarki

wielonarzędziowe, automaty tokarskie, centra obróbkowe. Z dokumentu tego korzystają przede

wszystkim ustawiacze, którzy uzbrajają obrabiarkę do pracy.

d)

Instrukcja obróbki cieplnej

Dotyczy tych rodzajów obróbki cieplnej, które występują w procesach technologicznych np.:

hartowanie, azotowane, wyżarzanie i inne. Instrukcje te przygotowuje specjalista od obróbki

cieplnej. Instrukcję tą można sporządzić w zwykłym formularzu instrukcji obróbki.

e)

Instrukcja kontroli jako

ści

Opracowuje się ją dla operacji kontrolny, ale tylko w niektórych przypadkach. Operacje te

występują zwykle na końcu procesu technologicznego, ale można je także spotkać w trakcie tego

procesu (części technologiczne trudne). Instrukcję kontroli jakości sporządza się, jeśli wnosi ona

coś istotnego np.; w celu pokazania sposobu użycia jakichś dodatkowych pomocy.

f)

Karta kalkulacyjna

Ten dokument jest używany przez technologa kalkulatora, który dla poszczególnych operacji

wypełnia karty normowania. Obliczonymi czasami uzupełnia kartę technologiczną. Karty

kalkulacyjne stosuje się przede wszystkim w produkcji seryjnej i wielkoseryjnej, gdzie istnieje

potrzeba potrzeby wyliczenia dokładnych czasów trwania poszczególnych operacji.

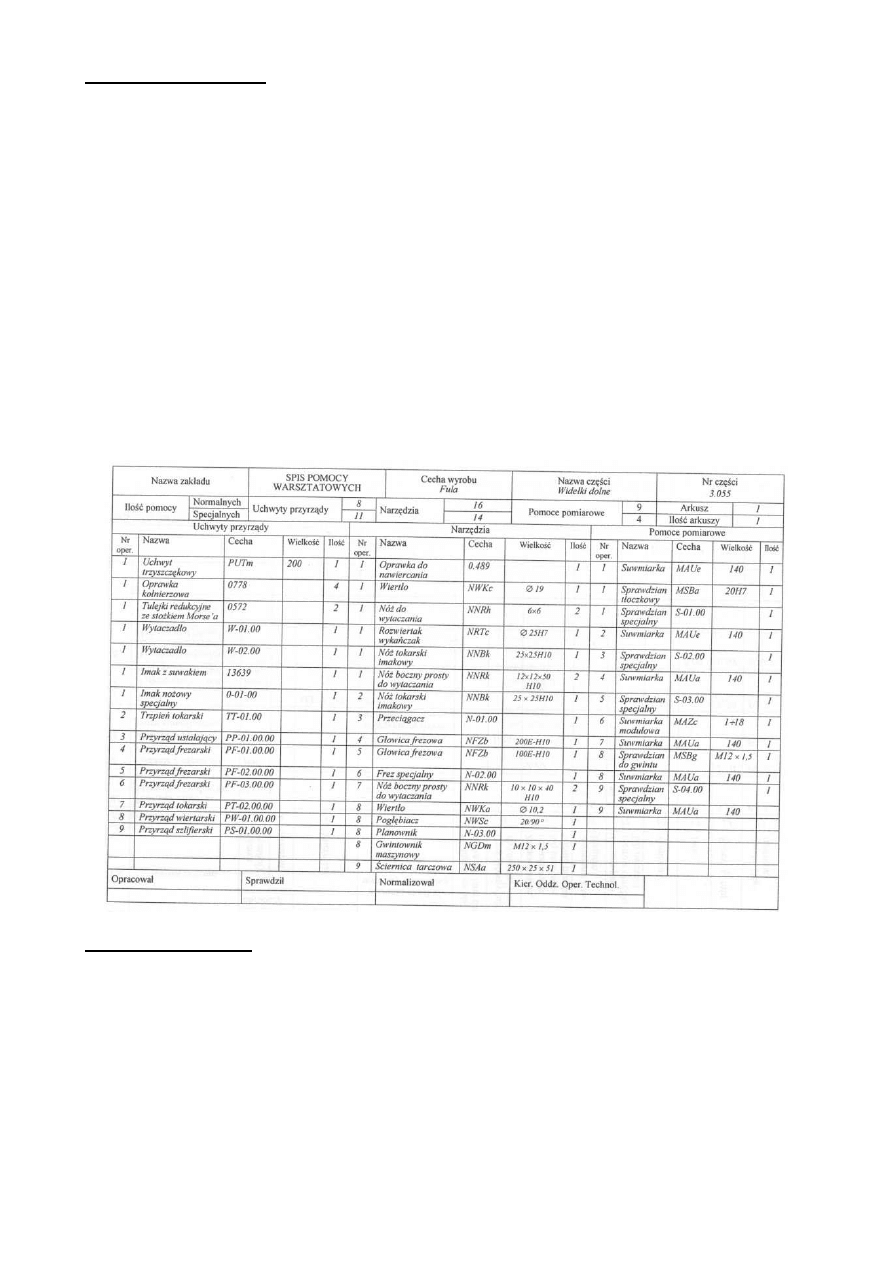

g)

Spis pomocy warsztatowych

Jest przeznaczony dla działu gospodarki narzędziami, który przygotowuje i wykonuje pomoce

konieczne do uruchomienia produkcji konkretnych części. Spis wykonuje się na specjalnych

drukach dla konkretnych operacji w rozbiciu na uchwyty, narzędzia oraz sprawdziany. Jest to

zestawienie wszystkich pomocy z poszczególnych instrukcji obróbki.

h)

Strona tytułowa

Strona tytułowa jest zaliczana do kart, które uzupełniają dokumentację technologiczną. W karcie tej

podaje się:

- nazwę części, numer części,

- zespół i liczbę sztuk na wyrób.

Na stronie tytułowej podpisują się główny technolog i główny inżynier. Stosowanie karty tytułowej

ma charakter poprawienia estetyki i ułatwienia przechowywania dokumentacji.

Kolejno

ść opracowania dokumentacji technologicznej

- wypełnienie karty technologicznej,

- wypełnienie poszczególnych rodzajów instrukcji (produkcja seryjna i wielkoseryjna)

- wnoszenie zmian do kart i instrukcji (przez dział konstrukcyjny)

- obliczanie czasów operacji

- wpisanie czasów operacji do karty technologicznej

Przykłady dokumentacji technologicznej:

Instrukcja uzbrojenia frezarki

Nazwa zakładu

Instrukcja uzbrojenia obrabiarki

FXC-25

Nazwa części

Nakrętka zaciskowa

Symbol

DWSA 35

Nr poz.

0.3

Opracował

Data

Akceptował

Data

Data wyśw.

Liczba ark.

Nr szkicu

5

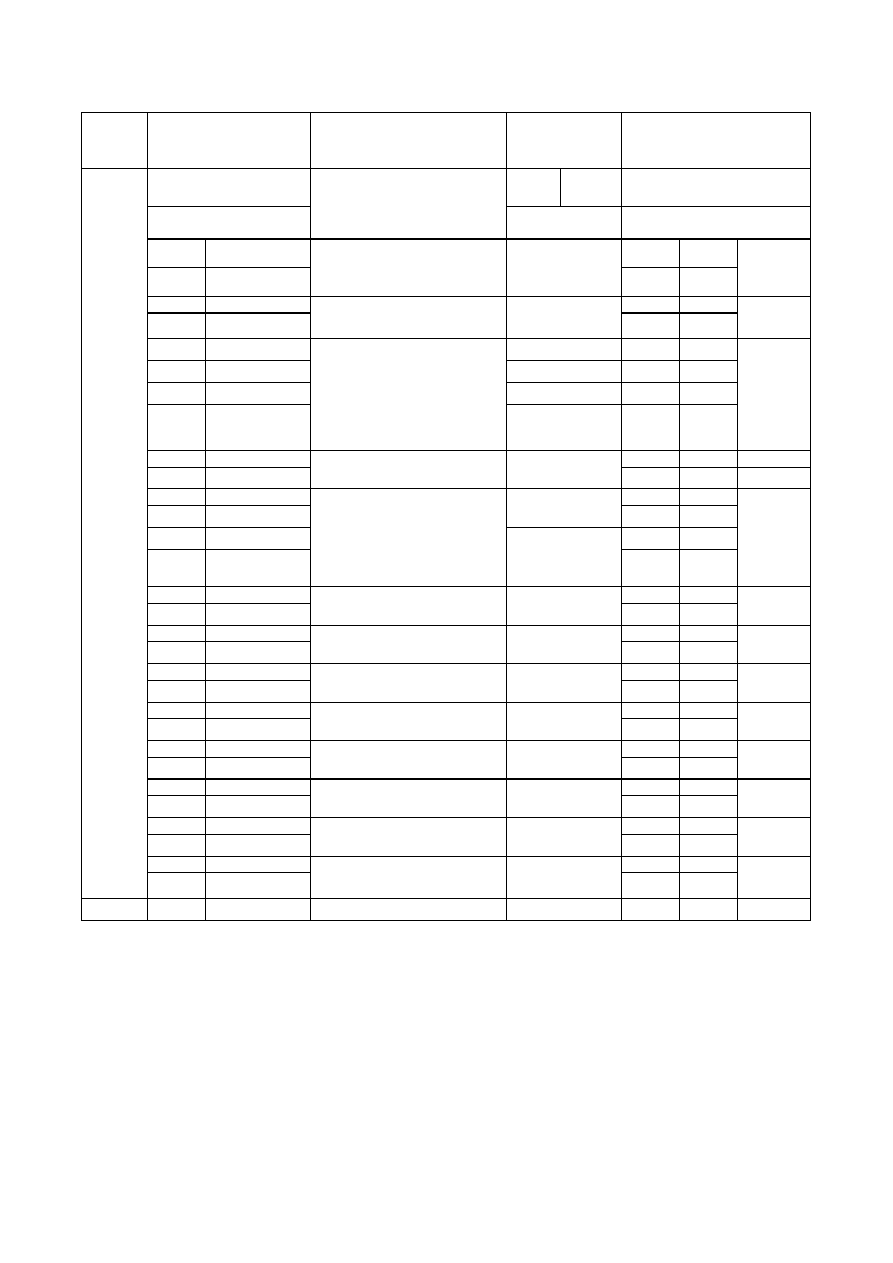

Karta technologiczna

Zakład

Wyrób TC-40

Nazwa części

Kolo zębate pośrednie

z = 28, m = 2,

α

= 20°

Symbol, Nr rys.

Nr póz.

TR27-2.81

4A2731

Nr zlecenia

173,031/56

Gatunek i stan materiału

36CrNiMo4

Sztuk/

/wyrób

2

kg/l szt.

netto

1,27

Sztuk na zlecenie,

partię 300

Indeks materiałowy

3.10.63.275

Postać i wymiary

półfabrykatu w mm

Pręt Ø63 x80 w odcinkach

długości 1000 mm

Norma mater.

kg/l szt. 2,10

Materiał

kg/zlecenie, partię 630,0

Nr oper.

Wydział

Kateg.

roboty

t

pz

Ozna-

czenia

Stanowisko

Opis operacji

Oprzyrządowanie

Dodatek

t

j

T 120

5

FZ-1

3

0,09

203

M411.03

Przecinać pręt Ø 65 na odcinki

80 x 12 + 40 =1000 mm –

- 10szt.

0,20

2,09

10

PR-2

4

1,25

226

M114.03

0,58

Toczyć czoło, wiercić otwór

Ø34, toczyć Ø61,5, ściąć

krawędzie otworu 2/45°.

Zatoczyć Ø51 na długość

11,5, podciąć rowki 5 x Ø51

i 6 x Ø45, stępić ostre krawędzie

i odciąć na wymiar

74,5 wg rysunku

70,85

15

OT

6 13

0,25

7,45

154

Ulepszać cieplnie 22+25 HRC

Instr. HT-23/3

3

0,06

20

PR-2

5

0,50

220

M114.03

1,00

Toczyć czoło na wym. 11,5

roztoczyć pogłębienie Ø42 na

głębokość 15, roztoczyć otwór

Ø35,5

+0,

1pod rozwiertak

i ściąć krawędzie 0,5/45°, rozwiercić

otwór Ø35 7 H7

wg rysunku

MRT173

MSRa-35,7 1/7

120,50

25

PR-2

6

0,75

227

M114.03

Toczyć profil koła

Instr. Nr 25

1,20

144,75

30

PR-2

4

0,66

326

M561.01

Przeciągnąć wielowypust w otworze

Instr. Nr 30

0,10

12,66

35

PR-2

4

0,25

010

Stan. ślus.

Stępić ostre krawędzie w

otworze na wymiar 0,5/45°

0,14

17,05

40

PR-2

6

0,50

252

M616.03

Szlifować otwór Ø36H7

Zabielić czoło

MSBn-36 H7

0,22

26,90

45

PR-2

6

0,83

248

M771.02

Dłutować zęby na gotowa

Instr. Nr 45

0,93

112,43

50

PR-2

6

0,50

010

Stan. ślus.

Zaokrąglić zęby na czołach od strony

wewn. piasty

Instr. Nr 50

0.28

34,10

55

PR-2

4

0,25

010

Stan. ślus.

Usunąć zadziory na zębach

Instr. Nr 55

0.28

33,85

60

PR-3

4

0,50

042

M837.2

Cechować między wieńcami

TR27-2.81, wysokość liter

5 mm

NU-35

GR-171

0,0015

2.10

Data

Oprac.

Data

Norm. Data Sprawdz.

Data Zatw.

6

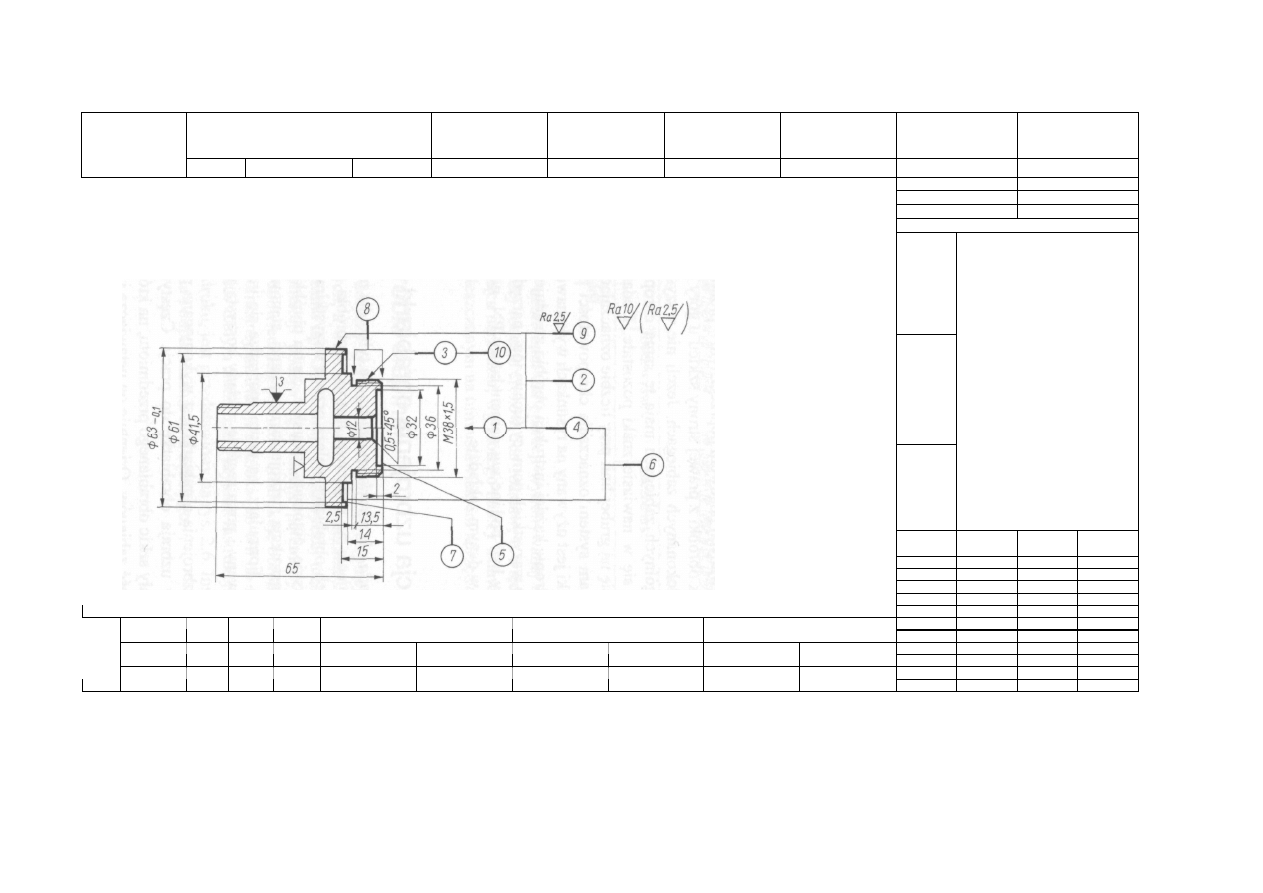

Instrukcja obróbki

Instrukcja nr 2

S

Sztuk na komplet

Materiał

Nazwa zakładu

Arkusz

Liczba arkuszy

1/1

Mas

07.05

04

Korpus tłoka

1

GJL250

Operacja

2

Oddział

Mech.

Stanowisko

Ra-Mas-R5

Pomoce warsztatowe

P

rz

y

rz

ą

d

y

:

N

ar

z

ą

d

y

:

S

p

ra

w

d

zi

an

y

:

K-UPT-523

RP-9150

TT-TW-94

RP 7450

M-TW17

RP.12.38

K-UNT-517

K-UNT-536

TTTW-21

RP. 14.3

TT-NG-14

NNBc 20x32-G10

NNRc 26x25-45°-G10

M-WW-4

NNRa l6xl6-G10 4

NWK c12

NNRc 12 x 12-45°-G10

K-NSG 530

K-NNT-636

NWSc 90°/12

K-NNT-637

NNRe 16 x 16

MSGa M38 x 1,5

Nr

zabiegu

V

m/min

n

obr/min

f

mm/obr

1

10

100

0,08

2

20

750

0.25

3

25

190

0,25

4

10

100

0.08

OPIS OPERACJI

1. Nawiercić 6. Załamać krawędź 0,5-45 i wciąć kanał na czole Ø63

-0,.2

2. Wiercić Ø12 i toczyć zgrubnie Ø64 7. Toczyć czoło kołnierza na wymiar 14

3. Toczyć zgrubnie Ø38

-0,1

x 13 8. Wcinać wybieg gwintu na Ø36, załamać krawędź 1/45

4. Pogłębić Ø32 x 2 9. Toczyć wykańczająca Ø63

-0,1

5. Toczyć czoło na wymiar 65 10. Gwintować M38 x 1,5-2r

5

25

190

0,2 S

6

15

75

0.08

Było

Wykonał

Sprawdził

Zatwierdził

7

25

125

0,25

8

15

125

0.08

Zmieniono

data

podpis

data

podpis

data

podpis

9

25

125

1,25

10

9

7!

1.5

Z

m

ia

n

y

Data i podpis

Symbol

Nr rysunku

Pozycja

Nazwa części

7

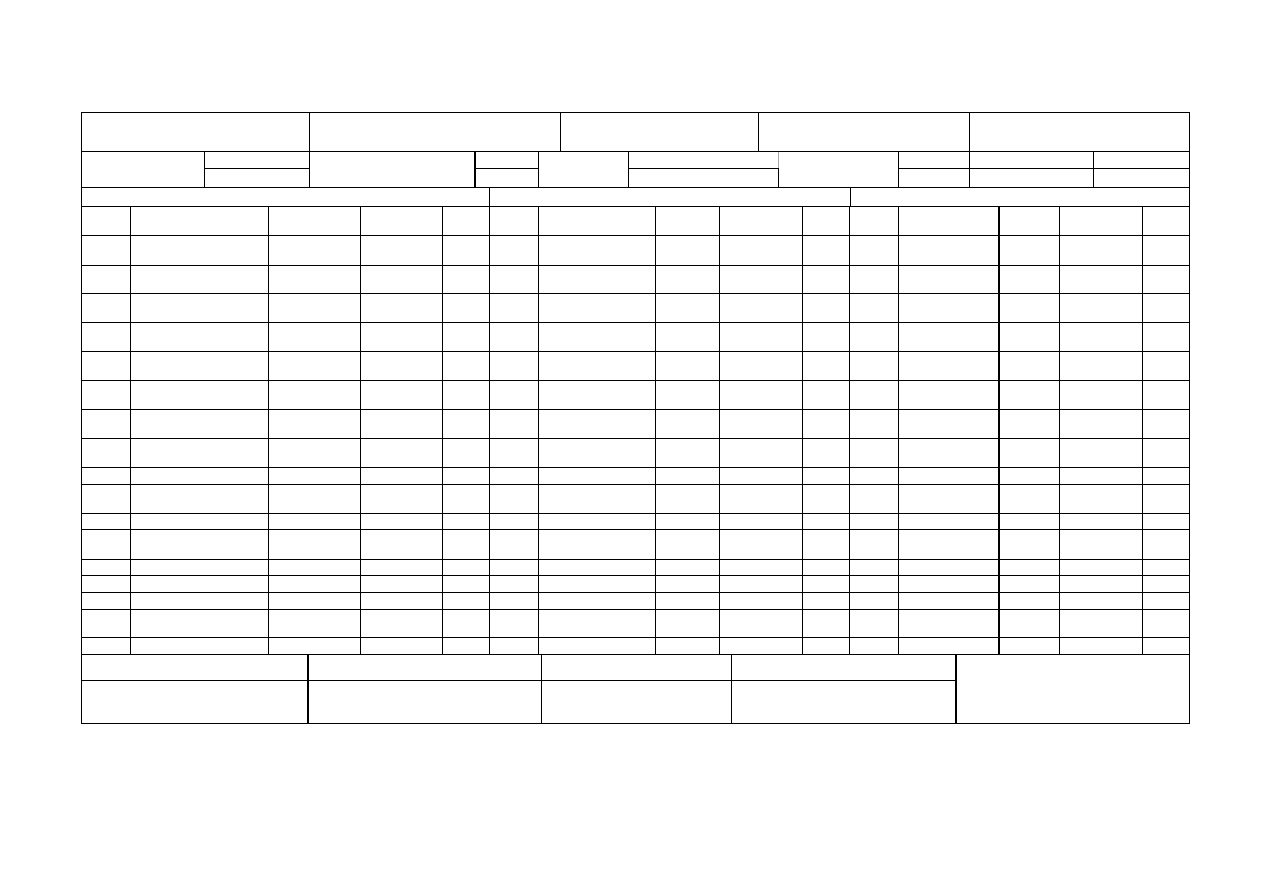

Spis pomocy warsztatowych

Nazwa zakładu

SPIS POMOCY

WARSZTATOWYCH

Cecha wyrobu

Fula

Nazwa części

Widełki dolne

Nr części

3.055

Normalnych

8

16

9

Arkusz

1

Ilość pomocy

Specjalnych

Uchwyty przyrządy

11

Narzędzia

14

Pomoce pomiarowe

4

Liczba arkuszy

1

Uchwyty przyrządy

Narzędzia

Pomoce pomiarowe

Nr oper. Nazwa

Cecha

Wielkość

Ilość

Nr oper. Nazwa

Cecha

Wielkość

Ilość

Nr oper. Nazwa

Cecha

Wielkość

Ilość

1

Uchwyt

trzyszczękowy

PUTm

200

1

1

Oprawka do

nawiercania

0.489

1

1

Suwmiarka

MAUe

140

1

1

Oprawka

kołnierzowa

0778

4

1

Wiertło

NWKc

Ø 19

1

1

Sprawdzian

tłoczkowy

MSBa

20H7

1

1

Tulejki redukcyjne

ze stożkiem Morse'a

0572

2

1

Nóż do wytaczania

NNRh

6 x 6

2

1

Sprawdzian

specjalny

S-01.00

1

1

Wytaczadło

W-01.00

1

1

Rozwiertak

wykańczak

NRTc

Ø 25H7

1

2

Suwmiarka

MAUe

140

1

1

Wytaczadło

W-02.00

1

1

Nóż tokarski

imakowy

NNBk

25 x 25H10

1

3

Sprawdzian

specjalny

S-02.00

1

1

Imak z suwakiem

13639

1

1

Nóż boczny prosty do

wytaczania

NNRk

12 x 12 x 50

H10

2

4

Suwmiarka

MAUa

140

1

1

Imak nożowy

specjalny

0-01-00

1

2

Nóż tokarski imakowy NNBk

25 x 25H10

1

5

Sprawdzian

specjalny

S-03.00

1

2

Trzpień tokarski

TT-01.00

1

3

Przeciągacz

N-01.00

1

6

Suwmiarka

modułowa

MAZc

1+18

1

3

Przyrząd ustalający

PP-01. 00.00

1

4

Głowica frezowa

NFZb

200E-H10

1

7

Suwmiarka

MAUa

140

1

4

Przyrząd frezarski

PF-01. 00.00

1

5

Głowica frezowa

NFZb

100E-H10

1

8

Sprawdzian

do gwintu

MSBg

M12 x 1,5

!

5

Przyrząd frezarski

PF-02. 00.00

1

6

Frez specjalny

N-02.00

1

8

Suwmiarka

MAUa

140

1

(>

Przyrząd frezarski

PF-03.00.00

1

7

Nóż boczny prosty do

wytaczania

NNRk

10 x 70 x 40

H10

2

9

Sprawdzian

specjalny

S-04.00

1

7

Przyrząd tokarski

PT-02. 00.00

1

8

Wiertło

NWKa

Ø 10,2

1

9

Suwmiarka

MAUa

140

8

Przyrząd wiertarski

PW-01.00.00

1

8

Pogłębiacz

NWSc

20/90 °

1

9

Przyrząd szlifierski

PS-01.00.00

1

8

Planownik

N-03.00

1

8

Gwintownik

maszynowy

NGDm

M12 x 1,5

1

9

Ściernica tarczowa

NSAa

250 x 25 x 51 1

Opracował

Sprawdził

Normalizował

Kier. Oddz. Oper. Technol.

8

5. Rodzaje półfabrykatu i ich dobór

Półfabrykat jest to niewykończony przedmiot pracy, z którego przez dalszą obróbkę wykonuje się

daną część. Półfabrykat na ogół różni się od wyrobu końcowego. Wielkość tych różnic zależy od

metody wykonania.

Rodzaje półfabrykatów:

a)

Półfabrykaty z materiałów hutniczych

Są to wszelkiego rodzaju wyroby walcowane w postacie prętów o przekroju okrągłym,

kwadratowym, prostokątnym, sześciokątnym, rur i innego rodzaju kształtowników, jak: kątowniki,

ceowniki, teowniki. Ponadto do tej grupy zalicza się wyroby ciągnione, łuszczone, szlifowane.

b)

Półfabrykaty spajane

Grupa ta obejmuje półfabrykaty, u których w procesie przygotowywania zaszedł jeden z typów

procesów spajania: spawanie, zgrzewanie, lutowanie bądź klejenie. Największą rolę w

przygotowaniu półfabrykatów odgrywają procesy należące do dwóch pierwszych grup.

c)

Odkuwki

Odkuwki są to półfabrykaty otrzymywane przez kucie. Odkuwki można wykonywać jako

swobodne lub matrycowe. Odkuwki swobodne wykonuje się przez kucie bez dodatkowych pomocy

lub z użyciem prostego oprzyrządowania. Do wykonania odkuwek matrycowych potrzebne są

matryce. Odkuwki matrycowe cechuje większa dokładność i mniejsze naddatki materiału.

d)

Odlewy

Półfabrykaty wykonane poprzez odtworzenie modelu wytworzonego z nietrwałej masy. Istnieje

kilka metod wykonywania odlewów:

- odlewanie w formach piaskowych lub metalowych (kokile),

- odlewanie pod ciśnieniem,

- odlewanie metodą odśrodkową,

- odlewanie precyzyjne.

e) Półfabrykaty z tworzyw sztucznych

Elementy wykonane z tego materiału mają coraz szersze zastosowanie. Posiadają niską gęstość w

stosunku do wyrobów metalowych, dobre własności dielektryczne, dobrą odporność na warunki

atmosferyczne oraz działanie kwasów i zasad. Typowe półfabrykaty z tworzyw sztucznych to:

pręty, rury, płyty.

f)

Wykroje

Otrzymywane z wyrobów hutniczych, najczęściej z blach poprzez wycinanie. Proces wycinania

można przeprowadzić:

- za pomocą obróbki wiórowej,

- metodami termicznymi (palnik acetylenowo-tlenowy, cięcie laserem lub plazmą),

- metodami plastycznymi - nożyce

g) Półfabrykaty otrzymywane metodą obróbki plastycznej na zimno

Materiałem wyjściowym do wykonywania tego typu półproduktów są zwykle wykroje. Obróbka

plastyczna na zimno polega na zastosowaniu takich procesów jak: tłoczenie, ciągnienie,

prasowanie, wyciskanie, wyoblanie itp.

h)

Półfabrykaty otrzymywane przez spiekanie proszków metali

Półfabrykaty wykonywane są poprzez prasowanie w odpowiednich formach i spiekanie proszków

metali lub mieszanek metali z niemetalami. Proces te zachodzi bez topienia składników lub z

topieniem tylko tych najbardziej topliwych. Metoda ta umożliwia otrzymanie struktur wyrobów,

jakich nie można otrzymać innymi metodami. Ponadto przedmioty wykonywane tą metodą na ogół

nie wymagają już dalszej obróbki.

Dobór półfabrykatów

Główne czynniki wpływające na dobór półfabrykatu to:

- skala produkcji,

- kształt przedmiotu,

- materiał, z jakiego wykonany jest przedmiot,

- zalecenia dotyczące warunków produkcji.

Największe znaczenia mają pierwsze dwa czynniki, które dają odpowiedź na to, jaki rodzaj

półfabrykatu zastosować oraz jaką metodą powinien on być wytwarzany.

9

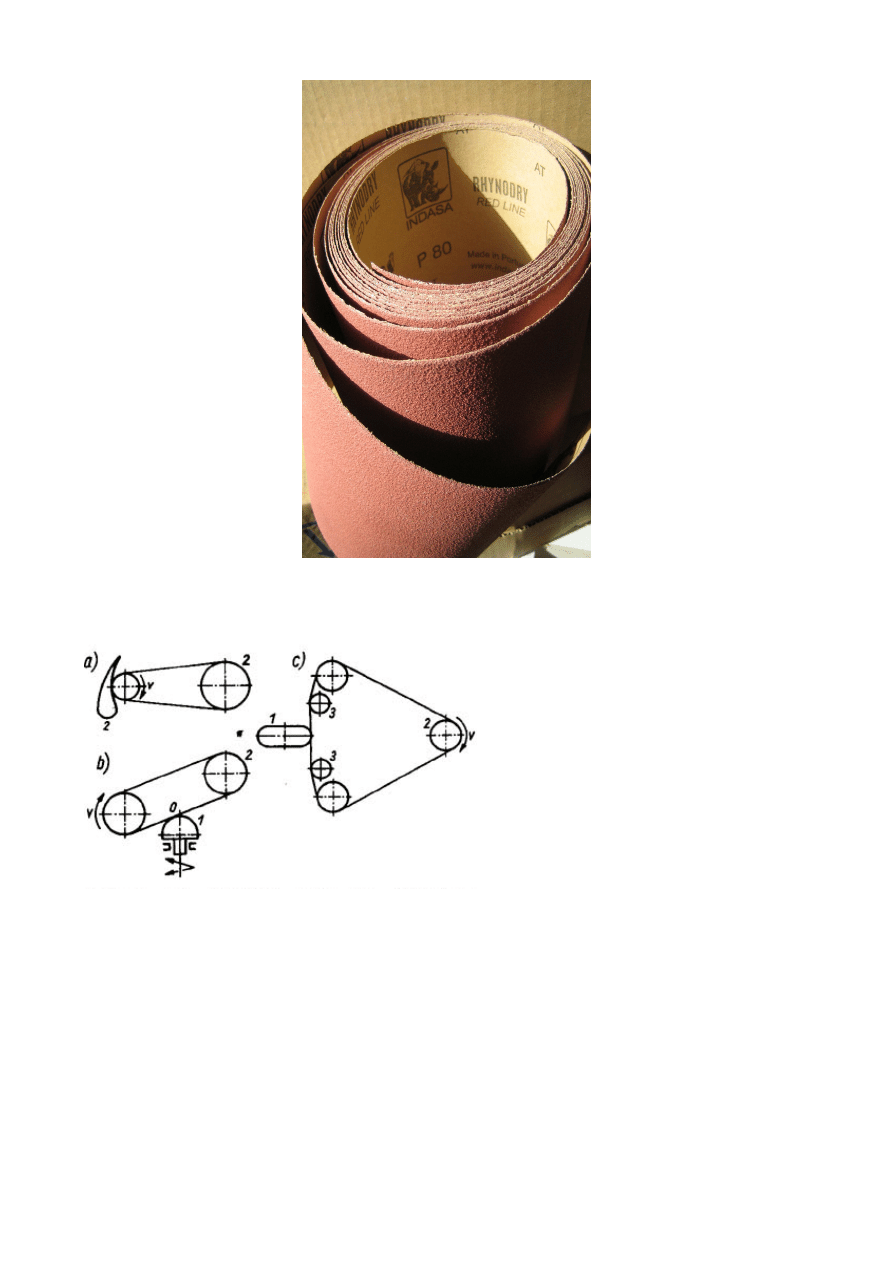

Zdjęcia poszczególnych grup półfabrykatów:

Fot. Półfabrykaty z materiałów hutniczych

Fot. Odkuwki

Fot. Odlewy

Fot. Półfabrykaty z tworzyw sztucznych

Fot. Półfabrykaty otrzymane poprzez obróbkę plastyczną na zimno

Fot. Wykroje

Fot. Półfabrykaty otrzymane poprzez spiekanie

10

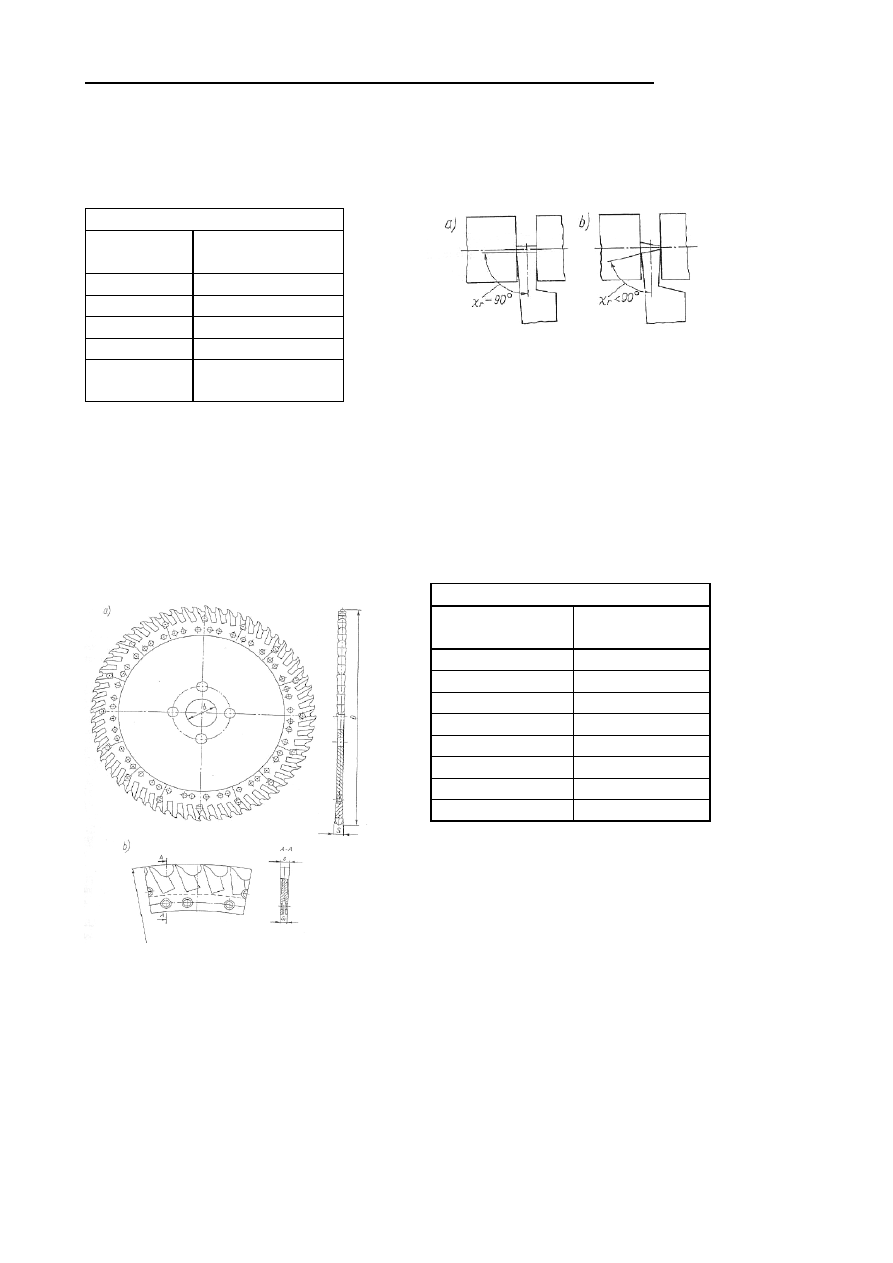

7. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach

Przecinanie materiałów hutniczych wykonuje się na różnego typu obrabiarkach. Występują

następujące sposoby przecinania tychże materiałów:

•

konwencjonalne, powszechnie stosowane w praktyce warsztatowej,

- przecinanie na tokarko-przecinarce,

Narzędziem jest nóż przecinak, którego szerokość zależy od materiału przecinanego.

Tab. Szerokość noży przecinaków

Średnica

pręta [mm]

Nóż przecinak,

szerokość w [mm]

do 18

2

19 do 30

3

31 do 50

4

51 do 80

5

81 do 120,

121 do 180

6

Rys. Nóż przecinak pod różnymi kątami

Przy kącie 90

֯֯ przedmiot w końcowej fazie odłamuje się i pozostaje czopik, natomiast w drugim

przypadku najpierw następuje odcięcie przedmiotu, a potem usunięcie czopika.

- przecinanie na przecinarkach zębnych,

- na przecinarce ramowej

Obrabiany przedmiot jest nieruchomy a piła wykonuje ruch postępowo-zwrotny. Szerokość piły

wynosi od 2 do 3 mm.

Rys. Piła tarczowa: a) z segmentami nasadzanymi, b)

segment nasadzany

Tab. Szerokość pił tarczowych

Średnica

pręta

[mm]

Piła

tarczowa

[mm]

do 18

4,5

19 do 30

5

31 do 45

5,5

46 do 75

6

76 do 125

6,5

126 do 175

7

176 do 260

8

ponad 260

8

- na przecinarce tarczowej

Charakteryzuje się mniejszym zużyciem materiału i mniejszym zukosowaniem jego powierzchni

czołowej niż w przypadku przecinania na przecinarce ramowej.

11

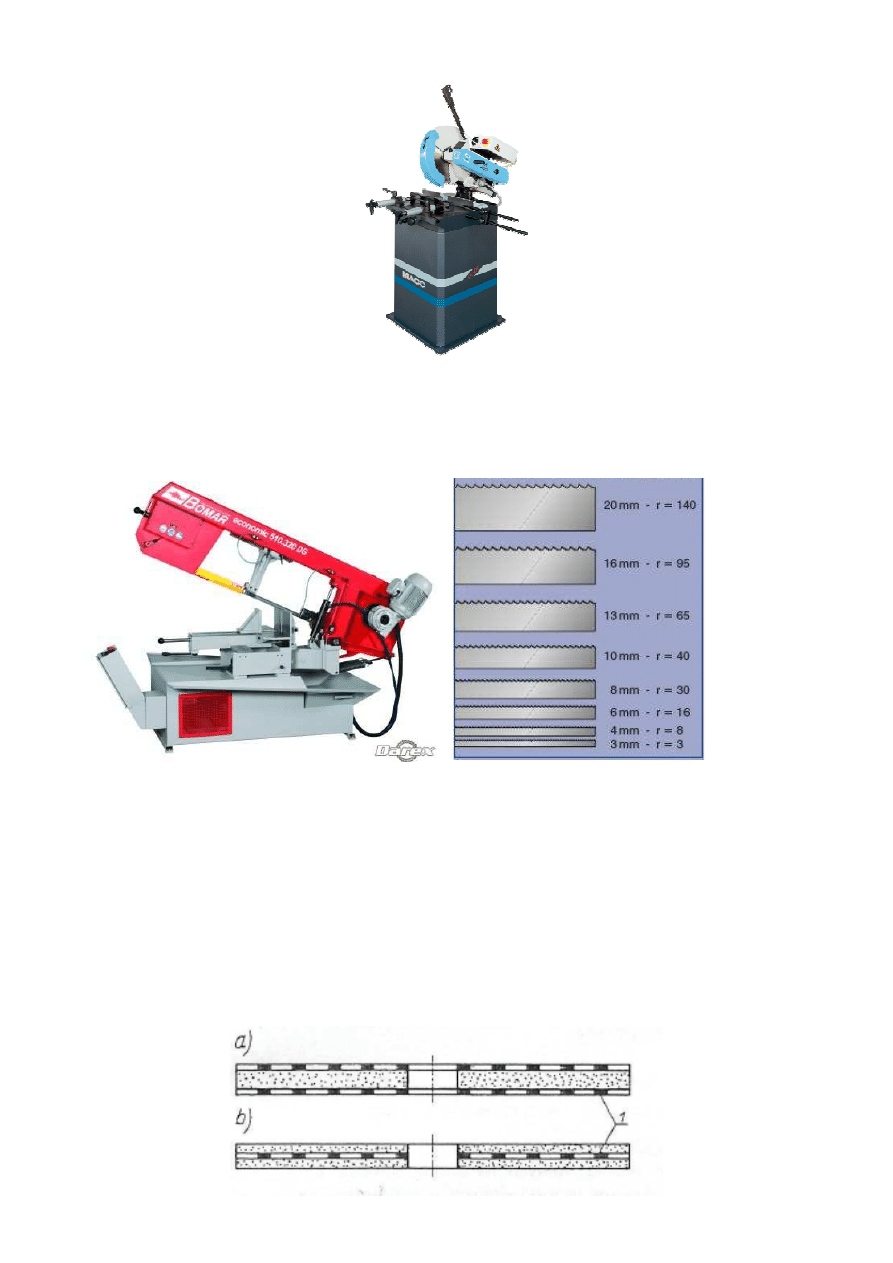

Fot. Przecinarka tarczowa

- na przecinarce taśmowej

Charakteryzuje się bardzo małą stratą materiału oraz dużą dokładnością i wydajnością. Element

tnący, taśma jest połączeniem ostrzy skrawających ze stali szybkotnącej z podłożem wykonanym ze

stali sprężynowej.

Fot. Przecinarka taśmowa

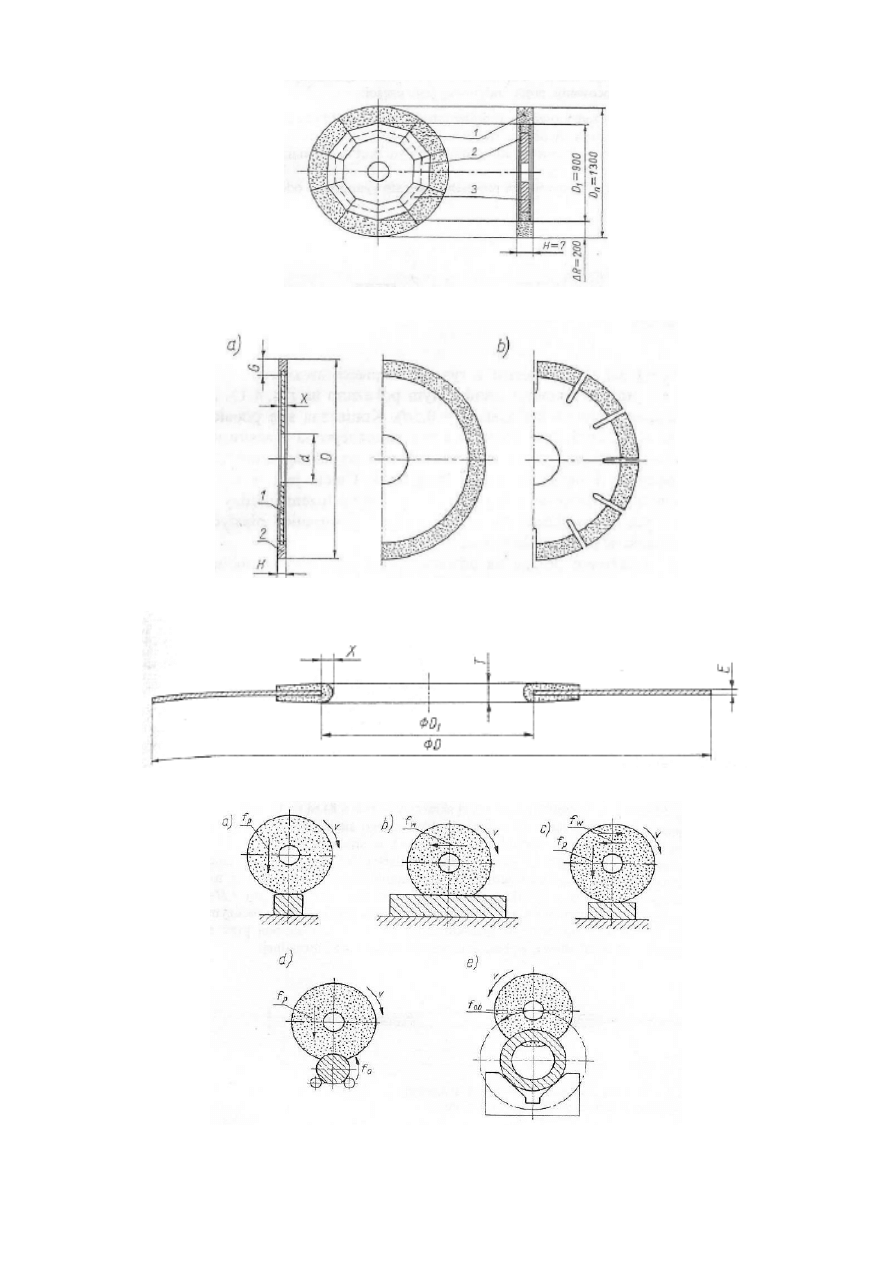

Rys. Szerokość taśmy a minimalny

promień cięcia

- przecinanie na przecinarkach ściernych,

Do zalet tej metody należy niewątpliwie bardzo krótki czas cięcia oraz możliwość cięcia tą metodą

nie tylko metali, ale i elementów z innych materiałów.

Wady:

- szybkie zużycie ściernicy

- duży pobór mocy

- możliwość wystąpienia zjawiska przypalenia

- powstające wypływki materiału

- wydzielające się gazy

- możliwość samozahartowania się materiału

- możliwość odpuszczenia stali samozahartowanych

Wymiary gabarytowe ściernic zależą od ich przeznaczenia.

Rys. Ściernica do przecinania a/ z dwoma siatkami wzmacniającymi; b/ z jedną siatką wzmacniającą (1)

12

Rys. Wielkogabarytowa ściernica segmentowa; 1 – segment ścierny; 2 – wkładka segmentowa; 3 - korpus

Rys. Ściernica z zewnętzną krawędzią skrawającą; a/ z pierścieniem roboczym pełnym; b/ z pierścieniem roboczym

przerywanym

Rys. Ściernica z wewnętrzną krawędzią skrawającą; X – grubość warstwy diamentu na krawędzi, T – wysokość

warstwy diamentu, E – grubość korpusu

Rys. Układy stosowane przy przecinaniu ściernicowym; a/ układ wgłębny; b/ układ styczny; c/ układ oscylacyjny; d/

układ rotacyjny; e/układ obiegowy

- przecinanie na przecinarkach bezodpadowych,

Jest to wymiarowo dokładne rozdzielenie materiałów o Rm do 1000Mpa przez ścinanie. Są dwa

podstawowe sposoby przecinania bezodpadowego:

13

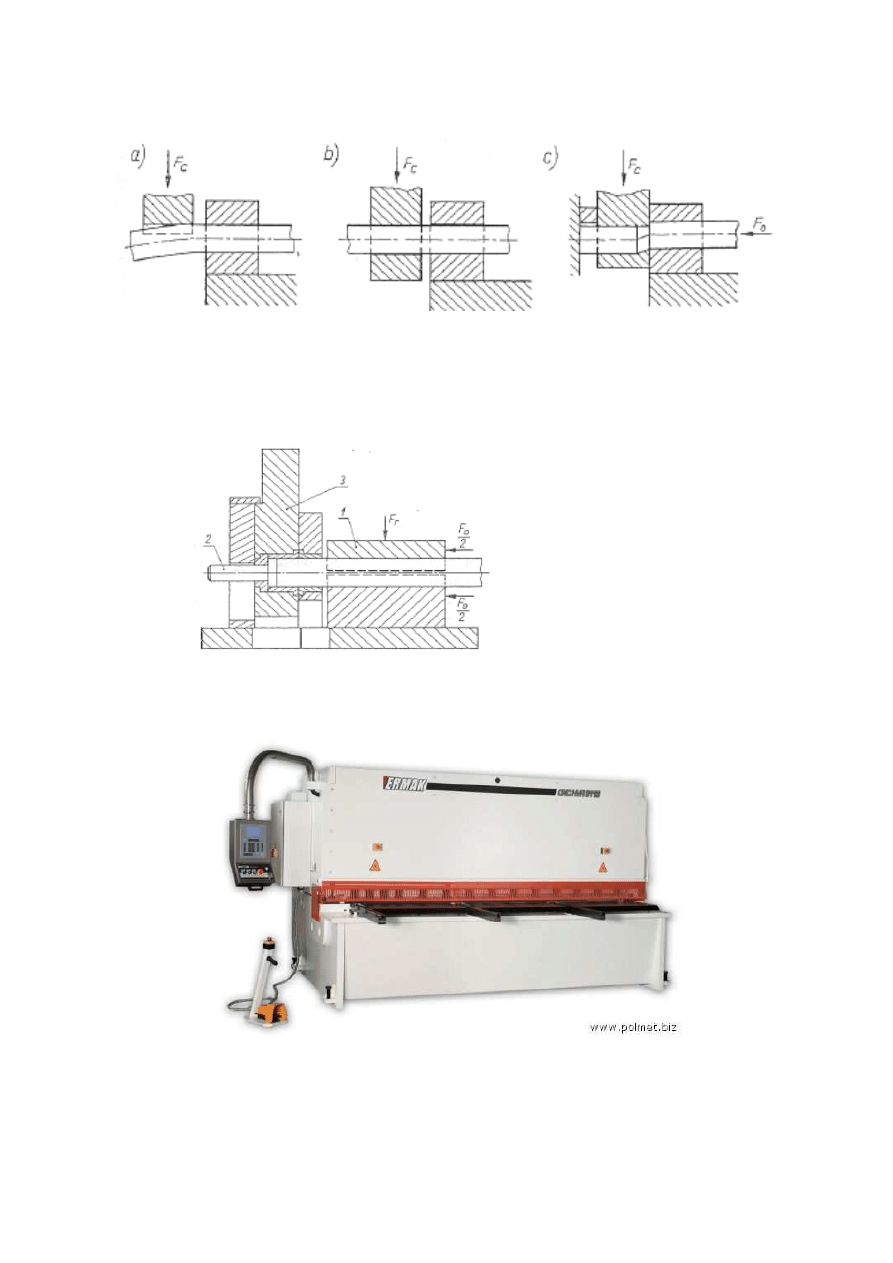

- przecinanie na nożycach,

Rys. Rodzaje przecinania na nożycach; a-otwarte – zamocowanie promieniowe tylko pręta;

b- przymknięte – zamocowanie promieniowe pręta i odcinanej części; c- zamknięte – zamocowanie promieniowo-

osiowe pręta i odcinanej części

Wraz ze zwiększeniem siły osiowej F0 do granicy plastyczności materiału polepsza się jakość

powierzchni przecięcia.

- przecinanie udarowe.

Polega na uderzeniowym, podwójnym cięciu pręta. Dzięki plastycznemu pękaniu przecinanego

materiału uzyskuje się gładką powierzchnię przecięcia.

Rys. Konstrukcja przecinaka

- przecinanie na nożycach (blachy, części płaskie, kształtowniki)

Przecinanie na nożycach stosuje się przede wszystkim w przypadku przecinania blach, części

płaskich i kształtowników.

Fot. Gilotyna serii CNC HVR – Max, tnąca blachy o grubości do 10 mm

- przecinanie metodami termicznymi

Do metod przecinania termicznego zalicza się przecinanie acetylenowo-tlenowe, plazmowe i

laserowe.

Przecinanie acetylenowo-tlenowe:

- najczęściej stosowany sposób cięcia termicznego

- możliwość przecinania elementów o grubości od 3 do 3000 mm

- nadaje się do przecinania prostoliniowego i krzywoliniowego

1 – przesuwna głowica

2 – wypychacz

3 – stempel

F

o

– siła osiowa

F – siłą promieniowa

14

Przecinanie plazmowe:

- używane do cięcia stali wysokostopowych i metali nieżelaznych

- źródłem ciepła jest skoncentrowany łuk elektryczny

- jest szczególnie korzystne w przypadku cięcia blach cienkich do 5 mm grubości

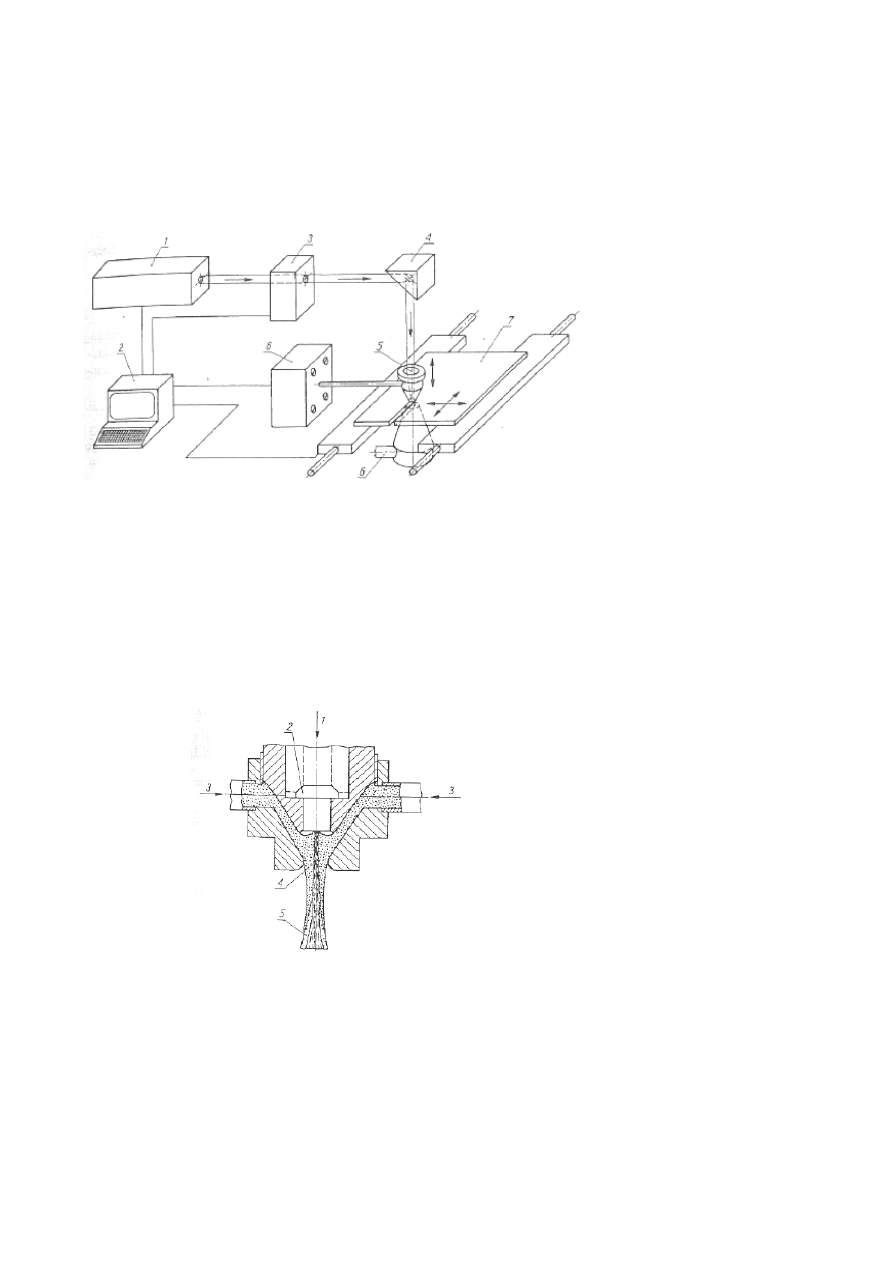

Przecinanie laserowe:

- wiązka lasera rozgrzewa metal i doprowadza go do postaci ciekłej lub gazowej

- można wykonywać wykroje z blach o grubości do 10 mm

Rys. Schemat urządzenia do przecinania laserowego

•

niekonwencjonalne, mające ograniczone zastosowanie do niektórych materiałów.

- przecinanie strumieniem wody

Zalety:

- brak zużywania się narzędzia (strumienia wody)

- niewystępowanie naprężeń cieplnych

- duża wydajność

- wysoka jakość powierzchni przecięcia

Można wyróżnić dwa rodzaje cięcia za pomocą strumienia wody:

- cięcie czystą wodą (w przypadku materiałów miękkich)

- cięcie wodą z dodatkiem ścierniwa (przecinanie wodno-ścierne)

Rys. Głowica narzędziowa do przecinania wodno-ściernego

- przecinanie struną

Struna pokryta jest ziarnem diamentowym lub z azotku boru. Ziarna nanoszone są na drut, który ma

bardzo dobrą przyczepność powłoki galwanicznej, słabo się wydłuża pod wpływem siły osiowej,

posiada dużą odporność na przegrzania oraz dobrą zgrzewalność. Struną tnie się materiały trudno

obrabiane, niemetalowe, takie jak: monokryształy, ferryty, półprzewodniki itp.

1 – laser

2 – komputer

3 – analizator wiązki

laserowej

4 – zwierciadło

5 – głowica robocza

6 – zasilanie gazem

7 – przedmiot obrabiany

1 – dopływ wody pod wysokim

ciśnieniem

2 – dysza

3 – doprowadzenie wody ze

ścierniwem

4 – komora mieszania

5 – strumień wodno-ścierny

15

Przecinanie strunowe dzieli się na:

- przecinanie struną zbrojoną luźnym ziarnem ściernym

Rys. Przecinanie struną zbrojoną luźnym ścierniwem; a/ struna, 1 – ziarna ścierne, 2 – struna, 3 – ciecz, 4 –

materiał przecinany; b/ przecinarka pracująca w układzie poziomym

- przecinanie struną zbrojoną trwale ziarnem ściernym

- przecinanie anodowo – mechaniczne

Przedmiot obrabiany stanowi w obwodzie prądu anodę, natomiast narzędzie katodę (wykonane ze

stali zwykłej jakości o grubości ok. 1 mm)

Rys. Schemat cięcia anodowo-mechanicznego

Cięcie anodowo mechaniczne umożliwia wydajne cięcie materiałów twardych i miękkich

przewodzących prąd elektryczny, jednakże efektywniejsze cięcie uzyskuje się w przypadku

materiałów twardych.

8. Technologiczność konstrukcji.

Technologiczność konstrukcji – właściwość konstrukcji zapewniająca uzyskanie, przy określonej

wielkości produkcji, wymaganych właściwości wyrobu przy minimalnych kosztach wytwarzania w

danych, określonych warunkach produkcji.

Ocena dokumentacji konstrukcyjnej pod względem technologiczności konstrukcji wykonywana

przez technologa dotyczy takich czynności jak:

-normalizacji i unifikacji części i zespołów

-racjonalności doboru materiałów

-racjonalności kształtowania półfabrykatów

-właściwe zaprojektowanie części ze względu na obróbkę skrawaniem

-właściwe zaprojektowanie części ze względu na montaż

Technologiczność konstrukcji odlewów

Wytyczne dotyczące zasad projektowania odlewu:

-grubość ścian dobiera się tak aby stygnięcie przebiegało równolegle we wszystkich częściach

kształt odlewu powinien umożliwiać nieskrępowany skurcz

-należy zapewnić łatwy dostęp do wszystkich powierzchni zewnętrznych i wewnętrznych odlewu w

celu ułatwienia usunięcia rdzeni oraz oczyszczenia odlewu

-należy stosować ściany pochyłe lub wygięte zamiast płaskich w odlewach, w celu

zminimalizowania naprężeń cieplnych

-kształt odlewu powinien umożliwiać nieskrępowany skurcz

Pierwszy rysunek przedstawia błędną konstrukcję

Drugi rysunek przedstawia konstrukcję poprawną czyli taką gdzie wzrost grubości ścianki jest

stopniowy

1 – przedmiot obrabiany

2 – tarcza stalowa

3 – elektrolit

V

f

– prędkość posuwu

16

Rys. konstrukcja odlewy umożliwiająca kierunkowe krzepnięcie

Technologiczność konstrukcji odkuwek

Projektując odkuwki należy przestrzegać następujących zasad:

-należy unikać cienkich przekrojów ścianek i żeber ze względu na szybkie stygnięcie ich podczas

kucia

-projektując odkuwki, należy brać pod uwagę sposób ich bazowania podczas obróbki mechanicznej

-powierzchnia matrycy powinna być w miarę możliwości płaska, co ułatwia eksploatacje i zwiększa

dokładność matrycy

-kształty projektowanych odkuwek powinny być możliwie mało skomplikowane w celu

minimalizacji kosztów produkcji matryc

Rys. odkuwka z podziałem matrycy w płaszczyźnie największego wymiaru

Technologiczność konstrukcji spawanych

Zasady projektowania konstrukcji spawanych:

-zapewnienie dogodnego dostępu elektrody do miejsca spawania

-unikanie łączenia przez spawanie przekrojów grubych z cienkim

-unikanie stosowania cienkich i wąskich brzegów i ścięć ze względu na możliwość ich przepalenia

-obrabianie powierzchni dokładnych po spawaniu poprzez np. wyżarzanie

-zmniejszenie pracochłonnej obróbki krawędzi blach, poprzez umieszczenie spoiny we wnękach

uzyskanych przez wzajemne przesunięcie blach

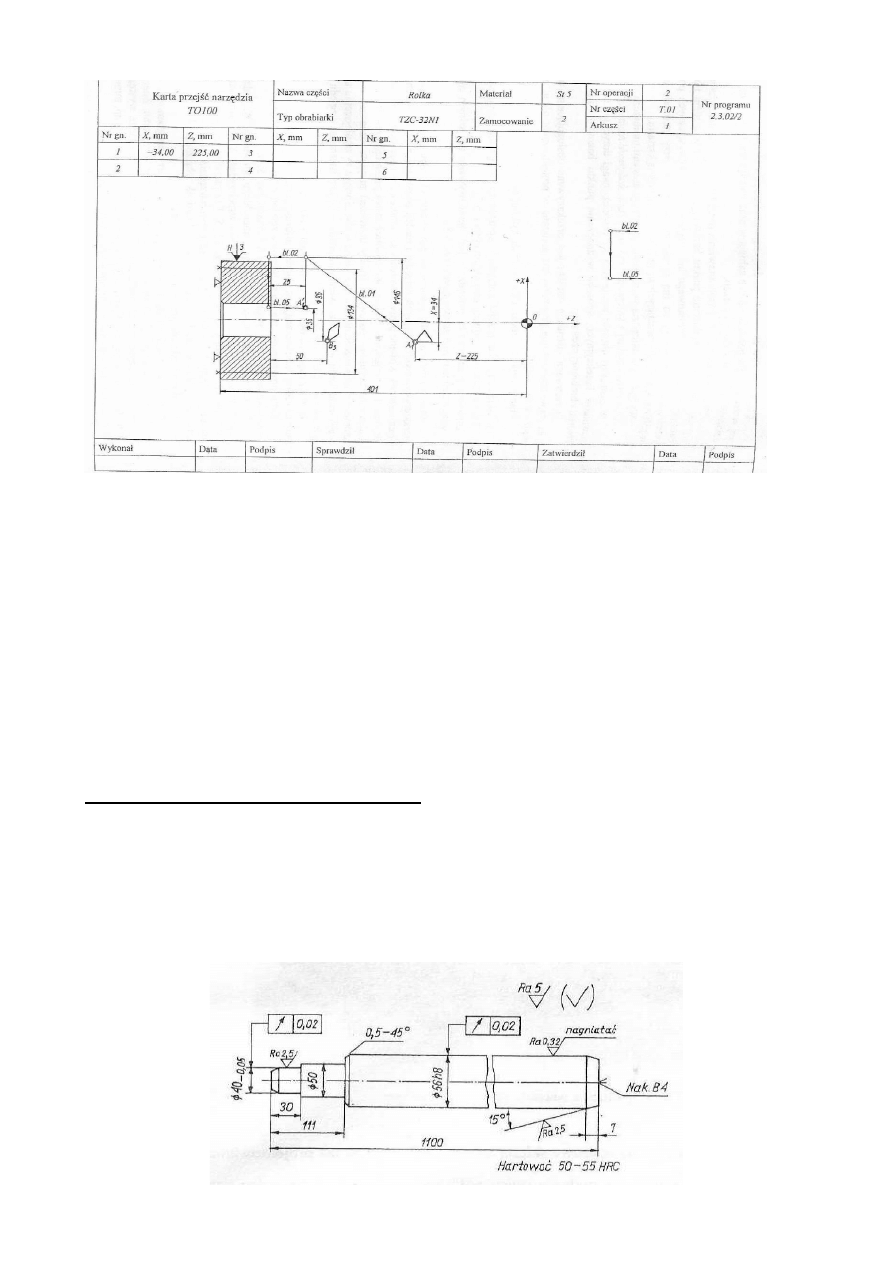

Rys. Konstrukcje spawane z blach

Pierwsze i drugie połączenie przedstawione na rysunku są połączeniami nietechnologicznymi

(wymagającymi obróbki krawędzi i blach). Trzecie i czwarte połączenia są połączeniami

technologicznymi z spoinami we wnękach uzyskanych przez przesunięcie blach.

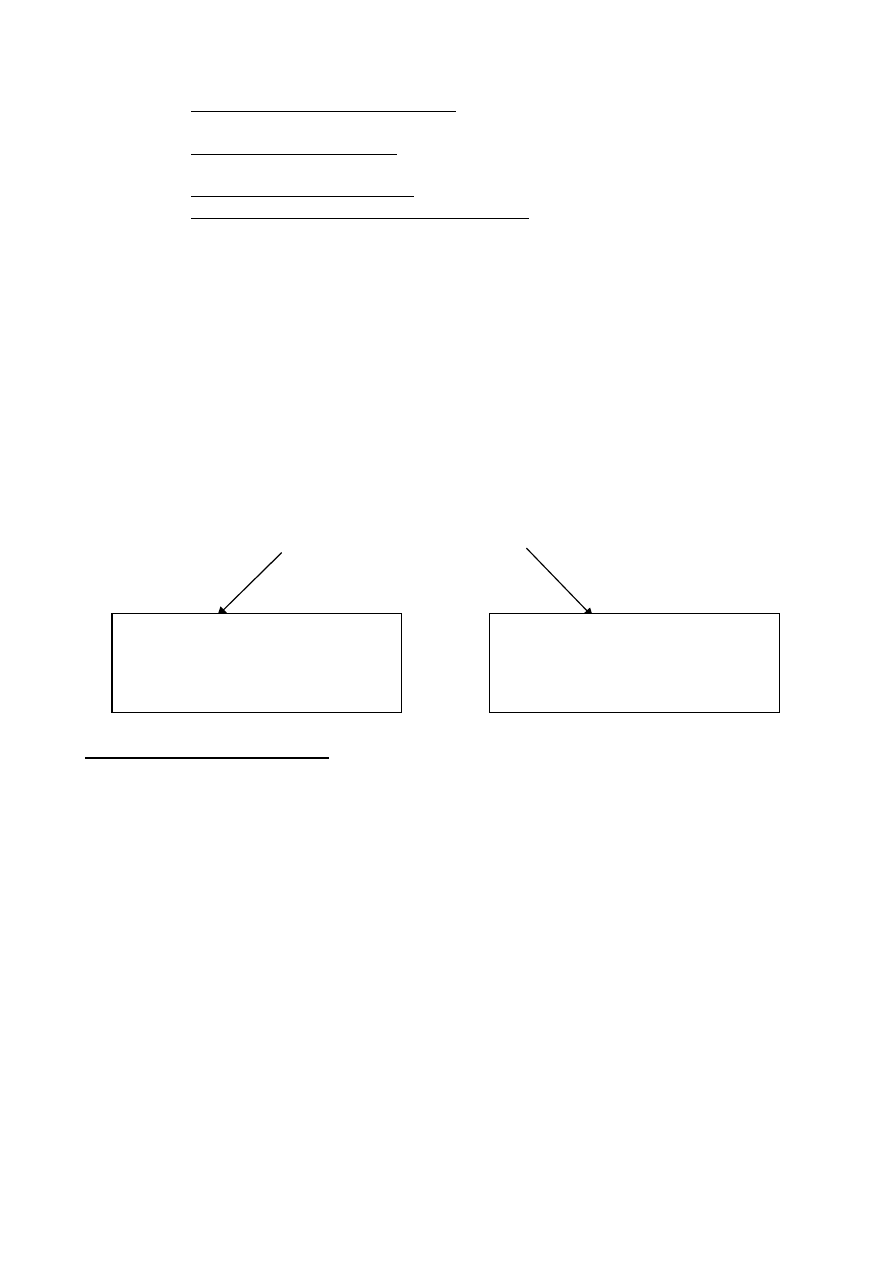

9. Podział metod projektowania

Projektowanie procesów technologicznych można podzielić na:

-projektowanie konwencjonalne(ręczne)

-projektowanie wspomagane komputerowo

- projektowanie warsztatowe

Projektowanie

konwencjonalne

jest jedną z metod projektowania procesów

technologicznych opartą na doświadczeniu technologa opracowującego dany proces, który

niejednokrotnie sięga do części technologicznie podobnych, już opracowanych i wdrożonych. Dla

ułatwienia projektowania konwencjonalnego wprowadzono klasyfikatory części maszyn, oraz

dokonano podziału części maszyn według podobieństwa technologicznego, a dla poszczególnych

grup tych części opracowano procesy ramowe.

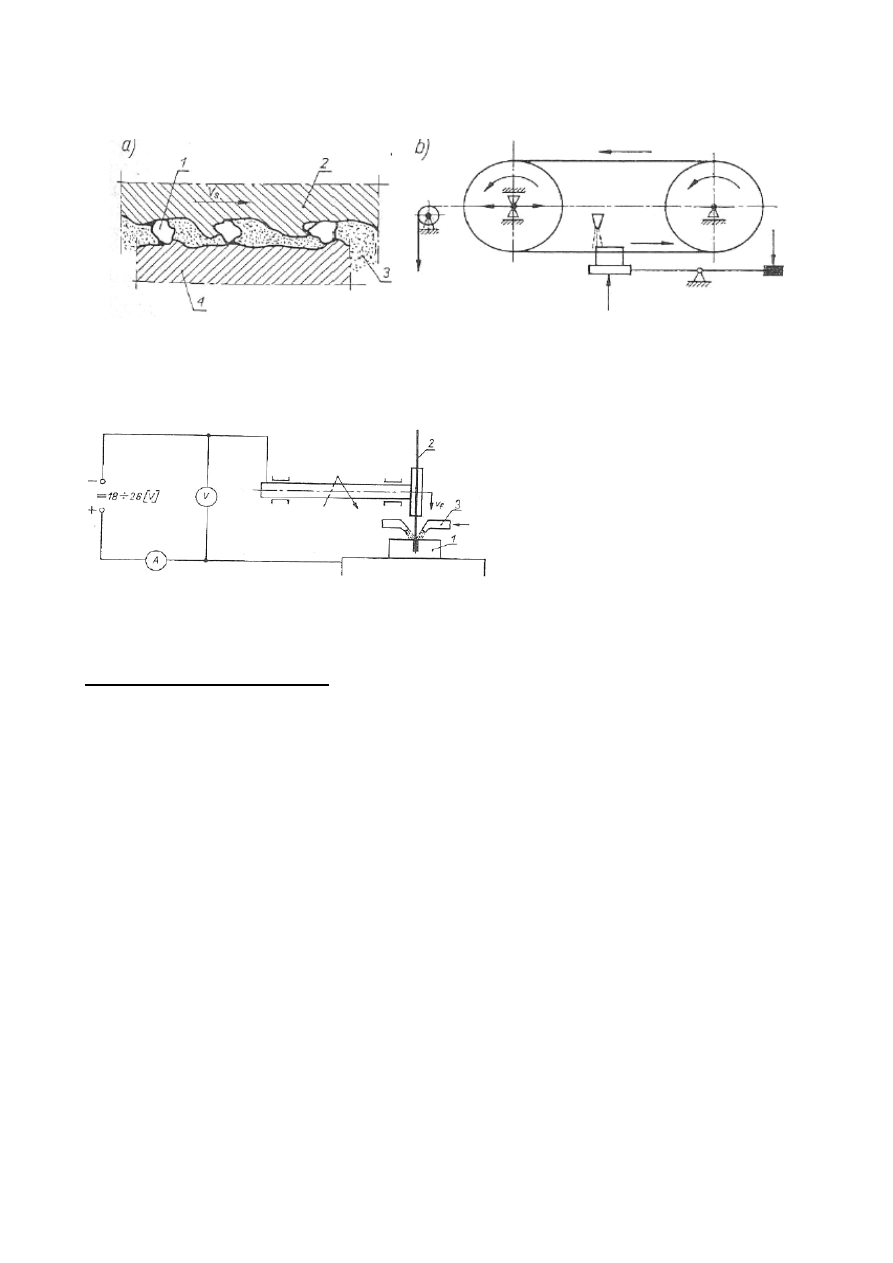

17

W przypadku obrabiarek CNC metoda ta sprowadza się do wykonania czynności takich jak:

ustalenie baz obróbkowych, zabiegów i przejść, określenie narzędzi, określenia drogi narzędzia i

napisanie programu sterującego obrabiarką zapisanego na dziurkowanej taśmie.

W celu opracowania programu sterującego technolog sporządza dokumentację zawierającą :

-rysunek konstrukcyjny wykonywanej części

-instrukcje obróbki (umożliwia przygotowanie obrabiarki do pracy)

-plan przejścia narzędzi (określa tor ruchu punktów charakterystycznych kolejnych narzędzi)

-kartę programową (zawiera informacje sterujące pracą obrabiarki takie jak: numer bloku

informacji, rodzaj funkcji przygotowawczej, znak i wartość przyrostu współrzędnej X i Z,

parametry interpolacji kołowej, funkcje technologiczne oraz funkcje pomocnicze)

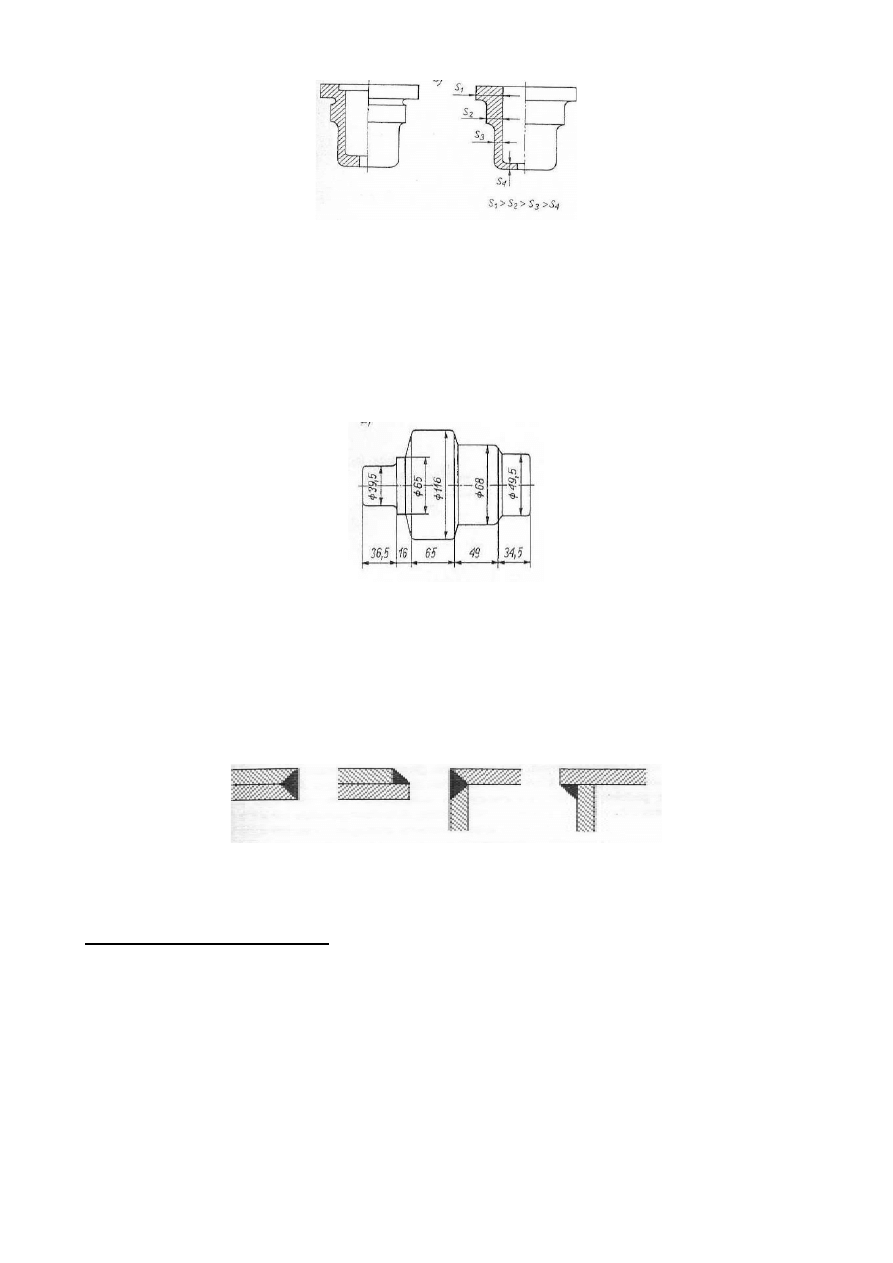

Rys. Rysunek konstrukcyjny

Rys. Instrukcja obróbki

18

Rys. Karta przejść narzędzia.

W projektowaniu wspomaganym komputerowo technolog-programista programista

przygotowuje w języku określonego systemu tzw. program źródłowy. W programie tym określa się

charakterystyczne elementy geometryczne obrabianego przedmiotu oraz podaje się dane

technologiczne obrabianego przedmiotu, obrabiarki i przebiegu procesu technologicznego. Program

ten w wyniku obliczeń określa tory narzędzi i w wyniku daje rozwiązanie ogólne obróbki.

Programowanie warsztatowe odbywa się bezpośrednio na obrabiarce. W programowaniu

warsztatowym nie stosuje się systemów programowania tak jak ma to miejsce w przypadku

programowania maszynowego. Programowanie w tej metodzie odbywa się poprzez zastosowanie

ogólnie znanych symboli widocznych na pulpicie obrabiarki.

Projektowanie warsztatowe składa się z dwóch faz:

I faza – polega na podaniu opisu półfabrykatu i na jego tle opisu gotowego wyrobu oraz

niezbędnych danych o obrabianym materiale.

II faza – polega na zdefiniowaniu sposobów obróbki oraz dokonanie wyboru niezbędnych

narzędzi i oprzyrządowania

10. Projektowanie procesu technologicznego:

Danymi wejściowymi do opracowania procesu technologicznego danej części są: rysunek

wykonawczy części, wielkość produkcji oraz środki produkcji, jakie ma do dyspozycji technolog.

Proces technologiczny jednoznacznie jest określony przez przedmiot obrabiany, jego kształt,

przynależność do określonej klasy, wymagania dotyczące dokładności i chropowatości

poszczególnych powierzchni oraz obróbka cieplna czy cieplno-chemiczna lub uwagi dotyczące

sposobu wykonania określonej powierzchni.

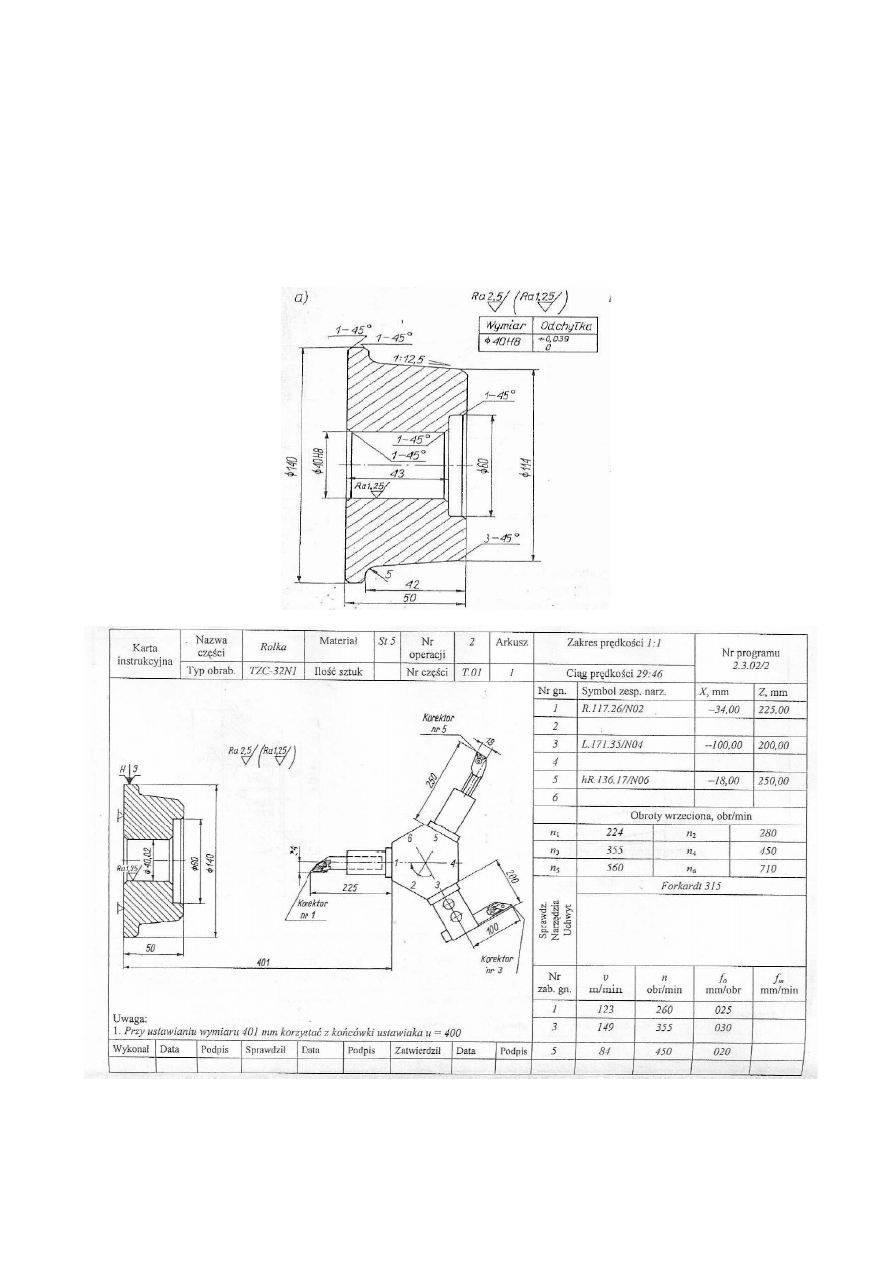

Rys. Rysunek warsztatowy części z narzuconą obróbką cieplną i sposobem wykonania obróbki wykańczającej

określonej powierzchni.

19

Każdy proces technologiczny powinien spełniać dwa warunki: jakościowy - wynikający z rysunku

konstrukcyjnego określonej części i warunków technicznych związanych między innymi w

dotrzymaniu zadanych wymiarów, kształtu i chropowatości powierzchni oraz ekonomiczny -

polegający na spełnieniu wymagań technicznych (jakościowych) przy najmniejszym koszcie

wytwarzania.

- struktura procesu technologicznego

Strukturę procesu technologicznego można traktować jako określoną kolejność poszczególnych

operacji, którą charakteryzuje: nieciągłość procesu (wynika z podziału procesu na poszczególne

operacje i konieczności stosowania różnych sposobów i rodzajów obróbki), stopniowe nadawanie

kształtu, dokładności wykonania oraz właściwości poszczególnym powierzchniom.

Ogólnie strukturę procesu technologicznego można przedstawić w następujących punktach:

1) operacje wstępne - występują tylko w określonych przypadkach i mogą one dotyczyć, np. cięcia

materiałów prętowych, prostowania, zakiełkowania.

2) wykonanie bazy (baz) obróbkowej do dalszych operacji – przygotowuje się ją na początku

procesu, aby korzystając z niej, obrabiać w dalszych operacjach wszystkie pozostałe powierzchnie.

3) wykonanie operacji obróbki zgrubnej i kształtującej – wykonuje się ją w dalszych operacjach

wychodząc z określonej bazy.

4) wykonanie operacji obróbki cieplnej i cieplno-chemicznej – obróbka ta powoduje błędy w

postaci odkształceń przedmiotu i przy projektowaniu takiej obróbki należy o tym pamiętać. Błędy te

usuwane są za pomocą obróbki wykańczającej.

5) wykonanie operacji obróbki wykańczającej i bardzo dokładnej - może nastąpić bezpośrednio

po obróbce kształtującej, o ile przedmiot nie podlega obróbce cieplnej, czy cieplno-chemicznej.

6) wykonanie operacji kontroli jakości - kontrola jakości jest zawsze na końcu procesu

technologicznego, jednak może występować także w trakcie procesu po ważniejszych operacjach

obróbkowych.

11. Projektowanie operacji obróbki skrawaniem w procesie technologicznym:

W procesie operacji najistotniejszą rolę odgrywa operacja, jej rozpracowanie odbywa się na

instrukcjach obróbki, obróbki cieplnej, plastycznej. Podstawową część składową operacji stanowią

zabiegi. Do zadań technologa przy opracowaniu operacji należy wytypowanie obrabiarki lub

stanowiska, na której dana operacja będzie wykonywana, narzędzi do obróbki poszczególnych

powierzchni, wielkości naddatków gwarantujących uzyskanie żądanej jakości powierzchni,

wytypowanie pomocy warsztatowych niezbędnych do wykonania operacji oraz obliczenie czasu

trwania operacji.

- struktura operacji

Na przebieg operacji obróbkowych ma wpływ duża liczba czynników fizycznych o charakterze

zdeterminowanym i przypadkowym. Stąd należy mieć świadomość, że uzyskanie w operacji

wartości x

i

(t) obrobionego przedmiotu ma charakter losowy. Są onee wynikiem losowych zmian

wartości parametrów półfabrykatów w danej operacji x

i-1

(t), parametrów układu technologicznego,

zależą także od nastawiacza, operatora, otoczenia.

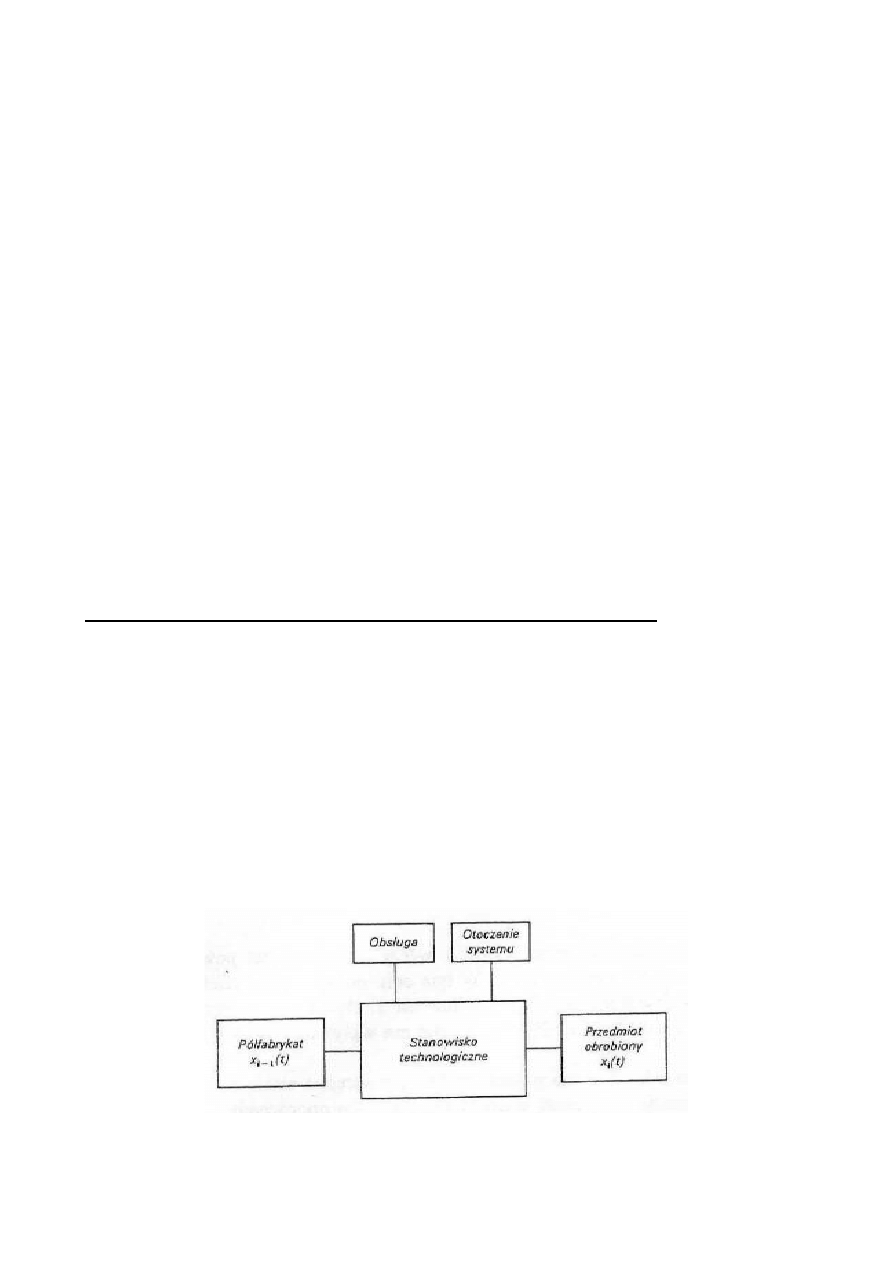

Rys. Schemat operacji obróbkowej.

Na podstawie opracowanego procesu technologicznego, karty technologicznej, technolog

przystępuje do opracowywania poszczególnych operacji.

W operacji jako obiekt występuje przedmiot obrabiany, do którego należy dobrać obrabiarkę i

narzędzia.

20

- przedmiot obrabiany

Przedmiot obrabiany stanowi bazę wyjściową do projektowania operacji. Spełnia on funkcję

nośnika informacji o parametrach geometrycznych i jakościowych poszczególnych powierzchni

przedmiotu. Jego kształt, przynależność do określonej klasy i planowany do wykonani rodzaj

obróbki narzucają jednoznacznie sposób jego bazowania i zamocowania. Wymagania dotyczące

dokładności i chropowatości powierzchni mają decydujący wpływ na wybór obrabiarki, która musi

zapewnić tę dokładność. Wymagania te rzutują na proces technologiczny, zwłaszcza obróbki

wykańczającej i bardzo dokładnej. Materiał przedmiotu obrabianego i jego stan po obróbce cieplnej

determinując właściwy dobór parametrów skrawania i narzędzi.

- bazowanie przedmiotów do wykonania określonej operacji

Każdy przedmiot ma 6 stopni swobody. Można go przesuwać w 3 kierunkach x, y, z oraz obracać

wokół tych osi. Bazowanie przedmiotu na obrabiarce lub w uchwycie polega na odebraniu mu

wszystkich lub niektórych stopni swobody, w zależności od zadania obróbkowego.

Rys. Operacja szlifowania powierzchni

M na dokładny wymiar g – przedmiot z

odebranymi 3 stopniami swobody.

Rys. Przedmiot z odebranymi 6 stopniami

swobody.

Rys. Przedmiot z odebranymi 5 stopniami

swobody. 1 – kołek.

Wykonanie każdej operacji wymaga przeanalizowania, ile stopni swobody należy przedmiotowi

odebrać, aby zadanie obróbkowe można było wykonać poprawnie, nie można jednak odbierać

większej liczby stopni swobody niż to wynika z analizy wykonywanej operacji, gdyż każdy

odebrany dodatkowo stopień swobody niesie ze sobą konieczność projektowania i wykonania

uchwytu o bardziej skomplikowanej konstrukcji.

- dobór obrabiarki

Przy wyborze obrabiarki należy kierować się przede wszystkim możliwości uzyskania żądanych

dokładności, minimalizacją kosztów wytwarzania, przynależność przedmiotu obrabianego do danej

klasy, wymiary gabarytowe oraz wielkość i powtarzalność produkcji.

Obrabiarki dzieli się na konwencjonalne i sterowane numerycznie.

Obrabiarki konwencjonalne – są sterowane ręcznie, krzywkowo, za pomocą kopiału i wymagają

stałej obsługi pracownika; należą do nich:

- obrabiarki uniwersalne - przeznaczone do wykonywania produkcji o wielkości kilku do

kilkunastu sztuk o bardzo zróżnicowanym asortymencie,

- obrabiarki produkcyjne – mają uproszczoną budowę, większą moc niż obrabiarki uniwersalne i

stosowane są do produkcji seryjnej i wielkoseryjnej,

- obrabiarki specjalizowane – opracowanie dla nich procesu technologicznego wymaga dobrej ich

znajomości, należą do nich tokarki i frezarki kopiarki, tokarki karuzelowe, strugarki, frezarki,

szlifierki wzdłużne, wiertarko-frezarki.

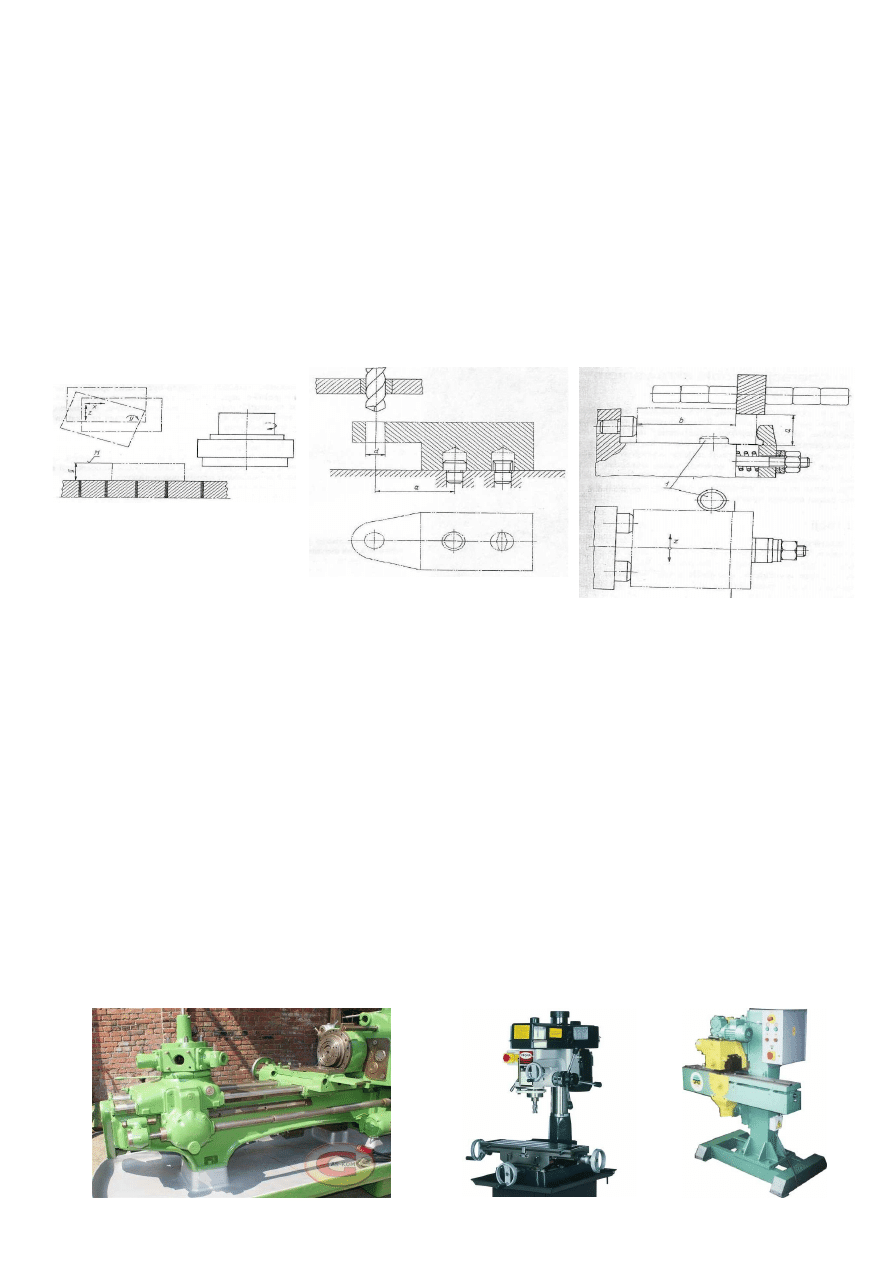

Fot. Tokarka rewolwerowa

Fot. Wiertarko-frezarka

Fot. Strugarka

21

Obrabiarki sterowane numerycznie to nowa generacja obrabiarek uniwersalnych i

specjalistycznych, ich cechami są duża moc, sztywna budowa zapewniająca uzyskanie większych

dokładności, umożliwiają prowadzenie obróbki z dużymi prędkościami skrawania dzięki całkowicie

osłoniętej przestrzeni roboczej.

Istnieją także centra obróbkowe, autonomiczne stacje obróbkowe, elastyczne systemy obróbkowe.

Inną grupę stanowią obrabiarki zespołowe, linie obróbkowe oraz obrabiarki specjalne stosowane

głównie w produkcji wielkoseryjnej i masowej.

- dobór narzędzi

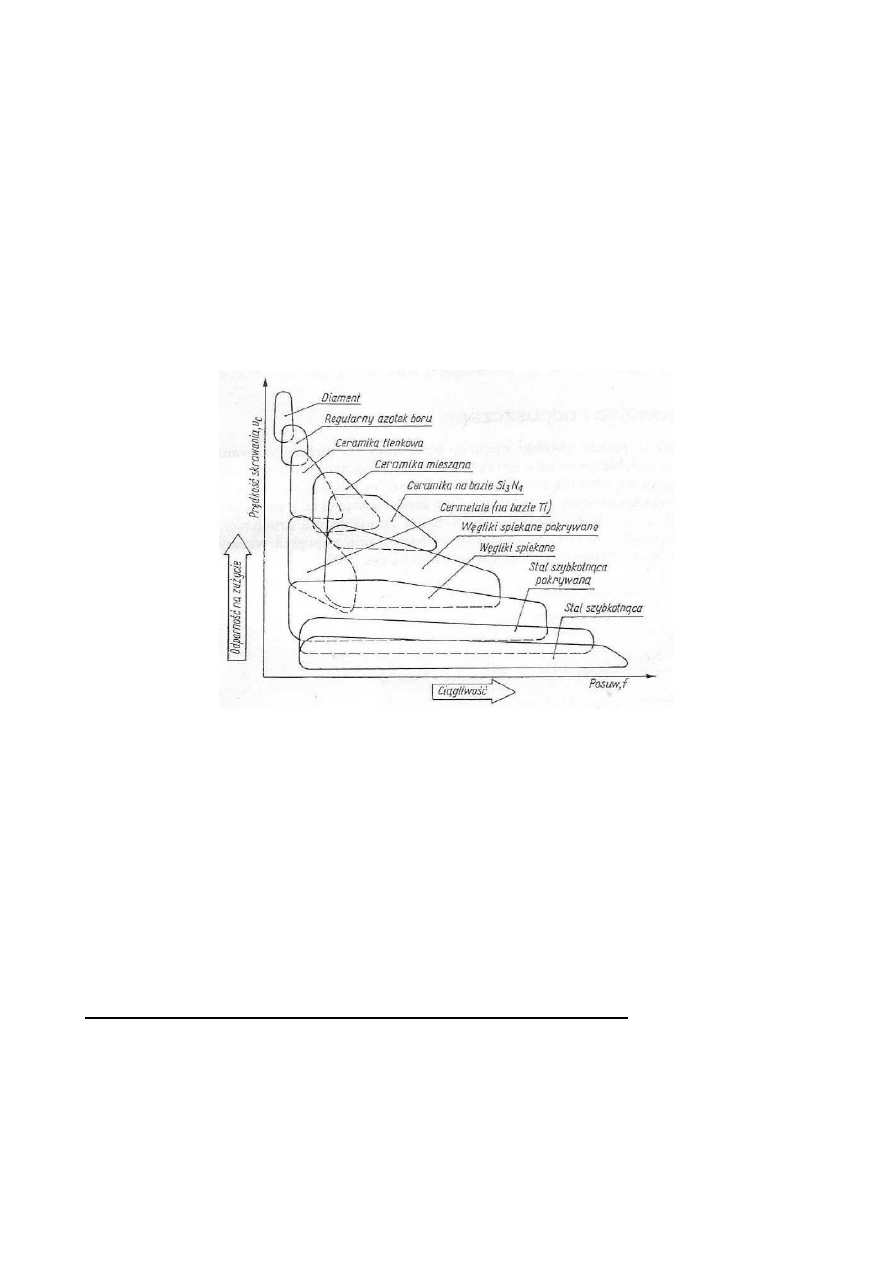

Do wyrobu narzędzi stosuje się taki materiały jak stale szybkotnące, węgliki spiekane, ceramikę,

regularny azotek boru oraz diament. Materiał narzędzia powinien mieć znacznie większą twardość

niż przedmiot obrabiany, powinien posiadać dobrą przewodność cieplną i małą rozszerzalność

cieplną oraz być odporny na zmiany zdolności skrawających. Narzędzie musi być także odporne na

zużycie ścierne, adhezyjne, dyfuzyjne oraz chemiczne. Technolog wybiera na narzędzie materiał o

najbardziej odpowiadających cechach.

Rys. Zakresy stosowania materiałów narzędziowych.

Oprócz materiału narzędziowego przy wyborze narzędzi bierze się pod uwagę także:

- wielkość produkcji – ma wpływ na to, czy narzędzie będzie normalne (stosowane w produkcji

jednostkowej, małoseryjnej i seryjnej), czy specjalne, które są specjalne (produkcja wielkoseryjna i

masowa), stosowanie narzędzi specjalnych skraca czas obróbki,

- sposób obróbki – określa, spośród jakiej grupy narzędzi dokonuje się wyboru narzędzia (tokarskie,

wiertarskie, frezarskie),

- materiał obrabianego przedmiotu – ma wpływ na wybór materiału narzędziowego, jego gatunku,

jak również decyduje o geometrii ostrza,

- typ obrabiarki – w celu wykorzystania maksymalnie właściwości eksploatacyjnych obrabiarki

stosuje się odpowiedni materiał ostrza narzędzia,

- rodzaj dokładność obróbki – wpływ na wybór ma to, czy obróbka jest wykańczająca, czy zgrubna,

- kształty obrabianych powierzchni – dla niektórych narzędzi ważny jest kształt wielkość

obrabianej powierzchni.

12. Najczęściej stosowane operacje obróbki cieplnej i cieplno-chemicznej.

Istnieje wiele rodzajów obróbki cieplnej i cieplno-chemicznej, należą do nich:

- wyżarzanie, dzieli się na: wyżarzanie odprężające, zmiękczające i stabilizujące.

Wyżarzanie odprężające – materiał nagrzewany jest do temp. poniżej A

C1

, wygrzewany w tej

temperaturze i studzony wraz z piecem w celu zmniejszenia naprężeń własnych, bez wyraźnych

zmian struktury i właściwości, które uzyskano w wyniku wcześniejszej obróbki.

Wyżarzanie zmiękczające – materiał nagrzewa się do temp. poniżej A

C1

w przypadku stali

węglowych oraz nisko- i średniostopowych lub powyżej A

C1

dla stali wysokostopowych,

22

wygrzewany w tej temperaturze i powolnie chłodzony. Stosuje się je do zmniejszenia twardości,

zwiększenia plastyczności i polepszenia skrawalności przedmiotu.

Wyżarzanie stabilizujące – przedmiot nagrzewany jest zwykle do temp. poniżej 150

°

C i

wygrzewany w tej temperaturze kilkanaście do kilkudziesięciu godzin. Stosuje się je w celu

usunięcia naprężeń powstałych w trakcie obróbki skrawaniem.

- ulepszanie cieplne – jest to proces hartowania ze średnim i wysokim odpuszczaniem. Celem

stosowanie takiej obróbki jest uzyskanie optymalnych właściwości mechanicznych, a przede

wszystkim podwyższenia granicy plastyczności/

- hartowanie i odpuszczanie - hartowanie jest procesem polegającym na austenityzowaniu wsadu i

jego oziębieniu w celu uzyskania struktury martenzytycznej lub bainitycznej (ze względu na

uzyskanie większej twardości i wytrzymałości i mniejszej plastyczności).

Celem odpuszczania jest poprawa ciągliwości i zmniejszenie kruchości, kosztem zmniejszenia

twardości oraz powstałych po hartowaniu naprężeń własnych.

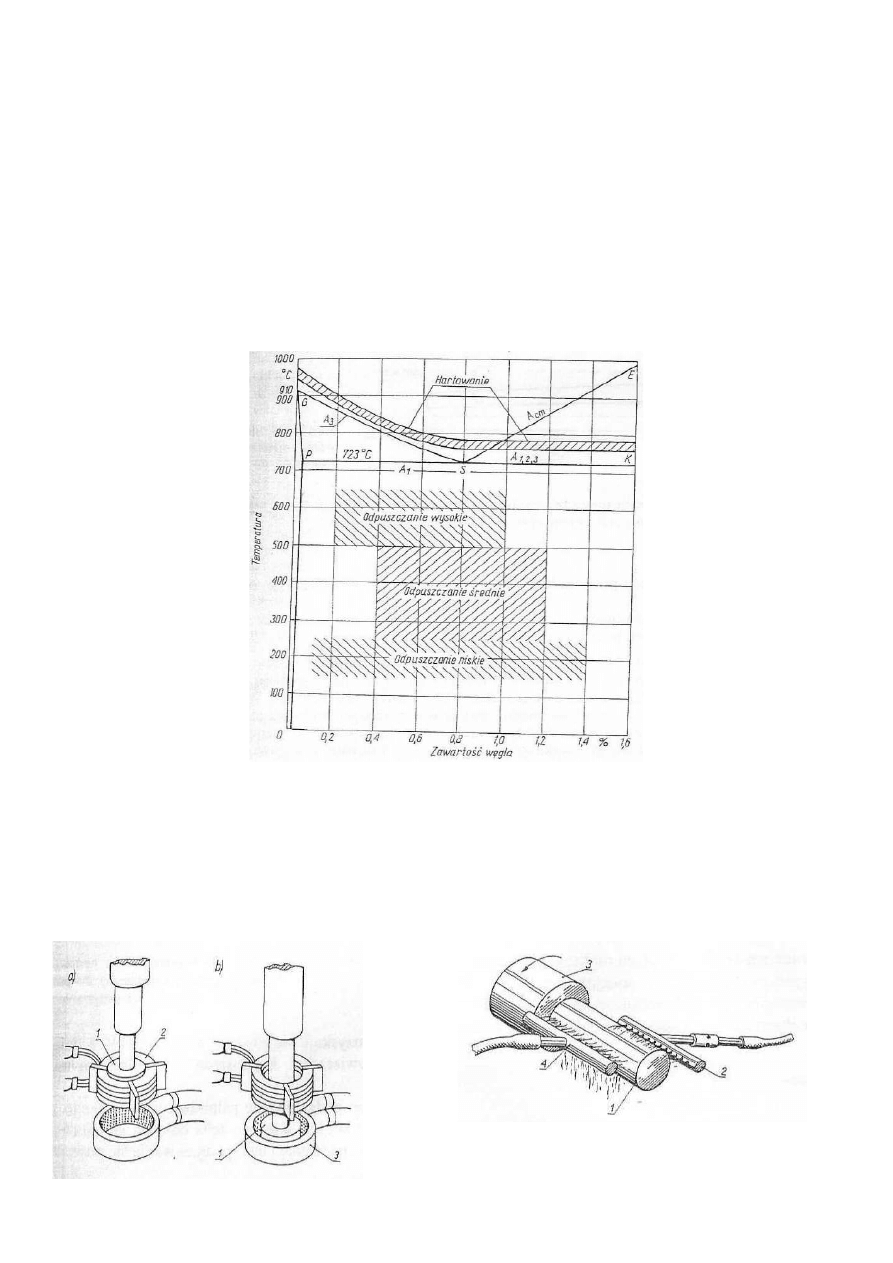

Rys. Temperatury hartowania i odpuszczania na tle wykresu żelazo-węgiel.

Hartowanie na wskroś – w piecu podgrzewany jest cały przedmiot, następnie jest on gwałtowni

studzony. Ten sposób obróbki prowadzi często do odkształceń, w związku z czym prowadzi się ją

po obróbce zgrubnej, ale przed obróbką wykańczającą.

Hartowanie powierzchniowe – hartuje się indukcyjnie, płomieniowo, laserowo lub plazmowo

tylko wierzchnią warstwę przedmiotu celem zwiększenia twardości i wytrzymałości zmęczeniowej,

ale z zachowaniem plastyczności rdzenia oraz zmniejszenia odkształceń.

Rys. Hartowanie indukcyjne: a) nagrzewanie, b) chłodzenie; 1 –

przedmiot, 2 – wzbudnik, 3 – urządzenie natryskowe

Rys. Powierzchniowe hartowanie płomieniowe: 1- przedmiot,

2 – palnik, 3 – uchwyt mocujący, 4 – urządzenie natryskowe

23

- nawęglanie, hartowanie i odpuszczanie – nawęgla się w proszkach lub gazach, proces trwa 2

÷

5

godzin i odbywa się w temp. 880

÷

950

°

C. W wyniku tych procesów uzyskuje się twardą

powierzchnię oraz miękki i ciągliwy rdzeń przedmiotu.

- węgloazotowanie, hartowanie i odpuszczanie – proces, w którym jednocześnie zachodzi

nawęglanie oraz azotowanie powierzchni, polegający na przepuszczeniu przez komorę z

przedmiotami gazu nawęglającego (gaz świetlny, propan lub butan) i azotującego (amoniak),

przebiegający w temp. 820

÷

860

°

C. Proces hartowania wykonuje się bezpośrednio po

węgloazotowaniu. Warstwa obrobiona staje się twarda i odporna na ścieranie.

- azotowanie – polega na nasyceniu powierzchni przedmiotu azotem w celu uzyskania bardzo

twardej i odpornej na ścieranie oraz na korozję warstwy. Proces wykonuje się w atmosferze

amoniaku w temp. 500

÷

550

°

C.

- azotonasiarczanie – proces ten wykonuje się w piecach w atmosferze amoniaku i par siarki w

temperaturze 500

÷

700

°

C w czasie 0,5

÷

6 godzin w zależności od grubości uzyskiwanej warstwy.

Powierzchnie przedmiotów wzbogacane są w azot i siarkę, dzięki czemu powierzchnia

charakteryzuje się małym współczynnikiem tarcia, dużą odpornością na zużycie i zatarcie.

13. Kontrola jakości w procesie technologicznym

Operacje kontroli jakości wchodzą w skład procesu technologicznego i opracowanie ich

należy do obowiązków technologa. Mogą one wystąpić w różnych miejscach procesu, z reguły

jednak na końcu. Do zadań końcowej kontroli jakości należą oględziny zewnętrzne w celu

sprawdzenia kompletności obróbki i jakości powierzchni oraz sprawdzenie wymiarów i kształtów

obrobionego przedmiotu oraz przeprowadzenie innych badań określonych w warunkach

technicznych. Na opracowanie operacji kontroli jakości duży wpływ ma wielkość produkcji. Ona

będzie decydowała czy do kontroli użyje się przyrządów uniwersalnych, czy specjalnych, czy

kontrola będzie prowadzona na obrabiarce, czy poza nią.

Oprócz kontroli końcowej technolog planuje również tzw. kontrolę międzyoperacyjną.

Powinno się ją przewidywać po ważniejszych operacjach procesu technologicznego, po operacjach,

w których możliwe jest powstanie dużej liczby braków. Technolog określa, czy mają to być

kontrole jakości stuprocentowe, czy też wyrywkowe.

Dla operacji kontroli jakości powinna być opracowana szczegółowa instrukcja kontroli

jakości, w której powinny być ustalone: metody kontroli, narzędzia pomiarowe, dopuszczalne

odchyłki od wymiarów, kształtów i jakości powierzchni. Instrukcję dotyczącą kontroli jakości

opracowuje się dla operacji kontrolnych, gdy ma ona za zadanie wnieść coś istotnego do procesu:

Instrukcja kontroli jakości:

24

14. Pomoce warsztatowe

Ważnym elementem wchodzącym w zakres technologicznego przygotowania produkcji są

pomoce warsztatowe, stosowane zarówno przy obróbce, jak i kontroli określonej części. Do

głównych zadań, jakie mają one spełnić należą zapewnienie wymaganej dokładności obróbki,

zmniejszenie kosztów produkcji, polepszenie warunków i bezpieczeństwa pracy.

Pomoce takie dzieli się na:

•

Znormalizowane – wykonane wg norm państwowych, branżowych lub zakładowych; jest to

oprzyrządowanie uniwersalne stosowane w procesach wytwarzania różnych przedmiotów

technologicznie podobnych

•

Specjalizowane – najczęściej jest to oprzyrządowanie uniwersalne uzupełnione elementami

specjalnymi, np. uchwyt samocentrujący 3-szczękowy wyposażony w szczęki specjalne

dostosowane swoją konstrukcją do kształtu przedmiotu obrabianego będzie uchwytem

specjalizowanym

•

Specjalne – jest to oprzyrządowanie projektowane i wykonywane indywidualnie, jako

pomoc niezbędna w procesie wytwarzania danego wyrobu oraz utrzymaniu jego żądanej

dokładności

Spis pomocy warsztatowych jest przeznaczony dla działu gospodarki narzędziowej w celu

przygotowania i wykonania wyszczególnionych pomocy, jako niezbędnych do uruchomienia

produkcji określonej części. Wypełniony spis pomocy warsztatowych przedstawia rysunek poniżej:

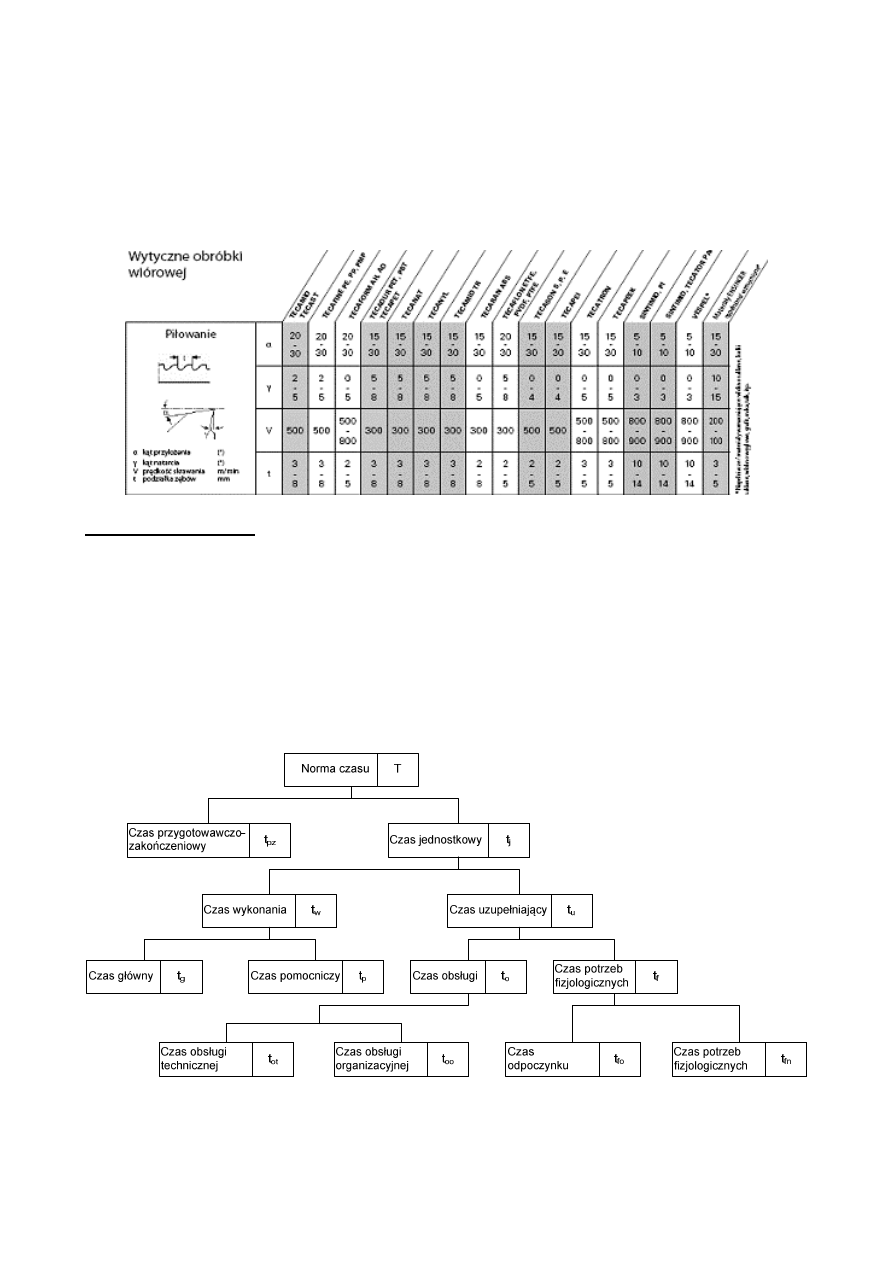

15. Parametry obróbki

Dla każdej operacji technolog powinien szczegółowo opisać i narzucić parametry tej obróbki.

Są one ściśle związane ze sposobem obróbki. W przypadku obróbki skrawaniem są one

scharakteryzowane przez prędkość skrawania, głębokość skrawania i posuw. Dla obróbki cieplnej

będą to parametry związane z grzaniem i chłodzeniem obrobionego przedmiotu. Każda z technik

będzie miała swoje specyficzne wielkości.

Na dobór parametrów obróbki decydujący wpływ wywiera przedmiot obrabiany, jego kształt,

wymiary, materiał, z którego jest wykonany, oraz obrabiarka, na której dana operacja ma być

wykonana. Materiał przedmiotu obrabianego i rodzaj obróbki mają decydujący wpływ na dobór

narzędzia i materiału ostrza. Niejednokrotnie brak obrabiarki o odpowiedniej sztywności i

parametrach uniemożliwia zastosowanie najbardziej odpowiedniego narzędzia.

25

W obróbce skrawaniem parametry obróbki powinny być dobrane z tzw. normatywów,

opracowanych dla poszczególnych procesów obróbki. Mogą to być normatywy opracowane

centralnie, opracowane przez zakład we własnym zakresie, zalecane do stosowania przez

producentów narzędzi. Narzucone przez technologa w instrukcji obróbki jej parametry są

obowiązujące dla warsztatu. Odstępstwo od ich stosowania może wydać tylko technolog. Dzieje się

tak w przypadku otrzymania innej partii materiału, zastosowania innej obrabiarki lub

zmodernizowania oprzyrządowania.

Parametry obróbki stanowią podstawę do obliczenia czasu trwania poszczególnych operacji.

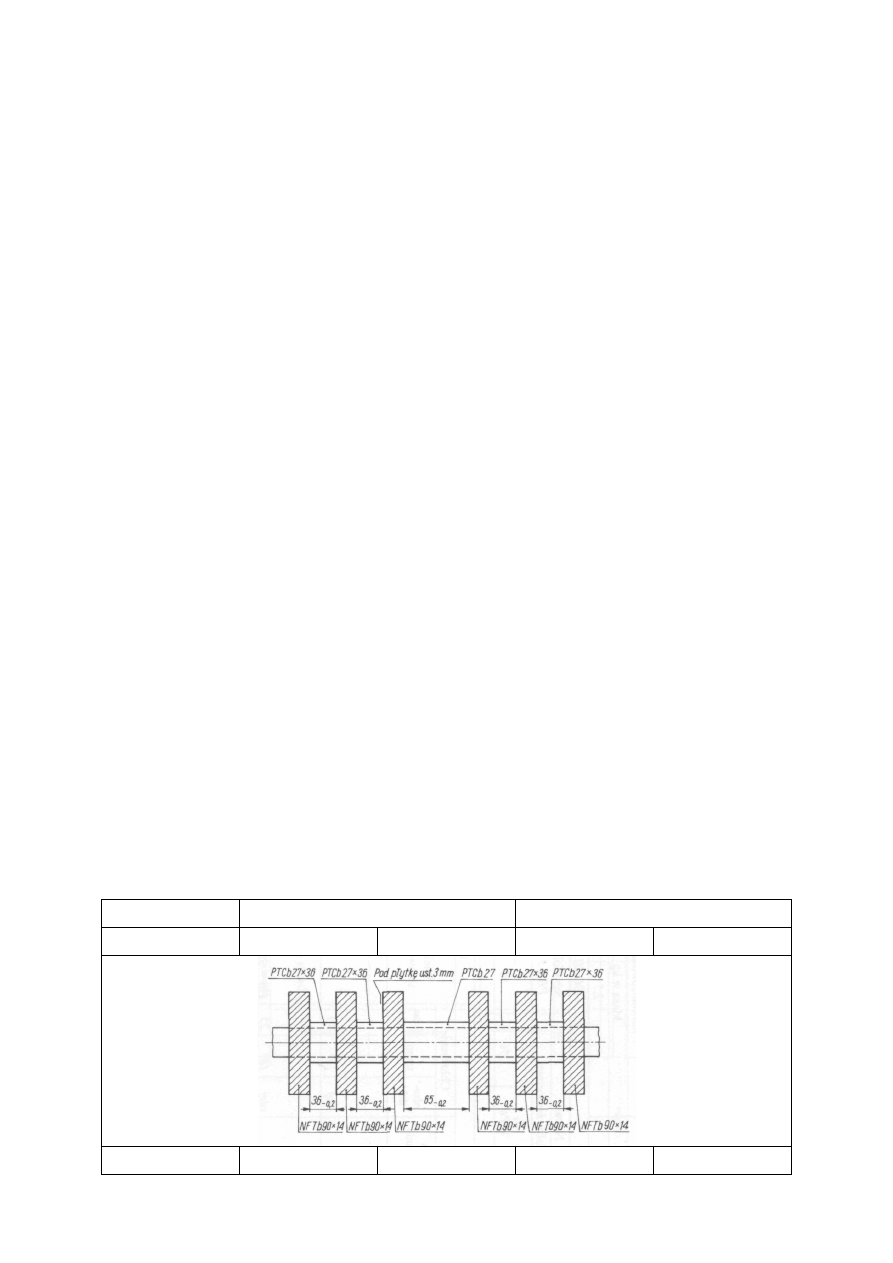

Przykładowa karta parametrów obróbki dla piłowania przedstawia rysunek poniżej:

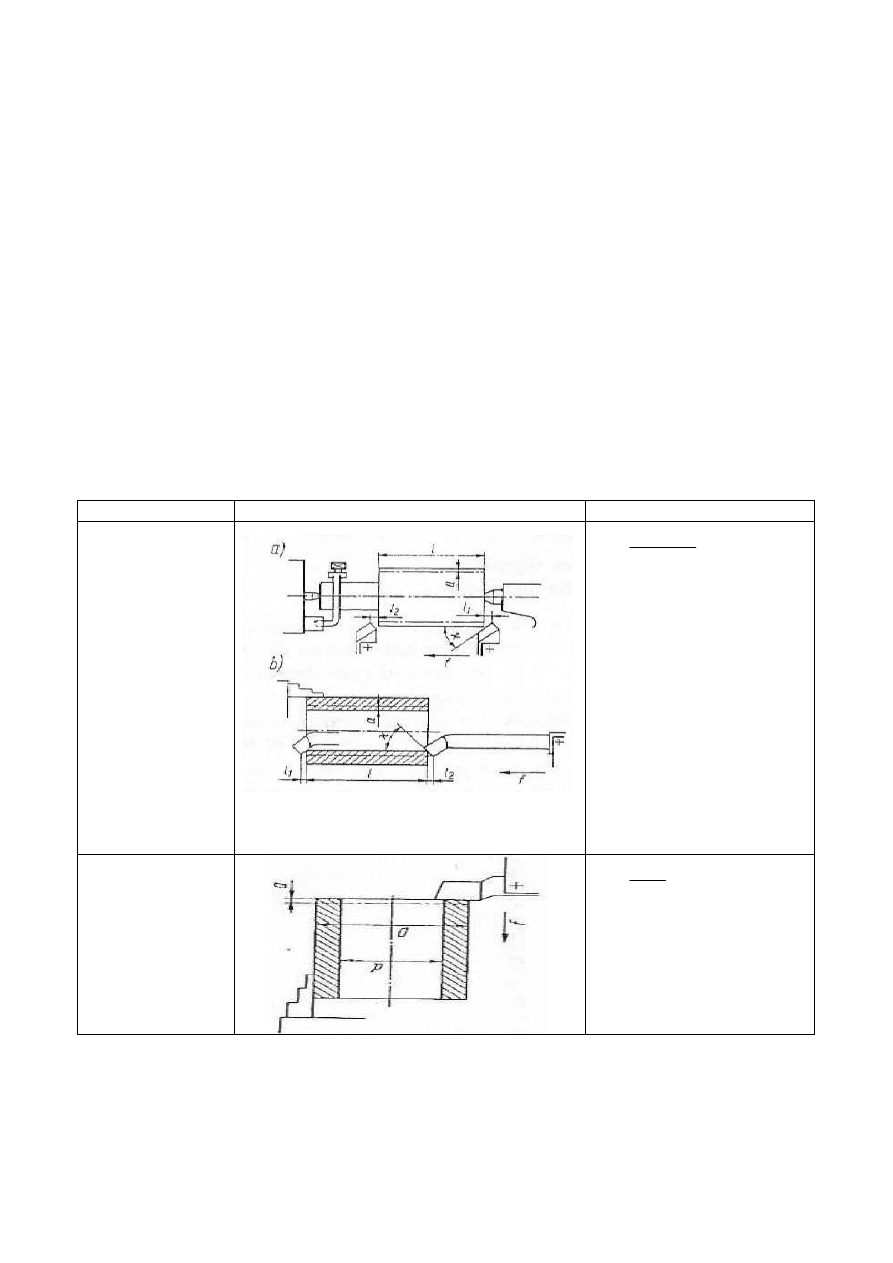

16. Norma czasu pracy

Norma czasu pracy jest to technicznie uzasadniona ilość czasu niezbędna dla wykonania

określonego zakresu pracy w danych warunkach techniczno-organizacyjnych zakładu, przez

określoną liczbę wykonawców o określonych kwalifikacjach. Norma czasu pracy dotyczy

najczęściej operacji.

n

t

t

T

j

pz

+

=

gdzie: T – norma czasu, t

pz

– czas przygotowawczo-zakończeniowy, n – liczba sztuk, t

j

– czas

jednostkowy.

Czas przygotowawczo-zakończeniowy jest to czas związany z przygotowaniem do wykonania

operacji technologicznej i jej zakończeniem Czas ten występuje tylko jeden raz na serię

wykonanych przedmiotów.

Czas jednostkowy – suma czasu wykonania i czasu uzupełniającego

u

w

j

t

t

t

+

=

Czas wykonania – czas niezbędny do wykonania jednej sztuki przedmiotu

p

g

w

t

t

t

+

=

Czas główny – czas dokonywania zmian kształtu, struktury powierzchni i innych właściwości (np.

twardości, skład chemiczny) przedmiotów obrabianych.

26

Czas pomocniczy – czas trwania czynności, które towarzyszą zmianą technologicznym i

umożliwiają lub ułatwiają ich realizację, ale tych zmian nie dokonują (np. zamocowanie i

odmocowanie przedmiotu)

Czas uzupełniający – jest to czas na: obsługę i potrzeby fizjologiczne.

f

o

u

t

t

t

+

=

Czas obsługi – jest to czas przeznaczony na czynności związane z organizacją i utrzymaniem

zdolności stanowiska do ciągłej pracy. Obejmuje czas obsługi technicznej i czas obsługi

organizacyjnej.

oo

ot

o

t

t

t

+

=

Czas obsługi technicznej jest czasem przeznaczonym na czynności techniczne związane z

utrzymaniem pełnej sprawności wyposażenia technologicznego (np. wymiana narzędzia).

Czas obsługi organizacyjnej jest przeznaczony na czynności pracownika związane z organizacją

pracy na stanowisku, utrzymaniem czystości i trwałej zdolności roboczej stanowiska.

Czas potrzeb fizjologicznych pracownika składa się z czasu odpoczynku i czasu na potrzeby

naturalne

fn

fo

f

t

t

t

+

=

Czas odpoczynku jest czasem przeznaczonym na odpoczynek od pracy fizycznej lub od natężenia

uwagi.

Czas na potrzeby naturalne wynika z potrzeb naturalnych pracownika.

Ustalona w ten sposób norma czasu jest normą analityczną. Norma te obejmuje czas główny, który

oblicza się na podstawie drogi i posuwu narzędzi oraz wszystkie inne czasy określone na podstawie

doświadczenia i warunków organizacyjnych zakładu. Poniżej pokazane są obliczenia czasów

głównych, do najczęściej stosowanych sposobów obróbki.

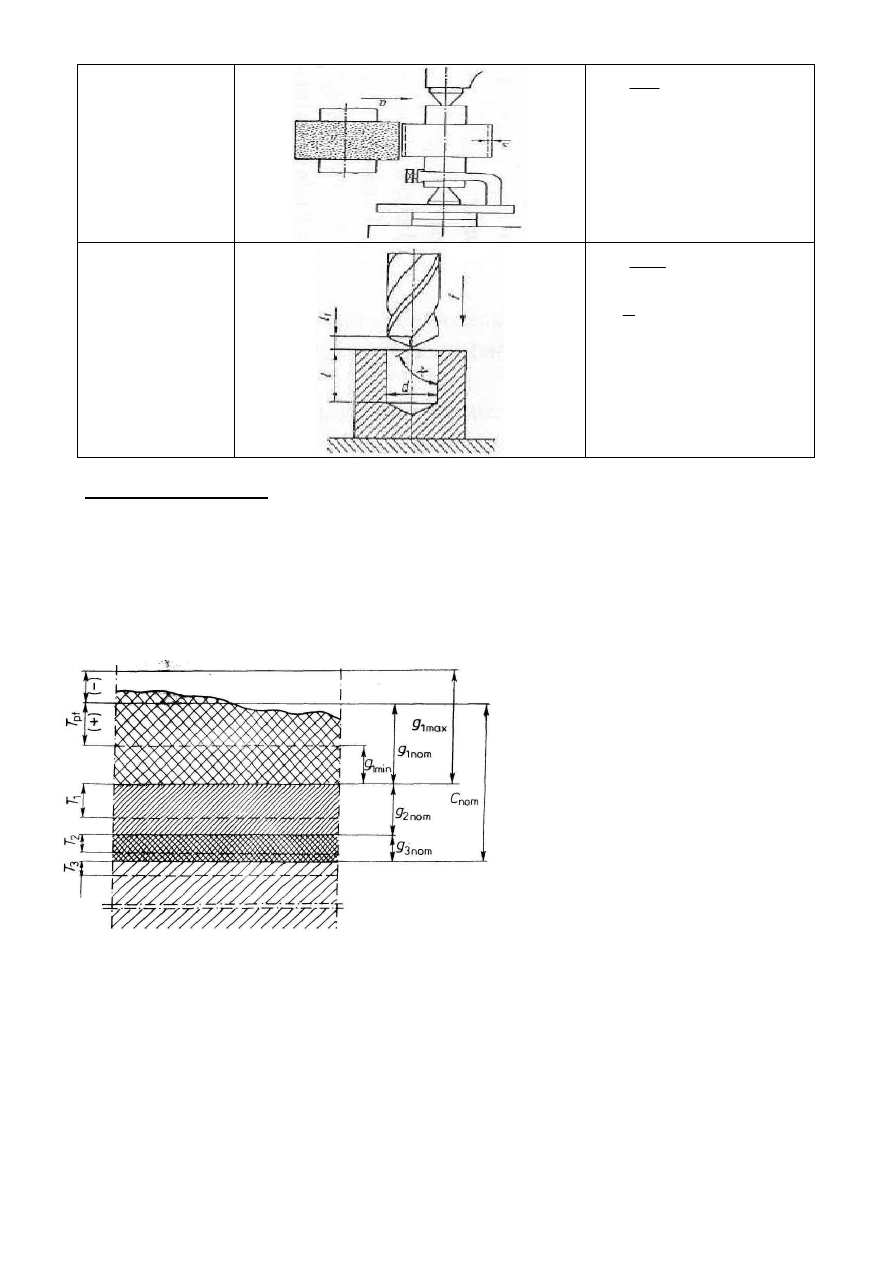

Sposób obróbki

Szkic

Wzór obliczeniowy

Toczenie wzdłużne

przelotowe

a)

zewnętrzne

b)

wewnętrzne

i

f

l

l

l

t

n

g

2

1

+

+

=

min

l – długość powierzchni

obrabianej, mm

l

1

– dobieg narzędzi, mm

)

2

5

,

0

(

1

÷

+

=

χ

actg

l

mm

l

2

– wybieg narzędzia, mm

)

5

1

(

2

÷

=

l

mm

a – głębokość skrawania,

mm

χ

- kąt przystawienia w

stopniach

n- liczba obrotów na minutę

f – posuw, mm/obr

i – liczba przejść narzędzia

Toczenie

powierzchni

czołowych

(posuw wzdłużny)

i

f

l

l

t

n

g

1

+

=

min

)

2

5

,

0

(

1

÷

=

l

mm

l

2

= 0

27

Szlifowanie

wgłębne

zewnętrznych

powierzchni

walcowych

a

n

s

t

p

g

=

min

s- naddatek na obróbkę, mm

a – posuw wgłębny na jeden

obrót przedmiotu, mm

n

p

–

liczba

obrotów

przedmiotu na minutę

Wiercenie otworu

nieprzelotowego

i

fn

l

l

t

g

1

+

=

min

)

2

5

,

0

(

2

1

÷

+

=

χ

ctg

d

l

mm

l

2

= 0

f- posuw, mm/obr

n - obr/min

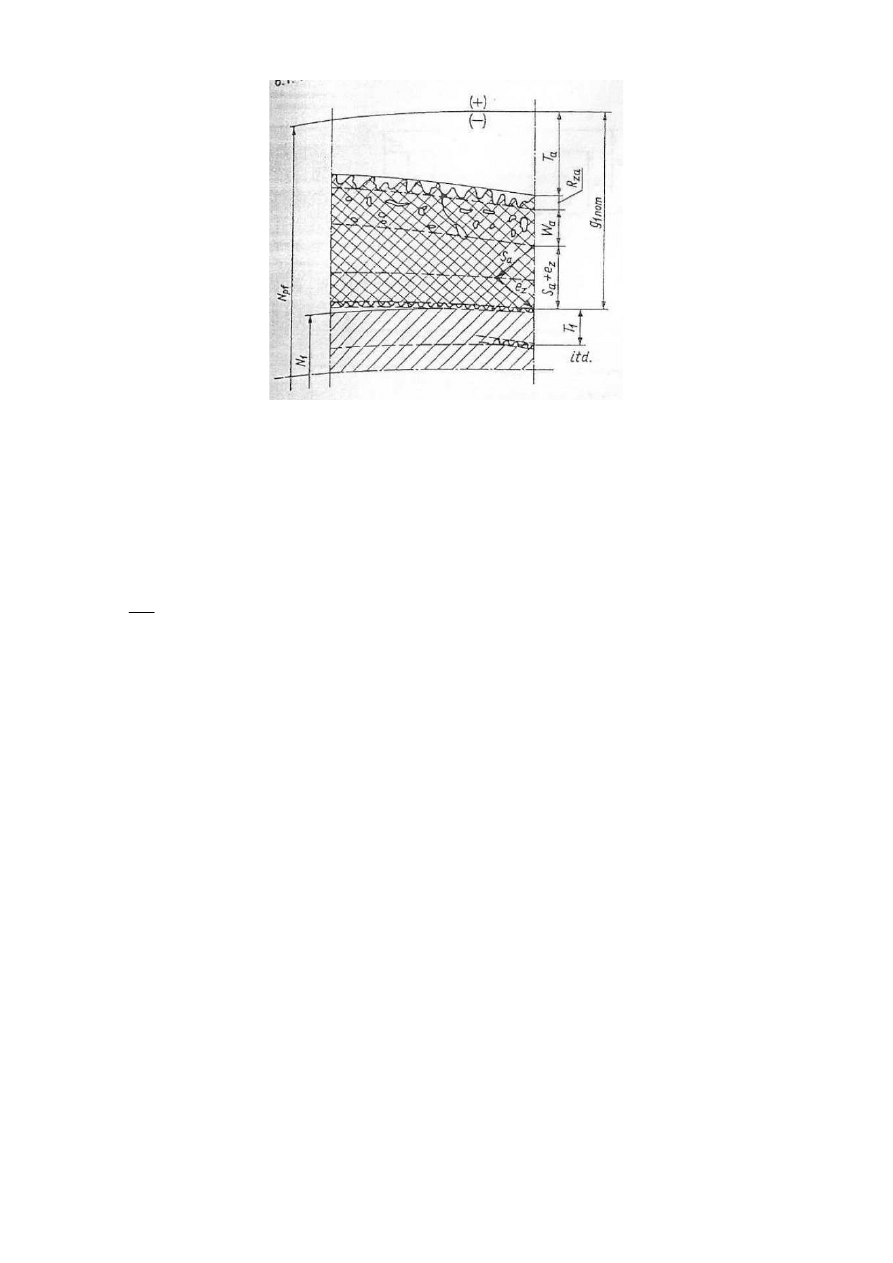

17. Naddatki na obróbkę

Naddatek całkowity na obróbkę jest określony grubością warstwy usuwanej w procesie obróbki.

Naddatek kompensuje: błędy wymiarowo-kształtowe, wady powierzchniowe i podpowierzchniowe

wynikające z niedokładności metod oraz urządzeń technologicznych. Naddatek całkowity jest

różnicą wymiaru półfabrykatu i wymiaru gotowej części. Minimalna wartość naddatku jest

określoną sumą wartości błędów oraz grubości warstw wadliwych i zależy od stosowanych metod,

środków i warunków technologicznych. Tolerancja wymiaru półfabrykatu jest jednocześnie

tolerancją wymiaru naddatku całkowitego na obróbkę oraz naddatku na pierwszą operację.

Rys. Struktura naddatku całkowitego

Tpf , T1, T2 i T3 – odpowiednio wartości

tolerancji wymiarowo-kształtowych półfabrykatu,

obórki zgrubnej, kształtującej i wykańczającej.

g1, g2, g3 – naddatki na obróbkę zgrubną,

kształtującą i wykańczającą

Naddatek operacyjny jest określony

grubością

warstwy

g

obejmującej

wadliwość powierzchni i materiału,

usuwanej w takcie operacji. Wartość

naddatku

operacyjnego

określa

się

różnicą wymiarów otrzymanych w dwóch

kolejnych

operacjach.

Tolerancja

wymiaru naddatku operacyjnego jest tolerancją operacyjnego wymiaru nominalnego danej

powierzchni, odniesioną w głąb materiału obrabianego.

Naddatek całkowity na obróbkę jest zatem sumą algebraiczną naddatków operacyjnych.

28

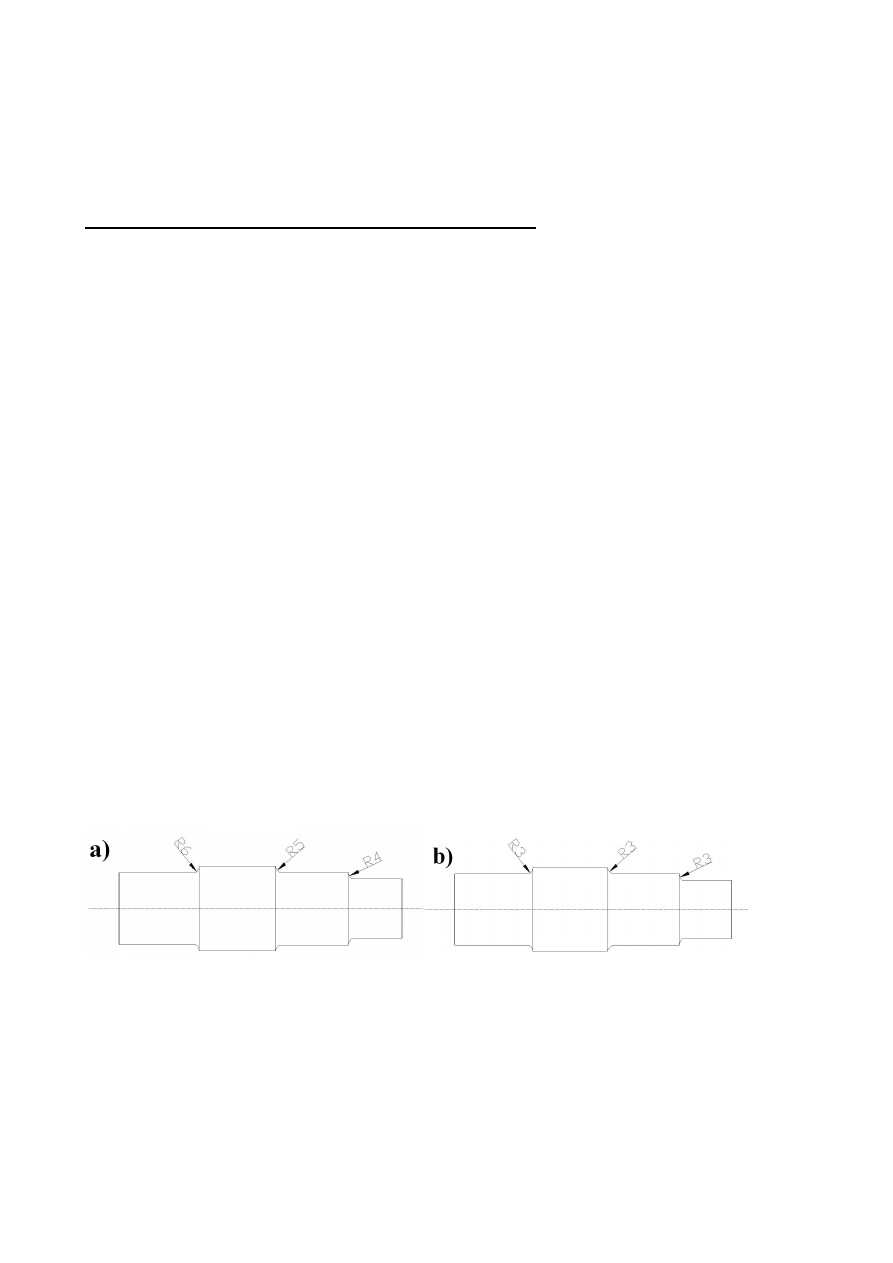

Rys. Struktura naddatku operacyjnego na powierzchni zewnętrznej.

Naddatek na przecinanie to strata technologiczna materiału przecinanego o wartości równej

szerokości szczeliny przecięcia powiększona o wartość bicia powierzchni czołowych

otrzymywanych w procesie przecinania.

Odpad na uchwycenie – jest stratą technologiczną materiały przy odcinaniu z pręta (rury)

zamocowanego w uchwycie ostatnio półwyrobu. Jest on konieczny do uchwycenia przedmiotu w

czasie obróbki.

Obliczenie liczby niezbędnych operacji obróbkowych

Liczbę niezbędnych operacji obróbkowych można określić, ustalając wskaźnik K

o

wymaganego

wzrostu dokładności powierzchni w wyniku obróbki

T

T

K

pf

o

=

, gdzie: T

pf

– wartość tolerancji półfabrykatu (półwyrobu), T – wartość tolerancji

wymiaru maksymalnej średnicy zewnętrznej gotowej części.

Szacunkowo:

jeden rodzaj obróbki, (np. kształtująca)

dwa rodzaje obróbki (np. kształtująca i wykończeniowa)

trzy rodzaje obróbki,

cztery i więcej rodzajów obróbki.

Wyznaczanie wielkości naddatków w przypadku dużych programów

produkcyjnych:

1.

Obliczenie wskaźnika K

o

wzrostu dokładności (tolerancja półfabrykatu i tolerancja wymiaru

końcowego)

2.

Na podstawie wartości wskaźnika K

o

i warunków produkcyjnych obliczenie liczby operacji,

zabiegów i przejść (na tej podstawie: liczby i rodzaje naddatków).

3.

Obliczenie wartości nominalnej naddatku operacyjnego na pierwszą operację, z

wykorzystaniem normatywów spodziewanych błędów półfabrykatów i błędu ustalenia

części obrabianej w pierwszej operacji.

4.

Obliczenie wartości nominalnych naddatków operacyjnych dla kolejnych operacji

(zabiegów).

Cenną pomocą dla technologów są tablice normatywów. Normatywy przypisują stanowisku pracy

(lub

grupie

stanowisk)

standardowe

(ekonomiczne):

wartości

tolerancji

wymiarów

technologicznych, głębokości warstw wadliwych, wysokości chropowatości powierzchni, błędy

odchyleń przestrzennych i błędy ustalenia części obrabianych. Normatywy naddatków

operacyjnych zawierają wartości naddatków dla określonego sposobu obróbki (lud stanowiska

pracy).

Jednostkowa norma zużycia materiału Nd określa dopuszczalne zużycie materiału na jednostkę

wyrobu. Jednostkową normę zużycia Nd (masa lub objętość) oblicza się wykorzystując rysunek

konstrukcyjny i opracowany proces technologiczny, doliczając do masy (objętości) netto gotowej

części sumy wszystkich naddatków technologicznych.

200

200

50

50

10

10

>

≤

<

≤

<

≤

o

o

o

o

K

K

K

K

29

Dobór właściwych wartości naddatków jest trudny i należy do podstawowych zadań technologa.

Wartości naddatków całkowitych dla odlewów i odkuwek, przyjmuje się często korzystając z

normatywów EN, ISO. Dla półfabrykatów hutniczych technolodzy opracowują normy zakładowe.

Zbyt małe wartości naddatków powodują zwiększenie liczby wadliwych części. Zbyt duże wartości

naddatków powodują: wzrost kosztów wytwarzania (narzędzia, czas, energia, …), zmniejszenie

wydajności, zwiększenie kosztu materiału.

18.Projektowanie procesu technologicznego części klasy wał.

Części maszyn klasy wał występują powszechnie w każdej maszynie i w każdym urządzeniu.

Należą one do elementów technologicznie najprostszych. Procesy technologiczne wałów są

związane przede wszystkim z operacjami toczenia i szlifowania walcowych powierzchni

zewnętrznych, jak również z innymi operacjami dokonywanymi na tych powierzchniach jak:

wykonywanie rowków wypustowych, wielowypustowych, gwintów, otworów poprzecznych.

Wymagania obróbkowe dla części klasy wał dotyczą otrzymania odpowiedniej chropowatości,

klasy dokładności i wzajemnego położenia poszczególnych powierzchni, w tym przede wszystkim

współosiowości czopów. Wymagania te są obecnie bardzo duże. Parametr chropowatości R

α

dla

czopów osiąga nawet 0,32 µm, a dla urządzeń bardzo dokładnych nawet

01

,

0

04

,

0

÷

µ; czopy należy

wykonać najczęściej w klasie dokładności szóstej, a nawet piątej. Współosiowość czopów

dokładnych, nawet jeżeli nie była narzucona na rysunku konstrukcyjnym, musi być zachowana w

dość ścisłych tolerancjach.

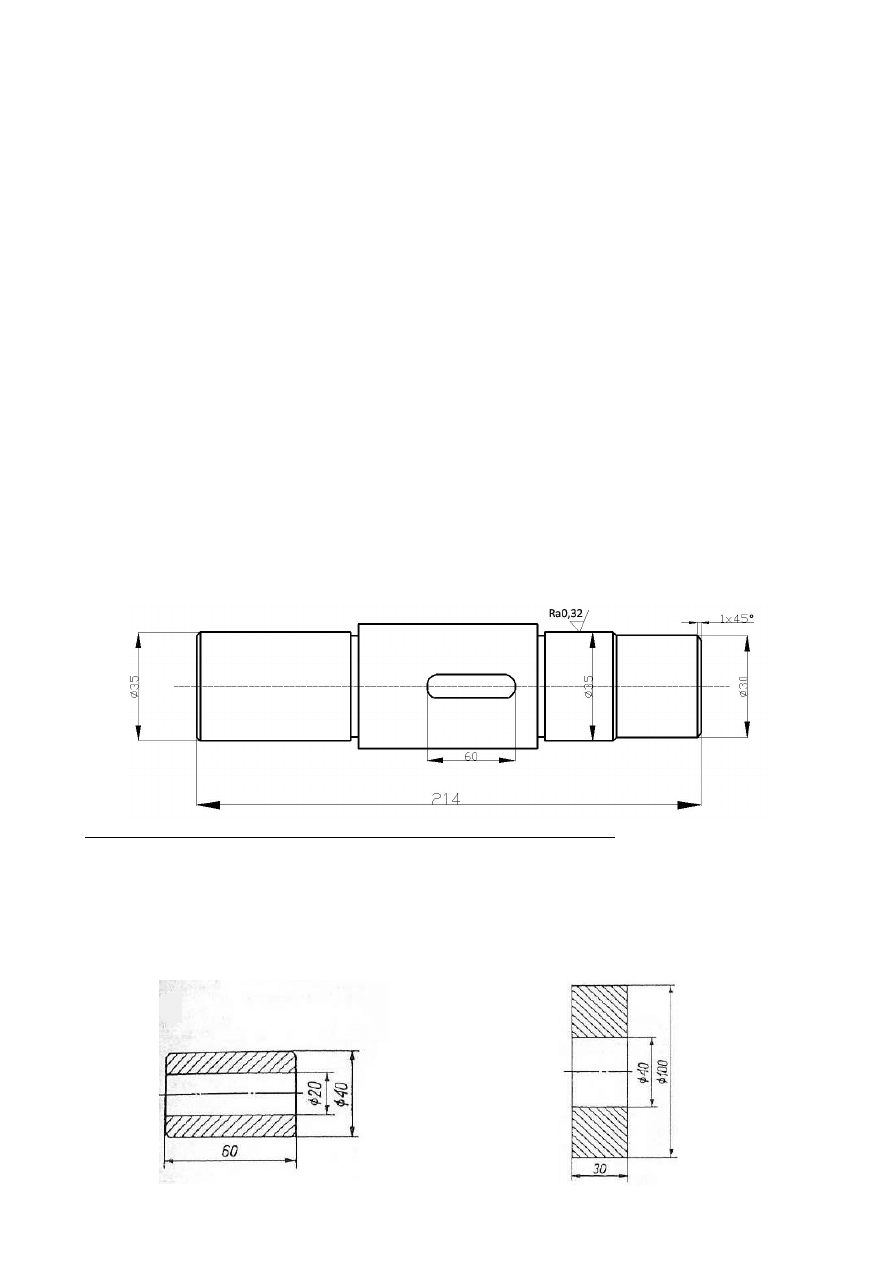

Technologiczność konstrukcji części klasy wał

Analiza technologiczności konstrukcji jest zawsze opłacalna, gdyż umożliwia uproszczenie procesu

technologicznego i skrócenie czasu wykonania operacji. Na technologiczność konstrukcji mają

wpływ najczęściej drobne elementy, które w sumie mogą dosyć znacznie zaważyć na całym

procesie. Najważniejsze wytyczne dotyczące technologiczności konstrukcji wałów są następujące:

•

Gdy na półfabrykat przewiduje się pręt walcowany, wał powinien być tak zaprojektowany,

aby objętość materiału przetworzonego w wióry była jak najmniejsza.

•

Przejścia z jednej średnicy wału w drugą powinny być tak zaprojektowane, aby powstawały

one samoczynnie w wyniku toczenia znormalizowanym narzędziem.

•

Powierzchnie stożkowe na wale powinno się tak projektować, aby pozostał swobodny

dobieg i wybieg narzędzia.

•

Należy unikać wykonania w wale krótkich otworów osiowych, gdyż otwory takie wymagają

usunięcia nakiełka i w związku z tym obórka ich może być wykonana jako końcowa

operacja procesu technologicznego.

•

Rowki wpustowe, jeśli znajdują się one na różnych powierzchniach wału stopniowego,

należy projektować o równiej szerokości.

Rys. Wał wielostopniowy: a) konstrukcja nietechnologiczna, b) konstrukcja technologiczna

Rysunek a) przedstawia skrajny i nietechnologiczny przypadek, gdzie każde przejście jest

wykonywane narzędziem o innym promieniu. Jeżeli przejście promieniem jest konieczne, to należy

w miarę możliwości ustali jeden promień, tak aby obróbkę wszystkich czopów wykonywać jednym

narzędziem – rys. b)

Na prawie każdy wale wielostopniowym występują rowki wpustowe. W przypadku większej ich

liczby należy dobierać rowki o jednakowej szerokości, gdyż takie rozwiązanie umożliwia

wykonanie ich w jednej operacji, bez potrzeby wymiany narzędzi.

Półfabrykaty na części klasy wał

Najczęściej stosowanym półfabrykatem na części klasy wał jest materiał prętowy. Dotyczą to

zgłasza produkcji jednostkowej i małoseryjnej. Mogą to być zarówno pręty walcowe, jak i pręty

ciągnione. O wyborze jednego z nich decyduje konkretne zadanie obróbkowe. Do wałów

30

stopniowych, przy znacznych uskokach poszczególnych stopni, powinno się przewidywać odkuwki,

które – w zależności od wielkości serii i wymiarów wału – mogą być swobodne lub matrycowe.

Wśród części maszyn klasy wał odlewy są rzadko spotykane.

Podział części klasy wał

W grupie wałów można wyodrębnić następujące typy: wał stopniowy, wał stopniowy z otworem

(otworami) osiowymi, wał gładki. Dla dwóch pierwszych typów zostaną omówione ramowe

procesy technologiczne. Ramowy proces zależy nie tylko od typu wału, lecz także od jego kształtu i

materiału, a więc od przyjętego półfabrykatu oraz przewidywanej obróbki cieplnej. Stąd dla

określonego typu trudno będzie operować tylko jednym procesem ramowym, trzeba będzie zatem

opierać się na większej ich liczbie.

Proces technologiczny wału stopniowego bez obróbki cieplnej

1.

przecinanie materiału

2.

prostowanie

3.

zakiełkowanie

4.

obróbka zgrubna

5.

obróbka kształtująca

6.

toczenie powierzchni stożkowych i kształtowych

7.

frezowanie rowków wpustowych

8.

wykonanie wielowypustków

9.

wykonanie gwintów na zewnętrznych powierzchniach walcowych

10.

wykonanie otworów poprzecznych

11.

obróbka wykańczająca

12.

obróbka bardzo dokładna

13.

kontrola jakości

14.

wykonanie otwory (otworów) osiowego

Przykładowy wał stopniowy

19. Projektowanie procesu technologicznego części klasy tuleja i tarcza.

W częściach klasy tuleje i tarcze najczęściej należy obrabiać wewnętrzne i zewnętrzne

powierzchnie walcowe. Tuleje i tarcze o małych wymiarach wykonuje się z pręta przy jednym

zamocowaniu. Innym sposobem, najczęściej spotykanym w praktyce jest wykonanie w pierwszej

bądź w pierwszych operacjach otworu na gotowo i następnie, bazując na otworze prowadzi się

obróbkę kształtującą i wykańczającą powierzchni zewnętrznych. Do ustalenia przedmiotu na

otworze stosuje się najczęściej trzpień tokarski stały lub rozprężny.

Rys. Część klasy tuleja

Rys. Część klasy tarcza

31

Ramowy proces technologiczny tulei i tarczy z bazowaniem na otworze:

· obróbka zgrubna lub zgrubna i kształtująca powierzchni zewnętrznej i wykonanie otworu

wstępnie lub na gotowo

- nawiercanie(wykonanie wgłębienia w osi przedmiotu odpowiednio zaszlifowanym

wiertłem)

- wiercenie

- wytaczanie zgrubne(głównie w produkcji małoseryjnej, wytacza się otwory nożami

osadzonymi w wytaczadłach na tokarkach wielonarzędziowych)

Rys. Prawidłowo wykonanie nawiercanie

Rys. Wytaczanie otworu nożem osadzonym w

wytaczadle

- pogłębianie

· obróbka wykańczająca otworu

- rozwiercanie

- wytaczanie

- przeciąganie

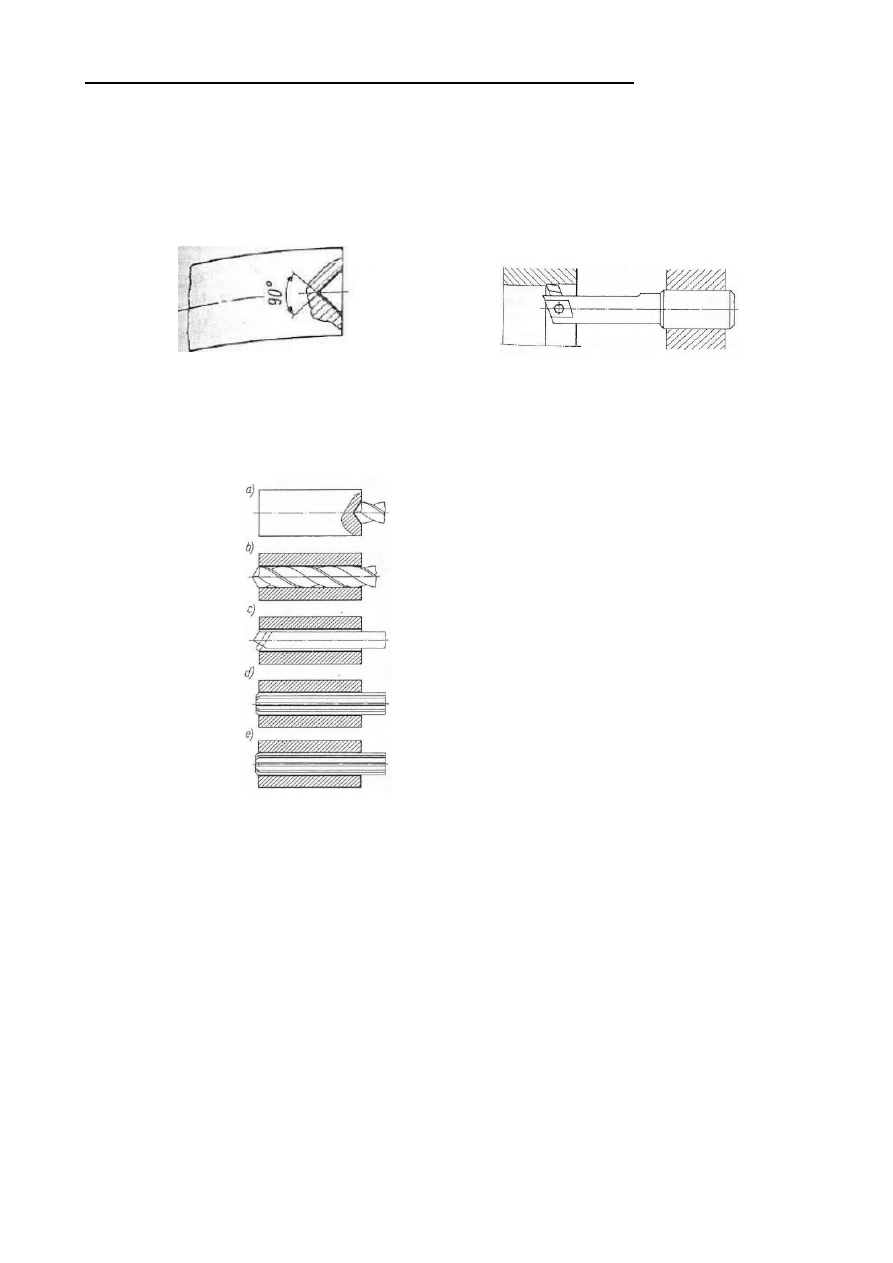

- szlifowanie

Rys. obróbka otworu dokładnego

a)nawiercanie

b)wiercenie

c)wytaczanie kształtujące

d)rozwiercanie wykańczające wstępne

e)rozwiercanie wykańczające

- wiercenie na obrabiarkach do długich otworów

· obróbka rowka wpustowego lub wielowypustu w otworze

- dłutowanie na dłutownicy

- przeciąganie

· obróbka kształtująca powierzchni zewnętrznej z bazowaniem na otworze

· frezowanie rowków wpustowych na powierzchniach zewnętrznych

· wykonanie wielowypustów

· wykonanie gwintów

- nacinanie gwintów gwintownikami

- nacinanie gwintów głowicami gwinciarskimi

- nacinanie gwintów nożami

- frezowanie gwintów

· wykonanie otworów poprzecznych

· obróbka bardzo dokładna otworu

- obróbki wiórowe- bardzo dokładne wytaczanie

- obróbki ścierne- dogładzanie oscylacyjne, gładzenie, docieranie

- obróbka plastyczna- nagniatanie

· obróbka wykańczająca powierzchni zewnętrznej

· kontrola jakości

32

20. Projektowanie procesu technologicznego części klasy korpus

Dla korpusów o kształtach prostych, w których duży procent powierzchni nie podlega

obróbce i sam półfabrykat nie jest skomplikowany, proces technologiczny można opracować,

zakładając, że półfabrykat w postaci odlewu lub konstrukcji spawanej był oczyszczony i poddany

odprężeniu w celu usunięcia naprężeń odlewniczych lub spawalniczych. W przeciwnym razie,

odprężanie korpusu powinno nastąpić podczas procesu technologicznego, po obróbce zgrubnej,

gdyż wówczas naprężenia znacznie łatwiej się wyzwalają, co zapobiega późniejszym deformacjom

podczas eksploatacji maszyny.

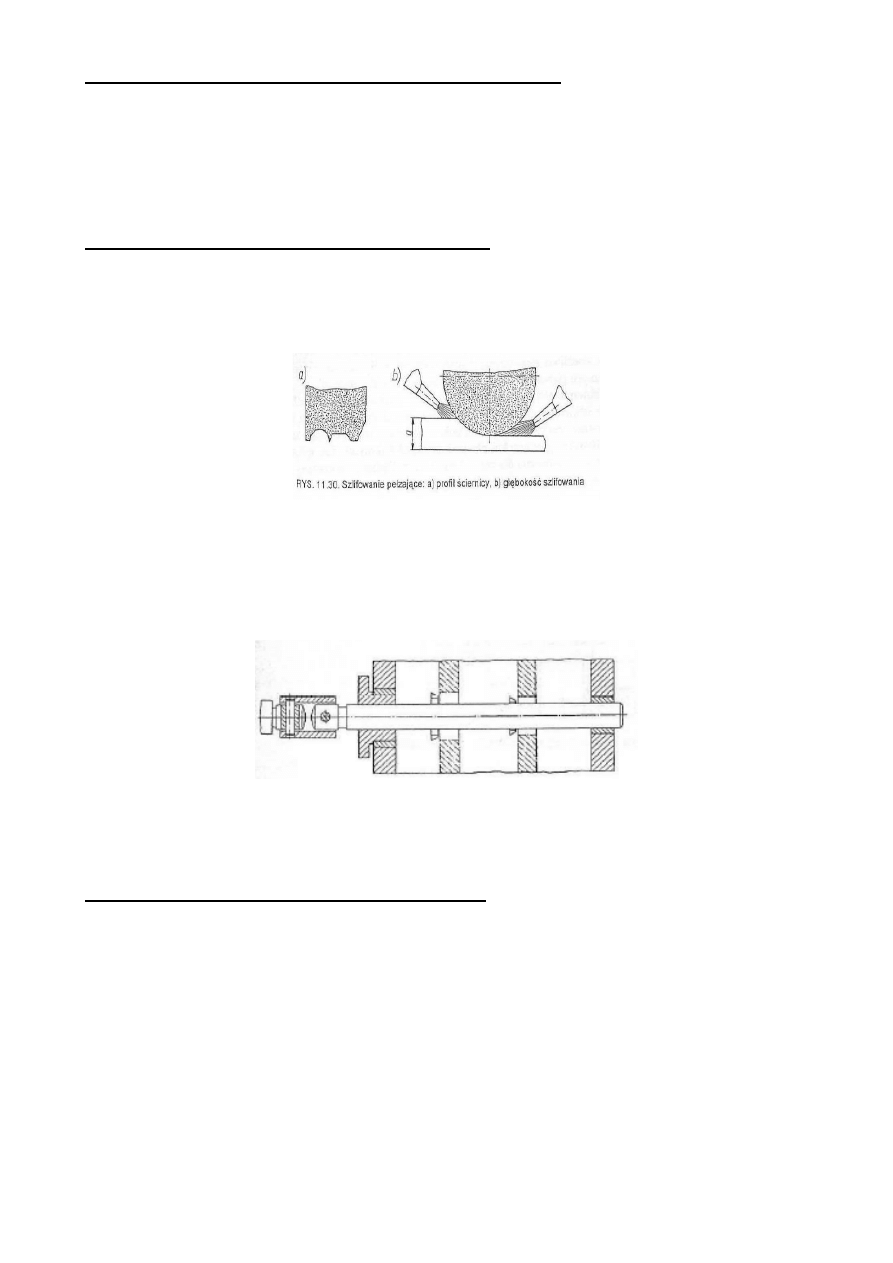

Ramowy proces technologiczny korpusu jednolitego:

· trasowanie

· obróbka zgrubna i kształtująca powierzchni stanowiącej pomocniczą bazę obróbkową

- struganie

- frezowanie

- szlifowanie(głębokie, taśmami ściernymi)

- przeciąganie

- skrobanie

· obróbka zgrubna i kształtująca powierzchni stanowiącej zasadniczą bazę obróbkową

· obróbka wykańczająca powierzchni stanowiącej zasadniczą bazę obróbkową · wytaczanie

głównych otworów z ustaleniem korpusu na obrobionej bazie obróbkowej

- wytaczanie otworów na wiertarko-frezarkach

Rys. Wytaczanie otworów nożami osadzonymi w wytaczadle

- wytaczanie otworów na centrach obróbkowych

- wytaczanie otworów w liniach obróbkowych

· obróbka powierzchni i nadlewów drugorzędnych

· wiercenie i gwintowanie małych otworów

· kontrola jakości

Ramowy proces technologiczny korpusu dzielonego:

· proces dla części 2 (górnej)

•

trasowanie

•

obróbka zgrubna i kształtująca powierzchni stanowiącej płaszczyznę podziału

•

obróbka wykańczająca powierzchni stanowiącej płaszczyznę podziału

•

wiercenie otworów łączących

· proces dla części 1 (dolnej)

•

trasowanie

•

obróbka zgrubna i kształtująca powierzchni stanowiącej płaszczyznę podziału

•

obróbka zgrubna i kształtująca podstawy

•

obróbka wykańczająca podstawy

•

obróbka wykańczająca powierzchni stanowiącej płaszczyznę podziału

•

wiercenie otworów łączących wg trasy lub przez część 2

33

•

montaż części 1 z częścią 2 – dokładne ustawienie obu części i skręcenie ich śrubami,

wiercenie i rozwiercanie, kołkowanie obu części kołkami ustalającymi, znakowanie

obu części wspólnym numerem

•

wytaczanie głównych otworów

•

obróbka powierzchni i nadlewów drugorzędnych

•

wiercenie i gwintowanie małych otworów

•

kontrola jakości

21. Koszty własne wyrobu

Koszty – wyrażone w pieniądzach, stanowią celowe zużycie składników majątku trwałego, usług

obcych, nakładów pracy oraz niektórych wydatków nie stanowiących zuzycia, ale związanych z

prowadzeniem normalnej działalności przez jednostkę gospodarczą w określonej jednostce czasu.

Z wykonania rachunku kosztów wyrobu można osiągnąć między innymi takie korzyści jak:

- ukształtowanie podstaw do podejmowania ważnych decyzji

- rozpoznanie kosztów dla potrzeb polityki cenowej

- weryfikacja przebiegu procesów produkcyjnych i uzyskiwanych wyników

- modyfikacje strukturalne przedsiębiorstwa na podłożu analizy kosztów.

Odejście od klasycznych rozwiązań stosowanych w produkcji masowej było spowodowane

wprowadzenie do produkcji obrabiarek sterowanych numerycznie i autonomicznych stacji

obróbkowych. Produkcja nastawiała się wtedy głównie na produkcję wyrobów wg napływających

zamówień, czyli Just-in-time (dokładnie na czas), co przynosiło wiele korzyści np.:

- minimalizacja zapasów materiałowych

- skrócenie czasu realizacji zamówień

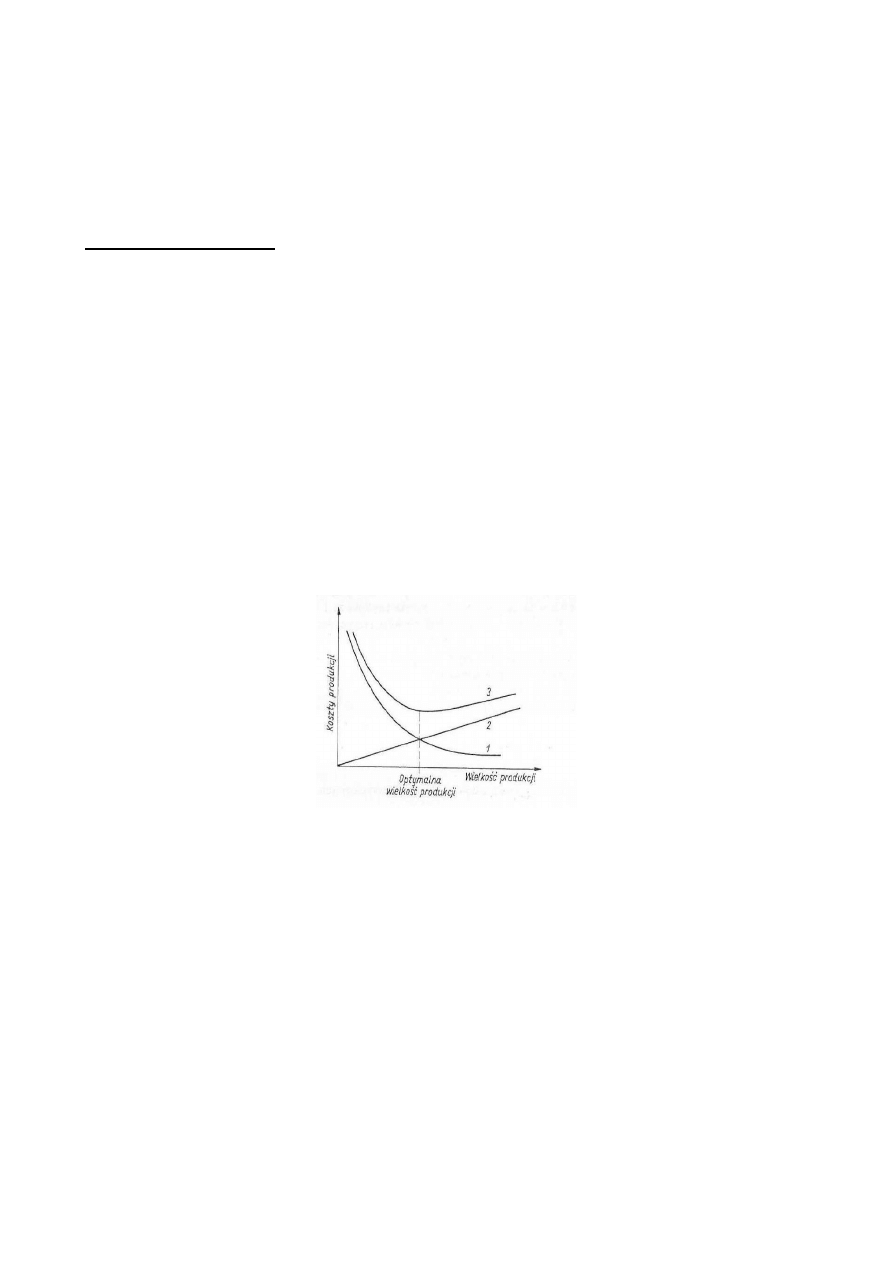

- optymalizacja wielkości produkcji:

Rys. Optymalizacja wielkości produkcji

ź

ródło: M.Feld „Podstawy projektowania procesów technologicznych typowych części maszyn”)

Koszty możemy podzielić na bezpośrednie i pośrednie.

Koszty bezpośrednie – w ich skład wchodzą koszty materiałów określonego produktu oraz koszty

robocizny bezpośredniej. Są one ustalane na podstawie procesów technologicznych i liczby

wykonanych elementów.

Koszty pośrednie – dzielą się na koszty wydziałowe (związane z pracą wydziału, na którym jest

prowadzona

określona

część

procesu

technologicznego),

koszty

ogólnozakładowe

(administracyjno-gospodarcze, ogólno produkcyjne) oraz koszty braków.

Obliczanie składników kosztów:

1)Koszty materiałów podstawowych – wartość materiałów pobranych do produkcji określonego

wyrobu, pomniejszone o wartość odpadów

M=M

1

C

1

(1+N

m

)-M

0

C

0

M

1

- Masa materiału niezbędna do wykonania 1 części

M

0

-masa odpadów i wiórów

C

1

- cena jednostkowa materiału

C

0

-cena jednostkowa odpadów

N

m

-narzuty kosztów materiałowych

2)Koszty robocizny bezpośredniej – są to płace i ubezpieczenia pracowników produkcyjnych:

R=(t

j

S

0

+t

pz

S

u

)S

soc

34

t

j

-czas jednostkowy wykonania określonej operacji

S

0

-godzinowa stawka pracownika

t

pz

-czas przygotowawczo-zakończeniowy

S

soc

-współczynnik uwzględniający koszty socjalne

3)Koszty spowodowane brakami – wyznacza się na podstawie prowadzonej statystyki

zakładowej. Koszty braków odniesione do jednej dobrej części:

B=(W

B

*b/100)/(1-b/100)

W

B

-przeciętna wartość 1 półfabrykatu zabrakowanego oraz koszt robocizny bezpośredniej

b-procent braków

4)Koszty ruchu maszyn i urządzeń produkcyjnych – składają się z

-kosztów pracy narzędzi-koszt pracy narzędzia w ciagu godziny K

N

, uwzględniając pierwotną

wartość narzędzia K

np

, liczbę ostrzeń n

os

, koszt 1 ostrzenia k

ns

oraz ekonomiczny okres trwałości

ostrza T

o

K

N

=(K

np

+n

os

k

ns

)/[T

o

*(n

os

+1)]

-kosztów napędu obrabiarki-koszt napędu 1 obrabiarki w ciągu 1 godziny jej pracy K

n

. Koszt ten

ujmuje koszt energii elektrycznej pobieranej przez wszystkie silniki zainstalowane w obrabiarce.

Wzór to:

K

n

=NM

s

[hS

1

+(f

d

-h)S

2

/f

d

]

N-moc nominalna silników zainstalowanych na obrabiarce

W

s

-współczynnik średniego wykorzystania mocy znamionowej silników obrabiarki

f

d