1. Modelowanie w konstruowaniu

Projektowanie

Projektowanie – jest obmyślaniem nowych wytworów i układów bądź sposobów przekształcenia dotychczas

istniejących

Projektowanie jest czynnością poprzedzająca wytwarzanie lub przetwarzanie. Są to działania zmierzające do

zaspokojenia potrzeb ludzkich.

Projektowanie odnosi się do różnych dziedzin życia. Projektuje się obiekty materialne oraz układy niematerialne.

Projektuje się więc zakłady przemysłowe, osiedla, szkoły, sieci transportowe, systemy finansowe, systemy

organizacji, maszyny, urządzenia ,itp.

Fazy procesu projektowania

Projektowanie koncepcyjne , które zaczyna się od analizy założeo i opracowania wstępnej koncepcji projektu

Analiza projektu która, podlega na symulacyjnej analizie projektowanego obiektu

Projektowanie szczegółowe polegające na szczegółowym projektowaniu poszczególnych zespołów i elementów

Optymalizacja

Konstruowanie

Konstruowanie to: szczegółowe projektowanie maszyn, ich zespołów i elementów

Maszyną nazywamy układ materialny ,złożony z połączonych ze sobą ciał wykorzystujących określony ruch,

służący do wykonywania pracy związanej z procesem wytwórczym lub przemianą energii

Konstrukcją nazywamy abstrakcyjny obraz maszyny ze wszystkimi jej cechami powstający w umyśle konstruktora

Konstruowanie jest procesem tworzenia konstrukcji

2. Modele podstawowe

3. Do czego służą środki smarne, systemy smarowania, uszczelnienia

Smarowanie – wprowadzenie smaru między współpracujące powierzchnie elementów konstrukcyjnych w celu zmniejszenia

tarcia i wyeliminowania jego skutków (np. zmniejszenie strat energetycznych, zużycie elementów maszyn), stosuje się

smary stale (np. smary Tovotte’a do łożysk tocznych ŁK ), ciekle (smary olejowe lub wodne) i gazowe, (powietrzne lub

wodorowe); rozróżnia się smary jednostkowe (jednopunktowe, indywidualne) i grupowe ( wielopunktowe, centralne) ;

ciągłe i nieciągłe (np. okresowe); ciśnieniowe; bezciśnieniowe; zjawisko fizyczne występujące przy smarowaniu maszyn

badali m.in. J. Newton, N.J Żukowski, W.J Miercalow.

Smary zapobiegają tarciu poruszających się po sobie lub naprzeciw siebie części. Środki smarne dzięki swojej postaci

(trwale płynnej) dają się dzielić na mniejsze części.

Oleje smarne

Oleje smarne stosuje się wszędzie tam, gdzie wymagane są właściwości dynamiczne, np. w systemach napędowych,

łożyskach, itp. Oleje można łatwo wymieniać, a ponadto wykazują one działanie czyszczące i chłodzące.

Smary stałe

Nie we wszystkich przypadkach do smarowania potrzebne są oleje, ponieważ ociekają one i nie pozostają na miejscu

działania przez odpowiednio długi czas. Jeśli do takich zastosowań użyje się smarów stałych, można lepiej zatrzymać je w

miejscu działania, co jest tym istotniejsze, gdy powierzchnie wymagające smarowania są ukośne lub pionowe. Oprócz tego,

smary stałe posiadają nad olejami tę przewagę, że dodatkowo uszczelniają one miejsce działania chroniąc je przed

zanieczyszczeniami, wilgocią oraz wodą.

Trwałe smary

Trwałe smary (między innymi grafit, MoS2, metale) utrzymują się na wymagających powierzchniach i odmieniają je tak, że

nie może wystąpić żadne zespojenie ślizgających się po sobie powierzchni. Trwałe smary z pomocą olejów smarowych

mogą występować w formie pasty, co gwarantuje łatwe dozowanie oraz lepsza przyczepność do powierzchni.

Środki smarne chłodząco - smarujące

Oprócz niektórych wyjątków, np. Skrawania kruchego żeliwa, do wiórowej obróbki metalu konieczne są środki chłodząco -

smarujące.

Środki smarne chłodząco-smarujące dzielimy na:

- niemieszające się z wodą (np. Cuting Oil),

- mieszające się z wodą.

Oprócz usuwania wiórów oraz trwałej ochrony antykorozyjnej głównym zadaniem środków chłodząco-smarujących jest

utrzymywanie niskiej temperatury cięcia, aby na przedmiotach obrabianych zmniejszyć tarcie. Osiąga się to poprzez

"chłodzenie" i "smarowanie". Chłodzenie, aby odprowadzać powstałe ciepło. Smarowanie, aby poprzez zmniejszenie tarcia

od samego początku utrzymywać ilość wydzielanego ciepła na jak najniższym poziomie.

Niemieszające się z wodą środki chłodząco-smarujące stosujemy więc z reguły tam, gdzie podczas powolnych, ciężkich

prac maszynowych, takich jak np. wiercenie, gwintowanie czy frezowanie ślimakowe, nacisk kładziony jest przede

wszystkim na smarowanie i zmniejszenie tarcia. Mieszające się z wodą środki smarne znajdują zastosowanie w

przypadkach, gdy konieczne jest odprowadzenie bardzo dużych ilości ciepła, jakie powstają np. przy wysokiej szybkości

skrawania.

Sposoby smarowania

Stosowane sposoby smarowania zależą od bardzo wielu czynników, jakimi są:

- rodzaj i właściwości środka smarnego,

- konstrukcja i warunki pracy układu smarowego,

- niezbędna ilość środka smarnego,

- okresowość obsługi,

- sposób doprowadzenia środka smarnego do skojarzenia trącego.

Ponadto, ze względu na ciśnienie jakie panuje w układzie, wyróżnia się smarowanie:

- bezciśnieniowe, gdy w momencie dozowania środka smarnego w układzie smarowania maszyny występuje ciśnienie

nie wyższe od atmosferycznego,

- ciśnieniowe, gdy środek smarny musi być wtłaczany do układu pod określonym ciśnieniem, wyższym od

atmosferycznego, ze względu na panujące w układzie ciśnienie.

Ze względów praktycznych, sposoby smarowania są najczęściej klasyfikowane ze względu na sposób obsługi maszyny.

Wyróżnia się:

- smarowanie ręczne,

- smarowanie samoczynne,

- smarowanie automatyczne

Systemy smarowania

W dużych zakładach przemysłowych, gdy niezbędne jest jednoczesne smarowanie wielu mechanizmów, są stosowane

systemy smarowania, dozujące środek smarny, wg aktualnego zapotrzebowania. W tym zakresie wyróżnia się systemy

smarowania:

- centralnego,

- obiegowego,

- mgłą olejową,

- olejowo-powietrznego,

- rozpyleniowego,

- przelotowego.

Uszczelnienia

• Uszczelnienia do ruchów obrotowych

(uszczelnienie ślizgowe, uszczelnienie wału, uszczelnienie osiowe, v-ring, pierścień rowkowy wału, uszczelnienie

promieniowe)

• Uszczelnienia statyczne

(o-ring, x-ring, sznur, pierścień płaski, pierścień oporowy, uszczelnienie do połączeń rurowych, uszczelnienie do złączy

śrubowych, pokrywa gumowana)

• Uszczelnienia do hydrauliki siłowej

(uszczelnienie tłoka, uszczelnienie tłoczyska, pierścień zgarniający, pierścień prowadzący, taśma prowadząca)

• Uszczelnienia do pneumatyki

(uszczelnienie tłoka, uszczelnienie typu COMBI, uszczelnienie amortyzujące tłoczyska)

4. Układy smarne (centralne, zbiorowe)

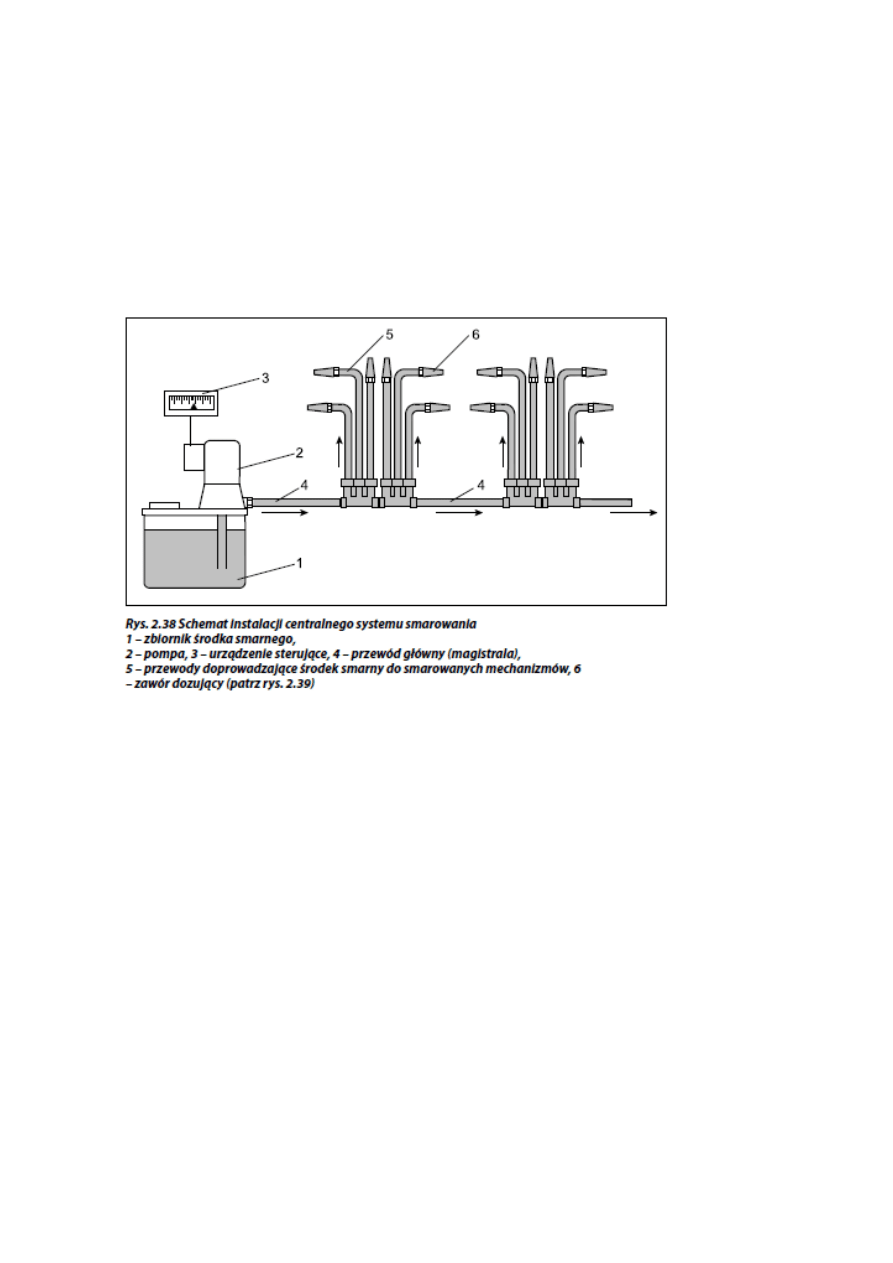

Systemy smarowania centralnego są stosowane w celu ciągłego dostarczania środka smarnego do

skojarzeń trących, zgodnie z zapotrzebowaniem. Przykładowy schemat takiego systemu przedstawia

rys. 2.38. System taki składa się z zasobnika środka smarnego 1, urządzenia sterującego 2, pompy 3,

przewodu głównego 4, zaworów sterujących 5, przewodów rozprowadzających do skojarzeń trących

6. Środek smarny (olej lub smar plastyczny) jest podawany pompą, sterowaną przez urządzenie

sterujące, do zaworów sterujących. Zawory te podają odmierzony środek smarny do zaworów

dozujących (rys. 2.39). Do smarowanego skojarzenia trącego środek smarny jest podawany w ilości i

w czasie, wynikających z indywidualnego zapotrzebowania. Systemy takie umożliwiają jednoczesne

podawanie środka smarnego do wielu smarowanych mechanizmów.

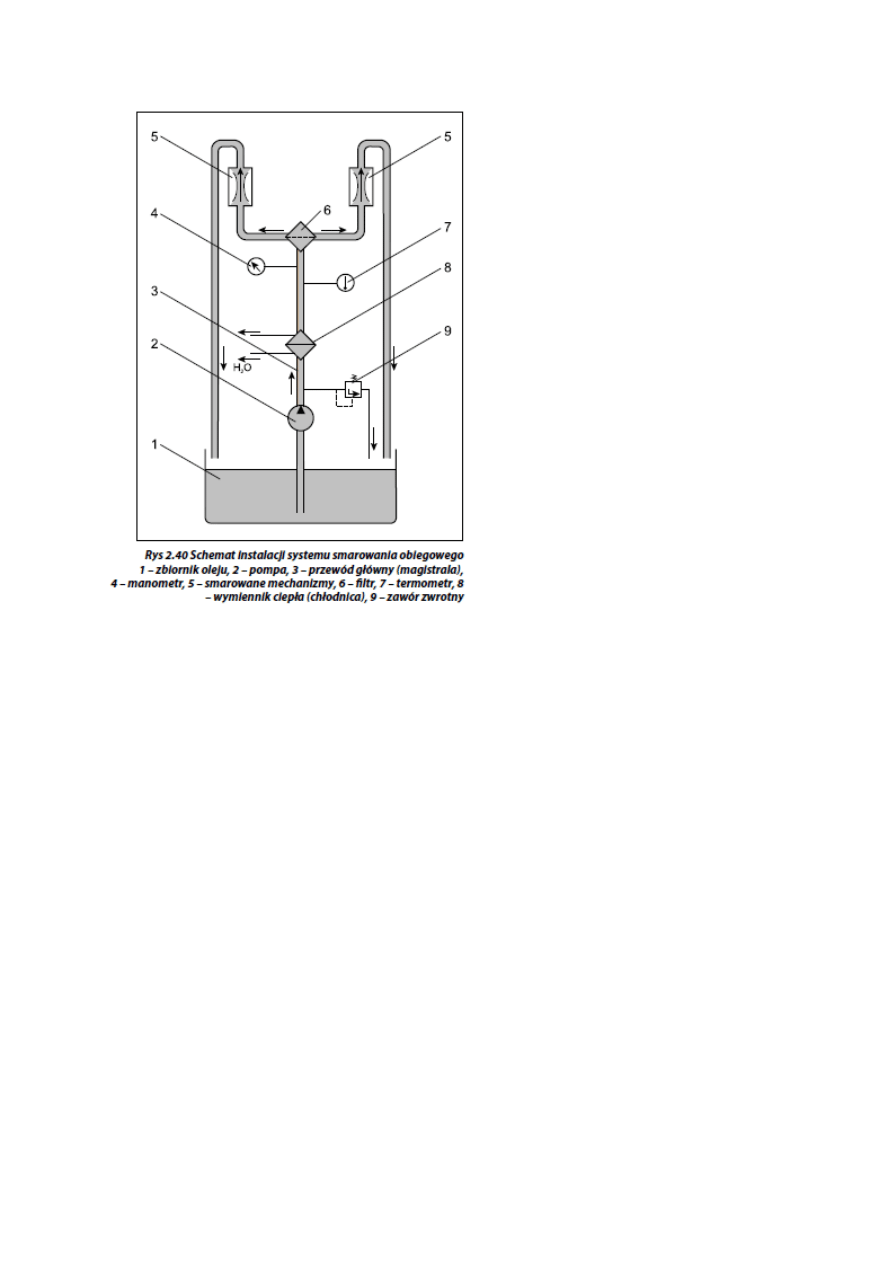

Systemy smarowania obiegowego (rys. 2.40) składają się ze zbiornika oleju 1, pompy olejowej 2,

zaworu przelewowego 3, chłodnicy 4, filtrów 5, rozdzielacza 6, manometru 7, termometru 8,

smarowanych mechanizmów 9 oraz przewodów powrotnych.

Olej ze zbiornika jest podawany pompą i układem przewodów podających w zaprogramowanej ilości.

Systemy smarowania obiegowego, najczęściej ciśnieniowego, są stosowane w przypadkach, gdy ze

smarowanych mechanizmów jest niezbędne intensywne odprowadzanie ciepła i zanieczyszczeń

stałych. W niektórych rozwiązaniach konstrukcyjnych systemu smarowania obiegowego znajduje się

układ wstępnego podgrzewania środka smarnego, używany w okresach rozruchu urządzenia po

dłuższych postojach. Rozwiązanie to stosuje się w celu zmniejszenia oporów hydrodynamicznych

„zimnego” oleju a tym samym skrócenia czasu jego dotarcia do smarowanych elementów.

5. Smarowanie łożysk tocznych i ślizgowych, reduktorów

Łożyska toczne wymagają smarowania w celu zmniejszenia zużycia, ochrony przed korozją i

zanieczyszczeniami stałymi, mogącymi uszkadzać elementy toczne oraz dla odprowadzenia

nadmiaru ciepła.

Dobór odpowiedniego smarowania łożysk, jako ostatni etap doboru łożysk tocznych powinien

uwzględniać konstrukcję samych łożysk tocznych ale również konstrukcję i sposób

smarowania całego urządzenia w którym są te łożyska zainstalowane.

Generalnie stosowane są dwa rodzaje czynników smarujących: smar stały lub olej.

Smary stałe stosowane są w przypadkach, gdy konstrukcja urządzenia nie zapewnia

smarowania łożysk, łożyska pracują z niewielkimi prędkościami, nie rozgrzewają się

nadmiernie podczas pracy lub gdy konstrukcja węzła łożyskowego jest zamknięta.

Smarowanie smarami stałymi wymaga zazwyczaj wypełnienia oprawy z łożyskiem tylko w

ilości 30% do 60% całkowitej objętości, przy czym objętość tą dla łożysk otwartych można

obliczyć z następującej zależności:

V = K • M

gdzie:

K – współczynnik zależny od rodzaju łożyska,

M – masa łożyska w kg,

V – objętość w cm3.

W przypadku łożysk silnie obciążonych i pracujących z dużymi prędkościami obrotowymi wymagane

jest stosowanie smarowania olejem. Spotykane są następujące sposoby dostarczania oleju do

łożyska:

- smarowanie w kąpieli olejowej – Jest to najczęściej spotykany sposób smarowania. Łożysko

powinno byd zanurzone do wysokości osi dolnego elementu tocznego łożyska w przypadku wałów

poziomych lub w 50% do 80% w przypadku wałów pionowych.

- smarowanie dyskiem olejowym – W przypadkach, gdy poziom oleju jest za niski na wale

umieszczony jest dysk o średnicy, pozwalającej na zanurzenie w oleju. Olej z dysku dostaje się do

łożyska poprzez zgarniacz lub w przypadku małych prędkości obrotowych spływa bezpośrednio do

łożyska,

- smarowanie natryskowe – Olej dostarczany jest pod ciśnieniem bezpośrednio na elementy toczne

łożyska. To rozwiązanie stosowane jest przy dużych prędkościach obrotowych i dużych

temperaturach działania w silnikach turbinowych i odrzutowych,

- smarowanie mgłą olejową – Olej jest rozpylany do postaci mgły przy pomocy powietrza. Mgła

olejowa smaruje wszystkie elementy urządzenia w tym łożyska. Ze względu na niewielkie opory

spowodowane przepływami oleju rozwiązanie to jest stosowane w przypadku dużych prędkości

obrotowych,

- smarowanie kropelkowe – Olej dostarczany jest bezpośrednio na elementy toczne łożyska

grawitacyjnie w postaci kilku kropel na minutę. Rozwiązanie takie jest stosowane przy niewielkich

obciążeniach i w przypadkach łożysk przystosowanych konstrukcyjnie do takiego smarowania (otwory

na powierzchni promieniowej pierścienia zewnętrznego łożyska baryłkowych),

- smarowanie olejowo-powietrzne – Stosowane w układach zautomatyzowanych o wysokim stopniu

pewności działania, gdzie poziom oleju jest rejestrowany. Stwierdzenie ubytku oleju powoduje jego

uzupełnienie przy pomocy pneumatycznego układu wtryskowego,

- smarowanie obiegowe – Stosowane s przypadkach centralnego układu smarowania elementów

urządzenia. Olej dostarczany jest z jednej strony węzła łożyskowego i odbierany z drugiej przez

instalację olejową zaopatrzoną w pompy, filtry i chłodnice oleju.

W zależności od sposobu smarowania i użytego medium smarującego łożyska powinny byd

uszczelnione w celu zapobieżenia wycieku na zewnątrz urządzenia lub do jego innych elementów. W

przypadku łożysk silnie obciążonych i pracujących z dużymi prędkościami obrotowymi wymagane jest

stosowanie smarowania olejem. Spotykane są następujące sposoby dostarczania oleju do łożyska.

6. Katalogowy dobór elementów napędu

Właściwy dobór napędu wymaga wzięcia pod uwagę kilku ważnych czynników. Niektórych z nich nie

można pominąć.

1. Ustalenie OBROTÓW WYJŚCIOWYCH dobieranej przekładni.

Często poprzez reduktor zasilany jest przenośnik taśmowy lub inne urządzenie w którym napędzanym

elementem jest koło lub walec. W sytuacji, w której ważnym parametrem jest dla nas np. prędkość

liniowa taśmociągu koniecznym staje się wyznaczenie na tej podstawie obrotów wyjściowych po

reduktorze n2 .

Obliczanie obrotów wyjściowych (uwaga na jednostki)

jeśli przekładnia napędza koło o promieniu r[m], a prędkość liniowa musi wynieść v[m/s] to żądane

obroty obliczymy ze wzoru:

2. Wyznaczenie MOMENTU WYJŚCIOWEGO przekładni potrzebnego do wytworzenia

siły napędowej F[N]

Jeżeli w urządzeniu napędzanym brak "zapotrzebowania na dynamikę" tzn. występuje stałe

obciążenie, brak zapotrzebowania na dynamiczne rozpędzanie większych mas, brak określonych

wymagań na przyśpieszenie napędzanych elementów - to można zastosować prosty wzór na

wyznaczenie momentu wyjściowego reduktora.

W przypadku obciążeń dynamicznych, wymaganych i określonych przyśpieszeniach itp. koniecznym

staje się wyznaczenie momentu wyjściowego w oparciu o bardziej złożone obliczenia dynamiki

napędu. W takim przypadku prosimy o kontakt z doradcą technicznym firmy Sternet

3. Wyznaczenie MOCY PRZEKŁADNI i MOCY SILNIKA napędowego przekładni.

Wiedząc, że moc wyjściowa przekładni Pw[kW] wynika z momentu wyjściowego Mw[Nm] i obrotów

wyjściowych n2[1/min] możemy ją wyliczyć z wzoru:

Moc silnika zasilającego Ps[kW] musi być większa od potrzebnej mocy wyjściowej przekładni

Pw[kW] wynikającej z zapotrzebowania na moment wyjściowy. Należy uwzględnić częściowe straty

mocy uzyskanej z silnika w napędzanej przez niego przekładni. Można wstępnie mało optymistycznie

założyć sprawność przekładni ( w przypadku przekładni walcowych) na poziomie η=0,8 i w ten

sposób wyznaczyć potrzebną moc silnika:

Należy dobrać z szeregu znormalizowanych mocy silników, najbliższą, wyższą od obliczonej.

4. Dobór RODZAJU PRZEKŁADNI.

Po dobraniu obrotów wyjściowych i mocy przystępujemy do wyboru typu przekładni najlepszej do

realizacji naszego celu. Musimy określić która przekładnia będzie najwłaściwsza: walcowa, walcowa-

płaska, walcowo-stożkowa czy może ślimakowa.

5. Wyznaczenie PRZEŁOŻENIA przekładni.

Przy znanych obrotach na wyjściu przekładni, jednocześnie przyjmując z katalogu obroty silnika

napędzającego motoreduktor można wyznaczyć przełożenie przekładni "i" jako stosunek obrotów

wyjściowych n2 do obrotów silnika n1.

6. Dobór WSPÓŁCZYNNIKA SERWISOWEGO fB

Warunki pracy przekładni są bardzo istotne dla jej prawidłowego doboru. Są one ujmowane i

wyznaczane w postaci współczynnika serwisowego fB. Od współczynnika serwisowego fB zależy

żywotność przekładni.

Dla normalnych warunków pracy, przy standardowym obciążeniu, niewielkich masach napędzanych

oraz niskich przyśpieszeniach i małej ilości rozruchów napędu - można przyjąć współczynnik

serwisowy fB=1.

Dla innych, trudniejszych warunków pracy należy skorzystać z niżej przedstawionych zasad ustalania

współczynnika fB. W niestandardowych, trudnych przypadkach np. pracy rewersyjnej, częstych i

krótkotrwałych załączeniach, nietypowych temperaturach pracy, wysokich zwłaszcza nieregularnych i

dynamicznych obciążeniach osiowych lub promieniowych - nasi doradcy techniczni chętnie pomogą

w doborze właściwej przekładni.

Współczynnik serwisowy decyduje o wielkości reduktora, nie ma jednak wpływu na wielkość silnika

zasilającego reduktor. Każda produkowana przekładnia mechaniczna posiada ściśle określony,

wynikający z jej konstrukcji moment nominalny Mn[Nm]. Po zasileniu jej silnikiem o określonej

mocy, możemy łatwo wyznaczyć moment wyjściowy Mw[Nm], którym będzie dysponował układ

napędowy silnik+przekładnia.

Po wybraniu, określeniu typu i wielkości przekładni, współczynnik serwisowy można określić

najprościej jako stosunek momentu nominalnego tej przekładni do momentu wyjściowego całego

motoreduktora (momentu wyjściowego zależnego od silnika)

Oczywiście najpierw musimy dobrać konkretną przekładnię a dokładniej ustalić wielkość jej

momentu nominalnego Mn[Nm] następnie wyznaczyć współczynnik fB na podstawie warunków

pracy reduktora, warunków wymuszonych przez urządzenie napędzane, przez charakter

projektowanego napędu.

Więcej na temat doboru współczynnika serwisowego.

7. Wyznaczenie MOMENTU NOMINALNEGO przekładni (wielkości przekładni).

Po wyznaczeniu współczynnika serwisowego fB przy znanej mocy silnika Ps[kW] oraz znanym

przełożeniu przekładni, możemy wyznaczyć przybliżony faktyczny moment wyjściowy (bez

uwzględnienia sprawności przekładni ponieważ będzie ona znana dopiero po wykonaniu doboru):

Moment nominalny projektowanej przekładni powinien być większy od iloczynu momentu

wyjściowego przekładni i współczynnika fB.

8. Wybór POZYCJI PRACY

Pozycja pracy czyli inaczej ułożenie przekładni w przestrzeni jest bardzo ważne ze względu na

zawartość środków smarnych, właściwe smarowanie łożysk, rozmieszczenie zaworów

odpowietrzających bądź zbiorników z olejem (nie dotyczy to małych przekładni).

Wybieramy położenie wału i/lub kołnierza (sposób mocowania do maszyny).

9. Wybór SPOSOBU MONTAŻU

W zależności od typu przekładni i dostępnych opcji wybieramy średnicę wału lub tulei a jeśli można

to również rodzaj kołnierza (np. B5, B14).

10. Dobór USZCZELNIEŃ, MALOWANIA

Przy doborze reduktora należy uwzględnić warunki środowiskowe: temperaturę, zapylenie,

środowisko sprzyjające korozji. Należy dobrać odpowiednie do środowiska typy uszczelnień,

odpowiednie malowanie.

7. Dobór sprzęgieł, reduktorów

Sprzęgło- przenoszony moment, obroty, warunki geometryczne

Dobór sprzęgła do napędu polega na sprawdzeniu czy wartość przenoszonego momentu obrotowego,

uwzględniającego współczynniki przeciążenia, jest mniejszy od nominalnego momentu obrotowego

sprzęgła (Mn);

- Nom. Sprzęgła,

- moment nominalny napędu

- współczynnik. przeciążenia zależy od rodzaju maszyny roboczej;

- współczynnik przeciążenia zależy od temp. Otoczenia;

- współczynnik. przeciążenia zależy od czasu pracy

- współczynnik przeciążenia zależy od ilości włączeń;

Reduktor-przenoszona moc efektywna, przełożenie, warunki pracy. Przełożenie Ir=n wej\ n wyj, na

podstawie obliczonego przełożenia rzeczywistego Ir dobiera się przełożenie znormalizowane

(normalne reduktora), zbliżone do rzeczywistego.

Określenie mocy reduktora P>=Pr*f1*f2;

1) Pr moc urządzenia roboczego ;

f1=f(rodzaj urządzenia poprzedzającego, rodzaj pracy);

f2=f(czas pracy na dobę, liczba włączeń na godzinę);

2)Sprawdzenie mocy nominalnej przy maksymalnym momencie rozruchowym

n-obroty,

- max moment rozruchu,

- liczba włączeń na godziną, charakter obciążenia przy rozruchu)

#Oleje jednosezonowe

Wszystkie oleje silnikowe można podzielić na jednosezonowe i wielosezonowe tzw. Multigrade. Z

uwagi na swój skład i właściwości, oleje jednosezonowe zapewniają optymalną ochronę silnika w

ograniczonym i wąskim zakresie temperatur.

Lepkość oleju określa klasyfikacja amerykańskiego stowarzyszenia inżynierów motoryzacji SAE.

Oleje z oznaczeniem W (np. SAE 0W, 5W, 10W, 15W i 20W) są skategoryzowane według lepkości w

niskich temperaturach (od -10 do -40 st. Celsjusza) i są przeznaczone do stosowania w takich

warunkach. Pozostałe kategorie oznaczone SAE 20, 30, 40 i 50 określają lepkość oleju w temperaturze

100 st. Celsjusza i są przeznaczone do stosowania w wyższych temperaturach. Mogą one być zbyt

lepkie, aby zapewnić odpowiednią ochronę silnika w chłodniejsze dni.

Przykładowo, sezonowy olej o lepkości 10W jest bardzo płynnym środkiem smarnym, który dobrze

sobie radzi przy zimnym rozruchu. Jednak wraz ze wzrostem temperatury, olej ten może okazać się

zbyt mało lepki, by zapewnić odpowiednie smarowanie, doprowadzając wtedy do zwiększonego

zużycia silnika. Dla porównania, oleje sezonowe o lepkości w klasie SAE 30 lub 40 są odpowiednio

lepkie i zapewniają odpowiednie smarowanie, gdy silnik jest gorący. Kiedy temperatura spadnie nawet

do 5 st. Celsjusza, oleje te nie płyną łatwo, co ogranicza ich zdolność ochrony silnika przy rozruchu i

podczas dalszej pracy, aż do rozgrzania silnika.

Przez ostatnie dwadzieścia lat technologia silników Diesla bardzo się rozwinęła. Współczesne silniki

Diesla, dzięki swojej zwartej budowie i większej mocy, pracują w wyższych temperaturach oraz

pozwalają na rozruch w niższej temperaturze otoczenia. Oleje jednosezonowe, przez ograniczenia

wydajności i swoje właściwości chemiczne, często nie spełniają wymagań dzisiejszych silników

Diesla. Jest to główny powód, dla którego wielu kierowców i właścicieli flot korzysta z wysokiej

jakości, wielosezonowego oleju Mobil Delvac, który wydłuża życie silnika.

#Oleje wielosezonowe - lepszy wybór

Oleje wielosezonowe spełniają wymagania lepkościowe klasyfikacji SAE J300 zarówno w niskich, jak

i wysokich temperaturach. Zaawansowana technologia formulacji olejów wielosezonowych zapewnia

im lepszą wydajność w różnych temperaturach i warunkach pogodowych oraz pod różnym

obciążeniem silnika. W niskich temperaturach, wielosezonowe oleje silnikowe zachowują dobre

właściwości przepływowe, zapewniając doskonałą kontrolę zużycia podczas rozruchu. Natomiast w

wysokich temperaturach zachowują większą lepkość, która poprawia ochronę wszystkich ważnych

części silnika. Zasadniczo olej wielosezonowy może spełnić zadanie dwóch olejów jednosezonowych.

Oleje wielosezonowe są oznaczone tymi samymi klasyfikacjami lepkościowymi, co oleje

jednosezonowe. Jednak w porównaniu do olejów jednosezonowych, mają jednocześnie symbol W"

(ang. winter), określający lepkość oleju w niskich temperaturach, oraz wskaźnik lepkości w wysokich

temperaturach. Przykładowo, olej wielosezonowy SAE 15W-40 ma w temperaturze 100 st. Celsjusza

taką samą lepkość, co jednosezonowy SAE 40. Jednak, co ważniejsze, ten sam olej wielosezonowy

jest wystarczająco płynny przy rozruchu zimnego silnika. Nawet w temperaturze -20 st. Celsjusza!

Oto kolejny przykład. Oleje dla silników Diesla zazwyczaj spełniają wymagania lepkościowe 15W,

zapewniające ochronę w temperaturze -20 st. Celsjusza. W chłodniejszych warunkach możemy użyć

olejów 10W, 5W, a nawet 0W. Oleje wielosezonowe oferują lepszą ochronę we wszystkich

warunkach pogodowych i pod różnymi obciążeniami silnika, a możliwość dostosowania się do

szerszego zakresu temperatur to nie jedyna ich przewaga nad olejami jednosezonowymi.

Lepkość olejów wielosezonowych przynosi istotne zyski zużycia paliwa w porównaniu do olejów

jednosezonowych o podobnych właściwościach, w wysokich temperaturach. Na przykład, używanie

oleju wielosezonowego SAE 15W-40 zamiast sezonowego SAE 40, w zależności od warunków

eksploatacji, zmniejsza zużycie paliwa nawet o 5 procent. Co więcej, oleje wielosezonowe są

produkowane z wykorzystaniem bardziej zaawansowanych technicznie dodatków. Oleje

jednosezonowe zawierają starsze kompozycje dodatków, nie zawsze dobrze przystosowanych do

nowych silników Diesla. Zaawansowana technologia dodatków olejów wielosezonowych daje wiele

korzyści m.in. ochronę przed osadem w wysokich temperaturach, zmniejszone zużycie paliwa oraz

lepsze rozproszenie cząstek sadzy (węgla).

Przewaga olejów wielosezonowych nad jednosezonowymi:

Lepsza wydajność

łatwiejszy rozruch i zmniejszone zużycie silnika

czystszy silnik

lepsze pompowanie w zimnych warunkach

zmniejszone zużycie oleju

oszczędności na paliwie

brak potrzeby sezonowej wymiany oleju

Lepkość - zdolność płynu do przekazywania pędu pomiędzy warstwami poruszającymi się z różnymi

prędkościami.

Różnice w prędkościach warstw często są charakteryzowane przez szybkość ścinania. Przekazywanie

pędu zachodzi dzięki pojawieniu się na granicy tych warstw naprężeń ścinających. Wspomniane

warstwy są pojęciem hipotetycznym, w rzeczywistości zmiana prędkości zachodzi w sposób ciągły (

Płyn nielepki to płyn o zerowej lepkości.

Istnieją dwie miary lepkości:

Lepkość dynamiczna wyrażająca stosunek naprężeń ścinających do szybkości ścinania:

̇

Jednostką lepkości dynamicznej w układzie SI jest: kilogram•metr-1•sekunda-1

Lepkość kinematyczna jest stosunkiem lepkości dynamicznej do gęstości płynu:

Jednostką lepkości kinematycznej w układzie SI jest: metr2•sekunda-1 Jej nazwa pochodzi od tego,

że jest wyrażona jedynie przez wielkości właściwe kinematyce.

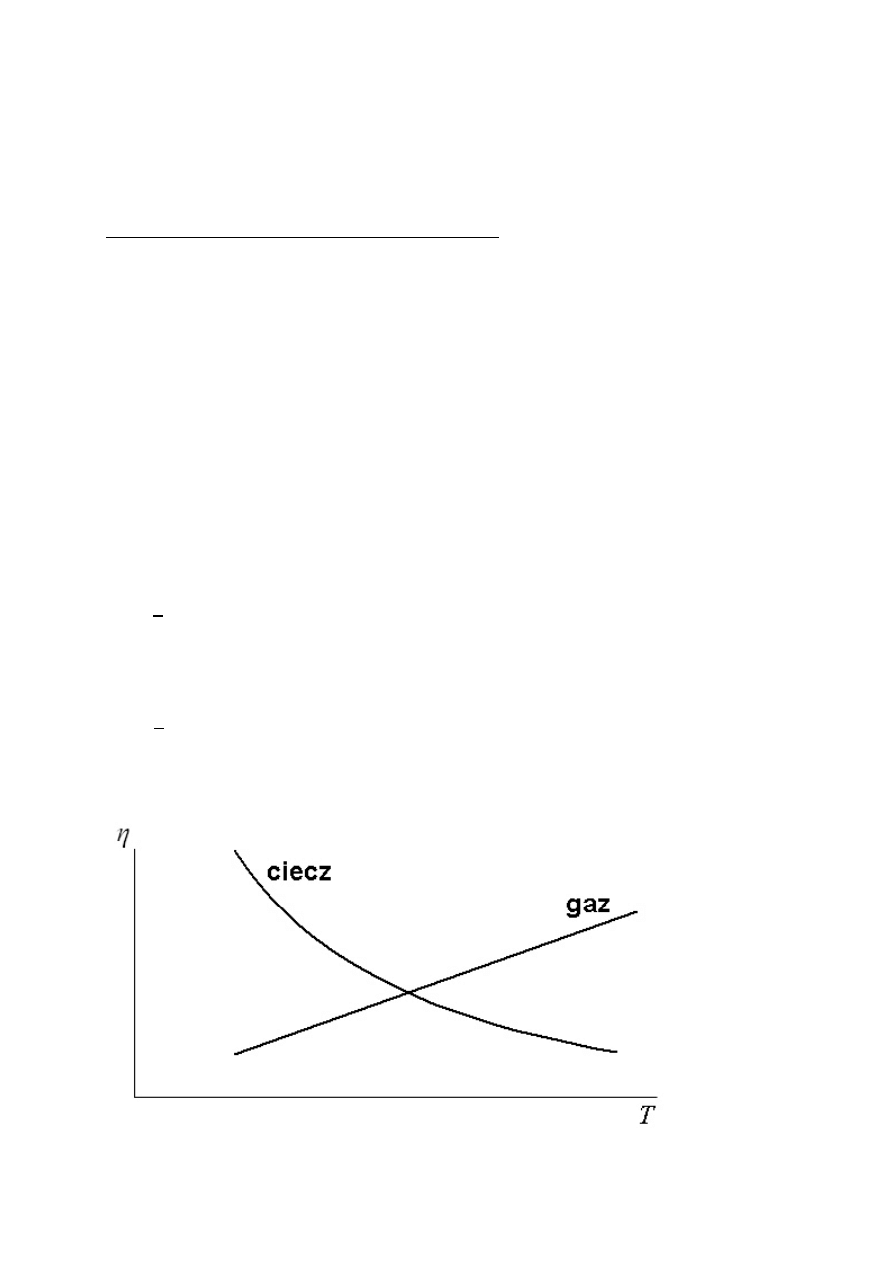

Wykres zależności dynamicznego współczynnika lepkości (η), w zależności od

temperatury (T).

Z wykresu odczytuje się lepkość dynamiczną oleju, która dla 50

o

C wynosi

Wyszukiwarka

Podobne podstrony:

MTR 2kol id 310221 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

cw med 5 id 122239 Nieznany

więcej podobnych podstron