1.

Pasowania złożone. Przykład liczbowy.

Istnieją przypadki, w których nie mogą być zastosowane ani

pasowania na zasadzie stałego otworu ani pasowania na zasadzie

stałego wałka. Żądane pasowanie może być uzyskane jedynie przez

skojarzenie niepodstawowego otworu z niepodstawowym wałkiem.

Tego rodzaju pasowanie nosi nazwę pasowania złożonego.

Można sie spotkać w praktyce z dwoma rodzajami zagadnień

dotyczących pasowań złożonych.

1.

Określić charakter pasowania – tzn. Znaleźć

pasowanie równoważne na zasadzie stałego otworu

lub stałego wałka, gdy dane są odchyłki graniczne

otworu i wałka niepodstawowego.

2.

Określić odchyłki jednego elementu (wałka lub

otworu), aby w skojarzeniu z danym drugim

elementem niepodstawowym (otworem lub wałkiem)

uzyskać pasowanie o złożonym charakterze.

Sposób rozwiązywania tych zadań przedstawiony zostanie na

przykładach.

1. Określić charakter pasowania fi50 K6/m7

Pasowanie równoważne na zasadzie stałego otworu utworzone

będzie przez otwór podstawowy w 6 klasie dokładności (30 H6 =

30

+0,016

) oraz wałek, którego odchyłki obliczyć można znając luzy

graniczne i odchyłki otworu podstawowego.

Ponieważ Fw>0, będzie to wałek spoczynkowy. Z tablicy

znajdujemy dla D=50, najbliższą obliczonej odchyłkę dolną wałka p

(bardzo lekko wtłaczanego), równą Fp = +26μm. Zatem pasowanie

złożone Ø50 K6/m5 będzie miało charakter zbliżony do pasowania

bardzo lekko wtłaczanego.

2. Dany jest otwór Ø30 F7 =

Należy dobrać wałek, aby uzyskać pasowanie suwliwe równoważne

pasowaniu Ø30 H7/h6.

Odchyłki wałka obliczone z żądanych luzów granicznych i danych

odchyłek otworu Ø30 F7, będą miały wartości następujące:

Ponieważ Fw>0, będzie to wałek spoczynkowy.

Z tablicy dla średnicy D=30 znajdujemy Fw=+8μm dla wałka m

(mocno wciskany). Zatem żądane pasowanie suwliwe uzyskujemy

kojarząc z otworem Ø30 F7 wałek Ø30 m6

2.

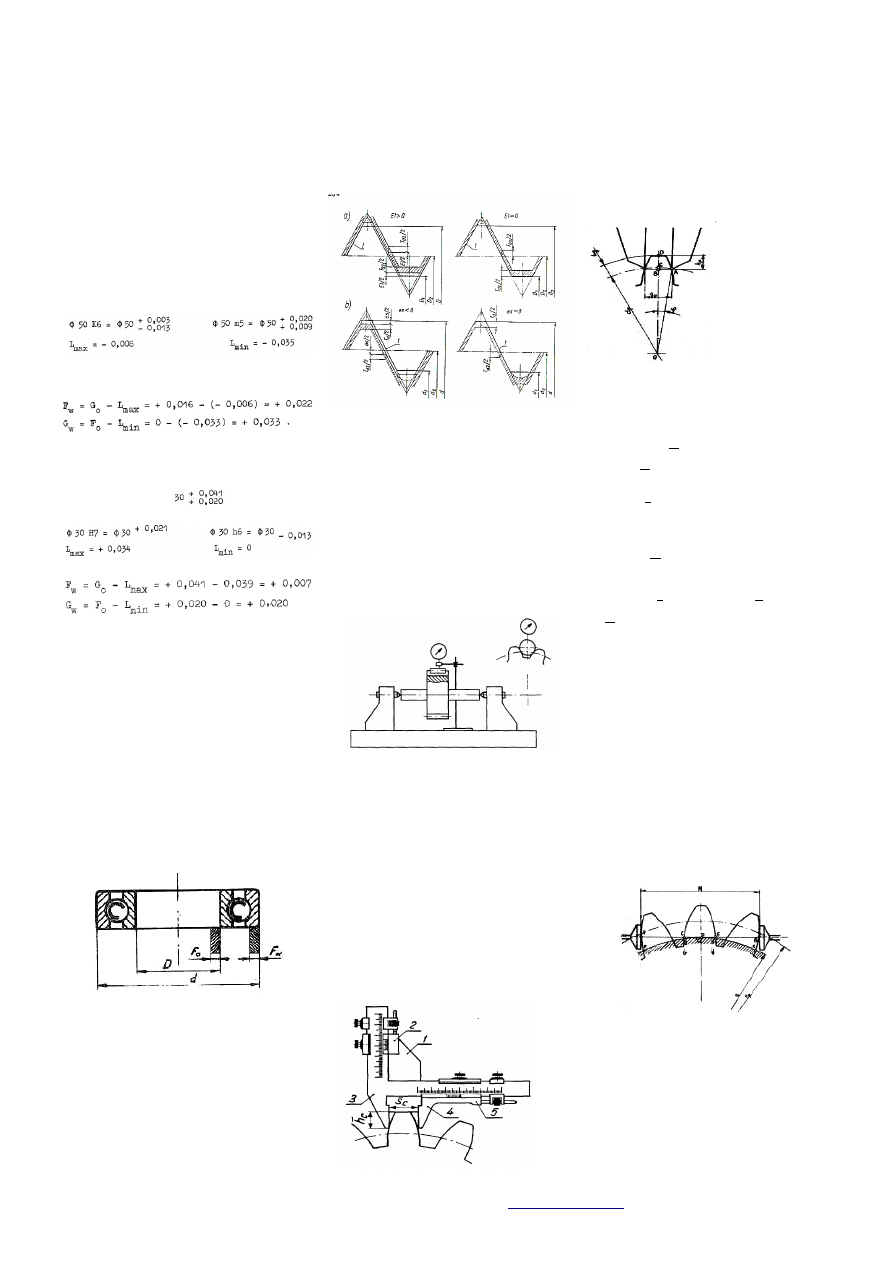

Pasowanie łożysk tocznych

tolerancje wykonawcze wymiarów średnic łożysk

tocznych nie są zgodne z układem tolerancji i pasowań ISO. Tworzą

one odrębny układ charakterystyczny tym, że zarówno średnica

zewnętrzna d, jak wewnętrzna D mają górne odchyłki graniczne

równe zeru, natomiast dolne odchyłki graniczne równe zeru,

natomiast dolne odchyłki mniejsze od zera. Zatem średnica

zewnętrzna pierścienia zewnętrznego jest tolerowana jak wałek

podstawowy h, natomiast średnica otworu pierścienia wewnętrznego

jak otwór spoczynkowy pośredni między lekko wciskanym K, a

wciskanym zwykłym M. Wartości tolerancji średnic łożysk tocznych

odpwiadają tolerancjom IT5 do IT7 układu ISO.

Tolerancje średnic łożysk tocznych oznacza się hB dla średnicy

zewnętrznej oraz KB dla średnicy otworu.

Charakter pasowania średnic łożyska tocznego z elementami

współpracującymi (wałkiem i obudową) zależy od charakteru

obciążenia oraz luzów wewnętrznych łożyska.

Charakter obciążenia łożyska określa się w zależności od tego, czy:

–

wałek wiruje a obudowa znajduje się w spoczynku (w

skrócie ruchomy wałek)

–

obudowa wiruje a wałek znajduje się w spoczynku (ruchoma

obudowa),

–

występuje przypadek pośredni, gdyż może wirować wałek i

osłona

W zależności od wartości luzów wewnętrznych, rozróżnia się

łożyska:

–

o luzach zmniejszonych, oznaczonych przez C1 i C2

–

o luzach normalnych (bez oznaczeń)

–

o luzach powiększonych (C3, C4, C5)

Regułą jest, że wirujące pierścienie łożyska pasowane są z

elementami współpracującymi spoczynkowo, natomiast pierścienie

nieruchome – suwliwie lub przylgowo. W przypadku pośrednim oba

pierścienie pasowane są spoczynkowo

4.

Położenie pól tolerancji i odchyłek w gwintach

zewnętrznych i wewnętrznych

5.

Identyfikacja podstawowych parametrów kół

zębatych (z,m,y,x,alfa)

x – współczynnik korekcji, w kołach zębatych niekorygowanych

(zerowych) x = 0, w kołach zębatych korygowanych ≠ 0

y – współczynnik wysokości zęba (y=1 dla zębów normalnych, y>1

dla zębów

wysokich, y<1 dla zębów niskich).

z - liczba zębów

m - moduł nominalny, mierzony w przekroju normalnym do linii

zęba na walcu podziałowym

α - nominalny kąt przyporu, równy 20° lub 15°, określany w

przekroju normalnym do linii zęba

6.

Zasady pomiaru wybranych parametrów kół

zębatych (bicie uzębienia, grubość zęba na cięciwie

pomiarowej, pomiar przez n zębów, pomiar

podziałki zasadniczej).

6.1

Pomiar bicia promieniowego uzębienia

Bicie promieniowe uzębienia Frr określone jest jako największa

różnica odległości od osi koła zębatego linii podziałowej zarysu

odniesienia, przy kojarzeniu tego zarysu z zarysem każdego z zębów

lub wrębów. Sposób pomiaru bicia uzębienia ilustruje rys. 6.1.

Badane koło zębate osadza się bez luzu na trzpieniu, którego błędy

współosiowości powierzchni walcowej względem osi nakiełków są

na tyle małe, że ich wpływ na dokładność pomiaru można pominąć.

Trzpień wraz z kołem zębatym osadza się w kłach przyrządu

kłowego. Jako element pomiarowy powinna być użyta końcówka w

postaci zęba zębatki odniesienia. W zastępstwie może być użyty

wałeczek, dobrany tak aby punkty styku wałeczka z bokami zębów

leżały w pobliżu stałej cięciwy pomiarowej .W górnym położeniu

wałeczka odczytuje się wskazanie czujnika. Czynność tę wykonuje

się dla wszystkich wrębów koła. Bicie promieniowe uzębienia

oblicza się jako różnicę największych i najmniejszych wskazań

czujnika (wzór (12)).

F

rr

= H

r max

− H

r min

W zależności od żądanej dokładności pomiaru, można pomiar

wykonać przy użyciu czujnika z działką elementarną 0,01 lub 0,002

mm

6.2

Pomiar grubości zęba

Pomiar suwmiarką modułową

Korpus narzędzia stanowi kątownik ze stałą szczęką 3. Na

poziomym ramieniu kątownika przesuwa się suwak ze szczęką 4,

przy czym odległość szczęk może być odczytana na podziałce

kreskowej przy pomocy noniusza 5. Wzdłuż pionowego ramienia

kątownika przesuwa się języczek 1, którego dolna krawędź jest

prostopadła do powierzchni mierniczych szczęk 3 i 4. Odległość

krawędzi języczka od dolnych krawędzi szczęk nastawiana jest przy

pomocy podziałki kreskowej z noniuszem 2. Obie podziałki mają

działki elementarne równe 0,5 mm i noniusz o 25 działkach co

pozwala na ustawienie i odczyt z dokładnością 0,02 mm.

Pomiar grubości zęba w kole o prostych zębach pokazano wyżej

Języczek ustawia się w odległości hp od krawędzi szczęk, przy czym

wartość hp dobrana jest tak, żeby szczęki stykały się z zębem na

walcu podziałowym. Odczytana wartość gp, stanowi grubość zęba

zmierzoną wzdłuż koła podziałowego. Wysokość hp oblicza się z

zależności

h

p

=BD=CD BC

gdzie

CD

=h

g

oraz

BC

=OC −OB=

dp

2

1

−cosφ

stąd

h

p

=h

g

dp

2

1

−cosφ

podstawiając pod wz.

d

p

=m⋅z

h

p

=m

[

y ± x

z

2

1

−cosφ

]

grubość pomiarową zęba gp oblicza się z trójkąta OAB:

g

p

=2 ⋅AB

Ponieważ

AB

=

d

p

2 ⋅

sinφ

, uwzględniając wzór

d

p

=m⋅z

otrzymamy

g

p

=m⋅z⋅sinφ

φ – środkowy kąt odpowiadający połowie grubości zęba wyznacza

się z proporcji

φ:

g

2 =

2

⋅⋅d

p

stad

φ:

g

2 =

2

:⋅d

p

φ

=

g

d

p

w sumie otrzymujemy

Pomiar grubości zęba wykonuje się na wysokości stałej cięciwy

pomiarowej (rys. 41). Stała cięciwa pomiarowa AA' występuje w

miejscu zetknięcia się zębatki odniesienia z zarysem zęba, gdy oś

symetrii zęba koła pokrywa się z osią symetrii wrębu zębatki.

Zębatka odniesienia styka się z bokami zęba w punktach A i A'

powstałych z przecięcia boku zęba linią styczną do koła

zasadniczego i przechodzącą przez punkt centralny C. Dla

wykonania pomiaru należy języczek suwmiarki ustawić w odległości

h

c

od krawędzi szczęk, tak aby szczęki stykały się z zębem na

wysokości stałej cięciwy pomiarowej. Odczytana wartość T

c

jest

grubością zęba zmierzoną na wysokości stałej cięciwy pomiarowej.

Nominalną stałą wysokość pomiarową h

c

(odpowiadającą

nominalnemu położeniu zarysu odniesienia) oblicza się z

6.2

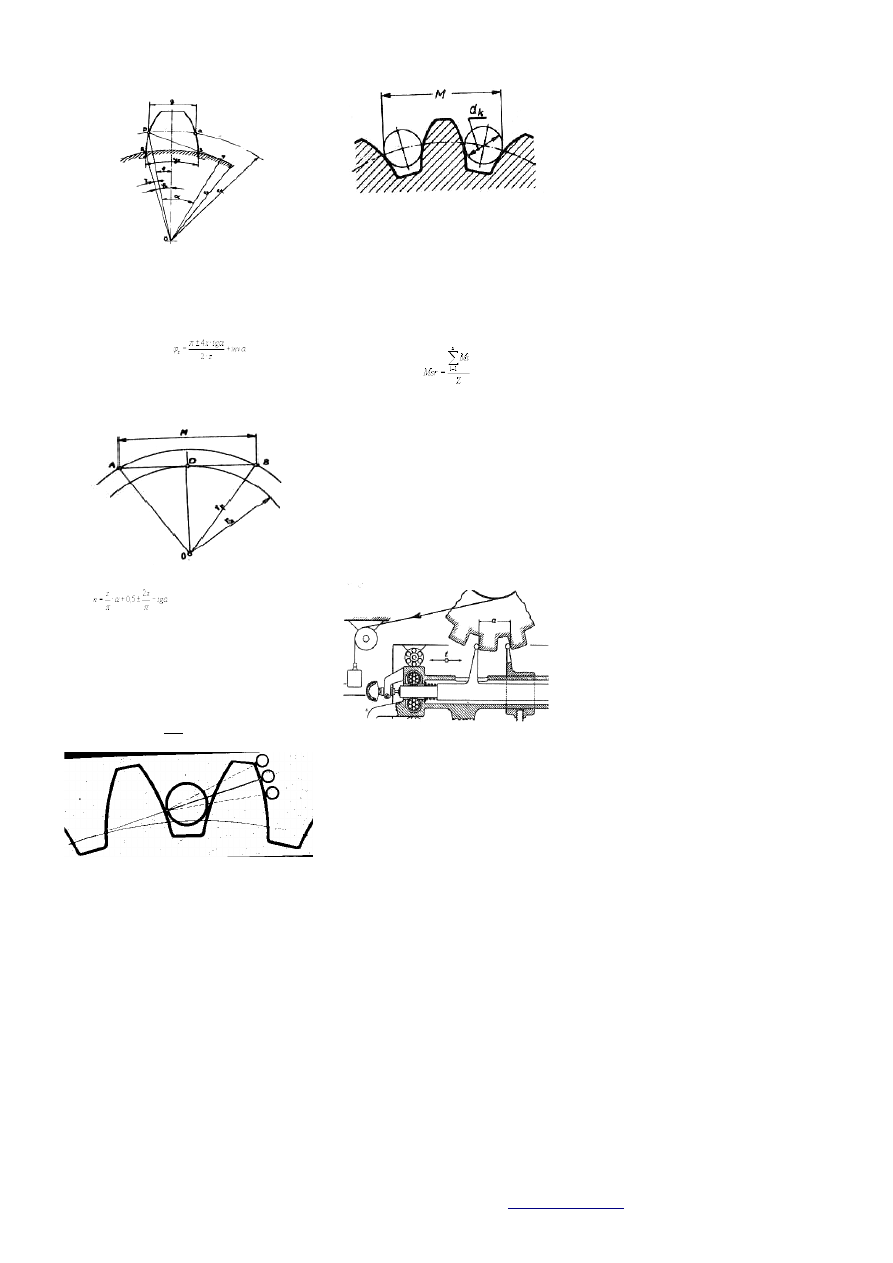

Pomiar przez n zębów

Do pomiaru grubości zęba przez n zębów używa się mikrometrów z

talerzykowymi końcówkami mierniczymi lub innych narzędzi

mierniczych umożliwiających pomiar tą metodą. Zasadę pomiaru

wyjaśnia rys.

Końcówki narzędzia mierniczego obejmują n zębów (w

rozpatrywanym przyp. N=3), stykając się z ewolwentowymi

zarysami skrajnych zębów w punktach A i B, lezących w pobliżu

walca podziałowego. Z zasady powstawania ewolwenty wynika, że

odcinek zmierzony M=AB jest styczny do koła zasadniczego o

promieniu r

g

. Ponieważ zarysy ewolwentowe powstają jako tory

punktów A i B odcinka AB odtaczanego po kole zasadniczym można

napisać : M=Ac+CE+FB=Ab=FK; AC=Fg=t

p

; CE=GH=g

z

;

EB=HK=t

p;

gdzie g

z

grubość zęba mierzona na walcu zasadniczym,

t

p

=m*π*cosα. W ogólnym przypadku można więc napisac:

M=(n-1)*m*π*cosα+g

z

;

gdzie n liczba zębów. Grubość zęba na

walcu zasadniczym można wyznaczyć posługując się rys

Podziękowania dla tych co się choć troszeczkę dołożyli

z którego wynika: g

z

/2=r

z

*φ

z

przy czym φ

z

=φ+γ gdzie: φ

z

kąt

środkowy odpowiadający połowie grubości zęba na walcu

podziałowym; γ kąt środkowy zawart między promieniem

początkowym ewolwenty RO=r

z

a promieniem PO=r

p

. Kąt γ

wyznaczać można z następujących zależności: PT=TO*tgα=r

z

*tgα

przy czym PT=TR=r

g

(α+γ) skąd γ= tgα-α. Kąt γ wyrażony w mierze

łukowej określany jest w teorii zazębień jako inwoluta kąta przyporu

(inv α). Ostatecznie mamy:

, podstawiając do

zależności powyżej mamy: M=m*cosα[(9n-0,5)π+z* inv

α]±2mx*sin ilość. Ilość Ilość zębów wziętych do pomiaru określa się

przy założeniu by punkt styku końcówek mierniczych narzędzia z

zarysem zębów leżały na walcu podziaowym lub powyżej. Można

więc na podst. Rys.

napisać DB

2

=OB

2

-OD

2

i korzystając z poprzednich zależności

mamy:

. Wartość n tylko przypadkowo może

być całkowita dlatego zaokrągla się ją do najbliższej całkowitej

górnej wartości.

6.3

Pomiar podziałki zasadniczej

pomiar podziałki przyporu

podzialke przyporu okresla wzor

t

p

=

⋅d

z

z =

m

⋅⋅cos

jest odległością zarysów ewolwentowych dwóch sąsiednich zębów,

mierzonych wzdłuż linii przyporu stycznej do koła zasadniczego.

Metoda pomiaru: kulista końcówka sztywno związana z korpusem

przyrządu oparta jest we wrębie międzyzębnym , ruchoma

końcówka kulista połączona z czujnikiem którego najmniejsze

wskazanie odpowiada właściwemu położeniu pomiarowemu. Przed

przystąpieniem do pomiaru przyrząd należy ustawić tak, aby zerowe

skazanie czujnika odpowiadalo nominalnej wartości podzialki

przyporu obliczonej według wzoru wcześniejszego. Dobrać należy

końcówki pomiarowe o średnicy D

k

wg. modulu mierzonego koła

zębatego a nastepnie zgodnie ze schematem złożyć stos płytek

wartości poszczególnych płytek i srednice D

k

są zawarte w

tablicach. Błędy podanej metody pomiaru zależą od dokładności

zarysu zębów i przy niewielkich odchyłkach zarysu nie

przekraczających ±0,004mm. Gdy wymagana jest większa

dokładność, pomiar podziałki przyporu może być wykonany na

uniwersalnym przyrządzie firmy C. Zeiss,

pomiar podziałki obwodowej

podziałka obwodowa określana jest wzdłuż łuku koła podziałowego

wobec czego bezpośredni jej pomiar jest praktycznie niemożliwy.

Można dokonywac pomiaru kąta podziałowego, podziałowego

nastepnie obliczyć wartość podziałki. Ten sposób jednak, możliwy

do wykonania przy użyciu teodolitu i kolimatora lub innych bardzo

dokładnych przyrządów do pomiaru kąta, jest trudny i pracochłonny.

Stąd też najczęściej wykonuje się pomiary równomierności

podziałek obwodowych. Najprostszym sposobem pomiaru

równomierności podziałki obwodowej jest pomiar przy użyciu

dwóch wałeczków mierniczych i mikrometru. Po zmierzeniu

odległości M zewnętrznych tworzących wałeczków kolejno dla

wszystkich wrębów koła zębatego oblicz się wartość średnią

z- liczba mierzonych zębów

i- kolejny nr zeba

nastepnie dla poszczególnych zębów koła określa się odchyłki

podziałki obwodowej ze wzoru

f

t1

=M

1

−M

śr

. Gdy dokładnośc pomiaru przy uzyciu mikrometru i wałeczków

mierniczych jest niewystarczająca, pomiar podziałki obwodowej

wykonac można na uniwersalnym przyrządzie firmy C.Ziess do

pomiaru kół zębatych. Schemat pomiaru przedstawiono poniżej.

Mierzone koło zębate 1 osadzone jest na trzpieniu w kłach

przyrządu. Na saniach 2 przyrządu zamocowane są dwie końcówki

miernicze, przy czym końcówka 3 sztywno związana jest z saniami,

końcówka 4 ruchoma powoduje przesuw trzpienia mierniczego

ortotestu 5 w zależności od wartości podziałki obwodowej.

Podziękowania dla tych co się choć troszeczkę dołożyli

Wyszukiwarka

Podobne podstrony:

Okucia ko id 334935 Nieznany

ko o z doju teoria id 237555 Nieznany

pasowa 1 id 350116 Nieznany

KO pytania przykladowe id 23755 Nieznany

Okucia ko id 334935 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

więcej podobnych podstron