INSTYTUT KONSTRUKCJI MASZYN

Katedra Maszyn Roboczych i Transportu Bliskiego

Zespół Nap

ę

du i Sterowania Hydraulicznego

LABORATORIUM

NAP

Ę

DÓW I STEROWANIA

HYDRAULICZNEGO I PNEUMATYCZNEGO

Temat: Nap

ę

d pneumatyczny

Grupa: ........................ Zespół: .........................

Data wykonania sprawozdania: .....................

Data oddania sprawozdania: .........................

Lp

Nazwisko i Imię

Ocena

Data

2

Program

ć

wiczenia:

1.

Pojęcie napędu i sterowania pneumatycznego,

2.

Zapoznanie z budową, funkcją i zasadą działania wybranych elementów wchodzących w skład

układu opartego o elementy napędu pneumatycznego,

3.

Zapoznanie z budową schematów pneumatycznych (symbole pneumatyczne),

4.

Wykonanie ćwiczeń laboratoryjnych.

Warunki zaliczenia

ć

wiczenia:

-

obecność na zajęciach laboratoryjnych,

-

oddanie poprawnie wykonanego sprawozdania z ćwiczenia laboratoryjnego,

-

pozytywna ocena z kolokwium zaliczeniowego (minimalnie 3 punkty).

Sprawozdanie z

ć

wiczenia laboratoryjnego:

1.

Podaj schemat układu pneumatycznego (dla stanowisk podanych przez prowadzącego),

2.

Wymień elementy wykorzystane do budowy układu z uwzględnieniem złączy i przewodów,

3.

Opisz zasadę działania układu,

4.

Przedstaw wnioski z przeprowadzonych testów dla każdego stanowiska oddzielnie,

5.

Podaj wnioski końcowe.

Uwagi ko

ń

cowe do sprawozdania:

1.

Sprawozdanie wykonać za pomocą komputera i w formie wydruku przekazać do prowadzącego

(wydruk dwustronny),

2.

Ocenie podlega głównie forma przekazu i sposób wypowiedzi,

3.

Kopie wydruków i kserokopie nie zostaną przyjęte!

4.

Schematy należy wykonać za pomocą dowolnego programu graficznego zgodnie z zasadami.

3

Poj

ę

cie nap

ę

du pneumatycznego

Pneumatyka jest jedną z najstarszych form energii wykorzystywanej przez człowieka.

Pierwsze próby zastosowania sprężonego powietrza podejmowano przy konstrukcji miotaczy

pocisków. Opierając się na Biblii można doszukiwać się stosowania sprężonego powietrza

przy burzeniu murów Jeryha. Obecnie trudno znaleźć dziedzinę życia, która obywałaby się

bez sprężonego powietrza.

W terminologii technicznej używa się najczęściej dwa pojęcia napędu pneuma-

tycznego oraz sterowania pneumatycznego. Oba pojęcia są podobne i często mylnie

używane. Problem wynika z wykorzystywanego czynnika roboczego, jakim jest sprężone

powietrze. Powietrze to może pełnić rolę nośnika energii lub nośnika informacji.

W pierwszym przypadku dzięki energii wejściowej otrzymywane jest sprężone powietrze,

które poprzez wybrany odbiornik (element wykonawczy) wytwarza energię mechaniczną w

postaci ruchu liniowego lub obrotowego. W drugim przypadku to samo sprężone powietrze

może być wykorzystane w procesie decyzyjnym, realizowanym przez określoną grupę

elementów stosowaną w napędzie pneumatycznym, do dalszej pracy układu.

W rzeczywistości najczęściej mamy do czynienia z układami pneumatycznymi spełniającymi

obie wymienione funkcje. Dziedzina nauki zajmująca się problematyką tych układów jest

Napęd i sterowanie pneumatyczne. Należy zauważyć, że sprężonym gazem może być

dowolny gaz, który posiada podobne właściwości jak powietrze.

Stąd definiując napęd pneumatyczny można stwierdzić, że to taki napęd, który energię

sprężonego powietrza zamienia na energię mechaniczną do napędzania np. maszyn i narzędzi

w postaci ruchu liniowego oraz obrotowego. Napęd pneumatyczny i napęd hydrauliczny

należą do napędów płynowych.

Terminologia związana z techniką napędu i sterowania pneumatycznego jest

uporządkowana międzynarodową normą ISO 5598 z 1985r. lub w polskim odpowiedniku

PN-91/M-73001 (tłumaczenie normy ISO).

Powietrze, jako czynnik roboczy

Nośnikiem energii w napędzie pneumatycznym jest najczęściej powietrze. Jego

właściwości wywierają zasadniczy wpływ na budowę i na pracę układu pneumatycznego, a co

za tym idzie na jego charakterystyki i sprawności oraz trwałość elementów i zespołów

tworzących taki układ.

Dlatego też sprężone powietrze w układzie pneumatycznym musi spełniać następujące

funkcje:

•

przenoszenie energii i sygnałów sterujących,

•

odprowadzanie ciepła,

•

w wybranych przypadkach smarowanie powierzchni ruchomych,

•

w wybranych przypadkach zmniejszenie zużycia ruchomych części.

4

Sprężone powietrze, aby mogło być wprowadzone do instalacji napędu

pneumatycznego musi zostać oczyszczone tak, by charakteryzowało się:

-

brakiem wody w postaci kropel; woda w postaci pary jest dopuszczalna, pod warunkiem,

ż

e punkt rosy występuje w temperaturze niższej o 5 do 10 [

o

C] od najniższej temperatury

pracy układu napędowego,

-

zanieczyszczeniami mechanicznymi poniżej 5 [

µ

m], przy udziale wagowym 0,7 [mg/m

3

]

w warunkach normalnych fizycznych,

-

nie występowaniem oleju oraz innych cieczy w postaci kropel.

Przykłady zastosowań:

•

maszyny technologiczne,

•

transport kolejowy i samochodowy (urządzenia hamulcowe),

•

narzędzia wirujące i udarowe,

•

manipulatory,

•

przemysł szklarski,

•

przemysł przetwarzający tworzywa sztuczne,

•

przemysł spożywczy i farmaceutyczny,

•

górnictwo.

Cechy układu pneumatycznego:

•

maksymalna długość linii pneumatycznej wynosi 1000m,

•

wartość siły w elementach napędowych osiąga do 30kN,

•

maksymalne stosowane wartości ciśnienia 1,5 MPa,

•

sterowanie siłą realizowane przez sterowanie ciśnieniem,

•

sterowanie prędkością silnika poprzez dławienie strumienia doprowadzonego

powietrza na wejściu lub wyjściu z odbiornika (silnika),

•

możliwość pracy w pomieszczeniach, gdzie istnieje wystąpienie samozapłonu,

•

minimalizacja hałasu (przy wypływie powietrza do atmosfery) poprzez

zastosowanie tłumików.

Zalety sprężonego powietrza: ogólnodostępność, łatwe w transporcie przewodowym,

„zużyte” powietrze może być oddane do atmosfery, bezpieczeństwo i czystość w użyciu,

odporność na wahania temperatury.

Wady sprężonego powietrza: duża ściśliwość, utrudniająca powolne i płynne ruchy

mechanizmów pneumatycznych.

Zalety układów pneumatycznych: łatwe zabezpieczenie przed przeciążeniem (możliwość

obciążenia aż do zatrzymania), możliwość ciągłej kontroli obciążeń, łatwa obsługa elementów

sterowniczych, wdrażanie rozbudowanych systemów automatyzacji, łatwość wprowadzania

zmian, przy prawidłowym użytkowaniu duża trwałość urządzeń.

Wady układów pneumatycznych: ściśliwość sprężonego powietrza i straty w wyników

przecieków (powodem utrudnień w wygodnym powiązaniu ruchów poszczególnych zespołów

maszyn i urządzeń), wpływ zmian sił zewnętrznych na prędkość przesuwanych elementów,

ograniczenia w zakresie (długości) przemieszczeń prostoliniowych.

5

Budowa nap

ę

du pneumatycznego

Układy napędu i sterowania pneumatycznego zawierają następujące grupy

elementów, które określone są normą PN-73/M-73020:

-

elementy zasilania (sprężarka),

-

elementy przygotowania, magazynowania i przesyłania sprężonego powietrza (układ

przygotowania powietrza, zbiorniki, przewody, etc.),

-

elementy sterujące przepływem energii oraz ciśnieniem sprężonego powietrza (zawory),

-

elementy wykonawcze (odbiorniki powietrza),

-

elementy pomocnicze (złącza, płyty montażowe, mierniki, etc.).

ELEMENTY ZASILANIA

Czynnikiem roboczym i zarazem źródłem energii w układach pneumatycznych jest

sprężone powietrze. Otrzymywane jest ono za pomocą sprężarki (kompresor). W układach

najczęściej mogą występować sprężarki w postaci stacjonarnej lub ruchomej.

Z pracą sprężarki i samego procesu sprężania gazu, jakim jest powietrze, wiąże się

wiele problemów, które wpływają na rodzaj i budowę zastosowanych w napędzie elementów.

Na pierwszym miejscu należy zwrócić uwagę na proces sprężania gazu (jak i rozprężania),

który wiąże się z pojawieniem się dużej ilości ciepła. Również tarcie tłoka o cylinder generuje

znaczną ilość ciepła. Przykładem tego zjawiska jest pompowanie koła w rowerze za pomocą

pompki do roweru. Ciepło to ma wpływ na temperaturę sprężonego powietrza. Po kilku

minutach temperatura może sięgać już granicę 50-60ºC. Tak nagrzane powietrze

doprowadzone do układu najczęściej przewodami o małych średnicach prowadzone jest w

obszarze, gdzie temperatura oscyluje w granicach 10-20ºC. W ten sposób doprowadzamy do

gwałtownego spadku temperatury związanego z dążeniem do równowagi temperatur.

W efekcie przekraczamy tak zwany punkt rosy. Efektem jest pojawienie się pary wodnej a

następnie kropli wody. Obserwujemy to zjawisko zimą w aucie. Im gwałtowniejszy spadek

temperatury tym intensywniejszy jest ten proces.

Drugim ważnym negatywnym efektem pracy kompresora jest tarcie tłoka o cylinder.

W jego efekcie w wyniku pojawiają się mikropęknięcia, które dla człowieka nie mają

znaczenia, ale dla pracy elementów w układzie już tak. Dodatkowo, aby zminimalizować

tarcie w kompresorze, stosuje się smarowanie zespołu tłok-cylinder. Część tego smaru

zabierana jest przez powietrze, miesza się z mikropęknięciami i wchodzi w reakcję z wodą,

Woda zmienia właściwości tego smaru.

Dlatego w celu usunięcia wody z sprężonego powietrza w układach pneumatycznych

stosuje się osuszacze powietrza. W jednostkach mobilnych zamocowane są one bezpośrednio

na kompresorze, a w jednostkach stacjonarnych są to oddzielne elementy. Tutaj również znika

część smaru. Reszta „zabrudzeń” usuwana jest w układzie przygotowania powietrza za

pomocą filtru powietrza. Za filtrem mamy oczyszczone, suche i sprężone powietrze.

ELEMENTY PRZYGOTWANIA POWIETRZA

Konstruktor i użytkownik urządzeń pneumatycznych, znając najniższe temperatury w

nich występujące, powinien ocenić, czy przy danej wilgotności powietrza zasilającego może

wystąpić szkodliwe wykraplanie się wody zawartej w postaci pary w sprężonym powietrzu

(tzn., czy zostanie osiągnięty tzw. punkt rosy).

Do oceny stopnia wilgotności powietrza określa się dwie, wielkości:

6

1 - wilgotność bezwzględna określająca ilość pary wodnej w gramach zawartej w 1 m

3

powietrza, przy określonym jego ciśnieniu i temperaturze (zwykle są to warunki normalne

fizyczne lub techniczne);

2 - wilgotność względna określającą stosunek ilości pary wodnej zawartej w 1 m

3

powietrza,

przy określonym ciśnieniu i temperaturze, do ilości pary wodnej maksymalnie możliwej do

pochłonięcia w tych warunkach przy zupełnym nasyceniu powietrza. Stosunek ten zwykle

podaje się w procentach.

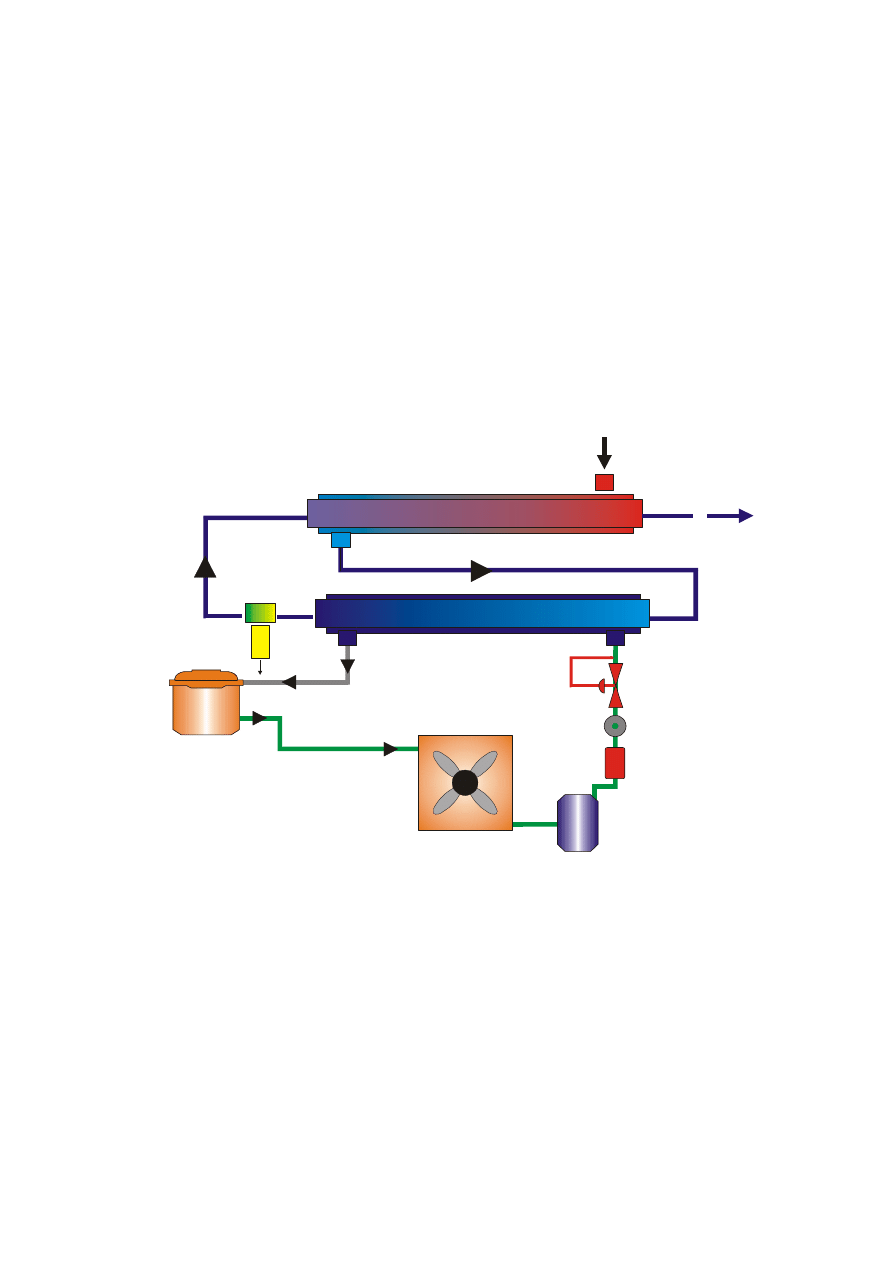

Osuszacz chłodniczy (rysunek 1) służy, poprzez obniżenie temperatury punktu rosy

wytrąceniu wilgoci ze sprężonego powietrza. Schłodzenie następuje dwustopniowo: ciepłe,

nasycone w 100% parą wodną sprężone powietrze wchodzi do osuszacza i zostaje wstępnie

schłodzone przez suche już i zimniejsze powietrze w wymienniku ciepła powietrze/powietrze.

Następnie dostaje się do wymiennika ciepła czynnik chłodzący/powietrze i zostaje schłodzone

do temperatury około 2

o

C. Woda kondensująca w strumieniu powietrza zostaje w separatorze

oddzielona od sprężonego powietrza.

Parownik

Zawór stałego

ci

ś

nienia

Wziernik szklany

Separator

wody

Wymiennik ciepła

Skraplacz

Filtr

Zbiornik

czynnika

chłodniczego

Kompresor chłodniczy

ze zintegrowanym

separatorem cieczy

Rys. 1 Schemat działania osuszacza zi

ę

bniczego z zaworem stałego ci

ś

nienia

Rys. 1. Schemat działania osuszacza z zaworem stałego ci

ś

nienia

Odprowadzenie skroplin, składających się z mieszaniny wody, oleju i pyłu, następuje

w sposób automatyczny. Suche sprężone powietrze przepływa ponownie przez wymiennik

ciepła powietrze/powietrze, gdzie ogrzewane jest przez powietrze napływające do osuszacza

do temperatury o około 8

o

C powietrza na wejściu. Dzięki temu nie ma możliwości

kondensowania pary w zewnętrznych rurociągach. Osuszacze chłodnicze pracować mogą w

sposób ciągły i mogą być obciążone do wartości znamionowych. Przy mniejszych wydatkach

specjalny układ regulacyjny troszczy się o doprowadzenie odpowiedniej ilości czynnika

chłodzącego tak, aby zawsze utrzymać ciśnieniowy punkt rosy + 2

o

C i uniemożliwić w ten

sposób zamrożenie kondensatu. Użycie wymiennika ciepła powietrze/powietrze powoduje, że

można obniżyć zużycie energii o około 55%.

7

Zalety osuszaczy chłodniczych: minimalne straty ciśnienia, pewność eksploatacji, niskie

koszty eksploatacji, punkt rosy stały - niezależnie od warunków zewnętrznych, mało

wrażliwy na zanieczyszczenia w powietrzu, usuwa z powietrza w znacznym stopniu

zanieczyszczenia stałe i oleje, brak konieczności wymiany chemikaliów, automatyczny

system

odwadniania

minimalizujący

obsług,

prosty

sposób

podłączenia,

małe

zapotrzebowanie powierzchni,

Wady osuszaczy chłodniczych: punkt rosy powyżej temperatury zamarzania wody.

Oczyszczone (uzdatnione) powietrze może zostać wprowadzone do instalacji napędu

pneumatycznego. Jednak, aby zapewnić poprawne działanie poszczególnych odbiorników -

urządzeń przetwarzających energię sprężonego powietrza na energię mechaniczną - należy

dostosować parametry dostarczonego powietrza do wymagań poszczególnych odbiorników.

Realizowane jest to za pomocą indywidualnego układu przygotowania powietrza

(rysunek 2) złożonego z:

-

zaworu odcinającego,

-

filtra (przepuszczającego zanieczyszczenia do maksymalnie 0,5

µ

m),

-

zawór redukcyjny (obniżający ciśnienie powietrza ze sprężarki np. 1,6 MPa

do 0,4 MPa wymagane w instalacji napędowej) z manometrem,

-

smarownicy (w zależności od potrzeb).

Rys. 2. Indywidualny układ przygotowania powietrza.

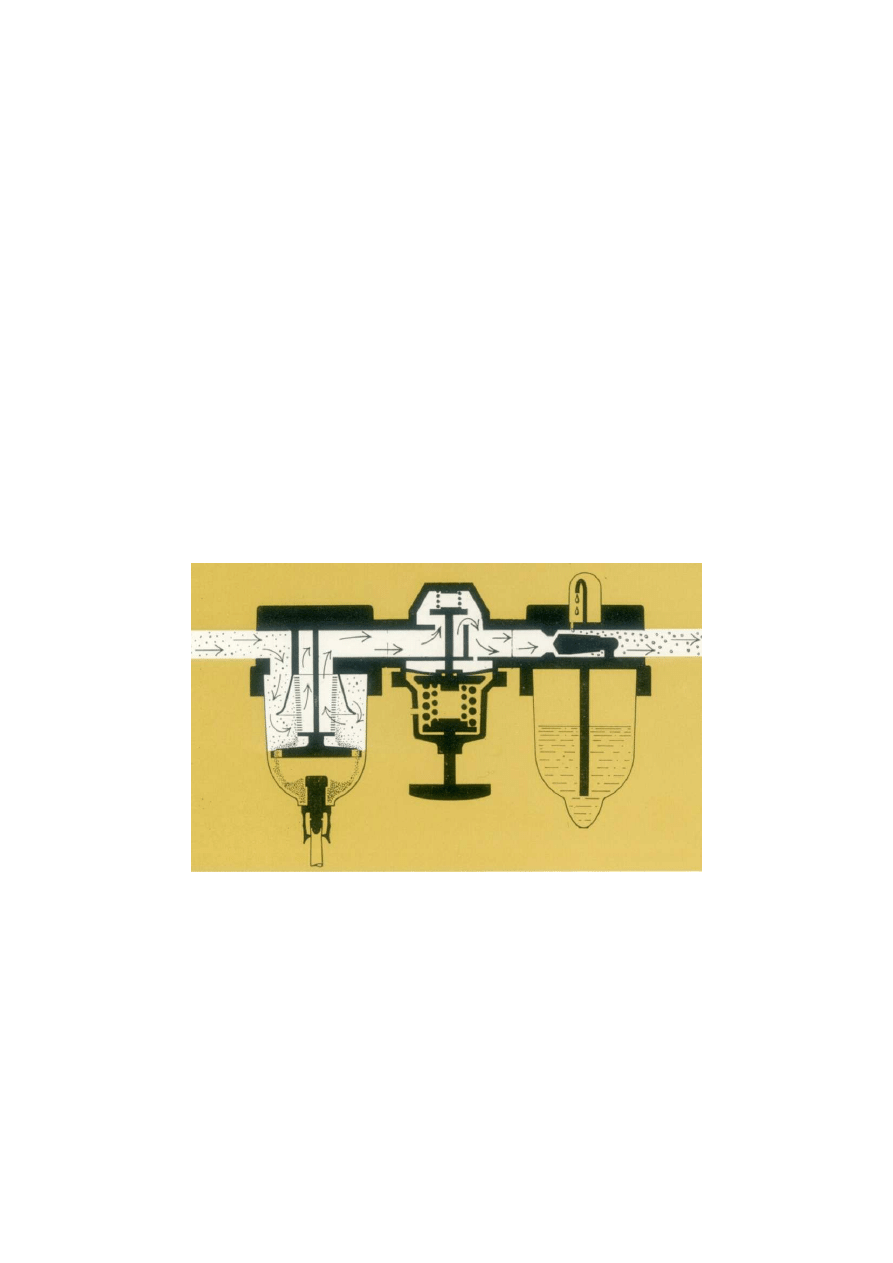

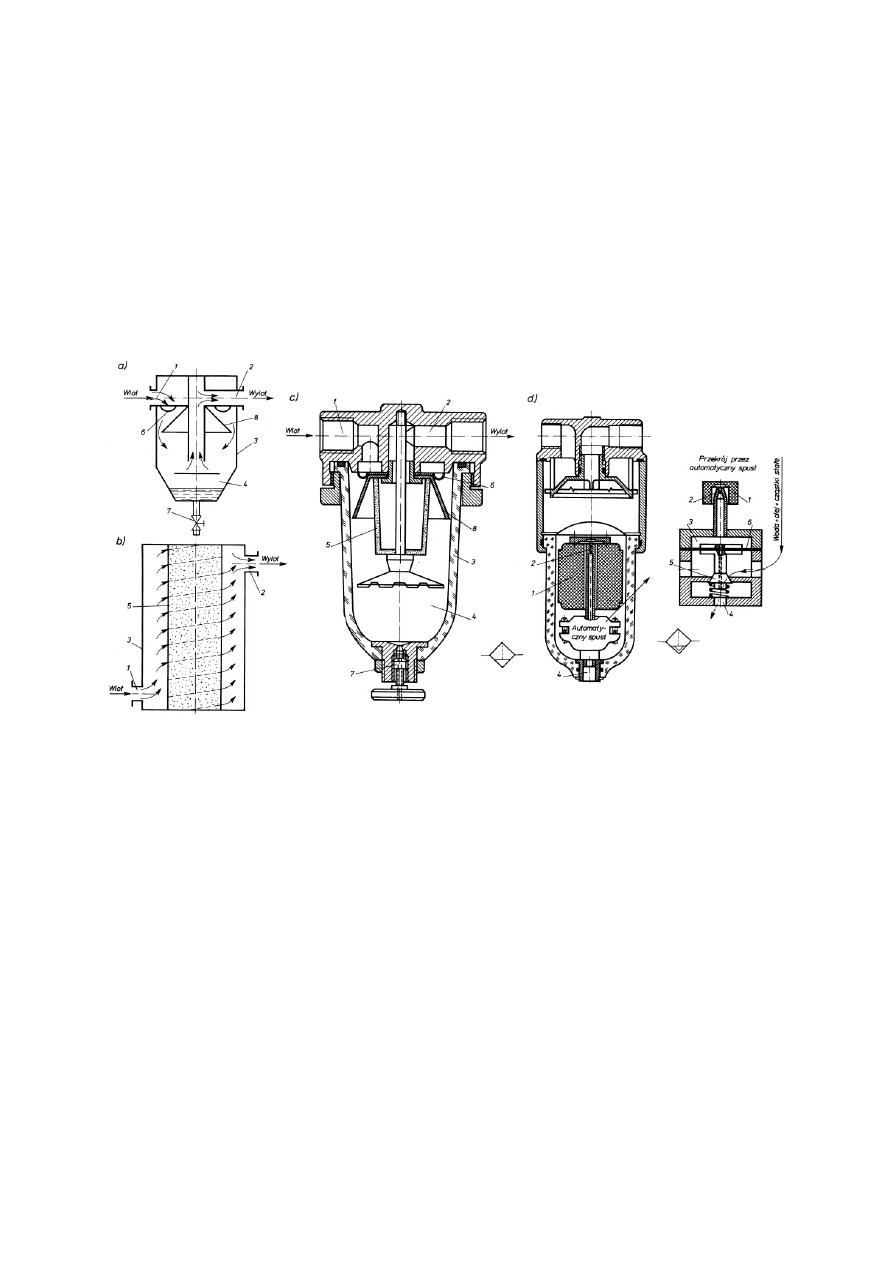

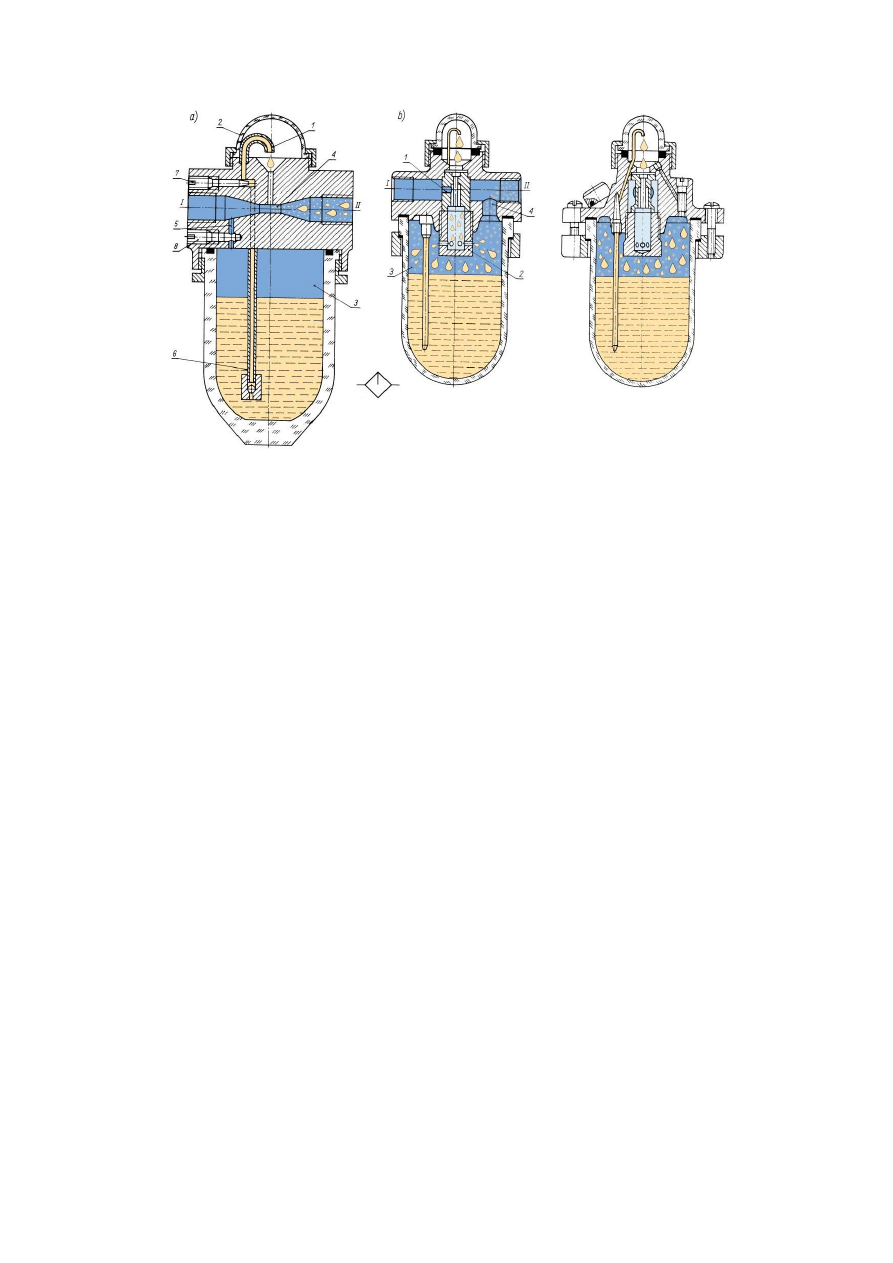

W fi1trach z rys. 3 do usuwania cząstek stałych i oleju ze sprężonego powietrza

wykorzystuje się:

-

oddziaływanie sił odśrodkowych i sił powstających w wyniku zmiany kierunku

przepływu (rys. 3a),

-

osadzenie cząstek stałych i oleju na powierzchni przegrody filtracyjnej (rys. 3b).

Do filtra z rys. 3a sprężone powietrze jest doprowadzane kanałem wlotowym 1 i

kierowane na kierownicę 6, która rozdziela je na kilka strumieni i wprawia w ruch wirowy.

Dzięki temu cząsteczki wody, oleju i zanieczyszczeń stałych spływają na osłonę 8 i ściankę 3

zbiornika i dostają się do osadnika 4, skąd przez zawór 7 mogą być odprowadzone na

8

zewnątrz. W filtrze z rys. 3b do filtrowania wykorzystano wkład filtracyjny 5 umieszczony w

zbiorniku 3. W rozwiązaniach technicznych filtrów (rys. 3c i d) są wykorzystywane

równocześnie obie metody filtracji. Na rys. 3c, jako wkład ad filtracyjny 5 wykorzystano

tulejkę wykonaną ze spiekanych kulek brązowych lub porowatego tworzywa. Pozostałe

elementy składowe filtra oznaczono identycznie jak na rys. 3a i b. Filtr można oczyszczać

odkręcając pokrętło o zaworu 7 lub stosując automatyczny spust (rys. 3d). Po przekroczeniu

poziomu granicznego wykroplona ciecz podnosi pływak 1 i otwiera dopływ sprężonego

powietrza przez dyszę 2 do komory 3 nad membraną 6. Powoduje to odsunięcie w dół

grzybka 5 i wypływanie zanieczyszczeń otworem 4 aż do momentu, gdy pływak 1 powtórnie

zamknie dyszę 2. Omówione filtry usuwają głównie zanieczyszczenia mechaniczne i

wykroploną uprzednio wodę.

Rys. 3. Budowa filtrów

.

Zawory redukcyjne (rysunek 4) służą do zredukowania ciśnienia wejściowego (p

we

)

do wartości nastawionej przez obsługującego (p

red

) i następnie dość dokładnego utrzymania

tego ciśnienia na zadanym poziomie, pomimo zmian ciśnienia wejściowego (p

we

) i zmian

natężenia przepływu powietrza Q przez ten zawór.

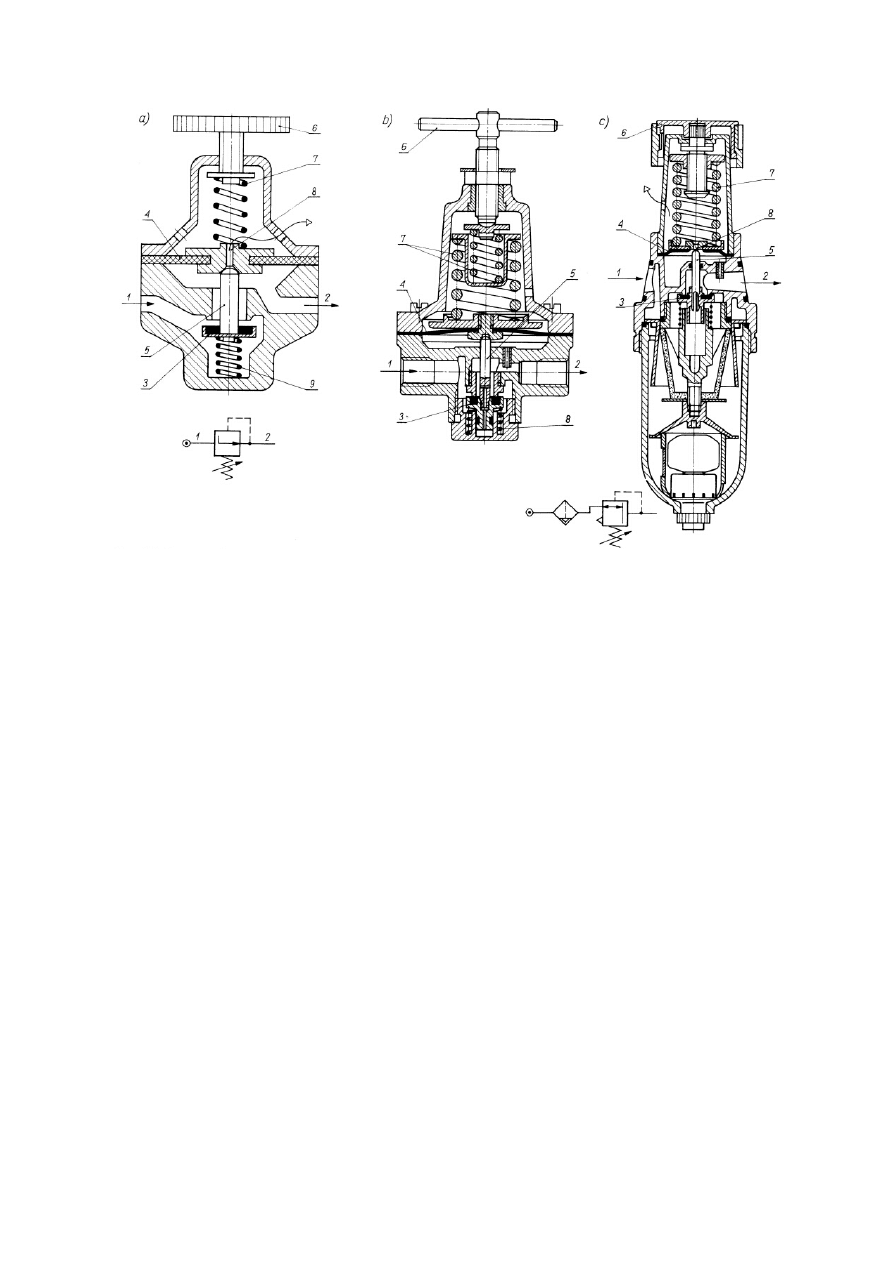

Sprężone powietrze do zaworu redukcyjnego (rys. 4a) doprowadzane jest otworem 1, a

po zredukowaniu ciśnienia wypływa otworem 2. Aby możliwy był przepływ powietrza przez

zawór należy za pomocą pokrętła 6 napiąć sprężynę 7, co spowoduje obniżenie membrany 4 i

za pomocą popychacza 5 przesunięcie w dół grzybka zaworowego 3. W wyniku tego

powstanie szczelina pomiędzy przylgnią zaworową w korpusie zaworu i grzybkiem

umożliwiająca przepływ powietrza do przestrzeni pod membraną i do otworu wylotowego 2.

Przesunięcie grzybka zaworowego w dół, spowoduje również napięcie sprężyny powrotnej

grzybka zaworowego 9. Szczelina pomiędzy grzybkiem i przylgnią zaworową powoduje

dławienie przepływu powietrza przez zawór oraz spadek jego ciśnienia. Manometr połączony

z przestrzenią pod membraną pozwala na kontrolę i regulację (pokrętłem 6) wielkości

ciśnienia sprężonego powietrza zasilającego odbiorniki. Wahania ciśnienia w komorze pod

membraną 4, powodują podnoszenie lub obniżenie membrany, a za tym odpowiednio

zmniejszenie lub powiększenie szczeliny pomiędzy przylgnią zaworową i grzybkiem.

9

Rys. 4. Zawory redukcyjne

.

O możliwości ruchów membrany, a tym samym o wielkości szczeliny pomiędzy

przylgnią zaworową i grzybkiem decyduje siła wywołana napięciem sprężyn 7 i 9:

S

7

+ S

9

= p

m

* F

m

Na rys. 4c pokazano często stosowaną kombinację połączenia zaworu redukcyjnego z filtrem

- co zmniejsza gabaryty obu elementów.

W pneumatycznych układach napędowych w celu zapewnienia ich smarowania

stosuje się nasycenie sprężonego powietrza olejem. Do nasycania sprężonego powietrza

olejem wykorzystuje się:

-

smarownice smoczkowe (rys. 5a),

-

smarownice selekcyjne (rys. 5b) wytwarzające mikromgłę.

Wymienione smarownice działają na zasadzie rozpylacza oleju.

Smarownice selekcyjne stosuje się w układach, w których odległość smarownicy od

mechanizmu napędowego przekracza 4÷5 m, przy jednoczesnym istnieniu dużej liczby zagięć

i rozgałęzień przewodów rozprowadzających sprężone powietrze. W takich warunkach

przepływu krople ze smarownicy smoczkowej (o wymiarach 2÷4

µ

m) osiadają głównie na

ś

ciankach przewodów i nie docierają do zaworów rozdzielających i siłowników

mechanizmów napędowych. Natomiast mikrokrople (o wymiarach 0,1÷1

µ

m) ze smarownicy

selekcyjnej są przenoszone przez sprężone powietrze na znaczne odległości (50÷60 m).

10

Rys 5. Smarownice spr

ęż

onego powietrza.

Działanie wymienionych smarownic polega na rozpyleniu odpowiedniej ilości środka

smarującego - oleju - i nasyceniu nim czynnika roboczego - sprężonego powietrza.

W smarownicy smoczkowej z rys. 5a wykorzystano zjawisko spadku ciśnienia w

zwężce 4 w stosunku do ciśnienia statycznego panującego w otworze dolotowym I i zbiorniku

z olejem 3. Olej ze zbiornika 3 jest zasysany przewodem 6 i wkraplany rurką 1 do zwężki 4,

gdzie następuje jego rozpylenie - bezpośrednio w strudze przepływającego sprężonego

powietrza. Dławikiem 7 można regulować intensywność kroplenia, zaś wkręt 8 jest

wykorzystywany, jako zawór odcinający, umożliwiający wlewanie oleju do zbiornika 3 bez

odcinania zasilania doprowadzanego do smarownicy, tym samym bez przerywania pracy

mechanizmu napędowego.

W smarownicy selekcyjnej (rys. 5b) krople oleju nie wpadają bezpośrednio do kanału

przepływowego smarownicy, lecz są porywane przez sprężone powietrze przepływające

otworem 1, zostają rozpylone przechodząc przez otwory w tulei 2 i wpadają do zbiornika 3,

skąd otworem 4 tylko bardzo małe krople (mikromgła) dostają się do wypływającego

otworem II powietrza, natomiast większe krople opadają ku dołowi zbiornika.

Pozostałe trzy grupy elementów omówiono w innych opracowaniach w ramach

laboratorium Napędu i Sterowania Hydraulicznego i Pneumatycznego. Dużą grupę

elementów wykorzystana zostanie w trakcie wykonania laboratorium.

Wyszukiwarka

Podobne podstrony:

1 1 Opracowanie Naped pneumatyczny

1 4 Naped pneumatyczny Schematy pneumatyczne

Napęd Pneumatyczny

NAPĘD PNEUMATYCZNY

Naped hydrauliczny, Automatyka i Robotyka, Semestr 1, Maszynoznastwo, Napędy elektryczne pneumatyczn

NAPĘD MECHANICZNY, prezentacje i opracowania

Napęd opracowane, Elektrotechnika, Rok 3, Napęd elektryczny, od zaremby, Napęd Elektryczny - wyklad

NAPĘD I STEROWANIE PNEUMATYCZNE

Naped opracowane notatki pytani Nieznany

Napęd Elektryczny wykład

Wyk 02 Pneumatyczne elementy

więcej podobnych podstron