Dr inż. Mariusz DEMBIŃSKI

mariusz.dembinski@ikb.poznan.pl

Politechnika Poznańska

USZKODZENIA WIBROIZOLATORÓW SPRĘśYNOWYCH

I TŁUMIKÓW LEPKOŚCIOWYCH

W FUNDAMENTACH MŁOTÓW MATRYCOWYCH

DAMAGES OF SPRING VIBRATION ISOLATORS AND VISCO DAMPERS

IN FORGING HAMMER FOUNDATIONS

Streszczenie Stosowanie wibroizolacji w fundamentach młotów matrycowych umożliwia redukcję obciążeń

dynamicznych powstających po uderzeniu bijaka. Wibroizolatory sprężynowe z tłumikami lepkościowymi są

obecnie coraz powszechniej stosowane zarówno przy realizacji nowych fundamentów pod młoty, jak i podczas

modernizacji zniszczonych fundamentów starszych typów. Choć same wibroizolatory są praktycznie bezobsłu-

gowe, to ich eksploatacja w trudnych warunkach przemysłowych wymaga sprawowania elementarnego dozoru

przez służby zakładowe. Zaniechanie tych działań może w skrajnych przypadkach uniemożliwić prowadzenie

produkcji. Skutki zaniedbań mogą także spowodować zniszczenie wibroizolatorów przez pękanie sprężyn oraz

blokowanie tłumików.

Abstract Using a vibroisolation in foundations of forging hammers enables to reduce dynamic loads created by

a falling tup. Spring vibration isolators with visco dampers are used more and more commonly in new founda-

tions as well as at repair of damaged old ones. Though the isolators themselves do not require any maintenance,

their operation in difficult industrial conditions must be controlled by special service workers. Failure to do so

may lead in extreme cases to breaks in a production process. A lack of this control may also create damage to

vibration isolators due to spring cracking and blockage of dampers.

1. Fundamenty młotów matrycowych

Impulsy powstające podczas uderzenia bijaka średniej wielkości młota matrycowego

osiągają wartości rzędu 30 – 80 kN·s, co jednoznacznie klasyfikuje te urządzenia w grupie

maszyn o bardzo dużej dynamiczności [1, 2]. Największa część energii uderzenia zamienia

się podczas kucia na pracę odkształcenia odkuwki, reszta energii nadaje bijakowi prędkość

powrotną oraz powoduje drgania młota, podłoża gruntowego i otoczenia. Wysoki poziom

tych zakłóceń wpływa niekorzystnie na pracujących w pobliżu ludzi, obniża dokładność

precyzyj-nej obróbki prowadzonej w sąsiednich wydziałach zakładu, przyspiesza także

procesy nisz-czenia usytuowanych w pobliżu obiektów budowlanych. Decydujący wpływ na

wielkość odczuwanych w otoczeniu drgań ma sposób ukształtowania fundamentu młota.

Wieloletnie negatywne doświadczenia w tym zakresie wyeliminowały fundamenty pod

ś

rednie i duże młoty matrycowe kształtowane w postaci wielkowymiarowych żelbetowych

bloków ustawio-nych bezpośrednio na podłożu gruntowym. Zaczęto coraz powszechniej

stosować rozwiązania z opracowanymi m.in. przez BISTYP wibroizolatorami sprężynowymi

i gumowymi między żelbetowym blokiem podkowadłowym a skrzynią osłaniającą.

227

Fundamenty tego typu dość dobrze chronią otoczenie przed drganiami powstającymi przy

pracy młotów, jednak znaczne wymiary tych konstrukcji oraz liczne problemy eksploatacyjne

dość szeroko już udokumentowane [3, 4, 5] powodowały potrzebę poszukiwania innych

rozwiązań [6, 7, 8].

Skutecznym sposobem eliminowania niekorzystnych zjawisk powstających podczas

wykonywania odkuwek jest stosowane od kilkunastu lat bezpośrednie ustawianie kowadeł

młotów na wibroizolacji sprężynowo-lepkościowej w żelbetowych skrzyniach osłaniających,

charakteryzujących się zdecydowanie mniejszymi gabarytami. Zasady doboru parametrów

tego typu wibroizolacji były przedmiotem rozważań zawartych w innych opracowaniach [5,

9, 10, 11], gdzie dość szczegółowo określono wymagania, jakie wibroizolacja taka powinna

spełniać. Według tych zasad opracowano już kilkanaście obiektów pod różnej wielkości

młoty matrycowe zainstalowane w kuźniach zlokalizowanych w różnych rejonach kraju.

Pierwsze obiekty tego typu powstały jeszcze pod koniec lat osiemdziesiątych ubiegłego

wieku, można zatem już podsumować wyniki obserwacji tych dość specyficznych konstrukcji

fundamentów pod maszyny.

2. Prototypowy fundament młota MPM 16000 B

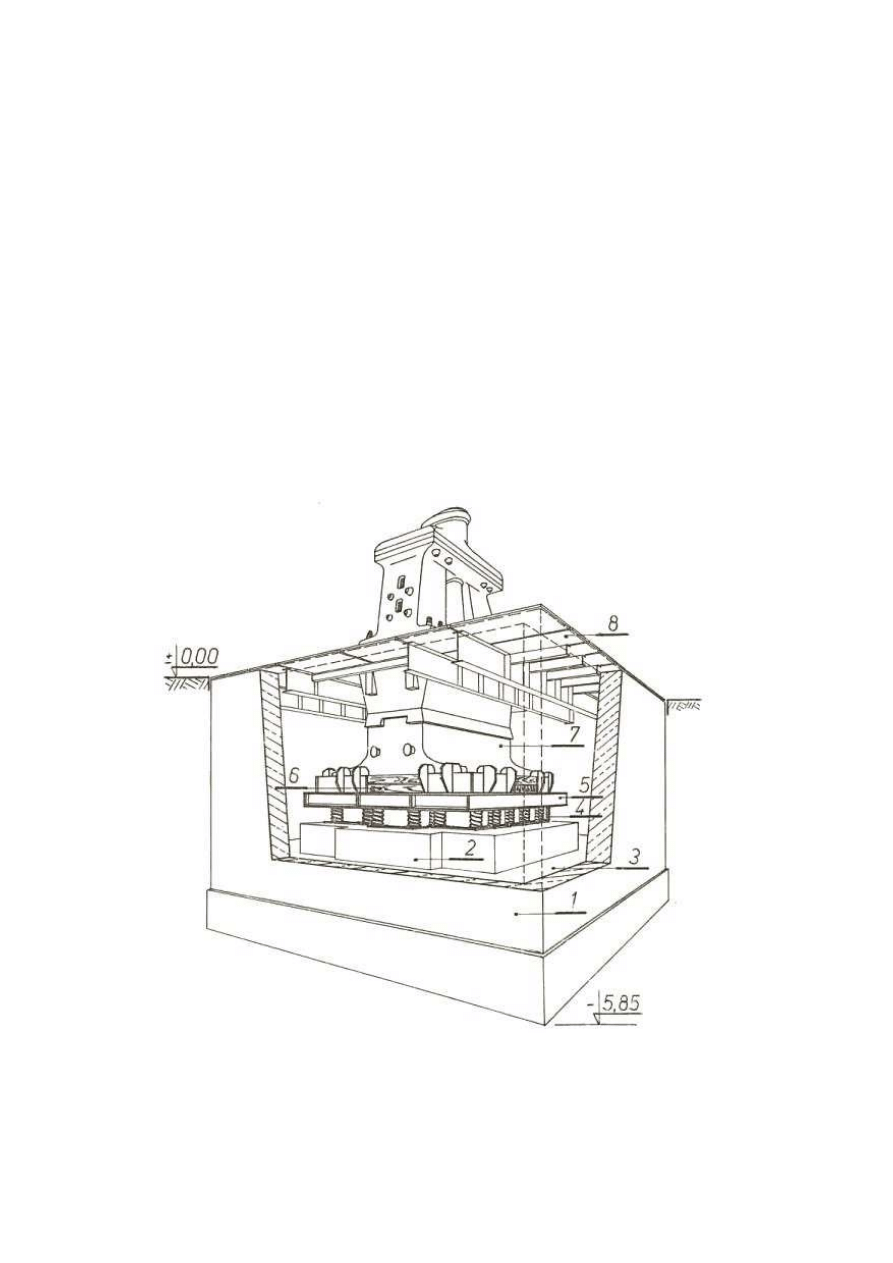

Rys. 1. Przekrój konstrukcji prototypowego fundamentu młota matrycowego MPM 16000 B:

1 - ściana skrzyni osłaniającej (wykonanej jako studnia opuszczana), 2 - cokół płyty dna skrzyni,

3 - kanał rewizyjny, 4 - wibroizolatory GERB (16 szt.), 5 - stalowa konstrukcja podkowadłowa,

6 - podkładka podkowadłowa, 7 - kowadło młota, 8 - stalowa konstrukcja pomostu roboczego.

Fundament młota matrycowego MPM 16000 B jest prototypowym w kraju rozwiązaniem

sposobu posadowienia urządzenia tego typu. Zasadniczymi elementami odróżniającymi

228

zrealizowaną konstrukcję wsporczą młota od rozwiązania typowego są: zastąpienie ciężkiego,

ż

elbetowego bloku podkowadłowego (objętość betonu ponad 300 m

3

, ciężar 7560 kN) lekką,

stalową konstrukcją podkowadłową (189,5 kN) oraz zastosowanie wibroizolacji sprężynowo-

lepkościowej firmy GERB zamiast typowych wibroizolatorów sprężynowych MP 111 oraz

gumowych GM 8. Konsekwencją wprowadzonych zmian jest także znaczne zmniejszenie

wymiarów skrzyni osłaniającej, co umożliwiło istotne ograniczenie pola zabudowy i głębo-

kości posadowienia obiektu. Wpłynęło to również na zmniejszenie kosztu oraz czasu

realizacji obiektu. Konstrukcję prototypowego fundamentu oddano do eksploatacji w roku

1988. Przekrój konstrukcji omawianego fundamentu przedstawiono na rysunku 1 [8].

Zasadniczym elementem prototypowego fundamentu jest stalowa, płytowo-żebrowa

konstrukcja podkowadłowa o wymiarach: 4,50 x 3,00 x 0,406 m, wykonana ze stali St3S,

składająca się z płyty górnej o grubości 60 mm, płyty dolnej o grubości 40 mm oraz układu

podłużnych i poprzecznych żeber, wykonanych z blach o grubościach odpowiednio: 40 lub

30 mm. Umieszczona w żelbetowej skrzyni stalowa konstrukcja podkowadłowa oparta

została bezpośrednio na szesnastu sprężynowo-lepkościowych wibroizolatorach firmy GERB

typu VSG-4.4 / 32 H9P. Każdy z nich składa się z zespołu czterech par sprężyn

usytuowanych w narożach oraz centralnie umieszczonego tłumika wiskotycznego, o

wysokiej stałej tłumienia. Sztywność pionowa pojedynczego wibroizolatora wg danych

producenta

wynosi

k

z1

= 11,44 kN/mm,

natomiast

stała

oporu

wiskotycznego

c

1

= 225 kN·s/m.

3. Przebudowany fundament młota MPM 10000 B

Fundament młota matrycowego MPM 10000 B w pierwotnej wersji wykonano na

początku lat siedemdziesiątych XX wieku. Konstrukcja fundamentu składała się

z następujących zasadniczych elementów:

•

żelbetowego bloku podkowadłowego o wymiarach 6,70 x 5,60 x 4,70 m z centralnie

usytuowaną wnęką na kowadło młota o wymiarach 3,70 x 2,60 x 0,95m.

•

zestawu typowych wibroizolatorów sprężynowych MP 141 w liczbie 30 oraz 20 sztuk

typowych wibroizolatorów gumowych GM 8.

•

żelbetowej skrzyni osłaniającej blok podkowadłowy, posadowionej wprost na podłożu

gruntowym na głębokości 6,68 m poniżej poziomu posadzki hali.

•

roboczego pomostu wykonanego z walcowanych profili dwuteowych, przykrytych

stalowymi blachami oraz płytami żeliwnymi.

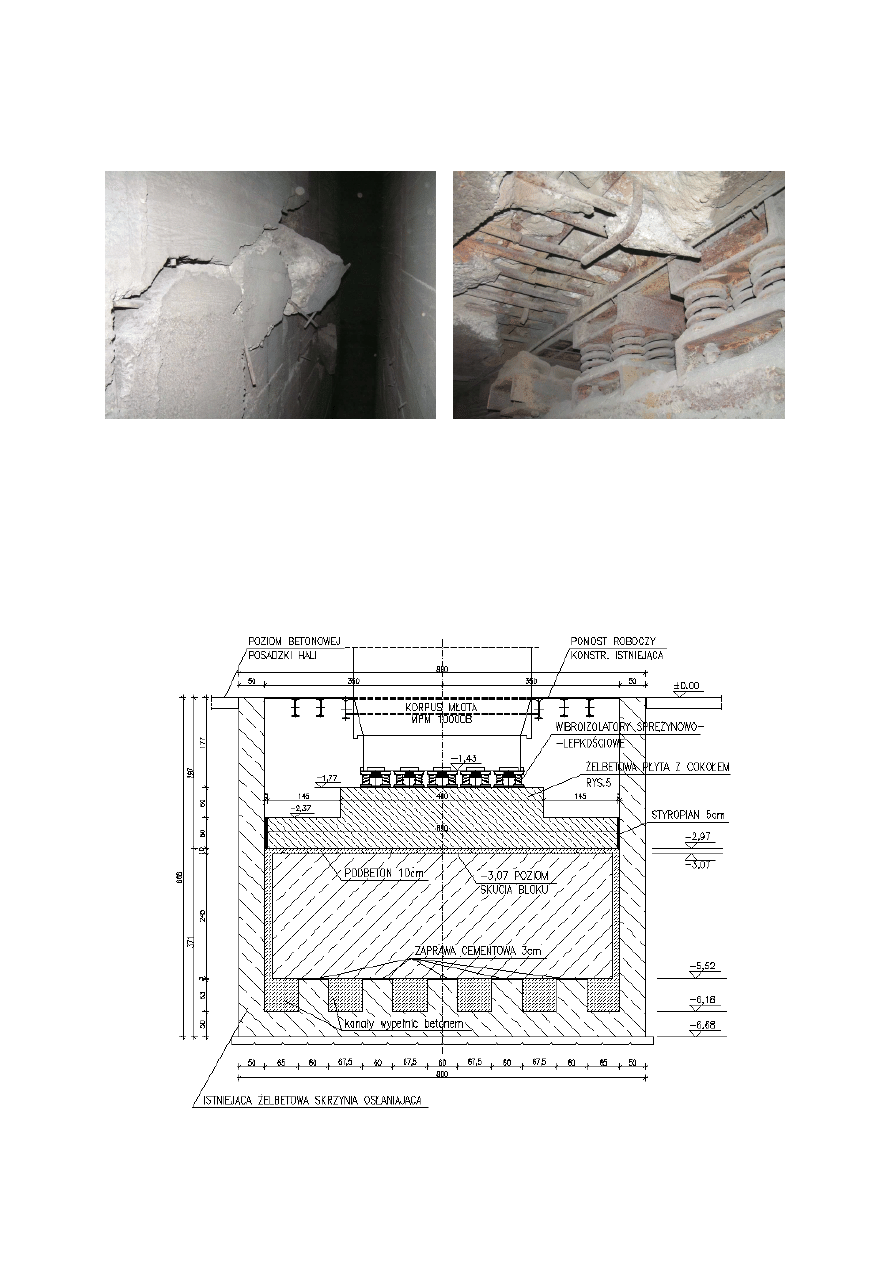

Pod koniec lat dziewięćdziesiątych bryła żelbetowego bloku podkowadłowego

wykazywała już oznaki daleko zaawansowanych procesów mechanicznego niszczenia betonu.

Konieczna była przebudowa fundamentu, którą jednak odkładano w czasie z uwagi na trudną

sytuację ekonomiczną zakładu. Pod koniec 2004 roku uszkodzenia żelbetowego bloku były

już tak znaczne, że doszło do przechylenia się młota na fundamencie, co spowodowało

zatrzymanie produkcji na tym stanowisku. W roku 2005 dokonano przebudowy obiektu, która

polegała na:

•

demontażu młota oraz stalowego pomostu roboczego,

•

wyburzeniu górnej części bloku podkowadłowego,

•

oczyszczeniu wnętrza skrzyni z zanieczyszczeń i innych luźnych fragmentów betonu,

•

podniesieniu pozostałej dolnej części bloku podkowadłowego,

•

usunięciu starych wibroizolatorów sprężynowych i gumowych,

•

ułożeniu warstwy zaprawy na żebrach skrzyni osłaniającej i opuszczeniu bloku,

•

wypełnieniu betonem wolnych przestrzeni między blokiem a ścianami skrzyni,

•

wykonaniu nowej płyty fundamentowej wraz z cokołem,

229

•

ustawieniu nowych wibroizolatorów sprężynowych z tłumikami lepkościowymi,

•

ponownym montażu młota oraz konstrukcji i pokrycia pomostu roboczego.

Rys. 2. Uszkodzenia bocznej powierzchni bloku

podkowadłowego od strony stanowiska kowala.

Rys. 3. Dolna powierzchnia bloku z ubytkami

otuliny. W tle zniszczony wibroizolator gumowy.

W przebudowanym obiekcie zastosowano 10 prototypowych wibroizolatorów

sprężynowo-lepkościowych własnej konstrukcji. Sztywność pionowa sprężyn pojedynczego

wibroizolatora wynosi k

z1

= 11,43 kN/mm, natomiast wielkość stałej oporu wiskotycznego

jednego tłumika zaprojektowano na poziomie c

1

≈

180 kN·s/m. Przekrój omawianego

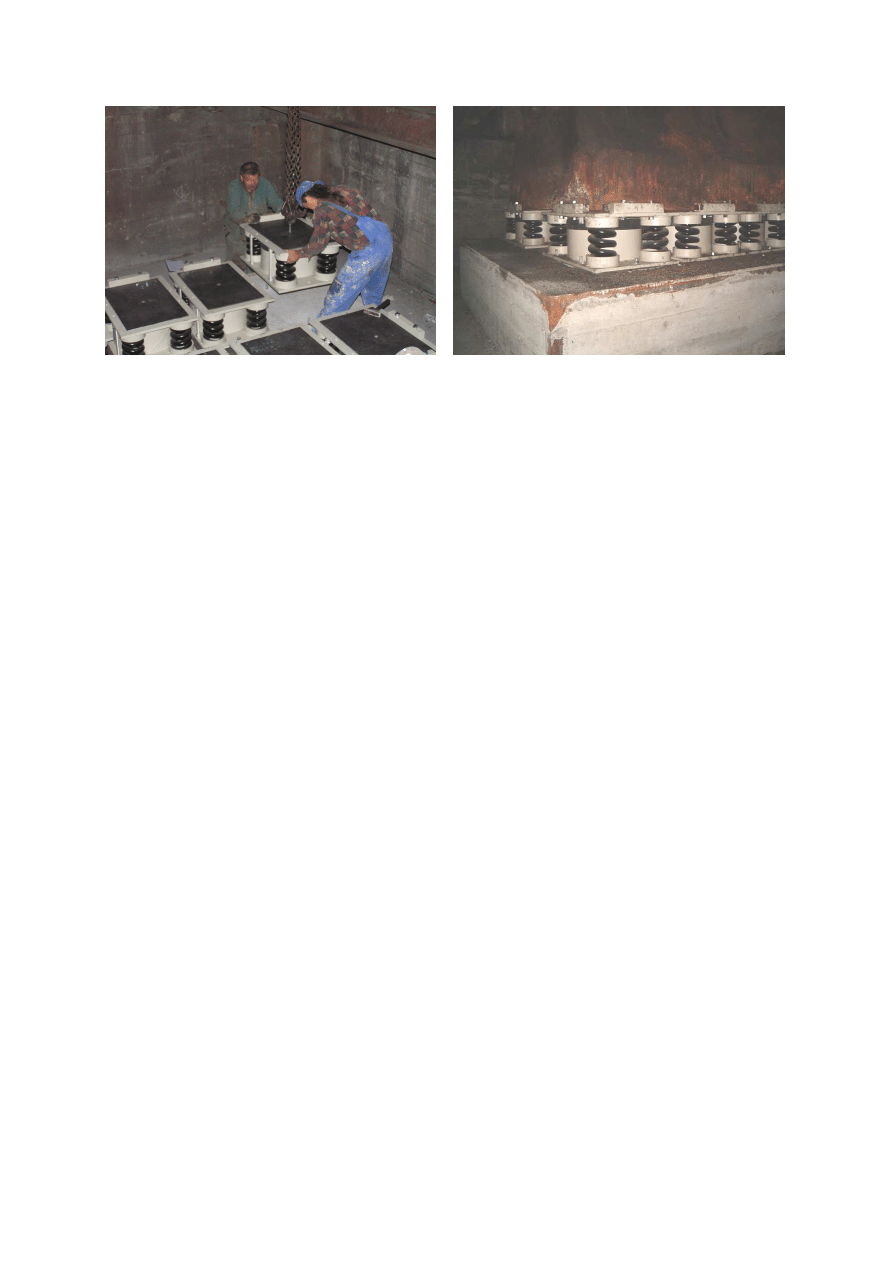

fundamentu po przebu-dowie przedstawia rysunek 4, dalsze to montaż wibroizolatorów i

początek eksploatacji.

Rys. 4. Przekrój fundamentu młota matrycowego MPM 10000 B po przebudowie

230

Rys. 5. Montaż wibroizolatorów na cokole

w skrzyni fundamentowej młota MPM 10000 B.

Rys. 6. Kowadło młota MPM 10000 B na wibro-

izolatorach po oddaniu obiektu do eksploatacji.

4. Uszkodzenia wibroizolatrów pod młotem MPM 16000 B

Podczas przeglądu fundamentu młota MPM 16000 B, przeprowadzonego w 1995 roku

stwierdzono znaczne wypełnienie obwodowych kanałów we wnętrzu skrzyni osłaniającej

odpadami powstającymi podczas prowadzonego na stanowisku procesu technologicznego

wraz z innymi zanieczyszczeniami, jak również wodą zmieszaną z olejem (Rys. 7). Zwrócono

wówczas uwagę na zagrożenia wynikające z zaobserwowanego stanu i na konieczność prze-

prowadzania regularnych przeglądów połączonych z usuwaniem nadmiaru zanieczyszczeń

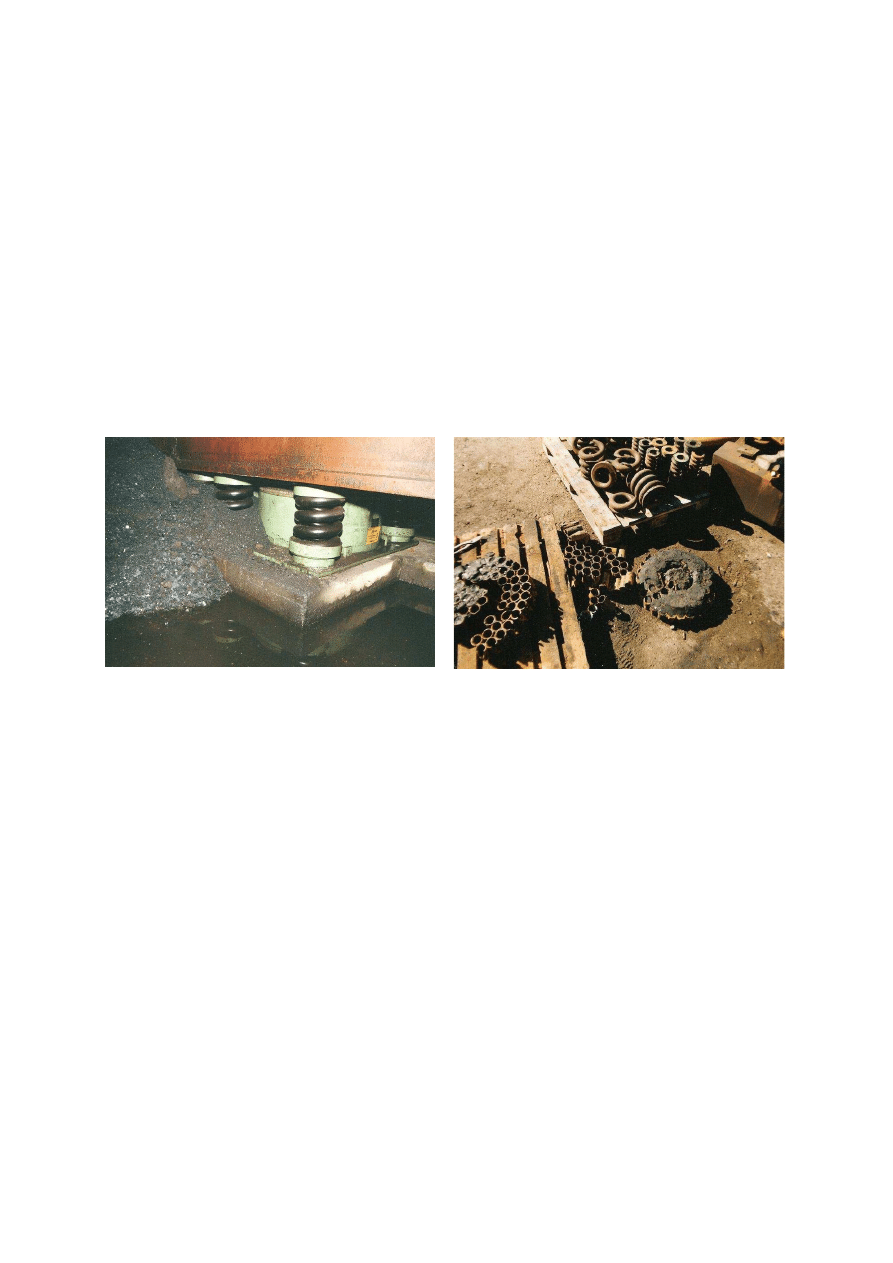

z wnętrza skrzyni fundamentowej pod młotem. Po upływie kolejnych pięciu lat (w roku 2000)

doszło do powstania stanu awaryjnego wibroizolacji pod największym młotem w kuźni.

Nagromadzenie zendry osiągnęło tak wysoki poziom, że doszło do całkowitego zasypania

kilkunastu sprężyn w wibroizolatorach usytuowanych w środkowej części obu najdłuższych

boków żelbetowego cokołu. Następnie zanieczyszczenia zaczęły przedostawać się do środka

tłumików z olejem powodując stopniowe wypieranie lżejszego oleju i szczelne wypełnienie

trzech cylindrów. Doszło do zablokowania możliwości ruchu w tych wibroizolatorach, co

spowodowało wyraźnie odczuwalny wzrost dynamicznego oddziaływania przekazywanego

przez młot na dno skrzyni fundamentowej i dalej na podłoże gruntowe. Dopiero ten stan

wywołał zainteresowanie służb zakładowych, które po długiej przerwie sprawdziły co dzieje

się w skrzyni pod kowadłem młota. Po oczyszczeniu dna z zanieczyszczeń i przeprowadzeniu

dokładnego przeglądu poszczególnych wibroizolatorów stwierdzono, że trzy z nich wymagają

kapitalnego remontu i jedynie ich obudowy nadają się do wykorzystania. Konieczna była

wymiana ponad połowy sprężyn, których pręty uległy pęknięciom, natomiast trzy tłumiki

wymagały ukształtowania nowych tłoków oraz napełnienia nowym olejem (Rys. 8). Innym

następstwem tej sytuacji było pojawienie się poprzecznego pęknięcia w dolnej płycie

konstrukcji podkowadłowej między drugim i trzecim wibroizolatorem (około 0,40 m od osi

układu). Ostatecznym skutkiem wystąpienia awaryjnego stanu posadowienia młota było

zwolnienie w zakładzie Głównego Mechanika, któremu podlegają maszyny i urządzenia oraz

zagwarantowanie ich sprawnego funkcjonowania. Przerwa w pracy młota trwała ponad trzy

miesiące z uwagi na długi czas oczekiwania na nowe sprężyny i olej do tłumików.

Przeprowadzona powtórna ocena stanu technicznego fundamentu młota w roku 2005

wykazała niewielkie ilości wody na dnie fundamentu, pochodzące z nieszczelnej instalacji

zasilającej młot. Stwierdzono wyraźnie większy stopień zawilgocenia młota po prawej stronie

stanowiska kowala, gdzie znajdują się podłączenia przewodów dostarczających parę pod

ciśnieniem. Na dnie skrzyni oraz na żelbetowym cokole występowały zanieczyszczenia oraz

231

zendra, która niezbyt regularnie, ale jednak była usuwana. Na wibroizolatorach usytuowanych

w płaszczyźnie środkowej młota (po obu jego stronach) zauważono wyraźne ślady korozji

elementów obudowy jak również stalowych sprężyn. W tych miejscach zbierają się naj-

większe ilości zendry, przedostającej się do skrzyni przez szczeliny pomostu, które zalegają

na cokole stopniowo zasłaniając coraz większe fragmenty wibroizolatorów. Pod powierzchnią

gorącej początkowo zendry następuje szybkie niszczenie powłok antykorozyjnych zabezpie-

czających elementy stalowe i rozwijają się procesy korozyjne tych elementów. Ponadto

zgromadzona zendra utrzymuje przez długi czas wokół stalowych elementów wilgoć, która

jak wiadomo sprzyja rozwojowi procesów utleniania. Podczas oględzin wibroizolacji młota

MPM 16000 B zauważono pęknięcie tylko jednej sprężyny w wibroizolatorze usytuowanym

na prawo od stanowiska kowala. Pęknięcie wystąpiło w górnym zwoju sprężyny, od strony

tłumika wiskotycznego i nie było widoczne na pierwszy rzut oka. Mimo trudno zauważalnego

uszkodzenia sprężyna w takim stanie nie brałą już udziału w przenoszeniu obciążeń i nada-

wała się do wymiany. Na kilku cylindrycznych zbiornikach oleju w wibroizolatorach stwier-

dzono uszkodzenia opasek zabezpieczających wnętrza tłumików przed zanieczyszczeniami.

Rys. 7. Zasypane zendrą wibroizolatory pod

młotem MPM 16000 B, na dnie skrzyni 0,50m

wody i oleju.

Rys. 8. Zapchane tłoki w tłumikach lepkościowych,

w tle zniszczone sprężyny z wibroizolatorów.

5. Zagrożenia wibroizolatrów pod młotem MPM 10000 B

Wnętrze skrzyni osłaniającej kowadło młota MPM 10000 B i jego wibroizolację poddano

ocenie jesienią 2006 r. czyli kilkanaście miesięcy od rozpoczęcia użytkowania obiektu po

przeprowadzonej przebudowie. Na żelbetowej płycie oraz na cokole stwierdzono zaleganie

znacznych ilości zanieczyszczeń (Rys. 9, 10), oraz niewielkie ilości brudnej wody. Podobnie

jak to ma miejsce w przypadku opisanego wyżej młota, woda na dnie fundamentu pochodziła

z nieszczelnej instalacji zasilającej młot. Podczas przeglądu zauważono, że kowadło młota

jest podzielone na część suchą oraz przeciwległą część mokrą, od strony podłączenia przewo-

dów zasilających. Na jednym zbiorniku oleju w narożnym wibroizolatorze stwierdzono także

deformację gumowej opaski zabezpieczającej wnętrze tłumika przed zanieczyszczeniami

(Rys. 9). Po usunięciu zanieczyszczeń w środkowej części kowadła po przeciwnej stronie

stanowiska kowala stwierdzono początki procesów korozyjnych odsłoniętych powierzchni

sprężyn oraz blach obudów wibroizolatorów. W tym przypadku gorzej przedstawiają się

sprężyny pod „suchą” częścią młota, co można tłumaczyć tym, że spływająca po korpusie

woda zawiera także pewne ilości oleju, który w ograniczonym stopniu konserwuje

powierzchnię sprężyn i blach obudowy. W części „suchej” zendra wyraźnie szybciej niszczy

powłoki antykorozyjne. Korodują także stalowe elementy okuć żelbetowego cokołu, na

232

którym ustawione są wibroizolatory. Użytkownikowi młota zwrócono uwagę, że dalsze utrzy-

mywanie takiego stanu doprowadzić może do powstania korozji wżerowej, ograniczenia

zmęczeniowej wytrzymałości stali sprężynowej i stopniowego występowania pęknięć w posz-

czególnych sprężynach układu. Podczas przeprowadzanych oględzin sprężyn, do których był

dostęp nie stwierdzono jeszcze takiego stanu.

Rys. 9. Zawilgocenia kowadła, wibroizolatora oraz

ż

elbetowego cokołu. Deformacja opaski ochronnej.

Rys. 10. Zasypane zendrą sprężyny

wibroizolatorów pod młotem od strony stanowiska

kowala.

6. Wnioski końcowe

Intensywna eksploatacja młotów matrycowych wcale nie musi prowadzić do bardzo

szybkiego pogarszania się stanu technicznego fundamentów i wibroizolacji. Niekorzystne

procesy i ich rozwój można jednak bez większych nakładów znacznie ograniczyć. Przede

wszystkim nie wolno dopuszczać do zalewania wnętrza fundamentów wodą, która zagraża

sprężynom, stalowym obudowom oraz olejowi w tłumikach. Wymaga to tylko skutecznego

uszczelnienia instalacji doprowadzających parę do młotów oraz dbałości o stan połączeń

przewodów zasilających. Należy także zaniechać dość powszechnego używnia strumienia

wody do usuwania zanieczyszczeń z pomostów.

Kolejny problem to zanieczyszczenia skrzyń fundamentów zendrą, która przedostaje się do

wnętrza przez nieszczelności w pokryciu pomostów roboczych. Szczeliny wokół kowadeł

młotów są niekiedy dość znaczne – w niektórych przypadkach sięgają nawet do 5 cm. Widać

to zdecydowanie lepiej z wnętrza skrzyń fundamentowych niż od góry z pomostu. Wskazane

jest w takich przypadkach staranne uszczelnienie tych miejsc, aby ograniczyć zasypywanie

wibroizolacji zendrą. Wiadomo także, iż nie jest możliwe całkowite wyeliminowanie nie-

szczelności wokół młota z uwagi na elastyczny sposób podparcia układu i przemieszczenia

pionowe młota podczas kucia, ale zmniejszenie szczelin do około 5 – 10 mm umożliwi ruch

młota podczas pracy i jednocześnie pozwoli w istotny sposób ograniczyć ilość

zanieczyszczeń w skrzyniach. Pozostałą część zendry, która jednak przedostanie się na dno

należy regularnie usuwać zanim jej poziom osiągnie górną krawędź cokołu i zagrozi

wibroizolatorom.

Po stwierdzeniu uszkodzeń powłok antykorozyjnych sprężyn i obudów wibroizolatorów

należy niezwłocznie podejmować działania zabezpieczające odkryte powierzchnie stalowych

elementów przed rozwojem procesów korozyjnych. Nie wolno dopuszczać do przedostawania

się zanieczyszczeń do wnętrza tłumików – można to osiągnąć przez kontrolowanie i wymianę

uszkodzonych opasek ochronnych zabezpieczających wnętrza zbiorników z olejem. Jeżeli

stwierdzone zostanie uszkodzenie choćby jednej sprężyny należy ją także niezwłocznie

233

wymienić, ponieważ utrzymywanie takiej sytuacji powoduje zwiększenie obciążeń sąsiednich

sprężyn i może przyczynić się do pojawienia się kolejnych pęknięć w sprężynach innych

wibroizolatorów. Warto także dla każdego obiektu na wibroizolacji mieć zawsze zapasowe

2 - 3 sprężyny, które w sytuacjach awaryjnych będzie można natychmiast wymienić bez

zamawiania i oczekiwania na nową dostawę, która w przypadku nietypowych sprężyn może

trwać kilka tygodni.

Na przykładzie zaprezentowanych fundamentów pod młoty widać, że nadal w wielu

zakładach przemysłowych poziom kultury technicznej jest bardzo niski i nie dba się o stan

techniczny obiektów budowlanych, nawet wówczas, gdy w bezpośredni sposób zależy od

tego możliwość prawidłowej eksploatacji urządzenia i tym samym osiąganie przez zakład

korzyści finansowych. Warunki pracy w kuźni nie należą do łatwych, jednak Użytkownik

młota prowadząc we własnym zakresie stosunkowo nieskomplikowane regularne działania

serwisowe oraz stosując się do podanych wyżej zaleceń może zdecydowanie wydłużyć okresy

bezawaryjnej pracy wibroizolatorów oraz ustawionych na nich młotów matrycowych.

Literatura

1. PN-80/B-03040. Fundamenty i konstrukcje wsporcze pod maszyny. Obliczenia i projek-

towanie.

2. Lipiński J.: Fundamenty pod maszyny. Arkady, Warszawa 1985.

3. Penno M. Łańczak W.: O problemach trwałości żelbetowych typowych bloków podko-

wadłowych fundamentów młotów kuźniczych. Politechnika Poznańska. Prace ITiKB,

Poznań 1985.

4. Dembiński M., Penno M., Łańczak W.: Monitorowanie stanu uszkodzeń fundamentu

młota matrycowego. Konferencja Naukowo–Techniczna Awarie Budowlane, Szczecin –

Międzyzdroje 1994.

5. Dembiński M.: Wibroizolacja sprężynowo-lepkościowa w fundamentach młotów

matrycowych. Rozprawa doktorska, Poznań 1997.

6. Łańczak W., Penno M.: O właściwościach dynamicznych i materiałowych bezfundamen-

towego posadawiania młotów matrycowych. XXXIV Konferencja Naukowa KIL PAN

i KN PZITB, Gliwice – 1988 – Krynica.

7. Łańczak W., Dembiński M.: Dynamiczne właściwości fundamentów młotów matryco-

wych, opartych na wibroizolacji sprężynowo–lepkościowej. Inżynieria i Budownictwo,

nr 11/1995.

8. Łańczak W.: O nowych rozwiązaniach fundamentów pod młoty. Inżynieria i Budownic-

two, nr 3/1989.

9. Geselschaft für Isolierung GERB: Schwingungsisolierungen. Berlin 1982.

10. Dembiński M., Łańczak W.: Dynamiczne obciążenia sprężyn śrubowych przy wibroizo-

lacji młotów kuźniczych. Mechanik, nr 3/1990.

11. Dembiński M.: Wibroizolacja młotów matrycowych. Inżynieria i Budownictwo, nr

3/2006.

Praca powstała w ramach tematu badawczego 11-958/2007 (DS) Politechniki Poznańskiej

234

Wyszukiwarka

Podobne podstrony:

AWARIE(KS8) Uszkodzenia doczołowo stycznych połączeń dźwigarów z falistym środnikiem

Masa Tlumik Sprezyna

Fundament na wibroizolatorze

Sprężyste i przegubowe połączenie słupa z fundamentem

Fundament na wibroizolatorze1

Fundament na wibroizolatorze

AWARIE(BO4) Przyczyny uszkodzeń budynku mieszkalno usługowego

Uszkodzenie stożka ścięgnistego rotatorów

więcej podobnych podstron