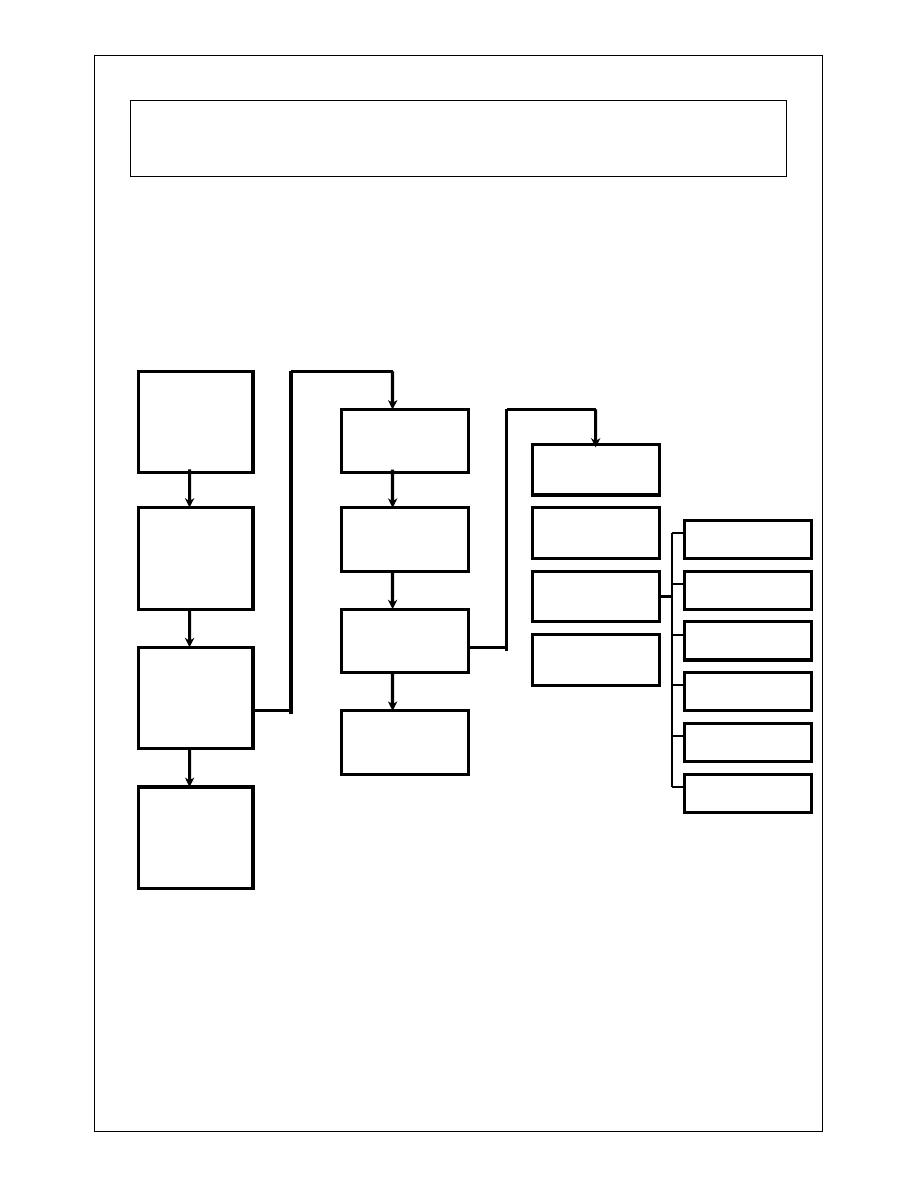

ELEMENTY PLANOWANIA JAKO CI

DOKUMENTACJA PLANOWANIA

JAKO CI

ZDOLNO PROCESU-SPC

FMEA

ANALIZA SYSTEMÓW POMIAROWYCH

PLAN KONTROLI JAKO CI

PLAN KONTROLI PROCESU

INSTRUKCJE ROBOCZE

WST PNA Pp, Ppk

DŁUGOTERMINOWA Cp ,Cpk

ANALIZA PRZYCZYNY I SKUTKI

USZKODZE FMEA

MSA

FMEA

FAILURE MODE AND EFFECT ANALYSIS

ANALIZA PRZYCZYN I SKUTKÓW USZKODZENIA

PRZEZNACZENIE:

FMEA jest metod analityczn , która okre la, formalizuje i dokumentuje

sposób my lenia in yniera / zespołu FMEA w normalnym procesie

projektowania wyrobu lub procesu wytwarzania jako sposób zapewnienia, e

wzi to pod uwag wszystkie potencjalne uszkodzenia i zwi zane z nimi

przyczyny.

CEL:

Zapobieganie pojawiania si uszkodze wyrobu w procesie projektowania i

wytwarzania.

METODYKA:

Metodyka post powania obejmuje:

Ustalenie potencjalnych uszkodze

Okre lenie potencjalnych skutków uszkodze (zagro e dla klienta)

Okre lenie potencjalnych przyczyn uszkodze

Klasyfikacja potencjalnych uszkodze wg efektów/ skutków uszkodze

Ustalenie priorytetów ulepszeni sposobów unikni cia przyczyn uszkodze

RODZAJE

FMEA

S F M E A –

ANALIZA PRZYCZYN I

SKUTKÓW USZKODZE SYSTEMU

D F M E A

–

ANALIZA PRZYCZY I SKUTKÓW

USZKODZE PROJEKTU/ KONSTRUKCJI

P F M E A

–

ANALIZA PRZYCZYN I

SKUTKÓW USZKODZE PROCESU

FMEA PROJEKTU

FAZA STOSOWANIA DFMEA:

KONCEPCYJNA

KONSTRUOWANIA

BADA

OBSZARY ANALIZY DFMEA:

REALIZOWANE FUNKCJE

NIEZAWODO

ŁATWO OBSŁUGI

PODATNO NAPRAWCZA

TECHNOLOGICZNO

POWODY PRZPROWADZENIA DFMEA:

NOWY WYRÓB

NOWE / ZMODYFIKOWANE CZ CI /

ZESPOŁY

NOWE TECHNOLOGIE

NOWE MATERIAŁY

NOWE ZASTOSOWANIE WYROBU

WYMAGANIA BEZPIECZE STWA I

RODOWISKA

GŁÓWNE CELE FMEA PROJEKTU

FMEA WSPIERA PROCES PROJEKTOWANIA

MINIMALIZUJ C MO LIWO CI WYST PIENIA

USZKODZE POPRZEZ:

POMOC W OBIEKTYWNEJ OCENIE WYMAGA

PROJEKTOWYCH I ALTERNATYWNYCH PROJEKTÓW

POMOC NA WST PNYM ETAPIE PROJEKTOWANIA W

ZAKRESIE ZAPEWNIENIA WYMAGA PRODUKCYJNYCH I

MONTA OWYCH

ZWI KSZENIE PRAWDOPODOBIENSTWA, E W PROCESIE

PROJEKTOWANIA I PROCESACH ROZWOJOWYCH

WZI TO PD UWAG POTENCJALNE USZKODZENIA I ICH

WPŁYW NA DZIAŁANIE PODZESPOŁÓW I WYROBÓW

DOSTARCZANIE DODATKOWYCH INFORMACJI W CELU

WSPIERANIA PLANOWANIA KOMPLETNYCH I

SKUTECZNYCH PROGRAMÓW PRAC ROZWOJOWYCH I

BADA PROJEKTOWYCH

PRZYGOTOWANIE WYKAZU POTENCJALNYCH USZKODZE

SKLASYFIKOWANYCH WEDŁUG EFEKTÓW, JAKIE MAJ

WPŁYW NA KLIENTA USTALAJ C SYSTEM PRIORYTETÓW

ULEPSZE ORAZ PRAC ROZWOJOWYCH W ZAKRESIE

PROJEKTOWANIA

ZALECENIE I OKRE LENIE DZIAŁA ULEPSZAJ CYCH,

ZMNIEJSZAJ CYCH RYZYKO WYST PIENIA USZKODZE

POMOC W ANALIZIE PROBLEMÓW, KTÓRE MOG

WYST PI W PROCESIE WYTWARZANIA

FMEA PROCESU

OKRE LA POETNCJALNE USZKODZENIA PROCESU

MAJ CE WPŁYW NA WYROBY

OCENIA POTENCJALNE EFEKTY USZKODZENIA,

KTÓRE MAJ WPŁYW NA KLIENTA

OKRE LA POTENCJALNE PRZYCZYNY

PRODUKCYJNE I MONTA OWE USZKODZE ORAZ

DEFINIUJE PARAMETRY PROCESU, KTÓRE NALE Y

KONTROLOWA W CELU ZMNIEJSZENIA

ZMIENNO CI ORAZ WYKRYCIA WARUNKÓW

POWSTAWANIA DEFEKTÓW

PODAJE WYKAZ POTENCJALNYCH USZKODZE

SKLASYFIKOWANYCH WEDŁUG EFEKTÓW,

USTALAJ C SYSTEM PRIORYTETÓW ULEPSZE DLA

DZIAŁA KORYGUJ CYCH

DOKUMENTUJE WYNIKI PLANOWANIA PROCESU

PRODUKCYJNEGO LUB MONTA OWEGO

POWODY PRZEPROWADZENIA

PFMEA

URUCHOMIENIE NOWYCH

WYROBÓW/PROCESÓW

ZMIANY WYROBÓW/ PROCESÓW

NOWE ZASTOSOWANIE WYROBÓW

NOWE RODOWISKO

EKSPLOATACJI WYROBÓW

FAZY ZASTOSOWANIA PFMEA

URUCHOMIENIE PRODUKCJI

WSTEPNA FAZA PLANOWANIA ROZWOU PROCESU

PLANOWANIE JAKO CI WYROBU( APQP, PPAP)

URUCHOMIENIE PRODUKCJI SERYJNEJ

NORMALNA PRODUKCJA

USPRAWNIENIE PROCESÓW - REKLAMACJE

ZMIANY KONSTRUKCJI, PROCESU, METOD BADA

DEFINICJA KLIENTA

PFMEA

KLIENT PFMEA

OSTATECZNY ODBIORCA

KOLEJNA OPERACJA PRODUKCYJNA LUB

MONTA OWA

OPERACJA SERWISOWA

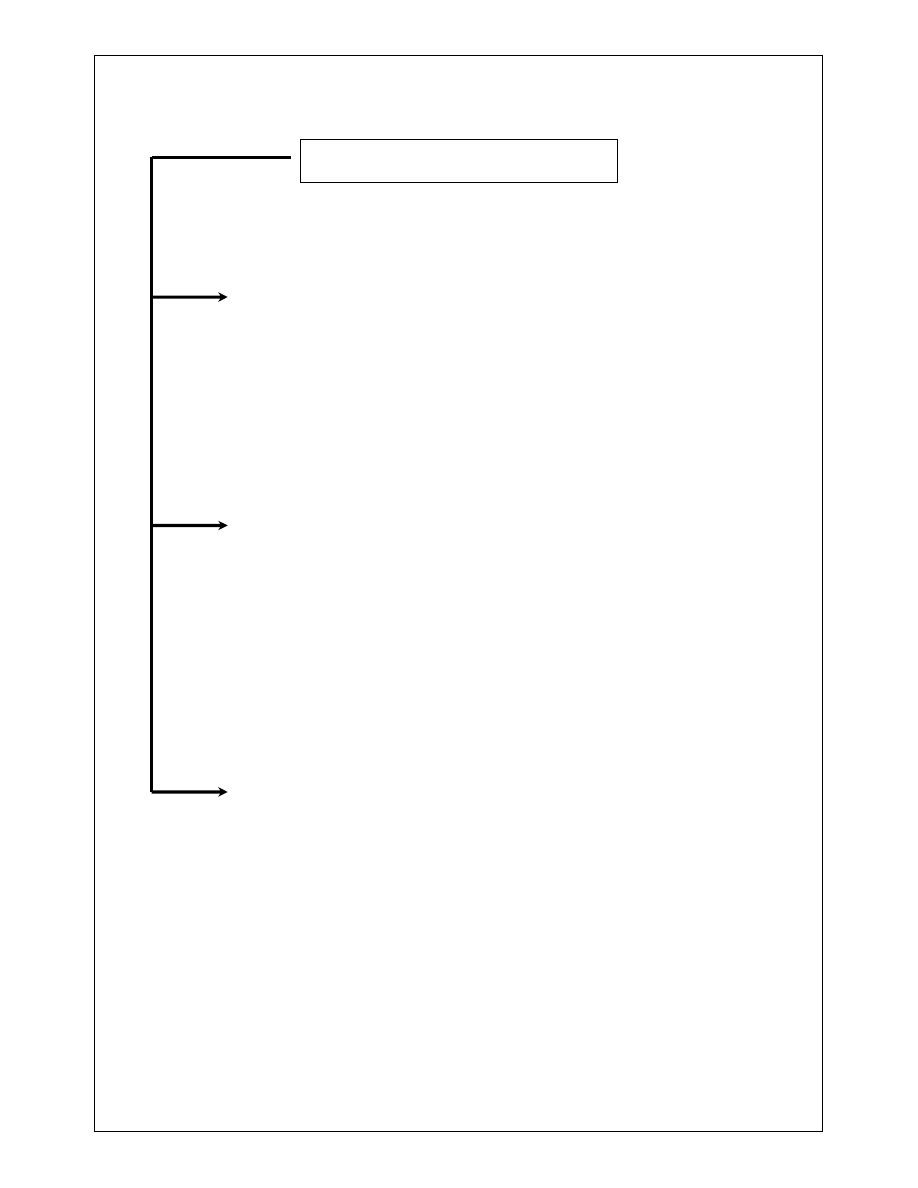

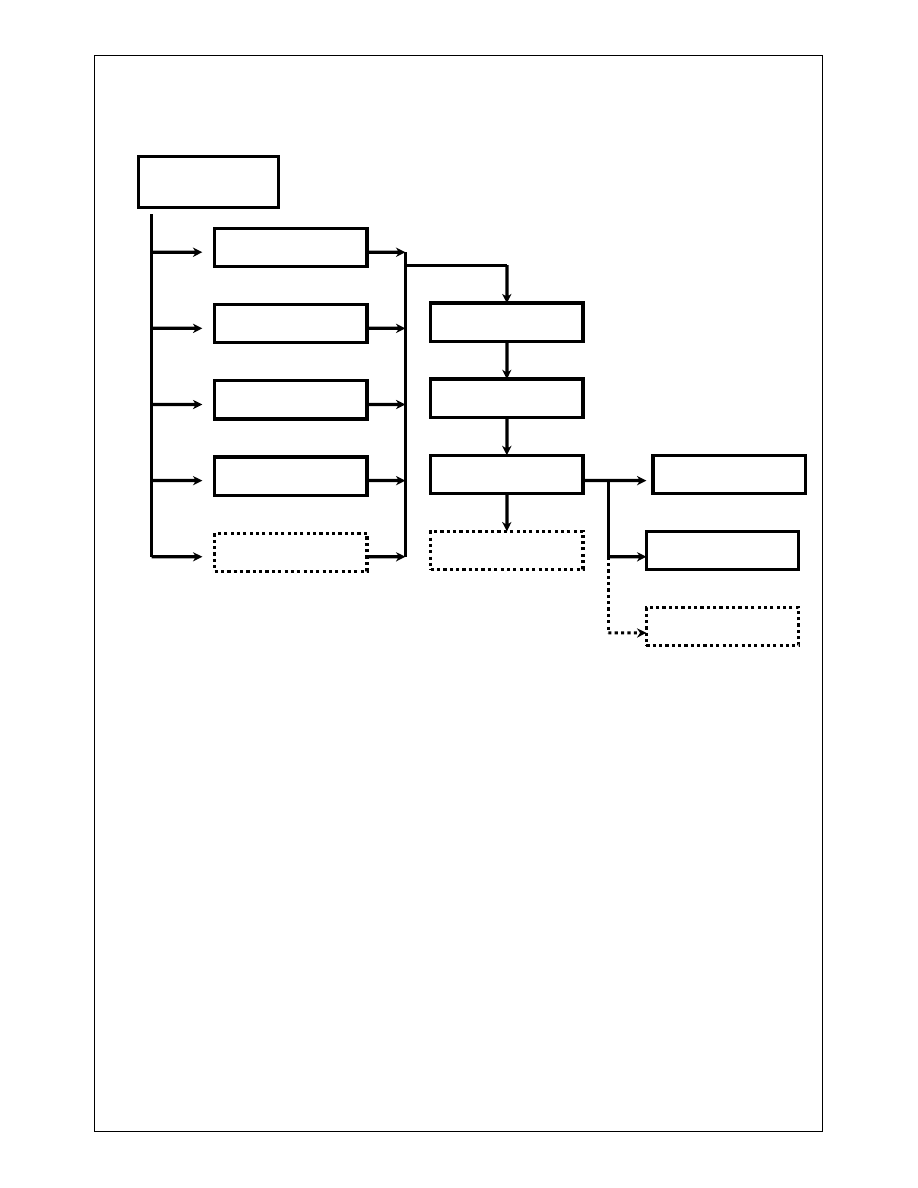

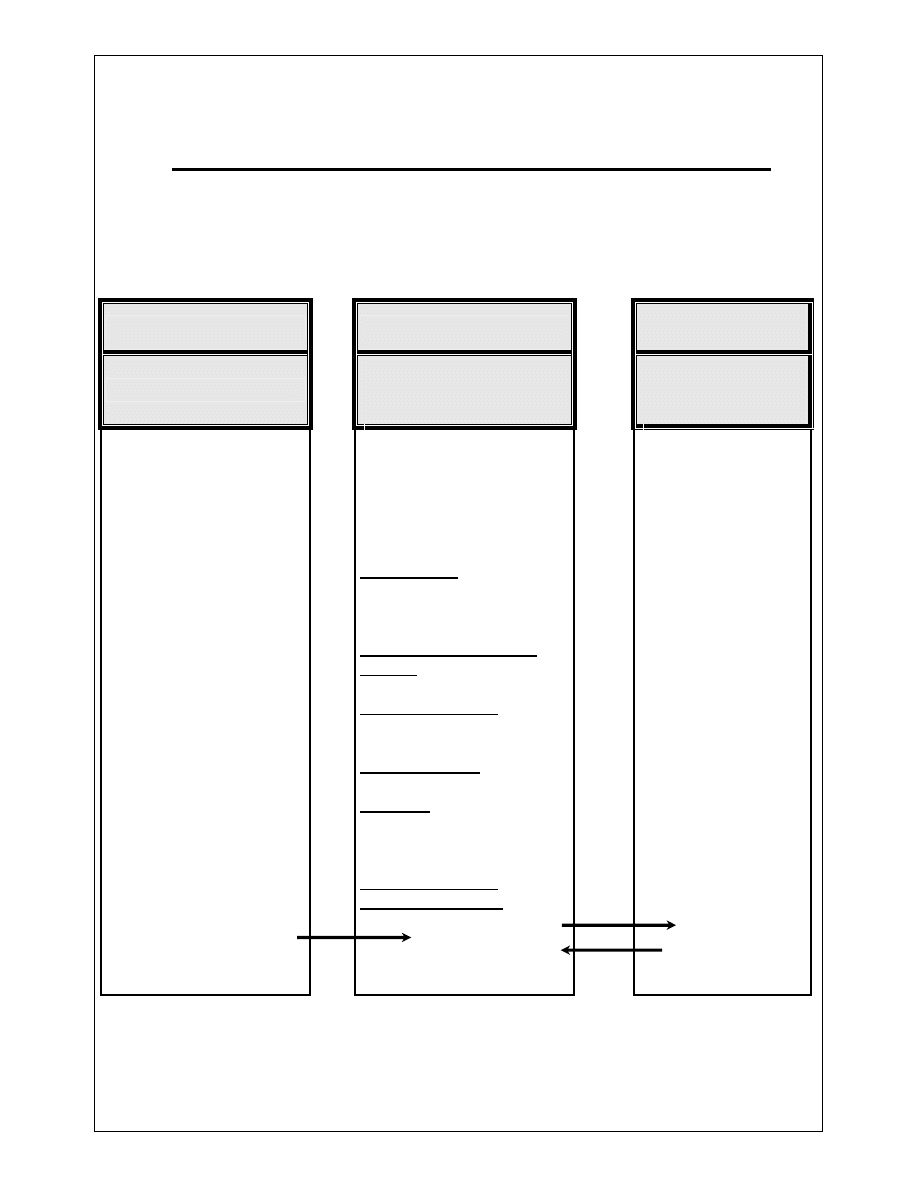

MODULARNY CHARAKTER ANALIZY PFMEA

ANALIZY FMEA NALE Y SPORZ DZA DLA TYPU ODNIESIENIA

(PRZEDSTAWICIELA RODZINY WYROBÓW)

JAKO TYP NALE Y WYBRA TYP REPREZENATYWNY Z UWAGI

NA SWÓJ PROCES WYTWARZANIA

NALE Y SPORZ DZI ZESTAWIENIE TYPÓW DLA RODZINY

OBJ TEJ T SAM ANALIZ

KA DY NOWY TYP MO NA WŁ CZY DO MODUŁU PO JEGO

SPRAWDZENIU

W PRZYPADKU ZASADNICZYCH ZMIAN WŁ CZANEGO TYPU

NALE Y PRZEPROWADZI NOWA ANALIZ

ANALIZ FMEA NALE Y MODYFIKOWA W PRZYPADKU ZMIAN

PROCESU, KONSTRUKCJI, METOD BADA

RODZINA

WYROBÓW

WYRÓB I

WYRÓB II

WYRÓB III

WYRÓB IV

WYRÓB „N”

CHARAKTERYSTYKA 3

CHARAKTERYSTYKA 2

CHARAKTERYSTYKA 1

OPERACJA „N”

OPERACJA 3

OPERACJA 2

OPERACJA 1

ELEMENT I STRUKTURA SYSTEMU

STRUKTURA PROCESU I OPERACJI

ETAPY

PROCESU

OPERACJE

CHARAKTERYSTYKI

CZŁOWIEK

MASZYNA

MATERIAŁ

METODY

ZAR DZANIE

RODOWISKO

FUNKCJE / ZADANIA I STRUKTURA FUNKCJI

STRUKTURA OPERACJI / CHARAKTERYSTYK

OPERACJA 1

OPERACJA 2

OPERACJA 3

OPERACJA 4

OPERACJA 5

OPERACJA 6

OPERACJA 7

OPERACJA 8

CHARAKTERYSTYKA II

CHARAKTERYSTYKA I

CHARAKTERYSTYKA III

CHARAKTERYSTYKA IV

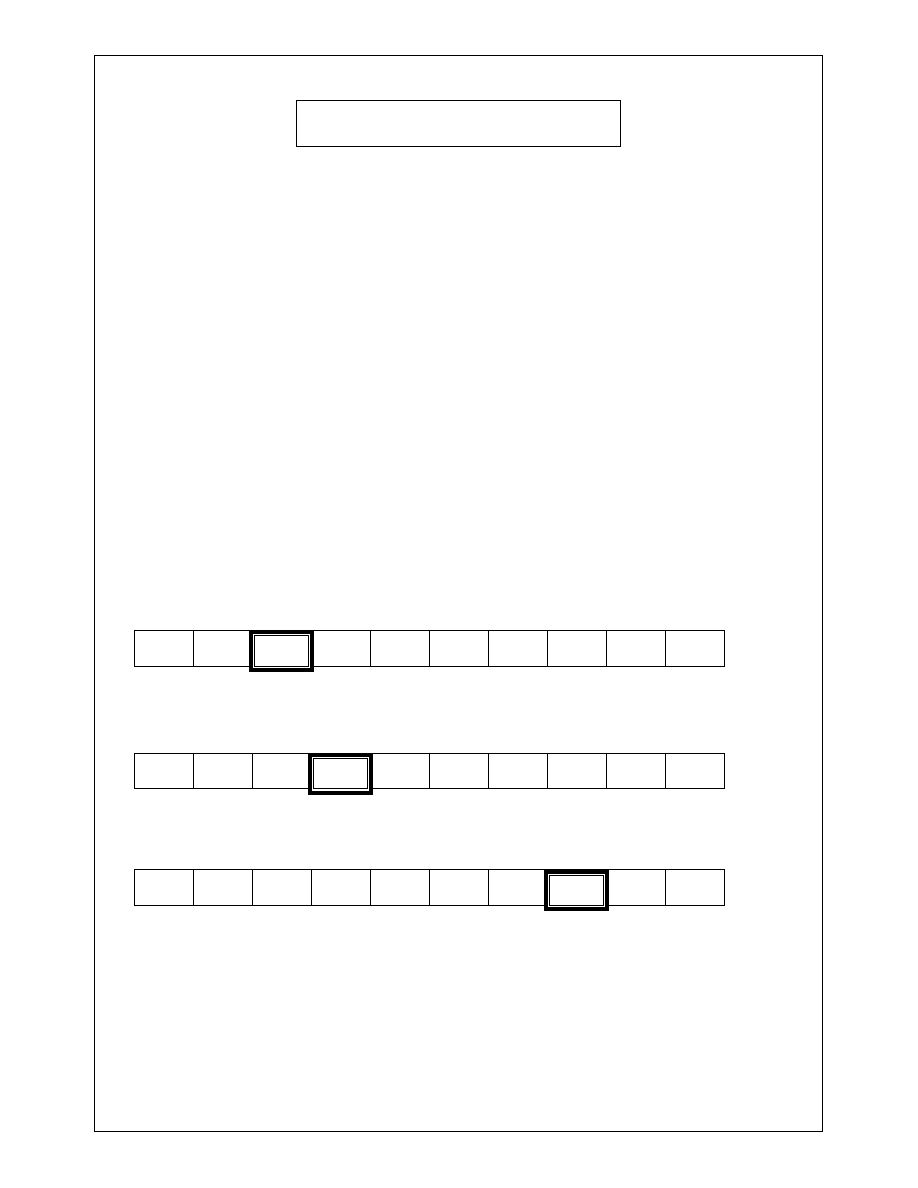

OCENA RYZYKA

WPR = (Z)

X

(W)

X

(O)

WPR = WSKA NIK PRIORYTETOWY RYZYKA

Z = RANKING ZAGRO ENIA

W = RANKING WYST POWANIA

O = RANKING WYKRYWALNO CI

(z)

1

2

3

4

5

6

7

8

9

10

Bardzo nieznaczne

Niebezpieczne

(w)

1

2

3

4

5

6

7

8

9

10

Szcz tkowe

Bardzo wysokie

(o)

1

2

3

4

5

6

7

8

9

10

Prawie pewna

Prawie niemo liwa

WPR = 3 x 4 x 8 =96

WYKRYWALNO (O)

WYKRYWALNO JEST SZACUNKIEM PRAWDOPODOBIE STWA,

E PROCES BIE

CEJ KONTROLI WYKRYJE POTENCJALN

PRZYCZYN , SŁABO SYSTEMU LUB PRAWDOPODOBIE STWO,

E PROPONOWANY PROCES KONTROLI WYKRYJE PROCESOWY

RODZAJ USZKODZENIA ZANIM WYRÓB OPU CI OBSZAR

WYTWRZANIA LUB MONTA U.

ZAKŁADAJ C, E WYSTAPI USZKODZENIE NALE Y

OSZACOWA MO LIWO CI BIE

CEJ KONTROLI

PROCESU, ABY ZAPOBIEC WYSYŁCE USZKODZONYCH

WYROBÓW

NIE WOLNO ZAKŁADA , E WARTO RANKINGU

WYKRYWALNO CI JEST NISKA, PONIEWA

WYST POWALNO JEST NISKA

NALE Y OSZACOWA MO LIWO SYSTEMU

KONTROLI ODNO NIE WYKRYWANIA RZADKO

WYST PUJ CYCH USZKODZE DLA ZAPOBIEGANIA

ICH DALSZEMU PRZEMIESZCZANIU

WYRYWKOWE KONTROLE RZADKO WYKRYWAJ

OBECNO POJEDYNCZYCH USZKODZE ,

PREFEROWANE S PRÓBY OPARTE NA NARZ DZIACH

STATYSTYCZNEJ ANALIZY PROCESU

SKALA OCEN OD 1 DO 10

WYST POWANIE (W)

WYSTEPOWANIE JEST OKRE LENIEM, JAKIE JEST

PRAWDOPODOBIENSTWO WYST PIENIA PRZYCZYN

USZKODZENIA LUB JEGO MECHANIZMU

POD UWAG NALE Y BRA PRZYPADKI

ZAKO CZONE PRAKTYCZNYM

UDOKUMENTOWANIEM

NIE NALE Y UWZGL DNIA MIAR WYKRYWALNO CI

USZKODZENIA

„ PRZYPUSZCZALNY SZACUNEK USZODZENIA” JEST

OPRACOWANY NA PODSTAWIA PRZEWIDYWALNEJ

LICZBY USZKODZE PODCZAS PRZEBIEGU PROCESU

JE ELI S DOST PNE DANE STATYSTYCZNE Z

PRZEBIEGU PODOBNYCH PROCESÓW, POWINNY BY

UZYTE DO OKRESLENIA SKALI OCENY

WYST POWANIA

SKALA OCEN OD 1 DO 10

ZAGRO ENIE (Z)

ZAGROZENIE JEST OSZACOWANIEM SKALI

SKUTKÓW USZKODZE ORAZ ICH WPŁYW NA

KLIENTA

ZAGRO ENIA ODNOSI SI TYLKO DO

SKUTKÓW (EFEKTÓW)

W PRZYPADKU, GDY KLIENT JEST

KLIENTEM „OEM” LUB U YTKOWNIKIEM

WYROBU, NIEZB DNYM PRZY USTALANIU

RYZYKA ZAGRO ENIA MO E OKAZA SI

KONSULTACJA Z TECHNOLOGIEM FAZY

MONTA U LUB KONSTRUKTOREM

SKALA OEN OD 1 DO 10

POTENCJALNE USZKODZENIA

POTENCJALNE USZKODZENIA – okre lane s jako sposób, w

jaki wyrób mo e potencjalnie nie spełni wymaga procesu lub

intencji projektowej (opis niezgodno ci w trakcie wykonywania

okre lonej operacji)

W jaki sposób wyrób / proces mo e nie spełni wymaga

specyfikacji

Co, poza specyfikacjami, klient mo e uwa a za niezgodne

TYPOWE PRZYKŁADY USZKODZE

Wygi cie

Pomini ta operacja

Niewła ciwy monta (luz)

Niewła ciwa twardo (obróbka cieplna)

P kni cie

Deformacja

Zanieczyszczenie

Niezgodno wymiarowa

Przerwane poł czenie

Zwarcie

Przekroczona rezystancja

Zimne lutowanie

Zgniecione przewody

POTENCJALNE USZKODZENIA

NARZ DZIA

SCHEMAT BLOKOWY PROCESU

MAPATURA CHARAKTERYSTYK WYROBU /

PROCESU

METODY STATYSTYCZNEJ ANALIZY DANYCH

METODY PRACY ZESPOŁOWEJ: burza mózgów,

multigłosowanie, siatka wyboru

LISTA PYTA KONTROLNYCH

RÓDŁA INFORMACJI

WYNIKI POPRZEDNICH ANALIZ PFMEA

WYNIKI ANALIZ DFMEA

DANE DOTYCZ CE OSI GÓW WYROBU

DANE DOTYCZ CE ANALIZY WYNIKÓW KNTROLI

I BADA

WIEDZA I DO WIADCZENIE CZŁONKÓW

ZESPOŁU FMEA

POTENCJALNE PRZYCZYNY / MECHANIZMY

USZKODZENIA

POTENCJALNE PRZYCZYNY USZKODZENIA

to mo liwo

wyst pienia uszkodzenia, okre lonego jako co , co mo e by poprawione

lub kontrolowane.

CO MO E BY PRZYCZYN USZKODZENIA

CZY PRZYCZYNA WYST PIENIA USZKODZENIA

JEST WYŁ CZNIE DLA TEGO USZKODZENIA

CZY PRZYCZYNA MO E BY WYELIMINOWANA

LUB OGRANICZONA

CZY MO NA KONTROLOWA PRZYCZYN

USZKODZENIA

KTÓRA Z PRZYCZYN MA ZASADNICZY WPŁYW

PRZYKŁADY PRZYCZYN USZKODZE

Nieprawidłowa grubo materiału

Niewła ciwy moment obrotowy

(zbyt wysoki, zbyt niski)

Niewła ciwy spaw (napi cie, temperatura, czas)

Niedokładny pomiar (brak powtarzalno ci i odtwarzalno ci)

Niewła ciwa obróbka cieplna (czas, temperatura)

Niewła ciwe smarowanie lub jego brak

Zagubienie cz ci lub pomieszania (brak identyfikacji)

Bł d monta owy

Uszkodzenie cz ci

POTENCJALNE PRZYCZYNY /

MECHANIZMY USZKODZENIA

NARZ DZIA

DIAGRAM PRZYCZYNA – SKUTEK

DIAGRAM PARETO

METODY SYATYSTYCZNYCH ANALIZY DANYCH

METODY PRACY ZESPOŁOWEJ: burza mózgów,

multigłosowanie, siatka wyboru

LISTA PYTA KONTROLNYCH

RÓDŁA INFORMACJI

ANALIZA FMEA PODOBNYCH WYROBÓW /

PROCESÓW

DOKUMENTACJA TECHNICZNA

ANALIZA REKLAMACJI WEWN TRZNYCH I

ZEWN TRZNYCH

DO WIADCZENIE I WIEDZA PRAKTYCZNA

CZŁONKÓW FMEA

POTENCJALNE SKUTKI (EFEKTY)

USZKODZE

POTENCJALNE SKUTKI USZKODZE - okre lane s jako

efekty uszkodze maj ce wpływ na klienta.

CO SI MO E ZDARZY , GDY USZKODZENIE

RZECZYWI CIE SI POJAWI

JAKIE B DZIE JEGO ODDZIAŁYWANIE NA KLIENTA

TYPOWE PRZYKŁADY SKUTKÓW I USZKODZE

KLIENT ZEWN TRZNY (OEM

)

KLIENT WEWNETRZNY

Hałas

Brak mo liwo ci monta u

Niewła ciwe działanie

Brak mo liwo ci wykonania

Niestabilno

operacji

Zbie no

Brak mo liwo ci mocowania

Nieestetyczny wygl d

Brak poł czenia

Nadmierny wysiłek

Brak elementu

Wycieki

Przerywane działanie

Skrócona ywotno

POTENCJALNE SKUTKI (EFEKTY) USZKODZE

NARZ DZIA

DIAGRAM PARETO

METODY SYATYSTYCZNYCH ANALIZY

DANYCH

METODY PRACY ZESPOŁOWEJ: burza mózgów,

multigłosowanie, siatka wyboru

LISTA PYTA KONTROLNYCH

RÓDŁA INFORMACJI

ANALIZA FMEA PODOBNYCH PRZYPADKÓW

WYNIKI BADA PORÓWNAWCZYCH

DANE Z EKSPLOATACJI WYROBÓW

WIEDZA I DO WIADCZENIE CZŁONKÓW

ZESPOŁU FMEA

BIE

CY SYSTEM KOTROLI

BIE

CY SYSTEM KONTROLI PODAJE WYKAZ

BIE

CYCH ZMIENNYCH PROCESU KONTROLI,

KTÓRE MAJ ZA ZADANIE:

ZAPOBIEGANIA POWSTANIU PRZYCZYNY /

MECHANIZMU USZKODZE LUB ZREDUKOWANIE

LICZBY ICH WYST POWANIA

(Automatyczna kontrola procesu ze sprz eniem zwrotnym)

WYKRYCIE PRZYCZYNY LUB MECHANIZMU

USZKODZE ORAZ WSKAZANIA AKCJI

KORYGUJ CEJ

( Statystyczna kontrola procesu – SPC)

WYKRYCIE RODZAJU USZKODZE

(Kontrola po procesie)

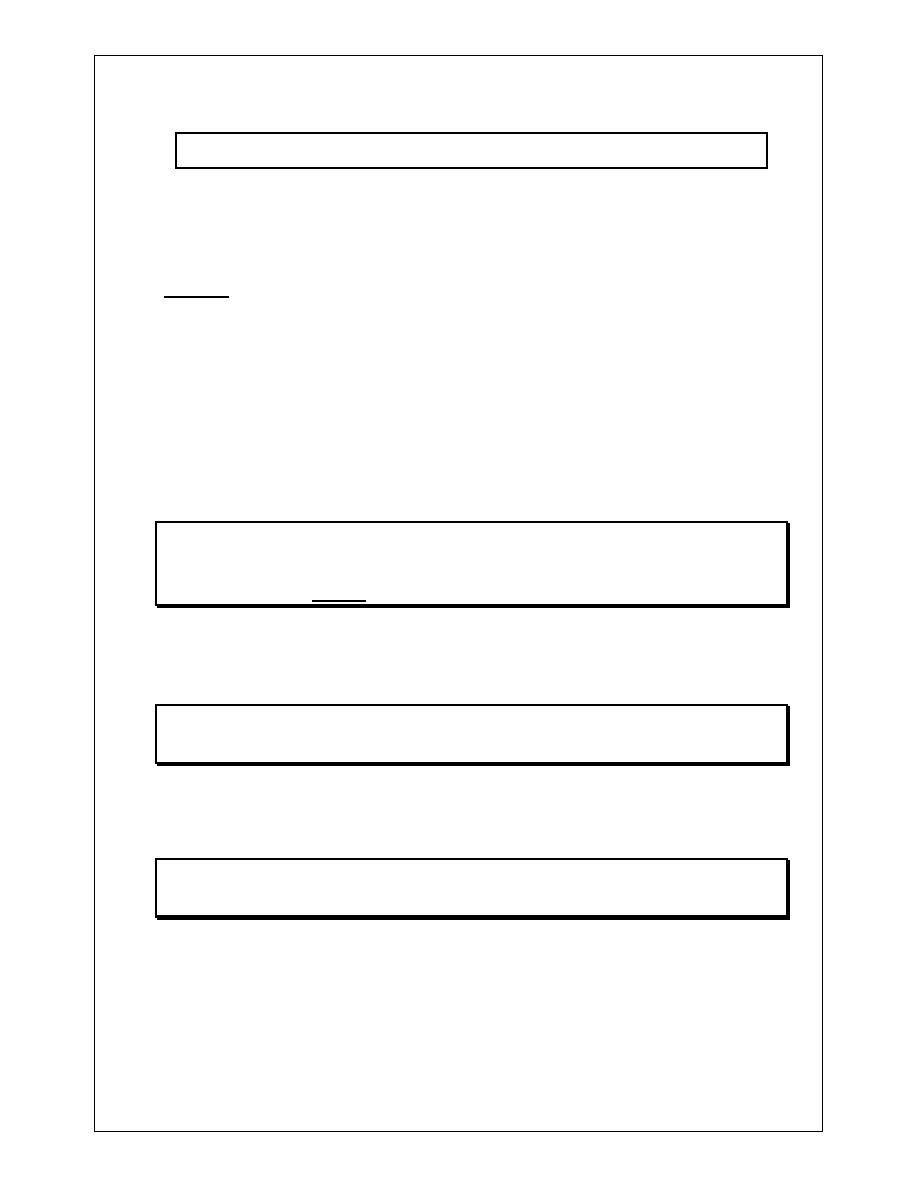

SKŁAD ZESPOŁU FMEA

DFMEA -

DZIAŁ ROZWOJU WYROBU/

KONSTRUKCJI

PFMEA -

DZIAŁ ROZWOJU PROCESU/

TECHNOLOGII

PRZEDSTAWICIELE:

DZIAŁ ROZWOJU WYROBU/PROCESU

PRODUKCJI

ZAPEWNIENIA JAKO CI

KONTROLINGU

EKSPERCI

MODERATOR

ODPOWIEDZIALNI

ZA

PRZEPROWADZENIE

ANALIZY

CZŁONKOWIE

ZESPOŁU

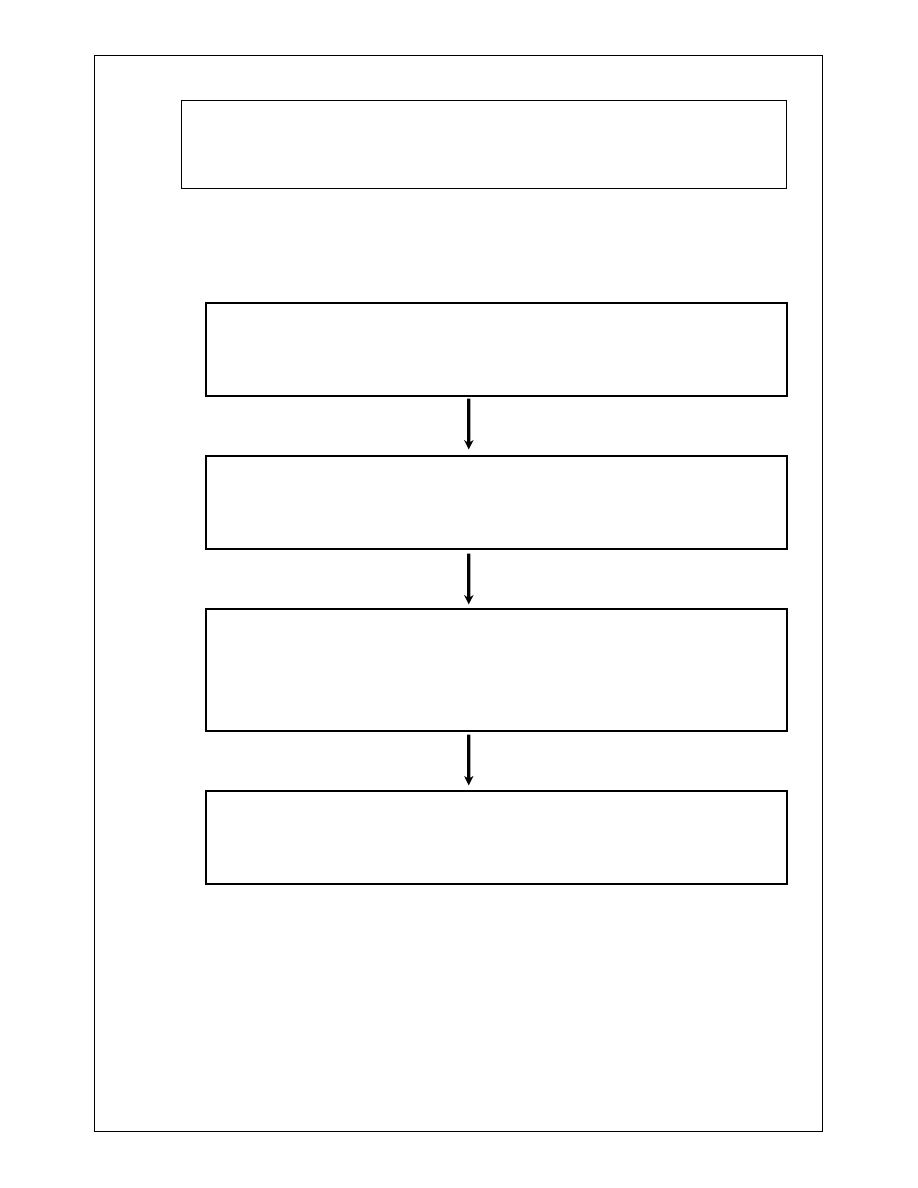

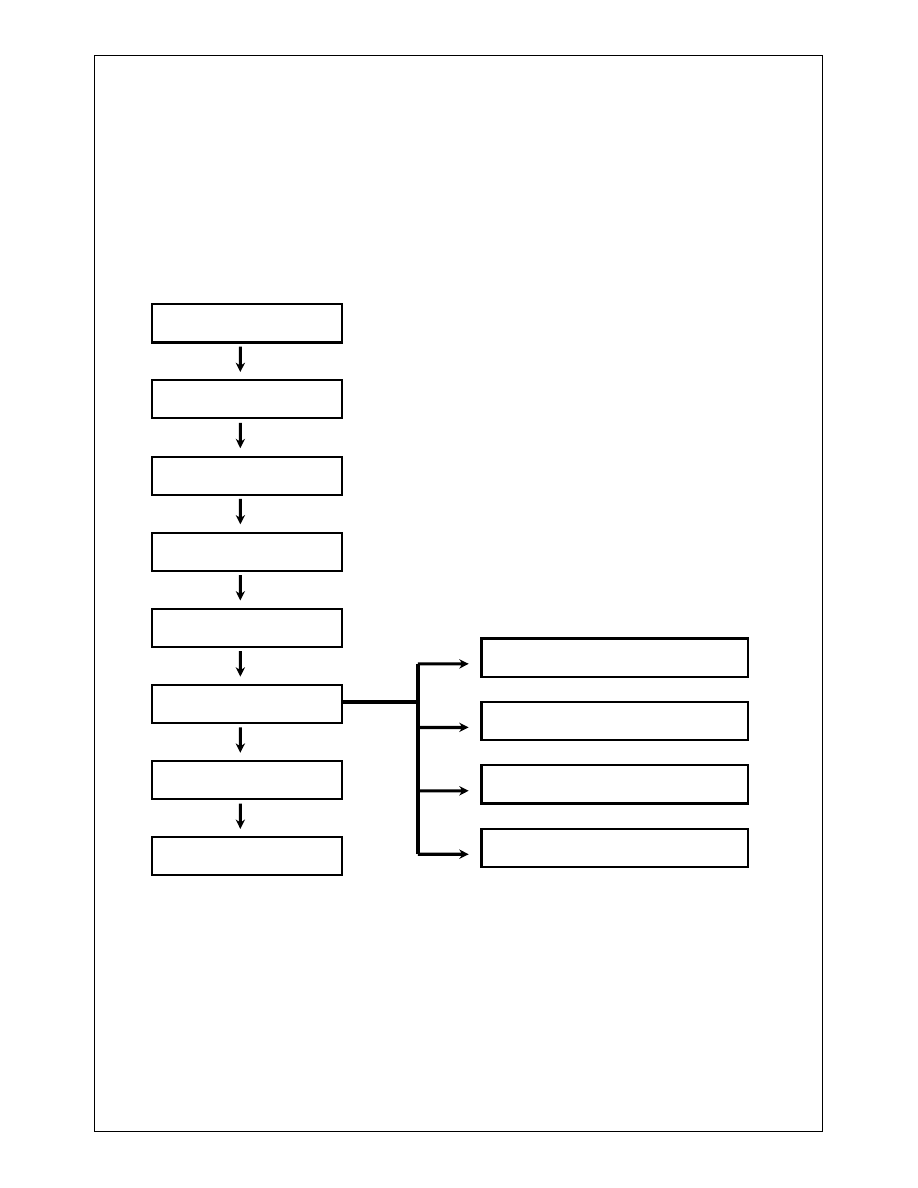

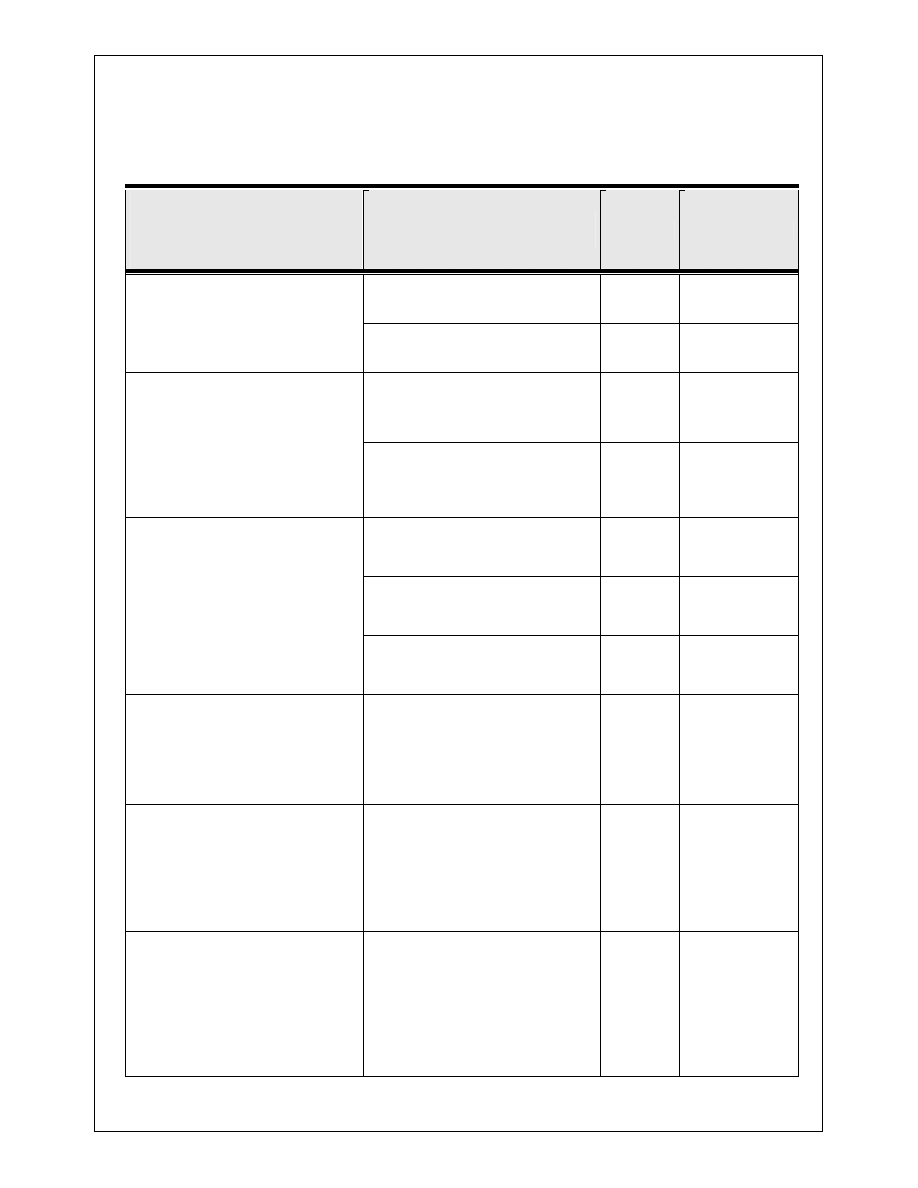

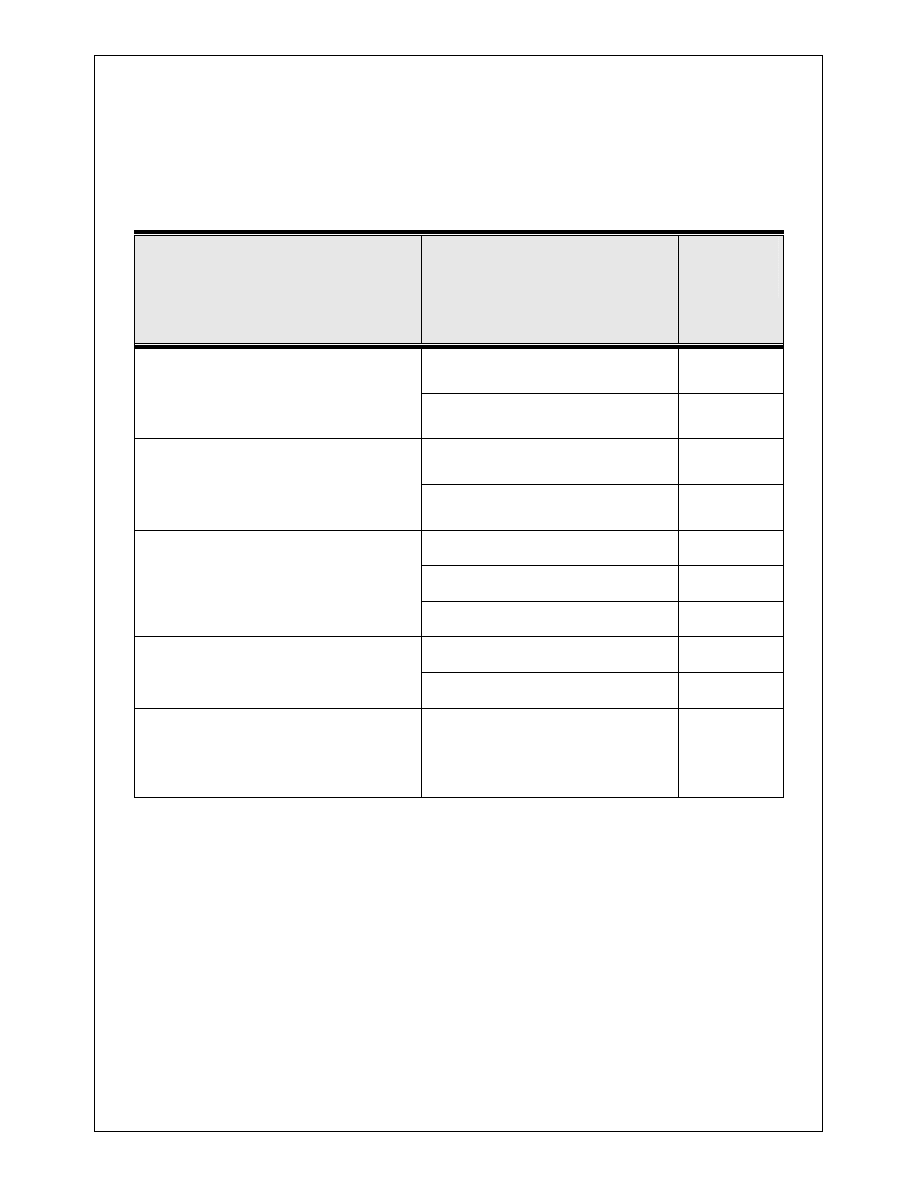

ORGANIZACJA PRACY ZESPOŁU FMEA

PRZYGOTOWANIE

PRZEPROWADZENIE

KONTROLA

REZULTATÓW

ZESPÓŁ FMEA

ZESPÓŁ FMEA

EKSPERCI

MODERATOR

OSOBY

ODPOWIEDZIAL

NE

ZESTAWIENIE

Elementy systemu i jego

struktura ( struktura

procesu i operacji)

Funkcje/struktura funkcji

(struktura operacji/

charakter

)

Wybór

(Elementy struktury/ operacji

procesu

)

TYP DFMEA,

PFMEA

Analiza opisu uszkodze ,

przyczyn uszkodze i

skutków

System bie cej kontroli

procesu

Szacowanie ryzyka

(Z), (W), (O)

Obliczenie WPR

Zalecenia

Odpowiedzialni, terminy

Wnioski i ponowne

oszacowanie ryzyka

NADZÓR NAD

REALIZACJ

DZIAŁA

KORYGUJ CY

CH

Wykonanie działa

Terminy

Sprawozdanie z

przeprowadzonych

działa

Bie ca ocena kosztów

z tytułu obni enia

liczby uszkodze

(efekty rzeczywiste

)

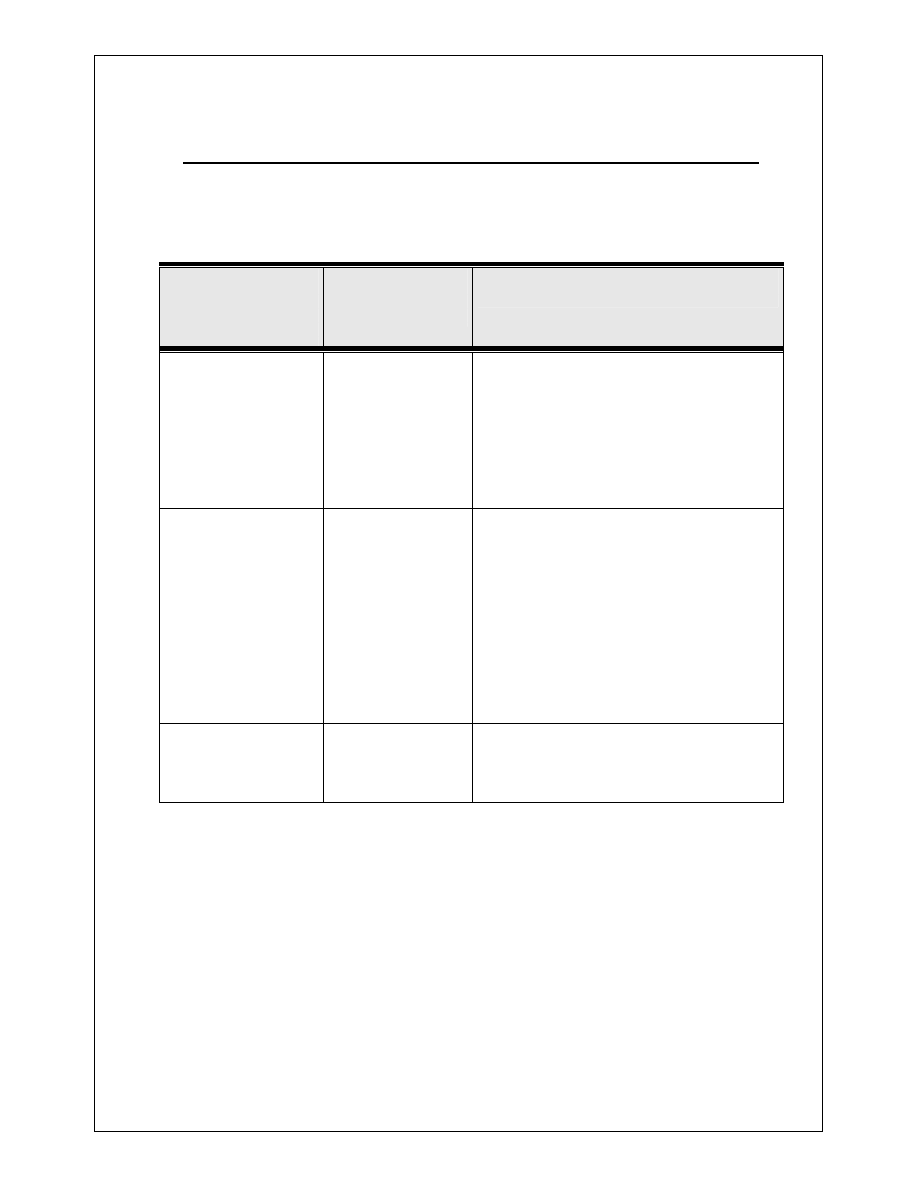

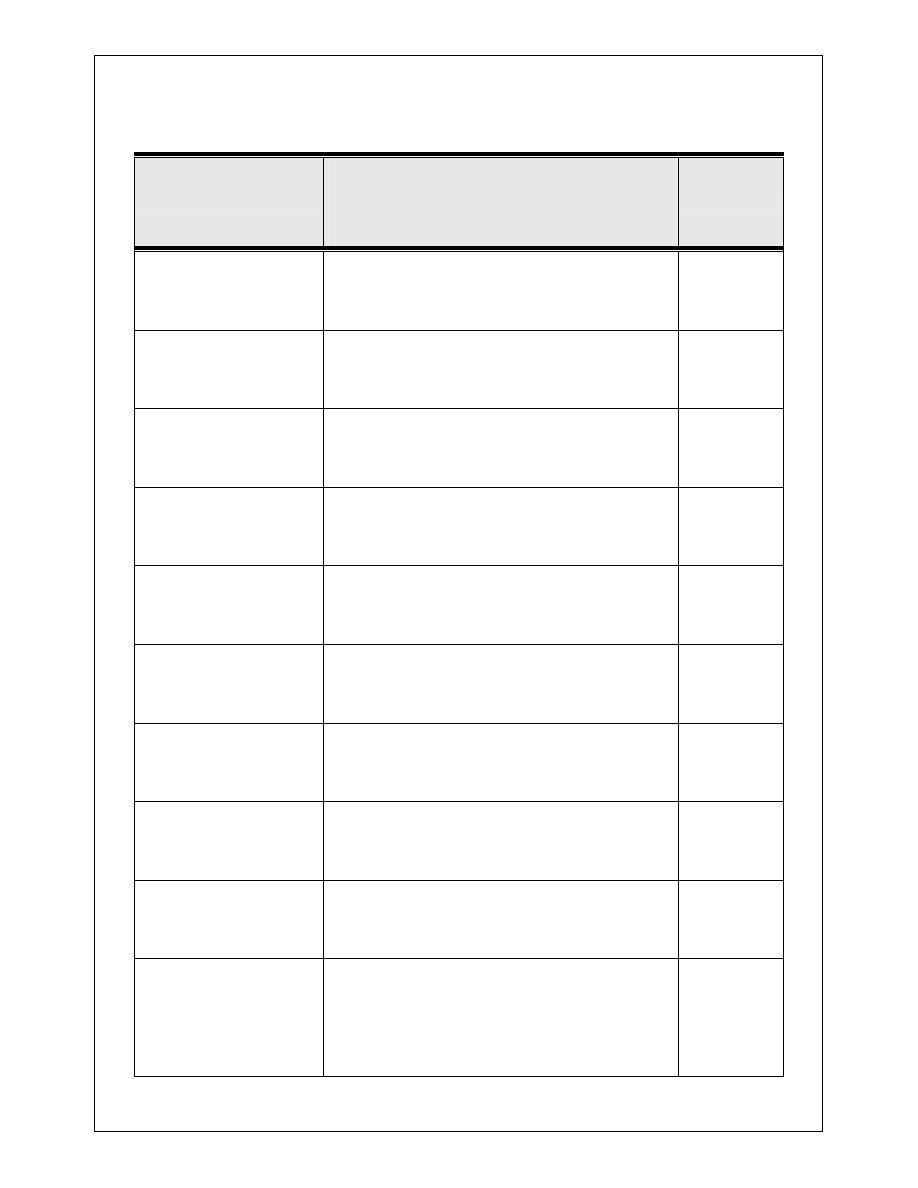

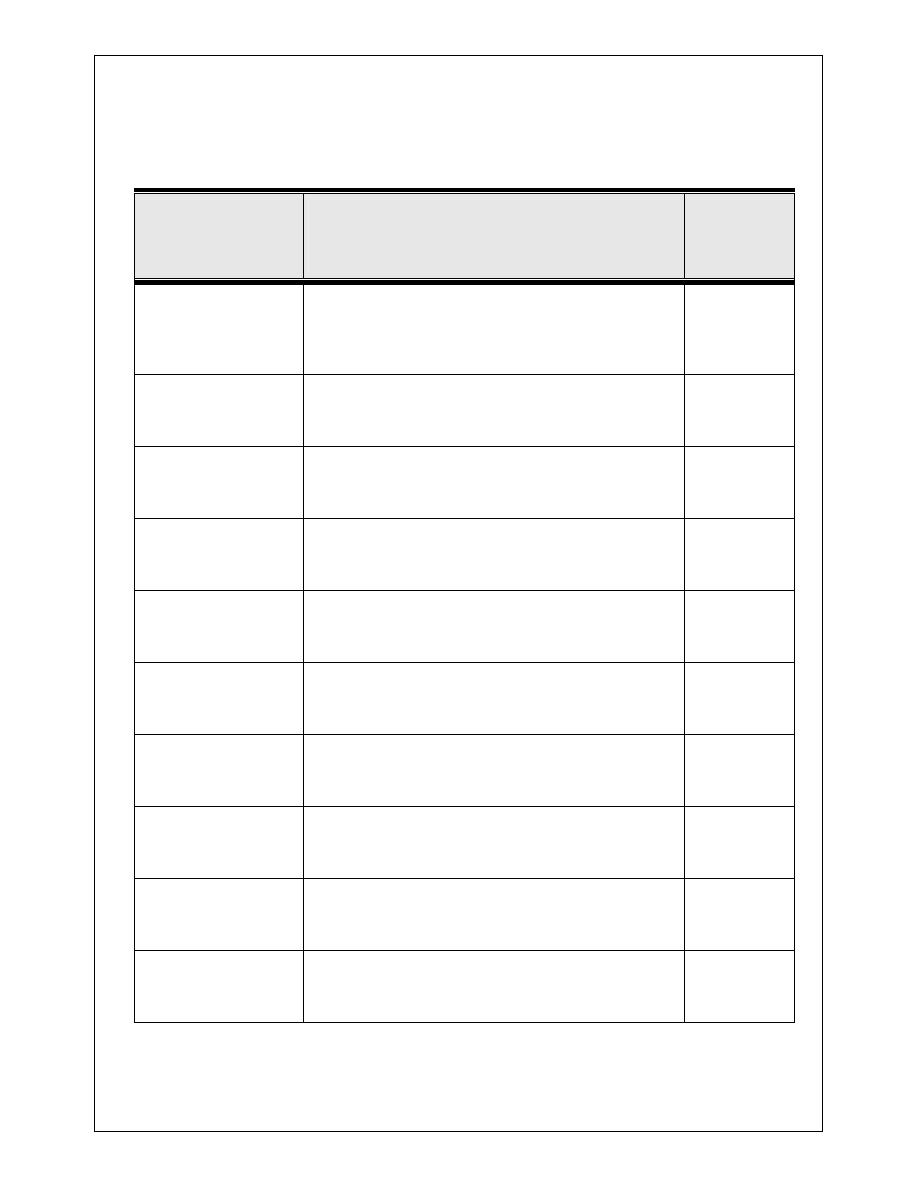

PRIORYTETY DZIAŁA KORYGUJ CYCH

RANKING

ELEMENT

ANALIZY

DZIAŁANIA KORYGUJ CE

WYST POWANIE

PRZYCZYNY

USZKODZE

PRZEGL D / ZMIANA

PROJEKTU WYROBU I /LUB

PROCESU

STOSOWANIE SPC

WYKRYWALNO

SYSTEM

BIE

CEJ

KONTROLI

ZWI KSZENIE

SKUTECZNO CI RODKÓW I

METOD KONTROLI WYROBU

/ PROCESU

CI GŁE ULEPSZANIE

PROCESU

ZAPOBIEGANIE

SKUTKI

USZKODZE

ZMIANA PROJEKTU WYROBU

DZIAŁANIA KORYGUJ CE POWINNY BY WŁA CIWIE

ZAPLANOWANE I WDRA ANE.

ZANIECHANIE WDRO ENIA DZIAŁA

KORYGUJ CYCH NIWECZY SENS ANALIZY PFMEA.

PLANOWANIE DZIAŁA ULEPSZAJ CYCH

CEL:

ZMNIEJSZENIE WARTO CI NA RANKINGU

ZAGRO ENIA, WYST POWANIA,

WYKRYWALNO CI

KONCENTRACJA NA USZKODZENIACH /

PRZYCZYNACH, KTÓRE OSI GN ŁY NAJWY SZ

WARTO WPR ( ANALIZA PARETO)

PRIORYTET DLA DZIAŁA O WYSOKIM

ZAGRO ENIU DLA KLIENTA

W PRZYPADKU BRAKU PODEJMOWANIA DZIAŁA

KORYGUJ CYCH WPISAC SŁOWO „Nie planuje si ”

REALIZACJA DZIAŁA KORYGUJ CYCH

OCENA SKUTECZNO CI WDRO ONYCH DZIAŁA

NALE Y USTANOWIC ORGANIZACJ LUB

OSOB ODPOWIEDZIALN ZA NADZOROWANIE

ZALECANEGO DZIAŁANIA ORAZ

PRZESTRZEGANIE TERMINÓW REALIZACJI

W MOMENCIE PODJ CIA DZIAŁANIA NALE Y

UMIE CI KRÓTKI JEGO OPIS I DAT

WDRO ENIA

PO ZAKO CZENIU DZIAŁA KORYGUJ CYCH

NALE Y PONOWNIE OSZACOWA RANKINGI

LICZB I OBLICZY WPR

WSZYSTKIE WYNIKI WPR POWINNY BY

ZREWIDOWANE I JE LI JEST TO KONIECZNE NALE Y

WPROWADZI NOWE DZIAŁANIA ADEKWATNE DO

PROBLEMU

ARKUSZ FMEA JEST DOKUMENTEM „ YWYM” I WINIEN

ODZWIERCIEDLA AKTUALNY STAN PROCESU (NALE Y

PRZEPROWADZI JEGO PRZEGL DY NIEZB DNE

MODYFIKACJE

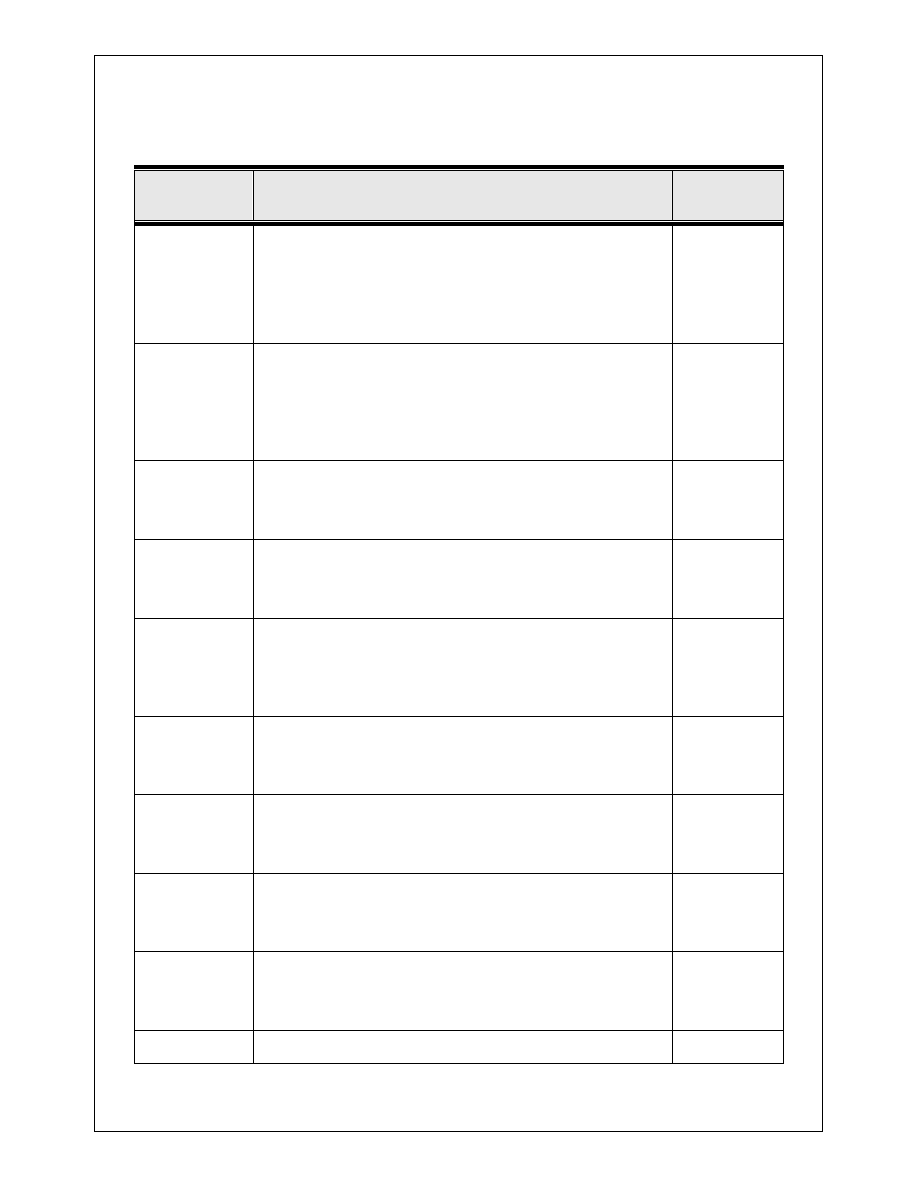

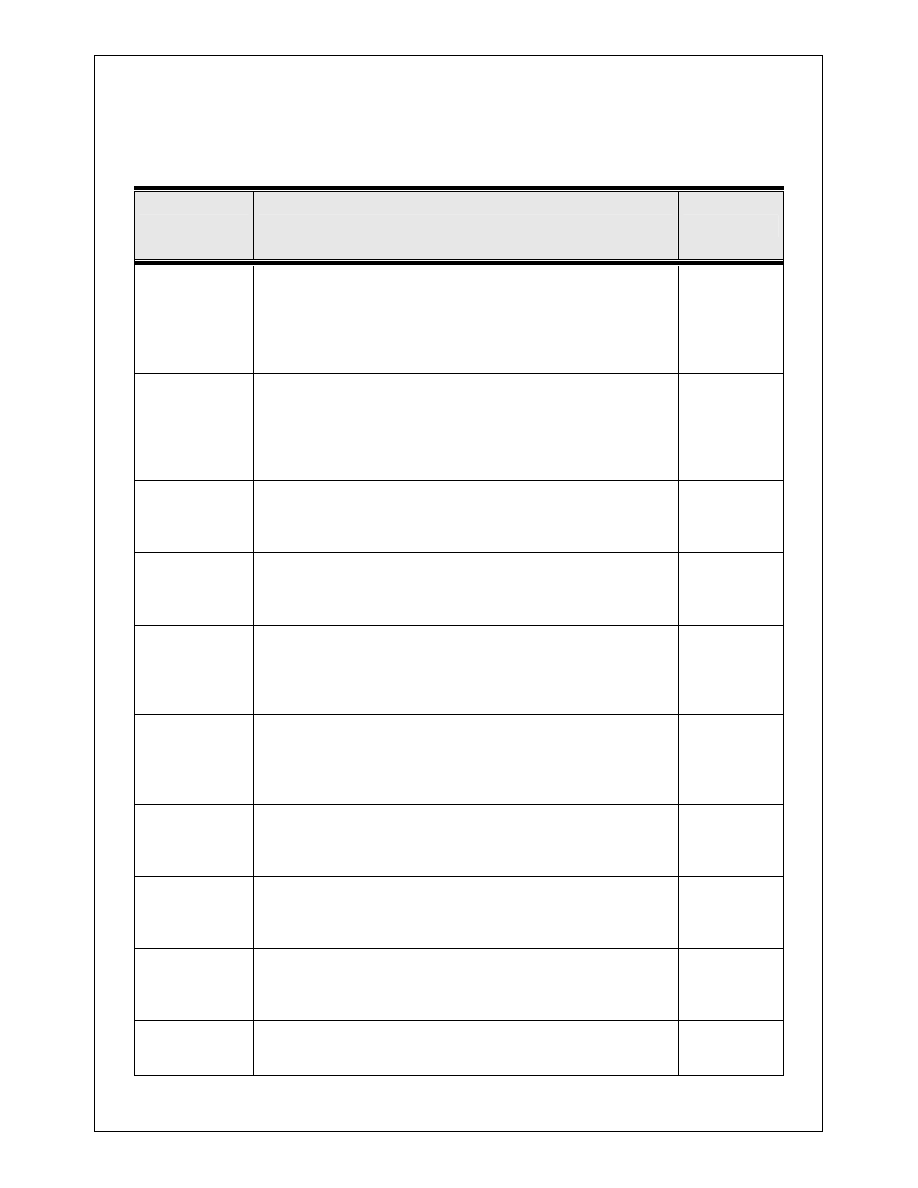

KRYTERIA OCENY WYKRYWALNO CI - PFMEA

WYKRYWALNO

KRYTERIUM:

Prawdopodobie stwo, e wyst puj cy defekt

b dzie

wykryty przez kontrol procesu lub kontrole zaraz po

procesie albo zanim wyrób opu ci rejon wytwarzania lub

rejon monta u.

RANKING

Prawie niemo liwa 90%

Brak narz dzi kontrolnych umo liwiaj cych

wykrycie uszkodzenia

10

Bardzo znikoma 90%

Bardzo znikome prawdopodobie stwo, e bie ca

(e) kontrola (e) wyka e uszkodzenie.

9

Znikoma 98%

Bardzo znikome prawdopodobie stwo, e bie ca

(e) kontrola (e) wyka e uszkodzenie

8

Bardzo niska 98%

Znikome prawdopodobie stwo, e bie ca (e)

kontrola (e) wyka e uszkodzenie.

7

Niska 97,7%

Niskie prawdopodobie stwo, e bie ca (e)

kontrola (e) wyka e uszkodzenie.

6

rednia 99,7%

rednie prawdopodobie stwo, e bie ca (e)

kontrola (e) wyka e uszkodzenie.

5

rednio-wysoka 99,7%

rednio-wysokie prawdopodobie stwo, e bie ca

(e) kontrola (e) wyka e uszkodzenie.

4

Wysokie 99,9%

Wysokie prawdopodobie stwo, e bie ca (e)

kontrola (e) wyka e uszkodzenie.

3

Bardzo wysoka 99,9%

Bardzo wysokie prawdopodobie stwo, e bie ca

(e) kontrola (e) wyka e uszkodzenie.

2

Prawie pewna 99,9%

Bie ca (e) kontrola (e) prawie na pewno wyka e

uszkodzenie. S znane wiarygodne narz dzia

kontroli u ywane w podobnych procesach.

1

KRYTERIA OCENY USZKODZENIA – PFMEA

PRAWDOPODOBIE STWO

USZKODZENIA

PRZYPUSZCZALNY

SZACUNEK USZKODZE

Cpk

RANKING

> 1 z 2

< 0,33

10

BARDZO WYSOKIE:

USZKODZENIE JEST PRAWIE

NIEUNIKNIONE

1 z 3

> 0,33

9

1 z 8

> 0,51

8

WYSOKIE:

GENERALNIE POWI ZANE Z

PROCESAMI PODOBNYMI DO

PROCESÓW Z PRZESZŁO CI,

KTÓRE ZAKO CZYŁY SI

NIEPOWODZENIEM.

1 z 20

>0,67

7

1 z 80

>0,83

6

1 z 400

>1,00

5

REDNIE:

GENERALNIE POWIAZANE Z

PROCESAMI PODOBNYMI DO

PROCESÓW Z PRZESZŁO CI,

KTÓRE CZASAMI

ZAKONCZYŁY SI

NIEPOWODZENIEM.

1 z 2 000

>1,17

4

NISKIE:

WYODR BNIONE

USZKODZENIA POWI ZANE Z

PODOBNYMI PROCESAMI

1 z 15 000

>1,33

3

BARDZO NISKIE:

TYLKO WYODR BNIONE

USZKODZENIA POWI ZANE Z

PRAWIE IDENTYCZNYMI

PROCESAMI

1 z 150 000

>1,50

2

SZCZ TKOWE:

USZKODZENIE MAŁO

PRAWDOPODOBNE, BRAK

PODOBNEGO USZKODZENIA

W PROCESACH PRAWIE

IDENTYCZNYCH

1 z 1.500 000

>1,67

1

KRYTERIA OCENY ZAGRO ENIA – PFMEA

SKUTEK

ZAGRO ENIE DZIAŁANIA

RANKING

Niebezpieczny

bez

ostrze enia

Mo e narazi na niebezpiecze stwo maszyn lub operatora

monta u. Bardzo wysoki stopie zagro enia kiedy

potencjalna awaria lub uszkodzenie zagra a

niebezpiecze stwu pracy pojazdu i / lub powoduje

nieprzestrzeganie regulacji rz dowych. Uszkodzenie

wyst pi bez ostrze enia.

10

Niebezpieczny

z ostrze eniem

Mo e narazi na niebezpiecze stwo maszyn lub operatora

monta u. Bardzo wysoki stopie zagro enia kiedy

potencjalna awaria lub uszkodzenie zagra a

niebezpiecze stwu pracy pojazdu i / lub powoduje

nieprzestrzeganie regulacji rz dowych. Uszkodzenie

wyst pi bez ostrze enia.

9

Bardzo wysoki

Powa ne zakłócenie linii produkcyjnej. 100% wyrobu

mo e wymaga złomowania. Pojazd / wyrób niesprawny,

utrata podstawowych funkcji. Klient bardzo

niezadowolony.

8

Wysoki

Cz ciowe zakłócenie linii produkcyjnej. Wyrób mo e

wymaga sortowania i cz

(mniej ni 100%) złomowania.

Pojazd / wyrób niesprawny lecz niepełnowarto ciowy.

Klient niezadowolony.

7

redni

Cz ciowe zakłócenie linii produkcyjnej. Cz

wyrobu

(mniej ni 100%) mo e wymaga złomowania (bez

sortowania). Pojazd / wyrób sprawny lecz o obni onym

komforcie lub cz ciowo niedziałaj cych udogodnieniach.

Klient do wiadczy pewnej niewygody.

6

Mały

Cz ciowe zakłócenie linii produkcyjnej. 100% wyrobu

mo e wymaga przeróbki. Pojazd / wyrób sprawny lecz

komfort i udogodnienia działaj ce na obni onym poziomie.

Klient cz ciowo niezadowolony.

5

Bardzo mały

Cz ciowe zakłócenie linii produkcyjnej mo e wymaga

sortowania i cz ci ( mniej ni 100%) i cz

poprawienia.

Brak pasowania / hałas. Usterka dostrzegana przez

wi kszo klientów.

4

Nieznaczny

Cz ciowe zakłócenie linii produkcyjnej. Cz

(mniej ni

100%) wyrobu mo e wymaga poprawek na linii lecz poza

stanowiskiem pracy. Brak pasowania / hałas. Usterka

dostrzegana przez przeci tnego klienta.

3

Bardzo

nieznaczny

Cz ciowe zakłócenie linii produkcyjnej. Cz

(mniej ni

100%) wyrobu mo e wymaga poprawek na linii na

stanowisku pracy. Brak pasowania / hałas. Usterka

dostrzegana przez dociekliwych klientów.

2

aden

Brak skutku.

1

KRYTERIA OCENY WYKRYWALNO CI – DFMEA

WYKRYWALNO

KRYTERIUM:

Prawdopodobie stwo wykrycia przez

kontrole projektu

RANKING

Absolutny brak

pewno ci

Kontrola projektu nie wykryje lub nie jest w stanie wykry

potencjalnej przyczyny / mechanizmu uszkodzenia, a w

nast pstwie samo uszkodzenie; lub te brak kontroli

projektu

10

Bardzo znikoma

Bardzo znikoma szansa, e kontrola projektu wykryje

potencjaln przyczyn / mechanizm uszkodzenia, a w

nast pstwie samo uszkodzenie.

9

Znikoma

Znikoma szansa, e kontrola projektu wykryje potencjaln

przyczyn / mechanizm uszkodzenia, a w nast pstwie samo

uszkodzenie.

8

Bardzo niska

Bardzo niska szansa, e kontrola projektu wykryje

potencjaln przyczyn / mechanizm uszkodzenia, a w

nast pstwie samo uszkodzenie.

7

Niska

Niska szansa, e kontrola projektu wykryje potencjaln

przyczyn / mechanizm uszkodzenia, a w nast pstwie samo

uszkodzenie.

6

rednia

rednia szansa, e kontrola projektu wykryje potencjaln

przyczyn / mechanizm uszkodzenia, a w nast pstwie

samo uszkodzenie.

5

rednio-wysoka

rednio-wysoka szansa e kontrola projektu wykryje

potencjaln przyczyn / mechanizm uszkodzenia, a w

nast pstwie samo uszkodzenie.

4

Wysoka

Wysoka szansa, e kontrola projektu wykryje potencjaln

przyczyn / mechanizm uszkodzenia, a w nast pstwie

samo uszkodzenie.

3

Bardzo wysoka

Bardzo wysoka szansa, e kontrola projektu wykryje

potencjaln przyczyn / mechanizm uszkodzenia, a w

nast pstwie samo uszkodzenie.

2

Prawie pewna

Bie ca kontrola prawie na pewno wykryje potencjaln

przyczyn / mechanizm uszkodzenia, a w nast pstwie samo

uszkodzenie.

1

KRYTERIA OCENY USZKODZENIA – DFMEA

PRAWDOPODOBIE STWO

OCENY USZKODZENIA

PRZYPUSZCZALNY

SZACUNEK USZKODZE

RANKING

>1 z 2

10

BARDZO WYSOKIE:

USZKODZENIA JEST PRAWIE

NIEUNIKNIONE

1 z 3

9

1 z 8

8

WYSOKIE:

POWTARZAJ CE SI

USZKODZENIA

1 z 20

7

1 z 80

6

1 z 400

5

REDNIE:

PRZYPADKOWE USZKODZENIA

1 z 2 000

4

1 z 15 000

3

NISKIE:

SPORADYCZNE USZKODZENIA

1 z 150 000

2

SZCZ TKOWE:

USZKODZENIA MAŁO

PRAWDOPODOBNE

< 1 z 1. 500 000

1

KRYTERIA OCENY ZAGRO ENIA – DFMEA

SKUTEK

ZAGRO ENIE DZIAŁNIA

RANKING

Niebezpieczny

bez ostrze enia

Bardzo wysoki stopie zagro enia kiedy potencjalna awaria lub

uszkodzenie zagra a niebezpiecze stwu pracy pojazdu i / lub

powoduje nieprzestrzeganie regulacji rz dowych.

Uszkodzenie nast pi bez ostrze enia.

10

Niebezpieczny

z ostrze eniem

Bardzo wysoki stopie zagro enia kiedy potencjalna awaria lub

uszkodzenie zagra a niebezpiecze stwu pracy pojazdu i / lub

powoduje nieprzestrzeganie regulacji rz dowych.

Uszkodzenie nast pi z ostrze eniem.

9

Bardzo wysoki

Pojazd / wyrób niesprawny, utrata podstawowych funkcji.

Klient bardzo niezadowolony.

8

Wysoki

Pojazd sprawny, lecz niepełnowarto ciowy.

Klient niezadowolony.

7

redni

Pojazd / wyrób sprawny lecz o obni onym komforcie lub o

cz ciowo niedziałaj cych udogodnieniach.

Klient do wiadczy pewnej niewygody.

6

Mały

Pojazd / wyrób sprawny lecz komfort lub udogodnienia działaj ce

na obni onym poziomie.

Klient cz ciowo niezadowolony.

5

Bardzo mały

Brak pasowania / hałas. Usterka dostrzegana przez wi kszo

klientów.

4

Nieznaczny

Brak pasowania / hałas. Usterka dostrzegana przez przeci tnego

klienta.

3

Bardzo

nieznaczny

Brak pasowania / hałas. Usterka dostrzegana przez dociekliwych

klientów.

2

aden

Brak skutku.

1

ANALIZA PRZYCZYN I SKUTKOW USZKODZE

FMEA

Materiały szkoleniowe

Mgr in . Stanisław Tokarz

Pozna ,listopad 2004

Wyszukiwarka

Podobne podstrony:

LOGIKA wyklad 5 id 272234 Nieznany

ciagi liczbowe, wyklad id 11661 Nieznany

AF wyklad1 id 52504 Nieznany (2)

Neurologia wyklady id 317505 Nieznany

ZP wyklad1 id 592604 Nieznany

CHEMIA SA,,DOWA WYKLAD 7 id 11 Nieznany

or wyklad 1 id 339025 Nieznany

II Wyklad id 210139 Nieznany

cwiczenia wyklad 1 id 124781 Nieznany

BP SSEP wyklad6 id 92513 Nieznany (2)

MiBM semestr 3 wyklad 2 id 2985 Nieznany

algebra 2006 wyklad id 57189 Nieznany (2)

olczyk wyklad 9 id 335029 Nieznany

Kinezyterapia Wyklad 2 id 23528 Nieznany

AMB ME 2011 wyklad01 id 58945 Nieznany (2)

AWP wyklad 6 id 74557 Nieznany

PRAWO SPORTOWE Wyklady(1) id 38 Nieznany

AGH Wyklad 4 id 52883 Nieznany (2)

więcej podobnych podstron