Dane

Obliczenia i rysunki

Wyniki

[ ]

kW

P

80

=

=

min

820

obr

n

]

[

63

,

931

m

N

M

O

⋅

=

]

[

400 mm

d

p

=

[ ]

N

F

o

15

,

4658

=

o

20

=

α

[ ]

N

F

r

23

,

1755

=

]

[

210 mm

a

=

]

[

420 mm

b

=

1. Obliczenie momentu przenoszonego przez wał:

n

P

M

o

⋅

⋅

=

π

2

⋅

⋅

⋅

⋅

⋅

=

s

s

m

N

M

o

60

1

820

2

10

80

3

π

[

]

m

N

M

o

⋅

=

63

,

931

2. Wyznaczenie siły obwodowej na kole zębatym:

p

o

o

d

M

F

⋅

=

2

m

m

N

F

o

4

,

0

63

,

931

2

⋅

⋅

=

N

F

o

15

,

4658

=

3. Wyznaczenie siły promieniowej:

α

tan

⋅

=

o

r

F

F

o

r

N

F

20

tan

15

,

4658

⋅

=

N

F

r

23

,

1755

=

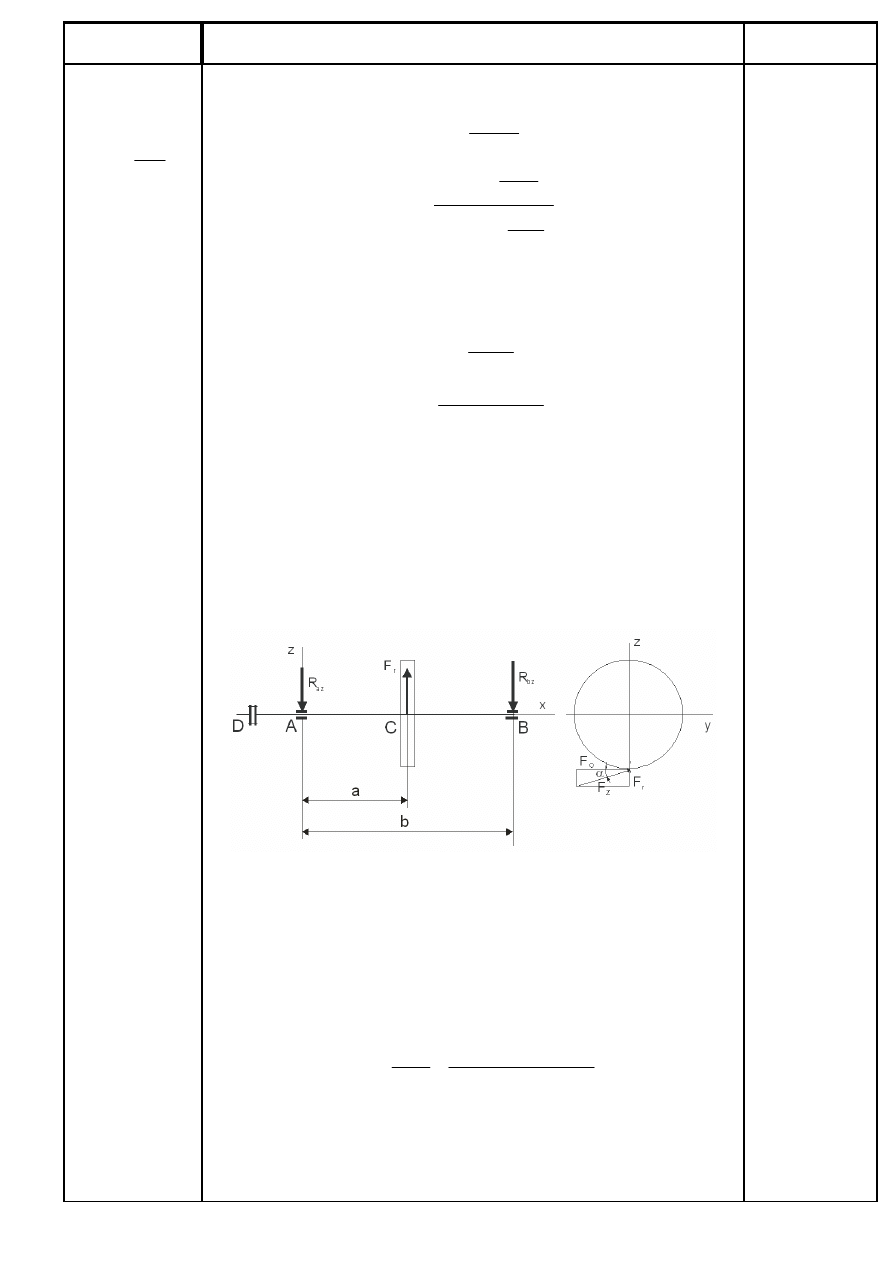

4. Ustalenie punktów przyłożenia, kierunków i wartości sił

obciążających wał w płaszczyźnie X –Z.

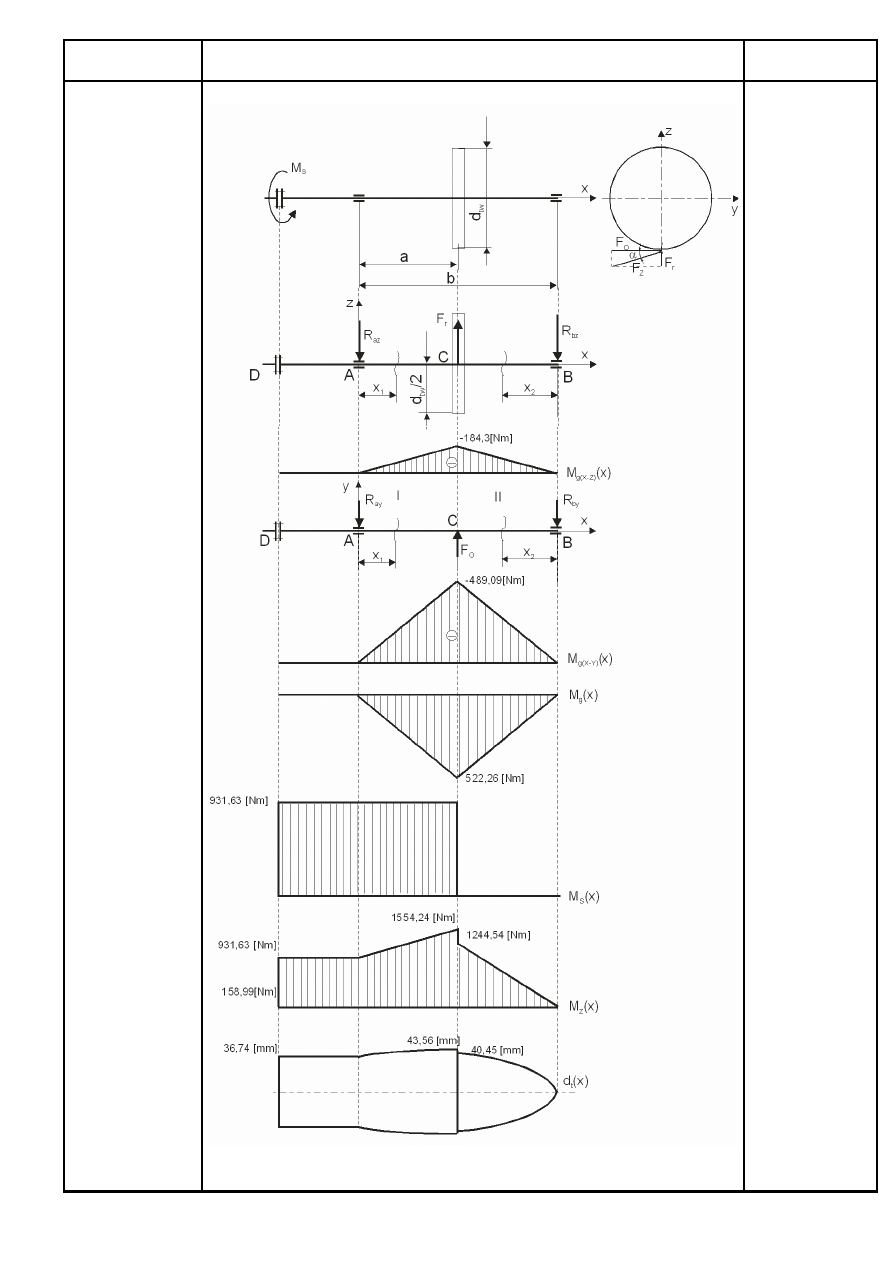

Rys. 1. Punkty przyłożenia sił w płaszczyźnie X – Z

5. Obliczenie reakcji R

az

, R

bz

w płaszczyźnie X –Z korzystając z

układu równowagi statyki:

0

)

(

1

=

−

+

−

=

∑

=

n

i

bz

r

az

i

R

F

R

z

F

0

)

(

1

=

⋅

−

⋅

=

∑

=

n

i

bz

r

i

b

R

a

F

A

M

]

42

,

0

]

[

21

,

0

]

[

23

,

1755

m

m

N

b

a

F

R

r

bz

⋅

=

⋅

=

]

[

52

,

877

N

R

bz

=

bz

r

az

R

F

R

−

=

]

[

62

,

877

]

[

23

,

1755

N

N

R

az

−

=

]

[

62

,

877

N

R

az

=

]

[

63

,

931

m

N

M

O

⋅

=

[ ]

N

F

o

15

,

4658

=

[ ]

N

F

r

23

,

1755

=

]

[

52

,

877

N

R

bz

=

]

[

62

,

877

N

R

az

=

Dane

Obliczenia i rysunki

Wyniki

]

[

210 mm

a

=

]

[

420 mm

b

=

[ ]

N

F

o

15

,

4658

=

]

[

62

,

877

N

R

az

=

]

[

02

,

2329

N

R

ay

=

]

[

62

,

877

N

R

bz

=

]

[

02

,

2329

N

R

by

=

]

[

62

,

877

N

R

az

=

]

[

210 mm

a

=

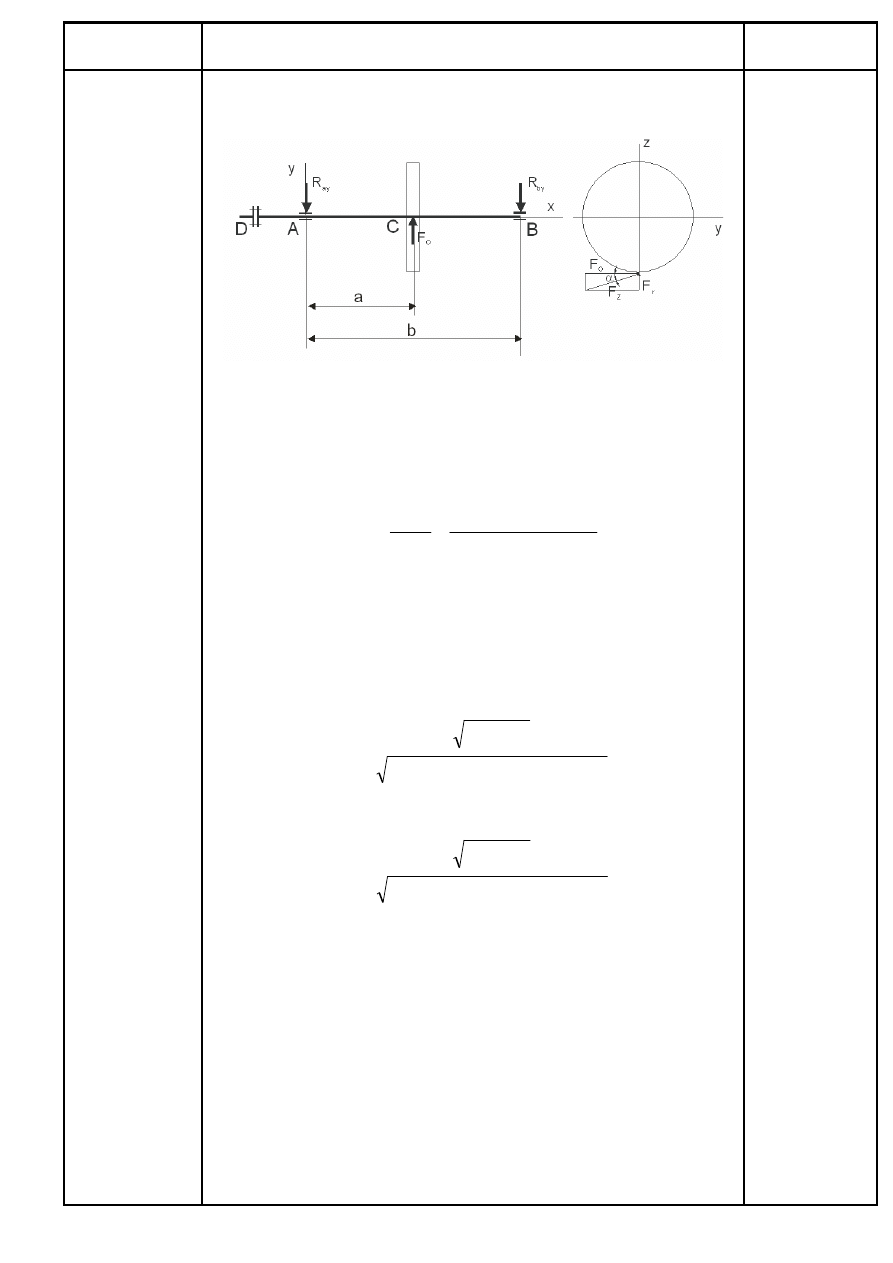

6. Ustalenie punktów przyłożenia, kierunków podparcia i wartości

sił obciążających wał w płaszczyźnie X – Y.

Rys.2. Punkty przyłożenia sił w płaszczyźnie X – Y

0

)

(

1

=

−

+

−

=

∑

=

n

i

by

O

ay

i

R

F

R

y

F

0

)

(

1

=

⋅

−

⋅

=

∑

=

n

i

by

O

i

b

R

a

F

A

M

]

[

42

,

0

]

[

21

,

0

]

[

15

,

4658

m

m

N

b

a

F

R

O

by

⋅

=

⋅

=

]

[

02

,

2329

N

R

by

=

by

O

ay

R

F

R

−

=

]

[

02

,

2329

]

[

15

,

4658

N

N

R

ay

−

=

]

[

02

,

2329

N

R

ay

=

7. Obliczenie wypadkowych Reakcji R

a

, R

b

w podporach: A i B

2

2

ay

az

a

R

R

R

+

=

(

) (

)

2

2

]

[

02

,

2329

]

[

62

,

877

N

N

R

a

+

=

]

[

89

,

2488

N

R

a

=

2

2

by

bz

b

R

R

R

+

=

(

) (

)

2

2

]

[

02

,

2329

]

[

62

,

877

N

N

R

b

+

=

]

[

89

,

2488

N

R

b

=

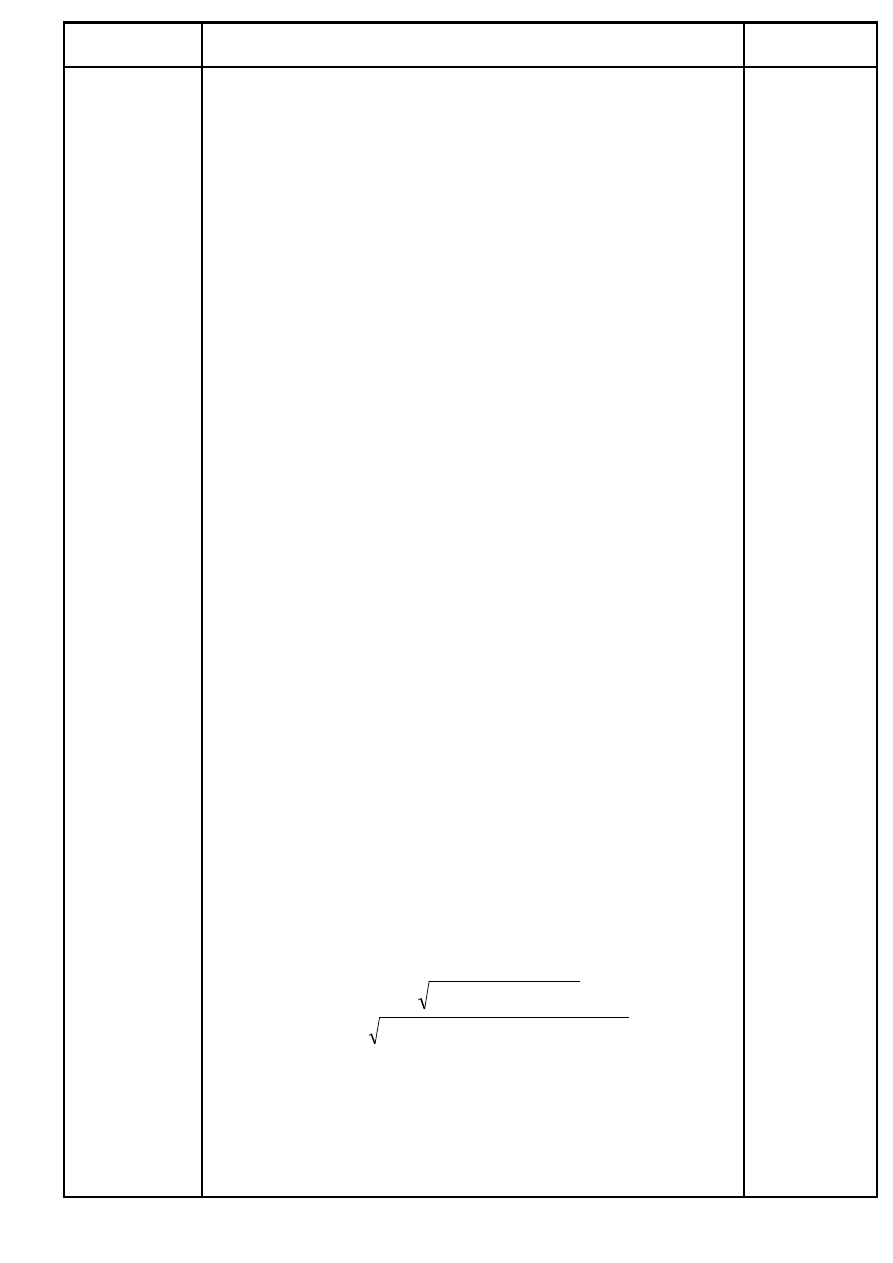

8. Obliczenie momentów gnących w charakterystycznych

punktach wału i przedstawienie wykresu momentów gnących

M

gz

w płaszczyźnie X – Z na wykresie (rys.3b)

8.1. Obliczenie momentu gnącego w przedziale I dla 0<x

1

<a

1

)

(

)

(

x

R

x

M

az

Z

X

gI

⋅

−

=

−

0

)

0

(

1

=

=

x

gA

M

]

[

21

,

0

]

[

62

,

877

)

(

1

m

N

a

R

M

az

a

x

gC

⋅

=

⋅

−

=

=

]

[

3

,

184

)

(

1

Nm

M

a

x

gC

−

=

=

]

[

02

,

2329

N

R

by

=

]

[

02

,

2329

N

R

ay

=

]

[

89

,

2488

N

R

a

=

]

[

89

,

2488

N

R

b

=

]

[

3

,

184

)

(

1

Nm

M

a

x

gC

−

=

=

Dane

Obliczenia i rysunki

Wyniki

]

[

62

,

877

N

R

bz

=

]

[

210 mm

a

b

=

−

]

[

02

,

2329

N

R

ay

=

]

[

210 mm

a

=

]

[

02

,

2329

N

R

by

=

]

[

210 mm

a

b

=

−

]

[

3

,

184

)

(

1

Nm

M

a

x

gC

−

=

=

]

[

09

,

489

)

(

1

Nm

M

a

x

gC

−

=

=

8.2. Obliczenie momentu gnącego w przedziale II 0<x

2

<b

2

)

(

)

(

x

R

x

M

bz

Z

X

gII

⋅

−

=

−

0

)

0

(

2

=

=

x

gB

M

]

[

21

,

0

]

[

62

,

877

)

(

)

(

2

m

N

a

b

R

M

bz

a

b

x

gC

⋅

−

=

−

⋅

−

=

−

=

]

[

3

,

184

)

(

2

Nm

M

a

b

x

gC

−

=

−

=

8.3. Sporządzenie wykresu momentów gnących (rys.3b).

9. Obliczenie momentów gnących w charakterystycznych

punktach wału i przedstawienie wykresu momentów gnących

M

gz

w płaszczyźnie X – Y na wykresie (rys.3c).

9.1. Obliczenie momentu gnącego w przedziale I dla 0<x

1

<a

1

)

(

)

(

x

R

x

M

ay

Y

X

gI

⋅

−

=

−

0

)

0

(

1

=

=

x

gA

M

]

[

21

,

0

]

[

02

,

2329

)

(

1

m

N

a

R

M

ay

a

x

gC

⋅

−

=

⋅

−

=

=

]

[

09

,

489

)

(

1

Nm

M

a

x

gC

−

=

=

9.2. Obliczenie momentu gnącego w przedziale II 0<x

2

<b

2

)

(

)

(

x

R

x

M

by

Y

X

gII

⋅

=

−

0

)

0

(

2

=

=

x

gB

M

(

)

]

[

21

,

0

]

[

02

,

2329

)

(

2

m

N

a

b

R

M

by

a

b

x

gC

⋅

−

=

−

⋅

−

=

−

=

]

[

09

,

489

)

(

2

Nm

M

b

x

gC

−

=

=

9.3. Sporządzenie wykresu momentów gnących (rys.3c).

10. Obliczenie momentów wypadkowych w charakterystycznych

punktach i przedstawienie ich na wykresie (rys.3d).

0

=

gA

M

2

)

(

2

)

(

Y

X

gC

Z

X

gC

gC

M

M

M

−

−

+

=

(

) (

)

2

2

]

[

09

,

489

]

[

3

,

184

Nm

Nm

M

gC

−

+

−

=

]

[

66

,

522

Nm

M

gC

=

0

=

gB

M

]

[

3

,

184

)

(

2

Nm

M

a

b

x

gC

−

=

−

=

]

[

09

,

489

)

(

1

Nm

M

a

x

gC

−

=

=

]

[

09

,

489

)

(

1

Nm

M

a

x

gC

−

=

=

0

=

gA

M

]

[

66

,

522

Nm

M

gC

=

0

=

gB

M

Dane

Obliczenia i rysunki

Wyniki

]

[

63

,

931

Nm

M

o

=

Mat. Wału

Stal maszynowa

E360

]

[

670 MPa

R

m

=

]

[

4

,

281

MPa

Z

go

=

4

,

3

=

z

x

]

[

180 MPa

Z

sj

=

11. Wyznaczenie momentu skręcającego przenoszonego przez wał

i przedstawienie go na wykresie (rys.3e).

Moment skręcający przenoszony przez wał jest równy momentowi

obrotowemu przenoszonemu przez wał na odcinku D-C między

sprzęgłem a kołem zębatym

]

[

63

,

931

Nm

M

M

o

s

=

=

12. Obliczenie momentów gnących zastępczych w

charakterystycznych punktach wału.

12.1. Przyjęcie naprężeń dopuszczalnych dla materiału, z którego

wykonany jest wał:

Z normy PN-EN 10025:2002 dobrano dla stali E360:

]

[

670 MPa

R

m

=

]

[

360 MPa

R

e

=

12.2. Obliczenie naprężenia dopuszczalnego na zginanie

obustronne i skręcanie jednostronne.

12.2.1. Obliczenie wytrzymałości zmęczeniowej Z

go

z zależności:

12.2.2.

]

[

500

42

,

0

42

,

0

MPa

R

Z

m

go

⋅

=

⋅

=

]

[

4

,

281

MPa

Z

go

=

12.2.3. Obliczenie wytrzymałości zmęczeniowej Z

sj

z zależności:

]

[

670

5

,

0

5

,

0

MPa

R

Z

m

sj

⋅

=

⋅

=

]

[

335 MPa

Z

sj

=

12.2.4. Przyjęcie współczynnika bezpieczeństwa dla

wytrzymałości zmęczeniowej x

Z

Przyjęto współczynnik x

Z

= 3,5 (x

Z

= 3,5

÷4)

12.2.5. Obliczenie naprężenia dopuszczalnego na zginanie k

go.

5

,

3

]

[

4

,

281

MPa

x

Z

k

Z

go

go

=

=

]

[

80 MPa

k

go

=

12.2.6. Obliczenie naprężenia dopuszczalnego na skręcanie

jednostronne.

5

,

3

]

[

335 MPa

x

Z

k

Z

sj

sj

=

=

]

[

71

,

95

MPa

k

sj

=

]

[

63

,

931

Nm

M

s

=

]

[

670 MPa

R

m

=

]

[

360 MPa

R

e

=

]

[

4

,

281

MPa

Z

go

=

]

[

180 MPa

Z

sj

=

4

,

3

=

z

x

]

[

80 MPa

k

go

=

]

[

71

,

95

MPa

k

sj

=

Dane

Obliczenia i rysunki

Wyniki

]

[

80 MPa

k

go

=

]

[

71

,

95

MPa

k

sj

=

0

=

gA

M

]

[

63

,

931

Nm

M

s

=

]

[

66

,

522

Nm

M

gC

=

0

=

gB

M

]

[

71

,

95

MPa

k

sj

=

]

[

99

,

158

Nm

M

zA

=

]

[

75

,

951

Nm

M

zCL

=

]

[

38

,

938

Nm

M

zCP

=

0

=

zB

M

12.3. Wyznaczenie współczynnika α

]

[

43

,

191

]

[

80

2

MPa

MPa

k

k

sj

go

=

⋅

=

α

42

,

0

=

α

12.4. Obliczenie momentów zredukowanych w

charakterystycznych punktach i przedstawienie ich na

wykresie (rys. 3f):

2

2

2

1

s

g

z

M

M

M

+

=

α

2

2

2

1

s

gA

z

M

M

M

+

=

α

2

]

[

63

,

931

0

Nm

M

zA

+

=

]

[

63

,

931

Nm

M

zA

=

2

2

2

1

s

gC

zCL

M

M

M

+

=

α

2

2

])

[

63

,

931

(

])

[

66

,

522

(

67

,

5

Nm

Nm

M

zCL

+

⋅

=

]

[

24

,

1554

Nm

M

zCL

=

2

2

2

1

s

gC

zCP

M

M

M

+

=

α

2

2

])

[

0

(

])

[

66

,

522

(

67

,

5

Nm

Nm

M

zCP

+

⋅

=

]

[

54

,

1244

Nm

M

zCP

=

0

=

zB

M

13. Obliczenie średnic teoretycznych wału w charakterystycznych

punktach i przedstawienie ich na wykresie (rys. 3g).

gj

Z

k

M

d

⋅

⋅

=

π

16

]

[

74

,

36

]

[

03674

,

0

10

71

,

95

]

[

63

,

931

16

3

2

6

mm

m

m

N

Nm

d

A

=

=

⋅

⋅

⋅

=

π

]

[

56

,

43

]

[

04356

,

0

10

71

,

95

]

[

24

,

1554

16

3

2

6

mm

m

m

N

Nm

d

CL

=

=

⋅

⋅

⋅

=

π

]

[

45

,

40

]

[

04045

,

0

10

71

,

95

]

[

55

,

1244

16

3

2

6

mm

m

m

N

Nm

d

CP

=

=

⋅

⋅

⋅

=

π

0

=

B

d

47

,

0

=

α

]

[

99

,

158

Nm

M

zA

=

]

[

75

,

951

Nm

M

zCL

=

]

[

38

,

938

Nm

M

zCP

=

0

=

zB

M

]

[

74

,

36

mm

d

A

=

]

[

47

,

54

mm

d

CL

=

]

[

21

,

54

mm

d

CP

=

0

=

B

d

Dane

Obliczenia i rysunki

Wyniki

Rys. 3. Wykresy momentów i średnic teoretycznych

Dane

Obliczenia i rysunki

Wyniki

]

[

74

,

36

mm

d

A

=

]

[

63

,

931

Nm

M

o

=

]

[

42

1

mm

d

=

]

[

33

,

44363

N

F

=

]

[

8 mm

h

=

]

[

75 MPa

p

dop

=

14. Obliczenie połączenia wpustowego pod sprzęgło

14.1. Wyznaczenie teoretycznej średnicy wału pod sprzęgłem

Średnice wału pod wpust wyznacza się uwzględniając

osłabienie wału wpustem z zależności:

]

[

41

,

40

]

[

74

,

36

1

,

1

1

,

1

1

mm

mm

d

d

A

t

=

⋅

=

⋅

=

przyjęto średnicę wału pod wpustem d

1

= 42 [mm]

tolerowaną na k6 (zgodnie z normą)

zgodnie z szeregu czopów walcowych zgodnie z

PN-89/M-85000.

14.2. Dobór wymiarów wpustu z PN-70/M-85005

Z PN-70/M-85005 dobrano wymiary wpustu

bxh = 12x8 [mm]

14.3. Wyznaczenie nacisków dopuszczalnych dla elementu

„słabszego” (tarcza sprzęgła stal E360).

W projekcie tarcza sprzęgła i wał zostały wykonane z tego

samego materiału (E360). Naprężenie dopuszczalne na

naciski powierzchniowe przyjmuje się w granicach

(60

÷ 90) MPa dla pary wpust wykonany z E335 lub E360 –

stal lub staliwo w zależności od jakości materiału elementu

słabszego (czopa lub piasty).

Przyjęto p

dop

= 75 MPa dla stali E335.

14.4. Obliczenie siły stycznej przenoszonej przez wpust:

]

[

33

,

44363

]

[

10

42

]

[

63

,

931

2

2

3

N

m

Nm

d

M

F

o

=

×

⋅

=

⋅

=

−

14.5. Obliczenie wstępnej czynnej długości wpustu l

0

dop

p

A

F ≤

o

l

h

A

⋅

=

2

dop

p

h

F

l

⋅

⋅

≥

2

0

]

[

88

,

147

]

[

14788

,

0

]

[

75

]

[

10

8

]

[

33

,

44363

2

0

3

0

mm

m

l

MPa

mm

N

l

=

≥

⇒

⋅

×

⋅

≥

−

]

[

14788

,

0

0

m

l

≥

]

[

88

,

147

0

mm

l

≥

Ponieważ długość wpustu wychodzi z obliczeń zbyt duża (nie ma

możliwości doboru takiego wpustu a dodatkowo nie będzie

możliwości dobrać odpowiedniej długości czopa pod sprzęgło,

gdyż dla średnicy 42 [mm] długość czopa krótkiego wynosi

82 [mm] a długiego 110 [mm]) należy ponownie wykonać

obliczenia wpustu przyjmując większe naciski dopuszczalne

zakładając oczywiście obróbkę cieplną zarówno wpustu, czopa i

piasty. Z tablicy 2.2. PKM pod redakcją Z Osińskiego przyjęto p

dop

= 150 [MPa].

]

[

41

,

40

1

mm

d

t

=

]

[

42

1

mm

d

=

]

[

8

12

mm

h

b

×

=

×

]

[

75 MPa

p

dop

=

]

[

33

,

44363

N

F

=

]

[

88

,

147

0

mm

l

≥

Dane

Obliczenia i rysunki

Wyniki

]

[

33

,

44363

N

F

=

]

[

8 mm

h

=

]

[

150 MPa

p

dop

=

]

[

42

1

mm

d

=

14.6. Obliczenie czynnej długości wpustu l

0

dla p

dop

= 150 [MPa]

dop

p

A

F ≤

gdzie:

o

l

h

A

⋅

=

2

dop

p

h

F

l

⋅

⋅

≥

2

0

]

[

93

,

73

]

[

07393

,

0

]

[

150

]

[

10

8

]

[

33

,

44363

2

3

0

mm

m

MPa

mm

N

l

=

=

⋅

×

⋅

=

−

]

[

07393

,

0

0

m

l

≥

]

[

93

,

73

0

mm

l

≥

14.7. Dobór znormalizowanej długości wpustu

Rzeczywista długość wpustu typu A powiększona o

szerokość b wynikającą z promieni zaokrągleń wyniesie

85,97 [mm]

Z PN-70/M-85005 l

2

= 90 [mm]

Pozostałe wymiary rowka wpustowego takie jak t

1

–

głębokość rowka w czopie, t

2

– głębokość rowka w piaście,

szerokość rowków wraz z tolerancjami, promieniami

zaokrągleń i chropowatościami powierzchni dobrano z tej

samej normy.

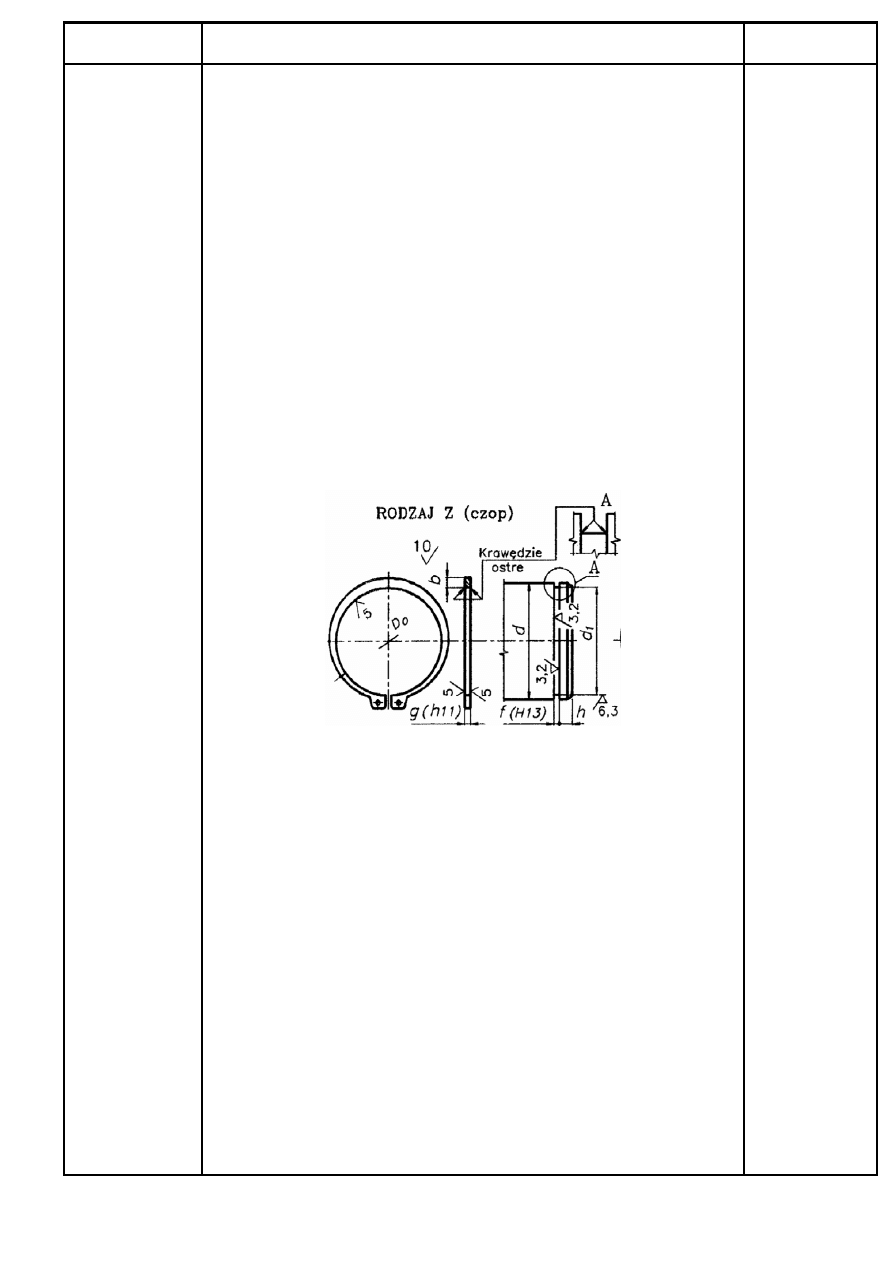

14.8. Dobór długości czopa wału pod sprzęgło

W przypadku czopów końcowych, na które zostaje założona

tarcza sprzęgła długość czopa dobiera się z PN-89/M-85000.

Dla średnicy d

1

= 42 [mm] długość czopów odmiany krótkiej

równej 80 [mm] lub długiej równej 110 [mm].

Dobrano czop końcowy odmiany długiej: t

1

= 110 [mm] i

średnicy d

1

= 42 [mm] tolerowanej na k6

Środek czopa końcowego ”jest ruchomy” z uwagi na fakt, że

czop przenosi tylko moment skręcający, a jego oddalenie od

osi łożyska wynikać będzie z jego długości, długości czopa

pod pierścień uszczelniający oraz z połowy szerokości

łożyska.

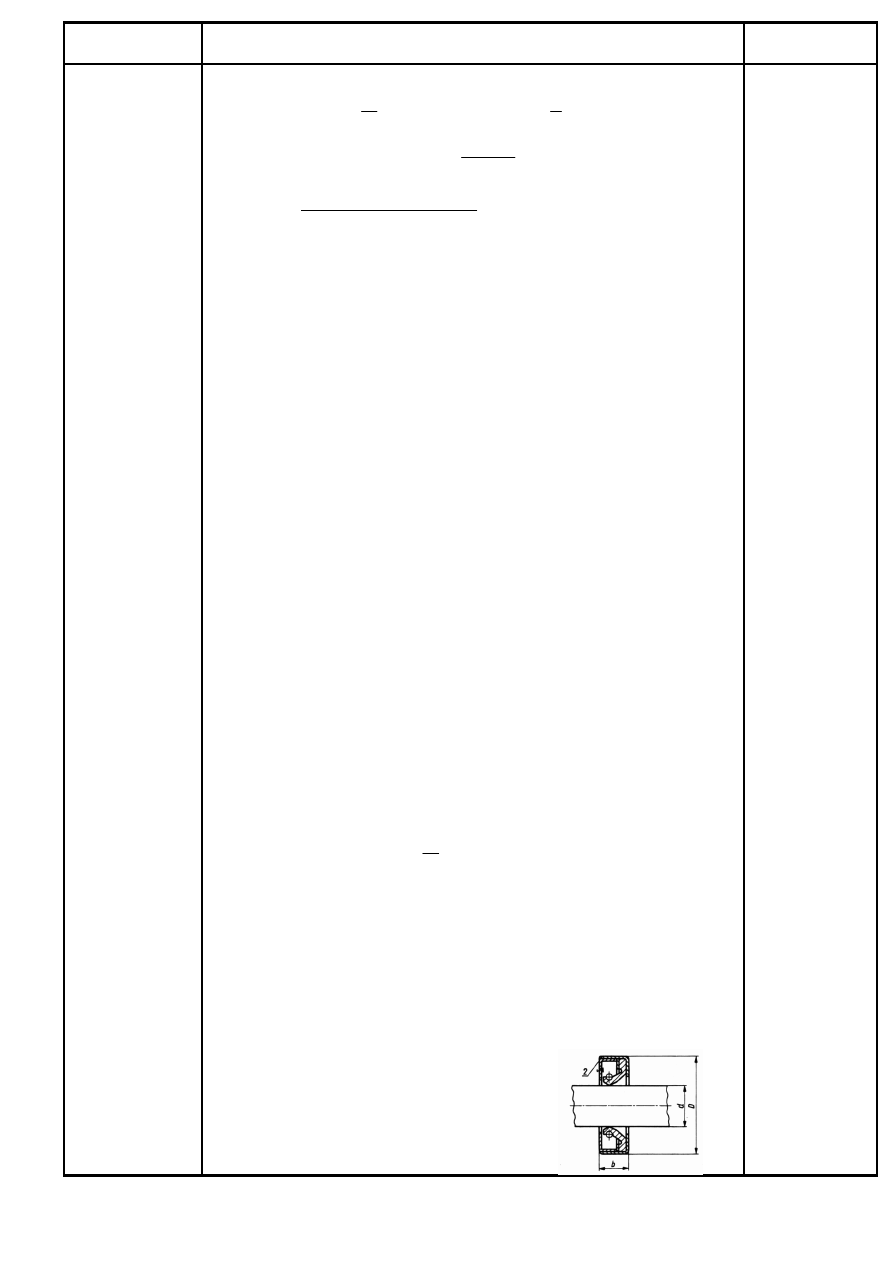

15. Dobór średnicy i długości czopa pod pierścień uszczelniający:

Średnicę czopa pod pierścień uszczelniający dobrano z PN

uwzględniając zależność:

2

,

1

≤

d

D

16. Przyjęto średnicy pod pierścień uszczelniający d

2

= 50 [mm] a

długość czopa po uwzględnieniu szerokość pierścienia,

położenia łożyska i środka sprzęgła) t

2

= 32 [mm] Dobór

pierścienia gumowego uszczelniającego z lewej strony wału

Dla d

2

= 50 [mm]

Z PN PN-72/M-86964 dobrano gumowy pierścień uszczelniający

Dla którego

Średnica zewnętrzna D = 65 [mm]

Szerokość pierścienia b = 8 [mm]

]

[

93

,

73

0

mm

l

≥

]

[

90

2

mm

l

=

]

[

110

1

mm

t

=

]

[

50

2

mm

d

=

]

[

32

2

mm

t

=

D = 65 [mm]

b = 8 [mm]

Dane

Obliczenia i rysunki

Wyniki

L

h

= 24000 [h]

n = 820

obr/min]

t = 120 [

°C]

]

[

52

,

26292

N

C

=

17. Dobór średnicy pod lewe łożysko oraz wielkości łożysk

tocznych.

Średnicę pod łożyskiem dobrano zgodnie z PN-85/M-86100

d

3

= 55 [mm]

W praktyce dobiera się dwa takie same łożyska, dlatego

łożysko obliczamy w tej podporze gdzie jest większa reakcja.

Dane dodatkowe:

Żądana trwałość łożyska L

h

= 24000 [h]

Prędkość obrotowa n = 820 [obr/min]

Maksymalna temperatura pracy łożyska t = 120 [

°C]

17.1. Obliczenie nośności ruchowej łożyska

n

t

h

f

f

f

C

⋅

=

17.1.1. Obliczenie współczynnika prędkości obrotowej

344

,

0

3

1

33

3

=

=

n

f

h

17.1.2. Obliczenie współczynnika trwałości

634

,

3

500

3

=

=

h

h

L

f

17.1.3. Dobór współczynnika temperatury

Dla t< 150 [

°C] f

t

= 1

]

[

52

,

26292

3028

,

0

634

,

3

]

[

89

,

2488

N

N

f

f

f

R

C

n

t

h

a

=

=

⋅

=

]

[

52

,

26292

N

C

=

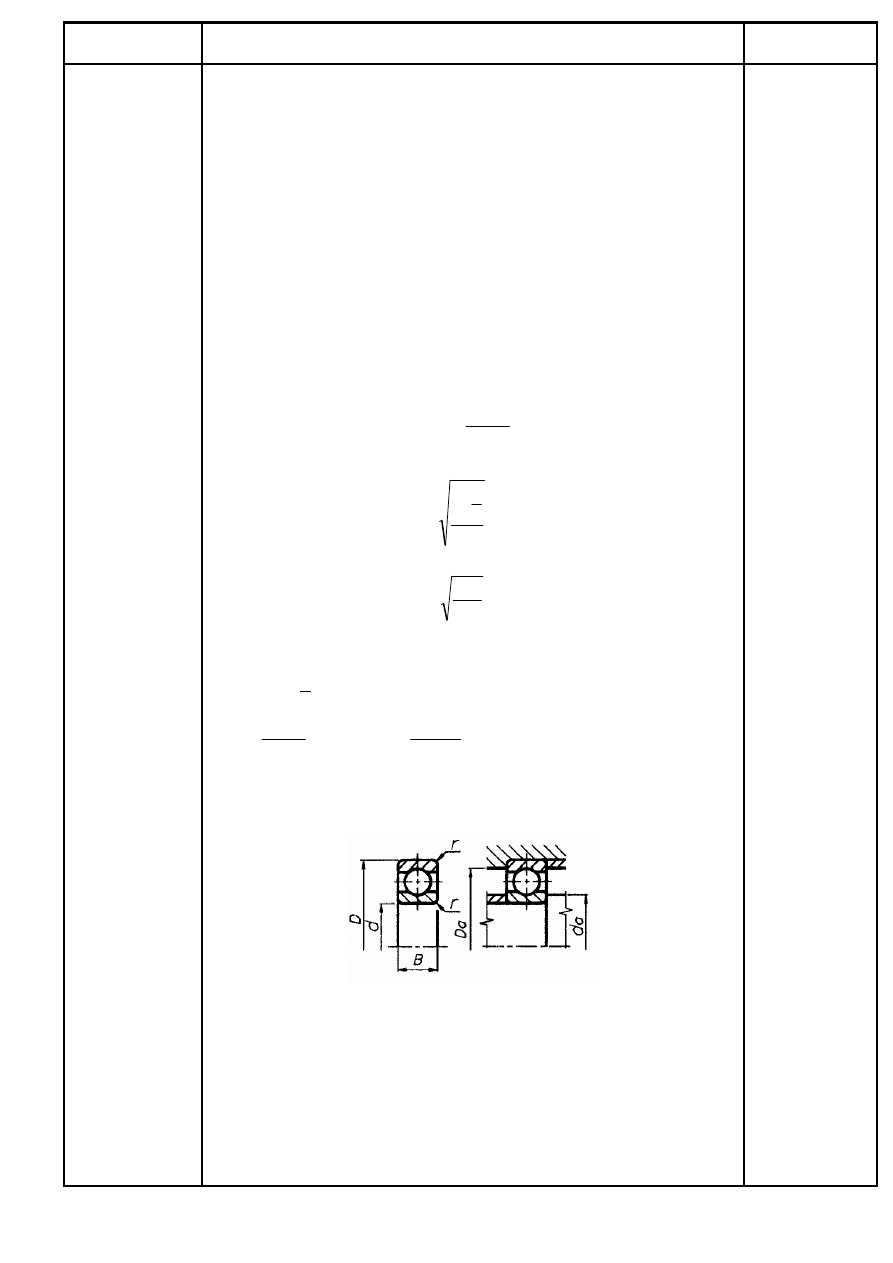

Z PN-85/M-86100 dobierano łożyska kulkowe zwykłe 6210 o

nośności ruchowej 36630 [N], dla którego:

D = 90 [mm]

B = 21 [mm]

r = 1,1 [mm]

d

a

= 57 [mm]

D

a

= 83 [mm]

]

[

55

3

mm

d

=

344

,

0

=

h

f

634

,

3

=

h

f

1

=

t

f

]

[

52

,

26292

N

C

=

D = 90 [mm]

B = 21 [mm]

r = 1,1 [mm]

d

a

= 57 [mm]

D

a

= 83 [mm]

Dane

Obliczenia i rysunki

Wyniki

18. Dobór pierścieni osadczych sprężynujących.

Zaprojektowano ustalenie pierścienia wewnętrznego lewego

łożyska na wale za pomocą pierścienia osadczego sprężynującego z

lewej strony, z prawej zaś pierścień wewnętrzny łożyska ustalony

będzie poprzez tuleję redukcyjną z kołem zębatym.

Pierścień zewnętrzny lewego łożyska ustalono z prawej strony

występem w obudowie, z prawej zaś przewidziano dociśnięcie

pokrywą.

Dobrano z PN-81/M-85111 2 pierścień osadcze sprężynujące o

średnicy wewnętrznej D

0

= 50,8 [mm] i szerokości g = 2 [mm]

tolerowaną na h11

Na podstawie tej samej normy dobrano szerokość rowka pod

pierścień osadczy f = 2,15 [mm] tolerowaną na H13 oraz średnice

rowków d

r

= 52 [mm] i odległość rowków od końców czopów

łożyskowych h = 4,5 [mm] dla obu łożysk.

Prawe łożysko zaprojektowano w podobny sposób z

uwzględnieniem wyjściowych danych jego położenia na wale.

Pierścień wewnętrzny prawego łożyska ustalono takim samym

pierścieniem osadczym sprężynującym z prawej strony z lewej

oparte jest na odsadzeniu przy końcu wału.

Uwzględniając szerokość rowka pod pierścień oraz odległość

rowka od końca wału wraz z sfazowaniem, podobnie jak na łożysku

lewym, ustalono długość czopu pod prawe łożysko t

6

= 27,5 [mm]

]

[

52 mm

d

r

=

]

[

2 mm

g

=

]

[

15

,

2

mm

f

=

]

[

5

,

4

mm

h

=

]

[

5

,

27

6

mm

t

=

Dane

Obliczenia i rysunki

Wyniki

]

[

56

,

43

mm

d

cl

=

]

[

33272 N

F

=

p

dop

= 75 MPa

h = 11 [mm]

19. Obliczenie połączenia wpustowego pod kołem zębatym

19.1. Wyznaczenie teoretycznej średnicy wału pod wpust pod

kołem zębatym

Średnice wału pod wpust wyznacza się uwzględniając

osłabienie wału wpustem z zależności:

]

[

91

,

47

]

[

56

,

43

1

,

1

1

,

1

4

mm

mm

d

d

cl

t

=

⋅

=

⋅

=

Z warunków konstrukcyjnych poprzednich stopni wału

przyjęto średnicę wału pod wpustem d

4

= 60 [mm].

Przewidziano tolerancję p6 tworzącą z piastą koła

pasowanie: H7/p6

Uwzględniając warunek:

2

,

1

≤

d

D

19.2. Dobór wymiarów wpustu z PN-70/M-85005

Z PN-70/M-85005 dobrano wymiary wpustu

bxh = 18x11 [mm]

19.3. Wyznaczenie nacisków dopuszczalnych dla elementu

„słabszego”

W projekcie koło zębate i wał zostały wykonane z tego

samego materiału (E360). Naprężenie dopuszczalne na

naciski powierzchniowe przyjmuje się w granicach

(60

÷ 90) MPa dla pary wpust wykonany z E335 lub E360 –

stal lub staliwo w zależności od jakości materiału elementu

słabszego (czopa lub piasty).

Przyjęto p

dop

= 75 MPa dla stali E360.

19.4. Obliczenie siły stycznej przenoszonej przez wpust:

]

[

33272

]

[

10

56

]

[

63

,

931

2

2

3

N

m

Nm

d

M

F

=

×

⋅

=

⋅

=

−

19.5. Obliczenie czynnej długości wpustu l

0

dop

p

A

F ≤

o

l

h

A

⋅

=

2

dop

p

h

F

l

⋅

⋅

≥

2

0

]

[

75

]

[

10

11

]

[

33272

2

3

0

MPa

mm

N

l

⋅

×

⋅

≥

−

]

[

08066

,

0

0

m

l

≥

]

[

66

,

80

0

mm

l

≥

]

[

91

,

47

4

mm

d

t

=

]

[

60

4

mm

d

=

]

[

11

18

mm

h

b

×

=

×

p

dop

= 75 MPa

]

[

33272 N

F

=

]

[

66

,

80

0

mm

l

≥

Dane

Obliczenia i rysunki

Wyniki

19.6. Dobór znormalizowanej długości wpustu

Rzeczywista długość wpustu powiększona od szerokość b

wynikającą z promieni zaokrągleń wyniesie 98,66 [mm]

Z PN-70/M-85005 l

2

= 100 [mm]

Pozostałe wymiary rowka wpustowego takie jak t

1

–

głębokość rowka w czopie, t

2

– głębokość rowka w piaście,

szerokość rowków wraz z tolerancjami, promieniami

zaokrągleń i chropowatościami powierzchni dobrano z tej

samej normy.

19.7. Dobór długości czopa wału pod koło zębate

Długość czopa powinna być mniejsza od długości piasty,

przy czym odległość od odsadzenia i kolejnego skoku wału

powinna być większa o b/2.

Przyjęto odległość od odsadzenia a

3

= 8 [mm], odległość od

kolejnego skoku średnic wału a

4

również 8 [mm]. Stąd

całkowita długość czopa

t

4

= l

2

+a

3

+a

4

=116 [mm].

19.8. Dobór średnicy odsadzenia

Średnicę odsadzenia dobieramy z zależności D/d< 1,2

średnica ta powinna być z kolei większa od średnicy czopa o

15% stąd d

2

= 1,15 * d

1

= 1,15 * 60 [mm] = 69 [mm].

Przyjęto d

5

= 72 [mm].

19.9. Dobór szerokości odsadzenia t

5

Szerokość odsadzenia t

5

przyjmuje się w zależności od

układu pozostałych części wału wynikających z

rozmieszczenia łożysk nie mniejszą jednak niż 0,1 * d

5

Przyjęto szerokość odsadzenia t

5

= 38,5 [mm].

Dodatkowo, aby uniknąć spiętrzenia naprężeń pod prawym

łożyskiem wykonano stożkowe odsadzenie schodząc ze

średnicy 72 [mm] na 64 [mm]

d

6

= 64 [mm]

19.10. Dobór szerokości piasty koła zębatego.

Szerokość piasty koła zębatego powinna być większa od

szerokości czopa ze względu na jego podparcie za pomocą

tulei redukcyjnej.

Przyjęto szerokość piasty t

p

= 118 [mm]

l

2

= 100 [mm]

t

4

= 116 [mm]

d

5

= 72 [mm]

t

5

= 38,5 [mm]

d

6

= 64 [mm]

t

p

= 118 [mm]

Wyszukiwarka

Podobne podstrony:

Projekt2 poprawiony id 400268 Nieznany

Projekt2 poprawiony id 400268 Nieznany

EiZI Projekt GiG4 2012 id 15450 Nieznany

mechanika do poprawki id 290847 Nieznany

Projekt KD remik id 398914 Nieznany

Projekt badan czII id 400460 Nieznany

dobry poprawiony id 138426 Nieznany

Beta laktamy poprawione2 id 829 Nieznany (2)

ProjektKKa 01 Koncepcja id 4003 Nieznany

projekt stropu akermana id 3996 Nieznany

Projekt Luku Poziomego id 39852 Nieznany

poprawkowy id 375499 Nieznany

PROJEKT nr 1 STUDENT id 399181 Nieznany

projekt mechanizm nac id 399063 Nieznany

Projekt KKa Wrzesinski id 40012 Nieznany

PROJEKT Z FIZYKI BUDOWLI id 399 Nieznany

projekt sumator 8bit id 399618 Nieznany

projekt wymiennika ciepla id 39 Nieznany

Projektowanie ukl cyfr id 40045 Nieznany

więcej podobnych podstron