OEE - Overall Equipment Effectiveness

Całkowita Efektywno

ść

Sprz

ę

tu

OEE = Dost

ę

pno

ść

x Wydajno

ść

x Jako

ść

C/B = Dost

ę

pno

ść

D/C = Efektywno

ść

E/D = Jako

ść

OEE = Dost

ę

pno

ść

x Efektywno

ść

x Jako

ść

Analiza ta pozwala okre

ś

li

ć

, jaka jest bie

żą

ca wydajno

ść

maszyn i urz

ą

dze

ń

oraz pokaza

ć

gdzie powstaj

ą

straty obni

ż

aj

ą

ce wydajno

ść

maszyn. Aby

sytuacj

ę

poprawi

ć

trzeba wiedzie

ć

jaka jest bie

żą

ca sytuacja,

ż

eby wiedzie

ć

jaka jest bie

żą

ca sytuacja nale

ż

y j

ą

zmierzy

ć

.

Analiza OEE wprowadza trzy wska

ź

niki słu

żą

ce do pomiaru efektywno

ś

ci:

- Dost

ę

pno

ść

- Wydajno

ść

- Jako

ść

Analiza OEE rozpoczyna si

ę

od okre

ś

lenia całkowitego czasu produkcji, w

którym mo

ż

na produkowa

ć

:

Od całkowitego czasu produkcji odejmuje si

ę

planowane przestoje, które

obejmuj

ą

wszystkie zdarzenia, które powinny by

ć

wykluczone z analizy

efektywno

ś

ci, poniewa

ż

w tym czasie nie było intencji do prowadzenia

produkcji (np. przerwy, szkolenia, planowane konserwacje, brak zlece

ń

od

klientów). Pozostały czas jest zwany planowanym czasem produkcji.

Analiza OEE rozpoczyna si

ę

od Planowanego czasu produkcji i analizuje

straty efektywno

ś

ci, które wyst

ę

puj

ą

z zadaniem ograniczenia i eliminowania

tych strat. S

ą

3 ogólne kategorie strat do rozpatrzenia – Przestoje, Straty

Pr

ę

dko

ś

ci, Jako

ść

.

Dost

ę

pno

ść

:

Wska

ź

nik dost

ę

pno

ś

ci bierze pod uwag

ę

wszystkie przestoje, które

obejmuj

ą

wszystkie zdarzenia, które powoduj

ą

zatrzymanie procesu

produkcji na pewien okres czasu (zwykle na kilkana

ś

cie minut, czyli czas

mo

ż

liwy do zarejestrowania). Przykładami s

ą

awaria, braki materiałów,

przezbrojenia. Czas przezbrojenia jest brany do analizy OEE gdy

ż

jest w

pewnym sensie przestojem. Czas przezbrojenia nie da si

ę

w pełni

wyeliminowa

ć

, ale mo

ż

e w wi

ę

kszo

ś

ci przypadków zosta

ć

zredukowany.

Pozostały dost

ę

pny czas jest zwany czasem operacyjnym.

Wydajno

ść

:

OEE jest mi

ę

dzynarodowym standardem słu

żą

cym do mierzenia

efektywno

ś

ci wykorzystania maszyn. Na OEE składaj

ą

si

ę

trzy składniki:

dost

ę

pno

ść

, wydajno

ść

, jako

ść

.

Efektywno

ść

bierze pod uwag

ę

straty szybko

ś

ci, które uwzgl

ę

dniaj

ą

wszelkie

czynniki, które powoduj

ą

,

ż

e produkcja idzie z mniejsz

ą

od maksymalnej

szybko

ś

ci

ą

. Przykładami mog

ą

by

ć

mikroprzesestoje, praca ze zmniejszon

ą

szybko

ś

ci

ą

. Pozostały czas jest zwany czasem operacyjnym netto.

Jako

ść

:

Jako

ść

uwzgl

ę

dnia wszelkie straty z powodu wyprodukowania produktów nie

spełniaj

ą

cych standardów jako

ś

ci wliczaj

ą

c braki. Pozostały czas jest to

czas efektywnej produkcji .

Aby obliczy

ć

ile wynosi warto

ść

Ogólnej efektywno

ś

ci sprz

ę

tu nale

ż

y

wykona

ć

nast

ę

puj

ą

ce obliczenie

OEE= Dost

ę

pno

ść

x Efektywno

ść

x Jako

ść

Np. OEE= 90% x 95% x 99.9% = 85%

Oznacza to,

ż

e maszyna tylko przez 85% swojego czasu pracowała

efektywnie z dobr

ą

jako

ś

ci

ą

Je

ś

li znane jest 6 głównych strat i wydarze

ń

, które si

ę

do nich przyczyniaj

ą

.

Dzi

ę

ki temu mo

ż

na si

ę

skupi

ć

na nich monitorowa

ć

je i poprawia

ć

.

Pogrupowanie na kategorie czyni analiz

ę

strat du

ż

o łatwiejsz

ą

Awarie:

Eliminowanie nieplanowanych przestojów jest krytyczne dla poprawy OEE.

Wa

ż

ne jest, aby wiedzie

ć

ile jest przestojów (i kiedy). a tak

ż

e jakie były ich

przyczyny przypisane do odpowiednich kodów przyczyn przestojów. Daje to

mo

ż

liwo

ść

analizy przyczyn i znalezienia przyczyn powoduj

ą

cych najwi

ę

ksze

straty.

Ustawienia i przezbrojenia:

Czas ustawienia i przezbrojenia jest to czas pomi

ę

dzy ostatni

ą

dobr

ą

sztuk

ą

wyprodukowan

ą

przed przezbrojeniem i pierwsz

ą

dobr

ą

sztuk

ą

po

przezbrojeniu. Cz

ę

sto obejmuje nast

ę

puj

ą

cy czas dodatkowych ustawie

ń

i

rozgrzewania potrzebnych do uzyskania ci

ą

głej produkcji.

Ś

ledzenie czasu

przezbroje

ń

jest krytyczne dla zmniejszenia tych strat.

Drobne przestoje i mniejsza pr

ę

dko

ść

:

S

ą

to najtrudniejsze do analizy przyczyny strat. Analiza czasu cyklu powinna

by

ć

u

ż

yta, aby je wykaza

ć

. Drobne przestoje musz

ą

by

ć

oddzielone od pracy

ze zmniejszon

ą

pr

ę

dko

ś

ci

ą

ze wzgl

ę

du na całkowicie ró

ż

ne przyczyny obu

strat

Odrzuty na rozruchu i odrzuty produkcyjne:

Nale

ż

y rozró

ż

nia

ć

dwie kategorie odrzutów ze wzgl

ę

du na ró

ż

ne przyczyny

ź

ródłowe ich powstania. Produkty wymagaj

ą

ce jakiejkolwiek naprawy lub

przetwarzania powinny by

ć

uznawane za odrzuty.

Ś

ledzenie w którym

momencie powstaj

ą

odrzuty pozwala okre

ś

li

ć

ź

ródłowe przyczyny ich

powstawania, co cz

ę

sto prowadzi do wykrycia powtarzaj

ą

cego si

ę

wzorca.

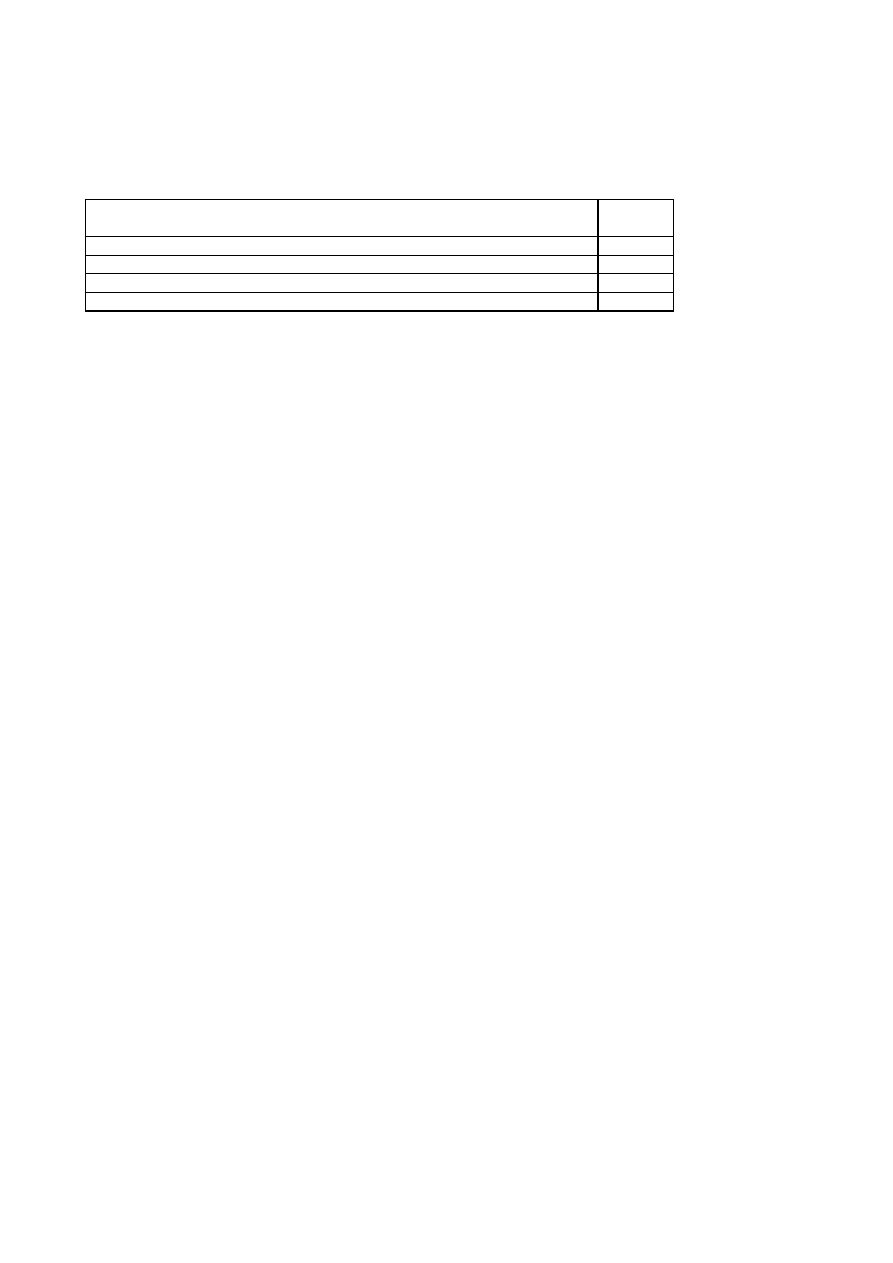

OEE jest liczone jako iloczyn trzech składników:

OEE = Dost

ę

pno

ść

x Wydajno

ść

x Jako

ść

Składnik OEE

World

Class

Dost

ę

pno

ść

90,0 %

Wydajno

ść

95,0 %

Jako

ść

99,9 %

OEE

85,0 %

Ten rodzaj oblicze

ń

sprawia,

ż

e OEE jest powa

ż

nym testem. Je

ś

li na przykład ka

ż

dy ze

składników jest równy 90% to OEE b

ę

dzie wynosiło 72,9%. W praktyce ogólnie

zaakceptowane cele na poziomie

ś

wiatowym (World Class) dla ka

ż

dego składnika s

ą

ró

ż

ne. Przedstawia to poni

ż

sza tabela:

Ś

wiatowe badania wskazuj

ą

,

ż

e

ś

rednia stopa OEE w zakładach produkcyjnych wynosi

ok. 60%. Jak wynika z powy

ż

szej tabeli wyniki na poziomie

ś

wiatowym to 85% lub

wi

ę

cej. Tak wi

ę

c jest du

ż

a przestrze

ń

do poprawy w wi

ę

kszo

ś

ci zakładów. A jak jest w

Naszym?

Wyszukiwarka

Podobne podstrony:

OEE PL

oee w przedsiebiorstwie golem

oee industry standard

cw 5 zad OEE, EKONOMIA 3 SEMESTR ZIM

05 Obliczanie OEE

05 Obliczanie OEE

05 Obliczanie OEE

8 Wprowadzenie do OEE

WSKAŹNIK OEE

OEE w praktyce

golem oee mes tabele sql

oee w systemie golem oee

zadanie oee

golem oee cmms maszyna

golem oee mes skrypt

więcej podobnych podstron