Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

OEE

Całkowita Wydajność

Maszyn

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

OEE – Overall

Equipment

Effectivness

Całkowita Wydajność Maszyn

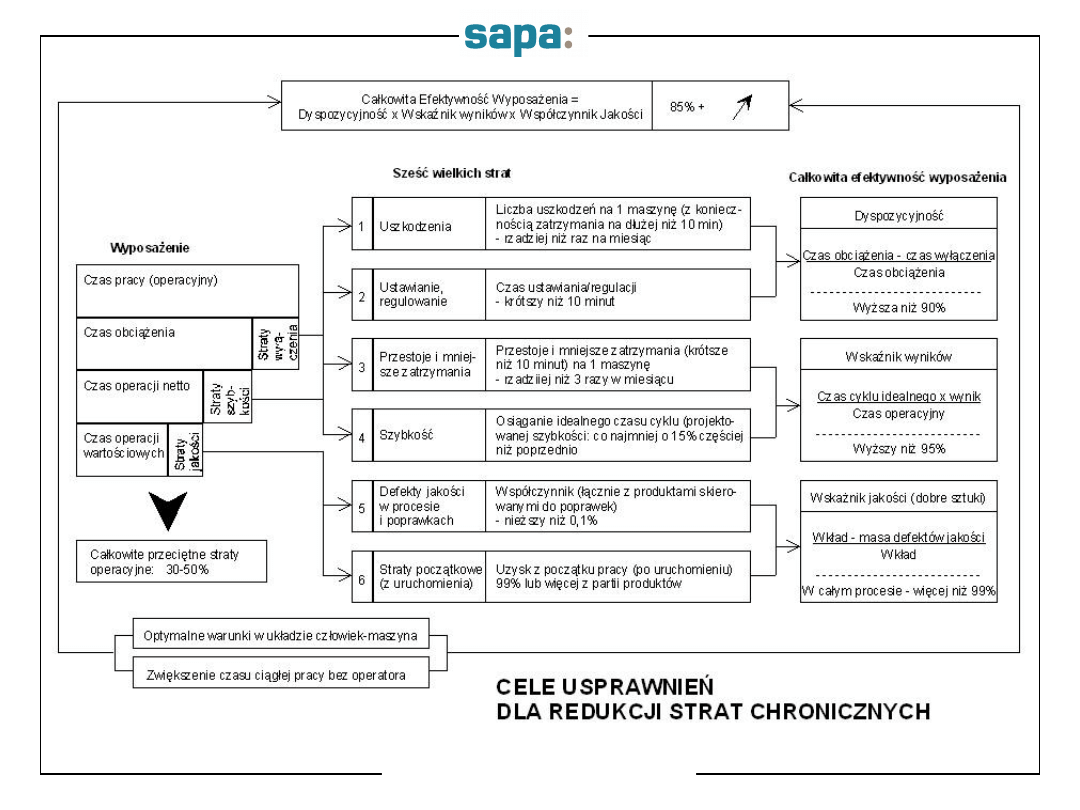

OEE jest międzynarodowym standardem służącym

do mierzenia efektywności wykorzystania maszyn.

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Efektywność maszyn

Idealny stan pracy maszyny to taki, w którym maszyna pracuje ciągle

(24h) przy maksymalnych prędkościach i bez produkcji braków – stan

taki możnaby nazwać efektywnym w 100%

Wiemy, że w praktyce osiągnięcie 100% efektywności na dłuższą metę

jest niemożliwe – oprócz innych rzeczy, maszyna musi być czasem

konserwowana i przestawiana na inną produkcję.

Realistycznym celem („World Class”) jest 85% wynik. Przykładowo:

maszyna produkuje 99% wyrobów zgodnie ze specyfikacją przy

rzeczywistej prędkości 95% maksymalnej prędkości teoretycznej i przy

faktycznym wykorzystaniu 90% planowanego czasu pracy:

99% Jakości x 95% Prędkości x 90% Czasu = 85% Wydajności

W systemie trzyzmianowym oznacza to 03:24 h dostępne dla

konserwacji, nastawów i napraw maszyn, przezbrojeń i zmian ustawień

oraz innych możliwych przestojów.

Wynik 85% zaczyna być postrzegany w świecie jako zachowawczy; w

firmach produkujących w sektorze automotive obserwujemy wydajność

90% i większą.

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Efektywność maszyn

Analiza setek instalacji dla różnych procesów w zakładach nie

stosujących zasad TPM pokazuje, że średnio pracują one na

poziomie efektywności w granicach 35 – 45%

Dla niektórych sektorów jest on z natury nieco niższy (np.

przemysł farmaceutyczny), ale zawsze są w każdym sektorze

przypadki pozytywnie i negatywnie odstające

Dla zakładów, w których odnotowano taki wynik, a które

uważają, że wykorzystały już wszystkie możliwości poprawy

produktywności, jest dobra informacja:

dwa razy tyle dobrych wyrobów (efektywność 80%!)

można zrobić przy tych samych kosztach

albo

na jednej zmianie zamiast dwóch!

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

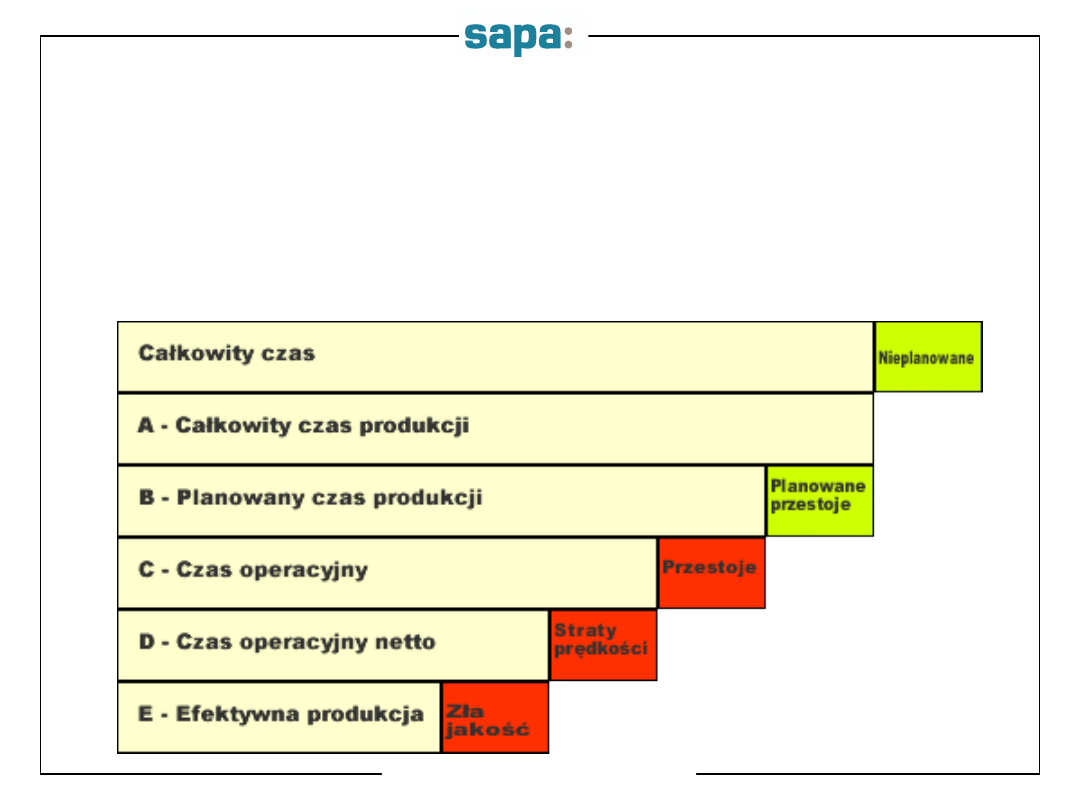

Obliczanie OEE

Analiza OEE rozpoczyna się od określenia całkowitego czasu

produkcji, w którym można produkować.

Od całkowitego czasu produkcji odejmuje się planowane

przestoje, które obejmują wszystkie zdarzenia, które powinny

być wykluczone z analizy efektywności, ponieważ w tym

czasie nie było intencji do prowadzenia produkcji (np. przerwy,

szkolenia, planowane konserwacje, brak zleceń od klientów).

Pozostały czas jest zwany planowanym czasem produkcji.

Faktyczny początek analizy OEE rozpoczyna się od

Planowanego czasu produkcji i analizuje straty

efektywności, które występują naturalnie w procesie. Są 3

ogólne kategorie strat do rozpatrzenia – Przestoje, Straty

Prędkości, Jakość.

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Składowe OEE

Dostępność:

Wskaźnik dostępności bierze pod uwagę wszystkie przestoje,

które obejmują wszystkie zdarzenia, które powodują

zatrzymanie procesu produkcji na pewien okres czasu (zwykle

na kilkanaście minut, czyli czas możliwy do zarejestrowania).

Przykładami są awaria, braki materiałów, przezbrojenia. Czas

przezbrojenia jest brany do analizy OEE gdyż jest w pewnym

sensie przestojem. Czas przezbrojenia nie da się w pełni

wyeliminować, ale może w większości przypadków zostać

zredukowany. Pozostały dostępny czas jest zwany czasem

operacyjnym

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Składowe OEE

Wydajność:

Efektywność bierze pod uwagę straty szybkości, które

uwzględniają wszelkie czynniki, które powodują, że produkcja

idzie z mniejszą od maksymalnej szybkością. Przykładami

mogą być mikroprzestoje, praca ze zmniejszoną szybkością.

Pozostały czas jest zwany czasem operacyjnym netto.

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Składowe OEE

Jakość:

Jakość uwzględnia wszelkie straty z powodu wyprodukowania

produktów nie spełniających standardów jakości wliczając

braki. Pozostały czas jest to czas efektywnej produkcji .

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

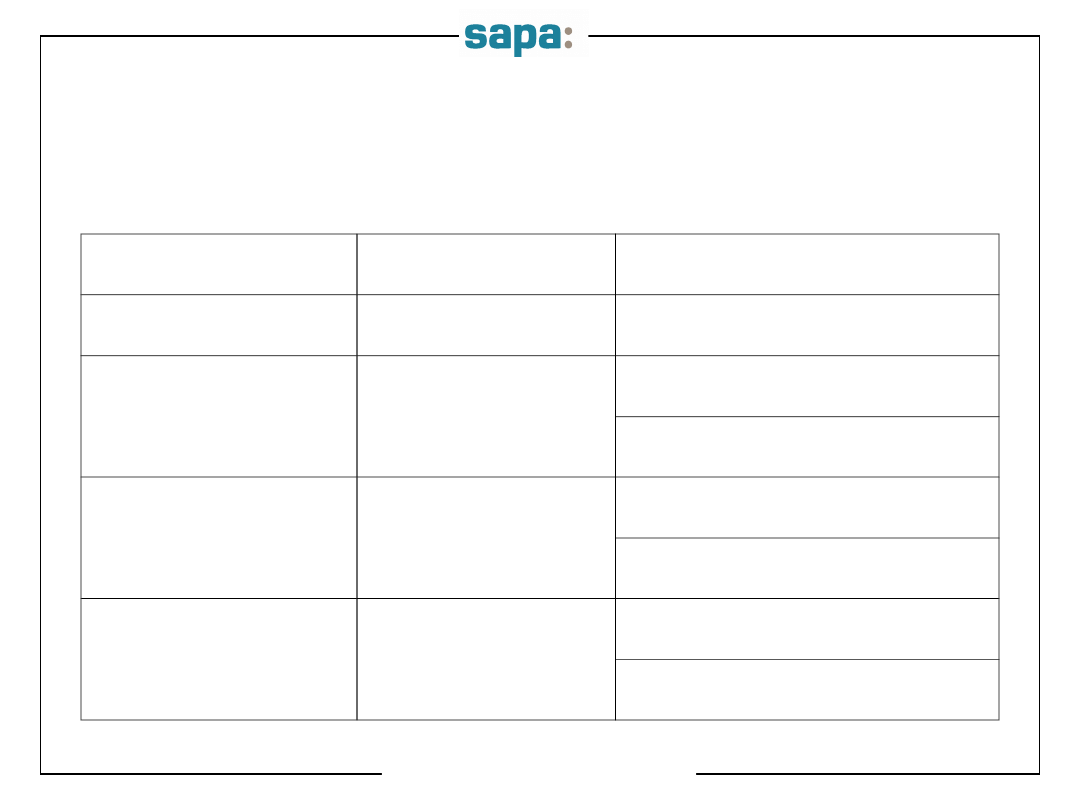

Zestawienie czynników OEE

Miara

Wskaźnik OEE

Metoda obliczania

Planowane przestoje

A. Nie są częścią analizy OEE

Przestojów

Dostępność = C/B

C. Czas Operacyjny

B. Planowany Czas Produkcji

Strat prędkości

Efektywność = D/C

D. Czas Operacyjny Netto

C. Czas Operacyjny

Złej jakości

Jakość = E/D

E. Czas Efektywnej Produkcji

D. Czas Operacyjny Netto

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

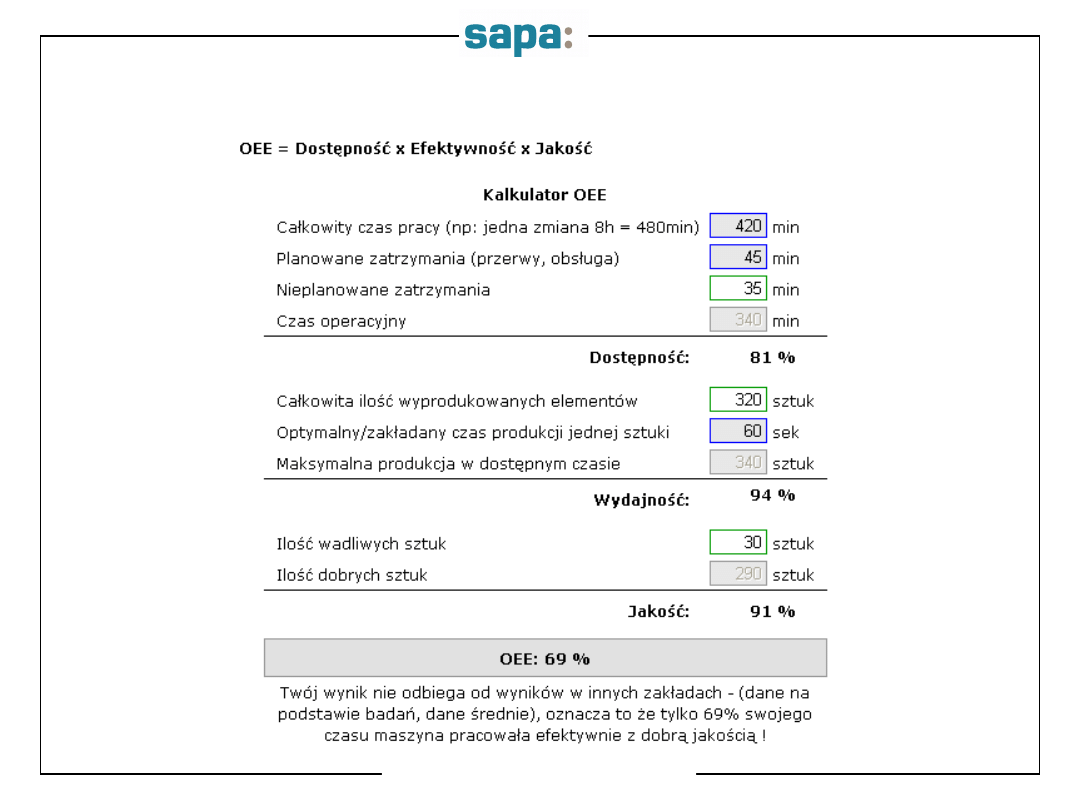

Sposób obliczenia OEE

Aby obliczyć ile wynosi wartość Całkowitej Efektywności

Sprzętu należy wykonać następujące obliczenie:

OEE = Dostępność x Efektywność x Jakość

Np. OEE = 90% x 95% x 99.9% = 85%

Oznacza to, że maszyna tylko przez 85% swojego czasu

pracowała efektywnie z dobrą jakością

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Sześć

głównych

strat

Kategoria

strat

OEE

Przykłady zdarzeń

Komentarz

Awarie

Przestoje

Awarie osprzętu

Nieplanowane konserwacje

Generalne awarie

Awarie maszyn

Ustawienia i

przezbrajan

ie

Przestoje

Zmiana ustawień

Rozruch linii

Przezbrajanie

Brak materiału

Brak operatora

Drobne

przestoje

Straty prędkości

Zablokowany przepływ

produktów

Zazwyczaj zawiera tylko przestoje

trwające powyżej 5 minut i nie

wymagające personelu

utrzymania ruchu.

Zablokowany komponent

(podajnik)

Mniejsza

prędkość

Straty prędkości

Nierówna praca

Wszystko, co ogranicza proces od

pracy teoretyczną maksymalną

wydajnością

Zużycie maszyn

Nieefektywność operatora

Odrzuty na

rozruchu

Zła jakość

Braki

Odrzuty podczas „rozgrzewania”,

rozruchu, być może z powodu

złego ustawienia.

Naprawy

Uszkodzenia w procesie

Wadliwy montaż

Odrzuty

produkcyjn

e

Zła jakość

Braki

Odrzuty podczas normalnej pracy

Naprawy

Uszkodzenia w procesie

Wadliwy montaż

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Rodzaje strat

Awarie:

Eliminowanie nieplanowanych przestojów jest krytyczne dla

poprawy OEE. Ważne jest, aby wiedzieć ile jest przestojów (i

kiedy), a także jakie były ich przyczyny przypisane do

odpowiednich kodów przyczyn przestojów. Daje to możliwość

analizy przyczyn i znalezienia przyczyn powodujących

największe straty.

Dodać szczegóły z OEE Industry Standard (również dla

pozostałych)

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Rodzaje strat

Ustawienia i przezbrojenia:

Czas ustawienia i przezbrojenia jest to czas pomiędzy ostatnią

dobrą sztuką wyprodukowaną przed przezbrojeniem i pierwszą

dobrą sztuką po przezbrojeniu. Często obejmuje następujący

czas dodatkowych ustawień i rozgrzewania potrzebnych do

uzyskania ciągłej produkcji. Śledzenie czasu przezbrojeń jest

krytyczne dla zmniejszenia tych strat.

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Rodzaje strat

Drobne przestoje i mniejsza prędkość:

Są to najtrudniejsze do analizy przyczyny strat. Aby je

wykazać, powinna być użyta analiza czasu cyklu. Drobne

przestoje muszą być oddzielone od pracy ze zmniejszoną

prędkością ze względu na całkowicie różne przyczyny obu strat

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Rodzaje strat

Odrzuty na rozruchu i odrzuty produkcyjne:

Należy rozróżniać te dwie kategorie odrzutów ze względu na

różne przyczyny źródłowe ich powstania. Produkty

wymagające jakiejkolwiek naprawy lub przetwarzania powinny

być uznawane za odrzuty. Śledzenie w którym momencie

powstają odrzuty pozwala określić źródłowe przyczyny ich

powstawania, co często prowadzi do wykrycia powtarzającego

się wzorca.

Pytania i odpowiedzi z Industry Standard OEE

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

‘World class’

Składnik OEE

World Class

Dostępność

90,0 %

Wydajność

95,0 %

Jakość

99,9 %

OEE

85,0 %

Materiały szkoleniowe SAPA Aluminium

Wrzesień 2007

Opracował Andrzej Kaczmarek

Przykład

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

Wyszukiwarka

Podobne podstrony:

Wykład 1 inżynierskie Wprowadzenie do zarządzania operacyjnego

Wprowadzenie do medycyny rozwojowej 1

PD W1 Wprowadzenie do PD(2010 10 02) 1 1

Wprowadzenie do psychologii

Wprowadzenie do filozofii

(1) Wprowadzenie do nauki o finansach 1id 778 ppt

wprowadzenie do systemu win i podst sieci

wprowadzenie do psychologii społecznej

Wprowadzenie do cw1A

1 Wprowadzenie do psychologii pracy (14)id 10045 ppt

MWB 1 Wprowadzenie do modelowania wymagań w bezpieczeństwie

Wprowadzenie do Kryptografii

Wprowadzenie do pomocy społecznej

ZZL USWyklad 1 Wprowadzenie do tematyki

Wprowadzenie do psychologii religii

Wprowadzenie do odwarstwienia siatkówki (RD)

więcej podobnych podstron