Podstawy metrologii

Wykład 9

Tolerancje

geometryczne

Jakość

„Cecha wyrobu określająca poziom

zadowolenia klienta”

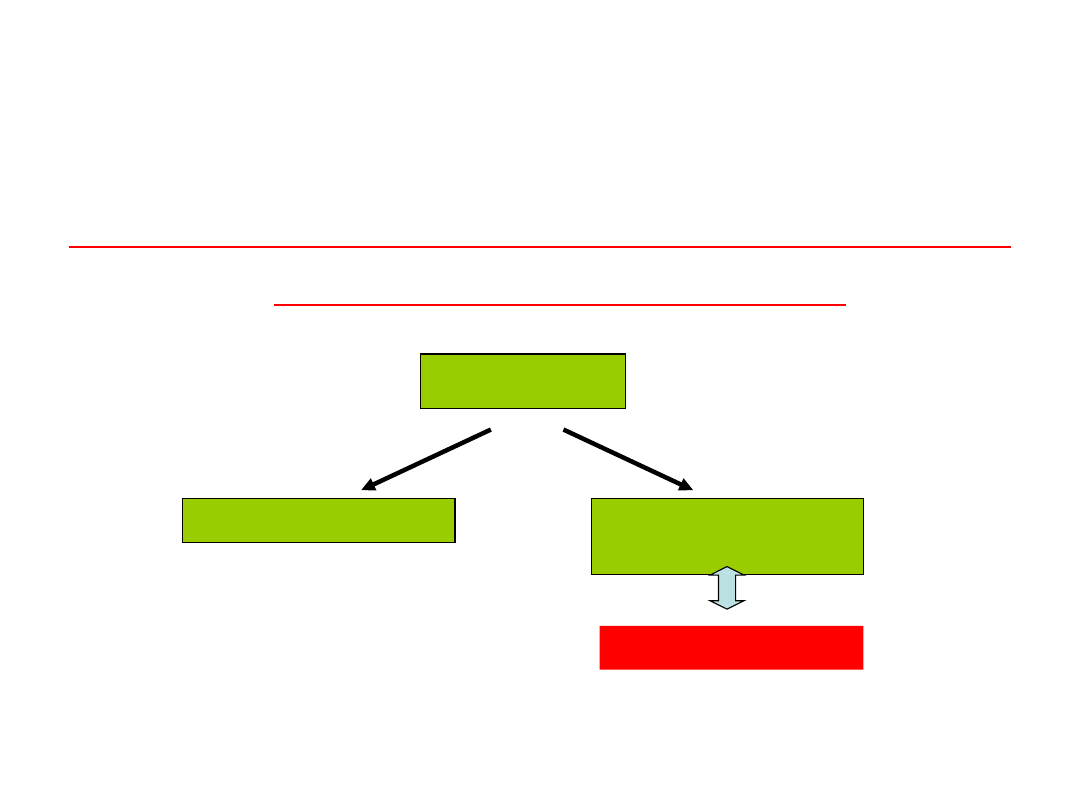

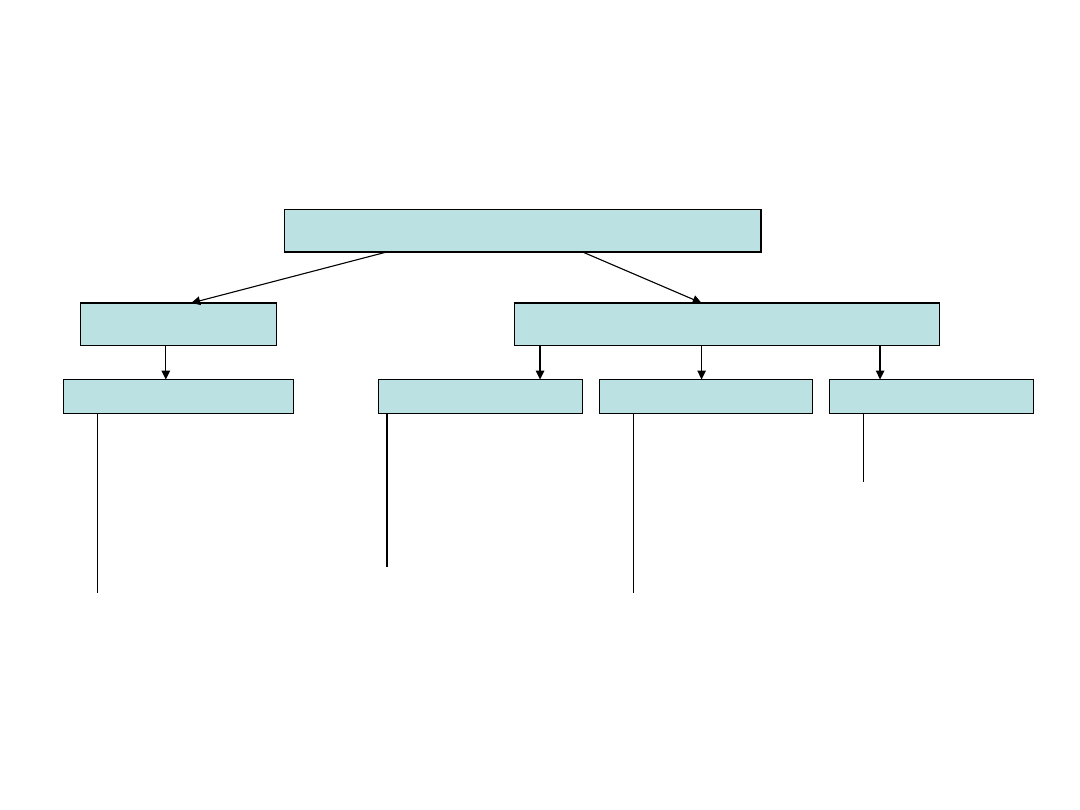

Jakość

Jakość projektu

Jakość

wykonania

Jakość zgodności

Jakość

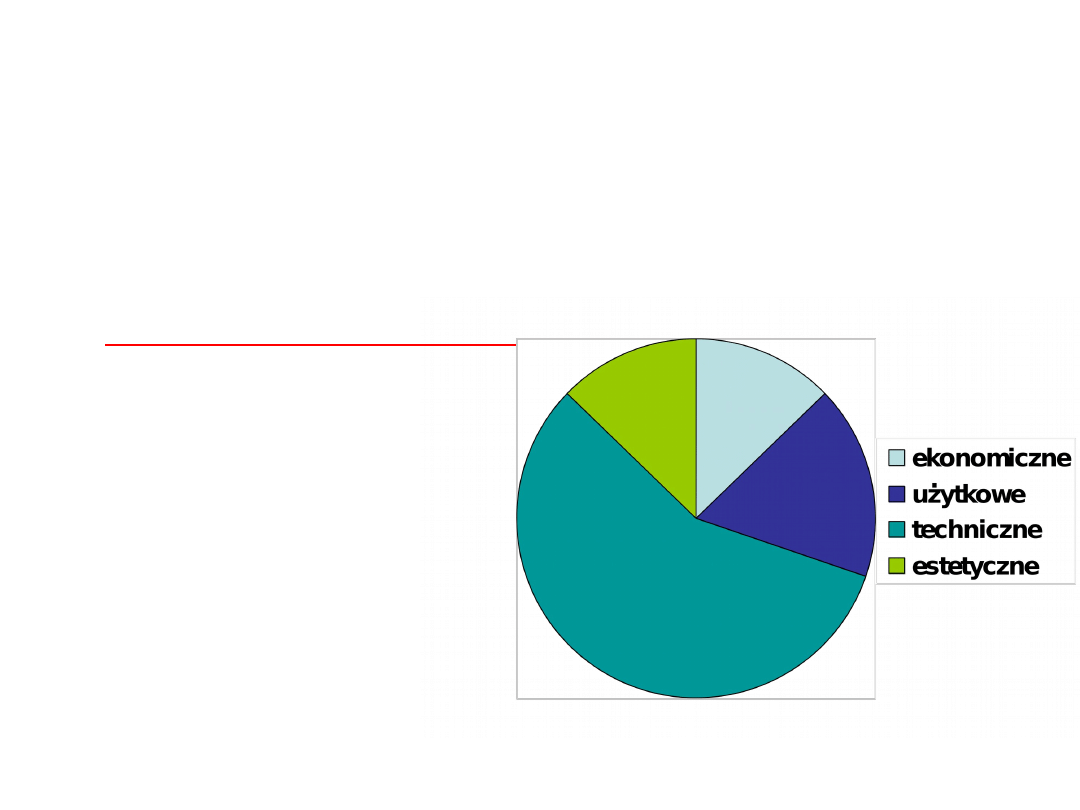

Cechy jakości:

• Cechy techniczne

• Cechy

ekonomiczne

• Cechy użytkowe

• Cechy estetyczne

Cechy techniczne wyrobu

Zawarte są w:

- dokumentacji technicznej

(dokumentacji konstrukcyjnej i

technologicznej,

- ustaleniach kontraktu (wytwórca –

klient)

- normach technicznych i wymaganiach

bezpieczeństwa

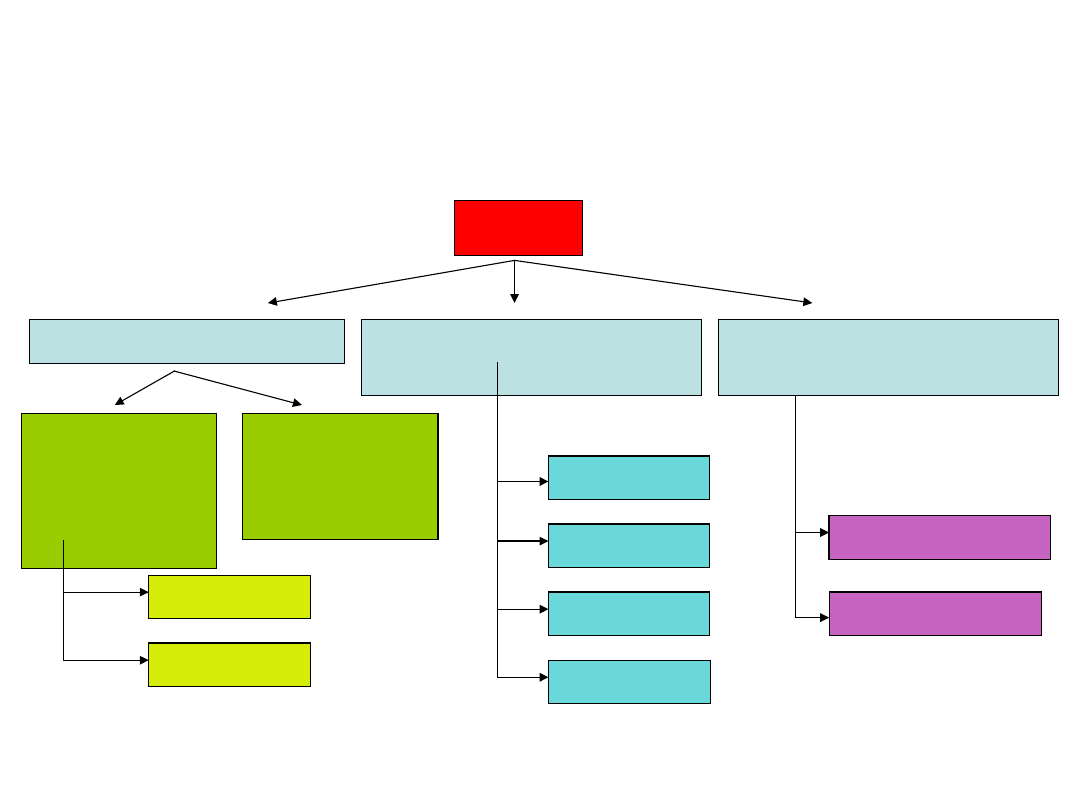

Specyfikacja geometryczna wyrobów

Geometrical Product Specification

GPS

Tolerancje wymiarów

Tolerancje

geometryczne

Tolerancje parametrów

powierzchni

Tolerancje

wymiarów

wewnętrznych

i

zewnętrznych

Tolerancje

wymiarów –

przypadki

specjalne

liniowe

kątowe

kształt

kierunek

położenie

bicie

chropowatość

falistość

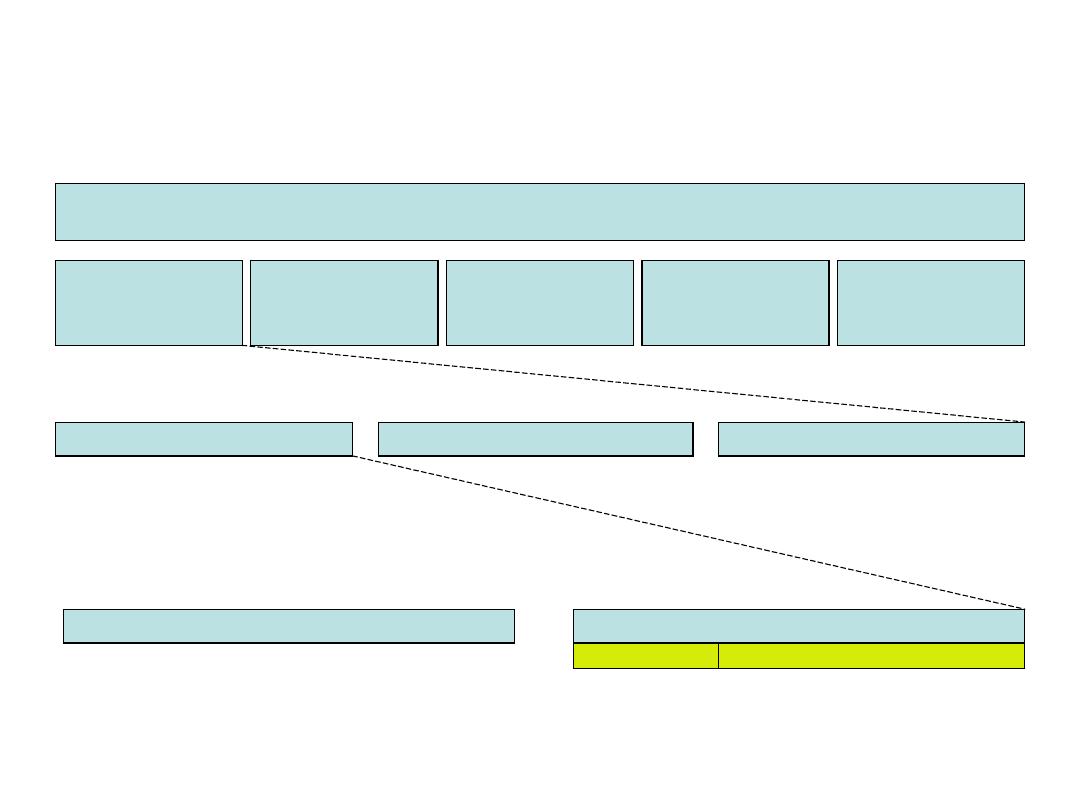

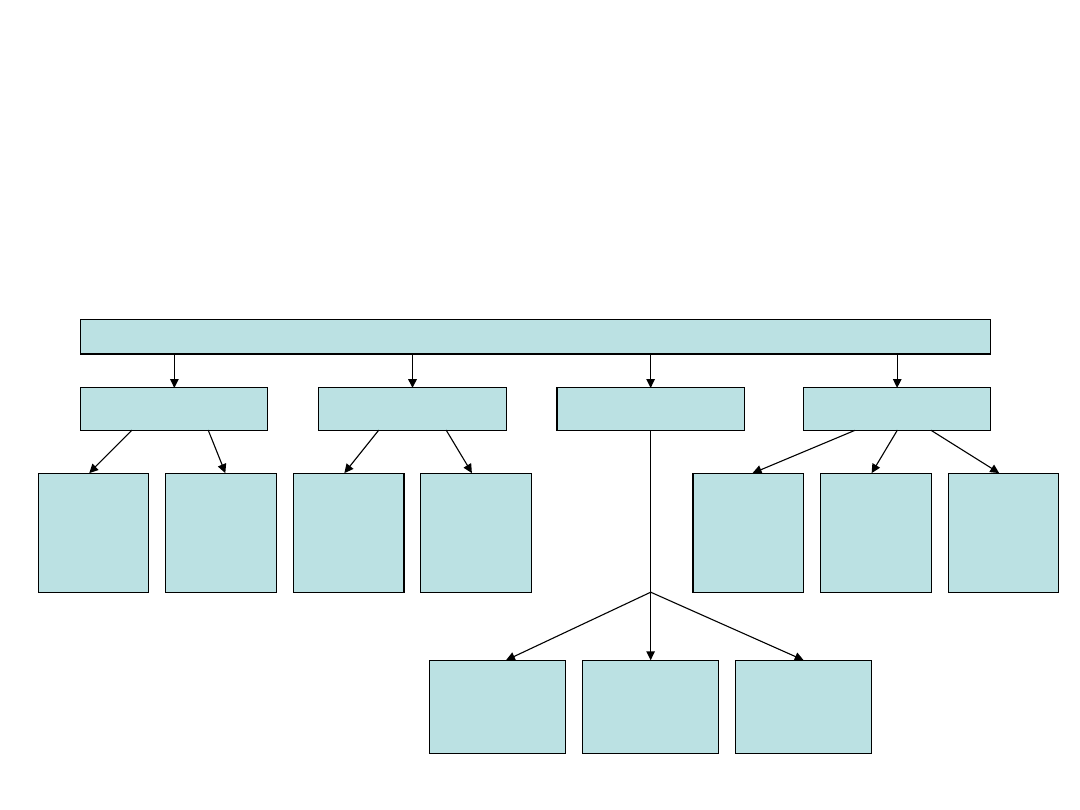

Łańcuchy norm GPS

• Normy podstawowe GPS

• Normy globalne:

- model ogólny GPS (łańcuchy norm

ogólnych GPS)

- normy uzupełniające GPS

Normy

podstawowe

GPS

Normy globalne GPS

Model ogólny GPS

Łańcuchy norm ogólnych GPS

Normy uzupełniające GPS

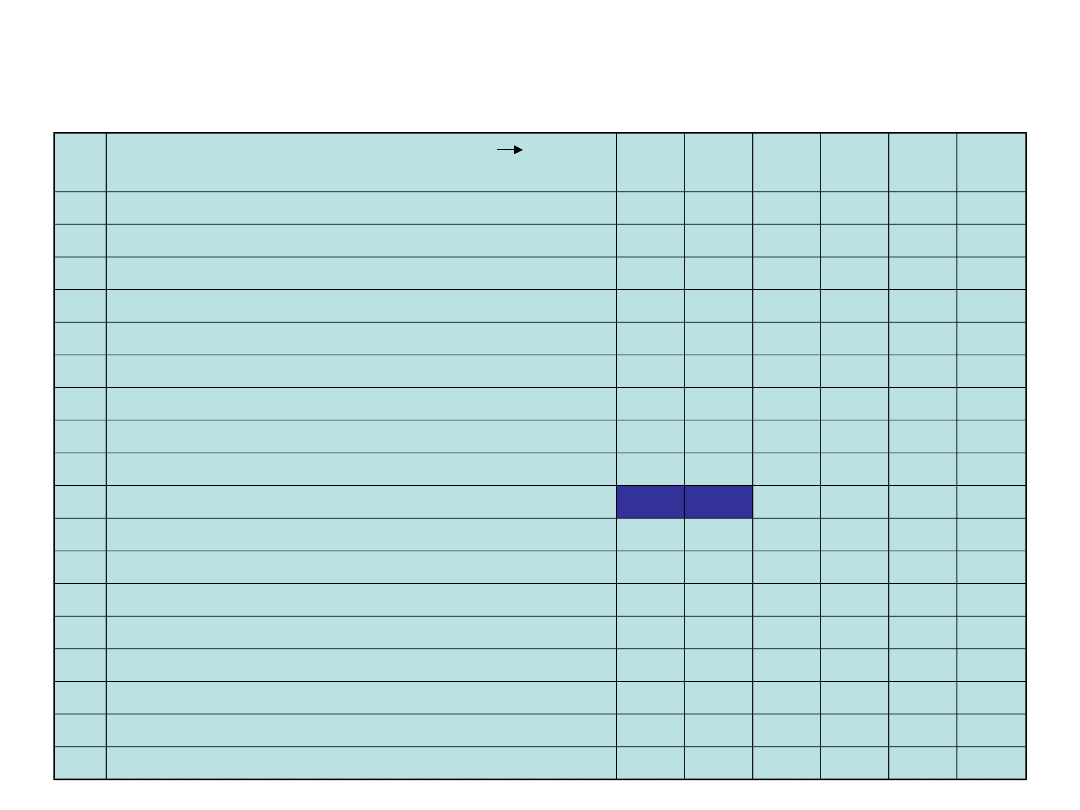

Model ogólny GPS (masterplan)

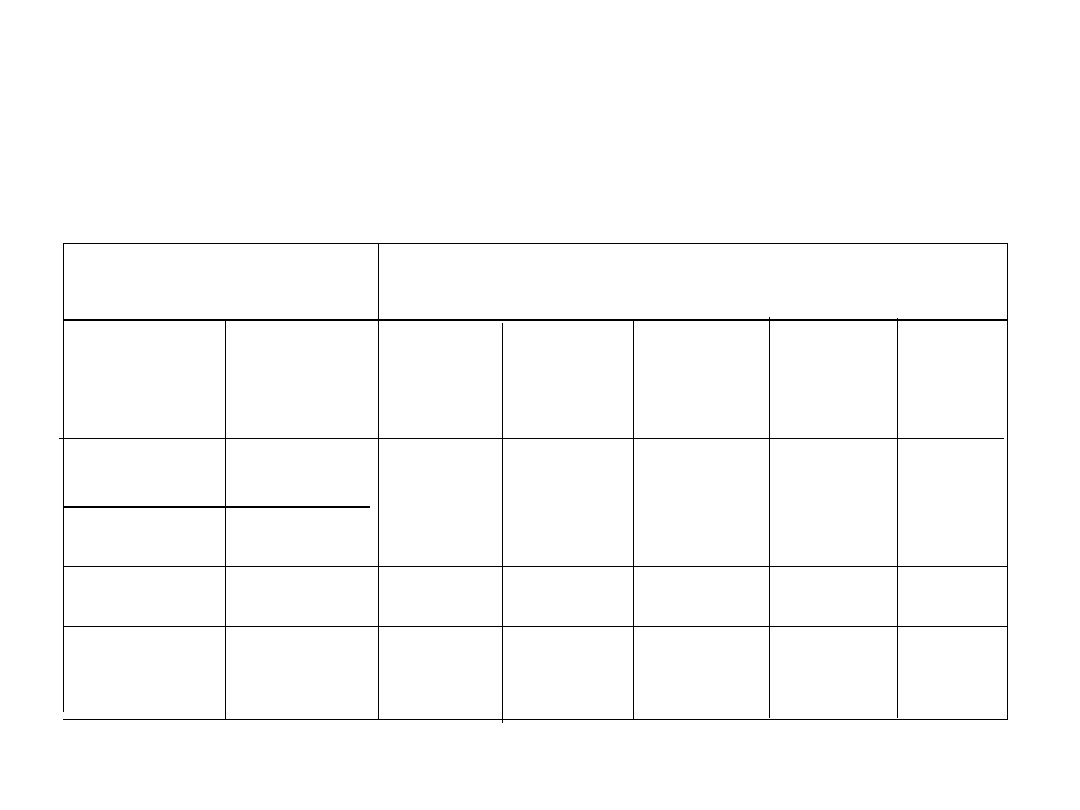

Lp.

Numer ogniwa łańcucha

Charakterystyka geometryczna elementu

1

2

3

4

5

6

1

Wymiar (wewnętrzny, zewnętrzny)

2

Odległość

3

Promień

4

Kąt

5

Kształt linii niezależny od bazy

6

Kształt linii zależny od bazy

7

Kształt powierzchni niezależny od bazy

8

Kształt powierzchni zależny od bazy

9

Kierunek

10

Położenie

11

Bicie

12

Bicie całkowite

13

Bazy

14

Profil chropowatości

15

Profil falistości

16

Profil pierwotny

17

Skazy powierzchni

18

Krawędzie

Ogniwa łańcucha

1.

Identyfikacja wyrobu – kodowanie

2.

Określenia tolerancji

3.

Określenia charakterystyk elementów

rzeczywistych

4.

Oszacowanie odchyłek wyrobu-

porównanie z wartościami granicznymi

5.

Wymagania dotyczące sprzętu

pomiarowego

6.

Wymagania odnośnie wzorcowania –

wzorce miar

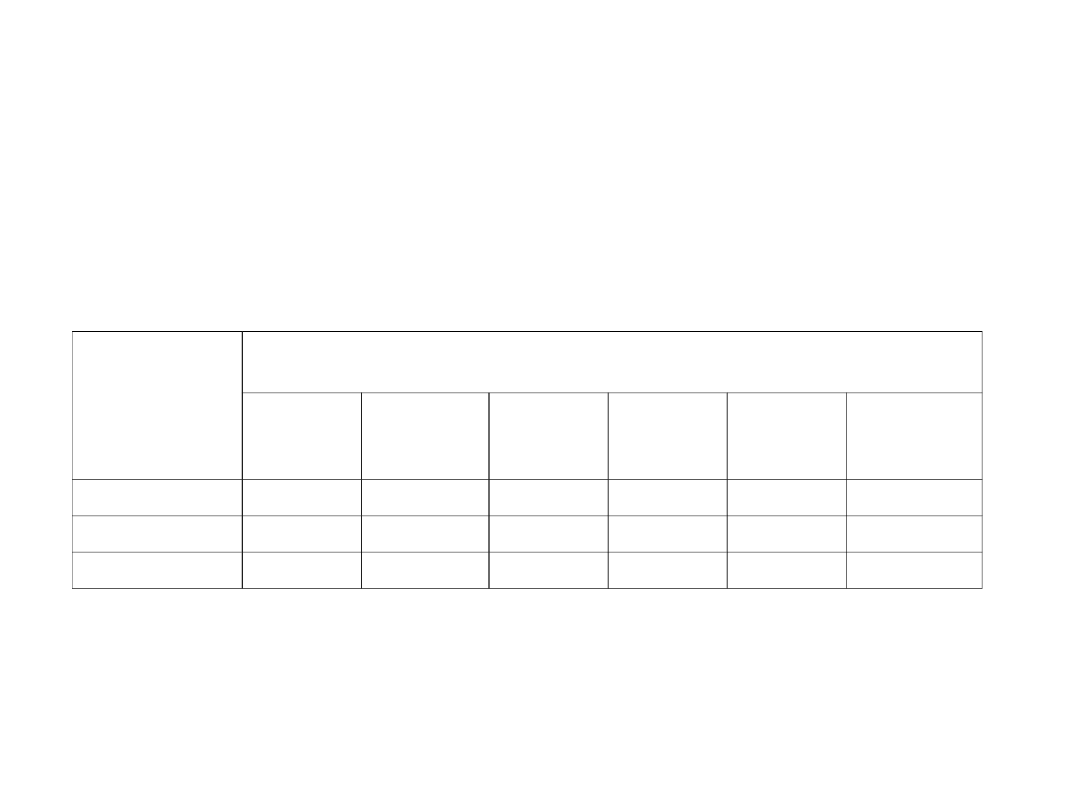

Ogniwa łańcucha dotyczące

wymiaru zewnętrznego i

wewnętrznego

1

2

3

4

5

6

ISO 126

ISO 286-1

ISO 286-1

ISO 286-2

ISO 286-1

ISO 8015

ISO 14660-2

ISO 14253-1 ISO 463

ISO 9121

ISO 9493

ISO 10360-1

ISO 10360-2

ISO 13225

ISO 13385

ISO 14253-1

ISO 3650

ISO 14253-1

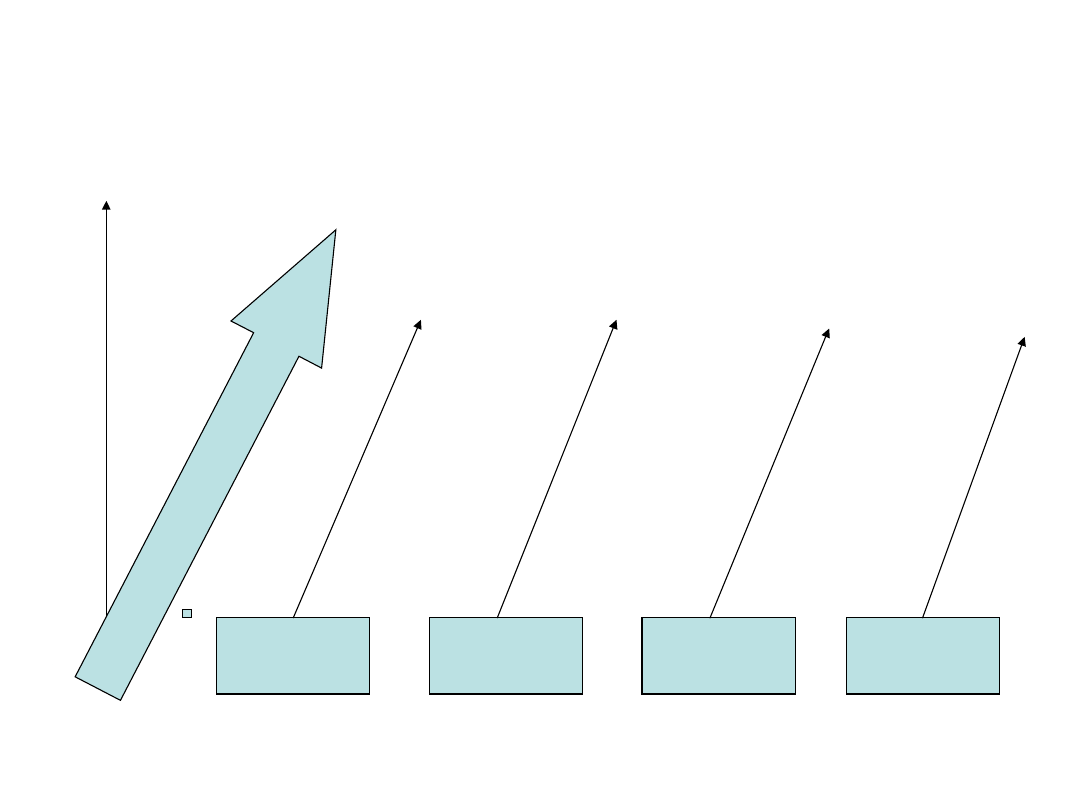

Kierunki rozwoju w zarządzaniu

jakością

Zarządzanie

jakością

czas

Sterowani

e jakością

Kontrola

jakości

Strategia

Cel

Zarządzania

jakością

Przyrząd

Metoda

TQM

system

jakości

Integracja

kompleksowoś

ć

Koła

jakości

zespoły

interdysc

yplinarne

Koło

Deminga

Nagrody

jakości

P

l

a

n

y

Plany

kontroli

Urządzeni

a

pomiarow

e

Wyrób

Wydział

kontroli

Kontrola

na

wydziale

Maszyn

a Proces

Urzadzenie

zintegrowan

e

SPC

CPK

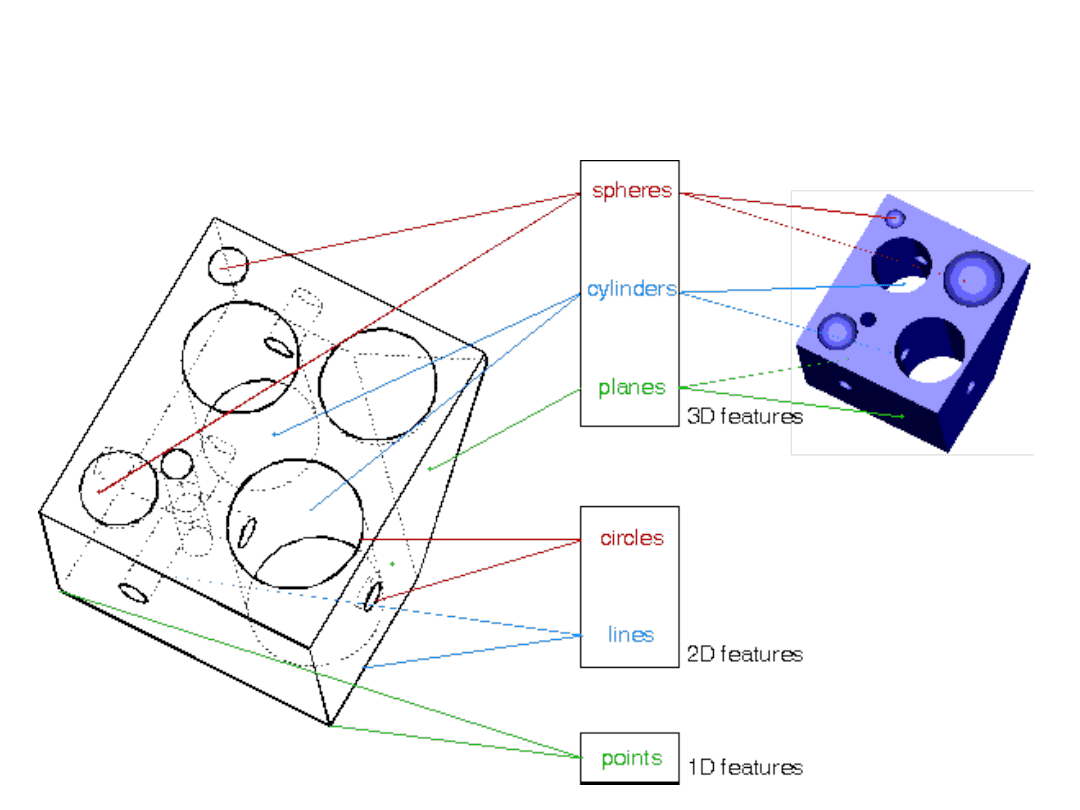

Model geometryczny

Zadania pomiarowe w budowie maszyn

Wyrób

Działanie

wyrobu

Zasoby

i procesy

Sprzęt

kontrolny

Dokumentacja

Wymiar i geometria

Materiał i stan

Powierzchnia

-mikrostruktura

-chropowatość, falistość

-makrostruktura,wymiar,

kształt,położenie, kąt

ok.85%

ok.10%

ok.5%

-wytrzymałość

-skład chemiczny

-postać

-moduł sprężystości

-twardość

-skazy

-naprężenia

Elementy geometryczne

Powierzchnia

-pryzmatyczne

-obrotowe symetryczne

-kombinacja elementów

regularne

Dowolnego kształtu

-gwinty

-koła zębate

ok. 80-90%

ok.10-20%

Przykłady elementów

geometrycznych

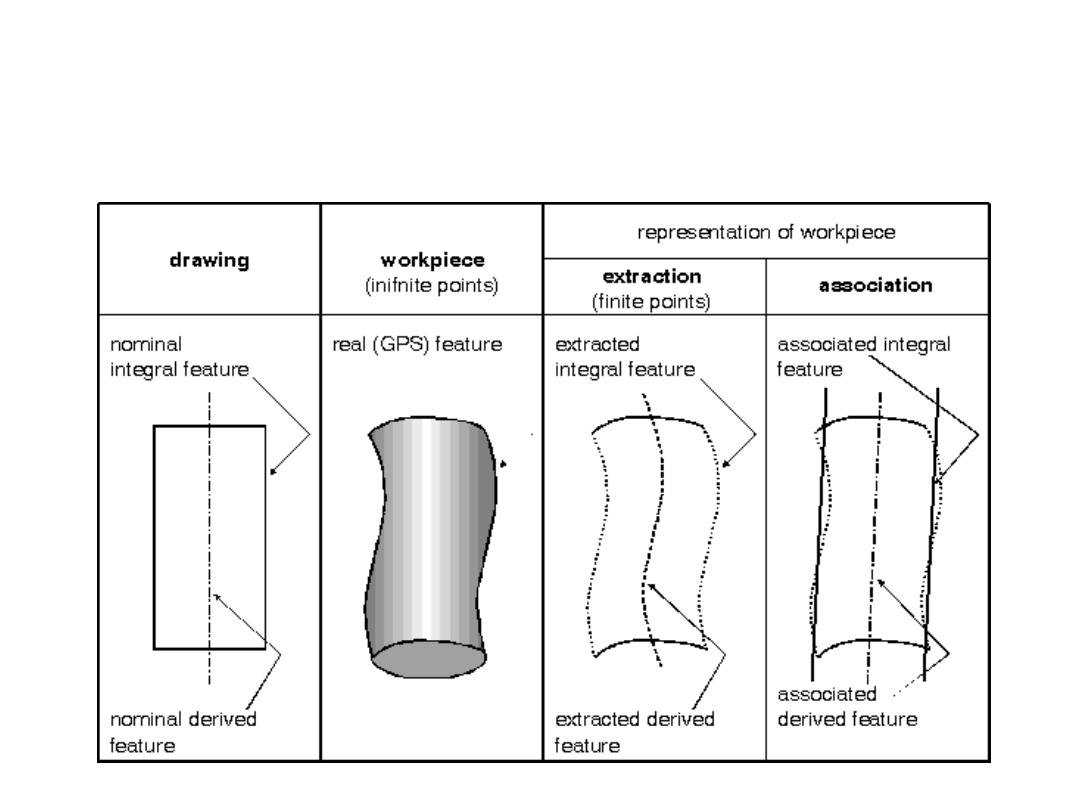

Struktura macierzy definicji

elementów geometrycznych

ELEMENTY

ELEMENTY

INTEGRALNE

(powierzchnia, profil)

Element integralny

nominalny

Element rzeczywisty

(integralny)

NOMINALNY

RZECZYWISTY

Model

Wyrób

ELEMENTY

POCHODNE

(punkt środkowy,

oś, pow. środkowa)

Element pochodny

nominalny

ZAOBSERWOWANY

(okr. liczba punktów)

Element integralny

zaobserwowany

Element pochodny

zaobserwowany

Reprezen

-tacja

wyrobu

SKOJARZONY

(kształt idealny)

Element integralny

skojarzony

Element pochodny

skojarzony

Terminologia elementów

geometrycznych

(wg. PN-EN ISO 14660-1)

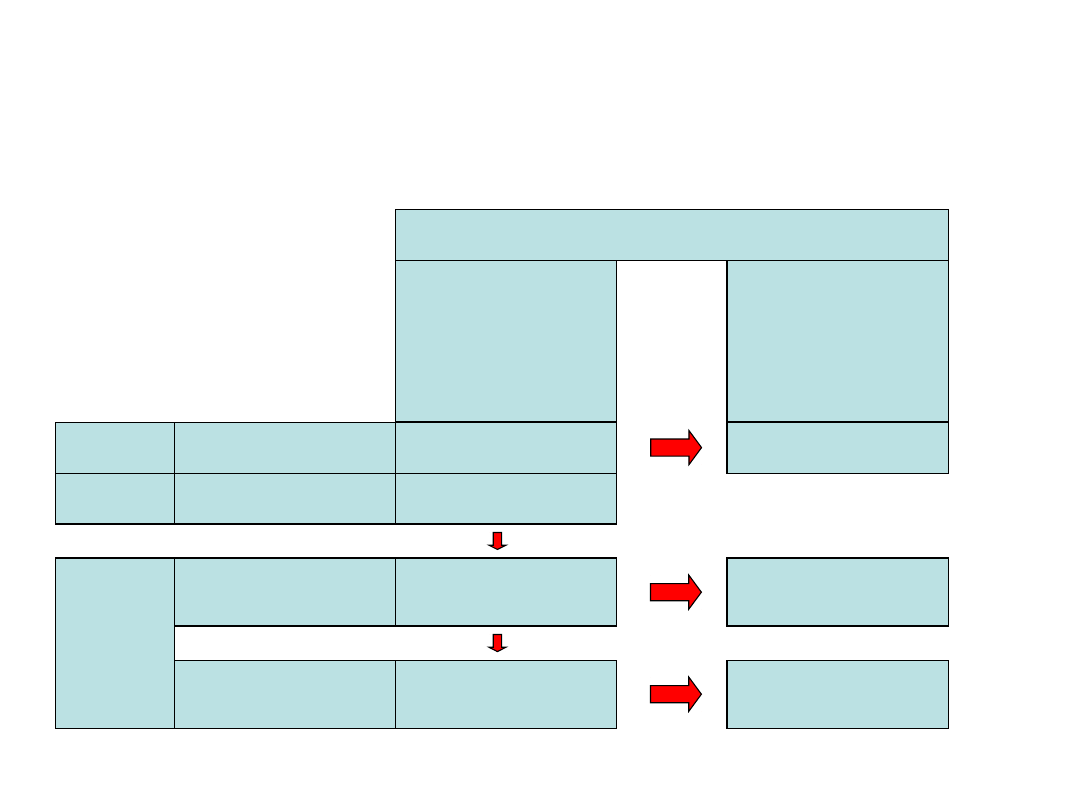

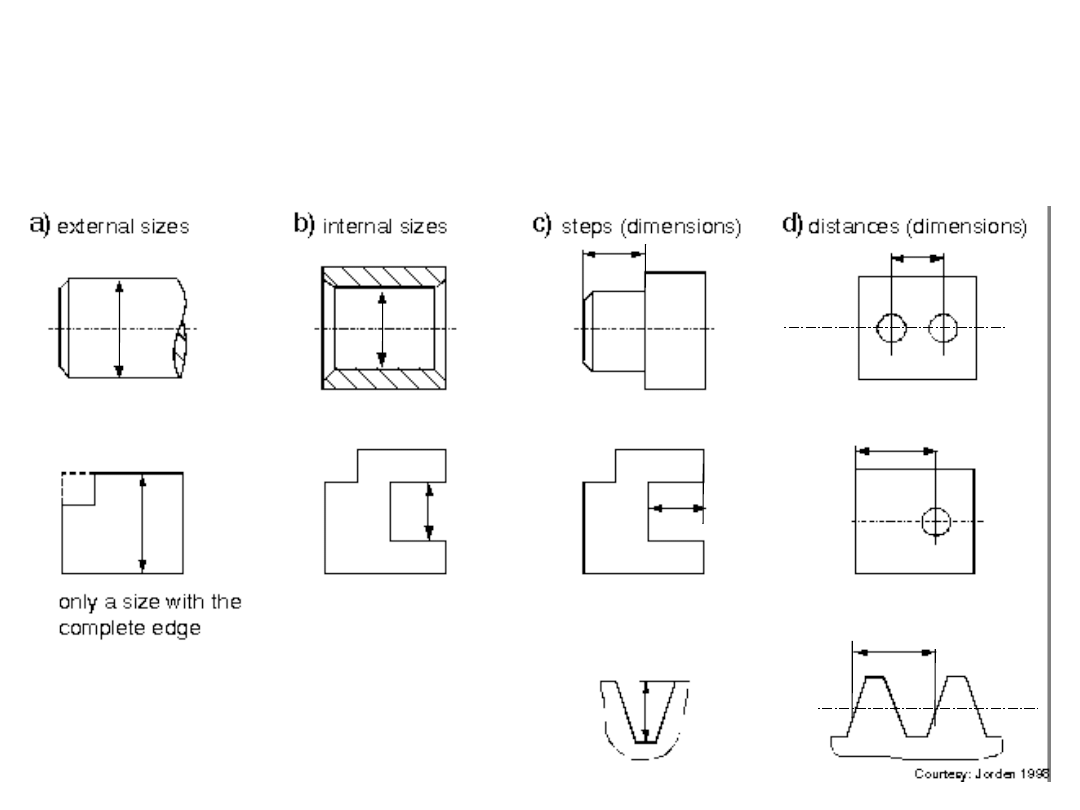

Definicja wymiaru

„

Liczba wyrażająca w określonych jednostkach miary wartość

liczbową długości”

WYMIAR

Lokalny

Obliczeniowy

Statystyczny

Globalny

Pomiar

dwu-

punktowy

Wymiar

lokalny

określony

sferą

Średnica

obliczona

z pola

Średnica

obliczona

z obwodu

Wymiar

elementu

średniego

Wymiar

elementu

opisanego

Wymiar

elementu

wpisanego

Wymiar

minimalny

Wymiar

maksymalny

Wymiar

średni

Rodzaje wymiarów liniowych

Tolerancje wymiarów

• Układ tolerancji

– układ

znormalizowanych tolerancji i odchyłek

• Wymiar tolerowany

– wymiar, dla którego określono

dopuszczalny zakres zmienności.

– wymiar nominalny i następujące po nim

oznaczenie pola zmienności (pola

tolerancji) lub bezpośrednio – odchyłki

graniczne.

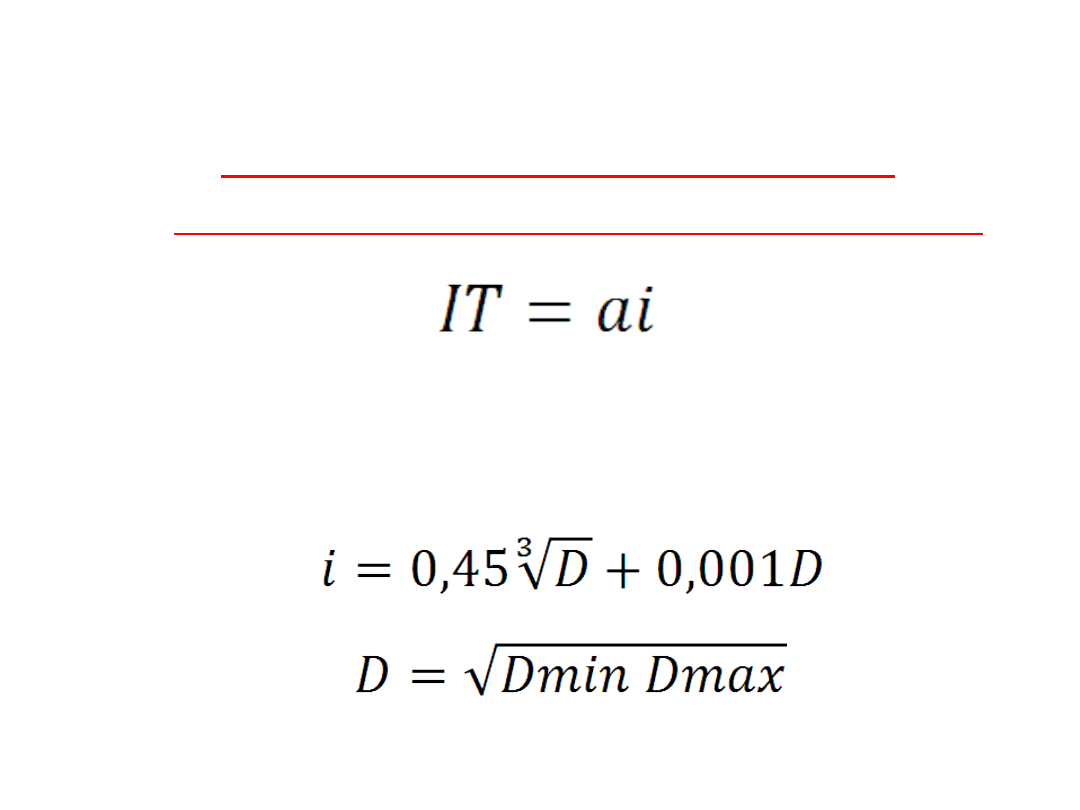

Tolerancja jest funkcją klasy

dokładności wykonania i wymiaru

Dla klasy 6 współczynnik

a=10

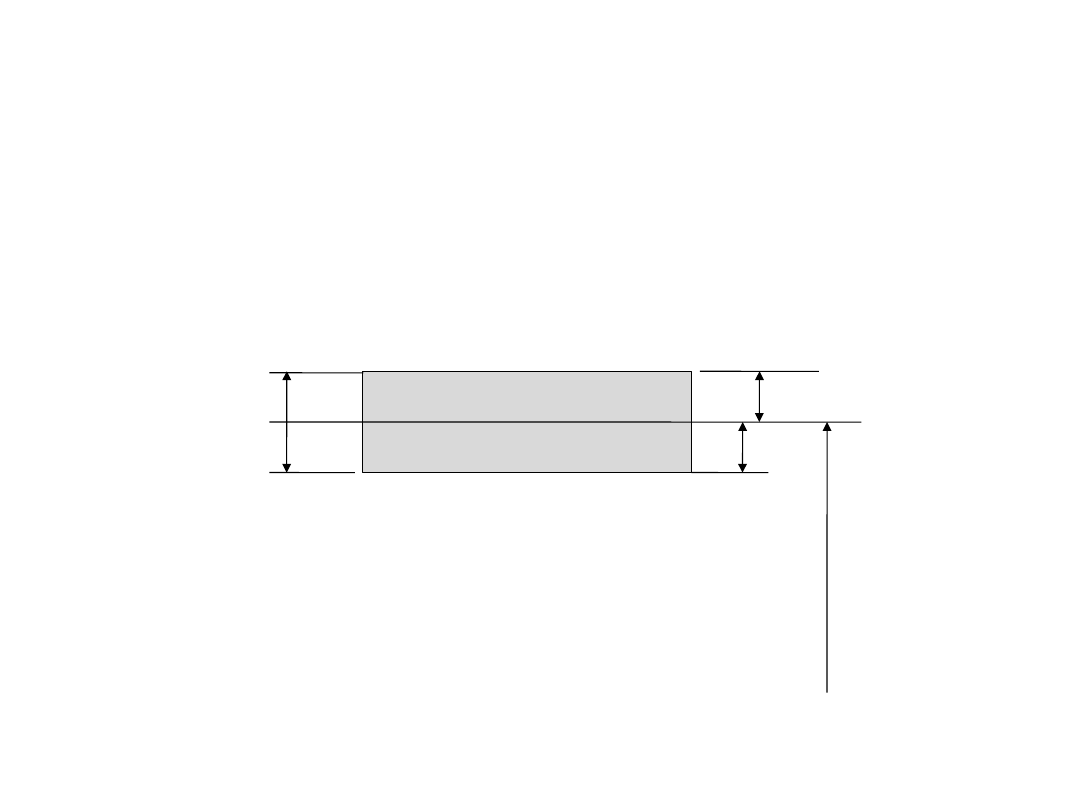

Odchyłka górna

Tolerancja

Wymiar nominalny

Odchyłka

dolna

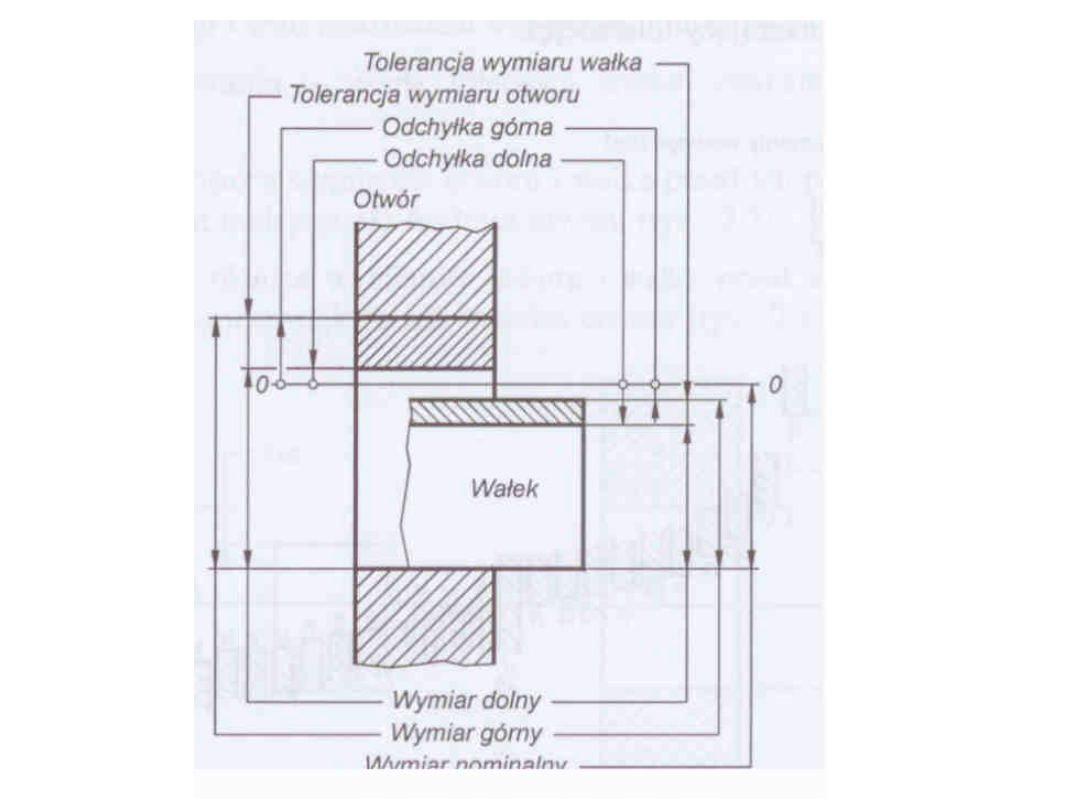

Pojęcia podstawowe

• Odchyłka górna

(ES- otworu, es- wałka) – różnica

wymiaru górnego i odpowiadającego mu wymiaru

nominalnego.

• Odchyłka dolna

(EI- otworu, ei- wałka) – różnica

wymiaru dolnego i odpowiadającego mu wymiaru

nominalnego.

• Odchyłka podstawowa

– odchyłka, która określa

położenia pola tolerancji względem linii zerowej (dolna

lub górna zwykle bliższa linii zerowej.

• Tolerancja wymiaru

– różnica wymiaru górnego i

dolnego lub odchyłki górnej i dolnej.

• Tolerancja normalna

– każda tolerancja należąca do

układu tolerancji i pasowań ISO.

• Pole tolerancji

– obszar zawarty między liniami

reprezentującymi wymiary graniczne

Pojęcia podstawowe

• Klasy tolerancji normalnych

– oznacza się

literami IT z następującą po nich liczbą, np. IT7.

• Kiedy klasa tolerancji skojarzona jest z literą

oznaczającą położenie pola tolerancji, litery IT

pomija się, np. h7.

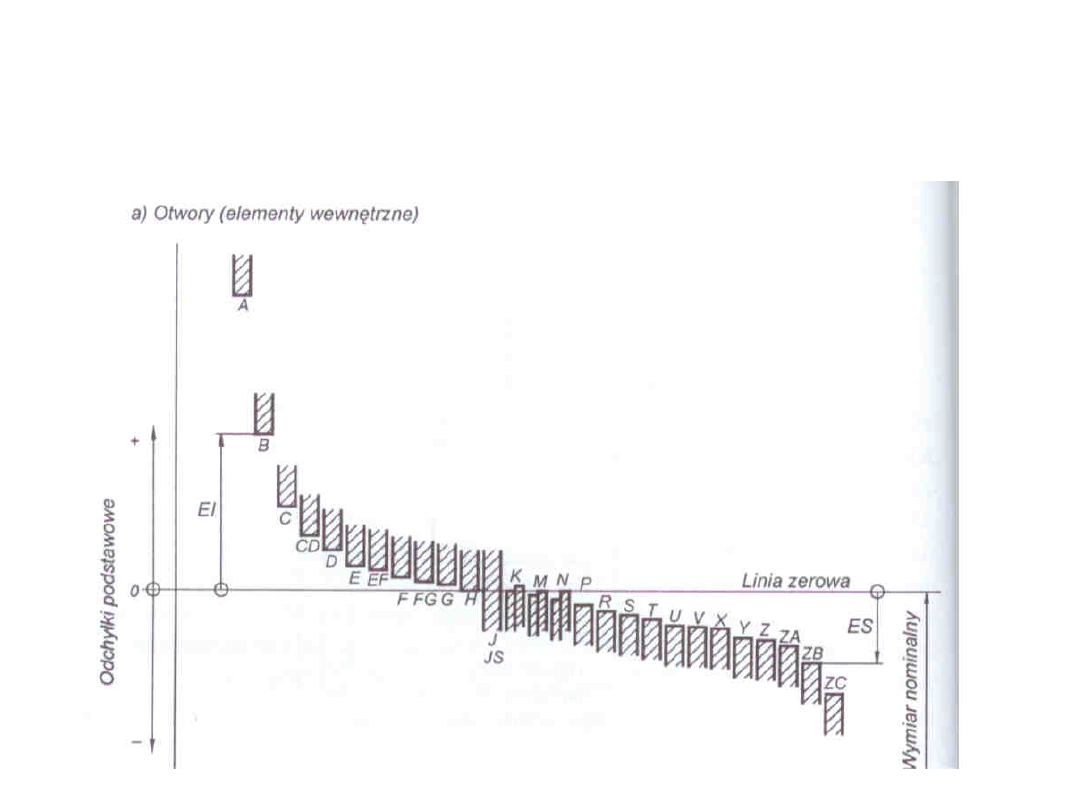

• Położenie pola tolerancji

względem linii

zerowej, która obrazuje wymiar nominalny

oznacza się dużymi literami „otwory” i małymi –

„wałki”

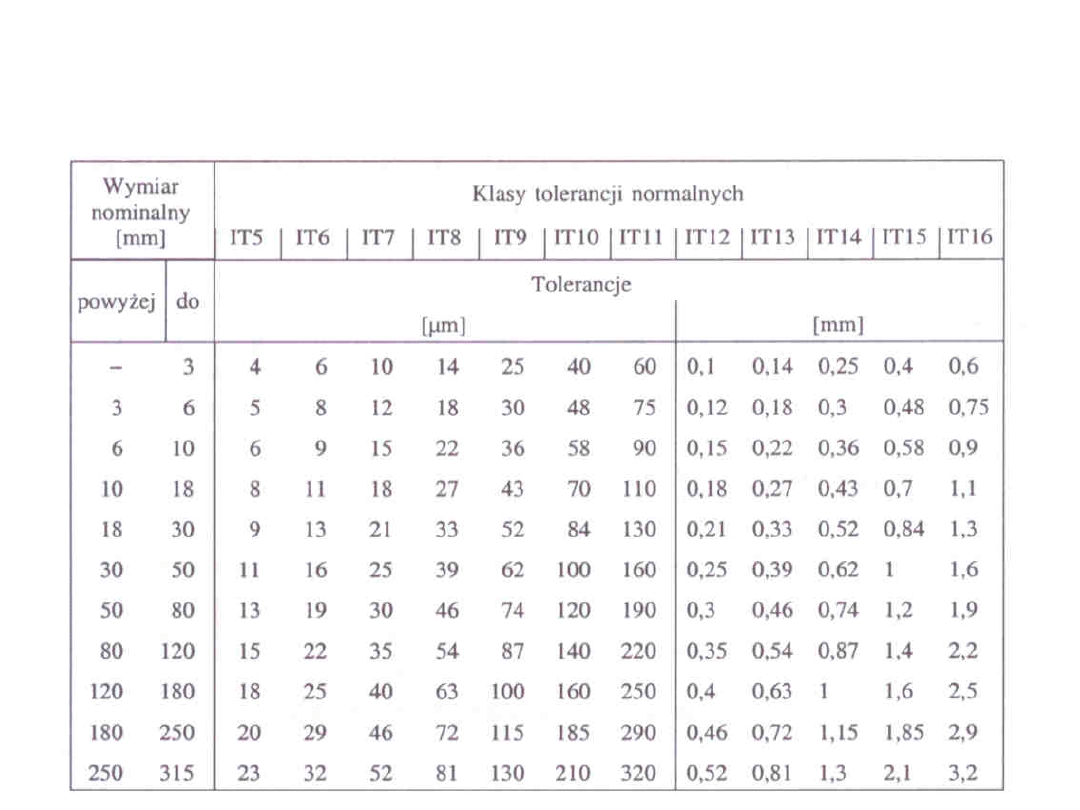

Wartości liczbowe tolerancji

normalnych

wg

PN-EN 20286-2

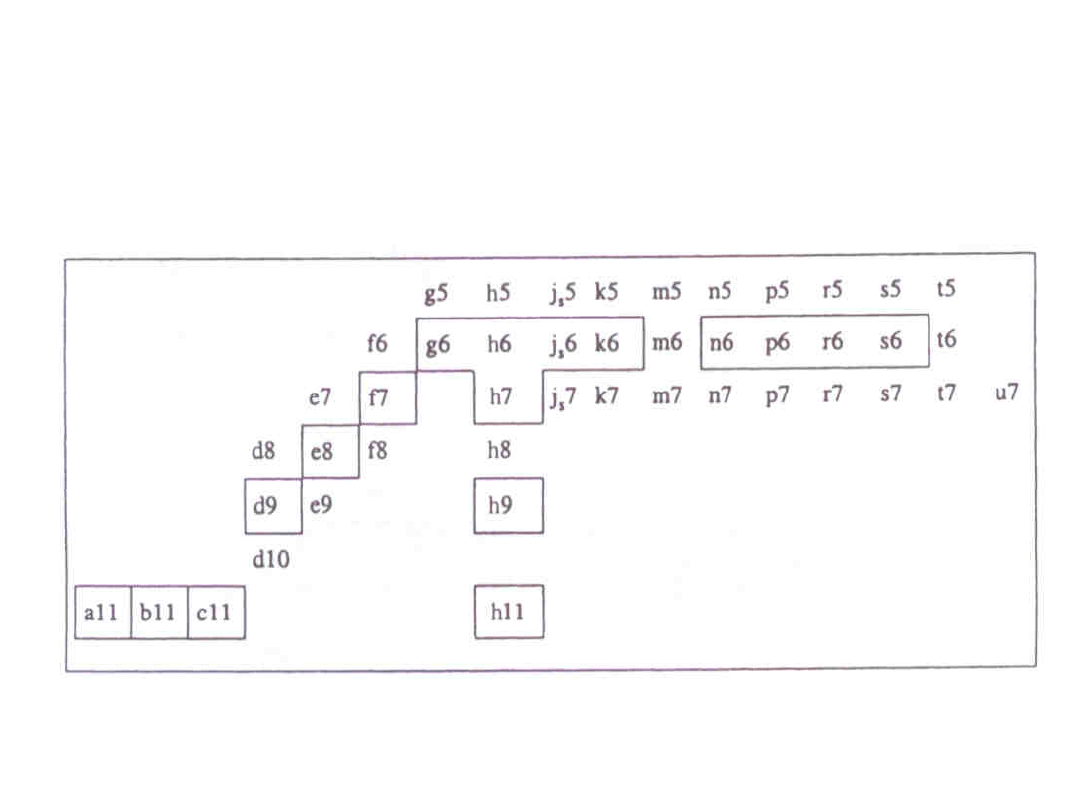

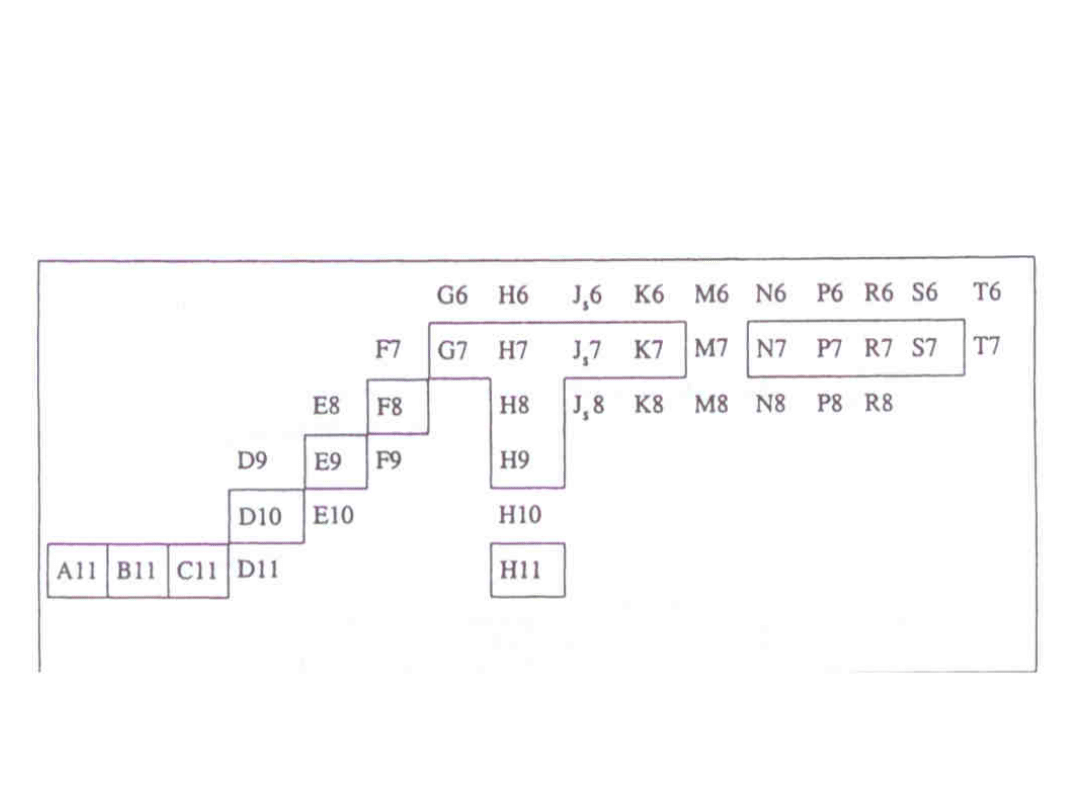

Znormalizowany układ tolerancji

dla otworów

Znormalizowany układ tolerancji

dla otworów

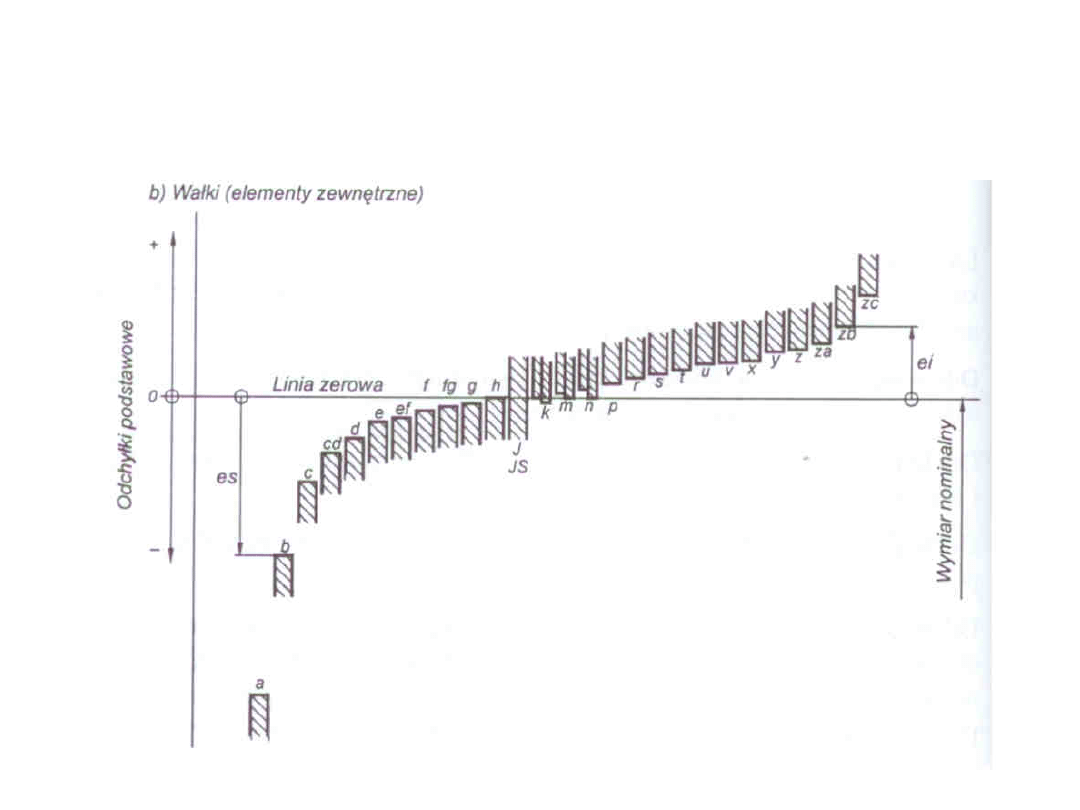

Granica minimum i maksimum

materiału

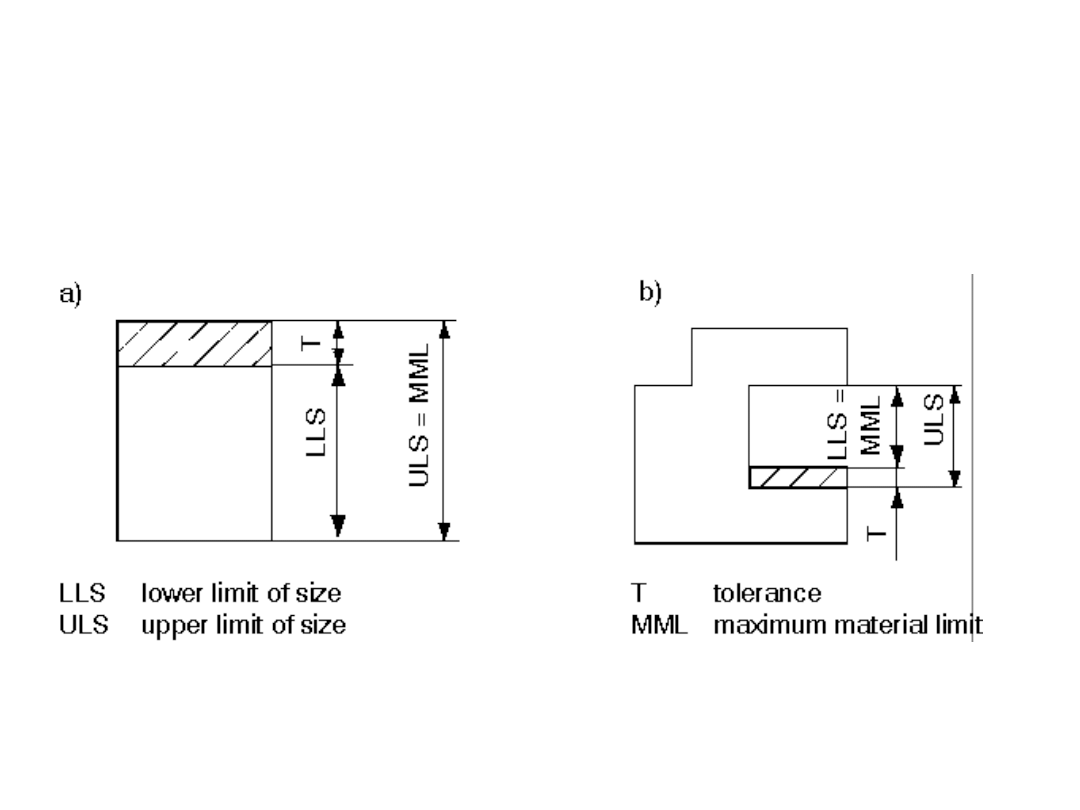

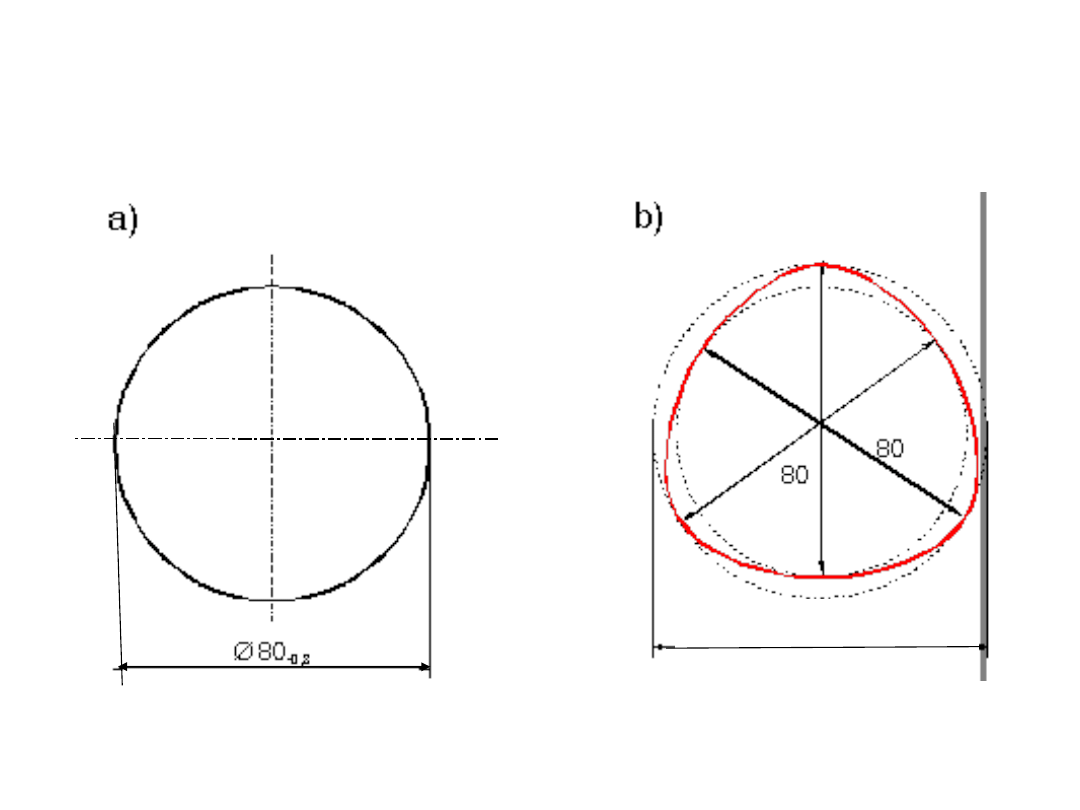

Zasada niezależności

Konsekwencja zasady

niezależności

Pojęcia podstawowe

• Wymiar nominalny

– wymiar, z którego wynikają wymiary

graniczne, przez podanie odchyłki górnej i dolnej.

• Wymiar zaobserwowany

– wymiar elementu, otrzymany w

wyniku pomiaru.

• Wymiary graniczne

(górny i dolny) – dwa skrajne

dopuszczalne wymiary elementu, między którymi powinien być

zawarty (lub równy) wymiar zaobserwowany.

• Układ tolerancji

– układ znormalizowanych tolerancji i

odchyłek

• Linia zerowa zarysu

– prosta ograniczająca wymiar

nominalny, względem którego określa się odchyłki i tolerancje

• Odchyłka

– różnica wymiaru (zaobserwowanego, granicznego,

itp.) i odpowiadającego mu wymiaru nominalnego

Dobór pasowań wg. PN-EN

20286-2

Dobór pasowań wg. PN-EN 20286-

2

Pojęcia podstawowe

• Pasowanie

– wzajemna relacja między wymiarami dwóch

łączonych elementów (otworu i wałka) przed ich połączeniem

oba elementy mają ten sam wymiar nominalny.

• Tolerancja pasowania

– suma tolerancji dwóch elementów

tworzących pasowanie

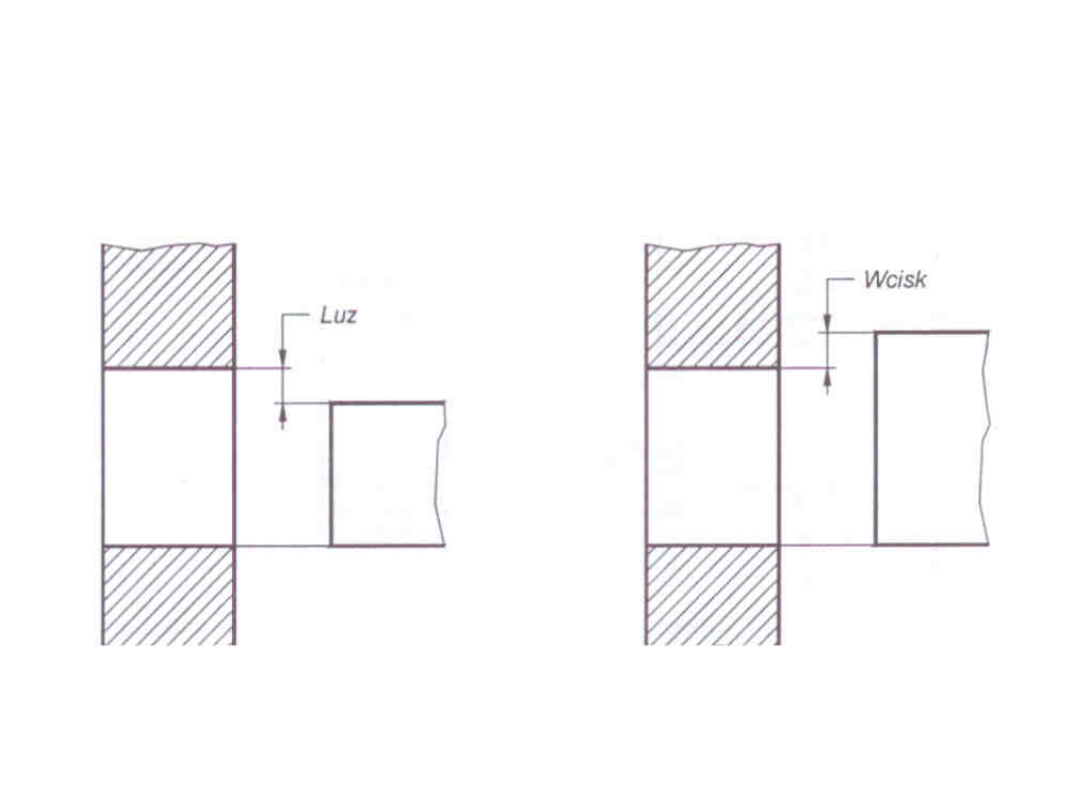

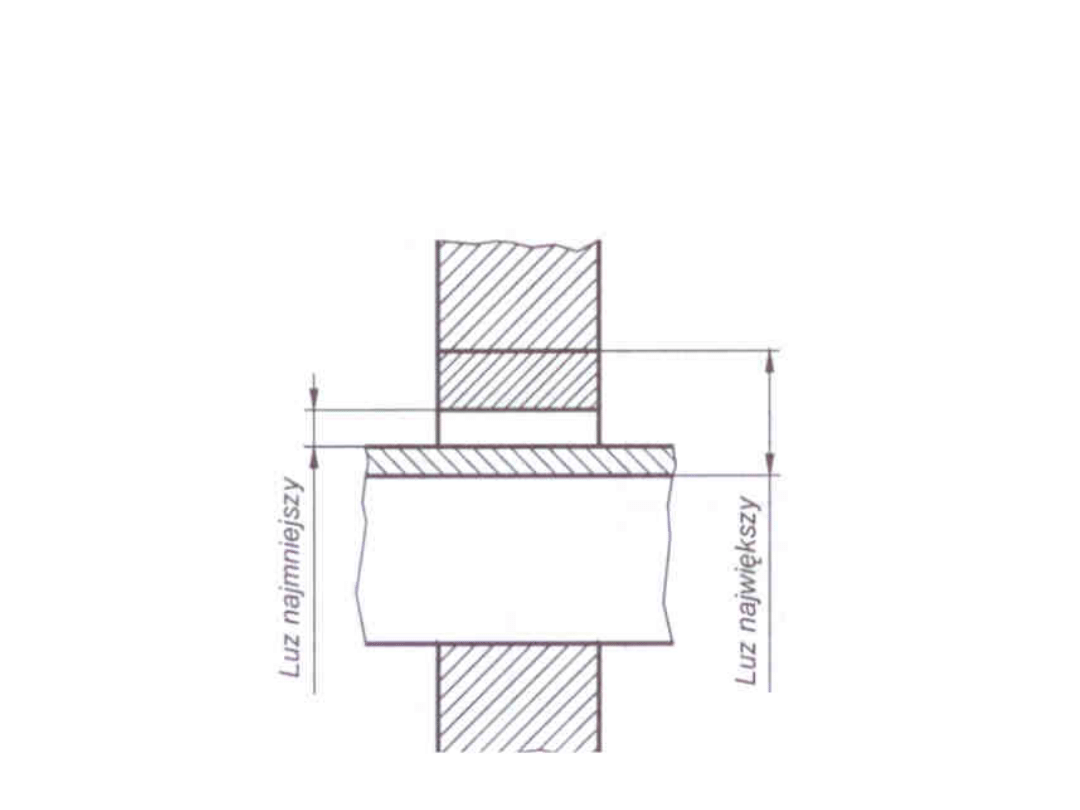

• Luz

– dodatnia różnica wymiarów otworu i wałka przed ich

połączeniem.

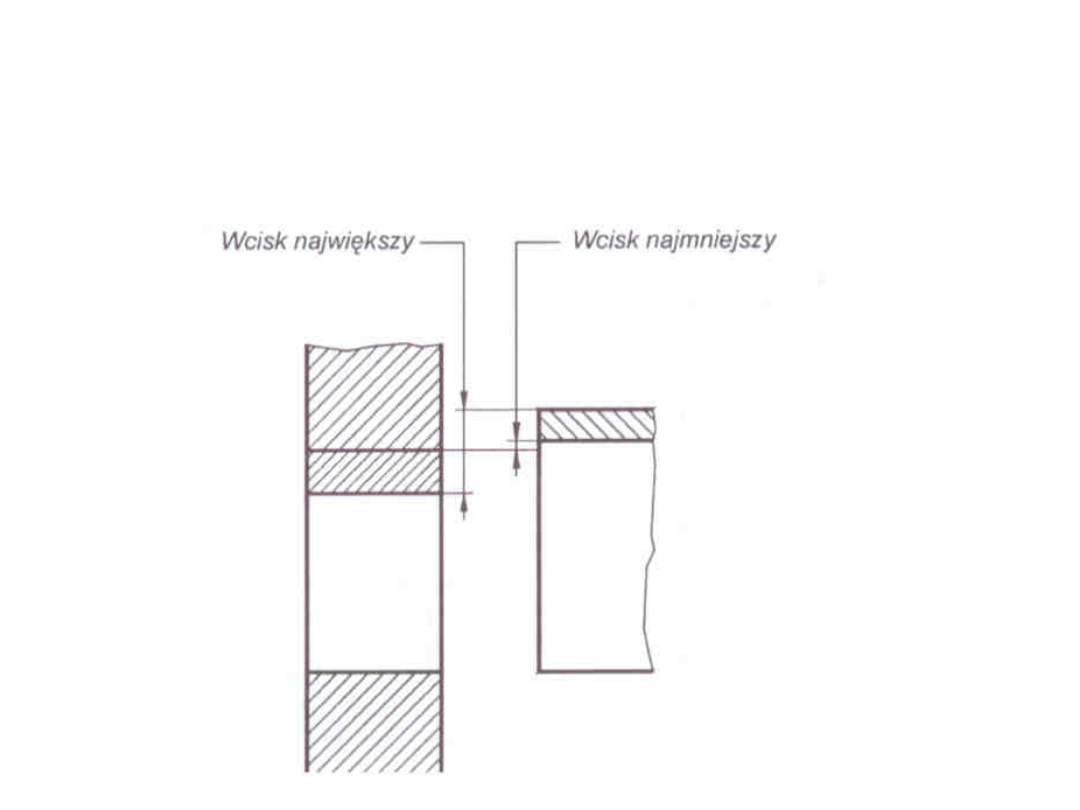

• Wcisk

– ujemna różnica wymiarów otworu i wałka przed ich

połączeniem.

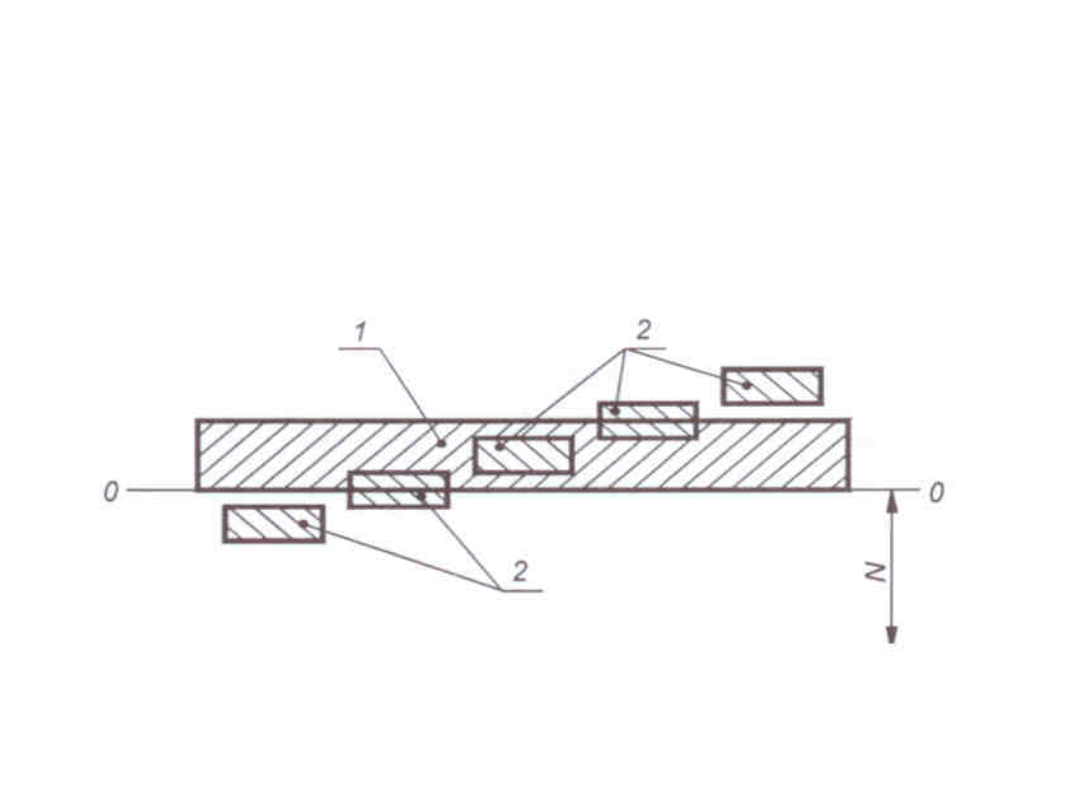

• Pasowanie luźne

– pasowanie, w którym między otworem i

wałkiem występuje luz.

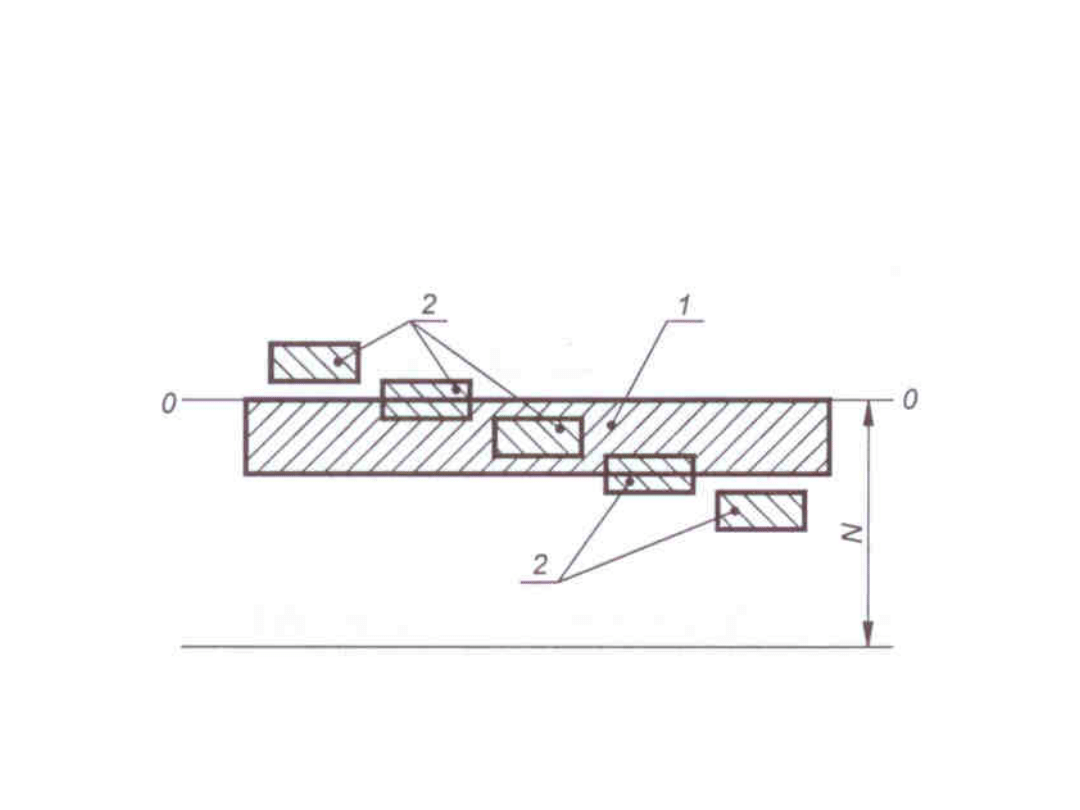

• Pasowanie ciasne

- pasowanie, w którym między otworem i

wałkiem występuje wcisk.

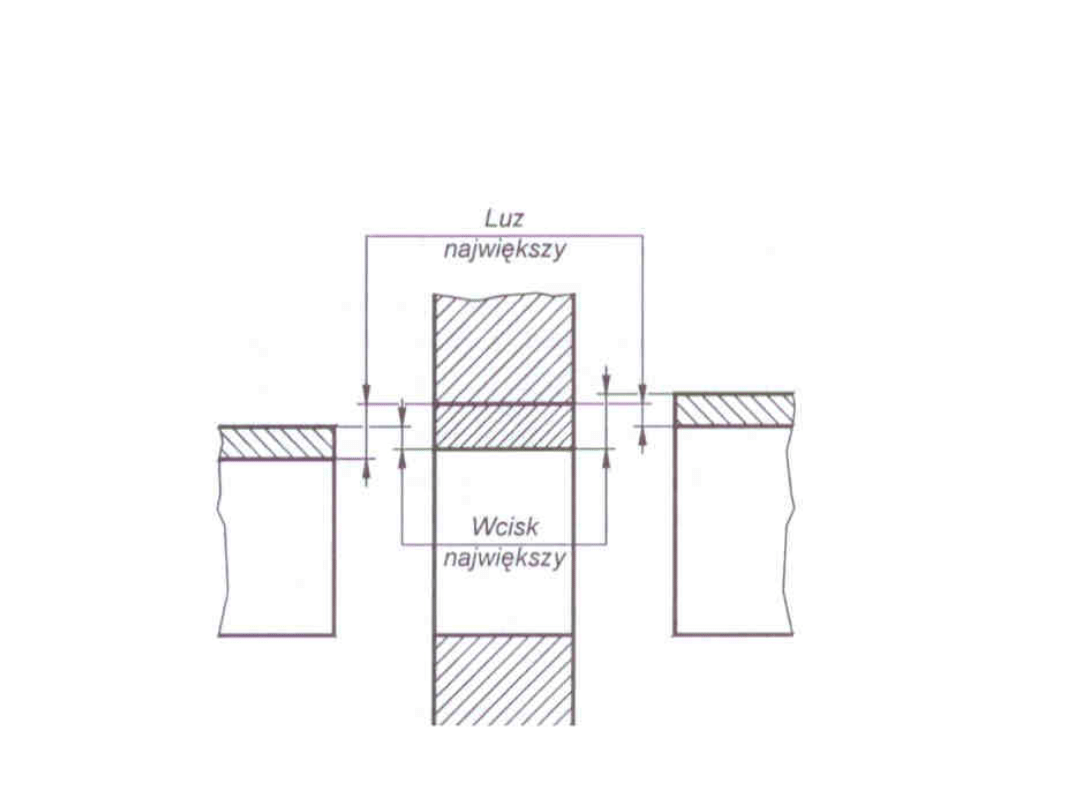

• Pasowanie mieszane

- pasowanie, w którym między otworem

i wałkiem może wystąpić zarówno luz jak i wcisk.

Pasowanie luźne

Pasowanie ciasne

Pasowanie mieszane

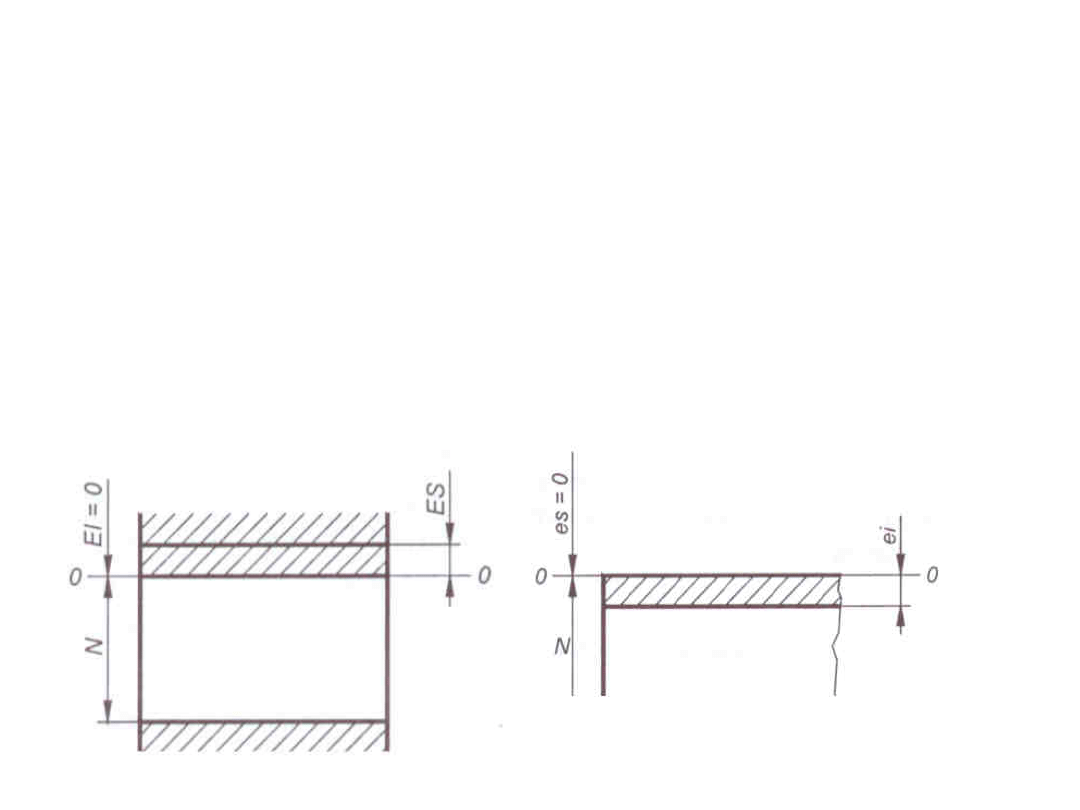

Pojęcia podstawowe

• Otwór podstawowy

– otwór, którego dolna odchyłka jest

równa zero (EI = 0, ES>0)

• Wałek podstawowy

– wałek, którego górna odchyłka jest

równa zero (es = 0, ei<0)

Zasady pasowania

• Pasowanie wg zasady stałego otworu

– zasada tworzenia pasowań, w których

luzy i wciski wynikają z połączenia otworu

podstawowego z wałkami o różnych

położeniach pól tolerancji.

• Pasowanie wg zasady stałego wałka

–

zasada tworzenia pasowań, w których luzy

i wciski wynikają z połączenia wałka

podstawowego z otworami o różnych

położeniach pól tolerancji.

Zasada stałego otworu

Zasada stałego otworu

Przykład

Pasowanie Ø40H7/f6

Pasowanie według zasady stałego otworu

– otwór podstawowy Ø40H7.

Wyznaczenie odchyłek i wymiarów

granicznych

Wałek Ø40H7

Wymiar nominalny:

D = 40mm = 40,000mm

Z tablicy 1 (PN-EN 20286-2), dla wymiaru nominalnego z przedziału (powyżej30

do 50)mm i dla siódmej klasy tolerancji, dobrano następującą wartość

tolerancji.

Tolerancja otworu:

IT7 = 25µm = 0,025mm

Dla otworu podstawowego odchyłka graniczna dolna – EI - jest równa zeru.

Odchyłka podstawowa:

EI = 0

Obliczenia drugiej odchyłki:

T

o

= ES – EI, stąd: ES = EI + T

o

ES = EI + IT7 = 0 + 0,025 = 0,025mm

Obliczenie wymiarów granicznych.

Wymiar graniczny dolny:

A

o

= D + EI = 40,000 + 0 = 40.000mm

Wymiar graniczny górny:

B

o

= D + ES = 40,000 + 0,025 =

40.025mm

Wyznaczenie odchyłek i wymiarów

granicznych

Otwór Ø40f6

Wymiar nominalny:

D = 40mm = 40,000mm

Z tablicy 1 (PN-EN 20286-2), dla wymiaru nominalnego z przedziału (powyżej30 do

50)mm i dla szóstej klasy tolerancji, dobrano następującą wartość tolerancji:

Tolerancja wałka: IT6 = 16µm = 0,016mm

Dla położenia pola tolerancji wałka oznaczonego literą „f” odchyłką podstawową

jest odchyłka górna – es - i jej wartość odczytano z tablicy 20 (PN-EN 20286-2).

Odchyłka podstawowa:

es = -25µm = -0,025mm

Obliczenia drugiej odchyłki:

T

w

= es – ei, stąd: ei = es - T

w

ei = es –IT6 = -0,025 – 0,016 = - 0,041mm

Obliczenie wymiarów granicznych.

Wymiar graniczny dolny: A

w

= D + ei = 40,000 + (-0,041) = 39,959mm

Wymiar graniczny górny: B

w

= D + es = 40.000 + (-0,025) = 39,975mm

Obliczenie luzów granicznych

Luz graniczny najmniejszy:S

min

= A

o

– B

w

= 40,000 – 39,975 = 0.025mm S

min

= Ei – es = 0 – (-

0,025) = 0,025mm

Luz graniczny największy: S

max

= B

o

– A

w

= 40, 025 – 39,959 = 0,066mm

S

max

= ES – ei

= 0,025 -(-0,041) = 0,066mm

Obliczenie wskaźników pasowania. P

min

. = A

o

– B

w

= 40,000 – 39,975 = 0.025mm

P

max

.

= B

o

– A

w

= 40, 025 – 39,959 = 0,066mm P

m

= 0.5(P

max

+P

min

) =0,5(0,066+0,025) =

0,0455mm

Obliczenie tolerancji pasowania.

T

p

= P

max

- P

min

= 0.066 – 0,025 = 0,041mm T

p

= T

o

+ T

w

=

IT7+ IT6 = 0,025 + 0,016 =0,041mm

Jest to pasowanie luźne na zasadzie stałego otworu. Oba luzy, najmniejszy

i największy, są dodatnie.

Wskaźniki pasowania spełniają warunek –

P

max

> P

min

≥ 0

.

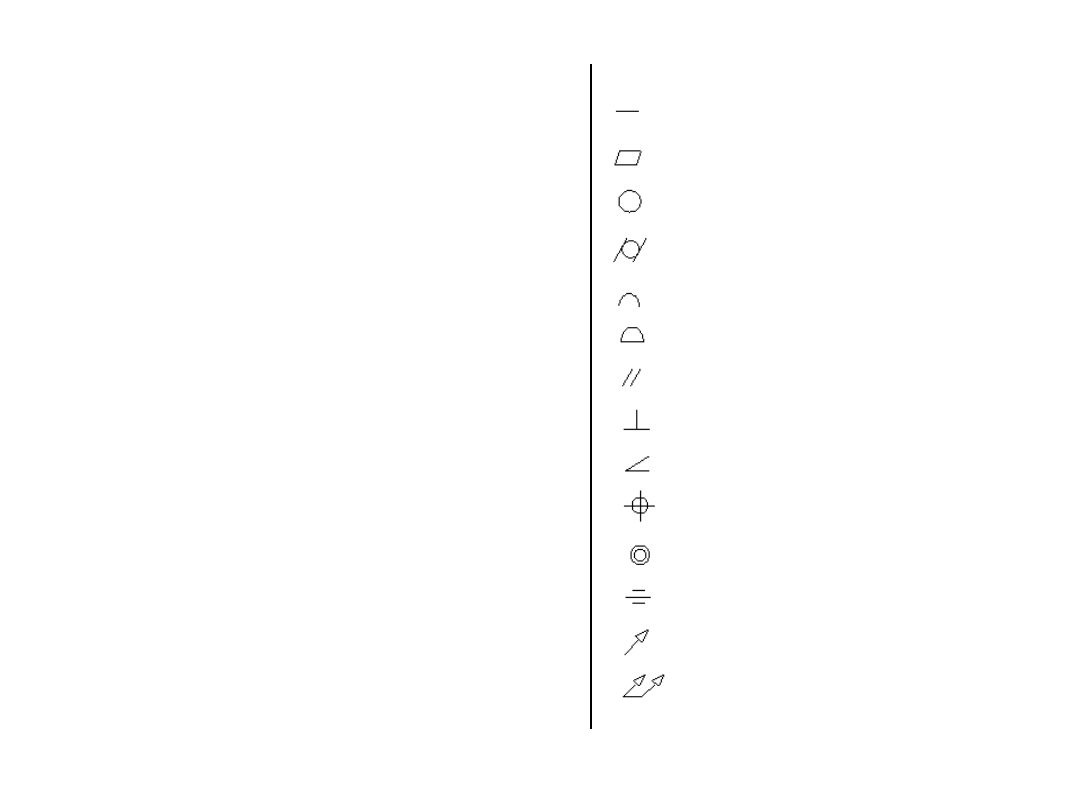

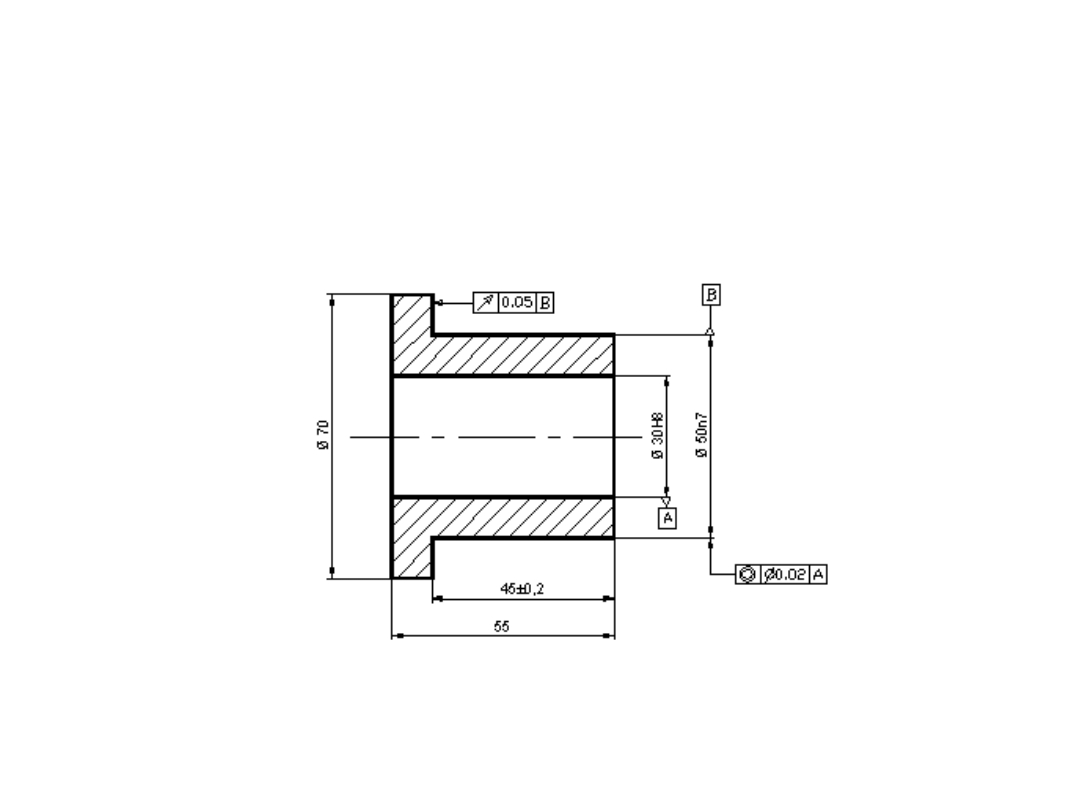

Tolerowanie geometryczne

TOLERANCJE GEOMTRYCZNE

proste

z elementem odniesienia

kształtu

kierunku

położenia

bicia

- prostoliniowości

- płaskości

- okrągłości

- walcowości

- kształtu wyznaczonego

zarysu

- kształtu wyznaczonej

powierzchni

- równoległości

- prostopadłości

- nachylenia

- kształtu wyznaczonego

zarysu

- kształtu wyznaczonej

powierzchni

-pozycji

-współśrodkowości

-współosiowości

-symetrii

- kształtu wyznaczonego

zarysu

- kształtu wyznaczonej

powierzchni

- bicia

- bicia całkowitego

prostoliniowość

płaskość

okrągłość

walcowość

kształt wyznaczonego zarysu

kształt wyznaczonej

powierzchni

równoległość

prostopadłość

nachylenie

pozycji

Współosiowość,

współśrodkowość

symetrii

bicia promieniowego

bicia całkowitego

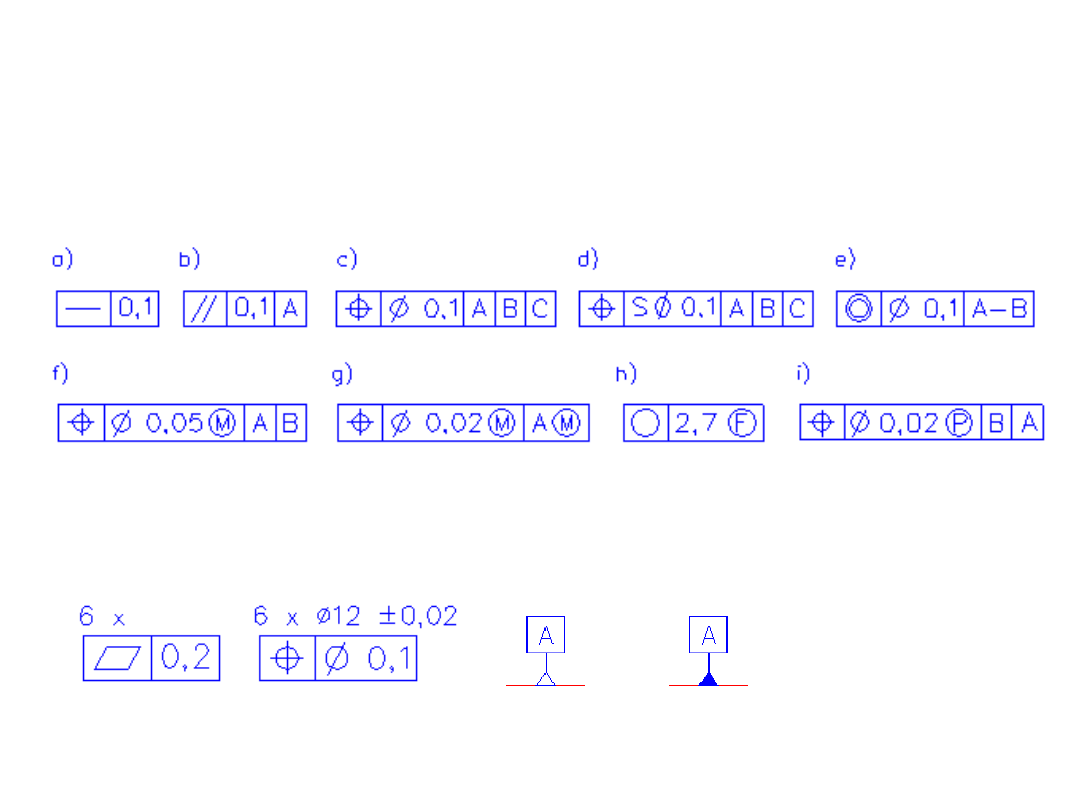

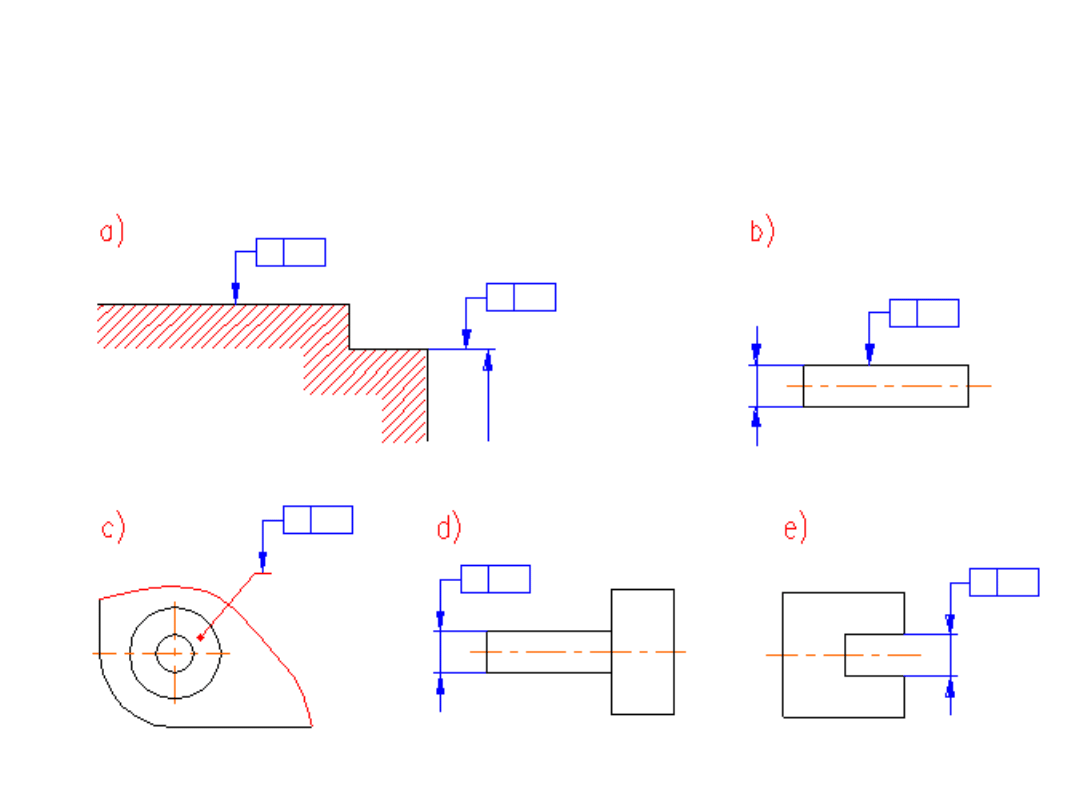

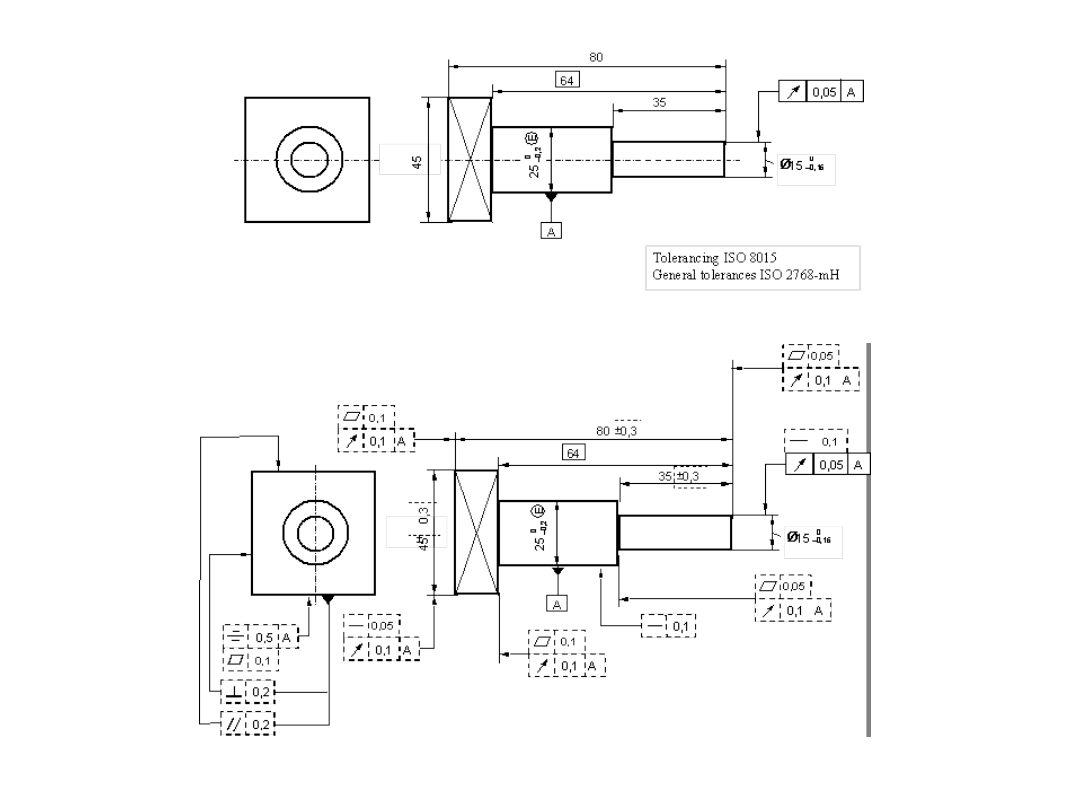

Przykłady ramek tolerancji

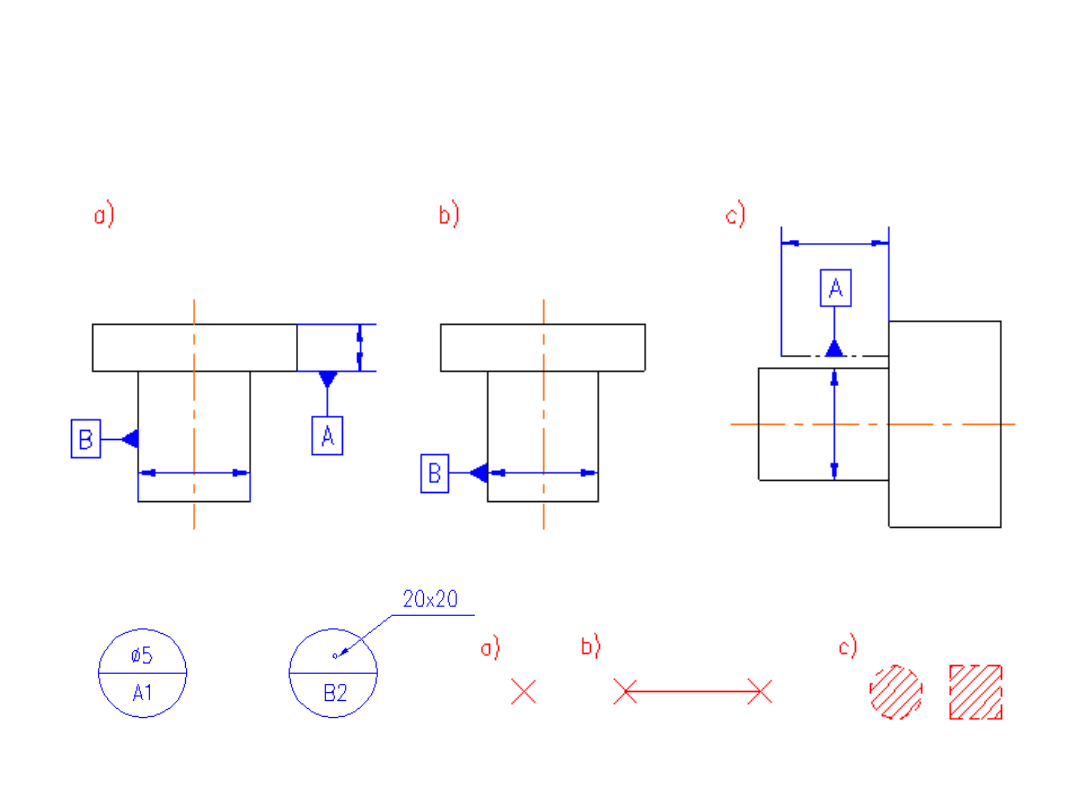

Identyfikowanie baz

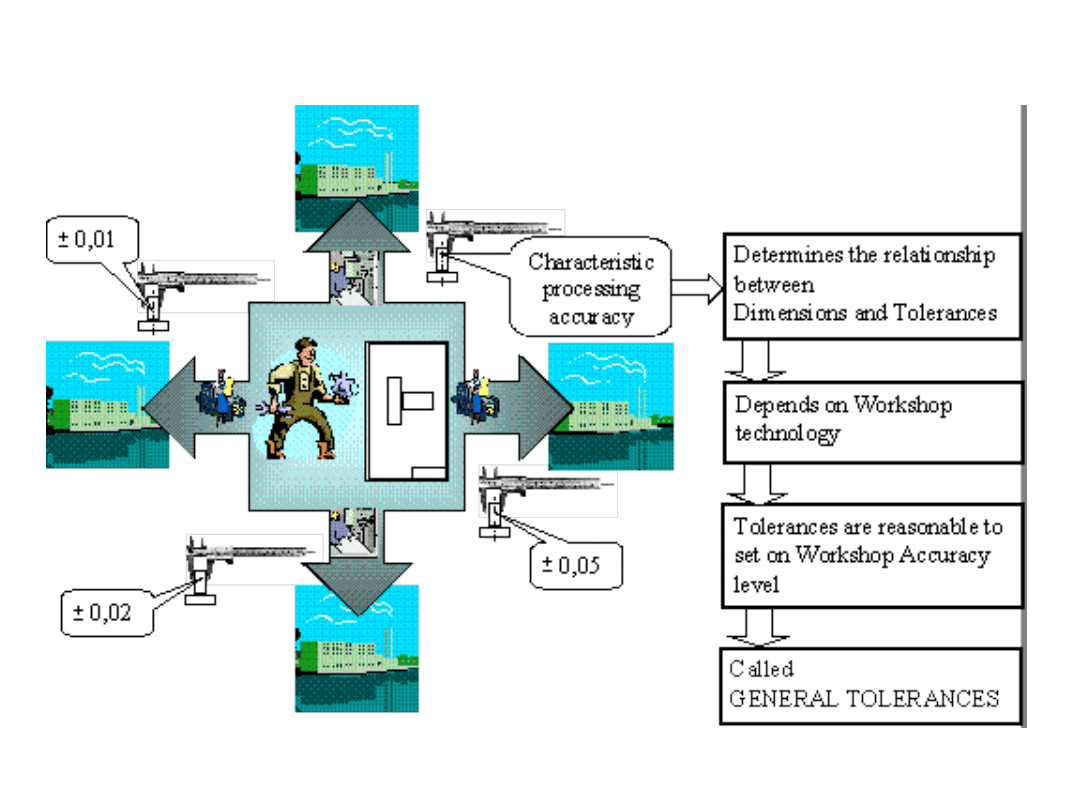

Tolerancje ogólne

Tolerowanie wg PN-88/M-01142 (ISO 8015)

Tolerancje ogólne PN-EN 22768 mH (ISO 2268-mH)

Tolerancja ogólna dla wymiarów

liniowych

wg PN-EN 22768-1

Klasy

Tolerancje wymiarów liniowych w zakresach, mm

0,5

do3

ponad

3

do6

ponad

6

do30

ponad

30

do120

ponad12

0

do400

ponad

400

do1000

f

0,1

0,1

0,2

0,3

0,4

0,6

m

0,2

0,2

0,4

0,6

1,0

1,6

c

0,4

0,6

1,0

1,6

2,4

4,0

v

-

1,0

2,0

3,0

5,0

8,0

Tolerancja ogólna dla wymiarów

kątowych

wg PN-EN 22768-1

Klasy

Przedział wymiarów nominalnych

długści krótszego ramienia kąta, mm

oznaczeni

e

opis

do10

ponad

10

do 50

ponad

50

do120

ponad

120

do 400

ponad

400

f

Fine

± 1

o

± 30’

± 20’

± 10’

± 5’

m

Medium

c

Coarse

±

1

o

3

0’

± 1

o

± 30’

± 15’

± 10’

v

Very

coarse

± 3

o

± 2

o

± 1

o

± 30’

± 20’

Tolerancje ogólne

prostoliniowości

,

wg PN-EN 22768-2

Klasy

tolerancj

i

Tolerancje prostoliniowości i płaskości dla nominalnych

długości, mm

do 10

od 10

do 30

od 30

do 100

Od 100

do 300

od 100

do 1000

od 1000

do 3000

H

0,02

0,05

0,1

0,2

0,3

0,4

K

0,05

0,1

0,2

0,4

0,6

0,8

L

0,1

0,2

0,4

0,8

1,2

1,6

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

Wyszukiwarka

Podobne podstrony:

Podstawy metr wykł 7 2010 WMP1

Podstawy metr wykł 5 2010 niepewnosc bledy

Podstawy metr wykł 6 2010 sprzet pom

Podstawy metr wykł 9 2010

Podstawy metr wykł 3 2010

Podstawy metr wykł 1 2010

Podstawy metr wykł 4 2010 Systemy pomiarowe

Podstawy metr wykł 7 2010 WMP1

Podstawy metr wykł 5 2010 niepewnosc bledy

Podstawy metr wykł 9 2010

Podstawy metr wykł 12 2010 Sprawdzanie sprzetu pom

Podstawy metr wyk 2 2010 Jednostki miary

Podstawy metr wykł 4 2008

Podstawy metr wykł5b 2010 niepewności 2

Podstawy metr wykł 5 2008

więcej podobnych podstron