Prawie 100 lat temu zaczęto na

świecie wytwarzać keramzyt na skalę

przemysłową. Początkowo

produkowano go w USA pod nazwą

haydit (od nazwiska osoby, która go

opatentowała). Materiał ten dość

szybko – lata 30. XX wieku -

upowszechnił się na zachodnich i

skandynawskich rynkach

budowlanych, gdzie do dzisiaj

występuje m.in. pod nazwami FIBO

(od nazwy koncernu, który go

produkował, a dziś określenie marki)

lub LECA (ang. Light Expanded Clay –

lekka glina rozpęczniona), exclay,

liapor czy blähton.

1

W Polsce produkcję rozpoczęto

w latach 70. XX wieku. Surowiec

do produkcji polskiego keramzytu

- glina ilasta - wydobywany jest w

kopalniach na Pomorzu Gdańskim

i na Mazowszu. Wydobyta glina

leżakuje przez okres 2-3 tygodni,

dolewa się do niej wody,

a zawarte w niej drobiny margla

są rozgniatane walcami. Powstała

w ten sposób uplastyczniona glina

trafia do pieca rozgrzanego do

temperatury około 1150 stopni,

gdzie zwiększa objętość.

2

Zwiększenie objętości może być

nawet kilkukrotne w stosunku do

materiału wyjściowego. Po

wypaleniu powstają kulki

keramzytowe o średnicach 10-20

mm, 4-10 mm, 2-4 mm oraz 0-2

mm, porowate i bardzo lekkie

(kulki 10-20 mm mają ciężar

objętościowy nieco poniżej 300

kg/m3). Keramzyt produkowany

w Polsce w latach 80. był

dwukrotnie cięższy, co ograniczało

jego stosowanie i wykluczało

wiele współczesnych zalet tego

materiału.

3

Keramzyt otrzymuje się przez wypalanie

pęczniejących glin w piecach

obrotowych.

Z odpowiednio wymieszanej gliny (wraz

z ewentualnymi dodatkami

zwiększającymi pęcznienie) formowane

są grudki za pomocą perforowanych

walców lub prasy ceglarskiej

z odpowiednim wylotnikiem. Istnieje

również metoda umożliwiająca

wyeliminowanie procesu grudkowania i

odbywa się ono bezpośrednio

u wlotu do pieca obrotowego za pomocą

specjalnych łańcuchów. Grudki te w

wyniku ruchu obrotowego pieca

przybierają kształt zbliżony do

kulistego lub owalnego. Mają otoczkę

barwy ceglastej, oraz ciemny czerep.

4

Po wypaleniu struktura keramzytu

charakteryzuje się trzema cechami:

- 70-90% porów jest zamkniętych,

otoczonych zeszkliwioną

substancją mineralną,

- w wewnętrznej części ziarna pory

rozmieszczone są równomiernie, ich

średnica nie przekracza 1 - 1.5 mm, przy

ogólnej porowatości dochodzącej do 70-

80%,

- ziarna mają szczelną zewnętrzną

powłokę grubości około 0.5 - 1 mm,

oraz regularny owalny kształt ziarna,

zbliżony do kuli.

5

Cechy te zapobiegają wnikaniu zaczynu

cementowego. Specyficzną cechą

keramzytu jest również bardzo mały udział

(5-10%) frakcji 0-4 mm. Wysoka

wytrzymałość ziaren powoduje, że można

z tego kruszywa uzyskać betony wysokich

marek, dobrze urabialne,

o małym zużyciu cementu oraz lżejsze niż

przy zastosowaniu innych rodzajów

kruszywa. Kruszywo to jest zaliczane do

najlżejszych produkowanych w Polsce.

Czynne są dwie wytwórnie keramzytu - w

Mszczonowie

i Gniewie. Zakład w Gniewie (dawniej

Optiroc, obecnie Maxit) produkuje

keramzyt nieco lżejszy niż ten w

Mszczonowie.

6

Keramzyt stosowany jest głównie do

betonów izolacyjno-konstrukcyjnych.

Obecnie znajduje coraz szersze

zastosowanie w budownictwie

indywidualnym, a zwłaszcza do

produkcji drobnowymiarowych

elementów ściennych (pustaki).

Keramzyt charakteryzuje się niskim

współczynnikiem przewodności

cieplnej co sprawia, że można

wykorzystywać go do wykonywania

elementów o doskonałej izolacyjności -

ściana z keramzytu o grubości 15

centymetrów izoluje w równym

stopniu, co ściana z cegły o grubości

pół metra, bardzo dobry (niski)

współczynnik przenikania ciepła U=

0,26 W/m

2

*K

7

Dodatkową zaletą warstwy

granulatu stabilizującego

grunt jest skuteczna ochrona

budynku i jego otoczenia przed

szkodliwym dla zdrowia

oddziaływaniem pól

promieniowania

magnetycznego podziemnych

cieków wodnych, albowiem

keramzyt ma korzystne

właściwości bioenergetyczne

potwierdzone przez

radiestetów.

8

Keramzyt to materiał bardzo lekki,

wygodny do transportu i

stosowania, odporny na działanie

wilgoci, kwasów i na procesy gnilne.

Jest mrozoodporny

i niepalny, stosunkowo wytrzymały i

ciepły oraz całkowicie odporny na

działanie żywych organizmów.

Keramzyt nie chłonie wilgoci;

poddany jej działaniu szybko ją

"oddaje". Nasiąkliwość keramzytu,

określana na około 21 % dla

największych kulek, dotyczy tylko

ich zewnętrznej otoczki. Można

wyprodukować keramzyt

impregnowany o zerowej

nasiąkliwości.

9

W porównaniu ze styropianem

keramzyt cechuje się wyższym

współczynnikiem

przewodności cieplnej (dla

największej frakcji -

stosowanej właśnie dla celów

izolacyjnych - w stanie suchym

wynosi 0,075 W/mK wobec

0,04 dla styropianu), co

sprawia, że np.

18-centymetrowa warstwa

ocieplenia

z keramzytu może zastąpić 10-

centymetrową warstwę

styropianu.

10

Koszt wykonania izolacji

podłogi

z keramzytu może być jednak

zbliżony lub nawet nieco

niższy od izolacji z udziałem

styropianu (zamiast podsypki

piaskowej, podłoża

betonowego i warstwy

styropianu wykonuje się jedną

warstwę zagęszczonego

keramzytu). W zestawieniu z

polistyrenem ekstrudowanym

porównanie wypada znacznie

korzystniej dla keramzytu.

11

Izolacja keramzytem stropu

drewnianego:

- płyta podłogowa gipsowo-kartonowa

- keramzyt frakcji 0 – 2 mm grubości 5

cm

- deski podłogowe

- pustka powietrzna wentylacyjna ok.

2 cm

- keramzyt frakcji 10 – 20 mm min. 10

cm

- papier woskowany

paroprzepuszczalny

- deski ślepego pułapu i podsufitki,

płyta g.-k.

12

Keramzyt w ogrodzie

13

W wielu ogrodach można

spotkać małe, brązowe kulki,

którymi obsypane jest podłoże

wokół krzewów – to nic innego,

jak drobny keramzyt. Taka

ściółka, podobnie jak kora,

ogranicza wzrost chwastów,

którym trudno przebić się

przez warstwę keramzytowych

granulek. Zmniejsza też

parowanie wody z podłoża,

więc rośliny można rzadziej

podlewać. Poza tym

powierzchnia pokryta

keramzytem wygląda bardziej

estetycznie niż pokryta korą.

Keramzyt w ogrodnictwie

jest też stosowany jako

podstawa w uprawie

hydroponicznej, dzięki

temu, że znakomicie

zatrzymuje wilgoć.

Bardzo często stosowany

przy hodowli roślin

owadożernych.

Hydroponika czyli kultura

wodna to bezglebowa

uprawa roślin na

pożywkach

wodnych, umożliwiająca

produkcję roślinną w

sztucznych warunkach na

skalę przemysłową,

głównie

w szklarniach – nie

występuje zmęczenie

gleby.

14

Hydroponiczna

uprawa

truskawki

Jest betonem lekkim w którym kruszywo

mineralne zastąpiono spienionym

granulatem styropianowym o dużej

zawartości pustek powietrznych. Gęstość

objętościowa zawiera się w granicach 200

- 1600 kg/m

3

, co daje średnią

wytrzymałość w granicach 0.3 - 18 MPa.

Styrobeton jest materiałem o dobrych

parametrach termoizolacyjnych, jego

średnia wartość współczynnika

przewodzenia ciepła λ wynosi 0.43

W/m×K. Jest materiałem ognio-

i mrozoodpornym.

Styrobeton łączy w sobie cechy wyrobu

izolacyjnego i konstrukcyjnego i stanowi

alternatywę w budownictwie

przemysłowym oraz mieszkaniowym

niskokondygnacyjnym.

15

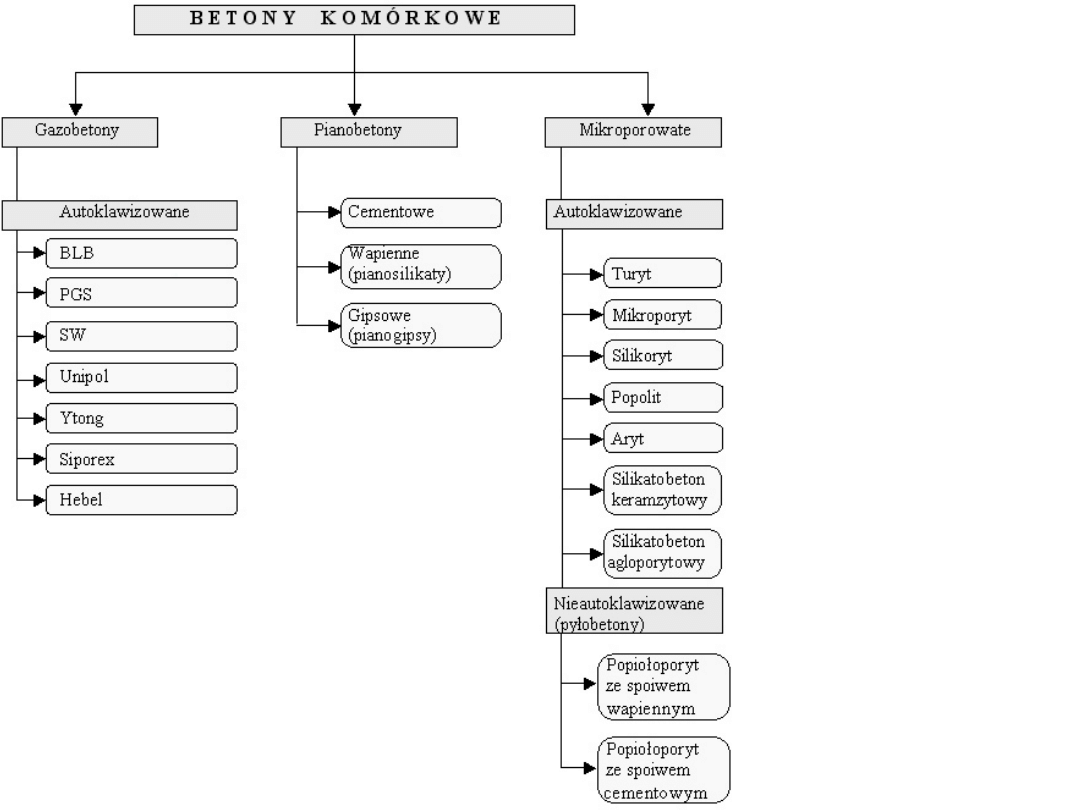

Styrobeton

Betony

komórkow

e:

klasyfikacj

a

16

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

Wyszukiwarka

Podobne podstrony:

03 Sejsmika04 plytkieid 4624 ppt

Choroby układu nerwowego ppt

10 Metody otrzymywania zwierzat transgenicznychid 10950 ppt

10 dźwigniaid 10541 ppt

03 Odświeżanie pamięci DRAMid 4244 ppt

Prelekcja2 ppt

2008 XIIbid 26568 ppt

WYC4 PPT

rysunek rodziny ppt

1 GEN PSYCH MS 2014id 9257 ppt

więcej podobnych podstron