Wdrożenie nowego produktu

z wykorzystaniem metody szacowania czasów według jednostki

umownej

1.

Opracowanie wykazu zespołów i części

1.

Wykonanie wykazu części i zespołów z podziałem na oryginalne,

z zakupu i normalne

2.

Określenie liczby jednostek umownych

2.

Określenie czasów dla prac konstrukcyjnego przygotowania

produkcji

1.

Prac konstrukcyjnych (na wszystkich etapach)

2.

Wykonania modeli, Wykonania prototypu, Badania prototypu

3.

Określenie czasów dla prac technologicznych

(na podstawie

założeń procesu produkcyjnego i wg grup utrudnienia

technologicznego)

1.

Technologii marszrutowej, Technologii montażu

2.

Opracowanie pracochłonności prac technologicznych według

rodzaju obróbki i przyrządów specjalnych

3.

Opracowanie wykazów materiałowych i zestawień norm

czasowych

4.

Opracowanie wykazu części według rodzaj obróbki i przyrządów

specjalnych

4.

Opracowanie czasów wykonania przyrządów specjalnych

1.

Pracochłonność wykonania w metali

2.

Pracochłonność opracowania technologii i materiałów

5.

Utworzenie sieci czynności

Informacje o postępie prac mają być publikowane na stronie internetowej

Opracowanie wykazu zespołów i

części

Dzielimy wyrób na jednostki montażowe według układu montażu.

Zaczynamy

od wyrobu (jest to zespół najwyższego rzędu). Następnie

wypisujemy zespoły

W każdym zespole wyszczególniamy podzespoły i części proste.

Jednocześnie określamy grupę trudności. Dla całego wyrobu

określamy

Grupę nowości i grupę złożoności.

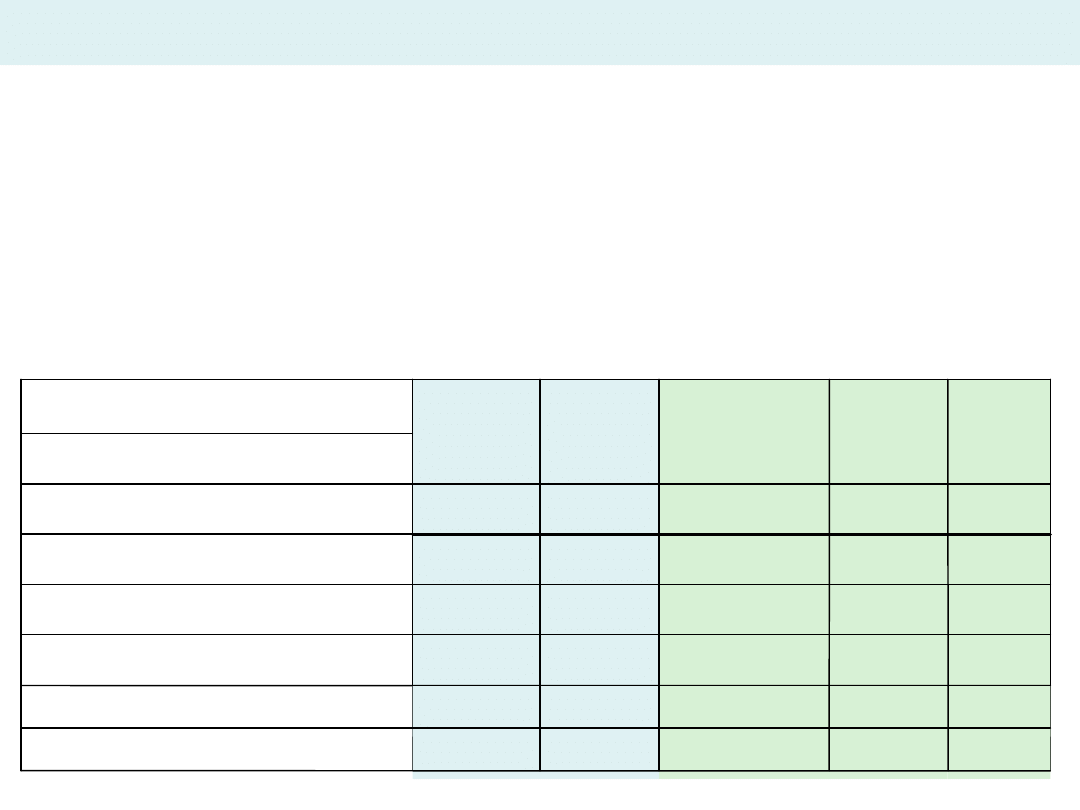

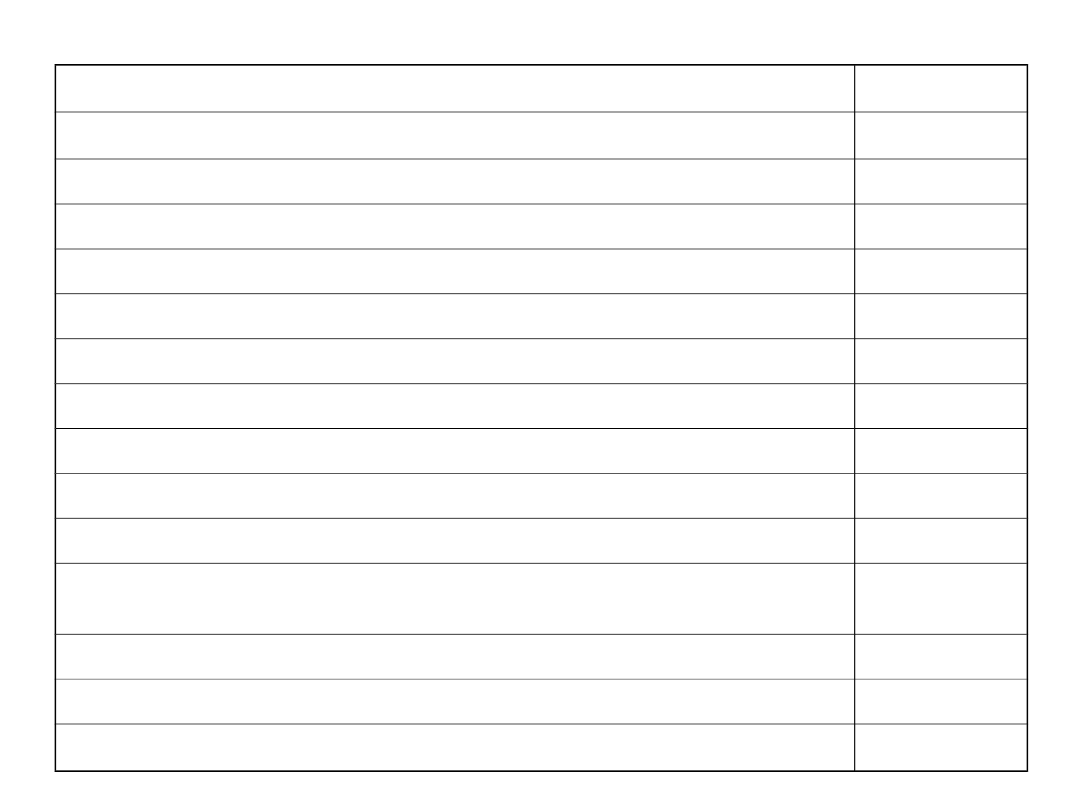

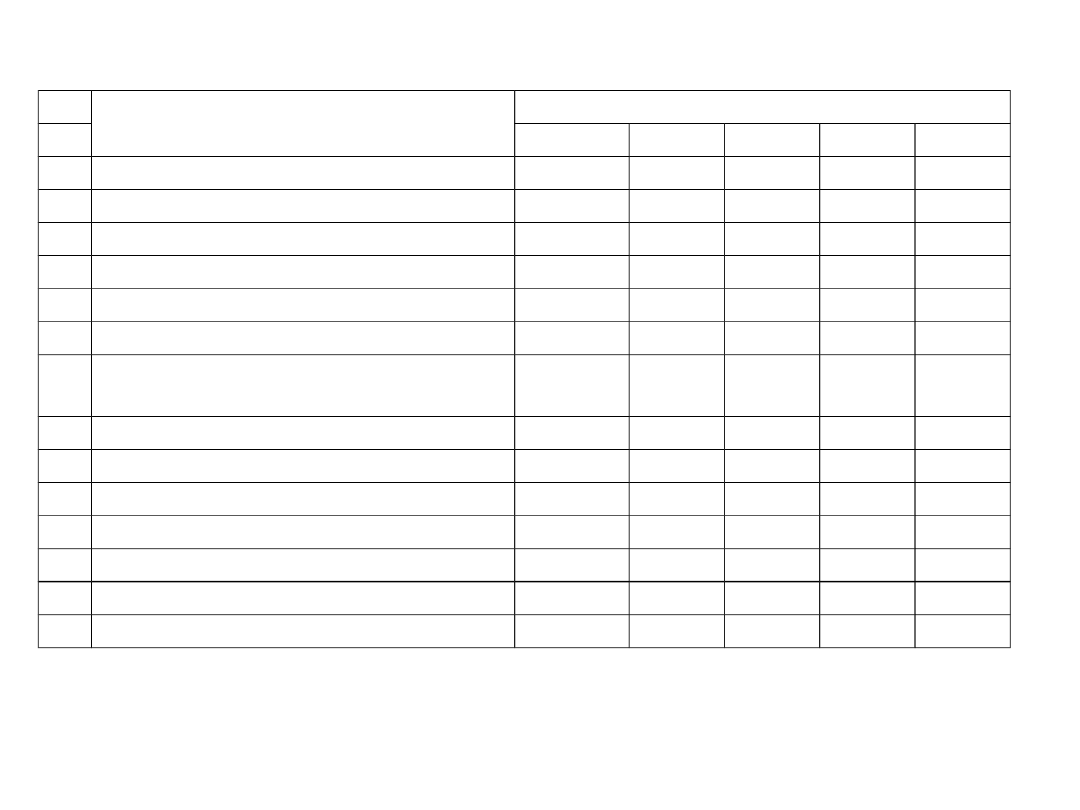

Przykład (fragment wykazu):

Suma Lm=

102,6

Podział wyrobu na jednostki montażowe. Liczba jednostek

umownych

Grupa nowości:. k

u

.= .2 . . . . Grupa

złożoności. . . K

z

.= .A . .

12,0

4,0

III

3

O

Końcówki specjalizowane

0,6

0,2

I

3

N

Wkręt M3x20

10,0

10,0

III

1

O

Suszarka do włosów

6

5

4

3

2

1

-zespoły, części składowe

Suma

ju

Liczba

ju/szt

Grupa

trudności

Liczba

szt

Rodz

aj

Nazwa wyrobu, zespołu

5,0

5,0

III

1

O

Zespół nagrzewnicy

4,0

4,0

II

1

O

Grzałka

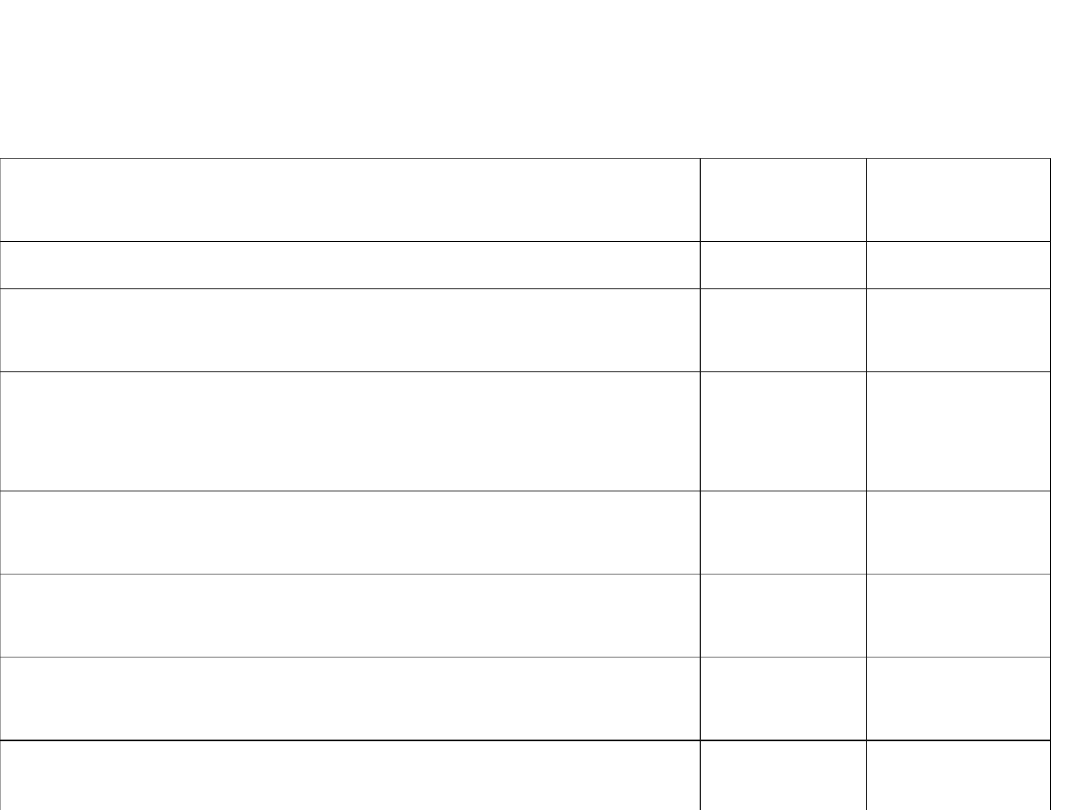

Liczba jednostek umownych zależnie od grupy

trudności

Grupa trudności

Rodzaj części

I

II

III IV

V

VI

Oryginalne

1,0 2,0 4,0 8,0

12,0

20,0

Z zakupu 0,5 0,5 0,5 1,0 1,0 1,0

Zunifikowane

0,25

0,25

0,25

0,4 0,4 0,4

Znormalizowa

ne

0,2 0,2 0,2 0,3 0,3 0,3

Zespoły-w tym

wyrób

1 -

5

1 -

8

1 -

10

3 -

15

3 -

15

5 -

20

Określenie liczby jednostek umownych

Dla wykazu części (zespołów i podzespołów) jak na poprzednim

slajdzie określić jednostki umowne

Pracochłonność

projektowania konstrukcji

P

L t

k

m

m

j n

u

,

gdzie: Lm- suma jednostek umownych

tj,n – czas jednostki umownej dla danej grupy "j"

złożoności

konstrukcyjnej i etapu projektowania "n"

ku – współczynnik utrudnienia zależny od grupy

nowości

Współczynniki utrudnienia zależny od grupy nowości

Grupa nowości

1

2

3

4

5

Współczynnik

ku

1

1,2 1,3 1,5

1,7

W przykładzie: L

m

=102,6; k

u

=1,2; K

z

=A=1,4godz./ju (PROJEKT

WSTĘPNY);

Dla

zadania

PROJEKT WSTĘPNY:

pracochłonność wynosi

102,6x1,4

godz/ju

x1,2=172,37 po zaokrągleniu (w górę) 180 rg.

Obliczenie wykonujemy dla wszystkich prac w których biorą udział

konstruktorzy. Wynik w zestawieniu.

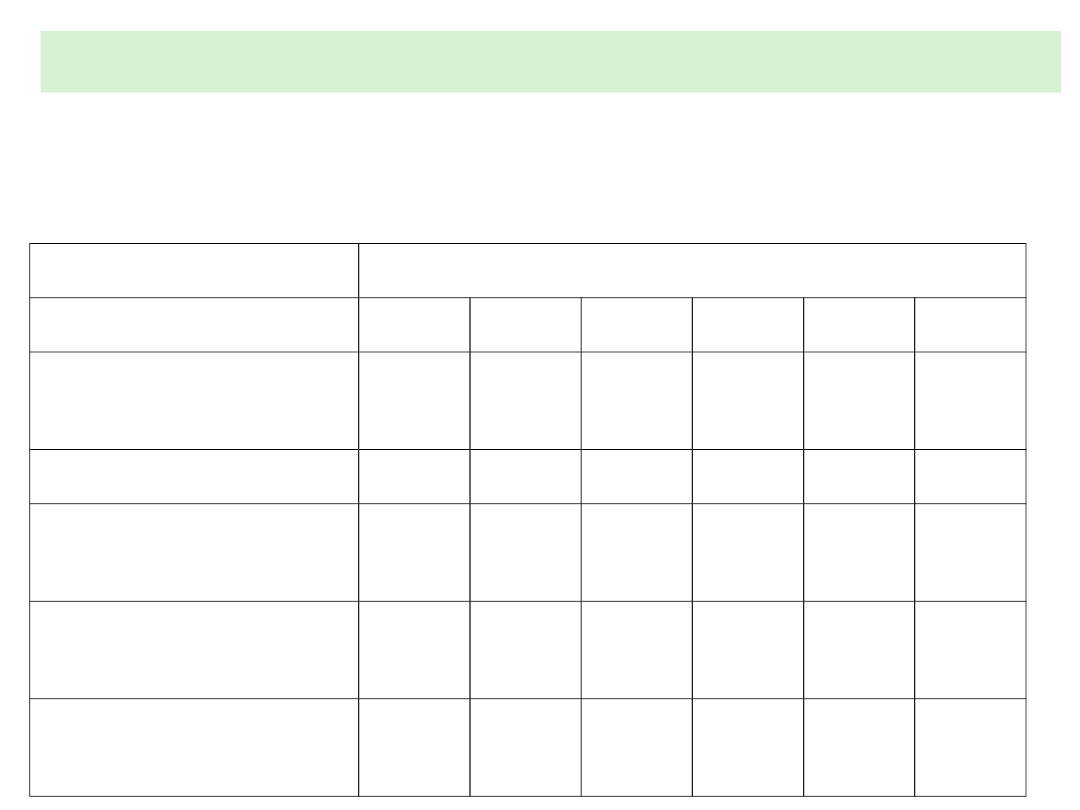

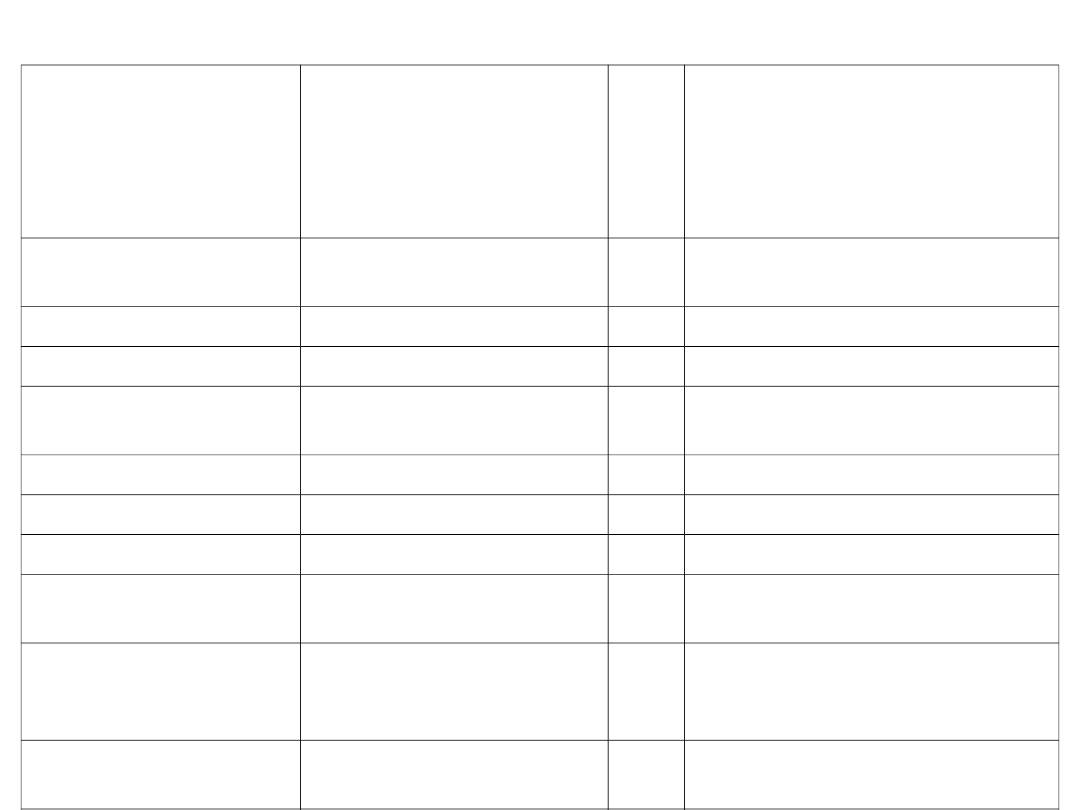

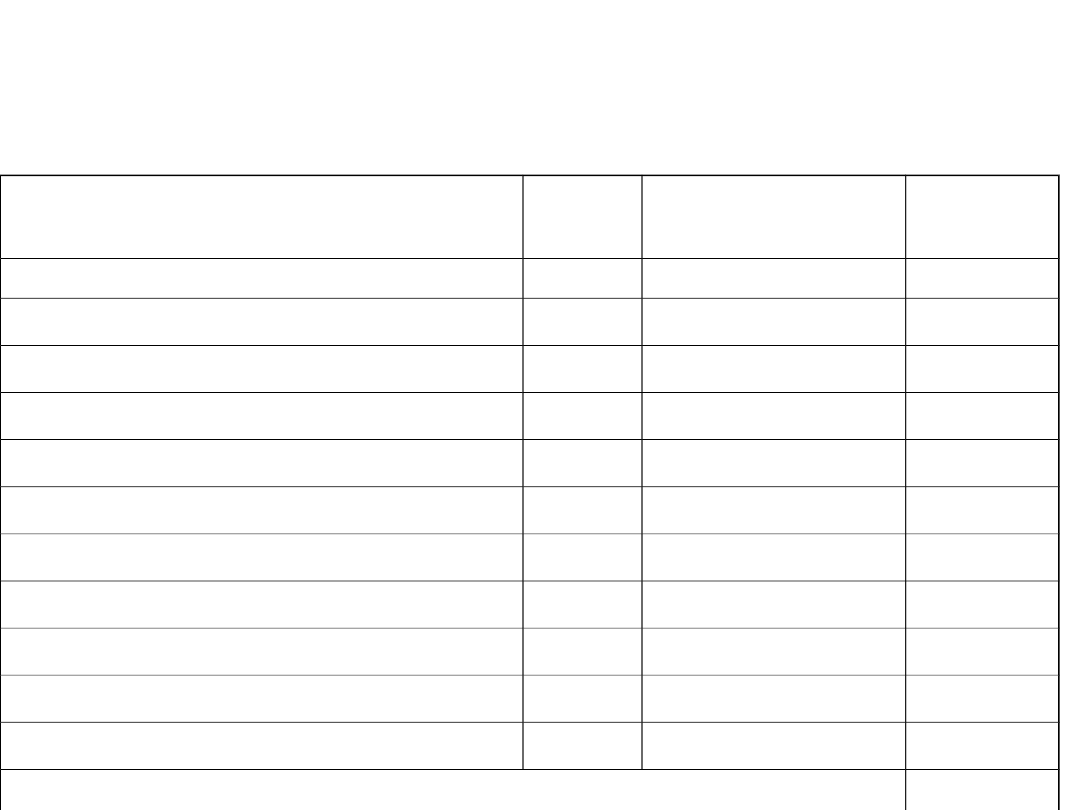

Pracochłonność projektowania jednej jednostki

umownej

Etapy/Czynności

Grupa złożoności

A

B C D

E

Projekt wstępny (wstępne

konstruowanie wyrobu)

1,4 2,1 3,1 4,2

5,4

Badanie modelu 10% czasu

konstruowania)

0,1

4

0,2

1

0,3

1

0,42 0,5

4

Badania patentowe 5% czasu projektu

wstępnego

PROJ

-

EKT

TEC

H-

NICZ

-

NY

Ostateczne rozwiązanie

projektowe

7,3 9,1 12,

4

16,7 20,

9

Kreślenie rysunków części

1

1,2 1,8 2,4

2,8

Kreślenie rysunków zespołów

1,2

1,4 1,8 2,6

3,0

Sprawdzanie rysunków

0,5 1

2

3

4

Zatwierdzanie rysunków

0,5 0,8 1,2 1,6

1,8

Za opracowanie każdej

pozycji:WT, Ins. Instalacji

4

4,3 4,8 5

6

Konsultacje z technologiem w każdym

etapie

0,1

0,2 0,3 0,4

0,5

Korekta po PROTOTYPIE lub SERII

PRÓBNEJ

0,5 1

1,3 1,7

2

Dokumentacja konstr. do SERII

PRÓBNEJ i PRODUKCJI

1

1,2 1,6 2,0

2,4

NADZÓR NAD PROTOTYPEM lub SERIĄ

PRÓBNĄ

2

3

5

6

8

Prace uzupełniające w dziale

konstrukcji

2,5 3

4

5,5

7

Zestawienie prac

konstrukcyjnych

Zadanie – czynność

Godz.

Projekt wstępny (wstępne konstruowanie wyrobu)

(Przykad)

180

Badanie modelu 10% czasu konstruowania)

Badania patentowe 5% czasu projektu wstępnego

Ostateczne rozwiązanie projektowe

Kreślenie rysunków zespołów

Sprawdzanie rysunków

Zatwierdzanie rysunków

Za opracowanie każdej pozycji:WT, Ins. Instalacji

Konsultacje z technologiem w każdym etapie

Korekta po PROTOTYPIE lub SERII PRÓBNEJ

Dokumentacja konstrukcyjna do SERII PRÓBNEJ i

PRODUKCJI

NADZÓR NAD PROTOTYPEM lub SERIĄ PRÓBNĄ

Prace uzupełniające w dziale konstrukcji

Prace konstrukcyjne cd

• Oszacowanie pracochłonności

wykonania modelu według wzoru

u

i

m

m

k

t

L

P

*

*

Lm- liczba jednostek umownych dla części i

zespołów tylko oryginalnych w wyrobie

Ku- jak w poprzednim wzorze

Prace konstrukcyjne cd

• Określenia czasu na wykonania prototypu można

dokonać w dwojaki sposób:

(1)Przez porównanie z produkowanym wyrobem

podobnym stosując zwielokratniający współczynnik

czasu jednostkowego:

6x - dla produkcji małoseryjnej

10x - dla produkcji średnioseryjnej,

20x - dla produkcji wielkoseryjnej.

(2)Określmy czas wykonania na podstawie rysunków

części i metod ich wykonania. Dla celów ćwiczenia

przyjmiemy 8godz. na każdą (oryginalną) część, zespół

i podzespół oraz dodatkowo 20% tak wyliczonego czasu

na montaż (wyrób jest prosty do zmontowania). Tak

duży czas wynika z konieczności modelowania obudowy

z tworzywa ponieważ brak jest form wtryskowych na

tym etapie.

Prace konstrukcyjne cd

• Określenie czasu na badanie prototypu

Koszty badań prototypu obejmują:

przeprowadzenie prób wstępnych,

koszty eksploatacji próbnej

i badań prototypu.

Wysokość tych kosztów ustala się najczęściej na

podstawie czasu trwania prób i kosztów robocizny

osób biorących udział w badaniach, kosztu

materiałów koniecznych do przeprowadzenia prób.

Dla celów niniejszego ćwiczenia przyjmiemy czas

badań równy czasowi wykonania prototypu

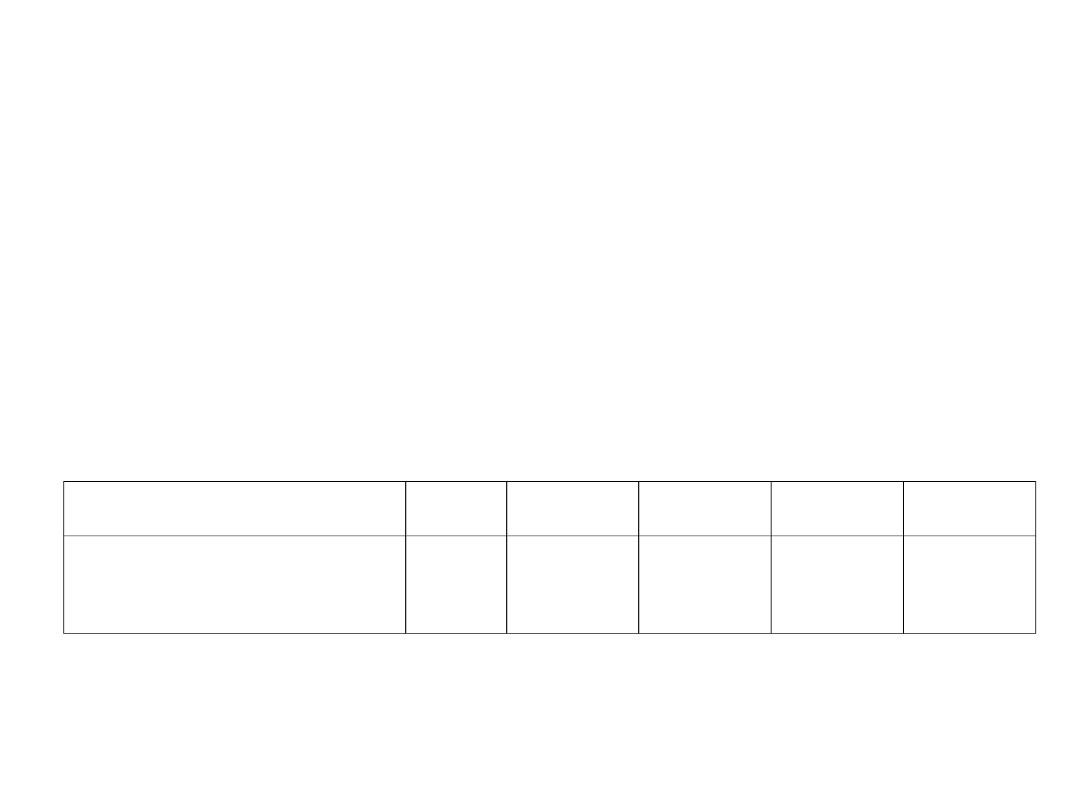

Razem pozostała pracochłonność

konstrukcyjnego przygotowania

produkcji

• Pracochłonność wykonania modelu =

• Pracochłonność wykonania prototypu=

• Pracochłonność badania prototypu =

Prace technologiczne

• Obliczenia pracochłonności prac

technologicznego przygotowania produkcji

T-OPP przeprowadzamy z uwzględnieniem:

grupy utrudnienia technologicznego, fazy

technologicznej i wielkość produkcji

.

• Niezbędny zakres przygotowania

technologicznego wymaga opracowania:

– technologii marszrutowej zawierającej podział na

operacje technologiczne wraz z podaniem czasów ich

wykonania. Dla niektórych części, a w przypadku

produkcji wielkoseryjnej dla wszystkich, opracowuje się

technologie szczegółowe na poszczególne operacje.

– technologii montażu, zależnie od przyjętych założeń i

skali produkcji. Mogą wystąpić: technologia montażu

finalnego oraz technologie montażu cząstkowego (np.

dla taśmy).

Pracochłonność opracowania

technologii dla serii próbnej

gdzie:

Pi,j - pracochłonność jednostkowa dla "i_ej" grupy i "j_ej" fazy

technologicznej,

i - liczba grup,

j - liczba faz w danej grupie technologicznej

kw - współczynnik opracowania technologii zależny od

wielkości produkcji. Dla ćwiczeń przyjmujemy = 1.

n

i

w

m

j

j

i

tech

opr

k

P

P

1

1

,

.

*

W projektowaniu technologicznym występuje także konieczność

opracowania norm materiałowych i czasowych. Czas opracowania

norm materiałowych P

m

obliczamy jako 25%, a czas opracowania

norm czasowych P

c

jako 50% czasu opracowania technologii. Plus

Inne (pozostałe prace).

Razem czas opracowania technologicznego jest sumą.

Inne

P

P

P

P

c

m

tech

opr

cakowity

.

Założenia procesu

produkcyjnego

• Wielkość produkcji 50.000szt rocznie

• Montaż na wydzielonych

stanowiskach

(całościowy bez montażu wstępnego)

• Liczba stanowisk : 3

• Przewiduje się specjalne pomoce

warsztatowe dla ułatwienia montażu,

• Formy na tworzywa jednogniazdowe,

części z tworzyw nie malowane.

Pracochłonność prac T-OPP liczona na każdą

część oryginalną, zespół, podzespół

(np. razem N= 21)

Czynności

Normaty

w [h]

Pracochło

nność

Założenia technologiczne

100h

Konsultacje opracowań konstrukcyjnych (na

każdym etapie PW i PT)

1,2

N*1,2

Wstępna analiza technologii wytwarzania

(wstępne opracowanie procesu

produkcyjnego)

2,0

Wstępna specyfikacja materiałowa ZZZM

0,8

Opracowanie wstępnej pracochłonności

wyrobu ZZPW

0,5

Opracowanie technologii dla prototypu (gdy

robiona)

2,0

Nie

robimy

Nadzór nad wykonaniem serii próbnej

4 - 12

Weryfikacja dokumentacji technologicznej

po serii próbnej

2,0

Opracowanie technologii szczegółowych

W następnym kroku

Rodzaj obróbki i przyrządów specjalnych

Część / podzespó

ł

Rodzaj obróbki

s

z

t

.

Rodzaj przyrządów

spec.

Końcówki

specjalizowane

Tworzywa

3

Formy 3 szt. na każdą

końcówkę

Pokrywa lewa

Tworzywa

1

Forma 1 szt.

Pokrywa prawa

Tworzywa

1

Forma 1 szt.

Uchwyt kabla

Wykrawanie, gięcie

1

Wykrojnik zblokowany z

giętakiem

Sito wylotowe

Tworzywa

1

Forma 1 szt.

Prowadnica lewa

Wykrawanie, gięcie

1

Wykrojnik 1szt, giętak 1szt

Prowadnica prawa

Wykrawanie, gięcie

1

Wykrojnik 1 szt., giętak 1szt

Grzejnik

Krępowanie (jak

toczenie)

1

Trzpień (pomoc

warsztatowa)

Kable

doprowadzeniow

e

Cięcie

3

Przymiary po 2 szt.

Przewody

połączeniowe

Cięcie

3

Przymiary po 3 szt.

Zespół grzałki

Montaż zespołu

1

Pomoc warsztatowa

Zespół grzewczy

Montaż zespołu

1

Pomoc warsztatowa

Zespół obudowy

Montaż zespołu

1

-

Suszarka do włosów

Montaż finalny w 3

gniazdach

1

Stojak 3 szt.

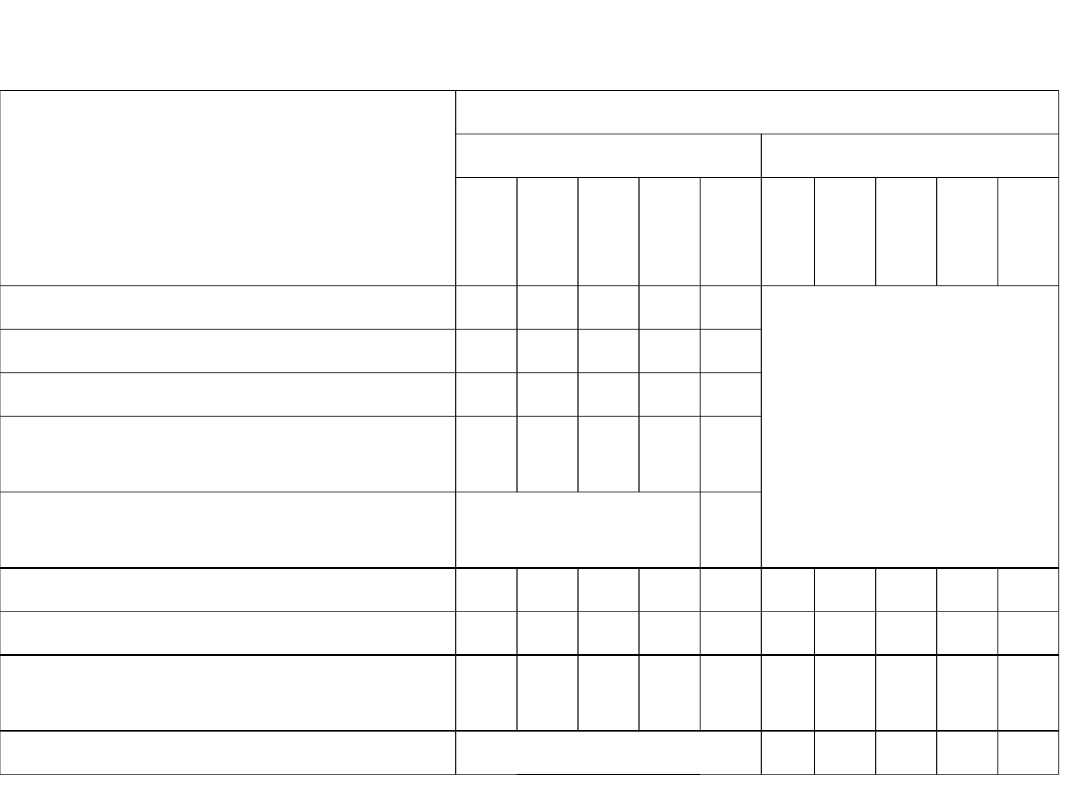

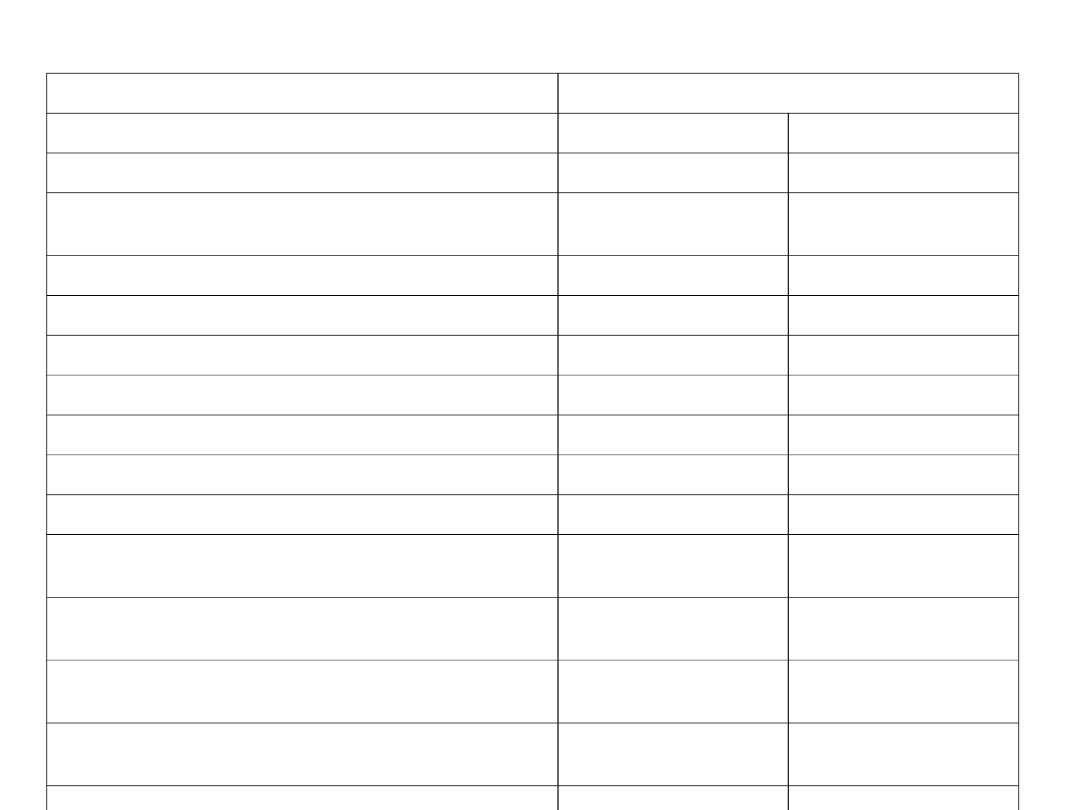

Normatywy pracochłonności opracowania

technologii wg grup utrudnienia

technologicznego

Rodzaj technologii

obróbki

Grupa utrudnienia

Części

Podzespoły

I

II

III IV

V

VI VII VIII IX

X

Odlewanie

4

8 16 32 64

Kucie

3 7,5 12 22 38

Tłoczenie, wykrawanie, gięcie

2,5 5

10 20 32

Obróbka mechaniczna: toczenie,

frezowanie, itp

5

12 25 65 115

Przetwórstwo tworzyw

sztucznych

110

Obróbka cieplna, galwaniczna

0,8 1,6 3,2 7

12

2

4

8

Spawanie, lutowanie

1,2 2,3 5

10 20

4

7

10

Prace ślusarskie, cięcie (prace

ręczne)

1,0 2,2 3,8 6,0 9,0 5

12 15 20 35

Montaż finalny, zespołów

3,5 6,5 19 40 135

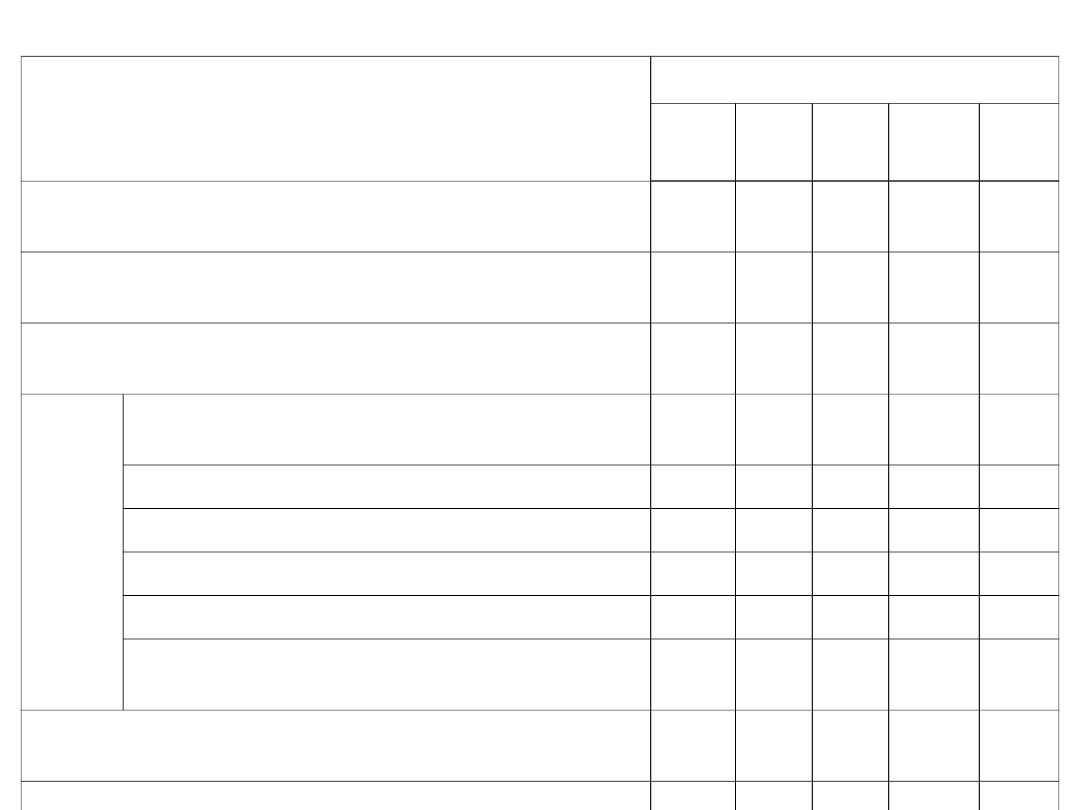

Przewidywana liczba części wg faz technologicznych

obróbki

Liczba części wg faz utrudnienia

Lp.

Rodzaj obróbki

I

II

III

IV

V

1

2

3

4

5

6

7

1

Części odlewane

2

Części tłoczone

3

Części wykrawane

3

4

Części gięte

5

Części kute

6

Części wykonane obróbką

skrawaniem

7

Części spawane

8

Części z tworzyw sztucznych

5

9

Części pokryte galwanicznie

10 Części lakierowane

11 Części obrabiane cieplnie

12 Montaż części w zespoły

3

13 Montaż finalny

3

Obliczenie czasów opracowania technologicznego na

etapie serii próbnej

Rodzaj technologii (obróbki)

Liczba

Czas

jednostkowy

Razem

1

2

3

4

Razem xxxxxx

Na podstawie zestawienia „Rodzaj obróbki” z poprzedniego ćwiczenia

określić nakład pracy na opracowanie technologii do serii próbnej.

Razem opracowanie

technologii

• Opracowanie technologii szczegółowych (według

tabeli powyżej) : P

opr.tech

= xxxxxx

• Opracowanie norm materiałowych: 25% P

opr.tech

=

Opracowanie norm czasowych: 50% P

opr.tech

=

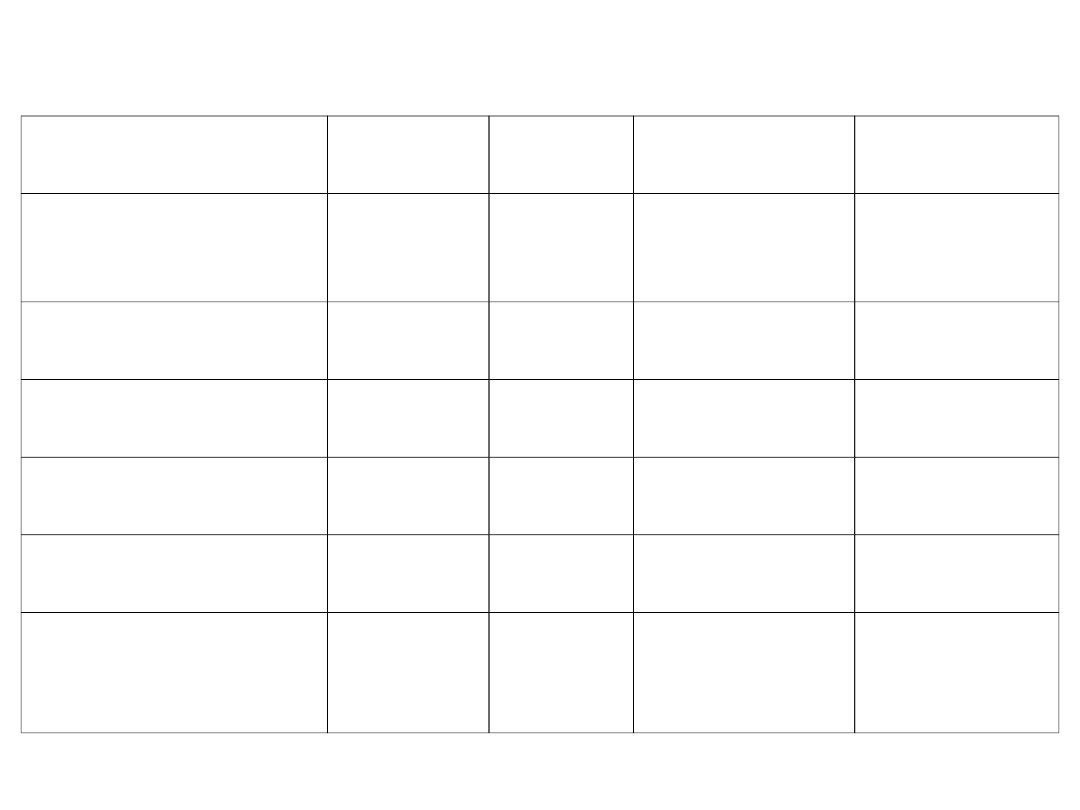

Określenie pracochłonności wykonania

oprzyrządowania

w

o

Licza przyrządów

Liczba części oryginalnych

Obliczamy liczbę przyrządów specjalnych na podstawie

wskaźnika oprzyrządowania. Dla przyjętej skali produkcji 50.000,

wyrób lekki wskaźnik ten zawiera się w granicach 06-1,3

W naszym przypadku znamy dokładnie liczbę przyrządów.

Należy jedynie oszacować czas ich wykonania.

Na podstawie zestawienia „Rodzaj obróbki i przyrządów

specjalnych„ oraz wykazu pracochłonności jednostkowej

(tabela niżej) obliczyć pracochłonność wykonania w

metalu, konstrukcji i technologii przyrządów

specjalnych.

pracochłonność wykonania przyrządów specjalnych w

metalu

Pracochłonność [h]

Nazwa przyrządu

Zakres

Przeciętna

Wykrojniki swobodne

30-50

40

Wykrojniki blokowe prowadzone na

słupach

100-200

120

Wykrojniki wielotaktowe

400-700

550

Tłoczniki

100-200

150

Krępowniki, giętaki

40-100

70

Formy wtryskowe do aluminium

600-1500

1000

Formy wtryskowe do tworzyw

500-1200

800

Formy do gumy

100-200

150

Formy kokilowe do metali

80-150

100

Narzędzia do obróbki skrawaniem

tokarskie

4-60

25

Narzędzia do obróbki skrawaniem

frezarskie

50-100

60

Narzędzia do obróbki skrawaniem

wiertarskie

20-60

30

Krzywki do automatów

ok.40/1szt

zwykle 5szt

200

Proste montażowe

10-30

20

Skomplikowane montażowe

60-100

80

Sprawdziany

10-20

15

Szablony

10-20

15

Płyty do szycia krosów

50-150

80

Różne drobne przyrządy (pomoce

warsztatowe)

20-40

30

Pracochłonność wykonania oprzyrządowania

(przykład)

Rodzaj

przyrządu

Oblicze

nia

Razem

[h]

Konstrukcj

a

Technolog

ia

Formy do

tworzyw

6sztx80

0

4800

Wykrojniki na

słupach

3sztx12

0

360

Giętaki

2sztx70

140

Tokarskie

1sztx25

25

Montażowe

6sztx20

120

Razem

5445

wykonan

ie

1360

(25%

wykonania)

550

(10%

wykonania

)

Obliczenie czasu wykonania serii

próbnej

• Części z tworzyw sztucznych

0,05godz/1 wtrysk

• Części metalowe toczone na automatach tokarskich 0,007godz/1szt

• Części toczone na tokarce

0,05godz/1szt.

• Części wykonywane z blach na prasach uniwersalnych

•

wykrawanie

0,002godz/1 takt prasy

•

zaginanie

0,0025godz/1 tak prasy

• Części poddawane dalszej obróbce na ślusarni (praca ręczna)

• 0,045godz/szt.

• Części wykonywane metodą odlewania 0,015godz/szt.

• Montaż bloku (płytka drukowana + ok.100 elementów)

•

lutowanie ręczne

1godz/blok

•

lutowanie maszynowe

0,5godz/blok

• Montaż podzespołów (zespół zawiera ok. 40 elementów) 1,0

godz/blok

• Montaż finalny (ok 20-30 podzespołów) 8,0godz/wyrób (w tym 60%na

uruchomienie)

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

Wyszukiwarka

Podobne podstrony:

PROJEKT PRODUKCJI NOWEGO PRODUKTU gotowy

Strategie marketingowe, alianse , Strategia nowego produktu

Strategie marketingowe, alianse , Strategia nowego produktu

wprowadzanie na rynek nowego produktu (8 stron) IID5ZNGC6JA5HZKV7QVK4UFS6MPPHUMO23CIEXY

projekt nowego produktu

T6 WPROWADZENIE NA RYNEK NOWEGO PRODUKTU pok

Strategia wprowadzania nowego produktu na rynek na przyk-adzie opocz, prace doktorskie, magisterskie

Strategia wprowadzania nowego produktu na rynek na przykładzie opocz, Logistyka w strategiach firm

Implementacja nowego produktu, Podstawy przedsiębiorczości technologicznej

Karta nowego produktu, nowy produkt ogór

T6 WPROWADZENIE NA RYNEK NOWEGO PRODUKTU pok[1]

idea nowego produktu (7 str)

Wprowadzanie nowego produktu na rynek

Projekt rozwoju nowego produktu

Wprowadzenie nowego produktu na rynek

praca licencjacka - Strategia wprowadzania nowego produktu na rynek, Prace

Strategia marketingowa nowego produktu (6 stron) PUNNQE4VBRN62H3GC66ATPBIRJHQQ5NB7MRWOIY

więcej podobnych podstron