1

Rysunek surowego odlewu

Dokumentację

technologiczną

odlewu

można podzielić na:

1) uproszczoną, wykonywaną dla produkcji

jednostkowej i małoseryjnej z modeli drewnianych i

zawierającą tylko niezbędne instrukcje rysunkowe

podane najczęściej na kopii rysunku konstrukcyjnego

odlewu przez naniesienie danych w kolorach

czerwonym, niebieskim i zielonym umożliwiające

prawidłowe

wykonanie

oprzyrządowania

odlewniczego,

2) pełną, wykonywaną dla produkcji seryjnej i

masowej

przy

zastosowaniu

pełnego

oprzyrządowania metalowego.

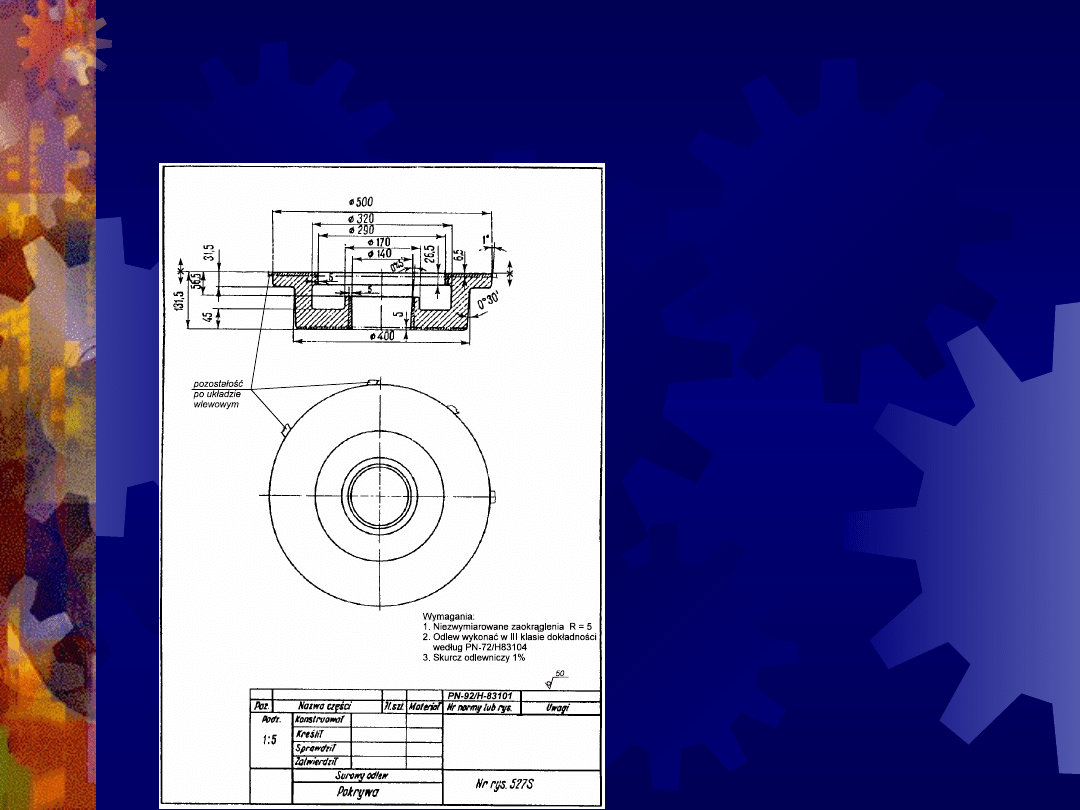

2

Dane do rysunku

surowego odlewu

Rysunek surowego odlewu powinien zawierać następujące oznaczenia:

·

dane rozpoznawcze, umieszczane w tabliczce rysunkowej, zawierające

obok normalnych informacji (nazwę części odlewanej, numer rysunku

części odlewanej, numer rysunku surowego odlewu, datę itp.) oraz inne

informacje odlewnicze dotyczące dokładnego określenia tworzywa odlewu,

skurczu odlewniczego i klasę dokładności odlewu, masę surowego odlewu

z układem wlewowym, nadlewami i przelewem;

· dane podstawowe:

- powierzchnię podziału formy, wyznaczającą jednocześnie powierzchnię

podziału modelu, a zarazem określającą prawidłowy sposób wykonania

odlewu,

- bazy obróbkowe do początkowych operacji obróbki skrawaniem,

- naddatki na obróbkę skrawaniem,

- naddatki technologiczne,

- pochylenia i zbieżności ścian odlewu zgodnie z płaszczyzną podziału

formy,

- dane dotyczące specjalnych wymagań stawianych odlewom, np.

obróbka cieplna, wymagania co do twardości itp.

3

Powierzchnia podziału

formy

4

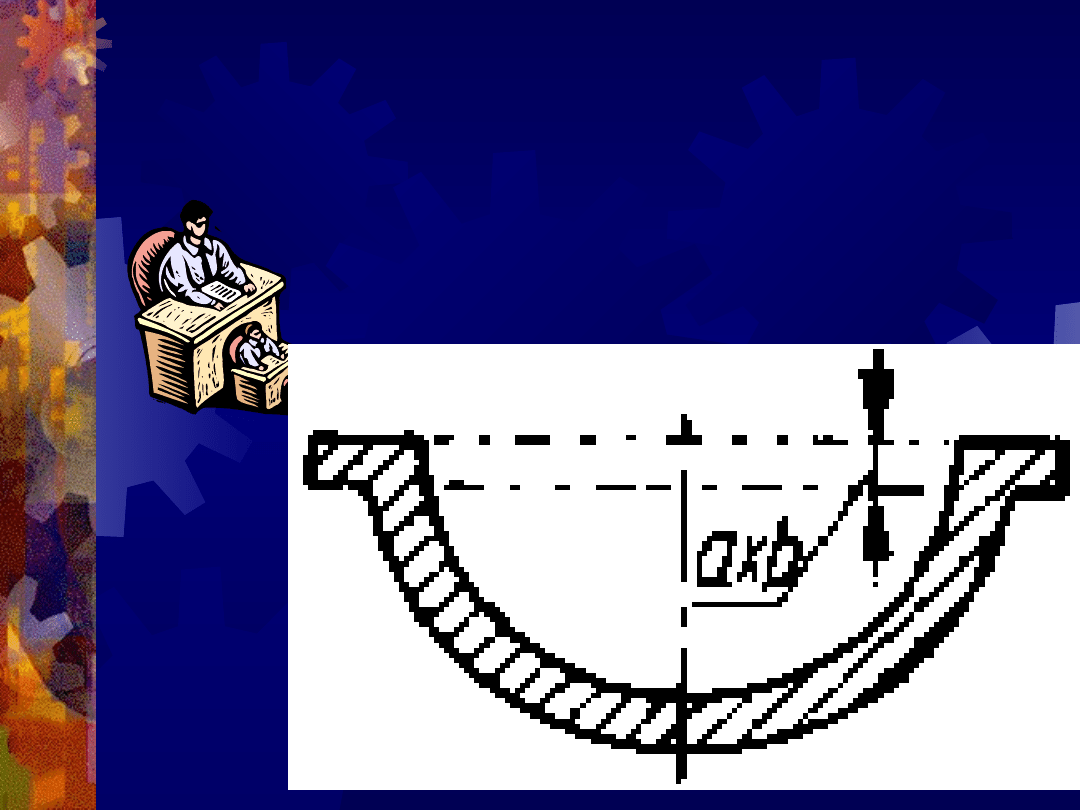

Łącznik

łącznik zabezpieczający odlew przed odkształceniem jako

naddatek technologiczny

5

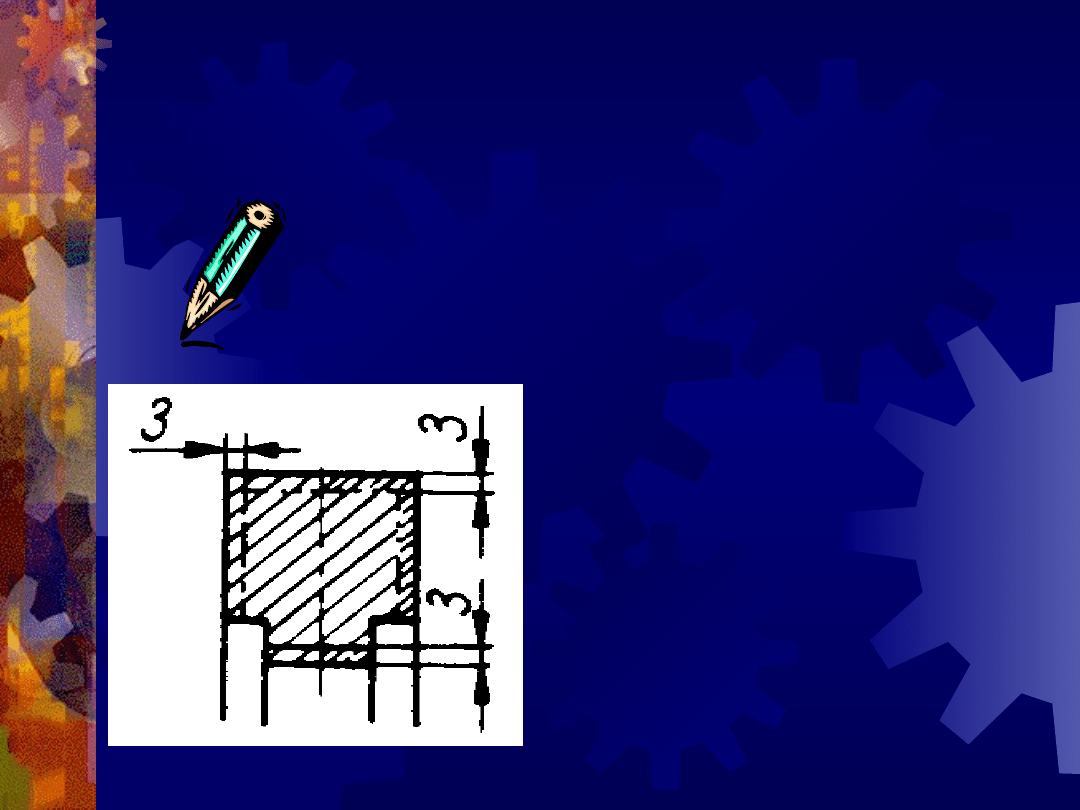

Naddatki na obróbkę

skrawaniem

Naddatki nanosi się na tych

powierzchniach , które są na

rysunku konstrukcyjnym

zaznaczone oznaczeniami

powierzchni obrabianych .

Wielkość tych naddatków zależy

od:

rodzaju stopu odlewniczego,

gabarytów odlewu,

wymiaru nominalnego ,

klasy odlewu,

położenia powierzchni której

dotyczą w formie.

6

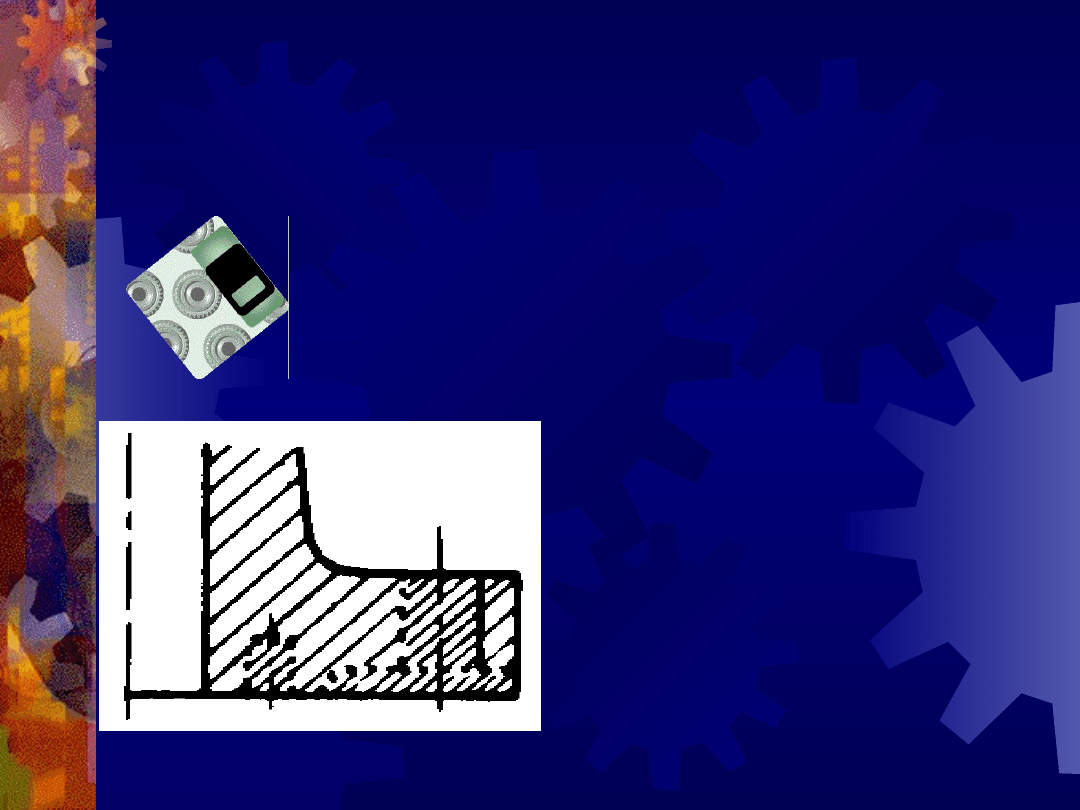

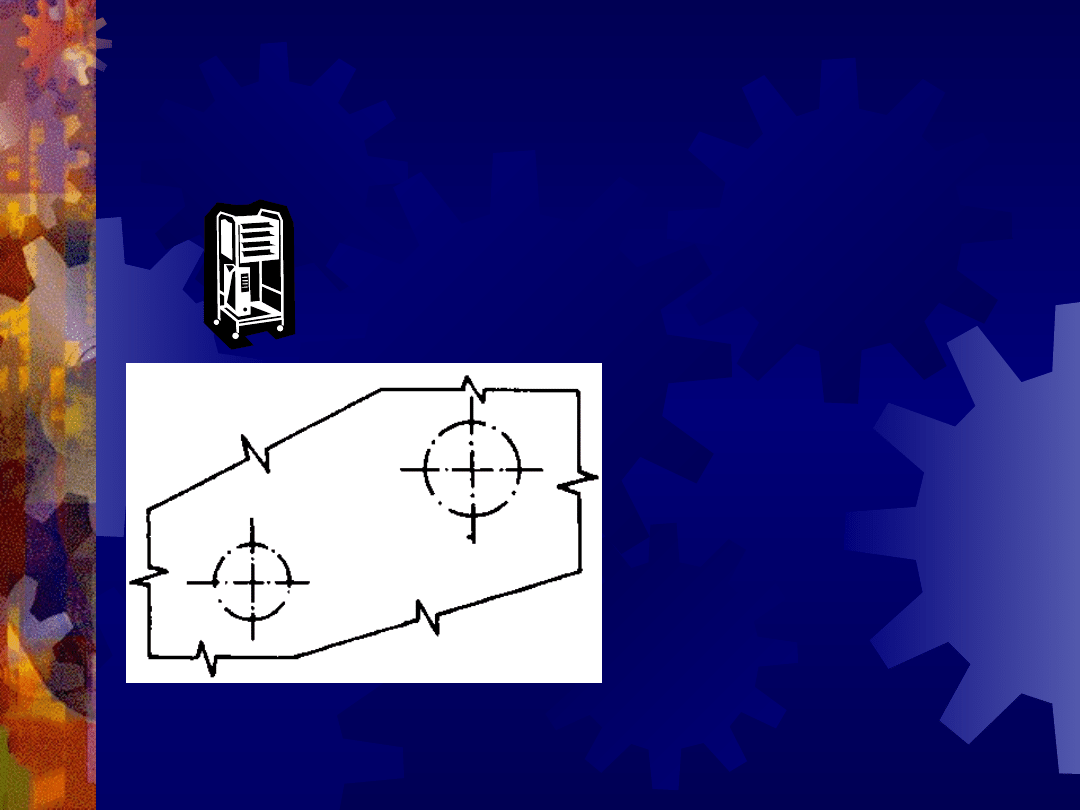

Zaślepienia otworów lub

wnęk

naddatki

technologiczne

jako wypełnienia

otworów i wnęk

7

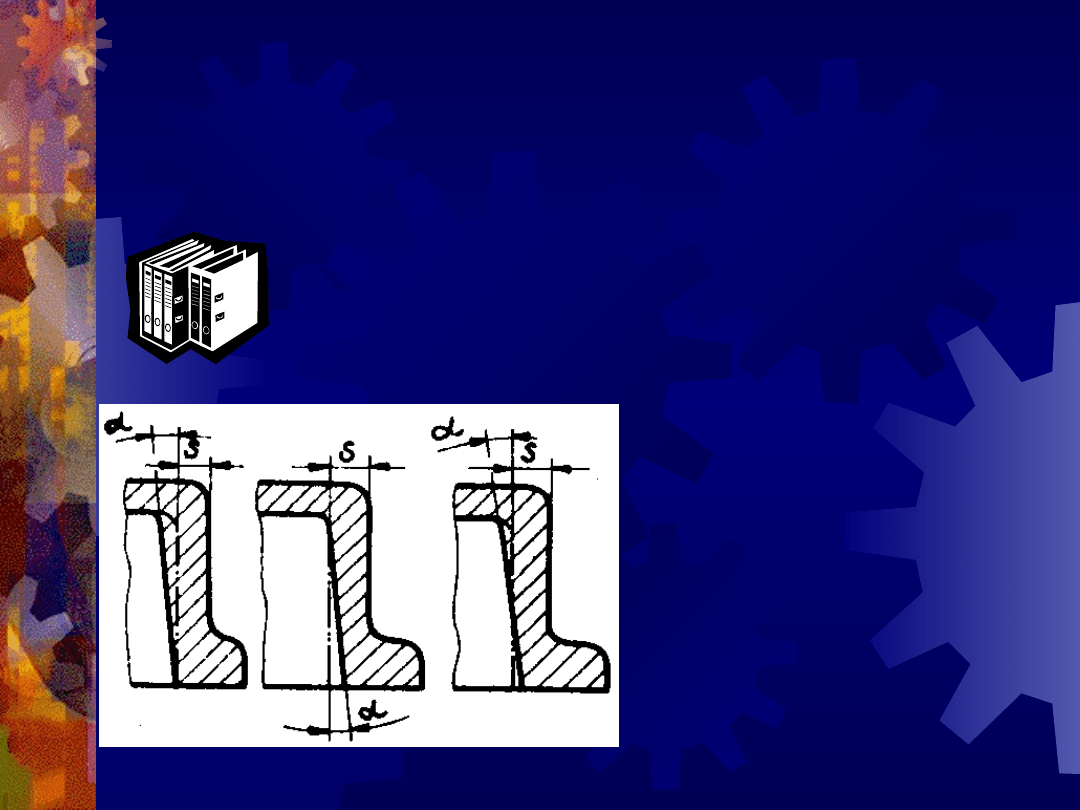

Pochylenia odlewnicze

Naddatki technologiczne

wynikające z pochylenia

ścian (pochylenia

formierskie) .Dotyczą

powierzchni ,które w

rysunku konstrukcyjnym

są prostopadłe do

przyjętej powierzchni

podziału

Pochylenia odlewnicze

zmieniają konstrukcję

wyrobu i mogą być:

1.

na +

2.

na –

3.

na +/-

8

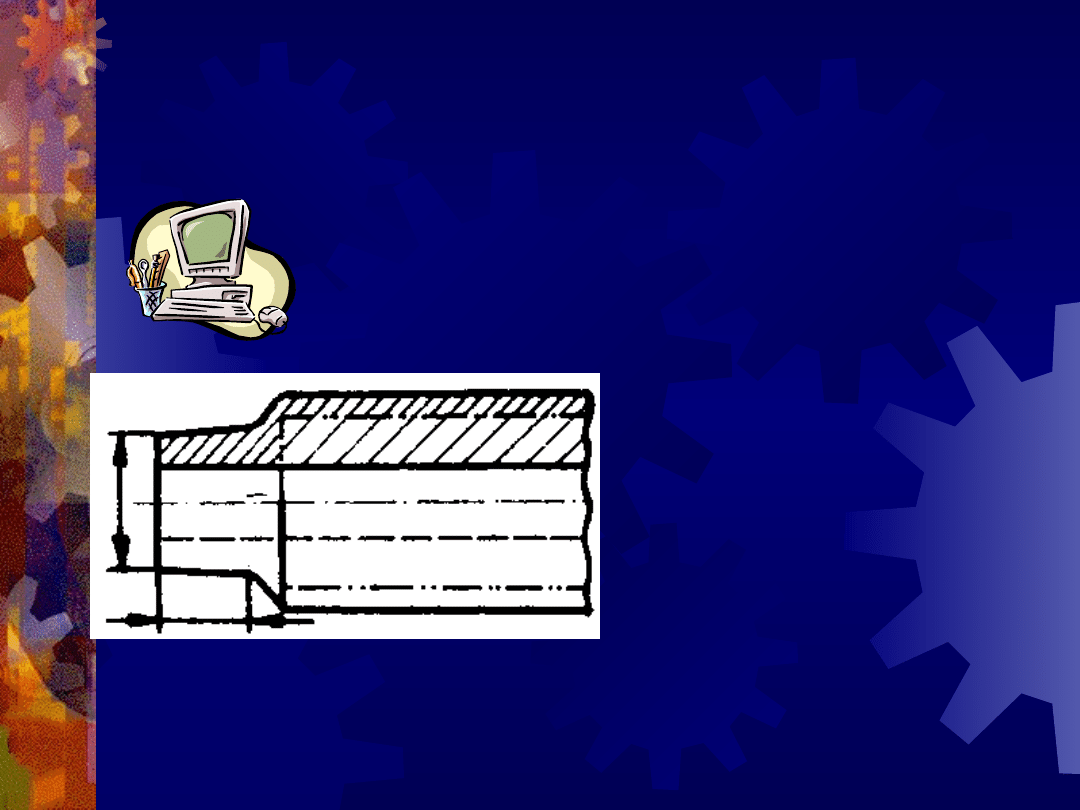

Nadlewki do mocowania

naddatki

technologiczne -

nadlewki służące

do uchwycenia

przedmiotu przy

obróbce

9

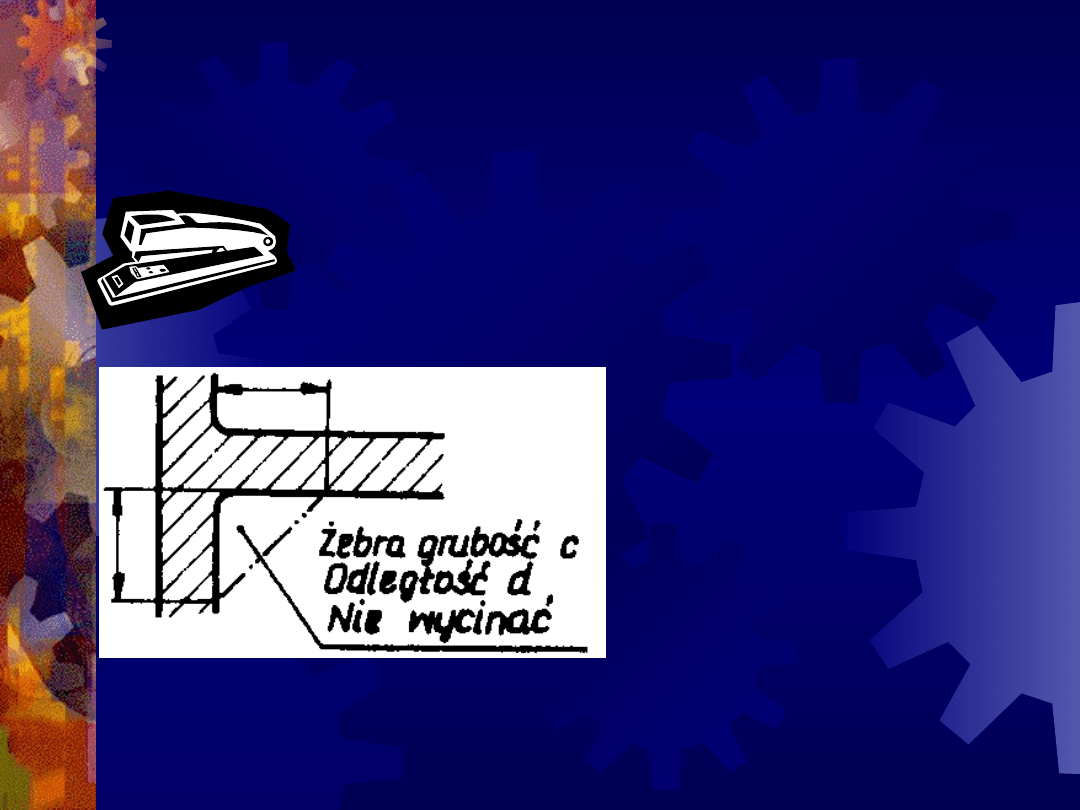

Żebra skurczowe lub

usztywniające

żebra

usztywniające

jako naddatki

technologiczne

10

Próbki przylane do badań

Próbki do badań:

składu

chemicznego

stopu

odlewniczego,

mikrostruktury

twardości itp

11

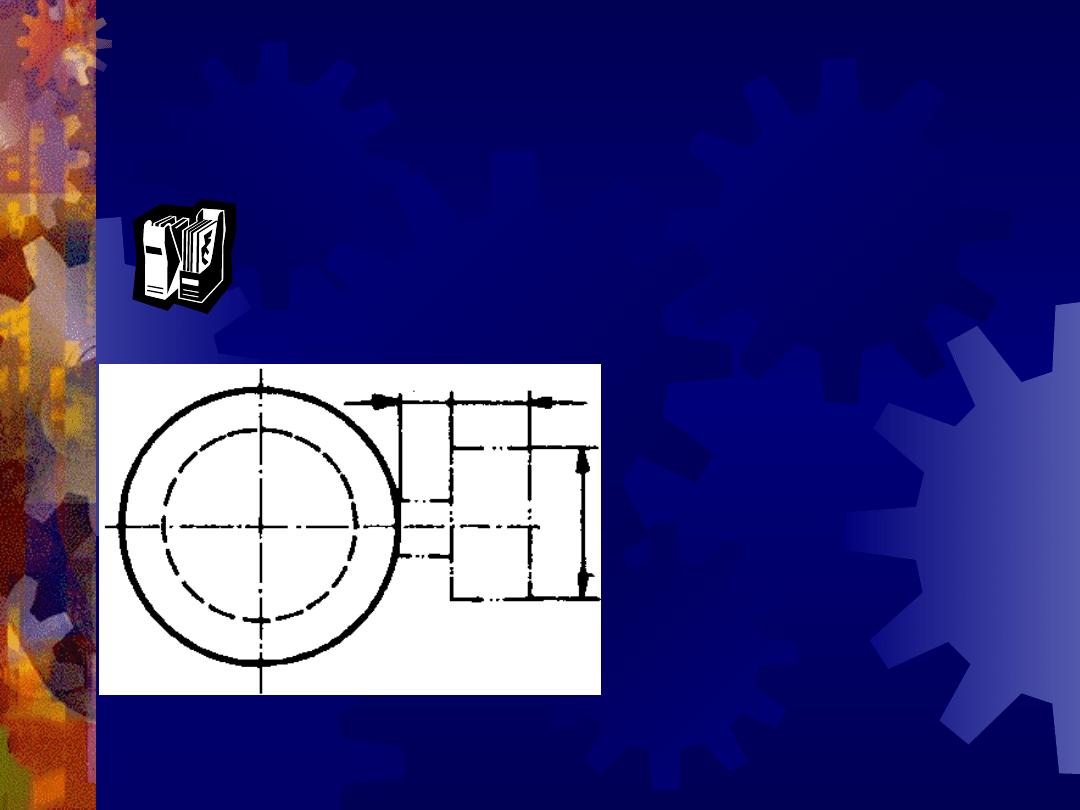

Ślady po wypychaczach

Wrysowuje się na

rysunkach

surowego odlewu

kokilowego lub

ciśnieniowego

12

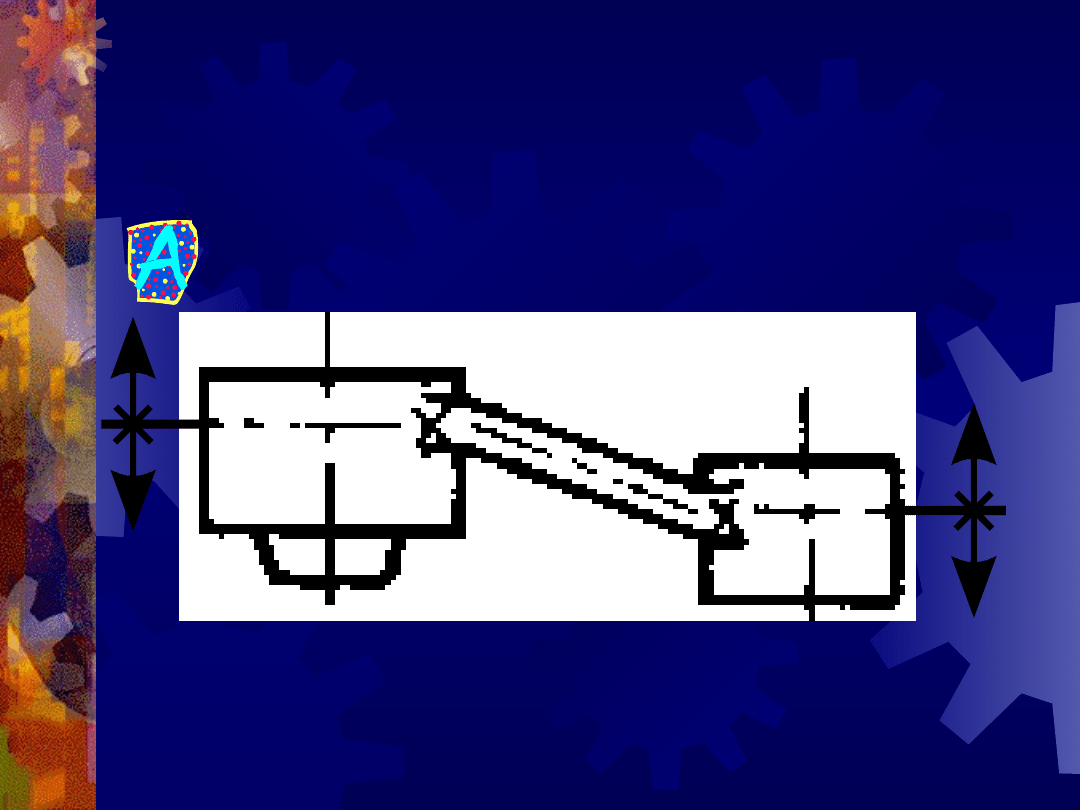

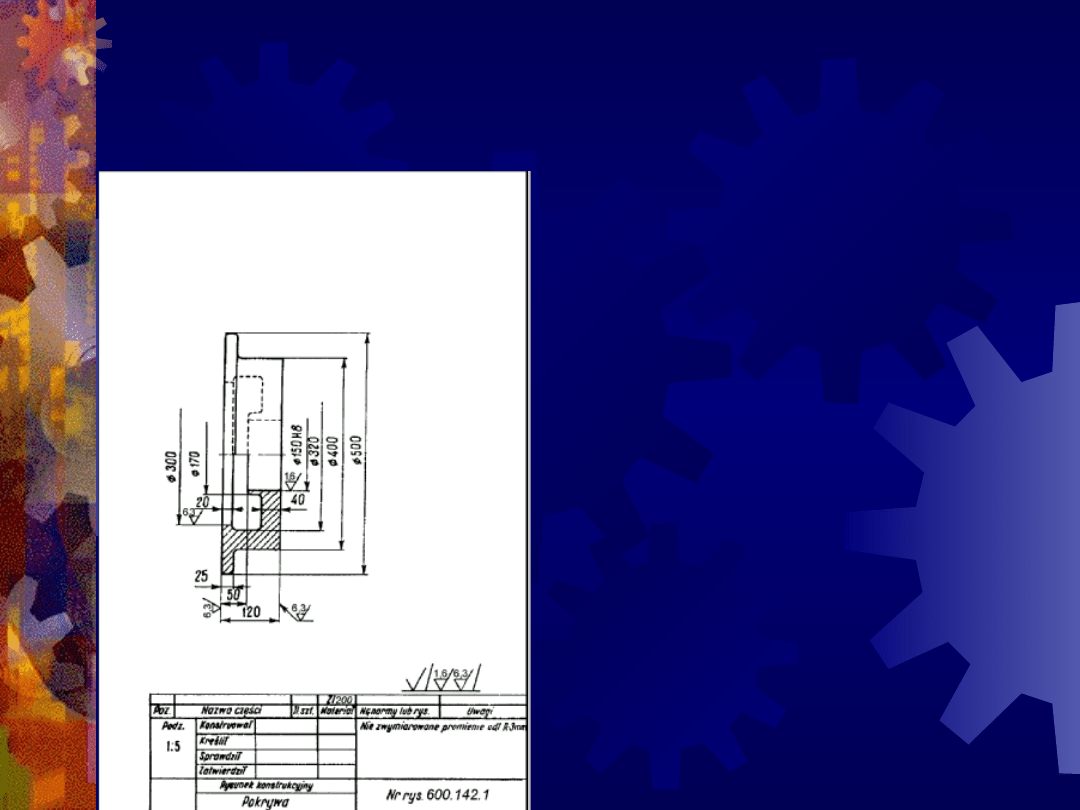

Przykład rysunku

konstrukcyjnego wyrobu

Półfabrykatem do

wykonania

wyrobu jak na

rysunku był

odlew surowy

przedstawiony na

kolejnym slajdzie

13

Rysunek surowego odlewu

Rysunek

surowego

odlewu

jest

podstawą do przeprowadzenia analizy

konstrukcji

odlewu

pod

względem

technologii jego wytwarzania, czyli

analizy technologiczności konstrukcji. W

wyniku tej analizy zazwyczaj okazuje

się,

że

wprowadzenie

pewnych

poprawek

lub

większych

zmian

konstrukcyjnych

znacznie

ułatwia

wykonanie i obniża koszty wykonania

odlewu, często poprawiając jego jakość.

Analizę technologiczności konstrukcji

odlewu powinni przeprowadzać wspólnie

konstruktor odlewu i technolog odlewnik

projektujący

proces

wytwarzania

odlewu.

Rysunek surowego odlewu służy poza

tym do opracowania procesu obróbki

skrawaniem

odlewu

w

biurze

technologicznym

wydziału

mechanicznego oraz do prowadzenia

kontroli międzyoperacyjnej i ostatecznej

w odlewni.

14

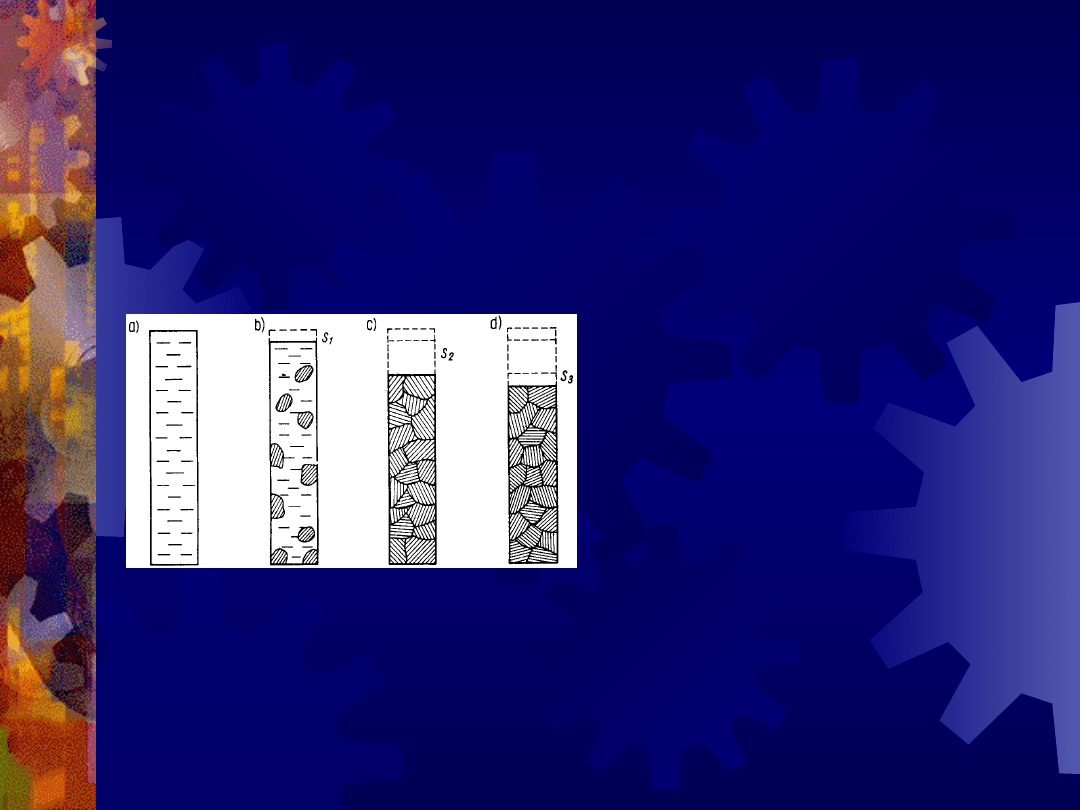

Skurcz odlewniczy

.

Schematyczne przedstawienie

tworzenia

się

skurczu

odlewniczego w odlewie pręta :

a) pręt w stanie ciekłym w

formie odlewniczej w chwili

wypełnienia jej metalem;

b) skurcz

pręta

w stanie

ciekłym wskutek obniżania się

temperatury

do

chwili

pojawienia

się

pierwszych

kryształów,

c) skurcz w okresie krzepnięcia,

d) skurcz w stanie stałym

15

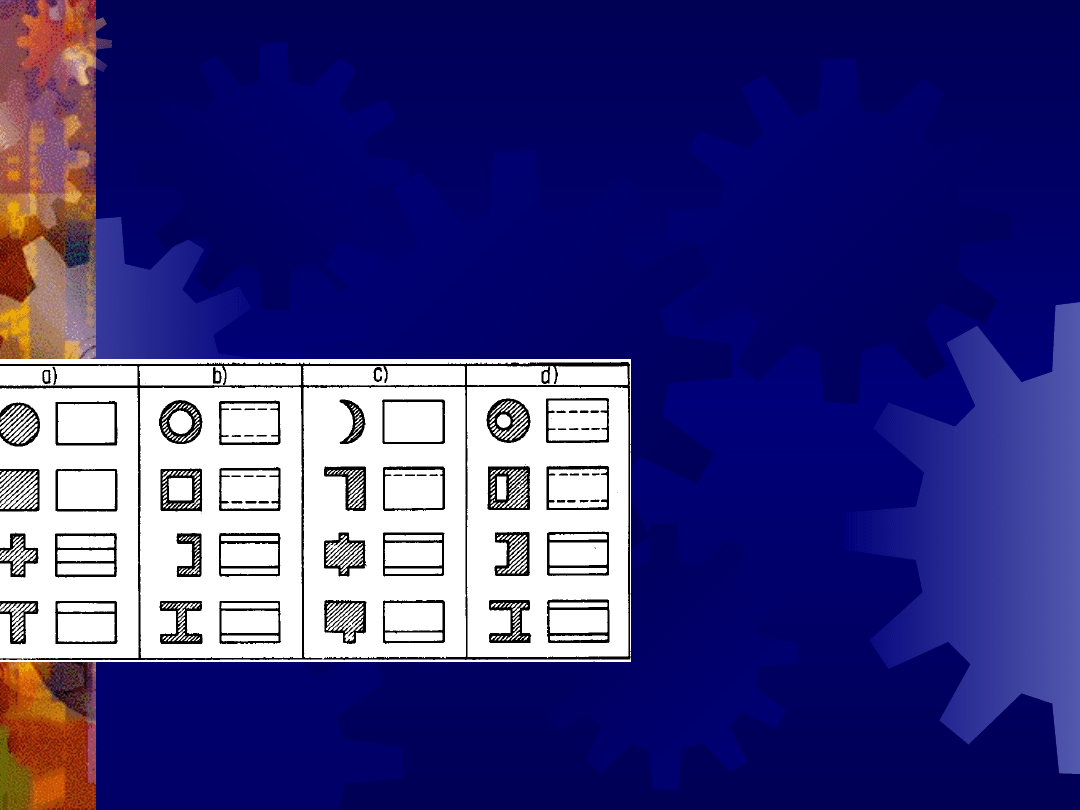

Konstrukcja odlewów o

różnym skurczu

odlewniczym

. Konstrukcje

odlewów:

a) o skurczu

swobodnym;

b) o skurczu hamowanym

mechanicznie;

c) o skurczu hamowanym

cieplnie;

d) o skurczu hamowanym

mechanicznie i cieplnie

16

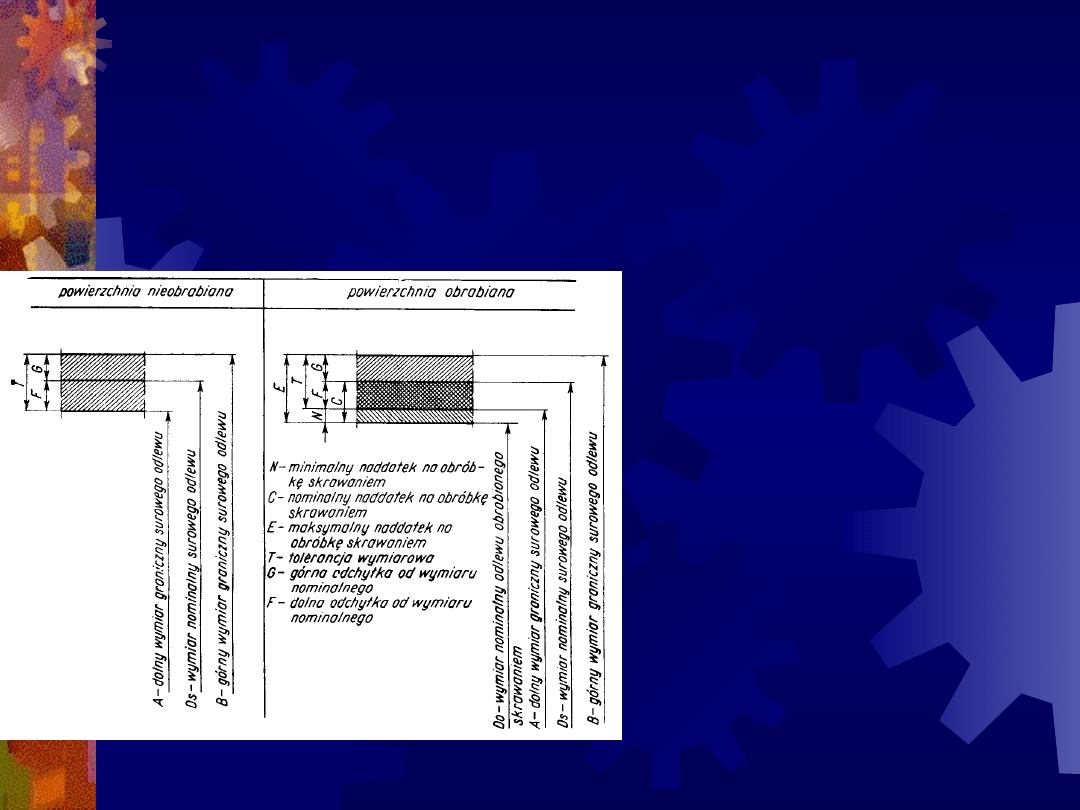

Ustalanie wymiarów

surowego odlewu i wyrobu

Wymiary

nominalne,

tolerancje

wymiarowe i

naddatki na

obróbkę

skrawaniem

wyjaśnia rysunek

obok

17

Bazy

Bazy wymiarowe konstrukcyjne są to powierzchnie, linie lub punkty

ustalające położenie pozostałych powierzchni, linii lub punktów odlewu

na rysunku konstrukcyjnym. Bazy wymiarowe, względem których

dokonuje się pomiarów odlewu, zależą od baz konstrukcyjnych, sposobu

pomiaru oraz narzędzi pomiarowych.

Bazy obróbkowe są to powierzchnie, linie lub punkty, które w procesie

obróbki skrawaniem ustalają położenie odlewu w stosunku do narzędzia

skrawającego, w pierwszych operacjach obróbczych.

Bazy montażowe są to powierzchnie ustalające rzeczywiste położenie

odlewu w stosunku do innych części w zespole.

Dokładność obróbki zwiększa się, gdy bazy obróbkowe pokrywają się

z bazami konstrukcyjnymi.

Obecnie coraz częściej wprowadza się pojęcie dokładności ekonomicznej

odlewu; przez określenie to rozumie się taki dobór tolerancji

wymiarowych, który jednocześnie zapewnia warunki najbardziej

ekonomicznego wytwarzania odlewów i ich obróbki mechanicznej.

Oznacza to, że wtedy łączny koszt wykonania odlewu i jego obróbki jest

najniższy.

18

Chropowatość powierzchni

Chropowatość powierzchni

odlewu jest to zbiór

nierówności powierzchni o

stosunkowo małych

odstępach wierzchołków.

Nierówności te mierzy się

w granicach odcinka

elementarnego l

e

= 50 mm,

jako odchyłkę

zaobserwowanego profilu

od linii odniesienia. Nie

uwzględnia się przy tym

odchyłek falistości

Wartości nominalne parametru chropowatości R

a

surowych powierzchni odlewów

oraz długości elementarnych odcinków pomiarowych l

e

(według normy PN‑84/H‑83140)

Wartości

nominalne

parametru

chropowatości R

a

surowych

powierzchni

odlewu

Długość odcinka

elementarnego

l

e

, mm

0,8; 1,6

0,8

3,2; 6,3; 12,5; 25

2,5

50; 100

8

200

25

19

Ustalenie położenia

odlewu w formie

Przystępując do opracowania rysunku surowego odlewu należy przede

wszystkim ustalić metodę i sposób formowania i odlewania, od których

zależy również rodzaj i sposób wykonania modelu.

Powierzchnia podziału formy odlewniczej dzieli fikcyjnie odlew na dwie

części: górną G, znajdującą się w czasie zalewania w górnej części formy

(górnej skrzynce) i dolną D, położoną w dolnej części formy.

Położenie odlewu w formie wpływa w pewnym stopniu na jego właściwości

(właściwości tworzywa, naddatki na obróbkę), dlatego na rysunku surowego

odlewu należy zaznaczyć, która część odlewu będzie znajdowała się w

górnej części formy, a która w dolnej. Przy formowaniu w trzech skrzynkach

istnieją dwie linie podziału formy dzielące odlew na trzy części, które

oznacza się odpowiednio strzałkami:

Ustalenie właściwego sposobu formowania i odlewania, czyli wybór

płaszczyzny podziału formy, ma decydujący wpływ na jakość i

ekonomiczność odlewu i z tego względu jest najważniejszą czynnością przy

projektowaniu procesów technologicznych odlewni. Płaszczyzna podziału

formy ustalająca położenie odlewu w formie odlewniczej wyznacza więc

sposób wykonania formy i jednocześnie rodzaj modelu.

20

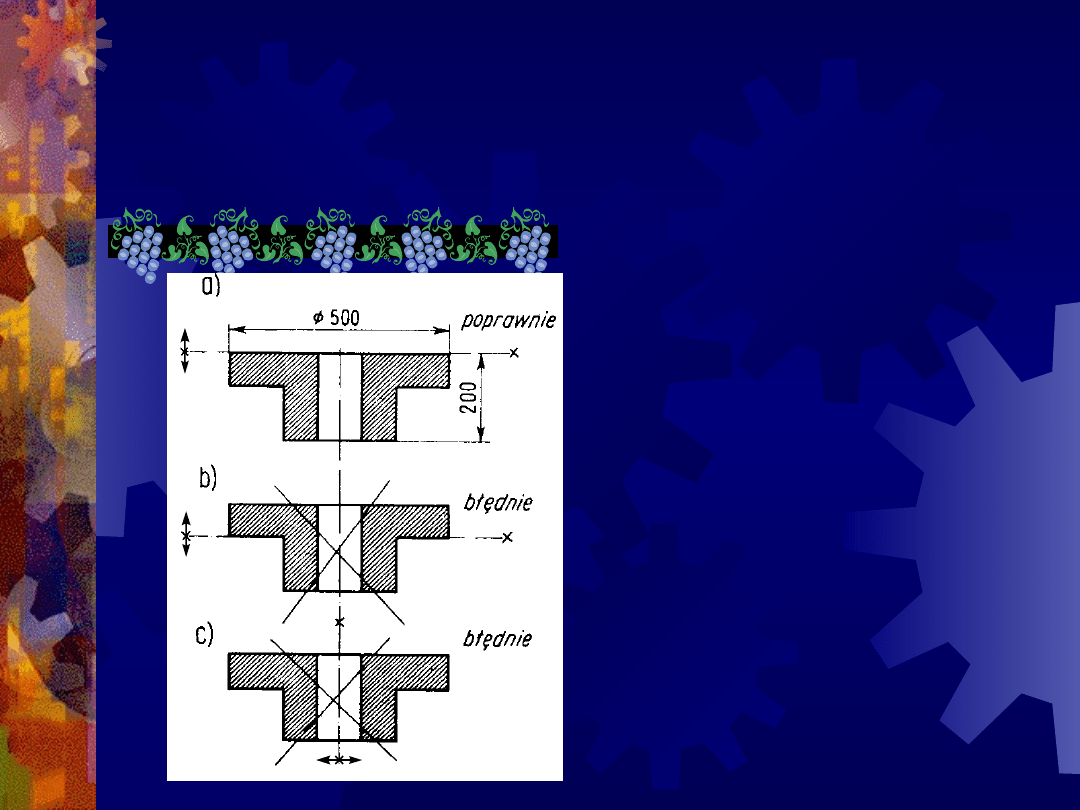

Przykłady położenia

odlewu

Przykład wyboru

prawidłowego

położenia

odlewu w formie

odlewniczej

a.

poprawnie

b.

błędnie

c.

błędnie

21

Wytyczne wyboru płaszczyzny podziału

formy

Przy wyborze powierzchni podziału formy należy wziąć pod uwagę

niżej omówione wskazówki

:

1. Podstawowym warunkiem wyboru płaszczyzny

podziału formy jest umożliwienie łatwego wyjęcia modelu z formy.

Dlatego powierzchnia ta powinna być identyczna z powierzchnią

podziału modelu lub równoległa do niej i powinna przechodzić przez

największy przekrój odlewu.

2. Jeżeli wyjmowanie modelu jest dla dwóch lub więcej płaszczyzn

podziału jednakowo łatwe, należy wybrać tę powierzchnię podziału

formy, przy której model będzie niedzielony. Jednak płaszczyzna

podziału powinna przechodzić przez największą płaszczyznę odlewu.

W odlewie przedstawionym na rysunku jw. powierzchnię podziału

formy wybiera się według rysunku a, choć z punktu widzenia

wyjmowania modelu możliwe są również inne powierzchnie podziału

(rys. b, c). Przy wyborze powierzchni jak na rysunku a model będzie

niedzielony, czyli odlew będzie znajdował się w jednej, dolnej

skrzynce formierskiej. W ten sposób zwiększa się dokładność

wymiarową odlewów i zapobiega się wadom odlewniczym

spowodowanym przestawieniem górnej części formy w stosunku do

dolnej.

22

d.c.

3. Spośród kilku sposobów formowania należy na ogół

wybrać ten sposób, przy którym będzie potrzebna

najmniejsza liczba rdzeni, gdyż wpływa to na obniżenie

kosztów i przyspieszenie produkcji, a także wpływa

korzystnie na dokładność wymiarową odlewów. Przesadne

unikanie rdzeni nie zawsze jednak daje oszczędności,

zwłaszcza w produkcji seryjnej.

4. Odpowiedzialne powierzchnie odlewu, np. powierzchnie

obrabiane, podlegające kontroli szczelności, powinny być

w miarę możliwości usytuowane w dolnej części formy, a

gdy to jest niemożliwe, usytuowane pionowo lub pochyło.

Powierzchnie poziome, położone w górnej części formy, są

najczęściej zanieczyszczone żużlem i masą formierską.

Jeżeli jednak usytuowanie odpowiedzialnej części odlewu

w dolnej formie wyraźnie utrudnia formowanie, to na ogół

lepiej jest zabezpieczyć jakość tej powierzchni przez

zwiększenie naddatku na obróbkę skrawaniem.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

Wyszukiwarka

Podobne podstrony:

Rysunek surowego odlewu i obliczanie surowego odlewu

3 wyklad Rysunek geodezyjny

Wyklad 5[1] RYSUNEK RODZINY wy Nieznany

Rysunek w poznaniu dziecka mat dodatkowe do wykładu

rysunek techniczny wykłady1

Rysunek1, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Rysunek2, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Rys tech - Wykład 1 (stale), WTŻ, Rysunek Techniczny

rysunek techniczny wykłady5

Rysunek w poznaniu dziecka mat dodatkowe do wykładu

rysunek techniczny wykłady1

Napęd Elektryczny wykład

wykład5

Psychologia wykład 1 Stres i radzenie sobie z nim zjazd B

więcej podobnych podstron