Organizacja produkcji

zagadnienia bhp

w zakładach odlewniczych

zestawił :

w.szurkowski

Literatura

1.

Chudzikiewicz Ryszard: Mechanizacja i

automatyzacja odlewni, WNT Warszawa

1980

2.

Perzyk Marcin. i inni: Odlewnictwo, WNT

Warszawa 2000

3.

Samsonowicz Zbigniew: Automatyzacja

procesów odlewniczych, WNT Warszawa

1985

Katalogi firm

1.

www. technical.com.pl (Technical - Nowa

Sól)

2.

www.zam.com.pl (Zakłady Urządzeń

Przemysłowych ZAM Kęty)

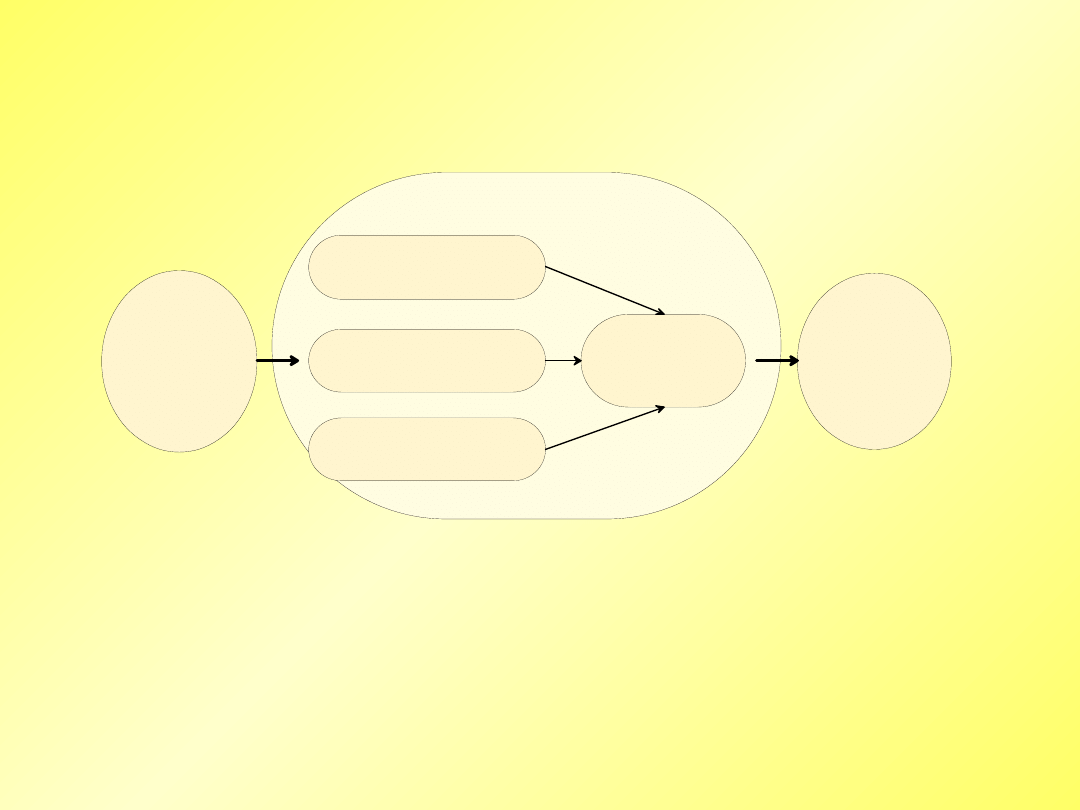

System produkcyjny

SYSTEM PRODUKCYJ NY

Konstrukcyjne

przygotowanie produkcji

Technolgiczne

przygotowanie produkcji

Organizacyjne

przygotowanie produkcji

Realizacja

procesu

technologicznego

WYŚCIE:

wyroby

usługi

odpady

informacje

WEŚCIE:

materiały

wyposażenie

personel

informacje

energia

kapitał

System produkcyjny jest układem zasobów

transformujących elementy wektora wejścia

(czynników produkcji) w wyjścia (wyniki

przetwarzania).

Formy organizacji produkcji

Kryterium

techniczno-ekonomiczne

wyróżnia

formę organizacji procesu produkcji:

• niepotokową (gniazdową)

Forma

niepotokowa

organizacji

produkcji

charakteryzuje się:

• brakiem ścisłego powiązania stanowisk pracy z

procesem produkcyjnym

• brakiem regularności powtarzalności produkcji

g n ia z d o te c h n o lo g ic z n e

g n ia z d o p r z e d m io to w e

P r o d u k c ja g n ia z d o w a

o t w a r te

z a m k n ię te

g n ia z d a

Formy organizacji produkcji

Kryterium

techniczno-ekonomiczne

wyróżnia

formę organizacji procesu produkcji:

2. potokową

Forma

potokowa

organizacji

produkcji

charakteryzuje się:

• stanowiska pracy ustawione są w kolejności

procesu technologicznego

• nie są możliwe nawroty w przebiegu obrabianych

lub montowanych elementów

• w liniach potokowych ma miejsce stały przydział

robotników do określonych stanowisk pracy

Takt (rytm) produkcyjny - czas między wejściem

lub zejściem ze stanowisk pracy dwóch kolejnych

obrabianych lub montowanych elementów

Formy organizacji produkcji –

produkcja gniazdowa

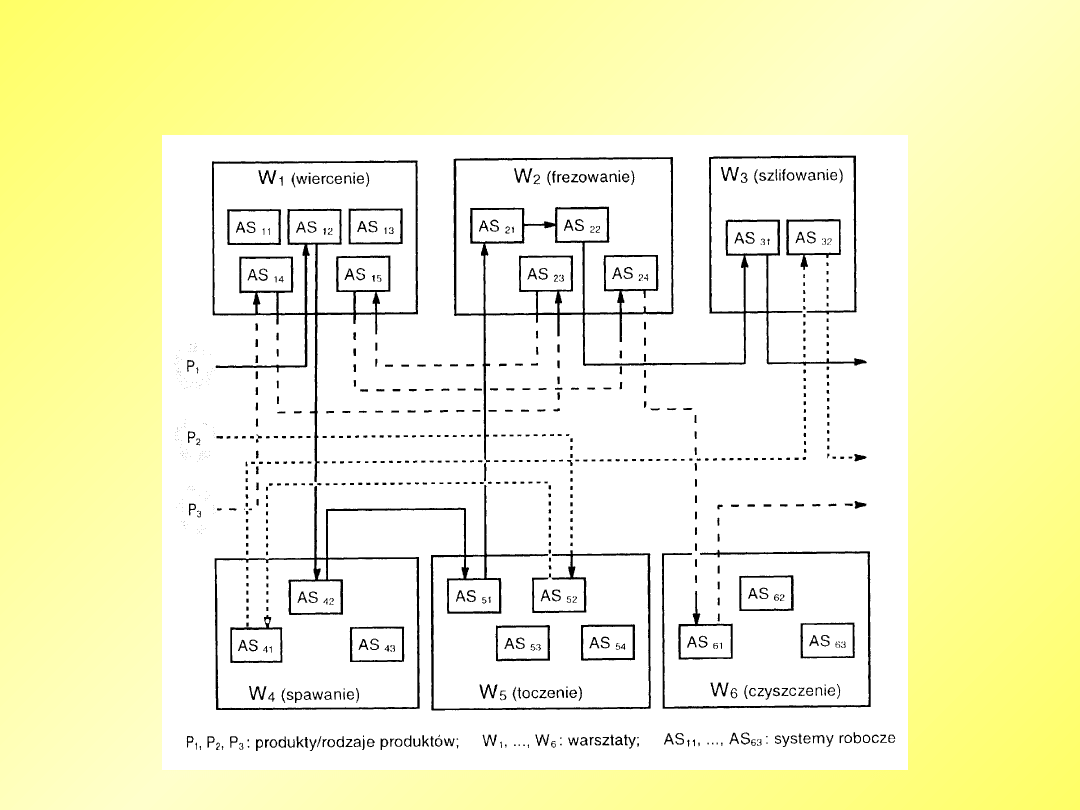

Gniazdo technologiczne – cechą charakterystyczną

takiego typu produkcji jest zgrupowanie stanowisk

wg wykonywanych operacji

Uwagi

• Powoduje dużą liczbę operacji transportowych.

• Przepływ towarów odbywa się w sposób

przerywany.

Formy organizacji produkcji –

produkcja gniazdowa

Formy organizacji produkcji –

produkcja gniazdowa

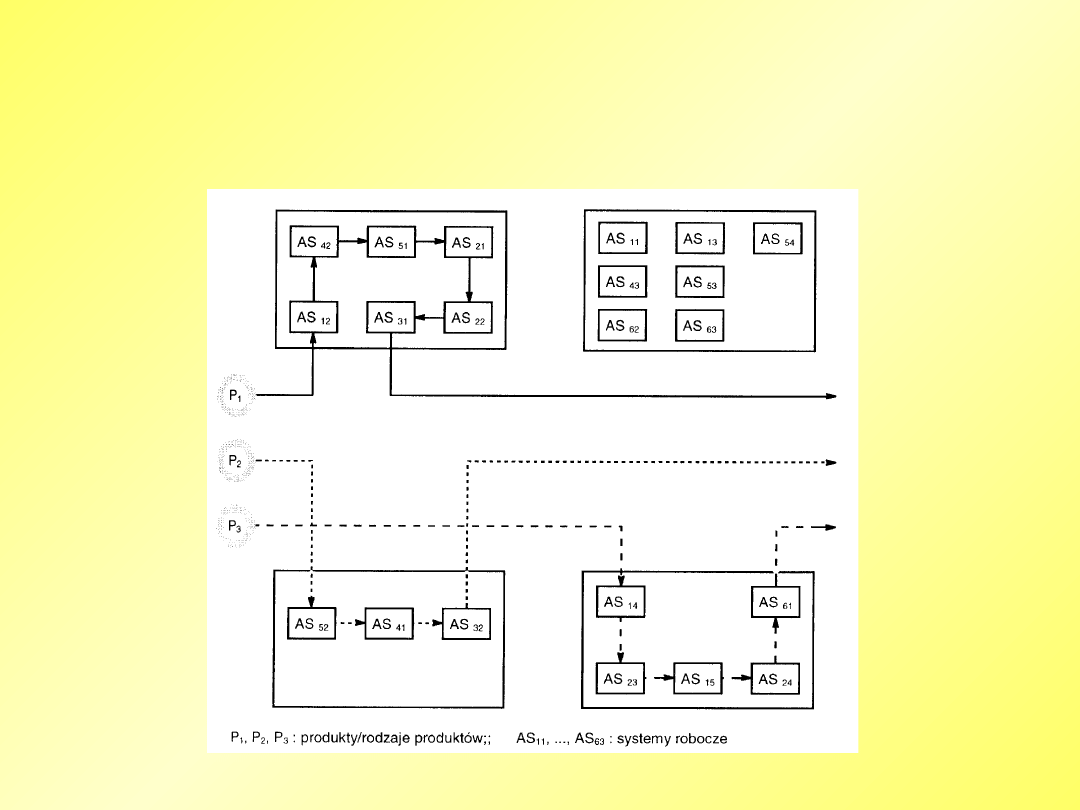

Gniazdo przedmiotowe - charakteryzuje się:

• możliwością kompletnej obróbki określonej grupy

(typów

części)

podobnych

do

siebie

lub

technologicznie ze sobą spokrewnionych np.

gniazdo produkcji kół zębatych, odlewów

• przestrzennym

grupowaniem

jednostek

produkcyjnych o różnych funkcjach

Formy organizacji produkcji –

produkcja gniazdowa

Gniazdo przedmiotowe

Możemy wyróżnić następujące rodzaje produkcji

gniazdowej:

• produkcja

w

elastycznych

systemach

produkcyjnych – charakteryzuje się zastosowanie

obrabiarek

sterowanych

numerycznie

oraz

zautomatyzowanego

systemu

przepływu

materiałów

• produkcja

w

wyodrębnionych

obszarach

produkcyjnych – charakteryzuje się mniejszym

poziomem automatyzacji

Formy organizacji produkcji –

produkcja gniazdowa

Gniazdo przedmiotowe

Zalety produkcji gniazdowej to:

• znaczne skrócenie dróg transportu

• możliwość

redukcji

wydajności

transportu

wewnętrznego

• duża przejrzystość przebiegu produkcji upraszcza

proces planowania i sterowania produkcji

• zredukowanie czasów oczekiwania zamówień na

realizację i związana z tym zmniejszenie zapasów

w magazynach pośrednich.

Formy organizacji produkcji –

produkcja gniazdowa

Formy organizacji produkcji –

produkcja potokowa

Produkcja potokowa – cechą charakterystyczną

jest rozmieszczenie stanowisk roboczych zgodnie z

przebiegiem procesu technologicznego.

Produkcja potokowa stosowana jest najczęściej do

produkcji jednego typu wyrobów.

Formy organizacji produkcji –

produkcja potokowa

W produkcji potokowej można wyróżnić:

• produkcję bez bezpośredniego powiązania

czasowego operacji

• produkcję

z

bezpośrednim

powiązaniem

czasowym (wymuszony rytm)

• przy połączeniu jednostek produkcyjnych

przez

samodzielne

urządzenia

transportowe

• automatycznej

linii

obróbkowej

z

przymusowym rytmem produkcyjnym

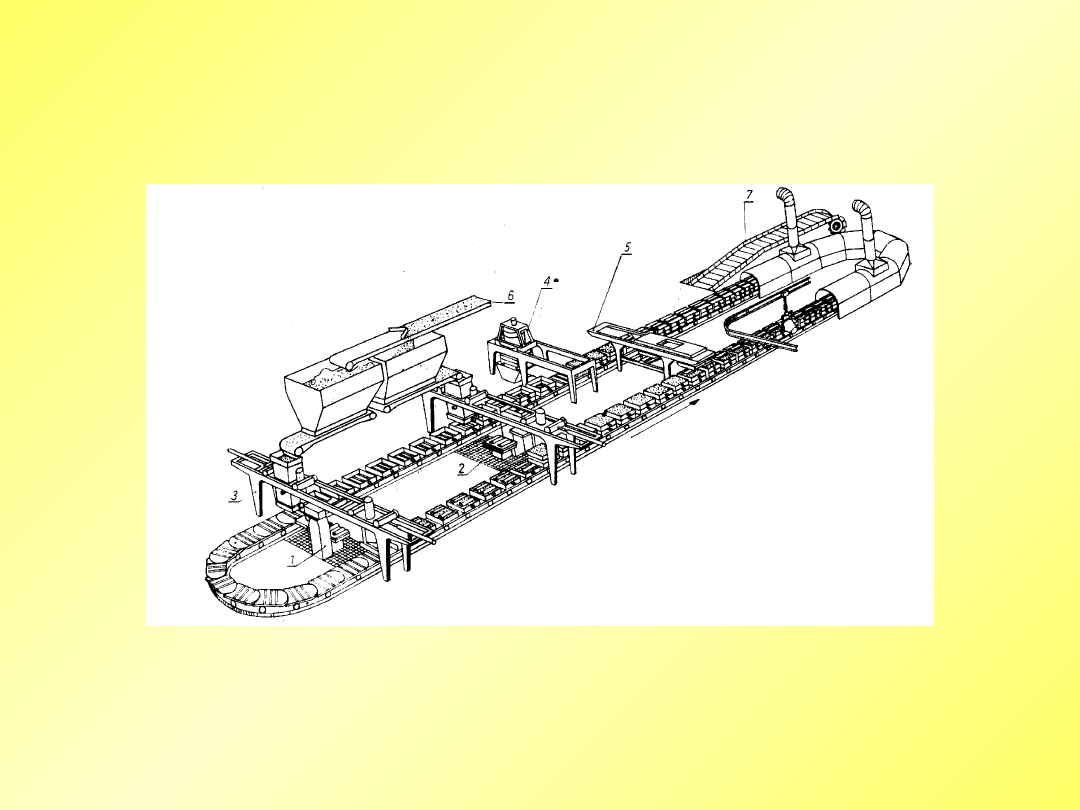

Formy organizacji produkcji –

produkcja potokowa

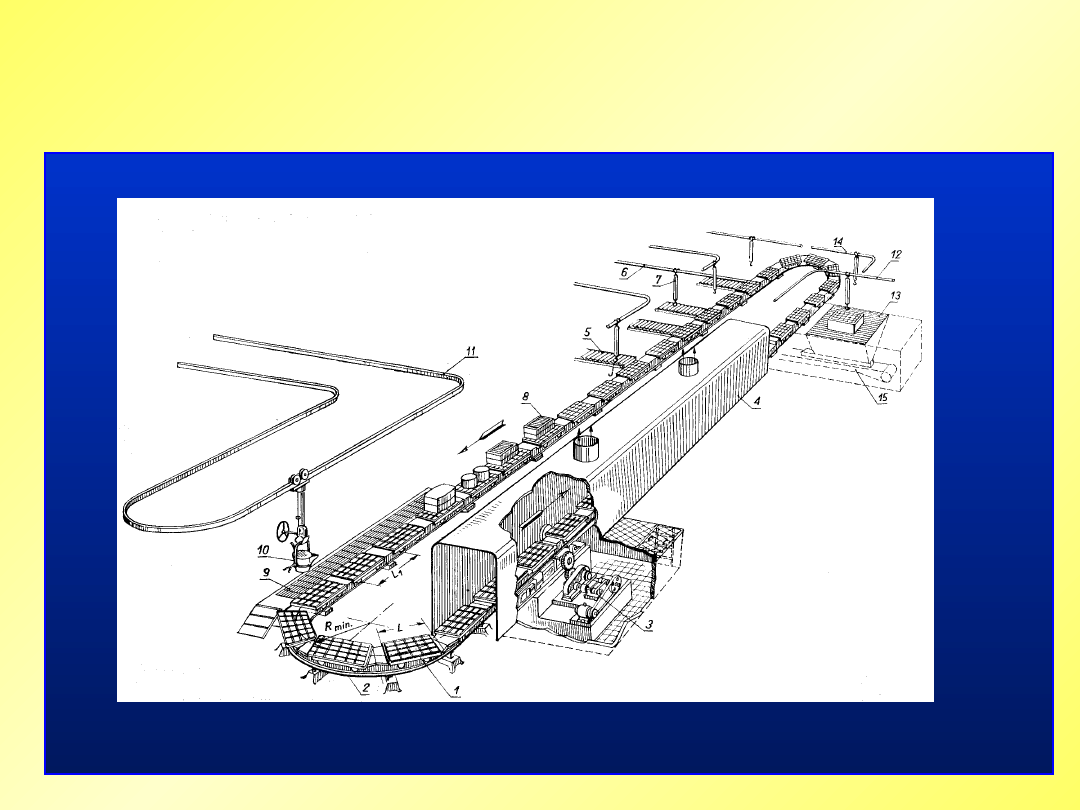

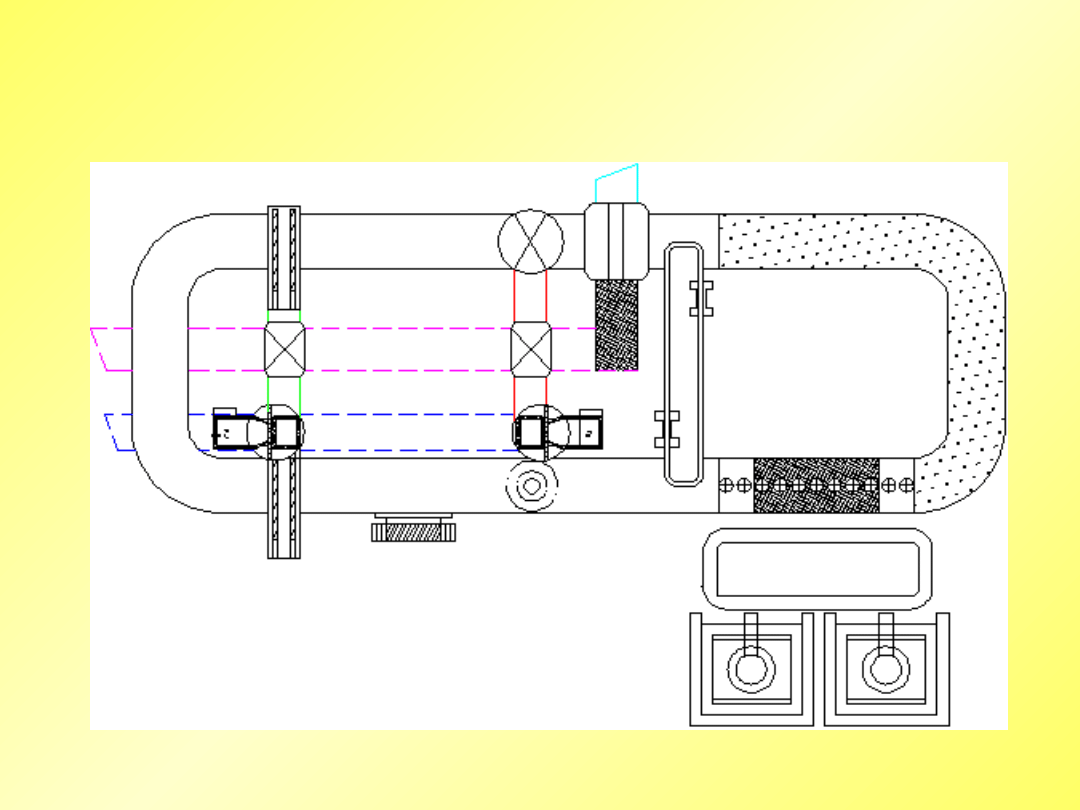

Przepływ materiałów przy produkcji potokowej; 1- formierka dolnych

półform, 2- formierka górnych półform, 4- stanowisko wybijania, 5-

stanowisko obciążania i odciążania form,

6- przenośnik masy formierskiej, 7- przenośnik członowy wybitych odlewów

Formy organizacji produkcji –

produkcja potokowa

Uwagi

• Transport materiałów odbywa się w sposób ciągły.

• Brak materiałów na pewnym etapie procesu

doprowadza do niedoboru w całym procesie

produkcyjnym ze względu na połączenie jednostek

produkcyjnych ze sobą.

• Krótsze drogi transportu międzystanowiskowego

• Niższa wartość robót w toku

• Mniejsza powierzchnia produkcyjna

Logistyka produkcji – wielkość

produkcji

Produkcję możemy podzielić ze względu na jej

wielkość na:

1. jednostkową – produkcja, przy której liczba

wykonywanych

jednorazowo

wyrobów

nie

przekracza kilku sztuk (charakteryzuje się

niepowtarzalnością

wyrobów

i

robót

wykonywanych na poszczególnych stanowiskach –

indywidualne zamówienia klienta)

Logistyka produkcji – wielkość

produkcji

Produkcję możemy podzielić ze względu na jej

wielkość na:

2. seryjną – wytwarzanie określonej liczby wyrobów

wg takiej samej technologii

• małoseryjną

• średnioseryjną

• wielkoseryjną

Przy produkcji seryjnej podczas zmiany rodzaju

produkowanego wyrobu należy przerwać proces

produkcyjny i przestawić urządzenia produkcyjne

co podnosi koszty produkcji.

Logistyka produkcji – wielkość

produkcji

Produkcję możemy podzielić ze względu na jej

wielkość na:

3. masową – w ciągu dłuższego czasu wytwarzane są

duże ilości wyrobów w jednym lub kilku zbliżonych

do siebie wariantach konstrukcyjnych

Logistyka produkcji – wielkość

produkcji

Lp.

Wielkość

charakteryzowana

Typy produkcji

Jednostkowa

seryjna

masowa

1

Wielkość produkcji

[wyrobów/rok]

mała ilość

wykonywanych

wyrobów.

Ciężkie: do 5

Średnie: do 10

Lekkie: do 50

Brak z góry

ustalonej

powtarzalności

serii

średnia ilość

wykonywania

wyrobów.

Ciężkie: 5÷1000

Średnie: 10÷5000

Lekkie: 100÷50000

Okresowe

uruchomienie serii

duża ilość

wykonywanych

wyrobów.

Ciężkie: > 1000

Średnie: > 5000

Lekkie: > 50000

Ciągła produkcja

przez znaczny

okres czasu

2

Obciążenie

stanowisk

roboczych

obciążenie

stanowisk

różnymi

przedmiotami bez

jakiejkolwiek

prawidłowości ich

zmiany

okresowa zmiana

przedmiotów na

stanowiskach

ciągłe obciążenie

stanowisk tymi

samymi

przedmiotami

Logistyka produkcji – wielkość

produkcji

Lp.

Wielkość

charakteryzowana

Typy produkcji

Jednostkowa

seryjna

masowa

3

Rodzaje stanowisk

roboczych

stanowiska

uniwersalne

(ogólnego

przeznaczenia)

stanowiska

uniwersalne i

specjalizowane

stanowiska

specjalizowane i

specjalne

4

Zastosowanie

pomocy

specjalnych

(uchwytów,

przyrządów,

narzędzi i

sprawdzianów

specjalnych)

tylko w bardzo

wyjątkowych

przypadkach, gdy

nie ma innej

możliwości

wykonania

przedmiotu

szerokie

zastosowanie

przyrządów,

uchwytów narzędzi

i sprawdzianów

specjalnych

przyrządy, uchwyty

i narzędzia bardzo

złożone

przystosowane do

pracy w cyklu

automatycznym i

półautomatycznym.

5

Opracowanie

procesów

technologicznych

technologia

bardzo

uproszczona

(sprowadza się z

reguły do

opracowania

karty

technologicznej)

dokumentacja

procesu

technologicznego

składa się z karty

technologicznej i

instrukcji prac dla

poszczególnych

operacji

szczegółowe

opracowanie

procesów

technologicznych i

systematyczne ich

badanie w toku

produkcji

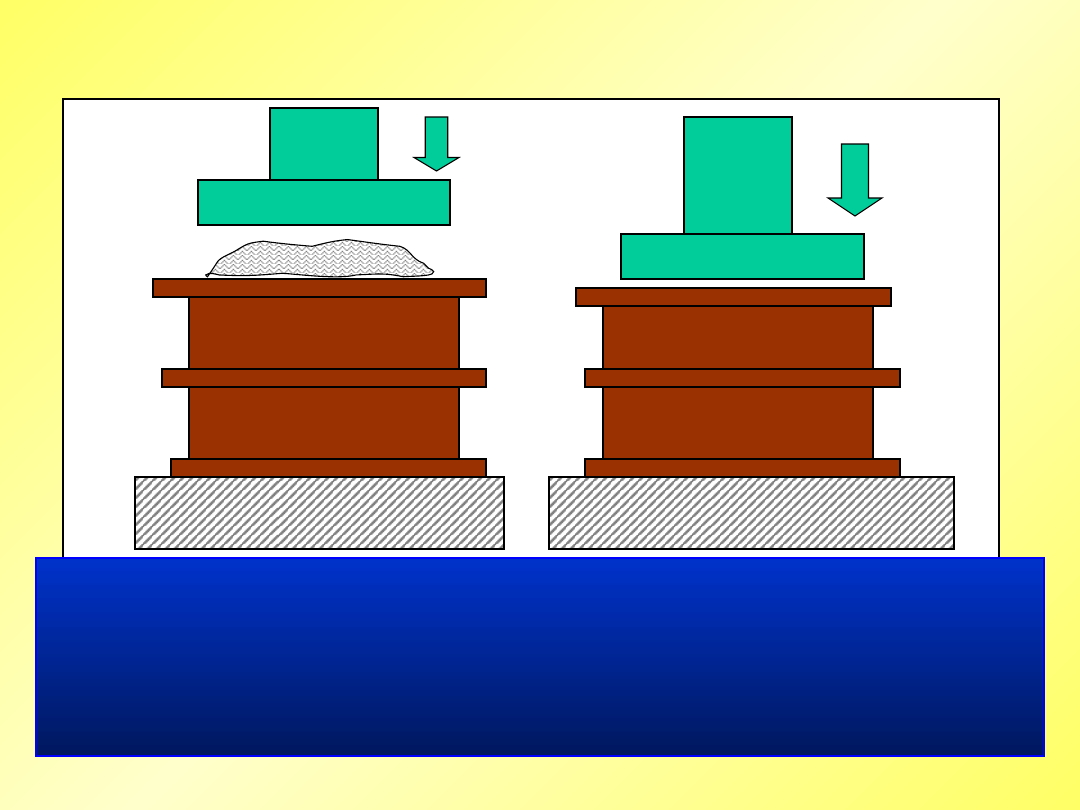

Formowanie maszynowe

• wstrząsanie

• prasowanie

• wstrząsanie z

doprasowaniem

• narzucanie

• nadmuchiwanie

• strzelanie

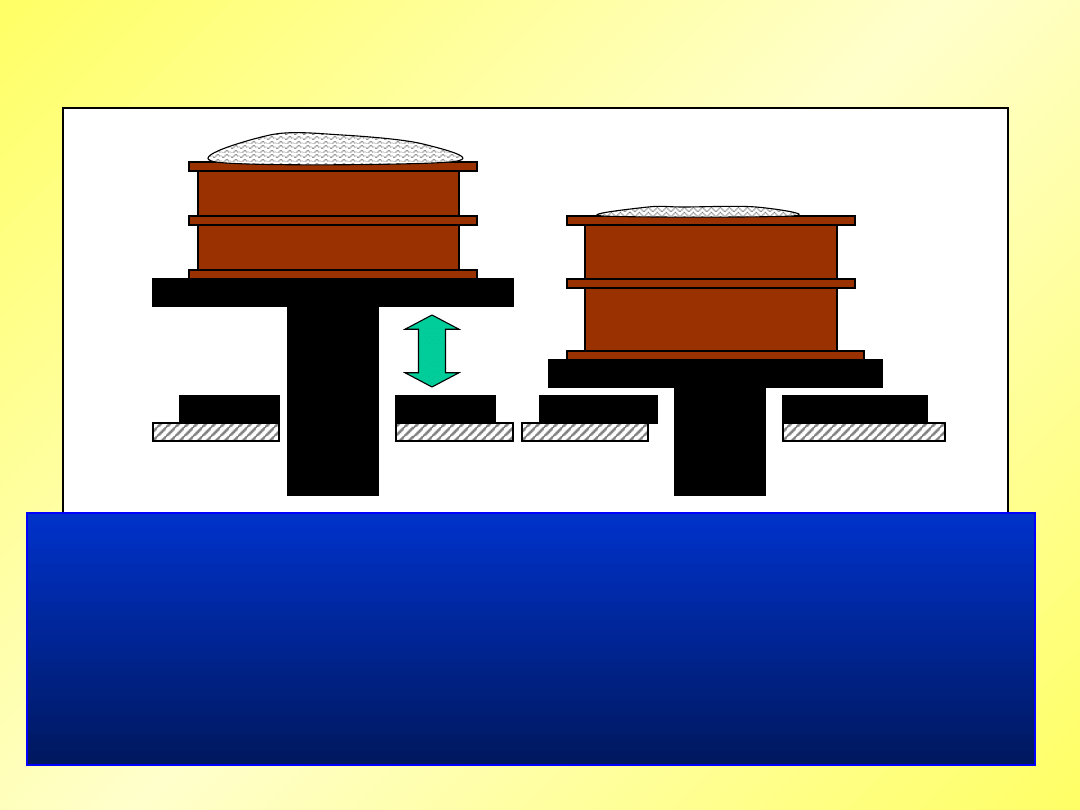

Wstrząsanie

Forma jest podnoszona do góry i

energicznie opuszczana – uderza o

obudowę maszyny

Najwyższy stopień zagęszczenia masy

występuje przy płycie modelowej

Prasowanie (z góry)

Małe zużycie energii; Najlepsze dla

płytkich form;

Najwyższy stopień zagęszczenia masy

od strony wywieranego nacisku

Formierki wstrząsowo-

prasujące

Narzucarka

Przenośnik

taśmowy

masy

Głowica

rzutowa

Narzucarka

• duża wydajność

• wysokie koszty inwestycyjne

• równomierny stopień zagęszczenia

masy wzdłuż wysokości skrzynki

formierskiej, zależny od głębokości

skrzynki i odległości głowicy

narzucarki od skrzynki formierskiej

• stopień zagęszczenia formy jest

regulowany prędkością łopatki

rzutowej (od 1200 do 1800 obrotów

na minutę)

Formowanie maszynowe -

zastosowanie

1. stosowana do produkcji seryjnej i

masowej

2. metoda stosowana do wytwarzania

odlewów ze wszystkich stopów

technicznych

3. osiągana chropowatość wynosi Ra 20

do Ra 100

4. minimalna grubość ścianki 4 mm

5. najczęściej wykonywane są odlewy o

masie do ok. 100 kg

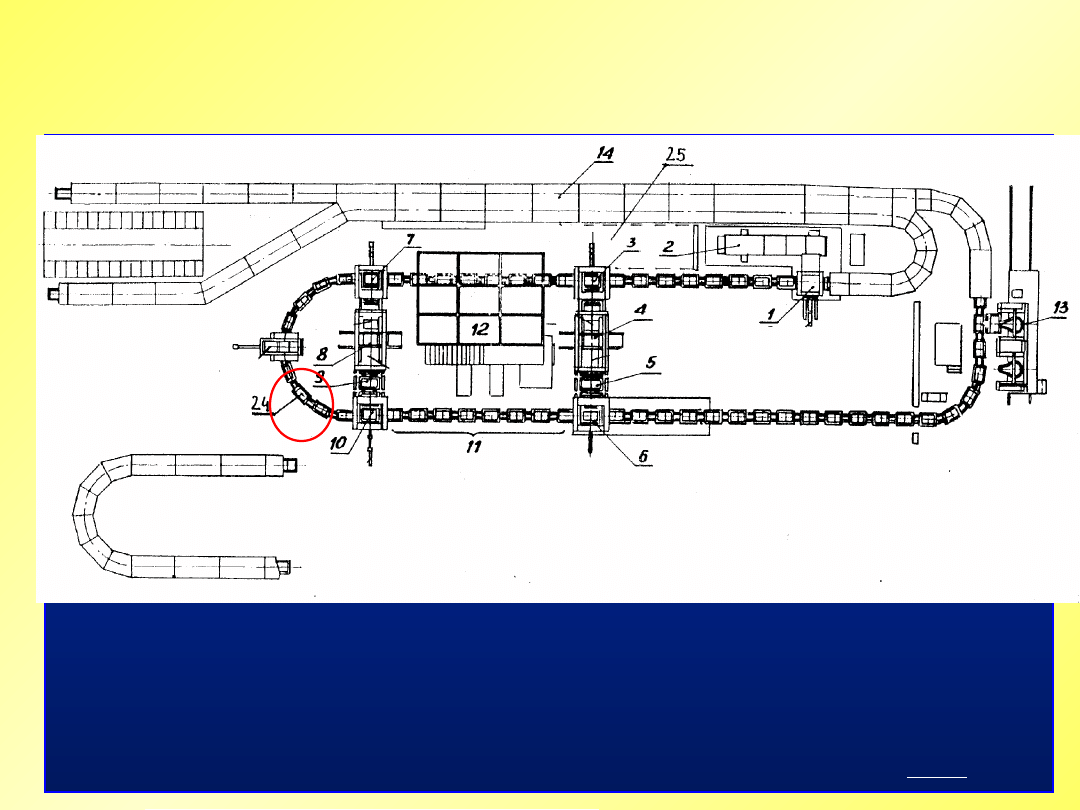

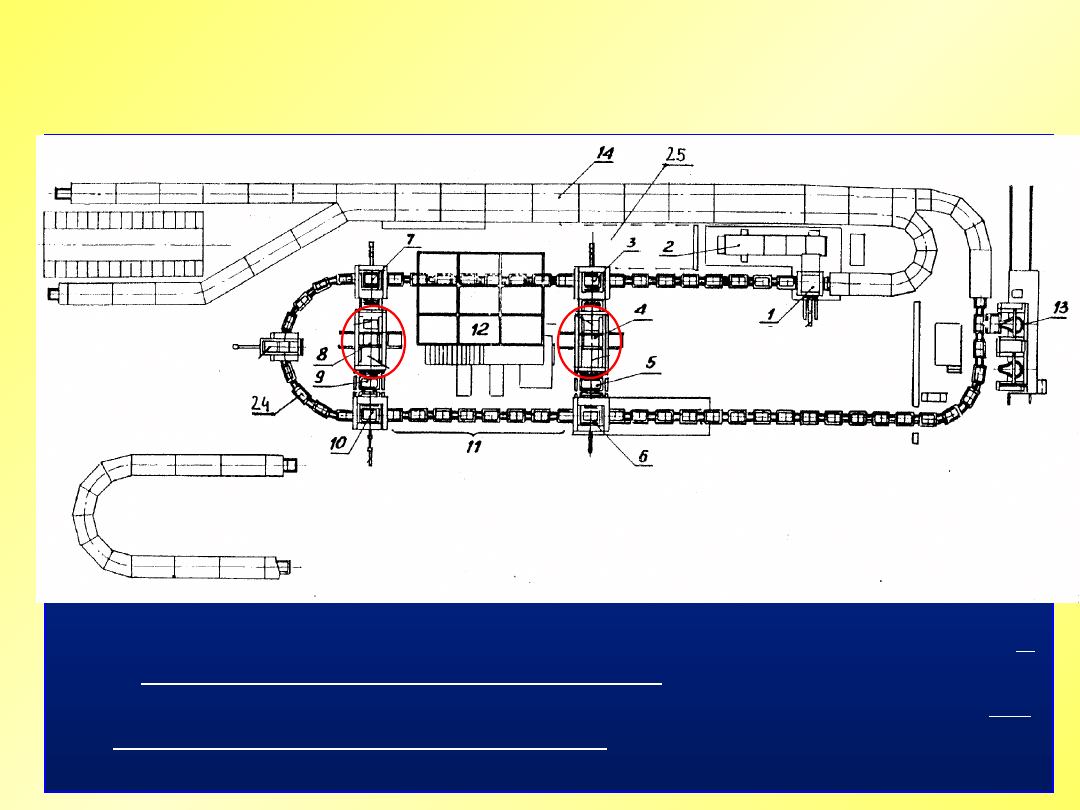

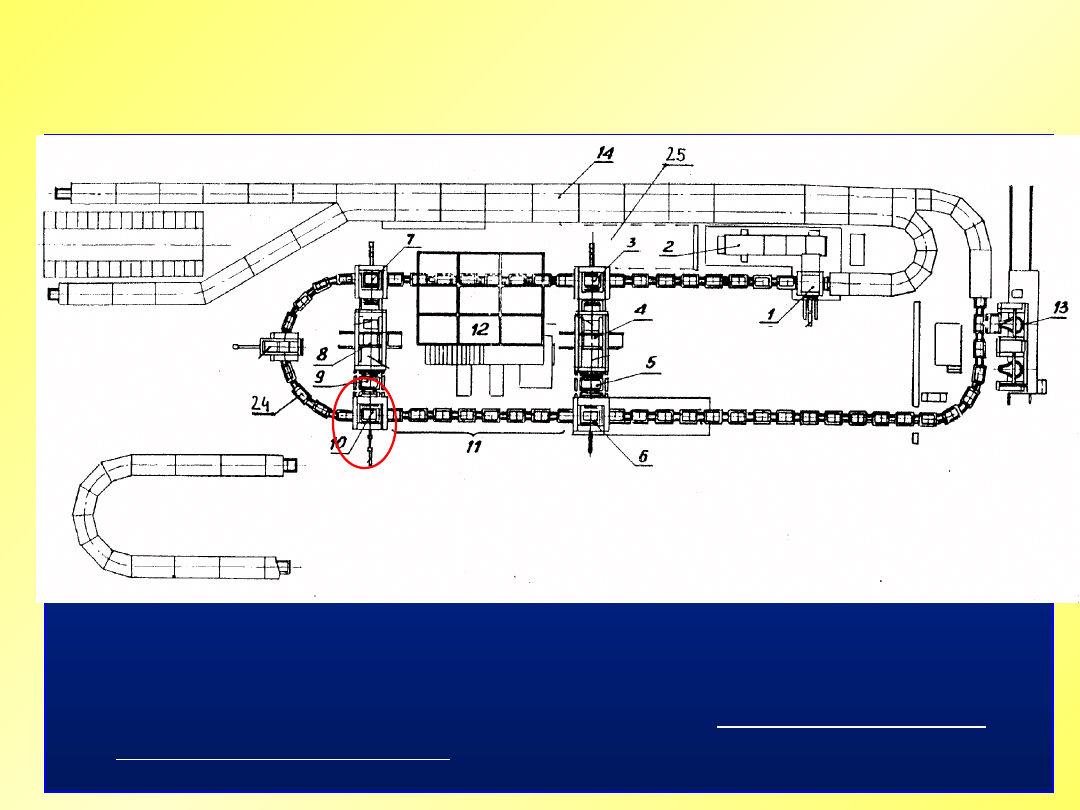

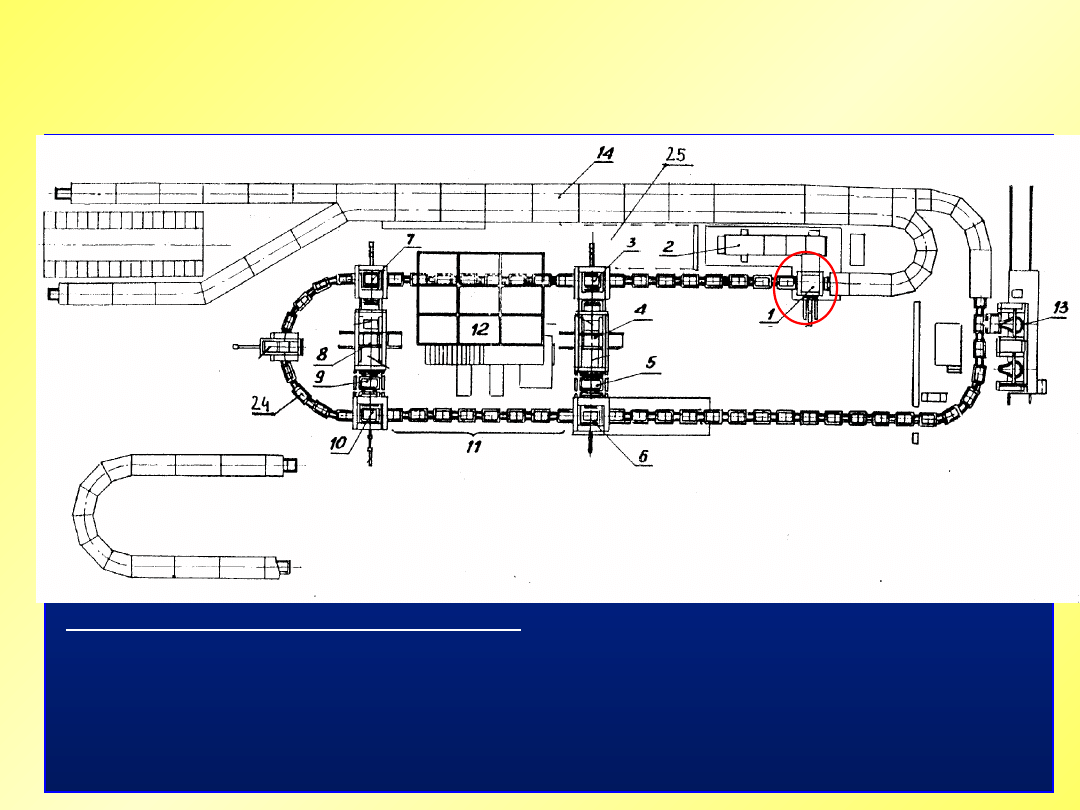

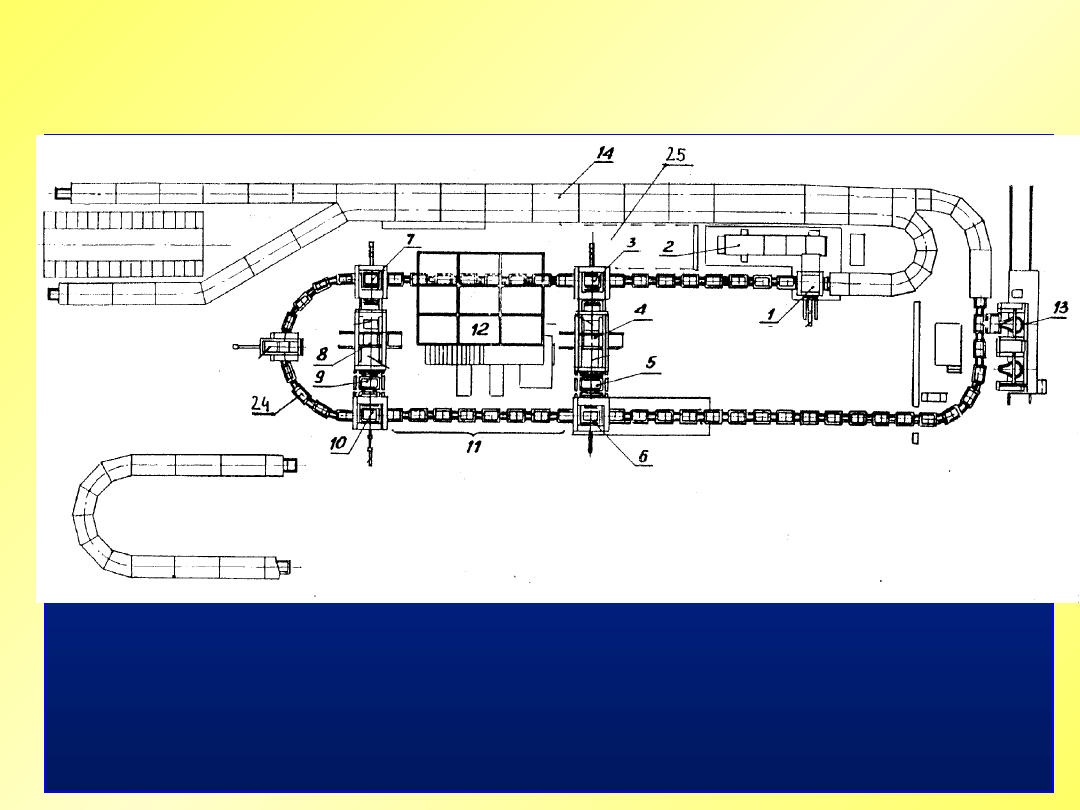

Zmechanizowana linia

technologiczna do wytwarzania

odlewów żeliwnych

1 – wypycharka pakietów form, 2 – krata wstrząsowa, 3 – rozkładarka górnych skrzynek, 4 –

formierka górnych połówek form, 5 – obracarka górnych połówek skrzynek (kontrola),

6 – składarka form, 7 – przekładarka dolnych połówek form, 8 – formierka dolnych

połówek form, 9- obracarka dolnych połówek form, 10 – przekładarka dolnych połówek

form, 11 – odcinek kontroli i rdzeniowania dolnych połówek form, 12 – kabina

sterownicza, 13 – stanowisko zalewania form, 14 – tunel chłodzący,

24 –

przenośnik członowy wózkowy

, 25 – przenośnik taśmowy (metalowy)

Transport wewnętrzny –

przenośnik członowy

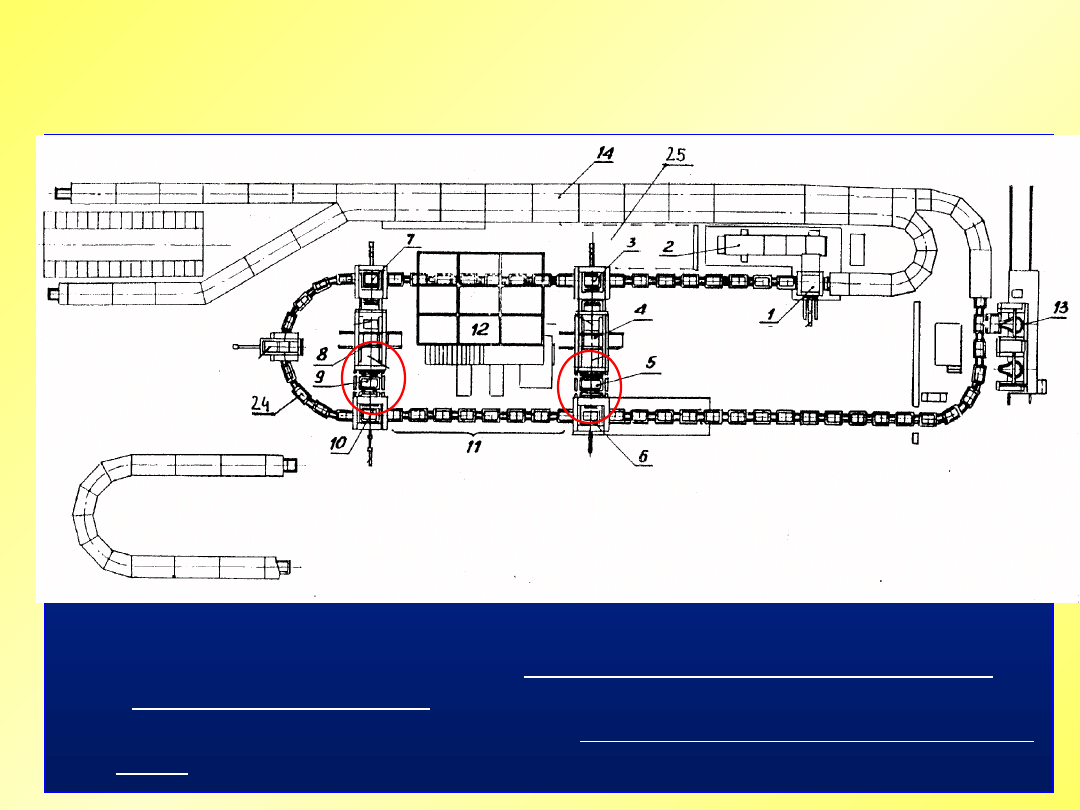

Zmechanizowana linia

technologiczna do wytwarzania

odlewów żeliwnych

1 – wypycharka pakietów form, 2 – krata wstrząsowa, 3 – rozkładarka górnych skrzynek,

4

– formierka górnych połówek form

, 5 – obracarka górnych połówek

skrzynek (kontrola), 6 – składarka form, 7 – przekładarka dolnych połówek form,

8 –

formierka dolnych połówek form

, 9- obracarka dolnych połówek form, 10

– przekładarka dolnych połówek form, 11 – odcinek kontroli i rdzeniowania dolnych

połówek form, 12 – kabina sterownicza, 13 – stanowisko zalewania form, 14 – tunel

chłodzący, 24 – przenośnik członowy wózkowy, 25 – przenośnik taśmowy (metalowy)

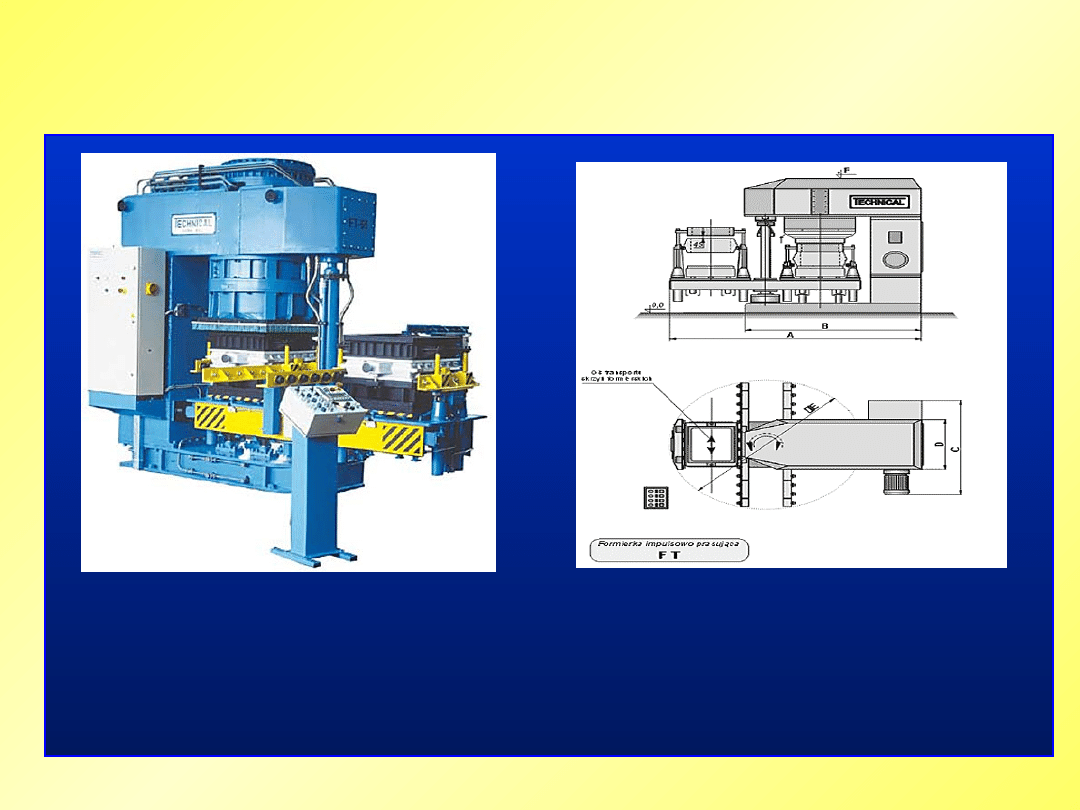

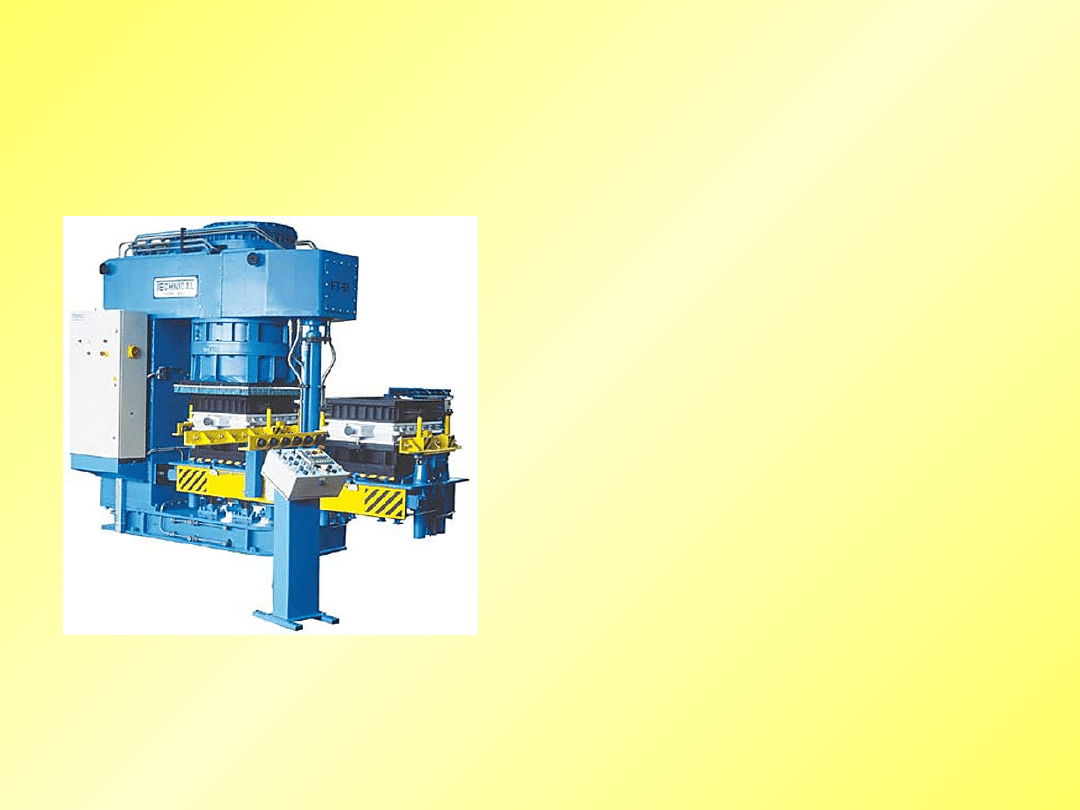

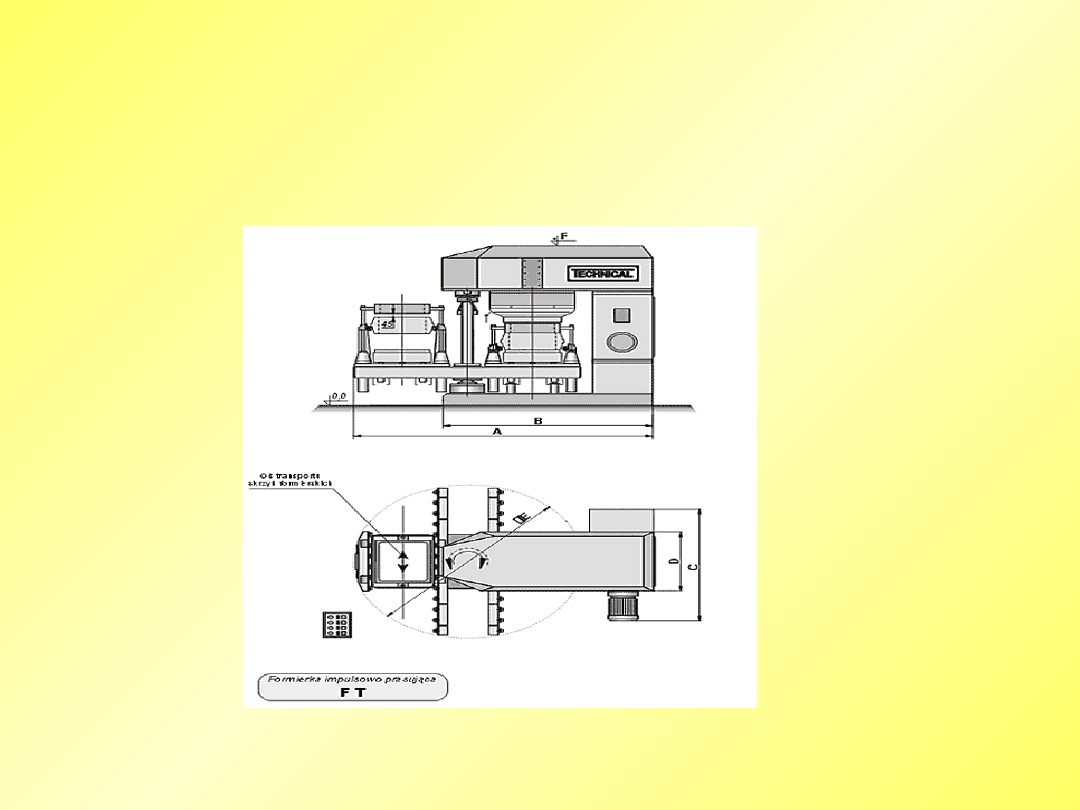

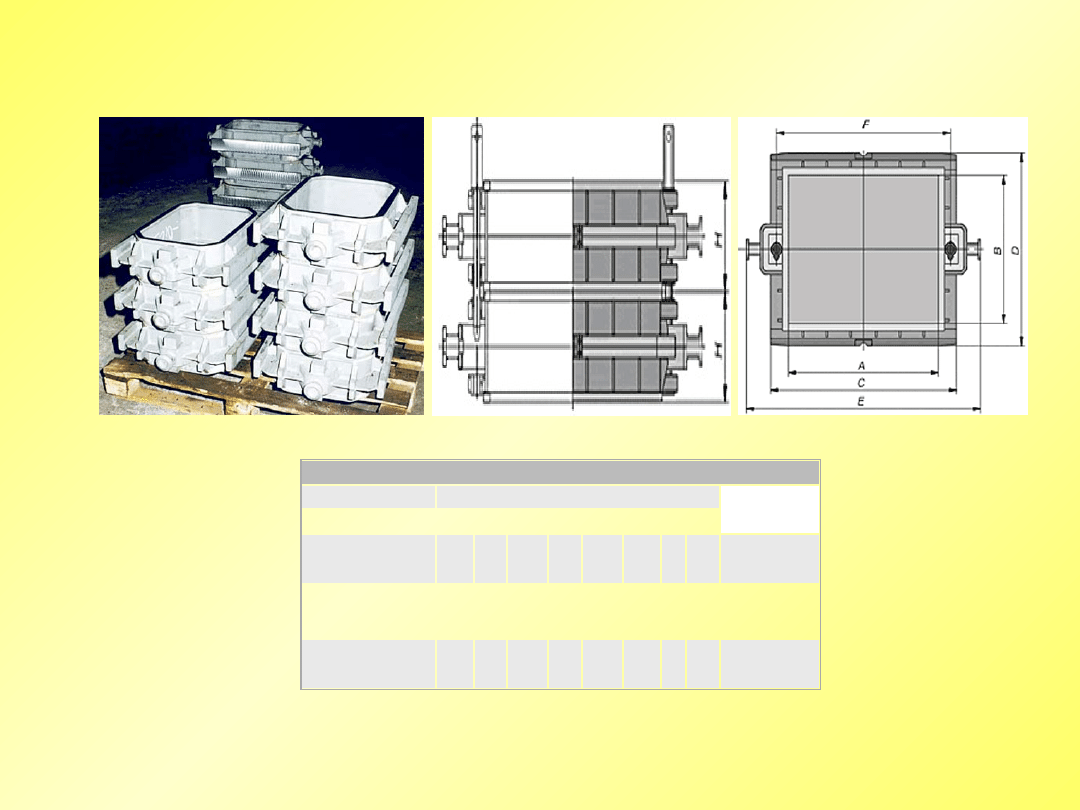

Formierka

Formierka impulsowo prasująca FT – 108

Zmechanizowana linia

technologiczna do wytwarzania

odlewów żeliwnych

1 – wypycharka pakietów form, 2 – krata wstrząsowa, 3 – rozkładarka górnych skrzynek, 4 –

formierka górnych połówek form,

5 – obracarka górnych połówek

skrzynek (kontrola)

, 6 – składarka form, 7 – przekładarka dolnych połówek

form, 8 – formierka dolnych połówek form,

9- obracarka dolnych połówek

form

, 10 – przekładarka dolnych połówek form, 11 – odcinek kontroli i rdzeniowania

dolnych połówek form, 12 – kabina sterownicza, 13 – stanowisko zalewania form, 14 –

tunel chłodzący, 24 – przenośnik członowy wózkowy, 25 – przenośnik taśmowy

(metalowy)

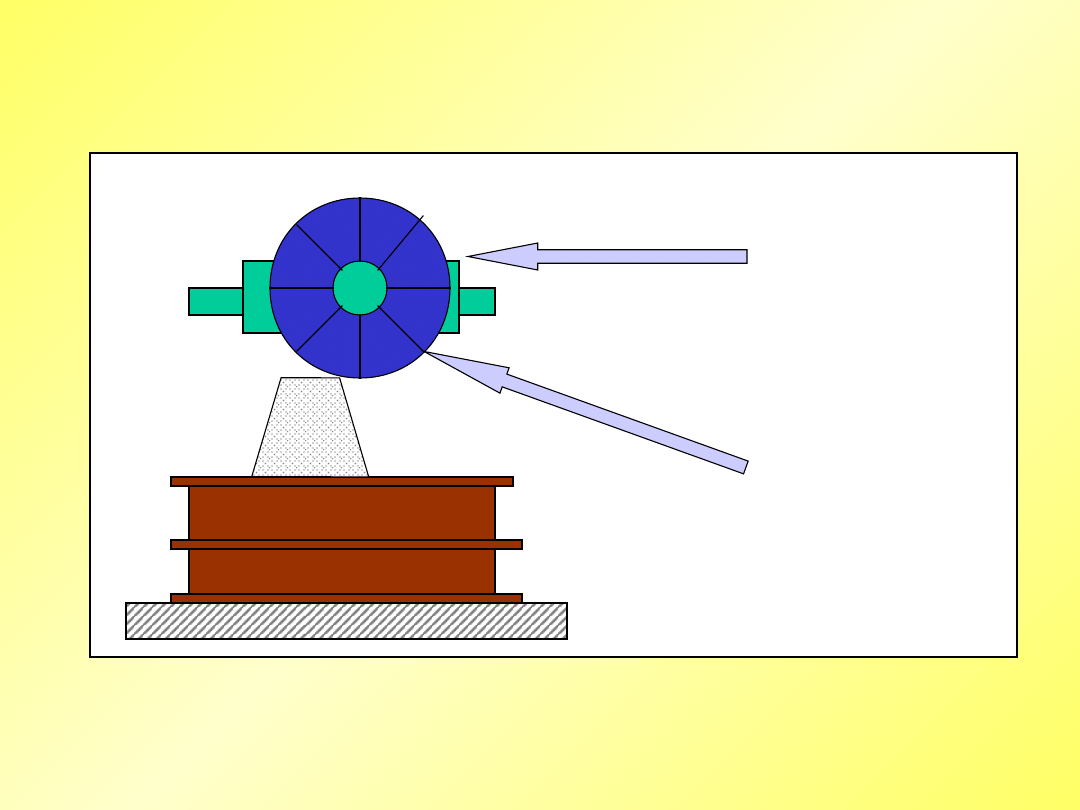

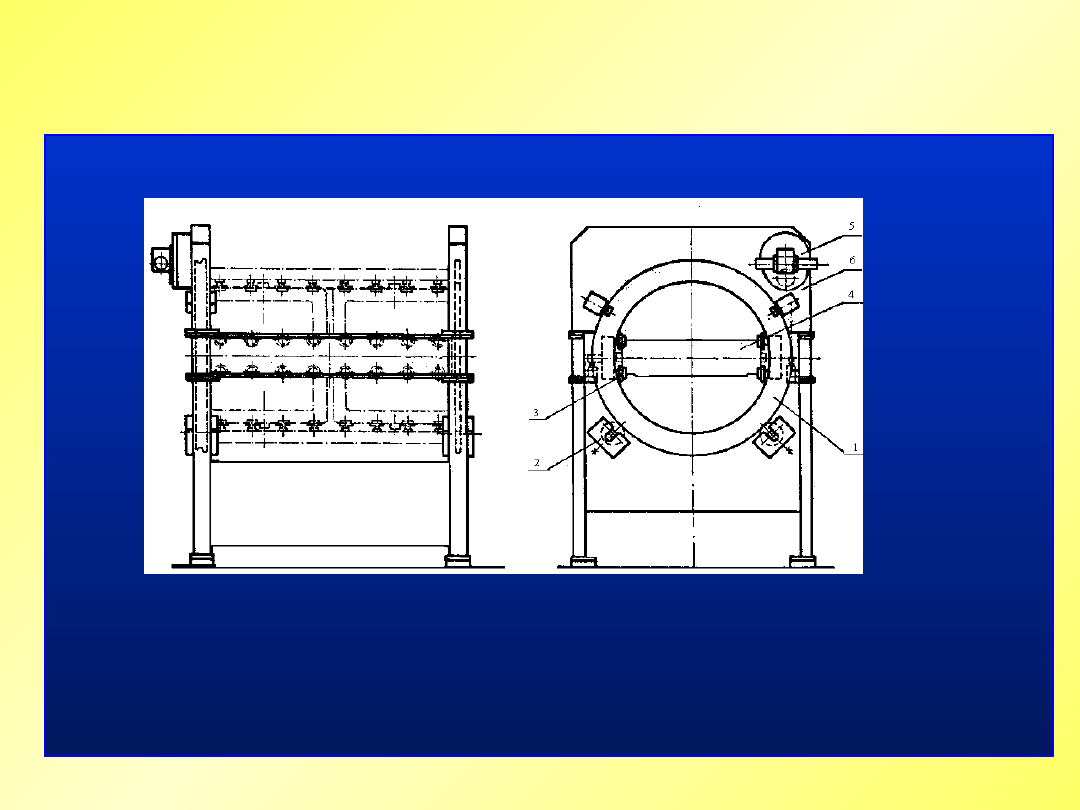

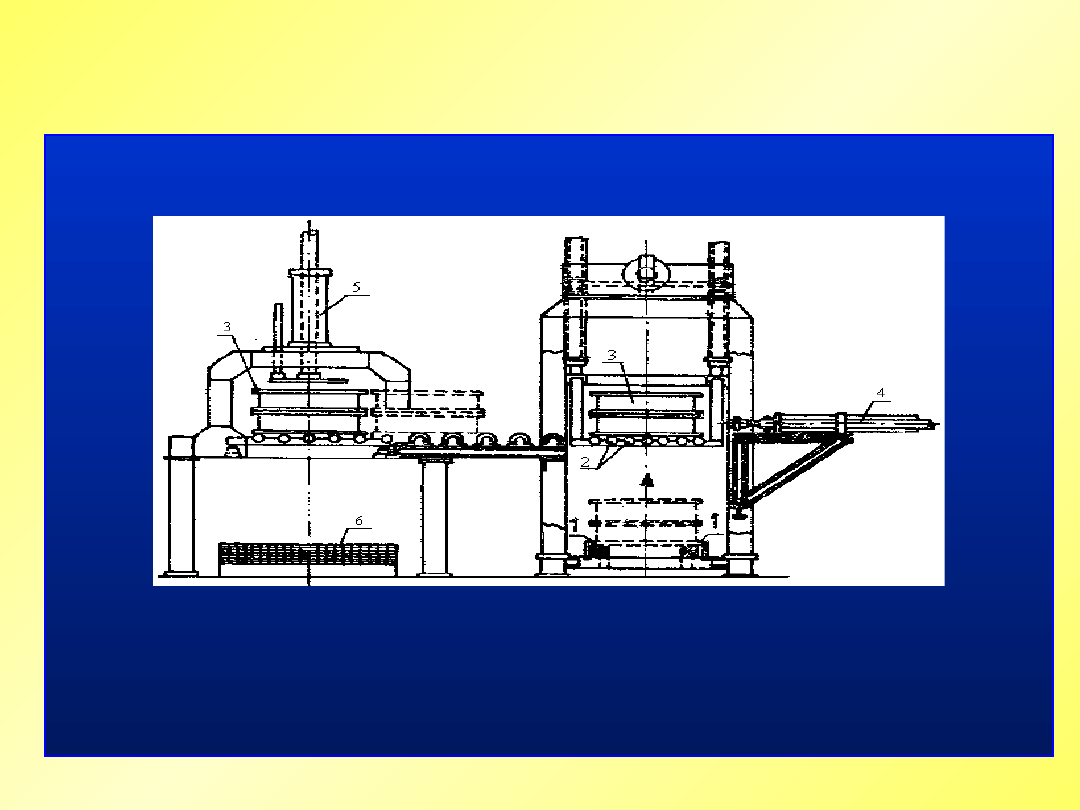

Bębnowa obracarka form

1 – dwa pierścienie,2 – rolki, 3 – dwa tory podwójnych listew rolkowych,

4 – półforma, 5 – silnik hydrauliczny, 6 - łańcuch

Zmechanizowana linia

technologiczna do wytwarzania

odlewów żeliwnych

1 – wypycharka pakietów form, 2 – krata wstrząsowa, 3 – rozkładarka górnych skrzynek, 4 –

formierka górnych połówek form, 5 – obracarka górnych połówek skrzynek (kontrola),

6 – składarka form, 7 – przekładarka dolnych połówek form, 8 – formierka dolnych

połówek form, 9- obracarka dolnych połówek form,

10 – przekładarka

dolnych połówek form

, 11 – odcinek kontroli i rdzeniowania dolnych połówek

form, 12 – kabina sterownicza, 13 – stanowisko zalewania form, 14 – tunel chłodzący,

24 – przenośnik członowy wózkowy, 25 – przenośnik taśmowy (metalowy)

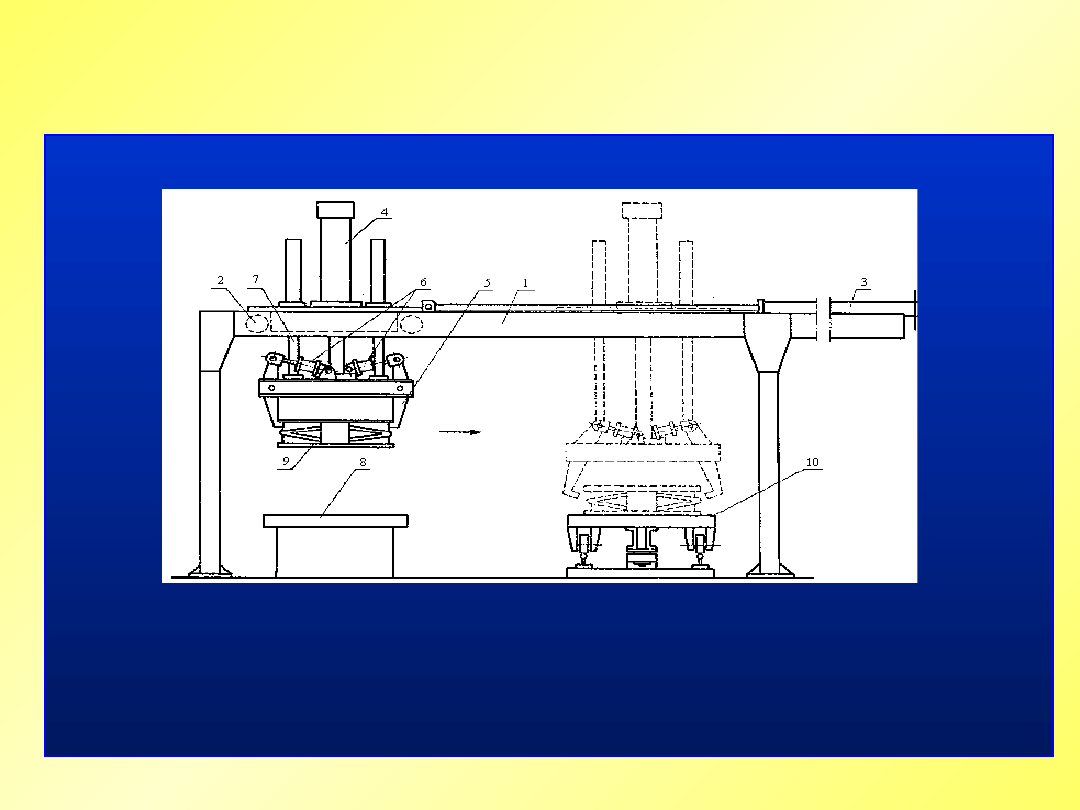

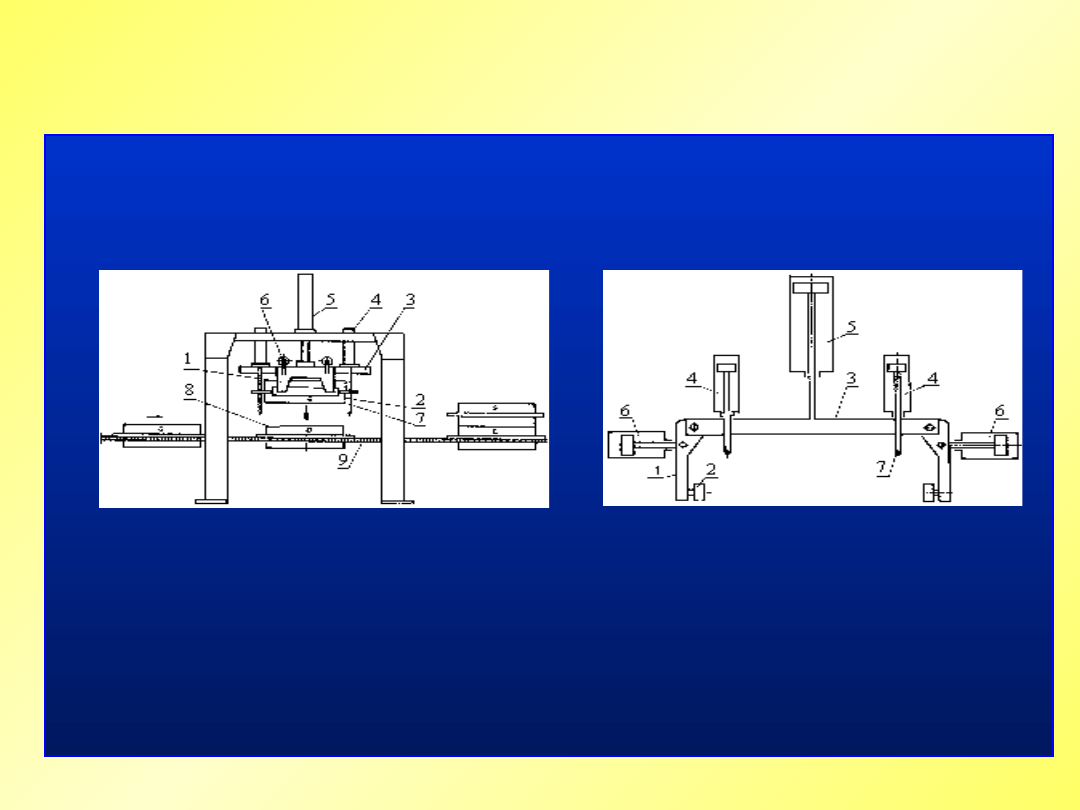

Przestawiarka form

1 – tor, 2 – wózek, 3 – siłownik, 4 – siłownik pneumatyczny, 5 – łapy hakowe,

6 – siłowniki, 7 – prowadnice, 8 – miejsce,

9 – półforma, 10 – przenośnik odlewniczy

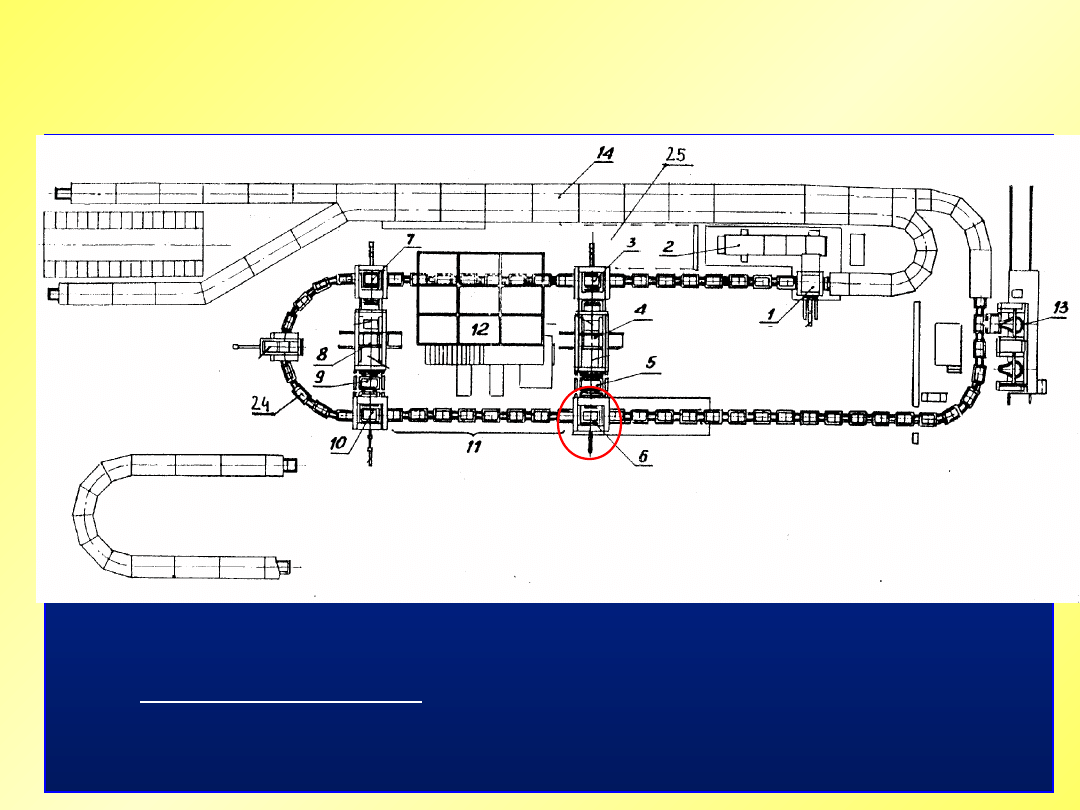

Zmechanizowana linia

technologiczna do wytwarzania

odlewów żeliwnych

1 – wypycharka pakietów form, 2 – krata wstrząsowa, 3 – rozkładarka górnych skrzynek, 4 –

formierka górnych połówek form, 5 – obracarka górnych połówek skrzynek (kontrola),

6 – składarka form

, 7 – przekładarka dolnych połówek form, 8 – formierka

dolnych połówek form, 9- obracarka dolnych połówek form, 10 – przekładarka dolnych

połówek form, 11 – odcinek kontroli i rdzeniowania dolnych połówek form, 12 – kabina

sterownicza, 13 – stanowisko zalewania form, 14 – tunel chłodzący, 24 – przenośnik

członowy wózkowy, 25 – przenośnik taśmowy (metalowy)

Składarka form

1 – ramiona, 2 – półforma górna, 3 – rama, 4, 5, 6 – siłowniki pneumatyczne,

7 – trzpienie centrujące, 8 – półforma dolna, 9 – tor rolkowy

Zmechanizowana linia

technologiczna do wytwarzania

odlewów żeliwnych

1 – wypycharka pakietów form

, 2 – krata wstrząsowa, 3 – rozkładarka górnych

skrzynek, 4 – formierka górnych połówek form, 5 – obracarka górnych połówek

skrzynek (kontrola), 6 – składarka form, 7 – przekładarka dolnych połówek form, 8 –

formierka dolnych połówek form, 9- obracarka dolnych połówek form, 10 –

przekładarka dolnych połówek form, 11 – odcinek kontroli i rdzeniowania dolnych

połówek form, 12 – kabina sterownicza, 13 – stanowisko zalewania form, 14 – tunel

chłodzący, 24 – przenośnik członowy wózkowy, 25 – przenośnik taśmowy (metalowy)

Wypycharka pakietów zalanych

form

1,3 – formy, 2 – tor rolkowy, 4 - spychacz,

5 – siłownik wypychający, 6 – krata wstrząsowa,

Zmechanizowana linia

technologiczna do wytwarzania

odlewów żeliwnych

1 – wypycharka pakietów form, 2 – krata wstrząsowa, 3 – rozkładarka górnych skrzynek, 4 –

formierka górnych połówek form, 5 – obracarka górnych połówek skrzynek (kontrola),

6 – składarka form, 7 – przekładarka dolnych połówek form, 8 – formierka dolnych

połówek form, 9- obracarka dolnych połówek form, 10 – przekładarka dolnych połówek

form, 11 – odcinek kontroli i rdzeniowania dolnych połówek form, 12 – kabina

sterownicza, 13 – stanowisko zalewania form, 14 – tunel chłodzący, 24 – przenośnik

członowy wózkowy, 25 – przenośnik taśmowy (metalowy)

Projekt systemu produkcyjnego

odlewów

Projekt linii technologicznej wytwarzającej

odlewy z żeliwa szarego na podstawie

wielkości zamówienia wyrobów.

W celu zrealizowania powyższego projektu

należy:

• Określić przebieg produkcji

• Dokonać doboru maszyn i urządzeń do

realizacji procesu produkcyjnego

• Opracować koncepcję organizacji

i rozplanowania odlewni.

Dane do projektu

• Rodzaj asortymentu produkcji (rodzaj

produkowanych odlewów)

• Wielkość produkcji

• Rodzaju stopu odlewniczego

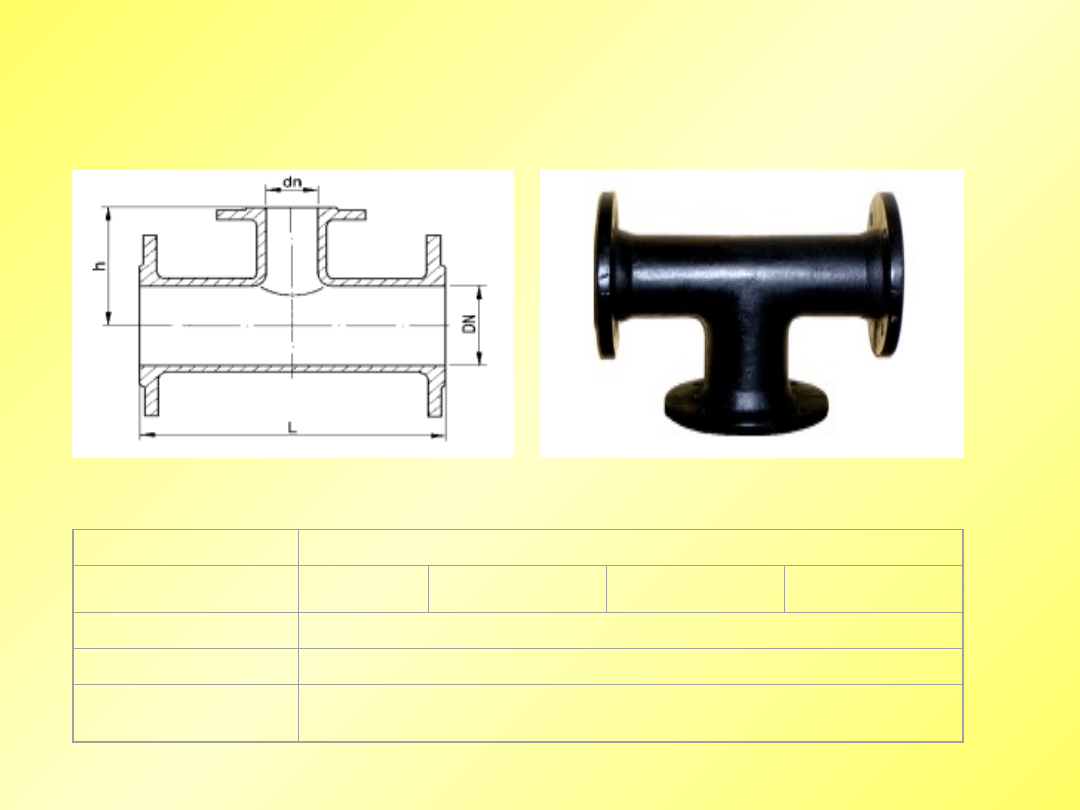

Dane do projektu - Detal A

Odlew

A

Wymiary

DN

[mm]

Dn

[mm]

H

[mm]

L

[mm]

Waga [kg]

19

Materiał

Żeliwo szare EN-GJL-200

Wielkość

zamówienia [szt/rok]

95 000

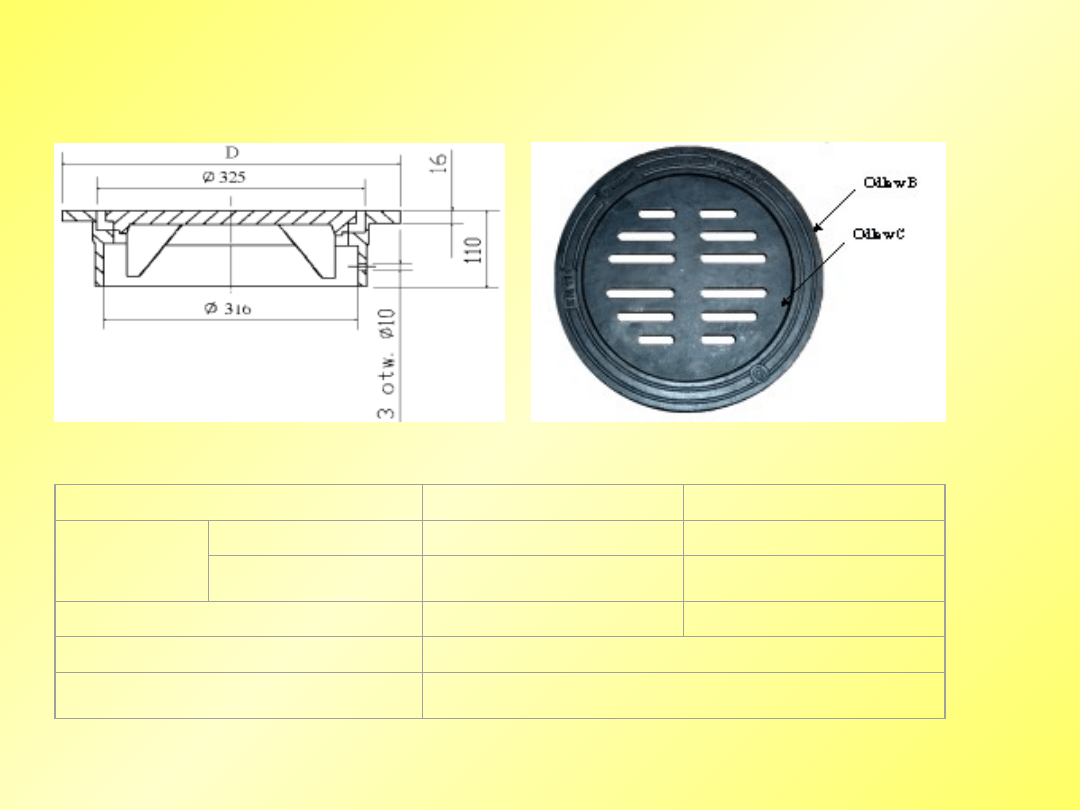

Dane do projektu - Detal B i C

Odlew

B

C

Wymiary

Średnica [mm]

420

325

Wysokość [mm]

110

100

Waga [kg]

10

17

Materiał

Żeliwo szare EN-GJL-200

Wielkość

zamówienia [szt/rok]

54 500

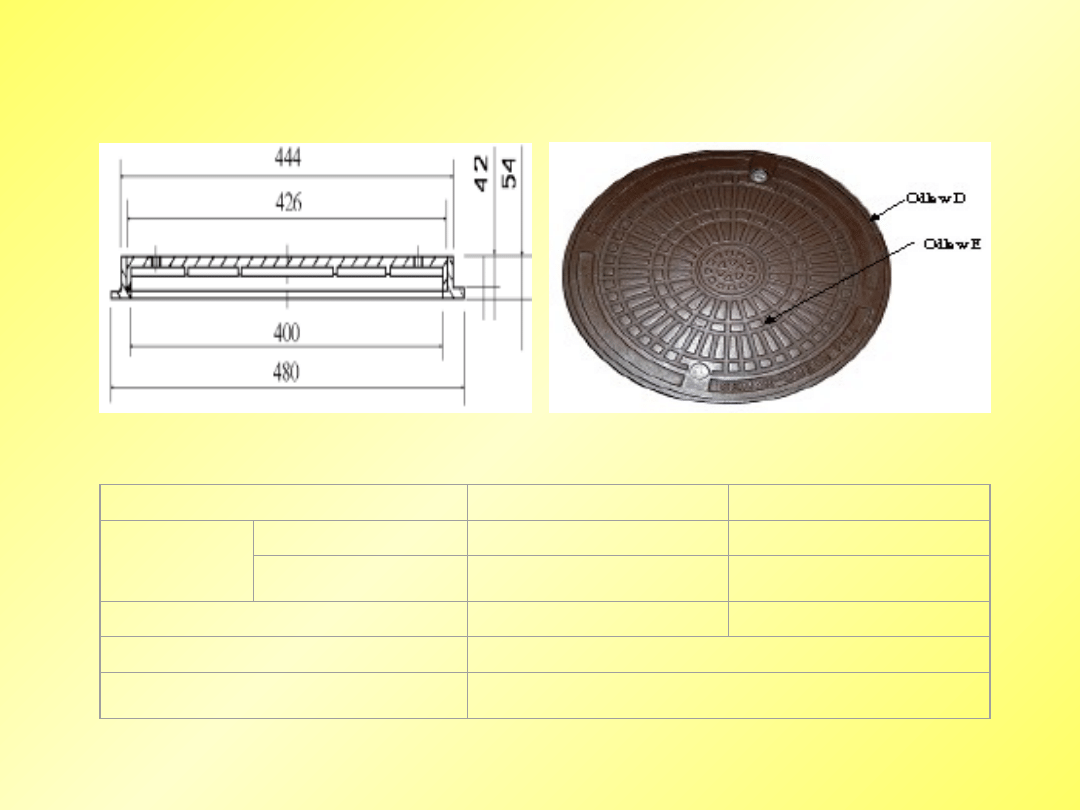

Dane do projektu - Detal D i E

Odlew

D

E

Wymiary

Średnica [mm]

480

426

Wysokość [mm]

54

42

Waga [kg]

7,2

10

Materiał

Żeliwo szare EN-GJL-200

Wielkość

zamówienia [szt/rok]

310 000

Dane do projektu - Założenia

niezbędne do wykonania projektu

odlewni

• Liczba dni roboczych:

Na etapie projektowania przyjęto 300 dni

roboczych

• Ilość zmian:

Przyjęto, że linia produkcyjna i oddział

topienia metalu pracują w systemie trzy-

zmianowym

Dane do projektu - Założenia

niezbędne do wykonania projektu

odlewni

• Program produkcji z uwzględnieniem

współczynnika braków na poziomie 5%

P

cz

= P

zam

* (1+b) [szt/rok]

P

cz

– roczny program produkcji

P

zam

– wielkość zamówienia

b – współczynnik braków (przyjęto na poziomie 0,05)

Zamówienie

Program produkcji

Detal A

95 000

99 750

Detal B + C

54 500

57 225

Detal D + E

310 000

325 500

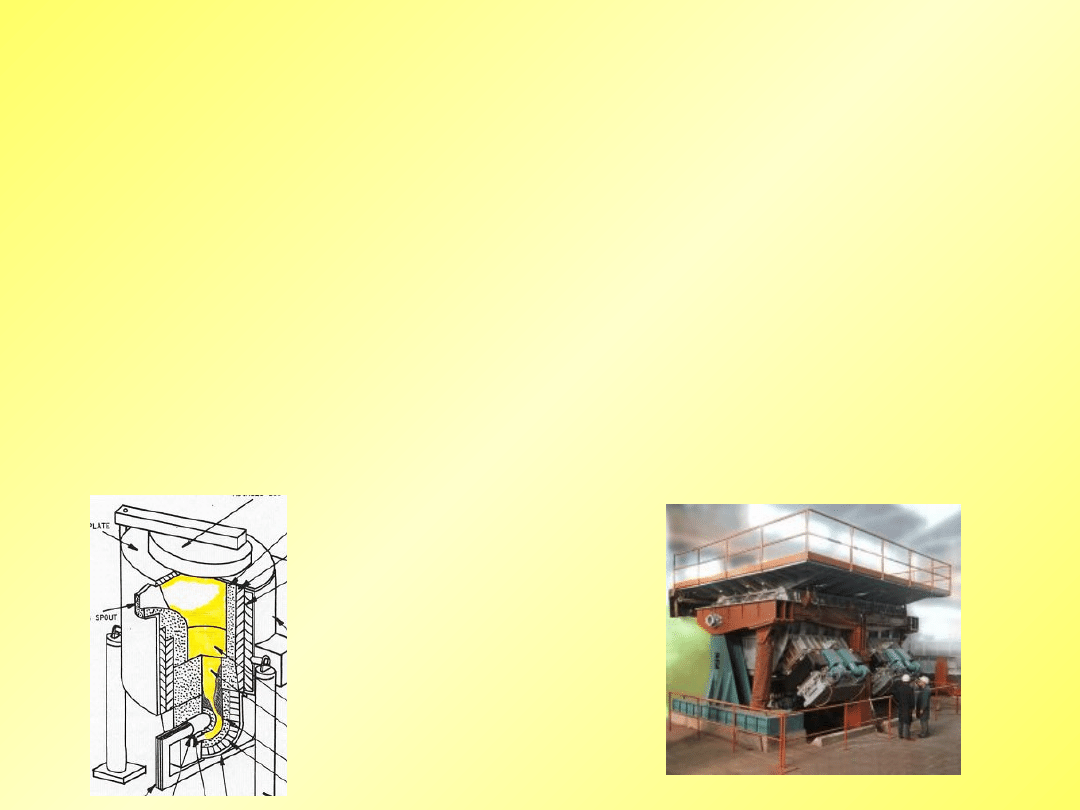

Dobór jakościowy formierek

Formierka impulsowo prasująca FT

– 108

Formierki impulsowe

z doprasowaniem typu FT

są przeznaczone do

wykonywania półform

piaskowych dolnych i

górnych. Zagęszczanie form

na formierce oparte jest na

niskociśnieniowej

technologii formowania

impulsowego i

doprasowaniu górnych

powierzchni półformy.

Dobór jakościowy formierek

Formierka impulsowo prasująca FT

– 108

Dobór jakościowy formierek

Charakterystyka techniczna FT

TYP

FT-65

FT-86

FT-108 FT-1210 FT-1412

Wymiary skrzynki formierskiej w świetle (nominalne)

Długość

mm

600

800

1000

1200

1400

Szerokość

mm

500

600

800

1000

1200

Wysokość skrzyni formierskiej

min.

mm

150

200

200

200

200

max.

mm

250

300

350

350

350

Wysokość ramki

nadmiarowej dla

skrzyni formierskiej

mm

80%

wys.

skrzyni

80%

wys.

skrzyni

80%

wys.

skrzyni

80%

wys.

skrzyni

80%

wys.

skrzyni

Wydajność maszynowa

(max.)

form/h

50

50

40

40

30

Naciski powierzchniowe

prasy na platformę -

płynna regulacja

MPa

0,1÷0,7

0,1÷0,7

0,1÷0,7

0,1÷0,6

0,1÷0,6

Minimalna temperatura

pracy maszyny

°C

+5

+5

+5

+5

+5

Wymiary gabarytowe

A

mm

2970

3100

3200

3600

3900

B

mm

2060

2150

2300

2500

2650

C

mm

1695

1750

1800

1900

1950

D

mm

900

1000

1000

1200

1200

E

mm

2300

2500

2500

2750

2850

F

mm

2750

3100

3150

3200

3250

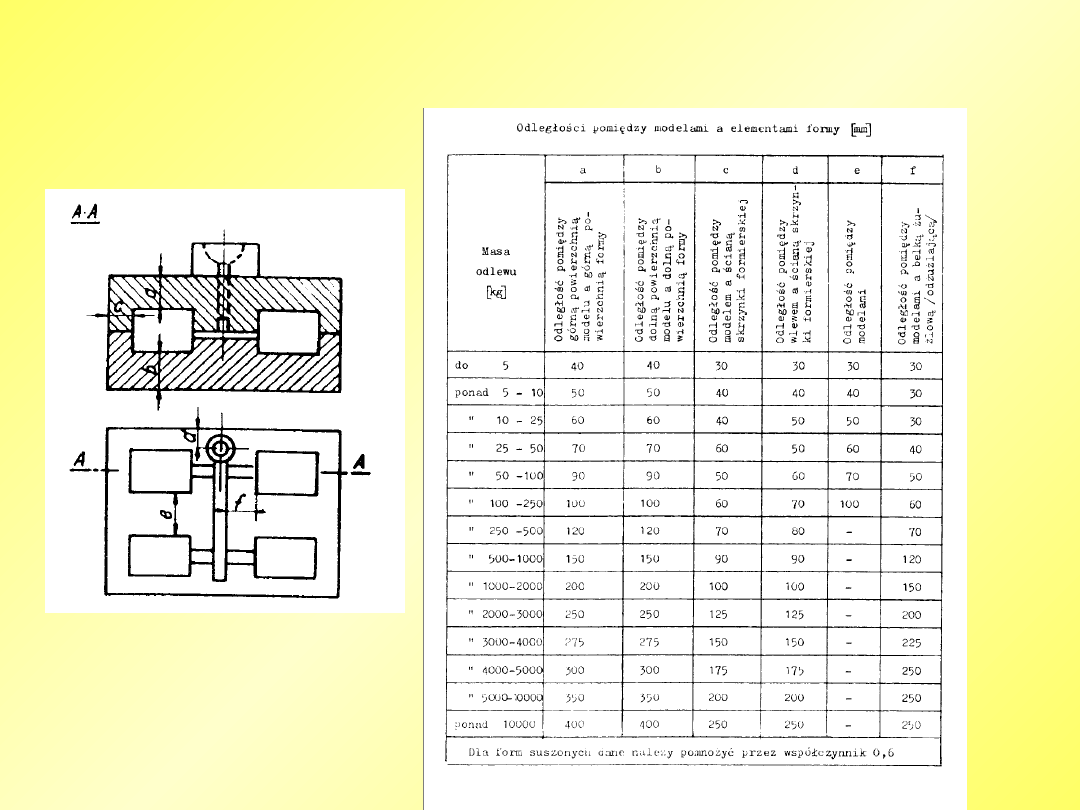

Dobór jakościowy skrzynek

formierskich

Dobór jakościowy skrzynek

formierskich

Charakterystyka techniczna ZSF

Symbol

Wymiary podstawowe

A

B

C

D

E

F

G H

Typ maszyny

formierskiej

ZSF-60,50xH

600 500 780 650 984

730 25

150

200

250

FT-65

ZSF-80,60xH

800 600 1000 720 1180 920 32

200

250

300

FT-86

ZSF-100,80xH

1000 800 1200 950 1380 1120 32

250

300

250

FT-108

Dobór ilościowy formierek

Program produkcji

Wielkość produkcji na zmianę

Detal A

= 111 szt./zmianę

Detal B

= 64 szt./zmianę

Detal C

= 64 szt./zmianę

Detal D

= 362 szt./zmianę

Detal E

= 362 szt./zmianę

Zamówienie

Program produkcji

Detal A

95 000

99 750

Detal B + C

54 500

57 225

Detal D + E

310 000

325 500

rok

zmian

rok

szt

/

900

/

750

.

99

rok

zmian

rok

szt

/

900

/

225

.

57

rok

zmian

rok

szt

/

900

/

225

.

57

rok

zmian

rok

szt

/

900

/

500

.

325

rok

zmian

rok

szt

/

900

/

500

.

325

Dobór ilościowy formierek

Program produkcji

Liczba zalań na zmianę

Liczba wnęk we

formie

Liczba zalań na

zmianę

Detal A

2

56

Detal B

2

32

Detal C

2

32

Detal D

2

181

Detal E

2

181

Zamówienie

Program produkcji

Detal A

95 000

99 750

Detal B + C

54 500

57 225

Detal D + E

310 000

325 500

Dobór ilościowy formierek

Przyjęto do produkcji formierkę FT - 108

•Formierka impulsowo prasująca o wydajności 40

form/godz.

•Fundusz nominalny czasu pracy:

8 godz. · 60 min. = 480 min.

•Fundusz dysponowany:

8 godz. - x = 8 godz. – 1 godz. =

= 7 godz. · 60 min. = 420 min.

Wydajność formierek na zmianę będzie

wynosiła:

F = 40 form/godz. · 7 godz. · 2 formierki = 560

form/zmianę

Dobór ilościowy formierek

Przyjęto do produkcji formierkę FT - 108

Wielkość

produkcji

na

zmianę(for

m)

Wydajność

formierek na

zmianę [sztuk]

Współczynnik obciążenia

formierek

Przyj

.

liczb

a

masz

.

Współcz.w

ykwykorzy

st.

stanowisk

formierski

ch

I

II

III

IV

V

Detal

A

56

40 form/godz.

·

7

godz.

= 280 form

0,2

2

0,1

Detal

B

32

0,12

0,06

0,06

Detal

C

32

0,12

Detal

D

181

0,64

0,32

0,32

Detal

E

181

0,64

1,72

2

0,86

Dobór jakościowy pieców

Piece indukcyjne tyglowe

Podczas procesu topienia i przegrzewania występuje

intensywne mieszanie metalu, tak więc w krótkim czasie

następuje ujednorodnienie stopionego wsadu pod względem

temperatury i składu chemicznego.

Dobór jakościowy pieców

Indukcyjny piec tyglowy sieciowej

częstotliwości typu PIT

Zastosowanie

• do topienia, przegrzewania i przetrzymywania metali w

stanie

nagrzanym,

• wytwarzania stopów metali i zapraw,

• przetrzymywania metali stopionych w innym piecu

(praca

buforowa lub w systemie "duplex").

Dobór jakościowy pieców

Indukcyjny piec tyglowy sieciowej

częstotliwości typu PIT

Wady

• piec uzyskuje pełną moc, gdy ciekły metal w tyglu

osiągnie poziom górnej krawędzi cewki wzbudnika

• przy ciągłej pracy pieca najlepsze wskaźniki

eksploatacyjne uzyskuje się pozostawiając po każdym

wytopie ok. 1/3 ciekłego metalu w tyglu

Dobór jakościowy pieców

Indukcyjny piec tyglowy średniej

częstotliwości typu PITs

Zastosowanie

• do topienia, przegrzewania i przetrzymywania metali w

stanie

nagrzanym,

• wytwarzania stopów metali i zapraw,

Zalety

• piec może być kompletnie opróżniony po każdym

wytopie,

- właściwy dobór częstotliwości i mocy pozwala na

uzyskanie wysokiej efektywności topienia (moc

regulowana w sposób

ciągły od 10 do 100% mocy

znamionowej) ,

- istnieje możliwość topienia już pierwszej porcji

wsadu w postaci drobnych kawałków,

- dla porównywalnej pojemności z piecami sieciowej

częstotliwości można stosować wyższą moc.

Dobór jakościowy pieców

Indukcyjny piec tyglowy średniej

częstotliwości typu PITs

Parametry techniczne

Typ

Pojemność

[kg]

Moc

[kW]

Szybkość topienia [kg/h]

Zużycie energii

[kWh/t]

Żeliwo

1450

o

C

PIT - 25s/Żl

25

50

80

620

PIT - 50s/Żl

50

100

165

610

PIT - 100s/Żl

100

150

250

600

PIT - 200s/Żl

200

300

520

580

PIT - 300s/Żl

300

400

700

570

PIT - 600s/Żl

600

500

890

560

PIT - 1000s/Żl

1000

800

1450

550

PIT - 1000s/Żl

1000

1000

1850

540

PIT - 2000s/Żl

2000

1000

1850

540

PIT - 2000s/Żl

2000

1500

2800

520

PIT - 3000s/Żl

3000

1500

2800

520

PIT - 3000s/Żl

3000

2000

3900

510

PIT - 4000s/Żl

4000

2000

3900

510

Dobór jakościowy pieców

Indukcyjny piec kanałowy typu PIK

Zastosowanie

• topienia , przegrzewania i przetrzymywania metali w

stanie

nagrzanym,

• wytwarzania stopów metali,

• przetrzymywania metali stopionych w innym piecu

(praca

buforowa lub w systemie "duplex").

Dobór jakościowy pieców

Indukcyjny piec kanałowy typu PIK

Proces topienia i przegrzewania w piecach kanałowych

przebiega przy minimalnym ruchu metalu na powierzchni

stopionego wsadu co zapobiega jego zagazowaniu.

Piece kanałowe mają większą sprawność od pieców

tyglowych.

Wady

• Moc pieca reguluje się skokowo przez zmianę zaczepu

transformatora lub autotransformatora.

• Brak możliwości topienia metalu ze wsadu stałego

Dobór jakościowy pieców

Indukcyjny piec tyglowy średniej

częstotliwości typu PITs

Zalety

- piec może być kompletnie

opróżniony po każdym wytopie,

- właściwy dobór częstotliwości i

mocy pozwala na uzyskanie wysokiej

efektywności topienia,

- istnieje możliwość topienia już

pierwszej porcji wsadu w postaci

drobnych kawałków,

Typ

Moc

[kW]

Szybkość topienia

[kg/h]

Zużycie energii

[kWh/t]

Pojemność

[kg]

1 500

2 800

520

3000

Dobór ilościowy pieców

Roczne zapotrzebowanie odlewni na

metal

Q

c

- masa surowego odlewu wraz z układem

wlewowym

i zasilającym

Q

odl

- masa surowego odlewu

k

- współczynnik charakteryzujący uzysk

k = 1,2-1,3 - żeliwo szare

k = 1,3-1,5 - żeliwo ciągliwe i

sferoidalne

k = 1,6-1,8 - staliwo

k = 1,3-1,6 - mosiądze i brązy

k

O

Q

odl

c

Dobór ilościowy pieców

Roczne zapotrzebowanie odlewni na

metal

Zakładamy, że uzysk metalu jest na poziomie 70% wielkości

produkcji

Program produkcji

[szt.]

Masa detalu

[kg]

Roczne zapotrzebowanie na metal

(z uwzględnieniem uzysku) [kg]

I

II

III

Detal A

99 750

19

2 707 500

Detal B + C

57 225

27

2 207 250

Detal D + E

325 500

17,2

7 998 000

12 912 750

%

100

%

70

.

.

III

II

Kol

I

Kol

Kol

Roczne zapotrzebowanie odlewni żeliwa na

metal wynosi:

Q

r

= 12 912 750 kg = 12.913 ton

Dobór ilościowy pieców

Roczne zapotrzebowanie formierni

na metal

Roczne zapotrzebowanie odlewni żeliwa na

metal wynosi:

Q

r

= 12 912 750 kg = 12.913 ton

Średnie zapotrzebowanie formierni na metal, na

zmianę:

= 14 348 kg ≈15 ton

Średnie zapotrzebowanie formierni na metal, na

godzinę:

zmiany

dni 3

300

750

.

912

.

12

h

t

y

x

/

14

,

2

7

15

x – średnie zapotrzebowanie metalu na zmianę,

y – fundusz dysponowany czasu pracy na zmianę

Dobór ilościowy pieców

Wydajność pieców odlewniczych na

zmianę

•Szybkość topienia wsadu wynosi 2800kg/h, to czas

przygotowania

1 wytopu łącznie z załadunkiem pieca (11min) wynosi:

•Produkcja ciekłego metalu na godzinę wynosi:

•Zapotrzebowanie formierek na metal wynosi 2,14t/h,

więc

wytapialnia spełnia wymagania

min

75

min

11

2800

min

60

3000

kg

kg

h

kg

2400

25

,

1

3000

h

kg

Dobór ilościowy pieców

Wydajność pieców odlewniczych na

zmianę

•Zakładając, że liczba wytopów będzie wynosiła 6 to

wówczas ilość ciekłego metalu będzie wynosiła:

•Maksymalna roczna produkcja metalu w odlewni

wynosi:

•Roczne zapotrzebowanie odlewni na ciekły metal

wynosi

12 912 ton, więc współczynnik obciążenia wytapialni

wynosi:

Q

z

= 6 · 3 000 kg = 18 000 kg/zmianę = 18

t/zmianę

Qr

max

= Q

z

· 3 zmiany · 300 dni =

18 t/zmianę · 3 zmiany · 300 dni = 16 200

ton/rok

%

80

%

100

000

.

200

.

16

750

.

912

.

12

%

100

max

kg

kg

Qr

Qr

Schemat linii technologicznej do

wytwarzania odlewów

Zadanie

• Zaprojektuj linię technologiczną

do wytwarzania odlewów z żeliwa

szarego zakładając, że

Grupa

1

Grupa

2

Grupa

3

Grupa

4

Wymiary odlewu

700x4

00

500x4

00

320x3

20

150x

30

Masa odlewu [kg]

70

50

30

10

Wielkość zamówienia

[szt./rok]

80 000

100

000

120

000

400

000

Współczynnik braków

[%]

8

7

5

4

Zadanie

• Zaprojektuj linię technologiczną

do wytwarzania odlewów z żeliwa

szarego zakładając, że

Grupa

1

Grupa

2

Grupa

3

Grupa

4

Liczba dni roboczych

250

250

250

250

Liczba zmian

dowoln

a

dowoln

a

dowoln

a

dowol

na

Uzysk metalu [%]

70

75

75

80

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

Wyszukiwarka

Podobne podstrony:

Rodzaje marynat i sposób ich produkcji, Studia - materiały, semestr 6, Technologia rybna

Fluidyzacja, Technologia Żywności i Żywienie Człowieka, IV semestr, Obróbka cieplna produktów spożyw

Suszarka rozpyłowa, Technologia Żywności i Żywienie Człowieka, IV semestr, Obróbka cieplna produktów

Technologia produkcji A, Studia - materiały, semestr 7, Projektowanie

20031116180539, System produkcyjny stanowi celowo zaprojektowany i zorganizowany układ materialny, e

Rodzaje marynat i sposób ich produkcji, Studia - materiały, semestr 6, Technologia rybna

IMW W01 Wstepny System produkc Nieznany

1 System produkcjiid 9890

model systemu produkcyjnego na przykladzie konkretnej firmy

LOGISTYKA ZAOPATRZENIA - System planowania potrzeb materiałowych ( MRP )

zboża 5, ! UR Towaroznawstwo, II ROK, Technologia materiałowa

białucki,technologia materialów inżynierskich,OBRÓBKA WYKAŃCZAJĄCA I SPECJALNA SPIEKÓW

białucki,technologia materialów inżynierskich,WYTWARZANIE STALI

Badania makro i mikrostruktury metali i stopów, WIP zarządzanie i inżynieria produkcji, sesja 1, Mat

mame, WIP zarządzanie i inżynieria produkcji, sesja 1, Materiały Metalowe, 1111

system planowania potrzeb materiałowych-ściąga (6 str), Ekonomia, ekonomia

białucki,technologia materialów inżynierskich,MEATALURGIA PROSZKÓW

białucki,technologia materialów inżynierskich,Metalurgia Aluminium

więcej podobnych podstron