Mgr Inż.. Dariusz

Duda

TEMAT PRACY: SPAWANIE POD

WODĄ

PSZCZOŁA

(Kasia

Danielczyk)

KINIA

(Kinga

Erdanowska)

AUTOR

KI

WSTĘP

Burzliwy rozwój spawalniczych technik podwodnych, związany

jest głównie z poszukiwaniem i eksploatacją podwodnych bogactw

naturalnych, w tym przede wszystkim produktów ropy naftowej i gazu

ziemnego. Szczególne osiągnięcia w tej dziedzinie mają: Stany

Zjednoczone, Japonia, Wielka Brytania i były Związek Radziecki.

Stosowane do poszukiwań oraz eksploatacji ruchome i stacjonarne wieże

wiertnicze o zanurzeniu nierzadko

przekraczającym 50 m , jak również rurociągi podwodne układane na dnie

morskim na głębokościach przekraczających 300 m , wymagają w czasie

eksploatacji kontroli stanu i napraw z użyciem technik spawalniczych.

Na głębokościach do 50 m kontrolę stanu technicznego

obiektów podwodnych wykonują wyspecjalizowane w tym zakresie ekipy

płetwonurków, natomiast do kontroli na dużych głębokościach

wykorzystuje się specjalnie zaprojektowane do tego celu , zdalnie

sterowane obiekty podwodne.

Najważniejszym elementem kontroli jest wykrywanie pęknięć

oraz innych wad powstających w procesie eksploatacji konstrukcji w

wodzie morskiej , szczególnie o dużym zasoleniu lub o dużej zawartości

rozpuszczonego tlenu. W czasie eksploatacji najbardziej zagrożone są

elementy konstrukcji znajdujące się w tak zwanej strefie omywania , tzn.

na styku powietrze – woda , narażone na uszkodzenia mechaniczne i

nierzadko na duże naprężenia , wywołane zmiennymi warunkami

środowiskowymi ( temperatura, falowanie morza, wiatry ). Wykryte wady

zagrażające bezpiecznej eksploatacji konstrukcji oraz skutki wszelkiego

rodzaju awarii usuwa się przy zastosowaniu technik spawalniczych.

HISTORIA

Spawanie podwodne zastosowano po raz pierwszy podczas remontu

krążownika w Wielkiej Brytanii w 1917 r. Prace nad tą

technologią prowadzono w admiralicji brytyjskiej od 1900 r. [12].

W latach trzydziestych XX wieku prowadzono w ZSRR i

Niemczech badania dotyczące metod obróbki stali pod wodą. Dały

one wiele praktycznych wyników. W latach 1939-45 kadłuby statków

uszkodzonych i zatopionych do głębokości 30 metrów naprawiano za

pomocą łukowego cięcia i spawania. W wyniku ciągłego rozwoju

techniki rozpoczęto w latach sześćdziesiątych prace nad cięciem i

spawaniem pod wodą palnikami plazmowymi [19].

METODY SPAWANIA POD WODĄ

W technice spawania podwodnego istnieją dwie podstawowe metody

spawania:

1. Spawanie mokre,

2. Spawanie suche,

3. Spawanie lokalną komorą suchą.

Rys.1 Ogólny podział metod spawania pod wodą ze względu na parametry charakteryzujące

warunki w jakich odbywa się proces spawania

( h

w

– wilgotność w wodzie, h

p

– wilgotność

na powietrzu; p

w

– ciśnienie w wodzie, p

a

- ciśnienie atmosferyczne; w

w

– szybkość

stygnięcia w wodzie, w

p

– szybkość stygnięcia na powietrzu)

Charakterystyka warunków

procesów spawania pod wpdą

MOKRE

SUCHE

h

w

h

p

p

a

p

w

w

w

w

p

h

w

p

w

h

p

p

a

w

w

w

p

h

w

h

p

h

p

h

w

p

w

p

a

h

p

h

w

p

a

p

w

p

a

p

w

w

w

LOKALNA KOMORA

h

w

p

w

h

p

p

a

w

p

SPAWANIE MOKRE

W czasie spawania mokrego, elektroda i

materiał rodzimy mają bezpośredni kontakt z wodą bez żadnej

osłony, co w istotny sposób wpływa na spawalność. Do głównych

czynników wpływających na spawalność pod wodą zalicza się:

- duże prędkości stygnięcia złączy,

- wysoki poziom wodoru w

stopiwie,

- głębokość spawania (ciśnienie

hydrostatyczne ).

1. Spawanie elektrodami otulonymi (111),

2. Spawanie łukiem krytym (121),

3. Spawanie

drutami samo osłonowymi (136/137),

4. Spawanie w osłonach gazowych MIG / MAG

(131/135)

Metody spawania mokrego, które należy wymienić z uwagi na

wykorzystywanie ich w praktyce lub ze względu na perspektywiczną

możliwość wykorzystania to :

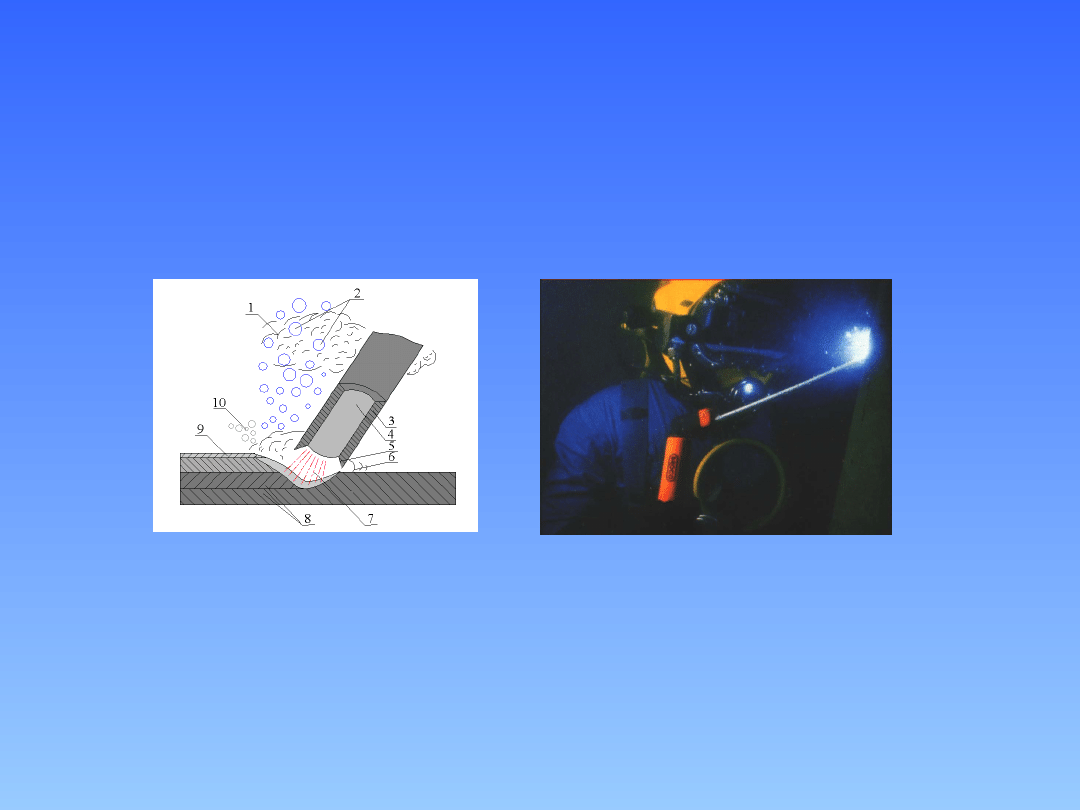

SPAWANIE MOKRE ELEKTRODAMI

OTULONYMI

Od lat trzydziestych począwszy, przez z górą 40 lat ,spawanie pod

wodą elektrodą otuloną było w zasadzie jedyną metodą stosowana w

praktyce. Metoda ta w świetle wymogów instytucji klasyfikacyjnych w

praktycznym stosowaniu ma szereg ograniczeń. Głównym problemem

jest duża prędkość stygnięcia wynikająca z szybkiego odprowadzenia

ciepła ze strefy spawania i z zewnętrznej części słupa łuku oraz duża

zawartość wodoru w pęcherzu parowo – gazowym, co uwarunkowane

jest istotą procesu (rys. 1 ).Wpływa to na powstawanie w spoinie i w

SWC struktur martenzytycznych o dużej twardości ( mała plastyczność,

mała udarność) oraz powoduje niestabilność jarzenia się łuku ,

powstawanie nierównych ściegów, pęcherzy i żużli nasilających się ze

wzrostem głębokości spawania. W efekcie pękanie na zimno złączy

spawanych oraz mała wydajność spawania zdecydowały , że spawania

mokrego elektrodą otuloną nie stosuje się w zasadzie pracach, gdzie

wymagana jest wysoka jakość złączy. Niemniej poprzez optymalizację

składu chemicznego otuliny i rdzenia elektrody (elektrody z proszku

żelaza, otuliny z tlenkiem żelaza, otuliny wytwarzające pęcherzyki gazu

osłonowego) oraz przy zastosowaniu określonych zabiegów

technologicznych można uzyskać poprawnie uformowane spoiny bez

wad na głębokościach do ok. 100 m [6]. Niestety o niskich i o dużym

rozrzucie wartościach energii łamania próbek Charpy V. Stosowane do

spawania czasami elektrody austenityczne zapewniają co prawda

większą plastyczność stopiwa, ale spoina w procesie krystalizacji jest

mniej odporna na pęknięcia na gorąco, a złącze podatniejsze na korozję

elektrochemiczną. Nie znalazło, również, szerszego zastosowania, poza

Związkiem Radzieckim, spawanie drutem samoosłonowym [6].

Elektroda jest osłonięta otuliną zawierającą węgliki , tlenki metali ,

fluorki oraz składniki stopowe. Podczas spawania stapiają się i parują w

łuku tworząc osłonę gazową i żużel, który zabezpiecza łuk i jeziorko

płynnego metalu przed środowiskiem wodnym. Składniki te stabilizują

łuk oraz modyfikują skład spoiny. O wielkości spoiny i głębokości

wtopienia decydują takie parametry jak : średnica elektrody, typ złącza i

pozycja spawania, prąd i napięcie łuku, dobór źródła zasilania [55].

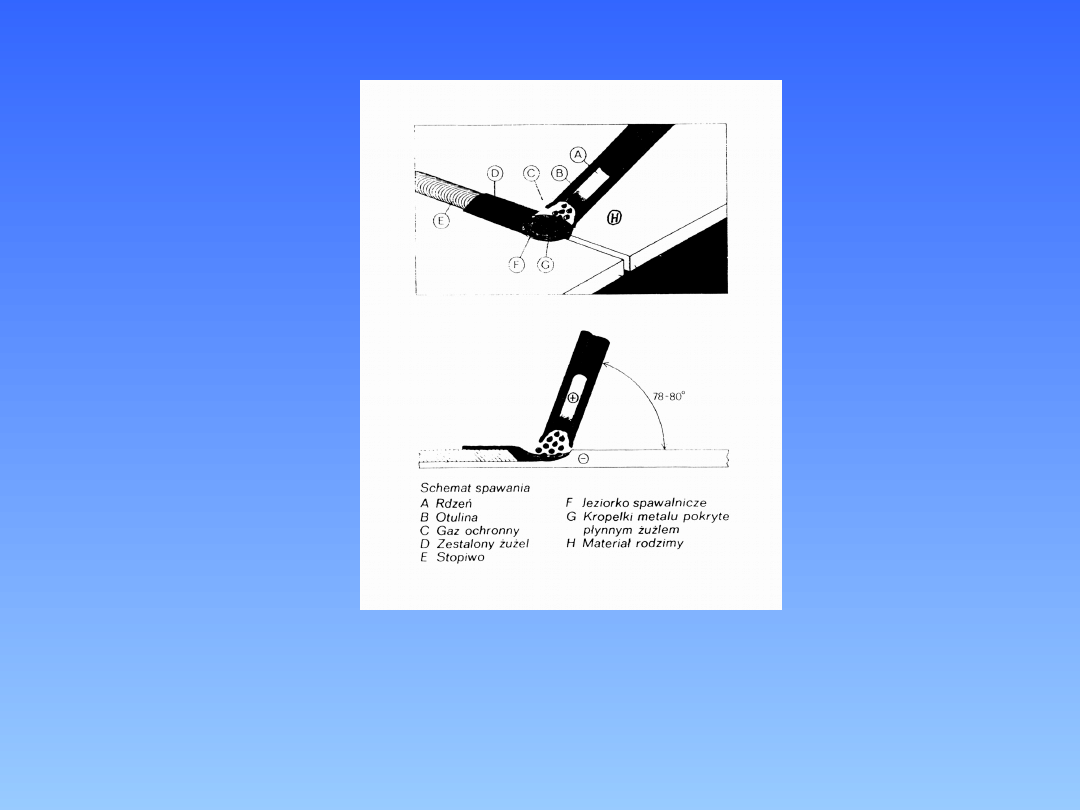

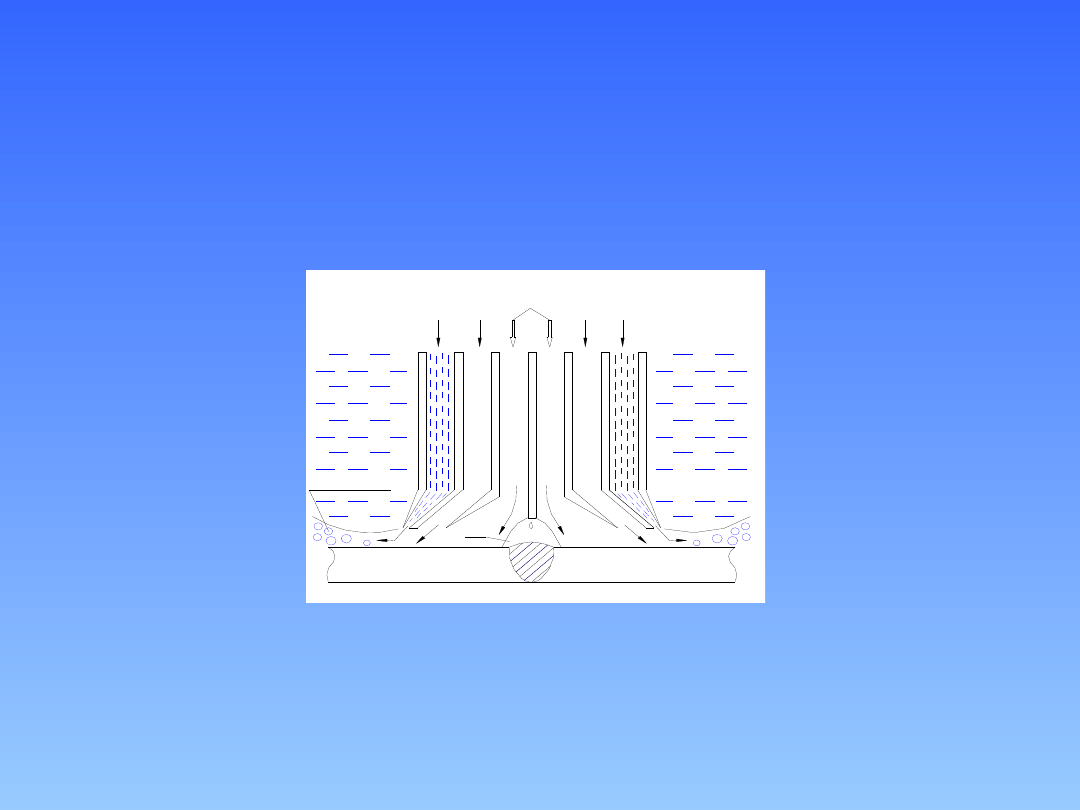

Rys.2 Schemat spawania mokrego elektrodą

otuloną, gdzie:

1. Para wodna

6. Jeziorko

spawalnicze

2. Pęcherze

gazowe 7. Łuk

3. Otulina 8. Materiał

rodzimy

4. Rdzeń

9. Żużel

5.

Stapiana otulina 10. Gazowe produkty

z otulin

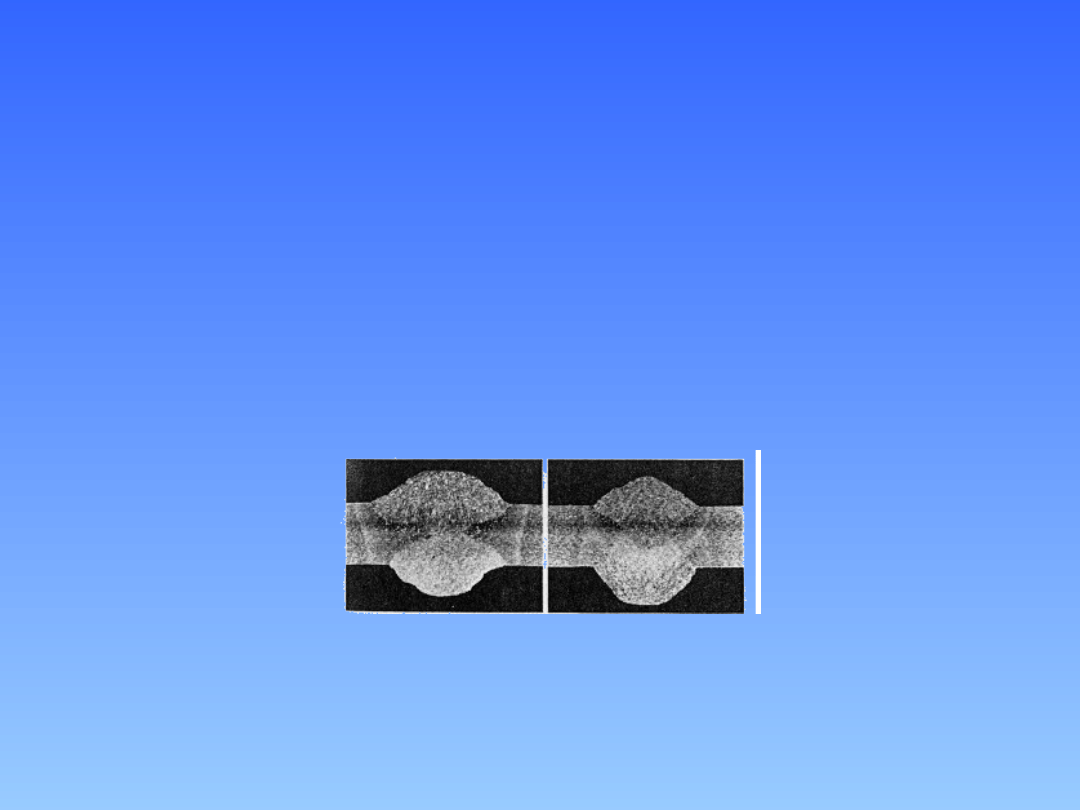

Spawanie mokre łukiem krytym pod

topnikiem

Strefa spawania przy spawaniu podwodnym łukiem krytym w

trakcie procesu zostaje przykryta w miejscu spawania topnikiem i

żużlem co powoduje obniżenie szybkości stygnięcia nie dopuszczając

do utwardzenia spoiny i powstawania pęknięć. Poza tym metoda ta jest

dogodna ze względu na możliwość stosunkowo łatwego operowania

sprzętem przez pracującego nurka – spawacza. W celu dokładniejszego

zapoznania się z wpływem warunków spawania na zjawiska zachodzące

podczas procesu i własnościami połączeń spawanych przeprowadzono

wiele doświadczeń w różnych warunkach. Na korzyść spawania łukiem

krytym przemawia fakt, że może być on łatwo zautomatyzowany i

zmechanizowany [52,64].

Rys.3 Złącza doczołowe wykonane metodą spawania łukiem krytym pod topnikiem [64]

SPAWANIE MOKRE SAMOOSŁONOWYMI

DRUTAMI

PROSZKOWYMI

Metoda spawania na mokro drutem samoosłonowym znajduje

zastosowanie w byłym Związku Radzieckim w spawaniu metalowych

konstrukcji pod wodą [61, 41]. Zaletą tej metody w porównaniu z

ręcznym spawaniem jest to, że obejmuje ona manewrowanie i

wszechstronność spawania elektrodą prętową jak również wysoką

wydajność, wygodę operacji , bezpieczeństwo nurka przy spawaniu

półautomatycznym, maleje liczba wad w stopiwie w skutek

zmniejszenia w nim zawartości wtrąceń i rozpuszczonego wodoru,

wzrasta wydajność [14]. Zmechanizowane spawanie przy pomocy drutu

samoosłonowego zapewnia odpowiednią wytrzymałość złącza.

Zastosowano tę metodę przy remoncie gazowych i olejowych rurociągów

przez Wołgę, Dniepr i inne rzeki. Naprawa rurociągów w

warunkach morskich nie była wykonywana ze względu na zmniejszenie

wytrzymałości i ciągliwości połączeń, wykonywanych w wodzie

morskiej [61,14].

SPAWANIE MOKRE METODĄ MIG /

MAG

Podczas spawanie metodą MIG lub MAG łuk jarzy się pomiędzy,

metalem rodzimym, a końcem elektrody (w linii złącza ), która

przesuwana jest ze stałą prędkością za pomocą silnika o nastawnej

prędkości obrotowej. Długość łuku jest utrzymywana przez źródło

prądu, a prąd zależy od prędkości podawania elektrody. Przestrzeń

łukowa i spawany metal są osłonięte gazem dobranym odpowiednio do

rodzaju spawanego metalu.

Spawanie metodą MIG jest wydajne ( duża szybkość spawania ), ale

złącza wykonuje się w warunkach złej widoczności. Używany drut do

spawania powinien posiadać dużą ilość pierwiastków odtleniających.

Warunki wykonywania spoin metodą MIG można polepszyć przez

zastosowanie krzemowo – manganowego drutu proszkowego. Pozwala

to

uzyskać stabilny łuk i umożliwia spawanie we wszystkich pozycjach ,

zmniejsz również ilość wodoru w spoinie i skłonność do hartowania się

złącza [54].

Podczas spawania nie można zagwarantować, że nie wystąpi

pękanie wodorowe szczególnie wtedy, gdy następuje przerwanie osłony

gazowej i wtargnięcie wody (w obszar spawania) [19].

SPAWANIE SUCHE

Poprawę własności wytrzymałościowych spoin można uzyskać

poprzez zabieg usunięcia wody z obszaru spawania, a tym samym

eliminuje się bezpośredni kontakt spawanego materiału z wodą, co

stanowi istotę spawania suchego . Głównymi czynnikami wpływającymi

na spawalność w spawaniu hiperbarycznym są:

- ciśnienie atmosfery suchej komory związane z głębokością

spawania,

- rodzaj atmosfery suchej komory.

Wpływają one na reakcje metalurgiczne w spoinie i na szybkość

stygnięcia. Jeśli ciśnienie wewnątrz komory utrzymane jest na poziomie

ciśnienia atmosferycznego bez względu na głębokość zanurzenia,

wówczas spawanie pod wodą nie różni się w zasadzie od spawania na

powietrzu i uzyskuję się najlepsze własności złączy. Jest to możliwe w

stosunkowo płytkiej wodzie lub za pomocą specjalnie skonstruowanej

komory roboczej odpornej na ciśnienie. Metody te opracowano

specjalnie do prac przy montażu, naprawie rurociągów i platform

wydobywczych. Natomiast gdy ciśnienie w komorze jest nieco większe

od ciśnienia panującego na danej głębokości – mamy do czynienia ze

spawaniem hiperbarycznym. Spawanie prowadzone jest więc w suchym

środowisku o wysokim ciśnieniu. Proces spawania jest wrażliwy na

zmianę ciśnienia, które wpływa na stabilność jarzenia się łuku oraz

strukturę spoiny i SWC. Dlatego też technologie spawania muszą być

dobierane do określonych zakresów głębokości [12].. Komory

ochraniające miejsce spawania mogą być stałe lub przesuwne.

Odrębną metodą spawania suchego, jest spawanie z zastosowaniem

lokalnej komory suchej zamocowanej bezpośrednio na głowicy uchwytu

spawalniczego. Złącza wykonane tymi metodami przewyższają znacznie

pod względem jakości i własności mechanicznych, złącza wykonywane

metodami mokrymi, a koszt ich wykonania kształtuje się na podobnym

poziomie.[40]

Spawanie hiperbaryczne

Spawanie hiperbaryczne zostało po raz pierwszy zastosowane przez

firmę Taylor Diving w Zatoce Meksykańskiej w 1968 r. [4] Do spawania

stosowane są specjalne komory z otwartym dnem, o różnych kształtach i

pojemnościach, a ich konstrukcja uzależniona jest od głębokości

zanurzenia i ukształtowania spawanych elementów ( rys. 21a i b ). Po

hermetycznym przymocowaniu komór do konstrukcji spawanej usuwa

się z nich wodę przez wtłoczenie do wnętrza powietrza lub gazu pod

ciśnieniem zależnym od głębokości zanurzenia. W ten sposób węzeł

spawany zostaje odseparowany od środowiska wodnego, co w

konsekwencji znacznie poprawia warunki wykonania złącz spawanych.

Do spawania hiperbarycznego w zależności od potrzeb stosuje się duże

lub małe komory. W dużych komorach spawacz nie musi posiadać

wyposażenia nurkowego, a w przypadku komór małych nurek – spawacz

może znajdować się poza nią , wkładając jedynie rękę z uchwytem do

wnętrza komory tak, aby łuk spawalniczy znajdował się powyżej lustra

wody.

Jak wykazała praktyka spawania hiperbarycznego, preferuje

się metody:

- MIG / MAG ( zarówno z użyciem drutu litego, jak i proszkowego)

- TIG

- Spawanie ręczne elektrodą otuloną [12].

W ostatnich latach obserwuje się duże zainteresowanie rozwojem

automatycznego spawania rur metodą TIG. W ramach programów :

brytyjskiego OTTO, francuskiego THOR, niemieckiego MOSS i

norweskiego opracowano technologie i urządzenia do

zmechanizowanego spawania obwodowego z przeznaczeniem do

spawania rurociągów [12].

Spawanie hiperbaryczne jest znacznie tańsze od spawania

izobarycznego w całkowicie hermetycznych komorach, a w porównaniu z

techniką spawania mokrego zapewnia dużo lepsze warunki jarzenia luku

i formowania spoiny oraz jej obserwację przez spawacza. Umożliwia też

dokładne przygotowanie łączonych części, wykonanie obróbki cieplnej

przed i po spawaniu, a także przeprowadzenie badań nieniszczących.

Dzięki temu spoiny wykonywane tą metodą mają stosunkowo dobrą

jakość, a zwłaszcza dobrą plastyczność i odporność na obciążenia

dynamiczne[ 7 ].

Podstawową wadą tej techniki jest wysoki koszt wykonania,

rosnący z głębokością spawania, trudności a uszczelnieniem komór [41,

12].

Główne zalety tej metody są następujące:

- przygotowanie połączeń,

- podgrzewanie i obróbka cieplna,

- ocena jakości przy pomocy badań nieniszczących,

- kontrola pracy nurka,

- bezpieczeństwo nurka.

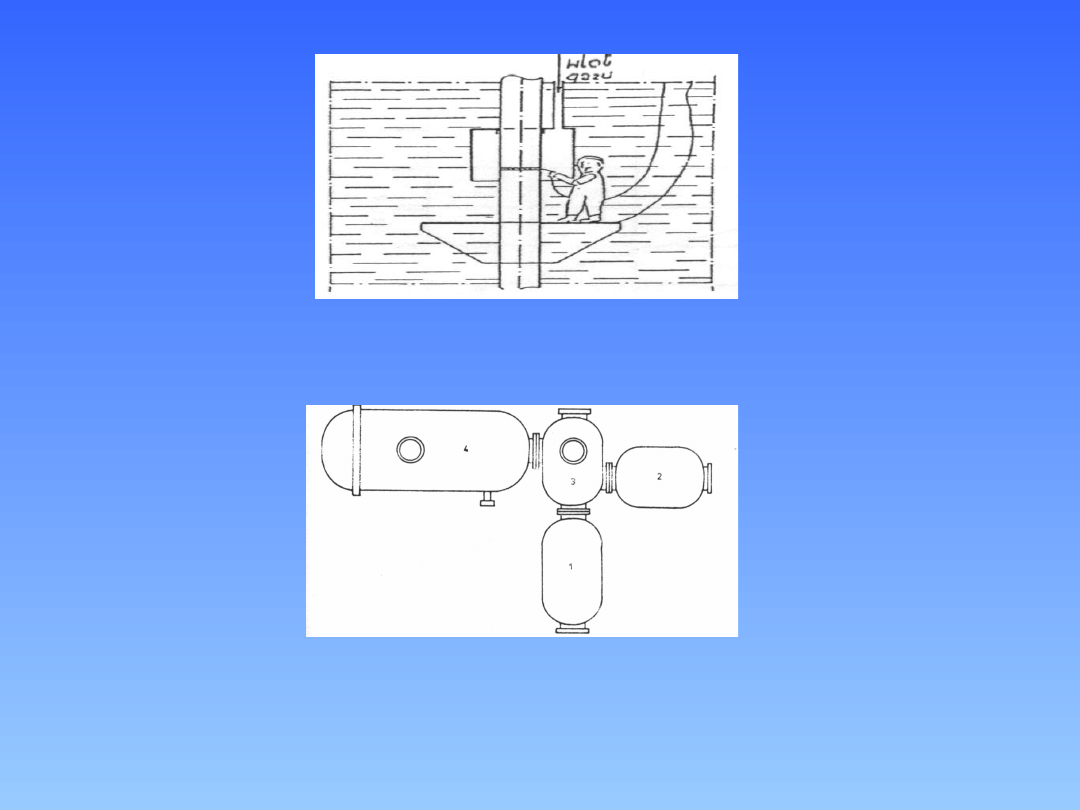

Rys. 4a. Przykład spawania hiperbarycznego [7]

Rys. 4b. Zespół komór hiperbarycznych. (1,2 –

komory mieszkalne 3 – komora pośrednia, 4 –

komora pracy)

PAWANIE SUCHE ELEKTRODĄ

OTULONĄ

Spawanie łukowe ręczne (MMA) jest najprostszym i najczęściej

stosowanym procesem spawania stali. Drut elektrody jest osłonięty

otuliną składającą się z mieszaniny minerałów zawierających: węgliki,

tlenki metali i fluorki oraz dodatków stopowych. Stapiają się w łuku

tworząc osłonę gazową i żużel, który zabezpiecza łuk i płynny metal

przed atmosferą komory ( rys. 26 ). Składniki te stabilizują łuk oraz

wpływają na skład spoiny. Szczegóły składu elektrod różnią się znacznie

w zależności od wymagań odnośnie pozycji spawania, przetopienia i

własności spoin. Parametry łuku dobiera się według średnicy elektrody,

typu złącza i pozycji, prądu łuku, doboru źródła zasilania, które decyduje

o ilości stopiwa i głębokości wtopienia. Stosuje się źródło

prądu stałego lub przemiennego lecz dla bezpieczeństwa, co ma

szczególne znaczenie przy spawaniu podwodnym, stosowane są źródła

prądu stałego. Możliwość manewrowania i jakość spoin zależą od

umiejętności spawacza, oraz wymagają użycia bardzo prostego sprzętu.

[41]

Głównym problemem ręcznego spawania elektrodami otulonymi jest

wysoka zawartość wodoru w spoinie, spowodowana dużą wilgotnością

atmosfery komory roboczej, przekraczającą 90%. Stąd konieczność

suszenia elektrod, a następnie przechowywania w podwyższonej

temperaturze, często w atmosferze helu. W komorze hiperbarycznej

elektrody wyjęte z pojemników nie powinny leżeć dłużej niż 10 minut, ze

względu na możliwość nawilgocenia otuliny. Zawartość wodoru w

spoinie rośnie ze wzrostem ciśnienia w komorze. Badania symulacyjne

wykazały możliwość hiperbarycznego spawania elektrodą otuloną do

głębokości 300 m, w praktyce zanotowano zastosowanie elektrod

otulonych i uzyskanie spoin bez porowatości na głębokości

150 m [6].

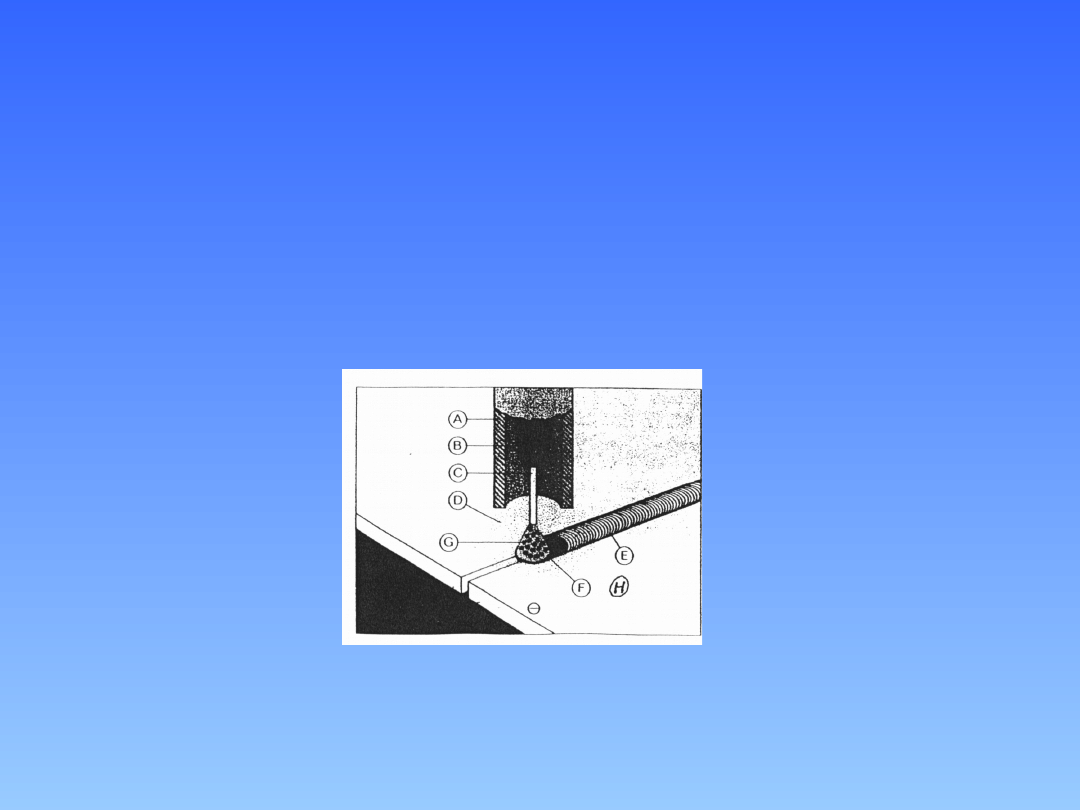

Rys. 5. Przykład spawania elektrodą otuloną w

suchej komorze [55]

SPAWANIE SUCHE METODAMI

MIG/MAG

Spawanie MIG jest procesem łuk i jeziorko są osłonięte przez

przepływający gaz, elektrodą jest końcówka drutu podawanego do łuku

ze zwoju w miarę stapiania się drutu

( rys. 27 ). Gaz osłonowy nie jest całkowicie szlachetny, miesza się go w

zależności od spawanego materiału. Najczęściej używa się dla stali CO

2

,

Ar/CO

2

lub mieszaniny tych gazów. Drut zawiera dodatki stopowe i

odtleniające: krzem mangan i nikiel dla otrzymania spoiny o dobrej

jakości i wytrzymałości. Używa się prądu stałego z biegunem dodatnim

na elektrodzie aby otrzymać stabilny łuk i odpowiednią ilość ciepła dla

uzyskania równowagi w dostarczaniu stopiwa. Napięcie i prąd są

kontrolowane przez ustawienie źródła prądu. Głównym zadaniem

spawacza jest manipulowanie uchwytem spawalniczym[55].

Wyposażenie jest bardziej skomplikowane od wyposażenia

stosowanego przy spawaniu elektroda otuloną, z częściami ruchomymi

które się używa. Spawanie drutem rdzeniowym jest wariantem spawania

MIG, w którym drut dodatkowy jest rurką wypełnioną topnikiem.

Wyposażenie jest podobne do tego w spawaniu MIG, ale wytwarzający

się żużel dodatkowo zabezpiecza jeziorko. Stabilizatory dodaje się w celu

ułatwienia posługiwania się lukiem przy spawaniu źródłem prądu stałego

o polaryzacji dodatniej i ujemnej. Dzięki tym stabilizatorom łatwo

regulować skład chemiczny spoiny. Niektóre druty zawierają dodatki

generujące gazy osłaniające łuk bez dodatkowych gazów osłonowych; są

to druty „samoosłonowe”[55].

Rozróżnia się tu spawanie łukiem wydłużonym i spawanie łukiem

krótkim. Ta druga

metoda nadaje się do spawania blach cienkich ( o grubości od 0.8

mm ), oraz do spawania w pozycjach wymuszonych. Proces ten odbywa

się przy napięciu i prądzie niższym niż w przypadku spawania łukiem

wydłużonym. Używa się tu cienkiego drutu ( 0.8 mm ), a łuk jest krótki –

stąd nazwa procesu. Przenoszenie metalu następuje w postaci dużych

kropel powodujących zwarcia obwodu spawania. Przy spawaniu łukiem

wydłużonym przenoszenie metalu następuje w postaci drobnej mgły,

która nie powoduje zwarcia obwodu spawania. Proces ten pozwala

spawać szybciej niż spawanie lukiem krótkim. Nadaje się do materiałów

o grubości powyżej 3 mm [55].

Rys. 6. Przykład spawania metodą MIG w suchej

komorze [55]

Proces spawania MIG drutem pełnym stosowany jest do łączenia

elementów konstrukcyjnych na mniejszych głębokościach. Powyżej 100

m. głębokości użycie drutu samoosłonowego zwiększa stabilność łuku i

sprawność procesu. Do innych zalet spawania metodą MIG drutem

samoosłonowym należy zaliczyć możliwość stosowania większych

energii liniowych zmniejszających twardość w SWC i zmniejszających

prędkość stygnięcia spawania. . Jednakże spawanie przy wyższych

ciśnieniach tą metodą charakteryzuje się niekorzystnymi cechami,

które ograniczają jak dotąd jej szersze stosowanie:

- trudno odbijalny żużel , szczególnie warstwy licowej przez co

zwiększa się cza szlifowania spoin

- nieregularne ściegi i możliwość obecności mikrożużli wewnątrz spoiny

- utrudnione wykonanie warstwy graniowej szczególnie przy małym

odstępie międzystykowym, spowodowane grubokropelkowym przejściem

materiału elektrody do jeziorka,

- duże ilości dymu, zanieczyszczających komorę hiperbaryczną [41].

SPAWANIE METODĄ LOKALNEJ KOMORY

SUCHEJ

Obecnie istnieją dwie metody spawania podwodnego: „na mokro” i

„na sucho”.

Metoda mokra , z powodu trudności w osiągnięciu właściwej jakości

spoin i wydajności pracy, jest stosowana niechętnie. Z kolei druga

metoda wymaga aby komora miała rozmiary i kształty obiektu

spawanego ( co stwarza problemy ekonomiczne ).

Dlatego też rozwinięto całkowicie nową metodę – lokalnej komory suchej

, w której nurek spawacz znajduje się w wodzie, a proces przebiega w

atmosferze gazu w stałych lub przesuwnych komorach ochraniających

miejsce spawania (rys. 28 ).Koszt tych metod jest nieporównywalnie

niższy od kosztu spawania w dużych komorach hiperbarycznych.

Najprostszą i najtańszą z tych metod jest zastosowanie do klasycznego

spawania mokrego lokalnej komory suchej zamontowanej bezpośrednio

do głowicy spawalniczej [6].

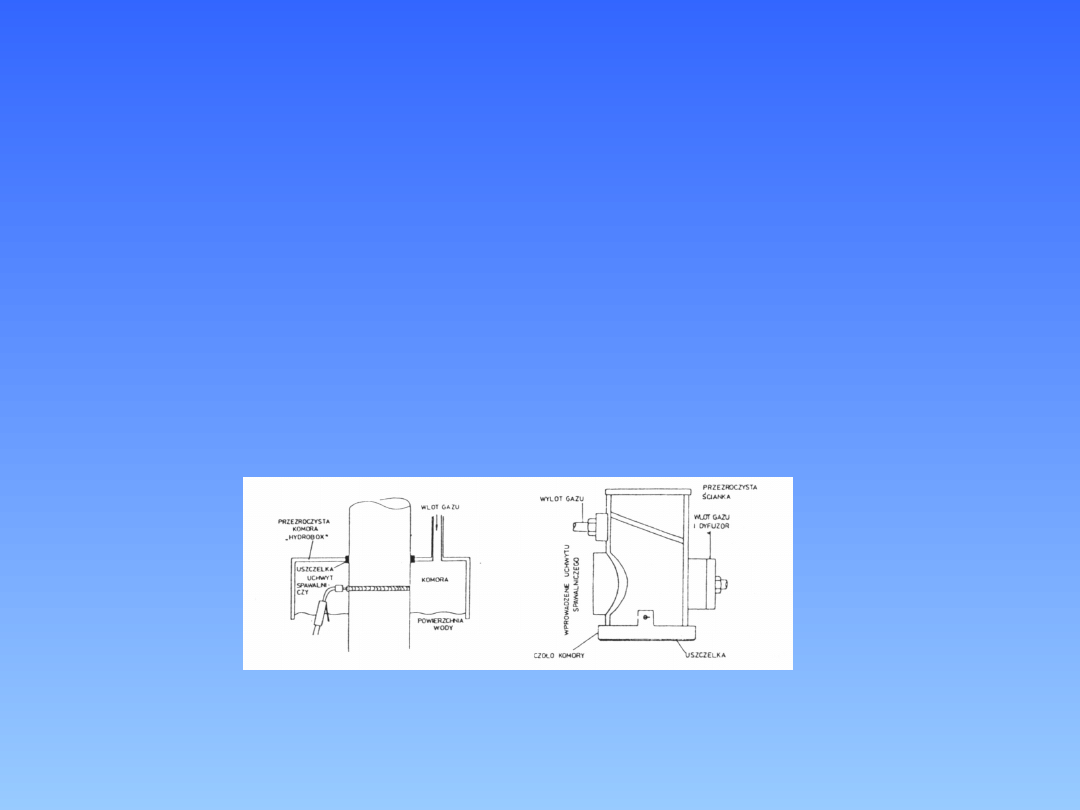

Rys. 7. Przykład spawania suchego z zastosowaniem

małych komór [6]

Spawanie z lokalną komorą suchą w atmosferze gazów ochronnych

niczym nie różni się od spawania z taką osłoną na powietrzu, jednak

rola gazu ochronnego przy spawaniu pod wodą jest znacznie większa.

Poza klasyczną funkcją gazu – ochrony jeziorka spawalniczego i obszaru

łuku spełnia on jeszcze dodatkowa rolę, usuwa wodę i parę wodna z

lokalnej komory. Z badań przeprowadzonych w Massachussets Institute

of Technology nad spawaniem metodą MAG w lokalnej osłonie gazowej

wynika, iż główne straty ciepła podczas spawania podwodnego

wywołane są konwekcją wody oraz unoszeniem pęcherzy gazowych w

strefie łuku. Konwekcja ciepła spowodowana ruchem wody jest znacznie

większa niż przy naturalnym wrzeniu. O dominującym znaczeniu

konwekcji świadczyły najwyższe prędkości chłodzenia na powierzchni

blachy. Wymiana ciepła wywołana przewodnością cieplną metalu była

bez porównania mniejsza

Ograniczenie prędkości stygnięcia spoiny może być osiągnięte przez

regulację energii liniowej spawania, izolowanie termiczne powierzchni

blachy lub miejscowe usuwanie wody nad materiałem spawanym. Ten

ostatni sposób jest godny polecenia, ze względu na dodatkowe

ograniczenie ilości wodoru w strefie oddziaływania łuku, a co za tym

idzie również w materiale spoiny. W wyniku analizy doświadczeń

wykonanych drogą symulacji komputerowej określony został krytyczny

promień suchego, wypełnionego gazem ochronnym łuku, przy którym

występowało zwiększenie czasu chłodzenia w zakresie temperatury

od 800

o

C do 500

o

C. Krytyczna wartość tego promienia wynosiła 2 cm.

Przy promieniu wynoszącym 4 cm. czas chłodzenia, w tym samym

zakresie temperatur, zwiększył się o ponad 4 s [3].

Na podstawie tych informacji powstało wiele konstrukcji głowic

spawalniczych do spawania podwodnego, których wspólną cechą było

usuwanie wody z bezpośredniego otoczenia jeziorka spawalniczego i

wytworzenie nad powstającą spoiną lokalnej osłony gazowej.

Skuteczność pozytywnego oddziaływania tej osłony zależy zarówno od

sposobu jej wytwarzania, jak również od jej wymiarów.

woda

woda

gaz

osłanijący

gaz

gaz

MATERIAŁ RODZIMY

łuk

strumień wody

pęcherzyki

Rys.8 Schemat spawania metodą MIG lokalną komorą suchą z

płaszczem wodnym [2]

Spawanie półautomatyczne pod wodą w osłonie

CO

2

złączy ze

spoinami pachwinowymi [46]

W konstrukcjach spawanych udział złączy ze spoinami pachwinowymi

jest znacznie większy niż złączy doczołowych. Dotyczy to również

konstrukcji spawanych pod wodą.

W zakładzie Spawalnictwa Politechniki Gdańskiej prowadzono badania

nad opracowaniem technologii półautomatycznego spawania w osłonie

gazów ochronnych pod wodą, różnych rodzajów złączy ze spoinami

pachwinowymi, zmierzającymi do praktycznego jej zastosowania.

Dotychczas opracowano, w warunkach laboratoryjnych technologię

spawania złączy krzyżowych, nakładkowych i kątowych. Do badań

wykorzystano urządzenie zbudowane na bazie półautomatu

spawalniczego MAGPOL – 630.

Istotnym elementem urządzenia, wymagającym szerszego omówienia

jest głowica do wykonywania spoin pachwinowych. Na rys. 49

przedstawiono konstrukcję głowicy przeznaczonej do wykonywania spoin

pachwinowych.

Podstawowym zadaniem głowicy jest stworzenie w obszarze jarzenia

się łuku przestrzeni pozbawionej wody. Zadanie to jest utrudnione przez

niekorzystny, przestrzenny układ powierzchni jaki tworzą spawane

elementy złącza kątowego lub nakładkowego. Skuteczne usunięcie wody

wymaga precyzyjnego dopasowania kształtu głowicy do kształtu

wykonywanego złącza.

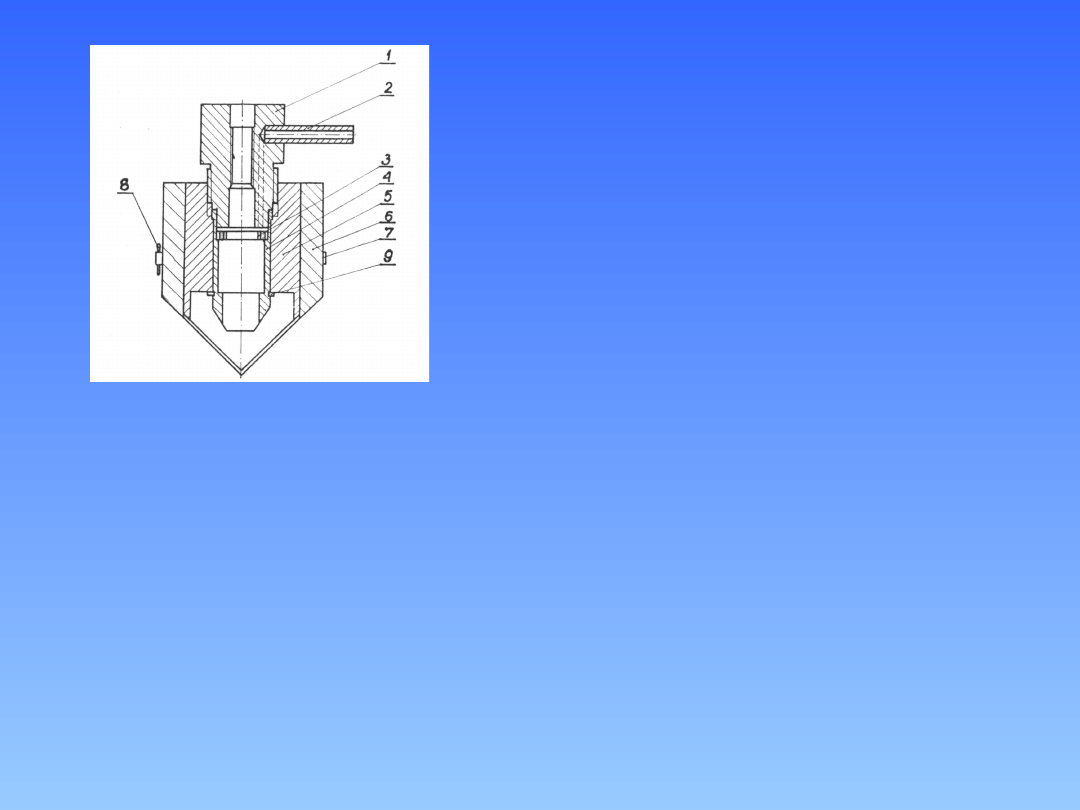

1. korpus

2. króciec

gazowy

3. przesłona

gazową

4. dysza

gazowa

5. dysza

zewnętrzna

6. osłona

elastyczna

7. opaska

zaciskowa

8. Zawleczka

9. pierścień

osadczy.

Rys. 9. Konstrukcja głowicy do półautomatycznego spawania pod wodą w osłonie CO

2

spoin

pachwinowych [46]

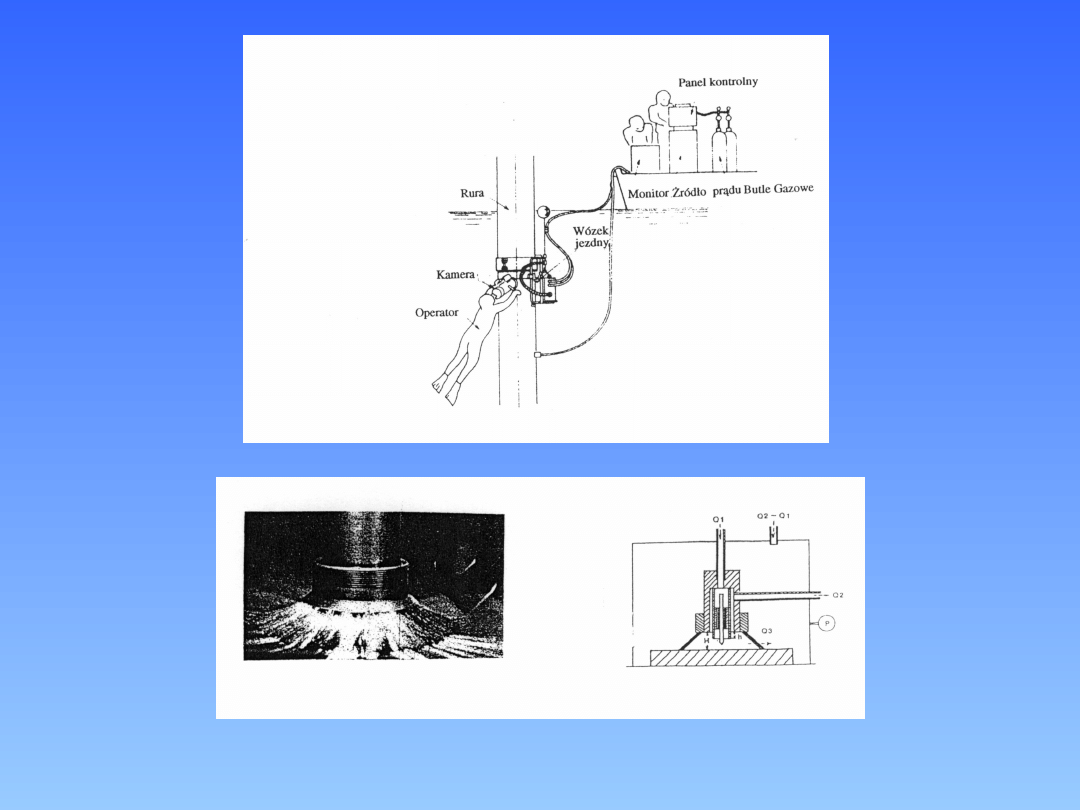

Procedurę horyzontalnego kołowego spawania pokazuje rys. 59.

Podwieszone sanie są umieszczone na szynach na stalowej rurze. Palnik

jest zainstalowany na saniach. Na podwodnym rusztowaniu w sąsiedztwie

miejsca operacji zainstalowano wodoszczelny posuw drutu i pompę

strumienia wody. Nurek tylko instaluje wyposażenie i reguluje jego

pozycję. Po włączeniu palnika, całe spawanie będzie wykonywane

automatycznie. Warunki spawania są zdalnie sterowane ze statku i

obserwowane za pomocą kamery TV.

Zastosowanie lokalnej komory suchej do

spawania rur.

Głowica ze szczotką drucianą do spawania pod wodą

metodą TIG [62]

WYMAGANIA JAKOŚCIOWE ZŁĄCZY

SPAWANYCH

POD WODĄ

Najbardziej wnikliwie wymagania jakościowe zostały opracowane

przez American Welding Society w dokumencie ANSI/AWS D3.6 – 83,

który uznany został jako Amerykańska Norma Narodowa [20]. Dokument

ten został opracowany pod nazwą „ Opis spawania podwodnego” i

zatwierdzono go przez Amerykański Narodowy Instytut Normalizacyjny

w czerwcu 1982r.

W dokumencie tym wytypowano cztery typy złącza: A, B, C, O –

obejmujące zakres jakości oraz właściwości spawania, które muszą być

ustalone w czasie kwalifikowania, a zespół wymagań

dotyczących ultraakustyki może być weryfikowany w czasie realizacji.

Każdy z wyżej wymienionych typów musi spełniać wszystkie kryteria

wyspecyfikowane dla każdego typu lub klasy. Opis ten nie określa

wyboru typu lub klasy, które muszą odpowiadać wymaganiom pracy przy

ich indywidualnych zastosowaniach. Wybór typu spawania pozostaje w

decyzji klienta.

Typ „O” spawania podwodnego spełnia wymagania zaprojektowanego

innego kodu w

opisie, a także dodatkowe wymagania określone w

dokumencie w celu spełnienia

wymagań wynikających z otoczenia wykonywanego procesu

oraz wymagań

dotyczących warunków pracy.

Typ „A” spawania podwodnego jest przewidziany aby odpowiadał

zastosowaniu oraz

wytrzymałości konstrukcji

porównywalną z konstrukcją nad wodą przez

porównywalne właściwości oraz wymagania prób.

Typ „B” spawania podwodnego jest przewidziany dla mniej

krytycznych zastosowań,

gdzie mogą być tolerowane – niska

plastyczność ( ciągliwość ), większa

porowatość oraz większa

nieciągliwość.

Typ „C” spawania podwodnego wymaga tylko zgodności z

mniejszymi

wymaganiami aniżeli typu A, B i O i jest

przewidziany do zastosowania tam, gdzie funkcja obciążenia nie

stoi na pierwszym miejscu.

Literatura

[1] Goldberg F.: Survey of Underwater Cutting of Metals. Welding in

the World. Vol.16,

No 9/10, 1970.

[2] Lesiński K.J.: Stan i perspektywy rozwoju technik spawania i cięcia

pod wodą.

Materiały

konferencji naukowo-technicznej nt. „Problemy cięcia i spawania

pod wodą”.,Gdańsk

1985.

[3] Lesiński K.J., Piątkowski T., Kiełczyński W., Piwiński W.,

Hauderowicz D.: Praca

badawcza nt. „ Opracowanie technologii cięcia łukowo-tlenowego

pod wodą na

głębokości do 60m wraz z systemem sterowania głowicą”. Gdańsk

1987

[3] Mair M.: Rozgraniczenie metod cięcia termicznego - cięcia

laserowego, plazmowego i

tlenowego, z punktu widzenia technicznego i ekonomicznego.

Biuletyn Instytutu

Spawalnictwa 1995.

[5] Rogalski G .:Instrukcja do ćwiczeń laboratoryjnych z technik

spawania i cięcia pod

wodą. Gdańsk 2001.

[6] Zdun M.:

Analiza stanu współczesnych spawalniczych technik

cięcia pod wodą. Praca

dyplomowa inżynierska. Gdańsk1998

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

Wyszukiwarka

Podobne podstrony:

Most Północny – nad i pod wodą

Komunikacja pod woda

Światło Pod Wodą[Z]

BHP, BHP podczas prowadzenia działań na akwenach wodnych i pod wodą, XII Plan zajęć:

Życie pod wodą

Światło pod wodą Rozdział czwarty

Światło pod wodą Rodział 1

Niektóre osmologiczne aspekty pracy psa przeszkolonego do poszukiwania zwłok pod wodą

restauracja pod woda

Światło pod wodą Rozdział drugi

Światło pod wodą Rozdział trzeci

więcej podobnych podstron