AKADEMIA GÓRNICZO –

HUTNICZA

WYDZIAŁ WIERTNICTWA, NAFTY I GAZU

PRZEWÓD WIERTNICZY

DO WIERCEŃ

OBROTOWYCH

Przygotował: prof. dr hab. inż. Stanisław

Stryczek

Zagadnienia:

1. Zadania przewodu wiertniczego przy wierceniu

obrotowym

2. Elementy przewody wiertniczego

3. Rodzaje naprężeń działających na przewód wiertniczy

4. Sprzęt do operacji zapuszczania i wyciągania

przewodu wiertniczego

Zadania przewodu wiertniczego przy wierceniu

obrotowym (stołowym)

1. Przenoszenie momentu obrotowego od stołu

wiertniczego do narzędzia wiercącego

2. Wywieranie nacisku na narzędzie wiercące częścią

masy obciążników (2/3 – 3/4 L

o

)

3. Umożliwienie przepływu płuczki na dno otworu

(przy prawym obiegu płuczki)

4. Umożliwienie transportu zwiercin na powierzchnię

(przy odwrotnym obiegu płuczki)

5. Możliwość wykonywania prac pomocniczych

(instrumentacja, usuwanie awarii, cementowanie,

opróbowanie itp.)

6. Sterowanie kątem odchylenia od osi otworu

(wiercenia kierunkowe, horyzontalne)

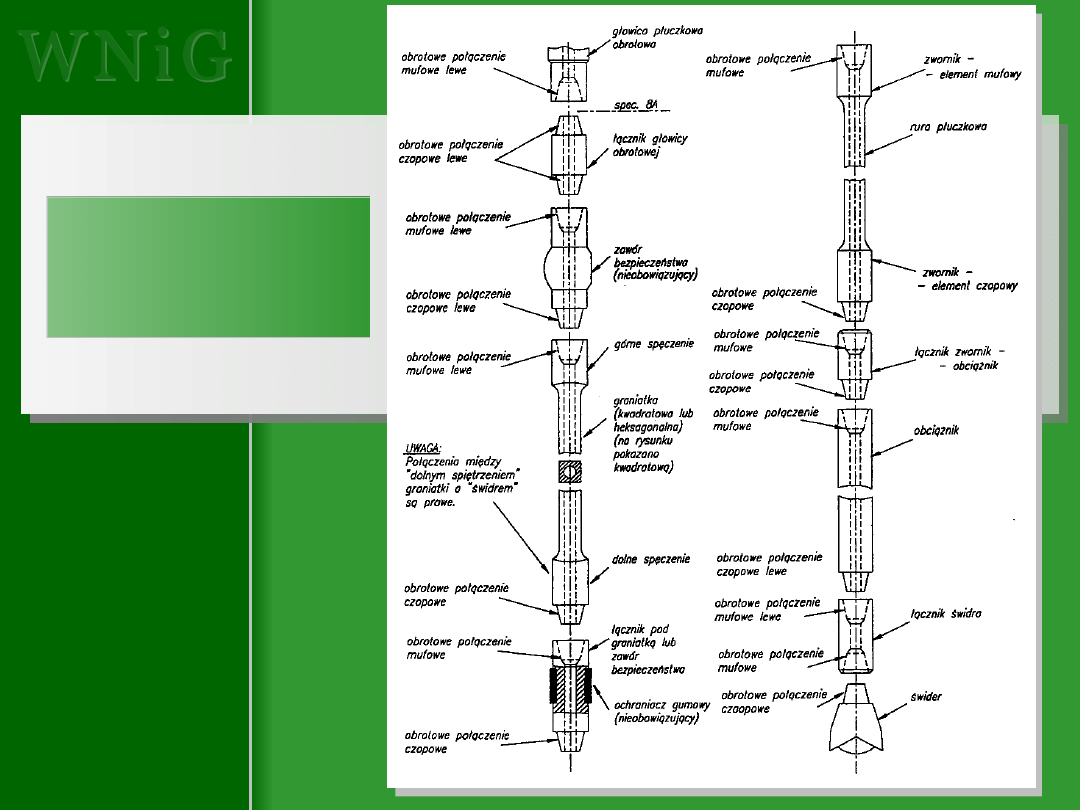

Na przewód wiertniczy składa się:

1. Graniatka

2. Zawór zwrotny (bezpiecznik)

3. Rury płuczkowe

4. Zworniki

5. Obciążniki

6. Łączniki

7. Stabilizatory

8. Amortyzatory (w niektórych przypadkach)

Typowy skład

przewodu

wiertniczego

Przewód wiertniczy podczas swojej pracy poddawany jest różnym

naprężeniom

• Naprężenia rozciągające wywołane ciężarem własnym

lub napinaniem przy operacjach ratunkowych;

• Naprężenia ściskające (w części obciążników)

powstające w trakcie wiercenia;

• Naprężenia rozrywające pochodzące od ciśnienia płuczki

wiertniczej wewnątrz przewodu wiertniczego;

• Naprężenia zginające, zmienne co do wielkości i

kierunku działania, występujące na odcinkach zmian

azymutalnych i inklinacyjnych osi otworu wiertniczego,

jak również na skutek wiercenia krzywymi elementami

przewodu;

• Zmienne obciążenia skręcające przekazywane przez stół

obrotowy oraz będące wynikiem reakcji zwiercanej skały

Do głównych naprężeń zaliczyć należy:

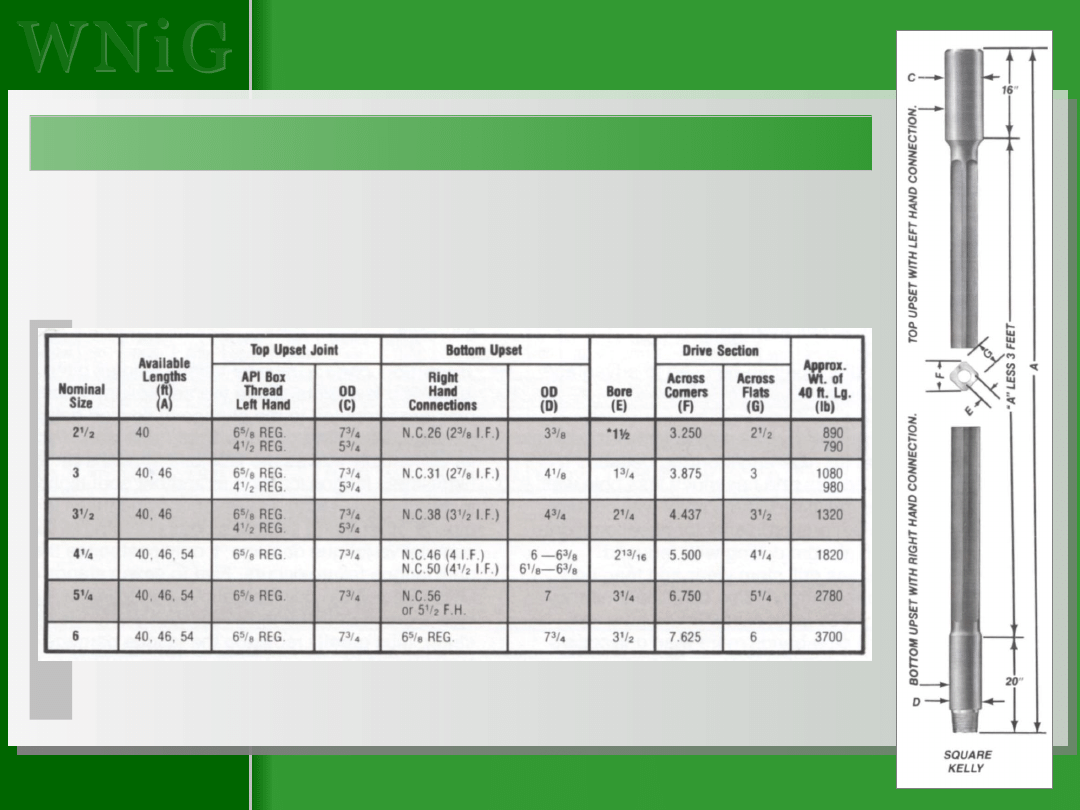

1. GRANIATKI (Kelly)

Pierwszym elementem przewodu wiertniczego jest

graniatka. Graniatkę przykręca się do wrzeciona

głowicy płuczkowej przy pomocy łącznika z lewym

gwintem. Pomiędzy łącznikiem a graniatką montuje

się czasem zwrotny zawór bezpieczeństwa.

• Graniatki o przekroju kwadratowym

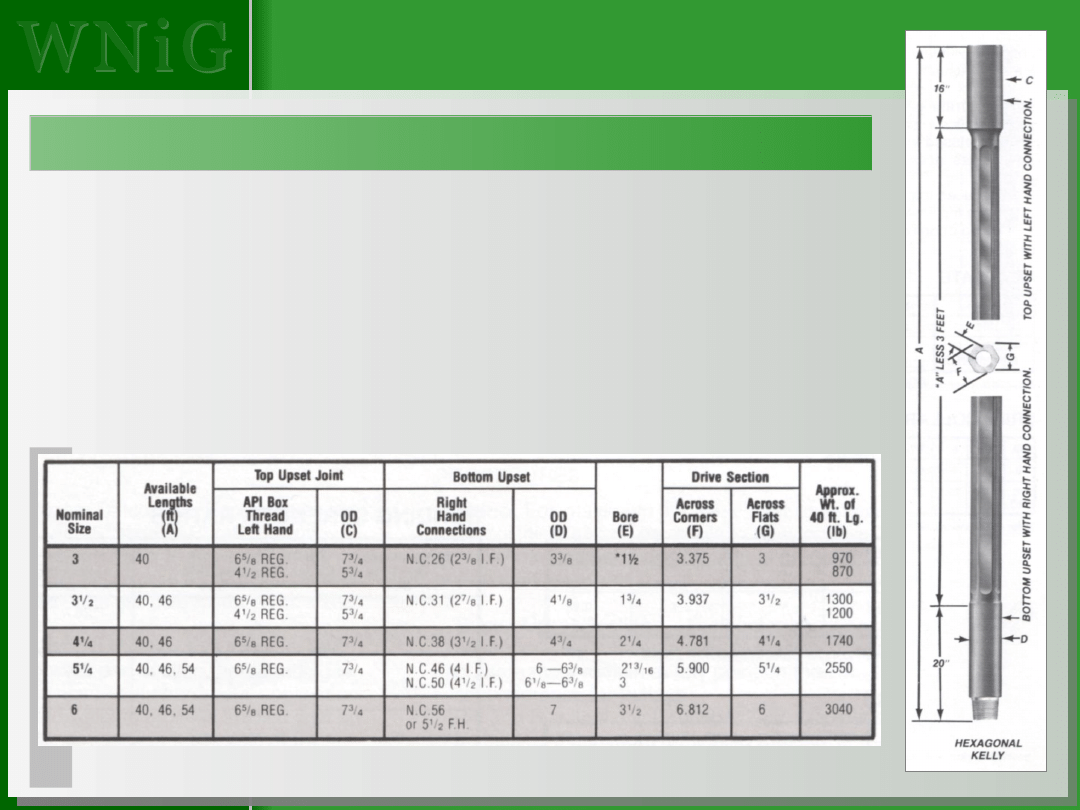

1. GRANIATKI (Kelly) – c.d.

Graniatka przesuwa się w dół przez otwór w stole

wiertniczym. Jej obrót uzyskuje się przy pomocy

wkładów zwykłych lub wkładów z prowadnikami

zmniejszającymi tarcie.

Graniatki wykonuje się najczęściej w kwadratowym

przekroju zewnętrznym.

Wykonuje się jednak również graniatki o przekroju

sześciokątnym i okrągłe z pionowymi kanałami

wykonanymi na ich zewnętrznej powierzchni.

• Graniatki o przekroju sześciokąta

foremnego

GRANIATKI – c.d.

1. Typ I – jednolita, na końce której nakręca się dodatkowe

łączniki robocze,

2. Typ W – wieloczęściowa, ma na końcach po dwa łączniki

Oba końce graniatki mają nacięty gwint o 8 zwojach na

1”, o zbieżności 1:16, na górnym końcu jest

gwint lewy, na dolnym prawy.

Wykonuje się ze stali chromowo-niklowo-molibdenowej

(34 HNM)

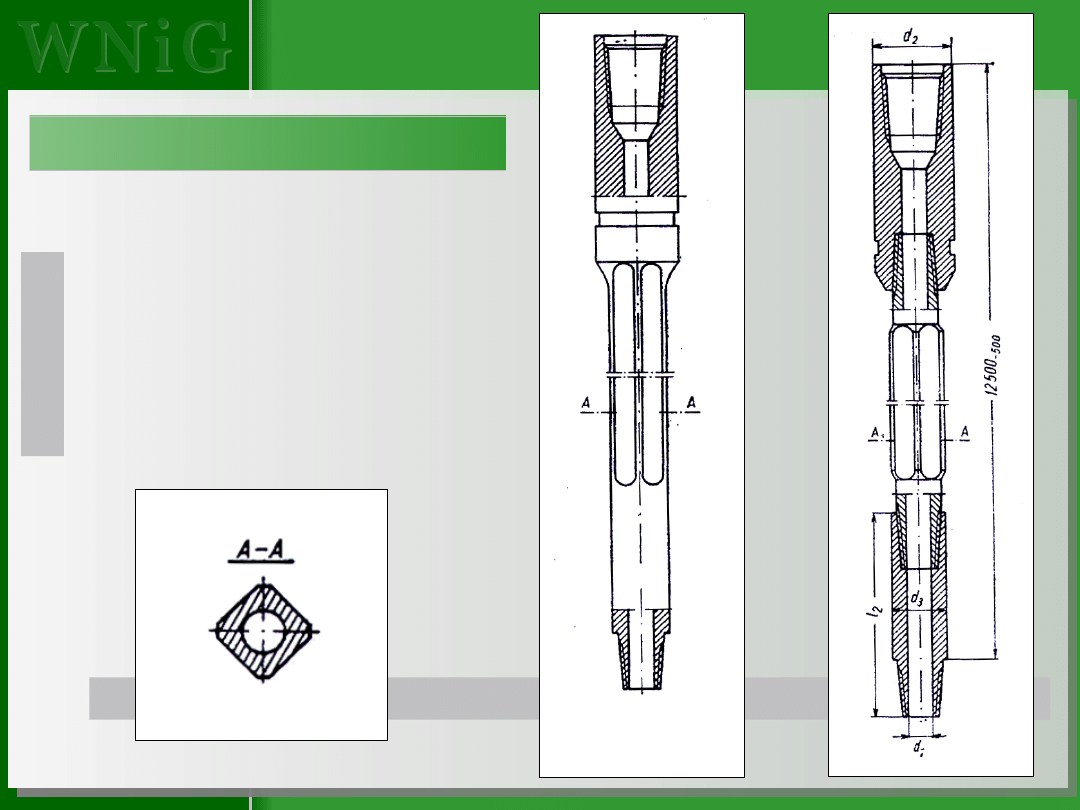

Odmiany graniatek:

GRANIATKI – c.d.

1. przekrój graniatki w

miejscu A-A,

2. graniatka jednolita,

3. graniatka wieloczęściowa

Graniatki:

1. 2.

3.

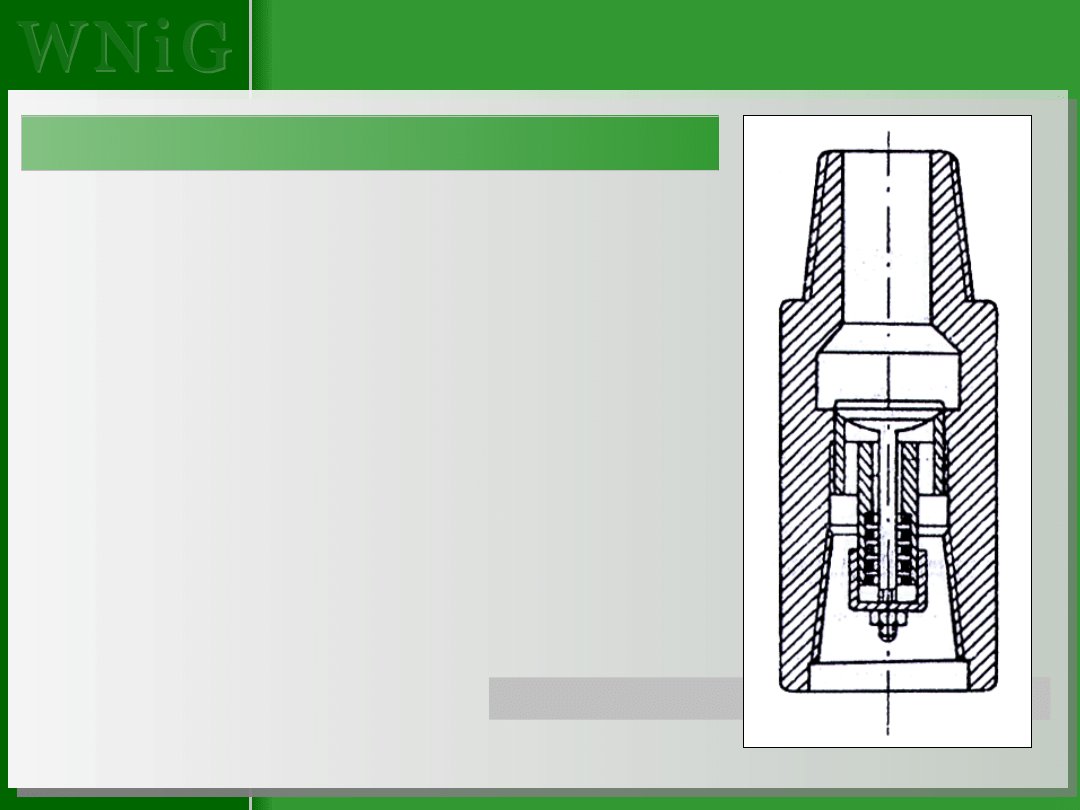

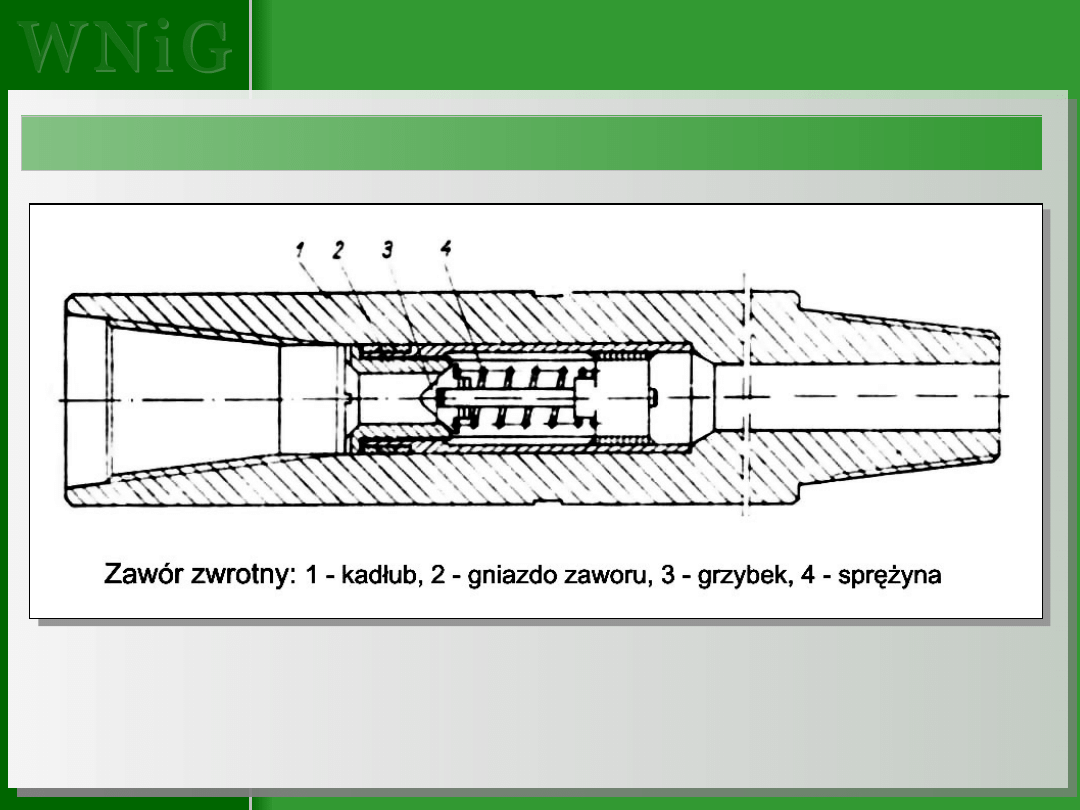

Zawory zwrotne

Zawór zwrotny

Zawory zwrotne są elementem

przewodu płuczkowego. Zabezpieczają one

przed erupcją z otworu przez przewód w

trakcie jego zapuszczania lub wyciągania

albo w czasie przerw w obiegu płuczki w

otworze.

Zawory te mogą być umiejscowione

bezpośrednio nad świdrem, pasem

obciążników lub pod graniatką.

Zawór zwrotny - przekrój

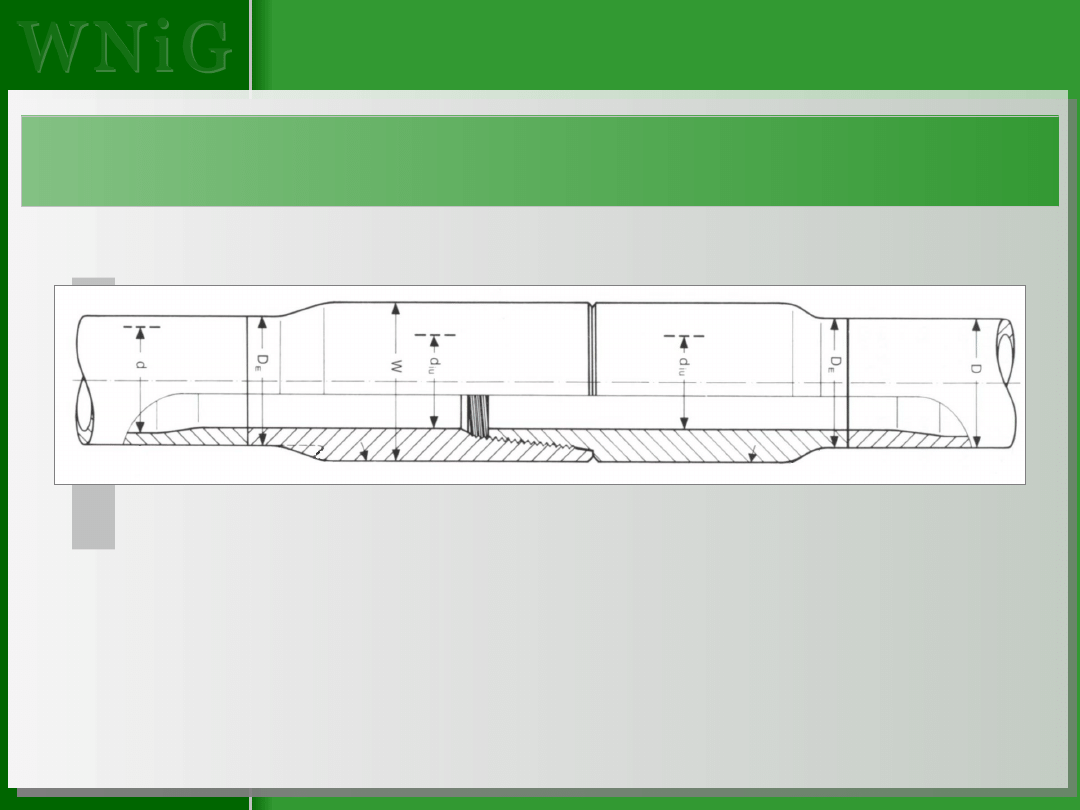

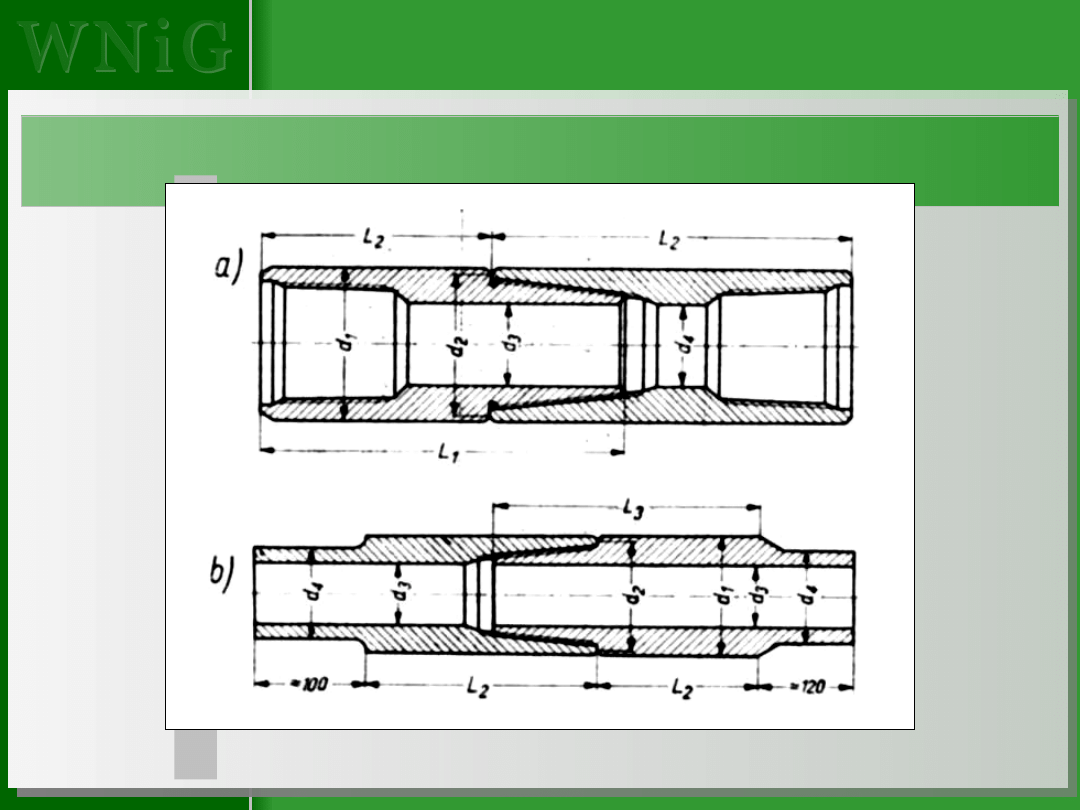

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) *

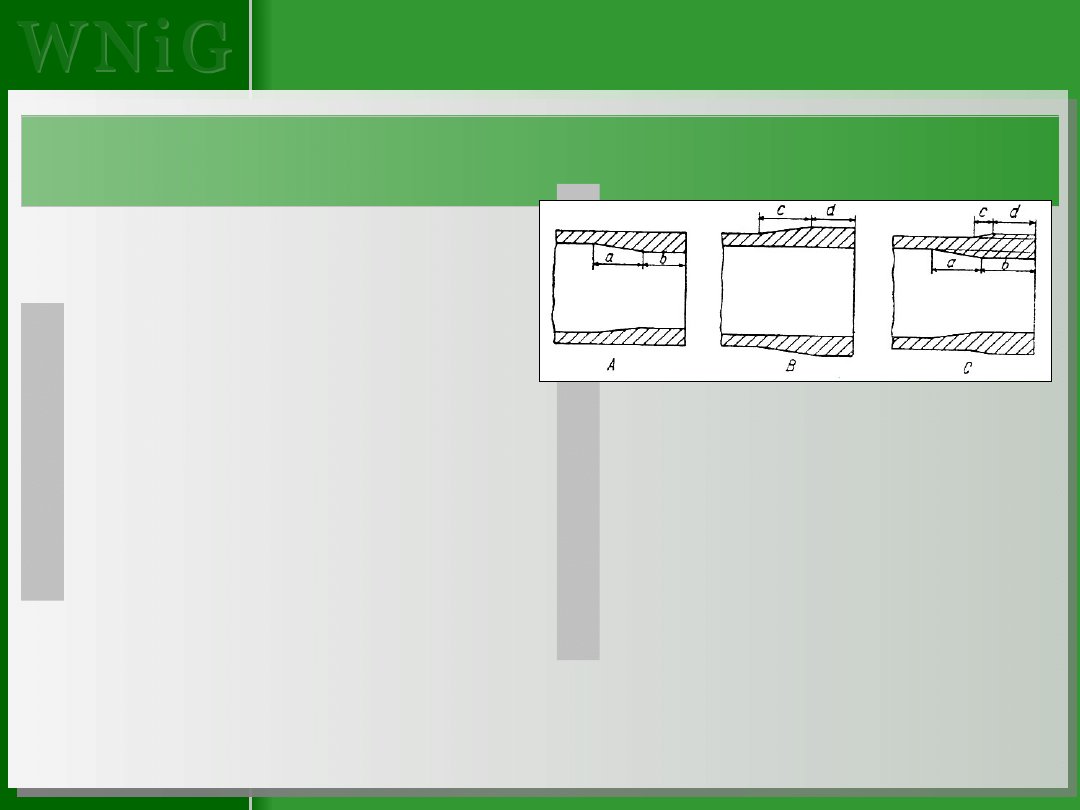

Ze względu na sposób

spęczenia rury płuczkowe dzieli

się na:

• wewnętrznie spęczane

WS (internal upset IU)

• zewnętrznie spęczane

(external upset EU)

• wewnętrznie i

zewnętrznie spęczane

WZS (internal-

external upset IEU)

• Podstawowe kształty

spęczeń końców rur

płuczkowych

A - spęczenie do wewnątrz

B - spęczenie na zewnątrz

C - spęczenie na zewnątrz i

do wewnątrz

* - wg API i spec. 5A i 5AX

Rodzaje

spęczeń rur

płuczkowych

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

W celu połączenia rur w pasy rur płuczkowych

pojedyncze rury płuczkowe łączy się na trwałe ze

zwornikami.

Do najczęściej stosowanych technologii łączenia rur

płuczkowych ze zwornikami zalicza się:

• skręcanie (obecnie wycofywane z użytkowania ze

względu na małą szczelność połączenia gwintowego);

• skręcanie na gorąco;

• zgrzewanie.

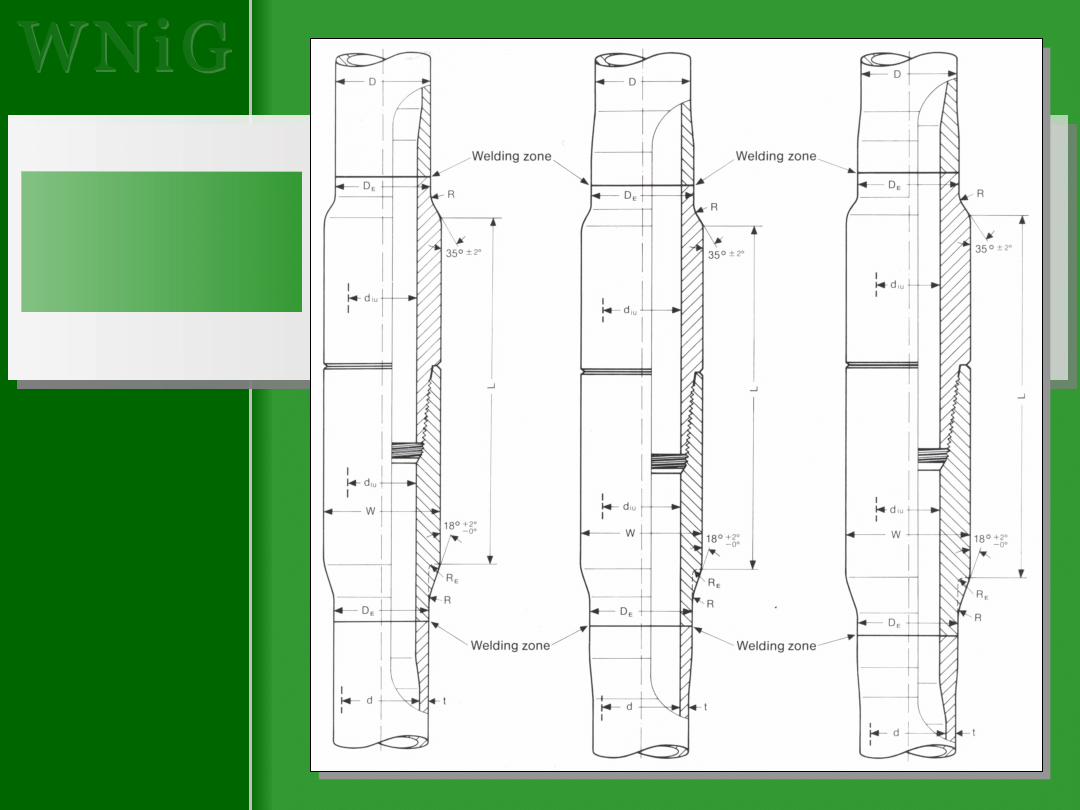

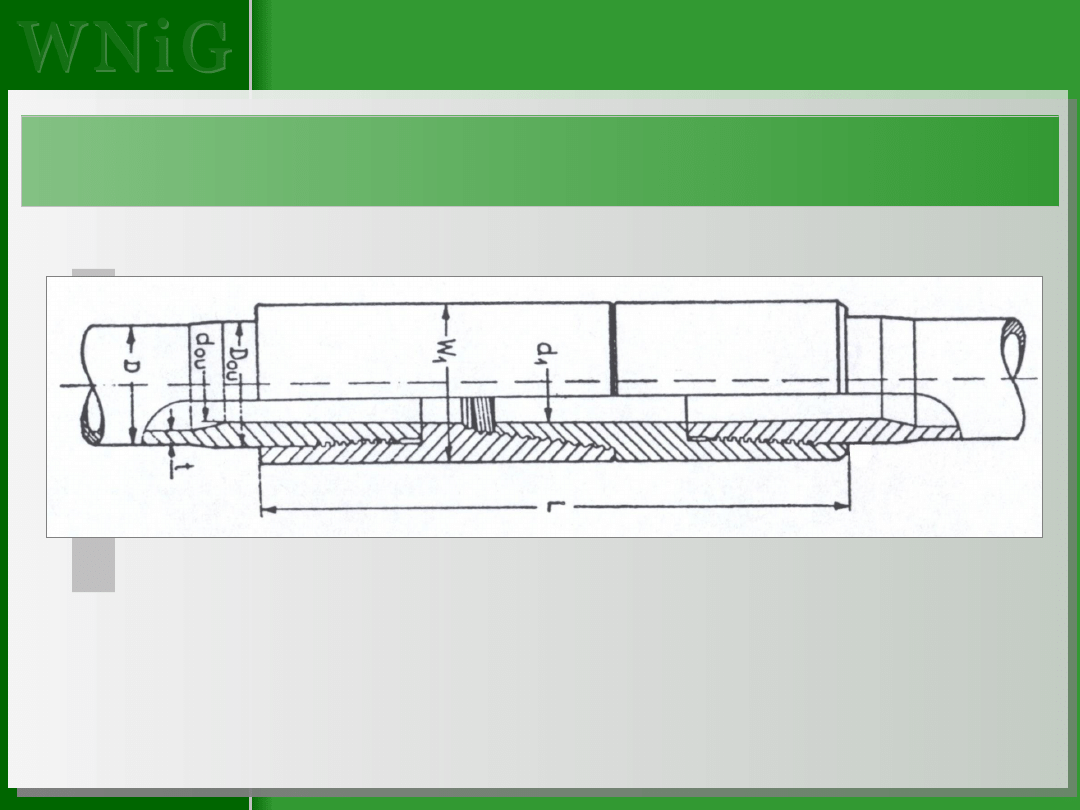

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

Przekroje rur płuczkowych ze zwornikami

zgrzewanymi.

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

Przekroje rur płuczkowych ze zwornikami

skręcanymi.

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

Rury płuczkowe ze zgrzewanymi zwornikami

produkowane są wg normy API-STD 7 i posiadają

następujące połączenia gwintowe:

• z wąskim przelotem WP (Regular REG);

• z szerokim przelotem SP (Full Hole FH);

• z jednakowym przelotem JP (Internal Flush IF);

• numerowe (standardowe) połączenia

(Numbered Connections NC)

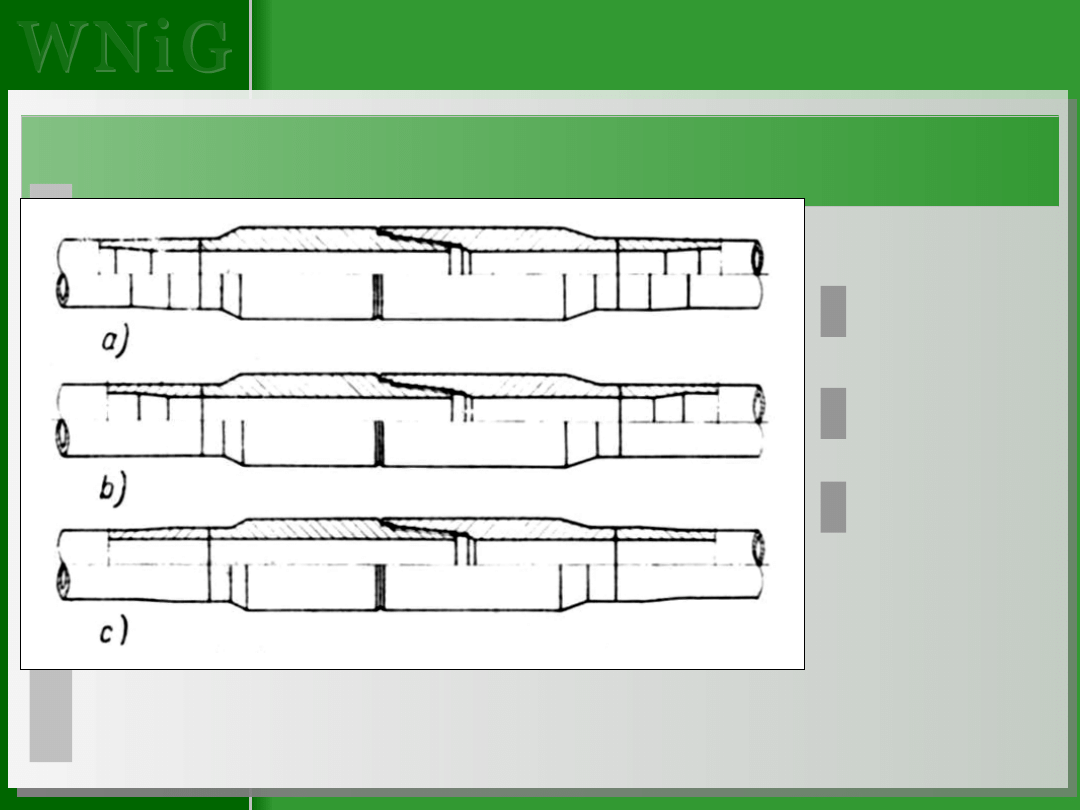

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

Rury płuczkowe ze zgrzewanymi zwornikami

(wg norm API Std7)

Zwornik:

a

- z szerokim

przelotem SP

b

- z wąskim

przelotem WP

c

- z

jednakowym

przelotem

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

Zakresy długości rur płuczkowych

Właściwości

Zakres 1

Zakres 2

Zakres 3

min

max

min

max

min

max

Zakres

długości

całkowitej [m]

5,49 6,71 8,23 9,14

11,5

8

13,7

2

• Ze względu na zużycie przewodu wyróżniamy IV

kategorie (IV kategoria przeznaczana na złom)

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

Średnice zewnętrzne rur płuczkowych

cale

2 ⅜ 2 ⅞ 3 ½

4

4 ½

5

5 ½

6*

mm

60,3

0

73,0

3

88,9

0

101,

60

114,

30

127,

00

139,

70

152,

4

* średnica ta nie figuruje w wykazie normy EN ISO

11961

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

• Wymagania dotyczące parametrów wytrzymałościowych

rur płuczkowych

odmiana

wytrzymałościowa

gatunku stali

granica plastyczności

wytrzymało

ść na

rozciąganie

min. N/mm

2

klasa

symbol

Min N/mm

2

N/mm

2

E 75

E

517

724

689

X 95

X

655

862

724

G 105

G

724

931

793

S 135

S

931

1138

1000

Według normy EN ISO 11 961. Rury stalowe używane jako rury

płuczkowe (specyfikacja) można podzielić na 2 grupy:

• grupa 1: wszystkie rury płuczkowe ze stali klasy E

• grupa 3: wszystkie rury płuczkowe ze stali wysoko

wytrzymałościowych X 95, G 105 oraz S 135

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

• Dwie lub trzy rury płuczkowe, skręcone ze sobą za

pomocą złączek lub zworników tworzą pas rur

płuczkowych.

• Stosowane są również bezzwornikowe połączenia

rur płuczkowych.

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

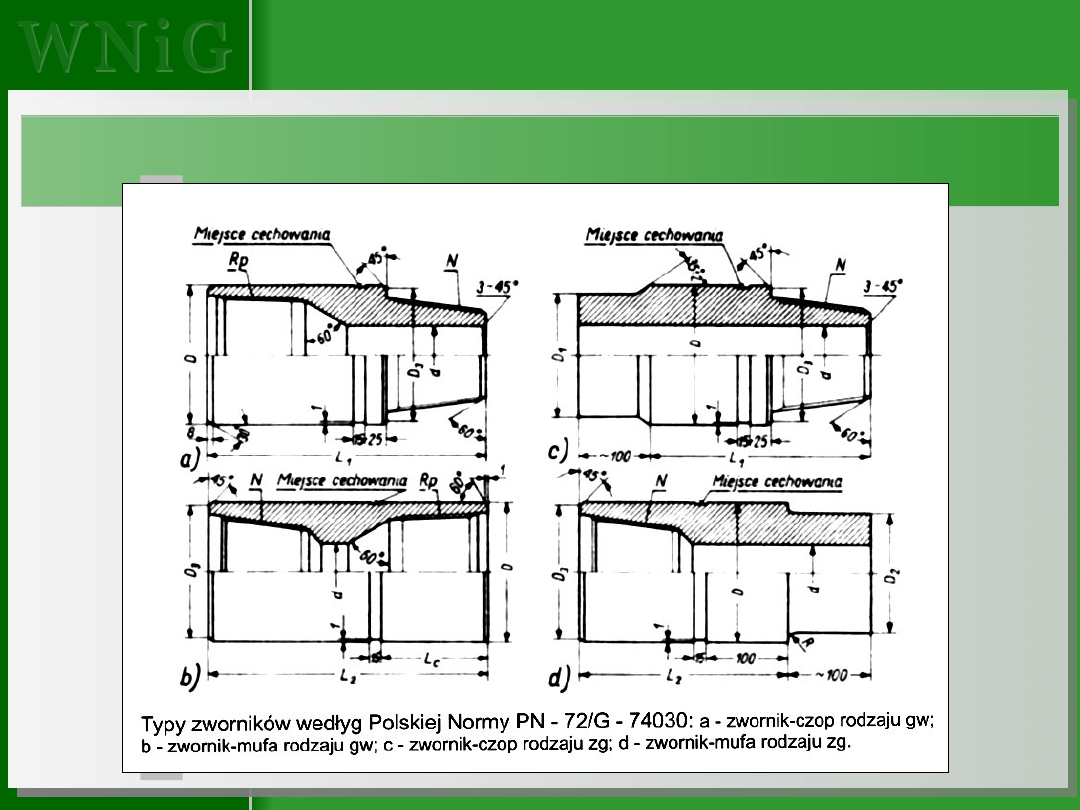

Zworniki służą do łączenia rur płuczkowych w przewód

wiertniczy.

Składają się z:

a) Czopa

b) Mufy

Zarówno czop jak i mufa mają:

1. Drobny gwint (narzędziowy) - 8 zwojów na 1” do

przykręcania ich na końcach rur płuczkowych,

2. Gruby gwint (roboczy) – 4 – 5 zwojów na 1” dla wzajemnego

skręcania obu części zwornika.

Wyróżnia się zworniki:

a) Do nakręcania

b) Do zgrzewania

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

Zworniki wg PN: a – do nakręcania, b – do

zgrzewania

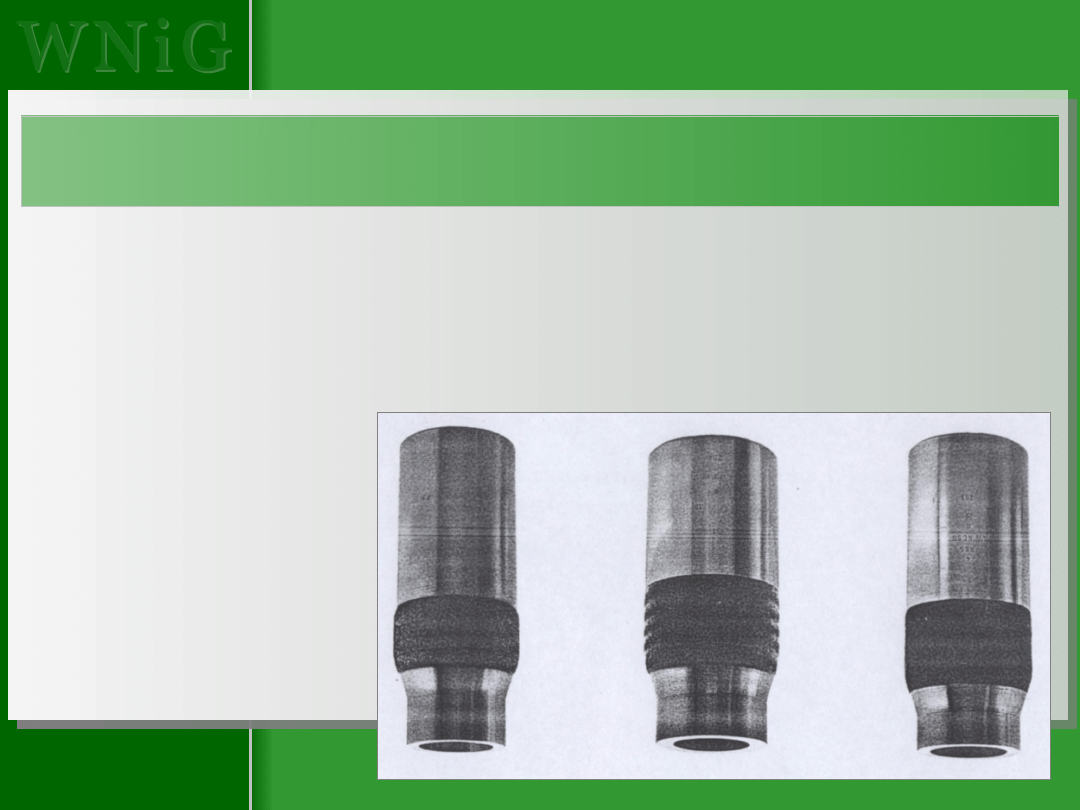

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

2. RURY PŁUCZKOWE I ZWORNIKI

(Drill pipe & Tool

Joint) - c.d.

Zworniki produkowane są z gatunków stali SAE 4140 oraz

36HMN posiadają stożkowe (18o) i prostokątne podtoczenia pod

elewator. W celu zmniejszenia zużycia zworników napawa się ich

powierzchnię twardym gatunkami stali oraz twardym spiekiem

węglika wolframu o grubości 1,6 mm i 2,4 mm.

Przykłady zworników z napawaniem protektorowym na ich

zewnętrznej powierzchni przedstawia rysunek ( Standard Series

ST, Fine Series FT, Casing Plus TM).

Również gwinty

zwornika w celu

zwiększenia ich

niezawodności

pokrywa się

metaliczną warstwą

adsorpcyjną (cynkuje

fosfatyzuje,

bondaryzuje).

3. OBCIĄŻNIKI

(Drill Collar)

Obciążniki są dolnym elementem przewodu wiertniczego.

Zadaniem ich jest:

• utrzymanie kolumny rur płuczkowych w stanie

naprężeń rozciągających;

• wywieranie nacisku na świder;

• zwiększanie sztywności dołu kolumny przewodu.

Obciążniki połączone są z przewodem wiertniczym za

pomocą łącznika.

3. OBCIĄŻNIKI

(Drill Collar) – c.d.

Elementem najbardziej narażonym na uszkodzenie

wskutek zmiennych naprężeń są połączenia gwintowe.

Obciążniki wykonuje się ze stali 36HNM.

W przeciwieństwie do rur płuczkowych, których calizna

rury jest elementem bardziej narażonym na zniszczenie

niż połączenie gwintowe. W obciążnikach najsłabszych

elementem konstrukcji są połączenia gwintowe.

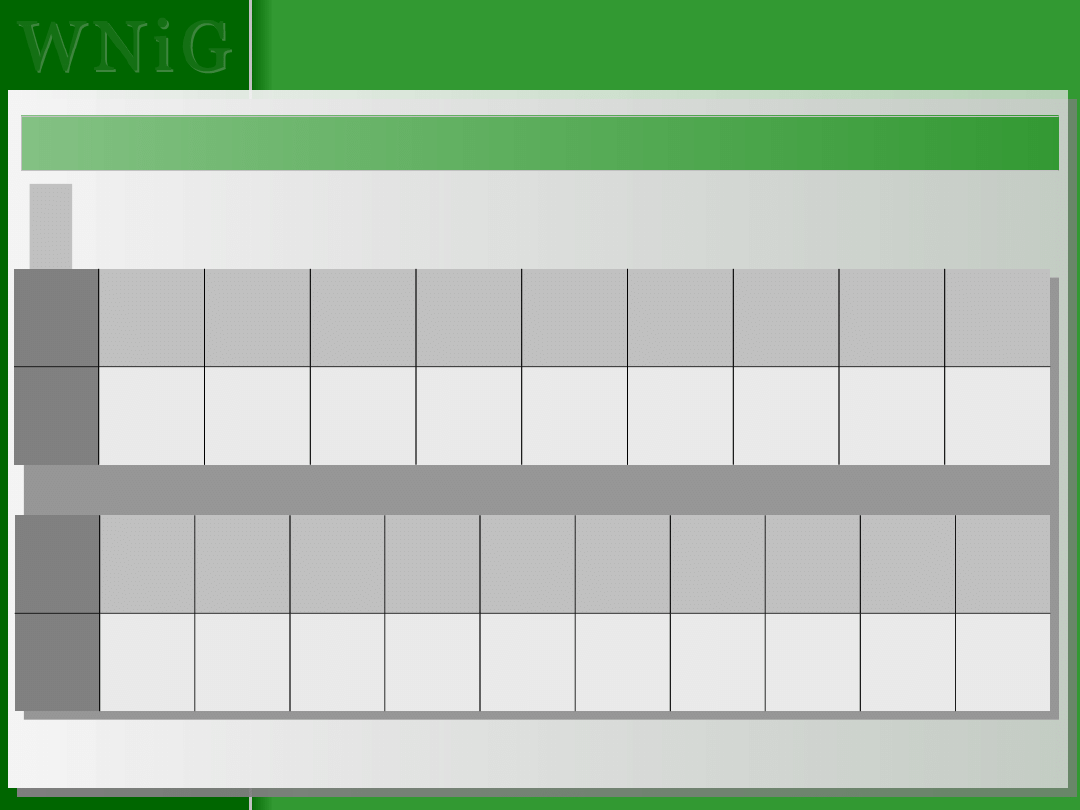

3. OBCIĄŻNIKI (Drill Collar) – c.d.

Średnice zewnętrzne obciążników cylindrycznych (API

spec. 7)

cal

e

3 ⅛ 3 ½ 4 ⅛ 4 ¾

5

6

6 ¼ 6 ½ 6 ¾

mm

79,3

8

88,9

0

104,

78

120,

65

127,

00

152,

40

158,

75

165,

10

171,

45

..c.d.

cal

e

7

7

¼

7

¾

8

8

¼

9

9

½

9

¾

10

11

mm

177,

80

184,

15

196,

85

203,

20

209,

55

228,

60

241,

30

247,

70

254,

00

279,

40

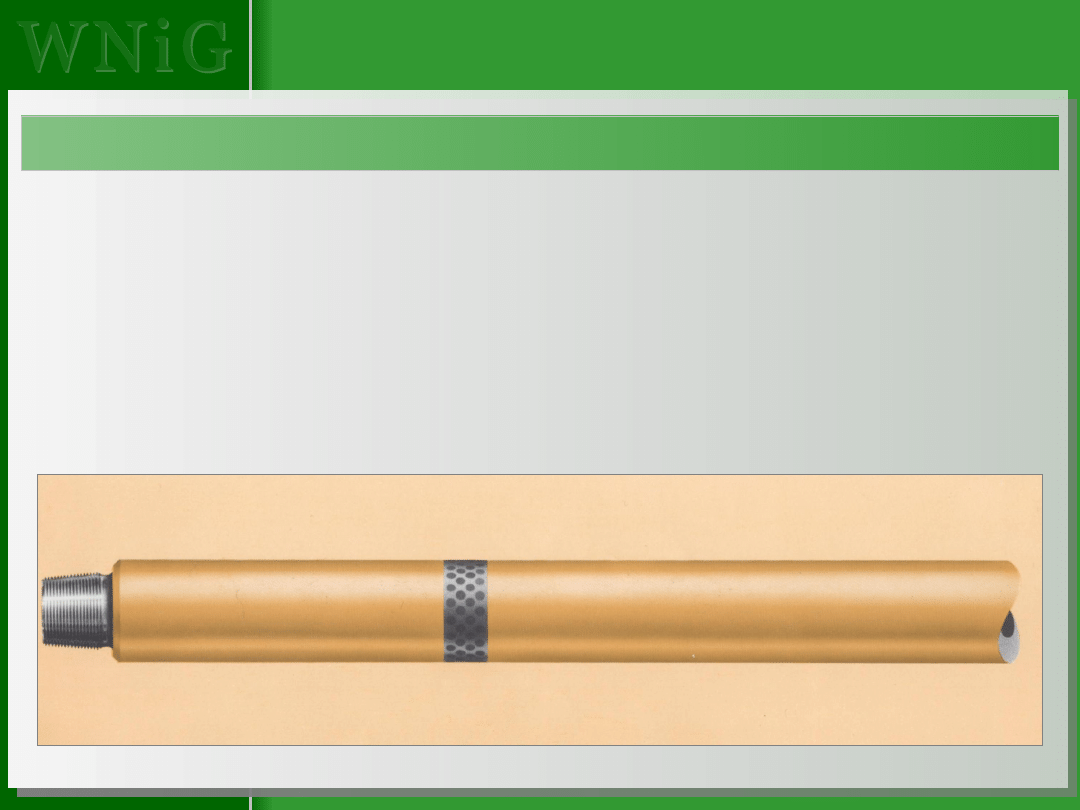

3. OBCIĄŻNIKI

(Drill Collar) – c.d.

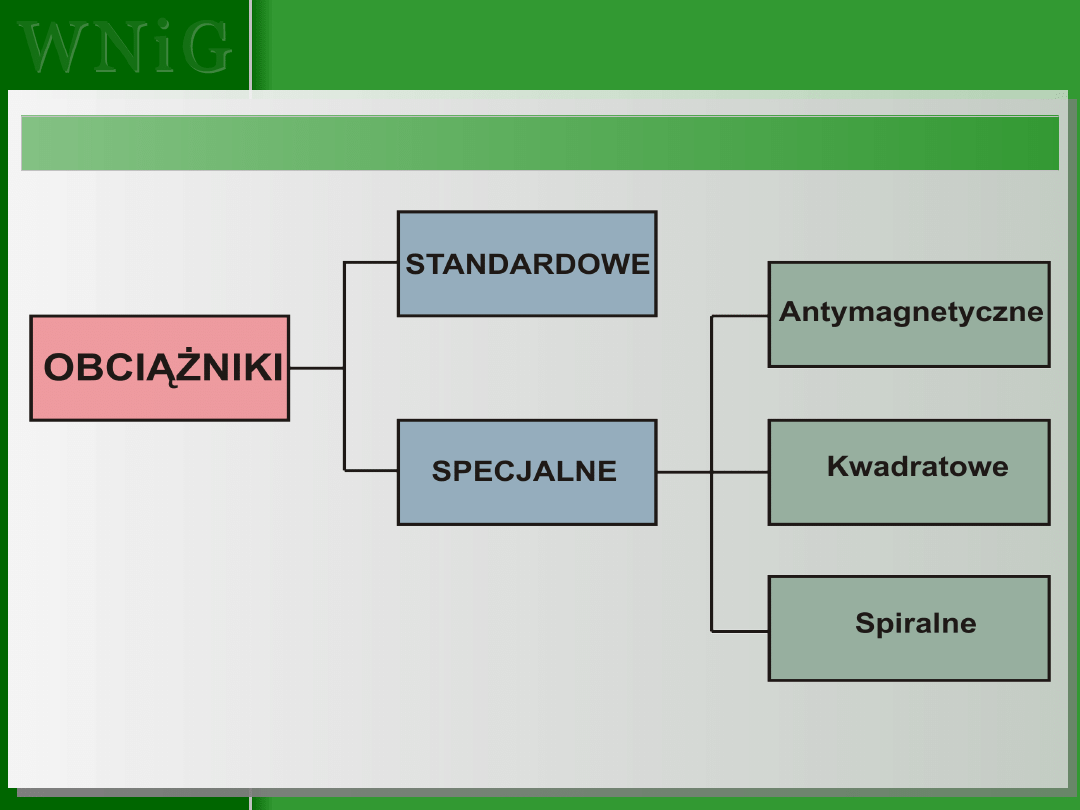

Podział obciążników z punktu widzenia kształtu i

właściwości.

3. OBCIĄŻNIKI

(Drill Collar) – c.d.

Produkowane są obciążniki gładkie oraz obciążniki z

zatoczkami pod elewator lub kliny w długościach 30 ft

oraz 40 ft dla średnicy >152 mm oraz 30 ft dla

średnicy do 152 mm.

Wymiary obciążników wynoszą od 3 1/2 – 11 1/4.

OBCIĄŻNIKI ANTYMAGNETYCZNE

Obciążniki antymagnetyczne znajdują szczególne

zastosowanie przy wierceniu otworów kierunkowych.

Zainstalowana w zestawie przewodu wiertniczego

aparatura pomiarowa (MWD) wymaga bowiem

niwelowania niekorzystnego oddziaływania ziemskiego

pola magnetycznego na wyniki pomiarów.

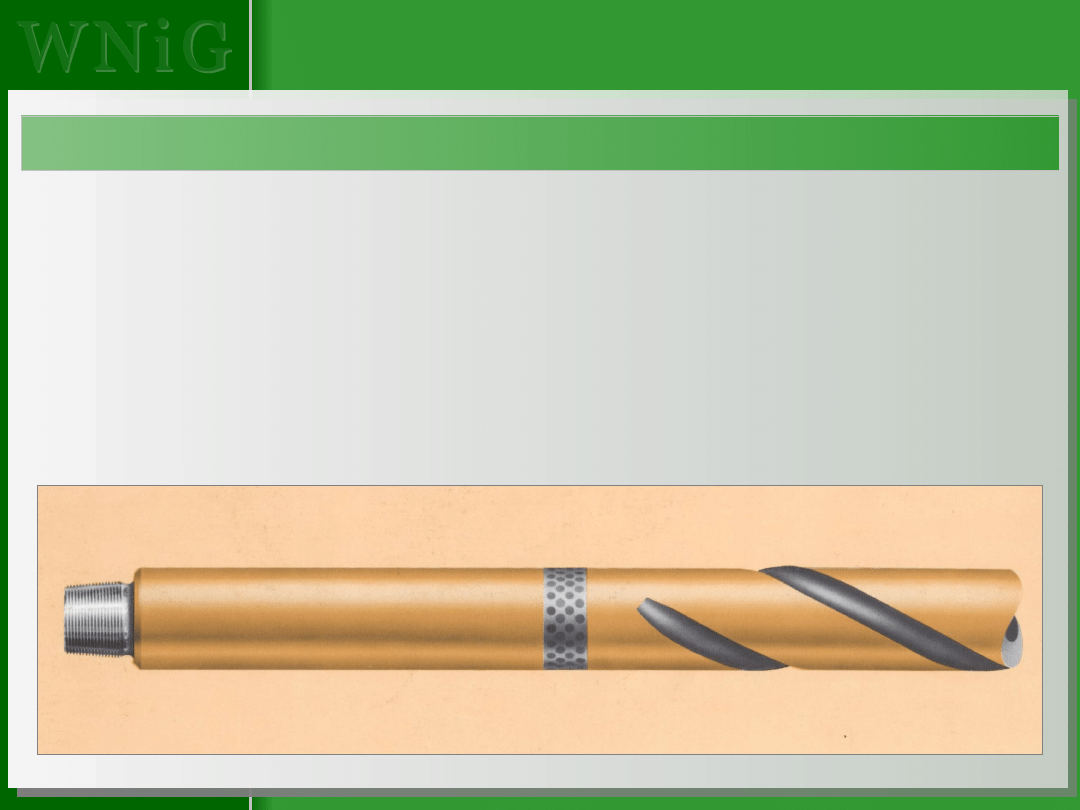

OBCIĄŻNIKI O PRZEKROJU KWADRATOWYM

W celu zwiększenia sztywności dolnej części przewodu

stosuje się również obciążniki o przekroju

kwadratowym, w których przekątna jest prawie równa

średnicy otworu.

Obciążniki te eksploatowane są zazwyczaj w

połączeniu ze stabilizatorami i rozszerzaczami.

Aby uchronić krawędzie obciążnika przed zużyciem

napawa się je w kilku miejscach twardym spiekiem.

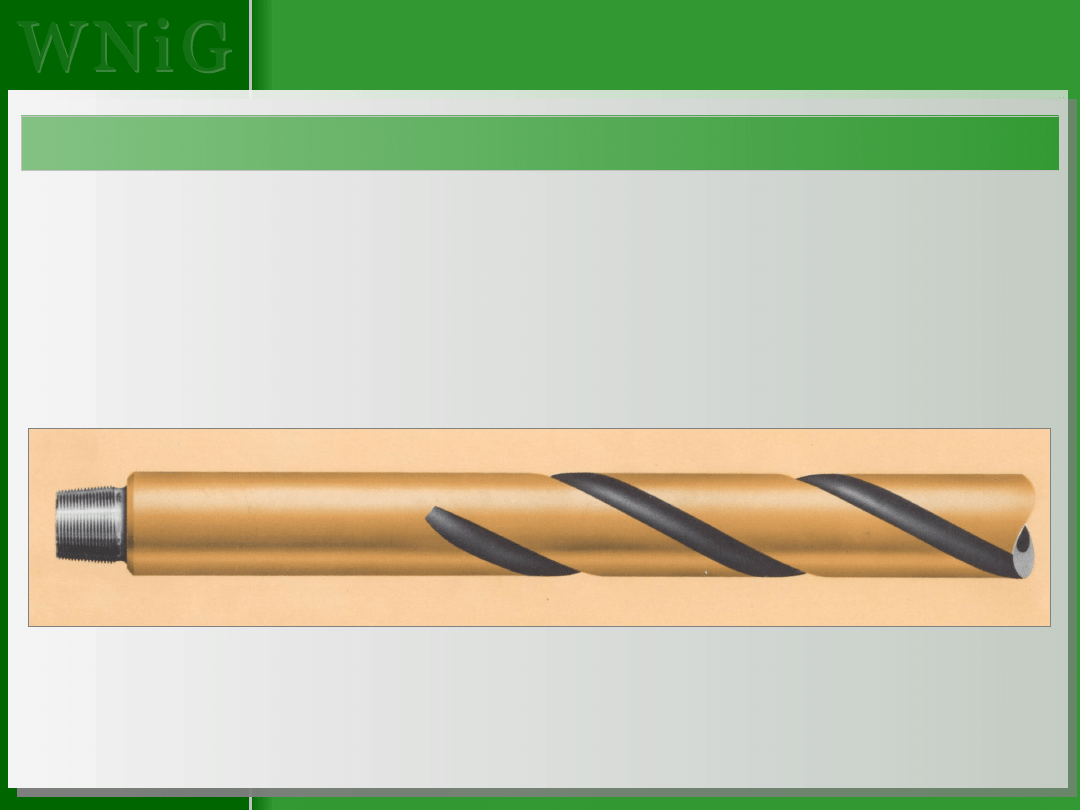

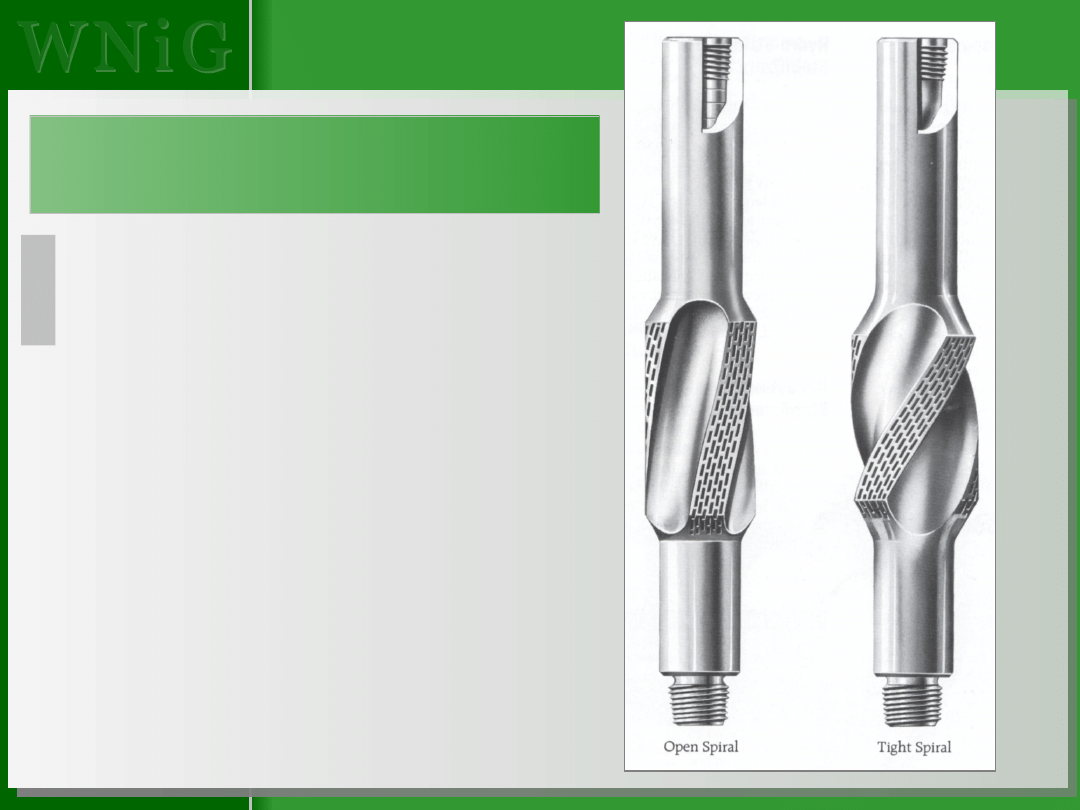

OBCIĄŻNIKI SPIRALNE

Obecnie coraz częściej stosuje się obciążniki spiralne z

kanałami wykonanymi po linii śrubowej.

OBCIĄŻNIKI SPIRALNE – c.d.

Wykorzystuje się je wówczas gdy w otworach stosuje

się ciężkie płuczki wiertnicze i gdzie istnieje

niebezpieczeństwo przychwycenia przewodu

wiertniczego.

Obciążniki spiralne zmniejszają niebezpieczeństwo

przychwycenia przewodu wiertniczego przez

zmniejszenie powierzchni styku obciążnika ze ścianą.

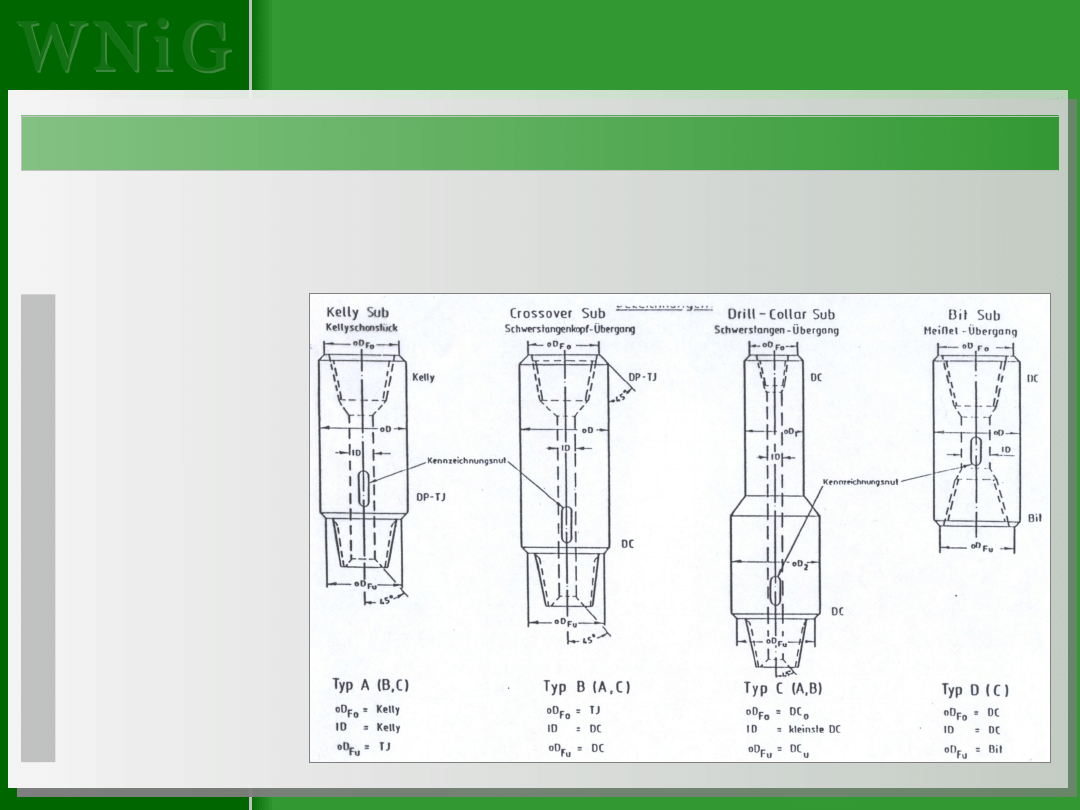

4. ŁĄCZNIKI

W skład zestawu przewodu wiertniczego wchodzą

również łączniki.

Zadaniem łączników jest umożliwienie skutecznego

połączenia poszczególnych elementów przewodu

wiertniczego różniących się średnicą i typem połączeń

gwintowych.

Łączniki muszą zapewniać możliwość wielokrotnego

skręcania i rozkręcania elementów przewodu

wiertniczego bez uszczerbku dla własności

wytrzymałościowych i szczelności połączeń

gwintowych.

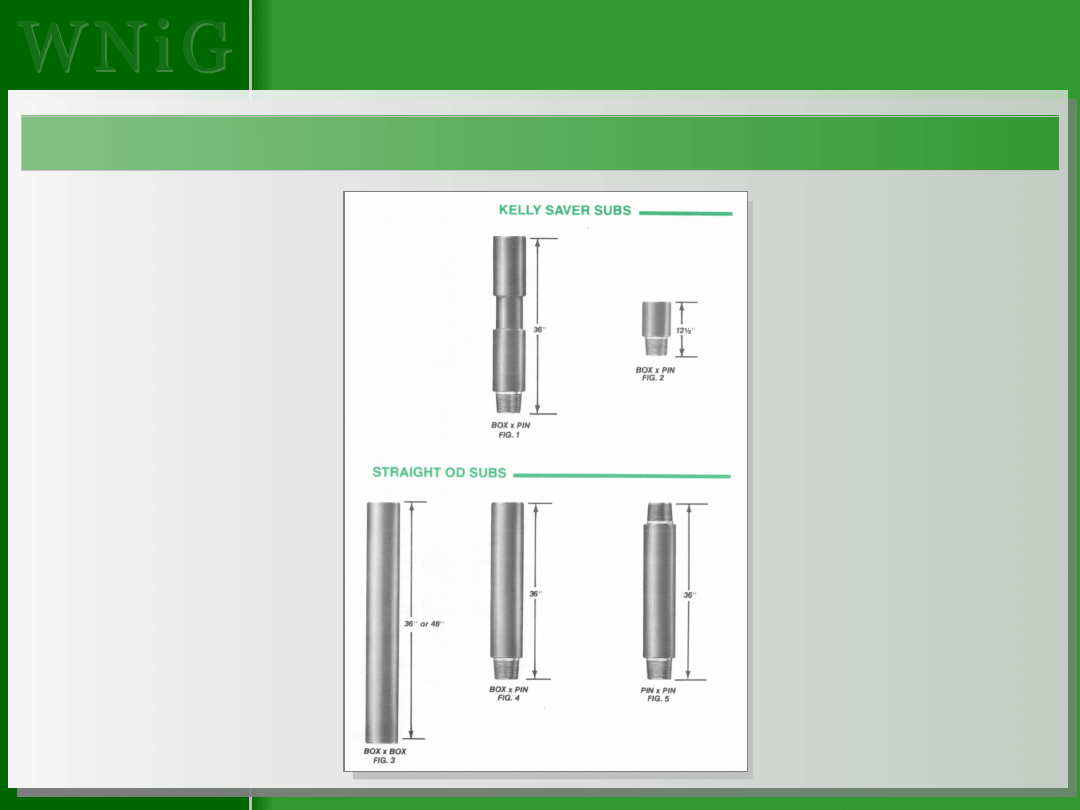

4. ŁĄCZNIKI – c.d.

Do podstawowych łączników stosowanych w

przewodzie wiertniczym należą:

• łącznik

łączący

graniatkę z

ru-rami

płuczko-

wymi;

• łącznik

łączący rury

płuczkowe z

obciążnikami;

• łącznik

łączący

obciążniki o

różnych

średni-cach;

• łącznik

łączący

obciążniki ze

świdrem

4. ŁĄCZNIKI – c.d.

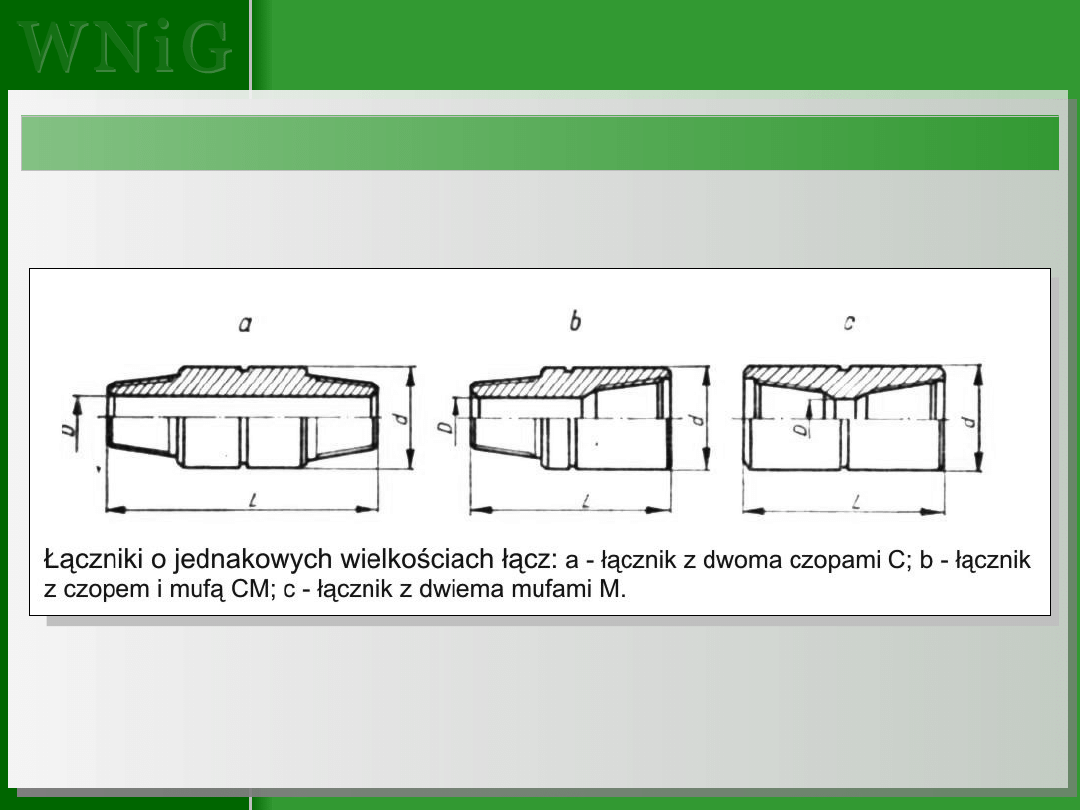

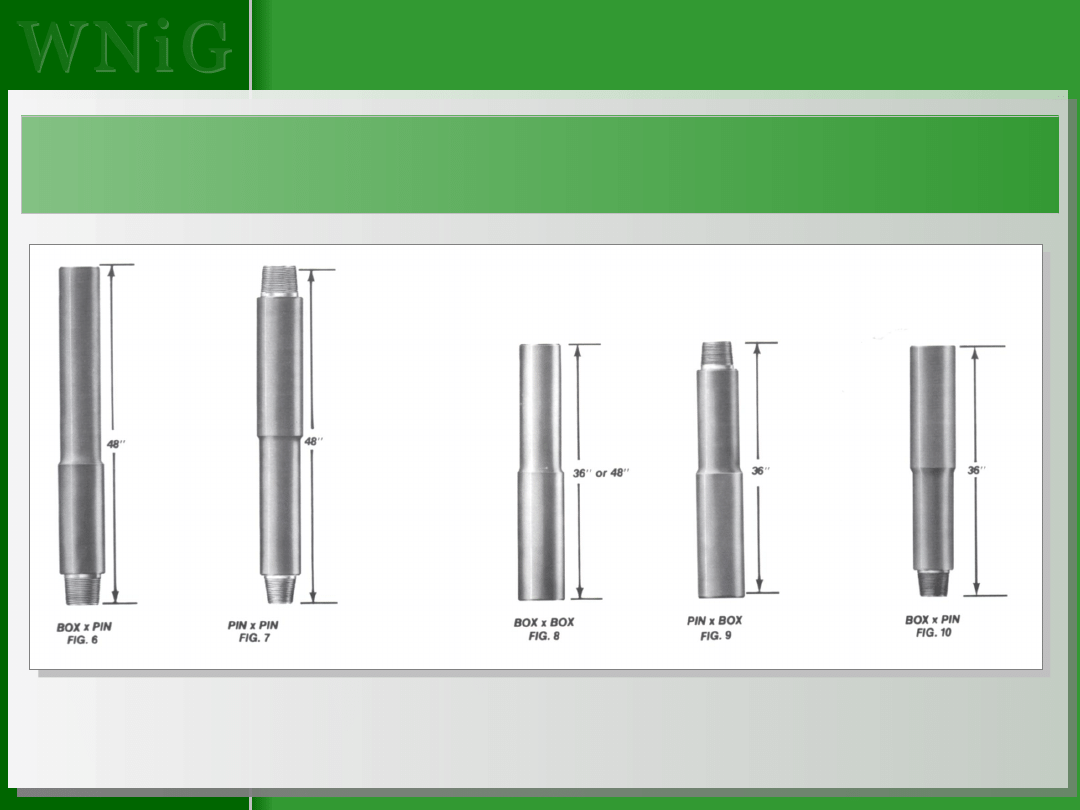

Rozróżnia się dwa podstawowe rodzaje łączników:

I – o jednakowych wielkościach złączy

R – o różnych wielkościach złączy

Każdy z tych rodzajów dzieli się na typy:

• czop x mufa

• mufa x mufa

• czop x czop

4. ŁĄCZNIKI – c.d.

RODZAJE ŁĄCZNIKÓW PRZEWODU WIERTNICZEGO

RODZAJE ŁĄCZNIKÓW PRZEWODU WIERTNICZEGO

– c.d.

5. AMORTYZATORY DRGAŃ

Na skutek wibracji przewodu wiertniczego może

nastąpić urwanie lub uszkodzenie przewodu

wiertniczego oraz zniszczenie narzędzia wiercącego.

W trakcie wiercenia wibracje powstają na skutek:

• ruchu obrotowego przewodu wiertniczego;

• ugięcia obciążników i okresowej reakcji ściany otworu

wiertniczego;

• nacisku na dno otworu i reakcji dna.

Przy wzroście wibracji przewodu wiertniczego jedynym

prawidłowym przedsięwzięciem zapobiegającym

uszkodzeniom świdra, który jest najbardziej czułym

elementem jest zmniejszenie nacisku lub liczby

obrotów.

5. AMORTYZATORY DRGAŃ – c.d.

Zmniejszone wartości nacisku osiowego lub prędkości

obrotowej może spowodować sytuację nieefektywnej pracy

narzędzia wiercącego. Dlatego też w kolumnie przewodu

wiertniczego w celu utrzymania optymalnych w danych

warunkach parametrów mechanicznych technologii wiercenia

stosuje się amortyzatory drgań.

Istota działania amortyzatora drgań polega na wzajemnym

przesuwaniu się względem siebie dwóch części oddzielonych

elementami sprężynującymi, przejmującymi dynamiczne

obciążenia.

O efektywności amortyzatora decyduje czas jego pracy. Im

mniejsza jest sztywność sprężyn tym większa efektywność

działania, ponieważ zmniejsza się składowa obciążeń

dynamicznych.

W skałach o dużej tendencji do krzywienia osi otworu stosuje

się amortyzatory drgań o zwiększonej sztywności na

wyboczenie.

5. STABILIZATORY (Stabilizer)

Bardzo ważnym elementem zestawu dolnej części kolumny

przewodu przy wierceniu otworów pionowych i kierunkowych

są stabilizatory.

Używane są one w celu zmniejszenia lub zwiększenia kąta

skrzywienia otworu.

Do czynników decydujących o wyborze stabilizatora należy

zaliczyć:

• warunki geologiczne;

• rodzaj przewiercanych skał;

• ekonomikę;

• dogodność użycia stabilizatora

5. STABILIZATORY (Stabilizer) – c.d.

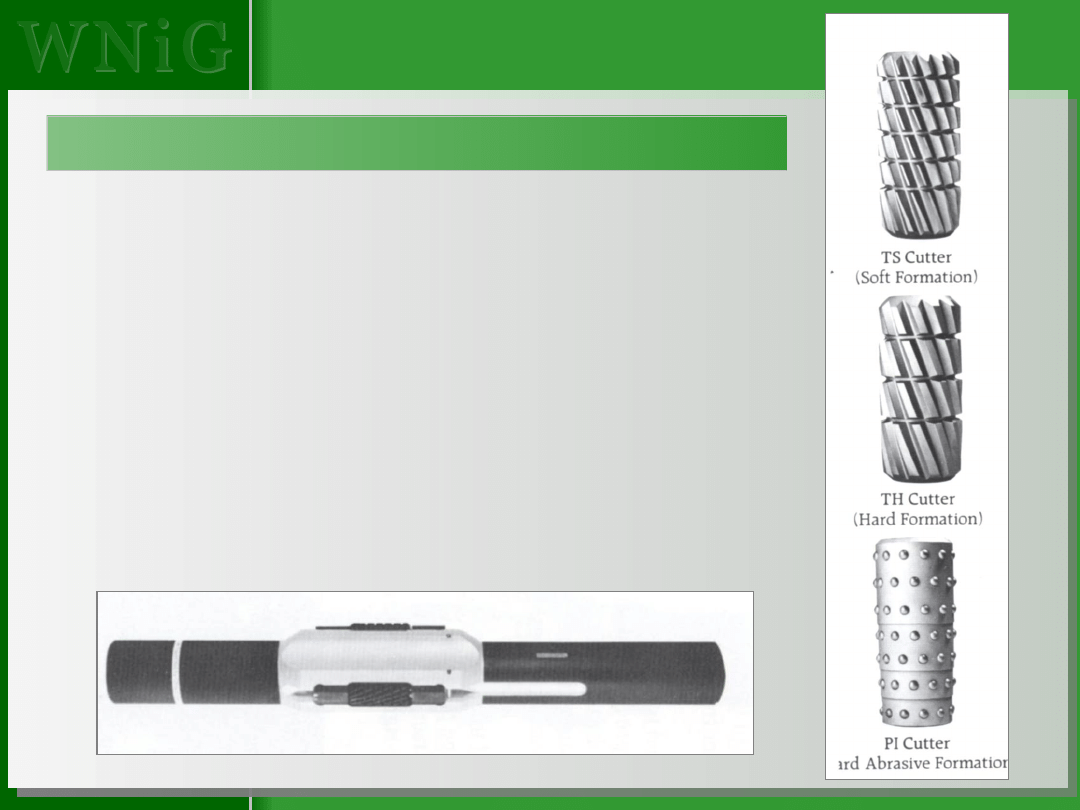

Ze względów konstrukcyjnych rozróżnia się 3 typy

stabilizatorów:

• stabilizatory z przyspawanymi żebrami;

• stabilizatory ze stałymi i wymiennymi żebrami;

• stabilizatory gryzowe (rozszerzacze)

Stabilizato

ry

5. STABILIZATORY (Stabilizer) – c.d.

• Stabilizatory z przyspawanymi żebrami. Stosowane są w

skałach miękkich i średnio twardych. Żebra ich wykonane są

ze stali niskowęglowej i zbrojone są węglikiem

wolframu.

STABILIZATORY ZE

STAŁYMI ŻEBRAMI

Stabilizatory te stosuje się w

skałach twardych.

Wykonane są one ze stali o dużej

wytrzymałości, a żebra zbrojone

są wkładkami w postaci słupków

lub płytek z węglika wolframu.

Stabilizatory te mają najczęściej

kształt spirali i zapewniają

maksymalny styk ze ścianą.

STABILIZATORY Z WYMIENNYMI ŻEBRAMI

Stabilizatory te stosuje się w skałach twardych.

Wykonane są one ze stali o dużej wytrzymałości, a żebra

zbrojone są wkładkami w postaci słupków lub płytek z

węglika wolframu.

Stabilizatory te mają najczęściej kształt spirali i zapewniają

maksymalny styk ze ścianą.

STABILIZATORY GRYZOWE

Wykonywane są ze stali stopowej.

Stosuje się je głównie dla poszerzenia

średnicy otworu (w warstwach o tendencji

do wyciskania skał), jak również do

centralizacji i i stabilizacji kolumny

obciążników w otworze.

Stabilizatory gryzowe stosowane są w skałach

o różnej twardości.

STABILIZATORY GRYZOWE – c.d.

Dla polepszenia efektu stabilizacji stosuje się również

stabilizatory bliźniacze.

Stabilizatory te składają się z dwóch jednakowych

segmentów stabilizacyjnych połączonych ze sobą na

stałe w jeden element.

Żebra pierwszego segmentu stabilizacyjnego

przesunięte są względem żeber drugiego segmentu o

90° wokół osi stabilizatora.

Sprzęt do operacji zapuszczania i wyciągania

przewodu wiertniczego

Sprzęt do operacji zapuszczana (wyciągania) przewodu

wiertniczego:

•

elewatory

•

wieszaki do elewatorów

•

kliny

(jednoczęściowe – z trzech segmentów, dwuczęściowe,

wielosegmentowe)

•

klucze maszynowe

•

kliny pneumatyczne

•

klucze pneumatyczne

Skręcanie rur płuczkowych (pasów) dokonuje się za pomocą:

•

klucza automatycznego

•

kluczy maszynowych (z określonym momentem)

Odkręcanie rur – w kierunku odwrotnym, tzn.:

•

klucze maszynowe

•

klucz automatyczny

DZIĘKUJĘ ZA UWAGĘ

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

Wyszukiwarka

Podobne podstrony:

IV Czynności przy skręcaniu przewodu, wiertnictwo

Przewód Wiertniczy, AGH, Wiertnictwo, Wiertnictwo

Rury okładzinowei wydobywcze przewód wiertniczy, górnictwo i wiertnictwo

Wpływ AUN na przewód pokarmowy

3 Przewodnictwo elektryczne

Patologia przewodu pokarmowego CM UMK 2009

Wpływ stresu na motorykę przewodu pokarmowego ready

Krwawienie z przewodu pokarmowego lub zagrażające powikłania oraz dyskomfort pacjenta w zakresie hig

przewoz drogowy po nowelizacji adr

przewodnictwo synapsy

Choroby przewodu pokarmowego

Budowa przewodu pokarmowego

10 Przewody i kable

10 Patofizjologia przewodu pokarmowego

więcej podobnych podstron