Praca zaliczeniowa z przedmiotu „Zarządzanie

przedsiębiorstwem”

Autor:

dr hab. Wacław Szymanowski, prof. SGGW

Opracowanie:

Marcin Bryła, WTŻ IVr.

Janusz Sękul, WTŻ IVr.

Michał Soliwoda, WTŻ, IVr.

Warszawa 2007

1. Jakość a jakość żywności. Podstawowe definicje jakości.

2. Spirala jakości. Przenikanie się strefy producenta i strefy

konsumenta.

3. Jakość żywności i jej składowe.

4. Czynniki oddziaływujące na jakość produktów w łańcuchu

żywnościowym.

5. Podstawowe problemy zarządzania jakością.

6. Podstawowe funkcje systemu zarządzania jakością

producenta żywności.

2

Arystoteles (427-347 p.n.e.) zaliczył

jakość

do zbioru dziesięciu kategorii opisujących

rzeczywistość. Arystoteles interpretował ją

jako:

jako zespół swoistych cech odróżniający dany

przedmiot od innych przedmiotów tego

samego rodzaju

.

Kartezjusz i Locke – dualistyczne pojęcie

jakości:

jakość pierwotna – obecna w przedmiocie

(np. ciężar),

jakość wtórna – postrzegana zmysłami.

3

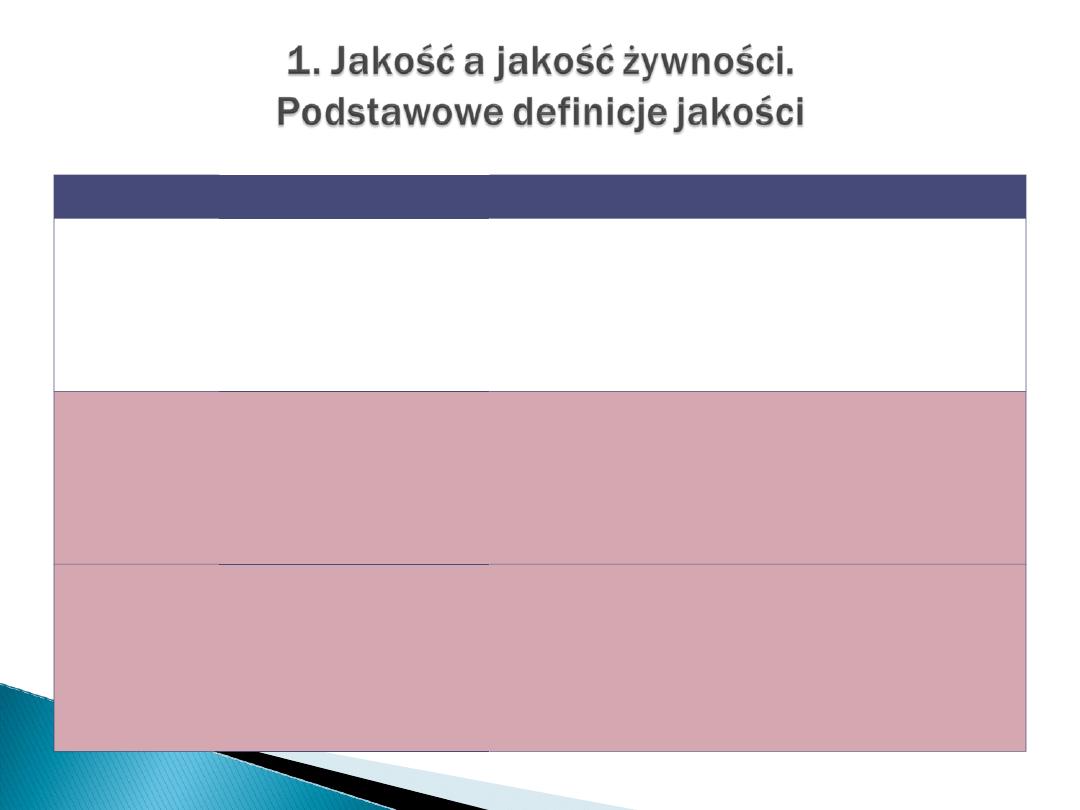

Autor

Źródło (rok)

Definicja

Shewbart

Ekonomiczna kontrola

jakości (1931)

to

stopień uwolnienia się od wad,

błędów

wyrobów

, przewidywany stopień zgodności z

wymaganiami

lub przydatność użytkowa;

Kolman

Ilościowe określenie

jakości (1974)

właściwość zbiorcza, niemianowana

niemierzalna, lecz dająca się opisać

ilościowo

jako wynikowe: natężenie,

oddziaływanie

najistotniejszych czynników;

Krosby

Quality is free (1979)

to zgodność z wymogami (confidence to

requirements ) , to spełnienie wymogów

klientów;to wypadkowa jakości: projektu,

wykonania i eksploatacji;jedynym wskaźnikiem

oceny jakości jest koszt, standardem

oceny zero defektów;

4

Autor

Źródło (rok)

Definicja

Feigenba

um

Total Quality Control

(1983)

sterowanie musi rozpocząć się od: identyfikacji

potrzeb klientów i kończy, gdy produkt

satysfakcjonuje klientów; rozpoznanie

jakości zadaniem każdego

Deming

Quality,

Productivity&Competiti

ve Position (1986)

jako

przewidywalny stopień

jednorodności

i niezawodności produktu

, przy niskich

kosztach

i dopasowaniu do rynku;

Norma

ISO-8402

(1986)

c

ałość cech

charakterystycznych dla

wyrobu

lub usługi zdolnych do zaspokojenia

określonych lub wskazanych potrzeb;

Garvin

Competing in 8

dimensions of Quality

(1987)

to punkt w przestrzeni 8 wymiarowej ,do

których należą : użyteczność,niezawodność,

praktyczność, zgodność z wymaganiami,

trwałość,marka

charakterystyka ekonomiczna

charakterystyka

techniczna

5

Definicja Crosby’ego wyróżniająca 3 jakości:

1.

projektu

2.

wykonania

3.

wdrożenia.

Jakość projektu

jest kształtowana przez dokumentację,

receptury opracowane przez projektantów, poprzez normy

zewnętrzne i specyfikacje określone przez dostawców lub przez

odbiorców.

Jakość wykonania

oznacza stopień zgodności parametrów

jakościowych dla partii wyrobów z wcześniej ustalonymi

kryteriami i ma podstawowy wpływ na satysfakcję klienta.

Cechy podstawowe produktu powinny zawsze być zgodne ze

standardem

, zarówno wykonego, jak i dostarczonego klientowi.

6

Źródło:

opracowano na podstawie na podstawie normy ISO 8401 wg. R. Zalewskiego:

”Zarządzanie jakością w produkcji żywności”, Wyd. Akademii Ekonomicznej w Poznaniu,

2002,str.39.

7

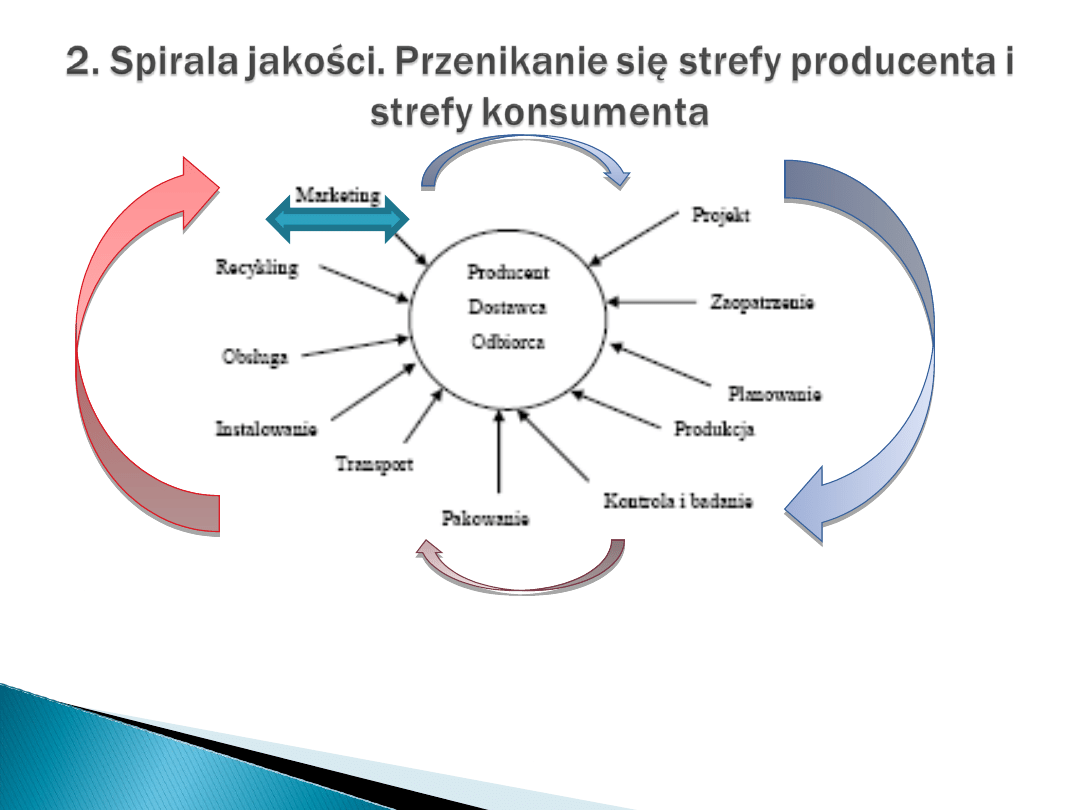

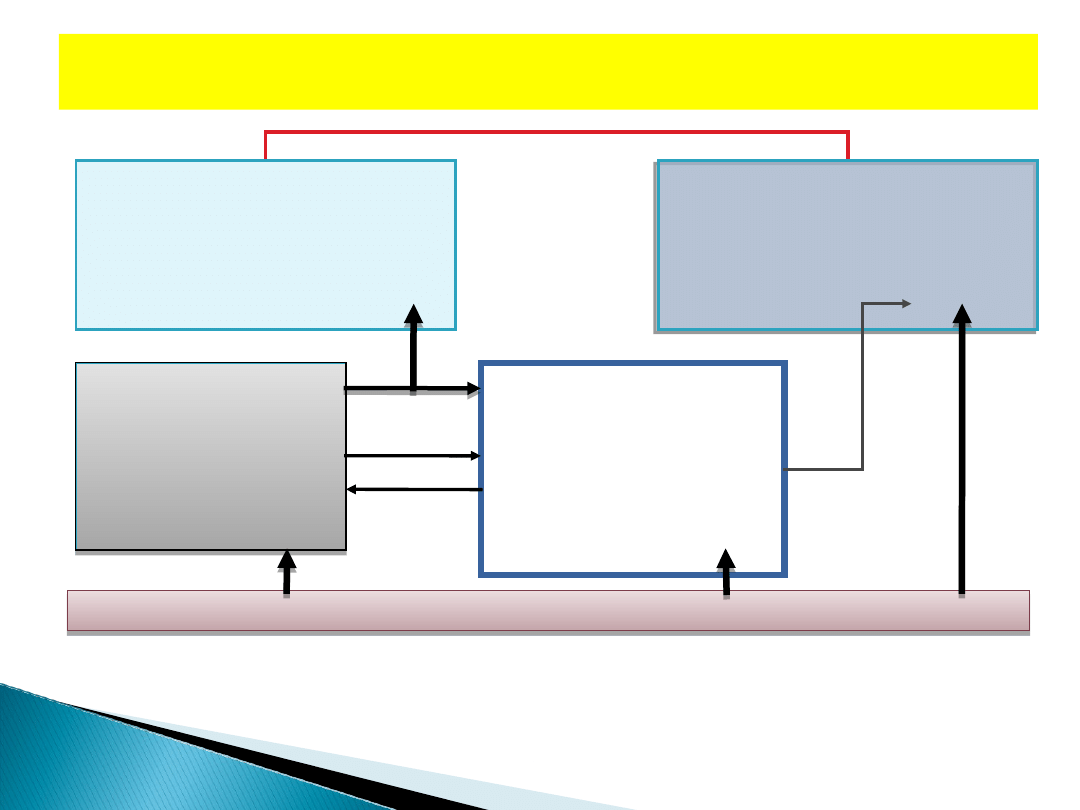

Działania w spirali uszeregowano w logicznej kolejności

od:

marketingu,

projektu

wyrobu

,

poprzez

zaopatrzenie materiałowe, planowanie produkcji

i produkcję, kontrolę i badanie, pakowanie,

transport, (instalowanie),obsługę oraz recykling.

”Łańcuch jakości”

przekazywany jest z

otoczenia

do przedsiębiorstwa

, a po szeregu czynnościach w

postaci

produktu finalnego

na zewnątrz i po okresie

użytkowanie drogą recyklingu staje się jako

surowiec

wykorzystywany w nowym cyklu produkcyjnym.

8

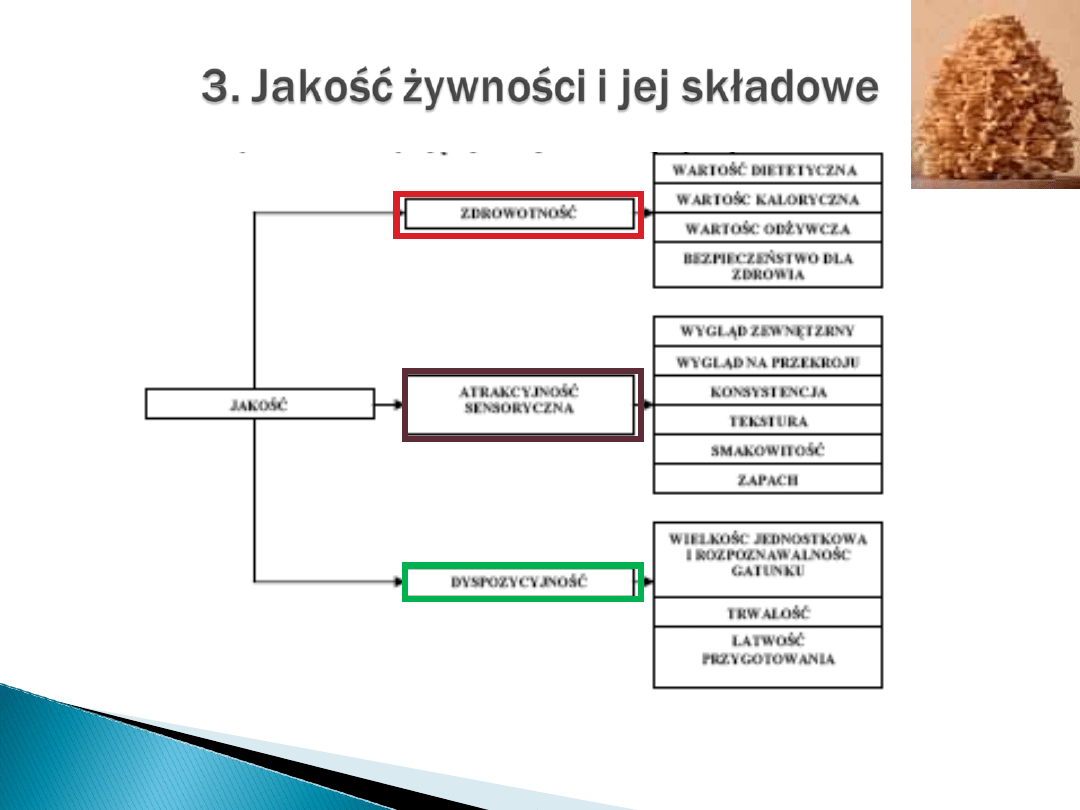

Jakość żywności

jest pojęciem bardzo złożonym i

wielowymiarowym.

Cechy żywności

, które dadzą się jednoznacznie

określić możemy zaklasyfikować do jednej z trzech

kategorii:

zdrowotność,

atrakcyjność sensoryczna

dyspozycyjność.

Każdą z cech da się dokładnie określić odnosząc ją do

maksymalnych wartości determinowanych

jakością

surowców, technologią czy też ceną produktu.

9

10

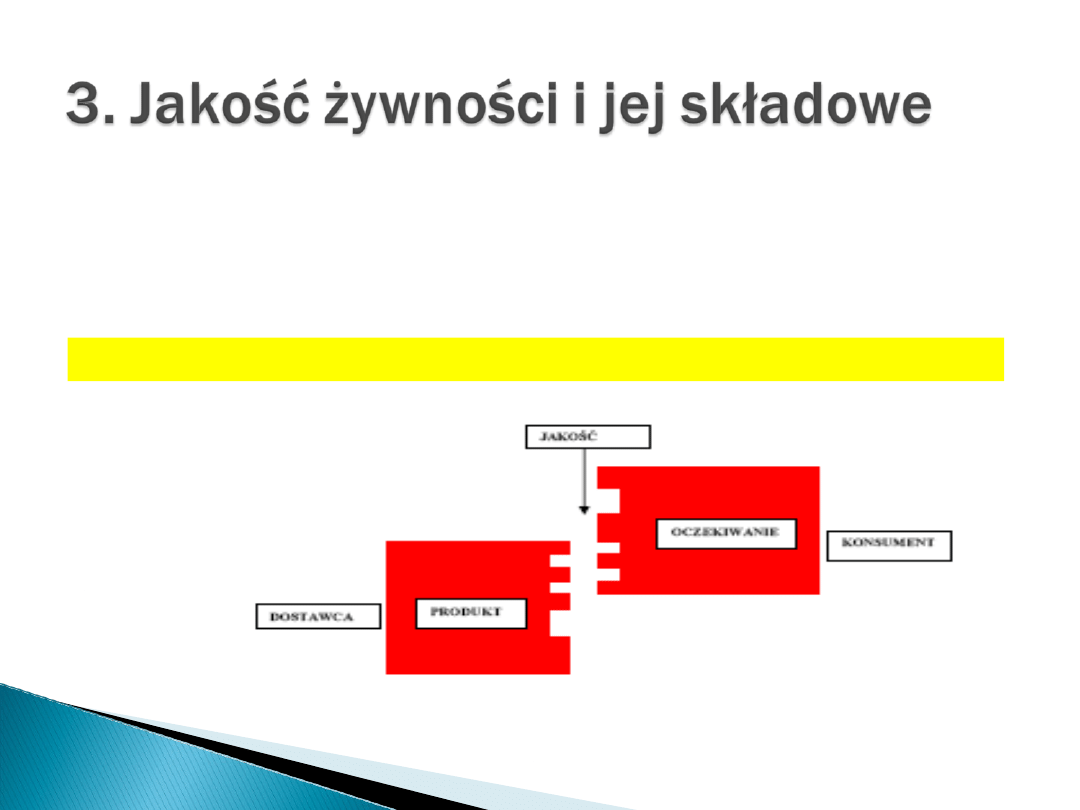

Jakość można rozumieć jako:

całokształt cech i

charakterystyka produktu

lub

obsługi

, która niesie

z sobą

zdolność zaspokojenia potrzeb

zdolność zaspokojenia potrzeb

Żródło:Opracowanie na podstawie

.P.A.Luning,W.J.Marcelis,W.M.F.Jongen:”Zarzadzanie

jakością.żywności”,WNT., Warszawa 2005 , str.29.

Schemat. Model zamka „dostawca-jakość-konsument”

11

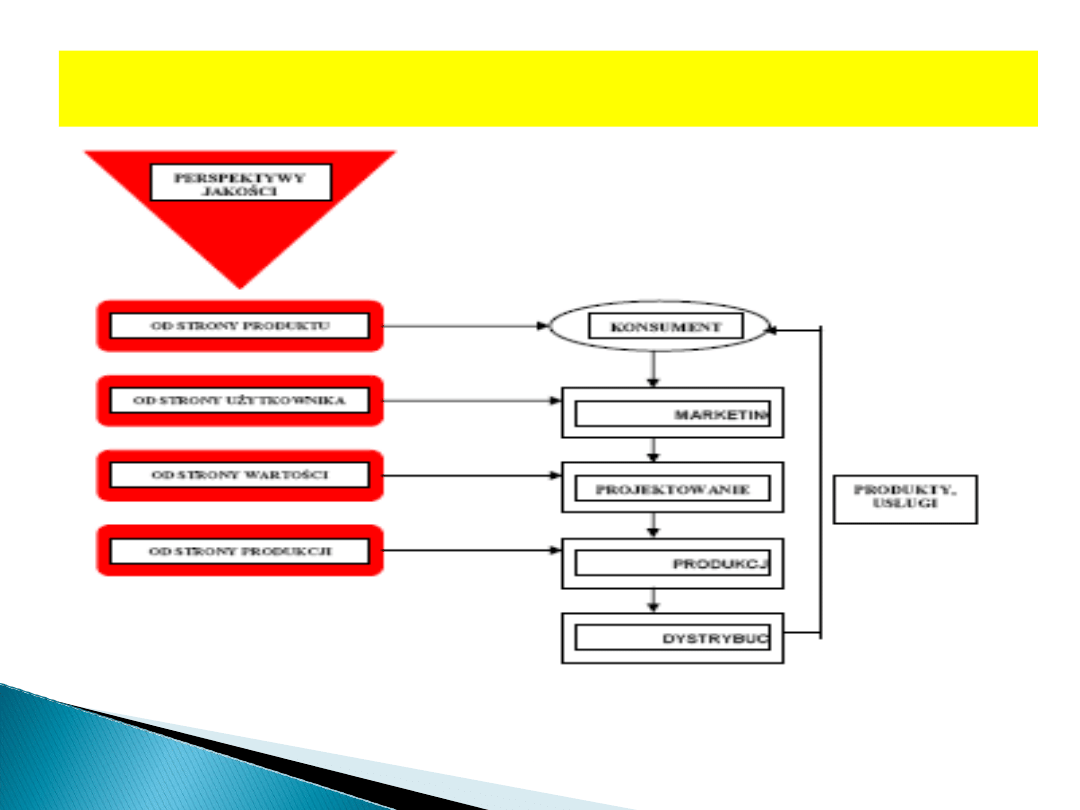

Żródło:Opracowanie na podstawie

.P.A.Luning,W.J.Marcelis,W.M.F.Jongen:”Zarzadzanie

jakością.żywności”,WNT., Warszawa 2005 , str.30.

Schemat. Jakość z różnych punktów widzenia (model Evansa-

Lindleya)

12

Żródło:Opracowanie na podstawie

.P.A.Luning,W.J.Marcelis,W.M.F.Jongen:”Zarzadzanie

jakością.żywności”,WNT., Warszawa 2005 , str.30.

Schemat. Wielokryteriowe traktowanie jakości żywności –

oczekiwania i postrzeganie przez klienta jakości

Wewnętrzne atrybuty

jakości

•Bezpieczeństwo zdrowotne

•Właściwości sensoryczne i

trwałość produktu w sprzedaży

•Pewność i wygoda produktu

Zewnętrzne atrybuty

jakości

•Charakterystyka systemów

produkcji

•Aspekty środowiskowe

•Monitoring

Zewnętrzne atrybuty

jakości

•Charakterystyka systemów

produkcji

•Aspekty środowiskowe

•Monitoring

Fizyczne właściwości

surowców i

produktów, np.:

•Aw

•Uwarunkowania

genetyczne

•Skład chemiczny

Fizyczne właściwości

surowców i

produktów, np.:

•Aw

•Uwarunkowania

genetyczne

•Skład chemiczny

Warunki kierowania,

działania i

przetwarzania w

produkcji rolno-

spożywczej, np.:

•Temperatura

• Higiena

•Warunki pakowania

Restrykcje i zapotrzebowania legislacyjne

Restrykcje i zapotrzebowania legislacyjne

13

W procesie wytwarzania żywności występuje następująca ich specyfika,jak i

specyfika

produktów rolnych mająca wpływ na jakość: [

Luning, Marcelis ,Jongen 2005],

Knuro,

Gymnich ,Rembiałkowska, Peterson 2006]

- produkty rolne są o

krótkim i zróżnicowanym okresie trwałości

;

- produkty rolne to

produkty heterogeniczne

z często zróżnicowanymi parametrami

jakościowymi ,które trudno kontrolować;

- produkty rolne częściowo powstają w gospodarstwach rolnych produkujących na

małą skalę i świadczenie usług w zakresie sterowania jakością jest skomplikowane;

- czas przydatności produktu żywnościowego jest ograniczony, choć zróżnicowany;

- występują różnice w sezonowości okresu zbiorów, powodujące konieczność magazynowania

surowców o krótkim i zróżnicowanym okresie trwałości;

- w procesie wstępnego przetwórstwa powstają odpady wymagające zagospodarowania

( np. w trakcie uboju zwierząt, tłoczenia oleju itp.)ze względu na ochronę

środowiska naturalnego;

-

podwyższenie wewnętrznej jakości surowców

dotyczących: bezpieczeństwa i aspektów

zdrowotnych, walorów sensorycznych i trwałości oraz niezawodności i wygody,

powodują osiągnięcie wyższej jakości przez żywność świeżą;

-

występuje stabilność w spożyciu wielu produktów żywnościowych

następuje zwiększenie świadomości konsumenckiej w odniesieniu do produktów żywnościowych ,jak i metod ich

wytwarzania;

powstanie wielu instytucji zajmujących się bezpieczeństwem zdrowotnym i żywnościowym społeczeństwa.

14

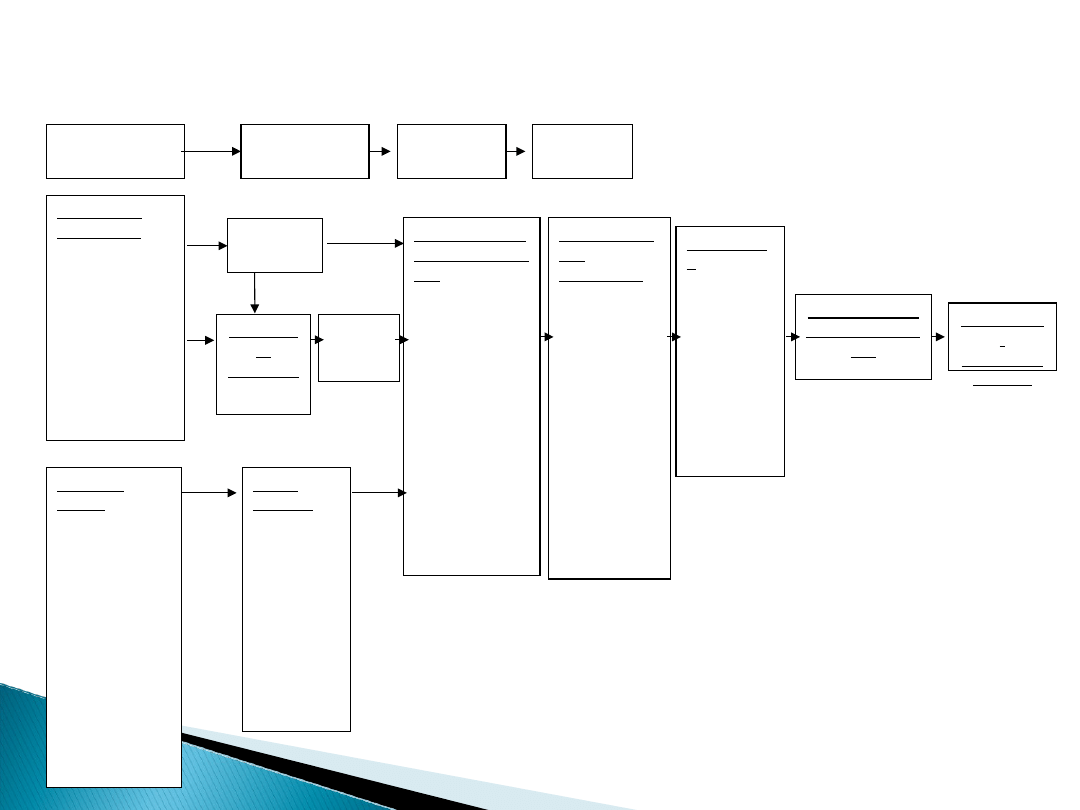

4.1. Czynniki determinujące

warunki produkcji

zwierzęcej i dostawy do

przetwórstwa.

Łańcuch produkcji zwierzęcej obejmuje: produkcję

mięsa, takiego, jak: wieprzowina, wołowina, drób, baranina,

ryby, owoce morza, owoce leśne oraz produktów zwierzęcych

, jak: mleko i jaja. Warunki produkcji mogą mieć

bezpośredni, bądź pośredni wpływ na bezpieczeństwo

żywności oraz własności sensoryczne produktów . Obejmują

one: wybór rasy, warunki żywienia i chowu oraz stan

zdrowotny zwierząt.

Wybór rasy związany jest ze wzrostem wydajności,

bądź ulepszaniem składu. Na przykład wybór rasy krów ma

znaczny wpływ na uzysk mięsa, a mniejszy na skład mleka.

Dobór genetyczny ma na celu uzyskanie optymalnych cech

jakościowych mięsa (mleka).

Żywienie zwierząt może mieć bezpośredni, bądź

pośredni wpływ na wartość odżywczą , oddziałując na skład

produktu. Także jakość pożywienia może mieć bezpośredni,

bądź pośredni wpływ na bezpieczeństwo finalnego

produktu.

15

Warunki chowu zwierząt determinują obciążenia

bakteryjne na powierzchni powłoki skórnej. Czym warunki

chowu są bardziej higieniczne tym mniejsze występuje

obciążenie zakażeniami bakteryjnymi stanowiącym ważny

czynnik bezpieczeństwa żywnościowego. Stąd istotnym jest

zachowanie odpowiednich warunków czystości i sterylności

sprzętu.

Stan zdrowotny zwierząt i stosowanie leków

weterynaryjnych mają również wpływ na jakość produktu.

Pojawienie się wielu chorób u zwierząt prowadzi do zmiany

w składzie fizykochemicznych właściwości produktu (np.

zapalenie wymion u krów). W ochronie konsumentów

ustalono w Unii Europejskiej maksymalne limity

pozostałości leków weterynaryjnych

w żywności pochodzenia zwierzęcego.

4.1. Czynniki

determinujące warunki

produkcji zwierzęcej i

dostawy do przetwórstwa

cd.

16

Produkcja

pierwotna

Przetwarzan

ie żywności

Handel i

dystrybuc

ja

Konsume

nt

Produkcja

zwierzęca

Wybór

rodzaju

chowu

Żywienie

zwierząt

Zdrowie

zwierząt

Warunki

chowu

Produkt

y

zwierzę

ce

Transpo

rt

zwierząt

Stres

Rzeźni

a

Stres

Higien

a

Dystrybucja i

przechowywa

nie

Temperatura

Czas

przechowywa

nia

Wilgotność

Skład

powietrza

Obróbka

ręczna

Higiena

Stosowanie

środków

ochrony

roslin

Przetwarza

nie

Żywności

Temperatur

a

a

w

pH

Konserwant

y

Rodniki

Ciśnienie

Napięcie

pulsacyjne

Higiena

Pakowani

e

Barierow

ość

Właściwo

ści

Modyfiko

wana

atmosfera

Skład

Higiena

Dystrybucja i

przechowywa

nie

Transport

i

przechow

ywanie

Uprawa

roślin

Wybór

uprawy

roślin

Warunki

glebowe

Warunki

szklarniowe

Stosowanie

pestycydów

Wpływ

pogody i pór

roku

Zbiór

plonów

Okres

zbiorów

Zmiany

naturalne

Stosowan

y sprzęt

Czynniki oddziaływujące na na

jakość w łańcuchu żywnościowym

17

4.2. Transport zwierząt i

warunki uboju

Transport i warunki uboju

wpływają na

wewnętrzne cechy jakościowe, takie jak właściwości

sensoryczne, bezpieczeństwo żywności i trwałość

mikrobiologiczna. Do najważniejszych czynników

należą

stres i warunki uboju.

Środki zapobiegawcze przeciwdziałające

stresowi podczas transportu i obrotu to: właściwa

gęstość załadunku, odpowiednie urządzenia do za i

wyładunku zwierząt, odpowiedni czas transportu, nie

mieszanie gatunków zwierząt.

Warunki uboju

dotyczą

procedury obejmującej wiele czynności, takich jak:

zabicie, wykrwawienie, pozbawienie sierści,

skórowanie i wytrzewianie , podczas których tkanka

mięśniowa leżąca pod skórą może być

zanieczyszczona.

4.3. Czynniki determinujące

warunki uprawy i zbioru

produktów roślinnych

Warunki uprawy i zbioru istotnie

wpływają na właściwości produkowanych

świeżych i przetworzonych

produktów,

obejmując także:

skład chemiczny i wartości odżywcze,

właściwości sensoryczne, zawartość

naturalnych zanieczyszczeń, czynników

mikrobiologicznych. Ważnymi czynnikami

podczas uprawy są:

dobór odmian przez

odpowiednią działalność nasienniczą i dobór

genetyczny ,dobra praktyka w zakresie

upraw przestrzegająca: terminów

agrotechnicznych, wpływ warunków

środowiskowych, a zwłaszcza klimatu.

Wymagania jakościowe silnie zależą od

rodzaju roślin i plonów.

4.4.Warunki produkcji żywności

Warunki fizyczne wytwarzanej żywności

są determinowane przez cechy składowe

poszczególnych dodatków lub surowców oraz

przez warunki ich przetwarzania. Do

parametrów mających szczególny wpływ na

utrwalanie żywności należą:

temperatura i jej

czas, kwasowość (pH), aktywność wody (a

w

),

użycie konserwantów, skład gazów przy

pakowaniu, itp.

Do żywności dodaje się wiele różnych

związków mających polepszyć ich cechy funkcjonalne.

Dodatki do żywności

Dodatki do żywności

są stosowane po to, aby

poprawić właściwości fizyczne produktu. Podobnie

skład gazów w trakcie pakowania żywności znacząco

wpływa na jej trwałość i bezpieczeństwo. Przykładem

tego może być

pakowanie próżniowe

żywności.

Ostatnim, choć nie mniej ważnym czynnikiem

trwałości i bezpieczeństwa żywności są

wstępne i

wtórne zakażenia

mające miejsce w procesie jej

produkcji. Zakażenia te mogą pochodzić z:

niewłaściwej higieny osobistej , nie filtrowania

powietrza, nieskutecznego mycia i dezynfekcji

urządzeń produkcyjnych.

20

4.5. Warunki przechowywania żywności i jej dystrybucji.

Żywność świeżą,

taką jak :owoce i warzywa

charakteryzującą się podwyższoną aktywnością

dojrzewania (zmianami: barwy, smaku i tekstury)

powodują konieczność stworzenia odpowiednich

warunków: stężenia gazów, wilgotności, jak i stosowania

środków chemicznych opóźniających ,bądź

przyspieszających dojrzewanie produktów spożywczych.

Żywność przetworzona,

jak: mrożona,

suszona, konserwy ,powoduje odmienne wymagania

temperaturowe i czasu przechowania. Istotnym

czynnikiem są materiały opakowaniowe i warunki

septyczne jakie powinny być zachowane w procesie

pakowania tej żywności.

21

5. Podstawowe problemy zarządzania jakością

Pod pojęciem

zarządzania jakością

rozumiemy

wypełnianie funkcji zarządzania wykonywanych przez

system zarządzający w stosunku do jakości systemu

zarządzanego. Tak więc jest to całokształt działań i decyzji

umożliwiających wyprodukowanie produktu o pożądanym

poziomie jakości i o minimalnych kosztach. Zarządzanie

jakością jest więc częścią ogólnego zarządzania w zakresie

działań koncentrujących się na jakości

. System

zarządzania jakością

tworzy system otwarty, w którym

podsystem zarządzający jakością wypełnia funkcje

zarządzania w stosunku do jakości podsystemu

zarządzanego.

22

5.1. Funkcje zarządzania jakością

Podsystem zarządzania wypełnia analogicznie następujące

funkcje, jak każdy system zarządzania tj: planowania jakości,

organizowania jakości, przewodzenia (motywowania) jakości, kontroli

jakości oraz dodatkowo doskonalenia jakości.

Planowanie jakości obejmuje działania związane z określeniem:

- celów i zadań w zakresie jakości i odpowiadającym

im polityce jakości;

- doborem technik i metod realizacji tych celów;

- doborem i zestawem zasobów niezbędnych dla

realizacji tych celów;

- organizacji przebiegu działań wykonawczych.

Organizowanie jakości obejmuje zespół działań

związanych z ukształtowaniem i przygotowania do wdrożenia

systemu zarządzania jakością, które z dużym

prawdopodobieństwem zapewni wykonanie planu jakości.

23

Kontrolowanie jakości to działania polegające na

pomiarze jakościowych rezultatów w sferze wykonawczej,

porównanie tych rezultatów z zadaniami ,ustalenie odchyleń oraz

ich analiza i ocena oraz podejmowanie działań korygujących.

Przewodzenie – motywowanie jakości to bieżące

oddziaływanie na przebieg procesów wykonawczych

zmierzających do realizacji planów jakościowych i obejmuje

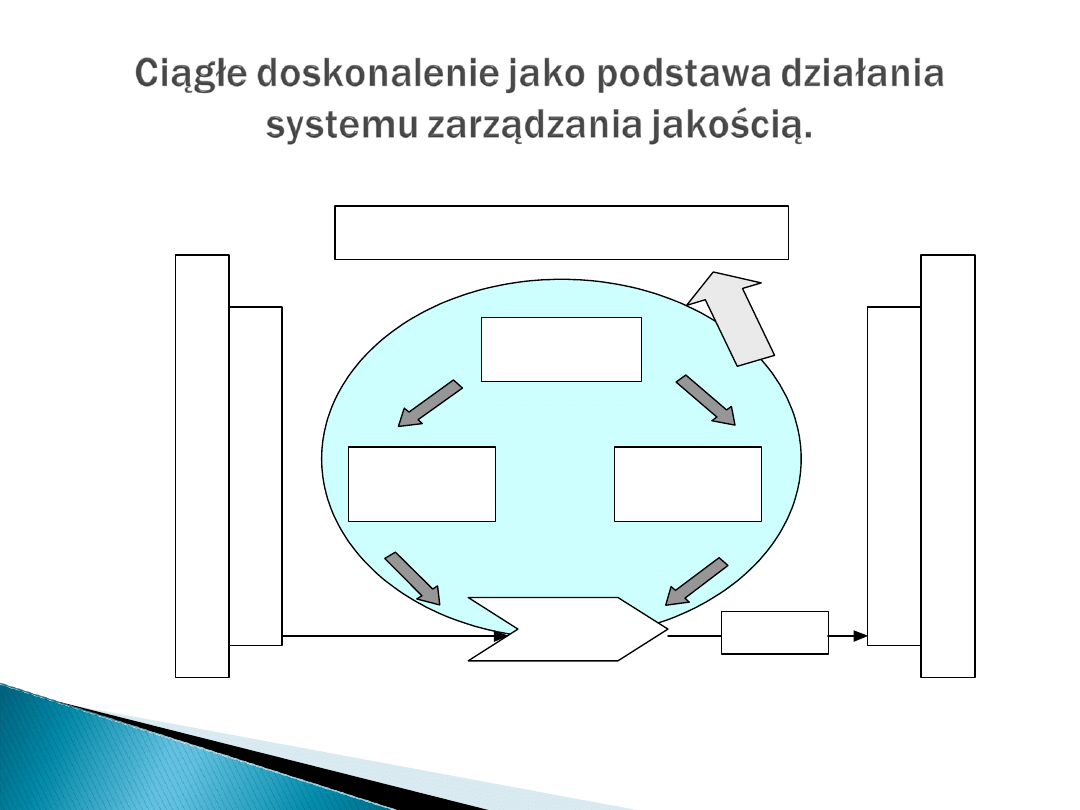

zestaw działań motywujących pracowników do realizacji

celów jakościowych.

Działania doskonalące to specyficzny typ działań dla

zarządzania jakością. Przesłanki jej wprowadzenia tkwią w

japońskim podejściu do zarządzania jakością opartej na

zasadzie stałego doskonalenia realizowanej za pomocą

koła

jakości Deminga -P.D.C.A.

(ang. Plan, Do.Check .Act).

Ciągłe doskonalenie wszystkich faz cyklu działania powinno

sprzyjać doskonaleniu się systemu zarządzania jakością.

24

5.2. Zasady zarządzania jakością

Zarządzanie jakością żywności oparte jest na 8

zasadach zarządzania jakością opublikowanych w normie

ISO 9001-2000 stosowanych na poziomie

przedsiębiorstwa wywodzących się z zasad opracowanych

przez E. Deminga, obejmujących między innymi:

• orientację na klienta (zasada 1) tj. podejmowanie działań

zgodnych z oczekiwaniami jakościowymi klientów, a także

poprzez identyfikację klientów wewnętrznych i klientów

zewnętrznych , z którymi relacje oparte są na różnego

rodzaju umowach kontraktacyjnych;

• przywództwo (zasada 2) w tym kreowanie warunków

wykorzystania zasobów organizacji, a w szczególności

zaangażowanie pracowników (zasada 3) przedsiębiorstwa

w realizację zadań jakościowych.

25

• podejścia: procesowe (zasada 4) oraz podejście systemowe

(zasada 5). Podejście procesowe oznacza, że organizacja

koncentruje się na realizowanych w niej procesach, a nie na

jednostkach organizacyjnych, czy funkcjach. Podejście

systemowe do zarządzania organizacją oznacza postrzeganie

wyników działania organizacji nie jako sumy efektów

procesów składowych w czasie i w przestrzeni, ale

wykorzystanie efektu synergii polegającego na potęgowaniu

efektu globalnego działania, przy braku optymalizacji

efektów cząstkowych. W zarządzaniu jakością żywności

podejście systemowe tworzy narzędzia do identyfikacji

bezpieczeństwa żywnościowego, stanowiących części

składowe zarządzania jakością żywności;

• doskonalenie (zasada 6) polega na stałej poprawie systemu

zarządzania jakością zmniejszającej różnicę pomiędzy

oczekiwaniami konsumentów, a ich realizacją. Model ciągłej

poprawy jakości, spełnia warunki cyklu doskonalenia

E.Deminga P.D.C.A.(Planujwykona- sprawdź-wprowadź),

opisującego w sposób systematyczny stałą poprawę jakości i

realizowany jest przez normę ISO 9001-2000;

• rzeczowe podejście do podejmowania decyzji (zasada

7) polega na systematycznym zbieraniu,

przetwarzaniu danych za pomocą wiarygodnych

metod stanowiących podstawę do decyzji, będących

nieodłączną częścią systemów informatycznych w

zakresie zarządzania jakością.

26

• partnerstwo w stosunkach z dostawcami (zasada 8) oparte jest

na tworzeniu wzajemnie długoterminowych stosunków z

dostawcami. Długoterminowe partnerstwo powinno się

opierać na strategii „win-win”, której beneficjentami są

zarówno dostawcy jak i producenci. Znaczenie tej zasady

występuje w szczególności w produkcji i sprzedaży żywności

wysokiej jakości. Wzrost strategicznego znaczenia doboru

dostawców dla producentów żywności realizowany jest

poprzez:

1. wzrost wymagań czasowych, jakościowych i kosztowych,

wynikających z zasad współpracy pomiędzy dostawcą a

producentem;

2. zmiany specyfiki rynku dóbr zaopatrzeniowych,

podlegającej podobnym zmianom jak rynek dóbr

konsumpcyjnych;

3. zmiany infrastruktury rynku w związku z pojawieniem się

nowych instytucji rynku hurtowego, centrów

dystrybucyjno-handlowych;

4. wzrost popytu na zapewnianie i kontrolę jakości oraz

zapewnianie procesów innowacyjnych;

5. zapewnienia realizacji zasady stałego doskonalenia

procesów zarządzania;

6. wzrost znaczenia technologii internetowych w:

planowaniu, prognozowaniu i uzupełnianiu zapasów.

27

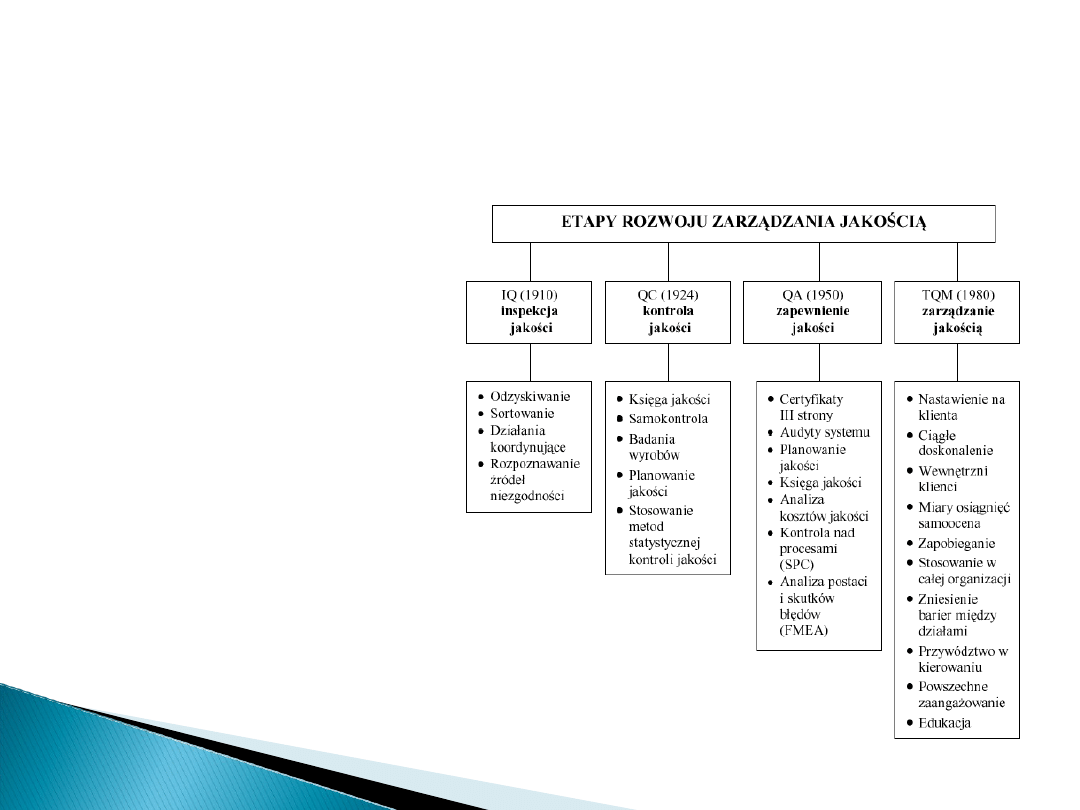

5.3. Etapy rozwoju koncepcji zarządzania jakością

W literaturze przedmiotu można spotkać wiele ujęć na temat

ewolucji rozwoju koncepcji zarządzania jakością.

Większość z nich wymienia

cztery zasadnicze etapy

rozwoju, nazywane przez

Garvina czterema

erami jakości1

.

Są to:

- inspekcja jakości

(ang.Quality Inspection – QI),

- kontrola (statystyczna) jakości

(ang.Quality Control – QC),

- zapewnienie jakości (ang.Quality

Assurance QA),

- strategiczne /kompleksowe

zarządzanie jakości (ang.Total

Quality Management TQM).

28

5.4. System zarządzania jakością żywności, jego cechy

Zarządzanie jakością żywności obejmuje

:Dobra Praktykę Produkcyjną i Dobrą Praktykę

Higieniczną (dla wymogów ogólnych) oraz Plan

Zapewnienia Bezpieczeństwa Żywnościowego

(HACCP Plan) dla wymogów szczegółowych.

HACCP jest podstawowym narzędziem

zarządzania bezpieczeństwem żywnościowym w

całym cyklu: produkcji, przetwórstwa, transportu i

dystrybucji żywności, zarówno na poziomie zakładu

produkcji żywności, jak i łańcucha żywnościowego.

29

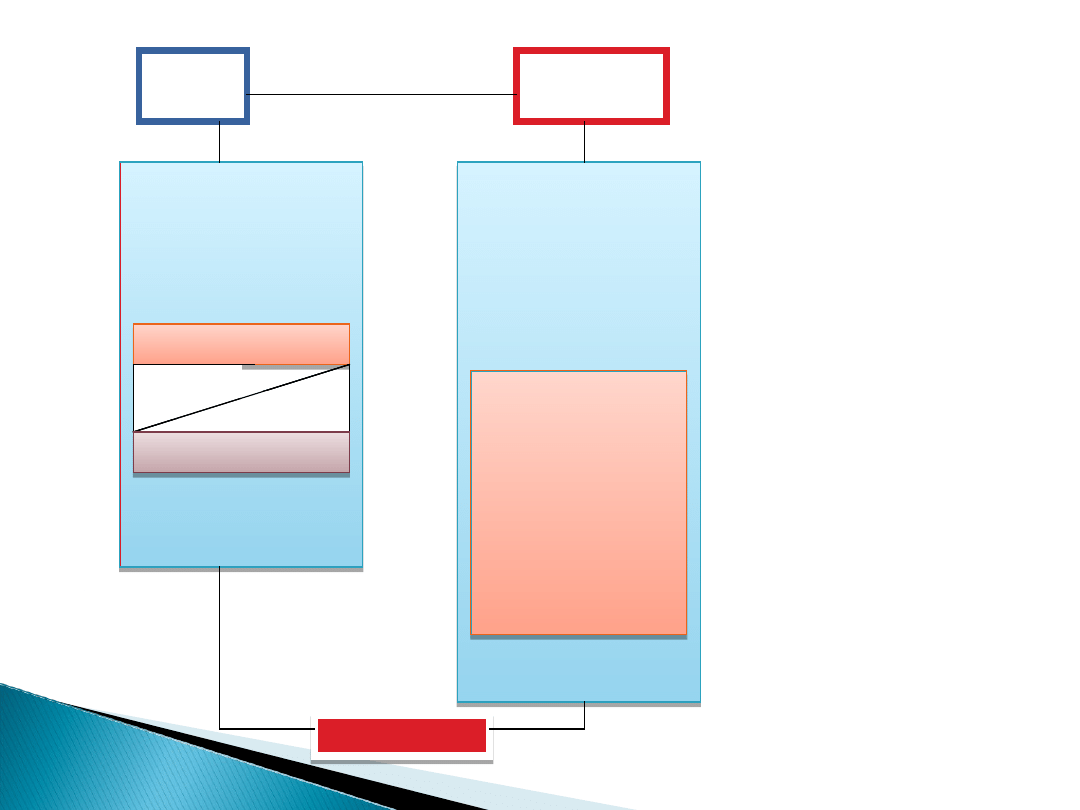

GMP/GHP

–

zawsze obligatoryjne

Plan zapewnienia

bezpieczeństwa żywności

(specyficzny dla produktu/

procesu) – plan HACCP

System zapewnienia jakości

Wszystkie

elementy

jakości

Ogólne

wymagania

Specyficzne

wyznaczniki

30

Bezpieczeństw

o jako jako

klucz

Zarządzanie jakością

-polityka

-wymagania

-organizowanie

-odpowiedzialność /

kompetencje

-środki finansowe

-audyt

-dokonanie oszacowania

-udoskonalenie

Zarządzanie jakością

-polityka

-wymagania

-organizowanie

-odpowiedzialność /

kompetencje

-środki finansowe

-audyt

-dokonanie oszacowania

-udoskonalenie

System jakości

System jakości

Kontrola

jakości

Zapewnien

ie jakości

Wszystkie etapy spirali

jakości

Wszystkie etapy spirali

jakości

System

bezpieczeństwa

żywności

-polityka

bezpieczeństwa

żywności

-wymagania dla

bezpieczeństwa

żywności

-organizowanie

-odpowiedzialność /

kompetencje

Przegląd działań

System

bezpieczeństwa

żywności

-polityka

bezpieczeństwa

żywności

-wymagania dla

bezpieczeństwa

żywności

-organizowanie

-odpowiedzialność /

kompetencje

Przegląd działań

Plan zapewnienia

jakości

(plan HACCP)

-Analiza zagrożeń;

-Wyznaczenie

krytycznych punktów

kontroli;

-Wyznaczenie limitów

krytycznych;

-Monitoring;

-Działania

korygujące;

-Weryfikacja

Plan zapewnienia

jakości

(plan HACCP)

-Analiza zagrożeń;

-Wyznaczenie

krytycznych punktów

kontroli;

-Wyznaczenie limitów

krytycznych;

-Monitoring;

-Działania

korygujące;

-Weryfikacja

SCALENIE

SCALENIE

Atrybut

y

jakości

Zakres działań

w obszarach:

zarządzanie

jakością i

bezpieczeństwa

żywnościowego

.

Żródło:

J.L.Jouve,M.F.Stringer,A.

C.Baird-

Parker:Report.on.Food.

Safety.Management

Tools” ,

1998,Brussels,Belgium.

31

5.5. Cechy systemu zarządzania jakością w

łańcuchu żywnościowym.

Do cech wyróżniających system zarządzania

jakością żywności należą:

- zróżnicowana dynamika zmian

w obszarach:

zaopatrzenia surowcowego, przetwórstwa (produkcji

żywności) i jej dystrybucji;

-

tworzenie relacji partnerskich

wewnętrznych i zewnętrznych;

-

ciągłe doskonalenie systemu zarządzania

jakością.

32

Zróżnicowana dynamika zmian w obszarach: zaopatrzenia surowcowego,

produkcji żywności i jej dystrybucji.

Łańcuch żywnościowy ze względu na odmienność procesów możemy

podzielić na 3 cykle: produkcję pierwotna, technologie wytwarzania i zmiany

rynkowe i zachowań konsumenta. Najwolniej zmiany zachodzą w obszarze

genetyki produkcji roślinnej i zwierzęcej ( okres 5-12 lat), szybciej w

technologiach wytwarzania żywności (2-4 lata), a najszybciej w obszarze rynku i

preferencji konsumenckich (0,5 roku 3 lata).

Tworzenie relacji partnerskich wewnętrznych.i zewnętrznych w.

Łańcuchu żywnościowym

Zróżnicowanie dynamiki zmian w obszarach :zaopatrzenia surowcowego,

produkcji

żywności i jej dystrybucji spowodowało konieczność rozwijania

długoterminowych relacji

partnerskich pomiędzy aktorami łańcucha żywnościowego, jak również i

wewnątrz

obszaru działania każdego z nich, począwszy od umów krótkoterminowych

,poprzez

umowy długoterminowe ,kończąc na związkach kapitałowych.

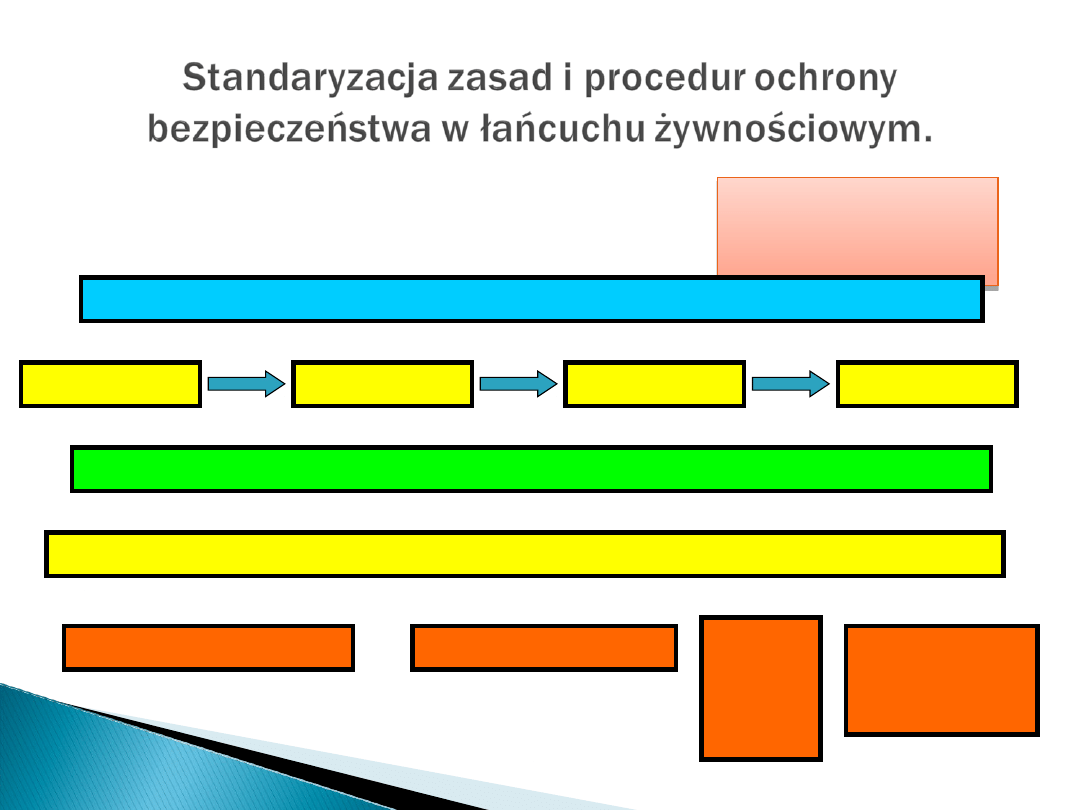

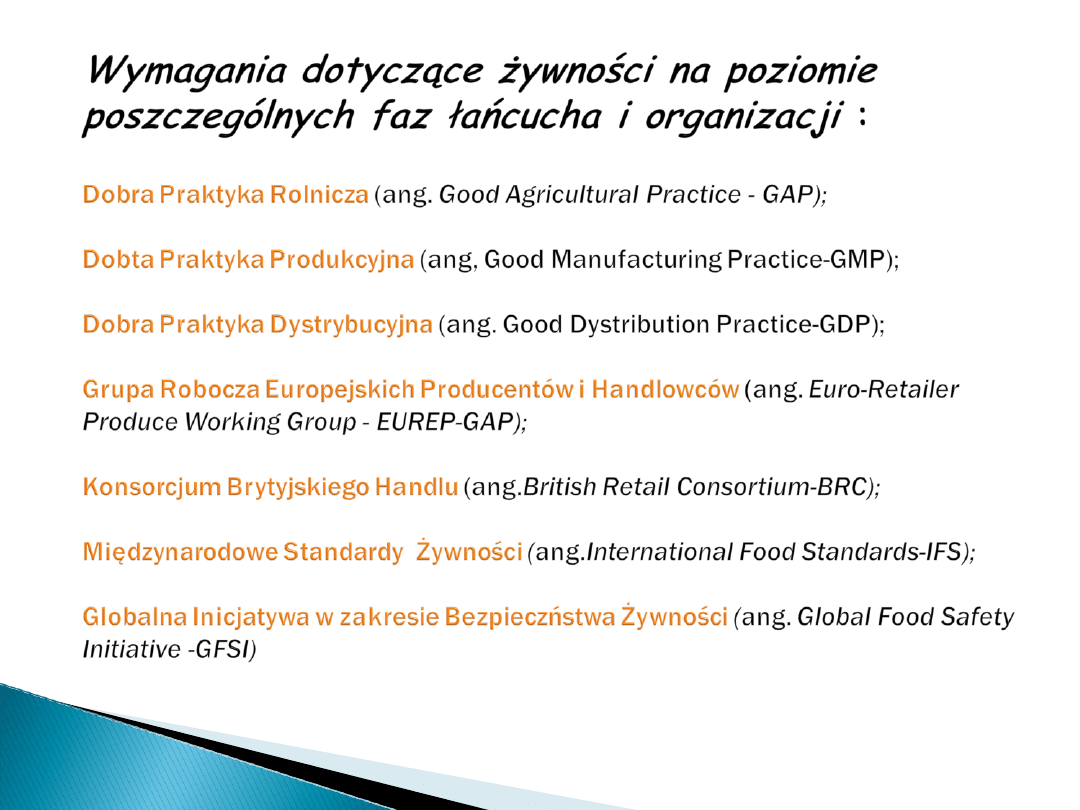

Standaryzacja zasad i procedur ochrony bezpieczeństwa w łańcuchu

żywnościowym

Podstawowe wymogi umożliwiające ochronę bezpieczeństwa produkcji i

dystrybucji

żywności opracowanymi przez instytucje: publiczne i prywatne można

przedstawić w

formie skoordynowanych procedur na schemacie.

33

Urzędowa

Kontrola

Żywności

Urzędowa

Kontrola

Żywności

HACCP

Producent

Przetwórca

Transport

Detalista

Normy ISO serii 9000

GAP

GMP

GDP

Inicjator: detalista

EUREGAP

BRC

IFS

GFSI

Dobrowolna

samokontrol

a

34

35

Model ciągłego doskonalenia się wg. normy ISO 901-2000

Działalność

kierownictwa

Pomiary,

analiza

doskonalenie

Zarządzanie

zasobami

Realizacja

wyrobu

Wyrób

CIĄGŁE DOSKONALENIE SYSTEMU

ZARZĄDZANIA JAKOŚCIĄ

W

Y

M

A

G

A

N

IA

SA

T

Y

SF

A

K

C

JA

K

L

IE

N

T

K

L

IE

N

T

36

37

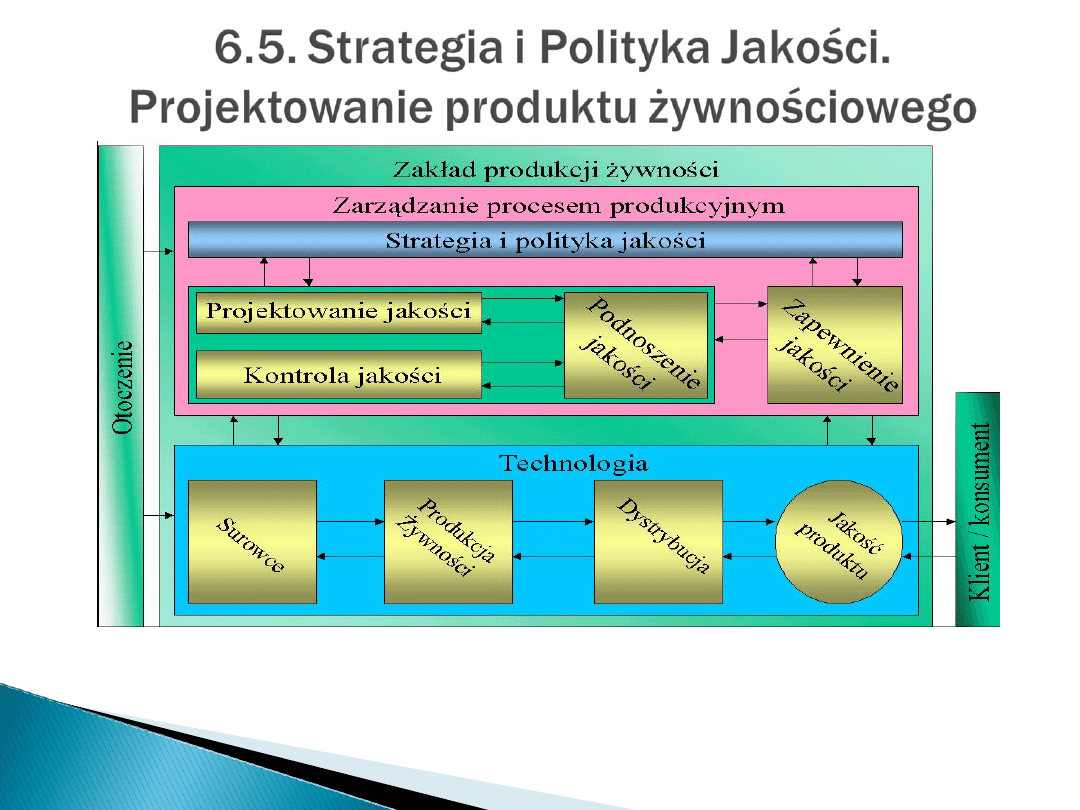

Uwarunkowania tworzenia systemu zarządzania jakością

stwarzają konieczność budowy zintegrowanego

modelu

systemu zarządzania jakością produkcji żywności

, który

zaproponowany przez Jongena w 1998 r. stanowi wynik

zastosowania zintegrowanego podejścia techniczno-

zarządczego.

Model ten spełnia 3 warunki dotyczące:

oczekiwania (produktów) przez rynek,

dopuszczalności technicznej oraz

efektywności kosztowej.

38

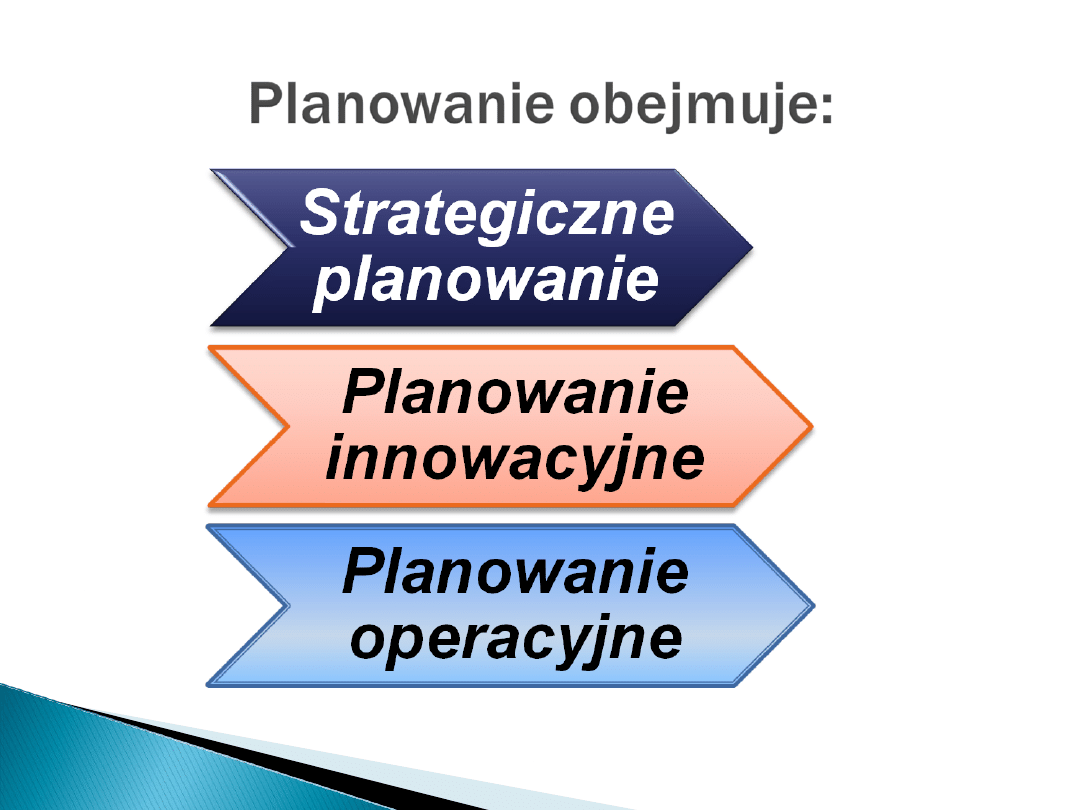

Planowanie i kontrola, to oprócz poprawy i

zabezpieczenia jakości

podstawowe funkcje systemu zarządzania jakością w

zakładzie

produkcji żywności. Planowanie obejmuje:

Strategiczne planowanie

Planowanie innowacyjne

Planowanie operacyjne

39

to

proces wyboru w organizacji

:

misji,

czyli klientów, obszarów i sposobów działania,

celów realizowanych w określonych przedziałach

czasu, doboru podstawowych zasobów dla

realizacji tych celów.

Określenie misji determinuje wybór grupy

docelowych odbiorców, a tym samym wybór

poziomu jakości produktów, które spełnią

przyszłe oczekiwania klientów, co zdeterminuje

jakość długofalowych decyzji dotyczących

koncentracji zasobów na wybranych działaniach.

to

proces wyboru w organizacji

:

misji,

czyli klientów, obszarów i sposobów działania,

celów realizowanych w określonych przedziałach

czasu, doboru podstawowych zasobów dla

realizacji tych celów.

Określenie misji determinuje wybór grupy

docelowych odbiorców, a tym samym wybór

poziomu jakości produktów, które spełnią

przyszłe oczekiwania klientów, co zdeterminuje

jakość długofalowych decyzji dotyczących

koncentracji zasobów na wybranych działaniach.

40

determinuje dobór produktów i ich cech

zgodnych z misją i celami strategicznymi, a

także zgodnych z przyszłymi możliwościami

zakładu. Planowanie to obejmuje:

• projektowanie nowych wyrobów,

• wybór segmentów rynku,

•dobór procesów umożliwiających

osiągnięcie przez te produkty

projektowanych cech i specyfikacji zasobów

dla budowy kanałów zaopatrzenia i

dystrybucji gotowych produktów, analizy

rynku.

41

to planowanie pozwalające na bieżąco realizować:

•wielkość,

•jakość,

• termin i miejsce dostawy

i zabezpieczać środki na stworzenie warunków

higienicznych w jakich będą te zadania realizowane.

(por.rys.27)

42

Przedsiębiorstwo produkcji żywności jako

zintegrowany model zarządzania jakością

43

44

to proces wyboru w organizacji :

misji

(czyli klientów, obszarów i sposobów działania),

celów realizowanych

w określonych przedziałach

czasu,

podstawowych zasobów

dla realizacji tych celów.

Określenie misji

determinuje

wybór grupy

docelowych odbiorców, a tym samym

wybór

poziomu jakości produktów

, które spełnią

przyszłe

oczekiwania klientów

, co

zdeterminuje

jakość długofalowych decyzji

dotyczących koncentracji zasobów na wybranych

działaniach

.

45

- determinuje dobór produktów i ich cech

zgodnych z:

misją i celami strategicznymi, a także zgodnych

z przyszłymi możliwościami zakładu.

Planowanie to obejmuje:

projektowanie nowych wyrobów,

wybór segmentów rynku,

dobór procesów umożliwiających osiągnięcie

przez te produkty projektowanych cech i

specyfikacji zasobów dla budowy kanałów

zaopatrzenia i dystrybucji gotowych produktów,

analizę rynku.

46

to

planowanie pozwalające

na

bieżąco

realizować

:

wielkość, jakość, termin i miejsce

dostawy

i zabezpieczać środki na stworzenie

warunków higienicznych w jakich będą

te zadania realizowane

47

Kontrola jakości produktu

żywnościowego jest jedną z

najważniejszych działalności w

zakładzie. Podstawowym jej celem jest

zachowanie cech produktu jakie

zostały nadane w procesie jego

projektowania. Kontrola jakości

dotyczy procesu oceny produktu

żywnościowego i w przypadku ich

niespełnienia działań korygujących.

48

Kontrola jakości produktu żywnościowego

obejmuje 3 etapy procesu jego

wytwarzania:

kontroli na wejściu:

surowców, materiałów i

półproduktów, której celem jest

wyeliminowanie surowców nie spełniających

wymogów jakościowych;

kontroli w trakcie procesu wytwórczego

,

której celem jest wyegzekwowanie cech

jakościowych w wybranych

kontrola końcowa,

której celem jest

otrzymanie produktu o wymaganej jakości

49

Zakup

Zarządzani

e

Technologi

a

Zarządzani

e

Marketing

Zarządzani

e

Wybór produktu

Rozwój procesu i produkcji

Proces produkcyjny

Zarządzanie

strategiczne

Zarządzanie

innowacjami

Zarządzanie

operacjami

Decyzje o zasobach

Decyzje o produkcie

Związki zarządzania strategicznego, innowacyjnego i

operacyjnego

Żródło: Opracowanie na podstawie: Luning .P.A.Marcelis

W.J.Jongen W.M.F.: Zarządzanie jakością żywności, WNT.,

Warszawa 2005 ,str.111.

50

Materiały

Środowisk

o

Metody i

pomiary

Surowce

Kontrola

przyjęci

a

Wytwarzanie

Kontrola

końcow

a

Dystryb

ucja

Maszyny, sprzęt narzędzia

Pracownicy

Kontrola

procesu

Żródło: Opracowanie na podstawie: Luning .P.A.Marcelis W.J.Jongen

W.M.F.: Zarządzanie jakością żywności, WNT., Warszawa 2005

,str.213.

51

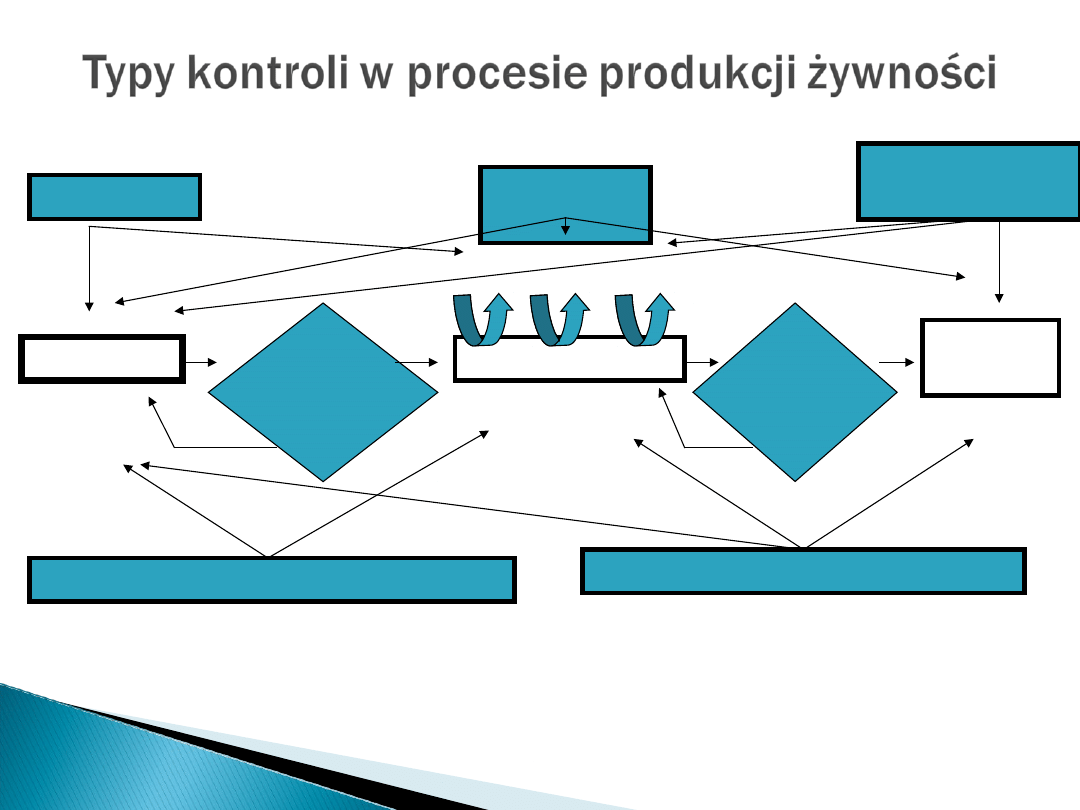

Dostawa Produkcja

Dystrybucja

Kontrola

produktu

Kontrola

środków

Kontrola materiału

wchodzącego

Kontrola podczas

przechowywania

Kontrola

produktu

Kontrola

podczas

przechowywani

a

Kontrola

dystrybucji

Kontrola

serwisowa

Obsługa

reklamacji

Ocena dostawcy

Związki z dostawcą

Kontrola

procesu

Analiza

wydolności

procesowej

Kontrola

sprzętu

Kontrola

kanałów

dystrybucji

Związki z

klientem

Analiza rynku

Żródło: Opracowanie na podstawie: Luning .P.A.Marcelis W.J.Jongen W.M.F.:

Zarządzanie jakością żywności, WNT., Warszawa 2005 ,str.239.

52

wg normy PN-ISO-8402:1996 zostało

zdefiniowane

jako: „

wszystkie planowane i systematyczne,

a

także jeśli to konieczne, udokumentowane

działania, realizowane w ramach systemu

jakości służące do wzbudzenia należytego

zaufania do tego, że organizacja spełni

wymagania jakościowe.”

53

Celem zapewnienia jakości jest spełnienie

wymogów jakościowych, takich jak:

poziom

bezpieczeństwa,

poziom zagwarantowanej jakości i obsługi

klienta jakie ma realizować system jakości.

54

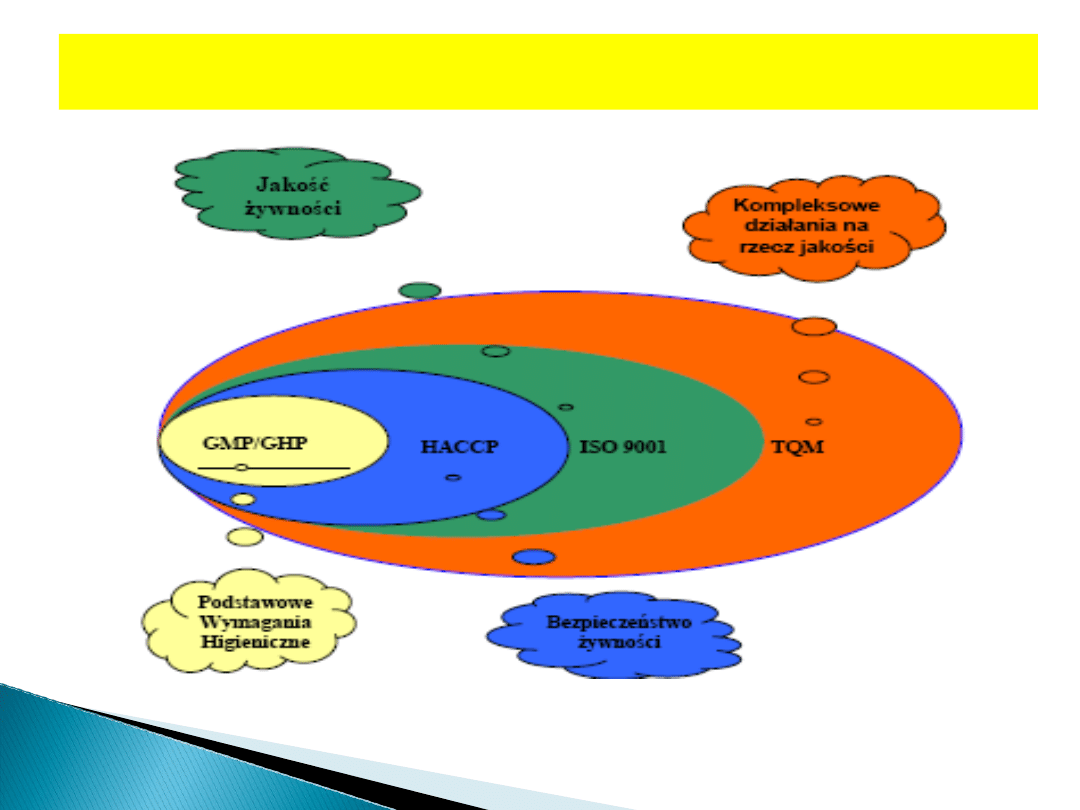

system jakości

definiowany jest jako system

obejmujący: struktury organizacyjne o określonym

zakresie odpowiedzialności, procesy, procedury i

zasoby ułatwiające osiągnięcie określonego

poziomu zarządzania jakością w organizacji.

W przemyśle spożywczym powstało szereg

systemów

zapewnienia jakości, umożliwiających

realizację określonych wymaganiań jakościowych.

Należą do nich systemy

serii GP

(ang.Good

Practice), a w szczególności

GMP

(ang.Good

Manufacturing Practice) i

GHP

(ang.Good

Hygienic Practice), a także

HACCP

(ang.Hazard

Analysis Critical Control Points),

ISO-

9001/9004-2000

, czy

BRC

(ang.British Retail

Consortium).

55

Systemy GMP I HACCP koncentrują się na

zabezpieczeniu wymogów technologicznych

produkcji żywności,

zaś systemy ISO bardziej realizują

wymogi

w zakresie zarządzania jakością

produktów żywnościowych.

Działalność systemów zapewnienia jakości

ma

na celu wiązać wymogi technologiczne z

organizacyjnymi dla zagwarantowania:

bezpieczeństwa żywności

jakości zaopatrzenia i obsługi klienta

56

Spełnienie wymogów prawa

Zdobycie

nowych

i

utrzymanie

dotychczasowych klientów

Umożliwienie uzyskania określonych

cech wyrobu i jego jakości

Ograniczenie

ilości

wad

i

zagwarantowanie

dobrego

wykonania

każdej

operacji

za

pierwszym razem

Polepszenie

wewnętrznego

klimatu

pracy w zakładzie przetwórczym

57

Juran

w 1990 roku w stworzonym

Tryptyku Jakości

Tryptyku Jakości

obejmującym:

planowanie jakości ,kontrolę jakości wprowadził

doskonalenie jakości

doskonalenie jakości

,

które oznacza:

konieczność dokonywania stałych zmian poprzez odejście od

aktualnego stanu i struktur działania na rzecz organizacji stale

„uczącej się”, co wymaga wdrażania: nowych środków komunikacji

procedur i systemów motywacyjnych, identyfikujących zmiany

wewnątrz i poza organizacją, a wprowadzających trwałe rozwiązania

wewnątrz organizacji.

Doskonalenie jakości

to proces obejmujący

stałe zmiany

: w

produktach i ich cechach, w

procesach produkcji, w jakości

zasobów jakimi dysponuje organizacja. W

przeciwieństwie do kontroli jakości

doskonalenie jakości tworzy programy

średniookresowe.

Doskonalenie jakości

to proces obejmujący

stałe zmiany

: w

produktach

i

ich cechach, w

procesach produkcji, w jakości

zasobów

jakimi dysponuje organizacja. W

przeciwieństwie do kontroli jakości

doskonalenie jakości tworzy programy

średniookresowe.

58

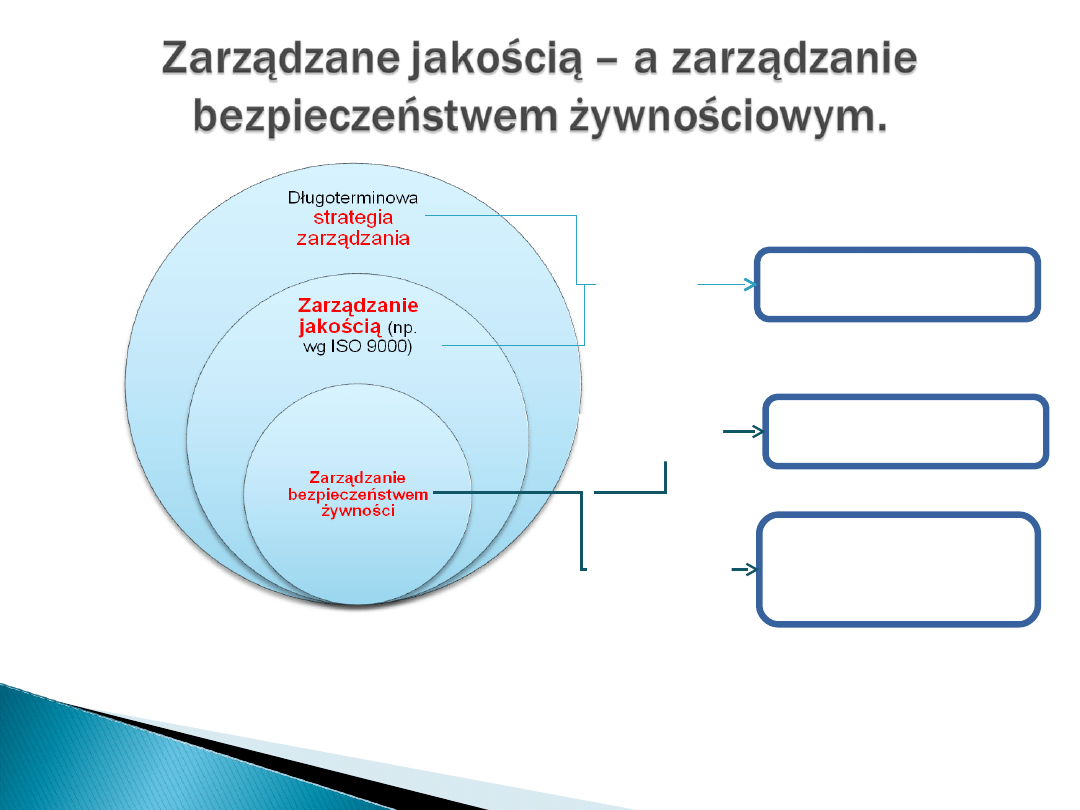

Źródło: opracowanie własne na podstawie Sikora T.,

Kołożyn-Krajewska D. (2001): Zapewnienie

jakości a bezpieczeństwo zdrowotne żywności.

Przemysł Spożywczy (6), s.15-25.

Schemat. Relacje pomiędzy systemami jakości a zapewnienia

bezpieczeństwa Żywności

59

1.

J.L.Jouve,M.F.Stringer,A.C.Baird-Parker:Report.on.Food.

Safety Management Tools” ,1998,Brussels,Belgium.

2.

Luning .P.A.Marcelis W.J.Jongen W.M.F.:Zarządzanie

jakością żywności, WNT., Warszawa 2005

3.

Sikora T., Kołożyn-Krajewska D. (2001): Zapewnienie

jakości a bezpieczeństwo zdrowotne żywności. Przemysł

Spożywczy (6), s.15-25.

4.

PN – EN ISO 9000:2000, Systemy zarządzania jakością.

Podstawy i terminologia, wrzesień 2001, s. 17.

5.

D.A. Garvin Managing Quality: The strategic and

Competitive Edge, The Free Press, New York, 1988, s.

37; J. Dahlgaard, K.

60

Dziękujemy za uwagę!

61

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

Wyszukiwarka

Podobne podstrony:

Rolnictwo ekologiczne czynnikiem gwarancji jakości żywności oraz zdrowia konsumenta (Krupa)

jakość żywności

analiza egzamin 2010(1), technologia żywności, analiza i ocena jakości żywności

W 5, dietetyka II rok, analiza i ocena jakości żywności

Analiza i ocena jakości żywności W D 1

AA Analiza i ocena jakości żywności, Technologia żywnosci i Żywienie człowieka, 4 SEMESTR, Analiza ż

ocena jakości żywności, Cwiczenie 1ART, Artur Kryszczuk

Ocena jakości żywności 3, Artur Kryszczuk

sprawozdanie oznaczanie sacharydów, TŻ UR, II rok, Analiza i ocena jakości żywności

tłuszcze, 2 rok, analiza, analiza i ocena jakości żywności

SKJZ Z1 CW 29.09, Dietetyka 2012,2013, Systemy kontroli jakości żywności

OTZ zaliczenie, WNOŻCiK (moje studia), Semestr IV, Analiza jakości żywności

W 7, dietetyka II rok, analiza i ocena jakości żywności

wyróżniki jakości całe, dietetyka II rok, analiza i ocena jakości żywności

środ. a jakość żywienia, wykl Srodowisko a jakosc zywnosci, Środowisko a jakość żywności

Ocena jakości żywności, Artur Kryszczuk

Hoffmann, zarządzanie jakością,Zarządzanie jakością żywności

środowisko a jakość żywności cwiczenia

analiza i jakość żywności SPRAWOZDANIE NR 1

więcej podobnych podstron