TECHNOLOGIA MASZYN

Wykład

dr inż. A. Kampa

Technologia

- nauka o procesach

wytwarzania lub

przetwarzania, półwyrobów i

wyrobów.

- technologia maszyn, obejmuje

metody kształtowania

materiałów, połączone ze

zmianą niektórych własności

fizyko-chemicznych, oraz

metody łączenia części w

zespoły i gotowe wyroby -

stosowane w przemyśle

maszynowym.

Literatura

1.

Feld M.: Technologia budowy maszyn. PWN,

Warszawa 2000.

2.

Feld M.: Podstawy projektowania procesów

technologicznych typowych części maszyn.

WNT, Warszawa, 2000.

3.

Choroszy B. Technologia maszyn. OWPW,

Wrocław 2000

4.

Błaszczak M.: Ćwiczenia z projektowania

procesów technologicznych części maszyn.

Politechnika Śląska, Skrypt Nr 2188, Gliwice

1999.

5.

Poradnik inżyniera. Obróbka skrawaniem. T. I-

III, WNT, Warszawa 1993.

Proces technologiczny

Proces technologiczny – stanowi

główną część procesu

produkcyjnego – związaną

bezpośrednio ze zmianą kształtu,

wymiarów, jakości powierzchni i

własności fizykochemicznych

przedmiotu obrabianego.

Jest to proces dyskretny, stan

wytwarzanego elementu zmienia się

stopniowo i na ogół nieodwracalnie.

Wyróżniamy:

-proces technologiczny obróbki

-proces technologiczny montażu

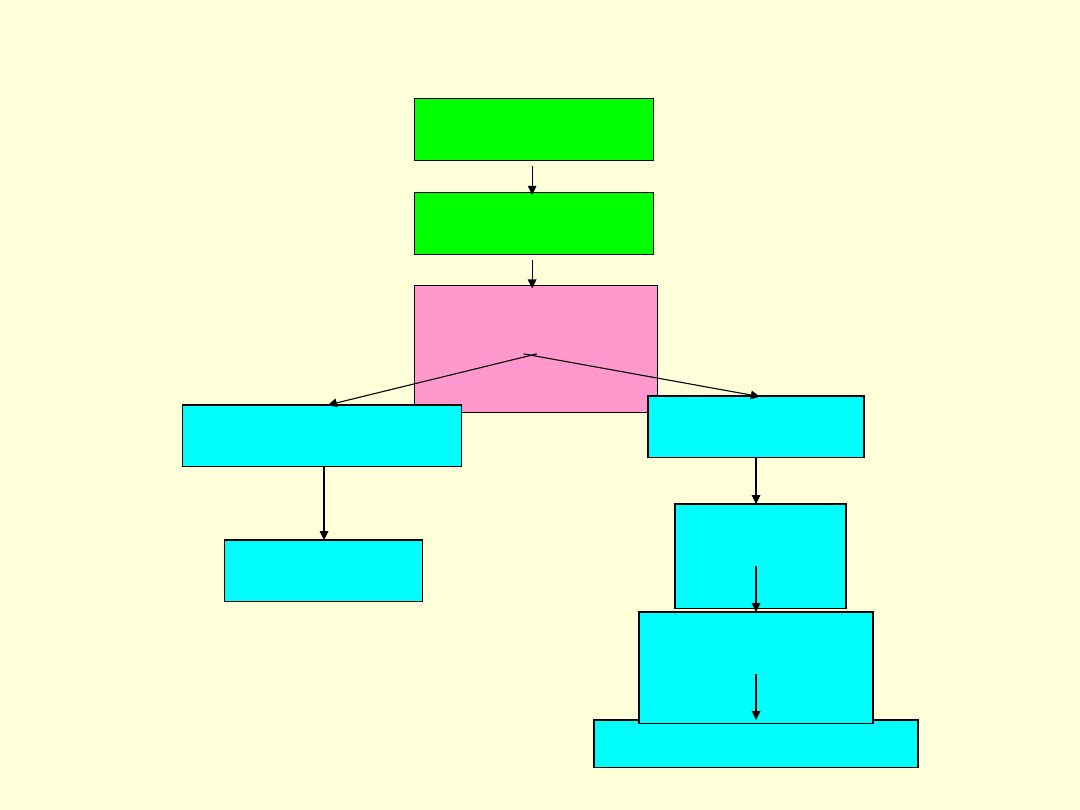

Struktura procesu

technologicznego

Faza

Operacj

a

Zabiegi

Przejści

a

Ruchy elementarne

Ustawienia

Pozycje

Czynnośc

i

Etap

Etapy procesu

technologicznego

• Wykonanie półfabrykatu

• Obróbka wstępna

• Obróbka zgrubna

• Obróbka kształtująca

• Obróbka cieplno-chemiczna

• Obróbka wykańczająca

• Obróbka bardzo-dokładna

• Operacje uzupełniające- kontrola, mycie,

konserwacja

Operacja

Operacja jest to część procesu

technologicznego wykonywana na

jednym stanowisku roboczym

przez jednego pracownika (lub

grupę pracowników) na jednym

przedmiocie (lub grupie

przedmiotów) bez przerw na inną

pracę.

Ustawienie

Ustawienie – część operacji

wykonywana w jednym zamocowaniu

Zamocowanie – przyłożenie sił i

momentów sił do przedmiotu w celu

zapewnienia niezmienności jego

położenia podczas

obróbki

.

Pozycja – określone położenie

przedmiotu obrabianego,

ustalonego i zamocowanego w

uchwycie podziałowym względem

narzędzia (przy jednym

zamocowaniu)

Zabieg

Zabieg technologiczny – jest to

część operacji wykonywana za

pomocą tych samych narzędzi i

przy stałych parametrach

obróbki, zamocowaniu i pozycji

.

Przejście – zdjęcie kolejnej

warstwy materiału przy tych

samych parametrach obróbki

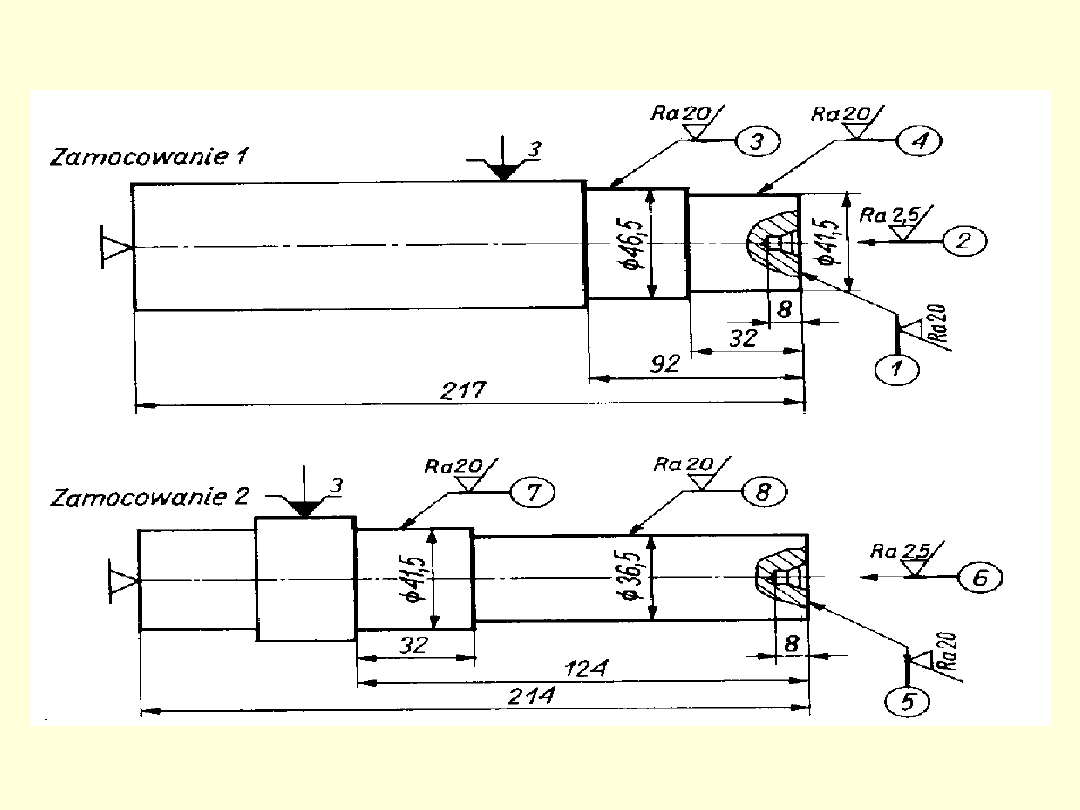

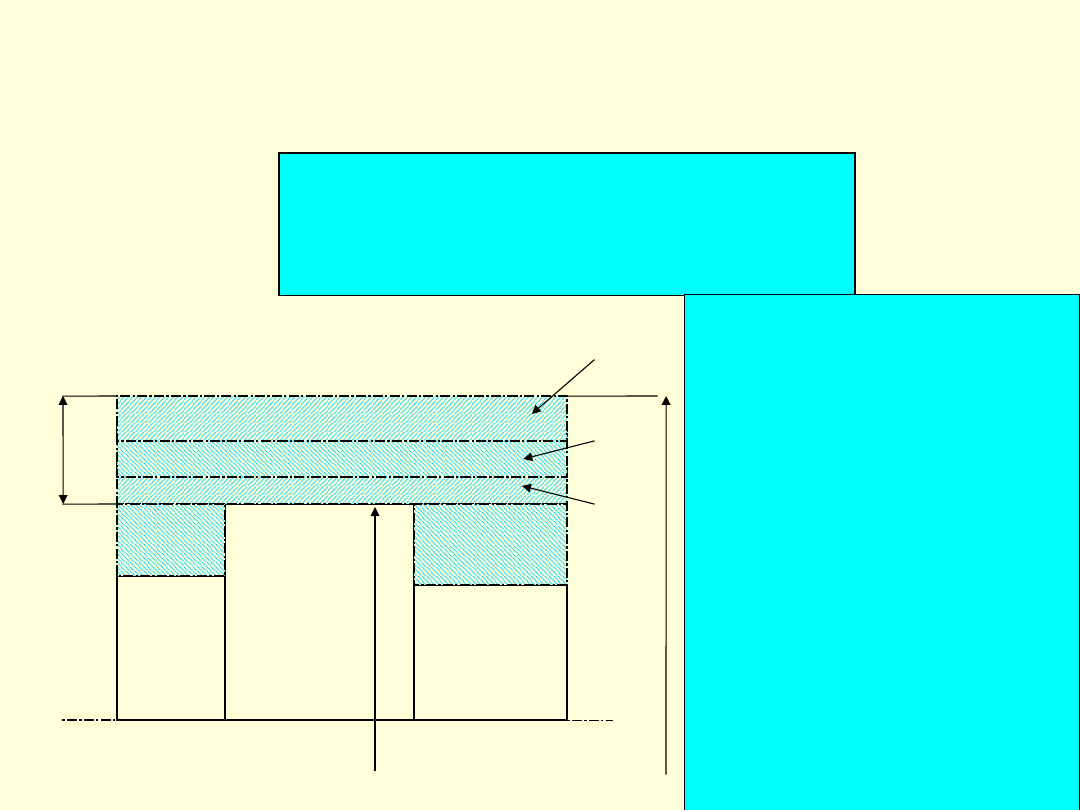

Przykład operacji

Obróbka zgrubna wału w dwóch zamocowaniach (w uchwycie

samocentrującym trójszczękowym) na tokarce uniwersalnej w produkcji

jednostkowej

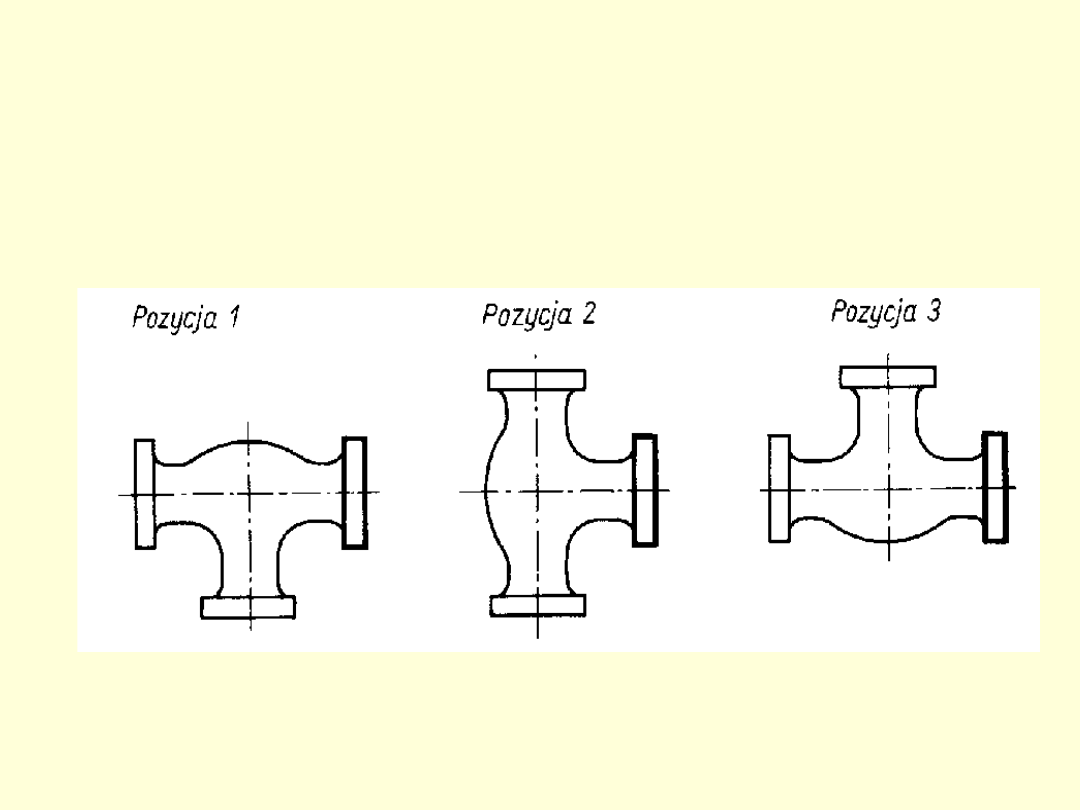

Operacja obróbki korpusu w

trzech pozycjach

Korpus zaworu obrabiany w jednym zamocowaniu i

w trzech pozycjach na automacie tokarskim

Dokumentacja

technologiczna

- jest to zbiór dokumentów

(tekstowych lub graficznych)

określających przebieg procesu

technologicznego przedmiotu

pracy i potrzebne do tego środki

technologiczne

Czynniki wpływające na postać

dokumentacji :

- wielkość produkcji

- rodzaj wyrobu

- kwalifikacje pracowników

•Karta technologiczna

•Karty instrukcyjne operacji

•Karty uzbrojenia obrabiarki

•Karta kontroli technicznej

•Karta normowania czasu

•Zestawienie pomocy

warsztatowych

Skład dokumentacji

technologicznej

Przebieg projektowania

procesu technologicznego

1. Analiza danych wejściowych

2. Dobór metod i sposobów obróbki

3. Ustalenie postaci i wymiarów

półfabrykatów

4. Ustalenie rodzajów i kolejności operacji

5. Dobór obrabiarek

6. Przyjęcie baz obróbkowych i sposobu

mocowania

Przebieg projektowania

procesu technologicznego

7. Dobór pomocy warsztatowych:

uchwytów i przyrządów

8. Dobór narzędzi i ustalenie

parametrów obróbki

9. Obliczenie czasów operacji

10.Obliczenie kosztów produkcji

11.Opracowanie dokumentacji

technologicznej

Dane wejściowe do

projektowania

Dokumentacja konstrukcyjna:

– Rysunek złożeniowy wyrobu

– Rysunki wykonawcze części

– Schemat kinematyczny

– Warunki techniczne

• Program produkcji:

– Produkcja jednostkowa, seryjna, masowa

• Środki produkcji:

– Obrabiarki, narzędzia, pomoce

warsztatowe (normalne lub specjalne)

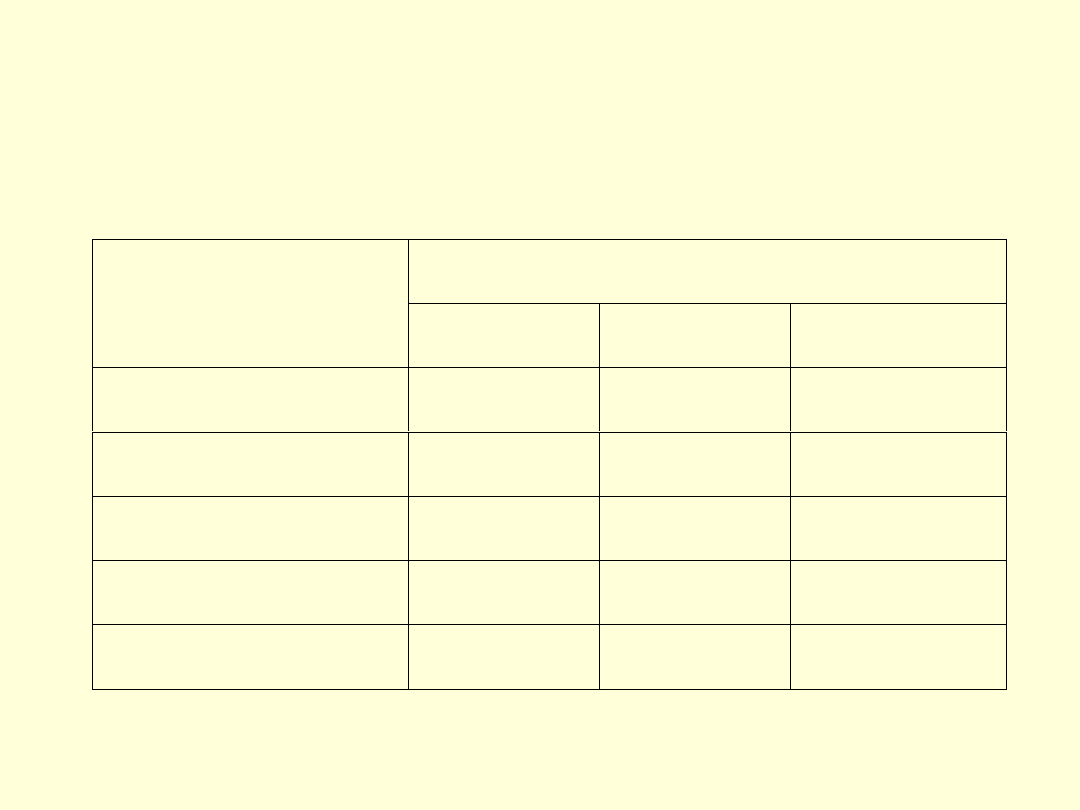

Wielkość produkcji

(szt./rok)

Wyroby

Rodzaj

produkcji

ciężkie

średnie

lekkie

Jednostkowa

do 5

do 10

do 100

Małoseryjna

5–100

10-200

100-500

Seryjna

100-300

200-500

500-5000

Wielkoseryjna

300-1000 500-5000 5000-50000

Masowa

>1000

>5000

>50000

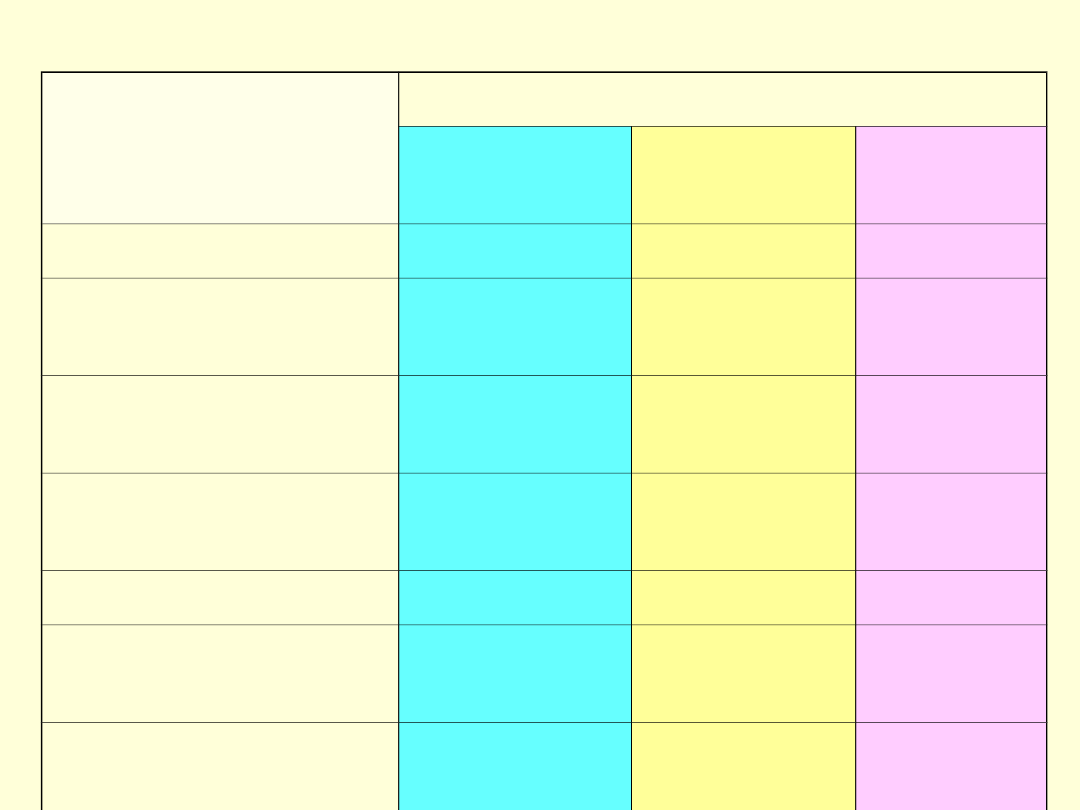

Cechy

charakterystyczne

Typ produkcji

Jednostkow

a

Seryjna

Masowa

Program produkcji

Mały

Średni

Wielki

Obciążenie

stanowisk

Zmienne

Powtarzaln

e

Stałe

Środki produkcji

Uniwersaln

e

Specjalizo

wane

Specjaln

e

Rozmieszczenie

środków produkcji

Funkcjonalne

Gniazdowe Liniowe

Zakres operacji

Obszerny

Średni

Mały

Kwalifikacje

pracow.

Wysokie

Średnie

Niskie

Zamienność

części

Dopasowanie

Niepełna

Pełna

Rodzaje obróbki

•Obróbka wstępna

•Obróbka zgrubna

•Obróbka kształtująca

•Obróbka

wykańczająca

•Obróbka bardzo

dokładna

Naddatek na obróbkę

Naddatek - jest to warstwa materiału

usuwana w czasie obróbki z

przedmiotu obrabianego

(półfabrykatu), w celu osiągnięcia

żądanych kształtów, wymiarów lub

właściwości.

Wielkość naddatku kompensuje błędy

wymiarowo-kształtowe i wady

powierzchniowe występujące na

poszczególnych etapach wytwarzania.

Rodzaje naddatków:

•całkowite

•operacyjne

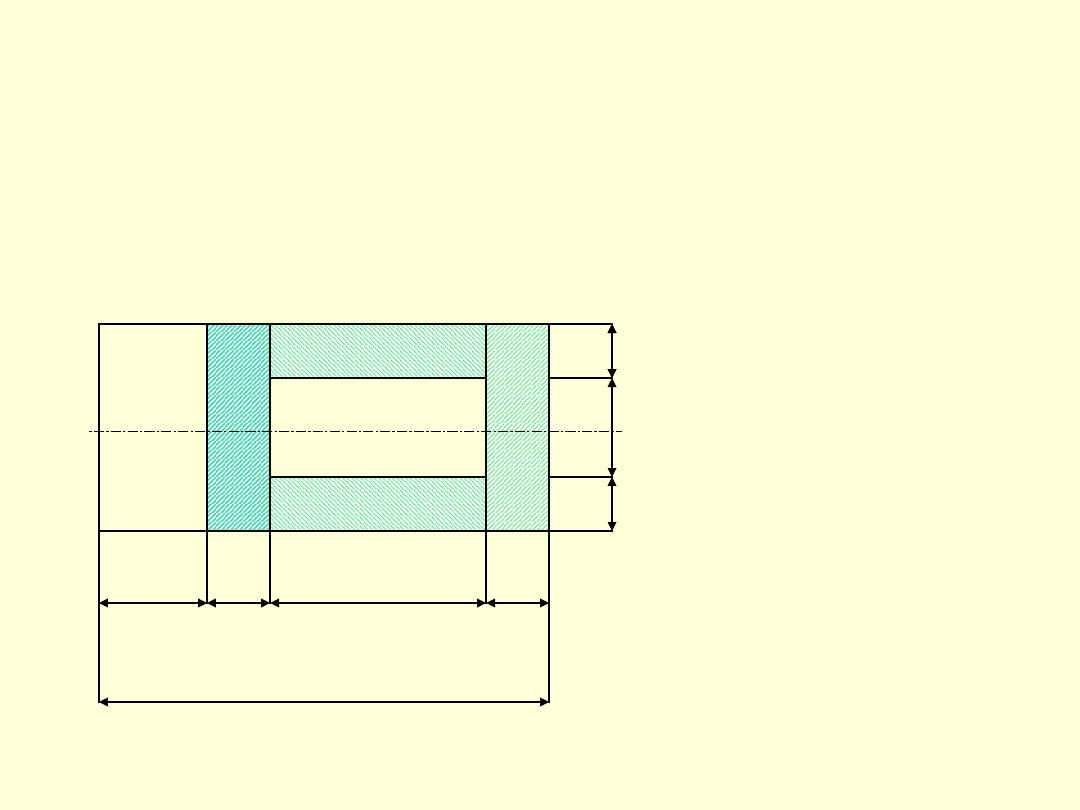

Struktura naddatku

operacyjnego

A

Lc

c

4

c

3

c

2

B

c

1

c

1

A - długość

przedmiotu

B - średnica

przedmiotu

c

1

- nad. na

średnicy

c

2

- nad. na obr.

czoła

c

3

- nad. na

obcięcie

c

4

- nad. na

uchwycenie

Lc - długość

półfabrykatu

Naddatek całkowity

C = q

1

+ q

2

+ q

3

+.....

+ q

n

C

D

q

3

q

2

q

1

C - nad. całkowity

q

n

- naddatki

operacyjne

q

1

- nad. na obr.

zgrubną

q

2

- nad na obr.

kształtującą

q

3

- nad. na obr.

wykańczającą

D - średnica

półfabrykatu

D ≥ d +2C

d

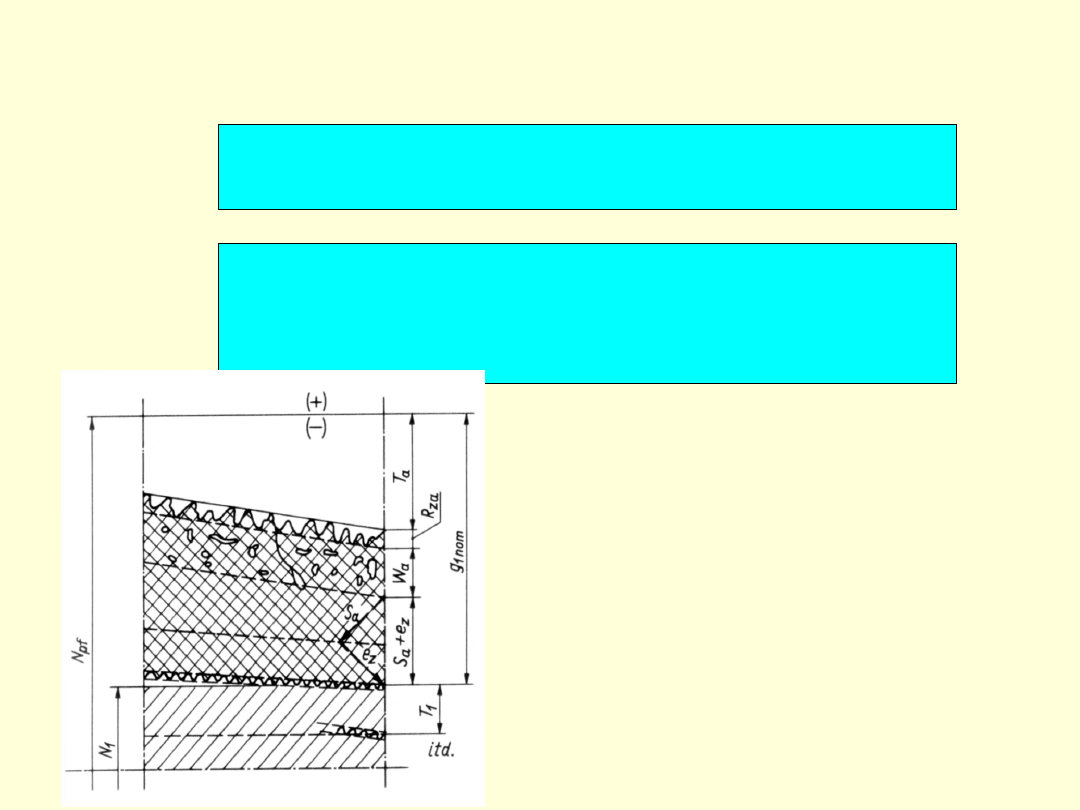

Naddatek operacyjny

q

n

= T

a

+ R

za

+ W

a

+ S

a

+ e

z

T

a

– wartość tolerancji wymiaru

dla poprzedniej operacji

R

za

– średnia wysokość

chropowatości dla poprzedniej

operacji

W

a

– głębokość warstwy

wadliwej dla poprzedniej

operacji

S

a

– błędy kształtu i położenia

będące wynikiem poprzedniej

operacji

e

z

– błędy zamocowania w

bieżącej operacji

2q

n

= T

a

+ 2(R

za

+ W

a

) +

2( S

a

± e

z

)

Na 1

stronę

Na 2

strony

lub

Liczba niezbędnych

operacji

Wskaźnik wymaganego wzrostu dokładności

powierzchni w wyniku obróbki K

Tp – wartość tolerancji półfabrykatu

T - wartość tolerancji gotowego

przedmiotu

Liczba operacji wymaganych do

osiągnięcia żądanej dokładności:

K ≤ 10 można stosować 1 operację

10 < K ≤ 50 powinny być 2 operacje

K > 50 powinny być 3 operacje

K = Tp/T

Dobór półfabrykatów

Rodzaje półfabrykatów:

• Półfabrykaty z materiałów

hutniczych

• Półfabrykaty spawane

• Odkuwki

• Odlewy

• Wykroje

• Inne – tworzywa sztuczne, szybkie

prototypowanie

Czynniki wpływające na dobór

półfabrykatów

• Tworzywo przedmiotu

• Kształt przedmiotu

• Wielkość produkcji

• Specjalne zalecenia dotyczące

warunków technicznych

Ustalenie rodzajów i

kolejności operacji

• Rodzaje i sposoby obróbki

• Dostępne środki produkcji

• Produkcja nowa, powtarzalna, typowa

• Koncentracja operacji (mała liczba

operacji wielozabiegowych)

• Różnicowanie operacji (duża liczba

operacji jedno- kilkuzabiegowych)

• Ekonomiczna dokładność obróbki

Ramowe procesy

technologiczne

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

Wyszukiwarka

Podobne podstrony:

6 TM w1

TM w1 2013

Farmakologia pokazy, Podstawy Farmakologii Ogólnej (W1)

W1 wprow

Przygotowanie PRODUKCJI 2009 w1

TM WykIV czII

w1 czym jest psychologia

Wyklad 2 TM 07 03 09

PD W1 Wprowadzenie do PD(2010 10 02) 1 1

wde w1

TM w4

więcej podobnych podstron