Podstawowym czynnikiem określającym

konkurencyjność wyrobów jest ich jakość.

Można ją rozpatrywać w trzech aspektach:

1.

Sprawność funkcjonowania wyrobu

2.

Trwałość

3.

Niezawodność

+

walory estetyczne, wpływ na zdrowie i

bezpieczeństwo oraz wpływ na środowisko

naturalne.

Definiuje się ją jako ogół cech produktów i usług

decydujących o ich

zdolności do zaspokajania

przewidywanych i stwierdzonych potrzeb

.

Na jakość wpływają:

-

główne cechy

funkcjonalne

produktu, np. dobry silnik w

samochodzie lub wyrazistość obrazu telewizyjnego;

-

cechy

uzupełniające

podstawowe cechy funkcjonalne

produktu np. wspomaganie kierownicy, wygodny fotel w

samochodzie;

-

niezawodność

, tj. prawdopodobieństwo

bezusterkowego funkcjonowania;

-

zgodność

, czyli stopień, w jakim wyrób spełnia

określone oczekiwane normy;

-

trwałość

tj. miara długości życia wyrobu;

-

estetyka

, czyli wygląd produktu, smak, zapach, dotyk;

postrzegana jakość wg oceny klienta.

Kultura operacyjna cechująca się

wzrostem zadowolenia klientów

wskutek ciągłych udoskonaleń, w

których aktywnie uczestniczą wszyscy

pracownicy firmy.

TQM można uznać jako hierarchię

definicji jakości…

1.

Jakość (spełnienie oczekiwań klientów)

2.

Jakość kompleksowa (osiągnięcie

jakości przy niższych kosztach)

3.

Kompleksowe zarządzanie jakością

(celem jest osiągnięcie kompleksowej

jakości poprzez współdziałanie

wszystkich pracowników)

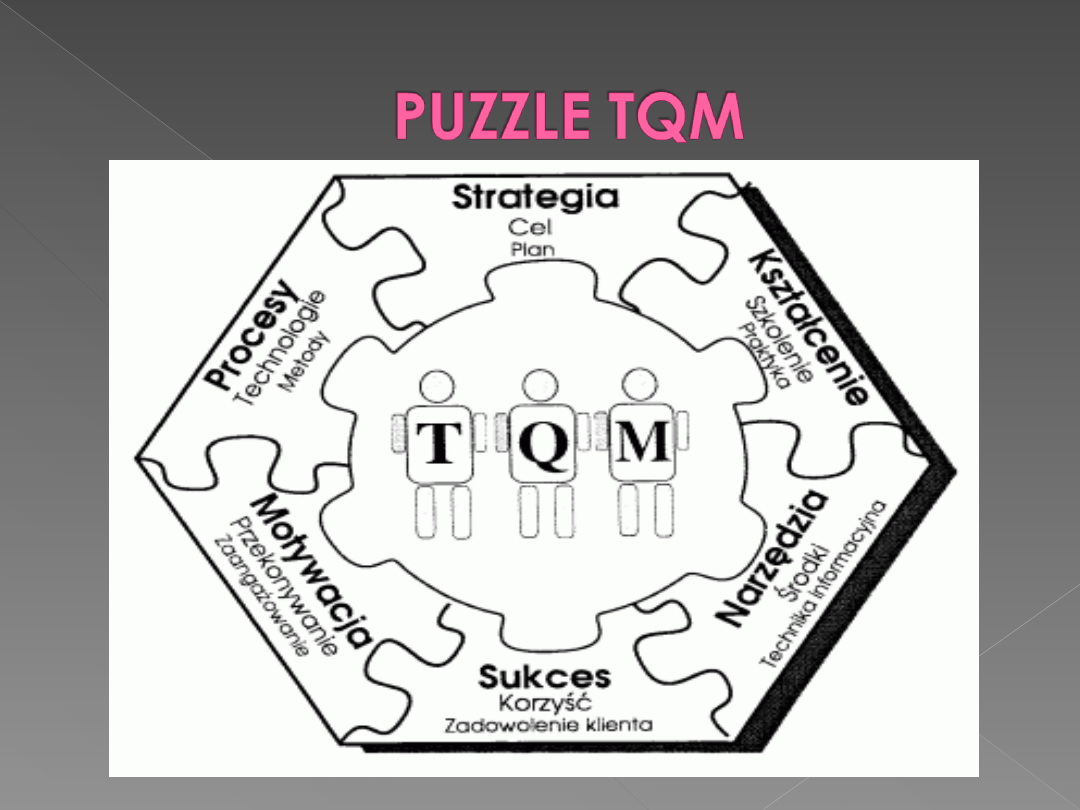

Total Quality Management

to takie

kierowanie produkcją we wszystkich jej

fazach i ogniwach, aby osiągnąć wyrób

najwyższej jakości.

Kompleksowe zarządzanie jakością

obejmuje obszary:

1.

Strategiczne zaangażowanie (którego się

nie osiąga, a do którego dąży).

2.

Zaangażowanie pracowników.

3.

Technologia.

4.

Materiały.

5.

Metody dotyczące organizacji i produkcji.

Staje się koniecznością warunkującą

przetrwanie w dzisiejszych warunkach

wysokiej konkurencji.

Konsument wybiera produkty oferujące

najwyższą jakość za jak najniższą cenę.

Wychodzi od pojęcia TQC – total quality

control – stworzonym przez

Feigenbauma.

Podwaliny TQM zostały stworzone na

początku lat 40’ XX wieku.

Powstały dzięki współpracy

amerykańskich naukowców W.E.

Deminga i J. Jurana ze Związkiem

Japońskich Naukowców i Inżynierów.

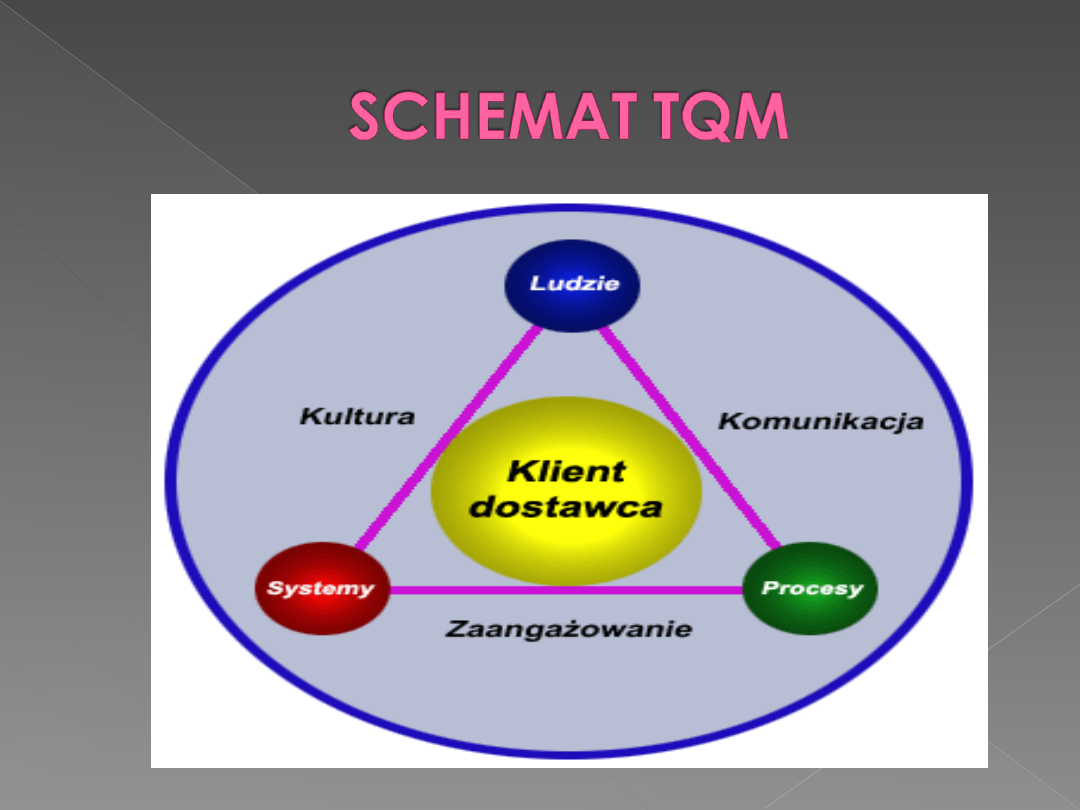

Każdy czynnik w przedsiębiorstwie lub w jego

otoczeniu ma wpływ na jakość – każdy aspekt

działalności należy realizować uwzględniając

podejście projakościowe.

Zintegrowanie celów przedsiębiorstwa z

celami jego klientów.

Realizacja celów przy pełnym zaangażowaniu

pracowników organizacji i przy wiodącej roli

kadry kierowniczej.

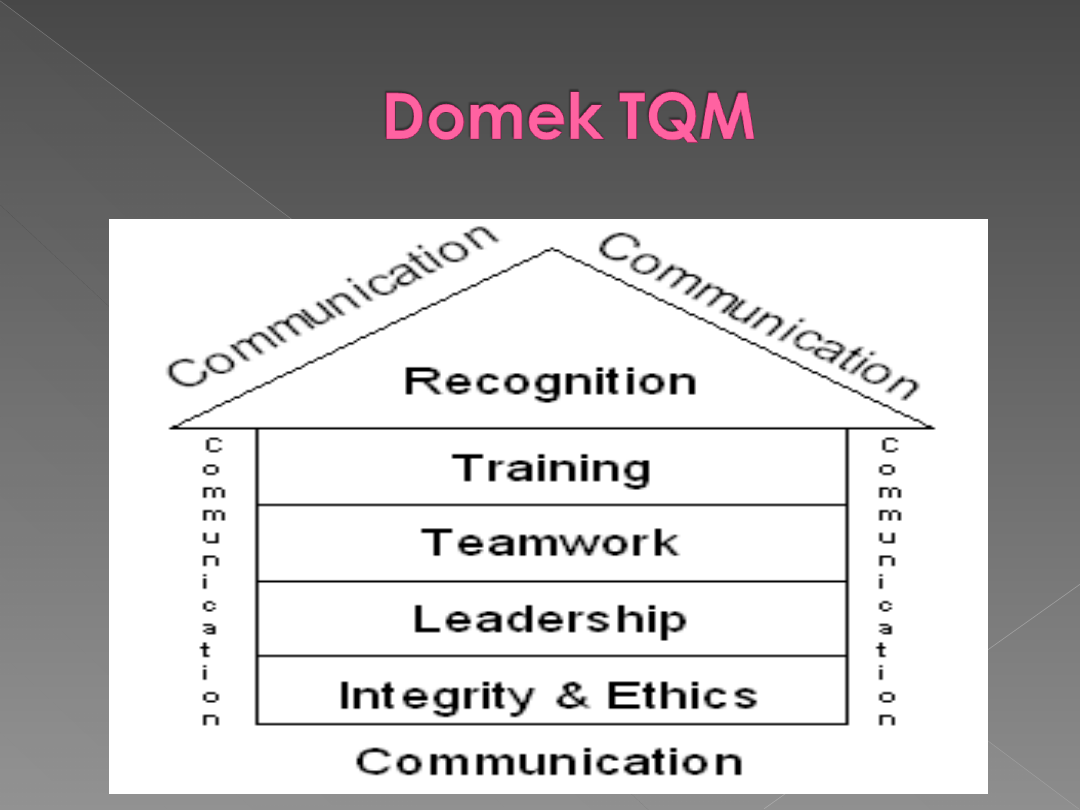

Struktura organizacji preferuje prowadzenie

pracy zespołowej, a kanały komunikacyjne i

powiązania wykraczają poza granicę

jednostek organizacyjnych.

Zasady TQM:

1.

Zaangażowanie kierownictwa

2.

Koncentracja na klientach i pracownikach

3.

Koncentracja na faktach

4.

Ciągłe udoskonalenia

5.

Powszechne uczestnictwo

Źródło:

Materiały

dydaktyczne

UW.

EZ.PL

Obecnie uznawana jest jako standard w

procesie zarządzania przedsiębiorstwem.

Opracowano szereg technik, metod, koncepcji

oraz narzędzi, które pozwalają skutecznie

stosować zasady TQM w przedsiębiorstwie.

Do najbardziej popularnych należą:

- KAIZEN

- 5S

- FMEA (Failure Mode and Effects Analysis)

- QFD (Quality Function Deployment)

- SixSigma

- JIT

- Kanban

Wywodzi się z Japonii.

Jest ściśle związane z kulturą japońską, dlatego ciężko jest

określić początki funkcjonowania tej filozofii. W firmach takich

jak Toyota, Honda, Sony stosowanie Kaizen jest długoletnią

praktyką.

Za mistrza tej filozofii uznawany jest japończyk Masaaki Ima,

który w 1986 roku wydał książkę pt. Kaizen.

Słowo ‘KAIZEN’ oznacza nieustanne poprawianie, ulepszanie,

doskonalenie.

KAIZEN ma na celu ciągłe ulepszanie miejsca pracy, procesu

pracy i życia codziennego.

Współegzystencja człowieka, jako członka konkretnej

społeczności wymaga ciągłego doskonalenia.

Doskonalenie to można prowadzić małymi krokami, które

prowadzą do ciągłego zbliżania się do doskonałości.

„Żaden dzień nie powinien

minąć bez dokonania jakiejś

poprawy w którymś z

obszarów funkcjonowania

firmy.”

Zwana metodą 5S, praktyką 5S lub 5xS.

Jest to efekt wielu lat praktyk i doświadczeń wiodących

japońskich firm.

Nazwa pochodzi od pierwszych liter japońskich wyrazów

Seiri

– Sort - Selekcja

Seiton

– Systematize - Systematyka

Seiso

– Sweep - Sprzątanie

Seiketsu

– Sanitize - Schludność

Shitsuke

– Self discipline - Samodyscyplina

Cel: zaprowadzenie i utrzymanie porządku i dyscypliny w

miejscu pracy.

Jeden z fundamentów tworzenia środowiska pracy

sprzyjającego działaniom projakościowym, harmonijnej pracy i

ciągłemu doskonaleniu stosunków ludzkich, co przekłada się

na efektywność organizacji.

Quality Function Deployment.

Metoda opracowana w latach 60’ w Japonii.

Cel: przełożenie informacji, które docierają z rynku

od konsumentów na język techniczny, z którego

korzystają projektanci wyrobu. Ustala się

parametry techniczne produktu oraz parametry

procesu jego wytwarzania.

Pozwala na racjonalne zaprojektowanie produktu

nie tylko pod względem technicznym, ale także ze

względu na wymagania rynkowe i oczekiwania

klientów.

Metoda odniosła sukces w przemyśle, bankowości,

służbie zdrowia, informatyce i wielu innych

dziedzinach.

Failure Mode and Effect Analysis

, zwana także FMECA

(Failure Mode and Criticality Analysis) lub AMDEC (Analys des

Modes de Defaillace et Leurs Effets).

Opracowana i zastosowana w latach 60’ dla potrzeb

amerykańskiej agencji kosmicznej NASA. Posłużyła ona do

analizy elementów statków kosmicznych. Po sukcesie w

przemyśle kosmicznym szybko z FMEA skorzystał przemysł

lotniczy i atomowy. W latach 70’ i 80’ metodę zaczęto

wykorzystywać w Europie w przemyśle chemicznym,

elektronicznym, a w szczególności w samochodowym.

Cel: systematyczna identyfikacja poszczególnych wad produktu

i procesu oraz ich eliminacja lub minimalizacja skutków.

Osiąga się go przez ustalenie związków powstania

potencjalnych wad produktu przy uwzględnieniu czynników

ryzyka. Pozwala to na ciągłe doskonalenie produktu lub/i

procesu poprzez systematyczne analizowanie i wprowadzanie

poprawek.

Analiza FMEA ma szerokie zastosowanie. Jest skuteczna przy

analizie złożonych procesów i produktów, w produkcji masowej

i jednostkowej.

Metoda DOE

Jest to metoda eksperymentowania a właściwie planowania

eksperymentów (Design of Experiments)

Stosując tą metodę bierze się pod uwagę określone czynniki do

których zalicza się:

a) czynniki sterowalne - które mogą być w sposób celowy

nastawiane i zmieniane (np. rozmieszczenie, kolejność działań )

b) czynniki niesterowalne lub sterowalne w ograniczonym

zakresie - temperatura otoczenia, właściwości materiałów

c) czynniki zakłócające - niejednorodność materiałów, zużycie

części, zmęczenie pracownika) które mogą mieć charakter

zakłóceń zewnętrznych - odnoszących się do czynników

pochodzących z otoczenia lub warunków użytkowania wyrobu

lub zakłóceń wewnętrznych – charakterystyczne czynniki

powodujące pogorszenie jakości wyrobu lub zmniejszenie

zdolności jakościowej procesu w wyniku zużycia lub starzenia

się elementów.

Powstała w zakładach Motorola.

Jedna z najnowszych koncepcji

zarządzania jakością. Wywodzi się z USA,

gdzie pod koniec lat 80. ubiegłego stulecia

wprowadzono ją w zakładach Motorola.

"Six Sigma to filozofia biznesu

kierująca działaniami przez

wyraźne określenie wartości

organizacji w ramach jej

systemu kompensacji oraz

strategii biznesu nastawionej

na cięcie kosztów i

podnoszenie satysfakcji

klienta.„

Opracowana w Japonii w latach 50’ ubiegłego stulecia metoda

zarządzania produkcją.

Słowo ‘Kanban’ pochodzi z języka japońskiego i oznacza

kartkę papieru. W wolnym tłumaczeniu znaczy "widoczny

opis".

Ma za zadanie sterowanie zapasami. System ten pozwala na

prawie całkowitą eliminację magazynów. Jest źródłem JIT.

Cele systemu Kanban można przedstawić za pomocą hasła

"7 x żadnych"

:

- żadnych braków,

- żadnych opóźnień,

- żadnych zapasów,

- żadnych kolejek - gdziekolwiek i po cokolwiek,

- żadnych bezczynności,

- żadnych zbędnych operacji technologicznych i kontrolnych,

- żadnych przemieszczeń.

„widoczny

opis”

TZN. Just In Time.

Jest to metoda produkcyjna.

Pozwala na zsynchronizowanie zaopatrzenia z produkcją.

Oznacza dostarczenia "dokładnie na czas" i bezpośrednio

na linie produkcyjną surowców i półfabrykatów, co pozwala

na unikniecie ich magazynowania.

Głównym założeniem JIT jest minimalizacja zapasów.

Dostawcy systemu JIT znajdować się powinni w małych

odległościach od zakładu odbiorcy, co pozwala na szybką

dostawę w małych partiach, które zaspokajają bieżące

potrzeby. Dostawy przygotowane powinny być tak, by w

chwili dostarczenia były gotowe do użycia i by można było

rozładować je bezpośrednio na linię produkcyjną.

Aby spełnić wymagania odnośnie dostaw, dostawcy

powinni być włączeni w proces projektowania procesu i

produktu.

"dokładnie na

czas"

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

Wyszukiwarka

Podobne podstrony:

Total Quality Management (TQM)

TQM zarządzanie jakością (power point)

7 nowych metod TQM

Jak wdrożyć TQM w swojej firmie

TOiZ, Teoria organizacji i zarządzania, benchmarking, TQM, Outsourcing, lean Menagmet, TBM, reengine

4 TQM 181111 id 38068 Nieznany

Zakres tematyczny do egzaminu z TQM, TQM

Zarz¦ůdzanie jako Ťci¦ů a zarz¦ůdzanie przez jako Ť¦ç (TQM)

ZARZ DZANIE JAKO CIA TQM I , Zarządzanie projektami, Zarządzanie(1)

TQM - wykład 9.12 (brak początku), Gospodarka Przestrzenna, Gospodarka przestrzenna, Koncepcje zarzą

Referat TQM Maciek

TQM - praca (23 strony)

więcej podobnych podstron