Wydział Inżynierii Materiałowej i Ceramiki

Katedra Technologii Materiałów Budowlanych

Kraków,

14.01.2015

Wojciech Czajer

Projekt otrzymywania gipsu

budowlanego z wydajnością

16000 [kg/dobę]

Plan prezentacji

1. Charakterystyka produktu

2. Charakterystyka surowca

3. Schemat blokowy linii produkcyjnej

4. Charakterystyka maszyn i urządzeń

5. Jakość produkowanego wyrobu

6. Wyznaczenie punktu pracy linii produkcyjnej

7. Bilans masowy

8. Bilans cieplny

9. Kierunki optymalizacji

10.

Wnioski

11.

Literatura

12. Pytania technologiczne i zagadnienia statystyczne

Charakterystyka produktu

DANE TECHNICZNE:

• Proporcje mieszania: 0,66 litra wody na 1 kg suchego

gipsu

• Zużycie produktu ok. 1 kg na 1m

3

na 1 mm grubości

warstwy

• Czas przydatności do użycia: od 3 do 5 minut

• Temperatura stosowania i podłoża: od +5 °C do +25 °C

• Koniec czasu wiązania: poniżej 30 minut

• Okres trwałości: 90 dni od daty produkcji

• Dostępne opakowania worek: 1 kg, 2 kg, 5 kg, 25 kg

Charakterystyka surowca

Kamień gipsowy (dwuwodny siarczan wapnia CaSO

4

•2H

2

O) należy do

minerałów pospolitych, szeroko rozpowszechnionych. Tworzy

jednoskośne kryształy o gęstości 2,3−2,4 g∙cm

-3

, pokroju

tabliczkowym, słupkowym lub igiełkowym.

Kamień gipsowy (minerał)

Kamień gipsowy(złoże)

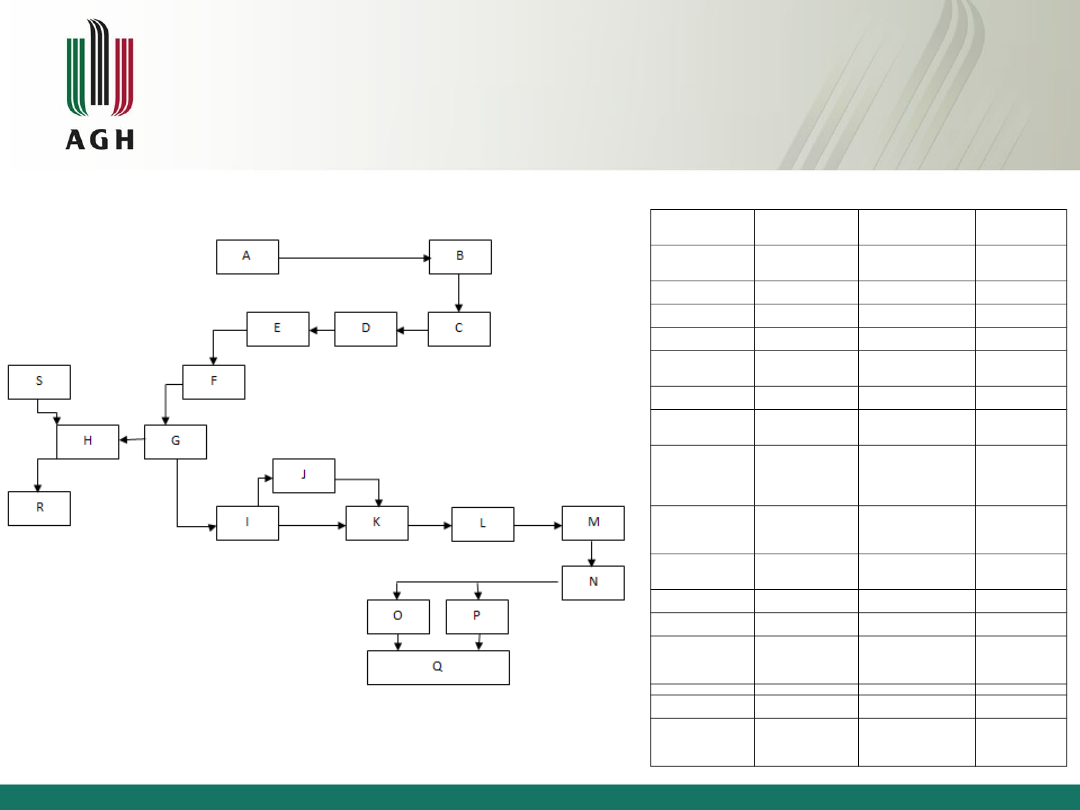

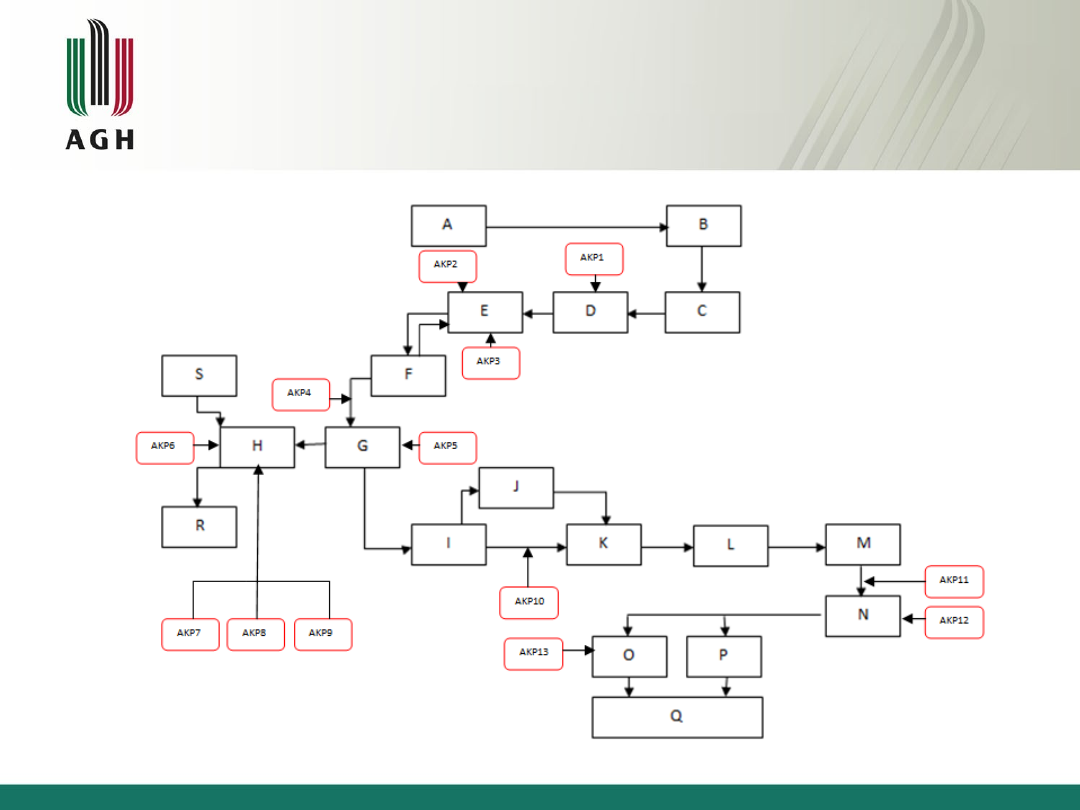

Schemat blokowy linii

produkcyjnej

Proces lub

operacja

Maszyna lub

urządzenia

Charakterystyka

Wydajność

maszyny lub

urządzenia

A

Magazyn gipsu

Zadaszone składowisko

o pojemności ok. 35

tys ton.

B

Taśmociąg skośny

Szerokość taśmy 800

mm

100 t/h

C

Silos gipsu

Pojemność 100 ton,

stalowy

D

Przenośnik taśmowy

z wagą

Szerokość taśmy 400

mm

30 t/h

E

Młyn misowo-rolowy

typ MPS; 3 walce

mielące; pionowy,

napęd 55 kW

26 t/h

F

Separator obrotowy

obroty separatora- 60

Hz

G

Filtr workowy

typ FK, ilość worków

filtracyjnych 200; φ 80

długość 4000 mm;

H

Kalcynator

Średnica płaszcza 3 m;

długość płaszcza 23,5

m; ilość rur grzejnych

100;

2,8 obr/min

16 t/h wyrobu

gotowego

I

Chłodnik

2,8 obr/min, stalowy,

gips chłodzący w

przeciwprądzie; ilość

rur chłodzących 400

16 t/h wyrobu

gotowego

J

Filtr workowy

typ FK, ilość worków

filtracyjnych 200; φ 80

długość 4000 mm;

K

Przenośnik

ślimakowy

rurowy

20 t/h

L

Przenośnik

kubełkowy

taśmowy

20 t/h

M

Silos wyrobu

Pojemność 300 ton;

z układem do

stabilizacji gipsu;

stalowy

N

Pompa

Ciśnienie 6 atm.

20 t/h

O, P

Silosy

Pojemność 300 ton;

stalowe

Q

Mieszalnik i

Pakowaczka

Mieszalink MTEC 7.5

m

3

; Pakowaczka Haver

12-sto wentylowy

rotopak

Pakowaczka 25-

50 t/h

Jakość produkowanego

wyrobu

Wyznaczenie kluczowego

procesu

Zdecydowanie można stwierdzić, że wąskim gardłem linii

do produkcji gipsu budowlanego jest etap dehydratacji

gipsu w kalcynatorze. Stąd punkt pracy linii wynosi 16 ton

gipsu budowlanego w ciągu godziny.

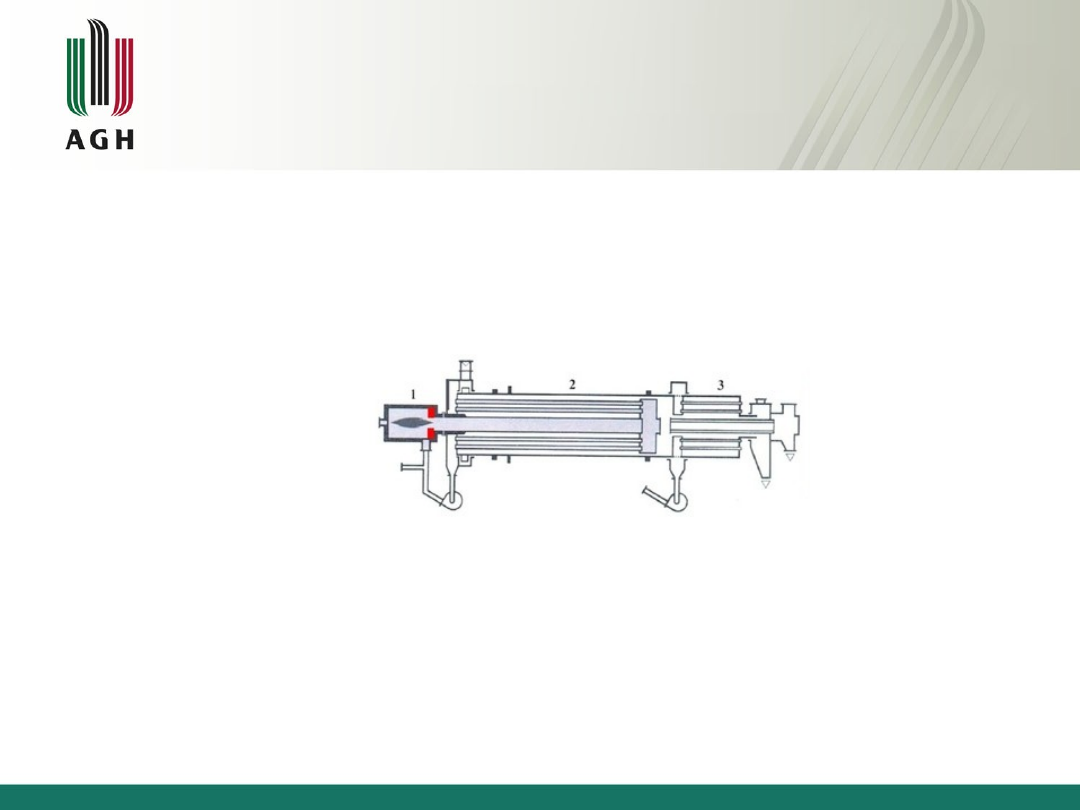

Schemat kalcynatora do produkcji gipsu półwodnego

1 - Generator

2 - Strefa kalcynacji

3 - Strefa chłodzenia

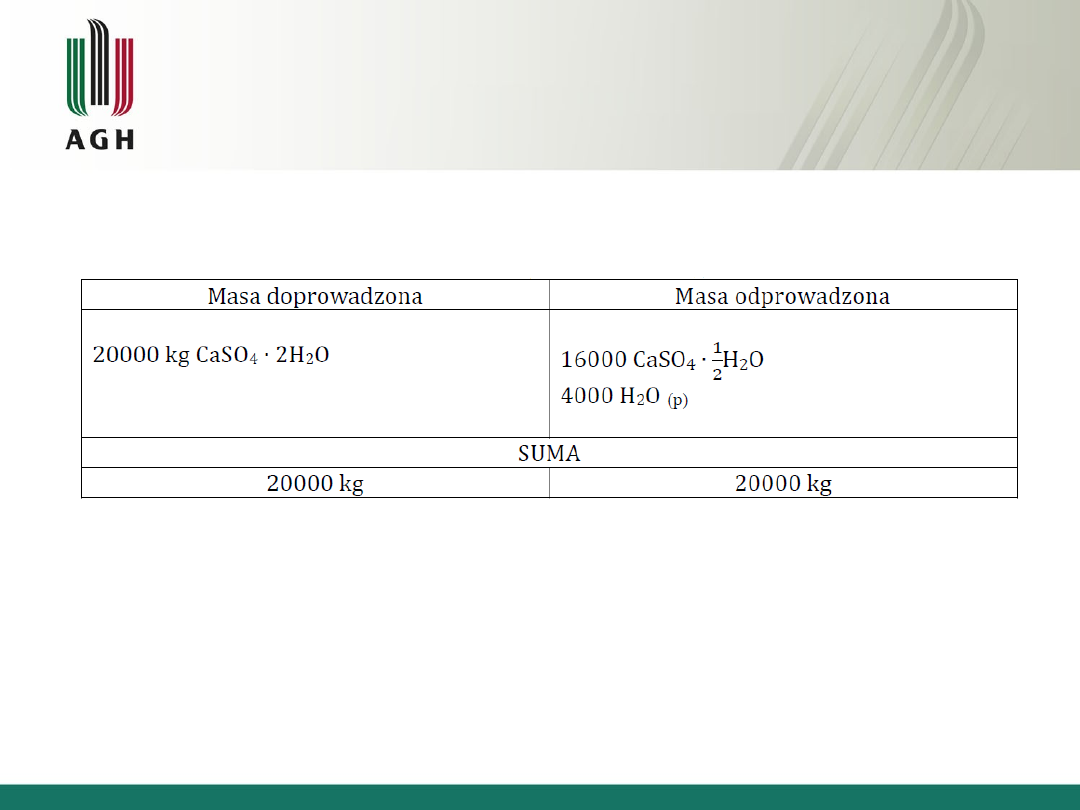

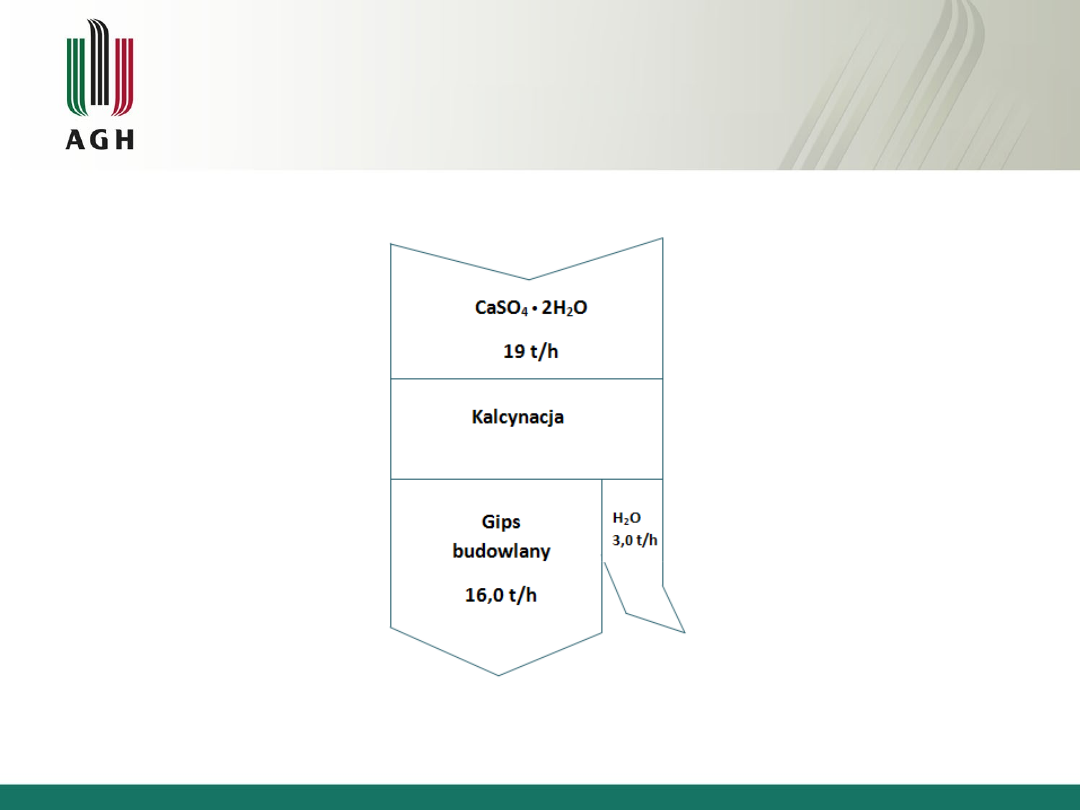

Bilans masowy

Wykres Sankey’a

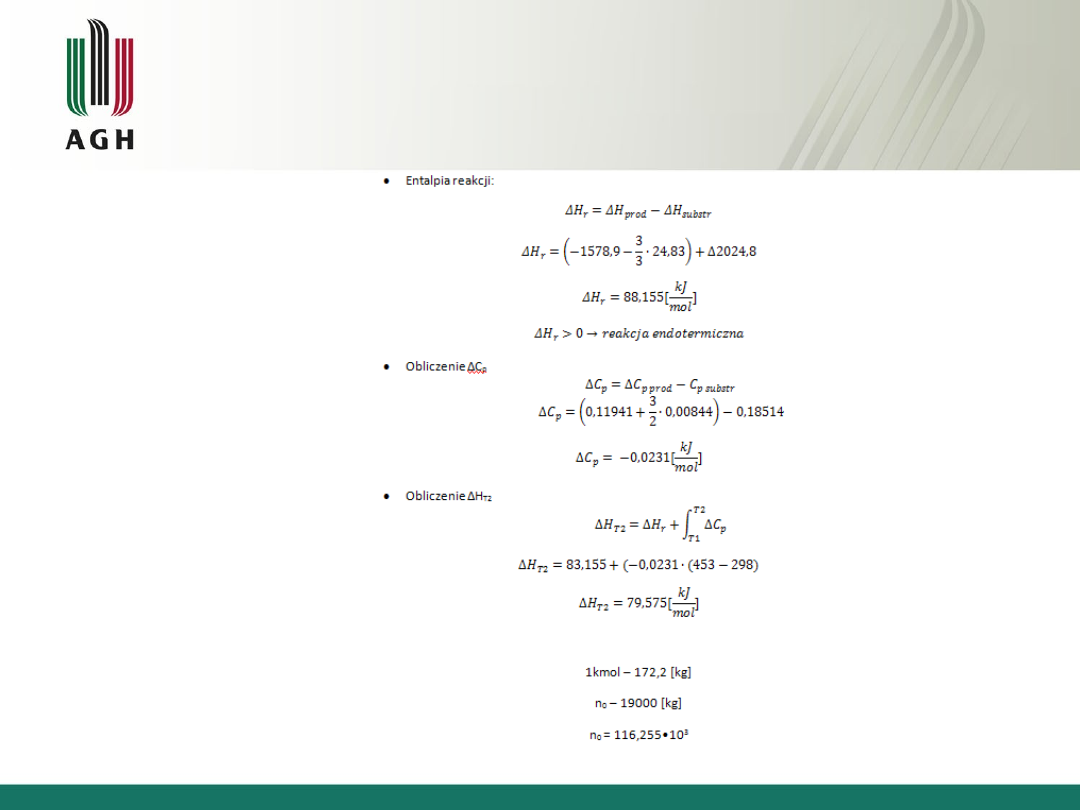

Bilans cieplny

Bilans cieplny

Aby zaszła reakcja do układu należy dostarczyć 12587126,48

[kJ] energii

Kierunki optymalizacji linii

produkcyjnej

• Obliczenie ciepła jakie oddaje produkt przy ochłodzeniu z temp 180

0

C do 80

0

Obliczam tak aby jej wartość była dodatnia, stąd:

• Obliczone w bilansie energetycznym ciepło potrzebne do zapoczątkowanie reakcji

wyniosło:

Wykorzystując zawrócenie ciepła do kalcynatora możemy odzyskać 5026385,21 [kJ]

co stanowi 39,93% energii potrzebnej do zapoczątkowania reakcji

Wnioski

• W niniejszym projekcie jako kluczowy proces

opisano proces kalcynacji, który stanowi wąskie

gardło produkcji,

• Aby zmniejszyć koszty produkcji, zastosowano

zawrócenie ciepła pozyskanego z finalnego

produktu i doprowadzenie go z powrotem do

kalcynatora,

• Na jakość produkowanego gipsu wpływa głównie

jakość i czystość kamienia gipsowego

wykorzystywanego jako substrat do produkcji gipsu

budowlanego

Literatura

• Materiały udostępnione przez DOLINA NIDY Sp z o.o.

• R. Lech – „WPROWADZENIE DO MODELOWANIA

PROCESÓW TECHNOLOGICZNYCH I

OPERACJI.JEDNOSTKOWYCH W CERAMICE” (2006).

• A. Łomnicki – „wprowadzenie do statystyki dla

przyrodników” (2003).

Pytania technologiczne

1. Jak działa kalcynator stosowany w produkcji gipsu budowlanego?

Urządzenie wymaga stosowania wysuszonego i zmielonego

surowca, o uziarnieniu poniżej 2 mm. Gips dozowany jest do

kalcynatora , gdzie temperatura na wlocie wynosi ok. 600-

700

0

C . Aby uzyskać tak wysoką temperaturę generatory

zużywają około 11m

3

gazu ziemnego na godzinę. Kalcynator

może osiągać maksymalną wydajność do 1000 Mg/dobę

zużywając przy tym około 25 kg oleju opałowego na 1 Mg

produktu. W skład kalcynatora wchodzi generator gorących

gazów oraz walczak. Generator instalowany jest przed wlotem do

nadawy walczaka. Jako medium grzewcze wykorzystuje gaz

ziemny lub olej opałowy. Ilość dostarczanego paliwa jest

kontrolowana przez komputer sterujący i dozowana w zależności

od wymaganej temperatury oraz wydajności. Obrotowy walczak

podzielony jest na dwie części. Pierwsza część to strefa

kalcynacji, w której następuje dehydratacja gipsu, druga to strefa

chłodzenia gipsu.

2. Jakie znasz przemiany fazowe występujące podczas produkcji gipsu

budowlanego?

Zmielony i przefiltrowany gips trafia do kalcynatora gdzie zostaje poddany

procesowi dehydratacji w wyniku czego utraci wodę krystalizacyjną (ok. 15%)

przyjmując postać: CaSO

4

· 1/2H

2

O o uziarnieniu do 0,2 mm . W kalcynatorze w

wyniku dehydratacji CaSO

4

•2H

2

O obecność swą zaznacza CaSO

4

•1/2H

2

O, który

może występować w dwóch odmianach: α i β oraz anhydryt III(α i β) i anhydryt II.

Odmiana α-CaSO

4

•1/2H

2

O otrzymywana jest podczas dehydratacji CaSO

4

•2H

2

O w

atmosferze nasyconej pary wodnej lub w wyniku obróbki termicznej gipsu w

gorących roztworach wodnych. β - CaSO

4

•1/2H

2

O powstaje, gdy proces

dehydratacji gipsu odbywa się w atmosferze powietrza, przy niewielkiej prężności

pary wodnej. Pierwszą fazą bezwodną powstającą podczas dehydratacji gipsu w

temperaturach powyżej 100°C jest anhydryt III zwany anhydrytem

rozpuszczalnym. Anhydryt III (rozpuszczalny) występuje w dwóch odmianach alfa

i beta. β-anhydryt III otrzymuje się przez odwodnienie odpowiedniego półhydratu

w temperaturze 100°C w próżni lub przez ogrzewanie dwuhydratu w

temperaturze 160-200°C, natomiast odmianę α w wyniku ogrzewania dwuhydratu

w powietrzu o niskiej wilgotności względnej i w temperaturze 110-130°C. Kolejną

fazą układu CaSO

4

-H

2

O jest anhydryt II (nierozpuszczalny). Można go otrzymać

syntetycznie przez prażenie innych odmian siarczanu wapnia w temperaturze

powyżej 350ºC, a jego tworzenie rozpoczyna się już w 200ºC.

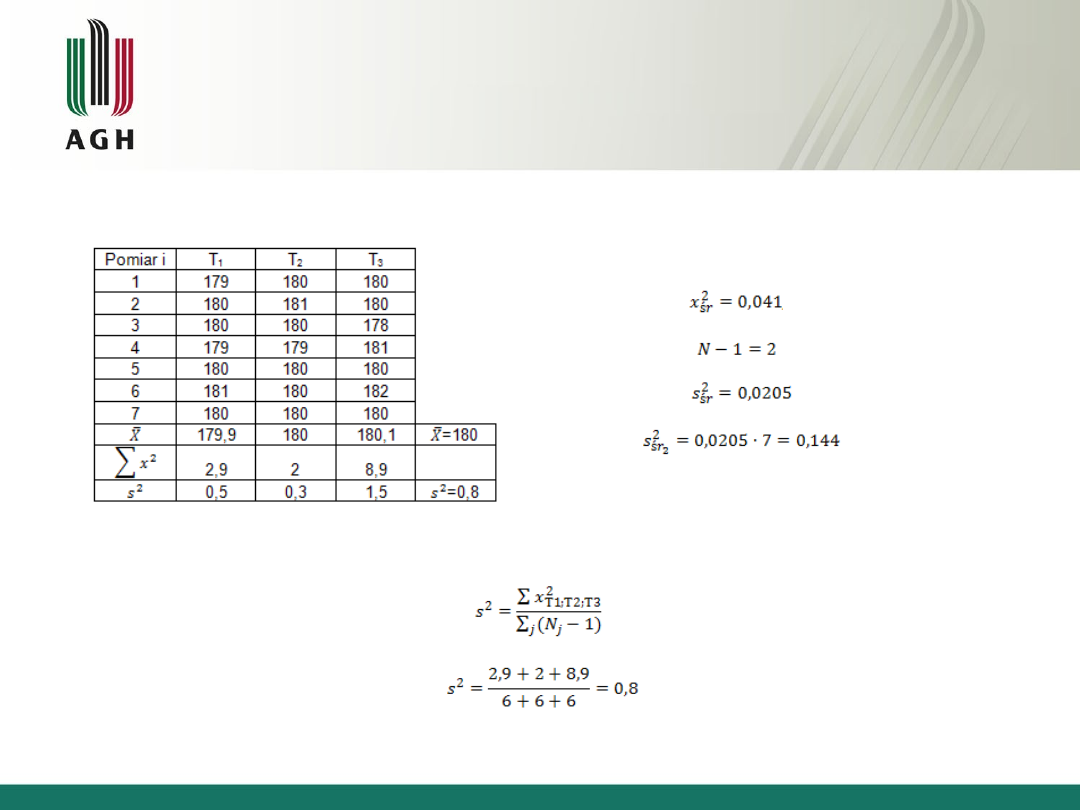

Zagadnienia statystyczne

1. Trzema termoparami mierzono temperaturę próbki. Uzyskano następujące

wyniki pomiarów:

Czy te termopary mierzą temperaturę

tak samo?

Jaki jest związek między sumami kwadratów odchyleń stosowanych w

analizie wariancji?

2. Prowadzono analizę wariancji. Obliczono statystyk F<1. Jaki

wniosek można z tego wyciągnąć jeśli wartość krytyczna w

badanym przypadku wynosi:

Przy analizie wariancji stosunek F obliczany jest w ten sposób, że

wariancję międzygrupową dzielimy przez wariancję wewnątrz

grup. Jeśli grupy różnią się między sobą (niezależnie od tego w

którym kierunku), to stosunek F znajdzie się w obszarze

krytycznym po prawej stronie rozkładu. W przypadku kiedy

stosunek F jest mniejszy od 1 oznacza to brak zmienności

między grupami i pozwala bez użycia tabel na przyjęcie hipotezy

zerowej, że grupy nie różnią się między sobą.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

Wyszukiwarka

Podobne podstrony:

biznes plan produkcja materiałów budowlanych (43 stron) 2WDPSHCT4N5P2VD456MGLOB2VFFGJ6QDZYMLONY

Surowce stosowane w produkcji?ramicznych materiałów budowlanych 1

Produkcja przemyslowa budowlana

Produkcja okuć budowlanych i galanterii metalowej analiza zagrożeń

Produkcja przemyslowa budowlana

Produkcja przemyslowa budowlana

Produkcja okuć budowlanych i galanterii metalowej analiza zagrożeń

20 Organizowanie procesu produkcji ceramiki budowlanej

organizacja produkcji budowlanej6

organizacja produkcji budowlanej7

Produkty odwadniania gipsu naturalnego

inzynieria produkcji budowlanej, NAUKA, budownictwo materiały 16.12.2010, projekty, budownictwo - te

Ćwiczenie projektowe z Organizacji Produkcji Budowlanej, █► BUDOWLANE

38, STUDIA, semestr 5, Organizacja Produkcji Budowlanej & Ekonomika Budownictwa, TioB

Organizacja produkcji budowlanej

Organizacja produkcji budowlanej Sylwia2

więcej podobnych podstron