Tolerancje i pasowania

W procesie wytwarzania wyrobów o żądanych kształtach (wymiarach)

powstaje szereg błędów, których nie można uniknąć. Żaden wymiar

nie może być osiągnięty z absolutną dokładnością. Należy się liczyć z

pewnymi błędami wykonania, które zależą od przyjętej technologii

wytwarzania wyrobu i jakości obrabiarek, na których dokonywany jest

proces wytwarzania wyrobu.

Pojęcia podstawowe

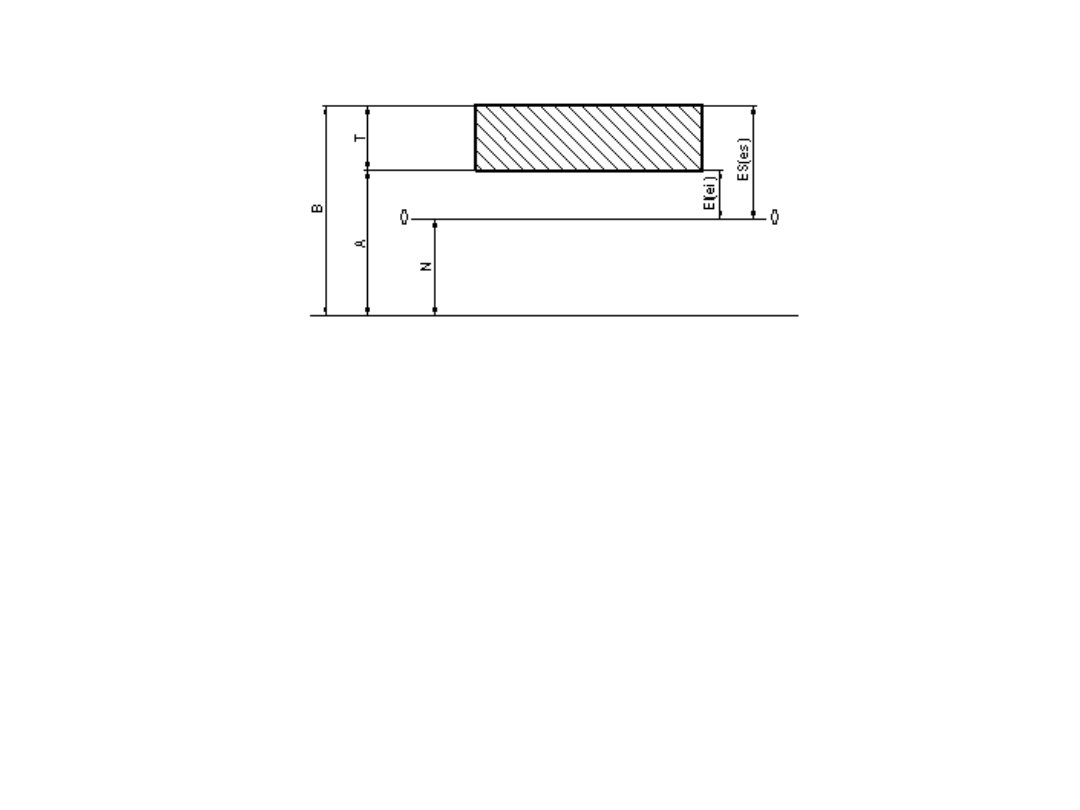

a) Wymiar nominalny (N)

Wymiarem nominalnym nazywamy liczbę wymiarową podawaną na

rysunkach, w stosunku do której wyznaczamy (podajemy) odchyłki.

b) Wymiar rzeczywisty (Nrz)

Wymiar rzeczywisty jest to wymiar, jaki się uzyskuje na gotowym

wyrobie (elemencie maszyny), po całkowicie zakończonym procesie

technologicznym.

c) Górny wymiar graniczny (B)

Górny wymiar graniczny jest to największy wymiar, jaki może przyjąć

wymiar rzeczywisty.

d) Dolny wymiar graniczny (A)

Dolny wymiar graniczny jest to najmniejszy wymiar, jaki może przyjąć

Tolerancja wymiaru

e) Odchyłka górna

•

es – dla wymiary zewnętrznego (wałka);

•

ES – dla wymiaru wewnętrznego (otworu);

Górna odchyłka jest to różnica algebraiczna między górnym wymiarem

granicznym B a wymiarem nominalnym N:

•

es = B

w

- N

•

ES = B

o

- N

•

B

w

– górny wymiar graniczny wałka,

•

B

o

- górny wymiar graniczny otworu.

f) Odchyłka dolna

•

ei – odchyłka dolna dla wymiaru zewnętrznego (wałka);

•

EI – odchyłka dolna dla wymiaru wewnętrznego (otworu);

Dolna odchyłka jest to algebraiczna różnica między dolnym wymiarem

granicznym A a wymiarem nominalnym N:

•

ei = A

w

- N

•

EI = A

o

- N

•

A

w

- dolny wymiar graniczny wałka;

•

A

o

- dolny wymiar graniczny otworu;

g)Tolerancja wymiaru (T)

Tolerancja wymiaru jest to algebraiczna różnica między górnym wymiarem

granicznym B a dolnym wymiarem granicznym A:

T = B – A

lub

T = es – ei tolerancja wymiaru zewnętrznego

T = ES – EI tolerancja wymiaru wewnętrznego

Odchyłka może być dodatnia, ujemna lub równa zeru. Tolerancja

wymiaru jest zawsze dodatnia, ponieważ B jest większe od A.

Graficzne przedstawienie tolerancji nazywamy polem

tolerancji. Pole

tolerancji przedstawia się zwykle w dużym powiększeniu, w

postaci

prostokątów ustawionych w stosunku do tak zwanej linii

zerowej,

odpowiadającej położeniu wymiaru nominalnego N, względem

którego

oznacza się odchyłki.

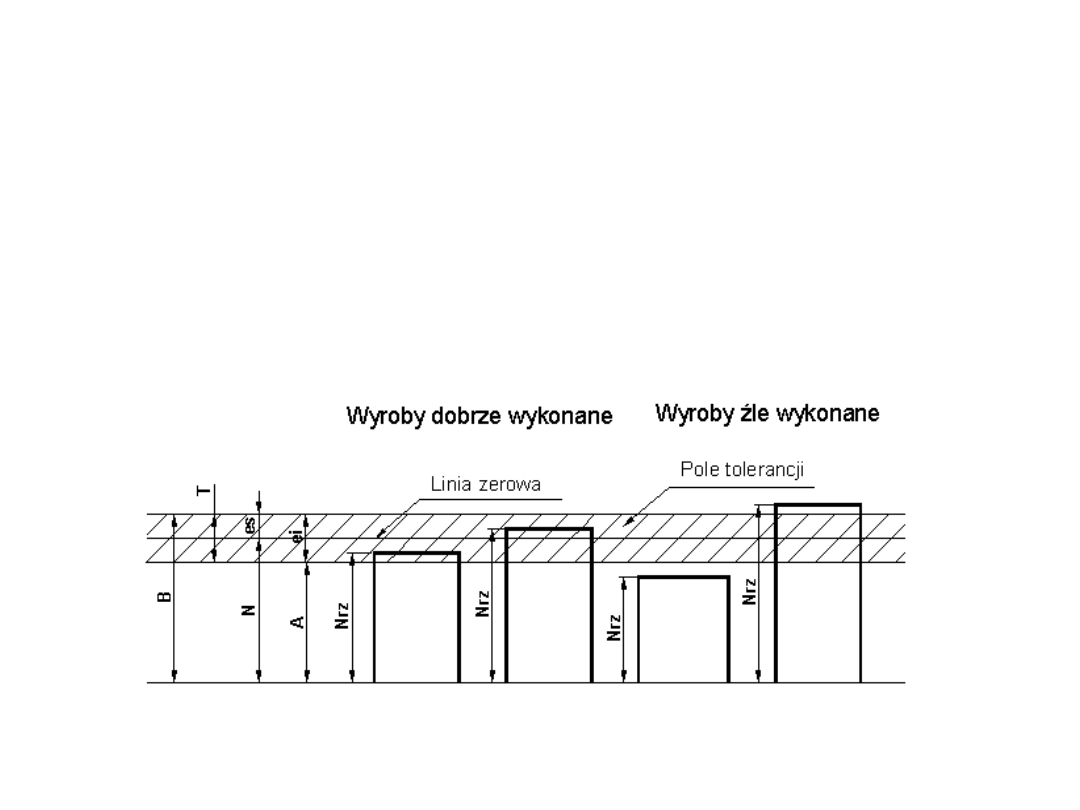

Wymiar rzeczywisty N

rz

powinien być zawarty między

wymiarami

granicznymi A i B.

B ≤ N

rz

≤ A

Położenie wymiaru rzeczywistego względem pola tolerancji.

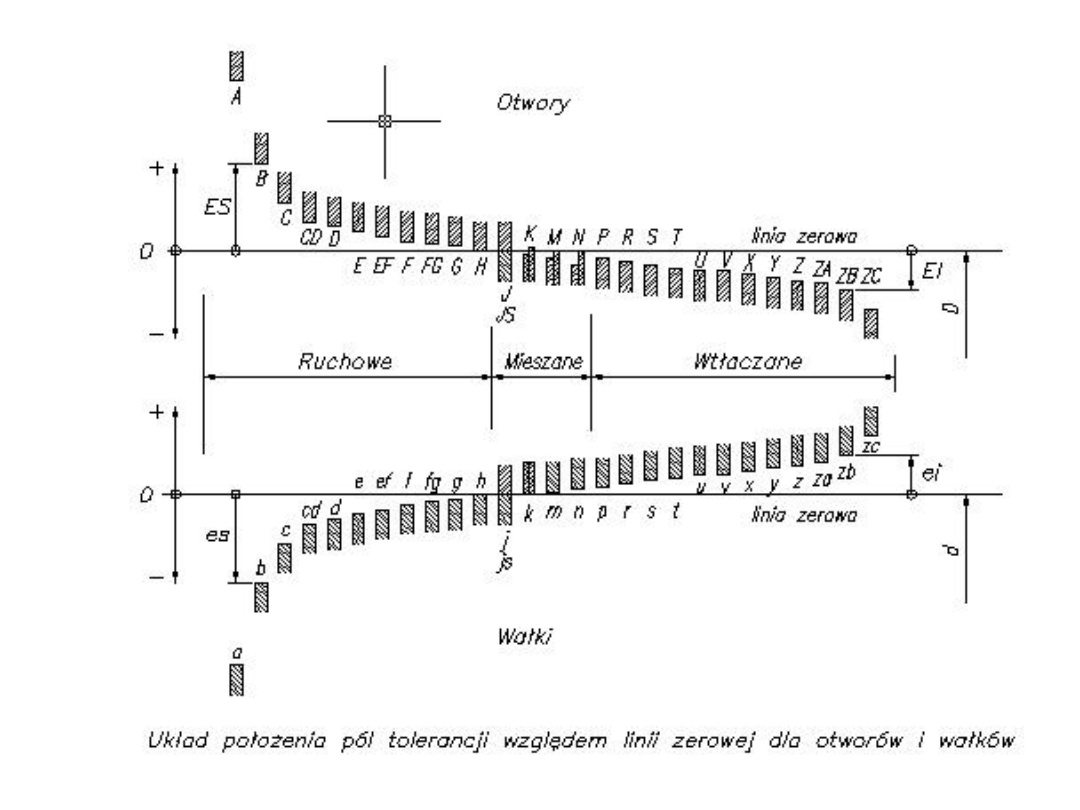

Symbole literowe określają położenie pola tolerancji względem linii zerowej. Stosuje się litery małe dla wałków, duże

zaś dla otworów. Szerokość pola tolerancji określa symbol liczbowy – jest to tak zwana klasa dokładności. Układ

tolerancji średnio obejmuje 18 klas dokładności, oznaczonych

od: IT1 do IT18, przy czym im niższy numer klasy dokładności wykonania, tym dokładniejsze wykonanie.

- klasy IT1 do IT4 to klasy najdokładniejsze stosowane przy wyrobie narzędzi pomiarowych i urządzeń precyzyjnych,

- klasy IT5 do IT11 to klasy średnio dokładne najczęściej stosowane w budowie maszyn,

- IT12 do IT18 to klasy dokładne i wymiary nietolerowane

Przyjmuje się, w budowie maszyn, że wymiary nietolerowane mają klasę dokładności wykonania IT14.

Rodzaje tolerowań:

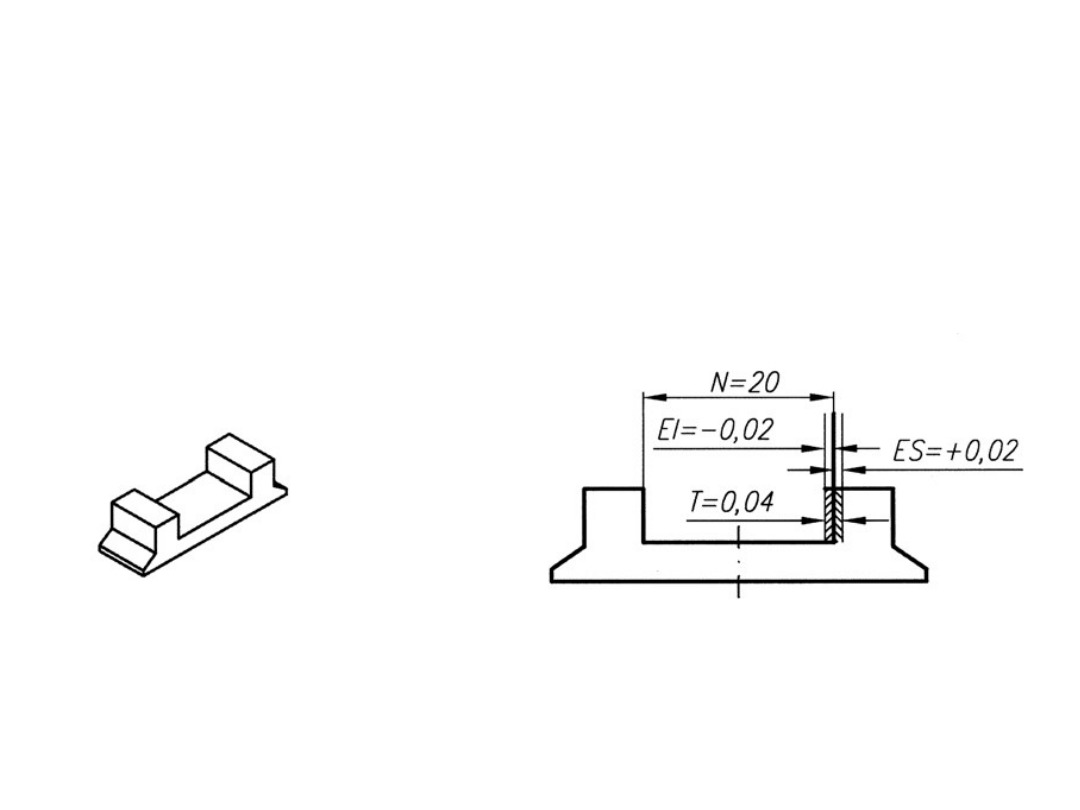

a) tolerowanie symetryczne – obie odchyłki są jednakowe i różnią się

tylko znakiem

b) tolerowanie asymetryczne – jedna z odchyłek jest równa zero,

c) tolerowanie asymetryczne dwustronne – dwie odchyłki o różnych

znakach

i wartościach,

d) tolerowanie asymetryczne jednostronne – dwie odchyłki o

jednakowym znaku.

Tolerowanie symetryczne

Tolerowanie asymetryczne

Tolerowanie asymetryczne dwustronne

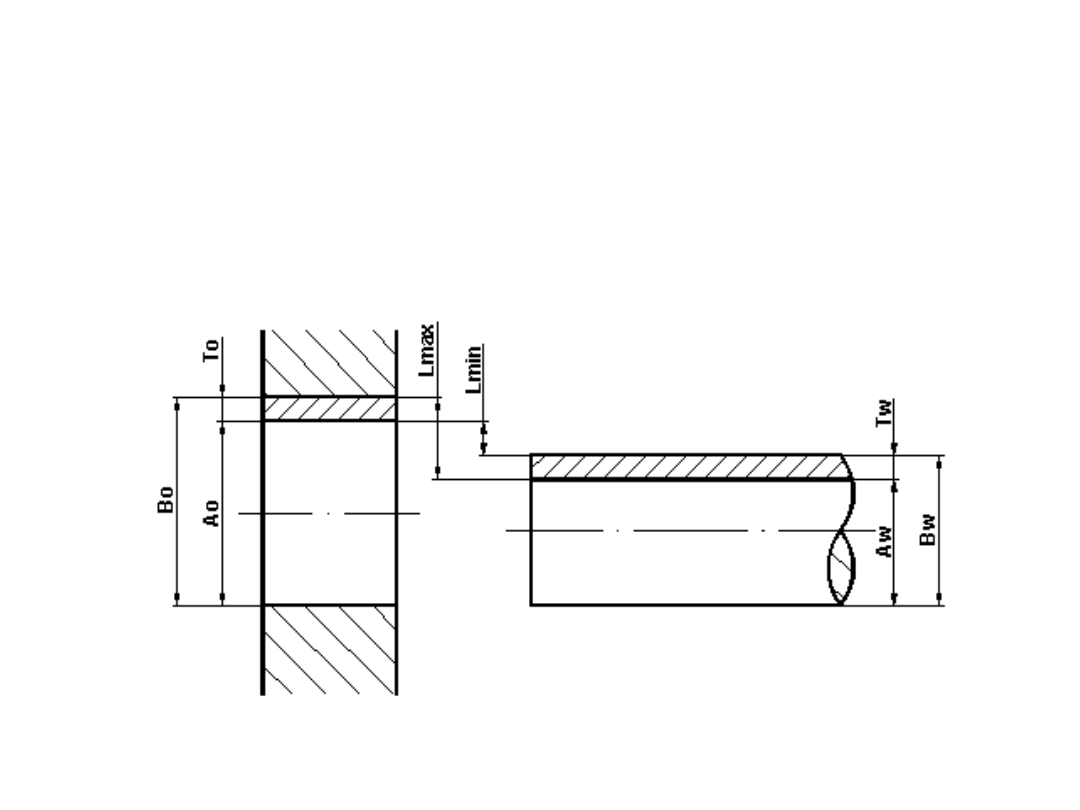

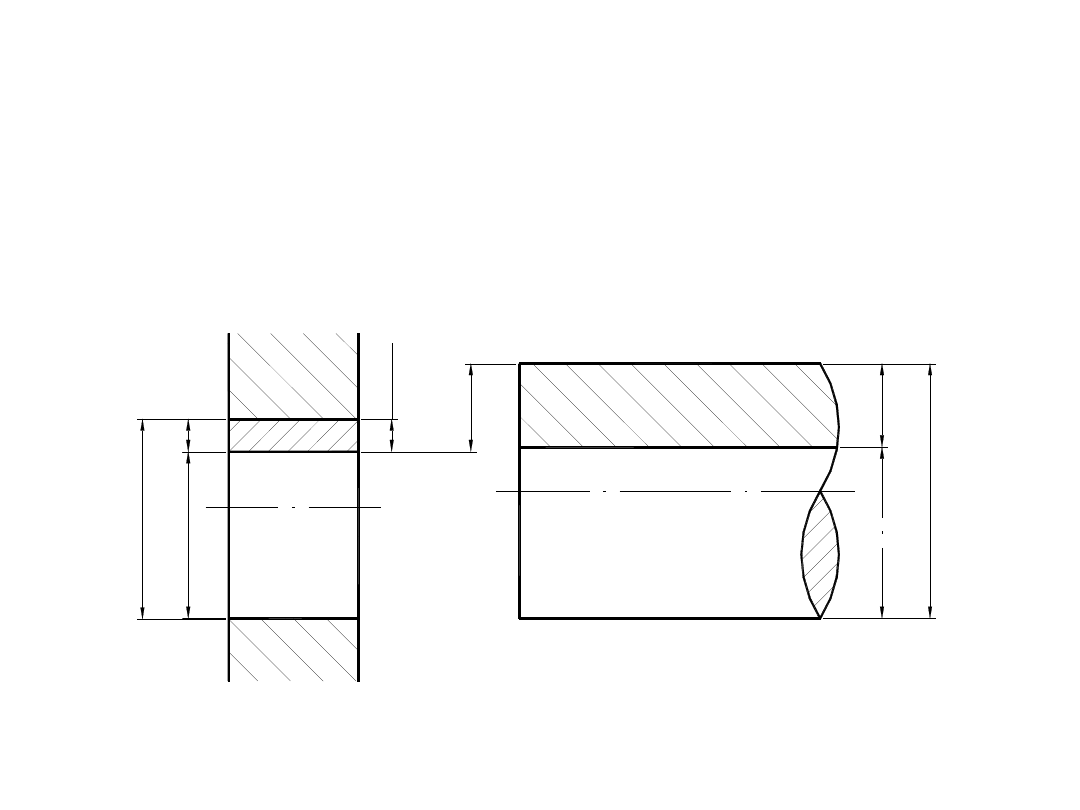

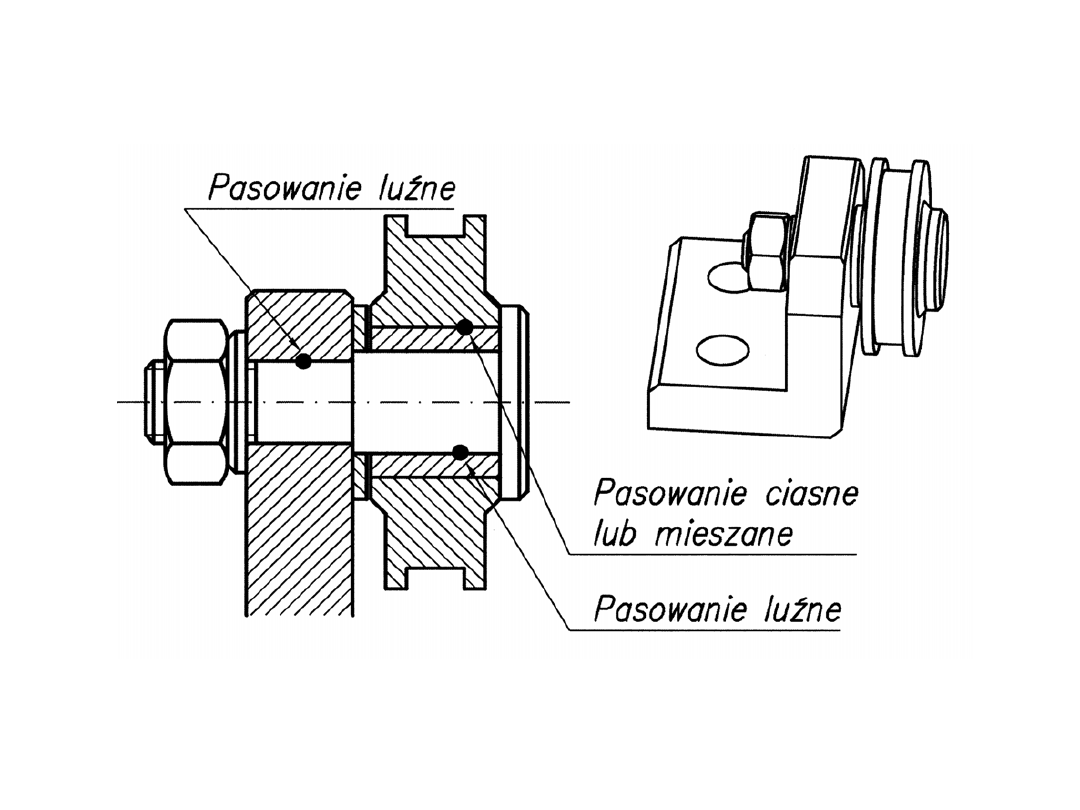

Pasowanie

Przez skojarzenie tolerowanego otworu z tolerowanym wałkiem o

jednakowych wymiarach nominalnych uzyskuje się pasowanie.

Pasowanie na rysunkach oznacza się przez podanie średnicy

nominalnej, następnie symbolu określającego tolerancję otworu i

symbolu określającego tolerancje wałka. Wielkościami określającymi

charakter (rodzaj) pasowania są graniczne luzu lub wciski (ujemne

luzy).

L

max

- luz największy – otrzymamy przez

skojarzenie największego otworu, czyli o

górnym wymiarze granicznym B

o

, z

najmniejszym wałkiem, czyli o dolnym

wymiarze granicznym A

w

.

L

max

=

B

o

- A

w

= ES – ei

L

min

- luz najmniejszy – otrzymamy przez

skojarzenie najmniejszego otworu, czyli o

dolnym wymiarze granicznym Ao, z

największym wałkiem,czyli o górnym

wymiarze granicznym Bw.

L

min

= A

o

- B

w

= EI – es

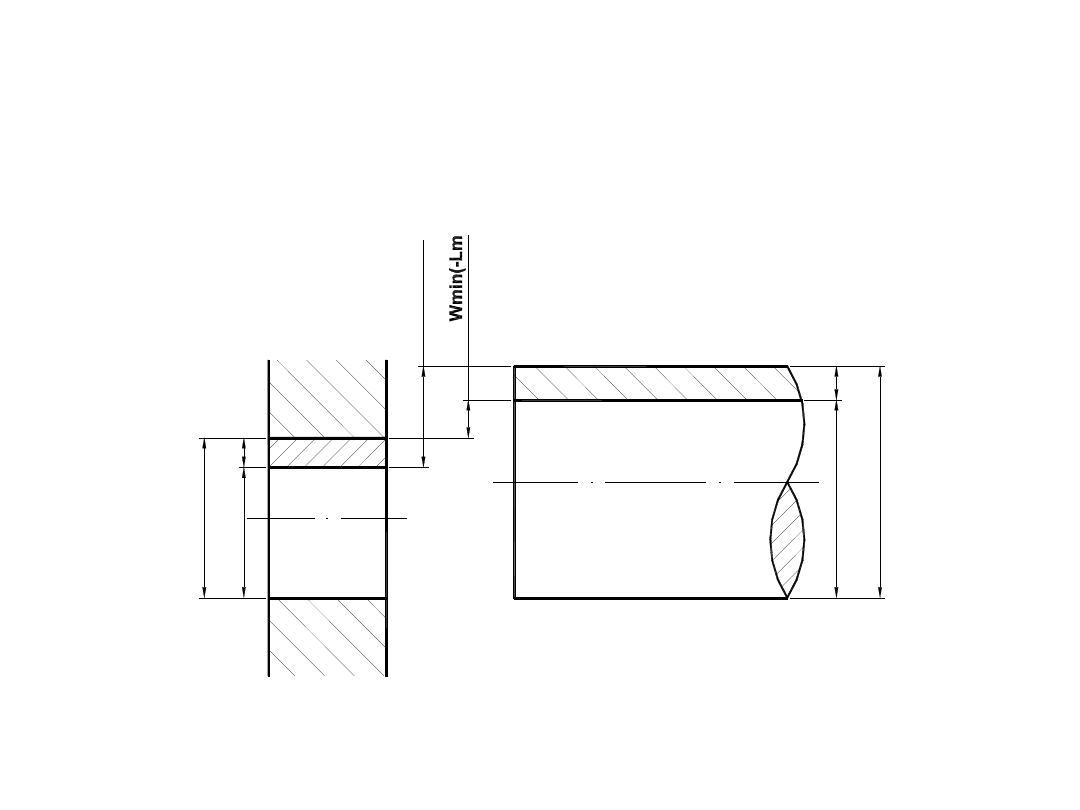

W

max

- wcisk największy – otrzymamy przez skojarzenie

największego wałka, z najmniejszym otworem.

W

max

= A

o

- B

w

= EI – es

W

min

- wcisk najmniejszy – otrzymamy przez skojarzenie

najmniejszego wałka, z największym otworem.

W

min

= B

o

- A

w

= ES – ei

Rodzaje pasowań

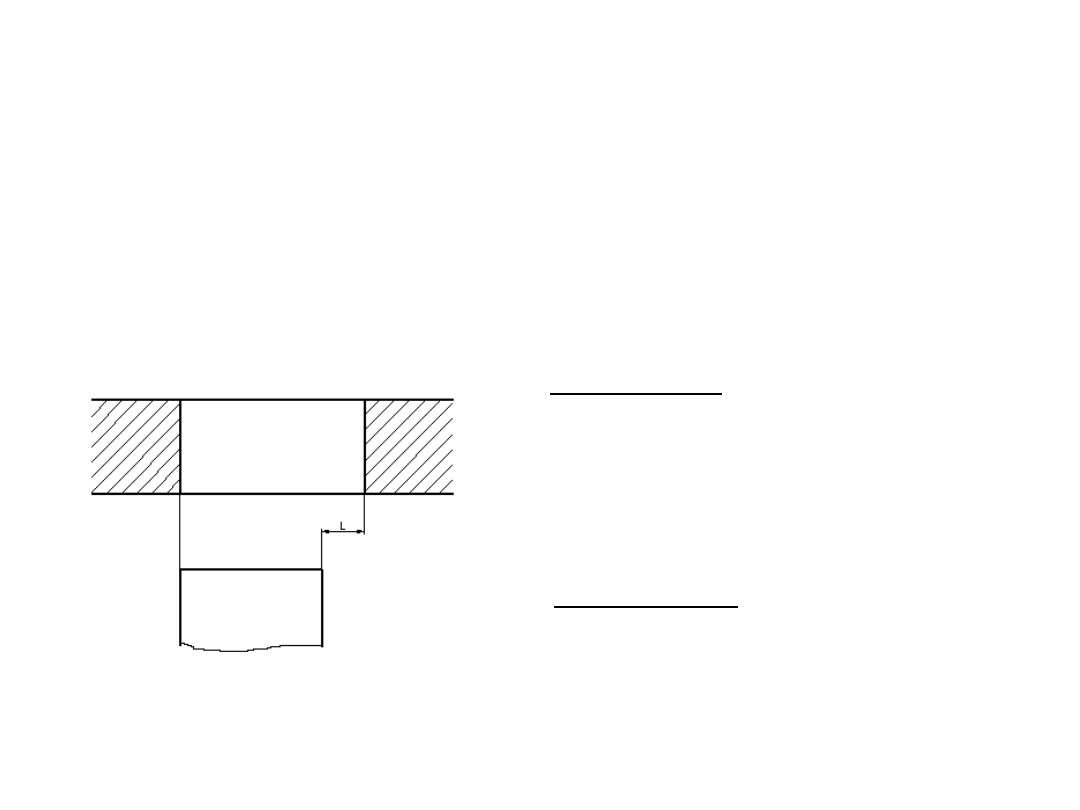

1) Pasowanie ruchowe, w którym między kojarzonymi

elementami (wałek i

otwór) występuje zawsze luz L o wartościach zawartych w

przedziale:

L

max

≥ L ≥ L

min

A

w

T

w

B

w

W

m

ax

(-

L

m

in

)

T

o

A

o

B

o

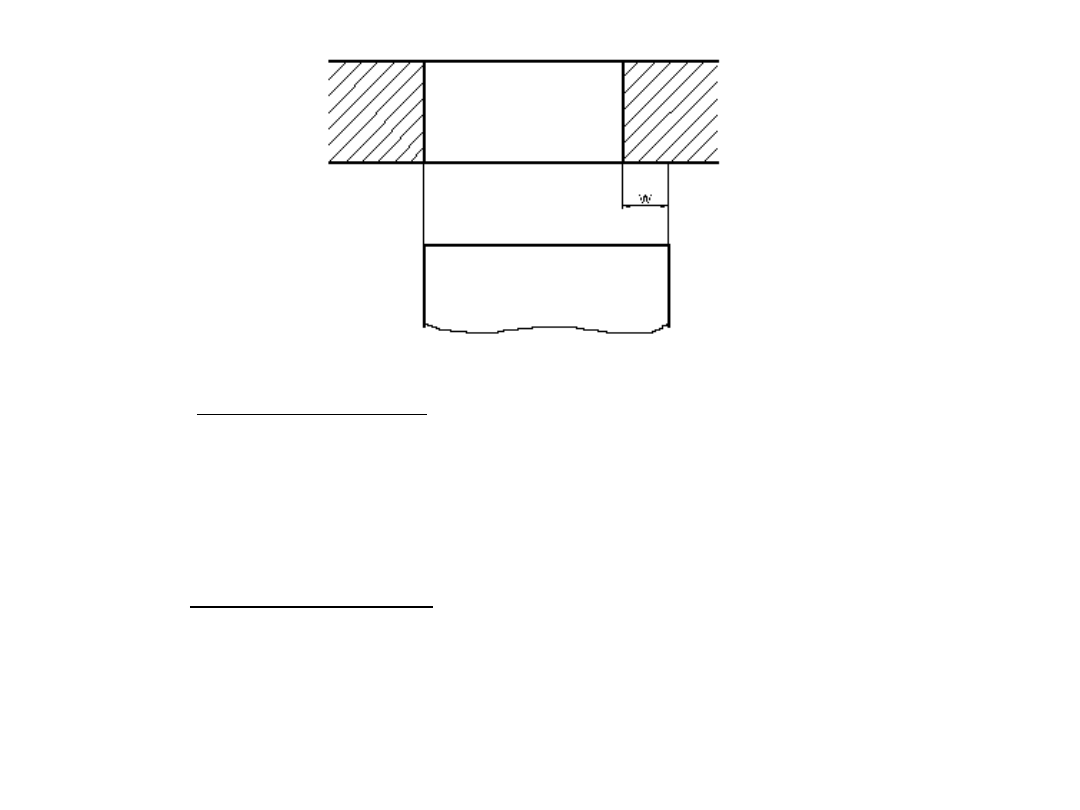

2) Pasowanie wtłaczane, w którym między kojarzonymi

elementami

występuje zawsze wcisk o wartościach zawartych w przedziale:

W

max

≥ W ≥ W

min

T

w

A

w

B

w

L

m

ax

W

m

ax

T

o

A

o

B

o

L

max

≥ L ≥ 0

W

max

≥ W ≥ 0

3) Pasowanie mieszane, w którym między kojarzonymi

elementami może

wystąpić luz lub wcisk o wartościach zawartych w przedziałach:

Zasady tworzenia pasowań

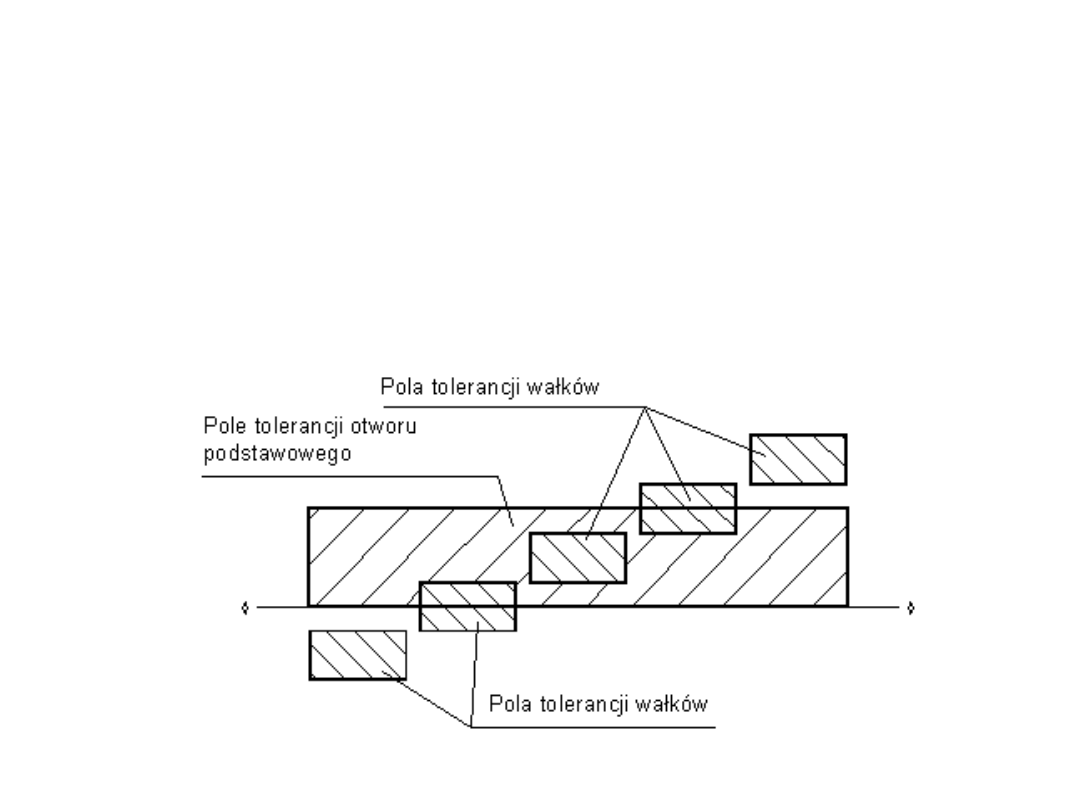

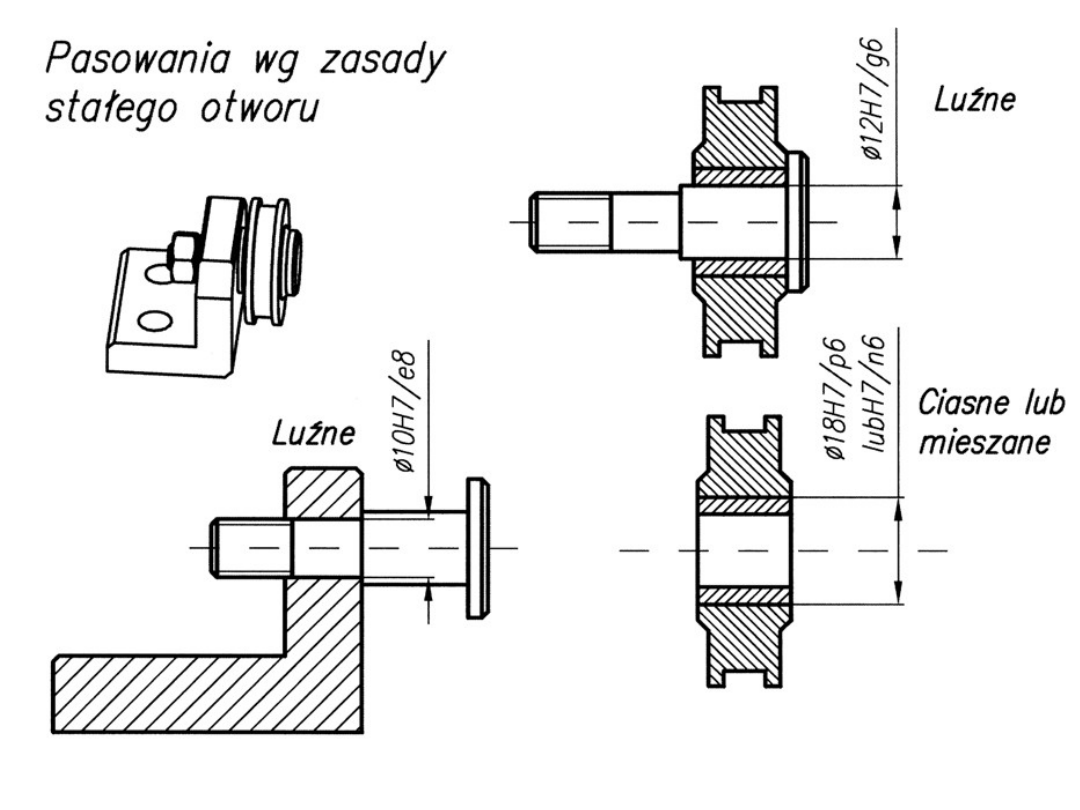

Rozróżnia się dwie zasady tworzenia pasowań: zasadę stałego

otworu i zasadę stałego wałka.

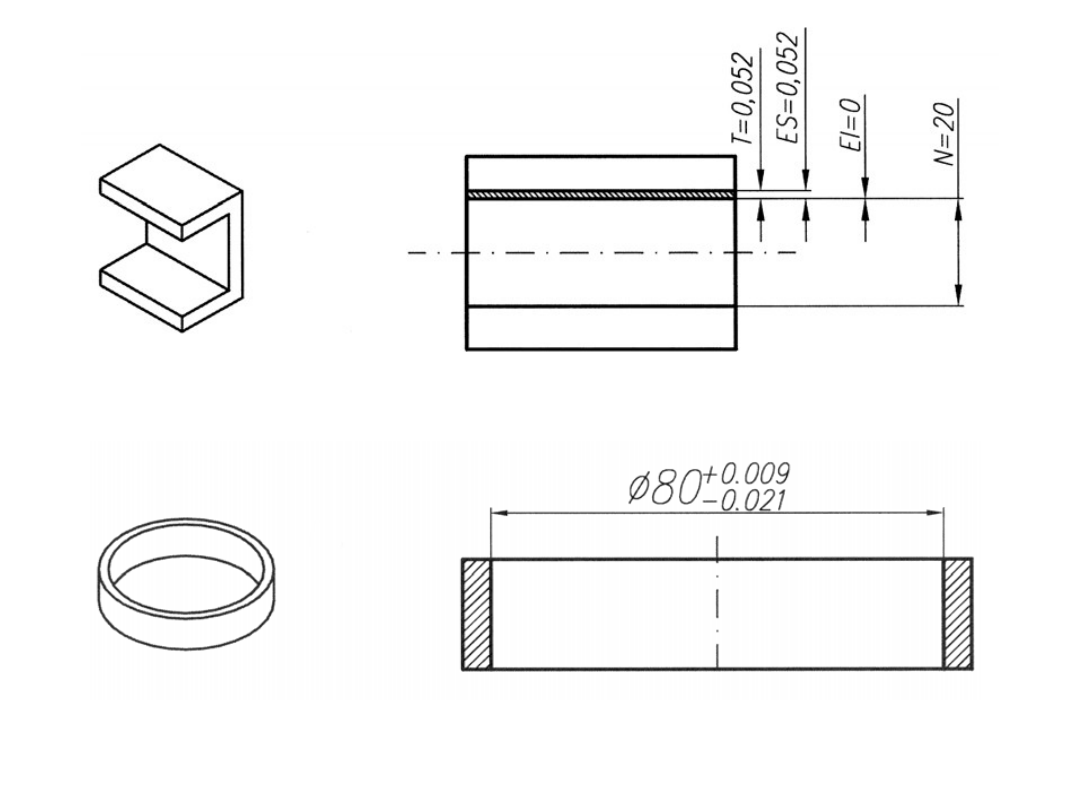

Zasada stałego otworu polega na tym, że w celu uzyskania

dowolnego pasowania (ruchowego, mieszanego, wtłaczanego)

przyjmuje się jeden otwór podstawowy, dla którego położenie pola

tolerancji oznaczone jest literą H, a dolna odchyłka EI = 0,

kojarząc go z dowolnym wałkiem dobranym odpowiednio do

zamierzonego rodzaju pasowania.

Przykład oznaczenia: 100 H9 / h7

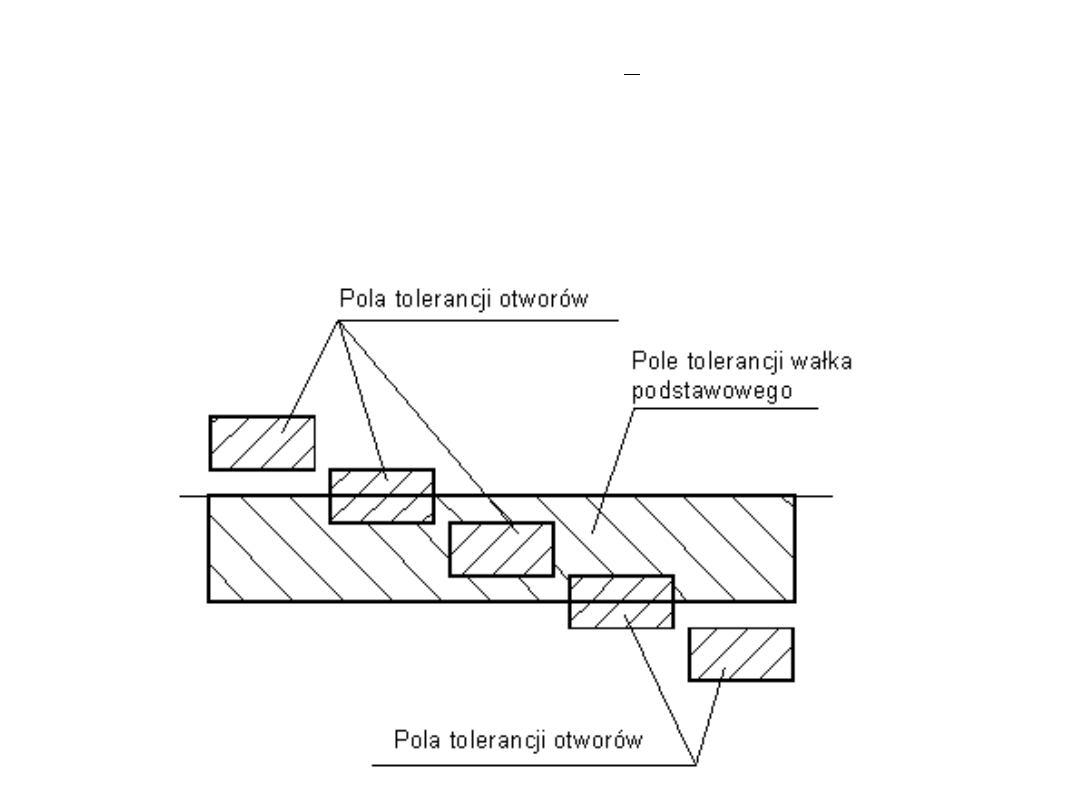

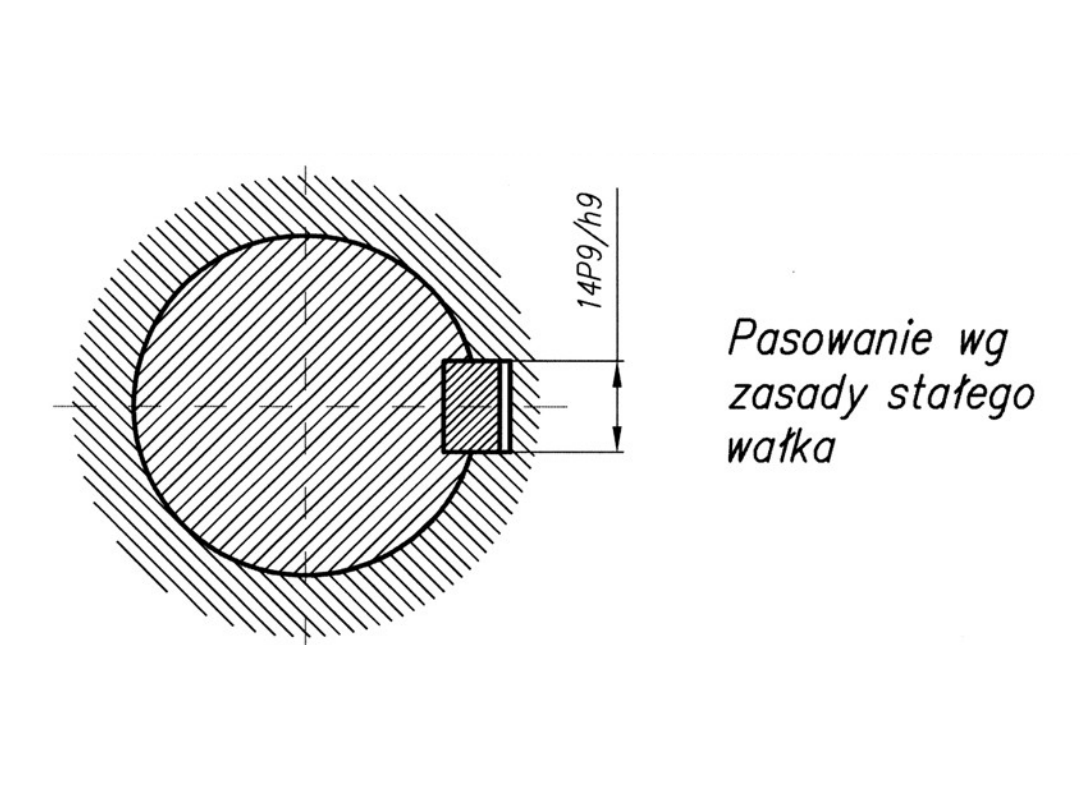

Zasada stałego wałka polega na tym, że w celu

uzyskania dowolnego pasowania (ruchowego, mieszanego,

wtłaczanego) przyjmuje się jeden wałek podstawowy, dla którego

położenie pola tolerancji oznaczone jest literą h i dla którego górna

odchyłka es = 0, kojarząc go z dowolnym otworem dobranym

odpowiednio do zamierzonego rodzaju pasowania.

Przykład oznaczenia: 100 F9 / h8

Symbole tolerancji:

• (A ÷ H), (a ÷ h) – dotyczą pasowań luźnych (ruchowych)

• (J ÷ N), (j ÷ n) – dotyczą pasowań mieszanych

• ( P ÷ U), (p ÷ u) – dotyczą pasowań ciasnych (wtłaczanych)

Najczęściej w budowie maszyn i narzędzi stosuje się zasadę

stałego otworu. Pozwala on na zmniejszenie asortymentu i

kosztów narzędzi do wykonania otworów (np. rozwiertaków) oraz

kosztownych sprawdzianów.

Zasadę stałego wałka stosuje się wtedy, gdy np. na jednym wałku

ma być osadzonych kilka elementów, tworzących z nim różne

pasowania. Lepiej jest wtedy zastosować zasadę stałego wałka,

wykonywać w częściach na nim osadzonych otwory o różnych

tolerancjach, niż poszczególne odcinki wałka wykonywać w

różnych tolerancjach.

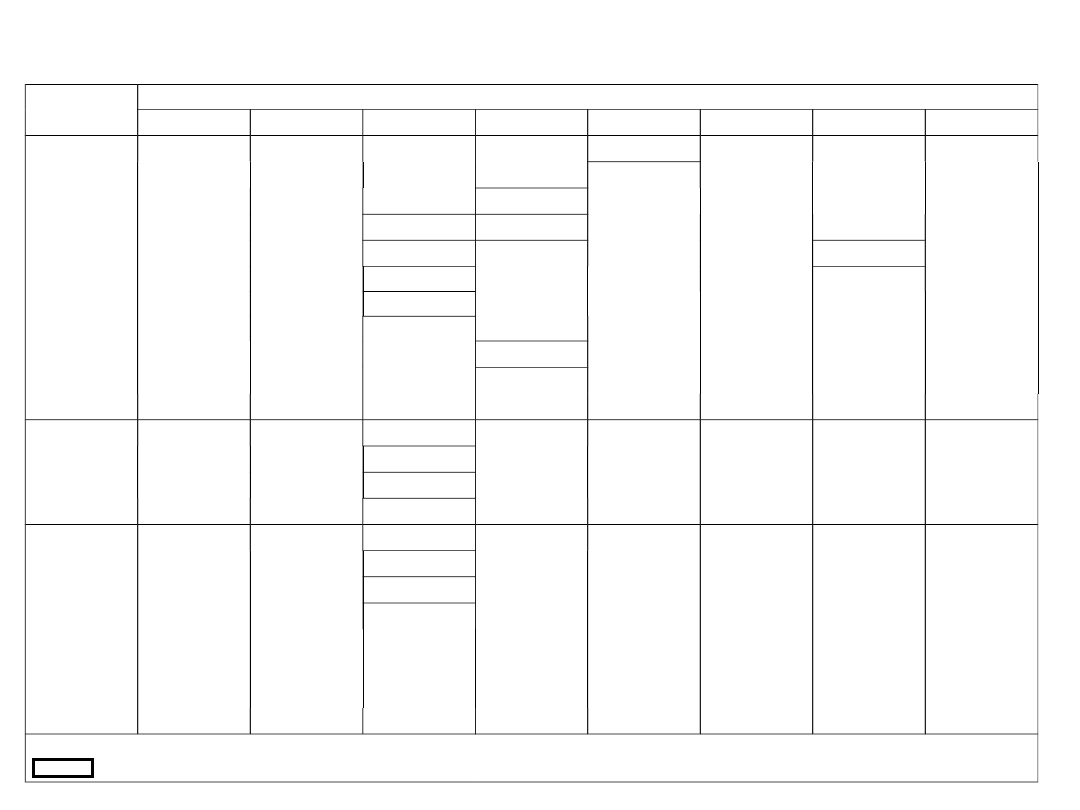

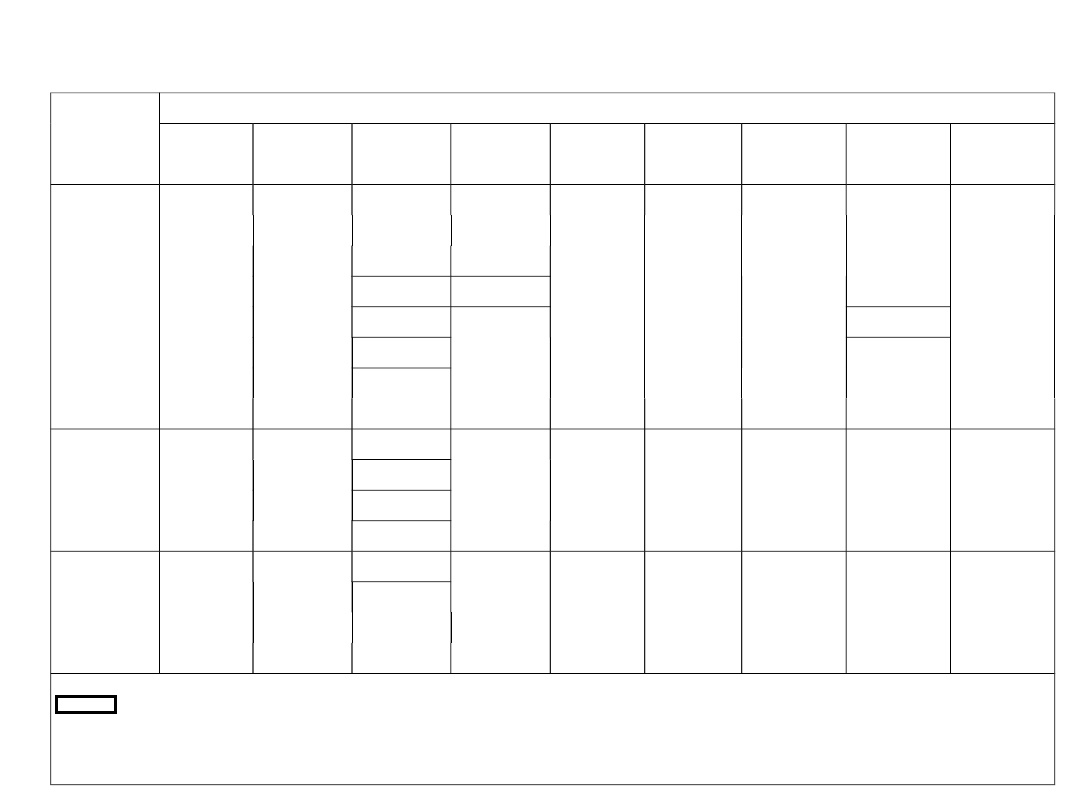

Rodzaj

Pole tolerancji otworu podstawowego

pasowania

H5

H6

H7

H8

H9

H10

H11

H12

Luźne

H5/g4

H6/f6

H7/c8

H8/c8

H9/d9

H10/d10

H11/a11

H12/b12

H5/h4

H6/g6

H7/d8

H8/d8

H9/e8

H10/h9

H11/b11

H12/h12

H6/h5

H7/e7

H8/d9

H9/e9

H10/h10

H11/c11

H7/e8

H8/e8

H9/f8

H11/d11

H7/f7

H8/e9

H9/f9

H11/h11

H7/g6

H8/f7

H9/h8

H7/h6

H8/f8

H9/h9

H8/f9

H8/h7

H8/h8

H8/h9

Mieszane

H5/js4

H6/js5

H7/js6

H8/js7

H5/k4

H6/k5

H7/k6

H8/k6

H5/m4

H6/m5

H7/m5

H8/m7

H6/n5

H7/n6

H8/n7

Ciasne

H5/n4

H6/p5

H7/p6

(1)

H8/s7

H6/r5

H7/r6

H8/u8

H7/s6

H8/x8

H7/s7

H8/z8

H7/t6

H7/u6

H7/x6

H7/z6

– pasowania uprzywilejowane

(1) – w przedziale wymiarów nominalnych do 3 mm

pasowanie H7/p6 jest mieszane

ZNORMALIZOWANE UKŁADY PASOWAŃ

Znormalizowane pasowania według zasady stałego otworu dla wymiarów do 500 mm (wg PN-91/M-02105)

Rodzaj

Pole tolerancji wałka podstawowego

pasowani

a

h4

h5

h6

h7

h8

h9

h10

h11

h12

Luźne

G5/h4

F7/h5

D8/h6

D8/h7

D8/h8

D9/h9

D10/h10

A11/h11

B12/h12

H5/h4

G6/h5

E8/h6

E8/h7

D9/h8

D10/h9

H10/h10

B11/h11

H12/h12

H6/h5

F7/h6

F8/h7

E8/h8

E9/h9

C11/h11

F8/h6

H8/h7

E9/h8

F9/h9

D11/h11

G7/h6

F8/h8

H8/h9

H11/h11

H7/h6

F9/h8

H9/h9

H8/h8

H10/h9

H9/h8

Mieszane

JS5/h4

JS6/h5

JS7/h6

JS8/h7

K5/h4

K6/h5

K7/h6

K8/h7

M5/h4

M6/h5

M7/h6

M8/h7

N7/h6

N8/h7

Ciasne

N5/h4

N6/h5

P7/h6

U8/h7

P6/h5

R7/h6

S7/h6

T7/h6

– pasowania uprzywilejowane

Znormalizowane pasowania według zasady stałego wałka dla wymiarów do 500 mm (wg PN-91/M-02105)

NAPRĘŻENIA DOPUSZCZALNE PRZY OBCIĄŻENIACH STAŁYCH I

ZMIENNYCH DLA RÓŻNYCH RODZAJÓW WYTRZYMAŁOŚCI

Warunki wytrzymałościowe i naprężenia dopuszczalne przy obciążeniach stałych

Naprężenia występujące w elementach maszyn nie powinny przekraczać

wartości granicznej nazwanej naprężeniem dopuszczalnym. Naprężenie

dopuszczalne jest kilka razy mniejsze od granicy plastyczności R

e

i

wytrzymałości doraźnej R

m

.

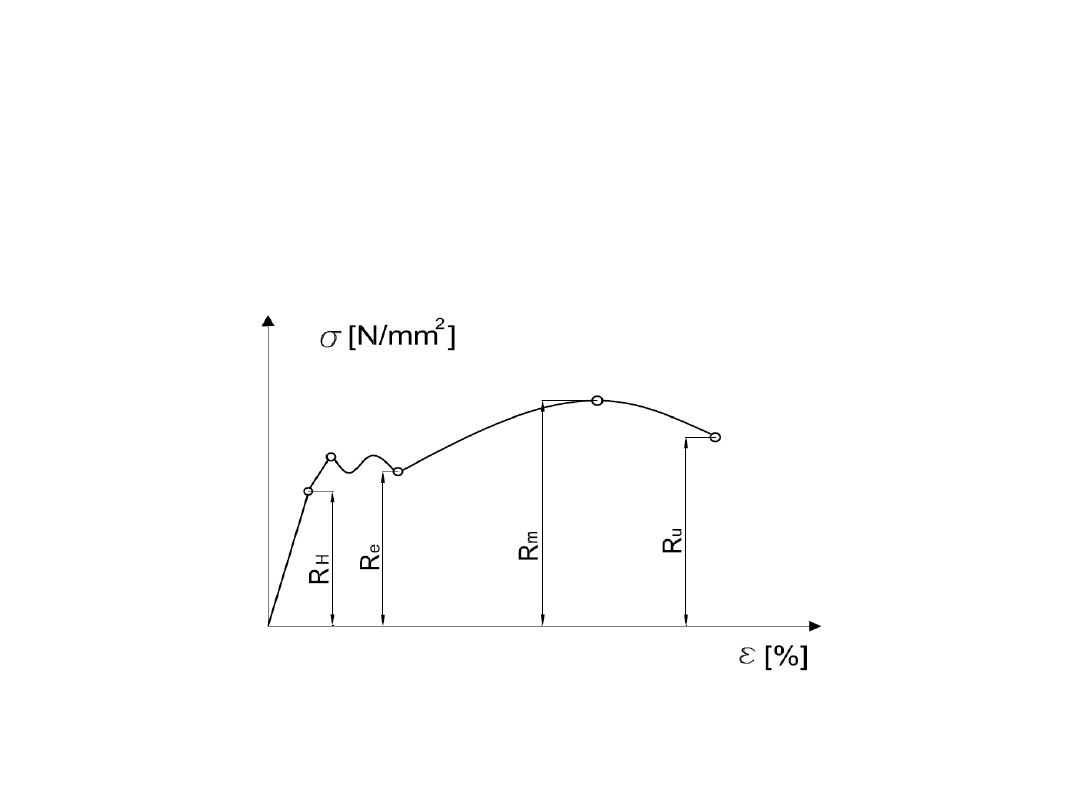

Wykres rozciągania próbki stalowej: R

m

- granica wytrzymałości; R

e

- granica plastyczności;

R

H

- granica proporcjonalności; R

u

- granica zerwania

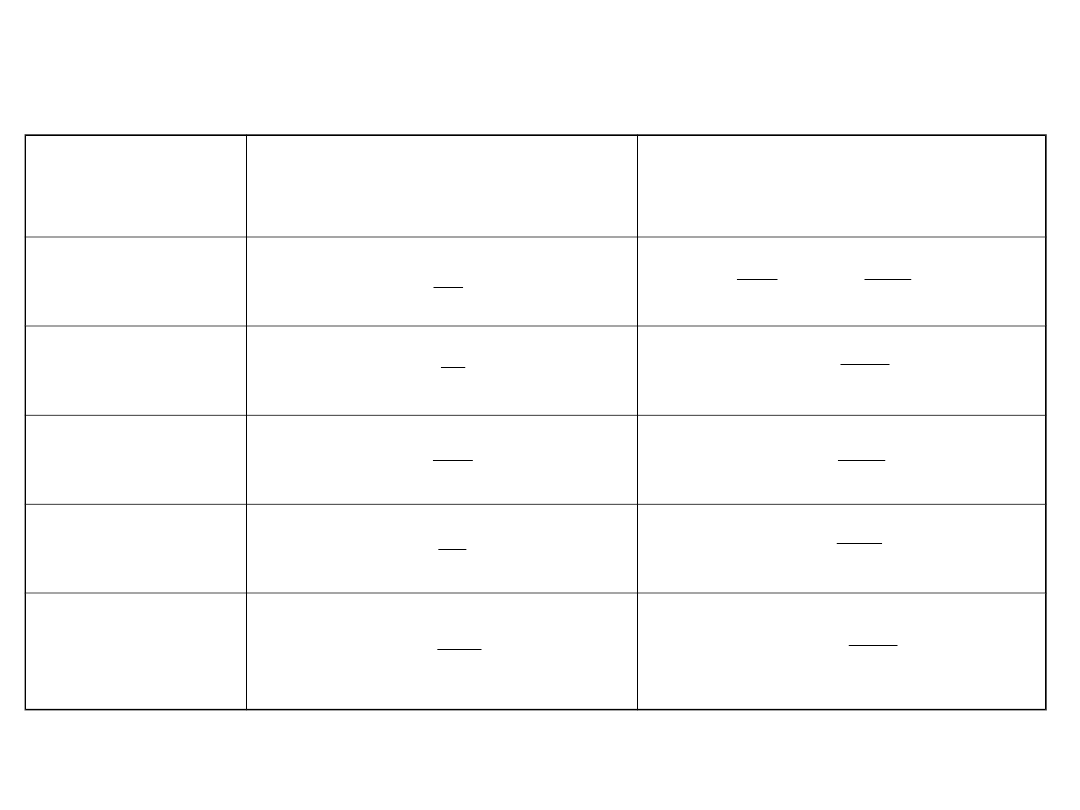

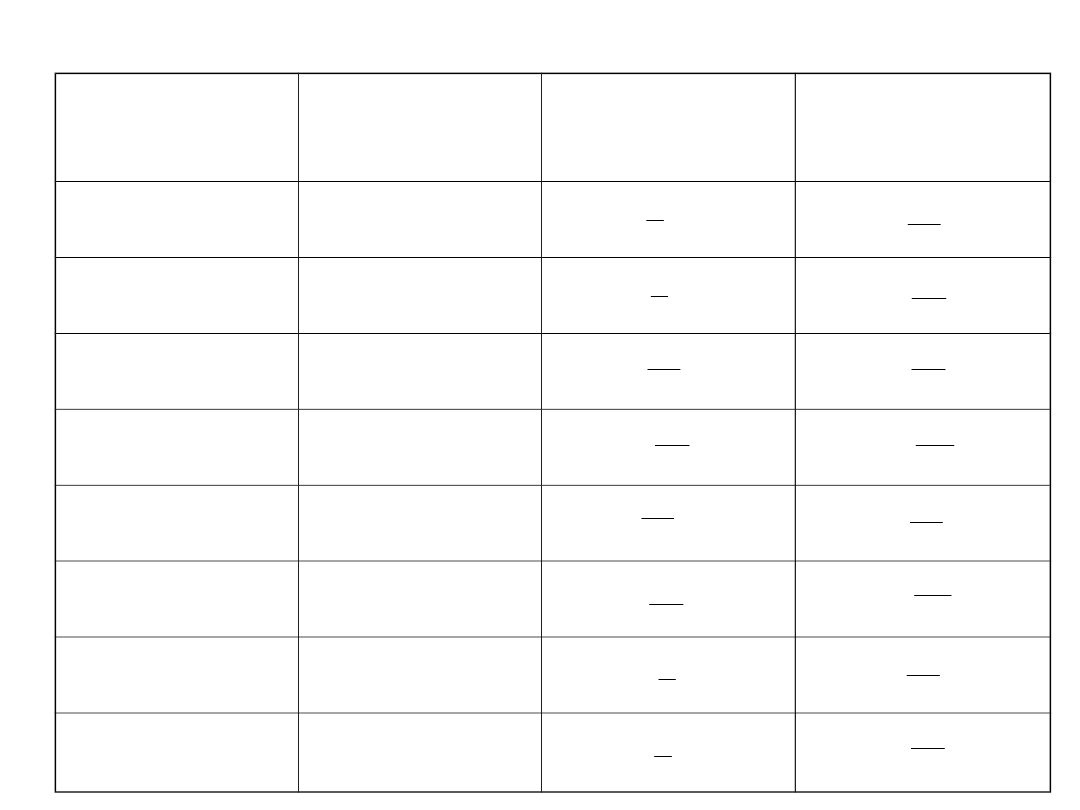

Warunki wytrzymałościowe i naprężenia dopuszczalne

przy obciążeniach stałych

Rodzaje

obciążenia

Warunek

wytrzymałościowy

Naprężenie

dopuszczalne

Rozciąganie

Ściskanie

Zginanie

Ścinanie

Skręcanie

c

c

k

F

P

g

x

g

g

k

W

M

t

t

k

F

P

e

e

r

X

R

k

m

m

r

X

R

k

e

ec

c

X

R

k

e

eg

g

X

R

k

e

et

t

X

R

k

e

es

s

X

R

k

4

3

e

X

3

,

2

2

e

X

- dla stali i

staliwa

dla materiałów

- dla miedzi i

aluminium

-

dla żeliwa

kruchych

5

,

3

m

X

,

,

,

r

r

k

F

P

s

o

s

s

k

W

M

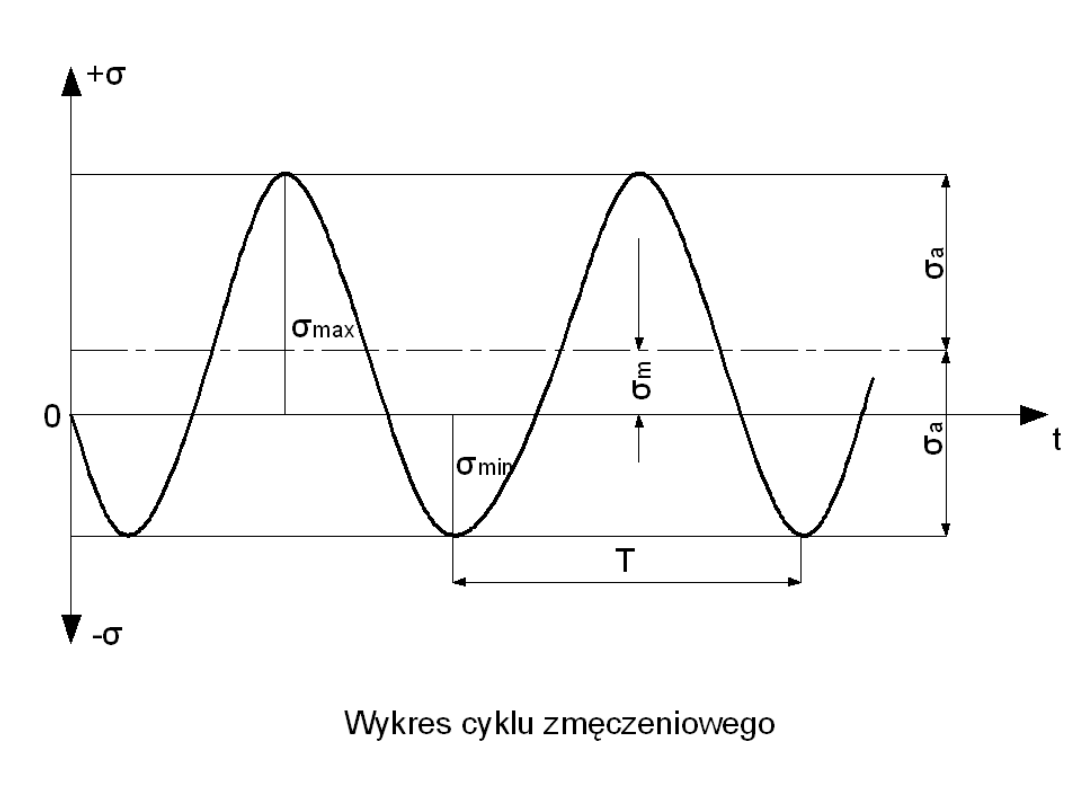

Zjawisko obniżania się nośności elementów podlegających

działaniom wielokrotnie okresowo zmiennych naprężeń nazywamy

zmęczeniem materiału, a końcowy efekt tego zjawiska

zniszczeniem zmęczeniowym. Obciążenie okresowe, wywołujące

zmienny stan naprężenia w elemencie, opisuje się zgodnie z

normą PN-64/H-04325, następującymi wielkościami:

- maksymalnym (

max

) i minimalnym (

min

) naprężeniem cyklu,

- amplitudę cyklu

a

=

1

/

2

(

max

-

min

),

- naprężeniem średnim

m

=

1

/

2

(

max

+

min

),

- współczynnikiem amplitudy cyklu R=

max

/

min

,

- współczynnikiem stałości obciążenia =

m

/

a

,

- okresem T lub częstotliwością zmian f=1/T

Warunki wytrzymałościowe i naprężenia dopuszczalne

przy obciążeniach zmiennych.

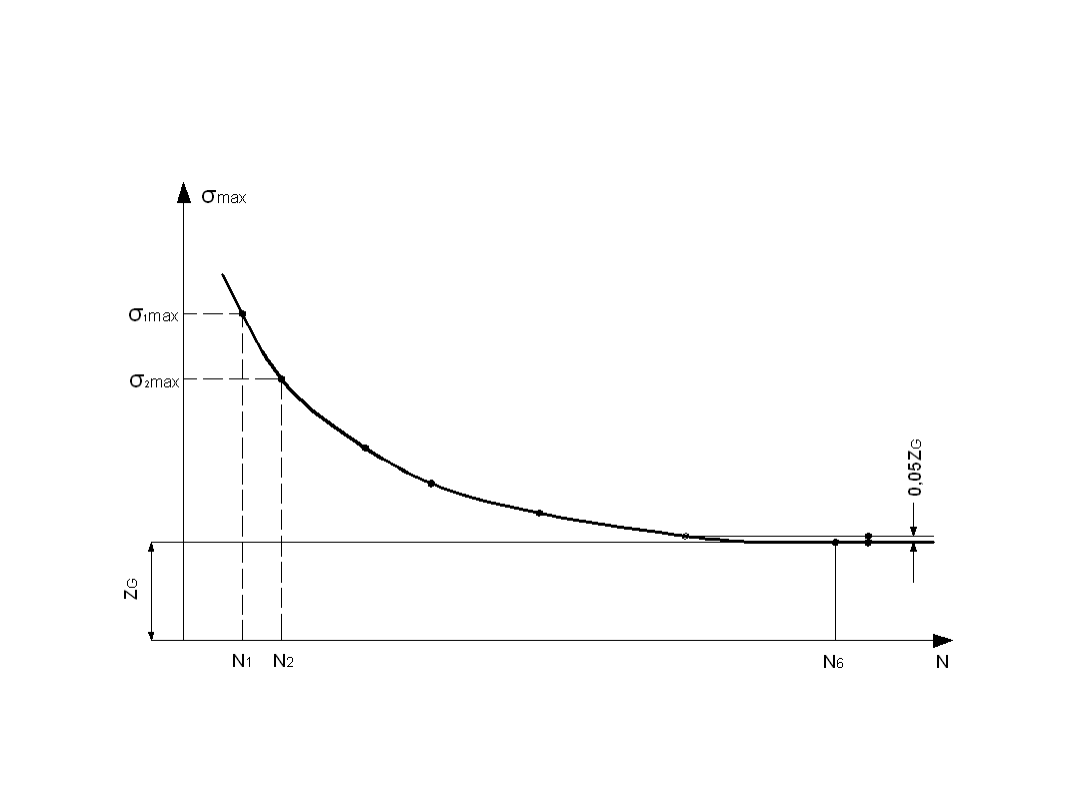

Wytrzymałość zmęczeniową Z

G

nazywamy graniczną wartość

maksymalnego co do wartości bezwzględnej naprężenia, które nie

spowoduje złomu zmęczeniowego, po osiągnięciu umownej liczby cykli

naprężeń (dla stali N

6

=10

7

).

Liczba cykli N

Wykres zmęczeniowy Wöhlera

Warunki wytrzymałościowe przy obciążeniach

zmiennych

Rodzaj

obciążenia

Oznaczenie

wytrzymałości

zmęczeniowej

Warunek

wytrzymałości

Naprężenie

dopuszczalne

Rozciąganie

jednostronne

Rozciąganie i

ściskanie

Zginanie

jednostronne

Zginanie

dwustronne

Skręcanie

jednostronne

Skręcanie

dwustronne

Skręcanie

jednostronne

Ścinanie

dwustronne

rj

Z

ro

Z

gj

Z

go

Z

sj

Z

so

Z

tj

Z

to

Z

rj

rj

k

A

P

ro

ro

k

A

P

gj

x

g

gj

k

W

M

go

x

g

go

k

W

M

sj

x

s

sj

k

W

M

so

x

s

so

k

W

M

tj

tj

k

A

P

to

to

k

A

P

z

rj

rj

X

Z

k

z

ro

ro

X

Z

k

z

gj

gj

X

Z

k

z

go

go

X

Z

k

z

sj

sj

X

Z

k

z

so

so

X

Z

k

z

tj

tj

X

Z

k

z

to

to

X

Z

k

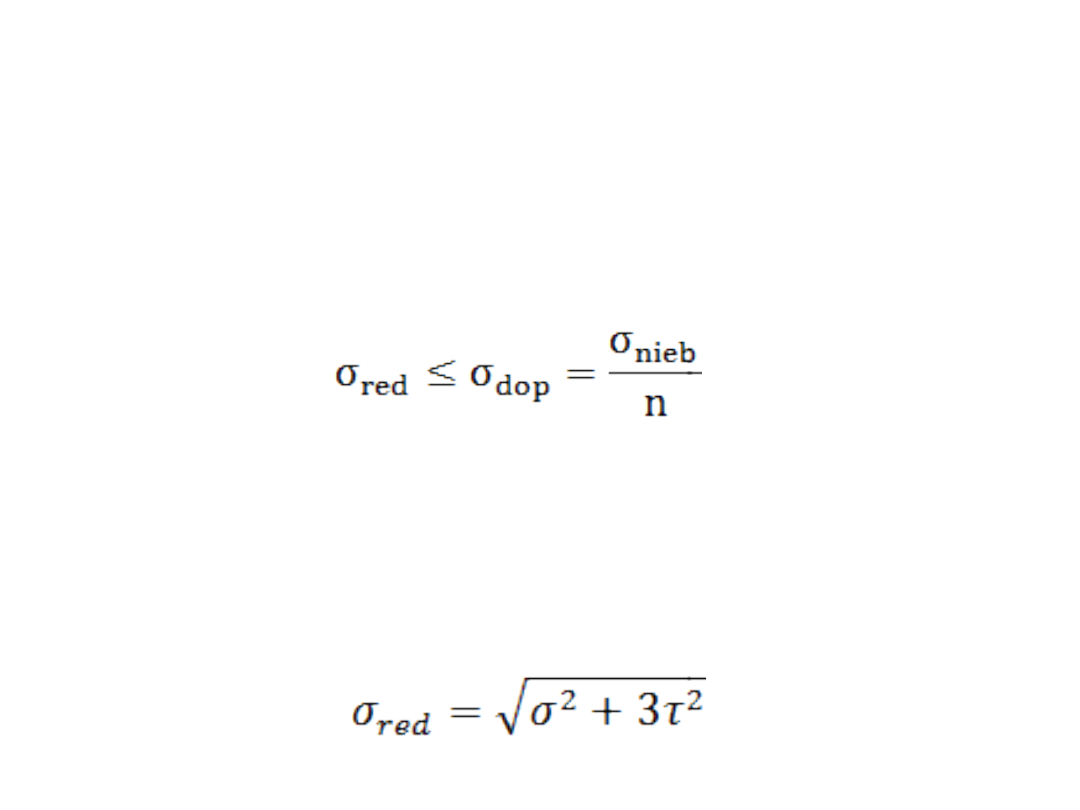

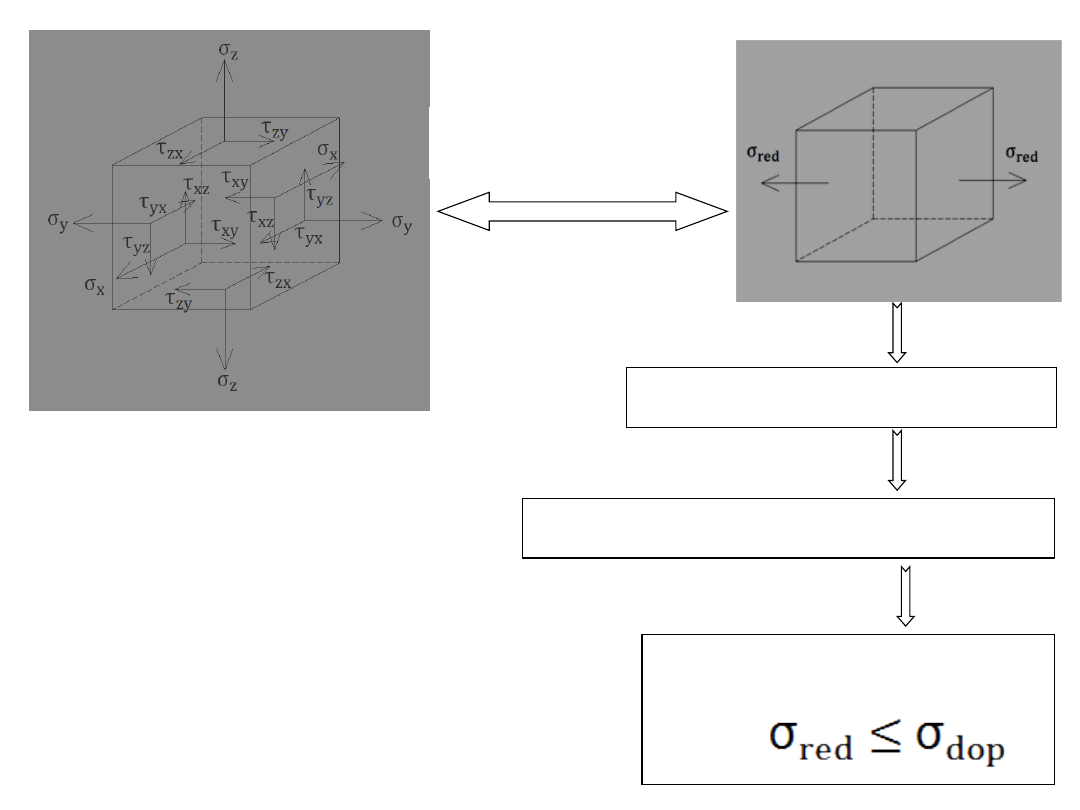

HIPOTEZY WYTRZYMAŁOŚCIOWE

W praktyce inżynierskiej występują złożone stany naprężenia, będące

kombinacją naprężeń normalnych i stycznych. Przyjęcie hipotezy

wytrzymałościowej umożliwia znalezienie matematycznej funkcji

pozwalającej na zastąpienie złożonego, przestrzennego stanu naprężenia

przez stan jednoosiowego rozciągania, dokładnie opisany przez statyczną

próbę rozciągania. Dzięki temu w obliczeniach wytrzymałościowych

można wykorzystać warunek wytrzymałościowy:

Ideę obliczeń wytrzymałościowych opartą na naprężeniach zredukowanych

pokazano na rysunku.

Spośród hipotez ogólnych, dających wyniki zgodne z doświadczeniem,

należy wymienić hipotezę energii odkształcenia postaciowego

(hipotezę Hubera).

Dla przypadku jednoczesnego występowania naprężeń normalnych i

stycznych (zaginanie belek), naprężenia zredukowane zastępujące ten

złożony stan naprężenia oblicza się z zależności:

HIPOTEZA

WYTRZYMAŁOŚCIOWA

Jednoosiowy stan

naprężenia

STATYCZNA PRÓBA ROZCIĄGANIA

Warunek

wytrzymałościowy

POŁĄCZENIA

ELEMENTÓW MASZYN

POŁĄCZENIA ELEMENTÓW MASZYN

Ogólnie połączeniem lub złączem nazywa się fragment konstrukcji

obejmujący obszar,

w którym zostało dokonane powiązanie ze sobą dwóch lub więcej elementów.

W połączeniach rozróżnia się elementy główne (łączone) oraz elementy

pomocnicze (łączniki) wiążące ze sobą elementy główne. Łącznikami są:

śruby, nity, wpusty, kołki, sworznie itp. Elementy główne mogą być połączone

wyszczególnionymi wyżej łącznikami lub za pomocą spawania, lutowania,

zgrzewania, klejenia.

Połączenia dzielą się na nierozłączne, w których części łączone lub łączniki

ulegają zniszczeniu lub uszkodzeniu przy rozłączaniu, oraz połączenia

rozłączne, dające się rozłączać oraz łączyć bez uszkodzenia części łączonych

lub łączników.

Do połączeń nierozłącznych

zaliczamy:

- połączenia nitowe,

- połączenia spawane,

- połączenia zgrzewane,

- połączenia lutowane,

- połączenia skurczowe,

- połączenia wtłaczane,

- połączenia klejone,

Do połączeń rozłącznych

zaliczamy:

- połączenia gwintowe i śrubowe,

- połączenia sworzniowe,

- połączenia wpustowe i

wielowypustowe,

- połączenia klinowe,

- połączenia kołkowe.

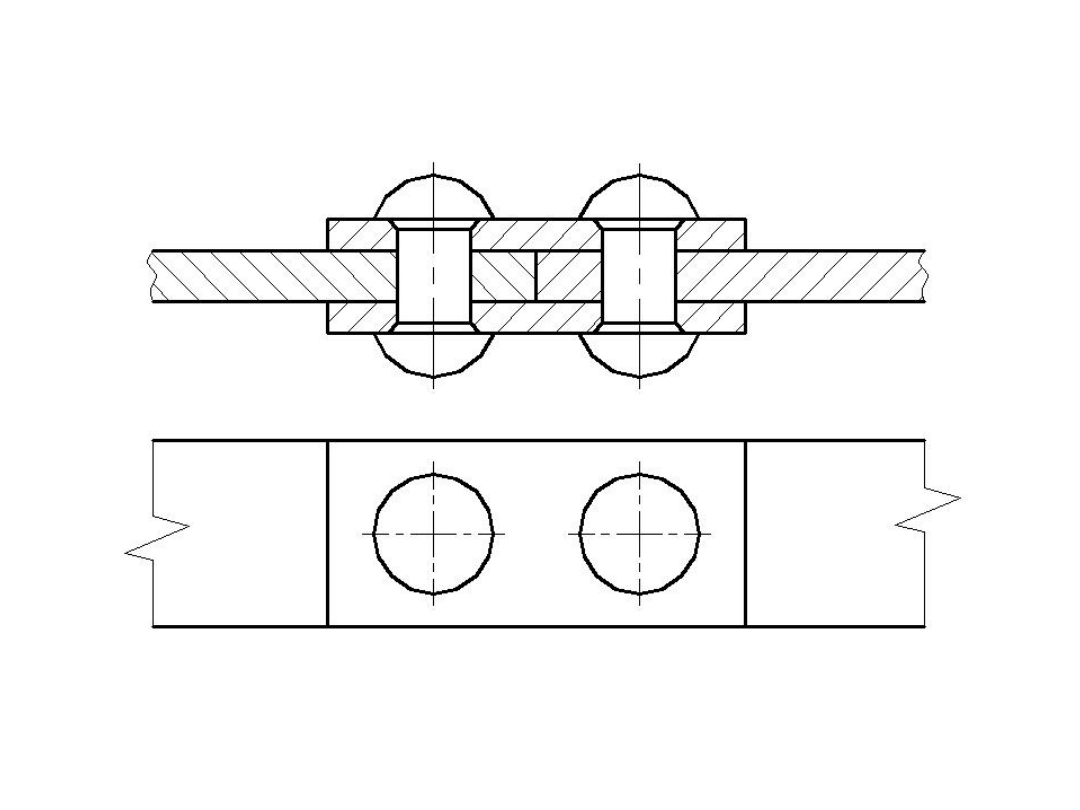

Połączenie nitowe

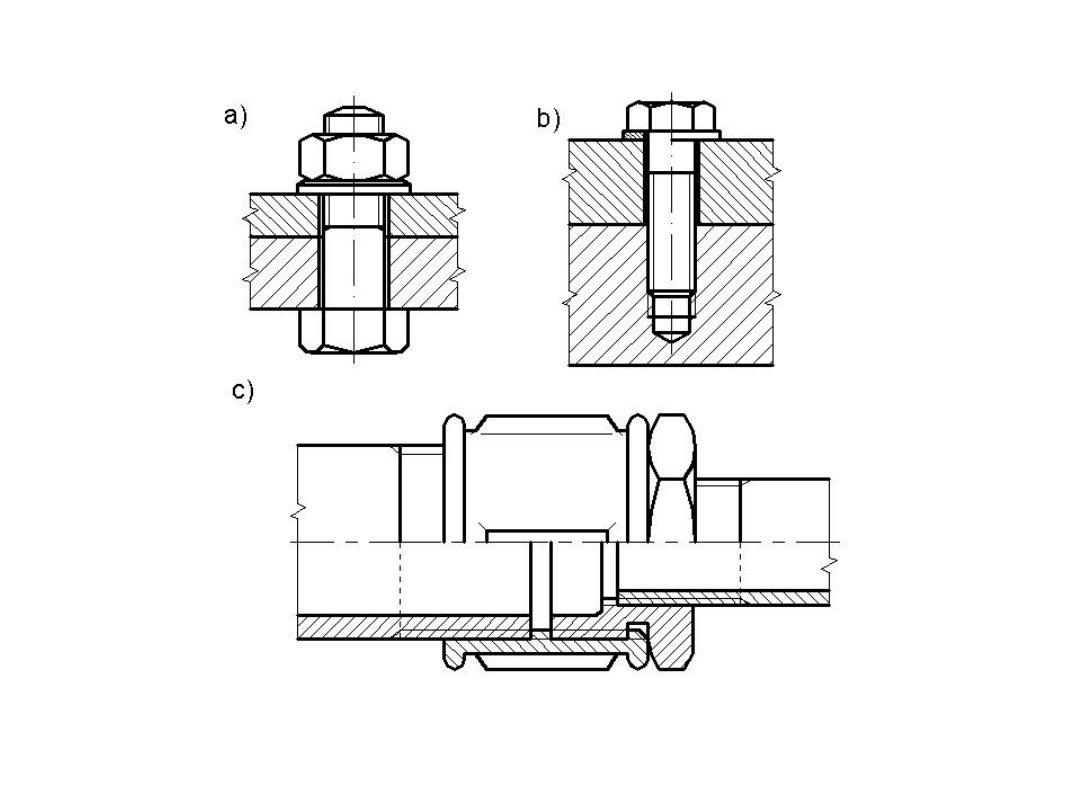

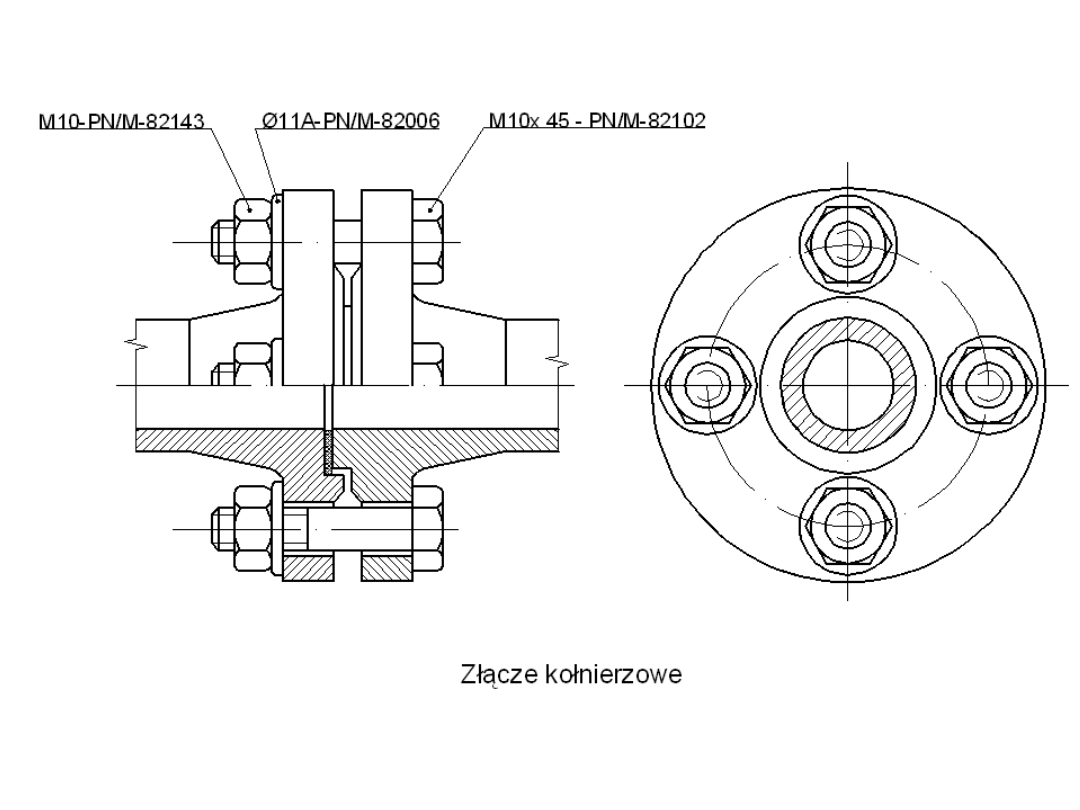

Połączenia śrubowe (a, b) i gwintowe

(c)

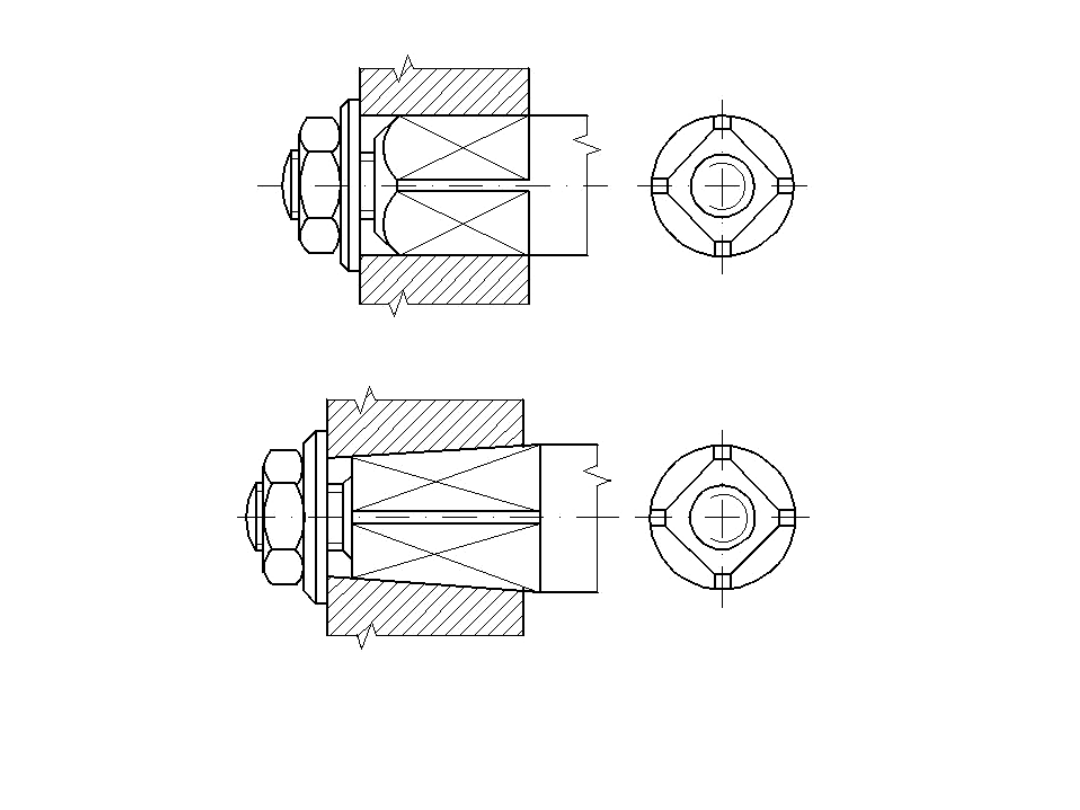

Połączenia kołkowe: a) poprzeczne b)

wzdłużne

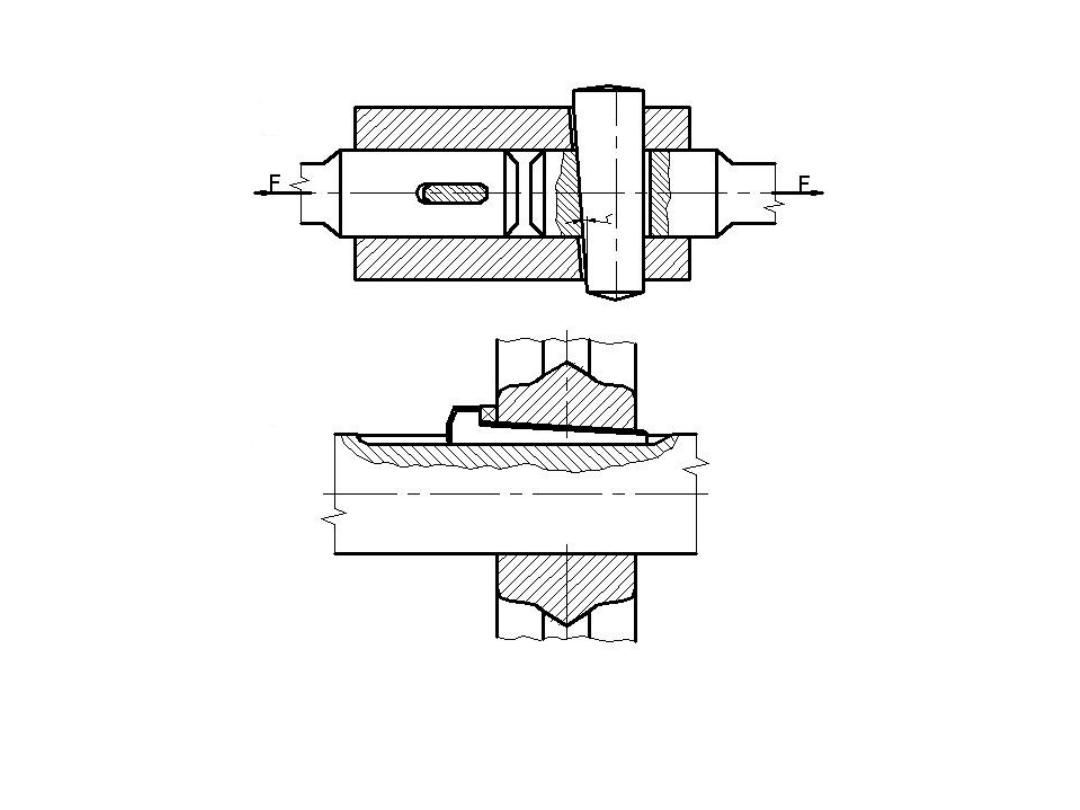

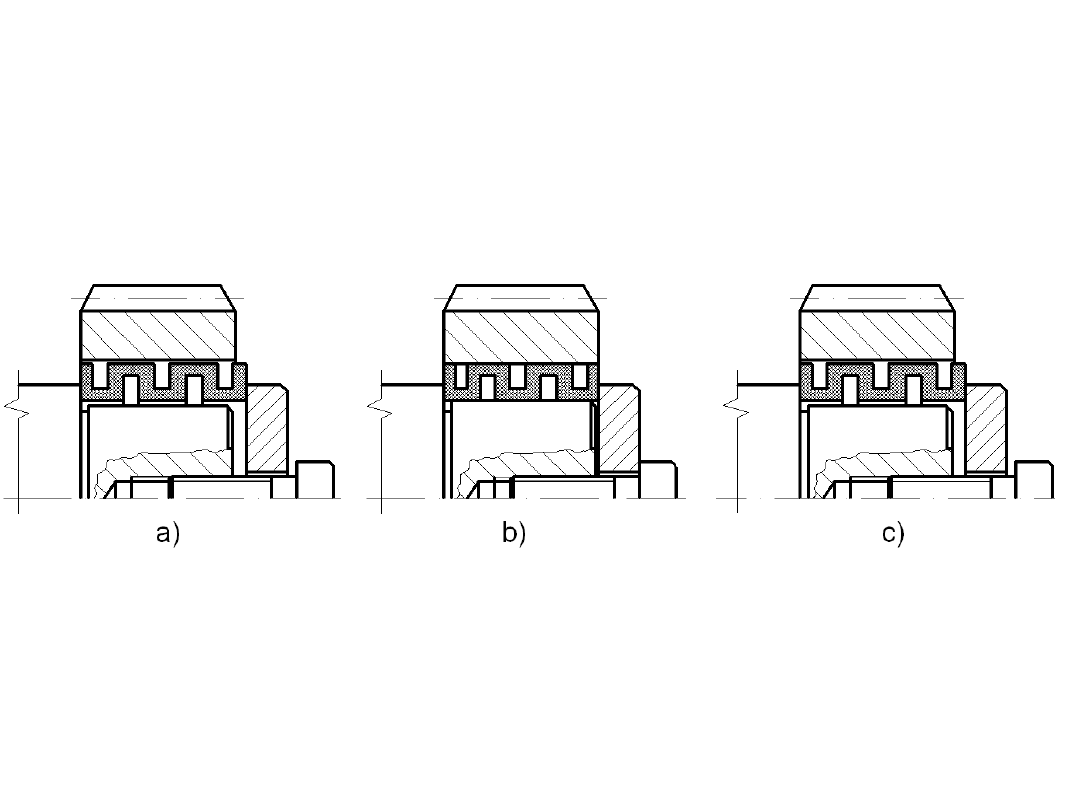

Połączenia klinowe: a) poprzeczne b)

wzdłużne

a)

b)

Połączenie sworzniowe

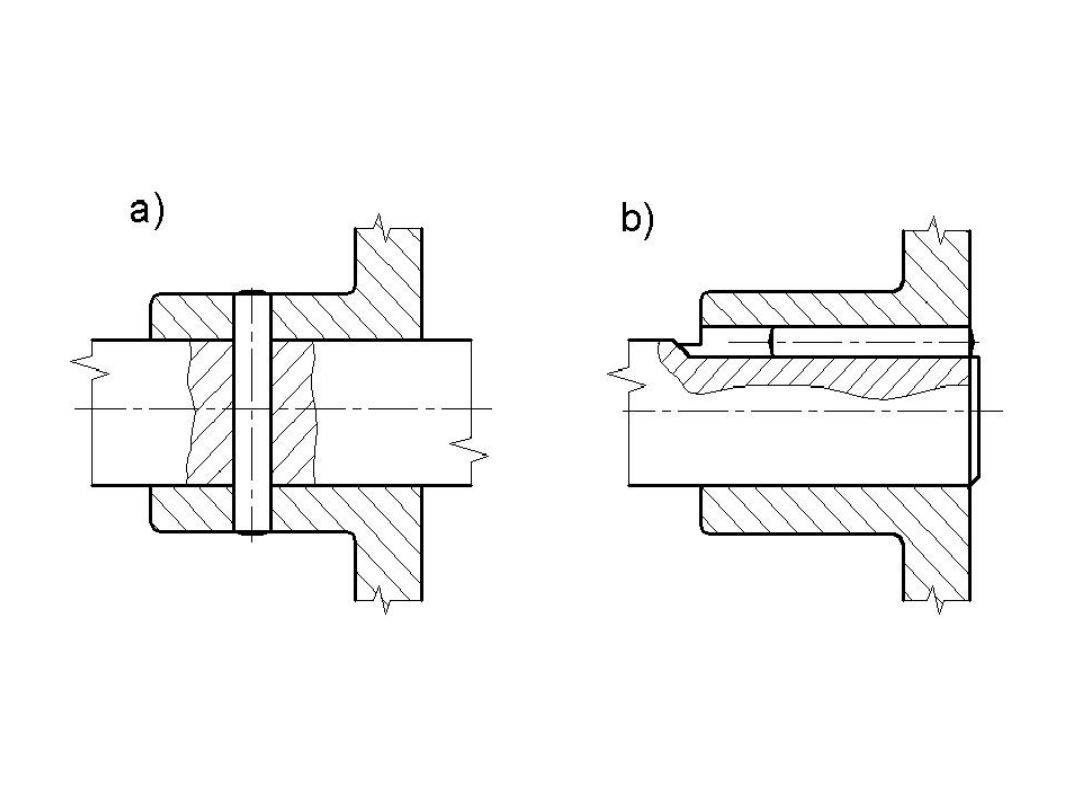

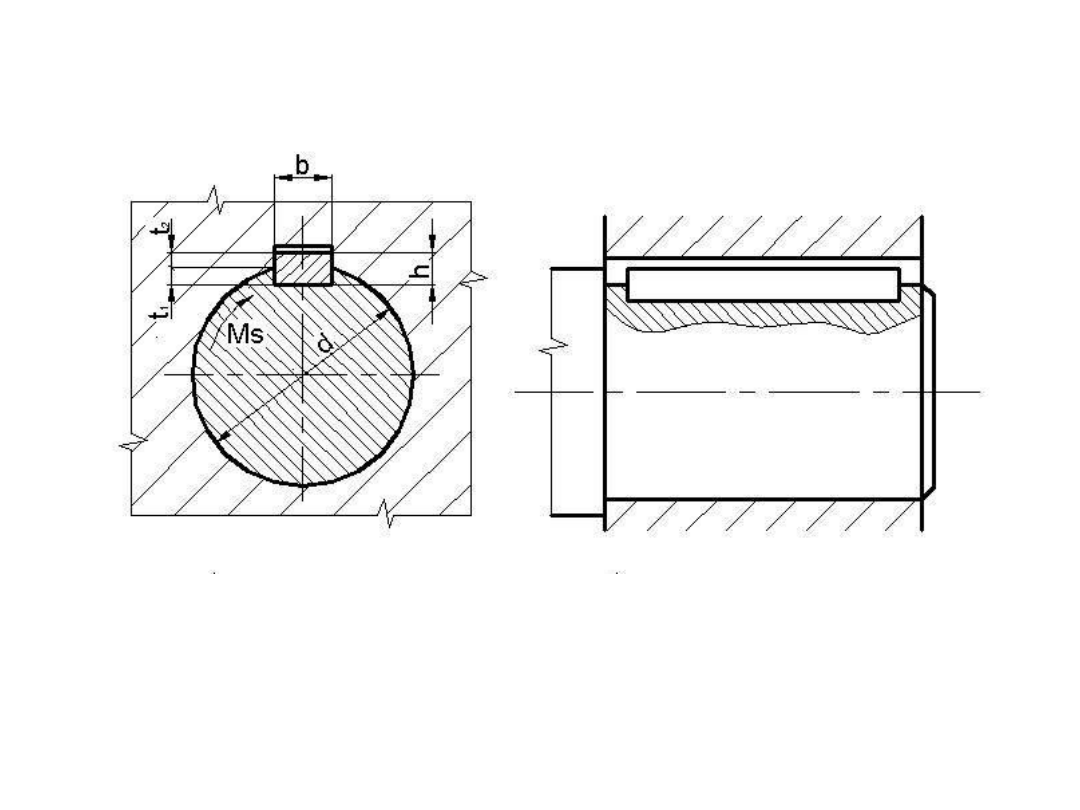

Połączenie wpustowe z wpustem

pryzmatycznym

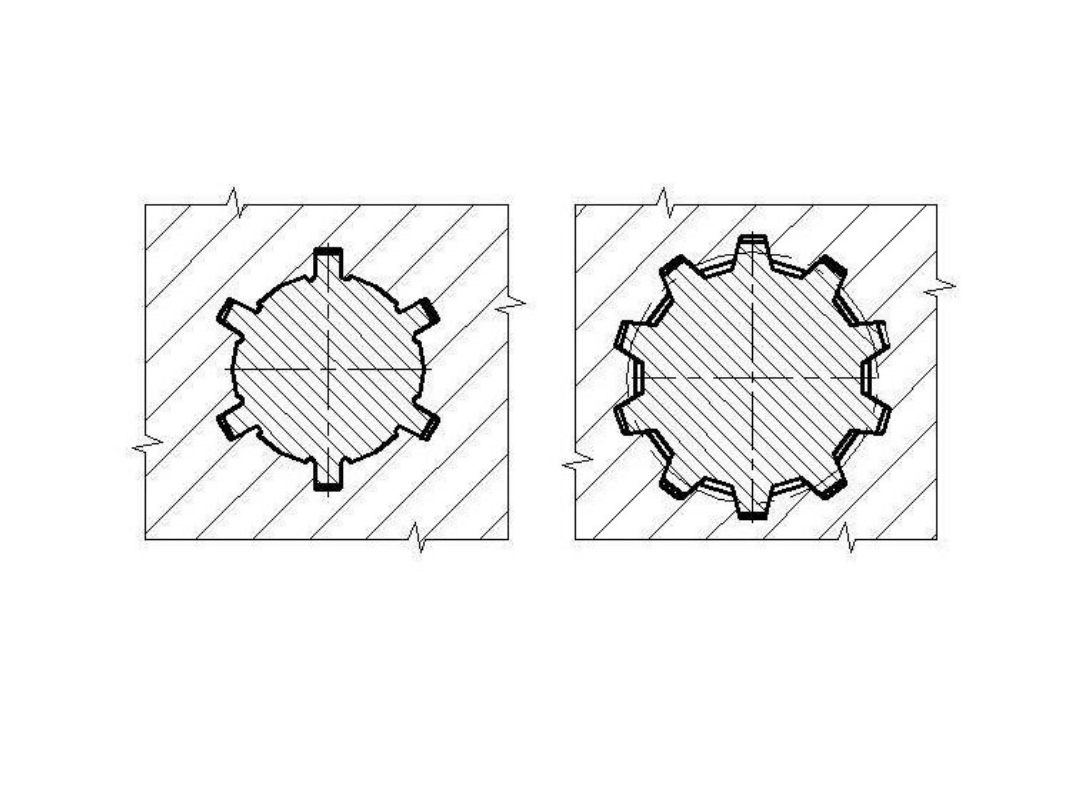

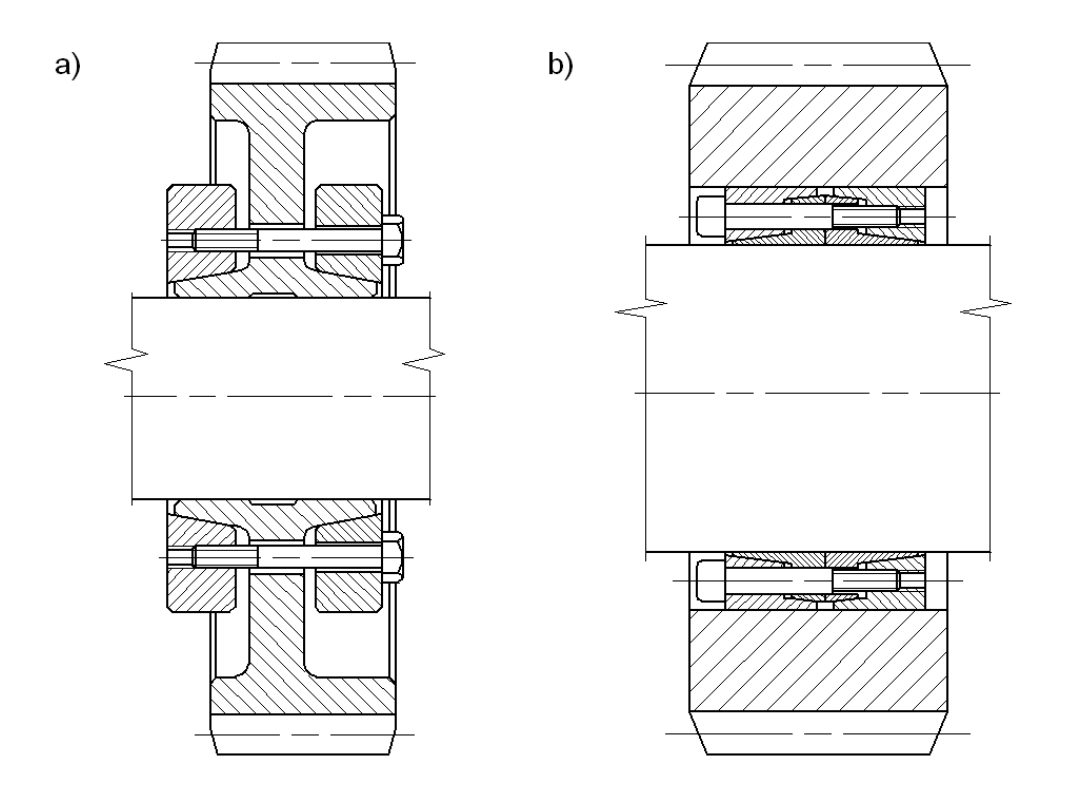

Połączenia

wielowypustowe

a) Zarys prostoliniowy, b) Zarys

ewolwentowy

a)

b)

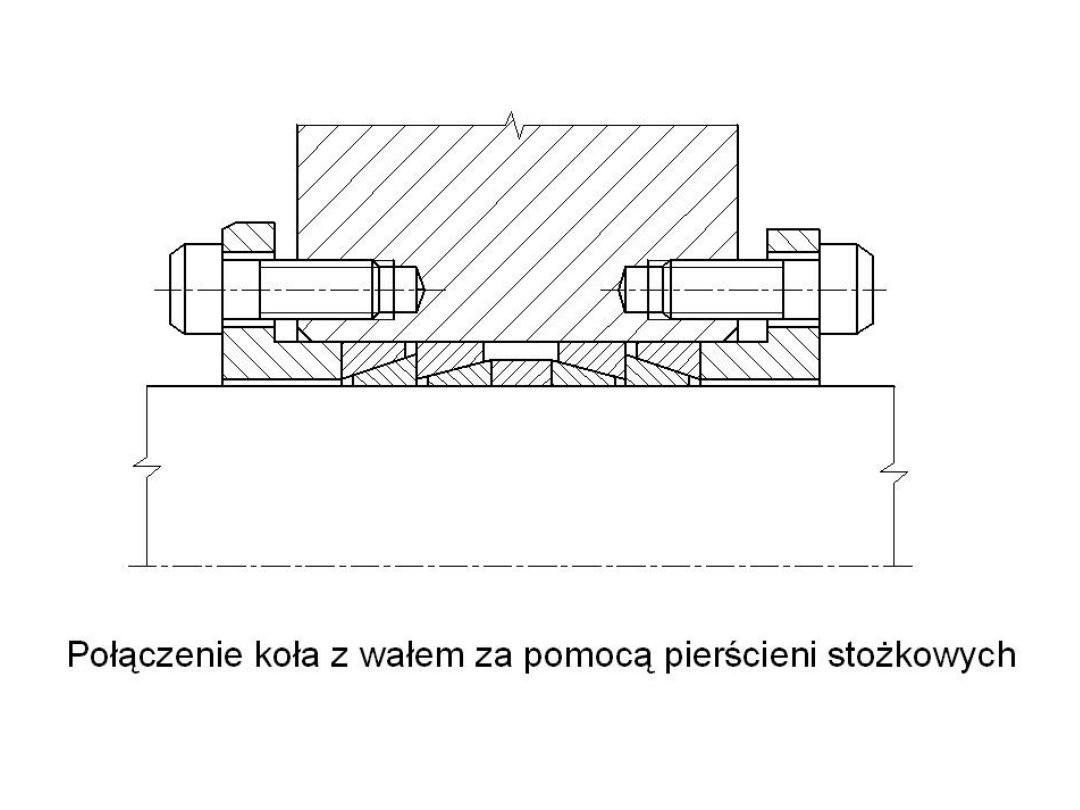

Połączenia czworoboczne:

a) w kształcie graniastosłupa, b) w kształcie

ostrosłupa ściętego

a)

b)

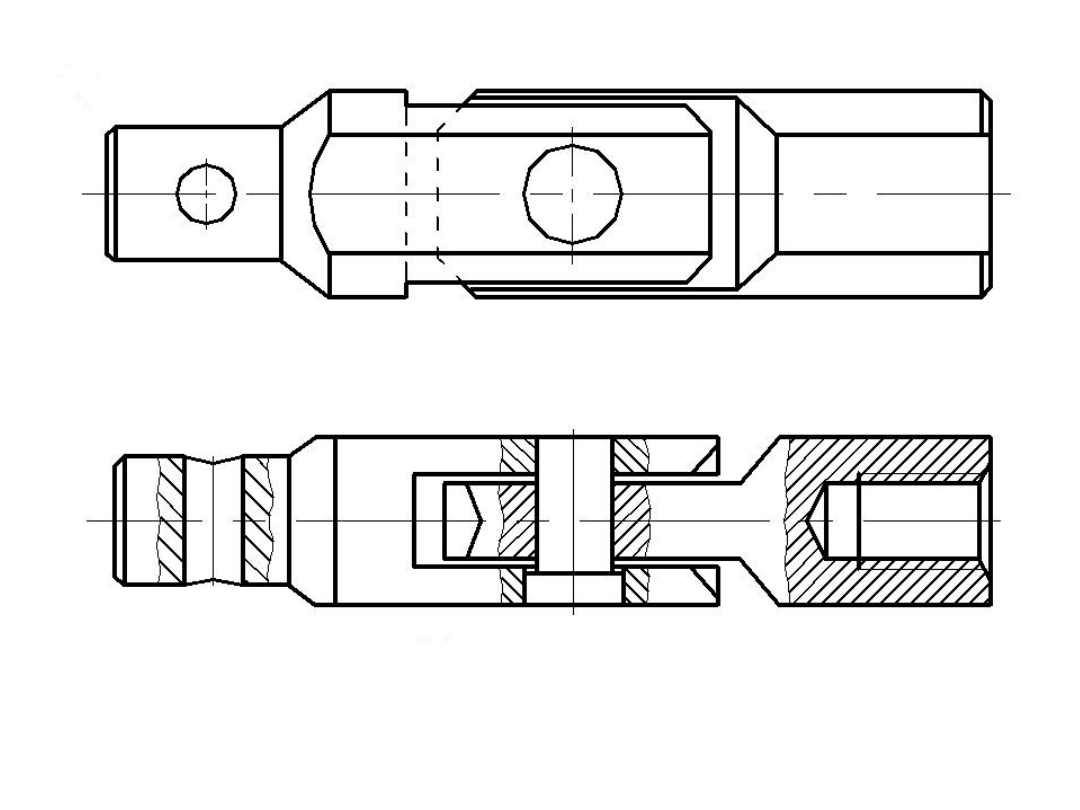

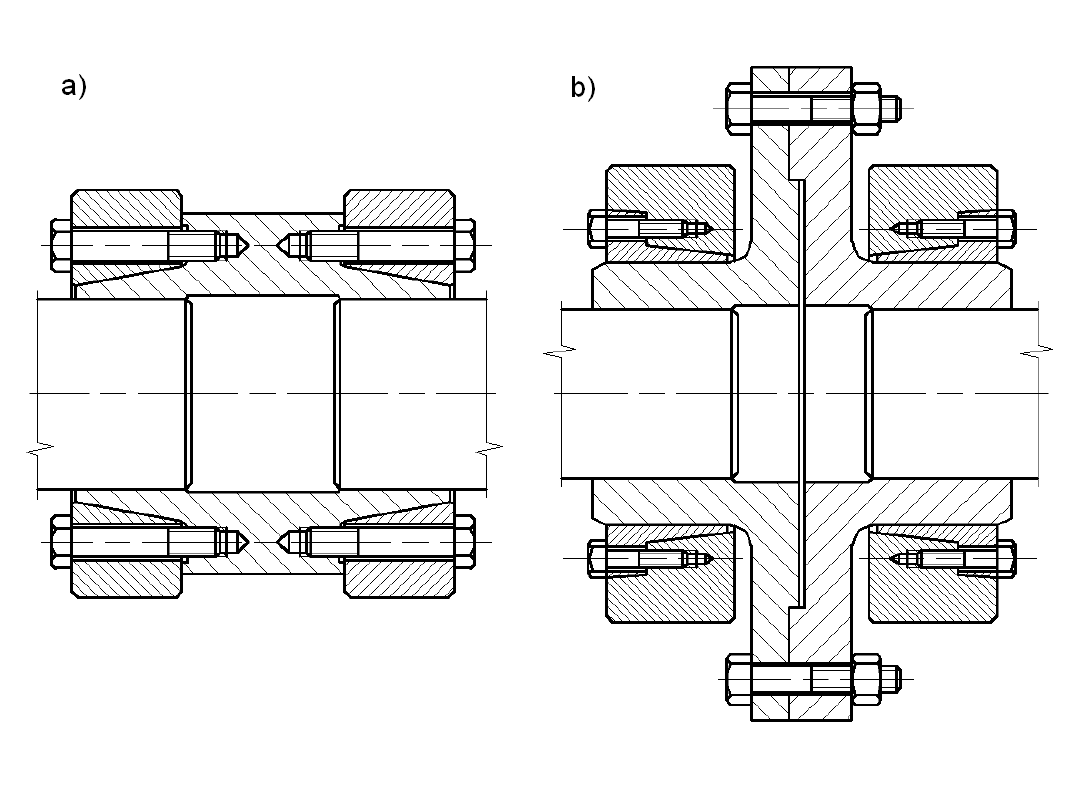

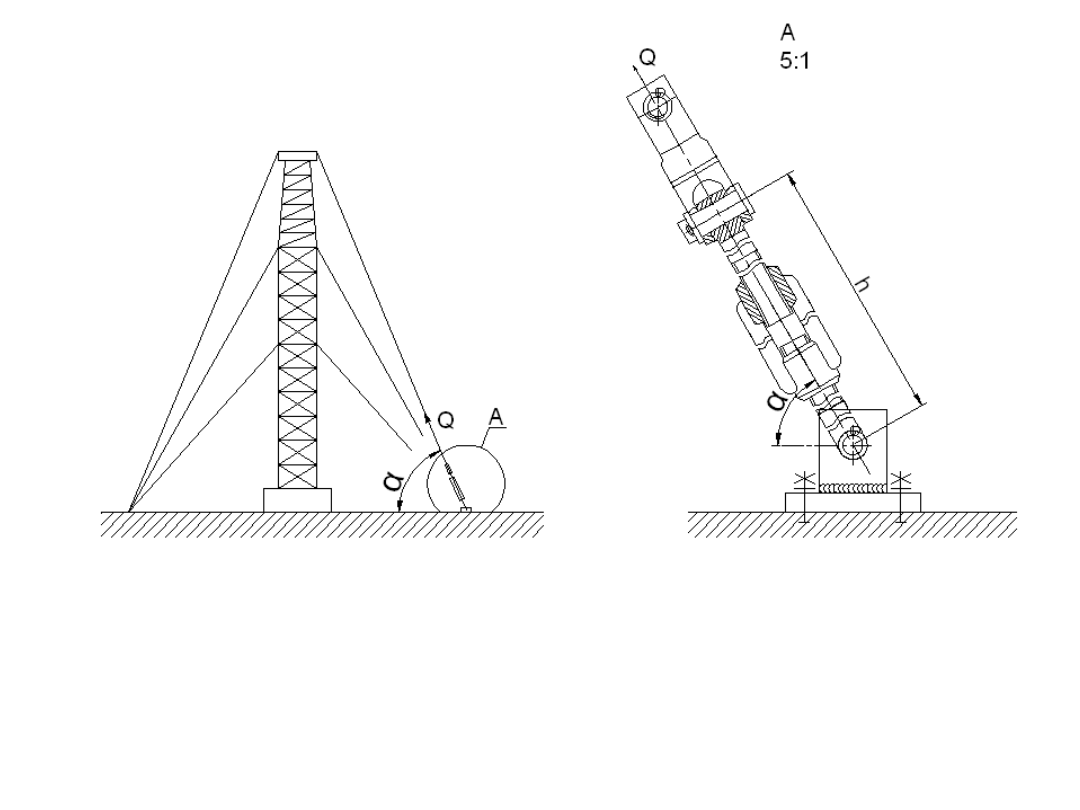

Śrubowy mechanizm naciągowy

a)

b)

a) Usytuowanie mechanizmu naciągowego,

b) Szczegół przytwierdzenia mechanizmu naciągowego do

podłoża

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

Wyszukiwarka

Podobne podstrony:

2 3a Uklad tolerancji i pasowan ISO (2)

PKM - tolerancje i pasowania, TOLERANCJE I PASOWANIA

23 Zapis tolerancji i pasowań

Tolerancje i pasowania

Części maszyn 39 - 46 Tolerancje i pasowania-corruped, czesci maszyn

2 3a Uklad tolerancji i pasowan ISO

00 tolerancje pasowania

ćwiczenie 5 Tolerancje i pasowania, ZiIP Politechnika Poznańska, Podstawy Metrologii

Tolerancja i pasowania, materiały

TOLERANCJE I PASOWANIA, TOLERANCJE I PASOWANIA, WYZNACZANIE TOLERANCJI

MWG Tolerancje i pasowania SF wykł2a 2009

TOLERANCJE I PASOWANIA, Metrologia Pasowania, Politechnika Poznańska

Tolerancje i pasowania

2 3a Uklad tolerancji i pasowan ISO (2)

więcej podobnych podstron