UNIWERSYTET WARMIŃSKO -

MAZURSKI

W OLSZTYNIE

Pracę wykonały :

Justyna Lewandowska

Katarzyna Prusinowska

I MSUdz Ekonomia menedżerska

gr. I

Specyfika łańcucha dostaw żywności świeżej

i przetworzonej w Holandii.

I. Specyfika łańcucha dostaw żywności w

Holandii.

Można wyodrębnić dwa typy łańcuchów dostaw żywności :

Łańcuchy dostaw świeżych produktów rolniczych, takich jak: świeże kwiaty,

owoce, warzywa, obejmujące hodowców/rolników, aukcje, magazyny handlowe,

importerów lub eksporterów, detalistów, bądź specjalistyczne sklepy. Uczestnicy ci

realizują podstawowe procesy: obrotu, magazynowania, pakowania, transportu i

handlu tymi produktami;

Łańcuchy dostaw żywności przetworzonej, takiej jak: przekąski, desery

mrożone produkty żywnościowe. W tych łańcuchach dostaw w produktach

żywnościowych wykorzystano surowce do produkcji artykułów

konsumpcyjnych o dużej wartości dodanej. Procesy konserwacji i kondycjonowania

decydują o okresie trwałości handlowej tych produktów

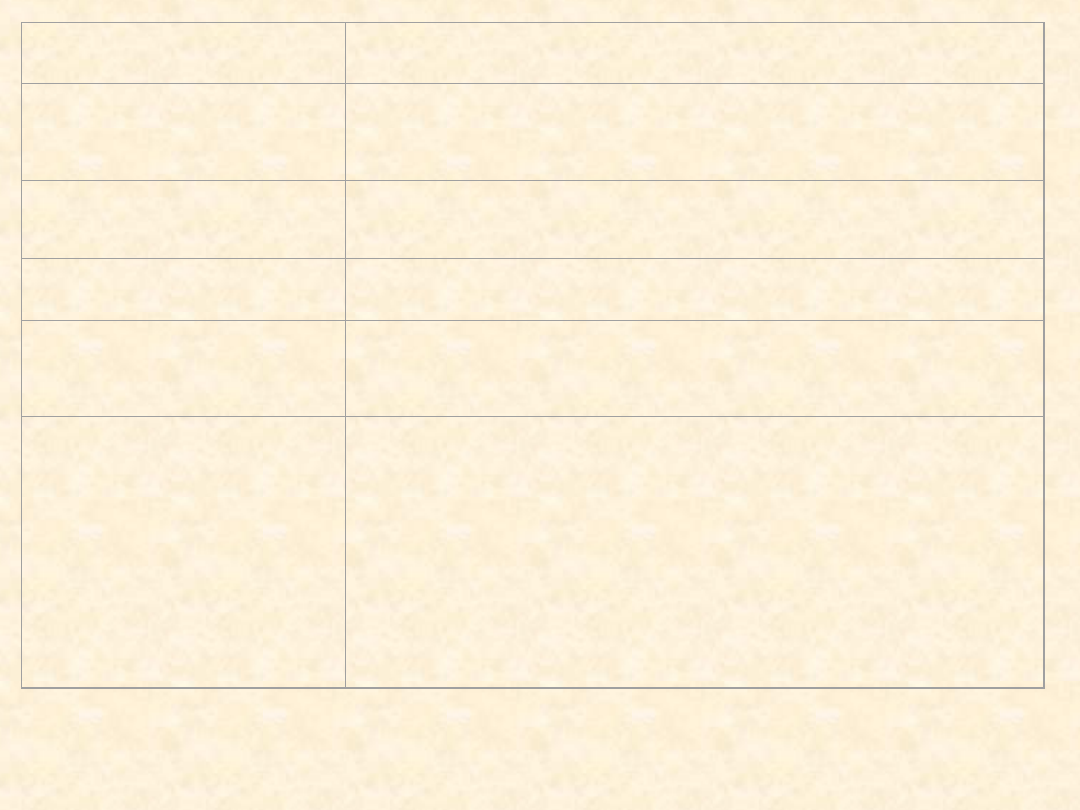

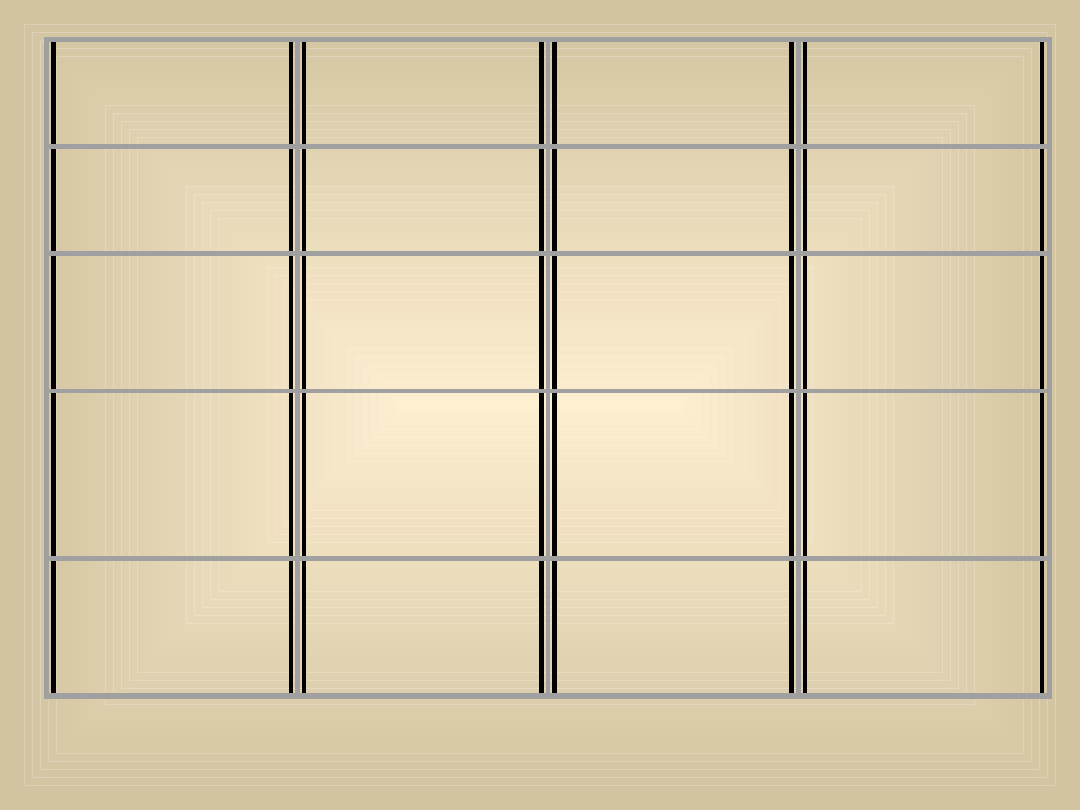

Szczeble łańcuchów

dostaw

Cechy charakteryzujące produkty i procesy

Wszystkie szczeble

okres trwałości handlowej: surowców, produktów pośrednich i

końcowych, zmiany jakości powodują zmiany w łańcuchach,

- recykling materiałów jest pożądany,

Hodowcy i producenci

- długi okres produkcji,

- produkcja ma charakter sezonowy.

Szczeble łańcucha dostaw

- cechy charakteryzujące produkty i procesy,

Aukcje/hurtownicy, detaliści

- zróżnicowanie ilościowe i jakościowe produktów rolniczych,

- sezonowość produktów wymaga dostaw globalnych,

- wymagania względem środków transportu i magazynów,

Przemysł spożywczy

-

zróżnicowanie ilościowe i jakościowe produktów rolniczych,

- duża ilość, małe, choć rosnące zróżnicowanie systemów produkcji,

- wysoka kapitałochłonność urządzeń,

- zmienność sezonowa

procesów dotyczących cech biologicznych,

wpływu warunków pogodowych, pestycydów,

- kwarantanna - oczekiwanie na wyniki testów jakościowych,

- alternatywne technologie, receptury, produkty uzależnione od

trwałości i czasu przetwarzania,

- komplementarność produktów rolniczych,

- konieczność monitorowania prac w zakresie jakości, wymogów

środowiska, odpowiedzialność za produkt,

-

ograniczona zdolność przechowywania surowców, produktów

pośrednich i gotowych.

Tabela 1. Charakterystyka cech podstawowych produktów i procesów w łańcuchach dostaw żywności.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 4.

Można wyodrębnić 3 grupy czynników wpływających na zarządzanie

łańcuchami dostaw żywności:

socjoekonomiczne,

struktury rynku

technologiczne (omówione w tabeli)

Czynniki socjoekonomiczne odnoszą się do całości łańcuchów dostaw

żywności i związane są ze starzeniem się społeczeństw Europy, także ze

wzrostem dochodów gospodarstw domowych przy jednoczesnym

zmniejszeniu ich liczebności, co powoduje wzrost popytu na żywność

świeżą i o wyższej wartości dodanej. Jednocześnie następuje nasilenie

zjawiska masowej personalizacji, polegającego na fragmentaryzacji rynków

żywnościowych, a w szczególności na:

-

potrzebie uproszczenia przygotowywania żywności i podniesienia

wygody jej spożycia (przekąski, mrożonki, posiłki gotowe do spożycia);

- wzroście popytu na żywność z innych regionów świata, wzroście

zapotrzebowania na żywność zdrową (mniej kaloryczną, o większej

zawartości składników odżywczych), wzroście spożycia żywności

wegetariańskiej (funkcjonalnej). Wzrost zapotrzebowania na żywność

zdrowotną jest czynnikiem aktywizujacym rozwój biotechnologii;

- wzroście zapotrzebowania na żywność spożywaną poza domem typu

fast-food.

Czynniki struktury rynku. Redukcja barier handlowych w skali

światowej oraz rozwój regionalny świata przyczyniają się do wzrostu

zjawisk globalizacyjnych. Globalne możliwości zaopatrzenia w

surowce oraz popyt lokalny realizowany za pomocą instrumentów

marketingowych stwarzają nowe zjawisko nazywane glokalizacją i są

bodźcem

do

budowy

nowej

strategii

dla

koorporacji

ponadnarodowych. Efektem globalizacji jest wzrost konkurencji i

rozwój regulacji prawnych zwiększających bezpieczeństwo żywności.

Wymogi dotyczące jakości żywności, ich rygoryzm i standaryzacja

stwarzają nowe możliwości rozwoju łańcuchów dostaw.

Czynniki technologiczne obejmują dwa obszary: pierwszy związany

jest z rozwojem technologii, drugi z rozwojem technik informacyjnych.

Rozwój nowych technologii w przetwórstwie dotyczy technologii:

przygotowania, przetwarzania, pakowania, konfekcjonowania i

transportu, a szczególnie technologii mikrofalowej i związanych z

chłodnictwem i magazynowaniem. Nowe biotechnologie będą miały

wpływ na cechy produktów żywnościowych. Rozwój technik

informacyjnych ma istotne znaczenie dla rozwoju logistyki

marketingowej.

Wzrost

znaczenia

informacji

w

koordynacji

działalności łańcuchów dostaw tworzy nowe zjawisko sterowania za

pomocą informacji. Służy temu wdrażanie technologii skanowania i

kodów kreskowych, umożliwiających wykorzystywanie masowych

danych zebranych w punktach sprzedaży. Dane te są transportowane i

przetwarzane za pomocą Elektronicznej Wymiany Danych i Systemów

typu ERP. Wzrost pozycji wielkich sieci handlowych spowodował

konieczność dostarczania producentom żywności szczegółowych

informacji na temat preferencji i popytu konsumenckiego.

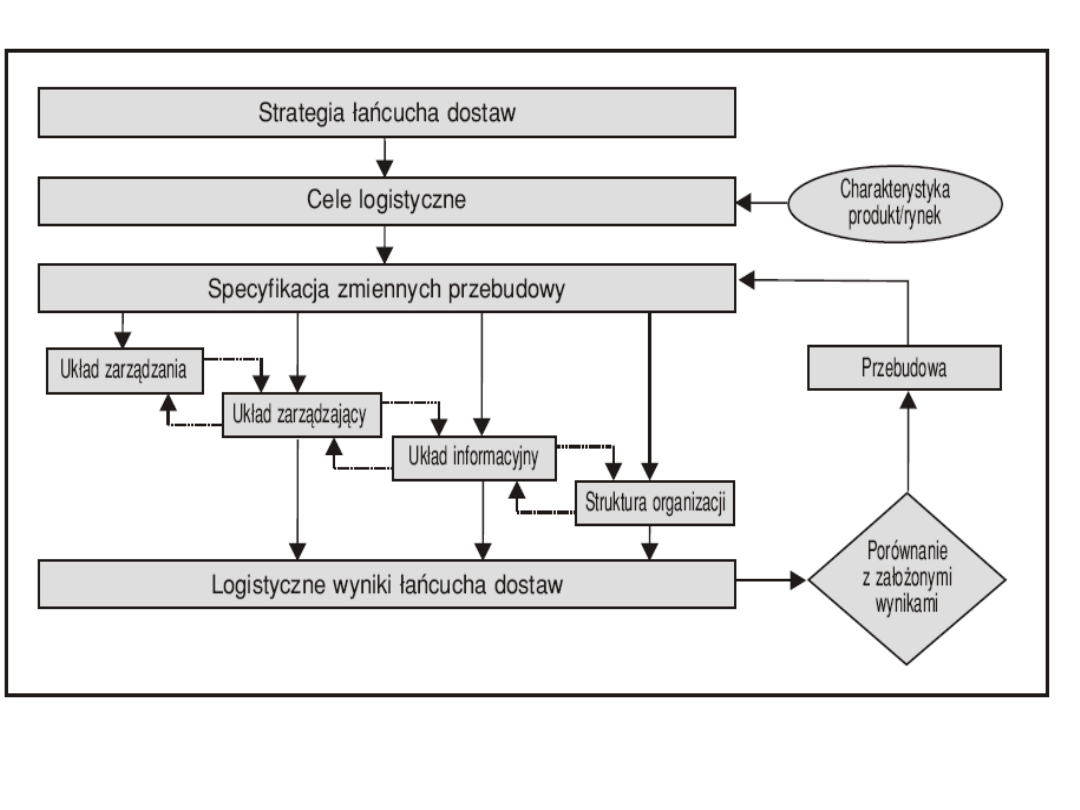

II. Przebudowa łańcucha dostaw żywności

Proponowana metoda przebudowy podstawowego modelu łańcucha dostaw

na podstawie wyboru scenariusza polega na:

1.

generowaniu pewnej liczby potencjalnie efektywnych scenariuszy

ulepszających wyniki bieżącej działalności badanego łańcucha dostaw;

2. szacowaniu wpływu wariantów scenariuszy łańcucha dostaw

żywności

na

wyniki tej działalności i wybór scenariusza opartego na najlepszych

praktykach.

W proponowanej metodzie przyjmujemy 4-szczeblowy układ celów:

układ normatywnego ustanawiania celów – który jest związany z

formułowaniem strategii i polityki umożliwiających integrację działań

wewnątrz firmy i stanowi podstawę do oceny jej zgodności z wytycznymi,

ustalanymi w fazie uzgodnień na poziomie normatywnym;

układ stanowienia celów, tj. refleksyjnego ustalania celów, polegający na

stosowaniu ocen wartościujących proponowane cele dla ich weryfikacji i

stanowienia;

układ transformacji nakładów w

wyniki - to znany z zastosowań badań

operacyjnych rachunkowy sposób autonomicznego ustalania poziomu

realizowanego celu.

poszukiwania celów.

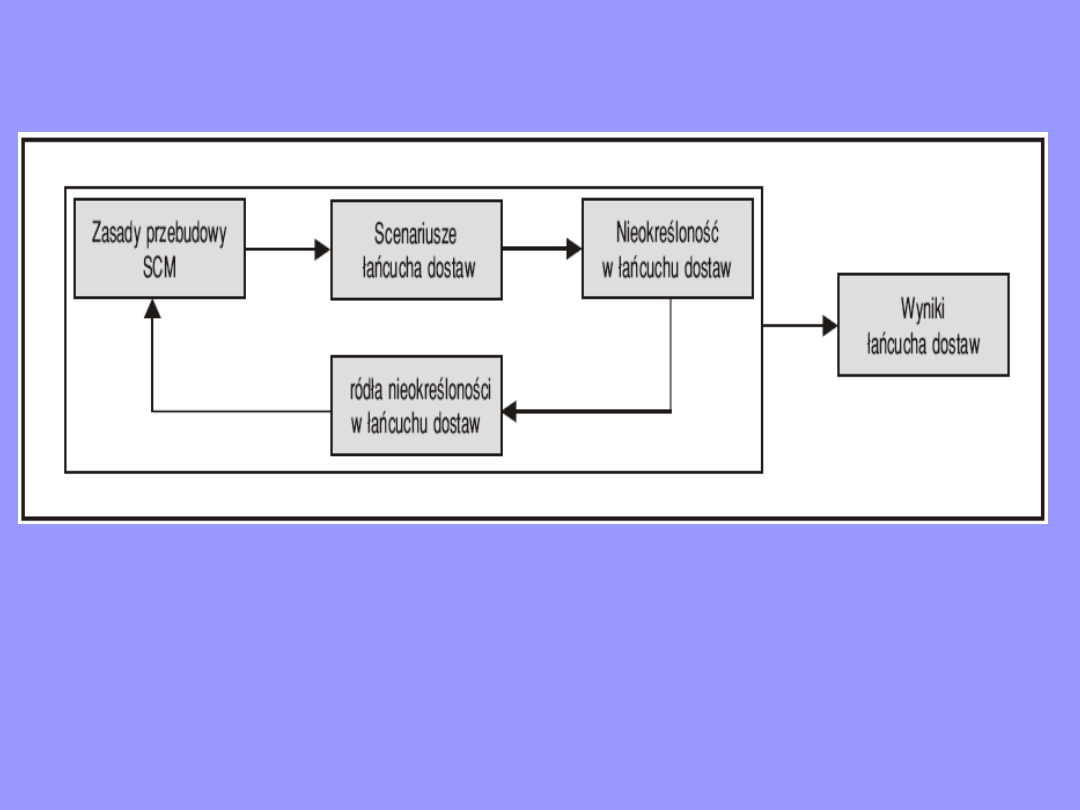

Etapy budowy wariantu łańcucha dostaw

Etap 1 - przebudowy łańcucha dostaw, polegający na formułowaniu

efektywnych scenariuszy

.

Aby przeprowadzić proces przebudowy łańcucha dostaw budujemy

listę zadań przebudowy łańcucha wziętych z literatury i przykładów

najlepszych praktyk, umożliwiających poprawę wyników działania badanych

łańcuchów dostaw. Użycie którejkolwiek zasady przebudowy łańcucha

dostaw żywności wiąże się z przyjęciem określonej jego konfiguracji i

ustaleniem działań zarządzania nim i monitorowania. Dokonujemy

identyfikacji tych scenariuszy, dokonując mapowania procesów biznesowych

za pomocą metody ODL, natomiast procesów realnych za pomocą metody

EPC. Ze względu na specyfikę zarządzania łańcuchami dostaw żywności

określamy

typy nieokreśloności, a następnie ich źródła. Na podstawie logistycznych

wskaźników efektywności oceniamy poszczególne warianty scenariuszy i

wybieramy najbardziej efektywny.

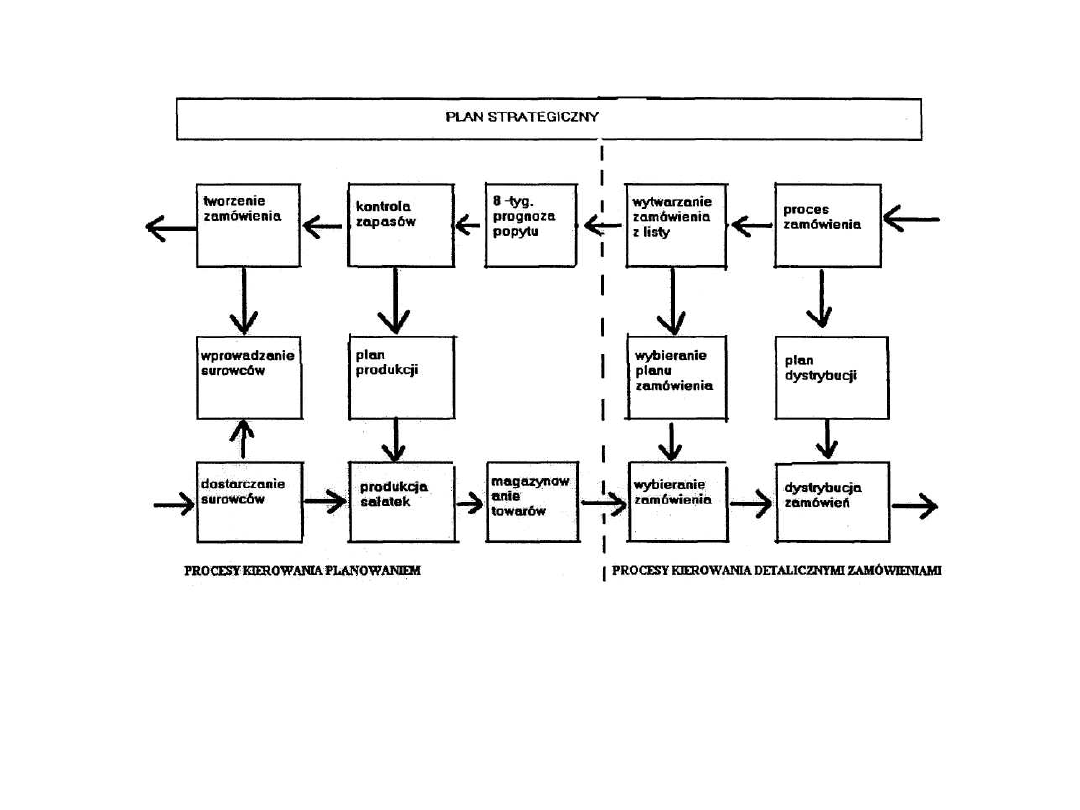

Rys. 1. Schemat generowania efektywnych scenariuszy.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 11.

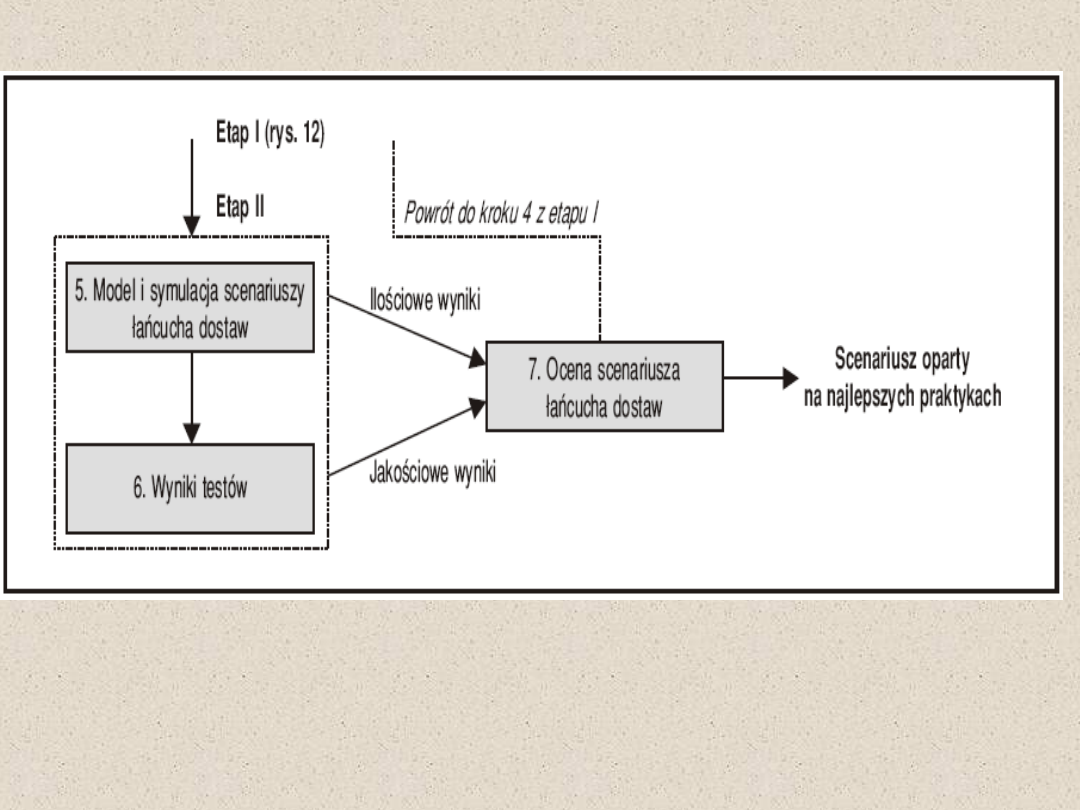

Etap 2 - wyboru scenariusza odpowiadającego najlepszym praktykom

.

Aby wyznaczyć z efektywnych scenariuszy te, które odpowiadają

najlepszym praktykom, należy dokonać oceny ilościowej i jakościowej

każdego z nich, a następnie wybrać spełniające wszystkie wymogi

analizowanych

przykładów

praktycznych.

Wdrożenie

wybranego

scenariusza wiąże się z jego monitorowaniem i oceną przyjętych

wskaźników efektywności. Gdy nastąpi zmiana warunków w otoczeniu

lub związana ze zmianą relacji partnerskich, powstaje konieczność

określenia nowych wskaźników efektywności - i powrotu do etapu 1, w

celu generowania nowych dopuszczalnych i efektywnych wariantów

łańcuchów dostaw.

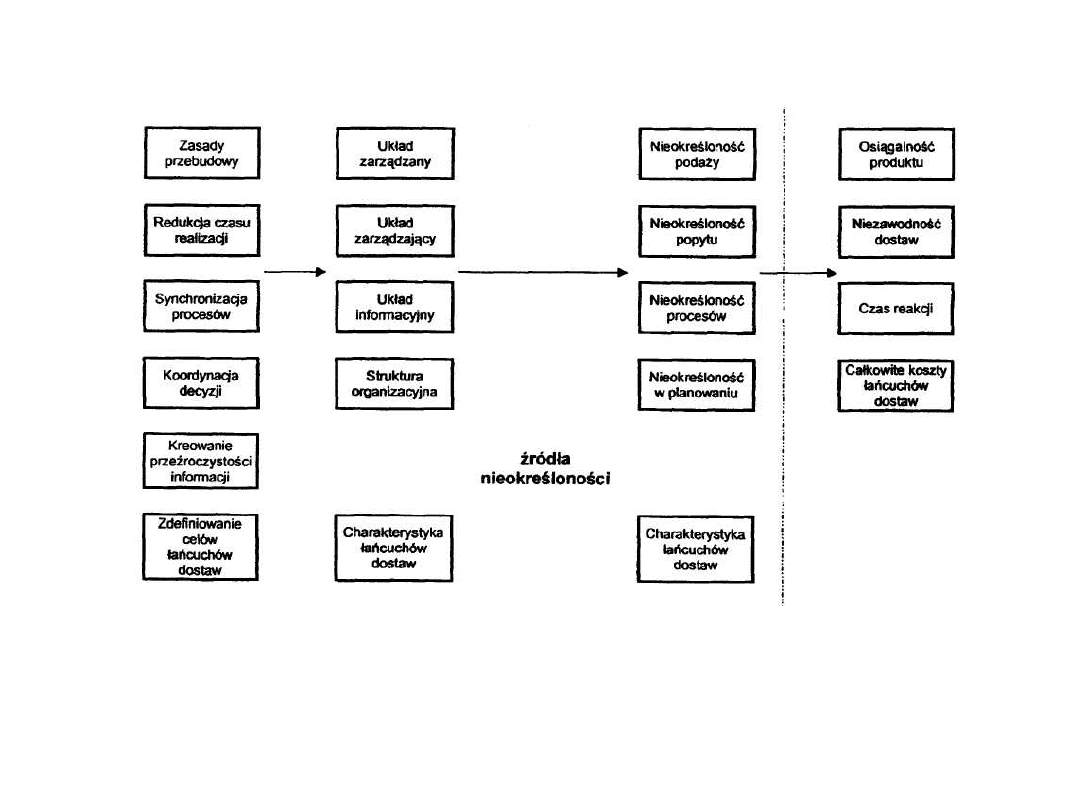

Rys. 2. Oszacowanie wyników scenariuszy łańcucha dostaw.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 228.

III. Podstawowe pojęcia związane z przebudową modelu

łańcucha dostaw

1. Pojęcie procesu biznesowego

Proces to zbiór ustrukturyzowanych, mierzalnych, logicznie powiązanych

działalności, wydzielonych w celu osiągnięcia zamierzonego wyniku

dotyczącego określonego klienta lub rynku.

Procesy te charakteryzują dwie cechy:

- posiadają swoich klientów, pozwalają zdefiniować wyniki biznesowe,

procedury umożliwiają jednoznaczne określenie efektów. Klienci mogą być

wewnętrzni i zewnętrzni;

- przekraczają bariery organizacyjne. Zachodzą wzdłuż i pomiędzy

jednostkami organizacyjnymi. Procesy są niezależne od formalnych struktur

organizacyjnych.

Procesy możemy podzielić na:

podstawowe są zorientowane na przepływy materialne, budujące wyniki

łańcucha dostaw,

pomocnicze to procesy wspomagające procesy podstawowe, ich

przykładem mogą być procesy: organizacji biznesu, finansowe i informacyjne

2. Pojęcie scenariusza łańcucha dostaw i scenariusza opartego na

najlepszych praktykach

Scenariusz łańcucha dostaw rozumiany jest więc jako wewnętrznie spójne

spojrzenie na możliwe realizacje logistycznego łańcucha dostaw, tj.

obejmującego układy: zarządzany, zarządzający, informacyjny i organizacyjny

wewnątrz łańcucha dostaw.

Efektywny scenariusz łańcucha dostaw jest zdefiniowany jako łańcuch

realizujący określony poziom celów. Aby zidentyfikować efektywny

scenariusz należy skoncentrować się na zidentyfikowaniu źródeł i na

zarządzaniu nieokreślonością w procesie podejmowania decyzji w

łańcuchach dostaw.

3. Nieokreśloność i jej źródła w podejmowaniu decyzji w łańcuchu

dostaw

Nieokreśloność w podejmowaniu decyzji w łańcuchu dostaw dotyczy sytuacji,

w której decydent nie posiada efektywnej kontroli nad działaniami lub gdy

nie jest w stanie precyzyjnie przewidzieć wpływu tych działań na zachowanie

łańcucha.

- nieokreśloność popytu wynikająca z nieokreśloności wymagań

klienta;

- nieokreśloność podaży wynikająca z nieokreśloności dostaw

surowców, ładunków na czas;

- nieokreśloność procesu wynikająca z nieokreśloności systemu

produkcji, braku zdolności produkcyjnych, zapasu surowców itp.;

- nieokreśloność w planowaniu i sterowaniu wynikająca z

nieokreśloności procesu planowania i sterowania.

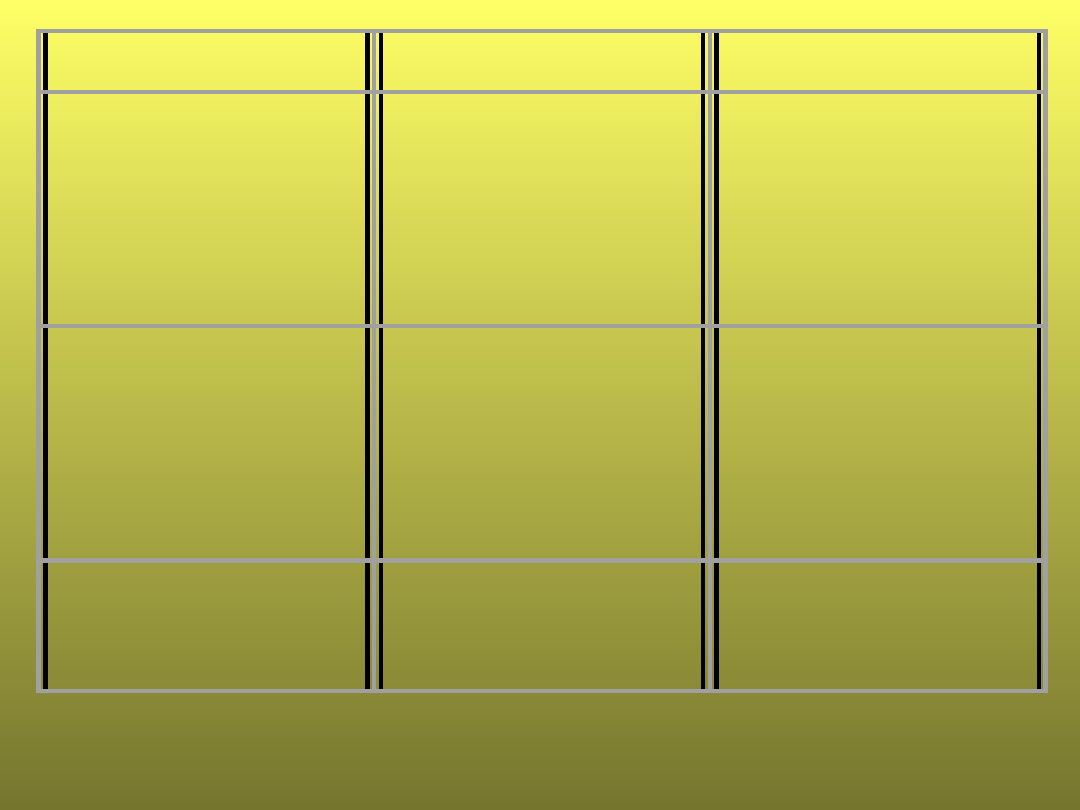

Można wyodrębnić 4 źródła nieokreśloności łańcucha dostaw:

Typy źródeł

Aspekty

ilościowe

Aspekty

jakościowe

Aspekty

czasowe

Podaż

Wielkość podaży

Jakość podaży

Czas dostawy

Popyt i

dystrybucja

Popyt na ilość

produktu

Popyt na jakość

produktu

Zamówienie

klienta,

Czas dystrybucji

Proces

Wielkość

produkcji

Jakość

wyprodukowanyc

h wyrobów

Czas

produkcji/magazy

nowania

Planowanie

Sterowanie

Dostępność

informacji

Dokładność

informacji

Czas przepływu

informacji

Tabela 2. Typologia źródeł nieokreśloności w łańcuchu dostaw.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluatin Supply Chain Scenarios, Wageningen University, 2000, s. 76

4. Logistyczne wskaźniki efektywności

Logistyczne wskaźniki efektywności są to takie operacyjne charakterystyki

procesu, które pozwalają określić skuteczność, bądź efektywność łańcucha

względem przyjętych założeń (wartości).

Wyróżniamy 3 poziomy wskaźników efektywności:

- na poziomie łańcucha dostaw,

- na poziomie organizacji (członka łańcucha dostaw),

- na poziomie indywidualnego procesu.

Szczebel

Wskaźnik

efektywności

Charakterystyka

Cały łańcuch dostaw

Osiągalność produktu na półce

Jakość produktu

Szybkość reakcji na sygnały

rynkowe

Niezawodność dostawy

Całkowity koszt łańcucha dostaw

Posiadanie dużego asortymentu.

Brak zapasów.

Odpowiednia długość życia

produktu na półce.

Czas cyklu zamawiania w

łańcuchu dostaw.

Spotkania gwarantujące

realizację czasu dostawy.

Suma kosztów wszystkich

uczestników łańcucha dostaw.

Uczestnicy łańcucha

dostaw

Poziom zapasów

Czas przebiegu łańcucha dostaw

Szybkość reakcji

Niezawodność dostawy

Całkowity koszt organizacji

Wielkość zapasów

magazynowych.

Czas wykonania procesów

biznesowych łańcucha.

Elastyczność organizacji,

czas

niezbędny do wykonania

zadania.

% zamówień na czas, właściwej

ilości towarów.

Suma kosztów wszystkich

procesów w organizacji.

Proces

Szybkość reakcji

Czas realizacji łańcucha dostaw

Koszty procesu

Elastyczność procesu.

Czas niezbędny do wykonania

operacji.

Wyniki procesu.

Koszty wykonania procesu.

Tabela 3. Przykłady logistycznych wskaźników efektywności dla 3 szczebli logistycznego łańcucha

żywności.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 51

IV. Struktura podstawowego modelu łańcucha dostaw

Model łańcucha dostaw składa się z 4 składowych:

układu zarządzanego,

zarządzającego,

informacyjnego,

struktury organizacyjnej.

Układ zarządzany tworzy konfiguracja zbioru uczestników łańcucha dostaw

pełniących w nim określoną funkcję o wymaganej infrastrukturze,

obejmującej projektowaną sieć (rozmieszczenie miejsc lokalizacji dostawców

i odbiorców), środki (tj. miejsca przyjęcia produktów, ich magazynowania,

przepakowania i wysyłki), zasoby oraz specyfikę produktu (wielkość,

asortyment, opakowanie, jakość-trwałość oraz sezonowość zmienności

popytu).

Układ zarządzający system planów, sterowania i koordynacji procesów

biznesu w łańcuchu dostaw, pozwalający realizować cele logistyczne zgodnie

z uwarunkowaniami wynikającymi z konfiguracji i celów strategicznych

łańcucha dostaw.

Układ ten opisany jest przez 4 elementy:

hierarchię szczebli decyzyjnych,

typy decyzji,

położenie punktu CODP

poziom koordynacji.

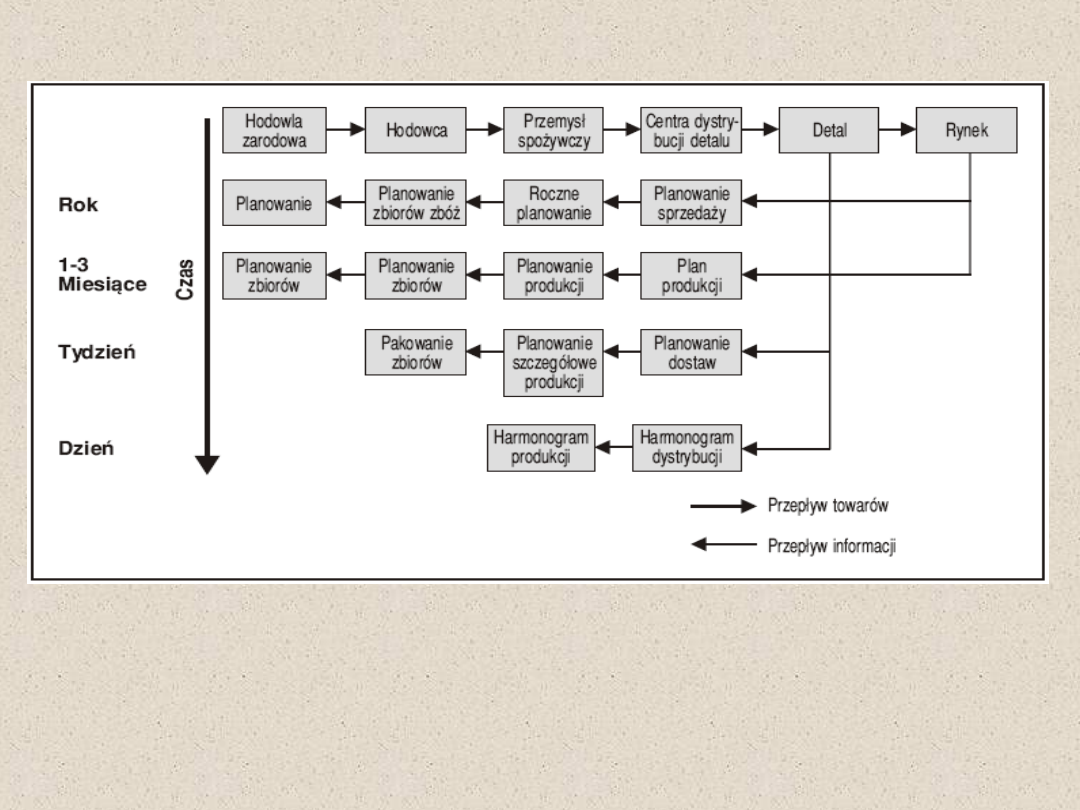

Funkcjonują 3 szczeble logistycznego zarządzania:

zarządzanie strategiczne, którego zadaniem jest określenie celów i ich

strategii. Decyzje podejmowane są w perspektywie planowania

wieloletniego i pozwalają ustalić konfigurację łańcucha dostaw: lokalizację,

wybór procesu, obszar działania (relacje: produkt/rynek, nowe inwestycje);

planowanie taktyczne, w którym cele organizacyjne i efekty rynkowe

popytu przekładane są na cele logistyczne realizowane w perspektywie

miesięcy czy tygodni. Decyzje dotyczą wyboru dostawców, kontraktów z

klientami, sprzedaży;

sterowanie operacyjne, które dotyczy działań codziennych, wzajemnego

wpływu/przepływu materiałów i informacji.

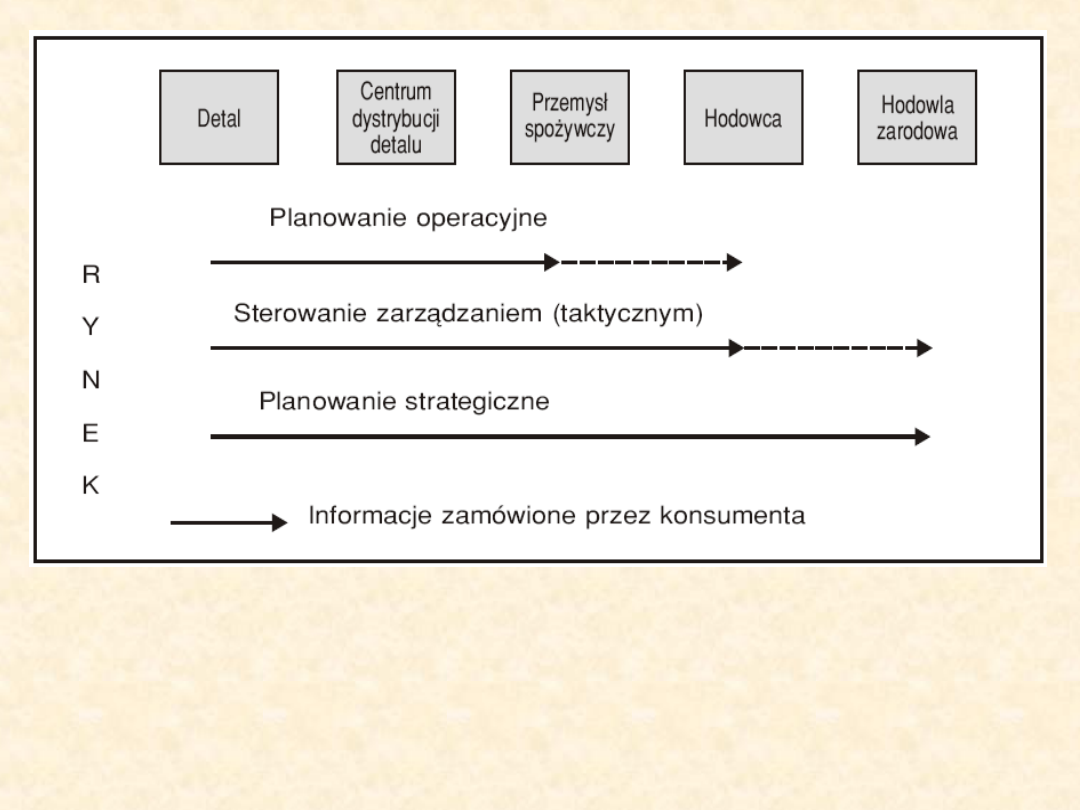

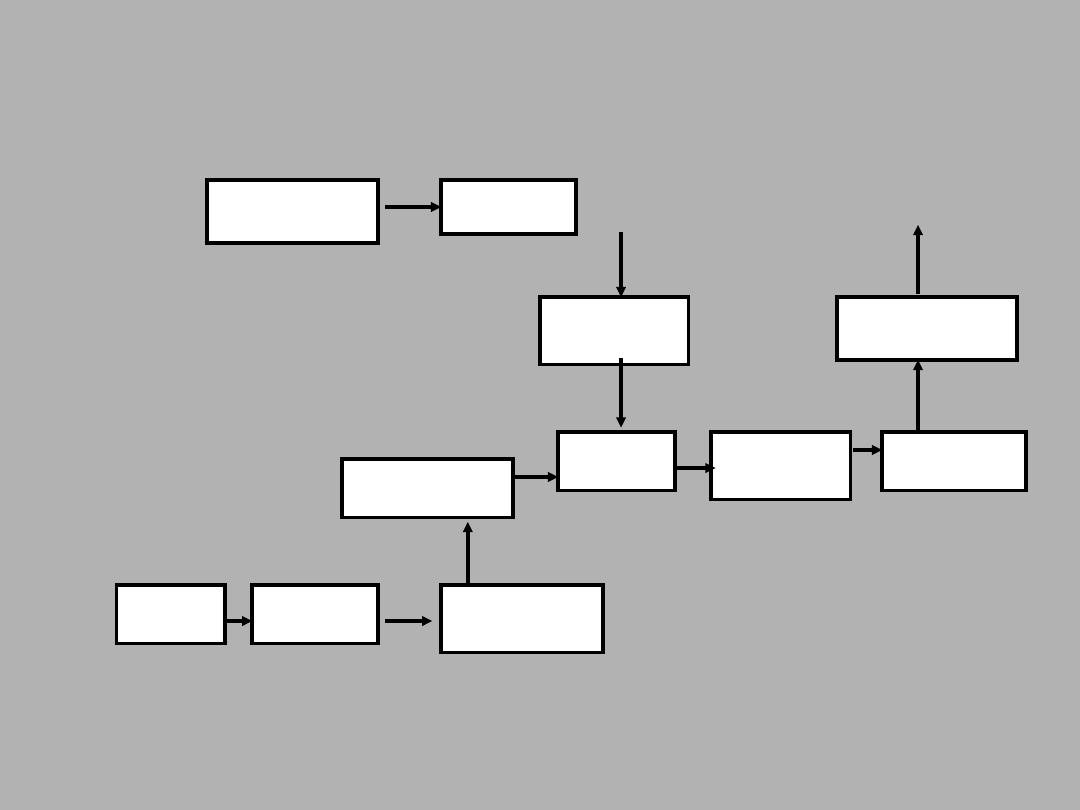

Rys. 3. Współzależność punktu penetracji popytu i szczebla planowania w łańcuchu dostaw.

Źródło: J.Trienekens: Management of Processes in Chains. A Research Framework, Wageningen

University, 1999, s. 93

Na rys. przedstawiono zakres wszystkich 3 szczebli w oddziaływaniu na decyzje ogniw

łańcucha dostaw. Otóż strategiczne planowanie (prognozowanie) dotyczy oddziaływania

najszerszego: od hodowli zarodowej i produkcji rolniczej do sieci handlowej, zaś

planowanie operatywne jedynie od przetwórstwa (hodowli) do sieci handlowej.

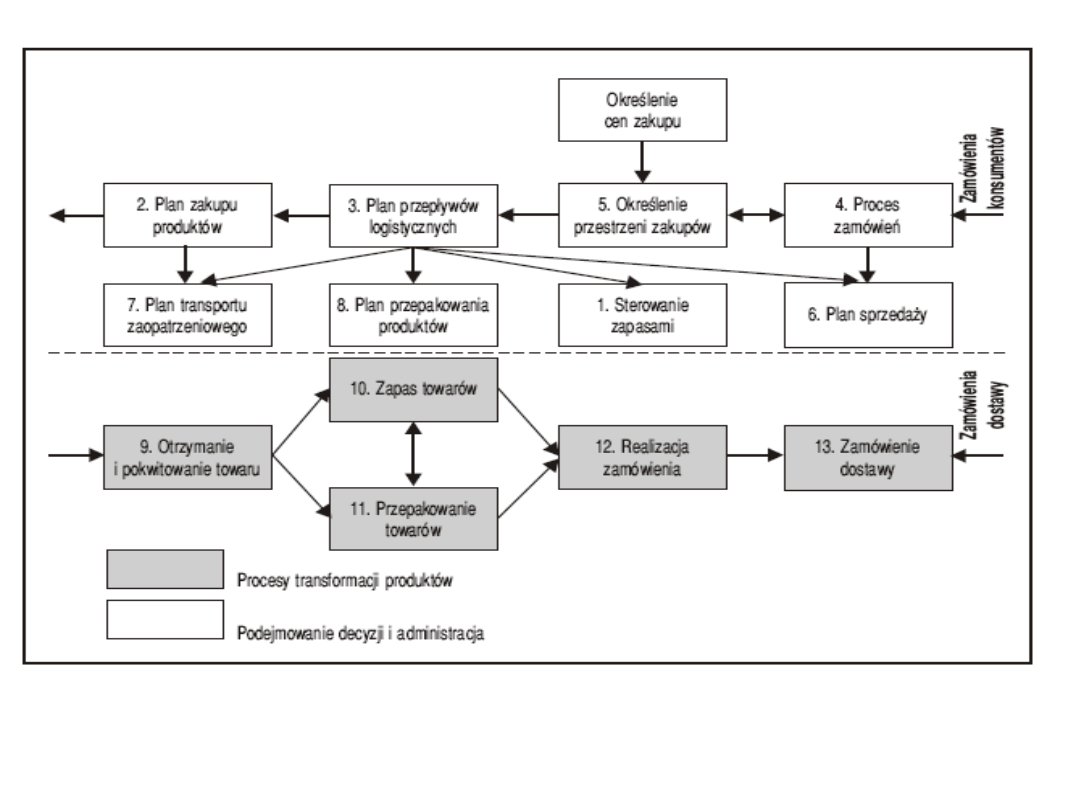

Rys. 4. Integracja szczebli zarządzania z przepływem materiałów i informacji w łańcuchu dostaw.

Źródło: J.Trienekens: Management of Processes in Chains. A Research Framework, Wageningen

University, 1999, s. 94

Układ informacyjny

Do zarządzania łańcuchami dostaw musimy wykorzystać dwa rodzaje

systemów:

Systemy transakcyjne IT, które dotyczą: pozyskiwania, przetwarzania

i komunikacji przeszłych i obecnych działań łańcuchów dostaw wraz z

tworzeniem i dystrybucją raportów na podstawie odpowiednich danych.

Są to systemy obiektowe, dotyczące punktów sprzedaży lub systemów

planowania zasobów przedsiębiorstwa

Analityczne Systemy IT obejmujące oceny decyzji dotyczących

łańcuchów dostaw na podstawie ich modeli wspieranych bazami danych

(realizowane po etapie II wyznaczania efektywnego scenariusza łańcucha

dostaw).

Struktura organizacyjna łańcucha dostaw dotyczy:

podziału całości zadań wg jednostek organizacyjnych w układzie

funkcjonalnym i ich wykonanie;

określenia obszarów obowiązków i odpowiedzialności w tych

jednostkach i ich realizacji;

określenia więzi komunikacyjnych i mechanizmów, za pomocą których

jednostki organizacyjne, grupy robocze i kierownictwo koordynują ich

działania.

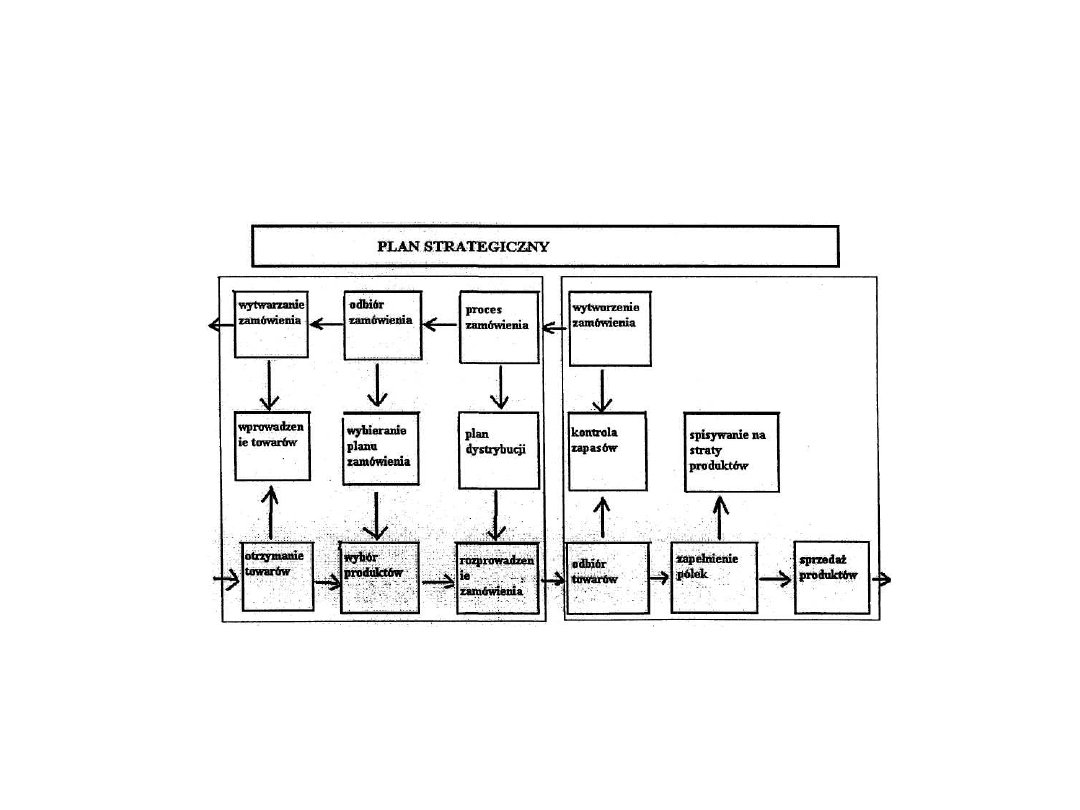

Schemat analizy łańcuchów dostaw powinien obejmować następujące

elementy analizy strategicznej:

1. Strategie organizacji łańcucha dostaw, w celu zdefiniowania

priorytetów działań uzasadniających przebudowę procesów biznesu;

2. Popyt rynkowy, zamówienia i kryteria je determinujące, dotyczące np:

asortymentu, czasu trwania, elastyczności itp.,

3.Charakterystyki

produktów

i

procesów,

które

powinny

być

zarejestrowane ze względu na kompleksowość, nieokreśloność i

elastyczność.

Rys. 5. Schemat analizy łańcucha dostaw.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 66

V. Przykład przebudowy łańcucha dostaw warzyw i owoców w

Holandii

Łańcuchy dostaw świeżych produktów rolniczych w Holandii

Zamówienie

Transport

Zamówienie

Sprzedaż

konsumentowi

Kontrola

Aukcja

Pakowanie

Transport

Transport

Pakowanie

Zbiory

Detal

Ceny dystrybucji

i detalu

Aukcje/Handel

Producenci

rolni

Rys. 6. Charakterystyka łańcucha świeżych produktów w Holandii.

Przedstawiony na rys. 6 łańcuch produktów świeżych w Holandii

obrazuje zamówienia składane w detalu, przekazywane do centrów

dystrybucyjnych, a następnie składane u agenta na aukcji. Po

przeprowadzeniu kontroli produkty zakupywane są na aukcji przez

detal, a następnie pakowane i transportowane do centrów dystrybucji

detalu a stamtąd przewożone do detalu.

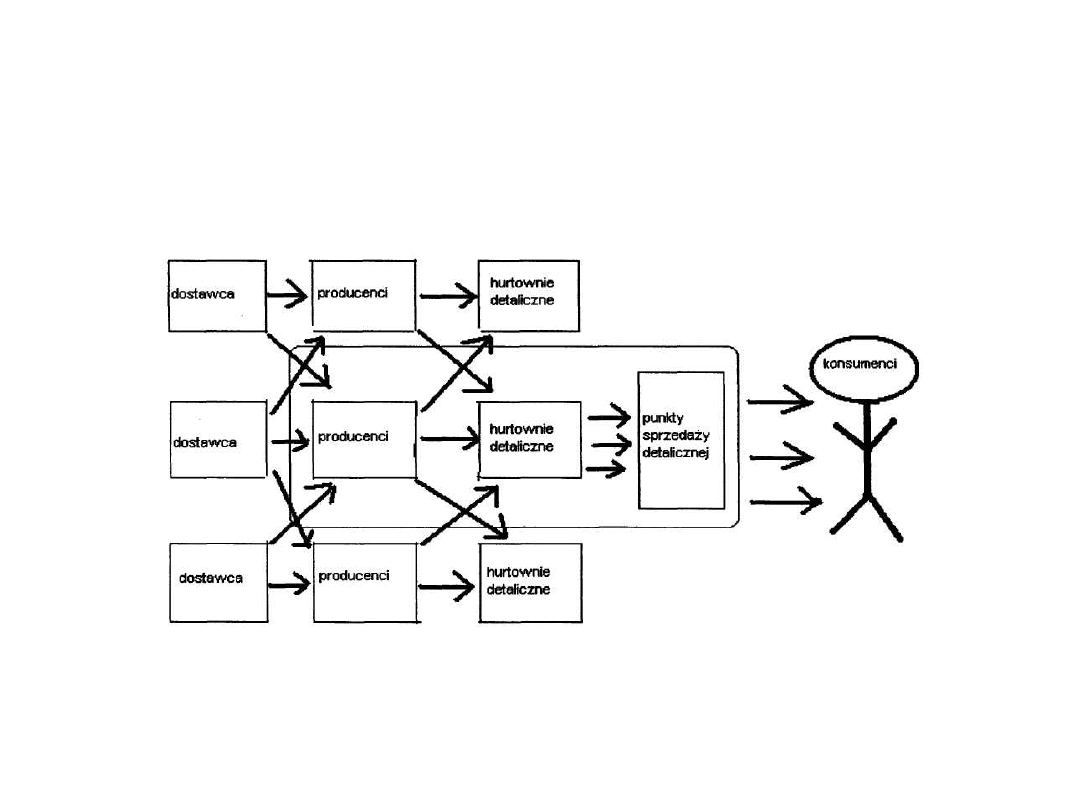

Rys. 7. Sieć dostaw owoców i warzyw na eksport w Holandii.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 97

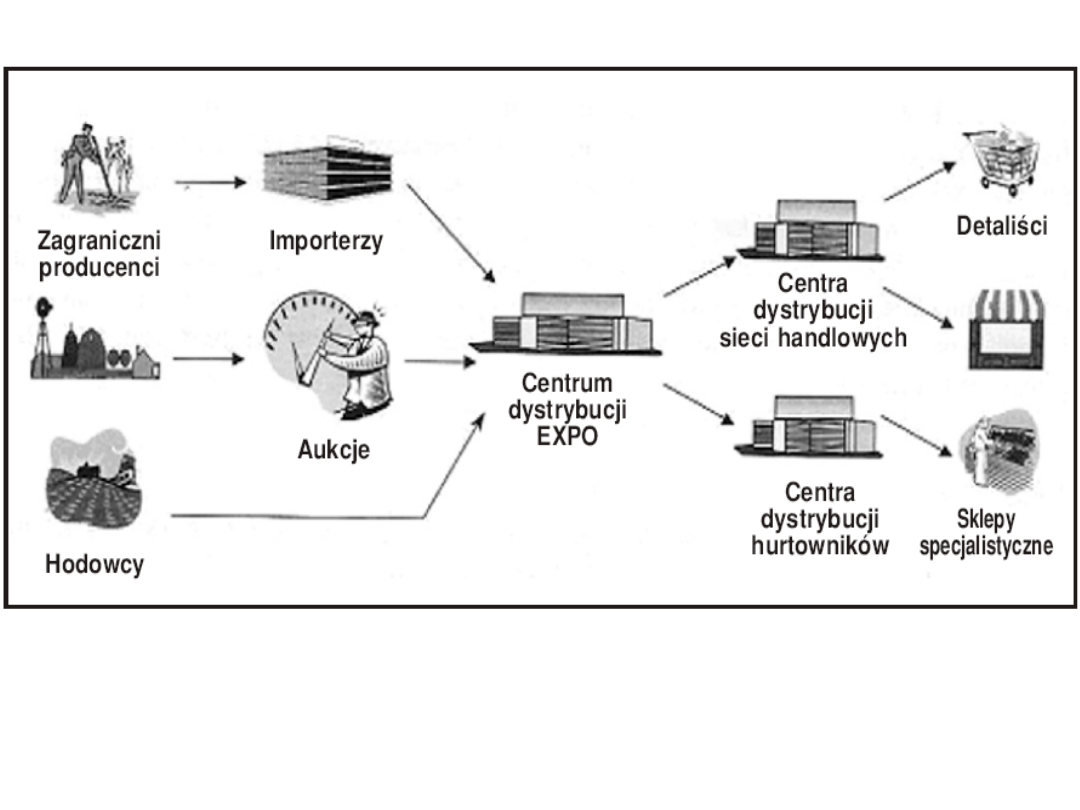

Do sieci dostaw owoców i warzyw należą: hodowcy, aukcje,

eksporterzy, importerzy, a także sieci handlowe. Celem projektu,

nazwanego EXPO, było zidentyfikowanie scenariuszy łańcuchów

dostaw firm eksportujących warzywa, które miało doprowadzić do

wzmocnienia ich pozycji i do poprawy wyników w łańcuchu dostaw.

Zakres działalności EXPO obejmuje eksport ponad 300 grup

produktów do ponad 400 dużych klientów na całym świecie.

Celem strategicznym EXPO jest zajęcie pozycji lidera w marketingu

i dystrybucji

produktami

ogrodniczymi

i

uzyskanie

istotnego

zysku,

umożliwiającego rozwój. W projekcie zdefiniowano cele logistyczne

i odpowiadające im wskaźniki efektywności (kroki i procedury

generowania efektywnych scenariuszy). Są to:

minimalizacja kosztów logistycznych EXPO;

spełnienie następujących ograniczeń EXPO w obszarze usług dla

klientów:

wszystkie zlecenia sieci handlowych są akceptowane w każdym

czasie,

100% dostaw na zamówienia detalistów jest akceptowane w

ciągu 24 godzin,

dostawy spełniają warunek zaakceptowanej jakości produktów,

dostawy obejmują co najmniej 98% całości zamówionych

towarów.

W celu lepszego zrozumienia działań EXPO, opisanych za pomocą

metody ODL, należy stwierdzić, że na szczeblu taktycznym zawierane są

roczne umowy pomiędzy EXPO a głównymi klientami, dotyczące wielkości

dostaw i cen, a z dostawcami - wielkości i specyfiki dostaw. Ponadto z

firmami transportowymi zawierane są kontrakty na wykorzystanie w

kolejnym roku ich bazy transportowej.

Analizy układu zarządzającego dokonujemy poprzez identyfikację

procesów zarządzania opisanych za pomocą mapowania metodą ODL.

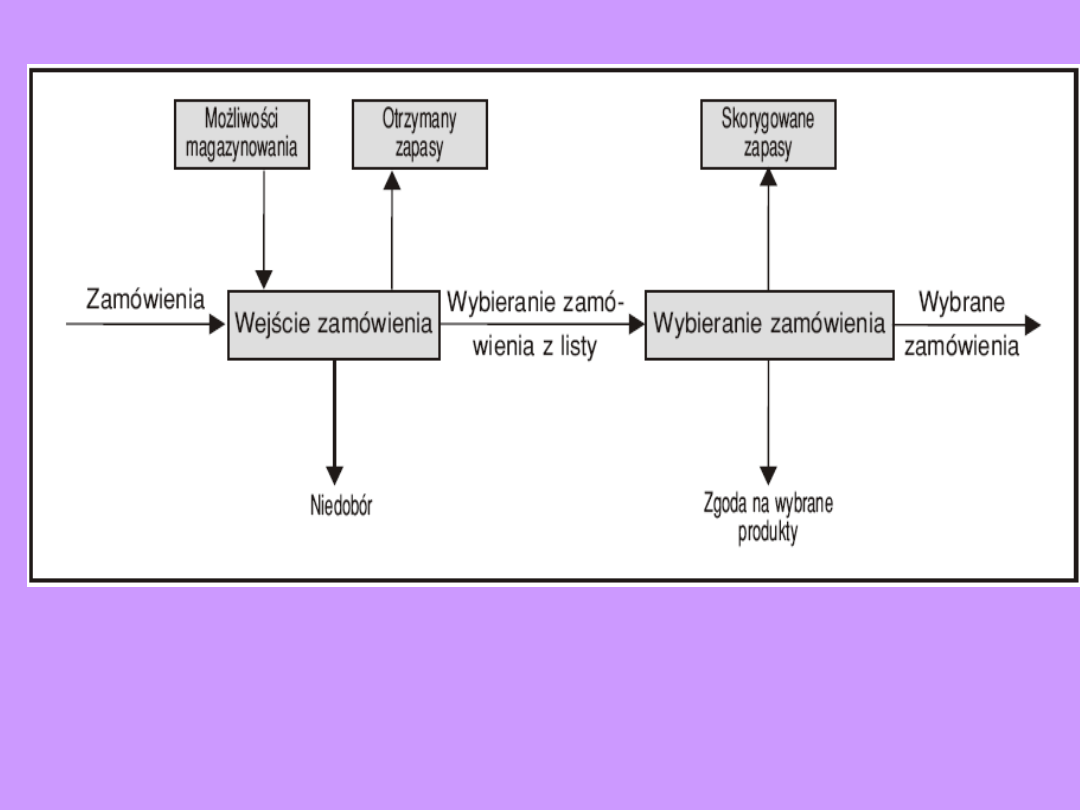

ODL (Język Opisu Organizacji) [Uijtenbroek 1995]

ODL jest przeznaczony do opisu oddzielnych kompleksów biznesu i ich

powiązań za pomocą graficznych map procesów. Koncentruje się na

relacjach procesów biznesowych z innymi procesami, za pomocą wejść i

wyjść z procesu. Dzięki jasnemu i szczegółowemu opisowi systemu, ODL

jest w rękach użytkowników lub ekspertów narzędziem walidacji modeli

opisowych. ODL zawiera następujące elementy: nazwę procesu, cel

procesu, relacje: opis wejść i wyjść z procesu oraz źródło/ kierunek dla

obiektu: wejście, wyjście i zasoby; proces transmisji: opis kolejnych

kroków transmisji, odpowiedzialność za procesy

Rys. 8. Przykład mapy ODL procesu zamawiania i wybierania zamówienia.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 95

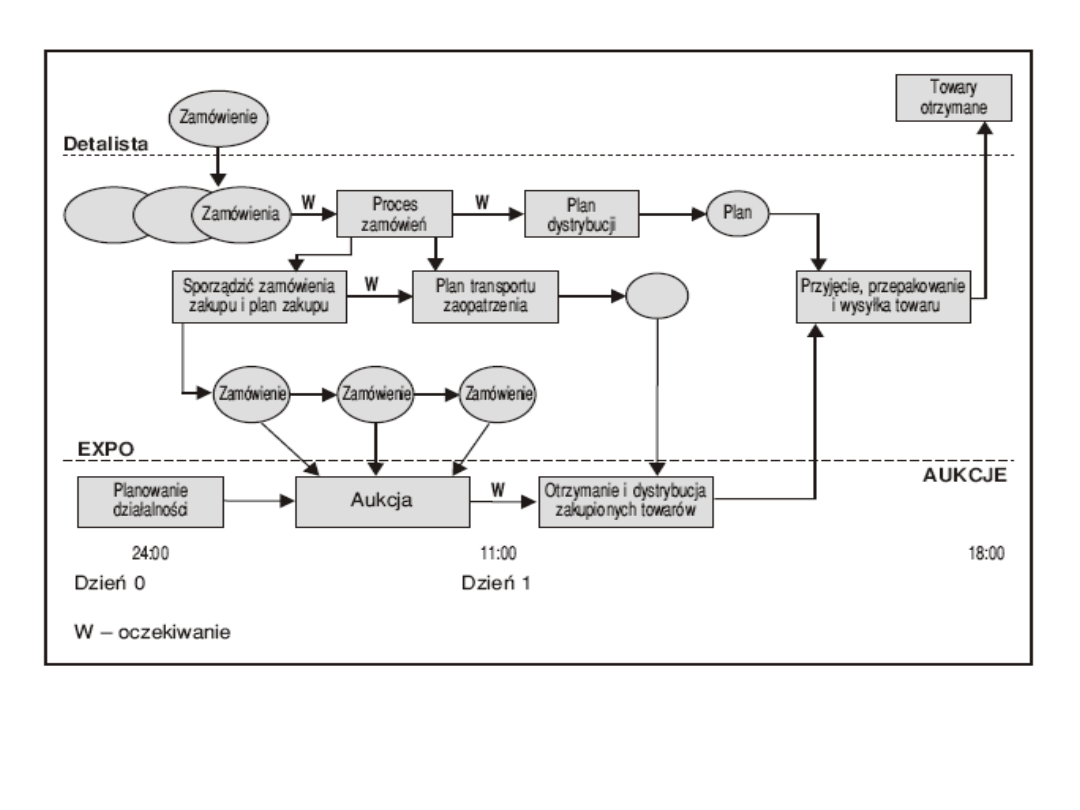

Rys. 9. Wykorzystanie metody ODL do opisu działalności EXPO.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 99

Rys. 10. Uproszczony model EPC łańcucha dostaw owoców i warzyw w Holandii.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 100

Za pomocą metody EPC można opisać dynamikę procesów

biznesowych. Opis działań w czasie pozwala na określenie wąskich gardeł

czasowych i powstających problemów decyzyjnych, stwarza także

możliwość eliminacji czasu oczekiwania na realizację zamówień.

Krok I - plan zamówień musi znacznie wyprzedzać zamówienia

wszystkich klientów, a wyliczenie towarów do zakupienia i przygotowania

do dystrybucji musi wyprzedzać zaplanowanie środków transportu dla

dostawy.

Krok II - Dopiero po opracowaniu planu dystrybucji można

przygotować wysyłkę towarów.

W celu przebudowy łańcucha dostaw produktów ogrodniczych należy w

układzie zarządzającym dokonać wyboru wariantu organizacji dostaw

poprzez określenie punktu rozdzielającego CODP, a następnie ustalić

zasady koordynacji procesów biznesowych.

W sieci dostaw EXPO punkt rozdzielający CODP może przyjmować

następujące usytuowania:

zamówienia klientów są realizowane bezpośrednio z zapasów;

towary są pobierane z magazynu i przepakowywane zgodnie ze

specyfikacją klienta;

zamówienia klientów inicjują zakupy, przepakowywanie i dostawę

towarów;

zamówienia klientów inicjują proces pakowania surowców, które będą

sukcesywnie przetwarzane.

EXPO obejmuje pracę 4 działów: zakupów, sprzedaży, produkcji i dystrybucji.

Zakup

Sprzedaż

Produkcja

Dystrybucja

Cele

Zakup i transport

towarów,

minimalne koszty

Wysyłka i

sprzedaż

spełniająca

wymogi klienta

Magazynowanie,

przepakowywanie,

wysyłka.

Minimalizacja

kosztów w zadanym

czasie

Dostarczenie

towarów

klientowi.

Minimalizacja

kosztów w

zadanym czasie

Podstawow

e zadania

Sterowanie

zapasami,

zamawianiem

zakupów,

lokalizacją

dostaw,zakupem

towarów, dostawą

towarów do CDH

Zawieranie

umów z

klientami,

rejestracja

zamówień,

określanie cen.

Promocja

towarów z

wysoką marżą

Rejestracja

towarów

wchodzących,

przepakowywanie

towarów, realizacja

zamówień, wysyłka

towarów, kontrola

zapasów

Plan dystrybucji

towarów do

klienta, przydział

środków

transportu z

towarem do

zleceń

Podstawow

e wymogi

informacyj

ne

Zamówienia

klientów, poziom

zapasów CDH

i w

aukcjach, podaż,

ceny określane na

aukcji, odległość

dostaw

Podaż i ceny

określone na

aukcji, zakupy

towarów,

poziom zapasów,

planowany zysk

Zakupy towarów,

Zamówienia

klientów,

zamówienia

przepakować,

harmonizacja

dystrybucji

Pożądana

pojemność

pojazdów,

Zamówienia

klientów

Określenie

terminów

realizacji dostaw

Tabela 3. Cele, zadania i wymogi informacyjne dotyczące obszarów funkcjonalnych EXPO.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 102

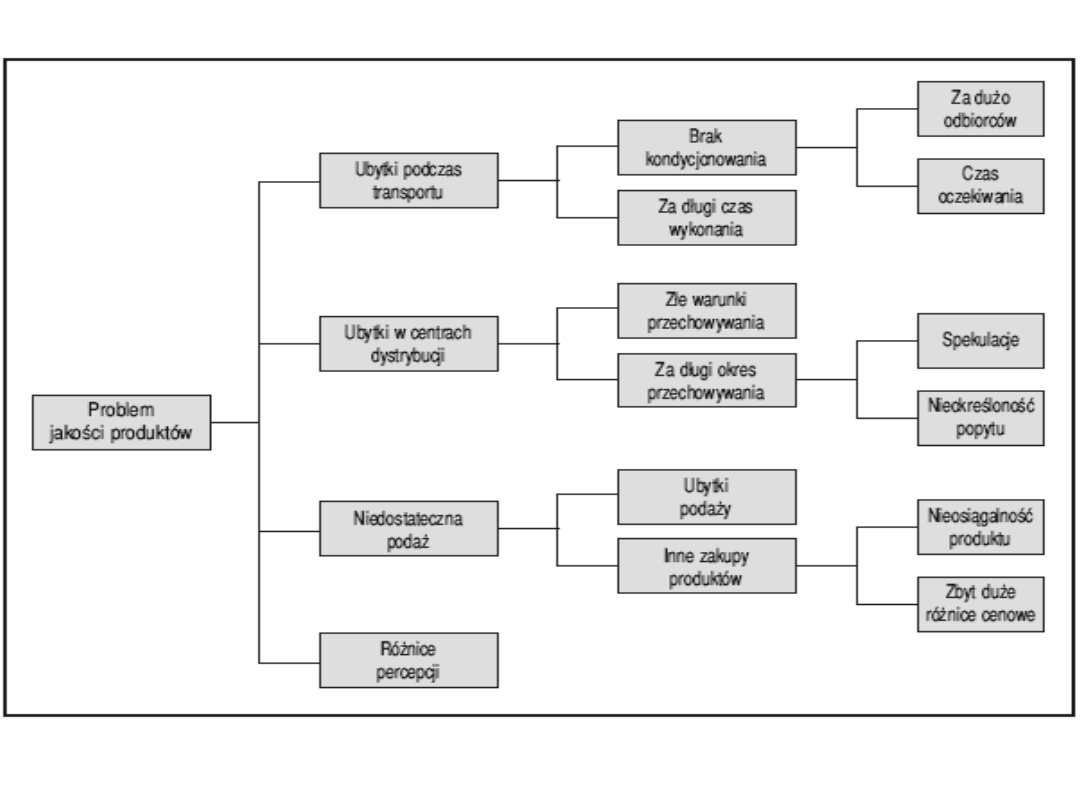

kroku III procedury przebudowy łańcucha dostaw należy określić

źródła nieokreśloności dotyczące działalności EXPO i ich skutki. Obszary

nieokreśloności dotyczące: podaży, popytu, procesu dystrybucji

oraz

planowania i sterowania nieokreślonością ze względu na ilość, jakość i

czas. Analiza relacji przyczynowo-skutkowych pozwala zidentyfikować

źródła nieokreśloności i ustalić zmienne przebudowy łańcucha dostaw.

Rys. 11. Schemat przyczynowo-skutkowy wymogów dotyczących jakości produktów.

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 103

Na podstawie tak przeprowadzonej analizy jesteśmy w stanie ustalić

większość źródeł nieokreśloności w łańcuchu dostaw.

Nieokreśloności te możemy pogrupować następująco:

Naturalna nieokreśloność systemu jest związana z osiąganą jakością

produktu, niedoborem towarów i zróżnicowaną percepcją jakości.

Brak koordynacji pomiędzy działami, którego powodem jest

zróżnicowanie celów i systemów motywacyjnych,

Terminy realizacji zadań. Około 75% towarów jest zakupywanych na

podstawie prognoz sprzedaży. Lokalizacja miejsc zakupu (aukcji) ma

wpływ na terminy dostaw podaży, na optymalizację planów dostaw,

wykorzystanie środków transportu

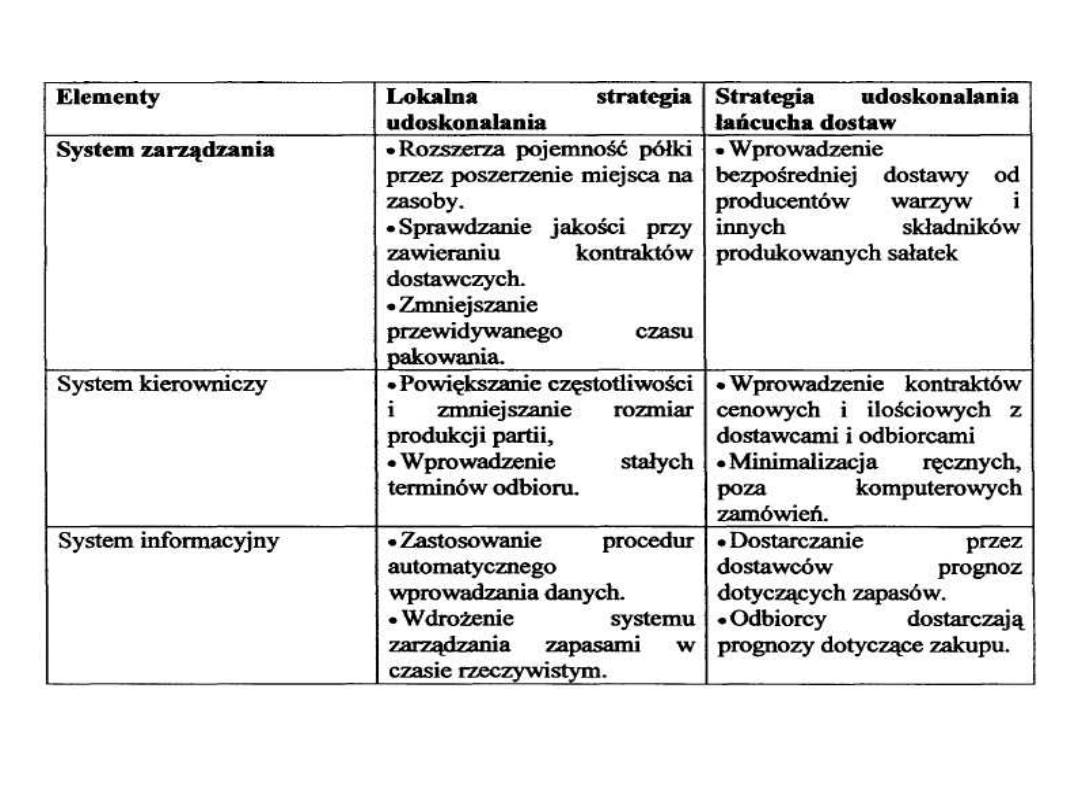

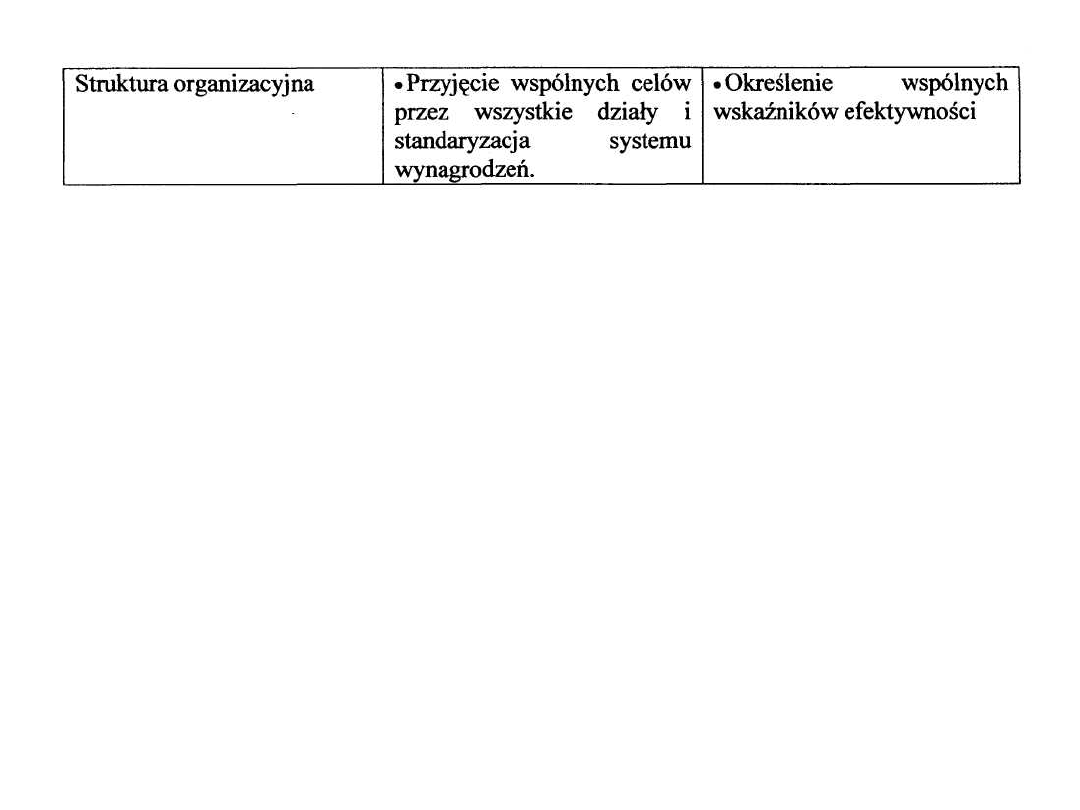

kroku IV procedury przebudowy łańcucha dostaw - określamy

strategie jego przebudowy

Elementy

składowe

Lokalna przebudowa

Przebudowa łańcucha

dostaw

Układ zarządzany

Standaryzacja miejsc zakupu produktów lub

zasad wyboru dostawcy;

Harmonogramowanie pracy urządzeń;

Zakup urządzeń pakujących i sortujących

Eliminacja aukcji, bezpośrednia

dostawa od hodowców do EXPO

zgodnie ze specyfikacją

Układ zarządzający

Określenie optymalnego poziomu zapasów w

CDH;

Zmiana procedury akceptacji zamówień;

Określenie CODP dla każdego typu produktów;

Planowanie dystrybucji i komunikowanie

terminów dostaw dostawcom;

Wprowadzenie stałych terminów odbioru

produktów.

Zmiana zasad zamówień przez

detalistów (zamówienia przed

aukcją);

Wdrożenie widełek terminów

dostaw;

Minimalizacja ręcznych

(pozakomputerowych) zamówień

na aukcji.

Wprowadzenie

kontraktów cenowych i ilościowych

z dostawcami i odbiorcami

Układ informacyjny

Zastosowanie procedur automatycznego

wprowadzania danych. Wdrożenie modułu

prognozowania popytu lub systemu

prognozowania wpływu lokalizacji zakupów na

poziom obsługi klienta.

Wdrożenie systemu zarządzania zapasami w

czasie rzeczywistym.

Automatyczny system wymiany informacji o

terminach dostaw. Wdrożenie systemu

harmonogramowania

transz transportu

(zaopatrzenia) przez dostawcę.

Wdrożenie systemu przydziału

podaży do popytu Zainstalowanie

globalnego systemu

informacyjnego i efektywności

wyników.

Wdrożenie EDI.

Dostarczanie przez dostawców

prognoz dotyczących zapasów.

Detaliści dostarczają prognozy

popytu.

Informacje o zapasach wyrobów

gotowych

EXPO dostarczają prognozy popytu

dostaw

Detal.dost. informacji.o zapasach

wyrobów gotowych

Struktura

organizacyjna

Przyjęcie wspólnych celów przez wszystkie

działy i standaryzacja systemu wynagrodzeń

Określenie wspólnych wskaźników

efektywności i standaryzacja klas

jakości

Tabela 4. Typologia strategii przebudowy łańcucha dostaw dla EXPO.

Źródło: opracowanie własne na podstawie: J.G.A.J. van der vorst: Effective Food Supply Chain. Generating,

Modelling&Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 108.

Kroki V i VI

Procedury przebudowy łańcucha dostaw polegają na wdrożeniu

opisanych scenariuszy, a następnie na ich monitorowaniu i ocenie. W

przypadku negatywnych wyników oceny należy wrócić do kroku III lub

identyfikacji nowych obszarów nieokreśloności i źródeł nieokreśloności,

aby wybrać nowe strategie przebudowy łańcucha dostaw, a na ich

podstawie określić nowe scenariusze jego przebudowy.

W projekcie EXPO ustalono 4 scenariusze przebudowy na różnych

szczeblach integracji

POZIOM 0. Sytuacja wyjściowa: Wydzielenie układów zarządzających w

etapach łańcuch dostaw.

POZIOM 1. Wymiana informacji pomiędzy szczeblami łańcucha dostaw.

POZIOM 2. Koordynacja układów zarządzających w łańcuchu dostaw.

POZIOM 3. Zmiany struktury łańcuchów dostaw.

VI. Ogólna charakterystyka kanału dostaw żywności

przetworzonej.

Studium przypadku zostało przeprowadzone w sieciach

kanału dostaw S.C. organizacji, które przetwarzają oraz

sprzedają chłodzone sałatki. Celem było udoskonalenie

funkcjonowania całego kanału dostaw producenta

chłodzonych sałatek, które dostarcza je detalicznego

centrum dystrybucji, które to z kolei dostarcza towary

do około 100 punktów sprzedaży detalicznej w

Holandii.

Detal

Cena dystrybucji i detalu

Przemysł spożywczy

Producenci rolni

Rys.12. Łańcuch żywności przetworzonej w

Holandii.

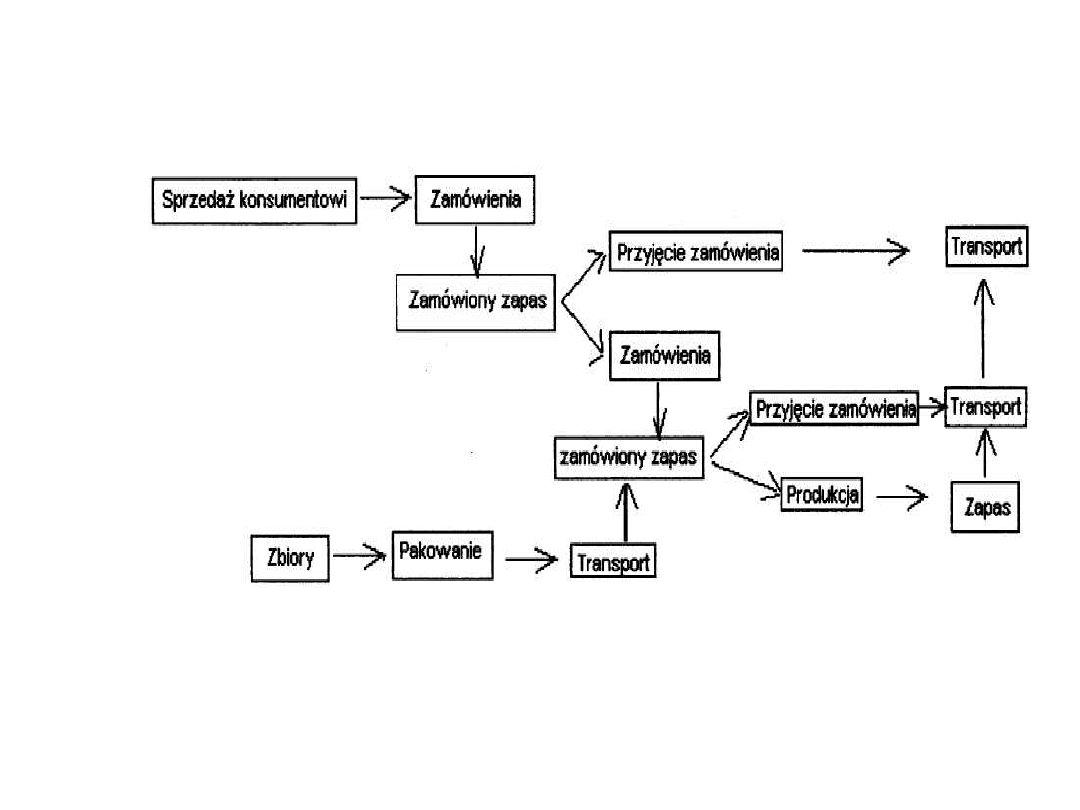

Na rys.12 ukazany jest łańcuch żywności przetworzonej w

Holandii przedstawia zamówienia konsumentów, które przez

zamówienia

detalistów

przekazywane

są

do

centrów

dystrybucyjnych detalu. Zamówienia są. realizowane wtedy gdy

zapasy żywności gotowej są wystarczające. W przeciwnym

wypadku zamówienia z centrów dystrybucyjnych detalu idą do

przemysłu spożywczego. Jeśli zapasy gotowych produktów są

wystarczające, zamówienia są realizowane a produkty

przewożone są do centrów dystrybucyjnych detalu, skąd trafiają

do detalu. Jeśli natomiast zapasy nie mogą sprostować

zamówieniom

to

podejmowana

jest

ich

produkcja.

Zapotrzebowanie na surowce jest najczęściej realizowane droga

umów kontraktacyjnych zawieranych pomiędzy producentami i

dostawcami surowców rolnych a zakładami przetwórczymi.

1. Specyficzne charakterystyki S.C.

Fizyczny projekt S.C.

- producent dostarcza wielu sprzedawcom chłodzone sałatki z

magazynu,

- sprzedawca detaliczny otrzymuje dostawy różnych produktów

od różnych dostawców,

- producent oraz sprzedawca detaliczni ulokowani są w

odległości równoważnej dwóm godzinom drogi od siebie,

- sprzedawca detaliczny przechowuje oraz obsługuje produkty w

swoim RDC,

- punkty sprzedaży detalicznej są ulokowane na dużym

obszarze powodując, że okres transportu jest zmienną.

Rozkład pomieszczeń

- punkty sprzedaży detalicznej posiadają ograniczone

udogodnienia przechowywania oraz wydajności półkowe,

- możliwości transportowe są ograniczone w S.C. i nie są

outsourcowane,

- producent posiada 14 linii pakujących.

Charakterystyka zasobów

- materiały nieprzetworzone, produkty pośrednie oraz

produkty,

- końcowe wszystkie są przechowywane w pomieszczeniach

klimatyzowanych,

- elastyczne/giętkie moce produkcyjne: 2 zespoły produkcyjne

(8:00 - 22:00) z możliwością rozszerzenia do trzech

zespołów w ramach jednego dnia.

Charakterystyka przetwarzania produktu

- występuje sezonowy popyt na chłodzone sałatki

- zmienny proces zysku u producenta

2. System zarządzany

Rys. 13. Przepływ towarów sieci S.C. dla sałatek chłodzonych.

Punkty sprzedaży bezpośredniej tj. supermarkety, sprzedają konsumentom duży

asortyment produktów przez 6 dni w tygodniu. Każdy sklep generuje codziennie

zamówienia uzupełniające zapasy zgodnie z ustalonym porządkiem oraz

harmonogramem dostaw. Na przykład świeże warzywa i owoce są zamawiane każdego

dnia i dostarczane następnego dnia. W przeciwieństwie do w/w, sałatki chłodzone są

zamawiane dwa razy w tygodniu a ciasteczka jedynie raz w tygodniu.

Centrum Dystrybucji Sprzedaży Detalicznej (RDC) przechowuje zapasy dla większości

produktów, które są dostarczane przez różnorodnych dostawców. Codzienne świeże

produkty są „spółdokowane" (tj. zagregowane zamówienia docierają na paletach, które

są sortowane oraz wybierane na zamówienie punktu sprzedaży). Wszystkie inne

produkty są dostarczane regularnie, przechowywane oraz sukcesywnie dostarczane do

punktów sprzedaży detalicznej.

Producent produkuje, pakuje oraz dostarcza około 60

różnych sałatek chłodzonych z magazynu do RDC. Co więcej,

wiele innych sprzedawców detalicznych otrzymuje dostawy,

ten detalista stanowi jedynie małą część całkowitego

wolumenu sprzedaży.

3. System zarządzający

Rys.14. Przegląd opisu procesów ODL sprzedawcy detalicznego.

4. Planowanie strategiczne dotyczy rezerw zasobów, tworzący

roczny plan w oparciu o dane historyczne oraz planowanie działań

promocyjnych z około trzymiesięcznym wyprzedzeniem czasowym.

Roczny plan produkcyjny producenta jest przekładany na plany

czterotygodniowe oraz następnie na plan produkcji tygodniowej.

Co więcej plan ten jest wykorzystywany do kontraktów z

dostawcami. Promocje produktowe są planowane razem ze

sprzedawcą detalicznym z kilkumiesięcznym wyprzedzeniem. Na

około cztery tygodnie przez tygodniem promocyjnym każdy punkt

sprzedaży detalicznej przekazuje RDC szacunki popytu; wielkość

zagregowanego zamówienia jest przekazywana producentowi.

Rys.15. Przegląd procesów ODL producenta.

Kiedy sałatki składają się z kurczaka lub elementów ryby,

klientowi gwarantowany jest okres 26 dni pozostawania na półce.

Dla wszystkich innych produktów gwarantowany jest okres 33

dni. Kiedy czas pozostawania produktu na półkach obniża się

poniżej tej wartości, produkt jest usuwany z magazynu.

Poprzez system MRP-I, określane jest zapotrzebowanie brutto na

materiały nieprzetworzone oraz do opakowania. Zapotrzebowania

netto są obliczane z uwzględnieniem poziomów magazynowych,

zapasów bezpieczeństwa oraz wielkości pakietów wynikających w

nabywanych zamówieniach. Pewne materiały nieprzetworzone są

dostarczane na styk just-in-time, inne posiadają czas dostarczenia

do 15 dni (czas dostarczenia materiałów do pakowania może

wynieść do 8 tygodni.

5. Typ podejmowania decyzji

Decyzje w S.C. są głównie opierane na podstawie metody ograniczonej racjonalności.

W S.C. występują dwa ODP. Po pierwsze, zamówienia punktów detalicznych są

dostarczane z magazynów RDC, a po drugie zamówienia RDC są dostarczane z

magazynów producenta. Planowanie produkcji producenta opiera się o zamówienia

detaliczne, ale bezpośrednio nie jest zapoczątkowywane przez te zamówienia. Na

poziomie strategicznym plany roczne są przygotowywane we wszystkich

departamentach i koordynowane we właściwym czasie. Na poziomie operacyjnym

trzy osoby spotykają się codziennie. Sprzedaż wskazuje bieżące niewypełnione

zamówienia oraz następnie nadchodzące zamówienia. Kierownik pracowników

produkcyjnych prezentuje bieżący stan rzeczy dotyczących prac w toku produkcji.

6. Systemy informatyczne

Ze względu na to, że różne systemy sterowania logistycznego wymagają różnych

systemów informacyjnych, a różnorodne systemy produkcyjne odmiennych

systemów sterowania to w celu efektywnego zastosowania technologii informacyjnej

IT do zarządzania łańcuchami dostaw należy wykorzystać dwa rodzaje systemów:

Systemy transakcyjne IT, które dotyczą pozyskiwania, przetwarzania i

konsumpcji przeszłych i obecnych działań łańcuchów dostaw wraz z

tworzeniem In dystrybucją raportów na podstawie odpowiednich danych.

Są to systemy obiektowe, dotyczące punktów sprzedaży Point of Sale -

POS, lub systemów planowania zasobów w przedsiębiorstwie Enterprise

Resorce Planning – ERP

Wszystkie magazyny posiadają urządzenia skanujące punk sprzedaży

produktu (POS) przy pomocy kodów kreskowych. Kierownik produktów

chłodzonych używa terminalu ręcznego to generowania zamówień

punktu sprzedaży, które są przesyłane do RDC przez modem. Na

początku tego projektu badawczego, detalista badał potencjał

automatycznego systemu zamówień który generowałby zamówienia przy

użyciu poziomów magazynu, prognozowany popyt oraz dane utraty

produktu. RDC wykorzystuje system informatyczny przetwarzania partii,

który grupuje zamówienia oraz je przetwarza trzy razy dziennie. Pewne

zamówienia są składane przez EDI u dostawcy, głównie tacy dostawcy,

którzy dostarczają bezpośrednio do detalistach np. producenci tytoniu.

Producent wykorzystuje system informacyjny zorientowany na partie, który

przetwarza zamówienia RDC oraz kontroluje stany magazynowe. Podczas ustalania

harmonogramu linii produkcji, informacja o stopniu wykorzystania linii jest

dostępna, ale nie jest zautomatyzowana, odpady nie są rejestrowane. Przeczyste

stany magazynowe są znane jedynie pod koniec dnia. ATP z produkcji jest dostępne

podczas dnia i jest przekazywany telefonicznie. Co więcej, producent posiada

narzędzie planowania produkcji sporządzony przez swój własny personel.

Większość planów wykonywanych jest ręcznie zdecydowanie bazujących na

przeszłych doświadczeniach. Automatyczne Systemy IT obejmujące systemy

decyzji dotyczących łańcuchów dostaw na podstawie modeli wspieranych bazami

danych.

7. Struktura organizacyjna

Struktura organizacyjna łańcucha dostaw dotyczy:

• Podziału całości zadań według jednostek organizacyjnych w układzie funkcjonalnym i ich wykonanie,

• Określenia obszarów obowiązków i odpowiedzialności w tych jednostkach i ich

realizacji,

• Określenia więzi komunikacyjnych i mechanizmów, za pomocą których jednostki

organizacyjne, grupy robocze i kierownictwo koordynuj ą ich działania.

Kierownicy punktów sprzedaży detalicznej są odpowiedzialni zarządzanie operacyjne

oraz kontrole w punktach sprzedaży. Bardziej strategiczne decyzji takiej jak

ustanowienie asortymentów produktowych na punkt sprzedaży oraz działania

promocyjne są ulokowane w siedzibie/biurze głównym. Istnieje kierownik logistyki

detalicznej odpowiedzialny za wszystkie ruchy dóbr w RDC oraz do magazynów. U

producenta istnieje kilka departamentów. Kierownik dystrybucji fizycznej kontroluje

hurtownie oraz plan transportu do klientów. Kierownik produkcji planuje oraz kontroluje

proces produkcji oraz jest odpowiedzialny za poziomy magazynowe. Kierownik ds.

zakupów planuje dostawy materiałów nieprzetworzonych oraz opakowań oraz zarządza

Poziomami magazynowymi. W końcu, na obu łączach występuje departament

marketingu, który koncentruje się na wszystkich działania zarządzania kategorią oraz

kierownik IT odpowiedzialny za systemy informatyczne S. C.

8. Schemat analizy łańcucha dostaw

By zbudować schemat analizy łańcucha dostaw trzeba zdefiniować zmienne, które

pozwalają

na przebudowę łańcucha dostaw. Zmienne przebudowy łańcucha dostaw są to zmienne

na

szczeblach strategicznym, taktycznym i operacyjnym umożliwiające opis jednego z

układów

wcześniej omówionych: zarządzanego lub zarządzającego lub informacyjnego czy tez

struktury

organizacyjnej. Schemat ten obejmuje elementy analizy strategicznej

Strategię organizacji łańcucha dostaw, aby zdefiniować priorytety działań

wyjaśniających przebudowę procesów biznesu.

Popyt rynkowy, zamówienia i kryteria je determinujące, dotyczące np: asortymentu,

czasu trwania, elastyczności itp.

Charakterystyki produktów i procesów, które powinny być zarejestrowane ze względu

na kompleksowość nieokreśloność i elastyczność.

Celem rozbudowy łańcucha dostaw jest:

- identyfikacja na podstawie informacji otoczenia i bieżącego stanu łańcucha dostaw;

- budowa modelu określającego związki pomiędzy zmiennymi przebudowy łańcucha dostaw a

wskaźnikami ich efektywności;

- efektywne sterowanie przyszłymi działaniami łańcucha dostaw, mającymi wpływ na ich wyniki.

Procedura generowania efektywnych wariantów łańcucha dostaw

obejmuje 7 następujących kroków:

krok I - identyfikacja celów łańcuchów dostaw i obszaru wskaźników efektywności

niezbędnych do poprawy wyników łańcucha dostaw,

krok II - opis bieżących procesów łańcucha dostaw (ich mapowania),

krok III - określenie poziomu nieokreśloności jej źródeł dla łańcucha dostaw,

Krok IV - Wybór zasad przebudowy łańcucha dostaw,

krokV - Skonstruowanie scenariuszy łańcuchów dostaw zgodnie z podstawowymi

zasadami

przebudowy

łańcuchów

dostaw

dla

perspektywy

długo-

i

krótkookresowej,

krok VI - Wdrożenie ulepszonych scenariuszy,

krok VII - Monitoring i ocena łańcuchów dostaw.

Rys.16. Procedura generowania efektywnych scenariuszy łańcucha dostaw.

Najważniejsze rozpoznane źródła świadczące o słabych stronach w

analizowanym łańcuchu dostaw to:

Źródła świadczące o słabych stronach funkcjonowania dotyczące całego przebiegu

łańcucha:

1. Jeśli chodzi o aspekty ilościowe:

zbyt duże zapasy z powodu rozmiaru zamawianych partii towaru „czy też

złych prognoz jeśli chodzi o zamówienia

brak półek z powodu wciąż napływającego asortymentu

zbyt duże zapasy spowodowane stałą wielkością produkowanych partii towaru lub złymi prognozami, co do

żądań

wynik (wyprodukowany towar) różni się od planu produkcji;

strata produktów z powodu niedokładności w produkcji

braki w dostawie z powodu niskich zapasów

uruchomienie dłuższej produkcji towarów

studenci zapełniają półki nie stosując zasady FIFO

2. Jeśli chodzi o aspekty jakościowe:

wiele ludzi jest upoważnionych do sprecyzowania poziomu zapasów, co

prowadzi do poprawności danych

partie produktów z pozostałym krótkim okresem przechowywania nie są meldowane w dziale sprzedaży

znalezienie wszelkich skaz na produktach w partii towaru podczas przebiegu całego procesu nie jest możliwe i

prowadzi do ogromnych strat

3. Jeśli chodzi o aspekty czasowe:

okres wyłączenia się maszyny

zamrożone produkty potrzebują czasu na rozmrożenie

czas zwłoki z powodu braku produktów w stanie surowym ; wymagane ponowne

zaplanowanie

długie uruchomienie produkcji prowadzi do długiego przerobu produkcji

stały plan produkcji

zbyt mało czasu na sortowanie produktów

Źródła świadczące o słabych stronach funkcjonowania łańcucha dotyczące

planowania i kontroli to:

1. Jeśli chodzi o aspekty ilościowe:

Nie ma żadnej dostępnej informacji o okresie przechowywania produktów w

Regionalnych Centrach Dystrybucji

System dotyczący zarządzania partiami zapasów,

Stan zapasów nigdy nie jest uaktualniany, ponieważ zwykle wynik produkcji

różni się od planowanego

System informacji nie wskazuje na żadne połączenie pomiędzy

planowaniem a bieżącym postępem

uszkodzenie produktów w RDC podczas przeładunku ,dotykania

tracenie na jakości w wyniku długiego przechowywania

2. Jeśli chodzi o aspekty jakościowe:

Przyjrzenie się problemom wynikającym z zagubienia produktów w punkcie

sprzedaży detalicznej

Zbyt duża wymiana danych w papierkowej robocie, co prowadzi o błędów

Błędy w danych na skutek składania zamówień przez telefon

Dane nieużyteczne z powodu agregacji

Zarówno sprzedawca detaliczny, jak i producent posługują się innymi

numerami dla poszczególnych produktów

Produkty wyeliminowane z asortymentu nie są usunięte z listy artykułów

3. Jeśli chodzi o aspekty czasowe:

Proces przetwórczy zamówionych partii towaru w handlu detaliczny zaczyna

się o stałej porze i zajmuje dwie godziny

Zamówienia są wysyłane faksem lub składane telefonicznie „dlatego

też jest potrzebny czas „ aby wprowadzić je do systemu

Trzeba

czekać

zanim

się

wydrukują

listy

zawierające

posortowane

produkty,

niedobory są zgłaszane „podczas gdy produkty właśnie zostały dostarczone

Długi czas dostarczania w przypadku braku produktów

Zamówienia są wysyłane zbyt późno

Korek uliczny

Źródła świadczące o słabych stronach funkcjonowania łańcucha dotyczące

dystrybucji i żądań to:

1. Jeśli chodzi o aspekty ilościowe:

Żadnego wglądu w ilość sprzedanych produktów w czasie dnia

Zbyt produktów w czasie dnia dzięki wypełnianiu półek wystawowych

Efekt Forrestera z powodu:

• braku wglądu w poziom zapasów u sprzedawcy detalicznego

• braku wglądu w żądania punktów sprzedaży detalicznej

• polityki wzajemnego oddziaływania (ludzie) jeśli chodzi o zamówienia RDC

Zbyt dużo zamówionych produktów z powodu błędów w danych lub z powodu ilości

zamówień na minimalną partią produktów

Szczytowa sprzedaż produktów w piątki i soboty

Zbyt długa prognoza prowadząca do ogromnego zabezpieczenia w łańcuchu dostaw

Kupowanie produktów podczas tygodni promocyjnych po niższych cenach

Szczytowe zadania z powodu zmian pogody

2. Jeśli chodzi o aspekty jakościowe

Zbierając zamówienie używa się samoprzylepnych etykietek „które

czasami odpadają

Czasami naklejka na półce z informacją o produkcie nie jest poprawna

Postrzeganie jakości produktów w stanie surowym różni się u producenta i

dostawcy

Niedobory podczas sortowania towaru są zanotowane na kwestionariuszu,

który czasem się zgubi „ co prowadzi do wytężonych poszukiwań i dyskusji

Niedobory w towarze nie są uwzględniane na karcie z informacją o

transporcie dla klienta

Produkty są przydzielone dla klienta „któremu maja być dostarczone później

„podczas gdy pośpieszne zamówienia nie są realizowane w jednej chwili

Kwestionariusze z zamówieniami nie są drukowane według planu ( w

momencie kiedy zostało zgłoszone zamówienie), są segregowane później.

W kroku IV procedury przebudowy łańcucha dostaw określamy strategie jego

przebudowy.

Tabela 5. Typologia strategii przebudowy łańcucha.

Po określeniu strategii przebudowy łańcucha dostaw dokonujemy doboru

wskaźników efektywności, wspólnych dla łańcucha, uczestników i procesów.

Etap V dotyczy budowy efektywnych scenariuszy na podstawie zmiennych

przebudowy. W naszym projekcie ustalono 3 scenariusze przebudowy na różnych

szczeblach integracji.

POZIOM 1: Poprawa wewnątrz łańcucha dostaw jest uzyskana dzięki

zastosowaniu analizy informacji w czasie rzeczywistym wraz z nową procedurą

akceptacji zamówień, integracji planowania, zaopatrzenia, produkcji, oraz

standaryzacji procesu zakupu.

POZIOM 2: Dotyczy wymiany informacji pomiędzy szczeblami łańcucha dostaw.

Wymiana informacji dotyczy oczekiwanych zamówień, bieżącego poziomu

zapasów, oraz komunikacji z punktami sprzedaży, które przekazują informacje o

sprzedaży i zapasach.

POZIOM 3: Dotyczy zmiany struktury łańcucha dostaw, w której

nacisk został położony na zmniejszanie czasu przepustowości,

powiększające świeżość produktu. W tym celu sklepy otrzymują

dostawy od dwóch magazynów: jeden z nich koncentruje się na

mniej nietrwałych produktach, inny na świeżych i mrożonych

produktach spożywczych. Regionalne Centrum Dystrybucji dla

mrożonych produktów spożywczych działa przez zasadę „cross-

docking". Sposób polega na tym, że dobra są przenoszone do doków

załadunkowych, a następnie przeładowywane na ciężarówki w ciągu

24 godzin od nadania. Nie ma potrzeby, by składować towary czy

instalować urządzenia do ich przechowywania. Magazyn wysyłkowy

służy jako rozszerzenia Regionalnego Centrum Dystrybucji.

Kroki V i VI

Procedury przebudowy łańcucha dostaw polegają na wdrożeniu

opisanych scenariuszy, a następnie na ich monitorowaniu i ocenie. W

przypadku negatywnych wyników oceny należy wrócić do kroku III

lub identyfikacji nowych obszarów nieokreśloności, aby wybrać nowe

strategie przebudowy łańcucha dostaw, a na ich podstawie określić

nowe scenariusze jego przebudowy.

9. Niepewność łańcucha dostaw i źródła niepewności ŁD

Zespól projektowy zidentyfikował luki w działaniu dotyczące

wypływu zapasów, księgowania i relatywnie wysokiego poziomu

inwentarza w ŁD. Niepewności w tym ŁD są porównywalne do

opisanych w przypadku II. Jednak źródła tych niepewności przy

podejmowaniu decyzji są częściowo inne.

10. Współpraca w ŁD

Analiza pokazała, że ŁD nie było optymalne. Zamówienia są

generowane w punktach detalicznych i wklepywane w system

informatyczny - wypływy. Są one generowane automatycznie w RDC

detalisty i przesyłane do producenta faxem. Następnie zamówienie

jest ręcznie wprowadzane do systemu informatycznego producenta.

Następnie generowane są listy (picking list), produkty do wyboru i

podczas zamawiania ilość przedmiotów wybranych jest ponownie

wprowadzana do systemu informatycznego, po czym sprawdzenie

jest dokonywane na podstawie wiarygodnej dostawy ( doręczenia).

Dlatego każde zamówienie jest przetwarzane 3 razy w ŁD; to czyni

system podatnym na błędy i wymaga wiele czasu.

Główne źródła niestabilności ŁD są wbudowane w projekt systemu

tzn. w

infrastrukturę technologii informacji oraz w produkcję – struktura

dostawy z

cross-docking. Relatywnie długi cykl zamówienia (3dni) połączony z

możliwością

zamawiania tylko 2 razy w tygodniu powoduje, że trzeba zamawiać

na

długie okresy, co powoduje potrzebę dużych magazynów z powodu

różnorodności

zapotrzebowania.

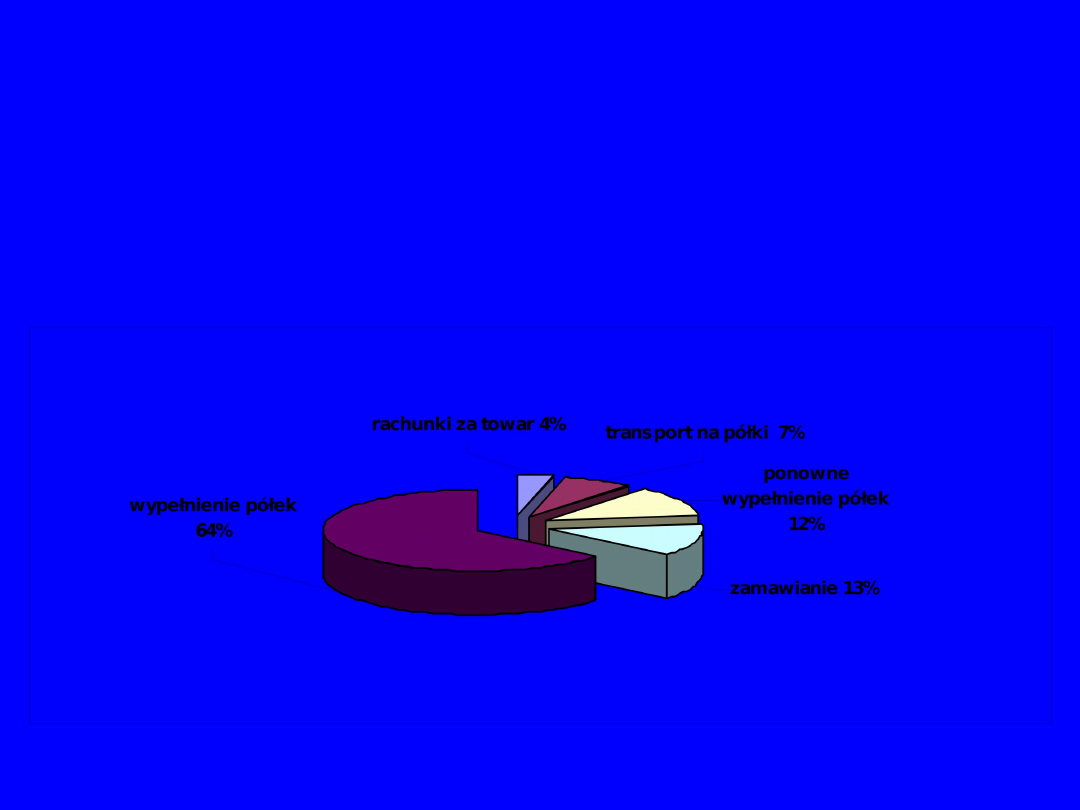

Rys. 17. Przegląd czasu procesów w handlu detalicznym.

Rysunek 17. przedstawia przegląd czasu potrzebnego na wszystkie procesy w handlu

detalicznym, oparty na pomiarze tego w kilku sklepach – zapełnienie półek zajmuje

najwięcej czasu. Ponieważ dostawcy nie są elastyczni, zmiany w zamówieniu w ostatniej

chwili nie mogą być brane pod uwagę i w związku z tym powstają długie spisy stanu

magazynów.

Przykład plusów SCM w tym ŁD: Producent jest zobowiązany dostarczyć

sprzedawcy RDC przed 11:00 w każdy czwartek. Kiedy dostawca przyjeżdża, papiery

transportu są natychmiast wysyłane do działu rozliczeń w celu potwierdzenia

zamówienia. Kiedy dostawca się spóźnia, kierownictwo dzwoni do niego z zażądaniem

wyjaśnień. Jakkolwiek, analizy przebiegu procesu wykazały, że towar nie jest potrzebny

aż do końca dnia. Nie jest on wystawiany na sprzedaż aż do dnia następnego. Wkrótce

okazało się, że czas dostawy ustalony został zgodnie z zeszłorocznym rozkładem.

Zmiany w rozkładzie omyłkowo nie zostały wysłane do kierownictwa dostawcy.

Łańcuch żywności świeżej

Łańcuch żywności

przetworzonej

1. krótki czas dostawy,

2. długi czas produkcji

( dojrzewania warzyw/owoców i

chowu prosiąt ),

3. odległość od rynku ( co bywa

czynnikiem ograniczającym ze

względu na technologię

transportu),

4. szczególne wymogi

higieniczne i chłodnicze

dotyczące transportu i

magazynowania.

1. złożoność procesu

produkcyjnego, który składa się

z wielu procesów prostych

( stosowanie dodatków

witaminowych, składników

odżywczych ),

2. niepewność warunków

procesów produkcji ( suszenie

wyrobów mięsnych, zmiana

składu produktów

mleczarskich ),

3. zmienność receptur ze

względu na zróżnicowane cechy

surowców i dodatków oraz

potrzeby rynku,

4. ponowne przetwarzanie

produktów i półproduktów nie

spełniających wymagań

jakościowych.

Tabela 6. Charakterystyka łańcucha żywności świeżej i przetworzonej.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

Wyszukiwarka

Podobne podstrony:

6 4 Strategie konkurencji integratora zarzadzania lancuchem dostaw zywnosci

Wykład1a Zarządzanie łańcuchem dostaw żywności

Specyfika łańcucha dostaw w procesie zarządzania kryzysowego

Jarzębowski Struktura łańcucha dostaw przetwórstwa nmięsa

Jarzębowski Struktura łańcucha dostaw przetwórstwa mleka

Prezentacja łańcuchy dostaw

ORGANIZACJA DYSTRYBUCJI ZYWNOSCI SWIEZEJ W HOLANDII

Jarzębowski Struktura łańcucha dostaw przetwórstwa owoców warzyw

Jarzębowski Struktura łańcucha dostaw przetwórstwa nmięsa

Logistyczny łańcuch dostaw

Zarzadzanie lancuchem dostaw1

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 64

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 1

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 41

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 56

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 45

więcej podobnych podstron