UNIWERSYTET WARMIŃSKO – MAZURSKI

ORGANIZACJA DYSTRYBUCJI ŻYWNOŚCI ŚWIEŻEJ

W HOLANDII

Pracę wykonali:

Monika Kliniewska

Justyna Prusinowska

Małgorzata Szarmach

Monika Tolsdorf

Marcin Klimowski

Zarządzanie łańcuchami dostaw żywności w UE

Pod kierunkiem

Prof. dr hab. Wacława Szymańskiego

Olsztyn 2006

I. Specyfika łańcucha dostaw żywności w Holandii

Można wyodrębnić dwa typy łańcuchów dostaw żywności:

1. Łańcuchy dostaw świeżych produktów rolniczych, takich

jak:

świeże

kwiaty,

owoce,

warzywa,

obejmujące

hodowców/rolników, aukcje, magazyny handlowe, importerów

lub eksporterów, detalistów, bądź specjalistyczne sklepy.

Uczestnicy

ci

realizują

podstawowe

procesy:

obrotu,

magazynowania,

pakowania,

transportu

i

handlu

tymi

produktami;

2. Łańcuchy dostaw żywności przetworzonej, takiej jak:

przekąski, desery i mrożone produkty żywnościowe. W tych

łańcuchach dostaw w produktach żywnościowych wykorzystano

surowce do produkcji artykułów konsumpcyjnych o dużej

wartości dodanej. O okresie trwałości handlowej tych produktów

decydują procesy konserwacji i kondycjonowania.

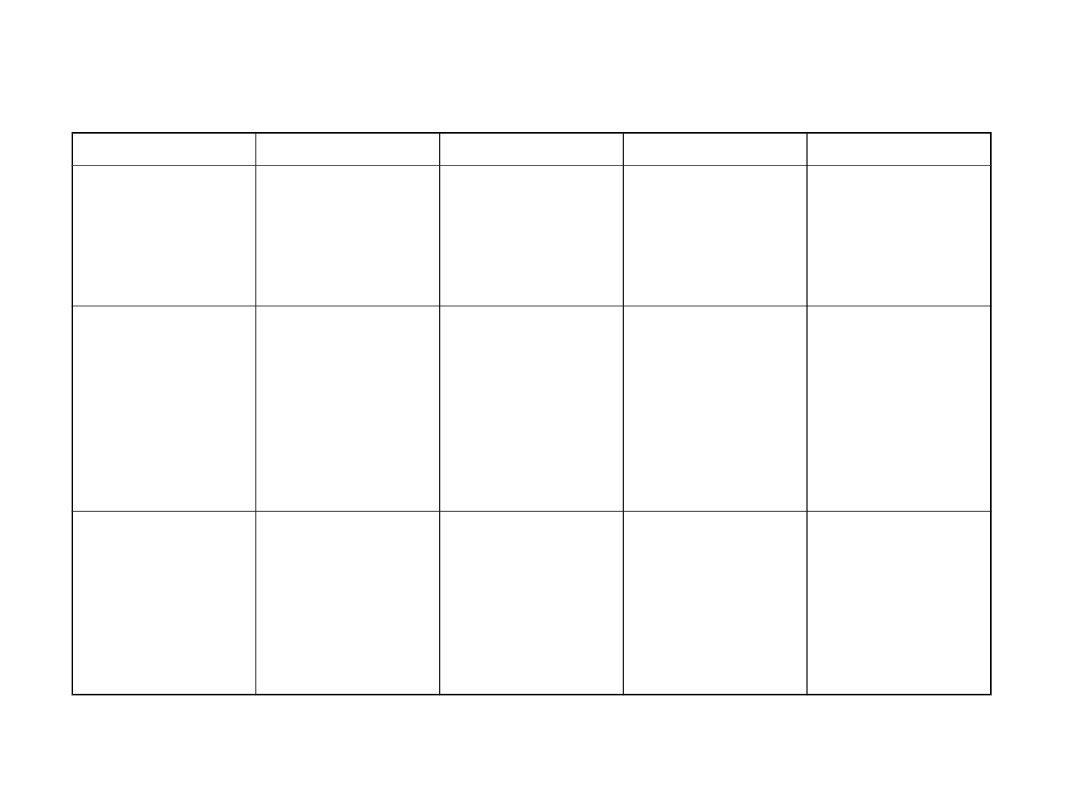

Charakterystyka cech podstawowych produktów i procesów w łańcuchach

dostaw żywności

Źródło: Opracowano na podstawie: J.G.A.J. van der Vorst: Effective Ford Supply Chain. Generating, Modelling & Evaluating Supply Chain

Scenarios, Wageningen University, 2000, s. 4.

Szczeble łańcuchów

dostaw

Cechy charakteryzujące produkty i procesy

Wszystkie szczeble

- okres trwałości handlowej: surowców, produktów pośrednich i końcowych,

zmiany

jakości powodują zmiany w łańcuchach,

- recykling materiałów jest pożądany.

Hodowcy i producenci

- długi okres produkcji,

- produkcja ma charakter sezonowy.

Aukcje/ hurtownicy,

detaliści

- zróżnicowanie ilościowe i jakościowe produktów rolniczych,

- sezonowość produktów wymaga dostaw globalnych,

- wymagania względem środków transportu i magazynów.

Przemysł spożywczy

- zróżnicowanie ilościowe i jakościowe produktów rolniczych,

- duża ilość, małe, choć rosnące zróżnicowanie systemów produkcji,

- wysoka kapitałochłonność urządzeń,

- zmienność sezonowa procesów dotyczących cech biologicznych,

- wpływ warunków pogodowych, pestycydów,

- kwarantanna-oczekiwanie na wyniki testów jakościowych,

- alternatywne technologie, receptury, produkty uzależnione od trwałości i

czasu

przetwarzania,

- komplementarność produktów rolniczych,

- konieczność monitorowania prac w zakresie jakości, wymogów

środowiska,

odpowiedzialność za produkt,

- ograniczona zdolność przechowywania surowców, produktów pośrednich

i gotowych.

Czynniki charakteryzujące łańcuchy dostaw

Źródło: Opracowano na podstawie: J.G.A.J. van der Vorst: Effective Ford Supply Chain. Generating, Modelling & Evaluating Supply Chain

Scenarios, Wageningen University, 2000, s. 5.

Szczeble łańcuchów

dostaw

Charakterystyka czynników

Hodowcy i producenci

- wzrost kosztów produkcji wynikających z przepisów rządowych dotyczących

ochrony środowiska naturalnego i ochrony konsumentów,

- niższe ceny wynikające z warunków liberalizacji rynków,

- redukcja liczby i wzrost wielkości gospodarstw rolnych w UE.

Hurtownicy

- wzrost wielkości i koncentracja,

- globalne zaopatrzenie.

Przemysł spożywczy

- w skali światowej koncentracja producentów żywności,

- wzrost siły przetargowej sieci handlowych,

- wzrost znaczenia pogłębionego przetwórstwa,

rozwój technologii informacyjnych i telekomunikacyjnych.

Detaliści

- koncentracja sieci handlowych w skali światowej,

- wzrost znaczenia marek produktów sieci handlowych,

- wyższy poziom wiedzy dzięki nowym technologiom przechowalniczym,

- rosnące znaczenie supermarketów w zakupach żywności,

nowe sposoby dystrybucji żywności.

Rynek konsumpcyjny

- nasycenie rynków,

- masowa personalizacja.

Można wyodrębnić 3 grupy czynników wpływających na

zarządzanie łańcuchami dostaw żywności:

- socjoekonomiczne

- struktury rynku

- technologiczne

Czynniki socjoekonomiczne odnoszą się do całości łańcuchów dostaw

żywności. Związane są ze starzeniem się społeczeństwa Europy, ze wzrostem

dochodów gospodarstw domowych przy jednoczesnym zmniejszaniu ich

liczebności, co powoduje wzrost popytu na żywność świeżą i o wyższej

wartości dodanej. Jednocześnie następuje nasilenie zjawiska masowej

personalizacji, polegającego na fragmentaryzacji rynków żywnościowych, a w

szczególności na:

- potrzebie uproszczenia przygotowywania żywności i podniesienia wygody jej

spożycia (przekąski, mrożonki, posiłki gotowe do spożycia);

- wzroście popytu na żywność innych regionów świata, wzroście

zapotrzebowania na żywność zdrową (mniej kaloryczną, o większej zawartości

składników odżywczych);

- wzroście spożycia żywności wegetariańskiej (funkcjonalnej);

- wzroście zapotrzebowania na żywność spożywaną poza domem typu fast-

food.

Czynniki struktury rynku

Redukcja barier handlowych w skali światowej oraz rozwój regionalny świata

przyczyniają się do wzrostu zjawisk globalizacyjnych. Efektem globalizacji

jest wzrost konkurencji (dzięki otwieraniu się rynków) i rozwój regulacji

prawnych zwiększających bezpieczeństwo żywności. Wymogi dotyczące

jakości żywności, ich rygoryzm

i standaryzacja stwarzają nowe możliwości rozwoju łańcuchów dostaw.

Czynniki technologiczne

obejmują dwa obszary: pierwszy związany jest z rozwojem technologii, drugi

związany

z rozwojem technik informacyjnych.

Rozwój nowych technologii w przetwórstwie dotyczy technologii:

przygotowania, przetwarzania, pakowania, konfekcjonowania i transportu, a

szczególnie technologii mikrofalowej i związanych z chłodnictwem i

magazynowaniem. Nowe biotechnologie będą miały wpływ na cechy

produktów żywnościowych.

Rozwój technik informacyjnych ma istotne znaczenie dla rozwoju logistyki

marketingowej. Wzrost znaczenia informacji w koordynacji działalności

łańcuchów dostaw tworzy nowe zjawisko sterowania za pomocą informacji.

Służy temu wdrażanie technologii skanowania i kodów kreskowych,

umożliwiających wykorzystywanie masowych danych zebranych w punktach

sprzedaży. Dane te są transportowane i przetwarzane za pomocą

Elektronicznej Wymiany Danych i Systemów typu ERP.

II. Geneza przebudowy łańcuchów dostaw żywności

Tempo zmian na rynkach, w produktach i technologiach,

wzrost konkurencji - wszystko to powoduje, że decyzje

podejmowane są na podstawie fragmentarycznych informacji,

których zebranie więcej kosztuje. Skutkiem tego jest wzrost

nieokreśloności decyzji w łańcuchach dostaw. Powoduje to

potrzebę większej niezawodności i elastyczności systemów

produkcyjnych ooraz planowania i sterowania łańcuchami dostaw.

Aby w przyszłości zwiększyć konkurencyjność łańcuchów

dostaw, rynki żywnosciowe muszą już dziś zwiększać swoją

elastyczność

i dostosować czas do szybkiej reakcji na informacje płynące od

konsumenta.

Realizacja koncepcji orientacji łancuchów dostaw żywnosci

na klienta spowoduje gwałtowny wzrost rentowności dzięki

spadkowi kosztów przechowywania zapasów, redukcji kosztow

bezpośrednich i pośrednich robocizny oraz wzrostowi sprzedaży.

III. Zasady i etapy przebudowy modelu zarządzania

łańcuchami dostaw

Zasady przebudowy modelu zarządzania łańcuchami dostaw

Proponowana metoda przebudowy podstawowego modelu łańcucha dostaw na

podstawie wyboru scenariusza polega na:

- generowaniu pewnej liczby potencjalnie efektywnych scenariuszy ulepszających

wyniki bieżącej działalności badanego łańcucha dostaw;

- szacowaniu wpływu wariantów scenariuszy łańcucha dostaw żywności na wyniki

tej działalności wybór scenariusza opartego na najlepszych praktykach.

W proponowanej metodzie przyjmujemy szczeblowy układ celów:

- układ normatywnego ustanawiania celów, który jest związany z formułowaniem

strategii

i polityki umożliwiających integrację działań wewnątrz firmy i stanowi podstawę

do oceny jej zgodności z wytycznymi, ustalanymi w fazie uzgodnień na poziomie

normatywnym;

- układ stanowienia celów, tj. refleksyjnego ustalania celów, polegający na

stosowaniu ocen wartościujących proponowane cele dla ich weryfikacji i

stanowienia;

- układ transformacji nakładów w wyniki - to sposób autonomicznego ustalania

poziomu realizowanego celu;

- poszukiwania celów.

Etapy budowy scenariusza łańcucha dostaw

Etap I: Przebudowa łańcucha dostaw, polegająca na formułowaniu

efektywnych scenariuszy

Etap II: Wybór scenariusza odpowiadającego najlepszym praktykom

Etap I:

Aby przeprowadzić proces przebudowy łańcucha dostaw budujemy listę

zadań przebudowy łańcucha wziętych z literatury i przykładów

najlepszych praktyk, umożliwiających poprawę wyników działania

badanych łańcuchów dostaw. Użycie którejkolwiek zasady przebudowy

łańcucha dostaw żywności wiąże się z przyjęciem określonej konfiguracji i

ustaleniem działań zarządzania nim i monitorowania. Dokonujemy

identyfikacji

tych

scenariuszy,

dokonując

mapowania procesów

biznesowych za pomocą metody ODL, natomiast procesów realnych za

pomocą metody EPC. Ze względu na specyfikę zarządzania łańcuchami

dostaw żywności określamy typ nieokreśloności, a następnie ich źródła.

Na podstawie logistycznych wskaźników efektywności oceniamy

poszczególne warianty scenariuszy i wybieramy najbardziej efektywny.

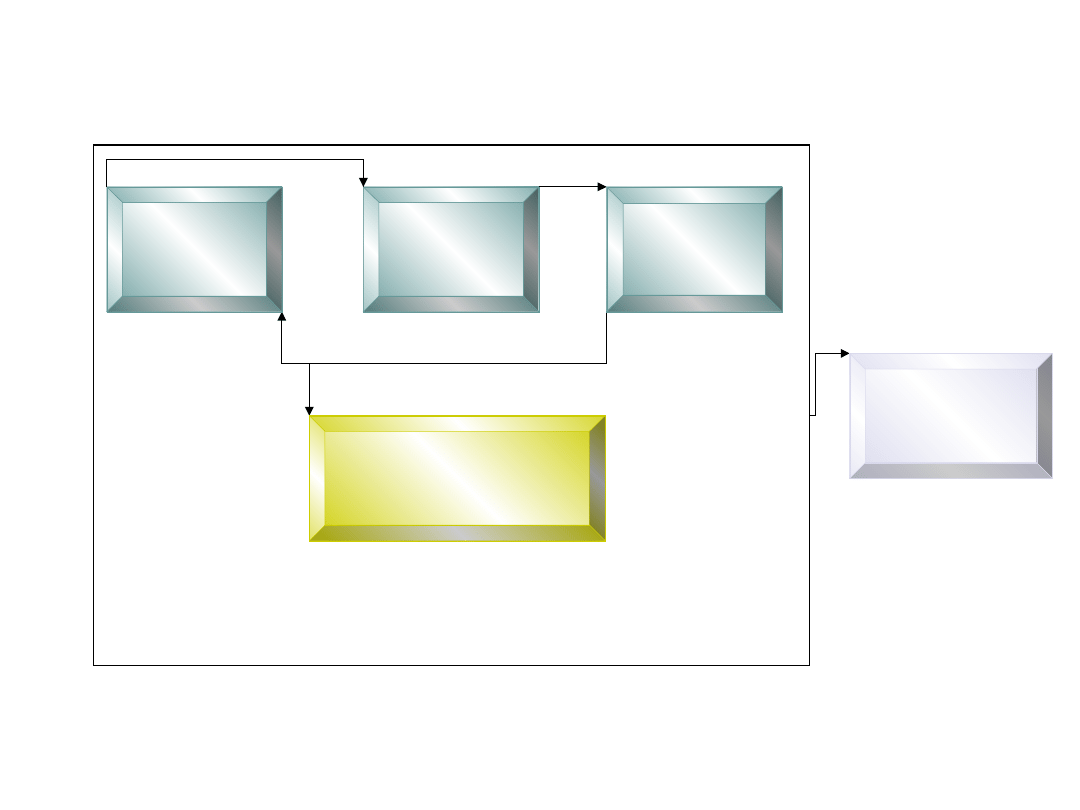

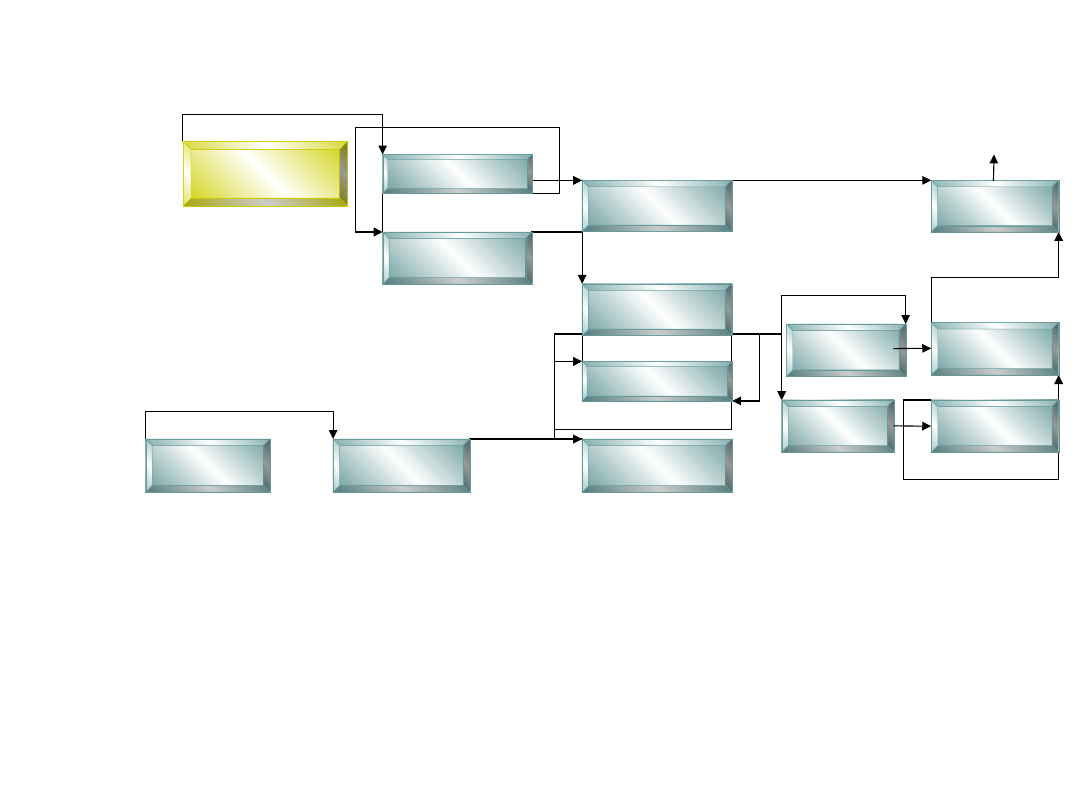

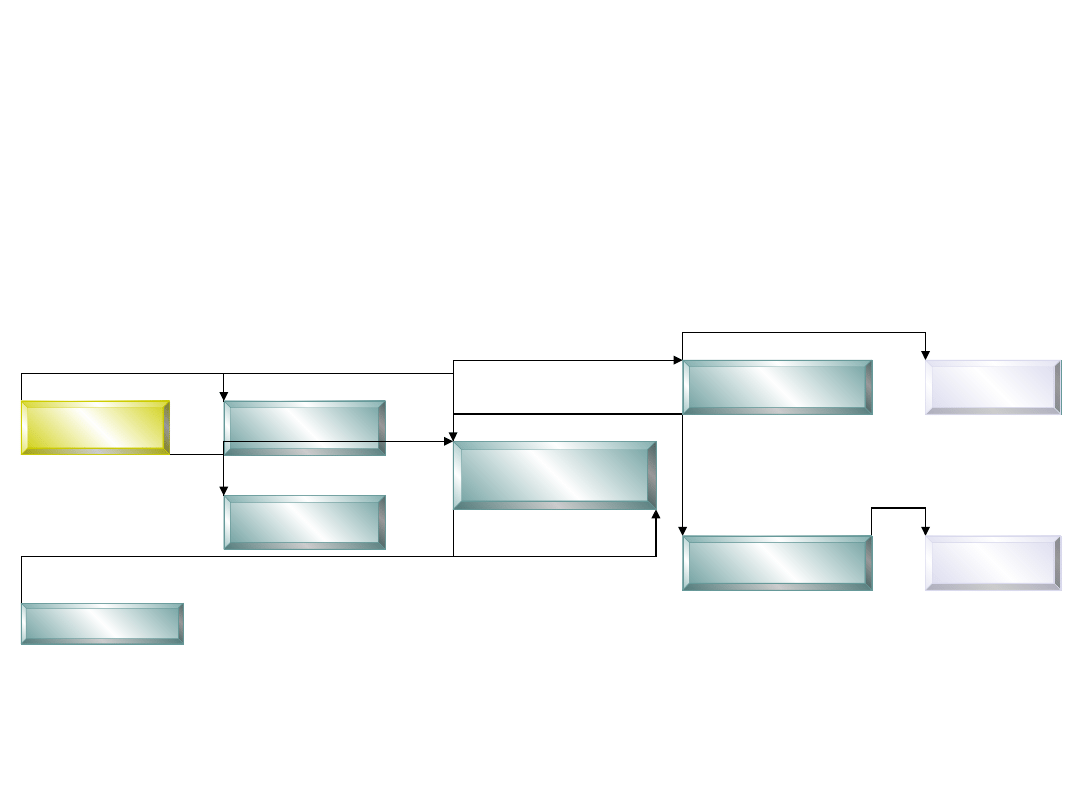

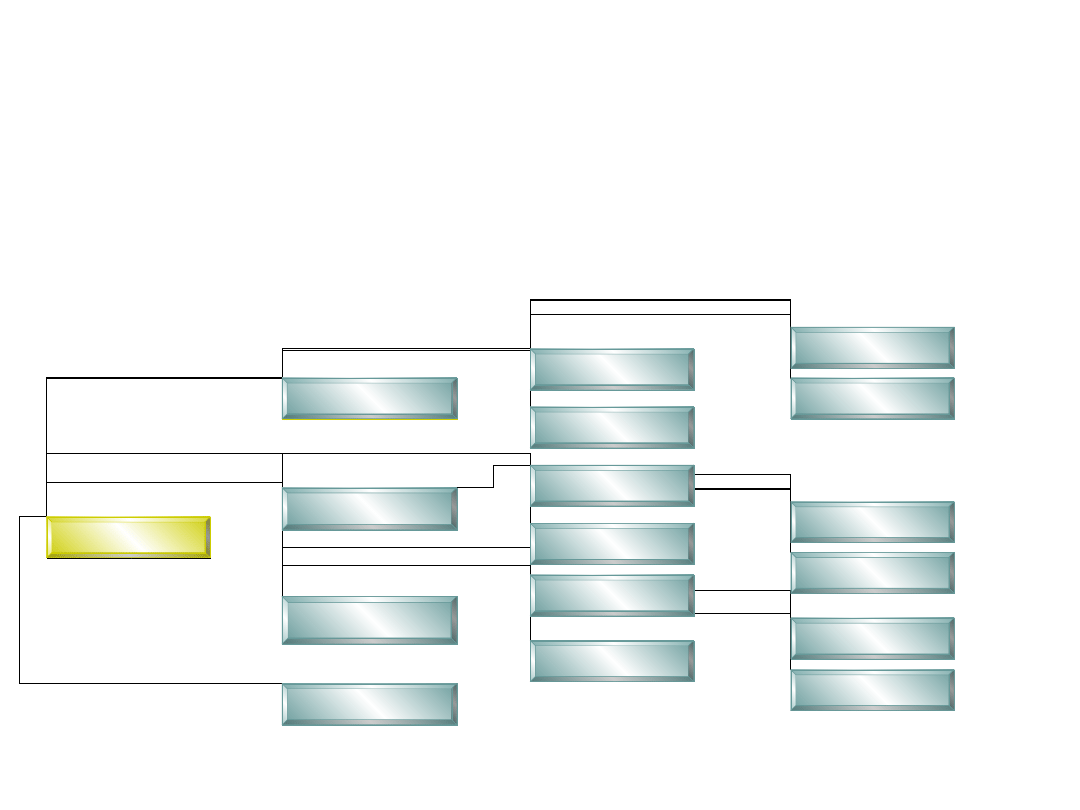

Wyniki

łańcucha

dostaw

Źródła nieokreśloności

w łańcuchu dostaw

Zasady

przebudowy

SCM

Scenariusze

łańcucha

dostaw

Nieokreślonoś

ć w łańcuchu

dostaw

Schemat generowania efektywnych scenariuszy.

Źródło: Opracowano na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating, Modelling &

Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 11.

Etap II.

Aby wyznaczyć z efektywnych scenariuszy te, które odpowiadają

najlepszym praktykom, należy dokonać oceny ilościowej i jakościowej

każdego z nich,

a następnie wybrać spełniające wszystkie wymogi analizowanych

przykładów praktycznych. Wdrożenie wybranego scenariusza wiąże się

z jego monitorowaniem i oceną przyjętych wskaźników efektywności.

Gdy nastąpi zmiana warunków otoczenia lub związana ze zmianą relacji

partnerskich, powstaje konieczność określenia nowych wskaźników

efektywności i powrotu do etapu I, w celu generowania nowych

dopuszczalnych wariantów łańcuchów dostaw.

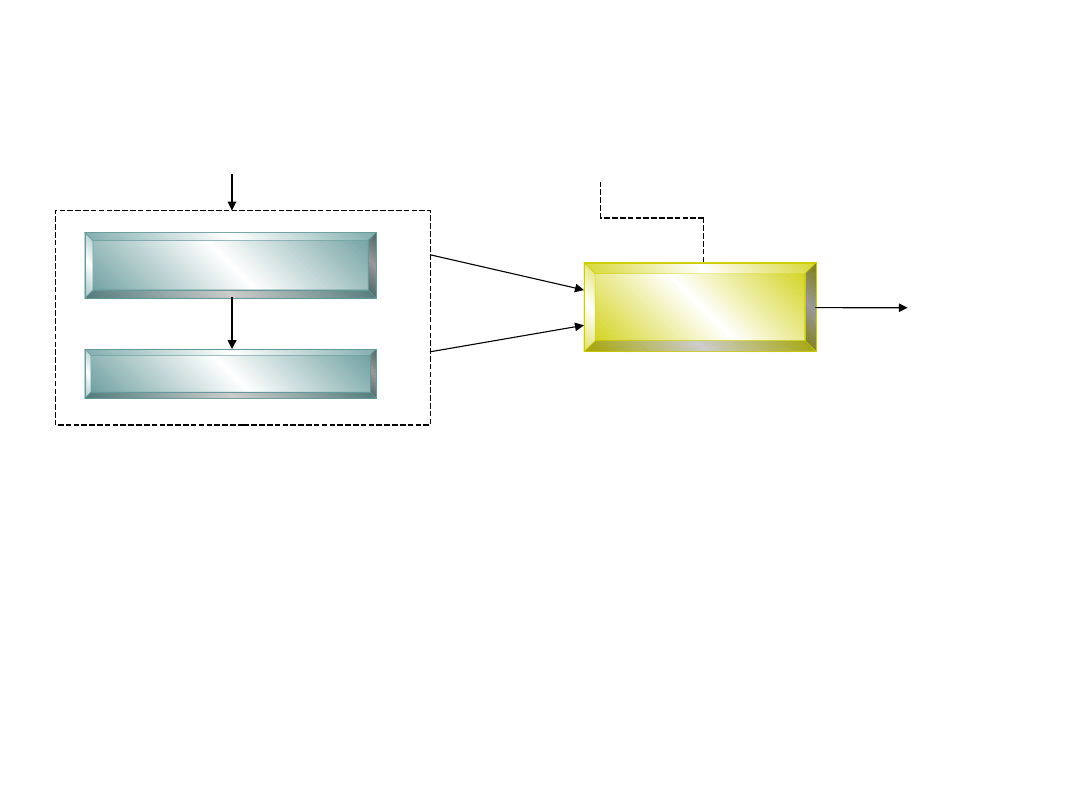

Oszacowanie wyników scenariuszy łańcucha

dostaw

7.Ocena

scenariusza

łańcucha

dostaw

5. Model i symulacja

scenariuszy łańcucha

dostaw

6. Wyniki testów

Jakościow

e wyniki

Ilościowe

wyniki

Scenariusz

oparty na

najlepszych

praktykach

Etap I

(rys.12)

Etap II

Powrót do kroku 4 z

etapu I

Źródło: Opracowanie na podstawie: J.G.A.J. van der Vorst: Effective Food Supply Chain. Generating, Modelling & Evaluating

Supply Chain

Scenarios, Wageningen University, 2000, s. 228.

IV. Pojęcia związane z przebudową modelu łańcucha

dostaw

1. Pojęcie procesu biznesowego

Proces to zbiór ustrukturyzowanych, mierzalnych, logicznie

powiązanych działalności, wydzielonych w celu osiągnięcia

zamierzonego wyniku dotyczącego określonego klienta lub

rynku.

Procesy te charakteryzują dwie cechy:

- posiadają swoich klientów, pozwalają zdefiniować wyniki

biznesowe,

procedury umożliwiają jednoznaczne określenie efektów,

- przekraczają bariery organizacyjne. Zachodzą wzdłuż i pomiędzy

jednostkami organizacyjnymi. Procesy są niezależne od formalnych

struktur

organizacyjnych.

Procesy można podzielić na:

- podstawowe (zorientowane na przepływy materialne, budujące

wyniki

łańcucha dostaw)

- pomocnicze (wspomagają procesy podstawowe; np. procesy

organizacji

biznesu, finansowe i informacyjne)

Biznesowe procesy podstawowe posiadają następujące

cechy:

- umożliwiają transformację wejść na wyjścia;

- są zorientowane na wyniki i klienta;

- są między funkcyjne (przenikają bariery organizacyjne);

- należy je rozpatrywać razem z zasobami;

- są pod kontrolą zasobów kadrowych w procesie zarządzania;

- pozwalają na przejście z mechanizmów zarządzania

wewnątrz organizacji na mechanizmy zarządzania

zewnętrznego.

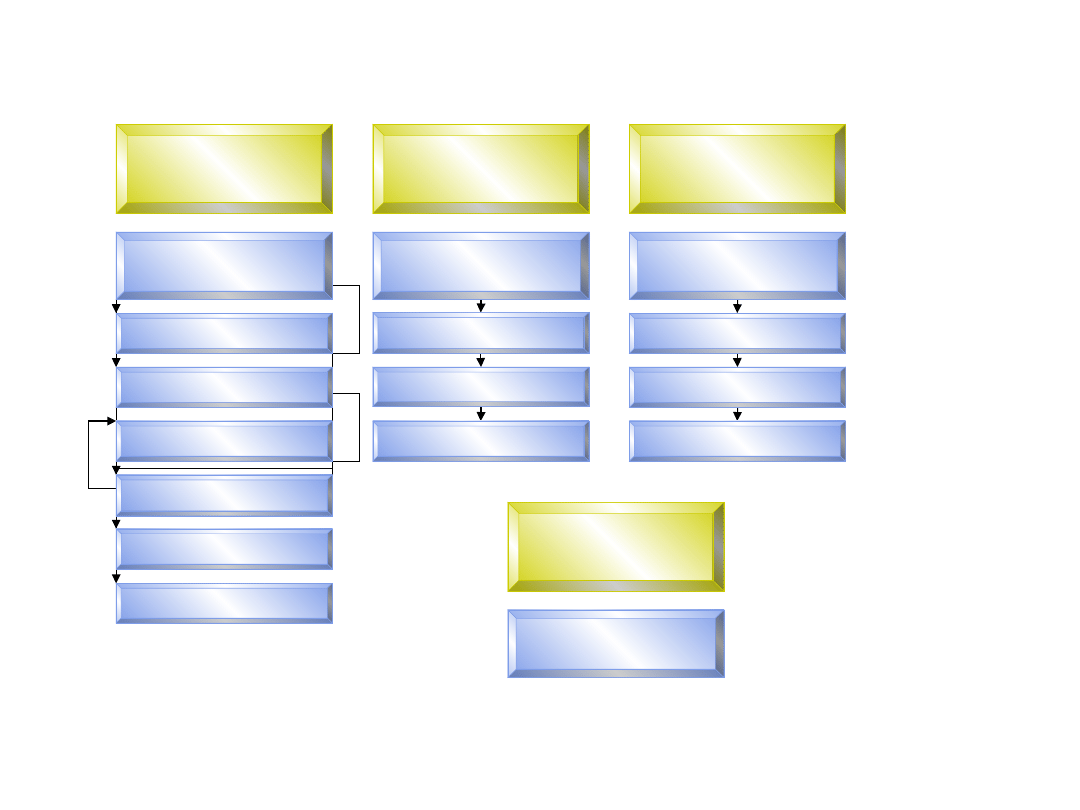

Dojrzewanie

(hodowla)

Hodowla

Dojrzewanie

Klasyfikowanie

Przechowywanie

Sprzedaż

Transport

Handel

Ocena,

sortowanie

Sprzedaż

Transport

Sprzedaż

Magazynowanie

Wystawianie

Sprzedaż

Procesy

Otrzymanie

materiału

hodowlanego

Proces

zaopatrzenia

Proces

zaopatrzenia

Podprocesy

Procesy podstawowe i pomocnicze w łańcuchu dostaw jabłek

Źródło: Opracowanie na podstawie: J.Trienekens: Management of Processes in Chains. A.Research

Framework, University of Wageningen, 1999, s. 57.

2. Pojęcie scenariusza łańcucha dostaw i

scenariusza opartego na najlepszych praktykach

Scenariusz łańcucha dostaw - wewnętrznie spójne spojrzenie

na możliwe realizacje logistycznego łańcucha dostaw, tj.

obejmującego układy: zarządzany, zarządzający, informacyjny i

organizacyjny wewnątrz łańcucha dostaw.

Scenariusz

oparty

na

najlepszych

praktykach

-

dopuszczalna konfiguracja łańcucha dostaw i zarządzania

operacyjnego oraz sterowania na wszystkich szczeblach łańcucha

dostaw, zapewniająca uzyskanie najlepszych wyników dla całego

łańcucha.

3. Nieokreśloność i jej źródła w podejmowaniu

decyzji w łańcuchu dostaw

Nieokreśloność w podejmowaniu decyzji w łańcuchu dostaw

dotyczy sytuacji, w której decydent nie posiada efektywnej

kontroli nad działaniami lub gdy nie jest w stanie precyzyjnie

przewidzieć wpływu tych działań na zachowanie łańcucha.

Źródła nieokreśloności:

- nieokreśloność popytu wynikająca z nieokreśloności wymagań

klienta;

- nieokreśloność podaży wynikająca z nieokreśloności dostaw

surowców, ładunków na czas;

- nieokreśloność procesu wynikająca z nieokreśloności systemu

produkcji, braku zdolności produkcyjnych, zapasu surowców itp.;

- nieokreśloność w planowaniu i sterowaniu wynikająca z

nieokreśloności procesu planowania i sterowania.

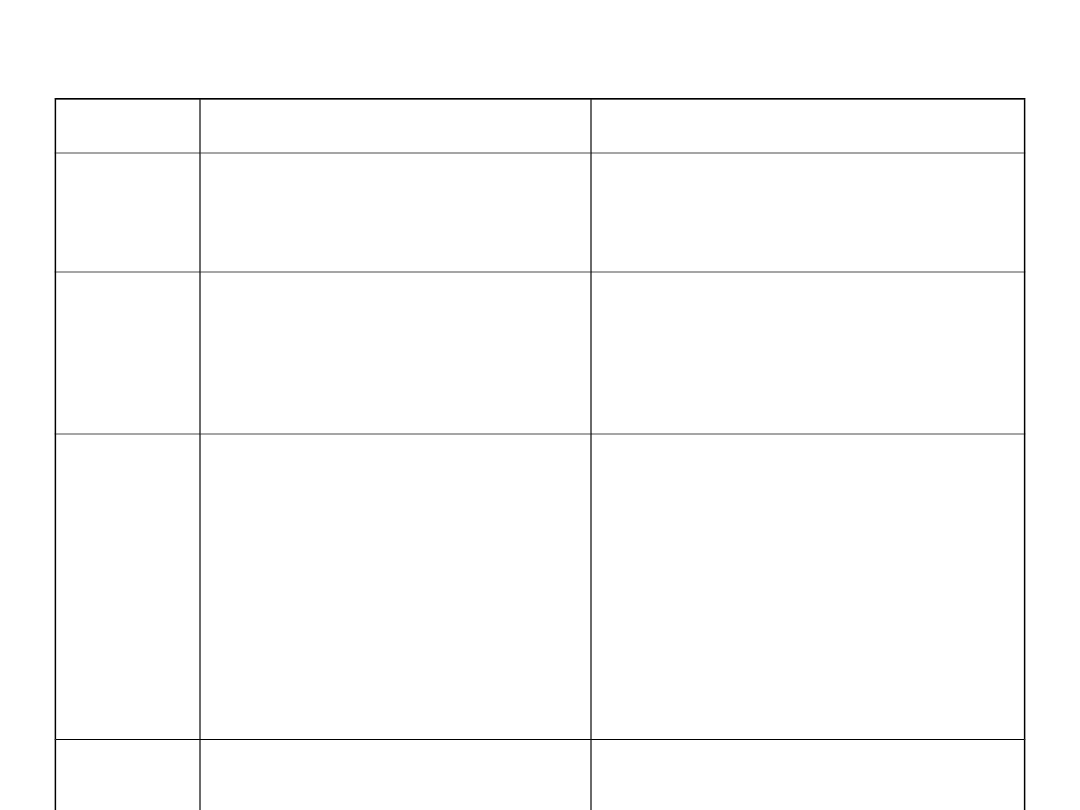

Typologia źródeł nieokreśloności w łańcuchu

dostaw

Typy źródeł

Aspekty

ilościowe

Aspekty

jakościowe

Aspekty

czasowe

Podaż

wielkość

podaży

jakość podaży

czas dostawy

Popyt i

dystrybucja

popyt na ilość

produktu

popyt na

jakość

produktu

zamówienie

klienta,

czas

dystrybucji

Proces

wielkość

produkcji

jakość

wyprodukowan

ych wyrobów

czas produkcji/

magazynowani

a

Planowanie

Sterowanie

dostępność

informacji

dokładność

informacji

czas

przepływu

informacji

Źródło: Opracowano na podstawie: .G.A.J. van der Vorst: Effective Ford Supply Chain.

Generating,

Modelling & Evaluating Supply Chain Scenarios, Wageningen University, 2000, s. 76.

4. Logistyczne wskaźniki efektywności

Logistyczne

wskaźniki

efektywności

-

operacyjne

charakterystyki

procesu,

które

pozwalają

określić

skuteczność lub efektywność łańcucha względem przyjętych

założeń (wartości).

Wyróżniamy 3 poziomy wskaźników efektywności:

- na poziomie łańcucha dostaw,

- na poziomie organizacji (członka łańcucha dostaw),

- na poziomie indywidualnego procesu.

V. Struktura podstawowego modelu łańcucha

dostaw

Model łańcucha dostaw składa się z 4 składników:

- układu zarządzanego

- układu zarządzającego

- układu informacyjnego

-struktury organizacyjnej

Układ zarządzany tworzy konfiguracja zbioru uczestników

łańcucha dostaw pełniących w nim określoną funkcję o

wymaganej infrastrukturze, obejmującej projektowaną sieć,

środki, zasoby oraz specyfikę produktu.

Przykład łańcucha dostaw: Łańcuch produktów świeżych

(warzyw/ owoców, kwiatów), produkowanych przez rolników,

hodowców, którzy mogą stosować zmiany w technologii

produkcji w ograniczonym zakresie.

Sprzedaż

konsumen

towi

Zamówien

ia

Zamówieni

a

Aukcja

Kontrola

Transpor

t

Pako

wanie

Zbio

ry

Pakow

anie

Transpo

rt

Transpo

rt

Detal

Cena dystrybucji

i detalu

Aukcje/handel

Producenci

rolni

Charakterystyka łańcucha świeżych produktów w Holandii (a)

Źródło: Opracowanie na podstawie: J. Trienekens: Management of Processes in Chains. A.Research Framework, Wageningen

University,

1999, s. 75.

Sprzedaż

konsumentowi

Zamówienia

Zamówiony

zapas

Przyjęcie

zamówienia

Zamówiony

zapas

Transport

Pakowanie

Zbiory

Przyjęcie

zamówien

ia

Transport

Transport

Detal

Cena

dystrybucji i

detalu

Przemysł

spożywczy

Produce

nci rolni

Zapas

Produkcj

a

Zamówienia

Charakterystyka łańcucha świeżych produktów w Holandii (b)

Źródło: Opracowanie na podstawie: J. Trienekens: Management of Processes in Chains. A.Research Framework, Wageningen

University, 1999, s.75.

Łańcuch produktów świeżych w Holandii obrazuje

zamówienia składane w detalu, przekazywane do centrów

dystrybucyjnych,

a następnie składane u agenta na aukcji. Po przeprowadzeniu

kontroli produkty zakupywane są na aukcji przez detal, a

następnie pakowane

i transportowane do centrów dystrybucji detalu, a stamtąd

przewożone do detalu.

Łańcuch produktów świeżych charakteryzuje:

- krótki czas dostawy,

- długi czas produkcji (dojrzewania warzyw/owoców),

- odległość od rynku,

- szczególne wymogi higieniczne i chłodnicze dotyczące

transportu i magazynowania.

Układ zarządzający - system planów, sterowania i

koordynacji procesów biznesu w łańcuchu dostaw, pozwalający

realizować cele logistyczne zgodnie z uwarunkowaniami

wynikającymi z konfiguracji i celów strategicznych łańcucha

dostaw.

Celem układu zarządzającego jest realizacja celów

łańcucha dostaw poprzez egzekwowanie zadań jego

uczestników i ustanawianie odpowiedniej infrastruktury

łańcucha dostaw.

Układ ten opisany jest przez 4 elementy:

- hierarchię szczebli decyzyjnych,

- typy decyzji,

- położenie punktu CODP,

- poziom koordynacji.

Funkcjonują 3 szczeble logistycznego zarządzania:

- zarządzanie strategiczne, którego zadaniem jest określenie

celów i ich strategii. Decyzje podejmowane są w perspektywie

planowania wieloletniego i pozwalają ustalić konfigurację łańcucha

dostaw: lokalizację, wybór procesu, obszar działania;

- planowanie taktyczne, w którym cele organizacyjne i efekty

rynkowe popytu przekładane są na cele logistyczne realizowane w

perspektywie miesięcy czy tygodni. Decyzje dotyczą wyboru

dostawców, kontraktów z klientami, sprzedaży;

- sterowanie operacyjne, które dotyczy działań codziennych,

wzajemnego wpływu/przepływu materiałów i informacji.

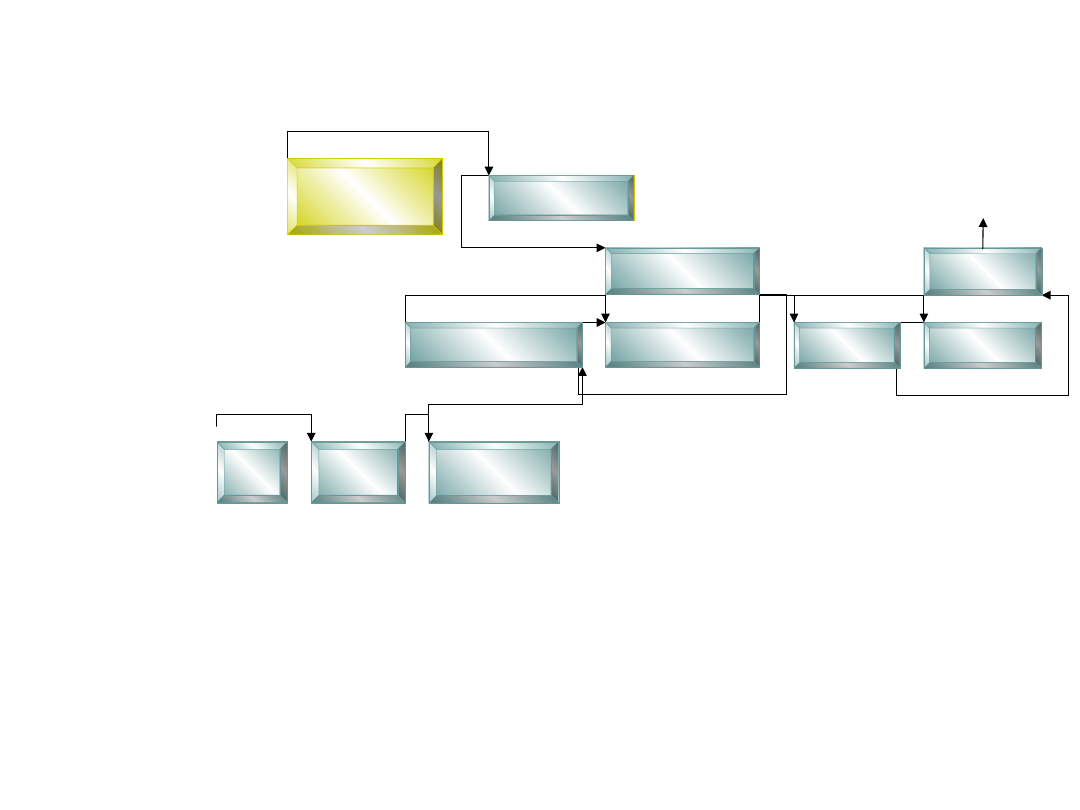

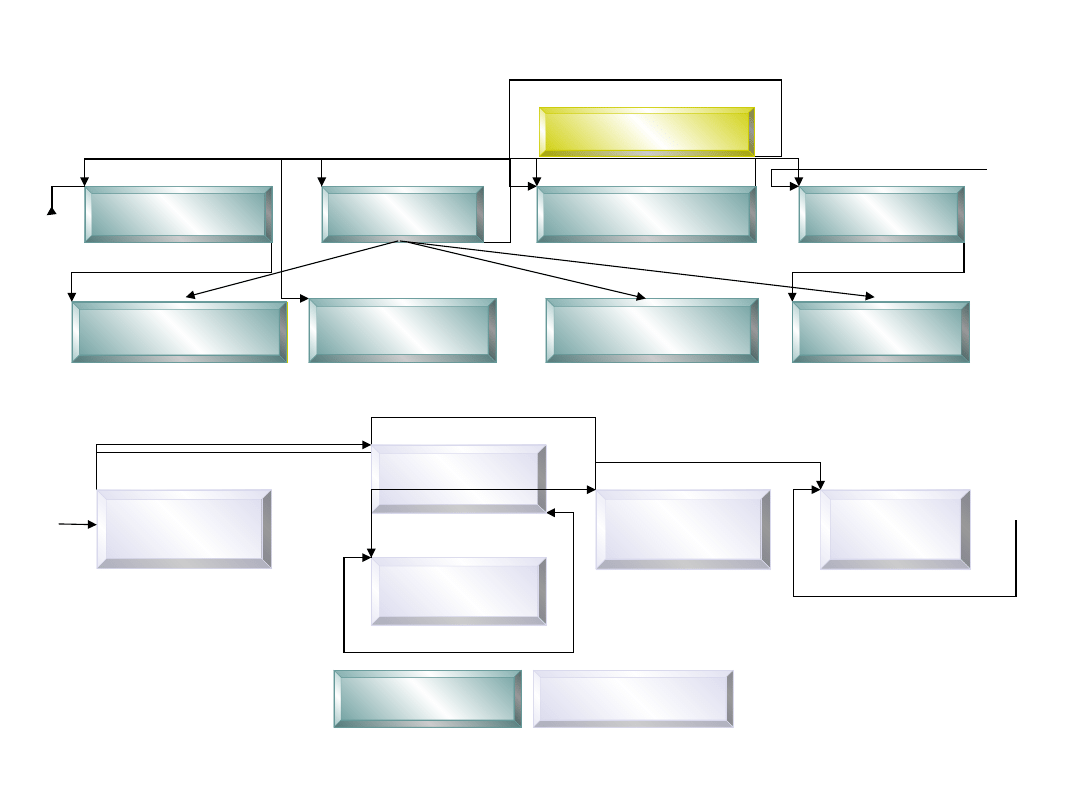

Centrum

dystrybucji

detalu

Detal

Przemysł

spożywczy

Hodowca

Hodowla

zarodowa

R

Y

N

E

K

Informacje zamówione przez

konsumenta

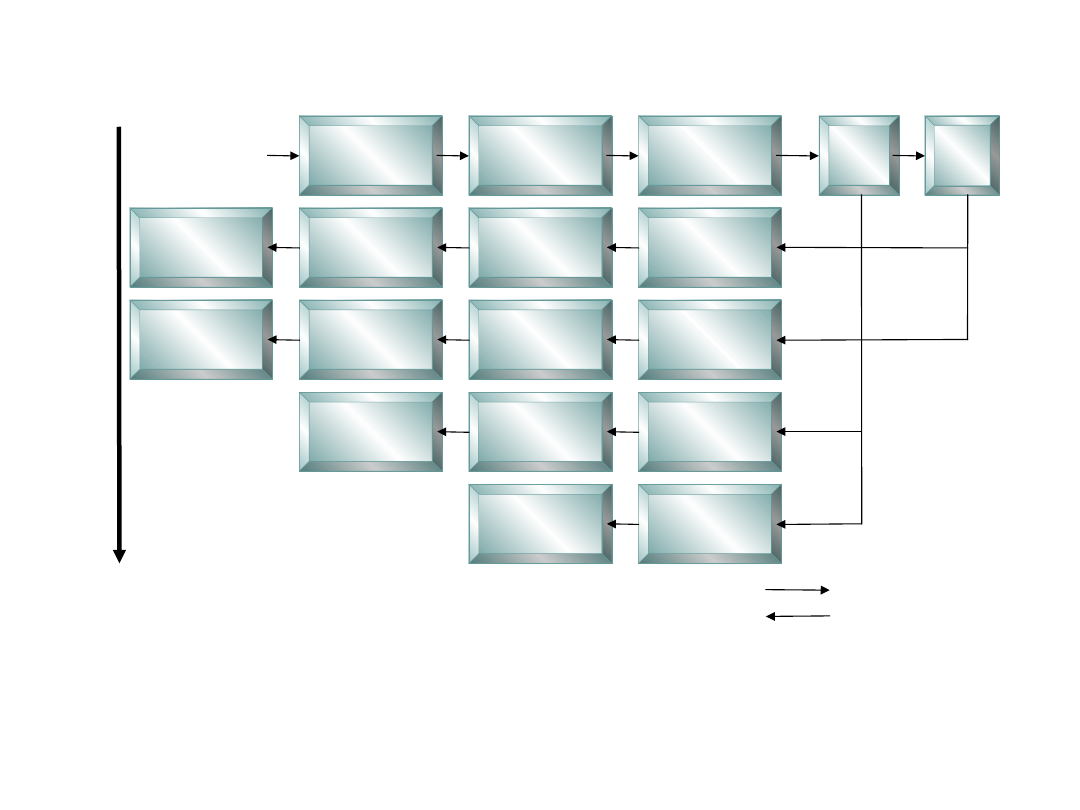

Planowanie strategiczne

Sterowanie zarządzaniem (taktycznym)

Planowanie operacyjne

Współzależność punktu

penetracji

popytu i szczebla planowania w łańcuchu dostaw

Na rysunku przedstawiono zakres wszystkich 3 szczebli w oddziaływaniu na decyzje ogniw łańcucha

dostaw. Strategiczne planowanie (prognozowanie) dotyczy oddziaływania najszerszego: od hodowli

zarodowej i produkcji rolniczej do sieci handlowej, zaś planowanie operatywne jedynie od

przetwórstwa (hodowli) do sieci handlowej.

Źródło: Opracowanie na podstawie: J. Trienekens: Management of Processes in Chains. A.Research Framework,

Wageningen University,

1999, s. 93.

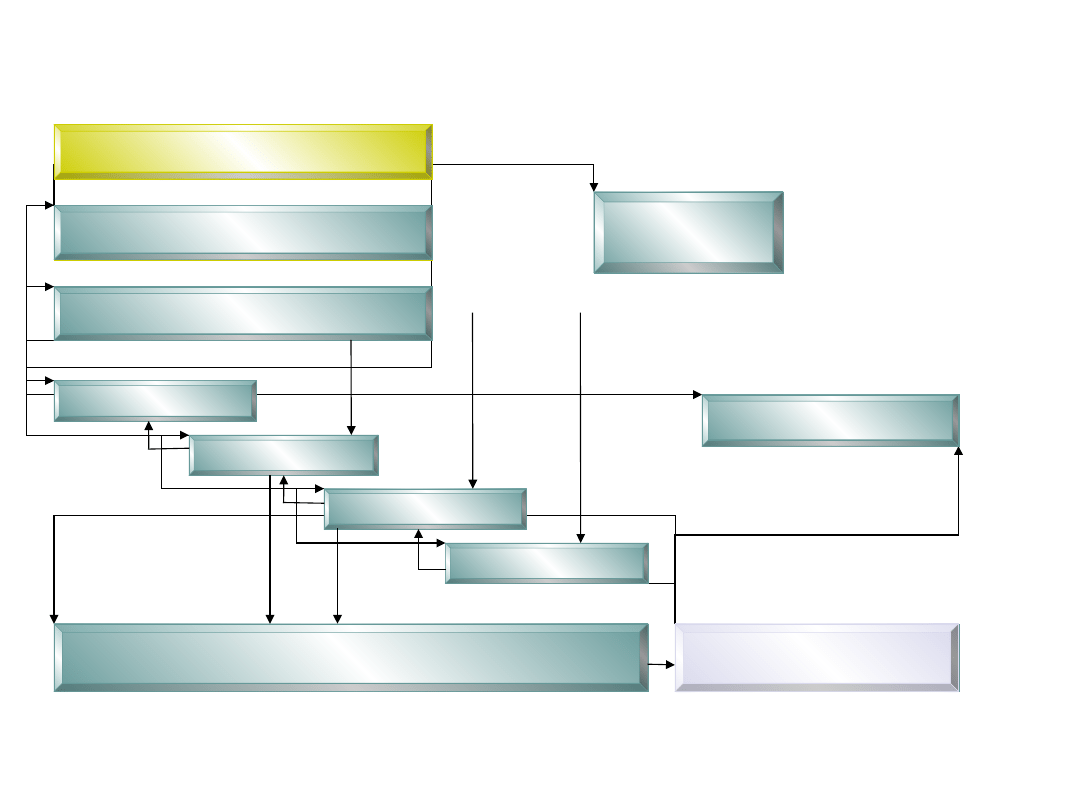

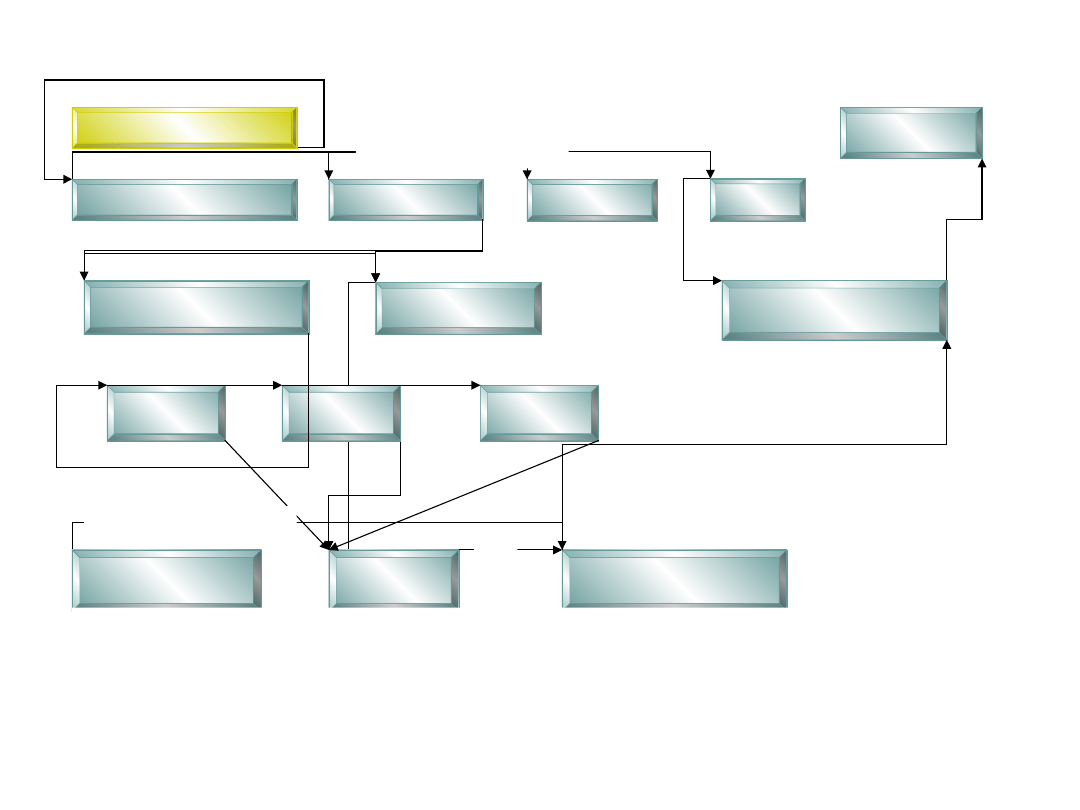

Planowanie

Hodowca

Planowanie

zbiorów

zbóż

Planowanie

zbiorów

Pakowanie

zbiorów

Przemysł

spożywczy

Roczne

planowanie

Planowanie

produkcji

Planowanie

szczegółow

e produkcji

Harmonogr

am

produkcji

Centra

dystrybucji

detalu

Planowanie

sprzedaży

Plan

produkcji

Planowanie

dostaw

Harmonogr

am

dystrybucji

Ryne

k

Planowanie

zbiorów

Detal

Ro

k

1-

3

mi

es.

Ty

dzi

eń

Dzi

eń

Cza

s

Przepływ

towarów

Przepływ

informacji

Integracja szczebli zarządzania z przepływem materiałów i informacji w łańcuchu dostaw

Źródło: Opracowanie na podstawie: J. Trienekens: Management of Processes in Chains. A.Research Framework, Wageningen

University,

1999, s. 94.

Układ informacyjny

Do zarządzania łańcuchami dostaw musimy wykorzystać dwa rodzaje

systemów:

- Systemy transakcyjne IT, które dotyczą: pozyskiwania, przetwarzania i

komunikacji przeszłych i obecnych działań łańcuchów dostaw wraz z

tworzeniem i dystrybucją raportów na podstawie odpowiednich danych. Są to

systemy obiektowe, dotyczące punktów sprzedaży lub systemów planowania

zasobów przedsiębiorstwa;

- Analityczne Systemy IT obejmujące oceny decyzji dotyczących

łańcuchów dostaw na podstawie ich modeli wspieranych bazami danych

(realizowane po etapie II wyznaczania efektywnego scenariusza łańcucha

dostaw).

Struktura organizacyjna łańcucha dostaw dotyczy:

- podziału całości zadań wg jednostek organizacyjnych w układzie

funkcjonalnym i ich wykonanie;

- określenia obszarów obowiązków i odpowiedzialności w tych jednostkach i

ich realizacji;

- określenia więzi komunikacyjnych i mechanizmów, za pomocą których

jednostki organizacyjne, grupy robocze i kierownictwo koordynują ich

działania.

Schemat analizy łańcucha dostaw powinien obejmować

następujące

elementy analizy strategicznej:

1. Strategie organizacji łańcucha dostaw, w celu zdefiniowania

priorytetów działań uzasadniających przebudowę procesów

biznesu;

2. Popyt rynkowy, zamówienia i kryteria je determinujące,

dotyczące np. asortymentu, czasu trwania, elastyczności itp.;

3. Charakterystyki produktów i procesów, które powinny być

zarejestrowane ze względu na kompleksowość, nieokreśloność i

elastyczność.

Strategia łańcucha dostaw

Cele logistyczne

Specyfikacja zmiennych

przebudowy

Układ

zarządzania

Układ

zarządzający

Układ

informacyjny

Struktura

organizacji

Logistyczne wyniki łańcucha dostaw

Charakterystyk

a

produkt/rynek

Przebudowa

Porównanie z

założonymi wynikami

Schemat analizy łańcuchów

dostaw

Źródło: Opracowano na podstawie: J.G.A.J. van der Vorst: Effective Ford Supply Chain. Generating, Modelling & Evaluating

Supply Chain

Scenarios, Wageningen University, 2000, s. 66.

VI. Przykład przebudowy łańcucha dostaw warzyw i

owoców

w Holandii.

W projekcie przebudowy łańcuchów dostaw żywności

świeżej,

jak i przetworzonej, wykorzystano model zarządzania łańcuchem

dostaw

na podstawie wyboru scenariusza opartego na najlepszych

praktykach.

Sieć dostaw owoców i warzyw na eksport w Holandii.

Zagraniczni

producenci

Importerzy

Aukcje

Hodowcy

Centrum

dystrybucji EXPO

Centra

dystrybucji sieci

handlowych

Centra

dystrybucji

hurtowników

Detaliści

Sklepy

specjalistyc

zne

Źródło: Opracowanie na podstawie:J.G.A.J van der Horst: Effective Ford Supply Chain.Generation, Modeling&Evaluating Supply chain

Scenarios, Wagningen University,2000,s.97

Do sieci dostaw owoców i warzyw należą : hodowcy, aukcje, eksporterzy i

importerzy,

a także sieci handlowe.

Celem projektu, nazwanego EXPO, było zidentyfikowanie scenariuszy łańcuchów

dostaw firm eksportujących owoce i warzywa, które miało doprowadzić do

wzmocnienia ich pozycji i do poprawy wyników w łańcuchu dostaw.

Zakres działalności EXPO obejmuje eksport ponad 300 grup produktów do ponad

400 dużych klientów na całym świecie.

W projekcie zdefiniowano cele logistyczne i odpowiadające im wskaźniki

efektywności( kroki

i procedury generowania efektywnych scenariuszy) są to:

minimalizacja kosztów logistycznych EXPO

spełnienie następujących ograniczeń EXPO w obszarze usług dla klientów:

• wszystkie zlecenia sieci handlowych są akceptowane w każdym czasie.

• 100% dostaw na zamówienia detalistów jest akceptowane w ciągu 24 godzin.

• dostawy spełniają warunek zaakceptowanej jakości produktów.

• dostawy obejmują co najmniej 98% całości zamówionych towarów.

Do wyznaczenia obszarów nieokreśloności i ich źródeł niezbędna jest analiza

i mapowanie sieci dostaw: od hodowców poprzez aukcje do centrów dystrybucji sieci

handlowych (CDH), względnie do hurtowników na rynku hurtowym.

W celu lepszego zrozumienia działań EXPO, opisanych za pomocą metody

ODL, należy stwierdzić, że na szczeblu taktycznym zawierane są roczne umowy

pomiędzy EXPO a głównymi klientami, dotyczące wielkości dostaw i cen, a z

dostawcami- wielkości i specyfiki dostaw. Ponadto z firmami transportowymi zawierane

są kontrakty na wykorzystanie w kolejnym roku ich bazy transportowej.

Analizy układu zarządzającego dokonujemy poprzez identyfikację procesów

zarządzania opisanych za pomocą mapowania metodą ODL.

Wykorzystanie metody ODL do opisu działalności EXPO

Z

a

m

ó

w

ie

n

ia

d

o

s

t

a

w

y

Z

a

m

ó

w

i

e

n

ia

k

o

n

s

u

m

e

n

t

ó

w

Określenie cen

zakupu

7.Plan transportu

zaopatrzeniowego

5.Określenie

przestrzeni

zakupów

4.Proces

zamówień

6.Plan

sprzedaży

3.Plan

przepływów

logistycznych

2.Plan zakupu

produktów

8. Plan

przepakowania

produktów

10.Zapas

towarów

11.Przepakowa

nie towarów

12.Realizacja

zamówienia

13.Zamówie

nia dostawy

Procesy

transformacji

produktów

9.Otrzymamani

e i

pokwitowanie

towaru

1.Sterowanie

zapasami

Podejmowanie

decyzji i

administracja

Źródło: Opracowano na podstawie: J.G.A.J. van der Horst:Effective Food Supply Chain. Generating,Modeling&Evaluating Supply

Chain Scenarios,Wageningen Univeristy, 2000,s.99

Proces 1. Dział zakupów rozpoczyna pracę o godz. 6.00 od sprawdzenia poziomu

zapasów.

Proces 2. Inwentaryzacja wielkości dostaw przeznaczonych na aukcje

Proces 3. Następnie dział zakupów określa lokalizację towarów spełniających

następujące warunki:

dostępność na aukcji

ceny są negocjowane na aukcji

ilość produktów do zakupienia jest ustalana na aukcji

wybór aukcji.

Proces 4. O godz.8.00 klienci zaczynają składać pisemne zamówienia, które drogą

informatyczną trafiają do działu zamówień, gdzie konfrontowane są ze stanem zapasów.

Proces 5. Wielkość zakupów jest zdeterminowana bieżącym poziomem zapasów,

aktualnymi zamówieniami klientów i cenami.

Proces 6. W międzyczasie dział dystrybucji opracowuje plany dotyczące transportu

ładunków zgodnie ze specyfikacją klientów i dostępnością środków transportowych.

Proces 7. Zakupione produkty są transportowane do centrów dystrybucyjnych sieci

handlowych.

Proces 8.Tam są przepakowywane i kompletowane zgodnie z zamówieniami klientów.

Proces 9. Wszystkie towary są transportowane w standardowych opakowaniach za

pomocą środków transportowych będących w dyspozycji. Po przyjęciu w centrach

dystrybucji sieci handlowych towary są liczone, klasyfikowane wg klas jakości i

wprowadzane do systemu informatycznego.

Proces 10/11. Towary są magazynowane i przepakowywane zgodnie z planami

realizowanymi

w procesie 7.

Proces 12. Zamówienia są realizowane wg zasady first in- first out.

Proces 13. W końcu towary są dostarczane klientom zgodnie z planem dostaw.

Uproszczony model EPC łańcucha dostaw owoców i warzyw w Holandii.

AUKCJE

W

W

W

Zamówienia

Zamówienia

Proces

zamówień

Plan

dystrybucji

Plan

Przyjęcie,

przepakowanie i

wysyłka towaru

Towary

otrzymanie

Sporządzić

zamówienia zakupu i

plan zakupu

Plan transportu

zaopatrzenia

Otrzymanie i

dystrybucja towarów

Aukcja

Planowanie

działalności

Zamówieni

a

Zamówien

ia

Zamówien

ia

Detalista

EXPO

W

24:00

11:00

18:00

Dzień 0

Dzień 1

W - oczekiwanie

Źródło: Opracowano na podstawie: J.G.A.J. van der Horst:Effective Food Supply Chain. Generating ,Modeling & Evaluating

Supply Chain Scenarios,Wageningen Univeristy, 2000,s.100

Za pomocą metody EPC można opisać dynamikę procesów

biznesowych. Opis działań w czasie pozwala na określenie wąskich gardeł

czasowych i powstających problemów decyzyjnych, stwarza także

możliwość eliminacji czasu oczekiwania na realizację zamówień.

● Krok I przebudowy łańcucha dostaw.

Plan zamówień musi znacznie wyprzedzać zamówienia wszystkich

klientów, a wyliczenie towarów do zakupienia i przygotowania do

dystrybucji musi wyprzedzać zaplanowanie środków transportu dla dostawy.

● Krok II przebudowy łańcucha dostaw.

Dopiero po opracowaniu planu dystrybucji można przygotować wysyłkę

towarów.

W celu przebudowy łańcucha dostaw produktów ogrodniczych

należy w układzie zarządzającym dokonać wyboru wariantu

organizacji dostaw poprzez określenie punktu rozdzielającego CODP, który

może przyjmować następujące usytuowania:

zamówienia klientów są realizowane bezpośrednio z zapasów.

towary są pobierane z magazynu i przepakowywane zgodnie ze

specyfikacją klienta.

zamówienia klientów inicjują zakupy, przepakowywanie i dostawę

towarów.

zamówienia klientów inicjują proces pakowania surowców, które będą

sukcesywnie przetwarzane.

EXPO obejmuje pracę 4 działów: zakupów, sprzedaży, produkcji,

dystrybucji.

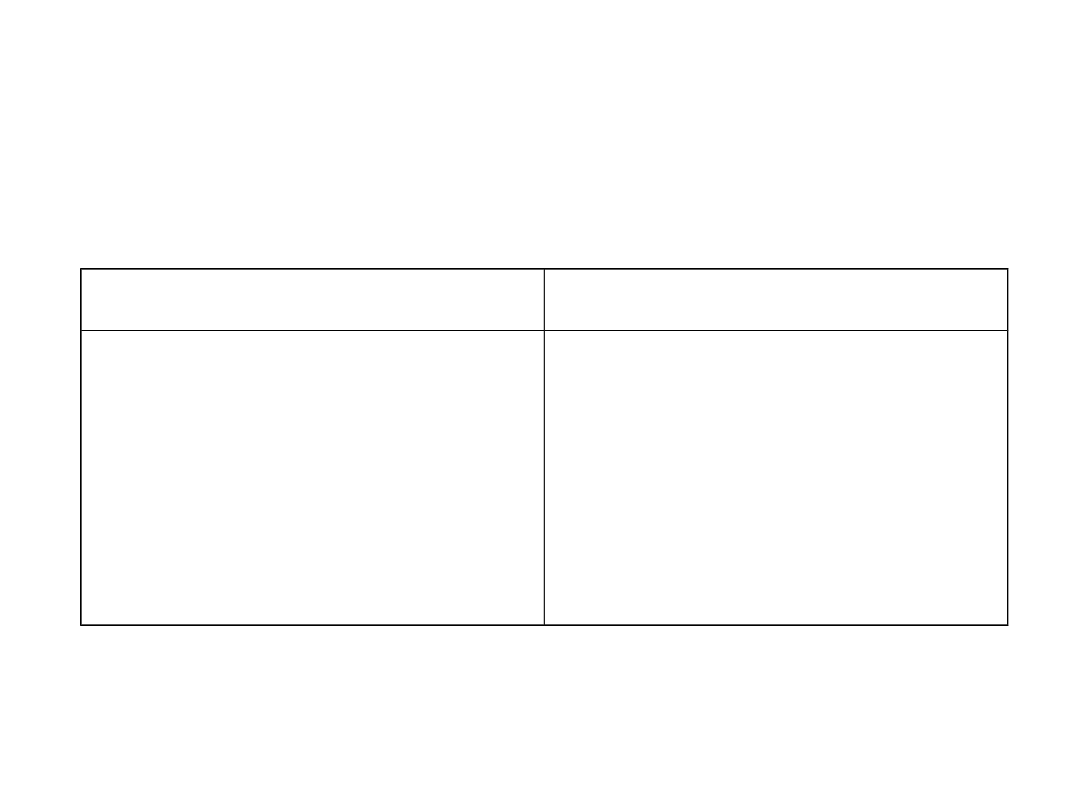

Cele, zadania i wymogi informacyjne dotyczące obszarów funkcjonalnych (EXPO).

ZAKUP

SPRZEDAŻ

PRODUKCJA

DYSTRYBUCJA

Cele

Zakup i transport

towarów,

minimalne

koszty.

Wysyłka i

sprzedaż

spełniają wymogi

klienta.

Magazynowanie,

przepakowywanie

, wysyłka.

Minimalizacja

kosztów w

zadanym czasie.

Dostarczenie

towarów

klientowi.

Minimalizacja

kosztów w

zadanym czasie.

Podstawowe

zadania

Sterowanie

zapasami,

zamawianiem

zakupów,

lokalizacją

dostaw, zakupem

towarów,

dostawą towarów

do CDH.

Zawieranie umów

z klientami,

rejestracja

zamówień,

określanie cen.

Promocja

towarów z

wysoką marżą.

Rejestracja

towarów

wchodzących,

przepakowywanie

towarów,

realizacja

zamówień,

wysyłka towarów,

kontrola zapasów.

Plan dystrybucji

towarów do

klienta, przydział

środków

transportu z

towarem do

zleceń.

Podstawowe

wymogi

informacyjne

Zamówienia

klientów, poziom

zapasów CDH i w

aukcjach, podaż,

ceny określane

na aukcji,

odległość dostaw.

Podaż i ceny

określone na

aukcji, zakupy

towarów, poziom

zapasów,

planowany zysk.

Zakupy towarów,

zamówienia

klientów,

zamówienia

przepakowań,

harmonizacja

dystrybucji.

Pożądana

pojemność

pojazdów,

zamówienia

klientów,

określenie

terminów

realizacji dostaw.

Źródło: Opracowano na podstawie: J.G.A.J. van der Horst:Effective Food Supply Chain. Generating,Modeling&Evaluating

Supply Chain Scenarios,Wageningen Univeristy, 2000,s. 102.

● Krok III przebudowy łańcucha dostaw.

Należy określić źródła nieokreśloności dotyczące działalności EXPO i

ich skutków. Obszary nieokreśloności dotyczące: podaży, popytu, procesu

dystrybucji oraz planowania i sterowania nieokreślonością ze względu na ilość,

jakość i czas. Analiza relacji przyczynowo-skutkowych pozwala zidentyfikować

źródła nieokreśloności

i ustalić zmienne przebudowy łańcucha dostaw.

Schemat przyczynowo-skutkowy wymogów dotyczących

jakości produktów.

Problem

jakości

produktów

Ubytki podczas

transportu

Ubytki w

centrach

dystrybucji

Niedostateczna

podaż

Różnice

percepcji

Brak

kondycjonowa

nia

Za długi czas

wykonania

Za dużo

odbiorców

Złe warunki

przechowywan

ia

Za długi okres

przechowywan

ia

Ubytki podaży

Inne zakupy

produktów

Czas

oczekiwania

Spekulacje

Nieokreślonoś

ć popytu

Nieosiągalność

produktu

Zbyt duże

różnice

cenowe

Źródło: Opracowano na podstawie: J.G.A.J. van der Horst:Effective Food Supply Chain. Generating,Modeling&Evaluating

Supply Chain Scenarios,Wageningen Univeristy, 2000,s.103

Nieokreśloności te można pogrupować następująco:

1. Naturalna nieokreśloność systemu, jest związana z

osiąganą jakością produktu, niedoborem towarów i zróżnicowaną

percepcją jakości.

2. Brak koordynacji między działami, którego powodem jest

zróżnicowanie celów i systemów motywacyjnych.

3. Terminy realizacji zadań. Około 75% towarów jest

zakupywanych na podstawie prognoz sprzedaży. Lokalizacja

miejsc zakupu (aukcji) ma wpływ na terminy dostaw podaży, na

optymalizację

planów

dostaw,

wykorzystanie

środków

transportu.

● Krok IV przebudowy łańcucha dostaw.

Określamy strategie jego przebudowy.

Typologia strategii przebudowy łańcucha dostaw dla EXPO.

Elementy

składowe

Lokalna przebudowa.

Przebudowa łańcucha dostaw

Układ

zarządzany

Standaryzacja miejsc zakupu produktów

lub zasad wyboru dostawcy;

Harmonogramowanie pracy urządzeń;

Zakup urządzeń pakujących i

sortujących.

Eliminacja aukcji, bezpośrednia dostawa od

hodowców do EXPO zgodnie ze specyfikacją.

Układ

zarządzając

y

Określenie optymalnego poziomu

zapasów w CDH; Zmiana procedury

akceptacji zamówień; Określenie CODP

dla każdego typu produktów; Planowanie

dystrybucji i komunikowanie terminów

dostaw dostawcom; Wprowadzenie

stałych terminów odbioru produktów.

Zmiana zasad zamówień przez

detalistów( zamówienia przed aukcją);

Wdrożenie widełek terminów dostaw;

minimalizacja ręcznych

(pozakomputerowych) zamówień na aukcji.

Wprowadzenie kontraktów cenowych i

ilościowych z dostawcami i odbiorcami.

Układ

informacyjn

y

Zastosowanie procedur automatycznego

wprowadzania danych. Wdrożenie

modułu prognozowania popytu lub

systemu prognozowania wpływu

lokalizacji zakupów na poziom obsługi

klienta. Wdrożenie systemu zarządzania

zapasami w czasie rzeczywistym.

Automatyczny system wymiany

informacji o terminach dostaw.

Wdrożenie systemu

harmonogramowania transz

transportu( zaopatrzenia) przez

dostawcę.

Wdrożenie systemu przydziału podaży do

popytu.

Zainstalowanie globalnego systemu

informacyjnego

i efektywności wyników. Wdrożenie EDI.

Dostarczenie przez dostawców prognoz

dotyczących zapasów. Detaliści dostarczają

prognozy popytu. Informacje o zapasach

wyrobów

gotowych EXPO dostarczają prognozy popytu

dostaw. Detaliści dostarczają

informacji o zapasach wyrobów gotowych.

Struktura

organizacyj

na

Przyjęcie wspólnych celów przez

wszystkie działy i standaryzacja systemu

wynagrodzeń.

Określenie wspólnych wskaźników

efektywności i standaryzacja klas jakości.

Źródło: Opracowano na podstawie: J.G.A.J. van der Horst:Effective Food Supply Chain. Generating,Modeling&Evaluating

Supply Chain Scenarios,Wageningen Univeristy, 2000,s. 108.

Po określeniu strategii przebudowy łańcucha dostaw

dokonujemy doboru wskaźników efektywności, wspólnych dla łańcucha,

uczestników i procesów. Na podstawie analizy wartościowania różnych

wariantów strategii łańcuchów dostaw wybieramy zmienne określające

zasady ich przebudowy.

Podstawowe zmienne przebudowy łańcucha dostaw EXPO.

Poziom strategii

Zarządzanie operacyjne i

sterowanie.

Struktura sieci dostaw

Bezpośrednie dostawy.

Zintegrowane systemy informacyjne w

czasie rzeczywistym

Zmiana procesu realokacji

Określenie punktu CODP dla każdego

typu produktu.

Zmiana widełek terminów zamówień

dostawców.

Polityka koordynacji decyzji wewnątrz i w

całym łańcuchu dostaw.

Ustalenie zasad wymiany informacji

wewnątrz i w całym łańcuchu dostaw.

Źródło: Opracowano na podstawie: J.G.A.J. van der Horst:Effective Food Supply Chain.

Generating,Modeling&Evaluating Supply Chain Scenarios,Wageningen Univeristy, 2000,s. 108.

Następnie budowa efektywnych scenariuszy na podstawie

zmiennych przebudowy. W projekcie EXPO ustalono 4 scenariusze

przebudowy na różnych szczeblach integracji.

POZIOM

0.

Sytuacja

wyjściowa:

Wydzielenie

układów

zarządzających

w etapie łańcucha dostaw.

POZIOM 1. Wymiana informacji pomiędzy szczeblami łańcucha

dostaw.

POZIOM 2. Koordynacja układów zarządzających w łańcuchu

dostaw.

POZIOM 3. Zmiana struktury łańcuchów dostaw.

●Krok V i VI przebudowy łańcucha dostaw.

Wdrożenie opisanych scenariuszy, a następnie ich

monitorowanie i ocena. W przypadku negatywnych wyników

oceny należy wrócić do kroku III lub identyfikacji nowych

obszarów nieokreśloności i źródeł nieokreśloności, aby wybrać

nowe strategie przebudowy łańcucha dostaw, a na ich podstawie

określić nowe scenariusze jego przebudowy.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

Wyszukiwarka

Podobne podstrony:

ORGANIZACJA DYSTRYBUCJI ZYWNOSCI poprawiona

Specyfika lancucha dostaw zywnosci swiezej i przetworzonej w Holandii prezentacja

Gospodarka energetyczna organizmu, Żywienie i żywność - notatki

Utlenianie i redukcja związków organicznych, Technologia żywności i żywienia człowieka, Inżyneria ch

sciaga, O poziom organiczny zawiera 20% świeżej, rozdrobnionej materii, poziom ten tworzy się w gleb

regulamin chemia organiczna, Technologia żywnosci i Żywienie człowieka, 2 semestr, chemia organiczna

Organizacja dystrybucji

Witaminy są związkami organicznymi, uniwersytet warmińsko-mazurski, inżynieria chemiczna i procesowa

Fenole1, Technologia żywności UWM, CHEMIA ORGANICZNA

127d879b364443a7c898e032e415ed88, Technologia żywnosci i Żywienie człowieka, 2 semestr, chemia organ

Znaczenie mięsa dla organizmu człowieka 4), Technologia żywności i żywienia człowieka, Gastronomia

CHEMIA ''Wpływ śkładników żywności na organizm''

Zasady nazewnictwa wybranych klas zwi-zk-w organicznych, STUDIA PŁ, TECHNOLOGIA ŻYWNOŚCI I ŻYWIENIA

Organizacja wykladen, żywienie człowieka i ocena żywności, semestr 2, organizacja przed

octan cykloheksylu, STUDIA PŁ, TECHNOLOGIA ŻYWNOŚCI I ŻYWIENIA CZŁOWIEKA, ROK II, SEM 4, Chemia orga

13, Kanały dystrybucji są to zbiory wzajemnie zależnych od siebie różnych organizacji, instytucji i

2 c Dystrybucja leków w organizmie

zarzadzanie ściąga, żywienie człowieka i ocena żywności, semestr 2, organizacja przed

więcej podobnych podstron