Sterowniki programowalne

PLC

1

Definicja i zadania (1)

Sterowniki programowalne (PLC, ang.

Programmable Logic Controllers) są komputerami

przemysłowymi, które pod kontrolą systemu

operacyjnego czasu rzeczywistego:

• zbierają pomiary za pomocą modułów wejściowych z

czujników cyfrowych i analogowych oraz urządzeń

pomiarowych,

• korzystając z uzyskanych danych o sterowanym

procesie lub maszynie, wykonują programy

użytkownika, zawierające zakodowane algorytmy

sterowania i przetwarzania danych,

• generują sygnały sterujące odpowiednie do wyników

obliczeń tych programów i przekazują je przez moduły

wyjściowe do elementów i urządzeń wykonawczych,

2

Definicja i zadania (2)

a ponadto mają możliwość:

• transmitowania danych za pomocą

modułów i łączy komunikacyjnych,

• realizacji funkcji diagnostyki programowej i

sprzętowej.

Wartości pomiarów zmiennych procesowych

stanowią wejścia sterownika, obliczone zmienne

sterujące są jego wyjściami.

3

Definicja wg normy IEC

61131-1

„cyfrowy system elektroniczny do stosowania w

środowisku przemysłowym, który posługuje się

pamięcią programowalną do przechowywania

zorientowanych na użytkownika instrukcji w celu

sterowania przez cyfrowe lub analogowe wejścia

i wyjścia szeroką gamą maszyn i procesów"

Zarówno sterownik, jak i związane z nim

urządzenia peryferyjne są przeznaczone do

łatwego połączenia

w przemysłowy system sterowania.

4

Czy nazwa PLC jest

poprawna

Występowanie w angielskiej nazwie słowa

logic ma już dzisiaj znaczenie historyczne,

ponieważ współczesne sterowniki

programowalne, oprócz typowych zadań

sterowania logicznego (tzn. dwustanowego),

wykonują także wiele innych działań, czy to w

zakresie bezpośredniej regulacji cyfrowej (DDC,

Digtal Direct Control), czy przetwarzania danych

lub funkcji komunikacyjnych.

Ponieważ skrót PC kojarzy się powszechnie z

komputerami osobistymi (Personal Computer),

stąd będzie używany skrót PLC na oznaczenie

sterowników programowalnych, zamiast

stosowanego w normie IEC 61131 skrótu PC,

odpowiadającego Programmable Controller.

5

Porównanie sterowania prze-

kaźnikowego i

sterownikowego

6

Rys historyczny –

założenia projektowe

W roku 1968 w firmie General Motors

grupa inżynierów rozpoczęła prace

projektowe nad sterownikami,

przyjmując następujące założenia:

1. Łatwość programowania i

przeprogramowania, stosownie do

zmieniających się warunków pracy.

2. Łatwość utrzymania w ruchu produkcyjnym, z

możliwością napraw przez wymianę

instalowanych modułów (plug-in modules).

3. Większa niezawodność w warunkach

przemysłowych, przy mniejszych gabarytach

niż sprzęt przekaźnikowy.

4. Koszty porównywalne ze stosowanymi

panelami przekaźnikowymi i szafami

sterowniczymi.

7

Modicon

(MOdular DIgital

CONtroller)

Za pierwszy

sterownik jest

uznawany,

zaprojektowany przez

Dicka Morleya w

1969 r., Modicon

W 1976 roku wprowadzono sterowniki PLC

wyposażone w kasety sterowania zdalnego, które

umożliwiły monitorowanie i uaktualnianie dużej

liczby punktów wejść i wyjść (I/O, Input/Output)

za pomocą połączeń komunikacyjnych, przy

odległościach nawet do kilkuset metrów od

jednostki centralnej sterownika.

8

Historia c.d.

W 1977 roku firma Allen-Bradley jako

pierwsza zastosowała w sterownikach

PLC mikroprocesor 8080 z

wykorzystaniem dodatkowego

koprocesora dla operacji bitowych.

Z początkiem lat osiemdziesiątych XX w. zaczęto

w sterownikach wprowadzać moduły

inteligentne, które - wyposażone we własne

procesory – mogły realizować znacznie bardziej

złożone funkcje obliczeniowe. Sterowniki PLC

zaczęły także zastępować nie tylko

przekaźnikowe układy sterowania logicznego,

lecz także regulatory analogowe, a nawet

mikrokomputery.

9

Historia c.d.

W połowie lat osiemdziesiątych XX w.

rynek sterow-ników gwałtownie się

rozszerzył, gdy w ofercie kilku japońskich

producentów pojawiły się małe sterowniki

o sporych możliwościach funkcjonalnych, a

przy tym dużo tańsze niż sterowniki

oferowane dotychczas.

Rozwój sterowników PLC był stymulowany

przede wszystkim koniecznością szybkiego

reagowania na zmiany wymagań aplikacyjnych

dzięki możliwościom przeprogramowania, bez

potrzeby zmian sprzętowych.

10

Przyczyny popularności

PLC

• łatwość programowania z użyciem języka schematów

drabinkowych, podobnego do klasycznych schematów

stykowo-przekaźnikowych,

• zwiększenie niezawodności komputerów

przemysłowych na tyle, aby mogły działać w

zanieczyszczonym środowisku,

• wprowadzenie programowej kontroli obwodów

wejściowych

i wyjściowych oraz innych możliwości diagnostyki

systemowej

i obiektowej,

• zapewnienie komunikacji z gniazdami przemysłowymi,

panelami operatorskimi, wyświetlaczami, komputerami

osobistymi oraz innymi urządzeniami stanowiącymi

łącze operatora (MMI, Man Machine Interface

).

Na oznaczenie urządzeń stanowiących łącze operatora

jest także używany skrót HMI (Human Machine

Interface)

.

11

Rodziny sterowników

• mogą być programowane w tym samym

języku

i z użyciem tego samego pakietu

programowego,

• mają takie same zmienne programowe

oraz taką samą strukturę modułów I/O

(moduły, płyty łączeniowe, drajwery, kable

łączeniowe itp.),

• istnieje możliwość przenoszenia

programów między modelami oraz

korzystania z tych samych opcji

w każdym modelu.

12

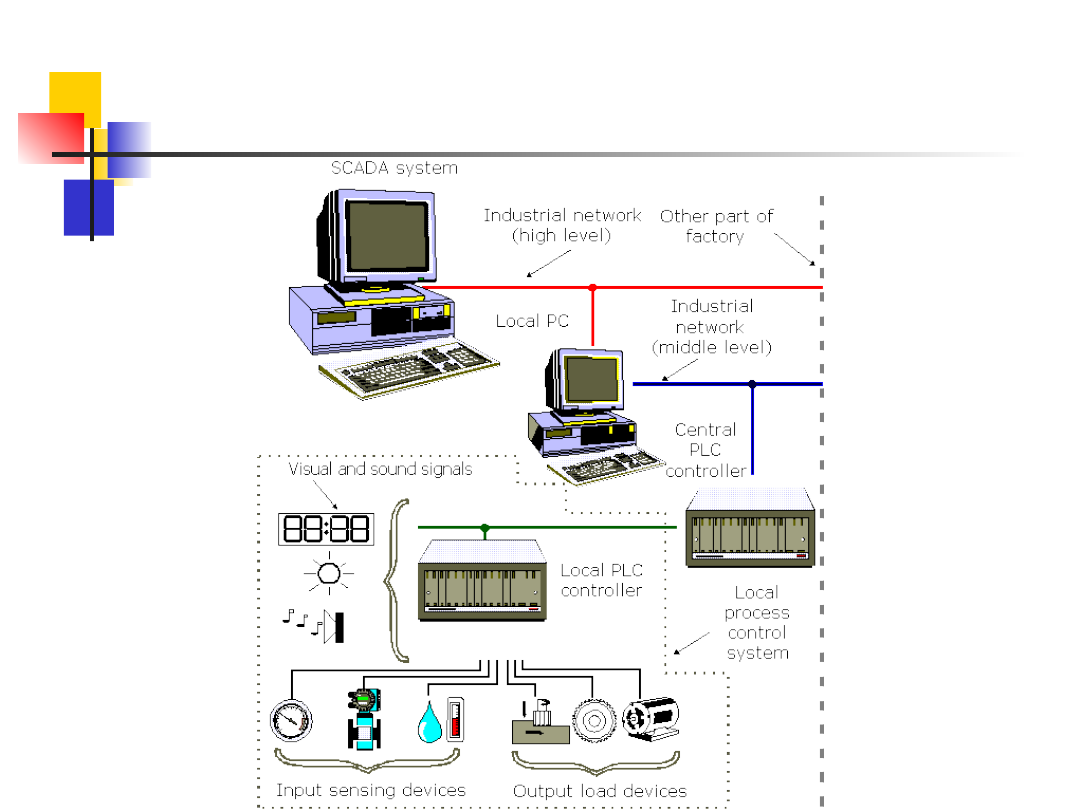

Systemy SCADA – funkcje

• komunikacja z urządzeniami obiektowymi,

takimi jak sterowniki, regulatory,

• zbieranie i przetwarzanie zmiennych

procesowych pochodzących z urządzeń

obiektowych oraz ich archiwizacji

w bazie danych,

• interfejs operatora (MMI) służącego do

wizualizacji procesu

i jego obsługi (sterowanie ręczne, zmiany

wielkości zadanych),

• wizualizacji wartości zmiennych procesowych

(aktualnych

i historycznych) w różnych formach graficznych,

• opracowania raportów dotyczących bieżącego

stanu procesu, zużycia materiałów oraz stanu

pracy maszyn i urządzeń,

Supervisory Control And Data

Acquisition

- sterowanie nadrzędne i

zbieranie danych

13

Systemy SCADA – funkcje

cd.

• generowania sygnałów alarmowych związanych

z przekroczeniem wartości granicznych,

• wypracowania danych dla warstw sterowania

operacyjnego produkcją oraz warstwy

zarządzania,

• diagnostyki zasobów, komunikacji i

ewentualnie redundancji.

14

System SCADA – schemat

15

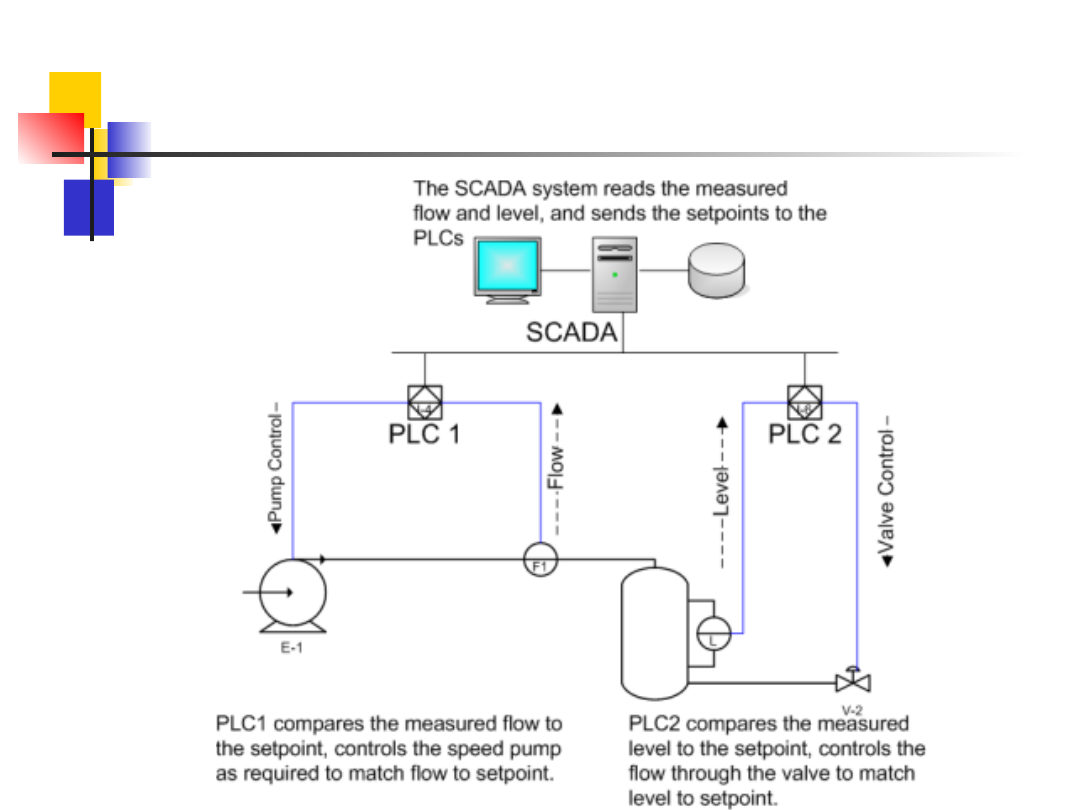

Fragment systemu SCADA na

poziomie procesu

System SCADA odczytuje

mierzone natężenie

przepływu i poziom oraz

określa wartości zadane w

sterownikach PLC

PLC1 porównuje

zmierzone

natężenie

przepływu z

wartością zadaną,

steruje prędkość

obrotową pompy,

tak aby dopasować

ją do wartości

zadanej

Sterowanie

pompą

Natężeni

e

przepływ

u

Pozio

m

Sterowani

e zaworem

PLC2 porównuje

zmierzony

poziom

przepływu z

wartością

zadaną,

steruje

natężeniem

strumienia przez

zawór, tak aby

dopasować go do

wartości zadanej

16

Redundancja układów

W celu polepszenia niezawodności systemów

sterownikowych wielu producentów wprowadziło

sprzętowe i programowe rozwiązania

redundancyjne.

Rozwiązanie takie polega na wprowadzeniu w warstwie obiektowej

rezerwowych

czujników

oraz

elementów

sterowania

organami

wykonawczymi. Podobnie w warstwie komunikacji stosuje się rezerwowe

moduły

komunikacyjne

oraz

okablowanie

sieciowe,

uzupełnione

odpowiednim oprogramowaniem, które zapewniają ciągłe utrzymywanie

połączenia w sieci - podstawowego, a w razie awarii - rezerwowego. W

warstwie sterownikowej natomiast pracują co najmniej dwie jednostki

centralne, między którymi zapewnia się wymianę danych w każdym cyklu

programowym. W systemach z gorącą rezerwą jednostki centralnej (Hot

Standby

CPU

Redundancy)

zapewnia

się

wymianę

i porównanie obrazu procesu oraz realizację jednakowych programów

aplikacyjnych,

a następnie porównanie wyników obliczeń i sprawdzenie ich zgodności, po

czym przekazuje się te obliczone sterowania przez moduły komunikacyjne i

moduły wyjściowe do organów wykonawczych.

17

Systemy ESD

W aplikacjach krytycznych wprowadza się z kolei tzw.

systemy ESD (Emergency Shutdown Systems),

zapewniające bezpieczne zamykanie awaryjnych cykli

produkcyjnych. Systemy takie zazwyczaj wykorzystują

potrójną rezerwę, tzn. występują w nich trzy jednostki

centralne, podłączone przez potrojone magistrale

komunikacyjne do oddalonych bloków wejść i wyjść.

W systemach tych stosuje się oprogramowanie

przeprowadzające głosowanie, np. „dwa z trzech",

którego wynikiem są odpowiednie i pewne wartości

sygnałów sterujących.

18

Moduły inteligentne

Moduły inteligentne (hardware) są to złożone, dedykowane

układy sterowania, które jednak w prosty sposób można

włączyć do magistrali sterowników lub do ich sieci

komunikacyjnych. Mogą to być moduły systemów ważenia i

dozowania, mierników elektrycznych z rozbudowanymi

algorytmami obróbki sygnałów pomiarowych itp.

W latach dziewięćdziesiątych XX w. nastąpiło znaczne

powiększenie asortymentu modułów inteligentnych (Intelligent

Modules), wyposażonych we własne układy mikroprocesorowe,

które realizują nieraz bardzo złożone algorytmy przetwarzania

sygnałów i procedury sterowania oraz komunikacji.

Najszerzej są tu stosowane moduły szybkich liczników (HSC, High

Speed Counter) oraz moduły pozycjonowania osi napędów (APM,

Axis Positioning Module), które są przystosowane do współpracy ze

sprzężonymi z tymi osiami przetwornikami obrotowo-impulsowymi

(tzw. enkoderami) i układami sterowania napędów przez

przetwornice częstotliwości źródeł zasilania (tzw. falowniki).

19

Miniaturyzacja

Występująca tendencja do miniaturyzacji spowodowała

pojawienie

się

ostatnio

także

bardzo

małych

sterowników, odgrywających rolę tzw. inteligentnych

przekaźników (smart-relay), często zintegrowanych z

małym panelem operatorskim, które dały początek już

czwartej generacji sterowników.

Uzupełnić

20

Integracja

Daje się też zauważyć dążenie do

integracji w jednym systemie sterowania funkcji typowych

dla sterownika PLC, panelu operatorskiego czy systemu

SCADA z jednoczesnym uniezależnieniem się od warstwy

sprzętowej. Przykładem takiego rozwiązania jest

PACSystems firmy GE Fanuc, którego funkcjonalność jest

zakorzeniona w jądrze systemu operacyjnego, które może

być swobodnie przenoszone między różnymi elementami

sprzętu (komputery przemysłowe, sterowniki, panele

operatorskie, kontrolery komunikacyjne). Korzystając z

uniwersalnego, wspólnego dla różnych platform

sprzętowych oprogramowania narzędziowego, można

łatwo przenieść aplikację z jednego systemu do innego. W

ten sposób, w zależności od potrzeb, użytkownik może

szybko rozbudowywać lub zmieniać swój system

sterowania.

21

Komunikacja

Obecnie wydaje się jednak, że największy nacisk jest

położony na zagadnienia komunikacyjne. Wynika to przede

wszystkim z rozwoju technologii w telekomunikacji i coraz

powszechniejszego dostępu zarówno do Internetu, jak i do

telefonii komórkowej. Stąd pojawianie się nowych modułów

komunikacyjnych, umożliwiających przesyłanie danych nawet

na bardzo duże odległości między sterownikami PLC a obsługą

procesu, czy to za pomocą poczty elektronicznej (e-mail), czy

też krótkich wiadomości tekstowych (SMS, Short Message

Service). Tego typu komunikacja umożliwia przede wszystkim

powiadamianie obsługi procesu o nieprawidłowościach

występujących w procesie, ale także przesyłanie poleceń do

sterownika. Występuje także tendencja do wprowadzania

standardowych sieci przemysłowych oraz swobodnie

programowanych portów komunikacyjnych, co umożliwia

integrację

w systemie sterowania urządzeń pochodzących od różnych

producentów.

22

Globalizacja

Powszechna w biznesie i produkcji tendencja do

integracji i koncentracji kapitału znalazła także swoje

odzwierciedlenie wśród producentów sterowników.

Wiele firm znanych na rynku sterowników PLC zostało

przejętych

przez

większe

koncerny.

I

tak

np.

najpopularniejsze na rynku amerykańskim sterowniki

Allen-Bradley obecnie należą do koncernu Rockwell

Automation,

a

Schneider

Electric

reprezentują

wspomniane już sterowniki Modicon oraz Telemecanique.

Z kolei sterowniki GE Fanuc są produkowane przez spółkę

amerykańskiego General Electric i japońskiego Fanuca,

największego producenta robotów przemysłowych.

23

Norma IEC 61131

International Electrotechnical Commission

Norma

ta

dotyczy

sterowników

programowalnych oraz związanych z nimi urządzeń

peryferyjnych, takich jak: narzędzia programujące i

uruchomieniowe (PADT, Programming And Debugging

Tools), wyposażenie testujące (TE, Test Equipment),

interfejs

człowiek-maszyna

(MMI,

Man

Machine

Interface).

W związku z coraz powszechniejszym stosowaniem

sterowników PLC, a zarazem różnorodnością rozwiązań

proponowanych przez różnych producentów, ze strony

użytkowników tych systemów zaczęło pojawiać się żądanie

pewnej ich standaryzacji. W szczególności dotyczyło to metod

programowania. Doświadczenia zebrane przez wielu

producentów oraz użytkowników sterowników

programowalnych zaowocowały opracowaniem i wydaniem w

latach dziewięćdziesiątych XX w. przez Międzynarodową

Komisję Elektrotechniki (IEC, International Electrotechnical

Commission) normy IEC 1131. Programmable Controllers, od

1998 r. oznaczonej jako IEC 67737, przyjętej bez zmian w

Europie jako EN61131

.

24

Przedmiot normy

• ustalenie definicji i określenie głównych właściwości istotnych przy

wyborze

i stosowaniu sterowników programowalnych i związanych z nimi

urządzeń peryferyjnych,

• specyfikacja minimalnych wymagań dotyczących własności

funkcjonalnych

i konstrukcyjnych, warunków serwisowania, bezpieczeństwa i testów

dla sterowników programowalnych,

• zdefiniowanie reguł składni i semantyki dla ogólnie stosowanych

języków programowania, zestawu podstawowych elementów

oprogramowania oraz środków, za pomocą których producent może

rozbudowywać te podstawowe zestawy dla własnych implementacji

PLC,

• podanie ogólnych informacji i wskazówek dla użytkownika,

• zdefiniowanie zasad komunikacji między sterownikami a innymi

systemami elektronicznymi z użyciem określonych w normie ISO/IEC

9506 Specyfikacji Komunikatów w Procesie Wytwarzania (MMS,

Manufacturing Message Specification).

25

Zgodność z normą

Część trzecia normy IEC61131 dotyczy zasad programowania

sterowników PLC i z punktu widzenia użytkownika stanowi jej

najważniejszą część.

Przede wszystkim ujednolicono w niej koncepcję programowania

tak, aby korzystając z wprowadzonych zasad, użytkownik był w stanie

programować bez większych trudności różne systemy PLC. Należy ją

jednak traktować przede wszystkim jako przewodnik w zakresie

programowania PLC, a niejako sztywny zbiór zasad. Olbrzymia liczba

zawartych w niej szczegółów powoduje bowiem, że od systemów

programowania sterowników można obecnie oczekiwać tylko

częściowej zgodności z proponowanym standardem.

W przypadku powoływania się na standard IEC61131-3 producenci

systemów PLC powinni wyraźnie określić, w jakim zakresie

wymagania normy są przez ich produkt spełnione, a w jakim nie. W

tym celu norma zawiera pewne kryteria, tzw.

benchmarki

, które

umożliwiają zarówno producentom, jak klientom określenie, na ile

dany system programowania sterowników jest zgodny z IEC61131-3.

26

Część l. Postanowienia ogólne

(General Information)

Część ta zawiera ogólne definicje i typowe własności

funkcjonalne, które odróżniają sterowniki programowalne

PLC od innych systemów. Obejmuje ona standardowe

własności

sterowników

PLC,

jak

np.

cykliczne

przetwarzanie programu aplikacyjnego korzystającego z

przechowywanego w pamięci obrazu stanu wejść i wyjść

sterownika lub przydział czasu pracy na komunikację z

programatorem czy urządzeniami interfejsu operatora

MMI.

27

Część 2. Wymagania

i badania dotyczące sprzętu

Uzupełnić

(Equipment Requirements and Tests)

Zdefiniowane zostały tu elektryczne, mechaniczne i

funkcjonalne wymagania dla urządzeń oraz

odpowiednie testy jakości. Określono także warunki

środowiskowe (temperaturę, wilgotność powietrza itp.)

oraz dokonano klasyfikacji sterowników i narzędzi

programowania.

28

Część 3. Języki

programowania

(Programing Languages)

Ujednolicono

stosowane

dotychczas

języki

programowania w zharmonizowany i zorientowany

przyszłościowo system. Pojęcia podstawowe, zasady

ogólne, model programowy i model komunikacyjny

zostały opisane za pomocą formalnych definicji. Trzecia

część normy specyfikuje syntaktykę i semantykę

tekstowych i graficznych języków programowania oraz

elementy

konfiguracji

wspomagające

instalację

oprogramowania w sterownikach.

29

Część 5. Wymiana

informacji

(Communications)

Ta część normy dotyczy zasad komunikacji między

sterownikami z różnych rodzin oraz z innymi

urządzeniami.

W połączeniu z normą ISO 9506 (MMS), specyfikującą

zasady komunikacji w procesie produkcji, określa ona

funkcje adresowania urządzeń, wymiany danych,

przetwarzania alarmów, sterowanie dostępem i

administrowanie siecią.

30

Część 7. Programowanie z

wyko-rzystaniem zbiorów

rozmytych

(Fuzzy Control Programming)

Celem tej części jest zdefiniowanie języka sterowania

rozmytego FCL (Fuzzy Control Language),

umożliwiającego programowanie aplikacji systemów

sterowania opartych na teorii zbiorów rozmytych (fuzzy

sets) przy użyciu języków zgodnych z częścią 3 normy. W

ten sposób stwarza się możliwość przenoszenia

programów sterowania rozmytego między różnymi

systemami programowania sterowników.

31

Część 8. Wytyczne do

stosowania i implementacji

języków programowania

W tej części normy przedstawiono informacje

uzupełniające dotyczące stosowania języków

programowania zdefiniowanych

w części 3 oraz ogólne wymagania dotyczące sprzętu

i oprogramowania konieczne do rozwijania i konserwacji

programów użytkownika.

(Guidelines for the Application and Implementation of Programming Languages)

32

Funkcje sterownika

Zgodnie z zaleceniami przedstawionymi w pierwszej

części normy IEC 61131 system sterownika

programowalnego powinien realizować następujące

funkcje:

• przetwarzania sygnałów,

• interfejsu z czujnikami i elementami wykonawczymi,

• interfejsu człowiek-maszyna, w tym programowanie,

uruchamianie, testowanie i dokumentowanie,

• komunikacji,

• zasilania.

33

Funkcje przetwarzania

sygnałów

Przetwarzanie sygnałów jest realizowane przez

system operacyjny oraz wykonywany program

użytkownika, przy wykorzystaniu pamięci programu

użytkownika i pamięci danych. Funkcja ta obejmuje

przetwarzanie sygnałów pochodzących z czujników i

wewnętrznej pamięci danych oraz wypracowanie

sygnałów dla elementów wykonawczych i wewnętrznej

pamięci danych, zgodnie z programem użytkownika.

Funkcje systemu operacyjnego są przeznaczone do

zarządzania wewnętrznymi funkcjami sterownika PLC,

takimi jak: kontrola konfiguracji, diagnostyka, zarządzanie

pamięcią, zarządzanie wykonywaniem programu

użytkownika, komunikacja

z urządzeniami peryferyjnymi i funkcjami interfejsu z

czujnikami i elementami wykonawczymi.

34

Program i pamięci

użytkownika

Program użytkownika może składać się z pewnej liczby

zadań. Wykonywanie każdego zadania jest realizowane sekwencyjnie,

a każda funkcja programowalna jest realizowana w czasie aż do

zakończenia zadania. Rozpoczęcie zadania i jego realizacja

(periodycznie lub sterowane przerwaniami) są wykonywane pod

kontrolą systemu operacyjnego.

Pamięć programu użytkownika służy do zapewnienia miejsca

w pamięci do przechowywania rozkazów, których wykonywanie

(cykliczne lub sterowane przerwaniami) określa sposób działania

sterowanego procesu lub maszyny.

Pamięć danych użytkownika służy do zapewnienia miejsca w

pamięci do przechowywania danych operacyjnych wejść/wyjść (I/O,

Input/Output) oraz innych danych (np. wartości nastaw przekaźników

czasowych, liczników, warunków alarmów, parametrów dotyczących

maszyny lub procesu), wymaganych podczas wykonywania programu

użytkownika.

35

Całkowity czas odpowiedzi

sterownika

Całkowity czas odpowiedzi sterownika (TRT, Total

system Response Time) wykonującego program użytkownika jest

sumą wszystkich czasów cząstkowych przejścia sygnału (informacji)

przez system, poczynając od przyłączy elementów wejściowych, a

kończąc na przyłączach wyjściowych. W przypadku periodycznego

wykonywania zadania czas ten wynosi

TRT = TID + TIT + rTSC + TUT + TQT + TQD

gdzie: TID - czas opóźnienia wejścia cyfrowego, TIT- czas

przesyłania wejścia cyfrowego, TSC - czas próbkowania (czas cyklu

sterownika), TUT - czas wykonania zadania użytkownika, TQT' - czas

przesyłania wyjścia cyfrowego, TQD - czas opóźnienia wyjścia

cyfrowego, r - parametr, którego wartość zależy od tego, czy

informacja wejściowa jest dostępna do przetwarzania tuż przed

rozpoczęciem zadania (r = r

min

), czy tuż po rozpoczęciu zadania (r =

r

max

)- Wartości r

min

i r

max

zależą od organizacji programów użytkownika,

a ich minimalne wartości wynoszą odpowiednio 0 i 1.

36

Funkcje interfejsu z

czujnikami i elementami

wykonawczymi

Informacje o stanie i danych z procesu lub maszyny

są przenoszone do systemu I/O sterownika za pomocą

sygnałów binarnych, cyfrowych, przyrostowych lub

analogowych. Podobnie wyniki wypracowane przez

funkcje przetwarzania są przenoszone do procesu lub

maszyny za pomocą odpowiednich sygnałów binarnych,

cyfrowych, przyrostowych lub analogowych. Duża

różnorodność

używanych

czujników

i

elementów

wykonawczych wymaga stosowania szerokiego zakresu

sygnałów wejściowych i wyjściowych.

W systemach I/O są stosowane różne metody

przetwarzania, konwersji i izolacji sygnałów. Na ogół

systemy te charakteryzują się modułowością, pozwalającą

na stosowanie konfiguracji zgodnie z potrzebami procesu

lub maszyny, a także na późniejsze jej rozszerzanie.

37

Oddalone stanowiska I/O

Systemy I/O mogą być umieszczone w bezpośrednim

sąsiedztwie funkcji przetwarzania sygnału (jednostki

centralnej), ale mogą być też montowane w sąsiedztwie

czujników lub elementów wykonawczych, z dala od funkcji

przetwarzania sygnałów.

Szczególne

rozwiązanie

stanowią

tu

oddalone

stanowiska I/O (RIOS, Remote Input Output Station), które

umożliwiają obsługiwanie interfejsu wejścia/wyjścia pod

nadzorem

jednostki

centralnej,

a

więc

multipleksowanie/demultipleksowanie wejść/wyjść oraz

wstępne i końcowe przetwarzanie danych.

38

Funkcje interfejsu

człowiek-maszyna

Funkcje interfejsu człowiek-maszyna (MMI, HMI) mają

za zadanie przede wszystkim:

• dostarczenie operatorowi informacji niezbędnych do

monitorowania działania sterowanej maszyny lub procesu,

• umożliwienie operatorowi oddziaływania na system

PLC oraz na program użytkownika.

W szczególności można wyróżnić tu funkcje

programowania, uruchamiania, testowania i

dokumentacji, które umożliwiają tworzenie kodu

programu użytkownika oraz zapamiętanie go w pamięci

sterownika programowalnego wraz z danymi użytkownika,

a także odzyskiwanie ich z pamięci.

39

Program użytkownika

Program użytkownika może być wprowadzany za pomocą

klawiatury alfanumerycznej (rzadziej symbolicznej), a jeśli jest

stosowany system wyświetlania listy opcji, to przy użyciu klawiszy

kursorów

lub

myszki

(reguła

w narzędziach programujących pracujących w systemie Windows).

Wprowadzane programy i dane powinny być sprawdzane pod

względem poprawności językowej (składnia) i wewnętrznej zgodności,

tak aby możliwość wprowadzenia błędnych programów lub danych

była jak najmniejsza.

Podczas tworzenia programu użytkownika wprowadzane

rozkazy są wyświetlane zdanie po zdaniu (w przypadku urządzenia

wyświetlającego liniowego) lub segment po segmencie (w przypadku

monitora ekranowego). Ponadto kompletny program może być

drukowany.

Utworzony program jest umieszczony albo w pamięci

sterownika PLC, albo w pamięci narzędzia programującego PADT.

Drugi sposób wymaga przesłania programu lub włożenia kasety

pamięci do sterownika przed uruchomieniem. Podczas uruchamiania

zarówno program użytkownika, jak i dane są dostępne z PADT w celu

monitorowania, modyfikacji lub korekcji programu. Może to być

wykonywane nawet on-line, tzn. w czasie bezpośredniego sterowania

pracą maszyny lub procesu.

40

Przystosowanie sterownika

PLC

Przystosowanie sterownika PLC do sterowanego procesu

lub maszyny uzyskuje się przez:

• funkcje testujące do sprawdzenia czujników i elementów

wykonawczych przyłączonych do sterownika, np.

wymuszanie wyjść (forcing),

• funkcje testujące do sprawdzenia działania sekwencji

programu, np. przez ustawianie wskaźników stanu lub

wymuszanie wejść sterownika,

• ustawianie lub zerowanie stałych (zegarów, liczników

itp.).

41

Informacje o procesie lub

maszynie

W trakcie uruchamiania i rozruchu systemu sterowania

bardzo pomocne jest dostarczanie informacji o procesie

lub maszynie oraz o wewnętrznym stanie systemu

sterownika PLC i programie użytkownika. Typowe sposoby

to:

• wskazywanie stanu wejść i wyjść,

• wskazywanie lub rejestrowanie zmian stanu sygnałów

zewnętrznych i danych wewnętrznych,

• monitorowanie czasu próbkowania i wykonywania

programów,

• wizualizacja w czasie rzeczywistym wykonywania

programu i przetwarzania danych,

• wskaźniki stanu zabezpieczeń i bezpieczników

topikowych.

42

Funkcje testujące

Podczas pisania, uruchamiania i sprawdzania programu

użytkownik może być wspomagany przez następujące

funkcje testujące:

• sprawdzanie stanów wejść i wyjść oraz funkcji

wewnętrznych (zegary, liczniki),

• sprawdzanie sekwencji programu, np. praca krokowa,

zmiany czasu cyklu programu, polecenia zatrzymania,

• symulacja funkcji interfejsów lub informacji wymienianej

między zadaniami lub modułami wewnętrznymi

sterownika.

43

Dokumentacja roli

sterownika

Dokumentacja powinna zawierać pełny opis systemu

sterownika i jego zastosowania, w tym:

• opis konfiguracji sprzętu,

• dokumentację programu użytkownika, zawierającą

wydruk programu z nazwami mnemonicznymi sygnałów i

danych procesowych, tabelę wzajemnych odwołań

wszystkich danych procesowych, komentarze i opis

modyfikacji,

• dokumentację serwisową.

44

Funkcje komunikacyjne

Funkcje komunikacyjne obsługują wymianę programów i

danych między urządzeniami zewnętrznymi a jednostką

centralną sterownika PLC. Oprócz przesyłania programów

i zbiorów danych umożliwiają także monitorowanie i

diagnostykę systemu. Zwykle komunikacja taka jest

realizowana za pomocą transmisji szeregowej w sieci

lokalnej (LAN, Local Area Network) lub w systemie

sprzężeń punkt do punktu (point-to-point).

45

Funkcje zasilania

Do funkcji zasilania należy wytwarzanie napięć

niezbędnych do działania systemu PLC, a także

dostarczanie sygnałów kontrolnych w celu poprawnej

synchronizacji startu i stopu elementów wyposażenia. W

zależności od wymaganych napięć, poboru mocy,

wymagań bezprzerwowego działania itp. Stosuje się różne

typy zasilaczy. Najczęściej obwody wejść i wyjść

sterownika są zasilane napięciem stałym 24 V, a sam

sterownik albo napięciem stałym 24 V, albo napięciem

przemiennym 240 V. Jednym z podstawowych czynników

zwiększających dyspozycyjność systemu PLC jest

stosowanie redundancji zasilania.

46

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

Wyszukiwarka

Podobne podstrony:

Psychologia ogólna Historia psychologii Sotwin wykład 7 Historia myśli psychologicznej w Polsce

01 Rys Historyczny

01 Socjologia jako nauka i wiedzaid 2940 ppt

01 Aminokwasy, peptydy, białka, enzymyid 3054 ppt

wyklad 01 rys historyczny

01 Podstawowe informacje o pamięciach półprzewodnikowychid 2695 ppt

02 01 2011 Projektowanie Procesow w VTECid 3497 ppt

01 04 2011 treningi izometryczneid 2721 ppt

01 Wybrane zaburzenia gospodarki węglowodanowejid 2675 ppt

(2)GT 01&02 ideas and examplesid 941 ppt

01. Rys Historyczny

01 Środowisko naturalne i jego elementyid 2606 ppt

04 HISTORIA CHIRURGII GDANSKIEJid 4835 ppt

1 Historia Unii Europejskiejid 9279 ppt

09 01 2012 historia

1 historia logistyki(1)id 8529 ppt

więcej podobnych podstron