Skrócony materiał na temat przenośników

taśmowych, samochodowego, szynowego i

dźwignicami

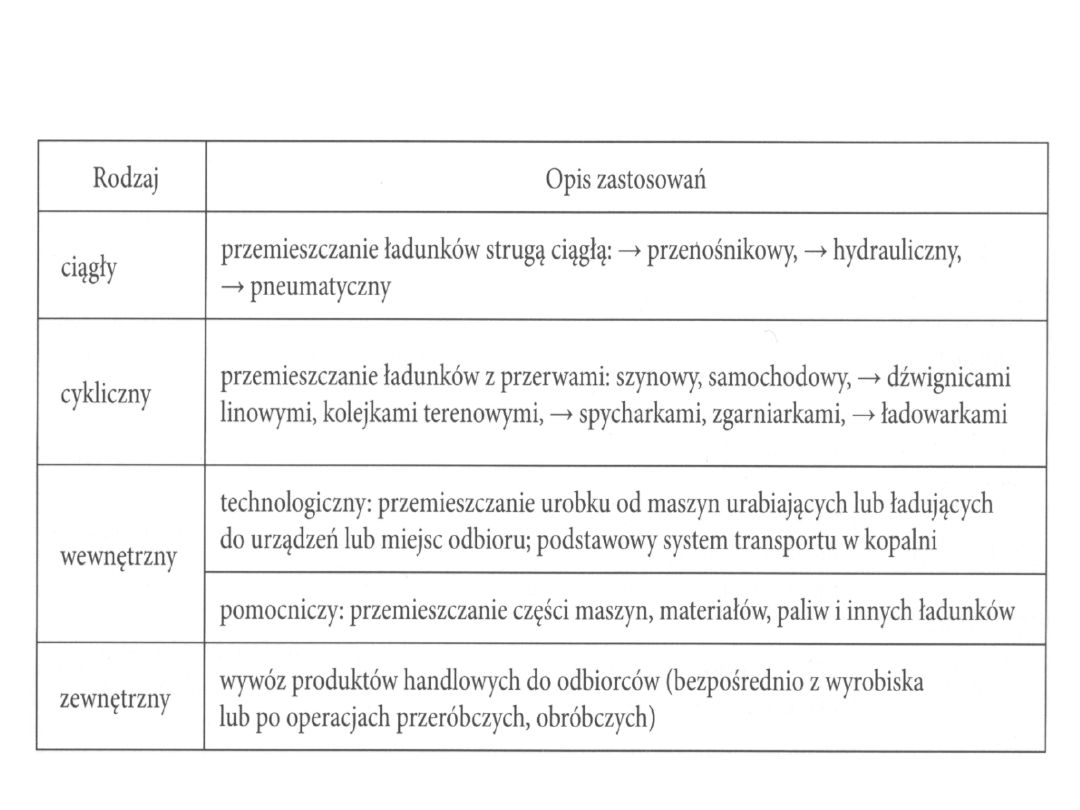

Rodzaj transportu górnictwie

odkrywkowym

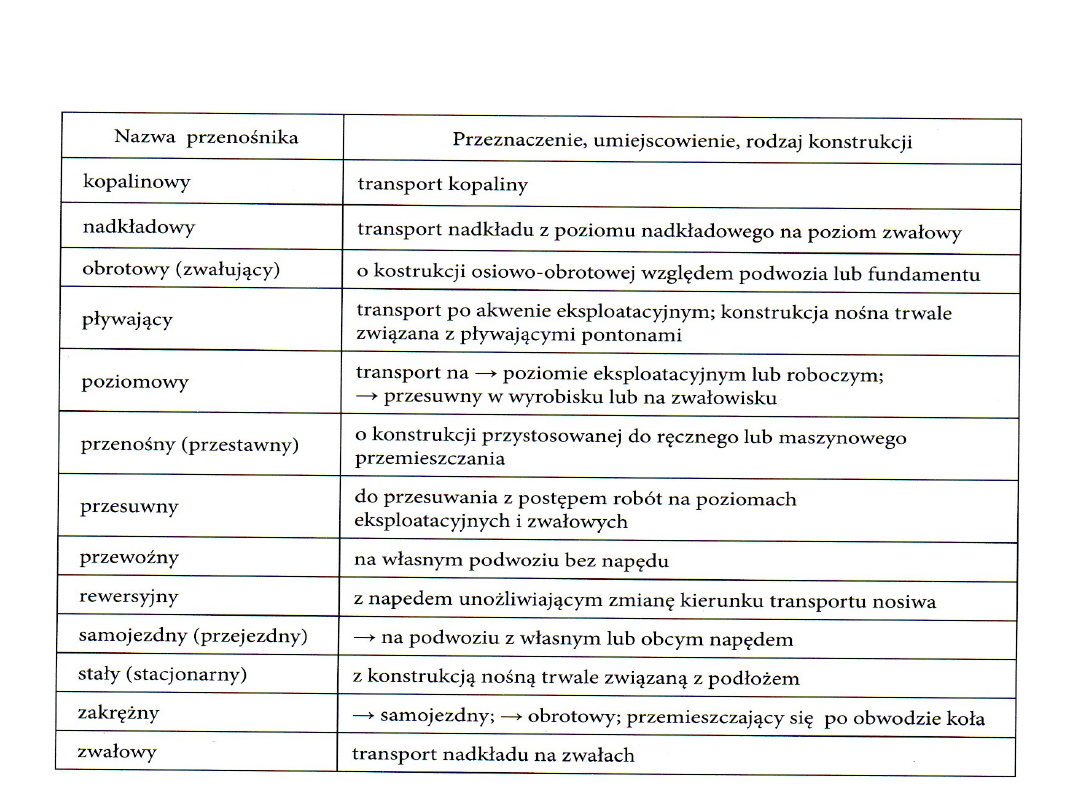

Przenośniki stosowane w górnictwie

odkrywkowym

Zalety transportu taśmowego

•Prosty sposób załadunku i

rozładunku

•Nieograniczona wydajność

•Wysoka niezawodność ?

Wady transportu taśmowego

- Duży koszt inwestycyjny

- Znaczne koszty eksploatacyjne

- Możliwość uszkodzeń taśmy!

Rodzaje przenośników

• Przenośnik z podparciem

pneumatycznym taśmy,

• Przenośniki taśmowe – rurowe,

• Przenośnik taśmowo – linowy,

• Przenośnik taśmowe z taśmą

przykrywającą,

• Przenośniki „normalne”,

• Przenośniki dalekiego zasięgu.

Rodzaje przenośników

• Górnictwo węgla kamiennego, rud miedzi,

żelaza – typowe szerokości taśm: 1.0, 1,2,

1.4,

• Białe górnictwo - typowe szerokości taśm:

0.8 1.0, 1.2, 1.4,

• Górnictwo węgla brunatnego: typowe

szerokości taśm: 1.4 do 3.2,

• Pozostałe przenośniki w różnych branżach;

różna szerokość - w zależności od potrzeb.

Podstawowe parametry

• Q [t/h] wydajność

(max 40000 t/h)

• B [mm] szerokość

(max 3200 mm)

• v [m/s] prędkość

(max 8 m/s)

• L [m]długość

(max 16500 m)

• δ [°] kąt nachylenia (max 90 °)

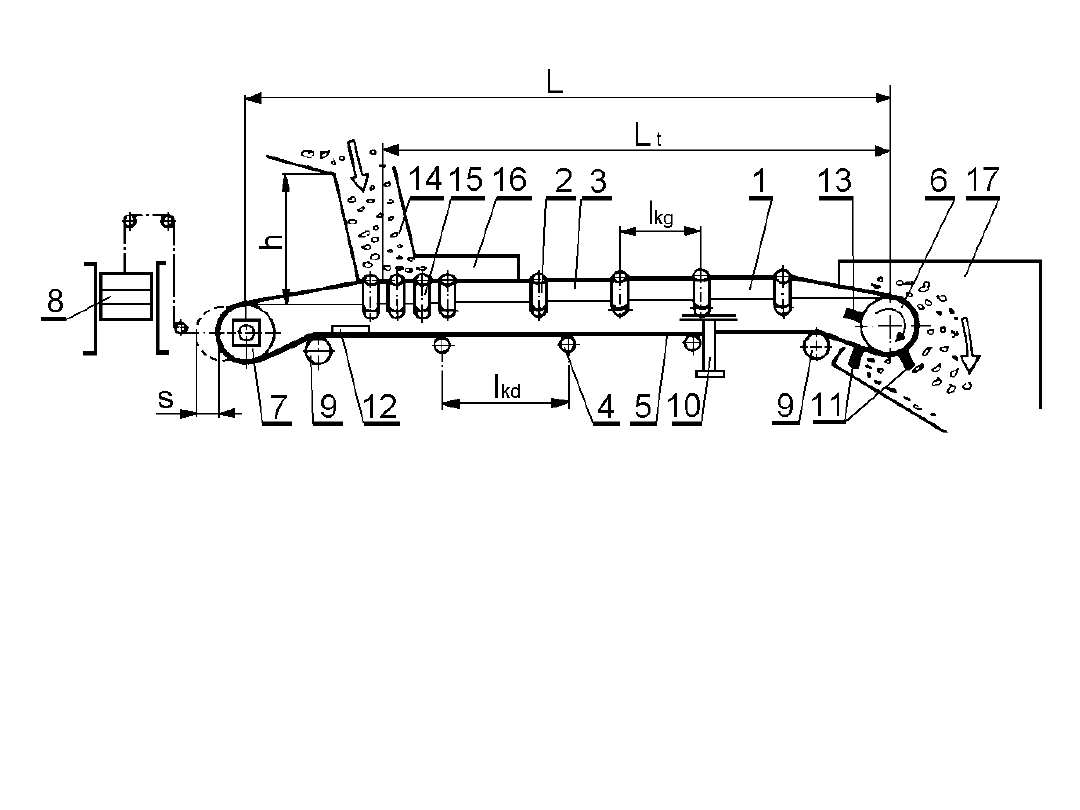

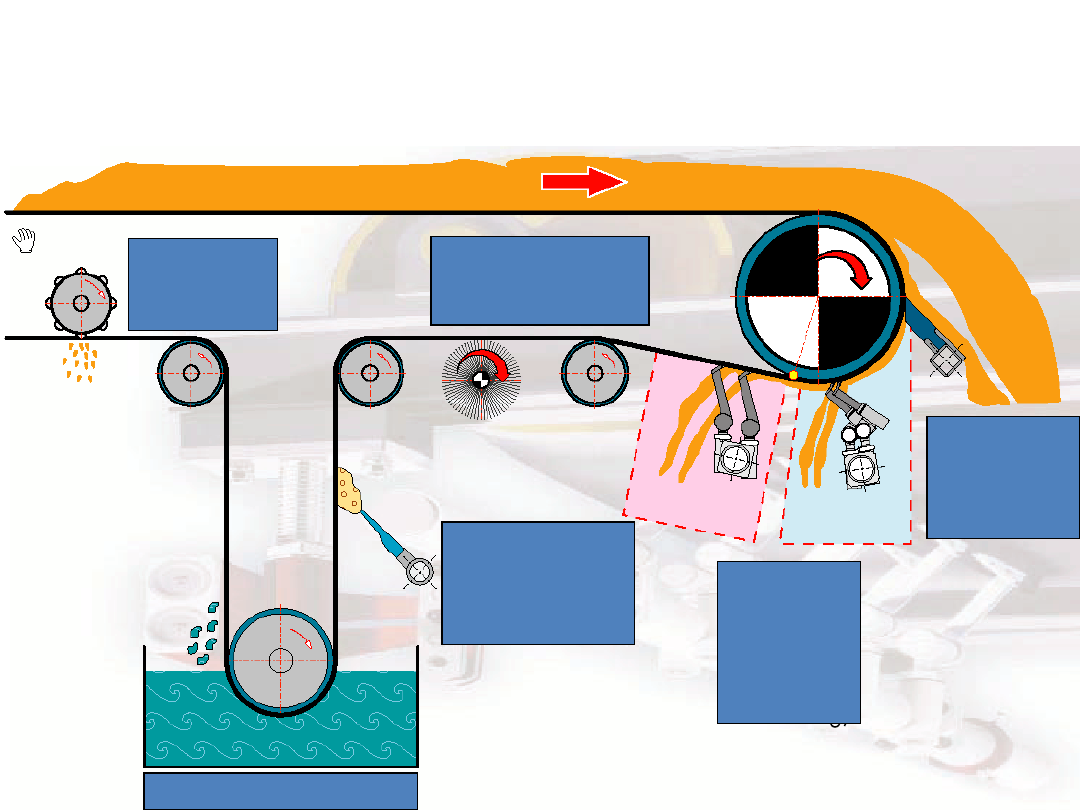

Schemat przenośnika z taśmą podpartą na krążnikach

1–

Taśma tworząca układ zamknięty w płaszczyźnie pionowej, która jest jednocześnie elementem nośnym i

pociągowym.

2–

Zestawy krążnikowe nośne, podtrzymujące górną gałąź taśmy.

3–

Górna gałąź taśmy.

4–

Zestawy krążnikowe dolne, podtrzymujące dolną gałąź taśmy.

5–

Dolna gałąź taśmy.

6–

Bęben napędowy, z którym połączony jest zespół napędowy przenośnika.

7–

Rama bębna zwrotnego (a także bębna końcowego lub napinającego).

8–

Mechanizm napinania wstępnego taśmy.

9–

Bębny odchylające lub odginające taśmę.

10–

Konstrukcja nośna składająca się z powtarzalnych członów, przeznaczona do zamocowania zestawów

krążnikowych.

11–

Urządzenia czyszczące taśmę po stronie nośnej.

12–

Urządzenia czyszczące taśmę po stronie biernej.

13–

Urządzenia czyszczące bęben napędowy.

14–

Urządzenie zasypowe (załadowcze) z odpowiednim układem krążników nadawowych.

15–

Krążniki nadawowe.

16–

Ograniczniki boczne formujące kształt pryzmy ładunku na taśmie.

17–

Urządzenie zrzutowe (rozładowcze).

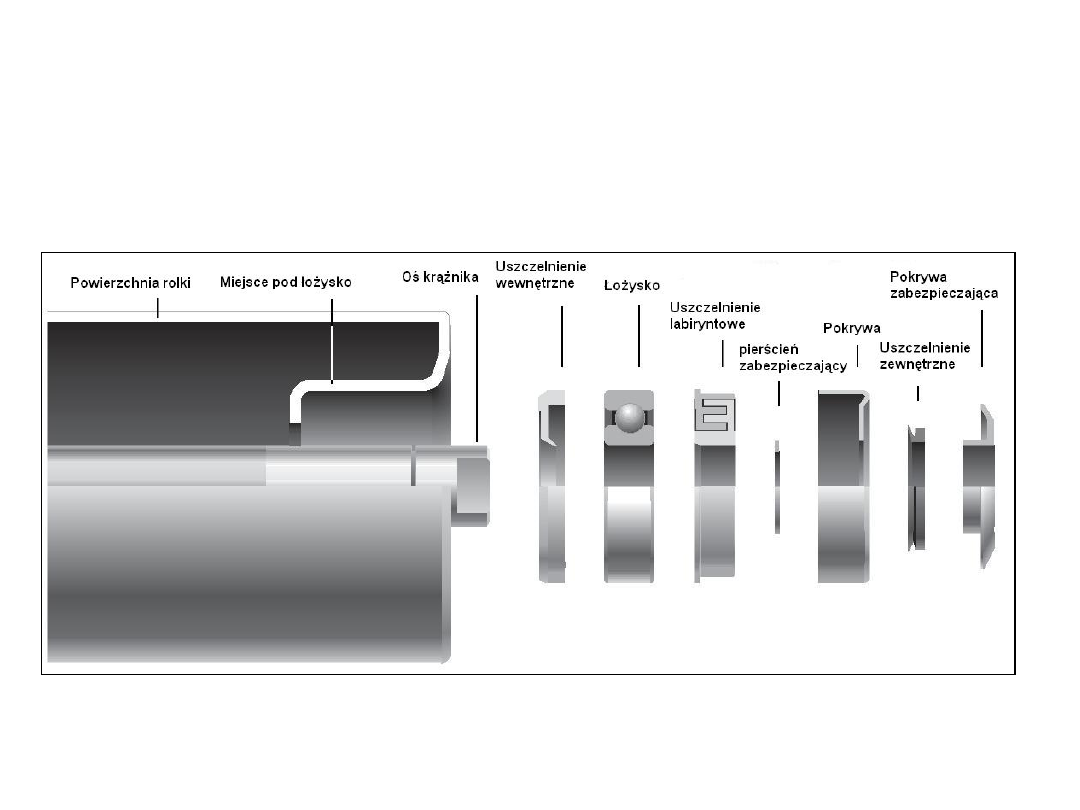

Budowa krążnika

Rodzaje przenośników

• Przenośniki stałe-stacjonarne

• Przenośniki przesuwne,

• Przenośniki przewoźne

Przenośniki stacjonarne zamontowane są na

stałe i nie ma możliwości ich przemieszczenia,

tylko możliwe jest przesunięcie stacji czołowych i

zwrotnych zdemontowaniem członów trasy

przenośnika można je przesuwać wzdłuż osi.

Główne elementy przenośnika

taśmowego

• Stacja napędowa,

• Stacja zwrotna,

• Wózek zrzutowy +wózek wsporczy,

• Stoły załadowcze,

• Trasa przenośnikowa,

• Elementy dodatkowe;

• -napędy,

• -układy napinające,

• -urządzenia czyszczące,

• -układy zabezpieczające .

Składniki przenośników

• Przenośniki nadkładowe i węglowe:

-stacja napędowa, trasa

przenośnikowa, stół załadowczy i

stacja zwrotna.

• Przenośniki zwałowe:

-stacja napędowa, trasa

przenośnikowa, wózek zrzutowy i

wsporczy i stacja zwrotna.

Podział taśm ze względu na

zastosowanie taśm

• Taśmy zwykłe (ogólnego przeznaczenia )-stosowane są do transportu materiałów sypkich,

opakowanych, lub w kęsach o temperaturze w zakresie od -25◦ C do +60◦C; są stosowane

do transportu nadkładu węgla, kruszyw, surowców mineralnych, w zakładach przeróbczych

surowców skalnych i mineralnych, a także w przemyśle hutniczym, chemicznym,

spożywczym, cementowym, papierniczym, portach, w budownictwie, czy w rolnictwie.

• Taśmy trudno zapalne, przeznaczone są do pracy w miejscach o zwiększonym zagrożeniu

pożarowym na powierzchni; stosowanie w elektrowniach węglowych, elektrociepłowniach,

składach i bazach przeładunkowych materiałów łatwo zapalnych.

• Taśmy trudno palne, przeznaczone do pracy pod ziemią w kopalniach miedzi, węgla

kamiennego; muszą spełniać wymagania w zakresie bezpieczeństwa pożarowego.

• Taśmy odporne na ciepło, przeznaczone do transportu materiałów o temperaturze

powyżej 60◦C; są stosowane w koksowniach, hutach, cementowniach,

• Taśmy olejoodporne, są przeznaczone do transportu materiałów zawierających

substancje oleiste; stosowane w przemyśle chemicznym, spożywczym.

• Taśmy odporne na niską temperaturę, są przeznaczone do transportu materiałów w

kopalniach odkrywkowych w strefie klimatycznej zimnej (temperatura otoczenia +60 do

-45◦C),

• Taśmy antystatyczne-są przeznaczone do transportu materiałów w kopalniach

podziemnych metanowych, gdzie zachodzi niebezpieczeństwo wybuchowe,

• Taśmy przenośnikowe spożywcze-są wykorzystywane w zakładach przemysłu

spożywczego do transportu nie pakowanych produktów spożywczych,

Podział taśm ze względu na rodzaj

materiału rdzenia taśmy

• Taśmy z rdzeniem tekstylnym

• Taśmy tekstylne jednoprzekładkowe

• Taśmy tekstylne dwuprzekładkowe

• Taśmy tekstylne wielkoprzekładkowe

• bawełna,

• włókna celulozowe (Z),

• jedwab wiskozowy (R),

• poliamid (P),

• poliester (E).

• poliamid aromatyczny (arami) (D),

• włókna szklane (G),

• Taśmy z rdzeniem stalowym (ST)

• Taśmy z linkami stalowymi

• Taśmy z kordu stalowego

• Taśmy z taśmy stalowej

Urządzenia czyszczące

Szczotka obrotowa

Urządzenia

czyszczące

młoteczkowe

Urządzenia

czyszczące

natryskowe

Skrobaki

klawiszowe

Skrobak

listwowy

Kąpiel wodna

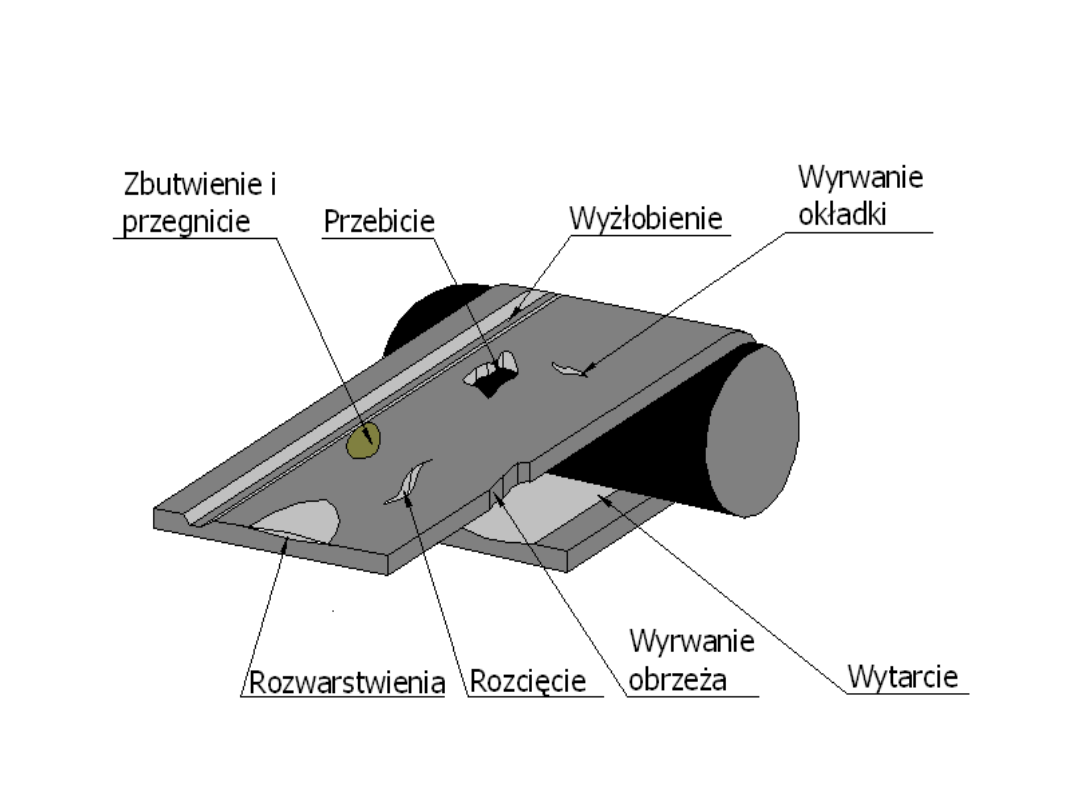

Uszkodzenia taśm przenośnikowych

Napęd z silnikiem indukcyjnym

sterowanym przemiennikiem

częstotliwości

W praktyce górniczej stosuje się

przemienniki napięciowe i prądowe.

Przemienniki napięciowe są budowane z

wykorzystaniem tranzystorów a prądowe z

wykorzystaniem tyrystorów.

Omawiane przemienniki częstotliwości są

urządzeniami energoelektronicznymi

przeznaczonymi do rozruchu i płynnej

regulacji prędkości obrotowej silników

asynchronicznych w obydwu kierunkach.

cd. przemienniki

częstotliwości

• Wyposażenie prądowego

przemiennika częstotliwości w

programowalny sterownik

mikroprocesorowy umożliwia jego

pracę w układach automatycznej

regulacji prędkości przenośników

taśmowych.

• Do podstawowych zalet

przenośników z tymi urządzeniami

można zaliczyć:

- Miękki rozruch przenośnika

taśmowego,

- Zmniejszenie napięć w taśmie w

czasie rozruchu,

cd. przemienniki

częstotliwości

- Płynna regulacja prędkości obrotowej

silników, a więc i prędkości taśmy w funkcji

nadawy,

- Możliwość płynnej zmiany kierunku ruchu,

- Możliwość pełnej automatyzacji procesu

odstawy,

- Znaczne oszczędności energii elektrycznej,

- Zwiększenie trwałości przenośnika, a

głównie taśmy i krążników, dzięki prawie

dwukrotnej mniejszej liczbie obiegów

taśmy wzdłuż przenośnika,

- Mniejszy hałas przenośnika.

Uwagi praktyczne

• Wydajna i bezawaryjna praca przenośnika

wymaga stałego nadzoru i natychmiastowego

usuwania usterek i uszkodzeń w czasie jego pracy.

Aby prawidłowo eksploatować przenośnik należy:

• stosować odpowiednie rodzaje taśm w zależności

od warunków pracy,

• nie dopuszczać do przeciążenia taśm i poślizgu ich

na bębnach,

• uruchamiać i zatrzymywać tylko pusty taśmociąg

(w miarę możliwości),

• stosować odpowiednie zgarniacze i skrobaki do

oczyszczania taśm,

• stosować osłony boczne i leje zasypowe zapewniające

prawidłowe załadowywanie przenośnika,

• nie dopuszczać do zanieczyszczenia trasy ciągu,

• zapewnić regularną i racjonalną konserwację

wszystkich części przenośnika, a szcze gólnie nie

dopuszczać do zatarcia krążników (zatarcia takie

powodują dodatkowe opory boczne i zbieganie taśmy

z konstrukcji, a w konsekwencji zdzieranie i

niszczenie obrzeża taśmy, ponadto w skutek silnego

tarcia taśmy o części stałe przenośnika może dojść

do silnego jej rozgrzania i powstania pożaru),

• dokonywać stałych przeglądów taśmy i jej połączeń,

a zauważone drobne uszkodzenia natychmiast

usuwać (odcinki taśm poważnie uszkodzonych,

zależnie od rodzaju i stopnia uszkodzenia kierować

do reperacji).

Podsumowanie

• Postęp w technice transportu taśmowego

umożliwia obecnie optymalne dobranie

przenośnika (przenośników) do złożonego

zadania transportowego

• Dążąc do obniżenia kosztów budowy i

eksploatacji systemów transportu taśmowego

należy przeanalizować dobór typu przenośnika,

wyznaczyć optymalnie jego wydajność do

urządzeń współpracujących, przeprowadzić

analizę energochłonności napędu oraz wybrać

optymalny napęd

• Pełna, wielokryterialna optymalizacja powinna

zawierać również analizę kosztową, gdzie

niezbędne jest prognozowanie trwałości

poszczególnych elementów przenośnika

Zalety transportu

samochodowego

• łatwość manewrowania i dużą zwrotność pojazdów,

• możliwość pokonywania ze znacznymi prędkościami

wzniesień do 10 %, a także - ze zmniejszonymi

prędkościami - wzniesień od 20 do 30 % (wyjątkowo 60 %),

• dużą prędkość jazdy (do 80 km/h) i duże przyśpieszenia,

• łatwość pokonywania krzywizn o małych promieniach (15

do 20 m, a nawet w szczególnych przypadkach 7 do 10 m),

• możliwość załadunku i wyładunku w każdym miejscu i w

prosty sposób,

Zalety transportu samochodowego

c.d.

• elastyczność, umożliwiająca zmianę trasy i kierowanie

taboru w sposób dowolny do różnych punktów oraz łatwość

realizacji eksploatacji selektywnej,

• możliwość wyłączenia z ruchu, w razie awarii, tylko pojazdu

niesprawnego,

• możliwość załadunku dużych brył skalnych i łatwość doboru

wielkości samochodu do wielkości współpracujących

koparek i kruszarek,

• wzrost wydajności koparek o 15 do 25% w stosunku do

wydajności koparek ładujących urobek do wagonów (ze

względu na skrócenie przerw, jakie występują w czasie

wymiany pociągów przy koparce),

• możliwość szybkiego udostępnienia nowych poziomów

eksploatacyjnych, uproszczony sposób zwałowania

nadkładu.

Wady transportu samochodowego

c.d.

• zużycie importowanego paliwa,

• znaczne zapotrzebowanie na wykwalifikowaną obsługę

(kierowcy, mechanicy),

• stosunkowo nieduża wydajność i ograniczona ekonomiczna

odległość przewozu,

• zależność od warunków klimatycznych i atmosferycznych,

• wydzielanie szkodliwych gazów i pyłów.

Zastosowanie transportu

samochodowego jest uzasadnione przy:

• eksploatacji niedużych i średnich złóż o okresie eksploatacji

10 do 15 lat i wielkości wydobycia surowca do około 2 mln

ton/rok,

• eksploatacji pokładów poziomych lub słabo nachylonych o

niedużej miąższości,

• eksploatacji pokładów stromych i nachylonych o niedużych

długościach i szerokościach frontów roboczych,

• wielkoblokowej eksploatacji złóż kamienia budowlanego,

• eksploatacji złóż głęboko zalegających, gdzie ze względu na

nachylenie torów, szynowe drogi przewozowe muszą być

bardzo długie,

• selektywnej eksploatacji złóż zalegających nierównomiernie

lub w terenach górzystych,

• budowie nowych kopalń.

Samochód technologiczny

– pojazd oponowy

przeznaczony wyłącznie do transportu na terenie

zakładu górniczego nadkładu i skał płonnych, urobku

oraz produktów (kruszyw, elementów kamieniarskich i

technicznych).

Wyróżnia się samochody technologiczne:

• –

samowyładowcze

(w tym wywrotki) z nieprzechylną lub

przechylną skrzynią ładunkową (z wyładunkiem tylnym,

bocznym lub dennym),

• –

ciągniki siodłowe

z naczepami samowyładowczymi (z

wyładunkiem tylnym lub bocznym),

• –

specjalne

do załadunku i transportu materiałów

wybuchowych.

Samochód technologiczny

Podział samochodów

technologicznych ze względu na

ładowność

:

• małe:

do 30 t

• średnie I:

od 30 do 50 t

• średnie II: od 50 do 80 t

• duże I:

od 80 do 110 t

• duże II:

od 110 do 170 t

• bardzo duże: od 170 do 230 t

• giganty:

powyżej 230 t

Metody oceny pracy układu: ładowarka-

samochód w kopalniach kruszyw

mineralnych

Podstawowym układem technologicznym przy eksploatacji i

przeróbce skał zwięzłych jest układ:

koparka – samochód -

zakład przeróbczy

.

Praca tych elementów oddzielnie i współpraca między sobą

wpływają w podstawowym zakresie na ekonomikę zakładu

górniczego i dlatego konieczne jest:

• dokonanie wyboru rodzaju tych środków

• przyjęcie kryterium optymalizacji ich doboru

• wyprowadzenie zależności funkcyjnych

• weryfikacja obliczeń.

Metody oceny pracy układu: ładowarka-

samochód w kopalniach kruszyw mineralnych

• Wybór środków odbywa się z reguły do zadań

wydobywczych kopalni, ich dostępności na rynku,

możliwości inwestycyjnych przyszłego użytkownika

złoża,

• Kryterium optymalizacji doboru elementów układu

technologicznego zwykle związane jest z ekonomiką

pracy układu, dostosowaniem wykorzystania

możliwości pracy elementów układu. Może nim być

kryterium minimalizacji kosztów pracy,

wykorzystania ładowności koparki i samochodu.

Metody oceny pracy układu: ładowarka-

samochód w kopalniach kruszyw mineralnych

TRANSPORT KOLEJOWY W KOPALNIACH

ODKRYWKOWYCH

Zastosowanie

• Ten rodzaj transportu stosowany był powszechnie

w kopalniach odkrywkowych (i podziemnych) w

XIX w. Jego rozwój łączył się bezpośrednio z

wynalezieniem maszyny parowej. W kopalniach

odkrywkowych prowadzony był przewóz kolejką

wąskotorową kamienia do zakładu przeróbczego.

• Obecnie kopalniach odkrywkowych b. rzadko

stosowany. Stosowany jest jako transport

zewnętrzny: bocznica kolejowa w kopalni –

odbiorca kamienia w miejscach przeznaczenia.

Razem z transportem samochodowym stanowią

podstawowe środki transportu kruszyw z kopalń

do odbiorców.

Transport kolejowy nie jest w żadnym stopniu

konkurencyjny z transportem samochodowym. Istnieje

wyraźna granica stosowalności samochodowego i

kolejowego. Granicą tą jest opłacalna odległość przewozu

kruszyw transportem samochodowym wynosząca (15-100

km zależnie od wielu czynników). Powyżej tych odległości

opłaca się stosować transport kolejowy. Jego rola jest

szczególnie ważna w gospodarce krajów, w których

istnieje wyraźna dekoncentracja bazy kruszyw w stosunku

do odbiorców. Jeśli baza kruszyw jest peryferyjnie

położona w stosunku do odbiorców, którzy są na obszarze

całego kraju, istnieje konieczność poniesienia dużej pracy

transportowej na pokrycie popytu na obszarze kraju.

Schematy dróg przewozowych w

kopalniach

Tory mogą być:

• stałe – budowane na dłuższy czas

użytkowania (Konin)

• przesuwne – bez podsypki i przesuwane w

miarę przemieszczania się eksploatacji( na

przykład w Kopalni Piasku Szczakowa).

Niektóre pojęcia związane z torem

szynowym

Prześwit toru - odległość między wewnętrznymi główkami

szyn

Prześwity i promienie skrętu:

• 1435 mm – 180 m

• 900 i 750 mm 75 m

• 600 mm – 50 m

Pochylenie miarodajne:

• w kopalniach dla trakcji elektrycznej i spalinowej 40

o

/oo

(praktycznie 25

o

/oo).

• na liniach PKP do 60

o

/oo

Środki transportu szynowego w

górnictwie skalnym

- lokomotywy – zwykle elektryczne i spalinowe

Zalety lokomotyw:

• niskie koszty eksploatacji

• duża siła pociągowa

• duża prędkość jazdy

Wady:

• zależność od sieci trakcyjnej

• zdolność pokonywania niewielkich wzniesień, co

zwiększa rozmiary wyrobisk górniczych

- Wagony - zwykle do 100 t. nośności

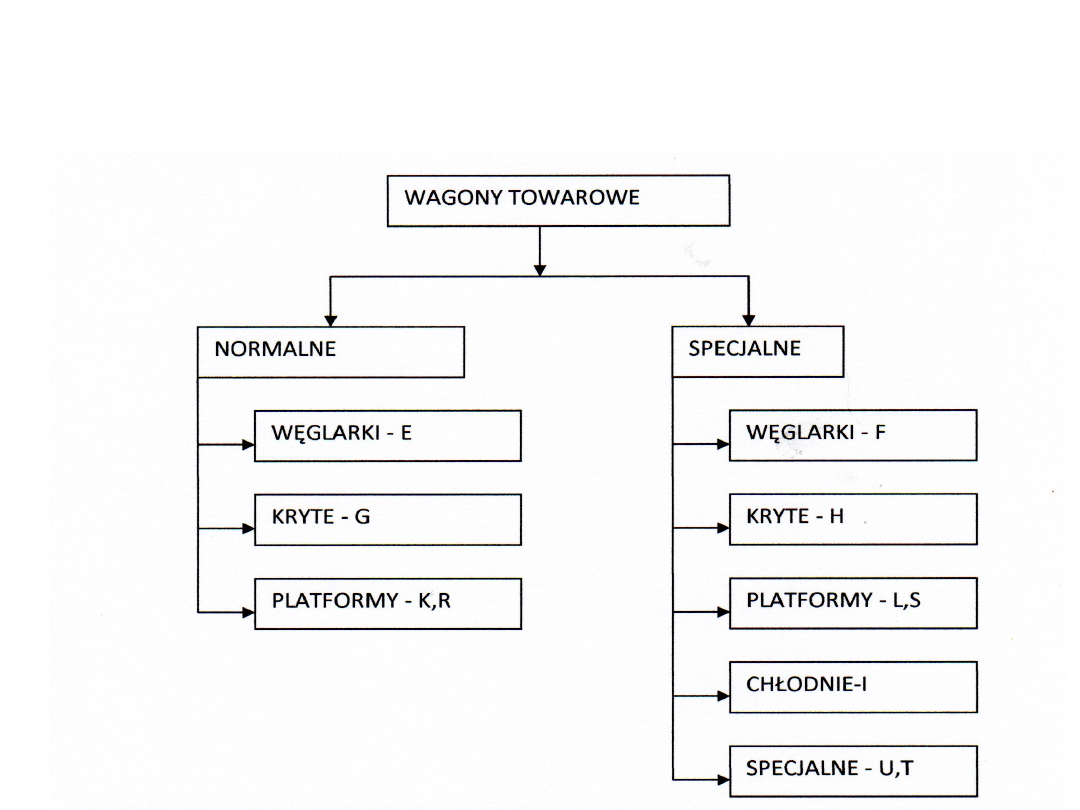

Podział i oznaczenie wagonów towarowych

Transport linowy

Transport linowy

Jego cechą charakterystyczną jest to, że ruch przenoszonych

materiałów odbywa się po linie nośnej, lub ciągnącej.

Rodzaje transportu linowego:

• dźwignicami linowymi oraz żurawiami masztowymi

• kolejkami linowymi

Ze względu na konstrukcję i charakter pracy rozróżnia się:

• transport kolejkami wiszącymi

• transport po torze silnie nachylonym

Obok wymienionych wyżej urządzeń do transportu linowego są

też inne zastosowania: w zgarniarkach wysięgnikowo-linowych,

żurawiach do transportu bloków, zgarniarkach linowych w

kopalniach kruszyw żwirowych.

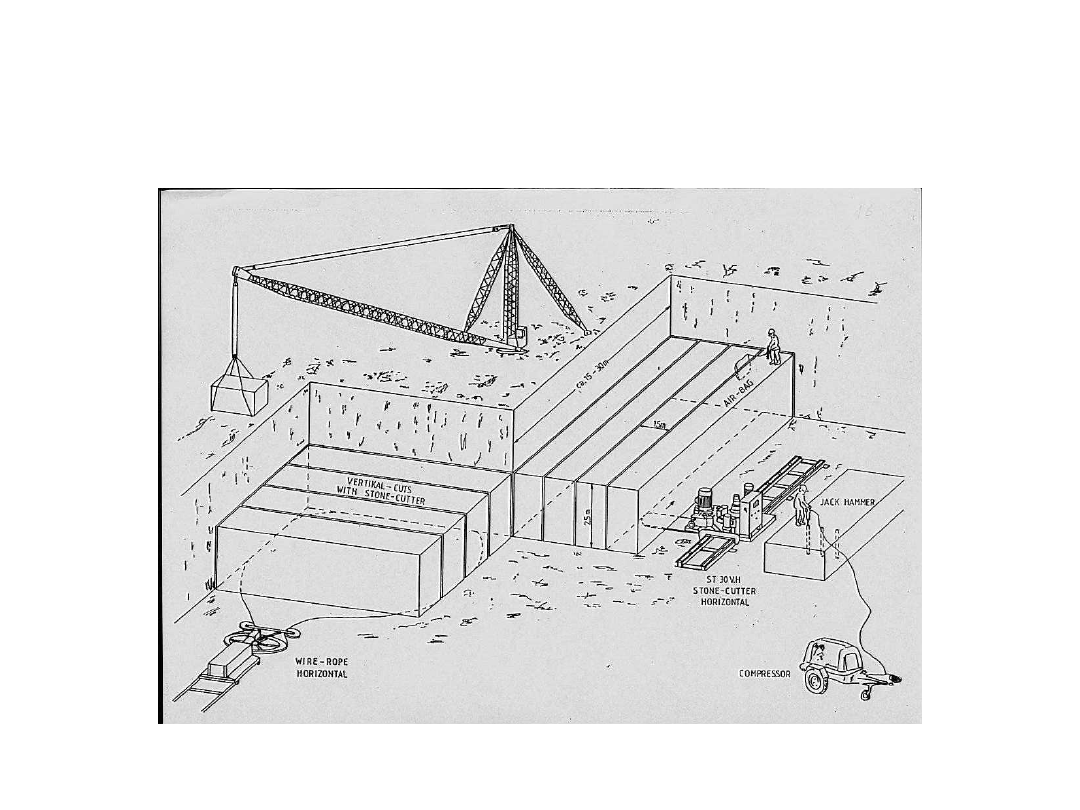

Transport dźwignicami

linowymi

Zwykle stosowany w odniesieniu do złóż surowców

skalnych-blocznych w których wymiary poprzeczne są

niewielkie w stosunku do miąższości złoża. Ma to

szczególnie zastosowanie do złóż pochodzenia

magmowego, w których lawa zastygła na powierzchni

ziemi, lub w jej bezpośredniej bliskości. Chodzi o to,

by przy możliwym, małym nakładzie pracy na

udostępnienie złoża, wydobycie i transport wydobyć

kopalinę.

Zalety dźwignic linowych

• krótka droga transportu

• przewóz ekologiczny

• małe wymiary wyrobiska

• niewielkie koszty związane ze zwiększeniem

głębokości eksploatacji

Wady dźwignic linowych:

• konieczność zachowania prostopadłości ścian

wyrobiska w stosunku do liny nośnej

• konieczność utrzymywania stromych ścian

• zagrożenie pracowników w pasie działania dźwignic

Żurawie stacjonarne i przejezdne

• Żurawie stosowane są często w kopalniach w których

zachodzi konieczność systematycznego przenoszenia bloków

skalnych w kierunku pionowym. Często jest stosowany ten

rodzaj transportu przy wydobyciu bloków skalnych w małych i

jednocześnie stromych wyrobiskach i przeniesienia ich na

powierzchnię. Działa praktycznie jak podnośnik.

• Typowym żurawiem jest Derrick

• Obliczenie wydajności analogicznie jak w przypadku

dźwignicy linowej

• Obok żurawi stacjonarnych coraz częściej stosowane są

żurawie mobilne, zarówno na podwoziu samochodowym, jak i

gąsienicowym. Są poręczniejsze i bardziej elastyczne w

dostosowaniu się do terenowych warunków pracy.

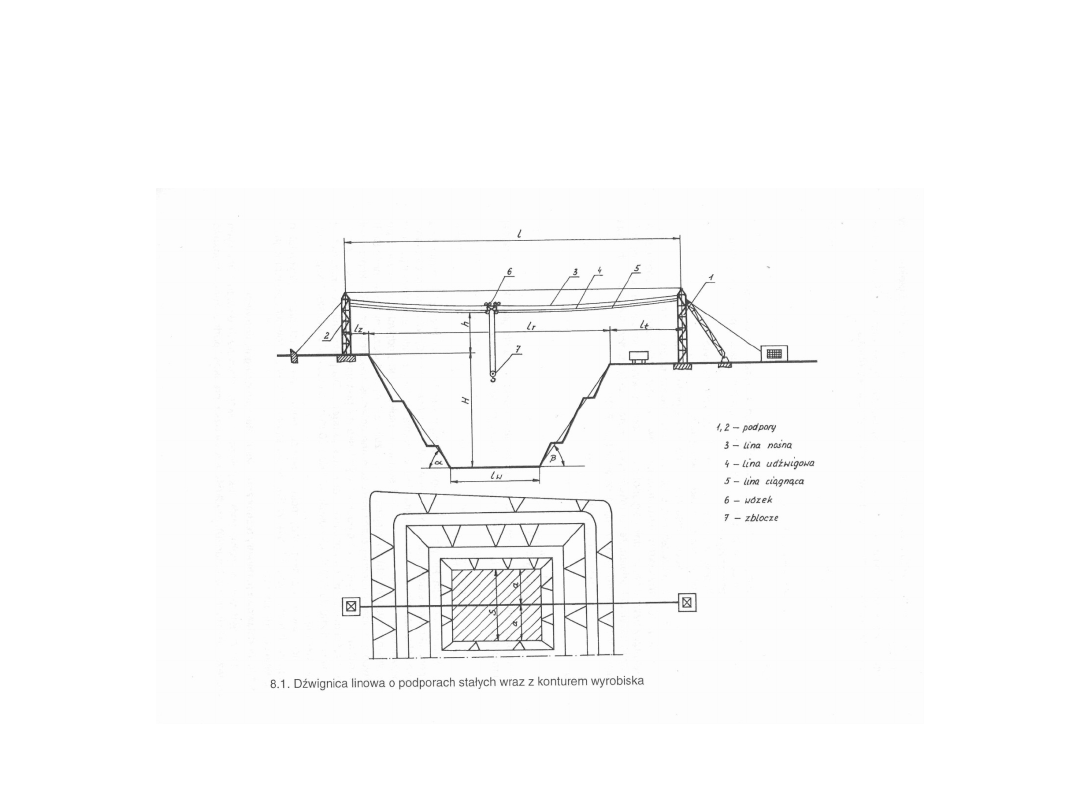

Dźwignica linowa o podporach

stałych

Żuraw - Derrick

Document Outline

- Slide 1

- Rodzaj transportu górnictwie odkrywkowym

- Przenośniki stosowane w górnictwie odkrywkowym

- Zalety transportu taśmowego

- Rodzaje przenośników

- Rodzaje przenośników

- Podstawowe parametry

- Schemat przenośnika z taśmą podpartą na krążnikach

- Budowa krążnika

- Rodzaje przenośników

- Główne elementy przenośnika taśmowego

- Składniki przenośników

- Podział taśm ze względu na zastosowanie taśm

- Podział taśm ze względu na rodzaj materiału rdzenia taśmy

- Urządzenia czyszczące

- Uszkodzenia taśm przenośnikowych

- Slide 17

- cd. przemienniki częstotliwości

- cd. przemienniki częstotliwości

- Uwagi praktyczne

- Slide 21

- Podsumowanie

- Zalety transportu samochodowego

- Zalety transportu samochodowego c.d.

- Wady transportu samochodowego c.d.

- Zastosowanie transportu samochodowego jest uzasadnione przy:

- Slide 27

- Podział samochodów technologicznych ze względu na ładowność:

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Zastosowanie

- Slide 34

- Schematy dróg przewozowych w kopalniach

- Niektóre pojęcia związane z torem szynowym

- Środki transportu szynowego w górnictwie skalnym

- Podział i oznaczenie wagonów towarowych

- Slide 39

- Transport linowy

- Transport dźwignicami linowymi

- Slide 42

- Żurawie stacjonarne i przejezdne

- Dźwignica linowa o podporach stałych

- Żuraw - Derrick

Wyszukiwarka

Podobne podstrony:

Materiały na temat Umowy Czarterowej i Klauzul

Materialy na temat Konosamentu Nieznany

Materialy na temat Zeglugi Lini Nieznany

material na temat niepelnosprawnosci

Litania Loretańska w quenya, Tolkien, Inne teksty na temat twórczości, Nieposegregowane materiały o

materiały do pracy na temat stresu

Wariacje na temat ziół, materiały farmacja, Materiały 4 rok, LPN

Czy neutrina mogą nam coś powiedzieć na temat asymetrii między materią i antymaterią we Wszechświeci

Materiały na kolosa temat 2 Integracja Europejska Kolokwium, Stosunki Międzynarodowe Rok 1, Semestr

Biblijne przesłanie w pracach Tolkiena, Tolkien, Inne teksty na temat twórczości, Nieposegregowane m

Analiza baz danych na temat materiałów betonopodobnych

Ankieta dla nauczyciela na temat procesu dydaktycznego, Materiały dydaktyczne EFS

Ankieta na temat oczekiwań rodziców względem nauczycieli, materiały szkolne, wychowawcze

CAN (wszystko na temat magistrali CAN), MATERIALY DODATKOWE

Materiały do referatu na temat szkoły zarządzania, Międzynarodowe Stosunki Gospodarcze, Szkoły zarzą

więcej podobnych podstron