Politechnika Gdańska Rok 2002/03

Wydział Inżynierii Lądowej

Sprawozdanie z Technologii Betonów

Sulkowski Daniel

WIl sem. IV Gr 7KRUSZYWA

Kruszywa- jest to materiał sypki, pochodzenia mineralnego lub sztucznego, służący jako wypełniacz mieszanki betonowej. Kruszywo stanowi około 70 % całej objętości betonu, ma duży wpływ na jego jakość.

Kruszywa ze względu na uziarnienie dzielimy na:

a. drobne ( ziarna poniżej 4mm)

b. grube (4-63mm)

c. bardzo grube (>63mm)

Rozmiary są określane przy pomocy sit o oczkach kwadratowych.

Ze względu na pochodzenie kruszywa dzielimy na:

a. mineralne naturalne

b. mineralne łamane

c. sztuczne

Badania określające cechy kruszywa (nie wykonywane przez nas w laboratorium):

-Badanie składu petrograficznego- polega na określeniu procentowego udziału w kruszywie grup skał lub minerałów. Wykonuje się oddzielnie dla kruszywa grubego i drobnego.

-Badanie zawartości zanieczyszczeń obcych- polega na ręcznym wybraniu obcych zanieczyszczeń z próbki rozsypanej na płaskiej powierzchni.

-Badanie zawartości związków organicznych- polega na sprawdzeniu barwy wody nad kruszywem, uprzednio zalanym 3% roztworem wodorotlenku i porównaniu z barwą cieczy wzorcowej.

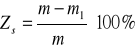

-Badanie nasiąkliwości- próbkę kruszywa należy zanurzyć w wodzie do uzyskania stałej masy M1, następnie wysuszyć w temp. 110 ± 5°C do stałej masy M3.

![]()

-Badanie wilgotności- próbkę kruszywa o znanej masie M1 suszy się w suszarce w temp. 110 ± 5°C do stałej masy M3.

![]()

-Badanie gęstości pozornej- bada się 2 metodami (metoda piknometryczna, metoda drucianego kosza) w 7 wariantach.

-Badanie szczelności- polega na obliczeniu stosunku objętości materiału szczelnego do całkowitej objętości próbki kruszywa.

-Badanie porowatości- polega na obliczeniu stosunku objętości porów ziaren kruszywa do całkowitej objętości próbki kruszywa.

-Badanie wytrzymałości na miażdżenie- polega na zmiażdżeniu wysuszonej próbki kruszywa o znanej masie określoną siłą oraz przesianiu zmiażdżonego kruszywa przez sito kontrolne o oczku 2 mm.

-Badanie ścieralności- metoda Los Angeles, w bębnie Derala, metoda skandynawska

-Badanie mrozoodporności- odporność ziaren kruszywa na niszczące działanie wielokrotnego zamrażania i rozmrażania kruszywa nasyconego wodą

Badanie uziarnienia kruszywa

Badanie to polegało na określeniu procentowego udziału poszczególnych frakcji w całej masie badanego kruszywa.

Metoda sucha (tą metodą badano uziarnienie kruszywa na zajęciach laboratoryjnych) - należało odważyć 1000g. kruszywa z dokładnością do 1g i przesiać przez zestaw sit normowych. Przesiewanie przez dane sito można uznać za zakończone, jeżeli w ciągu 1 minuty przelatuje przez nie więcej niż 0,1% masy próbki. Pozostałości na poszczególnych sitach należy zważyć. Zawartość danej frakcji w próbce to stosunek masy tej frakcji do masy całej próbki (%). Suma wszystkich frakcji musi być zawarta w przedziale (99%; 101%).

Metoda mokra - w trakcie przesiewu na górne sito lana jest od góry woda. Ponieważ najdrobniejsza frakcja spływa razem z wodą jej zawartość obliczamy odejmując od 100% sumę zawartości pozostałych frakcji.

Metoda mieszana - najdrobniejszą frakcję odsiewa się na mokro, pozostałość - na sucho.

|

Kruszywo drobne |

Kruszywo grube |

||||||||

Frakcja kruszywa |

[g] |

Od [g] |

[%] |

Od [%] |

∑ od dołu |

[g] |

Od [g] |

[%] |

Od [%] |

∑ od dołu |

16/ 8 |

- |

|

- |

|

|

17 |

|

1,7 |

|

100 |

8 / 4 |

- |

|

- |

|

|

313 |

+4 |

31,3 |

+0,4 |

98,3 |

4 / 2 |

16 |

|

1,6 |

|

100 |

318 |

+4 |

31,8 |

+0,4 |

56,6 |

2 / 1 |

130 |

|

13 |

|

98,4 |

264 |

+2 |

26,4 |

+0,2 |

34,4 |

1 / 0,5 |

331 |

+1 |

33,1 |

+0,2 |

85,4 |

47 |

|

4,7 |

|

7,8 |

0,5 / 0,25 |

372 |

+3 |

37,2 |

+0,3 |

52,1 |

31 |

|

3,1 |

|

3,1 |

0,25 / 0,125 |

123 |

|

12,3 |

|

14,6 |

- |

|

- |

|

|

0,125 / 0 |

23 |

|

2,3 |

|

2,3 |

- |

|

- |

|

|

|

995 |

|

99,5 |

|

|

990 |

|

99,0 |

|

|

Badanie gęstości nasypowe i gęstości w stanie zagęszczonym

Gęstość nasypowa ζb jest to stosunek masy próbki do jej objętości wraz z porami (przestrzeniami międzyziarnowymi). Do cylindra o objętości V=5l i masie m1, nasypujemy czerpakiem kruszywo, początkowo opierając go o krawędź cylindra a następnie z wysokości 5 cm. Wypełniony cylinder ważymy m2

![]()

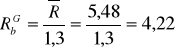

Gęstość w stanie zagęszczonym ζbz

cylinder z kruszywem stawiamy na stoliku wibracyjnym Ve-Be i wibrujemy przez 3 min. następnie dosypujemy kruszywa i wibrujemy kolejną 1 min. Ważymy cylinder z kruszywem.

kruszywo drobne

m1=4,228 kg

Sb→ m2=12,410 kg

Sbz→ m2=13,588 kg

Kruszywo grube

m1=4,228 kg

Sb→ m2=12,016 kg

Sbz→ m2=13,073 kg

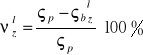

Badanie jamistości

Jamistość- wskaźnik procentowy wyrażający udział objętości przestrzeni międzyziarnowych w objętości kruszywa.

Określa się w stanie luźnym i zagęszczonym.

ζb -gęstość nasypowa

ζp -gęstość pozorna ζp =2,65 Mg/m3

Kruszywo drobne

stan luźny ![]()

stan zagęszczony ![]()

Kruszywo grube

stan luźny ![]()

stan zagęszczony ![]()

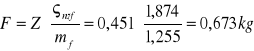

Badanie zawartości ziaren nieforemnych (oznaczanie kształtu ziaren)

Ziarna nieforemne charakteryzują się wskaźnikiem kształtu większym niż 3. Wskaźnik kształtu jest to stosunek dwóch skrajnych wymiarów (największego do najmniejszego). Do badania używa się próbki nie mniejszej niż 500g. Do badania używa się suwmiarki Schultza.

![]()

Gdzie:

M1-masa całej próbki

M2-masa ziaren nieforemnych

W doświadczeniu użyto próbki o masie 50 g.

M1=50g

M2=5g

![]()

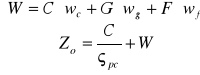

Badanie zawartości ziaren słabych

Polega na określeniu procentowego udziału w kruszywie masy ziaren, które uległy zniszczeniu w wyniku ściskania pojedynczych ziaren między dwoma sztywnymi i równoległymi płaszczyznami określoną siłą prostopadłą do tych płaszczyzn.

m- masa próbki przed badaniem

m1- masa ziaren które się nie zniszczyły

m=50g

m=29g

![]()

CEMENT

Warunki badań

Badań laboratoryjnych betonu muszą być wykonywane przy spełnionych poniższych warunkach:

temperatura otoczenia 20ºC

wilgotność względna powietrza - min. 50%

cement powinien być przesiany przez sito o oczku 1 mm

wszystkie składniki i urządzenia muszą mieć temperaturę otoczenia (powinny przebywać w danym pomieszczeniu conajmniej 24 godziny przed badaniem )

W badaniach wzorcowych i rozjemczych należy używać wodę destylowaną , a do pozostałych wodociągową .

Badania betonu

Przygotowane zostały próbki do określenia wytrzymałości cementu na ściskanie oraz na zginanie. Wykonane zostały one w postaci kształtek prostopadłościennych o wymiarach 40 x 40 x 160 mm, z zaprawy normowej ( 1 część wagowa cementu, 3 części wagowe piasku normowego, przy czym stosunek wody do cementu wynosi 1 : 2 ). Zaprawa sporządzona z 450 g cementu, 1350 g piasku normowego i 225 g wody mieszana była przy użyciu mieszarki normowej.

1) Badanie stopnia plastyczności zaprawy (nienormowa)

Plastyczność zaprawy była badana po jej wymieszaniu. W tym celu zaprawa umieszczona została w leżącej na specjalnym stoliku formie stożkowej. Wprowadzanie zaprawy do formy przebiegało dwuetapowo:

- wypełnienie formy do połowy i zagęszczenie przez 10-krotne ubicie ubijakiem

- dopełnienie i powtórne zagęszczenie

- wyrównanie górnej powierzchni.

Po usunięciu formy zaprawę poddano 15 wstrząsom o częstotliwości 1 wstrząs na sek. za pomocą korby stolika wstrząsowego. Następnie pomierzono 2 wzajemnie prostopadłe średnice. Uzyskane wyniki:

- dla pierwszego zarobu 12,5 i 12 cm

- dla drugiego zarobu 11 i 10,4 cm

W obu przypadkach zaprawy miały normową plastyczność

Po zbadaniu plastyczności zaprawę umieszczono w formach nasmarowanych uprzednio środkiem antyadhezyjnym. Forma wypełniona do połowy wraz ze specjalną nasadką przymocowana została do stolika wstrząsowego i poddana 60 wstrząsom. W wyniku wibrowania zaprawa uległa zagęszczeniu - uzupełniono ją, więc i ponownie poddano wstrząsom. Po zakończeniu zagęszczania górną powierzchnię form wyrównano, próbki opisano i pozostawiono je, by dojrzewały.

2) Badanie cech wytrzymałościowych cementu

a) Badanie wytrzymałości na zginanie

Badanie to polegało na poddaniu beleczek (wykonanych prędzej z zaprawy normowej) działaniu siły skupionej, przyłożonej w połowie rozpiętości próbki. Badanie przeprowadzone zostało przy pomocy aparatu Michaelis'a. Siła powodująca niszczenie próbek wywoływana była przez śrut sypiący się ze zbiornika do naczynia wiszącego na ramieniu dzwigni. Wytrzymałość na zginanie obliczamy ze wzoru:

![]()

[MPa]

l=100mm

b=40mm

w którym Ff =500⋅F oznacza siłę łamiącą . Badania zostały przeprowadzone po 7 i po 28 dniach od wykonania beleczek.

Wytrzymałość po 7 dniach

F1=5,71 kg Rf1=6,7 MPa

F2=6,33 kg Rf2=7,4 MPa Rf-śr7=7,1 MPa

F3=6,18 kg Rf3=7,2 Mpa

Wytrzymałość na zginanie po 28 dniach:

F1=7,08 kg Rf1=8,3 MPa

F2=7,06 kg Rf2=8,3 MPa Rf-śr28=8,5 MPa

F3=7,61 kg Rf3=8,9 MPa

W ciągu 14 dni próbki zwiększyły swoją wytrzymałość na zginanie o 20 %

b) Badanie wytrzymałości na ściskanie

Badanie to wykonywane było w prasie hydraulicznej na połówkach beleczek złamanych prędzej przy badaniu wytrzymałości na zginanie. Powierzchnia poddawana ściskaniu wynosiła stale 1600mm2.

Wytrzymałość próbek na ściskanie oblicza się z wzoru : Rc=F/A [MPa]

Gdzie:

A - to powierzchnia ściskana; A = 1600mm2

F - to siła powodująca zniszczenie próbki, odczytywana każdorazowo z manometru prasy w kN

Wartości sił pomierzone po 7 dniach i odpowiadające im wytrzymałości

F1=55,3 kN Rc1=34,6 MPa

F2=58,8kN Rc2=36,8 MPa

F3=65,7 kN Rc3=41,1 MPa

F4=57,2kN Rc4=35,8 MPa

F5=59,9kN Rc5=34,4 MPa

F6=57,1kN Rc6=35,7 MPa

Rc-śr7=36,4 MPa ± 10%

Wynik Rc3=41.1 nie mieści się w dopuszczalnym przedziale więc go opuszczamy i obliczamy nową średnią arytmetyczną

Rc-śr7=35,5 MPa

Wartości sił pomierzone po 28 dniach i odpowiadające im wytrzymałości

F1=76,3 kN Rc1=47,7 MPa

F2=79,3 kN Rc2=49,6 MPa

F3=78,1 kN Rc3=48,8 MPa

F4=85,2 kN Rc4=53,3 MPa

F5=85,0 kN Rc5=53,0 MPa

F6=77,3 kN Rc6=48,3 MPa

Wszystkie wyniki mieszczą się w przedziale ± 10%

Rc-śr28=50,0 MPa

W ciągu 14 dni próbki zwiększyły swoją wytrzymałość na ściskanie o 40 %

3) Badanie cech fizycznych cementu

a) ustalanie składu zaczynu o konsystencji normowej-metoda prób

Badanie zostało przeprowadzone przy pomocy aparatu Vicata. Polegało ono na wyznaczeniu metodą prób i błędów takiego stosunku ilości cementu do ilości wody, by sporządzony zaczyn miał normową konsystencję. Jeżeli chodzi o przyjęcie początkowych proporcji składników, to zawsze stała jest masa użytego do wykonania zaczynu cementu - 500 g. Zmienna jest natomiast ilość wody, którą regulujemy konsystencję i której do wykonania zaczynu przyjmujemy około 125 g. W przypadku badania wykonanego przez naszą grupę do sporządzenia zaczynu użyto 500 g cementu oraz 155 g wody. Następnie zaczyn umieszczono w mieszarce:

5-10s -wsypanie cementu do wody

90s - mieszanie

15s -zgarnięcie zaczynu ze ścianek

90s -mieszanie

Następnie uzyskany zaczyn umieszczono w pierścieniu ebonitowym o wysokości 4 cm , zatkanym od spodu szklaną płytką , który po wyrównaniu powierzchni zaczynu i usunięciu przypadkowego powietrza ( przez kilkakrotne uderzenie spodem próbki o kant stołu) wstawiono do aparatu Vicata. Bolec ustawiono tak, aby stykał się z powierzchnią zaczynu. Następnie zwolniono go, a po 30 sekundach odczytano jego zagłębienie w zaczyn. Przyjmuje się , że konsystencja jest normalna , gdy odległość bolca od dna pierścienia wynosi 5 - 7 mm. Otrzymany przez nas wynik gdy użyliśmy 155g wody wynosi 18 mm, a gdy 160g 0 mm

Badanie należy powtórzyć gdyż wyniki nie mieszczą się w dopuszczalnym przedziale.

b) badanie czasu wiązania cementu- początku i końca

Sporządzenie zaczynu o konsystencji normowej, wypełnienie pierścienia ebonitowego i ustawiamy centrycznie pod igłą aparatu Vicata. Następnie stykamy igłę z zaczynem i spuszczamy, nakłuwamy, nieczęściej, niż, co 10 min. Początkiem wiązania jest czas, gdy igła zatrzyma się 3-5mm nad płytką. Do określenia czasu końca wiązania odwracamy pierścień, i spuszczamy igłę z koronką nie częściej, niż co 30min do czasu, gdy na zaczynie nie pozostanie żaden ślad.

Projektowanie mieszanki betonowej

Dane:

Konsystencja półciekła

rf=30

rg=0,5

Projektowanie:

- ustalenie rodzaju składników

- zbadanie właściwości przyjętych składników

- sprawdzenie ich zgodności z wymaganiami normowymi

- określenie cech składników, które będą potrzebne do ustalenia składu mieszanki betonowej

- zaprojektowanie odpowiednio uziarnionego stosu okruchowego

- przyjęcie metody projektowania i wyznaczenie ilościowego składu mieszanki betonowej

- wykonanie zarobu próbnego i doświadczalnego skontrolowanie czy zaprojektowana mieszanka spełnia stawiane mu wymagania.

Metoda podwójnego otulenia

Metoda podwójnego otulenia zakłada, że ziarna żwiru zostają otulone warstewką zaprawy o promieniu rg oraz ziarna piasku zostają otulone warstewka zaczynu cementowego o promieniu rf .

Pierwsze otulenie dotyczy zmieszania 1litra żwiru z zaprawą cementową, co powoduje otrzymanie większej objętości, którą oznaczamy mg - wskaźnik spęcznienia żwiru. W drugim otuleniu dokonujemy tego samego, co w przypadku żwiru, lecz zaczynem cementowym i otrzymujemy wskaźnik spęcznienia piasku - mf.

Promień otulenia

(rg)- o wielkości promienia decyduje warunki zagęszczenia mieszanki, kształt i przekrój elementu, oraz ilości i gęstość rozłożenia zbrojenia

(rf)- zależy od parametrów cementu (klasy wytrzymałości i miałkości)

Wodorządność- ilość wody, jakiej wymaga 1 kg materiału dla uzyskania założonej konsystencji mieszanki betonowej

Wskaźnik wodorządności- ilość wody niezbędna do uzyskania założonej ciepłości mieszanki betonowej przez 1 kg danej frakcji kruszywa. (Wskaźnik Sterna).

Stos okruchowy- wykonano projekt stosu okruchowego załączony w tabeli nr 6

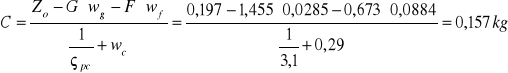

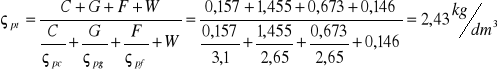

Dane:

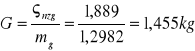

ςnzg=1,889 kg/dm3 wg = 0,0285

ςnzf=1,874 kg/dm3 mg = 1,2982

ςpk=ςpg=ςpf=2,65 kg/dm3 wf = 0,0884

ςpc=3,1 kg/dm3 mf = 1,255

wc = 0,29

żwir.

zaprawa ![]()

piasek

zaczyn ![]()

woda i cement

cement

woda ![]()

sprawdzenie ![]()

wskaźnik cementowo-wodny ![]()

wytrzymałość średnia teoretyczna betonu na ściskanie zbadana po 28 dniach na kostkach sześciennych o krawędziach 15 cm

![]()

wytrzymałość gwarantowana ![]()

⇒ klasa betonu, która wynosi B 7,5

gęstości pozorna teoretyczna

Pozostała cześć obliczeń i danych znajduje się w załączony6ch tabelach

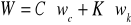

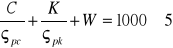

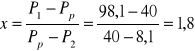

Metoda trzech równań

Przy projektowaniu metodą trzech równań bierze się pod uwagę następujące cechy:

- zakładaną wytrzymałość betonu,

- konsystencję mieszanki betonowej,

- szczelność mieszanki betonowej.

Wykonujemy projekt stosu okruchowego polegającym na znalezieniu proporcji zmieszania kruszywa drobnego i grubego, oraz obliczeniu wodorządności stosu okruchowego (wk). Projekt stosu okruchowego polega na znalezieniu właściwej proporcji kruszywa drobnego i grubego.

Warunek wytrzymałości (wzory Bolomeya)

![]()

![]()

![]()

![]()

Warunek konsystencji (wzór ilości wody)

Warunek szczelności (wzór absolutnych objętości)

Dane zawarte w załączonych tabelach:

ςpc = 3,1 kg/dm3

ςpk = 2,65 kg/dm3

wk = 0,051

wc = 0,290

Pp- punkt piaskowy (procentowa zawartość frakcji mniejszych niż 2 mm)

Pp=40

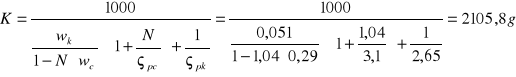

K- łączna ilości masy kruszywa

kruszywo drobne ![]()

kruszywo grube ![]()

Założona klasa betonu wynosi B 7,5

![]()

![]()

![]()

![]()

![]()

Sprawdzenie warunku nr 3 ![]()

Sprawdzenie warunku nr 2 ![]()

Sprawdzenie warunku nr 1 ![]()

![]()

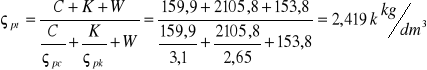

Gęstość właściwa teoretyczna

Zaprawa

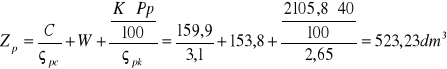

Przeliczenie kruszywa na drobne i grube

kruszywo drobne ![]()

kruszywo grube ![]()

W tabelach masy poszczególnych składników przeliczono z 1dm3 na 7 l

Krzywa przesiewu wraz z krzywymi granicznymi w załączniku

Mieszanka betonowa- wykonanie i badania

Metoda podwójnego otulenia.

Skład mieszanki betonowej na 7l.

Cement: 1,099 g.

Piasek: 4,711 g.

Żwir: 10,185 g.

Woda: 1,022 g.

Konsystencja półciekła

Wykonanie- wymieszaliśmy kruszywo grube i drobne, następnie dodaliśmy cement, a w końcowej fazie wodę. Wszystko dokładnie wymieszaliśmy. Użyliśmy cementu 32,5.

Badanie konsystencji- badanie przeprowadzono metodą stożka opadowego.

Mieszankę betonową umieszczamy w formie stożkowej w 3 warstwach, każdą zagęszczając 25 uderzeniami stalowego pręta. Zdejmujemy formę i sprawdzamy opad mieszanki „betonowego stożka”

Wnioski z badania: opad „stożka betonowego” nie mieścił się w normowym przedziale dla konsystencji półciekłej. W fazie wykonania nie udało się uzyskać zakładanego stopnia konsystencji.

Badanie gęstości pozornej- rzeczywistej

Po zważeniu cylindra o objętości 5l napełniamy go mieszanką betonową z przesypaniem. Wibrujemy na stoliku wibracyjnym do czasu pojawienia się na powierzchni mleczka, lub przez 1,5 min. Mieszankę w cylindrze należy uzupełniać wraz z jej opadaniem. Powierzchnię należy wyrównać, a cylinder mieszanką zważyć.

Vc=5l

mc=4,305 kg

mcb=15,82 kg

![]()

![]()

![]()

Gęstość pozorna rzeczywista jest mniejsza niż gęstość pozorna teoretyczna, ponieważ uwzględnia obecność powietrza.

Po wykonaniu badań i przygotowaniu formy o kostkach sześciennych o boku 10 cm., przez wysmarowanie jej środkiem adhezyjnym, mieszankę betonową umieszczamy w formie. Zagęszczamy na stoliku wibracyjnym do pojawienia się „mleczka” lub przez 1,5 min. Pozostawiamy do stwardnięcia w pomieszczeniu o wysokiej wilgotności.

Obliczanie zawartości powietrza- obliczanie objętości pęcherzyków powietrza w zagęszczonej mieszance, z pominięciem powietrza w porach kruszywa. Powietrze nie jest uwzględnione w części projektowanej. Dzięki znajomości faktycznej zawartości powietrza możemy oszacować spowodowany przez nią spadek wytrzymałości na ściskanie.

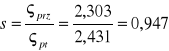

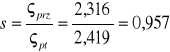

szczelność

porowatość ![]()

P= 0,053 dm3 (w jednym dm3 mieszanki betonowej)

Spodziewany spadek wytrzymałości:

C'=C⋅ s = 0,157⋅ 0,947=0,148679g

K'=K⋅ s = 2,128⋅ 0,947=2,015216g

W'=W⋅ s = 0,146⋅ 0,947=0,138262g

![]()

![]()

![]()

wyliczona wytrzymałość nie mieści się w żadnej klasie betonu

Badania betonu stwardniałego

a) wytrzymałość na ściskanie po 7 dniach przy kostkach o boku 10 cm.

Przyłożona siła powodująca zniszczenie próbki:

F1=83 KN

F2=71,1 KN

F3=65,2 KN

![]()

A-powierzchnia badanej próbki A=0,01m2

![]()

![]()

![]()

Wyniki badań po 7 dniach na kostkach o boku 10 cm, przeliczamy na kostki o boku 15 cm po 28 dniach.

![]()

![]()

![]()

średnia z trzech kostek daje nam ![]()

![]()

gdzie:

Rimin- najmniejsza wielkość w badanej serii próbek

α- współczynnik zależny od ilości badanych próbek (α=1,5)

b) wytrzymałość na ściskanie po 28 dniach przy kostkach o boku 10 cm.

Przyłożona siła powodująca zniszczenie próbki:

F1=86,3 KN

F2=96 KN

F3=86,9 KN

![]()

![]()

![]()

Wyniki badań po 28 dniach na kostkach o boku 10 cm, przeliczamy na kostki o boku 15 cm,

![]()

![]()

![]()

średnia z trzech kostek daje nam ![]()

![]()

Zestawienie wyników wytrzymałości na ściskanie

|

Wartość teoretyczna |

Wartość doświadczalna zbadana po 7 dniach na kostkach o boku 10cm i przeliczona na wartość po 28 dniach na kostkach o boku 15 cm. |

Wartość doświadczalna zbadana po 28 dniach na kostkach o boku 10cm i przeliczona na kostki o boku 15 cm. |

Wartość średnia |

10,35MPa |

9,25 MPa |

8,17MPa |

Wartość gwarantowana |

7,96Mpa |

7,18 MPa |

6,8MPa |

Wytrzymałości doświadczalne średnia jak i gwarantowana są mniejsze od wartości teoretycznych o ok. 15%. Może być to spowodowane nieprawidłowymi warunkami przechowywania próbek podczas dojrzewania lub błędów przy wykonywaniu mieszanki betonowej.

Metoda trzech równań

Skład mieszanki betonowej na 7l.

Cement: 1,119 g.

Piasek: 5,262 g.

Żwir: 9,478 g.

Woda: 1,077 g.

Wykonanie mieszanki, przygotowanie formy i badania są identyczne jak w przypadku metody podwójnego otulenia

Badanie konsystencji- nie przeprowadzono tego badania, gdyż w fazie przygotowania mieszanki nie udało się uzyskać konsystencji połciekłej

Badanie gęstości pozornej- rzeczywistej

Vc=5l

mc=4,305 kg

mcb=15,885 kg

![]()

![]()

![]()

Gęstość pozorna rzeczywista jest mniejsza niż gęstość pozorna teoretyczna, gdyż uwzględnia obecność powietrza.

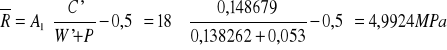

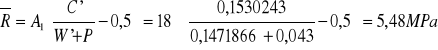

Obliczanie zawartości powietrza

szczelność

porowatość ![]()

P= 0,043 dm3 (w jednym dm3 mieszanki betonowej)

Spodziewany spadek wytrzymałości w 1 dm3:

C'=C⋅ s = 0,1599⋅ 0,957=0,1530243

K'=K⋅ s = 2,1058⋅ 0,957=2,0152506g

W'=W⋅ s = 0,1538⋅ 0,957=0,1471866g

![]()

![]()

wyliczona wytrzymałość nie mieści się w żadnej klasie betonu

Badania betonu stwardniałego

a) wytrzymałość na ściskanie po 7 dniach przy kostkach o boku 10 cm.

Przyłożona siła powodująca zniszczenie próbki:

F1=65,7KN

F2=70,3 KN

F3=61,8 KN

![]()

A-powierzchnia badanej próbki A=0,01m2

![]()

![]()

![]()

Wyniki badań po 7 dniach na kostkach o boku 10 cm, przeliczamy na kostki o boku 15 cm po 28 dniach.

![]()

![]()

![]()

średnia z trzech kostek daje nam ![]()

![]()

gdzie:

Rimin- najmniejsza wielkość w badanej serii próbek

α- współczynnik zależny od ilości badanych próbek (α=1,5)

b) wytrzymałość na ściskanie po 14 dniach przy kostkach o boku 10 cm.

Przyłożona siła powodująca zniszczenie próbki:

F1=85 KN

F2=81,7 KN

F3=77,1 KN

![]()

![]()

![]()

Wyniki badań po 14 dniach na kostkach o boku 10 cm, przeliczamy na kostki o boku 15 cm, po 28 dniach

![]()

![]()

![]()

średnia z trzech kostek daje nam ![]()

![]()

Zestawienie wyników wytrzymałości na ściskanie

|

Wartość teoretyczna |

Wartość doświadczalna zbadana po 7 dniach na kostkach o boku 10cm i przeliczona na wartość po 28 dniach na kostkach o boku 15 cm. |

Wartość doświadczalna zbadana po 14 dniach na kostkach o boku 10cm i przeliczona na wartość po 28 dniach na kostkach o boku 15 cm. |

Wartość średnia |

9,72MPa |

8,36 MPa |

8,31MPa |

Wartość gwarantowana |

7,48Mpa |

6,81MPa |

6,86MPa |

Wytrzymałości doświadczalne średnia jak i gwarantowana są mniejsze od wartości teoretycznych o ok. 15%. Może być to spowodowane nieprawidłowymi warunkami przechowywania próbek podczas dojrzewania lub błędów przy wykonywaniu mieszanki betonowej.

Kruszywo grube

Kruszywo drobne

![]()

![]()

![]()

![]()

8,0

16,0

4,00

2,0

1,0

0,5

0,25

0,125

0

Wyszukiwarka

Podobne podstrony:

SPRAWOZDZANIE moje

SPRAWOZDANIE moje eksplo1

sprawozdanie 2 moje

Sprawozdanie moje tiksotropia

sprawozdanie 2 moje

Sprawozdania moje wahadeło

Sprawozdanie 2, Informatyka PWr, Algorytmy i Struktury Danych, Architektura Systemów Komputerowych,

Fizyka sprawozdanie moje, Laborki Fizyka Politechnika Łódzka, M6B,A

ćw.24, inżynieria materiałowa - semestr 4, Inżynieria Materiałowa pwr - semestr 4, Chemia Fizyczna,

sprawozdanie moje stala slabego elektrolitu

sprawozdanie moje

Badanie Wentylatora Promieniowego sprawozdanie MOJE

Badanie Wentylatora Promieniowego sprawozdanie MOJE

SPRAWOZDANIE.4.MOJE, studia, agrobiotechnologie

sprawozdanko moje - 7, studia, bio, 3rok, 6sem, biotechnologia, lab

Sprawozdanie moje 44 koniec, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

Sprawozdanie moje 44, BIOTECHNOLOGIA POLITECHNIKA ŁÓDZKA, CHEMIA FIZYCZNA

Mikroskopowe badnia proszk˘w(Materia y spiekane), UCZELNIA ARCHIWUM, UCZELNIA ARCHIWUM WIMiIP, Metal

Jednofazowe zasilacze sieciowe, UTP-ATR, Elektrotechnika i elektronika dr. Piotr Kolber, sprawozdani

więcej podobnych podstron