CENTRUM KSZTAŁCENIA PRAKTYCZNEGO

PODSTAWY ROBOTYKI

Roboty przemysłowe

- wprowadzenie

Sławomir Siewruk

2003 r.

Spis Treści

I. Wstęp.

II. Podstawowe klasy robotów przemysłowych.

III. Podstawowe elementy robota i ich definicje.

IV. Najważniejsze cechy mechaniczne robotów.

V. Konfiguracje robotów.

VI. Wybrane zastosowania robotów i manipulatorów przemysłowych.

VII. Zakończenie.

I. Wstęp

Większość maszyn wytwarzanych mniej więcej od połowy dwudziestego wieku należała do klasy maszyn: roboczych silnikowych, technologicznych i transportowych. Pojawienie się nowej grupy maszyn, a mianowicie maszyn cybernetycznych, do których zaliczamy układy modelujące procesy biologiczne i fizjologiczne przebiegające w przyrodzie ożywionej, w tym u człowieka i u zwierząt, spowodowało konieczność rozszerzenia klasycznej definicji maszyny zaproponowanej jeszcze przez F. Reuleaux w 1875 roku. W roku 1963 I. Artobolewski zaproponował następujące określenie maszyny: maszyna jest to sztuczne urządzenie przeznaczone do częściowego lub całkowitego zastępowania funkcji energetycznych, fizjologicznych i intelektualnych człowieka. Funkcje energetyczne należy tutaj rozumieć jako zastępowanie pracy fizycznej, funkcje fizjologiczne jako zastępowanie organów np.: kończyny dolnej lub górnej, a możliwości intelektualne jako właściwości adaptacyjne przy współdziałaniu maszyny cybernetycznej z otoczeniem. Tak określoną maszynę nazywa się maszyną cybernetyczną. Aby przejść do zdefiniowania robota przemysłowego, który jest głównym tematem niniejszej pracy, należy zapoznać się jeszcze z określeniami: mechanizm cybernetyczny, manipulator, manipulator antropomorficzny. Mechanizm cybernetyczny - część maszyny cybernetycznej zastępującej czynności ruchowe człowieka np.: w zakresie manipulacyjnym lub lokomocyjnym. Manipulator - mechanizm cybernetyczny przeznaczony do realizacji niektórych funkcji kończyny górnej człowieka. Wyróżnia się tutaj dwa rodzaje funkcji: manipulacyjne (manus - ręka) wykonywane przez chwytak i wysięgnikowe realizowane przez ramię manipulatora.

Manipulator antropomorficzny - układ podobny do kończyny człowieka (anthropos - człowiek i morphe - kształt) pod względem kształtu (w sensie anatomicznym) oraz fizjologicznym (w sensie funkcji) czyli działania.

Robot - urządzenie techniczne przeznaczone do realizacji niektórych funkcji manipulacyjnych i lokomocyjnych człowieka, mające określony poziom energetyczny, informacyjny i inteligencji maszynowej (autonomii działania w pewnym środowisku).

1

Schemat blokowy robota przedstawia rysunek:

sterowanie

informacja wewnętrzna

Szczególnym przypadkiem robota jest robot przemysłowy.

Robot przemysłowy - wielofunkcyjny manipulator przeznaczony do przenoszenia materiałów, części lub wyspecjalizowanych urządzeń poprzez różne programowane ruchy, w celu zrealizowania różnych zadań.

Według definicji ISO - manipulacyjny robot przemysłowy jest automatycznie sterowaną, programowaną, wielozadaniową maszyną manipulacyjną o wielu stopniach swobody, stacjonarną lub mobilną dla różnych zastosowań przemysłowych (ISO / TR8373 3.3). Celem niniejszej pracy jest zaprezentowanie podstawowych elementów robota (i ich definicji), wyodrębnienie najważniejszych cech mechanicznych robotów, prezentacja niektórych typów robotów najczęściej wykorzystanych w procesach przemysłowych oraz przedstawienie przykładowych zastosowań zrobotyzowanych stanowisk przemysłowych.

2

II Podstawowe klasy robotów przemysłowych

Wyróżnia się cztery podstawowe klasy robotów przemysłowych:

Robot sekwencyjny.

Jest to robot, który ma sekwencyjny układ sterowania (ISO 28806 3.1.07). Typowym przykładem jest tutaj robot typu Non - servo PIP.

Robot realizujący zadaną trajektorię.

Jest to robot, który realizuje ustaloną procedurę sterowanych ruchów w instrukcji, które specyfikują żądaną pozycję (zwykle uzyskiwaną przez interpelację) oraz żądaną prędkość w danym położeniu. Typowym przykładem jest tutaj robot typu playback, CALC lub continuans path (ISO / TR 837 33.4).

Robot adaptacyjny.

Jest to robot mający sensoryczny (ISO / TR 8373 6.3.3) lub adaptacyjny (ISO / TR 8373 6.3.4) układ sterowania albo uczący się układ sterowania (ISO / TR 8373 6.3.5). Przykładami takich układów są układy o możliwościach zmiany własności drogą wykorzystania informacji sensorycznej lub nagromadzonych doświadczeń, planowanie zadań przez nauczanie lub trening. Typowym przykładem jest tutaj robot wyposażony w czujniki wizyjne, w którym jest możliwa korekta ruchu podczas pobierania elementów, montażu lub spawania łukowego.

Teleoperator.

Jest to robot ze sterowaniem zdalnym realizowanym przez operatora lub komputer. Jego funkcje są związane z przenoszeniem na odległość funkcji motorycznych i sensorycznych operatora.

3

III. Podstawowe elementy robota i ich definicje

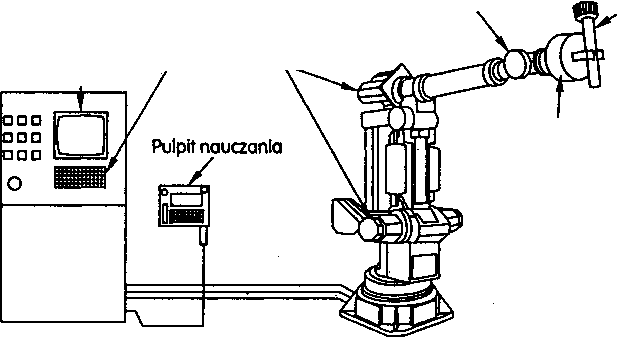

Efektor końcowy (chwytak)

Ekran

Nadgarstek

Klawiatura Serwosiinik

Efektor końcowy (chwytak)

Sterownik Jednostka mechaniczna

Efektor końcowy - narzędzie, lub urządzenie, mocowane do nadgarstka robota.

Istnieją dwa podstawowe rodzaje efektora końcowego:

1 - chwytak - służący do chwytania części w celu ich przemieszczenia

2 - efektor reprezentujący urządzenie wykonujące procesy technologiczne (np.: pistolet malarski, palnik, elektroda)

Jednostka mechaniczna (manipulator) - urządzenie mechaniczne, które porusza i podnosi efektory końcowe i przedmioty procesowane. W skład manipulatora wchodzą: podstawa, ramiona i nadgarstek, które są połączone ze sobą przegubowo lub liniowo. Połączenia te nazywa się osiami robota, które mogą być obrotowe (przeguby) lub liniowe (pryzmatyczne). Osie robota napędzane są silnikami (serwosilnikami). Są to najczęściej silniki elektryczne zaopatrzone w czujniki położenia wału (enkodery).

Serwosilnik - jest silnikiem, którego położenie, prędkość i przyspieszenie wału są sterowane.

4

Przedmiot procesowany - część lub rzecz, którą efektor końcowy przemieszcza podczas wykonywania operacji technologicznej.

Nadgarstek - urządzenie mechaniczne, umożliwiające robotowi obracanie efektorem końcowym nie mniej niż dokoła trzech osi.

Pulpit sterowniczy - przenośna skrzynka przełączników elektrycznych, umożliwiająca operatorowi poruszanie robota do żądanych punktów, oraz umożliwiają operatorowi odczyt stanu wejść, wyjść i pozycji robota.

Sterownik - jest to oprzyrządowanie komputerowe i elektryczne, które umożliwia sterowanie ruchem i opracowywanie programu oraz dostarcza przyłączy do komunikowania się robota z innymi urządzeniami.

Sygnały wejściowe i wyjściowe - sygnały elektryczne pozwalające robotowi na komunikowanie się z otoczeniem. Sygnały wejściowe umożliwiają urządzeniom komunikację z robotem, a sygnały wyjściowe są rozkazami z robota do urządzeń sterujących lub do przesyłania wiadomości. Sygnały wejściowe i wyjściowe mogą być cyfrowe, analogowe lub szeregowe.

Język sterownika (komputerowy) - w zależności od rodzaju zastosowanego sterownika określa reguły niezbędne do prawidłowej interpretacji stanu wejść i wyjść, które są rozumiane przez maszynę lub system.

5

IV. Najważniejsze cechy mechaniczne robotów

Udźwig użyteczny - określa obciążalność robota. Udźwig obliczany jest na podstawie ciężaru i momentu bezwładności ładunku, którym robot manipuluje.

Przestrzeń robocza - jest objętością, w której dowolnym punkcie może się znaleźć nadgarstek robota. Przestrzeń robocza powinna być dostatecznie duża, aby robot dosięgał punktów niezbędnych w jego zastosowaniu. Jeżeli przestrzeń ta jest zbyt duża, może być ograniczona za pomocą ograniczników sprzętowych (hardware' owych) i programowych (software' owych). Poprzez dodanie efektora końcowego robot ma możliwość poruszania się po całej przestrzeni roboczej, a nawet może tą przestrzeń zwiększyć. Kierunek i przestrzeń rozszerzenia zależą od konfiguracji efektora.

Liczba osi - aby robot spełniał założone zadania, musi mieć wystarczającą liczbę osi w celu ustawienia efektora końcowego we wszystkich wymaganych pozycjach. Liczba niezbędnych osi wynika z pożądanej orientacji efektora, konfiguracji robota, oraz tego, w jaki sposób robot odkształca się w zależności od obciążenia i położenia. Na liczbę wymaganych osi robota wpływa mechaniczna konfiguracja robota. W związku z tym iż roboty nie są doskonale sztywne, przy dużych obciążeniach pochylają się wskutek odkształcenia się szkieletu manipulatora. Aby skompensować odkształcenia lub wychylenia całego robota w przeciwnym do odkształcenia kierunku roboty zaopatrza się w dodatkowe osie.

Prędkość i czas cyklu - prędkość robota jest maksymalną prędkością kątową lub liniową jego osi. Prędkość robota jest sterowana z pulpitu sterującego, bądź programem poprzez sterownik.

Czas cyklu jest to całkowity czas potrzebny robotowi do wykonania danego zadania. Czas cyklu zależy przede wszystkim od czasu przyspieszenia robota, prędkości maksymalnej oraz czasów opóźnienia układów logicznych mechanizmów wykonawczych i sterownika.

6

Sterowanie ruchem - jest kombinacją sterowania ścieżką (jak dokładnie robot kopiuje daną ścieżkę) i sterowania prędkością (jak dalece prędkość robota jest sterowana). Jest to bardzo ważna cecha robotów gdyż w znaczący sposób wpływa na jakość operacji technologicznych wykonywanych przez robota.

Powtarzalność - jest miarą dokładności powracania robota do nauczonego punktu. Jest to bardzo ważna cecha robota, szczególnie w sytuacjach, w których przewidywano małe tolerancje.

Dokładność - jest miarą błędu (bliskości) osiągnięcia przez robota określonego punktu w przestrzeni roboczej.

Niezawodność - jest jedną z najważniejszych cech robota. Od jego niezawodności zależy niekiedy wstrzymanie pracy całego zakładu.

V. Konfiguracje robotów.

1. Roboty z ramionami wychylanymi w płaszczyźnie poziomej.

Roboty tego typu są zwykle nazywane robotami typu SCARA. Nazwa SCARA pochodzi od Selective Compliance Assembly Robot Arm i w swobodnym przekładzie oznacza robot montażowy z dokładnie dobraną podatnością.

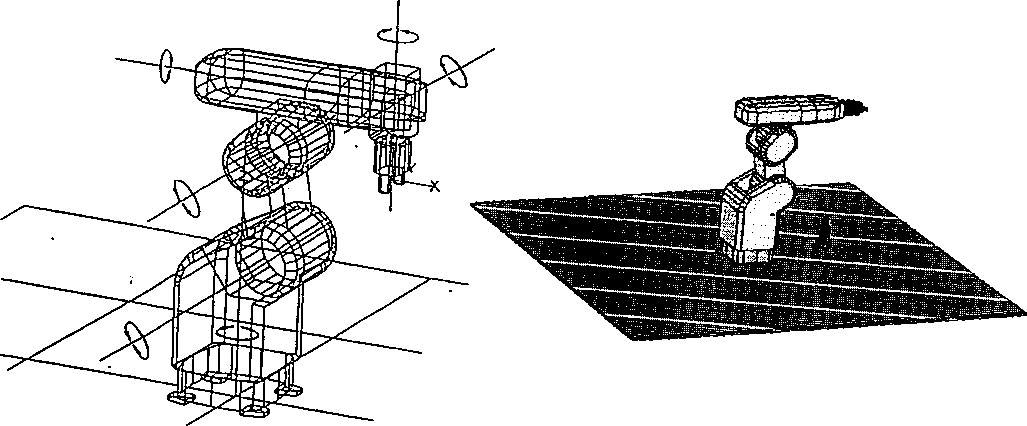

Rysunek obrazuje robot klasy SCARA typu Bosch SR 60(E).

7

Robot ma cztery osie sterowane przy czym osie 1, 2 i 4 są zaprojektowane jako osie obrotowe, zaś oś 3 jako liniowa oś sterowana. Roboty tej klasy mają największą szybkość i najlepszą powtarzalność ze wszystkich postaci konstrukcyjnych robotów. Szkielet robota ma dużą sztywność w osi pionowej, wskutek czego części montowane ciągle będą trzymane prostopadle.

Rysunek poniżej obrazuje pracę robota przy układaniu czekoladek w pudełkach.

Przykładami zastosowania robotów klasy SCARA są:

wkładanie elementów w płytki obwodów drukowanych

montowanie małych urządzeń elektromechanicznych

montowanie napędów dyskietek komputerowych

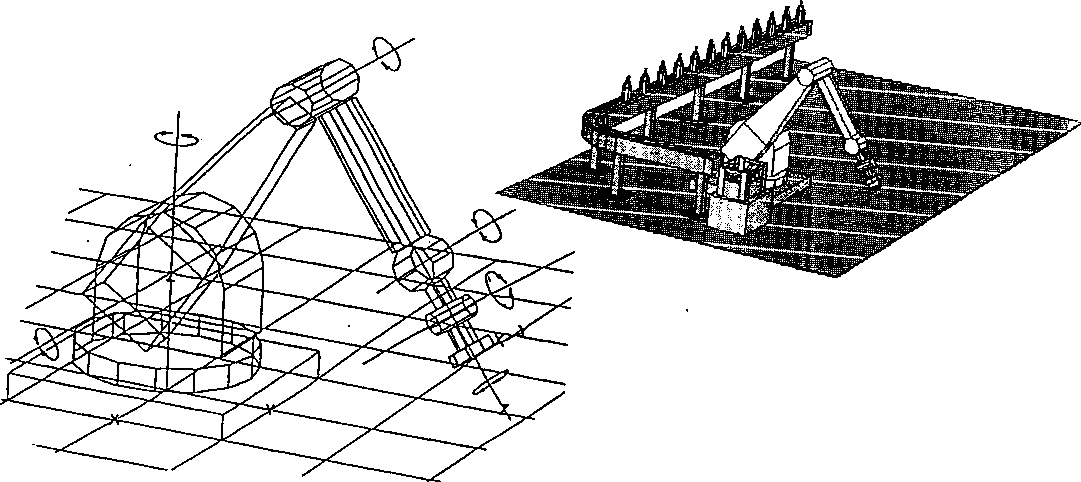

2. Robot z ramionami wychylanymi w płaszczyźnie pionowej.

Roboty tego typu charakteryzują się przestrzenią roboczą o dużej wysokości, oraz posiadają bardzo dobrą przegubowość (artykulację) nadgarstka. Robot o konstrukcji przegubowej zapewnia dużą przestrzeń roboczą w stosunku do rozmiaru jednostki mechanicznej (manipulatora). Przegubowość sześciu osi umożliwia orientację

8

przegubu praktycznie w każdej pozycji. Pomimo iż powtarzalność i dokładność robota są dobre to jednak nie zawsze są wystarczające do niektórych zastosowań montażu precyzyjnego. Wadą robotów tego typu są straty osiągów na brzegach przestrzeni roboczej i mała sztywność szkieletu. Udźwig, dokładność i powtarzalność pogarszają się na wewnętrznych i zewnętrznych brzegach przestrzeni roboczej.

Powyższy rysunek przedstawia robota z ramieniem przegubowym Kuka IR 364 (6 osi), oraz projekt w którym robot ten wykonuje zadanie polegające na wkładaniu 12 butelek (posortowanych np.: wg kolorów) do przeznaczonych na nie skrzynki.

Innym przykładem tego typu robotów jest robot z ramieniem przegubowym typu Movemaster RVE 2 (6 osi):

W Polsce tego typu roboty są wytwarzane jako Irp 6 - Irp 10.

9

Typowe zastosowania tego typu robotów to:

spawanie

gratowanie

malowanie

uszczelnianie

manipulowanie materiałem

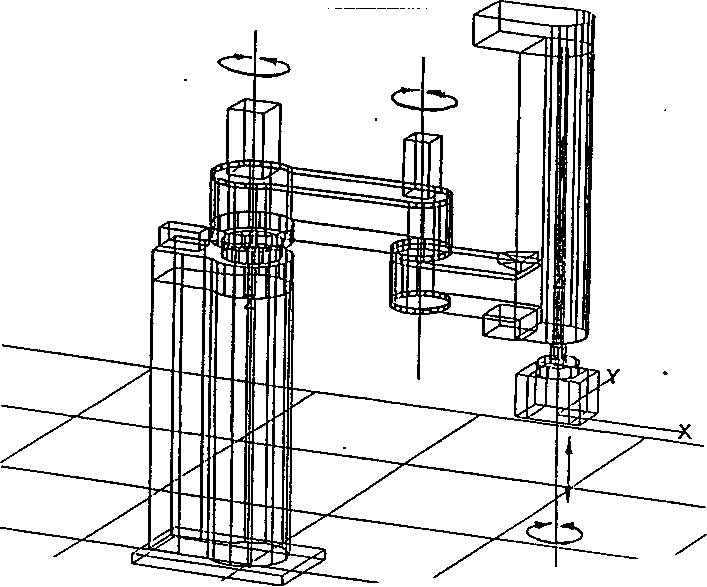

3. Robot z cylindryczną przestrzenią roboczą.

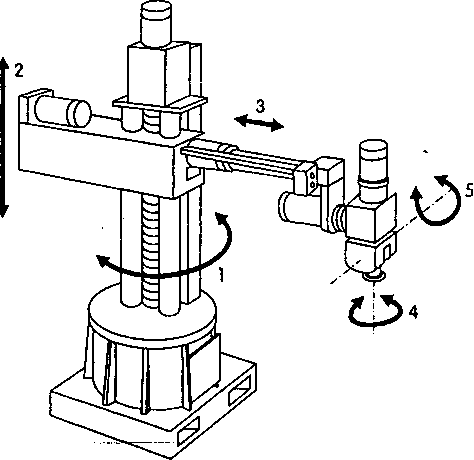

Robot o takiej konfiguracji ma dużą przestrzeń roboczą. Przykład tego typu robota ilustruje rysunek:

W robotach tych zwykle stosowane są śruby napędowe toczne (kulkowe) i prowadnice liniowe w osi pionowej (2) i poziomej (3). Obrót jest osiągany za pomocą oddzielnej osi (1). Wadą robota tego typu jest wystawanie obudowy osi promieniowej (3) z tyłu robota. Za robotem nie może się nic znajdować aby podczas obrotu o 180* tył obudowy osi miał swobodę obrotu. W przeszłości roboty tego typu używane były do bardzo szybkiego, lekkiego montażu. Obecnie w zadaniach tych zastąpiły je roboty SCARA. Roboty z cylindryczną przestrzenią są idealne do operowania częściami ciężkimi i tam gdzie jest wymagana duża przestrzeń robocza.

4. Robot z kulistą przestrzenią roboczą.

Robot taki obraca się dokoła środkowego punktu obrotu i dokoła osi pionowej. Do orientacji chwytaka służy jedno - lub dwuosiowy nadgarstek. Ze względów konstrukcyjnych prędkość i dokładność ruchów robotów tego typu jest mniejsza niż robotów o innej konfiguracji, co ogranicza ich zastosowanie.

10

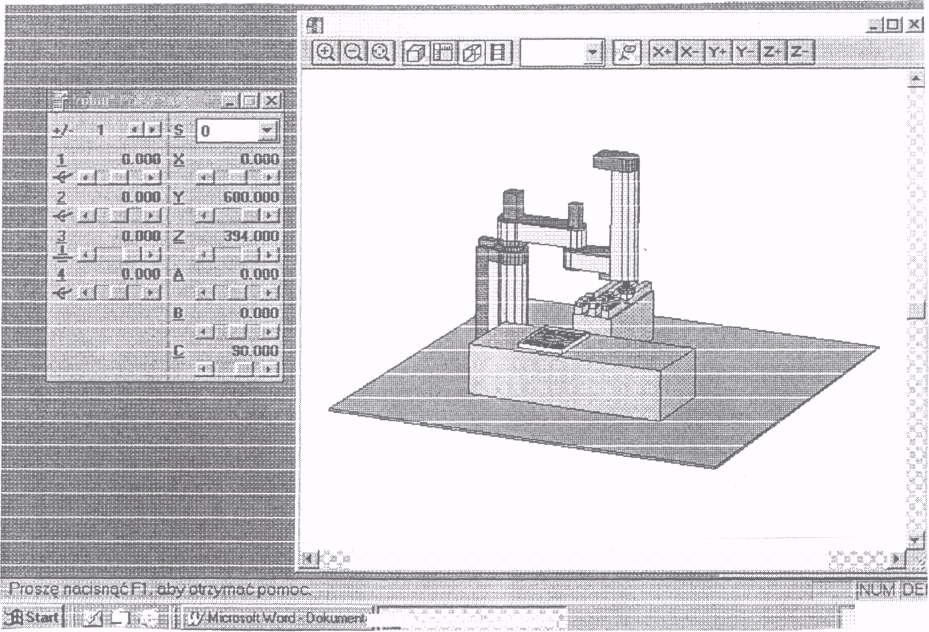

5. Roboty bramowe i mobilne.

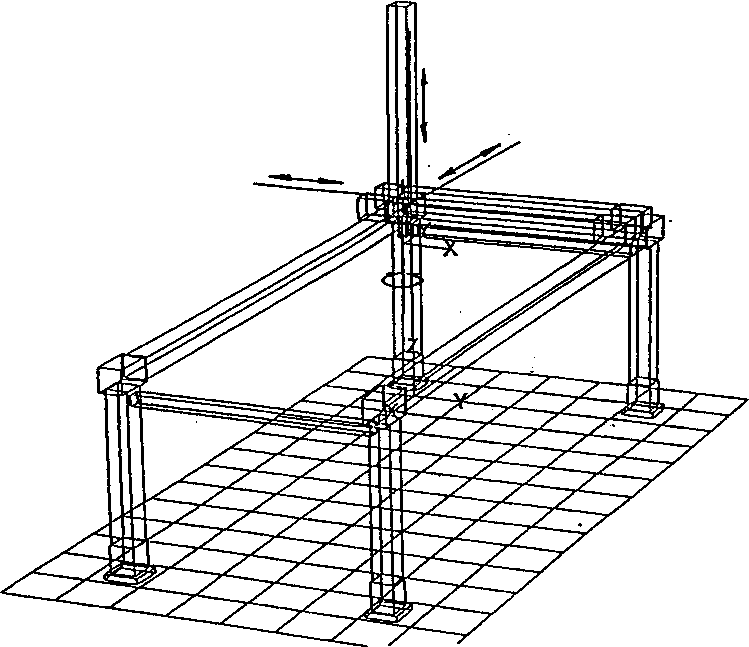

Prosty robot bramowy

przedstawia rysunek:

Robot bramowy wygląda jak suwnica z zamontowanym nadgarstkiem robota. Robot ma bardzo dużą przestrzeń roboczą, a zawieszony u góry, nie wymaga przestrzeni podłogowej.

Typowym zastosowaniem robota bramowego jest przemieszczanie materiału między maszynami na duże odległości lub znajdowanie materiału w zautomatyzowanym składzie towarów.

11

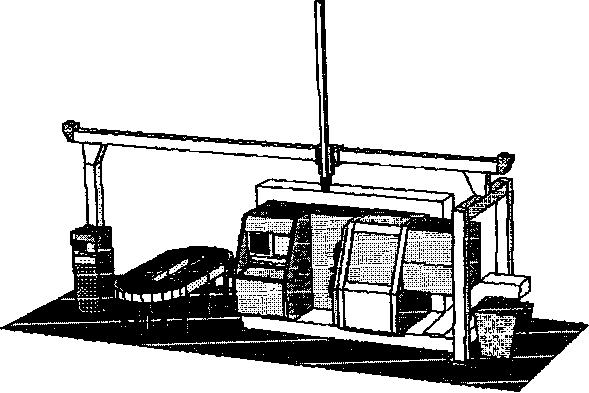

Rysunek ilustruje zadanie z jednym robotem bramowym i jedną obrabiarką (załadunek obrabiarki).

Roboty najbardziej zaawansowane mają własny napęd i mogą się poruszać do różnych miejsc dzięki energii z własnych akumulatorów. Przy stanowiskach roboczych energia robota pochodzi z gniazda stanowiska roboczego. Roboty mobilne wyznaczają swój kurs przez śledzenie ścieżki przewodowej w podłodze lub za pomocą systemu radarowego. Nawigacja za pomocą ścieżki przewodowej jest metodą używaną coraz częściej przez pojazdy kierowane automatycznie. Pojazdy te wyposażone są w czujniki, które wykrywają przewód w podłodze i korekcje sygnału gdy pojazd odbiega od kursu. Przy nawigacji radarowej przewody w podłodze nie są potrzebne. Ścieżki robota mobilnego można zmieniać przez napisanie nowego programu komputerowego.

VI. Wybrane zastosowania robotów i manipulatorów przemysłowych w Polsce

Uniwersalne roboty przemysłowe (URP) są i powinny być stosowane między innymi do:

spawania łukowego

zgrzewania punktowego

gratowania

klejenia

obsługi pras i linii pras

polerowania

pokrywania warstwami ochronnymi i specjalnymi (natryskiwanie plazmowe, pokrywanie grafitem)

montażu

pakowania i paletyzacji

obsługi różnego typu urządzeń specjalistycznych gniazd technologicznych w różnych gałęziach przemysłu

Do robotyzacji prostych procesów technologicznych z wielu przyczyn nie ma potrzeby

12

stosowania uniwersalnych robotów, przede wszystkim ze względu na koszt. W takich przypadkach proste manipulatory, w połączeniu z odpowiednimi urządzeniami, mogą być z powodzeniem wykorzystywane do obsługi gniazd technologicznych, które przeważają w wielu zakładach przemysłowych.

Manipulatory PMM

Rodzina małych manipulatorów współpracujących w procesie montażu drobnych elementów lub obsługujących prasy. Jednym z podstawowych zastosowań tego typu manipulatorów jest ich użycie do podawania pojedynczych płaskich wyrobów z magazynka do przestrzeni roboczej prasy za pomocą urządzeń podających.

Roboty RIMP

W zależności od zastosowanej odmiany najczęściej wykorzystywany jest do:

obsługi linii lekkich pras (1 MN)

zgrzewania punktowego

nakładania powłok (malowanie, metalizacja natryskowa)

spawania łukowego

odlewania pod ciśnieniem

Roboty PRO 30

Wykorzystywane we współpracy z obrabiarkami numerycznie sterowanymi w gnieździe obróbkowym, przy obróbce skrawaniem.

Roboty IRb i Irp

Do zadań tego typu robotów między innymi należy:

przenoszenie przedmiotów od pozycji początkowej, poprzez różne położenia pośrednie (maszyny obróbkowe, sprawdzania, obrotniki itp.) aż do pozycji wyjściowej stanowiska

obsługa maszyn

spawanie elektryczne

zgrzewanie punktowe

czyszczenie (szlifowanie) odlewów

gratowanie

13

VII. Zakończenie

Roboty przemysłowe są uniwersalnymi środkami automatyzacji procesów przemysłowych, przede wszystkim procesów uciążliwych lub trudnych do wykonania przez człowieka. Są urządzeniami, które pozwalają zastąpić człowieka wszędzie tam gdzie istnieje zagrożenie zdrowia czy życia człowieka. Roboty przemysłowe to urządzenia w istotny sposób wpływające na przebieg procesów technologicznych w różnorodnych gałęziach przemysłu. Zadania wykonywane przez roboty pozwalają na zwiększenie wydajności pracy, wpływają na jakość wyrobów, oszczędność materiałową i energetyczną. Jednym z podstawowych czynników ograniczających zastosowanie robotów w przemyśle są czynniki ekonomiczne. Jednak od roku 1985, w którym szacuje się iż było zainstalowanych w Polsce około 100 krajowych i importowanych robotów, głównie w przemyśle maszynowym, nastąpił znaczny wzrost instalowanych robotów i stanowisk zrobotyzowanych. Szacuje się iż do 2000 roku w takich procesach jak spawanie wzrost nastąpił o 250%, przesuwanie materiału 300%, montaż 350%, inne procesy 100%. Obecnie poważnym odbiorcą robotów są takie gałęzie przemysłu jak: rolnictwo, sadownictwo, leśnictwo.

14

Literatura

F. Siemieniako, M. Gawryluk: Automatyka i robotyka. WSiP. Warszawa 1996

A. Morecki, J. Knapczyk - Praca zbiorowa: Podstawy robotyki - teoria i elementy manipulatorów i robotów. WNT. Warszawa 1993

Program edukacyjny - Robin 1,6

Oferty - Przemysłowy Instytut Automatyki i Pomiarów (PIAP) - Warszawa

Pedipulator

z

siłownikami

Komputer

Manipulator

z

siłownikami

Otoczenie

Zadanie

Wyszukiwarka

Podobne podstrony:

MANIPULATORY I ROBOTY PRZEMYSŁOWE, Logistyka, Przydatne materiały

PRACA PRZEJŚCIOWA Robotyzacja w przemyśle

Instrukcja do ćw 09 Roboty przemysłowe Programowanie robota

Roboty przemysłowe wstęp uzup

Roboty przemysłowe, AGH WIMIR AiR, Semestr 6, RP, projekt chwytak, czyjeś, chwytak

CHRAPEK,podstawy robotyki, Roboty przemys owe jako narz dzia

MANIPULATORY I ROBOTY PRZEMYSŁOWE, Logistyka, Przydatne materiały

PRACA PRZEJŚCIOWA Robotyzacja w przemyśle

Instrukcja do ćw 09 Roboty przemysłowe Programowanie robota

Roboty Przemysłowe

CHRAPEK,podstawy robotyki, Roboty przemys owe jako narz dzia

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

CHRAPEK,podstawy robotyki, Przyk ady konstrukcji robotów przemys owych

Zagadnieniana kolokwium, Automatyka i robotyka air pwr, VI SEMESTR, Automatyzacja procesów przemysło

CHRAPEK,podstawy robotyki, Sterowanie robotów przemys owych

pH sprawko, Automatyka i robotyka air pwr, IV SEMESTR, pomiary przemysłowe, pH

CHRAPEK,podstawy robotyki, Metodyka wprowadzania robotów do przemys u

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

CHRAPEK,podstawy robotyki, Uk ady sterowania robotów przemys owych

więcej podobnych podstron