Z E S Z Y T Y N A U K O W E P O L I T E C H N I K I P O Z N A Ń S K I E J

Nr 6

Budowa Maszyn i Zarządzanie Produkcją

2007

JACEK JACKOWSKI, ANDRZEJ MODRZYŃSKI, MICHAŁ SZWEYCER

WYBRANE PROBLEMY RECYKLINGU W ODLEWNIACH

Wykorzystanie odpadów jest najbardziej racjonalne wtedy, gdy ich recykling z jednej strony

odbywa się najbliżej miejsca ich powstania, a z drugiej, gdy wprowadzenie materiałów podlegają-

cych recyklingowi do procesu produkcyjnego odbywa się jak najbliżej wyrobu finalnego. Przykła-

dem jest wykorzystanie odpadów metalowych w odlewniach. Są też odpady specyficzne, których

przetwarzanie wymaga zachowania specjalnych warunków. Przykładem takich odpadów są puszki

po napojach lub złom kompozytowy. W przedstawionym tekście zaprezentowano różne możliwo-

ś

ci wykorzystania odpadów metalowych w odlewniach: złomu stalowego w odlewniach żeliwa,

wiórów pochodzących z obróbki odlewów w odlewniach stopów aluminium, puszek po napojach

do produkcji gąsek stopów aluminium oraz wykorzystanie osnowy metalowej tworzącej odlewy

kompozytowe.

Słowa kluczowe: odlewy, złom, recykling

1. WPROWADZENIE

Wzrost znaczenia recyklingu we współczesnej gospodarce ma kilka przy-

czyn:

−

konieczność racjonalnego gospodarowania nieodnawialnymi zasobami natu-

ralnymi ziemi, co między innymi znajduje swój wyraz w strategii zrównowa-

ż

onego rozwoju,

−

nasycenie gospodarki wytworami przemysłu, co powoduje wzrost ilości od-

padów, których recykling zmniejsza zagrożenie niszczenia środowiska,

−

wzrost cen surowców pierwotnych i kosztów likwidacji odpadów,

−

często bezpośrednie korzyści finansowe wynikające ze stosowania surowców

wtórnych.

Przemysł odlewniczy produkuje znaczne ilości odpadów o różnorodnych ce-

chach, a zatem wymagających zróżnicowanych metod recyklingu. Można tu

wymienić:

−

odpady metalowe: układy wlewowe i nadlewowe, wióry, których masa prze-

wyższa niejednokrotnie masę odlewów, a które stanowią cenny materiał

wsadowy (recykling materiałowy),

−

wadliwe odlewy, które można wykorzystać po naprawie (recykling produk-

towy),

J. Jackowski, A. Modrzyński, M. Szweycer

60

−

zużyte masy formierskie, których masa może kilkakrotnie przewyższać masę

produkowanych odlewów, podlegające regeneracji (recykling materiałowy),

−

gazy o pewnej wartości opałowej (recykling energetyczny).

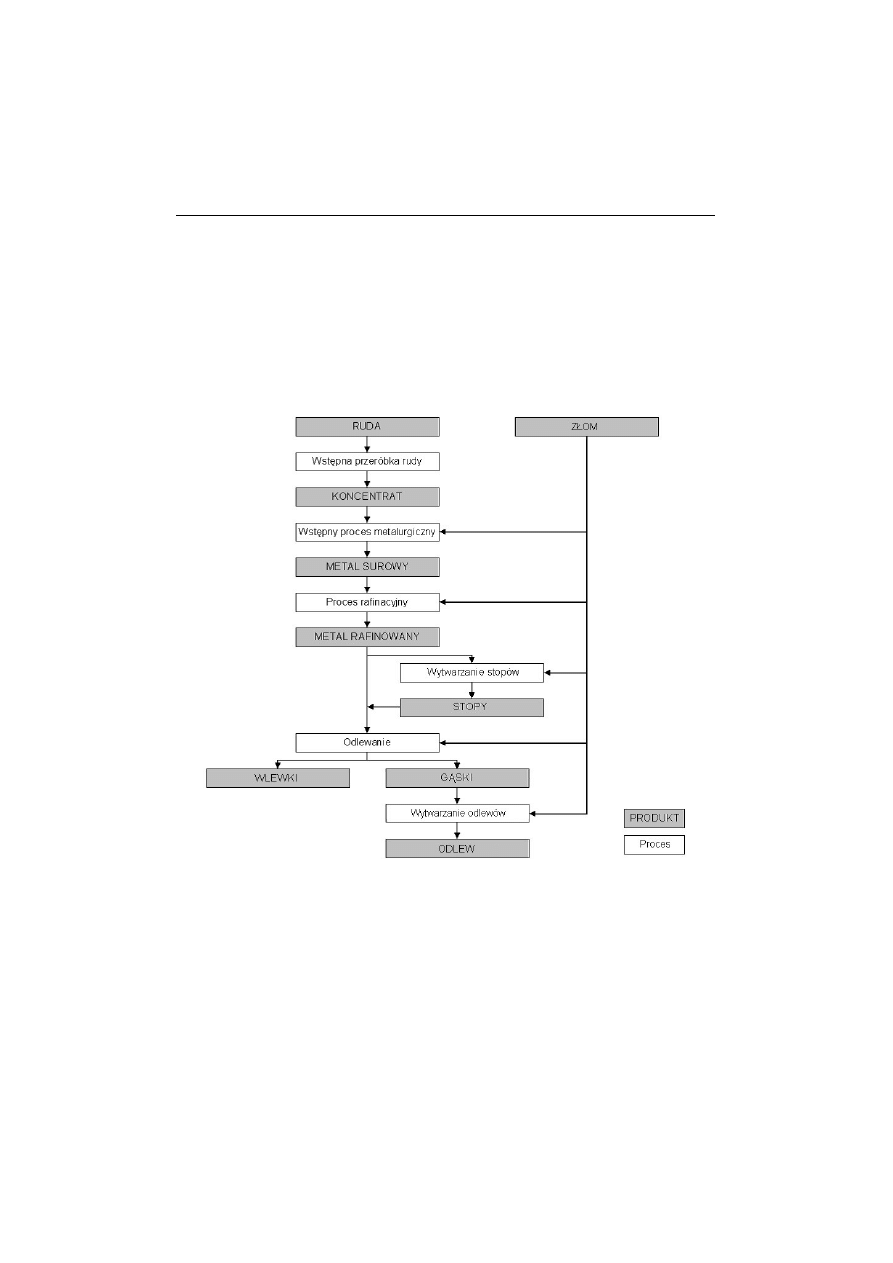

Ponadto możliwe jest wykorzystanie szeregu odpadów pochodzenia ze-

wnętrznego, przede wszystkim złomu handlowego. Wykorzystanie odpadów jest

tym bardziej racjonalne, im bliżej wyrobu finalnego zostaną wprowadzone do

procesu produkcyjnego. Takim miejscem w przypadku złomu metalowego jest

odlewnia, co zilustrowano na rys. 1 [17].

Rys. 1. Wykorzystanie złomu w procesach metalurgicznych [wg 17]

Fig. 1. The use of scrap in metallurgical processes [acc. to 17]

Celem niniejszego artykułu jest przedstawienie wybranych zagadnień recy-

klingu metali i stopów w odlewniach na podstawie wyników prac prowadzonych

w Zakładzie Odlewnictwa Politechniki Poznańskiej oraz literatury przedmiotu.

Wybrane problemy recyklingu w odlewach

61

2. WYTWARZANIE ŻELIWA SYNTETYCZNEGO POPRZEZ RECYKLING

NIESTOPOWEGO ZŁOMU STALOWEGO

Wytwarzanie żeliwa syntetycznego poprzez recykling złomu stalowego w

połączeniu z zabiegiem nawęglania jest możliwe w piecu indukcyjno-

-plazmowym zbudowanym w Zakładzie Odlewnictwa Politechniki Poznańskiej.

Z przeglądu literatury [6, 7, 13, 14] wynika, że procesowi nawęglania stali i

ż

elaza sprzyja:

−

dobra jakość i odpowiednia ziarnistość nawęglacza,

−

prawidłowy dobór temperatury realizacji tego procesu,

−

intensywne mieszanie ciekłego metalu podczas procesu nawęglania,

−

sposób dozowania nawęglacza do ciekłego metalu.

W zakładach zajmujących się wytwarzaniem żeliwa syntetycznego ze złomu

stalowego najczęściej stosowane są dwie metody wprowadzania środka nawę-

glającego:

−

narzucanie środka nawęglającego na powierzchnię ciekłego metalu lub łado-

wanie go wraz ze złomem stalowym do pieca,

−

wdmuchiwanie środka nawęglającego do objętości ciekłego metalu w stru-

mieniu gazu obojętnego lub powietrza.

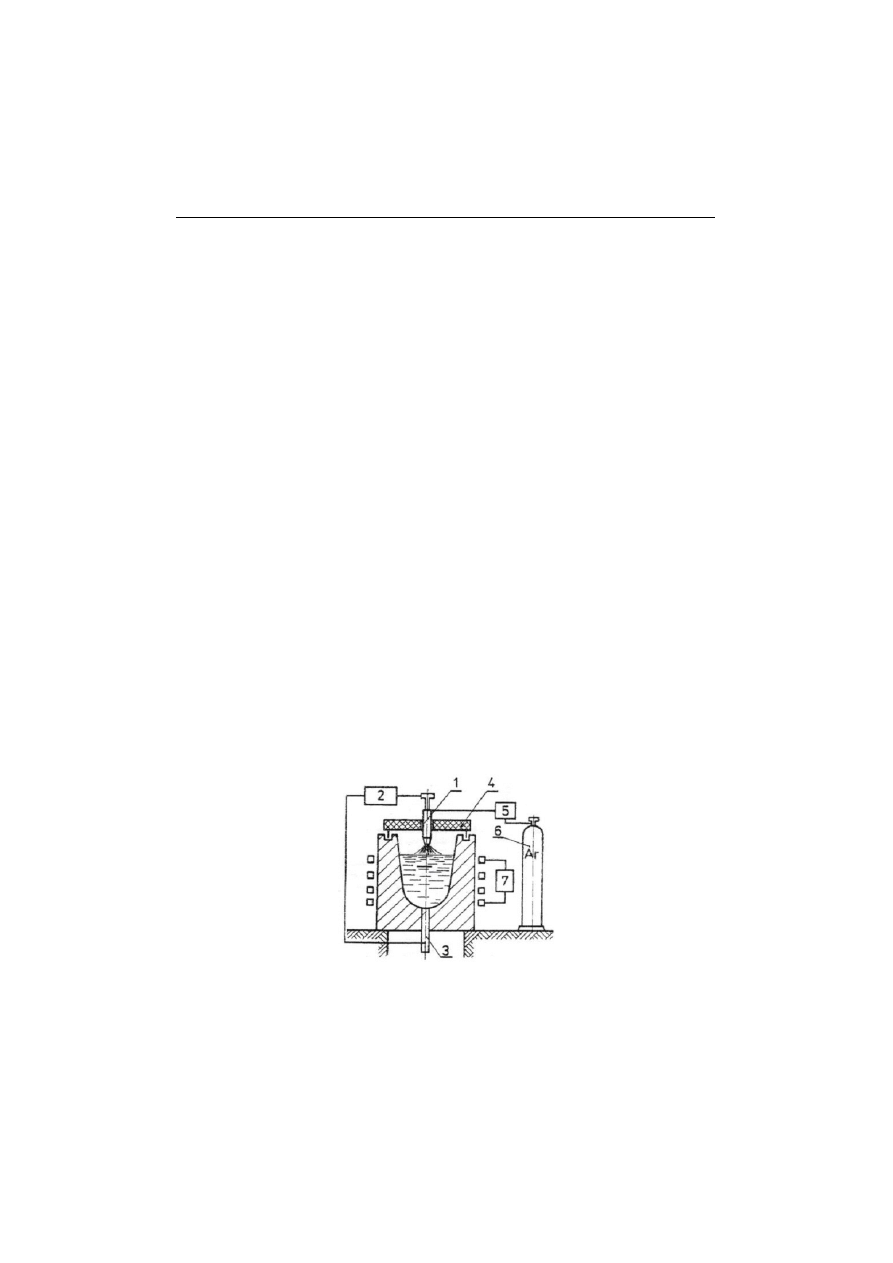

Do realizacji eksperymentów wykorzystano zbudowane w Zakładzie Odlew-

nictwa Politechniki Poznańskiej stanowisko składające się z pieca indukcyjnego

ś

redniej częstotliwości (pojemność 50 kg – moc pieca 50 kW), który był dodat-

kowo wyposażony w drugie źródło ciepła w postaci plazmotronu łukowego prą-

du stałego (moc maksymalna 25 kW), zamontowane w pokrywie pieca [9, 10]

(rys.2). Jako gaz plazmotwórczy stosowano argon. Złom stalowy o odpowied-

niej kawałkowatości wraz z nawęglaczem ładowano do pieca. Po roztopieniu

dokonywano korekty składu chemicznego oraz modyfikacji.

Rys. 2. Piec indukcyjno-plazmowy: 1 – palnik plazmowy, 2 – zasilacz, 3 – elektroda denna,

4 – pokrywa, 5 – rotametr, 6 – butla z argonem, 7 – induktor [8, 10]

Fig. 2. The induction-plasma furnace: 1 – plasma burner; 2 – feeder; 3 – bottom electrode;

4 – cover; 5 – rotameter; 6 – argon bottle; 7 – inductor [8, 10]

J. Jackowski, A. Modrzyński, M. Szweycer

62

Opisane w pracy [8] eksperymenty potwierdziły możliwość wytworzenia w

piecu indukcyjno-plazmowym żeliwa syntetycznego modyfikowanego o warto-

ś

ci R

m

ok. 350 MPa.

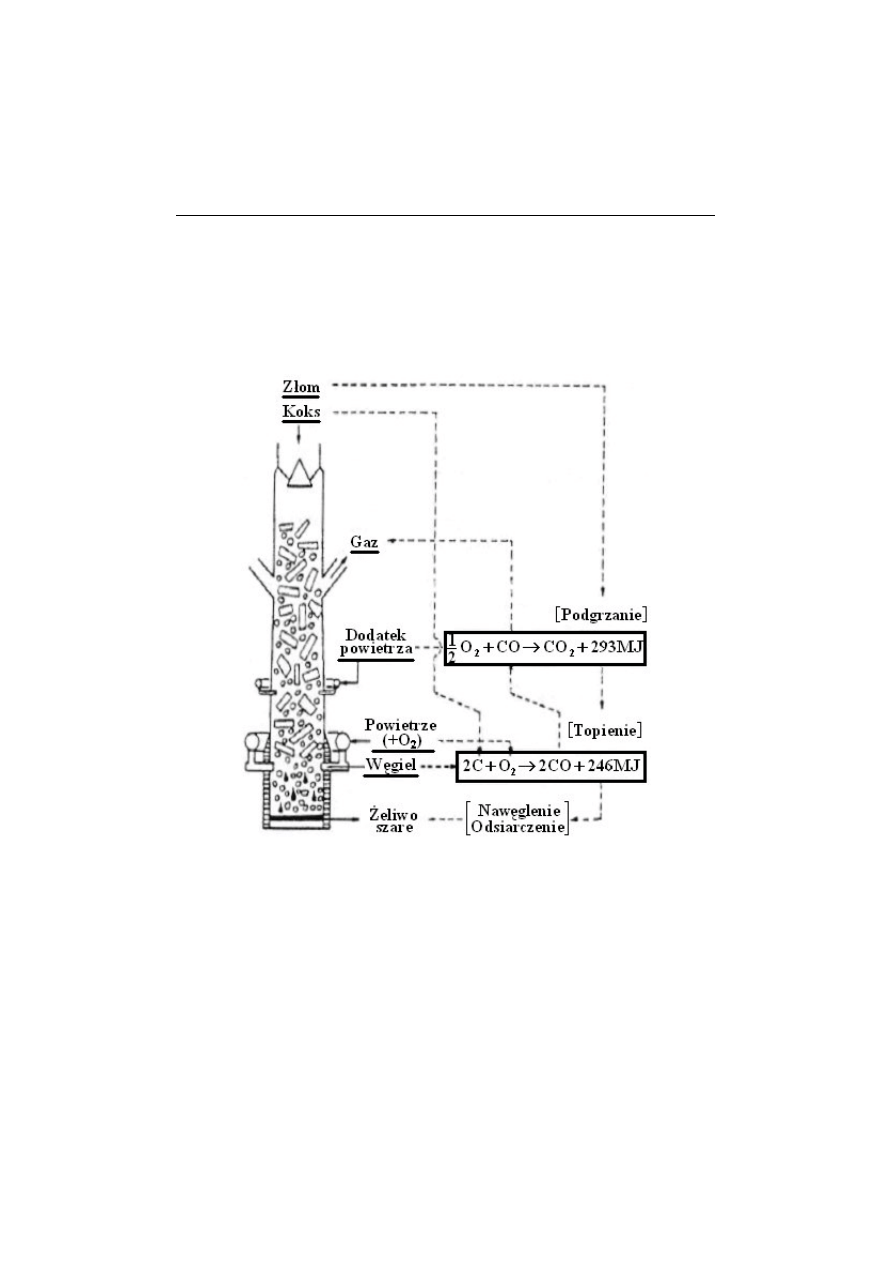

Prace nad wytwarzaniem surówek syntetycznych wykorzystywanych do pro-

dukcji żeliwa ze złomu stalowego prowadzone są w Japonii w piecu typu SC-

-type Coupola (scrap melting furnace) [5] (rys. 3).

Rys. 3. Żeliwiak typu SC-type Coupola (scrap melting furnace) [5]

Fig. 3. The SC-Type Coupola (scrap melting furnace) [5]

Jest to specjalna konstrukcja żeliwiaka metalurgicznego, w której zastosowa-

no dwa dodatkowe rzędy dysz (po dwie sztuki) do wdmuchiwania powietrza nad

poziomem dysz podstawowych w celu dopalenia we wnętrzu żeliwiaka CO na

CO

2

i podgrzania materiałów załadowanych do żeliwiaka. Przez podstawowy

rząd dysz wdmuchuje się do wnętrza żeliwiaka powietrze wzbogacone w tlen. W

dyszach podstawowych zainstalowany jest także system dysz umożliwiających

wdmuchiwanie do strefy spalania pyłu węglowego.

Wybrane problemy recyklingu w odlewach

63

W żeliwiaku tego typu jest możliwość stosowania tańszego koksu (hutnicze-

go), a bieg pieca jest redukcyjny i sprzyja realizacji procesu nawęglania i odsiar-

czania. Kaloryczność gazów odlotowych wzrasta od 1700 kJ/(N⋅m

3

) (w klasycz-

nym żeliwiaku), aż do 8000 kJ/(N⋅m

3

) (w żeliwiaku typu SC). Żeliwiak średnicy

o 0,9 m był wyposażony w trzy podstawowe dysze do wdmuchiwania powietrza

wzbogaconego w tlen w rozstawie co 120

o

z możliwością wdmuchiwania po-

przez te dysze pyłu węglowego. Dwa dodatkowe rzędy dysz o średnicy 14 mm

do wdmuchiwania powietrza umieszczone są na poziomie 0,5 m i 1,4 m powyżej

dysz podstawowych. Jako materiał wsadowy stosuje się oczyszczony złom sta-

lowy o zawartości węgla 0,2÷0,5% i kawałkowatości 20-60 mm (952 kg), roz-

drobniony koks o kawałkowatości 20÷50 mm (55,2 kg). W celu wytworzenia

lekko zasadowego żużla (CaO/SiO

2

= 1,25) do żeliwiaka dozuje się kamień wa-

pienny (8,6 kg) oraz serpentynit (17,1kg). Z podanego wsadu na rynnie spusto-

wej otrzymujemy 1 t surówki przegrzanej do T = 1500

o

C o zawartości C= 4,5% ,

Si = 0,33%, Mn = 0,55% oraz P = 0,04% i S = 0,038%.

3. RECYKLING DROBNEGO ZŁOMU ALUMINIOWEGO

Przykładem takiego złomu są wióry powstałe na skutek obróbki skrawaniem

odlewów lub puszki po napojach. Wióry, silnie rozdrobnione, często zanie-

czyszczone stanowią materiał wsadowy, z którego trudno jest otrzymać wyso-

kiej jakości metal – surowiec na odlewy. Podobnie złom w postaci puszek po

napojach stanowi wsad o bardzo rozwiniętej powierzchni, a ponad to zanie-

czyszczony obecnością farb i lakierów, które w warunkach przetapiania są źró-

dłem uciążliwych i niebezpiecznych emisji, np. dioksyn [2]. Warto jednak pod-

kreślić, że masę zużywanych w kraju puszek do napojów szacuje się na ok. 32

tys. ton, czyli dwie trzecie ilości aluminium produkowanego rocznie przez Hutę

Aluminium w Koninie.

Próby wykorzystania wiórów ze stopów aluminium w odlewni przeprowa-

dzono wykorzystując fakt, że w jednej z nich część wytwarzanych odlewów

obrabiano na miejscu, skutkiem czego powstawały znaczne ilości wiórów,

sprzedawane za bezcen do huty. Próby wykonano, mając do dyspozycji [4]:

−

piec tyglowy opalany olejem o pojemności grafitowego tygla 150 kg ciekłego

Al,

−

rafinacyjną komorę próżniową do odwodorowania metalu przeznaczonego na

odlewy,

−

aparat do kontroli zawartości wodoru w ciekłym stopie Al,

−

spektrometr pozwalający na określenie 12 podstawowych składników stopów

Al,

−

maszynę wytrzymałościową do zrywania próbek wytrzymałościowych meta-

lu.

J. Jackowski, A. Modrzyński, M. Szweycer

64

Przedstawione wyposażenie pozwalało na pełną ocenę jakości uzyskiwanego

metalu, a także na stosowanie niezbędnych zabiegów korygujących skład che-

miczny przygotowywanego stopu.

Każda z wykonanych prób obejmowała następujące czynności:

−

przygotowanie i roztopienie wsadu metalowego (wiórów),

−

rafinację uzyskanego ciekłego metalu,

−

kontrolę i korektę składu chemicznego metalu,

−

ocenę skuteczności przeprowadzonych zabiegów metalurgicznych,

−

ocenę uzysku metalu.

Wykonano serię 10 prób, uzyskując metal, przy średnim uzysku ≈91%

(88,5÷93,3%) o składzie chemicznym (po ew. korekcie) pozwalającym na wy-

konywanie z niego komercyjnych odlewów. Wykonane badania wytrzymało-

ś

ciowe próbek wykazały, że pod względem jakości odzyskany metal nie ustępu-

je uzyskanemu z gąsek, a koszt jego jest ok. 36% niższy (wg ówczesnych cen).

W odzyskanym metalu stwierdzono jednak podwyższoną zawartość żelaza i

cynku, co wskazuje na konieczność bardzo starannego segregowania i groma-

dzenia wiórów.

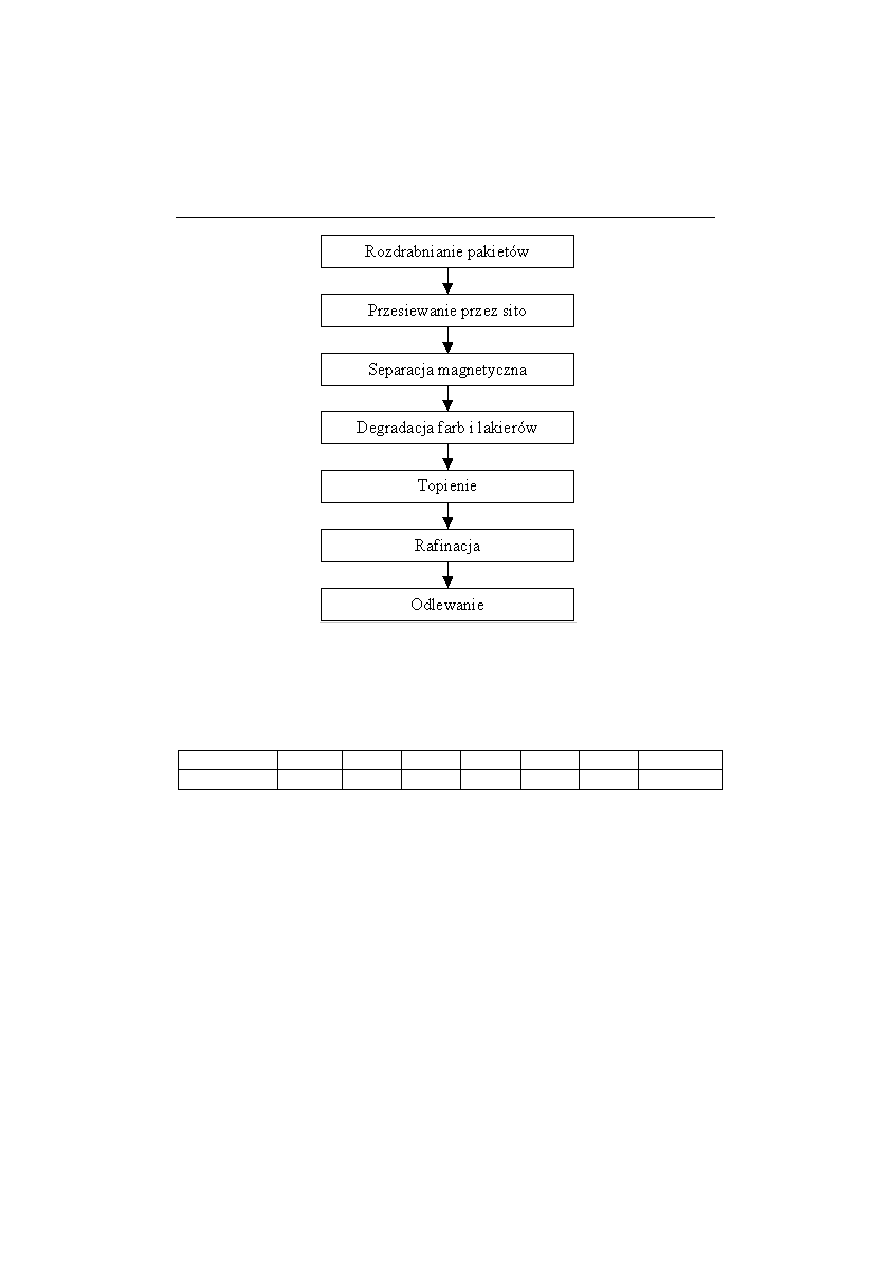

W obszernej publikacji [2] przedstawiono doświadczenia z rocznej działalno-

ś

ci specjalistycznej firmy przetwarzającej aluminiowe puszki po napojach –

Aluminium Recykling Organizacja Odzysku SA z Konina. Schemat procesu

przetwarzania złomu z puszek przedstawiono na rys. 4. Wyjściowym produktem

są pakiety prasowanych puszek, dostarczane do odlewni przez punkty skupu i

dystrybucji złomu. Charakterystyczne zanieczyszczenia tego złomu są wynikiem

składowania (piasek, wilgoć), niekiedy są to świadome zanieczyszczenia (np.

Pb), a czasem są one skutkiem niestarannej segregacji (Fe). Zanieczyszczeniem

zawsze obecnym są farby i lakiery, stąd konieczność termicznego przygotowa-

nia wsadu polegającego na ich wypaleniu. Autorzy podkreślają, że najbardziej

kłopotliwym i kosztownym fragmentem procesu technologicznego jest dopala-

nie spalin oraz odbiór pyłów (≈2,5 kg/t), jakie tworzą się podczas przygotowania

wsadu do topienia. W przypadku cienkościennych kawałków wsadu i stnieje

konieczność szybkiego topienia pod warstwą żużla. Autorzy preferują piece

indukcyjne sieciowej lub średniej częstotliwości, polecają również piece komo-

rowe z wymuszonym obiegiem (cyrkulacją) ciekłego metalu. Skuteczną rafina-

cję metalu zapewniły urządzenia do barbotażu. Średni skład chemiczny metalu

uzyskanego z przetopienia puszek (średnia z 290 wytopów) przedstawiono jest

w tabeli 1. Wynika z niej, że metal ten w pełni nadaje się do sporządzania sto-

pów odlewniczych.

Wybrane problemy recyklingu w odlewach

65

Rys. 4. Schemat cyklu przetwarzania aluminiowych puszek po napojach [wg 2]

Fig. 4. Diagram of the processing cycle of aluminum beverage tins [acc. to 2]

Tablica 1

Ś

redni skład chemiczny metalu uzyskanego z przetopienia puszek (290 wytopów) [wg 2]

Average chemical composition of the metal obtained by melting of the tins (290 melts) [acc. to 2]

Pierwiastek

Al

Mg

Mn

Fe

Si

Cu

Pozostałe

[%]

96,67

1,25

0,85

0,49

0,36

0,21

0,17

4. RECYKLING ODLEWÓW Z KOMPOZYTÓW METALOWYCH

Recykling odlewów z metalowych kompozytów odlewanych w przeciwień-

stwie do odlewów ze stopów metali jest zagadnieniem trudnym, co może być

barierą w ich stosowaniu [3]. Dotyczy to przede wszystkim kompozytów zbro-

jonych cząstkami i z nasycanym porowatym zbrojeniem. W literaturze świato-

wej [1], oraz krajowej [3,16] doniesienia na ten temat są nad wyraz skąpe. Moż-

liwość recyklingu odlewów z kompozytów metalowych zależy od ich rodzaju.

Podczas recyklingu kompozytów zbrojonych cząstkami mogą być stosowane

dwa sposoby:

−

przetapianie złomu, którego dodaje się w ilości 25÷30% do świeżo sporzą-

dzonej zawiesiny kompozytowej. Sposób ten może być jednak niewystarcza-

J. Jackowski, A. Modrzyński, M. Szweycer

66

jący dla zagospodarowania całej ilości złomu. Uzysk tworzywa podczas wy-

twarzania odlewów kompozytowych może być bowiem mniejszy od 70%, a

trzeba jeszcze uwzględnić złom poamortyzacyjny. Ponadto możliwość rafi-

nacji osnowy kompozytu jest ograniczona, a jakość kompozytu ulega pogor-

szeniu po kolejnych zabiegach recyklingu [11]. Nie można poddać recyklin-

gowi kompozytu zanieczyszczonego np. produktami reakcji na granicy me-

tal-zbrojenie.

−

drugi sposób polega na ekstrakcji cząstek zbrojenia sposobami stosowanymi

w rafinacji klasycznych stopów odlewniczych, przede wszystkim za pomocą

ż

użli powstałych ze stopienia mieszanek solnych.

Badania autorów wykazały, że skuteczny recykling materiału kompozytowe-

go, którego osnową był stop aluminium, a fazą zbrojącą cząstki Al

2

O

3,

jest moż-

liwy przez rozdzielenie składników zawiesiny kompozytowej, ale pod warun-

kiem dobrania odpowiedniego ciekłego ośrodka, w którym zabieg recyklingu

jest przeprowadzany [12, 15]. Ośrodek ten powinien być dobrany tak, aby za-

pewniał możliwie najkorzystniejszą zwilżalność materiału zbrojenia przez ten

ośrodek (kąt zwilżania θ < 90°) w otoczeniu ciekłego metalu. Skutecznym

ośrodkiem okazała się stopiona mieszanina soli. Drugim warunkiem rozdzielenia

składników zawiesiny kompozytowej jest intensywne mieszanie recyklowanej

zawiesiny poddawanej recyklingowi z ciekłym ośrodkiem. W układzie złożo-

nym z kropli zawiesiny kompozytowej w ciekłym ośrodku cząstki fazy zbrojącej

(Al

2

O

3

) przechodzą z ciekłego metalu (osnowy) do ośrodka, skutkiem czego

uzyskuje się pozbawioną cząstek zbrojenia osnowę a zatem skuteczne rozdziele-

nie składników przetwarzanego materiału kompozytowego.

Niezadowalające wyniki uzyskano podczas recyklingu odlewów kompozy-

towych zawierających cząstki SiC, co jest zgodne z danymi zawartymi w litera-

turze [15]. Wyjaśnienie tego niepowodzenia wymaga dalszych badań.

Recykling odlewów z kompozytów z nasycanym zbrojeniem może być do-

konany jedynie przez rozdzielenie składników. Autorom nie udało się znaleźć w

literaturze technicznej żadnych doniesień na ten temat.

Przeprowadzono próby rozdzielenia składników odlewów z kompozytów o

osnowie ze stopu aluminium, ołowiu oraz stopu Wooda, zbrojonych włóknami

glinokrzemianowymi oraz węglowymi a także spiekami grafitowymi.

Rozważania teoretyczne i badania wykazały, że podobnie jak w przypadku

recyklingu materiałów kompozytowych zbrojonych cząstkami, recykling odle-

wów kompozytowych z nasycanym zbrojeniem jest możliwy tylko w odpowied-

nio dobranych ośrodkach, zapewniających kąt zwilżania materiału zbrojenia w

nich przez osnowę metalową większy od θ = 120°, przy czym minimalna war-

tość tego kąta jest zależna od kształtu porów zbrojenia kompozytu. Skuteczność

wypływania osnowy kompozytowej (w ośrodku) z kształtek zbrojenia uformo-

wanych z materiałów włóknistych okazała się zadowalająca, natomiast niedosta-

teczna w przypadku kształtek spiekanych z materiałów ziarnistych. Wnioskować

Wybrane problemy recyklingu w odlewach

67

można, że koniecznym etapem recyklingu takich materiałów kompozytowych

będzie ich wstępne rozdrabnianie. Podobnie jak w przypadku materiałów kom-

pozytowych zbrojonych cząstkami Al

2

O

3

, jakość metalu odzyskanej osnowy

kompozytowej nie ustępowała jakości osnowy użytej do wykonania materiałów

kompozytowych.

Przedstawione wyżej wyniki dowodzą, że recykling odlewów kompozyto-

wych jest, jak dotychczas niedostatecznie rozpoznany zarówno teoretycznie jak i

praktycznie. Wskazuje to na konieczność kontynuowania badań tego procesu.

5. PODSUMOWANIE

Przedstawione przykłady recyklingu w odlewniach zarówno stopów metali

jak i kompozytów wskazują na:

−

rosnącą rolę recyklingu w przemyśle odlewniczym tak stopów żelaza jak i

stopów metali nieżelaznych, oraz

−

konieczność szerokich działań (badania, szkolenia itp.) prowadzących do jak

najszerszego wykorzystania złomu metali w odlewniach jako postępowanie

bardziej efektywnego od przekazywania go do przeróbki hutniczej.

LITERATURA

[1]

Ashby M.F., Jones D.R.H., Materiały inżynierskie, t II, Warszawa, WNT 1996.

[2]

Bonderek Z., Smorawiński Z., Recykling lakierowanych aluminiowych odpadów opako-

waniowych po napojach, cz. I, Przegląd Odlewnictwa, 2004 nr 3, s. 232-239; cz. II, Przegląd

Odlewnictwa, 2004, nr 5, s. 410-418.

[3]

Górny Z, Sobczak J., Nowoczesne tworzywa odlewnicze na bazie metali nieżelaznych.

Kraków 2005.

[4]

Jackowski J., Szweycer M., Witczak D., Topienie złomu w odlewniach aluminium. Prze-

gląd Odlewnictwa, 1994, nr 5, s. 159-162.

[5]

Kamei Y., Miyazaki T., Yamaoka H., Strap melting Rusing shaft furnace with coke packed

bed injected with highly oxygen enriched air and large quantity of pulverized caol, ISIJ In-

ternational, 1993, vol.33, No 2, s. 267-274.

[6]

Kosowski A., Kinetyka nawęglania żeliwa w piecu indukcyjnym, Przegląd Odlewnictwa,

1982, t. 32, nr 1-3, s. 11-14.

[7]

Krzeszewski R., Nawęglanie ciekłego żelaza nawęglaczem stałym. Prace Instytutu Odlew-

nictwa w Krakowie, 1957, z. 3-4, s. 175-197.

[8]

Łybacki W., Wykorzystanie plazmy termicznej do wytwarzania żeliwa syntetycznego w

piecu indukcyjnym, w Mat. Konferencji naukowo-technicznej „Nowe materiały – nowe

technologie materiałowe w przemyśle okrętowym i maszynowym”, Szczecin–Świnoujście

10-13.09.1998, s.149-154.

[9]

Łybacki W., Modrzyński A., Sopa A., Pichet J., Rafinacja i intensyfikacja topienia stopów

ż

elaza w piecu indukcyjnym za pomocą plazmy niskotemperaturowej. Przegląd Odlewnic-

twa, 1989, t. 39, nr 4, s. 138-141.

[10]

Łybacki W., Modrzyński A., Sopa A., Pichet J., Idziak S., Intensyfikacja topienia żeliwa

stopowego w piecu indukcyjnym. Przegląd Odlewnictwa, 1989,t.39, nr 3, s.91-94.

J. Jackowski, A. Modrzyński, M. Szweycer

68

[11]

Mitko M., Tomczyński S., Zmiany struktury w strefie międzyfazowej cząstka grafitu – stop

AlSi6Cu4 w kompozycie metalowym po recyklingu, Kompozyty (Composites), 2004, nr 10,

s. 159-164.

[12]

Patent nr 339023 „Sposób recyklingu odlewów z metalowego kompozytu nasycanego”.

[13]

Pietkiewicz Z., Jura S., Janerka K., Szlumczyk H., Intensyfikacja procesu wytapiania

ż

eliwa poprzez wdmuchiwanie sproszkowanego nawęglacza, Krzepnięcie Metali i Stopów,

1992, nr 16, s. 107-113,

[14]

Podrzucki C., Kalata C., Metalurgia i odlewnictwo żeliwa, wyd. 2., Katowice, Śląsk, 1976.

[15]

Recykling odlewów z kompozytów metalowych zawiesinowych i z nasycanym zbrojeniem,

Sprawozdanie z grantu nr 3 T08B 022 26, Poznań 2006.

[16]

Sobczak J., Kompozyty odlewane. Instytut Odlewnictwa, Instytut Transportu Samochodo-

wego, Kraków–Warszawa 2001.

[17]

Szweycer M., Nagolska D., Metalurgia i odlewnictwo, Wyd. PP, Poznań 2002.

Recenzent: dr hab. inż. Edward Pająk, prof. nadzw.

SELECTED PROBLEMS OF RECYCLING IN FOUNDRIES

S u m m a r y

The most reasonable use of scrap materials occurs provided that they are recycled the nearest

to the place they originate and introduced to the manufacturing process the nearest to the final

product. As an example of it the use of metal scrap in foundries may be mentioned. Nevertheless,

there are also specific scrap materials the treatment of which requires special conditions like, for

example, beverage tins or composite scrap. The paper presented below indicates possibility of the

use of metal scrap in foundries, i.e. steel scrap in iron foundries, the chips arising while machining

of casts in the aluminum alloys foundries, beverage tins used for production of aluminum alloy pig

sows, and the use of metal matrix of composite castings.

Key words: castings, scrap, recycling

dr hab. inż. Jacek JACKOWSKI, prof. nadzw. PP

Politechnika Poznańska, Instytut Technologii Materiałów, ul. Piotrowo 3, 61-138 Poznań

tel. (061) 665 24 15,

dr hab. inż. Andrzej MODRZYŃSKI, prof. nadzw. PP

Politechnika Poznańska, Instytut Technologii Materiałów, ul. Piotrowo 3, 61-138 Poznań

tel. (061) 665 24 23, e-mail: andrzej.modrzynski@put.poznan.pl

prof. dr hab. inż. Michał SZWEYCER

Politechnika Poznańska, Instytut Technologii Materiałów, ul. Piotrowo 3, 61-138 Poznań

tel. (061) 665 24 15,

Wyszukiwarka

Podobne podstrony:

Wybrane problemy patologii z okresu noworodkowego, studia pielęgniarstwo

L Zarzycki Wybrane problemy dydaktyki ogolnej

IIL Wybrane problemy optymalizacji

WYBRANE PROBLEMY GOSPODARKI ŚWIATOWEJ, Studia - Finanse i Rachunkowość, Licencjat, Międzynarodowe St

Wybrane problemy patologii okresu noworodkowego, Ratownicto Medyczne, PEDIATRIA

Arteterapia dla osób z niepełnosprawno ciš intelektualnš Wybrane problemy teorii i praktyki

Wybrane problemy współczesnej administracji i prawa administracyjnego, WYKLAD 8a, Wykład Z 7

Wybrane Problemy Psychologii Stosowanej - Wykłady, Znaczący wzrost zainteresowania osiągnięciami psy

WYBRANE PROBLEMY KRYMINOLOGII I KRYMINALISTYKI

Wybrane problemy patologii społecznej - ćwiczenia, Studia, Przedmioty, Patologia społeczna

Wybrane problemy współczesnej administracji i prawa administracyjnego, Problemy administracji bez 9

juroszek,wybrane problemy techniki medycznej, pytania

Bóle głowy wybrane problemy

Wybrane problemy etyki zawodu nauczyciela na podstawie Kodeksu etycznego nauczyciela, Etyczne podsta

N Fizjoterapia 7 Wybrane problemy kliniczne

Filozofia wybrane problemy 2013

więcej podobnych podstron