2

www.elektro.info.pl

1/2003

Rafał Kucharski

obu złącz (Physical Contact),

czego efektem jest utrzymana

na bardzo niskim poziomie

tłumienność wtrąceniowa.

Kolejnym, bardzo ważnym

parametrem, którego wartość

Połączenie dwóch złącz

w adapterze powoduje, że

obie tuleje osiujące przylega-

ją do siebie lekko dociskając

się (siłą ok. 10 N), co prowa-

dzi do fizycznego kontaktu

Z

łącza, które są najczęściej

stosowane, posiadają fer-

rule ceramiczną o średni-

cy 2,5 mm. Powoduje to, że

złącza różnych producentów

są względem siebie kompaty-

bilne. Ferrule wykonywane są

najczęściej z materiału cera-

micznego, którego współczyn-

nik temperaturowy podobny

jest do szkła. W procesie

wprowadzania włókna do fer-

ruli (tulei osiującej) zostają

one trwale połączone przy

pomocy specjalnej żywicy. Ta-

kie połączenie musi zostać

poddane obróbce termicznej

– ma to na celu utrwalenie

(utwardzenie) połączenia fer-

ruli z włóknem. Po zakończe-

niu tego procesu, złącza po-

winny zostać wychłodzone,

a

następnie obcina się

nadmiar włókna. Tak przygo-

towane złącze poddaje się je-

szcze procesowi polerowania.

złącza

światłowodowe

Jednym z najważniejszych elementów sieci świa-

tłowodowej są złącza. To dzięki nim mamy możli-

wość poprawnego i powtarzalnego zakańczanie

kabli krosowych (patchcordów) oraz produkcyjne-

go wykonywania kabli służących do wykonywania

połączeń światłowodowych w terenie (pigtaili).

3

1/2003

www.elektro.info.pl

możemy podnieść w procesie

polerowania, jest odbicie

wsteczne (RL). Wartość RL

dla złącz typu PC waha od

35 do 55 dB, a typowa war-

tość to 45 dB. Jeżeli nasze

wymagania co wartości stra-

ty sygnału odbitego są więk-

sze, to powinniśmy wykorzy-

stywać złącza typu APC (An-

gle Physical Contact). Cha-

rakteryzują się one wartością

RL na poziomie wyższym niż

60 dB. W przypadku tych

złącz, czoła ferrul wypolero-

wane są pod kątem 8,9 bądź

120. Głównym zadaniem

złączy jest bardzo precyzyjne

naprowadzenie na siebie

dwóch rdzeni światłowodo-

wych. Podstawowe czynniki

mające wpływ na jakość po-

łączenia to tolerancja ferruli

oraz tolerancja włókna świa-

tłowodowego. Najważniejsze

niecentryczności to:

n

niecentryczność kanału

prowadzącego włókno we-

wnątrz ferruli,

n

niecentryczność włókna

wewnątrz ferruli, spowo-

dowana tolerancją powłoki

zabezpieczającej,

n

niecentryczność rdzenia

włókna światłowodowego.

W celu skompensowania

negatywnego wpływu tych nie-

centryczności

opracowano

technologie strojenia, a do naj-

częściej stosowanych należą:

n

pozycja rdzenia włókna zo-

staje wykryta, a następnie

następuje naprowadzanie

włókna w kierunku nomi-

nalnego środka ferruli;

n

nie używa się żadnej siły

do naprowadzania włókna,

a wszystkie niecentryczno-

ści umieszczane są w tej

samej ćwiartce ferruli, co

powoduje prawie całkowi-

tą kompensację wszyst-

kich niecentryczności.

W przypadku użytkowania

złącz powinniśmy pamiętać,

że należy ich bronić przed

niekorzystnymi wpływami

środowiska. Jeśli złącza są

odporne na zmiany tempera-

tury, mogą pracować nawet

podczas

występowania

drgań, ale wówczas trzeba je

bardzo dokładnie chronić

przed brudem i kurzem. Naj-

prostszą ochroną jest używa-

nie dostarczonych przez pro-

ducentów osłonek zabezpie-

czających, należy jednak pa-

miętać, aby po każdym rozłą-

czeniu natychmiast osłaniać

czoło złącza. Wprowadzenie

takiego nawyku wśród perso-

nelu obsługującego powodu-

je, że chronimy się jeszcze

przed niekorzystnym wpły-

wem promieniowania. Pro-

mieniowanie 2 i 3 okna trans-

misyjnego (1310 nm i 1550

nm) jest niewidzialne, a brak

zabezpieczenia może spowo-

dować, że narazimy swoje

oczy na uszkodzenie.

Złącza można podzielić na

dwa główne typy:

n

złącza wielomodowe MM,

n

złącza jednomodowe SM.

Złącza MM znajdują zasto-

sowanie w sieciach lokal-

nych, ze względu na ograni-

czone możliwości transmisyj-

ne włókien wielomodowych

(odległość), jednomodowe

zaś wykorzystywane są naj-

częściej w sieciach telekomu-

nikacyjnych. Te dwa standar-

dy zaczynają się jednak prze-

nikać i bardzo często lokalne

sieci budowane są w oparciu

o wielomody i jednocześnie

o jednomody.

złącza MM

Do najczęściej stosowa-

nych złącz wielomodowych

należą złącza typu ST oraz

SC. Złącza typu ST dostępne

są w wersjach z ferrulami ce-

ramicznymi, polimerowymi

i metalowymi, a ze względu

na dużą popularność złącza

te cechują się relatywnie ni-

ską ceną. Główną ich wadą

jest stosunkowo mała możli-

wość upakowania złącz

w panelach krosowych.

Europejskie normy zaleca-

ją do stosowania w nowych

instalacjach

okablowania

światłowodowego złącza typu

SC, jest ono dostępne

w dwóch wersjach: pojedyn-

czej (simplex) i podwójnej

(duplex). Wersja dupleksowa

daje większe możliwości pod

względem ilości instalowa-

nych złącz w patchpanelu

oraz powoduje, że możemy

zastosować odpowiednią po-

laryzacje. W przypadku złącz

wielomodowych dość często

znajdują również zastosowa-

nie typy: FDDI, ESCON i MT-

RJ. Wszystkie te złącza to

wersje dupleks wymagające

podczas produkcji zastoso-

wania odpowiedniej polary-

zacji. Coraz mocniejszą pozy-

cję na rynku zdobywa złącze

MT-RJ, co spowodowane jest

głównie tym, że część produ-

centów urządzeń aktywnych

narzuca sobie takie standar-

dy.

złącza SM

Złącza jednomodowe moż-

na podzielić na dwie zasadni-

cze grupy: PC, APC.

Złącza typu APC wykorzy-

stywane są najczęściej do

budowy rozległych sieci świa-

tłowodowych. Standard ten

upodobali sobie operatorzy

telekomunikacyjni (TP S.A.

stosuje najczęściej złącza

E2000 APC). Podobnie. jak

w przypadku złącz wielomo-

dowych, bardzo dużą grupę

klientów zdobyły złącza SC.

Ale w przypadku złącz jedno-

modowych potrzeba miniatu-

ryzacji jest jeszcze wyraźniej-

sza, co zaowocowało wpro-

wadzeniem złącz mini-SC.

Ich wymiar to około 25% roz-

miaru typowych złącz SC.

Standard ten jest dostępny

zarówno w technologii PC,

jak i APC.

Bardzo często stosowane

są również złącza typu FC,

a ich podstawową zaletą jest

bardzo duża pewność połą-

4

www.elektro.info.pl

1/2003

czenia, dzięki nagwintowaniu

końcówki złącza mamy moż-

liwość bardzo dokładnego jej

osadzenia w adapterze, co

gwarantuje bezpieczeństwo

połączenia nawet w przypad-

ku dużych wibracji. Złącze

dostępne jest w wersji PC

i APC. Ze względu na rolę, ja-

ką odgrywa na polskim ryn-

ku TP S.A., duże znaczenie

ma złącze E2000, które jest

jednak stosowane prawie wy-

łącznie w wersji APC. Jest to

złącze, które charakteryzuje

się bardzo dobrymi parame-

trami (tłumienie, RL), lecz

zajmuje dość dużo miejsca,

co nie pozwala na gęste upa-

kowanie.

Inne złącza nie odgrywają

aż tak dużej roli na rynku

jednomodowym, a do naj-

ważniejszych należą: ST, LC,

MT-RJ, DIN. Rynek złącz

SM rozwija się w kierunku

ich miniaturyzacji i najważ-

niejszym czynnikiem okazu-

je się przestrzeń, ponieważ

parametry

transmisyjne

wszystkich złącz stabilizują

się na wysokim poziomie,

więc postępująca miniatury-

zacja wydaje się być nieu-

nikniona.

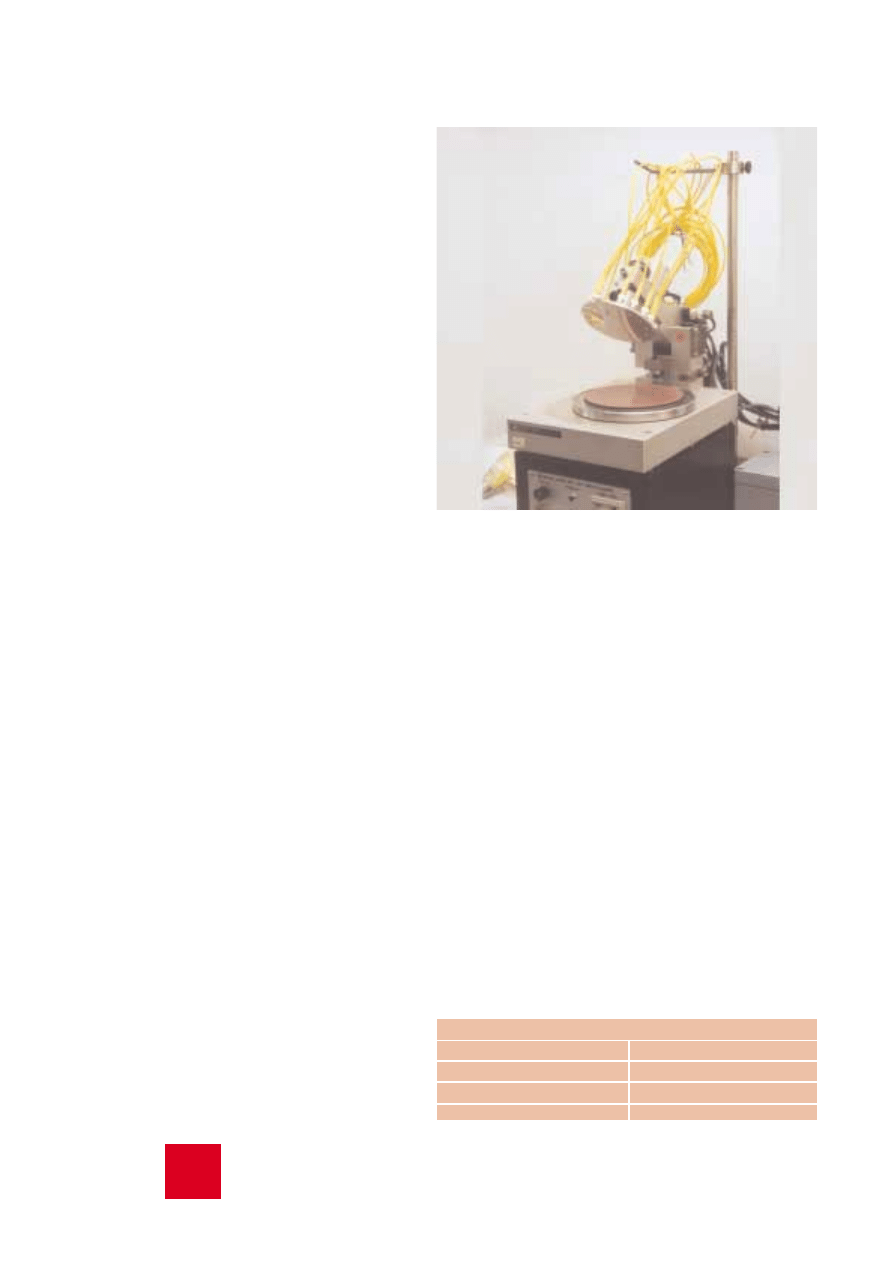

polerowanie

złącz

Prawidłowe wykonanie po-

łączenia włókna światłowodo-

wego ze złączem nie polega

tylko na wklejeniu go do bę-

dącej częścią wtyku ferruli,

ale tak samo ważne jest od-

powiednie wygrzanie takiego

połączenia (właściwy czas

i temperatura – jeżeli stosuje-

my żywice wymagające wy-

grzewania) oraz nadanie mu

odpowiedniej geometrii. Moż-

na to uzyskać dzięki prawidło-

wo przeprowadzonemu pro-

cesowi polerowania, który za-

gwarantuje nam, że połącze-

nie dwóch prawidłowo wyko-

nanych złącz (przy pomocy

tzw. łącznika centrującego

zwanego również adapterem),

nie spowoduje żadnych do-

datkowych strat mocy sygna-

łu oraz podniesienia wartości

RL(odbicia wstecznego).

Połączenie fizyczne złącz

powinno być zrealizowane

w taki sposób, aby oba włók-

na stykały się ze sobą czoło-

wymi powierzchniami oraz

aby rdzenie obu złącz ideal-

nie na siebie trafiały (włókno

powinno

znajdować

się

w najwyższym punkcie tulei

osiującej – ferruli).

Dlatego bardzo ważny jest

dobór do wykorzystywanych

złącz odpowiednich adapte-

rów (jeżeli zestawiamy połą-

czenie jednomodowe, to

wszystkie komponenty po-

winny być do tego przystoso-

wane, choć dopuszczalne

jest wykorzystywanie części

komponentów

dedykowa-

nych do pracy w sieciach jed-

nomodowych do zestawiania

połączeń wielomodowych,

mimo że nie jest to najczę-

ściej stosowane ze względów

ekonomicznych).

Jeżeli już zapewnimy ideal-

ny kontakt powierzchni czoło-

wych włókien, spowoduje to,

że otrzymamy dokładny kon-

takt optyczny i wyeliminuje-

my szczelinę powietrzną.

Włókna w obu złączach

będą się delikatnie uginać aż

do momentu, w którym ferru-

le nie zetkną się w łączniku

centrującym, jest to zapew-

nione dzięki sprężynom doci-

skowym, jakie posiadają złą-

cza (właściwy kontakt zosta-

nie zachowany również w sy-

tuacji, gdy połączenie jest

wystawione na działanie czę-

stych skoków temperatury

oraz drgań i wibracji).

Można wyróżnić dwa pod-

stawowe błędy występujące

w procesie polerowania:

n

zbyt krótkie polerowanie,

n

zbyt długie polerowanie.

Pierwszy z błędów może

spowodować, że włókno po

zakończonym procesie wysta-

je ponad czoło tulei osiującej

(ferruli), co z kolei może nieść

za sobą negatywne skutki

w postaci cofnięcia włókna

podczas jego kontaktu z pra-

widłowo wykonanym złączem

i może ponadto nastąpić nad-

kruszenie lub zarysowanie

powierzchni czołowych. Złą-

cza takie należy wymienić.

Druga z wymienionych sytua-

cji spowoduje, że włókna

wklejone w ferrulach podczas

połączenia w adapterze nie

będą się ze sobą stykać – po-

wstanie szczelina powietrzna,

co z kolei spowoduje duże

odbicie wsteczne – takie złą-

cze również należy wymienić.

Jak widać, obrana techno-

logia polerowania złącz ma

decydujące znaczenie, jeżeli

chcemy uzyskać odpowiednie

parametry

geometryczne.

Przyrządem, który pozwoli

nam opracować odpowiednią

technologie jeszcze na etapie

prac laboratoryjnych, przepro-

wadzanych przed wprowadze-

niem do produkcji złącz, które

nie były dotychczas stosowa-

ne, jest interferometr.

Dzięki niemu mamy moż-

liwość dobrania odpowie-

dnich gradacji tarcz poler-

skich oraz czasu, który powi-

nien być przypisany do każ-

dej z nich. Podczas procesu

produkcji inspekcjonowaniu

interferometrycznemu pod-

dawane są losowo wybrane

złącza z każdej grupy wyko-

nywanych patchcordów lub

pigtaili. Na życzenie klienta

może zostać dostarczony wy-

druk dotyczący każdego prze-

badanego złącza.

Bellcore GR 236CORE

Promień krzywizny

10 do 30

Przesunięcie szczytu

>50 mm

Podcięcie *

+/- 0,05 mm

* Dla Bellcore ujemne wartości to podcięcie

5

1/2003

www.elektro.info.pl

interferome-

tria a geome-

tria złącz

Geometryczne parametry

polerowanych złącz światło-

wodowych odgrywają kluczo-

wą rolę w wydajności połą-

czeń. Dla uzyskania maksy-

malnie dobrej geometrii złącz

są one polerowane maszyno-

wo, a każdy kolejny etap pod-

lega drobiazgowej kontroli.

Do najważniejszych parame-

trów geometrycznych należą:

n

promień krzywizny,

n

wysokość włókna,

n

przesunięcie szczytu.

Jeżeli powyższe parametry

spełniają założone wartości,

to w efekcie końcowym może-

my uzyskać jeszcze niższe

wartości tłumienności wtrące-

niowej oraz podnieść poziom

straty sygnału odbitego. Dla

sprawdzenia poprawności

procesu polerowania złącza

stosuje się interferometry.

Wykonanie inspekcji przy po-

mocy tego przyrządu przyno-

si poprawę parametrów przy

kontroli prowadzonej natych-

miast po zakończeniu całego

cyklu polerowania oraz powo-

duje, że żądane wyniki po-

miarów otrzymuje się również

po wielokrotnym wykonywa-

niu połączeń i pomimo od-

działujących na takie połącze-

nie niekorzystnych warunków

(np. wahania temperatur).

Mikroskop interferome-

tryczny został najważniej-

szym przyrządem służącym

do inspekcjonowania złącz

stykowych (m.in. dzięki moż-

liwości prezentowania wyni-

ków w trzech wymiarach).

Otrzymujemy wzór interfe-

rencyjny, który poddany wi-

zualizacji ukazuje nam mapę

konturową złącza (każda ko-

lejna ciemna prążka obrazu-

je określoną wysokość).

Wzór powstaje przez porów-

nanie konstruktywnych i de-

struktywnych fal interferen-

cyjnych (spójne światło ze

źródła kierowane jest na złą-

cze w celu uzyskania odbicia

od jego powierzchni, a na-

stępnie jest ono łączone ze

światłem

pochodzącym

z odbicia od powierzchni re-

ferencyjnej).

6

www.elektro.info.pl

1/2003

tacyjnym. Najdokładniejsza

metoda pozwalająca na obli-

czanie promienia to metoda

najmniejszych kwadratów

(wykorzystuje ona wszystkie

dostępne dane o powierzchni

czoła ferruli). Możliwa jest

również druga metoda obli-

czania (dwuwymiarowa), ale

jest ona mniej powtarzalna,

ponieważ wykorzystuje tylko

część danych o powierzchni.

Dlatego też otrzymany pro-

mień może zależeć od obli-

czeń bazujących na danych

pobranych z odpowiedniej

sekcji czoła.

Przesunięcie szczytu – po-

miar ten wymaga zdefiniowa-

nia najwyższego punktu oraz

wierzchołka powierzchni wy-

polerowanej. Aby obliczyć

wierzchołek, wykorzystuje się

sferyczność czoła tulei, która

jest zdefiniowana przez ob-

szar dopasowania (ponieważ

włókna mogą być cofnięte

lub też mogą wystawać).

Przesunięcie szczytu zdefi-

niowane jest jako odległość

wierzchołka tulei osiującej do

środka włókna – dzięki inter-

ferometrii pozostaje to bardzo

prostą kwestią.

Przesunięcie szczytu może

być również definiowane jako

przesunięcie kątowe (kąt po-

między promieniem przecho-

dzącym przez najwyższy

punkt powierzchni polerowa-

nej, a promieniem przecho-

dzącym przez środek włókna).

Przesunięcie kątowe, podob-

nie jak liniowe, może zostać

rozłożone na współrzędne

X i Y. Czasami producenci ko-

dują swoje złącza, co pozwa-

la na znalezienie występują-

cych podczas produkcji złych

tendencji, które uniemożliwia-

ją prawidłowe wypolerowanie

złącza. Dzięki tej procedurze

mogą oni dość szybko i łatwo

zmienić pewne etapy produk-

cji tak, aby złącza spełniały

obowiązujące normy.

Sugerowane są dwa spo-

soby identyfikowania wyso-

kości włókna (wysokość sfe-

ryczna i planarna). Obecnie

preferowana jest definicja

wysokości sferycznej.

Wysokość sferyczna –

użyteczna , gdy czoła złącza

rozpatrywana jest jako ciągła

sfera. Jest to różnica między

środkiem czoła włókna a teo-

retyczną wysokością w cen-

trum złącza, oparta na pro-

mieniu krzywizny.

Wysokość planarna – uży-

teczna jest, gdy rozpatrujemy

idealne złącze z płaskim

włóknem

umieszczonym

w środku sferycznej tulei

osiującej. Zdefiniowana jest

jako różnica wysokości mię-

dzy środkiem czoła włókna

a wysokością teoretycznie

uformowanej płaszczyzny, łą-

czącej najwyższe punkty na

tulei osiującej z każdej strony

włókna.

wnioski

Interferometria daje nam

szansę uzyskania szczegóło-

wych informacji o parame-

trach geometrycznych złącz,

dzięki czemu mamy możli-

wość bieżącej kontroli nad

procesami polerskimi, co

z kolei powoduje utrzymanie

najwyższej jakości wykony-

wanych złącz oraz ich pełną

powtarzalność. Kable połą-

czeniowe, wykonane w ta-

kiej technologii, są praktycz-

nie niezawodne – nawet

podczas długiego procesu

eksploatacji.

SOTRONIC

30-658 Kraków, ul. Łużycka 28

tel. (012) 655-32-25

fax (012) 425-62-95

www.sotronic.cpm.pl

Przyrządy najnowszej ge-

neracji wykorzystują kompu-

ter oraz urządzenia piezoelek-

tryczne, dzięki czemu mamy

możemy przesuwać wzorzec,

co z kolei powoduje, że ist-

nieje możliwość porównania

obrazu w stosunku do po-

czątkowego wzoru prążków.

Mamy wtedy szansę określić

fizyczne współrzędne dla

któregokolwiek interesujące-

go nas punktu i podać odle-

głość między dwoma intere-

sującymi nas punktami. In-

formacje te mogą zostać

przedstawione w postaci trój-

wymiarowej siatki. Organiza-

cje standaryzujące wybrały

do pomiaru trzy najważniej-

sze wielkości fizyczne, które

pozwalają nam scharaktery-

zować

polerowane

po-

wierzchnie:

n

wysokość włókna – wyso-

kość podcięcia lub wysta-

wienia włókna względem

tulei osiującej (po wypole-

rowaniu),

n

promień krzywizny – pro-

mień sfery uformowany po

wypolerowaniu ferruli,

n

przesunięcie najwyższego

szczytu – odległość od naj-

wyższego punktu wypole-

rowanej powierzchni do

centrum tulei osiującej.

Mając możliwość obserwo-

wania czoła złącz, szybko

przekonujemy się, że nie są to

idealne powierzchnie sferycz-

ne, a promień ich krzywizny

zmienia się wraz z oddala-

niem się od osi symetrii złą-

cza. Bardzo często zdarza się,

że promień krzywizny włókna

znajduje się poniżej lub powy-

żej powierzchni ferruli.

W celu zminimalizowania

zamieszania,

powstałego

przy

lokalizowaniu

po-

wierzchni obszarów pomiaro-

wych, IEC (International

Electrotechnical Commision)

podała ich definicje oraz pa-

rametry. IEC zasugerowała

trzy obszary, które powinny

zostać umieszczone w osi sy-

metrii ferruli, pokrywającej

się ze środkiem włókna:

n

obszar dopasowania – zo-

stał umieszczony na środ-

ku powierzchni tulei; koło

o średnicy D z mniejszym

obszarem E odjętym od je-

go centrum. D=250 mm;

n

obszar eksploatacji – obej-

muje włókno oraz tzw. po-

le kleju, również jest kołem

o średnicy 140 mm;

n

obszar środkowy – umie-

szczony na czole złącza,

również jest kołem o śre-

dnicy 50 mm.

Promień krzywizny – jest

zdefiniowany jako promień

najlepiej dopasowanej sfery

przez obszar uformowany

dzięki różnicy między obsza-

rami dopasowania a eksploa-

Wyszukiwarka

Podobne podstrony:

ei 01 2002 s 21 22

ei 01 2001 s 21 22

ei 01 2002 s 21 22

ei 01 2003 s63 64

ei 01 2003 s61 62

ei 01 2003 s12 13

ei 04 2003 s18 19

ei 01 2003 s85

ei 01 2003 s41 46

ei 01 2003 s74 75

ei 01 2003 s24 26

ei 01 2003 s03 04

ei 01 2003 s65

ei 01 2003 s66 67

ei 01 2003 s28 30

ei 01 2003 s87

ei 01 2003 s88

ei 01 2003 s36 40

więcej podobnych podstron