„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tadeusz Kazienko

Wykonywanie wyrobów w procesie walcowania

i ciągnienia 812[01].Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

mgr inż. Marek Olsza

Opracowanie redakcyjne:

mgr Tadeusz Kazienko

Konsultacja:

mgr Janusz Górny

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[01].Z2.04

„Wykonywanie wyrobów w procesie walcowania i ciągnienia”, zawartego w modułowym

programie nauczania dla zawodu operator maszyn i urządzeń do obróbki plastycznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe parametry walcowania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Walcowanie

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

37

4.2.3. Ćwiczenia

38

4.2.4. Sprawdzian postępów

40

4.3. Ciągnienie

41

4.3.1. Materiał nauczania

41

4.3.2. Pytania sprawdzające

50

4.3.3. Ćwiczenia

50

4.3.4. Sprawdzian postępów

51

5. Sprawdzian osiągnięć

53

6. Literatura

59

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu wykonywania

wyrobów w procesie walcowania i ciągnienia.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

–

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć – przykładowy zestaw zadań testowych.

–

literaturę uzupełniającą.

Z podrozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając wymagania wynikające

z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na te pytania sprawdzisz

stan swojej gotowości do wykonywania ćwiczeń,

−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń.

Wykonując ćwiczenia przedstawione w poradniku lub zaproponowane przez nauczyciela,

będziesz poznawał wykonywanie wyrobów w procesie walcowania i ciągnienia. Po

wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów.

Odpowiedzi „Nie” wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło

dla nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych

wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się

zadaniami testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach zakreśl

właściwe odpowiedzi spośród zaproponowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

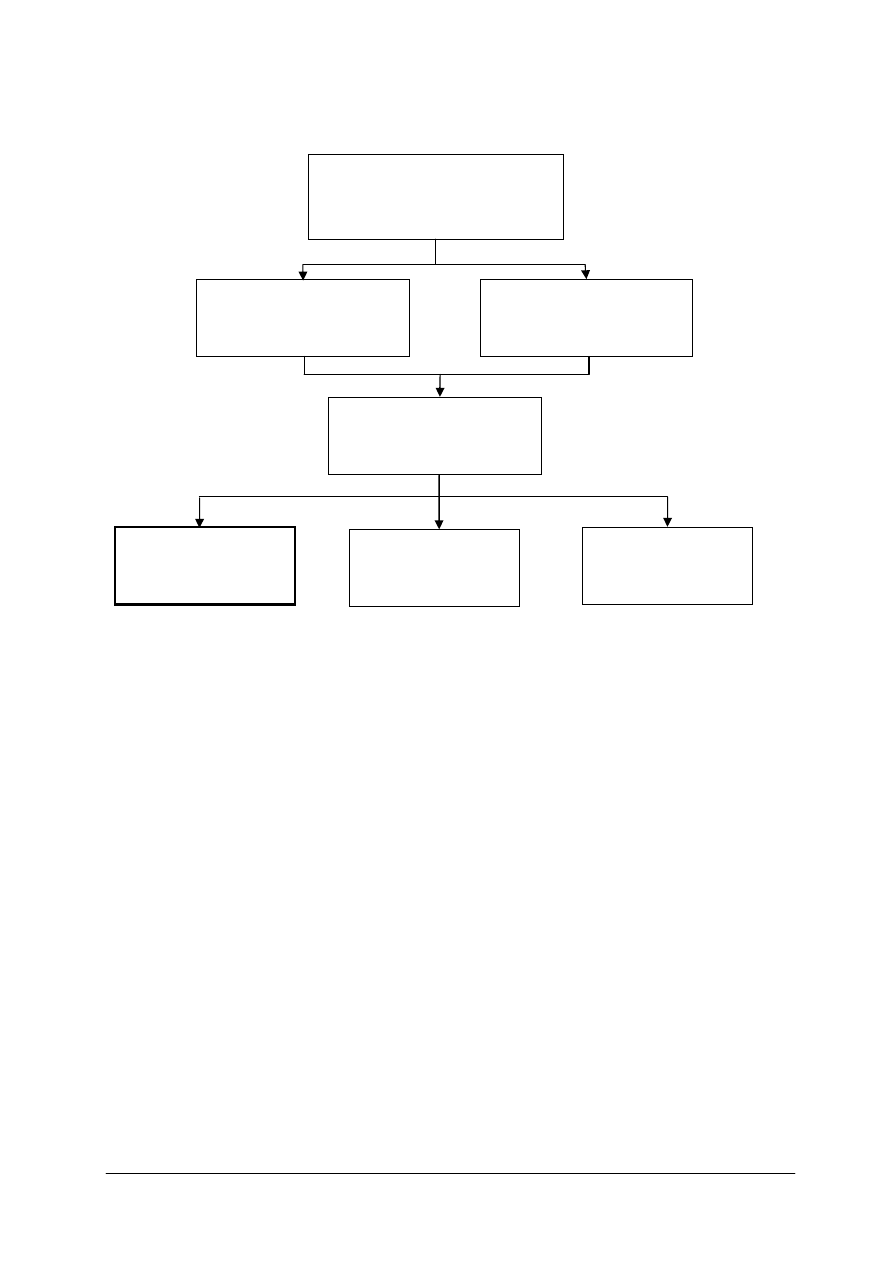

Schemat układu jednostek modułowych

812[01]Z2

Technologia wytwarzania wyrobów

metodami obróbki plastycznej

812[01]Z2.02

Wykonywanie operacji obróbki

cieplnej i cieplno

−

chemicznej

812[01]Z2.01

Posługiwanie się podstawowymi

pojęciami z zakresu obróbki

plastycznej

812[01]Z2.03

Przygotowanie i nagrzewanie

wsadu do obróbki plastycznej

812[01]Z2.04

Wykonywanie wyrobów

w procesie walcowania

i ciągnienia

812[01]Z2.05

Wykonywanie wyrobów

w procesie kucia

812[01]Z2.06

Wykonywanie wyrobów

w

procesie tłoczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

przestrzegać zasad bezpiecznej pracy, przewidywać zagrożenia i zapobiegać im,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną oraz normami

technicznymi,

−

rozróżniać materiały niemetalowe wykorzystywane w procesach technologicznych

obróbki plastycznej,

−

rozróżniać gatunki, właściwości i zastosowanie stopów Fe-C oraz charakteryzować

sposoby ich otrzymywania,

−

rozróżniać gatunki, właściwości i zastosowanie metali nieżelaznych i ich stopów,

−

rozróżniać typowe rodzaje obciążeń i naprężeń występujące w elementach maszyn,

−

rozróżniać rodzaje połączeń, osie, wały, łożyska, sprzęgła, hamulce i mechanizmy oraz

określać ich zastosowanie w budowie maszyn,

−

dobierać maszyny i urządzenia przemysłowe do określonych zadań,

−

rozróżniać procesy eksploatacyjne maszyn i urządzeń: użytkowanie, obsługiwanie,

zasilanie,

−

dobierać materiały eksploatacyjne,

−

wykonywać czynności konserwacyjne,

−

wykonywać drobne naprawy, wymianę części, regulację zespołów i całego urządzenia

oraz przeprowadzać próby po naprawie,

−

posługiwać się podstawowymi pojęciami z zakresu obróbki plastycznej,

−

wykonywać operacje obróbki cieplnej i cieplno – chemicznej,

−

charakteryzować przebieg procesu nagrzewania metali do obróbki plastycznej,

−

określać wpływ temperatury i czasu nagrzewania na plastyczność stali, metali

nieżelaznych i ich stopów,

−

korzystać z różnych źródeł informacji,

−

użytkować komputer,

−

współpracować w grupie,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować proces walcowania,

−

wyjaśnić pojęcia: gniot, poszerzenie, wydłużenie, kąt chwytu, wyprzedzenie, opóźnienie,

−

rozróżnić asortyment walcowniczy,

−

rozróżnić walcarki i typowe układy walcowni,

−

wyjaśnić budowę walcarki,

−

rozróżnić elementy i mechanizmy klatki roboczej,

−

scharakteryzować osprzęt tylny i przedni walcarek,

−

wyjaśnić podstawowe pojęcia kalibrowania walców: profil, bruzda, wykrój, kołnierz,

średnica teoretyczna, średnica praktyczna,

−

określić zasady eksploatacji walców i warunków ich przechowywania,

−

dobrać materiały wsadowe do walcowania i ciągnienia,

−

dobrać urządzenie do nagrzewania wsadu,

−

ustalić temperaturę i czas nagrzewania wsadu,

−

scharakteryzować technologię walcowania półwyrobów, prętów, kształtowników, blach

i rur,

−

rozróżnić specjalne metody walcowania,

−

wyjaśnić proces technologiczny ciągnienia prętów, drutu i rur,

−

wyjaśnić budowę ciągadła,

−

scharakteryzować ciągarki,

−

rozróżnić środki smarujące stosowane w procesach ciągnienia,

−

scharakteryzować wykańczanie wyrobów walcowanych i ciągnionych,

−

rozróżnić wady wyrobów walcowanych i ciągnionych oraz określić przyczyny

ich powstawania,

−

zastosować zasady eksploatacji walcarek i ciągarek,

−

zastosować zasady eksploatacji urządzeń wykańczających,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska na stanowisku pracy,

−

skorzystać z dokumentacji technologicznej, Dokumentacji Techniczno

−

Ruchowej, norm,

poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Podstawowe parametry walcowania

4.1.1. Materiał nauczania

W procesie walcowania żądany kształt przedmiotu otrzymuje się za pomocą

odkształcenia plastycznego materiału, wywołanego przez obracające się walce. Czasami

zamiast walców stosuje się tarcze stożkowe lub skośne.

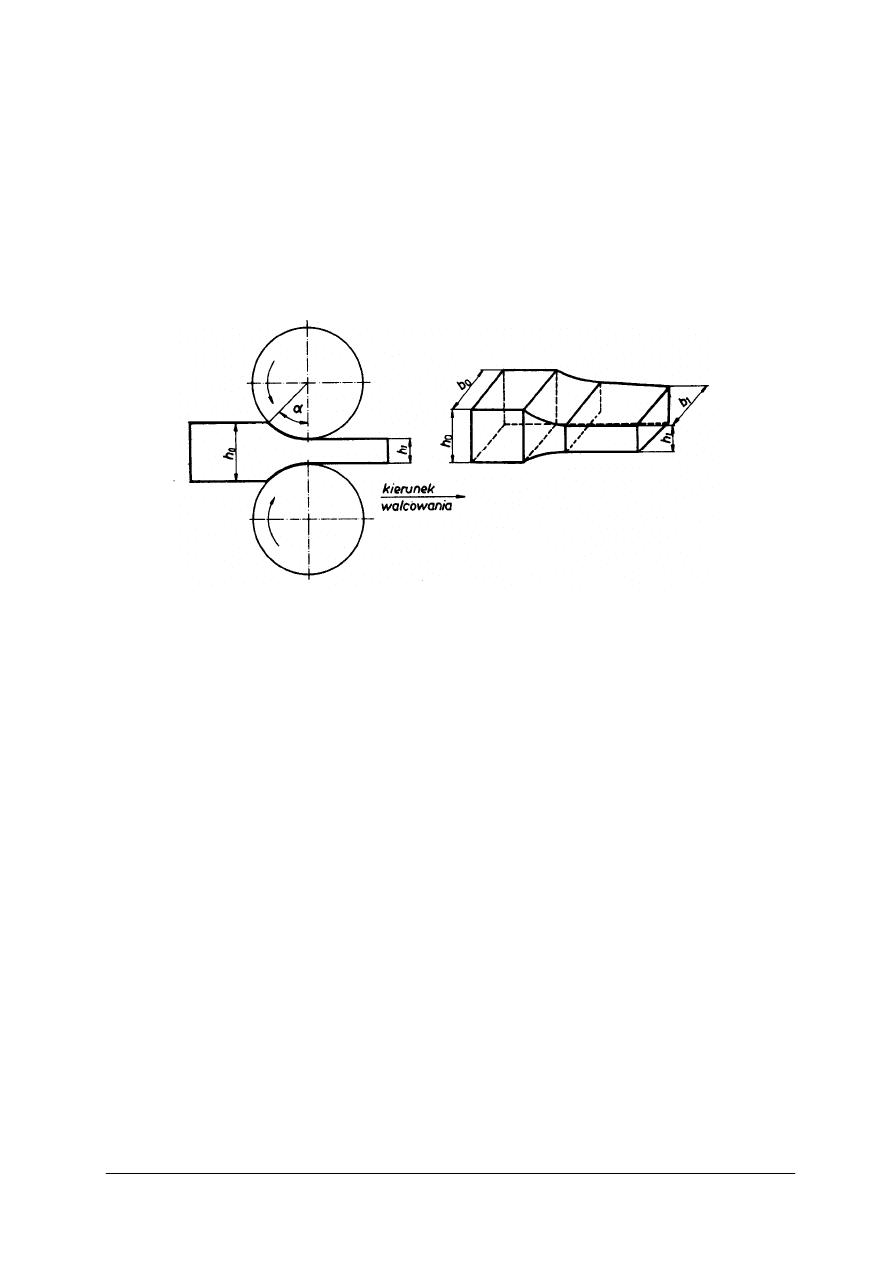

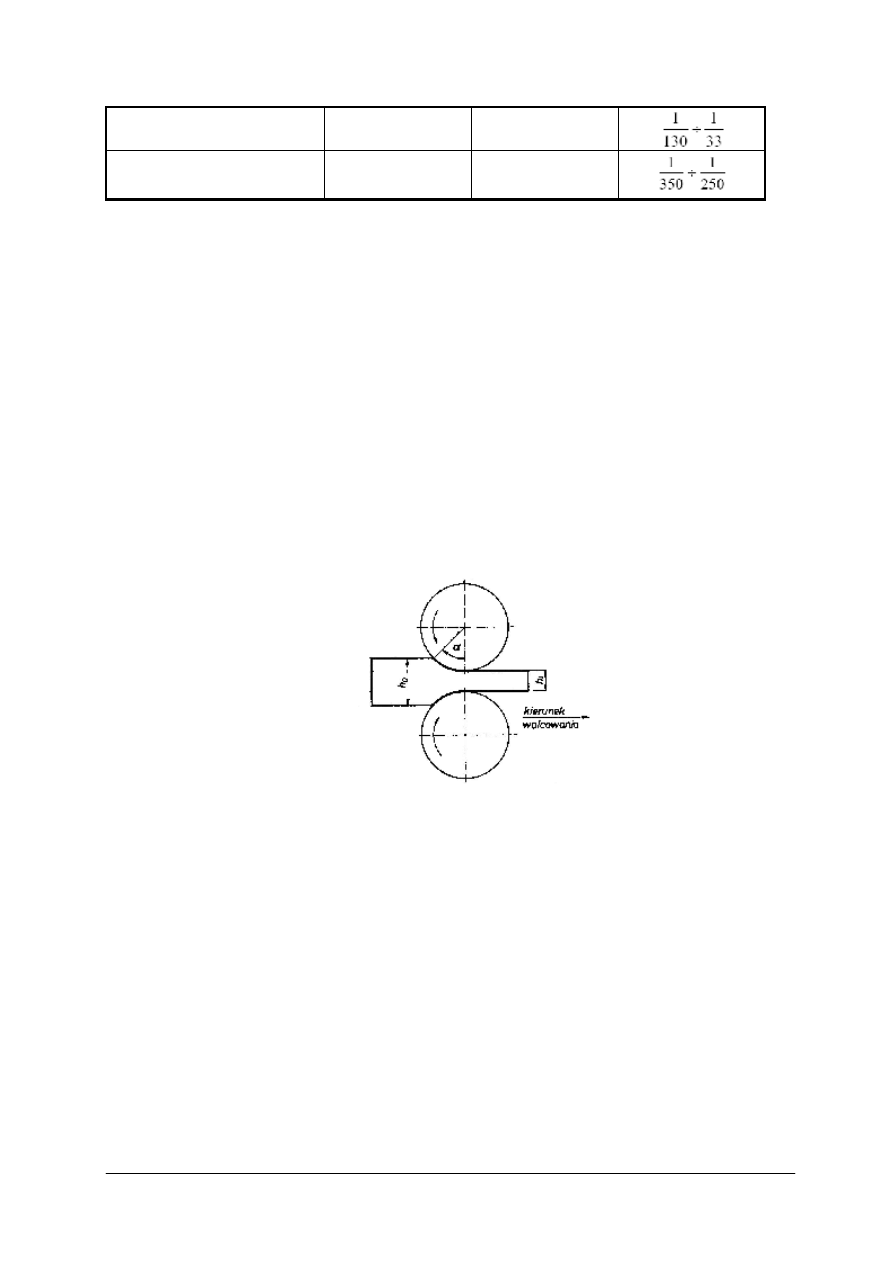

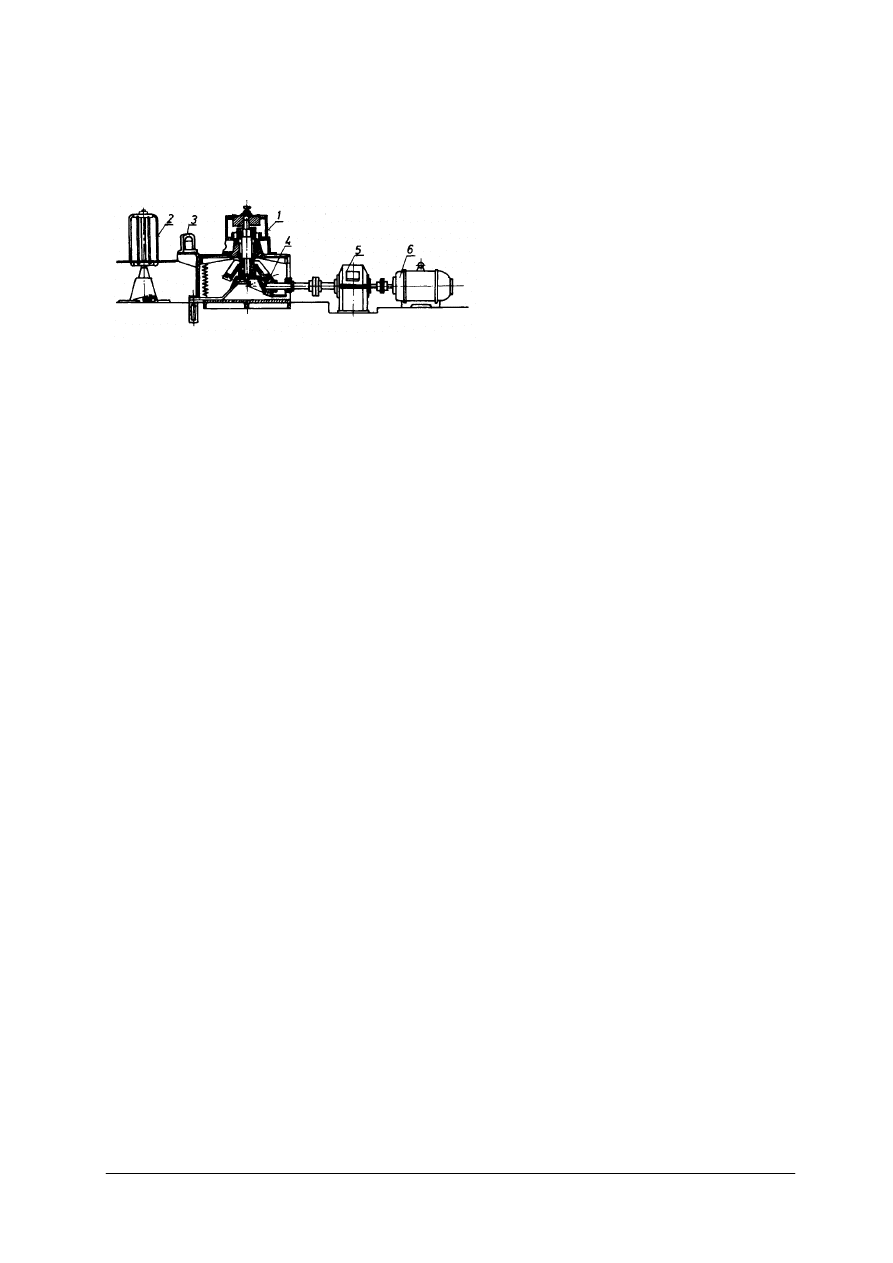

Rys. 1. Schemat walcowania wzdłużnego [4, s. 94]

Rozróżniamy trzy zasadnicze rodzaje walcowania: walcowanie wzdłużne, poprzeczne

i skośne. Przy walcowaniu wzdłużnym (rys. 1) odkształcenie dokonuje się między dwoma

walcami o osiach równoległych, obracającymi się w przeciwnych kierunkach. Na skutek

tarcia, jakie występuje między walcami a metalem, zostaje on wciągnięty między walce

i odkształcony. Początkowa wysokość walcowanego metalu h

0

zmniejsza się do wysokości

h

1

, natomiast długość i szerokość powiększają się, przy czym zwykle długość powiększa

się znacznie więcej niż szerokość i z tego powodu poszerzenie często się pomija. Metal

walcowany otrzymuje ruch prostoliniowy, prostopadły do osi walców, w tym samym

kierunku następuje jego największe wydłużenie.

Za pomocą walcowania wzdłużnego otrzymuje się około 90% wszystkich wyrobów

walcowanych. Walcowanie poprzeczne i skośne stosuje się przy produkcji rur.

Parametry procesu walcowania

Do głównych parametrów wpływających na technologię walcowania należą: gniot,

poszerzenie, wydłużenie i wyprzedzenie. Możemy więc teraz powiedzieć, że od miejsca

wejścia (używając ścisłych walcowniczych określeń powiemy – płaszczyzny wejścia) do linii

podziałowej (lub ściślej – strefy przylepienia) metal porusza się wolniej niż walce. Obszar ten

nazywamy obszarem opóźniani a, zaś samo zjawisko opóźnianiem.

Od linii podziałowej do płaszczyzny wyjścia metal porusza się z większą prędkością niż

walce i obszar ten nazywamy obszarem wyprzedzania, zaś samo zjawisko wyprzedzaniem.

W celu umożliwienia ich określenia przyjmuje się następujące oznaczenia:

h

o

−

wysokość (grubość) pasma przed walcowaniem (przepustem),

b

0

−

szerokość pasma przed walcowaniem,

l

0

−

długość pasma przed walcowaniem,

h

1

−

wysokość pasma po walcowaniu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

b

1

−

szerokość pasma po walcowaniu,

l

1

−

długość pasma po walcowaniu,

S

0

−

powierzchnia przekroju pasma przed walcowaniem.

S

1

−

powierzchnia przekroju pasma po walcowaniu.

o

o

o

b

h

S

⋅

=

1

1

1

b

h

S

⋅

=

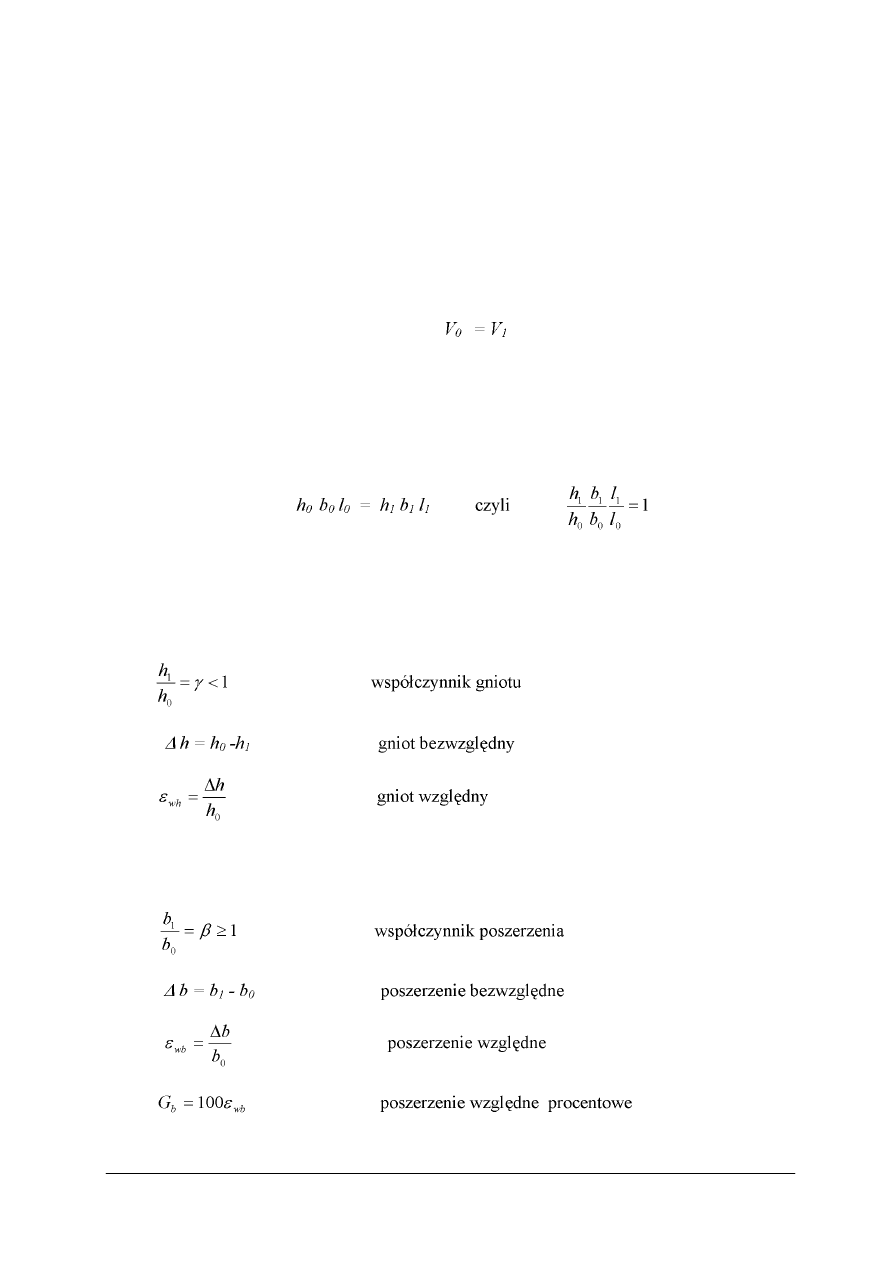

Objętość metalu w czasie walcowania nie ulega zmianie (tzw. „zasada stałej objętości”),

czyli

Wyrażając objętość odkształcanego materiału przed odkształceniem i po odkształceniu za

pomocą jego podstawowych wymiarów, otrzymuje się:

o

o

o

l

b

h

V

⋅

⋅

=

0

;

1

1

1

1

l

b

h

V

⋅

⋅

=

Wykorzystując równanie stałej objętości można zapisać

Zmiany odpowiednich liniowych wymiarów będzie się określać wielkością

współczynnika odkształcenia.

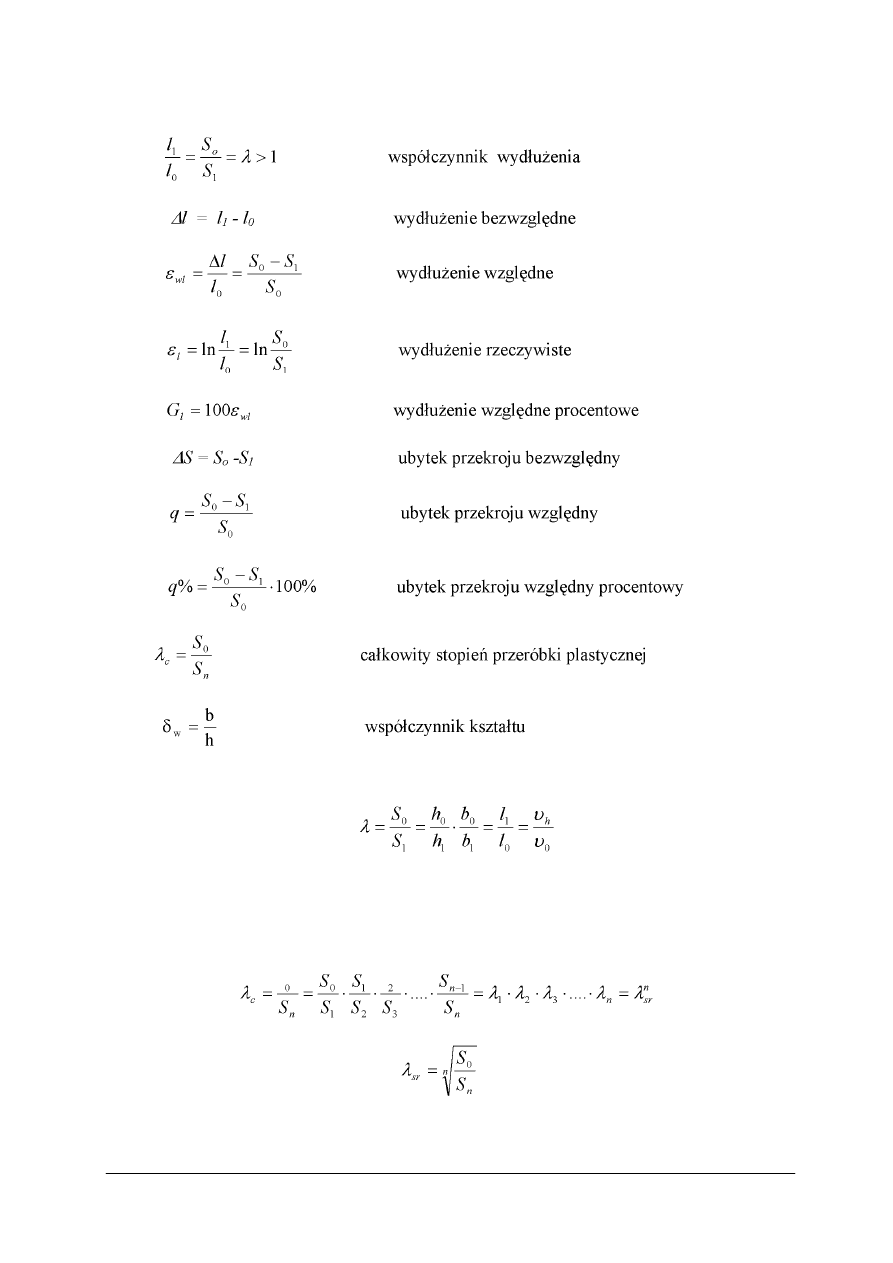

Podstawowe określenia parametrów walcowania:

gniot

−

jest to liniowe zmniejszenie wymiarów przedmiotu odkształconego pod

działaniem siły ściskającej w kierunku jej działania

poszerzenie

−

jest to przyrost szerokości przedmiotu w każdym procesie przeróbki

plastycznej, powodujący powiększenie szerokości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

wydłużenie

−

oznacza przyrost długości przerabianego plastycznie przedmiotu

W procesie walcowania można wyrazić współczynnik wydłużenia w dowolnym

przepuście w zależności od różnych wielkości:

gdzie: υ

0

−

prędkość wejściowa metalu,

υ

h

−

prędkość wyjściowa metalu.

Dla określenia stopnia odkształcenia w całym cyklu walcowania (za pomocą

współczynników wydłużenia w kolejnych przepustach) wprowadzono pojęcie współczynnika

całkowitego wydłużenia

gdzie: λ

śr

−

średni współczynnik wydłużenia,

n

−

ilość przepustów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wielkości współczynnika wydłużenia λ

śr

dla poszczególnych rodzajów procesów

walcowania są różne i zależne od kształtu wykroju, od konstrukcji walcarek i mocy napędu.

Przykładowo:

1) w walcowniach wstępnych

λ

śr

= 1,12

−

1,25,

2) w walcowniach bruzdowych λ

śr

= 1,3

−

1,6,

3) w walcowniach blach cienkich ciągłych na gorąco stosuje się λ

śr

= 1,6.

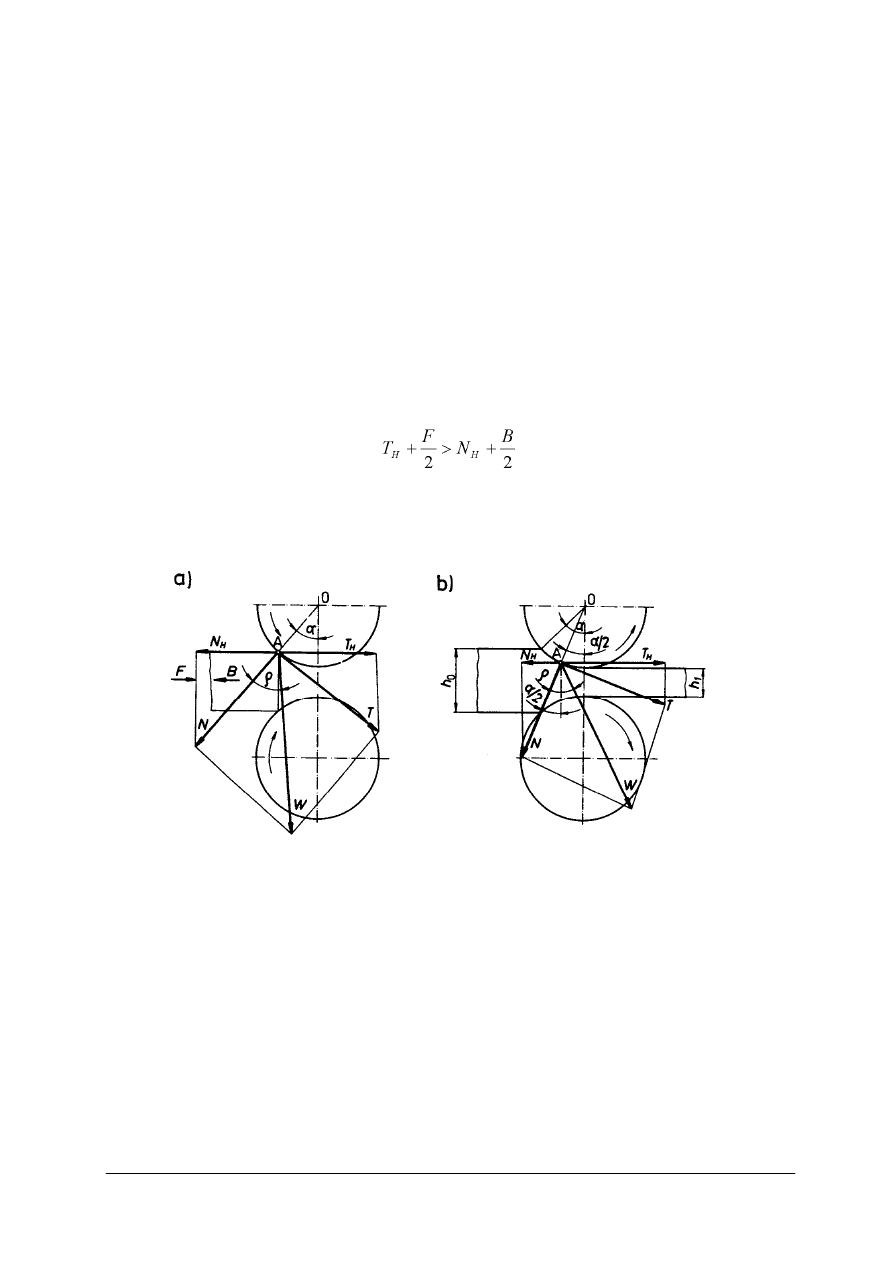

Warunek chwytu

Aby pasmo mogło być wprowadzone między walce, jego grubość powinna być

w pewnym stosunku do średnicy walców oraz do odległości między nimi. Ze względu

na symetrię wystarczy rozpatrywać siły w odniesieniu do jednego walca. W chwili zetknięcia

się metalu z walcem (np. górnym, rys. 2) w punkcie A walec ciśnie na pręt siłą N prostopadłą

do zarysu walca. Wskutek obrotu walca i pod wpływem siły N wystąpi w punkcie A siła

tarcia styczna do obwodu walca i skierowana zgodnie z kierunkiem obrotu. Pasmo zostanie

uchwycone przez walce jeżeli:

gdzie: F

−

siła spowodowana ruchem obrotowym samotoku podającego,

B

−

siła bezwładności.

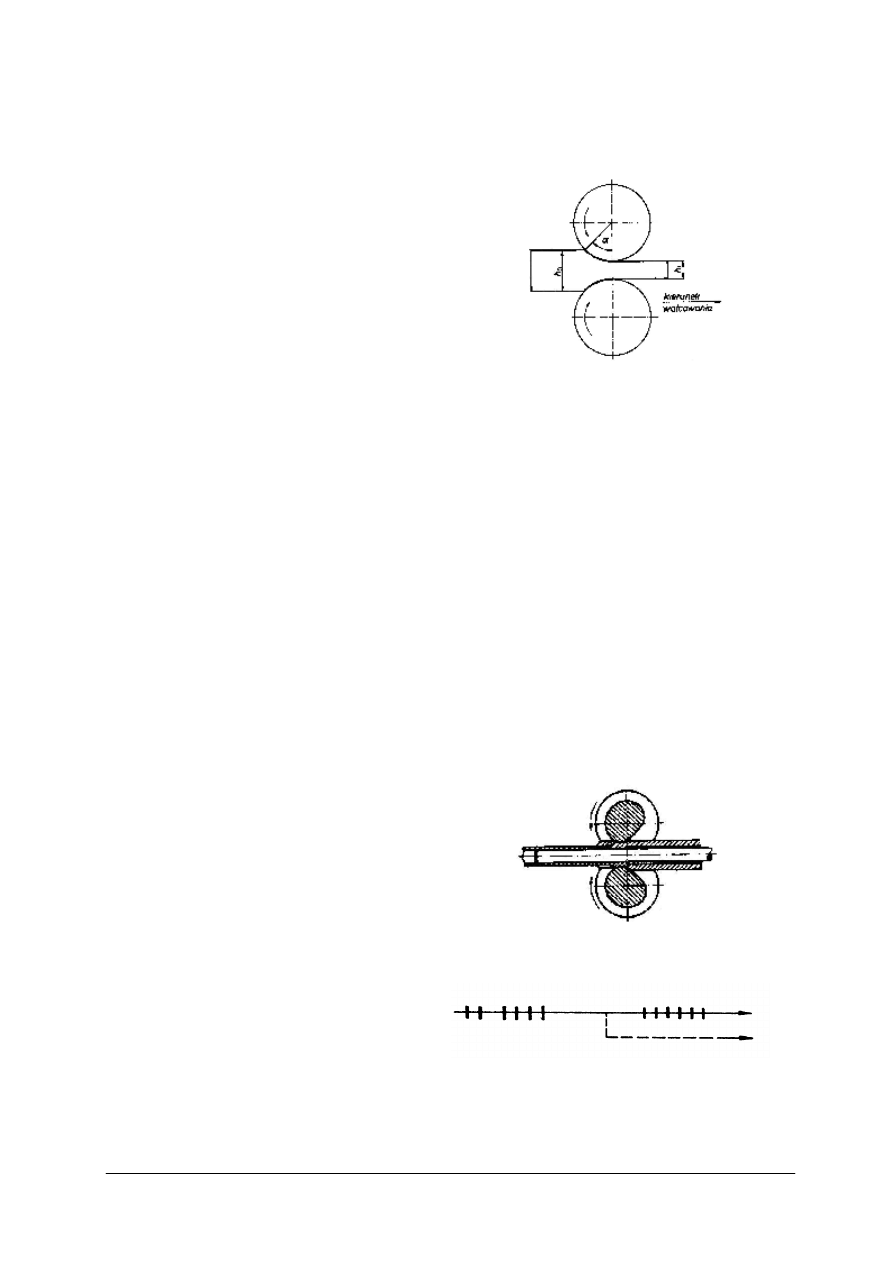

Rys. 2. Zależności pomiędzy kątem chwytu i kątem tarcia: a) w momencie chwytu metalu przez walce, b) przy

ustalonym procesie walcowania [4, s. 96]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

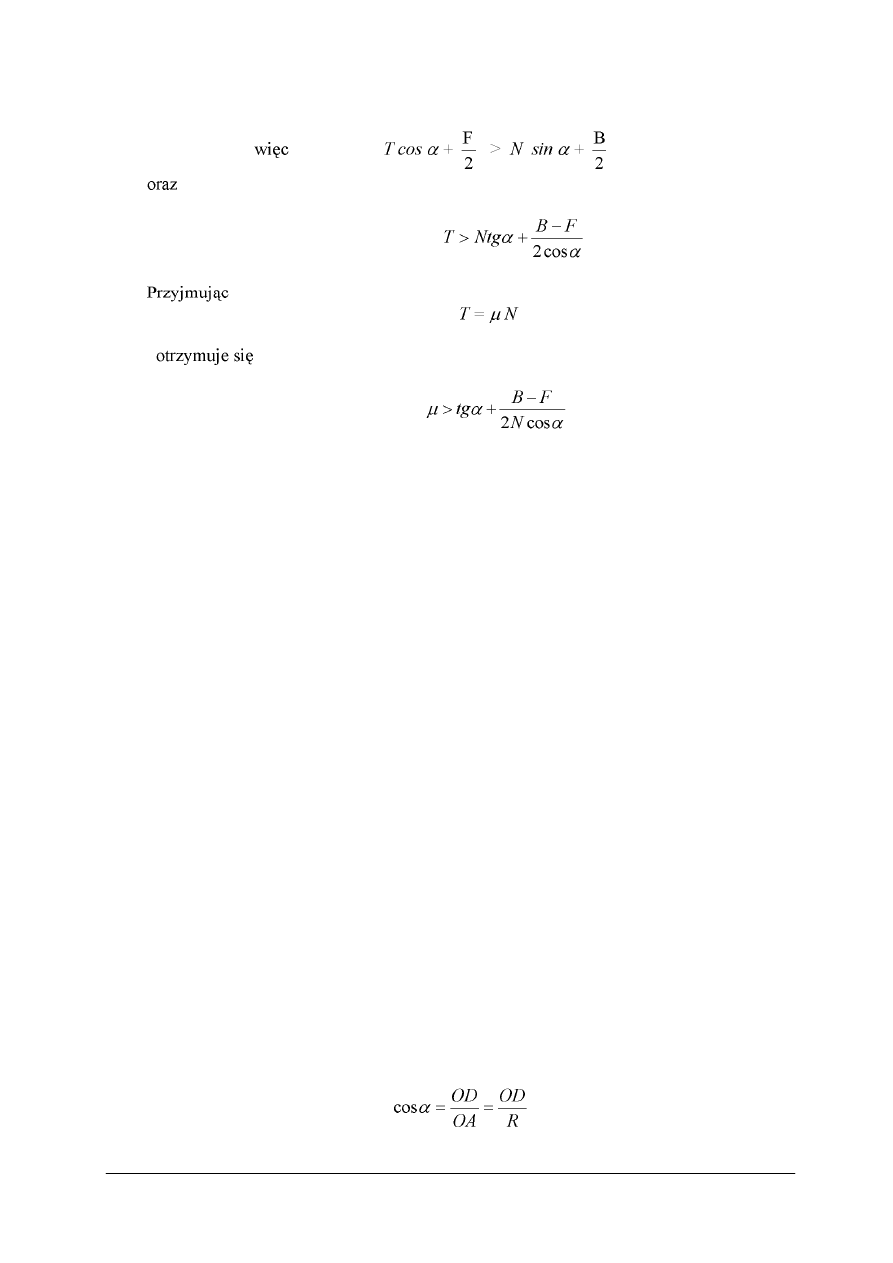

Ponieważ

T

H

= T cos α ; N

H

= N sin α

Jeśli nie ma siły zewnętrznej F, a siłę bezwładności B można pominąć, to warunek

chwytu pasma przez walce przyjmie postać:

µ > tgα

albo wyrażając współczynnik tarcia µ przez kąt tarcia ρ czyli µ = tg ρ otrzyma się tg ρ >

tg α i ostatecznie:

ρ > α

Dla chwytu pasma przez walce konieczne jest więc, aby kąt tarcia ρ był większy od kąta

chwytu α.

Z powyższych rozważań można poczynić, odnośnie chwytu pasma przez walce,

następujące uwagi:

1) Walcowane pasmo będzie tym łatwiej chwytane przez walce, im większa jest siła F

(zewnętrzna, np. wywołana prędkością samotoku) wepchnięcia do walców.

2) Przy takiej samej średnicy walców i wysokości pasma – im gniot jest mniejszy, tym

mniejszy jest kąt chwytu i tym łatwiej następuje uchwycenie metalu przez walce.

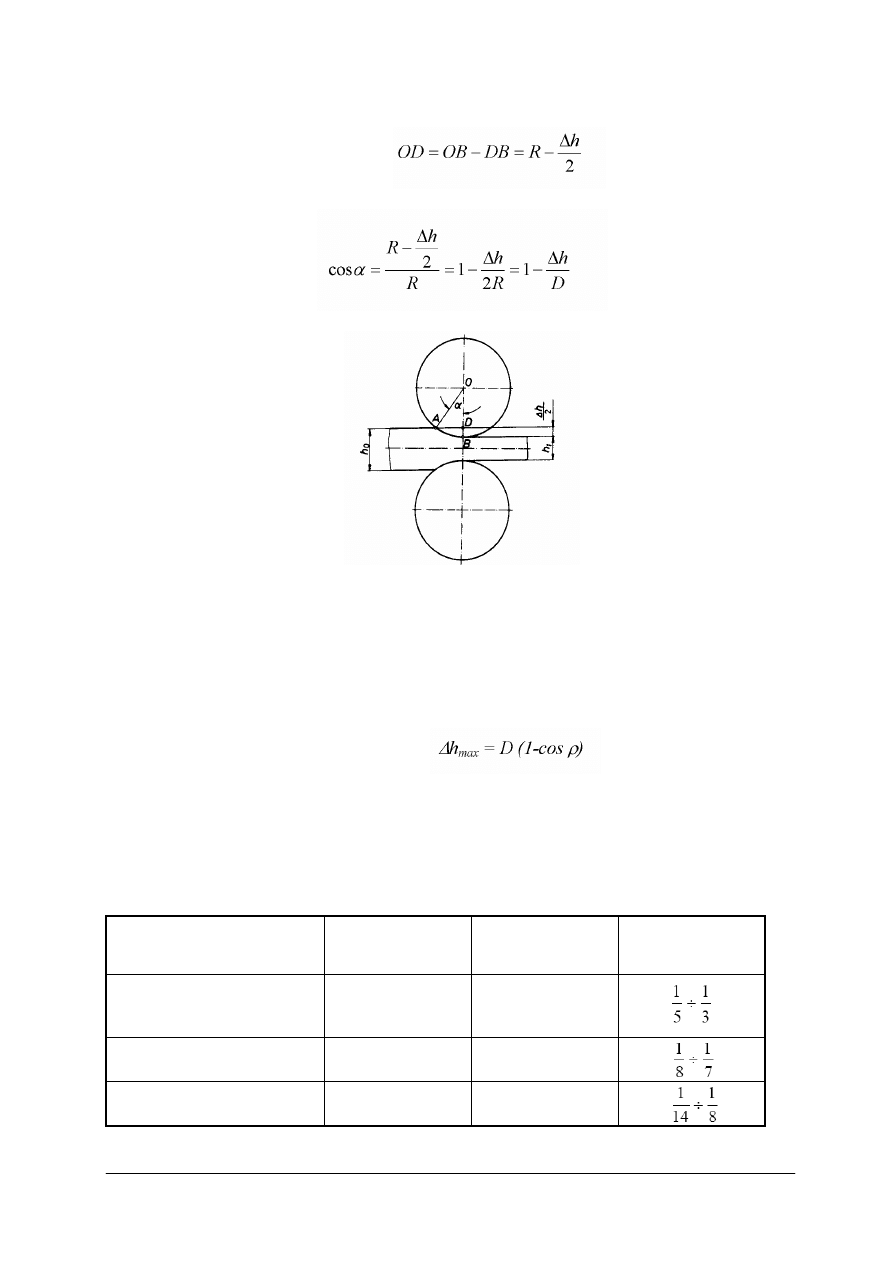

3) Wielkość kąta chwytu zależna jest od średnicy walca. Z rys. 3 widać, że im średnica

walca jest mniejsza, tym (przy niezmienionej wysokości pasma) kąt chwytu jest większy.

4) Chwyt pasma przez walce jest utrudniony przy temperaturach wyższych, gdyż w zakresie

przeróbki plastycznej stali na gorąco współczynnik tarcia maleje ze wzrostem

temperatury.

5) Z podwyższeniem temperatury wzrasta plastyczność walcowanego metalu. Jeżeli więc

wprowadzi się gorące pasmo w walce z pewną prędkością v nadaną mu przez samotok,

wówczas początek pasma ulega łatwemu odkształceniu, co ułatwia chwyt, gdyż

zmniejsza się kąt α.

6) Im większa jest prędkość obwodowa walców, tym pasmo trudniej jest przez nie

chwytane, a zatem zwiększenie prędkości walcowania zmusza do stosowania mniejszych

gniotów.

Z powyższych uwag wynika, że wielkość dopuszczalnego chwytu zależy od bardzo wielu

czynników. Ogólne zależności pomiędzy wielkością gniotu a średnicą walców wyprowadza

się na podstawie rys. 3.:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

oraz

skąd

Rys. 3. Zależność pomiędzy kątem chwytu, gniotem i średnicą walców [4, s. 97]

Im większa jest zatem średnica walców, tym większy jest kąt chwytu (przy tym samym

gniocie). Wynika z tego, że im mniejsza jest średnica walców, tym trudniej pasmo jest przez

nie chwytane.

Z przekształcenia powyższych wzorów wynika: ∆h = D · (1

−cos α), a ponieważ kąt

chwytu α może być co najwyżej równy kątowi tarcia, zatem można napisać:

Równanie to określa maksymalny dopuszczalny gniot.

Maksymalne kąty chwytu stosowane w praktyce w zależności od rodzaju walcowania

podaje tabela 1. Maksymalny kąt chwytu, jaki można stosować przy danym rodzaju walców

i danej średnicy, nazywa się granicznym kątem chwytu.

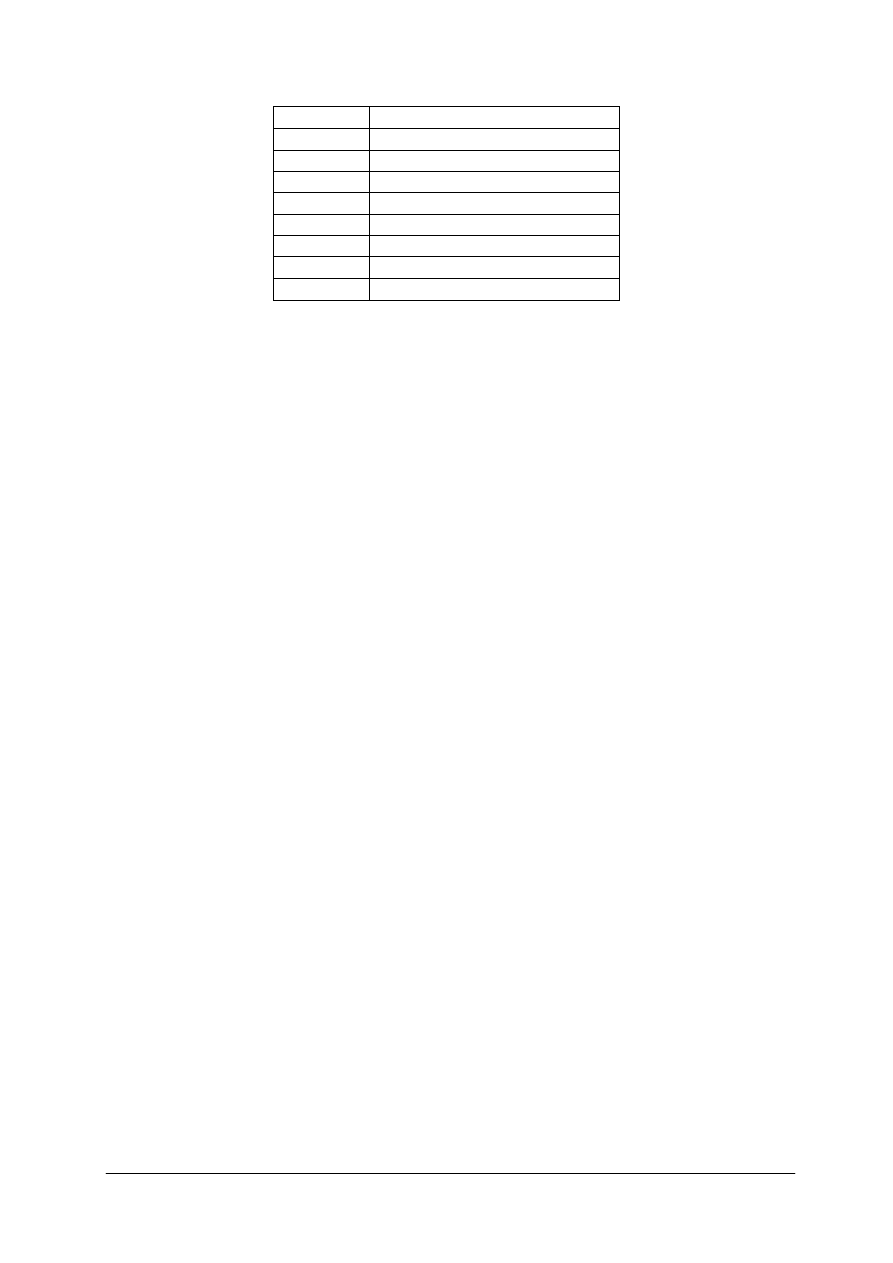

Tabela 1. Graniczne kąty chwytu w zależności od rodzaju walcowania [4, s. 99]

Rodzaj walcowania

Współczynnik tarcia µ

Maksymalny kąt

chwytu α

Maksymalny stosunek

∆h/R

walcowanie na gorąco: kęsiska

(na walcach z napawaniami)

0,45÷0,62

24÷32

Kęsy

0,36÷0,47

20÷25

Blachy

0.27÷0.36

15÷20

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

walcowanie na zimno: na walcach

gładkich

0,09÷0,18

5÷10

na walcach z dobrze szlifowaną

beczką

0,05÷0,09

3÷5

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są rodzaje walcowania?

2. Jakie są podstawowe parametry procesu walcowania?

3. Co to jest „zasada stałej objętości”?

4. Co to jest gniot?

5. Jakie podstawowe parametry opisują proces walcowania?

6. Co to jest poszerzenie?

7. Co to jest wydłużenie?

8. Jaki jest warunek chwytu pasma przez walce?

9. Od czego zależy kąt chwytu metalu przez walce?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj rodzaj walcowania przedstawiony na rysunku.

Rysunek do ćwiczenia 1 [4, s. 94]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) rozpoznać rodzaj walcowania przedstawiony na rysunku,

3) scharakteryzować rodzaj walcowania,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

foliogramy,

−

tablice poglądowe,

−

literatura zgodna z punktem 6 poradnika.

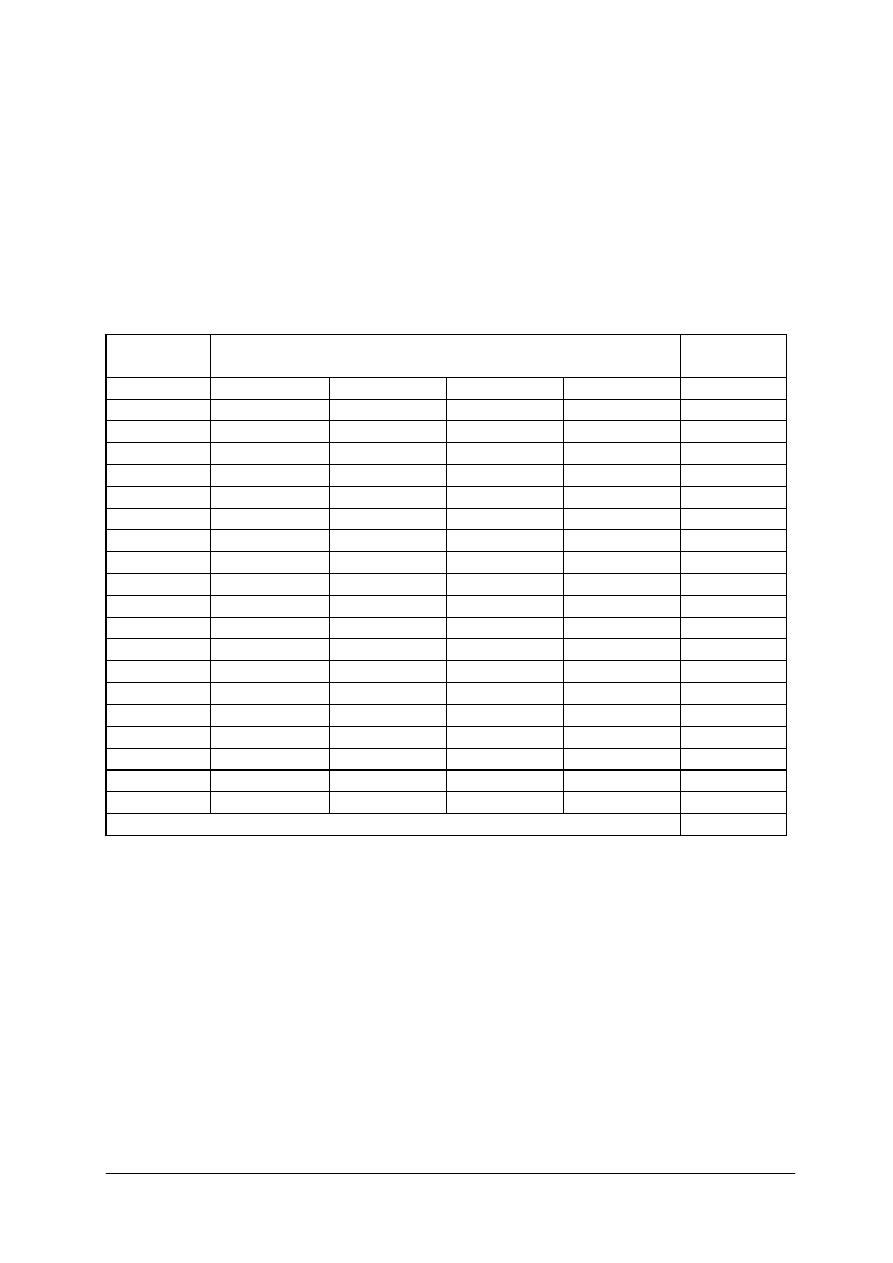

Ćwiczenie 2

Wyjaśnij oznaczenia, znajdujące się w tabeli poniżej, stosowane do opisywania

podstawowych parametrów procesu walcowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

oznaczenie

opis

h

o

b

0

l

0

h

1

b

1

l

1

S

0

S

1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) przeanalizować oznaczenia znajdujące się w tabeli,

3) opisać oznaczenia znajdujące się w tabeli,

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Oblicz gniot, poszerzenie, wydłużenie dla zadanych parametrów walcowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) wykonać obliczenia,

3) zaprezentować wyniki pracy.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie walcowania wzdłużnego?

2) scharakteryzować podstawowe rodzaje walcowania?

3) scharakteryzować podstawowe parametry walcowania?

4) wyjaśnić pojęcia gniotu, wydłużenia, poszerzenia?

5) scharakteryzować warunek chwytu materiału walcowanego przez

walce?

6) wyjaśnić „zasadę stałej objętości”?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

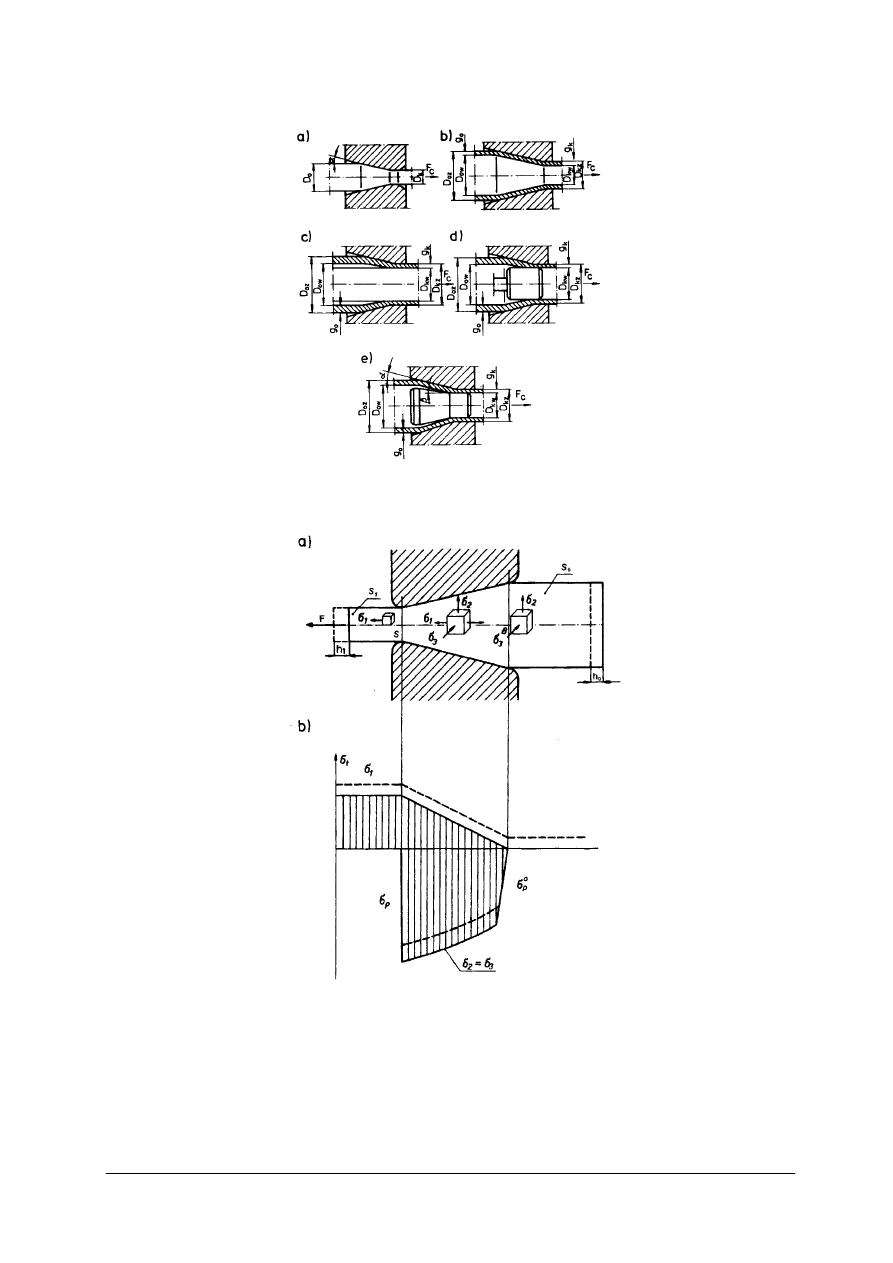

4.2. Walcowanie

4.2.1. Materiał nauczania

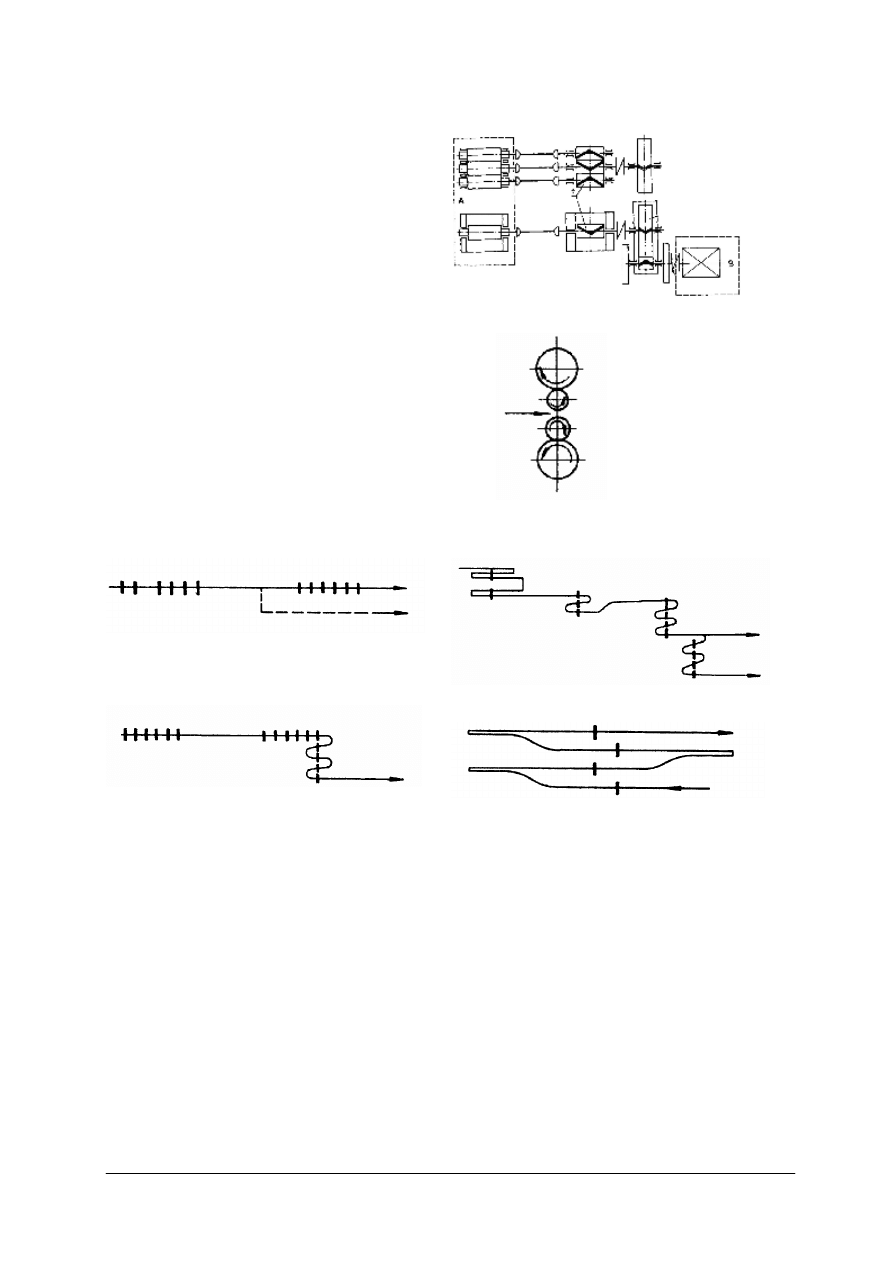

Walcowanie jest obróbką, która polega na plastycznym odkształcaniu materiału

wprowadzonego między dwa walce współpracujące ze sobą i przechodzącego między nimi

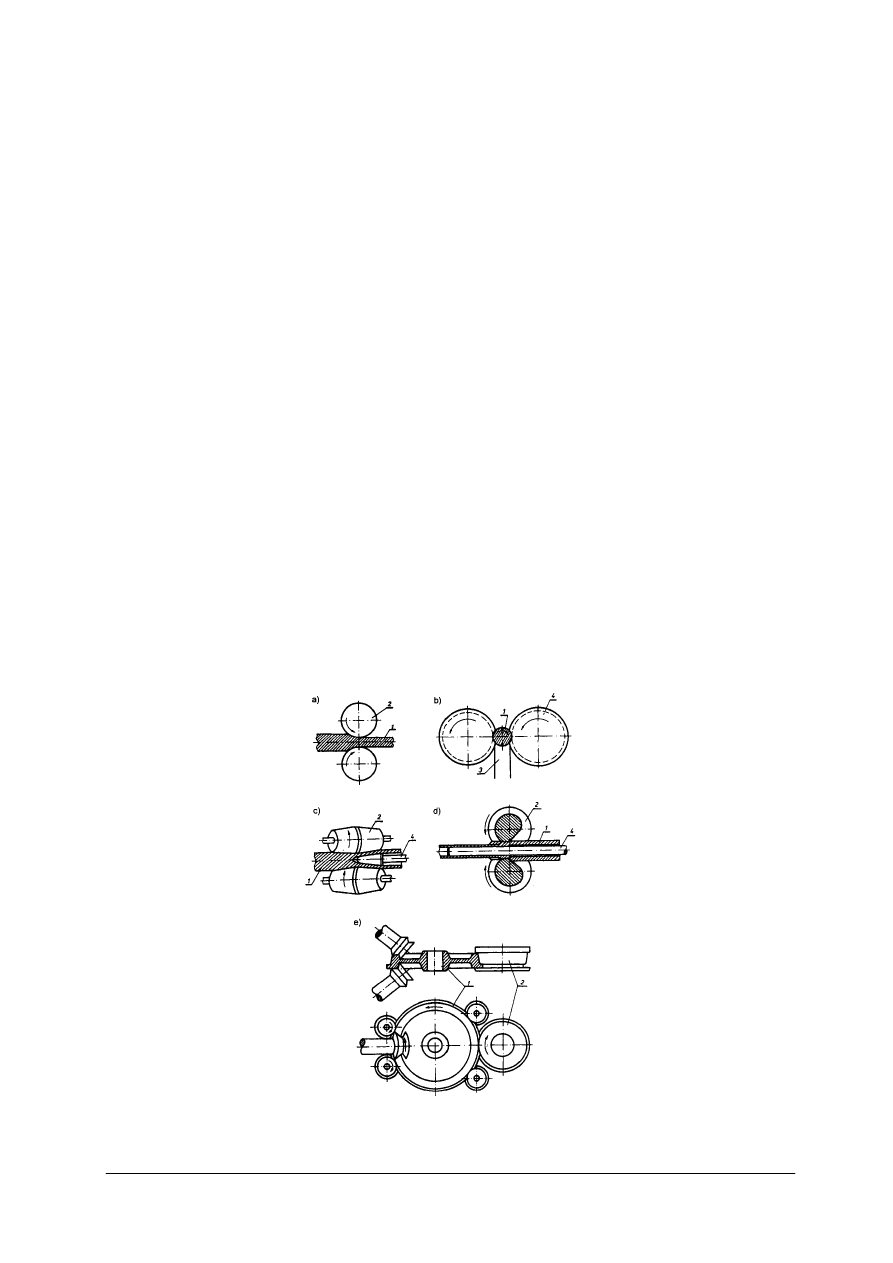

(rys. 4). Ze względu na rodzaj ruchu walcowanego materiału, kształt i ustawienie walców

rozróżnia się walcowanie:

1) wzdłużne (rys. 4a), w którym materiał wykonuje ruch postępowy, a walce o osiach

wzajemnie równoległych obracają się w kierunkach przeciwnych

−

otrzymuje się tak

głównie blachy, taśmy, pręty i kształtowniki;

2) poprzeczne (rys. 4b), w którym materiał wykonuje ruch obrotowy, a walce o osiach

równoległych obracają się w zgodnym kierunku

−

wykonuje się tak śruby, wkręty i koła

zębate;

3) skośne (rys. 4c), w którym materiał wykonuje ruch postępowo

−

obrotowy, a walce

o osiach wzajemnie skośnych obracają się w zgodnych kierunkach

−

wytwarza się tak

tuleje rurowe, kule itp.;

4) okresowe (rys. 4d), w którym materiał wykonuje ruch postępowy lub postępowo

−

zwrotny, a walce o osiach równoległych (o przekrojach niekołowych) obracają

się w przeciwnych kierunkach

−

produkuje się tak tuleje rurowe, przedkuwki, wyroby

ornamentowe itp.;

5) specjalne, które jest kombinacją omówionych sposobów walcowania

−

wyrabia się

tak bose koła wagonowe (rys. 4e) i inne wyroby o złożonym kształcie.

Wszystkie wyroby stalowe i większość z metali nieżelaznych w pierwszym stadium

walcuje się na gorąco. Niektóre wyroby walcowane na gorąco można następnie walcować

na zimno. Nie wszystkie stopy metali dają się walcować, np.: żeliwo, stale wysokowęglowe,

nikiel i jego stopy.

Rys. 4. Schematy walcowania: a) wzdłużnego, b) poprzecznego, c) skośnego, d) okresowego, e) specjalnego;

1

−

materiał, 2

−

walce, 3

−

podpora, 4

−

trzpień [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

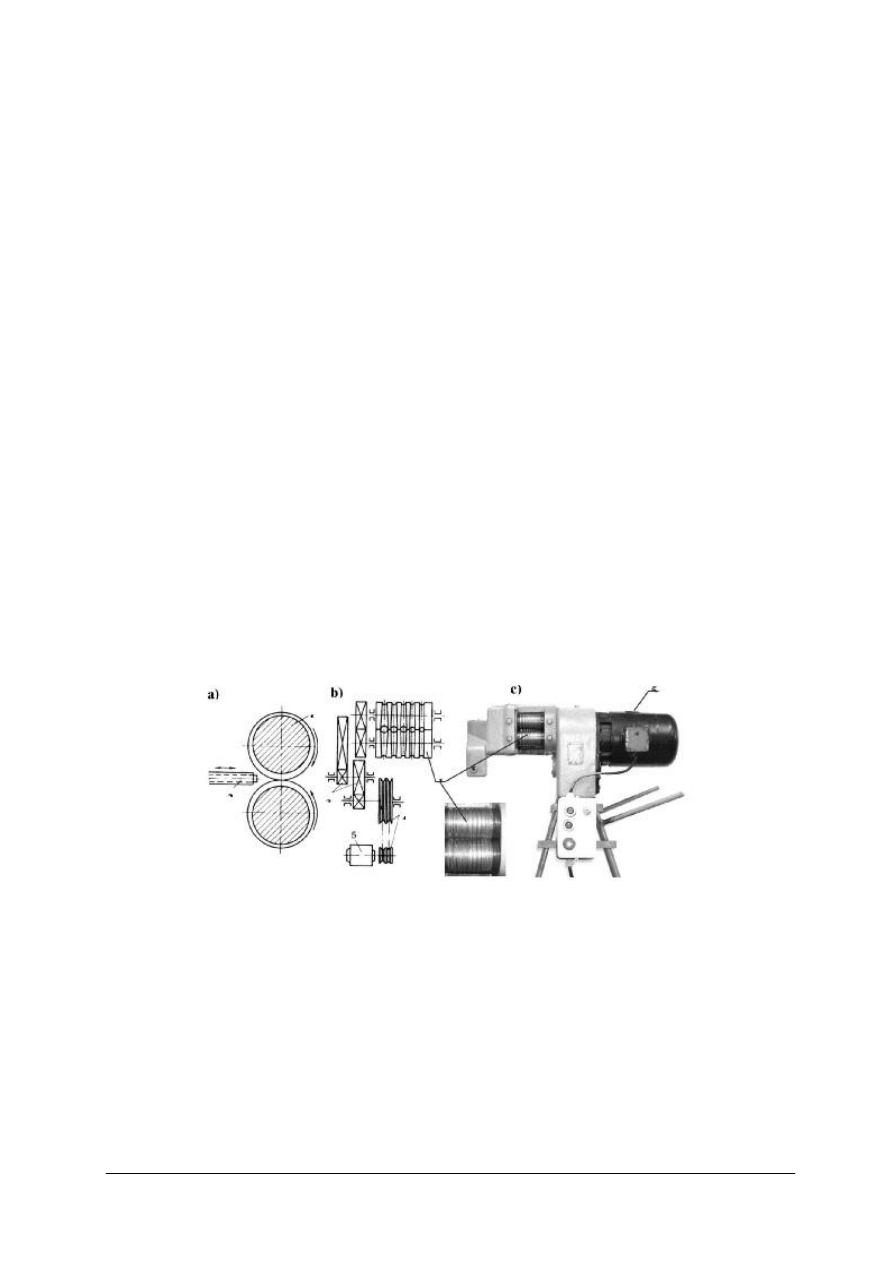

Walcarki

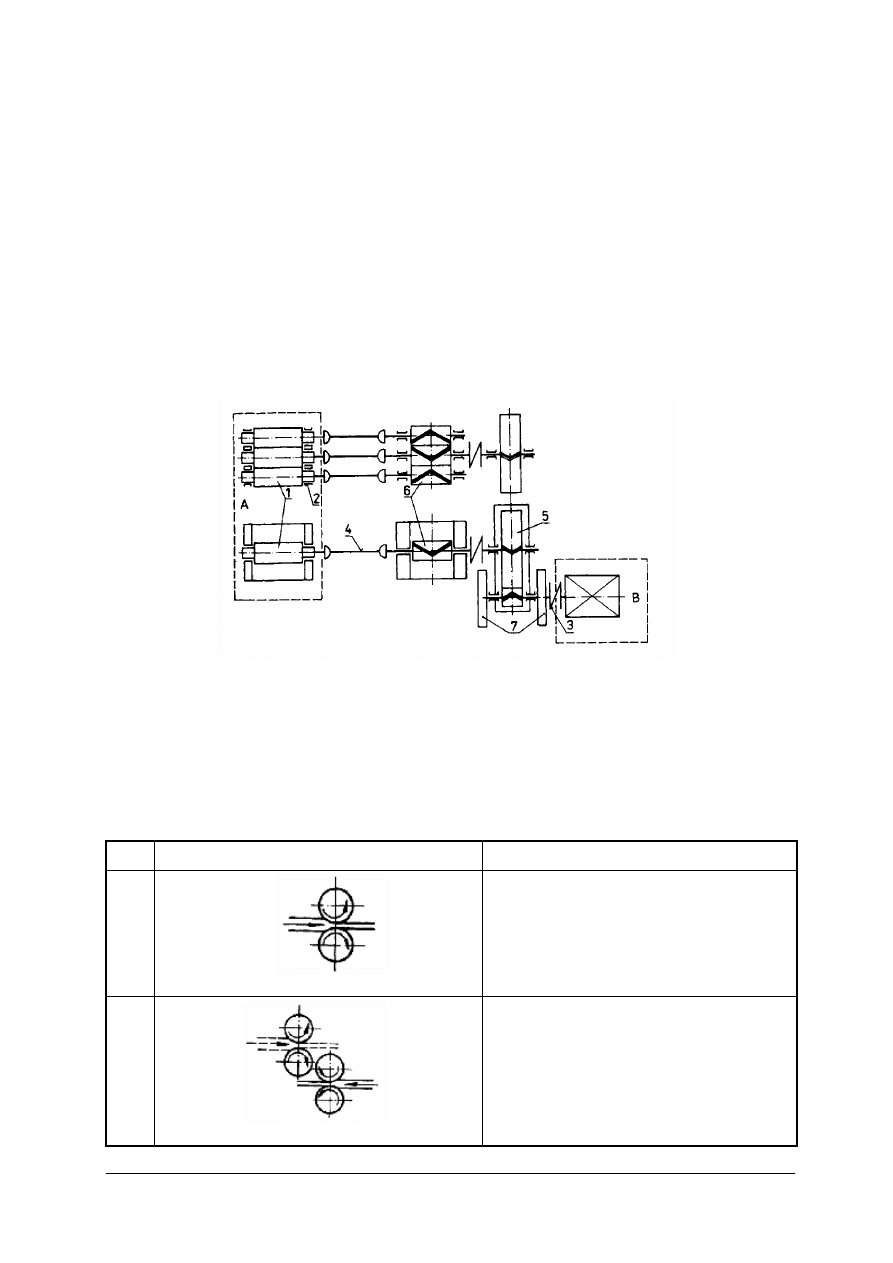

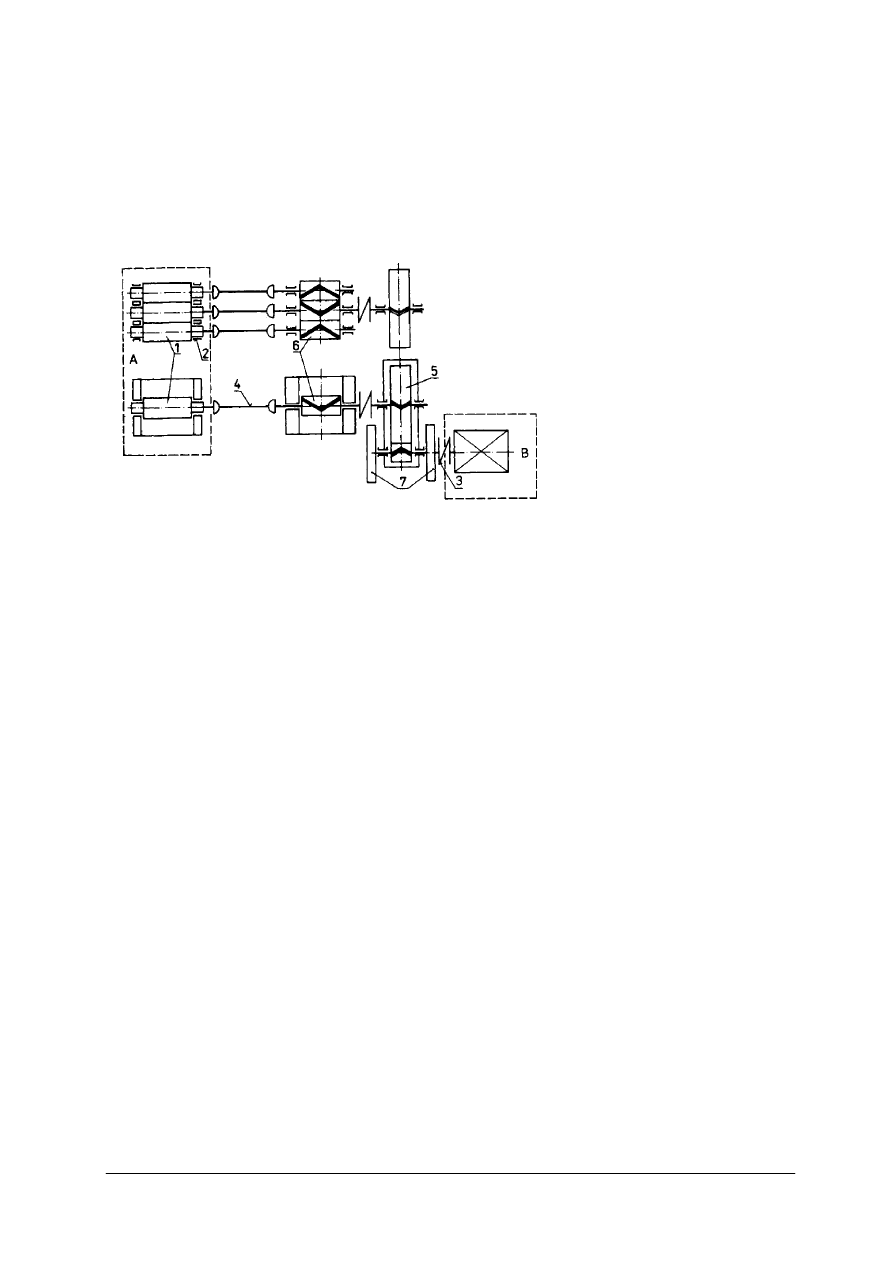

Walcarką nazywamy urządzenie złożone zwykle z trzech zasadniczych zespołów: klatki

walcowniczej, silnika napędowego oraz mechanizmu przenoszącego ruch obrotowy silnika

na walce (rys. 5).

Klatka walcownicza składa się z walców roboczych, łożysk, w których obracają

się czopy walców, urządzenia nastawczego służącego do regulacji wzajemnego odstępu

walców, dwóch stojaków połączonych ściągaczami, stanowiących kadłub klatki, oraz

uzbrojenia walców służącego do wprowadzenia materiału między walce.

W skład mechanizmów przenoszących ruch obrotowy silnika na walce wchodzą:

sprzęgło główne łączące silnik z przekładnią zębatą, łączniki, które służą do połączenia

walców z klatką walców zębatych, przekładnia zębata służąca do zmniejszenia prędkości

obrotowej, klatka walców zębatych przenosząca ruch obrotowy na dwa lub trzy walce, koło

zamachowe, umieszczone na wale małego koła przekładni zębatej, które służy jako

akumulator energii.

Rys. 5. Schemat walcarki; A

−

klatka robocza, 1

−

walce robocze, 2

−

łożyska, B

−

silnik, 3

−

sprzęgło główne,

4

−

łączniki, 5

−

przekładnia zębata, 6

−

klatki walców zębatych, 7 – koła zamachowe [5]

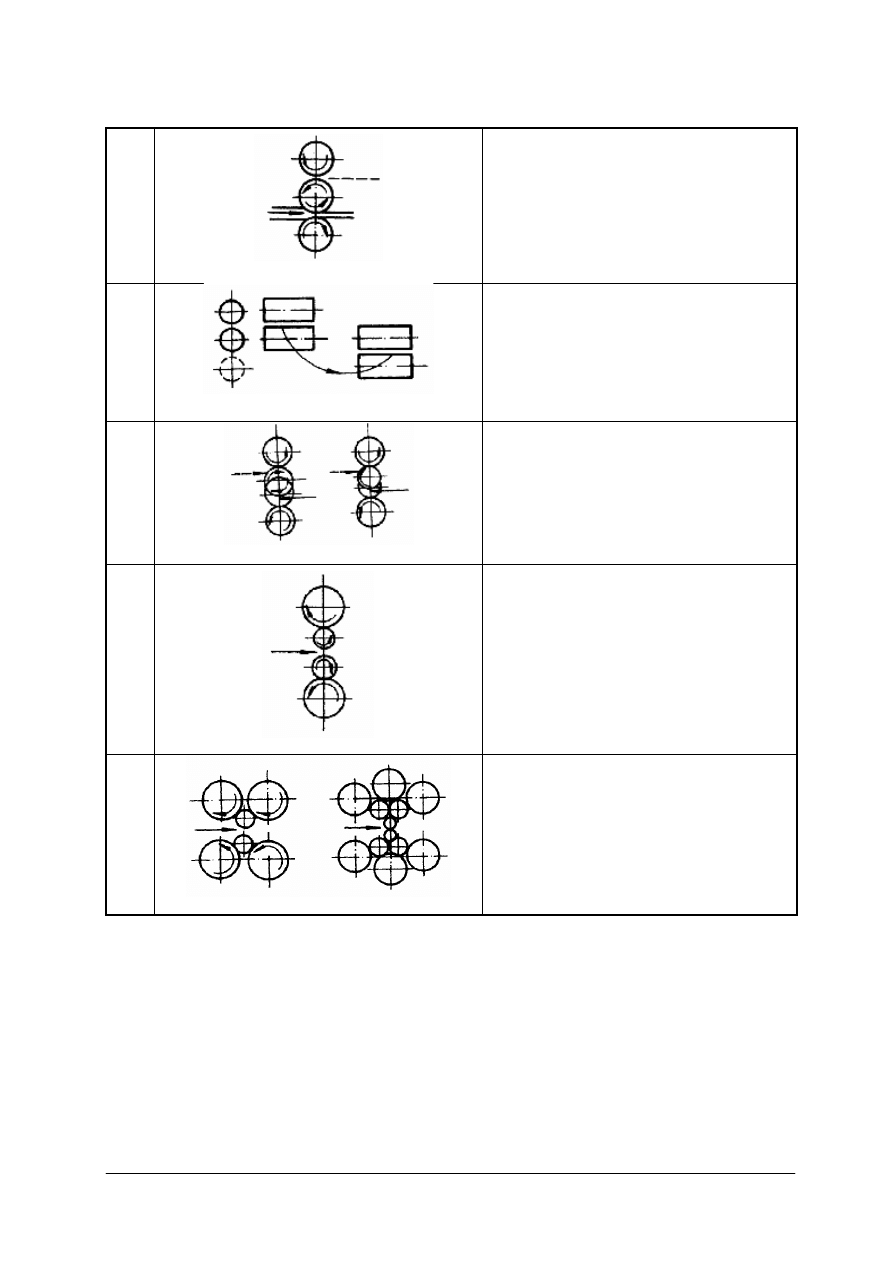

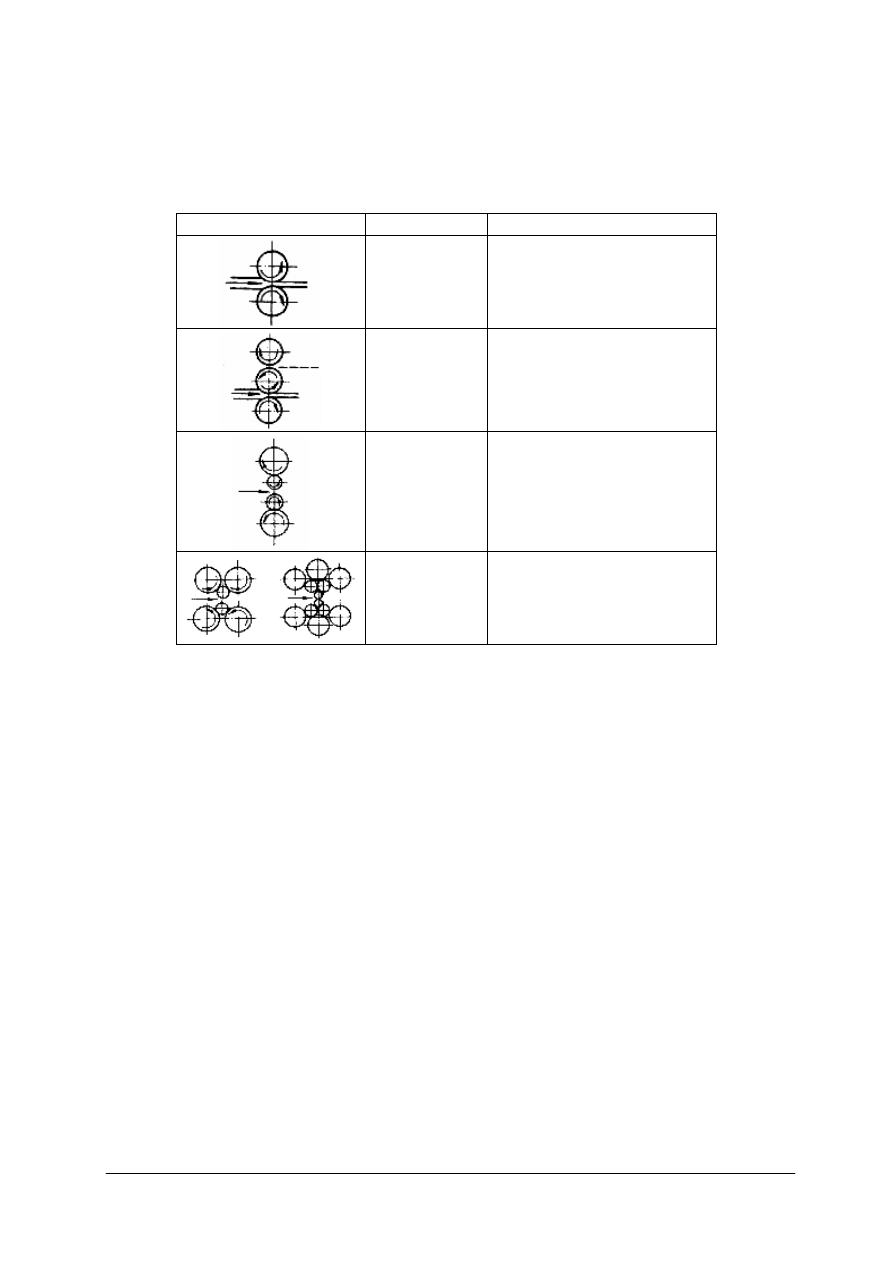

Wszystkie walcarki można sklasyfikować według trzech kryteriów :

−

liczby i układu walców w klatce roboczej rys. 6 a,

−

rodzaju walców

−

przeznaczenia walcarek.

a)

Lp.

Typ walcarki

Przeznaczenie

1

duo

do zgniatania,

do walcowania nawrotnego grubych

blach i profilów,

do walcowania kęsów, prętów

i

kształtowników,

do walcowania blach cienkich

oraz blach

i taśm na zimno

2

podwójne duo

do walcowania drobnych i średnich wyrobów

o małej wydajności, zwykłe walcowanie stali

stopowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

3

trio

do walcowania dwuteowników, szyn, kęsisk,

kęsów, i innych grubych profilów, do walcowania

bruzdowego o małej wydajności

4

ślepe trio (duo przemienne)

walcowanie drobnych prętów i niektórych

kształtowników

5

trio Lautha

do walcowania grubych blach, do gładzenia blach

cienkich, do walcowania bednarki

6

kwarto

do walcowania na gorąco i zimno blach grubych,

bednarki i taśm

7

wielowalcowe

do walcowania na zimno blach cienkich, taśm oraz

folii

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

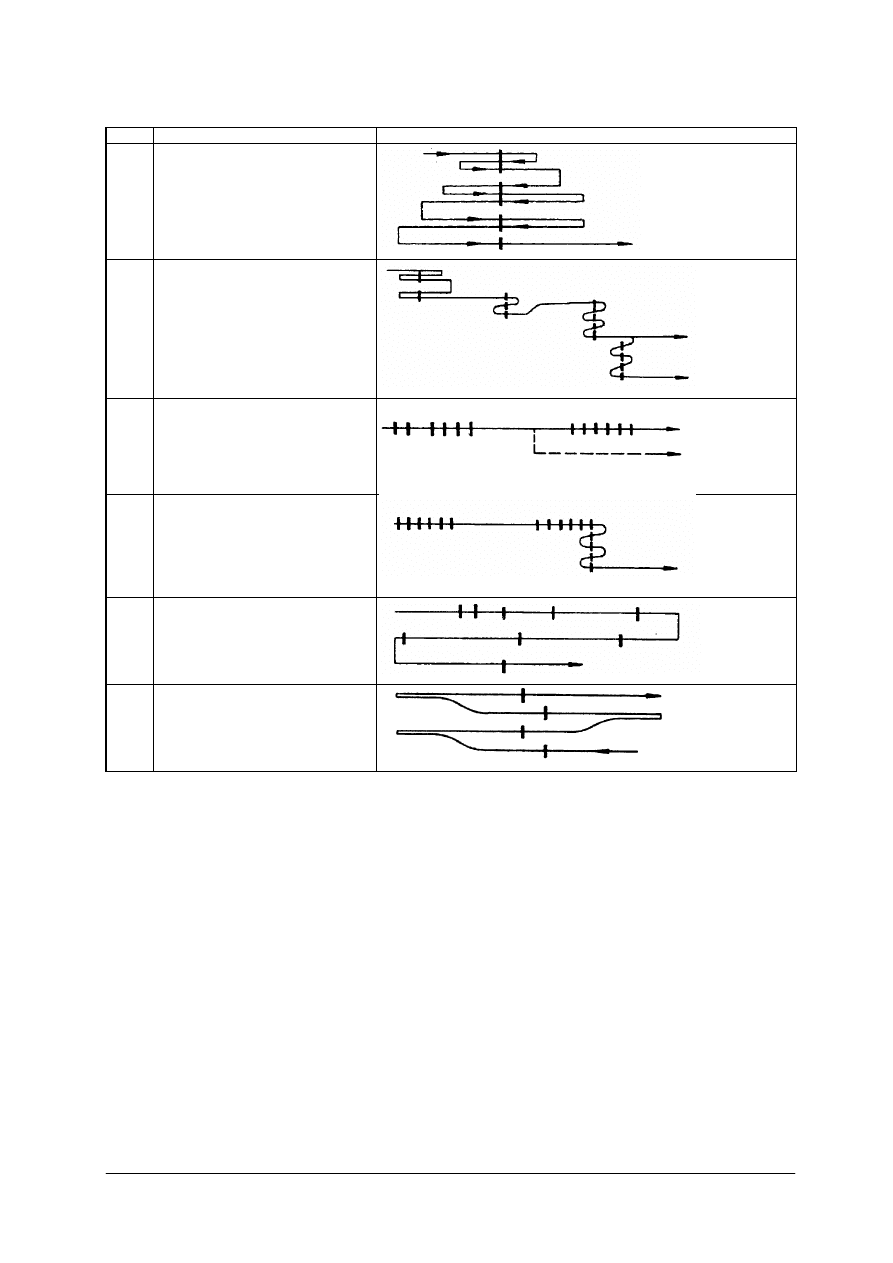

b)

Lp.

Układ walcowni

Schemat ustawienia walcarek

1

układ jednoliniowy

2

układ wieloliniowy

3

układ ciągły

4

układ półciągły

5

układ mijany

6

układ szachownicowy

Rys. 6. Schematy ułożenia walców poziomych w klatkach walcowniczych i w zespołach walcowniczych:

a) schematy walcarek, b) układy klatek roboczych w zespole walcowniczym [5]

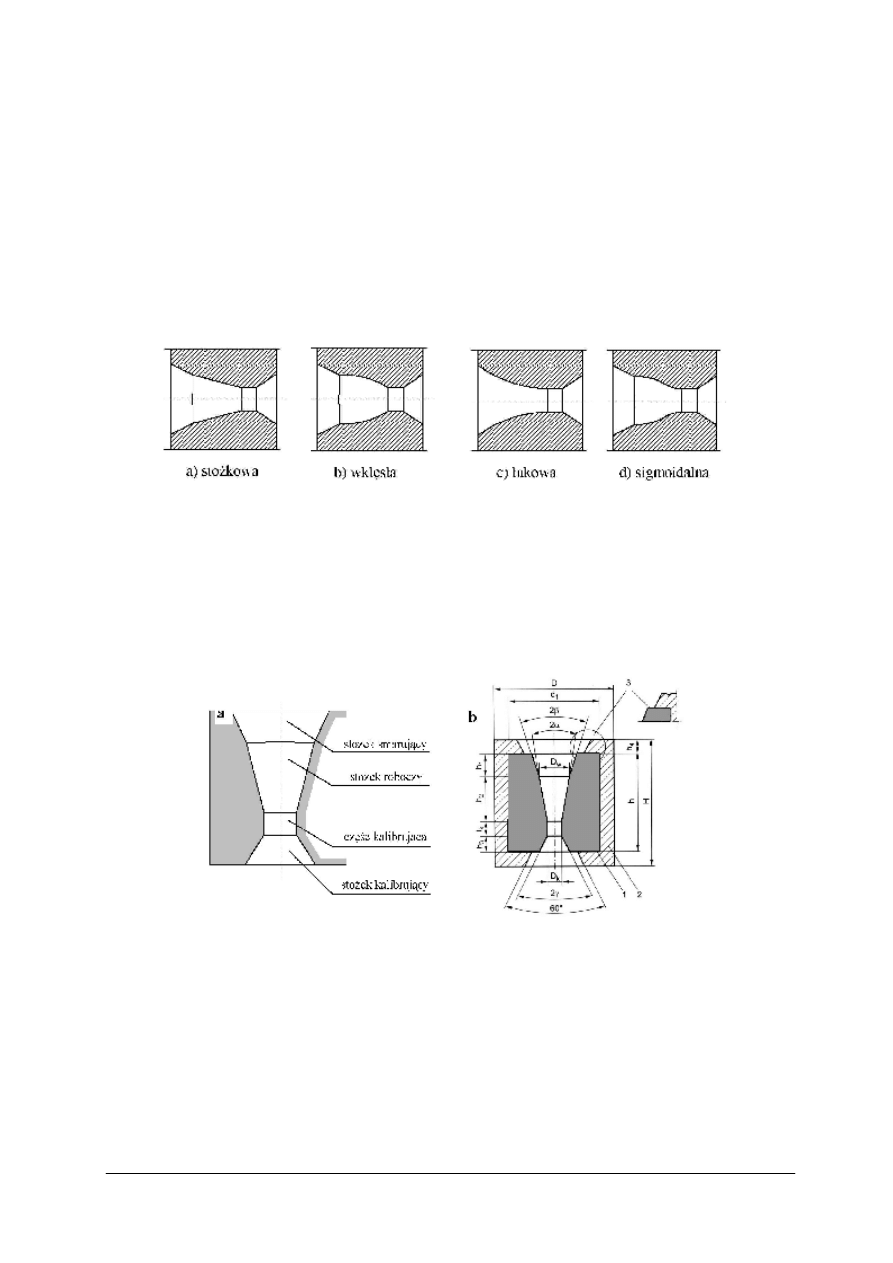

Zasady kalibrowania walców

Uzyskanie gotowego wyrobu walcowanego z wlewka wymaga zmniejszenia jego

przekroju poprzecznego oraz zmiany profilu. Sposoby przeprowadzania tych zmian wchodzą

w zakres tzw. kalibrowania walców.

Przez kalibrowanie rozumie się wyznaczanie liczby i kształtów kolejnych przepustów

w celu uzyskania żądanego przekroju gotowego wyrobu.

Znajomość liczby przepustów nie wystarcza jeszcze do kalibrowania walców. Należy

bowiem znać poza tym kształty i wymian, poszczególnych przepustów. Inaczej mówiąc,

należy wiedzieć jak dobierać poszczególne wykroje, aby otrzymać żądany wyrób. Konieczną

jest więc tutaj znajomość płynięcia metalu w poszczególnym wykroju.

Roztłaczaniem nazywa się przyrost szerokości pręta w danym przepuście. Mając

wymiary gotowego pręta i znając roztłaczanie można więc obliczyć szerokość poprzedniego

wykroju.

Najdokładniejszy nawet wzór do obliczenia roztłaczania czy wydłużania swobodnego nie

zapewnia jednak obliczenia i zaprojektowania kształtu wykrojów. Zjawisko odmiennego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

płynięcia metalu w wykroju wynika bowiem z nierównomiernego gniotu na szerokości

profilu oraz hamującego działania ścianek wykroju.

Z tych względów umiejętność dobrego kalibrowania walców oparta jest dotychczas

głównie na doświadczeniu. Istniejące empiryczne wzory oraz ustalone graficzne sposoby

kreślenia wykrojów ułatwiają kalibrownikom w dużym stopniu pracę kalibrowania. Jednakże

w przypadku bardziej skomplikowanych profilów nie dają one pewności otrzymania dobrego

wyrobu ani też ścisłych odchyłek wymiarowych.

Podstawowe pojęcia kalibrowania

Profil jest to kształt przekroju poprzecznego walcowanego pręta. Zależnie od temperatury

zmieniają się jego wymiary. W miarę podnoszenia się temperatury profil się rozszerza. Profil

gorący jest zatem większy od zimnego, przy czym jego wymiary można obliczyć mnożąc

wymiary profilu zimnego przez odpowiednie współczynniki. Dla stali zwykłej węglowej

w normalnych, temperaturach walcowania wartość współczynnika wynosi 1,0135.

Odpowiednikiem profilu gorącego jest wykrój wytoczony w dwóch współpracujących ze

sobą walcach. Definicja ta nie jest ścisła, gdyż, jak się później okaże, kształt wykroju nie

zawsze odpowiada profilowi gorącemu.

Wykrój stanowią dwie bruzdy wytoczone na beczkach współpracujących walców. Po obu

stronach bruzdy znajdują się kołnierze. Przed szczegółowym omówieniem typów wykrojów,

bruzd i kołnierzy na leży jeszcze powrócić do samego walca.

Poza średnicą nominalną walca rozróżnia się jeszcze inne rodzaje średnic. Średnicą

teoretyczną nazywa się w przypadku walcarki trio połowę odległości osi walca górnego

i dolnego, przy duo – odległość osi walców, po ich zabudowaniu do klatki roboczej.

Należy dodać, że taka średnica odpowiada walcom, które zabudowane do tej samej klatki

miałyby jednakowe prędkości obwodowe.

Jednocześnie należy wyjaśnić pojęcie odstępu i nastawienia walców. Nastawieniem

walców nazywa się odległość pomiędzy ich skrajnymi kołnierzami w czasie biegu jałowego

walcarki. Po wprowadzeniu pręta do wykroju odległość ta na ogół powiększa się na skutek

poddania się (ugięcia, spłaszczenia) panewek, śrub nastawczych, stojaka i samych walców

o wielkość zwaną skokiem walców.

Rzeczywisty odstęp walców w czasie walcowania jest więc sumą nastawienia i skoku.

Wielkość odstępu zaznacza się zawsze na rysunkach kalibrowania. Z tego względu dobre

nastawienie walców wymaga ułożenia ich w odległości równej odstępowi walców

pomniejszonemu o skok.

Średnica walcowania jest to podwójna odległość linii walcowania od osi danego walca,

wyznaczona dla każdego walca z osobna.

Jest to średnica, która służy do obliczenia prędkości wyjściowej metalu z walców.

Konieczne jest tutaj objaśnienie linii walcowania, którą można wyobrazić sobie jako prostą

równoległą do osi walców leżącą w pobliżu linii styku walców o średnicy teoretycznej (tzw.

linii obojętnej walców). Na linii walcowania lub według niej rozmieszcza się osie obojętne

wykrojów. Przesunięcie osi obojętnej wykroju ponad linię obojętną walców powoduje

odchylanie się wychodzącego pręta ku górze. Przesunięcie w dół powoduje odchylanie się

pręta ku dołowi.

Średnice rzeczywiste – są to średnice odnoszące się do poszczególnych punktów beczek

walców.

Średnica czynna jest to średnica rzeczywista odniesiona do pracującej części wykroju.

Średnica kołnierza jest to średnica mierzona na cylindrycznej części kołnierza.

Średnica średnia wyznaczona dla bruzdy umożliwia obliczenie szybkości walcowania.

Na beczce odróżnia się części czynne i bierne beczki. Częścią czynną beczki nazywa się

tę, która bierze bezpośredni udział w walcowaniu. Jako część bierną określa się sumę tych

długości beczki walca, które w czasie walcowania nie stykają się bezpośrednio

z walcowanym prętem. W przypadku walców bruzdowych jest to suma szerokości kołnierzy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Walcowanie na gorąco

Walcowanie na gorąco jest procesem przeróbki plastycznej metali za pomocą

obracających się walców w temperaturach wyższych od temperatury rekrystalizacji. Jeżeli

odkształcenie plastyczne metalu następuje powyżej temperatury rekrystalizacji, metal nie

umacnia się, ponieważ równocześnie z umocnieniem przebiegają procesy związane

z rekrystalizacją. Temperatura rekrystalizacji jest graniczną temperaturą pomiędzy przeróbką

plastyczną na zimno i na gorąco. W wyniku walcowania, poza zmianą kształtu, polegającą

najczęściej na wydłużeniu materiału z jednoczesnym zmniejszeniem jego przekroju

poprzecznego, następuje także zmiana struktury materiału, jego właściwości mechanicznych

i fizykochemicznych, zmiana stanu powierzchni oraz naprężeń wewnętrznych.

Kęsiska płaskie (tzw. slaby), uzyskiwane najczęściej z ciągłego odlewania stali (rzadziej

w procesie walcowania z wlewków klasycznych w walcowni zgniatacz uniwersalny

−

slabbing) przerabia się przez walcowanie na gorąco na blachy grube w formie arkuszy

oraz blachy taśmowe (tzw. blachy taśmowe walcowane na gorąco). Kęsiska o przekroju

kwadratowym lub prostokątnym, uzyskiwane najczęściej w procesie ciągłego odlewania

(rzadziej walcowane z wlewków klasycznych w walcowniach zgniatacz i walcowniach

ciągłych kęsów) w kolejnych procesach walcowania przetwarza się na kształtowniki, pręty

i rury oraz szyny kolejowe, a także walcówkę. Proces walcowania na gorąco wymaga wsadu

o odpowiedniej temperaturze. Temperatura ta zależy głównie od gatunku przerabianej stali,

rodzaju walcowni i walcowanego wyrobu. W hutach wyposażonych w stalownie

(konwertorowe lub elektryczne) dąży się do stosowania tzw. gorącego wsadu do walcowania,

tj. wsadu nie studzonego po procesie odlewania.

W takim przypadku wsad dogrzewany jest w celu ujednorodnienia temperatury

na przekroju poprzecznym. Jeśli nie ma możliwości stosowania gorącego wsadu, wsad ten

musi zostać podgrzany od temperatury otoczenia do temperatury walcowania, tj. zazwyczaj

do temperatur w przedziale 1100–1250

0

C. Niekorzystnym zjawiskiem w trakcie procesu

walcowania na gorąco jest tworzenie się na powierzchni przerabianego pasma warstwy

tlenków żelaza, tj. tzw. zgorzeliny. Zgorzelina jest materiałem kruchym, który nie odkształca

się plastycznie i musi być usuwana. Zazwyczaj po nagrzewaniu stosuje się wodny zbijacz

zgorzeliny, a w dalszej części procesu zgorzelina najczęściej odpada samoistnie na skutek

przeginania lub skręcania walcowanego pasma. Walcowanie na gorąco odbywa się w kilku

zespołach walcowniczych. Ilość zespołów klatek walcowniczych w poszczególnych

zespołach walcowniczych zależy od walcowanego materiału.

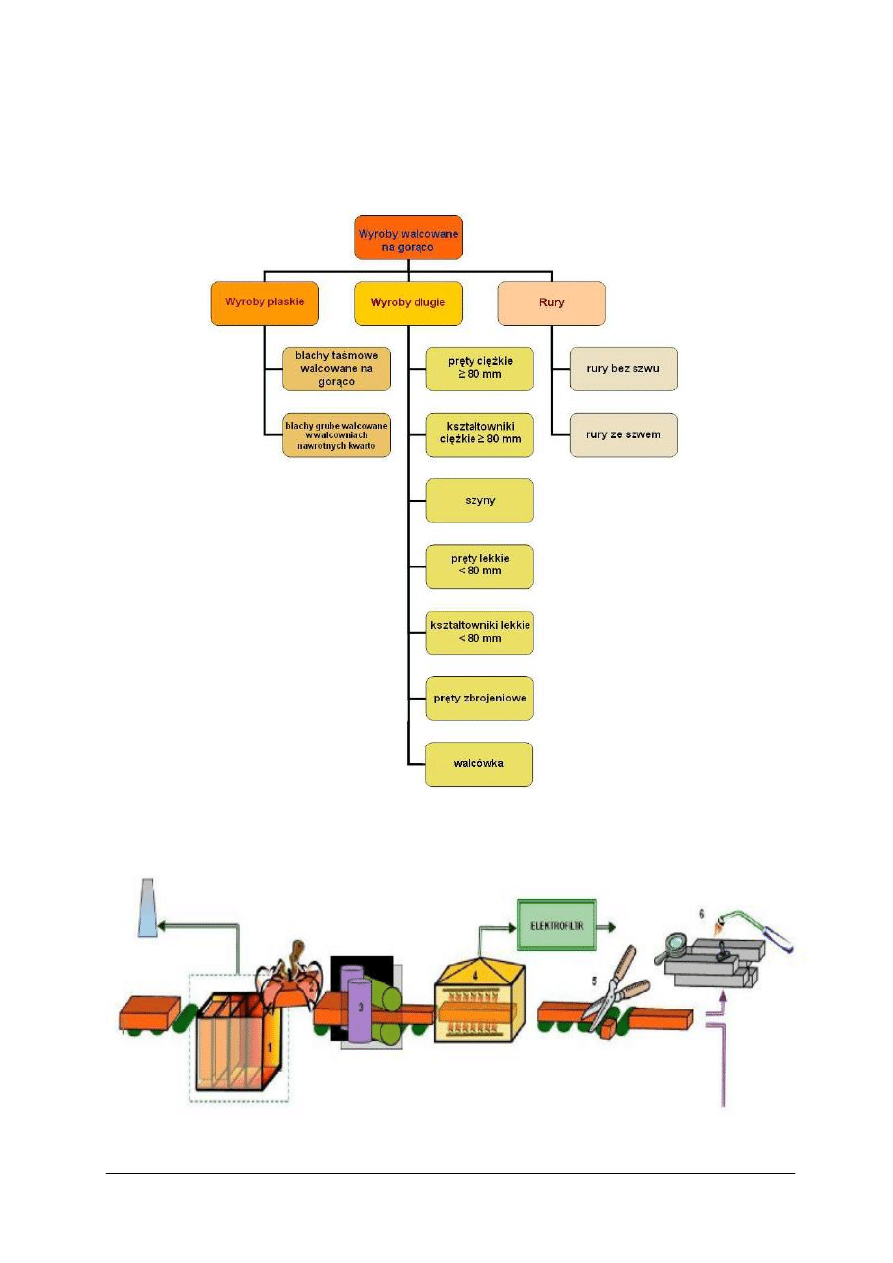

Wyroby wytwarzane w procesach walcowania na gorąco

W procesach walcowania na gorąco wytwarzane są następujące grupy asortymentowe

wyrobów (rys. 7):

−

wyroby płaskie (blachy taśmowe walcowane na gorąco, blachy grube walcowane

w walcowniach nawrotnych kwarto),

−

wyroby długie (pręty ciężkie ≥ 80 mm, kształtowniki ciężkie ≥ 80 mm, szyny, pręty lekkie

< 80 mm, kształtowniki lekkie < 80 mm, pręty zbrojeniowe, walcówka),

−

rury (rury bez szwu, rury ze szwem).

Walcownie wstępnego przerobu

Walcownie

gorące,

w

zależności

od

rodzaju

wytwarzanych

wyrobów

oraz od stosowanych technologii, posiadają różne konfiguracje. W nowoczesnych procesach

hutniczych wsad stosowany w walcowniach gorących pochodzi z ciągłego odlewania.

W niektórych przedsiębiorstwach hutniczych stosuje się jeszcze konwencjonalne procesy

przygotowania wsadu do walcowania z wlewków klasycznych. Wlewki te przerabiane

są w walcowniach wstępnego przerobu, tj. zgniatacz

−

jako wsad dla wyrobów długich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

(kęsiska) oraz zgniatacz uniwersalny

−

jako wsad dla wyrobów płaskich (kęsiska płaskie

−

słaby).

Kęsiska ze zgniatacza podlegają czasami dalszemu wstępnemu przerobowi w walcowniach

ciągłych kęsów na kęsy kwadratowe, które stanowią wsad dla walcowni wyrobów długich.

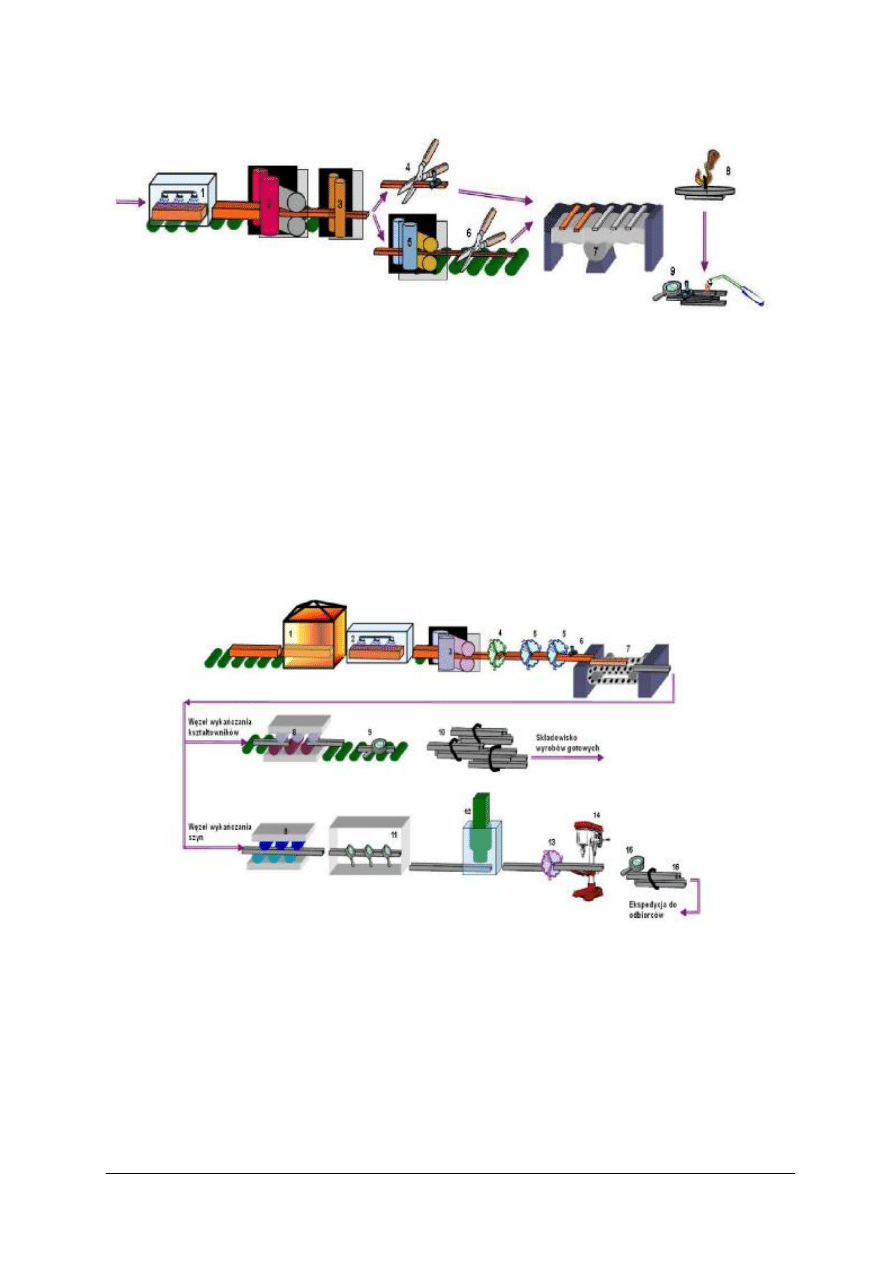

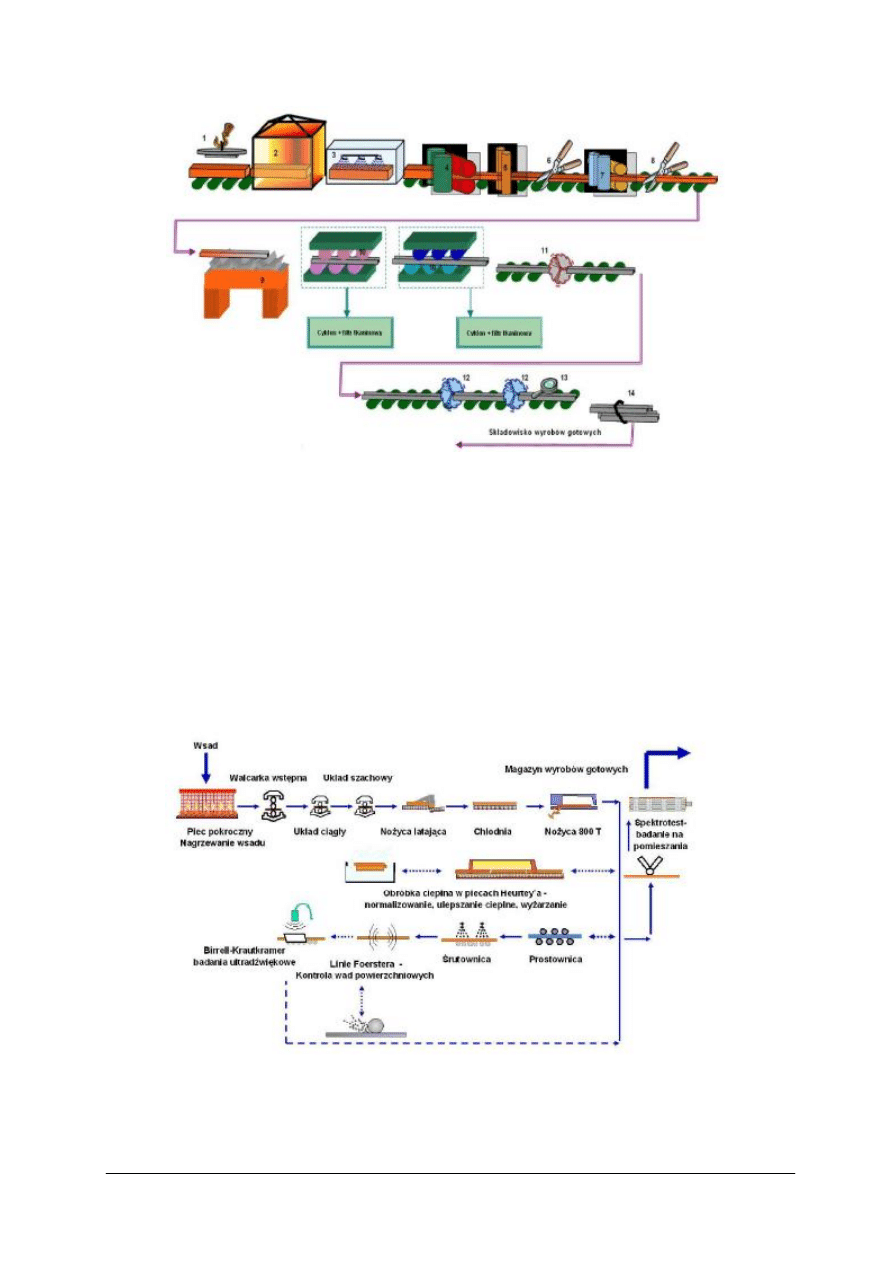

Schemat walcowni przerobu wstępnego przedstawiono na rys. 8 i 9.

Rys. 7. Grupy asortymentowe wyrobów walcowanych na gorąco [5]

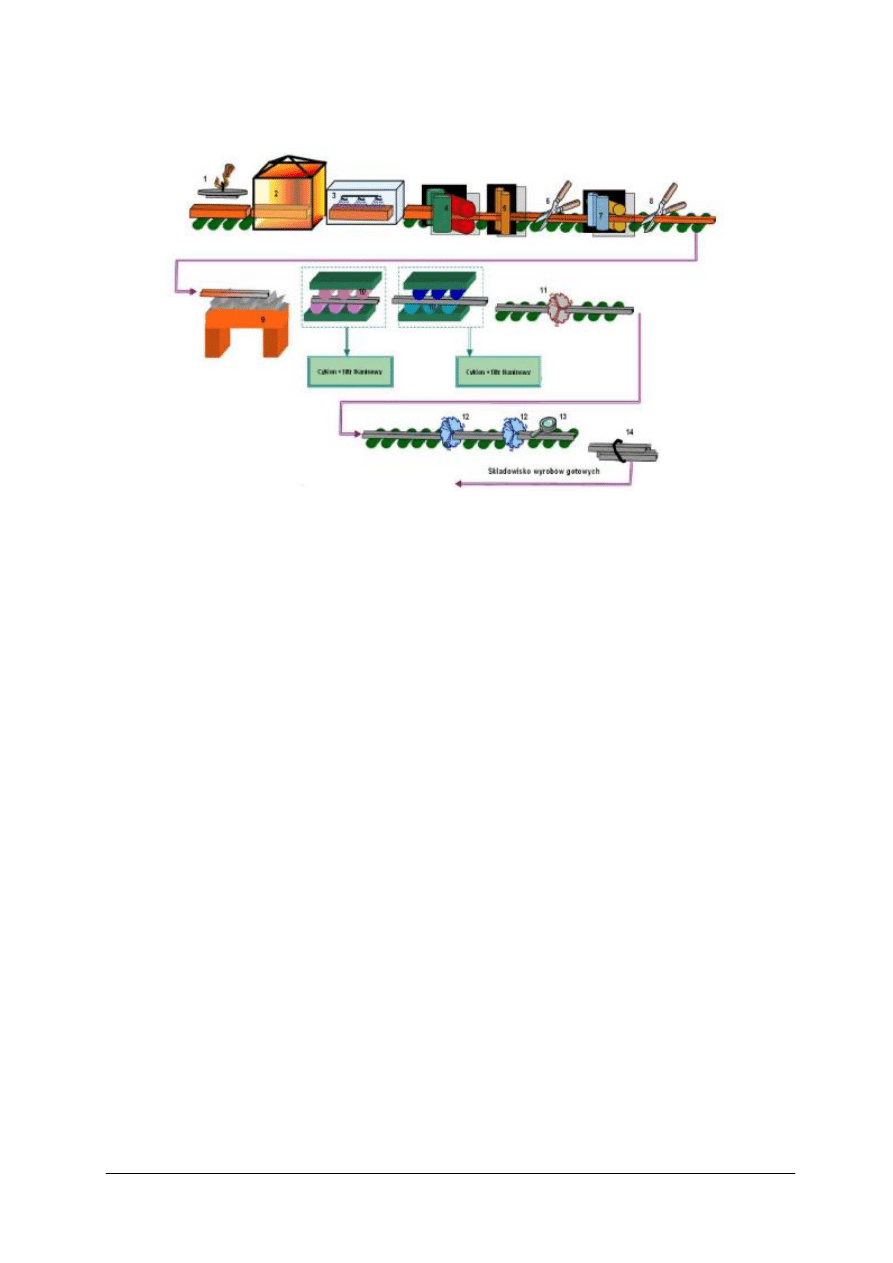

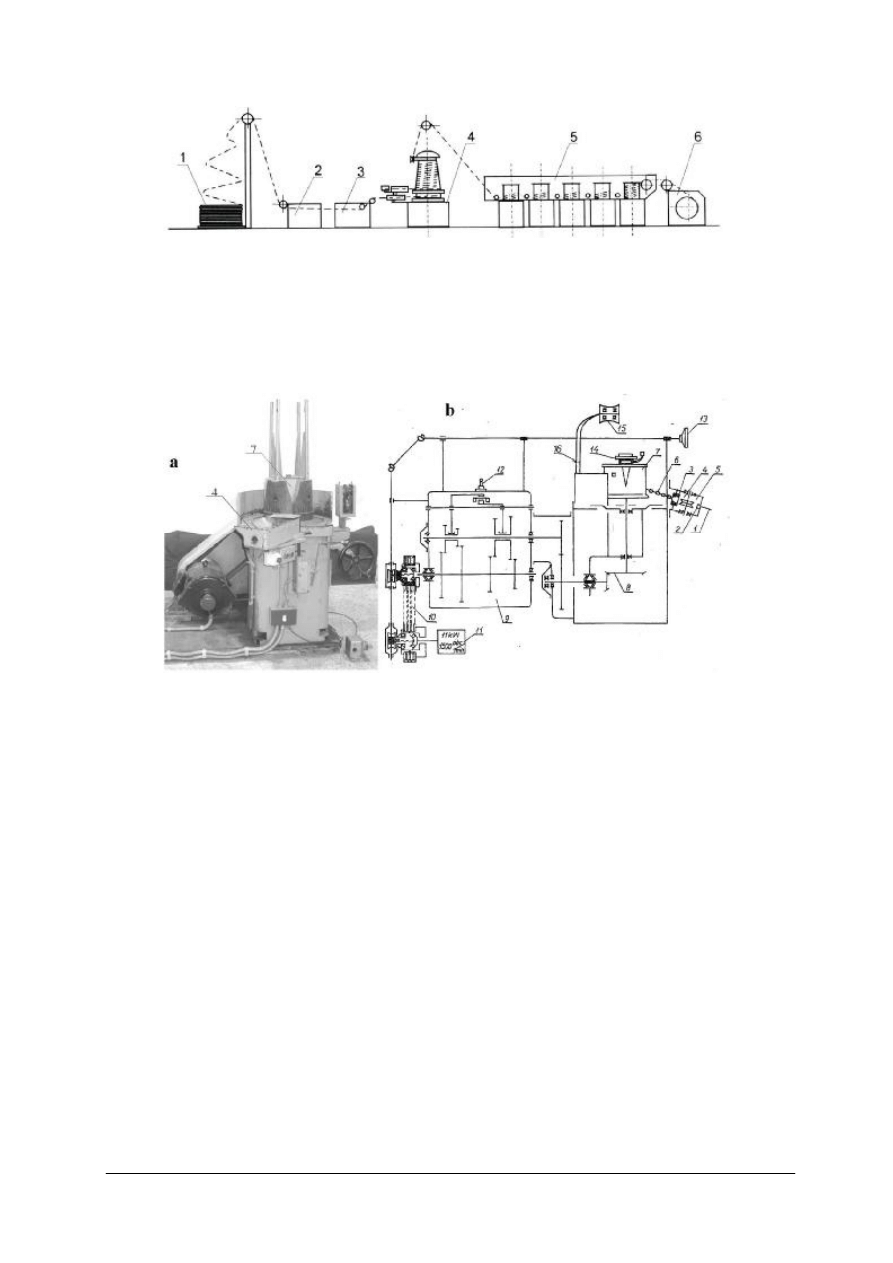

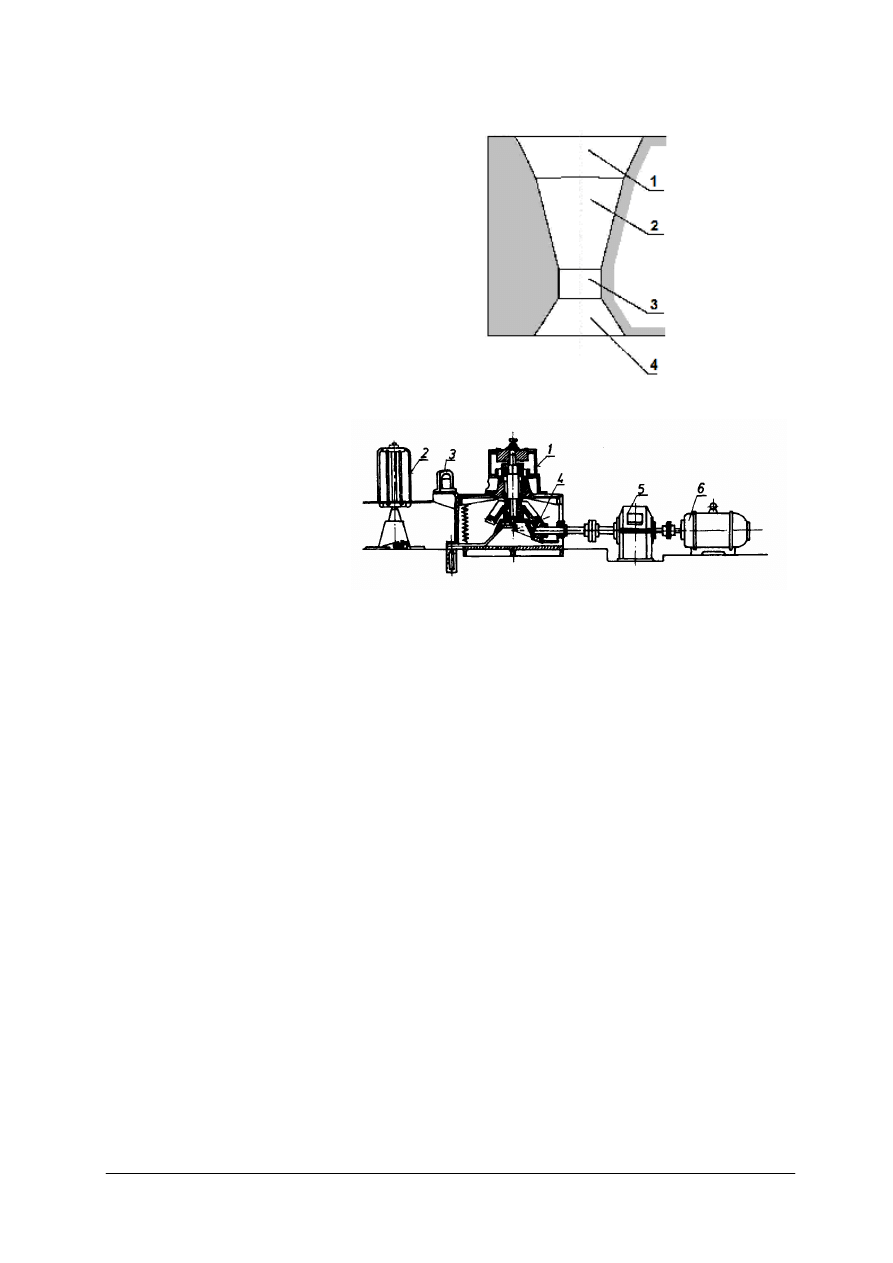

Rys. 8. Schemat walcowni półwyrobów: 1 – piec wgłębny, 2 – suwnica kleszczowa, 3 – walcarka zgniatacz,

4 – maszyna ogniowego czyszczenia, 5 – nożyca, 6 – wykańczalnia półwyrobów zgniatacza [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 9. Schemat walcowni ciągłej kęsów: 1 – zbijacz zgorzeliny, 2 – zespół klatek walcowniczych wstępnych,

3 – zespół klatek walcowniczych pośrednich, 4 – nożyca, 5 – zespół klatek walcowniczych wykańczających, 6 –

nożyca latająca, 7 – chłodnia pokroczna obrotowa, 8 – suwnica magnesowa, 9 – wykańczalnia walcowni kęsów

[5]

Wsad w postaci wlewków ciągłych lub wlewków klasycznych (w przypadku wlewków

klasycznych następuje odcięcie stopy i głowy wlewka) podgrzewany jest do temperatury

walcowania w piecach wgłębnych. Po przewalcowaniu w nawrotnej klatce duo na żądany

wymiar (w przypadku walcowania kęsisk prostokątnych pasmo jest kantowane, tj. podlega

obrotowi wzdłuż kierunku walcowania o 90

0

). Następnie prowadzone jest maszynowe

oczyszczanie ogniowe powierzchni pasma w celu usunięcia wad powierzchniowych

oraz odcinanie początku i końca przewalcowanego pasma.

Walcownie wyrobów płaskich

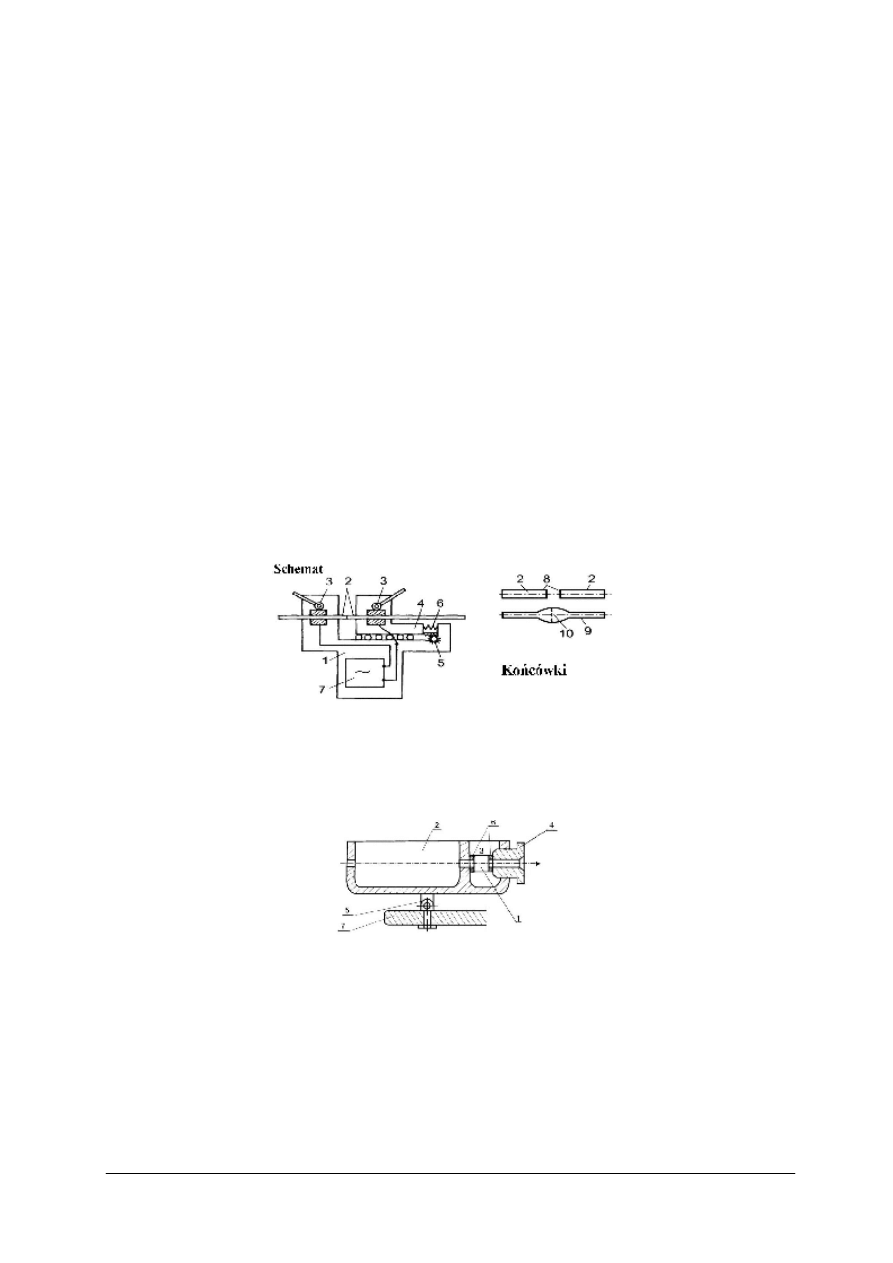

Rys. 10. Schemat walcowni dużej kształtowników: 1– piec pokroczny, 2 – zbijacz zgorzeliny, 3 – linia

walcownicza, 4 – piła saniowa do obcinania końców, 5 – piła saniowa na linii cięcia, 6 – znakowanie

pasma, 7 – chłodnia łańcuchowa, 8 – prostownica rolkowa, 9 – kwalifikacja wyrobów, 10 – paczkowanie

wyrobów, 11 – kabina wizualna, 12 – prasa stemplowa, 13 – piła do cięcia na zimno, 14 – wiertarka,

15 – kontrola końcowa, 16 – paczkowanie [5]

Przebieg procesu walcowania kształtowników w walcowni dużej przedstawiono na rys.

10. Wsad po podgrzaniu do temperatury walcowania w piecu pokrocznym poddawany

jest usuwaniu zgorzeliny a następnie walcowany jest w klatkach duo z walcami pionowymi

i poziomymi, które posiadają wykroje właściwe dla aktualnie walcowanego profilu. Po

odwalcowaniu pasmo jest cięte i chłodzone w chłodni np. łańcuchowej. Po wystudzeniu

kształtowniki są wykańczane, tj. prostowane i cięte.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 11. Schemat walcowni średniej kształtowników: 1 – suwnica, 2 – piec pokroczny, 3 – zbijacz zgorzeliny,

4 – klatka walcownicza wstępna, 5 – klatka walcownicza pośrednia, 6 – nożyca wahadłowa, 7 – zespół

walcowniczy układu ciągłego, 8 – nożyca czterokorbowa, 9 – chłodnia zębata, 10 – prostownica

rolkowa, 11 – piła stała, 12 – zespół pił, 13 – kontrola kształtowników, 14 – paczkowanie gotowych

wyrobów [5]

Przebieg procesu walcowania kształtowników w walcowni średniej przedstawiono na rys. 11.

Wsad po podgrzaniu do temperatury walcowania w piecu pokrocznym poddawany

jest usuwaniu zgorzeliny, a następnie walcowany jest w klatkach duo z walcami pionowymi

i poziomymi, które posiadają wykroje właściwe dla aktualnie walcowanego profilu.

W walcowni średniej stosuje się trzy układy klatek walcowniczych: klatka walcownicza

wstępna, klatki walcownicze pośrednie i zespół walcowniczy układu ciągłego.

Po odwalcowaniu pasmo jest cięte i chłodzone w chłodni, np. zębatej. Po wystudzeniu

kształtowniki są wykańczane, tj. prostowane i cięte.

Rys. 12. Schemat walcowni średniodrobnej prętów i kształtowników [5]

Przebieg procesu walcowania prętów i kształtowników w walcowni średniodrobnej

przedstawiono na rys. 12. Wsad po podgrzaniu do temperatury walcowania w piecu

pokrocznym poddawany jest usuwaniu zgorzeliny, a następnie walcowany jest w klatkach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

kwarto z walcami pionowymi i poziomymi, które posiadają wykroje właściwe dla aktualnie

walcowanego profilu. W walcowni stosuje się trzy układy klatek walcowniczych: walcarka

wstępna, układ pośredni i zespół wykańczający. Po odwalcowaniu pasmo jest cięte

i chłodzone w chłodni, np. pokrocznej. Po wystudzeniu pręty lub kształtowniki

są wykańczane, tj. cięte, obrabiane cieplnie, śrutowane i prostowane.

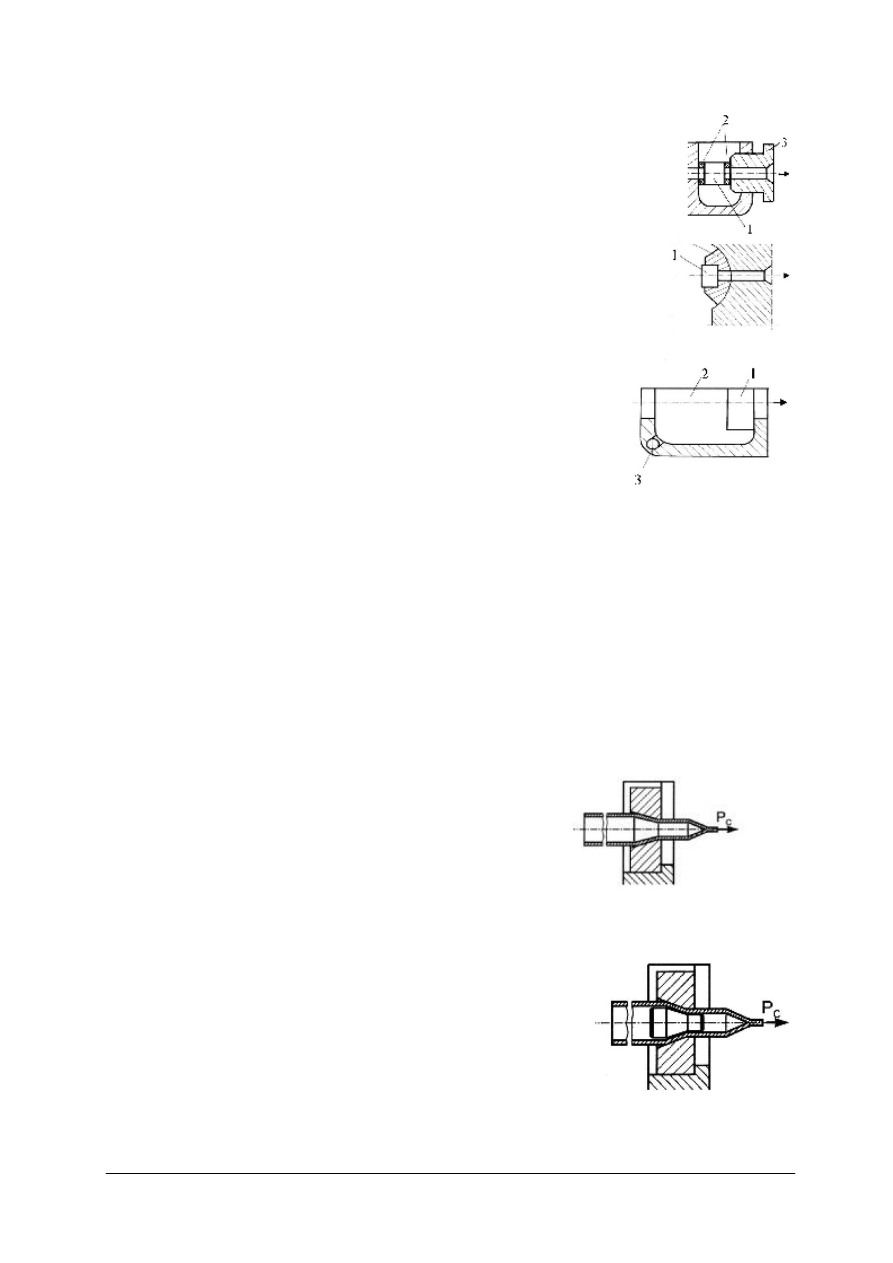

Rys. 13. Schemat walcowni prętów zbrojeniowych: 1

−

ruszt załadowczy, 2

−

piec pokroczny, 3

−

zbijacz

zgorzeliny, 4

−

grupa wstępna, 5

−

nożyca dzieląca, 6

−

grupa pośrednia, 7

−

grupa wykańczająca,

8

−

linia chłodzenia wodnego, 9

−

chłodnia pokroczna, 10

−

urządzenie do formowania wiązek,

11

−

piła stała, 12

−

ruszt odbiorczy [5]

Przebieg procesu walcowania prętów zbrojeniowych w walcowni przedstawiono na rys.

13. Wsad po podgrzaniu do temperatury walcowania w piecu pokrocznym poddawany

jest usuwaniu zgorzeliny, a następnie walcowany jest w trzech zespołach klatek

walcowniczych w układzie pionowo/poziomym: grupa wstępna, grupa pośrednia i grupa

wykańczająca. Po odwalcowaniu pasmo jest chłodzone w chłodni umożliwiającej

przeprowadzenie obróbki cieplnej z ciepła walcowania. Po obróbce cieplnej pręty studzone

są do temperatury otoczenia w chłodni pokrocznej. Po wystudzeniu pręty są wykańczane,

tj. prostowane, cięte i pakowane w wiązki.

Rys. 14. Schemat jednożyłowej walcowni walcówki: 1 – ruszt załadowczy, 2 – piec pokroczny, 3 – grupa

wstępna, 4 – nożyce, 5 – grupa pośrednia 1, 6 – grupa pośrednia 2, 7 – skrzynie wodne, 8 – nożyca,

9 – blok walcowniczy wykańczający, 10 – linia chłodzenia wodnego, 11 – głowica formująca zwoje,

12 – urządzenie Stelmor, 13 – komora formowania kręgów, 14 – urządzenie do wiązania kręgów [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Przebieg procesu walcowania walcówki w walcowni jednożyłowej przedstawiono na rys.

14. Wsad po podgrzaniu do temperatury walcowania w piecu pokrocznym poddawany jest

usuwaniu zgorzeliny, a następnie walcowany jest w grupie wstępnej i dwóch grupach

pośrednich oraz w bloku wykańczającym. Po odwalcowaniu pasmo jest chłodzone,

formowane w zwoje, a następnie poddawane jest obróbce cieplnej w urządzeniu Stelmor. Po

obróbce cieplnej formowane są gotowe kręgi walcówki.

Walcownie rur

Produkcja rur bezszwowych składa się z następujących etapów produkcyjnych:

-

nagrzewanie wsadu,

-

dziurowanie (prasa dziurująca lub walcowanie skośne),

-

wydłużanie/rozciąganie,

-

walcowanie na gotowo,

-

obróbka cieplna.

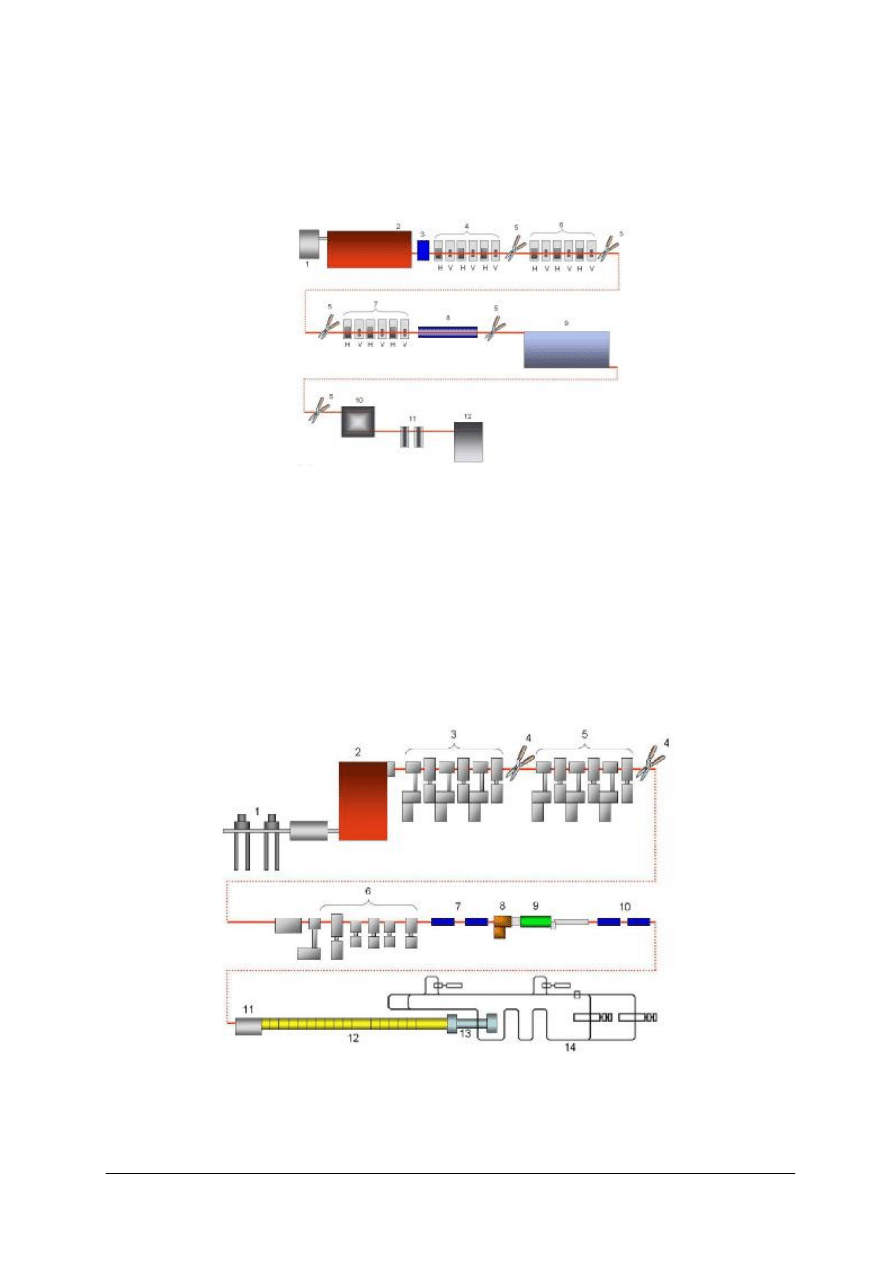

Proces walcowania rur bez szwu może odbywać według różnych schematów

technologicznych. W walcowni z walcarką trzpieniową wsad o przekroju okrągłym

po podgrzaniu do temperatury walcowania w piecu z obrotowym trzonem podlega usuwaniu

zgorzeliny za pomocą wody o wysokim ciśnieniu, a następnie walcowany w walcarce skośnej

(walcarka skośna charakteryzuje się skośnym ustawieniem walców, co powoduje

w walcowanym paśmie układ naprężeń prowadzący do samoczynnego powstania otworu

w centralnej części walcowanego pasma) (rys. 15). Po uzyskaniu tzw. lupy, tj. wstępnie

odwalcowanego pasma z otworem, poddawane jest ono walcowaniu na trzpieniu w walcarce

redukującej. W następnej kolejności następuje rozwalcowanie pasma w celu wyciągnięcia

trzpienia. Następnie pasmo dogrzewane jest w piecu przepychowym i redukowane

w walcarce wykańczającej na wymiar gotowy. Po odwalcowaniu pasmo chłodzone

jest w chłodni pokrocznej, cięte i prostowane w prostownicach rolkowych.

Rys. 15. Schemat walcowni rur bez szwu z walcarką trzpieniową: 1

−

piec z trzonem obrotowym, 2

−

walcarka

dziurująca z walcami skośnymi, 3

−

walcarka trzpieniowa (przesuniecie 45

o

), 4

−

wyciągacz trzpieni,

5

−

piec grzewczy, 6

−

walcarka rozciągająca

−

redukująca (przesunięcie 60

o

), 7

−

na chłodnie i do linii

wykańczających [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 16. Schemat walcowni rur bez szwu z automatyczną klatką duo: 1

−

piec z trzonem obrotowym,

2

−

walcarka dziurująca z walcami skośnymi, 3

−

walcarka wydłużająca z walcami skośnymi,

4

−

automatyczne duo do rur bez szwu, 5

−

obtaczarka, 6

−

walcarka kalibrująca, 7

−

chłodnia, 8

−

do

wykańczalni [5]

W walcowni z automatyczną klatką duo wsad o przekroju okrągłym po podgrzaniu

do temperatury walcowania w piecu z obrotowym trzonem podlega usuwaniu zgorzeliny

za pomocą wody o wysokim ciśnieniu, a następnie jest walcowany w walcarce skośnej

(rys. 16). Po uzyskaniu tzw. lupy, tj. wstępnie odwalcowanego pasma z otworem, poddawane

ono jest:

−

albo walcowaniu na trzpieniu w automatycznej walcarce redukującej duo,

−

albo wydłużaniu w walcarce skośnej (bez trzpienia), po włożeniu trzpienia obtaczane

w walcarce skośnej, a następnie po usunięcia trzpienia kalibrowane na wymiar gotowy.

Po odwalcowaniu pasmo chłodzone jest w chłodni pokrocznej, cięte i prostowane

w prostownicach rolkowych.

Inną technologię stosuje się w przypadku wykorzystania jako wsadu kęsów

kwadratowych. Po pocięciu wsadu na bloczki o określonej długości podgrzewane

są one do temperatury walcowania w piecu z obrotowym trzonem, a następnie dziurowane

na prasie dziurującej. Kolejną operacją jest wydłużanie w walcarce wydłużającej (alongator),

w której uzyskuje się tzw. lupę. Poddawana jest ona walcowaniu na trzpieniu w walcarce

redukującej. W następnej kolejności następuje rozwalcowanie pasma w celu wyciągnięcia

trzpienia. Następnie pasmo dogrzewane jest w piecu przepychowym i redukowane

w walcarce wykańczającej na wymiar gotowy. Po odwalcowaniu pasmo chłodzone

jest w chłodni pokrocznej, cięte i prostowane w prostownicach rolkowych.

Niektóre asortymenty rur bez szwu są wytwarzane w procesie walcowania na gorąco

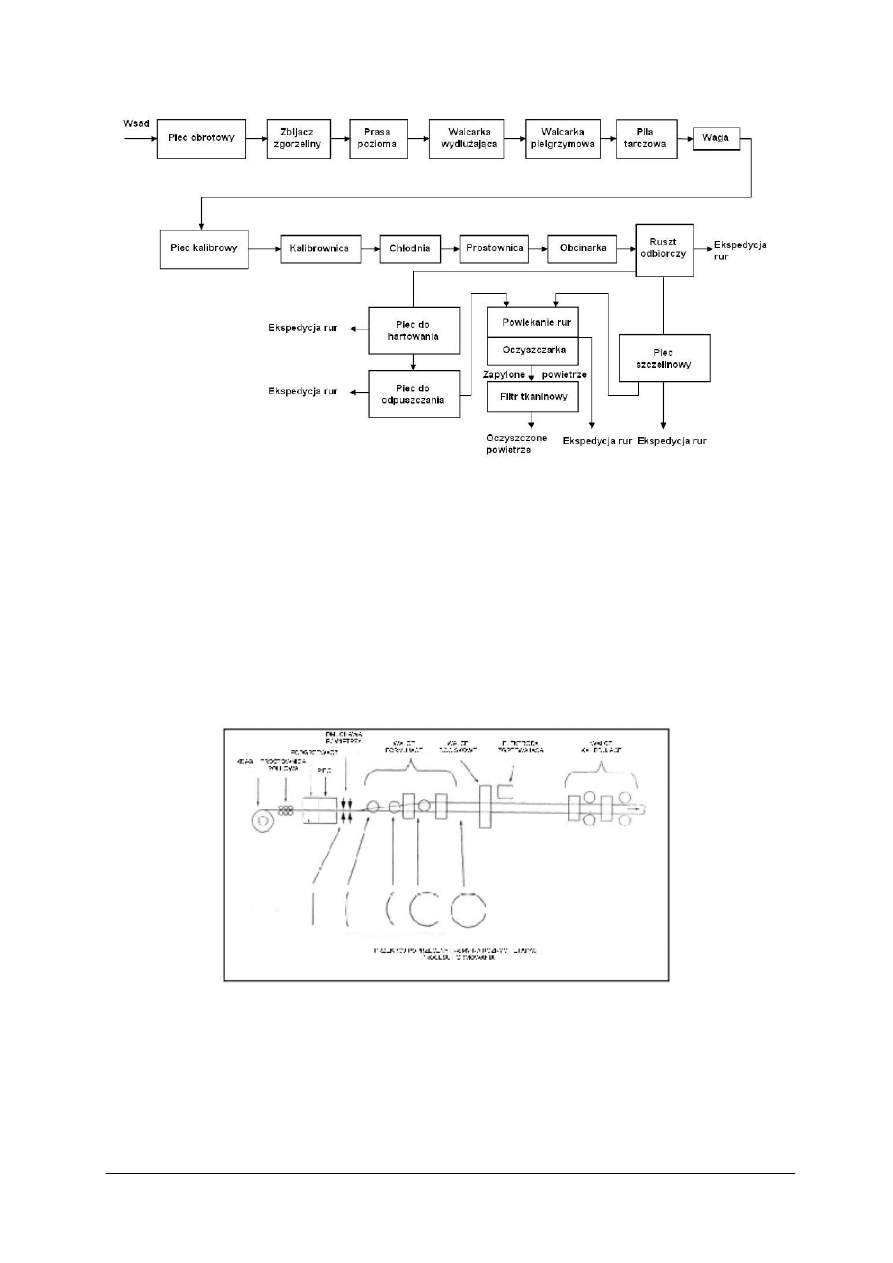

w walcarkach pielgrzymowych (rys. 17). Wsadem do produkcji są kęsiska kwadratowe.

Kęsiska są podgrzewane do temperatury walcowania w piecu obrotowym, a następnie

przekazywane do prasy poziomej (kalibracja wymiarów), walcarki wydłużającej i walcarki

pielgrzymowej. Po walcowaniu rury są podgrzewane i kalibrowane na końcowy wymiar.

Rury poddawane są obróbce cieplnej zgodnie z zamówieniem (np. odpuszczanie, hartowanie).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 17. Schemat walcowni pielgrzymowej rur bez szwu [5]

W procesach walcowania na gorąco wytwarza się też niektóre asortymenty rur ze szwem.

Wsadem jest blacha walcowana na gorąco o odpowiedniej szerokości, dobranej do żądanego

wymiaru rur. Blacha zwijana jest w tak zwaną rurę szczelinową, po czym następuje zgrzanie

brzegów blachy prądami wysokiej częstotliwości i otrzymuje się rurę ze szwem. Jest ona

podgrzewana w piecu tunelowym do temperatury walcowania na gorąco, a następnie

redukowana bez trzpienia w walcarce redukującej. Po odwalcowaniu rury chłodzone są

w chłodni łańcuchowej, cięte są na odpowiednie długości, poddawane obróbce końców

i sprawdzeniu szczelności.

Rury zgrzewane są produkowane z taśmy stalowej walcowanej na zimno lub na gorąco,

z szerokiej taśmy walcowanej na gorąco, lub z blachy grubej. W zasadzie proces produkcyjny

obejmuje zginanie taśmy lub blachy grubej na rurę szczelinową i zamknięcie szczeliny przez

zgrzewanie. Rysunek 18 przedstawia schematycznie ciągłą produkcję rur.

Rys. 18. Schemat technologiczny dla ciągłej produkcji rur [5]

Walcowanie blach grubych

Walcowanie blach grubych przez operację nawracania jest podobne do walcowania

wstępnego przy produkcji taśm. Kęsiska płaskie są walcowane na blachy grube w tak

zwanych operacjach walcowania wielostopniowego, gdzie kęsiska płaskie są wydłużane,

obracane o 90

0

za pomocą rolek stożkowych na specjalnym samotoku, rozszerzane, obracane

ponownie i walcowane na pożądaną grubość.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Transport materiału wsadowego pomiędzy klatkami walcowniczymi

Zazwyczaj do transportu materiału walcowanego służą samotoki umieszczone wzdłuż

całego zespołu klatek walcowniczych taśm. Samotoki te składają się z pojedynczych rolek

metalowych drążonych i/lub pełnych (litych) z napędem indywidualnym lub grupowym,

uzyskiwanym za pomocą silnika elektrycznego i przekładni, jeśli to konieczne.

W szczególnych przypadkach, na przykład przy późniejszej modernizacji walcowni,

obejmującej zwiększenie ciężaru pojedynczych wyrobów lub zainstalowania dodatkowego

wyposażenia, odległość pomiędzy klatką wstępną i klatką wykańczającą nie jest już

wystarczająca dla rozłączenia tych dwóch procesów. W takich przypadkach instalowane są

pośrednie urządzenia magazynujące.

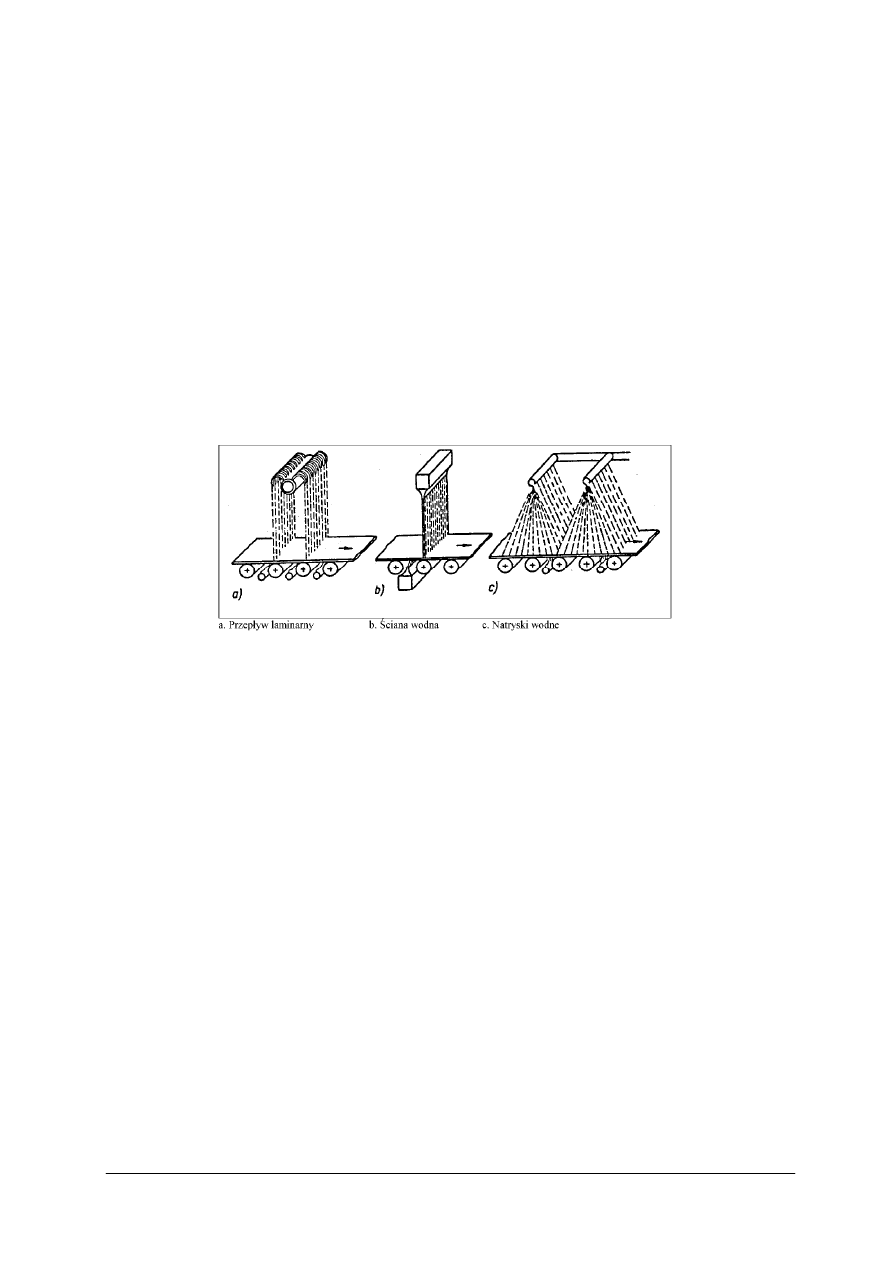

Linie chłodzenia

W połączeniu z odpowiednią kontrolą temperatury w obrębie zespołów klatek

wykańczających, linia chłodzenia zapewnia materiałowi pożądane parametry mechaniczno-

technologiczne. Stal jest szybko schładzana przy zastosowaniu natrysków wodnych, ścian

wodnych albo przepływów laminarnych (rys. 19).

Rys. 19. Różne rodzaje chłodzenia wodnego [5]

Obecnie najbardziej rozpowszechnione jest stosowanie chłodzenia z przepływem

laminarnym na samotokach odprowadzających. Zazwyczaj rozgałęźne rury natryskowe

(umieszczone nad i pod linią przejścia) są pogrupowane w sekcje, czasami o różnej wielkości

przepływu wody. Każda sekcja i/lub każda rura rozgałęźna jest indywidualnie regulowana,

tak aby można było realizować pożądaną temperaturę chłodzenia.

Produkcja blach cienkich i blach grubych

Do produkcji blachy cienkiej w arkuszach kręgi z taśmą walcowaną na gorąco są

rozwijane za pomocą rozwijarek i taśma jest doprowadzana do linii cięcia blach, która jest

wyposażona w prostownice do prostowania taśmy.

Arkusze blach grubych są produkowane na liniach cięcia blach po procesie walcowania.

Blachy grube po okrawaniu obu boków i obcięciu końców odpadowych są cięte na pożądaną

długość. Cięcie na wymiar, na specjalne wyroby, jest wykonywane przez maszyny do cięcia

(urządzenia do cięcia palnikowego, plazmowego lub laserowego). Jakość wewnętrzna blach

grubych może być badana za pomocą technik ultradźwiękowych. Automatycznie pracujące

defektoskopy ultradźwiękowe mogą być instalowane w samotoku odprowadzającym w linii

cięcia blach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Obróbka cieplna blach grubych

Część gotowych blach grubych poddawana jest obróbce cieplnej. Przy wyżarzaniu stal

jest ogrzewana do temperatury poniżej temperatury Ac

1

w celu zmniejszenia naprężeń. Dla

celów normalizowania stal jest ogrzewana do temperatury powyżej temperatury przemiany

i chłodzona powietrzem. Celem normalizowania jest uzyskanie drobnego ziarna i takiego

rozkładu węglika żelaza, który będzie się łatwiej rozpuszczał, czyli uzyskanie struktury

austenitycznej. Może być również stosowane hartowanie, odpuszczanie i inne metody obróbki

cieplnej. Do tych celów stosuje się kilka różnych typów pieców, takich jak piec pokroczny,

piec z trzonem samotokowym lub piec z trzonem wysuwanym.

Warsztat walców

Walce robocze, jak również walce oporowe dla walcarek wstępnych i dla walcarek

wykańczających są kondycjonowane zgodnie z dobrze zdefiniowanymi specyfikacjami,

zależnie od produktu, który ma być walcowany. Kondycjonowanie walców jest

przeprowadzane w warsztacie walców, gdzie stosowane są typowe techniki warsztatu

mechanicznego, takie jak obróbka skrawaniem i szlifowanie. Warsztat walców zawiera

najczęściej:

-

rejon chłodzenia, gdzie walce robocze są chłodzone na otwartym powietrzu albo przez

zraszanie wodą,

-

rejon przygotowania, gdzie osprzęty są demontowane i montowane (w niektórych

przypadkach maszyny warsztatu walców umożliwiają rekondycjonowanie walców bez

uprzedniego demontażu),

-

rejon czyszczenia, gdzie walce, które mają być rekondycjonowane, są oczyszczane

z osadów i smarów. (Techniki czyszczenia obejmują oczyszczanie parą, stosowanie

alkalicznych roztworów odtłuszczających, stosowanie rozpuszczalników organicznych),

-

typowe wyposażenie warsztatu mechanicznego obejmujące tokarki i szlifierki, które

posiadają indywidualny system chłodzenia, gdzie chłodziwo jest ciągle przerabiane

w celu oddzielenia wiórów i szlamu szlifierskiego.

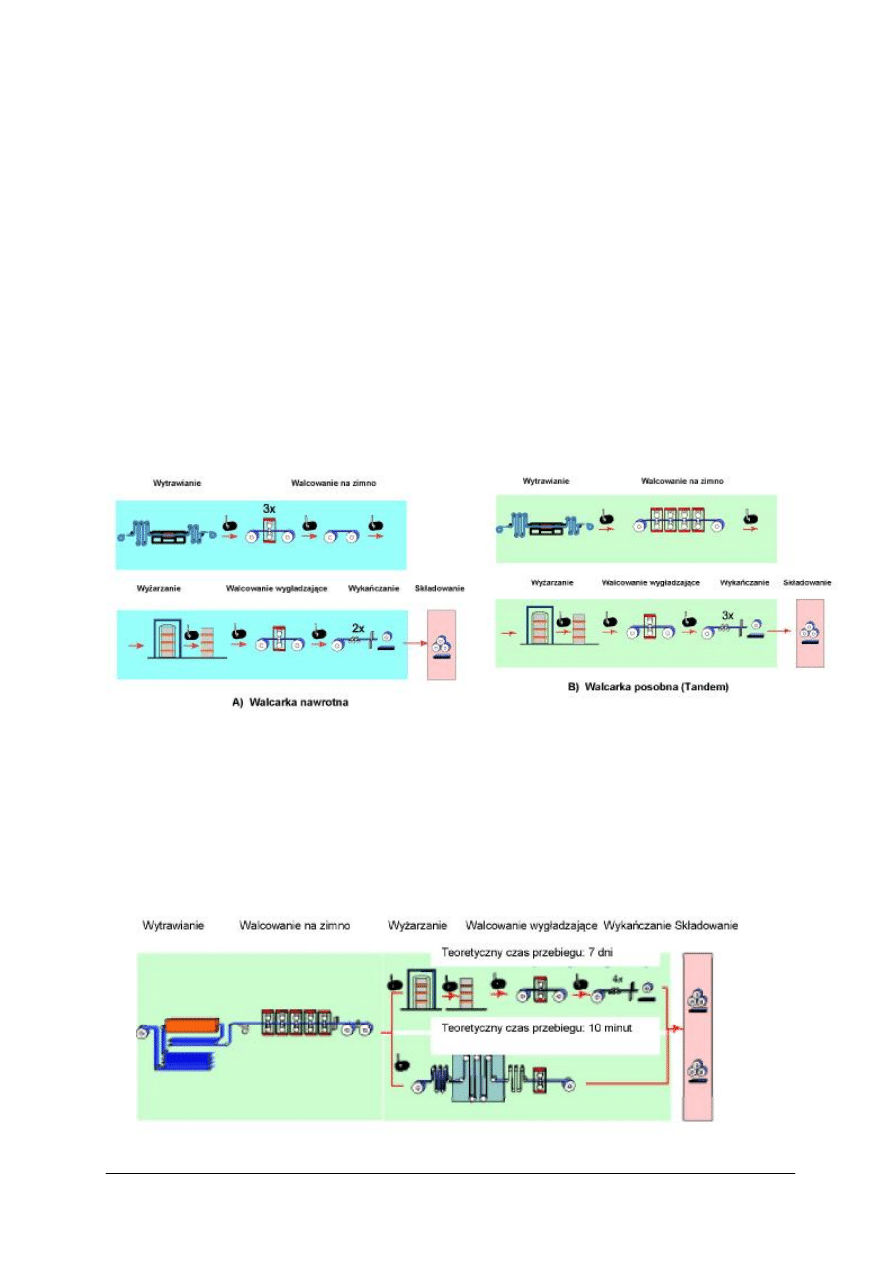

Przegląd procesu walcownia blach na zimno

Przy walcowaniu na zimno własności wyrobów taśmowych walcowanych na gorąco, np.

grubość, cechy mechaniczne i technologiczne są zmieniane przez zgniatanie pomiędzy

walcami bez uprzedniego ogrzewania wsadu. Wsad jest otrzymywany z walcowni gorących

w postaci kręgów.

Operacje przeróbki i kolejność przeróbki na walcowni zimnej zależy od jakości przerabianej

stali. Przeróbka stali niskostopowych i stali stopowych (stali węglowych) przebiega

zazwyczaj w następującej kolejności: trawienie, walcowanie, wyżarzanie, walcowanie

wygładzające i wykańczanie.

Przebieg procesu dla stali wysokostopowej (stal nierdzewna) wymaga operacji wyżarzania

początkowego przed trawieniem z powodu twardości stali jakościowej i, ponadto, konieczne

może być kilka dodatkowych operacji wyżarzania i/lub trawienia podczas walcowania.

Wyrobami walcowanymi na zimno są głównie taśmy i blachy cienkie (typowa grubość

0,16–3 mm) z wysokiej jakości wykończeniem powierzchni i dokładnymi własnościami

metalurgicznymi do stosowania w wyrobach o wysokich wymaganiach.

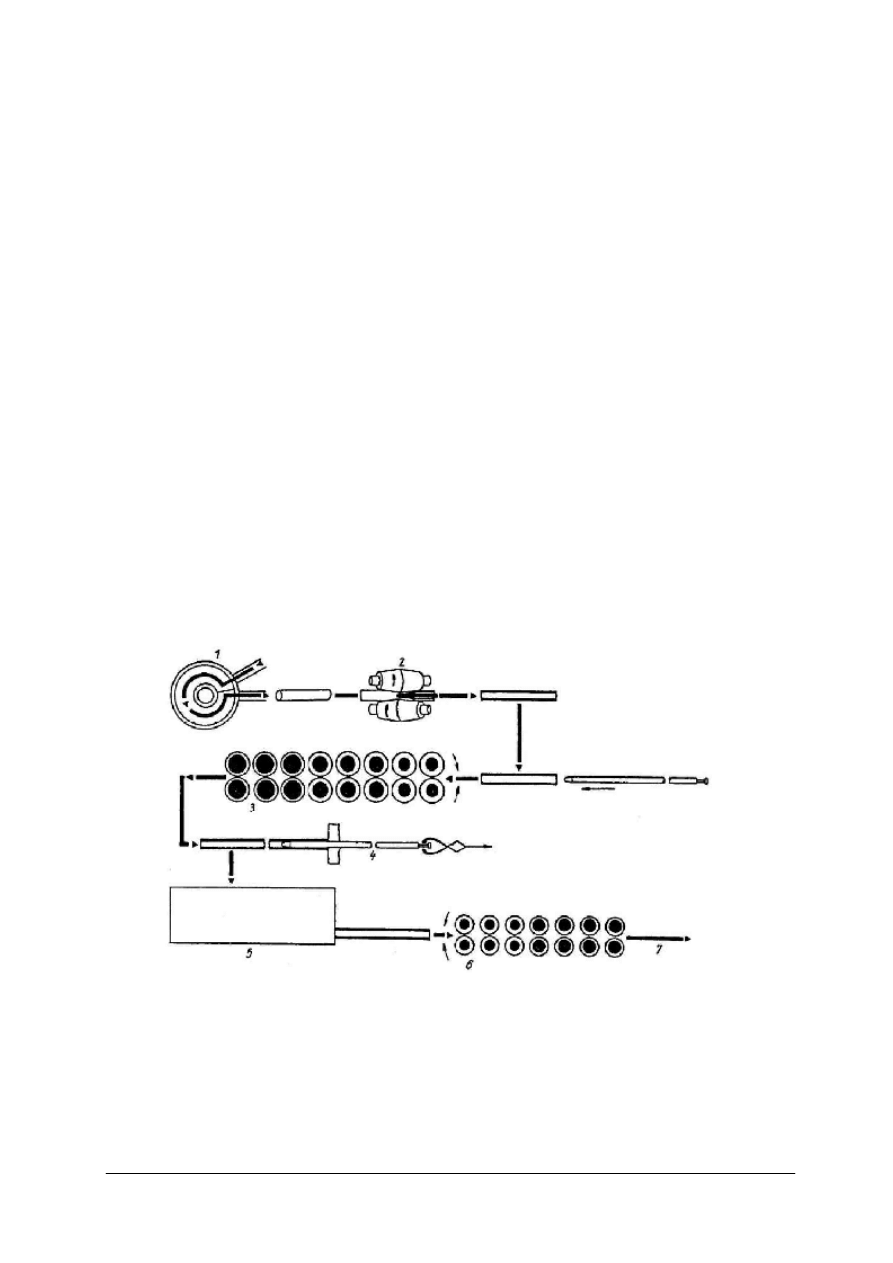

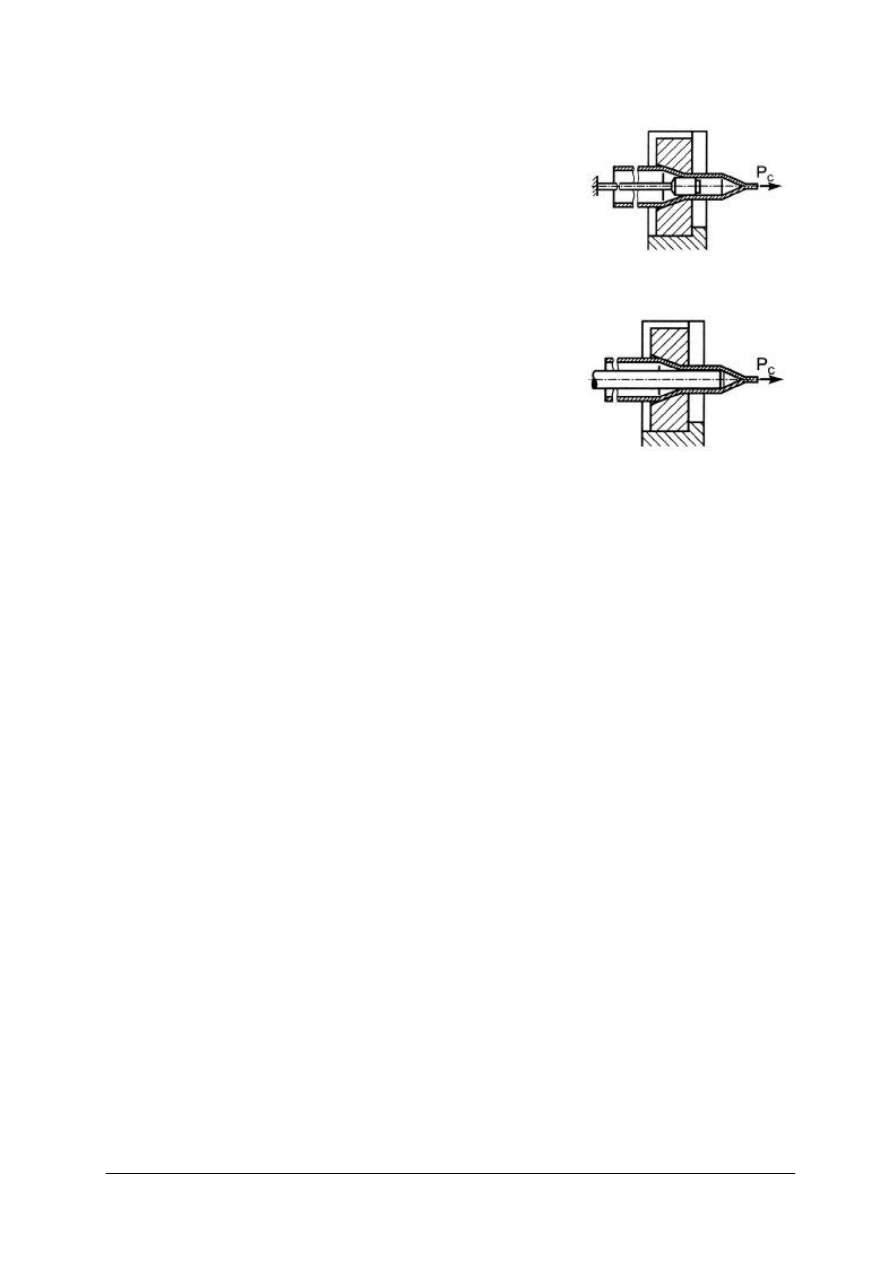

Typowe konfiguracje walcowni zimnych są pokazane na (rys. 20), walcownie zimne

zazwyczaj obejmują:

-

Ciągłą linię wytrawiania, gdzie warstwa tlenków utworzona podczas walcowania na

gorąco jest usuwana przez trawienie kwasem siarkowym, kwasem solnym lub mieszaniną

kwasu azotowego i kwasu fluorowodorowego. Do poprawy kształtu taśmy

i mechanicznego zbijania warstwy tlenkowej może być stosowana prostownica

rozciągająca lub zabudowany w linii przepust wygładzający.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

-

Walcarkę zimną składającą się najczęściej z 4-klatkowej lub 5-klatkowej walcarki

posobnej czterowalcowej lub walcarki nawrotnej czterowalcowej. Walcowanie na zimno

redukuje początkową grubość taśmy gorąco walcowanej typowo o 50 do 80 %.

-

Urządzenia wyżarzające do przywracania ciągliwości taśmie stalowej, którą traci się

w wyniku umocnienia podczas walcowania na zimno.

-

Walcarki wygładzające do nadawania wyżarzonemu materiałowi wymaganych własności

mechanicznych. Materiał jest poddawany lekkiemu przepustowi wygładzającemu,

najczęściej na walcarce wygładzającej kwarto. Gładkość walców roboczych walcarki jest

przekazywana taśmie przez nacisk walców.

-

Kontrola i linie wykańczające, tutaj kręgi o różnej długości mogą być zgrzewane ze sobą,

w celu uzyskania wymaganego ciężaru, lub mogą być rozcinane na wymaganą szerokość.

Również kręgi są cięte na arkusze o wymaganej długości i szerokości. Równocześnie

mogą być wycinane i złomowane wadliwe części taśmy.

-

Linie pakowania kręgów lub arkuszy blach stosownie do przeznaczenia i/lub środków

transportu.

-

Warsztat walców, gdzie przygotowywane są walce robocze i walce oporowe dla walcarki

zimnej i walcarki wygładzającej.

Rys. 20

.

Typowe konfiguracje walcarek taśm zimno walcowanych [5]

Konstrukcja walcarki do produkcji stalowych transformatorowych blach cienkich jest

bardzo podobna do walcarki opisanej wyżej. Walcarka zawiera zazwyczaj nawrotną klatkę

walcowniczą kwarto, która jest powiększana dla walcowania i dla alternatywnego walcowania

wygładzającego (przepust zgrubny ze zgniotem do 7%). Dla wyższych zawartości Si

zgrzewanie doczołowe przednich i tylnych końców kręgów dla uzyskania taśmy bez końca,

musi być zastąpione przez „klamrowanie” końców kręgów. Rysunek 21 przedstawia przykład

koncepcji zmodyfikowanej walcowni.

Rys. 21. Linia procesu walcowania na zimno z ciągłym wyżarzaniem [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wytrawianie walcowanej na gorąco stali niskostopowej i stopowej

Cała powierzchnia kręgów walcowanych na gorąco jest pokryta cienką warstwą

zgorzeliny zawierającej tlenki, które muszą być usunięte przed walcowaniem na zimno.

Realizuje się to przez wytrawianie kwasem solnym lub kwasem siarkowym w temperaturach

najczęściej w zakresie od 75°C do 95°C.

Po trawieniu taśma lub blacha cienka musi być całkowicie spłukana wodą zdemineralizowaną

(lub równoważną) a następnie osuszona. Natłuszczanie taśmy lub blachy wykonuje się olejem

walcowniczym albo olejem antykorozyjnym.

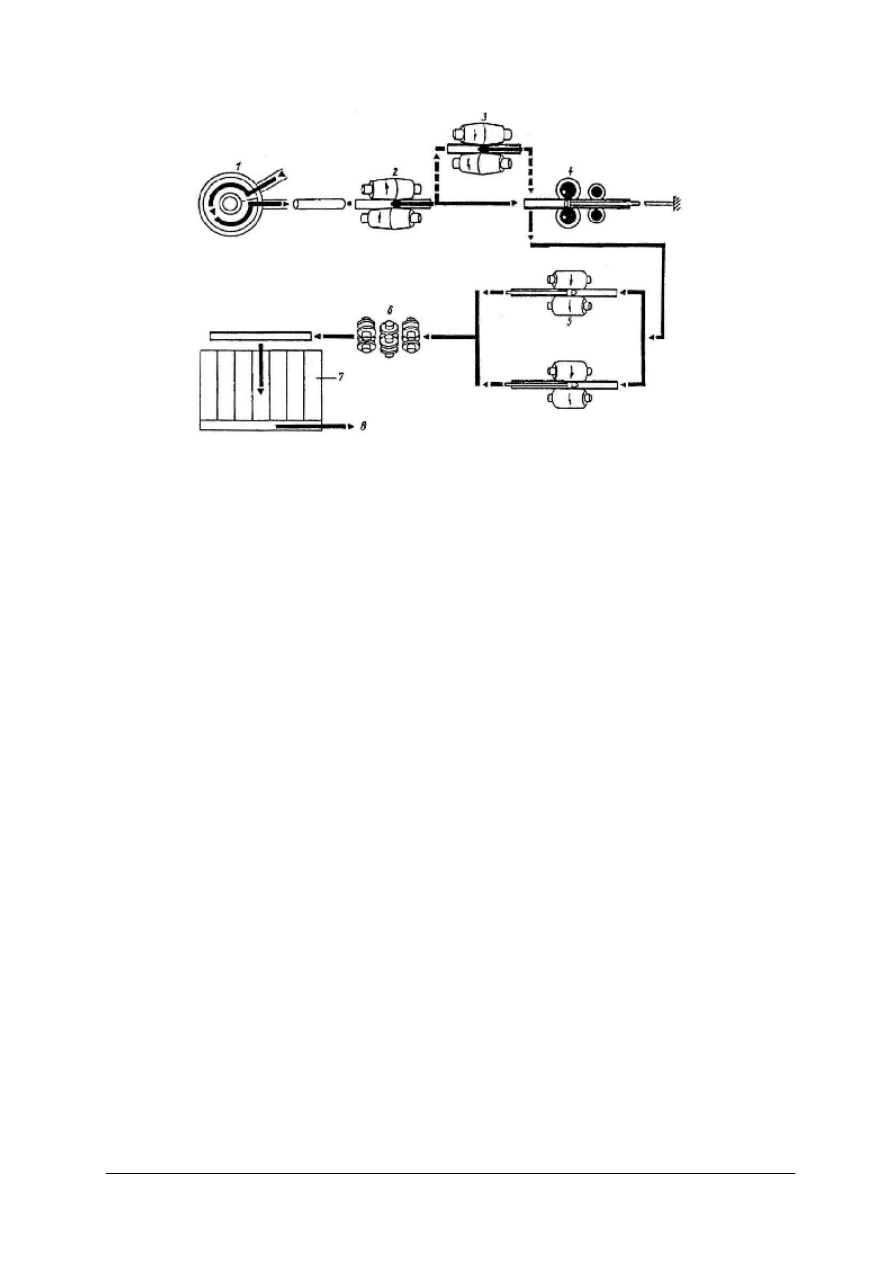

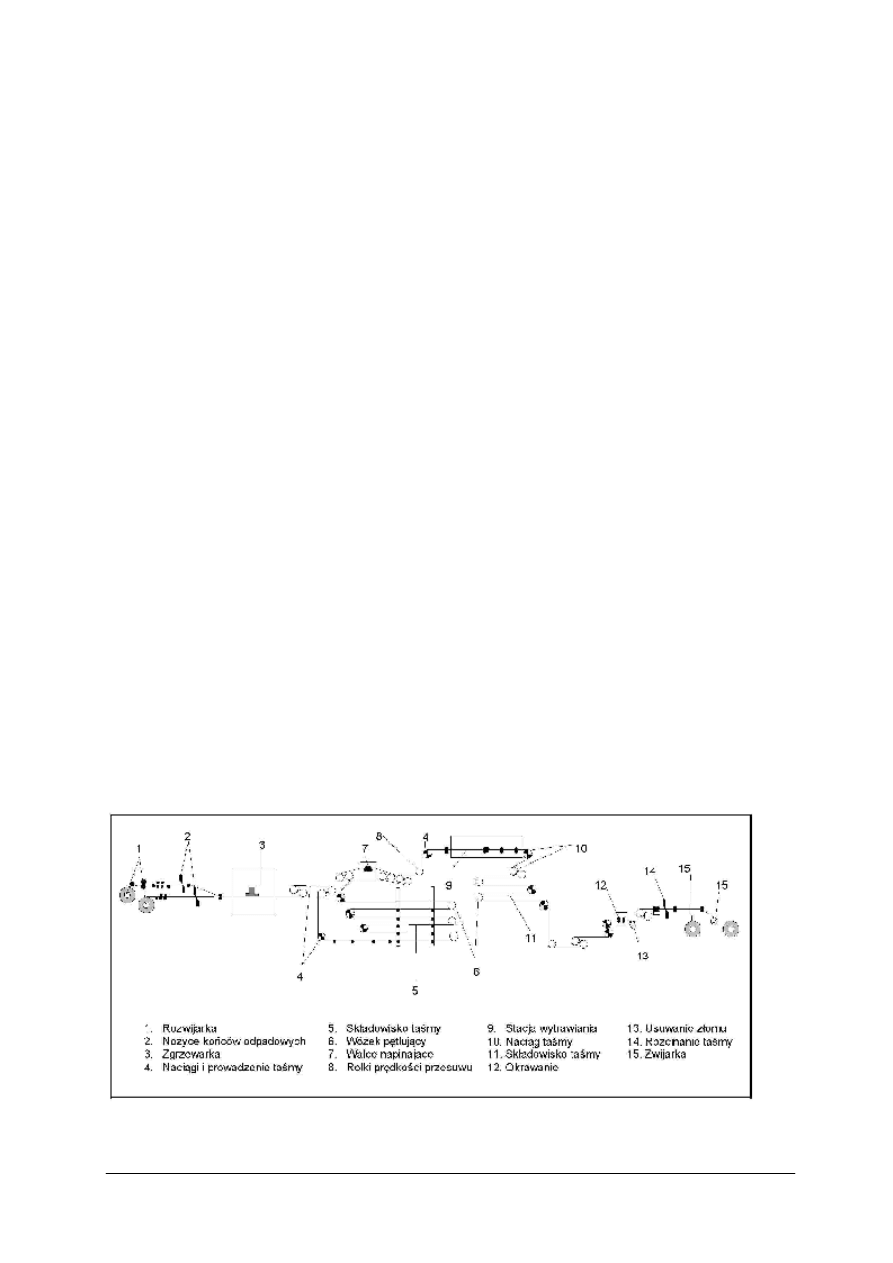

Linie wytrawiania

Wytrawianie może być realizowane w procesie nieprzelotowym (zazwyczaj dla prętów,

walcówki lub rur), w procesie pół – ciągłym lub w procesie ciągłym i może się składać

z kilku etapów stosujących różne kąpiele kwasowe. Poniższy opis procesu dotyczy linii

ciągłego wytrawiania, w których stal jest wytrawiana w formie kręgów. Każdy z niżej

opisanych etapów wytrawiania może być również realizowany jako nieprzelotowy proces

indywidualny. Typowa wytrawialnia może zawierać:

-

urządzenie chroniące kręgi przed uszkodzeniem, zainstalowane na rozwijarce, dla

uniknięcia występowania linii płynięcia przy wchodzeniu kręgu gorąco walcowanego,

-

zgrzewanie końców kręgów gorąco walcowanych, dla uzyskania taśmy ciągłej, w celu

zapewnienia stałych czasów wytrawiania,

-

wyposażenie prostujące przed wejściem taśmy gorąco walcowanej do wanien do

wytrawiania; prostowanie poprawia płaskość taśmy gorąco walcowanej i wydajność

trawienia w wyniku usuwania zgorzeliny podczas prostowania,

-

strefę wytrawiania chemicznego; wyposażenie do wytrawiania w postaci głębokiej wanny

lub płytkiej wanny (z turbulencją),

-

strefy płukania do usuwania resztek kwasu z powierzchni taśmy,

-

okrawanie taśmy dla uzyskania ciętych krawędzi i dokładnych szerokości,

-

kontrolę taśmy na tolerancje wymiarowe, wady powierzchniowe i pozostałości,

-

natłuszczanie taśmy (może to nie być wymagane w kombinowanej linii wytrawiania

i walcowania).

Wytrawianie jest przeprowadzane w całkowicie zamkniętej instalacji lub w wannach

wyposażonych w okapy. W obu przypadkach urządzenia pracują przy odsysaniu/usuwaniu

wszelkich powstających oparów. Rysunek 22 prezentuje kroki operacyjne w liniach ciągłego

wytrawiania.

Rys. 22. Schemat linii ciągłego wytrawiania [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wykańczanie

Wykańczanie obejmuje podłużne rozcinanie taśm w kręgach na taśmy o różnej

szerokości i poprzeczne cięcie taśmy na arkusze. Wykonywane są również dodatkowe

operacje takie jak prostowanie, pobieranie próbek, natłuszczanie i znakowanie. Zwykle

stosowane techniki są podobne dla stali niskostopowych i stali wysokostopowych, jednakże

dla stali nierdzewnych natłuszczanie olejem nie jest potrzebne.

Proces wykańczania obejmuje następujące operacje:

-

kontrola wymiarów (szerokość, grubość i długość),

-

kontrola wad powierzchniowych i ich usuwanie.

-

pobieranie próbek dla określenia własności mechanicznych i technologicznych, struktury

szorstkości taśmy i zawartości resztek cząsteczek z zużycia walców i węgla na

powierzchni taśmy (opróbowanie statystyczne),

-

okrawanie kręgów (taśm) na dokładną szerokość,

-

prostowanie taśm na optymalną płaskość,

-

natłuszczanie taśm za pomocą olejowych natłuszczarek elektrostatycznych lub

natłuszczarek olejowych wyposażonych w natryski lub natłuszczarek olejowych walców

(oleje antykorozyjne lub smary wstępne),

-

znakowanie wyrobów gotowych,

-

zgrzewanie końców różnych mniejszych kręgów na większe kręgi.

Wadliwe części kręgów są eliminowane i, w razie potrzeby, materiał jest poddawany

dodatkowej obróbce dla usuwania wad. Może to obejmować dodatkowe wyżarzanie,

walcowanie wygładzające lub prostowanie.

Szlifowanie taśmy

Szlifowanie powierzchni stali może być stosowane do wytwarzania powierzchni

z jednolitą jakością jak również do naprawiania wad. Taśma jest zazwyczaj rozwijana na

wyznaczonych liniach technologicznych, natryskiwana olejem i szlifowana taśmami

o różnych szorstkościach powierzchni. Dla tego procesu powszechnie stosowany jest olej

mineralny i instalowane są obiegi filtracyjne służące do usuwania składników stałych (opiłek)

ze ścieku poszlifierskiego, generowanego podczas szlifowania.

Specjalne metody walcowania

Niektóre procesy technologiczne stosowane są tylko do pewnych wyrobów i można je

prowadzić zarówno na terenie huty, jak też i poza nim. Należy do nich produkcja blach

białych, ocynkowanych, falistych oraz profilów z taśm.

Blachy białe

Blachami białymi nazywa się blachy pokryte obustronnie cieniutką warstwą cyny.

Pokrywania tego dokonuje się metodą ogniową względnie elektrolityczną. Produkcja ta

należy do trudnych, wymaga dużej staranności oraz dobrego przygotowania powierzchni

blachy przed ocynowaniem.

Do wyrobu blach białych używa się blachy ze stali niskowęglowej, bardzo czystej,

a z wlewka przeznacza się do ich produkcji tylko najzdrowszą część środkową. Od jakości

wsadu walcowanego zależy jakość powierzchni blach po walcowaniu na zimno. Zasadniczo

blachy białe wyrabia się o grubości 0,20÷0,37 mm, jakkolwiek na specjalne żądanie można

produkować blachy nieco grubsze.

Stosowane u nas ogniowe powlekanie blach polega na przepuszczaniu poszczególnych

arkuszy przez kąpiel roztopionej cyny. Dla ochrony cyny przed utlenieniem oraz dla

ułatwienia powlekania, kąpiel nakrywa się warstwą oleju. Najlepszy do tego celu jest olej

palmowy, jakkolwiek stosuje się też niekiedy olej kokosowy; ostatnio osiągnięto dobre

wyniki stosując mieszanki olejów krajowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ogniowe powlekanie jest bardzo nieekonomiczne; wynika to z dużego zużycia cyny,

której ilość wynosi 20 ÷45 g/m

2

(a w szczególnych przypadkach dochodzi do 60 g/m

2

obustronnie ocynowanej powierzchni), poważnego zużycia drogiego oleju oraz trudności

uniknięcia zacieków i porów. Ekonomię procesu można nieco polepszyć przez zastąpienie

oleju odpowiednimi namiastkami.

Produkcja blach białych metodą elektrolityczną (galwaniczną) przebiega w sposób

ciągły. Proces polega na wydzielaniu cyny z elektrolitu i pokrywaniu nią powierzchni taśmy.

Zależnie od rodzaju elektrolitu rozróżnia się proces kwaśny lub zasadowy. Bardziej

ekonomiczny jest proces kwaśny. Powlekana taśma jest katodą, anody wykonane są z cyny.

Po powleczeniu stosuje się nadtapianie powłoki, przez co zyskuje się połysk i lepszą zwartość

cyny. Zabiegu tego dokonuje się w specjalnych piecach lub indukcyjnie. Zaletą metody

elektrolitycznej jest możliwość regulacji w bardzo szerokim zakresie grubości powłoki cyny.

Blachy ocynkowane

Produkcja blach ocynkowanych jest łatwiejsza. Blachy stalowe przeznaczone na ten cel

są trawione i czyszczone z tłuszczu i brudu. Pokrywanie odbywa się przeważnie metodą

ogniową, gdyż wobec niskiej ceny cynku proces galwaniczny nie opłaca się. Urządzeniem do

powlekania jest zazwyczaj zwykły zbiornik roztopionego cynku lub może on być

wyposażony w rolki prowadzące, ułatwiające przepuszczanie blach. Kąpiel cynku dla

ochrony przed utlenieniem i parowaniem jest pokryta warstwą topnika. Powłoka cynku

otrzymywana tą metodą jest wówczas dobra, gdy kąpiel cynkowa nie

1

wzbogaci się

nadmiernie w stopniowo rozpuszczające się żelazo. Wtedy warstwa cynku staje się coraz

bardziej krucha i odpryskuje nawet przy zginaniu. Blachy ocynkowane otrzymywane tą

metodą nadają się do krycia dachów itp., tzn. tam, gdzie blacha jest tylko zginana i to nie pod

ostrym kątem.

Dużo lepsze wyniki uzyskuje się przy cynkowaniu metodą Sędzimira, stosowaną do

taśm. Zasada jej polega na odpowiednim przygotowaniu powierzchni blachy przed

ocynkowaniem. Przygotowanie powierzchni następuje w piecu, którego przestrzeń robocza

podzielona jest na dwie części, utleniającą i redukującą. W części utleniającej powierzchnia

taśmy pokrywa się zgorzeliną, która zostaje z powrotem zredukowana do metalicznego żelaza

w redukującej części pieca. Bezpośrednio do pieca przylega tzw. dziób, w którym znajduje się

kąpiel cynku. Blachy ocynkowane otrzymywane tą metodą mają powłokę ściśle przylegającą,

tak że wytrzymuje ona proste operacje tłoczenia.

Blachy faliste

W przemyśle budowlanym stosuje się niekiedy blachy faliste jako pewnego rodzaju

elementy konstrukcyjne. Blachy tego rodzaju stosowane są jako tzw. blachy czarne (bez

powłok cynkowych) lub ocynkowane.

Do wyrobu blach falistych używa się jak poprzednio gorszych gatunków blach stali

węglowych. Produkcja polega na przepuszczaniu blachy przez karbowane w odpowiedni

sposób walce lub przez wytłoczenie fal w foremniku na prasach.

Kształtowniki walcowane na zimno

Duży rozwój techniki oraz stałe dążenie do zmniejszenia ciężaru elementów

konstrukcyjnych doprowadziło do opracowania nowego sposobu i produkcji na zimno

kształtowników z taśm. Wyroby otrzymywane tą metodą odznaczają się dużą wytrzymałością

przy znacznie niniejszym ciężarze w stosunku do walcowanych na gorąco. Produkuje się je na

maszynach łączących w sobie elementy prostownic i walcarek. Wyposażone są one

w szereg napędzanych rolek (walców) z wyciętymi w nich bruzdami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Pomiędzy walcami znajdują się prowadnice, zapewniające odpowiednie prowadzenie

taśmy.

Do najczęściej spotykanych wad materiałowych należy zaliczyć: łuski, naderwania,

pęknięcia, rysy, wtrącenia niemetaliczne, nieodpowiedni skład chemiczny oraz za niskie wła-

sności mechaniczne. Najczęstszą wadą walcowania jest nieprawidłowy profil wyrobu

zarówno pod względem kształtu oraz dokładności wymiarów, jak również pod względem

jakości powierzchni. Często źródłem wad w wyrobach walcowanych mogą być wady

występujące we wlewku. Skutek złego obcięcia głowy − jamy skurczowe, pęcherze,

rzadzizny, likwacje.

Zalecenia dotyczące eksploatacji walcarek

−

walcarki powinny być ustawienie w miejscu zapewniającym wygodny dostępem do

wszystkich jej elementów niezbędnych podczas procesu walcowania,

−

każdy pracownik przed rozpoczęciem pracy powinien być zapoznany z instrukcją bhp

obowiązującą na danym stanowisku pracy oraz wyposażony w odpowiednią odzież

roboczą i środki ochrony indywidualnej,

−

przeprowadzić (zgodnie z ustalonymi przez pracodawcę lub producenta) czasookresów

oględzin, konserwacji i przeglądów walcarek, w tym:

−

zwrócić uwagę na stan techniczny instalacji elektrycznej (czy nie ma uszkodzeń połączeń

i izolacji, mogących powodować porażenie prądem elektrycznym),

−

sprawdzić i przeprowadzić konserwacje układu sterowania i układu napędowego walców,

−

sprawdzić

przed

przystąpieniem

do

pracy

działanie

urządzeń

ochronnych

zainstalowanych na maszynie,

−

zużyte części naprawić lub wymienić,

−

przed przystąpieniem do pracy należy sprawdzić stan techniczny lub ewentualnie

zastosować osłony ruchomych elementów napędu walcarki,

−

sprawdzić poziom oleju w układzie hydraulicznym walcarki i w razie potrzeby uzupełnić,

−

miejsca stwarzające zagrożenie dla pracownika lub innych osób powinny być osłonięte

w postaci zastosowania urządzeń ochronnych w formie ogrodzeń, barierek, osłon stałych

ruchomych (ażurowych lub pełnych), osłon z urządzeniami blokującymi, itp.,

−

wszystkie koła zębate, pasy napędowe lub wały obrotowe walcarki powinny być

osłonięte i zabezpieczone przed przypadkowym kontaktem,

−

nie wolno zdejmować osłon i zabezpieczeń z użytkowanych walcarek,

−

sprawdzić, przed uruchomieniem walcarki, czy są założone wszystkie osłony elementów

ruchomych,

−

sprawdzić, czy zastosowane osłony zamykają strefę niebezpieczną (całkowicie ją

osłaniając), a ponadto czy są w dobrym stanie technicznym,

−

każda walcarka powinna mieć uziemienie ochronne,

−

ze względu na bezpieczeństwo przewody i urządzenia elektryczne powinny być

szczególnie starannie zabezpieczone przed wilgocią i działaniem cieczy stosowanych

podczas walcowania,

−

do zakładania i zdejmowania ciężkich przedmiotów, narzędzi (walców), arkuszy blach

należy stosować urządzenia transportowe tj.: wciągniki, żurawie, suwnice, wózki

jezdniowe z odpowiednim osprzętem,

−

odsunąć pracownika od strefy roboczej walców walcarki poprzez zautomatyzowanie

procesu podawania (doprowadzania) lub odbioru przerobionego materiału (np.: podajniki,

przenośniki),

−

prowadzone naprawy, oczyszczania i regulacje elementów walcarki, będącej w ruchu,

JEST WZBRONIONA,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

−

oznakować miejsca na walcarce stwarzające zagrożenia dla pracownika lub innych osób

postronnych (np.: spowodowane przez ruchome elementy lub gorące powierzchnie, itp.),

−

niedopuszczalne jest usuwanie ręcznie (gołą dłonią) małych kawałków blachy

znajdujących się pomiędzy dwoma ruchomymi walcami (do usuwania tych kawałków

materiału należy stosować narzędzia ręczne (haczyki, szczypce, itp.),

−

zabronione jest hamowanie ruchu walców ręką lub przy użyciu jakichkolwiek

przedmiotów,

−

nie wolno w czasie walcowania sprawdzać dłonią dokładności obróbki, prowadzić

pomiarów i dokonywać innych podobnych czynności,

−

naprawy walcarek powinna być dokonywane wyłącznie przez osoby upoważnione przez

pracodawcę i posiadające odpowiednie kwalifikacje,

−

nie dopuszczalne jest samodzielne naprawianie uszkodzeń w walcarkach,

−

w razie zauważenia usterki lub nieprawidłowe funkcjonowanie maszyny należy

natychmiast ten fakt zgłosić przełożonemu.

Zasady bezpieczeństwa podczas obsługi walcarek

Typowe zagrożenia występujące podczas użytkowania walcarek

Są to zagrożenia:

−

wciągnięciem, pochwyceniem na skutek kontaktu części ciała operatora lub odzież

z ruchomymi walcami,

−

wciągnięciem, pochwyceniem, zgnieceniem w skutek kontaktu części ciała operatora

z nieosłoniętymi elementami napędu (koła zębate, pasy napędowe, wały obrotowe),

−

zgnieceniem w skutek dostania się części ciała operatora pomiędzy obracające się walce,

−

skaleczeniem się w skutek kontaktu z ostrymi krawędziami walcowanego materiału,

−

zgnieceniem części ciała podczas zaginania materiału na walcach,

−

oparzeniem się w skutek kontaktu z gorącym materiałem podczas walcowania na gorąco,

−

zaprószeniem oczu, oparzeniem na skutek wyrzutu gorących iskier podczas walcowania

na gorąco,

−

wciągnięciem, pochwyceniem, poparzeniem w skutek stosowania niewłaściwej odzieży

roboczej (zbyt luźno noszonej),

−

porażeniem prądem elektrycznym na skutek bezpośredniego lub pośredniego kontaktu

z elementem maszyny znajdującym się pod napięciem,

−

uderzeniem, zgnieceniem, starciem, obtarciem w skutek upadku ciężkich przedmiotów

lub narzędzi (walce, materiał obrabiany (blachy),

−

uderzeniem, zgnieceniem, obtarciem, starciem na skutek przemieszczających się

urządzeń transportowych lub ich elementów (tj. wciągnika, żurawi, suwnic, wózka

jezdniowego) oraz podczas transportowania przedmiotów, walców lub materiałów pod

walcarkę,

−

uderzeniem, poparzeniem na skutek wytrysku płynów (cieczy eksploatacyjnych) pod

ciśnieniem,

−

wciągnięciem, pochwyceniem, poparzeniem w skutek stosowania niewłaściwej odzieży

roboczej (zbyt luźno noszonej),

−

oparzeniem podczas wykonywania czynności związanych z walcowaniem gorących

materiałów,

−

uderzeniem, starciem, upadkiem na skutek ograniczonego dojścia, przejścia, dostępu do

walcarki oraz nieporządku w miejscu pracy,

−

potknięciem, poślizgnięciem na skutek śliskich, nierównych powierzchni wokół walcarki,

−

pochwyceniem części ciała operatora na skutek kontaktu z ruchomymi elementami

przenośnika (rolkowego), podajnika i urządzenia odbiorczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

W tab. 2. przedstawiono sposoby zapobiegania lub ograniczania oddziaływania na

środowisko w walcowniach.

Tab. 2. Sposoby zapobiegania lub ograniczania oddziaływania na środowisko w walcowniach [7]

METODY OCHRONY POWIETRZA

Do opalania pieców do nagrzewania wsadu i do obróbki cieplnej wykorzystywany jest gaz ziemny lub

w hutach zintegrowanych mieszanina oczyszczonego gazu koksowniczego, wielkopiecowego,

konwertorowego, wspomaganego gazem ziemnym.

Stałej kontroli podlega jakość stosowanego gazu, temperatura procesu spalania, zawartość H

2

S w gazie

koksowniczym, nadmiar powietrza.

Gazy z ogniowego oczyszczania odprowadzane są do powietrza przez elektrofiltr o skuteczności

odpylania 95%.

Gazy odprowadzane znad prostownic rolkowych oczyszczane są w dwustopniowym układzie

oczyszczania składającym się z cyklonu i filtra tkaninowego o łącznej skuteczności odpylania 98%.

Podczas załadunku wsadu do pieca przestrzegana jest zasada minimalnie otwartych drzwi, co pozwala

na uniknięcie nadmiaru powietrza i strat ciepła.

Dla zmniejszenia zużycia energii w piecach wykorzystywane jest ciepło walcowanych materiałów

uzyskane w poprzednim procesie.

Stosowane są palniki niskoemisje typu wirowego, płaskopłomienne.

OGRANICZENIE UCIĄŻLIWOŚCI GOSPODARKI ODPADAMI

Zdecydowana większość wytworzonych odpadów to zgorzelina walcownicza i złom stalowy,

zawracane częściowo do procesu spiekania rud i do procesu stalowniczego. Ilość powstających

odpadów technologicznych wynosi ok. 260 kg/Mg produktu.

Podstawowe metody ograniczania uciążliwości gospodarki odpadami to:

-

planowanie produkcji,

-

maksymalne wykorzystanie surowców do produkcji,

-

używanie materiałów ogniotrwałych o wysokiej jakości,

-

powtórne wykorzystanie części materiałów ogniotrwałych do remontu urządzeń,

-

torkretowanie wymurówki pieców w celu przedłużenia jej żywotności,

-

prowadzenie regeneracji walców klatek walcowniczych i rolek samotoków,

-

zawracanie do stalowni złomu technologicznego z walcowni

Racjonalna gospodarka odpadami jest realizowana poprzez:

-

odzysk maksymalnej ilości wytworzonych odpadów (odnotowywany jest 99,5% odzysk

i gospodarcze wykorzystanie całości wytworzonych odpadów),

-

modernizowanie lub budowanie nowych instalacji,

-

prowadzenie selektywnej zbiórki odpadów w miejscach do tego przystosowanych,

-

przekazywane odpadów do odzysku firmom posiadającym zezwolenie na prowadzenie

działalności w zakresie gospodarowania odpadami,

-

prowadzenie ścisłej ewidencji wytwarzanych odpadów.

METODY OCHRONY ŚRODOWISKA WODNEGO

Ochrona wód powierzchniowych poprzez stosowanie zamkniętych obiegów (minimalizacja ilości

zużywanej wody) wód chłodniczych zasilanych wodą przemysłową wytwarzaną z oczyszczonych

ścieków. Nadmiar wód ze świeżenia obiegów oraz wody deszczowe odprowadzane mogą być do wód

powierzchniowych. Wody obiegowe przed odprowadzeniem z instalacji poddawane są

wielostopniowemu procesowi oczyszczania.

Pół-zamknięte obiegi wody przemysłowej pozwalają na wykorzystanie 70-99% ilości oczyszczonych

ścieków w obiegach technologicznych, nie wymagających wód wysokiej jakości.

Bezpośrednio do wód powierzchniowych odprowadzany jest nadmiar oczyszczonych ścieków.

Przykładem są walcownie gdzie funkcjonują dwa obiegi wody – obieg czysty służący do

przeponowego chłodzenia urządzeń oraz obieg brudny do chłodzenia bezpośredniego oraz spłukiwania

zgorzeliny. Woda z obiegów czystych zasila obieg brudny. Ścieki z bezpośredniego chłodzenia

urządzeń walcowni spływają do osadników zgorzeliny w celu wstępnego oczyszczenia

z zanieczyszczeń mechanicznych. Woda brudna po wstępnym oczyszczeniu w osadnikach zgorzeliny

kierowana jest do osadników radialnych, w których następuje oddzielenie pływającego po powierzchni