wiercenia kierunkowe

84

Inżynieria Bezwykopowa

maj 2004

wiercenia kierunkowe

85

Inżynieria Bezwykopowa

maj 2004

Zastosowanie kierunkowych przewiertów horyzontalnych

HDD znacznie wzrosło w ciągu ostatnich lat. Technika ta, w tej

chwili znana od trzydziestu lat, na początku stosowana była

głównie do układania rurociągów do ropy i gazu. Stopniowo

zastosowania te przeniosły się do układania innych rurociągów,

np. wody pitnej i kanalizacji. W ciągu ostatniej dekady szybko

rozwijał się sektor wiertnic mini i midi, równolegle z powszech-

nym na całym świecie układaniem rurociągów dla kabli światło-

wodowych. Obecnie natomiast widoczny jest rozwój w innych

sektorach branży budowlanej, jak np. konstrukcje stropów

przy budowie tuneli, projekty związane z ochroną środowiska,

i przedsięwzięcia melioracyjne. Wzrost produkcji jest w znacz-

nym stopniu powodowany przez fakt, że dzisiejsze, zorientowa-

ne na jakość, społeczeństwo zdaje sobie sprawę z zalet techno-

logii, przy której nie trzeba kopać, a postęp techniki umożliwia

stosowanie jej z coraz większą dokładnością. Wzrost aplikacji

technologii w trudniejszych warunkach ma również mniej

optymistyczne strony. Obserwowany jest wzrost bezwzględnej

liczby robót nieudanych lub prawie nieudanych. Chociaż ze

względu na wielką różnorodność projektów, pod względem ich

rozmiarów i stosowanych technik, trudno jest mówić o tej samej

technice HDD, wyniki liczą się tak samo. Niepowodzenia stają

się barierą dla dalszego rozwoju, choćby ze względu na niechęć

towarzystw ubezpieczeniowych do obejmowania robót odpo-

wiednim ubezpieczeniem HDD. Aby podnieść poziom zaufania

i umożliwić dalszy rozwój branży, niezbędne jest poprawienie

jakości produktu. Przeprowadzone badania wskazują na dwa

główne źródła zagrożeń. Pierwszym jest sposób, w jaki przed-

sięwzięcie (od projektu do wykonawstwa) prowadzone jest jako

proces zintegrowany, drugim jest stabilność otworu wiertnicze-

go w relacji do zachowania płuczki wiertniczej. Holenderskie

instytuty naukowe i badawcze , w ścisłej współpracy z konsul-

tantami, wykonawcami i organizacjami branżowymi rozpoczęły,

i częściowo ukończyły, program badawczy [2] oparty na nastę-

pujących podstawowych pytaniach:

• Jaka jest przyczyna niepowodzeń;

• Jak możemy zmniejszyć ich liczbę;

• Jakie są istotne fundamentalne przesłanki teoretyczne,

nieznane przesłanki podstawowe, i jak upowszechnić wiedzę

o nich dla znaczącej poprawy jakości.

Na początku dokonano podziału na różne obszary badań:

• Proces budowy;

• Praktyczne ryzyko techniczne;

• Badania podstawowe, z nadzieją, że doprowadzą one do

lepszego wglądu i do opracowania użytecznych formuł.

W poniższych ustępach przedstawiono część badań i ich

wyników, dążąc do utrzymania równowagi między aspektami

praktycznymi, a badaniami podstawowymi. Szczególną uwagę

zwrócono na stabilność przewiertu.

Proces budowy

Chociaż HDD uważane jest za bardzo specjalistyczną techni-

kę, to w dalszym ciągu jest to pewien rodzaj robót budowlanych.

Konsekwencja tego jest taka że, podobnie jak w przypadku in-

nych robót budowlanych, kolejność wymaganych działań po-

winna być logiczna, zapewniając tym samym wymaganą jakość.

W raporcie NSTT [3], zajmującym się zagrożeniami z punktu

widzenia wykonawcy, proces realizacji projektu HDD opisano

przy pomocy następujących wzorów, obejmujących różne fazy:

• Przygotowanie projektu;

• Przygotowanie do wykonania;

Potrzeba i możliwości poprawy jakości

w technice kierunkowych przewiertów

horyzontalnych HDD

Gerard Arends

1)

Delft University of Technology, Holandia

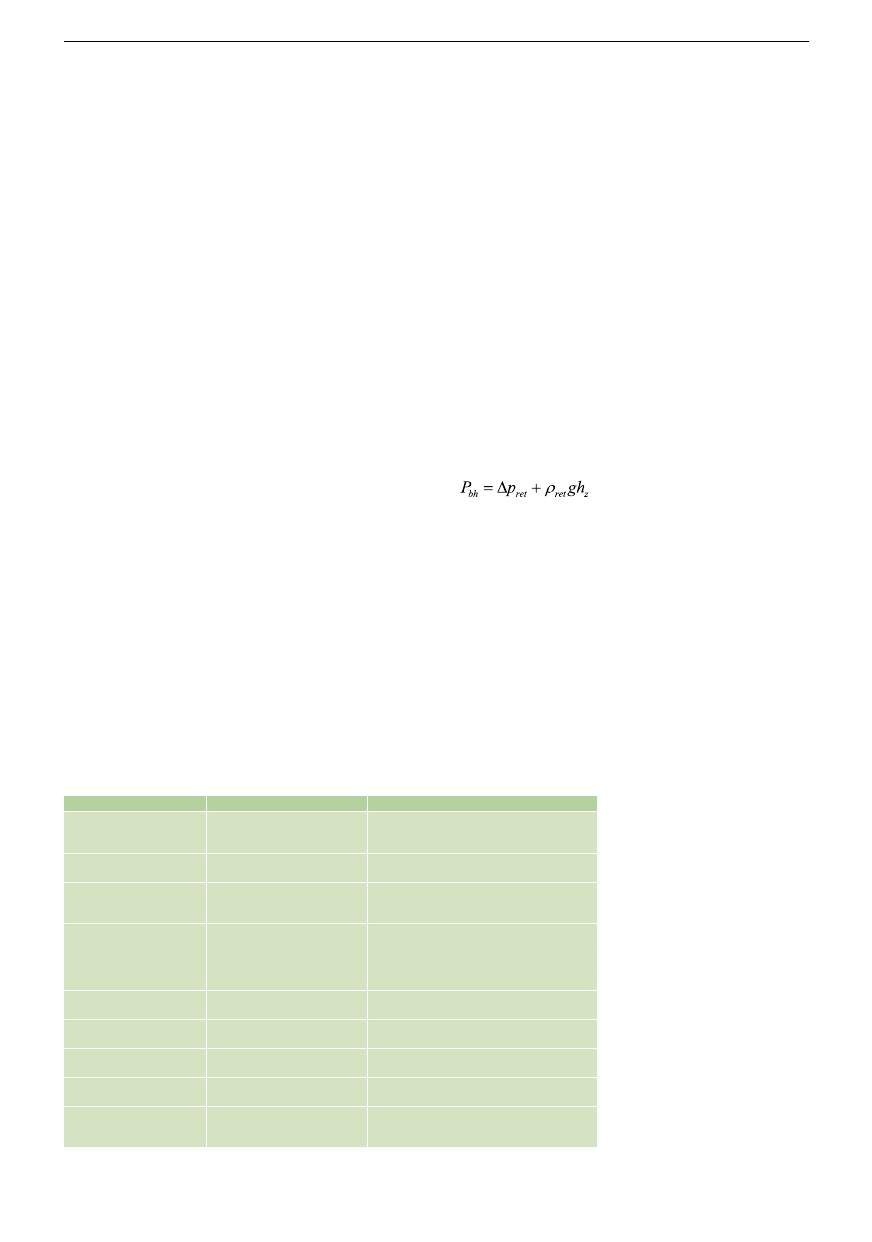

PROCES IDEALNY

PROCES POD PRESJĄ CZASU

PRZYGOTOWANIE PROJEKTU

• Ocena dokumentów kontraktowych

• Kosztorys

• Kalkulacje techniczne

• Weryfikacja terenu i warunków geo-

logicznych

• Przygotowanie analiz ryzyka

• Planowanie

• Przygotowanie przetargu

• Zezwolenia

• Podpisanie kontraktu

PRZYGOTOWANIE PROJEKTU

• Kosztorys

• Przygotowanie przetargu

• Podpisanie kontraktu

PRZYGOTOWANIE DO REALIZACJI

• Weryfikacja przetargu

• Weryfikacja zezwoleń

• Przygotowanie danych do realizacji

PRZYGOTOWANIE DO REALIZACJI

• Weryfikacja przetargu

• Ocena ryzyka

• Weryfikacja terenu i warunków

geologicznych

• Kalkulacje techniczne

• Planowanie

• Zezwolenia

• Weryfikacja zezwoleń

• Przygotowanie danych do

realizacji

REALIZACJA

REALIZACJA

Tabela 1. Konsekwencje presji czasu w procesie (faza: przygotowanie przez

wykonawcę)

Rys. 2. Erupcja płynu (blow out) w laboratorium [5]

wiercenia kierunkowe

84

Inżynieria Bezwykopowa

maj 2004

wiercenia kierunkowe

85

Inżynieria Bezwykopowa

maj 2004

• Wykonanie;

• Finalizacja.

(1)

gdzie: QD = Jakość Projektu Wiertniczego

QP = Jakość Przygotowania Projektu

QE = Jakość Przygotowania do Wykonania

CE = Kontrola Wykonania

PF = Finalizacja Projektu

(2)

(3)

(4)

gdzie: GI = Jakość Badań Geotechnicznych i Historycznych

DE = Jakość i Praktyczny Realizm Projektu Technicznego

CD = Jakość i Realizm Dokumentów Kontraktowych

PR = Procedury

TP = Presja Czasu

EE = Doświadczenie Pracowników

M&E = Jakość Materiału i Urządzeń

Podstawiając (2) za (4) w (1) otrzymujemy

(5)

Z wzoru (5) można wywnioskować, że Jakość Przygotowa-

nia Projektu jest ważnym czynnikiem przez cały czas trwania

procesu.

Przygotowanie Projektu

W ujęciu bardziej szczegółowym, przygotowanie składa się

z następujących czynności:

• Badanie geotechniczne;

• Badanie historyczne;

• Uzyskanie koniecznych zezwoleń;

• Projekt techniczny robót wiertniczych.

Na ogół projekt techniczny robót wiertniczych zgodny jest

z wymaganiami, specyfikacjami lub wytycznymi narzucany-

mi przez właściciela lub przez produkt. Mniej oczywista jest

potrzeba odpowiednich badań gruntu i analiza danych archi-

walnych. Jakość i ilość takich badań powinna być uzależniona

od planowanych robót wiertniczych. Należy również zapewnić

odpowiednią jakość tych robót. W praktyce należy wymienić

następujące czynniki, zwiększające ryzyko:

• Zebrane informacje są niewłaściwe bądź niewystarczające;

• W przypadku sondowań lub odwiertów próbnych, głębo-

kość jest niewystarczająca;

• Nieprawdziwe informacje dotyczące jakości i ciśnienia

wody gruntowej;

• Odwierty próbne są zbyt blisko osi planowanego przewier-

tu;

• Brak informacji lub nieprawidłowe informacje dotyczące

skażeń terenu;

• Brak informacji dotyczących podziemnych naturalnych lub

sztucznych przeszkód.

Niedobory w wyżej wymienionych badaniach nie tylko zwięk-

szają ryzyko niewłaściwego zaprojektowania, ale co gorsza,

narażają często wykonawcę na nieznane, nieprzewidziane sy-

tuacje. Uzyskanie wszelkich niezbędnych informacji i włączenie

ich wyników w program projektowy i wykonawczy realizatora

powinno mieć miejsce na odpowiednim etapie projektu budow-

lanego.

Rola czasu w procesie budowlanym

Zakładając, że proces budowlany przewidziany jest w sposób

klasyczny, w kontrakcie na budowę, proces ten musi umożli-

wić jego aktorom przekazywanie informacji przez poszczegól-

ne strony innym stronom, i uwzględnianie tych informacji we

własnym zakresie robót. Do tego wymagane są odpowiednie

ramy czasowe.

Z powyższej ilustracji, gdzie czas jest istotnym

czynnikiem można wywnioskować, że nieprze-

strzeganie najlepszej praktyki w wielu przypadkach

prowadzi do zagrożeń technicznych i / lub finanso-

wych.

Praktyczne zagrożenia techniczne

Nawet, jeżeli wymagane badania zostały wykonane

prawidłowo, a wynikające z nich informacje zostały

uwzględnione w programie projektu wiertniczego,

to otwory wiercone są w środowisku naturalnym,

gdzie okoliczności mogą zmieniać się gwałtownie,

lub może dochodzić do sytuacji nieprzewidzianych.

Raport NSTT [3] opisuje szereg wydarzeń i działań

zaradczych, które można przedsięwziąć. W niniej-

szym artykule przedstawiona jest krótka lista, obej-

mująca zwłaszcza zagadnienia związane z geologią

oraz jakością wiercenia. Dokonano takiego wyboru,

ponieważ zdaniem autora, znajomość warunków

geologicznych i dobrze wykonany, stabilny, pra-

widłowo oczyszczony ze zwiercin ootwór w dużej

mierze gwarantują pomyślne ukończenie kontraktu.

Ta część badań zwykle podejmowana jest przez

wykonawców, i w znacznym stopniu oparta jest na

praktyce i doświadczeniach wykonawców. W nie-

licznych przypadkach oznaczonych * dalsze badania

podstawowe wskazują na inne lub ulepszone dzia-

łania zaradcze.

Sytuacja / przyczyna

Zagrożenia

Sugerowane działania zaradcze

Zmiana warstwy miękkiej

na twardą

- wyboczenie kolumny żerdzi

wiertniczych

- trwałe uszkodzenie żerdzi

wiertniczych

- zboczenie z planowanej trajekto-

rii wiercenia

- podparcie kolumny żerdzi

- zwiększenie promienia wiercenia

- wykorzystanie silnika wgłębnego

Zmiana warstwy twardej

na miękką

- problemy ze sterowaniem

- dostosowanie ciśnienia lub objętości

płuczki wiertniczej

- dostosowanie narzędzia wiercącego

Wiercenie w wodzie

słonej

Zmiana z wody słodkiej

na słoną

- degradacja płuczki wiertniczej

- przyłapanie przewodu wiertni-

czego

- dostosowanie rodzaju bentonitu

- dodanie środków stabilizujących

Warstwy żwiru

- problemy ze sterowaniem

- niemożność przejścia warstwy

- uszkodzenie / utrata narzędzia

wiercącego

- unieruchomienie przewodu

wiertniczego

- przewiercenie żwiru najkrótszą

drogą*

- zabiegi iniekcyjne

- dodanie środków stabilizujących

Kurzawka

- zapadanie się ściany otworu

- dostosowanie parametrów płuczki

wiertniczej

Przeszkody

- unieruchomienie przewodu

wiertniczego

- zniszczenie, uszkodzenie

przewodu wiertniczej

- badanie geologiczne / geotechniczne

- badanie historyczne

Tabela 2. Zagrożenia związane z warunkami geologicznymi

wiercenia kierunkowe

86

Inżynieria Bezwykopowa

maj 2004

wiercenia kierunkowe

87

Inżynieria Bezwykopowa

maj 2004

Warunki geologiczne

Proces wiercenia odbywa się w warstwach naturalnych, ma-

jących zwykle strukturę warstwową. Każda warstwa ma swój

szczególny charakter wymagający dostosowania techniki wier-

cenia (w tym płuczki wiertniczej). W Tabeli 2 opisano różne

zdarzenia, ich konsekwencje, i sugerowane działania zaradcze.

Zagrożeń opisanych w Tabeli 2 można w dużym stopniu

uniknąć, jeżeli analizowane są odpowiednie informacje i o ile

uwzględniono je w programie wiercenia. W przypadku braku in-

formacji lub niewłaściwego programu technicznego, skutecznych

korekt można dokonać jedynie wtedy, kiedy niezbędne informa-

cje będą osiągalne. To może skutkować istotnymi opóźnieniami.

Program wiercenia

Jeżeli informacje o parametrach gleby są znane w dostatecz-

nym stopniu, by uniknąć zagrożeń opisanych w Tabeli 2, ryzyko

mimo to pojawia się z powodu braku lub nieprzestrzegania od-

powiedniego programu wierceń.

Badania podstawowe

Jak powiedziano we wstępie, kilka lat temu w Holandii roz-

począł się duży program badawczy w zakresie HDD i mikrotu-

nelowania. Oprócz badań praktycznych opisanych powyżej pod

kierownictwem BTL (Boring van Tunels en Leidingen) prowa-

dzono badania w dziedzinie płuczek wiertniczych i stabilności

otworów, koncentrujące się na minimalnych i maksymalnych

ciśnieniach płuczki wiertniczej. Pomiary wykonywane w tere-

nie i w laboratorium dały wgląd w ten proces. W laboratorium

stwarzano i fotografowano erupcje (blow outs), aby porównać

rzeczywisty obraz z obrazem założonym na podstawie najczę-

ściej stosowanych zasad projektowania, zgodnie z teorią Lugara

i Hergardena przedstawiona na konferencji No-Dig 1998 [6].

Badania prowadzone pod kierownictwem BTL dały w wyniku

szereg raportów pod numerami seryjnymi BTL 1 – 62 [4].

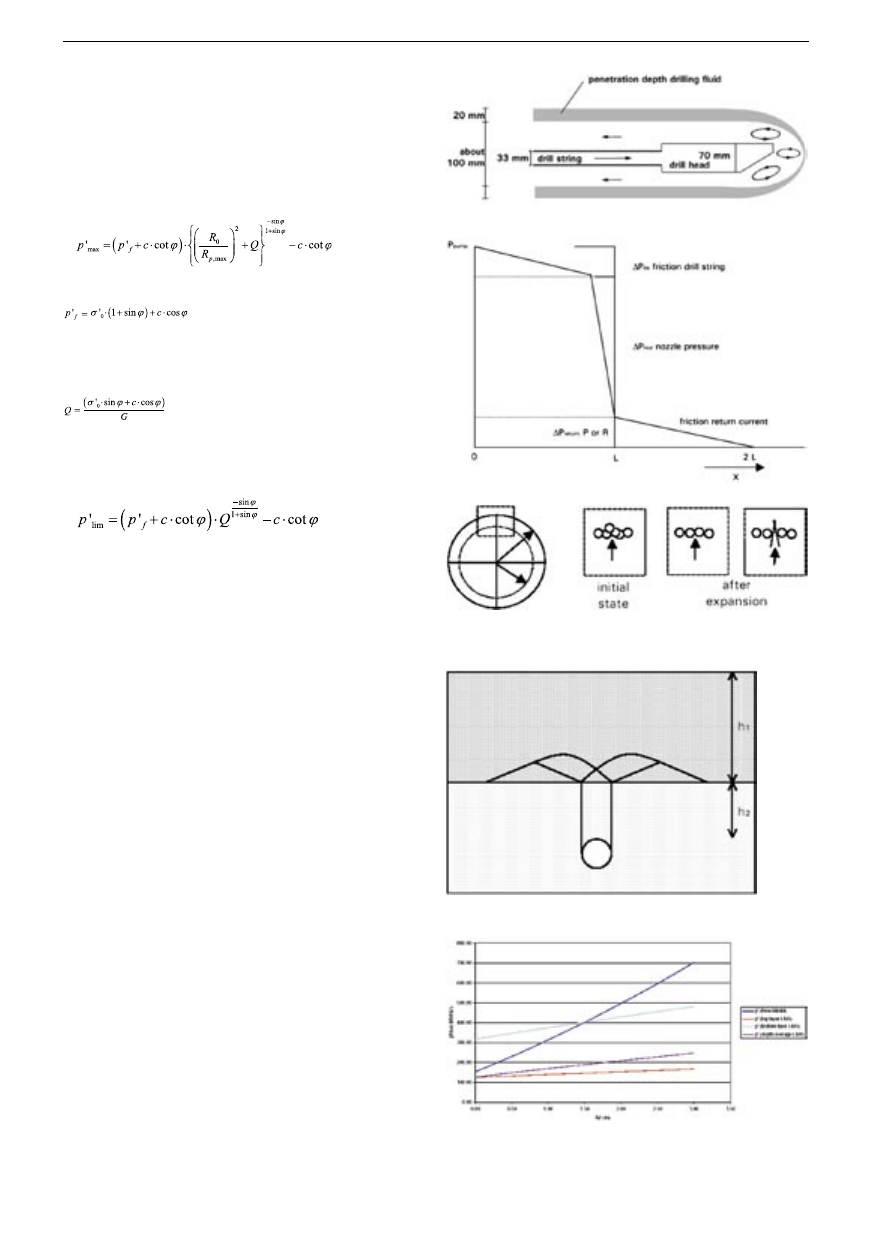

Proces wiercenia

Oprócz urzadzeń mechanicznych płuczka wiertnicza jest

głównym składnikiem procesu wiercenia. Płuczka ma do speł-

nienia dwie główne funkcje:

• Stabilizacja otworu przez stwarzanie wewnętrznego ciśnie-

nia

• Transport zwiercin z otworu wiertniczego na powierzchnię

Stabilizacja odwiertu dokonuje się przez wnikanie płuczki do

porowatych formacji, jak piaski i żwiry i umacnianie strefy przy-

otworowej. Zawieszenie zwiercin w płynie i ich transport odby-

wa się dzięki parametrom reologicznym i prędkości przepływu

płuczki wiertniczej w przestrzeni pierścieniowej. Ograniczeniami

w procesie są maksymalne dopuszczalne ciśnienie w kontekście

zaniku cyrkulacji, i minimalne ciśnienie oraz objętość tłoczonego

płynu, które są konieczne, aby zapobiec zapadaniu się otworu

i aby zapewnić efektywny transport urobku na powierzchnię.

(rys. 3)

W praktyce wymagane ciśnienie zależy od spadku ciśnienia,

które konieczne jest aby wydobyć zwierciny na powierzchnię.

Ciśnienie rejestrowane na wiertnicy uwzględnia sumaryczne

straty w systemie uwzględniające przewód wiertniczy, dysze

narzędzia oraz straty pomiędzy przewodem a ścianą otworu.

Minimalne wymagane ciśnienie w otworze zależy od strat ci-

śnienia związanych z cyrkulacją płynu oraz statycznego ciśnienia

hydraulicznego. Omówiona formuła wygląda następująco:

(6)

gdzie:

P

bh

= ciśnienie w otworze [Pa]

Δp

ret

= strata ciśnienia w PP w wyniku cyrkualcji [Pa]

ρ

ret

gh

z

= statyczne ciśnienie hydrauliczne [Pa]

Zakładając dostępność minimalnego ciśnienia wymaganego

do wywołania przepływu w otworze, proces oczyszczania zale-

ży od zdolności płuczki do transportowania urobku oraz wydaj-

ności pompy. W ten sposób zawartość zwiercin w płuczce jest

ograniczona w praktyce do około 30 % objętościowo.

Jak już powiedziano przy przekroczeniu granicznej wartości

ciśnienia w otworze nastąpi niekontrolowana erupcja płynu poza

wiercony otwór. Płyn wiertniczy może przedostać się na powierzch-

nię lub pozostać pod ziemią. W obu przypadkach cyrkulacja płynu

do punktu wejścia lub wyjścia zostanie ograniczona lub ustanie

całkowicie. Zwiększanie długości

wiercenia może spowodować

utratę cyrkulacji nawet bez oznak

szczelinowania formacji. Aby

zbadać, jaka jest wzajemna relacja

tych zjawisk, dwu magistrantów z

Politechniki w Delf podjęło ba-

danie przewidywalności erupcji

i utraty prawidłowej cyrkulacji w

otworze. Celem było udoskonale-

nie wzorów Lugara i Hergardena

[6] i przewidzenie tych zjawisk

przy pomocy wzorów analitycz-

nych. Oba badania przeprowa-

dzono z użyciem fundamentalnej

charakterystyki najczęściej spoty-

kanych gruntów. [7] [8].

Maksymalne dopuszczal-

ne ciśnienie w otworze

W Holandii (NEN 3651) po-

dobnie jak w innych krajach

wykorzystuje się model Lugara

i Hergardena. Model ten jest

Sytuacja / przyczyna

Zagrożenia

Sugerowane działania zaradcze

Promień wiercenia

- promień zbyt mały, co prowadzi do

uszkodzenia żerdzi wiertniczych lub

rury produktowej

- prawidłowy projekt i program wiercenia

Źle przygotowana płuczka

wiertnicza

- niestabilny, źle oczyszczony otwór

- lepsze przygotowanie i monitorowanie parametrów

płuczki wiertniczej

Długość wiercenia

- niestabilność otworu

- utrata cyrkulacji płuczki*

- dobry projekt techniczny

- dobór urządzeń wiertniczych o odpowiednich

parametrach

Zewnętrzna interferencja elektryczna

/ magnetyczna

- niedokładność sterowania i punktu

wyjścia

- zmiana systemu sterowania

- kalibracja urządzeń

- próby przewidywania skutków interferencji

- neutralizacja źródła

- sprawdzanie otworu przy pomocy żyroskopu

Niewłaściwy narzędzie wiercące

- niedokładność sterowania

- przyłapanie przewodu wiertniczego

- prawidłowe badania geotechniczne

Uszkodzenie kolumny wiertniczej

- utrata możliwości wiercenia

- utrata sprzętu

- okresowe przeglądy i remonty

Pęknięcie kabla transmisyjnego

Awaria sondy pomiarowej

- rozpoczęcie przewiertu od nowa

- unikanie rotacji kabla

- wodoszczelne połączenia kabla

Nadmierna prędkość wiercenia

- źle oczyszczony otwór wiertniczy

- zwiększenie wydajności pompy

- zmniejszenie postępu

Ciśnienie płuczki wiertniczej

- erupcja, ucieczka płuczki poza otwór

(blow out)

- zawalenie ściany otworu

- ponowne wykonanie części przewiertu

- dostosowanie wydatku i ciśnienia płuczki

Tabela 3 Ryzyka związane z programem wiercenia

wiercenia kierunkowe

86

Inżynieria Bezwykopowa

maj 2004

wiercenia kierunkowe

87

Inżynieria Bezwykopowa

maj 2004

oparty na teorii rozszerzania się przestrzeni (cavity expansion

theory). W związku z tym maksymalne dopuszczalne ciśnienie

zależy od dwu kryteriów. Pierwszym jest maksymalne ciśnienie

skuteczne, w oparciu o maksymalną dopuszczalną strefę pla-

styczności dookoła osi przewiertu. Drugie kryterium jest takie,

że ciśnienie to jest niższe niż 90 % skutecznego ciśnienia gra-

nicznego.

Maksymalne ciśnienie skuteczne można obliczyć z wzoru:

(7)

gdzie:

p’

max

= maksymalne dopuszczalne ciśnienie płuczki [Pa]

[Pa]

c = kohezja [Pa]

φ = kąt tarcia wewnętrznego [

o

]

σ’

0

= początkowe naprężenie skuteczne [Pa]

R

0

= Promień trajektorii przewiertu

[m]

R

ρmax

= maksymalny dopuszczalny promień strefy plastycznej

[m]

[Pa]

G = Moduł ścinania [Pa]

Granica ciśnienia skutecznego wynika z wzoru (7), kiedy R

p’

max

zbliża się do nieskończoności

(8)

gdzie: P’lim = graniczne ciśnienie skuteczne [Pa]

Parametry wprowadzone do (7) i (8) na ogół pochodzą bez-

pośrednio lub pośrednio z badań gruntu. Jednakże formacja

zwykle nie jest jednorodna, i ocena jej charakterystyki wymaga

doświadczenia inżynierskiego. Z powyższego można wywnio-

skować, że granice bezpieczeństwa są różnie uwzględniane:

• Interpretacja parametrów wejściowych;

• Współczynnik bezpieczeństwa przy R

p

;

• Interpretacja wyników.

Słabości opisanej metody są następujące:

• Zakłada się, że medium jest jednorodne i izotropowe;

• Medium ma rozmiary nieograniczone (z pominięciem gra-

witacji), w związku z tym przed przyłożeniem obciążenia całko-

wita masa gruntu ma skuteczne naprężenie izotropowe;

• Grunt w strefie plastyczności zachowuje się jak ściśliwe,

plastyczne ciało stałe, a poza tą strefą – jak odkształcalne liniowo

izotropowe ciało stałe.

Oprócz tych „punktów słabych” badania wykonane w ramach

programu BTL wykazały, że erupcje zachodzą zgodnie z metodą

rozszerzania się przestrzeni cavity expansion theory, ale także

zgodnie z mechanizmem niszczącym szczelinowania hydraulicz-

nego (Rysunek 2).

Prawidłowe przewidywanie maksymalnego dopuszczalnego

ciśnienia jest ważne w odniesieniu do minimalnego wymagane-

go ciśnienia. Jeżeli minimalne wymagane ciśnienie przewyższa

maksymalne dopuszczalne ciśnienie, pojawiają się problemy.

W związku z tym badania Keulena [7] próbują udoskonalić

model Lugara i Hergardena na dwa różne sposoby:

• Wprowadzenie efektu zniszczenia, zwłaszcza pękania hy-

draulicznego, do modeli (kryterium odkształcenia)

• Wprowadzanie formacji uwarstwionej.

Wyniki nowych wzorów zostały porównane z różnymi pomia-

rami wykonanymi w ramach programu badawczego BTL.

Wprowadzenie kryteriów odkształcenia

Aby do modeli wprowadzić przerwanie ciągłości (rozerwa-

nie), wprowadzono skutki odkształcenia, jak przedstawiono na

rysunku 5.

Rys. 3. Proces penetracji płynu i stabilizacji otworu

Rys. 4. Straty ciśnienia w czasie wiercenia

Rys. 5. Wpływ rozszerzania

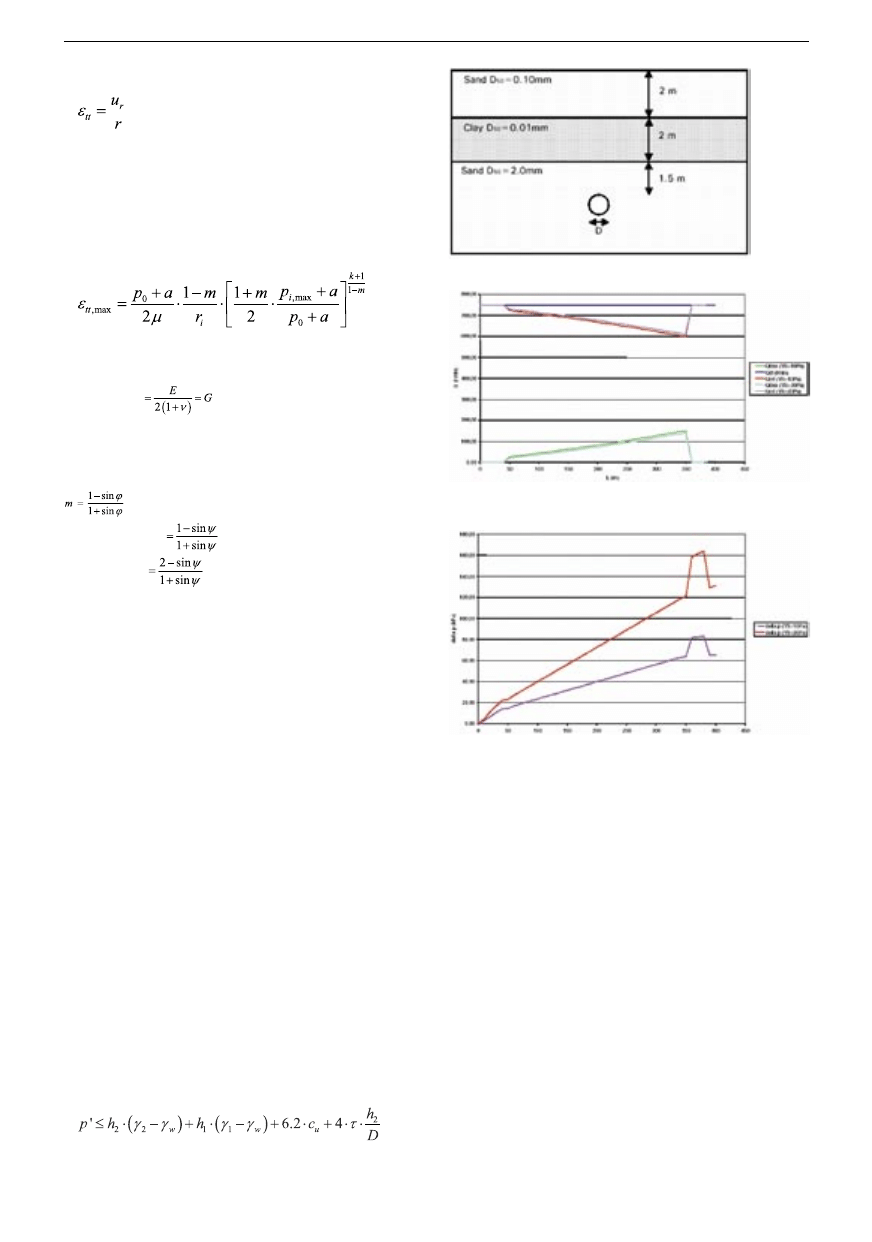

Rys. 6. Warstwa miękka spoczywająca na warstwie twardej

Rys. 7 Porównanie z modelem Lugera i Hergardena

wiercenia kierunkowe

88

Inżynieria Bezwykopowa

maj 2004

wiercenia kierunkowe

89

Inżynieria Bezwykopowa

maj 2004

Wprowadzono następujące równania:

(9)

gdzie:

ε

tt

= odkształcenie styczne

u

r

= przemieszczenie promieniowe

r = promień (współrzędna)

Kryterium zniszczenia można wprowadzić, zakładając, że ist-

nieje maksymalne odkształcenie

(10)

gdzie:

_

i

= odniesienie do stanu początkowego [-]

p

0

= początkowe naprężenie w formacji (wykorzystane jako naprężenie

skuteczne) [Pa]

μ = stała Lamé

[Pa]

v = współczynnik Poissona [Pa]

E = moduł sprężystości [Pa]

G = moduł ścinania [Pa]

p

i

= ciśnienie płuczki w otworze [Pa]

a = c ⋅ cot φ [Pa]

[Pa]

k =

cylinder:

sfera:

c = kohezja

φ = kąt tarcia wewnętrznego

ψ = kąt dylatancji

Porównanie metody Lugara i Hergardena z metodą odkształ-

ceń oraz wynikami w czasie prób BTL wskazuje, że metoda od-

kształceń bardziej zbliża się do wartości mierzonych. Jednakże

nowy model w dalszym ciągu nie jest doskonały, ponieważ:

• W dalszym ciągu przyjmuje się pewne założenia co do cha-

rakterystyki przewiercanych formacji;

• Trudno jest przyjmować parametry do obliczeń w szerokich

zakresach;

• W dalszym ciągu nie można wprowadzać do modelu for-

macji uwarstwionej.

Wprowadzenie formacji uwarstwionej

Dostępne modele zakładają formację jednorodną. Jednakże

warunki geologiczne są najczęściej zmienne. Zwłaszcza tam,

gdzie na trasie wiercenia warstwa miękka leży na warstwie

twardszej, obliczenia ciśnień wymagają dużego doświadczenia

inżynierskiego, aby uniknąć błędnej interpretacji wyliczonych

wartości. Keulen [7] wprowadza nowy model, stosując wzór

Prandtla (zmodyfikowany przez innych , m.in. Brincha i Hanse-

na), dobrze znany w dziedzinie mechaniki gleby. (rys. 6.)

Klin będzie poddany siłom tarcia i napotka na dodatkowy

opór ze strony słabszej warstwy na górze. Maksymalne dopusz-

czalne ciśnienie w otworze będzie sumą obu wartości. Stosując

równanie odnoszące się do trójwymiarowego klina, gdzie

φ

= 0

otrzymujemy maksymalne dopuszczalne ciśnienie jako:

(11)

gdzie:

P` = skuteczne ciśnienie w otworze [Pa]

h

1

= Miąższość górnej warstwy [m]

h

2

= Nadkład warstwy twardej nad otworem [m]

γ

1

= Ciężar właściwy warstwy górnej [kN/m³]

γ

2

= Ciężar właściwy warstwy dolnej [kN/m³]

γ

w

= Ciężar właściwy wody gruntowej [kN/m³]

Keulen [7] dokonał porównania z wynikami modelu Lugera

i Hergardena, przy czym przy pomocy modelu L & H wyliczono

trzy scenariusze:

• charakterystykę warstwy słabej uwzględniono przy nadkła-

dzie h1 plus h2;

• uwzględniono jedynie charakterystykę mocnej warstwy dol-

nej przy nadkładzie h1 plus h2;

• przy charakterystyce formacji uwzględniono średnią głębokość.

Wynik porównania pokazano na rysunku 7.

Utrata cyrkulacji w otworze

Poza utratą cyrkulacji w wyniku szczelinowania i zewnętrz-

nej erupcji, wiadomo, że przy zwiększaniu długości przewiertu

i przechodzeniu przez porowate warstwy grubego piasku lub

żwiru, ryzyko częściowego lub całkowitego zaniku cyrkulacji

staje się rzeczywiste.

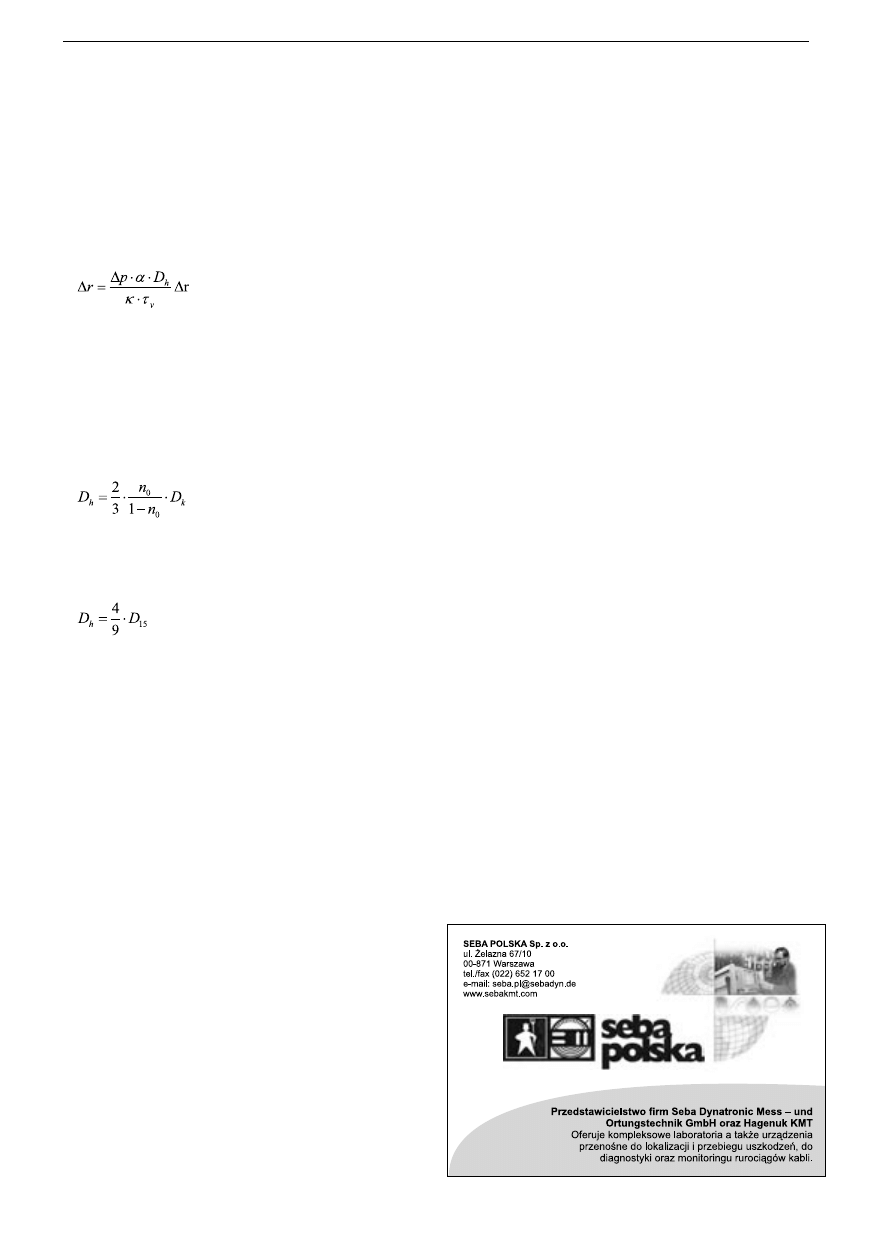

Rys. 8. Przekrój przewiertu

Rys. 9. Wpływ wzrostu granicy płynięcia na utratę cyrkulacji

Rys. 10. Wzrost ciśnienia spowodowany wzrostem granicy płynięcia

wiercenia kierunkowe

88

Inżynieria Bezwykopowa

maj 2004

wiercenia kierunkowe

89

Inżynieria Bezwykopowa

maj 2004

Badania Vosa [8] zmierzają do określenia przewidywalności

tego stanu, przez określenie zależności między zanikiem cyrku-

lacji związanym z głębokością penetracji płuczki, a przepusz-

czalnością gruntu.

Dane wejściowe dotyczące głębokości intruzji oparte są na ba-

daniach BTL [9] i [10]. Maksymalna głębokość intruzji zależy od

granicy przepływu intruzyjnego. Granica ta zostaje osiągnięta,

kiedy nadciśnienie płuczki wiertniczej osiąga wartość zerową, ze

względu na granicę płynięcia płuczki wiertniczej.

Jednowymiarowa maksymalna głębokość intruzji zgodnie

z BTL [9] i [10] wynosi:

(12)

gdzie:

Δ r = Głębokość intruzji płuczki wiertniczej [m]

Δ p = Różnica między ciśnieniem w otworze a ciśnieniem wody gruntowej

[Pa]

α = Stała zależnożna od geometrii porów [-] (8/75 dla modelu sferycznego)

D

h

= Średnica hydrauliczna porów [m]

τ

y

= Granica płynięcia wg Herschela- Bulkleya [Pa]

κ = Współczynnika zatykania porów [-]

Średnicę hydrauliczną porów można określić przy pomocy

charakterystycznej średnicy ziarna Dk:

(13)

gdzie:

n

0

= Zawartość porów

Stąd, zgodnie z BTL [9]:

(14)

W powyższych wzorach wprowadzono współczynnik za-

tykania

κ

. Górna granica intruzji przypada w punkcie, gdzie

nie dochodzi do zatykania w ogóle (

κ

= 1), co oznacza ciągły

przepływ lepki przez pory. Zatykanie w rzeczywistości zachodzi,

i zależy w dużej mierze od cząstek stałych płuczki wiertniczej.

Cząstki bentonitu w płuczce będą powodowały zatykanie jedy-

nie w drobnym piasku. Badania laboratoryjne (BTL) [5] dopro-

wadziły do stwierdzenia, że w tym przypadku współczynnik ten

wynosi

κ

= 2. Zakłada się, że w przypadku zatykania taka sama

wartość odnosi się do żwiru. Aby osiągnąć ten współczynnik

w żwirze, należy dodawać do płuczki części stałe lub dodatki.

W oparciu o wzory (12), (13) i (14) Vos opracował przypadek

teoretyczny. Obliczono straty związane z intruzją i ciśnienia płuczki

wymagane w celu utrzymania prawidłowej cyrkulacji w otworze.

Przewiert ma długość 400 m, a najniższy punkt położony jest

na głębokości 5,5 m. Parametry eksploatacyjne są następujące:

• Wydajność pompy 750 l/min, średnica narzędzia wiercące-

go 28 cm;

• Współczynnik powiększenia średnicy otworu w piasku 1,3

- w glinie 1,1;

• Prędkość wiercenia 0,02 m/s;

• Granica płynięcia 10Pa lub 20 Pa.

Rysunki 9 i 10 przedstawiają wyniki obliczeń i kulacji

Na podstawie przedstawionych wyników można wywniosko-

wać, zmiana parametrów reologicznych płuczki wiertniczej ma

wpływ na ucieczki płynu wywołane intruzją. Zwiększenie ciśnie-

nia koniecznego, dla wywołania przepływu w otworze powo-

duje wzrost zagrożenia wystąpienia szczelinowania i gwałtowne

pogorszenie stanu technicznego otworu. Zamiast zwiększać

nadmiernie granicę płynięcia i lepkość płuczki zaleca się dosto-

sować prędkość wiercenia i wydatek pompy płuczkowej.

Wnioski i zalecenia

• Badania geotechniczne i historyczne są głównymi działania-

mi mogącymi realnie zmniejszyć zagrożenia w technice HDD;

• Wszelkie działania, zwłaszcza planowanie i przygotowanie,

muszą być odpowiednio uwzględnione w harmonogramie;

• Przekazywanie informacji między stronami jako część pro-

cesu powinno się odbywać w prawidłowy sposób;

• Wiercenia powinny być wykonywane zgodnie z progra-

mem, opartym na dobrze zinterpretowanych i zrozumianych

informacjach;

• Regulacja parametrów reologicznych płynu powinna być

dokonywana w korelacji z geometrią otworu oraz parametrami

hydraulicznymi wiercenia;

• Aby zapobiec stratom związanym z intruzją, należy doda-

wać specjalne dodatki uszczelniające;

• Wzory stosowane do obliczania maksymalnego ciśnienia

płuczki wymagają znacznej wiedzy inżynierskiej w celu ich in-

terpretacji. Być może należałoby zalecać stosowanie odrębnych

formuł dla przewiertów głębokich i płytkich;

• Technika HDD wymaga równowagi między objętością

płuczki, ciśnieniem płuczki i transportem części stałych, aby

zagwarantować stabilny przebieg procesu. Zmiana jednego pa-

rametru ma wpływ na pozostałe.

• Dalsze badania parametrów determinujących stabilność

przewiertu;

• Dalsze badania wpływu naprężeń i szczelinowania hydrau-

licznego na erupcję;

• Dalsze badania dodatków zwiększających współczynnik

zatykania porów i zmniejszających intruzję, bez konieczności

stosowania wyższych ciśnień płuczki.

1)

Ph.D. Gerard Arends. Delft University of Technology, Holandia

LITERATURA

1. HDD production 2001 in The Netherlands; Delft Technical University (not

published)

2. Arends G., Trenchless technology research in The Netherlands, Supplement to

Tunnelling and Underground Space Technology, volume 12 1998, pages 53 - 57

3. Netherlands Society for Trenchless Technology/Bolegbo, Risicobeheersing

Sleufloze Technieken voor Ondergrondse Infrastructuur, not yet published

4. Boren van Tunnels en Leidingen (BTL), serie reports no 1 - 62

5. Mastbergen D.R., Ten Broeke C.J., Bezuijen A, Proeven Directional Drilling in

Baggergoot, BTL 21 part 1 & 2, BTL, 1997

6. Lugar H.J., Hergarden H.J.A.M., Directional Drilling in soft soil; influence of

mud pressures, Proceedings ISTT-No Dig , 1998

7. Keulen B., Maximum allowable pressures during horizontal directional

drillings focussed on sand, TUDelft 2001, 106 pages

8. Vos R., Drilling fluid losses during horizontal directional drilling, TUDelft

2001, 66 pages

9. Huisman M., Theorie en Proeven Statische Afpleiste

Wyszukiwarka

Podobne podstrony:

rosiek, wentylacja i pożary, Możliwości poprawy warunków klimatycznych w kopalniach istniejących i p

Czy potrzebne są?dania jakości obsługi klientów

potrzeby i możliwości uczestnictwa osób niepełnosprawnych, pedagogika opiekuńczo - wychowawcza

POPRAWA JAKOŚCI CZYTANIA, Nauka czytania

Zasilacz UPS to nie tylko urządzenie poprawiające jakość napięcia sieciowego, Studia, Informatyka, I

Analiza możliwości polepszenia jakości publicznych przewozów

WYKLAD 2 Metody planowania poprawy jakosci

3 UDZIAŁ EDUKACJI W POPRAWOIE JAKOŚCI ŻYCIA I ZDROWOTNOŚCI SPOŁECZEŃSTWA, Edukacja zdrowotna

Miliony z poprawy jakości, Jakość

Metody poprawy jakości energii elektrycznej kształtowanie prądu źródła

WYKLAD 3 Metody statystyczne w badaniach i poprawie jakosci

BYT zestaw8, Zarząd firmy spedycyjnej „Pobocze” dążąc do poprawienia jakości usług oraz

Potrzeby i możliwości ochrony roślin w szkółkach leśnych

Metoda PNF szansą na poprawę jakości życia

GK 6 Metody poprawy jakości obrazu

Jadwiga Daszykowska ZADANIA PRACOWNIKA SOCJALNEGO W ZAKRESIE POPRAWY JAKOŚCI ŻYCIA OSÓB NIEULECZALNI

Statystyczne narzędzia kontroli i poprawy jakości (Majka, Jankowska)

Nie rezygnuj z możliwości poprawienia swoich zdjęć

więcej podobnych podstron