- 1 -

NIERÓWNOMIERNOŚĆ ODKSZTAŁCENIA NA PODSTAWIE

OPERACJI SPĘCZANIA

Rozróżnia się dwie zasadnicze metody spęczania: spęczanie swobodne i spęczanie w

matrycy. Podczas spęczania swobodnego materiał przemieszcza się swobodnie w kierunku

prostopadłym do ruchu narzędzia, natomiast podczas spęczania w matrycy przemieszczenie

materiału w końcowej fazie procesu jest ograniczone ściankami matrycy.

Spęczanie jest operacja w której zwiększa się przekrój poprzeczny materiału wsadowego w

skutek czego zmniejsza się wysokość lub długość materiału. Spęczaniu można poddawać

odcinek pręta na całej jego długości (może być tylko prowadzone dla dostatecznie krótkich

odcinków prętów) lub tylko na pewnej jej części.

Operacje spęczania stosuje się wówczas, gdy:

-

przekrój odkuwki lub jej części jest większy niż przekrój materiału wsadowego

-

żą

dany stopień przekucia wymaga zwiększenia przekroju przed dalszymi operacjami

-

wlewek lub kęs przygotowuje się do przebijania otworów

-

kuje się odkuwki w kształcie kostek, krążków, pierścieni

-

wymagane jest polepszenie własności mechanicznych odkuwki

Zmiany przekroju poprzecznego próbki cylindrycznej podczas operacji spęcznia:

h

h

d

d

h

4

d

h

4

d

V

V

0

0

2

0

2

0

0

⋅

=

⋅

⋅

=

⋅

⋅

=

π

π

Przebieg procesu spęczania zależy od:

− sposobu spęczania,

− kształtu przedmiotu spęczanego,

− prędkości odkształcenia,

− warunków tarcia.

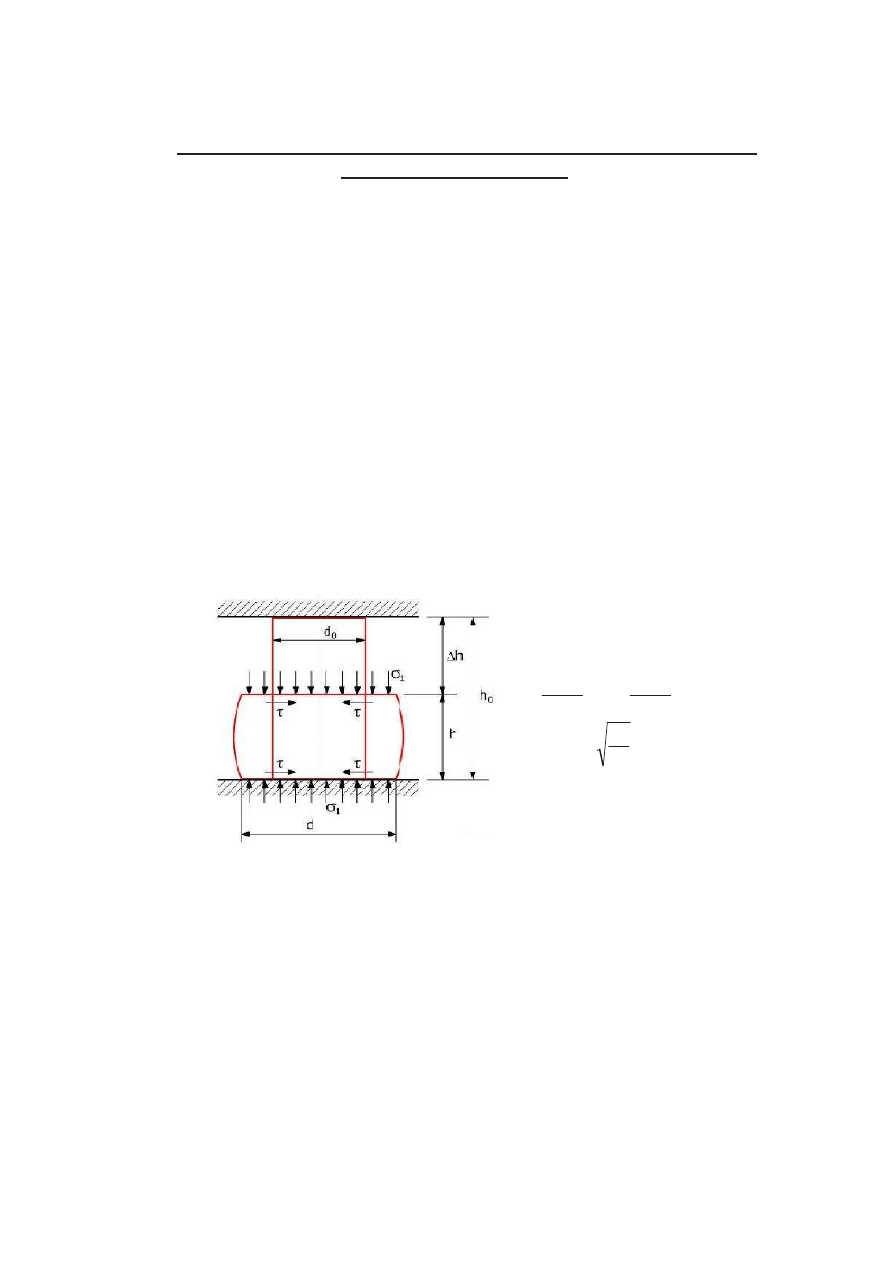

Tarcie występujące pomiędzy pracującym narzędziem a spęczanym metalem powoduje

nierównomierne odkształcanie się próbki podczas spęczania w wyniku czego próbka przyjmuje

kształt baryłki. Niejednorodne odkształcanie się materiału podczas spęczania ma ujemny

wpływ na jakość wyrobu i obniża plastyczność, co ogranicza zakres spęcznia dla wielu metali.

Dlatego też zarówno podczas operacji spęczania jak i innych operacji kuźniczych stosuje się

ś

rodki zapobiegające (obniżające) niejednorodności odkształcenia. Tarcie występujące podczas

- 2 -

spęczania można obniżyć przez stosowanie gładkich powierzchni pracujących narzędzi i

ś

rodków smarujących oraz podgrzanie narzędzi do temperatury 200 ÷ 300 °C.

Najprostszym przypadkiem jest spęczanie między płaskimi płytami o równoległych

powierzchniach roboczych prętów o małej smukłości. Jeśli nie uwzględni się zjawiska tarcia

występującego na stykających się ze sobą powierzchniach płyty i spęczanego materiału to

odkształcenie jest jednorodne i wraz ze zmniejszeniem się wysokości h, zwiększa się średnica

d oraz zachowany zostaje kształt walcowy przedmiotu. Nacisk jednostkowy na całej

powierzchni styku płyty i materiału jest stały i równa się naprężeniu uplastyczniającemu.

W rzeczywistym procesie spęczania, występujące na powierzchni styku płyty i materiału

odkształcanego tarcie, przeciwdziała odkształceniu. W rezultacie zmienia się kształt

przedmiotu spęczanego i rozkład nacisków jednostkowych. Średnice przekrojów poprzecznych

elementu spęczanego w pobliżu zetknięcia z powierzchniami narzędzia powiększają się wolniej

niż średnice przekrojów bardziej oddalonych od tych powierzchni i w rezultacie spęczany

przedmiot przyjmuje kształt beczkowaty. W środkowej strefie powierzchni zetknięcia

materiału

i

narzędzia

wzrasta

nacisk

jednostkowy

ponad

wartość

naprężenia

uplastyczniającego:

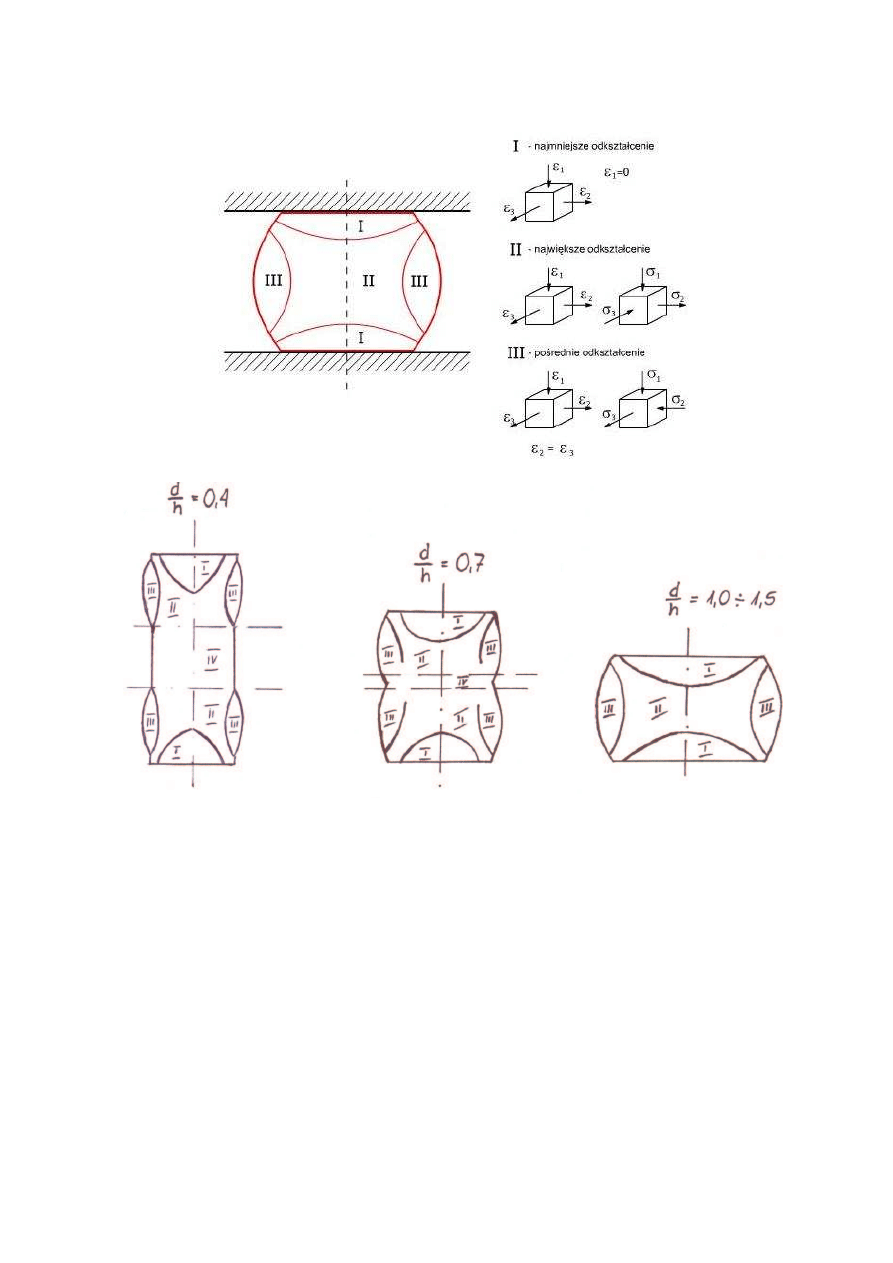

Nierównomierność odkształceń przy ściskaniu.

Siły tarcia wywołują przestrzenny stan naprężeń i prowadzą do nierównomiernego rozkładu

odkształceń w objętości ściskanego walca. Zewnętrznym przejawem nierównomiernego

odkształcania jest zewnętrzna sferyczność powierzchni bocznej, tzw. beczkowatość,

ś

wiadcząca o tym, że każda warstwa walca równoległa do powierzchni czołowych jest

odkształcana niejednakową wartością odkształcenia. Wielkość beczkowatości oraz jej kształt

zależą od stosunku d/h ściskanego walca oraz współczynnika tarcia. Beczkowatość ściskanej

próbki jest związana z wytworzeniem się kilku stref odkształceń:

W poszczególnych strefach odkształcenia lokalne slok mogą być większe lub mniejsze

od odkształcenia średniego równego gniotu s". Przejścia między strefami nie są stopniowe i nie

da się wytyczyć między nimi wyraźnych granic. Ich wielkość i kształt zależą głównie od

stosunku d/h oraz występującego tarcia.

- 3 -

I

– Strefa przypowierzchniowa ograniczonych odkształceń; dwa stożki przylegające

podstawami do obu powierzchni narzędzia. W ziarna materiału, dzięki oporowi wywołanemu

tarciem o narzędzie spęczające (kowadło, młot), nie ulegają prawie żadnym odkształceniom,

tworząc strefy zastoju.

II

– Strefa środkowa odkształceń maksymalnych; obszar intensywnego odkształcenia

plastycznego. W obszarze tym ziarna stopniowo coraz silniej zostają odkształcone. Na granicy

tego obszaru sięgającego do krawędzi próbki występują silne poślizgi.

III

– Strefa zewnętrzna odkształceń pośrednich; obszar ten ulega równomiernemu

przesunięciu i zostaje jakby wytłoczony na zewnątrz, do czego przyczyniają się stożkowe

ukształtowane obszary I, zwane również stożkami poślizgowymi. Na jego zewnętrznej

powierzchni powstają przy tym naprężenia rozciągające, powodujące ujawnienie lub

powiększenie się drobnych wad na powierzchni materiału, jak np. otwieranie się pęcherzy, rys i

pęknięć.

IV

– Strefa nieodkształcona; występująca dla próbek smukłych.

- 4 -

Obok rysunku zostały przedstawione schematy stanu odkształcenia w poszczególnych

obszarach, rozpatrując zmiany elementu próbki w postaci elementarnego sześcianu

odkształceń. W obszarze II elementarny sześcian ulega zgniataniu wskutek czego jego wymiar

zmniejsza się w kierunku zgniatania, a powiększa się jego wymiar w kierunkach

prostopadłych. Jest to stan odkształcenia trójosiowego skręcającego. W obszarze III

elementarny sześcian również ulega zgniataniu ale jeszcze poddawany jest odkształceniom w

kierunku promieniowym w skutek nacisku materiału na obszar II, wobec czego ulega

równocześnie wydłużaniu w kierunku obwodowym próbki – jest to stan odkształcenia

trójosiowego wydłużającego.

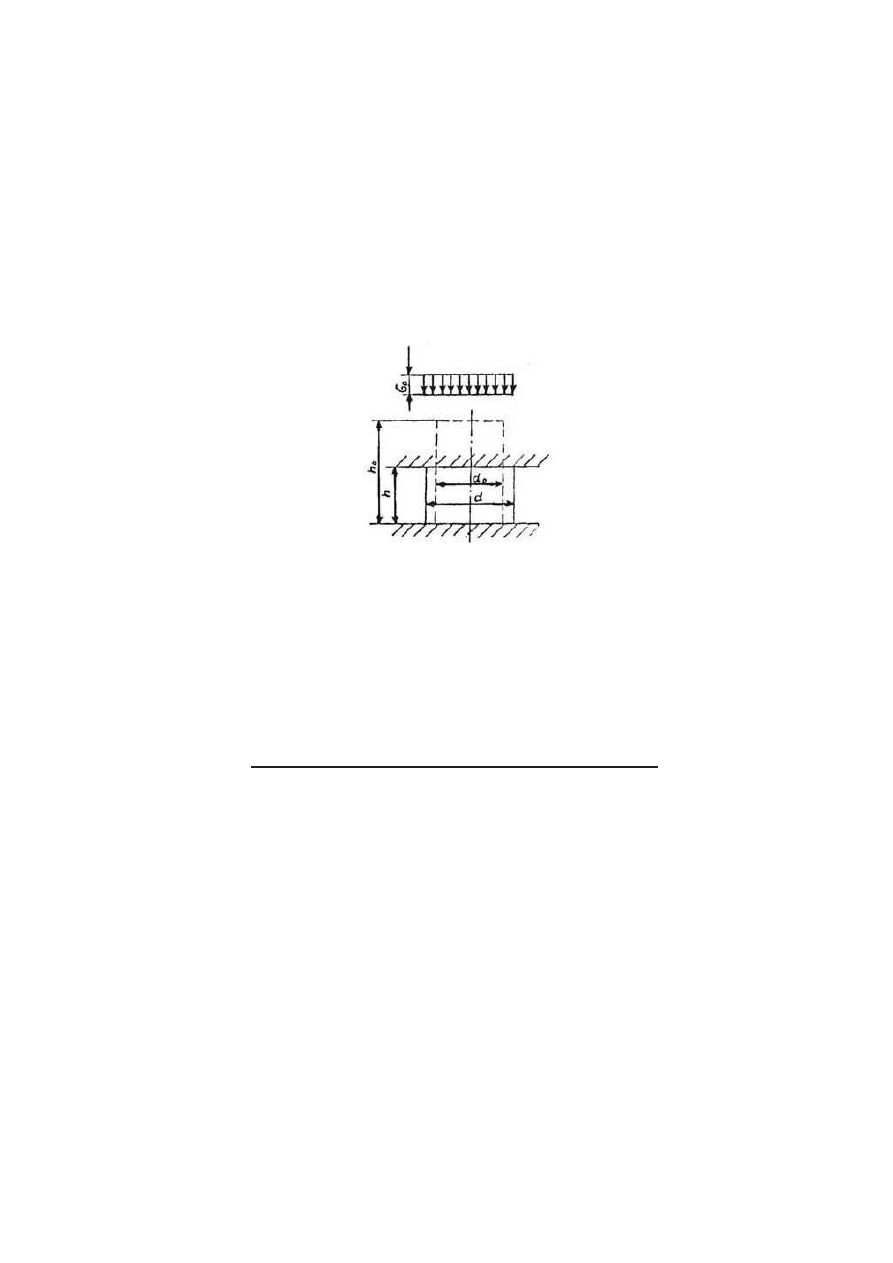

Prosty proces ściskania

W wielu procesach obróbki plastycznej (np. kucie czy walcowanie) kształtowanie materiału

realizowane jest przez jego zgniatanie. Podstawą analizy tego typu procesów jest proste

ś

ciskanie, przy którym walec o wymiarach początkowych ho, do zmienia się w geometrycznie

dokładny walec o większej średnicy d i mniejszej wysokości h.

Odwzorowanie takiego sposobu odkształcenia byłoby możliwe przy spełnieniu następujących

idealnych warunków:

a)

ś

ciskanie przebiega bez tarcia na powierzchniach styku,

b)

materiał jest jednorodny w całej objętości,

c)

stan fizyczny materiału w całej objętości jest identyczny (temperatura, struktura, itp.),

d)

wielkość odkształcenia jednostkowego na przekroju prostopadłym do osi jest

jednakowa (zachowana równoległość powierzchni stykowych narzędzia i walca),

e)

ś

ciskaniu podlega jednocześnie cała powierzchnia (płyta ściskająca powinna nakrywać

całą powierzchnię czołową walca).

O ile warunki b-e można w praktyce zbliżyć do idealnych, to nie ma sposobu

wykonania ściskania bez tarcia. Tarcie można jedynie zmniejszyć przez stosowanie

polerowanych płyt ściskających, odpowiednich smarów, ale całkowite jego wyeliminowanie

jest niemożliwe.

Stopień odkształcenia

ε

h

jaki występuje podczas spęczania wyznacza się ze wzorów:

%

100

0

1

0

0

⋅

−

=

∆

=

h

h

h

h

h

h

ε

Siła spęczania P w czasie trwania procesu stale wzrasta ponieważ jest to spowodowanie

zwiększaniem się poprzecznego przekroju spęczanego przedmiotu. Siłę spęczania P [N] można

wyznaczyć z poniższego wzoru:

S

p

F

ś

r

⋅

=

gdzie:

S

– pole powierzchni przekroju materiału po spęczaniu [mm

2

]

p

śr

– średni nacisk jednostkowy:

Re

x

p

ś

r

⋅

=

gdzie:

Re

– granica plastyczności metalu

- 5 -

x

– współczynnik oporu odkształcenia:

t

z

w

x

⋅

⋅

=

gdzie:

w

– współczynnik uwzględniający prędkość odkształcenia

t

– współczynnik wzrostu oporu

Wzrost prędkości odkształcania powoduje:

-

wzrost naprężeń uplastyczniających

p

σ

-

wzrost temperatury odkształcanego materiału. Zjawisko to należy uwzględnić przy

spęczaniu na zimno na prasach szybkobieżnych, zwłaszcza przy obróbce stali, dla

której w zakresie temperatur tzw. kruchości na niebiesko, opór odkształcenie wzrasta.

W przypadku obróbki plastycznej na gorąco, nawet przy dużych prędkościach

odkształcenie np. przy kuciu na młotach, obniżeniu temperatury gorącego wsadu

wskutek przewodnictwa i promieniowania jest znacznie większe niż przyrost

temperatury wywołany odkształceniem z dużą prędkością

-

niejednakowe wypełnienie górnej i dolnej matrycy. Już podczas kucia matrycowego na

młotach w momencie zetknięcia się górnej matrycy mającej dużą prędkość z

nieruchomym materiałem, zostaje mu nadane odpowiednie przyspieszenie. Powstają

wówczas siły bezwładności, skierowane przeciwnie do kierunku ruchu matrycy

ułatwiają jej wypełnienie.

Przebieg procesu spęczania może być zakłócony lub uniemożliwiony przez następujące

zjawiska:

-

pękanie plastyczne materiału występujące w czasie jego odkształcenia. W przypadku

osiowo symetrycznego ściskania, pękanie materiału występuje na zewnętrznej

powierzchni i wiąże się ze wzrostem średnicy kształtowanej części. Miara pewności, że

pęknięcie nie wystąpi może być graniczna oraz rzeczywista wartość stosunku średnicy

końcowej do początkowej

0

d

d

. Współczynnik pewności Np., z uwagi na to zjawisko,

może być zdefiniowany jako:

1

d

d

d

d

N

rzecz

0

gr

0

p

>

=

Pękanie materiału podczas spęczania spowodowane jest pojawieniem się obwodowych

naprężeń rozciągających, a wartość stosunku

gr

0

d

d

zależy od rodzaju i stanu

odkształcanego materiału. Największe dopuszczalne wartości stosunku

0

d

d

dla

spęczania

na

zimno

podane

są

w

tabeli:

- 6 -

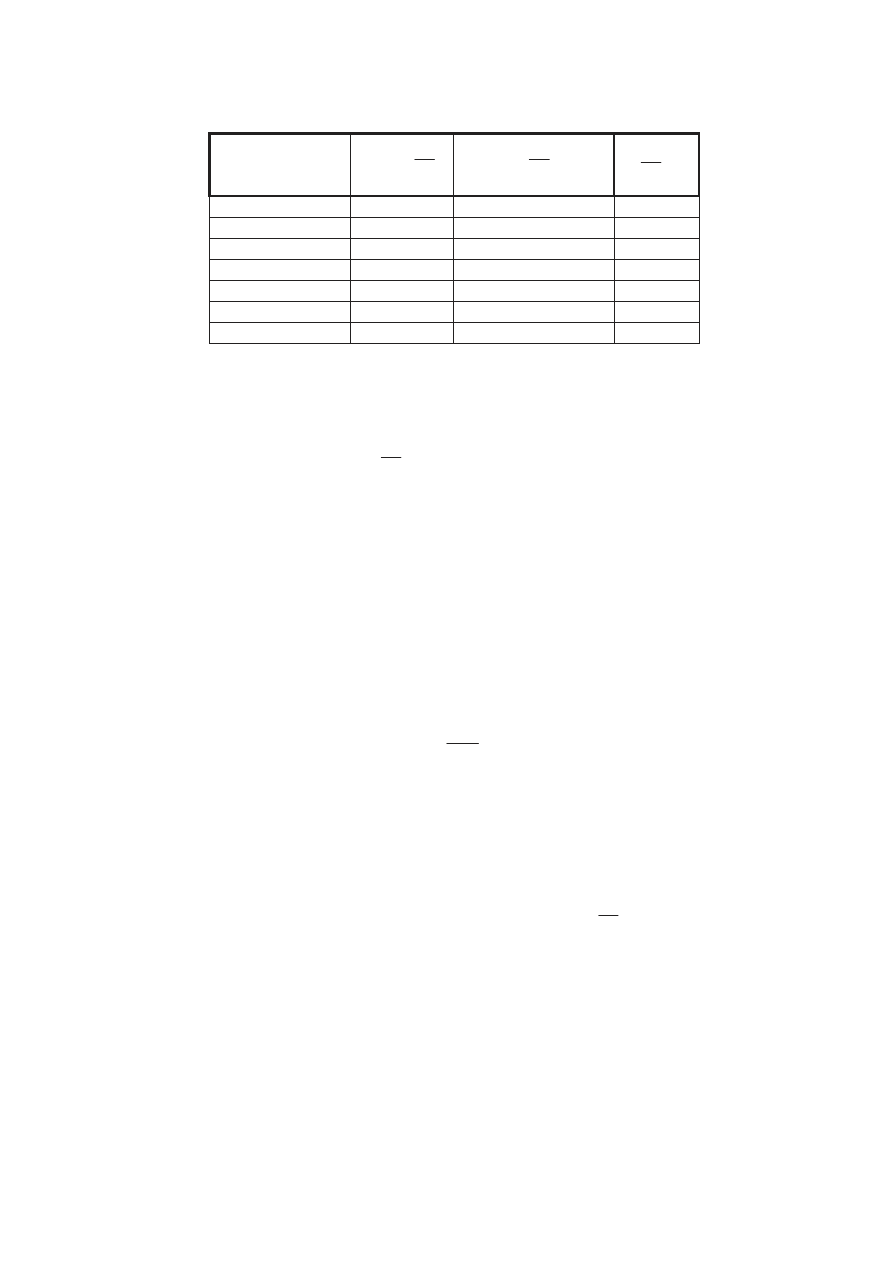

Materiał

φ

= ln

h

h

0

ε

h

= 1 –

h

h

0

100%

gr

0

d

d

stal 10,15

1,75 – 2,0

84 – 86

2,4 – 2,7

stal 25

1,38

75

2,0

stal 55,40H

1,18

69

1,8

stal 16HG, 2H13

1,38 – 1,58

75 – 79

2,0 – 2,2

stal ŁH15

1,28

72

1,9

stal NC6

0,94

61

1,6

Al.,cu

1,98 – 2,20

86 - 89

2,7 – 3,0

-

utrata stateczności procesu odkształcenia wyrażająca się w operacjach spęczania

wyboczeniem. Aby podczas spęczania uniknąć plastycznego wyboczenia przedmiotu,

jego początkowa wysokość

0

h nie powinna przekraczać 1,5 – 1,8

0

d

.

Duży wpływ na

graniczną wartość stosunku

0

0

d

h

ma dokładnie cięcie pręta (prostopadłe do osi) oraz

właściwe prowadzenie narzędzi, eliminujące przesunięcie poprzeczne. Krótkie odcinki

pręta spęczane na gorąco o powierzchniach czołowych prostopadłych do osi mogą mieć

nawet długość

0

h

= 1,5

0

d . Kształtowanie łbów o dużych wymiarach w porównaniu ze

ś

rednica pręta może wymagać spęczania odcinka o długości

0

h

> 2,3

0

d . W takich

przypadkach nie jest możliwe wykonanie łba w jednej operacji i zachodzi konieczność

stosowania jednej lub nawet kilku operacji wstępnego spęczania.

-

natychmiastowe lub zmęczeniowe zniszczenie narzędzia spowodowane naciskiem

jednostkowym wywieranym na jego powierzchnie. Kryterium bezpieczeństwa narzędzi

ją można ja zapisać jako:

1

P

P

N

max

gr

n

>

=

gdzie:

N

n

– współczynnik pewności z uwagi na możliwość zniszczenia narzędzia

P

gr

– nacisk jaki jest w stanie przenieść narzędzie

P

max

– maksymalny nacisk występujący w danej operacji

Podstawowe zasady jakie musi spełniać dobrze zaprojektowany proces spęczania:

-

stosunek wysokości materiału spęczanego do jego średnicy:

5

,

2

0

0

≤

d

h

-

spęczany materiał powinien być równomiernie nagrzany w całej swej masie do

najwyższej temperatury kucia

-

wlewek przed spęczaniem powinien być przekuty na okrągło

-

stopnie przekucia przy każdym uderzeniu młota lub naciśnięciu prasy należy tak dobrać

by nie przekraczały wartości gniotów krytycznych

-

na powierzchniach wsadu nie dopuszczalne są wady zewnętrzne

-

powierzchnie czołowe stykające się z prowadnicami powinny być prostopadłe do osi

-

spęczanie należy wykonywać silnymi uderzeniami lub naciskami pras

- 7 -

Metody służące do oceny nierównomierności odkształcenia w objętości

ściskanej próbki walcowej.

Dla oceny nierównomierności odkształceń w objętości ściskanej próbki stosowane są

metody nasadzanych sworzni lub gwintów, zatapianych siatek, prób warstwowych, rozkładu

twardości, wytrawiania dla wyjawienia przebiegu włókien oraz rekrystalizowanego ziarna.

1.

Metoda wkręcanych sworzni - odkształcenie lokalne w tym przypadku wyraża się

zmianą skoku gwintu sworznia przed i po odkształceniu.

2.

Metoda składanych próbek - odkształcenie wewnątrz rozpatrywanej objętości określa

się zmianą siatki współrzędnych utworzonej przez składane pierścienie w osiowym

przekroju próbki.

3.

Metoda rozkładu twardości - opiera się na zjawisku umocnienia materiału ze wzrostem

odkształcenia plastycznego. Jeśli w przekroju poprzecznym dokona się pomiaru

twardości (HV, HB lub HR) to ich wyniki, jako odzwierciedlenie stopnia umocnienia,

ś

wiadczą o rozkładzie odkształceń, a w oparciu o krzywą wzorcową s = f(H),

sporządzoną dla przypadku równomiernego odkształcenia mogą być określone

liczbowo.

4.

Metoda wytrawiania dla wyjawienia przebiegu włókien - polega na głębokim

trawieniu powierzchni przekroju poprzecznego próbki odkształconej plastycznie.

Uzyskany przebieg włókien określa kierunki płynięcia metalu, czyli linie poślizgu, co

pozwala na jakościową ocenę nierównomierności odkształceń.

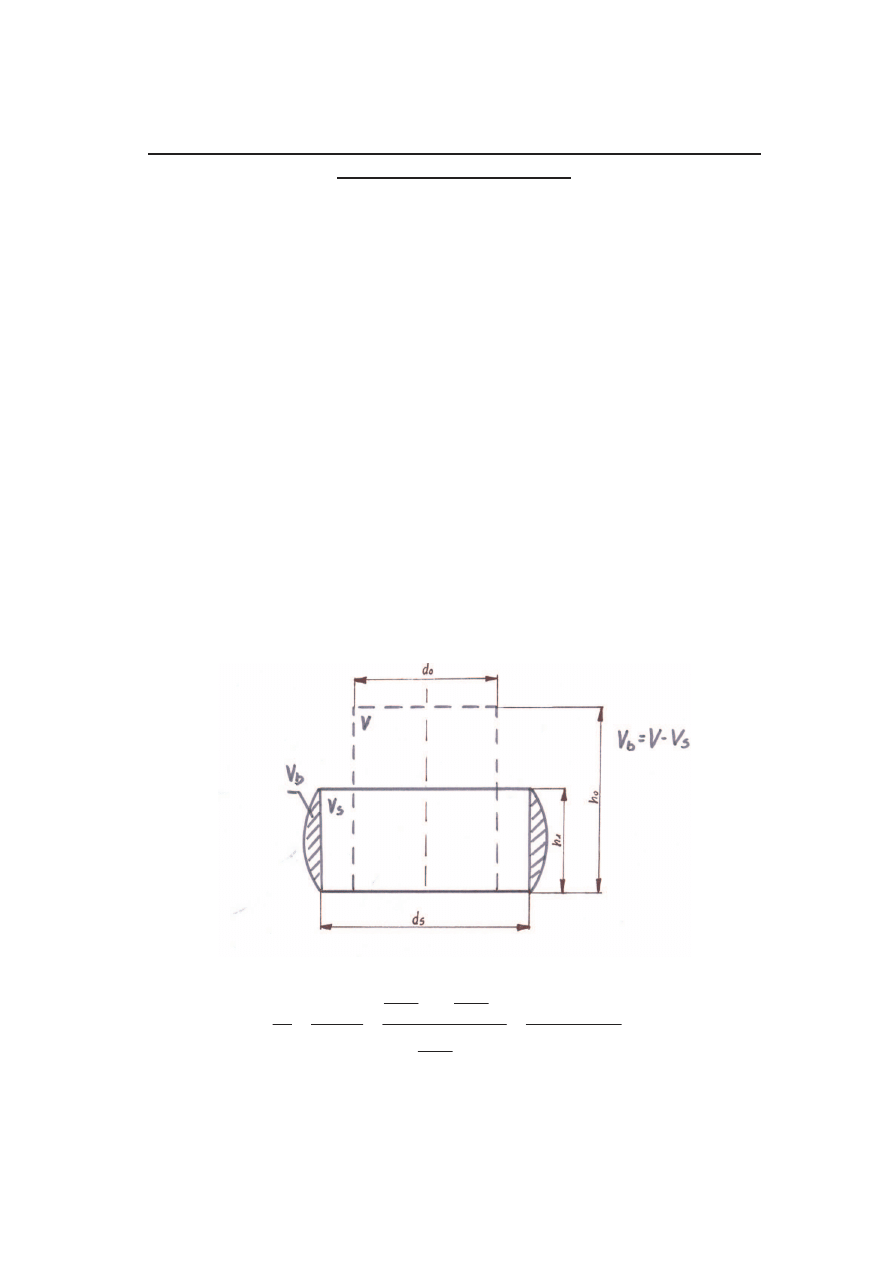

Przybliżona ocena nierównomierności odkształceń może być również oparta o zmianę

zewnętrznych wymiarów ściskanego walca (pomiar beczkowatości). Jej miarą jest stosunek

objętości wybrzuszenia V

b

do całkowitej objętości V.

,%

100

4

4

4

0

2

0

1

2

0

2

0

0

2

0

1

2

0

2

0

0

0

h

d

h

d

h

d

h

d

h

d

h

d

V

V

V

V

V

s

s

s

o

b

−

=

−

=

−

=

=

Λ

π

π

π

Wyszukiwarka

Podobne podstrony:

późniak koszałka,bazy?nych, Podstawowe operacje na?zach?nych

DAF, Na podstawie powyższych danych zaksięgować operacje gospodarcze, zakła¬dając, że na kontach są

podstawowe operacje na wykresie Nieznany

Podstawowe operacje arytmetyczne na liczbach binarnych

SO Pliki Wsadowe wykonywanie podstawowych operacji na funkcjach

Podstawowe operacje na plikach i katalogach, Linux

eco sciaga, 27. Podstawowe operacja bankowe, Prawo popytu - wraz ze wzrostem ceny danego dobra, zmal

podstawowe operacje na wykresie h x

ING Lojalność wobec klientów na podstawie ING Banku Śląskiego S A

PDW na podstawie obserwacji pedagogicznej

Lęk i samoocena na podstawie Kościelak R Integracja społeczna umysłowo UG, Gdańsk 1995 ppt

Prognozowanie na podstawie modeli autoregresji

Odkształcanie na zimno i wyżarzanie

Uczucia Juliusza Słowackiego na podstawie utworów, Notatki, Filologia polska i specjalizacja nauczyc

Status producenta na podstawie przepisów prawa w oparciu o praktykę, BHP I PRAWO PRACY, PORADY PRAWN

LUSTRO scenariusz przedstawienia na podstawie bajki terapeutycznej M.Molickiej, Muzykoterapia

Rozpoznawanie zapalenia wyrostka robaczkowego na podstawie o, Ratownicto Medyczne, chirurgia

więcej podobnych podstron