budownictwo • technologie • architektura

Nr 1

(37)

/2007

Cena 9 zł

STYCZEŃ

– MARZEC 2007

styczeń – marzec 2007

budownictwo • technologie • architektura

CEMET S.A.

ul. Przasnyska 6A, 01-756 Warszawa

tel. (022) 32-03-200, fax (022) 32-03-202

cemet@cemet.pl, www.cemet.pl

ISO 9001

PN-N-18001

OHSAS 18001

BUREAU VERITAS

certification

styczeń – marzec 2007

ARCHITEKTURA

Natura i kultura nagrodzone

czyli X edycja konkursu Polski Cement w Architekturze .............10

Więcej niż szkoła .................................................................14

Zwierzę polityczne i sztuka rozumowania ................................18

Ludzie architektury… ...........................................................22

Beton podstawą postępu myśli architektonicznej ......................24

Beton architektoniczny – uwagi praktyczne .............................26

BUDOWNICTWO

Na przednówku dużo życzeń i więcej pytań .............................32

Branża drogowa przed wielkim planem w drogownictwie ..........33

Będą inwestować wykorzystując środki unijne .........................34

Ostatni etap ........................................................................35

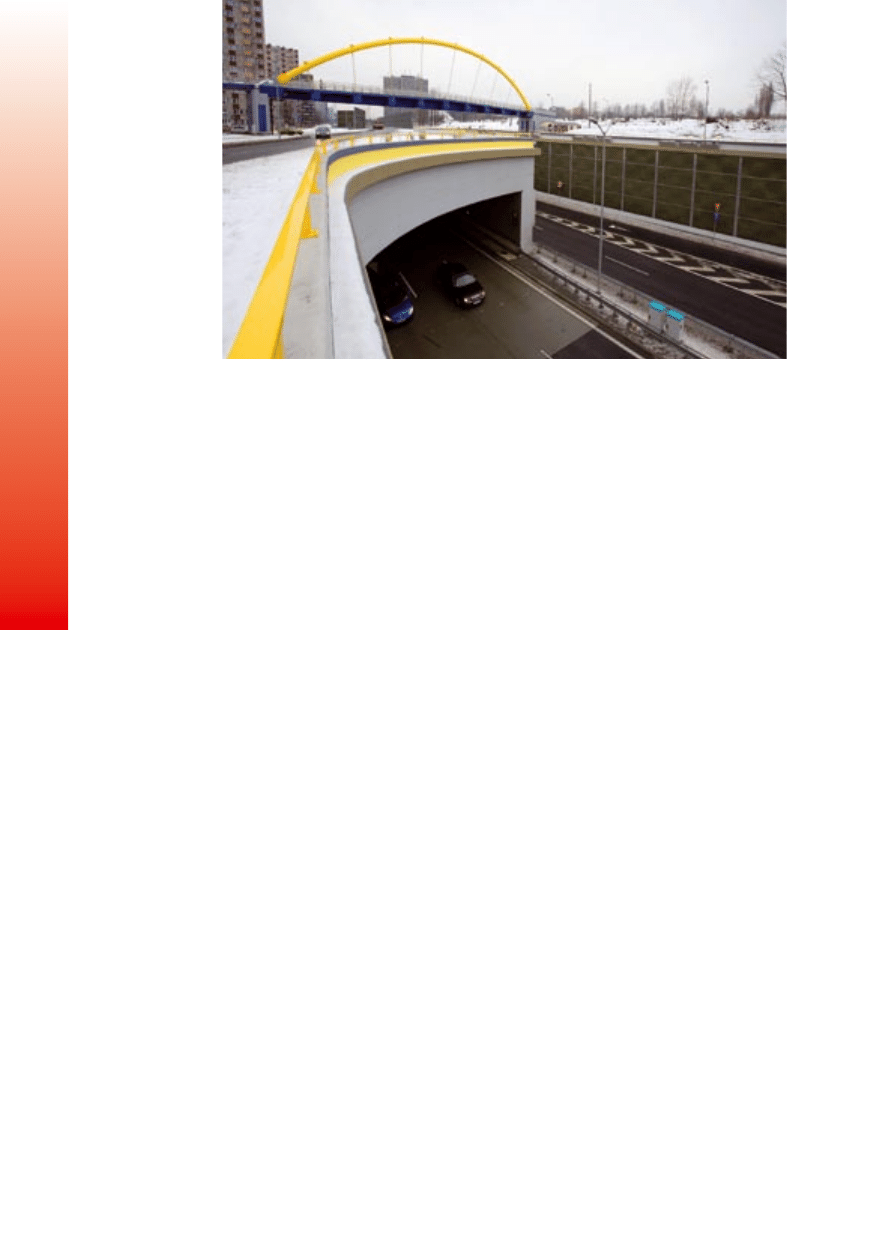

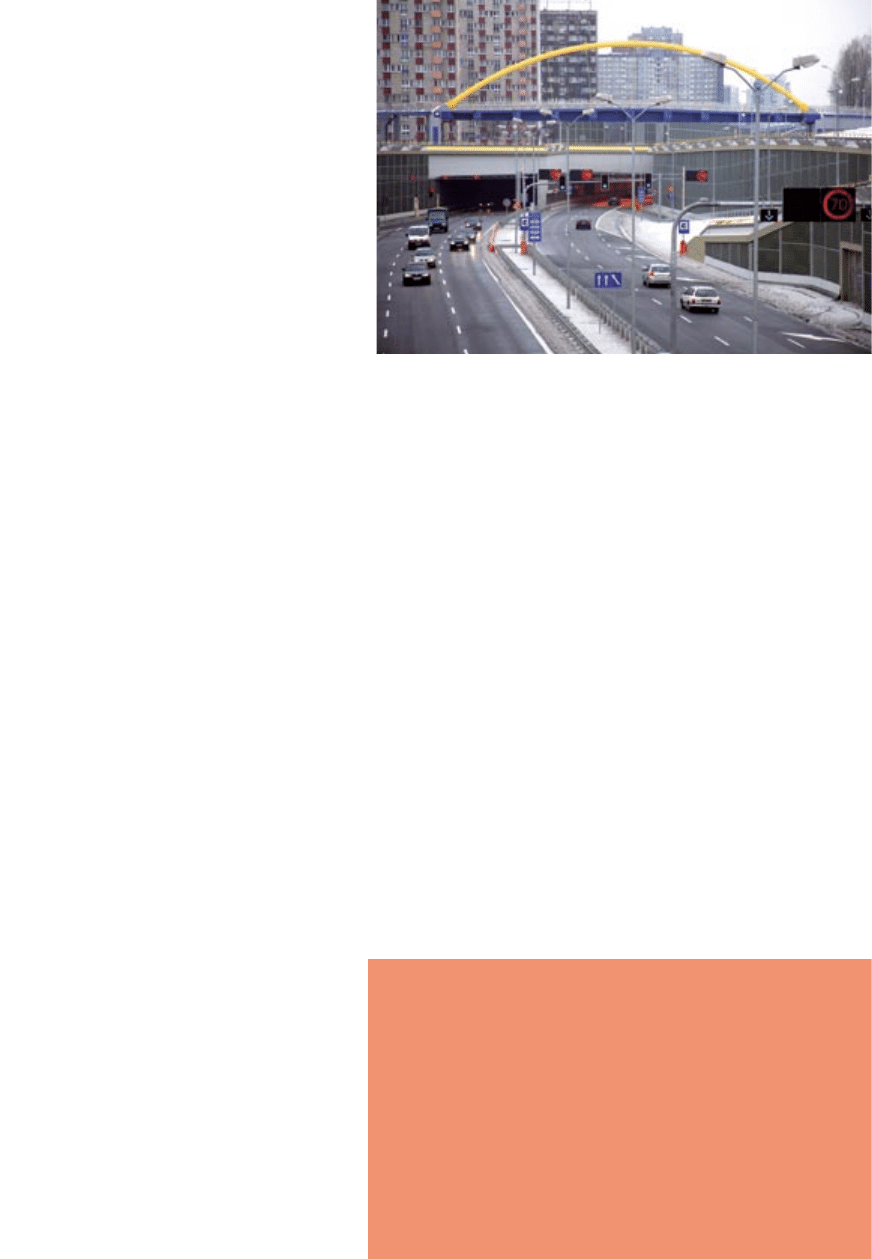

Tunel w centrum Katowic ......................................................36

Drogi betonowe to nie tylko Stany Zjednoczone czy Niemcy.......38

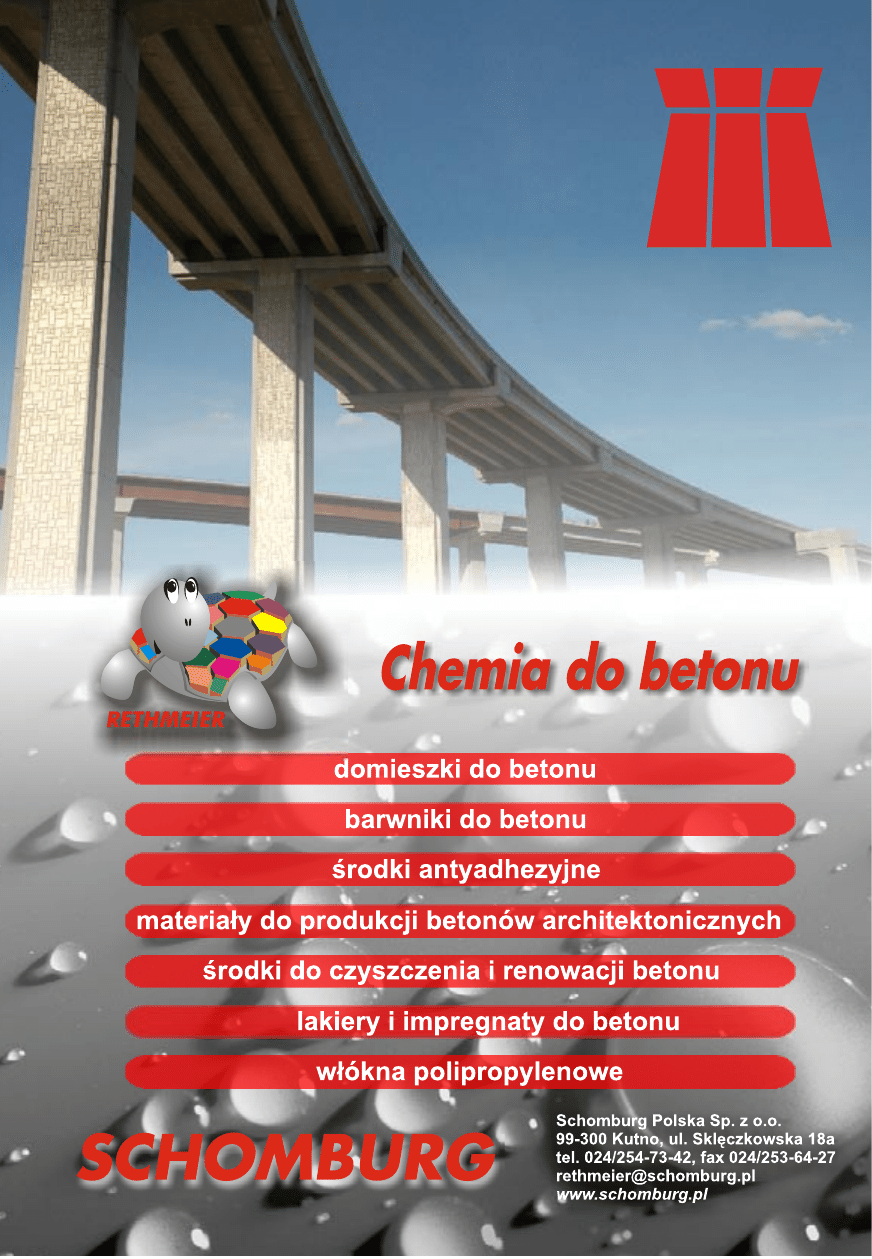

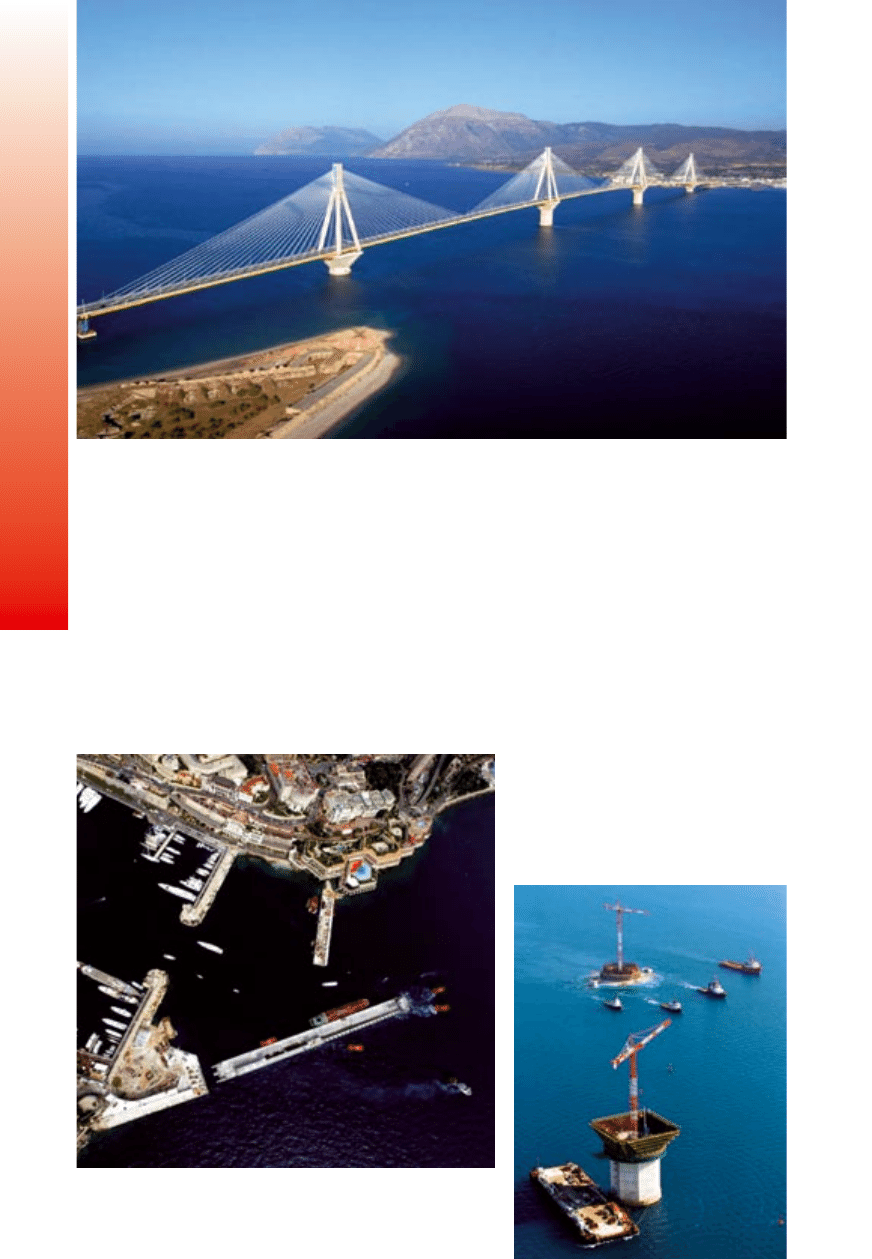

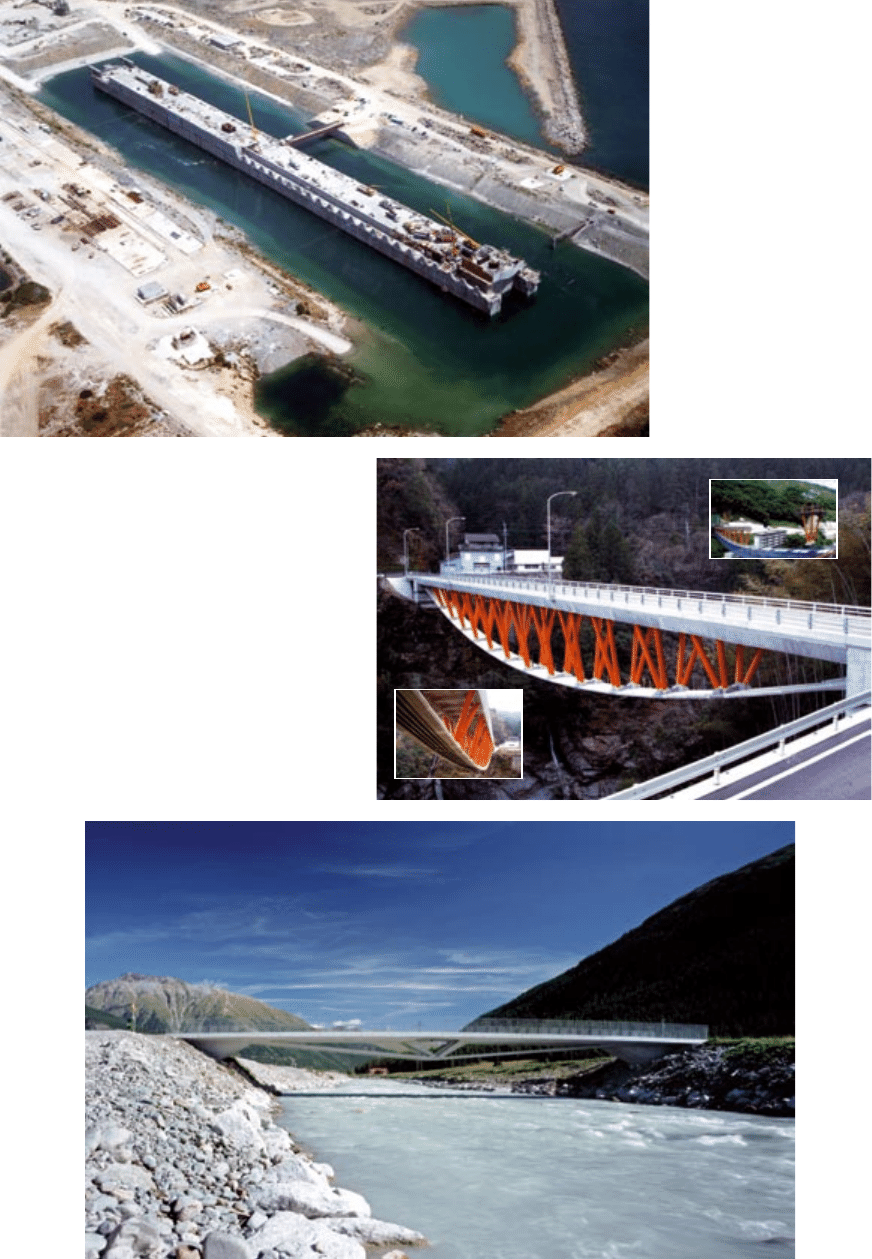

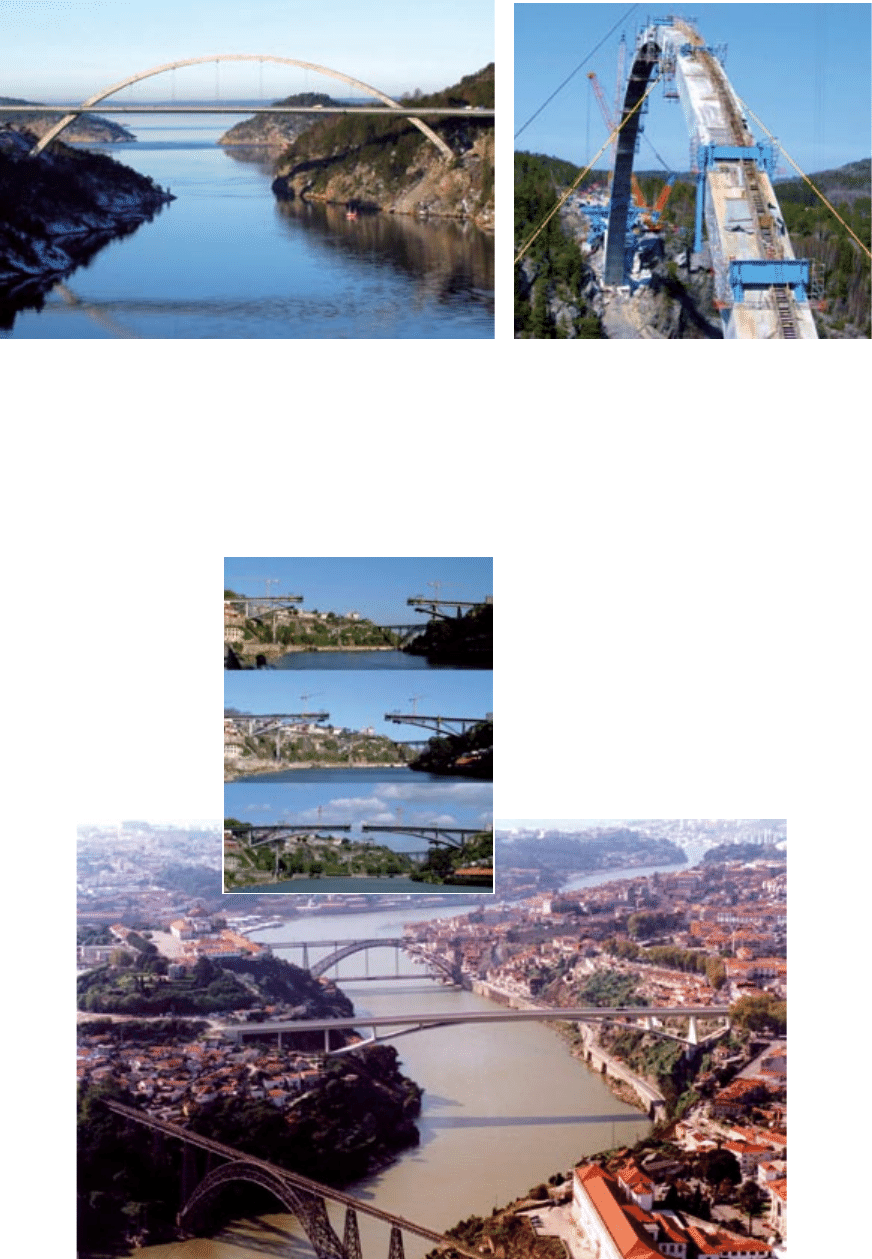

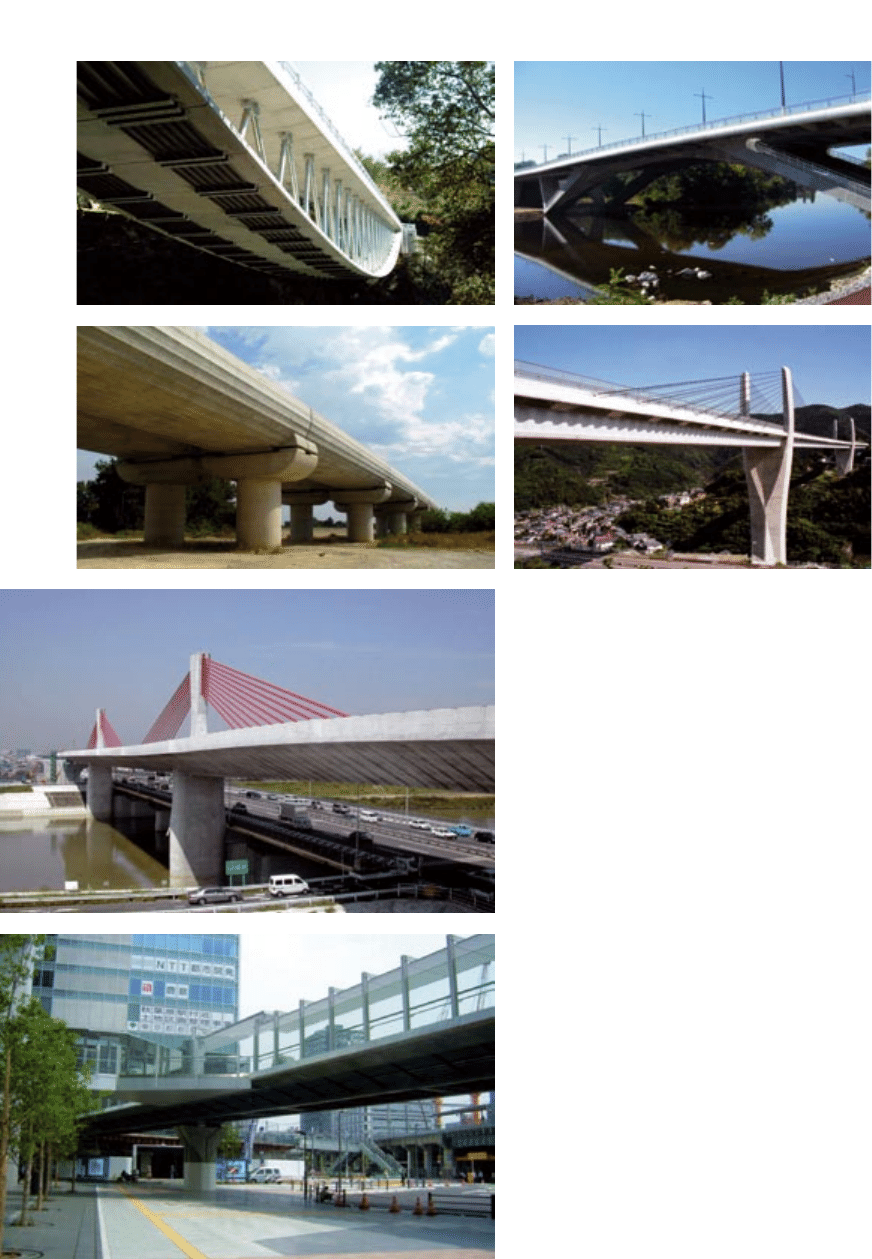

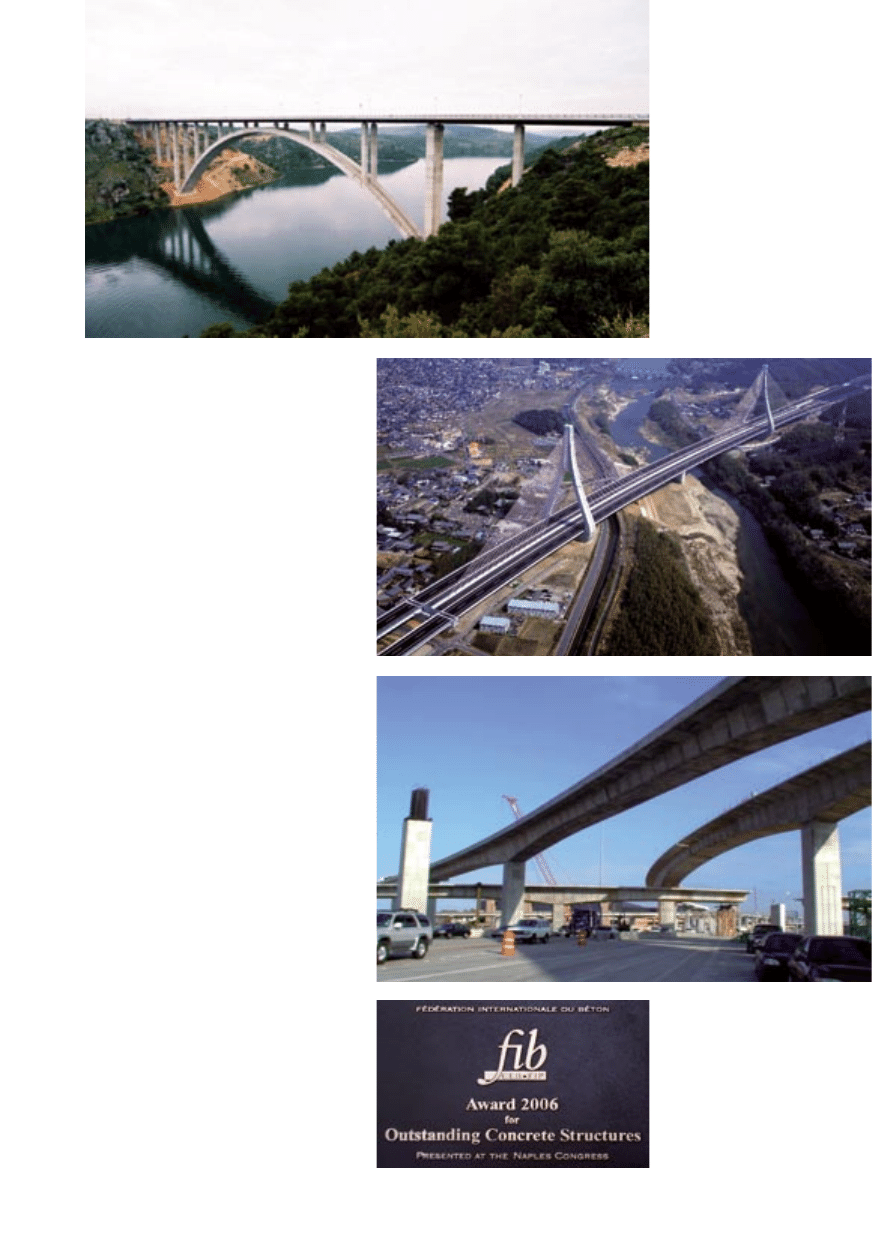

Wybitne realizacje konstrukcji betonowych w świecie (II) ..........42

TECHNOLOGIE

Tendencje kształtujące przyszłość betonu ................................50

Jak ustalić najkrótszy termin

rozdeskowania żelbetowych stropów monolitycznych (II) ...........56

Cement z dodatkiem granulowanego żużla

wielkopiecowego składnikiem betonu mrozoodpornego .............60

Odporność betonu na ścieranie

w aspekcie wymogów normy PN-EN 206-1 ............................63

AKTUALNOŚCI

Nadspodziewanie dobra koniunktura ........................................6

Najlepszy rok od początku przemian .........................................8

Z klubu Pickwicka ................................................................66

Kongres ICPIC 2007 ............................................................68

Uwierzyć w siebie ................................................................69

Zbliża się finał IV edycji Kampanii „Dobry Beton” .....................72

PREZENTACJE

Znamy wasze potrzeby .........................................................70

Dom musi mieć ściany (2) ....................................................73

w numerze

budownictwo • technologie • architektura

Ponoć od dwustu lat nie mieliśmy takiej pogody w styczniu. Przyroda kompletnie oszalała, tem-

peratury typowe może dla południa Europy, ale nie dla naszego kraju, kojarzonego ze śnieżną i mroźną

zimą. Wszystkie makroekonomiczne podsumowania roku 2006 wyglądają imponująco – gospodarka pę-

dzi, eksport rośnie, złoty mocny, deficyt budżetowy mniejszy niż planowano, wzrost PKB całkiem ładny

itd. Nawet oficjalne dane o bezrobociu wyglądają coraz lepiej, choć każdego, kto w ostatnich miesiącach

próbował znaleźć fachowca w najprostszych dziedzinach budownictwa – i nie tylko tam – musi dziwić

dalej wysoki jego poziom. Czyżby większość z tych, którzy coś potrafią i do tego „chcą chcieć”, była już

na Wyspach? Już kolejny raz sygnalizuję problem „zasobów ludzkich”, który w krótkim czasie może stać

się ważnym czynnikiem limitującym rozwój gospodarki, a w szczególności budownictwa.

Trudno dzisiaj znaleźć analityka gospodarczego, który prezentowałby pesymistyczne prognozy rozwoju

budownictwa. Po kilku długich latach głębokiego „dołka”, rok 2006 powiał wyraźnym optymizmem.

Konsumpcja cementu, będąca zawsze czułym barometrem koniunktury na rynku budowlanym, zaskoczyła

wszystkich – nawet najwięksi optymiści nie zakładali, że może być ona o ponad 21 procent większa niż rok wcze-

śniej (polecam wywiad z Andrzejem Balcerkiem, przewodniczącym zarządu Stowarzyszenia Producentów Cementu).

Prognozy na najbliższe lata także napawają nadzieją – analitycy weryfikują „w górę” również te scenariusze, które

jeszcze kilka miesięcy temu uważane były za optymistyczne. Taka sytuacja cieszy i należy tylko mieć nadzieję, że

będziemy w stanie racjonalnie zagospodarowywać coraz większe środki przewidziane na inwestycje.

Tradycyjnie już, pewien niepokój mogą wywoływać sygnały płynące z obszaru budownictwa drogowego,

gdzie w okresie najbliższych siedmiu lat mamy szansę zaabsorbować ponad 21 mld euro pomocy unij-

nej. Już w poprzednim numerze kwartalnika wskazywałem na zagrożenia wynikające z problemów le-

gislacyjnych, administracyjnych, niedoborów kadrowych a także materiałowych. Na łamach naszego pi-

sma od lat szeroko informujemy o zaletach technologii opartych o rozwiązania betonowe. Podkreślamy,

że nasi producenci oferują pełną paletę najwyższej jakości cementów do budowy dróg i autostrad. War-

to może przy okazji zwrócić uwagę na fakt, że wbrew głoszonym niekiedy opiniom, koszt cementu w bu-

dowie autostrady zazwyczaj nie przekracza 4% całkowitych kosztów realizacji inwestycji.

W bieżącym numerze kwartalnika „Budownictwo, Technologie, Architektura” znajdą Państwo tra-

dycyjnie szereg informacji na temat aktualnych problemów budownictwa betonowego. Dzisiaj, naprawdę

pokaźna porcja dobrej architektury. Wywiad z intelektualistą, politykiem, a zarazem uznanym architektem

Czesławem Bieleckim, praktyczne rady technologa (K. Kuniczuk), jak robić dobry beton architektoniczny,

a przede wszystkim relacja z finału 10. edycji konkursu „Polski Cement w Architekturze”. W trakcie tej

jubileuszowej uroczystości kolejny już raz nagrodzone zostały znaczące obiekty, w których beton za-

decydował nie tylko o parametrach konstrukcyjnych, ale także o ich formie architektonicznej. Za nie-

wątpliwy sukces konkursu można uznać to, że polscy architekci coraz lepiej radzą sobie z betonem, co

stwarza im nowe możliwości w realizacji nawet najśmielszych koncepcji.

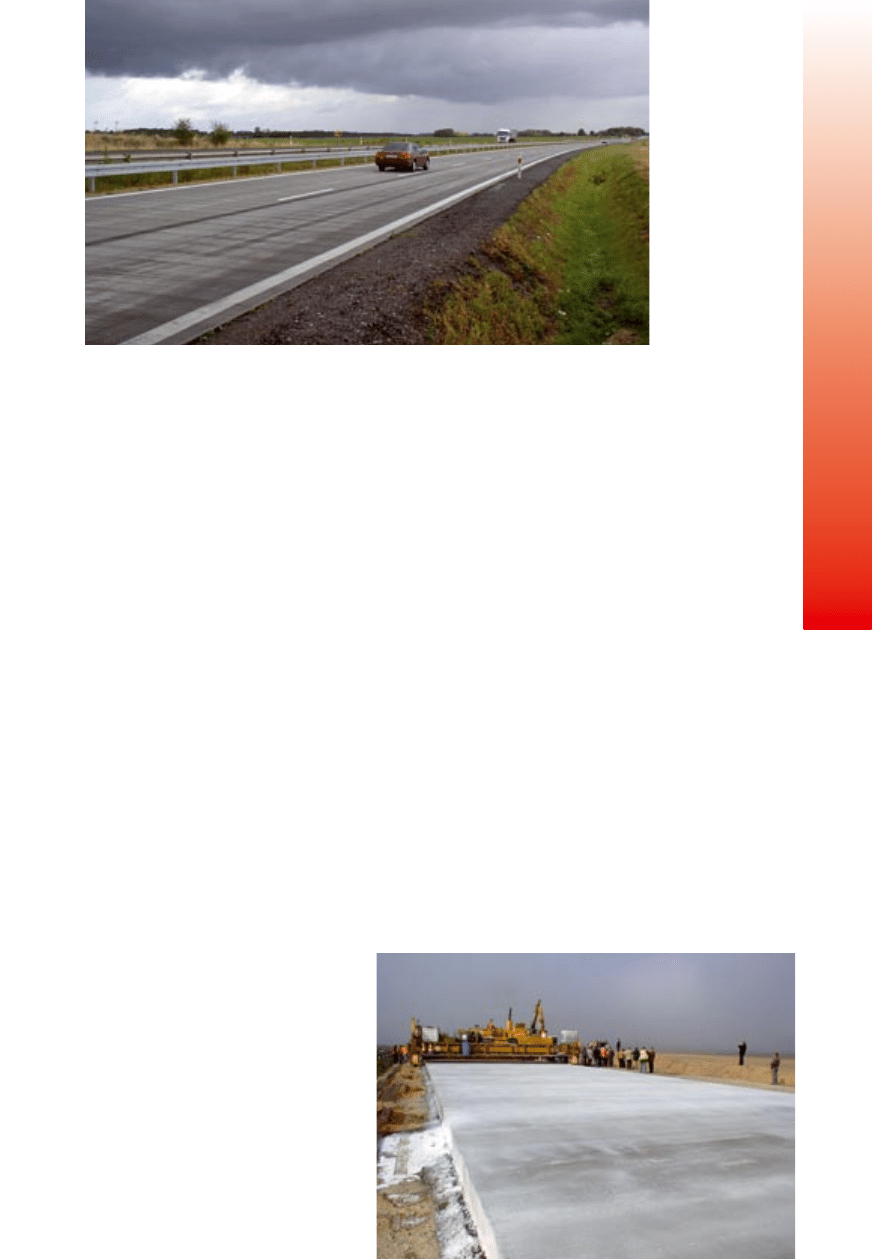

Drogi niezmiennie pozostają ważnym tematem w naszym kwartalniku – wszystkich powinien zaintere-

sować przegląd światowego stanu budowy dróg z nawierzchnią betonową, przygotowany w oparciu o do-

świadczenia konferencji, która jesienią ubiegłego roku odbyła się w Brukseli. Do tego informacje o ciekawych

polskich realizacjach (np. tunel koło katowickiego Spodka) i opinie inwestorów o drogach lokalnych.

Nie zabrakło miejsca dla technologii – zachęcam m.in. do sięgnięcia po tekst L. Czarneckiego i W. Kur-

dowskiego, którzy zajmująco kreślą perspektywy rozwojowe betonu.

Świat nauki reprezentuje dzisiaj kobieta – pani profesor Maria Fiertak z Politechniki Krakowskiej. Z kobiecą

wrażliwością i zarazem „profesorską” fachowością prezentuje swoje spojrzenie na wiele ważnych spraw.

Rok 2007 to ważny jubileusz dla polskiej branży cementowej – 150 lat temu w Grodźcu rozpoczęto pro-

dukcję cementu portlandzkiego. W owym czasie była to piąta cementownia na świecie!

Wszystkim naszym Czytelnikom życzę pomyślności w rozpoczynającym się roku i... zapraszam do lektury.

PS Zima jednak przypomniała sobie o nas. Jak zwykle: zaskoczenie drogowców, nerwowość kierowców,

ale chyba także ulga u budowlańców. Jeszcze nigdy w grudniu i styczniu nie udało się tak „podciągnąć” ro-

bót na budowach. Wszyscy liczymy, że po krótkiej „drzemce zimowej” czeka nas dobry sezon budowlany.

Od Wydawcy

Budownictwo, Technologie, Architektura – kwartalnik

Cena: 9 zł, w prenumeracie rocznej: 7 zł

Wydawca Stowarzyszenie Producentów Cementu,

ul. Lubelska 29, 30-003 Kraków

Rada Programowa Andrzej Balcerek, Luc Callebat, Dariusz Gawlak,

Krzysztof Kocik, Rüdiger Kuhn, Leszek Myrdko, Andrzej Ptak,

Andrzej Rybarczyk, Stanisław Sobczyk, Marek Soboń,

Henryk Szeląg

Redaktor naczelny Jan Deja

Zespół redakcyjny Paweł Fąk, Adam Karbowski, Piotr Kijowski,

Dariusz Konieczny, Piotr Piestrzyński, Paweł Pięciak,

Zbigniew Pilch, Konrad Sabal

Fotoreporter Michał Braszczyński

Korekta Katarzyna Standerska

Opracowanie graficzne Andrzej Jędrychowski, Artur Darłak

Adres redakcji Stowarzyszenie Producentów Cementu,

ul. Lubelska 29, 30-003 Kraków,

tel./fax (012) 423 33 45, 423 33 49

e-mail: polcem@polskicement.pl

Reklama, kolportaż, prenumerata Adam Karbowski,

tel. (012) 423 33 49, e-mail: wydawnictwo@polskicement.pl

DTP Vena Studio, tel./fax (041) 366 44 16

e-mail: biuro@venastudio.pl

Druk Drukarnia „Skleniarz”, www.skleniarz.com.pl

Nakład 8000 egz.

Okładka Hol Gimnazjum i Ośrodka Kultury Warszawa-Białołęka

fot. Konior Studio

Za treść reklam redakcja nie ponosi odpowiedzialności.

Redakcja zastrzega sobie prawo dokonywania zmian

w materiałach zaakceptowanych do publikacji.

Materiałów niezamówionych redakcja nie zwraca

styczeń – marzec 2007

sce. Teraz sytuacja najwyraźniej się zmieniła. Nie

bez znaczenia dla tego procesu jest napływ do Pol-

ski funduszy unijnych, które są kierowane także

do sektora przedsiębiorstw na cele inwestycyjne.

Możliwość uzyskania częściowego finansowania

ze środków europejskich jest dla wielu firm waż-

nym bodźcem skłaniającym do podjęcia inwestycji.

IBnGR szacuje, że w czwartym kwartale utrzymało

się dwucyfrowe tempo wzrostu inwestycji, choć

było ono nieco niższe – około 18 procent. W całym

roku 2006 wzrost inwestycji wyniósł około 16 pro-

cent, a w roku kolejnym wyniesie 17 procent.

Wysoka dynamika inwestycji znajduje odzwier-

ciedlenie w wysokiej dynamice popytu krajowego

– tempo wzrostu tego agregatu wyniosło w trze-

cim kwartale 6,1 procent. Wpływ na wzrost po-

pytu krajowego ma także konsumpcja, której

wzrost w trzecim kwartale wyniósł 4,5 procent,

a więc prawie dwa razy więcej niż w trzecim kwar-

tale poprzedniego roku. Wzrost konsumpcji wy-

nika z oddziaływania kilku czynników. Po pierw-

sze, poprawia się sytuacja na rynku pracy (o tym

szczegółowo poniżej), a więc coraz więcej osób po-

siada zatrudnienie i co za tym idzie zwiększają się

dochody osób do niedawna bezrobotnych. Kon-

sumenci jako całość dysponują więc coraz więk-

szymi zasobami pieniężnymi. Zjawisko to wzmac-

niane jest dodatkowo wzrostem płac – od stycznia

do listopada 2006 roku przeciętne wynagrodzenie

miesięczne w sektorze przedsiębiorstw zwiększyło

się o 4,8 procent. Negatywnego wpływu na wzrost

konsumpcji nie ma nawet fakt, że część bezrobot-

nych znajduje pracę za granicą, ponieważ w więk-

szości przypadków transferują oni część swoich

dochodów do Polski, gdzie środki te są wydawane

przez ich rodziny.

Nie bez znaczenia dla wzrostu gospodarczego po-

zostaje bardzo dobra sytuacja w eksporcie. War-

tość eksportu powiększyła się w roku 2006 praw-

dopodobnie o około 15 procent. Eksport rośnie

przede wszystkim za sprawą coraz większej kon-

kurencyjności polskich firm na rynkach Unii Eu-

ropejskiej. W roku 2007 tempo wzrostu eksportu

Szacowany przez IBnGR w czwartym kwartale

wzrost PKB wynosi 6,0 procent, a w całym roku

5,6 procent. Będzie to z pewnością najwyższe

roczne tempo wzrostu gospodarczego od roku

1997, kiedy to wzrost PKB przekroczył 7 procent.

Rok 2007 będzie z dużym prawdopodobieństwem

nieco gorszy dla naszej gospodarki – według pro-

gnozy IBnGR tempo wzrostu PKB wyniesie 5,3

procent.

Poza wyższym niż spodziewane tempem wzrostu

PKB w trzecim kwartale uwagę zwraca bardzo wy-

soki wzrost nakładów brutto na środki trwałe, po-

tocznie zwanych inwestycjami. W trzecim kwar-

tale, w porównaniu z tym samym okresem roku

poprzedniego, wartość inwestycji zwiększyła się

o 19,8 procent. Tak znaczący kwartalny wzrost in-

westycji nie miał miejsca w polskiej gospodarce

od co najmniej dziesięciu lat. Bez wątpienia jest to

najlepsza wiadomość odnośnie trzeciego kwartału,

ponieważ oznacza utrwalenie bardzo istotnego z

punktu widzenia długookresowego rozwoju gospo-

darczego zjawiska, które zostało już zasygnalizo-

wane w drugim kwartale, kiedy to inwestycje wzro-

sły o 14,8 procent. Oznacza to bowiem, że kra-

jowe przedsiębiorstwa nabrały dużego zaufania do

polskiej gospodarki i jej perspektyw rozwojowych.

Przez kilka ostatnich lat mieliśmy bowiem do czy-

nienia z niczym nieuzasadnioną stagnacją inwe-

stycyjną – przedsiębiorstwa miały środki, ale ich

nie inwestowały. Działo się tak zapewne za spra-

wą czynników natury psychologicznej i stanowiło

to istotną barierę wzrostu gospodarczego w Pol-

a

k

t

u

a

l

n

o

ś

c

i

Nadspodziewanie dobra koniunktura

Trzeci kwartał 2006 roku okazał się dla polskiej gospodarki

nadspodziewanie dobry. Tempo wzrostu produktu krajowego

brutto (PKB), które według danych GUS wyniosło 5,8 procent,

zaskoczyło nawet najbardziej optymistycznych analityków. Do tej

grupy należał także Instytut Badań nad Gospodarką Rynkową, który

w październiku szacował wzrost PKB w trzecim kwartale na 5,6,

i był to jeden z najwyższych szacunków na rynku.

fot. Michał Braszczyński

fot. Michał Braszczyński

budownictwo • technologie • architektura

nieco spadnie, ale nadal pozostanie ważnym mo-

torem wzrostu polskiej gospodarki.

Wspomniana została już poprawa sytuacji na ryn-

ku pracy, która jest z jednej strony skutkiem do-

brej koniunktury makroekonomicznej, a z dru-

giej (poprzez mechanizm opisany powyżej) do po-

prawy koniunktury makroekonomicznej się przy-

czynia. Na koniec trzeciego kwartału stopa bez-

robocia wyniosła 15,2 procent, a na koniec roku

spadła do poziomu 14,9 procent. W roku 2006

mamy bowiem do czynienia z sytuacją nietypową

– bezrobocie może nie wzrosnąć w ostatnich mie-

siącach roku, tak jak ma do miejsce zazwyczaj.

Nie stanie się tak prawdopodobnie dlatego, że w li-

stopadzie i grudniu panowała pogoda jesienna, co

sprawiło, że prace sezonowe, przede wszystkim w

budownictwie, były kontynuowane. Rok 2007 po-

winien przynieść spadek bezrobocia o co najmniej

jeden punkt procentowy, co oznacza, że za rok w

grudniu możemy spodziewać się stopy bezrobocia

poniżej 14 procent.

Jednym z sektorów, które najwięcej korzystają na

aktualnej dobrej koniunkturze gospodarczej, jest

budownictwo. W trzecim kwartale wzrost warto-

ści dodanej w sektorze budowlanym wyniósł 14,8

procent – dokładnie dwa razy tyle co w przemyśle.

Są dwa podstawowe powody tak dobrych wyni-

ków budownictwa. Po pierwsze, ogólna dobra ko-

niunktura w gospodarce i związany z nią boom in-

westycyjny. Znacząca część inwestycji ma cha-

rakter budowlany, stąd rosnący popyt na usługi bu-

downictwa. Po drugie, napływ środków unijnych

jest czynnikiem pobudzającym inwestycje o cha-

rakterze infrastrukturalnym – wsparcie unijne wy-

korzystują przede wszystkim samorządy, wspie-

rając w ten sposób inwestycje lokalne.

Przewidujemy, że w czwartym kwartale po raz ko-

lejny udało się uzyskać dwucyfrowy wzrost war-

tości dodanej w budownictwie, czemu sprzyjały,

oprócz wymienionych powyżej czynników, korzyst-

ne warunki atmosferyczne umożliwiające prace

na budowach niemal jak w sezonie letnim. IBnGR

szacuje, że wzrost wartości dodanej w całym roku

2006 wyniósł około 13,5 procent, a w roku ko-

lejnym wyniesie około 14 procent.

Dobra koniunktura w budownictwie pozytywnie

wpływa i będzie wpływać na rozwój wielu branż

powiązanych z tym sektorem, w szczególności do-

tyczy to producentów materiałów budowlanych.

Wzrost sprzedaży cementu w roku 2006 przekro-

czył 20 procent. W roku 2007, według prognozy

IBnGR, wzrost ten wyniesie około 7 procent.

Szybki wzrost gospodarczy zawsze stwarza zagro-

żenie wzrostem inflacji, co mówiąc w uproszcze-

niu, związane jest z wysokim popytem na dobra i

usługi oraz z rosnącymi wynagrodzeniami. Jednak

w roku 2006 zagrożenie to pozostało jedynie za-

grożeniem – średnioroczna inflacja na koniec roku

wyniosła 1 procent, a w ujęciu grudzień do grud-

nia 1,4 procent. Rezultaty te są wyraźnie poniżej

celu inflacyjnego NBP założonego na poziomie 2,5

procent. W roku 2007 spodziewamy się pewnego

wzrostu inflacji, ale nadal wzrost cen pozostanie

pod kontrolą. Jednak w pierwszej połowie roku nie

można wykluczyć niewielkiego wzrostu podstawo-

wych stóp procentowych NBP. Przy okazji należy

podkreślić, że mimo styczniowej zmiany na sta-

nowisku prezesa banku centralnego nie należy się

spodziewać gwałtownych zmian dotychczasowej

polityki pieniężnej, ponieważ najważniejsze de-

cyzje podejmowane są przez RPP kolegialnie, a

pozostali członkowie Rady pozostaną na swoich

stanowiskach.

Stabilna inflacja i napływające do Polski środki

unijne powinny sprzyjać nieznacznemu umacnia-

niu się złotego. Kurs polskiej waluty w roku 2007

nie będzie jednak podlegał znacznym wahaniom

– jego średnioroczny poziom prognozujemy na 2,8

wobec dolara i 3,8 wobec euro. W roku bieżącym

kursy te ukształtują się odpowiednio na poziomie

3,1 oraz 3,9.

Mimo że wyniki naszej gospodarki są najlepsze od

kilku lat, nie powinniśmy popadać w nadmierną

euforię. Jeśli za punkt odniesienia weźmiemy bo-

wiem inne gospodarki naszego regionu (o Chinach

nie wspominając), okaże się, że sytuacja nie jest

wcale taka rewelacyjna. Rozwijamy się wolniej

niż Czesi i wolniej niż republiki bałtyckie, co ozna-

cza, że nie wykorzystujemy w pełni potencjału,

jaki stwarza nasza obecność w Unii i koniunktu-

ra w Europie. Dzieje się tak przede wszystkim za

sprawą odwlekanych działań reformatorskich, ta-

kich jak przekształcenia własnościowe czy refor-

ma finansów publicznych, a także za sprawą nie-

udolnie prowadzonej (a wręcz jej braku!) bieżącej

polityki gospodarczej.

Marcin Peterlik

Instytut Badań nad Gospodarką Rynkową

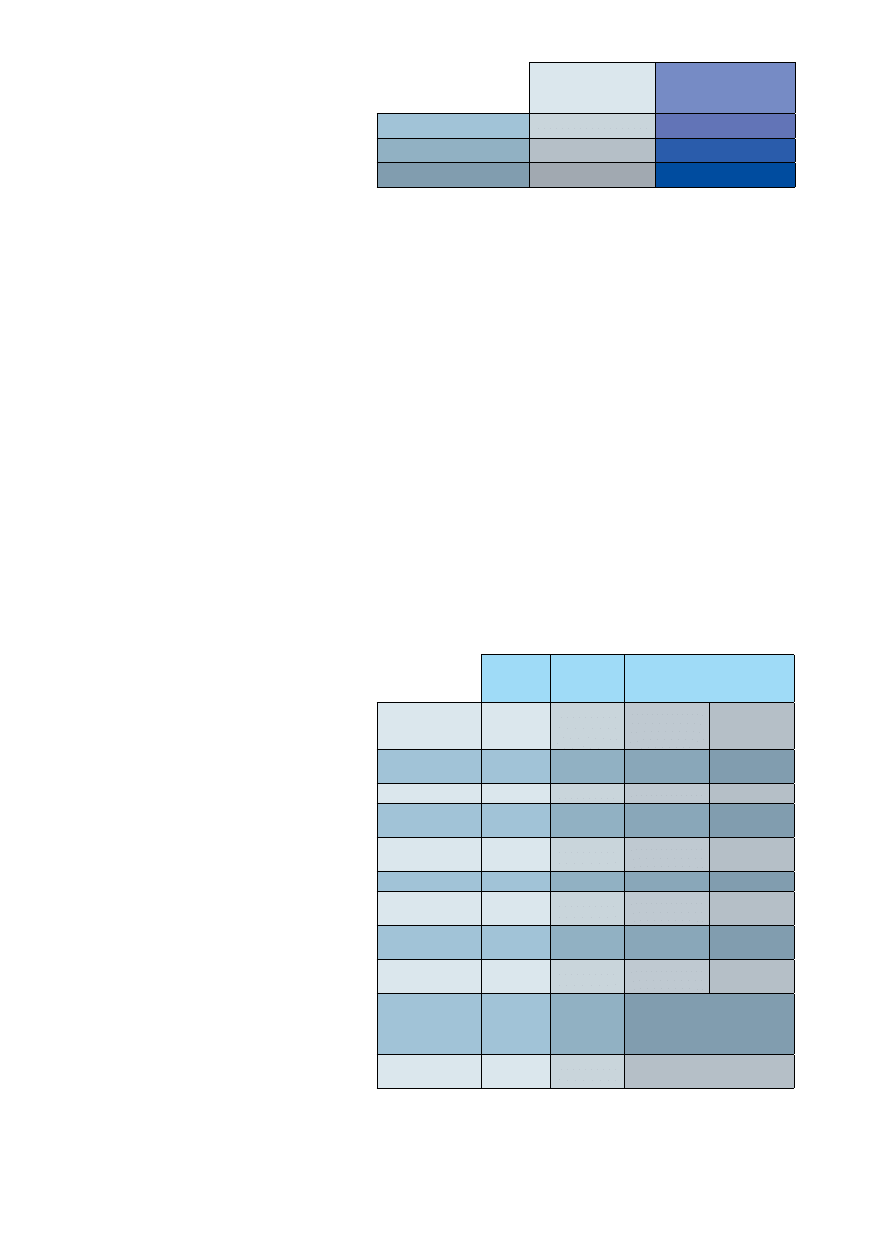

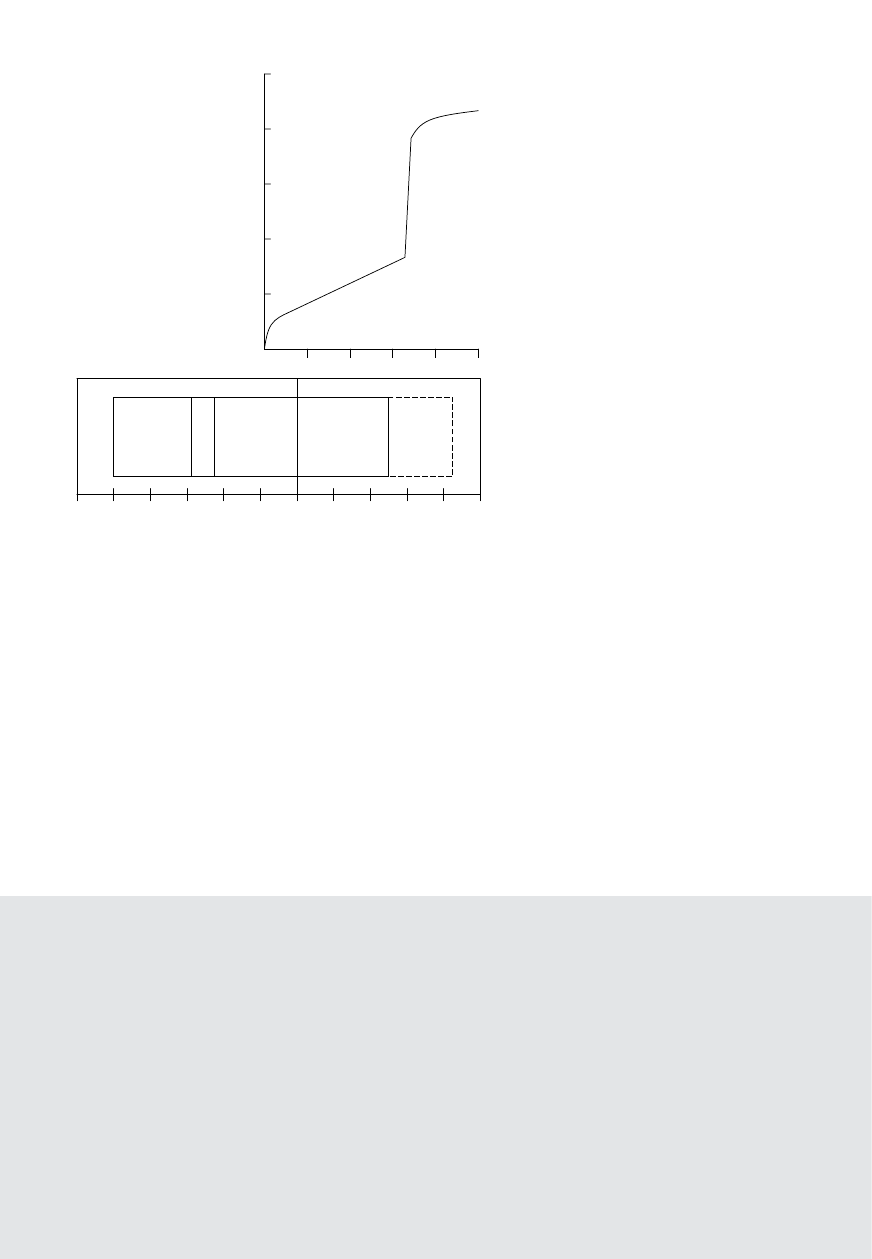

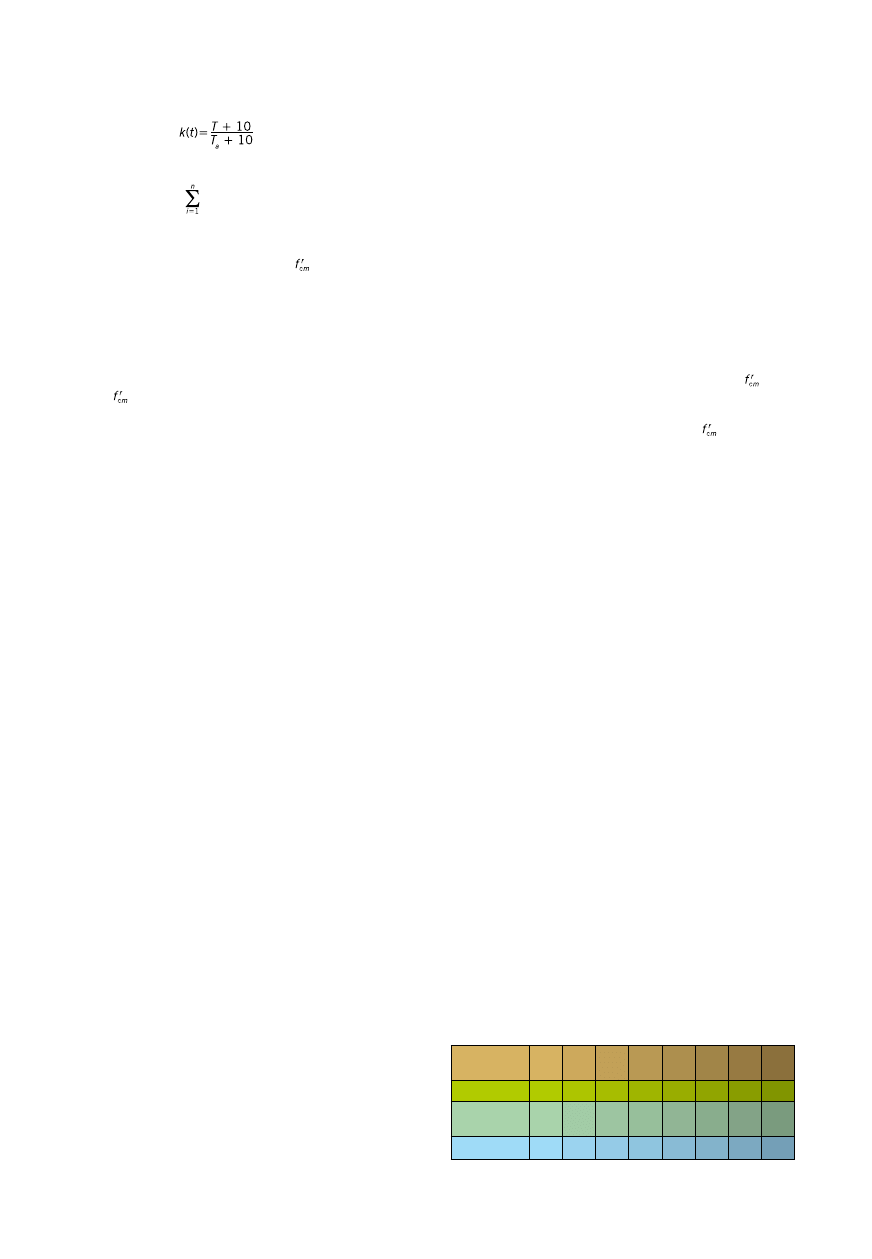

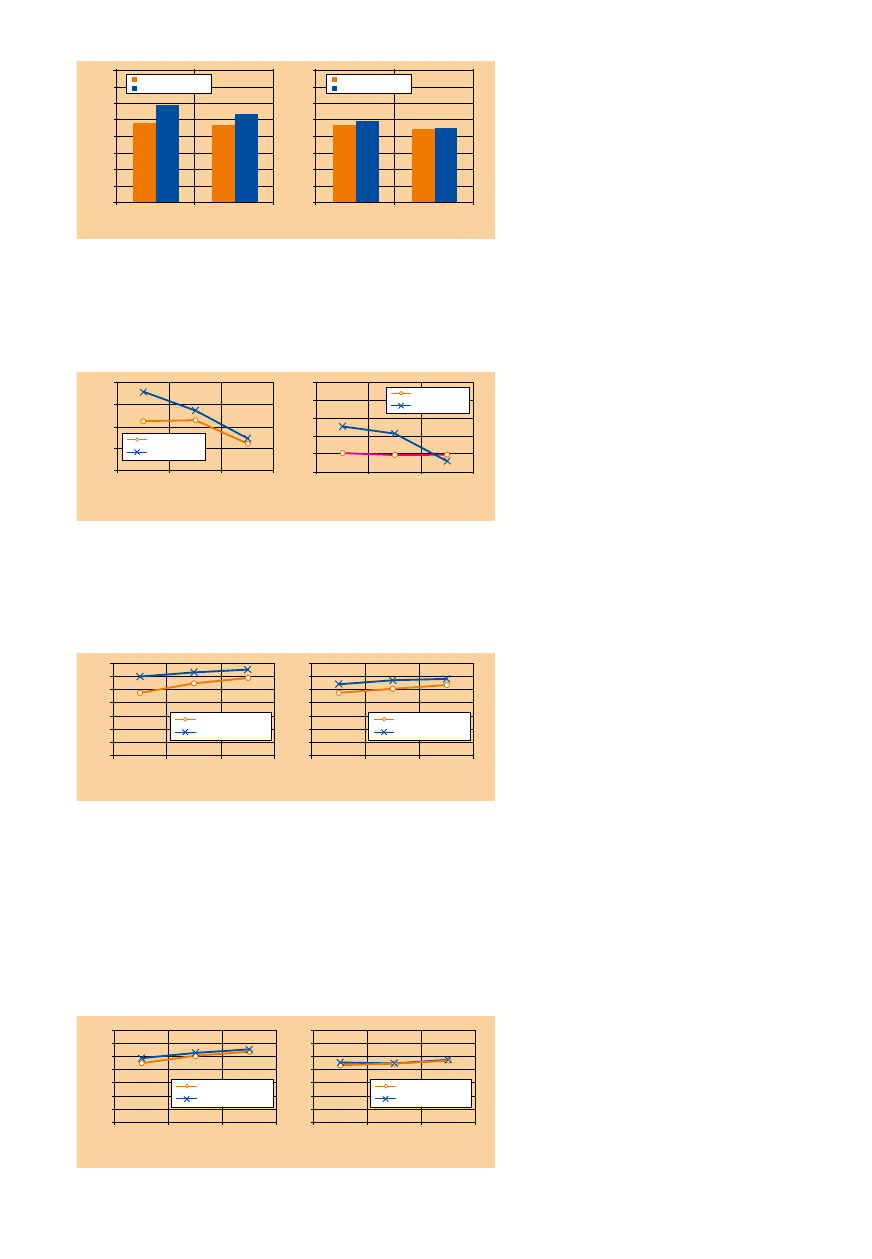

Wykres 1. Tempo wzrostu

PKB w latach 1995-2005

i prognoza IBnGR na lata

2006-2007. Źródło: GUS,

IBnGR

1995

0

1

2

3

4

5

6

7

8

1996

1997

1998

1999

2000

2001

2002

2003

2004

2005

2006

2007

2007

7,0

6,2

7,1

5,0

4,5

4,2

1,1

1,4

3,8

5,3

3,5

5,8

5,8

5,5

I

II

III

IV

V

VI

VII

VIII

IX

X

XI

XII

13,0

14,0

15,0

16,0

17,0

18,0

19,0

20,0

21,0

2003

2004

2005

I 2006

III 2006

II 2006

IV 2006

IV 2007

Wykres 2.

Stopa bezrobocia w latach

2003 – 2007 (w procen-

tach)

Źródło: GUS, IBnGR

styczeń – marzec 2007

się w połowie maja, sprzedaż była niższa od zakła-

danej. Wynikało to z warunków atmosferycznych

i mniejszej aktywności budownictwa. Rynek bu-

dowlany obudził się dopiero w maju. Przez resztę

roku koniunktura w budownictwie była bardzo do-

bra. W efekcie kończymy 2006 rok zużyciem ce-

mentu na rynku polskim większym o 21,4% w sto-

sunku do 2005 roku. Sprzedaliśmy 14,5 mln ton

cementu i jest to najlepszy wynik od początku lat

90. Przypomnę, że najniższe zużycie cementu od-

notowaliśmy na naszym rynku na początku lat 90.

– poniżej 10 mln ton. Zużycie odbudowywało się

stopniowo, osiągając apogeum – 14,2 mln ton

– w 2000 roku. Rok 2006 pobił nawet tamten re-

kord. Bardzo się z tego cieszę.

– Czy ten trend wzrostowy sprzedaży cementu

utrzyma się w 2007 roku?

– Jestem przekonany, że tak. Są ku temu bardzo

istotne przesłanki. Produkt krajowy brutto rośnie,

już przekracza 5%, a zużycie cementu jest wprost

związane z inwestycjami i wzrostem gospodar-

czym. To są naczynia połączone. Wzrost zużycia

cementu można prognozować w oparciu o wzrost

PKB, ale z przesunięciem 2-3-letnim. Niestety bu-

downictwo jako pierwsze odczuwa recesję, a jako

ostatnie wychodzi z kryzysu, gdyż firmy najpierw

muszą zgromadzić fundusze, by zacząć inwesto-

wać.

Do Polski zaczną dopiero napływać fundusze na in-

westycje. To przełoży się na większą aktywność bu-

dowlaną i większe zużycie cementu. Według ofi-

cjalnej prognozy rządu, wykonanej na zlecenie mini-

stra środowiska pod potrzeby alokacji CO

2

, wynika,

że w Polsce w latach 2011-2012 minimalne zu-

życie cementu będzie na poziomie 18-19 mln ton,

a nawet może osiągnąć 25 mln ton.

W samym 2007 roku zużycie cementu powinno

zwiększyć się o 7-10% w stosunku do roku 2006,

czyli do około 16 mln ton.

– Czy cementownie będą w stanie sprostać

zwiększonemu zapotrzebowaniu rynkowemu?

– Zaskoczyła Pana tegoroczna zima?

– Zaskoczyła. Po ubiegłorocznej zimie, kiedy pa-

nowały wspaniałe warunki narciarskie i fascyno-

waliśmy się skokami Adama Małysza, w tym roku

mamy mało śniegu, nie można pojeździć, a kon-

kursy skoków odbywają się od przypadku do przy-

padku. Właściwie czekam na zimę, by móc sko-

rzystać z jej uroków.

Natomiast od strony biznesowej zima nas nie za-

skoczyła. Mamy wystarczającą ilość cementu dla

naszych klientów. Z drugiej strony zużycie cementu

w miesiącach zimowych stało się prawie tak duże,

jak w miesiącach letnich – a to nas już zaskakuje.

– To chyba dobra wiadomość?

– Oczywiście, dobra. Ale trzeba na to patrzeć

z dwóch stron. Dobrze, że rynek i budownictwo ru-

szyły, że można sprzedawać nasz produkt. Jednak

przemysł cementowy zawsze rezerwował zimę na

konieczne remonty maszyn i urządzeń, by przygo-

tować się do sezonu produkcyjnego. Mimo wszyst-

ko myślę, że uporamy się tymi remontami.

– Gdy w 2005 roku na polskim rynku sprzedano

12,2 mln ton cementu, prognozował Pan 4-5-pro-

centowy wzrost sprzedaży cementu w 2006 roku.

Jak faktycznie zakończył się miniony rok dla bran-

ży cementowej?

– Ta styczniowa prognoza była prawdziwa przez

pierwsze kilka miesięcy 2006 roku. Cały rok 2006

miał dwie fazy. W pierwszej fazie, która skończyła

a

k

t

u

a

l

n

o

ś

c

i

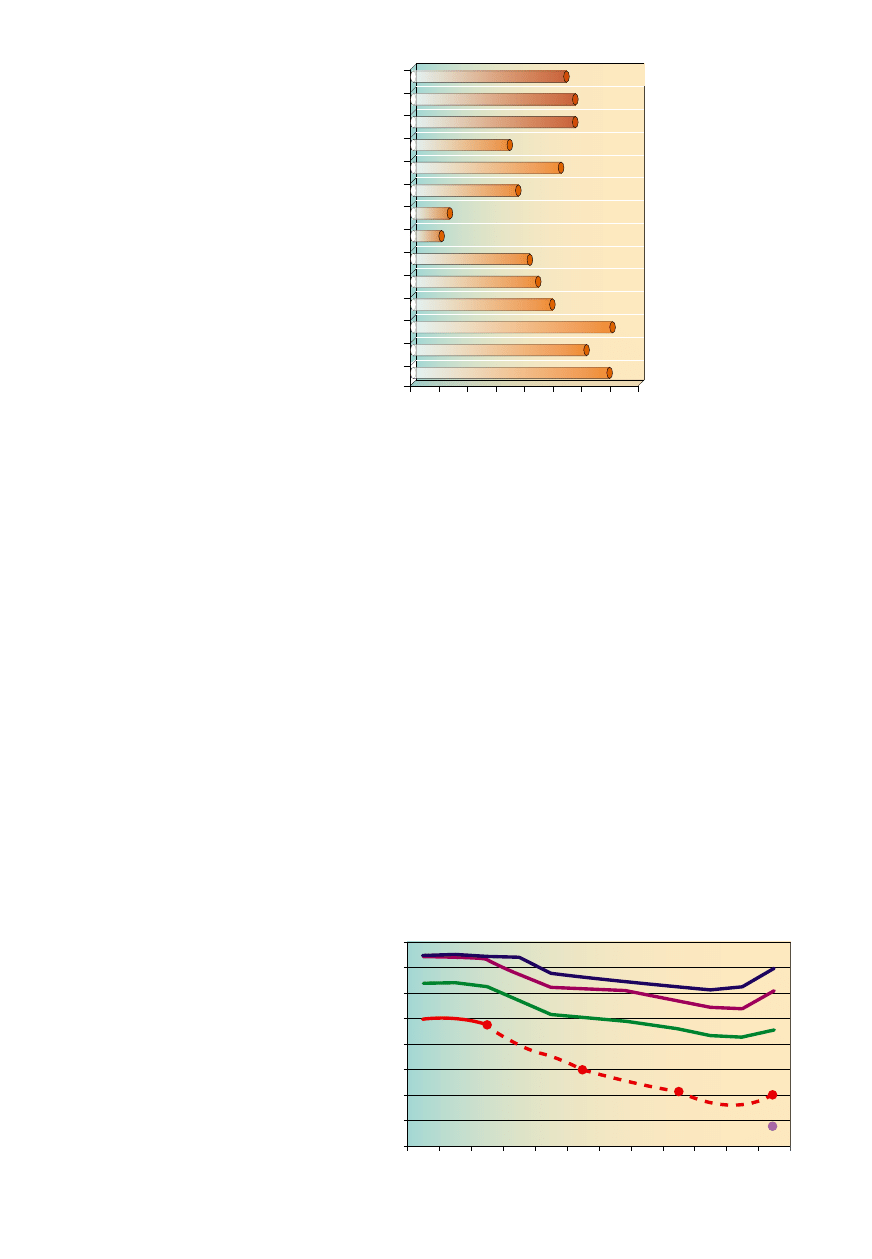

Najlepszy rok od początku przemian

– W 2006 roku koniunktura w budownictwie była bardzo dobra.

W efekcie zakończyliśmy rok zużyciem cementu większym o 21,4%

w stosunku do 2005 roku. Sprzedaliśmy 14,5 mln ton cementu

i jest to najlepszy wynik od początku lat 90. – mówi Andrzej Balcerek,

prezes Stowarzyszenia Producentów Cementu. W związku

z prognozami zwiększonego zapotrzebowania na cement branża planuje

modernizacje i budowę nowych linii produkcyjnych. Konkretne plany

i decyzje producentów poznamy jeszcze w tym roku.

fot. Archiwum

budownictwo • technologie • architektura

W jakim stopniu są wykorzystane ich możliwości

produkcyjne? Czy konieczne będą jakieś inwesty-

cje w zakładach cementowych?

– Zakłady cementowe działające w Polsce są jedny-

mi z najnowocześniejszych w Europie dzięki ogrom-

nemu zaangażowaniu inwestycyjnemu właścicieli.

Mogą wyprodukować około 16 mln ton klinkieru,

z którego można wyprodukować rocznie 18-20 mln

ton cementu. Jest jednak problem sezonowości,

gdyż musimy uwzględnić, że branża nie pracuje na

pełnej wydajności przez I kwartał w roku i ogranicza

swoje zdolności produkcyjne w listopadzie i grud-

niu. Czyli przez pięć miesięcy w roku cementownie

nie pracują na pełnych obrotach. Ten czas trzeba

wykorzystać na remonty i odbudowanie zapasu su-

rowców, w tym klinkieru. W tym czasie trzeba tak-

że zgromadzić cement, który zostanie wykorzystany

w okresie największego zapotrzebowania – w mie-

siącach czerwiec-wrzesień.

Rok 2006 pokazał, że branża nie ma wielkich re-

zerw produkcyjnych. Mamy duże zapotrzebowanie

i jestem pewien, że wszyscy producenci cementu

dostosują swoje możliwości do potrzeb rynku. Za-

powiadane są już projekty inwestycyjne. Zapew-

ne będą modernizowane linie produkcyjne w ce-

lu zwiększenia wydajności lub budowane nowe.

W 2007 roku powinniśmy poznać konkretne pro-

pozycje.

– Czy limity emisji dwutlenku węgla mogą mieć

hamujący wpływ na produkcję cementu?

– Dotychczas nie miały na to wpływu. Właśnie

zakończyliśmy pierwszy etap alokacji CO

2

, który

przewidziany był na lata 2005-2007. Branża ce-

mentowa miała wystarczającą ilość pozwoleń emi-

sji CO

2

. Obecnie trwają dyskusje nad przydziałami

emisji CO

2

na drugi etap, na lata 2008-2012. Na-

sze prognozy, na których opieraliśmy negocjacje

z krajowym administratorem, były bardziej pesy-

mistyczne i uwzględniały możliwości produkcyjne

istniejących instalacji. Pierwsze propozycje przy-

działów były wystarczające pod istniejące instala-

cje i pełną zdolność produkcyjną w kolejnych la-

tach. W tej chwili pojawia się problem. Jeżeli po-

wstaną nowe instalacje produkcyjne, to nie ma dla

nich zagwarantowanych przydziałów emisji. Roz-

poczęliśmy rozmowy z ministerstwem środowiska,

by stworzył rezerwę pod nowe instalacje. Polska

ma rezerwy CO

2

i myślę, że branża znajdzie linię

porozumienia z ministerstwem.

– Pojawiły się sygnały sugerujące, że wzrost cen

surowców, w tym cementu, znacznie wpłynął, pod-

niósł nawet o kilkadziesiąt procent, wartość ofert

firm startujących do przetargów na budowę lub re-

monty dróg. Jak Pan skomentuje te doniesienia?

– Te sygnały wymagają przedstawienia pewnego

rachunku. Według danych przyjmowanych przez

polską administrację rządową, w oparciu o ana-

lizę zrealizowanych dotychczas inwestycji auto-

stradowych, średnie zużycie cementu na 1 km bu-

dowanej autostrady wynosi ok. 4000 ton. Przyj-

mując, według danych dostępnych w ofertach ce-

mentowni, średnią cenę cementu na poziomie 240

złotych za tonę, otrzymujemy koszt cementu w re-

alizacji 1 km na poziomie ok. 950 tys. zł.

Można przyjąć, że przeciętna cena realizacji

1 km autostrady wynosi ok. 5,5 mln euro (ok. 22

mln zł). Nie mówimy tutaj o odcinkach szczególnie

trudnych, np. na Śląsku, w obszarach szkód gór-

niczych cena przekracza nawet 20 mln euro.

Oznacza to, że udział cementu w kosztach budo-

wy autostrady jest na poziomie 4,0 – 4,3%. Na-

wet gdyby przyjąć 25-procentowy wzrost ceny ce-

mentu w 2006 roku, którym szafują w swoich uza-

sadnieniach podwyżek wykonawcy dróg, to udział

cementu w cenie budowy jednego kilometra auto-

strady zwiększyłby się o ok. 1%.

Tak więc obarczanie branży cementowej winą za

windowanie przez wykonawców ofert przetargo-

wych uważam za nieporozumienie.

– Od 1 stycznia 2007 roku zmieniła się struktura

organizacyjna Stowarzyszenia Producentów Ce-

mentu. Czy mógłby Pan przybliżyć naszym czy-

telnikom te zmiany?

– Od 1991 roku stowarzyszenie zajmowało się ca-

łością problemów dotyczących branży cementowej:

technicznymi, ochrony środowiska, adaptowaniem

na rynek polski norm europejskich, promocją ce-

mentu i betonu. Stowarzyszenie działało jako jed-

no, ale poprzez trzy jednostki organizacyjne: sto-

warzyszenie, spółkę Polski Cement – która zaj-

mowała się promocją, oraz spółkę Cement, Wap-

no, Beton – która zajmowała się wyłącznie wy-

dawaniem czasopisma naukowo-technicznego

o takim samym tytule.

Po wielu dyskusjach, zgodnie z trendami świato-

wymi w zarządzaniu, doszliśmy do wniosku, że le-

piej stworzyć jeden organizm, który będzie realizo-

wał działalność trzech poprzednich.

Zlikwidowaliśmy obie spółki, włączając ich dzia-

łalność i zadania w ramy Stowarzyszenia Pro-

ducentów Cementu. Pracuje tam doskonały i do-

świadczony zespół. Liczymy na efekt synergii, czyli

większe efekty przy niższych kosztach.

– Jakie główne działania będzie prowadziło sto-

warzyszenie w 2007 roku?

– W tym roku branża cementowa obchodzi szcze-

gólny jubileusz. 150 lat temu, w Grodźcu, wy-

produkowano pierwszy cement w Polsce. Chcemy

temu zagadnieniu poświęcić sporo miejsca. Chce-

my pokazać, jak było kiedyś, jakie zmiany w prze-

myśle zachodziły, a jak jest teraz.

Będziemy się zajmować promocją betonu w ar-

chitekturze, promocją budowy dróg i autostrad be-

tonowych.

Ponieważ branża musi obniżać koszty produkcji

cementu i swojej działalności, będziemy zajmować

się wykorzystaniem paliw alternatywnych, popio-

łów, żużli i reagipsów.

Sprawa alokacji CO

2

zajmie wiele miejsca w pra-

cy stowarzyszenia. Musimy mieć pewność, że bę-

dziemy dysponować właściwymi wielkościami emi-

sji CO

2

.

Jako reprezentacja branży, stowarzyszenie będzie

aktywnie uczestniczyło w życiu europejskich or-

ganizacji branżowych. Będziemy aktywnie wspie-

rać Europejskie Stowarzyszenie Producentów Ce-

mentu.

– Dziękuję za rozmowę.

Piotr Piestrzyński

0

styczeń – marzec 2007

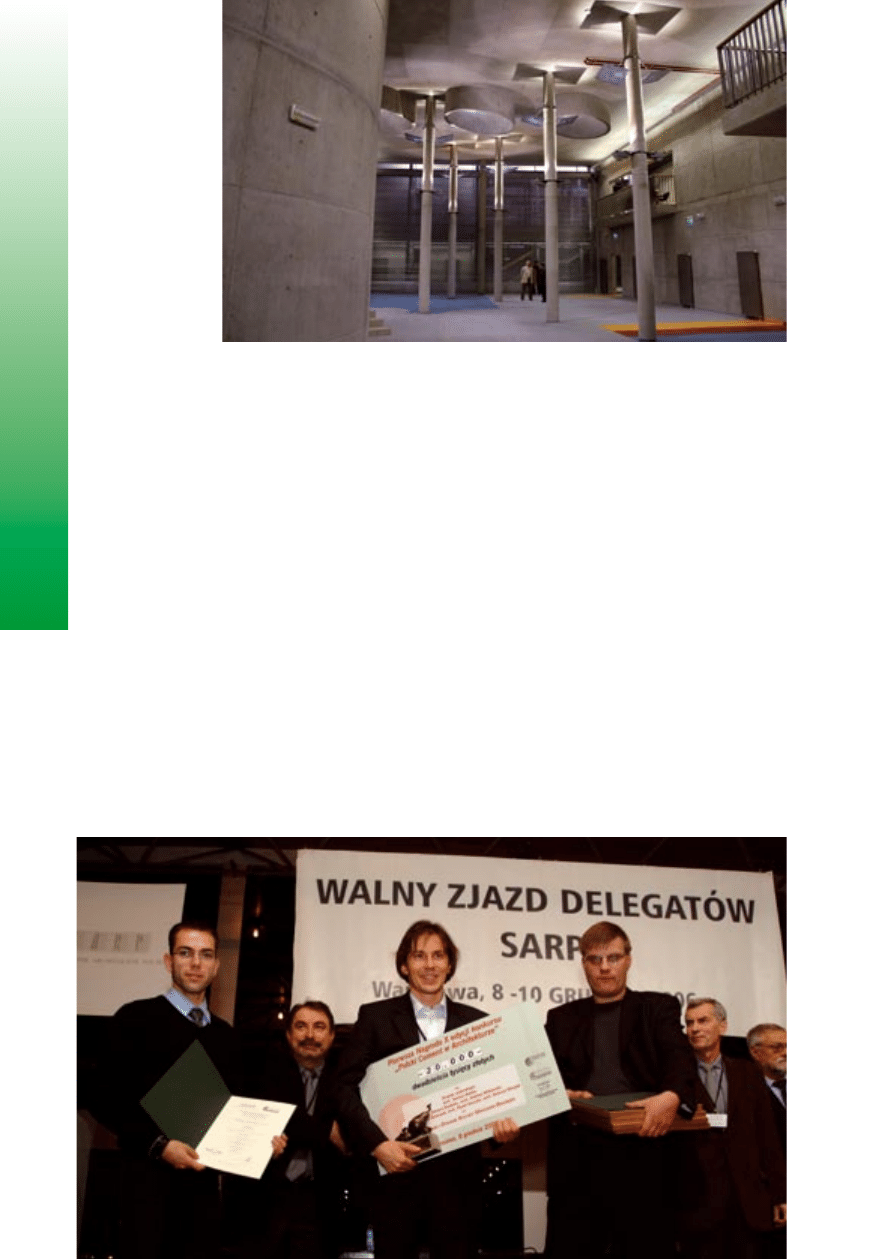

Konkurs „Polski Cement w Architekturze” to jeden

z pomysłów na popularyzację betonu w środowi-

sku architektów. Przemysł cementowy działający

w Polsce postanowił włączyć w jego organizację

Stowarzyszenie Architektów Polskich. Propozycja

corocznego nagradzania autorów najlepszych re-

alizacji wykonanych z użyciem żelbetu spotkała

się z entuzjastycznym przyjęciem. Po raz pierwszy

konkurs rozstrzygnięto w listopadzie 1997 roku.

PIĘĆ PRAC Z SIEDEMNASTU

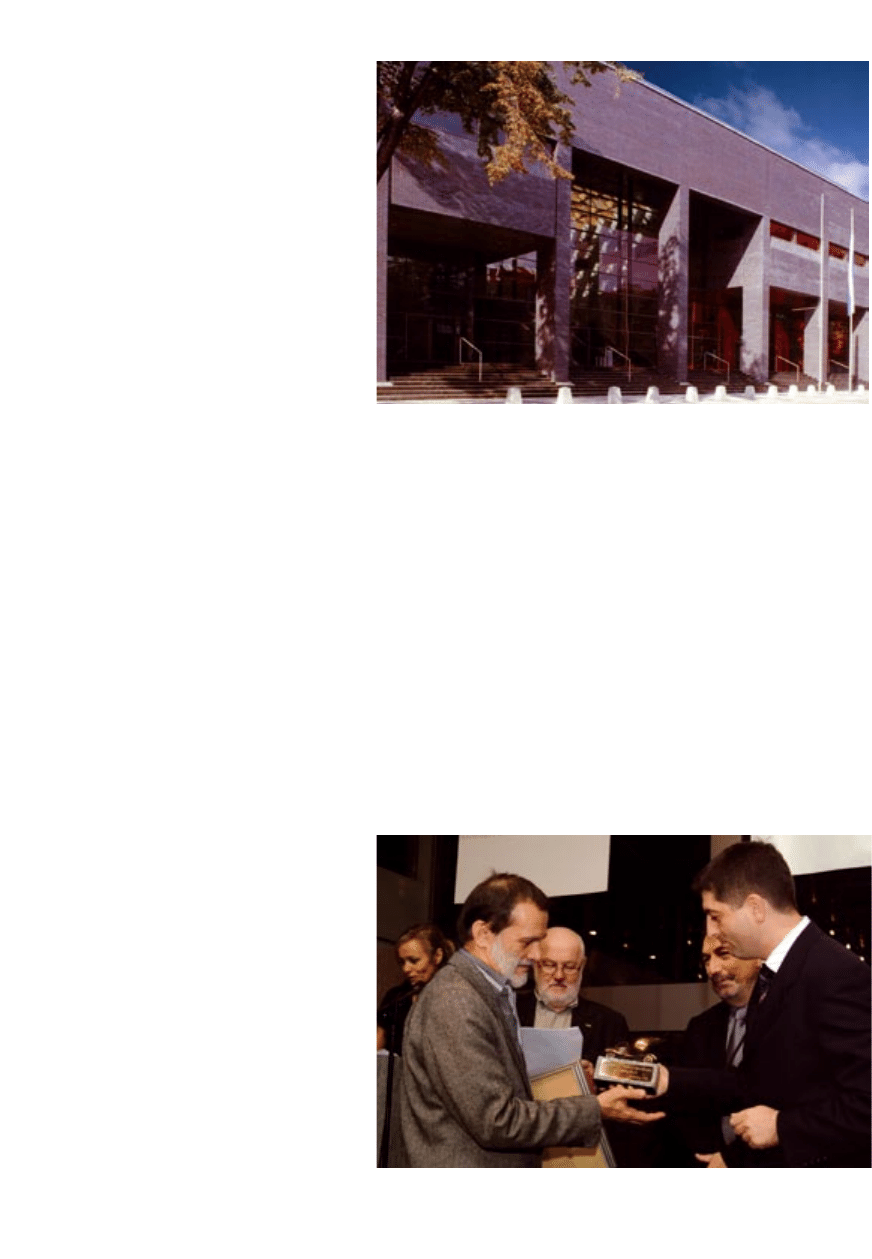

8 grudnia 2006 roku, w siedzibie SARP przy

ul. Foksal, po raz 10. rozstrzygnięto konkurs „Pol-

ski Cement w Architekturze”. Ceremonii rozstrzy-

gnięcia towarzyszyła wystawa nominowanych i na-

grodzonych prac.

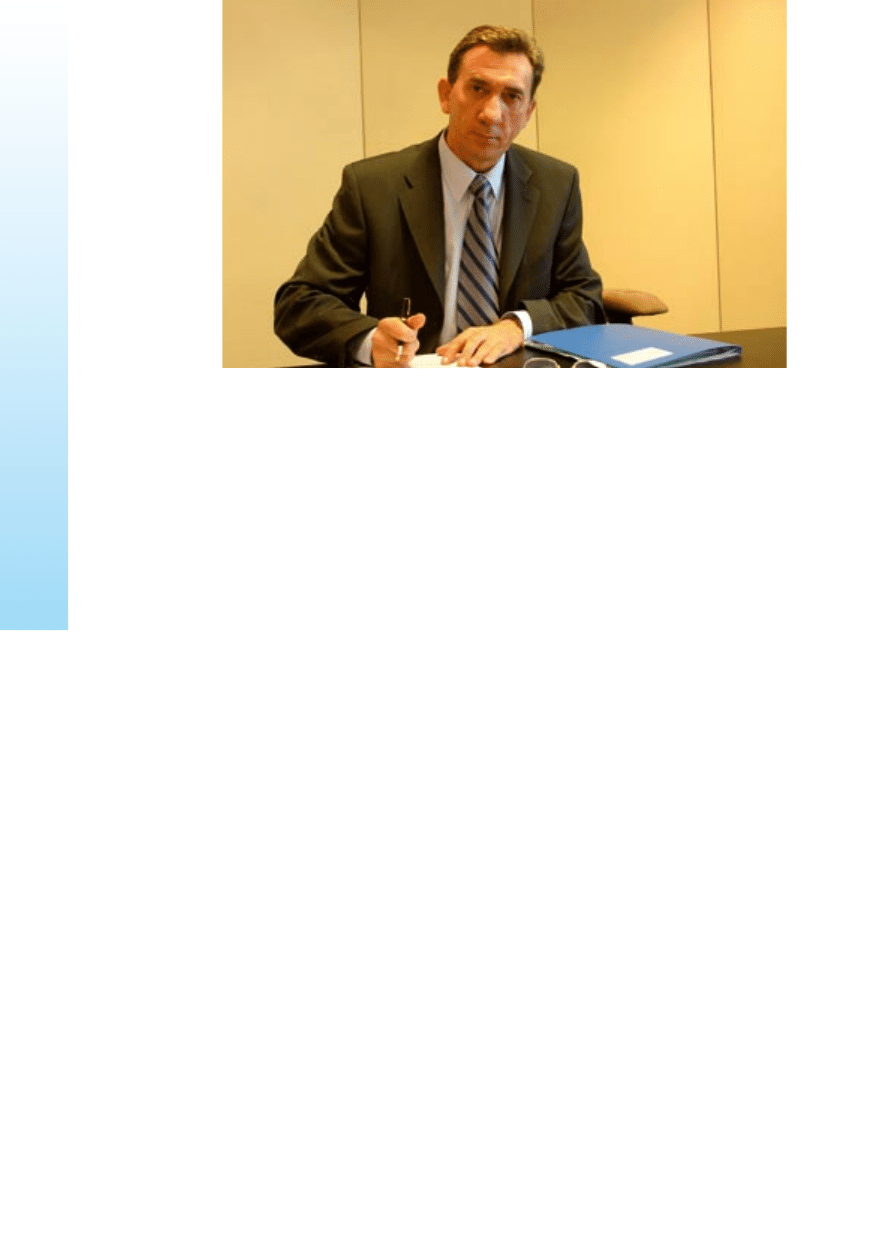

Natura i kultura nagrodzone

czyli X edycja konkursu

Polski Cement w Architekturze

Architekt Tomasz Konior z zespołem odebrał czek na 20 tys. zł

i zdobył I nagrodę w X edycji konkursu „Polski Cement

w Architekturze”. Zaprojektowany przez niego obiekt, Gimnazjum

i Ośrodek Kultury Warszawa-Białołęka, to połączenie natury

i kultury. Jubileuszowa, dziesiąta edycja konkursu była także

czasem do podsumowania: – 10 lat temu uczyliśmy się

podstawowych chwytów, jak stosować beton, co zrobić, by był on

gładki, piękny, a wielu z nas wydawało się to niewykonalne. Dzięki

konkursowi „Polski Cement w Architekturze” beton jest dzisiaj

powszechnie uznawany jako materiał szlachetny, jako materiał,

który daje architektowi ogromne możliwości – stwierdził prof.

Stefan Kuryłowicz.

a

r

c

h

i

t

e

k

t

u

r

a

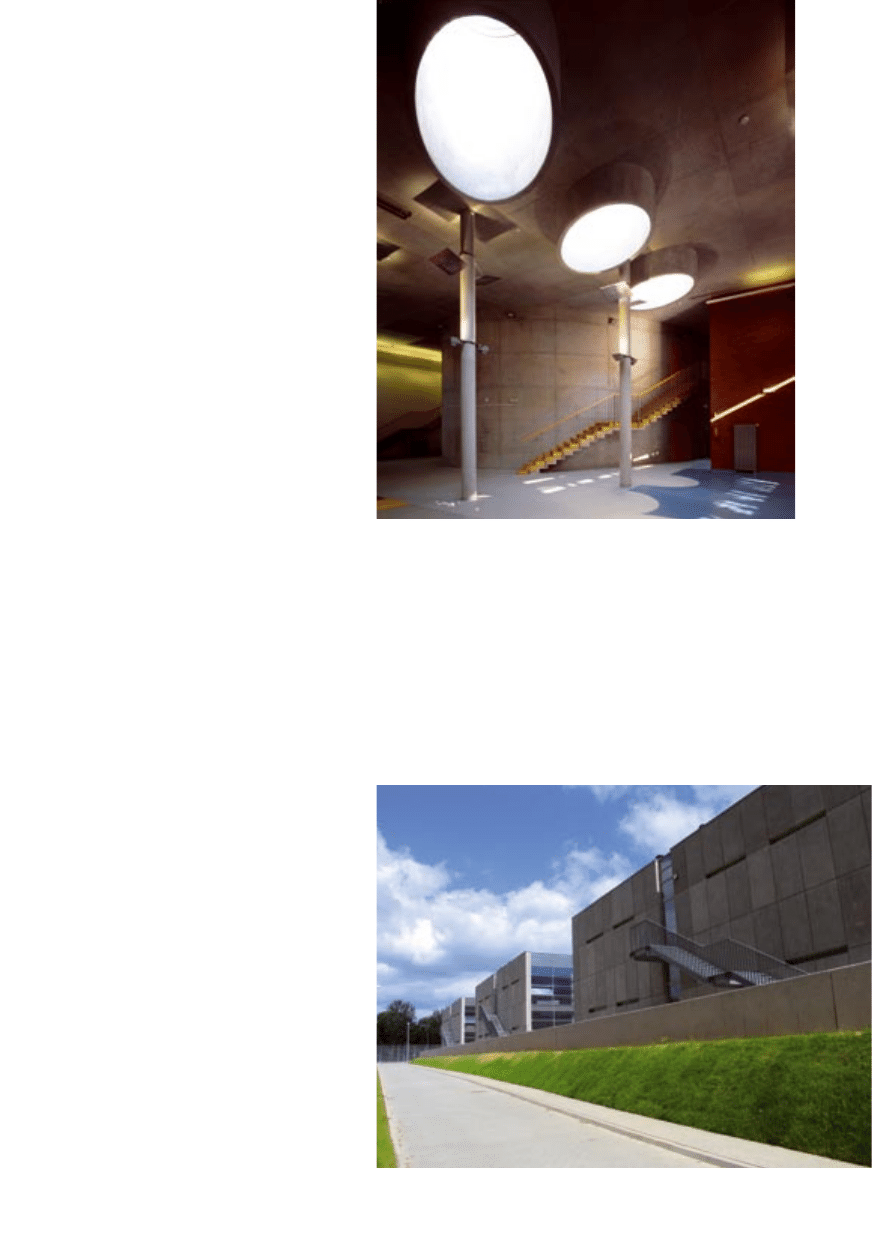

Hol Gimnazjum i Ośrod-

ka Kultury Warszawa-Bia-

łołęka

Pierwszą nagrodę i czek na dwadzieścia tysięcy złotych

otrzymał arch. Tomasz Konior, główny projektant

Gimnazjum i Ośrodka Kultury Warszawa – Białołęka

fot. K

onior Studio

fot. Michał Braszczyński

budownictwo • technologie • architektura

Na konkurs zgłoszono 17 prac. Oceniał je sąd kon-

kursowy w składzie:

przewodniczący:

– arch. Grzegorz Chodkowski, wiceprezes SARP

członkowie:

– arch. Dariusz Kozłowski, SARP Kraków

– arch. Andrzej Owczarek, SARP Łódź

– arch. Stanisław Stefanowicz, SARP Warszawa

– Jan Deja, Stowarzyszenie Producentów Cementu.

Pula nagród w X edycji konkursu sięgnęła 40 ty-

sięcy złotych. Sąd konkursowy przyznał pierwszą

nagrodę w wysokości 20 tysięcy złotych oraz czte-

ry równorzędne wyróżnienia po 5 tysięcy złotych.

PIERWSZA NAGRODA

Pierwszą nagrodę otrzymała praca Gimnazjum

i Ośrodek Kultury Warszawa-Białołęka

autorzy: główny projektant – arch. Tomasz Konior

współpraca autorska: arch. Tomasz Danielec, arch.

Andrzej Witkowski

współpraca: arch. Mateusz Biskupek, arch. Paweł

Gruszka, arch. Mariusz Okrajek

inwestor: Gmina Białołęka

wykonawca: STRABAG Sp. z o.o.

Uzasadnienie:

Autorom dzieła – Gimnazjum i Ośrodek Kultury

Warszawa-Białołęka – sąd przyznał nagrodę za

znakomite, niepowtarzalne walory przestrzenne

uzyskane przy zastosowaniu betonu jako podsta-

wowego materiału zarówno konstrukcyjnego, jak

wykończeniowego. Walory obiektu podkreśla ele-

gancki, dopracowany detal architektoniczny.

arch. Tomasz Konior, laureat I nagrody X edycji

„Polski Cement w Architekturze”: – Za każdym ra-

zem, gdy przystępujemy do pracy nad jakimś pro-

jektem, staramy się czytać i patrzeć w przestrzeń,

z którą mamy do czynienia. Dopisując kolejną od-

słonę, nakładając kolejną warstwę na przestrzeń,

która w miastach jest jakoś opisana i dotknięta,

chcemy, by obiekt wpisywał się w tę przestrzeń, na

zasadach dobrej kontynuacji.

W przypadku nagrodzonej pracy było to połącze-

nie natury i kultury. Natura to przyroda, którą za-

staliśmy na tym skrawku terenu, dość dziewiczym,

z drzewami i bliskością rzeki. Stwarzało to pew-

ną specyfikę. Z kolei w sąsiedztwie było osiedle z

wielkiej płyty, bloki z lat 70. i 80.

Kolejny aspekt stanowi przyszły użytkownik, ci,

którym ten obiekt miał służyć. Tych użytkowników

w Białołęce miało być czterech: gimnazjum, li-

ceum, ośrodek kultury i biblioteka. Tak naprawdę

każdy z nich zasługiwał na osobny budynek. My

musieliśmy im stworzyć wspólny dom.

Trzeci aspekt to dwoistość tej przestrzeni, natura

i kultura, którą oddaliśmy przez beton z jednej

strony i cegłę z drugiej. Staraliśmy się z jednej stro-

ny stworzyć formy miękkie, a z drugiej twarde. Był

jeszcze trzeci materiał – szkło, który pozwolił na

przenikanie się zewnętrza z wnętrzem. Pozwolił na

otwarcie się tego obiektu na przyrodę i zakole Wi-

sły. Kulminacją jest hol główny (na zdjęciu obok),

w którym beton daje się najbardziej odczuć. Suro-

wość, niczym niezaburzona, miała stanowić iden-

tyfikację, wyróżnić obiekt, by użytkownicy dostrze-

gli w nim swoje jedyne i niepowtarzalne miejsce.

Dla tych czterech użytkowników hol jest wspólną

przestrzenią.

Beton w obiekcie stanowi jego konstrukcję, a z dru-

giej strony jest elementem wykończeniowym. We-

wnątrz mamy surowość ścian betonowych, a z ze-

wnątrz prefabrykowane płyty betonowe. Ten obiekt

to szalenie ciekawe doświadczenie.

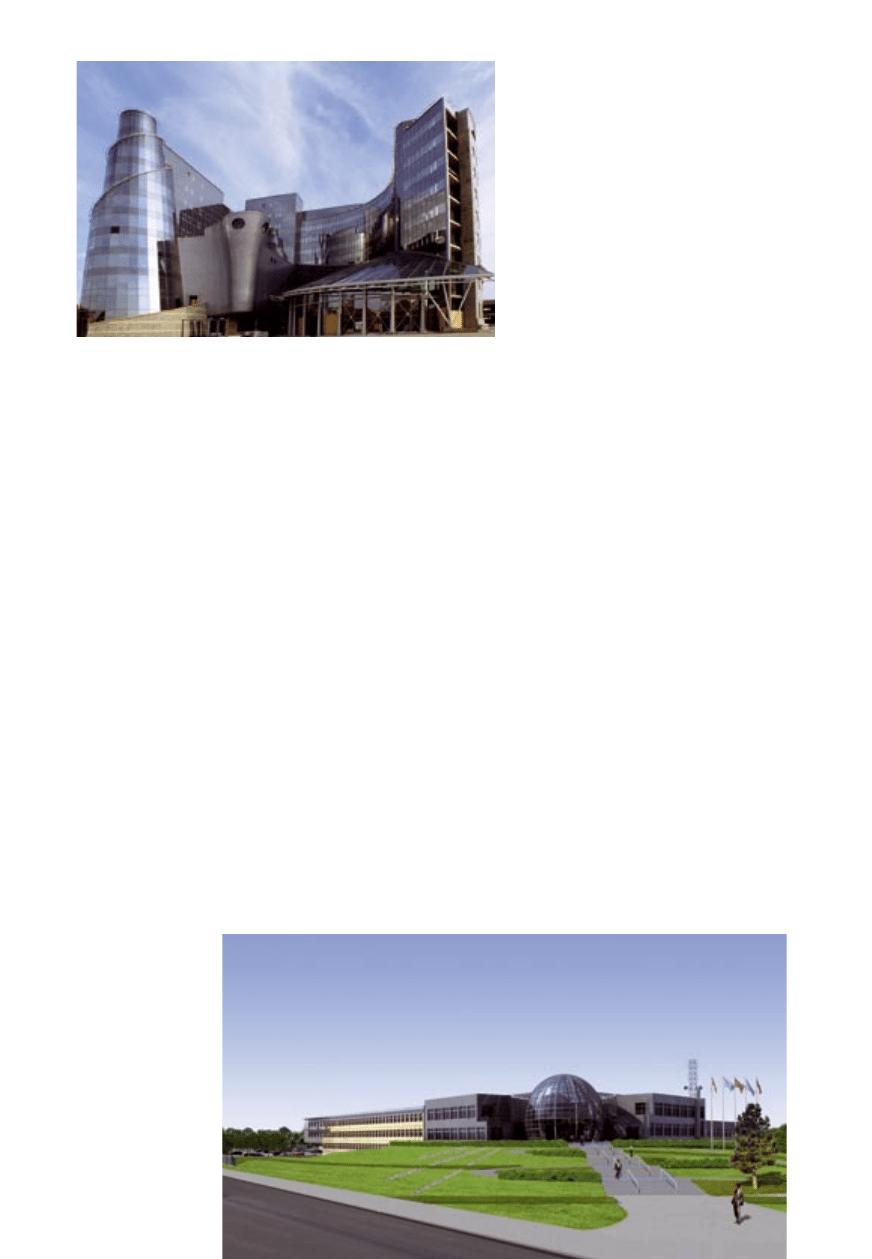

WYRÓŻNIENIE I

oraz WYRÓŻNIENIE SPECJALNE

Stowarzyszenia Producentów Betonu

Towarowego w Polsce

Audytorium Maximum – Zespół wykładowo-konfe-

rencyjny Uniwersytetu Jagiellońskiego w Krakowie

przy ul. Krupniczej 33

autorzy: mgr inż. arch. Stanisław Deńko, mgr inż.

arch. Robert Kuzianik, dr inż. arch. Wojciech Kor-

bel, mgr inż. Marcin Przyłuski, mgr inż. arch. Prze-

mysław Skalny, mgr inż. Czesław Hodurek, dr inż.

Lesław Stryczniewicz

współpraca: mgr inż. arch. Małgorzata Deńko, mgr

inż. arch. Anna Marek-Pelc, mgr inż. Marek Ka-

miński

inwestor: Uniwersytet Jagielloński

generalny realizator inwestycji: Hydrobudowa-6 SA

(lipiec 2003 – luty 2004) stan surowy otwarty

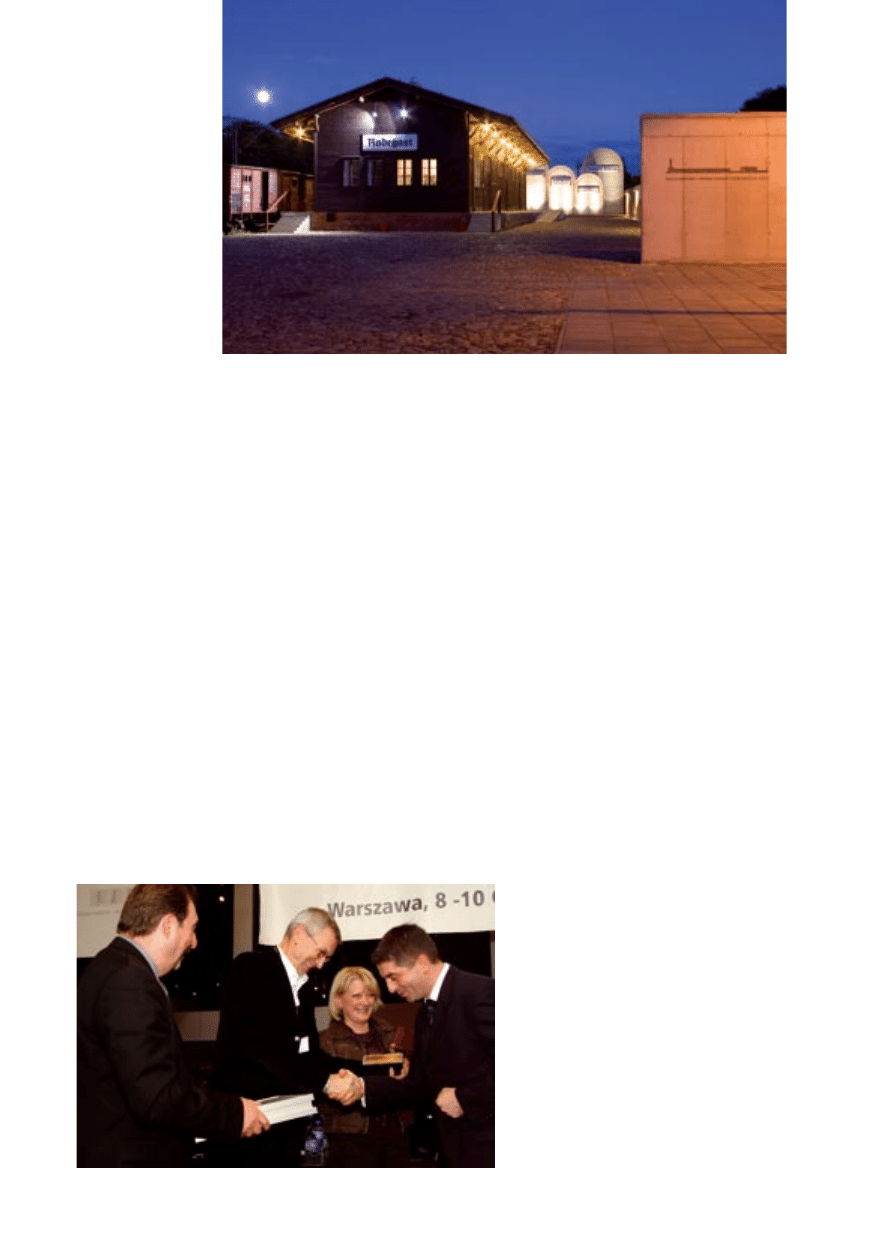

fot. Michał Braszczyński

fot. Archiwum

Audytorium Maximum

– Zespół wykładowo-kon-

ferencyjny Uniwersytetu Ja-

giellońskiego w Krakowie

Wyróżnienie odbiera arch.

Stanisław Deńko, jeden

z autorów projektu

Audytorium Maximum

w Krakowie

styczeń – marzec 2007

generalny wykonawca: Konsorcjum RE-Bau Sp.

z o.o. – PORR Polska SA (luty 2004 – sierpień

2005)

Uzasadnienie:

Wyróżnienie przyznano za wybitną architekturę

zrealizowaną w kontekście przestrzeni historycznej

Krakowa.

Forma architektoniczna kształtowana szlachetną

wykładziną cegły i kamienia nie mogła odbyć się

bez zastosowania technologii betonowej.

Uzasadnienie wyróżnienia specjalnego SPBT:

WYRÓŻNIENIE SPECJALNE przyznano za zasto-

sowanie betonu towarowego w obiekcie o wielkiej

kubaturze, wybitnym dziele architektonicznym.

– Gratuluję laureatom wyróżnienia specjalnego.

Zachęcam wszystkich architektów do realizacji

z betonu towarowego. Pamiętajcie, że w wytwór-

niach betonu towarowego skupionych w naszym

stowarzyszeniu otrzymacie jakość, której ocze-

kujecie – mówił Zdzisław Kohutek, dyrektor Biura

Stowarzyszenia Producentów Betonu Towarowego

w Polsce.

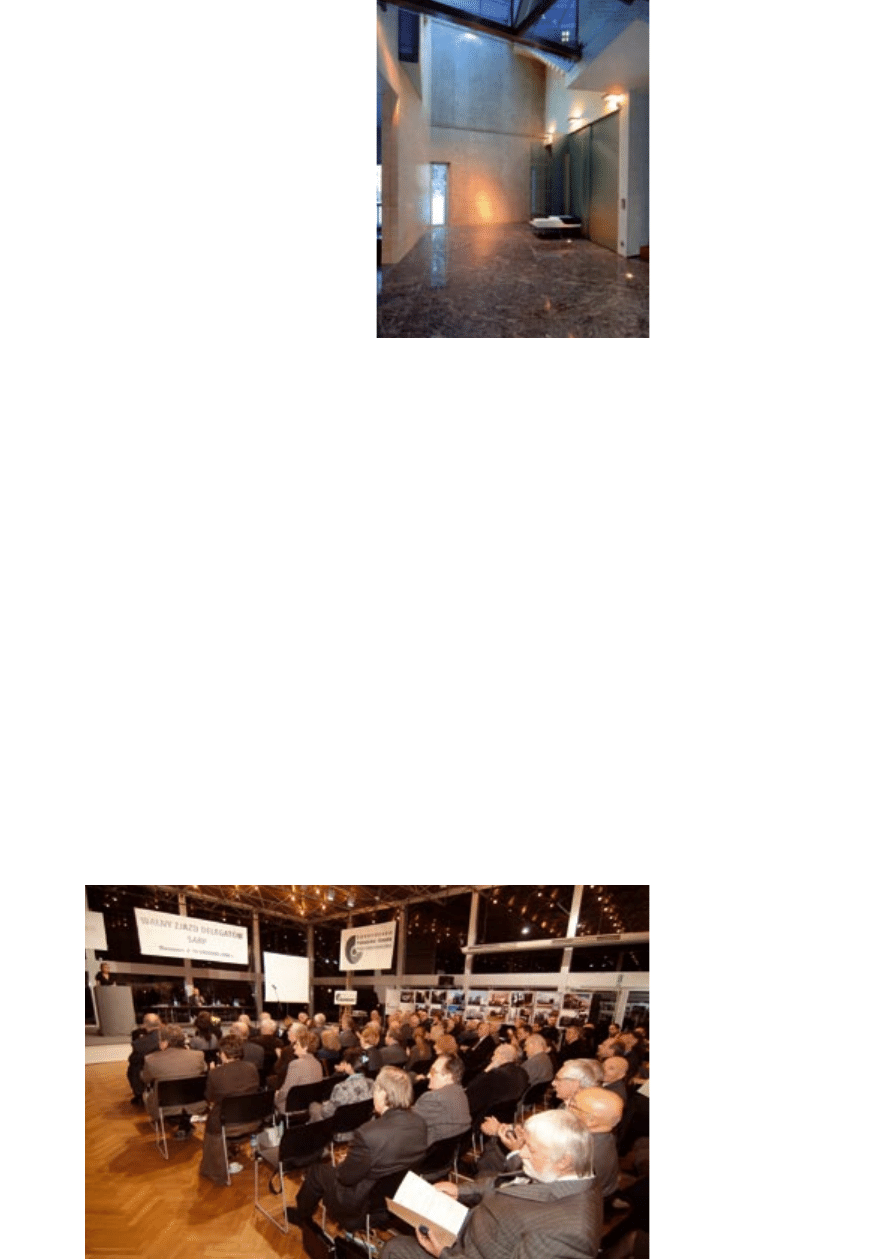

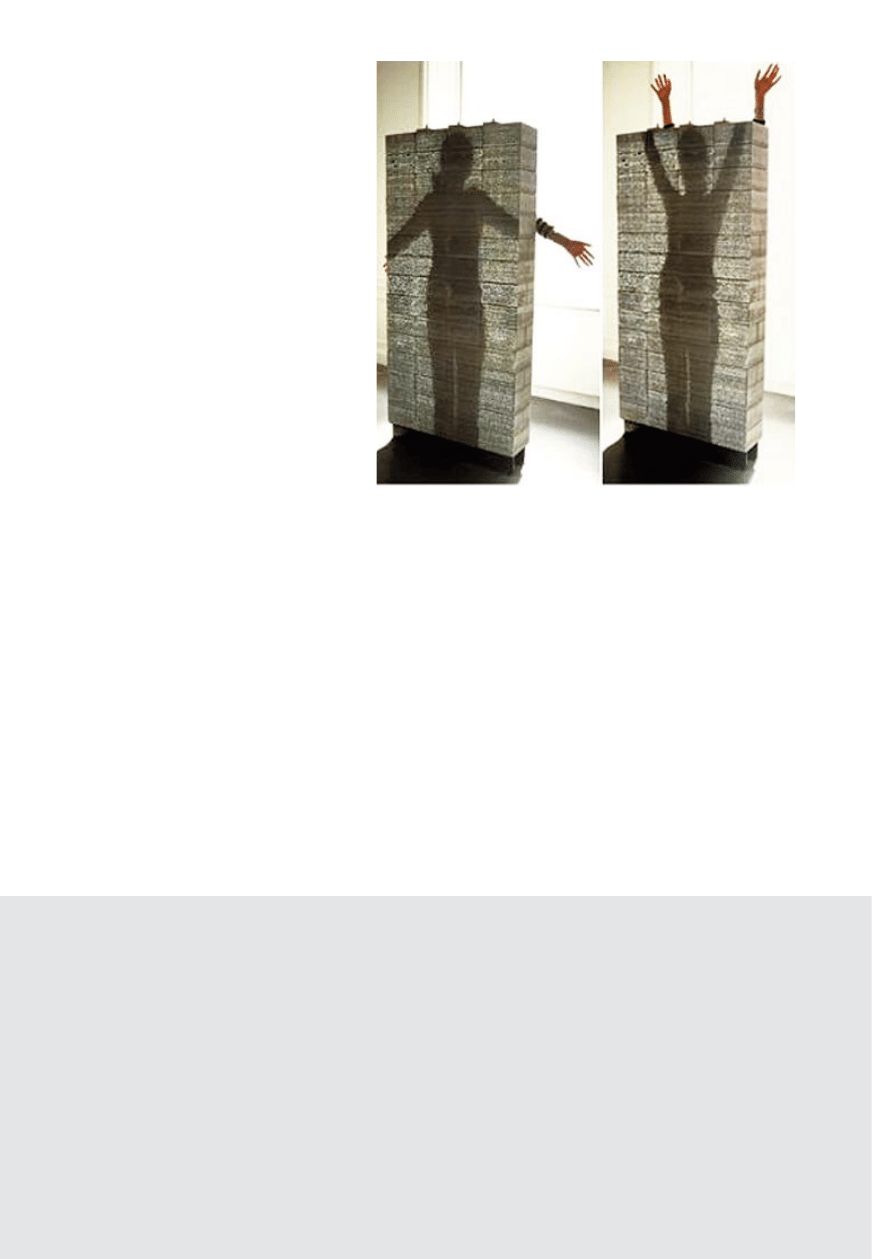

WYRÓŻNIENIE III

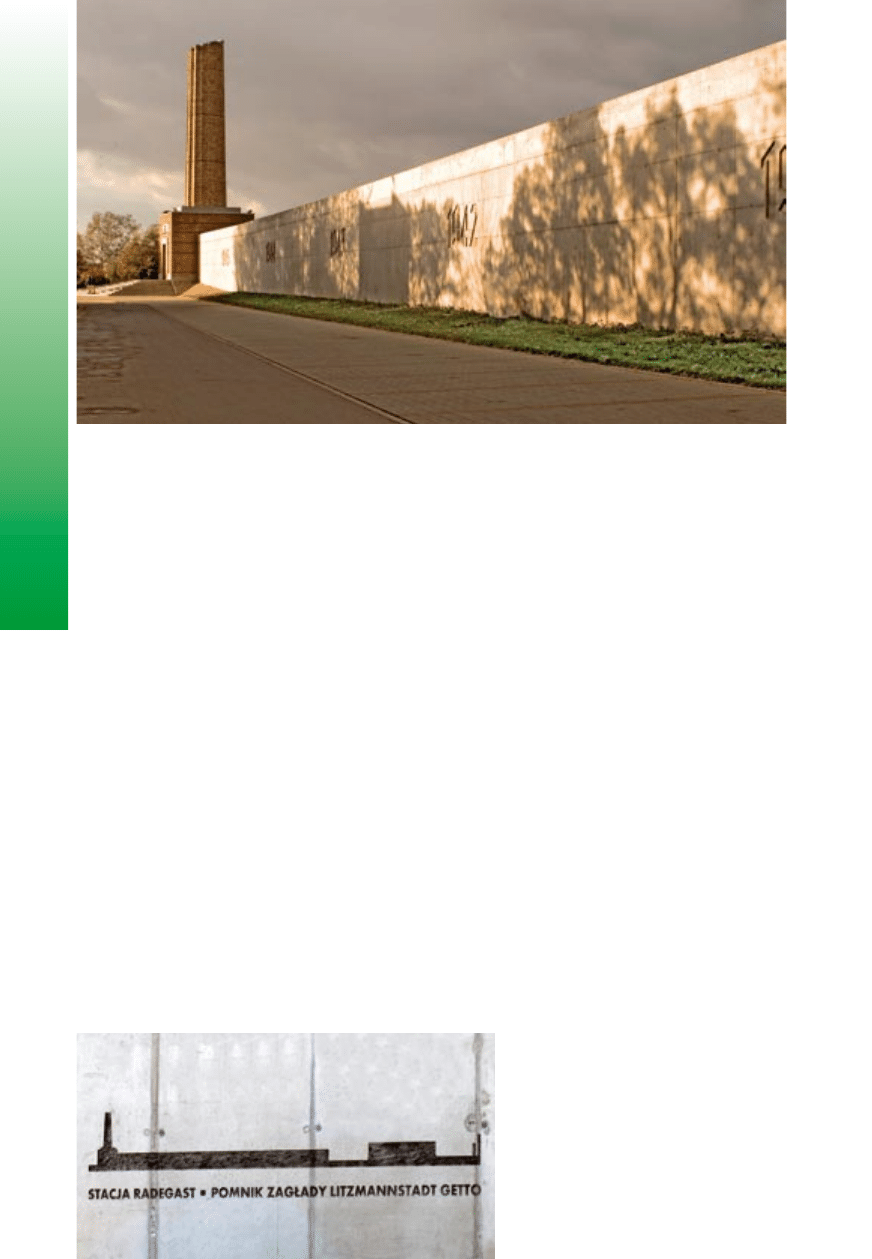

Pomnik Pamięci Zagłady Żydów Litzmannstadt

Getto Stacji Radegast w Łodzi

autorzy:

generalny projektant – dr Czesław Bielecki

projekt architektury – art. plast. Maria Twardow-

ska, arch. Maria Gazicka, arch. Monika Rembi-

kowska, arch. Agnieszka Kaczmarek, arch. Len-

ka Cederbaum

sprawdzający architektury – arch. Marek Wiśniew-

ski

projekt konstrukcji – mgr inż. Jerzy Pełczyński

sprawdzający konstrukcji – mgr inż. Włodzimierz

Jakubicz

projekt elektryczny – mgr inż. Halina Płużańska

inwestor: Urząd Miasta Łodzi

generalny projektant i wykonawca: DiM’84 Dom

i Miasto Sp. z o.o.

Uzasadnienie:

Wyróżnienie przyznano za konsekwentne i w pełni

realizujące zamierzony efekt użycie surowego beto-

nu w „instalacji architektoniczno-rzeźbiarskiej”, jak

autorzy nazywają założenie pomnikowe, szczegól-

nie w fasadach i wnętrzu Tunelu Deportowanych

oraz wnętrzu Hallu Miast.

Wyróżnienie przyznano także za użycie oryginal-

nych technik reliefów na powierzchniach betono-

wych, nadających fakturom dodatkowe znaczenie

i symbolikę.

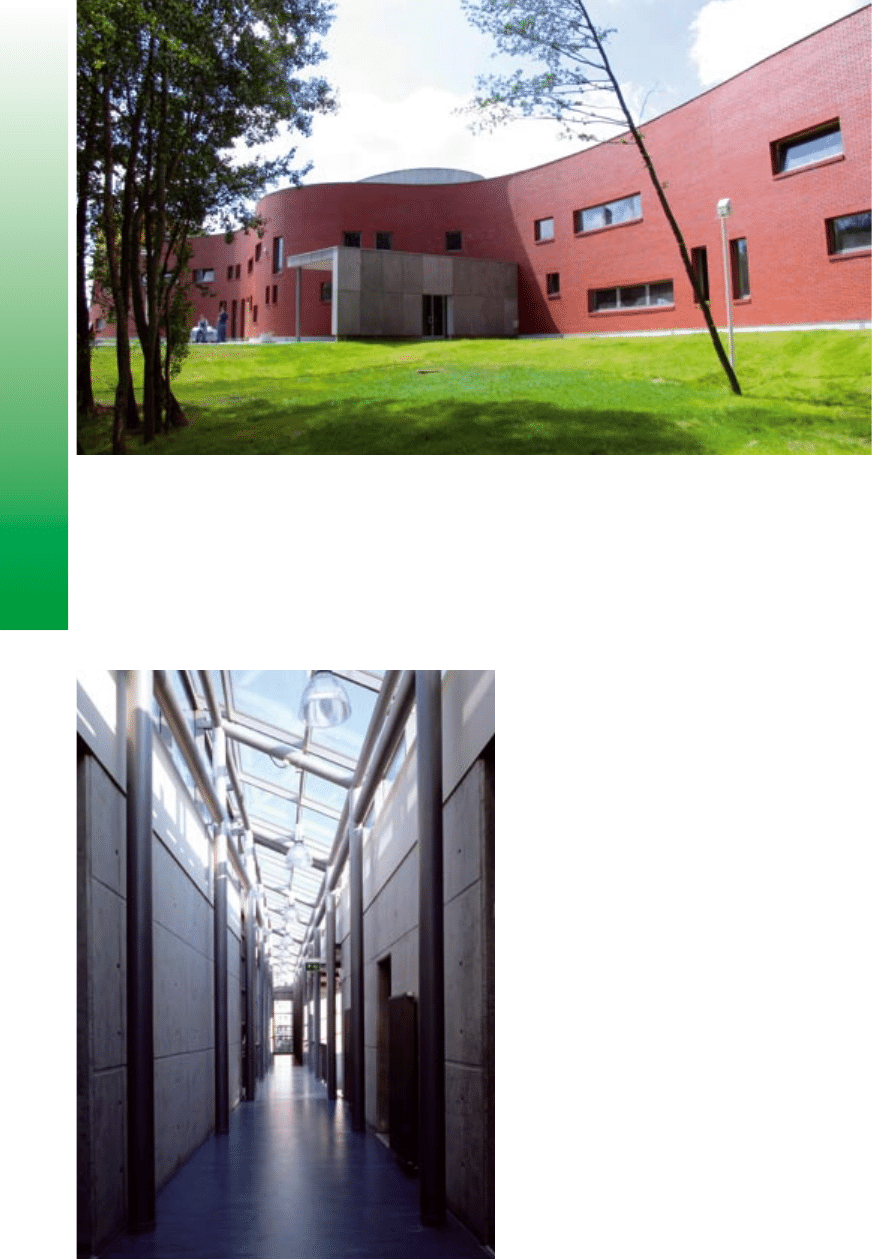

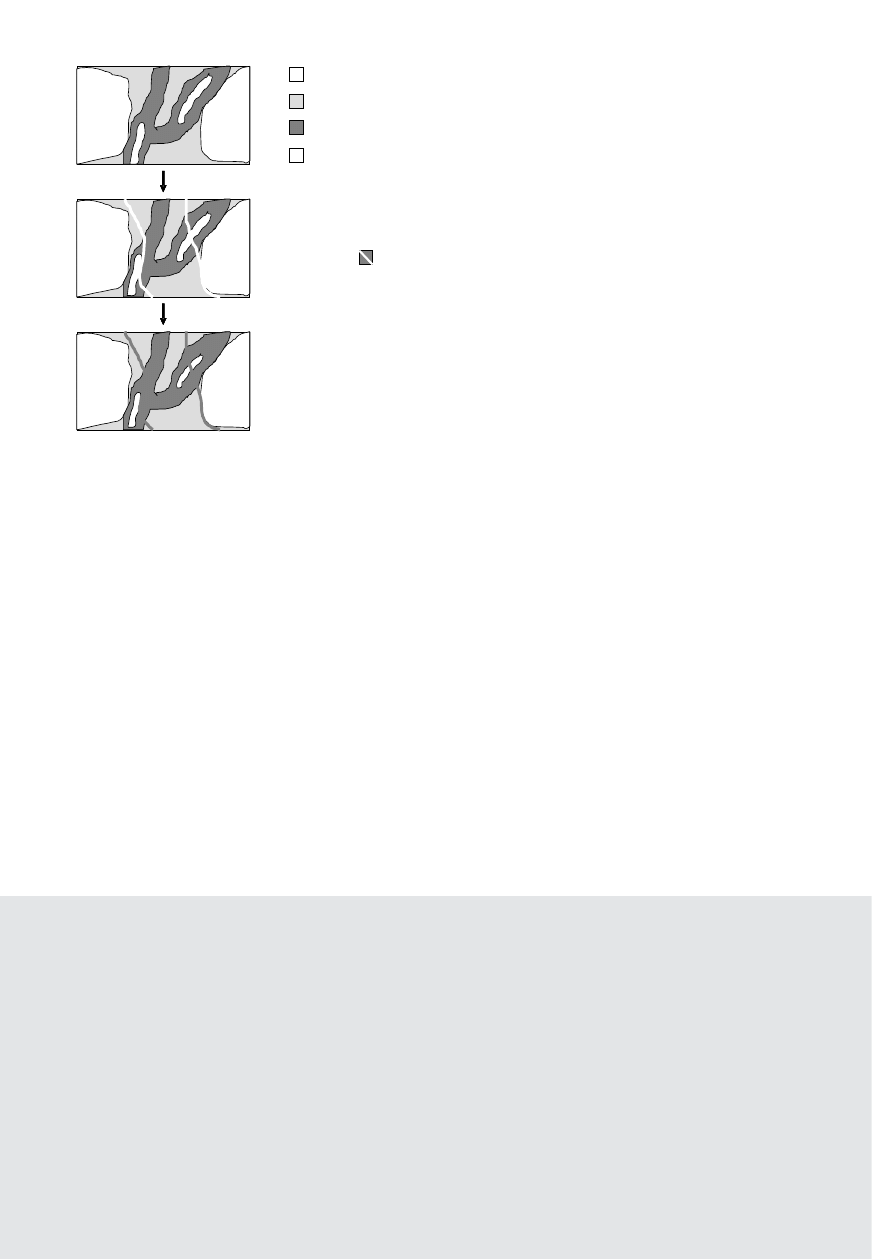

WYRÓŻNIENIE IV

Dom jednorodzinny z basenem w Konstancinie-Je-

ziornie

autorzy:

Ewa Kuryłowicz, Stefan Kuryłowicz, Jacek Cie-

ćwierz

projekt wnętrz – Joanna Lengiewicz, Robert Char-

kiewicz

konstrukcja – Krzysztof Kakowski, PRO-INVEST,

Mateusz Nowicki, PRO-INVEST

instalacje sanitarne – Barbara Naumczyk T&M,

Grażyna Malenka T&M, Wiesław Wesołowski T&M

instalacje elektryczne – Anna Bramson AEB Elec-

tric

technologia basenu – Jan Antonowicz Aquarius

Line

inwestor: państwo Ewa Langwińska-Wośko i Ma-

rek Wośko

wykonawca: Marwokat Sp. z o.o.

Uzasadnienie:

Dziełu sąd przyznał wyróżnienie za szczególnie wy-

soki poziom rzemiosła, zarówno projektowego jak

wykonawstwa w technologii betonu wylewanego

stanowiącego równocześnie faktury zewnętrzne

– wykończeniowe.

fot. Michał Braszczyński

Pomnik Pamięci Zagłady

Żydów Litzmannstadt Getto

Stacji Radegast w Łodzi

Wyróżnienie otrzymali wie-

lokrotni laureaci konkursu

– Ewa i Stefan Kuryłowiczo-

wie. Tym razem nagrodzono

ich za projekt domu jedno-

rodzinnego w Konstancinie

fot. Ark

adiusz Zieliński

budownictwo • technologie • architektura

ski Cement w Architekturze” beton jest dzisiaj po-

wszechnie uznawany jako materiał szlachetny, jako

materiał, który daje architektowi ogromne moż-

liwości. Jako laureat kilku edycji konkursu mogę

powiedzieć, że konkurs jest jednym z najbardziej

prestiżowych w kraju przez to, że ma bardzo czy-

telne kryteria i że jest to konkurs publiczny. Sto-

warzyszenie Producentów Cementu promuje lau-

reatów konkursu i stworzone przez nich budowle.

To znakomity konkurs.

Według Krzysztofa Chwaliboga, który był prezesem

SARP w chwili rozstrzygania pierwszej edycji kon-

kursu, w 1997 roku architekci jeszcze nie wiedzie-

li, jak sobie poradzą z technologią betonową, ja-

kie będą koncepcje twórcze architektów. – Wszyst-

ko znakomicie się udało. Obserwujemy proces roz-

woju koncepcji architektonicznej, która w opar-

ciu o rozwój technologii betonowej dokonała sko-

ku. To co kiedyś było trudnością techniczną, coś co

oglądaliśmy tylko w pismach japońskich czy ame-

rykańskich, możemy osiągać w kraju. I to ogromny

sukces tego konkursu. Współpraca nurtu techno-

logicznego z twórczością jest niezbędna, by w ar-

chitekturze osiągać sukcesy – tłumaczył Krzysztof

Chwalibóg.

Dodał, że od pierwszej edycji konkurs „Polski Ce-

ment w Architekturze” dawał okazję architektom

do wykazania poziomu swojej twórczości. – To bar-

dzo cenne dla naszego środowiska – zakończył.

Piotr Piestrzyński

O KONKURSIE POWIEDZIELI

Branżę cementową podczas rozstrzygnięcia kon-

kursu w warszawskiej siedzibie SARP reprezento-

wał Zbigniew Pilch, szef marketingu Stowarzysze-

nia Producentów Cementu.

– To dla nas ogromny zaszczyt, że możemy uczest-

niczyć w X edycji konkursu „Polski Cement w Ar-

chitekturze”. Dziesięć edycji konkursu to ponad 40

obiektów wyróżnionych i nagrodzonych, to znakomi-

ci architekci. Te 10 lat to również ogromne zmiany

w polskim przemyśle cementowym – prywatyzacja,

restrukturyzacja i ogromny program modernizacji.

Dziś możemy powiedzieć, że produkujemy bardzo

nowoczesny materiał budowlany – cement. Te 10

lat to również konsekwentnie realizowana kampa-

nia produktowa pod logo „Polski Cement”, konkursy

dla architektów i studentów architektury, warsztaty

betonowe dla studentów architektury. To także wy-

dawnictwa promujące architekturę betonową – wy-

liczał Zbigniew Pilch. – Mam nadzieję, że beton bę-

dzie dla państwa materiałem, który będziecie do-

ceniać, materiałem, który będzie wam pozwalał re-

alizować swoje marzenia, ideologie, swoje fantazje

architektoniczne. Gratuluję wszystkim nagrodzonym

i wyróżnionym. Chciałbym życzyć państwu wielu

pomysłów, rozsądnych inwestorów, którzy będą do-

ceniać dobrą architekturę, oraz wielu, wielu realiza-

cji. Proszę zawsze o nas pamiętać jako o skromnym

dostawcy doskonałego materiału budowlanego, ja-

kim jest beton.

Zdaniem Ryszarda Jurkowskiego, prezesa SARP,

współpraca ze Stowarzyszeniem Producentów Ce-

mentu jest dla architektów zaszczytem. – Oprócz

corocznego rozstrzygnięcia konkursu spotykamy

się z branżą cementową na konferencjach, pod-

czas których mówimy o architekturze betonowej,

konsultujemy i pomagamy w przygotowaniu albu-

mów o architekturze betonowej. Stowarzyszenie to

znakomity nasz partner i proszę o duże brawa dla

branży cementowej. Zapraszam koleżanki i kole-

gów do udziału w jedenastej, przyszłorocznej edy-

cji konkursu „Polski Cement w Architekturze” – do-

dał prezes Jurkowski.

Swoje spostrzeżenia na temat konkursu przekazał

również prof. arch. Stefan Kuryłowicz: – 10 lat

to dużo i mało. 10 lat temu uczyliśmy się pod-

stawowych chwytów, jak stosować beton, co zro-

bić, by był on gładki, piękny, a wielu z nas wyda-

wało się to niewykonalne. Dzięki konkursowi „Pol-

fot. Michał Braszczyński

fot. Archiwum

Dom jednorodzinny

w Konstancinie-Jeziornie

Uroczystość zgromadziła

kilkuset przedstawicieli

świata architektury

i budownictwa z całego

kraju

styczeń – marzec 2007

I.

– Byłam na placu budowy od samego początku,

gdy pale wbijano w ziemię. Więcej nic nie było

– uśmiecha się Alicja Małecka-Mierzwa, dyrektor

Zespołu Szkół nr 106, fizyk z wykształcenia, na-

uczycielka z długoletnim doświadczeniem. – Wi-

dzę, że na gościach, którzy tu przychodzą, bu-

dynek robi potężne wrażenie.

W gabinecie pani dyrektor na ścianie wisi dyplom,

nagroda SARP za rok 2005 dla najlepszego obiektu

architektonicznego w Polsce wzniesionego ze środ-

ków publicznych. – A na mnie szkoła już nie robi

wrażenia, bo znam tu każdą dziurę. Odbywaliśmy

spotkania najpierw w barakach na budowie, a po-

tem były kolejne narady, koordynacje. Na bieżąco

wnosiłam uwagi. Dla mnie to była codzienność.

Przed rozpoczęciem inauguracyjnego roku szkol-

nego sama wprowadziłam kadrę nauczycielską do

szkoły. Chciałam im wszystko pokazać, żeby nie

pogubili się, bo budynek jest poważny, potężny.

Trzeba umieć się w nim poruszać.

W szkole co jakiś czas pojawiają się ekipy filmo-

we. Kręcą na przykład reklamówki edukacyjne dla

wydawnictw. Czasem przychodzą dziennikarze.

– Czy mnie to męczy? – zastanawia się dyrektorka.

– Nie. Dzisiaj też już byli filmowcy. Mam studen-

tów architektury, przychodzą studenci architektury

krajobrazu, piszą prace. Co robić, oczywiście zga-

dzam się.

Zanim ówczesna gmina Białołęka (teraz dzielnica

Warszawy) zdecydowała się zbudować nową szko-

łę, Alicja Małecka-Mierzwa w roku 2000 pojechała

z delegacją rządową do Francji. Wzięła z sobą apa-

rat fotograficzny. Oglądała francuskie gimnazja. Fo-

tografowała. – Zwracałam uwagę na wszystko. Na

kształt zewnętrzny budynków. Na szczegółowe roz-

a

r

c

h

i

t

e

k

t

u

r

a

Przedstawiamy realizację, która zdobyła główną nagrodę

w jubileuszowej, X edycji konkursu „Polski Cement

w Architekturze”.

Więcej niż szkoła

fot. K

onior Studio

fot. K

onior Studio

budownictwo • technologie • architektura

wiązania. Na to, jak wyglądają wejścia do szkół,

gdzie się mieszczą stołówki. Jak dba się o bez-

pieczeństwo uczniów. Jak rozwiązuje się problemy

przestrzeni wokół szkół. No i przede wszystkim

zwracałam uwagę na architekturę.

Pani dyrektor została poproszona przez ówczesne-

go burmistrza Białołęki o założenia inwestycyjne,

wytyczne do budowy gimnazjum. Założenia zostały

przyjęte. Na etapie konkursu architekci rywalizują-

cy o zlecenie otrzymali program funkcjonalny pla-

nowanego budynku. Wygrała pracownia Tomasza

Koniora z Katowic.

– Przede wszystkim musiałem wyciągnąć kon-

sekwencje z położenia działki – uważa architekt.

– Działka znajduje się w starorzeczu Wisły, w bez-

pośrednim sąsiedztwie koryta rzeki, a teren wynie-

siony jest tylko metr powyżej poziomu wody. Kie-

dyś były to normalne tereny zalewowe.

Grunt okazał się niekorzystny dla posadowienia

obiektu. Po pierwsze, trzeba było wymienić i nad-

sypać podłoże. Po drugie, ze względu na niestabil-

ność gruntu wykonano palowanie, czyli osadzanie

fundamentów na specjalnych palach żwirowo-be-

tonowych. Szkoła została „podniesiona” o dwa me-

try. Bliskość rzeki spowodowała, że budynek nie

ma piwnic, z tego samego powodu nie mógł mieć

więcej niż dwie kondygnacje.

II.

Architekci zaprojektowali obiekt, który powinien,

zgodnie z wytycznymi, pomieścić pod swoim da-

chem kilka różnych funkcji. Szkoła w sensie ści-

słym jest tylko jedną z nich. Jest też ośrodek kul-

tury, jest część sportowo-rekreacyjna, jest ogól-

nodostępna biblioteka. – I to jest sedno sprawy

– mówi Tomasz Konior. – Można powiedzieć, że

zaprojektowaliśmy taki „kombajn” wielofunkcyjny

w jednym budynku. Być może każda z tych funkcji

zasługiwałaby na osobną siedzibę. Jak to rozwią-

zać? Wymyśliliśmy centralne forum, rodzaj atrium,

które stało się elementem spinającym wszystkie

funkcje.

Forum stało się ciekawym rozwiązaniem. Ta wspól-

na przestrzeń ogniskuje życie budynku. Po pierw-

sze, wszystkie drogi przecinają się w forum. Po

drugie, forum rozdziela i rozprowadza użytkowni-

ków, z których każdy może korzystać z innej części

gmachu. – To miejsce jest bardzo ważne – uwa-

ża autor projektu. – Stało się dla nas pretekstem

do znalezienia architektury, która by organizowała

całą przestrzeń wewnętrzną. Las surowych beto-

nowych kolumn, które podpierają dach, a do tego

świetliki, wszystko to jest funkcjonalne, ale przede

wszystkim bardzo łatwo rozpoznawalne.

Forum czy też atrium jest oświetlone trzema cen-

tralnie umieszczonymi, owalnymi, betonowymi

świetlikami. Ich forma powtarza w miniaturze

kształt auli, co powoduje grę brył i światła.

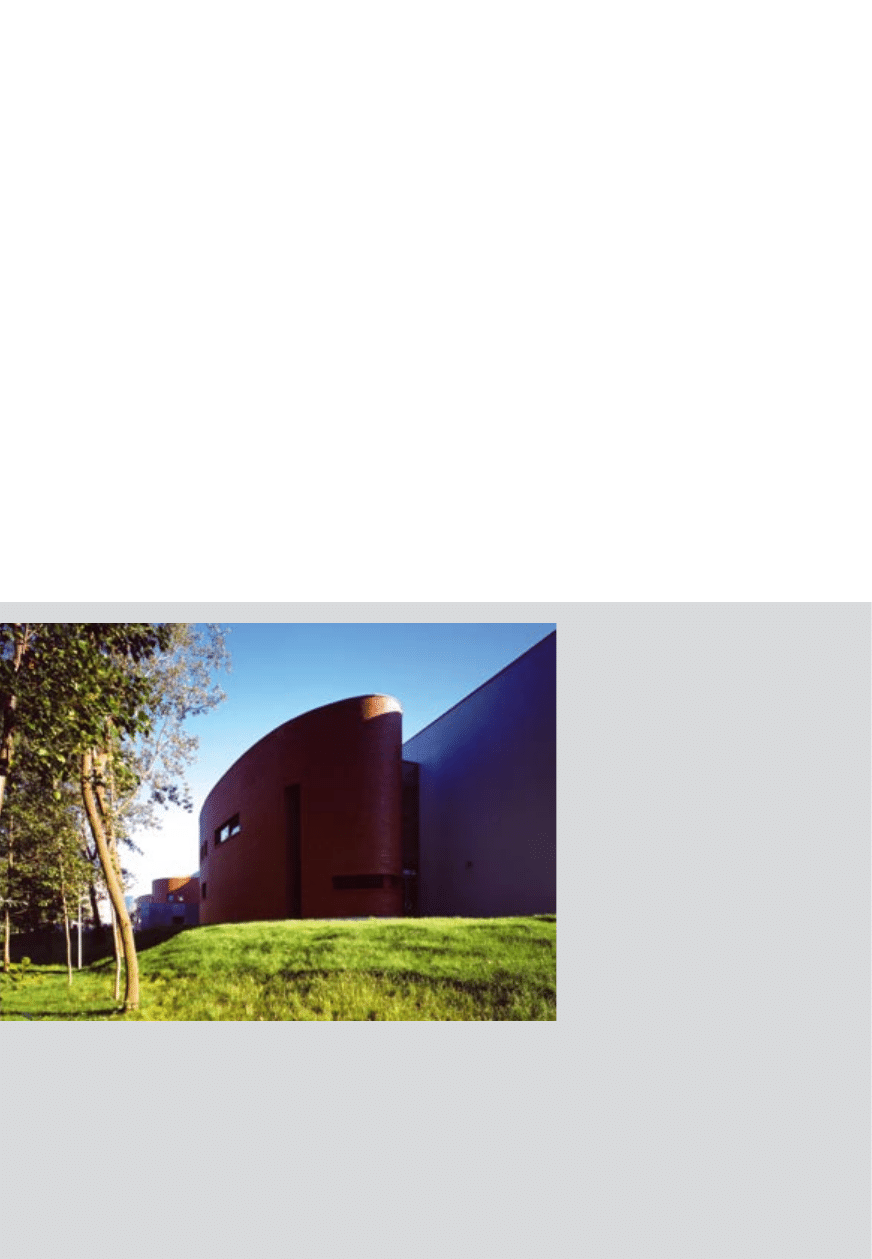

Budynek oglądany z zewnątrz ma jak gdyby dwa

różne oblicza. Patrząc od frontu, mamy przed sobą

miękką, fantazyjną wstęgę 70-metrowego cegla-

nego muru. Patrząc od tyłu, od strony Wisły (nie-

widocznej zresztą, bo ukrytej za wałem przeciw-

powodziowym), zobaczymy trzy surowe pawilony

ustawione jeden obok drugiego. Ściany pawilonów

zostały w całości przeszklone. Mieści się w nich

trzydzieści sal lekcyjnych oraz pracownie. Szczy-

ty pawilonów są obłożone wielkowymiarowymi be-

tonowymi płytami prefabrykowanymi. Tak więc od

frontu budynek wydaje się kapryśny i poetyczny,

a z tyłu surowy i racjonalny.

Proces budowlany rodzi, co jest zupełnie natural-

ne, konflikty między projektantami, wykonawcami i

klientem. – Jestem człowiekiem praktycznym, pra-

cowałam w wielu szkołach – zastrzega się Alicja

Małecka-Mierzwa. – Pan Konior czasem nie brał

pod uwagę moich sugestii. Starcia były potężne.

On miał przewagę, bo jest architektem, a ja tylko

dyrektorem, ale w ważnych sprawach potrafię po-

stawić na swoim.

Jeden z konfliktów dotyczył kolorystyki. – Nie mo-

fot. K

onior Studio

fot. K

onior Studio

styczeń – marzec 2007

głem się zgodzić z panią dyrektor, że kolor czerwo-

ny działa negatywnie na uczniów – przekonuje ar-

chitekt. – Chciałem wprowadzić do szkoły, oprócz

barw naturalnego betonu i naturalnego drewna,

kompozycję z kolorów żółtego, niebieskiego i czer-

wonego. Niestety, to zostało zaburzone, bo nie do-

staliśmy zgody na czerwone żaluzje w salach dy-

daktycznych.

– Ściany w klasach są całe ze szkła, to nie są zwy-

kłe małe okna. Całe ściany byłyby czerwone, a to

wzbudza agresję. Rolety są białe i tak jest dobrze

– wyjaśnia dyrektorka.

III.

Jednym z elementów wyróżniających budynek jest

beton architektoniczny. Surowość, nawet pewna

spartańskość szkoły jest prawdopodobnie jedną

z jej zasadniczych zalet. Zostały wybrane najbar-

dziej ekonomiczne rozwiązania, chyba właściwe

dla publicznej placówki edukacyjnej, gdzie nakła-

dy finansowe powinny (przynajmniej w teorii) iść

przede wszystkim na jakość kształcenia, a nie na

wątpliwe luksusy.

Z akceptacją dla betonu architektonicznego nie

było łatwo. Wyobrażenia inwestora, jak będzie

wyglądał beton po zrealizowaniu, były zgoła inne

w stosunku do tego, co pokazywało się w miarę

postępu prac. Dwa czynniki miały tu znaczenie.

Pierwszy to siła perswazji, którą każdy architekt

powinien się cechować. Drugi to pewna nieuchron-

ność procesu budowlanego. – Cóż, jeżeli jakiś frag-

ment jest zbudowany, to trudno zmieniać decyzje,

Budynek, który w ciągu roku zyskał

duży rozgłos, bywa nazywany potocznie

„szkołą w Białołęce”. Jest to nazwa nie-

ścisła i myląca, ponieważ usuwa w cień

coś, co jest największą wartością tego

obiektu. Budynek nazywany „szkołą” to

w rzeczywistości obiekt, który stał się

najważniejszym miejscem w dzielnicy.

Ma szansę stać się miejscem prawdzi-

wej integracji mieszkańców. Może być

sercem Białołęki, do niedawna jałowej

warszawskiej dzielnicy, o której mówiło

się, że „co dzień wysyła mieszkańców

wprost do wielkiej fabryki samocho-

dów”. Czy tak się stanie? Czas pokaże.

Na samym początku gmina planowała

budowę zwykłej placówki edukacyjnej,

czyli siedziby dla Gimnazjum im. gen.

de Gaulle’a. Następnie plany zaczę-

ły się ostrożnie zmieniać w kierunku

„gimnazjum z aneksem kulturalnym”.

To nie był koniec zmian. Dziś, gdy bu-

dynek stoi, dziennie przewija się przez

niego na pewno więcej niż 1000 osób.

Mieści w sobie dwie szkoły, bo oprócz

gimnazjum siedzibę znalazło tu Liceum Ogólnokształcące im. Zbigniewa Herberta. Niezależnie od szkół

swoje miejsce w budynku otrzymał Białołęcki Ośrodek Kultury. W owalnej sali widowiskowej na pra-

wie czterystu widzów, zaprojektowanej w centralnym miejscu, odbywają się koncerty i występy grup te-

atralnych działających przy ośrodku. W budynku znalazła też swoją siedzibę dzielnicowa biblioteka pu-

bliczna. Z kolei część sportowa to właściwie samodzielny zespół sportowy z boiskami, pomieszczeniami

do ćwiczeń, siłownią i sauną. Ewolucja pomysłu i pewna ewolucja projektu – tak można najkrócej scha-

rakteryzować proces powstawania budynku. Ewolucja, która miała na celu otwarcie go dla mieszkańców,

dla jak najszerszej publiczności.

które wcześniej zapadły – mówi autor projektu.

– Poza tym jesteśmy w szkole, czyli ważny jest tu

czynnik poznawczy, edukacyjny: lekcja z czego i

jak się buduje.

– Nie przewidywaliśmy takich surowych ścian czy

odsłoniętych instalacji. To była wizja architekta

– mówi Alicja Małecka-Mierzwa. – Ja, wbrew po-

zorom, bardzo szybko się dostosowuję do czegoś

nowego. Dzieci też szybko akceptują to co jest, bo

uważają, że tak ma być. Trudniej było z rodzicami.

Gdy rodzice przyszli pierwszy raz 1 września do

szkoły, mówili, że „chyba brakuje tynków i jeszcze

czegoś”. Ja przekonywałam, że teraz tak się bu-

duje, wystarczy popatrzeć na bibliotekę uniwersy-

tecką i inne nowoczesne budynki.

Szkoła w Białołęce w zeszłym roku została uznana

za jedną z dwudziestu ikon współczesnej polskiej

architektury. Wybierano wśród realizacji powsta-

łych po 1989 roku. Wystawa prezentująca ikony

architektury będzie pokazywana w polskich am-

basadach na całym świecie.

Pytam Tomasza Koniora, czy to, w jakim środo-

wisku architektonicznym uczą się dzieci, może

mieć na nie dobry albo zły wpływ. – Pytanie jest

retoryczne. Młodzież styka się z przestrzenią nie-

ożywioną, z naturą, z ludźmi. Z tymi wszystkimi

doświadczeniami wychodzi ze szkoły. Tym bardziej

że to jest początek drogi, kiedy młodzi ludzie do-

piero nabierają zrozumienia dla przestrzeni, wła-

śnie dzięki temu, że stykają się z architekturą.

Paweł Pięciak

styczeń – marzec 2007

fot. K

onior Studio

budownictwo • technologie • architektura

styczeń – marzec 2007

– Jako polityk i architekt – najbardziej znany po-

lityk wśród architektów i najbardziej znany ar-

chitekt wśród polityków – proszę powiedzieć, czy

jest coś, co według Pana łączy te dwie dziedziny?

– Łączy je to, o czym zapominają i politycy, i archi-

tekci. Politycy zapominają o tym, że wszystkie sło-

wa, jakie wypowiadają lub piszą, mają tylko o tyle

znaczenie, o ile będą tworzyły fakty dokonane. O ile

będą na tyle poruszały wyobraźnię, na tyle otwie-

rały przestrzenie nadziei, jakieś nowe horyzonty, że

ludzie zdecydują się pójść w tym kierunku. W od-

różnieniu od komunistów demokraci nie chcą for-

mować społeczeństwa, tylko tworzyć ramy dla jego

aktywności. Pozwalać mu działać, otwierać przed

nim nowe drzwi. Ale same słowa, powtarzam, są bez

znaczenia. Podobnie rysunki w zawodzie architekta

są bez znaczenia, jeżeli nie zaowocują budowlami i

nie znajdą odpowiednika w fizycznie skonstruowanej

przestrzeni. W tym sensie jest tu równoległość – za-

pis nie jest dziełem. Ani w architekturze, ani w polity-

ce. Czasem historycy myśli politycznej albo historycy

architektury interesują się jakimiś prekursorami, ja-

kimś społecznym utopistą Fourierem albo niezrealizo-

wanymi projektami Ledoux, ale to rzadkość. W nor-

malnym życiu społecznym i normalnym świecie ar-

chitektury interesują nas realizacje myśli.

– Jakie są tego konsekwencje?

– Relacja między polityką a życiem oraz relacja mię-

dzy architekturą a przestrzenią w sensie ścisłym jest

mniej więcej taka, jak między scenariuszem a fil-

mem. Dlatego uważam, że i architekci, i politycy są

scenarzystami. I albo są scenarzystami, którzy umie-

ją dobrze skonstruować scenariusz i przekonać do

niego ludzi, albo im się to nie udaje. Znaczna część

pracy polityka i znaczna część pracy architekta to

animowanie ludzi, znajdowanie producentów dla na-

szych pomysłów. Powodowanie, że ludzie uwierzą

w to, co proponujemy. Zaczyna się to na poziomie

zespołu współpracowników, a kończy na użytkow-

nikach – w architekturze, albo wyborcach – w po-

lityce. Moim zdaniem ta animacyjna strona obu za-

wodów, to emanowanie pozytywnej energii, jest zna-

czącą częścią profesjonalnej aktywności. Sukcesy i

klęski są w ogromnej mierze z tym związane.

– A w jaki sposób polityka może wpływać na ar-

chitekturę?

– Polityka w ogromnym stopniu wpływa na archi-

tekturę. Jeżeli jednak architekci uważają, że po-

a

r

c

h

i

t

e

k

t

u

r

a

– Nie czuję się politykiem, czułem się natomiast zawsze

„zwierzęciem politycznym”, jak mawiał Jerzy Giedroyc. To jest

problem homo erectusa, jak żyć w pozycji wyprostowanej – mówi

Czesław Bielecki, architekt, polityk, publicysta, działacz opozycji

w PRL, autor książek publikowanych w drugim obiegu i książek

o tematyce architektonicznej: „Gry w miasto” i „Pochwały

eklektyzmu”. Ostatnio wyróżniony w X konkursie „Polski Cement

w Architekturze”.

Zwierzę polityczne

i sztuka rozumowania

fot. Ark

adiusz Zieliński

fot. Ark

adiusz Zieliński

budownictwo • technologie • architektura

Czesław Bielecki jako stu-

dent brał udział w straj-

ku na Politechnice War-

szawskiej w marcu 1968.

W latach 70. należał do

konspiracyjnej grupy Pol-

ska Walcząca. Współ-

pracował z tajnym Pol-

skim Porozumieniem Nie-

podległościowym, kierując

poligrafią. W 1979 roku

zadebiutował w paryskiej

„Kulturze” pod pseudoni-

mem Maciej Poleski. Od

1980 roku w Solidarności.

Po 13 grudnia 1981 w

działalności podziemnej.

Założył wydawnictwo CDN,

jedno z największych pod-

ziemnych przedsięwzięć

wydawniczych. W la-

tach 80. był jednym z naj-

ważniejszych niezależnych

publicystów politycznych.

Kilkakrotnie aresztowany,

prowadził w więzieniu 11-

miesięczną głodówkę.

Czesław Bielecki był do-

radcą prezydenta Lecha

Wałęsy i rządu Jana Ol-

szewskiego. W 1995 roku

założył Ruch Stu.

Był posłem Akcji Wyborczej

Solidarność w latach 1997-

2001, przewodniczącym

sejmowej komisji spraw za-

granicznych. Jest jednym

z fundatorów SocLandu

– Muzeum Komunizmu.

Jest absolwentem war-

szawskiej architektury, za-

łożył w 1984 roku pra-

cownię Dom i Miasto ’84.

Zrealizował kilka rezydencji

mieszkalnych, w tym dom

własny w Bartoszówce.

Według jego projektów

modernizowano i prze-

budowywano gmachy pu-

bliczne w Warszawie: Ga-

lerię Zachęta, Żydowski In-

stytut Historyczny, Teatr

Rozmaitości, Biuro Rzecz-

nika Praw Obywatelskich.

Według projektu Bie-

leckiego powstała kwatera

zgrupowania AK „Żywiciel”

na cmentarzu wojskowym

na Powązkach. W trakcie

realizacji są: budynek Te-

lewizji Polskiej SA w War-

szawie i siedziba Polskich

Sieci Elektroenergetycz-

nych w Konstancinie. Na-

pisał książki „Gra w mia-

sto”, „Głowa”, „Więcej niż

architektura”. Czesław Bie-

lecki został wyróżniony w X

edycji konkursu „Polski Ce-

ment w architekturze” za

projekt i realizację pomnika

zagłady łódzkiego getta

– Stacji Radegast.

lityka uniemożliwia im zrobienie pewnych rzeczy,

to zapominają o tym, że politycy w stosunku do

architektury posługują się jedynie pewnymi sche-

matami, które kiedyś wcześniej sami architekci

– jako profesjonaliści – zaproponowali. Politycy,

jak wszyscy profani, stosują je tylko z pewnym

opóźnieniem. Jeżeli ktoś jako profesjonalista wpa-

da na rozwiązanie, które odpowiada na takie czy

inne oczekiwanie, ale odpowiada na nie błędnie,

to z czasem takie rozwiązanie może zacząć funk-

cjonować jako obowiązujący schemat. Podam

przykład. Uważano kiedyś, i był to przesąd mo-

dernistów, że lekarstwem na niedomogi XIX-wiecz-

nej czynszowej zabudowy jest modernistyczne

osiedle złożone z wolno stojących bloków. Po pew-

nym czasie architekci zwątpili w to rozwiązanie,

za to politycy zaczęli je wdrażać na masową ska-

lę. Podobnie było z masową prefabrykacją w bu-

downictwie mieszkaniowym. Ona była od początku

wymysłem technologicznym architektów, który na-

stępnie przejęli politycy. W krajach totalitarnych

przejęli to w skali totalnej. Na styku polityki i ar-

chitektury politycy narzucają nam swoje przesądy,

ale zależy od nas, na ile się im podporządkujemy.

Sądzę, że nie było przypadkiem, że nie budowałem

blokowisk z prefabrykatów.

– Już jako bardzo młody człowiek, w latach 60., był

Pan zaangażowany politycznie. Działał Pan aktywnie

w opozycji w PRL, a potem, po przełomie 1989

roku, stał się Pan czynnym politykiem. Dlaczego za-

angażował się Pan w działalność polityczną?

– Nie czułem się politykiem, czułem się co naj-

wyżej „zwierzęciem politycznym”, jak mawiał Je-

rzy Giedroyc. Starałem się żyć w zgodzie z oko-

licznościami, a okoliczności były takie, że trudno

mi było wyrazić zgodę na to marnotrawienie ener-

gii społecznej, na ten bezsens, na te – inspirujące

całe pisarstwo Mrożka – absurdy, które propono-

wał nie do końca zrealizowany komunizm zwany

nieprzypadkowo realnym socjalizmem. To jest po

prostu problem homo erectusa, jak żyć w pozycji

wyprostowanej. Dlatego angażowałem się politycz-

nie, od marca 1968, a nawet wcześniej. W wie-

ku 20 lat znalazłem się w areszcie w wyniku wy-

darzeń marcowych i to nie był przypadek. Ale nie

jestem politykiem w tym sensie, żebym był ska-

zany na politykę. To nie jest zawód, który muszę

uprawiać. Kiedy już w wolnej Polsce byłem posłem

i szefem komisji spraw zagranicznych Sejmu, sta-

rałem się jako profesjonalista dobrze wykonywać

publiczną funkcję, za którą mi płacono. Jest czymś

zupełnie innym natomiast podawanie się za po-

lityka, bo człowiek nie potrafi nic innego, ma ciąg

do władzy i „parcie na szkło”, czyli na ekran te-

lewizora.

– A druga strona Pana osoby, architekt?

– To jest pewna pasja, moje zainteresowanie sztu-

kami pięknymi. Fascynowałem się plakatem. Na-

wet chciałem rzucić architekturę dla plakatu, ale

powstrzymał mnie Szymon Kobyliński, kiedy po-

szedłem do niego po radę. No i dobrze zrobiłem,

ponieważ w czasach komunistycznych plakat spo-

łeczno-polityczny, który mnie interesował, był nie

do uprawiania w warunkach wszechobecnej cen-

zury. Robiłem swoje plakaty do szuflady. Dwa

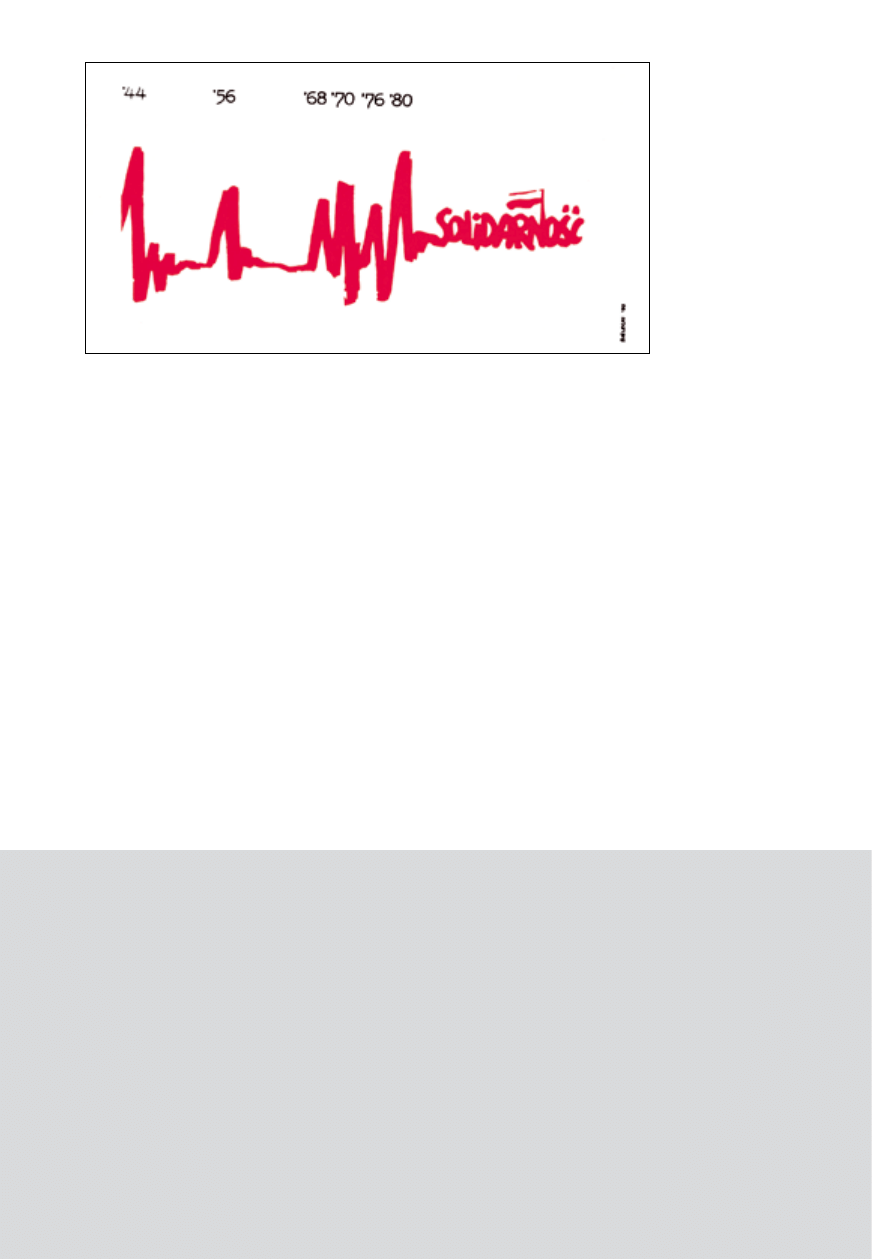

z nich ujrzały światło dzienne w czasach Karna-

wału ’80/’81. Pierwszy pokazywał najnowszą hi-

storię jako kardiogram Solidarności, który zaczynał

się w 1944 roku, potem rejestrował daty zrywów

społecznych w PRL, rok 1956, potem 68., 70.,

76., aż po 1980 rok, zakończony słowem-logo

„Solidarność”. Teraz można go oglądać w Muzeum

Muru Berlińskiego. Drugi plakat był, można powie-

dzieć, minimalistyczny – biały arkusz papieru w

pionie, z dedykacją „cenzurze” w prawym dolnym

rogu. Cenzurze dedykowałem więc tę ciszę i biel.

Białe plamy miały gazety cenzurowane w okre-

sie międzywojennym, w czasach wolnej Polski. W

okresie komunistycznym cenzura wolała być nie-

widoczna. Wygrałem konkurs na 40-lecie „Kultu-

ry” paryskiej w 1986 roku, szmuglując projekt pla-

katu z więzienia i na tym zakończyłem aktywność

plakacisty. Akt budowania mnie fascynuje, zawsze

lubiłem majsterkować. Proces stawania się archi-

tektury, formowania jej razem z ludźmi jest bar-

dzo interesujący, o czym piszę w ostatniej książce:

„Więcej niż architektura. Pochwała eklektyzmu”.

– Zauważyłem, że jako publicysta, także publicy-

sta polityczny, bardzo podkreśla Pan wagę takich

spraw, jak umiejętność analizy, umiejętność wła-

fot. Ark

adiusz Zieliński

0

styczeń – marzec 2007

ściwego rozumowania, dyscyplina myślenia, dzia-

łania, organizacja pracy umysłowej.

– Tworzyłem kiedyś zespół z Jackiem Zielon-

ką, który mawiał, że nie można narysować form,

których się wcześniej nie pomyśli. Rzeczywiście

w kształceniu architektów w Polsce nie dostrze-

głem szkoły myślenia projektowego. Większość

absolwentów, którzy przychodzą do pracy, rysuje

formy, które wcześniej nie zostały przez nich po-

myślane. Podstawowe pytanie, którego uczył cho-

ciażby prof. Wejchert, brzmiało: „Dlaczego?” Dla-

czego coś tak wygląda? Dlaczego w ten sposób

powstało? Dlaczego tradycję, aby trwała, trzeba

wciąż na nowo interpretować? Jeżeli nie zadaje-

my sobie pytania podstawowego, to człowiek ry-

suje formy, którym grozi to, że albo będą martwe,

albo aroganckie, albo będą tylko emanacją wła-

snego „ja”. Architekt nie musi się bać, że zginie

jego „ja”, skoro bez trudu rozpoznajemy geniusz

Palladia, mimo że klasycyzm rządził z przerwami

przez kilka wieków. Skoro można było w tym uni-

wersalnym języku wyrazić indywidualność archi-

tekta, więc nie jest źle, jeżeli zrezygnujemy z nie-

ustannego akcentowania „ja”. Wcale nie dzieje się

to kosztem indywidualności. Można powiedzieć,

wywodząc przykład z tradycji klasycznej, że dzieje

się to często z zyskiem dla samego architekta.

– Pisał Pan kiedyś, radząc wszystkim, którzy za-

bierają się do jakiejkolwiek działalności, żeby

spróbowali sformułować to, co chcą zrobić, w kil-

ku zdaniach. Jeżeli nie potrafimy rozsądnie tego

zapisać na kartce A4, to lepiej zrezygnujmy, bo

pewnie sami nie wiemy jeszcze, o co nam chodzi.

– Mam swój własny test na to, czy ma się pomysł

architektoniczny. Twierdzę, że jeżeli uda się go

zamknąć w jednym, najdalej dwóch zdaniach wy-

powiedzianych w poprawnej polszczyźnie, to zna-

czy, że mamy jakąś koncepcję. Jeżeli zaczynamy

miotać się po sali narad, sięgać po przykłady, lek-

tury, odnosić się do różnych punktów, to jakie-

kolwiek by to było erudycyjne czy snobistyczne,

oznacza, że myśli wiążącej nie ma. Nie ma tego,

co jest dwudziestoma procentami naszego twór-

czego wkładu, nieważne – kreacyjnego czy kom-

pilacyjnego. Skoro nie udało się zamknąć pomysłu

w poprawnie sformułowanych dwóch zdaniach, to

może go po prostu nie mamy. Porozumiewamy się

z klientami nie tylko obrazami, ale też słowami.

Chodzi więc o to, żeby te słowa nie były doklejoną,

jak to mówią architekci – „ideologią”. To nie jest

żadna ideologia, to jest myśl, idea i ta idea ma

przystawać do rysunku. Lubię pisać opis technicz-

ny tak, żeby następnie sprawdzać obrazy poprzez

opis, a opis poprzez obrazy. Sprawdzać, czy jest

tu odpowiedniość. Czy to nie są tylko luźne sło-

wa i myśli, którymi ukwieca się dość prymitywną

formę. Czy tekst rzeczywiście odwzorowuje to, co

widzimy. Za największe nieporozumienie uważam

ustawianie się projektanta przed zrealizowanym

projektem i tłumaczenie, czym on jest. Muzyka

mówi językiem muzyki, rzeźba językiem rzeźby,

a architektura powinna mówić językiem architek-

tury. Patrząc na budynek, chcę widzieć, czy jest

kameralny czy podniosły, czy bardziej domowy czy

bardziej pałacowy. To jest właśnie wybór retoryki,

wybór języka – modus architektury.

– Czy Pan, proponując czytelnikom, mówiąc naj-

ogólniej, uaktywnienie rozumu i myślenia we

wszystkich dziedzinach życia, nie stoi wbrew pol-

skiej tradycji, która uwielbia tymczasowość, cha-

os, irracjonalizm, źle pojęty romantyzm w dzia-

łaniu. Czytając Pana ciekawą publicystykę, mam

wrażenie, że stoi Pan bardzo na uboczu.

– Wydaje mi się, że należę do mniejszości men-

talnej. Chcę, żeby język, którym się mówi o rze-

czywistości, nie fałszował jej, a ją odwzorowywał.

Wydaje mi się, że wszystko co wielkie i roman-

tyczne wychodziło Polakom tylko wtedy, gdy była

w naszym działaniu wystarczająca doza kalkulacji

i racjonalności. Jeżeli spojrzy się w ten sposób na

nasze wielkie zwycięstwa, takie jak unia lubelska,

wiktoria wiedeńska czy krótki czas niepodległości

między wojnami, to zawdzięczamy je niewątpliwie

sumie działań wizjonerskich, wielkich, ale które nie

fot. Ark

adiusz Zieliński

fot. DiM

budownictwo • technologie • architektura

gie, rozumie, że mógłby zrobić więcej, ale trze-

ba żyć w zgodzie z okolicznościami i na to się go-

dzić. Parę lat temu usłyszałem przyjazną refleksję:

„Wiesz, życia nie można wygrać, życie trzeba god-

nie przegrać”. Gdy się jest w sile wieku, jak ja, i

w tej drugiej połowie danego nam czasu, to czło-

wiek się zastanawia, po pierwsze, czy mógłby być

bardziej użyteczny. Myślę, że mogłem być bardziej

użyteczny. Czy ileś rzeczy mi się udało? Trzeba

myśleć o tych, którym się nie udało. Księdzu Po-

piełuszce się nie udało, nie udało się iluś młodym

ludziom, których życie złamała wymuszona emi-

gracja, nie udało się iluś ludziom, których zamor-

dowano dosłownie lub w przenośni, pozbawiając

ich nadziei. Ja należę do szczęśliwego pokolenia,

które nie musiało się już bać marzyć, mogło się od-

ważyć na walkę z Lewiatanem, a w dodatku wy-

graliśmy. I każdy dzień, kiedy się budzę i myślę, że

komuniści nie są u władzy, jest dla mnie po pro-

stu wielką satysfakcją. Właściwie moje życie było

już spełnione wtedy, kiedy udało mi się dołożyć do

tego swoją cegiełkę. To jest taki mój romantyzm

pomieszany z pozytywizmem. Myślę, że proporcja

skromności do dumy nie przekracza u mnie granic

zdrowego rozsądku.

– Dziękuję za rozmowę.

Paweł Pięciak

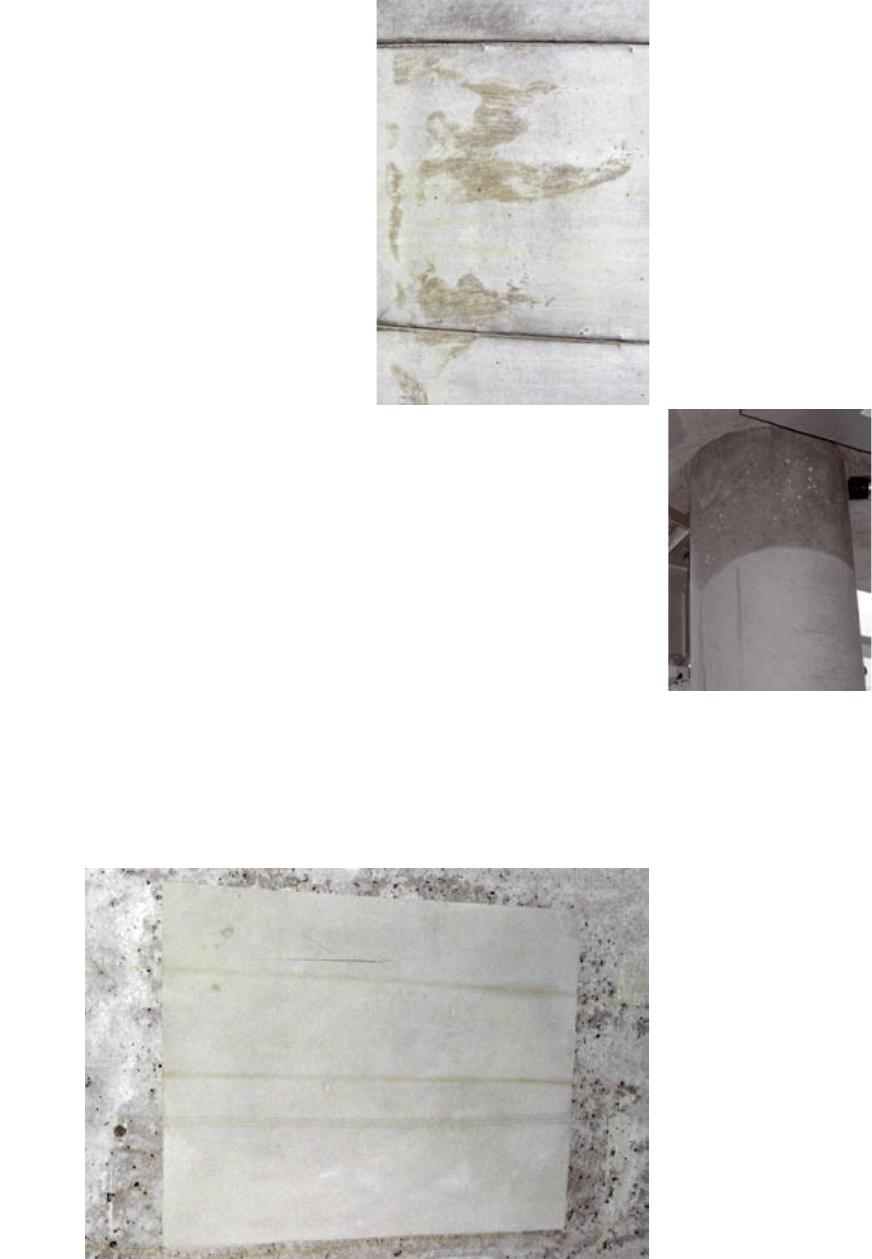

Czesław Bielecki o betonie, w związku z wyróżnieniem, które otrzymał za projekt i realizację Pomnika Pamięci Zagłady Żydów

Litzmannstadt Getto Stacji Radegast:

– Nie jestem zwolennikiem betonu architektonicznego. Uważam, w przeciwieństwie do moich kolegów, którzy walczą o to, żeby ro-

bić beton architektoniczny, że trzeba robić beton dobry po prostu. Beton architektoniczny jest rodzajem trwającej już kilkadziesiąt

lat pewnej mody czy trendu. Widziałem budynki Louisa Kahna, który ćwiczył to w latach 60. i 70. Nawet przy najlepszej woli, na-

wet gdy robi to Tadao Ando, beton architektoniczny ma jedną wielką wadę. Jeśli wystąpi jakikolwiek defekt, to zreperowanie go

w sposób niewidoczny jest właściwie niemożliwe. Z kolei konserwowanie betonu we wnętrzu, jeśli nie jest on w jakiś sposób ma-

lowany, co robi Pei, lub w jakiś sposób zapuszczony, jest niesłychanie skomplikowane. Budynek Louisa Kahna w Filadelfii, w tych

jego fragmentach, w których ludzie się o to ocierają, wygląda jak – przepraszam za określenie – wyszmelcowany zamsz.

Wolę beton używać tam, gdzie gra jego naturalna faktura, zróżnicowanie, nierówności a nawet defekty. W przypadku instalacji-po-

mnika poświęconego zagładzie łódzkich Żydów użyłem na dużą skalę takiego właśnie zwykłego betonu. W czym jest jego wartość?

On zyskuje dlatego, że jego surowość jest kontrapunktowana różnymi reliefami i napisami. Jedne reliefy zostały zrobiono przez

umieszczenie w szalunkach szablonów ze sklejki, inne wykonano piaskowaniem i fakturowaniem betonu dłutem pneumatycznym.

W całym tym pomniku jest mnóstwo napisów, nazw miast, rozdziałów tej tragedii, opisanej w trzech językach, po polsku, angielsku

i hebrajsku. Resztę, czyli beton, widzimy jako tło. Natomiast jeśli patrzymy na beton architektoniczny, i jedyne, co jest w nim de-

talem – co akurat Louis Kahn robił fantastycznie – to są te dziurki, te otwory, te łączenia szalunku, i to jest jedyny rysunek, to wte-

dy rzeczywiście ta powierzchnia musi być zrobiona idealnie. A wiemy, że z tą idealnością jest ogromny kłopot nawet wśród naj-

lepszych wykonawców.

dotknęły utopii, tylko znalazły praktyczne zastoso-

wanie. Mnie się wydaje, że Solidarność miała ten

moment, dzięki któremu znalazła się w podręcz-

nikach wiedzy o ruchach bez przemocy. Jeżeli się

porównuje to, co wówczas nie zadowalało naszej

walczącej strony, czyli samoograniczenie rewolucji,

przeciąganie solidarnościowego karnawału, z tym,

co stało się znacznie później w Chinach na placu

Tian’anmen, to widać, że młodzi Chińczycy nie po-

trafili w tym dramatycznym momencie wyznaczyć

czegoś, co mieściło się w horyzontach wyobraźni

ich potężnych przeciwników, a jednocześnie pcha-

ło naprzód proces walki bez użycia przemocy. Brak

przemocy nie znaczy, że rezygnuje się z siły. Można

powiedzieć, że wszystko wypaliło się w tym parok-

syzmie dramatu na placu Niebiańskiego Spokoju.

To jest wielki problem. Ostatnio wróciłem do niego,

pisząc podręcznik demokratycznej kontrrewolucji

„Wolność – zrób to sam”. Jest już na Kubie w wer-

sji hiszpańskiej.

– Czy czuje się Pan spełnionym człowiekiem?

Zrealizował Pan to, co zamierzał?

– Mnie się wydaje, że tylko głupiec może się w

pełni zrealizować, czyli myśli, że to, co robi, jest

wspaniałe, a w dodatku uważa, że mu się udało.

Przy pewnym ilorazie inteligencji człowiek wie, po

pierwsze, że robi rzeczy niedoskonałe, a po dru-

budownictwo • technologie • architektura

styczeń – marzec 2007

Ludzie architektury…

a

r

c

h

i

t

e

k

t

u

r

a

Tomasz M. Konior – autor projektu Gimnazjum i Ośrodek Kultury War-

szawa-Białołęka, zwycięzca X edycji konkursu „Polski Cement w Archi-

tekturze”, architekt, założyciel i szef katowickiego biura architektonicz-

nego KONIOR STUDIO.

Jest laureatem wielu konkursów architektonicznych i nagród za zrealizowane

obiekty, między innymi przyznanej w 1998 nagrody „Młody Twórca Architektu-

ry”. Jego projekt gimnazjum w Warszawie-Białołęce, nagrodzony w konkursie

„Polski Cement w Architekturze”, uznany został za ikonę architektury polskiej

i w gronie dwudziestu obiektów jest prezentowany na wystawie promującej

współczesną polską architekturę w świecie.

Tomasz M. Konior urodził się w Żywcu na Podbeskidziu. O miejscu urodzenia mówi: „Uwielbiam góry, tamtejszą na-

turę i kulturę, ludzi stamtąd cechuje z jednej strony duży pragmatyzm i szacunek dla tradycji, z drugiej – fantazja i po-

czucie wolności”. Jest absolwentem Wydziału Architektury Politechniki Krakowskiej. O studiach: „Fascynowało mnie

wówczas obcowanie z twórcami, tym samym czerpanie wiedzy od mądrych i doświadczonych ludzi”. Tomasz M. Ko-

nior wymienia Witolda Korskiego i Bogdana Lisowskiego. Niespełna rok po studiach założył KONIOR STUDIO, które ist-

nieje do dziś. Profil biura jego twórca charakteryzuje słowami: „jedność w różnorodności”. O firmie: „Dla mnie i mojego

zespołu decydujące znaczenie przy tworzeniu każdego projektu ma dobra kontynuacja, mam na myśli tradycję i kulturę

budowania. Ważna jest relacja z przestrzenią i zadowolenie ludzi, którzy obcują z architekturą”. Obecnie KONIOR STU-

DIO, po wygranym konkursie, pracuje nad centrum Katowic. „To ogromne wyzwanie. Mamy do czynienia ze skalą mia-

sta i podejmujemy próbę wpisania się w jego tradycję i kulturę”.

Prof. dr hab. inż. arch. Maria Misiągiewicz – komisarz ogólnopolski konkurs „Akademicka