budownictwo • technologie • architektura

Nr 2

(38)

/2007

Cena 9 zł

KWIECIEŃ

– CZERWIEC 2007

kwiecień – czerwiec 2007

budownictwo • technologie • architektura

kwiecień – czerwiec 2007

ARCHITEKTURA

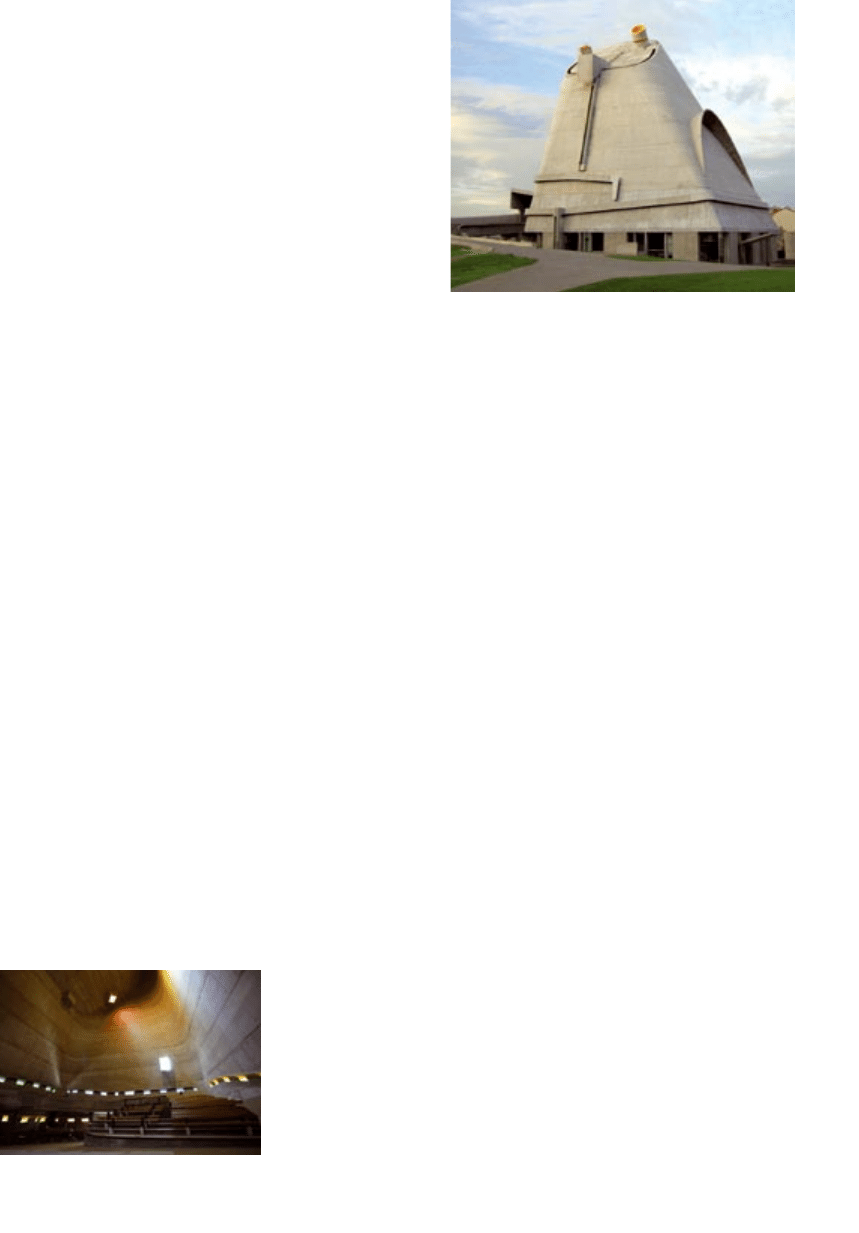

Rzemieślnik i myśliciel ..........................................................10

Dom luksusowy, dom betonowy .............................................16

Śladami silezaura .................................................................20

BUDOWNICTWO

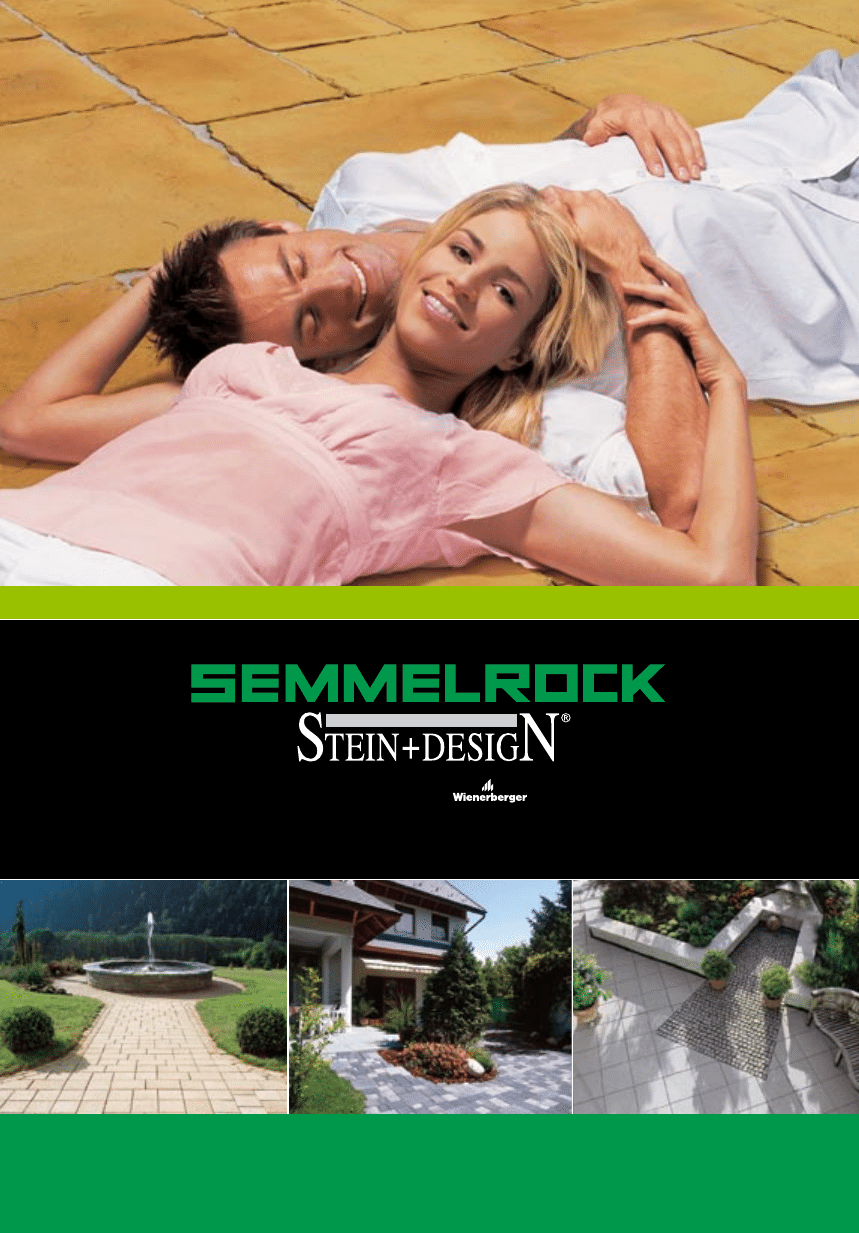

Drogi na wahadle .................................................................22

O drogowych szansach i zagrożeniach ....................................23

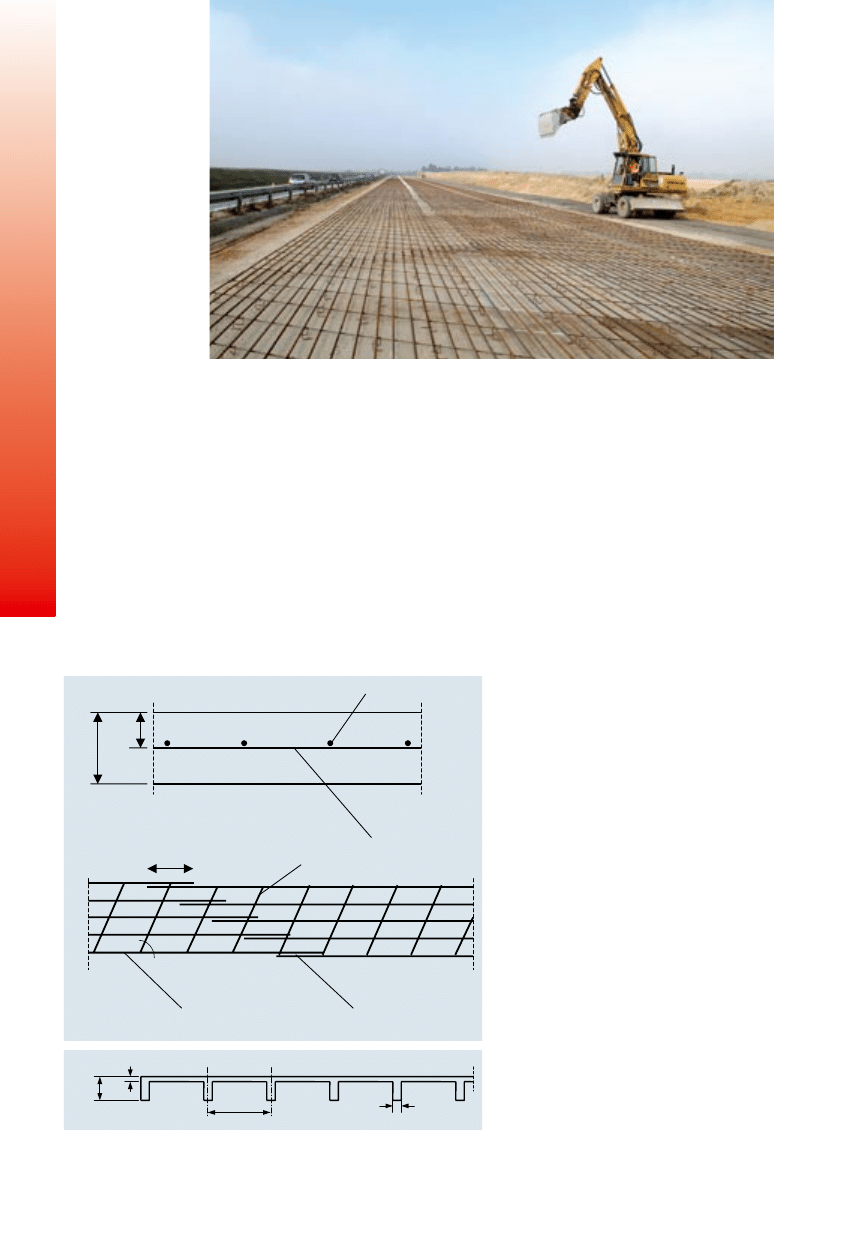

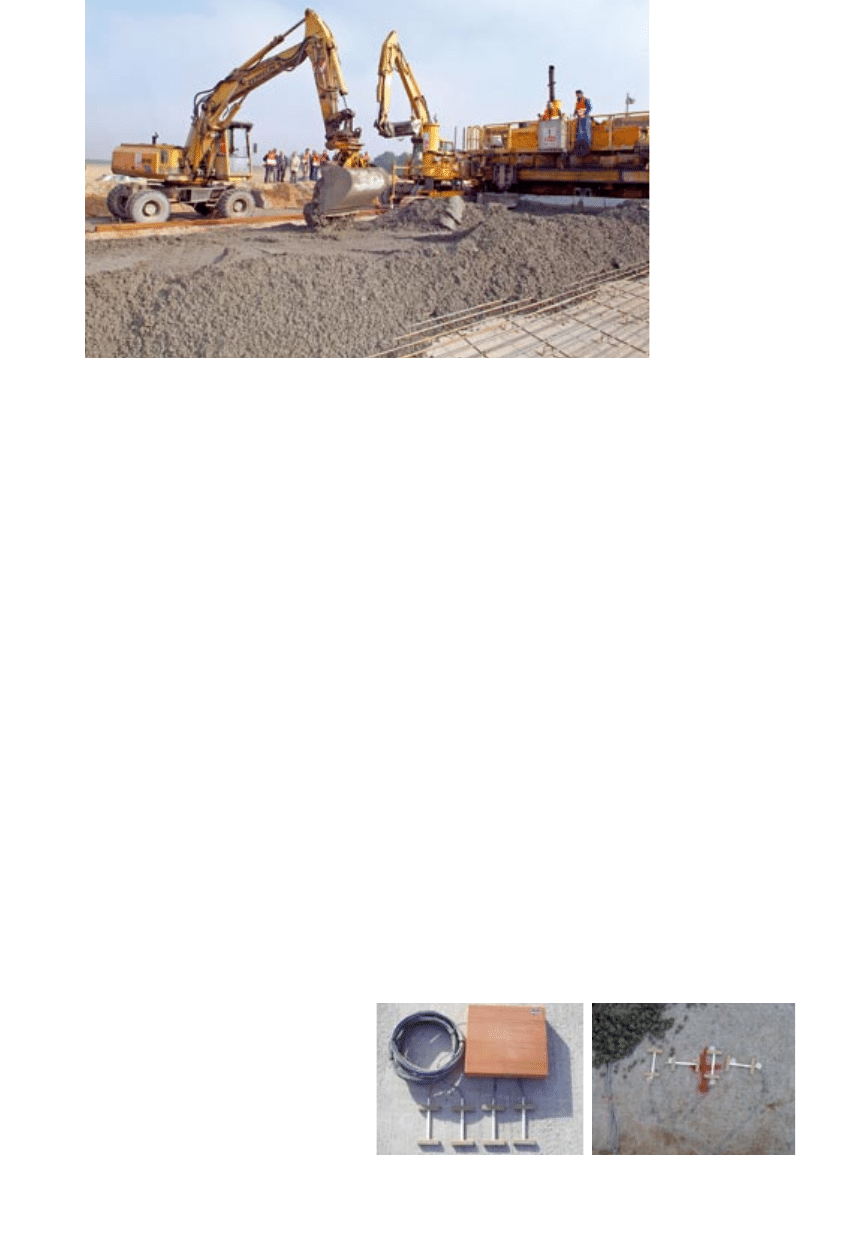

Tarnowskie concrete’ne drogi .................................................24

Gdzie asfalt nie może, tam beton pośle ...................................26

Autostrada do Europy ...........................................................27

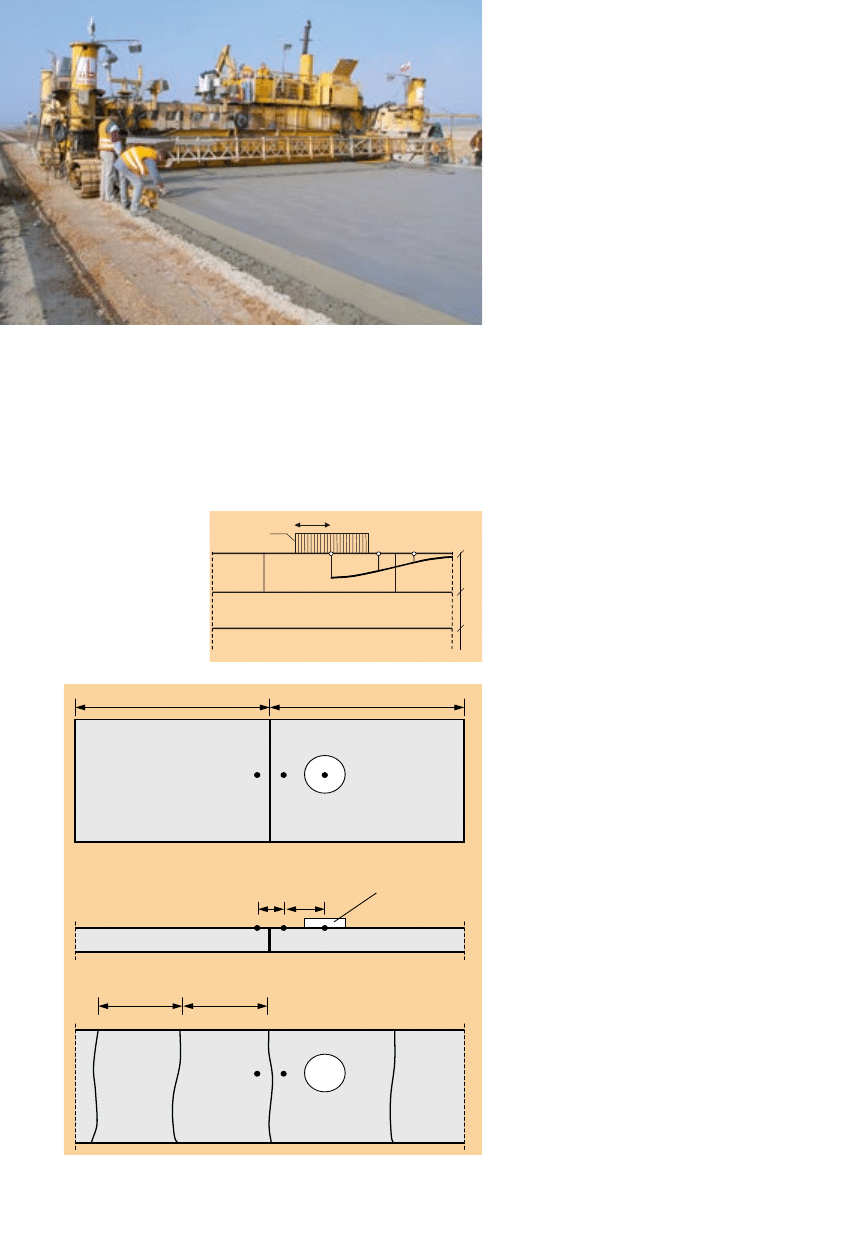

Polskie doświadczenia z betonowymi

nawierzchniami bez szczelin poprzecznych..............................30

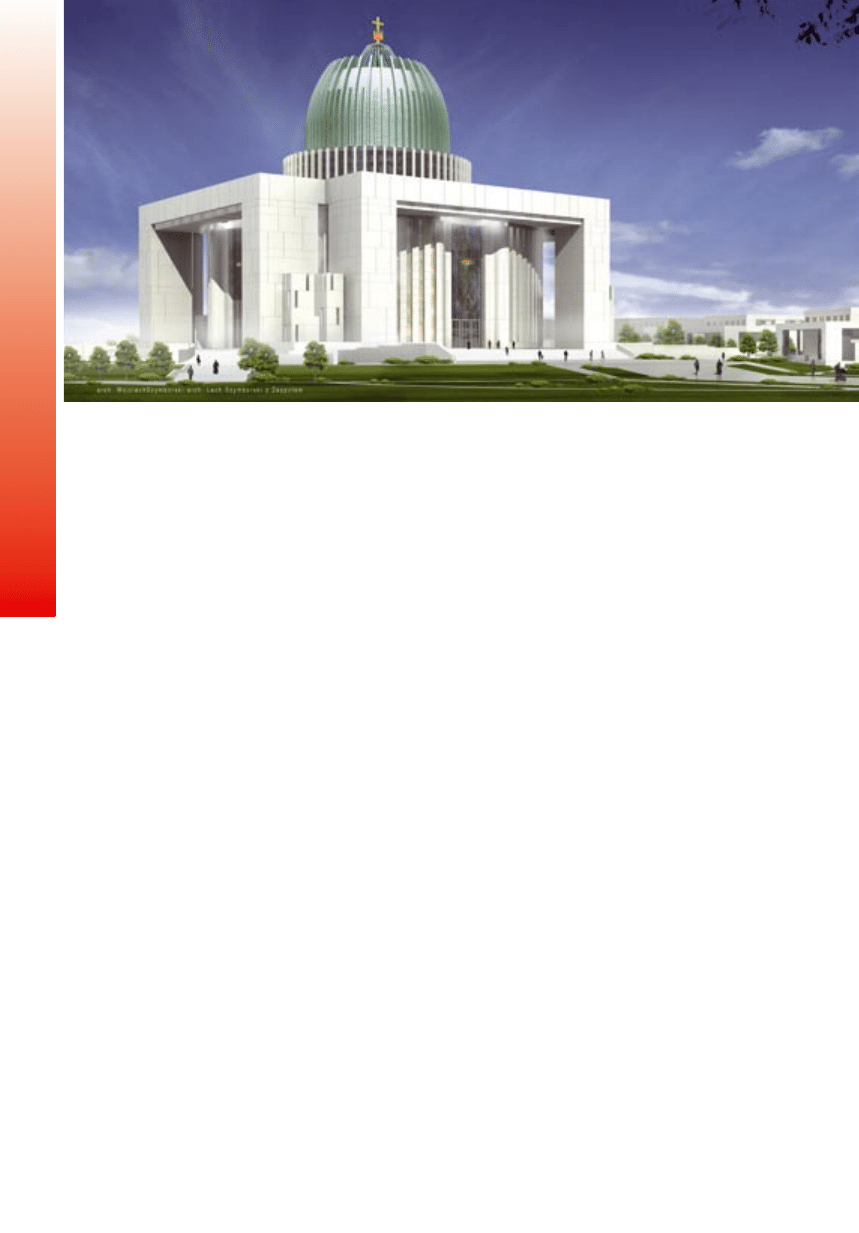

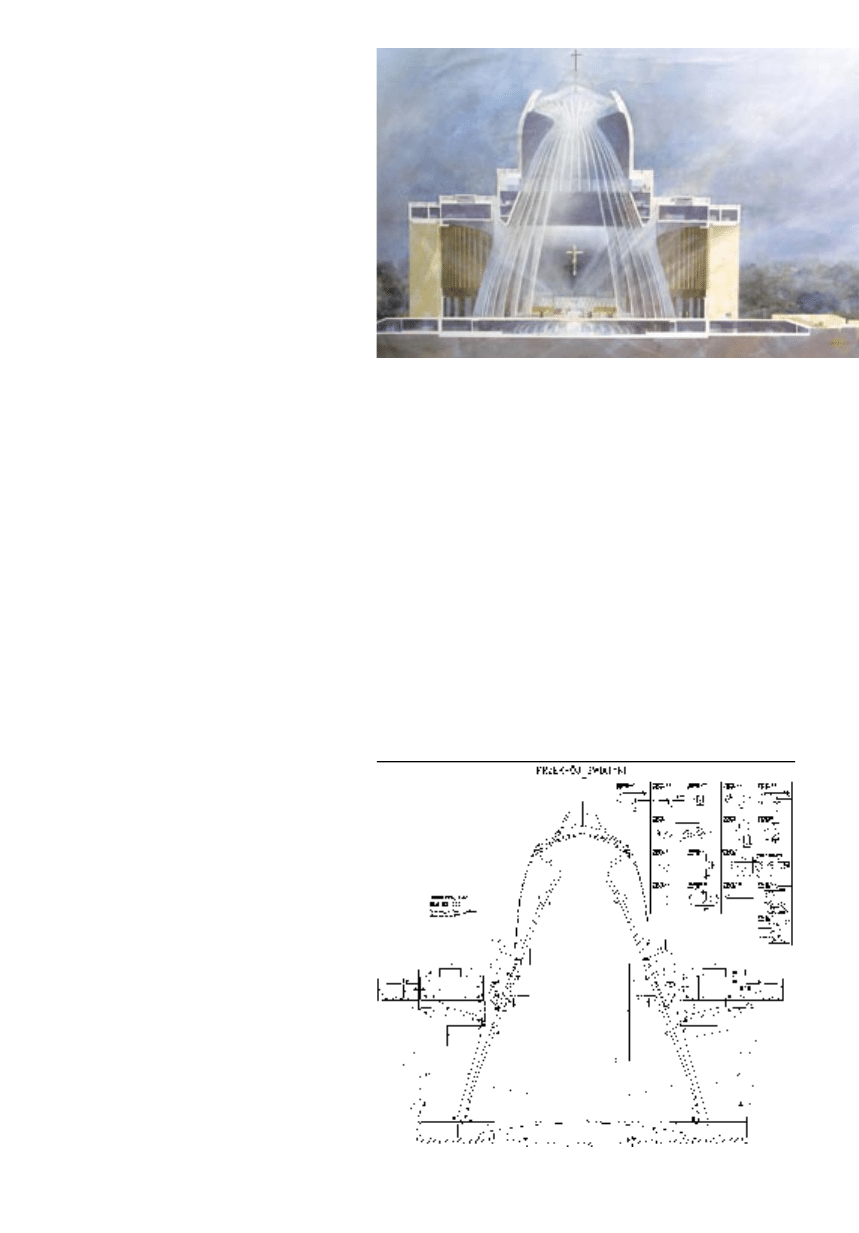

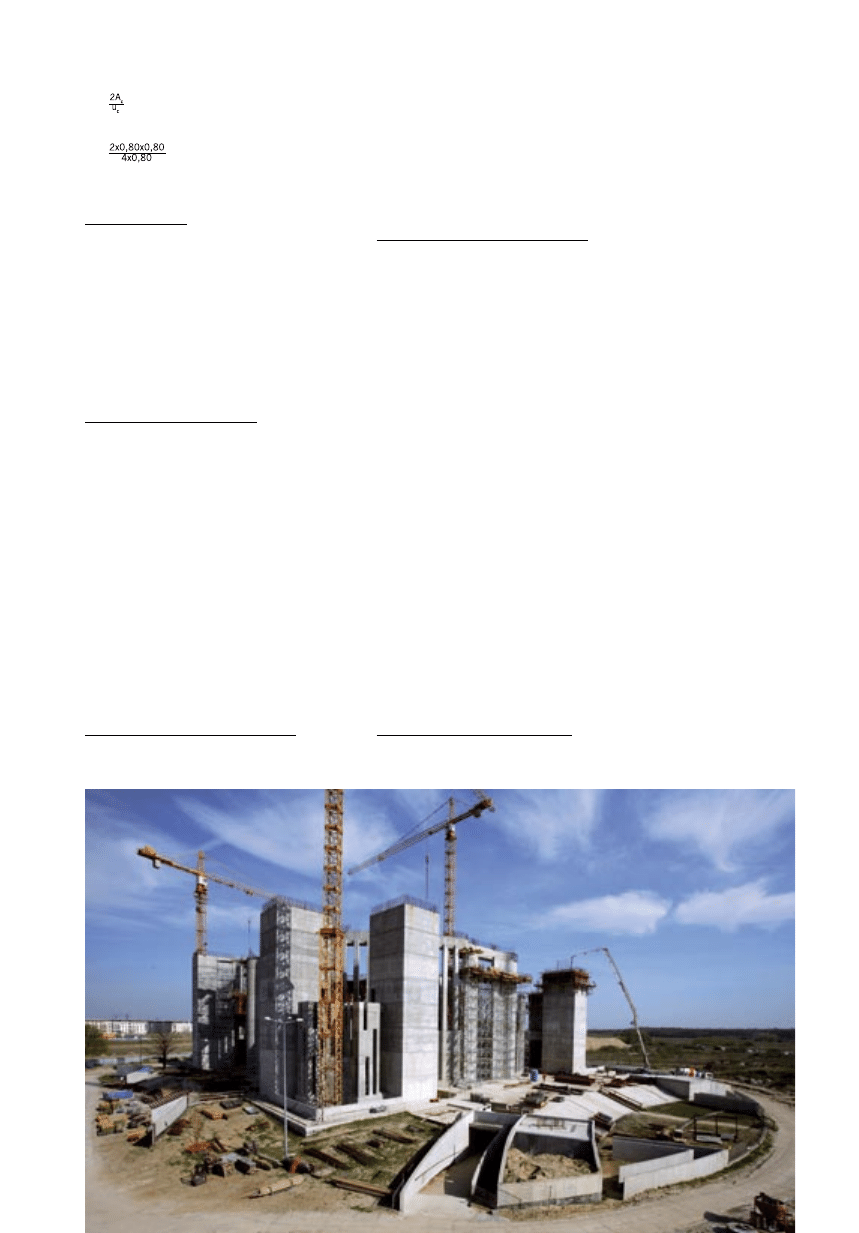

Budowa Świątyni Świętej Bożej Opatrzności w Warszawie ........34

naLOT na MARSA ................................................................42

Przemysł a globalne ocieplenie.

Pytania o perspektywy i sens działań Unii Europejskiej .............46

TECHNOLOGIE

Beton należy chronić ............................................................54

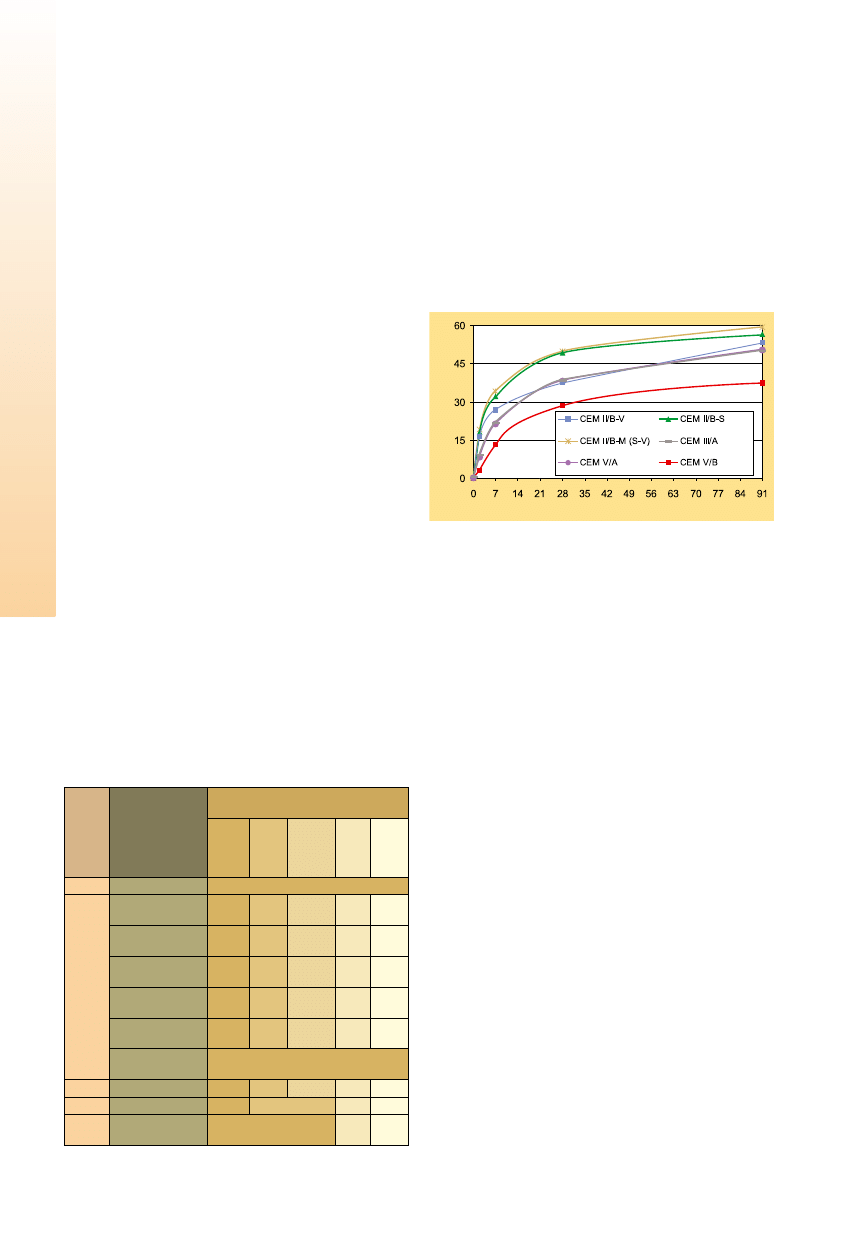

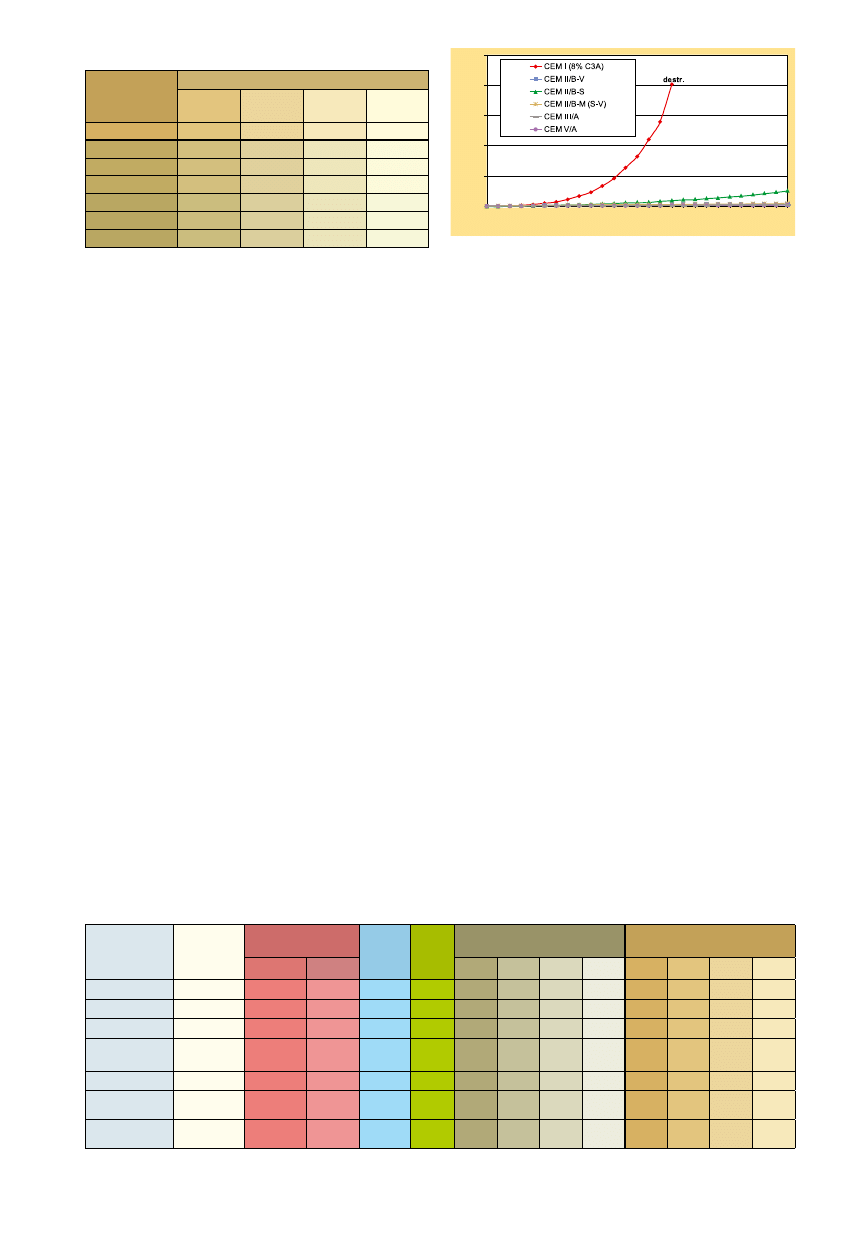

Właściwości cementów wieloskładnikowych

CEM V z dużą ilością dodatków mineralnych ...........................60

na lata 2008-2012 ...........................................6

Czy w Polsce rzeczywiście zabraknie cementu? ..........................7

Gospodarka rozwija się szybko .................................................8

Stawiam na beton z włóknami ...............................................66

Co z polską kostką brukową? .................................................70

Dobry Beton po raz czwarty ..................................................71

PREZENTACJE

Chryso Polska – dostawca domieszek

na najwyższy obiekt budowlany Trójmiasta ..............................14

10 lat na rynku ....................................................................18

JUNJIN wchodzi do gry ........................................................58

Okrzepli i dojrzali .................................................................69

w numerze

budownictwo • technologie • architektura

Pisząc w styczniowym numerze o szczególnej zimie, można było mieć jeszcze wątpliwości – dzisiaj już

wszyscy wiemy – przeżyliśmy w Polsce zimę zasadniczo łagodniejszą od tych, do których przywykliśmy.

W tych warunkach „budowlańcy” właściwie ani na moment nie zeszli z placów budowy. Informacje o wzro-

ście produkcji budowlano-montażowej w kolejnych zimowych miesiącach zaskakiwały nawet największych

optymistów. Równie zaskakujące są dotychczasowe wyniki uzyskiwane przez branżę cementową. W trakcie

pierwszego kwartału 2007 roku polskie cementownie sprzedały nieznacznie ponad 3 mln ton cementu, co

jest ilością aż o 165% większą niż sprzedaż w trakcie I kwartału roku 2006. Wszystkie znaki na niebie i zie-

mi wskazują, że po bardzo dobrym roku 2006 powinniśmy ponownie liczyć się z bardzo znaczącym wzro-

stem zapotrzebowania na cement, który w bieżącym roku może osiągnąć poziom przekraczający wyraźnie

16 mln ton. Wydaje się, że w perspektywie najbliższych kilku lat należy zakładać wzrost „konsumpcji” ce-

mentu do poziomu wyraźnie przekraczającego 20 mln ton rocznie.

Pojawiają się dzisiaj prognozy, które mówią, że średnioroczne zapotrzebowanie na cement w la-

tach 2008-2012 może osiągnąć 23 mln ton. To wielkości, które jeszcze kilka lat temu wydawały się zu-

pełnie nierealne, ale dynamika wzrostowa ostatnich kilkunastu miesięcy nakazuje traktować je znacznie

poważniej. Atmosferę „podgrzały” dodatkowo ostatnie wieści z Cardiff – Polska wspólnie z Ukrainą zor-

ganizują Mistrzostwa Europy EURO 2012! To ogromna szansa dla naszych krajów, słuszny powód do

satysfakcji, ale równocześnie poważne wyzwanie, które uwiarygadnia wcześniejsze rozważania o moż-

liwościach rozwojowych rynku cementowego.

Obserwując boom na rynku materiałów budowlanych, dziennikarze i wszyscy zainteresowani coraz

częściej zadają pytanie – czy wystarczy cementu do zrealizowania koniecznych inwestycji infrastruktu-

ralnych? Jeszcze miesiąc temu odpowiedź wydawała się zupełnie prosta – w dzisiejszych realiach grun-

townie zmodernizowany przemysł cementowy w Polsce może wyprodukować ok. 19 mln ton cementu,

a zarządzający tą branżą, licząc się z prognozowanym wzrostem zapotrzebowania na cement, gotowi są

zainwestować dalsze 3,5 mld złotych dla zaspokojenia przyszłych potrzeb.

Mogłoby wydawać się, że znaleźliśmy się w wymarzonej sytuacji biznesowej – jest popyt, który moż-

na zaspokoić produkcją w bardzo nowoczesnych i efektywnych instalacjach produkujących cement. Nic

bardziej złudnego – decyzja Komisji Europejskiej z dnia 26 marca 2007 roku zmniejszająca o około 30%

polski plan emisji dwutlenku węgla stawia plany produkcji cementu pod poważnym znakiem zapytania.

Gdyby polska administracja rządowa zastosowała metodę „urawniłowki” w podziale przyznanej puli – taka

pokusa występuje, choć nie chcemy w nią wierzyć i stanowczo się jej sprzeciwiamy – w Polsce można by

produkować średniorocznie jedynie ok. 11,5-12 mln ton cementu! Do produkcji pozostałej ilości, a więc

prawdopodobnie od 7 do 11 mln ton, producenci cementu zmuszeni byliby do kupowania na giełdach do-

datkowych limitów emisji dwutlenku węgla, co według ostrożnych szacunków mogłoby doprowadzić do

znaczącego wzrostu ceny cementu. Należy pamiętać, że taka sytuacja to nie tylko zagrożenie dla branży

cementowej, ale także bariera rozwojowa całego budownictwa i całej polskiej gospodarki.

Wypada podkreślić, że dzięki ogromnym nakładom inwestycyjnym w ciągu ostatnich kilkunastu lat

polskie cementownie zmniejszyły jednostkową emisję CO

2

o prawie 25%, z nawiązką wypełniając zo-

bowiązania Protokołu z Kioto. Nie wyobrażamy sobie, żeby gruntownie zmodernizowana branża, która

już kilka lat temu „odrobiła” ekologiczną lekcję, została potraktowana przy rozdziale limitów emisyjnych

na równi z tymi, którzy dotąd nawet poważnie o tym nie pomyśleli!

Zrozumiały jest chyba fakt, że problem CO

2

zdominował mój dzisiejszy „wstępniak”. Wszystkich za-

interesowanych odsyłam do naszego „memorandum” oraz arcyciekawego tekstu o problemach gazów

cieplarnianych i globalnego ocieplenia autorstwa prof. Andrzeja Małeckiego – warto chyba zastanowić

się, dokąd zmierzamy. Mam nadzieję, że nasi Czytelnicy znajdą w bieżącym numerze kwartalnika wiele

ciekawych informacji, których zwykle u nas poszukują – technologia, architektura, sylwetki ludzi, drogi

betonowe. Te ostatnie są szczególnie ważne, gdyż bieżący numer będzie towarzyszył nam w kolejnych

już, majowych Targach „Autostrada-Polska” w Kielcach.

Wszystkich zainteresowanych zapraszamy na stoisko Stowarzyszenia Producentów Cementu, na którym

tradycyjnie już zaprezentujemy dzisiejsze możliwości betonu w budowie autostrad oraz dróg lokalnych.

Zapraszam do lektury naszego pisma

Od Wydawcy

Budownictwo, Technologie, Architektura – kwartalnik

Cena: 9 zł, w prenumeracie rocznej: 7 zł

Wydawca Stowarzyszenie Producentów Cementu,

ul. Lubelska 29, 30-003 Kraków

Rada Programowa Andrzej Balcerek, Luc Callebat, Dariusz Gawlak,

Krzysztof Kocik, Rüdiger Kuhn, Leszek Myrdko, Andrzej Ptak,

Andrzej Rybarczyk, Stanisław Sobczyk, Marek Soboń,

Henryk Szeląg

Redaktor naczelny Jan Deja

Zespół redakcyjny Paweł Fąk, Adam Karbowski, Piotr Kijowski,

Dariusz Konieczny, Piotr Piestrzyński, Paweł Pięciak,

Zbigniew Pilch

Fotoreporter Michał Braszczyński

Korekta Katarzyna Standerska

Opracowanie graficzne Andrzej Jędrychowski, Artur Darłak

Adres redakcji Stowarzyszenie Producentów Cementu,

ul. Lubelska 29, 30-003 Kraków,

tel./fax (012) 423 33 45, 423 33 49

e-mail: polcem@polskicement.pl

Reklama, kolportaż, prenumerata Adam Karbowski,

tel. (012) 423 33 49, e-mail: wydawnictwo@polskicement.pl

DTP Vena Studio, tel./fax (041) 366 44 16

e-mail: biuro@venastudio.pl

Druk Drukarnia „Skleniarz”, www.skleniarz.com.pl

Nakład 8000 egz.

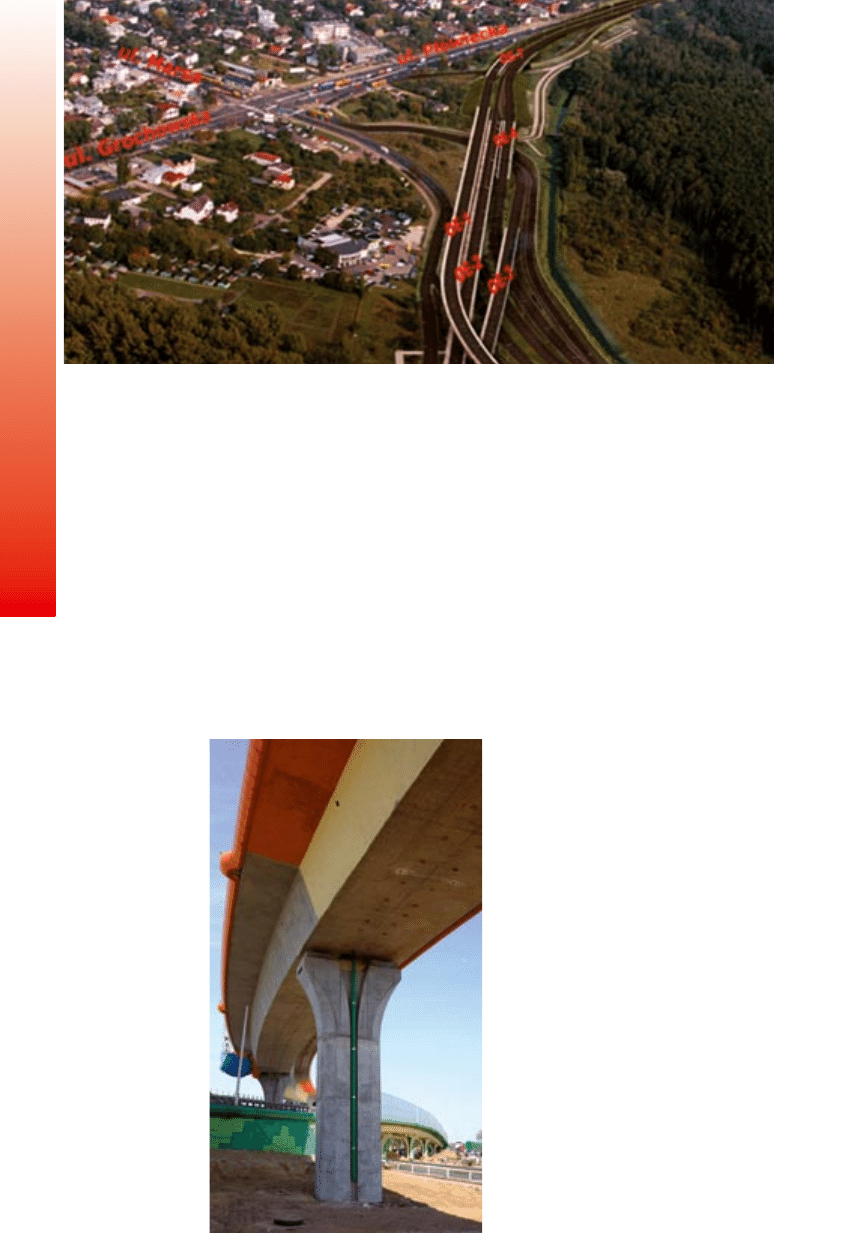

Okładka Wiadukt drogowy w Milówce

fot. Michał Braszczyński

Za treść reklam redakcja nie ponosi odpowiedzialności.

Redakcja zastrzega sobie prawo dokonywania zmian

w materiałach zaakceptowanych do publikacji.

Materiałów niezamówionych redakcja nie zwraca

kwiecień – czerwiec 2007

Stowarzyszenie Producentów Cementu, działa-

jąc w imieniu zakładów cementowych w Polsce,

uczestniczących w Europejskim Systemie Handlu

Emisjami, w obliczu ostatniej decyzji Komisji Eu-

ropejskiej dotyczącej ograniczenia dla Polski przy-

działu uprawnień, wyraża swoją uzasadnioną oba-

wę o dalszy rozwój gospodarczy Polski.

Jeżeli polski Rząd przyjmie dla wszystkich branż

proporcjonalną, wynoszącą praktycznie około 30%

redukcję przydziału uprawnień do emisji CO

2

,

w stosunku do projektu KPRU II przedstawionego

do KE przez stronę polską, to możliwości zaspo-

kojenia potrzeb rynku zostają zatrzymane na po-

ziomie około 11,5 miliona ton cementu rocznie.

Tak małą konsumpcję cementu polski rynek wy-

kazywał w latach 2003-2004, a więc w fazie du-

żej recesji sektora budowlanego.

Od ubiegłego roku krajowy rynek budowlany wy-

kazuje oznaki dużej dynamiki wzrostowej, prze-

jawiającej się m.in. 21% wzrostem konsumpcji ce-

mentu. Należy podkreślić, że konsumpcja cementu

w Polsce w roku 2005 wynosiła ok. 320 kg na

mieszkańca, podczas gdy średnia w krajach starej

UE wynosi ok. 500 kg.

Według prognoz zawartych w NSRO (Narodowe

Strategiczne Ramy Odniesienia) oraz NPR (Naro-

dowy Plan Rozwoju) średnioroczne zapotrzebowa-

nie na cement w latach 2008-2012 wyniesie od-

powiednio 18,5 i 23,3 miliona ton.

Dodać należy, że instalacje cementowe w Pol-

sce należą do najnowocześniejszych w Europie

pod względem jednostkowej wielkości emisji CO

2

– w stosunku do roku 1988 (bazowy rok Protokołu

z Kioto) polskie cementownie zredukowały emisję

CO

2

o 25%.

Brak dostatecznej ilości uprawnień do emisji CO

2

dla branży cementowej spowoduje ograniczenie

produkcji cementu i w konsekwencji wystąpie-

nie poważnych problemów w realizacji wszelkich

przedsięwzięć budowlanych, wzrost inflacji oraz

kosztów kredytów inwestycyjnych. Zdecydowanie

mniejsze przydziały uprawnień do emisji CO

2

dla

branży, w porównaniu do rzeczywistej emisji w ro-

ku 2005, stanowić będą barierę rozwojową dla

Polski.

Na skutek ograniczenia ilości uprawnień do emisji

Polska nie będzie mogła wykorzystać znacznej czę-

ści ze środków przyznanych jej przez UE w ramach

pomocy strukturalnej, a dystans pomiędzy gospo-

darką i poziomem życia społeczeństwa polskiego

w porównaniu do państw rozwiniętych zamiast

zmniejszać się, będzie się powiększał. W Polsce,

w przemyśle cementowym w okresie najbliższych

kilku lat przewidywane są inwestycje o wartości

kilkuset milionów euro, które nie zostaną zrea-

lizowane w przypadku ograniczenia uprawnień do

emisji CO

2

.

Zdaniem sektora, decyzja Komisji Europejskiej nie

uwzględniła podstawowego argumentu i prawa

Polski do rozwoju, pomimo tego, iż Polska spełnia

cele środowiskowe w zakresie większym niż wy-

nikają one z Protokołu z Kioto. Komisja Europejska

swoją decyzją, wbrew zapewnieniom o niedyskry-

minowaniu Polski, nie uwzględniła najbardziej ak-

tualnych prognoz ekonomicznych przygotowanych

w lutym 2007 roku przez Dyrekcję Generalną KE

ds. Gospodarczych i Finansowych.

Narzucony przez KE limit emisji CO

2

ogranicza

produkcję przemysłową i jest ingerencją w kon-

kurencyjność polskiej gospodarki. Zmniejszenie tej

konkurencyjności spowoduje odpływ kapitału in-

westycyjnego oraz wzrost importu do Polski pro-

duktów wytwarzanych w krajach nieobjętych Sys-

temem Handlu Emisjami, gdzie emisyjność pro-

duktowa CO

2

jest zdecydowanie większa. Komisja

zarzuca tym samym podstawowy cel Dyrektywy

2003/87/WE, którym jest globalna ochrona kli-

matu!

Mając na względzie powyższe argumenty Sto-

warzyszenie Producentów Cementu kategorycznie

sprzeciwia się ograniczeniom narzuconym w de-

cyzji Komisji Europejskiej i domaga się, aby polski

Rząd podjął wszelkie możliwe działania w celu jej

uchylenia i dostosowania do rzeczywistych potrzeb

gospodarczych i społecznych naszego kraju.

W imieniu Zarządu SPC

Andrzej Balcerek

Przewodniczący Stowarzyszenia

Producentów Cementu

a

k

t

u

a

l

n

o

ś

c

i

Memorandum Stowarzyszenia Producentów

Cementu w sprawie decyzji Komisji

Europejskiej dotyczącej polskiego Krajowego

Planu Rozdziału Uprawnień do Emisji CO

2

na lata 2008-2012

kwiecień – czerwiec 2007

budownictwo • technologie • architektura

lizy sytuacji według proponowanej metodyki roz-

działu wynika, że brak cementu w Polsce w latach

2008-2012 może wynosić ponad 11 milionów ton

średniorocznie.

Stowarzyszenie Producentów Cementu pragnie

podkreślić, że dla zaspokojenia potrzeb rynku bu-

dowlanego w Polsce wymagana będzie podaż śred-

niorocznie 23,3 milionów ton cementu w okresie

2008-2012. Dla istniejących instalacji cemento-

wych odpowiada to średniorocznej alokacji około

12,58 miliona ton CO

2

oraz dodatkowo zabezpie-

czeniu średniorocznie około 2,85 miliona ton CO

2

na tzw. nowe uruchomienia.

Należy również brać pod uwagę, że w Polsce

w przemyśle cementowym w okresie najbliższych

kilku lat przewidywane są inwestycje o wartości

około 3,5 miliarda złotych, które nie zostaną zre-

alizowane w przypadku ograniczenia uprawnień do

emisji CO

2

.

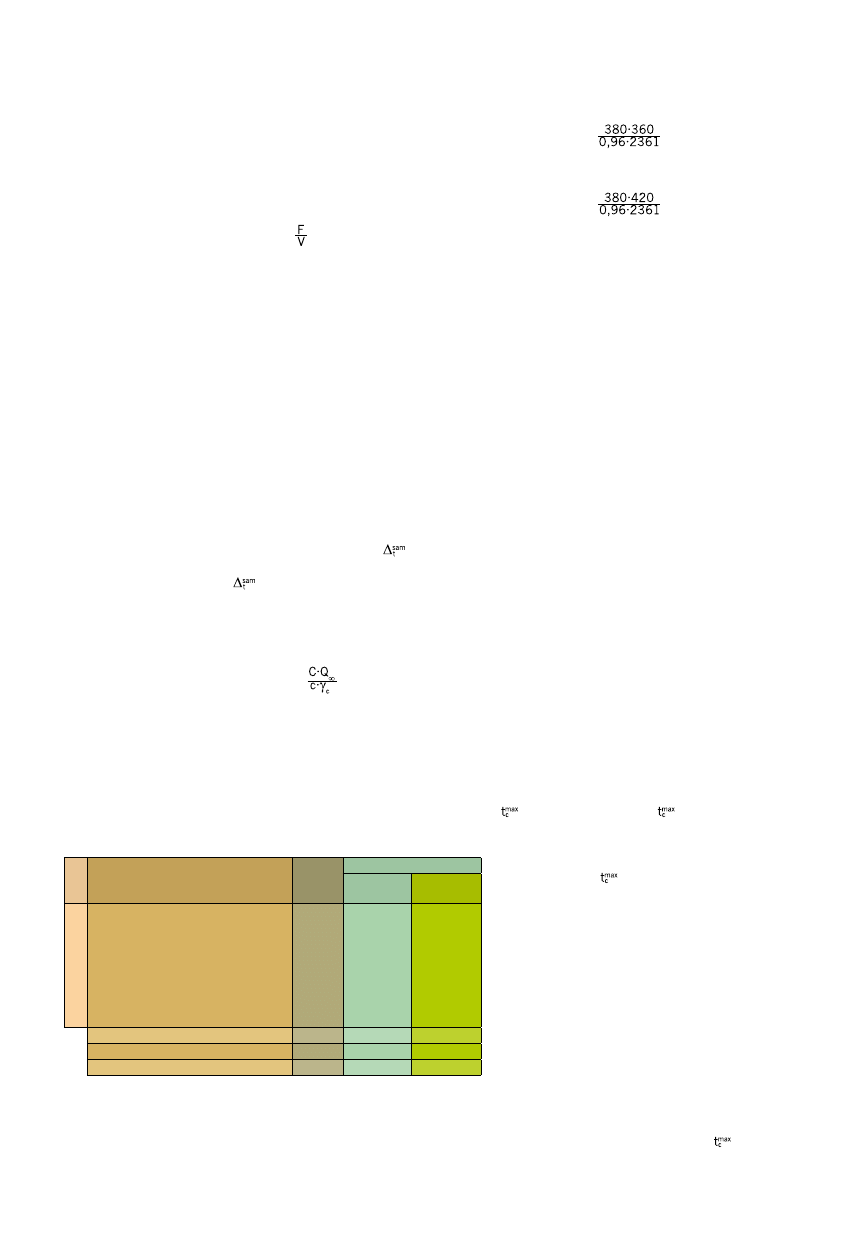

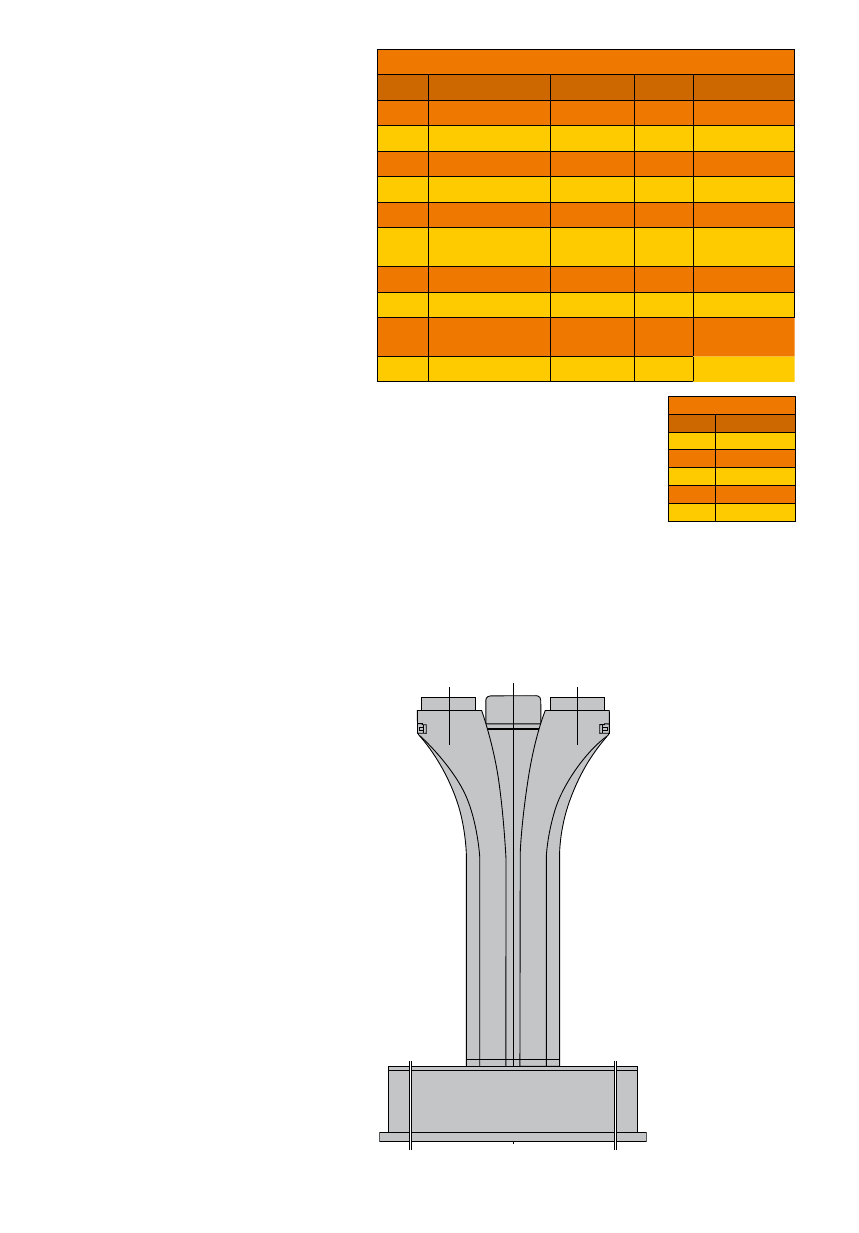

500

600

700

800

900

1000

662

Redukcja emisji o 25%

1988 r.

2005 r.

Jednostkowy wskaźnik emisji [kg CO

2

/t cementu]

źródło: EU ETS REVIEW Report on International Competitiveness

European Commission, grudzień 2006

879

średnia dla UE

Czy może powstać metoda rozdziału uprawnień do

emisji CO

2

na lata 2008-2012, mająca zapewnić

spełnienie przez Polskę warunków podyktowa-

nych decyzją Komisji Europejskiej z dnia 26 mar-

ca 2007 r., polegająca na równym ograniczeniu li-

mitów uprawnień dla wszystkich sektorów?

Po przeprowadzeniu analizy takiej metodyki jak

również możliwych negatywnych skutków w ska-

li całej polskiej gospodarki, które mogą wystąpić

w przypadku jej zastosowania, Stowarzyszenie

Producentów Cementu stanowczo nie może zgo-

dzić się z takim rozwiązaniem.

Metodyka taka nie znajduje uzasadnienia w świe-

tle obowiązujących przepisów prawa (krajowego,

wspólnotowego i międzynarodowego), a także

z punktu widzenia zasadniczego celu wprowadze-

nia systemu handlu emisjami, jakim jest osią-

gnięcie rzeczywistych redukcji emisji gazów cie-

plarnianych przez poszczególne państwa.

Równe ograniczenie limitów emisji dla wszystkich

branż pomija wkład instalacji przemysłowych, któ-

re dokonały faktycznej redukcji emisyjności i sta-

wia je w dyskryminowanej pozycji w stosunku do

instalacji, których zarządcy do tej pory nie podjęli

tego wysiłku.

W przypadku sektora cementowego brak dosta-

tecznej ilości uprawnień do emisji CO

2

spowoduje

ograniczenie produkcji cementu i w konsekwencji

wystąpienie bardzo poważnych problemów w reali-

zacji wszelkich przedsięwzięć budowlanych, biorąc

pod uwagę fakt, że ani na zachodzie ani na wscho-

dzie Europy nie ma rezerw mocy produkcyjnych

dla zrekompensowania poprzez import braku ce-

mentu na polskim rynku. Z przeprowadzonej ana-

Instalacje cementowe

w Polsce należą do naj-

nowocześniejszych w Eu-

ropie pod względem jed-

nostkowej wielkości emi-

sji CO

2

– w stosunku do

roku 1988 (bazowy rok Pro-

tokołu z Kioto) polskie ce-

mentownie zredukowały

emisję CO

2

o 25%.

Czy w Polsce rzeczywiście

zabraknie cementu?

?

kwiecień – czerwiec 2007

przednim stopa inwestycji wzrosła o niecałe 2 punkty

procentowe, ale warto przypomnieć, że jeszcze w po-

łowie lat dziewięćdziesiątych relacja ta przekraczała w

Polsce 25 procent. Widać więc wyraźnie, jakie stra-

ty ponieśliśmy w okresie stagnacji inwestycyjnej i ja-

kie w związku z tym mamy jeszcze zaległości do nad-

robienia.

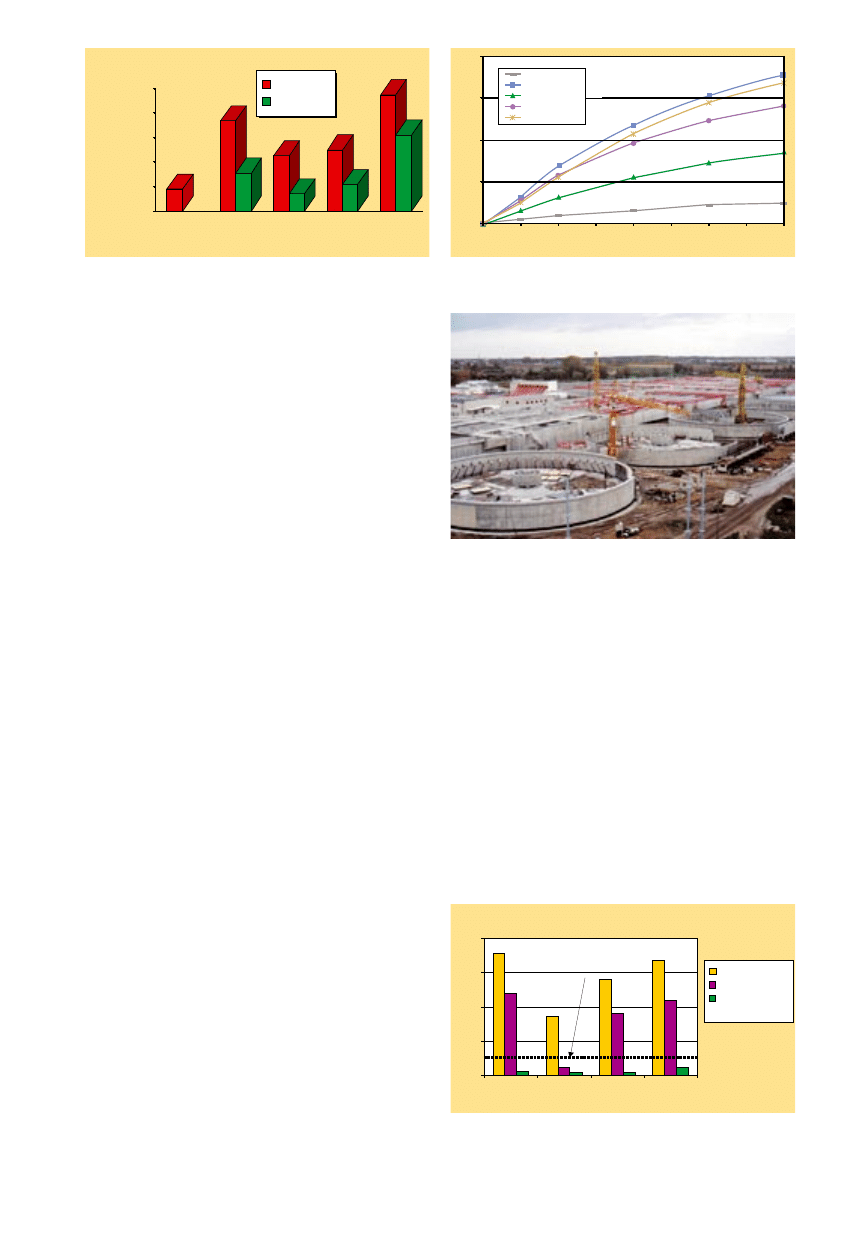

Wzrost inwestycji wiąże się w znacznej mierze z bar-

dzo dobrą koniunkturą w sektorze budowlanym. Bu-

downictwo w roku 2006 było najszybciej rozwijają-

cym się sektorem gospodarki – wartość dodana wzro-

sła tu o 14,6 procent, a w czwartym kwartale jej

wzrost przekroczył 19 procent. Firmy budowlane bar-

dzo dynamicznie nadrabiają obecnie zaległości narosłe

w czasie największego od początku transformacji kry-

zysu, który miał miejsce w latach 2000-2004. Dzie-

je się tak dzięki sprzyjającym okolicznościom – dobrej

koniunkturze makroekonomicznej, szybkiemu wzrosto-

wi inwestycji oraz napływającym do Polski funduszom

europejskim wzmacniającym między innymi popyt na

usługi budowlane. Dla porównania wartość dodana w

przemyśle wzrosła w ubiegłym roku o 7,7 procent, a w

usługach rynkowych o 5,0 procent.

IBnGR prognozuje, że korzystna sytuacja w budownic-

twie utrzyma się w roku 2007, a także w latach na-

stępnych. Przewidywany wzrost wartości dodanej w

budownictwie w roku bieżącym wynosi ponad 16 pro-

cent, a wzrost produkcji budowlano-montażowej może

przekroczyć 20 procent. W naszej opinii w kolejnych

latach czynniki, które pozytywnie wpływają na ko-

niunkturę w budownictwie, jeszcze się wzmocnią. Cho-

dzi przede wszystkim o napływ środków europejskich i

ich coraz lepsze wykorzystanie. Jedynym zagrożeniem,

które może spowolnić rozwój budownictwa, jest obec-

nie brak pracowników o odpowiednich kwalifikacjach.

Jest to oczywiście związane z licznymi wyjazdami pra-

cowników budowlanych do krajów Unii Europejskiej,

gdzie otrzymują oni lepsze warunki pracy. W efekcie

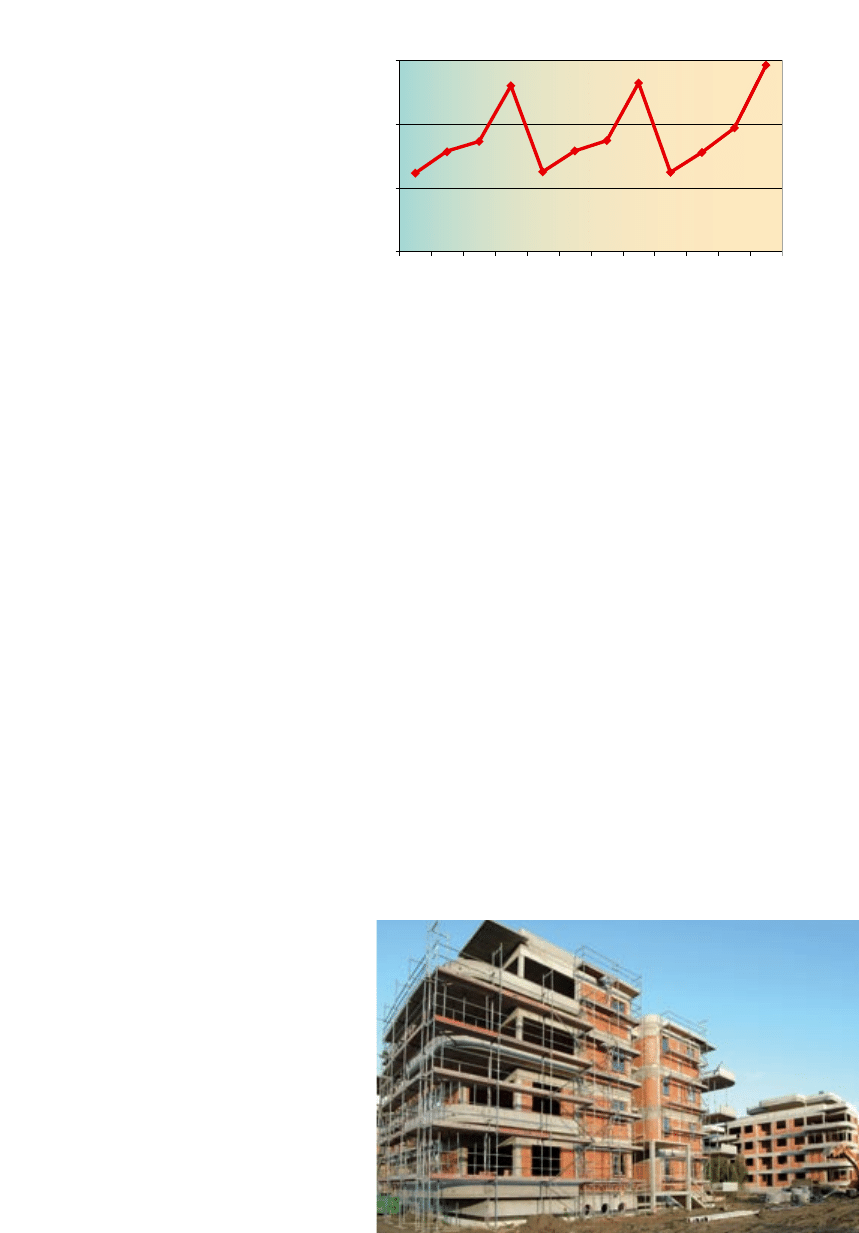

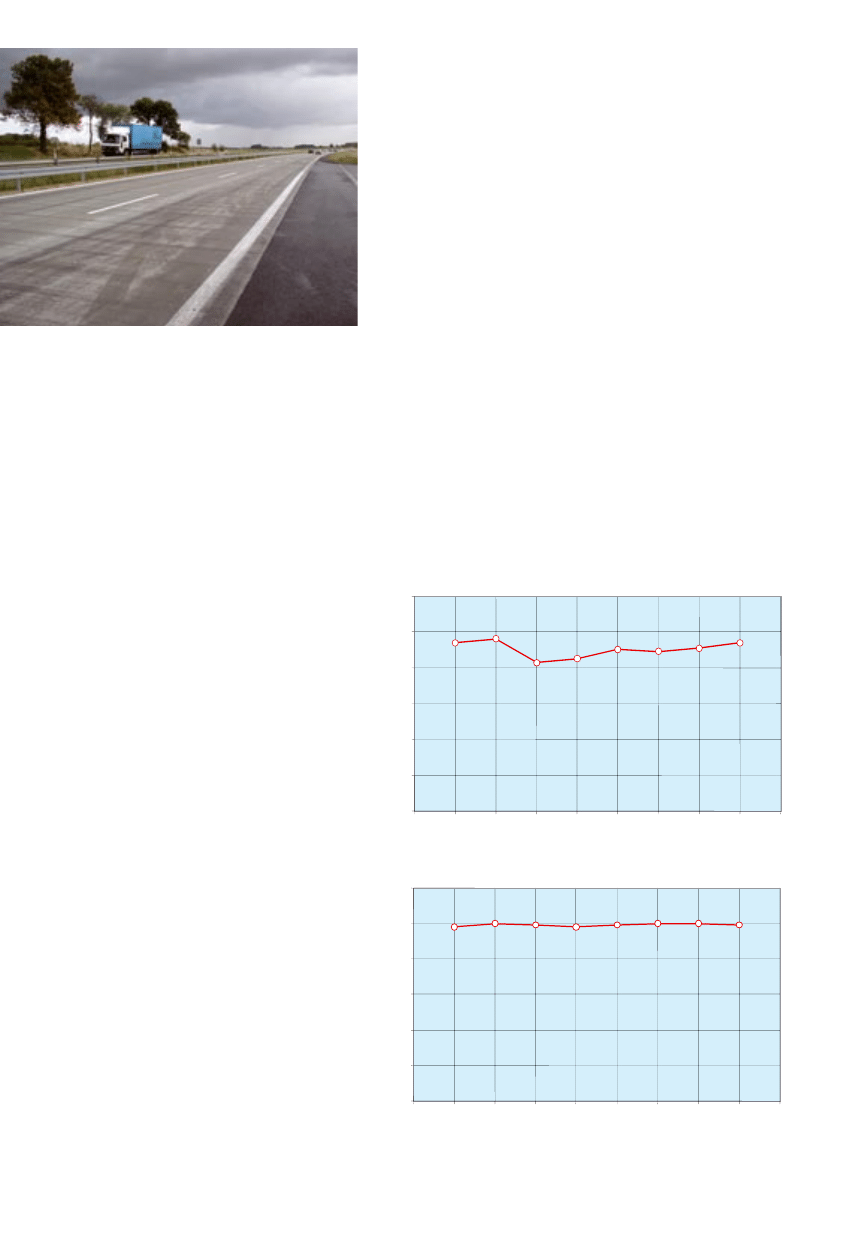

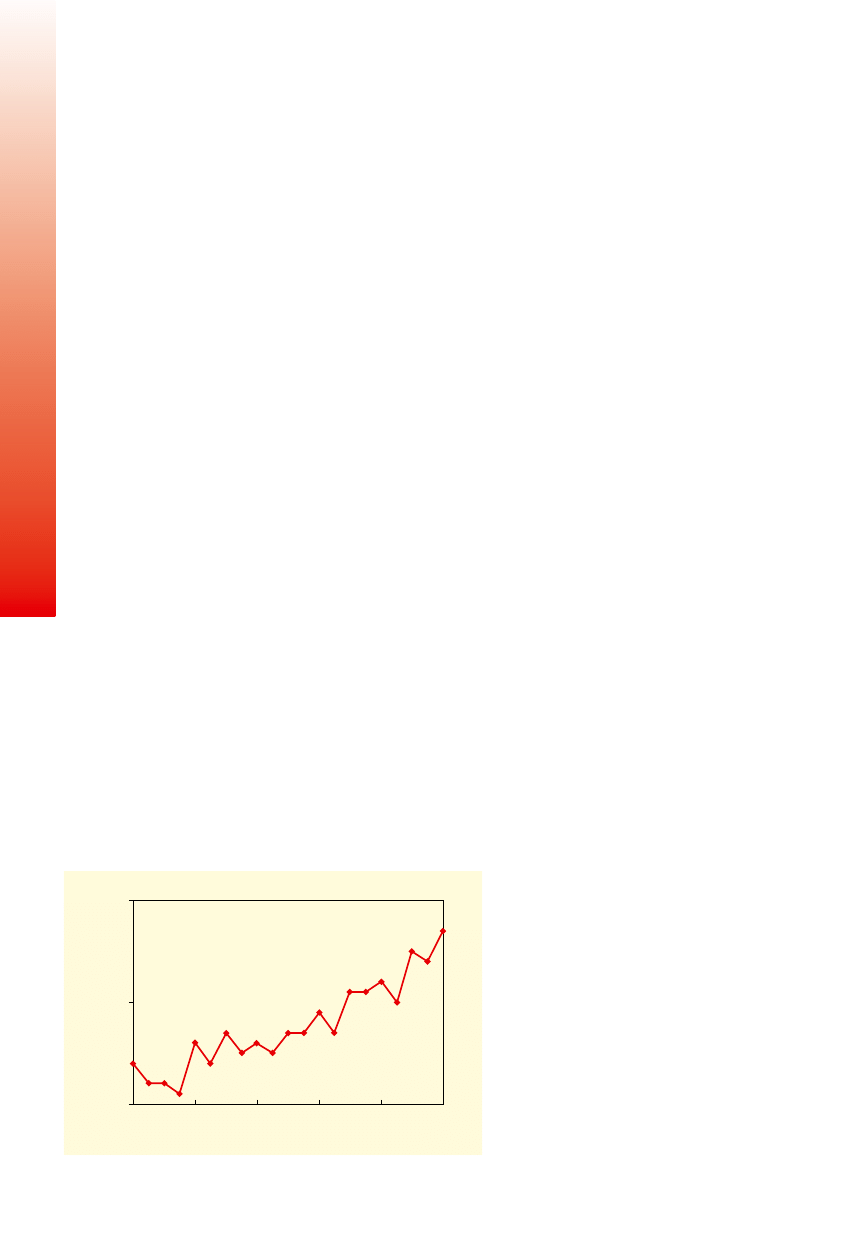

Rok 2007, według prognozy IBnGR, będzie pod

względem koniunktury makroekonomicznej bar-

dzo podobny do roku 2006. Prognozowane tem-

po wzrostu PKB wynosi 5,9 procent, a więc tyle

samo, co w roku poprzednim. Nieco inny będzie

rozkład kwartalny – na początku roku spodziewać

się należy przyspieszonego wzrostu (w pierwszym

kwartale około 7,0 procent), a w trzecim i czwar-

tym kwartale nieco wolniejszego. Taka sytuacja spo-

wodowana będzie po części efektami statystycznymi

– w pierwszej połowie 2006 roku wzrost był wol-

niejszy, a więc baza odniesienia jest niższa.

Moim zdaniem, najlepszą informacją dotyczącą mi-

nionego roku w gospodarce jest wyraźne ożywienie

w inwestycjach. Wzrost inwestycji w całym roku

wyniósł ostatecznie 16,5 procent, co oznacza istot-

ną jakościową zmianę w porównaniu z latami po-

przednimi. Przypomnę, że w roku 2005 inwestycje

wzrosły o 6,5 procent, a rok wcześniej o 6,4 pro-

cent. A jeszcze kilka lat wcześniej notowaliśmy re-

alne spadki wartości nakładów inwestycyjnych w

gospodarce. W roku 2006 najlepszy pod względem

inwestycji był czwarty kwartał, w którym ich wzrost

wyniósł ponad 19 procent.

Może to napawać optymizmem, jeśli chodzi o in-

westycje przedsiębiorstw w bieżącym roku. Według

prognozy IBnGR wzrost nakładów inwestycyjnych

powinien w roku 2007 wynieść około 18 procent.

Decydującym czynnikiem wpływającym na inwe-

stycje w roku 2007 pozostanie rosnący popyt we-

wnętrzny i stabilny eksport. Przedsiębiorcy, chcąc

sprostać potrzebom rynku, zmuszeni będą do roz-

budowy i modernizacji mocy produkcyjnych. Będzie

to o tyle istotne, że w wielu firmach w ostatnich la-

tach narosły zaległości inwestycyjne, które nie zo-

stały jeszcze nadrobione. Potwierdzeniem tego jest

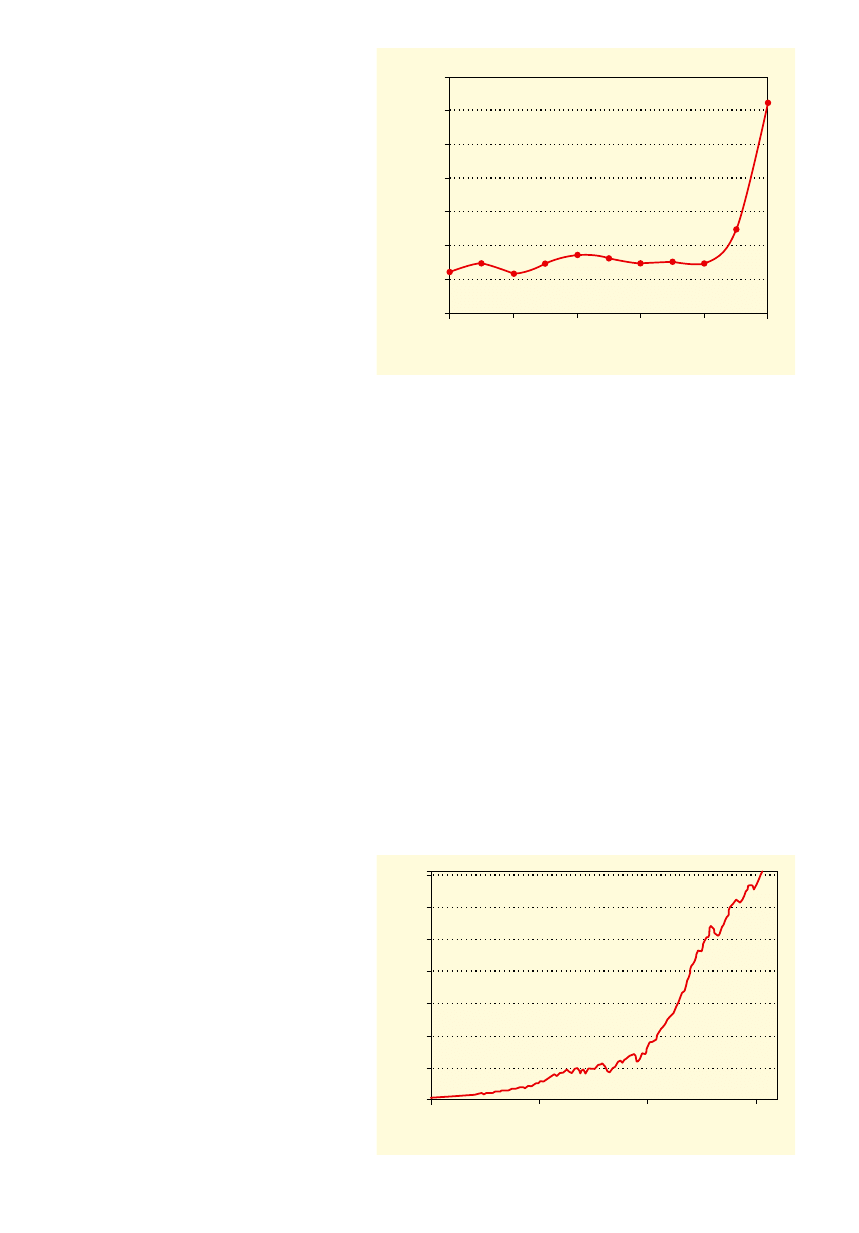

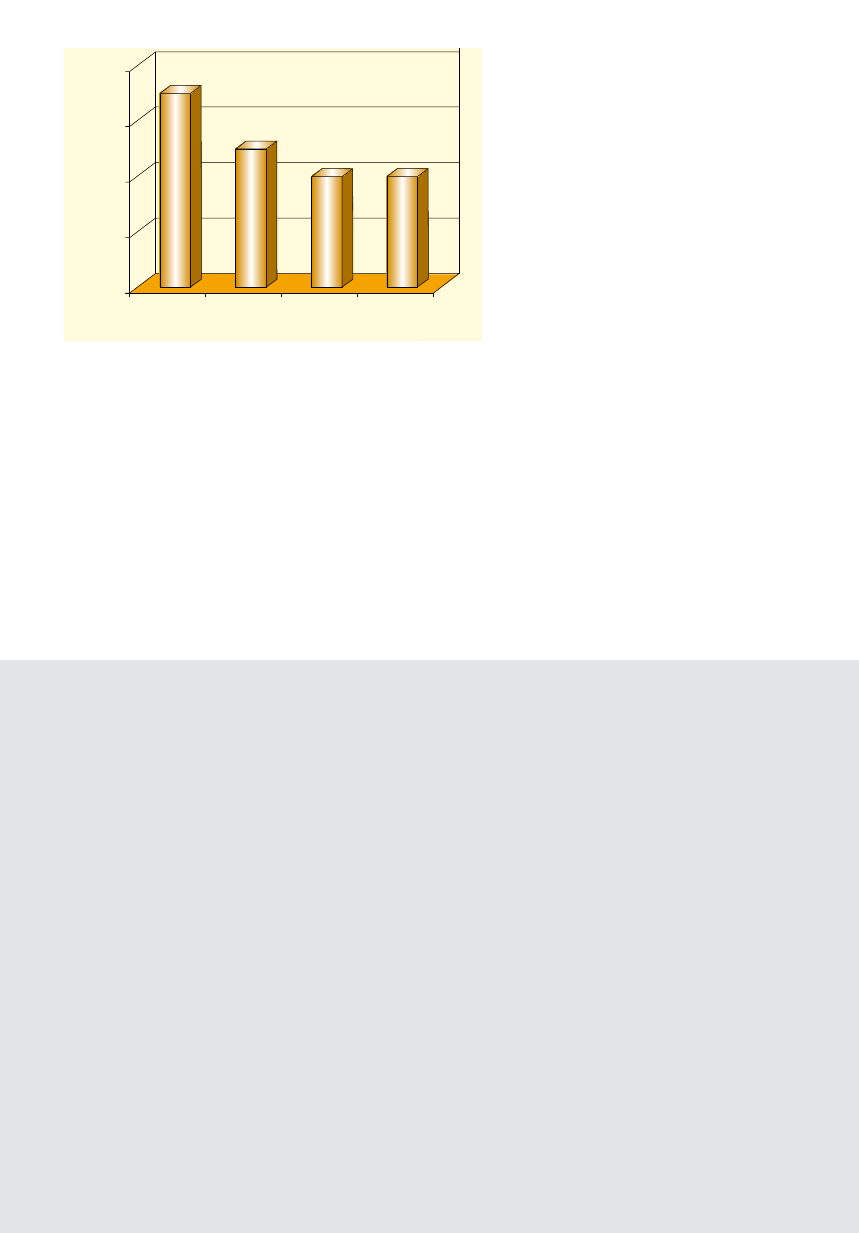

analiza zmian tzw. stopy inwestycji w polskiej go-

spodarce, zaprezentowanej na wykresie 2. Stopa

inwestycji jest relacją nakładów inwestycyjnych do

PKB, czyli innymi słowy wielkość ta informuje, jaki

udział w PKB mają inwestycje. Na wykresie widocz-

na jest silna sezonowość stopy inwestycji – najwyż-

sza jest w czwartym kwartale, gdyż właśnie wtedy

formalnie „rozliczana” i raportowana w statystykach

jest część inwestycji, które realizowane są w rzeczy-

wistości w poprzednich kwartałach. Nie powinna

więc mylić wartość stopy inwestycji w czwartym

kwartale 2006 roku zbliżona do 30 procent – na-

prawdę sytuacja nie jest aż tak dobra. Roczna war-

tość stopy inwestycji w roku 2006 wyniosła bowiem

zaledwie 20 procent. W porównaniu z rokiem po-

a

k

t

u

a

l

n

o

ś

c

i

Gospodarka rozwija się szybko

Rok 2006 okazał się najlepszy od dziewięciu lat dla polskiej

gospodarki. Tempo wzrostu produktu krajowego brutto w roku 2006

wyniosło bowiem 6,1 procent – najwięcej od 1997 roku, kiedy

to nasza gospodarka rozwijała się w ponadsiedmioprocentowym

tempie. W całym roku 2006 wzrost gospodarczy był stosunkowo

stabilny, choć w kolejnych kwartałach tempo wzrostu PKB rosło.

W pierwszym kwartale realny wzrost PKB wyniósł 5,2 procent,

a w czwartym 6,4 procent.

fot. Michał Braszczyński

2005

0

1

2

3

4

5

6

7

8

2006

2007

2008

I 2007

II 2007

III 2007

IV 2007

2003

2004

2005

2006

2007

2008

7,0

6,2

7,1

5,0

4,5

4,2

1,1

1,4

3,8

5,3

3,5

6,1

5,9

5,4

Wykres 1. Tempo wzrostu PKB w latach 1995-2006 i pro-

gnoza IBnGR na lata 2007-2008. Źródło: GUS, IBnGR

Marcin Peterlik

budownictwo • technologie • architektura

w polskim sektorze budowlanym pojawia się coraz sil-

niejsza presja na wzrost płac, a to z kolei spowodować

musi wzrost cen robót budowlano-montażowych. Na

dobrej koniunkturze w budownictwie korzysta wiele

branż powiązanych z budownictwem, przede wszyst-

kim wytwórcy materiałów budowlanych. Doskonałym

przykładem pozytywnego wpływu koniunktury w bu-

downictwie na inne działalności jest branża cementowa.

W roku 2006 wzrost sprzedaży cementu w porównaniu

z rokiem poprzednim przekroczył 20 procent. W pierw-

szym kwartale bieżącego roku sprzedaż cementu była

natomiast prawie trzykrotnie większa niż w tym samym

okresie roku poprzedniego. W przypadku pierwszego

kwartału duże znaczenie miały jednak także warunki at-

mosferyczne – pierwsze trzy miesiące 2006 roku były

bardzo mroźne, natomiast od stycznia do marca bie-

żącego roku pogoda była niemal wiosenna.

Bardzo dobre wyniki sprzedaży cementu w pierwszym

kwartale nastrajają optymistycznie i optymizm ten jest

całkowicie uzasadniony. W ciągu najbliższych kilku lat

bardzo dobre perspektywy ma sektor budowlany, który

będzie korzystał na intensyfikacji inwestycji infrastruk-

turalnych, finansowanych ze środków unijnych. Nie-

bagatelne znaczenie dla rozwoju branży cementowej

ma także fakt przyznania Polsce organizacji piłkarskich

mistrzostw Europy, co wiąże się z koniecznością bu-

dowy i rozbudowy stadionów, budowy dróg i innych

obiektów o charakterze transportowym, a także bazy

hotelowej. Można więc powiedzieć, że popyt na ce-

ment w latach 2007-2012 powinien rosnąć szybciej

niż zakładano to w dotychczasowych prognozach.

Wskazując zagrożenia dla rozwoju branży cementowej

w najbliższych latach, trzeba jednak wspomnieć o ogra-

niczeniu Polsce przez Komisję Europejską limitu emisji

dwutlenku węgla w latach 2008-2012. Ograniczenie

wynoszące około 30 proc. w stosunku do ilości zapro-

ponowanej przez Polskę może stać się istotną barierą

rozwoju dla wielu branż przemysłowych, a także może

negatywnie wpłynąć na tempo rozwoju całej polskiej

gospodarki. Starania o podniesienie limitów emisji dwu-

tlenku węgla są więc ważne nie tylko dla zainteresowa-

nych branż, ale leżą w interesie nas wszystkich.

Nie powinna nas obecnie martwić sytuacja w han-

dlu zagranicznym. W roku 2006 odnotowano bar-

dzo wyraźny wzrost eksportu – 15,1 procent. Eksport

nadal jest więc ważnym motorem napędzającym na-

szą gospodarkę. Dobra sytuacja eksporterów to przede

wszystkim zasługa naszego członkostwa w Unii Eu-

ropejskiej, a także pozytywny efekt przedakcesyjnych

przygotowań przedsiębiorstw, w trakcie których znacz-

nie poprawiła się jakość krajowych produktów oraz

wzrosła efektywność i konkurencyjność polskich firm.

Podobnie szybko jak eksport rośnie import – w ubie-

głym roku wzrost wyniósł w tym przypadku 15,4 pro-

cent. Szybki wzrost eksportu to przede wszystkim

efekt utrzymującego się wzrostu PKB – rośnie zapo-

trzebowanie naszej gospodarki na importowane dobra

inwestycyjne, a także konsumpcyjne.

Nadal poprawia się sytuacja na rynku pracy. Stopa bez-

robocia rejestrowanego wyniosła na koniec roku 14,9

procent, co oznacza spadek w porównaniu z grud-

niem 2005 o 2,7 punktu procentowego, a z grudniem

2004 o 4,1 punktu procentowego. Mniejsze bezrobo-

cie to efekt dobrej koniunktury gospodarczej oraz licz-

nych wyjazdów Polaków do pracy za granicę. Chciał-

bym zwrócić uwagę na jeszcze jeden aspekt związany

z rynkiem pracy – szarą strefę. Wiadomo, że jej roz-

miary są znaczne, choć nie wiadomo, jaki dokładnie

jest jej zasięg. Niewątpliwie jednak dobra koniunktura

w oficjalnej gospodarce oznacza także poprawę ko-

niunktury w szarej strefie, a co za tym idzie większe

możliwości pracy dla osób bezrobotnych. W związku

z tym, rzeczywisty poziom bezrobocia w Polsce może

obecnie wahać się w granicach 10 procent.

Wzrost gospodarczy zawsze rodzi zagrożenia inflacyjne

związane z rosnącym popytem rynkowym i rosnący-

mi wynagrodzeniami. Tak jest także obecnie w Pol-

sce, choć presja inflacyjna jest jak dotąd umiarkowana

– inflacja na koniec ubiegłego roku wyniosła 1,4 pro-

cent. W roku 2007 ceny rosły będą zapewne szybciej.

IBnGR prognozuje, że inflacja na koniec grudnia wy-

niesie 2,7 procent, a więc dokładnie tyle, ile wynosi

cel inflacyjny NBP. Efektem szybszego wzrostu cen bę-

dzie z dużym prawdopodobieństwem podwyżka stóp

procentowych, która jednak w całym roku nie powinna

wynieść łącznie więcej niż 1 punkt procentowy.

Trudno obecnie wskazać istotne zagrożenia dla wzrostu

gospodarczego w Polsce. Tradycyjnie wymieniane przez

ekspertów spowolnienie reform (np. prywatyzacji) jest

czynnikiem, który oddziałuje w dłuższej perspektywie

i stanowi barierę, która uniemożliwia jeszcze większe

przyspieszenie wzrostu. Duży udział państwa w gospo-

darce, wysokie podatki, wysokie koszty pracy, skostniałe

finanse publiczne, przerost zatrudnienia w górnictwie,

transporcie, rozdrobnione rolnictwo to czynniki, które

nie pozwolą nam na razie rozwijać się tak szybko jak

Łotwa czy Estonia. W niedalekiej przyszłości, jeśli uda

się przeprowadzić niezbędne reformy i jeśli będziemy

coraz lepiej wykorzystywali naszą obecność w Unii Eu-

ropejskiej, dwucyfrowe tempo wzrostu gospodarczego

może stać się faktem także w Polsce.

Marcin Peterlik

Instytut Badań nad Gospodarką Rynkową

Q1

2004

Q2

2004

Q3

2004

Q4

2004

Q1

2005

Q2

2005

Q3

2005

Q4

2005

Q1

2006

Q2

2006

Q3

2006

Q4

2006

0

10

20

30

12,4

12,3

26,5

17,2

15,4

12,2

25,9

17,1

15,6

17

19,5

29,3

Wykres 2.

Kwartalna stopa inwestycji

w latach 2004-2006

(w procentach PKB)

Źródło: Obliczenia IBnGR

na podstawie danych GUS

fot. Michał Braszczyński

0

kwiecień – czerwiec 2007

– Po studiach w Gdańsku i krótkiej praktyce

w Warszawie zdecydował się Pan opuścić Polskę

w 1962 roku. Swoje życie związał Pan z Francją.

Jaka atmosfera intelektualna panowała we Francji

w latach sześćdziesiątych, kiedy rozpoczynał Pan

tam pracę?

– Znakomita… ale w architekturze było raczej

kiepsko. W tej chwili można ocenić to bardzo bru-

talnie, dlatego że wielcy szefowie pracowni byli ra-

czej prymitywni. Odstawiali taką chałturę. Więk-

szość pracowni robiła na dobrą sprawę blokowce,

takie same jak w Polsce. Bardzo podobna architek-

tura, tylko bardziej geometryczna, czysta jeśli cho-

dzi o plan urbanistyczny i naturalnie znacznie le-

piej wykonana. Tym niemniej było to w dalszym

ciągu budownictwo socjalne i masowe. Poza tym

były realizowane zamówienia prywatne w centrach

miast, w centrum Paryża, które są do dzisiaj hań-

bą Paryża. W latach 60. traktowano najładniejsze

części Paryża beztrosko, buldożerem. Płyta, deska,

deska, słup, tak jak się buduje makietę z trzech

klocków w piętnaście minut, bez żadnego zasta-

nowienia. Ci faceci byli jednak dość brutalni. Byli

wśród nich ludzie niesłychanie zdolni, ale praco-

wali pod terrorem osiągnięcia rezultatu, byle jak.

To była jednak burżuazyjna tradycja, czyli ludzie

z dobrych domów, którym nic nie brakowało, mie-

li spokój finansowy i byli przy tym niesłychanie za-

bawni. Jednak bale w École des Beaux-Arts to była

prawdziwa frajda i źródło radosnej twórczości, źró-

dło różnych efemerycznych pomysłów.

– Później nastąpiło jakieś przesilenie?

– Ci architekci wylecieli ze szkół przy rewolucji

1968 roku, bo to była prawdziwa rewolucja we

Francji. Wylecieli ze szkół i stracili zamówienia

publiczne. Ja, poprzez przyjaźń z ludźmi, których

wtedy poznałem, zostałem zabrany pod skrzy-

dła ludzi trochę starszych ode mnie, którzy mieli

świadomość prawdziwej analizy intelektualnej. We

Francji naturalnie dominowała analiza strukturalna

typu Strauss. Wtedy się zaczął najważniejszy okres

w moim życiu, to znaczy praca w Szkole Archi-

tektury w Nancy. Kilku moich kolegów Francuzów

i ja właściwie założyliśmy tę szkołę. Zaczęło się od

ustawienia całej sprawy z punktu widzenia korpu-

su intelektualnego, to znaczy zestawienia odnie-

sień, zestawienia modeli, które były z jednej strony

modelami pochodzenia architektonicznego, analizą

pracy architektów, którzy byli na naszej „liście”,

a

r

c

h

i

t

e

k

t

u

r

a

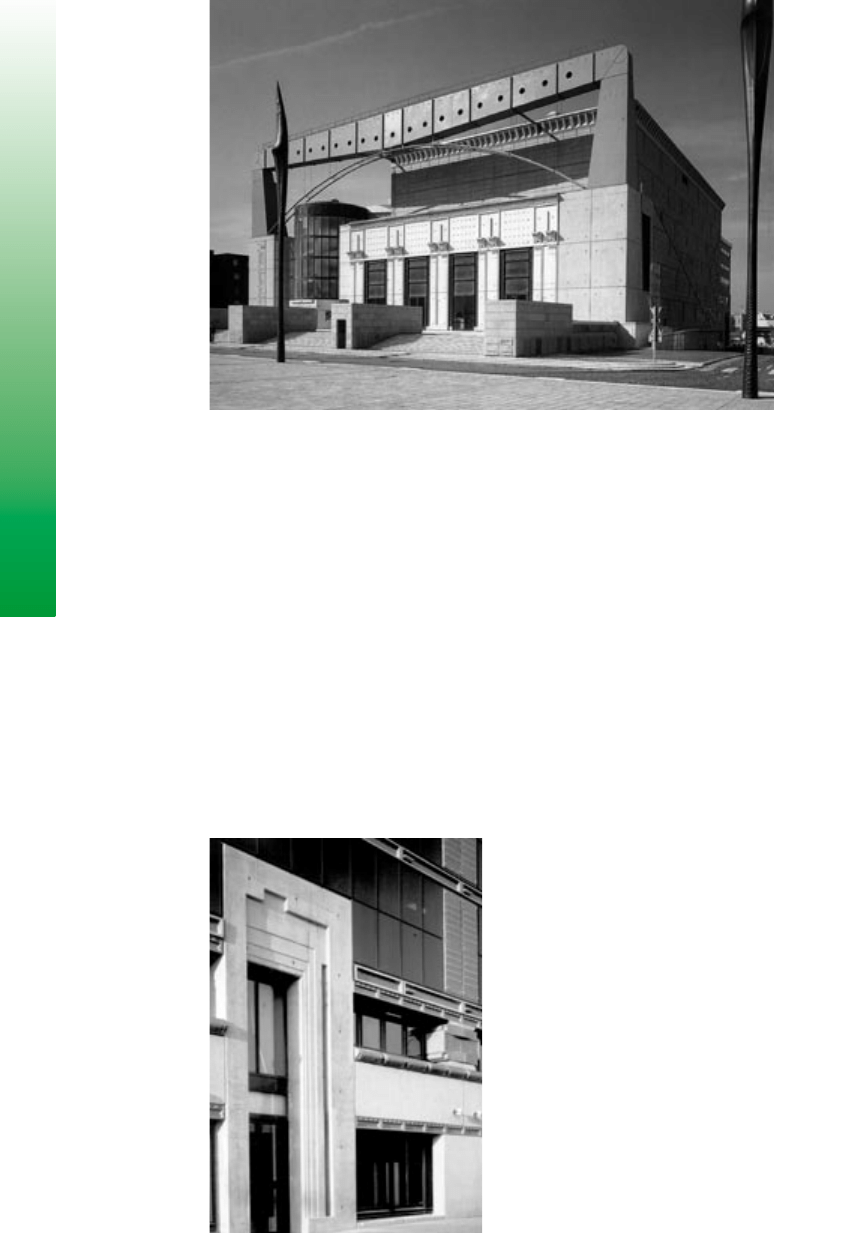

Rzemieślnik i myśliciel

– Nie można poważnie opierać się na tym, że talent jest darem od

Boga. Jeżeli ktoś realizuje interesującą rzecz, to czasem mówimy,

że mu „samo wyszło”, ale to nie jest prawda – mówi architekt

Stanisław Fiszer.

fot. Fiszer Atelier

fot. Fiszer Atelier

budownictwo • technologie • architektura

a z drugiej strony wszystkich prac teoretycznych.

Zaczęło się od tłumaczenia wszystkich interesują-

cych książek, które się pojawiały na rynku. Ta gru-

pa z Nancy zaczęła od tłumaczenia wszystkich tek-

stów pochodzenia anglosaskiego i uzupełniała to

własnymi tekstami, bardzo interesującymi.

– Na czym była oparta praca w Szkole Architektu-

ry w Nancy?

– Było to oparte na bardzo ścisłym związku ze śro-

dowiskiem filozofów, pisarzy, muzyków. Lata 70.,

po rewolucji 68 roku, to jest już jednak okres post-

modernizmu. Też w dziedzinie sztuk plastycznych

pojawiły się elementy postmodernistyczne, które

były bardzo dobrą odtrutką na ten wcześniejszy for-

malizm. Na naszej „liście” byli architekci bardziej,

nazwijmy to, romantyczni, bardziej związani z natu-

rą, z rzeźbą, których było bardzo łatwo postawić w

opozycji do tych brutalnych, którzy walili „im dłuż-

sze, tym lepsze”. Nas interesowały na przykład rela-

cje między Le Corbusierem a Augustem Perretem, to

wszystko co się odnosiło do myśli pojawiających się

w innych dziedzinach życia. Pojawiła się socjologia

w architekturze. W szkole w Nancy mieliśmy dwóch

etatowych filozofów, jeden był filozofem komunistą,

a drugi filozofem idealistą, czyli tak jak należy, jak u

Gombrowicza [śmiech]. Profesor strukturujący i pro-

fesor destrukturujący. Czytałem im fragmenty „Fer-

dydurke”, bo Gombrowicz był geniuszem, i zresztą

był wcześniej we Francji.

– Jakie znaczenie dla architekta ma kontakt z ty-

mi wszystkimi odniesieniami?

– Nadal w Polsce pokutuje mit młodego zdolnego

człowieka, dla którego najważniejszą rzeczą jest

„coś” narysować. To jest bardzo dziwny mit, który

może krąży po całym świecie, ale chyba po Fran-

cji najmniej, że architekt wcale nie musi myśleć, że

nie musi czytać. Architekci, którzy piszą, też są wy-

jątkiem, i to jest bardzo niedobrze. To jest wielkie

nieporozumienie historyczne. Nie można poważnie

opierać się na tym, że talent jest darem od Boga.

Jeżeli ktoś realizuje interesującą rzecz, to czasem

mówimy, że mu „samo wyszło”, ale to nie jest praw-

da. Nawet ci, którym wszystko wychodziło od razu,

jak Mies van der Rohe czy Wright, którzy byli takimi

buldożerami; oni mieli bazę intelektualną i relację

ze światem filozofii w pełnym tyglu swojej pracy. To

jest bardzo śmieszne, że się uważa, iż architektura

nie jest oparta na myśli. Jak patrzę na produkcję

dyplomów na polskich wydziałach architektury, to

naturalnie jestem pełen podziwu, bo absolwenci są

bardzo sprawni i mają komputer w małym palcu,

ale zostali od razu wyszkoleni na tak zwanych przy-

szłych współpracowników architekta w jakiejś pra-

cowni. To mnie naturalnie przeraża.

– Jakie znaczenie praktyczne mają odniesienia,

o których Pan mówi?

– Pojęcia odniesień i modeli, jeżeli zostają uświa-

domione i wyjęte na powierzchnię, stanowią jakąś

podstawę modelu pracy naukowej. Obowiązującą

lekturą w szkole w Nancy był na przykład Gaston

Bachelard, filozof, który pisał książki o przestrzeni,

o domu, o relacjach do natury, o różnych pojęciach,

które właśnie dzisiaj okazują się niesłychanie sku-

teczne i praktyczne dla architektów. Wiadomo prze-

cież, że jedyną rzeczą, która się będzie teraz liczyła,

jest zrównoważony rozwój. Ekologia, selekcja ma-

teriałów szkodliwych, ekonomia energii, naturalne

światło, naturalna akustyka. Tylko to się będzie li-

czyło, a wszystkie wysiłki formalne, że coś jest moc-

ne i ładne w proporcji, to naturalnie nic złego, ale

będzie miało znaczenie drugorzędne. Pół roku temu

wygrałem konkurs na budynek w Saint Denis pod

Paryżem, który był sądzony tylko z punktu widzenia

tak zwanej karty wysokiej jakości otoczeniowej. To

są dziś prawdziwe tematy, a reszta, że ktoś naryso-

wał taką fasadę a nie inną albo zaakcentował na-

rożnik, to jest oczywiście przyjęte pozytywnie, ale

daje może dziesięć punktów na sto. Te sprawy są

teraz najważniejsze z punktu widzenia politycznego

i merowie miast odpowiedzialni za inwestycje tyl-

ko w ten sposób rozmawiają. Francja jest natural-

nie krajem socjalistycznym w tym sensie, że nie ma

koszmarów, w których każdy przeciąga linę, żeby

zbudować dwadzieścia tysięcy metrów, zamiast

piętnastu. Takie rzeczy nie istnieją nawet jako moż-

liwość. Sprawy są określone. Wiadomo, że mia-

łem 22 tysiące metrów użytkowych do zbudowania.

Ktoś, kto by zaproponował 22 tysiące i pięćdziesiąt,

wyleciałby za drzwi.

– Wróćmy jeszcze do początku lat 70. Roz-

poczyna Pan wtedy działalność jako samodzielny

architekt.

– Potem wygrałem nieskończoną ilość konkursów

na zamówienia publiczne w nowych miastach pod

Paryżem i nagle pewnego dnia zostałem zaproszo-

ny do konkursu na Archiwa Narodowe w Paryżu.

To był ewenement, bo na podstawie realizacji szkół

w nowych miastach ktoś powiedział, że „warto by

zaprosić tego interesującego człowieka” do konkur-

su na jeden z najbardziej prestiżowych budynków

Paryża, który miał powstać w dzielnicy historycz-

nej. To tak, jakbym budował na Starym Mieście

w Warszawie. To było ciekawe, bo wygrałem ten

konkurs w cuglach, a nie byłem żadną gwiazdą,

byłem gwiazdeczką z „nowych miast”. Potem wy-

grałem kilka ważnych konkursów, na nowy plac

Chalon w Paryżu, stacje termalną w Aix Les Bains,

salę widowiskową w Montauban. To są rzeczywi-

ście rzeczy, które żadnemu polskiemu architektowi

się nie przydarzyły. Nie znam innego polskiego ar-

Stanisław Fiszer, architekt,

urbanista, projektant

wnętrz i mebli. Członek

Akademii Architektury

Francuskiej. Profesor

w Szkole Architektury

w Nancy. Urodził się

w Warszawie w 1935 roku.

Dyplom zrobił w 1959 roku

w Politechnice Gdańskiej.

Po wyjeździe z Polski przez

rok pracował jako architekt

urbanista w Ministerstwie

Prac Publicznych w Pnom-

Penh w Kambodży, na-

stępnie przeniósł się do

Francji, gdzie mieszka

i pracuje do dziś.

Początkowo był asystentem

w paryskiej pracowni

Michela Ecocharda, po-

tem przez kilka lat współ-

pracował z architektem

Michelem Ducharmem.

W 1972 roku rozpoczął

własną praktykę zawodową

i jednocześnie zaczął

pracować w Szkole

Architektury w Nancy.

W 1996 otworzył filię swo-

jej pracowni w Warszawie.

Jest autorem kilkudziesię-

ciu realizacji, z czego więk-

szość to wygrane konkursy

na prestiżowe zamówienia

publiczne. Stanisław Fiszer

projektuje i buduje w Pa-

ryżu, w regionie paryskim,

w innych częściach Francji,

a w ostatnich latach także

w Polsce. W Polsce z wiel-

kim uznaniem spotkały się

projekt i realizacja Giełdy

Papierów Wartościowych

w Warszawie (2000, razem

z Andrzejem Chołdzyń-

skim), jeden z najbardziej

wartościowych budynków

zbudowanych w stolicy

w ostatnich latach.

fot. Fiszer Atelier

fot. Fiszer Atelier

kwiecień – czerwiec 2007

chitekta, który by wybudował archiwa narodowe

w centrum stolicy jednego z pięciu krajów, które

się liczą na świecie. Mam bardzo miły status w Pa-

ryżu, bo moje budynki są uważane za bardzo in-

teresujące, tym niemniej nie mam statusu gwiaz-

dy, jestem drugoplanową gwiazdą.

– Jak by Pan określił swoje miejsce w architektu-

rze francuskiej?

– Prawdopodobnie przegapiłem kiedyś możliwość by-

cia wziętym na tak zwaną platformę, ponieważ po-

pularność, rozgłos to są rzeczy, które muszą być or-

ganizowane. Lansuje się kogoś tak, jak się lansuje

produkt. Nie wpisałem się w to, bo byłem trudny jako

produkt, nie miałem jasnego wizerunku, nie chcia-

łem udawać, że to, co robię, jest jednoznaczne. Uwa-

żałem, że jestem rzemieślnikiem, który odpowiada

w miarę możliwości za każdym razem inaczej, w za-

leżności od tego, dla kogo pracuje. Może wyszedł ze

mnie masochizm polski i powiedziałem arogancko, że

to mnie nie interesuje, żeby ktoś mnie popychał. Ci

architekci, którzy zostali wtedy wylansowani, to po-

tem oczywiście przejechali się po całym świecie po-

ciągiem pospiesznym w pierwszej klasie bez żadnego

problemu. Szanujemy się nawzajem i przyjaźnimy.

Rem Koolhaus, który jest gwiazdą światowej archi-

tektury, zwiedzał ze mną Archiwa Narodowe, i usiadł

z wrażenia dla tego typu pracy prawie archaicznej,

chociaż uważał mnie za architekta reakcyjnego, któ-

ry nie ma nic wspólnego z nowoczesnością. Bardzo

mi to naturalnie schlebia, bo nowoczesność w wersji

Rema Koolhausa podziwiam, ale mam w nosie. Tak

samo on z punktu widzenia taktycznego nie mógł być

zainteresowany moją pracą, bo miał kłopoty z klien-

tami, robił rzeczy dziwne i trudne do skonsumowania.

Moje rzeczy są bardzo łatwe do użytkowania, wszy-

scy są zachwyceni, są wygodne, niedrogie, dobre

akustycznie. W tej chwili to jest prawie hańba zrobić

budynek za tani. Cały dowcip polega na tym, żeby

przekroczyć budżet o 200 procent i doprowadzić do

katastrofy, wtedy dopiero ma się ochotę! Jak w mi-

łości. A u mnie wszystko idzie gładko. Jestem chy-

ba jedynym architektem, który zrealizował wszyst-

kie wygrane konkursy na zamówienia publiczne, i ani

razu nie było poślizgu.

– Co to znaczy, że ma Pan, jak sam mówi, „ma-

sochistyczny stosunek” do jednego z materiałów

budowlanych, mianowicie betonu?

– Bo ma złą prasę, ale ja mam z betonem bardzo

miły kontakt. My go używamy we wnętrzach, a nie

na zewnątrz, bo na zewnątrz beton się źle zacho-

wuje, za to we wnętrzu jest super. We wszystkich

moich realizacjach, teatrze w Saint Quentin, w Ar-

chiwach Narodowych, w termach, w większości

szkół beton wewnątrz pozostał „brut”, surowy. We-

wnątrz nic mu nie grozi, bo można go umyć. Na

zewnątrz źle się starzeje, wiem to z doświadczenia.

Mieliśmy dużo kłopotów z betonem prefabrykowa-

nym, dlatego że chcieliśmy „dodać mu” trochę ma-

terii, trochę tekstury, no i naturalnie stał się dosyć

szybko brudny. Jestem architektem zamówień pu-

blicznych, a w zamówieniach publicznych nie myje

się budynków co rok, tylko powiedzmy co piętna-

ście lat. Robią się brudne i wszyscy są smutni.

– Jakie jest Pana podejście do pracy z betonem?

– Architekci, którzy będą bardziej modernistami z

lat 20., będą używać betonu tak jak Le Corbusier,

z bardzo surowym szalunkiem, żeby na przykład

widzieć odciśnięte drzewo na betonie. Inni, któ-

rzy będą bardziej klasycyzujący, jak ja, wprowadzą

momenty gzymsów czy też podziałów, czy też geo-

metrii, która będzie bardziej dzieliła te fasady, tak

jakby określał je – oczywiście zachowując proporcje

przy tym porównaniu – Alberti. Jeżeli ja się opie-

ram bardziej na doktrynie klasycyzującej, to znaczy,

że jestem bardziej zainteresowany różnicowaniem

materii, materią traktowaną jako patchwork, a nie

jako jednolitość. Dlatego jest mi bardzo miło zesta-

wić beton prefabrykowany obok betonu odlewanego

na miejscu, beton piaskowany obok polerowanego.

Mam do tego postawę czysto plastyczną, tak jak-

bym komponował obraz. Komponowanie kawałka

fasady tak jak obrazu jest raczej bliższe postawie

neoklasycznej czy renesansowej niż postawie mo-

dernistycznej, ponieważ w postawie modernistycz-

nej pierwsze słowo to racjonalizm, każdy element

posiadający swoją funkcję. Nikt się tu nie zastana-

wia nad materią dla materii.

– A dlaczego beton to kretyn?

– Napisałem kiedyś, że beton to kretyn, bo się pod-

daje, można zrobić z nim, co się chce, można mu

wszystko wytłumaczyć. To jest po prostu bałwan

[śmiech].

– Zastanawiam się, jak by potoczyło się Pana ży-

cie, gdyby nie wyjechał Pan z Polski.

– Straciłbym nieodwracalnie trzydzieści lat, bo tu

normalna praca zaczęła się około 1990 roku, czyli

byłoby po herbacie. Wcześniej można było wygrywać

konkursy nawet międzynarodowe i dostawać wy-

fot. Fiszer Atelier

budownictwo • technologie • architektura

różnienia, ale to były takie triumfy, jak się czyta na

pierwszej stronie w polskiej prasie, że polski zawod-

nik strzelił bramkę gdzieś w Glasgow. To jest mniej

więcej taka sama naiwność tej zabawy. Szkoda, bo ja

takich bramek w pierwszej lidze francuskiej strzeliłem

sto i prasa jakoś nie triumfowała, a to były prawdziwe

gole. We Francji zrozumiałem, że architekt buduje,

zajmuje się budową, przetargiem, ma odpowiedzial-

ność osobistą. Od 35 lat jestem zagrożony przy każ-

dej realizacji, że jak coś nie wyjdzie, to albo pójdę do

kryminału, albo położą łapę na tym, co posiadam.

We Francji jest prawdziwa odpowiedzialność. Widzę,

że w Polsce to się ciągle nie wyjaśniło.

– Gdyby ująć w uproszczeniu dwa modele pracy

architekta, pierwszy polegający bardziej na zarzą-

dzaniu dużym zespołem, model mniej indywidu-

alny; drugi polegający na tym, że architekt panuje

nad wszystkim, co robi, i są to jego indywidualne

decyzje, Pan by znalazł się w drugiej grupie?

– Jestem w bardzo skromnej skali. W pracow-

ni w Paryżu pracuje sześć, w Warszawie dziesięć

osób, a i tak jestem przerażony. Z czasem pewne

rzeczy się docierają i można bardzo szybko podej-

mować decyzje nawet w większym zespole. W du-

żych pracowniach też mogą nadawać rozpoznawal-

ny ton swoim projektom, jest to możliwe. Na dru-

gim biegunie byłby oczywiście Jože Plečnik. Nikt nie

rozumie, w jaki sposób on był w stanie zrobić tyle

rzeczy, a jego wizerunek pozostał taki, że wszystko

robił sam. Nie wiem, może miał kontakt z anioła-

mi, żeby tyle spraw określić indywidualnie, do tego

stopnia precyzyjnie i pięknie. To byłby raczej mój

model. Moim modelem byłby Carlo Scarpa, który

zbudował przez całe życie pięć czy sześć budynków,

a jaka frajda w nich przebywać. Ma się wrażenie, że

człowiek znajduje się w jakiejś szkatule, która zo-

stała wykonana przez ebenistę, stolarza, ślusarza.

W Archiwach Narodowych nikt nie chciał uwie-

rzyć, że cała realizacja i wszystkie detale były na-

rysowane przez trzy osoby. Wszyscy są przekonani,

że pracowało 50 osób. Narysowaliśmy około 500

rysunków wykonawczych w pojęciu prawdziwym,

dlatego że potem przychodził rzemieślnik, który to

dalej potrafił rozwinąć. Nie szukaliśmy na siłę zróż-

nicowania, tylko za każdym razem rozwiązywaliśmy

inny problem. Tyle pojawiło się sytuacji, że trzeba

było za każdym razem coś rozwiązać specyficznie.

Mnie się wydaje, że takie podejście do pracy wy-

nika z pojęcia przyjemności. Mnie to sprawia przy-

jemność, tak jak rysowanie, mimo że mam bardzo

mało czasu na rysowanie, ale rysuję.

– Pan jest przywiązany do pracy, którą można by

nazwać rzemieślniczą?

– Naturalnie, że rzemieślnik istnieje, bo istnieją na

przykład skomplikowane szalunki do betonu, a je-

śli szalunek jest skomplikowany, to trzeba znaleźć

kogoś, kto potrafi to zrobić. Do tego trzeba mieć

dużo wyobraźni przestrzennej. Nastąpiła sytuacja

bardzo niesympatyczna, dlatego że jakakolwiek

praca, która wymaga trochę wkładu specyficznego,

jest uznawana za pracę luksusową. To przestało

być normalnością. Jest bardzo łatwo obłożyć bu-

dynek lakierowaną blachą aluminiową, którą moż-

na wymiarować jak się chce przy pomocy kompu-

tera. Teraz mamy szaleństwo mody na żagle i róż-

ne krzywe powierzchnie, które się wydawały kie-

dyś nie do narysowania. Nie dało się tego prze-

kazać do przedsiębiorstwa. W tej chwili to pest-

ka. Komputer wylicza, a maszyny tłoczą. Na szczę-

ście maszyny jeszcze nie myślą. Mnie się zawsze

wydawało, że moja praca jest pracą rzemieślniczą,

dlatego że robienie modeli, robienie niedużej ilo-

ści rzeczy na dobrą sprawę daje to złudzenie – bo

to jest jednak piękne złudzenie – że ma się jeszcze

jakiś wkład osobisty. To są naturalnie iluzje i złu-

dzenia. Wydaje nam się, że robimy jednak coś tro-

szeczkę innego, a na dobrą sprawę to jest tylko tro-

chę gorsze niż praca Horty czy Scarpy.

– Dziękuję za rozmowę.

Paweł Pięciak

kwiecień – czerwiec 2007

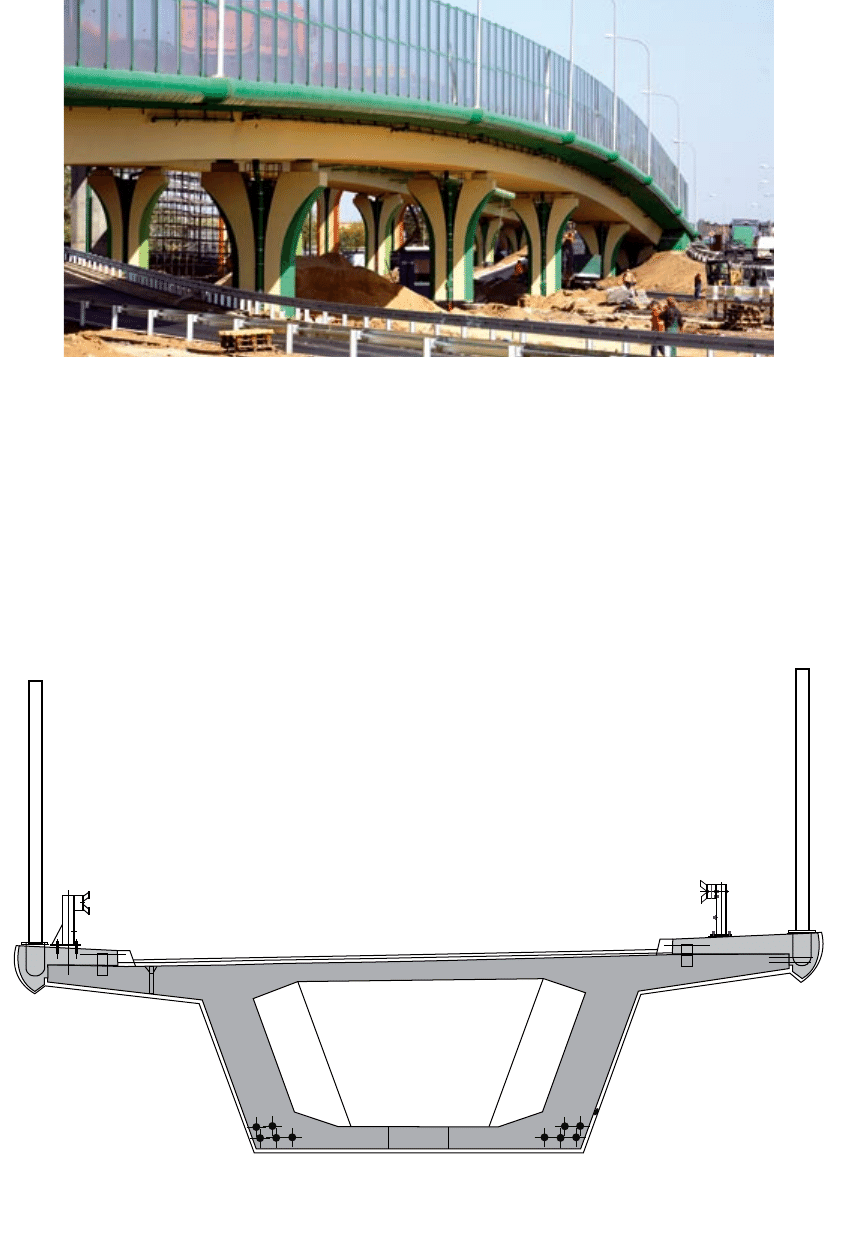

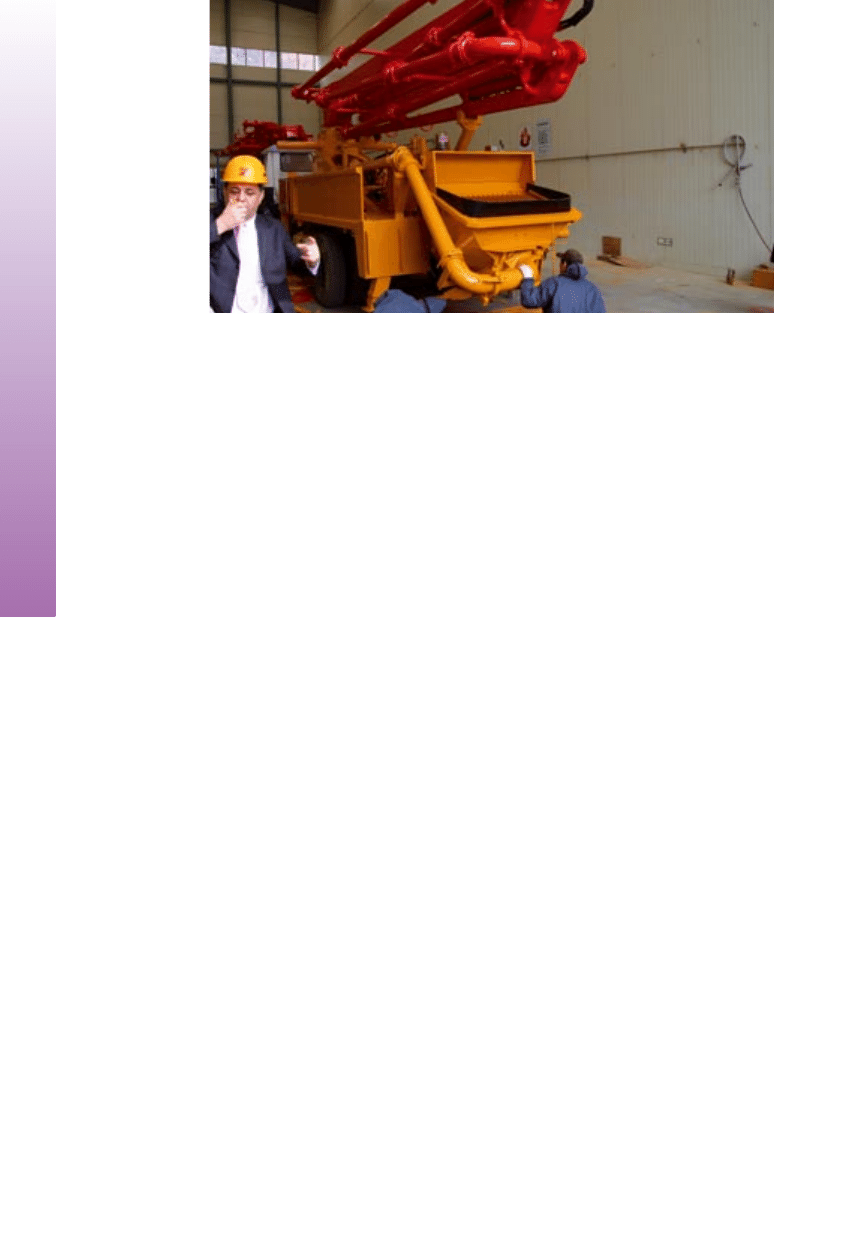

Projekt opracowała wiedeńska pracownia archi-

tektoniczna Andrzeja Kapuścika, inwestorem jest

firma Invest Komfort SA. Uroczyste wmurowanie

kamienia węgielnego odbyło się 10 maja 2006 r.

Zakończenie realizacji planowane jest na koniec

2008 r.

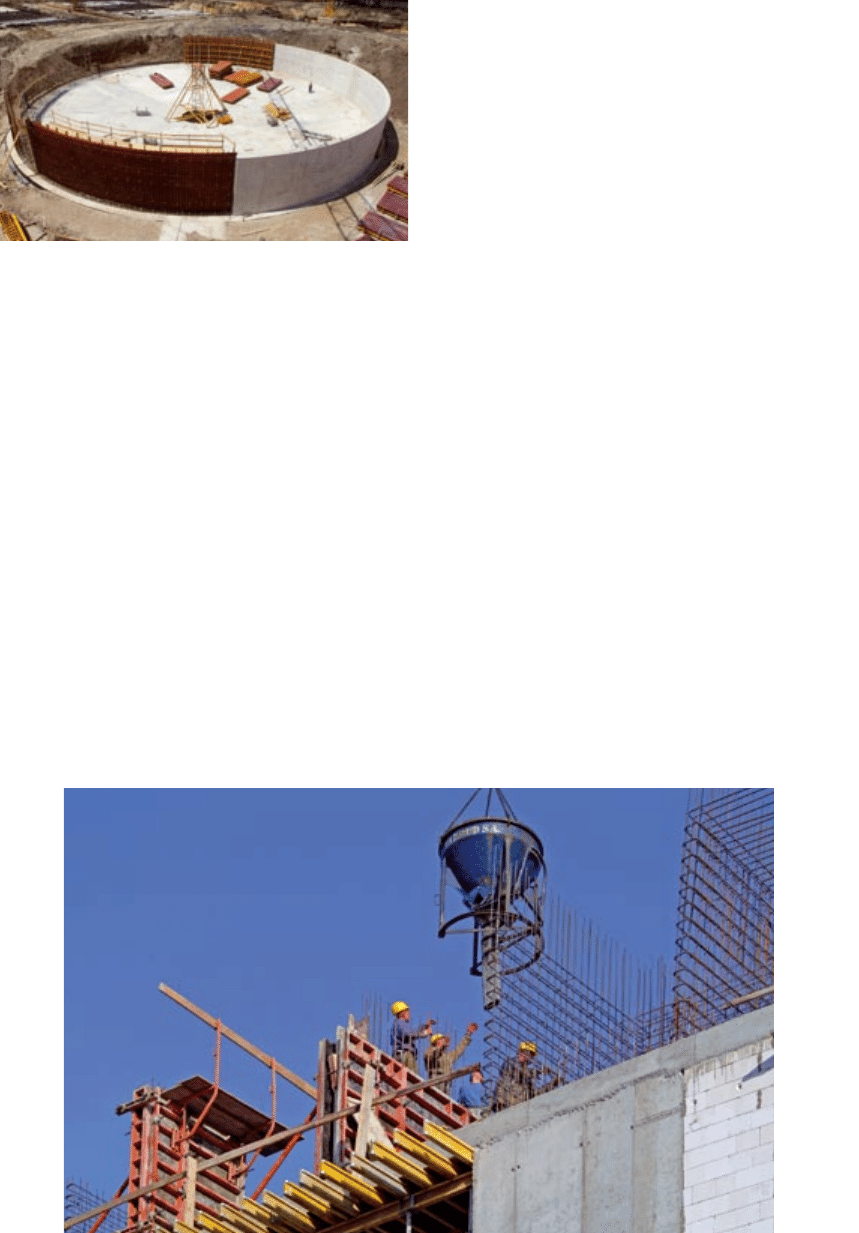

Dostawcą betonu towarowego na budowę Sea To-

wers jest firma WAKOZ BETON Wicki Sp. j. Od

22.07.2006 r. do 24.01.2007 r. wbudowano po-

nad 14.000 m

3

betonu, przede wszystkim klasy

B37. Do formowania silnie wytężonych elemen-

tów (głównie słupów) zużyto dotychczas prawie

700 m

3

betonu B50, w tym kilkadziesiąt metrów

sześc. betonu w technologii ASCC. Mieszanka be-

tonowa podawana jest pompami samochodowymi

WAKOZ BETON, pompą stacjonarną (długość trasy

rurociągu przy 7. kondygnacji dochodzi do 100 m)

oraz pojemnikiem podawanym dźwigiem.

Składy betonów oparto na domieszkach Chryso Pol-

ska: unikalnym plastyfikatorze Chryso®Plast CER,

superplastyfikatorze nowej generacji Chryso®Fluid

OPTIMA 175. Domieszki te z powodzeniem stoso-

wano choćby przy realizacji legendarnego już wia-

duktu autostradowego Millau.

Kombinacja domieszek CER i OPTIMA 175 umoż-

liwiła utrzymanie konsystencji mieszanki betonowej

m.in. przy temperaturze powietrza powyżej +30°C.

p

r

e

z

e

n

t

a

c

j

e

Jednocześnie w okresie obniżonych temperatur uzy-

skiwano wymaganą do szybkiego rozformowania

elementów wysoką wytrzymałość wczesną (typowo

po 12 h). Dla betonów B37 i B50 opartych na tej

kombinacji domieszek uzyskano jednocześnie bar-

dzo cenną właściwość mieszanki betonowej: pomie-

rzona zawartość powietrza w skali produkcyjnej wy-

nosiła od 0,4 do 0,8% objętości. Rozwiało to oba-

wy towarzyszące stosowaniu podobnych kombinacji

domieszek, skutkującego niejednokrotnie ubocznym

napowietrzeniem mieszanki i w efekcie obniżeniem

wytrzymałości kompozytu.

Ciekawym rozwiązaniem materiałowym było zasto-

sowanie wspomnianego betonu B50 w technologii

ASCC. Użyto go do formowania ścian przy gęstej

siatce zbrojenia, gdzie rozstaw prętów w świetle

wahał się od 15 do 25 mm. Skład betonu oparto

na cemencie CEM II/A-V 42,5R, dodatku popiołu

lotnego oraz kruszywie zestawionym z piasku 0/2

oraz żwiru 2/8 mm. Jako domieszki ponownie za-

stosowano kombinację plastyfikatora CER z upłyn-

niaczem OPTIMA 175. Uzyskany w skali pro-

dukcyjnej rozpływ stożka w granicach 52÷55 cm

utrzymywał się przez min. 2,5 godziny. Zawartość

powietrza w zagęszczonej pod własnym ciężarem

mieszance wahała się od 3,4 do 3,8% objętości.

Uzyskana wytrzymałość oscylowała od ~12 MPa

po 1 dniu, ~33 MPa po 2 dniach, ~45 MPa po

3 dniach, do ~74-78 MPa po 28 dniach dojrze-

wania.

W okresie zimowym stosuje się obecnie z powo-

dzeniem domieszkę przyspieszającą twardnienie

Chryso®Xel AD.

mgr inż. Robert Walkowiak

Chryso Polska –

dostawca domieszek

na najwyższy obiekt

budowlany Trójmiasta

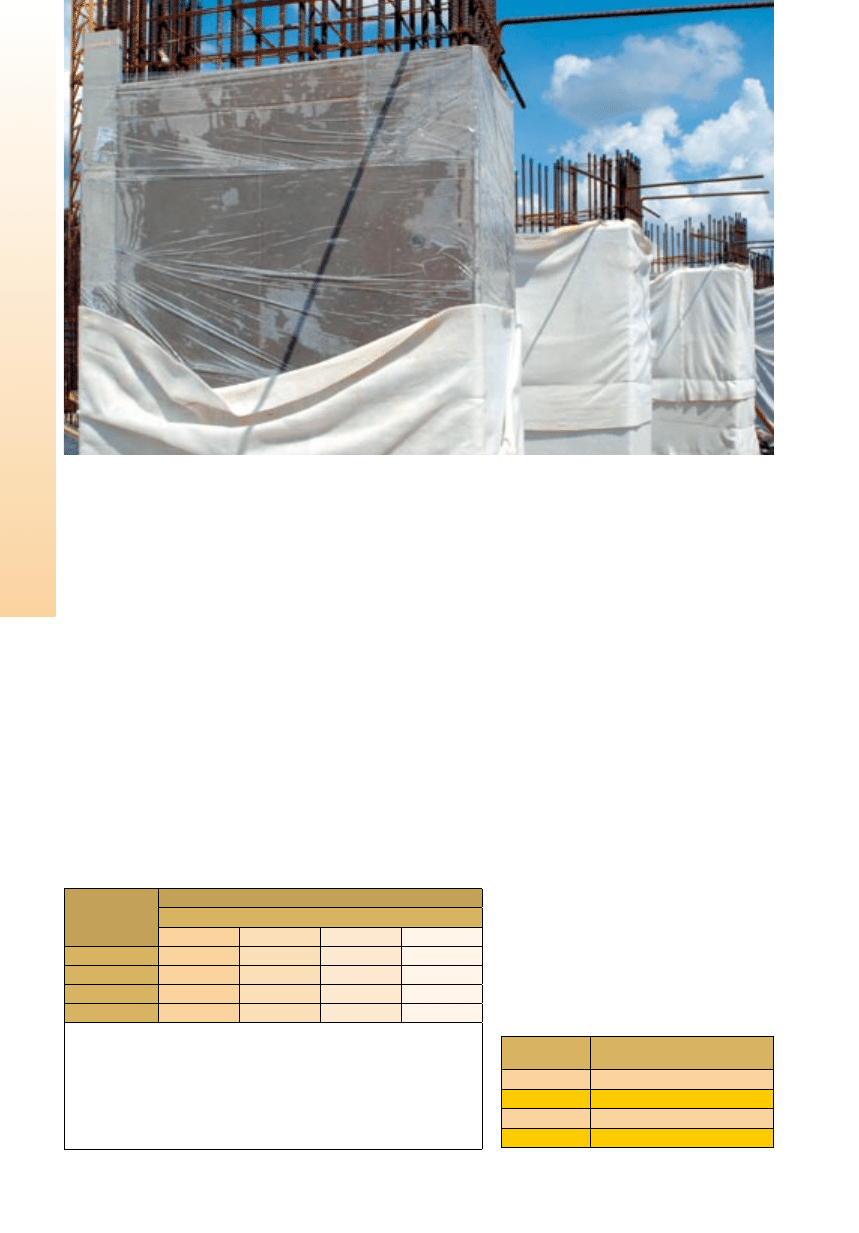

Budowa zespołu apartamentowego z częścią usługowo-biurową

o nazwie Sea Towers stanowi najbardziej spektakularną inwestycję

mieszkaniową w Polsce Północnej. Wieżowiec zlokalizowany

przy Nabrzeżu Prezydenta w Gdyni w dniu zakończenia realizacji

stanie się najwyższym budynkiem mieszkalnym w naszym kraju.

fot. Archiwum

CHRYSO Polska Sp. z o.o.

Al. Jerozolimskie 146 D

02-305 Warszawa

tel. 022 570 23 50

fax 022 570 23 53

budownictwo • technologie • architektura

kwiecień – czerwiec 2007

a

r

c

h

i

t

e

k

t

u

r

a

I.

W XV wieku włoski uczony i architekt Leon Bat-

tista Alberti pisał, że architektura powstaje po to,

aby pokazać status materialny tego, kto zamawia

i płaci. Architektura może być najlepszym i rów-

nocześnie najbardziej trwałym dowodem zamożno-

ści i pozycji społecznej zamawiającego. Ponieważ

w tej materii od tamtego czasu niewiele się zmie-

niło, lepiej przyjąć tę prawdę do wiadomości, w

przeciwnym bowiem razie można zamienić się w

nieco zgorzkniałego mizantropa. Nie będąc mizan-

tropem można za to przyglądać się powstającej ar-

chitekturze z większą swobodą, bardziej z zaintere-

sowaniem, a może mniej z zazdrością.

II.

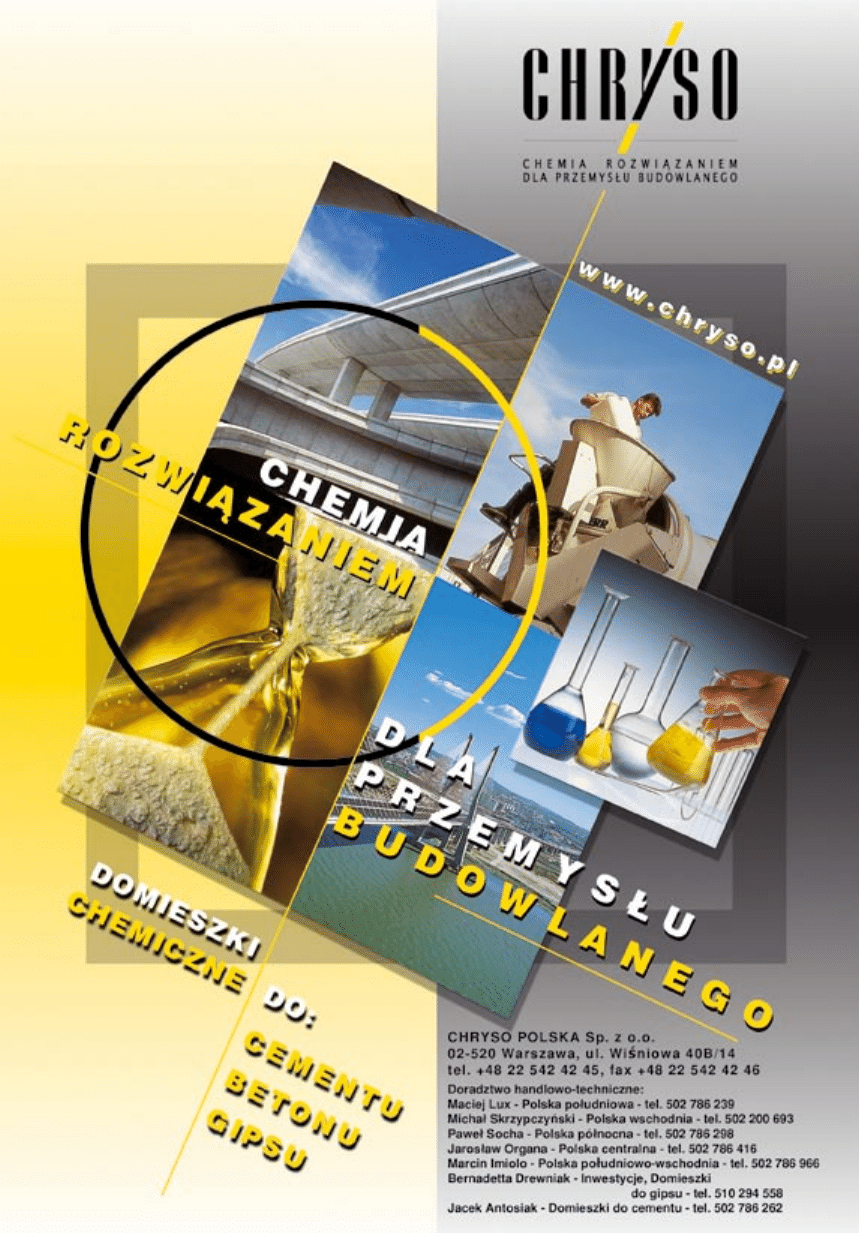

Wyróżniony dom jednorodzinny projektu Ewy Ku-

ryłowicz, Stefana Kuryłowicza i Jacka Ciećwierza

powstał w Konstancinie, miejscowości uzdrowisko-

wej położonej 20 kilometrów na południe od cen-

trum Warszawy. Konstancin słynie z bogatej pod-

miejskiej zabudowy willowej. Zwłaszcza na prze-

łomie XIX i XX wieku, gdy pobliska Warszawa roz-

wijała się bardzo szybko, powstało tu wiele oka-

załych domów, które były projektowane przez czo-

łowych polskich architektów. Obowiązywały wów-

czas modne style historyczne, neogotyk czy neo-

renesans. Powstawały domy będące wariacją na

temat tradycyjnego dworu polskiego, domy se-

cesyjne, wille włoskie, wreszcie domy z elemen-

tami stylu zakopiańskiego. Dwudziestolecie mię-

dzywojenne wprowadziło do Konstancina ar-

chitekturę modernistyczną i funkcjonalną. Cechą

wspólną konstancińskich rezydencji ze wszystkich

epok jest bez wątpienia ich swoisty przepych, gdyż

Konstancin to do dzisiaj jeden z najlepszych pod-

warszawskich adresów.

III.

Dom w Konstancinie został podporządkowany

dwóm podstawowym dążeniom, które na pierwszy

rzut oka powinny być ze sobą w konflikcie, a są-

dząc po efekcie, dobrze się uzupełniły.

Pierwsze dążenie zaprowadziło przyszłych właści-

cieli domu właśnie do pracowni Ewy i Stefana Ku-

ryłowiczów. Inwestorzy chcieli posiadać dom no-

woczesny, bez odwołań do historii i tego co zna-

ne. Lubią materiały takie jak beton, stal, szkło

i kamień, natomiast nie przepadają za drewnem

jako materiałem budowlanym. Poczucie bezpie-

czeństwa, domowość i intymność w architekturze

niekoniecznie utożsamiają z tym, co budzi wspo-

mnienia. Z kolei pracownia Kuryłowiczów bywa za-

liczana, z pewnym uproszczeniem, do szerokiego

nurtu neomodernizmu, który nie jest stylem sen-

tymentalnym. Daje to czytelny sygnał na zewnątrz,

jakich rozwiązań przestrzennych i materiałowych

można się po tej pracowni spodziewać. Klienci

i architekci znaleźli w tym miejscu wspólny język,

mając podobne upodobania estetyczne.

Drugie dążenie dotyczyło przyrody. Chodziło o za-

chowanie przy życiu możliwie wszystkich drzew,

które bez wątpienia są największym atutem kon-

stancińskiej działki. Rośnie ich tu ponad sto i są

swobodnie rozrzucone po całym terenie. Dla wła-

ścicieli było bardzo ważne, aby żadne z drzew nie

ucierpiało. Nieregularny rzut domu przypominający

nieco literę T jest wynikiem starannego dostosowa-

nia projektu do kształtu naturalnej polany między

drzewami, a nie wynika z widzimisię projektantów.

Dom luksusowy,

dom betonowy

Przedstawiamy realizację, która otrzymała wyróżnienie

w X jubileuszowej edycji konkursu „Polski Cement

w Architekturze”.

fot. AP

A K

uryłowicz

budownictwo • technologie • architektura

Bryła domu została wsunięta pomiędzy drzewo-

stan, a drzewa stoją od domu dosłownie na wy-

ciągnięcie ręki. Wydaje się, że dom stoi w lesie.

Z połączenia tego, co naturalne, z tym, co indu-

strialne, powstał końcowy efekt. Materiały o cha-

rakterze industrialnym, jak beton architektoniczny,

blacha, aluminium czy ogromne przeszklenia, są-

siadują z żywą przyrodą tak blisko, jak tylko się da.

Natura i nowoczesność stykają się z sobą zupełnie

bezboleśnie. Nowoczesne materiały budowlane

wydają się być wycofane wobec bogactwa, jakie

oferuje zieleń. Nie są dla niej żadną konkurencją.

Dom nie podszywa się pod język przyrody, która

sama dla siebie jest wartością nie do podrobienia

i nie potrzebuje uzupełnienia podobnego do siebie.

Nie ma tu efektu mimikry.

IV.

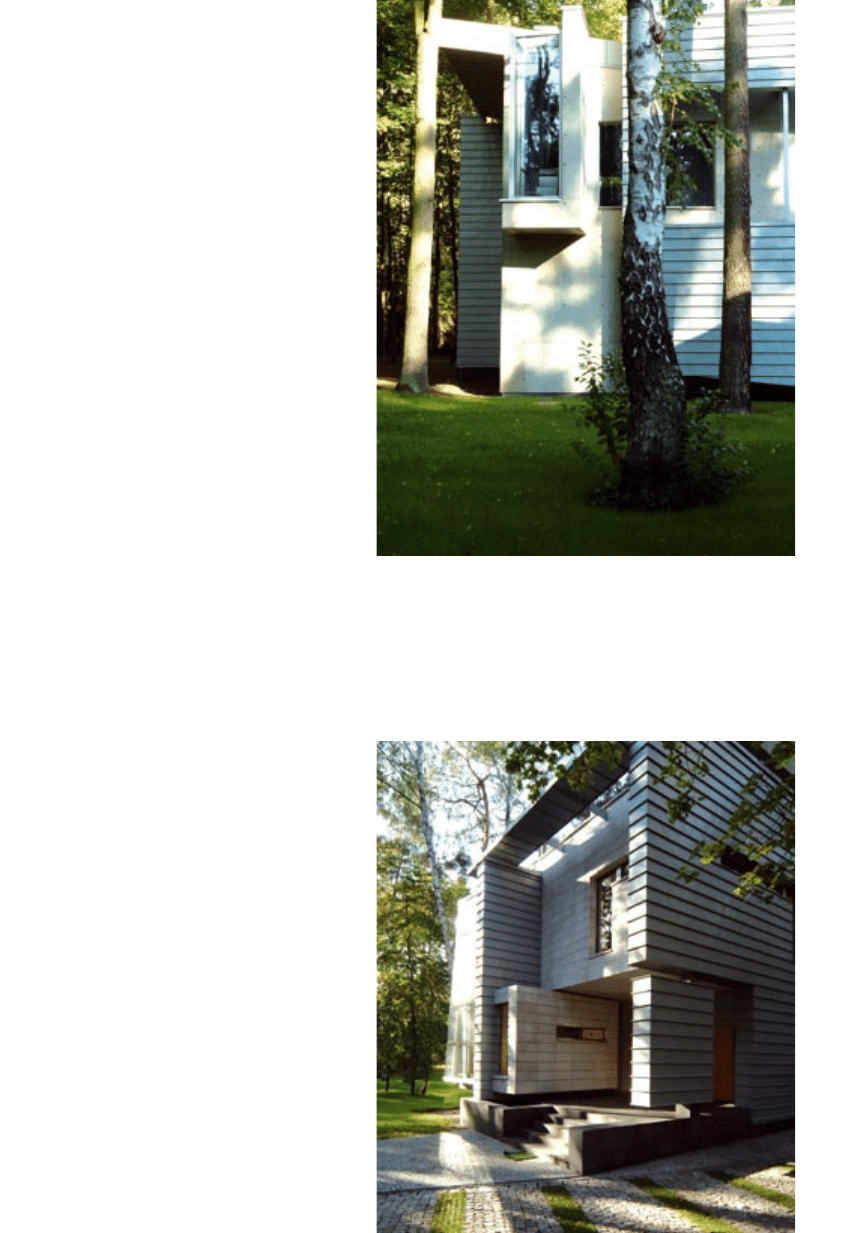

Trzy ściany rezydencji zostały wykonane z beto-

nu architektonicznego, pozostałe to zwykły szkie-

let słupowo-płytowy wypełniony ceramiką i wy-

kończony w zależności od potrzeb kamieniem lub

tynkiem. Monumentalne ściany betonowe zostały

zestawione z lżejszą okładziną z piaskowca. Dą-

żenie do zachowania w zdrowiu wszystkich drzew

było tak duże, że w części niepodpiwniczonej zo-

stał wykonany specjalny fundament na ramie żel-

betowej i słupach, aby nie podcinać korzeni drzew

bezpośrednio przylegających do domu.

V.

Bryła domu składa się wyraźnie z dwóch części.

Część wyższa sprawia wrażenie zamkniętej i nie-

dostępnej warowni. Okien jest niewiele, są nie-

regularne i nieduże. Zostały za to starannie roz-

mieszczone w fasadzie, aby wpuszczać światło do-

kładnie tam i tylko tam, gdzie zostało to wcześniej

zaplanowane. W precyzyjnym oświetleniu tej czę-

ści wnętrza pomagają wykusze – element bardzo

charakterystyczny właśnie dla tego obiektu – oraz

świetliki, które zostały umieszczone nad niektóry-

mi pomieszczeniami.

Część niższa domu, czyli długi parterowy pawilon,

jest za to w całości przeszklona i przez to całkowi-

cie transparentna. Przypomina altanę, co nie dzi-

wi, biorąc pod uwagę, że znajdujemy się w uzdro-

wisku. W tej części domu, mniej intymnej i mniej

prywatnej, znajdują się jadalnia, basen, zaplecze

rekreacyjne i przede wszystkim ogród zimowy.

Ogród zimowy biegnie po łuku wzdłuż całej połu-

dniowej elewacji domu. Dach ogrodu też jest w ca-

łości przeszklony. W tej części domu światło może

operować do woli i bez przeszkód, ale trzeba pa-

miętać, że jest to światło wyreżyserowane przez

przyrodę, światło rozproszone i przesiane przez gę-

sty szpaler drzew, co było brane pod uwagę przez

projektantów. W domu w Konstancinie światło gra

jedną z głównych ról, a zostało wyreżyserowane

podwójnie.

VI.

Zdaniem architekt Ewy Kuryłowicz projektowanie

domu jednorodzinnego to szycie na miarę. Nawet

jeśli dom jest bardzo duży jak w tym wypadku – po-

nad 900 metrów – to i tak jest to wielokrotnie mniej

niż przy okazji każdego innego projektu. Tu bie-

głość architekta musi być duża, a zamawiający po-

winien zdecydować się na coś, co jest w pewnym

sensie nieznaną przygodą. W przypadku projektu

domu w Konstancinie jednym z największych wy-

zwań były betony architektoniczne wykonane w fak-

turalnych szalunkach systemowych, które nadały

budynkowi charakter na zewnątrz i we wnętrzach.

Inwestorzy upodobali sobie beton, zaryzykowali,

i prawdopodobnie nie żałują tej decyzji.

Paweł Pięciak

fot. AP

A K

uryłowicz

fot. AP

A K

uryłowicz

kwiecień – czerwiec 2007

– Jakie nowości pojawiły się w ofercie REMEI?

– Firma kładzie duży nacisk na wprowadzanie na

rynek nowych technologii, będących owocem ba-

dań centralnego laboratorium znajdującego się

w Niemczech, w miejscowości Blomberg, jak też

wynikających bezpośrednio z zapotrzebowania lo-

kalnego. Stała, ścisła współpraca pomiędzy do-

radcami technicznymi, znającymi problemy i ocze-

kiwania odbiorcy a chemikami doprowadziła do

powstania serii nowych domieszek do betonu. Bez

sięgania do szczegółów technicznych wspomnieć

można o domieszce COLORox, będącej kontynua-

cją znakomicie rozpoznawanego na rynku COLO-

Ractivu 2000 SR czy też domieszce REBAment

BV 18 – zamienniku REBAmentu BV 10. Zapo-

wiadane są kolejne nowości, wśród których w wy-

branych zakładach wdrożony został plastyfikator

REDUcem XT – domieszka nowej generacji, znacz-

nie obniżająca ilość cementu.

– A co z impregnatami do betonu?

– Ten rynek rozwija się znakomicie. Początkowe

sceptyczne podejście producentów betonu do tego

zagadnienia wynikało z braku doświadczenia, nie-

chęci klientów do ponoszenia dodatkowych kosz-

tów związanych z ochroną powierzchni kupowa-

nych materiałów oraz dużą chłonnością rynku.

W chwili obecnej coraz więcej zakładów przekonu-

je się do stosowania środków konserwujących po-

wierzchnie. Świadczy o tym np. ilość sprzedanych

w zeszłym roku urządzeń spryskujących.

– Klienci chwalą sobie wasze płynne barwniki do

betonu…

– Tak. Barwniki do betonu są ważnym aspektem

w działalności naszej firmy. W ciągu ostatnich 10

lat wykonaliśmy tutaj sporą pracę, powodując, iż

ta forma barwienia zyskała wielu zadeklarowanych

odbiorców, stając się realną alternatywą dla su-

chych metod barwienia. Na korzyść tej metody

przemawia przede wszystkim aspekt technologicz-

ny: łatwość mieszania w betonie, powtarzalność

kolorów i ich liczba (ponad 200 odcieni), niższy w

porównaniu do innych systemów koszt dozownika

a także – last but not least – atrakcyjny stosunek

ceny do jakości. Dodatkowo oferowane są barwniki

specjalistyczne, gdzie indziej niedostępne – jak na

przykład zapewniający trwałe zabarwienie na ko-

lor czarny barwnik DARKODUR. Wszystko to spo-

wodowało, że system barwienia REBAcolor zdo-

był na rynku pozycję wiodącą. Część zakładów sto-

sujących do tej pory barwniki suche albo przeszła

całkowicie na stosowanie farb płynnych REMEI

albo też stosuje je jako alternatywną metodę bar-

wienia. Zwłaszcza duże grupy producenckie, szu-

kając oszczędności kosztów, zwróciły w ostatnim

czasie uwagę na barwniki płynne.

– Co oprócz chemii do betonu poleca REMEI?

– Firma konsekwentnie wdraża od paru lat usługi

związane z badaniami laboratoryjnymi. Poza pod-

stawowymi badaniami kruszyw, betonów i two-

rzeniem receptur oferowana jest także współpraca

przy wdrożeniu Zakładowej Kontroli Produkcji po-

legająca na opracowaniu dokumentacji, jej imple-

mentacji oraz prowadzeniu odpowiednich badań.

– Dziękuję za rozmowę.

Piotr Piestrzyński

p

r

e

z

e

n

t

a

c

j

e

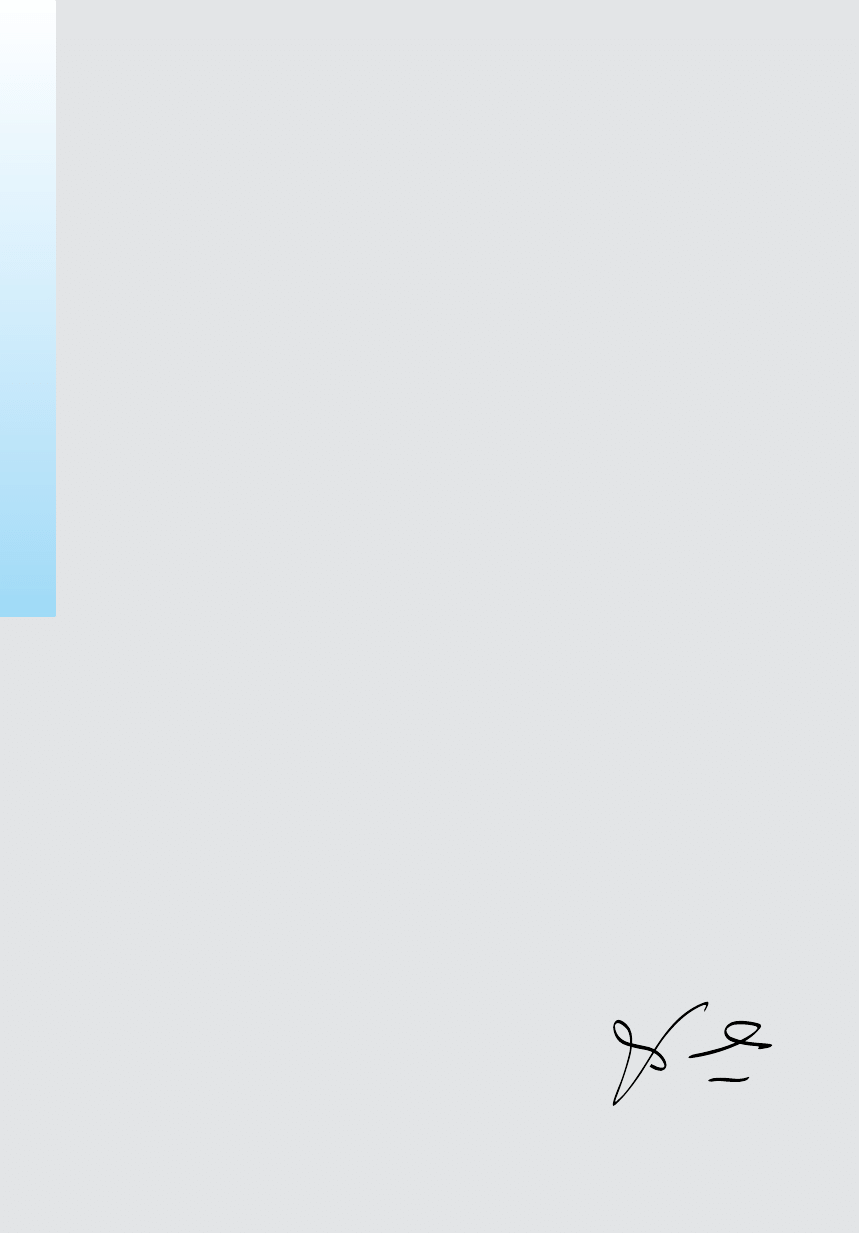

10 lat na rynku

Firma REMEI obchodzi w tym roku 10-lecie swej obecności

w Polsce. Z tej okazji zadaliśmy Arnoldowi Tomali, dyrektorowi

REMEI, kilka pytań dotyczących obecnej sytuacji.

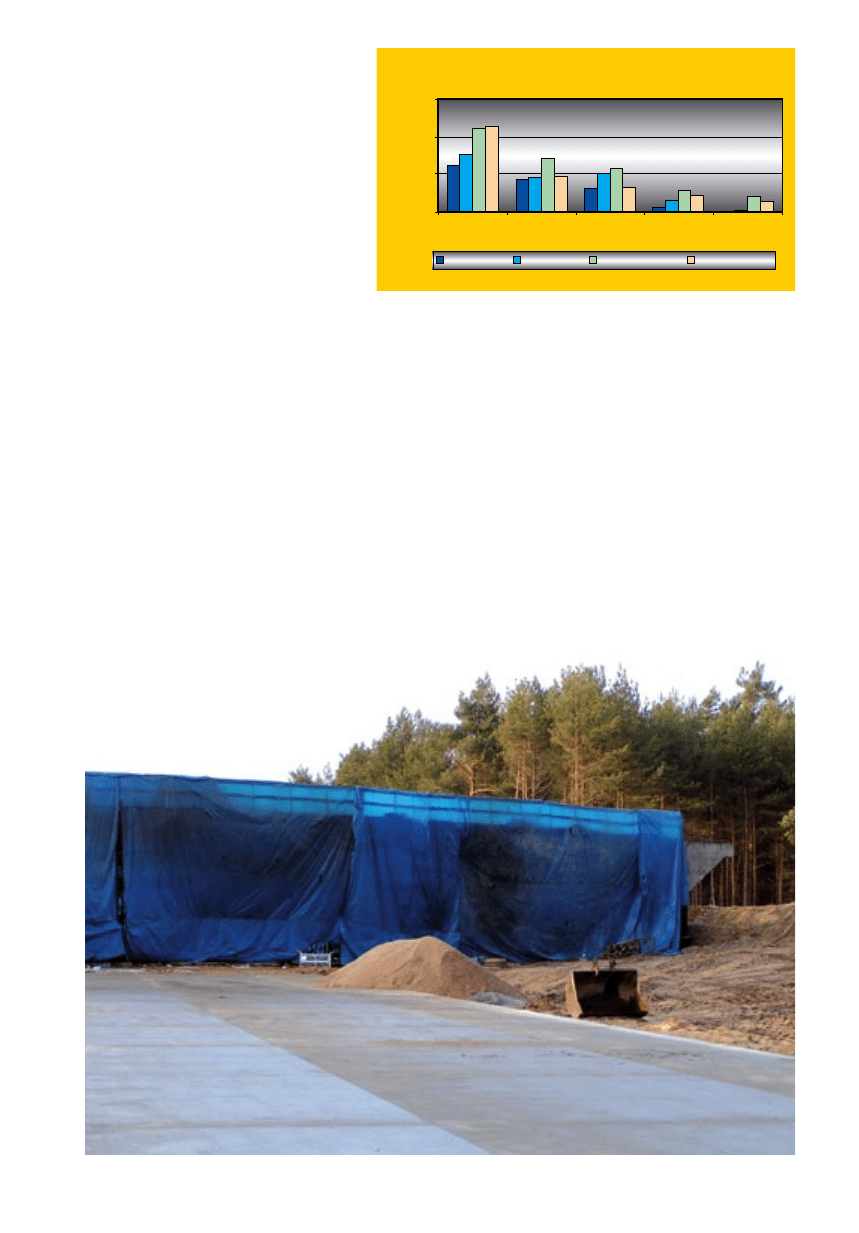

fot. Michał Braszczyński

budownictwo • technologie • architektura

,VÀ

>Ü>ÞÃÊÃÌÀ}

1 äÇÇÊ {xnÊ £ÓÊ Î£Ê ±Ê äÇÇÊ {xÇÊ nÎÊ ÇÇÊ ±Ê LÕÀJÀii°V°«

*ÞiÊL>ÀÜÊ`ÊLiÌÕÊÉʵÕ`ÊVÀiÌiÊÕÀÃ

>ÀLÞÊÊÌiV }iÊ`ÊLiÌÕ

4 Anzeigen_pol_dk.indd 4

10.03.2005 9:30:02 Uhr

0

kwiecień – czerwiec 2007

a

r

c

h

i

t

e

k

t

u

r

a

Unikalne w skali światowej znaleziska krasiejow-

skie stały się szansą na promocję wsi, gminy i wo-

jewództwa. Pierwszym krokiem w tym kierunku

był rozstrzygnięty w 2003 r. ogólnopolski konkurs

architektoniczno-urbanistyczny na koncepcję za-

gospodarowania terenów pokopalnianych.

Oto opinia o pracy nagrodzonej l Nagrodą.

Praca otrzymała l Nagrodę za kompleksowe i pełne

rozwiązanie problematyki konkursu, a w szczegól-

ności za ideę warstwowego układu, realizowaną za-

równo w skali urbanistycznej, architektonicznej, jak

i w scenariuszu ekspozycji; wnikliwą analizę uwa-

runkowań przestrzennych; wyeksponowanie istnie-

jących walorów terenu, w tym wyrobiska jako prze-

strzeni wyjątkowej w otaczającym krajobrazie oraz

istniejącego zagospodarowania poprzemysłowego

kopalni; prawidłowe kształtowanie dróg i ścieżek

wokół wyrobiska z platformami i punktami widoko-

wymi; stworzenie jednoznacznie zdefiniowanego,

wyrazistego w krajobrazie akcentu przestrzennego

z transparentną ekspozycją obserwowaną w pełni

sekwencji widoków dla podróżnych kolei.

Zwycięska praca jako jedyna zaproponowała po-

zostawienie terenu kopalni w możliwie nienaruszo-

nym stanie „dostrzegając wartości krajobrazowe

i kulturowe w tym, co na pierwszy rzut oka mo-

gło wydawać się przestrzenią zdegradowaną – nie-

użytkiem”. Zaprojektowano kompleksowe zago-

spodarowanie niecki pokopalnianej, tereny otwar-

te oraz zespół muzealno-naukowy, składający się z

gmachu muzeum paleontologicznego, kompleksu

ośrodka naukowo-badawczego oraz chroniącego

najcenniejsze skamieniałości in situ pawilonu pa-

leontologicznego. Tak główne tezy pracy ujęto w

autorskim opisie do propozycji konkursowej:

Tematem przewodnim koncepcji zagospodarowa-

nia terenu wykopalisk paleontologicznych w Kra-

siejowie jest warstwowość krajobrazu, podłoża,

geologiczna, funkcjonalna. Centrum terenu – wy-

robisko pokopalniane to ogromna wyrwa w ziemi,

ukazująca narastanie kolejnych pokładów geo-

logicznych. Odsłaniają się kolejne „warstwy” cza-

su – eony, ery, okresy. Delikatna, złożona kom-

pozycja, uwidoczniona paradoksalnie przez bru-

talną ingerencję człowieka. Specyficzna struktura

przestrzenna okolic Krasiejowa – przeplatające się

wstęgi lasów, meandrów Małej Panwi, łąki, pola to

ukształtowana, wartościowa całość, którą chcemy

rozpoznać i modyfikując – uszanować. Zaobser-

wowana warstwowość znajduje swoją kontynuację

we wszystkich skalach projektu – od planu urba-

nistycznego, przez zagospodarowanie terenu po-

kopalnianego, aż do architektury muzeum.

W grudniu 2003 r. zespół autorski otrzymał zle-

cenie na projekt pawilonu paleontologicznego, sta-

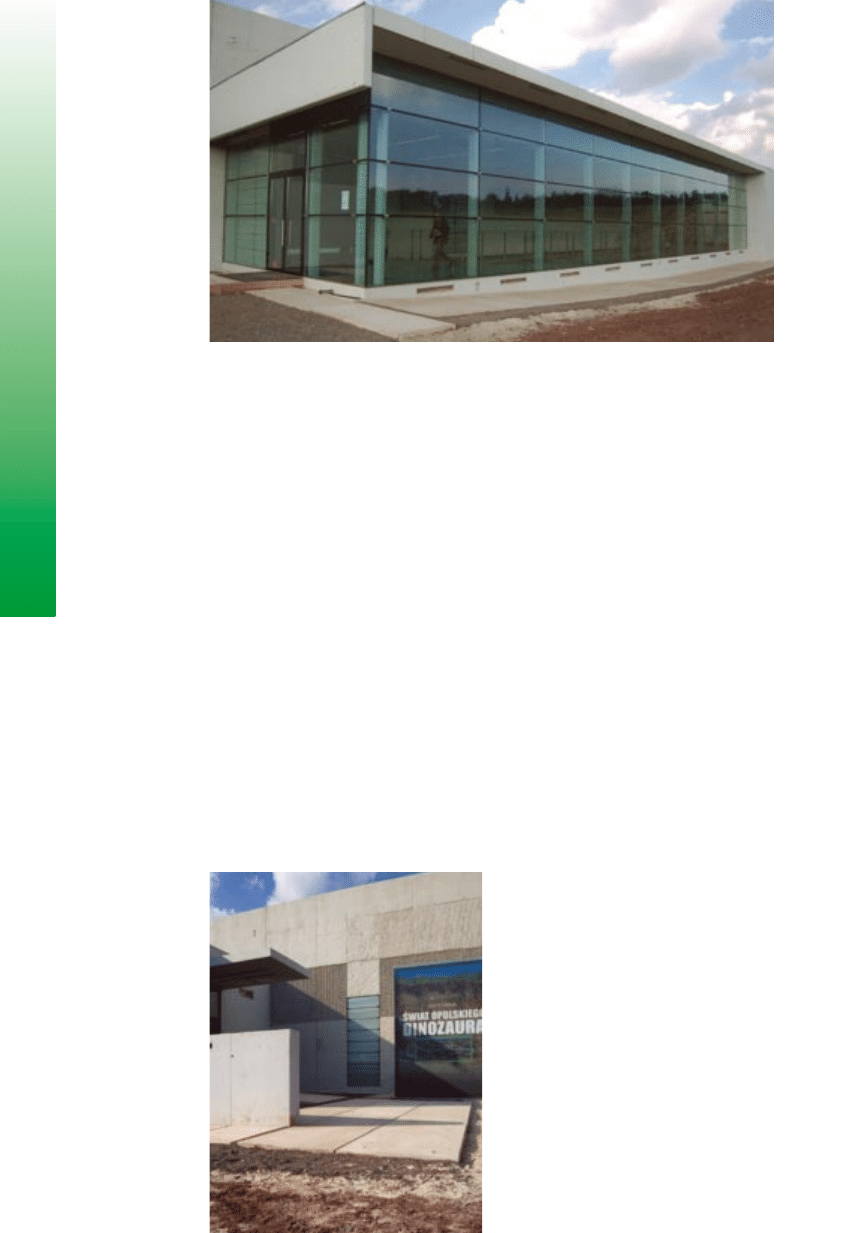

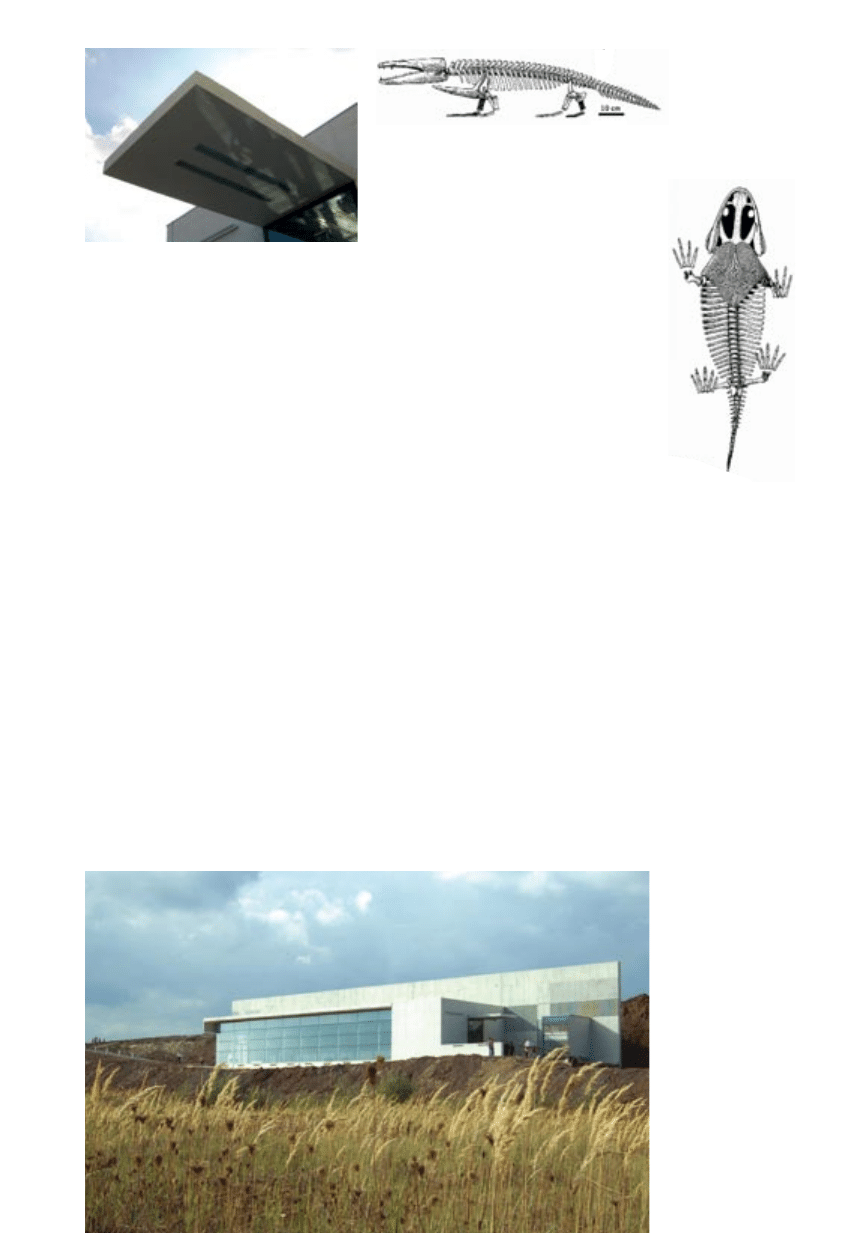

Śladami silezaura

Krasiejów – niewielka wieś leżąca w gminie Ozimek,

w województwie opolskim – stał się miejscem niezwykłych

znalezisk paleontologicznych już w latach osiemdziesiątych XX w.

Odnajdywane na terenie kopalni odkrywkowej iłów Cementowni

Górażdże szczątki kręgowców okazały się być skamieniałościami

prehistorycznych płazów i gadów. Największą sensacją jest

odkryty w 2000 r. Silesaurus opotensis – najstarszy odnaleziony

pradinozaur – roślinożerny, niewielki (ok. 1 m wysokości),

występujący na terenie Krasiejowa ok. 230 mln lat p.n.e.

fot. Goczołowie Architek

ci

fot. Goczołowie Architek

ci

budownictwo • technologie • architektura

W bryle pawilonu kontrast dla ciężkich ścian z beto-

nu licowego stanowi przeszklona fasada od strony po-

łudniowej i zachodniej, umożliwiając widok zarówno z

wnętrza pawilonu na krajobraz terenu pokopalniane-

go, jak i oglądanie ekspozycji z zewnątrz.

Wewnątrz pawilonu szklana podłoga na ruszcie

stalowym zamocowanym ponad terenem kościo-

nośnym pozwala na bezkolizyjne poruszanie się

osób zwiedzających nad skamieniałościami.

Dla paleontologów zaprojektowano ruchomą plat-

formę poruszającą się nad polem skamieniałości,

które będzie eksplorowane przez kolejne lata. Ob-

serwacja paleontologów przy pracy stanowić bę-

dzie kolejną atrakcję turystyczno-edukacyjną.

Obecnie, w oparciu o zaprojektowany przez auto-

rów masterplan, realizowane są kolejne elementy

zagospodarowania terenu: trapy piesze, ścieżka

edukacyjna, infrastruktura turystyczna.

Podstawowym elementem zagospodarowania jest

stworzenie kręgosłupa ścieżki edukacyjnej, która wy-

korzystując istniejące uwarunkowania bioformiczne

krajobrazu, w sposób atrakcyjny zapozna zwiedzają-

cych/turystów z prehistoryczną fauną i florą.

Wzdłuż projektowanego trapu pieszego, elementu

formy architektonicznej miejscowo unoszącej się,

to znów przylegającej do rzeźbiarskiego, księżyco-

wego podłoża, przewiduje się realizację ciągu pól

ekspozycyjnych – zamkniętych w ramy FORM po-

skramiających nieprzewidywalne, pofałdowane, o

niewyznaczalnej geometrii BIOFORMY.

Pola ekspozycyjne pokazują aranżacje mode-

li dinozaurów oraz scenografii, którą tworzyć bę-

dzie odpowiednio dobrana zieleń, różnorodne na-

wierzchnie (wykorzystanie naturalnych walorów

gleby) oraz rekonstrukcje wymarłych roślin, cha-

rakterystycznych dla danego okresu.

Docelowo obszar krasiejowskich wykopalisk ma sta-

nowić unikalny w skali światowej park edukacyjny,

gdzie harmonijnie połączone zostaną aspekty nau-

kowy, edukacyjny, rozrywkowy oraz rekreacyjny.

Autorzy: Beata Goczoł, Witold Goczoł,

Oskar Grąbczewski, Maciej Grychowski,

Goczołowie Architekci Studio Autorskie Zabrze

i OVO Grąbczewscy Architekci Katowice

nowiącego l etap ośrodka naukowo-muzealnego.

W bardzo krótkim czasie przygotowano koncepcję,

opierając się na nowych wytycznych zleceniodaw-

cy, przekonsultowanych z profesorem Jerzym Dzi-

kiem z Polskiej Akademii Nauk. Nowa koncepcja

musiała uwzględnić ograniczenia wynikające z po-

działów własnościowych, jak również uporać się

z problemem osuwającej się na istniejący namiot

chroniący wykopaliska skarpy. Autorzy zdecydo-

wali o wprowadzeniu nowego elementu – potężnej

żelbetowej ściany oporowej o fakturze odzwiercie-

dlającej warstwowość stanowiącą ideę przewodnią

projektu. Żelbetowo-szklany pawilon został osa-

dzony w naturalnym, delikatnie uformowanym

i dostosowanym do zwiedzania terenie.

Oto krótki opis zrealizowanego w 2006 roku pa-

wilonu paleontologicznego.

Pawilon paleontologiczny powstał z myślą o ochro-

nie i ekspozycji znalezionych w Krasiejowie unika-

towych skamieniałości triasowych gadów i płazów

kopalnych, w postaci stanowiska dokumentacyj-

nego przeznaczonego do zwiedzania.

Obiekt pawilonu oraz ściana oporowa zabezpie-

czająca skarpę to zintegrowana kompozycja prze-

strzenna. Ściana oporowa stanowi również ścia-

nę północną pawilonu oraz tworzy górny taras wi-

dokowy. Zarówno pełne ściany pawilonu, jak i

ściana oporowa wykonane są z żelbetu, z tym że

pawilon wykończony jest betonem licowym, zaś

ściana oporowa betonem fakturowanym. Użycie

różnego typu faktur betonowych na ścianie oporo-

wej w układzie warstwowym stanowi element idei

warstwowości terenu, obrazującej historię Ziemi,

przewijającej się zarówno w pawilonie, jak i w ca-

łej koncepcji konkursowej realizowanego w przy-

szłości zespołu muzealno-naukowego.

fot. Goczołowie Architek

ci

fot. Goczołowie Architek

ci

Rekonstrukcja szkieletu

Metoposaurus diagnosticus

(Meyer, 1842) w widoku

z dołu i z boku, w opar-

ciu o izolowane kości z Kra-

siejowa i proporcje kom-

pletnych szkieletów z Nie-

miec (Fraas, 1913) i Ma-

roka (Dutuit, 1976)

kwiecień – czerwiec 2007

– Czy Rospuda będzie powtarzalnym problemem

na inwestycjach drogowych w Polsce?

– Rospuda to istotny problem. Trzeba na nią patrzeć

nie jako na problem ekologiczny. Zaistniała wtedy,

gdy ekolodzy stwierdzili, że muszą zaatakować. Ro-

spuda to problemy polityczne, a nie ekologiczne.

Gdybyśmy inny projekt przygotowali do realizacji, to

nie byłaby to Rospuda, tylko inna lokalizacja. Tam

nie było polskich ekologów. Całością zarządzali spe-

cjaliści z Greenpeace, a argumenty, które przedsta-

wiono, były nierzetelne i nie do końca prawdziwe.

– Nie chcieliśmy rozmowy zaczynać od tematu Ro-

spudy, ale już poszło. Odwołam się do przykładu

Hiszpanii. Tam po wybudowaniu dróg o 40% spa-

dła śmiertelność w wypadkach drogowych. Czy

Pana zdaniem jest u nas świadomość społeczna

tego faktu? Czy czasem nie warto poświęcić ka-

wałka lasu, żeby uratować ileś istnień ludzkich?

– Jest pewien truizm w udowadnianiu pewnych oczy-

wistych prawd. Nawet te działania, które podejmu-

jemy, związane z budową dróg w obszarach chro-

nionych – zawsze towarzyszy im głęboka konsultacja

związana z możliwościami i standardami ochrony ga-

tunku czy też siedliska, albo innych uwarunkowań

środowiskowych. Przygotowując dzisiaj inwestycję,

stosujemy nie tylko dobre rozwiązania inżynierskie,

ale także kompensaty przyrodnicze. Jeśli droga sta-

nowi uciążliwość dla ptaka czy zwierzęcia, my pro-

ponujemy jego przeniesienie. Stwarzamy mu warunki

do rozwoju w innym miejscu. Takie rozwiązania sto-

suje się na całym świecie, i mówienie o tym, że te

rozwiązania są niemożliwe, jest nieprawdą.

Jeżeli chodzi o śmiertelność w wypadkach, na-

leżymy do absolutnej czołówki. Stara piętnastka

zbudowała infrastrukturę drogową, a potem uzna-

ła, że trzeba chronić przyrodę. Opracowano dy-

rektywę unijną i wprowadzono obszary Natura

2000. My nie mając infrastruktury, sami wpro-

wadziliśmy sobie te obszary. Z jednej strony mamy

fundusze unijne do skonsumowania na inwestycje

drogowe, a z drugiej ograniczenia w ich budowie.

Na Podlasiu nie ma korytarza, w którym nie „uda-

łoby” się wejść w konflikt z Unią. Czego się nie do-

tkniemy, będziemy w kolizji. Przy braku dobrej woli

ze strony ekologów nie uda się tam niczego zbu-

dować. Jaka jest perspektywa dla Podlasia? Prze-

brać mieszkańców regionu w stroje ludowe i niech

przyjmują turystów. Będzie to taka enklawa eko-

logiczna w Europie, a młodzież z tamtych terenów

będzie zasilać rzesze pracowników w Irlandii.

– Czy uda się uniknąć kolejnych Rospud?

– Nie uda się. Można te problemy zminimalizować

w ramach zrównoważonego rozwoju. Uznajemy,

że nie ma rozwoju Polski bez rozwoju sieci dróg.

Ekolodzy mówią: „Tak, my chcemy budować”, ale

potem okazuje się, że to tylko demagogia. Polska

może stać się doliną krzemową, ale bez dróg nie

będzie inwestycji. Rospuda staje się symbolem.

My mamy obecnie takie technologie i przezna-

czamy na nie ogromne pieniądze, które pozwalają

nam godzić problemy infrastruktury drogowej, i ro-

bić to w jak najmniejszej kolizji z przyrodą. Europa

mogłaby się tego od nas tu uczyć. Przykład Ro-

spudy unaocznił jednak problem braku miejsca na

merytoryczną dyskusję.

– Skończmy temat ekologii. Byliśmy na Kongresie

Drogowym. Z jednej strony widzieliśmy ministra

transportu, który mówił, że trzeba budować.

Z drugiej strony – wykonawców – którzy tłumaczyli

„dlaczego tak drogo”. Na rynku inwestycji dro-

gowych powstała pewna sytuacja patowa. Czy

Pana zdaniem jest z niej wyjście?

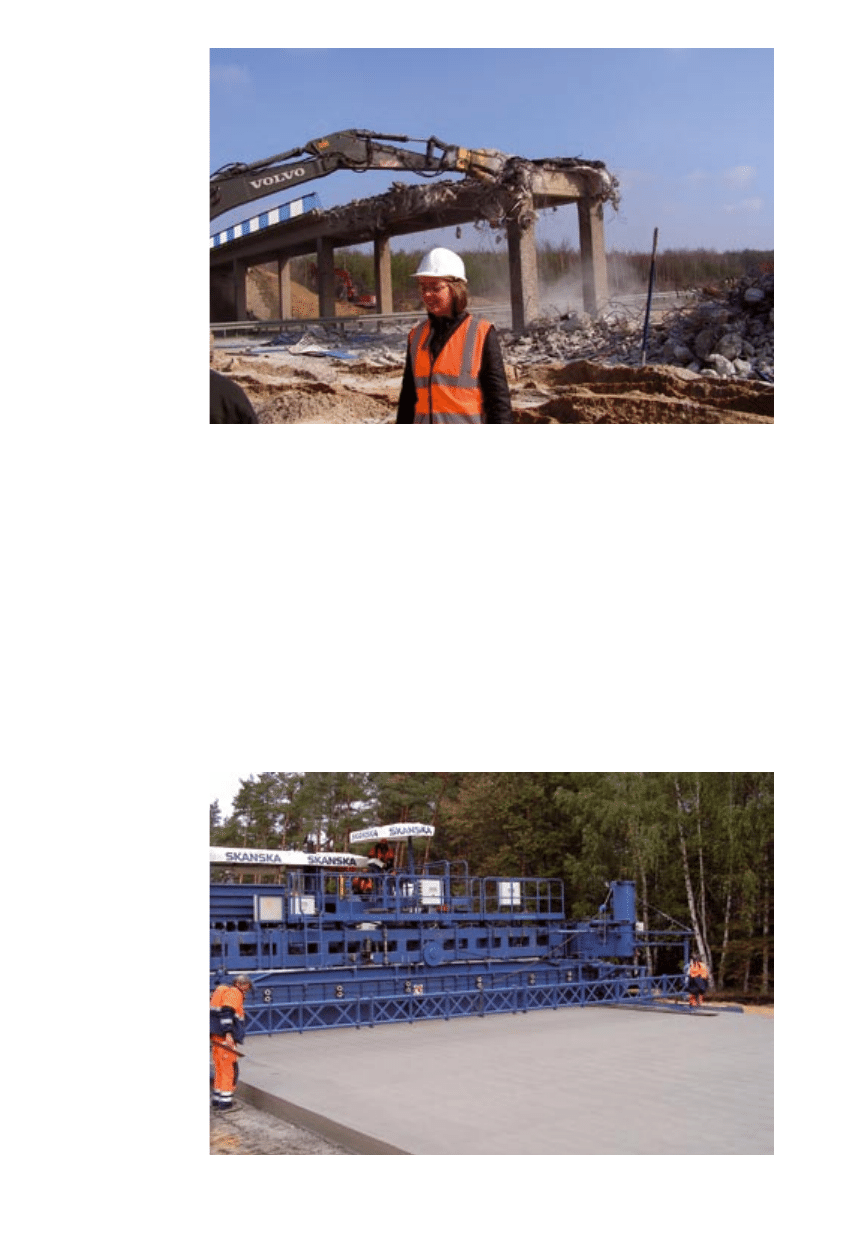

– Moim zdaniem mamy do czynienia z syndromem

wahadła. W poprzednich latach rynek, który stop-

niowo się powiększał, był poddawany presji wy-

konawców. Firmy chcąc za wszelką cenę zdobyć

zlecenie, wygrywały przetargi nawet po zaniżonych

cenach. Tak było w latach 2002-2004. Nowa per-

spektywa 2007-2012 pokazuje kierowany na ry-

nek duży strumień pieniędzy. Mamy do czynienia

z odbiciem, czyli ofertami przekraczającymi na

przetargach nawet o 100% kosztorysy inwestor-

skie. To samo pojawiło się wśród producentów ma-

teriałów dla drogownictwa: kruszyw, cementu, as-

faltu czy stali. W końcówce roku 2006 nastąpiły

zmiany cen, a kolejne były wiosną. Moim zdaniem

ta druga podwyżka nie jest już niczym uzasadnio-

na. Dla wykonawców robót jest to czasami dra-

matyczne. Ci, którzy wygrali przetargi późną jesie-

nią, „jadą” teraz na stratach. Właśnie syndrom wa-

hadła spowodował taką reakcję rynku. Teraz wa-

hadło mamy znowu pod ścianą. W odpowiedzi na

te wysokie oferty nasza dyrekcja uruchamia, przy

zaangażowaniu ośrodków naukowych, program

przygotowania technologii alternatywnych.

b

u

d

o

w