NOWOCZESNE TECHNIKI

FORMOWANIA

WYROBÓW

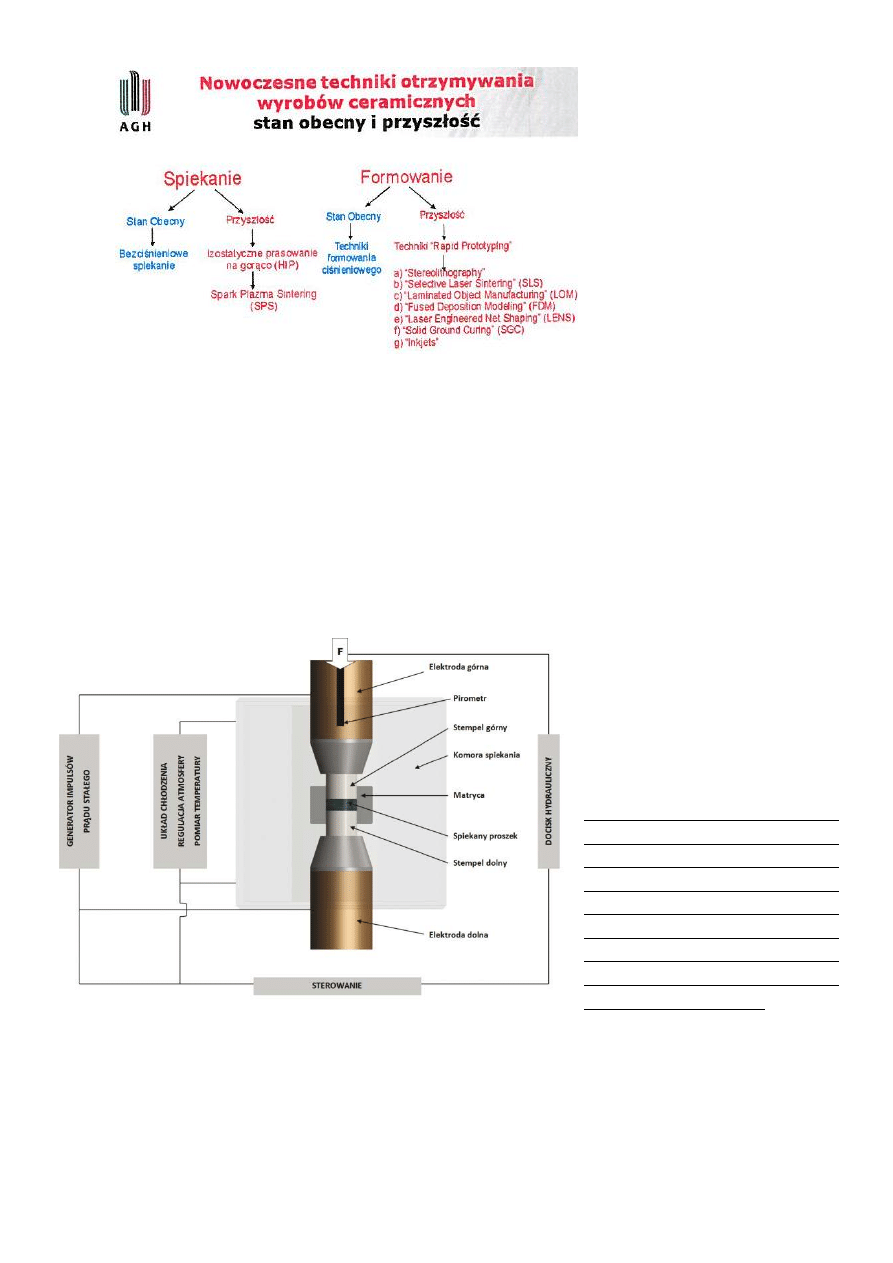

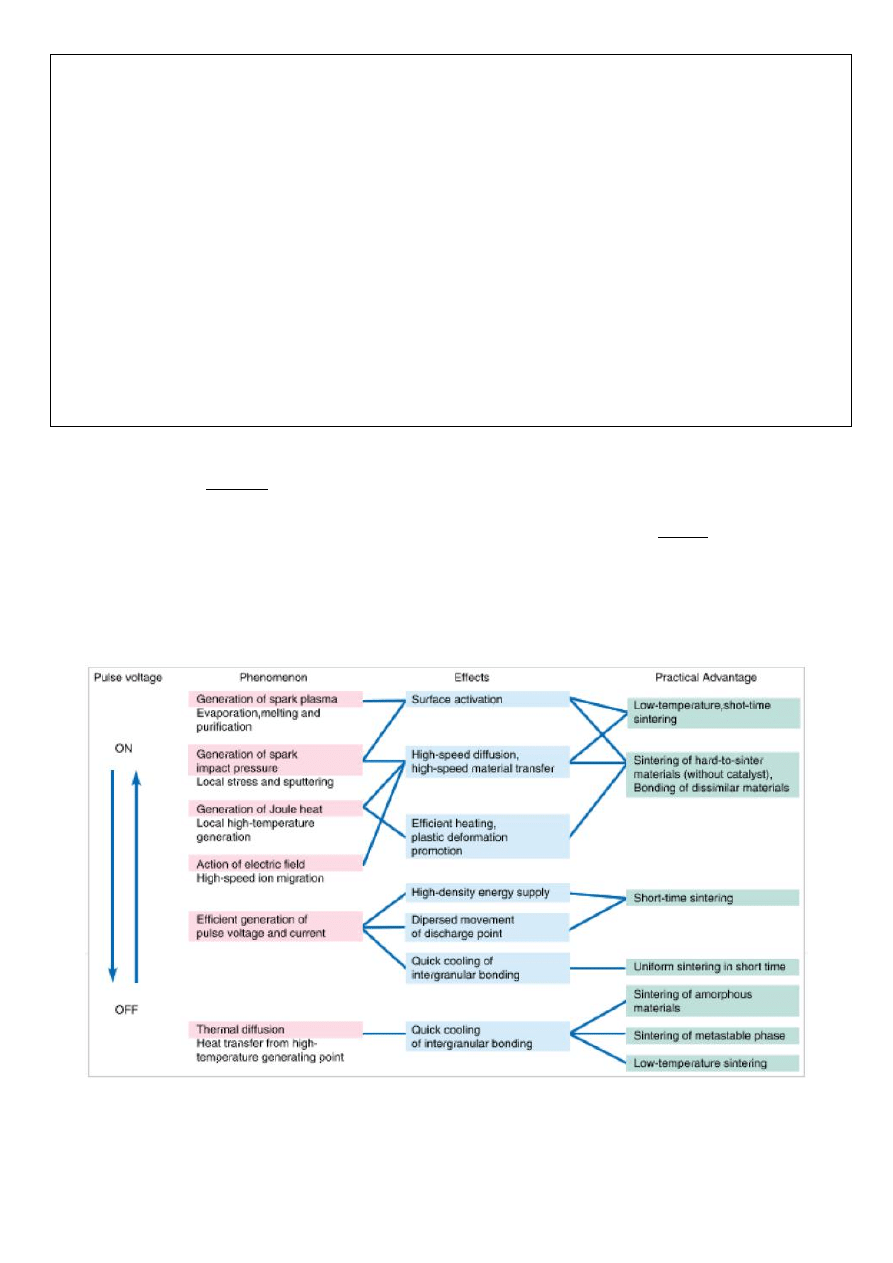

1.Spark Plasma Sintering (spiekanie plazmowo-iskrowe)

W czasie trwania procesu iskrowego spiekania plazmowego mamy do czynienia z jednoczesnym

prasowaniem, jak i spiekaniem proszku. Przez grafitowe stemple, na które działa ciśnienie

prasowania, matrycę oraz konsolidowany w niej proszek, przepływają impulsy prądu

stałego. Wydzielane ciepło Joule’a realizuje proces samonagrzewania proszku od środka. Prąd

impulsowy może płynąć przez prasowany proszek w wyniku wyładowań łukowych w porach między

zagęszczanymi cząstkami proszku lub tunelowania przez warstwę tlenków pokrywających

powierzchnie proszku w miejscu ich kontaktu lub jej przebicia elektrycznego.

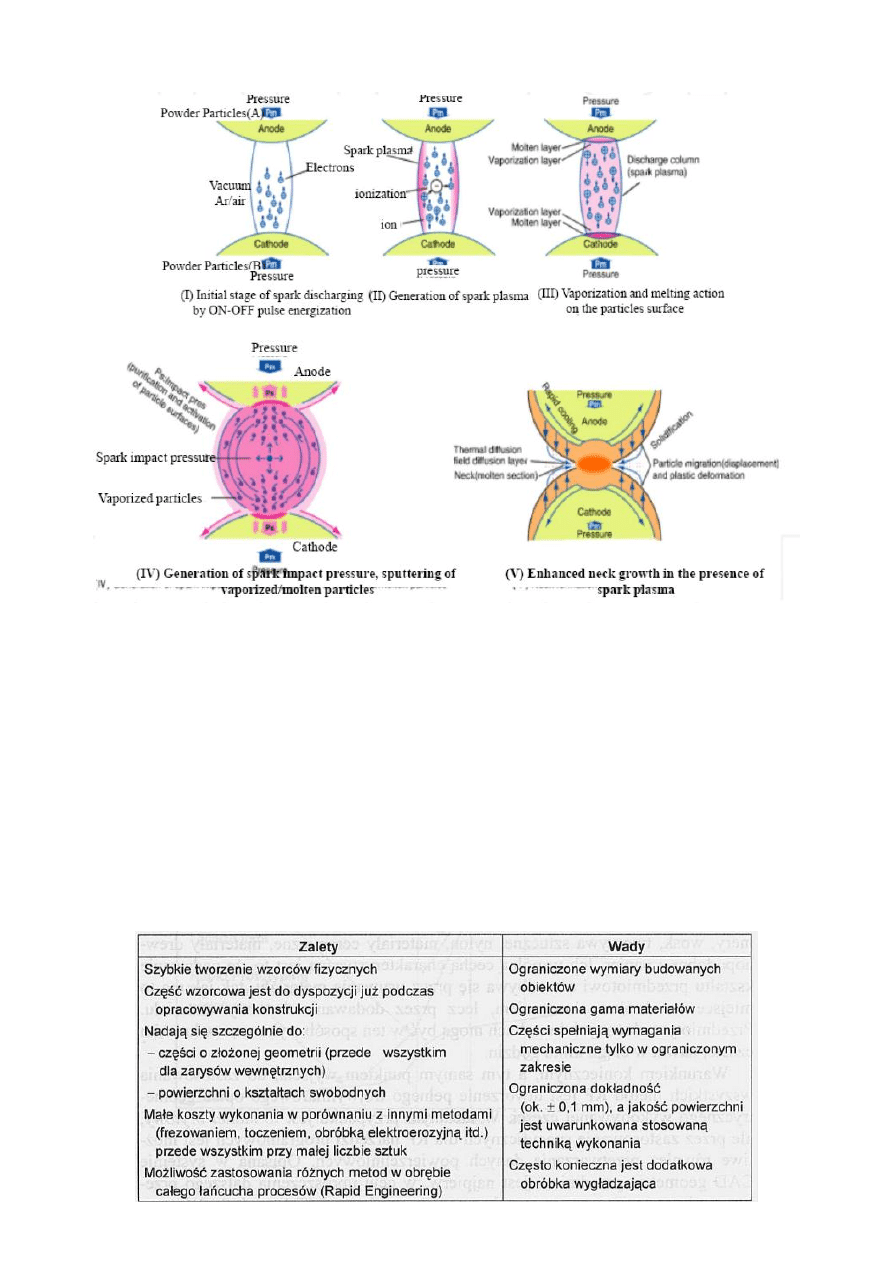

Wyładowania łukowe w porach

powodują

powierzchniowe

parowanie materiału i przejście

pary w stan plazmy. Podczas

parowania

z powierzchni

proszku usuwane są tlenki

i zaadsorbowane

gazy.

Transport

masy

przebiega

podobnie

jak

w konwencjonalnych procesach

spiekania na drodze parowania

i kondensacji,

dyfuzji

objętościowej, powierzchniowej

i po granicach ziaren, jednak

intensywność tych zjawisk jest

znacznie

większa

niż

w przypadku spiekania innymi metodami. Impulsowy charakter dostarczania energii wpływa na

obniżenie energii aktywacji procesów dyfuzyjnych, dzięki czemu skróceniu ulega

czas spiekania, zabezpieczając jednocześnie ziarna przed nadmiernym rozrostem, co

umożliwia zachowywanie struktur spiekanych materiałów.

Z moich notatek:

Pozwala otrzymać polikryształy o odmiennej mikrostrukturze niż w spiekaniu

bezciśnieniowym poprzez krótki czas nagrzewania

Wędrówka granic ziaren, wzrost ---czas---->minimalizacja G ----długi czas----> z

NANOproszku tworzy się MIKROstrukrura

Przykładanie różnicy potencjałów do próbki- generacja plazmy w próbce- krótki czas

podgrzewania

Złoże proszkowe jako zbiór naładowanych cząstek pomiędzy którymi następują wyładowania

elektryczne (iskry), lokalne ośrodki plazmy- parowanie i kondensacja, tworzenie szyjki

Temperatura kontrolowana częstotliwością pulsacji

20-30min procesu

Materiały możliwe do uzyskania: wszelkie kompozyty, fazy intermetaliczne, filtry, wszędzie

tam gdzie potrzebne rozwinięcie granic międzyziarnowych, bez znacznego wzrostu ziarn.

ZALETY

krótki czas procesu

nagrzewanie samej tylko próbki podczas

spiekania

wysoka gęstość otrzymanych materiałów

energooszczędność

całkowita automatyzacja

WADY

możliwość otrzymania tylko prostych

kształtów wyrobów

skomplikowana i droga aparatura

Mechanizmy zagęszczania – tworzenie szyjki

2. Techniki Rapid Prototyping. Omówić podstawowe zalety i wady procesów “Rapid

Prototyping”

W odróżnieniu od metod ubytkowych stosowanych przez obrabiarki, metody RP są addytywne

– polegają na stopniowym nakładaniu kolejnych warstw materiału przez klejenie, stapianie,

spiekanie czy utwardzanie różnych materiałów za pomocą lasera lub innych wiązek

promieniowania. Pierwsze RP powstały w latach 80-tych początkowo tylko do produkcji

prototypów, obecnie znajdują coraz szersze zastosowanie także do produkcji narzędzi lub krótkich

serii wysokiej jakości elementów. Słowo „szybkie” oznacza w praktyce okres od kilku do

kilkudziesięciu godzin zależnie od metody i zastosowanego sprzętu oraz złożoności modelu.

Stosuje się różne materiały np. o wysokiej temperaturze topnienia dla końcowego produktu i o

niskiej temperaturze topnienia jako wypełniacze separujące poszczególne części.

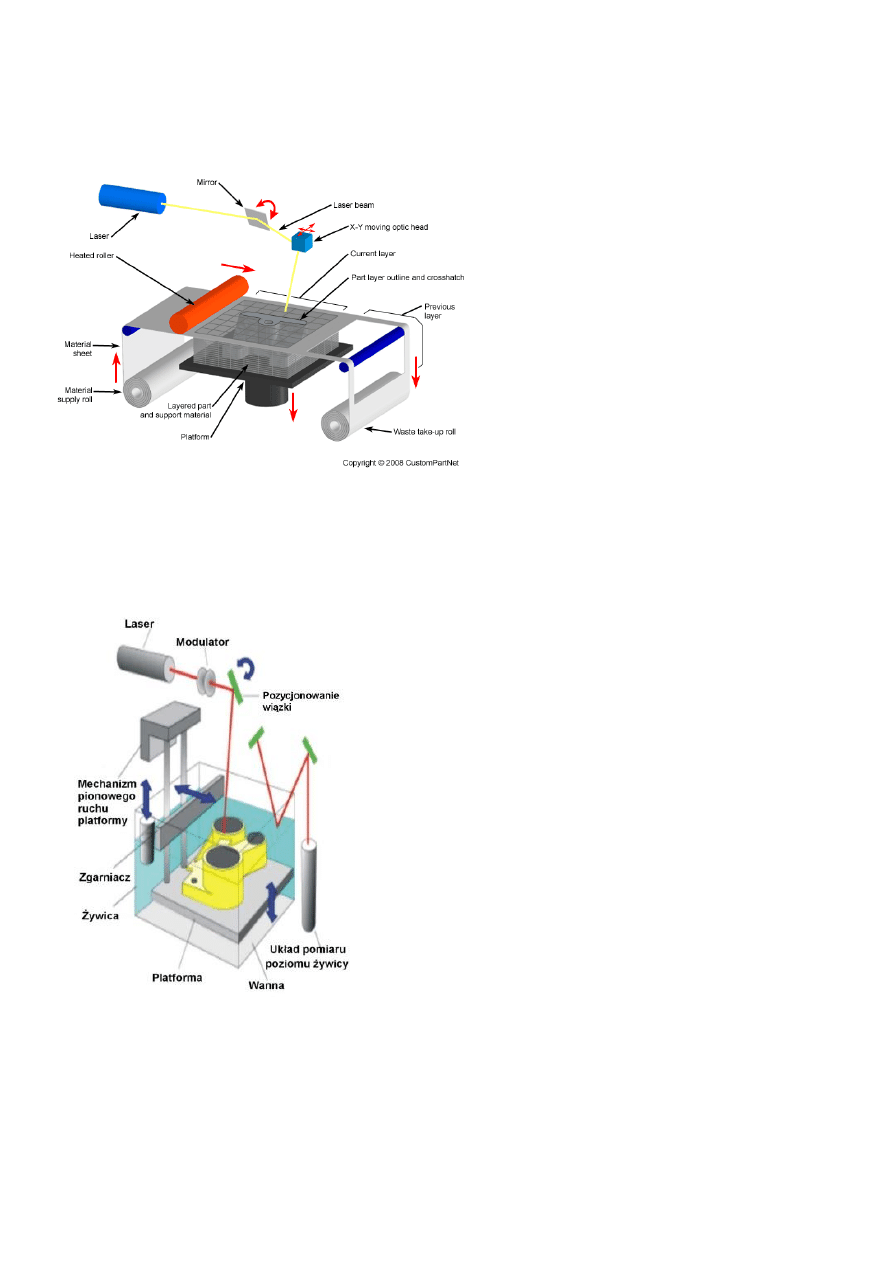

A) LAMINATED OBJECT MANUFACTURING

LOM (Laminated Object Manufacturing) jest to jedna z wielu technologii używanych w

Rapid Prototyping. Polega na tworzeniu modelu z warstw papieru i laminatu poliestrowego

połączonych razem.

Specjalny papier pokryty cienką warstwą

kleju zostaje podany na stół roboczy,

następnie laser wycina odpowiedni kształt

warstwy, reszta zostaje pocięta na małe

kwadraty w celu łatwiejszego usunięcia. Po

uzyskaniu odpowiedniego kształtu

warstwy, stół obniża się o grubość

warstwy i cały cykl zostaje powtórzony.

Otrzymujemy model laminowany, który

zostaje czyszczony, czasami też malowany.

NIE STOSOWANA DOTYCHCZAS DLA

WYROBÓW CERAMICZNYCH

B) STEREOLITOGRAFIA

Stereolitografia

(Stereolithography)

była

pierwszą

technologią

szybkiego

wytwarzania prototypów, zapoczątkowało ją wynalezienie dodatków do płynnych żywic, które

powodowały po naświetleniu, rozpoczęcie procesu

polimeryzacji.Polega ona na warstwowym utwardzaniu

ciekłych żywic za pomocą światła laserowego małej

mocy.

Jak to działa ?

Wiązka lasera odchylana jest przez system luster,

skanuje powierzchnię żywicy w miejscu gdzie żywica ma

być utwardzona ( ma powstać model). Proces tworzenia

warstwy modelu możemy podzielić na etapy:

Utwardzanie konturów warstwy

Utwardzanie warstwy przez tzw. kreskowanie

przekroju. W ten sposób tworzy się sztywna siatka

służąca do wzmocnienia granic i utrzymania kształtu

modelu. Gęstość i kierunek linii siatki są określane przez

użytkownika.

Wypełnienie przekroju

Po utwardzeniu warstwy następuje obniżenie platformy na której powstaje model w celu

naniesieniu kolejnej warstwy nie utwardzonej żywicy. Zgarniacz wyrównuje warstwę żywicy i

ustala grubość naniesionej warstwy.

Wykonywany model oddzielony jest od platformy podporami tworzonymi w taki sam

sposób jak model, jednak bez ruchów zgarniacza. Podpory są kształtu cienkich pionowych

pręcików zwężających się przed powierzchnią modelu, aby można było łatwo je oderwać od bryły

właściwej.

Zalety

Wysoka precyzja

powtarzalność

skomplikowane kształty

Wady

ograniczenia materiałowe

kosztowność

powolność

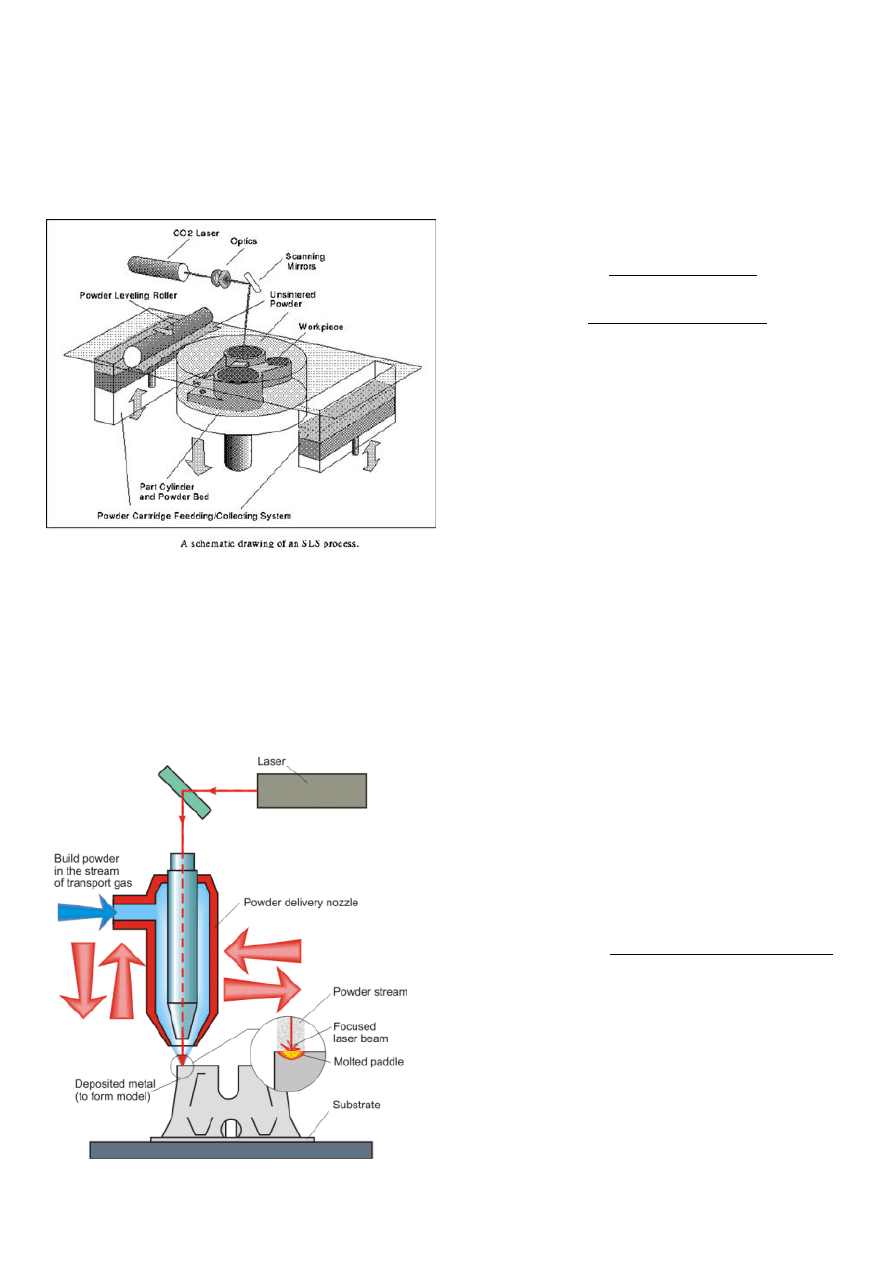

C) SELECTIVE LASER SINTERING (SLS)

Jedną z metod RP (Rapid Prototyping) jest SLS

(Selective Laser Sintering), ta metoda

wykorzystuje laser dużej mocy, który

spieka małe cząstki z tworzywa sztucznego,

proszków ceramicznych, a nawet metalu. Laser

selektywnie łączy sproszkowany materiał przez

skanowanie przekrojów warstwa po warstwie z

wcześniej wygenerowanego pliku. Po skończeniu

tworzenia jednego przekroju, złoże materiału

(proszku) jest obniżone o grubość warstwy, nowy

przekrój naniesiony jest na górze, a proces

powtarza się aż do zbudowania całej części.

Urządzenia SLS zazwyczaj wykorzystują laser impulsowy. Zamontowana w komorze

grzałka podgrzewa proszek nieco poniżej jego temperatury topnienia, aby ułatwić podniesienie

temperatury przez laser wybranych fragmentów, aż do temperatury topnienia.

W technologii SLS nie trzeba używać materiałów podporowych jak w przypadku technologii FDM,

ponieważ powstająca część jest cały czas otoczona nie spieczonym proszkiem.

D) LASER ENGINEERED NET SHAPING (LENS)

Jak dotąd jest to najbardziej zaawansowany proces

pod

względem

osiąganych

właściwości

mechanicznych

generowanych

części

metalowych/kompozytowych/ceramicznych

(chociaż głównie dla metali) spośród wszystkich

skomercjalizowanych procesów opartych na zasadzie

warstwowej budowy produkcji.

Proces wykorzystuje laser dużej mocy

(WADA)

skoncentrowany na podłoże w celu utworzenia

stopionego jeziorka na powierzchni podłoża. Proszek

jest następnie wstrzykiwany do basenu, aby

zwiększyć jego objętość. Głowica z proszkiem

wyrzutowym przesuwa się do tyłu i do przodu, w

zależności od geometrii pierwszej warstwy.

Po tym jak pierwsza warstwa jest zakończona, nowe

warstwy budowane są następnie się na niej, aż cały

przedmiot przedstawiony na trójwymiarowym

modelu

CAD

zostanie

odtworzony.

Wyszukiwarka

Podobne podstrony:

ITM Wykład 2012 Rapid Prototyping Rapid Tooling

Ch20 rapid prototyping

LASER CLADDING IN RAPID PROTOTYPE?BRICATION

Matlab, Simulink Simulink Matlab to VHDL Route for Full Custom FPGA Rapid Prototyping of DSP Algori

Ch20 rapid prototyping

Grzybicze i prototekowe zapalenie wymienia u krów

08 Prototypowanie oprogramowaniaid 7587 ppt

An FPGA Based Framework for Technology Aware Prototyping of Multicore Embedded Architectures CLT

Kategoryzacja przez prototyp

Prototyper doc

prototyp ściągi, Pasje, Hobby, Nauka, Studia, Szkoła, Technik masażysta

1 sem Choroby serca ciąża,poród połóg moje RAPid 9739 ppt

W2 1a Modele prototypowy i kaskadowy

Cyfrowy prototyp z rysunku odręcznego(1)

RAPID briffa description 16jul

Nowy prototyp genologii

Przygotowywanie programu do szybkiego prototypowania

więcej podobnych podstron