Najlepsze Dostępne Techniki (BAT)

Wytyczne dla Branży Chemicznej w Polsce

Przemysł Polimerów

Sfinansowano ze środków Narodowego Funduszu Ochrony

Środowiska i Gospodarki Wodnej na zamówienie

Ministra Środowiska

Ministerstwo Środowiska

Warszawa, czerwiec 2005 r.

2

Najlepsze Dostępne Techniki (BAT)

Wytyczne dla Branży Chemicznej w Polsce

Przemysł Polimerów

Opracowanie:

Zespół Specjalistów Technicznej Grupy Roboczej ds. Przemysłu Chemicznego

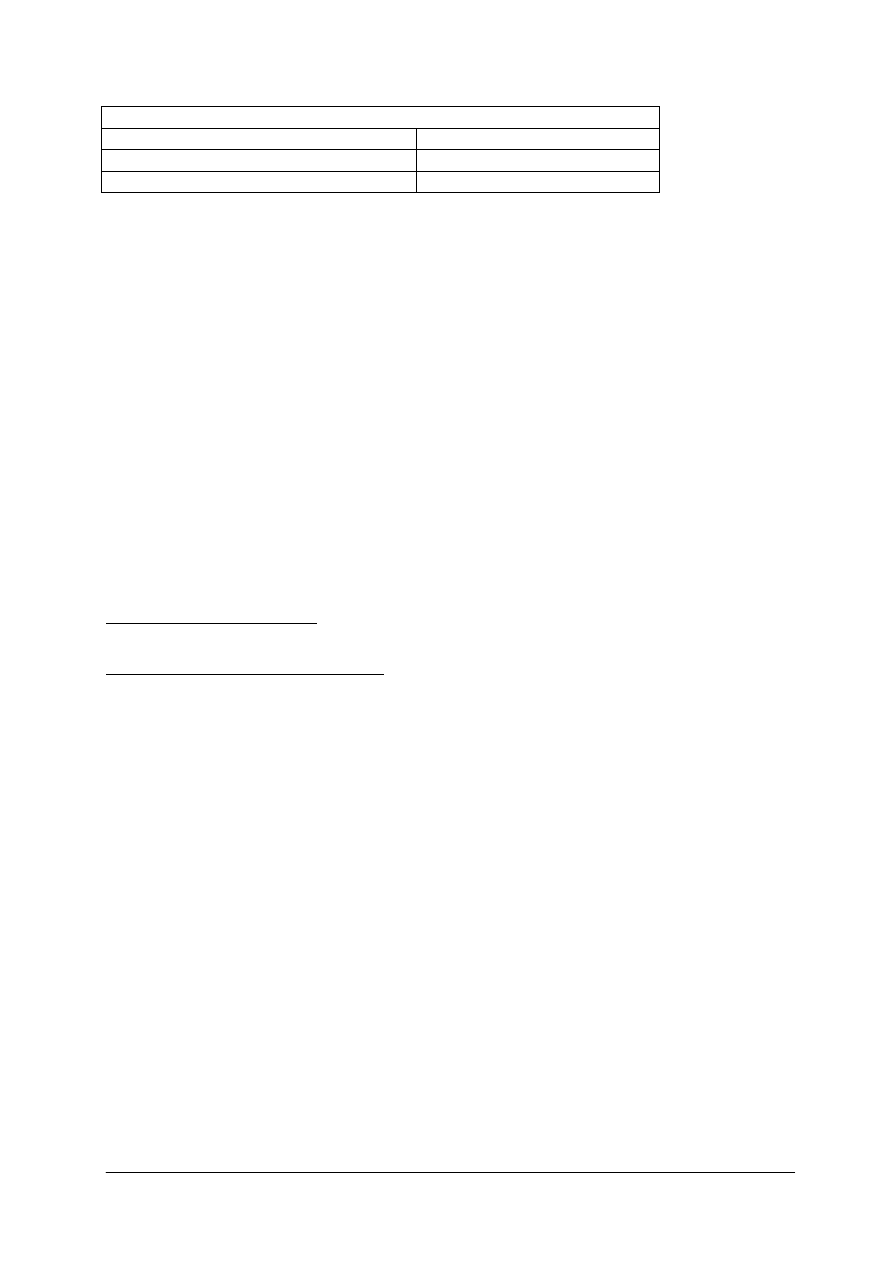

Przewodniczący TGR: Kierownik Zespołu Specjalistów:

Andrzej Krześlak Adam Tarniowy

Koordynatorzy:

Współautorzy:

Marian Maciejewski

Andrzej Cebulski

Tomasz Małek

Halina Garbuz

Stanisław Węgrzyn

Teresa Gawlik

Andrzej Chrabąszcz

Ministerstwo Środowiska

Warszawa, czerwiec 2005 r.

3

SPIS TREŚCI

1.0.

CEL I ZAKRES STOSOWANIA PORADNIKA

___________________5

2.0.

ŹRÓDŁA INFORMACJI

_________________________________________5

3.0.

TECHNOLOGIE OTRZYMYWANIA POLIMERÓW-

PODSTAWOWE INFORMACJE I DEFINICJE

___________________6

3.1.

RODZAJE POLIMERÓW - DEFINICJE ______________________________________6

3.2.

OTRZYMYWANIE POLIMERÓW - DEFINICJE _______________________________7

3.2.1.

Polimeryzacja __________________________________________________________________ 8

3.2.2.

Polikondensacja_______________________________________________________________ 10

3.2.3.

Poliaddycja ___________________________________________________________________ 11

3.3.

INSTALACJE SYNTEZY POLIMERÓW– AKTUALNE ROZWIĄZANIA

TECHNOLOGICZNE _____________________________________________________11

4.0.

STOSOWANE W POLSCE I NA ŚWIECIE TECHNOLOGIE

____14

4.1.

POLIOLEFINY __________________________________________________________14

4.1.1. Polietylen _________________________________________________________________________ 14

4.1.2. Polipropylen ______________________________________________________________________ 20

4.1.3.

Wytyczne dla technik BAT – produkcja polietylenu i polipropylenu ________________ 22

4.2.

POLI(CHLOREK WINYLU) (PVC) _________________________________________26

4.2.1. Technologia otrzymywania i właściwości ____________________________________________ 26

4.2.2 Poziomy emisji_____________________________________________________________________ 28

4.2.3.

Zużycie energii i mediów _______________________________________________________ 29

4.3 POLIACETALE (TWORZYWA ACETALOWE) ______________________________________29

4.3.1. Przykładowy opis instalacji_________________________________________________________ 30

Instalacja otrzymywania polioksymetylenu (Tarnoformu) ___________________________________ 30

Charakterystyka produktu ___________________________________________________________________ 30

4.3.2.

Zużycie mediów _______________________________________________________________ 30

4.3.3.

Wskaźniki emisyjne____________________________________________________________ 30

4.4.

POLIAMIDY ____________________________________________________________31

4.4.1.

Opis technologii _______________________________________________________________ 31

4.4.2.

Wskaźniki emisyjne____________________________________________________________ 32

4.4.3.

Zużycie mediów_______________________________________________________________ 33

4.5.

POLIESTRY ____________________________________________________________33

4.5.3. Przykładowy opis technologii otrzymywania poliestrów nasyconych liniowych i

rozgałęzionych – oligoadypinianów. ____________________________________________ 34

4.5.4.

Wskaźniki zużycia i emisji dla oligoadypinianów _________________________________ 35

4.6.

POLIOCTANY I KOPOLIMERY AKRYLOWE I WINYLOWE___________________37

4.6.1.

Przykładowy opis technologii___________________________________________________ 37

4.6.2.

Charakterystyka emisji_________________________________________________________ 38

4.6.3.

Wskaźniki zużycia _____________________________________________________________ 39

4.6.4.

Wytyczne dla technik BAT - produkcja polioctanów i kopolimerów ________________ 40

4.7.

LATEKSY SYNTETYCZNE I KAUCZUKI ___________________________________41

4.7.1.

Przykładowy opis technologii___________________________________________________ 41

4.7.2.

Charakterystyka produktów ____________________________________________________ 43

4.7.3.

Charakterystyka emisji_________________________________________________________ 44

4.7.4.

Zużycie mediów _______________________________________________________________ 46

4.7.5.

Produkcja kauczuków – wytyczne dla technik BAT _______________________________ 46

4.8.

TWORZYWA POLISTYRENOWE__________________________________________48

4

4.8.1.

Przykładowy opis technologii___________________________________________________ 49

4.8.2.

Charakterystyka produktów ____________________________________________________ 51

4.8.3.

Charakterystyka emisji_________________________________________________________ 53

4.8.4.

Zużycie mediów _______________________________________________________________ 56

4.8.5.

Tworzywa polistyrenowe – wytyczne dla technik BAT ____________________________ 57

4.9.

ŻYWICE AMINO –FORMALDEHYDOWE ___________________________________59

I FENOLOWO-FORMALDEHYDOWE _________________________________________________59

4.9.1 Aminowe żywice klejowe – przykładowy opis technologii ___________________59

Wskaźniki zużycia i emisji ____________________________________________________________59

4.9.2.

ŻYWICE AMINO-FORMALDEHYDOWE___________________________________________ 61

4.9.5.

Charakterystyka emisji_________________________________________________________ 64

4.10.

POLI(METAKRYLAN METYLU) PMMA ____________________________________64

4.10.1.

Opis technologii _______________________________________________________________ 64

4.10.2.

Wielkość emisji________________________________________________________________ 65

5.0.

NAJLEPSZE DOSTĘPNE TECHNIKI W PRODUKCJI

POLIMERÓW

___________________________________________________66

7.0.

PERSPEKTYWICZNE TECHNOLOGIE

________________________69

8.0.

UWAGI KOŃCOWE

____________________________________________69

5

1.0. CEL I ZAKRES STOSOWANIA PORADNIKA

Cel niniejszego przewodnika

Niniejszy przewodnik po najlepszych dostępnych technikach BAT odnosi się do polskiego

przemysłu produkującego polimery. Celem tego przewodnika jest dostarczenie danych i

wytycznych dotyczących poziomów emisji i zużycia odpowiadających najlepszym dostępnym

technikom BAT, które ze względów ekonomicznych i technicznych są możliwe do praktycznego

zastosowania w instalacjach krajowego przemysłu polimerów.

Treść przewodnika oparto na informacjach zawartych w dokumencie „Draft Reference

Dokument on Best Available Techniques in the Production of Polymers” (BREF POL)

opublikowanym we wrześniu 2004 przez Biuro IPPC w Sewilli.

Dotychczasowa wersja opublikowanego BREF POL jest wersją roboczą, nie zawierającą jeszcze

wielu danych. W związku z tym należy oczekiwać, że niniejszy przewodnik będzie uzupełniany

zarówno o dane dotyczące emisji i zużycia surowców, materiałów i energii jak również o dalsze

grupy polimerów.

Połączenie z innymi Dokumentami Referencyjnymi BREF

Określenie najlepszych technik BAT dla procesów wytwarzania wymagać będzie korzystania

również z innych Dokumentów Referencyjnych BAT dotyczących:

♦ Systemów Obróbki/Zarządzania Wodami i Gazami Odpadowymi w Sektorze Chemicznym

(ang. CWW)

♦ Emisji z Magazynów (ang. ESB)

♦ Przemysłowych Systemów Chłodzących (ang. CV)

♦ Ogólnych Zasad Monitoringu (ang. MON)

♦ Ekonomiki i Efektów Ubocznych (ang. ECM)

♦ Dużych Spalarni ( ang. LCP)

Podstawowe informacje i definicje dotyczące procesu otrzymywania polimerów zawarto w

Rozdziale 3. Szczegółowy opis technologii otrzymywania poszczególnych rodzajów polimerów

wraz z wytycznymi dla technik BAT przedstawiono w Rozdziale 4.

Informacje zawarte w poradniku mają charakter pomocniczy a ich celem jest ułatwienie współpracy

pomiędzy partnerami procesu wydawania pozwoleń zintegrowanych.

2.0. ŹRÓDŁA INFORMACJI

1. Draft Reference Dokument on Best Available Techniques in the Production of Polymers,

Draft September 2004 ( w dalszej części dokumentu cytowany jako DRAFT)

2. Ullman (2001) “Ullmann’s Encyclopedia of Industrial Chemistry”, Wiley-VCH

3. “Chemia polimerów” Praca zbiorowa pod redakcją Z.Florjańczyka i S.Penczka, Oficyna

Wydawnicza Politechniki Warszawaskiej, Warszawa 1997

6

4. „Technologia chemiczna”, Jacek Molenda, WSiP, Warszawa 1993

3.0. TECHNOLOGIE OTRZYMYWANIA POLIMERÓW- PODSTAWOWE

INFORMACJE I DEFINICJE

3.1. RODZAJE POLIMERÓW - DEFINICJE

Polimer jest związkiem wielkocząsteczkowym, w którym występują powtarzalne elementy w

postaci ugrupowań atomów, ugrupowania te są nazywane merami. Polimery można otrzymać

metoda modyfikacji wielkocząsteczkowych substancji pochodzenia naturalnego lub metodami

syntezy chemicznej.

Ze względu na postać i podstawowe właściwości mechaniczne polimery można podzielić na kilka

podstawowych grup:

- tworzywa ciekłe (lateksy, dyspersje, polimery o niskiej masie cząsteczkowej)

- elastomery

- plastomery

- włókna

Lateks – koloidalna zawiesina kauczuku w wodzie, w literaturze anglojęzyczne terminy lateks i

dyspersja bywają stosowane zamiennie

Dyspersja – koloidalna zawiesina polimeru w wodzie

Elastomery

Elastomery charakteryzują się dobrą pamięcią kształtu, tzn. że nawet po znacznym odkształceniu

powracają do pierwotnych kształtów i wymiarów, jeśli zostanie usunięta siła powodująca

deformację. Do tej grupy tworzyw zalicza się m.in. kauczuki syntetyczne (SBR,NBR)

poliizobutylen i poliuretany wtryskowe.

Plastomery

Plastomery wykazują nieznaczne odkształcenie pod niewielkim obciążeniem, a poddawane

wzrastającemu obciążeniu zaczynają odkształcać się plastycznie aż do mechanicznego zniszczenia.

Zależnie od właściwości technologicznych można je podzielić na:

- termoplasty: (tworzywa termoplastyczne) i

- duroplasty (tworzywa utwardzalne).

Termoplasty (tworzywa termoplastyczne) przechodzą każdorazowo w stan plastyczny pod

wpływem ogrzewania, natomiast po ochłodzeniu twardnieją; mogą być, więc wielokrotnie

kształtowane (i poddawane recyklinogowi), a ich przetwórstwo w wysokiej temperaturze (poniżej

temperatury rozkład polimeru) nie prowadzi w wyraźny sposób do chemicznych i fizycznych zmian

polimeru ani też do zaniku plastyczności.

Do termoplastów należą prawie wszystkie tworzywa polimeryzacyjne (PE, PP, PVC,PS), a ponadto

poliamidy, poliwęglan, poli(siarczek fenylenu), polieterosulfony i termoplastyczne pochodne

celulozy.

7

Duroplasty są tworzywami sztucznymi, które w podwyższonej temperaturze lub pod wpływem

innych czynników przekształcają się w produkt usieciowany (nietopliwy i nierozpuszczalny). W

zależności od sposobu utwardzania dzielą się one na tworzywa termoutwardzalne i

chemoutwardzalne.

Tworzywa termoutwardzalne podczas ogrzewania początkowo miękną, a następnie utwardzają się

nieodwracalnie wskutek przestrzennego usieciowania makrocząsteczek, zachodzącego w wyniku

reakcji chemicznych w podwyższonej temperaturze. Ponowne ogrzewanie produktu o budowie

usieciowanej nie powoduje jego mięknienia, może natomiast doprowadzić w wysokiej temperaturze

do chemicznego rozkładu polimeru. Najbardziej znanymi przedstawicielami tej grupy tworzyw są

fenoplasty i aminoplasty.

Tworzywa chemoutwardzalne ulegają sieciowaniu w temperaturze pokojowej lub podwyższonej

pod wpływem substancji zwanych utwardzaczami. Najczęściej stosowanymi tego typu tworzywami

są poliuretany oraz żywice poliestrowe (nienasycone) i epoksydowe.

3.2. OTRZYMYWANIE POLIMERÓW - DEFINICJE

Reakcje chemiczne otrzymywania polimerów z monomerów są nazywane zwyczajowo

polireakcjami. Rozróżnia się trzy podstawowe typy polireakcji: polimeryzację, polikondensację i

poliaddycję.

Monomer- związek chemiczny zdolny do polireakcji

Emulgator- substancja powierzchniowo-czynna, mająca zdolność obniżania napięcia

powierzchniowego na granicy faz. Cząsteczka emulgatora składa się z dwóch części, z których

jedna ma charakter niepolarny (grupa hydrofobowa – lipofilna) a druga polarny (grupa hydrofilowa

– liofilna). Dzięki obecności w cząsteczce grupy hydrofilowej i hydrofobowej emulgatory wykazują

powinowactwo zarówno do wody jak i do węglowodorów, co powoduje, że ich stężenie na

powierzchni granicznej jest większe niż w pozostałej części układu. Cząsteczki emulgatora na

powierzchni granicznej orientują się w ten sposób, że ich część hydrofobowa kieruje się w kierunku

monomerów a część hydrofilowa w kierunku wody, co ułatwia wzajemne dyspergowanie obu

cieczy.

W procesie polimeryzacji emulsyjnej znajdują zastosowanie emulgatory anionowe, kationowe i

obojętne.

Inicjator – substancja, które w wyniku dysocjacji termicznej, dysocjacji fotolitycznej lub reakcji

międzycząsteczkowego przeniesienia pojedynczego elektronu (inicjatory redoks) dostarczają do

układu aktywnych chemicznie wolnych rodników; wolne rodniki rozpoczynają (inicjują) proces

polimeryzacji

Katalizator – substancja, która zwiększa (lub zmniejsza) szybkość reakcji chemicznej pozostając

zasadniczo w stanie niezmienionym po zakończeniu reakcji.

Środki pomocnicze- ogólne określenie wszelkich substancji poza monomerami stosowanych przy

produkcji polimerów. Do środków pomocniczych zaliczamy m.in. stabilizatory, plastyfikatory,

opóźniacze palenia (tzw. retardanty, antypireny), środki barwiące, porofory, środki smarujące,

antystatyki.

8

3.2.1. Polimeryzacja

Reakcje polimeryzacji polegają na tworzeniu związków wielkocząsteczkowych (polimerów) ze

związków małocząsteczkowych (monomerów), zawierających zwykle podwójne lub potrójne

wiązania, procesowi temu nie towarzyszy wydzielanie małocząsteczkowych produktów ubocznych.

Proces przebiega bez zmian składu substancji reagujących, a powstający polimer różni się od

monomeru tylko wielkością cząsteczki. Szczególnym przypadkiem polireakcji jest

kopolimeryzacja, czyli łączna polimeryzacja mieszaniny, co najmniej dwóch różnych monomerów

z wytworzeniem makrocząsteczek zawierających mery obydwu rodzajów, tzn. kopolimeru.

Stosowane są powszechnie cztery metody prowadzenia polimeryzacji:

- polimeryzacja w masie;

- - polimeryzacja emulsyjna;

- - polimeryzacja perełkowa;

- - polimeryzacja w roztworze.

Odpowiedni dobór ilości i rodzaju dodatków pozwala prowadzić daną reakcję polimeryzacji z

określoną szybkością i zatrzymywać ją w odpowiednim momencie, gdy makrocząsteczki osiągną

pożądaną masę (stopień polimeryzacji). Proces polimeryzacji składa się w zasadzie z trzech

głównych etapów:

rozpoczęcia polimeryzacji (reakcja inicjująca),

właściwej polimeryzacji (reakcja wzrostu cząsteczek)

i przerwania procesu polimeryzacji (zakończenie wzrostu cząsteczek).

Polimeryzacja w masie (polimeryzacja blokowa)

Polimeryzacja w masie może być prowadzona w stałej, ciekłej, lub gazowej fazie monomeru, w

obecności względnie bez dodatku inicjatora. W drugim przypadku czynnikiem inicjującym proces

jest podwyższona temperatura bądź też promieniowanie jonizujące. Najczęściej jednak

polimeryzację w masie przeprowadza się przez ogrzewanie ciekłego monomeru zawierającego

dodatek inicjatora.

W reaktorze polimeryzacji (tzw. polimeryzatorze) monomer z dodatkiem inicjatora doprowadza się

do takiej temperatury, w której polimeryzacja przebiega z zadowalającą szybkością. Zaletą tej

metody polimeryzacji jest możliwość otrzymywania bardzo czystych polimerów o dużej masie

cząsteczkowej, wadą natomiast są poważne trudności technologiczne związane z odprowadzaniem

ciepła reakcji. W miarę jej postępu reagująca mieszanina staje się, bowiem coraz bardziej lepkim

roztworem polimeru w monomerze (lub zawiesiną, jeśli polimer się nie rozpuszcza). Utrudnia to w

wielkim stopniu chłodzenie i regulację temperatury. Polimeryzacja blokowa znajduje m.in.

zastosowanie do wytwarzania:

- poliolefin

- polistyrenu

- PVC

- PMMA

- poliamidów

- poliestrów.

Odmianą typowej metody polimeryzacji w masie jest polimeryzacja w fazie gazowej. Polega ona na

zmieszaniu gazowego inicjatora z gazowym monomerem (w warunkach reakcji) oraz poddaniu

mieszaniny działaniu zwiększonego ciśnienia i podwyższonej temperatury. Powstające cząstki

9

polimeru wytrącają się w postaci stałej lub stopionej. Metodą tą otrzymuje się polietylen małej

gęstości

Polimeryzacja w zawiesinie (suspensyjna, perełkowa)

W procesie polimeryzacji w zawiesinie, zwanej także polimeryzacją suspensyjną lub

polimeryzacją perełkową, monomer z rozpuszczonym w nim uprzednio inicjatorem zostaje

rozproszony mechanicznie w wodzie w postaci bardzo drobnych kropelek. Zawiesinę utrwala się

przez dodatek koloidów ochronnych. Polimeryzację inicjują katalizatory nadtlenkowe

rozpuszczalne w monomerze, ale nierozpuszczalne jednocześnie w wodnym środowisku reakcji. Do

najczęściej stosowanych katalizatorów należą nadtlenek benzoilu lub dodecylu. Proces

polimeryzacji przebiega wewnątrz kropelek monomeru z utworzeniem perełek polimeru (średnica

0,1

÷2,0 mm) (rys. 3). Reakcję tę możnawięc traktować w uproszczeniu jako zminiaturyzowany

proces polimeryzacji blokowej. Polimeryzacja w zawiesinie, podobnie jak i polimeryzacja w masie,

umożliwia uzyskiwanie produktów o dużej masie cząsteczkowej.

Przenoszenie ciepła od perełek do wody jest bardzo dobre i dzięki temu można je odprowadzić

przeponowym chłodzeniem polimeryzatora (płaszcz lub wężownice chłodzące). Jest to wielka

zaleta technologiczna procesów w suspensji i w emulsji w porównaniu z procesem w masie.

Po zakończeniu polimeryzacji suspensyjnej odpędza się z polimeru resztki nie

przereagowanego monomeru, przemywa polimer wodą, odwirowuje go i suszy. Polimeryzacja

suspensyjna jest bardzo rozpowszechniona, zwłaszcza w produkcji

- poli(chlorku winylu) (PVC-S);

- polistyrenu (GPPS, HIPS, EPS);

- PMMA;

- PTFE.

Polimeryzacja emulsyjna

Polimeryzacja emulsyjna jest podobna do perełkowej.

Rozproszenie monomeru w środowisku wodnym (wytworzenie emulsji) uzyskuje się w tym

procesie wskutek intensywnego mieszania, a stabilność emulsji przez dodanie emulgatorów.

Obecność emulgatora mającego właściwości powierzchniowo czynne zapewnia trwałość emulsji.

Emulgatorem są mydła wytwarzające tzw. micele, tj. naładowane elektrycznie cząstki koloidowe

otoczone warstewkami związanych z nimi cząsteczek rozpuszczalnika (tu: wody).

Inicjatorami procesu polimeryzacji emulsyjnej są związki nadtlenkowe rozpuszczalne 'w wodzie, a

nie rozpuszczające się w monomerze

W przeciwieństwie do polimeryzacji perełkowej proces polimeryzacji emulsyjnej przebiega nie w

zdyspergowanych kropelkach monomeru, lecz w micelach emulgatora (rys. 4, 5). Podczas

polimeryzacji cząsteczki monomeru dyfundują z rozproszonych kropelek do micel, które

przekształcają się stopniowo w cząstki polimeryczne. Po zakończeniu reakcji otrzymuje się

rozproszoną w wodzie zawiesinę kulistych cząsteczek polimeru o średnicy ok. 0,1 mm, wodną

zawiesinę polimeru w wodzie nazywa się lateksem lub dyspersją.

Polimer wyodrębnia się przez rozbryzgowe suszenie dyspersji w strumieniu gorącego powietrza lub

w wyniku koagulacji lateksu.

Lateksy lub dyspersje mogą również stanowić gotowy produkt handlowy, wtedy w technologii nie

występuje etap wydzielania

Zaletą procesu polimeryzacji emulsyjnej jest duża szybkość reakcji oraz efektywne odprowadzenie

ciepła z jej środowiska. Umożliwia on także otrzymywanie polimerów o dużej masie cząsteczkowej

i niewielkim stopniu polidyspersji.

10

Wadą tego procesu jest natomiast niezadowalająca czystość produktu ze względu na trudności

całkowitego usunięcia resztek emulgatora i innych dodatków.

Metoda polimeryzacji emulsyjnej jest stosowana do otrzymywania:

- poli(chlorku winylu).

- ABS

- PTFE

- kauczuków (SBR, NBR)

- lateksów

- PVA

- PMMA

- dyspersji polioctanowych i poliakrylanowych

Polimeryzacja w roztworze

Polimeryzacja przebiega w roztworze, w którym rozpuszcza się zarówno monomer, jak i

powstający polimer. Zaletą procesu jest możliwość zapewnienia dobrej wymiany ciepła reakcji,

niska lepkość dyspersji/roztwór, niewielkie zanieczyszczenie reaktorów. Wadą procesu

polimeryzacji w roztworze jest trudność wyodrębnienia polimeru, konieczność używania

łatwopalnych i często toksycznych rozpuszczalników, zanieczyszczenie produktu resztkami

rozpuszczalnika.

Odmianą polimeryzacji w roztworze jest polimeryzacja rozpuszczalnikowo-strąceniowa.

Powstający w tym procesie polimer nie rozpuszcza się w rozpuszczalniku (w przeciwieństwie do

monomeru), ale wytrąca się podczas przebiegu reakcji.

Przez dobór układu odpowiednich rozpuszczalników można regulować masę cząsteczkową

polimeru lub usuwać jego rozpuszczalne frakcje o małym stopniu polimeryzacji

Metoda tą otrzymuje się:

- poliakrylonitryl

- poli(alkohol winylowy)

- SBR

- BR

- EPDM

3.2.2. Polikondensacja

Polikondensacja (polimeryzacja kondensacyjna) polega na łączeniu się wielu cząsteczek

monomerów z jednoczesnym wydzieleniem prostego związku małocząsteczkowego, np. wody,

amoniaku, chlorowodoru - jako ubocznego produktu reakcji.

Ze względu na wydzielenie się tych produktów ubocznych produkt polikondensacji (polikondensat)

ma inny skład niż związki wyjściowe (monomery), tj. masa jego makrocząsteczki nie jest sumą mas

cząsteczkowych monomerów.

Typową reakcją polikondensacji jest na przykład reakcja między alkoholem dihydroksylowym i

kwasem dikarboksylowym (obydwa te związki mają po dwie grupy funkcyjne):

W odróżnieniu od polimeryzacji polikondensacja przebiega stopniowo i można ją przerwać w

dowolnym etapie.

Reakcje polikondensacji można prowadzić różnymi metodami. Najczęściej stosuje się metodę

polikondensacji w stopie lub w roztworze lub na granicy faz.

11

Polikondensacja w stopie

Polikondensacja w stopie polega na ogrzewaniu mieszaniny monomerów w obecności katalizatora,

którym są zazwyczaj zasady lub kwasy.

Polikondensację w stopie prowadzi się w podwyższonej temperaturze (200

÷ 300°C). Reagenty

(monomery) rozpuszczają się wzajemnie i tworzą w tych warunkach stop. W celu zahamowania

niepożądanych reakcji ubocznych (np. utleniania) proces jest prowadzony często w atmosferze gazu

obojętnego, zwykle azotu. Powszechnie stosuje się także obniżone ciśnienie. Takie warunki

ułatwiają odprowadzanie małocząsteczkowych produktów polikondensacji, przez co zmniejsza się

odwracalność reakcji. Typowym przykładem polikondensacji w stopie jest proces otrzymywania

poliamidów

Polikondensacja w roztworze

Polikondensacja w roztworze może przebiegać w niższej temperaturze niż proces polikondensacji w

stopie. Polega ona na rozpuszczeniu reagentów wraz z katalizatorem w odpowiednim

rozpuszczalniku i ogrzewaniu mieszaniny. Wadą tej metody jest konieczność stałego usuwania

produktów ubocznych, a następnie wyodrębniania polimeru z roztworu. Produkty otrzymane tą

metodą mają dużą masę cząsteczkową. Metodą polikondensacji w roztworze otrzymuje się żywice

fenolowe i aminowe

Polikondensacja na granicy faz

Polikondensację na granicy faz prowadzi się w dwufazowym układzie nie mieszających się

wzajemnie cieczy, z których jedną jest z reguły woda, a drugą rozpuszczalnik organiczny. Jeden z

reagentów rozpuszcza się w wodzie (faza wodna), a drugi w rozpuszczalniku organicznym (faza

organiczna). Polikondensacja zachodzi z bardzo dużą szybkością na granicy obydwu faz.

Małocząsteczkowe produkty uboczne przechodzą do fazy wodnej i są usuwane z bezpośredniego

środowiska reakcji. Powstający polimer tworzy błonkę na granicy faz i jest w sposób ciągły

usuwany ze środowiska reakcji lub przechodzi do fazy organicznej, gdzie ulega rozpuszczeniu. Do

zalet procesu polikondensacji na granicy faz należy zaliczyć bardzo krótki czas reakcji,

uzyskiwanie produktów o bardzo dużej masie cząsteczkowej oraz możliwość prowadzenia reakcji

w temperaturze otoczenia. Przykładem zastosowania tej metody jest proces syntezy poliwęglanów.

Metodą polikondensacji na granicy faz można wytwarzać także poliestry i poliamidy o bardzo

dużych masach cząsteczkowych.

3.2.3. Poliaddycja

Poliaddycja (polimeryzacja addycyjna) jest procesem łączenia się cząsteczek monomeru wskutek

przemieszczania (przeskoku) ruchliwego atomu wodoru. Powoduje to powstawanie reaktywnych

ośrodków w monomerze i umożliwia łączenie się jego cząsteczek. W tym procesie nie następuje

wydzielanie się mało cząsteczkowych produktów ubocznych i dlatego podobnie jak w wyniku

polimeryzacji, powstały polimer ma taki sam skład chemiczny co reagenty. Typowym przykładem

poliaddycji jest reakcja otrzymywania tworzyw poliuretanowych i epoksydowych.

3.3. INSTALACJE SYNTEZY POLIMERÓW– AKTUALNE ROZWIĄZANIA

TECHNOLOGICZNE

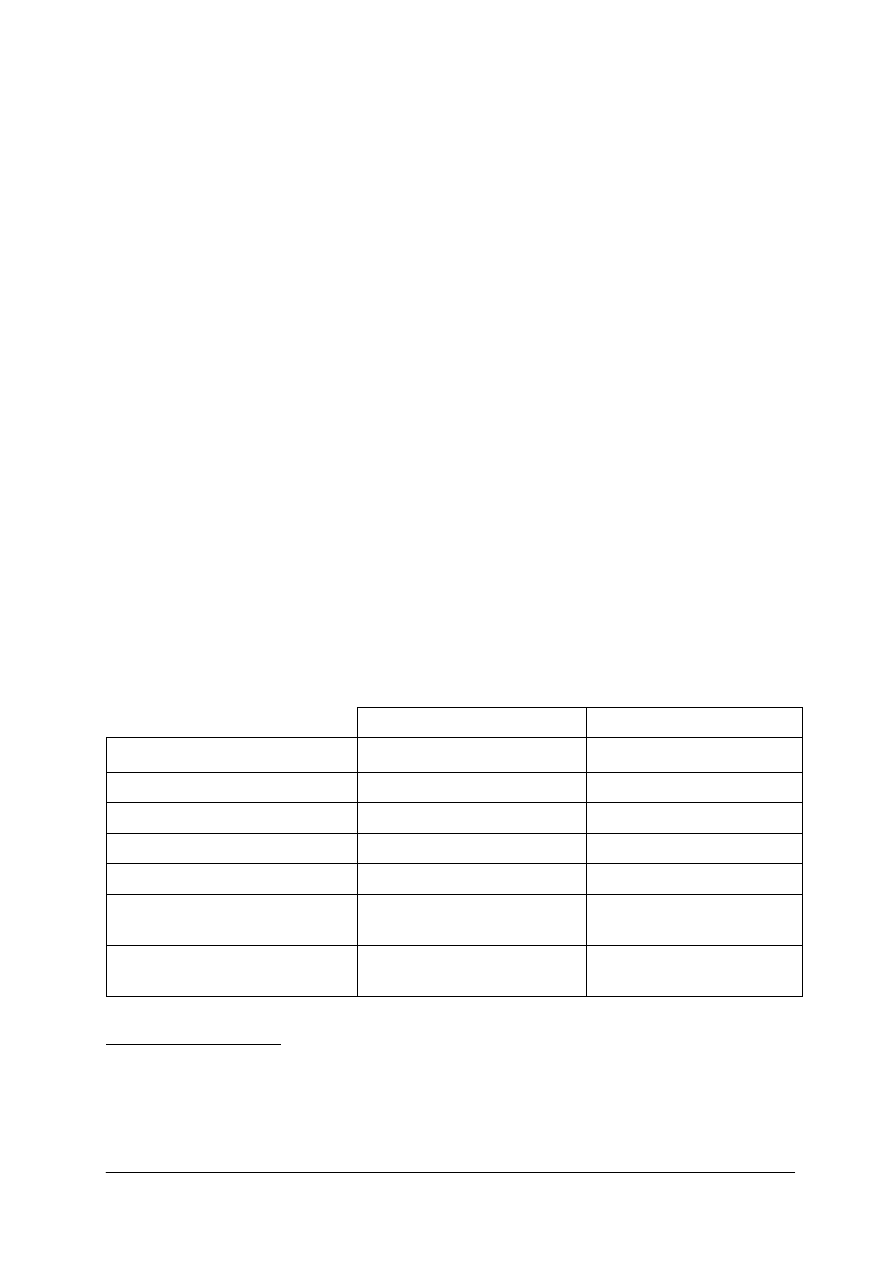

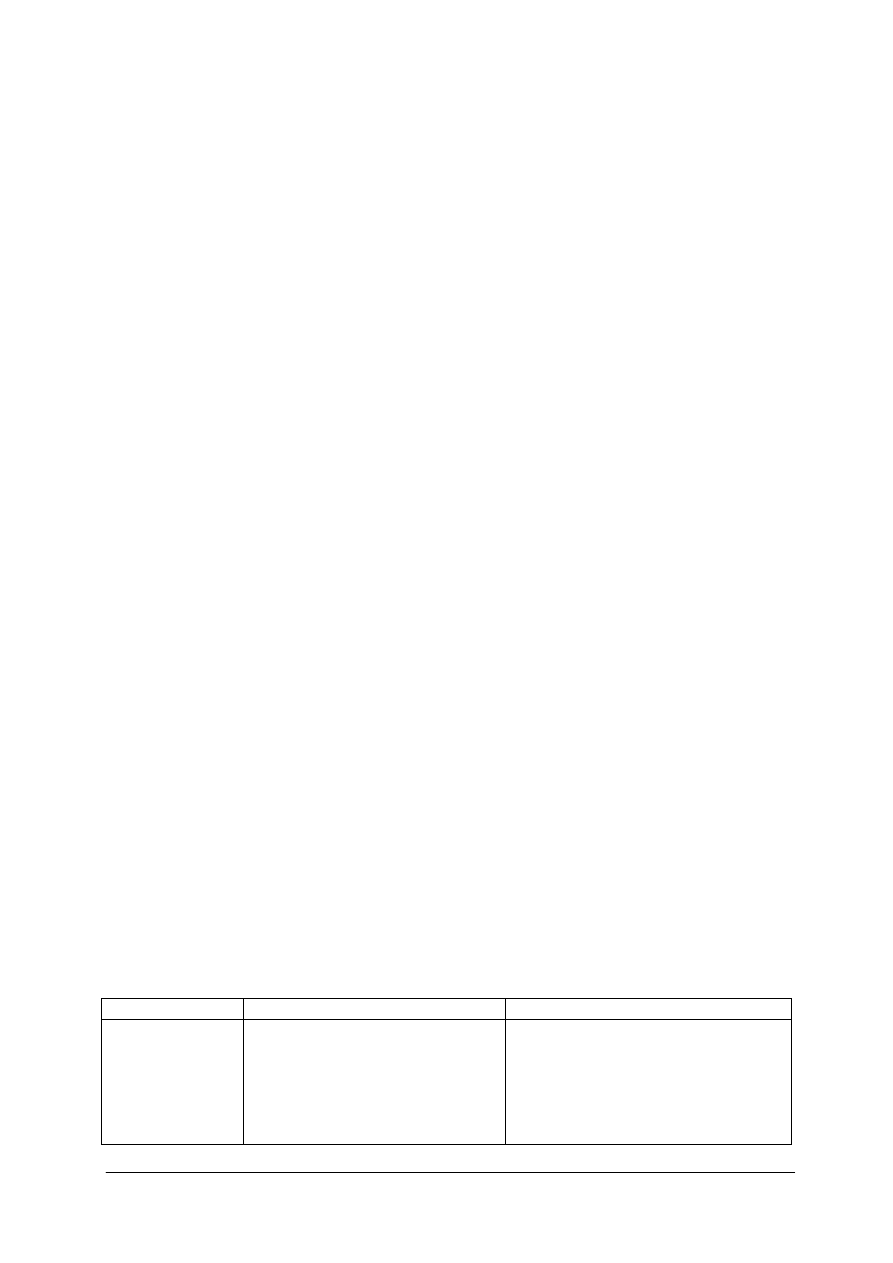

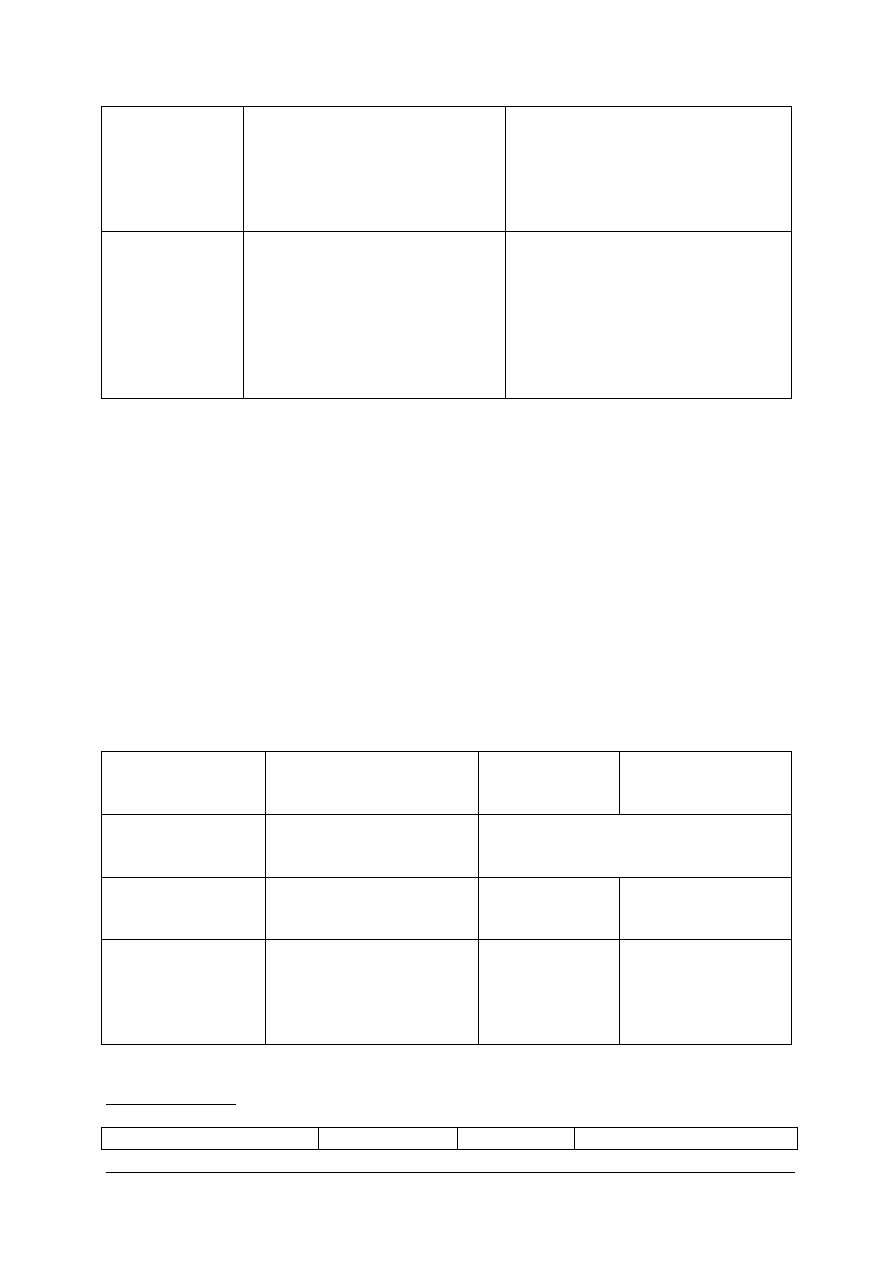

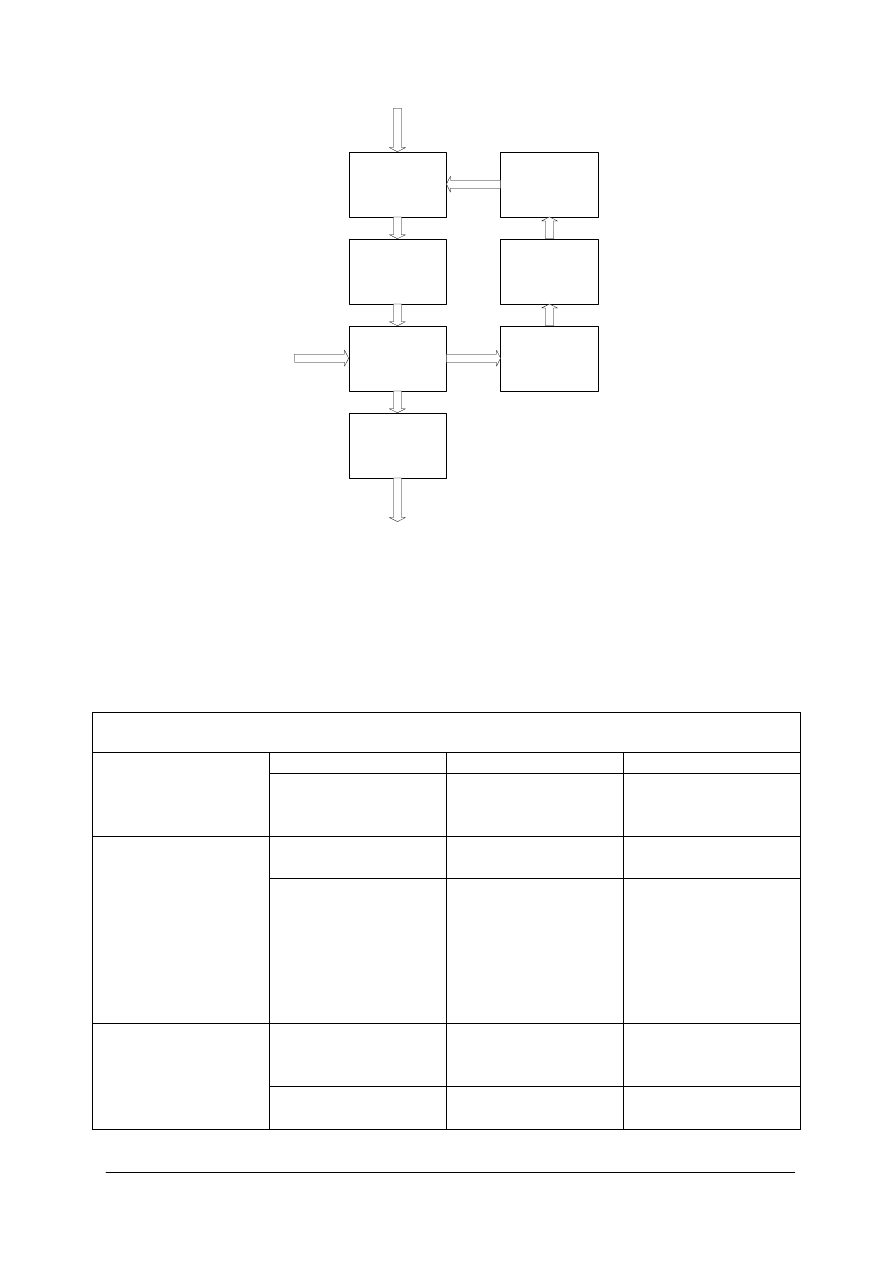

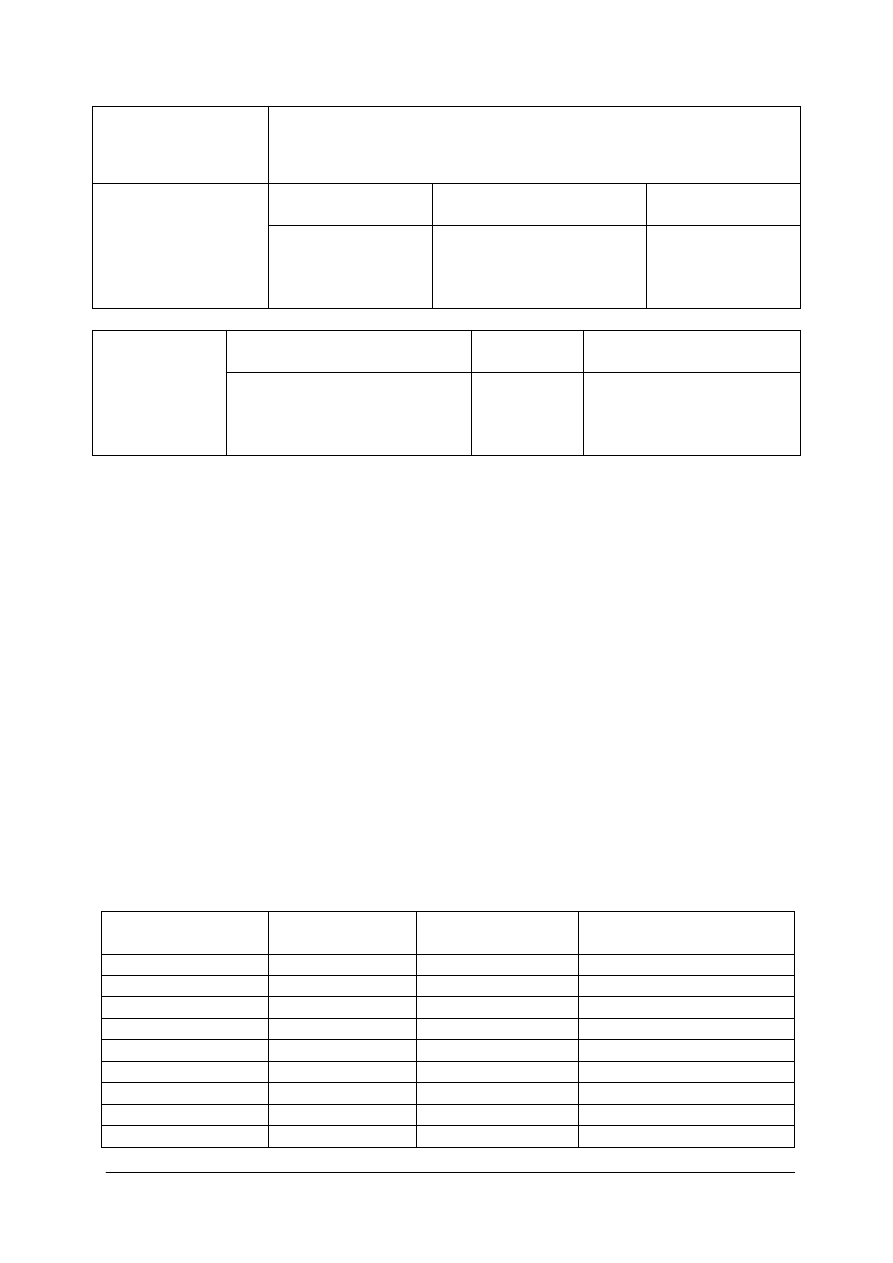

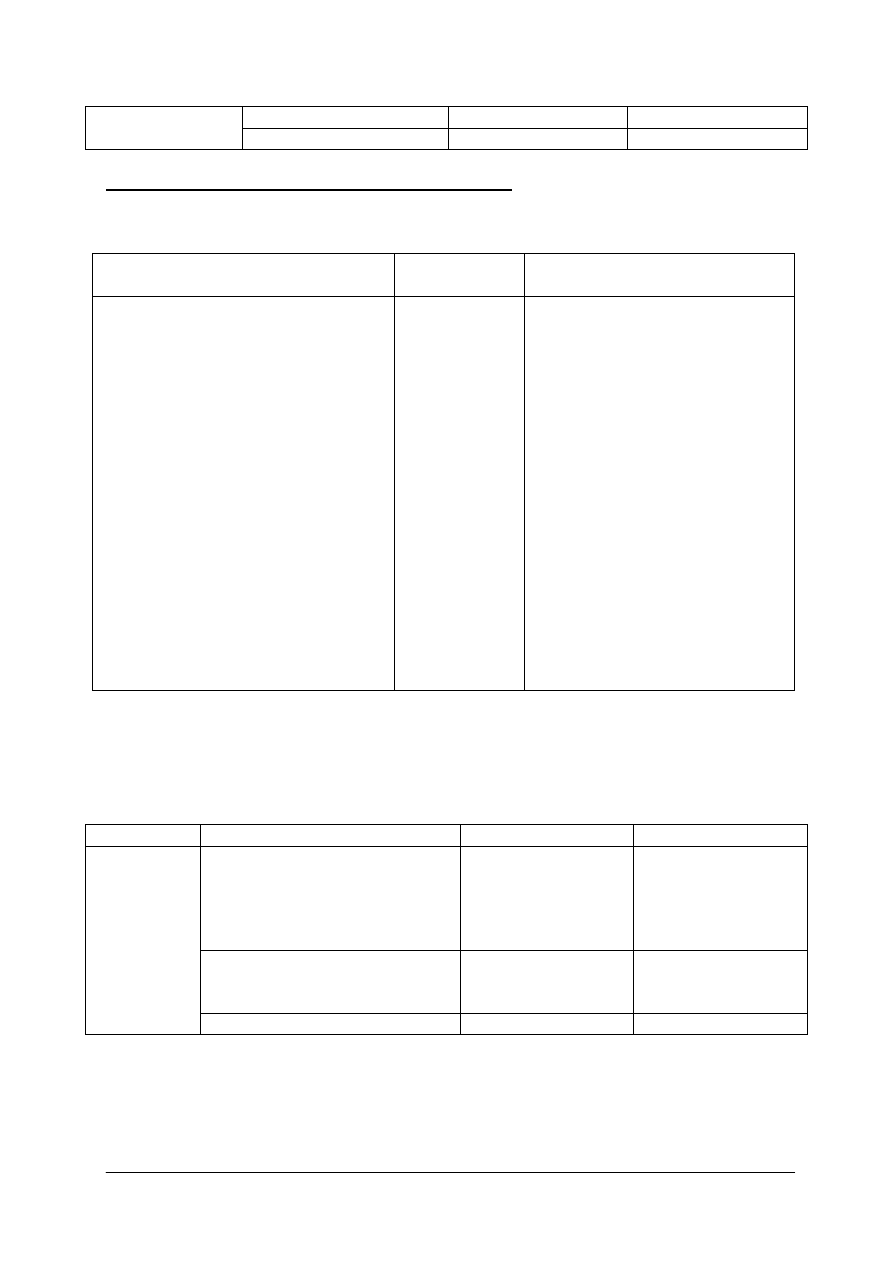

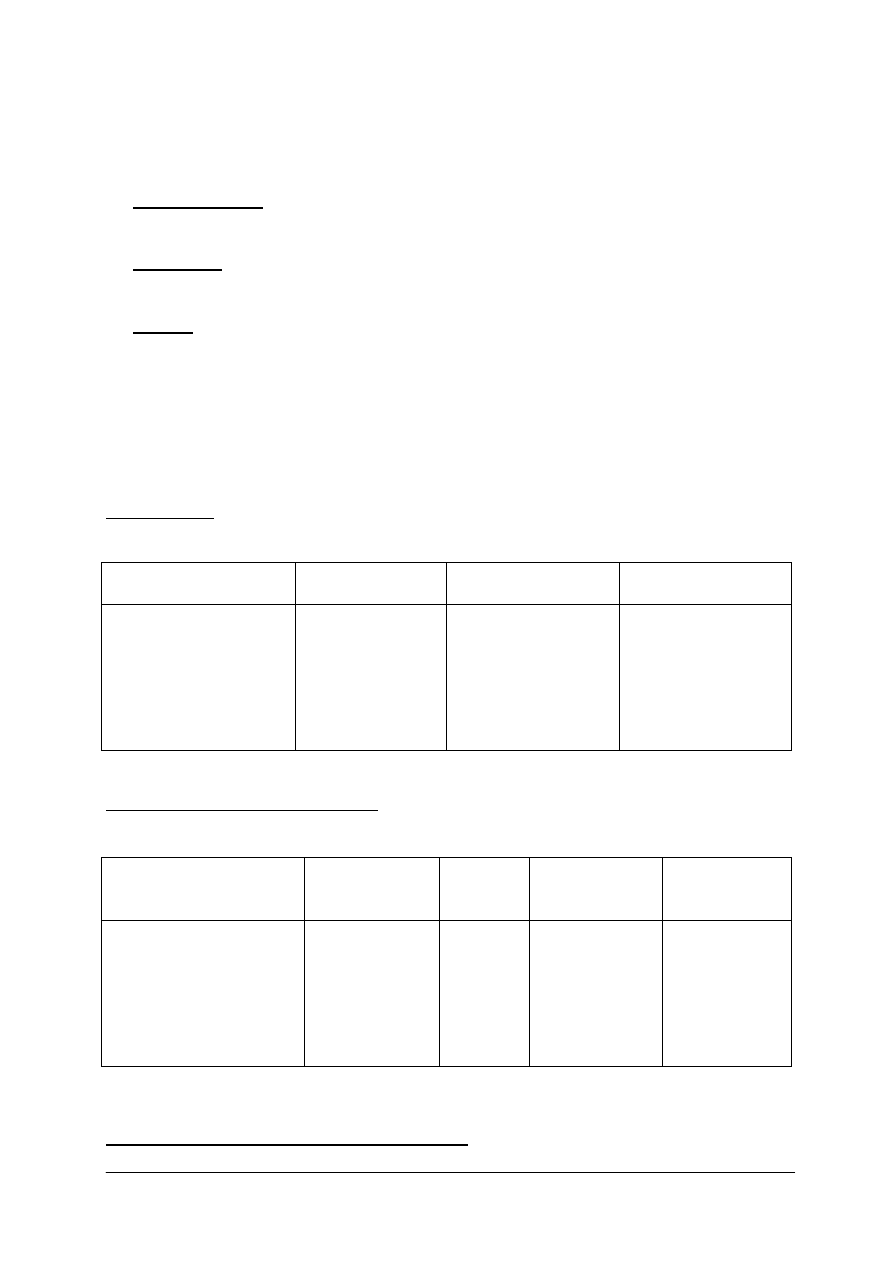

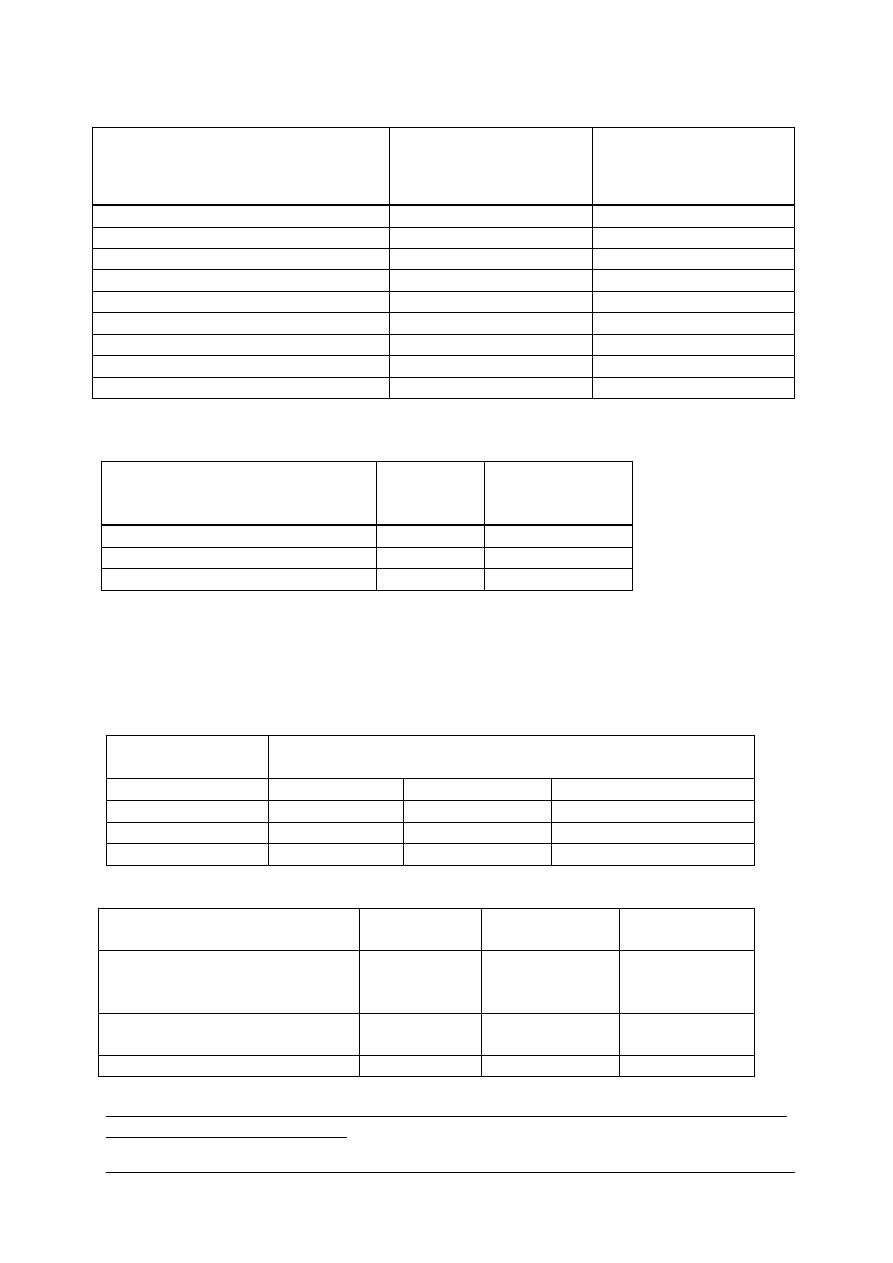

Na rys. 3.1 przedstawiono ogólny schemat instalacji syntezy polimerów. Nie sposób w jednym

schemacie uwzględnić specyfiki każdej z rodzajów produkcji polimerów, nie mniej jednak w każdej

z wymienionych w rozdziale 4 rzeczywistych instalacji produkcyjnych można wyodrębnić

większość węzłów przedstawionych na rysunku. Wszystkie węzły i systemy rzeczywistych

12

instalacji są ze sobą wzajemnie połączone, ze względu na mnogość i różnorodność tych połaczeń –

nie zostały one zaznaczone na schemacie.

Węzeł przygotowania monomerów

W skład węzła mogą wchodzić działy:

- syntezy monomerów

- przechowywania (magazynowania)

- dystrybucji monomerów

Węzeł przygotowania środków pomocniczych może obejmować takie działy:

- syntezy środków pomocniczych

- przechowywania (magazynowania)

-dystrybucja

Węzeł przygotowania mieszanin reakcyjnych składa się na ogół z układu mieszalników z

mieszadłami, do których doprowadzane są monomery, środki pomocnicze, woda lub

rozpuszczalnik, w niektórych rodzajach polireakcji węzeł ten może nie występować.

Węzeł syntezy – w polimeryzacji periodycznej pojedynczy reaktor, w polimeryzacji ciągłej zestaw

(bateria) reaktorów, w których prowadzony jest proces syntezy (polireakcja). Charakterystyke

poszczególnych rodzajów polireakcji przedstawiono w podrozdziale 3.2.

Węzeł obróbki finalnej polimeru – zazwyczaj produkt syntezy wymaga szeregu operacji, które

nadają produktowi wymagane właściwości, operacjami takim może być np. wydzielanie polimeru z

mieszaniny reakcyjnej oczyszczenie polimeru z nieprzereagowanych monomerów, suszenie,

granulacja, itp.

Węzeł magazynowania dystrybucji gotowego produktu – charakter i wyposażenie tego węzła

uzależnione jest od postaci gotowego produktu (granulat, proszek, ciecz)

Instalacja spełniająca wymogi BAT winna zawierać systemy odzysku i regeneracji surowców i

energii oraz systemy redukujące zanieczyszczenie środowiska. Charakterystyka poszczególnych

systemów jest uzależniona od rodzaju produkcji, w Rozdziale 4 przedstawiono specyficzne

wymagania dla poszczególnych grup polimerów i istniejących instalacji.

13

Rys.3.1 Schemat ogólny instalacji do produkcji polimerów

Węzeł

przygotowania

monomerów

- synteza

- przechowywanie

- dystrybucja

Węzeł

przygotowania

środków

pomocniczych

- synteza

- przechowywanie

-dystrybucja

Surowce

Media:

- woda

- gazy

Energia

-elektryczna

-cieplna

Węzeł

przygotowania

mieszanin

reakcyjnych

Węzeł

syntezy

- polimeryzacja

- polikondensacja

- poliaddycja

System odzysku i regeneracji surowców

Węzeł obróbki

finalnej

polimeru

- wydzielanie

-oczyszczanie

-formowanie

-pakowanie

System odzysku i regeneracji mediów technicznych

Węzeł

magazynow

ania i

dystrybucji

gotowego

produktu

System odzysku i regeneracji energii

System redukcji emisji do atmosfery

System redukcji zrzutu ścieków technologicznych

System redukcji odpadów stałych

Emisja do atmosfery

Zrzut ścieków

Odpady stałe

Produkt

14

4.0. STOSOWANE W POLSCE I NA ŚWIECIE TECHNOLOGIE

4.1. POLIOLEFINY

4.1.1. Polietylen

Produkowanych jest kilka różnych typów polietylenu.

1. LDPE - polietylen o niskiej gęstości (915 – 935 kg/m

3

) Jest elastyczny, główne zastosowanie –

folia opakowaniowa.

Produkowany jest w reaktorach rurowych lub autoklawowych pod wysokim ciśnieniem rzędu 1000

- 3500 bar. Inicjatorem reakcji są nadtlenki organiczne i/lub tlen.

Charakterystyczną cechą procesu wysokociśnieniowego jest możliwość dekompozycji polegającej

na nagłym wzroście temperatury i ciśnienia w reaktorze i wyrzuceniu jego zawartości do atmosfery,

czemu często towarzyszy samozapłon.

2. HDPE polietylen o wysokiej gęstości (>940 kg/m

3

) produkowany pod niskim ciśnieniem w

reaktorach z katalizatorem zawieszonym w fazie ciekłej. Jest bardziej twardy i sztywny – główne

zastosowanie to rury, skrzynie i bardzo cienkie folie.

Zasadnicze dwa typy procesów produkcyjnych to polimeryzacja w zawiesinie i w fazie gazowej.

Dalsze zróżnicowanie procesów wynika z typu reaktora (reaktor zbiornikowy z zawiesiną w C

5

–

C

9

, pętlowy z heksanem lub izobutanem jako rozcieńczalnikiem, reakcja w fazie gazowej ze złożem

fluidalnym, szeregowy układ – reakcja w zawiesinie w propanie i reakcja w fazie gazowej ze

złożem fluidalnym). Stosowane są katalizatory Zieglera-Natty (na bazie tytanu) lub Philipsa (na

bazie chromu).

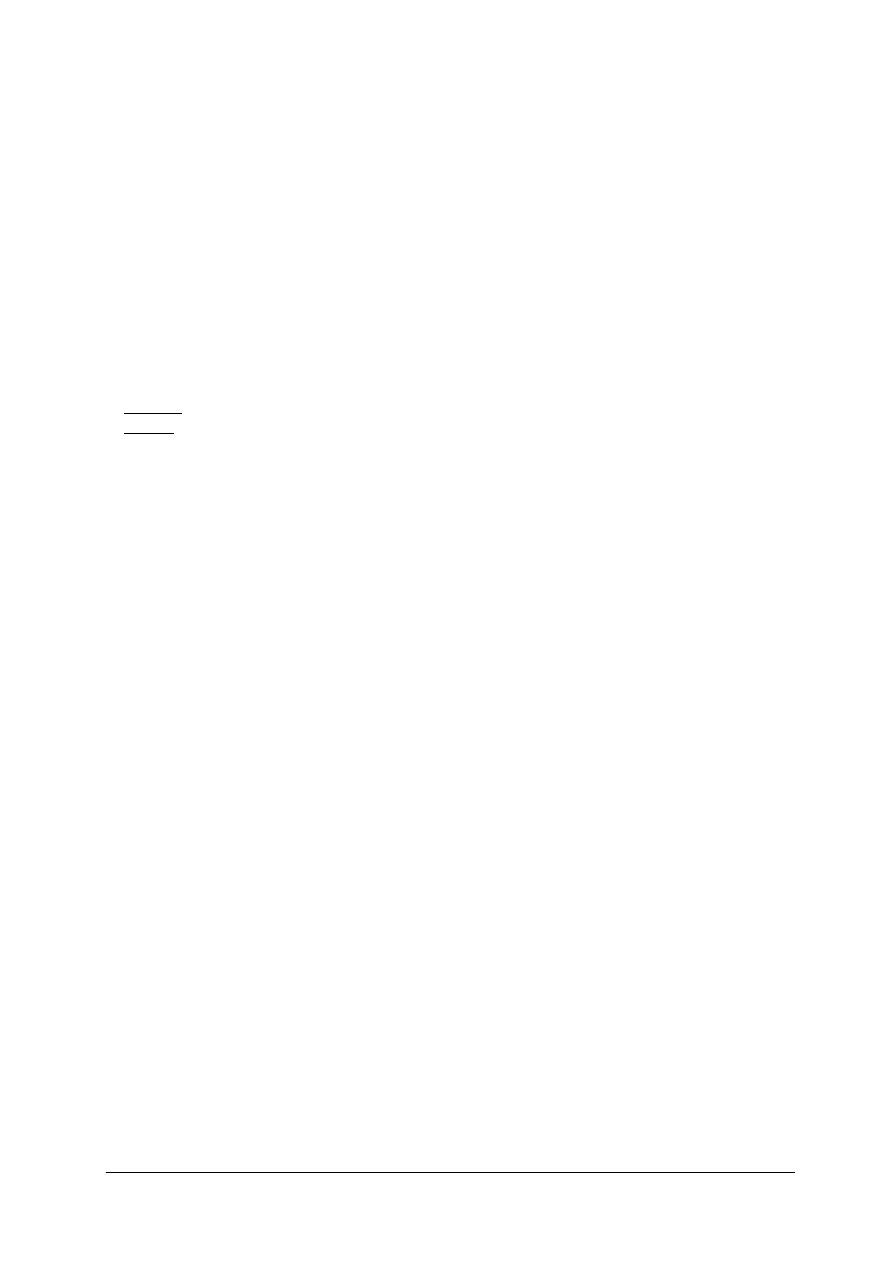

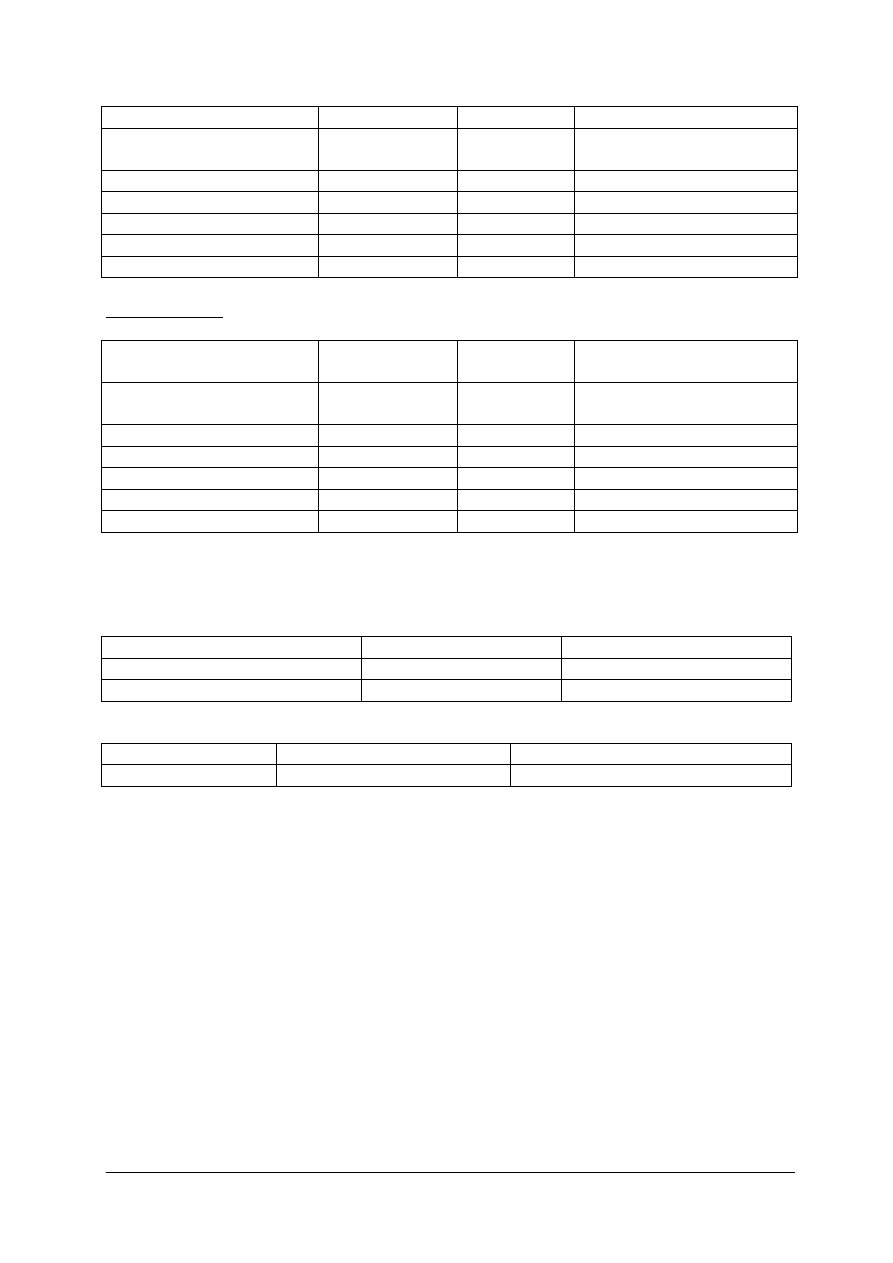

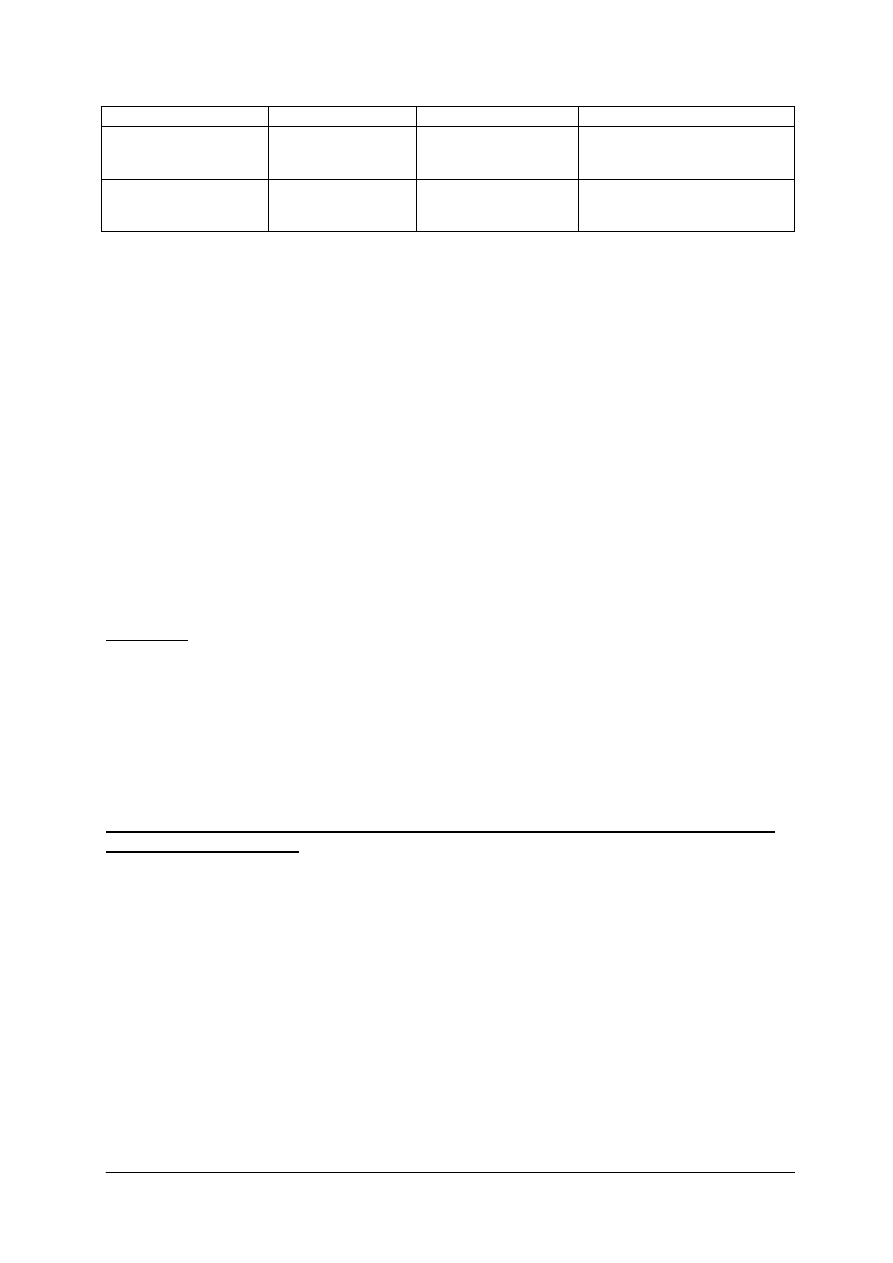

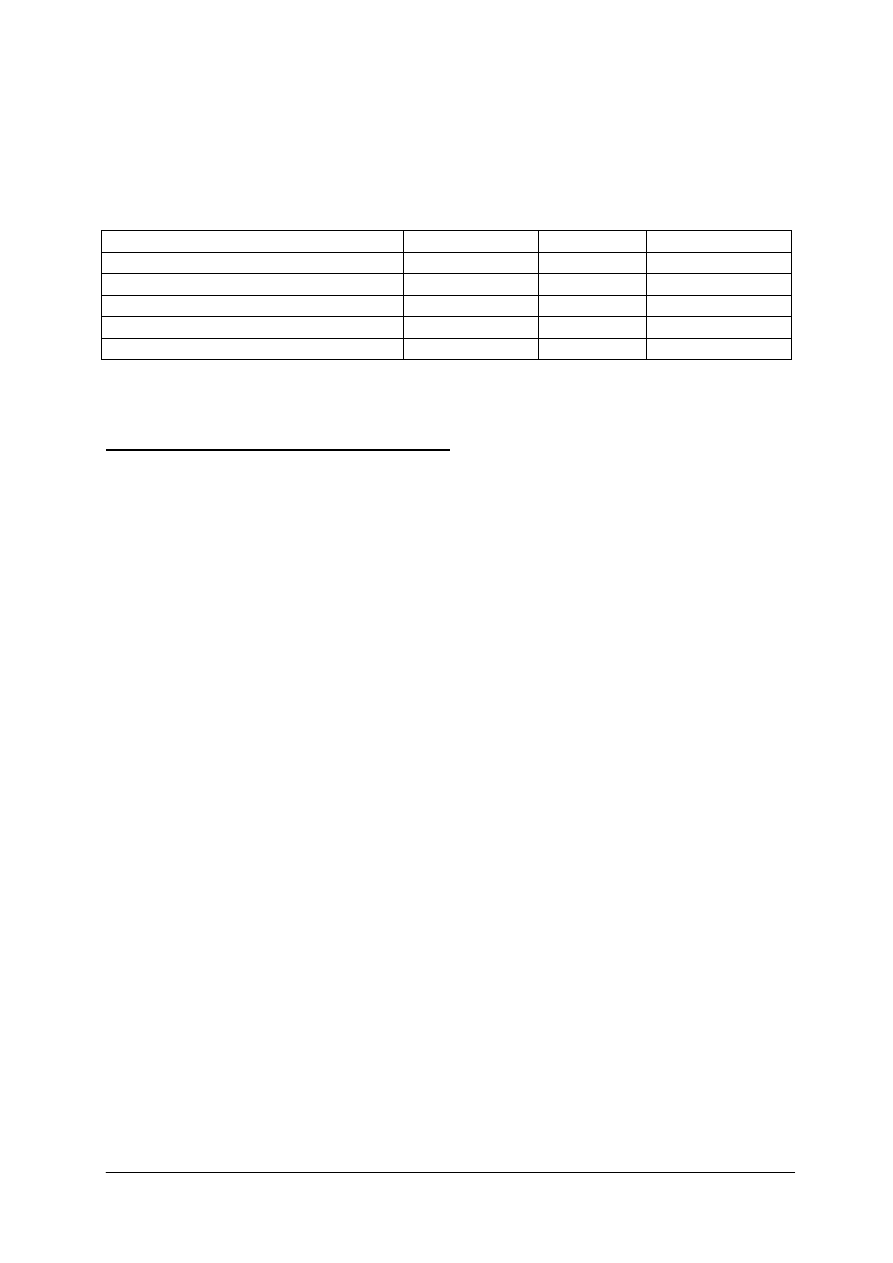

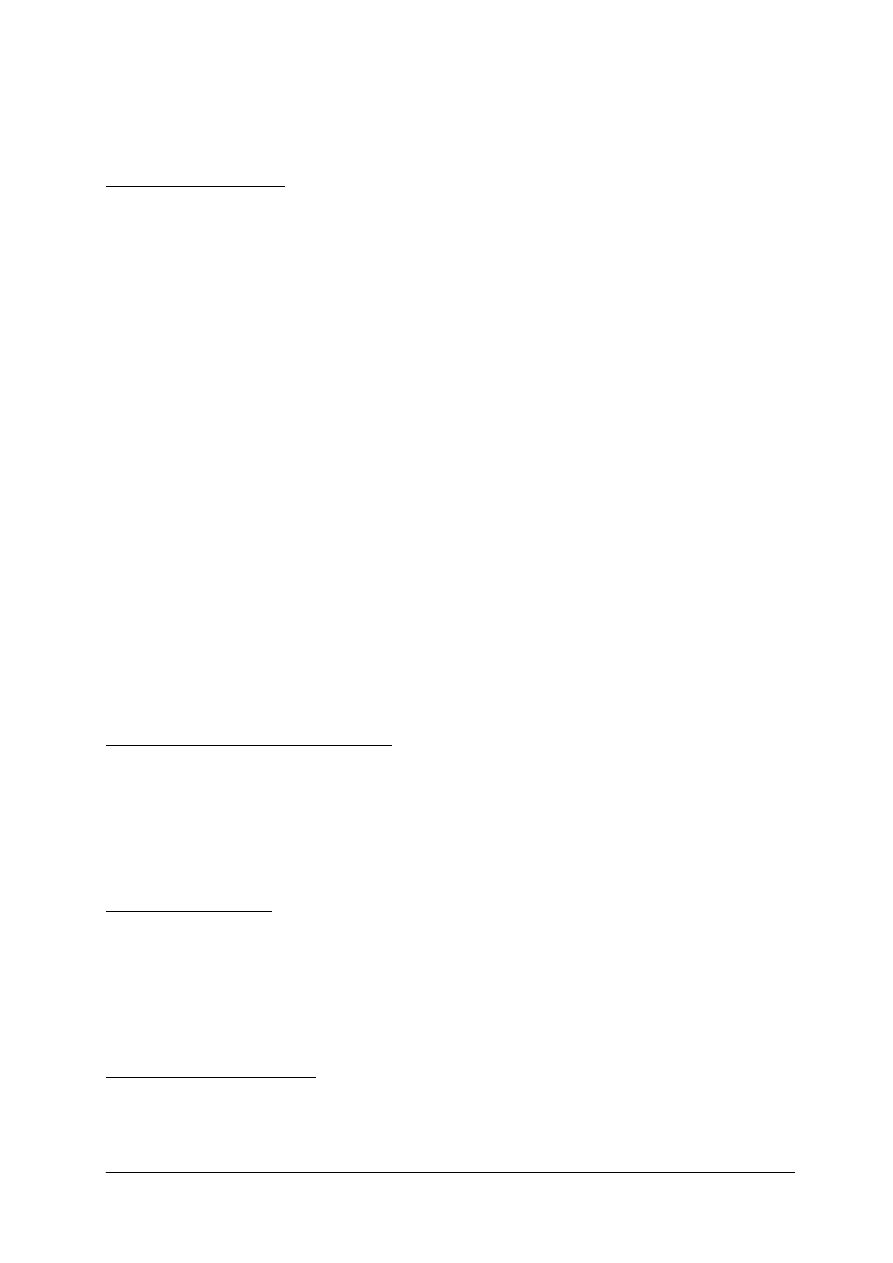

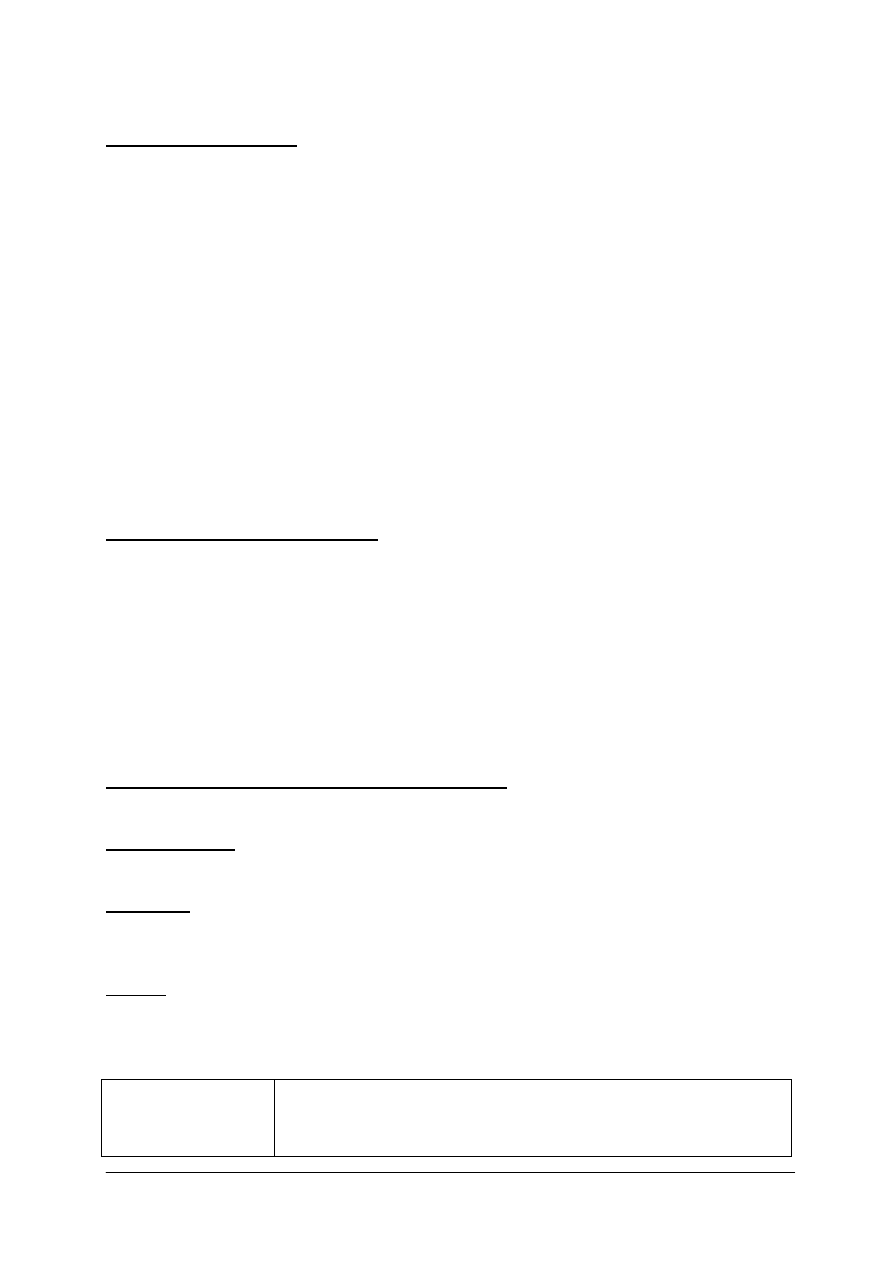

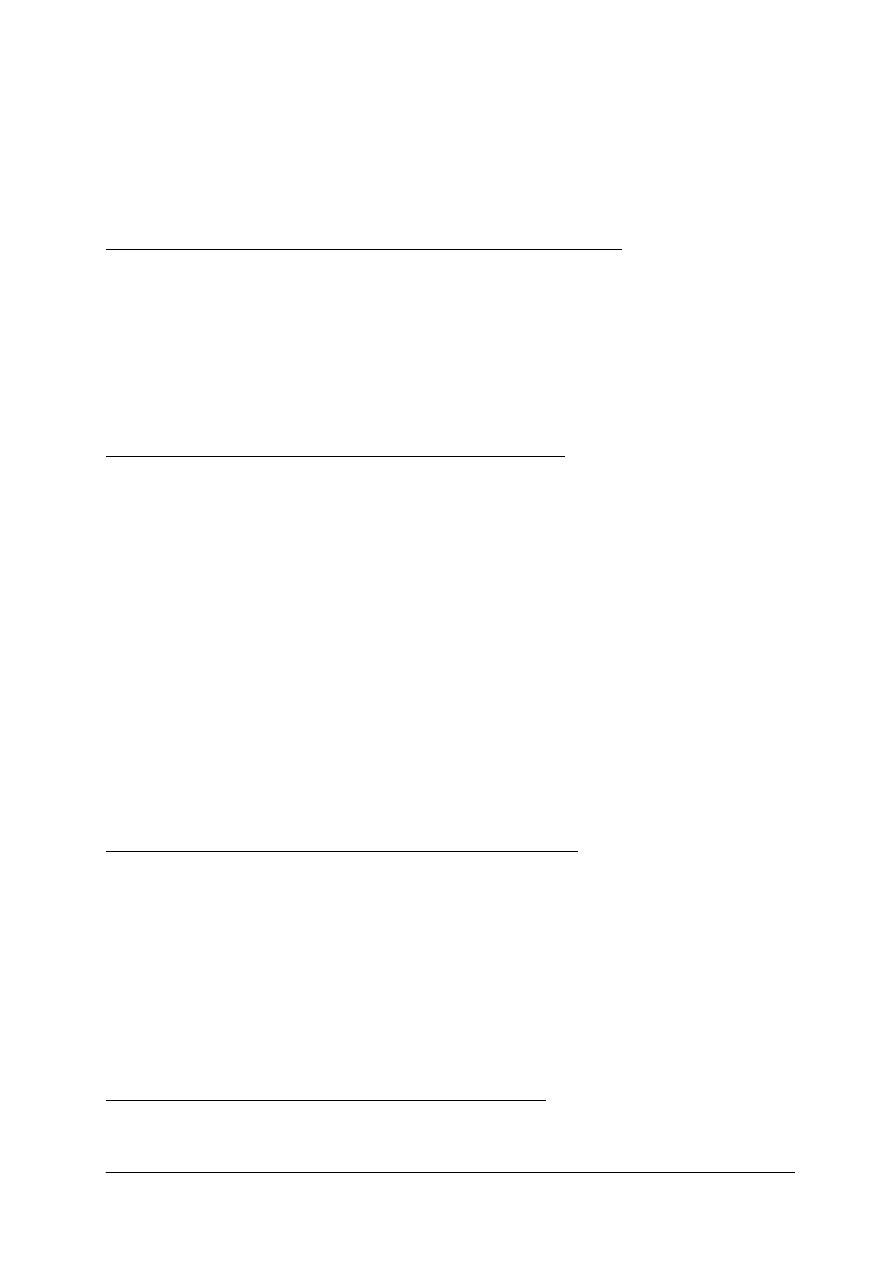

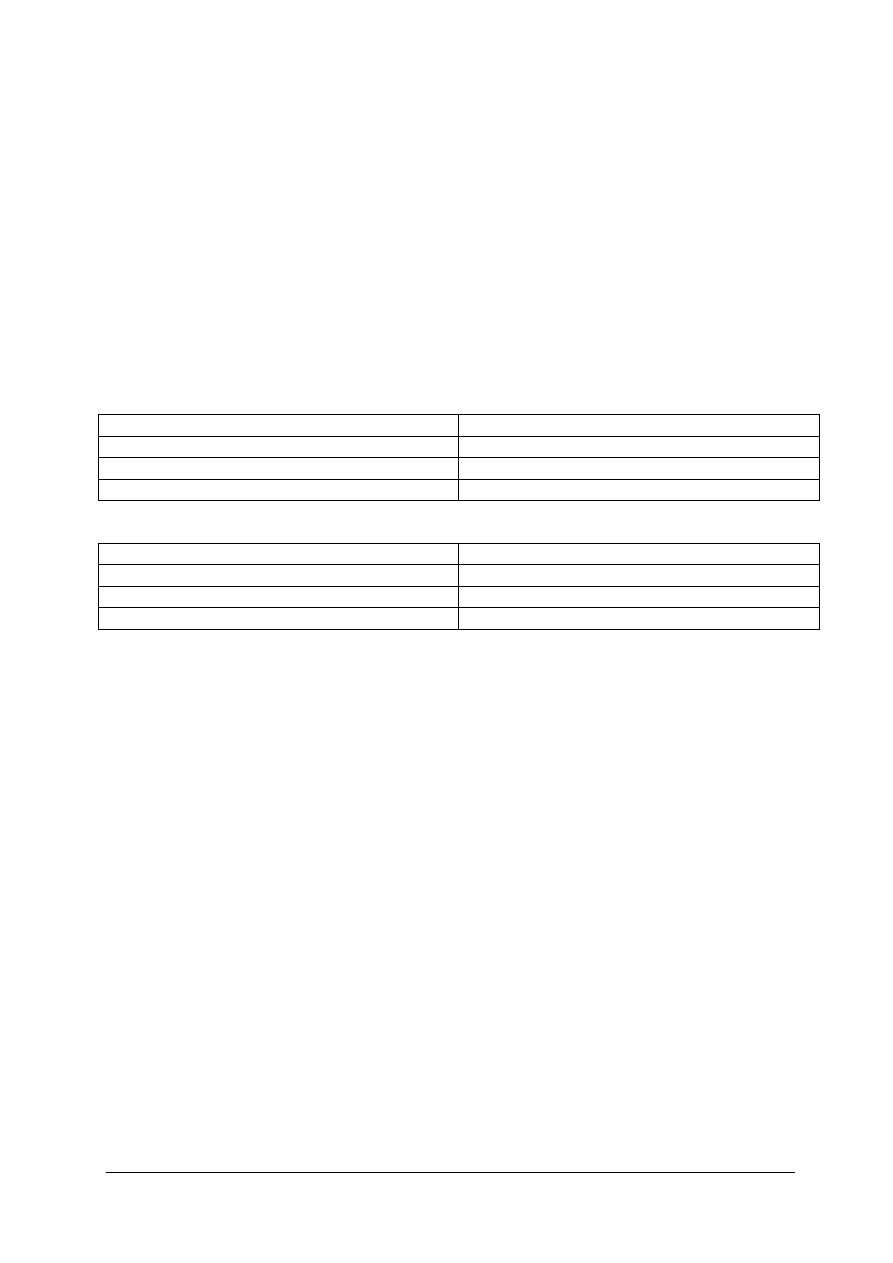

Tabela 4.1.1 Parametry techniczne procesów otrzymywania polietylenu wysokiej gęstości.

Typ reaktora

W fazie fluidalnej

Zbiornikowy

Pętlowy

Objętość reaktora, m

3

200 - 400

15 - 250

15 – 100

Ciśnienie w reaktorze, MPa

0,7 - 2

0,5 – 1

3 – 6,5

Temperatura

80 - 105

70 – 90

80 – 110

Rozcieńczalnik

brak

Węglow.C5 – C8

Frakcja heksanowa

Izobutan,

heksan, propan

Katalizatory

Związki organometaliczne +

alkiloglin

Związki organometaliczne +

alkiloglin

Związki organometaliczne

+ alkiloglin

Maksymalna zdolność

produkcyjna, tys.t/rok

300

320

300

3. LLDPE polietylen liniowy o niskiej gęstości (<940 kg/m

3

) – stosowany do opakowań i folii

wielowarstwowej.

Produkowany jest w zależności od pożądanych własności produktu w roztworze lub w fazie

gazowej. Produkowane są też kopolimery z 1-butenem, i 1-oktenem jako komonomerami. W

procesie gazowym powstający polimer jest w fazie stałej zawieszonej w strumieniu gazowego

surowca. W procesie przebiegającym w fazie ciekłej powstający polimer jest rozpuszczony w

15

rozpuszczalniku lub w ciekłym komonomerze. Szczegóły technologii nie są ujawniane przez

licencjodawców.

Przykładowe opisy instalacji

Polietylen LDPE - instalacja wg licencji ICI

1. Instalacja służy do wysokociśnieniowej polimeryzacji etylenu w reaktorze autoklawowym.

Surowcem jest etylen z instalacji Rozdzielania Gazów Popirolitycznych. Produktem jest

granulowany polietylen

2. Składa się z następujących węzłów:

- sprężanie do ciśnienia roboczego

- reakcja i separacja

- granulacja

- mieszanie i ekspedycja

3. Krótki opis procesu

Etylen o ciśnieniu ok. 1,1 MPa sprężany jest dwustopniowo do ciśnienia ok. 135 MPa.

Sprężony do ciśnienia roboczego etylen podawany jest do reaktora autoklawowego o poj.

0,25 m

3

, zaopatrzonego w mieszadło. Razem z etylenem wprowadza się inicjatory

polimeryzacji, którymi są nadtlenki organiczne w roztworze oleju parafinowego. Stopień

konwersji w reaktorze wynosi ok. 17%. Temperatury na poszczególnych poziomach

wynoszą 180- 280

0

C. Reaktor zabezpieczony jest przed wzrostem ciśnienia przez płytki

bezpieczeństwa.W warunkach procesu, w reaktorze znajduje się ok. 100 kg etylenu.

Mieszanina poreakcyjna przechodzi z reaktora do separatora, gdzie następuje rozdzielenie

polietylenu od nieprzereagowanego etylenu, który zawracany jest przez system chłodnic

na wejście sprężarki II stop.

Ciekły polietylen przechodzi z dołu separatora do zasobnika wytłaczarki. Polietylen po

wytłoczeniu, zgranulowaniu, schłodzeniu wodą odwodnieniu i przesortowaniu podawany

jest transportem pneumatycznym na węzeł mieszania znajdujący się w obrębie Oddziału

Ekspedycji Polietylenu. Po ujednorodnieniu i analizie jakościowej polietylen jest

pakowany do worków lub cystern.

Wszystkie aparaty tj. magazynujące są przedmuchiwane powietrzem w celu usunięcia

pozostałych w produkcie śladowych ilości etylenu. Jest to źródło emisji zanieczyszczeń

do atmosfery na Polietylenie I.

Polietylen LDPE - instalacja wg licencji firmy ATO

1. Instalacja służy do wysokociśnieniowej polimeryzacji etylenu w reaktorze rurowym.

Surowcem jest etylen z instalacji Rozdzielania Gazów Popirolitycznych. Produktem jest

granulowany polietylen.

2. Składa się z następujących węzłów:

- sprężanie do ciśnienia roboczego

- reakcja i separacja

- granulacja

16

- mieszanie i ekspedycja

3. Krótki opis procesu

Etylen o ciśnieniu ok. 1,1 MPa sprężany jest dwustopniowo do ciśnienia ok. 250 MPa.

Sprężony do ciśnienia roboczego etylen podawany jest do reaktora rurowego o długości

810 m. Razem z etylenem wprowadza się inicjator polimeryzacji, którym jest tlen.

Stopień konwersji w reaktorze wynosi ok. 23%. Temperatury w reaktorze osiągają dwa

maksymalne wartości po ok. 305 i 315

0

C. Reaktor zabezpieczony jest przed wzrostem

ciśnienia przez dwa zawory bezpieczeństwa.W warunkach procesu, w reaktorze znajduje

się ok. 400 kg etylenu.

Mieszanina poreakcyjna przechodzi z reaktora do separatora, gdzie następuje

rozdzielenie polietylenu od nieprzereagowanego etylenu, który zawracany jest przez

system chłodnic na wejście sprężarki II stop.

Ciekły polietylen przechodzi z dołu separatora do zasobnika wytłaczarki. Polietylen po

wytłoczeniu, zgranulowaniu, schłodzeniu wodą odwodnieniu i przesortowaniu podawany

jest transportem pneumatycznym na węzeł mieszania znajdujący się w obrębie Oddziału

Ekspedycji Polietylenu.

Polietylen z polimeryzacji przechodzi do zbiornika dziennego. W czasie napełniania tego

zbiornika polietylen jest przedmuchiwany powietrzem w celu usunięcia pozostałych

śladów etylenu. Po przewietrzeniu polietylen jest uśredniony a następnie podawany

transportem pneumatycznym na Oddział Ekspedycji Polietylenu. Opisany przebieg

procesu i aparatura są identyczne dla obu ciągów. Przewietrzanie zbiorników dziennych

jest źródłem emisji zanieczyszczeń do atmosfery.

Tabela 4.1.2. Parametry techniczne procesów otrzymywania polietylenu niskiej gęstości.

Polietylen ICI

Polietylen ATO

Typ reaktora

Autoklaw

Rurowy

Objętość reaktora, m

3

0,25

1,35

Ciśnienie w reaktorze, [ MPa ]

140

245

Temperatura reakcji [

0

C ]

180 - 280

ok..310

Inicjator

Nadtlenki organiczne

Tlen

Maksymalna zdolność

produkcyjna, t/dobę

130

330

Maksymalna zdolność

produkcyjna, tys.t/rok

43

110

POLIETYLEN HDPE

Ogólna charakterystyka procesu

Produkcja polietylenu dużej gęstości wg technologii Hostalen prowadzona jest w oparciu o

zawiesinowy proces polimeryzacji etylenu z zastosowaniem metaloorganicznych

17

katalizatorów Zieglera-Natty. Niskociśnieniowy proces polimeryzacji prowadzony w

zawiesinie ciekłego heksanu w reaktorach typu zbiornikowego z mieszadłami.

Przygotowanie katalizatora do procesu

Proces przygotowania katalizatora prowadzony jest okresowo. Otrzymane zawiesiny

składowych katalizatora w heksanie wprowadzane są do reaktorów.

Sekcja polimeryzacji

Proces polimeryzacji prowadzony jest w sposób ciągły w układzie konfigurowanych

ze sobą trzech reaktorów z mieszadłami o pojemnościach po około 250m³. Proces przebiega

w środowisku ciekłego heksanu, który ponadto pełni funkcję czynnika wymiany masy i

ciepła. Proces polimeryzacji prowadzony temperaturze poniżej 85°C (poniżej temperatury

wrzenia heksanu) i pod ciśnieniem nie przekraczającym 10 barów. Poza monomerem i

zawiesiną katalizatorów do sekcji polimeryzacji wprowadza się:

Buten-1 - do regulacji ciężaru właściwego polimeru (ilości odgałęzień bocznych).

Wodór - do regulacji ciężaru cząsteczkowego (wskaźnika szybkości płynięcia) polietylenu.

Kaskadowy proces polimeryzacji

Techniczne rozwiązania sekcji polimeryzacji zapewniają możliwość konfigurowania

wzajemnych połączeń i warunków pracy poszczególnych reaktorów.(zarówno pod względem

parametrów jak i składu mieszanin reakcyjnych w poszczególnych reaktorach). Dzięki temu

w każdym z reaktorów możliwe jest uzyskanie polimeru o innej masie cząsteczkowej

i zróżnicowanej długości odgałęzień bocznych (gęstości). Proces kontrolowanego

różnicowania właściwości polimeru w trzech różnych reaktorach, połączonych szeregowo

odpowiada technologii ACP (Advanced Cascade Process - zaawansowany proces kaskadowy)

a otrzymane wg tego wariantu procesowego odmiany polietylenów dużej gęstości określane

są jako odmiany „multimodalne”.

Oddzielanie heksanu i suszenie polimeru

Kolejne etapy obróbki polimeru to:

– odwirowywanie zawiesiny wirówkami odśrodkowymi, w celu oddzielenia heksanu

– usuwanie pozostałości heksanu w strumieniu gorącego azotu.

– przedmuchanie parą wodną proszku polimerowego w celu deaktywacji i usunięcia

pozostałości katalizatora

Granulacja i składowanie

Do proszku polimerowego precyzyjnymi podajnikami wagowymi wprowadzane są

wymagane dodatki (stabilizatory i modyfikatory). Po wymieszaniu z proszkiem

polimerowym otrzymana kompozycja podawana jest do wytłaczarki dwuślimakowej, w

której następuje stapianie, homogenizowanie i granulowanie wprowadzanej mieszaniny

proszkowej. Granulacja prowadzona jest z zastosowaniem głowicy wielootworowej z

cięciem podwodnym.

Pomocnicze sekcje procesowe

Proces produkcji polietylenu wg omawianej technologii posiada następujące sekcje

pomocnicze:

– destylacja heksanu

– wydzielanie wosków

– odzysk butenu

– neutralizacja kwaśnych pozostałości po deaktywacji katalizatora

18

II.Charakterystyka produktu

Zakres własności wytwarzanych polietylenów

Zakres gęstości: 0,946 – 0,958g/cm³

Zakres wskaźnika szybkości płynięcia ( 5kG): 0,18 –23g/10min

Liczba lepkościowa : 160 – 400cm³

Zakres zawartości komonomeru(butenu): 3 - 8kg/t PE

Charakterystyka ogólna polietylenów z procesu kaskadowego (ACP)

Ze względu na specyfikę technologii umożliwiającej pracę w systemie kaskadowej

konfiguracji reaktorów główny asortyment produktowy będą stanowiły odmiany wytwarzane

wg technologii ACP, zapewniającej uzyskiwanie multimodalnych odmian HDPE Dzięki

temu możliwe jest uzyskiwanie produktów charakteryzujących się następującymi zaletami:

– poszerzony rozkład masy cząsteczkowej o charakterystycznym przebiegu krzywej

rozkładu masy cząsteczkowej.

– bardzo wysoka wytrzymałość mechaniczna przy rozciąganiu

– b wysoka odporność udarowa w niskich temperaturach

– odporność na przebicie i rozerwanie

– doskonała odporność na korozję naprężeniową i oddziaływanie agresywnych

chemikaliów.

Własności te są szczególnie pożądane w produkcji odmian polietylenów na pojemniki

rozdmuchiwane (zwłaszcza wielkogabarytowe) oraz w przypadku foliowych zastosowań

polimeru. Uzyskiwana charakterystyka produktów z technologii ACP nie jest osiągalna w

innych technologiach wytwarzania polietylenów HDPE, (nawet w technologiach produkcji

polietylenów bimodalnych).

Odmiany unimodalne

Niezależnie od produkcji odmian polietylenów według technologii ACP, proces

Hostalen umożliwia również wytwarzanie unimodalnych odmian polietylenu o zawężonym

rozkładzie masy cząsteczkowej) W tej technologii wytwarzane są odmiany do zastosowań

wtryskowych. Charakterystyczne cechy polietylenów dużej gęstości z procesu unimodalnego

to:

– zawężony rozkład masy cząsteczkowej

– obniżona skłonność do deformacji wyrobów wtryskowych

Produkt uboczny

Jako produkt uboczy z procesu produkcji polietylenów traktować należy polimer

niskocząsteczkowy (wosk polietylenowy), którego ilość zależy od rodzaju wytwarzanego

polietylenu i przeciętnie stanowić będzie ok. 5 do 6% w stosunku do ilości wytwarzanego

HDPE.. Wytwarzane woski stanowić będą produkt handlowy o dość szerokim zakresie

zastosowań w przemyśle chemicznym i galanteryjnym.

OSIĄGANE WSKAŹNIKI

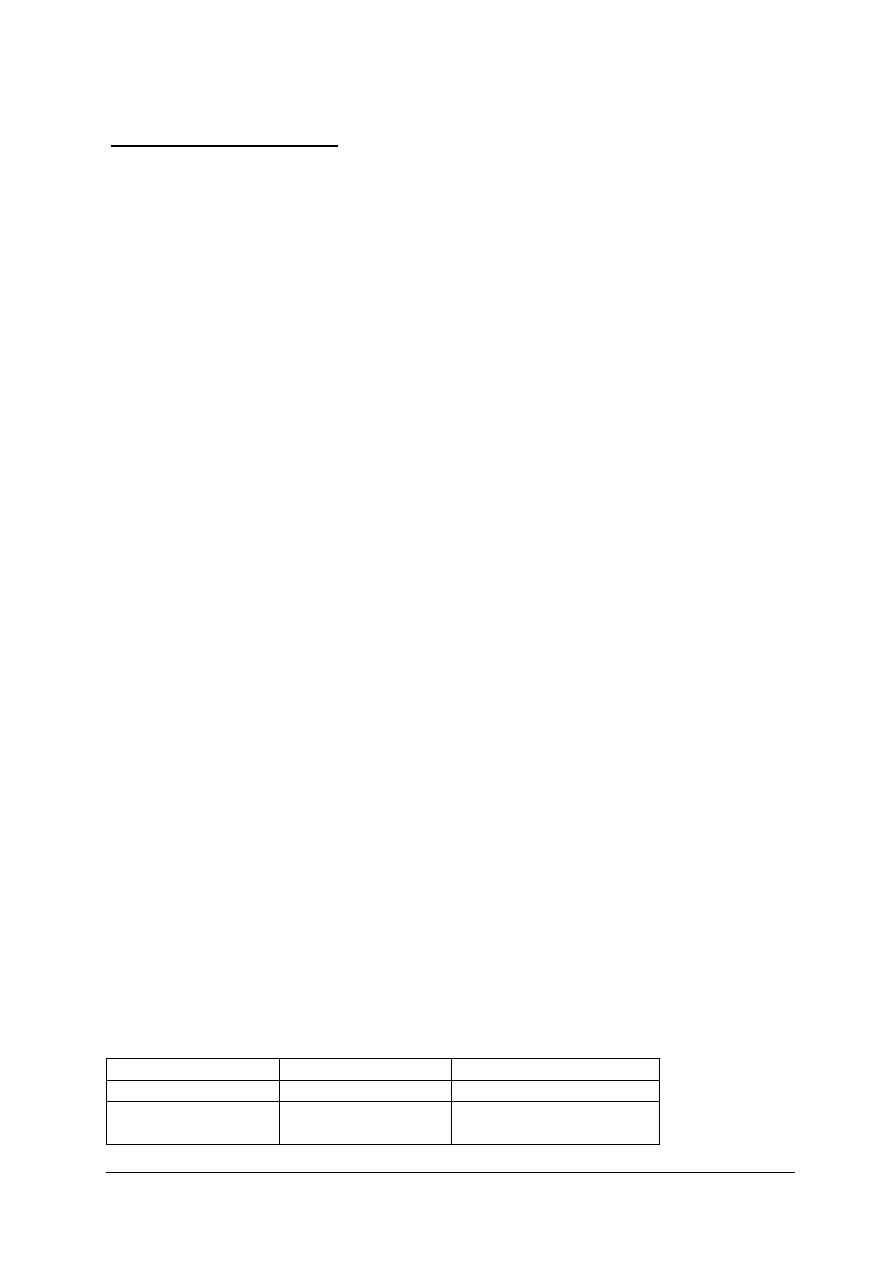

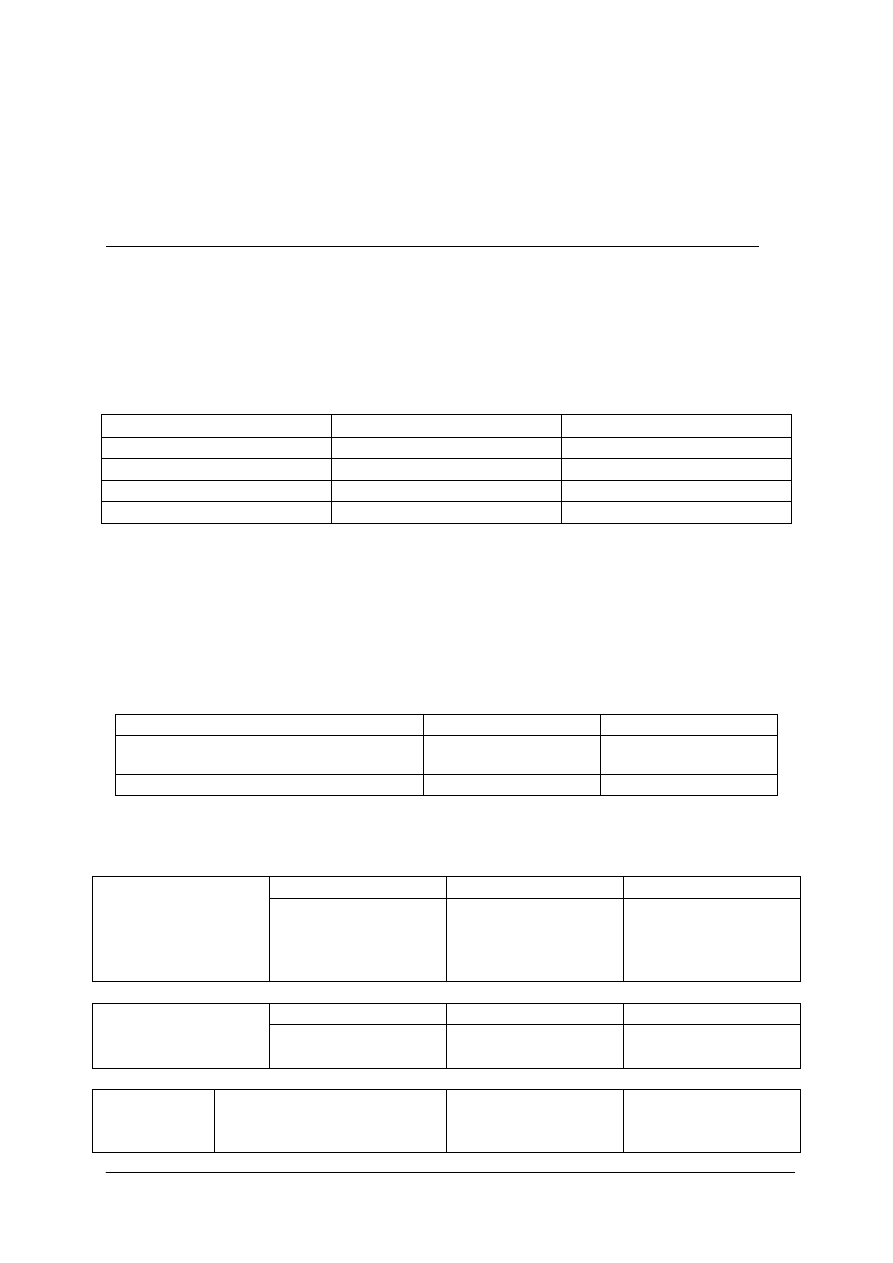

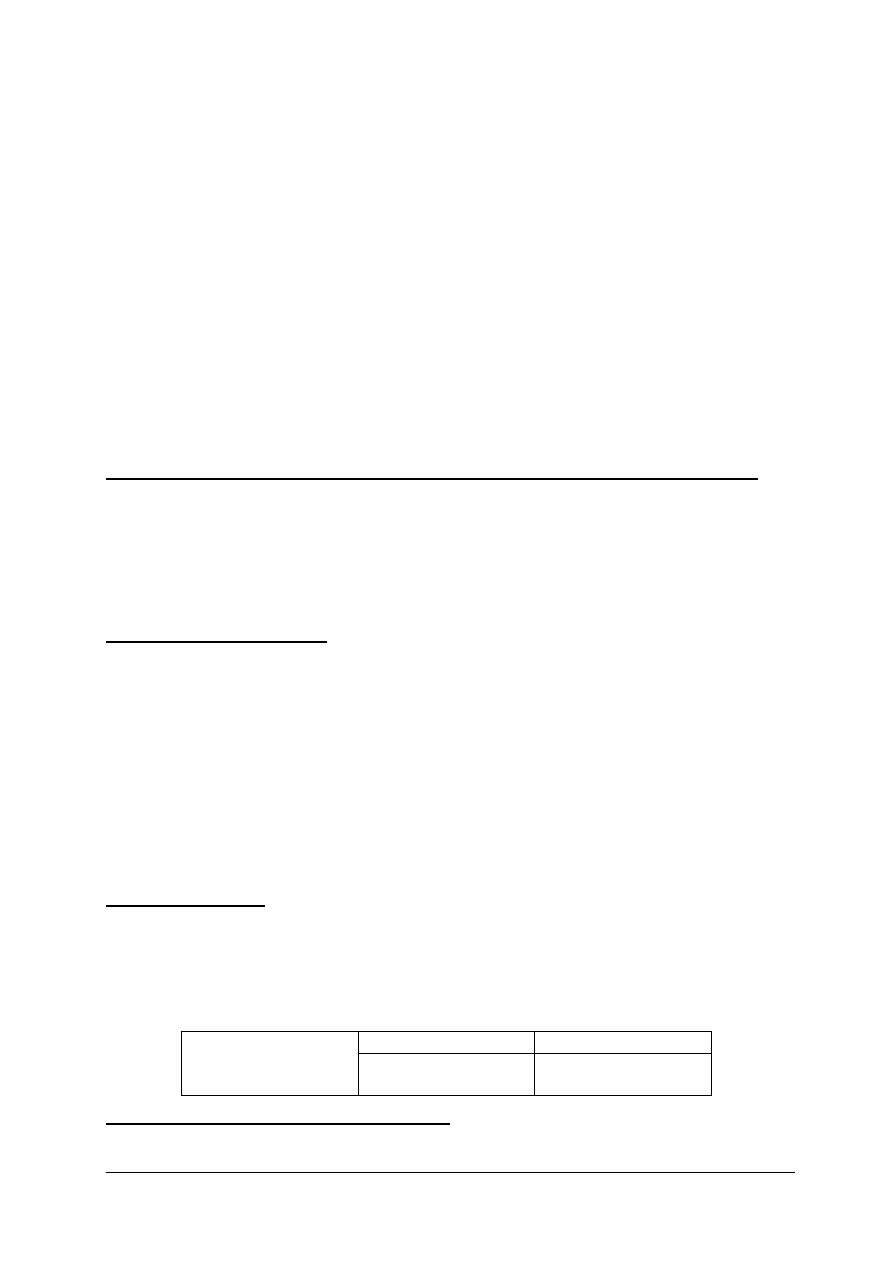

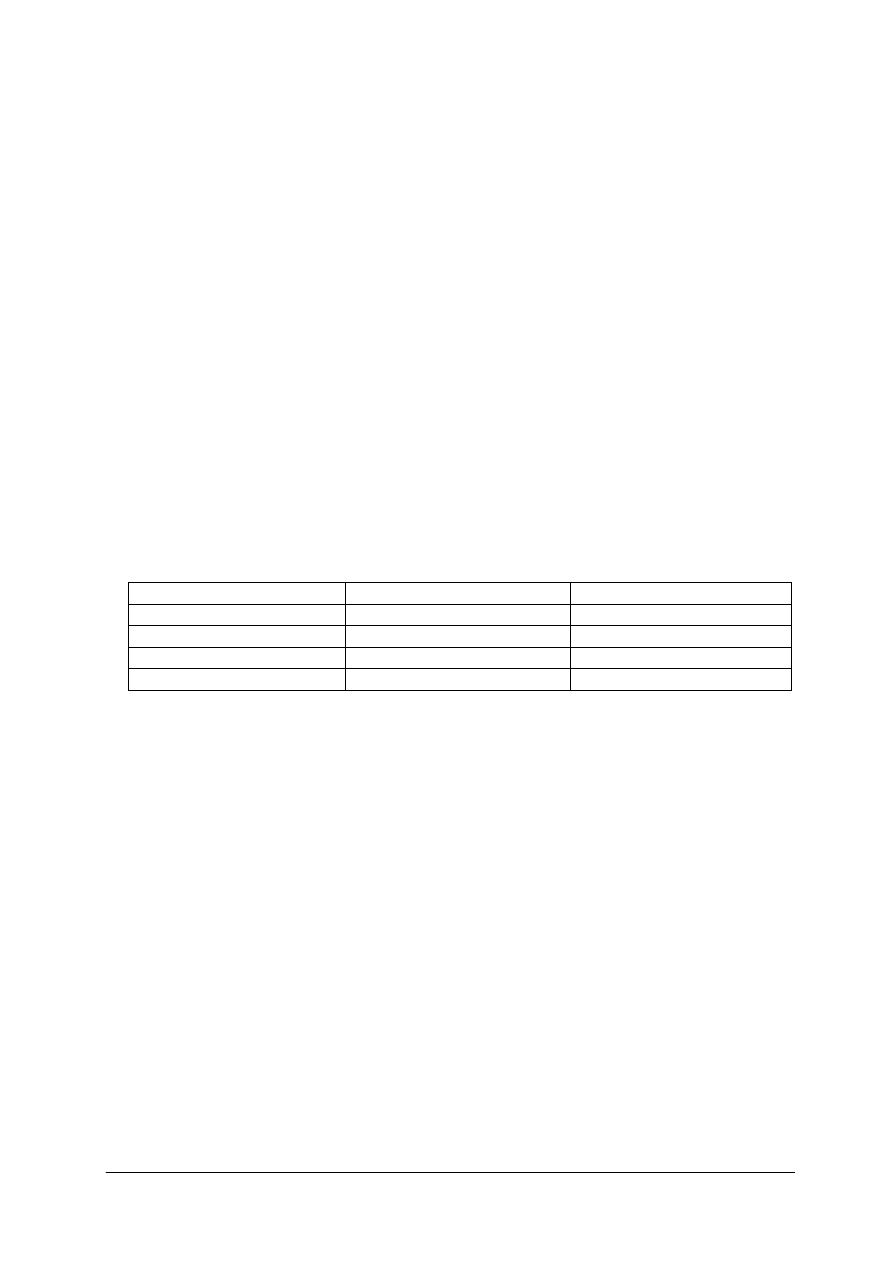

Tabela 4.1.3 Emisja do atmosfery, produkcja LDPE

Europa

Polska

Pył, g/t produktu

17 – 61, średnio 31

Subst.lotne, g/t prod. 1270 – 4530, średnio

2400

1750-2500

19

Tabela 4.1.4 Ścieki technologiczne przy produkcji LDPE

Europa

Polska

ChZT, g/t produktu

19 – 150, średnio 62

*300/m

3

ścieków

Tabela 4.1.5 Odpady stałe przy produkcji LDPE

Europa

Polska

Odpady inertne, kg/t

produktu

0,5 -2,2, średnio 1,1

brak danych

Odpady niebezpieczne

unieszkodliwiane, kg/t

prod.

1,8 – 9,8, średnio 4,6 brak danych

Tabela 4.1.6 Wskaźniki zużycia przy produkcji LDPE

Europa

Polska

Etylen, t/t produktu

1005 – 1044,

średnio1018

1037-1041

Energia , MW/t produktu 720 – 1650,

średnio1075

950-1090

Woda, m

3

/t produktu

1,7 – 5,2, średnio 2,9 *145-220 woda

obiegowa

Tabela 4.1.7 Wskaźniki emisji i zużycia dla polietylenu HDPE

Europa - DRAFT

Emisja do atmosfery

Pył, g/t produktu

56-175

Subst.lotne, g/t prod.

650-5750

Ścieki technologiczne

ChZT, g/t produktu

17-168

Odpady stałe

Odpady inertne, kg/t produktu

0,5-8,1

Odpady niebezpieczne unieszkodliwiane,

kg/t prod.

3,1-5,6

Wskaźniki zużycia

Etylen, kg/t produktu

1008-1066

Energia , MW/t produktu

1180-1840

Woda, m

3

/t produktu

1,9-3,1

Tabela 4.1.8 Wskaźniki emisji i zużycia dla polietylenu LLDPE

Europa - DRAFT

Emisja do atmosfery

Pył, g/t produktu

11-58

Subst.lotne, g/t prod.

500-1580

Ścieki technologiczne

ChZT, g/t produktu

39-125

Odpady stałe

Odpady inertne, kg/t produktu

1,1-1,7

Odpady niebezpieczne unieszkodliwiane,

kg/t prod.

0,8-6,9

20

Wskaźniki zużycia

Etylen, kg/t produktu

1015-1043

Energia , MW/t produktu

810-1720

Woda, m

3

/t produktu

1,1-3,3

4.1.2. Polipropylen

Procesy technologiczne produkcji polipropylenu są podobne do procesów wytwarzania

polietylenu wysokiej gęstości. Zasadnicze dwa typy procesów to proces w fazie gazowej i proces w

zawiesinie.

W nowych technologiach proces w zawiesinie przebiega w środowisku ciekłego monomeru

(propylenu) bez rozcieńczalnika. Stsowane mogą być następujące rodzaje katalizatorów.

Katalizator I generacji: krystaliczny TiCl

3

.

Katalizator II generacji: TiCl

3

na nośniku MgO lub MgCl

2

. Katalizator musi być usuwany z

polimeru.

Katalizator III generacji: TiCl

3

na nośniku MgO lub MgCl

2

. Nie ma potrzeby usuwania katalizatora

z polimeru.

Katalizator IV generacji: Nie ma potrzeby oczyszczania polimeru z katalizatora i polimeru

ataktycznego.

Najnowsze katalizatory V generacji pozwalają na uzyskanie lepszych własności polimeru i większej

wydajności produktu.

Proces polimeryzacji przebiega w reaktorach zbiornikowych lub pętlowych.

Przykładowy opis instalacji

Instalacja oparta na technologii Mitsui

Polimeryzacja przebiega w reaktorach zbiornikowych w środowisku heksanu (proces

zawiesinowy), w obecności wysokoaktywnych katalizatorów typu Zieglera–Natty

Instalacja Polipropylenu składa się z następujących sekcji:

1 – sekcja przygotowania katalizatorów

2 – sekcja polimeryzacji, obejmuje osuszanie propylenu i wodoru w osuszkach oraz dwa

równoległe ciągi polimeryzacji. Surowce przed podaniem osuszane są na sitach

molekularnych Czystość surowców ok. 99,9%.

3 – sekcja odgazowania, obejmuje dwustopniowy proces odgazowania nie przereagowanego

propylenu, który zawracany jest do reaktorów. Kolejny etap to rozdzielenie zawiesiny

polimeru od heksanowego roztworu polipropylenu ataktycznego. Ciasto polipropylenowe

kierowane jest do sekcji suszenia,

4 – sekcja suszenia proszku polimerowego, obejmuje dwustopniowe suszenie proszku

polimerowego. Ciasto polipropylenowe po oddzieleniu na wirówkach od heksanu wymaga

wysuszenia do zawartości max. 0,3 % mas. heksanu. Operacja ta odbywa się w suszarce

transportowej i fluidalnej.

5 – sekcja granulacji, obejmuje przygotowanie mieszanki stabilizatorów, dozowanie,

homogenizacja, wytłaczanie i granulacja polimeru.

6 - destylacja heksanu. Zużyty heksan z rozpuszczoną fazą polipropylenu ataktycznego

podawany jest pompą do kolumny myjącej. Oczyszczony z glinu heksan przepływa do

zbiornika i pompą wysokociśnieniową podawany jest przez przegrzewacze na wyparki

filmowe gdzie oddzielany jest PPa od heksanu. Polipropylen ataktyczny spływa grawitacyjnie

21

do zbiornika i kierowany jest na sekcję odolejania PPa.. Heksan poddawany jest regeneracji w

kolumnach.

8- odolejanie i ekspedycja polimeru ataktycznego. Odolejony polimer kierowany jest

pompami do zbiornika, a następnie beczkowany do „bębnów” stalowych. W tym stanie

polimer ataktyczny przeznaczony jest do sprzedaży,

Instalacja wg procesu SPHERIPOL

I.Charakterystyka procesu

Ogólna charakterystyka procesu

Produkcja polipropylenu wg procesu Spheripol opiera się na zastosowaniu najnowszej

generacji układów katalitycznych Zieglera –Natty. Polimeryzacja prowadzona jest w

roztworze ciekłego monomeru w charakterystycznych dla technologii Spheripol reaktorach

typu pętlicowego, umożliwiających wytwarzanie homopolimerów propylenowych a także

kopolimerów randomicznych. Dodatkowe skonfigurowanie z reaktorem fluidalnym zapewnia

możliwość wytwarzania wysokoudarowych kopolimerów heterofazowych.

Zdolność procesowa

Budowana w Płocku jednostka produkcyjna będąca największą na świecie instalacją

do produkcji polipropylenu posiada zdolność wytwórczą 400 tys. ton PP rocznie, co przy

założeniu 8000tys. godzin pracy odpowiada wydajności godzinowej 50ton PP na godzinę.

Charakterystyka stosowanego katalizatora i jego przygotowanie do procesu.

W skład układu katalitycznego do produkcji polipropylenu wchodzi jego składowa

tytanowa, składnik glinoorganiczny (trietyloglin) oraz komponent silanowy (donor),

odpowiedzialny za stereospecyficzny przebieg polimeryzacji. Po odpowiednim

przygotowaniu składników katalizatora, są one wprowadzane do sekcji reakcyjnej, gdzie w

reaktorze prepolimeryzacyjnym, w kontakcie z monomerem uzyskiwany jest prepolimer,

inicjujący dalszy przebieg polimeryzacji w reaktorze.

Sekcja polimeryzacji

Proces polimeryzacji prowadzony jest w dwu szeregowo połączonych ze sobą

reaktorach typu pętlicowego w środowisku ciekłego monomeru w temperaturze ok.70°C i pod

ciśnieniem ok. 30 barów. Stopień izotaktyczności polipropylenu jest natomiast regulowany

proporcją doboru składników katalizatora. Parametrem charakteryzującym izotaktyczność

polipropylenu jest jego rozpuszczalność w ksylenie(Xs).W procesie można otrzymywać

polipropyleny o rozpuszczalności Xs w zakresie od 94 do 97,5%.

W procesie polimeryzacji otrzymywane są również kopolimery randomiczne

(statystyczne), w których zawartość etylenu nie przekracza 5%.Charakterystyczną cechą

kopolimerów randomicznych są ich bardzo dobre właściwości optyczne.

Rektor kopolimeryzacji

W przypadku produkcji kopolimerów heterofazowych homopolimer kierowany jest do

dalszego reaktora, w którym w fazie fluidalnej na kulistych cząstkach homopolimeru osadza

się warstwa powstającego w tym reaktorze elastomeru. Końcowym efektem reakcji jest

heterofazowy kopolimer propylenowo- etylenowy o podwyższonej udarności. Otrzymywane

w procesie produkcyjnym typowe odmiany kopolimerów heterofazowych zawierają zwykle

około 9% etylenu, a odmiany o wysokiej udarności od 12 do 15% etylenu.

22

Końcowa obróbka proszku polimerowego i konfekcjonowane wyrobu finalnego

Obróbka proszku polimerowego po jego wyjściu z reaktora ma na celu:

– usunięcie pozostałości monomeru i deaktywację pozostałości katalizatora

– końcowe dosuszenie proszku polimerowego

Decydującą o właściwościach produktu finalnego sekcją jest węzeł dozowania dodatków.

Wytwórnia polipropylenu posiada bardzo rozbudowaną sekcję dozującą, umożliwiającą

bardzo precyzyjne (wagowe) podawanie dodatków, z uwzględnieniem możliwości

wprowadzania trudnodozowalnych składników takich jak np. dodatki ciekłe, pyły i proszki o

małym ciężarze nasypowym. Układy dozujące umożliwiają między innymi wprowadzanie

ciekłych dodatków do kontrolowanej degradacji reologicznej tworzywa

Układy dozujące zapewniają również możliwość wprowadzania zróżnicowanego

asortymentu trudnodozowalnych dodatków nukleujących, poprawiających zarówno

właściwości optyczne jak i użytkowe produktu.

Wysoką jakość produktu gwarantuje również dwuślimakowy układ wytłaczania

umożliwiający bardzo wysoki stopień homogeniczności granulatu uzyskiwanego w procesie

granulacji z cięciem podwodnym. Zastosowana w procesie wytłaczarka granulująca

umożliwia wytłaczanie produktu z wydajnością do 55t/h.

II.Charakterystyka produktu

Ogólna charakterystyka polipropylenów z procesu Spheripol

– bardzo wysoki poziom jakościowy produktów

– wysoki stopień jednorodności i powtarzalność własności produktu

– bardzo wysoki stopień czystości

– niska zawartość popiołu i składników lotnych.

– niski stopień zażółcenia i wysoka białość tworzywa

– wyższy stopień przezroczystości tworzywa w porównaniu z polipropylenami z innych

technologii

– możliwość zastosowań spożywczych i medycznych

Zakres asortymentowy

– bardzo szeroka oferta asortymentowa obejmująca około 80 typów produktu

– zakres wskaźnika szybkości wytwarzanych polimerów: od 0,3 do 100g/10min

WSKAŹNIKI

Wskaźniki emisji i zużycia są tego samego rzędu, co dla produkcji polietylenu wysokiej

gęstości (HDPE).

4.1.3. Wytyczne dla technik BAT – produkcja polietylenu i polipropylenu

System zarządzania ochroną środowiska.

Technika ta to wdrożenie systemu wymuszającego uwzględnianie aspektów ochrony

środowiska w rutynowej działalności rafinerii w oparciu o EN ISO 14001:1996 lub systemu

EMAS włączającego element zewnętrznej weryfikacji do systemu ISO. Możliwe jest też

wdrożenie systemu opartego na tych standardach, indywidualnie dostosowanego do

aktualnych warunków.

23

Rozwiązania projektowe aparatów.

Silosy i zbiorniki są zazwyczaj skolektorowane i połączone do układów obniżających emisję

(filtry, skrubery, itp.)podczas normalnej eksploatacji, zatrzymania i uruchamiania. Urządzenia

zabezpieczające przed wzrostem ciśnienia (zawory i płytki bezpieczeństwa) są zwymiarowane

na przepływy awaryjne znacznie przekraczające przepustowość układów obniżających emisję

i dlatego wyloty z nich skierowane są do atmosfery. Proponuje się zainstalowanie płytek

bezpieczeństwa przed zaworami bezpieczeństwa, co zapobiega emisji w przypadku

nieszczelności zaworów.

Układy takie instaluje się także w tym celu, aby zapobiec zatkaniu króćca dolotowego do

zaworu bezpieczeństwa. Technika ta ma znaczenie przypadku polimerów wydzielających

substancje szkodliwe i niebezpieczne.

W ramach tej techniki podano zalecenie stosowania ogólnie znanych rozwiązań

ograniczających przecieki z maszyn i urządzeń takie jak mieszadła magnetyczne zamiast

mechanicznych, hermetyczne układy pobierania próbek, mieszki na dławnicach zaworów,

zamknięte systemy odpowietrzeń i drenaży.

Takie rozwiązania są kosztowne i powinny być stosowane tylko w uzasadnionych

przypadkach. W aparaturze zawierającej pożarowo niebezpieczne katalizatory, nadtlenki i

związki metaloorganiczne stosowane są specjalne rozwiązania projektowe zapewniające

całkowitą szczelność. W przypadku operacji z etylenem i propylenem wystarczające są

techniki zalecane przy ich wytwarzaniu i magazynowaniu. Dla instalacji polimeryzacji istotne

jest minimalizowanie emisji pyłów polimeru do atmosfery i do kanalizacji przemysłowej.

Pomiary i ocena strat substancji lotnych.

W ramach tej techniki zalecane jest przeprowadzanie pomiarów kontrolnych i ocena ilości

emisji niezorganizowanej przy pomocy opracowanych do tego celu metod (np. USEPA 21.).

Na podstawie wyników tych pomiarów i obliczeń ustala się program zmniejszania emisji.

Technika ta ma większe znaczenie w przypadku otrzymywania polimerów z zastosowaniem

toksycznych surowców (np. PCV).

Monitoring i konserwacja maszyn i urządzeń.

Zalecenie rutynowej kontroli przecieków w zidentyfikowanych punktach, prowadzenie

rejestru przecieków i ustalenie programu konserwacji.

Obniżenie emisji pyłów.

W czasie transportu pneumatycznego granulki polimerów ulegają ścieraniu, wskutek czego

tworzy się pył i włókna. Polimery o dużej gęstości tworzą więcej pyłu, a polimery o mniejszej

gęstości więcej włókien. Pył łatwiej jest unoszony na większe odległości.

Zalecane są następujące środki przeciwdziałania:

- przy transporcie upakowanym powstaje mniej pyłu;

- ograniczenie do minimum szybkości przepływu przy transporcie nieupakowanym;

- odpowiednie przygotowanie powierzchni wewnętrznej i unikanie zmian kierunku przepływu

(łagodne łuki) w liniach przesyłowych polimeru.

- stosowanie cyklonów i/lub filtrów na wylocie z urządzeń odpylających.

Rozwiązania te są powszechnie stosowane w projektach instalacji polimerów.

Ograniczanie częstotliwości uruchamiania i zatrzymywania instalacji.

Długie bezawaryjne i bezremontowe przebiegi instalacji są możliwe na nowoczesnych

instalacjach dzięki komputerowemu sterowaniu procesem, funkcjonowaniu dobrego systemu

planowania produkcji i stosowaniu wysokiej klasy urządzeń.

Zamknięte systemy zrzutowe.

24

Technika ta zaleca posiadanie pojemności zbiornikowej na niejakościowe produkty powstałe

w trakcie operacji rozruchowych lub nienormalnego przebiegu procesu. Potrzebne jest

określenie sposobu zagospodarowania tych produktów w sposób ekonomiczny i nieszkodliwy

dla środowiska.

Monomery mogą być zawrócone do instalacji wytwarzającej, polimery mogą znaleźć

nabywców do nietypowych zastosowań.

Zapobieganie zanieczyszczaniu ścieków.

W tej technice mieszczą się zasady opisane dla racjonalnej gospodarki ściekowej.

W przypadku instalacji polimeryzacji ważne jest oddzielenie polimeru przed odpuszczeniem

wody do kanalizacji przemysłowej magistralnej.

Doczyszczanie wydmuchów powietrza z odgazowań reaktorów i silosów uśredniających.

Technika podaje termiczne lub katalityczne dopalanie lub skierowanie wydmuchów do

komory pieca technologicznego.

Zastosowanie tej techniki uzasadnione jest w przypadku polimerów, przy produkcji których w

wydmuchach zawarte są znaczące ilości substancji szkodliwych. W przypadku polietylenu i

polipropylenu stosowanie tej techniki ma mniejsze uzasadnienie.

System zrzutów do pochodni.

Do systemu zrzutowego zrzucane są strumienie odpadowe zawierające substancje palne. W

miarę możliwości strumienie te powinny być utylizowane (np. jako gaz opałowy, zawracanie

do przerobu na innych instalacjach). Ilość zrzutów stałych jest mniejsza, jeżeli czystość

monomeru jest większa. Stosowane są też rozwiązania polegające na ciągłym

wykondensowywaniu węglowodorów ze strumienia azotu stosowanego do utrzymywania

inertnej atmosfery w instalacji. Techniki te maja zastosowanie we wszystkich procesach

oprócz wysokociśnieniowej polimeryzacji etylenu.

Pobór energii elektrycznej i pary wodnej z instalacji kogeneracji.

Instalacje kogeneracji pozwalają na uzyskanie większej ogólnej sprawności wykorzystania

energii cieplnej.

Zagadnienie to powinno być rozpatrywane w zakresie gospodarki energetycznej zakładu.

Odzysk ciepła reakcji egzotermicznych do generacji pary niskociśnieniowej.

Zagadnienie to powinno być rozpatrywane w zakresie gospodarki energetycznej zakładu.

Zastosowanie pompy zębatej zamiast ekstrudera lub do współpracy z ekstruderem.

Sprawność pomp jest większa niż ekstrudera.

O możliwości i celowości zastosowania decydują względy technologiczne.

Komponowanie polimeru na ekstruderze.

Technika dotyczy produkcji polimerów mieszanych. Chodzi o uniknięcie ponownego topienia

i wytłaczania polimeru.

O możliwości i celowości zastosowania decydują względy technologiczne.

Ponowne wykorzystanie odpadów niebezpiecznych.

Odpadowe oleje i rozpuszczalniki mogą być wykorzystane w różnych instalacjach w rafinerii

lub dodane do oleju opałowego. Na woski i polimery ataktyczne można znaleźć nabywców.

Wypełnienia ze złóż doczyszczania monomerów powinny być eksploatowane w sposób

zapewniający maksymalną żywotność i w miarę możliwości regenerowane. Stosowanie

25

katalizatorów nowych generacji nie wymaga wymywania katalizatora z polimeru i unika się

dzięki temu problemu powstawania odpadu.

Czyszczenie przewodów transportowych metodą przepychania korka (pigging).

Dzięki zastosowaniu tej techniki jedynym odpadem jest polimer usunięty z przewodu.

Zbiornik retencyjny ścieków.

Zbiornik retencyjny ścieków z instalacji zapewnia kontrolowane i ustabilizowane

odpuszczanie ścieków do centralnej oczyszczalni.

W przypadku dobrze zaprojektowanej instalacji polietylenu i polipropylenu ścieki nie

stanowią dużego problemu. Istotne jest oddzielenie cząstek polimeru ze ścieków.

Techniki specyficzne dla produkcji polietylenu.

Sprężarki wyporowe.

Na instalacjach polietylenu wysokociśnieniowego przecieki etylenu z wyższych stopni

sprężania sprężarek tłokowych powinny być zbierane i odprowadzane na ssanie niższych

stopni.

Emisje z węzła granulowania i magazynowania.

Świeżo otrzymany polimer zawiera pewne ilości monomerów i rozpuszczalnika, które

uwalniają się podczas granulacji, sortowania i suszenia oraz w pierwszym okresie

magazynowania. Polimer podawany jest do silosa w temperaturze 40 – 60

o

C. Emisję tę można

ograniczyć przez zastosowanie podciśnienia w czasie granulacji i przedmuch granulek

powietrzem z silosa uśredniającego.

Dalsze możliwości zmniejszenia zawartości substancji lotnych w granulacie to:

- obniżenie ciśnienia w separatorze niskociśnieniowym w procesie wysokociśnieniowym;

- przedmuch i cyrkulacja azotem w przypadku HDPE i LLDPE;

- usuwanie lotnych składników pod próżnią w procesie rozpuszczalnikowym LLDPE;

- stosowanie do produkcji LLDPE niżej wrzących komonomerów i rozpuszczalników, jeżeli

jest to możliwe z technologicznego punktu widzenia;

- stosowanie niżej wrzących rozpuszczalników w procesie zawiesinowym HDPE, jeżeli jest to

technicznie możliwe;

- stosowanie niżej wrzących rozpuszczalników inicjatora w procesie LDPE, jeżeli jest to

technicznie możliwe;

- stosowanie ekstruderów z próżniową dewolatyzacją dla LDPE i LLDPE, jeżeli jest to

technicznie uzasadnione;

Zwiększenie do maksimum stężenia polimeru w reaktorze.

Dzięki zwiększeniu stężenia polimeru zmniejsza się zużycie energii. Stężenie można

zwiększać do takiego poziomu, aby nie uległa pogorszeniu jakość polimeru. Metody są różne

dla różnych technologii.

Sprzedaż polimeru niegranulowanego luzem.

Ujemnym efektem ubocznym jest zwiększone powstawanie pyłu, zmniejszenie ciężaru

usypowego.

26

4.2. POLI(CHLOREK WINYLU) (PVC)

4.2.1. Technologia otrzymywania i właściwości

Homopolimery chlorku winylu otrzymuje się przez polimeryzację emulsyjną (E),

suspensyjną (S) lub w masie (M). Kopolimery otrzymuje się w procesie emulsyjnym lub

suspensyjnym oraz przez szczepienie VC (VC – vinyl chloride – chlorek winylu) na innych

poli- lub kopolimerach.

Polimery chlorku winylu powinny zawierać nie więcej niż 1 p pm wolnego monomeru VC dla

PVC medycznego i do kontaktu z żywnością oraz nie więcej niż 5 p pm dla PVC ogólnego

stosowania.

Historycznie najstarsza jest polimeryzacja emulsyjna. Może być prowadzona metodą ciągłą i

periodyczną. Pewną odmianą jest także polimeryzacja mikrosuspensyjna. Polimeryzacja

metodą ciągłą jest prowadzona w reaktorach pionowych, zwykle o pojemności 12- 20 m

3

.

W periodycznej polimeryzacji emulsyjnej proces jest prowadzony w reaktorach o pojemności

6-200 m

3

. Większość pracujących instalacji składa się z większej liczby małych ( 6-12 m

3

)

lub średnich ( 16-40 m

3

) reaktorów. ł

Polimeryzację emulsyjną prowadzi się wobec rozpuszczalnych w wodzie inicjatorów typu

nadtlenki nieorganiczne. Są to m.in. nadsiarczany amonu, sodu i potasu. Konieczne jest

użycie emulgatorów, zwykle anionowych, które są stosowane w ilości 0,5-3% wag/monomer,

pojedynczo lub z innymi środkami rozpuszczalnymi w monomerze;< takimi jak kwasy i

alkohole tłuszczowe. Z szerokiej gamy emulgatorów można wymienić m.in.:

alkilobenzenosulfoniany, sole sodowe dialkilosulfobursztynianów, mydła kwasów

tłuszczowych.

Od doboru emulgatora zależą właściwości lateksu, a więc wymiary cząstek lateksu i ich

rozkład, stabilność mechaniczna i zwartość tzw. koagulatu. Zbyt mała ilość emulgatora może

sprzyjać koagulacji lateksu, natomiast zbyt duża wpływa niekorzystnie na jego właściwości.

Ponadto mogą wówczas wystąpić trudności techniczne przy suszeniu i transporcie PVC, z

powodu zawieszania się i zbrylania proszku. Aby zapobiec tym trudnościom stosuje się

dodatek niejonowych środków powierzchniowo czynnych w procesie polimeryzacji lub po

jego ukończeniu, ale przed etapem suszenia produktu. Obecność i rodzaj emulgatorów w

lateksie wpływa znacząco na właściwości otrzymanych z PVC-E past a także wyrobów

spienianych.

Produkt końcowy wydzielany jest poprzez odparowanie wody w suszarkach rozpyłowych.

Metodą suspensyjną produkuje się PVC-S w sposób periodyczny w reaktorach o pojemności

10-200 m

3.

Polimeryzację suspensyjną prowadzi się w temp. 50- 70°C, w obecności koloidów

ochronnych,

zwanych

stabilizatorami

suspensji,

z

grupy

pochodnych

metylohydroksypropylocelulozy, karboksymetylocelulozy oraz poli(alkoholi winylowych) o

różnym stopniu hydrolizy, w ilościach rzędu 0,05-0,08% wag/VC.

Zwykle stosuje się mieszaninę pochodnej metylocelulozy i poli(alkoholu winylowego) bądź

mieszaninę 2 typów poli(alkoholi winylowych) o różnym stopniu hydrolizy i różnie

modyfikowanych, w celu otrzymania właściwej porowatości i granulacji ziarna PVC-S w

zakresie 0,06-0,25 mm.

Emulgatory stosuje się rzadko, głównie dla poprawienia absorpcji plastyfikatora.

Jako inicjatory rodnikowe stosuje się związki z grupy nadtlenków dialkilowych bądź

diacylowych, nadtlenków ketonów, w ilościach rzędu 0,02-0,05% wag/VC.

Ciężar cząsteczkowy otrzymanego PVC zależy w głównej mierze od temperatury

27

polimeryzacji; ze wzrostem temperatury maleje ciężar cząsteczkowy polimeru, natomiast

pozostałe właściwości polimeru zależą przede wszystkim od napięcia międzyfazowego na

granicy faz woda-monomer, na co z kolei wpływa hydrodynamika reaktora, stabilizatory

suspensji oraz stosunek objętości faz organicznej i wodnej.

W czasie polimeryzacji suspensyjnej cześć polimeru osadza się na ścianach reaktora, co

powodowało konieczność częstych rewizji wnętrza reaktora i czyszczenia ścian..

Technologiczne udoskonalenia zminimalizowały to zjawisko, aktualnie w tzw. technologii

zamkniętego reaktora częstotliwość otwierania i czyszczenia reaktora spadła poniżej 1 na 100

cykli produkcyjnych.

Pierwszy przemysłowy proces PVC-M w Europie zaproponowała firma St. Gobain (1956),

obecnie w Rhone-Poulenc Industries. W procesie polimeryzacji w masie nie stosuje się

żadnych stabilizatorów suspensji i emulgatorów, jedynym dodatkiem do monomeru są

inicjatory rodnikowe - jak dla PVC-S. Otrzymuje się, więc ziarno polimeru o najwyższym

stopniu czystości, pozbawione "skórki" koloidu ochronnego. Właściwości i obszary

zastosowań PVC-M i PVC-S są bardzo zbliżone.

Proces w masie wymaga natomiast znacznie sprawniejszych systemów odbioru ciepła reakcji

i technik zapobiegających tworzeniu się w autoklawie litego bloku polimeru - w tym celu

stosuje się m.in. obrotowe reaktory poziome, a ostatnio także pionowe z podwójnym układem

mieszania. W sumie trudności i koszty inwestycyjne często przeważają nad korzyściami

(czystość polimeru) i metoda polimeryzacji w masie stosowana jest znacznie rzadziej niż

suspensyjna, którą produkuje się znaczącą większość spośród 21 mln ton PVC rocznie na

świecie.

Polimer suspensyjny PVC-S (popiół siarczanowy < 0,1%) o rozkładzie wielkości ziarna w

zakresie 0,06-0,25 mm oraz produkt polimeryzacji w masie, PVC-M (popiół siarczanowy

0,01%), o średnicy ziarna ok. 0,15 mm są, w porównaniu z PVC-E, bardzo czyste chemicznie.

Po odpowiedniej stabilizacji nadają się na wyroby stosowane w mechanice i elektrotechnice,

odporne na korozję i starzenie atmosferyczne. Typy porowate (gęstość nasypowa około 0,4-

0,5 g/cm

3

) nadają się na wyroby plastyfikowane, podczas gdy polimery o większej gęstości

nadają się na wyroby twarde.

Łatwo płynące mieszanki przygotowuje się w szybkoobrotowych mieszalnikach w temp. ok.

100°C. Typem specjalnym jest polimer mikrosuspensyjny, przeznaczony na pasty, o średnicy

ziarna poniżej 10

µm. PVC-E i mikrosuspensyjny PVC-S o średnicy ziarna poniżej 0,06 mm,

są stosowane do produkcji separatorów akumulatorowych (proszki spiekane) oraz do

wyrobów powlekanych.

Polimer otrzymany w masie (PVC-M) ma właściwości fizykochemiczne i przetwórcze

zbliżone do PVC-S, charakteryzuje się jednak dużo większą czystością, ze względu na nie

stosowanie w tej polimeryzacji środków pomocniczych, takich jak stabilizatory suspensji czy

emulgatory. PVC-M przetwarza się jak PVC-S, a obszary zastosowań tych polimerów są

podobne.

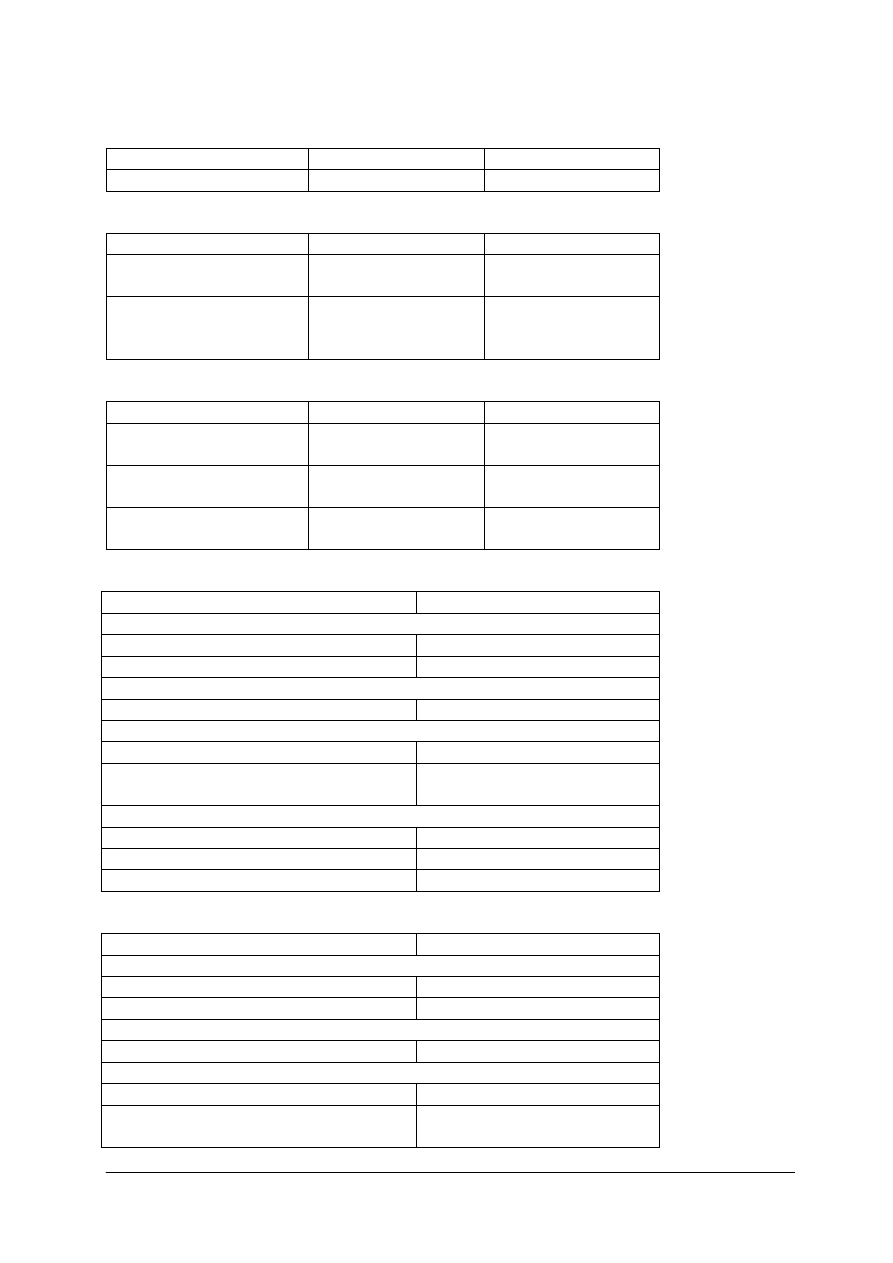

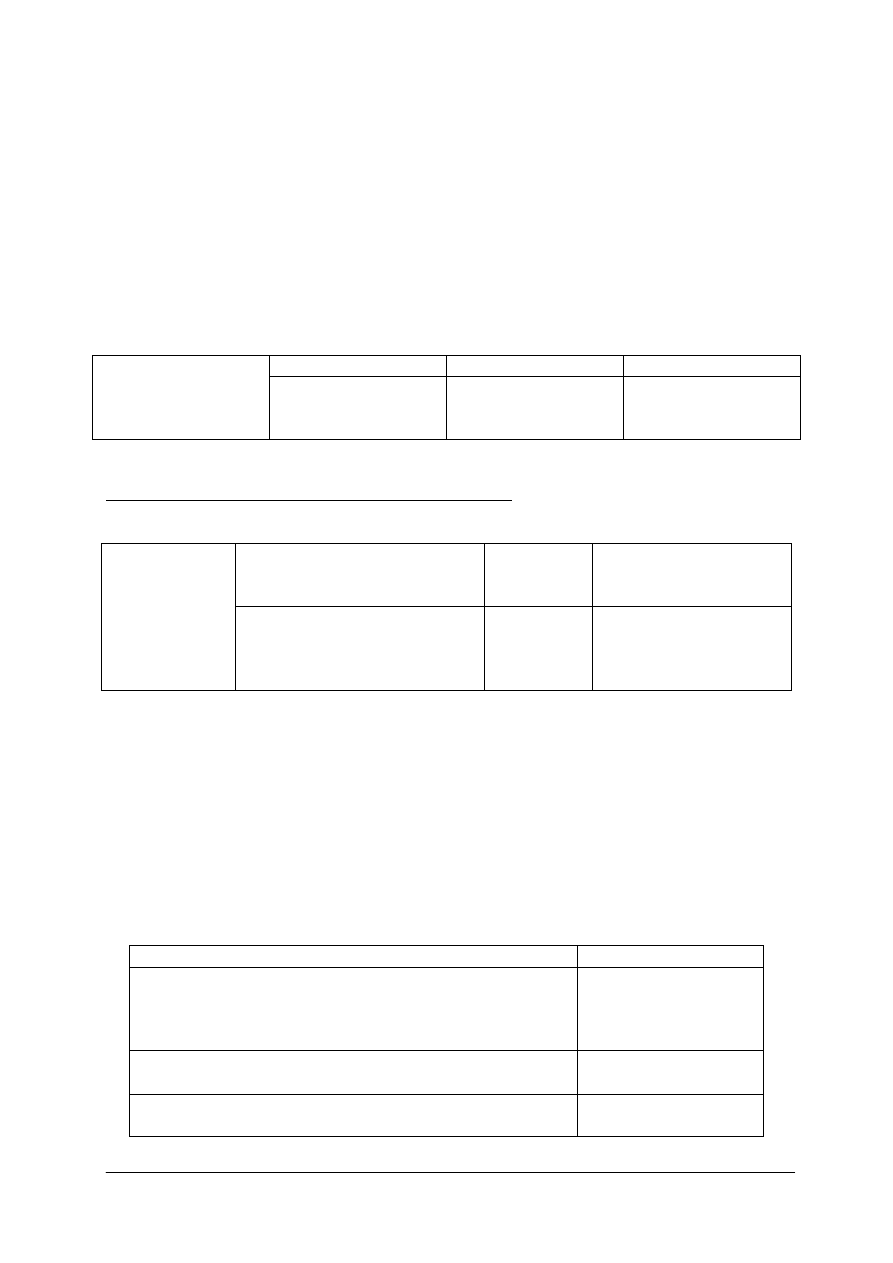

Tabela 4.2.1 Typowe właściwości Emulsyjnego PVC

Rodzaj procesu

Zalety

Wady

Polimeryzacja

periodyczna

(batch)

Zdolność do produkcji

(otrzymywania) polimeru o

wysokiej pseudoplastyczności.

Zdolność uzyskiwania szerokiej

gamy właściwości reologicznych.

Prostota i elastyczność procesu

Zbyt wysoka zawartość emulgatora

aby uzyskać powłoki o niskiej

absorpcji wody i odpowiedniej

czystości (przejrzystości)

28

Polimeryzacja

ciągła

Zdolność do otrzymywania

polimerów o niskiej lepkości

plastizoli. Wysoka wydajność

Powłoki o słabej (kiepskiej)

absorpcji wody i przejrzystości

(wysoka zawartość emulgatora). Brak

możliwości otrzymywania polimeru

pseudoplastycznego. Sztywność.

Koszt emulgatorów.

Mikrosuspensyjna Zdolność do otrzymywania

polimeru o bardzo niskiej lepkości

plastizoli. Polimer daje powłoki o

bardzo niskiej absorpcji wody i

czystości i bardzo dobrych

właściwościach

organoleptycznych (niska

zawartość emulgatora)

Brak możliwości otrzymywania

polimerów pseudoplastycznch.

Znaczne skomplikowanie aparatury.

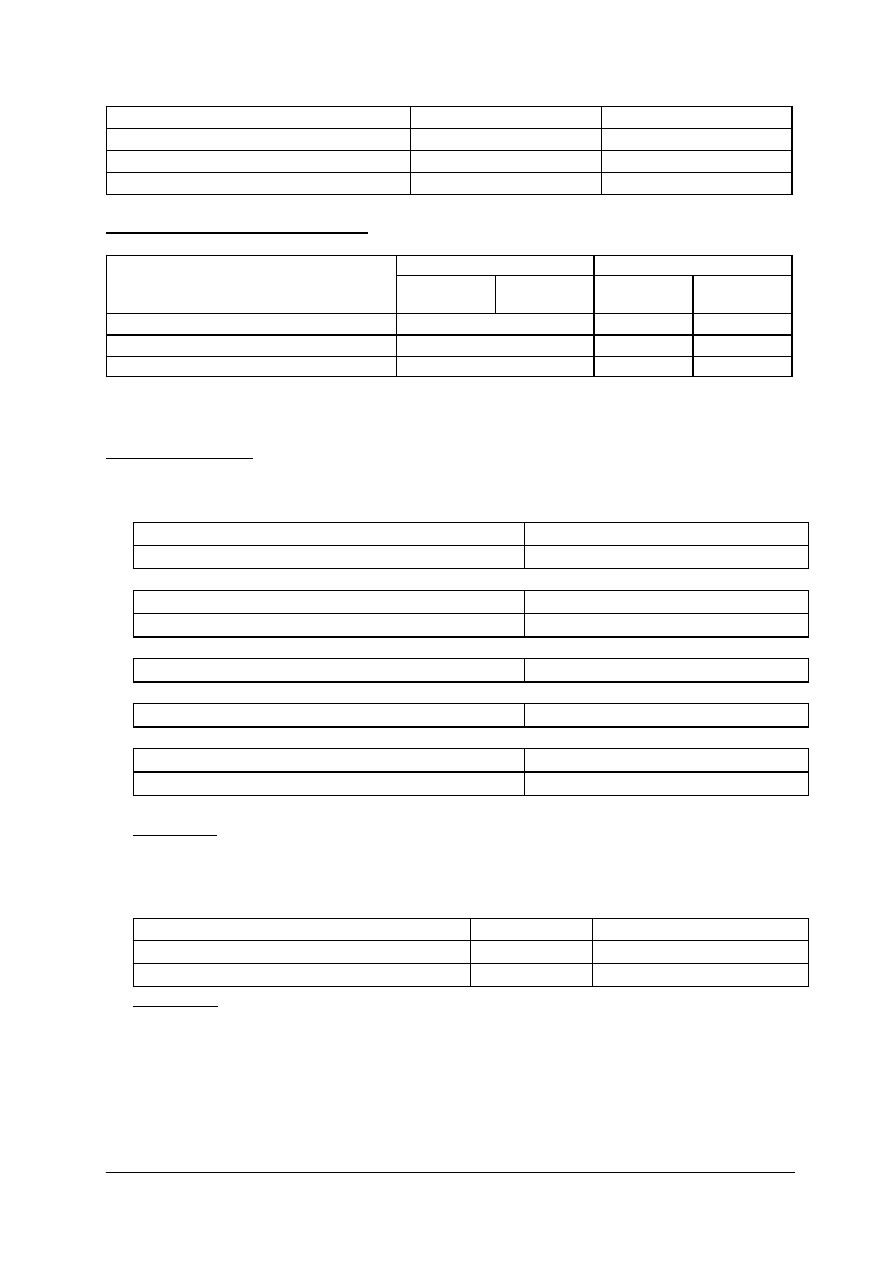

4.2.2 Poziomy emisji

Europejska Rada Producentów Tworzyw Winylowych (EVCM) wydała dwa dokumenty

dotyczące produkcji przemysłowej:

- Przemysłowa Karta produkcji monomerów chlorku winylu i PVC 9W procesie

suspensyjnym), wydany w 1994 r

- Przemysłowa Karta Produkcji Emulsyjnego PVC.

W 1996 Komisja OSPAR (Oslo i Paryż) wydała techniczny dokument potwierdzający

OSPAR rekomendacje (dyrektywy) 98/5 dotyczące osiągalnych poziomów emisji.

Stosownie do tych dokumentów opublikowano następujące dane:

VCM- vinyl chloride monomer – monomer chlorku winylu

Tabela 4.2.2 Poziomy emisji chlorku winylu (VC)

Wartość

maksymalna

PVC suspensyjny

PVC emulsyjny

Emulsyjny PVC

wspólna obróbka z

PVC suspenyjnym

Całkowita emisja

chlorku winylu

(VCM) do atmosfery

80g/Mg PVC (OSPAR)

100g/Mg PVC (EVCM)

1000g/Mg PVC (EVCM)

Emisja chlorku

winylu w wodnych

ściekach

1g/m

3

5g/Mg PVC (OSPAR)

1g/m

3

(EVCM)

1g/m

3

10g/Mg PVC

1g/m

3

5g/Mg E + S PVC

Zawartość chlorku

winylu w produkcie

końcowym

5g/Mg PVC ogólnego

zastosowania

1g/Mg PVC dla zastosowań

spożywczych i medycznych

(EVCM)

Emisje

Suspensyjny PVC

Tabela 4.2.3 Dane emisyjne dla S-PVC opublikowane przez EVCM

Emisja w g/Mg produktu

Dobra praktyka

Maksymalnie Typowy poziom

29

przemysłowy

Całkowita emisja VCM z

uwzględnieniem dyfuzji

100

92*

59

Pył PVC

40

170

82

Zrzut VCM do wody

3,5

4

2,3

ChZT

480

4800

770

Odpady niebezpieczne

55

330

120

Emulsyjny PVC

Tabela 4.2.4 Dane emisyjne dla E-PVC opublikowane przez EVCM

Emisja w g/Mg produktu

Dobra praktyka

Maksymalnie Typowy poziom

przemysłowy

Całkowita emisja VCM z

uwzględnieniem dyfuzji

1000

4200

1200

Pył PVC

200

470

250

Zrzut VCM do wody

10

180

80

ChZT

340

1800

1000

Odpady niebezpieczne

74

5000

1200

4.2.3. Zużycie energii i mediów

Tabela 4.2.5 Typowe zużycie energii dla Produkcji PVC

S-PVC

E-PVC

Energia cieplna GJ/Mg PVC

2-3

6-9

Energia elektryczna GJ/Mg PVC 0,7-1,1

1,4-2,2

Tabela 4.2.6 Zużycie mediów w przykładowej instalacji S-PVC

Woda, m3/Mg PVC

Para technolog , Mg/Mg PVC Energia elektryczna kWh/Mg PVC

3,1

0,879

139

4.3 POLIACETALE (TWORZYWA ACETALOWE)

Do grupy tworzyw acetalowych (poliacetali) jest zaliczany homopolimer(poliformaldehyd)

oraz kopolimery acetalowe. Poliformaldehyd otrzymuje się przez polimeryzację gazowego

formaldehydu w środowisku bezwodnym (np. w heksanie) w obecności odpowiedniego

katalizatora.

Kopolimery acetalowe otrzymywane są w wyniku kopolimeryzacji pierścieniowego trimeru

formaldehydu (trioksanu) z komonomerami z grupy cyklicznych tlenków (tlenek etylenu,

dioksolan, dioksepam, tetrahydrofuran).

30

4.3.1. Przykładowy opis instalacji

Instalacja otrzymywania polioksymetylenu (Tarnoformu)

Tarnoform jest otrzymywany metodą ciągłej kopolimeryzacji trioksanu z komonomerami z

grupy cyklicznych tlenków (tlenek etylenu, dioksolan, dioksepam, tetrahydrofuran.

Proces technologiczny otrzymywania Tarnoformu składa się z następujących podprocesów:

- zatężanie formaliny

- produkcja trioksanu

- produkcja dioksolsnu

- produkcja butylalu

- produkcja politrioksanu

- pakowanie Tarnoformu

Surowce wprowadzane do procesu

1. Formalina techniczna.

2. Kwas siarkowy.

3. Ług sodowy.

4. Glikol etylenowy.

5. Butanol.

6. Prepolimer BF

3

.

7. Antyutleniacz.

8. Melamina

9. Wosk amidowy

10. Octan magnezu.

11. Trójetanoloamina

12. Rozjaśniacz optyczny

13. Talk

14. Kreda

15. Jonit

Charakterystyka produktu

Produkowanych jest sześć odmian bazowych Tarnoformu, różniących się płynnością

oraz kilkanaście odmian modyfikowanych.

4.3.2. Zużycie mediów

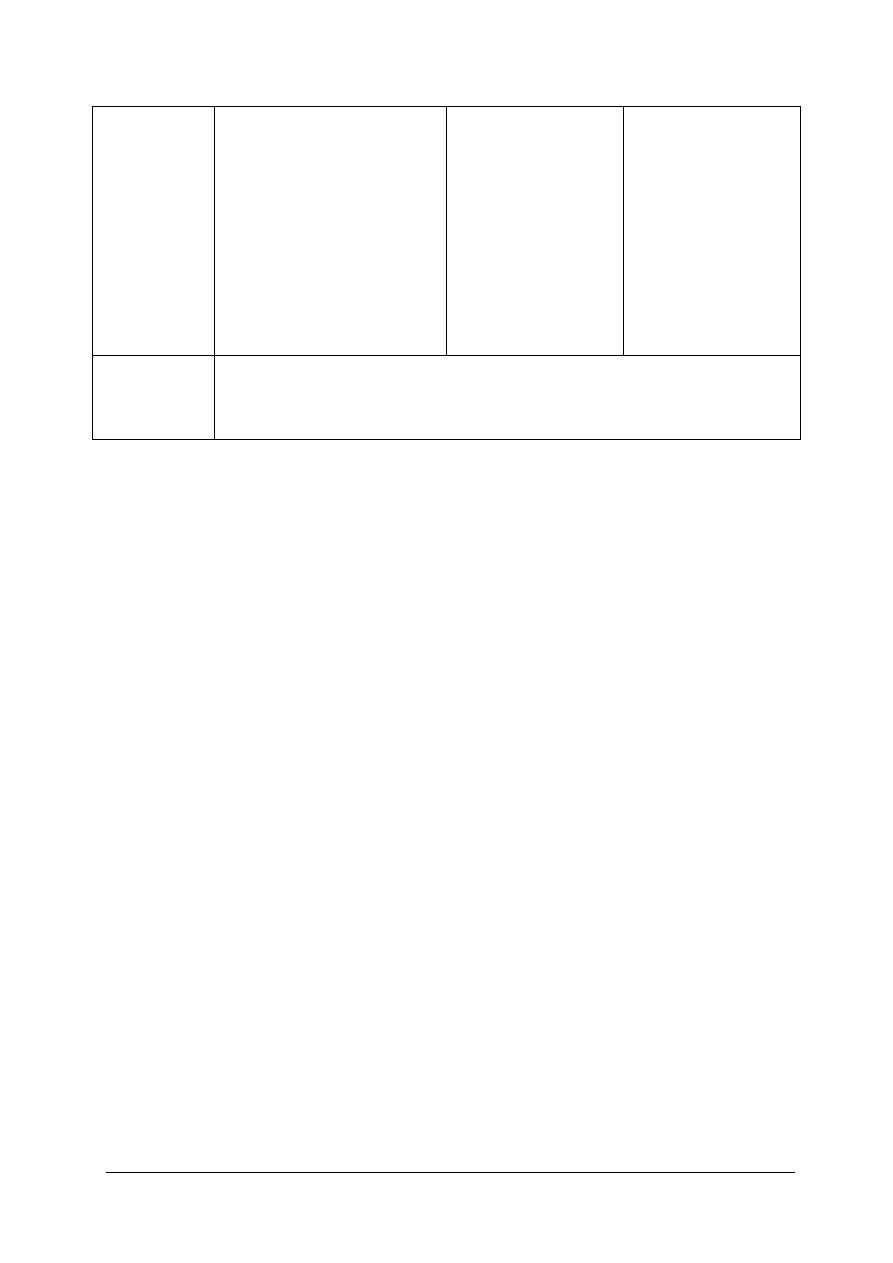

Tabela 4.3.1 Wskaźniki zużycia mediów

Woda:

775 m

3

/dobę

Ciepło:

2116842 kJ/dobę

(sposób pozyskania):

para wodna

Energia elektryczna: kWh/czas;

34893 kWh/dobę

4.3.3. Wskaźniki emisyjne

Tabela 4.3.2 Wskaźniki emisyjne

Związek emitowany

kg/kg produktu

g/h

Emisja do atmosfery

1. HCHO

2. (CH

2

O)

3

(trioksan)

3. CO

2

5. Pył tarnoformu

0,000130

0,000091

0,001149

0.000129

210

147

1856

208

Związek

Ładunek:

Objętość:

Zrzut ścieku

1. HCHO

2. ChZT

108 kg/dobę

408 kg/dobę

Całkowita

170 m

3

/dobę

Powstawanie

odpadów:

Związek/klasyfikacja

Ilość:

Sposób postępowania

(R lub D z ustawy o

odpadach)

31

1.

Odpady Tarnoformu

/

kod 07 02 13

2. Zużyty katalizator Pt / kod

16 08 01

3. osad z basenów ścieków /

kod 070211

4. osad z basenów ścieków /

kod 070212

5. Zużyty jonit /

kod 07 01 99

6. Osad z basenów wody

obiegowej kod 19 09 99

44 000 kg/rok

-

-

-

0,5 m

3

/rok

-

R

R

D

D

R

D

Uwagi:

Dane dotyczą zdolności produkcyjnej instalacji 11600 Mg/rok.

Obecnie realizowana jest intensyfikacja Wytwórni Tarnoformu do 14100

Mg/rok.

Przewidywany termin zakończenia intensyfikacji: III kw. 2005

4.4. POLIAMIDY

4.4.1. Opis technologii

Poliamidami nazywa się związki wielkocząsteczkowe, zawierające w makrocząsteczce

ugrupowania –CO-NH-. Uzyskuje się je w procesach polimeryzacji lub polikondensacji ze

związków małocząsteczkowych, którymi najczęściej są laktamy, poliaminy, kwasy

ω-

aminokarboksylowe,

kwasy

dikarboksylowe,

diaminy,

pochodne

kwasów

aminokarboksylowych i dikarboksylowych oraz inne.

Poliamidy PA są pierwszymi tworzywami termoplastycznymi o zastosowaniu

konstrukcyjnym, których produkcję rozpoczęto w skali przemysłowej. Największe

zastosowanie znajdują cztery typy poliamidów: PA 6, PA 66, PA 11, PA 610. Symbole

cyfrowe przy nazwie poliamidu informują o metodzie otrzymywania polimeru oraz liczbie

atomów węgla w grupach merowych makrocząsteczki. Poliamidy otrzymywane z laktamów

lub aminokwasów mają indeks 6-12, poliamidy wytwarzane z kwasów dikarboksylowych i

diamin mają indeksy wyższe (np. oznaczenie PA 610 – oznacza, że 6 atomów węgla wnosi

amina a 10 kwas dikarboksylowy).

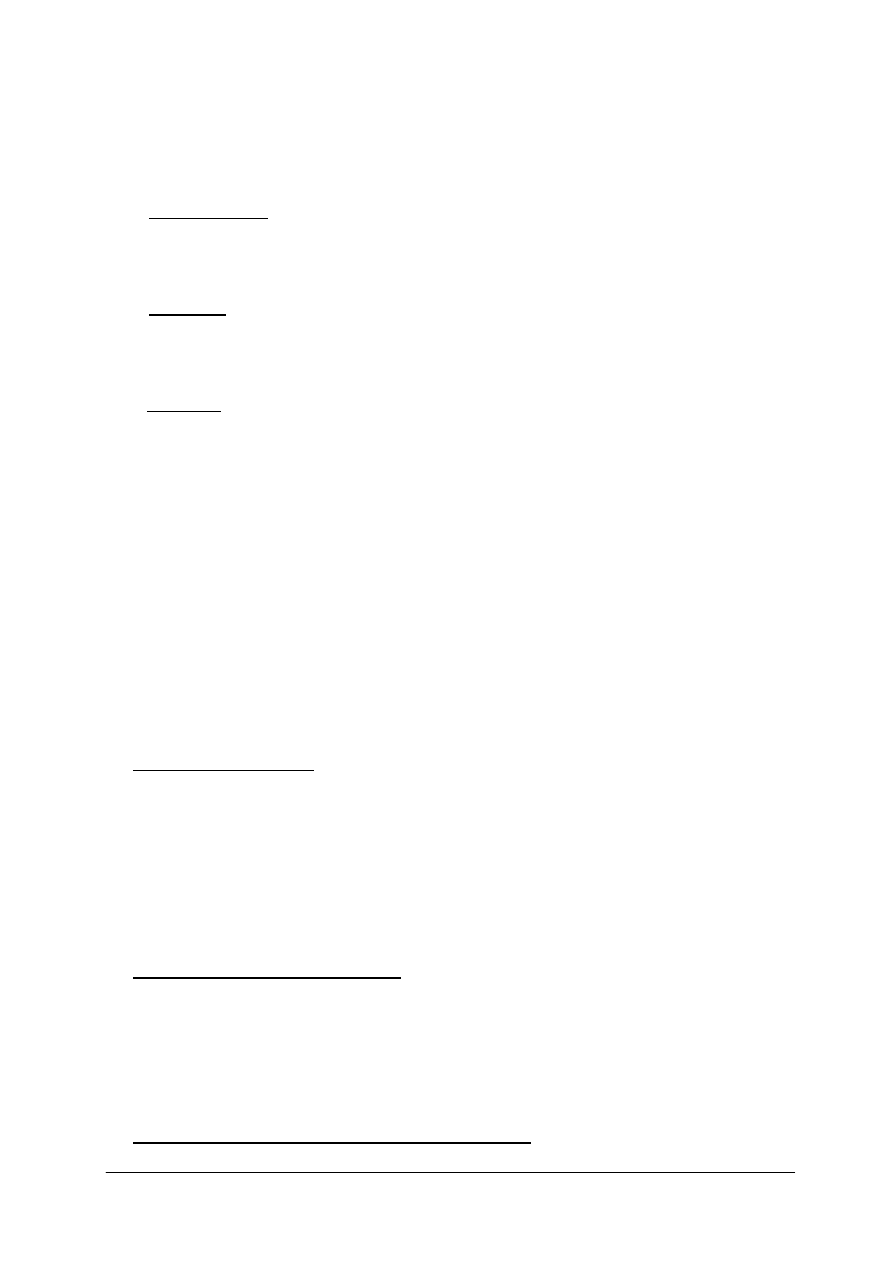

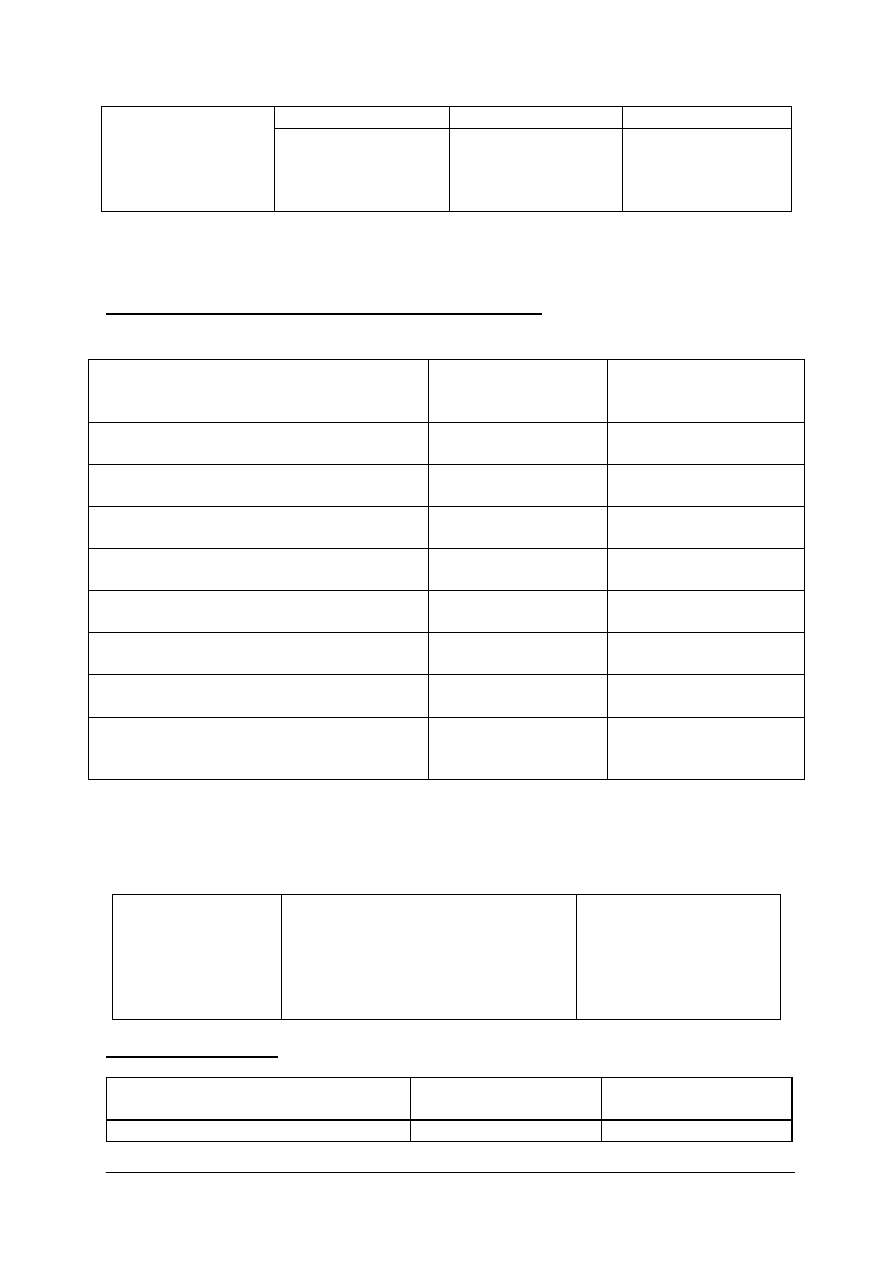

Poliamid PA 6 otrzymuje się metodą polimeryzacji (poliaddycji) kaprolaktamu (laktamu

kwasu

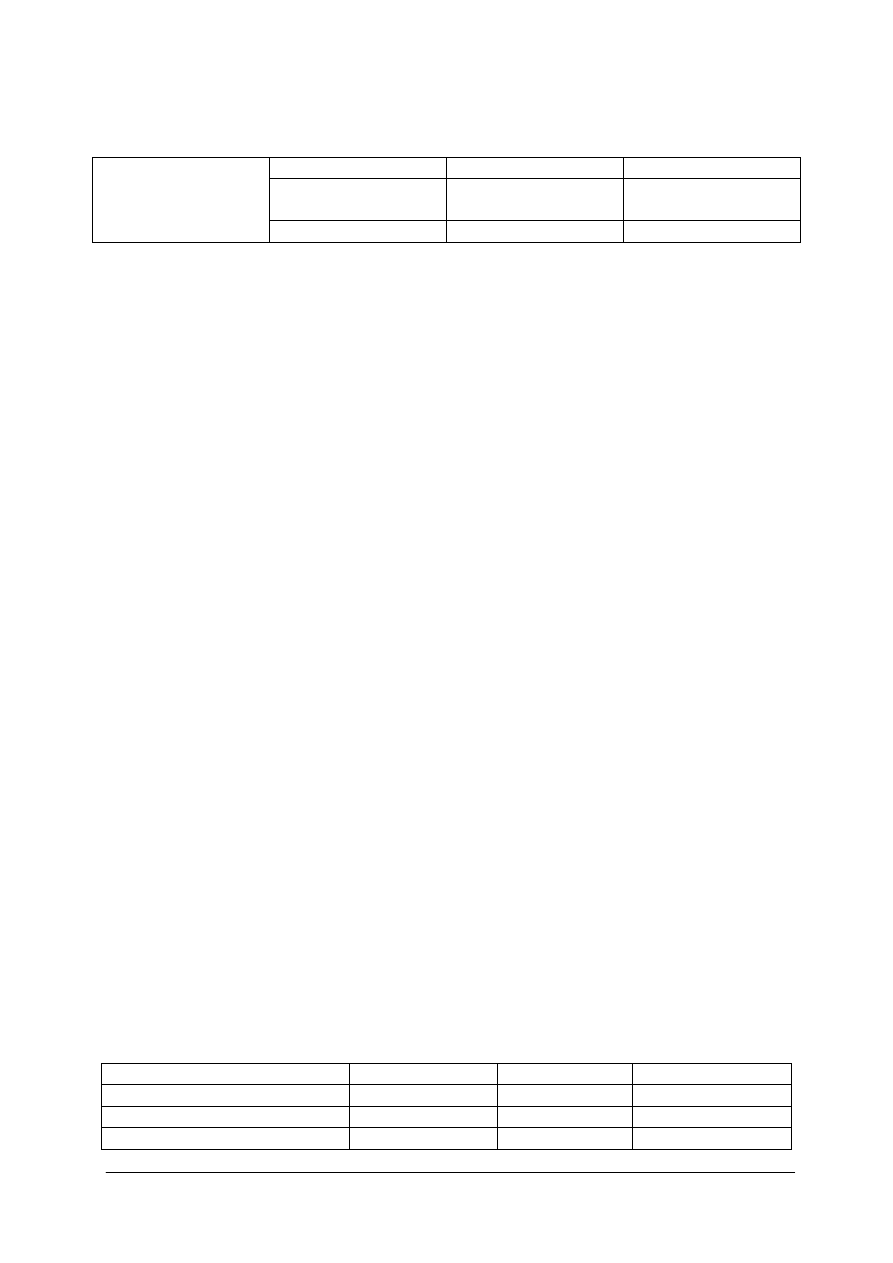

ε-aminokapronowy). Schemat procesu otrzymywania przedstawiono na rys.

32

polimery zacja

granulacja

ekstrakcja

suszenie

zatężanie

separacja i

depolimery zacja

ologomerów

zatężanie

kaprolaktam

(KL)

woda + KL

KL

woda

poliamid 6

Rys.4.4.1 Ideogram procesu otrzymywania poliamidu 6 (PA 6)

Surowce wprowadzane do procesu