Materia y polimerowe w

przemy le zbrojeniowym

Opracowa :

Rafa Pradelok

Polimery to materia y organiczne z

one ze

zwi zków w gla.

Tworzone s przez w giel, wodór i inne

pierwiastki niemetaliczne tj.: C, N, O, F, Si. W

sk ad polimerów wchodz równie dodatki

barwników lub pigmentów, katalizatorów,

nape niaczy, zmi kczaczy, antyutleniaczy i

innych.

Tworzywo polimerowe, materia którego g ównym

sk adnikiem determinuj cym jego struktur i

ciwo ci jest polimer.

Inne sk adniki to: nape niacze (w ókna mineralne,

glowe i grafitowe, proszki metaliczne,

sproszkowane tlenki i sole, grafit, sadza krzemionka,

mika itp.), fotostabilizatory, stabilizatory termiczne,

antyutleniacze i antyozonanty, antystatyki, rodki

uniepalniaj ce (antypiryny), plastyfikatory, rodki

barwi ce (pigment – nierozpuszczalny w polimerze,

barwnik – rozpuszczalny w polimerze), dodatki innych

polimerów tworz cych mieszanki lub roztwory i stopy.

Stosowane do produkcji kompozytów ywice

posiadaj

krótkie

cuchy o budowie liniowej.

Dopiero w wyniku procesu utwardzania nast puje

ich sieciowanie. W przypadku zbrojenia w óknami o

bardzo ma ej rednicy lepko

oraz napi cie

powierzchniowe ywic decyduj

o wype nieniu

ka dej pustej przestrzeni, o wypieraniu przez ciecz

cherzyków gazowych.

Pozostaj ce w osnowie pomi dzy w óknami gazy

tworz

pustki stanowi c zarodki mikrop kni

,

obni aj c wytrzyma

kompozytu.

Polimery charakteryzuj si :

• ma

sto ci ,

• izolacyjnymi w asno ciami cieplnymi i elektrycznymi,

• lekko ci i odporno ci na korozj ,

• ci gliwo ci ,

• gi tko ci i odkszta calno ci .

Materia y polimerowe nazywa si

kompozytami i kompozycjami oraz tworzywami

wzmocnionymi.

Zwykle nazwy te oznaczaj materia y

polimerowe zmodyfikowane zarówno

nape niaczami proszkowymi jak i w óknistymi

czy te polimerami sztywniejszymi ni matryca.

Niektórzy nazywaj kompozytem wy cznie

materia o spr

ystej matrycy w której w sposób

kontrolowany jest rozmieszczony nape niacz

wzmacniaj cy.

Sposoby wytwarzania

Metoda kontaktowa

Formowanie r czne, nazywane kontaktowym stosuje si

ównie do wykonywania laminatów. Polega ono na u

eniu

w formie zbrojenia w postaci maty lub tkaniny i nas czeniu go

mieszank

ywicy i utwardzacza za pomoc

dzla oraz

zag szczaniu wa kiem gumowym. Po dok adnym nas czeniu

jednej warstwy zbrojenia mieszank

ywicy i utwardzacza,

mo na na

kolejn warstw .

Metoda ta jest wykorzystywana do produkcji wyrobów

jednostkowych o prostych, nieskomplikowanych kszta tach.

Jej zalet jest to, e nie wymaga stosowania zbyt

skomplikowanych form i oprzyrz dowania. Do wad tej metody

zaliczy mo na du

pracoch onno

i materia och onno

.

Nie nadaje si ona do produkcji masowej.

Sposoby wytwarzania

Metoda natryskowa

Odmian metody kontaktowej jest metoda natrysku. W metodzie tej

nie stosuje si

ókien wzmacniaj cych w postaci mat i tkanin, lecz

ókno ci

e (najcz

ciej w postaci tzw. rowingu szklanego), które

za pomoc specjalnych urz dze jest ci te i-równocze nie z

kompozycj

ywicy - natryskiwane na form , tworz c na niej rodzaj

lu nego ko ucha. Po jego doci ni ciu do formy, podobnie jak w

klasycznej metodzie kontaktowej za pomoc

dzli i wa ków,

powstaje skorupa wyrobu. W metodzie tej wykorzystuje si

urz dzenie natryskowe, sk adaj ce si z pistoletu i agregatu

z pojemnikami na ywic z utwardzaczem i w ókna oraz spr

arki

powietrznej.

Metoda ta w porównaniu z formowanie m kontaktowym, jest bardziej

ekonomiczna, pozwala na wykonanie wyrobów o du ych gabarytach

oraz wyk adzin w zbiornikach itp.

Sposoby wytwarzania

Prasowanie

Rozró nia si trzy podstawowe warianty technologii prasowania:

prasowanie t oczne, prasowanie przet oczone i prasowanie p ytowe.

Produktem procesu prasowania t ocznego i przet ocznego s

wypraski, natomiast p ytowego – p yty lub wst gi, cz sto nazywane

laminatami fenolowymi.

W technologii prasowania t ocznego t oczywo wprowadza si do

ogrzanej formy w odpowiedniej ilo ci i zamyka form . T oczywo w

formie ogrzewa si i przechodzi w stan plastyczny. Pod wp ywem

dzia aj cego ci nienia jest ciskane i zag szczane w formie, a pod

wp ywem ciep a utwardza si .

Sposoby wytwarzania

Prasowanie c.d.

Proces prasowania przet oczonego polega na uplastycznieniu

oczywa w oddzielnej komorze, a nast pnie przet oczeniu do

gniazda formuj cego. T oczywo równomiernie wype nia form i

utwardza si . Zalet tego prasowania jest wytwarzanie wyrobów

jednorodnych w ca ym przekroju, znacznie szybciej ni podczas

prasowania t ocznego.

Prasowanie p ytowe realizowane jest pomi dzy ogrzewanymi

ytami. Polega na uplastycznieniu ywicy naniesionej na zbrojenie

w postaci arkuszy tkanin, papieru lub mat mi dzy p ytami

prasowalniczymi. Produktem procesu s laminaty p ytowe.

Podstawowymi parametrami procesu formowania przez prasowanie

: ci nienie, temperatura i czas prasowania.

Sposoby wytwarzania

Metoda SMC

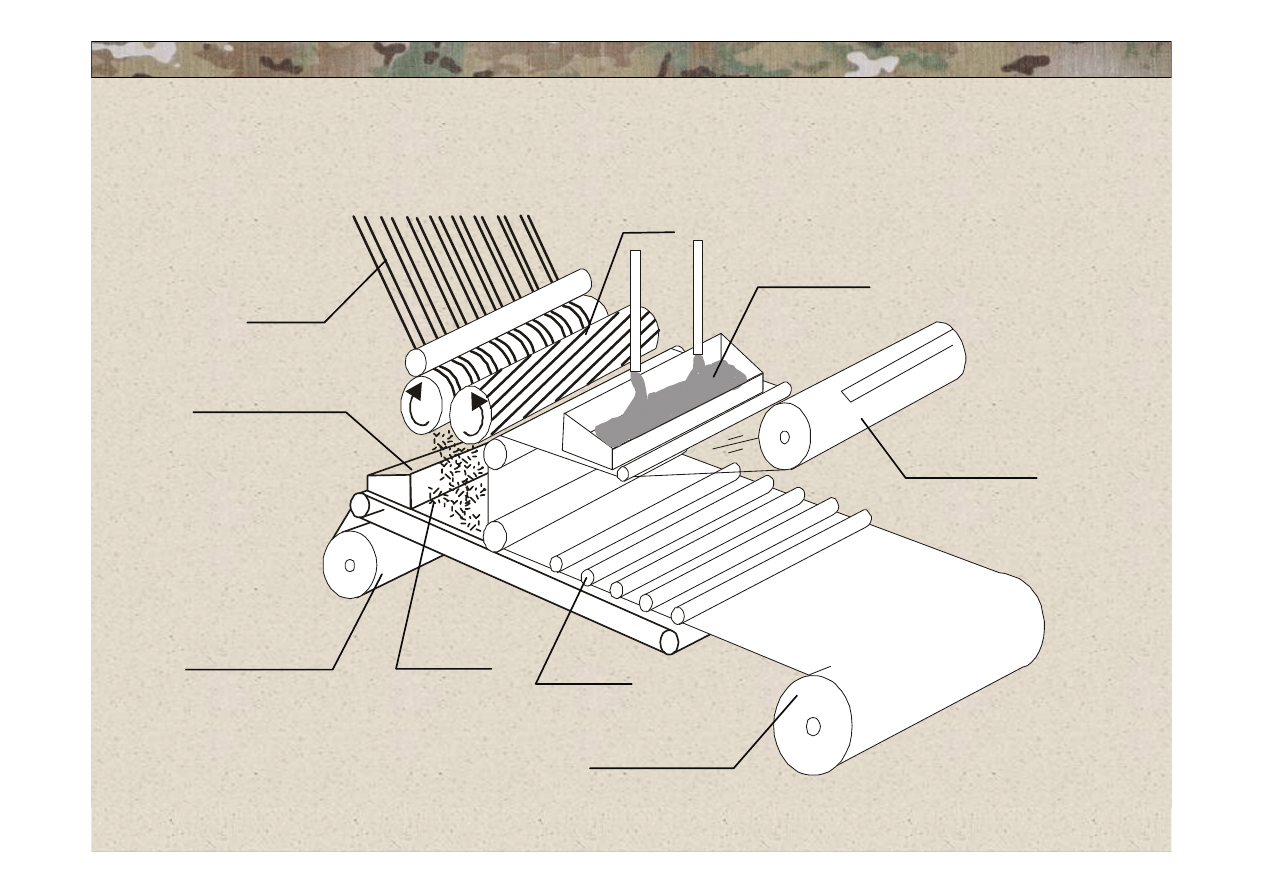

W metoda SMC (ang. Sheet Moulding Compounds)

ókna w

postaci rovingu ci te s przez nó obrotowy na odcinki o d ugo ci

od 12 do 50 mm i podawane pomi dzy dwie folie, na których

rozprowadzana jest cienka warstwa mieszaniny ywicy ze rodkami

pomocniczymi. Mieszanina ta ma du

lepko

, dzi ki czemu nie

sp ywa z folii. Nast pnie ca

przepuszczona jest przez uk ad

wa ków powoduj cych sprasowanie produktu, który w postaci

pasma nawijany jest na rolki lub sk adany w sterty. Rysunek 1

przedstawia schemat procesu SMC.

Sposoby wytwarzania

Roving

Nó

Pasta ywicy

z dodatkami

Pasta ywicy

z dodatkami

Folia

termoplastyczna

Folia

termoplastyczna

Rolka

odbieraj ca

Wa ki

Ci te

ókna

Sposoby wytwarzania

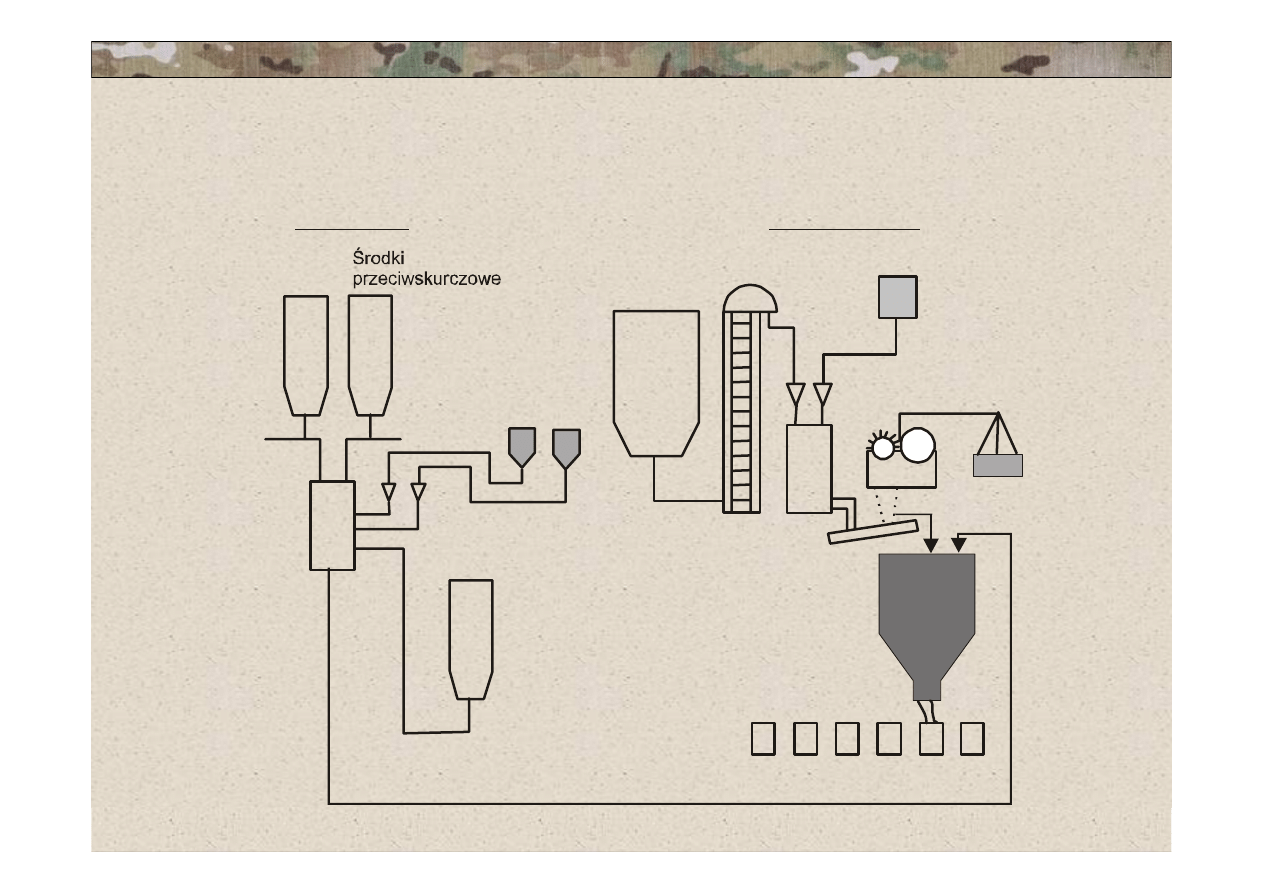

Metoda BMC

BMC (ang. Bulk Moulding Compounds) jest kompozytem

sk adaj cym si w g ównej mierze z polimeru, w ókien ci tych,

nape niaczy proszkowych i substancji dodatkowych.

W procesie BMC wszystkie sk adniki ciek e mieszane s razem.

Sk adniki proszkowe równie mieszane s razem. Nast pnie

sk adniki ciek e i proszkowe miesza si ze sob i z w óknem ci tym.

Tak ujednorodnion mieszank nape nia si pojemniki z tworzywa

sztucznego i ca

przechowuje si . Sezonowanie trwa

przynajmniej siedem dni. Po tym czasie mieszank wykorzystuj si

w procesie wtrysku. Jest ona rozgrzewana w g owicy wtryskarki i

wtryskiwana do gor cej formy. Lepko

mieszaniny BMC jest

niewielka, dlatego z atwo ci wype nia ona wszystkie miejsca

formy, nawet gdy wykonywane wyroby maj skomplikowane

kszta ty. Rysunek 2 przedstawia schemat wytwarzania kompozytów

metod BMC.

Sposoby wytwarzania

M

ie

s

z

a

n

ie

M

ie

s

z

a

n

ie

ywica

Sk adniki ciek e

Sk adniki proszkowe

Styren

Roving

Nó

ókna szklane

rodki

rozdzielcze

CaCO

3

Pojemniki

Sk adniki ciek e,

proszkowe

i w ókno ci te

Przyk adowe materia y

polimerowe stosowane w

przemy le zbrojeniowym

Zastosowanie – Pociski kompozytowe

Pociski kompozytowe o ograniczonym polu

ra enia zapewniaj zmniejszenie rykoszetu pocisku

(czyli odbicia si pocisków lub ich od amków od

przeszkody) ryzyka zranienia zak adników lub

obserwatorów. Pocisk taki w momencie uderzenia o

przeszkod rozpada si na wiele fragmentów o

ma ej masie, a tym samym o ma ej energii

kinetycznej. Do produkcji tego typu pocisków

wykorzystuje si kompozyty z

one z materia u

wype niacza o du ej g sto ci oraz z materia u

wi

cego, który zapewnia spójno

pocisków w

przewodzie lufy oraz na trajektorii lotu

.

• Zgodnie z informacjami zawartymi w dost pnej literaturze

stosowanych jest kilka metod produkcji amunicji o

ograniczonym polu ra enia. Jedn z cz

ciej stosowanych

jest metoda oparta na metalurgii proszków pozwalaj ca

wytworzy kompozyt charakteryzuj cy si

ciwo ciami

fizycznymi zbli onymi do materia ów u ywanych w tradycyjnej

amunicji, polegaj ca na prasowaniu w matrycy mieszanki

proszkowej, o sk adzie chemicznym tak dobranym, eby w

czasie spiekania otrzyma faz kruch zapewniaj

pociskowi du

zdolno

do fragmentacji. Kolejn technologi

produkcji pocisków fragmentuj cych jest wtryskowe

formowanie polegaj ce na kszta towaniu pocisku poprzez

wtrysk mieszanki proszkowo-polimerowej do specjalnej formy.

W tym przypadku tworzywo sztuczne spe nia funkcj

lepiszcza, które zapewnia odpowiedni wytrzyma

kompozytu oraz u atwia wype nienie przestrzeni wtryskowej.

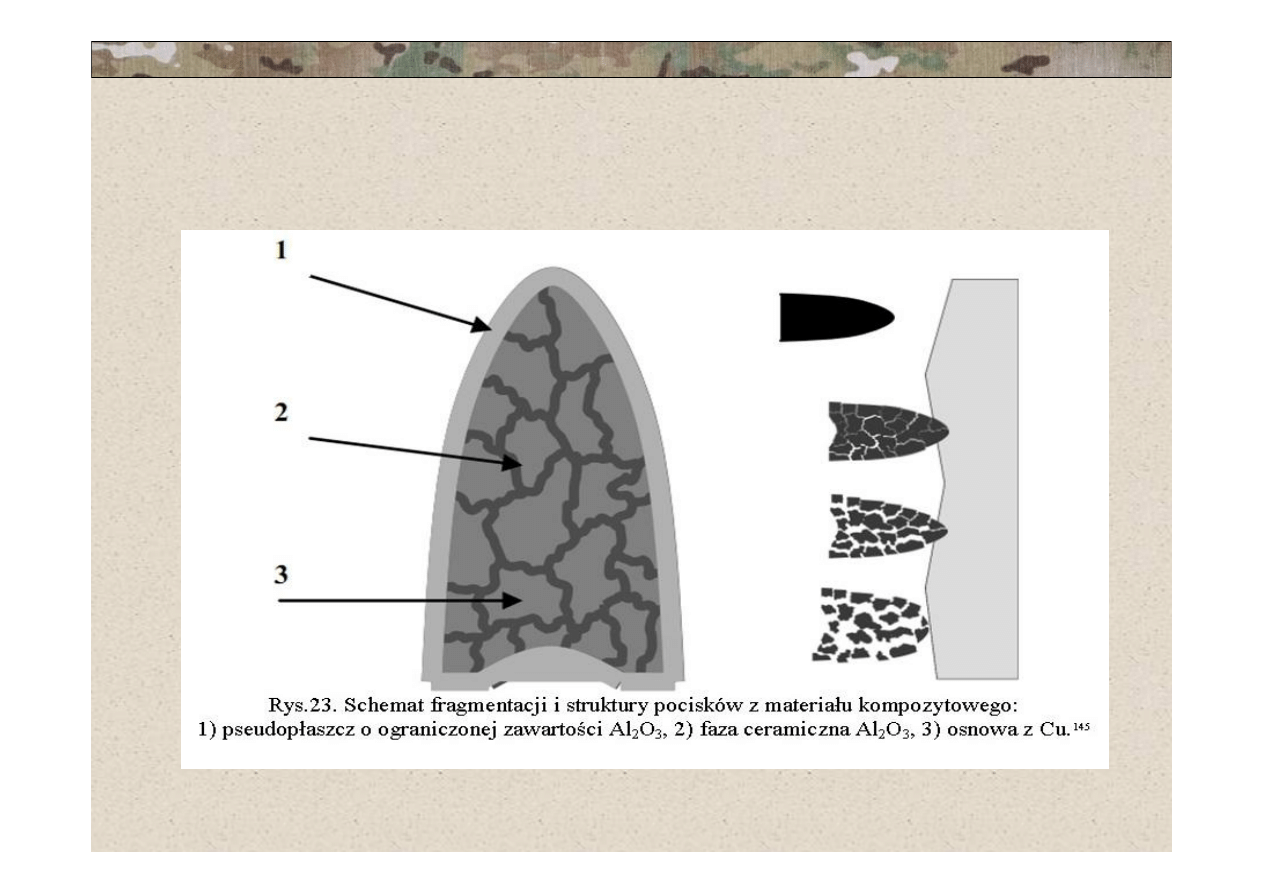

Wytwarzanie – Pociski kompozytowe

• Przeprowadzone badania nad amunicj wyprodukowan

w wy ej opisany sposób wykaza y, e charakteryzuje si

ona zapewniaj cymi spójno

materia u, w lufie i na

torze balistycznym, w

ciwo ciami mechanicznymi,

wysok fragmentacj , której schemat wraz z

mikrostruktur pocisku pokazano na Rys.23., w

momencie uderzenia w przeszkod oraz sk adem

niezagra aj cym rodowisku. Dodatkow zalet

zastosowania tej technologii jest mo liwo

ycia tanich

materia ów, zredukowania ilo ci poprodukcyjnych

odpadów oraz atwy sposób zautomatyzowania

produkcji.

ciwo ci – Pociski kompozytowe

Pociski kompozytowe

W ókna aramidowe „Kevlar” cechuje dobra wytrzyma o

i przede

wszystkim du y modu spr ysto ci. Ze wzgl du na swoj struktur

chemiczn w ókna te nie topi si . Wytwarzane s przez prz dzenie z

roztworów w specjalnych rozpuszczalnikach. Obecnie na rynku

znajduj si trzy typy w ókien Kevlar, a mianowicie:

• Kevlar – w ókna przeznaczone specjalnie do wzmacniania gumy,

opon, pasów klinowych i transmisyjnych itp.,

• Kevlar 29 – w ókna przeznaczone do ró nych zastosowa

przemys owych, tj. tkaniny, ta my powlekane, t oczywa itp.,

• Kevlar 49 – w ókna o du ym module jak i du ej wytrzyma o ci

przeznaczone bowiem do wzmacniania polimerów do wyrobu

kompozytów stosowanych w technice lotniczej, rakietowej, morskiej,

i wsz dzie tam gdzie wymagana jest du a sztywno , lekko

i

przede wszystkim wytrzyma o

konstrukcji.

Zastosowanie – w ókna aramidowe Kevlar

oraz Nomex

W ókna aramidowe „Nomex” charakteryzuje odporno

cieplna,

ma a palno

i du a odporno

chemiczna oraz bardzo dobre

w asno ci elektryczne.

• Nomex typ 410 – w ókna stosowane do izolacji przewodów AC i DC

• Nomex typ 411 – w ókna stosowane jako izolacja fazowa silników

elektrycznych oraz w budowie transformatorów jako izolacja

rdzeniowa i warstwowa

• Nomex typ E56 – w ókna stosowane jako izolacja w budowie

transformatorów

• Nomex typ 414 - w ókna stosowane jako izolacja w budowie

transformatorów

• Nomex typ 993 – w ókna stosowane jako V-ring, szpule, uszczelki

• Nomex typ 994 – w ókna stosowane jako wszelkiego rodzaju

uszczelki wysoko absorbuj ce oleje

Zastosowanie – w ókna aramidowe Kevlar

oraz Nomex

CFRP (carbon fiber reinforced plastic)

CFRP powstaje przez po czenie w ókien w glowych czyli

zbrojenia i ywicy epoksydowej, która stanowi spoiwo. Jest to

struktura podobna do elbetu, w którym spoiwem jest beton, a

zbrojeniem stal. Podstawow ró nic jest to, e kompozyt

glowy ma du o wi ksz wytrzyma

. Kierunek u

enia

ókien, rodzaj splotu, ilo

warstw mat i stosunek zawarto ci

ywicy i w ókna ma wp yw na w

ciwo ci kompozytu. Mo na

zatem uzyska podane w

ciwo ci materia u projektuj c jego

twardo

i wytrzyma

, i tak np.: – do budowy ram

rowerowych u yjemy materia u lepiej t umi cego drgania, czyli

o wi kszym wspó czynniku spr

ysto ci, – przy

konstruowaniu kad uba samolotu u yjemy kompozytu o

wi kszej sztywno ci i wytrzyma

ci.

CFRP (carbon fiber reinforced plastic)

Najwa niejsz cech ka dego rodzaju kompozytu w glowego

jego znakomite w asno ci mechaniczne przy niskiej

sto ci samego materia u. W zale no ci od rodzaju w kna

glowego i spoiwa w asno ci mechaniczne CFRP zmieniaj

si . Kompozyt ma rednio sze ciokrotnie wy sz

wytrzyma

na rozci ganie i rednio trzykrotnie wy szy

wspó czynnik spr

ysto ci pod

nej ni stali, przy

czterokrotnie ni szym ci

arze, ( rednia wytrzyma

charakterystyczna na rozci ganie 2,5 GPa, redni

wspó czynnik spr

ysto ci pod

nej 450 GPa, g sto

1.75g/cm3). Ponadto w ókno w glowe charakteryzuje si

bardzo du

odporno ci na zm czenie materia u.

CFRP (carbon fiber reinforced plastic)

ókna w glowe maj niski wspó czynnik rozszerzalno ci

cieplnej i cechuje je wysoka stabilno

wymiarów. Ich

korzystne w asno ci mechaniczne nie zmieniaj si nawet

pod dzia aniem wysokiej temperatury.

GFRP (glass fibre reinforced plastics)

ókna szklane charakteryzuj si ma ym wyd

eniem i

wysokimi warto ciami modu u spr

ysto ci. Nale y zwróci

uwag na dobre w

ciwo ci dielektryczne, a mianowicie

ókna te posiadaj niskie warto ci przenikalno ci

elektrycznej wzgl dnej i wspó czynnika strat dielektrycznych.

Cenn zalet

ókien szklanych jest bardzo dobra zwil alno

przez polimery, a co za tym idzie, mo liwo

powstawania

mocnego po czenia na granicach mi dzyfazowych

polimer/szk o.

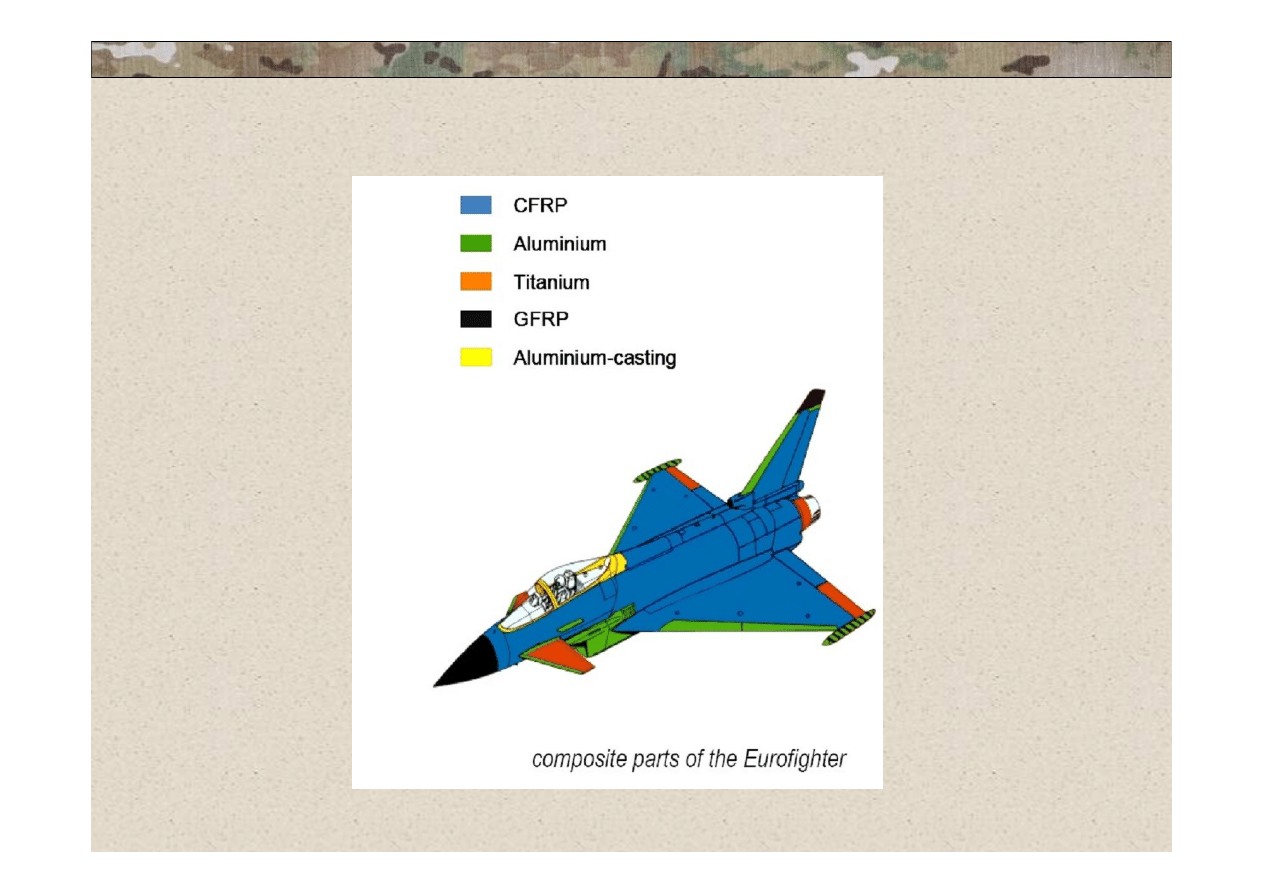

Udzia kompozytów w samolotach bojowych na przyk adzie

samoloty bojowego EUROFIGHTER

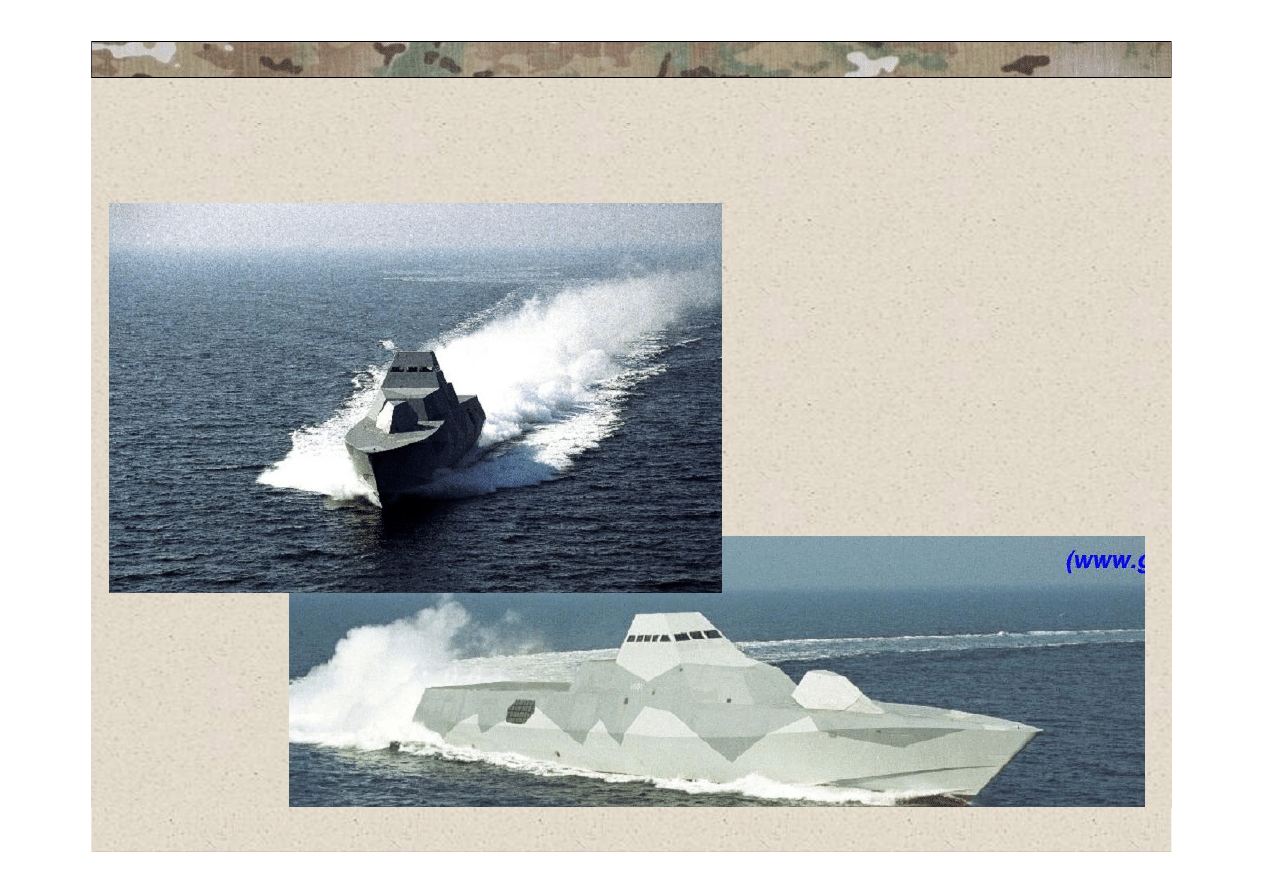

Szwedzka korweta klasy „Visby”

oparta w wi kszo ci na GFRP

Twaron

(produkt holenderskiej firmy Teijin Twaron BV)

Jest to lekkie bardzo wytrzyma e, syntetyczne w ókno z

polimeru aramidowego o unikalnych w asno ciach, które bior

si ze zdolno ci makrocz steczek aramidowych do

samodzielnego orientowania si w linii podczas procesu

prz dzenia w ókna. Dla porównania s absze w ókna jak nylon

i poliester przypominaj pl tanin .

Twaron jest cz sto stosowany do produkcji he mów czy

kamizelek kuloodpornych (he my z Twaronu

o 23% l ejsze

od standardowego tworzywa aramidowego)

Unikalne w asno ci Twaronu to:

• Wysoka odporno

cieplna, wysoka odporno

na uderzenie,

• Wysoki modu sztywno ci,

• Bardzo wysoka zdolno

absorpcji energii,

• Niska rozszerzalno

cieplna,

• Materia samogasz cy o wysokiej odporno ci chemiczne,

• Niska masa.

Spectra

produkt Honeywell

(UHMWPE – Ultra High Molecular Weight Polyethylene)

Jest to polietylen o bardzo du ej masie cz steczkowej tkany

opatentowana metod

elow , co zapewnia mu

nadzwyczajn trwa

i twardo

.

ókno Spectra charakteryzuje si :

• Wysok , dziesi ciokrotnie wi ksza ni stal odporno cia na

uderzenia,

• O 40% wi ksz wytrzyma

ci w porównaniu do w ókien

aramidowych,

• P ywalno ci w wodzie,

• Wysok odporno ci na dzia anie chemikalia i

promieniowania UV,

• Dobr odporno ci na tarcie.

KONIEC

Wyszukiwarka

Podobne podstrony:

Mat 9 polimery

Przemysł zbrojeniowy w Polsce międzywojennej

2003 Polski przemysl zbrojeniowy na rozdrozu Piatkowski

2 Polski przemysł zbrojeniowy 1945 1993

BAT przemysl polimerow

zarz nr 15 ministr abudownictwai przemysłu mat budowl z 31 07 1984

Wyklad2 mat

06 Podstawy syntezy polimerówid 6357 ppt

Mat 10 Ceramika

właściwości polimerów

Mat dla stud 2

9 Zginanie uko Ťne zbrojenie min beton skr¦Öpowany

W10A Polimery biostabilne

więcej podobnych podstron