„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

MINISTERSTWO EDUKACJI

NARODOWEJ

Anna Więcek

Barbara Skalik

Szlifowanie drewna 311[32].Z2.07

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

Recenzenci:

mgr inż. Halina Nowak

mgr inż. Leszek Jaszczyk

Opracowanie redakcyjne:

mgr inż. Anna Więcek

Konsultacja:

mgr inż. Teresa Jaszczyk

Poradnik

stanowi

obudowę

dydaktyczną

programu

jednostki

modułowej

311[32].Z2.07 Szlifowanie drewna zawartego w modułowym programie nauczania dla

zawodu technik technologii drewna

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

SPIS TREŚCI

1. Wprowadzenie

2. Wymagania wstępne

3. Cele kształcenia

4. Materiał nauczania

4.1. Charakterystyka i dobór materiałów ściernych nasypowych

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

4.2. Przygotowanie narzędzi ściernych nasypowych do pracy, mocowanie

w zespołach roboczych

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

4.3. Charakterystyka szlifierek, przygotowanie do pracy oraz ich obsługa

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

4.4. Praca na szlifierkach, bieżąca kontrola dokładności i jakości

wykonywanych operacji

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

4.5. Automatyzacja procesu szlifowania

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

5. Sprawdzian osiągnięć

6. Literatura

4.

3

4

6

7

8

8

12

12

13

14

14

16

16

17

18

18

27

27

28

29

29

33

33

35

36

36

39

39

40

41

47

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

l. WPROWADZENIE

Poradnik ten będzie Tobie pomocny w nabywaniu umiejętności z zakresu doboru

i przygotowania narzędzi ściernych nasypowych do pracy, mocowania ich w zespołach

roboczych, przygotowania do pracy i obsługi szlifierek oraz zasad obróbki drewna i tworzyw

drzewnych na szlifierkach a także kontroli dokładności i jakości wykonywanych operacji.

Jednostka modułowa: szlifowanie drewna jest ostatnią jednostką modułu technologia

wytwarzania elementów.

W poradniku zamieszczono:

l. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać,

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji. Obejmuje on również:

–

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

–

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska

pracy,

–

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczeń.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co

oznacza, że opanowałeś materiał lub nie.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki. Zaliczenie go jest dowodem opanowania umiejętności

określonych w tej jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Bezpieczeństwo i higiena pracy

Przed rozpoczęciem pracy na szlifierkach musisz zapoznać się z instrukcją pracy na

stanowisku i ściśle przestrzegać zasad bezpieczeństwa i higieny pracy oraz instrukcji

przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

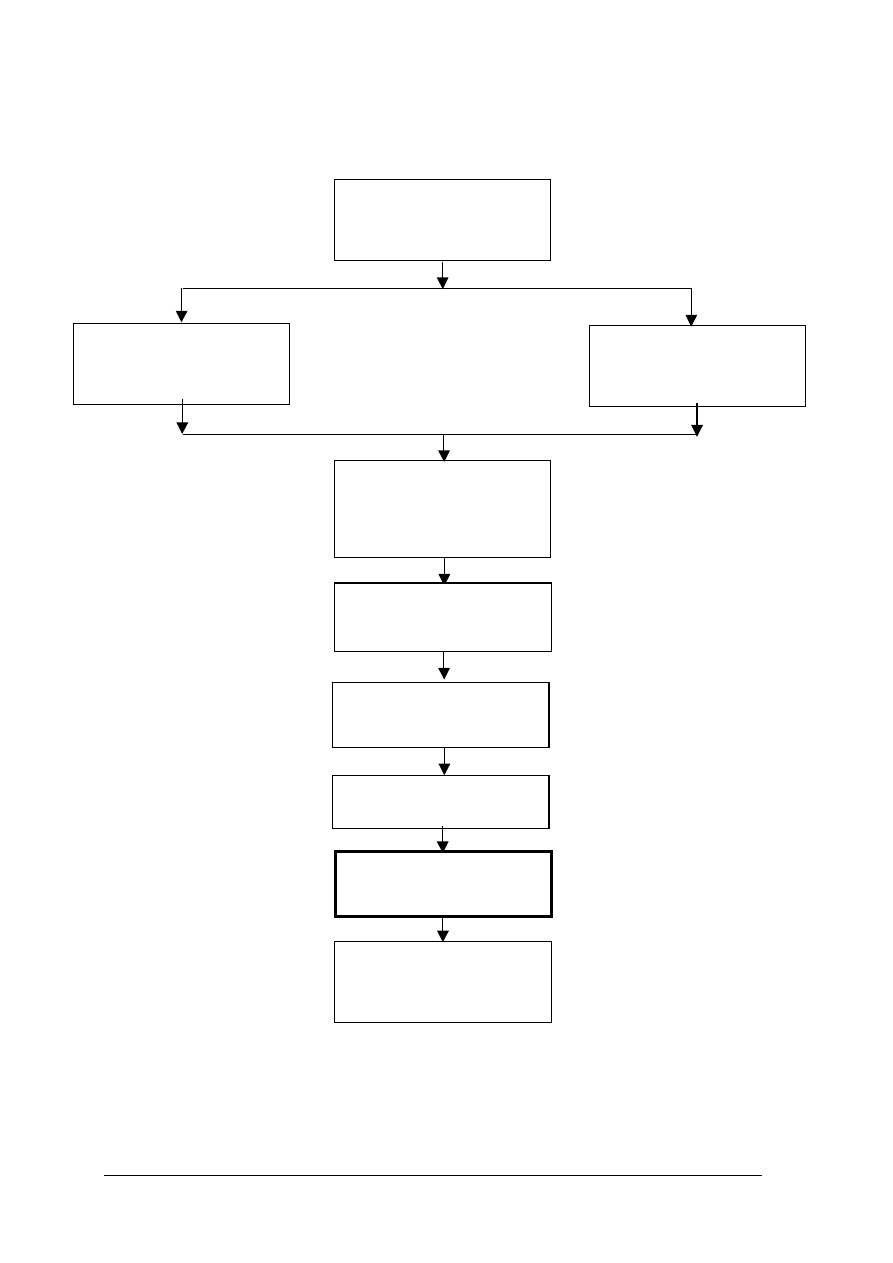

Schemat układu jednostek modułowych

311[32]Z2

Technologia wytwarzania

elementów

311[32]Z2.02

Maszynowe pozyskiwanie

elementów surowych

311[32]Z2.01

Kształtowanie elementów

narzędziami ręcznymi i

zmechanizowanymi

311[32]Z2.03

Technologia strugania

wyrównującego

i grubościowego oraz

szlifowania powierzchni

311[32]Z2.04

Maszynowe wykonywanie

złączy i profili

311[32]Z2.05

Technologia toczenia

i obtaczania

311[32]Z2.06

Parzenie i gięcie drewna

311[32]Z2.07

Szlifowanie drewna

311[32]Z2.08

Wykorzystywanie

komputeryzacji i automatyzacji

w procesach obróbki drewna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować narzędzia pomiarowe zgodnie z ich przeznaczeniem,

–

rozpoznawać rodzaje drewna i tworzyw drzewnych,

–

organizować stanowisko pracy zgodnie z zasadami bhp, - dobierać przybory i materiały

do wykonania rysunku,

–

posługiwać się normami,

–

wykonywać i odczytywać szkice, schematy i rysunki,

–

rozróżniać typowe części i zespoły maszyn,

–

wykorzystywać techniki komputerowe,

–

posługiwać się dokumentacją techniczno-naukową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji jednostki modułowej powinieneś umieć:

–

rozpoznać materiały ścierne nasypowe stosowane w obróbce drewna szlifowaniem oraz

określić ich przeznaczenie,

–

dobrać materiały ścierne do rodzaju obróbki,

–

rozróżnić obrabiarki do szlifowania oraz określić ich przeznaczenie,

–

rozróżnić zespoły robocze stosowanych obrabiarek,

–

sporządzić i odczytać schematy kinematyczne obrabiarek na podstawie dokumentacji

–

techniczno-ruchowej,

–

przygotować obrabiarkę do pracy,

–

obsłużyć obrabiarki i wykonać szlifowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka i dobór materiałów ściernych

nasypowych

4.1.1. Materiał nauczania

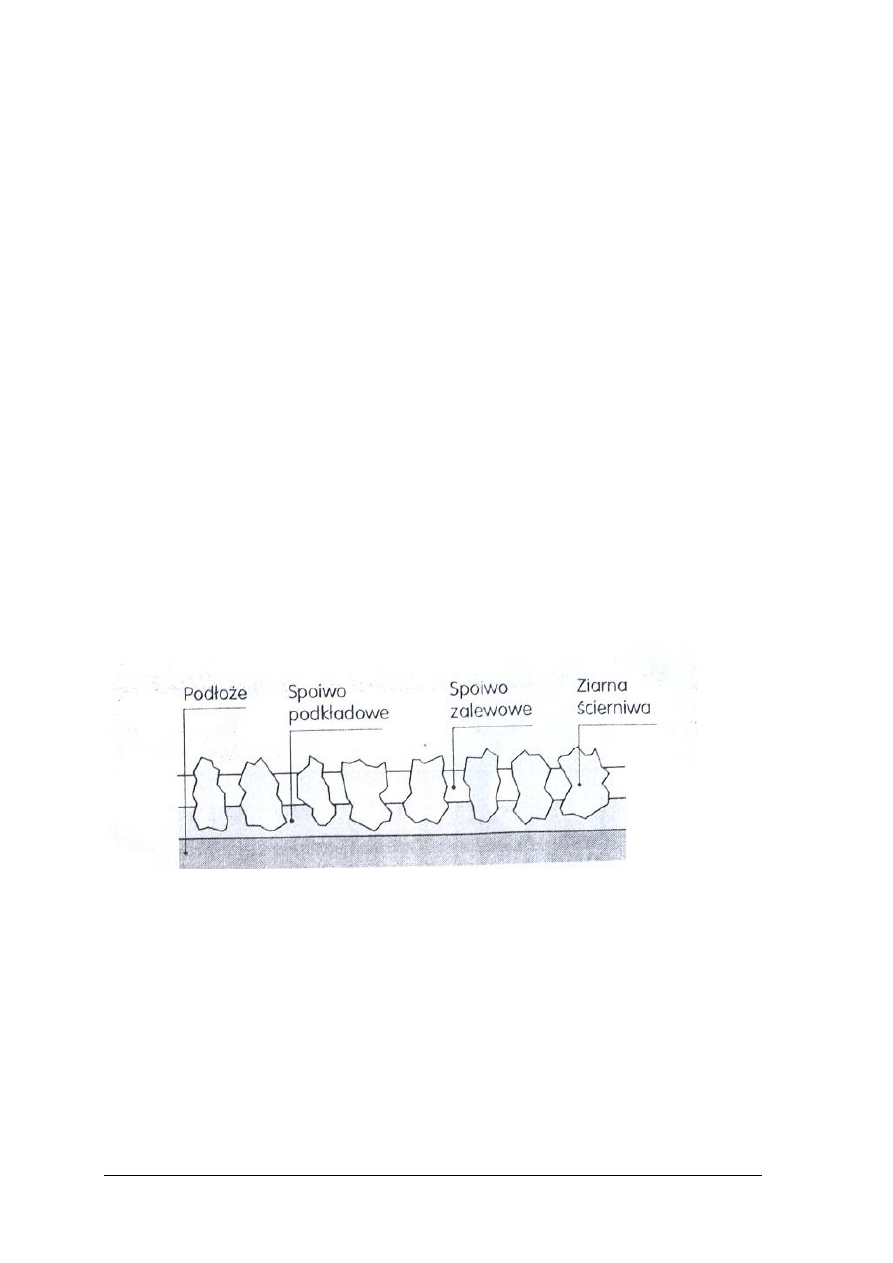

Do maszynowego szlifowania drewna i tworzyw drzewnych stosuje się narzędzia ścierne

składające się z podłoża w postaci papieru lub tkaniny, do którego spoiwem są

przymocowane ziarna ścierne. Właściwości narzędzi ściernych zależą od takich czynników,

jak rodzaj zastosowanego materiału ściernego, jego ziarnistości, rodzaj podłoża i spoiwa. Na

narzędzia ścierne nasypowe używa się materiałów ściernych sztucznych lub naturalnych,

które po rozdrobnieniu na ziarna określonej wielkości tworzą tzw. ścierniwo cechujące się

licznymi, ostrymi krawędziami przełomu. Papier ścierny składa się z podłoża papierowego

i nasypu. Zamiast papieru na podłoże stosuje się również płótno lub papier wzmocniony

tkaniną (płótnowany). Najważniejsze cechy narzędzi ściernych to: wielkość ziaren oznaczona

liczbą, twardość materiału z którego wytworzono ziarna, gęstość nasypu ziaren ściernych,

rodzaj podłoża i rodzaj spoiwa. Spoiwem wiążącym nasyp z podłożem jest klej skórny, klej

z tworzywa sztucznego i inne. Nasyp składa się z ziaren elektrokorundu, węglika krzemu,

krzemienia, szkła itp. Ziarna te uzyskuje się drogą przesiewania i segregacji na sitach

rozdrobnionego materiału.

W stolarstwie ze względu na konstrukcję obrabiarek, najczęściej są używane narzędzia

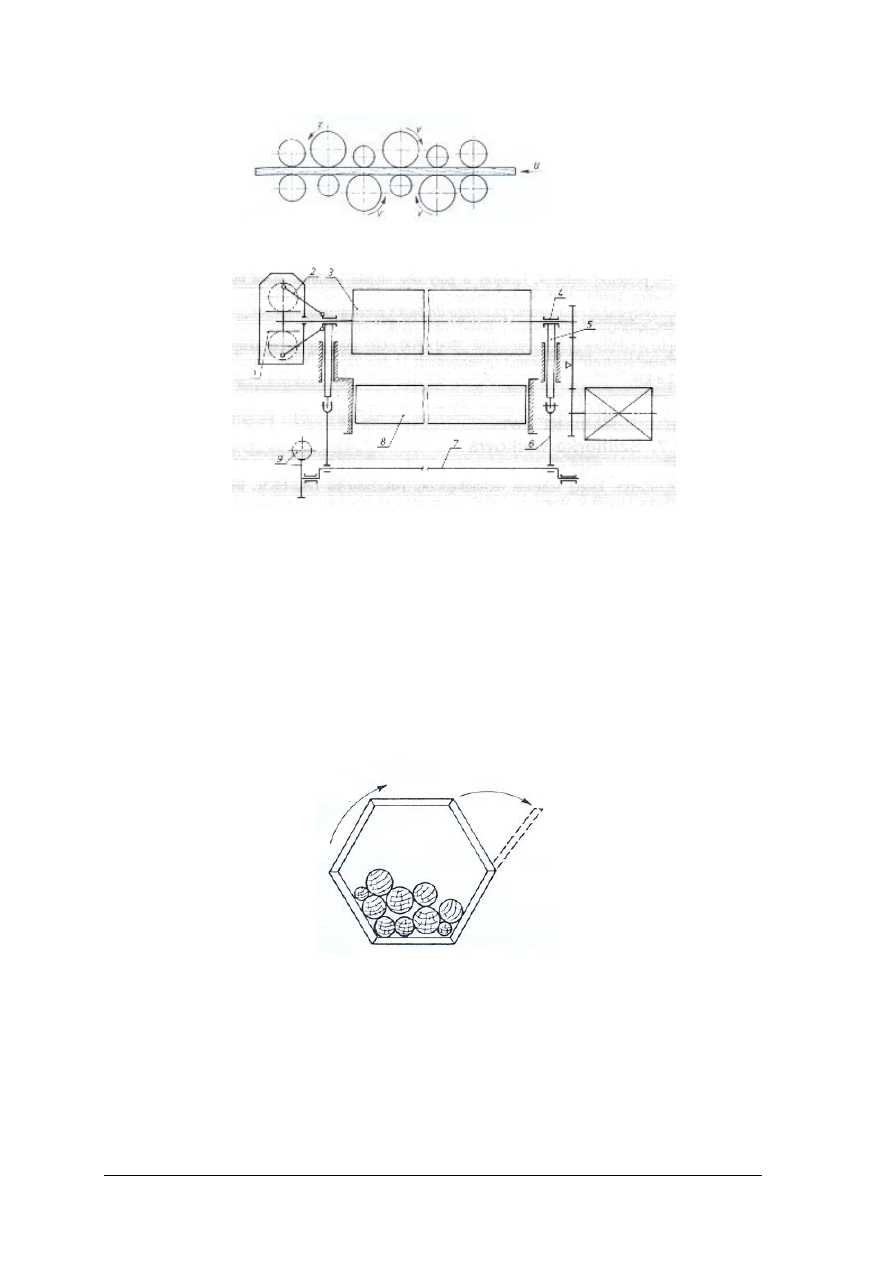

ścierne w postaci taśmy (rys. 1).

Rys.1. Budowa taśmy ściernej [6, str. 189]

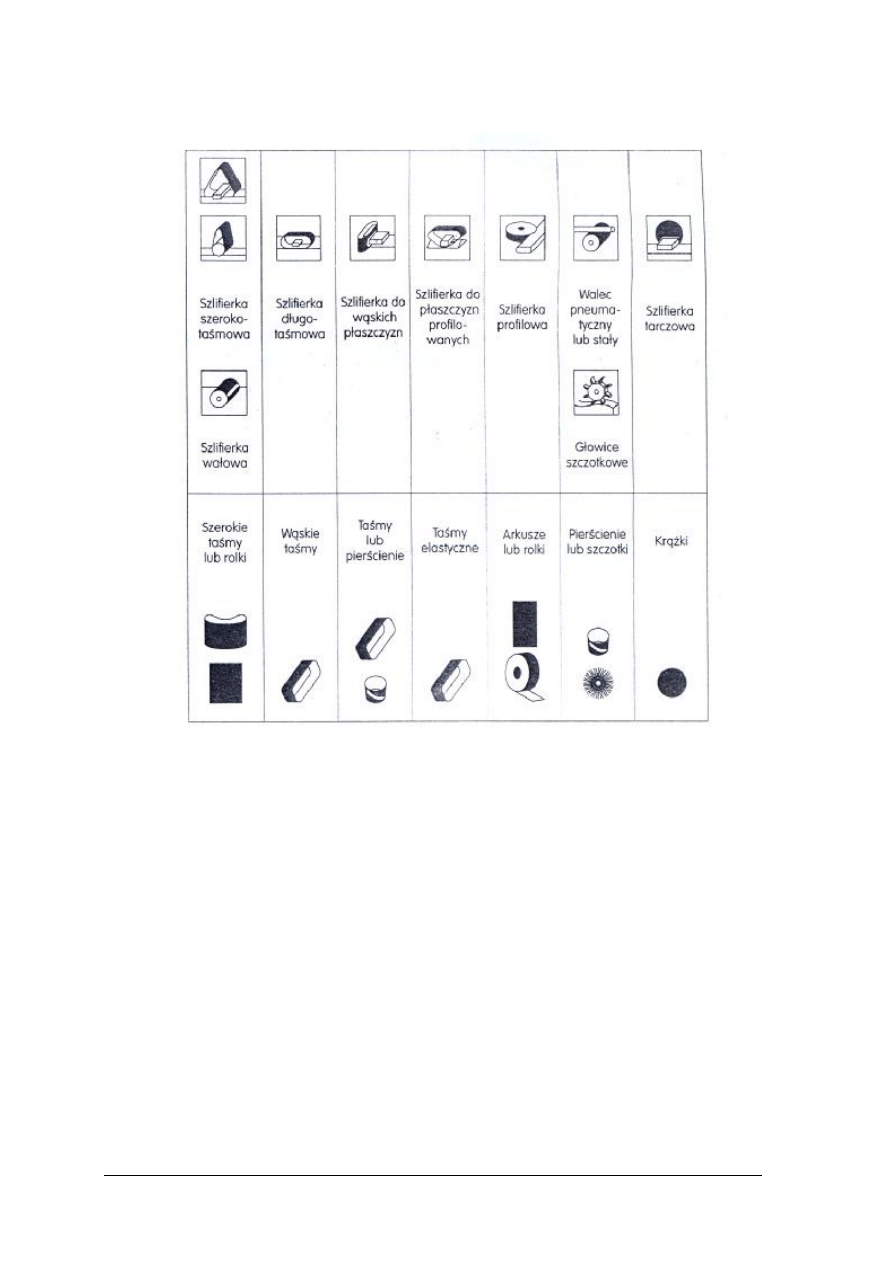

Kształt narzędzia ściernego zależy od rodzaju obrabiarek (rys. 2). Dobór rodzaju

odpowiedniego narzędzia ściernego, a zwłaszcza wielkości ziaren i rodzaju podłoża, zależy

od dokładności obróbki, rodzaju materiału, kształtu szlifowanej powierzchni i typu szlifierki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

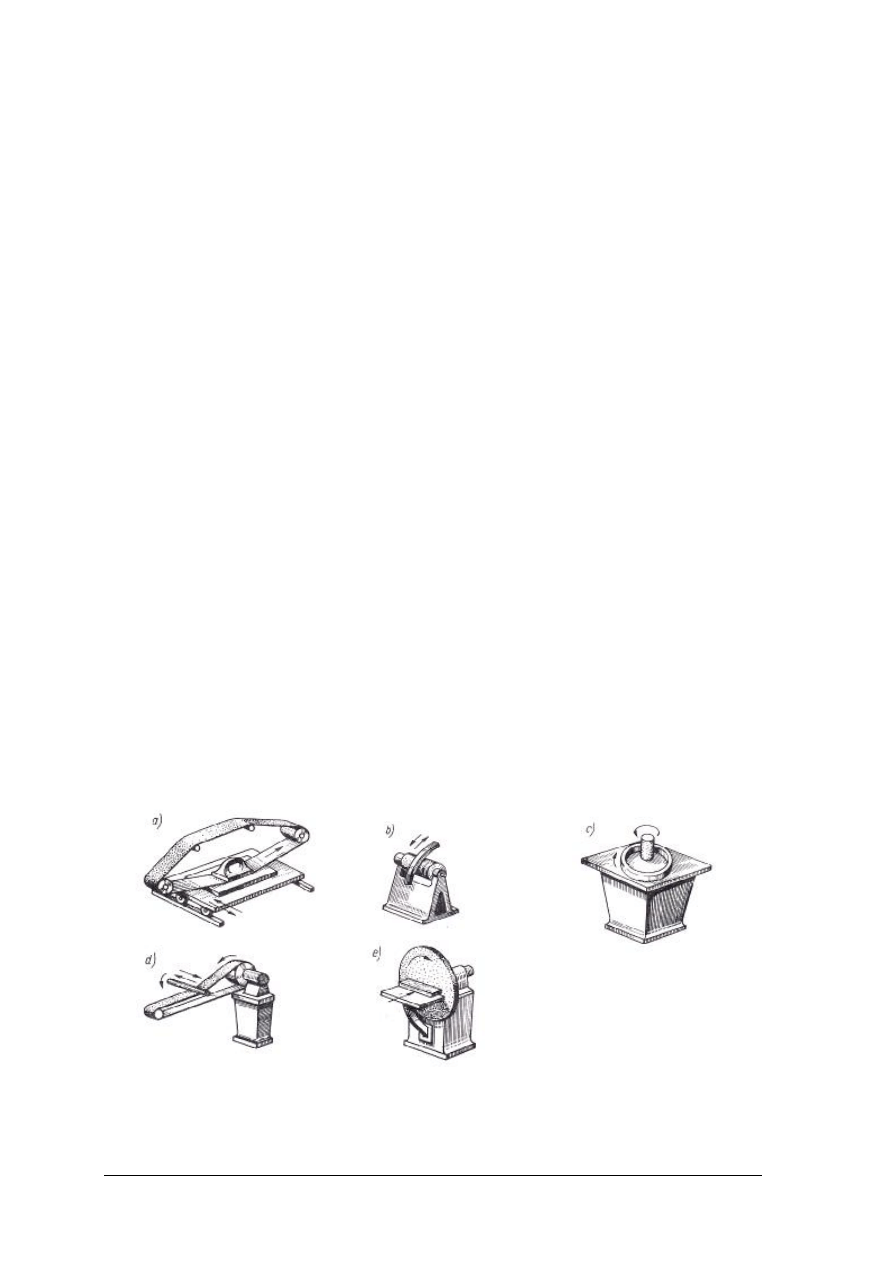

Rys. 2. Postać narzędzi ściernych przeznaczonych do różnych typów szlifierek [6, str.189]

Do szlifowania wstępnego (zgrubnego) stosuje się ziarna o większych wymiarach, do

szlifowania wykańczającego - ziarna drobniejsze. Do szlifowania materiałów miękkich

dobiera się materiały ścierne o mniejszej twardości niż do materiałów twardych, płyt MDF

i płyt wiórowych. Ponadto do obróbki drewna miękkiego lub żywicznego wskazane jest

dobieranie narzędzi ściernych o mniejszej gęstości nasypu. Wolne przestrzenie między

ziarnami ściernymi, wypełniające się drobnymi wiórami powstałymi w wyniku szlifowania,

muszą być większe przy szlifowaniu drewna miękkiego, podczas którego powstaje większa

ilość wiórów, niż przy szlifowaniu drewna twardego. Do szlifowania drewna różnej twardości

i tworzyw drzewnych najczęściej stosowanym materiałem ściernym jest elektrokorund

(Al

2

O

2

) oznaczony A, którego twardość w 10-stopniowej skali twardości wg Mohsa wynosi

9,2-9,3 (dla porównania: twardość diamentu naturalnego wynosi 10, twardość naturalnego

materiału ściernego - szmergla (N) - niecałe 8).

Do szlifowania płaskiego odpowiednia jest taśma na podłożu papierowym; do

szlifowania powierzchni profilowanych i krawędzi - taśma o podłożu i spoiwie elastycznym,

np. z tkaniny i spoiwa klejowego.

Wielkości ziaren ściernych podane są na spodniej stronie papieru ściernego za pomocą

numerów: od P12 do P220 (uziarnienie makro) i od P240 do P1200 (uziarnienie mikro).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Tabela 1 przedstawia typowe zakresy zastosowania. Szlifowanie zgrubne podłóg wymaga np.

innej wielkości ziaren niż docieranie lakierów na powierzchniach meblowych.

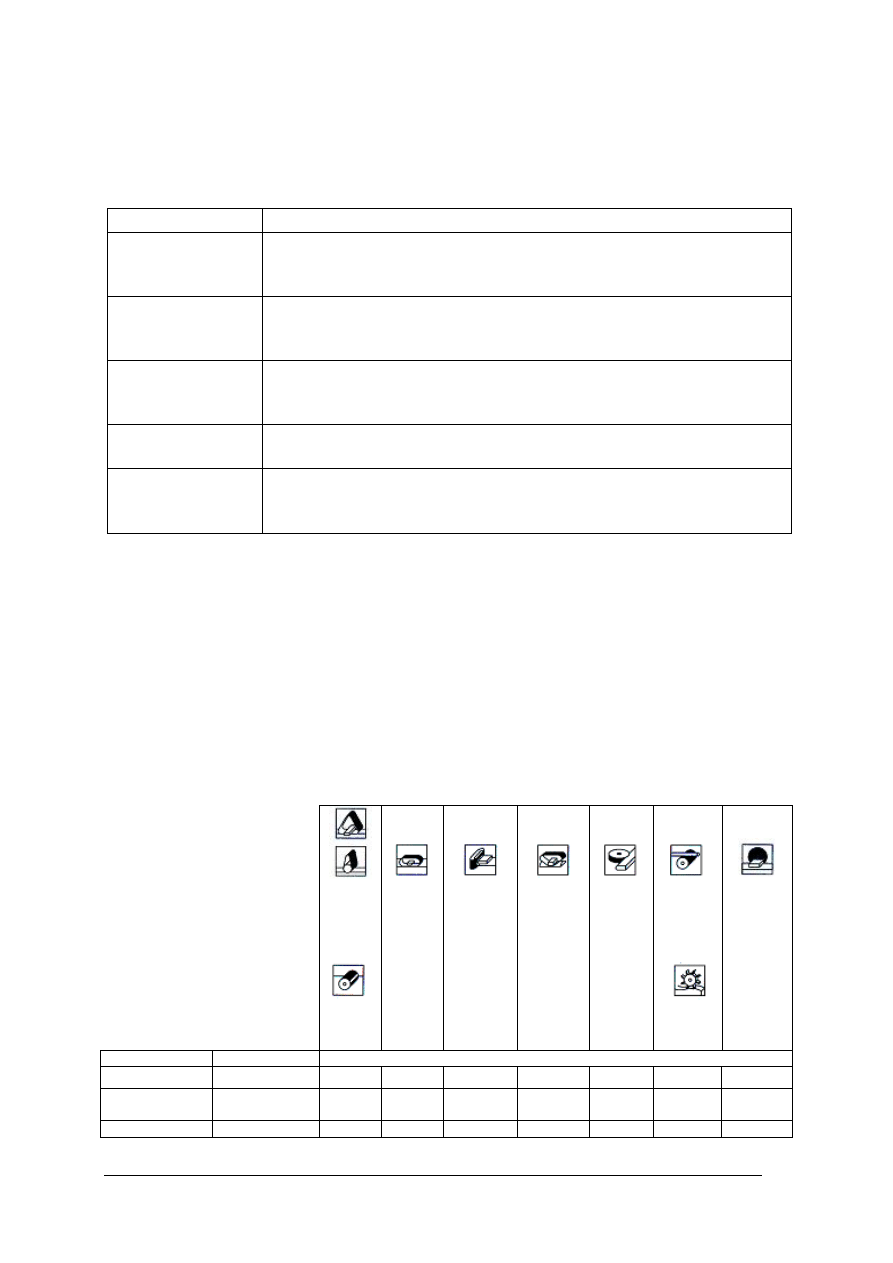

Tabela 1. Rozmiary ziaren papieru i płótna ściernego i ich zastosowanie [3, str. 104]

Uziarnienie

Prace szlifierskie (przykłady)

P20 do P80

Szlifowanie zgrubne: szlifowanie wstępne powierzchni

drewnianych struganych, nadanie szorstkości, usunięcie powłok,

wyrównanie

P80 do P120

Szlifowanie wstępne: szlifowanie sklejki i płyt wiórowych,

szlifowanie wstępne powierzchni szpachlowanych,

przeszlifowanie drewna i tworzyw sztucznych

P120 do P180

Szlifowanie wykańczające: drewna miękkiego, tworzyw

drzewnych, powierzchni ofornirowanych, przeszlifowanie

powierzchni szpachlowanych, metali nieżelaznych

P180 do 240

Szlifowanie wykańczające: drewna twardego, powierzchni

szpachlowanych i powierzchni z tworzyw sztucznych

P240 do P600

Szlifowanie bardzo dokładne: polerowanie powierzchni

lakierowanych, szlifowanie powierzchni lakierowanych,

szlifowanie w trakcie bejcowania

Wybór odpowiedniego materiału ściernego powinien też być uzależniony od rozwiązania

konstrukcyjnego obrabiarki, wielkości siły docisku i kształtu powierzchni dociskającej

materiał ścierny do obrabianego elementu oraz prędkości przesuwu taśmy. Na przykład,

papier ścierny o granulacji P 40 i P 36 nie jest przeznaczony do szlifierek taśmowych

z trzewikiem dociskającym, można go użyć, przy odpowiednio dobranej prędkości posuwu

taśmy, do szlifierek walcowych. Producenci szlifierek i narzędzi ściernych wspólnie sugerują

warunki doboru ściernicy do obrabiarki i rodzaju pracy. W tabeli 2 podano przykładowe

wytyczne dotyczące doboru narzędzia i obrabiarki w zależności od

materiału i rodzaju

obróbki.

Tabela 2. Dobór narzędzi ściernych [6, str. 191,192]

szlifierka

szeroko-

taśmowa

szlifierka

walcowa

szlifierka

długo-

taśmowa

szlifierka

do

wszystkich

płaszczyzn

szlifierka

do

płaszczyzn

profilo-

wanych

szlifierka

profilowa

walec

pneuma-

tyczny lub

stały

głowice

szczotko-

we

szlifierka

tarczowa

Rodzaj obróbki

Materiał

Zakres granulacji

1.Przygotowanie

1.1.Kalibracja

brzegów

Lite drewno

P060

÷

P080

1.2.Kalibracja

Lite drewno

P080

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Drewno

żywiczne

P080

powierzchni

MDF/płyta

wiórowa

P080

1.3.Planowanie

krawędzi

Lite

drewno/fornir

P060

÷

P080

Rodzaj obróbki

Materiał

Zakres granulacji

Lite drewno

P080

÷

P120

P060

÷

P120

P060

÷

P120

1.4.Szlifowanie

krawędzi

Drewno

żywiczne

P060

÷

P120

P080

÷

P120

1.5.Szlifowanie

profili

Lite drewno

P080

÷

P120

P080

÷

P120

P080

÷

P120

1.6.Wyrównanie

powierzchni

i krawędzi

Lite drewno/

sklejka

P080

÷

P120

P080

÷

P120

1.7.Szloifowanie

krawędzi

i elementów

kształtowych

Lite drewno/

sklejka

P080

÷

P120

P080

÷

P120

P080

÷

P120

1.8.Szlifowanie

elementów

kształtowych

i profili

Lite drewno/

MDF

P100

÷

P120

2.Wykończenie

Lite drewno/

fornir

P120

÷

P220

P120

÷

P220

P120

÷

P180

P100

÷

P120

Lite drewno

P100

÷

P120

Drewno

żywiczne

P120

÷

P180

P120

÷

P180

P100

÷

P120

2.1.Wykończenio-

we

szlifowanie

powierzchni

MDF/sklejka

P120

÷

P180

P120

÷

P180

P120

÷

P180

2.2.Wykończenio-

we szlifowa-

nie powierzch-

ni i krawędzi

Lite drewno/

sklejka

P150

÷

P220

P120

÷

P180

2.3.Wykończenio-

we

szlifowanie

elementów

kształtowych

i krawędzi

Lite drewno/

sklejka

P150

÷

P220

P120

÷

P180

P150

÷

P180

2.4.Wykończenio-

we szlifowa-

nie profili

Lite drewno

P150

÷

P220

P120

÷

P180

P150

÷

P220

2.5.Wykończenio-

we szlifowa-

nie elementów

kształtowych

i profili

Lite drewno/

MDF

P120

÷

P150

3.Międzywarstwo-

wa. Zgodnie

z zaleceniami

producentów

lakierów

3.1.Międzywar-

stwowy szlif

powierzchni

Lakier

P240

÷

P800

P240

÷

P800

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak jest zbudowany materiał ścierny?

2. Jakie cechy charakteryzują narzędzia ścierne?

3. Co oznacza numeracja materiałów ściernych?

4. Jakie są postacie narzędzi ściernych przeznaczonych do różnych typów szlifierek?

5. Od czego zależy dobór wielkości ziaren i rodzaj podłoża?

6. Jaka jest różnica w doborze ziaren materiału ściernego w zależności od rodzaju

szlifowania?

7. Jaki materiał ścierny jest najczęściej stosowany do szlifowania drewna różnej twardości

i tworzyw drzewnych?

8. Od czego zależy dobór odpowiedniego materiału ściernego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj rodzaj podłoża materiałów ściernych

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) odszukać w literaturze informacji na temat podłoża materiałów ściernych,

2) przygotować próbki materiałów ściernych,

3) dokonać wzrokowej oceny rodzaju podłoża,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– próbki materiałów ściernych o różnych podłożach,

– literatura z rozdziału 6.

Ćwiczenie 2

Dobierz narzędzia ścierne do szlifowania zgrubnego, wstępnego, wykończeniowego

i bardzo dokładnego.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się numeracją materiałów ściernych,

2) przygotować materiały ścierne o określonej ziarnistości,

3) dobrać materiał ścierny do określonych prac szlifierskich,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– stolik uczniowski,

– próbki materiałów ściernych,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ćwiczenie 3

Przyporządkuj właściwą postać narzędzi ściernych do określonych typów szlifierek.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z postaciami narzędzi ściernych,

2) przygotować różne postacie narzędzi ściernych,

3) przyporządkować poszczególne postacie narzędzi ściernych do określonych typów

szlifierek

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– tabela postaci narzędzi ściernych,

– schematy różnych typów szlifierek,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz

Tak Nie

1) określić budowę materiału ściernego?

2) określić cechy charakteryzujące materiał ścierny?

3) wyjaśnić oznaczenia materiałów ściernych?

4) nazwać postacie narzędzi ściernych przeznaczonych do

różnych typów szlifierek?

5) podać od czego zależy dobór narzędzia ściernego?

6) określić różnicę w doborze wielkości ziaren materiału

ściernego w zależności od rodzaju szlifowania?

7) określić materiał ścierny najczęściej stosowany do

szlifowania

drewna różnej twardości i tworzyw drzewnych?

8) określić od czego zależy dobór odpowiedniego materiału

ściernego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Przygotowanie narzędzi ściernych nasypowych do

pracy, mocowanie w zespołach roboczych

4.2.1. Materiał nauczania

Do obróbki drewna stosuje się narzędzia ścierne nasypowe w postaci: arkuszy, krążków

i taśm. Arkusze papierów i płócien ściernych są produkowane w różnych wymiarach; używa

się ich do ręcznej obróbki drewna i do wyrobu gotowych formatek we własnym zakresie.

Typowe formaty materiałów ściernych mają kształt prostokątny. Wymiary i kształt formatek

z materiału ściernego zależą od wymiarów i kształtu zespołu roboczego, a więc od rodzaju

szlifierki (suwakowe, szczotkowe i bębnowe, a także starsze typy szlifierek walcowych).

W szlifierkach walcowych nowszej konstrukcji papier ścierny jest nawijany na walec po linii

śrubowej. Formatka przy takim sposobie mocowania ma kształt równoległoboku o długości

krótszego boku nieco większej od obwodu walca; długość boku dłuższego zależy od długości

walca i skoku linii śrubowej.

Szerokie zastosowanie w obróbce maszynowej znalazły taśmy bez końca.

Taśmy szerokości 40

÷ 200 mm są nazywane wąskimi, natomiast taśmy szerokości 600 ÷

1500 mm - szerokimi i są stosowane w szlifierkach szerokotaśmowych. Taśmy bez końca

wyrabia się zazwyczaj we własnym zakresie przez sklejenie w obwód bez końca odcinka

taśmy odpowiedniej szerokości lub zamawia gotowe u producenta.

Długość taśmy L zależy od średnicy kół taśmowych D i ich rozstawu a

L = nD + 2a

Taśm bez końca używa się także w szlifierkach wałkowych. Długość zależy od obwodu

wałka szlifierskiego.

W szlifierkach tarczowych stosuje się krążki mocowane obwodowo (duże średnice) lub

środkowo (średnica nie przekraczająca 250 mm). Krążki wyrabia się z arkuszy lub zamawia

gotowe u producenta.

Wykrawanie formatek odbywa się za pomocą szablonów, których kształt i wymiary

zależą od wymiarów zespołu roboczego i nadmiarów niezbędnych do zamocowania lub

połączenia narzędzi ściernych.

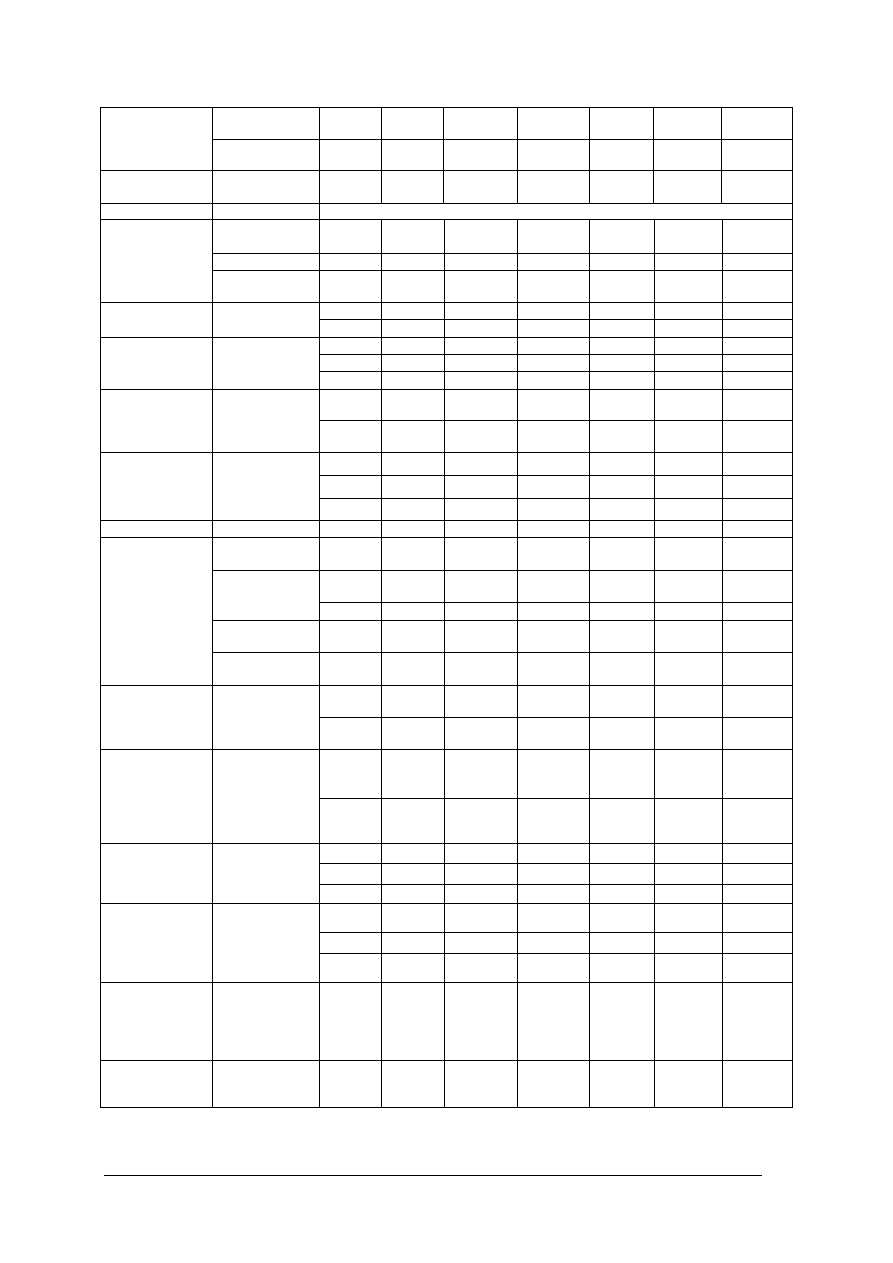

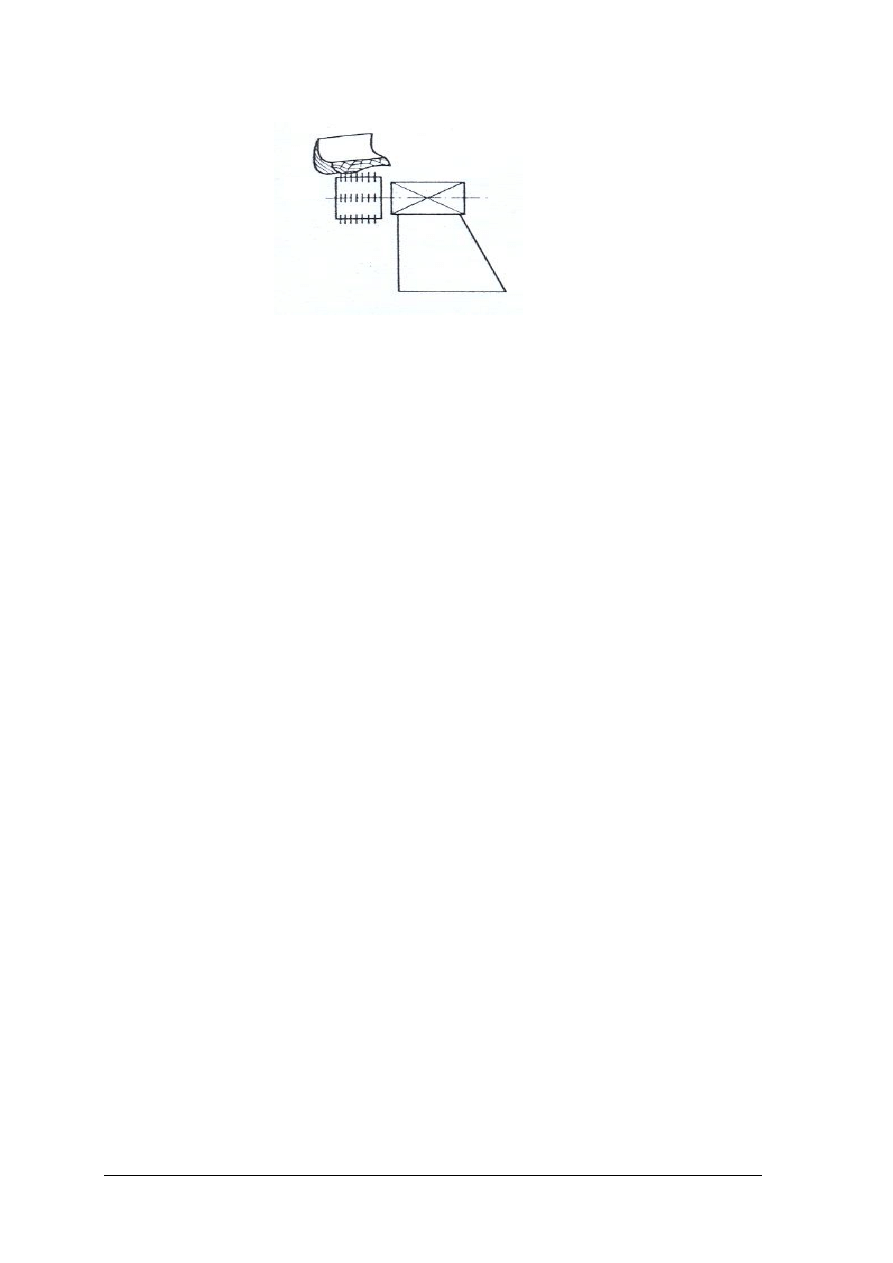

Taśmy bez końca wymagają sklejenia obu końców w różny sposób. Przykłady łączenia

taśm pokazano na rys. 3. Aby wykonać zakładkę, usuwa się z podłoża klej i ścierniwo na

odcinku około 30 mm. Wszystkie połączenia z podkładką mają większą wytrzymałość, lecz

dają zwiększenie grubości taśmy w miejscu połączenia; wadę tę można usunąć przez

przeszlifowanie ścierniwa znajdującego się nad podkładką. Na podkładki należy stosować

cienkie, mocne płótno.

Najbardziej polecanym sposobem połączenia jest styk falisty z podkładką rys. 3f. Jego

wykonanie wymaga prostego oprzyrządowania, które można wykonać we własnym zakresie.

Mocowanie narzędzi ściernych nasypowych

Taśmy bez końca, po ich nałożeniu na koła taśmowe, napręża się przez wzajemne

rozsunięcie kół i napięcie odpowiednią siłą sprężyny, podpierającej koło taśmowe

napinające. Siła napięcia jest zależna od wytrzymałości podłoża narzędzia ściernego.

Mocowanie arkuszy ściernych na walcach szlifierskich ze szczeliną równoległą do osi

obrotu polega na umieszczeniu jednego brzegu prostokątnego arkusza między listwami

zaciskowymi, znajdującymi się w szczelinie. Po dokładnym nawinięciu arkusza na walcu

mocuje się drugi brzeg arkusza w szczelinie walca i przez wychylenie listew zaciskowych

dodatkowo napina arkusz na walcu. Na walcach bez szczeliny arkusz o kształcie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

równoległoboku mocuje się na obwodzie tarczy, stanowiącej czoło walca, za pomocą taśmy

stalowej, opasującej tarczę. Arkusz trzeba nawinąć na walce tak, aby zachodzące na siebie

brzegi arkusza znajdowały się w rowku wykonanym w filcowej wykładzinie walca,

a wykonana w ten sposób nakładka była zgodna z kierunkiem obrotów walca. Po

zamocowaniu drugiego brzegu arkusza do drugiej tarczy czołowej walca obie tarcze rozsuwa

się nieznacznie specjalnym urządzeniem i jednocześnie skręca w kierunku nawijania arkusza,

czego wynikiem jest dokładne przyleganie arkusza do walca.

Mocowanie krążków na tarczach o znacznych średnicach odbywa się za pomocą

pierścieni przykręcanych do obwodu tarczy. Krążek jest dociskany do tarczy pierścieniem,

wciskanym szeregiem śrub w rowek tarczy. Krążki ścierne o małych średnicach mocuje się

do tarczy środkowym krążkiem dociskowym. Aby zapewnić prawidłowe zamocowanie

krążka ściernego, w jego środku należy wykonać szereg nacięć promieniowych,

zapobiegających fałdowaniu się krążka ściernego.

Nieprawidłowe i niedokładne zamocowanie lub połączenie narzędzia ściernego jest

często powodem jego szybkiego zużycia się. Innym powodem przedwczesnego uszkodzenia

narzędzia ściernego może być nieprawidłowy dobór rodzaju narzędzia ściernego do

warunków obróbki.

Rys. 3. Przykłady łączenia taśm ściernych: a) styk prosty z podkładką, b) styk skośny z podkładką, c) zakładka

prosta, d )zakładka skośna, e) styk wczepowy z podkładką, f) styk falisty z podkładką [1, str. 188]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonywania ćwiczeń.

1. Jakie są wymiary materiałów ściernych?

2. Od czego zależy przygotowanie materiału ściernego do pracy?

3. Jak należy przygotować materiał ścierny na szlifierkę taśmową?

4. Jak należy przygotować materiał ścierny na szlifierkę tarczową?

5. Na czym polega mocowanie taśmy bez końca na szlifierkach taśmowych?

6. Na czym polega mocowanie materiału ściernego na szlifierkach walcowych?

7. Na czym polega mocowanie materiału ściernego na szlifierce tarczowej?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ granice szerokości taśm ściernych stosowanych przy szlifowaniu na szlifierkach

taśmowych oraz średnicę krążków do szlifowania na szlifierkach tarczowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące szerokości i długości taśm oraz średnicę

krążków,

2) przedstawić wymiary w formie tabeli,

3) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 2

Przygotuj materiał ścierny do pracy na szlifierce taśmowej i zamocuj w zespole

roboczym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą przygotowania i mocowania narzędzi ściernych

nasypowych,

2) przyciąć taśmę na odpowiednią długość i szerokość,

3) połączyć przygotowaną taśmę w zamknięty obwód,

4) zamocować przygotowaną taśmę w zespole roboczym,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– materiał ścierny nasypowy,

– nóż,

– przymiar metrowy,

– ołówek,

– kątownik,

– przymiar liniowy,

– klej,

– płótno,

– literatura z rozdziału z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 3

Przygotuj materiał ścierny do pracy na szlifierce tarczowej i zamocuj w zespole

roboczym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą przygotowania i mocowania narzędzi ściernych

nasypowych,

2) przygotować krążek o odpowiedniej średnicy,

3) zamocować krążek w zespole roboczym,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– materiał ścierny nasypowy,

– ołówek,

– nóż,

– przymiar metrowy,

– gotowe szablony,

– literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

1) określić wymiary materiałów ściernych?

2) wyjaśnić od czego zależy przygotowanie materiałów

ściernych do pracy?

3) określić zasady przygotowania materiału ściernego

na szlifierkę taśmową mając szeroką taśmę?

4) określić zasady mocowania materiału ściernego

na szlifierkę tarczową?

5) określić zasady mocowania materiału ściernego

na szlifierkach taśmowych?

6) określić zasady mocowania materiału ściernego

na szlifierce walcowej?

Tak Nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3. Charakterystyka szlifierek, przygotowanie do pracy oraz ich

obsługa

4.3.1. Materiał nauczania

Klasyfikacja szlifierek

Szlifierki są przeznaczone do wyrównywania i wygładzania surowych powierzchni

drewna litego i tworzyw drzewnych lub powierzchni wstępnie powleczonych różnymi

materiałami do obróbki wykończeniowej. Szlifierki stosuje się również do oczyszczania

powierzchni zapylonych lub okrytych substancjami ochronnymi. Niektóre odmiany szlifierek

są przystosowane do szlifowania elementów na dokładną grubość.

Ze względu na kształt zespołu roboczego szlifierki można podzielić na: taśmowe,

tarczowe, wałkowe, walcowe, bębnowe, szczotkowe i kombinowane. Poszczególne typy

szlifierek są dostosowane do szlifowania elementów o określonych kształtach i wymiarach.

Wszystkie wymienione szlifierki mogą być stosowane w fabrykach mebli i stolarki

budowlanej jako obrabiarki pojedyncze lub jako zespoły robocze w obrabiarkach złożonych.

Niektóre typy szlifierek znajdują zastosowanie w zakładach płyt wiórowych i fabrykach

sklejek ( szlifierki walcowe), w wytwórniach sprzętu sportowego (szlifierki taśmowe,

tarczowe i wałkowe), w zakładach produkujących drobną galanterię drzewną i zabawki

(szlifierki taśmowe, tarczowe, wałkowe, bębnowe).

Do najbardziej rozpowszechnionych należą szlifierki taśmowe, które w porównaniu

z innymi mają znacznie większą trwałość narzędzia, tj. taśmy ściernej. Szlifierki te są

budowane w kilku odmianach.

Szlifierki taśmowe

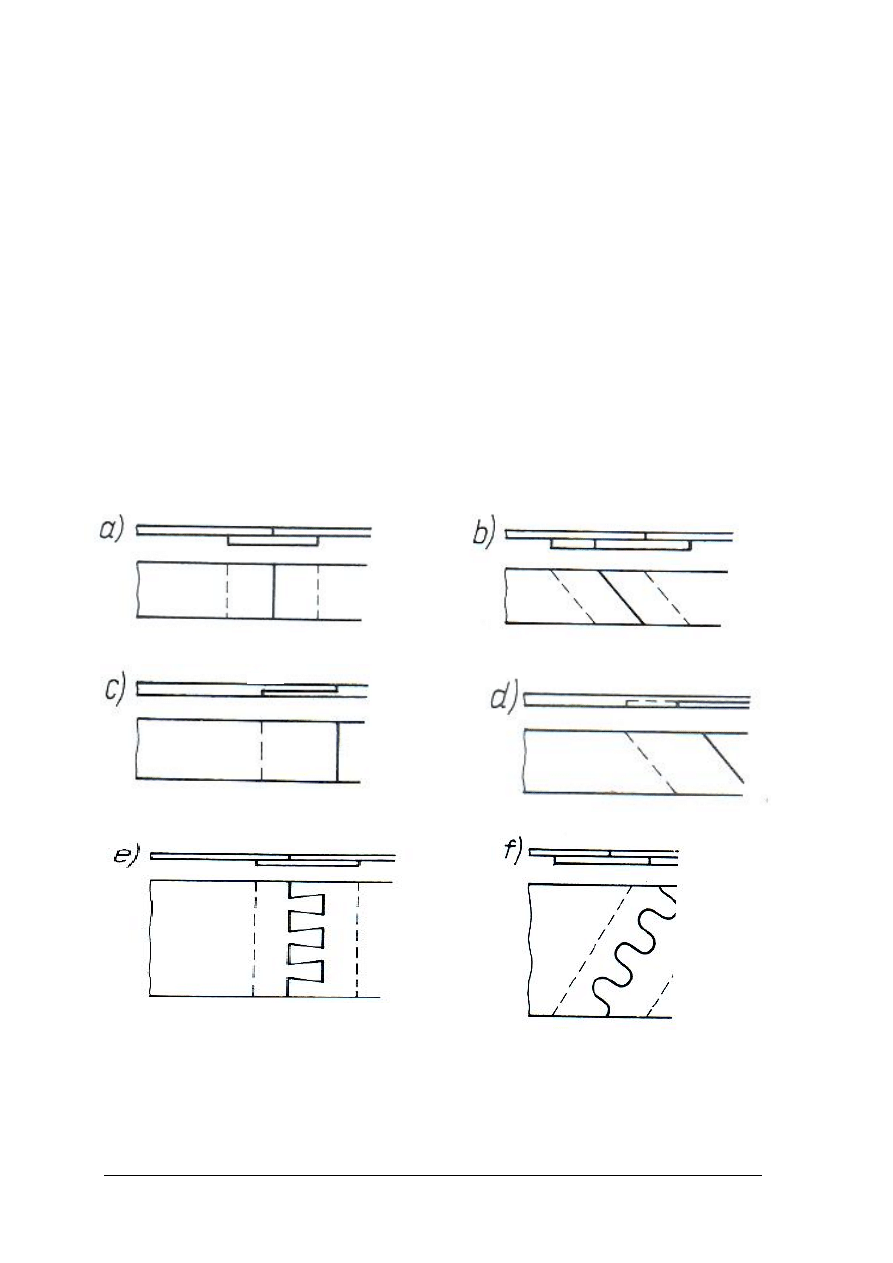

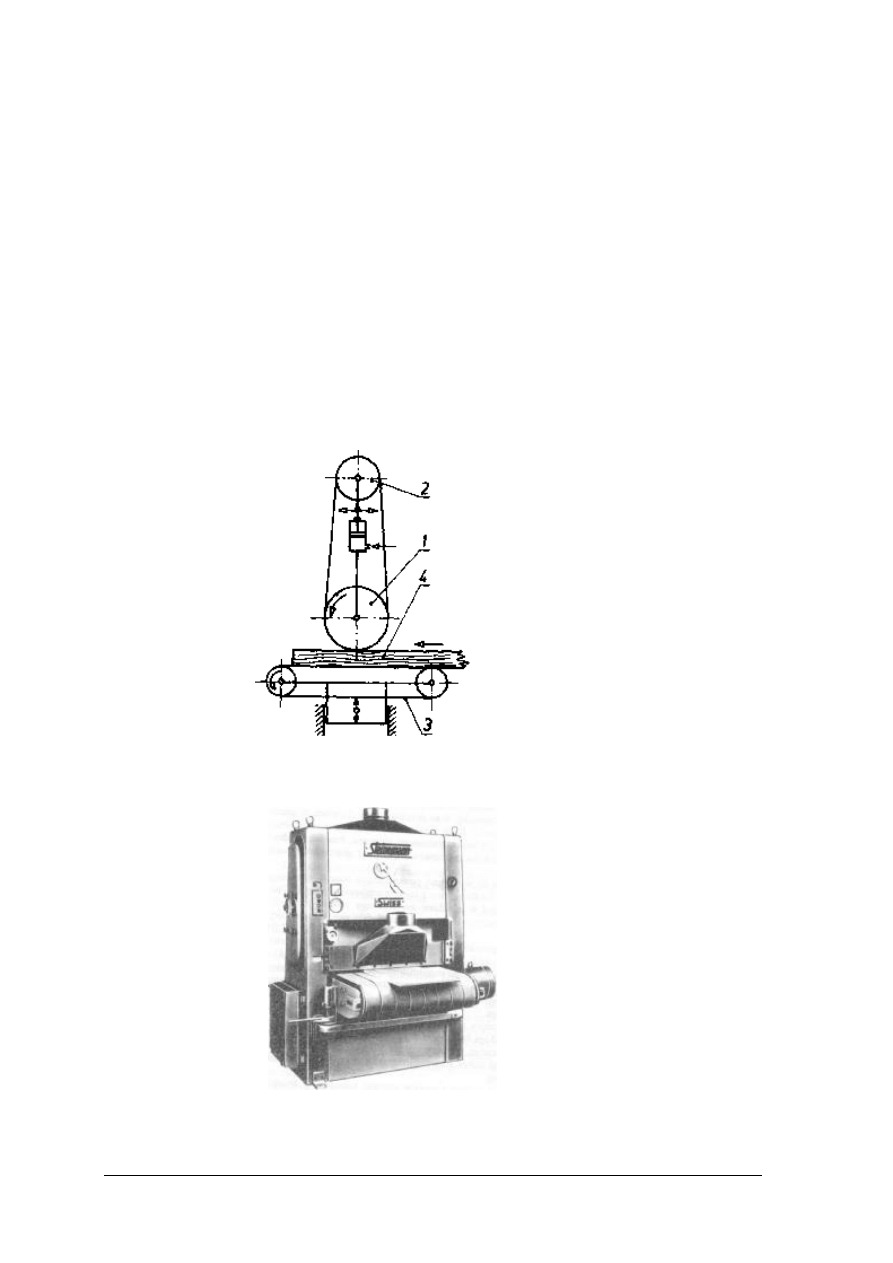

Szlifierka taśmowa z ruchomym stołem rys. 4 jest przystosowana do szlifowania dużych

powierzchni elementów płytowych. Pracuje długą i stosunkowo wąską taśmą szlifierską,

napiętą na dwóch kołach taśmowych. Koło napędzające taśmę jest zakryte osłoną 1,

stanowiącą zazwyczaj ssawę pneumatycznego wyciągu pyłu. Koło napinające taśmę 2 jest

ułożyskowane na płycie suportu, który umożliwia zmianę odległości między obu kołami, co

jest wykorzystywane do napinania taśmy. Suport koła jest podparty sprężyną śrubową, która

zapewnia stały naciąg taśmy. Regulacja położenia taśmy na kołach i zapobieganie zsuwaniu

taśmy z kół jest możliwa dzięki temu, że oś koła napinającego może być wychylana

w płaszczyźnie poziomej.

Obrabiany element jest układany na stole 3, na którym spoczywa własnym ciężarem.

Przesuwaniu się elementu w kierunku ruchu taśmy zapobiega listwa oporowa 4. Stół szlifierki

ma cztery profilowane rolki, którymi toczy się po walcowych prowadnicach 5. Prowadnice te

są przymocowane do sanek 6, przesuwanych ręcznie wzdłuż stojaków 7. Ruch sanek ma na

celu dostosowanie odległości płyty stołu i taśmy do grubości obrabianego elementu. Prześwit

między taśmą a stołem powinien być o kilka milimetrów większy od grubości sz1ifowanego

drewna.

Taśma ścierna jest dociskana do szlifowanej powierzchni za pomocą trzewikowego

urządzenia dociskowego. Składa się ono z tulei, przesuwanej ręcznie wzdłuż walcowej

prowadnicy 8 i dźwigni 9, na której jest osadzony trzewik 10. Ruch trzewika wzdłuż taśmy

i poprzeczny ruch stołu umożliwiają oszlifowanie całej powierzchni elementu.

Szlifierka taśmowa jest wyposażona w dodatkowy stół 11, podpierający górny odcinek

taśmy. Można na nim szlifować elementy o niewielkich wymiarach. Do tego samego celu jest

wykorzystywane koło napędzające taśmę. Po otwarciu pokrywy 12 i zamocowaniu papieru

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

ściernego na czołowej powierzchni koła można na nim szlifować drobne elementy. Opiera się

je na dodatkowym stoliku 13, który należy ustawiać w położeniu poziomym.

Szlifierka taśmowa z ruchomym stołem jest przeznaczona do szlifowania elementów

płaskich. Mogą być na niej obrabiane również elementy proste o łagodnie profilowanej

powierzchni, jednak profil nie może mieć nagłych przejść. Do sz1ifowania takich profilów

należy stosować trzewiki o odpowiednio ukształtowanej powierzchni dociskowej.

W Polsce są produkowane zautomatyzowane szlifierki taśmowe, w których trzewik

dociskowy jest zastąpiony długą poduszką pneumatyczną, dociskającą taśmę szlifierską do

elementu na całej szerokości. Stół szlifierski stanowi kilka taśm bez końca przesuwających

szlifowany element.

Rys. 4. Szlifierka taśmowa z ruchomym stołem [1, str. 191]

1 – osłona, 2 - koło napinające, 3 - stół, 4 -listwa oporowa, 5 - prowadnica stołu, 6 - sanki stołu, 7 - stojaki,

8 - prowadnica trzewika, 9 - dźwignia trzewika, 10 - trzewik, 11 - stół dodatkowy, 12 - pokrywa, 13 - stolik

Rys. 5. Schemat technologiczny szlifierki taśmowej z ruchomym stołem [4, str. 135]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Dane techniczne charakteryzujące szlifierkę taśmową z ruchomym stołem są następujące:

– szerokość taśmy szlifierskiej 150 mm

– średnica kół taśmowych 320 mm

– wymiary stołu

220 x 800 mm

– maksymalna grubość elementu

600 mm

– prędkość szlifowania 22 m/s

– moc silnika 2,8 kW

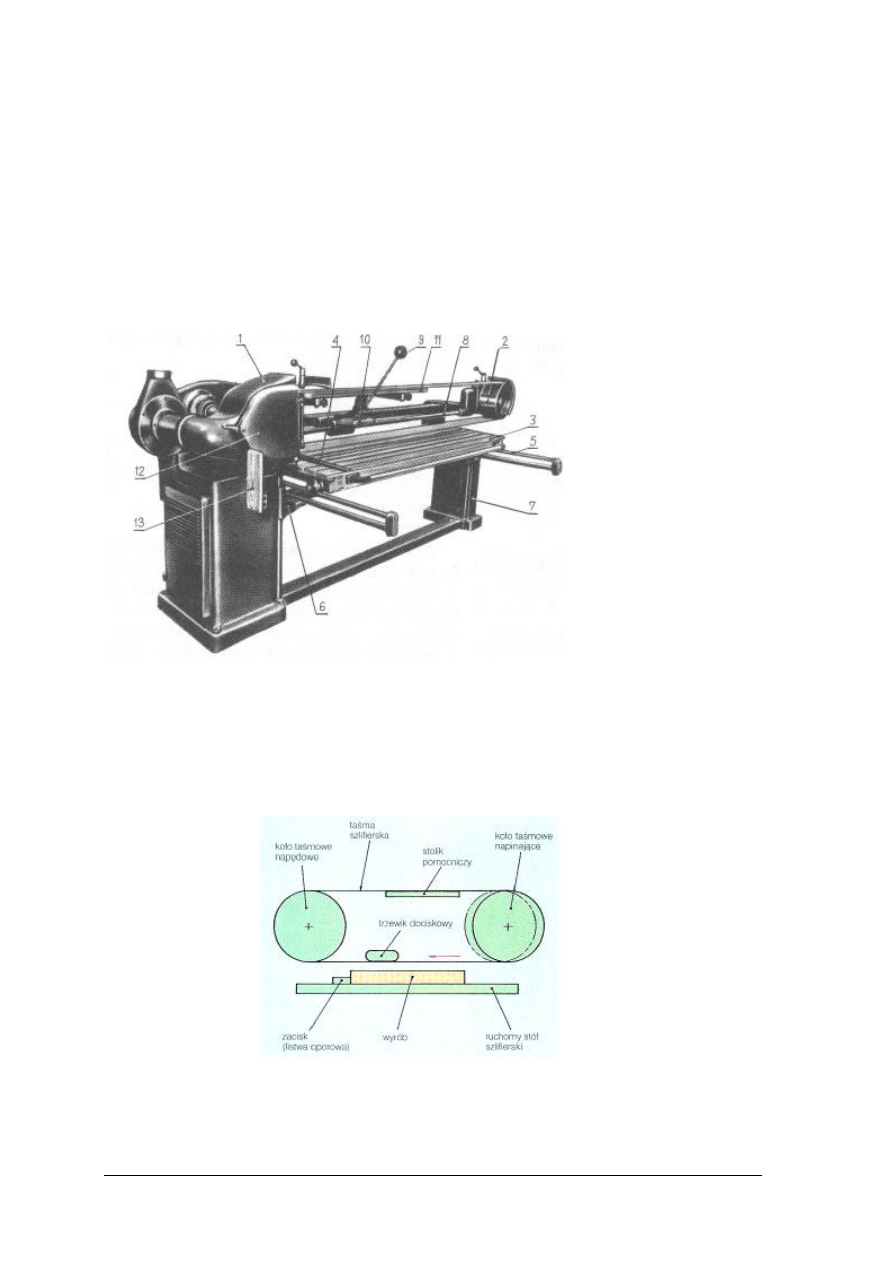

Zasadę działania szlifierki szerokotaśmowej wyjaśnia rys.6. W szlifierce tej szeroka

taśma szlifierska jest napięta między dwoma poziomymi walcami. Dolny walec 1,

ułożyskowany nad stołem obrabiarki, jest napędzany od silnika elektrycznego. Górny walec 2

ma mniejszą średnicę i jest osadzony na rozwidlonym tłoczysku cylindra pneumatycznego, za

pomocą którego uzyskuje się odpowiednie napięcie taśmy szlifierskiej. Oś górnego walca jest

cyklicznie wychylana w płaszczyźnie poziomej i przyjmuje na przemian skośne położenie

w stosunku do osi walca dolnego.

Rys.6. Zasada działania szlifierki szerokotaśmowej [1,str. 192]

1 - walec szlifierski, 2 - walec napinający, 3 - taśma posuwowa, 4 - obrabiany element

Rys.7. Szlifierka szerokotaśmowa [1, str.192]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Dzięki tym ruchom obracająca taśma zsuwa się z walców w jedną, a następnie w drugą

stronę, w takt wychyleń górnego walca. Zakres przesuwania się taśmy jest niewielki i może

być regulowany ustawieniem specjalnych czujników, ograniczających ruch taśmy wzdłuż osi

walców. Dzięki przesuwaniu się taśmy można uzyskać lepszą gładkość szlifowanej

powierzchni.

Szlifierka szerokotaśmowa przedstawiona na rys. 7 jest przystosowana do seryjnej

obróbki elementów płytowych. Można na niej wygładzać powierzchnie fornirowanych

formatek z płyt wiórowych lub też szlifować formatki z płyt na dokładną grubość.

Obrabiany element układa się na stole, którego płyta jest przykryta bezkońcowymi

taśmami posuwowymi, napędzanymi osobnym silnikiem. Prędkość ruchu taśm jest

regulowana. Stół jest osadzony w korpusie szlifierki za pośrednictwem pionowych sanek,

które umożliwiają zmianę prześwitu między płytą stołu a powierzchnią walca. Prześwit ten

należy dostosowywać do grubości elementu i grubości zeszlifowanej z niego warstewki

drewna. Grubość tej warstwy można oszacować na podstawie wskazań amperomierza,

włączanego w obwód zasilania silnika napędowego taśmy szlifierskiej (wskazania

amperomierza zależą od obciążenia silnika, które z kolei zależy od grubości szlifowanej

warstwy).

Dane techniczne charakteryzujące szlifierkę szerokotaśmową są następujące:

–

szerokość taśmy szlifierskiej 1270 mm

–

średnica walca szlifierskiego

455 mm

–

prześwit pionowy 150 mm

–

prędkość szlifowania

22 m/s

–

prędkość posuwu 5 - 30 m/min

–

moc napędowa 20 kW

Szlifierki tarczowe

Szlifierki tarczowe są przystosowane do obróbki płaskich powierzchni elementów,

prostych. Można na nich szlifować także wypukłe powierzchnie nieprofilowanych elementów

krzywoliniowych.

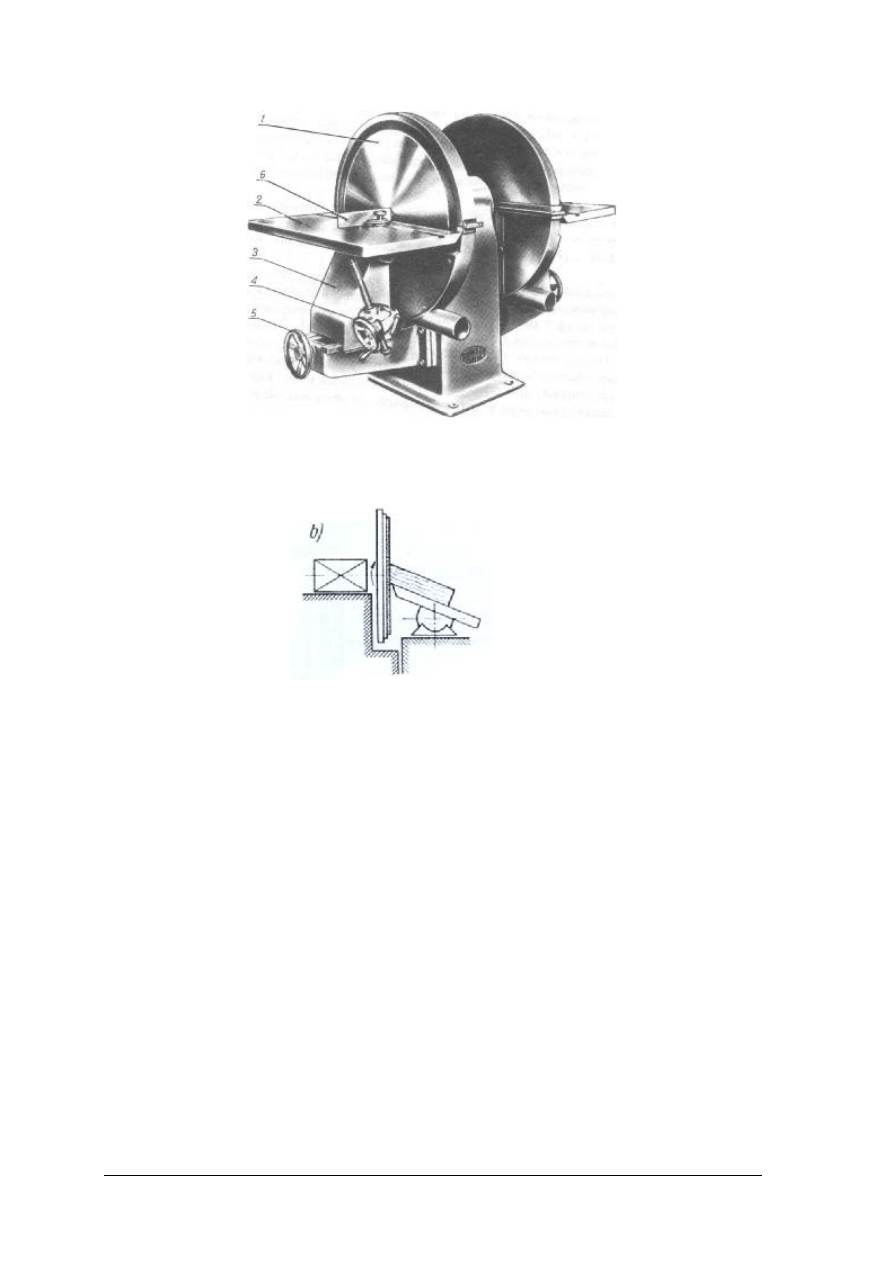

Rysunek 8 przedstawia dwutarczową szlifierkę pionową. W jej korpusie jest

ułożyskowany poziomy wał, napędzany silnikiem elektrycznym umieszczonym wewnątrz

korpusu obrabiarki. Na obu końcach wału są zaklinowane dwie pionowe tarcze 1, częściowo

zakryte uchylnymi osłonami. Obok każdej tarczy znajduje się poziomy stół 2, połączony

przegubem z podstawą stołu 3. Pokrętło 4 służy do wychylania stołu z położenia poziomego.

Podstawa stołu spoczywa na poziomych prowadnicach i za pomocą pokrętła 5 może być

przesuwana do i od tarczy.

Obrabiany element układa się na stole i dociska ręcznie do tarczy. Przy szlifowaniu czół

należy posługiwać się listwą oporową 6. Do szlifowania boków wzajemnie prostopadłych stół

musi być ustawiony poziomo. Skośne ustawienie stołu stosuje się przy szlifowaniu boków,

tworzących naroże o kącie rozwartym. Element należy przykładać do tej strony tarczy, która

wykonuje ruch do dołu. Krawędź wewnętrzna stołu powinna znajdować się możliwie

najbliżej tarczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 8. Szlifierka dwutarczowa [1, str. 194]

1 - tarcza szlifierska, 2 - stół, 3 - podstawa stołu, 4 i 5 - pokrętło do przesuwania stołu, 6 - listwa oporowa

Rys. 9. Schemat technologiczny szlifierki tarczowej [2, str. 207]

Szlifierki wałkowe

Szlifierki wałkowe są przystosowane do szlifowania prostych i krzywoliniowych

elementów płaskich, a także do szlifowania wewnętrznych powierzchni profilów zamkniętych

i otworów o dużych średnicach. W niektórych przypadkach szlifierka może być używana do

szlifowania elementów profilowanych.

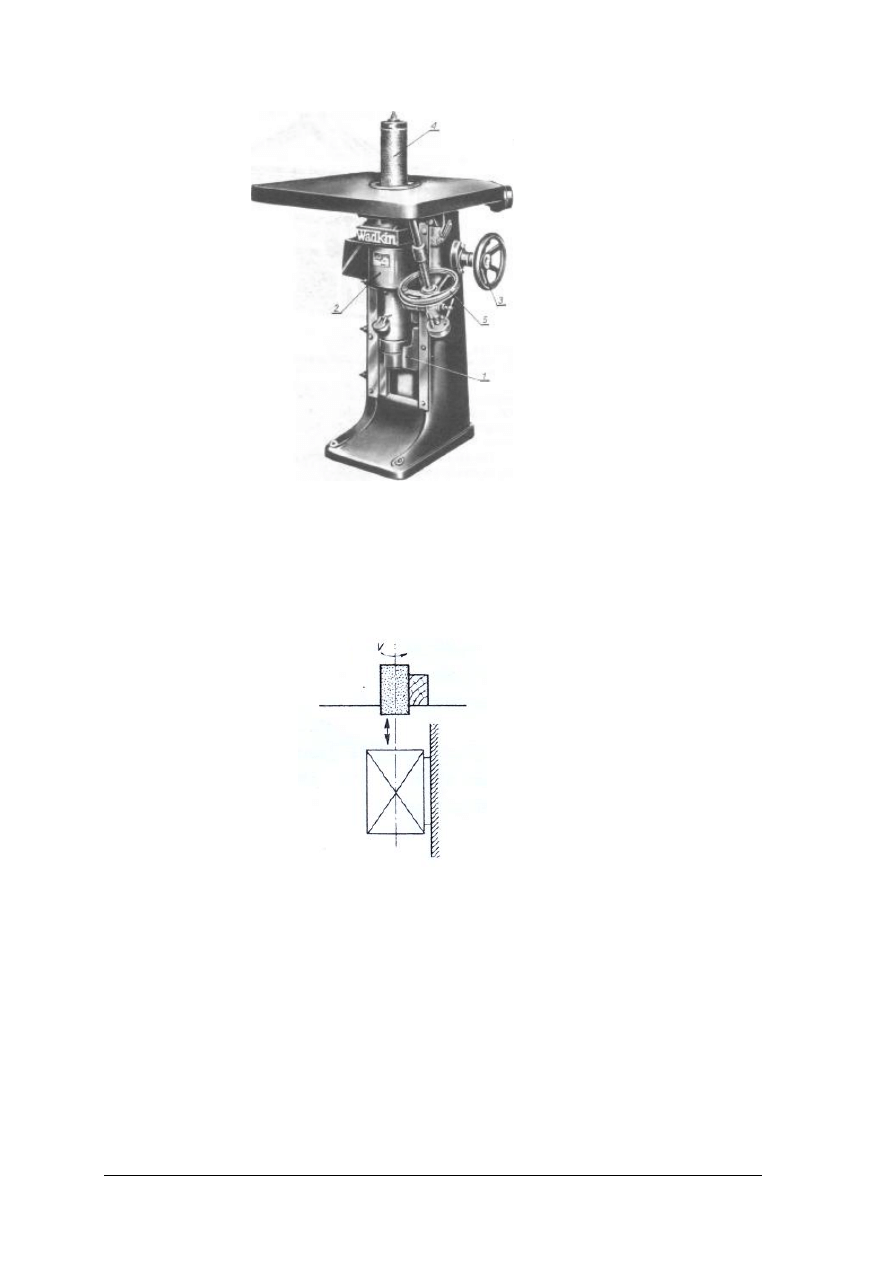

Rysunek 9 przedstawia pionową szlifierkę wałkową z wychylnym stołem.

Korpus szlifierki ma pionowe prowadnice, w których jest osadzona pionowa płyta 1

z silnikiem elektrycznym 2. Do przesuwania płyty w kierunku pionowym służy pokrętło 3.

Na wydłużonej końcówce wału silnika można mocować różne rodzaje wałków szlifierskich 4.

Do szlifowania płaskich powierzchni stosuje się sztywne wałki. Elementy profilowane

mogą być szlifowane odpowiednio profilowanymi wałkami sztywnymi lub wałkami

podatnymi. Te ostatnie mają zwykle szczelne płaszcze gumowe, które po nałożeniu papieru

ściernego napompowuje się powietrzem. Ze względu na ograniczoną podatność wałków za

ich pomocą mogą być szlifowane tylko profile płytkie o łagodnych przejściach.

Stół szlifierki jest wychylany z położenia poziomego pokrętłem 5. Skośne ustawienie

stołu ułatwia szlifowanie powierzchni położonych skośnie w stosunku do płaszczyzny

bazowej elementu. Obrabiany element jest prowadzony ręcznie po stole szlifierki.

W niektórych szlifierkach wałkowych wałek wykonuje osiowy ruch oscylacyjny,

stosowany dla zwiększenia gładkości obróbki. Przy szlifowaniu elementów profilowanych

ruch ten należy wyłączyć.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 10. Szlifierka wałkowa [1, str.195]

1 - płyta silnikowa, 2 - silnik elektryczny, 3 -pokrętło do pionowego przesuwania wrzeciona, 4 - wałek

szlifierski, 5 -pokrętło do wychylania stołu

Rys. 11. Schemat technologiczny szlifierki wałkowej [2, str. 207]

Szlifierki walcowe

Szlifierki walcowe stosuje się w przypadku produkcji masowej do szlifowania elementów

płytowych w celu wygładzenia powierzchni lub w celu wygładzenia i jednoczesnego nadania

płytom określonej grubości. Szlifierki pierwszej odmiany mają podatny stół; szlifierki drugiej

odmiany mają stół sztywny, nie zmieniający w czasie szlifowania odległości od walców

szlifierskich.

Ze względu na liczbę walców szlifierki można podzielić na jedno-, dwu- i trzywalcowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

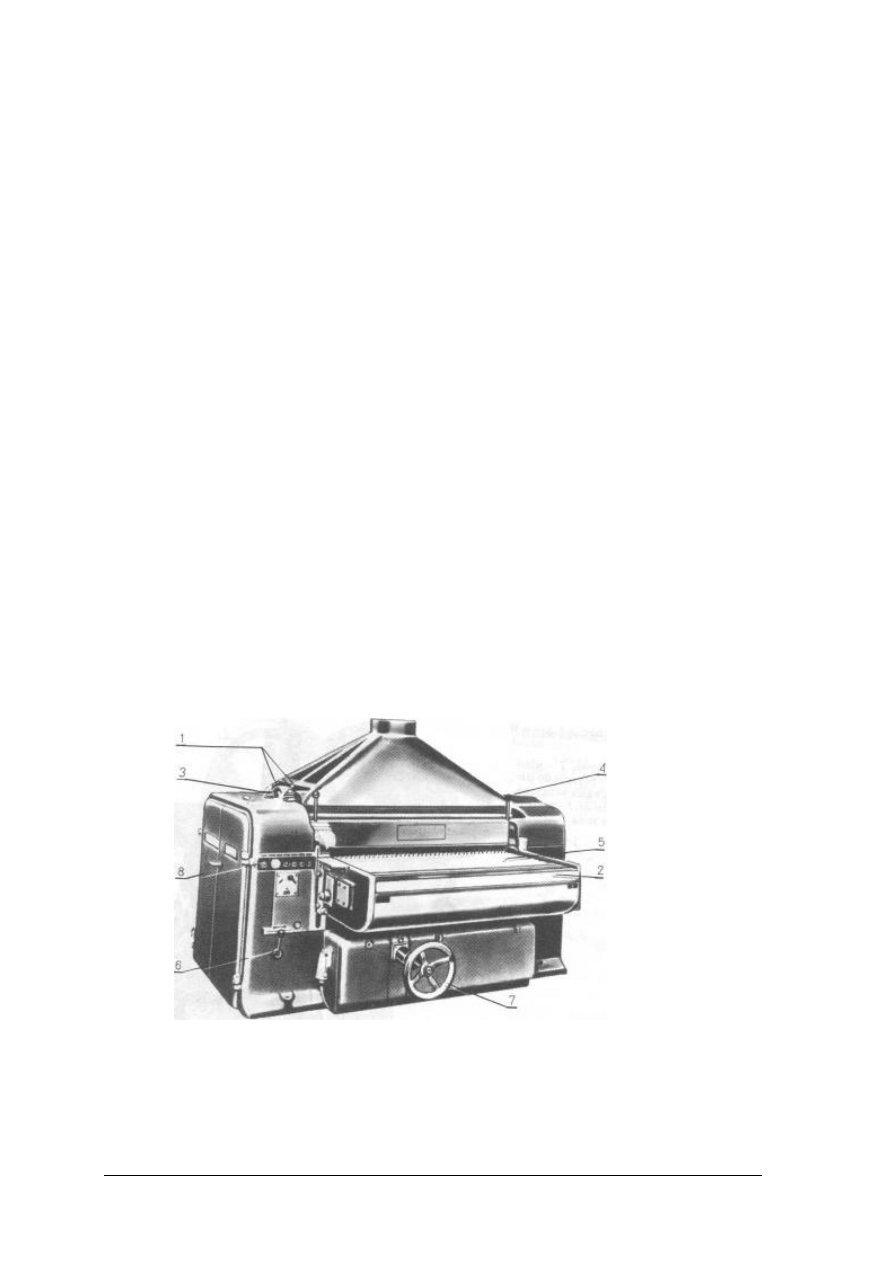

Na rysunku 12 przedstawiono budowę szlifierki dwuwalcowej z walcami szlifierskimi 1,

ułożyskowanymi ponad stołem 2. Każdy z walców szlifierskich jest napędzany osobnym

silnikiem elektrycznym i oprócz ruchu obrotowego wykonuje dodatkowo poosiowy ruch

oscylacyjny, zwiększający gładkość szlifowania. Pierwszy walec ma mniejszą prędkość

obwodową i jest przeznaczony do szlifowania zgrubnego. Drugi walec służy do szlifowania

końcowego i z tego względu mocuje się na nim papiery drobnoziarniste. Kierunki obrotów

walców mogą być zgodne lub przeciwne. Oba walce mają niezależnie działające urządzenia

do zmiany odległości od stołu. Urządzenia te służą do regulacji grubości warstwy szlifowanej

przez poszczególne walce. Regulacji dokonuje się śrubami 3.

Dźwignia 4 służy do szybkiego zatrzymywania walców w przypadku zerwania się

papieru ściernego.

Obrabiany element jest przesuwany po stole wyposażonym w bezkońcową taśmę

posuwową 5, napędzaną od osobnego silnika elektrycznego za pośrednictwem przekładni

stopniowej (zębatej) lub bezstopniowej. Do regulacji prędkości posuwu służy dźwignia 6.

Stół jest nastawiany w kierunku pionowym za pomocą silnika elektrycznego. Dokładnego

ustawienia stołu dokonuje się ręcznym pokrętłem 7. Na lewym stojaku korpusu szlifierki jest

zainstalowana tablica rozdzielcza 8 z przyciskami sterowniczymi wszystkich silników.

Dane techniczne charakteryzujące szlifierkę dwuwalcową polskiej produkcji są następujące:

–

szerokość szlifowania 900 mm

–

maksymalna grubość elementu 100 mm

–

minimalna grubość elementu 3 mm

–

minimalna długość elementu 240 mm

–

średnica walców szlifierskich 270 mm

–

prędkość szlifowania 25+28 m/s

–

prędkość posuwu 6; 8,5 i 12 m/min

–

moc napędowa walców 13 kW

–

moc napędowa posuwu 1kW

Rys. 12. Szlifierka walcowa [1, str. 196] 1 - walce szlifierskie, 2 - stół, 3 - śruby nastawcze walców, 4 -

dźwignia hamulca, 5 - taśma posuwowa, 6 -dźwignia do zmiany prędkości posuwu, 7 - pokrętło do przesuwania

stołu, 8 - tablica rozdzielcza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 13. Schemat technologiczny szlifierki walcowej [2, str. 207]

Rys. 14. Schemat kinematyczny zespołu roboczego, napędowego i stołu szlifierki walcowej [2, str. 212]

1 – przekładnia ślimakowa, 2 – mechanizm korbowy, 3 – walec szlifierski, 4 – obudowa łożyska,

5 – prowadniki, 6 – korbowód, 7 – wykorbiony wałek, 8 – stół, 9 – przekładnia ślimakowa

Szlifierki bębnowe i szczotkowe

Szlifierki bębnowe są stosowane do szlifowania małych przedmiotów o prostych kształtach.

Mają one kształt bębna o dużej średnicy, wyłożonego wewnątrz materiałem ściernym. Po

wsypaniu do bębna dużej liczby przedmiotów nadaje się mu ruch o niewielkiej prędkości

obrotowej. Materiał ścierny w postaci arkuszy lub wąskich pasków może być mocowany do

ścian bębna lub wkładany luźno wraz ze szlifowanymi przedmiotami.

Rys. 15. Schemat technologiczny szlifierki bębnowej [2, str.207]

Szlifierki szczotkowe są przeznaczone do szlifowania elementów prostych i krzywoliniowych

płaskich lub profilowanych, o łagodnym zarysie profilu. Częścią roboczą szlifierki jest

najczęściej wałek nasadzony na końcówkę silnika. Wałek składa się z szeregu szczotek,

równomiernie rozmieszczonych na obwodzie wałka. Między szczotkami są zamocowane

arkusze papieru ściernego ponacinanego na wąskie paski rys. 16.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 16. Schemat technologiczny szlifierki szczotkowej [2, str. 207]

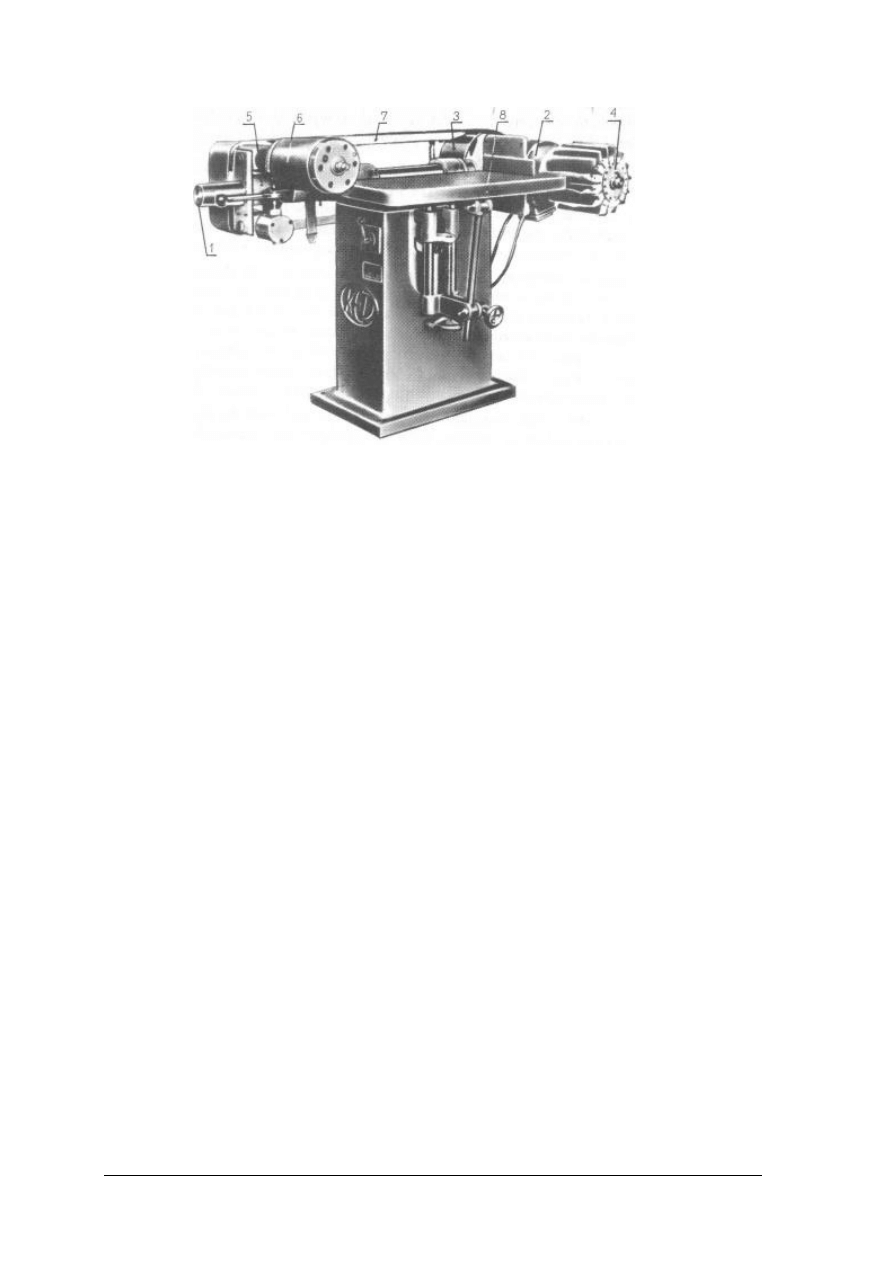

Szlifierki kombinowane

Szlifierki kombinowane są obrabiarkami mającymi co najmniej dwa zespoły robocze,

które mogą być używane jednocześnie lub kolejno.

Na rysunku 17 pokazano szlifierkę kombinowaną, składającą się ze szlifierki taśmowej,

wałkowej i szczotkowej. Do korpusu szlifierki jest przymocowana pozioma walcowa

prowadnica 1, zakończona płytą z silnikiem elektrycznym 2. Na wydłużonych końcówkach

wału silnika z jednej strony jest zamocowane koło taśmowe 3, a z drugiej szczotka szlifierska

4. Na drugim końcu prowadnicy walcowej znajduje się przesuwna tuleja 5 z dwoma

krążkami, napinającymi taśmę szlifierską. Na wydłużonym trzpieniu górnego krążka jest

zamocowany podatny wałek szlifierski 6, napędzany taśmą szlifierską. Taśma szlifierska jest

podparta dodatkowym stołem 7.

Zespoły robocze szlifierki mogą być obracane wokół prowadnicy i ustawiane w pozycji

pionowej. Dzięki takiej konstrukcji taśma szlifierska może być ustawiana prostopadle do stołu

zasadniczego 8. Przy pionowym położeniu taśmy pozostałe zespoły robocze nie mogą być

używane, a obrabiarka staje się szlifierką taśmową z podpartą taśmą.

W razie potrzeby na końcu prowadnicy można zamocować dodatkowy stół poziomy,

ułatwiający szlifowanie przy krążku płaskich powierzchni elementów krzywoliniowych.

Zasadniczy stół szlifierski jest nastawny na wysokość i wychylany z położenia poziomego.

Urządzeniami ochronnymi szlifierek są osłony nie wykorzystywanych odcinków narzędzi

szlifierskich oraz wyciągi pyłu, powstającego podczas szlifowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 17.

Szlifierka kombinowana [1, str.197]

1 - prowadnica walcowa, 2 - silnik elektryczny, 3 - koło taśmowe napędzające, 4 - szczotka szlifierska, 5 - tuleja

z krążkami napinającymi taśmę, 6 - wałek szlifierski, 7 - stół podpierający, 8 - stół zasadniczy

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel szlifowania drewna i tworzyw drzewnych?

2. Jakie rodzaje szlifierek stosuje się w stolarstwie ze względu na kształt zespołu roboczego?

3. Jakie jest przeznaczenie poszczególnych szlifierek?

4. Jakie części budowy posiadają poszczególne szlifierki?

5. Jakie dane techniczne charakteryzują poszczególne szlifierki?

6. Na jakich zasadach działają poszczególne szlifierki?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz szlifierki do szlifowania płaskiego, profilowego oraz do szlifowania na grubość

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące odmian szlifowania,

2) przyporządkować poszczególne odmiany szlifowania do poszczególnych typów szlifierek,

3) sporządzić zestawienie typów szlifierek i odmian szlifowania w formie tabeli,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– długopis,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Ćwiczenie 2

Wskaż poszczególne części budowy szlifierki taśmowej z ruchomym stołem na

stanowisku pracy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze,

2) odnaleźć właściwe stanowisko pracy szlifierki taśmowej z ruchomym stołem,

3) wskazać poszczególne części budowy szlifierki taśmowej z ruchomym stołem,

4) ocenić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– różne rodzaje szlifierek,

– wskaźnik,

– literatura z rozdziału 6.

Ćwiczenie 3

Określ zasadę działania szlifierki tarczowej

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania 4.3.1,

2) wypisać czynności związane z ustawieniem, uruchomieniem i pracą szlifierki tarczowej,

3) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

1) określić cel szlifowania drewna i tworzyw drzewnych?

2) wymienić rodzaje szlifierek ze względu na kształt zespołu roboczego?

3) określić przeznaczenie poszczególnych szlifierek?

4) określić poszczególne części budowy szlifierek?

5) wymienić dane techniczne szlifierek?

6) określić zasady działania szlifierek?

Tak Nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4. Praca na szlifierkach, bieżąca kontrola dokładności i jakości

wykonanych operacji

4.4.1. Materiał nauczania

Zasady obróbki drewna i tworzyw drzewnych na szlifierkach.

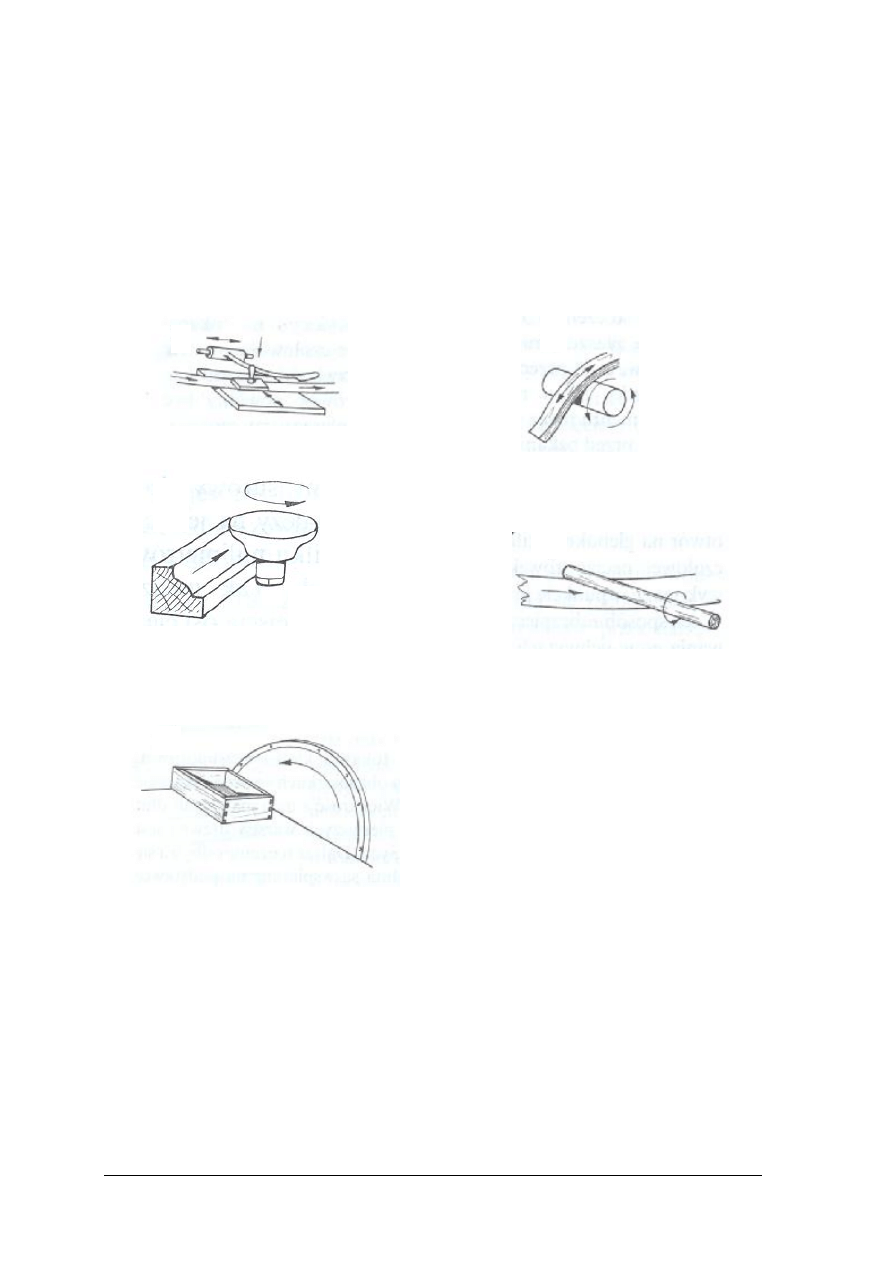

Ze względu na kształt szlifowanych elementów rozróżnia się szlifowanie płaskie proste,

krzywoliniowe, profilowe, na okrągło i bryłowe rys.18.

Rys. 18. Odmiany szlifowania drewna: a) płaskie, b) krzywoliniowe, c) profilowe, d) na okrągło, e) bryłowe

[8, str. 204]

Szlifowanie płaskie jest wykonywane szlifierkami taśmowymi i walcowymi. Podczas

szlifowania powierzchni szlifierkami taśmowymi rys. 18 a element umieszcza się na stole

szlifierskim, aby jedną stroną przylegał do listwy oporowej zamocowanej do stołu.

Znajdująca się w ruchu taśma szlifierska jest przyciskana stopką do elementu,

z równoczesnym przesuwaniem stopki wzdłuż szlifowanej powierzchni. Równocześnie drugą

ręką jest przesuwany stół z materiałem, tak że szlifowana jest cała powierzchnia. Szczególnie

ostrożnie

należy

szlifować

powierzchnie

okleinowane,

ponieważ

może

nastąpić

przeszlifowanie okleiny, przy czym należy szlifować je zawsze wzdłuż włókien drzewnych.

c)

a)

b)

d)

e)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Drobne elementy można szlifować przykładając je do taśmy przesuwającej się po górnym

nieruchomym stoliku szlifierki. Szlifowania powierzchni bocznych elementów płytowych

można dokonać na szlifierce taśmowej stosując specjalne uchwyty zamocowane do stołu

obrabiarki. Umożliwiają one prostopadłe ustawienie elementu w stosunku do taśmy

szlifierskiej. Można również stosować specjalnie do tego celu skonstruowaną szlifierkę

taśmową, w której osie kół napinających taśmę są ustawione prostopadle w stosunku do stołu

obrabiarki.

Szlifowaniem na szlifierkach walcowych rys. 18 b uzyskuje się powierzchnie równe

i gładkie, jednak większe, wklęsłe nierówności zostają niedoszlifowane, a zdarzające się

wypukłości przeszlifowane. Jest to niedopuszczalne w elementach okleinowanych. Z tych

powodów elementy okleinowane nie są szlifowane na szlifierkach walcowych.

Najczęściej w produkcji mebli okleinowanych obrabiarki te są stosowane do

wyrównywania powierzchni i ujednolicenia grubości płyt wiórowych czy paździerzowych

przed ich oklejaniem oraz w celu zrównania drewnianych doklejek z powierzchnią płyt.

Stosowanie szlifierek dwu lub trójwalcowych umożliwia równoczesne szlifowanie zgrubne

i wykończające, przy czym na każdy walec zakłada się papier ścierny o różnej ziarnistości.

Szlifierki te mają posuw mechaniczny.

Szlifowanie proste krzywoliniowe można wykonywać na szlifierkach jednowalcowych

rys 19 b i szlifierkach taśmowych bez stołu rys 19 d oraz szlifierkach wałkowych rys.19 c .

Podczas obróbki za pomocą szlifierek jednowalcowych i taśmowych bez stołu elementy

szlifowane trzymane w rękach są dociskane do narzędzia szlifierskiego. Dlatego nadanie

elementom prawidłowych kształtów wymaga od wykonującego tę czynność dużej uwagi

i wprawy.

Element szlifowany na szlifierce wałkowej jest bazowany na stole obrabiarki i ręcznie

dociskany do wałka szlifierskiego.

Szlifowanie profilowe rys.18 c przeprowadza się na szlifierkach wałkowych lub

szczotkowych. Profil wałka szlifierskiego w szlifierkach wałkowych musi być dostosowany

do szlifowanych profilów. W szlifierkach szczotkowych wirujące szczotki dociskają do

elementu obrabianego taśmy papieru ściernego, którego końce są poprzecinane na wąskie

pasma. Szlifierki tego typu znajdują zastosowanie do szlifowania elementów obrotowych

o zmiennym profilu, o kształtach przestrzennie zmiennych oraz elementów prostych

i krzywych o złożonym poprzecznym profilu. Posuw elementów w zależności od konstrukcji

obrabiarki może być ręczny lub mechaniczny.

Rys. 19. Schematy szlifierek: a) taśmowa, b) jednowalcowa do szlifowania elementów krzywoliniowych,

c) wałkowa, d) taśmowa. e) tarczowa [8, str. 205

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Szlifowanie na okrągło rys. 18 d to szlifowanie różnego rodzaju drążków i nóg do

meblio przekroju kołowym lub nieznacznie owalnym. Szlifowanie takie może odbywać się na

szlifierce taśmowej bez stołu rys. 19 d lub też na specjalnej szlifierce do drążków. Podczas

szlifowania na szlifierce bez stołu elementy muszą być ręcznie obracane wokół swej osi.

Wymaga to dużej wprawy i uwagi. Specjalne szlifierki do drążków są wyposażone w taśmę

posuwową nastawioną skośnie względem taśmy szlifierskiej, co wywołuje ruch postępowy

i obrotowy elementu, umieszczonego na stole między taśmami. Podczas tych ruchów

następuje szlifowanie elementów. Odległość taśm od siebie można dowolnie regulować

w zależności od średnicy elementów. Na szlifierkach tego typu można obrabiać elementy

o średnicach 6 - 90 mm. Najmniejsza długość elementów wynosi 300 mm, a w razie

zastosowania specjalnego urządzenia 75 mm.

Szlifowanie bryłowe odbywa się na szlifierkach tarczowych rys.19 e. Podczas

szlifowania element układa się na stole obrabiarki i dociska ręcznie do wirującej tarczy

szlifierskiej.

W produkcji mebli obrabiarki tego typu służą do wyrównywania powierzchni czołowych

elementów litych oraz do wyrównywania połączeń narożnikowych przelotowych

i półprzelotowych w różnego rodzaju ramach i szufladach.

W zależności od rodzaju szlifierki stanowisko szlifowania może być jedno lub

dwuosobowe. Szlifierki przelotowe i walcowe wymagają obsługi dwuosobowej.

Prawidłowa organizacja pracy na szlifierkach zapewnia najlepszą wydajność pracy.

W szczególności należy zwrócić uwagę na usytuowanie elementów przeznaczonych do

szlifowania jak również ułożenie elementów po wykonaniu szlifowania.

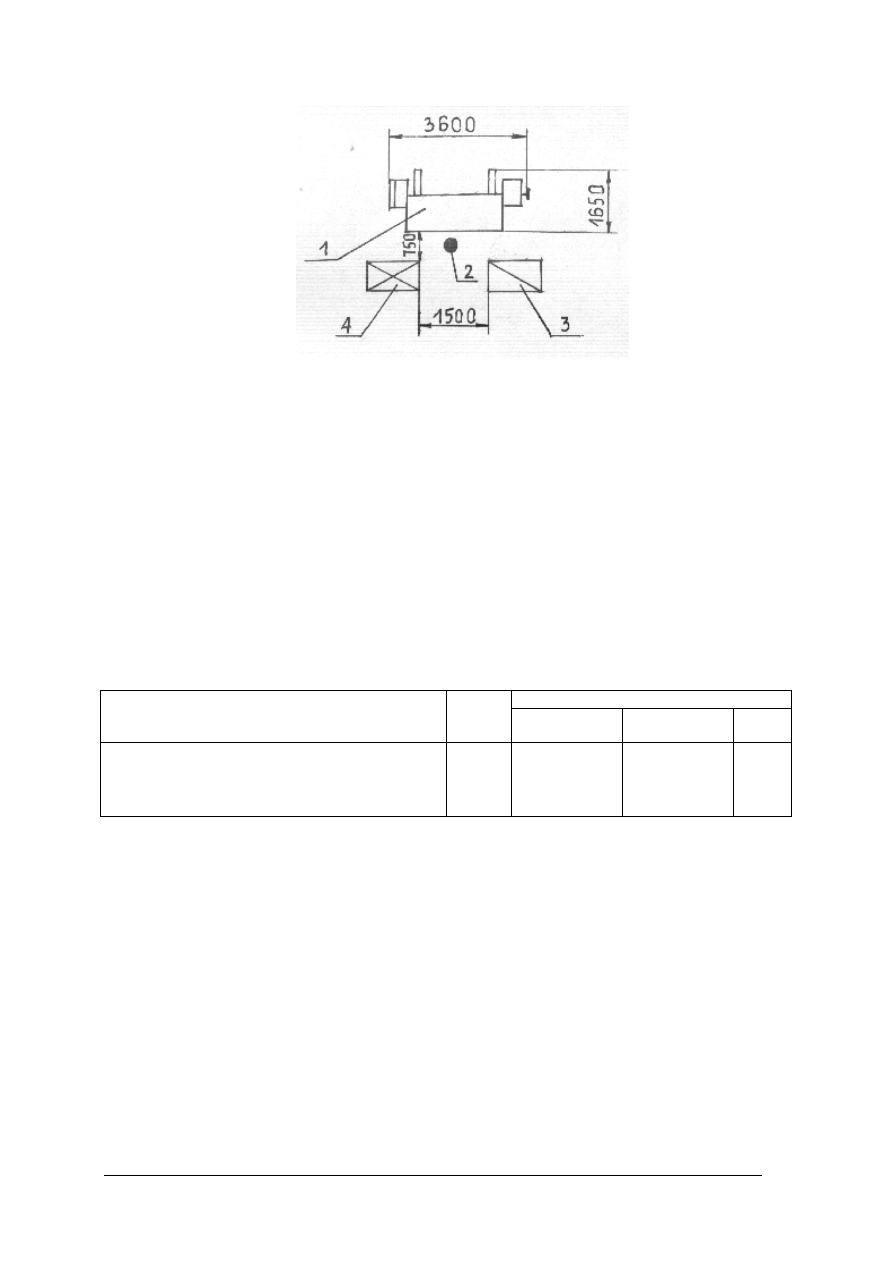

Przykłady sposobów organizacji stanowisk pracy podczas szlifowania

Rys. 20. Organizacja pracy podczas szlifowania na szlifierce walcowej 1- szlifierka walcowa, 2 - materiał do

szlifowania, 3- materiał po szlifowaniu, 4 - stanowisko szlifierza, 5 – stanowisko pomocnika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 21. Organizacja pracy podczas szlifowania na szlifierce taśmowej z ruchomym stołem 1- szlifierka

tasmowa z ruchomym stołem, 2 – stanowisko szlifierza, 3- materiał przed obróbką, 4 – materiał po obróbce

Do bieżącej kontroli efektów szlifowania niezbędne jest odpowiednie oświetlenie

powierzchni elementów szlifowanych.

W warunkach produkcyjnych oceny gładkości powierzchni po szlifowaniu można

dokonać następującymi metodami:

–

jakościowa metoda dotykowo-wzrokowa polegająca na ocenie gładkości po zbadaniu

wzrokiem i dotykiem, jest to sposób najmniej dokładny lecz często stosowany, wyróżnia

się gładkość po przetarciu, po piłowaniu, po struganiu i szlifowaniu,

–

porównawcza ocena gładkości powierzchni za pomocą wzorców, gładkość wzorcowych

płytek porównuje się z gładkością powierzchni elementów produkowanych.

Tabela 3. Klasy dokładności wykonania i chropowatości powierzchni uzyskane podczas

obróbki szlifowaniem [5, str. 245]

Chropowatości

Rodzaj obróbki

Klasy

dokład-

ności

Ra

µ

m

Rz

µ

m

le mm

Zgrubne

Średnio dokładne

Dokładne

Bardzo dokładne

11

÷

10

9

÷

8

7

÷

6

5

5

2,5

÷

1,25

0,63

0,32

÷

0,16

20

10

÷

6,3

3,2

1,6

÷

60,8

2,5

0,8

0,8

0,8

Zasady bhp podczas obróbki szlifowaniem

Zagrożeniem podczas pracy na szlifierkach jest pył drzewny i nie osłonięte części narzędzi

ściernych. Nie pracujące części taśmy lub tarczy szlifierskiej powinny być osłonięte

obudowami ssawami podłączonymi do instalacji odpylającej. Osoby obsługujące szlifierki,

w przypadku dużego zapylenia powinny korzystać z masek przeciwpyłowych i okularów

ochronnych. Taśmy papieru ściernego powinny być dostatecznie napięte i bez uszkodzeń.

Koła napinające taśmę należy osłonić osłonami zabezpieczającymi w razie rozerwania się

taśmy. Stosuje się również osłony w postaci pionowej deski umieszczonej naprzeciw

powierzchni koła napinającego od strony drogi transportowej. Zerwana taśma szlifierska

uderza o deskę i chroni przed pokaleczeniem pracownika przechodzącego obok koła

napinającego.

Podczas szlifowania drobnych elementów są one trzymane w palcach i dociskane do stolika

pomocniczego. Ten fakt stwarza zagrożenie wypadkowe. Łatwo jest o pokaleczenie

opuszków palców. Dlatego korzystne jest stosowanie ochron na palce tj. skórzanych nasadek,

które można wykonać we własnym zakresie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz odmiany szlifowania drewna ?

2. Jakie zasady pracy obowiązują podczas szlifowania na szlifierkach na szlifierkach

taśmowych?

3. Na czym polega praca na szlifierkach tarczowych?

4. Na czym polega praca na szlifierkach walcowych i szerokotaśmowych?

5. Na czym polega praca na szlifierkach wałkowych?

6. Na czym polega prawidłowa organizacja pracy na szlifierkach?

7. Jakimi metodami dokonuje się oceny gładkości powierzchni po szlifowaniu?

8. Jakie zagrożenia występują podczas pracy na szlifierkach?

9. Jakie są środki ochrony indywidualnej stosowane podczas szlifowania?

4.4.3. Ćwiczenia

Ćwiczenie 1

Określ zasady szlifowania drewna na poszczególnych szlifierkach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat szlifowania drewna,

2) określić zasady szlifowania drewna i tworzyw drzewnych,

3) przedstawić powyższe w formie opisowej,

4) dokonać oceny poprawności wykonywania ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj operację szlifowania elementów okleinowych okleiną naturalną na szlifierce

taśmowej z ruchomym stołem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat szlifowania drewna,,

2) zapoznać się z instrukcją stanowiskową,

3) przygotować materiał do szlifowania,

4) wykonać operację szlifowania przygotowanych elementów,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– szlifierka taśmowa z zamocowanym w zespole roboczym materiałem ściernym,

– wózki transportowe przeznaczone na elementy przed i po szlifowaniu,

– elementy przeznaczone do szlifowania,

– instrukcja stanowiskowa,

– dokumentacja techniczno-ruchowa szlifierki taśmowej,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Ćwiczenie 3

Wykonaj operację szlifowania elementów z płyty wiórowej przed okleinowaniem

z wykorzystaniem szlifierki szerokotaśmowej lub walcowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat szlifowania z wykorzystaniem szlifierki walcowej,

2) zapoznać się z instrukcją stanowiskową,

3) przygotować materiał do szlifowania,

4) wykonać operację szlifowania,

5) dokonać oceny poprawności wykonanego ćwiczenia

Wyposażenie stanowiska pracy:

– szlifierka szerokotaśmowa,

– szlifierka walcowa,

– wózki transportowe,

– elementy przeznaczone do szlifowania,

– instrukcja stanowiskowa,

– dokumentacja techniczno-ruchowa szlifierek,

– literatura z rozdziału 6.

Ćwiczenie 4

Dokonaj oceny dokładności i jakości szlifowania elementów okleinowanych naturalną

okleiną oraz elementów z drewna litego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące oceny dokładności i jakości szlifowania,

2) przygotować elementy po szlifowaniu,

3) przygotować przyrządy kontrolno-pomiarowe,

4) ocenić dokładność i jakość szlifowanych elementów,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– elementy po wykonaniu operacji szlifowania,

– przyrządy kontrolno-pomiarowe,

– płytki wzorcowe,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4.4. Sprawdzian postępów

Czy potrafisz:

1) określić odmiany szlifowania drewna?

2) przedstawić obowiązujące zasady pracy?

3) określić zasady pracy na szlifierce tarczowej?

4) określić zasady pracy na szlifierkach walcowych i szerokotaśmowych?

5) określić zasady pracy na szlifierkach wałkowych?

6) określić na czym polega prawidłowa organizacja pracy na szlifierkach?

7) dokonać prawidłowej oceny gładkości po szlifowaniu?

8) określić zagrożenia występujące podczas szlifowania?

9) wymienić środki ochrony indywidualnej niezbędne podczas szlifowania?

Tak Nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5. Automatyzacja procesu szlifowania

4.5.1. Materiał nauczania

W obecnej dobie techniki obserwuje się tendencję koncentracji operacji obróbczych

w jednej obrabiarce a w związku z tym rozwój obrabiarek złożonych i centrów obróbczych.

Zastosowanie sterowania numerycznego z programowaniem komputerowym czyni obrabiarki

złożone przydatnymi również w produkcji niewielkich serii przedmiotów o złożonych

kształtach.

Szlifierka automatyczna jako linia

Szlifierki szerokotaśmowe są coraz częściej używane nawet przez mniejsze zakłady meblowe

do obróbki elementów litych. Obecnie najnowszym rozwiązaniem w procesie szlifowania

drewna charakteryzuje się szlifierka automatyczna, którą ze względu na jej bogatą

konstrukcję można nazwać linią.

Urządzenie pozwala na obróbkę litych elementów drewnianych, takich jak fronty kuchenne,

łącznie ze szlifowaniem w poprzek usłojenia.

Dotychczas łatwo można było się zorientować, czy dany element był szlifowany wzdłuż

czy też w poprzek włókien. Jakość obróbki poprzecznej, gdzie mamy do czynienia

z większymi oporami skrawania, a przede wszystkim z przecinaniem włókien, pozostawiała

wiele do życzenia. Podejmowane przez wielu producentów maszyn próby rozwiązania tego

problemu kończyły się w przeszłości niepowodzeniem, ponieważ trudno było połączyć

wymagania odnośnie jakości z kryterium wydajności danego urządzenia.

Aby uzyskać lepszą jakość szlifowanych powierzchni udoskonalono szlifierkę

szerokotaśmową przez zastosowanie dwóch agregatów szlifujących rotacyjnie:

–

wysokoobrotowy moduł o małym promieniu obróbki (eliminacja rys poprzecznych),

–

niskoobrotowy moduł o dużym promieniu obróbki (ostateczne wyrównanie szlifowanej

powierzchni).

Zastosowanie tego rozwiązania pozwoliło na wyeliminowanie rys poprzecznych

i zastąpienie maszyną pracy, którą wykonywano ręcznie. Jednak nawet najlepsza szlifierka

rotacyjna nie zastąpi tradycyjnego procesu szlifowania wstępnego. Oznacza to, że dana

powierzchnia musi być wstępnie szlifowana materiałem ściernym o właściwie dobranej

ziarnistości. Ta konieczność spowodowała, że producenci mebli dokonywali zakupu dwóch

maszyn: szlifierki szerokotaśmowej i rotacyjnej, które ustawione w linii znacznie poprawiały

jakość produkcji. Okazało się, że tego typu linia składająca się z wielu jednostek dobrze

sprawdza się w zakładach nastawionych na masową produkcję. Jednak koszt inwestycji

przewyższał możliwości mniejszych firm. Aby także im umożliwić korzystanie z osiągnięć

najnowszej technologii, skonstruowano szlifierkę automatyczną rys 22. W urządzeniu

zamontowano trzy jednostki szerokotaśmowe i dwa moduły do obróbki rotacyjnej. Połączenie

cech dwóch rodzajów urządzeń w jednej konstrukcji i niższy koszt nie są jedynymi zaletami

tej maszyny Zajmuje mniej miejsca w zakładzie i daje się łatwo przeprogramowywać pod

kątem realizacji małych partii zamówień.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 22.

.

Schemat szlifierki automatycznej [11, str. 37]

Rys. 23.

.

Szlifierka szerokotaśmowa Mega Tronic [12, str. 34]

Szlifierka Mega Tronic z automatycznym posuwem obrabianego elementu jest przeznaczona

do szlifowania płaskich elementów z drewna i materiałów drewnopochodnych. Została

stworzona z myślą o dużych zakładach produkcyjnych zainteresowanych usprawnianiem

pracy w szlifierni. Szlifowanie następuje za pomocą zamkniętych taśm na walcach szlifierki

i umieszczonym między nimi bucie szlifierskim. Mega Tronic należy do rodziny szlifierek,

w której mamy dwa typoszeregi: o szerokości stołu roboczego 1100 mm i o szerokości 1350

mm. Szlifierki mogą być wyposażone w jeden lub dwa agregaty robocze - agregat walca

roboczego, buta szlifierskiego i agregat typu kombi.

Do maszyny dostępne są następujące buty szlifierskie: stały, sterowany elektronicznie,

segmentowy (45 mm) i pneumatyczny. Obrabiany przedmiot odczytywany jest za pomocą

rolek lub w sposób bezkontaktowy przez układ optyczny. But elektroniczny pozwala obrabiać

powierzchnie o nierównościach w granicach 0,50 mm, co jest istotne w przypadku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

szlifowania płyt wiórowych. Dopasowuje się do nierówności obrabianych elementów

i zapewnia prowadzenie prawidłowych prac szlifierskich na całej szerokości. Szlifierka,

oprócz funkcji kalibrowania (uzyskanie odpowiedniej grubości) płyt wiórowych,

zmontowanych ram czy konstrukcji drewnianych i drewnopochodnych, może także służyć do

ostatecznego przygotowania powierzchni szlifowanej, na przykład pod lakierowanie, przy

zachowanej tolerancji do 0,1 mm.

Stół roboczy podnoszony jest na czterech zsynchronizowanych ze sobą, śrubach,

zabezpieczonych przed zapyleniem osłoną gumową. Ustawiany jest za pomocą

elektronicznego panela sterującego z dokładnym odczytem wysokości (tolerancja do 0,1 mm).

Megaszlifierki mogą być wyposażone między innymi w alternatywne buty szlifierskie, gdzie

do wyboru mamy stały but szlifierski (przeznaczony głównie do drewna litego) lub but

szlifierski jednolity, bez podziału na segmenty. Szlifierki tego typu mogą również posiadać

alternatywne napędy główne (napęd 15 kW w miejsce napędu 11 kW), napędy posuwu

(bezstopniowy napęd posuwu 3 – 15 m/min) dodatkowe wyposażenie na wyjściu maszyny

(stół rolkowy na wyjściu - dodatkowo 400 mm podparcia, szczotki czyszczące obrobiony

element bez własnego napędu lub z własnym napędem), układ czyszczenia taśmy szlifierskiej

oraz stół próżniowy.

Rys. 24.

.

Szlifierka typu Prinz [13, str. 63]

Szlifierki typu Prinz budowane są z myślą o szerokim zastosowaniu w zakładach obróbki

drewna, dlatego też wyposażone są w 2 lub 3 – poziomowy system napędu.

W związku z dużym zainteresowaniem tego typu maszynami, jakie pojawiło się wśród

zakładów rzemieślniczych zajmujących się obróbką drewna powstał specjalny model

szlifierki o nazwie „Prinz”. To maszyna, przy zachowaniu wszystkich zalet i niezawodności,

jakie posiada jej pierwowzór budowany na potrzeby dużych zakładów przemysłowych,

kosztuje 40 % mniej.

Automaty szlifierskie „Prinz” mogą posiadać od jednego do czterech agregatów

w zależności od wymagań użytkownika z możliwością szlifowania zarówno górnej jak

i dolnej płaszczyzny elementu. Dodatkowo można podłączyć agregaty boczne, dzięki czemu

za jednym przejściem materiału możliwa jest obróbka 1, 2, 3, lub 4 płaszczyzn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.5.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczenia.

1. Co oznacza automatyzacja procesu szlifowania?

2. Jakie wady szlifowania drewna eliminuje wykorzystanie szlifierki automatycznej?

3. Jakie rodzaje zespołów roboczych zainstalowano w szlifierce automatycznej?

4. Jakie zalety ma szlifierka automatyczna w procesie produkcji elementów szlifowanych?

5. Jakie przeznaczenie ma szlifierka automatyczna?

6. Z jakich agregatów składa się Megaszlifierka?

7. W jaki sposób jest odczytywany obrabiany element na Megaszlifierce?

8. Jakie jest przeznaczenie Megaszlifierki?

4.5.3. Ćwiczenia

Ćwiczenie 1

Określ wady powstające podczas szlifowania elementów z drewna litego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze na temat szlifowania drewna litego,

2) określić rodzaje wad jakie mogą wystąpić w procesie szlifowania drewna,

3) przedstawić nieprawidłowości szlifowania drewna w formie opisowej,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 2

Opracuj proces technologiczny maszynowej obróbki szlifowaniem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze na temat uziarnienia papieru i płótna ściernego oraz

informacji związanych z pracami szlifierskimi,

2) dokonać doboru odpowiedniego uziarnienia materiałów szlifierskich do określonych prac,

3) opracować (w formie opisowej) przebieg procesu szlifowania elementów wykonanych

z drewna litego tj. fronty kuchenne itp. (łącznie ze szlifowaniem w poprzek usłojenia),

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj obserwacji automatyzacji procesów szlifowania w warunkach przemysłowych –

wycieczka do zakładu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na temat automatyzacji procesów szlifowania,

2) zwrócić uwagę na budowę zespołów roboczych,

3) zaobserwować przebieg automatycznego procesu szlifowania,

4) zwrócić uwagę na dokładność i jakość automatycznego procesu szlifowania,

5) przestrzegać zasad bhp podczas wycieczki,

6) sporządzić sprawozdanie z wycieczki.

Wyposażenie uczestników wycieczki:

– przybory do pisania

4.5.4. Sprawdzenie postępów

Czy potrafisz:

1) określić na czym polega automatyzacja procesu szlifowania?

2) podać wady szlifowania drewna eliminowane przez wykorzystanie

szlifierki automatycznej?

3) określić jakie rodzaje zespołów roboczych zainstalowano w szlifierce

automatycznej?

4) przedstawić zalety zastosowania szlifierki automatycznej w procesie

produkcji elementów szlifowanych?

5) określić przeznaczenie szlifierki automatycznej?

6) wymienić agregaty wchodzące w skład Megaszlifierki?

7) określić sposób odczytywania obrabianego przedmiotu na Megaszlifierce?

8) określić przeznaczenie Megaszlifierki?

Tak Nie

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

6. LITERATURA

1. Bajkowski J.: Maszyny i urządzenia do obróbki drewna cz.1. WSiP Warszawa 1995

1. Bieniek S., Duchnowski K.: Obrabiarki i urządzenia w stolarstwie. WSiP Warszawa 1999

2. Gehlen M.: Technologia drewna Podręcznik do nauki zawodu cz. 1. Wydawnictwo REA,

Warszawa 2002

3. Gehlen M.: Technologia drewna Podręcznik do nauki zawodu cz. 2. Wydawnictwo REA,

Warszawa 2002

4. Giełdowski L.: Konstrukcje mebli cz. 1. Rysunek techniczny. WSiP Warszawa 1995

5. Nowak H.: Technologia i materiałoznawstwo, Stolarstwo cz.2. WSiP 2000

6. Prażmo J.: Tchnologia materiałoznawstwo, Stolarstwo cz. 1. WSiP Warszawa 1999

7. Prządka W., Szczuka J.: Technologia meblarstwa cz.2. WSiP Warszawa 1991

8. Dokumentacje techniczno-ruchowe szlifierek

9. Gazeta Przemysłu Drzewnego. Wydawnictwo Inwestor, 83-110 Tczew, ul. 31 Stycznia

10. Meblarstwo nr 1/37 styczeń 2004. Wydawnictwo Inwestor, 83-110 Tczew, ul. 31 Stycznia

11. Meblarstwo nr 5/53 maj 2005. Wydawnictwo Inwestor, 83-110 Tczew, ul. 31 Stycznia

12. Nowoczesne stolarstwo nr 10/98. Wydawnictwo DVA, 02-981 Warszawa.

ul. Augustówka 15

13. Przemysł Drzewny. Wydawnictwo Świat, 02-554 Warszawa, ul. Niepodległości 156/6

14. Adresy internetowe firm produkujących materiały ścierne i szlifierki do drewna i tworzyw

drzewnych: www.felder.info, www.hammer.at, www.jaroma.com.pl, www.3m.pl,

www.italcomma.pl, www.hansweber.de, www.fladder.com

Czasopisma

−

Gazeta przemysłu Drzewnego: Wydawnictwo Inwestor sp. z o. o.

−

Gazeta Drzewna – Holz-Zentralblatt Polska sp. z o.o. Poznań

−

Przemysł Drzewny: Wydawnictwo Świat sp. z o. o.

Wyszukiwarka

Podobne podstrony:

o1 04 u rozpoznawanie i składowanie drewna 311[32]

00 Program nauki Technik technologii drewna 311 32

o1 07 u metrologia techniczna 311[32]

z1 06 u chemiczny przerób drewna 311[32]

75 Nw 07 Przyrzad do szlifowania drewna

75 Nw 07 Przyrzad do szlifowania drewna

technik elektryk 311[08] z2 07 n

operator urzadzen przemyslu szklarskiego 813[02] z2 07 n

operator urzadzen przemyslu ceramicznego 813[01] z2 07 u

dietetyk 321[11] z2 07 u

mechanik operator pojazdow i maszyn rolniczych 723[03] z2 07 u

mechanik operator pojazdow i maszyn rolniczych 723[03] z2 07 n

monter sieci komunalnych 713[03] z2 07 n

monter sieci komunalnych 713[03] z2 07 u

betoniarz zbrojarz 712[01] z2 07 n

o1 08 u tech komp i dokument technologiczna 311[32]

operator urzadzen przemyslu szklarskiego 813[02] z2 07 u

kucharz 512[02] z2 07 u

22 Szlifowanie drewnaid 29547 Nieznany

więcej podobnych podstron