1. Wymagania techniczne stawiane maszynom technologicznym w procesie eksploatacji

• bezpieczeństwo – niezawodność, bezpieczeństwo pracy;

• przyjazność dla środowiska – ergonomia, emisja hałasu, minimalny wpływ na środowisko, materiały eksploatacyjne

• ekonomiczność – koszty ruchu, koszt uruchomienia, długość życia maszyny.

• dokładność robocza – sztywność statyczna i dynamiczna, dokładność pozycjonowania;

• wydajność ilościowa – moc napędów, koszty ruchu, możliwość automatyzacji

• zdolność integracyjna – sterowanie CNC, przepływ materiałów i informacji,

• elastyczność – łatwość zmiany i doboru narzędzi, łatwość i dostępność części zamiennych

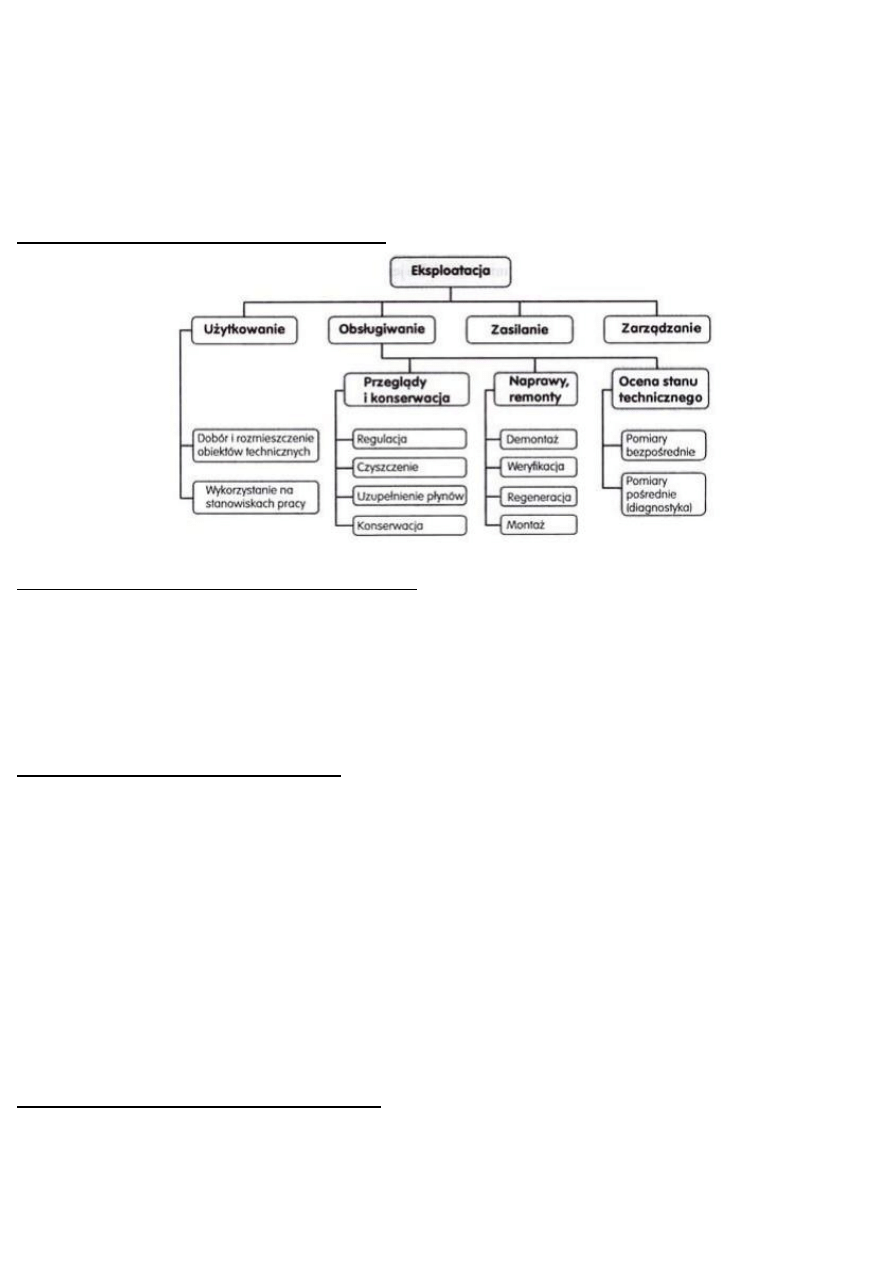

2. Podstawowe działania w procesie eksploatacji

3. Problemy współczesnych badań eksploatacyjnych

Współczesne badania eksploatacyjne dotyczą:

• opisu, modelowania i udoskonalania obiektów i systemów eksploatacji,

• strategii odbudowy i przebudowy systemów eksploatacji (restrukturyzacja, odtwarzanie zasobu mocy produkcyjnych

i obsługowych).

• przewidywania trwałości i niezawodności,

• zapewnienia sprawnego utrzymania ruchu, tzn. obsługi technicznej, remontów, napraw, regeneracji i zaopatrzenia,

• ekonomiki użytkowania i obsługi.

4. Szczegółowe wymagania eksploatacyjne

a) niezawodność eksploatacyjna

- wytrzymałość i sztywność, - odporność na drgania

- odporność na zużycie, - zabezpieczenie przed przeciążeniem

- niezawodność urządzeń rozruchowych

b) Przystosowanie maszyn do wykonywania wyznaczonych zadań

- wykonywanie przez maszynę żądanych czynności

- odpowiedni zakres regulacji, - ochrona bezpieczeństwa pracy operatora

- możliwość podwyższenia wydajności pracy

- konieczna i wystarczająca moc, - najmniejszy możliwy gabaryt

c) Specjalne wymagania eksploatacyjne

- największa moc przy najmniejszym ciężarze i gabarycie

- trwałe zachowanie dokładności, - cichobieżność pracy

- estetyka i komfort maszyn i wyposażenia

- ochrona środowiska naturalnego

5. Zbiór zasad rządzących eksploatacją maszyn

• zasada podmiotowości / przedmiotowości - obiekt eksploatacyjny jest wykorzystywany przez …;

• zasada celu zewnętrznego - obiekt eksploatacyjny jest wykorzystywany w celu;

• zasada systemowości - obiekt jest eksploatowany w pewnej strukturze nadrzędnej lub systemie technicznym;

• zasada dwustanowości - o. e. w każdej chwili czasu życia może znajdować się w jednym, z co najmniej dwóch

stanów – zdatny lub niezdatny;

• zasada skróconej trwałości - czas życia każdego obiektu eksploatacyjnego jest ograniczony;

• zasada racjonalizacji - obiekt może być usprawniany w toku eksploatacji;

• zasada szkodliwości - każdy obiekt eksploatacyjny może być szkodliwy dla człowieka.

6. Podstawowe cele utrzymania ruchu.

Ekonomiczne:

· redukcja kosztów odpadów i kosztów wtórnych

· redukcja kosztów osobowych

· redukcja kosztów materiałowych

· utrzymanie wartości maszyn i urządzeń

· minimalizacja kosztów utrzymania ruchu

Ekologiczne:

· zmniejszenie obciążenia ziemi

· zmniejszenie obciążenia wód

· zmniejszenie zużycia energii

· unikanie materiałów odpadowych

· likwidacja hałasu

Społeczne:

· skrócenie czasu pracy

- poprawa warunków pracy

· zwiększenie bezpieczeństwa pracy

· podwyższenie kwalifikacji pracowników

· zmniejszenie rotacji personelu

Techniczne:

· zagwarantowanie dyspozycyjności maszyn

· zmniejszenie częstotliwości postojów

· redukcja szkód wtórnych

· redukcja zakresu utrzymania ruchu

· poprawa komunikacji

7. Składowe kosztów utrzymania ruchu

-ceny usług serwisowych producentów maszyn/urządzeń;

-koszty części zamiennych;

-koszty przestoju linii produkcyjnej;

-koszty napraw,

-koszty braków powst. w wyniku zatrzymania i ponownego rozruchu;

-kary niedotrzymania terminów dostawy;

-koszty godzin nadliczbowych;

-koszty wynikłe ze zmian w planie produkcji.

8. Rodzaje działań technicznych w procesie eksploatacji

Obsługę maszyn dzielimy na organizacyjną (warunki do właściwej eksploatacji maszyn) i techniczną.

Obsługa techniczna to przygotowanie do użytkowania: konserwowanie, naprawianie, remontowanie.

Konserwacja – czynność związana z czyszczeniem, smarowaniem, sprawdzaniem stanu technicznego i

zabezpieczaniem eksploatacyjnym. Celem jest zachowanie możliwości funkcjonalnych, obsługa zapobiegawcza. Jest

ona zaplanowana wcześniej.

Naprawa – obsługa umożliwiająca przywrócenie właściwości użytkowych uszkodzonym ogniwom lub pojedynczym

zespołom maszyny w wyniku regulacji lub wymiany zużytych części.

Remont – kompleksowa i jednoczesna naprawa wszystkich zespołów w maszynie lub ich wymiana.

Obsługa techniczna:

• przegląd techniczny (regulacja, konserwacja i czyszczenie, diagnostyka, profilaktyka)

- obsługa codzienna - obsługa okresowa - obsługa sezonowa

• remonty

- remonty bieżące (regeneracja – podstawowa, specjalistyczna)

- remonty specjalistyczne (specjalistyczne, części maszyn)

9. Rodzaje zużywania się części maszyn (rodzaje tarcia)

Zużywanie – to proces zmian stanu części, zespołu lub całej maszyny powodującą utratę ich właściwości

użytkowych. Zużywania nie da się uniknąć, ale można i należy je opóźniać. Ze względu na rodzaj oddziałującego

czynnika rozróżnia się zużywanie mechaniczne, korozyjne i korozyjno – mechaniczne.

• Mechaniczne – tarcie, przekroczenie wytrzymałości doraźnej lub zmęczeniowej • Korozyjne – korozja chemiczna,

elektrochemiczna

• Korozyjno-mechaniczne - korozja naprężeniowa, zmęczeniowa, korozja – erozja

Rodzaje tarcia:

• Ze względu na rodzaj styku:

- suche, - płynne

- graniczne, - mieszane

• Ze względu na rodzaj ruchu:

- spoczynkowe, - ruchowe

• Ze względu na cechy ruchu:

- ślizgowe, - toczne

10. Rola środków smarnych i ich podział

Funkcje środków smarnych to przede wszystkim:

•zmniejszenie oporów tarcia, co zmniejsza straty energii oraz zużycie urządzeń,

•usuwanie zanieczyszczeń ze współpracujących powierzchni,

•ochronę przed korozja,

•odprowadzenie ciepła z obszaru tarcia,

•amortyzacje drgań i obciążeń uderzeniowych,

•zmniejszanie luzów i skutków ich powiększania sie w połączeniach ruchowych.

Podział środków smarnych:

- ze względu na przeznaczenie:

•płynne silnikowe (oleje silnikowe),

•płynne przekładniowe (oleje przekładniowe),

•płynne wrzecionowe (oleje wrzecionowe),

•smary plastyczne do łożysk ślizgowych i tocznych,

•środki smarne specjalne;

- ze względu na konsystencje:

•płynne (ciecze, gazy), np. olej, powietrze,

•smary plastyczne,

•Stałe, np. grafit, dwusiarczek molibdenu (MoS2);

- ze względu na pochodzenie:

•mineralne otrzymywane z ropy naftowej,

•organiczne - otrzymywane z tłuszczów organicznych, np. olej rzepakowy: ich wada jest to, że ulegają starzeniu,

zaletą zaś biodegradowalność,

•syntetyczne - otrzymywane w wyniku syntezy chemicznej.

11. Działania szczegółowe w zakresie nowoczesnej gospodarki smarowniczej

Działania szczegółowe w zakresie nowoczesnej gospodarki smarowniczej obejmują swoim zasięgiem m.in.:

- zarządzanie gospodarką smarowniczą całego parku maszynowego przedsiębiorstwa,

- sporządzanie i aktualizowanie instrukcji eksploatacji w zakresie smarowania maszyn i urządzeń,

- szkolenie pracowników zajmujących się eksploatacją i utrzymaniem ruchu maszyn i urządzeń,

- dobór środków smarnych,

- dostawę i magazynowanie środków smarnych i materiałów pomocniczych,

- wymianę i uzupełnianie olejów i smarów,

- czyszczenie i płukanie układów olejowych i systemów smarowania maszyn i urządzeń.

- pielęgnację olejów w eksploatacji,

- monitorowanie olejów w eksploatacji i diagnozowanie stanu technicznego maszyn i urządzeń w oparciu o wyniki

badań olejów i zarządzanie wynikami badań,

- definiowanie i planowanie działań zaradczych i naprawczych,

- realizację zaplanowanych działań zaradczych i naprawczych,

- gospodarkę olejami przepracowanymi i innymi odpadami związanymi ze smarowaniem.

12. Maszyna jako obiekt badań diagnostycznych

Możliwe do zmierzenia parametry będące podstawą diagnostyki maszyny:

- odkształcenia geometrii, - drgania, - obciążenie napędu głównego, - obciążenie napędu posuwu, - napięcie zasilania,

- prędkość obrotowa, - siły w śrubie roboczej, - moment na wrzecionie, - podawanie oleju, - ciśnienie oleju, -

temperatura oleju, - ciśnienie powietrza, - emisja akustyczna, - ciśnienie mocowania, - siła posuwowa, - dokładność

pozycjonowania, - siła mocowania na palecie, - geometria przedmiotu nieobrobionego, - obecność przedmiotu, -

temperatura i geometria przedmiotu, - temperatura obrabiarki, - temperatura i wilgotność powietrza, - siła skrawania, -

wykruszenie narzędzia, - zużycie narzędzia, - temperatura narzędzia

13. Krzywa wannowa

- docieranie => uszkodzenia przypadkowe => przyspieszone zużycie

14. Definicja i cele TPM.

TPM – Total Productive Maintenance (całościowe, produktywne zarządzanie utrzymaniem ruchu) – jedno z narzędzi

Lean Management, celem którego jest zapewnienie max dostępności urządzeń (dzięki czemu przedsiębiorstwo jest w

stanie zwiększyć produktywność w wyniku czego może maksymalizować zyski)

Główny cel to osiągnięcie 3 zer:

- zero awarii

- zero braków

- zero wypadków przy pracy

- Całościowe (Total): Zaangażowanie wszystkich pracowników; Objęcie programem wszystkich maszyn i urządzeń

- Produktywne (Productive)

Podejmowanie działań prewencyjnych z minimalnym wpływem na przebieg produkcji;

Zapobieganie wypadkom, awariom i produkcji braków

- Utrzymanie (Maintenance)

Utrzymanie maszyn i urządzeń w dobrym stanie dzięki stosowaniu regularnych przeglądów i konserwacji.

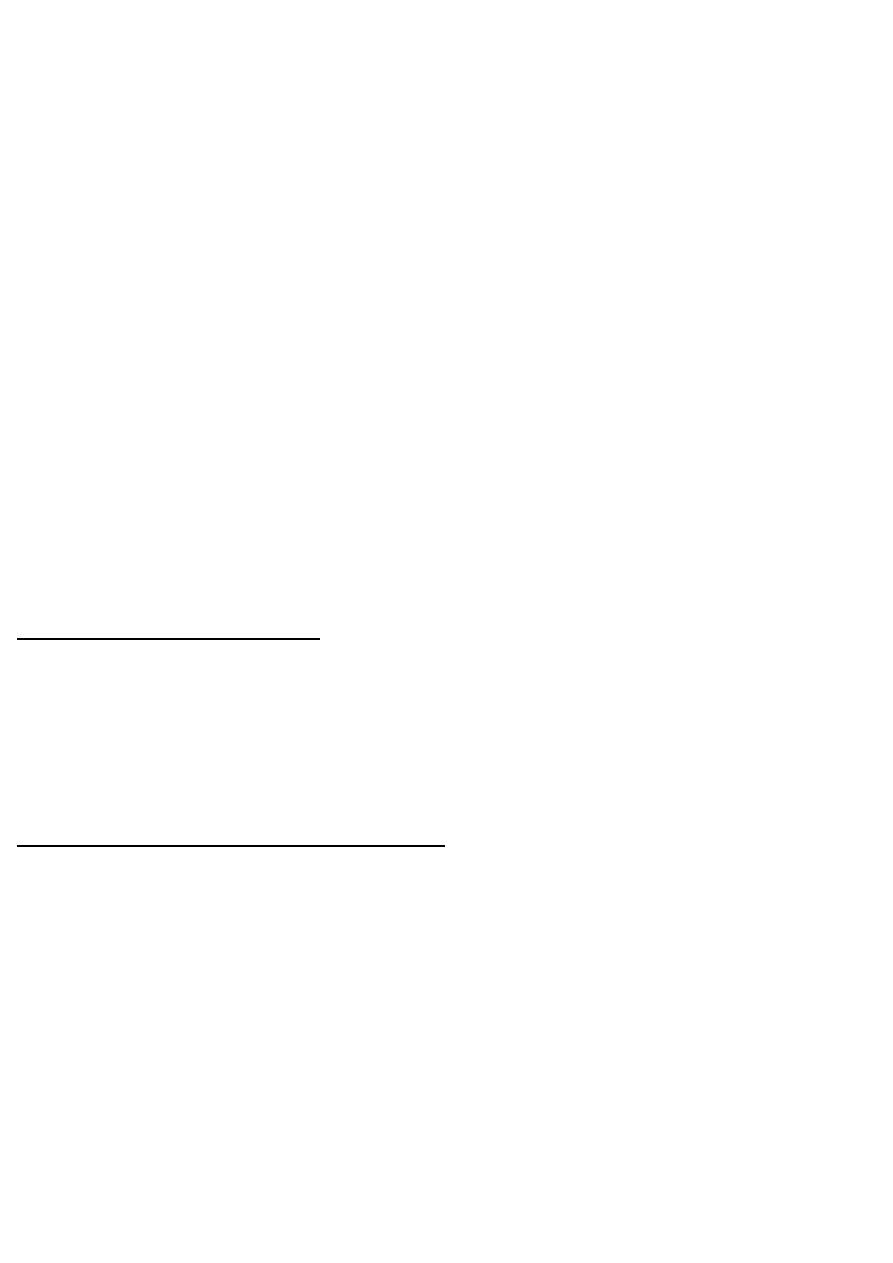

15. Rodzaje utrzymania ruchu w obszarze TPM

1. Breakdown maintenance – awaryjne utrzymanie ruchu. Oznacza, że pracownicy czekają do czasu aż nie wystąpi

przestój urządzenia, następnie przystępują do usuwania awarii. Dopuszczalne, jeśli mamy do czynienia z

urządzeniami, których przestój, nie generuje innych koszt, niż koszt. naprawy

2. Preventive maintenance – konserwacja profilaktyczna.

Są to codzienne prace polegające na kontroli, czyszczeniu i smarowaniu. Prace powinny być tak dobrane, aby

zapobiegać potencjalnym uszkodzeniom wyposażenia a przynajmniej ułatwić wczesną diagnozę, jeśli następuje

pogorszenie warunków technicznych maszyny. Prewencyjne Utrzymanie Ruchu można podzielić na:

2a. Periodic maintenance – polega na okresowej inspekcji sprzętu, czyszczeniu, okresowej wymianie zużywających się

elementów, aby zapobiec awariom (TBM – Time Based Maintenans).

2b. Predictive maintenance – jest to metoda, w której sprawdza się żywotność ważnych elementów wyposażenia w

celu wcześniejszej wymiany zanim część się zużyje. Np. analiza wibracyjna wrzecion. Jeśli łożyska wrzeciona tracą

swoje parametry, okresowa analiza wibracyjna pozwoli to zauważyć wcześniej i zaplanować wymianę (CBM –

Condition Based Maintenance).

3. Corrective maintenance. W odróżnieniu do poprzednich rodzajów utrzymania ruch bazuje ono na wykryciu słabych

punktów konstrukcyjnych maszyn oraz ich podzespołów. Ma to na celu ich przeprojektowanie oraz wykonanie

w sposób rzetelny i wiarygodny po to aby maszyna pracując na zmienionych podzespołach była w stanie robić to

lepiej i dłużej.

4. Prevention maintenance. Rodzaj utrzymania, który wskazuje na projektowanie nowych maszyn. Bazuje na

dogłębnej analizie słabości obecnych maszyn i przekazywanie wniosków producentowi. Jeśli zajdzie taka

konieczność maszyna jest przeprojektowywana i poprawiana.

16. Filary TPM (charakterystyka 2 wskazanych filarów).

FILAR 1 AUTONOMICZNE UTRZYMANIE RUCHU:

- Ciągłe dążenie do poprawy wydajności,

- Zwiększenie świadomości, odpowiedzialności i udziału operatorów za maszyny na których pracują. Wykonywanie

dziennych przeglądów i dbanie o jej stan techniczny.

- Zintegrowanie działów, produkcji i utrzymania ruchu,

- Poprawienie jakości stanowiska pracy,

FILAR 2 SPECJALISTYCZNE UTRZYMANIE:

- Ciągłe doskonalenie w zakresie zarządzania utrzymaniem ruchu

- Zwiększanie efektywności zarządzanie w takich dziedzinach jak:

-Analiza usterek oraz środków zapobiegawczych,

- Zarządzanie smarowaniem,

- Zarządzanie częściami zamiennymi

- Zarządzanie kosztami utrzymania.

FILAR 3 UTRZYMANIE DLA JAKOŚCI:

- Zapewnienie produkcji przez maszyny produktów odpowiedniej jakości. Kwintesencja działań w obszarze tego filaru

sprowadza się do realizacji trzech celów:

• zerowy poziom reklamacji,

• redukcja wewnątrz zakładowych defektów do założonego celu,

• redukcja kosztów jakościowych do założonego celu.

FILAR 4 UKIERUNKOWANE NA DOSKONALENIE:

- Ciągła identyfikacja i eliminacja głównych strat związanych pracą maszyn;

- Ciągła poprawa funkcjonowania procesu utrzymania ruch

- Tworzenie standardów utrzymania ruchu;

- Ciągły nacisk na doskonalenie się pracowników.

FILAR 5 PROJEKTOWANIE URZĄDZEŃ:

- Zwiększenie niezawodności urządzeń,

- Uproszczenie utrzymania,

- Skrócony czas uruchomienia

FILAR 6 TPM W BIURACH:

- Zapewnienie lepszej obsługa klienta,

Założeniem tego filaru jest wzrost efektywności i produktywności zadań związanych z funkcjami administracyjnymi.

Ma on na celu identyfikację i eliminację strat powstających na skutek np.: niewłaściwie zaplanowanego procesu, błędy

komunikacyjne, reklamacje logistyczne czy odzyskiwanie utraconych danych.

FILAR 7 BEZPIECZEŃSTWO I ŚRODOWISKO:

- Eliminacja: nieszczęśliwych wypadków, zanieczyszczeń, marnotrawstwa materiałów i energii oraz zużycia wody

- zadaniem jest utworzenie bezpiecznego miejsca pracy dla pracowników zgodnego z obowiązującymi normami bhp.

FILAR 8 SZKOLENIE:

- Szkolenia powinny: mieć charakter ciągły, być skierowane do wszystkich, być realizowane za pomocą różnych

metod.

-Filar ten jest ukierunkowany na posiadanie operatorów aktywnych o wysokim poziomie umiejętności oraz

wysokim morale, którzy są w stanie skutecznie i niezależnie wykonywać zlecone im zadania.

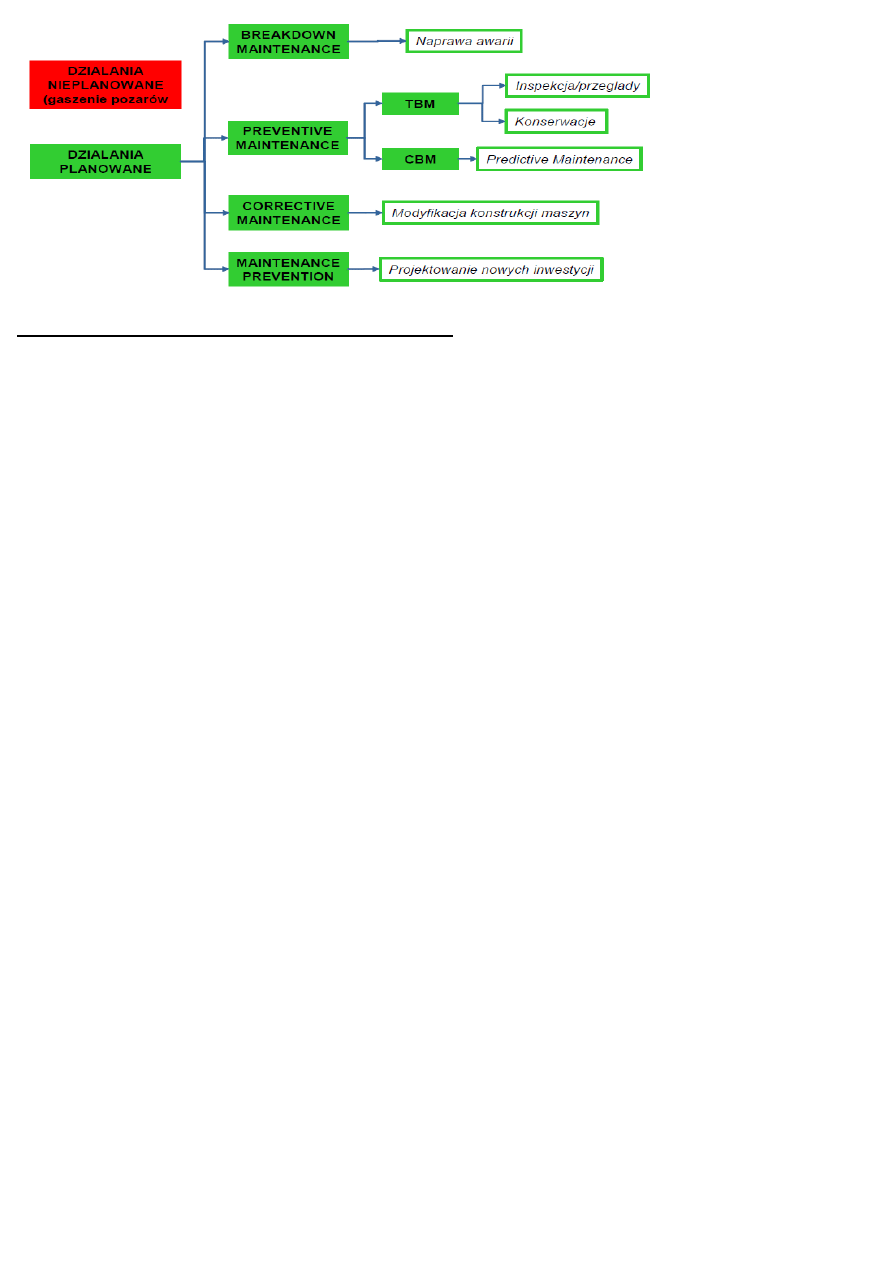

17. 16 rodzajów strat w procesach wytwórczych

18. Narzędzia TPM (charakterystyka dwóch wskazanych narzędzi)

• Koło Deminga (Cykl PDCA) - jest koncepcją zarządzania jakością opracowana przez W.E. Deminga. Koncepcja ta

mówi o ciągłym doskonaleniu przebiegającym w czterech następujących po sobie etapach: planowanie - wykonanie -

sprawdzenie - poprawienie (ang. Plan - Do - Check - Act).

• 5S - podstawą dobrze wdrożonego systemu TPM jest zasada 5S. Dotyczy ona organizacji miejsca pracy – porządku

na stanowisku pracy. Łatwiej jest zauważyć problem na stanowisku gdzie panuje ład i porządek. Nazwa 5 S wzięła się

z języka japońskiego od pierwszych liter słów określających drogę postępowania w celu osiągnięcia i utrzymania

porządku na stanowisku (selekcja, systematyka, sprzątanie, standaryzacja, samodyscyplina).

• SMED – Single Minute Exchange of Die. REDUKCJA CZASU PRZEZBROJEŃ. Idea metody SMED jest

skrócenie czasu przezbrojenia (wymiany narzędzi), w jednocyfrową ilość minut. Tprz < (10min) W metodzie tej

dzielimy czas związany z przezbrojeniem na czasy zewnętrzny i wewnętrzny. Przez co staramy się wyeliminować

niektóre z nich bądź skrócić, wprowadzając drobne zmiany konstrukcyjne bądź organizacyjne. Przeznaczając większą

liczbę osób, przypisując konkretne zadania poszczególnym osobom i synchronizując ich prace można osiągnąć

wymierne korzyści.

• FMEA - Failure Mode and Effects Analysis. FMEA jest oparta na zasadzie – zastanawiania się jak uniknąć

ewentualnych problemów.

FMEA to metoda która analizuje możliwość wystąpienia wad w procesie projektowania, produkcji i gotowym

wyrobie. Analizuje przyczyny i opracowuje działania zapobiegawcze.

Analizę FMEA procesu stosuje się na wczesnym etapie wdrażania wyrobu do produkcji, aby przewidzieć potencjalne

problemy na etapie przygotowania maszyn, szkolenia personelu, przygotowania oprzyrządowania, metod czy procedur

pracy. Analizę tę przeprowadzają zazwyczaj pracownicy doświadczeni i wysoce wykwalifikowani.

• 5 Why - Jest to metoda, która polega na pięciokrotnym zadawaniu pytania „dlaczego”. Zauważono, że idąc w ten

sposób w głąb problemu, można znaleźć potencjalna przyczynę problemu i następnie dopasować odpowiednie

rozwiązanie.

• POKA YOKE -

to metoda zapobiegania defektom pochodzącym z pomyłek stwarzanie warunków w których błąd

nie może się zdarzyć, albo będzie natychmiast widoczny.

- burza mózgów

• ISHIKAWA - rybia ość, pomaga w identyfikacji przyczyn badanego problemu

-

człowiek (Man)

-materiał (Material)

-sprzęt/maszyna (Machine)

-stosowana metoda (Method)

-kierownictwo (Management)

-środowisko/otoczenie (Environment)

- 8D: idea 8D Podstawową ideą 8D jest prawidłowe zidentyfikowanie przyczyny problemu oraz zaaplikowanie takich

działań aby zapobiec ponownemu pojawieniu się problemu.

PROBLEM Problem zostaje wykryty przez np. pracowników / kontrole jakości / klienta

1D GRUPA ROBOCZA Ustalamy zespół (od 2 do 10 osób) z różnych działów oraz wybieramy lidera grupy.

2D OPISANIE PROBLEMU Dokładnie opisujemy problem, tak aby dobrze zrozumieć co poszło źle.

3D AKCJA NATYCHMIASTOWA Zatrzymujemy proces, wprowadzamy np. 100% inspekcje, retest, zwrot od

klienta..

4D PRZYCZYNA Ustalamy faktyczną przyczynę powstania problemu i braku jego wykrycia poprzednio

5D AKCJA KOREKCYJNA Ustalenie i wprowadzenie odpowiednich działań korekcyjnych 6D WERYFIKACJA

AKCJI KOR. Weryfikacja czy akcje korekcyjne są efektywne zjawisko jest kontrolowane

7D AKCJA ZAPOBIEGAWCZA Ustalenie i wprowadzenie akcji „systemowych” zapobiegających problemowi

8D OCENA I ZAMKNIĘCIE

8D Ocena akcji wprowadzonej w 7D i finalne zamknięcie działań, rozwiązanie grupy

- pareto:

zasada 20/80

np. 20% naszych wyrobów przynosi nam 80% zysku.

- Kaizen : metoda ciągłego doskonalenie, wprowadzana małymi krokami.

- OEE

19. Mierniki skuteczności funkcjonowania TPM

1. Całkowita Efektywność Sprzętu OEE

OEE

Dostępność x Wydajność x Jakość x 100%

Dostępność = (Czas zmiany – Czas przestoju) / Czas zmiany

Wydajność = Produkcja wykonana (dobra i zła) / Czas zmiany x Wydajność zmianowa

Jakość = Liczba wyprodukowanych wyrobów – Braki / Liczba wyprodukowanych wyrobów

2. Średni czas pomiędzy awariami MTBF - średni czas pomiędzy awariami lub częstość awarii

MTBF = CZAS PRACY / LICZBA AWARI W TYM CZASIE

3. Średni czas naprawy MTTR - średni czas trwania rzeczywistej naprawy od momentu zgłoszenia do momentu jej

zakończenia

MTTR = CZAS WYKONANYCH NAPRAW / LICZBĘ AWARII

4. Średni czas bezawaryjnej pracy MTTF -

określa średni czas pracy urządzenia od początku eksploatacji lub od

ostatniej jego naprawy do powstania pierwszej

awarii

5. Ilość awarii NOB

20. Kluczowe wskaźniki efektywności KPI.

KPI – Key Performance Indicator, Kluczowy Wskaźnik Efektywności

umożliwiający firmom stwierdzenie w jakim

stopniu ich strategiczne cele i plany są realizowane.

Cel dokonywania pomiarów KPI:

· jasne określenie osiągniętych wyników,

· dokonanie porównania pomiędzy różnymi okresami działania lub wobec konkurencji,

· ujednolicanie sposobu zbierania i interpretacji danych z wielu źródeł.

Wskaźniki KPI są:

· związane z zakresem odpowiedzialności użytkownika,

· oparte na oczekiwanym efekcie a nie na możliwym wkładzie,

· łatwe do zarządzania i monitorowania dla użytkownika, ich liczba nie może być większa niż 4,5/osobę,

· łatwo i regularnie mierzalne,

· elementem łączącym działania różnych działów / sekcji, aby osiągnąć ten sam cel,

· faworyzują zgłaszanie usprawnień.

Wskaźniki KPI są tworzone na podstawie celów biznesowych. Cel biznesowy to ogólny cel, który można policzyć

oraz zmierzyć i który jest zorientowany na wyniki. Jest on przekształcany w kluczowy wskaźnik wydajności

umożliwiający organizacji mierzenie aspektów procesów w odniesieniu do zdefiniowanej wartości docelowej i

zestawu zakresów.

21. Cechy dobrego utrzymania ruchu (pojęcie WCM)

WCM - World Class Manufacturing - zestaw pojęć, zasad i strategii oraz technik zarządzania i pracy w firmie

produkcyjnej. Dzięki prowadzeniu procesu przy uwzględnieniu wytycznych WCM możliwe jest osiąganie przewagi

konkurencyjnej, którą można generować dzięki ciągłej poprawie jakości, unikaniu kosztów, optymalizacji czasów

dostawy, elastyczności produkcji oraz jakości obsługi klienta.

· zaczyna się już przy projektowaniu maszyn/ urządzeń,

· jest proaktywne i związane z poszerzoną wiedzą,

· jest ukierunkowane na pracę zespołową (współpraca użytkowników, usługodawców, producentów),

· opiera się na połączeniu specyficznych dla klienta i cyklu użytkowania strategii UR,

· zmniejsza koszty w cyklu użytkowania maszyn/ urządzeń/ instalacji,

· wydłuża okres użytkowania,

· pozwala na unikanie nieplanowanych przestojów i skrócenia planowanych przestojów,

· zmniejsza wykorzystanie zasobów,

· zwiększa bezpieczeństwo (jakość, ochronę obsługi i jaj zdrowie, ochronę środowiska),

· zwiększa zadowolenie klientów,

· jest ważnym przyczynkiem do realizacji celów przedsiębiorstwa,

· nie jest procesem wtórnym,

· wykazuje się dobrze ulokowanymi środkami finansowymi,

· możliwe jest także wykazanie jego efektów ilościowych (wskaźniki, bilans utrzymania ruchu).

22. Korzyści wynikające z wdrażania TPM:

Korzyściami wynikającymi z kompletnego i zakończonego sukcesem wdrożenia są m.in.:

· Wzrost produktywności,

· Wzrost wskaźnika wykorzystania maszyn,

· Redukcja kosztów produkcji,

· Redukcja wypadków,

· Redukcja reklamacji,

· Redukcja ilości nieplanowanych postojów maszyn.

· Podniesienie satysfakcji z pracy

· Wzrost dochodu od zainwestowanego kapitału

23. Struktury organizacyjne służb UR (charakterystyka wskazanej)

struktura funkcjonalna – tradycyjna struktura przeważająca w większości przedsiębiorstw. Tworzone są pod-

wydziały dla odpowiednich funkcji utrzymania. Zalety: są jasno przypisane koszty do pod-wydziałów oraz

elastyczność personelu; wady: brak odpowiedzialności za konkretne środki produkcji, długie czasy reakcji, zjawisko

„spychologii” oraz brak wykonywanych przeglądów prewencyjnych,

struktura obszarowa – charakteryzuje się tym, że pracownicy SUR są podzieleni wewnątrz zakładu za mniejsze

zespoły i przypisani do poszczególnych obszarów operacyjnych. W miejsce tradycyjnych nazw „Mechanik” wchodzi

nazwa „Technik UR”. Dominującym mankamentem jest mała elastyczność wykorzystania techników, a to wpływa na

niską efektywność wydziału SUR,

struktura wewnątrz produkcji – technicy UR, czyli Mechanicy Liniowi ulokowani są bezpośrednio na produkcji, co

sprzyja wyspecjalizowaniu w określonych grupach maszyn, minusem jest mała elastyczność personelu oraz możliwość

przeciążenia lub niedociążenia poszczególnych grup techników. Obszar warsztatów i inżynierów SUR w dużej mierze

dubluje prace jakie wykonują technicy,

struktura funkcjonalno- obszarowa – to struktura mieszana, cała grupa UR podlega jednemu organowi

zarządczemu, specjaliści UR zgrupowani są w typowe grupy funkcjonalne, aspekty pozytywne jak wyżej, negatywami

jest możliwość dublowania zadań oraz części zamiennych, zła komunikacja inżynierów z technikami, nieodpowiednie

wykorzystanie techników,

struktura zmianowa – charakteryzuje się brakiem rozgraniczenia na konkretne obszary i funkcje – grupy techników

różnych specjalności podzieleni są na 3 lub 4 brygady w zależności od liczby zmian, analizą niezawodnościową oraz

niezawodnościową oraz opracowaniem udoskonaleń zajmuje się dział inżynierii UR, struktura pozwala na lepszą

kontrolę pracowników oraz redukcję zatrudnienia.

24. Etapy (kroki) wdrażania TPM.

1. Deklaracja zarządu – opracowanie planu, określenie środków (czas, ludzie, koszt)

2. Szkolenia wprowadzające oraz kampania TPM – uświadamia co to TPM

3. Utworzenie struktury organizacji TPM w przedsiębiorstwie

4. Zdefiniowanie celów TPM – definicję celów powinna poprzedzać analiza decyzyjna (cele : produktywość,

jakość,zmniejszenie kosztów, dostawy JiT, bezpieczeństwo, morale pracowników

5. Przedstawienie planu – od kierownictwa najwyższego szczebla do pracowników najniższego szczebla, określenie

zadań codziennych, tygodniowych, miesięcznych

6. Start TPM – rozpoczęcie od 5S – sprzątanie wspólne i identyfikacja uszkodzeń

7. Poprawa efektywności produkcji – wdrażanie narzędzi w celu poprawy (Kaizen, 5S,…)

8. Planowanie maszyn i urządzeń – wykorzystane doświadczenia, planowanie maszyn i rozwiązań prostych w

obsłudze

9. Wdrażanie Jakości ( QualityMaitenence System) – podniesienie jakości produkcji, utrzymanie ruchu powinno

dążyćw kierunku systemu PokaYoke

10. Wdrożenie systemu poprawy pracy w biurze – eliminacja strat, błędów w biurokracji i opóźnień

11. Wdrożenie systemu zarządzania bezpieczeństwem – dostosowanie maszyn pod względem bezpieczeństwa do

normPN i UE

12. Ostateczny rezultat TPM – korzyści to: wzrost produktywności, wzrost wskaźnika wykorzystania maszyn,

redukcjakosztów produkcji, redukcja wypadków, redukcja reklamacji, redukcja ilości nieplanowanych postojów

maszyn

25. Zasady wyboru maszyn dla wdrażania systemu TPM (wskaźniki OCE).

Wskaźniki OCE są używane do oceny SUR. Wskaźnik OCE jest iloczynem 3 składowych: CU- Craft utilization-

wykorzystanie techników; CP-Craft performance- efektywność techników oraz CSQ- craft service quality- jakość

usług techników. [skuteczność efektywność jakość] Zasady: 1 krok to wybór obszaru pilotażowego: (wybrany

obszar|uzasadnienie) ***Najnowsza maszyna albo grupa maszyn || wdrożenie systemu na najnowszej maszynie

może ją uchronić przed awariami i utrzymać ją w możliwie najlepszym stanie w długim okresie. **Najstarsza....... ||

….może doprowadzić do tego, że jej efektywność dorówna efekt. nowych maszyn.

*** Najbardziej awaryjna maszyna || daje możliwość osiągnięcia szybkich i widocznych korzyści szczególnie w 1

fazach wdrażania TPM. ***najmniej obciążona maszynami || umożliwia przetestowanie pewnych rozwiązań bez

wpływu na proces produkcyjny. *** Maszyna, która ze wzgl. na swoją zdolność produkcyjną wykazuje duże ||

wykorzystanie wzgl. innych zasobów (wąskie gardło) || daje możliwość poprawy jej dostępności, co jest kluczowe

jeśli chodzi o poprawę wydajności. Każda z maszyn w systemie prod. powinna mieć jasno zdefiniowany i określony

priorytet, który będzie brał pod uwagę takie czynniki: *wpływ na system produkcyjny (X); *pozycję w strumieniu

wartości (Y); *wpływ na klientów (Z). Rozpoczęcie wdrażania powinno się rozpoczynać na maszynach kluczowych

(o największym priorytecie). Charakteryzują się one krytyczną pozycją w strumieniu wartości i dużym wpływem na

system prod. Dodatkowo mają one tez duży wpływ na system prod. klienta. Kolejny krok to kolejne maszyny, które

powinny być objęte w dalszej kolejności wdrażaniem TPM. A na końcu najmniej krytyczne maszyny w syst. Prod.

mogą zostać objęte wdrażaniem TPM w ostatniej kolejności.

26. Klasyfikacja głównych funkcji systemów klasy CMMS.

1. zarządzanie obiektami technicznymi 2. planowanie i realizacja prac obsługowo- naprawczych; 3. zarz. personelem

obsł-napr. 4. zarz. magazynami części zamiennych i materiałów eksploatacyjnych; 5. zarz. narzędziami i sprzętem

specjalistycznym; 6. zarz. bezpieczeństwem realizowanych prac obsł.-naprawczych. 7. zarz. kosztami prac obsł.-napr.

8. zarz. dokumentacją techniczną i techniczno- ruchową. 9. raportowanie i dokumentowanie prac obsł.-napr.

27. Rola i znaczenie (korzyści) systemów klasy CMMS

Rola systemu CMMS

1. - zarządzanie (a nie tylko ewidencję) posiadanym majątkiem trwałym;

2. - minimalizowanie nieplanowanych przestojów (zapobieganie awariom, a nie tylko ich usuwanie);

3. - poprawę ciągłości produkcji;

4. - wydłużenie czasu życia maszyn, urządzeń oraz pozostałych zasobów;

5. - optymalizacja magazynów części zamiennych i materiałów eksploatacyjnych;

6. - planowanie i analiza kosztów obsługi zasobów;

7. - obsługa zamówień oraz kontaktów z dostawcami;

8. - prowadzenie historii wykonanych prac konserwacyjnych i przeglądów;

9. - szybki dostęp do danych;

10. - zarządzanie brygadami remontowymi i pracownikami działu technicznego.

Cele systemu CMMS

· Kontrola nad gospodarką magazynową

· Stałe rozszerzanie zakresu prac zapobiegawczych

· Automatyczne generowanie raportu do wewn i zewn audytu

· Planowanie prac remontowych , harmonogramowanie rezerwacji części zamiennych, instrukcje remontowe

· Powiązanie obiektów, prac, ludzi

28. Cechy wpływające na wybór systemu CMMs

· Dostępność informacji i łatwość ich wyszukiwania

· Dostępność kompletnej dokumentacji

· Listy części zamiennych dostępne w dokumentacji

· Dostępność do informacji na temat stanów magazynowych części zamiennych

· Możliwość wykonania analiz kosztów

· Autonomiczny system informacji o awariach

· Możliwość wykonywania analiz wydajności, produktywności, dostępności

· Możliwość generowania raportów

· Możliwość planowania przeglądów i napraw w oparciu o plany produkcyjne

· Możliwość analizowania obciążenia pracowników Utrzymania Ruchu

· Możliwość integracji z systemami MRP II / ERP

· Bezpieczeństwo danych

· Analiza skutków awarii

29. Warunki poprawnej realizacji wdrożenia systemu klasy CMMS (harmonogram, struktury organizacyjne,

zarządzanie ryzykiem).

***Przykład struktury org. Zespołu wdrożeniowego: Ogólny nadzór na projektem-> komitet sterujący ↔ komitet

projektu<->zespól konsultacyjny;; operacyjne zarządzanie projektem->komitet projektu<-><->zespół zadaniowy 1 ,

zespół zadaniowy 2;;; prace w obszarach problemowych->zespół zad. 1

Zespół wdrożeniowy opracowuje plan realizacyjny i określi terminy następujących po sobie elementów planu oraz jest

odpowiedzialny za wykonanie tych działań w określonym terminie. ***Testowanie i szkolenie pracowników

pochłania dużo czasu i angażuje duży zasób załogi. Może to ukazać harmonogram projektu wdrożenia systemu

CMMS w przeds.. harmonogram zawiera czasy wymagane dla poszczególnych czynności(zadań). Wiele z nich można

prowadzić równolegle. W ich rozplanowaniu pomocny jest wykres Gantta. ***Realizując wdrożenia systemu klasy

CMMS trzeba skupić się na czynnikach, które mogą spowodować zakłócenia jego realizacji, gł. niedotrzymywanie

terminów. Pomocna jest tu analiza zarządzania ryzykiem projektowym. Obejmuje ona działania, których celem jest

wykrycie źródeł ryzyka, a nast. Ich usystematyzowanie wg przyjętych kategorii. Można sporządzić tabelę, która będzie

zawierała wykaz źródeł ryzyka, stopień prawdopodobieństwa jego wystąpienia oraz wagę, a także sposoby zarz.

ryzykiem i odpowiedzialnych za podjęcie stosownych działań.

30. Pojęcie Optymalnego Utrzymania Ruchu.

Dobrze zorganizowane utrzymanie ruchu gwarantuje odpowiedni poziom stanu technicznego maszyn, linii

produkcyjnych, urządzeń pomocniczych. Dzięki temu produkcja jest płynna. Optymalne Utrzymanie Ruchu to

nastawienie, koncepcja i proces ciągłej poprawy procesów utrzymania ruchu i produkcji oraz stanu i wydajności

maszyn co ma prowadzić do poprawy ogólnej efektywności maszyn, wydajności operacyjnej, jakości produktów oraz

bezpieczeństwa pracowników.

Wyszukiwarka

Podobne podstrony:

4 zarzadzanie eksploatacja i utrzymanie ruchu

Ściąga SIwZEiUR - Loska, Zarządzanie i inżynieria produkcji, Semestr 8, Systemy informatyczne w zarz

lista kontrolna- utrzymanie ruchu, BHP inne

22 Utrzymanie ruchu maszyn

CV Pracuj kierownik ds utrzymania ruchu

UTRZYMANIE RUCHU

technik utrzymania ruchu zakres obowiazkow

Kor Kierownik utrzymania ruchu elektrycznego

biofizyka, w7.mięśnie, Zdolność do utrzymywania ukierunkowanego ruchu należy do

Obsługa i warunki techniczne utrzymywania środków transportu samochodowego Dopuszczenie środków tran

Urazy narządu ruchu

Metoda Ruchu Rozwijajacego Sherborne

Kształcenie ruchowe i metodyka naucznia ruchu

Układ ruchu ppt

więcej podobnych podstron