STANISŁAW RUTKOWSKI

WSM GDYNIA

S T A T Y C Z N A I DYNAMICZNA REGULACJA

SILNIKÓW OKRĘTOWYCH GWARANTUJĄCA

ICH BEZPIECZNĄ EKSPLOATACJĘ

Informacje wstępne

W procesie montażu nowych okrętowych silników spalinowych lub

po ich kapitalnym remoncie, przeprowadza się regulacje, zgodnie z

zaleceniami przewidzianymi w DTR. Silniki okrętowe zwykle reguluje

się przy znamionowych parametrach pracy. Każdy typ silnika wymaga

specyficznych czynności regulacyjnych przy zastosowaniu przewidzia-

nych przez producenta narzędzi. Niemniej jednak sama regulacja ma

pewne cechy ogólne, obejmujące różne grupy silników. Znajomość

zatem podstawowych czynności regulacyjnych, sposobów i kolejności

jej wykonywania, umożliwi regulację wszystkich typów silników

okrętowych.

Regulacja dotyczy przede wszystkim rozrządu silnika oraz układu

wtryskowego. Do układu rozrządu zalicza się mechanizmy sterujące

dolotem świeżego ładunku powietrza do cylindrów oraz wylotem spalin.

Regulacji wymaga również rozdzielacz powietrza sterujący otwarciem

zaworów rozruchowych - zwykle typu „odciążonego". Regulacja

obejmuje ponadto ustawienie kątów rzeczywistego wyprzedzenia

wtrysku paliwa oraz wstępnego napięcia iglic wtryskiwaczy.

Tok postępowania przy regulacji statycznej, dotyczącej czynności

niezbędnych przed uruchomieniem silnika, obejmuje ustawienie lub

tylko korekty:

- położenia wskaźnika, względem którego wyznacza się górne

martwe położenie tłoka - GMP

- luzów zaworowych

- faz rozrządu

- rzeczywistych kątów wyprzedzenia wtrysku paliwa

poszczególnych sekcji tłoczących

- wstępnego napięcia iglic wtryskiwaczy

- rozdzielacza powietrza rozruchowego.

Przed rozruchem silnika należy uprzednio odpowiedio przygotować

wszystkie układy obsługujące silnik, zgodnie z zaleceniami producenta

podanymi w DTR.

Należy pamiętać, że nowy silnik lub będący po remoncie kapitalnym,

musi być odpowiednio docierany według specjalnego programu prze-

widzianego dla danego typu silnika przez producenta.

Po odpowiednim dotarciu silnika przeprowadza się końcową regu-

lację obciążeniową (dynamiczną) cylindrów.

Wiadomo, że podczas długotrwałej eksploatacji silników niektóre

jego części, a szczególnie pierścienie tłokowe, zawory oraz pompy

wtryskowe i wtryskiwacze zużywają się nierównomiernie. Powoduje to

nierównomierny rozkład obciążeń poszczególnych cylindrów. W

związku z tym zaleca się przeprowadzanie okresowych, ogólnych

sprawdzianów rozdziału obciążeń poszczególnych cylindrów i w razie

konieczności wprowadzanie korekt regulacyjnych.

Prostym , a zarazem ważnym wskaźnikiem prawidłowej pracy silnika

jest zabarwienie spalin uchodzących z komina. Przy prawidłowym

przebiegu procesów spalania powinny być one prawie bezbarwne.

Czarny dym, unoszący duże ilości sadzy, może świadczyć o przecią-

żeniu całego silnika lub tylko jednego z cylindrów, o tzw.„laniu"

wtryskiwaczy lub o braku powietrza dostarczanego w czasie prze-

płukania do cylindrów. Taka sytuacja wymaga natychmiastowego

zmniejszenia obciążenia silnika i następnie czynności kontrolnych celem

wykrycia i usunięcia przyczyn nieprawidłowego przebiegu procesów

spalania.

W przypadku pojawienia się spalin o białym zabarwieniu (duże ilości

pary wodnej w spalinach) należy wnioskować, że woda chłodząca

przedostaje się do komory spalania (pęknięta głowica lub tłok - jeżeli

jest chłodzony wodą). Niesprawność przy najbliższej okazji należy

wykryć i usunąć.

W przypadku niebieskiego zabarwienia spalin można wnioskować o

przedostawaniu się oleju smarowego do komory spalania przez pęknięcia

w denku tłoka, przy jego chłodzeniu olejem, tłoczonym pod znacznym

ciśnieniem z układu smarowego łożysk wału korbowego. Denka tłoków

ulegają częstym pęknięciom szczególnie w przypadkach, gdy producent

wykonał gwintowane otwory w ich środku dla tzw. śrub „oczkowych",

służących do podnoszenia tłoków wraz z górnymi częściami korbo-

wodów. Zaistniałe pęknięcia były już przyczynami poważnych awarii

silników. Należy pamiętać również, że w takiej sytuacji może się

zdarzyć, iż mimo odcięcia paliwa silnika nie można zatrzymać ponieważ

jest zasilany olejem tłoczonym przez te pęknięcia. Należy wówczas

odciąć dopływ powietrza do cylindrów, do spalania bowiem konieczne

jest zarówno paliwo, jak i powietrze (tlen).

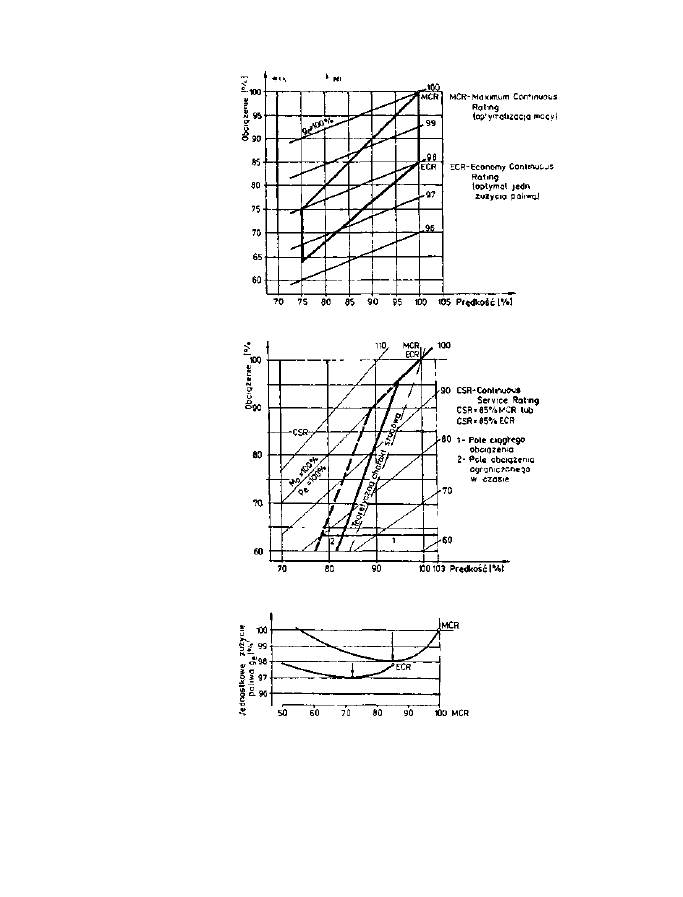

Regulację obciążeniową przeprowadza się przy parametrach silnika

odpowiadających warunkom „MCR" (maximum continuous rating -

100% Ne oraz 100% lub przy obciążeniu „ECR"(economy continu-

ous rating) - parametry odpowiadające najmniejszemu jednostkowemu

zużyciu paliwa.

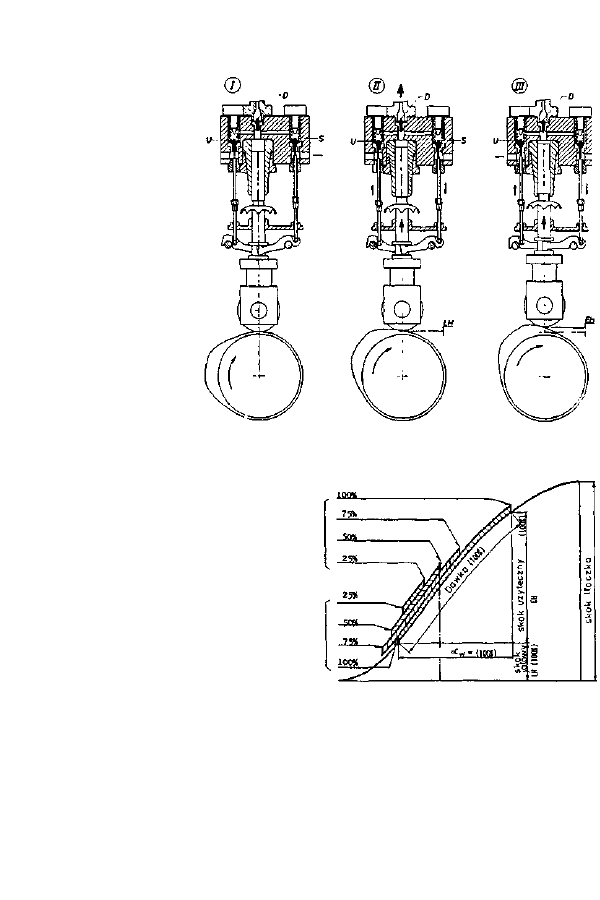

Na rys.1 przedstawiono wykresy ilustrujące opisane parametry (7, 8)

Wiadomo, że silnik przez ograniczony czas może pracować przy

przeciążeniu odpowiadającym „OR" (Overload rating), które zwykle

odpowiada wartościom oraz

Przeciążać silnik można raz na 12 godzin pracy w czasie nie dłuższym

niż 1 godzina.

Kontrola ,,GMP" jednego z tłoków

Górne martwe położenie tłoków (GMP) odczytuje się na skali

wygrawerowanej na wieńcu koła zamachowego znajdującym się

naprzeciw wskaźnika (strzałki) zamocowanej na osłonie lub obudowie

silnika.

Koło zamachowe jest jednoznacznie zamontowane na stożku końca

wału karbowego i jego przemieszczanie się jest niemożliwe. Natomiast

w czasie przeprowadzanych remontów czy przeglądów może ulec

przesunięciu wskaźnik (strzałka) i z tego powodu konieczna jest

okresowa kontrola jego prawidłowego położenia. Na skali koła zama-

chowego oznaczone są nie tylko położenie GMP tłoków, lecz również

wartości kątów dla poszczególnych cylindrów oraz w przypadku

silników 4-suwowych kąty wyprzedzania otwarcia i opóźnienia zam

50 70 60 90 100 ECP Obcigzenie [%!

Rys.l. Wykresy ilustrujące charakterystyczne wartości obciążeń „MCR" oraz

„ECR" (7,8)

knięcia odpowiednich zaworów. W silnikach wielocylindrowych

wystarcza przeprowadzenie kontroli GMP w pierwszym cylindrze.

W tym celu w silnikach bezwodzikowych należy:

- wymontować wtryskiwacz lub zawór - jeżeli jest zabudowany w

„koszu" po to, by mieć dostęp do denka tłoka;

- przygotować odpowiednio długą listwę, którą w czasie pomiaru

opiera się i przytrzymuje na denku tłoka lub przygotować

specjalny przyrząd z czujnikiem zegarkowym.

Wiadomo, że w układzie tłokowo-korbowym są luzy w łożyskach.

Istnieje zatem przy GMP pewna strefa obojętna (tłok stoi w miejscu, a

korbą można poruszać). Przy pomiarach luzy należy „wybierać"

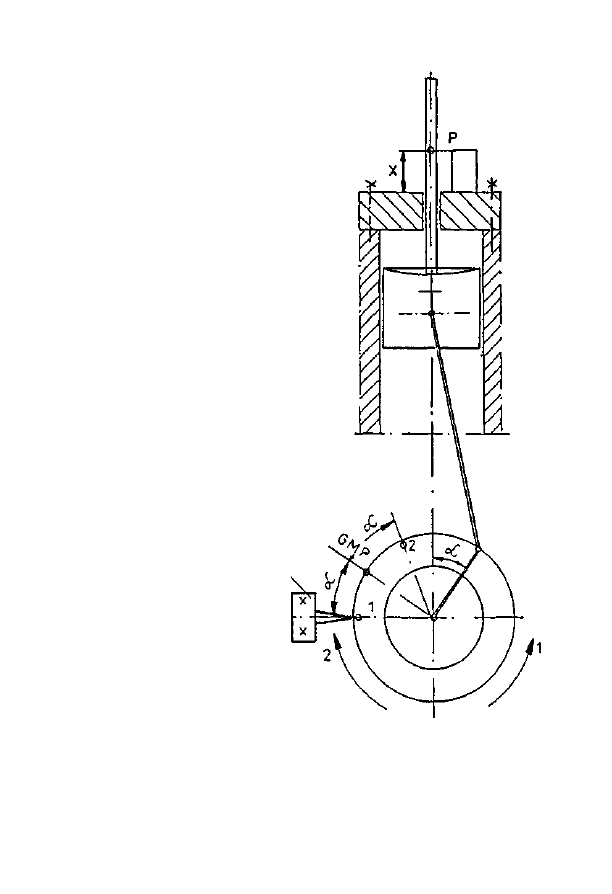

obracając korbą ku GMP raz z jednej, raz z drugiej strony. Na rys.2

przedstawiono schemat ilustrujący prosty sposób przeprowadzenia

kontroli GMP.

Po ustawieniu listwy na denku tłoka obraca się wałem korbowym np.

w lewo i zatrzymuje następnie wykorbienie przed GMP przy dowolnym

kącie a w przedziale 25-30°0WK. W tym położeniu wału należy

wykonać dwa znaki, jeden na kole zamachowym (1) naprzeciw wskaź-

nika i drugi na listwie naprzeciw stałego dowolnego punktu odniesienia

na głowicy (P). Następnie obracamy wałem korbowym w tym samym

kierunku tak długo, aż znak na listwie przesunie się poniżej poprzedniego

położenia. Wówczas należy zmienić kierunek ruchu wału korbowego i

przesuwać tłok ponownie ku górze wybierając luzy z drugiej strony tak

długo, aż znak na listwie będzie dokładnie w tym samym położeniu co

uprzednio. Wówczas należy zrobić drugi znak (2) na kole zamachowym

naprzeciw wskaźnika. Przy obrocie wałem raz z jednej , raz z drugiej

strony, zostały „wybrane" luzy, a tłok był ustawiony każdorazowo przy

wykonywaniu znaków 1 i 2 na kole zamachowym - dokładnie na tej

samej wysokości - w związku z tym oznaczone wartości kątów wzglę-

dem GMP muszą być takie same i GMP na kole zamachowym spraw-

dzanego tłoka, przy prawidłowym usytuowaniu wskaźnika, musi leżeć

w środku m iędzy wykonanym i znakam i. Jeżeli jest przesunięty to należy

przestawić wskaźnik we właściwym kierunku o połowę różnicy odcinka

zawartego między oznaczonym GMP, a środkiem leżącym między

znakami 1 i 2. Po wykonaniu korekty położenia wskaźnika pomiar GMP

należy powtórzyć.

wskaźnik

Rys 2. Schemat ilustrujący sposób kontroli GMP

12

Kontrola i wyznaczanie luzów zaworowych

W czasie pracy silnika wszystkie jego części nagrzewają się i

wydłużają, a więc również elementy układu rozrządu. Luzy zaworowe

stosuje się zatem po to, by zapewnić szczelne i pewne przyleganie

zaworów do gniazda i szybkie jego wypalenie. Nadmierny natomiast luz

będzie powodem dynamicznych uderzeń w układzie rozrządu i przyśpie-

szonego zużycia części, ponadto zostaną skrócone czasy otwarcia i

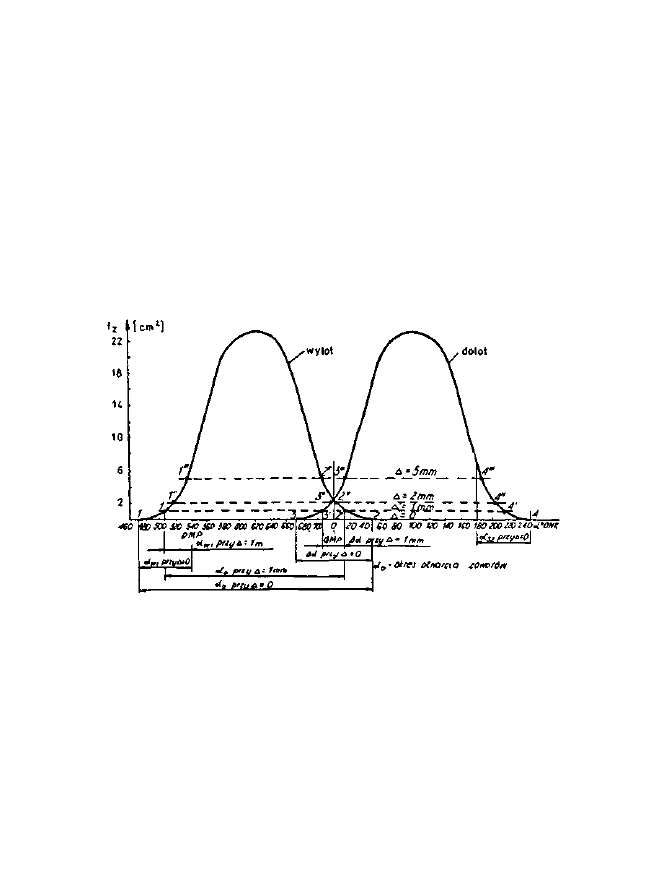

zamknięcia zaworów. Na rys.3 przedstawiono wykresy „czasoprze-

krojów" zaworów z oznaczeniem wpływu luzu zaworowego na ich

powierzchnie i wartości kątów faz rozrządu (9).

Rys 3 Wykresy „ czasoprzekrojów" zaworów z oznaczeniem wpływu luzów

zaworowych na ich wartości (9)

Jak wynika z rys.3 luz zaworowy ma wpływ na wartość kątów

otwierania i zamykania odpowiednich zaworów. Z tego powodu dla

ustalenia jednakowych warunków przepłukania cylindrów konieczne

jest, przed ustawieniem kątów faz rozrządu, wyznaczenie jednakowych

wartości luzów zaworowych przy wszystkich cylindrach.

Dla każdego typu silnika producent ustala luzy o odpowiedniej

wartości. Kontrolę luzów przeprowadza się szczelinomierzem przy

„zimnym" silniku, natomiast w czasie jego pracy ustawione luzy

zmniejszają się orientacyjnie o połowę.

W zasadzie luzy stosowane przy zaworach wylotowych są nieco

większe niż przy zaworach dolotowych.

Ostateczną wartość luzu ustala producent doświadczalnie i podaje w

DTR. Regulacja luzu zaworowego polega na ustawieniu odpowiedniej

szczeliny między popychaczem, a trzonkiem zaworu lub między kołem

podstawowym krzywki zamocowanej na wale rozrządu, a talerzykiem

zaworu w przypadku, gdy wał krzywkowy osadzono w łożyskach na

głowicy nad zaworami (rozrząd bezpośredni). W tym ostatnim jednak

przypadku wartości przewidzianych luzów są znacznie większe (zwykle

dla silników typu 12CzN18/20, M401A; Wola 150 1.0-2.35 mm).

Tak duże luzy są przewidziane nie z powodu wydłużeń cieplnych

trzonków zaworów, a ze względu na warunki kinematycznej współpracy

krzywek o profilach harmonicznych z talerzykami zaworów (9). W

pewnych konstrukcjach układów rozrządu stosują producenci specjalne

spychacze hydrauliczne umieszczone w zakończeniach dźwigen zawo-

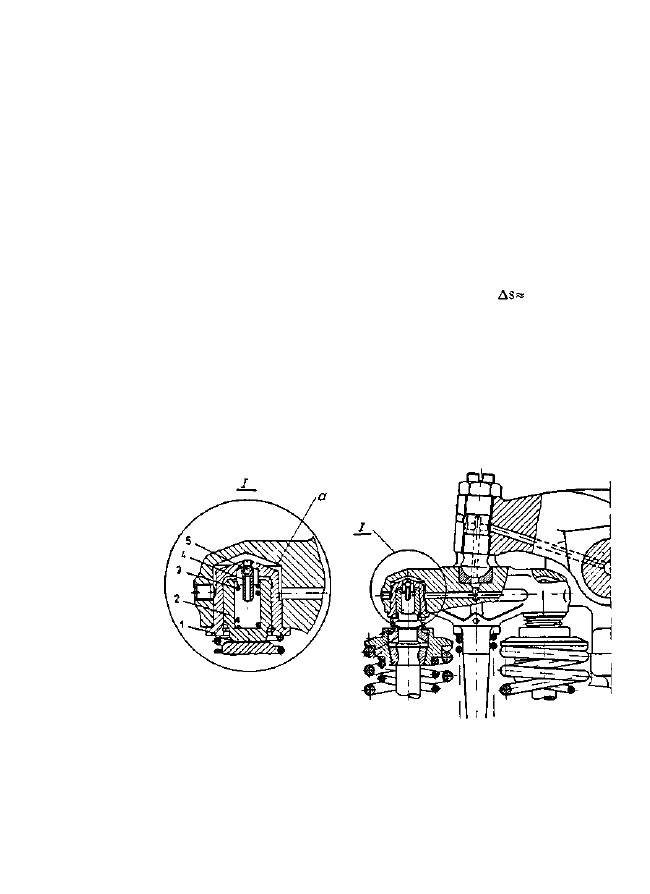

rowych. Na rys.4 przedstawiono przekrój przez hydrauliczny popychacz

stosowany do silników 2-suwowych typu 40DM (9).

Rys.4. Przekrój przez hydrauliczny popychacz silnika 2-suwowego typu

40DM (9)

Popychacze hydrauliczne kompensują luzy zaworowe przez co praca

dźwigien jest mniej hałaśliwa i trwałość układu rozrządu zwiększa się.

W tym silniku przewidziano hydrauliczny popychacz do każdego zaworu

- utrzymuje on samoczynnie wymaganą wartość luzu zaworowego.

Popychacz hydrauliczny składa się z obudowy 1, cylinderka 2,

spężyny 3, tulejki z zaworem kulkowym 4 (patrz rys.4). Do hydraulicz-

nego popychacza w czasie, gdy zawór jest zamknięty z układu smaro-

wego łożysk wału przez odpowiednie kanały przepływa pod ciśnieniem

olej smarowy. W chwili otwarcia zaworu ciśnienie oleju w przestrzeni

(a) gwałtownie zwiększa się i kulka zamyka odpływ oleju. Nacisk

dźwigni na zawór jest więc przekazywany przez poduszkę olejową, przez

co uderzenia zostają kompensowane.

W silnikach, które mają np. po dwa zawory wylotowe do jednego

cylindra, należy bardzo dokładnie wyznaczyć jednakowe dla nich

wartości luzów zaworowych. W tym celu do ich regulacji stosuje się

zwykle czujniki zegarkowe. Luz zaworowy przy stosowaniu popychaczy

hydraulicznych ustawia się na „zimno" po dokładnym usunięciu z nich

oleju smarowego. W przypadku silników 40DM przewidziano wartości

luzu dla zaworów wylotowych około 1.0 mm. W tabeli 1 zestawiono

przeciętne wartości luzów zaworowych stosowanych do silników

okrętowych (3, 6).

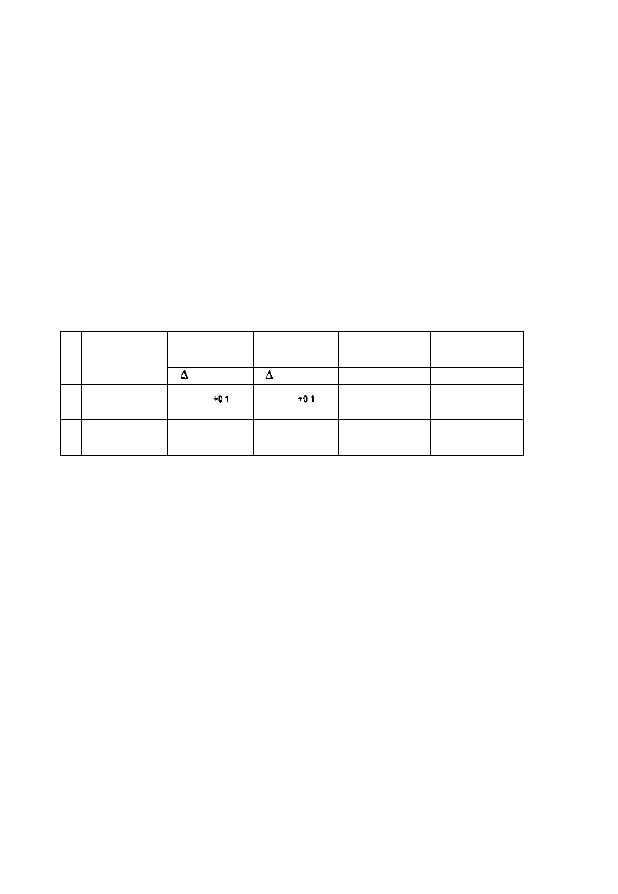

Tabela 1

Zestawienie wartości luzów zaworowych (rozrząd typu pośredniego) (3, 6)

Lp.

1

2

3

Typ silnika

Silniki szybkoobrotowe

Silniki średnioobrotowe

Silniki wolnoobrotowe

Luz zaworów

dolotowych

A s (mm)

0,20

0,40

1,00

Luz zaworów

wylotowych

A s (mm)

0,25

0,60

1,20

Kontrola i ustawianie faz rozrządu

Prawidłowe ustawienie rozrządu ma decydujące znaczenie przy

przepłukiwaniu cylindrów.

Jak wiadomo, zawory powinny otwierać się z takim wyprzedzeniem

kątowym względem zwrotnych położeń tłoka, ażeby np. w chwili

rozpoczęcia suwu napełniania oraz wymuszonego wylotu spalin,

przekroje przelotowe odpowiednich zaworów były największe tzn.

zawory w punktach zwrotnych tłoków powinny być już całkowicie

otwarte.

Kąty odpowiadające zamknięciom zaworów ze zwrotnymi punktami

tłoków są zdeterminowane profilami krzywek.

Opóźnienie zamknięcia zaworów dolotowych ma na celu maksy-

malne wykorzystanie energii kinetycznej mas powietrza w przewodzie

dolotowym warunkującej inżektorowy efekt ładowania cylindrów.

Zawory dolotowe powinny zamknąć się w punkcie, gdy energia kinetycz-

na strumienia dolatującego powietrza zrówna się z energią potencjalną

sprężonego już w cylindrze ładunku. Naturalnie kąty faz rozrządu są

zawsze ustawione przy nominalnej prędkości obrotowej wału.

Zawór wylotowy powinien zamknąć się za GMP z takim założeniem,

ażeby do maksimum wykorzystać efekt eżektorowy - wysysający

uchodzące z cylindra spaliny.

Wraz ze zwiększaniem prędkości obrotowej wałów silników czas

przeznaczony na przepłukanie cylindrów w skali kątowej zmniejsza się.

W związku z tym dla tych silników przewiduje się większe kąty

wyprzedzenia otwarcia zaworów i również późniejsze ich zamknięcia.

Właściwe ustawienie faz rozrządu wpływa na wartości współ-

czynników napełnienia cylindrów oraz pozostałych spalin .

Jak już wspomniano zawory muszą bardzo dokładnie przylegać do

gniazd. Utrata szczelności komory spalania może bowiem spowodować

deformacje w przebiegu procesów spalania i prawie natychmiastowe

wypalenie grzybków zaworów.

W nowoczesnych silnikach, zasilanych olejem opałowym, stosuje się

urządzenia pozwalające na obrót zaworów przy ich zamykaniu przez co

zostają roztarte na przylgniach osiadłe tam twardsze, nie spalone

cząsteczki paliwa. Przez takie rozwiązania uzyskuje się znaczące

zwiększenie niezawodności i trwałości zaworów.

W czasie eksploatacji zwiększa się zużycie następujących elementów

układu rozrządu: krzywek, łożysk wału rozrządu, talerzyków popy-

chaczy, lasek, dźwigien i zaworów. W związku z tym ulegają zmianie

kąty faz rozrządu i wzniosy zaworów. Należy zatem okresowo prze-

prowadzać kontrole wartości kątów faz rozrządu i w razie potrzeby

wprowadzać odpowiednie korekty.

Fazy rozrządu mogą zmieniać się w wyniku:

- zmian wartości luzów zaworowych spowodowanych zużyciem

elementów rozrządu lub zmianami regulacji;

- zmian profilu krzywek spowodowanych ich zużyciem;

- zużycia zębów przekładni napędu wału rozrządu;

- nieprawidłowego montażu układu rozrządu podczas

przeprowadzanych napraw;

- skręcanie plastycznego wału rozrządu lub przemieszczanie

krzywek.

W tabeli 2 zestawiono przykładowo wartości kątów otwarcia i

zamknięcia zaworów, które są podawane zwykle w DTR (4, 5).

Tabela 2

Parametry regulacyjne układów rozrządu typowych silników (4, 5)

Lp.

1

2

Oznaczenie

silnika

Sulzer

typ 6ZA40/48

Sulzer

typ 6A25/30

Luz zaworów

dolotowych

s (mm)

0,7

0,4

Luz zaworów

wylotowych

s (mm)

1,2

0,4

Zwór

dolotowy

0

OWK

56°przed GMP

16°zaDMP

65°przed GMP

37°za DMP

Zwór

wylotowy

°OWK

36°przed DMP

34°za GMP

45°przed DMP

53°za GMP

Fazy rozrządu można sprawdzić wówczas, gdy znane są wartości

kątów otwarcia i zamknięcia zaworów; są one podane w DTR każdego

silnika, ponadto są dokładnie oznaczone na wieńcu koła zamachowego.

Przy regulacji faz rozrządu należy zawsze określić właściwy kierunek

obrotu wału korbowego - co można sprawdzić obracając go powoli i

obserwując ruch zaworów na jednym z cylindrów. Jeżeli po zamknięciu

zaworu dolotowego zawór wylotowy nie otwiera się zaraz, lecz dopiero

po dwóch suwach, to wybrany kierunek obrotów jest prawidłowy.

Moment początku otwierania się dowolnego zaworu następuje w

chwili styku krzywki z rolką popychacza lub dźwigni zaworowej z

trzonkiem zaworu, co można stwierdzić po zakleszczeniu się podłożonej

blaszki „papierkowej". W takim momencie należy odczytać na podziałce

koła zamachowego wyprzedzenie otwarcia danego zaworu.

Uzyskane z pomiarów wartości porównuje się z danymi z DTR. W

przypadku zaistnienia różnic dla wszystkich jednoimiennych zaworów

należy obliczyć średnią wartość arytmetyczną różnic kątów ich otwarcia

i przeprowadzić regulację przez odpowiednie obrócenie wału rozrządu.

Prawidłowość faz rozrządu zależy od poprawności montażu ele-

mentów układu napędzającego wał krzywkowy. Zwykle na współ-

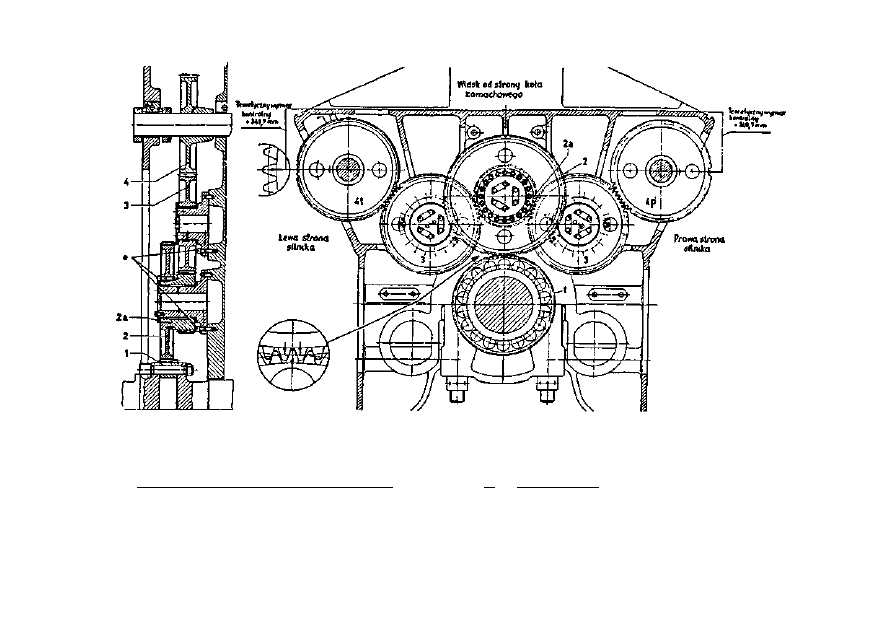

pracujących ze sobą kołach zębatych są wykonane znaki. Na rys.5

przedstawiono schemat oznaczania i sposób łączenia współpracujących

ze sobą kół zębatych (5).

Po założeniu kół zębatych zgodnie z punktowymi oznaczeniami

wskazane jest obrócenie wału korbowego dla sprawdzenia czy koła

zębate współpracują bez zacięć.

W pewnych konstrukcjach silników np. Sulzera typ A25/30 zarys

krzywek jest stosunkowo płaski. Z tego powodu przy regulacji faz

rozrządu producent zaleca, aby wstępnie ustawić znacznie większe luzy

zaworowe - w tym silniku 2.07 mm. Przy takich luzach odczytane

wartości kątów faz rozrządu będą bardziej dokładne i powinny wynosić

dla zaworów:

- dolotowego - otwarcie 41° przed GMP; zamknięcie 13°zaDMP

- wylotowego - otwarcie 25° przed DMP; zamknięcie 29°za GMP.

Tolerancja różnic kątów nie powinna być większa niż ±2°0WK (4).

Po przeprowadzeniu regulacji faz rozrządu w powyższy sposób

należy ponownie ustawić luzy zaworowe o wartościach wymaganych w

czasie pracy, a więc 0.4 mm (4), a wówczas rzeczywiste wartości

kątów otwarcia zaworów będą zgodne z danymi podanymi w instrukcji.

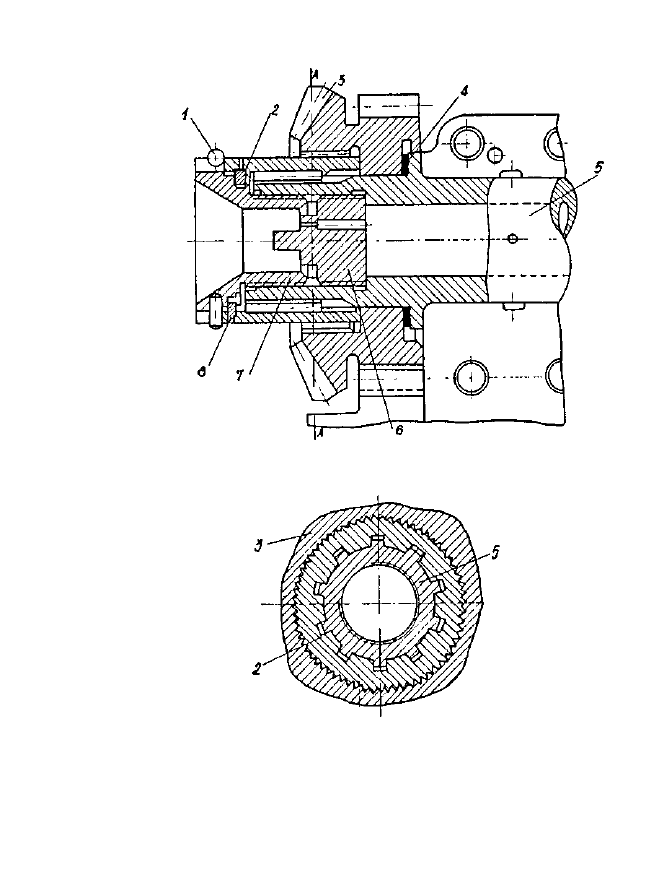

W przypadku bezpośredniego układu napędu zaworów (wały roz-

rządu są montowane bezpośrednio nad zaworami), regulację faz rozrządu

przeprowadza się ustawiając odpowiednio wał względem stożkowego

koła napędowego. Na rys.6 przedstawiono układ połączeń wału rozrządu

z zębatym kołem napędowym (9).

W instrukcji silników są zamieszczone tabele, które podają liczbę

wpustów prostokątnych, o jaką należy obrócić tuleję regulacyjną w

stosunku do wału rozrządu i odpowiadającą im wartość kątową obrotu

wału korbowego, o którą można zmienić początek otwarcia zaworu.

Kontrola i ustawienie rzeczywistego kąta

wyprzedzenia wtrysku paliwa

Jak wiadomo każdy silnik jest przez producenta optymalnie regulo-

wany przy znamionowych parametrach pracy. Dla tych parametrów

ustala producent wartość rzeczywistego kąta wyprzedzania wtrysku

1 Koło napędowe 2a Środkowe małe koło 4

l

. Lewe koło wału rozrządu p = moment dokręcenia patrz

2 Środkowe duże koło pośrednie

4

p

Prawe koło wału rozrządu poz. 24 tabeli 0350

pośrednie 3 Koło pośrednie .

Położenie kół zębatych jest identyczne dla silników nawrotnych 1 nlenawrotnych.I

Rys.5. Schemat ilustrujący oznaczenia mających ze sobą współpracować kół zębatych rozrządu silnika Sulzer typ ZV40/48 (5)

A - A

Rys.6. Schemat mechanizmu regulacji faz rozrządu silnika typu Wola DM (9)

1-pierścień zabezpieczający; 2-tuleja regulacyjna; 3-koło zębate wału

rozrządu; 4-podkładka regulująca luz m iędzyzębny; 5-wał rozrządu;

6-korek z dyszą; 7-zabezpieczenie; 8-pierścień sprężysty (9)

paliwa z takim założeniem, aby maksymalne ciśnienia spalania wystę-

powały orientacyjnie 5 10°OWK za GMP.

Rzeczywisty kąt wyprzedzenia wtrysku paliwa jest mierzony od

wlotu pierwszych kropel paliwa do komory spalania do GMP. Wartość

tego kąta zależy od opóźnienia samozapłonu paliwa. Czas niezbędny do

powstania w cylindrze płomienia jest wartością prawie stałą dla danego

silnika. Z tego powodu przyjmuje się przeciętnie dla silników szybko-

obrotowych wartości kątów 25 30°OWK; dla silników średnio-

obrotowych 12 20°OWK, natomiast do silników wolnoobrotowych

6 12°0WK.

W DTR każdego silnika producent określa dokładnie wartość kąta

oraz sposób jego kontroli i regulacji. W praktyce, przy wstępnym

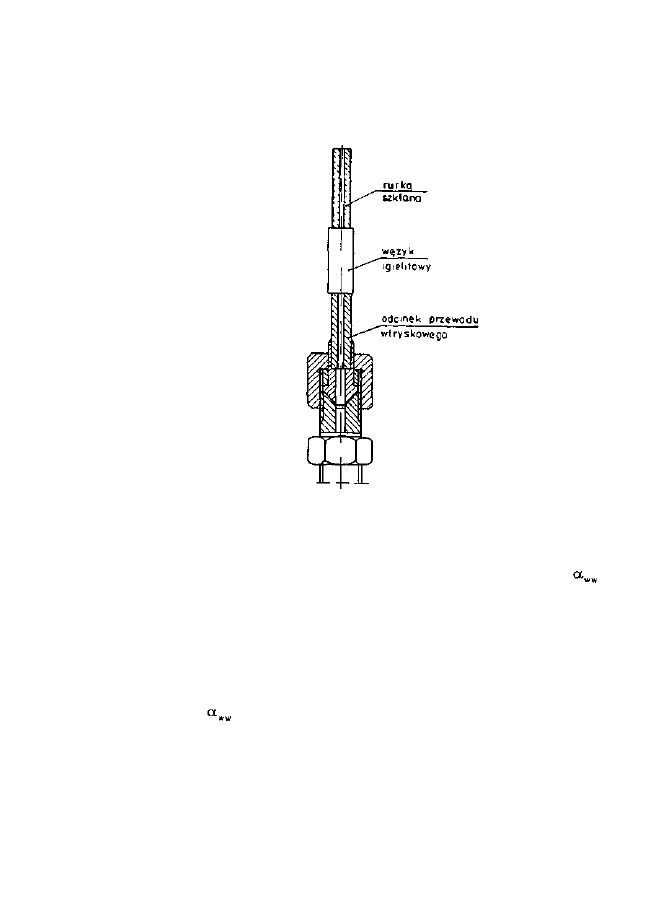

wyznaczaniu tego kąta, można posłużyć się tzw. „momentoskopem".

Stosuje się go do silników pracujących na oleju napędowym. Na rys.7

przedstawiono schemat „momentoskopu".

„Momentoskop" można wykonać na statku. W tym celu należy odciąć

z jednej strony końcówkę np. uszkodzonego przewodu wtryskowego i

podłączyć do niego za pomocą wężyka igelitowego (gumowego) rurkę

szklaną o możliwie małym otworze. Po odłączeniu przewodu od pompy

wtryskowej przykręca się w to miejsce „momentoskop". Następnie

przesuwa się listwę sterującą dawkowaniem pompy na maksymalny

wydatek i podpompowuje paliwo tak, by cała sekcja tłocząca była

dokładnie wypełniona i by słupek paliwa był widoczny w szklanej rurce

„momentoskopu". Obracając bardzo wolno wałem korbowym należy,

w chwili drgnięcia paliwa w rurce, dać sygnał „top" i w tym momencie

obserwator przy kole zamachowym powinien odczytać na skali przy-

padającą przed GMP wartość kąta. Formalnie ta odczytana wartość

odpowiada geometrycznemu kątowi wyprzedzania wtrysku paliwa,

wiadomo bowiem, że w rzeczywistych warunkach pracy silnika przewód

wtryskowy jest połączony z wtryskiwaczem. Iglica wtryskiwacza jest

wstępnie napięta sprężyną i początek wtrysku następuje nieco później.

Czas odpowiadający zwłoce we wtrysku jest bardzo mały, szczególnie

tam, gdzie przewody wtryskowe są krótkie i o małej pojemności. Z tego

powodu, uwzględniając bezwładność reakcji pomiarowców, można z

dużym prawdopodobieństwem przyjąć, że wartość odczytanego kąta

będzie odpowiadać „rzeczywistemu" kątowi wyprzedzenia wtrysku.

Takie pomiary można wykonać np. po wymianie pompy wtryskowej lub

po remoncie kapitalnym silnika.

Rys 7 Schemat „momentoskopu

Mimo, że opisana metoda orientacyjnego ustawiania kąta jest

mało dokładna, to jednak dzięki łatwości przeprowadzania prób jest

często w praktyce stosowana. Dokładne ustalenie wartości rzeczywistych

kątów wyprzedzenia wtrysku paliwa przeprowadza się podczas regulacji

obciążeniowej poszczególnych cylindrów. Należy zaznaczyć, że zużycie

par precyzyjnych układu wtryskowego silnika nie jest jednakowe i z tego

powodu przy dobrze wyregulowanym obciążeniowo silniku wartości

kątów w poszczególnych sekcjach tłoczących nie muszą być

identyczne.

W przypadku pracy silnika na oleju opałowym można by się posłużyć

„momentoskopem" tylko po wypełnieniu pomp wtryskowych olejem

napędowym. W nowoczesnych, zintegrowanych układach paliwowych

jest to często niemożliwe. Z tego powodu wyznaczanie kątów jest

przeprowadzane w inny sposób, przy zastosowaniu zwykle czujników

zegarkowych. Dokładne czynności podawane są przez producentów w

DTR każdego silnika.

Sposób regulacji kąta wyprzedzenia wtrysku jest zależny od rodzaju

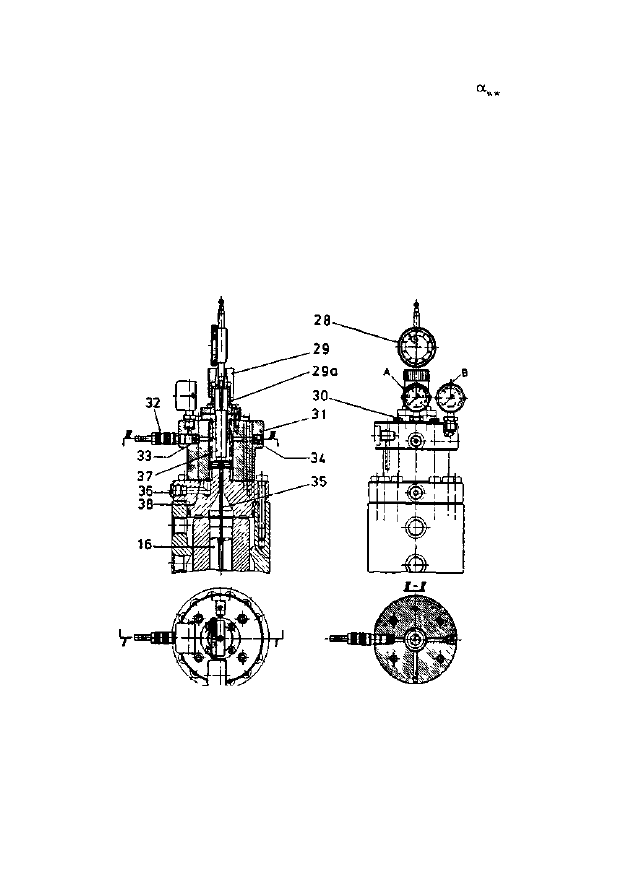

pompy i jej konstrukcji. Na przykład regulację pomp wtryskowych z

pokrętnym tłoczkiem stosowanych do silników Sulzera typ Z przepro-

wadza się przy zastosowaniu specjalnego pneumatycznego urządzenia

przewidzianego w wyposażeniu silnika (5).

Rys. 8. Schemat urządzenia do regulacji pomp wtryskowych silników Sulzer

typ ,,Z,, (3)

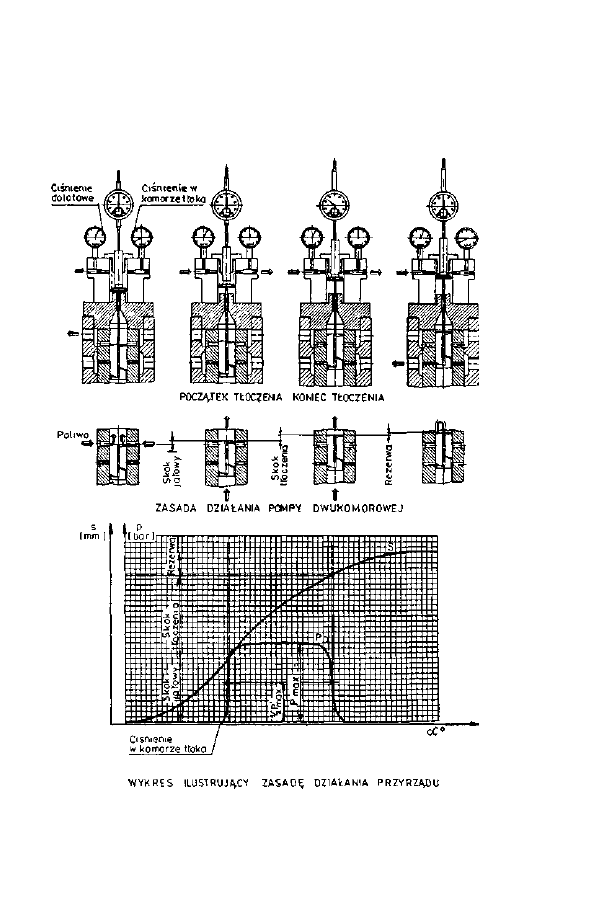

Na rys.8 przedstawiono schemat urządzenia do regulacji początku

tłoczenia pomp wtryskowych stosowanego do silników Sulzera typu Z

(5), a na rys.9 schematy ilustrujące zasadę działania przyrządu.

Przy kontroli lub regulacji kąta w tym przypadku należy:

- zakręcić zawory odcinające paliwo na dopływie i przelewie;

- wykręcić korek odpowietrzający, odłączyć przewód przecieków

paliwa i w jego miejsce wkręcić korek 36 urządzenia

nastawczego (rys.8);

- zdemontować przewód wtryskowy wraz z jego osłoną;

- ustawić wał korbowy w takim położeniu, aby rolka popychacza

pompy opierała się na kole podstawowym krzywki;

- zamontować przyrząd pomiarowy 3 1 i przykręcić go za pomocą

czterech śrub do pompy;

- trzpień czujnika zegarkowego 35 oprzeć o czoło tłoczka pompy;

- odłączyć regulator prędkości obrotowej od pompy, listwę

wskaźnika obciążenia ustawić w położenie „8.5" i zablokować;

- podłączyć przewód sprężonego powietrza o ciśnieniu 6-9 bar do

przyrządu;

- obracać wolno wałem korbowym w kierunku „naprzód",

obserwując wskazania manometru „B" i odnotowując największą

wartość ciśnienia; w tym położeniu tłoczek zakrywa otwory

dopływu i przelewu paliwa (suw tłoczenia) i ciśnienie powietrza

utrzymuje się podczas obracania wału;

- z kolei należy obrócić wałem korbowym w kierunku odwrotnym

tak, aby rolka popychacza znalazła się ponownie na kole

podstawowym krzywki;

- czujnik zegarkowy 28 należy ustawić w położeniu zerowym ze

wstępnym napięciem 1 mm;

- sprawdzić w protokóle regulacji wartość jałowego skoku tłoczka

i następnie wolno obracać wałem korbowym w kierunku naprzód

do czasu, gdy wskazówka „B" osiągnie wartość równą połowie

maksymalnego ciśnienia powietrza odczytanego poprzednio na

tym manometrze; to położenie odpowiada jak wykazały

doświadczenia początkowi podawania paliwa (5) - w tej pozycji

kąt należy odczytać na skali koła zamachowego;

USTAWIANIE POMPY

ZASADA DZIAŁANIA PRZYRZĄDU DO USTAWIANIA

Rys.9. Schematy ilustrujące zasadę działania przyrządu (5)

OWK

- odczytane z czujnika zegarkowego przesunięcie tłoczka należy

dodać do wartości skoku tłoczenia paliwa podanego w protokóle

regulacji i odnotować otrzymany wynik;

- obracać dalej wałem korbowym do czasu, aż zliczona wartość

ukaże się na czujniku;

- za pomocą dwóch śrub regulacyjnych widełek trzonu sprężystego

należy przesunąć listwę paliwową w położenie, w którym

ciśnienie na manometrze „B" będzie ponownie równe połowie

ustalonej uprzednio wartości maksymalnej;

- ustalić śruby regulacyjne za pomocą przeciwnakrętek i je

zabezpieczyć;

- powtórzyć ponownie kontrolę regulacji, przy czym wartość

odczytów na czujniku (w chwili osiągnięcia połowy ciśnienia

maksymalnego powietrza) powinna być zgodna ze skokiem

tłoczenia, podanym w protokóle regulacji z tolerancją ±0.02 mm;

- zdemontować przyrząd ustawczy z pompy, podłączyć przewody i

otworzyć zawory odcinające;

- odblokować wskaźnik obciążenia i połączyć cięgło spężyste

układu dźwigni z regulatorem.

Pompy wtryskowe z tłoczkami o dwóch krawędziach sterujących

reguluje się podobnie.

Poszczególne fazy regulacji są kolejno i szczegółowo podane w

każdej DTR.

Kąt wyprzedzenia wtrysku paliwa w pompach z zaworami przeloto-

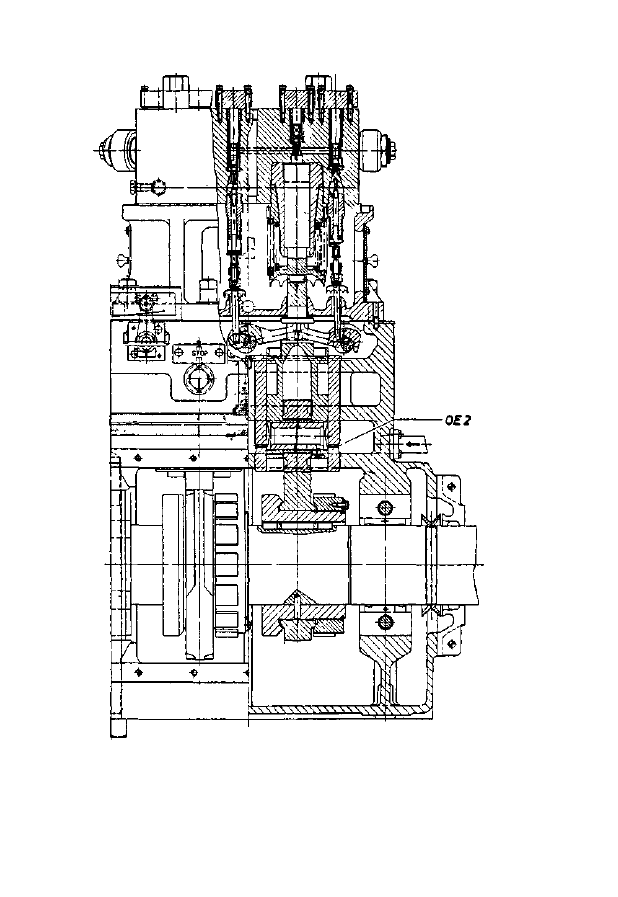

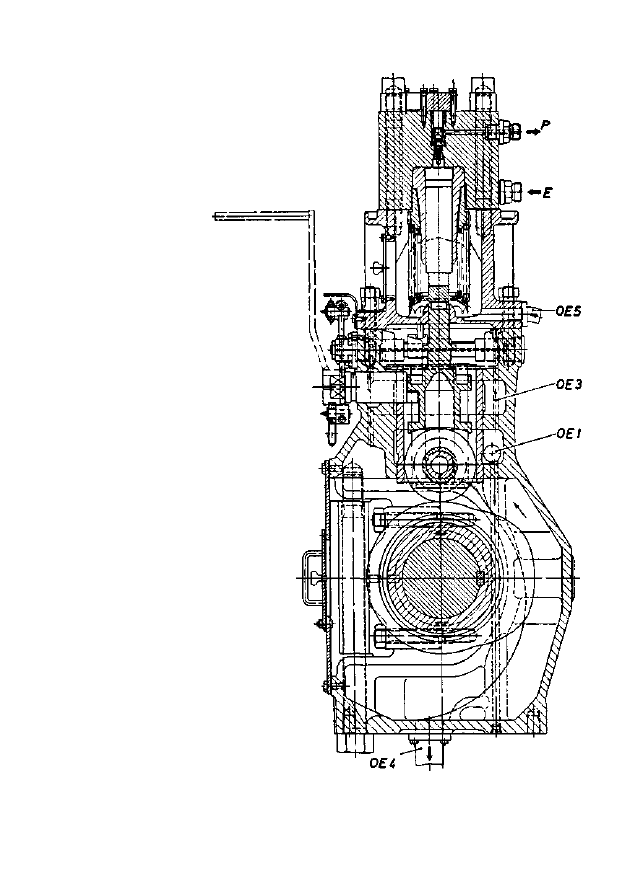

wymi reguluje się przy zastosowaniu czujnika zegarkowego. Na rys. 10

przedstawiono przekrój wzdłużny przez pompę wtryskową z zaworami

przelotowymi silnika Sulzera typ RLB, a na rys.1 1 przekrój poprzeczny

tej pompy (16)

Na rys. 12 przedstawiono przekrój przez głowicę pompy wtryskowej

z uwidocznionymi zaworami początku i końca wtrysku paliwa (16)

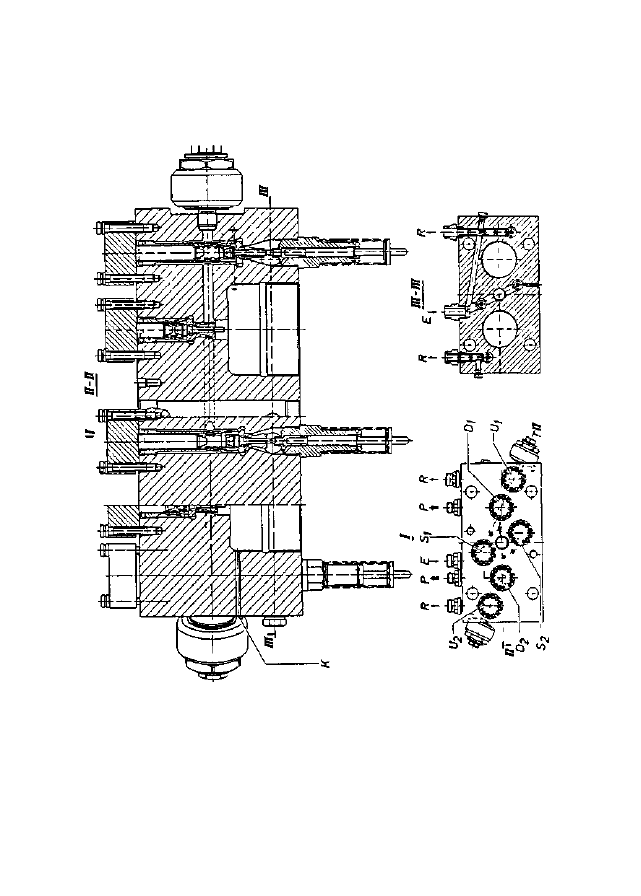

Na rys. 12 uwidoczniono szczegółowo przekroje zaworów i możli-

wość pomiaru ich skoku za pomocą czujnika zegarkowego. Na rys.13

przedstawiono schematy pompy wtryskowej z zaworami przelotowymi

z uwidocznionymi położeniami zaworów w czasie ich regulacji oraz

wykres możliwości regulowania dawek paliwa w różnych sytuacjach

eksploatacyjnych (16)

Rys.10. Przekrój wzdłużny przez pompą wtryskową z zaworami przelotowymi

silnika Sulzer typ RLB (16)

Rys 11 Przekrói poprzeczny przez pompą wtryskową z zaworami

przelotowymi silnika Sulzer typ RLB (16)

Rys. 12. Przekrój przez głowicę pompy wtryskowej silnika Suizer typ RLB (16)

Koniec wtrysku

przy obciążeniach

Początek wtrysku

przy obciążeniach

GMP

Rys.13. Schematy pompy wtryskowej z zaworami przelotowymi w czasie

kolejnych faz regulacji (16)

Faza 1 - rolka popychacza jest na kole podstawowym krzywki - początek

ruchu tłoczka;

Faza II - uwidacznia położenie tłoczka po skoku jałowym;

Faza III - przedstawia położenie tłoczka po skoku użytecznym

Wartości przesunięć zaworów przelotowych w poszczególnych

fazach są ściśle określone w DTR danego silnika i mierzy się je

czujnikiem zegarkowym (16).

Regulację równomierności dawkowania poszczególnych sekcji

tłoczących pomp przeprowadza się na specjalnych stanowiskach

pomiarowych u producentów lub w wyspecjalizowanych zakładach

naprawczych. Na statku zmiany dawkowania paliwa poszczególnych

pomp wtryskowych przeprowadza się podczas regulacji dynamicznej

(obciążeniowej) poszczególnych cylindrów.

Kontrola i ustawienie wstępnego napięcia iglic

wtryskiwaczy

Prawidłowe działanie wtryskiwaczy warunkuje właściwy przebieg

procesów spalania i bezpieczną oraz ekonomiczną pracę silnika.

Producenci określają okresy pracy wtryskiwaczy, po których w

ramach prac planowo-zapobiegawczych należy sprawdzić ich stan

techniczny, przeprowadzić naprawę i regulację.

Zwykle okresy między kolejnymi wymianami wynoszą około 500

godzin pracy dla wtryskiwaczy silników średnioobrotowych i do 1000

godzin pracy dla wolnoobrotowych (10). Zalecane przedziały czasu

pracy są podane w DTR. W przypadku zauważenia jednak objawów

nieprawidłowego przebiegu procesów spalania (nadmierne dymienie,

wyższa temperatura spalin wylotowych z cylindra), należy sprawdzić czy

nie została zatarta i podwieszona iglica jednego z wtryskiwaczy.

W miarę upływu czasu zmniejsza się napięcie sprężyny dociskającej

iglicę do gniazda dyszy - wpływ relaksacji drutu „fortepianowego" i

zużycia gniazd iglicy, co powoduje zmniejszenie początkowego ciśnienia

wtrysku paliwa i deformacje przebiegu procesów spalania. W takich

przypadkach wydłuża się zwykle okres opóźnienia samozapłonu paliwa.

Wiadomo, że producenci ustalajądla każdego silnika optymalne wartości

ciśnienia początku wtrysku paliwa, które decydują o dyspersji kropel

wtryskiwanej strugi (13) i zwykle ciśnienia te są w przedziale od

180 350 bar.

Na podstawie wielu badań (13) stwierdzono, że wartości począt-

kowego ciśnienia wtrysku paliwa mają duży wpływ na okres opóźnienia

jego samozapłonu, a mianowicie wraz z nadmiernym wzrostem początku

ciśnienia paliwa zwiększa się jednorodność kropel, maleje ich średnica

i okres samozapłonu staje się dłuższy, a w spalinach występuje dużo

sadzy (13). Jednorodna mieszanina w pierwszej fazie procesu spalania,

jak to wielokrotnie w Zakładach MAN stwierdzili Meurer, Muhlberg,

Buschmann (13), nie stwarza optymalnych warunków dla powstawania

samozapłonu.

Kontrolę wstępnego napięcia iglicy wtryskiwacza przeprowadza się

na stanowisku prób, które jest dostarczane do każdego silnika. Składa

się ono z pompy wtryskowej, manometru kontrolnego, zbiornika paliwa,

zbiornika ściekowego, przy którym jest obudowa umożliwiająca

zamocowanie sprawdzanego wtryskiwacza. Po odpowietrzeniu urzą-

dzenia paliwo pompuje się dźwignią ręczną przez wtryskiwacz z

częstotliwością 15 20 razy na minutę, sprawdzając na manometrze

wartość ciśnienia przy podnoszeniu się iglicy oraz ponadto szczelność

wtryskiwacza, jakość i równomierność rozłożenia, i kształt strumieni.

Iglica musi zawsze szczelnie przylegać do gniazda dyszy, co można

stwierdzić przez tzw. suche jej otwarcia i zamknięcia.

W czasie kontroli wstępnego napięcia iglicy wtryskiwacza u wylotu

z dyszy nie mogą tworzyć się krople podciekającego paliwa. Ciśnienia

otwarcia iglic, odczytane na uprzednio wyskalowanym manometrze

kontrolnym, nie mogą różnić się więcej niż ±3% w porównaniu z

wartościami przewidzianymi w DTR dla każdego wtryskiwacza.

Dla zapewnienia jednakowych warunków spalania w poszczególnych

cylindrach należy bardzo dokładnie wyznaczyć jednakowe wartości

początkowych ciśnień wtryskiwanego paliwa.

Sposoby czyszczenia i ewentualnie regeneracja wtryskiwaczy są

podawane szczegółowo w DTR przez producentów.

Na skutek erozyjnego działania strumieni wtryskującego przez

otwory w dyszy pod bardzo dużym ciśnieniem paliwa, otwory te ulegają

zniekształceniu i powiększeniu. Rozpylacze stosowane do silników

zasilanych olejem opałowym powinny być dodatkowo kontrolowane

orientacyjnie po 8 12 miesiącach pracy (10). Średnice otworów

sprawdza się stalowymi kalibrowanymi drucikami o odpowiedniej

średnicy, przy czym zwiększenie średnicy otworów dyszy o 10% jest

dopuszczalną górną wartością zużycia (10).

Bezpośrednio przed zamontowaniem wtryskiwaczy do głowicy,

smaruje się ich zewnętrzne części stykające się z głowicą pastą grafitową,

która przeciwdziała zapiekaniu się wtryskiwacza w gnieździe i ułatwia

następnie jego demontaż. Wtryskiwacz powinien być równomiernie

dociągnięty do głowicy, co ułatwiają pakiety sprężystych podkładek (2,

3). Sposoby dokręcania wtryskiwaczy są opisane w DTR (2, 3).

Kontrola i ustawienie rozdzielaczy powietrza

rozruchowego

Rozdzielacze powietrza są napędzane przez wały rozrządu. Działają

tylko w czasie rozruchu, a po uruchomieniu silnika zostają samoczynnie

wyłączone.

Zadaniem rozdzielaczy jest w odpowiednim czasie sterowanie

otwarciem i zamknięciem zaworów rozruchowych. Zwykle rozdzielacz

powoduje otwarcie zaworu rozruchowego około 5-0° przed GMP i

zamknięcie zaworu 75

o

-100° za GMP w silnikach 2-suwowych i 130-

150° za GMP w 4-suwowych. Podczas kontroli sprawdza się momenty

otwarcia i okresy dolotu powietrza rozruchowego do poszczególnych

cylindrów. Odchyłki momentów otwarcia w stosunku do wartości prze-

widzianych w DTR nie powinny przekraczać ±2°OWK Ponadto oprócz

ogólnej kontroli stanu powierzchni roboczych elementów sterujących

należy sprawdzać wartości luzów pomiędzy rolkami, a krzywkami. Luz

ten powinien wynosić od 0.5 do 1.0 mm i jest konieczny dla prawi-

dłowego wyłączania rozdzielacza z pracy po zakończeniu rozruchu.

Kolejność rozdziału powietrza rozruchowego dostarczanego do zaworów

rozruchowych musi być zgodna z kolejnością zapłonów w cylindrach.

Dynamiczna regulacja silników okrętowych

Dynamiczną regulację przeprowadza się po zamontowaniu nowego

silnika w siłowni, po naprawach kapitalnych lub okresowo dla sprawdze-

nia czy obciążenia poszczególnych cylindrów są jednakowe. Wiadomo,

że w czasie długotrwałej eksploatacji poszczególne części silnika, a

szczególnie pompy wtryskowe i wtryskiwacze zużywają się równo-

miernie i z tego powodu następują znaczące zmiany obciążenia poszcze-

gólnych cylindrów. Jeżeli choć jeden z cylindrów nie będzie rozwijał

przewidzianej mocy, to następne pracujące po nim mogą być trwale

przeciążone, co może doprowadzić do awarii. O obciążeniu cylindrów

informują takie parametry jak maksymalne ciśnienie spalania i tempe-

ratura spalin wylotowych.

W praktyce mogą wystąpić następujące przypadki:

1. Maksymalne ciśnienia spalin (mierzone wykresami słupkowymi

za pomocą indykatora) są za duże i temperatura spalin

wylotowych z tego cylindra jest za wysoka. Przyczyną takiej

sytuacji jest za duża dawka paliwa dostarczana do cylindra.

2. Maksymalne ciśnienia spalin są za duże i temperatura spalin

wylotowych za niska. Przyczyną takiej sytuacji jest za duży

rzeczywisty kąt wyprzedzenia wtrysku paliwa - procesy

spalania są za bardzo przesunięte przed GMP.

3. Maksymalne ciśnienia spalin są za małe i temperatura spalin

wylotowych jest za niska. Przyczyną takiej sytuacji jest za mała

dawka paliwa dostarczana do danego cylindra.

4. Maksymalne ciśnienia spalin w cylindrze są za małe, a

temperatura spalin wylotowych jest za wysoka. Przyczyną takiej

sytuacji jest za mały rzeczywisty kąt wyprzedzenia wtrysku

paliwa i procesy spalania są przesunięte za bardzo - na suw

rozprężania.

5. Ostatni przypadek - wszystkie parametry są w normie i wykresy

indykatorowe są prawidłowe.

Przed pomiarami należy przeprowadzić skalowanie przyrządów.

Wykonane pomiary wstępne informują mechanika o faktycznym

stanie obciążenia cylindrów.

Pomiary wykonuje się zawsze przy stałym obciążeniu silnika

najczęściej odpowiadającym warunkom „ECR".

Regulacja obciążeniowa musi być prawidłowo przygotowana. Przed

pomiarami należy upewnić się o stanie technicznym silnika mierząc

wykresami słupkowymi ciśnienia sprężania w poszczególnych cylin-

drach, które świadczą o szczelności komór spalania. Badania przepro-

wadza się przy obciążeniu „ECR", wyłączając w czasie pomiaru na

krótko paliwo w danym cylindrze.

Dopuszczalne różnice ciśnień sprężania w poszczególnych cylindrach

silników niedoładowanych nie powinny przekraczać ±0.5 bar,

natomiast w silnikach doładowanych ±1.0 bar. Jeżeli wartość

ciśnienia sprężania w badanym cylindrze jest za mała w stosunku do

przewidzianej, to świadczy to o nieszczelności komory spalania lub o

nadmiernych oporach przepływu powietrza do tego cylindra. Zatem

przed przystąpieniem do właściwej regulacji obciążeniowej należy

ustaloną niesprawność usunąć bo regulowanie silnika przy niespeł-

nionych podstawowych warunkach nie ma sensu.

Regulacja obciążeniowa musi być przeprowadzana przy stanie morza

<2°B, jak już wspomniano przy stałym obciążeniu i po uzyskaniu

uprzednio przez silnik tzw. równowagi cieplnej. Przed bezpośrednimi

pomiarami powinien silnik pracować przy danym obciążeniu około

30 60 minut, aby wszystkie jego części podgrzały się do ich stałej

temperatury.

Przy tej regulacji wykonuje się pomiary maksymalnych ciśnień

spalania i temperatury spalin wylotowych w poszczególnych cylindrach.

Wszystkie dane spisuje się w tabelkę, a następnie analizuje ewentualne

różnice parametrów występujące w kolejności zapłonów. Dopuszczalne

różnice parametrów zestawiono w tabeli 3.

Największe temperatury spalin wylotowych występują w cylindrach

usytuowanych w środku silnika z powodu gorszych warunków odpro-

wadzania ciepła przez chłodzącą wodę.

Na podstawie danych doświadczalnych można stwierdzić, że zmiana

kąta wyprzedzenia wtrysku paliwa o 1°OWK spowoduje w

silnikach okrętowych zmianę wartości maksymalnego ciśnienia spalania

(11,15,17):

- w wolnoobrotowych 3 4 bar

- w średnioobrotowych 2 3 bar

- w szybkoobrotowych 1 bar

Tabela 3

Dopuszczalne wartości różnic parametrów regulacyjnych (11)

Lp.

1

2

Typ silników

niedoładowane

doładowane

Różnica

maksymalnych

ciśnień spalania

pmax (bar)

±2,5

±4,0

Różnica

temperatury

spalin wylotowych

CC)

± 12,5

±40-50

Im kąt będzie większy, tym wcześniej rozpocznie się wtrysk

paliwa i tym większe będą wartości ciśnień spalania, a niższe temperatury

spalin wylotowych. Przy mniejszym kącie procesy spalania prze-

mieszczą się bardziej na suw rozprężania i wówczas maksymalne

ciśnienia spalania będą mniejsze, natomiast temperatury spalin wyloto-

wych zwiększą się.

Jeżeli po pomiarach kontrolnych stwierdzi się, że parametry maksy-

malnego ciśnienia i temperatury spalin w poszczególnych cylindrach

znacznie różnią się między sobą, to wówczas należy przeanalizować

wartości zapisanych parametrów w kolejności zapłonów występujących

w cylindrach i ustalić o ile stopni należy przesunąć kąt i w jaką

stronę, by uzyskać różnice parametrów mieszczące się w dopuszczalnych

przedziałach.

Zatem przy regulacji obciążeniowej najpierw należy próbować

wyrównać parametry w cylindrach przez zmianę kąta wyprzedzenia

wtrysku paliwa, a następnie dopiero w razie konieczności zmieniać

dawkę (ilość) podawanego paliwa.

Kontrolę równomiernego obciążenia poszczególnych cylindrów prze-

prowadza się zawsze wówczas, gdy istnieją objawy nierównej ich pracy.

Informacje dotyczące okresowej pracy nie w pełni

sprawnych silników

Należy pamiętać, że powinno się eksploatować silniki zawsze tylko

w pełni sprawne.

W razie konieczności okresowego wyłączenia z pracy jednego

cylindra lub nawet cylindrów, należy obowiązkowo kontrolować ilość

pobieranego przez silnik paliwa. Nie powinno ono być większe niż przy

obciążeniu odpowiadającym parametrom „MCR". Należy dążyć do

utrzymania w pracujących cylindrach średniego ciśnienia użytecznego

p

ex

nie większego od wartości znamionowej. Wartości T

max

, T

sp

oraz

p

max

warunkujące aktualne obciążenia cylindrów nie powinny być większe

od znamionowych. Po wyłączeniu z pracy cylindra zmniejsza się

sprawność mechaniczną silnika, ponieważ na pracujące cylindry -

przypadają opory mechaniczne nie pracującego cylindra zgodnie z

zapisem

gdzie

N (kW) - moc równoważna wszystkim stratom mechanicznym

Ni

x

(kW) - moc silnika po wyłączeniu cylindra (-ów)

Ni

z

(kW) - indykowana znamionowa moc silnika sprawnego

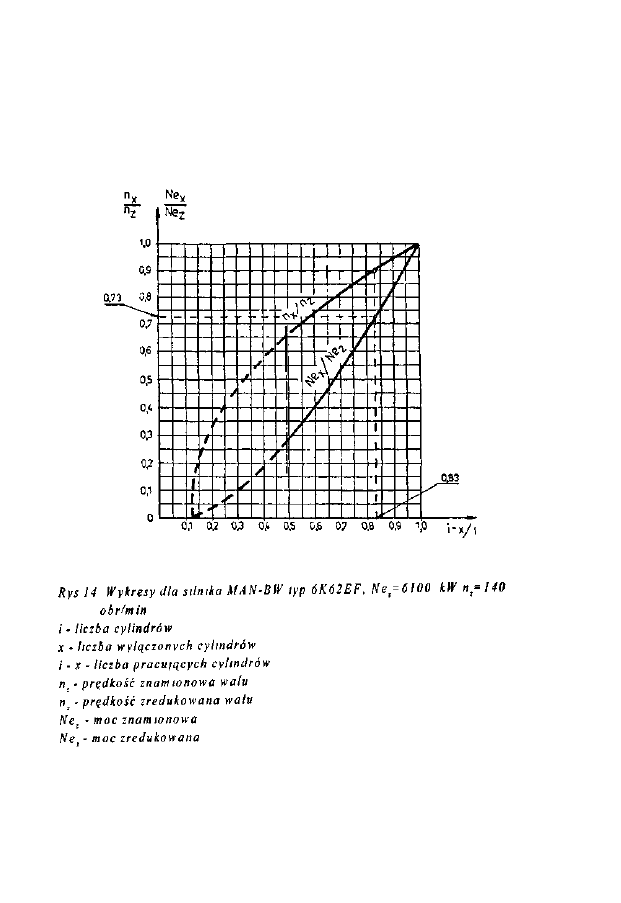

Często w DTR (1) producenci załączają wykresy, które umożliwiają

odczytanie zarówno zredukowanej mocy silnika, jak i zalecanej zredu

kowanej prędkości obrotowej wału. Na rys. 14 przedstawiono wykresy

dotyczące silnika MAN-BW typ 6K62EF umożliwiające odczytanie

zalecanej zredukowanej mocy i prędkości obrotowej w przypadku

wyłączenia z pracy cylindrów (1).

Z rys. 14 wynika, że po wyłączeniu z pracy jednego cylindra, np.

silnika MAN-BW typ 6K62EF, współczynnik ; stąd

posługując się wykresem otrzymamy zredukowaną moc użyteczną i

prędkość obrotową

Producent zaleca stosować wykresy tylko do wartości

Wartości zredukowanych mocy i prędkości obrotowych można

również przeliczyć.

Wyłączanie z pracy cylindra (-ów) zmniejszy formalnie moc użytecz-

ną silnika do wartości

gdzie

x - liczba wyłączonych cylindrów,

i - liczba cylindrów sprawnego silnika,

Ne

x

- zredukowana moc silnika,

Ne

z

- znamionowa, użyteczna moc sprawnego silnika.

Po wyłączeniu z pracy cylindra zmniejsza się sprawność mechaniczna

silnika i dlatego należy sprawdzić czy wartość średniego użytecznego

ciśnienia zredukowanego Jest mniejsza lub równa średniemu

ciśnieniu znamionowemu. Gdy tak nie jest wprowadza się korektę

wartości pe wg zapisu

(bar)

(2)

Zredukowaną prędkość obrotową wału n

x

oblicza się następująco

(obr

/

min) (3)

a po prowadzeniu korekty na pe

xx

prędkość zredukowana będzie

wynosić

(obr

/

min) (4)

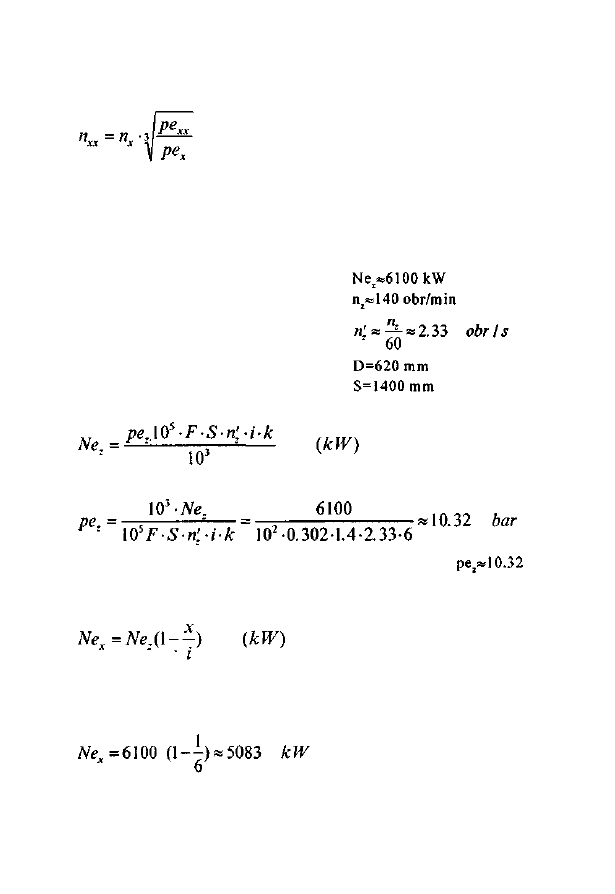

Przykład:

Obliczyć wartość mocy i prędkości zredukowanej w przypadku

konieczności wyłączenia z pracy jednego cylindra w silniku MAN-BW

typ 6K62EF(l)

Dane silnika:

- Moc znamionowa silnika wynosi

- Prędkość znamionowa wału wynosi

- Częstość obrotowa znamionowa

- Średnica cylindra

- Skok tłoka

Znamionową moc określa się wzorem

stąd

W pracujących cylindrach uszkodzonego silnika wartość

bar nie może być większa.

Moc zredukowana wg 1 wynosi

gdzie: x=l liczba wyłączonych cylindrów

i=6 liczba cylindrów sprawnego silnika

stąd

Obliczenie zredukowanej prędkości obrotowej

obr

/

min

Obliczenie sprawdzające wartość ciśnienia użytecznego po wyłą-

Wartość pe

x

jest więc za duża i w związku z tym należy obliczyć

wartość zredukowaną wg wzoru

Stąd wartość zredukowana n

xx

wynosi

(5)

gdzie

A

c

(kNm) - tzw. praca „nadmiarowa", która zostaje zaakumulowana

w kole zamachowym, śrubie okrętowej, wale śrubowym i częściach

ruchomych silnika w postaci E

k

, gdy M

o

>M

op

i jest oddawana w czasie ,

gdy moment oporu jest większy od momentu obrotowego silnika .

* Patrz (12) „ O k r ę t o w e silniki spalinowe'' cz.I, str. 166-171.

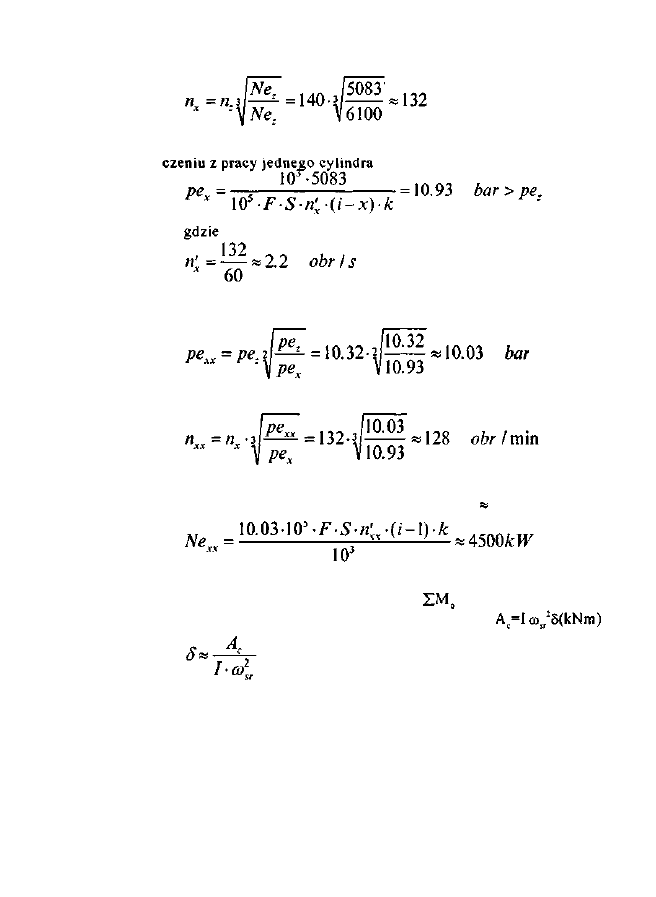

Zredukowana zatem moc silnika BW typ 6K62EF po wyłączeniu z

pracy jednego cylindra przy prędkości wału n

xx

128 obr/min wynosi

Po wyłączeniu z pracy cylindra lub cylindrów zmieni się rzeczywisty

sumaryczny moment obrotowy silnika oraz zwiększy się wartość

współczynnika nierównomierności biegu ponieważ stąd

moment bezwładności wszystkich części będących w

ruchu obrotowym, zredukowany do środka czopa korby;

średnia prędkość kątowa wału korbowego.

Przy zredukowanej, a więc mniejszej prędkości obrotowej wału

wartość znacząco zwiększa się, a więc silnik będzie pracował mniej

równomiernie. Zmieniają się wówczas momenty wymuszające drgania

skrętne i ich harmoniczne. Istnieje zatem możliwość pojawienia się

nowych stref obrotów, przy których może wystąpić zjawisko rezonansu

- obroty krytyczne. Wiadomo, że w strefie obrotów krytycznych silnik

będzie pobudzany do intensywnych drgań mechanicznych. Oscylujące

wykorbienia wału korbowego są połączone z korbowodami i dalej przez

wodziki z tłokami. Cały zatem układ tłokowo-korbowy będzie pobu-

dzany do intensywnych drgań. Nie wolno eksploatować silnika w strefie

takich prędkości obrotowych. Gdyby się okazało, że obliczona uprzednio

zredukowana prędkość obrotowa leży w strefie obrotów krytycznych

należy natychmiast ją jeszcze zmniejszyć.

W silnikach doładowanych po wyłączeniu z pracy cylindra nastąpią

zakłócenia w pracy turbosprężarki, co spowoduje zmniejszenie jej

prędkości obrotowej, a więc zmniejszenie sprężu i wydajności, więc

również i mocy użytecznej silnika.

W możliwie najkrótszym czasie niesprawności należy usunąć i

eksploatować okrętowe silniki zgodnie z zasadą - zawsze tylko w pełni

sprawne i prawidłowo wyregulowane, a wówczas praca silnika będzie

bezpieczna i ekonomiczna.

Literatura i źródła

1. DTR silnika MAN-BW typ L67GFCA, Edition 5.

2. DTR silnika Sulzer typ 6RND90.

3. DTR silnika Sulzer typ 6RND-M.

4. DTR silnika Sulzer typ 6AR25/30.

5. DTR silnika Sulzer typ ZV40/48.

6. DTR silnika 12CzN18/20 „Marine Diesel Engines" - Sudoimport

USSR 1Ż3005 Moscow 1986.

7. MAN-BW „Four-Stroke Diesel Engine Programme". D23661 12

IV st 98410-1988.

8. MAN-BW „Low-Consumption Four-Stroke Heavy Fuel Engines"

D 2366117E,hi 4846, 1988.

9. Piaseczny L.„Regulacja rozrządu okrętowych silników

spalinowych". Skrytp AMW Gdynia 1980.

10. Piotrowski I. „Okrętowe silniki spalinowe". Wyd. Morskie 1971.

11. Rutkowski St. „Praca silników okrętowych przy zmniejszonych

prędkościach obrotowych wału i jej wpływ na ekonomiczność i

trwałość silników". Zeszyt szkoleniowy SSMM nr 17 Gdynia

1986.

12. Rutkowski St. „Okrętowe silniki spalinowe" - Zagadnienia

wybrane, skrypt WSM Gdynia 1986 i wydanie II uzupełnione

1990 r.

13. Sitkei G. „Uber den dieselmotorischen Zundverzug" MTZ 6/1963.

14. Sulzer „Further 5% fuel saving with RTA". Diesel News 1/1984.

15. Sulzer „General Technical Data for AT marine propulsion diesel

engines". Issue 1987 e/22.43.07.40.

16. Sulzer „RL Extract from the service instructions". Issue 1986

e/22.42.07.

17. Wanszejdt W.A. „Sudowyje dwigatieli wnutriennego sgoranija"

Sudostrojenije, Leningrad 1978.

Wyszukiwarka

Podobne podstrony:

BADANIE WŁAŚCIWOŚCI STATYCZNYCH I DYNAMICZNYCH REGULATORÓW PID, SGGW Technika Rolnicza i Leśna, Auto

BADANIE WŁAŚCIWOŚCI STATYCZNYCH I DYNAMICZNYCH REGULATORÓW PID 2, SGGW Technika Rolnicza i Leśna, Au

7. Charakterystyki statyczne i dynamiczne regulatorów pneumatycznych, Rok II, Semestr 4, P. T. S. i

BADANIE STATYCZNYCH I DYNAMICZNYCH WŁAŚCIWOŚCI REGULATORÓW PID

Temat nr 6 - Dynamika układu korbowo-tłokowego, Silniki okretowe

BADANIE STATYCZNYCH I DYNAMICZNYCH WŁAŚCIWOŚCI REGULATORÓW PID

CZYNNOŚĆ STATYCZNA I DYNAMICZNA MIĘŚNIA, Fizjoterapia, Biomechanika

17 Zasady obsługiwania i użytkowania silników okrętowych

Kręgosłup stanowi?ntralną oś ciała spełniając rolę statyczną i dynamiczną

Konfiguracja protokołów routingu statycznego i dynamicznego

Temat nr 4 - Doładowanie silników okrętowych, Silniki okretowe

Wyznaczanie stałej sprężystości k metodą statyczną i dynamiczną, Akademia Morska, Fizyka lab

Statyczny Dynamiczrouting

Wyrównoważenie statyczne i dynamiczne elementów wirujących

POMIAR MOCY INDYKOWANEJ SILNIKA OKRĘTOWEGO

obciążenie statyczne i dynamiczne

więcej podobnych podstron