„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Gabriela Cyngler

Analizowanie

układów

sterowania

stosowanych

w procesach ceramicznych 311[30].O2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Adam Barczyk

mgr inż. Katarzyna Golec

Opracowanie redakcyjne:

mgr inż. Małgorzata Siemieniec

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[30].O2.03

„Analizowanie układów sterowania stosowanych w procesach ceramicznych”, zawartego

w modułowym programie nauczania dla zawodu technik technologii ceramicznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Układy sterowania maszynami, urządzeniami i procesami ceramicznymi

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

19

4.2. Analiza układów kontroli i sterowania maszyn, urządzeń i linii

produkcyjnych w zakładach ceramicznych

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

27

4.3. Projektowanie układu sterowania liniami technologicznymi

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

31

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

32

5.

Sprawdzian osiągnięć

33

6.

Literatura

38

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy z zakresu analizowania układów

sterowania stosowanych w procesach ceramicznych.

W poradniku zamieszczono:

−

wymagania wstępne– wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań do sprawdzenia, czy już opanowałeś podane treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań, pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę i umiejętności

z zakresu tej jednostki modułowej,

−

literaturę uzupełniającą.

W materiale nauczania zostały omówione zagadnienia z zakresu analizowania układów

sterowania stosowanych w procesach ceramicznych.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−−−−

przed przystąpieniem do rozdziału Materiał nauczania – poznając przy tej okazji

wymagania wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając

na te pytania sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−−−−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonanie ćwiczeń, których celem jest nabycie umiejętności z zakresu

analizowania układów sterowania stosowanych w procesach ceramicznych.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów. Odpowiedzi NIE wskazują luki w Twojej wiedzy, informują Cię

również, jakich zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści,

które nie są dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu Twoich osiągnięć. W tym celu

nauczyciel może posłużyć się zadaniami testowymi.

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

−

instrukcję, w której opisano tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową kartę odpowiedzi, w której należy zakreślić poprawne rozwiązania

poszczególnych zadań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

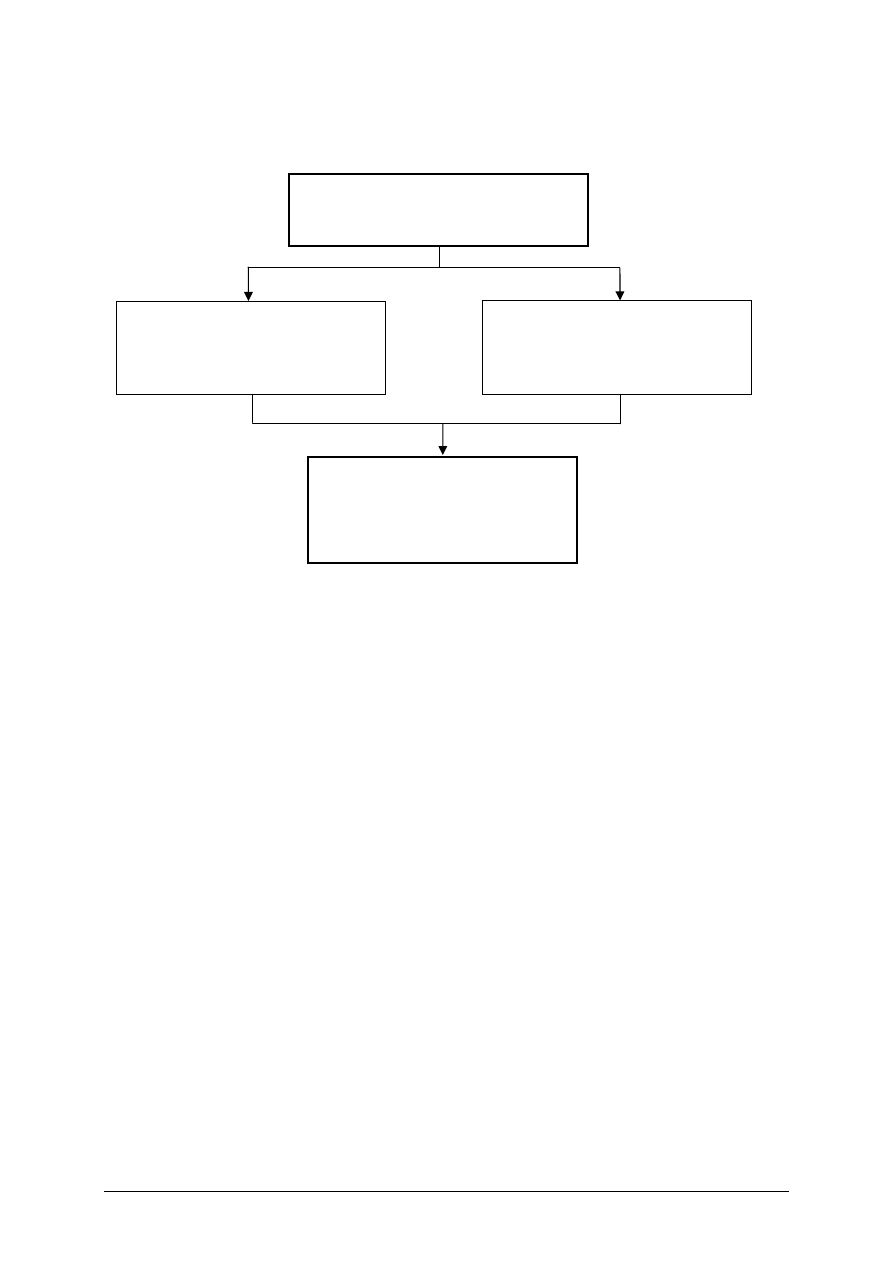

Schemat układu jednostek modułowych

311[30].O2

Układy regulacji i sterowania

311[30].O2.01

Badanie układów elektrycznych

i elektronicznych

311[30].O2.02

Użytkowanie układów regulacji

i sterowania

311[30].O2.03

Analizowanie układów

sterowania stosowanych

w procesach ceramicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się terminologią dotycząca sterowania i automatyzacji procesów

technologicznych,

−

posługiwać się symbolami i oznaczeniami stosowanymi na schematach układów

sterowniczych,

−

rozpoznawać podstawowe urządzenia stosowane w automatyce,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować i przechowywać informacje,

−

oceniać własne możliwości sprostania wymaganiom stanowiska pracy i wybranego

zawodu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

dobrać układy sterowania maszynami i urządzeniami stosowanymi w typowych

operacjach jednostkowych przemysłu ceramicznego,

–

dokonać analizy układów kontroli i sterowania pracą pieców ceramicznych,

–

dokonać analizy układów sterowania pracą automatów formujących, ucinających

i układających,

–

dokonać analizy układów sterowania liniami produkcyjnymi zakładów ceramicznych,

–

dokonać automatycznej kontroli jakości wyrobów ceramicznych,

–

zaprojektować sposób sterowania ceramicznymi liniami technologicznymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Układy sterowania maszynami, urządzeniami i procesami

ceramicznymi

4.1.1. Materiał nauczania

Automatyzacją nazywamy zespół środków technicznych, które mają na celu zastąpienie

człowieka, przy powtarzających się lub wymagających szybkiej reakcji czynnościach,

dotyczących: zbierania, rozróżniania i przetwarzania informacji, a także podejmowania

właściwych decyzji i ich realizacji.

Automatyzację procesów produkcyjnych można wprowadzić w tych gałęziach

przemysłu, w których jest szeroko rozwinięta mechanizacja.

Do automatyzacji procesów produkcyjnych zalicza się zagadnienia związane ze

sterowaniem, regulacją, zarządzaniem, pomiarami, sygnalizacją, kontrolą, blokadami,

zabezpieczeniami, itp.

Produkcja wyrobów ceramicznych jest procesem technologicznym bardzo trudnym do

automatyzacji z uwagi na:

−−−−

różnorodność produkcji – duży asortyment wyrobów ceramicznych,

−−−−

uciążliwe warunki eksploatacji urządzeń – duże wahania temperatury, zapylenie,

wilgotność, które niejednokrotnie „wymuszają” stały nadzór i przeglądy, przeprowadzane

przez pracowników posiadających wysokie kwalifikacje zawodowe,

−−−−

braki w mechanizacji niektórych węzłów (operacji), ograniczające kompleksową

automatyzację całej linii technologicznej,

−−−−

trudności pomiarów wielu wielkości fizykochemicznych oraz uzyskania właściwej

dokładności tych pomiarów.

Cykl sterowania automatycznego dzieli się na wiele kolejnych, następujących po sobie

operacji. W celu wykonania każdej operacji urządzenie sterujące wysyła sygnał polecenia.

Istnieją dwie metody wysyłania sygnałów:

−−−−

metoda kolejności działania zgodnie z przebiegiem procesu technologicznego, wg której

sygnał na wykonanie każdej kolejnej operacji jednostkowej wysyłany jest przez

urządzenie rejestrujące wykonanie poprzedniej operacji. Jako takie urządzenia pracują

różnego rodzaju wyłączniki, styki blokujące, itp., rejestrujące przesunięcie mechanizmu

wykonawczego w żądane położenie,

−−−−

metoda niezależnego wysyłania sygnału polecenia w funkcji czasu przy zastosowaniu

urządzenia programowego. Urządzenie to jest pewnym rodzajem przełącznika, który

w określonej kolejności, zgodnie z przebiegiem procesu technologicznego, uruchamia

przebieg odpowiednich operacji jednostkowych.

Aby maszyny i urządzenia mogły samoczynnie – czyli automatycznie – pracować,

wyposaża się je w urządzenia sterujące, regulujące i zarządzające. Tworzą je mechaniczne,

elektryczne, pneumatyczne i hydrauliczne elementy napędowe i sterujące.

Złożonymi stanowiskami wytwórczymi i liniami produkcyjnymi steruje się przy pomocy

komputerów.

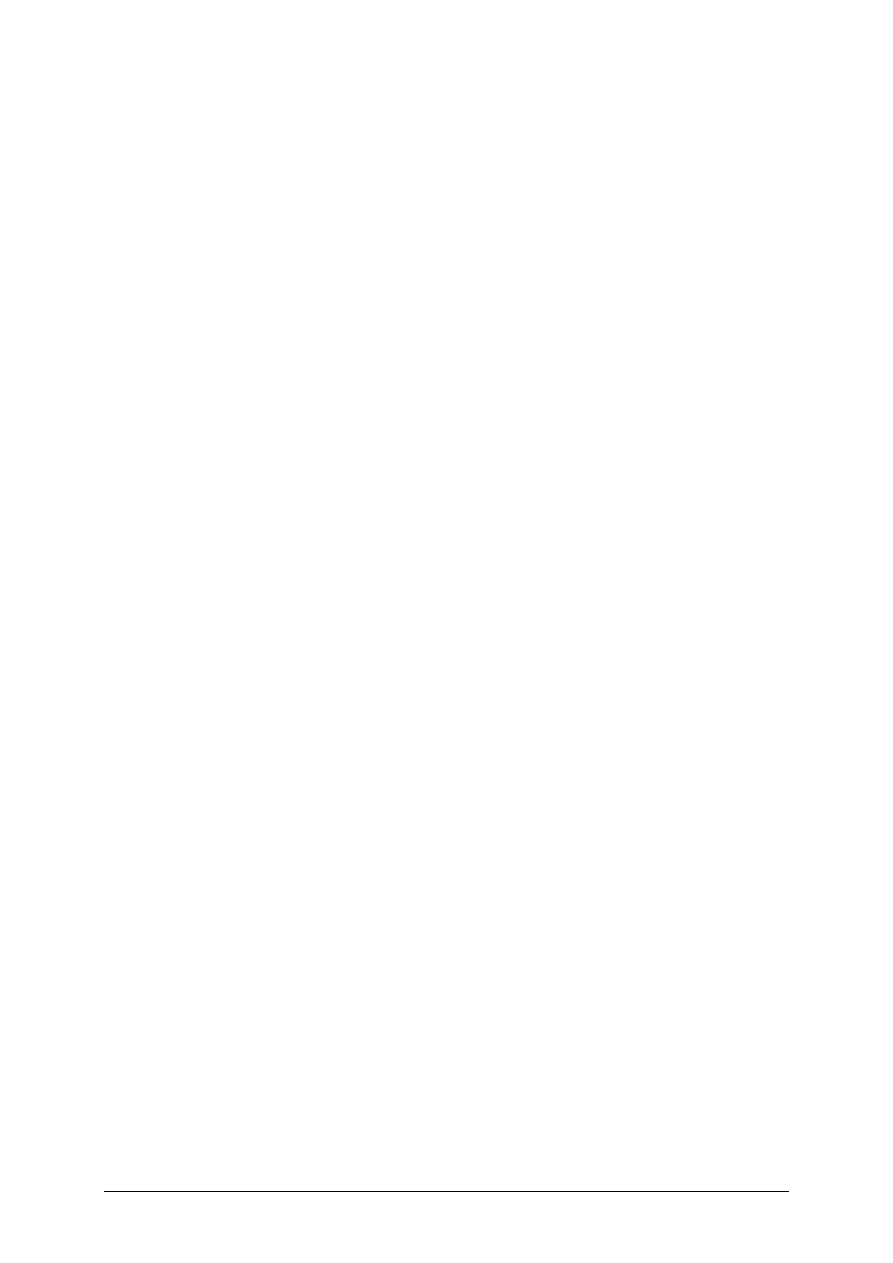

Sterowaniem nazywa się proces celowego oddziaływania sygnałów sterujących na

przyrządy, urządzenia techniczne lub maszyny robocze.

Na schemacie działania układu sterowania za pomocą symboli blokowych i linii działania

przedstawia się wzajemne oddziaływania jego poszczególnych elementów składowych.

Kierunki oddziaływania oznacza się strzałkami (rys. 1).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 1. Schemat blokowy budowy układu sterowania [4, s. 7]

Sygnały z urządzenia sterującego działają na obiekt sterowania bez bieżących pomiarów

i korekcji procesu sterowania.

Sygnałem sterującym może być napięcie (sterowanie elektryczne), moment obrotowy

(sterowanie mechaniczne), ciśnienie powietrza (sterowanie pneumatyczne), ciśnienie cieczy

hydraulicznej (sterowanie hydrauliczne).

Do ważniejszych elementów składowych układów sterowania należą: krzywki,

przekładnie, zawory, silniki, sensory, wzmacniacze operacyjne, przekaźniki, diody,

elektroniczne układy przełączające, przetworniki sygnałów analogowo-cyfrowych, lub

cyfrowo-analogowych, mikroprocesory, mikrokomputery, itd.

Regulacja jest działaniem, polegającym na takim oddziaływaniu na wielkość regulowaną

mierzoną na bieżąco, aby była podobna do wielkości zadanej.

Rozróżniamy regulację stałowartościową i nadążną.

Zadaniem regulacji stałowartościowej jest utrzymanie danej wielkości, np. temperatury,

na stałym poziomie wartości.

Zadaniem regulacji nadążnej jest stopniowa zmiana danej wielkości (w określony

sposób) do momentu osiągnięcia wartości zadanej, np. wolny wzrost temperatury aż do

osiągnięcia wartości wymaganej.

Zarządzanie – inaczej kierowanie i nadzór, to wszelkie przedsięwzięcia powodujące, że

sterowany proces przebiega w pożądany sposób. Na ogół przewiduje się tu też udział

człowieka. Urządzeniem zarządzania jest np. komputer pracujący w sieci połączonej

z „głównym punktem dowodzenia” (dyspozytorem, dyżurnym ruchu).

W toku przebiegu procesu ceramicznego, w układach, istnieje wiele wielkości, które

należy mierzyć i przedstawiać w formie odpowiednich sygnałów standardowych –

elektrycznych, pneumatycznych lub hydraulicznych – odtwarzających mierzone wielkości

z dużą dokładnością. W przypadku, gdy sygnały przekazywane przez czujniki pomiarowe nie

są

sygnałami

standardowymi,

zachodzi

konieczność

stosowania

przetworników

pomiarowych, które zmieniają sygnał wyjściowy czujnika w odpowiedni sygnał standardowy.

Pomiary mogą być lokalne (układ pomiarowy jest umieszczony w miejscu wykonywania

pomiaru) lub zdalne (przy większych odległościach między obiektem a pulpitem operatora).

Warunkiem prawidłowego przebiegu procesu technologicznego jest ciągła kontrola jego

parametrów. Kontrola automatyczna obejmuje zbieranie, przetwarzanie i przekazywanie

informacji o procesie technologicznym operatorowi lub grupie operatorów realizujących

proces sterowania.

Właściwie funkcjonujące urządzenia kontrolne umożliwiają:

−−−−

uzyskanie wysokiej jakości produktów,

−−−−

zminimalizowanie zużycia surowców na jednostkę produkcji,

−−−−

oszczędność energii potrzebnej do produkcji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Informacje o aktualnych stanach procesu produkcyjnego przekazywane są również za

pomocą urządzeń sygnalizacyjnych (optycznych i akustycznych). Urządzenia te przyczyniają

się do:

−−−−

zwiększenia niezawodności pracy,

−−−−

poprawy rytmiczności cyklów produkcyjnych,

−−−−

zmniejszenia liczby zatrudnionych pracowników i zwiększenia bezpieczeństwa pracy,

−−−−

ograniczenia czasu zakłócenia,

−−−−

oszczędności aparatury.

Jako urządzenia sygnalizacji automatycznej stosuje się sygnalizatory optyczne oraz

akustyczne, które wskazują, ze dane urządzenie jest w ruchu, że dany parametr ma wartość

właściwą, itd. Do celów sygnalizacji optycznej stosuje się sześć barw podstawowych (zieloną,

czerwona, żółtą, pomarańczową, niebieską i białą). Jako sygnalizatory stosowane są: żarówki,

diody świecące, sygnalizatory elektromagnetyczne, sygnalizatory płynowe, dzwonki, buczki,

syreny itp.). Szczególną rolę w procesie przekazywania informacji odgrywa tablica

synoptyczna ze schematem procesu technologicznego.

Dzięki automatyzacji procesów ceramicznych jest możliwe uzyskanie następujących

efektów ekonomicznych:

−−−−

wzrost wydajności pracy,

−−−−

lepsza jakość produkcji dzięki zmniejszeniu strat i przestojów,

−−−−

zmniejszenie odpadów produkcyjnych i braków,

−−−−

większa moc przerobowa, dająca możliwość zmniejszenia ilości przechowywanych

surowców.

Bardzo istotne są również efekty pozaekonomiczne, socjalne. Należą do nich między

innymi:

−−−−

konieczność nieustannego podnoszenia kwalifikacji załogi,

−−−−

wyeliminowanie ciężkich, monotonnych i męczących czynności,

−−−−

zwiększenie bezpieczeństwa i higieny na stanowiskach pracy,

−−−−

zmniejszenie ryzyka zagrożenia zdrowia ludzkiego,

−−−−

zmniejszenie liczby godzin pracy w tygodniu przy nie zmniejszonym stanie załogi,

−−−−

podnoszenie kultury pracy.

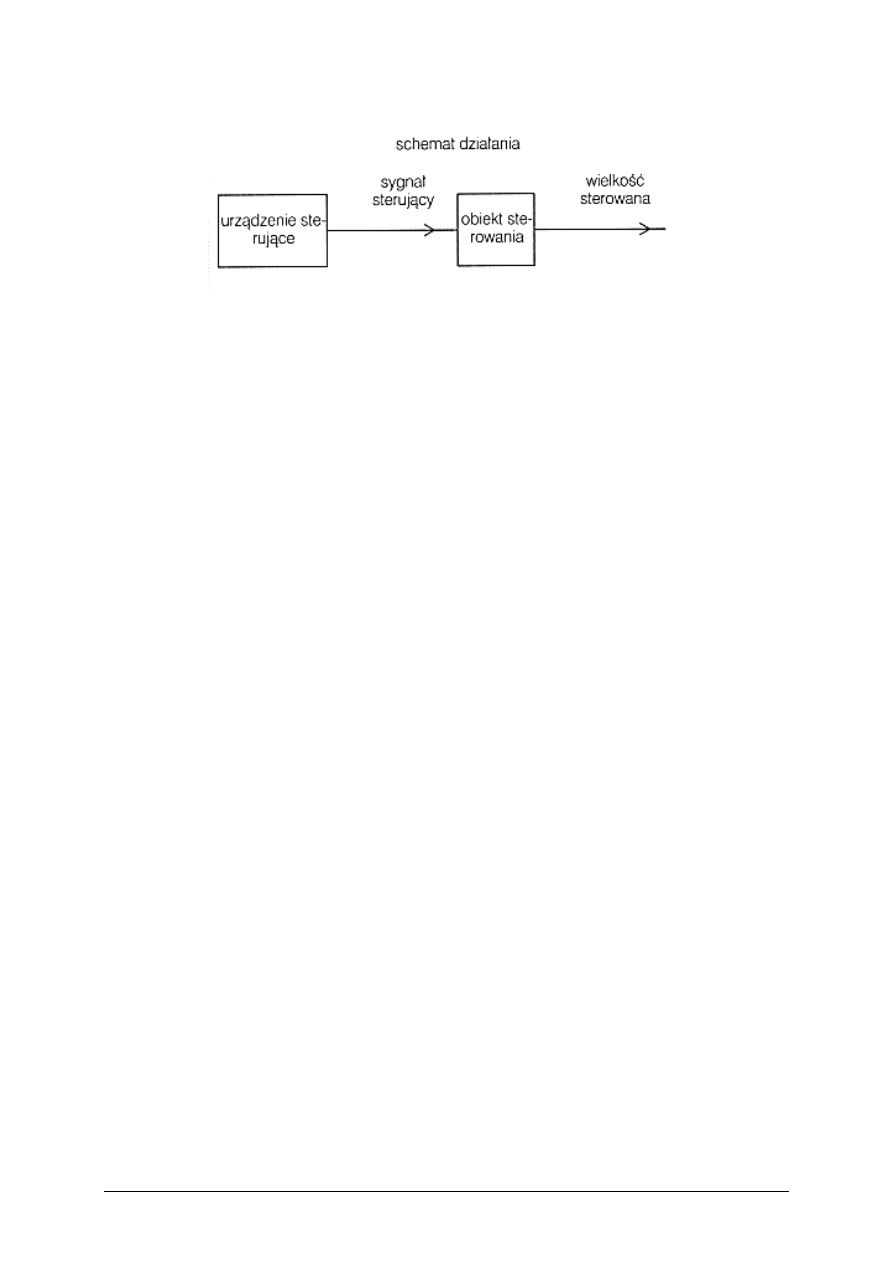

Sterowanie kombinacyjne i sekwencyjne

W zależności od sposobu przetwarzania i wykorzystania sygnałów rozróżnia się układy

sterowania kombinacyjne i sekwencyjne.

W sterowaniu kombinacyjnym sygnał sterujący powstaje z powiązania (kombinacji)

kilku sygnałów. Sterowanie to jest sterowaniem binarnym. Układy kombinacyjne projektuje

się w oparciu o algebrę dwuwartościową i przedstawia się ich działanie za pomocą równań tej

algebry, schematów połączeń, tablic i schematów działania.

Na przykład: tokarkę można uruchomić tylko wtedy, gdy jest zamknięta osłona

zabezpieczająca i detal jest zamocowany w uchwycie (rys. 2).

Rys. 2. Przykład sterowania kombinacyjnego [4, s. 9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

W układach sterowania sekwencyjnego poszczególne czynności sterujące odbywają się

krok po kroku. Rozpoczęcie kolejnego kroku jest uzależnione od czasu lub stanu procesu.

Przykładem tego typu sterowania może być proces produkcyjny wyrobów ceramicznych,

składający się z operacji jednostkowych, np.:

−−−−

przygotowanie surowców,

−−−−

przygotowanie mas,

−−−−

formowanie półfabrykatów,

−−−−

suszenie półfabrykatów,

−−−−

wypalanie wyrobów,

−−−−

sortowanie wyrobów gotowych.

Niektóre z tych operacji mogą być złożona z kilku faz, realizowanych w różnych

urządzeniach (rys. 3):

−−−−

U

1

, U

2

, U

3

, U

4

, … U

n

– urządzenia ceramiczne,

−−−−

S

we

, S

wy

– sygnały wejścia i wyjścia,

−−−−

S

1

, S

2

, S

3

, S

4

, S

5

, S

n+1

– sygnały sterujące poszczególnych kroków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

KROKI

S

we

S

2

S

3

S

4

S

5

S

n

Rys. 3. Schemat sterowania sekwencyjnego [opracowanie własne]

U

1

U

n

U

3

U

4

U

2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

W czasowo-sekwencyjnych układach sterowania wykorzystywane są generatory

impulsów, zegary taktujące lub przekaźniki czasowe.

W układach sterowania procesowo-sekwencyjnego przejście do następnego kroku jest

powodowane stanami procesu.

Sterowanie stało programowalne i programowalne

Układy sterowania dzieli się według sposobu realizacji i zapisu programu na:

−−−−

sterowanie stało programowalne – realizowane przy współpracy urządzeń ceramicznych,

mających niezmienne parametry procesów w nich zachodzących,

−−−−

sterowanie programowalne – realizowane obecnie przez sterowniki PLC.

W tych układach, prace poszczególnych urządzeń można dowolnie zaprogramować.

Zmiana sposobu pracy jednego urządzenia wymusza potrzebę przeprogramowania

pozostałych urządzeń.

Układy programowalne wyposażone są w pamięci elektroniczne, umożliwiające

swobodne programowanie. Program można zaprojektować na monitorze komputera

i następnie przenieść go do układu sterowania lub wprowadzić go za pomocą specjalnego

przyrządu programującego (programatora). Takie programy są wymienialne.

Sterowniki PLC stosuje się obecnie najczęściej w budowie maszyn. Zastępują one układy

stykowo – przekaźnikowe, ale także często układy sterowania cyfrowego. Na przykład

w liniach obróbczych sterowniki programowalne sterują ruchami wykonawczymi

poszczególnych zespołów maszyn produkcyjnych. Dzięki sieciom cyfrowym można sprzęgać

sterowniki i prowadzić wymianę danych. Dzięki interfejsom komunikacyjnym można zdalnie,

np. przez Internet, obserwować działanie sterowników PLC i również zdalnie je

programować.

Sterowanie elektryczne

Urządzenia ceramiczne bardzo często sterowane są za pomocą sygnału elektrycznego,

będącego nośnikiem informacji w układach elektrycznych.

Układy elektryczne składają się z elektrycznych urządzeń sterujących (styczniki),

elektrycznych elementów wykonawczych (styki, elementy elektroniczne), przyrządów

zabezpieczających i wskazujących (czujniki, lampki sygnalizacyjne).

Rys. 4. Przyciski i przełączniki [4, s. 20]

Układy sterowania elektrycznego przedstawia się na schematach połączeń elektrycznych.

Funkcje składowych elementów przedstawia się poprzez znormalizowane symbole graficzne.

Niektóre symbole przedstawione są w tabeli 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

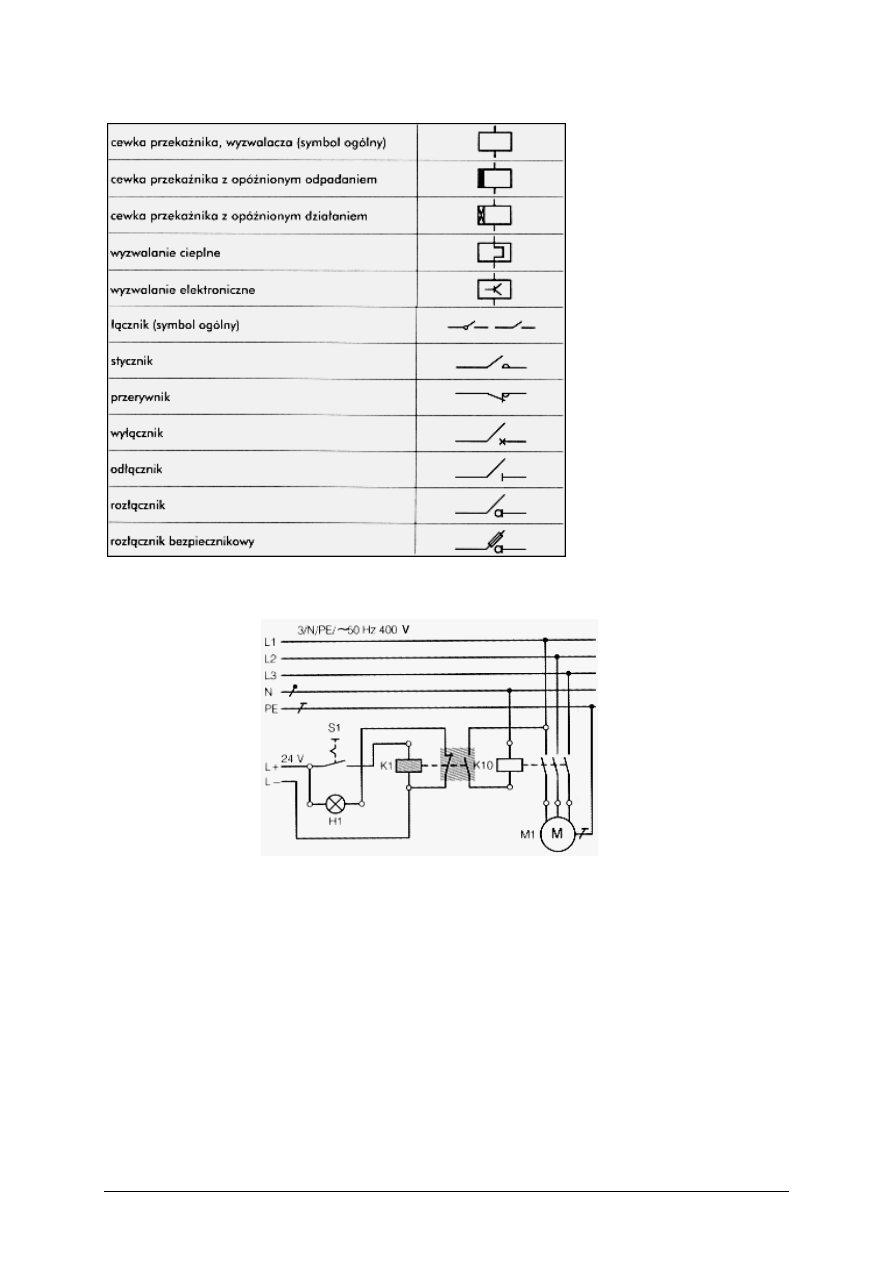

Tabela 1. Wybrane symbole graficzne elementów stosowane na schematach

Przykładowy układ sterowania elektrycznego przedstawiono na rys. 5.

Rys. 5. Schemat układu sterowania silnikiem w postaci pełnej [4, s. 28]

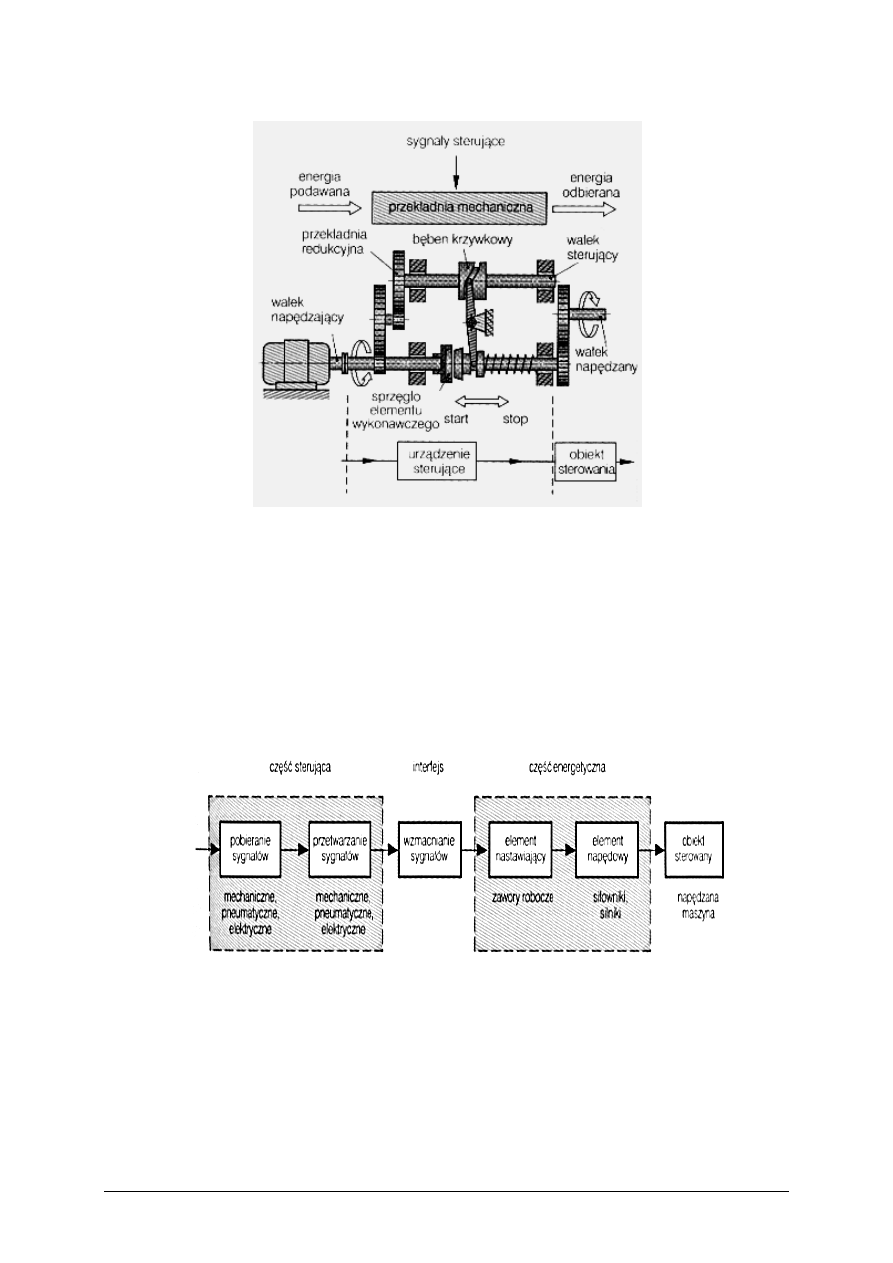

Sterowanie mechaniczne

Kolejnym rodzajem sterowania stosowanym w urządzeniach ceramicznych jest

sterowanie mechaniczne.

Układy sterowania mechanicznego zbudowane są z przekładni zębatych, krzywek,

dźwigni, sprzęgieł i innych zespołów mechanicznych. Przykład układu sterowania

mechanicznego przedstawia rys. 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 6. Przykład układu sterowania mechanicznego [4, s. 12]

Całe urządzenie sterujące składa się z wałka sterującego, sprzęgła, bębna krzywkowego,

dźwigni i sprężyny. Ruch wałka napędowego jest obiektem sterowania.

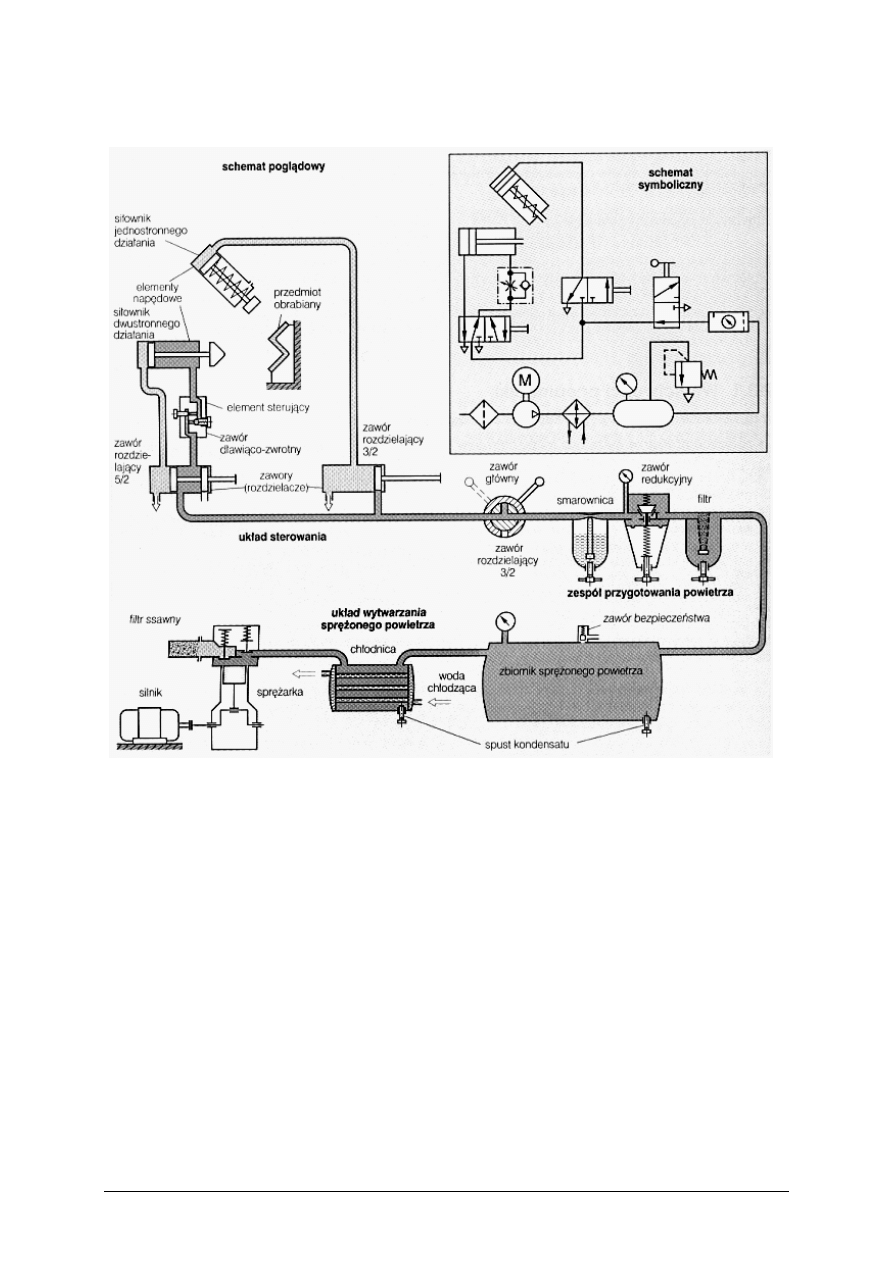

Sterowanie pneumatyczne

Niektóre urządzenia ceramiczne wymagają zastosowania sterowania pneumatycznego.

Pneumatyka to techniczne zastosowanie powietrza pod ciśnieniem, przy czym przeważnie

wykorzystuje się nadciśnienie, niekiedy także podciśnienie.

Pneumatyczne układy sterowania składają się z części sterującej i części energetycznej

(rys. 7).

Rys. 7. Schemat blokowy pneumatycznego układu sterowania [4, s. 57]

W części sterującej sygnały są wytwarzane i przetwarzane.

W części energetycznej sygnały te po wzmocnieniu, za pośrednictwem elementów

nastawiających (głównie zawory), sterują elementami napędowymi (siłowniki, silniki)

wytwarzającymi siły i przemieszczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Przykładowy pneumatyczny układ sterowania i jego schemat przedstawia rys. 8.

Rys. 8. Pneumatyczny układ sterowania z układem wytwarzania sprężonego powietrza i zespołem

przygotowania powietrza [4, s. 58]

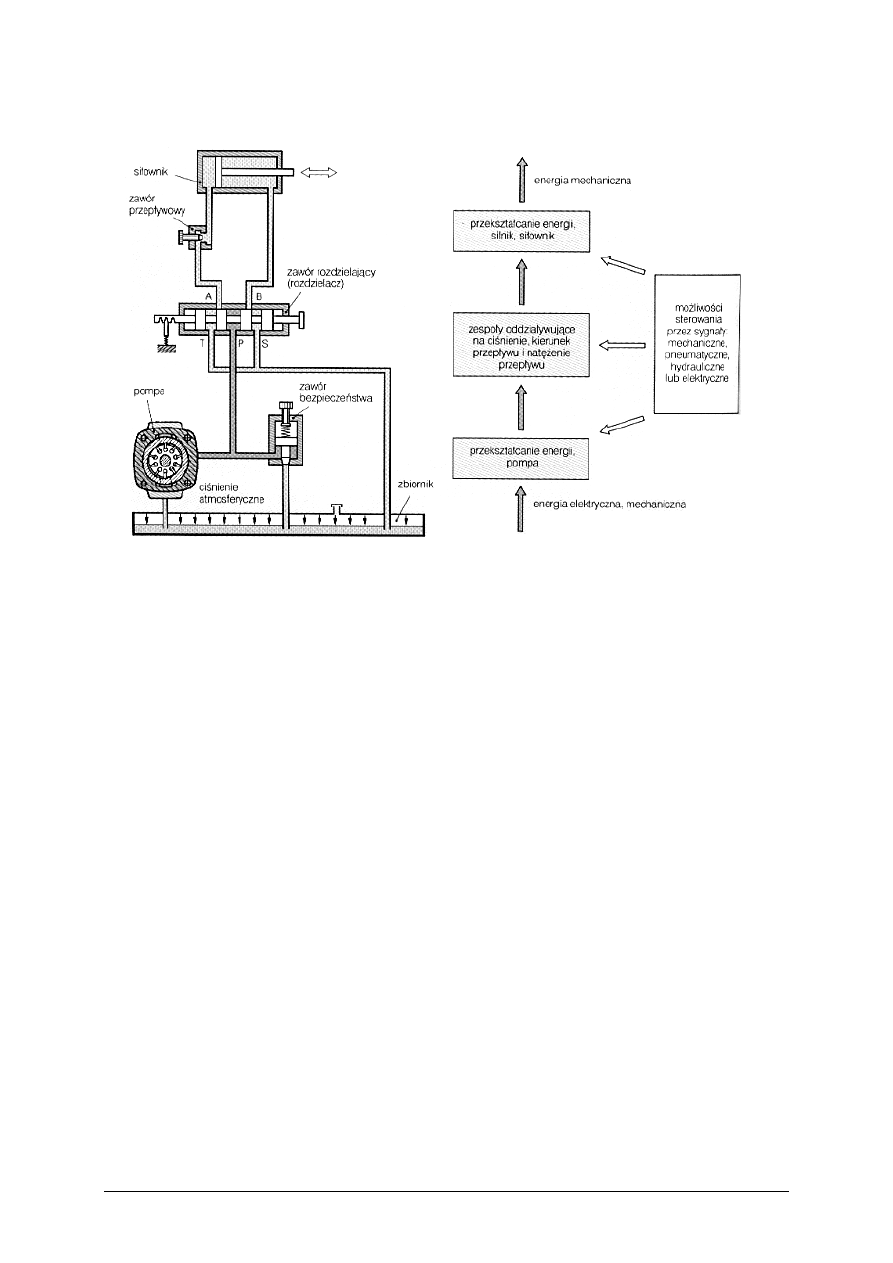

Sterowanie hydrauliczne

Pod pojęciem „hydraulika” rozumie się dziedzinę techniki zajmującą się elementami

napędowymi, sterującymi i regulującymi maszyn, w których za pośrednictwem cieczy pod

ciśnieniem wytwarza się lub przenosi siły i momenty. Hydraulikę stosuje się przede

wszystkim w budowie maszyn ciężkich, w prasach, dźwignicach i mobilnych maszynach

roboczych oraz w budowie obrabiarek (do mocowania narzędzi lub obrabianych detali, do

realizacji ruchów transportowych).

Ciecze hydrauliczne przenoszą siły, poprawiają poślizg elementów, chronią części

metalowe przed korozją, odprowadzają ciepło i cząsteczki zanieczyszczające. Najczęściej

stosuje się oleje mineralne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Budowa układu sterowania hydraulicznego przedstawiona jest na rys. 9.

Rys. 9. Budowa układu sterowania hydraulicznego [4, s. 108]

W układzie hydraulicznym przekazywanie energii zaczyna się od pompy, która

przekształca energię elektryczną lub mechaniczną w hydrauliczną. Zawory ciśnieniowe,

rozdzielacze i zawory przepływowe oddziaływają na przepływ objętościowy. Ostatecznie

energia hydrauliczna zostaje przekształcona w siłowniku lub w silniku w energię

mechaniczną.

Hydrauliczne przetwarzanie energii może być sterowane za pośrednictwem sygnałów

mechanicznych, elektrycznych, pneumatycznych i hydraulicznych. Zaworami rozdzielającymi

można zmieniać kierunek przepływu, zaworami ciśnieniowymi ograniczać siłę rozwijaną

przez siłownik.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są rodzaje automatycznego sterowania procesami ceramicznymi?

2.

Co wchodzi w skład schematu działania układu sterowania?

3.

Jakie elementy realizują układy sterowania elektrycznego?

4.

Jakie są symbole graficzne elementów układów sterowania elektrycznego?

5.

Jakie elementy realizują układy sterowania mechanicznego?

6.

Jakie elementy realizują układy sterowania pneumatycznego?

7.

Jakie są symbole graficzne elementów układów sterowania pneumatycznego?

8.

Jakie elementy realizują układy sterowania hydraulicznego?

9.

Jakie są symbole graficzne elementów układów sterowania hydraulicznego?

10.

Na czym polega proces regulacji i jak można go przeprowadzić?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj elementy realizujące określone układy sterowania do odpowiedniego

zbioru: zawór odcinający; przekładnia zębata; stycznik; sprężarka tłokowa; silnik elektryczny;

siłownik

pneumatyczny;

zawory

rozdzielające;

lampki

sygnalizacyjne;

siłowniki

hydrauliczne; sprzęgło; siłowniki pneumatyczne.

Aby wykonać ćwiczenie, powinieneś:

1)

określić elementy realizujące funkcje w różnych układach sterowania,

2)

przyporządkować elementy do określonej grupy,

3)

zaprezentować ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusz z zadaniem,

−

papier, mazaki,

−

literatura wskazana przez nauczyciela.

ELEKTRYCZNE

MECHANICZNE

HYDRAULICZNE

PNEUMATYCZNE

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 2

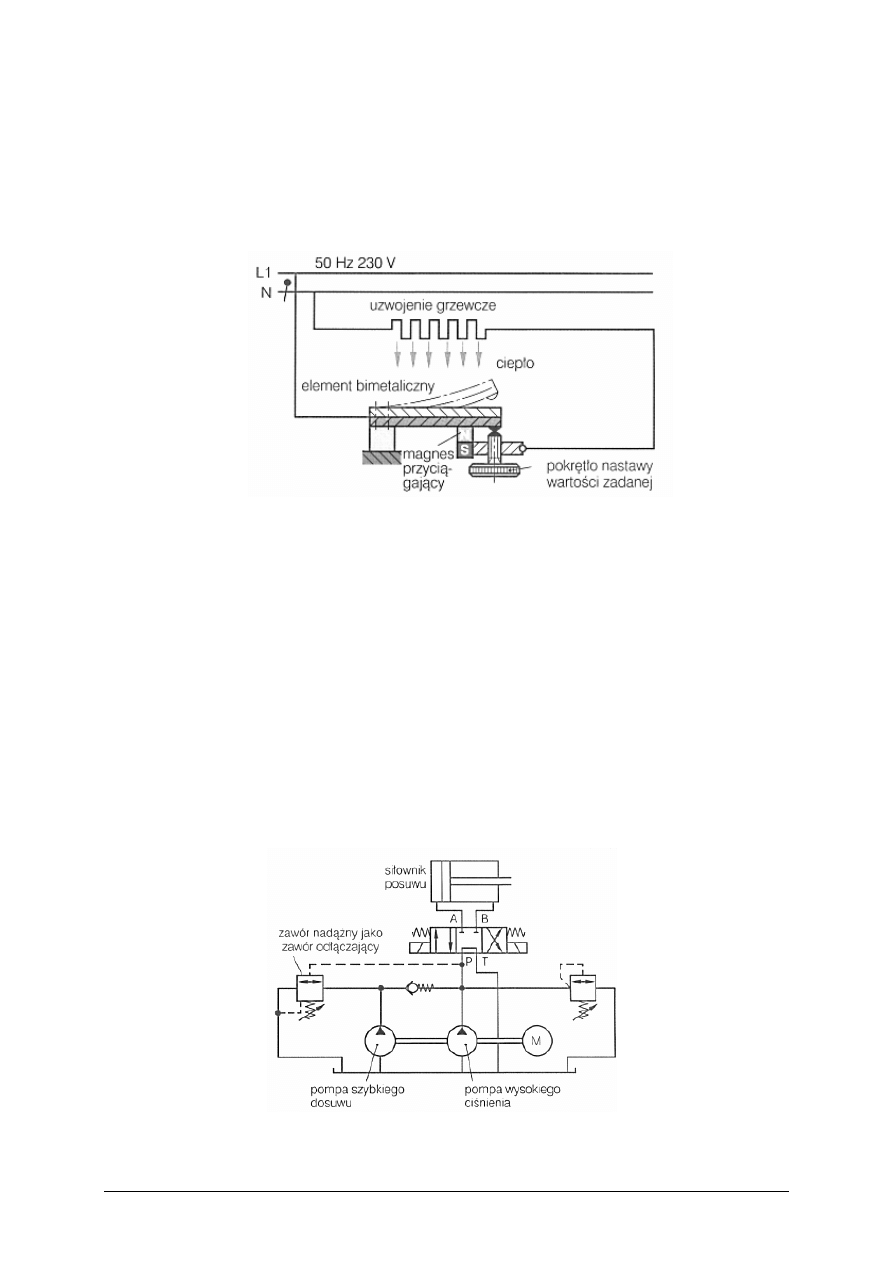

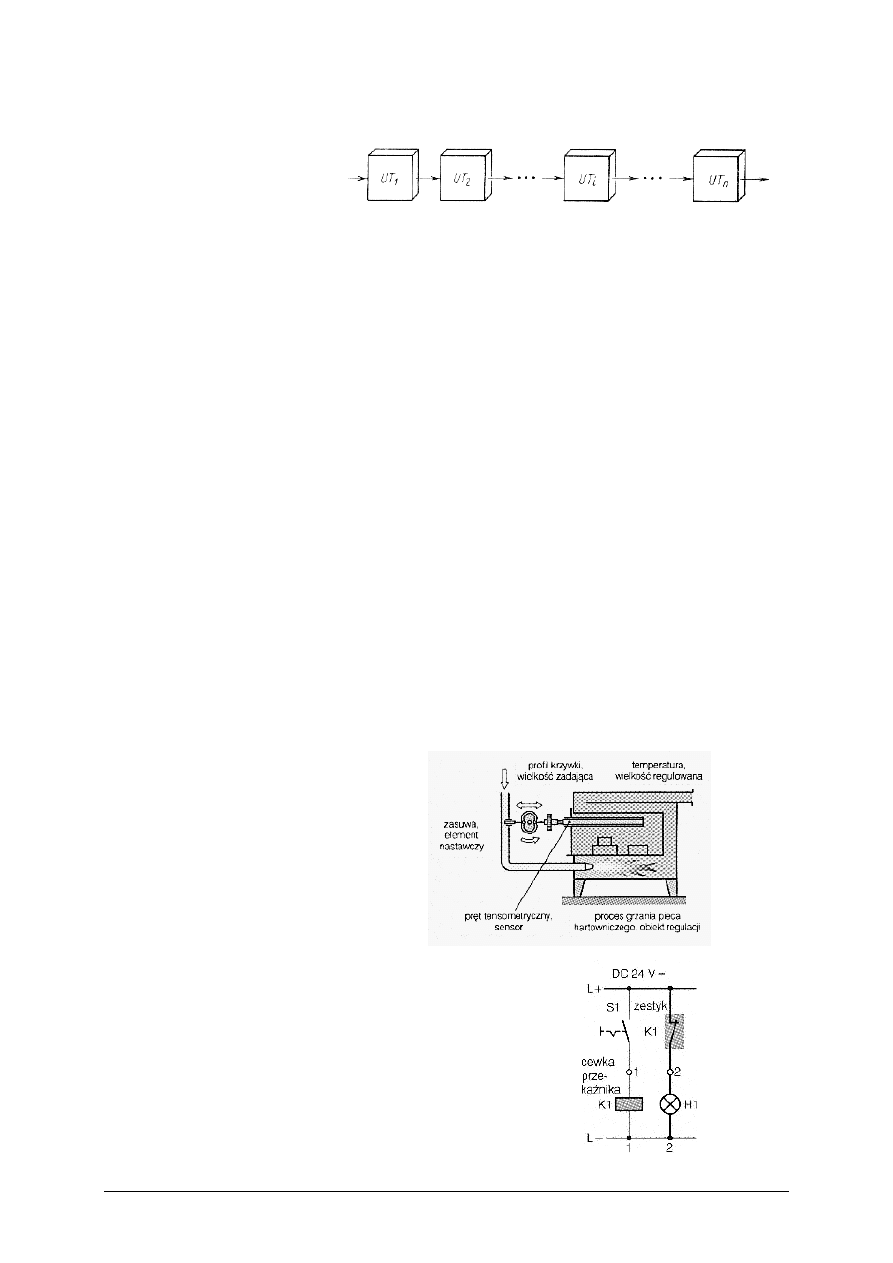

Przeanalizuj pracę układu regulacji na rysunku i określ wielkości: x – wielkość

regulowaną; w – wielkość zadaną.

Wskazówka

Jest to układ regulacji temperatury. Płytka metalowa czujnika bimetalowego reaguje na

zmiany temperatury – zamyka lub otwiera obwód grzejny.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować układ regulacji,

2)

określić wielkości występujące w układach regulacji,

3)

wskazać wielkości x oraz w,

4)

zaprezentować ćwiczenie.

Wyposażenie stanowiska pracy:

−

karta pracy z rysunkiem.

Ćwiczenie 3

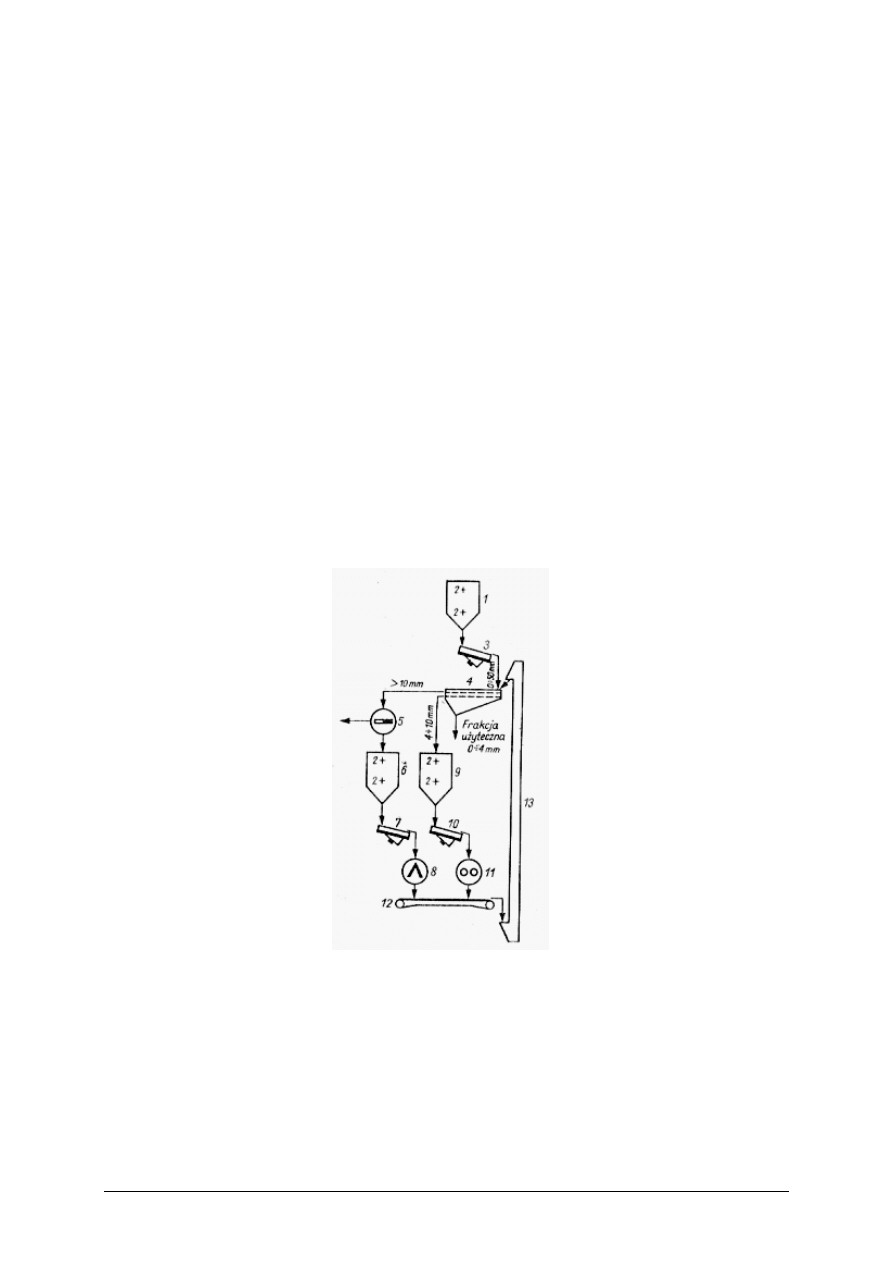

Przeanalizuj układ przedstawiony na rysunku i rozpoznaj, jaki jest to rodzaj układu

sterowania. Odpowiedź uzasadnij.

Rysunek do ćwiczenia 3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować układ sterowania przedstawiony w ćwiczeniu,

2)

rozpoznać elementy układu i wskazać rodzaj układu sterowania,

3)

zaprezentować ćwiczenie.

Wyposażenie stanowiska pracy:

−

papier,

−

karta pracy z rysunkiem.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

posłużyć się podstawowymi pojęciami z zakresu automatyki?

2)

rozróżnić elementy stosowane w różnych układach sterowania?

3)

odczytać strukturę prostych układów sterowania elektrycznego?

4)

odczytać strukturę prostych układów sterowania pneumatycznego?

5)

odczytać strukturę prostych układów sterowania hydraulicznego?

6)

odczytać strukturę prostych układów regulacji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.

Analiza układów kontroli i sterowania maszyn, urządzeń

i linii produkcyjnych w zakładach ceramicznych

4.2.1. Materiał nauczania

W procesie wytwórczym różnych asortymentów wyrobów ceramicznych można

wyróżnić wspólne dla nich operacje jednostkowe takie jak:

−

rozdrabnianie i przesiewanie,

−

przygotowanie masy,

−

formowanie,

−

suszenie,

−

wypalanie.

Wyroby ceramiczne produkowane są z mas sypkich, plastycznych i lejnych.

Procesy wytwórcze różnią się w sposób zasadniczy i muszą być traktowane indywidualnie

przy wprowadzaniu automatyki. Każdy proces ma charakterystyczne elementy, wskaźniki

i parametry technologiczne. W każdym z procesów użyte są określone urządzenia i maszyny,

które współpracują ze sobą w zaprojektowanym, celowym ciągu technologicznym.

Przebieg procesu produkcji wyrobu ceramicznego przedstawia się na schematach

technologicznych, które obrazują kolejne fazy produkcji oraz zastosowane maszyny

i urządzenia.

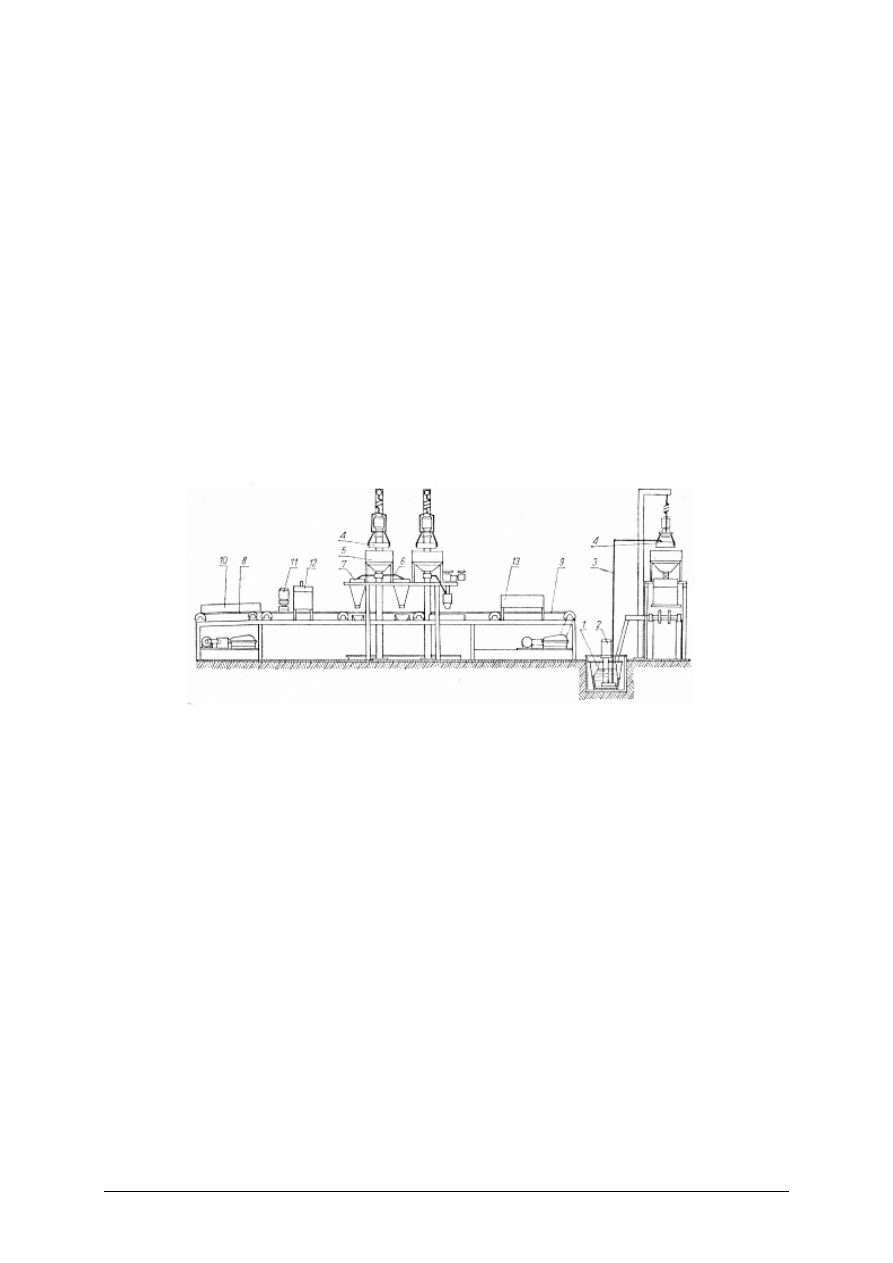

Przykładowy fragment ciągu technologicznego przedstawia rys. 10.

Rys. 10. Fragment ciągu technologicznego rozdrabniania surowców [1, s. 191]

Ze zbiornika zasilającego (zasobnika) 1, z punktami kontrolnymi usypu materiału 2

podawana jest nadawa poprzez podający podajnik elektrowibracyjny 3 na sito dwupokładowe

4. Sito to rozdziela nadawę na trzy frakcje różniące się wielkością (opisaną na schemacie).

Frakcja powyżej 10 mm podawana jest dozownikiem 6, poprzez podajnik elektrowibracyjny

7, do kruszarki stożkowej 8. Frakcja 4÷10 mm podawana jest dozownikiem 9 poprzez

podajnik elektrowibracyjny 10 do kruszarki dwubębnowej 11. Obie te frakcje po

rozdrobnieniu są podawane ponownie na sito dwupokładowe 4 przy użyciu przenośnika

taśmowego 12 i przenośnika kubełkowego 13. Części metalowe oddzielane są separatorem 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Zasilanie nadawy powinno przebiegać tak, aby było ono równomierne w czasie oraz aby

w okresie zakłóceń (np. zasypanie nadawą), zmieniało się proporcjonalnie do nich i odbywało

się automatycznie. W pracy przedstawionego ciągu technologicznego zastosowane mogą być

układy sterowania elektrycznego (silniki elektryczne, elementy sterujące pracą silników,

elementy zabezpieczające, sygnalizacyjne) oraz układy sterowania mechanicznego.

W opracowaniu tym nie wykorzystano szczegółowych schematów sterowania maszyn

i urządzeń ceramicznych, gdyż są one własnością ich producentów – zastrzeżone są prawem

autorskim. Jakiekolwiek rozpowszechnianie schematów w całości lub fragmencie jest

zabronione prawem i jest możliwe jedynie za zgodą ich właścicieli.

Układy kontroli i sterowania pracą pieców ceramicznych

W przemyśle ceramicznym, w procesie wypalania, stosuje się piece ceramiczne.

Ze względu na zastosowanie piece te dzieli się na urządzenia do wypalania surowców

(szybowe, obrotowe) i do wypalania wyrobów formowanych (kołpakowe, komorowe ze

stałym i wysuwnym trzonem, wielokomorowe, tunelowe). Niektóre z nich są przeznaczone do

pracy okresowej, a niektóre do pracy ciągłej. Piece różnią się od siebie konstrukcją i zasadą

działania. (Zagadnienia te poznasz w modułach zawodowych).

Piece są opalane paliwem stałym, ciekłym lub gazowym, albo ogrzewane energią

elektryczną.

Proces wypalania jest ostatnią operacją, w wyniku, której tworzywo uzyskuje żądane

właściwości techniczne. W trakcie wypalania we wsadzie zachodzą różne przemiany

fizykochemiczne uzależnione od rodzaju wypalanego surowca lub wyrobu

Dla większości wyrobów ceramiki budowlanej temperatura 1000ºC jest końcową

temperaturą wypalania. Wyroby ceramiki szlachetnej i specjalnej mają temperatury wypalania

dużo wyższe, np. porcelana 1380÷1410ºC.

Dla różnych wyrobów określono temperaturowe krzywe wypalania, przedstawione jako

funkcje zależności temperatury od czasu.

W temperaturze końcowej przetrzymuje się wyroby przez ściśle określony czas.

Ma to decydujący wpływ na ostateczne ich właściwości techniczne, a szczególnie

wytrzymałość mechaniczną. Czas przetrzymywania w temperaturze wypalania określa się

z wielkości wypalanego asortymentu (wyroby drobne i cienkościenne przetrzymuje się

krótko; wyroby duże, grubościenne – długo). Na czas wypalania ma także wpływ wielkość

pieca. Przy małych komorach cykl wypalania jest krótki. Wypalanie w dużych piecach

wymaga dłuższego czasu na wyrównanie temperatury wsadu, stąd i cykl wypalania jest

dłuższy.

Procesowi wypalania towarzyszą zjawiska ruchu ciepła i spalin, które mają ścisły

związek z bilansem energii pieca ceramicznego.

Przedstawiony

opis

zjawisk

towarzyszących

wypalaniu

jest

fragmentem

skomplikowanego procesu, który poznacie w dalszym etapie kształcenia. Pozwala on jednak

zauważyć ile parametrów należy kontrolować, badać, porównywać z zadanymi parametrami,

czyli jak sterować przebiegiem procesu.

Do wypalania cegieł stosuje się piec tunelowy z automatyczną kontrolą procesu

wypalania dla określonej wydajności (czyli ilości wyprodukowanych cegieł w ciągu roku).

W piecach tunelowych wypala się również porcelanę, ceramikę sanitarną, specjalną

i techniczną, kamionkowe rury, elektroporcelanę, materiały ogniotrwałe.

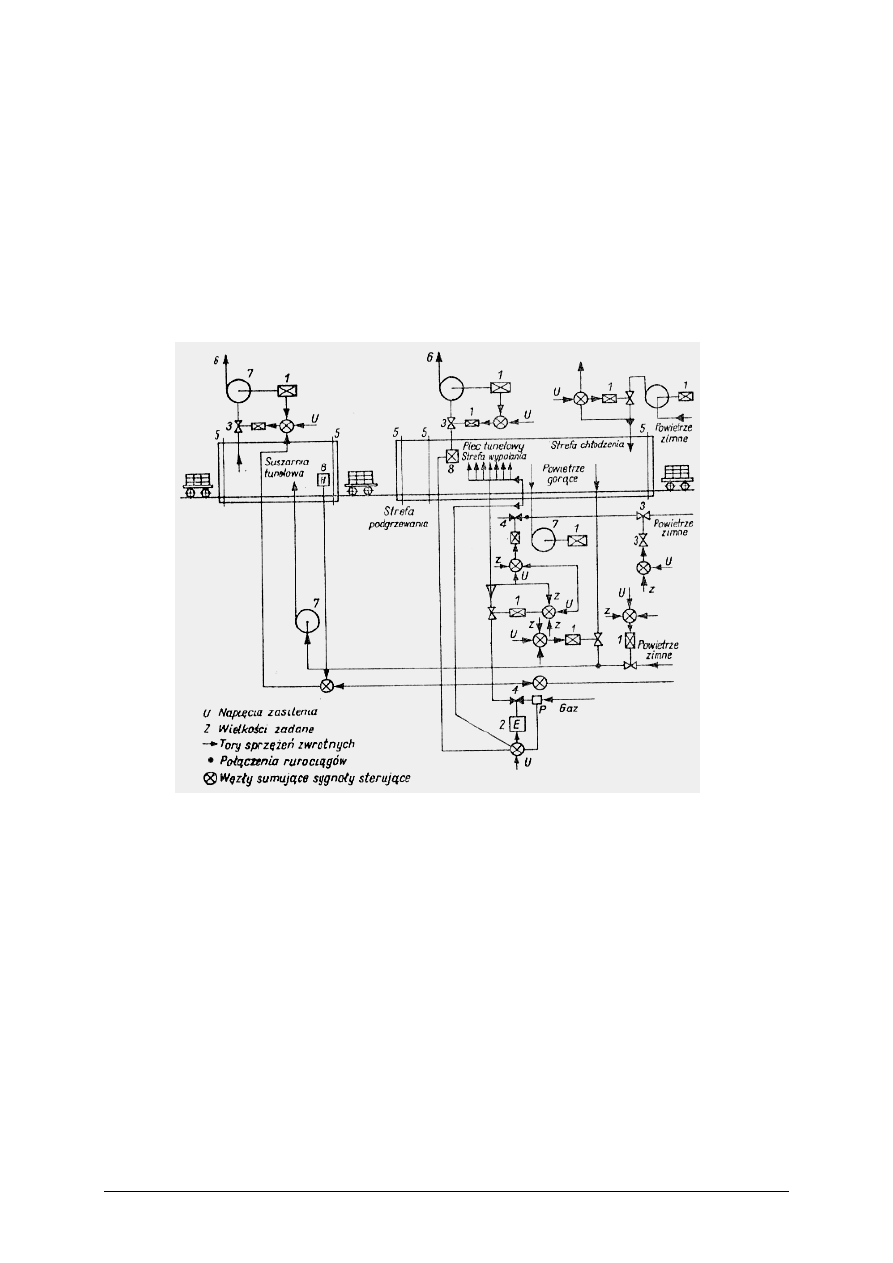

Przykładowy układ automatyki suszarni tunelowej pieca tunelowego przedstawiono na

rys. 11.

Dokonując analizy układu, czyli odczytując zawarte na nim informacje o zastosowanych

elementach można wskazać, jaki rodzaj układu sterowania jest tym, który zapewni

prawidłowy przebieg procesu suszenia i wypalania półfabrykatów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Czujniki magnetyczne kontrolują obecność wózka na przesuwnicy oraz na stanowisku

przetaczania przez suszarnie tunelową, a system fotokomórek kontroluje gabaryty wózka

i wsadu przekazując informację do automatycznego układu sterowania przetaczaniem wózka

do suszarni i pieca tunelowego. Cykliczne przetaczanie wózka jest zakodowane zgodnie

z wymaganiem procesu technologicznego wypalania wyrobów. Równocześnie są wprawiane

w ruch drzwi suszarni i pieca, a po ich otwarciu także zapychacz wózków. Po wykonaniu

operacji przesunięcia wózka oraz całego zestawu wózków w suszarni i piecu tunelowym,

drzwi zamykają się, a zapychacz wraca do pierwotnego położenia, co jest regulowane

odpowiednio ustawionymi wyłącznikami krańcowymi. Ostatnią czynnością jest przetoczenie

wypchniętego z pieca wózka ze wsadem na przesuwnicę transportującą wózki na stanowiska

rozładunku wyrobów gotowych.

Rys. 11. Układy automatyki suszarni tunelowej i pieca tunelowego [1, s. 215]: 1 – silniki

elektryczne, 2 – elektromagnes napędowy, 3 – przepustnice regulowane, 4 – zawór

szybkozamykający się, 5 – drzwi pieca lub suszarni, 6 – kominy, 7 – wentylatory,

8 – czujniki pomiarowe (P – ciśnienia lub ciągu, H – wilgotności względnej)

Piecem zarządza się przy pomocy mikroprocesora i przemysłowego automatu. System

reguluje podstawowe parametry jak: temperatura, ciśnienie, ciąg, itp.

Do wizualizacji parametrów cieplno-technicznych procesów w piecu zbieraniem danych

zajmuje się PC z kompletnym użytkowym programem, z możliwością podłączenia do

systemu centralnego sterowania.

Układy sterowania pracą automatów formujących, ucinających i układających

Formowanie jest to proces nadawania odmierzonym porcjom masy odpowiednich

kształtów wyrobów. Jedną z metod formowania wyrobów ceramicznych jest prasowanie

z mas sypkich przy użyciu wysokich ciśnień.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Prasy mogą być mechaniczne i hydrauliczne. W celu całkowitego wyeliminowania

obsługi stosowane są systemy automatycznego sterowania procesem formowania, co jednak

wymaga zastosowania systemów całkowicie niezawodnych, odpowiednio zabezpieczonych

i programowalnych.

Przy tych założeniach opracowano automaty do formowania wyrobów ceramicznych,

które wykonują cały zespół operacji od podawania masy do form, formowania

i mechanicznego odbioru kształtek wyformowanych z podaniem ich na przenośnik taśmowy.

Do wykonania tego zadania prasa wyposażona jest w następujące elementy:

−

automatyczne sterowanie ciśnieniem prasowania za pomocą np. układów czułych

elektrycznych manometrów kontaktowych wyposażonych w człony nastawcze, lub

czujników tensometrycznych,

−

automatyczne sterowanie czasem wytrzymywania maksymalnego ciśnienia formowania

(stosuje się elektryczne nastawcze przekaźniki czasowe),

−

automatyczne sterowanie stopniowaniem ciśnienia,

−

układy zliczające ilość formowanych kształtek (liczniki elektromagnetyczne),

−

układy automatycznego odbioru kształtek z prasy,

−

automatyczna regulacja grubości formowanych wyrobów.

Rys. 12. Schemat automatycznej regulacji grubości formowanych wyrobów [1, s. 199]:

1 – prasa,

2 – czujnik pomiarowy, 3 – blok elektronicznego sterowania (porównywania wielkości

mierzonych i zadanych), 4 – wyświetlacz cyfrowy wymiarów zadanych, 5 – wyświetlacz

cyfrowy wymiarów rzeczywistych, 6 – wyłącznik krańcowy, 7 – zadajnik tolerancji

wymiarów, 8 – mechanizm wykonawczy, 9 – krzywka, 10 – elektromagnes, 11 – zawór

napędzany elektromagnetycznie

Obsługa prasy nastawia na zadajniku dopuszczalnej tolerancji grubości kształtki

wymaganą tolerancję. Prasa wykonuje pierwszy cykl prasowania i jednocześnie pomiar

grubości kształtki – informacja o grubości trafia do czujnika pomiarowego, który zmienia ją

w sygnał elektryczny i przekazywany jest do bloku elektronicznego sterowania, gdzie

następuje porównanie grubości z wielkością zadaną. W razie wystąpienia odchyłki, układ

przekazuje impuls na silnik napędowy mechanizmu ustalającego połażenie wysokości zasypu

masy do formy. Impuls ten jest proporcjonalny do różnicy grubości stwierdzonej w układzie

i zadanej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Tablica sterownicza prasy ma wyświetlacze cyfrowe umożliwiające odczytanie

pomiarów.

Przedstawiony układ jest sterowany elektrycznie.

Przykładem nowoczesnych automatów wiążących procesy: formowania, ucinania pasma

i układania półfabrykatów na półkach ram załadowczych, jest automat do produkcji cegieł

budowlanych. Urządzeniami realizującymi ten etap produkcji są:

−−−−

tłoczarka ślimakowa próżniowa, która formuje pasmo z masy plastycznej,

−−−−

ucinarka strunowa, tnąca wytłaczane z prasy pasmo na cegły o określonych wymiarach,

−−−−

podajniki rolkowe do przesuwania pasma i uciętych cegieł,

−−−−

popychacze ukierunkowujące ruch cegieł między kolejnymi przenośnikami,

−−−−

rama załadowcza.

Przedstawiony układ może wykorzystywać układy sterowania: elektrycznego,

mechanicznego i pneumatycznego.

W zakładach ceramicznych proces produkcyjny wyrobów przebiega w sposób

zaplanowany. W zależności od typu zakładu i rodzaju produkcji, poszczególne operacje

jednostkowe mogą przebiegać w sposób niezależny od siebie, być powiązane w pewnym

fragmencie lub w sposób płynny następować po sobie, stanowiąc tzw. linie produkcyjne.

Linie produkcyjne tworzą urządzenia o działaniu ciągłym, powiązane ze sobą

podajnikami.

Poziom

automatyzacji

procesu

technologicznego

określa

stopień

powiązań

funkcjonalnych poszczególnych przebiegów i operacji technologicznych, przy zamierzonym

osiągnięciu określonych wskaźników ekonomicznych produkcji. Jedną ze spotykanych form

wytwarzania wyrobów ceramicznych są linie automatyczne.

Linia automatyczna tworzy zespół urządzeń technologicznych umożliwiający wykonanie

kolejno następujących po sobie operacji lub sekwencji operacji.

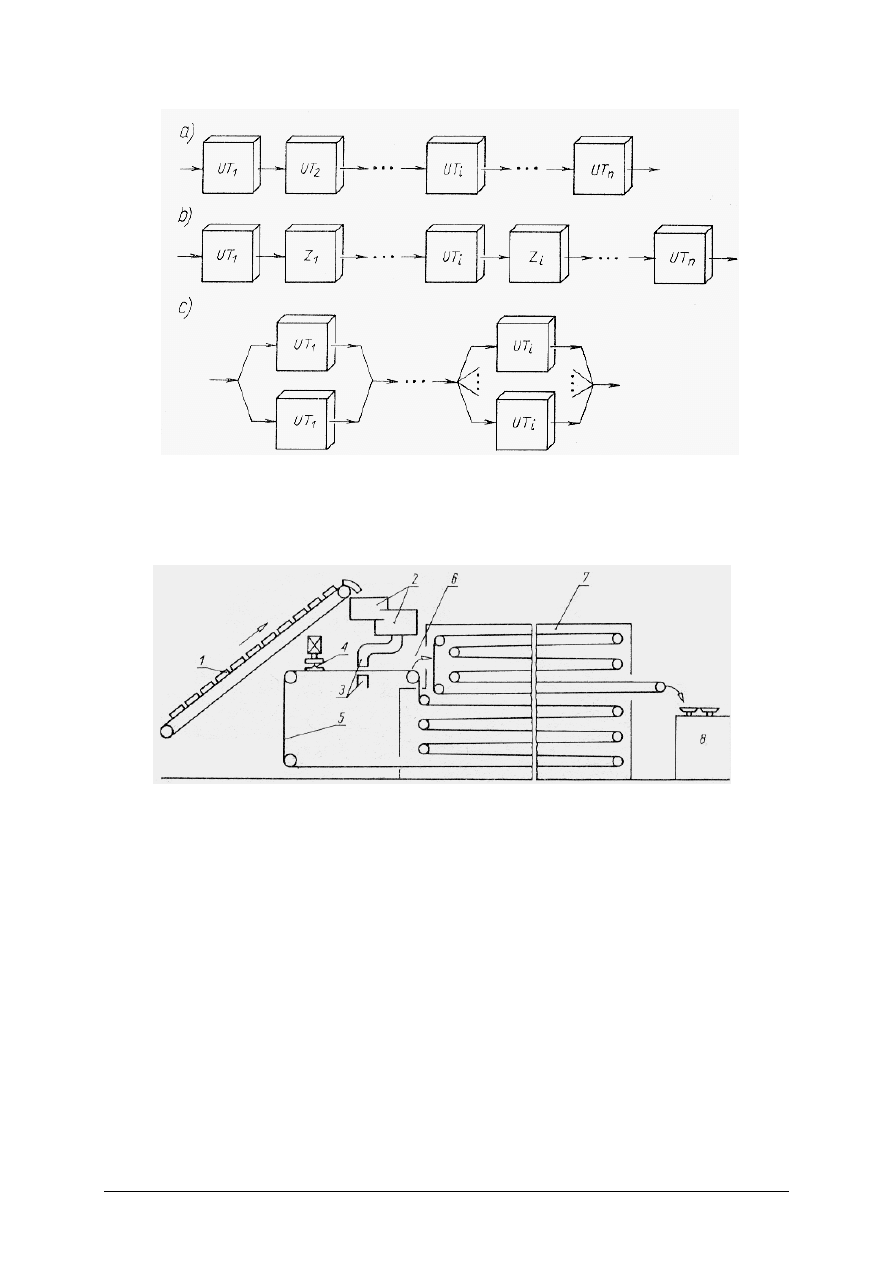

Struktury linii automatycznych mogą być następujące:

−−−−

o powiązaniu sztywnym (rys. 13a), w których wszystkie urządzenia technologiczne

muszą pracować w jednakowym rytmie, a zatrzymanie jednego z nich powoduje

unieruchomienie całej linii,

−−−−

o powiązaniu elastycznym z zasobnikami (rys. 13b), w których po każdym urządzeniu

technologicznym znajduje się zasobnik i w przypadku powstania krótkotrwałej awarii

pojedynczego urządzenia, nie trzeba zatrzymywać całej linii,

−−−−

o strukturze równoległej (rys. 13c), w których do wykonania każdej operacji są

przeznaczone dwa urządzenia. W przypadku awarii jednego z nich, zastępuje go

urządzenie rezerwowe i nie ma konieczności zatrzymywania całej linii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 13. Podstawowe struktury linii automatycznych [5, s. 188]

Przykładem automatycznej linii sztywnej jest agregat formiersko-suszarniczy do talerzy

(rys. 14).

Rys. 14. Schemat agregatu formiersko-suszarniczego do talerzy [2, s. 334]

Przedstawiony na rysunku 14 agregat składa się z:

−−−−

1 – przenośnika,

−−−−

2 – strugacza i tłoczarki pasmowej,

−−−−

3 – urządzenia formującego liść,

−−−−

4 – zespołu formującego talerz,

−−−−

5 – przenośnika szalkowego, podającego uformowane talerze na formach gipsowych do

dolnej części suszarni,

−−−−

6 – urządzenia zdejmującego półwyrób z formy i przenoszącego na taśmociąg górny,

−−−−

7 – taśmociągu górnego, na którym w górnej części suszarni następuje dosuszanie

półfabrykatów.

W przedstawionym przykładzie automatycznej linii produkcyjnej wykorzystane są

układy sterowania elektrycznego i mechanicznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są jednostkowe operacje wytwórczego procesu ceramicznego?

2.

Co to jest schemat ciągu technologicznego?

3.

Jakie piece stosuje się w przemyśle ceramicznym?

4.

Jakie parametry kontroluje się w procesie wypalania?

5.

Jakie operacje wykonuje automat do formowania wyrobów ceramicznych?

6.

Jakie układy sterowania są wykorzystywane w procesie wypalania?

7.

Jakie układy wykorzystywane są w procesie formowania?

8.

Jakie są podstawowe struktury linii automatycznych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ strukturę linii produkcyjnej. Odpowiedź uzasadnij.

Rysunek do ćwiczenia 1

Elementy linii:

1 – zbiornik szkliwa, 2 – pompa, 3 – przewód tłoczny, 4 – sito wibracyjne, 5 i 7 – zbiorniki pośrednie,

6 – przewód, 8 i 9 – przenośniki, 10 – skrzynka z płytkami, 11 – mechanizm szczotkowy, 12 – aparat do

nawilżania płytek, 13 – agregat suszący

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokładnie przeanalizować rysunek oraz wymienione elementy linii,

2)

zakwalifikować elementy linii do odpowiedniego rodzaju układu sterowania,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

karta pracy z rysunkiem,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

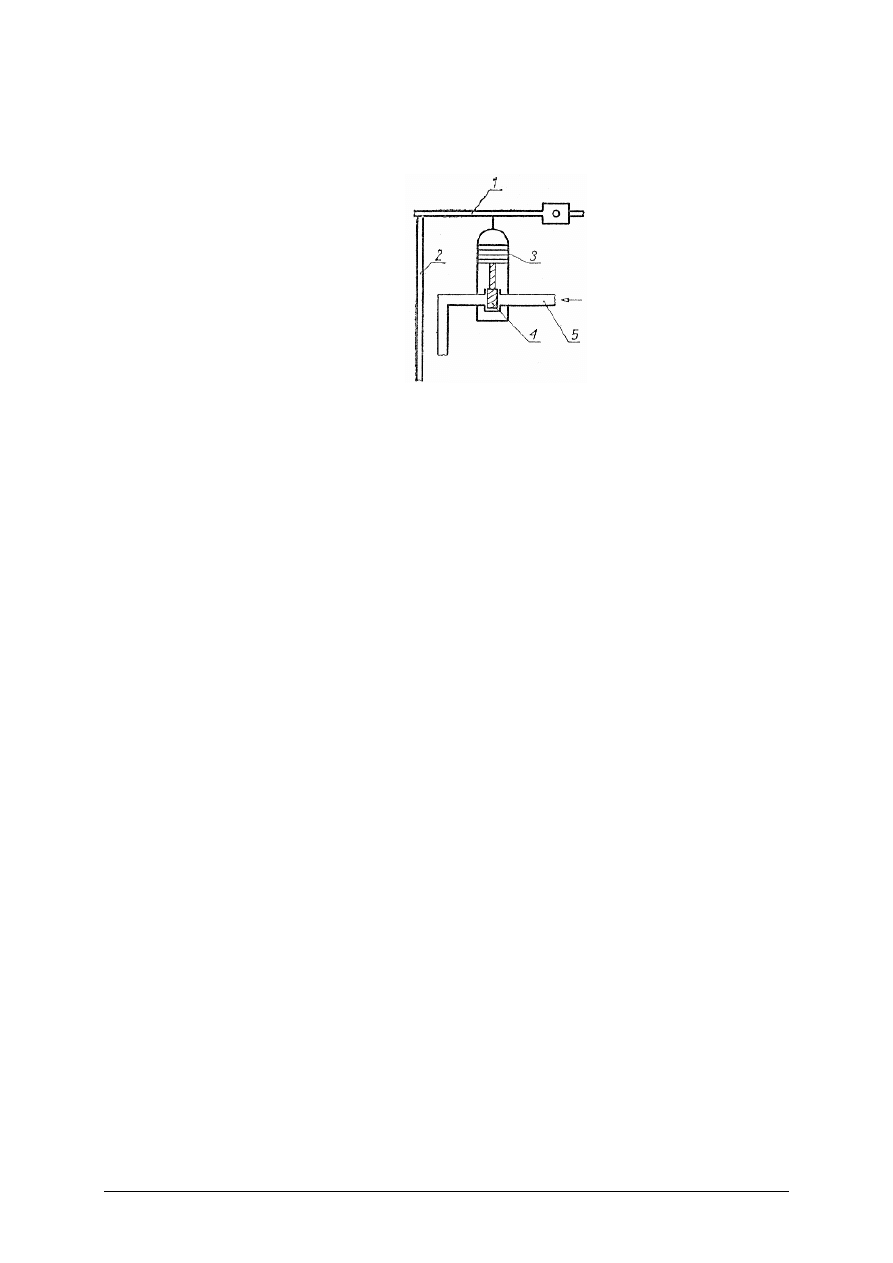

Ćwiczenie 2

Przeprowadź analizę schematu i podaj, jaki rodzaj sterowania jest wykorzystany

urządzeniu do automatycznego zalewania form masa lejną:

1 – dźwignia,

2 – sonda,

3 – elektromagnes,

4 – kurek,

5 – przewód tłoczny.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać analizy rysunku oraz elementów konstrukcji,

2)

dobrać układ sterowania,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

karta pracy z rysunkiem,

−

literatura wskazana przez nauczyciela.

4.2.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić jednostkowe operacje wytwórczego procesu ceramicznego?

2)

zdefiniować schemat ciągu technologicznego?

3)

wymienić rodzaje pieców ceramicznych?

4)

określić jakie parametry są kontrolowane w procesie wypalania?

5)

określić jakie operacje wykonuje automat do formowania?

6)

określić jakie układy sterowania są wykorzystywane w procesie

wypalania?

7)

określić jakie układy sterowania są wykorzystywane w procesie

formowania?

8)

wymienić podstawowe struktury linii automatycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.

Projektowanie układu sterowania liniami technologicznymi

4.3.1. Materiał nauczania

Przy projektowaniu i realizowaniu automatyzacji kompleksowej w przemyśle

ceramicznym, duże znaczenie ma prawidłowy wybór struktury systemu sterowania

oddziałem, wydziałami i całymi zakładami (łącznie z automatyzacją rozliczeń).

Projekt założeń techniczno-ekonomicznych automatyzacji kompleksowej, powinien

zawierać cel i zadania automatyzacji danego zakładu, podstawowe dane techniczne,

rozwiązanie i uzasadnienie ekonomiczne celowości i efektywności zamierzonej

automatyzacji. Przed przystąpieniem do automatyzacji istniejących obiektów należy wykazać

ekonomiczną celowość pracy, zwłaszcza w przypadku obiektów starych i niewielkich. Być

może korzystniejsze ekonomicznie i technologicznie jest zainstalowanie nowoczesnych,

wysokowydajnych i od razu zautomatyzowanych urządzeń.

Automatyczne sterowanie procesami ceramicznymi powinno zapewniać:

−−−−

kontrolę i regulacje parametrów procesu,

−−−−

rejestrację cyfrową i analogową sygnałów otrzymanych z czujników pomiarowych,

−−−−

sygnalizację wizualną lub akustyczną przebiegu procesu lub zajścia określonego

zdarzenia w obsługiwanym obiekcie,

−−−−

zabezpieczenie urządzeń produkcyjnych, poprzez przerwanie ich pracy w warunkach

awaryjnych lub w sytuacjach wystąpienia nieprawidłowości pracy,

−−−−

przesyłanie sygnałów między współzależnymi obiektami procesu produkcyjnego.

Etapy opracowywania projektu układu sterowania przedstawione zostaną na przykładzie

fragmentu procesu technologicznego wypalania półfabrykatów w piecu komorowym

z wysuwnym trzonem, zaopatrzonego w wymiennik ciepła.

Na ten fragment procesu składają się operacje związane z cyklem wypalania:

−−−−

ustawienie wsadu (półfabrykaty) na wózku (wsadzie),

−−−−

zatoczenie wózka do pieca,

−−−−

zamknięcie pieca,

−−−−

wypalanie zgodnie z krzywą wypalania (podgrzewanie, wypalanie, studzenie),

−−−−

otwarcie pieca i wytaczanie wózka z wypalonym wsadem,

−−−−

rozładowanie wózka i przekazanie wyrobów do magazynu.

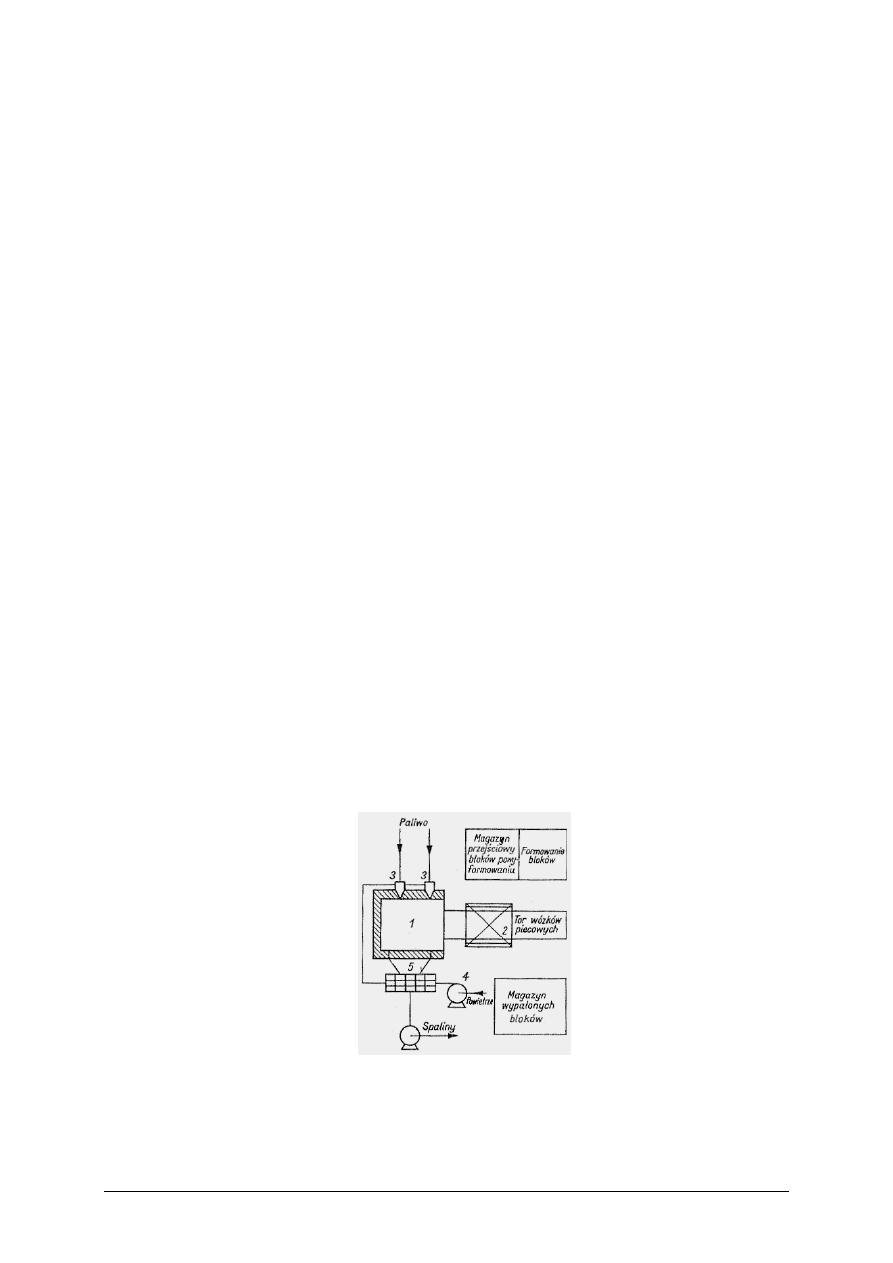

Pierwszy etap – wykonanie uproszczonego technologicznego schematu obiektu i jego

opisu przedstawia rys. 15

Rys. 15. Uproszczony schemat obiektu realizującego proces technologiczny wypalania

bloków szklarskich [1, s. 242]: 1 – piec z wysuwnym trzonem, 2 – wózek

piecowy, 3 – palniki, 4 – dmuchawa, 5 – wymiennik ciepła (regenerator lub

rekuperator), 6 – ssawa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

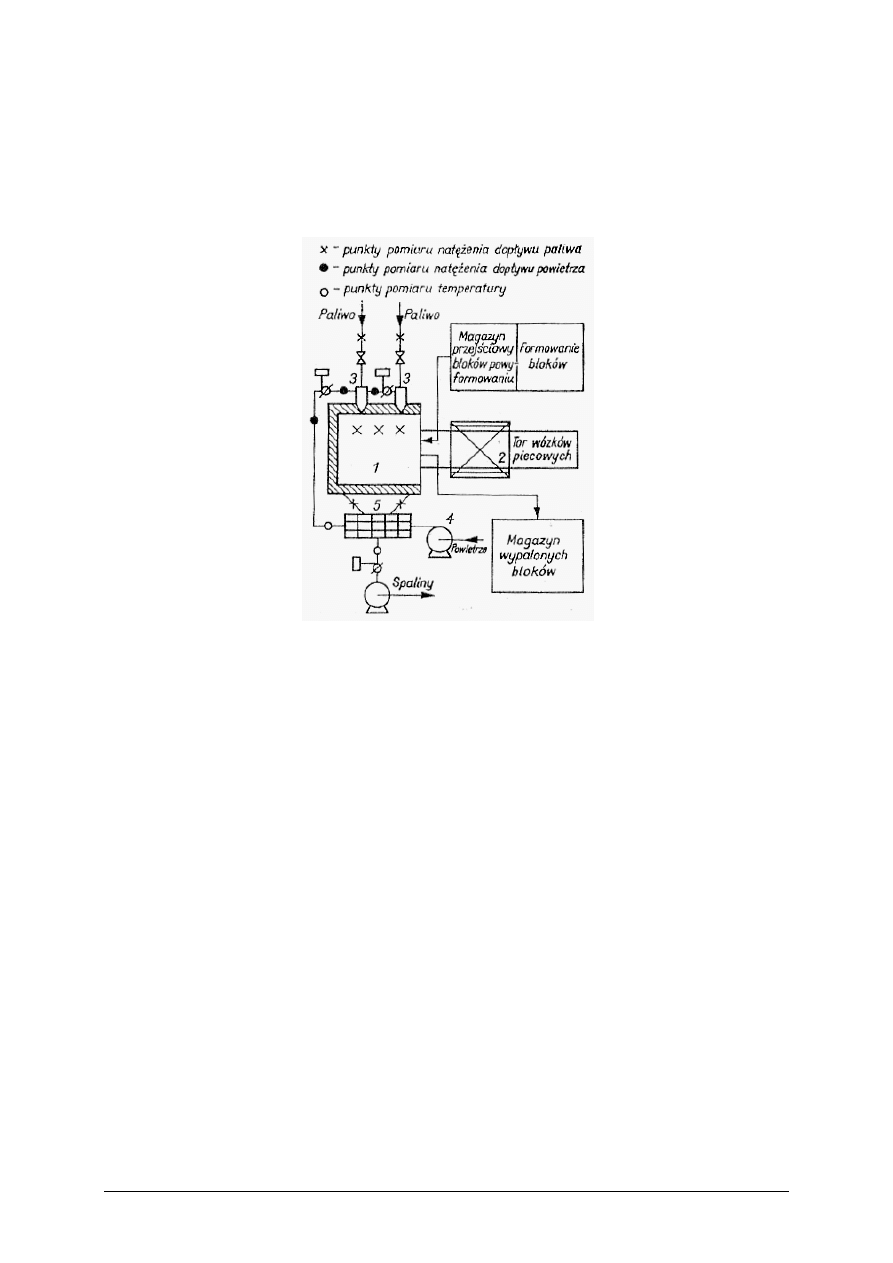

Drugi etap – wykonanie schematu ilustrującego założenia wyjściowe do projektu

automatyki. Na schemacie należy wyszczególnić wszystkie punkty pomiarowe i nastawcze.

W tym etapie należy również opracować wszystkie rysunki pomocnicze, tj. budowlane,

instalacji energetycznych itd., które są potrzebne do szczegółowego zaprojektowania

obwodów pomiarowych i sterowniczych.

Rys. 16. Schemat ilustrujący punkty pomiarowe parametrów procesu [1, s. 242]

W etapie I i II współpracują ze sobą technolodzy ceramicy oraz automatycy.

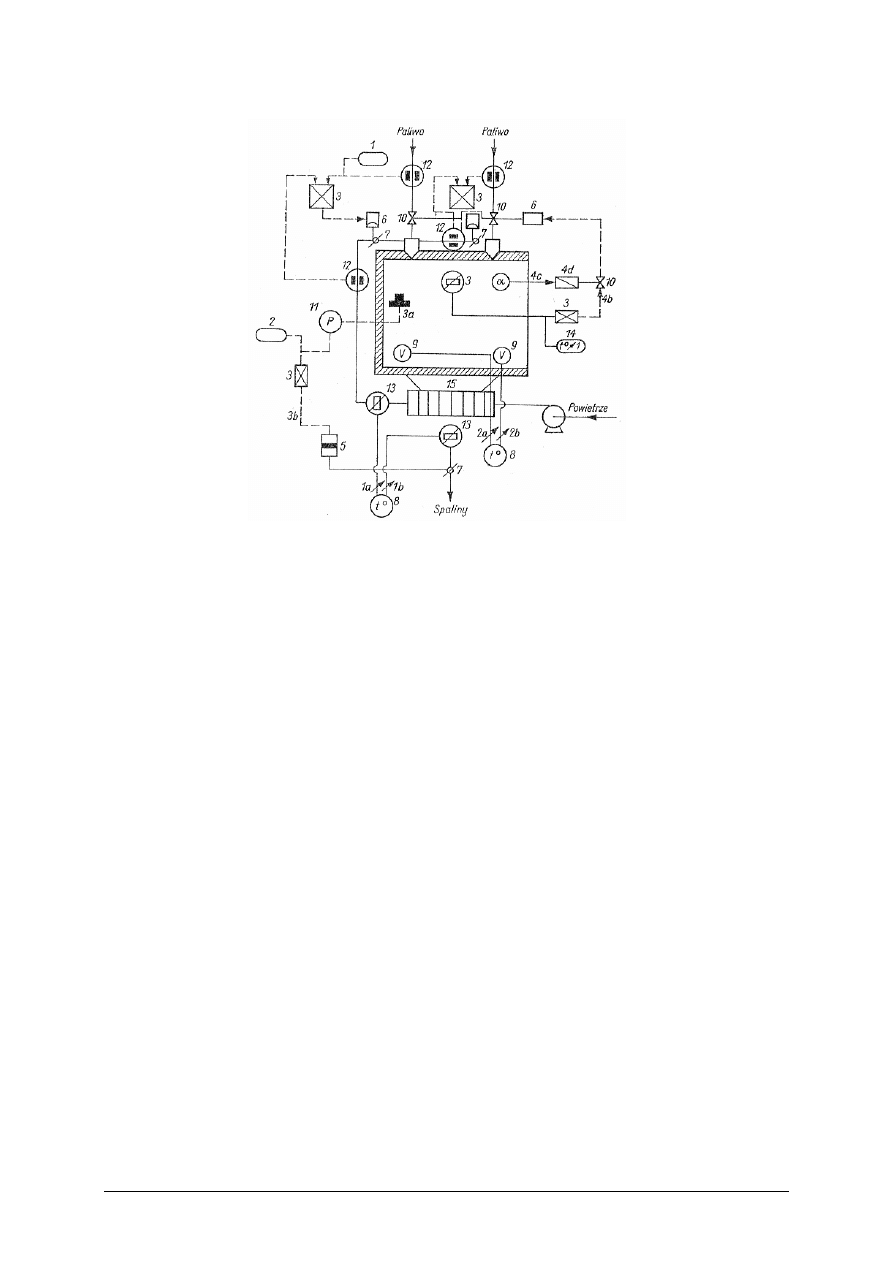

Trzeci etap – wykonanie ogólnego schematu automatyki, stanowiącego podstawę opisu

przyjętej struktury układów sterowania oraz umiejscowienia i wyboru aparatury

sygnalizacyjnej, pomiarowej i sterowniczej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

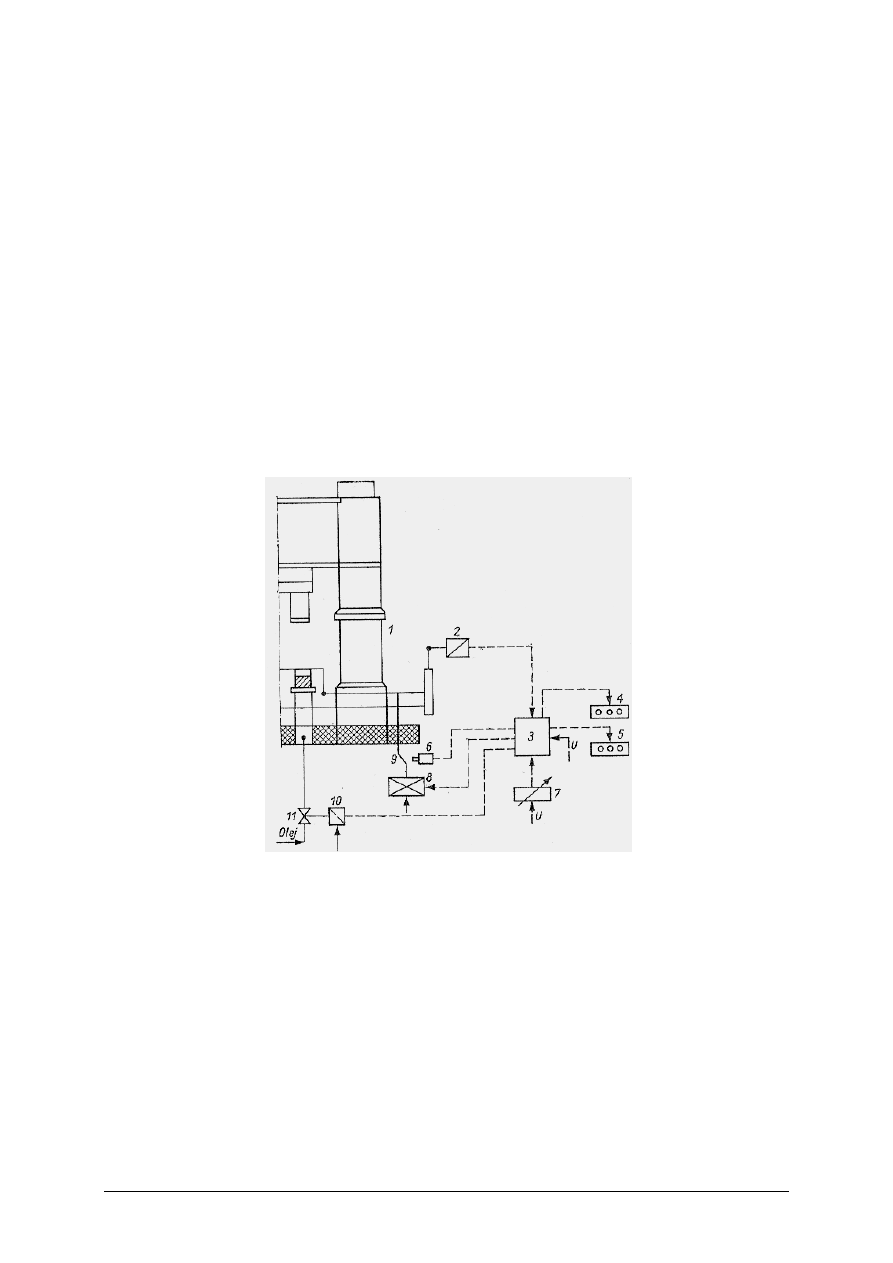

Rys. 17. Schemat automatyki dla procesu wypalania wyrobów w piecu komorowym z wysuwnym

trzonem [1, s. 243]:

−−−−

1 – wskaźnik przepływu,

−−−−

2 – wskaźnik ciśnienia (manometr),

−−−−

3 – regulatory,

−−−−

4 – zawór elektromagnetyczny,

−−−−

5 – siłownik hydrauliczny,

−−−−

6 – siłownik pneumatyczny,

−−−−

7 – przepustnice,

−−−−

8 – wskaźnik z przełącznikiem,

−−−−

9 – czujniki temperatury,

−−−−

10 – zawory,

−−−−

11 – pneumatyczny przetwornik pomiaru ciśnienia,

−−−−

12 – czujnik paliwa,

−−−−

13 – przełącznik termometru oporowego,

−−−−

16 – piec z wysuwnym trzonem,

−−−−

1a, 1b – obwody termometru oporowego z przełącznikiem do mierzenia temperatury spalin oraz powietrza

za wymiennikiem,

−−−−

2a, 2b – elementy miliwoltomierza z przełącznikiem, współpracującego z termoelementami

umożliwiającymi określenie temperatury spalin,

−−−−

3a, 3b – obwody pneumatyczno – hydraulicznego regulatora ciśnienia w komorze,

−−−−

4a, 4b, 4c, 4d - elektropneumatyczny układ regulacji temperatury w komorze pieca,

−−−−

5a, 5b, 5c – obwody regulacji stosunku paliwo – powietrze

Czwarty etap – wykonanie schematów ideowych poszczególnych obwodów, których

zadaniem jest wyjaśnienie doboru i współdziałania wszystkich przyrządów, z których składa

się dany obwód. Projektując schematy ideowe obwodów regulacji, automatycy muszą

zwrócić uwagę na właściwe umiejscowienie elementów pomiarowych (uwzględnić

oddziaływanie zakłóceń, ustalić zakresy pomiarów, zaplanować możliwości konserwacji)

i nastawczych (dobrać rodzaj siłowników i określić charakter ich pracy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Piąty etap – wykonanie na podstawie schematów ideowych schematów montażowych

poszczególnych obwodów, dostarczających niezbędnych informacji do prawidłowego

połączenia poszczególnych części układu.

Szósty etap – wykonanie opisu technicznego, zestawienia aparatury, potrzebnych

materiałów oraz kosztorysu automatyzacji obiektu (na podstawie schematów ideowych,

montażowych, schematów pulpitów, stojaków aparaturowych, rysunków pomieszczeń, itp.).

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co powinien zawierać projekt założeń techniczno-ekonomicznych automatyzacji

kompleksowej zakładu ceramicznego?

2.

Jakie są zadania automatycznego sterowania procesami ceramicznymi?

3.

Z ilu etapów składa się projekt automatycznego układu sterowania?

4.

Co wykonuje się w zakresie pierwszego etapu projektu?

5.

Co wykonuje się w zakresie drugiego etapu projektu?

6.

Co wykonuje się w zakresie trzeciego etapu projektu?

7.

Co wykonuje się w zakresie pozostałych etapów projektu?

4.3.3. Ćwiczenia

Ćwiczenie 1

Opracuj pierwszy, drugi i trzeci etap projektu automatyzacji układów sterowania

procesem wypalania półfabrykatów w piecu tunelowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odnaleźć w literaturze informację na temat budowy i pracy pieca tunelowego,

2)

przeanalizować informacje na temat procesu wypalania półfabrykatów w piecu

tunelowym,

3)

określić na czym polega pierwszy etap opracowania projektu i zrealizować go,

4)

określić na czym polega drugi etap opracowania projektu i zrealizować go,

5)

określić na czym polega trzeci etap opracowania projektu i zrealizować go,

6)

zaprezentować ćwiczenie.

Wyposażenie stanowiska pracy:

−

notatnik,

−

literatura wskazana przez nauczyciela,

−

komputer z dostępem do Internetu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić zawartość projektu założeń techniczno-ekonomicznych

automatyzacji kompleksowej zakładu ceramicznego?

2)

wskazać

zadania

automatycznego

sterowania

procesami

ceramicznymi?

3)

określić ilość etapów projektu automatycznego układu sterowania

procesami ceramicznymi?

4)

scharakteryzować pierwszy etap projektu automatycznego układu

sterowania?

5)

scharakteryzować drugi etap projektu automatycznego układu

sterowania?

6)

scharakteryzować trzeci etap projektu automatycznego układu

sterowania?

7)

scharakteryzować pozostałe etapy projektu automatycznego układu

sterowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 20 zadań dotyczących Analizowania układów sterowania stosowanych

w procesach ceramicznych. Wszystkie zadania są zadaniami wielokrotnego wyboru

i tylko jedna odpowiedź jest prawidłowa.

5.

Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi: zaznacz prawidłową

odpowiedź X (w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową).

6.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7.

Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

8.

Na rozwiązanie testu masz 45 minut.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1.

Sygnałem sterującym w układzie pneumatycznym jest

a)

sprężone powietrzne.

b)

zimne powietrze.

c)

ogrzane powietrze.

d)

olej mineralny.

2.

Symbol przedstawiony na rysunku oznacza

a)

przekładnię.

b)

siłownik.

c)

pompę.

d)

zawór.

3.

W układzie hydraulicznym przekazywanie energii rozpoczyna się od

a) siłownika.

b) pompy.

c) zaworu bezpieczeństwa.

d) zaworu rozdzielającego.

4.

W piecu ceramicznym, zmiana temperatury do wartości zadanej, odbywa się w układzie

regulacji

a)

ręcznej.

b)

automatycznej.

c)

automatycznej nadążnej.

d)

automatycznej stałowartościowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

5.

Proces celowego oddziaływania elektrycznych sygnałów sterujących na pracę urządzenia

nazywamy

a)

sterowaniem automatycznym.

b)

sterowaniem elektrycznym.

c)

regulacją automatyczną.

d)

regulacją elektryczną.

6.

Elementami realizującymi zadania układu sterowania mechanicznego są

a)

przekaźniki, przyciski sterownicze.

b)

przekładnie, krzywki.

c)

pompy, zawory pneumatyczne.

d)

przetworniki sygnałów A/C i C/A.

7.

Pomiaru ciśnienia powietrza wlotowego dokonuje się za pomocą

a) manometru.

b) fotokomórki.

c) termopary.

d) termometru.

8.

Wyroby porcelanowe wypala się w zakresie temperatur

a)

450÷750ºC.

b)

750÷1000ºC.

c)

1000÷1200ºC.

d)

1380÷1410ºC.

9.

Krzywa wypalania wyrobów ceramicznych określa zależność

a)

temperatury od wielkości wsadu .

b)

wielkości wsadu od czasu wypału.

c)

temperatury od czasu wypału.

d)

czasu wypału od ciśnienia spalin.

10.

Energia hydrauliczna jest przekształcana w energie mechaniczną w

a)

pompie.

b)

zaworze.

c)

akumulatorze.

d)

siłowniku.

11.

Do sygnalizacji optycznej stosuje się barwy

a)

biała, różowa, czerwona, niebieska, czarna, zielona.

b)

biała, różowa, pomarańczowa, niebieska, czarna, zielona.

c)

biała, żółta, czerwona, niebieska, czarna, zielona.

d)

biała, żółta, pomarańczowa, czerwona, niebieska, zielona.

12.

Sterowniki PLC służą do realizacji procesów sterowania

a)

stało programowalnego.

b)

zmienno programowalnego.

c)

programowalnego.

d)

ręcznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

13.

Na rysunku przedstawiono linię automatyczną o strukturze

a)

równoległej.

b)

szeregowej.

c)

elastycznej.

d)

sztywnej.

14.

Do wypalania cegieł stosuje się piec

a) komorowy ze stałym trzonem.

b) komorowy z wysuwnym trzonem.

c) tunelowy.

d) szybowy.

15.

Automat do produkcji cegieł jest sterowany

a)

elektrycznie, mechanicznie i pneumatycznie.

b)

pneumatycznie i mechanicznie.

c)

elektrycznie i pneumatycznie.

d)

mechanicznie.

16.

Pierwszy etap projektu układu automatyki sterowania procesem ceramicznym dotyczy

przygotowania

a)

opisu technicznego i kosztorysu.

b)

uproszczonego schematu technologicznego obiektu i opisu.

c)

uproszczonego schematu technologicznego obiektu.

d)

szczegółowego schematu technologicznego obiektu.

17.

W automatach formierskich stosuje się układy sterowania

a)

ręcznego.

b)

elektrycznego.

c)

ciśnieniowego.

d)

mieszanego.

18.

Na rysunku przedstawiono układ

a) sterowania hydraulicznego.

b) sterowania pneumatycznego.

c) regulacji stałowartościowej.

d) regulacji nadążnej.

19.

Sygnałem sterującym w układzie na rysunku jest

a)

napięcie przemienne trójfazowe.

b)

napięcie przemienne jednofazowe.

c)

napięcie DC.

d)

napięcie AC.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

20.

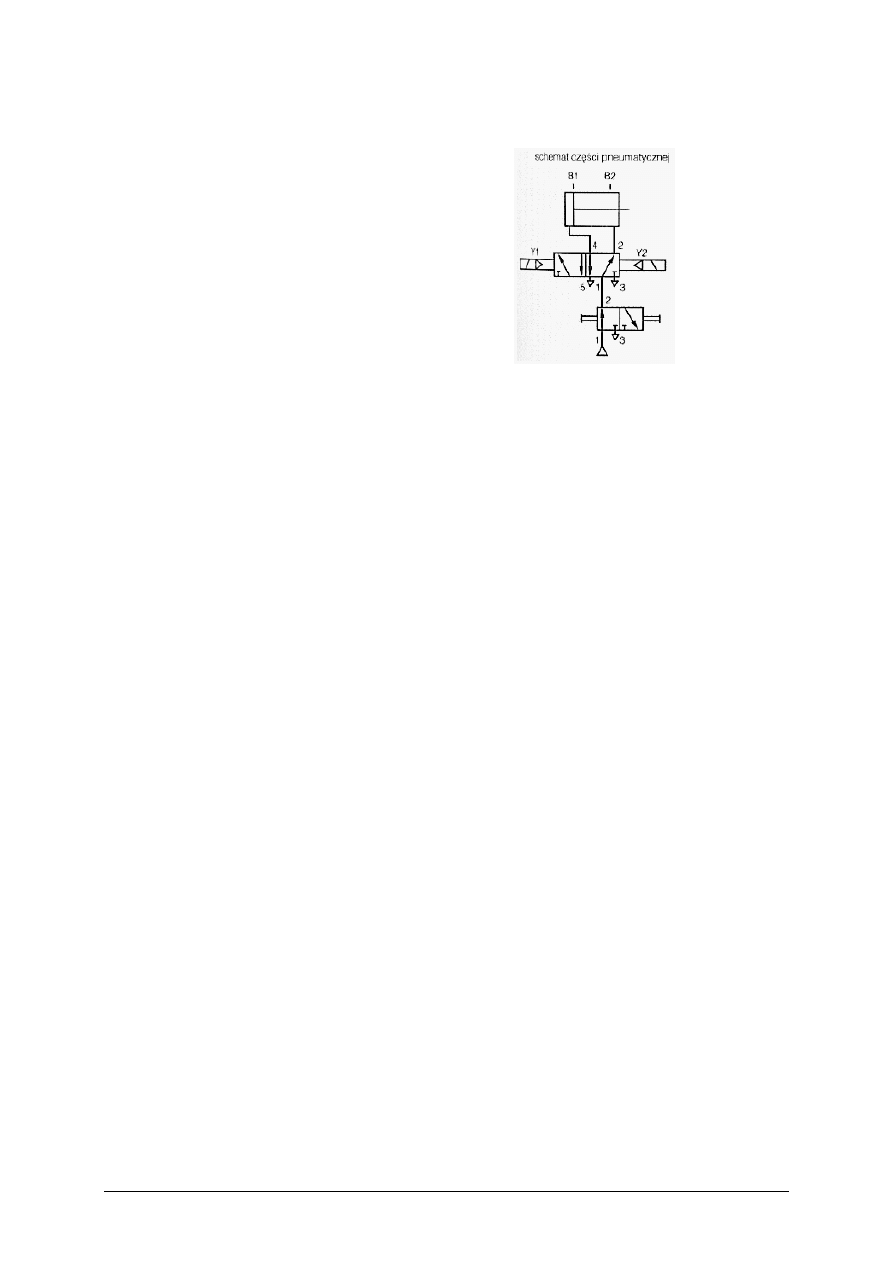

Elementy realizujące układ sterowania przedstawiony na rysunku to

a) sprężarka, jeden zawór.

b) sprężarka dwa zawory.

c) siłownik, jeden zawór.

d) siłownik , dwa zawory.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Analizowanie układów sterowania stosowanych w procesach ceramicznych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

6. LITERATURA

1.

Bieda W. J.: Automatyzacja produkcji wyrobów ogniotrwałych. Wydawnictwo „Śląsk”,

Katowice 1979

2.

Kordek M., Raczyński M.: Suszarnie i piece ceramiczne. WSiP, Warszawa 1980

3.

Kostro J.: Elementy, urządzenia i układy automatyki. WSiP, Warszawa 1983

4.

Olszewski M.: Mechatronika. Rea, Warszawa 2002

5.

Pochopień B.: Automatyzacja procesów przemysłowych. WSiP, Warszawa 1993

6.

Rospond M.: Maszyny i urządzenia przemysłu ceramicznego. WSiP, Warszawa 1988

7.

Wyszukiwarka

Podobne podstrony:

sprawozdanie 6 ?danie elektronicznych układów sterowania

Politechnika Białostocka 07 Realizacja pneumatycznych układów sterowania z przekaźnikami czasowymi

06 Analizowanie ukladow elektry Nieznany (2)

Obliczanie układów sterowanych prądowo i napięciowo

14 Eksploatowanie układów sterowania, sygnalizacji i łączności

Politechnika Białostocka 06 Realizacja pneumatycznych układów sterowania z licznikiem zdarzeń

08 Badanie układów elektronicznych

08 Analiza nieliniowa

APK 6 - Modelowanie i analiza układow ze wzmacniaczem operacyjnym

Analiza ukladow II rzedu

Diagnozowanie układów sterowania silnikami w samochodach Lanos cz 1 pdf

07 Stabilność liniowych stacjonarnych układów sterowania

39 Badanie układów sterowania z regulatorami nieciągłymi

Synteza sekwencyjnych układów sterowania logicznego sprawozdanie

Instrukcja 21 Analiza ukladow elektrohydrauli

Problem modelowania i analizy układów płytowo słupowych w ujęciu MES

Politechnika Białostocka 05 Realizacja pneumatycznych układów sterowania sekwencyjnego

04 Stosowanie układów sterowania i regulacji

311[15] O2 01 Analizowanie układów elektrycznych i elektronicznych

więcej podobnych podstron