1

Z podejściem odchudzonego przedsiębior-

stwa mamy do czynienia, kiedy z procesu

produkcyjnego wyeliminuje się wszelkiego

rodzaju marnotrawstwo. Podejście takie to

nie tylko czysto proceduralna technika wy-

szczuplania firmy, ale także budowa nowej

kultury w przedsiębiorstwie oraz świadome

sterowanie procesami, które uzmysławiają

pracownikom tworzenie przez nich wartości

w postaci produktu finalnego.

Z

obrazowanie przepływu wartości tworzonego pro-

duktu jest podstawowym elementem przy tworze-

niu koncepcji odchudzonego przedsiębiorstwa, dlate-

go tak ważne jest prawidłowe wykreślenie mapy prze-

pływu strumienia wartości.

Odchudzone przedsiębiorstwo to metodyka zarzą-

dzania umożliwiająca istnienie w organizacji takiej

kultury pracy, która sprawi, że wszyscy jej członko-

wie będą zainteresowani ustawiczną obniżką kosztów

i podnoszeniem poziomu jakości, aby maksymalnie

spełniać oczekiwania klientów oraz prosperować do-

stosowując się płynnie do zmiennych warunków ryn-

ku i otoczenia.

W całym procesie wytwórczym w koncepcji

lean

najważniejszym ogniwem jest klient. Jest on sędzią

dla przedsiębiorcy, który się decyduje na produkcję

danego wyrobu. Istnieje więc potrzeba spojrzenia

oczyma klienta na przedsiębiorców i menedżerów.

Zdobycie informacji na temat preferencji klienta o da-

nym produkcie, jaki jest wytwarzany dla odbiorcy, ja-

ką stanowi dla niego wartość jako wypadkowa wielu

czynników (m.in. użyteczności, ceny, dostępności,

atrakcyjności itp.) – to wiedza niezbędna dla współ-

czesnego właściciela przedsiębiorstwa.

CONTROLLING I RACHUNKOWOŚĆ ZARZĄDCZA NR 7/2004

M

apowanie

strumienia wartości jako

drogowskaz na ścieżce

do wyszczuplonego

przedsiębiorstwa

Marcin Dłubak

ABC

Controllingu

D

O

D

A

T

E

K

do „Controllingu i Rachunkowości Zarządczej” nr 7/2004

Słuchaj klienta, on zna wartość

twoich produktów

Ważną kategorią w procesie wdrażania koncepcji

odchudzonego przedsiębiorstwa jest pojęcie „wartość

dla klientów”.

Przeciwstawienie działań zwiększających wartość

dodaną czynnikom o charakterze marnotrawstwa, ja-

ko efektu czynności niedodających wartości, stanowi

istotny składnik w realizacji koncepcji odchudzone-

go przedsiębiorstwa.

Wartością dodaną jest to, za co klient chce zapłacić.

Dlatego marnotrawstwo, które nie dodaje wartości do

produktu, jest stratą dla przedsiębiorstwa oraz nie-

efektywnym wykorzystaniem istniejących zasobów.

W pierwszej kolejności należałoby wyeliminować

czynności niedodające wartości produktowi.

Przewiduje się, że w przedsiębiorstwach o charak-

terze produkcyjnym tylko 15–20% procesów i czynno-

ści posiada wartość, za którą klient chętny jest zapła-

cić. Natomiast 0,2% czasu, jaki materiał przebywa

w przedsiębiorstwie od momentu zakupu do chwili

ukończenia produktu, stanowi jego wartość dodaną.

Istnieją więc w posiadanych zasobach znaczne moż-

liwości redukcji kosztów, które należy zidentyfiko-

wać, zanalizować, a następnie drogą różnych metod

i technik sukcesywnie wyeliminować.

Lean management jest systemem, który w sposób

przejrzysty i spójny nadaje kierunek działaniom

ukierunkowanym na bezbłędną identyfikację mar-

notrawstwa, a następnie jego stopniowe wyelimi-

nowanie i dążenie do ciągłej poprawy istniejących

zasobów.

Klient postrzega produkt jako efekt wszystkich za-

chodzących w firmie procesów, nie analizując indywi-

dualnego wkładu poszczególnych działów w proces

produkcji i dostawy produktu. Jednak z punktu widze-

nia przedsiębiorstwa ważnym etapem w procesie reali-

zowania koncepcji odchudzonej firmy jest identyfika-

cja oraz analiza pod względem kreowania wartości dla

klienta procesów i czynności, podejmowanych w trak-

cie tworzenia produktu, eliminujących wszelkiego ro-

dzaju marnotrawstwo. Taki przebieg wartości tworzo-

nego produktu w koncepcji

lean zwany jest „strumie-

niem wartości”. Strumień wartości to zespół wszystkich

czynności podejmowanych w procesie wytwarzania

produktu, począwszy od zakupu surowca i materiału

od dostawcy, a skończywszy na wyrobie gotowym.

Analizą strumienia wartości, czyli analizą systemu

produkcyjnego w sposób wizualny, jest mapowanie

strumienia wartości. Mapowanie strumienia wartości

jest metodą nową, umożliwiającą wizualizację prze-

pływu materiałowo-informacyjnego poszczególnych

rodzin produktów na poziomie wszystkich etapów

wytwórczych. Mapa pomaga zobrazować i zrozumieć

przepływ materiału i informacji podczas przemiesz-

czania się produktu wzdłuż strumienia wartości. Jest

wyczulona na wszelkiego rodzaju marnotrawstwo,

które potrafi zidentyfikować i wyeliminować z obsza-

ru działań dodających wartość, wykorzystując do te-

go odpowiednie techniki i metody stosowane przez

koncepcję

lean.

Dzięki analizie strumieni wartości zostaną wypra-

cowane w strukturze systemu wytwarzania zmiany,

które usprawnią przepływ w całym strumieniu war-

tości, uwidaczniając możliwości w zakresie redukcji

zapasów, produkcji w toku i wyrobów gotowych,

a także wskażą możliwe do osiągnięcia skrócenia cza-

su przebywania produktu w systemie wytwarzania.

Wytyczając marszrutę produktu, począwszy od

klienta, a na dostawcy skończywszy (w górę strumie-

nia wartości), w postaci graficznych symboli, proces

O

dchudzamy przedsiębiorstwo

CONTROLLING I RACHUNKOWOŚĆ ZARZĄDCZA NR 7/2004

2

Z pojęciem wartości jest związany podział czynno-

ści i procesów występujących w przedsiębiorstwie,

które dzielą się na trzy kategorie:

●

czynności kreujące (dodające) wartość,

●

czynności niedodające wartości w sposób bezpo-

średni, lecz niezbędne ze względu na obecne wa-

runki,

●

czynności niedodające wartości produktom, czy-

li zbędne.

Wykorzystanie w praktyce mapowania strumienia

wartości stworzy możliwość widzenia przepływu

z perspektywy wszystkich ogniw produkcyjnych,

włączając w system przepływu zarówno dostawcę

jak i klienta. Ten holistyczny przepływ „od dostaw-

cy do klienta” pomoże wykryć i sukcesywnie wy-

eliminować praktyczne problemy w całym łańcu-

chu dostaw, szczególnie na styku przedsiębior-

stwo–dostawcy i kooperanci.

Dla klienta ważna jest wartość produktu, dla

przedsiębiorcy – efektywność przepływu strumie-

nia wartości tworzonego produktu.

produkcyjny ukierunkuje się na cel metody mapowa-

nia strumienia wartości, która sama w sobie jest waż-

nym etapem w procesie tworzenia koncepcji odchu-

dzonego przedsiębiorstwa.

Budowa przepływu strumienia wartości

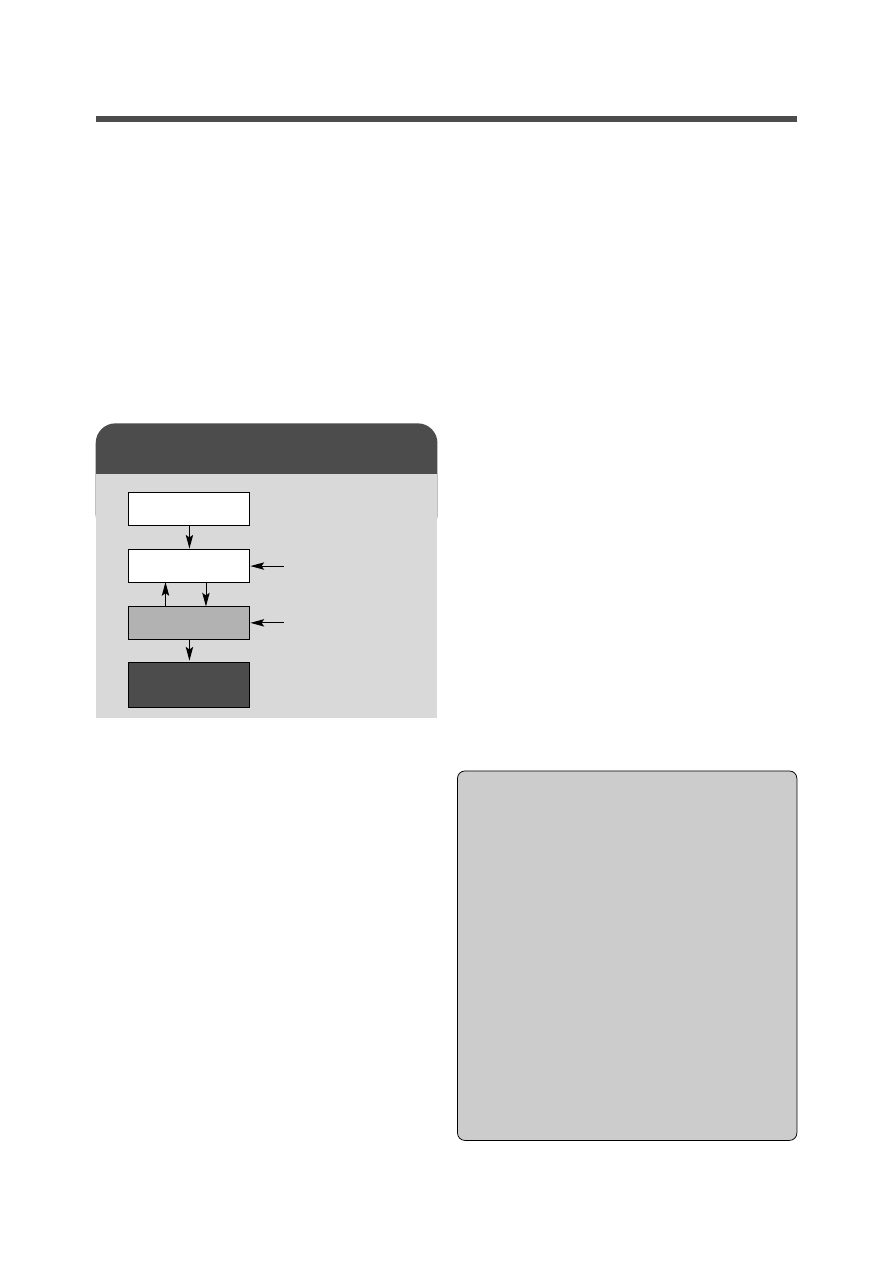

Mapowanie strumienia wartości składa się

z dwóch etapów (schemat 1):

1) stworzenie mapy stanu obecnego dla wybranej ro-

dziny produktów;

2) zaprojektowanie zmian i sporządzenie mapy stanu

przyszłego, która stanowi jednocześnie plan wdrożeń.

Pierwszy etap mapowania polega na graficznym zo-

brazowaniu mapy przedstawiającej aktualny stan

przebiegu procesów dla wybranej grupy (rodziny)

produktów.

W praktyce na jednej mapie przedstawia się zwykle

jedną rodzinę produktów, a nie wszystkie części

z grup, gdyż mapa taka utraciłaby swoją przejrzy-

stość. Dlatego w pierwszej kolejności przedstawia się

do mapowania rodzinę produktów, które są najbar-

dziej narażone na marnotrawstwo, czyli np. tam,

gdzie występuje zbyt długi czas przezbrojeń maszyn,

nierównomierność dostaw w sprzedaży.

Aktualna mapa strumienia wartości (w metodolo-

gii

lean mapa stanu obecnego zwana jest techniką

tworzenia tzw.

Big Picture). Praktyczny przykład wy-

korzystania metody

Big Picture zostanie przedstawio-

ny w dalszej części opracowania.

Aktualna mapa strumienia wartości polega na od-

zwierciedleniu na papierze drogi, jaką przebywają

produkty danej rodziny oraz związane z nimi infor-

macje, włączając w wizualizację mapy dostawcę i fi-

nalnego klienta.

Mapowanie należy tworzyć pod prąd strumienia

wartości, czyli od dostawcy do klienta.

Informacje niezbędne do wykreślenia aktualnej ma-

py strumienia wartości trzeba zbierać przede wszyst-

kim na hali produkcyjnej, a należą do nich:

●

poziom miesięcznych zamówień klienta,

●

formy realizacji dostaw,

●

wykonywane procesy technologiczne,

●

charakterystyki tych procesów z uwzględnieniem

czasów cykli, czasów przezbrojeń, dostępności ma-

szyn, liczby operatorów,

●

zapasy surowca, produkcji w toku, zapasy wyro-

bów gotowych zidentyfikowanych fizycznie w syste-

mie produkcyjnym dla poszczególnych strumieni,

●

systemy informowania procesów o kolejności zle-

canej produkcji,

●

systemy wymiany informacji z klientem i do-

stawcą,

●

formy przepływu materiału.

Tak mówi praktyka

Stworzenie aktualnego strumienia wartości stano-

wi podstawę do zastosowania różnych technik i me-

tod wykorzystywanych w

lean dla stworzenia mapy

stanu przyszłego, jako pożądanego efektu przepływu

strumienia wartości.

O

dchudzamy przedsiębiorstwo

CONTROLLING I RACHUNKOWOŚĆ ZARZĄDCZA NR 7/2004

3

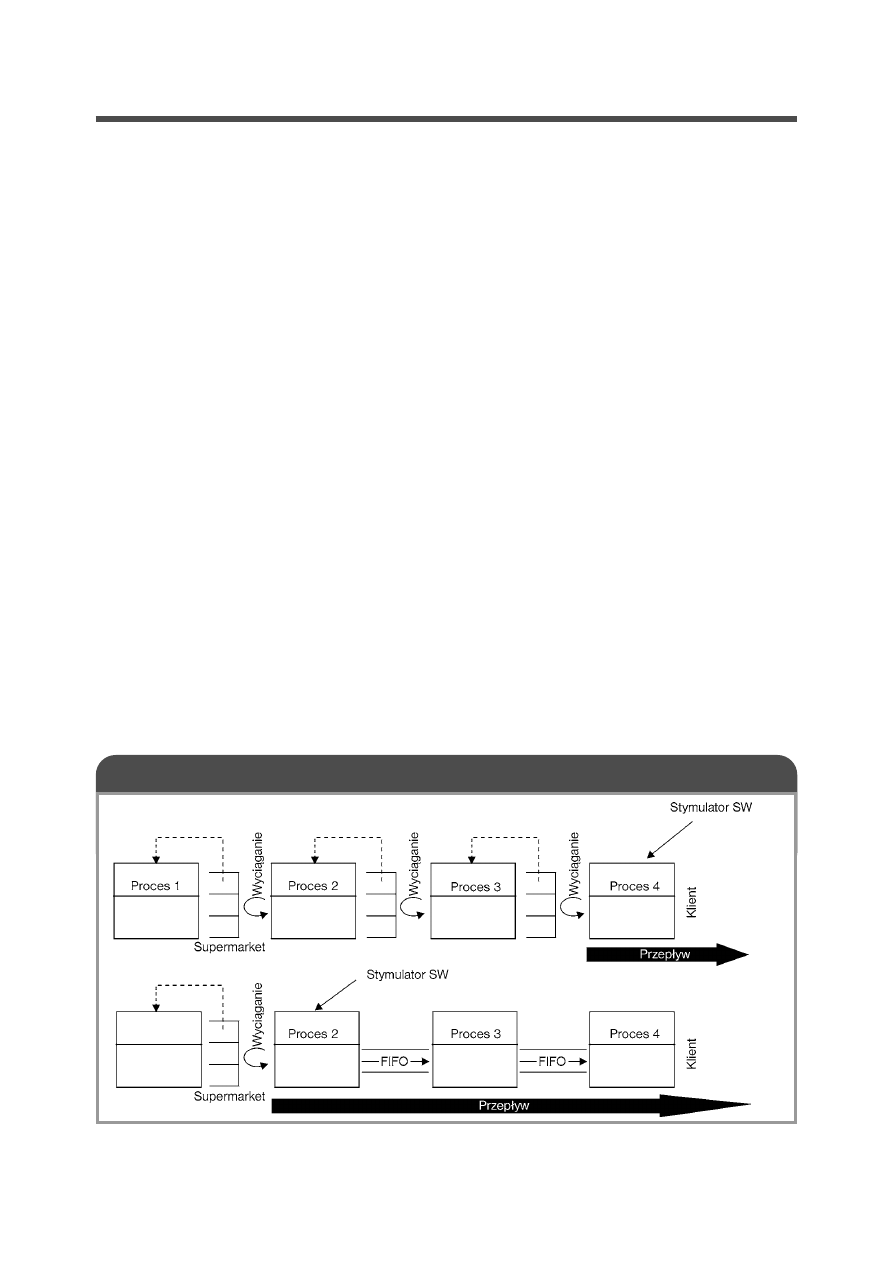

Schemat 1

ETAPY MAPOWANIA

STRUMIENIA WARTOŚCI

Źródło: M. Rother, J. Shook, Naucz się widzieć, Wyd. Wrocławskiego

Centrum Transferu Technologii Politechniki Wrocławskiej, 2003.

Analiza przedstawiona na aktualnej mapie stru-

mienia wartości w jednej z firm dla trzech rodzin

produktów wskazała m.in. na:

●

dużą rozpiętość asortymentową produkowa-

nych wyrobów,

●

system składania zleceń produkcyjnych bazują-

cy na prognozie sprzedaży,

●

stosunkowo mało skomplikowaną technologię

produkcji (nieduża liczba kroków produkcyjnych)

dla każdego z analizowanych strumieni,

●

krótki sumaryczny czas dodawania wartości,

●

długie czasy przejścia,

●

produkcję w dużych partiach,

●

wysokie stany surowcowe,

●

długi cykl uruchamiania zleceń produkcyjnych

(raz na dwa tygodnie),

●

wysoki poziom zapasów wyrobów gotowych.

Zrozumienie zasad funkcjono-

wania systemu wytwarzania

w obecnej formie. Punkt wyj-

ścia dla stanu pożądanego

Projekt szczupłego przepływu

Rodzina produktów

Mapa obecnego

stanu

Mapa przyszłego

stanu

Zaplanuj

i wdrażaj

Wymienione problemy stały się punktem wyjścia do

projektowania przyszłej mapy strumienia wartości.

Jednym z ważnych problemów do rozwiązania była

modyfikacja istniejącego systemu składania zleceń pro-

dukcyjnych, a także dostosowanie tempa produkcji do

tempa sprzedaży. W tym ostatnim przypadku stworzo-

no mechanizm sprzęgający oba systemy (produkcyjny

i sprzedaży), a impulsem sterującym produkcją ma być

dobowy wolumen sprzedaży produktów.

Wielkość dziennej sprzedaży będzie bezpośrednio

przekształcana w plan produkcyjny. Wzięto przy tym

pod uwagę wydajność systemu, ograniczenia związa-

ne z przezbrojeniami maszyn oraz wielkość partii

produkcyjnej i czasu ich realizacji. Zarówno te, jak

i inne wnioski wynikające z przeprowadzonej anali-

zy mapy strumienia wartości stają się podstawą w wy-

kreowaniu przyszłej mapy strumienia wartości, któ-

ra będzie obrazem celów do zrealizowania na drodze

odchudzonej organizacji.

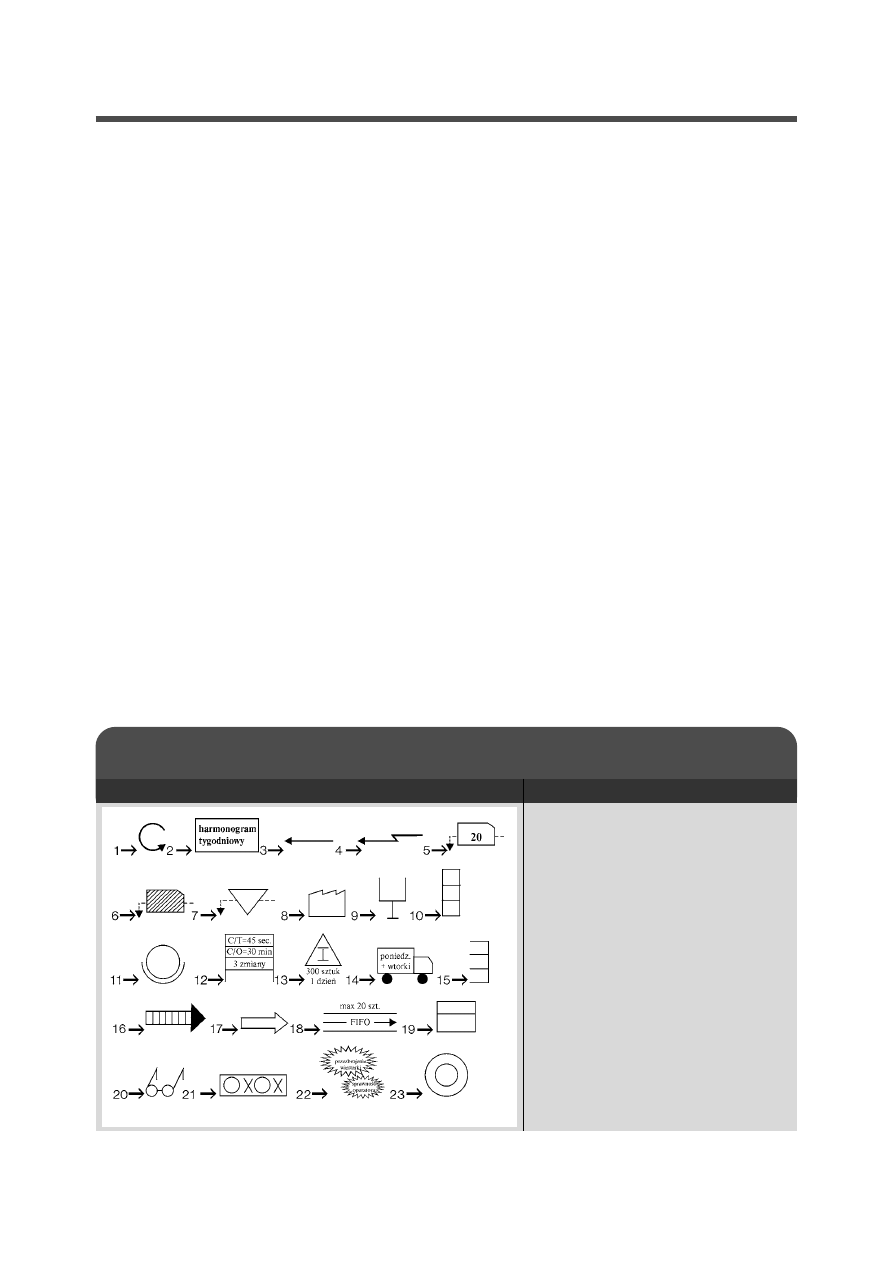

Dla przeprowadzenia metody mapowania niezbęd-

na jest również wiedza na temat prezentowania w for-

mie graficznej symboli przyjętych standardowo przez

praktyków stosujących koncepcję

lean oraz wzorów

ułatwiających wyliczenie podstawowych danych do

mapowania i podobnych technik pomocnych w wy-

znaczeniu mapy. Zaprezentowano je kolejno w tabe-

lach 1 i 2 wraz z ich interpretacją.

Tworząc mapę stanu obecnego strumienia wartości

można posłużyć się metodą

Big Picture, która polega

na wizualizacji przepływów strumienia wartości

obecnie istniejących w przedsiębiorstwie poprzez ich

odwzorowanie na kartce papieru.

Analiza

Big Picture ma zastosowanie do określenia

kluczowych elementów procesu na poziomie makro.

Składa się z pięciu etapów:

1) wymagania klienta,

2) przepływy informacji,

3) przepływy fizyczne,

4) połączenie przepływów fizycznych i przepływów

informacji,

5) dopełnienie analizy.

Etapy są wydzielone ze względu na stopień skom-

plikowania analizy. Rozpoczyna się ona od określenia

wymagań stawianych przedsiębiorstwu przez klienta,

które następnie są przekształcane w przepływy infor-

macji pozwalające na określenie warunków współpra-

cy z dostawcami. W kolejnym kroku budowany jest

fizyczny element procesu, tj. przebieg poszczególnych

operacji i jego warunki po określeniu warunków do-

staw. W czwartym stadium dochodzi do ustalenia za-

leżności pomiędzy przepływami fizycznymi i infor-

macyjnymi. Oznacza to określenie wpływu przebie-

gu produkcji na planowanie materiałowe (warunki

współpracy z dostawcami) oraz w przeciwnym kie-

O

dchudzamy przedsiębiorstwo

CONTROLLING I RACHUNKOWOŚĆ ZARZĄDCZA NR 7/2004

4

Źródło: opracowanie na podstawie http://www.zie.pg.gda.pl/~jcz/

ZNAKI GRAFICZNE ODZWIERCIEDLAJĄCE CZYNNOŚCI I PROCESY

NA MAPIE PRZEPŁYWU STRUMIENIA WARTOŚCI

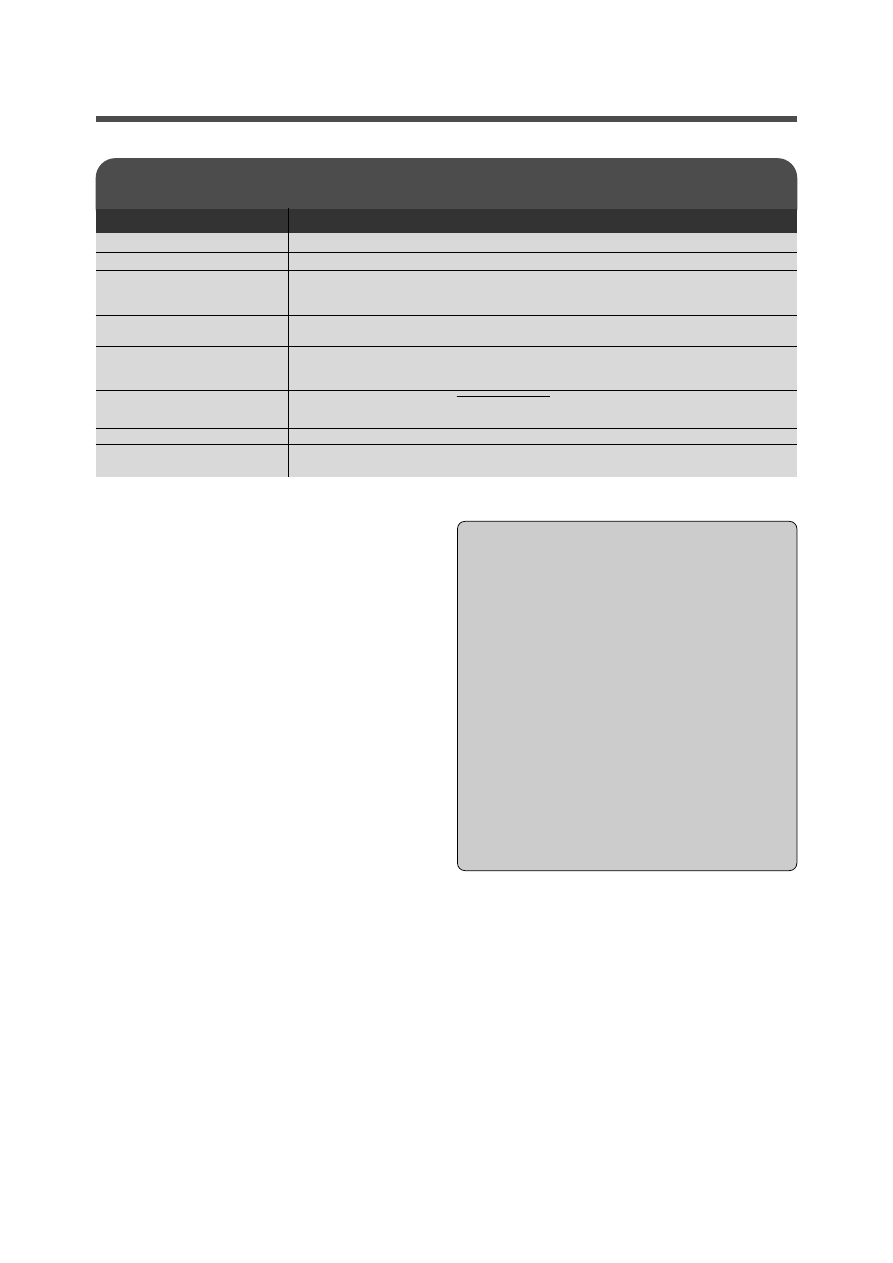

Tabela 1

Znak graficzny

Znaczenie w koncepcji lean

1. Cofanie

2. Informacja

3. Manualny przepływ informacji

4. Elektroniczny przepływ informacji

5. Kanban produkcyjny

6. Kanban materiałowy

7. Kanban sygnałowy

8. Źródło zewnętrzne

9. Kolektor kart kanban

10. Bufor lub zapas bezpieczeństwa

11. Operator

12. Tabela danych

13. Zapasy/magazyny

14. Transport samochodowy

15. Supermarket

16. Pchanie (przemieszczanie materiału)

17. Przemieszczanie produktów do klienta

18. Transfer kontrolowanej liczby mat. między proce-

sami na zasadzie FIFO

19. Proces wytwórczy

20. Harmonogram produkcji

21. Równoważne obciążenia

22. Pomysł Kaizen

23. Punkt sekwencyjny

runku wpływu planu wytwarzania (wymagań klien-

ta) na przebieg produkcji. Ostatnim elementem ana-

lizy

Big Picture jest określenie całkowitego czasu

trwania cyklu produkcyjnego oraz czasu wartości do-

danej w trakcie cyklu.

Efektem analizy jest przeprowadzenie burzy móz-

gów wśród kadry kierowniczej wszystkich szczebli

w celu omówienia rezultatów analizy, zidentyfikowa-

nych problemów oraz pojawiających się możliwości.

Graficznym obrazem przebiegu czynności realizo-

wanych w procesie analizy

Big Picture jest aktualna

mapa przepływu wartości, która korzysta z symboli

graficznych przedstawionych w tabeli 1.

Mapowanie przyszłego przepływu

strumienia wartości

Mapę przyszłego strumienia wartości tworzy się

wykorzystując różnego rodzaju techniki i metody

w obrębie koncepcji

lean, która potem służy jako

efekt planu wdrożeń do odchudzenia przedsiębior-

stwa. Przyszła mapa określi pożądany kształt systemu

produkcyjnego w perspektywie kolejnych kilkunastu

miesięcy. Przebiega w kilku fazach, a jej podstawą jest

mapa obecnego przepływu wartości oraz wiedza na

temat wykorzystania w praktyce metod i technik wła-

ściwych dla

Lean Manufacturing.

Zasadniczym celem tych działań jest dostosowanie

tempa cyklu produkcyjnego do tempa zamówień skła-

danych przez klienta oraz redukcja zapasów we

wszystkich ogniwach systemu produkcyjnego.

Czas taktu

Do sporządzenia mapy przyszłego stanu niezbęd-

ne będzie obliczenie czasu taktu (

Takt Time), jako

wskazanie sygnału dla pojawiających się nierówno-

mierności w przepływie strumienia wartości.

Istotnym celem tej fazy jest ujawnienie czasu taktu

oraz czasu cyklu, a następnie poddanie analizie po-

równawczej tych czasów. Zwykle na tym etapie ujaw-

nia się problem nierównomierności w wydajności

procesów w stosunku do potrzeb zgłaszanych przez

rynek. Wydajność niektórych procesów może być

znacznie wyższa od rzeczywistych potrzeb, co

O

dchudzamy przedsiębiorstwo

CONTROLLING I RACHUNKOWOŚĆ ZARZĄDCZA NR 7/2004

5

Źródło: opracowanie na podstawie http://www.zie.pg.gda.pl/~jcz/

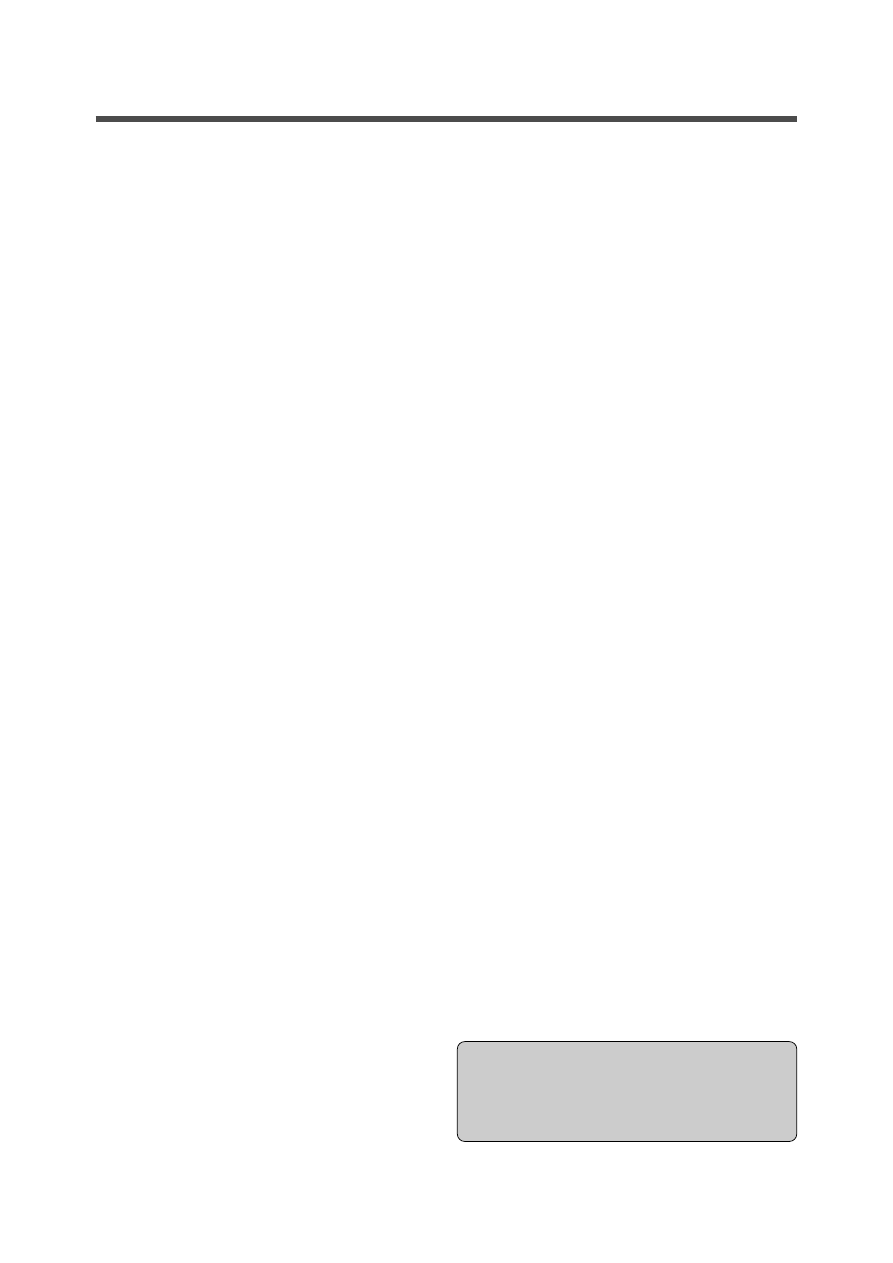

WZORY NAJCZĘŚCIEJ WYKORZYSTYWANE PRZY TWORZENIU MAPOWANIA

PRZEPŁYWU STRUMIENIA WARTOŚCI W KONCEPCJI ODCHUDZONEGO PRZEDSIĘBIORSTWA

Tabela 2

Wzór

Sposób obliczenia

Takt klienta

Dostępny czas pracy na zmianę [sek.]/ zamówienia klienta na zmianę [szt.]

SKOK (Pitch)

Takt klienta x pojemność transportera

Możliwa liczba przezbrojeń

Dostępny dzienny fundusz czasu pracy – L/T (ozn. wielkość zlecenia w okresie / liczba dni w okresie)

w ciągu dnia

Sprawność procesu

Czas przezbrojenia

EPE dla procesu (every part every)

Liczba typów z danej rodziny [szt.]

Możliwa liczba przezbrojeń [jednostki czasu]

Wielkość supermarketu

S.

A

. = dzienne zapotrzebowanie na wyrób A [szt.] x EPE [dni] + zapas bezpieczeństwa

S.

A

. = zmianowe zapotrzebowanie na wyrób A [szt.] x EPE [zmiany] + zapas bezpieczeństwa

S.

A

. = (zmianowe zapotrzebowanie na wyrób A [szt.] x EPE [zmiany] + zapas bezpieczeństwa) x 1,5

Zapas bezpieczeństwa

Poziom obsługi (ufności) [%] x

√ okres_dostawy(LT) x odchylenie standardowe

dziennego zużycia

σ

d

Liczba pracowników

Suma taktów cykli w obszarze / takt klienta

Liczba kart kanban

Średnie dzienne zapotrzebowanie x (czas uzupełnienia [szt.] + zapas bezpieczeństwa [szt.])

Liczba sztuk w pojemniku transportowym

Proces projektowania pożądanego kształtu syste-

mu produkcyjnego ma charakter usystematyzowa-

ny i przebiega w kilku fazach:

●

określenie czasu taktu dla analizowanej rodziny

wyrobów,

●

określenie formy organizacji magazynu wyro-

bów gotowych,

●

wskazanie obszarów o przepływie ciągłym,

●

połączenie procesów z wykorzystaniem systemu

ssącego,

●

wybór stymulatora strumienia wartości,

●

określenie formy poziomowania i mieszania

produkcji w procesie stymulatora,

●

wskazanie projektów usprawnień procesów dla

potrzeb zmian określonych w poprzednich punk-

tach.

zaowocuje nieefektywnością wykorzystania procesów

produkcyjnych.

Zdarza się również, iż czas cyklu w wielu przypad-

kach przewyższa czas taktu, co się przyczynia do

wzrostu pracy w nadgodzinach, zakłóceń w przepły-

wie produkcyjnym, nierównomierności produkcji oraz

naturalną tendencją do zabezpieczania zapasami. To

pierwszy sygnał, aby powziąć kroki w celu wyelimino-

wania zakłóceń przez ukierunkowanie działań na prze-

organizowanie strumienia wartości i spowodowanie

równomiernego przepływu strumienia wartości odpo-

wiedniego do potrzeb zgłaszanych przez klientów. Sta-

je się to możliwe poprzez synchronizację tempa rze-

czywistej produkcji z tempem sprzedaży wzdłuż całe-

go strumienia wartości produktów. Taką synchroniza-

cję uzyskujemy przeprowadzając kolejne fazy tworze-

nia przyszłej mapy strumienia wartości.

System ssący i przepływ ciągły

Następnym krokiem w projektowaniu przyszłych

zmian na mapie strumienia wartości jest określenie

formy organizacji magazynu produktów, wskazanie

obszarów o przepływie ciągłym, a także połączenie

procesów, które nie mogą być realizowane w systemie

ciągłym z wykorzystaniem systemu ssącego.

W przypadku gdy sprzedaż charakteryzuje się nie-

równomiernością zamówień składanych przez klien-

ta, istnieje uzasadnienie produkowania na magazyn

w ilościach minimalnych – dla zapewnienia ciągłości

produkcji. W sytuacji, kiedy średni poziom zamówień

jest niski, wystąpi efekt niewykorzystania wydajności

procesów, a przez to marnotrawienie zasobów. W in-

nym przypadku może się zdarzyć, iż przedsiębior-

stwo jest w stanie produkować dokładnie według za-

mówień składanych przez klientów. Wówczas pro-

dukcja tylko na magazyn będzie marnotrawstwem

według zasad odchudzonej firmy. Widać, że rozwią-

zanie problemu właściwego zaprojektowania magazy-

nu bądź jego pomijania jest ważnym elementem

w mapowaniu strumienia wartości.

Jedną ze strategii określenia formy organizacji ma-

gazynu produktów jest zaprojektowanie magazynu

o kontrolowanym poziomie zapasów, zwanym

w koncepcji odchudzonego przedsiębiorstwa „super-

marketem wyrobów gotowych”. W tym przypadku

supermarket przekazuje sygnały o składanym przez

klienta bieżącym zapotrzebowaniu do procesów od-

powiedzialnych za ich uzupełnienie. Klient jest zaopa-

trywany w produkty z zapasów zgromadzonych

w supermarkecie wyrobów gotowych, a system pro-

dukcyjny uzupełnia asortyment w takich ilościach,

w jakich pobrał klient. W supermarkecie zapasy są

kontrolowane ilościowo, poprzez stosowanie rezerw

limitujących wielkość zapasów. Strategia ta jest stoso-

wana w sytuacji, kiedy koszty utrzymania nadmier-

nych mocy produkcyjnych przewyższają kontrolowa-

ny poziom zapasów wyrobów gotowych.

Dla rodzin produktów, w których istnieje prak-

tyczna przewidywalność i stabilność zamówień

oraz kiedy znaczne koszty w procesie dodawania

wartości absorbuje montaż i jednocześnie istnieje

duża różnorodność wariantów produktów, należa-

łoby się podjąć produkcji wysyłkowej, czyli na za-

mówienie klienta. Produkcję wysyłkową charakte-

ryzuje zerowy poziom zapasów wyrobów. Praktycz-

ne efekty stosowania tego typu rozwiązań wskazu-

ją na kierunki usprawnień dla uzyskania poprawy

elastyczności systemu montażowego, poprawy kwa-

lifikacji pracowników, eliminacji wąskich gardeł ja-

ko istotnych procesów hamujących elastyczność

strumienia wartości.

Większość przedsiębiorstw, jak wskazuje praktyka,

decyduje się na produkcję do supermarketu na końcu

strumienia wartości.

Decyzja o produkcji wysyłkowej czy do supermar-

ketu jako efekt analizy poprzednich faz tworzenia

mapowania stanowi kolejny krok do określenia zasad

przepływu strumienia wartości produktów. Zastoso-

wanie produkcji wysyłkowej jest wyborem strategii

przepływu ciągłego. Natomiast decydowanie się na

produkcję do supermarketu jest wyborem strategii

systemu ssącego typu supermarket. Wybór danej stra-

tegii determinuje podjęcie dalszych kroków w projek-

cji tworzenia mapy strumienia stanu przyszłego.

Firmy, które wykorzystują procesy montażu, de-

cydują się w pierwszej kolejności na strategię prze-

pływu ciągłego, ze względu na możliwie szybką ela-

styczność ogniw w procesie produkcyjnym niewy-

magającym skomplikowanych i czasochłonnych

przezbrojeń.

Tam, gdzie nie jest możliwe wytwarzanie w formie

przepływu ciągłego, procesy takie muszą być zinte-

growane z systemem wytwarzania za pomocą super-

marketów (system ssący).

O

dchudzamy przedsiębiorstwo

CONTROLLING I RACHUNKOWOŚĆ ZARZĄDCZA NR 7/2004

6

Czynnikami uzasadniającymi stosowanie systemu

ssącego w praktyce są m.in.: wielkość pobieranych

partii wyrobów, wahania w realizowanych zamó-

wieniach.

Tworzenie supermarketów umożliwia obniżenie

czasów przezbrojeń, spadek poziomu utrzymywa-

nych zapasów, a także pomaga w sterowaniu mniej-

szymi partiami. Usprawnia się w ten sposób koordy-

nację przepływu wewnątrz całego strumienia warto-

ści oraz znacznie wpływa na redukcję zapasów pro-

dukcji w toku.

Karta

kanban może zostać użyta jako narzędzie

w systemie odchudzonego przedsiębiorstwa do po-

prawy bieżącej informacji o stanach magazyno-

wych, gdzie jeden „rzut oka” na tablice

kanban uła-

twia podjęcie błyskawicznej decyzji o ilości i ko-

lejności produkcji poszczególnych wyrobów. Dla-

tego metoda ta chętnie jest wykorzystywana

w trakcie stosowania filozofii odchudzonego przed-

siębiorstwa.

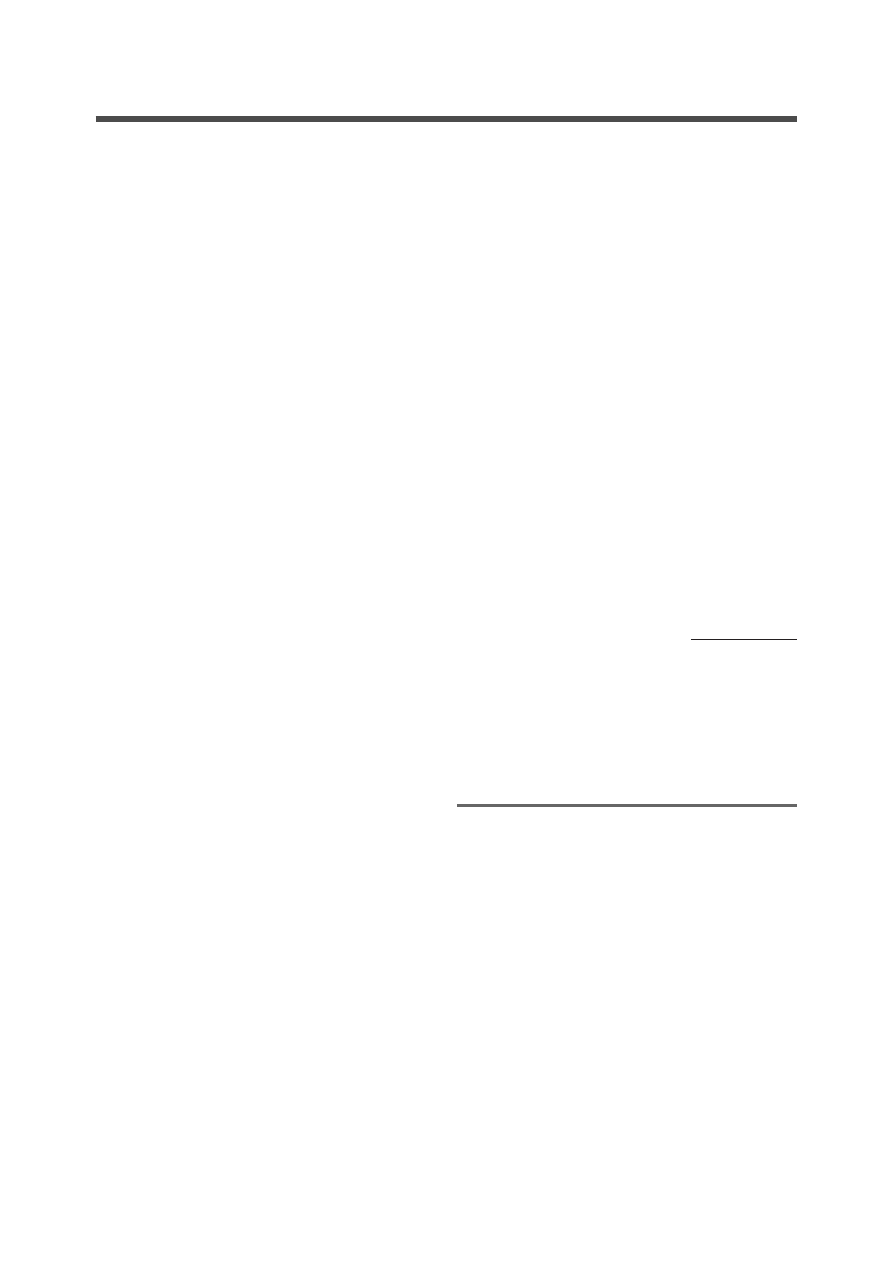

Wybór stymulatora strumienia wartości

i określenie formy poziomowania

i mieszania produkcji w procesie

stymulatora

Sterowanie strumieniem wartości za pomocą sys-

temu ssącego odbywa się między innymi dzięki moż-

liwości przekazywania sygnału produkcyjnego pro-

cesom zlokalizowanym w górze strumienia wartości

jako zarządcy obiegiem informacji produkcyjnej ca-

łego strumienia wartości. Pełni on rolę stymulatora

strumienia wartości procesu, do którego jako jedy-

nego wysyłany jest harmonogram produkcyjny

i który wyznacza tempo produkcji poprzez przeka-

zywanie sygnału produkcyjnego do procesów zloka-

lizowanych zarówno w górze (przez system ssący),

jak i w dole (za pomocą kolejek FIFO) strumienia

wartości.

Przykład działania stymulatora w systemie ssącym

przedstawia schemat 3.

Ważne jest, aby czas przezbrojeń procesu pełniące-

go rolę stymulatora był zerowy albo bliski zeru. Sty-

mulator strumienia wartości powinien być umiejsco-

wiony w górze strumienia. W dole strumienia muszą

się znajdować supermarkety przekazujące sygnał

produkcyjny na zasadzie systemu ssącego. W przy-

padku umiejscowienia stymulatora w środku stru-

mienia wartości przekazywanie sygnału odbywa się

poprzez metodę kolejek FIFO. Wpływanie na odpo-

wiednie zachowanie stymulatora polega także na

określonym poziomowaniu produkcji oraz miesza-

niu asortymentu. Spowodowane jest to faktem, iż

klient może realizować swoje zamówienia jednorazo-

wo w danym czasie.

Dla zabezpieczenia się przed zmianami w pozio-

mowaniu zamówień klienta tworzy się rozwiązanie

polegające na mieszaniu asortymentu przez uwalnia-

nie mniejszych partii produkcyjnych. Umożliwi to

elastyczność w realizacji zamówień klienta, w przy-

padku gdy ten będzie z pewnych względów zamawiał

O

dchudzamy przedsiębiorstwo

CONTROLLING I RACHUNKOWOŚĆ ZARZĄDCZA NR 7/2004

7

Schemat 3

POZYCJA STYMULATORA W SYSTEMIE SSĄCYM

Źródło: M. Rother, J. Shook, Naucz się widzieć, Wyd. Wrocławskiego Centrum Transferu Technologii Politechniki Wrocławskiej, 2003

w sposób nieprzewidywalny i nagły. Zamówienia bę-

dą wówczas zaspokojone bez konieczności utrzymy-

wania podwyższonych buforów. Mieszanie asorty-

mentu powinno się odbywać też wtedy, kiedy pro-

dukcja jest wysyłkowa.

Umiejętne sterowanie stymulatorem strumienia

wartości umożliwia redukcję zapasów produkcji w to-

ku w przekroju całego strumienia wartości.

Projekty usprawnień procesów

Zmiany wynikające z identyfikacji problemów,

a następnie zastosowanie odpowiednich projektów

wymienionych faz stanowią obraz przyszłej mapy

przepływu wartości. Obszary, w których występują

problemy, powinny być odzwierciedlone na mapie

strumienia wartości w postaci chmurek

kaizen. Ob-

szary te powinny zostać objęte projektami, które do-

prowadzą w zaplanowanym czasie do eliminacji pro-

blemów ciążących na danym odcinku przepływu war-

tości strumienia.

Do osiągnięcia zamierzonej wizji przyszłości, na-

kreślonej na przyszłej mapie strumienia wartości, wy-

korzystuje się metody odchudzonego przedsiębior-

stwa, takie jak: TPM, SMED, 5S,

kanban.

Ciągłe usprawnianie procesów przedsiębiorstwa,

zwane metodą

kaizen, dąży do strategicznego rozło-

żenia usprawnień w sposób ciągły i nieprzerwany, na

każdym jej odcinku wzdłuż strumienia wartości. Cią-

gle jeszcze trudno przestawić się praktykom stosują-

cym metodę odchudzonego przedsiębiorstwa na

przedstawienie działań na podstawie całego prze-

pływu strumienia wartości, obejmującego całość

przedsiębiorstwa. Filozofia

kaizen w swojej metodo-

logii bazuje na założeniach ciągłej, nieprzerwanej pra-

cy usprawniającej wszelkie działania i to w całym

przedsiębiorstwie, wobec czego może się stać dobrym

spoiwem łączącym różne techniki i metody w holi-

styczny model.

Wnioski

Mapa przyszłego strumienia wartości jest drogo-

wskazem do budowania przedsiębiorstwa według za-

sad koncepcji odchudzonego przedsiębiorstwa. Ma-

powanie strumienia wartości jest narzędziem, którego

należy używać przy każdorazowym wprowadzaniu

zmian w strumieniu wartości.

Jak wykazuje praktyka, na takie problemy wystę-

pujące w obrębie procesów produkcyjnych, jak: długi

czas przezbrojeń, niewystarczająca dostępność ma-

szyn powodująca bariery włączania urządzeń w ob-

szar o przepływie jednej sztuki, zbyt długie zmiany

asortymentu produkcji, wymuszające produkcję

w dużych partiach – najlepszym sposobem wydaje się

opisywana metoda wyszczuplania przedsiębiorstwa.

Wizualizacja przepływu strumienia wartości „od

drzwi do drzwi” w postaci rozrysowanych na jednym

schemacie istotnych czynności i procesów realizowa-

nych w procesie wytwórczym tworzy przejrzysty

i zrozumiały dla pracowników obraz procesów two-

rzenia poszczególnych wartości składających się na

ogólną wartość zawartą w finalnym produkcie, a ak-

ceptowaną przez klienta.

W ostatecznym rozrachunku metoda mapowania

strumienia wartości ma służyć jako drogowskaz na

ścieżce do wyszczuplonego przedsiębiorstwa przemy-

słowego, którego efekty trudno przecenić. Dość szyb-

ko dowie się o tym firma, która zastosuje w swojej or-

ganizacji metodologię mapowania. Przedstawione

w niniejszym opracowaniu przykłady tworzenia i wy-

korzystania techniki mapowania mają stwarzać za-

chętę do tego, aby powziąć pierwsze kroki na drodze

do odchudzania swojej firmy.

Autor prowadzi badania naukowe z zakresu unifikacji

i analizy różnych systemów controllingowych

w funkcjonowaniu polskich przedsiębiorstw,

zawodowo jest związany z bankowością spółdzielczą;

Pytania: czytelnicy.controlling@infor.pl

L I T E R AT U R A

◗ Brzeziński, Karta Kanban, czyli co mamy dziś do zrobienia,

http://www.lean.info.pl.

◗ T. Koch, T. Sobczyk, S. Oleksy, Rola mapowania strumienia

wartości w optymalizacji procesów produkcyjnych, Materiały

Konferencyjne II Konferencji Lean Manufacturing.

◗ W. Luciejewski, Kodeks Lean Management, cz. IV,

http://www.kadry.info.pl/artykuly/artykul_4819.htm.

◗ M. Rother, J. Shook, Naucz się widzieć, Wyd. Wrocławskiego

Centrum Transferu Technologii Politechniki Wrocławskiej,

2003.

◗ T. Sobczyk, S. Oleksy, Współpraca Politechniki Wrocławskiej

z przemysłem – doświadczenia z warsztatów „Mapowanie

Strumienia Wartości”, Materiały Konferencyjne II Konferen-

cji Lean Manufacturing. Wyd. Wrocławskiego Centrum Trans-

feru Technologii Politechniki Wrocławskiej, 2002.

◗ T. Sobczyk, A. Pęciak, T. Koch, Ssący system sterowania pro-

dukcją na przykładzie firmy z sektora małych i średnich

przedsiębiorstw – Inter-mind z Wrocławia, Materiały Konfe-

rencyjne II Konferencji Lean Manufacturing.

◗ D. Taylor, P. Hines, Kierunek.Organizacja Lean, Centrum

Wymiany Wiedzy WZiE PG, Gdańsk 2003.

◗ http://www.zie.pg.gda.pl/

~jcz

O

dchudzamy przedsiębiorstwo

CONTROLLING I RACHUNKOWOŚĆ ZARZĄDCZA NR 7/2004

8

Wyszukiwarka

Podobne podstrony:

MAPOWANIE STRUMIENIA WARTOŚCI

Mapowanie strumienia wartości

Mapowania Strumienia Wartości

MAPOWANIE STRUMIENIA WARTOŚCI

mapy strumienia wartosci

Wartość współczynnika sprzężenia k należy do przedziału, Wartość współczynnika sprzężenia k należy d

7 Znakowanie wartoscia odzywcza GDA 1

Tworzenie Łańcucha Wartości Dodanej

SPORY O WARTOSCI I CELE WYCHOWANIA (3)

Aksjologia Geneza, wartości, cechy, podział

14 Systemu wartosci w nauce

Dziecko w świecie wartości

Jak kupowac nieruchomosci ponizej ich wartosci rynkowej(1)

Ćwiczenie 1 Badania strumienia świetlnego różnych źródeł światła

gpw i gielda papierow wartosciowych w praktyce

Catalyst Przewodnik dla inwestorów, Giełda Papierów Wartościowych, Warszawa 2009

więcej podobnych podstron