Politechnika Wrocławska, Wydział Mechaniczny

LABOTRATORIUM

Ćwiczenie nr 12: Własności mechaniczne tworzyw sztucznych

dr inż. Andrzej Bełzowski, dr inż. Agnieszka Szust

1.

Wprowadzenie

Własności mechaniczne tworzyw termoplastycznych zależą od wielu czynników: struktury

molekularnej, temperatury, zawartości wody, prędkości obciążania, czasu działanie obciążenia. Wiele

z wymienionych zależności w materiałach metalicznych nie występuje lub jest znacznie słabsza.

Przykładem tego może być absorpcja wody (wchłanianie do wnętrza elementu): w metalach

praktycznie nieobecna, w tworzywach niekiedy osiągająca w stanie nasycenia nawet kilka procent

(np. w poliamidach jest to 2,5‐7,5 %, dla PET około 0,8%). Zaabsorbowana woda uszkadza wiązania

chemiczne cząstek polimeru, co powoduje degradację materiału przejawiającą się w pogarszaniu

własności mechanicznych i fizycznych. W stalach i innych stopach metali kontakt z wodą może

wywołać korozję na powierzchni, ale trudno byłoby mówić o nasiąkliwości tych materiałów.

Cechą specyficzną polimerów jest zależność ich właściwości mechanicznych od czasu działania

obciążenia. Zagadnienie to jest omówione w dalszej części opracowania.

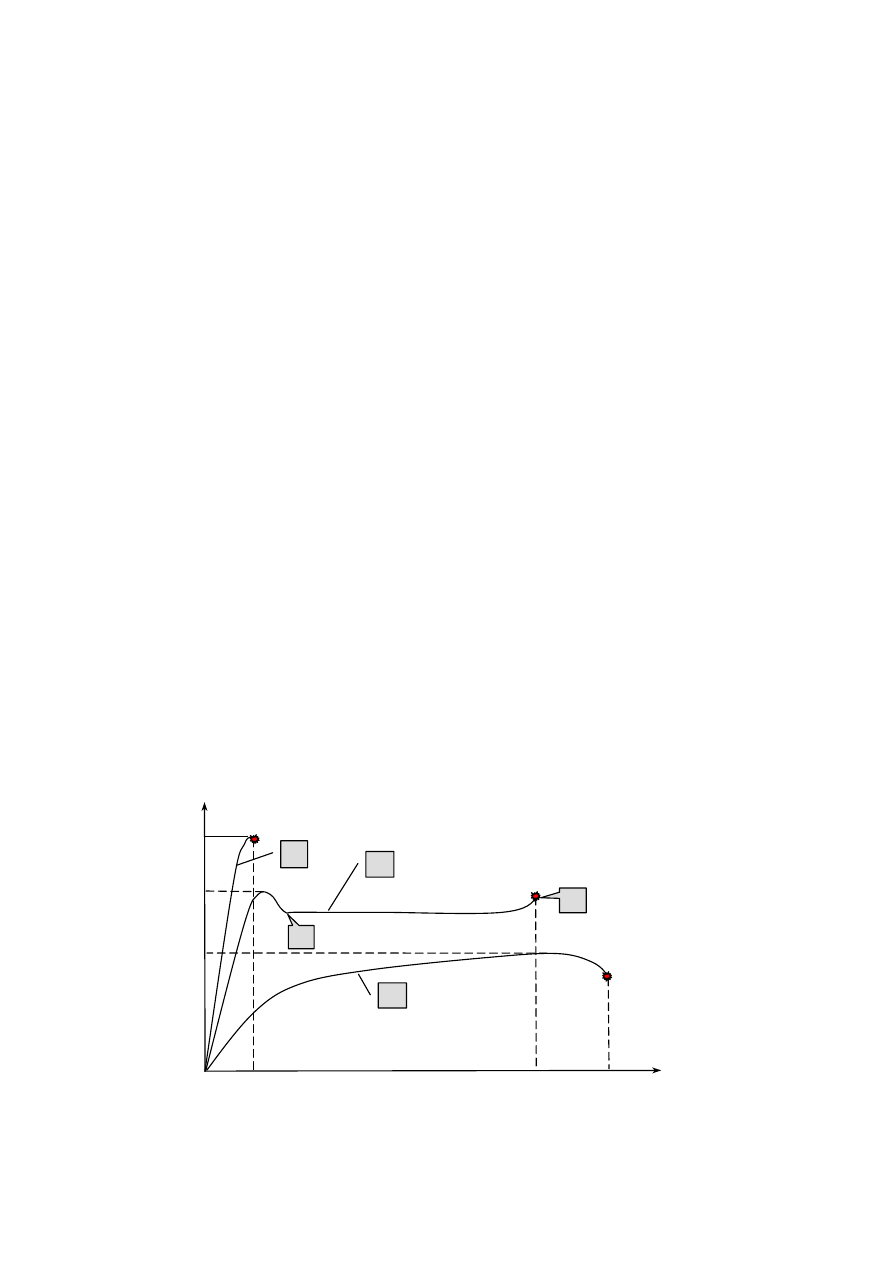

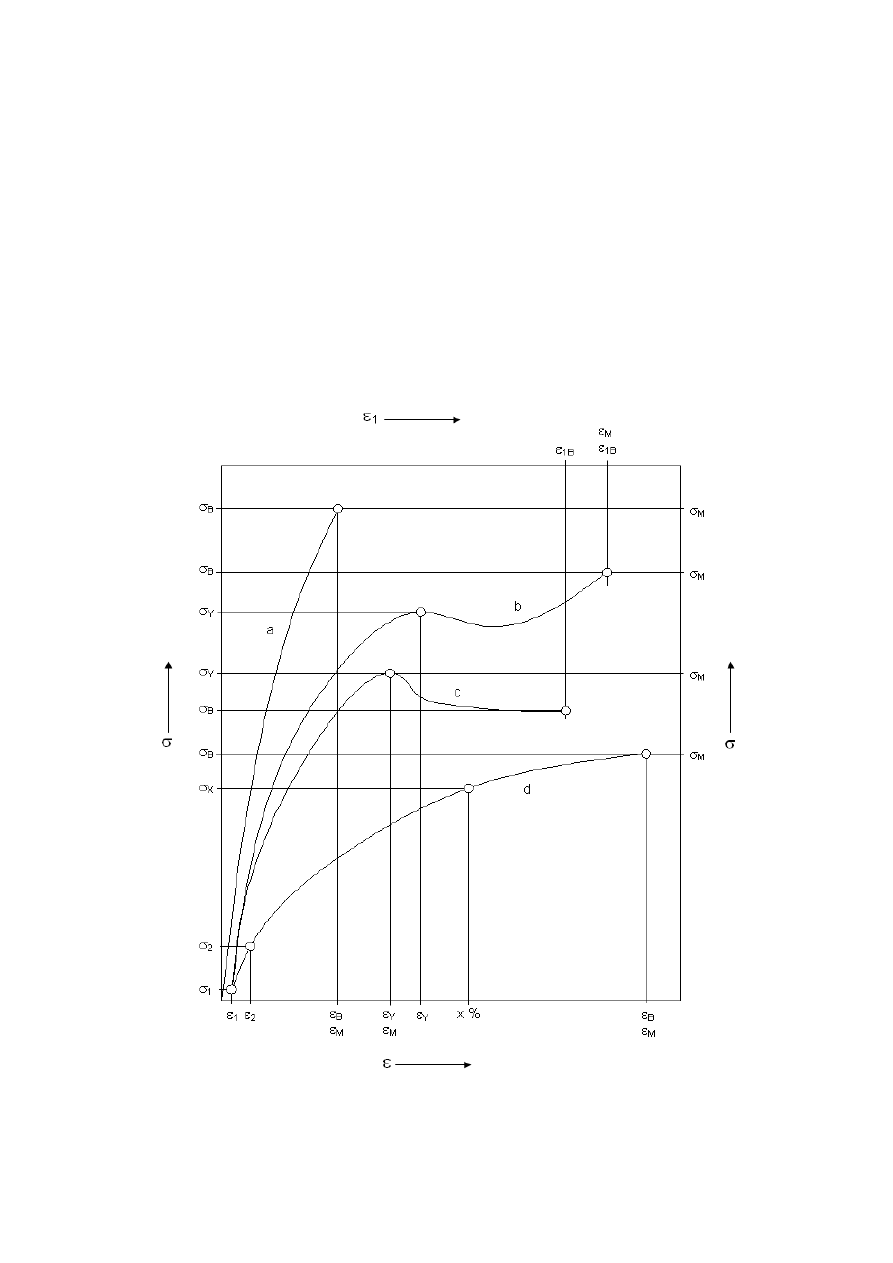

Podczas prób wytrzymałości tworzywa termoplastyczne mogą wykazać zachowanie kruche lub

ciągliwe. Te właściwości można wstępnie ocenić na podstawie zarejestrowanych wykresów prób

rozciągania (rys. 1.1). Krzywa typu 1 na rys. 1.1 przedstawia zachowanie materiału kruchego. W

praktyce w temperaturach otoczenia takie zachowanie mogą wykazywać:

• niektóre termoplasty ‐ PS (polistyren), poli (sulfid fenylenu) (PPS),

• liczne duroplasty używane jako osnowy polimerowych kompozytów konstrukcyjnych –

żywice poliestrowe nienasycone (UP), żywice epoksydowe (EP) i żywice vinyloestrowe (VE).

Charakterystyczną cechą tworzyw kruchych zauważalną na wykresach obciążania jest niewielka

wartość odkształcenia w momencie zerwania ε

B

, na ogół ε

B

≤5%.

Krzywe 2 i 3 przedstawione na rys. 1.1 reprezentują materiały ciągliwe. Przy wydłużeniach rzędu

kilkunastu procent jest to ciągliwość raczej umiarkowana. Wiele tworzyw termoplastycznych

wykazuje wartość ε

B

rzędu 50‐1000%, co kwalifikuje je do materiałów ciągliwych lub bardzo

ciągliwych. Do takich materiałów zaliczają się między innymi takie popularne tworzywa jak polietylen,

polipropylen, poliamid. Ciągliwość jest ważną cechą materiałów używanych do produkcji opakowań,

ponieważ jest ona miarą odporności na uderzenia.

Rys. 1.1. Typowe wykresy rozciągania tworzyw sztucznych.

ε

B

ε

B

σ

M

σ

y

σ

M

3

1

2

C

D

2

Mechanizmy odkształcania polimerów termoplastycznych pod wpływem przyłożonego obciążenia

polegają na rozluźnieniu wiązań między łańcuchami cząstek i względnym ruchu łańcuchów. Obecność

w materiale fazy krystalicznej wpływa na jego właściwości. Wzrost stopnia krystaliczności zwiększa

wytrzymałość, sztywność, twardość, odporność chemiczną. Krystaliczność może sprzyjać kruchemu

pękaniu i obniża odporność na obciążenia udarowe.

W polietylenie o niskiej gęstości (jest to tzw. polietylen wysokociśnieniowy) stopień krystaliczności

wynosi 40‐50%. W polietylenie o wysokiej gęstości PE‐HD (tzw. polietylen niskociśnieniowy) stopień

krystaliczności osiąga 60‐80%. Stopień krystaliczności polipropylenu izotaktycznego może osiągać

65%.

2.

Badania tworzyw sztucznych ‐ informacje ogólne

Celem badań własności mechanicznych tworzyw sztucznych może być:

•

kontrola jakości produkcji,

•

kontrola jakości dostarczonej partii produktu,

•

uzyskanie danych potrzebnych do projektowania wytrzymałościowego,

•

sprawdzenie własności materiału nowego lub powstałego w wyniku badań nad

ulepszeniem istniejących tworzyw.

Ze względu na stosunkowo dużą zależność własności polimerów od temperatury, zawartości

wody, szybkości obciążania itd., badania własności mechanicznych tworzyw sztucznych są z reguły

trudniejsze technicznie w porównaniu do analogicznych prób materiałów metalicznych. Tworzywa

sztuczne wymagają stosowania znormalizowanych sposobów pobierania materiału na próbki, ich

wykonywania, klimatyzacji próbek. Badania wymagają ścisłego respektowania wymagań odnośnie

warunków przeprowadzania prób, w szczególności wilgotności i temperatury badania.

Na ogół trudniejszy technicznie (w porównaniu do metali) jest pomiar odkształceń. W tworzywach

kruchych montowanie na próbkach ekstensometrów mechaniczno‐elektrycznych do określania

wydłużeń i przemieszczeń wymaga szczególnej ostrożności w celu uniknięcia uszkodzeń powierzchni

próbki w miejscu styku z czujnikiem. Ryzyko uszkodzeń próbki przez zamontowanie układu do

pomiaru odkształceń może być zminimalizowane dzięki użyciu nowoczesnych czujników optycznych

(kamery wideo, czujniki laserowe).

3. Próba rozciągania tworzyw sztucznych

Warunki i sposób przeprowadzania próby rozciągania tworzyw sztucznych są opisane w normie

PN‐EN ISO 527: 1998, Tworzywa sztuczne. Oznaczanie właściwości mechanicznych przy statycznym

rozciąganiu.

Typowa próbka (nazywana w normie kształtką) jest płaska i ma kształt „wiosełkowy” (rys. 3.1).

Przy grubości 4,0±0,2 mm, szerokość części pomiarowej wynosi 10±0,2 mm a długość 80 lub 60 mm.

Wielkość σ

y

określono w normie jako granicę plastyczności materiału, chociaż jest ona bliższa

pojęciu wytrzymałości na rozciąganie w rozumieniu normy do badania metali. Tworzywa sztuczne

wykazujące w próbie rozciągania zachowanie opisane krzywą typu 2 cechuje utworzenie się

widocznego stosunkowo dużego przewężenia, które w zakresie odkształceń odpowiadających

odciętym punktów C i D obejmuje stopniowo całą długość części pomiarowej. W zakresie C‐D

uszkodzenie próbki widoczne gołym okiem przeważnie jest na tyle poważne, że materiał można uznać

za w zasadzie zniszczony. Gdyby w takim przypadku wartość naprężenia w punkcie D była wyższa od

granicy plastyczności σ

y

, to niedoświadczony inżynier mógłby przyjąć wartość wytrzymałości σ

M

=σ(D)

i zaprojektować element na podstawie tak określonej wytrzymałości. Stanowiłoby to pominięcie

faktu, że uszkodzenie dyskwalifikujące materiał elementu do dalszego bezpiecznego użytkowania

pojawiło się wcześniej, przy wartości naprężenia σ

y

<σ

M

.

Należy mieć świadomość, że wielkości

określane podobnymi terminami w badaniach metali i tworzyw sztucznych mogą mieć inny sens

fizyczny.

3

Wydłużenie ε

B

jest określane jako wydłużenie całkowite tuż przed wystąpieniem zniszczenia próbki.

W badaniach stali i innych ciągliwych stopów metali przeważnie określa się wydłużenie względne

próbki po jej zerwaniu (w przeszłości oznaczane symbolem A

5

, obecnie A

C

). Jest to odkształceni trwałe

a nie całkowite materiału (odkształcenie całkowite jest sumą składowej sprężystej (zanikającej po

odciążeniu) i składowej trwałej, pozostającej w materiale nie obciążonym.

Rys. 3.1. Próbka wiosełkowa z żywicy poliestrowej wzmocnionej tkaniną szklaną z zamontowanym

ekstensometrem do pomiaru wydłużeń. W przypadku takiego materiału ‐ o podwyższonej

wytrzymałości i sztywności ‐ można mieć nadzieję na uniknięcie istotnego wpływu zamocowania

ekstensometru bezpośrednio na próbce na wynik próby. Inne zagrożenie stanowi możliwość poślizgu

w miejscu połączenia czujnika z próbką (przy zbyt delikatnym mocowaniu), co spowodowałoby uskok

wykresu obciążania dyskwalifikujący taką próbę. W metalach możliwość zakłócenia przebiegu próby

przez wpływ zamocowania takiego czujnika jest znacznie mniejszy.

4. Określanie własności tworzyw sztucznych przy statycznym zginaniu

4.1. Wiadomości ogólne o próbach zginania tworzyw sztucznych

Próby zginania są stosowane przede wszystkim w celu określenia własności tworzyw sztywnych,

które charakteryzują się stosunkowo dużym modułem sprężystości wzdłużnej E. Stosowanie obciążeń

zginających jest szczególnie przydatne w przypadku badania materiałów kruchych. Jest to ważna

grupa tworzyw sztucznych szeroko stosowanych w technice, których charakterystyczną cechą są

niewielkie wartości wydłużenia względnego przy zerwaniu, wynoszące najczęściej

ε

r

= 1–5 %.

Określenie odkształceń o takich wartościach z wymaganą dokładnością względną rzędu 1%, jest w

próbie rozciągania dość trudne w przeciętnie wyposażonym laboratorium wytrzymałościowym.

Wynika to między innymi z następujących okoliczności:

• przy najczęściej spotykanych długościach baz pomiarowych, wynoszących kilkadziesiąt

milimetrów, dokładność bezwzględna pomiaru wydłużeń powinna wynosić około 1–5 μm,

• stosowany system mocowania czujnika do pomiaru wydłużeń powinien wykluczać możliwość

powstania w miejscu mocowania uszkodzeń powierzchni próbki, co mogłoby mieć istotny wpływ

na wynik próby.

Wymienione trudności można w dużej mierze ominąć, określając własności tworzywa na

podstawie przeprowadzonej próby zginania. Jedną z zalet prób zginania jest łatwość pomiaru

4

wielkości charakteryzującej odkształcenie próbki, którą jest jej największe ugięcie zwane strzałką

ugięcia.

Próby zginania są szeroko stosowane w laboratoriach zajmujących się udoskonalaniem

istniejących oraz opracowywaniem nowych tworzyw. Decyduje o tym względna łatwość oraz

szybkość ich przeprowadzania. W tym przypadku celem badań jest często dokonanie oceny

porównawczej różnych materiałów.

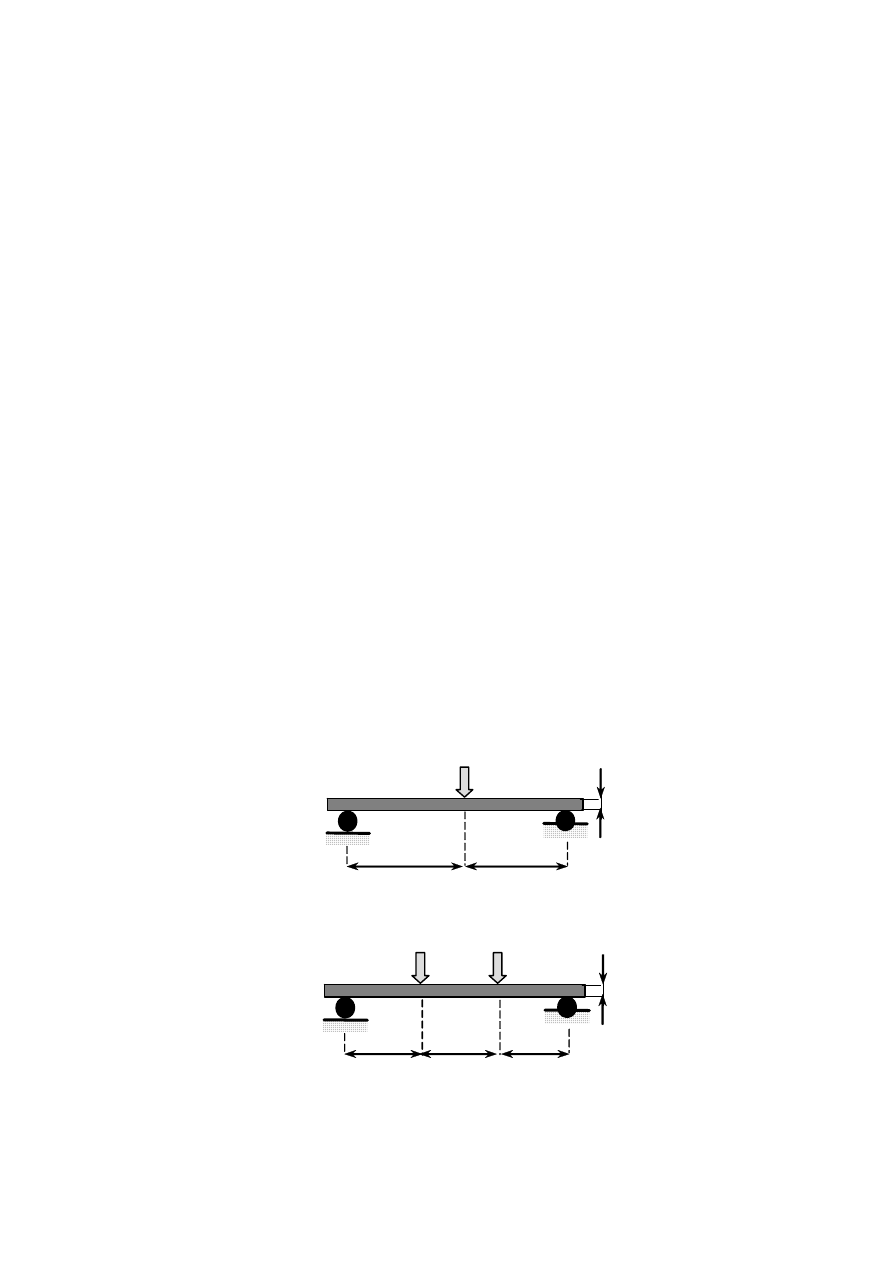

W praktyce najczęściej stosuje się schemat zginania trójpunktowego (rys. 4.1.a). W przypadku

tworzyw nie wzmocnionych włóknami próbę prowadzi się aż do zniszczenia próbki, które powinno

być spowodowane przez naprężenia normalne związane z działaniem momentu zginającego.

Badanie podczas zginania polega na tym, że próbkę pomiarową z tworzywa w postaci beleczki

prostopadłościennej, podpartą w określony sposób, obciąża się prostopadle do jej osi wzdłużnej. Na

rys. 4.1‐2 pokazano niektóre stosowane sposoby obciążania.

Próba zginania tworzyw sztucznych nie wzmocnionych jest opisana w normie PN‐

EN ISO 178: 1998 Tworzywa sztuczne. Oznaczanie właściwości podczas zginania. W przeszłości

norma ta była stosowana również do przeprowadzania prób kompozytów polimerowych tj. tworzyw

wzmocnionych włóknami. Obecnie próby zginania kompozytów polimerowych są opisane w normie

PN‐EN ISO 14125: 2001 Kompozyty tworzywowe wzmocnione włóknem. Oznaczanie właściwości

przy zginaniu.

Oprzyrządowanie

do

prób

zginania

stanowi

standardowe

wyposażenie

maszyn

wytrzymałościowych. Wzajemne usytuowanie punktów podparcia i przyłożenia obciążenia jest

zwykle ściśle określone w obowiązujących normach. Obciążenie zwiększa się powoli, jednostajnie, aż

do zniszczenia próbki lub do osiągnięcia określonej umownej strzałki ugięcia. Prędkości obciążania

podane w PN‐EN ISO 178 w mm/min wynoszą: 1, 2, 5, 10, 20, 50, 100, 200, 500. W praktyce

najczęściej stosuje się prędkości nie przewyższające 10 mm/min.

W obowiązującej w Polsce normie PN−EN

ISO

178 przewiduje się stosowanie zginania

trzypunktowego (rys. 4.1) próbek prostopadłościennych o stosunku wysokości do odległości podpór

wynoszącym l/h=16. Zalecanym kształtem próbki jest prostopadłościan o wymiarach przekroju

poprzecznego b×h=10×4 mm i długości całkowitej l=80 mm. W uzasadnionych przypadkach są

możliwe odstępstwa wymiarowe w granicach określonych w normie. Rozstaw podpór powinien

spełniać warunek l

r

=16h, co w materiałach kruchych zapewnia zniszczenie wskutek osiągnięcia

naprężeń normalnych σ związanych z momentem zginającym.

h

F

l

r

/2

l

r

/2

Rys. 4.1. Schemat sposobu obciążania próbki w próbie zginania tzw. „trzypunktowego”.

h

F

F

l

r

/3

l

r

/3

l

r

/3

.

Rys. 4.2. Schemat próby zginania czteropunktowego opisanej w niektórych normach

zagranicznych (np. amerykańskich).

5

Wartości naprężenia obliczamy wg znanej zależności

W

M

g

=

σ

4.2. Wyznaczanie modułu sprężystości wzdłużnej

Strzałkę ugięcia f pręta prostopadłościennego o szerokości b i wysokości przekroju h, zginanego

trzypunktowo siłą o wartości F możemy obliczyć z zależności

postępowania jest następująca:

1. Przeprowadzając próbę zginania (niszczącą lub do osiągnięcia tylko pewnej wymaganej

strzałki ugięcia zarejestrować krzywą obciążenie – ugięcie lub tylko wartości siły i ugięcia

odpowiadające odkształceniom ε

f1

=0,0005 i ε

f2

=0,0025. Wartości ugięć f

1

i f

2

należy

obliczyć ze wzoru

)

2

;

1

(

6

2

=

=

i

h

l

f

fi

i

ε

podstawiając kolejno ε

f1

=0,0005 i ε

f2

=0,0025.

2. Określić wartości siły F obciążającej próbkę w chwilach osiągnięcia wartości odkształceń

ε

f1

i ε

f2

oraz odpowiadające wartości największego naprężenia normalnego σ

f1

i σ

f2

.

3. Obliczyć moduł Younga materiału

1

2

1

2

f

f

f

f

f

E

ε

ε

σ

σ

−

−

=

Ponieważ odkształcenie zerwania tworzyw sztucznych stosowanych w technice z reguły

przekracza wartość 1% jest oczywiste, że zakres wartości odkształceń 0,0005≤

ε ≤ 0,0025

wykorzystany do wyznaczenia modułu należy do zakresu liniowo sprężystego.

5.1 Cel i zakres ćwiczenia.

Ćwiczenie ma na celu zapoznanie studentów z inżynierskimi podstawami badania i doboru

tworzyw sztucznych.

W zakres ćwiczenia wchodzi:

a/ samodzielne wykonanie znormalizowanych prób rozciągania i zginania wybranych

tworzyw sztucznych,

b/ określenie własności wytrzymałościowych badanych próbek przez wyznaczenie

zdefiniowanych w normach wskaźników wytrzymałościowych,

c/ przeprowadzenie krótkiej zbiorczej analizy otrzymanych wyników, mającej na celu

porównanie mechanicznego zachowania się różnych tworzyw sztucznych przy danym

sposobie obciążania oraz danego tworzywa sztucznego przy różnych sposobach

obciążania.

Podczas przeprowadzonych, wymienionych prób wytrzymałościowych, wyznaczone zostaną

następujące charakterystyki mechaniczne:

‐ granica plastyczności,

‐ wydłużenie,

‐ moduł elastyczności,

‐ wytrzymałość na zginanie

6

Szczególne, oczekiwane wartości omawianych charakterystyk mechanicznych powinny być

zgodne z odpowiednimi normami i zawierać swe wartości w następujących granicach:

Tab. 5.1

WŁAŚCIWOŚCI

WYMAGANIA

Granica plastyczności ‐ σS

Wydłużenie σS i εR

σS ≥24 N/mm

2

εS ≥ 8%

εR≥ 100%

Moduł elastyczności E

Et≥ 1200 N/mm

2

Wytrzymałość na zginanie

3,5% σb 3,5

σb 3,5 ≥ 22 N/mm

2

Wymienione próby powinny być przeprowadzone zgodnie z zaleceniami norm:

‐

PN‐EN ISO 527‐1/1998, PN‐EN ISO 527‐2/1998 – rozciąganie;

‐

PN‐EN ISO 187:2003+A1:2005 – zginanie;

5.2 Oznaczenie właściwości mechanicznych tworzyw sztucznych przy statycznym

rozciąganiu.

Cel, zakres i szczegółowe wytyczne dotyczące przeprowadzenia próby rozciągania

statycznego oraz wyznaczanych na podstawie wyników z przeprowadzenia tej próby cech

wytrzymałościowych tworzyw sztucznych określają normy: PN‐EN ISO 527‐1/1998, PN‐EN ISO

527‐2/1998.

Przeprowadzenie próby statycznego rozciągania pozwala na wyznaczenie takich cech

wytrzymałościowych jak, maksymalne naprężenie rozciągające, moduł sprężystości oraz

zależności naprężenie/wydłużenie w określonych warunkach.

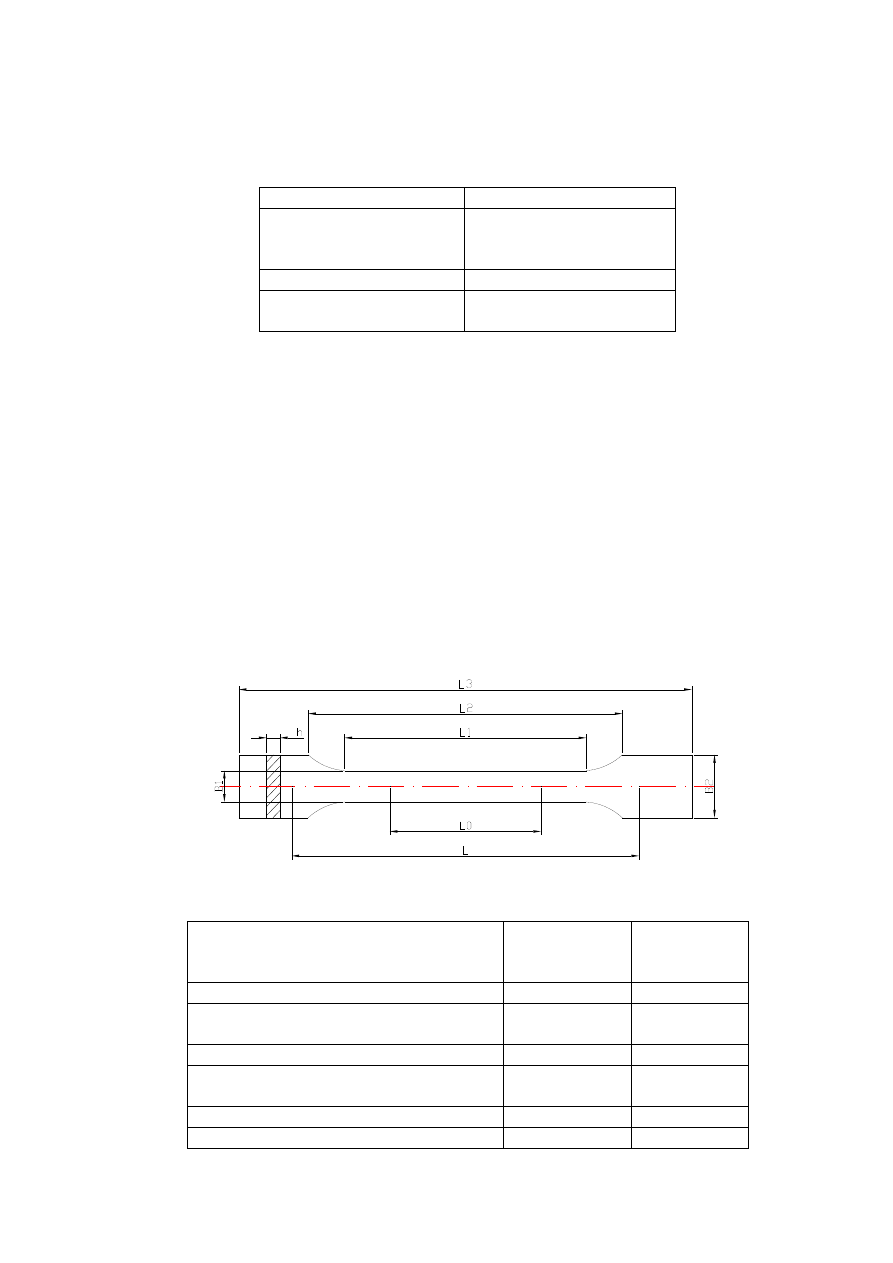

Aby przeprowadzić omawiane badanie potrzebujemy próbkę o określonej geometrii. (Rys1)

Rys. 5.2 Uniwersalna kształtka do badań typu A1 i B1.

Wymiary kształtek

Typ A1

Bezpośrednio

formowalna.

Typ B1

Obrabiana

mechanicznie.

L3 – długość całkowita

≥150 mm

≥150 mm

L1 – długość części ograniczonej liniami

równoległymi

80±2mm

60±0,5mm

R – promień (20‐25 mm)

20‐25 mm

≥60 mm

L2 – odległość między szerokimi równolegle

usytuowanymi częściami

104‐113mm

106‐120mm

B2 ‐ szerokość na końcach

20,0±0,2mm

20,0±0,2mm

B1 – szerokość wąskiej części

10,0 ±0,2mm

10,0 ±0,2mm

7

H – zalecana grubość

4,0±0,2mm

4,0±0,2mm

L0 – długość pomiarowa

50,0±0,5mm

50,0±0,5mm

L – początkowa odległość między uchwytami

115 ±1mm

115 ±1mm

W przypadku niektórych materiałów może zaistnieć potrzeba zwiększenia długości całkowitej. W

celu zabezpieczenia przed zerwaniem lub ślizganiem się w szczękach maszyny wytrzymałościowej.

Wszystkie powierzchnie kształtek powinny być wolne od pęknięć, rys i innych niedoskonałości. Z

kształtek otrzymanych przez formowanie wszystkie wypływki, jeśli istnieją, powinny być usunięte

ostrożnie, by nie uszkodzić formowanej powierzchni.

Kształtka do badań rozciąga się wzdłuż jej głównej osi wzdłużnej, przy stałej prędkości, aż do zerwania

kształtki lub do określonej wartości naprężenia(lub zadanego obciążenia) lub odkształcenia

(wydłużenia). W czasie tej próby mierzy się trwałe obciążenie kształtki i jej wydłużenie.

5.3 Wyznaczane własności wytrzymałościowe w próbie rozciągania statycznego.

Naprężenia: [MPa]

Naprężenie rozciągające σ (konstrukcyjne) – siła rozciągająca na jednostkę powierzchni

początkowego przekroju kształtki wewnątrz odcinka pomiarowego przenoszona przez kształtkę w

każdej określonej chwili.

(A) Wytrzymałość na rozciąganie σ

M

(maksymalne naprężenie rozciągające przenoszone przez

kształtkę w czasie próby rozciągania – tj. siła rozciągająca na jednostkę powierzchni początkowego

przekroju kształtki wewnątrz odcinka pomiarowego przenoszona przez kształtkę w każdej określonej

chwili.)

‐ naprężenie przy zerwaniu σ

B

(naprężenie rozciągające przy którym próbka ulega zerwaniu)

‐ granica plastyczności σ

y

(pierwsze naprężenie, przy którym wzrost wydłużenia nie powoduje

wzrostu naprężenia; może być mniejsze niż osiągane naprężenie maksymalne)

(B) Wydłużenia względne: ε (Wzrost długości na jednostkę długości początkowej odcinka

pomiarowego. Wyraża się jako stosunek bezwymiarowy lub w procentach (%))

‐ wydłużenie względne przy maksymalnym naprężeniu rozciągającym ε

M

(Wydłużenie w punkcie

odpowiadającym wytrzymałości na rozciąganie, jeśli występuje bez lub na granicy plastyczności –

rys.1 krzywe a i d);

‐ wydłużenie względne przy zerwaniu ε

B

(wydłużenie względne przy zerwaniu, jeśli zerwaniu nie

towarzyszy

‐ wydłużenie względne przy granicy plastyczności ε

y

(Wydłużenie względne przy naprężeniu przy

granicy plastyczności. )

(C) Moduł sprężystości przy rozciąganiu E

t

(D) Pozostałe definicje:

Długość odcinka pomiarowego L

0

– początkowa odległość między znakami pomiarowymi na

środkowej części kształtki do badań. Wyraża się w milimetrach (mm).

Prędkość badania v – szybkość przesuwu szczęk maszyny wytrzymałościowej podczas badania.

Wyraża się w milimetrach na minutę (mm/min).

Naprężenie rozciągające σ (konstrukcyjne) – siła rozciągająca na jednostkę powierzchni

początkowego przekroju kształtki wewnątrz odcinka pomiarowego przenoszona przez kształtkę w

każdej określonej chwili. Wyraża się w megapaskalach (MPa).

Naprężenie rozciągające przy x% odkształcenia σ

x

– maksymalne naprężenie rozciągające

przenoszone prze kształtkę w czasie badania rozciągania. Wyraża się w megapaskalach (MPa). Może

być mierzone na przykład wtedy, gdy krzywa naprężenie/wydłużenie nie wykazuje granicy

plastyczności. W takim przypadku x należy przyjąć z określonej normy wyrobu lub uzgodnić między

zainteresowanymi stronami. Jednak w każdym przypadku wartość x powinna być mniejsza niż

wartość odkształcenia odpowiadającego wytrzymałości na rozciąganie.

8

Wydłużenie względne nominalne ε

ts

– wydłużenie względne nominalne przy naprężeniu

zrywającym, jeśli badana kształtka zerwie się po przekroczeniu granicy plastyczności.

Wyraża się jako stosunek bezwymiarowy lub w procentach (%).

Wydłużenie względne nominalne przy maksymalnym naprężeniu rozciągającym ε

ts

– wydłużenie

względne nominalne przy maksymalnym naprężeniu rozciągającym, jeśli naprężenie to wystąpi

powyżej granicy plastyczności. Wyraża się jako stosunek bezwymiarowy lub w procentach (%).

Moduł sprężystości przy rozciąganiu E

t

– stosunek różnicy naprężeń σ

1

i σ

2

, do różnicy wartości

odkształceń ε

2

= 0,0025 i ε

1

= 0,0005. Wyraża się w megapaskalach (MPa).

Definicji nie stosuje się w przypadku folii i gumy.

Współczynnik Poissona µ ‐ ujemny stosunek wydłużenia względnego ε

n

z jednego z dwóch kierunków

prostopadłych do kierunku rozciągania, do odpowiadającego mu wydłużenia względnego w kierunku

rozciągania, w zakresie początkowej zależności liniowej krzywej odkształcenia podłużnego względem

prostopadłego. Wyraża się jako stosunek bezwymiarowy. Współczynnik Poissona jest w pierwszym

rzędzie oznaczany dla tworzyw wzmocnionych długimi włóknami.

Rys. 5.3. Typowe krzywe naprężenie/wydłużenie uzyskane w próbie rozciągania statycznego.

Krzywa a

– tworzywa kruche;

Krzywa b

‐ tworzywa wzmocnione z granicą plastyczności

Krzywa c

‐ tworzywa wzmocnione bez granicy plastyczności

9

5.4 Obliczanie i przedstawianie wyników.

A) Obliczanie naprężeń. Wszystkie wartości naprężeń w odniesieniu do początkowego

przekroju, należy obliczać w odniesieniu do przekroju początkowego.

A

F

=

σ

Gdzie:

σ – jest określoną wartością naprężenia, wyrażona w MPa,

F – jest odpowiadającą siłą przypadającą na przekrój.

A‐ Jest początkowym przekrojem poprzecznym kształtki, wyrażonym w milimetrach

kwadratowych.

5.5 Wytrzymałość na zginanie.

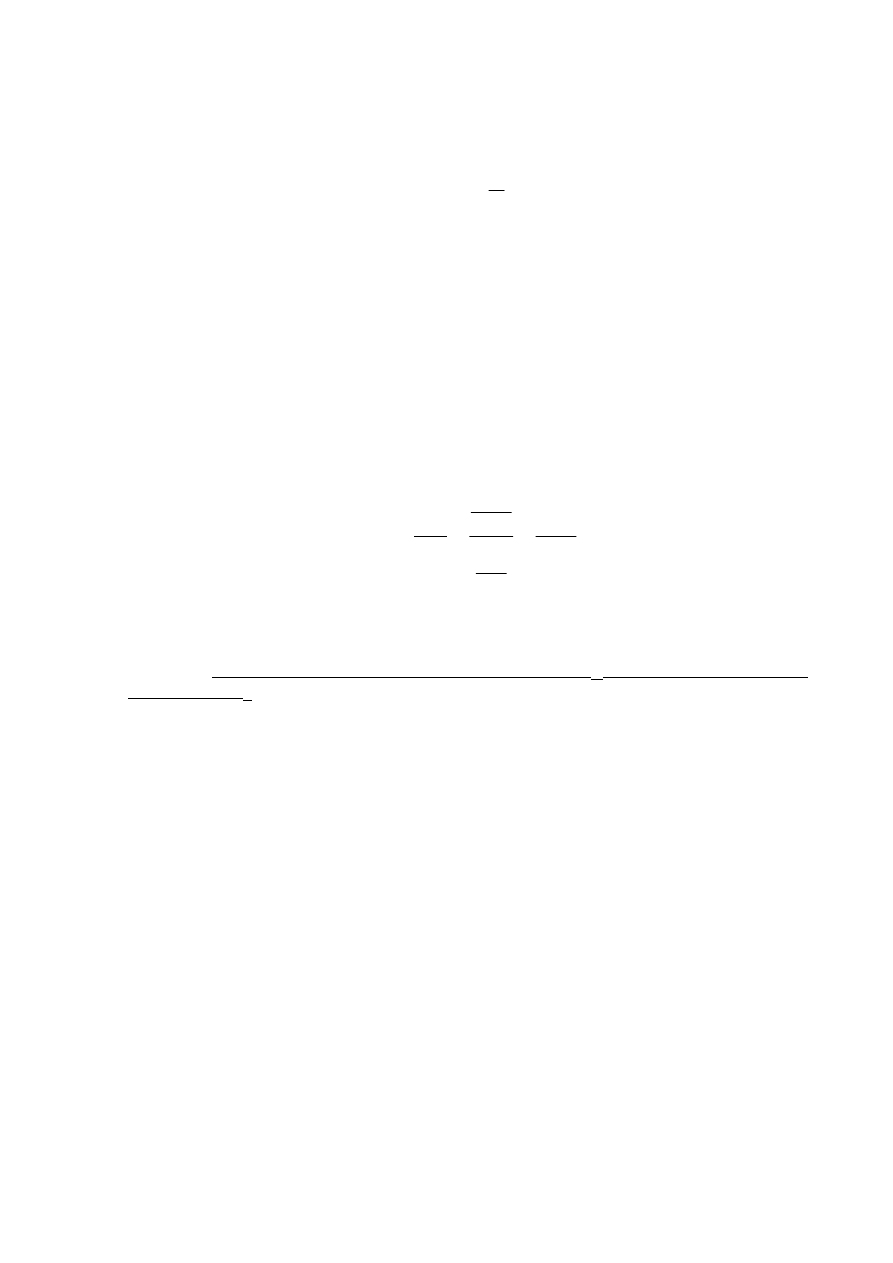

Według cytowanej normy PN‐EN ISO 178, właściwości wytrzymałościowe tworzyw wyznacza się

stosując schemat obciążania trzypunktowego (rys. 4.1.), identyczny z używanym w próbie

wyznaczania modułu sprężystości E

f

(l

r

/ h=16). Próbę przeprowadza się do osiągnięcia określonej

umownej strzałki ugięcia, wynoszącej s

c

=1,5

⋅

h. Jeżeli próbka ulegnie złamaniu przed osiągnięciem tej

strzałki, to wielkością charakteryzującą materiał jest wytrzymałość na zginanie

σ

fM

, określona jako

największe naprężenie zginające przeniesione przez próbkę, obliczone wg wzoru

2

2

2

3

6

4

bh

Fl

bh

l

F

W

M g

r

r

fM

=

⋅

=

=

σ

gdzie F oznacza największą wartość siły zarejestrowaną podczas obciążania próbki.

Wartości wytrzymałości na zginanie tworzyw sztucznych różnią się istotnie od wytrzymałości na

rozciąganie: praktycznie zawsze wytrzymałość na zginanie tworzyw

σ

fM

jest większa od wytrzymałości

na rozciąganie

σ

M

. Różnice są niemałe, często rzędu 50% (

σ

fM

≈1,50×

σ

M

) Moduły sprężystości nie

podlegają tej prawidłowości, z reguły ich wartości są zbliżone (E≈E

f

). Wytłumaczenie przyczyny różnic

wartości

σ

fM

i

σ

M

wymaga analizy rozkładów naprężeń w kształtkach przy założeniu, że wytrzymałość

materiału jest opisana statystycznym rozkładem Weibulla, co przekracza zakres tego ćwiczenia.

Jeżeli próbka nie ulegnie złamaniu przed osiągnięciem wartości umownej strzałki ugięcia s

c

, to

wielkością charakteryzującą materiał pod względem zdolności do przenoszenia obciążeń zginających

jest tzw. naprężenie przy określonej strzałce ugięcia

σ

fC

. Jest to największe naprężenie normalne

(zginające), występujące w próbce w chwili osiągnięcia ugięcia s

c

, określone wg wzoru przytoczonego

wyżej. Wartość F oznacza tym razem siłę zarejestrowaną w momencie osiągnięcia ugięcia s

c

.

Wielkość

σ

fC

jest pojęciem umownym, ponieważ wiele tworzyw w chwili osiągnięcia strzałki

ugięcia s

c

znajduje się już poza granicą stosowalności prawa Hooke’a. Jak wiadomo, wzory używane

do przeliczania wartości pomiarowych zostały wyprowadzone przy założeniu jego ważności. Sposób

określenia naprężenia

σ

fC

powoduje, że wykorzystanie tej wielkości w obliczeniach jest równoznaczne

z wprowadzeniem warunku sztywności, często bardziej ostrego, niż warunek wytrzymałości.

W celu określenia wytrzymałości na zginanie

σ

fM

lub naprężenia zginającego przy umownej

strzałce ugięcia

σ

fC

należy poddać próbie co najmniej 5 próbek. Jako wynik badania przyjmuje się

średnią arytmetyczną wykonanych oznaczeń. W normie określa się dokładnie sposób pobrania

próbek oraz tolerancje wymiarów. Przed badaniem próbki poddaje się tzw. klimatyzacji, trwającej co

najmniej 16 godzin w temperaturze wynoszącej 23

±

2

0

C przy wilgotności względnej 50

±

5%.

Prędkość posuwu trzpienia obciążającego przy zastosowaniu zalecanej kształtki o wymiarach

10×4×80 mm powinna wynosić 2 mm/min .

10

Rys. 5.4 Typowe krzywe naprężenia zginającego

σ

f

, w zależności do badań

(a) Kształtka, która ulega zniszczeniu przed osiągnięciem granicy

plastyczności.

(b) Kształtka wykazująca maksimum, która następnie uległa złamaniu przed

osiągnięciem umownej strzałki ugięcia s

c

.

(c) Kształtka, która nie wykazuje maksimum ani nie ulega złamaniu przed

osiągnięciem umownej strzałki ugięcia s

c

.

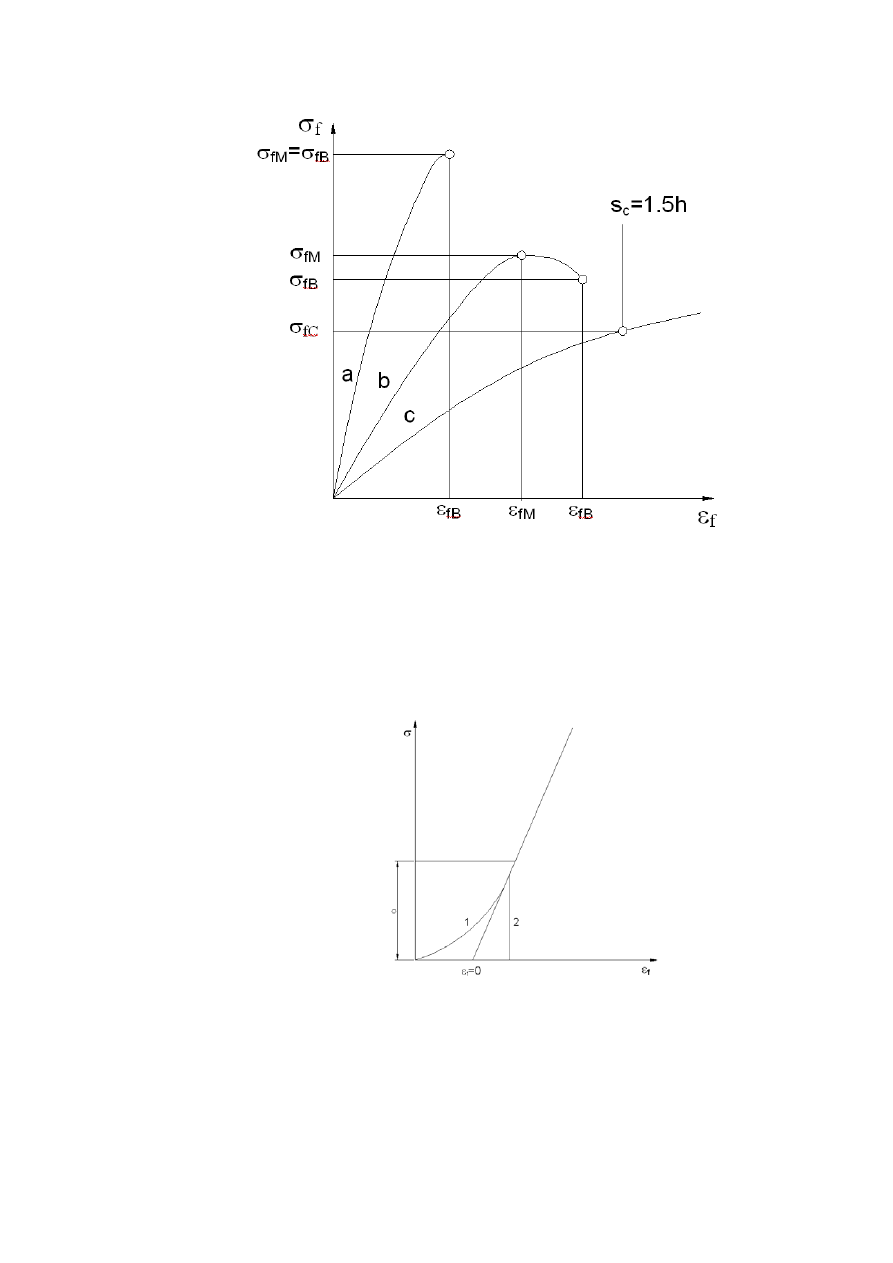

Rys.5.5 Przykład krzywej naprężenie/odkształcenie z początkowym zakresem

krzywoliniowym i wyznaczaniem punktu odkształcenia zerowego:

1 – początkowa część wykresu naprężenie/odkształcenie pokazująca zakres

krzywoliniowy,

2 – początkowa część wykresu naprężenie/odkształcenie pokazująca miejsce od

którego mierzy się siłę w zakresie prostoliniowym.

11

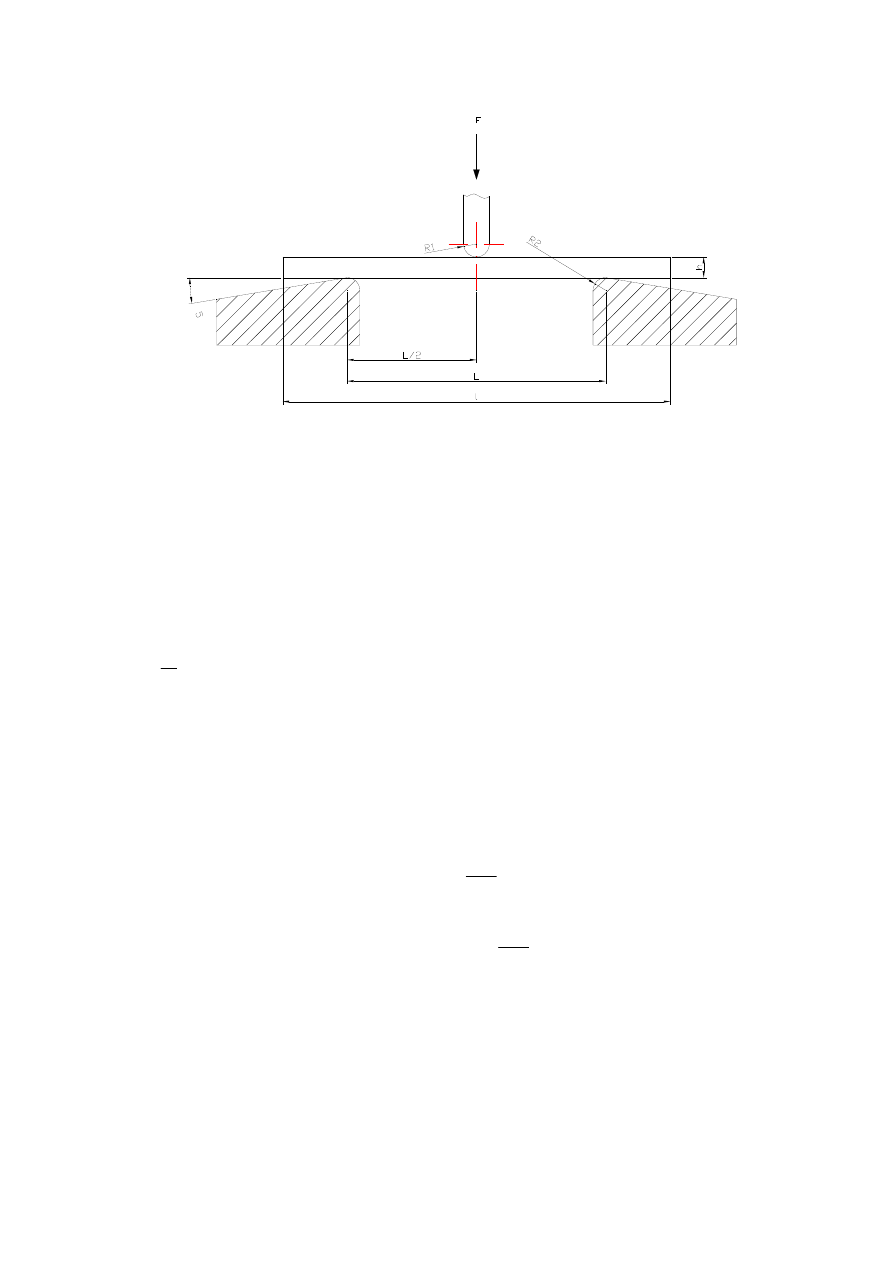

Rys.5.6 Położenie kształtki do badań na początku; oznaczenia: 1 – kształtka do badań,

F ‐ przybliżona siła, R

1

– Promień trzpienia obciążającego; R

2

– Promień podpór;

h – grubość kształtki; d – długość kształtki; L‐ rozstaw podpór.

5.6 Obliczanie i przedstawianie wyników

Obliczanie naprężeń

Wszystkie wartości naprężeń należy obliczać w odniesieniu do początkowego przekroju poprzecznego

kształtki:

A

F

=

σ

gdzie:

σ

‐ jest określoną wartością naprężenia, wyrażoną w megapaskalach;

F

‐ jest odpowiadającą siłą, mierzoną w niutonach;

A

‐ jest początkowych przekrojem poprzecznym kształtki, wyrażonym w milimetrach kwadratowych.

Obliczanie odkształceń

Wszystkie wartości odkształceń należy obliczać w odniesieniu do odcinka pomiarowego:

0

0

L

L

Δ

=

ε

0

0

100

(%)

L

L

Δ

×

=

ε

gdzie:

ε

‐ jest określoną wartością wydłużenia względnego, wyrażoną jako wielkość bezwymiarowa lub w

procentach;

0

L

‐ jest długością odcinka pomiarowego, wyrażoną w milimetrach;

0

L

Δ

‐ jest przyrostem długości kształtki do badań między znakami pomiarowymi, wyrażonym w

milimetrach.

12

Wartość wydłużenia względnego nominalnego należy obliczyć w odniesieniu do początkowej

odległości między uchwytami do próbek:

L

L

t

Δ

=

ε

L

L

t

Δ

×

=100

ε

gdzie:

t

ε

‐ jest wydłużeniem względnym nominalnym, wyrażonym jako wielkość bezwymiarowa lub w

procentach, %;

L

‐ jest początkową odległością między uchwytami próbek;

L

Δ

‐ jest przyrostem odległości między uchwytami próbek, wyrażonym w milimetrach.

Obliczanie modułu

Moduł sprężystości przy rozciąganiu należy obliczyć w odniesieniu do dwóch określonych wartości

wydłużenia względnego:

1

2

1

2

ε

ε

σ

σ

−

−

=

t

E

gdzie:

t

E

‐ jest modułem sprężystości przy rozciąganiu, wyrażonym w megapaskalach;

1

σ

‐ jest naprężeniem, w megapaskalach, mierzonym przy wartości wydłużenia względnego

1

ε

=0,0005

2

σ

‐ jest naprężeniem, w megapaskalach, mierzonym przy wartości wydłużenia względnego

1

ε

=0,0025

Współczynnik Poissona

Jeśli jest to wymagane, należy obliczyć współczynnik Poissona w odniesieniu do dwóch

odpowiadających sobie wartości odkształcenia, powstałego prostopadle do siebie:

ε

ε

μ

n

n

−

=

gdzie:

n

μ

‐ jest współczynnikiem Poissona, wyrażonym jako stosunek bezwymiarowy, gdy n=b (szerokość)

lub h (grubość), wskazując wybrany kierunek prostopadły;

ε

‐ jest odkształceniem w kierunku wzdłużnym

n

ε

‐ jest odkształceniem w kierunku prostopadłym, gdy n=b (szerokość) lub h (długość)

Sprawozdanie z badań

Sprawozdanie wykonane przez studentów powinno zawierać:

− wszystkie dane niezbędne do identyfikacji badanego materiału,

− dane dotyczące kształtki – typ, szerokość i grubość przekroju równoległego, łącznie

z wartościami średnimi, minimalnymi i maksymalnymi, sposób wykonania kształtek

− liczbę badanych kształtek

− dane dotyczące maszyny wytrzymałościowej

− dane dotyczące rodzaju miernika wydłużenia lub odkształcenia

− dane dotyczące rodzaju uchwytu urządzenia i nacisku mocowania

13

− prędkość badania

− wyniki badań

− średnie wartości mierzonych

− standardowe odchylenie

− informację, czy którąkolwiek z kształtek do badań odrzucono lub zastąpiono

i z jakiego powodu

− datę pomiarów

Literatura

1.

PN‐EN ISO 527‐1. Oznaczanie wytrzymałości mechanicznych przy statycznym rozciąganiu.

Zasady ogólne

2.

PN‐EN ISO 527‐2. Oznaczanie wytrzymałości mechanicznych przy statycznym rozciąganiu.

Warunki badań tworzyw sztucznych

3.

PN‐EN ISO 294. Tworzywa sztuczne. Wtryskiwanie kształtek do badań z tworzyw

termoplastycznych (część 1,2)

4.

R. Sikora. Tworzywa wielkocząsteczkowe. Rodzaje, właściwości i struktura. Politechnika

Lubelska, Lublin 1991

Wyszukiwarka

Podobne podstrony:

Mechanika Techniczna I Skrypt 3 12

UOOP skrypt 12 (pytania, slajdy, wyklady)

F II ME 08 06 12 2012

12, Studia, STUDIA PRACE ŚCIĄGI SKRYPTY

mo skrypt 21 12

12 SONGS THAT CHANGED ME

Skrypt na egzamin z fizjologii fizjoterapia 12

ćw.12, Fizyka, Skrypt do Laborek

12.zobowiazanie.1, PRAWO RZYMSKIE skrypty prawo I rok

09-12, Energetyka, sem4, sem IV, Maszyny Elektryczne, ME 1 MegaPaka, 4 MA, koło

Turowski - Wielkie struktury społeczne SKRYPT - rozdz. 12, Jan Turowski - Wielkie struktury społeczn

sprawozdanie 12 got zal, Politechnika śląska katowice, Zip, Semestr III, Fizyka, Lab, fizyka lab BUR

KPK 10 -12, Studia Prawnicze- notatki,wykłady,skrypty, III rok prawa

skrypt Ir czII 12

MATLAB cw 12 14 Skrypty

2010 02 12 skrypt OTZ dzienne

12.Reumatol, Dokumenty szkoła, Skrypt

więcej podobnych podstron