3.c. Qualitätsmanagement und FMEA/Risikomanagement

Qualitätsmanagement

„Qualität kostet Geld; fehlende Qualität kostet mehr!“

1

Qualität und Qualitätsmanagementsysteme kosten Geld, mangelnde Qualität und falsch

implementierte Managementsysteme sind in jedem Fall teurer. Deswegen ist es so wichtig für viele

Unternehmen, auch in Lebensmittelindustrie, das Qualitätsmanagement einzuführen.

Qualitätsmanagement (QM) ist eigentlich etwas Selbstverständliches. Sehr viele Unternehmen

haben ein Qualitätsmanagement, manchmal haben sie das Unbewusst oder nennen das nur anders.

Kein Unternehmen ohne Qualitätsmanagementsystem kann auf dauert erfolgreich sein. Für sie war es

selbstverständlich, ihre Technologie anzupassen aber auch die Prozesse und Produkte immer wieder zu

verbessern. Sie erfüllen die Kundenerwartungen und handeln im Rahmen ihrer wirtschaftlichen

Möglichkeiten.

Die Normenreihe DIN EN ISO 9000 ff. lässt sich dabei universell einsetzen, das

Managementsystemmodell ist produktabhängig, hat sich für Qualität bewährt und hat sich

international durchgesetzt. Sie liefern bei der Anwendung der Norm DIN ISO 9000ff. hochgeschätzte

Hinweise und praktische Erfahrungen für eine nötige Weiterentwicklung. Keine fundamental neuen

Anforderungen an das Qualitätsmanagement werden nach dem großen Veränderung von den

statischen 20 Qualitätselementen der 1994- Norm zur Prozessorientierung in der 2000er-Ausgabe

gestellt. Lediglich Klarstellungen bei der Herangehensweise bzw. der Anwendung sowie

Umformulierungen einiger Texte haben kleinere Auswirkungen. Das Qualitätsmanagementsystem

kann sowohl in KMU als auch in Dienstleistungsunternehmen implementiert sein. Die wichtigste

Vorteile des QM-Systems sind: die Durchsichtigkeit der Abläufe, die Leistungssteigerung, die

Rückverfolgbarkeit und die klare Organisationsstruktur. Jetzt ist das Thema der Differenzierung

gegenüber den Wettbewerben nichtig geworden, da 90% der Industrieunternehmen QM-System

implementiert haben. Das System, das richtig funktioniert, bewirkt die Voraussetzung für ideale

Dienstleistungen, gedachte Produkte, fähige Prozesse und vor allem zufriedene Kunden

In der Norm DIN EN ISO 9000ff "Qualitätsmanagementsysteme - Grundlagen und Begriffe"

werden sieben Grundsätze des Qualitätsmanagements aufgeführt:

1. Prozessorientierung

Im Vordergrund steht die Prozessorientierung. Der normale betriebliche Ablauf wird dem QMS

entsprechen. Das ist Erleichterung die Prozesse zu beschreiben, bewerten und zu optimieren.

1

Urheber nicht bekannt.

2. Ausschlüsse zulässig

Nach der DIN EN ISO 9001 ist es erlaubt, bestimmte Nachweisforderungen auszuschließen und damit

das QM-System auf die betrieblichen Belange zuzuschneiden. Abbildung von der betrieblichen

Abläufe im QMS und insbesondere in der QM-Dokumentation ist dadurch einfacher.

3. Kundenorientierung

Die Unternehmensführung soll die gegenwärtigen und zukünftigen Erfordernissen und Erwartungen

der faktischer und potenzieller Kunden, Endabnehmer und interessierter Parteien verstehen und

zufrieden stellen.

2

4. Produktorientierung

Es muss geprüft werden, ob Produkte des Unternehmens der Anforderungen von dem Markt

entsprechen.

5. Mitarbeiterorientierung

Jeder Mitarbeiter soll so qualifiziert sein, sodass er seine Aufgaben richtig durchführen kann.

6. Breites Anwendungsspektrum

Die Normen können sowohl bei dem Hersteller als auch bei dem Dienstleister, Softwareentwickler

und Lieferanten eingesetzt sein.

7. Verträglichkeit mit Forderungen anderer Managementsysteme

Durch die DIN EN ISO 9001 ist eine einfache Einbindung von anderen Managementsystemen

ermöglicht. Das sind z.B.: Umweltmanagementsysteme, Arbeitsschutz- und

Sicherheitsmanagementsysteme. Die DIN EN ISO 9004 verlockt die Unternehmen zur

Weiterentwicklung ihres QM-Systems in Richtung „Total Quality Management“ (TQM) bzw. EFQM

Excellence Modell

Die DIN EN ISO 9001 ist gleichermaßen gut geeignet zur Anwendung für viele Marktbereiche

wie Hersteller, Dienstleister usw. Insbesondere aber z.B. für diese Hersteller von Produkten bei denen

Qualitätsmängel zu hohen Haftungsrisiken führen können, also beispielweise für die Unternehmen in

Lebensmittelindustrie, wo die Fehler bei der Herstellung zu den Menschlichen Gesundheitsschaeden

führen können.

Durch die Zertifizierung des Qualitätsmanagementsystems wird die Konformität mit der

Norm DIN EN ISO 9001 festgestellt. Die Zertifizierung gilt für drei Jahre, wobei jährliche

Überwachungsaudits zur fortdauernden Existenz des QM-Systems notwendig sind. Das

Qualitätsmanagementsystem wird von akkreditierten Zertifizieren auf Übereinstimmung mit den

Anforderungen der Norm überprüft.

3

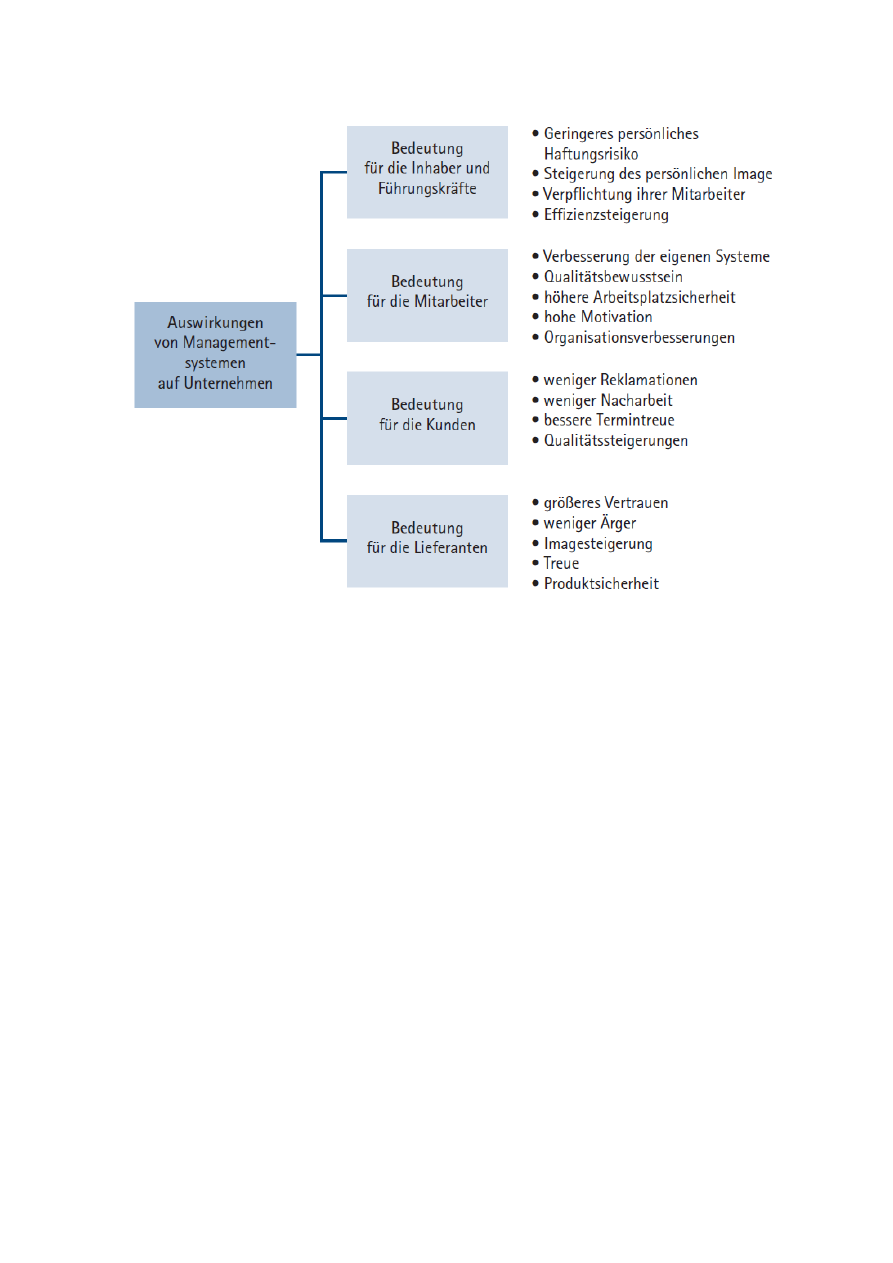

Für die Unternehmen, die Qualitätsmanagementsystem eingeführt haben, erscheinen viele positive

Auswirkungen:

2

www.qualitaetsmanagement-online.de

3

Qualitätsmanagementsysteme, Ein Wegweiser für die Praxis, IHK NRW, 2011

Abbildung: Auswirkungen von Managementsystemen, IHK NRW, 2011

Durch die Einführung des Qualitätsmanagementsystem in das Unternehmen in

Lebensmittelindustrie kriegen die Sicherheit in Form von Kundenzufriedenheit. Jeder Kunde vertraut

dem Unternehmen mehr, wenn er weiß, dass dies gut funktioniert und versichert hohe Qualität von

Produkten/Leistungen. Das Kundenvertrauen verbindet sich immer mit positiven Auswirkungen, z.B.:

höheren Umsätzen, steigender Markenwert, der Erhöhung der Wettbewerbsfähigkeit auf dem Markt.

Viel mehr lohnt sich für das Unternehmen in Lebensmittelindustrie ein Qualitätsmanagementsystem

einzuführen, als Kunden-, Marke-, Geldverlust zu riskieren.

FMEA - Fehler-Möglichkeiten-Einfluss-Analyse

Fehler Möglichkeits- und Einfluss Analyse ist eine anerkannte Methode zur systematischen

Erarbeitung und Dokumentation von Risiken in den verschiedenen Phasen eines Produktzyklus, vom

Konzept bis zur Serienfertigung. FMEA hilft bei der Priorisierung von erkannten Risiken und bietet

die Grundlage für einen kontinuierlichen Verbesserungsprozess.

4

Die FMEA wurde seit Ende der 1940er Jahre in den USA entwickelt. Das steht im

Zusammenhang mit den Qualitätsproblemen der großen Automobilherstellern Ford, General Motors

und Chrysler, die diese Methode bei sich selbst eingesetzt haben. Ihre Zulieferer haben sie dann auch

gezwungen diese Methode in Ihrem QM zu implementieren. Die DIN EN 60812 aus Jahr 2006 ist eine

aktuelle Version der allgemeinen Normierung aus dem Jahr 1980 – DIN 25448. Die altere Normierung

erfolgt unter dem Strichwort „Ausfalleffektanalyse“, die jüngere unter „Fehlzustandsart- und

‑Auswirkungsanalyse“. Inzwischen wird die Methode in fast alle Branchen angewendet. In der

Lebensmittelindustrie wurde sie auf die dort wichtigen Spezifika angepasst und als HACCP-System

ebenfalls standardisiert. Die Durchführung der FMEA wird im Rahmen der DIN EN ISO 9000, VDA

6.1, ISO/TS 16949 und des Produkthaftungsgesetztes empfohlen oder sogar gefordert. Und selbst in

einigen Dienstleistungsbranchen wird sie eingesetzt, insbesondere wenn es um die Gestaltung des

Kundenkontakts geht.

5

Die FMEA besteht aus fünf Schritten, die lauten:

1. System/Prozess bestimmen

System- oder Prozesselemente dienen zur Beschreibung und Gliederung von dem System oder von

dem Prozess, aus dem sie bestehen. Die Festlegung der Lebenszyklen, die analysiert werden sollen, ist

für das System oder den Prozess erforderlich. Das sind z.B.: Betrieb der Anlage, Wartung der Anlage,

Reparatur.

2. Funktionen darstellen

In jedem System haben die System- und Prozesselemente unterschiedliche Aufgaben oder Funktionen,

deswegen ist die Festlegung der Funktionen und Aufgaben für jedes Element notwendig. Die

Funktionsstruktur ist eine Bezeichnung vom Zusammenwirken der Funktionen, die sich in

Funktionsbäumen oder Funktionsblockdiagrammen darstellen lassen.

3. Fehler analysieren

Die Fehler- oder Gefahranalyse muss sowohl für jeden Prozess oder jedes System als auch für die

Funktionen und Elementen durchgeführt werden. Die potenziellen Fehler und Gefahren sind aus den

Funktionen abgeleitete Fehlfunktionen. Die möglichen Fehler- oder Gefahrenursachen sind denkbare

Fehlfunktionen untergeordneter Elemente. Die Folge der Fehler und Gefahren sind Fehlfunktionen

übergeordneter Elemente.

4

www.fmea-compact.de

5

www.business-wissen.de

4. Risiko bewerten

Um das Risiko zu bewerten, werden die Bewertungszahlen A (Bewertungszahl für die

Auftretenswahrscheinlichkeit der Fehlerursache), B (Bewertungszahl für die Bedeutung der

Fehlerfolge) und E (Bewertungszahl für die Entdeckungswahrscheinlichkeit der aufgetretenen

Fehlerursache) nach Tabelle „Kriterien für Bewertungszahlen der FMEA-Gefahrenanalyse” festgelegt

und daraus die Risikoprioritätszahl errechnet werden.

5. Maßnahmen festlegen und Zustand verbessern

Hohe RPZ oder hohe Bewertungszahlen sind der Grund für die Verbesserung des Zustands nach

folgenden Prioritaeten:

1 . Konzeptänderung, um die Ursachen von Fehler auszuschließen oder die Bedeutung zu verkleinern.

2. Erhöhung der Konzeptzuverlässigkeit, um das Auftreten der Ursache von Fehler zu mindern.

3. Wirksamere Entdeckung der Fehlerursachen (zusätzliches Prüfen möglichst vermeiden).

Um das Risiko zu minimieren, beschreibt man die zusätzliche Maßnahme und nennt man einen

Verantwortlichen mit einem Termin für die Erledigung, um diese (Maßnahme) umzusetzen. Nach

Optimierung werden bei Konzeptänderungen alle fünf Schritte der FMEA neu durchlaufen. Bei

Zuverlässigkeitserhöhungen durch Vermeidungsmaßnahmen oder wirksamerer Entdeckung werden

die Schritte 4 und 5 wiederholt.

6

In jedem Betrieb gibt es verschiedene Systeme oder Prozesse, die aus bestimmten Elementen

bestehen. Kein Unternehmensbereich funktioniert immer ideal, so können die Gefahren oder Fehler

überall stattfinden. In Lebensmittelindustrie gehören dazu z.B.:

Das Mindesthaltbarkeitsdatum falsch gesetzt (vorsätzlich/unwissend, falsche Berechnung

durch fehlerhafte Tests im Qualitätsmanagement, anderes Test-Umfeld, andere Test-

Bedingungen); falsche Lagerung (offene Theken, zu geringe Temperatur);

schlechte Hygienebedingungen beim Abpacken (ungewaschene Hände, keine Handschuhe,

schmutzige Geräte/Arbeitsflächen, unzureichende Schulung der Mitarbeiter über

Hygienevorschriften, fehlendes Hygienebewusstsein);

schlechte Rahmenbedingungen des Lieferers (zu geringe Kühlung) oder

ungeeignete Verpackungsmaterialien (nicht antibakteriell, luftdurchlässig), usw.

Es ist also wichtig in jedem Betrieb FMEA einzuführen, um mögliche Fehler und Gefahren, die

schlechte Anwendungen haben können, zu eliminieren.

6

www.riedel-doku.de/images/download/FMEA_Methode.pdf

Wyszukiwarka

Podobne podstrony:

INHALT

Lebenslauf

00 (Inhalt)

Lebenslauf

Lebenserfahrungen mit einem Stuhl

inhalt PWWPE32SBIEWC7SY3VZ5I3XGBZGRVKG4SBG4CVQ

Projekt - całyczesc 2, Fizyka Budowli - WSTiP, fizyka budowli(4), fizyka budowli, Fizyka Budowli, Kl

Projekt - całyczesc 1b, Fizyka Budowli - WSTiP, fizyka budowli(4), fizyka budowli, Fizyka Budowli, K

jak pisać inhaltsangabe RXVRO5SSH6WNO6AQEYQRGTQRVE7T4DERSGNJU6Q

licytacja po interwencji LEBENSOHLczI

Lebenslauf5

511 Lebenserwartung

Lebenslauf7

O Janie Lebensteinie

INHALT

Muster2 Lebenslauf1

131124 Lebensmittelbranche

LV, HV Lebensmittelverschwendung

Lebenslauf

więcej podobnych podstron