Konstrukcje metalowe

______________________________________________________________________________________________ 35

Połączenia w konstrukcjach stalowych

Rodzaje połączeń stosowanych we współczesnych konstrukcjach metalowych:

połączenia typu sworzniowego (nity, śruby zwykłe, śruby średniodokładne, sworznie),

•

połączenia cierne (sprężone śrubami wysokiej wytrzymałości),

•

połączenia czołowe /doczołowe/ (sprężone śrubami wysokiej wytrzymałości),

•

połączenia termiczne (spawane, zgrzewane)

•

połączenia niekonstrukcyjne (kołki wstrzeliwane, śruby samogwintujące, nity

•

jednostronne, klejenie).

Podział połączeń z punktu widzenia wymiarowania i pracy złączy:

połączenia odkształcalne (śrubowe zwykłe oraz nitowe - pod wpływem działania sił

•

mogą wystąpić odkształcenia trzpieni i przemieszczenia łączników

połaczenia nieodkształcalne (spawane, zgrzewane, klejone, śrubowe cierne - nie

•

występują poślizgi)

Ze względu na odkształcalność dopuszcza się współpracę następujących złączy:

nitowych i śrubowych pasowanych

•

ciernych i spawanych

•

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 36

Połączenia spawane

Spawanie - łączenie metali, polegające na doprowadzeniu ciepła do łączonych krawędzi,

powodującego przejście do stanu ciekłego i wzajemnego połączenia w tym stanie;

po wystygnięciu tworzy się jednolite złącze zwane spoiną.

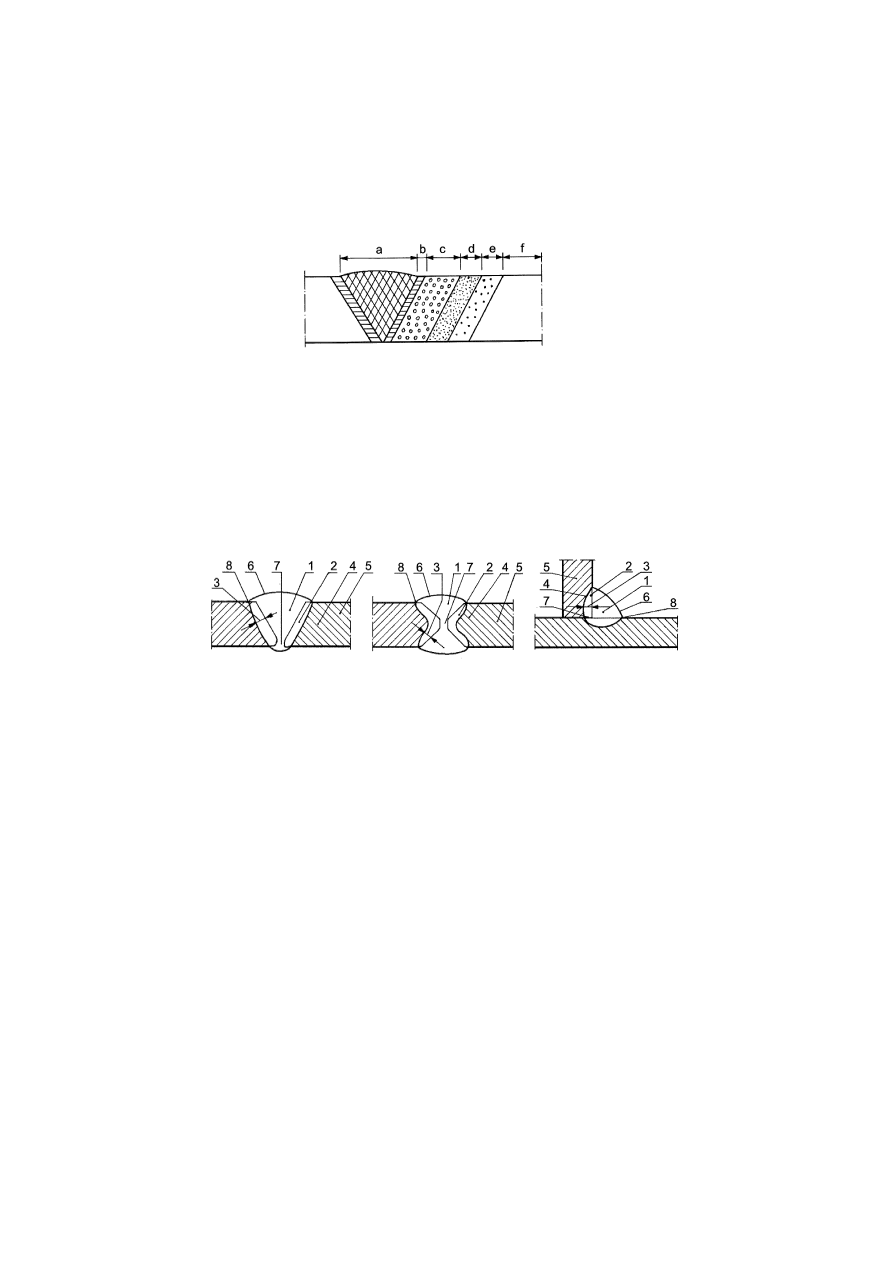

Rys. 4.1 Przekrój poprzeczny spoiny [11]

a - spoina

b- strefa częściowego przetopu

c - strefa przegrzania o strukturze gruboziarnistej

d - strefa normalizacji o strukturze drobnoziarnistej

e - strefa rekrystalizacji

f - strefa największej twardości i kruchości

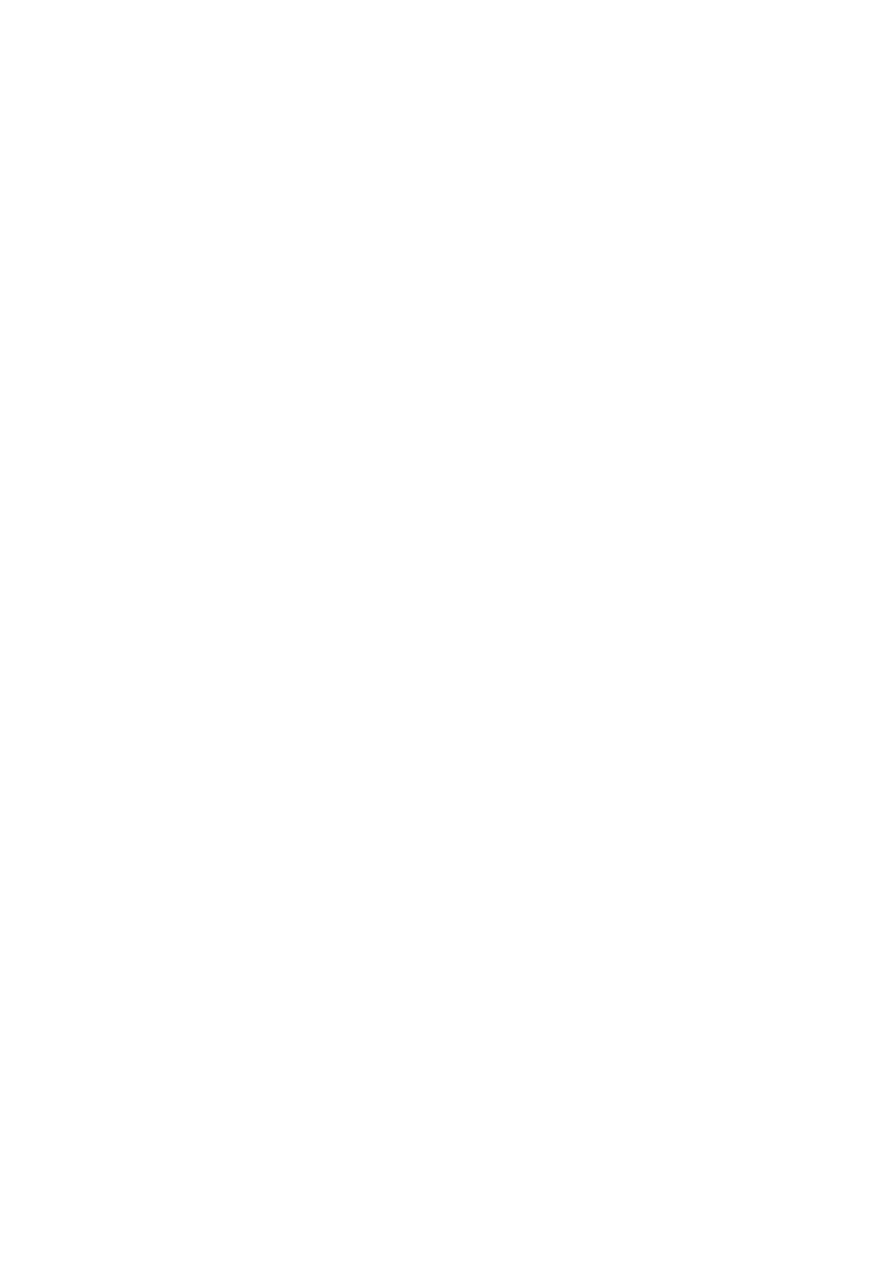

Rys. 4.2 Podstawowe elementy spoin [11]

1 - stopiwo

2 - wtop (warstwa stopionego metalu rodzimego)

3 - głębokość wtopienia

4 - strefa wpływów cieplnych w metalu rodzimym

5 - materiał rodzimy

6 - lico spoiny

7 - grań spoiny

8 - brzeg spoiny

Zalety połączeń spawanych:

•

- łatwość i szybkość wykonania (brak trasowania, wiercenia)

- możliwość pełnej automatyzacji, uniwersalność zastosowania

- mniejszy ciężar łączników w porównaniu do nitów i śrub

- zmniejszenie liczby nakładek i blach węzłowych

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 37

Wady połączeń spawanych

•

- trudności związane ze spawaniem stali o dużej zawartości węgla oraz

niektórych stali stopowych

- powstawanie dodatkowych naprężeń i odkształceń spawalniczych

- konieczność wykonywania spoin przez wykwalifikowanych spawaczy

- wysoki koszt materiałów i urządzeń stosowanych przy spawaniu

Spawalność stali - problem przydatności stali na konstrukcje spawane:

•

- spawalność metalurgiczna (sposób wytworzenia stali, skład chemiczny, struktura, sposób

obróbki)

- spawalność konstrukcyjna (sztywność konstrukcji, swoboda odkształceń grubości

łączonych elementów i spoin, sposób kształtowania węzłów)

-spawalność technologiczna (wybór procesu, dobór parametrów spawania, kolejność spoin,

obróbka cieplna)

Metody spawania

•

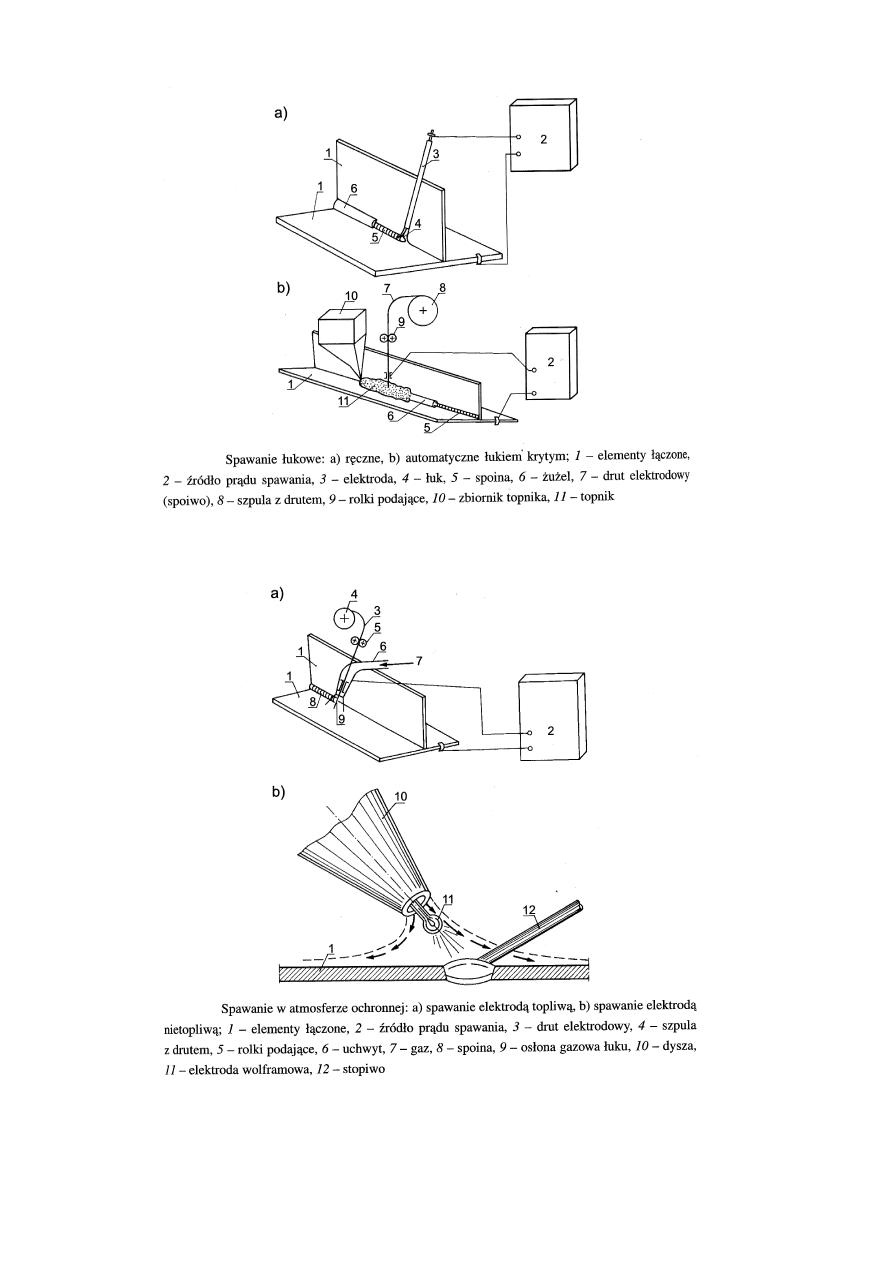

-spawanie łukowe: źródłem ciepła jest łuk elektryczny, powstający między elektrodą

w postaci pręta lub drutu a elementem spawanym; stosowane są przeważnie elektrody

topliwe, otulone, składające się z metalowego rdzenia i warstwy specjalnej otuliny,

której zadaniem jest tworzenie żużlowej i gazowej osłony przed utlenianiem

- spawanie łukiem krytym: łuk jarzy się w sposób niewidoczny pod warstwą topnika,

spełniającego taką samą funkcję jak otulina elektrody; ciepło łuku chronione dość

grubą warstwą topnika powoduje szybsze topienie elektrody w formie drutu;

rozróżnia się metodą półautomatyczną (podajnik mechaniczny prowadzenie elektrody

ręczne) oraz automatyczną (podajnik i prowadzenie mechaniczne);

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 38

Rys. 4.3 Schemat spawania łukowego [11]

Rys. 4.4 Schemat spawania w atmosferze ochronnej

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 39

-spawanie łukowe w osłonie gazów ochronnych: zamiast topnika osłonę ciekłego

metalu stanowi gaz ochronny, dla stali węglowych dwutlenek węgla, dla stali

stopowych gazy obojętne jak argon lub hel; rozróżnia się metodę spawania elektrodą

wolframową nietopliwą (metoda TIG) oraz spawanie elektrodą topliwą (metoda MIG)

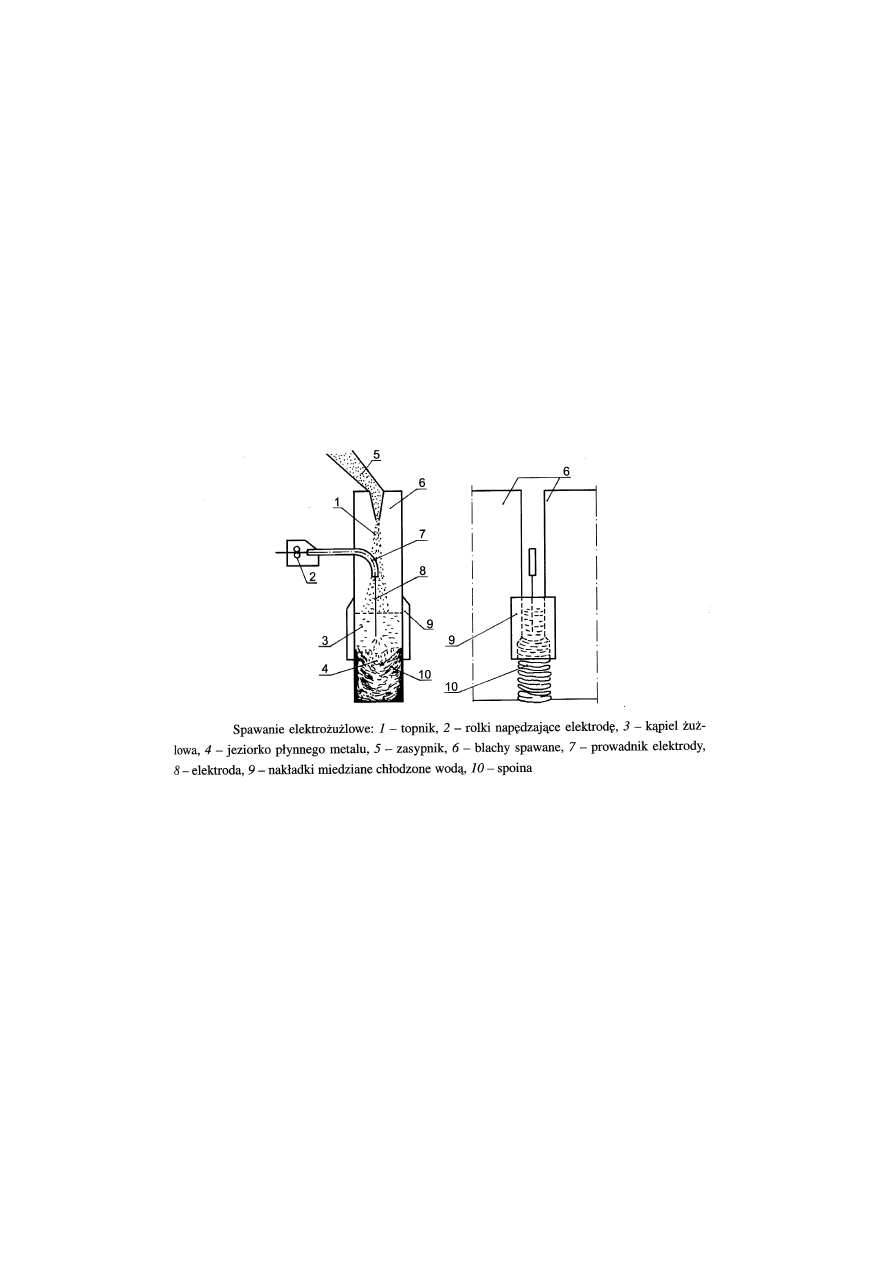

- spawanie elektrożużlowe: stosowana do łączenia elementów o dużych grubościach,

wykonywane w pozycji pionowej, łuk zajarza się tylko przy rozpoczynaniu spawania

potem gaśnie, a żródłem ciepła topiącego elektrodę i metal rodzimy staje się topnik

w stanie ciekłym, przez który przepływa prąd

Rys. 4.5 Schemat spawania elektrożużlowego [11]

Inne metody spawania nie rozpowszechnione w budownictwie

- spawanie elektronowe,

- spawanie plazmowe,

- spawanie laserowe.

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 40

Kontrola spoin

•

- oględziny zewnętrzne, obserwacja wzrokowa i pomiary spoin w celu stwiedzenia, czy ich

kształ i wymiary są zgodne z dokumentacją oraz czy nie zawierają wad powierzchniowych

(odkształcenie konstrukcji, niewłaściwe kształty i wymiary, nierówność lica spoin, podtopienie

materiału rodzimego, brak przetopu, pęknięcia);

- konstrola radiologiczna, polega na wykonaniu radiogramów spoin za pomocą promieni X

lub gamma, na ich podstawie sporządza się opis i ocenę wad;

- kontrola ultradźwiękowa, polega na wykorzystaniu fal ultradźwiekowych za pomocą sondy,

stosując odpowiedni płyn tworzący sprzężenie akustyczne, niejednorodności materiału, jak

pęknięcia pęcherze czy żużle odbijając część wiązki fal zmiejszają ich energię, osłabiona fal

dochodząca do odbiornika; na podstawie pomiaru ubytku energii można ustalić szacunkową

wielkość, rodzaj i położenie wady;

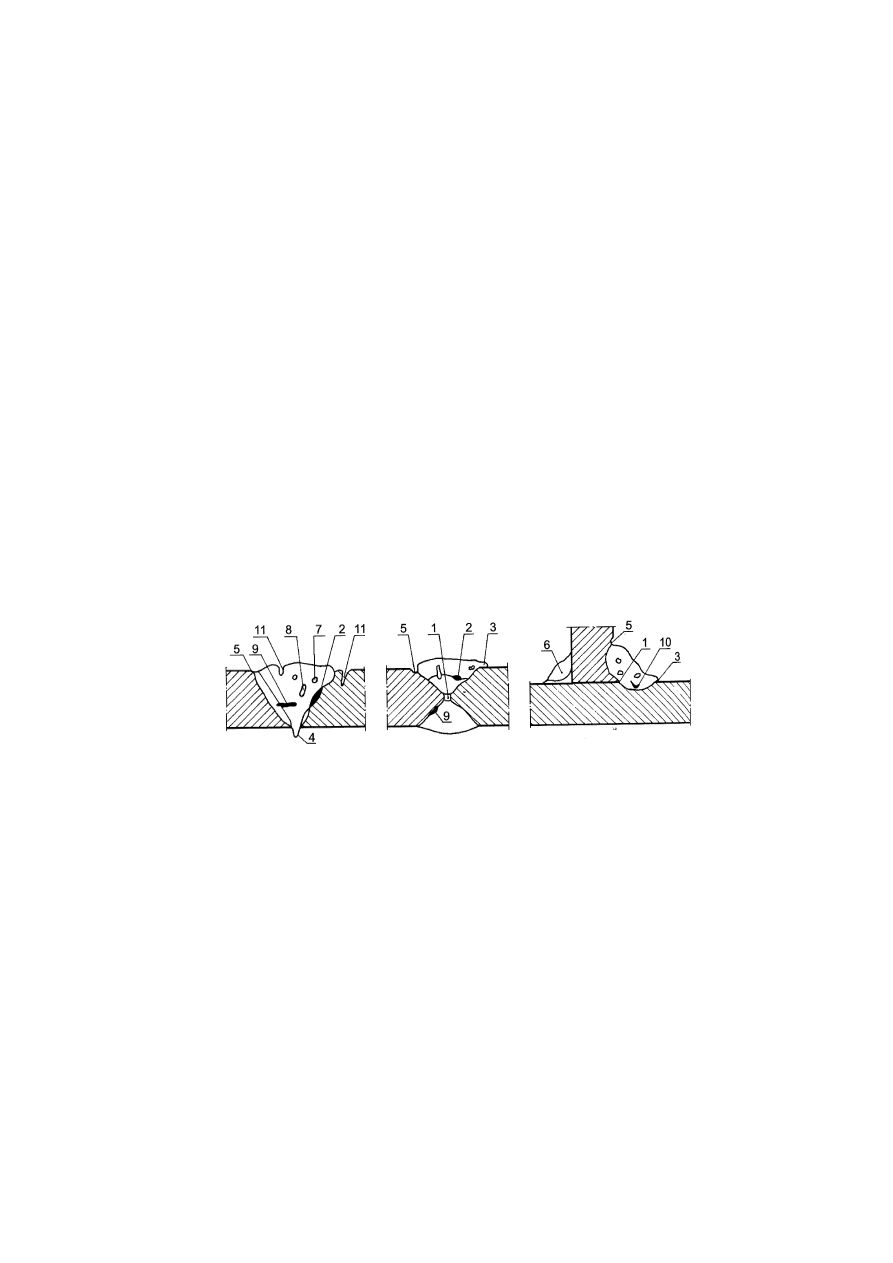

Rys. 4.6 Najczęściej spotykane wady spoin [11]

1- brak przetopu grani

2- zlepienie (brak wtopieni spoiwa w metal rodzimy)

3 - nawis, wynikający z nieprzetopienia krawędzi metalu

4- wyciek stopiwa po stronie grani

5 - podtopienie metalu rodzimego w formie karbów

6 - kratery na powierzchni spoiny

7 - pęcherze gazowe

8 - pory jako włoskowate puste miejsca

9 - wtrącenia, gniazda zażużleń

10 - rysy, włoskowate pęknięcia wewnętrz spoiny

11 - pęknięcia poprzeczne i podłużne w spoinie i metali

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 41

Naprężenia spawalnicze

•

Są to naprężenia własne, powstające w procesie spawania wskutek nierównomiernego

nagrzewania i stygnięcia elementu łączonego oraz wskutek przemien strukturalnych związanych

ze zmianą objętości niektórych składników struktury;

Zabiegi zmniejszające naprężenia własne

- konstrukcyjne (stosowanie materiałów o dobrych własnościach plastycznych, ograniczenie

grubości i ilości spoin, unikanie spoin krzyżujących się oraz blisko położonych)

- technologiczne (okształcenia wstępne przeciwne niż odkształcenia skurczowe, podział

na podzespoły,wstępne podgrzewaniewyżarzenie odprężające)

Klasyfikacja spoin

•

Ze względu na charakter pracy

- nośne

- sczepne

Ze względu na sposób wykonania

-ciągłe

-przerywane

Ze względu na konstrukcję

- czołowe, układane w specjalnych rowkach utworzonych wskutek zukosowania brzegów

elementów łączonych

- pachwinowe, układane w naturalnych rowkach, powstających między powierzchniami

łączonych elementów,

- otworowe, powstające w wyniku wypełnienia otworów lub szczelin wykonanych

w jednym z elementów łączonych

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 42

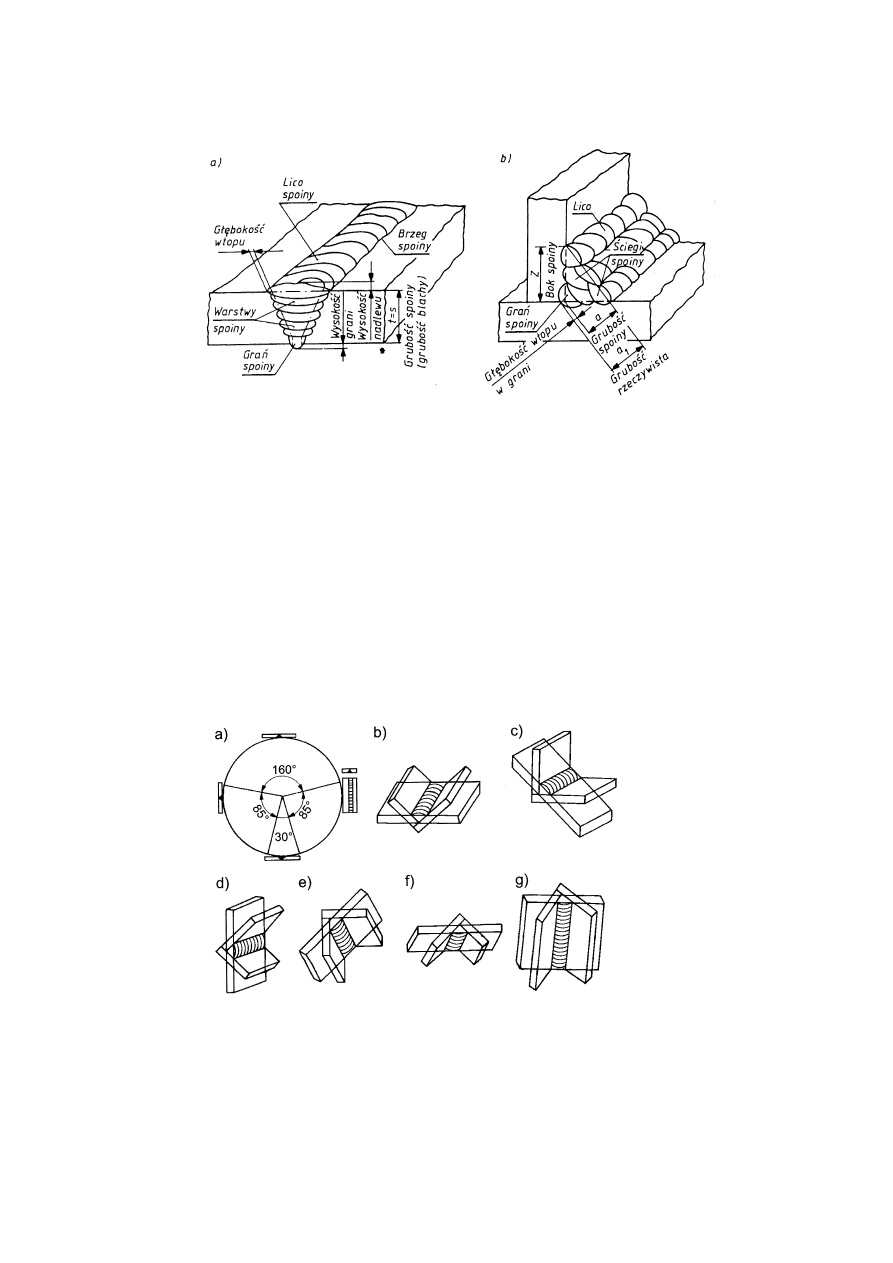

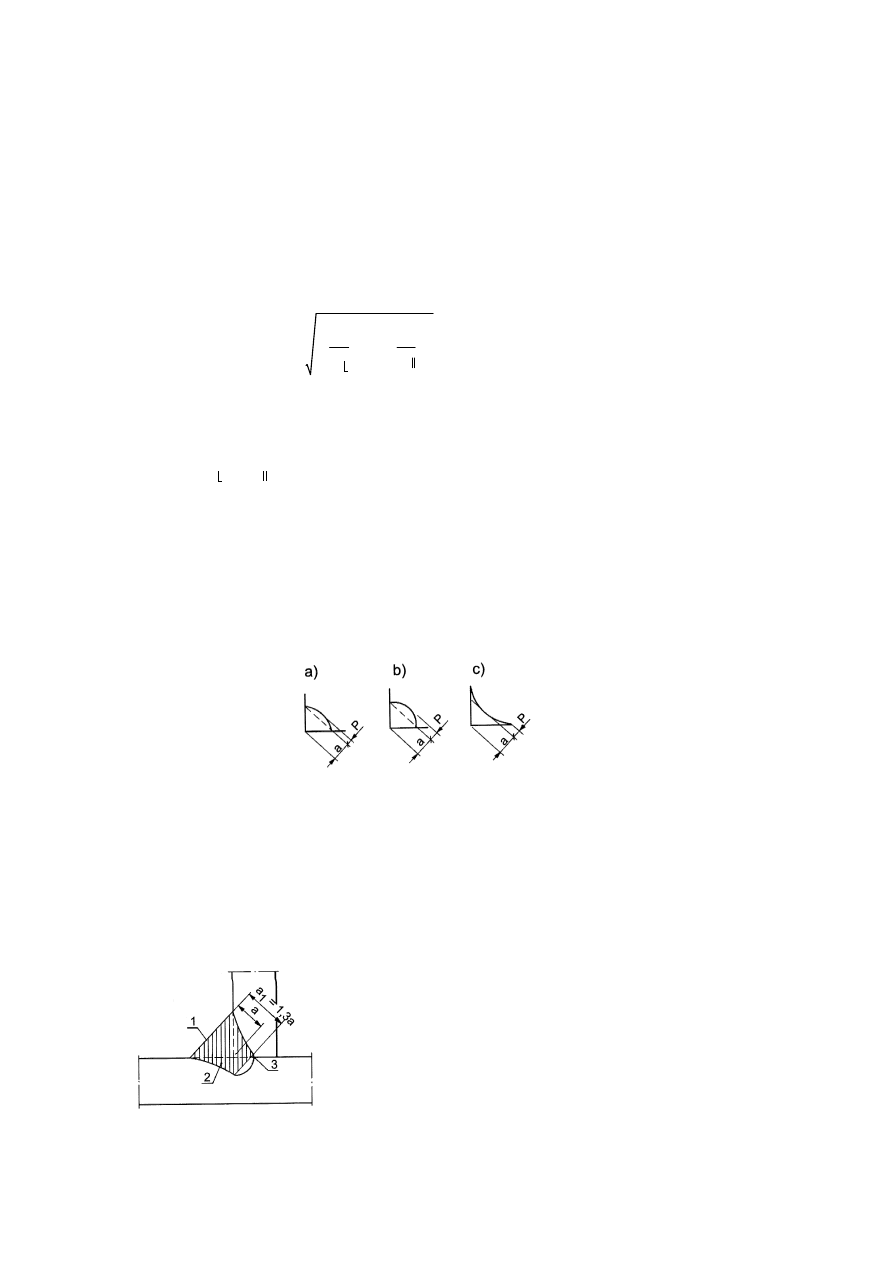

Rys. 4.7 Elementy spoiny a) czołowej b) pachwinowej

Ze względu na położenie spoin

- podolne, oś podłużna spoiny pozioma, jej lico skierowane ku górze (rys.4.8 a,b,c),

- pionowe, elementy łączone i oś spoiny są pionowe (rys.4.8 a,g),

- naścienne, elementy łączone są pionowe, oś spoiny jest pozioma (rys.4.8 a,d),

- pułapowe, oś podłużna spoiny pozioma, jej lico skierowane ku dołowi (rys.4.8 a,e,f)

Rys. 4.8 Usytuowanie spoin [11]

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 43

Ogólne zasady konstruowania złączy

•

- unikanie nadmiernego skupienia spoin

- rozmieszczanie spoin w taki sposób, aby ich środek ciężkości pokrywał się ze środkiem ciężkości

przekroju,

-unikanie stosowania spoin w strefie zgniotu, tj w obszarze materiału odkształconego na zimno,

- unikanie układania spoin w wewnętrznych narożach kształtowników

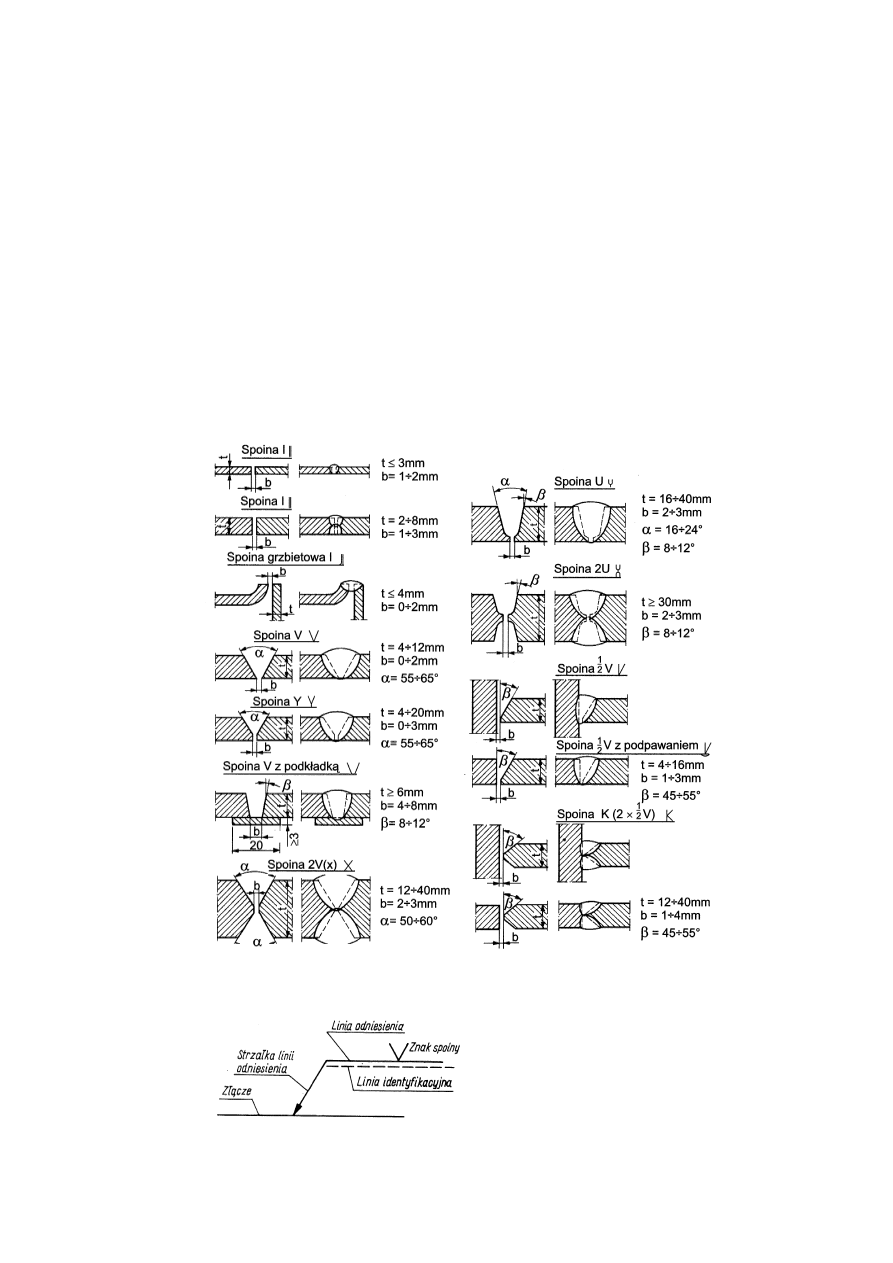

Rodzaje i oznaczenia spoin (PN-EN 22553:1997 Rysunek techniczny. Połączenia spawane,

•

zgrzewane i lutowane. Umowne przedstawianie na rysunkach)

Rys. 4.9 Rodzaje najczęściej stosowanych spoin czołowych [11]

Rys. 4.10 System przedstawiania

spoin [PN-EN 22553:1997]

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 44

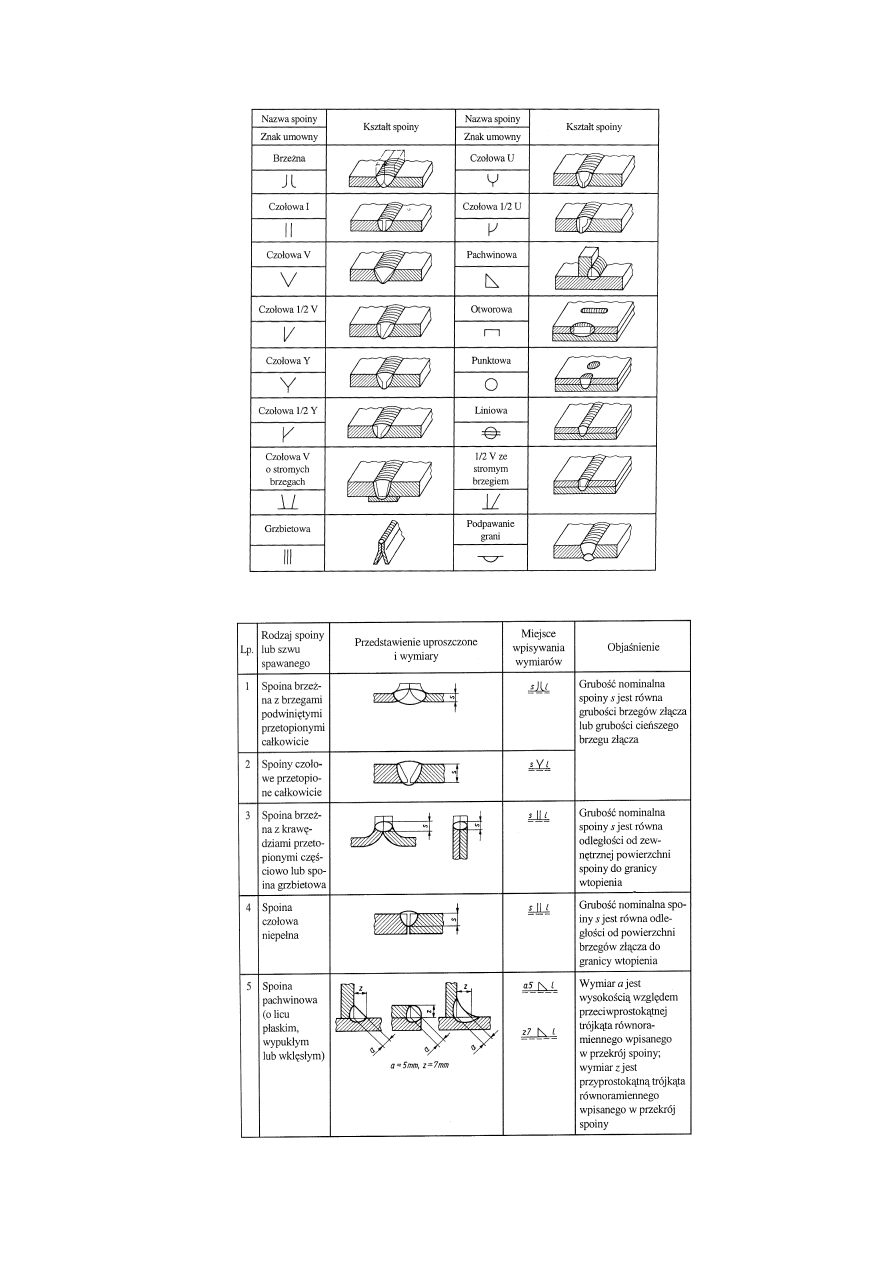

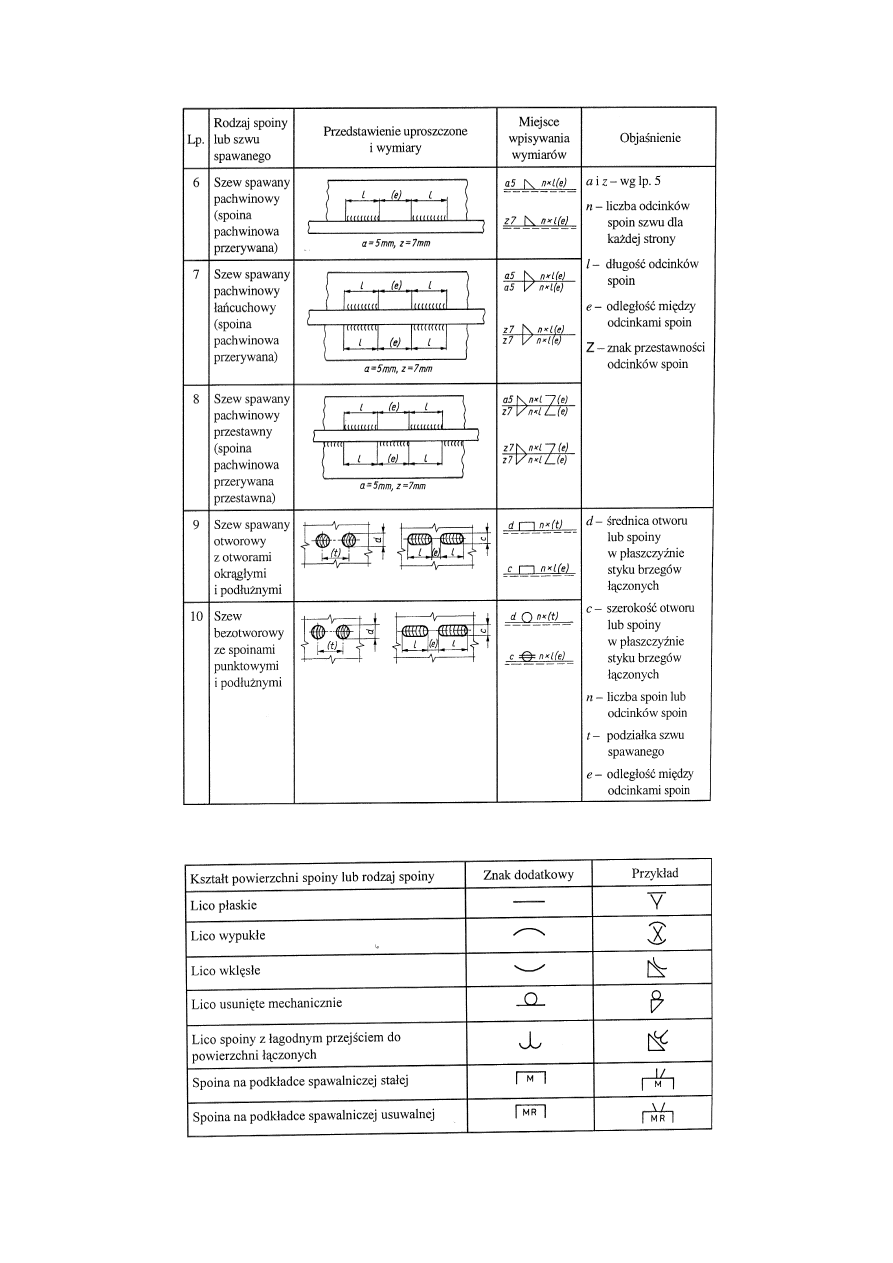

Tab. 4.1 Rodzaje spoin i sposób ich oznaczania [PN-EN 22553:1997]

Tab.4.2 Wymiary połączeń spawanych

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 45

Tab 4.2 cd.

Tab.4.3 Znaki dodatkowe spoin

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 46

Rys. 4.12 Przekrój spoiny pachwinowej, wykonywanej

automatycznie łukiem krytym

1 - lico spoiny

2 - przetopienie

3 - grań

dla spoin wielowarstwowych

a

1.2 a

nom

⋅

a

nom

2 mm

⋅

+

≤

=

dla spoin jednowarstwowych

a

1.3 a

nom

⋅

=

Dla spoin wykonywanych automatycznie łukiem krytym można przyjmować

Rys. 4.11 Kształty lica spoin pachwinowych [11]

Grubość obliczeniowa spoiny a równa jest wyprowadzonej z grani spoiny wysokości

trójkąta wpisanego w przekrój spoiny. Grubość spoiny należy podawać w całkowitych

milimetrach, wyjątkiem są spoiny 2.5 mm oraz 3.5 mm.

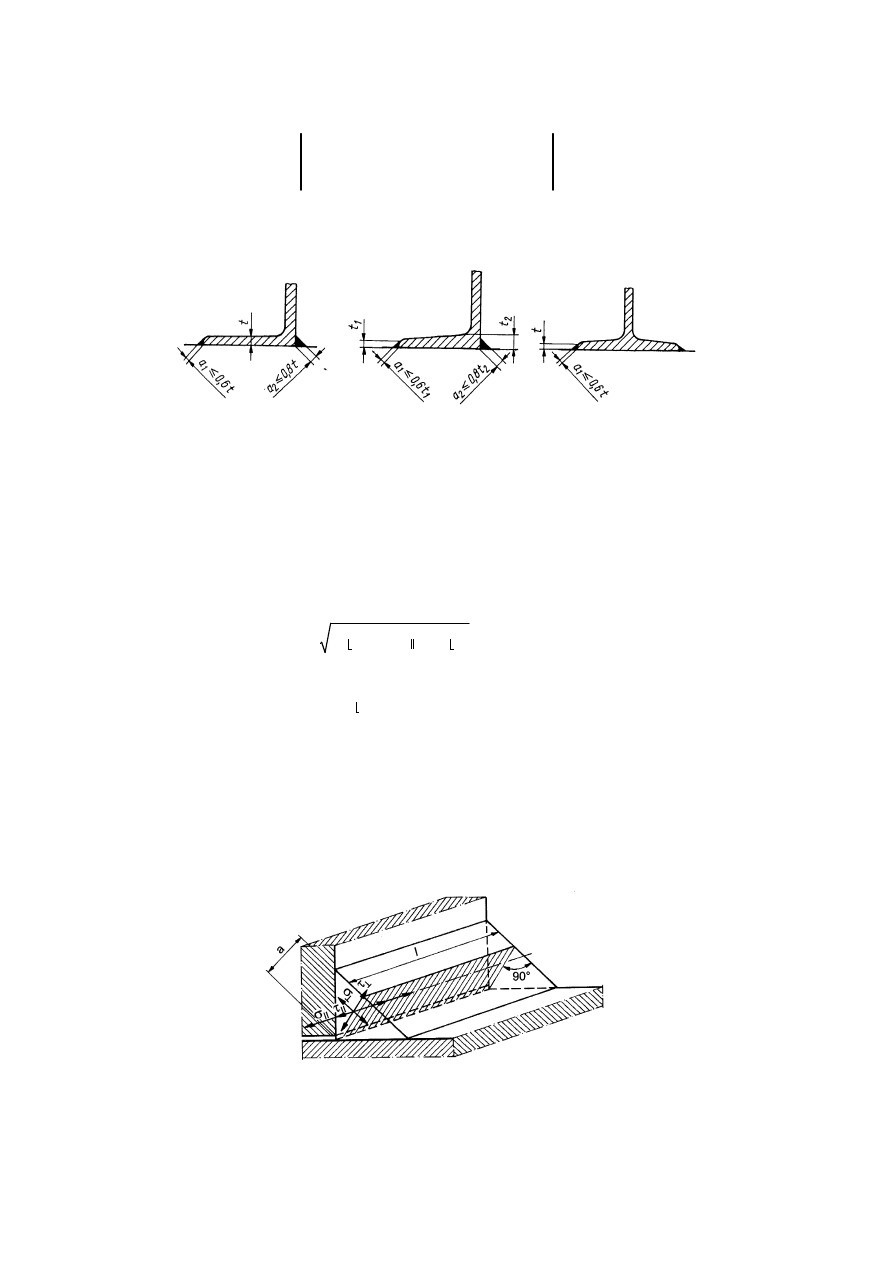

Spoiny pachwinowe

współczynniki wytrzymałości spoiny

α

,

α

σ, τ - naprężenia w przekroju obliczeniowym w stanie sprężystym

gdzie

(92)

σ

α

2

τ

α

2

+

f

d

≤

Nośność połączeń należy sprawdzać wg wzoru

Spoiny czołowe

Grubość obliczeniowa spoiny a równa grubości cieńszej z łączonych części, dla

spoin niepełnych równa głębokości rowka do spawania zmniejszona o 2 mm

PN-90/B-03200

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 47

Rys. 4.14 Złożony stan naprężeń w spoinie pachwinowej [11]

355

R

e

<

460 MPa

⋅

≤

dla stali

κ

1.0

=

255

R

e

<

355 MPa

⋅

≤

dla stali

κ

0.85

=

R

e

255 MPa

⋅

≤

dla stali

κ 0.7

=

Współczynnik

σ

f

d

≤

lecz

(93)

κ

σ

2

3

τ

2

τ

2

+

(

)

⋅

+

⋅

f

d

≤

Warunek wytrzymałości w złożonym stanie naprężenia

l

i

40 mm

⋅

≥

oraz

10 a

⋅

l

i

≤

100 a

⋅

≤

Długość obliczeniowa spoin

Rys. 4.13 Skrajne grubości spoin dla kształtowników walcowanych

t

1

, t

2

grubość cieńszej i grubszej części w połączeniu

a

nom

0.2 t

2

⋅ lecz 10 mm

⋅

≤

,

2.5 mm

⋅

≥

a

nom

0.7 t

1

⋅

16 mm

⋅

≤

Zaleca cię dobierać grubość spoin z warunków

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Konstrukcje metalowe

______________________________________________________________________________________________ 48

Nośność połączeń zakładkowych

τ

F

F

a

∑

l

⋅

α

f

d

⋅

≤

=

- przy obciążeniu osiowym

(94)

- przy obciążeniu siłą i momentem

τ

τ

M

τ

F

cos

Θ

⋅

+

(

)

2

τ

F

sin

Θ

⋅

(

)

2

+

α f

d

⋅

≤

=

(95)

Nośność połączeń teowych można sprawdzać ze wzoru (92)

obliczając naprężenia w przekroju utworzonym przez kład

przekroju obliczeniowego spoin na płaszczyznę styku i

przyjmując współczynniki nośności (tablica 18 normy)

dla spoin pachwinowych.

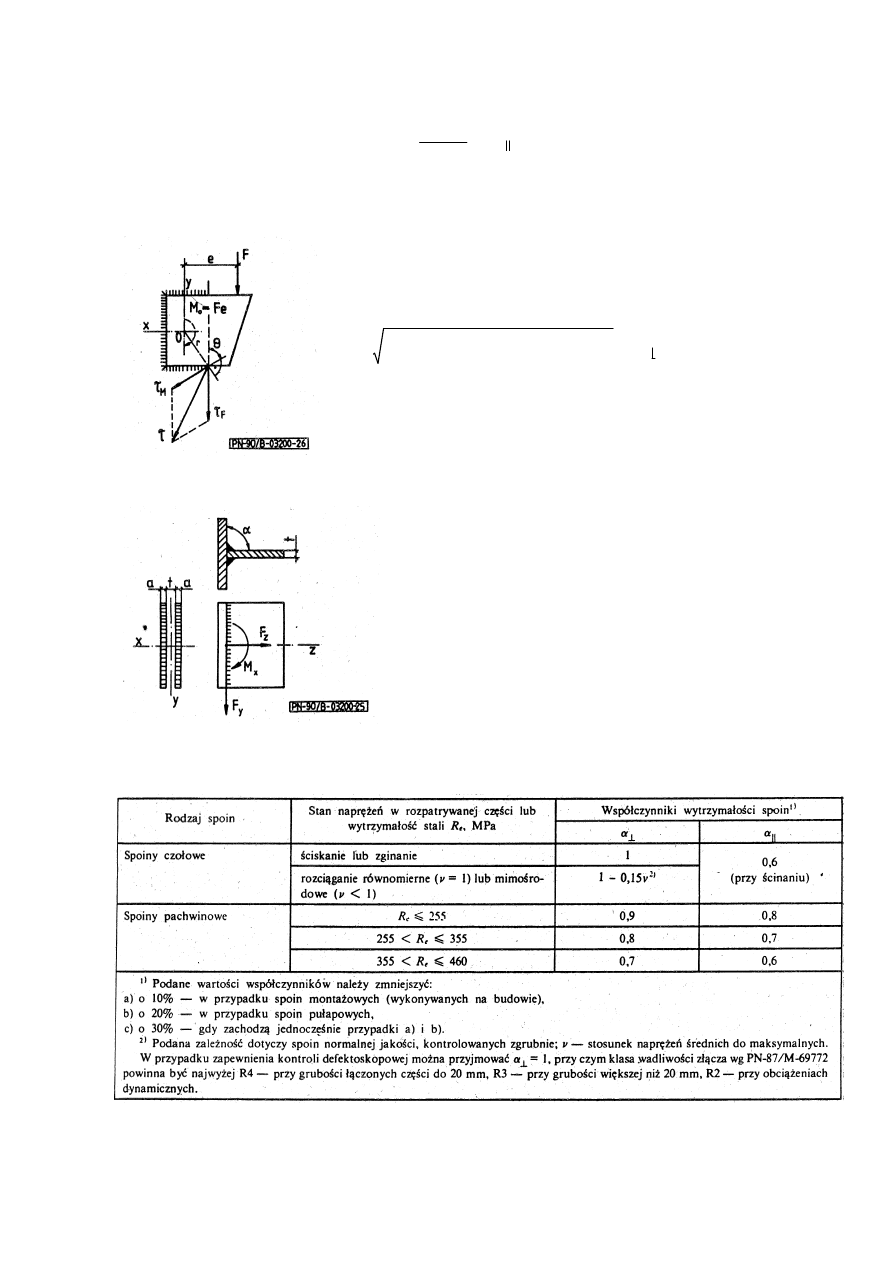

Współczynniki wytrzymałości spoin PN-90/B-03200

2005-03-13

______________________________________________________________________________________________

Politechnika Częstochowska Katedra Mechaniki Technicznej

Dr inż.S.Labocha

Wyszukiwarka

Podobne podstrony:

Konstrukcje metalowe Sem VI Wyklad 02

Konstrukcje metalowe Sem VI Wyklad 03

Mechanika Budowli Sem[1][1] VI Wyklad 04

Mechanika Budowli Sem[1][1] VI Wyklad 04

PROJEKTobliczenia-stale, Budownictwo, Rok III, Konstrukcje Metalowe, SEM V, blachy - projekt, Kratow

Temat dach, Budownictwo, Rok III, Konstrukcje Metalowe, SEM V

Mechanika Budowli Sem[1][1] VI Wyklad 02 color

Mechanika Budowli Sem[1][1] VI Wyklad 01

sem VI FŚ k-z 04, UCZELNIA ARCHIWUM, UCZELNIA ARCHIWUM WGiG, WGiG Rok III sem VI (2013-2014), sem VI

Strona na teczkę, Budownictwo, Rok III, Konstrukcje Metalowe, SEM V, materiały laboratorium

Mechanika Budowli Sem[1][1] VI Wyklad 05

stal wyklady1, Polibuda mgr, SEM III, konst. metalowe, Konstrukcje metalowe, stale egzamin

STAL SEM III WYKLADY, Polibuda mgr, SEM III, konst. metalowe, Konstrukcje metalowe, stale egzamin

7 wyklad konstrukcji metalowych

więcej podobnych podstron