„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Wojciech Pilc

Zastosowanie maszyn i urządzeń 825[01].O1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Adam Kanas

mgr inż. Bogdan Kostecki

Opracowanie redakcyjne:

mgr Elżbieta Gonciarz

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 825[01].O1.05,

„Zastosowanie maszyn i urządzeń”, zawartego w modułowym programie nauczania dla

zawodu drukarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Zastosowanie maszyn i urządzeń elektrycznych oraz elektronicznych

7

4.1.1.Materiał nauczania

7

4.1.2. Pytania sprawdzające

27

4.1.3. Ćwiczenia

27

4.1.4. Sprawdzian postępów

29

4.2. Podstawy konstrukcji maszyn i urządzeń mechanicznych

30

4.2.1.Materiał nauczania

30

4.2.2. Pytania sprawdzające

51

4.2.3. Ćwiczenia

52

4.2.4. Sprawdzian postępów

53

5.

Sprawdzian osiągnięć ucznia

55

6. Literatura

60

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

z zakresu stosowania maszyn oraz urządzeń elektrycznych oraz mechanicznych. Wiadomości

i umiejętności z tej dziedziny zostały określone w programie jednostki modułowej

825[01].O1.05 „Zastosowanie maszyn i urządzeń”. Jest to jednostka modułowa zawarta

w module „Podstawy poligrafii” (schemat układu jednostek modułowych przedstawiony jest

na stronie 4 tego poradnika).

Tak jak każda jednostka modułowa, również i ta ma ściśle określone cele kształcenia,

materiał nauczania oraz wskazania metodyczne do realizacji programu.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

Treść programu jednostki modułowej zawiera podstawowe zagadnienia związane

z zastosowaniem elementów maszyn i urządzeń. Elementy i układy takie są podstawą

konstrukcji maszyn drukujących, introligatorskich oraz wszelkich innych spotykanych

w poligrafii. W szczególności omówiono elementy obwodów i maszyn elektrycznych,

podstawowe elementy i układy elektroniczne, a także elementy, materiały i technologie

stosowane przy konstrukcji urządzeń mechanicznych. Dodatkowo omówiono zasady

użytkowania, konserwacji i bhp stosowane przy obsłudze maszyn i urządzeń elektrycznych

oraz mechanicznych.

Jednostka modułowa 825[01].O1.05 „Zastosowanie maszyn i urządzeń” została

podzielona na dwa rozdziały. Najwięcej miejsca zajmują zagadnienia dotyczące:

–

zastosowanie maszyn i urządzeń elektrycznych oraz elektronicznych,

–

podstawy konstrukcji maszyn i urządzeń mechanicznych.

Przed przystąpieniem do realizacji ćwiczeń, odpowiedz na pytania sprawdzające, które są

zamieszczone w każdym rozdziale, po materiale nauczania. Udzielone odpowiedzi pozwolą

Ci sprawdzić, czy jesteś dobrze przygotowany do wykonywania zadań.

Po zakończeniu realizacji programu tej jednostki modułowej nauczyciel sprawdzi Twoje

wiadomości i umiejętności za pomocą testu pisemnego. Abyś miał możliwość dokonania

ewaluacji swoich działań, rozwiąż przykładowy test sumujący zamieszczony na końcu

poniższego poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

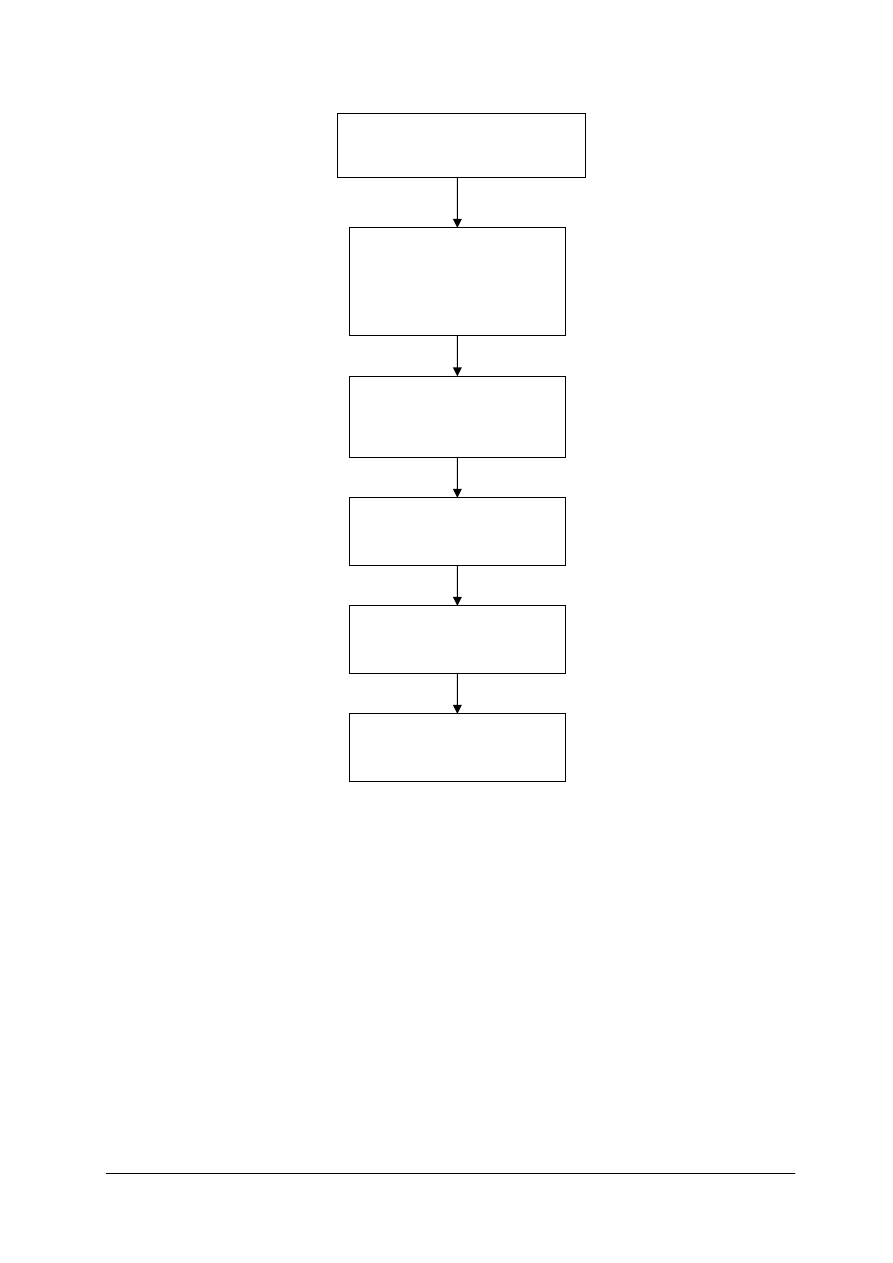

Schemat układu jednostek modułowych

825[01].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz

ochrony środowiska

825[01].O1

Podstawy poligrafii

825[01].O1.02

Charakteryzowanie procesów

poligraficznych i technik

drukowania

825[01].O1.03

Stosowanie materiałów

poligraficznych

825[01].O1.04

Posługiwanie się dokumentacją

techniczna i technologiczną

825[01].O1.05

Zastosowanie maszyn

i urządzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej, powinieneś umieć:

−

zidentyfikować czynniki niebezpieczne i szkodliwe występujące w pracy oraz określić

sposoby ich ograniczenia i eliminacji,

−

ocenić zagrożenia wynikające z niewłaściwego użytkowania urządzeń elektrycznych,

−

zastosować procedury postępowania w przypadku zaistnienia pożaru, zgodnie z instrukcją

przeciwpożarową,

−

scharakteryzować rodzaje i zasady wykonywania rysunków technicznych,

−

scharakteryzować rysunki szkicowe, techniczne, schematyczne i konstrukcyjne,

−

określić zasady tolerancji w rysunku technicznym,

−

rozróżnić na rysunku technicznym podstawowe zespoły i części maszyn,

−

sporządzić rysunki przekrojów prostych części maszyn i urządzeń,

−

posłużyć się dokumentacją techniczno-ruchową, dokumentacją konstrukcyjną maszyn

i urządzeń,

−

posłużyć się literaturą techniczną, katalogiem części zamiennych, katalogami wyrobów,

−

zinterpretować dane zawarte w karcie technologicznej,

−

zastosować zasady współpracy w zespole,

−

zastosować przepisy ochrony środowiska,

−

skorzystać z PN, literatury technicznej i innych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

–

zidentyfikować materiały przewodzące i izolacyjne,

–

zmierzyć podstawowe wielkości elektryczne w obwodach prądu stałego i zmiennego,

–

rozróżnić na schematach elementy obwodów elektrycznych,

–

porównać źródła światła pod względem poboru mocy i natężenia oświetlenia,

–

odczytać parametry odbiornika elektrycznego z tabliczki znamionowej,

–

rozpoznać rodzaj silnika indukcyjnego na podstawie danych z tabliczki znamionowej,

–

rozpoznać gniazdka i wtyczki instalacji jednofazowej i trójfazowej,

–

rozróżnić poszczególne elementy instalacji elektrycznej, sprzętu instalacyjnego,

zabezpieczeń przeciwporażeniowych,

–

rozróżnić elementy elektroniczne na podstawie wyglądu i symboli graficznych,

–

odczytać parametry elementów elektronicznych z katalogu,

–

określić funkcje elementów elektronicznych w obwodach elektrycznych,

–

dokonać analizy schematu blokowego automatycznego sterowania i automatycznej

regulacji,

–

scharakteryzować obciążenia elementów konstrukcyjnych: rozciąganie i ściskanie,

ś

cinanie, zginanie, skręcanie oraz wytrzymałość zmęczeniową,

–

rozpoznać na podstawie oznaczenia rodzaj materiału konstrukcyjnego części maszyn,

–

rozpoznać i scharakteryzować połączenia rozłączne i nierozłączne stosowane

w maszynach i urządzeniach,

–

wyjaśnić działanie łożysk, osi, wałów, sprzęgieł, hamulców i przekładni oraz określić ich

zastosowanie,

–

rozpoznać na podstawie PN skład chemiczny, znakowanie i zastosowanie stopów żelaza,

–

obliczyć tolerancje, wymiary graniczne luzów i tolerancje pasowania dla pasowań

ruchowych, mieszanych i spoczynkowych,

–

rozpoznać i scharakteryzować połączenia rozłączne i nierozłączne stosowane

w maszynach i urządzeniach,

–

określić rolę zabezpieczeń stosowanych w maszynach i urządzeniach,

–

określić zasady użytkowania oraz bieżącej konserwacji maszyn i urządzeń,

–

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zastosowanie maszyn i urządzeń elektrycznych

oraz elektronicznych

4.1.1. Materiał nauczania

Materiały przewodzące i izolacyjne

Materiały stosowane w elektrotechnice do budowy maszyn i urządzeń, zwane

materiałami elektrotechnicznymi, mają ogromny wpływ na wydajność procesów

technologicznych, poziom techniczny wytwarzanych maszyn oraz ich nowoczesność

i niezawodność. Efektywność projektowania i produkcji maszyn zależy od bogactwa

asortymentu materiałów, uniwersalności ich stosowania oraz od łatwości ich przetwarzania.

Podział materiałów elektrotechnicznych wynika z funkcji, jakie spełniają w maszynie

czy urządzeniu elektrycznym. Zgodnie z tym kryterium rozróżniamy:

−

materiały przewodzące (materiały obwodu elektrycznego),

−

materiały magnetyczne,

−

materiały elektroizolacyjne,

−

materiały konstrukcyjne.

Podział materiałów ze względu na wartość konduktywności (rezystywności):

−

przewodniki,

−

półprzewodniki,

−

dielektryki (izolatory).

Konduktywność

γ

jest wielkością określającą własności przewodzące danego materiału;

jej odwrotność nosi nazwę rezystywności ρ. Jednostką konduktywności jest 1/

Ω·m

(w praktyce używa się jednostki: m/

Ω·mm

2

= 10

6

S/m), zaś jednostką rezystywności jest

Ω·m

(w praktyce stosuje się jednostkę

Ω·mm

2

/m = 10

-6

Ω·m).

Materiały stosowane jako przewodniki mają dużą konduktywność, a najlepsze własności

przewodzące w temperaturze pokojowej wykazują metale czyste. Materiały o bardzo małej

konduktywności, a więc o bardzo dużej rezystywności należą do grupy nieprzewodników,

czyli izolatorów. Pośrednie miejsce między przewodnikami a dielektrykami ze względu na

zdolność przewodzenia zajmują półprzewodniki.

Podział materiałów ze względu na właściwości magnetyczne:

−

diamagnetyczne,

−

paramagnetyczne,

−

ferromagnetyczne.

Własności magnetyczne środowiska określa wielkość zwana przenikalnością

magnetyczną µ. Przenikalność magnetyczna jest to wielkość określającą zdolność danego

materiału (ośrodka) do zmiany wektora indukcji magnetycznej pod wpływem wektora

natężenia pola magnetycznego, przy czym: µ = µ

0

·µ

r,

gdzie:

µ

0

– przenikalność magnetyczna próżni, µ

0

= 4

π·10

-7

H/m,

µ

r

– przenikalność magnetyczna względna środowiska (wielkość bezwymiarowa) – mówi

nam, ile razy przenikalność danego środowiska jest większa od przenikalności magnetycznej

próżni. Przenikalność magnetyczna względna materiałów diamagnetycznych (kwarc, srebro,

bizmut, miedź) jest mniejsza od jedności (µ

r

<

1), zaś przenikalność magnetyczna względna µ

r

materiałów paramagnetycznych (platyna, aluminium) jest większa od jedności (µ

r

>

1).

Henr (H) – jednostka indukcyjności oraz przewodności magnetycznej w układzie SI

(jednostka pochodna układu SI).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Dla obu grup materiałów przenikalność magnetyczna nie zależy od natężenia pola

magnetycznego. Natężenie pola magnetycznego to wielkość wektorowa charakteryzująca pole

magnetyczne, w ogólnym przypadku określana z użyciem prawa Ampera. Przenikalność

magnetyczna względna materiałów ferromagnetycznych z kolei (żelazo, kobalt, nikiel) jest

wielokrotnie (setki i tysiące razy) większa od jedności (µ

r

»

1) i w odróżnieniu od

przenikalności wymienionych wcześniej grup materiałów nie jest stała, lecz zależy od

natężenia pola magnetycznego.

Pomiary podstawowych wielkości elektrycznych

Podczas badania, instalowania, konserwacji i napraw urządzeń elektrycznych

przeprowadzane są pomiary, próby i testy. Pomiar jest to porównanie wartości badanej

wielkości fizycznej z wartością przyjętą za jednostkę miary. W pomiarach elektrycznych

bardzo popularne są mierniki analogowe (wskazówkowe). W przyrządach pomiarowych

wskazówkowych następuje zamiana doprowadzonej do miernika energii elektrycznej na

energię mechaniczną organu ruchomego. Energia elektryczna jest pobierana z badanego

układu. Podstawowym elementem mierników jest przetwornik, czyli urządzenie dokonujące

przekształcenia danej wielkości na inną wielkość według określonej zależności i z pewną

dokładnością W zależności od rodzaju przetwornika elektromechanicznego można wyróżnić

mierniki o ustroju:

−

magnetoelektrycznym,

−

elektromagnetycznym,

−

elektrodynamicznym,

−

ferrodynamicznym,

−

ilorazowym,

−

indukcyjnym.

W miernikach wskazówkowych do ograniczenia zakresu i czasu wahań wskazówki służą

tłumiki magnetyczne lub powietrzne.

Mierniki cyfrowe nie posiadają przetwornika elektromechanicznego. Sygnał zmienny

doprowadzony do miernika jest zamieniany przez specjalny przetwornik analogowo-

analogowy (a/a) na sygnał stały, a ten podawany jest na przetwornik analogowo-cyfrowy

(a/c). Wynik pomiaru wielkości fizycznej jest przedstawiany w postaci cyfrowej na

wyświetlaczu. Mierniki cyfrowe mogą być przeznaczone do pomiaru jednej wielkości

fizycznej, np. napięcia, a także do pomiaru kilku wielkości, np.: napięcia, prądu stałego

i zmiennego, rezystancji, pojemności, częstotliwości, temperatury.

Miernik wielofunkcyjny nazywamy multimetrem.

Pomiary w obwodach prądu stałego

Pomiar napięcia

Jest wykonywany bezpośrednio za pomocą woltomierza włączonego równolegle do

elementu obwodu, na którym mierzymy napięcie. Przy pomiarze napięcia stałego należy:

−

wybrać woltomierz o odpowiednim ustroju lub w multimetrze wybrać V i przełącznik

wyboru rodzaju prądu ustawić na DC,

−

przy pomiarze miernikiem jednozakresowym oszacować wielkość napięcia i użyć

miernika o odpowiednim zakresie; przy mierniku o przełączalnych zakresach bezpiecznie

jest wybrać największy zakres,

−

wyłączyć zasilanie obwodu,

−

przyłączyć przewody pomiarowe do miernika, a następnie do punktów pomiarowych

obwodu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

załączyć napięcie i wykonać pomiary,

−

wyłączyć zasilanie, odłączyć przewody pomiarowe z woltomierzem od badanego

odbiornika.

Woltomierz do obwodu należy włączać w stanie beznapięciowym. Jeżeli konieczne jest

wykonanie pomiaru napięcia bez możliwości odłączenia zasilania należy najpierw przyłączyć

przewody pomiarowe do miernika, a następnie ich końce w bezpieczny sposób dołączyć do

dwóch punktów układu pomiarowego. Podczas wykonywania tych czynności musi być

zapewniona obecność drugiej osoby.

Ważnym parametrem woltomierza jest jego rezystancja wewnętrzna (opór wewnetrzny).

Powinna być bardzo duża, aby woltomierz pobierał z układu jak najmniejszy prąd.

Producenci podają wartość pobieranego przez woltomierz prądu lub (najczęściej) wartość

rezystancji wewnętrznej przypadającej na 1 wolt zakresu pomiarowego. Rezystancja

wewnętrzna woltomierzy magnetoelektrycznych, w zależności od ich zakresu wynosi od

kilkuset omów do kilkudziesięciu kiloomów na 1V zakresu. Rezystancja wewnętrzna

mierników elektronicznych jest znacznie większa, nawet rzędu 1000 MΩ.

Pomiar natężenia prądu stałego

Jest wykonywany bezpośrednio za pomocą amperomierza włączonego szeregowo

z odbiornikiem. Przy pomiarze prądu stałego należy:

−

wybrać amperomierz o odpowiednim ustroju lub w multimetrze wybrać A i przełącznik

wyboru rodzaju prądu ustawić na DC,

−

przy pomiarze miernikiem jednozakresowym oszacować wartość prądu i użyć miernika

o odpowiednim zakresie; przy mierniku o przełączalnych zakresach bezpiecznie jest

wybrać największy zakres,

−

wyłączyć zasilanie obwodu,

−

przerwać obwód w miejscu pomiaru i włączyć amperomierz,

−

załączyć napięcie i wykonać pomiary,

−

wyłączyć zasilanie, odłączyć amperomierz, jeżeli odbiornik dalej ma pracować połączyć

obwód w miejscu przerwania i ponownie załączyć zasilanie.

Ważnym parametrem amperomierza jest jego rezystancja wewnętrzna. Powinna być

bardzo mała, aby spadek napięcia na amperomierzu był jak najmniejszy, a amperomierz nie

ograniczał prądu płynącego przez odbiornik. Przez ustrój pomiarowy amperomierza może

płynąć niewielki prąd. Aby wykonać pomiar prądu o większej wartości, należy rozszerzyć

zakres pomiarowy amperomierza.

Pomiar mocy odbiorników prądu stałego

Moc odbiornika jest iloczynem napięcia na odbiorniku i natężenia prądu płynącego przez

ten odbiornik. Pośrednio moc można zmierzyć za pomocą woltomierza i amperomierza

w takich samych układach jak pomiar rezystancji, a następnie wyznaczyć ją z odpowiedniej

zależności.

Watomierz elektrodynamiczny jest przyrządem przeznaczonym do pomiaru mocy

czynnej. Ma on dwie cewki: nieruchomą cewkę prądową, o małej rezystancji i ruchomą

cewkę napięciową, o dużej rezystancji. Cewkę prądową włącza się do układu poprzez zaciski

prądowe, szeregowo z obciążeniem. Cewkę napięciową – poprzez zaciski napięciowe,

równolegle z obciążeniem. Na tarczy podziałkowej watomierza znajduje się symbol jednostki

wielkości mierzonej (mocy czynnej) – litera W. Zaciski odpowiadające początkowi cewki

prądowej i napięciowej są oznaczone gwiazdką i w czasie normalnej pracy powinny być

zwarte. W watomierzu można, za pomocą przełączników: prądowego i napięciowego,

nastawić zakres prądowy i napięciowy niezależnie od siebie. Zakres watomierza równy jest

iloczynowi wyżej wspomnianych zakresów. Watomierz może być włączony w sposób

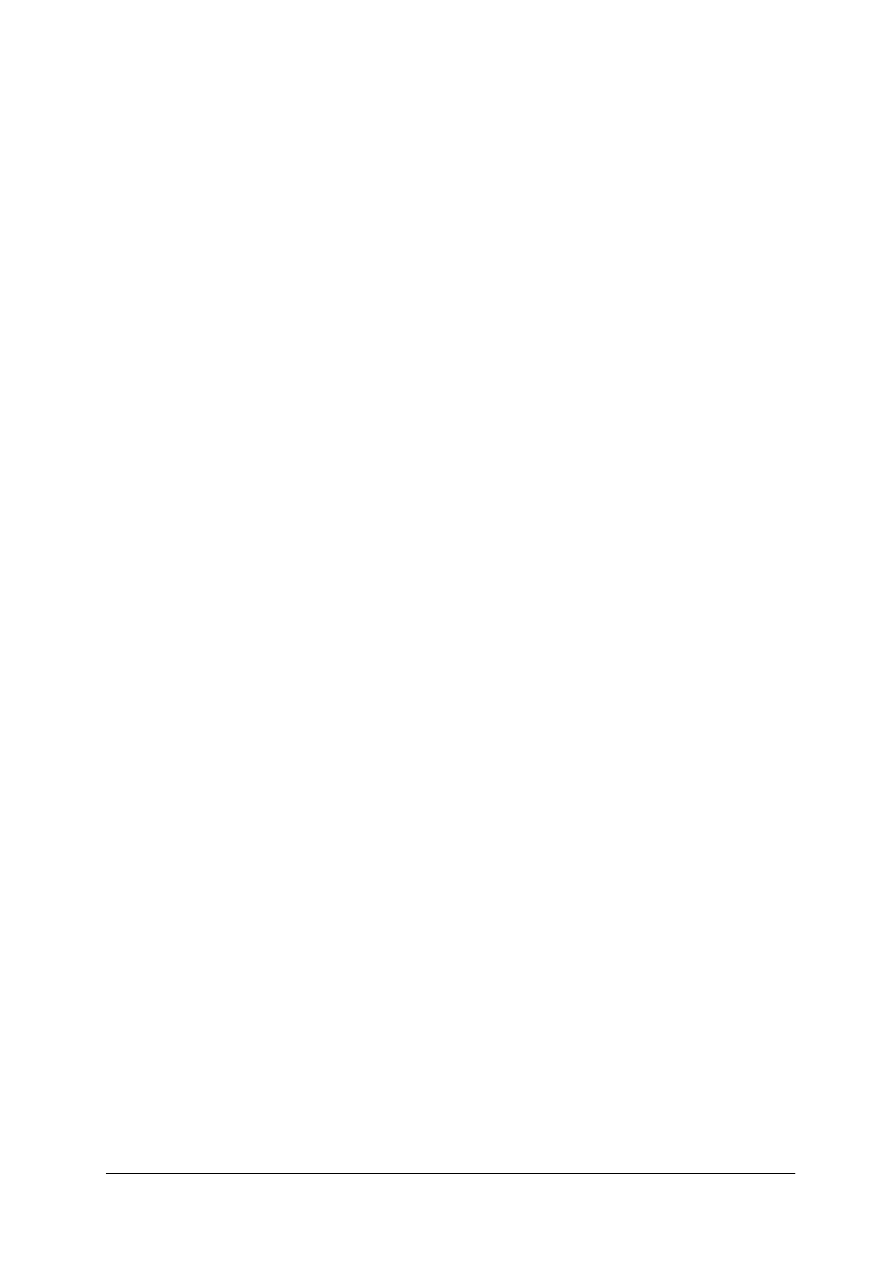

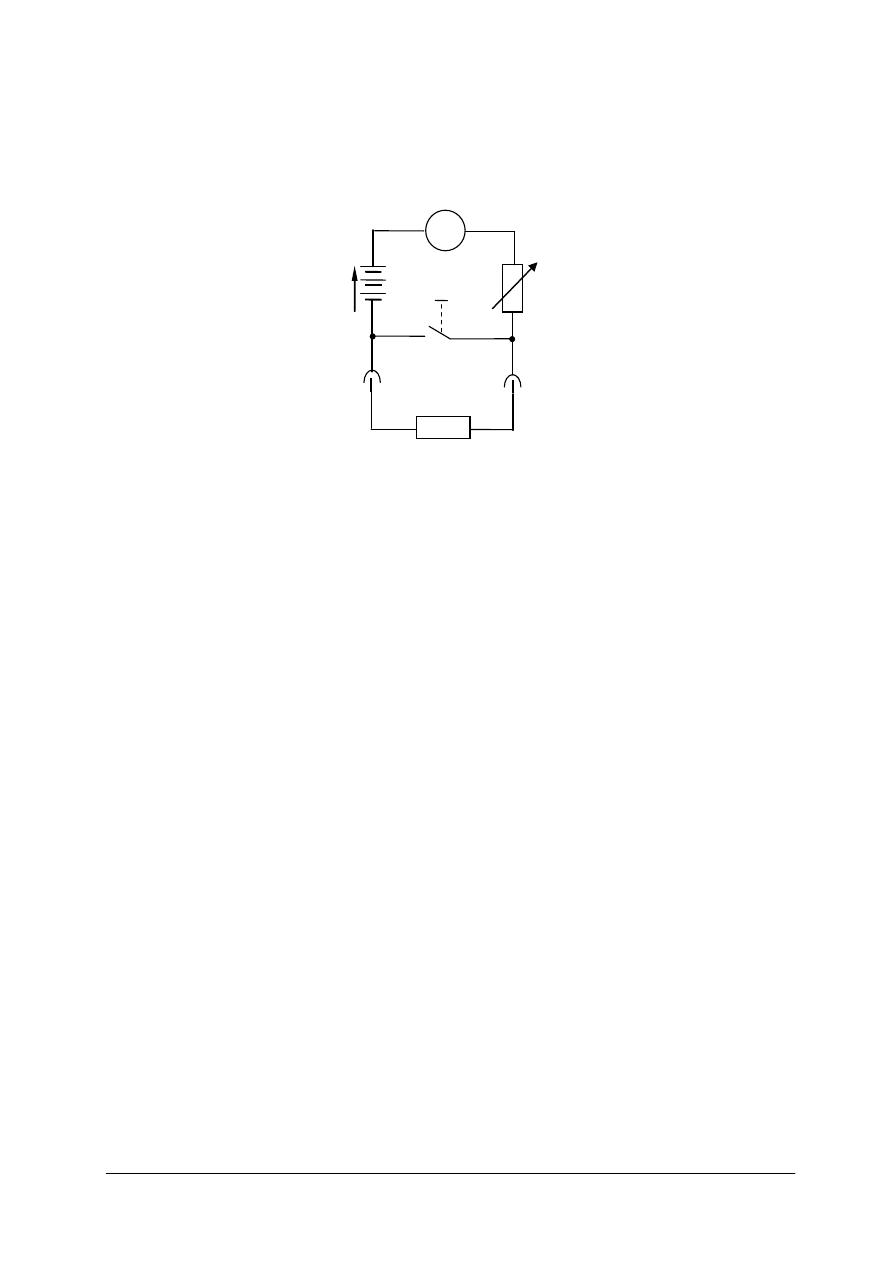

przedstawiony na rysunku 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 1. Pomiar mocy watomierza w obwód prądu stałego: a) pomiar mocy odbiornika i cewki prądowej,

b) pomiar mocy odbiornika i cewki napięciowej [opracowanie własne]

Aby wyeliminować błąd metody, gdy wymagana jest duża dokładność pomiaru, należy

uwzględnić poprawkę na moc traconą w watomierzu.

Pomiary w obwodach prądu zmiennego

Pomiar napięcia

Jest wykonywany bezpośrednio za pomocą woltomierza włączonego równolegle do

ź

ródła (bądź elementu obwodu, na którym mierzymy napięcie). Do pomiaru napięcia

zmiennego należy wybrać woltomierz o odpowiednim ustroju lub w multimetrze wybrać V

i przełącznik wyboru rodzaju prądu ustawić na AC. Sposób wykonania pomiaru jest taki sam,

jak opisany dla napięcia stałego. Skutki pomyłkowego włączenia amperomierza zamiast

woltomierza są takie same jak przy napięciu stałym. Pomyłkowe zastosowanie woltomierza

magnetoelektrycznego do pomiaru napięcia zmiennego spowoduje, że wskazanie miernika

będzie równe zeru, ponieważ miernik magnetoelektryczny pokazuje wartość średnią

przebiegu.

Pomiar natężenia prądu

Jest wykonywany bezpośrednio za pomocą amperomierza włączonego szeregowo

z odbiornikiem. Do pomiaru prądu zmiennego służą amperomierze elektromagnetyczne,

mierniki cyfrowe. Przy pomiarze prądu zmiennego należy wybrać amperomierz

o odpowiednim ustroju lub w multimetrze wybrać A i przełącznik wyboru rodzaju prądu

ustawić na AC. Sposób wykonania pomiaru jest taki sam, jak opisany dla prądu stałego.

Skutki pomyłkowego włączenia woltomierza zamiast amperomierza są takie same jak

przy napięciu stałym. Pomyłkowe zastosowanie amperomierza magnetoelektrycznego do

pomiaru prądu zmiennego spowoduje, że jego wskazówka nie wychyli się, ponieważ miernik

magnetoelektryczny pokazuje wartość średnią prądu, która w przypadku przebiegu

zmiennego wynosi zero.

Pomiaru częstotliwości napięcia zmiennego

Można dokonać pośrednio na podstawie pomiaru czasu oscyloskopem oraz bezpośrednio

częstościomierzem. Są to na ogół mierniki wibracyjne. Z uwagi na budowę i zasadę działania

rozróżnia się częstościomierze:

−

wibracyjne – do pomiaru małych częstotliwości, w wąskim zakresie,

−

magnetoelektryczne z przetwornikiem – częstotliwości do kilkuset herców,

−

cyfrowe – do pomiaru małych i wielkich częstotliwości (do MHz); powszechnie

stosowane obecnie multimetry cyfrowe umożliwiają szybki pomiar częstotliwości.

Pomiar rezystancji

Rezystancję można mierzyć:

−

bezpośrednio miernikami wyskalowanymi w omach,

−

pośrednio, za pomocą woltomierza i amperomierza, za pomocą woltomierza i watomierza

lub amperomierza i watomierza.

Do bezpośredniego pomiaru rezystancji służą omomierze. W omomierzach analogowych

zastosowany jest ustrój magnetoelektryczny. Ze względu na sposób połączenia ustroju

pomiarowego z mierzoną rezystancją omomierze dzieli się na szeregowe i równoległe.

Omomierze posiadają własne źródło zasilania (najczęściej baterie galwaniczne).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Omomierz szeregowy jest w istocie woltomierzem magnetoelektrycznym, do którego

rezystancja mierzona jest dołączana szeregowo. Miernik wyskalowany jest w omach. Układ

połączeń omomierza szeregowego przedstawiony jest na rysunku 2. Podziałka miernika jest

nierównomierna, z zerem po prawej stronie tarczy.

S

R

x

R

k

E

Ω

Rys. 2. Omomierz szeregowy [źródło własne]

R

x

– rezystor badany, R

k

– rezystor korekcyjny, S – przycisk, Ω – omomierz, E – źródło napięcia

Omomierz równoległy jest w istocie amperomierzem magnetoelektrycznym, do którego

rezystancja mierzona jest dołączana równolegle. Miernik wyskalowany jest w omach.

W omomierzu równoległym przed pomiarem należy za pomocą rezystora korekcyjnego przy

rozwartych zaciskach wejściowych, doprowadzić do ustawienia wskazówki na symbol ∞.

Pomiar mocy i współczynnika mocy odbiorników prądu zmiennego

Bezpośrednio moc każdego odbiornika w obwodzie prądu zmiennego można zmierzyć za

pomocą watomierza. Do pomiaru mocy w obwodach prądu zmiennego stosowane są

najczęściej watomierze o ustroju ferrodynamicznym. Kryteria doboru właściwego układu są

takie same jak przy pomiarach w obwodzie prądu stałego. Praktycznie przy pomiarach

odbiorników o mocy większej niż 100 W wpływ poboru mocy przez watomierz jest

pomijalnie mały i można go pominąć.

Źródła światła – moc i natężenie oświetlenia

Promieniowanie świetlne w zakresie widzialnym to fale elektromagnetyczne o długości

w przedziale 380

÷

780 nm przy czym najkrótszym falom z tego zakresu odpowiada barwa

fioletowa, a najdłuższym barwa czerwona. Słońce jako naturalne źródło światła wysyła

promieniowanie zawierające wszystkie długości fal z zakresu widzialnego, a także

promieniowanie niewidzialne (podczerwone i ultrafioletowe). W technice oświetleniowej

wykorzystuje się sztuczne elektryczne źródła światła. Parametry charakteryzujące elektryczne

ź

ródła światła interesujące użytkownika to:

−

strumień świetlny

Φ

– jest to ta część promieniowania optycznego emitowanego przez

ź

ródło światła, która widzi oko ludzkie w jednostce czasu (jednostką jest lumen [lm]),

−

naświetlenie (ekspozycja) – jest wielkością równa iloczynowi średniego natężenia

oświetlenia i czasu naświetlania (jednostka jest luksosekunda [lx·s]); naświetlenie jest

wielkością stosowaną w poligrafii przy ustawieniach kopioramy,

−

skuteczność świetlna – określa, ile lumenów uzyskuje się z 1 wata mocy [lm/W],

−

trwałość – czas pracy źródła do jego zużycia [h],

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

luminancja źródła – światłość w danym kierunku przypadająca na jednostkę pozornej

powierzchni źródła (jednostką jest kandela na metr kwadratowy [cd/m

2

]).

Podstawowym kryterium podziału elektrycznych źródeł światła są zjawiska fizyczne

zachodzące podczas przemiany energii elektrycznej na energię świetlną.

−

Lampy żarowe (żarówki) – wykorzystują świecenie nagrzanego drutu wolframowego.

Skuteczność świetlna żarówek głównego szeregu wynosi od 9 lm/W (dla żarówek 15 W)

do 20 lm/W (dla żarówek 1000 W). Trwałość około 1000 h.

−

Lampy fluorescencyjne (świetlówki) – wykorzystują zjawisko świecenia pewnych

substancji chemicznych pod wpływem promieniowania ultrafioletowego. Skuteczność

ś

wietlna świetlówek wynosi 50

÷

75 lm/W, a trwałość 3000

÷

6000 h. W Polsce produkuje

się świetlówki o mocach 4

÷

65 W i długości 150

÷

1500 mm. Świetlówki kompaktowe,

zużywają 5 razy mniej energii niż żarówki o tej samej skuteczności i mają 10-ciokrotnie

większą trwałość. Są stosowane do oświetlania pomieszczeń nieprzemysłowych oraz

pomieszczeń przemysłowych o wysokości do 4 m. Do zapłonu świetlówki niezbędny jest

zapłonnik i statecznik (dławik). Zadaniem dławika jest chwilowe podwyższenie napięcia

w celu ułatwienia zapłonu świetlówki oraz ograniczenie prądu płynącego przez

ś

wietlówkę podczas jej świecenia. Świetlówka zasilana napięciem zmiennym zapala się

i gaśnie 100 razy w ciągu sekundy co może wywoływać wrażenie, że części wirujące

maszyn są nieruchome, obracają się znacznie wolniej lub wirują w kierunku przeciwnym.

Jest to zjawisko stroboskopowe. W celu jego zmniejszenia stosuje się dwie lub więcej

ś

wietlówek w odpowiednich układach zasilanych napięciem przesuniętym w fazie tak,

aby w chwili gaśnięcia jednej, druga świeciła możliwie najmocniej.

−

Lampy wyładowcze (rtęciowe sodowe, neonowe, ksenonowe) – wykorzystują świecenie

gazu pod wpływem wyładowań elektrycznych (przepływu prądu przez gaz). Lampy

rtęciowe osiągają skuteczność świetlną 34

÷

48 lm/W i trwałość około 4000 h. Po

załączeniu napięcia wyładowanie w jarzniku lampy rtęciowej rozpoczyna się początkowo

między jedną elektrodą główną a elektrodą pomocniczą co powoduje podwyższenie

temperatury i ciśnienia par rtęci w jarzniku zmniejszając opór przestrzeni między

elektrodami głównymi. Dopiero po kilkudziesięciu sekundach rozpoczyna się

wyładowanie pomiędzy elektrodami głównymi. Lampy rtęciowe wysokoprężne pełną

skuteczność świetlną uzyskują po czasie 1

÷

4 minut. Dławik w układzie zasilania lampy

rtęciowej pełni rolę stabilizatora prądu. Odmianą tego typu lam są również lampy

sodowe. Osiągają one skuteczność świetlną ponad 100 lm/W, trwałość ok. 24000 h.

Moce lamp sodowych produkowanych w Polsce wynoszą 150

÷

400 W. Lampy rtęciowe

stosowane są do oświetlenia pomieszczeń przemysłowych o wysokości powyżej 8 m,

pomieszczeń nieprzemysłowych takich jak hale sportowe, dworce kolejowe itp. oraz do

oświetlenia zewnętrznego. Lampy sodowe stosowane są do oświetlenia zewnętrznego.

−

Lampy o świetle mieszanym (rtęciowo-żarowe, łukowe) – wykorzystują dwa zjawiska

fizyczne: świecenie gazu pod wpływem wyładowań i ciał stałych pod wpływem

temperatury. Skuteczność świetlna lamp rtęciowo-żarowych wynosi 18

÷

25 lm/W

a trwałość ok. 3000 h. Moce produkowanych w Polsce lamp rtęciowo-żarowych 160, 250

i 450 W. Lampy rtęciowo-żarowe stosuje się do oświetlenia pomieszczeń przemysłowych

o wysokości powyżej 8 m, pomieszczeń nieprzemysłowych takich jak hale sportowe,

dworce kolejowe itp. oraz do oświetlenia zewnętrznego.

Oznaczenia znamionowe odbiorników energii elektrycznej

Tabliczka metalowa lub z tworzywa umieszczona na odbiornikach elektrycznych

informująca o podstawowych parametrach użytkowania. Najczęściej zawiera:

−

Typ i model urządzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

Rok produkcji i serię.

−

Moc znamionową [Pn] określoną w [W] (w watach) lub w [kW] (kilowatach).

−

Napięcie znamionowe [Un] podane w [V] (woltach).

−

Prąd znamionowy [In].

−

Częstotliwość prądu do której dostosowany jest odbiornik określoną w [ Hz] (hercach).

−

Symbole znaków bezpieczeństwa i certyfikatów.

Przykładowy wygląd tabliczki znamionowej wentylatora:

SANICO XS40C2

40 cm Wentylator

230 V~

50 Hz 60 W

Serial No 342S345 234

Made in P.R.C.

Rys. 3. Tabliczka znamionowa [opracowanie

własne]

Oznacza:

−

SANICO XS40C2 – nazwa i symbol wyrobu – wentylator – średnica śmigła wentylatora

40 cm,

−

230 V ~ napięcie znamionowe instalacji, do której może być podłączony wentylator,

−

~ oznacza prąd zmienny,

−

50 Hz – częstotliwość prądu elektrycznego w instalacji, do której może być podłączony,

−

60 W – moc elektryczna znamionowa wentylatora,

−

zgodność z normami europejskimi,

−

podwójna izolacja – nie wymaga podłączenia do gniazda ze stykiem

ochronnym,

−

numer seryjny,

−

kraj produkcji.

Podstawowe zabezpieczenia odbiorników energii elektrycznej

Przeciążenie – jak sama nazwa wskazuje – jest stanem pracy instalacji, w której pracuje

ona pod obciążeniem większym niż to, do którego została zaprojektowana. Prąd zwarciowy

płynący w obwodzie zwarciowym jest na ogół (poza przypadkiem zwarć jednofazowych

w sieciach izolowanych i kompensowanych) wielokrotnie większy od prądu roboczego.

Prądy przeciążeniowe i zwarciowe powodują nadmierne nagrzewanie urządzeń efektem

czego jest przyśpieszone ich zużywanie i niszczenie urządzeń, a w najbardziej niekorzystnych

przypadkach również pożar. Podstawowe zabezpieczenie urządzeń i przewodów przed

nadmiernym nagrzaniem powodowanym prądami przeciążeniowymi i zwarciowymi realizuje

się przez zastosowanie bezpieczników, wyłączników instalacyjnych nadmiarowo-prądowych

wkrętowych lub dźwigienkowych. Ponadto stosujemy wyłączniki różnicowoprądowe, które

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

potrafią wykryć, że energia elektryczna płynie poza obwodem – na przykład przez ludzkie

ciało, gdy dojdzie do porażenia i automatycznie odłączają napięcie.

Najprostszym zabezpieczeniem przeciążeniowo-zwarciowym są bezpieczniki topikowe.

Są one najpowszechniejszym zabezpieczeniem w instalacjach elektrycznych wykonanych na

podstawie dawniejszych przepisów. Pełnią funkcję dodatkowego środka ochrony przed

porażeniem prądem przez dostatecznie szybkie wyłączenie uszkodzonego urządzenia.

Wartość natężenia prądu znamionowego, wkładki bezpiecznika wybita jest na metalowej

stopce bezpiecznika

(dodatkowo określa ją kolor oczka na metalowej stopce):

−

zielony – 6 A,

−

czerwony – 10 A,

−

szary – 16 A,

−

niebieski – 20 A,

−

ż

ółty – 25 A.

Podobną rolę co bezpieczniki topikowe spełniają instalacyjne wyłączniki nadprądowe

(nadmiarowo-prądowe), które są zabezpieczeniami wielokrotnego użytku. Zadziałanie tego

wyłącznika i wyłączenie napięcia w chronionym obwodzie powodowane jest przez

wyzwalacz bimetalowy i elektromagnetyczny po przekroczeniu znamionowego natężenia

prądu. Wyłączniki nadprądowe charakteryzują się większą czułością (szybkością zadziałania)

niż bezpieczniki topikowe. Wyłączniki nadprądowe nowej generacji produkowane są w trzech

wersjach: typu B są przeznaczone do zabezpieczania przewodów i odbiorników instalacji

oświetlenia, gniazd wtyczkowych i sterowania; typu C służą do zabezpieczenia obwodów

z odbiornikami o dużych prądach rozruchowych (silniki i transformatory); typu D – do

zabezpieczania obwodów z silnikami o dużych mocach.

Nowoczesnym i skutecznym zabezpieczeniem przed porażeniem prądem elektrycznym

(przed dotykiem bezpośrednim i pośrednim) w instalacjach są wyłączniki różnicowoprądowe.

Ich działanie polega na ciągłym porównywaniu natężenia prądu wpływającego

i wypływającego z instalacji. Zarejestrowanie różnicy (np. na skutek upływu prądu do ziemi

przez uszkodzoną lub zawilgoconą instalację lub przez ciało człowieka) powoduje

natychmiastowe przerwanie obwodu w tak krótkim czasie, że nie spowoduje to śmiertelnego

zagrożenia porażeniem prądem. Zgodnie z przepisami obwody gniazd wtyczkowych należy

zabezpieczać wyłącznikami różnicowoprądowym o znamionowym prądzie wyzwalającym nie

większym niż 30 mA. Inne obwody odbiorcze zaleca się zabezpieczać wysokoczułymi

wyłącznikami o odpowiednio dobranym znamionowym prądzie zadziałania nie większym niż

30 mA, np. dla obwodów gniazd wtyczkowych w łazienkach – 10 mA.

Podczas pracy urządzeń elektrycznych mogą pojawiać się przepięcia spowodowane

wyładowaniami atmosferycznymi, zakłóceniami w pracy transformatora lub generowane do

sieci przez inne urządzenia o dużej indukcyjności podczas procesów łączeniowych. Ochronę

przed przepięciami stanowią ograniczniki przepięć. Typową ochronę przed przepięciami

atmosferycznymi stanowią odgromniki lub iskierniki ochronne. Główną ochronę urządzeń

przed przepięciami stanowią warystory. Warystory są elementami półprzewodnikowymi

o nieliniowej charakterystyce prądowo-napięciowej, których rezystancja silnie zależy od

doprowadzonego do nich napięcia. Gdy napięcie przekroczy wartość, charakterystyczną dla

danego typu warystora, jego rezystancja szybko maleje, z początkowych setek kiloomów do

zaledwie kilkunastu. Dzięki temu, płynie przez niego duży prąd powodujący przepalenie

(wyłączenie się) bezpiecznika a zarazem wyłączenie urządzenia, gdy warystor pracuje jako

zabezpieczenie przeciwprzepięciowe, a więc połączony jest równolegle ze źródłem napięcia.

W trakcie pracy jako odgromnik (połączenie szeregowe pomiędzy piorunochronem

a uziemieniem) jego mała rezystancja, wywołana ogromnym napięciem pioruna, pozwala na

swobodny przepływ prądu do ziemi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Osprzęt elektryczny

Przewody elektryczne są to elementy obwodu elektrycznego (części składowe instalacji),

służące do przewodzenia prądu elektrycznego wzdłuż określonej drogi. Mimo dużej

różnorodności przewodów elektrycznych można stwierdzić, że każdy z nich wyposażony jest

zawsze w dobry przewodnik prądu elektrycznego, który nazywany jest żyłą.

ś

yły przewodów wykonuje się w postaci pojedynczych drutów albo przewodów

wielodrutowych (linek). Materiałem do ich budowy jest zwykle miedź, aluminium lub

niekiedy stal. Najlepszym przewodnikiem prądu jest miedź – ma ona dużą konduktywność

γ

(około 57 m/

Ω

mm

2

) i jest wytrzymała pod względem mechanicznym. Aluminium jest nieco

tańszym, ale za to gorszym przewodnikiem prądu – ma mniejszą konduktywność (około

35 m/

Ω

mm

2

), mniejszą wytrzymałość mechaniczną, a pod wpływem sił ściskających zmienia

swój kształt.

Izolacja żyły ma za zadanie oddzielać żyły przewodu od siebie, tak aby nie mogły się ze

sobą stykać. Ma również osłaniać żyłę przed wpływem wilgoci i działaniem środków

chemicznych, a człowieka powinna chronić przed porażeniem prądem elektrycznym.

Wykonywana jest głównie z tworzyw sztucznych (polwinitu albo polietylenu sieciowanego)

lub też z różnych gatunków gumy. Izolację stanowić może również lakier (np. dla przewodów

nawojowych) albo papier nasycony olejem mineralnym (w przypadku kabli).

Wymaga się, aby właściwości dielektryczne izolacji były zachowane w różnych

warunkach środowiska i w czasie wieloletniego użytkowania.

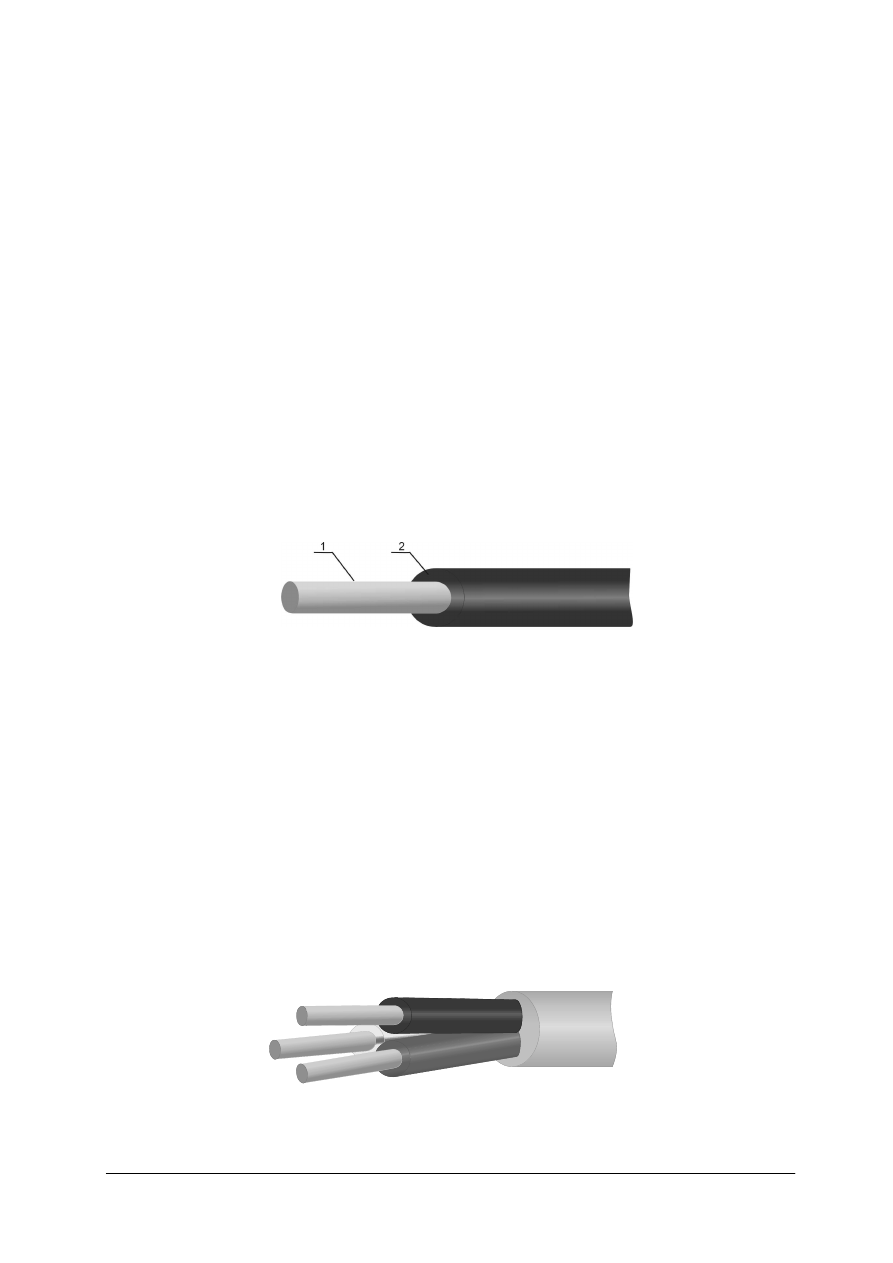

Rys. 4. Fragment przewodu elektrycznego [opracowanie

własne]

1 – żyła jednodrutowa, 2 – izolacja

Poszczególne rodzaje przewodów elektrycznych różnią się między sobą nie tylko

materiałem, z którego wykonano żyłę lub izolację, ale również budową całego przewodu

(mogą mieć różne warstwy ochronne, takie jak powłoka, pancerz czy odzież) oraz jego

przeznaczeniem. Ze względu na budowę przewody elektryczne mogą być:

−

jednożyłowe,

−

wielożyłowe,

−

o różnym materiale izolacyjnym,

−

bez izolacji (gołe),

−

ekranowane lub zbrojone,

−

do układania na stałe (nie zmieniają położenia po ich ułożeniu i nie muszą być giętkie),

−

do odbiorników ruchomych i przenośnych (muszą być giętkie i mają żyły wielodrutowe),

−

parowe (np. dwuparowe) lub czwórkowe.

Rys. 5. Przewód trójżyłowy okrągły (YDY) [opracowanie

własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 6. Przewód trójżyłowy płaski (YDYp) [opracowanie

własne]

Rys. 7. Przewód trójżyłowy wtynkowy (YDYt) [opracowanie

własne]

Ze względu na zastosowanie przewody elektryczne dzielą się na:

−

elektroenergetyczne instalacyjne na napięcie do 1 kV (jedno-, dwu-, trzy-, cztero-,

pięciożyłowe),

−

elektroenergetyczne instalacyjne na napięcie powyżej 1 kV,

−

elektroenergetyczne napowietrzne gołe i izolowane (np. do wykonywania przyłączy

napowietrznych),

−

szynowe, czyli tzw. szynoprzewody (sztywne przewody o znacznych przekrojach,

stosowane głównie w instalacjach przemysłowych),

−

kable elektroenergetyczne (przeznaczone do układania w ziemi, kanałach, tunelach oraz

na różnych konstrukcjach wewnątrz i na zewnątrz pomieszczeń),

−

sterownicze (stosowane w układach sterowania),

−

sygnalizacyjno-pomiarowe,

−

telekomunikacyjne,

−

komputerowe,

−

nawojowe,

−

specjalne (np. samochodowe, lotnicze, górnicze),

−

specjalne do nowoczesnych „inteligentnych instalacji”.

Rodzaje instalacji

−

Instalacje elektryczne można podzielić na dwie zasadnicze grupy:

−

instalacje w budownictwie ogólnym,

−

instalacje przemysłowe.

Ze względu na rodzaj odbiorników instalacje dzieli się na:

−

oświetleniowe (zasilające źródła światła a także silniki sprzętu domowego),

−

siłowe (zasilające silniki trójfazowe i grzejniki).

Istotne elementy instalacji elektrycznych to:

−

przewody,

−

osprzęt instalacyjny,

−

rozdzielnice,

−

urządzenia automatyki (np. SZR – samoczynne załączenie rezerwy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

W instalacjach mieszkaniowych rozróżnia się dodatkowo elementy:

−

przyłącze,

−

złącze,

−

wewnętrzna linia zasilająca (WLZ),

−

instalacja odbiorcza.

Osprzęt instalacyjny

Osprzętem instalacyjnym są urządzenia stanowiące wyposażenie instalacji. Do osprzętu

zalicza się:

−

rury instalacyjne,

−

elementy konstrukcyjne instalacji prefabrykowanych,

−

łączniki instalacyjne,

−

gniazda,

−

odgałęźniki (puszki instalacyjne),

−

bezpieczniki,

−

oprawy oświetleniowe.

Odgałęźniki (puszki instalacyjne) stosowane są do łączenia przewodów instalacyjnych

oraz do tworzenia odgałęzień, wykonywane są z melaminy, bakelitu lub polwinitu. W puszce

instalacyjnej umieszcza się porcelanowy lub plastikowy pierścień z zaciskami, do którego

przykręca się żyły przewodów. Przewody te wprowadzane są do puszki po wyłamaniu

okrągłych otworów w bocznej ściance. Złączki stosuje się do przyłączenia przewodów do

tablic, opraw i aparatów elektrycznych. Rodzaje złączek:

−

złączki przewodowe gwintowe,

−

złączki gwintowo-zaciskowe,

−

listwy zaciskowe,

−

zaciski tablicowe,

−

zaciski instalacyjne.

Układy sterowania to układy, które umożliwiają bezpieczne załączanie, a także

sterowanie pracą maszyn i urządzeń, np. silników. W schematach połączeń układów

sterowania pracą maszyn i urządzeń elektrycznych można wydzielić:

−

obwody główne (siłowe),

−

obwody pomocnicze (sterowania i sygnalizacji).

W obwodach pomocniczych wykorzystuje się właściwości aparatów elektrycznych, które

pobierając stosunkowo niewielką moc w stosunku do urządzenia pozwalają efektywnie

i bezpiecznie eksploatować to urządzenie. W obwodzie głównym umieszczone są aparaty

zabezpieczające przed skutkami:

−

przeciążenia,

−

zwarcia.

W schematach układów sterowania można wyróżnić elementy pełniące funkcję blokad

elektrycznych, co uniemożliwia samoczynne załączenie się urządzenia po zaniku napięcia lub

wykonywanie przez urządzenie jednocześnie dwóch funkcji, wzajemnie się wykluczających

(np. silnik nie może jednocześnie wykonywać obrotów w dwóch kierunkach) Blokada

elektryczna uniemożliwia taką próbę przypadkowego załączenia i wystąpienie zwarcia.

Ponadto w układach umieszcza się elementy pełniące funkcje sygnalizacyjne. Nie mają one

wpływu na działanie układu, ale informują o jego poprawnym działaniu lub zwracają uwagę

obsługi na niewłaściwe działanie urządzenia, dając sygnał świetlny lub akustyczny. Łączniki

występujące w układach sterowania maszyn i urządzeń ze względu na zadania spełniane

w układzie, można podzielić na:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

izolacyjne

−

manewrowe,

−

zabezpieczeniowe,

−

łączniki o zadaniach złożonych.

Z uwagi na zdolność łączeniową łączniki dzieli się na:

−

odłączniki,

−

wyłączniki,

−

rozłączniki,

−

przełączniki,

−

łączniki pomocnicze,

−

bezpieczniki.

Odłączniki (odcinacze), pełniące funkcję łączników izolacyjnych – w stanie otwartym

zapewniają bezpieczną przerwę izolacyjną; są to aparaty służące do zamykania i otwierania

obwodu elektrycznego w stanie bezprądowym.

Wyłączniki mają za zadanie wyłączyć prąd roboczy i zwarciowy. Mogą również

zabezpieczać obwód przed przeciążeniem i zanikiem napięcia. Wówczas są wyposażone

w wyzwalacze (przekaźniki) cieplne (bimetalowy) lub elektromagnesowe.

Rozłączniki są przeznaczone do długotrwałego przewodzenia i wyłączania określonych

prądów roboczych i prądów zakłóceniowych (umownie są to prądy nie przekraczające

10-krotnej wartości prądu znamionowego ciągłego).

Styczniki są łącznikami elektromagnetycznymi, należą do grupy rozłączników. Służą do

przewodzenia prądów roboczych nie większych niż prąd znamionowy.

Przełączniki (zestawy łączeniowe) zawierają różne łączniki, na przykład styczniki,

bezpieczniki, łączniki pomocnicze. Ich zastosowanie umożliwia realizację sterowania pracą

silnika

Łączniki pomocnicze (przyciski) – są wykonywane z mechaniczną zapadką – ich zestyki

pozostają w położeniu wymuszonym po ustaniu siły powodującej załączenie oraz bez zapadki

– po zwolnieniu nacisku powracają do położenia pierwotnego.

Ze względu na zadania spełniane w układzie, łączniki można podzielić na:

−

izolacyjne,

−

manewrowe,

−

zabezpieczeniowe.

Na schematach stosuje się oznaczenia literowe urządzeń. W układach sterowania będą

występowały m.in. niżej wymienione oznaczenia:

−

F: urządzenia zabezpieczające nadprądowe,

−

H: urządzenia sygnalizacyjne (np. lampki sygnalizacyjne),

−

K: przekaźniki, styczniki (główne i pomocnicze),

−

M: silniki elektryczne (jedno- i trójfazowe oraz prądu stałego),

−

Q: łączniki silnoprądowe (w głównych obwodach prądowych),

−

S: łączniki sterownicze (przyciski, łączniki wybierakowe),

−

T: transformatory (sieciowe, separacyjne i sterownicze),

−

W: tory przesyłowe (np. przewody),

−

X: zaciski (listwy zaciskowe, wtyki, gniazda).

Cyfra przy oznaczeniu literowym oznacza kolejny numer aparatu danego rodzaju

w układzie, na przykład zapis S3 oznacza, że jest to trzeci przycisk sterowniczy w tym

układzie. Symbole graficzne stosowane w schematach dla wszystkich rodzajów łączników

określa norma

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Połączenia układów sterowania mogą być przedstawione w postaci schematów:

−

strukturalnych, które przedstawiają poglądowo układ lecz nie pokazują wszystkich

połączeń między elementami,

−

schematów funkcjonalnych (ideowych) uproszczonych lub rozwiniętych; schemat

funkcjonalny uproszczony daje informację o liczbie elementów i ich usytuowaniu, ale nie

wynika z niego w sposób bezpośredni działanie układu; schemat ideowy rozwinięty

umożliwia analizę działania układu, określenie rodzaju i liczby elementów układu, ale nie

informuje o ich rozmieszczeniu w skrzynce sterowniczej lub na płycie montażowej,

schematów montażowych, na których są zaznaczone wszystkie wewnętrzne połączenia

z podaniem informacji w postaci adresów na końcach przewodów i oznaczeń wszystkich

zacisków.

Dobór zabezpieczeń silników

Zabezpieczenia stosuje się dla ochrony silników od skutków:

−

zwarć w uzwojeniach i doprowadzeniach,

−

przeciążeń, powodujących niedopuszczalne nagrzewanie się uzwojeń silnika,

−

znacznego obniżenia lub zaniku napięcia i jego powrotu.

Zabezpieczeniem silnika przed skutkami zwarcia są bezpieczniki topikowe i wyłączniki

instalacyjne. Zabezpieczenia zwarciowe umieszcza się w każdej fazie układu trójfazowego.

Wkładki topikowe bezpieczników należy dobrać tak, aby nie topiły się podczas rozruchu,

kiedy prąd (przy bezpośrednim rozruchu) może być nawet 8-krotnie większy od prądu

znamionowego silnika.

Zabezpieczenie silnika przed przeciążeniem można realizować za pomocą wyłącznika

silnikowego. Zabezpieczenie nadmiarowe każdej fazy silnika w wyłączniku silnikowym

trójbiegunowym pełni wyzwalacz termiczny (bimetalowy). Przy przepływie prądu większego

od nastawionego na wyzwalaczu odginają się elementy bimetalowe, co powoduje zadziałanie

zamka i przerwę we wszystkich torach prądowych.

Zagrożenia występujące podczas pracy i eksploatacji maszyn i urządzeń elektrycznych

Podczas eksploatacji urządzeń elektrycznych mogą wystąpić różnorodne zagrożenia

w zależności od rodzaju, budowy i zainstalowania urządzenia. Do zagrożeń, na jakie może

być narażona osoba eksploatująca urządzenie, zalicza się:

−

porażenie prądem elektrycznym – maszyny i urządzenia podczas pracy są pod napięciem,

−

poparzenie – wysoka temperatura pracy urządzeń grzejnych i źródeł światła, łuk

elektryczny, który może wystąpić na zestykach łączników, eksplozja bezpieczników,

przegrzanie i zapalenie się izolacji z materiałów łatwopalnych,

−

uszkodzenie mechaniczne ciała w wyniku zetknięcia się z częściami wirującymi

(wentylatory, silniki napędowe),

−

nadmierne szumy – uszkodzenie słuchu na skutek nadmiernego hałasu,

−

szkodliwe substancje lotne – zatrucia substancjami lotnymi wydzielającymi się na skutek

przegrzania izolacji.

Każde urządzenie elektryczne powinno być zaprojektowane i zainstalowane zgodnie

z przepisami budowy urządzeń elektrycznych. Powinno też być prawidłowo eksploatowane

a osoba eksploatująca urządzanie powinna mieć świadomość wystąpienia zagrożeń.

Podstawowe elementy elektroniczne

Oporniki

Oporniki możemy podzielić w zależności od:

−

cech funkcjonalnych na m.in.: rezystory i potencjometry,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

charakterystyki prądowo-napięciowej, na: liniowe i nieliniowe,

−

stosowanego materiału oporowego, na: drutowe, warstwowe i objętościowe.

Oporniki liniowe w normalnych warunkach pracy charakteryzują się proporcjonalną

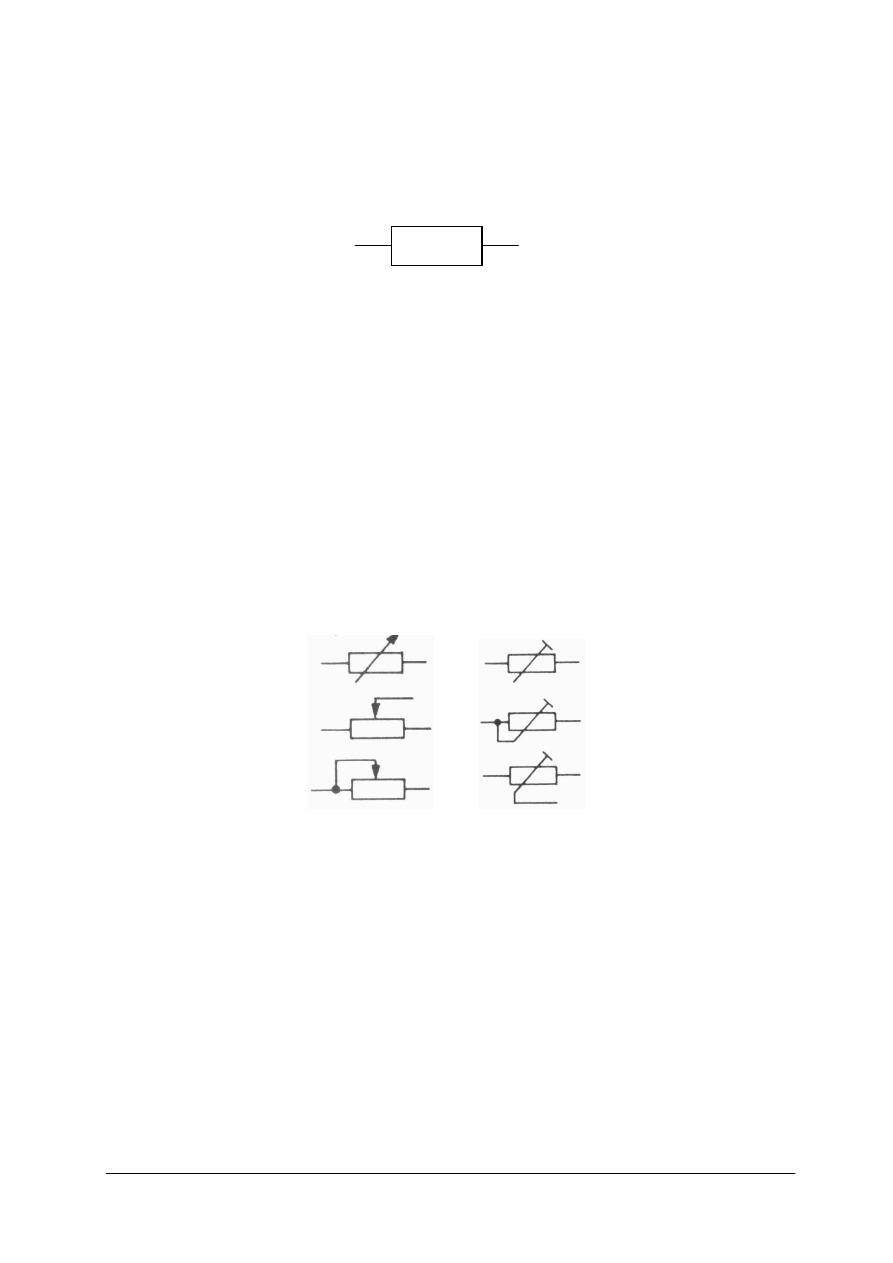

zależnością napięcia od prądu, tzn. spełniają prawo Ohma. Symbol graficzny stałego opornika

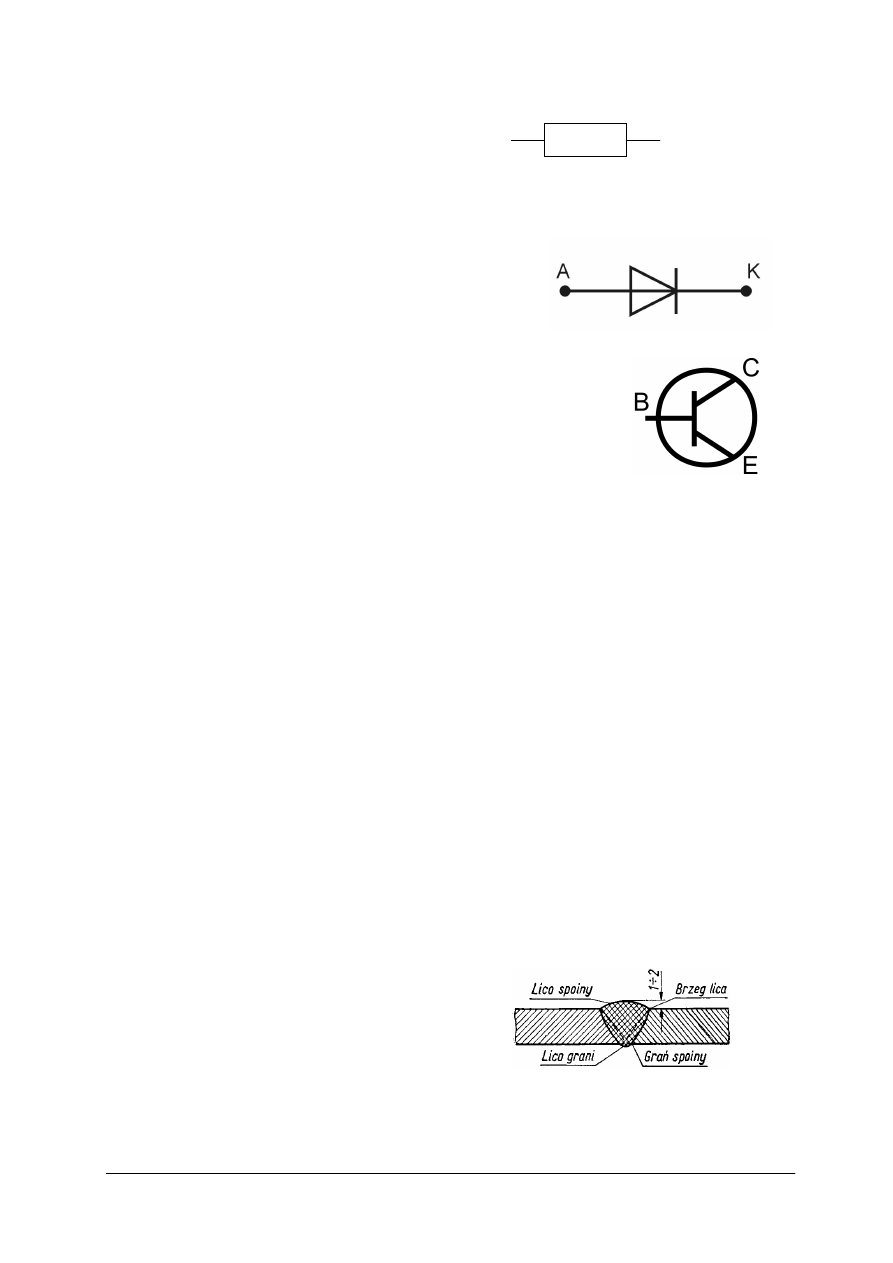

liniowego pokazano na rys. 8.

Rys. 8. Symbol graficzny rezystora [opracowanie

własne]

Oporniki drutowe (symbol: RDL) są wykonane z drutu stopowego nawiniętego na

ceramiczny wałek. W opornikach warstwowych (symbol: MŁT, AF, ML, RMG, AT, OWZ),

materiał rezystywny jest umieszczany na podłożu w postaci węgla lub metalu. Oporniki

węglowe OWZ stosuje się w układach w. cz. (do 1 GHz) o niewielkiej mocy (do 1 W). Do

budowy oporników objętościowych, w których prąd płynie całą objętością opornika, stosuje

się organiczne lub nieorganiczne materiały oporowe. Są one głównie stosowane w sprzęcie

profesjonalnym, gdzie wytrzymują duże obciążenia prądowe i mocy.

Oporniki zmienne – potencjometry

W układach elektronicznych, oprócz oporników stałych, stosuje się oporniki zmienne

zwane potencjometrami, w których wartość rezystancji zależy od położenia pokrętła

(ruchomego ślizgacza). W zależności od zastosowania, potencjometry dzieli się na:

−

regulacyjne, służące do regulacji parametrów urządzenia w czasie jego pracy,

−

dostrojcze (zwane montażowymi lub nastawczymi), służące do ustalania warunków pracy

układu w czasie jego uruchamiania, strojenia lub naprawy.

Rys. 9. Symbole graficzne potencjometrów: a) regulacyjnych, b) dostrojczych [16, s. 245]

Ze względu na sposób regulowania potencjometry dzieli się na:

−

obrotowe: regulowane osią obrotową lub wkrętakiem,

−

suwakowe: regulowane przesuwem suwaka w linii prostej.

Kondensatory

Kondensatory można podzielić, w zależności od ich przeznaczenia na:

−

stałe (o stałej pojemności),

−

zmienne (o zmiennej pojemności),

−

biegunowe zwane polarnymi (przeznaczone do pracy przy jednym określonym kierunku

doprowadzonego napięcia stałego).

Ze względu na rodzaj zastosowanego dielektryka kondensatory dzielimy, na:

−

powietrzne (brak dielektryka),

−

mikowe,

−

ceramiczne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

z tworzyw sztucznych,

−

elektrolityczne.

Cewki indukcyjne

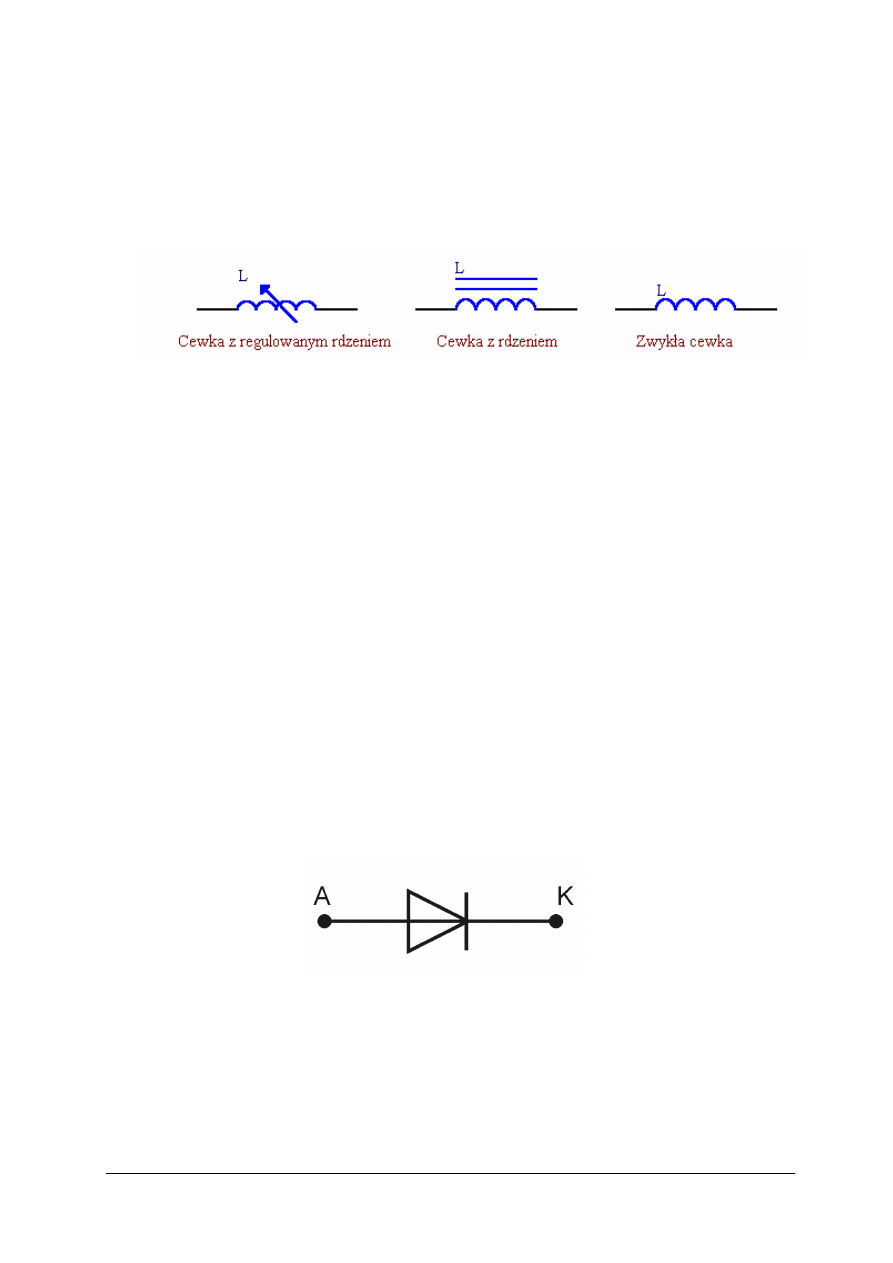

Cewka indukcyjna, będąca dwójnikiem elektrycznym w postaci zwojnicy, składa się

z uzwojenia, korpusu oraz rdzenia (magnetowodu). Możliwe symbole graficzne cewek

przedstawiono na rys. 10.

Rys. 10. Symbole graficzne cewek indukcyjnych [źródło www.cyfronika.com.pl

Cewki są stosowane jako elementy sprzęgające oraz jako dławiki w układach wielkiej lub

małej częstotliwości.

Dławiki

Dławik jest to cewka nieprzestrajana z rdzeniem ferromagnetycznym o nieliniowej

charakterystyce magnesowania rdzenia. Jest to element, którego zadaniem jest eliminowanie

lub tłumienie składowej zmiennej sygnału w obwodzie. Zwykle współpracuje on

z kondensatorami. W zależności od częstotliwości pracy, wyróżniamy dławiki małej

i wielkiej częstotliwości. Dławiki wykonuje się z cieńszego drutu niż cewki indukcyjne (ich

ś

rednica wynosi od 0,05 do 0,1 mm), gdyż ich rezystancja odgrywa drugorzędną rolę.

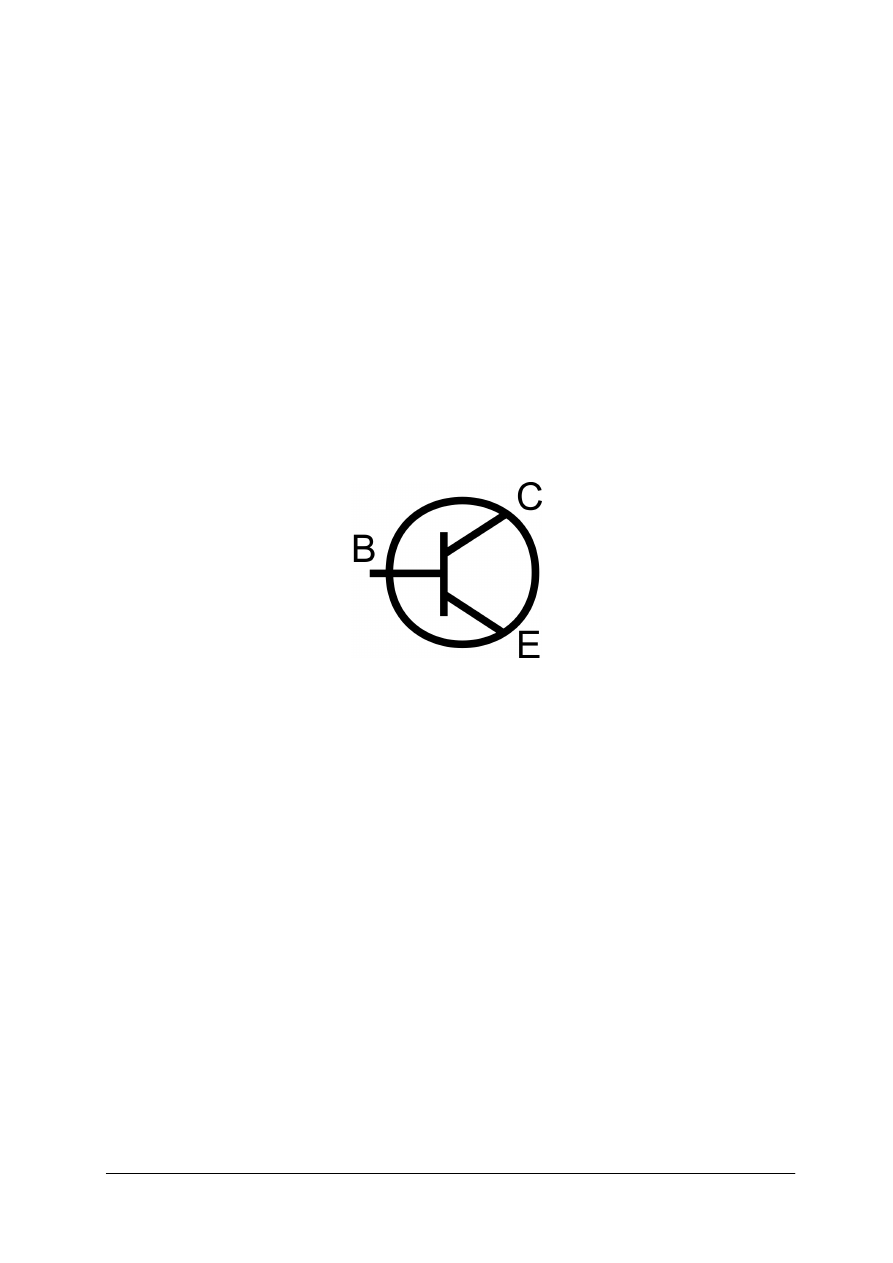

Diody półprzewodnikowa

Działanie diody jest bardzo proste – przewodzi ona prąd tylko w jednym kierunku. Jeśli

potencjał anody jest większy od potencjału katody dioda przewodzi prąd. W przeciwnym

przypadku nie. Działa jak jednokierunkowy zawór – przepuszcza tylko w jedną stronę.

Teoretycznie, kiedy dioda przewodzi (czyli potencjał anody jest większy od potencjału

katody), stanowi ona zwarcie, ale w praktyce występuje na niej spadek napięcia – ok. ~1 V.

Również w kierunku zaporowym (odwrotnie spolaryzowana dioda – wyższy potencjał

katody) teoretycznie prąd nie powinien płynąć, jednak pojawia się znikomo mały prąd

wsteczny. Napięcie na diodzie w tym stanie jest równe napięciu zasilania. Przy dużych

napięciach rzędu 100, 200 V i większych – napięcie na diodzie podczas przewodzenia jest

pomijalne. Analogicznie pomija się również stosunkowo niewielki prąd wsteczny.

Rys. 11. Symbole graficzny diody półprzewodnikowej [opracowanie

własne]

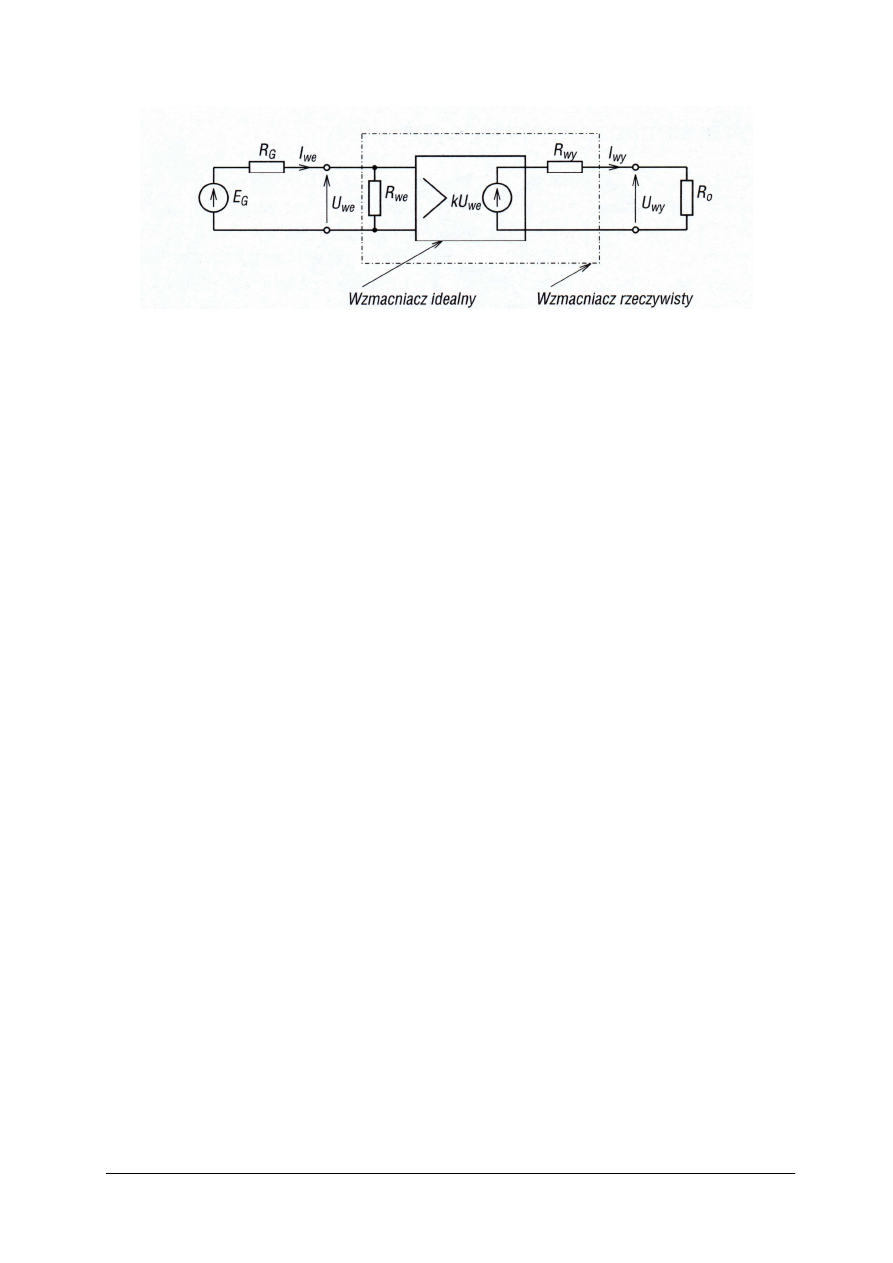

Tranzystor

Trójelektrodowy półprzewodnikowy to element elektroniczny posiadający zdolność

wzmacniania sygnału elektrycznego. Według oficjalnej dokumentacji z Laboratorium Bella

nazwa urządzenia wywodzi się od słów transkonduktancja (transconductance) i warystor

(varistor), jako że „element logicznie należy do rodziny warystorów i posiada

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

transkonduktancję typową dla elementu z współczynnikiem wzmocnienia co czyni taką

nazwę opisową”.

Wyróżnia się dwie główne grupy tranzystorów, różniące się zasadniczo zasadą działania.

Tranzystory bipolarne, w których prąd wyjściowy jest funkcją prądu wejściowego

(sterowanie prądowe). Tranzystor bipolarny – tranzystor, który zbudowany jest z trzech

warstw półprzewodników o różnym rodzaju przewodnictwa, tworzących dwa złącza PN;

sposób polaryzacji złącz determinuje stan prac tranzystora. Tranzystor posiada trzy końcówki

przyłączone do warstw półprzewodnika, nazywane:

−

emiter (ozn. E),

−

baza (ozn. B),

−

kolektor (ozn. C).

Ze względu na kolejność warstw półprzewodnika rozróżnia się dwa typy tranzystorów:

PNP oraz NPN; w tranzystorach NPN nośnikiem prądu są elektrony, w tranzystorach PNP

dziury. Dziura elektronowa w pasmowej teorii przewodnictwa jest to brak elektronu

w pełnym paśmie walencyjnym. Pojęcie to występuje w opisie przewodnictwa izolatorów

i półprzewodników. Nazwa pochodzi stąd, że gdy w paśmie walencyjnym brakuje

pojedynczego elektronu, to występująca dziura zachowuje się niczym dodatni nośnik ładunku

elektrycznego.

Rys. 12. Symbole graficzny tranzystora bipolarnego [źródło http://pl.wikipedia.org]

Tranzystory unipolarne (tranzystory polowe), w których prąd wyjściowy jest funkcją

napięcia (sterowanie napięciowe).

Tranzystor ze względu na swoje właściwości wzmacniające znajduje bardzo szerokie

zastosowanie. Jest oczywiście wykorzystywany do budowy wzmacniaczy różnego rodzaju:

różnicowych, operacyjnych, mocy (akustycznych), selektywnych, pasmowych. Jest

kluczowym elementem w konstrukcji wielu układów elektronicznych, takich jak: źródła

prądowe, lustra prądowe, stabilizatory, przesuwniki napięcia, klucze elektroniczne,

przerzutniki czy generatory. Ponieważ tranzystor może pełnić funkcję klucza elektronicznego,

z tranzystorów buduje się także bramki logiczne realizujące podstawowe funkcje boolowskie,

co stało się motorem do bardzo dynamicznego rozwoju techniki cyfrowej w ostatnich

kilkudziesięciu latach. Tranzystory są także podstawowym budulcem wszelkiego rodzaju

pamięci półprzewodnikowych (RAM, ROM itp.). Dzięki rozwojowi technologii oraz ze

względów ekonomicznych większość wymienionych wyżej układów tranzystorowych

realizuje się w postaci układów scalonych. Co więcej, niektórych układów, jak np.

mikroprocesorów liczących sobie miliony tranzystorów, nie sposób byłoby wykonać bez

technologii scalania.

Układy prostownicze

Prostowniki to układy elektroniczne przekształcające prąd zmienny, najczęściej

sinusoidalnie zmienny na prąd stały. W prostownikach wykorzystuje się zdolność do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

jednokierunkowego przewodzenia prądu przez elementy najczęściej półprzewodnikowe.

Wyróżnia się prostowniki:

−

niesterowalne (do budowy tych prostowników stosowane są diody wykorzystujące

zdolność jednokierunkowego przepływu prądu przez złącze P-N),

−

sterowane (do budowy stosowane są tyrystory).

Parametry opisujące prostowniki:

−

wartość średnia napięcia wyprostowanego U

ś

r

,

−

wartość skuteczna napięcia wyprostowanego U

sk

,

−

współczynnik tętnień: k

t

,

−

sprawność prostownika: η

p

.

Sprawność prostowania w prostownikach jednofazowych jest niska, ponieważ prąd

płynie przez połowę okresu. Lepsze parametry można uzyskać stosując: prostowniki

dwupołówkowe

i

wielofazowe;

wyposażając

prostowniki

w

filtry.

Prostowniki

dwupołówkowe z dwoma diodami – przez cały okres niezależnie do tego, która z diod

znajduje się w stanie przewodzenia, prąd płynie przez rezystor w tym samym kierunku.

Zalety: mniejszy współczynnik tętnień, dwukrotnie wyższa sprawność prostowania.

Wady: konieczność stosowania specjalnego transformatora występowanie na diodzie

nieprzewodzącej podwójnej wartości napięcia wejściowego.

Wad tych można uniknąć, stosując prostownik dwupołówkowy z czterema diodami.

Układy m-fazowe – pracują symetrycznie. Każda z diod przewodzi impuls prądu stanowiący

wierzchołek sinusoidy o czasie trwania równym 1/m części okresu. Układ trójfazowy

jednopołówkowy charakteryzuje się niskim współczynnikiem tętnień oraz wysoką

sprawnością prostowania. Może być zasilany z typowego transformatora połączonego

w gwiazdę z przewodem zerowym. Układ trójfazowy trójprzewodowy – można użyć

prostownika złożonego z 6 diod. Zmniejszenie współczynnika tętnień jest możliwe przez

przyłączenie do wyjścia prostownika układu filtracyjnego. Najprostszym filtrem jest

kondensator o pojemności C, dołączony równolegle do obciążenia o rezystancji R. W czasie

gdy napięcie zasilania przewyższa napięcie kondensatora następuje ładowanie kondensatora.

Gdy napięcie zasilania zmniejsza się, kondensator zaczyna się rozładowywać. Prostowniki

z pojemnościową filtracją napięcia charakteryzuje silna zmienność prądu przy zmianie

obciążenia. Filtry pojemnościowe można stosować jedynie dla prostowników małej mocy.

W prostownikach większej mocy stosuje się filtry LC.

Podstawowe właściwości i parametry wzmacniaczy

Podstawową funkcją wzmacniacza jest wzmocnienie sygnału, przy zachowaniu

niezmienionego jego kształtu. Wzmocnienie to odbywa się kosztem energii doprowadzonej

z pomocniczego źródła napięcia stałego. W związku z tym, w każdym wzmacniaczu wyróżnia

się dwa zasadnicze obwody: obwód sygnału i zasilania. Obwód zasilania stwarza właściwe

warunki dla wzmocnienia sygnału, natomiast obwód sygnału jest związany z przenoszeniem

sygnału przez wzmacniacz. Dla wzmacnianego sygnału wzmacniacz jest czwórnikiem do

którego zacisków wejściowych dołączono źródło sygnału, a do wyjściowych odbiornik

sygnału.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 13. Schemat zastępczy wzmacniacza [17, s. 157]

Układy scalone

Układ scalony (ang. integrated circuit, chip, potocznie kość) – zminiaturyzowany układ

elektroniczny zawierający w swym wnętrzu od kilku do setek milionów podstawowych

elementów elektronicznych, takich jak: tranzystory, diody, rezystory, kondensatory. Zwykle

zamknięty w hermetycznej obudowie – szklanej, metalowej, ceramicznej lub wykonanej

z tworzywa sztucznego. Ze względu na sposób wykonania układy scalone dzieli się na

główne grupy:

−

monolityczne, w których wszystkie elementy, zarówno elementy czynne, jak i bierne,

wykonane są w monokrystalicznej strukturze półprzewodnika,

−

hybrydowe – na płytki wykonane z izolatora nanoszone są warstwy przewodnika oraz

materiału rezystywnego, które następnie są wytrawiane, tworząc układ połączeń

elektrycznych oraz rezystory. Do tak utworzonych połączeń dołącza się indywidualne,

miniaturowe elementy elektroniczne (w tym układy monolityczne).

Ze względu na grubość warstw rozróżnia się układy:

−

cienkowarstwowe (warstwy ok. 2 mikrometrów),

−

grubowarstwowe (warstwy od 5 do 50 mikrometrów).

Większość stosowanych obecnie układów scalonych jest wykonana w technologii

monolitycznej. Ze względu na stopień scalenia występuje podział na układy:

−

małej skali integracji (SSI – small scale of integration),

−

ś

redniej skali integracji (MSI – medium scale of integration),

−

dużej skali integracji (LSI – large scale of integration),

−

wielkiej skali integracji (VLSI – very large scale of integration),

−

ultrawielkiej skali integracji (ULSI – ultra large scale of integration).

Ponieważ w układach monolitycznych praktycznie wszystkie elementy wykonuje się jako

tranzystory, odpowiednio tylko przyłączając ich końcówki, dlatego też często mówi się

o gęstości upakowania tranzystorów na mm².

W dominującej obecnie technologii wytwarzania monolitycznych układów scalonych

(technologia CMOS) często używanym wskaźnikiem technicznego zaawansowania procesu

oraz gęstości upakowania elementów układów scalonych jest minimalna długość kanału

tranzystora wyrażona w mikrometrach lub nanometrach – długość kanału jest nazywana

rozmiarem charakterystycznym i im jest on mniejszy, tym upakowanie tranzystorów oraz ich

szybkość działania są większe.

Sterowanie automatyczne

Zadaniem urządzeń automatycznego sterowania jest wykonywanie pewnych czynności

bez udziału obsługi. Jest to w niektórych przypadkach konieczne lub niezbędne, np. wtedy,

kiedy człowiek nie nadążałby z wykonaniem tych czynności ręcznie. W innych przypadkach

zastosowanie automatyki nie jest konieczne, ale jej wprowadzenie jest celowe, gdyż

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

przyczynia się do zwiększenia wydajności pracy, podniesienia sprawności oraz

niezawodności maszyn i urządzeń.

Układy automatyki elektrycznej stosowane w urządzeniach technicznych można

podzielić na dwa rodzaje:

−

układy automatycznego sterowania,

−

układy regulacji automatycznej.

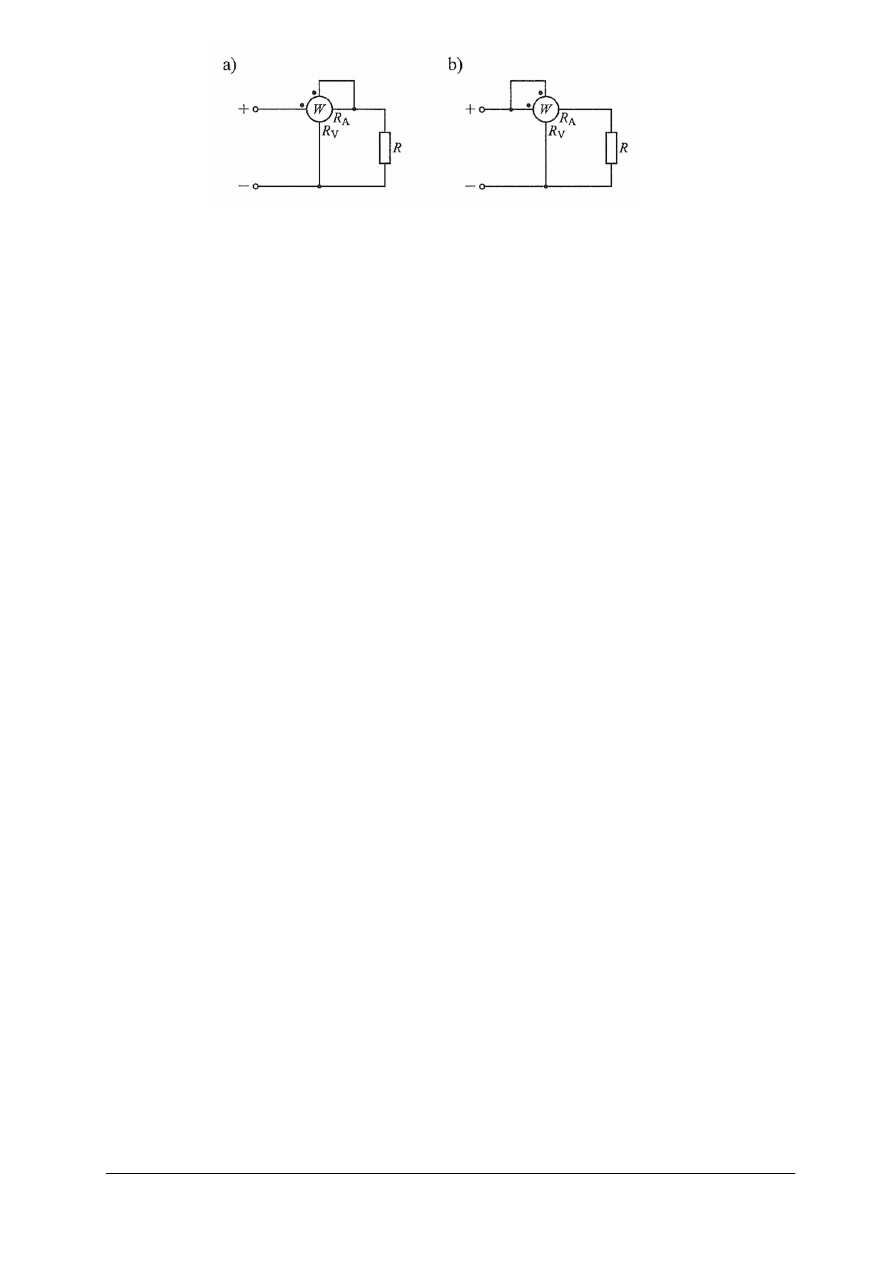

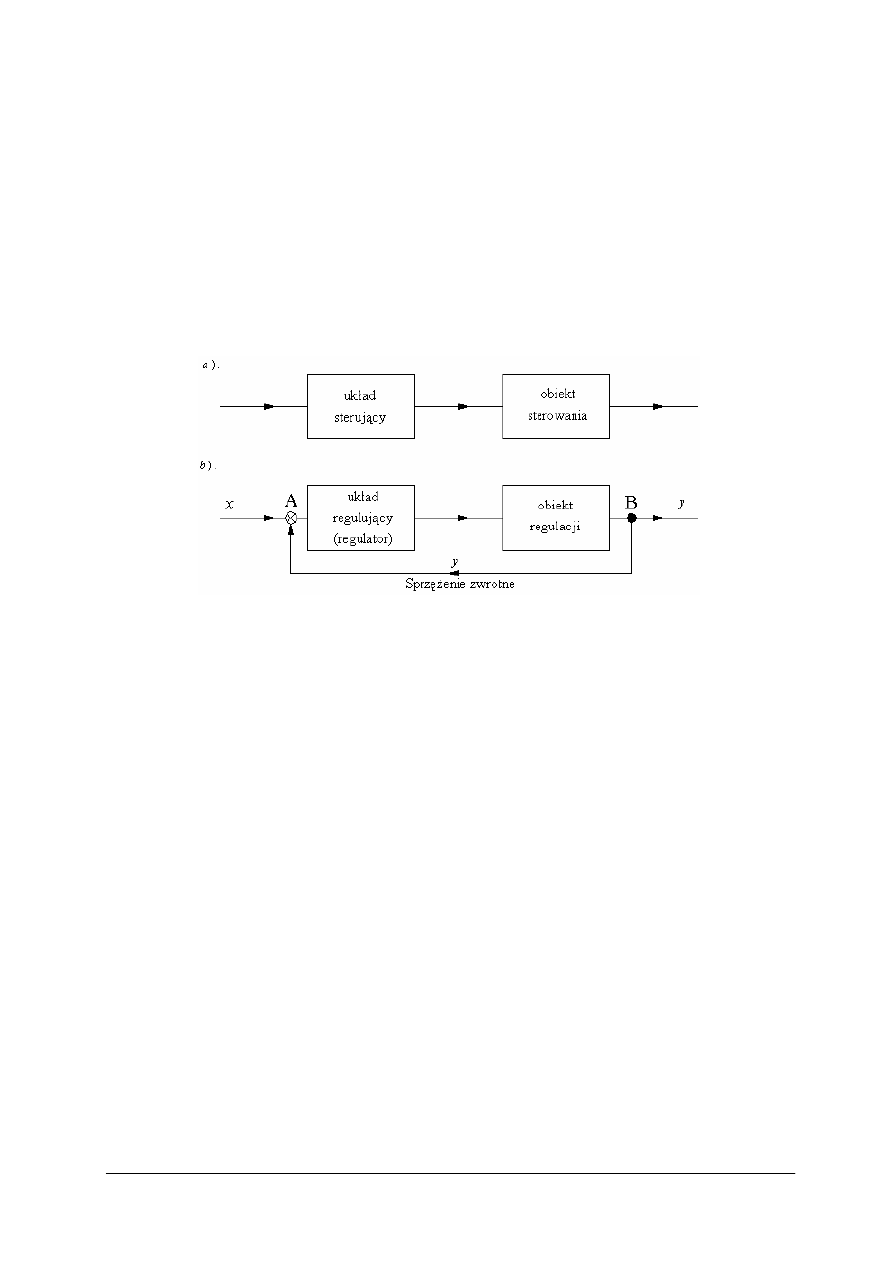

Różnicę między automatycznym sterowaniem a automatyczną regulacją wyjaśniają

schematy blokowe. W układzie sterowania automatycznego elektryczny układ sterujący

steruje pracą danego urządzenia, zwanego obiektem sterowania. Po uruchomieniu urządzenie

pracuje samoczynnie, przy czym wszelkie zmiany parametrów pracy (np. prędkości, kierunku

wirowania itp.) przeprowadzane są automatycznie w zależności od określonych czynników

(np. czasu, przebytej drogi itp.).

.

Rys. 14. Schematy blokowe układów: a) automatycznego sterowania

b) automatycznej regulacji [17, s. 157]

W układzie automatycznej regulacji pokazanym na rysunku 1b pracą obiektu regulacji

kieruje układ regulujący (regulator), przy czym wielkość regulowana

y

jest mierzona

w punkcie B zwanym węzłem zaczepowym i doprowadzana do punktu A, zwanego węzłem

sumacyjnym, znajdującym się na wejściu układu regulacji. Przepływ informacji dotyczącej

wartości mierzonej regulowanej wielkości

y

od punktu B do punktu A tworzy tzw. pętlę

sprzężenia zwrotnego. W węźle sumacyjnym wartość mierzona

y

jest porównywana

z wartością zadaną x regulowanej wielkości. Automatyczny układ regulacji działa zawsze

w tym kierunku, aby wartość mierzona

y

równała się wartości zadanej x. Układy

automatycznej regulacji charakteryzują się tym, że mają jedną lub kilka pętli sprzężenia

zwrotnego tworzących obwody zamknięte. Z tego względu nazywamy je układami

zamkniętymi. Układy automatycznego sterowania nie mają zamkniętych sprzężeń zwrotnych

i noszą nazwę układów otwartych.

Sterowanie automatyczne wiąże się nierozłącznie z blokadą i sygnalizacją. Blokada

uniemożliwia wykonanie błędnych czynności sterowania. Sygnalizacja informuje obsługę

o przebiegu pracy urządzenia. Blokada i sygnalizacja usprawniają obsługę i zwiększają

bezpieczeństwo pracy. Elektryczne układy sterowania automatycznego można podzielić na

dwie grupy:

−

układy sterowania stycznikowo-przekaźnikowe,

−

układy sterowania sekwencyjnego (kolejnościowego).

Układy sterowania stycznikowo-przekaźnikowe są zbudowane, jak wskazuje nazwa,

z dwóch podstawowych elementów: styczników i przekaźników. Styczniki są elementami

wykonawczymi, które włączają w odpowiedniej chwili obwody robocze. Przekaźniki sterują

pracą styczników, powodując wzbudzenie cewek styczników w zależności od określonych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

czynników – czasu, przebytej drogi, prędkości obrotowej itp. W zależności od tych

czynników rozróżnia się sterowanie w funkcji: czasu, drogi, prędkości itp.

Wszystkie elementy układu tworzą obwody elektryczne. Najważniejsze znaczenie mają:

−

obwód główny – obwód łączący silnik z siecią zasilającą, nazywany również obwodem

prądu głównego,

−

obwód sterujący, zawierający cewki i styki przekaźników, styczników, przyciski,

wyłączniki krańcowe ewentualnie inną aparaturę sterowniczą.

Schematy układów sterowania automatycznego są nieraz bardzo rozbudowane.

Szczególnie złożony obraz przedstawia schemat rzeczywisty połączeń poszczególnych

zacisków i elementów aparatury sterującej, zwany schematem montażowym.

W celu możliwie jasnego przedstawienia obwodów sterujących rysuje się schematy

ideowe. Na schematach elektrycznych obwód główny rysuje się linią grubą, zaś obwód

sterujący linią cienką. Poszczególne elementy układu sterującego przedstawia się na tych

schematach za pomocą symboli graficznych. Symbole te rozmieszczone są na schemacie tak,

aby połączenia były jak najkrótsze, bez zbędnych krzyżowań i załamań przewodów.

Mikroprocesory

Mikroprocesor to układ cyfrowy wykonany jako pojedynczy układ scalony o wielkim

stopniu integracji zdolny do wykonywania operacji cyfrowych według dostarczonych mu

instrukcji. Mikroprocesor (w skrócie µP) jest programowalnym cyfrowym elektronicznym

układem, który łączy w sobie funkcje centralnej jednostki obliczeniowej (CPU)

w pojedynczym półprzewodnikowym układzie scalonym. Pierwszy mikroprocesor powstał

w wyniku zredukowania rozmiaru słowa do 4 bitów, tak aby tranzystory tworzące jego

obwody logiczne zmieściły się w jednym układzie. Jeden lub więcej mikroprocesorów

zazwyczaj służą jako CPU w systemach komputerowych, komputerach wbudowanych lub

urządzeniach przenośnych.

Mikroprocesor umożliwił rozwój mikrokomputerów w połowie lat 70. XX w.

dwudziestego wieku. Przed tym okresem, elektroniczne CPU zazwyczaj były wykonywane

z zajmujących wiele miejsca indywidualnych urządzeń przełączających (a późniejszym

okresie zintegrowanych obwodów o małej skali integracji) będących zastępstwem kilku

zaledwie tranzystorów. Poprzez zintegrowanie procesora w jeden lub kilka obwodów

scalonych o bardzo małej skali (zawierających odpowiednik tysięcy lub milionów rozległych

tranzystorów), stosunek możliwości do ceny procesora znacząco wzrósł. Od czasu rozwoju

układów scalonych w połowie lat 70., mikroprocesor stał się najbardziej rozpowszechnioną

formą CPU, prawie całkowicie zastępując wszystkie inne.

Ewolucje mikroprocesora dobrze opisuje prawo Moore’a, mówiące o wzroście

wydajności na przestrzeni lat. Mówi ono, że złożoność układów scalonych (liczba

tranzystorów), przy zachowaniu minimalnego kosztu składników, będzie się podwajać co 18

miesięcy. To powiedzenie wciąż jest prawdziwe od czasu wczesnych lat 70. XX w. Od

skromnych na początku kalkulatorów, zaczęły one zwiększać swą moc co doprowadziło do

ich dominacji nad każdą inną formą komputera. Każdy system, od dużych systemów

komputerowych do najmniejszych komputerów podręcznych używa mikroprocesora jako

swego rdzenia.

W prawie każdym mikroprocesorze możemy wyróżnić następujące bloki

−

ALU jednostka arytmetyczno-logiczna,

−

CU układ sterowania (Control Unit),

−

Rejestry,

−

PC licznik rozkazów (Program Counter),

−

IR rejestr instrukcji (Instruction Register),

−

SP wskaźnik stosu (Stack Pointer),

−

szyna danych i szyny adresowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Sterownik mikroprocesorowy to sterownik, którego architektura oparta jest na

mikrokontrolerze pełniącym kluczową funkcję w jego działaniu. Taki mikrokontroler np.

MCS-51 jest odpowiedzialny za operacje numeryczne i logiczne związane ze sterowaniem.

Przykładami sterowników mikroprocesorowych są np. Sterownik PLC, Regulator PID,

Sterownik CNC, Sterownik PAC, Sterownik PAD.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany wykonania do ćwiczeń.

1.

W jaki sposób można podzielić materiały ze względu własności przewodzące?

2.

Jakie wartości prądu elektrycznego stałego podlegają pomiarom?

3.

Jakie wartości prądu elektrycznego zmiennego podlegają pomiarom?

4.

Jakie parametry charakteryzują elektryczne źródła światła?

5.

Czym charakteryzują się poszczególne rodzaje źródeł światła?

6.

Jakie informacje znajdują się na tabliczkach znamionowych odbiorników energii

elektrycznej?

7.

Jakie zabezpieczenia stosuje się w odbiornikach energii elektrycznej?

8.

Jakie rodzaje instalacji i osprzętu stosuje się w elektrotechnice?

9.

Czym charakteryzują się poszczególne rodzaje elementów elektronicznych?

10.

Jakiego typu zagrożenia występują podczas pracy i eksploatacji urządzeń elektrycznych?

11.

Jakiego rodzaju układy prostownicze i wzmacniacze znajdują zastosowanie w przemyśle?

12.

Na czym polega sterowanie automatyczne?

13.

Czym charakteryzują się układy scalone i mikroprocesory?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj analizy własności przewodzących trzech materiałów: aluminium, germanu i szkła.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać (korzystając z różnych źródeł informacji) dane dotyczące wymienionych

materiałów,

2)

wybrać te informacje, które dotyczą własności przewodzących materiałów (wartości

konduktywności, rezystywności),

3)

porównać uzyskane wartości,

4)

właściwie sklasyfikować wymienione materiały,

5)

zapisać wnioski i uzasadnić swój wybór.

Wyposażenie stanowiska pracy:

−

stanowisko komputerowe z dostępem do Internetu,

−

Polskie Normy,

−

zestawienia tabelaryczne właściwości materiałów,

−

katalogi,

−

zeszyt do ćwiczeń.

Ćwiczenie 2

Na podstawie oznaczeń na eksponatach określ napięcie znamionowe, moc oraz natężenie

prądu obciążenia dla pięciu wybranych źródeł światła: żarówki z głównego szeregu, żarówki

samochodowej, świetlówki, świetlówki kompaktowej, lampy rtęciowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wybrać po jednym źródle światła z wymienionych rodzajów,

2)

odczytać i zapisać na kartce napięcie i moc,

3)

zapisać zależność między mocą, napięciem oraz natężeniem prądu,

4)

podstawić odczytane wartości i wykonać obliczenia dla każdego źródła,

5)

wpisać jednostkę i udzielić odpowiedzi.

Wyposażenie stanowiska pracy:

−

gablota z elektrycznymi źródłami światła,

−

kalkulator,

−

arkusze papieru A4,

−

przybory do pisania,

−

zeszyt do ćwiczeń.

Ćwiczenie 3

Rozpoznaj przewody instalacyjne zgromadzone na Twoim stanowisku pracy

na podstawie ich wyglądu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać oględzin wszystkich odcinków przewodów i omówić ich budowę,

2)

rozpoznać przewody na podstawie ich wyglądu zewnętrznego,

3)

podać oznaczenie literowo-cyfrowe każdego rozpoznanego przewodu,

4)

podać przeznaczenie każdego rozpoznanego przewodu.

Wyposażenie stanowiska pracy:

−

skrzynka zawierająca odcinki różnych przewodów instalacyjnych (co najmniej 10

odcinków),

−

długopis,

−

zeszyt ćwiczeń.

Ćwiczenie 4

Dokonaj rozdziału aparatów przedstawionych przez nauczyciela ze względu na funkcje,

jakie pełnią w układach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać oględzin otrzymanych aparatów,

2)

na podstawie budowy i oznaczeń na tabliczce znamionowej określić rodzaj łącznika

i przypisać mu nazwę oraz narysować symbol,

3)

po dokonaniu rozdziału odnaleźć w katalogu te aparaty i uzupełnić informacje zawarte na

tabliczce znamionowej,

4)

ustalić, jaka norma dotyczy tych aparatów, zapisać nr normy,

5)

określić funkcję aparatu w układach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

wyłączniki, rozłączniki, styczniki, przekaźniki, przyciski,

−

katalogi,

−

normy,

−

zeszyt ćwiczeń.

Ćwiczenie 5

Rozpoznaj rodzaj połączenia elektrycznego na podstawie wyglądu zewnętrznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

obejrzeć film przedstawiający wykonywanie połączeń elektrycznych,

3)

zapoznać się z planszami oraz rysunkami przedstawiającymi połączenia elektryczne

rozłączne i nierozłączne,

4)

rozpoznać połączenie elektryczne na podstawie wyglądu zewnętrznego.

Wyposażenie stanowiska pracy:

−

połączenia elektryczne różnych elementów,

−

plansze oraz rysunki przedstawiające połączenia elektryczne rozłączne i nierozłączne,

−

filmy dydaktyczne z zakresu wykonywania połączeń elektrycznych,

−

zeszyt do ćwiczeń.

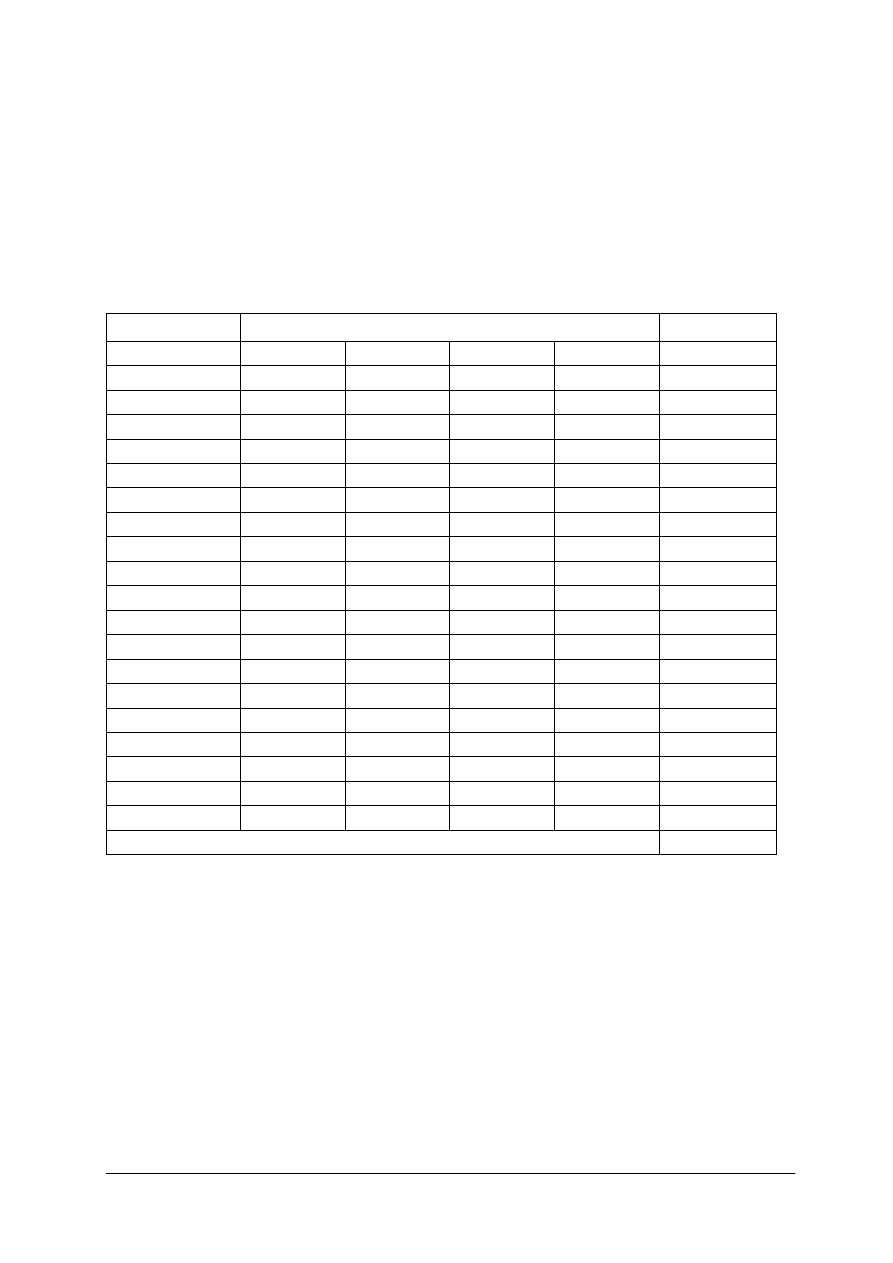

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dokonać podziału materiałów ze względu na funkcje, jakie pełnią

w maszynie elektrycznej?

2)

zdefiniować konduktywność oraz rezystywność i podać ich

jednostki?

3)

podzielić materiały ze względu na wartość konduktywności?

4)

podzielić materiały ze względu na ich własności magnetyczne?

5)

dobrać mierniki do pomiarów w obwodach prądu stałego?

6)

dobrać mierniki do pomiarów w obwodach prądu zmiennego?

7)

odczytać wartości zamieszczone na tabliczce znamionowej

urządzenia elektrycznego?

8)

dobrać zabezpieczenie do określonej maszyny elektrycznej?

9)

rozpoznać i scharakteryzować podstawowe elementy elektroniczne?

10)

rozpoznać schematy prostych prostowników i wzmacniaczy?

11)

określić rolę sterowania automatycznego?

12)

omówić zakres zastosowania układów scalonych oraz

mikroprocesorów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

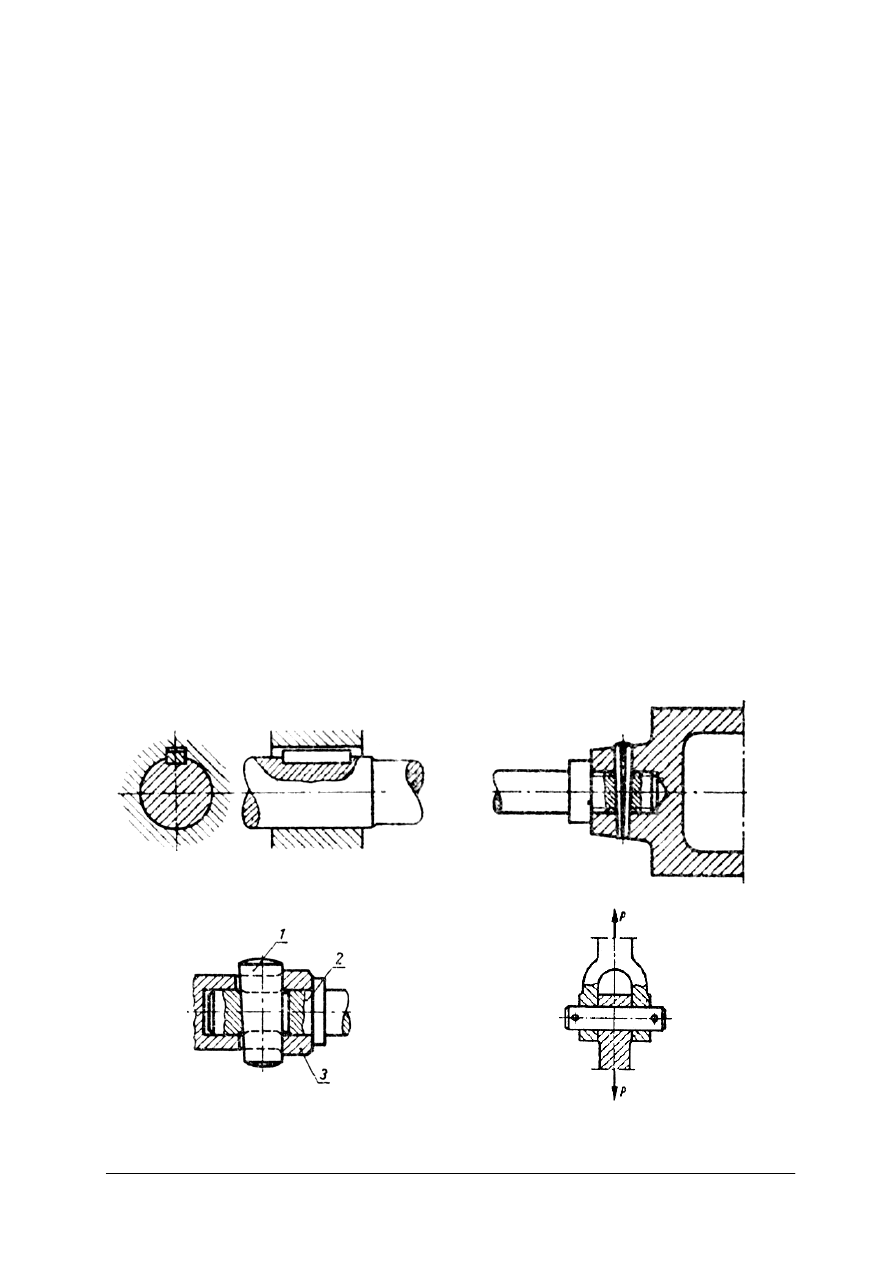

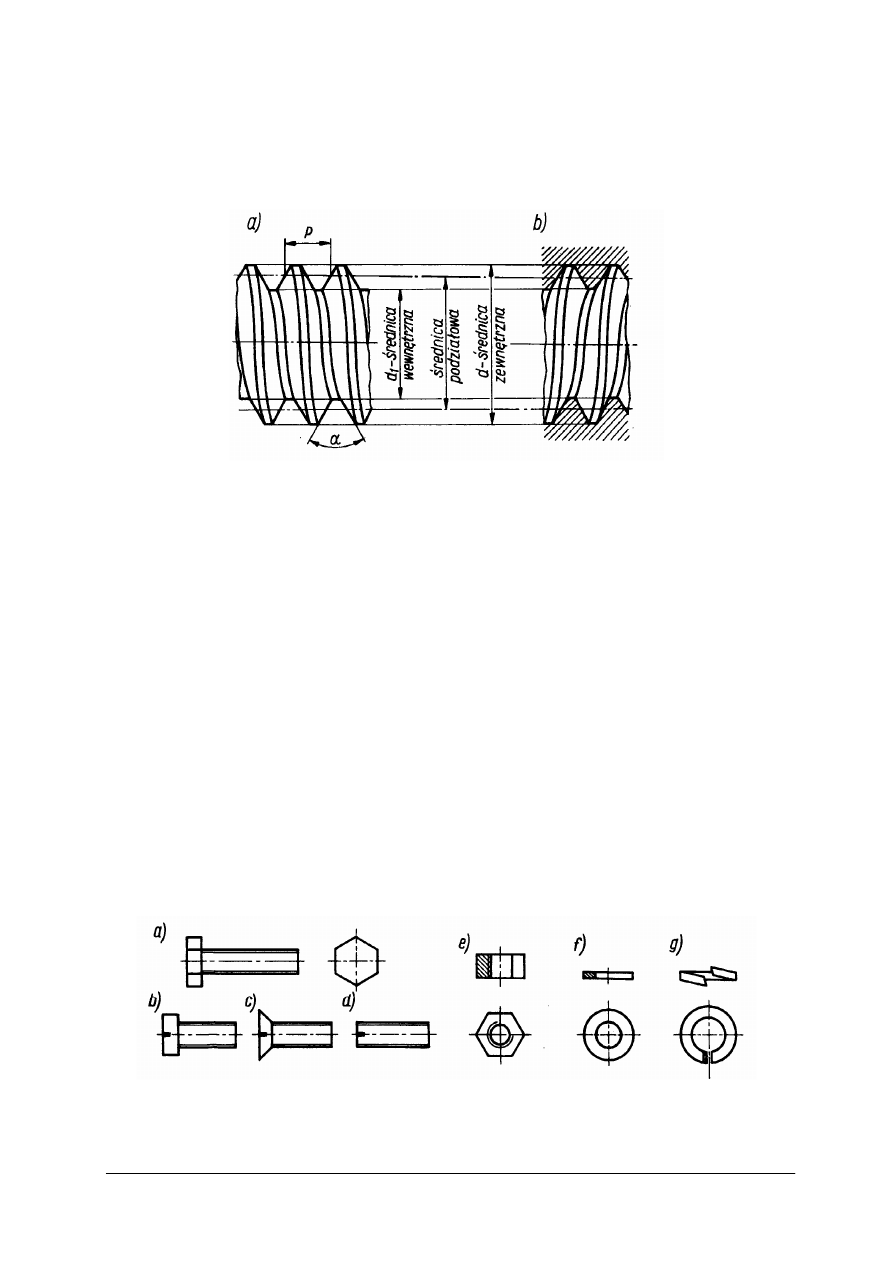

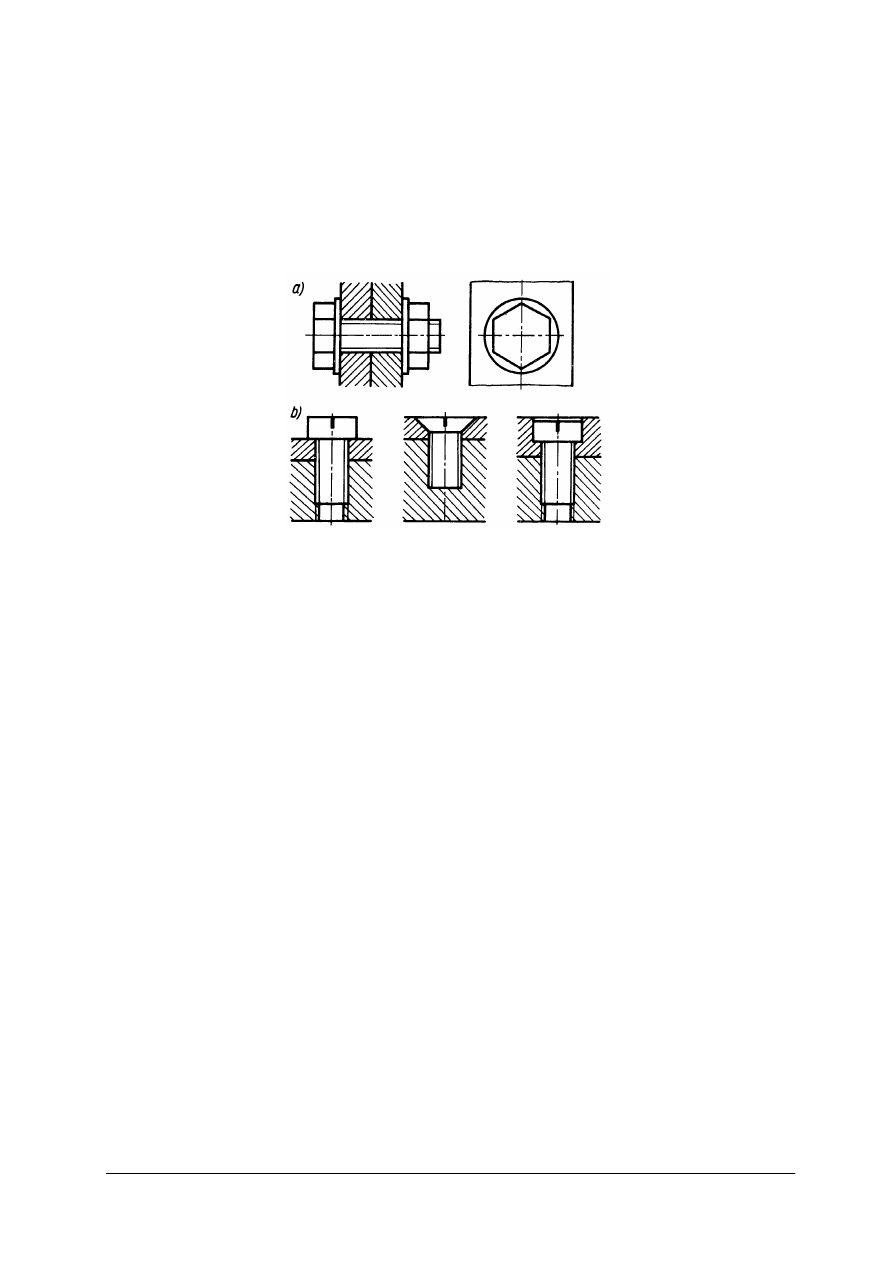

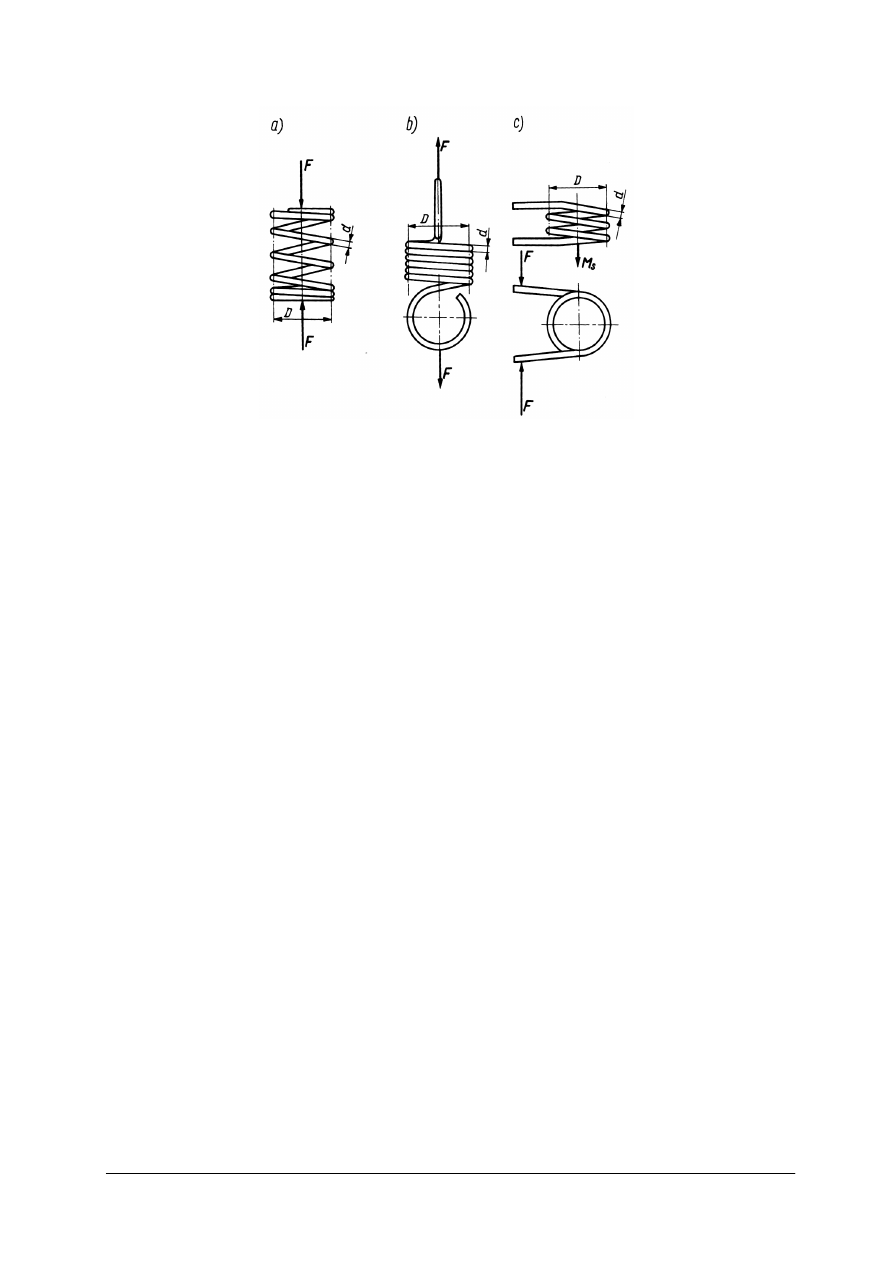

4.2. Podstawy konstrukcji maszyn i urządzeń mechanicznych

4.2.1. Materiał nauczania

Materiałami konstrukcyjnymi nazywamy materiały inżynierskie, które są powszechnie

wykorzystywane do budowy maszyn i urządzeń. Do materiałów konstrukcyjnych zaliczamy

metale i ich stopy, polimery, ceramikę i kompozyty.

Metale są to materiały, które w stanie stałym charakteryzują się następującymi

właściwościami:

–

dobre przewodnictwo ciepła i elektryczności,

–

połysk,

–

plastyczność.