Sterowniki PLC/PAC

Uwagi wstęne

-Sterowniki PLC/PAC są jednymi z najczęściej stosowanych w

przemyśle cyfrwych urządzeń sterujących

-Skróty nazw oznaczają Programmable Logic Controller i

Programmable Automation Controller

-Pod względem konstrukcyjnym obie wersje nie różnią się między

sobą nazwa PAC jest raczej chwytem marketingowym i oznacza PLC

o większych możliwościach obliczeniowych i platformą programową

o większej otwartości.

-Sterowniki PLC pierwotnie były dedykowane wyłącznie do realizacji

sterowania logicznego , obecnie (zwłaszcza wersje PAC) są w stanie

realizować większość zadań sterowania za wyjątkiem sterowania

numerycznego i robotyki.

-Kostrukcja i zasady programowania sterowników PLC są

znormalizowane.

Generalne założenia dotyczące systemów PLC:

-Łatwe programowanie i rekonfiguracja(sprzętowa i programowa) w

zależności od potrzeb.

-Konstrukcja modułowa i łatwość napraw i utrzymania w ruchu

poprzez wymianę modułów

-Wyższa niezawodność mniejsze wymiary i pobór energii niż systemy

przekaźnikowe

-Cena porównywalna ze sprzętem przekaźnikowym

Uwagi

-Konfiguracja jest budowana z modułów ściśle pod kątem wymagań

określonej aplikacji

-W ramach jednej "rodziny" sterowników jest dostępna duża liczba

różnych modułów o różnych możliwościach i cenie

-Lokalizacja modułów na szynie jest ściśle okreslona i determinuje

np. Ich adresy

-W praktyce często stosowana jest konfiguracja rozproszona, gdy

moduły sygnałowe są połaczone z CPU za pośrednictwem sieci.

Podstawowe typy modułów sterownika PLC:

-Zasilacze

-jednostki centralne (CPU)

-moduły komunikacyjne np ETHERNET

-moduły sygnałów procesowych:(wejścia binarne, analogowe, wyjścia

binarne, analogowe)

-Specjalizowane moduły "inteligentne" z własnymi procesami i

układami wejść i wyjśc np.:pozyjonowanie osi ,regulacja temperatury

Dodatkowe elementów PLC:

Panele operatorskie – są to autonomiczne elementy o różnej

funkcjonalności od prostej aż do bardzo rozbudowanej. Te bardziej

rozbudowane pracują np pod windowsami ce i mogą być platformą

sprzętową dla aplikacji SCADA i stopnia nadrzędnego.

Sieć przemysłowa:

-Do połączenia rozproszonej konfiguracji pojedynczego PLC

-do połączenia sterownika PLC z innymi elementami systemu(np

komputer)

-sieć przemysłowa może siędość znacznie różnic od ETHERNETU

Kompaktowy sterownik "hard PLC". Cechy:

-W jednej obudowie jest CPU zasilacz i zespół wejści wyjśc

-rozwiązanie dedykowane do prostszych aplikacji i tańsze niż

sterownik modułowy

-większość sterowników kompaktowych ma możliwość rozbudowy o

dodatkowe wejścia i wyjścia.

System sterowania "soft PLC"

Idea:Interfejs procesowy oraz metody programowania są te same co

dla systemu hard plc.; Jednostka centralna jest zrealizowana

wirtualnie pod nadzorem systemu WINDOWS

Zalety:Znacznie większa moc obliczeniowa w stosunku do systemu

hard PLC; intergracja na jednej platformie sprzętowo-programowej

systemu SCADA i CPU sterownika(i ew. Środowiska

konfiguracyjnego)

Wady:Praca pod nadzorem systemu WINDOWS (zawodność

działania)

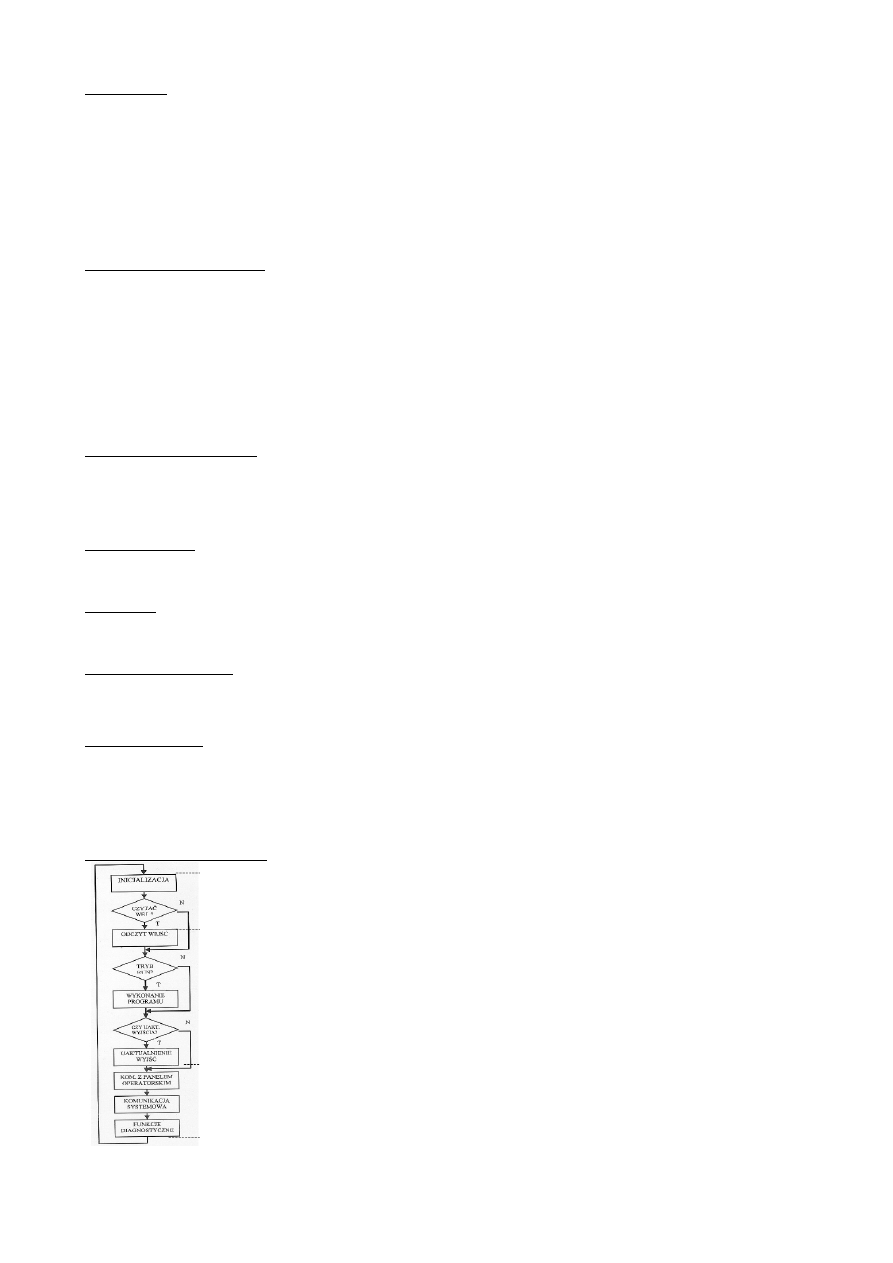

Cykl programowy PLC i regulatora cyfrowego:

od „odczyt wejść” do „uaktualnienie wejść”: czas odpowiedzi T

0

od początku do końca: czas cyklu Ts

Czas cyklu ( ang. Cycle Time, Scan Time) Ts Jest to czas trwania 1

cyklu programowego, od inicjalizacji do diagnostyki.

Czas odpowiedzi ( ang. Response Time) To Jest to czas od odczytu

wejścia do zapisu skojarzonego z tym wejściem wyjścia.

Podczas pracy sterownika wartości Ts oraz To nie są stałe, lecz

zmieniają się w pewnym zakresie i można jedynie oszacować ich

minimalne i maksymalne wartości:

Dokładność zależy od oszacowań producenta

W przypadku regulatorów PID i innych prostych urządzeń nie mamy

wpływu na wartość Ts oraz To, natomiast mamy wpływ na te

parametry i mogą one być szacowane oraz mierzone w przypadku

systemów PLC.

Przykład szacowania wartości To dla sterownika PLC (SIEMENS):

T

omin

=T

R

+Tos+Tu+Tw+T

Di

+T

Do+

T

T

T

omax

=2T

R

+2Tos+2Tu+2Tw+T

Di

+T

Do+

T

T

+2T

DP

TR – czas odczytu wejść,Tos -czas wykonania systemu

operacyjnego,Tu – czas wykonania programu użytkownika,TW – czas

zapisu wyjść,TDi –czas opóźnienia wejść,TDo –czas opóźnienia

wyjść,

Oszacowanie czasu obsługi wejść i wyjść:

T

R

+T

W

=K+A*LB

0

+B*LB

1%3

+D*LB

DP

LB – liczba bajtów czytanych lub zapisywanych:

0 – na szynie 0,

1-3 – na szynach 1 – 3,

DP- w układach rozproszonych wejść /wyjść

K, A, B, D - stałe, równe w przypadku CPU 315 SIEMENS SIMATIC

S7 300: K = 109 [us] , A= 10.6 [us] , B = 12.6 [us] , D = 10 [us] .

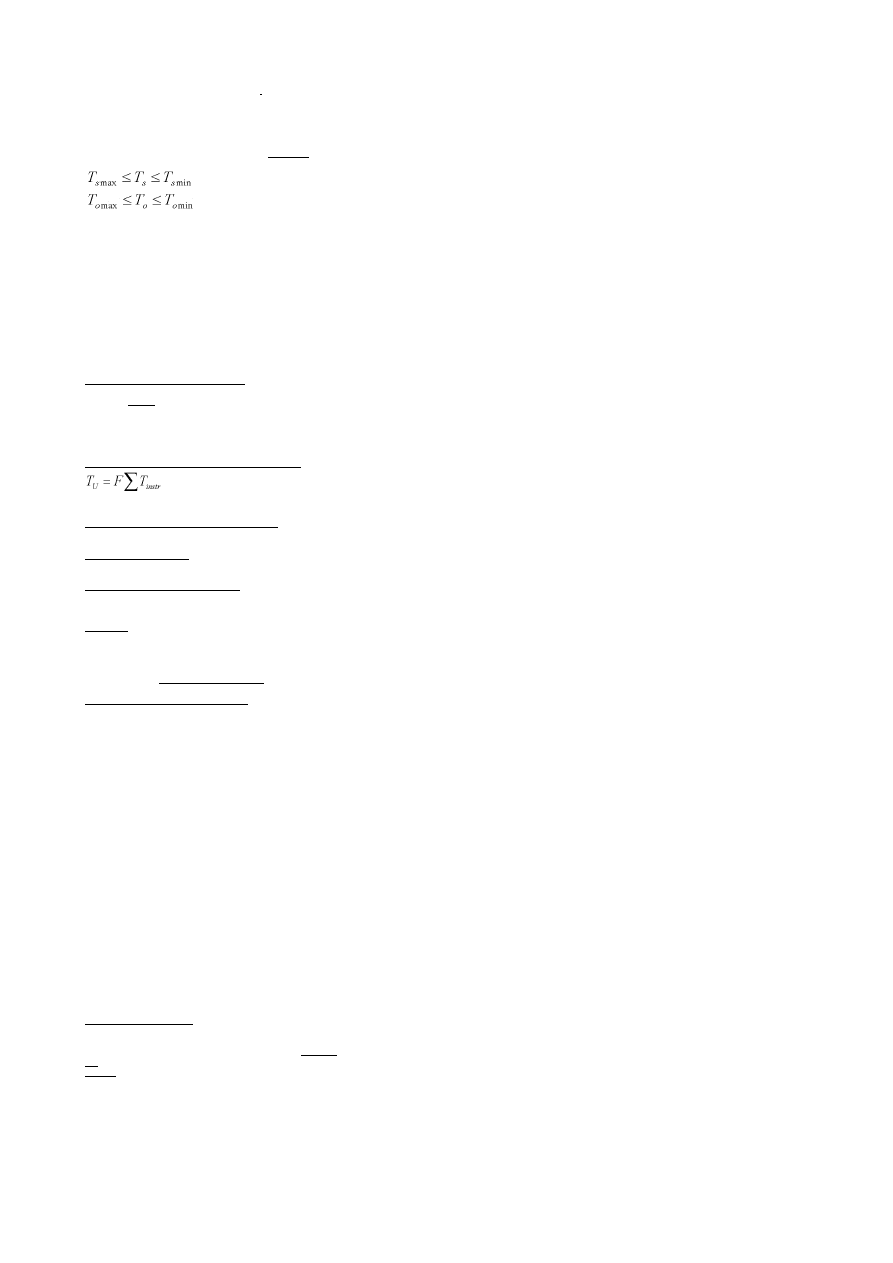

Oszacowanie czasu wykonania programu użytkownika:

F = 1.15 ( dla CPU 315 )

Tinstr – czasy wykonania wszystkich instrukcji programu

Czas wykonania pojedynczej instrukcji programu jest

zdeterminowany przez: Typ CPU;Typ instrukcji;typ danych na jakich

ta insrukcja jest wykonana

Czasy wykonania timerów:

T

T

=8n; n = ilość timerów użytych w programie

WNIOSKI ( tylko system „Hard-PLC”):

-Operacje wykonywane na danych typu DINT są znacznie szybsze,

niż na danych typu REAL, przy tej samej precyzji.

-W przypadku wysokich wymagań dot czasu cyklu należy pamiętać o

wyłączaniu nie używanych wejść i wyjść,

-Sterownik „hard PLC” nie nadaje się do realizacji zadań sterowania

numerycznego i robotyki, gdyż te zadania wymagają wykonywania

dużej ilości szybkich obliczeń z użyciem funkcji trygonometrycznych.

-Oszacowania podawane przez producenta sprzętu są zwykle bardzo

„ostrożne” i opisują najgorsze możliwe przypadki.

Zasady programowania sterowników PLC

Ogólne zasady programowania opisane w normie:

-Model i elementy oprogramowania

-typy danych

-typy zmiennych

-języki i metody programowania

Zasady nieomówione (zleżne od systemu sprzętu)

-zasady adresacji

-"nieformalne" elementy oprogramowania

-metody implementacji niektórych elementów

Konfiguracja – element na najwyższym poziomie jest to całość

oprogramowania sterownika determinująca jego pracę. Obejmuje

zarówno OS jak i program użytkownia

Zasób – Element opisujący platformę sprzętową do realizacji

programu. Program aby był wykonywalny musi być załadowany do

zasobu np symulator PLC jest symulatorem zasobu.

Program – Jest to logiczne połączenie wszystkich elementów

konstrukcji potrzebnych do założonego przetworzenia sygnałów

wymaganego do sterowania maszyny lub procesu przez system PLC

Zadanie – Element nadzorujący wykonanie programu lub pewnej

jego logicznej całości

Blok funkcyjny - element dynamiczny o wielu wejściach i wyjściach

-bloki funkcyjne są podstawowym narzędziem programowania

obiektowego systemów PLC

-wyjścia bloku są zdeterminowane zarówno przez wejścia jak i przez

historię działania bloku (część zmiennych jest zapamiętywana z

poprzednich wywołań)

-"na zewnątrz" bloku są dostępne wyłącznie zmienne wejśiowe i

wyjśiowe a nie są dostępne zmienne wewnętrzne

Standardowe bloki funkcyjne są częścią firmware’u sterownika i są

dostępne w każdym systemie PLC:-elementy bistabilne,-elementy

detekcji zbocza,-liczniki,-timery.

Niektóre (nie wszystkie systemy PLC umożliwiają budowę własnych

FB podczas budowy oprogramowania.

Funkcja Element statyczny o wielu wejściach i zwracający jedną

wartość określonego typu.

-Funkcyjne są również podstawowym narzędziem programowania

obiektowego systemów PLC

-Wartość wyjścia funkcji jest zdeterminowana wyłącznie przez

wartość jej wejść (funkcja nie posiada „pamięci”).

-„na zewnątrz” funkcji są dostępne wyłącznie zmienne wejściowe i jej

wyjście, a nie są dostępne zmienne wewnętrzne

W każdym systemie PLC dostępny jest dość duży zestaw funkcji

standardowych

-funkcje konwersji typu,

-funkcje arytmetyczne i matematyczne,

-funkcje porównania,

-funkcje wyboru,

-funkcje operujące na danych typu STRING,

-funkcje operujące na danych typu czasowego,

Niektóre (nie wszystkie) systemy PLC umożliwiają budowę własnych

funkcji podczas budowy oprogramowania.

Zmienna globalna -Zmienna dostępna dla wszystkich elementów

programu, zasobu lub konfiguracji.

-Zmienne globalne umożliwiają szybką wymianę danych w obrębie

programu,

-Zaburzona jest sekwencyjność wykonania programu,

-„Dobre narzędzie do budowy zupełnie niezrozumiałych programów”,

-Szczegóły definiowania i stosowania zależne są od konkretnego

systemu.

Zmienna bezpośrednio reprezentowana -Zmienna, której nazwą jest

adres(wejścia, wyjścia lub komórki pamięci wewnętrznej).

Zasady adresacji są zależne od systemu i pomimo ogólnych

podobieństw różnią się pomiędzy sobą.

Przykładowo: adresy wejścia binarnego w 3 systemach:

SIEMENS: 10.0, GEFANUC: %l1, ALLEN_BRADLEY: l1:0.0/0

Ścieżka dostępu –Element oprogramowania zapaeniający wymianę

danych z innymi konfiguracjami lub konfiguracją a innym

elementem(np. systemem SCADA)

Wyszukiwarka

Podobne podstrony:

MO4

mo4 wykladyjj

examples mo4

mo4 id 304437 Nieznany

mo4

tutorial MO4

mo4 wykladyJJ

MO4

mo4

więcej podobnych podstron